ワークピースを位置決めする方法および装置

ワークピースに作用する装置と方法。この装置は、ワークピースを位置決めするコンベヤ(11)のアッパーランによって規定された矩形のワークエリア(46)を有し、該コンベヤは斜めに回転可能なベルトローラ(42)の作動および作動停止に協調して順方向あるいは逆方向に選択的に駆動される斜めのローラコンベヤベルトを有する。コンベヤベルト(36)の方向の連続的な反転と、ワークピースを支持するローラ(42)の作動および作動停止とによってワークエリア(14)の周囲のガイド面に対して矩形の経路で回転することなくワークピースが平行移動するときに、ワークエリア(46)の辺に沿う切断ツール(54)あるいは検査ツールなどのツールがワークピース(14)の側面と接触する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般にワークピースの位置決めに関し、より具体的には、ローラベルトコンベヤのベルトでワークエリアの中に搬送したワークピースの全て面をツールに与えるためのコンベヤと方法に関する。

【背景技術】

【0002】

食肉製品は、しばしば複数のボックスで食肉加工工場に送られる。ボックスの中には、密封した袋に複数の切断した食肉がある。一般に、複数のボックスは手作業で切って開かれ、複数の食肉の袋がコンベヤ上にセットされ他のオペレータによって開かれる。手作業による切断は労働集約的であり、安全性リスクを呈示する。

【0003】

X線や他の検査あるいは検出ツールは、物品を特定するかあるいは怪しい内容物の物品を検査するために用いられている。異なる視点から物品が検査される場合には検査がより堅牢になる。

【発明の概要】

【0004】

一態様において、本発明の特徴を具体化するワークピース位置決め装置は第1の方向あるいはその逆方向に進むことができるコンベヤベルトを具える。コンベヤベルトは、第1の方向に対して斜めに配向された軸を中心に回転することができるワークピースの支持ローラを有する。コンベヤベルトのローラは、4つの辺を有するワークエリアの中でワークピースを支持する。ワークエリアの各辺に沿って配置されたガイド面がワークピースを位置決めして導く。ツールは、ワークエリアの各辺に沿って中間位置に配置され、辺に沿ってガイド面に対して位置決めされたワークピースの側面と接触する。コンベヤベルトは選択的に第1の方向とその逆方向とに進み、ローラは選択的にコンベヤベルトの前進と協調して作動し作動を停止する。この協調によりワークピースは、ガイド面に沿って回転することなくワークエリアの中で平行移動してワークピースの各側面がツールに与えられるようにワークエリアの各辺に沿ってツールを通過する。

【0005】

本発明の別の態様では、ワークピースを位置決めする方法が、

(a)矩形のワークエリアの辺に沿って矩形の経路で回転することなく双方向のコンベヤベルトの斜めに回転可能なローラでワークピースを平行移動するステップと、

(b)ワークエリアの各辺に沿ってワークピースの異なる側面をツールに与えるステップとを含む。

【図面の簡単な説明】

【0006】

本発明のこれらの態様と特徴は、その利点と共に、以下の説明と、添付した特許請求の範囲と、添付図面とを参照することによって十分理解することができる。

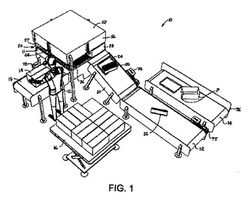

【図1】図1は、本発明の特徴を具体化するボックス位置決めコンベヤを用いたボックスカッターの等角図である。

【図2】図2A〜図2Cは、カッターを通るボックスの経路を示す図1のボックスカッターの平面図である。

【図3】図3A〜図3Fは、図1のボックスカッターにおいて斜めのローラコンベヤのベルトの一部を切り取った側面図であり、ローラはコンベヤベルトの動作方向と協調して作動し作動を停止する。

【図4】図4は、図1のようなボックスカッターで使用可能な制御システムのブロック図である。

【図5】図5は、図2A〜図2Cに示した経路に沿ってワークエリアを通るボックスを移動するために用いた制御信号のシーケンスを示すタイミング図である。

【図6】図6は、図1のような位置決めコンベヤを用いる検査ステーションの等角図である。

【発明を実施するための形態】

【0007】

本発明の特徴を具体化するワークピース位置決めコンベヤ11を用いたボックス切断システム10を図1に示す。ヒューマンオペレータ12は、シザーリフト16のパレット層からワークピース、この実施例では、ボックス14を降ろし、それを送り込みコンベヤ18に配置する。オペレータは、ボタン(図示せず)を押してボックスをボックスカッター20の中に割送る。ボックスの4つの側面あるいは側板Pが切断された後、ボックスの底面24と入っている内容物26とが、ボックスの頂面28と共に、ボックスカッターから傾斜コンベヤあるいはシュートなどの排出コンベヤ30に排出される。ボックスが切断されている間、オペレータは未切断のボックスを送り込みコンベヤに配置する。次いで、彼は手作業で排出コンベヤ30あるいは撤去コンベヤ32にあるボックスの内容物から切断されたボックスの頂面と底面を分離する。彼は、廃棄用の廃棄コンベヤ34にボックスの頂面と底面を置く。撤去コンベヤ32は、下流の処理ステーションに内容物26を運ぶ。送り込みコンベヤが排出、撤去、および廃棄コンベヤに近いことにより、これらのステップをオペレータが効率的に行うことができる。

【0008】

ボックスカッター20の詳細を図1〜図3に示す。図2A〜図2Cに示すように、ボックスカッターは順方向38あるいは逆方向39に進むことができるコンベヤベルト36を備えたワークピース位置決めシステム11を具える。コンベヤベルトは従来、アッパーランの各端部でプーリあるいはスプロケット(図示せず)の周りに張られていた。この実施例では、コンベヤベルトがシャフト41を駆動するモータ40によって双方向に駆動され、シャフトにはリターンランの中間でベルトと係合する駆動スプロケットが取り付けられる。コンベヤベルトは、図3A〜図3Fに示すようにベルトの厚さの中に延在する複数のローラ40を有する。ローラは形状がほぼ円筒形であり、ベルトの走行方向38,39に対して斜めの回転軸44を形成する軸に取り付けられる。INTRALOX(登録商標)シリーズ400のActivated Roller(商標)ベルト、米国ルイジアナ州ハラハンのIntralox,L.L.C.によって製造販売された斜めのローラモジュール式プラスチックベルトが本願に好適である。

【0009】

図2A〜図2Cに示すように、コンベヤベルト36のアッパーランはボックスカッター20の矩形のワークエリア46を規定する。アッパーランの長さがコンベヤベルトの幅と等しいので、矩形のワークエリアは等しい長さの4つの辺48,49,50,51を備えたほぼ正方形である。図1に示すように、ボックスカッターは切断ヘッド52を具え、これには丸鋸54などの4つの切断ツールが側壁56に取り付けられる。鋸は、対向して接続する側壁間の中程といった中間位置に切断ヘッドの各側壁に沿って取り付けられる。切断ヘッドが、例えば、ボックスカッターのコーナーで伸縮する脚部57に設けたリフトによって上昇することにより、ボックスがボックスカッターに入出することができ、下降することにより切断ツールを位置決めしてボックスに作用することができる。切断ヘッド52の4つの側壁56の内側には、ボックスを位置決めし、かつそれらをワークエリアの各辺に沿って切断ツールを通過するよう導くガイド面58を具える。切断ヘッドはさらに、ワークエリアの上にセーフティーカバーを形成し、鋸の埃がカッターから漏れるのを防止している。

【0010】

図3A〜図3Fに示すように、斜めのベルトローラ42は、矢印60によって示すように、座面62を選択的に上昇および下降してベルトが何れかの方向に進むときにベルトの底面を越えて突出するローラと接触し接触しないことによって作動し作動を停止する。座面は、上昇および下降以外の方法でローラと接触し接触しないよう移動することができる。例えば、ベルトの走行方向に延在し、かつベルトローラの縦方向の列と同じ距離だけ横方向に間隔を隔てた平行な座面のアレイが、横方向に移動することによって接触し接触しないよう移動することができるだろう。さらに、平らな受け皿あるいは細長い板ではなくローラの周囲に座面を形成することができるだろう。図3Cおよび図3Eに示すように、座面がローラと接触する場合、ベルトの動作によりローラが、支持されたボックスの下のベルトの走行方向の1つの動作成分と、ベルトの辺に垂直な方向の別の動作成分とを備えた斜めの軸44を中心に回転する。そこで、ローラと接触する座面により、ローラが作動する。座面が下降するかあるいは他の方法でベルトローラと接触しないよう移動すると、ローラはその軸を中心に自由に回転することができ、それらの作動を停止する。ローラの作動を停止すると、ローラで支持されたボックスが、図3B,図3Dおよび図3Fに示すように、ベルトの走行方向のその前進を阻止するガイド面などの障害物にぶつかった場合にだけ、それらが斜めの軸を中心に回転する。これらの状況では、斜めのローラがベルトの走行方向とは逆の動作成分と、阻止するガイド面に平行な直交成分とにより回転し、ローラがガイド面に対してボックスを押しつけながら、ボックスをガイド面に沿って摺動させる。一般に、ベルトローラは、それが何らかによって能動的に回転させられたとき、例えば、ベルトの走行方向の進行を阻止されたボックスと接触するとき以外の、座面上で回転したときに「作動した」とみなされる。

【0011】

ボックスカッターは、図4に示すように、制御部64によって制御される。制御部は、プログラマブル論理制御装置か、デスクトップコンピュータか、ワークステーションか、組み込み型マイクロコントローラか、あるいは任意の適切なプログラマブルデバイスとして実現することができる。制御部は、ベルトローラの作動によりベルトの走行方向を調整してワークエリアの周りでボックスを移動し切断ツールの各々を通過させる。制御部は、3つの主要な出力信号:例えば、リニアアクチュエータ69によって座面を上昇および下降する作動/作動停止信号66と、コンベヤベルトモータ40の方向を制御する順方向/逆方向信号67と、切断ヘッドを上昇および下降するリフトモータ70へのアップ/ダウン信号とを有する。他の出力信号(図示せず)は、送り込みコンベヤ駆動装置と恐らく(図1のように)排出,撤去,廃棄コンベヤ駆動装置74,75,76とを駆動する信号と、切断ツールをオンオフする信号とを含む。制御部はさらに、ボックスがワークエリアの辺に沿ってガイド面の1つに接触していることを検出する圧力スイッチあるいは光学デバイスといったセンサ80から入力信号78を受信する。

【0012】

図2,図3および図5に関連してボックスカッターでボックスを切断する動作シーケンスを記載する。オペレータ12は、図2Aに示すように、ボックスカッター20の矩形のワークエリア46に整列された送り込みコンベヤ18にボックス14を配置する。その間、図5のタイミング図によって示されるように、ボックスがワークエリアに入ることができるよう切断ツールが上昇位置(UP)になる。コンベヤベルトは順方向(FWD)38に前進し、ベルトローラ42の作動を停止する。説明の目的のため、図中の円内の符号1〜4によってワークエリアの4つの辺を示す。円で囲まれた符号から下に延びる図5の垂直な破線の各々は、最初の接触時間あるいは関連する円の符号によって示した辺とボックスとの交差時間を示している。ボックスは、ワークエリアを通るほぼ矩形の経路に追従する。経路区間は図2のA〜Fとして特定され、図3A〜図3Fと図5の時間間隔A〜Fとにほぼ対応する。

【0013】

ボックスは、カッターのワークエリアの辺3を越えて送り込みコンベヤによって割送られる。一旦ボックスが辺3を無事に通過すると、制御部がUP/DOWN信号の状態をDOWNに変更することによって切断ヘッドを降ろす(図5の82)。コンベヤベルトが順方向に移動し、かつローラの作動を停止するので、ボックスはワークエリアの辺1まで直線の経路区間Aに追従する。図3Aに示すように、座面62が降ろされ、ローラは回転していない。ボックスの前側板P1がワークエリアの辺1のガイド面48にぶつかるとすぐに、ボックスの前進が阻止され、これにより作動したローラが図3Bに示すように回転し、ボックスを右に押しつけ、図2Aの経路区間Bに沿って辺1のガイド面によって導かれる。

【0014】

一旦右側板P2がワークエリアの辺2のガイド面にぶつかるとすぐに、辺2のセンサからの信号が制御部に通知してコンベヤベルトを反転し、ベルトローラを作動する(図5の83)。ワークエリアのコンベヤベルトの下にある座面62が上昇してローラの底面と接触し、これはローラを経路区間Bと同じ方向に回転させ続けるだけでなく、さらに辺2のガイド面に沿ってボックスを押しつけて回転する丸鋸刃を通過して辺3へ向う。鋸刃は、側板P2に沿って水平のスリットを切断する。

【0015】

ボックスの後側板P3が、ここで先導し、ワークエリアの辺3のガイド面にぶつかると、辺3のセンサからの信号がその接触を制御部に通知する。制御部はローラの作動を停止し(図5の84)、これにより逆走行するコンベアベルト上のボックスが直線の経路区間Dに沿って辺3のガイド面に対して図2の左へ横方向に摺動する。辺3の切断ツールは、ボックスが摺動して通過するときにボックスの側板P3の水平のスリットを切断する。

【0016】

ボックスの左側板P4がワークエリアの辺4のガイドレールにぶつかると、辺4のセンサが制御部に信号を送ってコンベヤベルトを反転して順方向に戻しベルトローラを作動する(図5の85)。これにより作動したローラが図3Eのように回転し、ボックスが経路区間Eに沿って搬送されるときにワークエリアの辺4のガイド面に対してボックスを押しつける。辺4に沿う鋸はボックスが通過するときにボックスの側板P4の水平のスリットを切断する。

【0017】

ボックスの前側板P1がワークエリアの辺1に達したとき、ワークエリアの辺1のセンサからの信号が制御部に通知し、次いで制御部はローラの作動を停止する(図5の86)。ボックスは辺1のガイド面によって阻止されるので、作動を停止したローラがその回転を反転し、ボックスを経路区間Fの辺1のガイドレールに沿って摺動する。辺1の切断ツールがボックスの前側板P1の水平のスリットを切断した直後に、制御部が信号を送ってリフトを上昇させることで(UP,図5の87)ワークエリアの辺2を越えて排出コンベヤ30にボックスを排出することができる。このサイクルは、次に入ってくるボックスに繰り返す。

【0018】

このように、ボックスカッターのワークピースを位置決めするベルトコンベヤは、ほぼ矩形の経路で回転させることなくボックスを平行移動して4つの辺のワークエリアの境界であるガイド面に対して押しつけて位置決めし各辺の切断ツールを通過させる。各切断ツールは、ボックスの1つの側板の水平のスリットを切断する。ボックスの周囲に連続的な切断を作成することによりその内容物の容易な除去とボックスの断面の廃棄とを可能にするようにスリットが調整される。

【0019】

図6に示すように、ワークピースを位置決めするベルトコンベヤ11は、ワークエリア46の各辺に沿って配置されたバーコードもしくは他の光学読み取り装置、RFIDタグ読み取り装置、X線スキャナあるいは他の検査ツール90といった他のツール90と共に用いることができる。検査ツールは、図1のボックスカッターの切断ヘッドに似たフード92の4つの辺に取り付けられるよう示されている(フードは図6の上昇位置にあるよう示されている)。フードが降ろされたときにワークピースの各側面94がツールの1つに与えられると、ツールはその対向する側面に接触する。検査ツールの場合には、検査ツールに与えられたワークピースの側面を直接検査するか、あるいは側面を介してワークピースの内容物を検査することができる。ツールにワークピースの各側面を与え、幾つかの方法で与えられた側面に接触する際にワークピースを位置決めするコンベヤが有効である。

【0020】

本発明は特定のバージョンに関連して詳細に記載されているが、他のバージョンも可能である。例えば、図示されたコンベヤベルトはベルトの底面を越えて延在するローラを有し座面と係合する。しかし、必ずしもベルトの底面より下に延在せず、原動機付きのローラあるいは磁力で作動するローラといった他の方法で作動することができるローラをボックスカッターに用いることもできるだろう。別の実施例として、制御部をプログラムしてワークエリアを通る異なる経路にワークピースを搬送することができるだろう。異なる種類の検査ツールもしくはセンサあるいは異なる形状に切断するよう構成された切断ツールを用いることができるだろう。したがって、これら僅かな実施例が示唆するように、特許請求の範囲はこの開示の詳細に制限するよう意図するものではない。

【技術分野】

【0001】

本発明は、一般にワークピースの位置決めに関し、より具体的には、ローラベルトコンベヤのベルトでワークエリアの中に搬送したワークピースの全て面をツールに与えるためのコンベヤと方法に関する。

【背景技術】

【0002】

食肉製品は、しばしば複数のボックスで食肉加工工場に送られる。ボックスの中には、密封した袋に複数の切断した食肉がある。一般に、複数のボックスは手作業で切って開かれ、複数の食肉の袋がコンベヤ上にセットされ他のオペレータによって開かれる。手作業による切断は労働集約的であり、安全性リスクを呈示する。

【0003】

X線や他の検査あるいは検出ツールは、物品を特定するかあるいは怪しい内容物の物品を検査するために用いられている。異なる視点から物品が検査される場合には検査がより堅牢になる。

【発明の概要】

【0004】

一態様において、本発明の特徴を具体化するワークピース位置決め装置は第1の方向あるいはその逆方向に進むことができるコンベヤベルトを具える。コンベヤベルトは、第1の方向に対して斜めに配向された軸を中心に回転することができるワークピースの支持ローラを有する。コンベヤベルトのローラは、4つの辺を有するワークエリアの中でワークピースを支持する。ワークエリアの各辺に沿って配置されたガイド面がワークピースを位置決めして導く。ツールは、ワークエリアの各辺に沿って中間位置に配置され、辺に沿ってガイド面に対して位置決めされたワークピースの側面と接触する。コンベヤベルトは選択的に第1の方向とその逆方向とに進み、ローラは選択的にコンベヤベルトの前進と協調して作動し作動を停止する。この協調によりワークピースは、ガイド面に沿って回転することなくワークエリアの中で平行移動してワークピースの各側面がツールに与えられるようにワークエリアの各辺に沿ってツールを通過する。

【0005】

本発明の別の態様では、ワークピースを位置決めする方法が、

(a)矩形のワークエリアの辺に沿って矩形の経路で回転することなく双方向のコンベヤベルトの斜めに回転可能なローラでワークピースを平行移動するステップと、

(b)ワークエリアの各辺に沿ってワークピースの異なる側面をツールに与えるステップとを含む。

【図面の簡単な説明】

【0006】

本発明のこれらの態様と特徴は、その利点と共に、以下の説明と、添付した特許請求の範囲と、添付図面とを参照することによって十分理解することができる。

【図1】図1は、本発明の特徴を具体化するボックス位置決めコンベヤを用いたボックスカッターの等角図である。

【図2】図2A〜図2Cは、カッターを通るボックスの経路を示す図1のボックスカッターの平面図である。

【図3】図3A〜図3Fは、図1のボックスカッターにおいて斜めのローラコンベヤのベルトの一部を切り取った側面図であり、ローラはコンベヤベルトの動作方向と協調して作動し作動を停止する。

【図4】図4は、図1のようなボックスカッターで使用可能な制御システムのブロック図である。

【図5】図5は、図2A〜図2Cに示した経路に沿ってワークエリアを通るボックスを移動するために用いた制御信号のシーケンスを示すタイミング図である。

【図6】図6は、図1のような位置決めコンベヤを用いる検査ステーションの等角図である。

【発明を実施するための形態】

【0007】

本発明の特徴を具体化するワークピース位置決めコンベヤ11を用いたボックス切断システム10を図1に示す。ヒューマンオペレータ12は、シザーリフト16のパレット層からワークピース、この実施例では、ボックス14を降ろし、それを送り込みコンベヤ18に配置する。オペレータは、ボタン(図示せず)を押してボックスをボックスカッター20の中に割送る。ボックスの4つの側面あるいは側板Pが切断された後、ボックスの底面24と入っている内容物26とが、ボックスの頂面28と共に、ボックスカッターから傾斜コンベヤあるいはシュートなどの排出コンベヤ30に排出される。ボックスが切断されている間、オペレータは未切断のボックスを送り込みコンベヤに配置する。次いで、彼は手作業で排出コンベヤ30あるいは撤去コンベヤ32にあるボックスの内容物から切断されたボックスの頂面と底面を分離する。彼は、廃棄用の廃棄コンベヤ34にボックスの頂面と底面を置く。撤去コンベヤ32は、下流の処理ステーションに内容物26を運ぶ。送り込みコンベヤが排出、撤去、および廃棄コンベヤに近いことにより、これらのステップをオペレータが効率的に行うことができる。

【0008】

ボックスカッター20の詳細を図1〜図3に示す。図2A〜図2Cに示すように、ボックスカッターは順方向38あるいは逆方向39に進むことができるコンベヤベルト36を備えたワークピース位置決めシステム11を具える。コンベヤベルトは従来、アッパーランの各端部でプーリあるいはスプロケット(図示せず)の周りに張られていた。この実施例では、コンベヤベルトがシャフト41を駆動するモータ40によって双方向に駆動され、シャフトにはリターンランの中間でベルトと係合する駆動スプロケットが取り付けられる。コンベヤベルトは、図3A〜図3Fに示すようにベルトの厚さの中に延在する複数のローラ40を有する。ローラは形状がほぼ円筒形であり、ベルトの走行方向38,39に対して斜めの回転軸44を形成する軸に取り付けられる。INTRALOX(登録商標)シリーズ400のActivated Roller(商標)ベルト、米国ルイジアナ州ハラハンのIntralox,L.L.C.によって製造販売された斜めのローラモジュール式プラスチックベルトが本願に好適である。

【0009】

図2A〜図2Cに示すように、コンベヤベルト36のアッパーランはボックスカッター20の矩形のワークエリア46を規定する。アッパーランの長さがコンベヤベルトの幅と等しいので、矩形のワークエリアは等しい長さの4つの辺48,49,50,51を備えたほぼ正方形である。図1に示すように、ボックスカッターは切断ヘッド52を具え、これには丸鋸54などの4つの切断ツールが側壁56に取り付けられる。鋸は、対向して接続する側壁間の中程といった中間位置に切断ヘッドの各側壁に沿って取り付けられる。切断ヘッドが、例えば、ボックスカッターのコーナーで伸縮する脚部57に設けたリフトによって上昇することにより、ボックスがボックスカッターに入出することができ、下降することにより切断ツールを位置決めしてボックスに作用することができる。切断ヘッド52の4つの側壁56の内側には、ボックスを位置決めし、かつそれらをワークエリアの各辺に沿って切断ツールを通過するよう導くガイド面58を具える。切断ヘッドはさらに、ワークエリアの上にセーフティーカバーを形成し、鋸の埃がカッターから漏れるのを防止している。

【0010】

図3A〜図3Fに示すように、斜めのベルトローラ42は、矢印60によって示すように、座面62を選択的に上昇および下降してベルトが何れかの方向に進むときにベルトの底面を越えて突出するローラと接触し接触しないことによって作動し作動を停止する。座面は、上昇および下降以外の方法でローラと接触し接触しないよう移動することができる。例えば、ベルトの走行方向に延在し、かつベルトローラの縦方向の列と同じ距離だけ横方向に間隔を隔てた平行な座面のアレイが、横方向に移動することによって接触し接触しないよう移動することができるだろう。さらに、平らな受け皿あるいは細長い板ではなくローラの周囲に座面を形成することができるだろう。図3Cおよび図3Eに示すように、座面がローラと接触する場合、ベルトの動作によりローラが、支持されたボックスの下のベルトの走行方向の1つの動作成分と、ベルトの辺に垂直な方向の別の動作成分とを備えた斜めの軸44を中心に回転する。そこで、ローラと接触する座面により、ローラが作動する。座面が下降するかあるいは他の方法でベルトローラと接触しないよう移動すると、ローラはその軸を中心に自由に回転することができ、それらの作動を停止する。ローラの作動を停止すると、ローラで支持されたボックスが、図3B,図3Dおよび図3Fに示すように、ベルトの走行方向のその前進を阻止するガイド面などの障害物にぶつかった場合にだけ、それらが斜めの軸を中心に回転する。これらの状況では、斜めのローラがベルトの走行方向とは逆の動作成分と、阻止するガイド面に平行な直交成分とにより回転し、ローラがガイド面に対してボックスを押しつけながら、ボックスをガイド面に沿って摺動させる。一般に、ベルトローラは、それが何らかによって能動的に回転させられたとき、例えば、ベルトの走行方向の進行を阻止されたボックスと接触するとき以外の、座面上で回転したときに「作動した」とみなされる。

【0011】

ボックスカッターは、図4に示すように、制御部64によって制御される。制御部は、プログラマブル論理制御装置か、デスクトップコンピュータか、ワークステーションか、組み込み型マイクロコントローラか、あるいは任意の適切なプログラマブルデバイスとして実現することができる。制御部は、ベルトローラの作動によりベルトの走行方向を調整してワークエリアの周りでボックスを移動し切断ツールの各々を通過させる。制御部は、3つの主要な出力信号:例えば、リニアアクチュエータ69によって座面を上昇および下降する作動/作動停止信号66と、コンベヤベルトモータ40の方向を制御する順方向/逆方向信号67と、切断ヘッドを上昇および下降するリフトモータ70へのアップ/ダウン信号とを有する。他の出力信号(図示せず)は、送り込みコンベヤ駆動装置と恐らく(図1のように)排出,撤去,廃棄コンベヤ駆動装置74,75,76とを駆動する信号と、切断ツールをオンオフする信号とを含む。制御部はさらに、ボックスがワークエリアの辺に沿ってガイド面の1つに接触していることを検出する圧力スイッチあるいは光学デバイスといったセンサ80から入力信号78を受信する。

【0012】

図2,図3および図5に関連してボックスカッターでボックスを切断する動作シーケンスを記載する。オペレータ12は、図2Aに示すように、ボックスカッター20の矩形のワークエリア46に整列された送り込みコンベヤ18にボックス14を配置する。その間、図5のタイミング図によって示されるように、ボックスがワークエリアに入ることができるよう切断ツールが上昇位置(UP)になる。コンベヤベルトは順方向(FWD)38に前進し、ベルトローラ42の作動を停止する。説明の目的のため、図中の円内の符号1〜4によってワークエリアの4つの辺を示す。円で囲まれた符号から下に延びる図5の垂直な破線の各々は、最初の接触時間あるいは関連する円の符号によって示した辺とボックスとの交差時間を示している。ボックスは、ワークエリアを通るほぼ矩形の経路に追従する。経路区間は図2のA〜Fとして特定され、図3A〜図3Fと図5の時間間隔A〜Fとにほぼ対応する。

【0013】

ボックスは、カッターのワークエリアの辺3を越えて送り込みコンベヤによって割送られる。一旦ボックスが辺3を無事に通過すると、制御部がUP/DOWN信号の状態をDOWNに変更することによって切断ヘッドを降ろす(図5の82)。コンベヤベルトが順方向に移動し、かつローラの作動を停止するので、ボックスはワークエリアの辺1まで直線の経路区間Aに追従する。図3Aに示すように、座面62が降ろされ、ローラは回転していない。ボックスの前側板P1がワークエリアの辺1のガイド面48にぶつかるとすぐに、ボックスの前進が阻止され、これにより作動したローラが図3Bに示すように回転し、ボックスを右に押しつけ、図2Aの経路区間Bに沿って辺1のガイド面によって導かれる。

【0014】

一旦右側板P2がワークエリアの辺2のガイド面にぶつかるとすぐに、辺2のセンサからの信号が制御部に通知してコンベヤベルトを反転し、ベルトローラを作動する(図5の83)。ワークエリアのコンベヤベルトの下にある座面62が上昇してローラの底面と接触し、これはローラを経路区間Bと同じ方向に回転させ続けるだけでなく、さらに辺2のガイド面に沿ってボックスを押しつけて回転する丸鋸刃を通過して辺3へ向う。鋸刃は、側板P2に沿って水平のスリットを切断する。

【0015】

ボックスの後側板P3が、ここで先導し、ワークエリアの辺3のガイド面にぶつかると、辺3のセンサからの信号がその接触を制御部に通知する。制御部はローラの作動を停止し(図5の84)、これにより逆走行するコンベアベルト上のボックスが直線の経路区間Dに沿って辺3のガイド面に対して図2の左へ横方向に摺動する。辺3の切断ツールは、ボックスが摺動して通過するときにボックスの側板P3の水平のスリットを切断する。

【0016】

ボックスの左側板P4がワークエリアの辺4のガイドレールにぶつかると、辺4のセンサが制御部に信号を送ってコンベヤベルトを反転して順方向に戻しベルトローラを作動する(図5の85)。これにより作動したローラが図3Eのように回転し、ボックスが経路区間Eに沿って搬送されるときにワークエリアの辺4のガイド面に対してボックスを押しつける。辺4に沿う鋸はボックスが通過するときにボックスの側板P4の水平のスリットを切断する。

【0017】

ボックスの前側板P1がワークエリアの辺1に達したとき、ワークエリアの辺1のセンサからの信号が制御部に通知し、次いで制御部はローラの作動を停止する(図5の86)。ボックスは辺1のガイド面によって阻止されるので、作動を停止したローラがその回転を反転し、ボックスを経路区間Fの辺1のガイドレールに沿って摺動する。辺1の切断ツールがボックスの前側板P1の水平のスリットを切断した直後に、制御部が信号を送ってリフトを上昇させることで(UP,図5の87)ワークエリアの辺2を越えて排出コンベヤ30にボックスを排出することができる。このサイクルは、次に入ってくるボックスに繰り返す。

【0018】

このように、ボックスカッターのワークピースを位置決めするベルトコンベヤは、ほぼ矩形の経路で回転させることなくボックスを平行移動して4つの辺のワークエリアの境界であるガイド面に対して押しつけて位置決めし各辺の切断ツールを通過させる。各切断ツールは、ボックスの1つの側板の水平のスリットを切断する。ボックスの周囲に連続的な切断を作成することによりその内容物の容易な除去とボックスの断面の廃棄とを可能にするようにスリットが調整される。

【0019】

図6に示すように、ワークピースを位置決めするベルトコンベヤ11は、ワークエリア46の各辺に沿って配置されたバーコードもしくは他の光学読み取り装置、RFIDタグ読み取り装置、X線スキャナあるいは他の検査ツール90といった他のツール90と共に用いることができる。検査ツールは、図1のボックスカッターの切断ヘッドに似たフード92の4つの辺に取り付けられるよう示されている(フードは図6の上昇位置にあるよう示されている)。フードが降ろされたときにワークピースの各側面94がツールの1つに与えられると、ツールはその対向する側面に接触する。検査ツールの場合には、検査ツールに与えられたワークピースの側面を直接検査するか、あるいは側面を介してワークピースの内容物を検査することができる。ツールにワークピースの各側面を与え、幾つかの方法で与えられた側面に接触する際にワークピースを位置決めするコンベヤが有効である。

【0020】

本発明は特定のバージョンに関連して詳細に記載されているが、他のバージョンも可能である。例えば、図示されたコンベヤベルトはベルトの底面を越えて延在するローラを有し座面と係合する。しかし、必ずしもベルトの底面より下に延在せず、原動機付きのローラあるいは磁力で作動するローラといった他の方法で作動することができるローラをボックスカッターに用いることもできるだろう。別の実施例として、制御部をプログラムしてワークエリアを通る異なる経路にワークピースを搬送することができるだろう。異なる種類の検査ツールもしくはセンサあるいは異なる形状に切断するよう構成された切断ツールを用いることができるだろう。したがって、これら僅かな実施例が示唆するように、特許請求の範囲はこの開示の詳細に制限するよう意図するものではない。

【特許請求の範囲】

【請求項1】

ワークピースを位置決めする装置において、

第1の方向とその逆方向とに前進可能なコンベヤベルトであって、前記第1の方向に対して斜めの軸を中心に回転可能な複数のローラを有し、4つの辺を有するワークエリアの中で4つの側面を有するワークピースを支持するコンベヤベルトと、

前記ワークエリアの辺の各々に沿って配置されて前記ワークピースを位置決めして導くガイド面と、

前記ワークエリアの辺の各々に沿って中間位置にそれぞれ配置され、前記辺に沿って前記ガイド面に対して位置決めされた前記ワークピースの側面と接触する複数のツールと、

前記コンベヤベルトが選択的に前記第1の方向とその逆方向とに進み、前記ローラが選択的に前記コンベヤベルトの前進と協調して作動し作動を停止して前記ガイド面に対して回転させることなく前記ワークエリアの中で前記ワークピースを平行移動し前記ワークエリアの各辺に沿って前記ツールを通過させることにより前記ワークピースの各側面が前記ツールに与えられることを特徴とする装置。

【請求項2】

請求項1に記載のワークピースを位置決めする装置が、前記ワークエリアの前記コンベヤベルトの下に座面を具え、前記座面が選択的に前記ローラと接触し接触しないよう移動可能であり、前記コンベヤベルトが進むときに前記ローラを作動し作動を停止することを特徴とする装置。

【請求項3】

請求項1に記載のワークピースを位置決めする装置において、前記ツールが切断ツールであり、前記ワークピースがボックスであり、前記ワークピースを位置決めする装置が4つの側壁を有する切断ヘッドを具え、各側壁が前記ガイド面の1つと前記切断ツールの1つを取り付ける支持部とを形成し、前記切断ヘッドが上昇することで前記ボックスが前記ワークエリアに入出することができ、下降することで前記ワークエリアの中で前記切断ツールを通過するように前記ボックスを導くことを特徴とする装置。

【請求項4】

請求項3に記載のワークピースを位置決めする装置において、各切断ツールが水平面で切断する丸鋸刃を具えることを特徴とする装置。

【請求項5】

請求項1に記載のワークピースを位置決めする装置がさらに、前記ワークエリアの第1の辺を越えて前記コンベヤベルトに前記ワークピースを送る送り込みコンベヤと、前記ワークエリアの異なる第2の辺を越えて前記コンベヤベルトから前記ワークピースを受け取る排出コンベヤとを具えることを特徴とする装置。

【請求項6】

請求項5に記載のワークピースを位置決めする装置において、前記第1の辺と前記第2の辺とが互いに直角であることを特徴とする装置。

【請求項7】

請求項1に記載のワークピースを位置決めする装置が、前記ローラを作動し作動を停止するのに協調して前記コンベヤベルトを選択的に進める制御部を具え、これにより前記ワークピースが前記ワークエリアの辺の前記ガイド面に対して前記ワークエリアを通る経路に従い前記ワークピースの異なる側面を各ツールに与えることを特徴とする装置。

【請求項8】

請求項7に記載のワークピースを位置決めする装置がさらに、前記辺の少なくとも1つに連結したセンサを具え、前記少なくとも1つの辺のガイド面と接触するワークピースを検出することを特徴とする装置。

【請求項9】

請求項1に記載のワークピースを位置決めする装置において、前記ツールが前記4つの側面の各々に沿ってあるいは該各々を介して前記ワークピースを検査するための検査ツールであることを特徴とする装置。

【請求項10】

ワークピースを位置決めする方法において、

矩形のワークエリアの辺に沿って矩形の経路で回転することなく双方向のコンベヤベルトの斜めに回転可能なローラでワークピースを平行移動するステップと、

前記ワークエリアの各辺に沿って前記ワークピースの異なる側面をツールに与えるステップとを含むことを特徴とする方法。

【請求項11】

請求項10に記載の方法において、前記ツールが前記ワークエリアの各辺に沿うワークピースの異なる側面に沿って切断部を形成する切断ツールであることを特徴とする方法。

【請求項12】

請求項11に記載の方法において、前記ワークピースの側面に沿った切断部が水平面で連続することを特徴とする方法。

【請求項13】

請求項11に記載の方法が、前記コンベヤベルトの方向を逆にするのと協調して前記ローラを作動して回転し前記ワークエリアの辺の方へ前記ワークピースを押しつけるステップを含むことを特徴とする方法。

【請求項14】

請求項11に記載の方法が、前記ワークエリアの周囲にガイド面を設けるステップを含み、前記ワークピースが平行移動するときに前記ワークピースの外側面が該ガイド面に沿って乗って行くことを特徴とする方法。

【請求項15】

請求項11に記載の方法がさらに、前記ワークピースが前記ワークエリアの各辺に存在することを検出するステップを含むことを特徴とする方法。

【請求項16】

請求項11に記載の方法において、矩形の経路でワークピースを平行移動するステップが、

前記ワークエリアの第1の辺に沿ってガイド面まで作動を停止したローラで第1の方向に前記コンベヤベルトを進めることによって前記ワークピースを運ぶステップと、

前記ワークピースが前記ワークエリアの第2の辺に達するまで前記コンベヤベルトが前記第1の方向に進むときに前記作動を停止した斜めのローラで前記第1の辺のガイド面に沿って前記第1の方向に垂直な方向に前記ワークピースを平行移動するステップと、

前記コンベヤベルトの方向を逆にして前記ワークピースが前記ワークエリアの第3の辺に達するまで前記コンベヤベルトが前記第1の方向とは逆に進むときに前記ローラを作動して前記ワークエリアの第2の辺のガイド面に沿って前記ワークピースを押しつけるステップと、

前記ローラの作動を停止して前記ワークピースが前記ワークエリアの第4の辺に達するまで前記コンベヤベルトが前記第1の方向とは逆に進むときに前記作動を停止した斜めのローラで前記第3の辺のガイド面に沿って前記第1の方向に垂直な方向に前記ワークピースを平行移動するステップと、

前記コンベヤベルトの方向を逆にして前記ワークピースが前記ワークエリアの第1の辺に達するまで前記コンベヤベルトが前記第1の方向に進むときに前記ローラを作動して前記ワークエリアの第4の辺のガイド面に沿って前記ワークピースを押しつけるステップと、

前記ワークピースが前記第2の辺で前記ワークエリアを出るまで前記コンベヤベルトが前記第1の方向に進むときに前記作動を停止した斜めのローラで前記第1の辺のガイド面に沿って前記第1の方向に垂直な方向に前記ワークピースを平行移動するステップとを含むことを特徴とする方法。

【請求項17】

請求項11に記載の方法がさらに、前記ワークピースを第1の方向に搬送する送り込みコンベヤから前記コンベヤベルトに前記ワークピースを送り込むステップを含むことを特徴とする方法。

【請求項18】

請求項17に記載の方法がさらに、前記矩形のワークエリアの辺に整列された前記送り込みコンベヤに前記ワークピースを載せるステップを含むことを特徴とする方法。

【請求項19】

請求項11に記載の方法がさらに、前記ワークピースを第1の方向に垂直な方向に進むコンベヤで前記ワークエリアから前記ワークピースを受け取るステップとを含むことを特徴とする方法。

【請求項20】

請求項11に記載の方法がさらに、前記ワークエリアに前記ワークピースを送り込むステップと、前記ワークエリアの隣接する辺を越えて前記ワークエリアから前記ワークピースを受け取るステップとを含むことを特徴とする方法。

【請求項21】

請求項11に記載の方法において、前記ツールが前記ワークエリアの各辺に沿うワークピースの異なる側面に沿ってあるいは該側面を介して前記ワークピースを検査する検査ツールであることを特徴とする方法。

【請求項1】

ワークピースを位置決めする装置において、

第1の方向とその逆方向とに前進可能なコンベヤベルトであって、前記第1の方向に対して斜めの軸を中心に回転可能な複数のローラを有し、4つの辺を有するワークエリアの中で4つの側面を有するワークピースを支持するコンベヤベルトと、

前記ワークエリアの辺の各々に沿って配置されて前記ワークピースを位置決めして導くガイド面と、

前記ワークエリアの辺の各々に沿って中間位置にそれぞれ配置され、前記辺に沿って前記ガイド面に対して位置決めされた前記ワークピースの側面と接触する複数のツールと、

前記コンベヤベルトが選択的に前記第1の方向とその逆方向とに進み、前記ローラが選択的に前記コンベヤベルトの前進と協調して作動し作動を停止して前記ガイド面に対して回転させることなく前記ワークエリアの中で前記ワークピースを平行移動し前記ワークエリアの各辺に沿って前記ツールを通過させることにより前記ワークピースの各側面が前記ツールに与えられることを特徴とする装置。

【請求項2】

請求項1に記載のワークピースを位置決めする装置が、前記ワークエリアの前記コンベヤベルトの下に座面を具え、前記座面が選択的に前記ローラと接触し接触しないよう移動可能であり、前記コンベヤベルトが進むときに前記ローラを作動し作動を停止することを特徴とする装置。

【請求項3】

請求項1に記載のワークピースを位置決めする装置において、前記ツールが切断ツールであり、前記ワークピースがボックスであり、前記ワークピースを位置決めする装置が4つの側壁を有する切断ヘッドを具え、各側壁が前記ガイド面の1つと前記切断ツールの1つを取り付ける支持部とを形成し、前記切断ヘッドが上昇することで前記ボックスが前記ワークエリアに入出することができ、下降することで前記ワークエリアの中で前記切断ツールを通過するように前記ボックスを導くことを特徴とする装置。

【請求項4】

請求項3に記載のワークピースを位置決めする装置において、各切断ツールが水平面で切断する丸鋸刃を具えることを特徴とする装置。

【請求項5】

請求項1に記載のワークピースを位置決めする装置がさらに、前記ワークエリアの第1の辺を越えて前記コンベヤベルトに前記ワークピースを送る送り込みコンベヤと、前記ワークエリアの異なる第2の辺を越えて前記コンベヤベルトから前記ワークピースを受け取る排出コンベヤとを具えることを特徴とする装置。

【請求項6】

請求項5に記載のワークピースを位置決めする装置において、前記第1の辺と前記第2の辺とが互いに直角であることを特徴とする装置。

【請求項7】

請求項1に記載のワークピースを位置決めする装置が、前記ローラを作動し作動を停止するのに協調して前記コンベヤベルトを選択的に進める制御部を具え、これにより前記ワークピースが前記ワークエリアの辺の前記ガイド面に対して前記ワークエリアを通る経路に従い前記ワークピースの異なる側面を各ツールに与えることを特徴とする装置。

【請求項8】

請求項7に記載のワークピースを位置決めする装置がさらに、前記辺の少なくとも1つに連結したセンサを具え、前記少なくとも1つの辺のガイド面と接触するワークピースを検出することを特徴とする装置。

【請求項9】

請求項1に記載のワークピースを位置決めする装置において、前記ツールが前記4つの側面の各々に沿ってあるいは該各々を介して前記ワークピースを検査するための検査ツールであることを特徴とする装置。

【請求項10】

ワークピースを位置決めする方法において、

矩形のワークエリアの辺に沿って矩形の経路で回転することなく双方向のコンベヤベルトの斜めに回転可能なローラでワークピースを平行移動するステップと、

前記ワークエリアの各辺に沿って前記ワークピースの異なる側面をツールに与えるステップとを含むことを特徴とする方法。

【請求項11】

請求項10に記載の方法において、前記ツールが前記ワークエリアの各辺に沿うワークピースの異なる側面に沿って切断部を形成する切断ツールであることを特徴とする方法。

【請求項12】

請求項11に記載の方法において、前記ワークピースの側面に沿った切断部が水平面で連続することを特徴とする方法。

【請求項13】

請求項11に記載の方法が、前記コンベヤベルトの方向を逆にするのと協調して前記ローラを作動して回転し前記ワークエリアの辺の方へ前記ワークピースを押しつけるステップを含むことを特徴とする方法。

【請求項14】

請求項11に記載の方法が、前記ワークエリアの周囲にガイド面を設けるステップを含み、前記ワークピースが平行移動するときに前記ワークピースの外側面が該ガイド面に沿って乗って行くことを特徴とする方法。

【請求項15】

請求項11に記載の方法がさらに、前記ワークピースが前記ワークエリアの各辺に存在することを検出するステップを含むことを特徴とする方法。

【請求項16】

請求項11に記載の方法において、矩形の経路でワークピースを平行移動するステップが、

前記ワークエリアの第1の辺に沿ってガイド面まで作動を停止したローラで第1の方向に前記コンベヤベルトを進めることによって前記ワークピースを運ぶステップと、

前記ワークピースが前記ワークエリアの第2の辺に達するまで前記コンベヤベルトが前記第1の方向に進むときに前記作動を停止した斜めのローラで前記第1の辺のガイド面に沿って前記第1の方向に垂直な方向に前記ワークピースを平行移動するステップと、

前記コンベヤベルトの方向を逆にして前記ワークピースが前記ワークエリアの第3の辺に達するまで前記コンベヤベルトが前記第1の方向とは逆に進むときに前記ローラを作動して前記ワークエリアの第2の辺のガイド面に沿って前記ワークピースを押しつけるステップと、

前記ローラの作動を停止して前記ワークピースが前記ワークエリアの第4の辺に達するまで前記コンベヤベルトが前記第1の方向とは逆に進むときに前記作動を停止した斜めのローラで前記第3の辺のガイド面に沿って前記第1の方向に垂直な方向に前記ワークピースを平行移動するステップと、

前記コンベヤベルトの方向を逆にして前記ワークピースが前記ワークエリアの第1の辺に達するまで前記コンベヤベルトが前記第1の方向に進むときに前記ローラを作動して前記ワークエリアの第4の辺のガイド面に沿って前記ワークピースを押しつけるステップと、

前記ワークピースが前記第2の辺で前記ワークエリアを出るまで前記コンベヤベルトが前記第1の方向に進むときに前記作動を停止した斜めのローラで前記第1の辺のガイド面に沿って前記第1の方向に垂直な方向に前記ワークピースを平行移動するステップとを含むことを特徴とする方法。

【請求項17】

請求項11に記載の方法がさらに、前記ワークピースを第1の方向に搬送する送り込みコンベヤから前記コンベヤベルトに前記ワークピースを送り込むステップを含むことを特徴とする方法。

【請求項18】

請求項17に記載の方法がさらに、前記矩形のワークエリアの辺に整列された前記送り込みコンベヤに前記ワークピースを載せるステップを含むことを特徴とする方法。

【請求項19】

請求項11に記載の方法がさらに、前記ワークピースを第1の方向に垂直な方向に進むコンベヤで前記ワークエリアから前記ワークピースを受け取るステップとを含むことを特徴とする方法。

【請求項20】

請求項11に記載の方法がさらに、前記ワークエリアに前記ワークピースを送り込むステップと、前記ワークエリアの隣接する辺を越えて前記ワークエリアから前記ワークピースを受け取るステップとを含むことを特徴とする方法。

【請求項21】

請求項11に記載の方法において、前記ツールが前記ワークエリアの各辺に沿うワークピースの異なる側面に沿ってあるいは該側面を介して前記ワークピースを検査する検査ツールであることを特徴とする方法。

【図1】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図3C】

【図3D】

【図3E】

【図3F】

【図4】

【図5】

【図6】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図3C】

【図3D】

【図3E】

【図3F】

【図4】

【図5】

【図6】

【公表番号】特表2013−500208(P2013−500208A)

【公表日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2012−521664(P2012−521664)

【出願日】平成22年7月7日(2010.7.7)

【国際出願番号】PCT/US2010/041126

【国際公開番号】WO2011/011196

【国際公開日】平成23年1月27日(2011.1.27)

【出願人】(508181663)レイトラム,エル.エル.シー. (43)

【Fターム(参考)】

【公表日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成22年7月7日(2010.7.7)

【国際出願番号】PCT/US2010/041126

【国際公開番号】WO2011/011196

【国際公開日】平成23年1月27日(2011.1.27)

【出願人】(508181663)レイトラム,エル.エル.シー. (43)

【Fターム(参考)】

[ Back to top ]