ワークロールのロールクラウン予測計算方法

【課題】

本発明は、再使用ロールのサーマルクラウンを予測する方法を確立し、所望の板クラウンを確保し、かつ通板トラブルなく安定的に熱延鋼板を製造するためのワークロールのロールクラウン予測計算方法を提供する。

【解決手段】

熱間連続仕上圧延機列におけるロール摩耗が少ないワークロールのロールクラウン予測計算方法において、ワークロールのロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合、先ず,ワークロール1本毎にロール組み換え直後からの次の圧延操業開始までの冷却履歴および経過時間をデータとして保存しする。ついで、その保存データを用いて、次の圧延操業開始時点でのワークロール内温度および熱膨張量の軸方向分布を計算する。ついで、ワークロール組み換え前までの圧延作業によるワークロール摩耗量の軸方向分布の計算値を加えてワークロールクラウンを予測する。

本発明は、再使用ロールのサーマルクラウンを予測する方法を確立し、所望の板クラウンを確保し、かつ通板トラブルなく安定的に熱延鋼板を製造するためのワークロールのロールクラウン予測計算方法を提供する。

【解決手段】

熱間連続仕上圧延機列におけるロール摩耗が少ないワークロールのロールクラウン予測計算方法において、ワークロールのロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合、先ず,ワークロール1本毎にロール組み換え直後からの次の圧延操業開始までの冷却履歴および経過時間をデータとして保存しする。ついで、その保存データを用いて、次の圧延操業開始時点でのワークロール内温度および熱膨張量の軸方向分布を計算する。ついで、ワークロール組み換え前までの圧延作業によるワークロール摩耗量の軸方向分布の計算値を加えてワークロールクラウンを予測する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱間連続仕上圧延機列におけるロール摩耗が少ないワークロール,すなわちハイスロールのロールクラウンを予測計算方法で、特に、ワークロールロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合のロールクラウンの予測計算方法に関する。

【背景技術】

【0002】

近年、圧延材の板幅方向板厚分布である板クラウンの要求精度そのものの厳格化や難製材に位置づけられているハイテン系の通板安定化に伴う板形状精度の向上が重要になってきている。

【0003】

ところで、圧延材の板クラウンおよび板形状を計算機制御によって、圧延後の目標板クラウンおよび板形状を達成するためには、圧延条件が与えられた時点で、先ず、その圧延で生じる板クラウンおよび板形状を実用的精度で表現するモデル、すなわち板クラウン形状予測モデルが必要となる。このモデルは、圧延現象を表現する物理モデルとして、たとえば、特許文献1で開示されている『圧延制御方法』が知られている。この方法では、ロール変形を代表するパラメータとして、圧延材とワークロールとの間の幅方向荷重分布が一様である場合に実現される板クラウン定義点位置での板クラウンをメカニカル板クラウンCとして定義している。圧延条件によって計算されるメカニカル板クラウンCは、ミル形式によって異なるが、たとえば、次式(1)のように計算されることが知られている。

【数1】

ここで、Pは圧延荷重、Fはワークロールベンディング力、Coはロールクラウンの影響項、AP、AFはミル形式、ミルディメンジョン、圧延材板幅などの圧延条件の関数として求められるモデル係数である。

【0004】

このメカニカル板クラウンCは、圧延機の変形特性のみで決まる変形量であるが、実圧延での幅方向荷重分布は入側板クラウンや圧延材の幅方向メタルフローなどに起因する材料変形特性によって様々に変化することから、熱間圧延機列の各圧延スタンド出側板クラウンChは、メカニカル板クラウンには一致せず、一般的に次式(2)で表される。

【数2】

ここで、ηはクラウン比率遺伝係数、rは圧下率、CHは入側板クラウン,iは熱間圧延機列の上流からのスタンド数である。このとき、クラウン比率遺伝係数ηは、入側のクラウン比率変化が出側のそれに及ぼす影響係数として表され、板厚、板幅、ロール直径の関数で表現されている。また、各圧延スタンドにおける板形状Δεは、次式(3)で表されている。

【数3】

ここで、ξは形状変化係数,H,hは入出側板厚である。このとき、形状変化係数ξはクラウン比率変化と板形状との関係を表現するための影響係数であり、板厚、板幅、ロール直径の関数で表現されている。上述した従来技術からも分かるように、板クラウンおよび板形状の高精度化にはロールクラウンが大きく影響することになる。

【0005】

一方、例えば、非特許文献2に記載されているように、ロール摩耗の少ないハイスロールが熱間圧延機列の圧延スタンドにワークロールとして使用されている。ワークロールは圧延操業中に圧延材との接触により、圧延材から熱を吸収し熱膨張(以降サーマルクラウンと称す)すること,および摩耗することが知られている。サーマルクラウンを計算する方法として、例えば、特許文献2、非特許文献1に記載の予測モデルが知られている。この予測モデルは、熱間圧延において異なる物性値を有する2層、すなわち芯材と外層材とで構成されたワークロールのロール内温度分布を圧延操業中に計算する際に、ロール半径方向温度分布の多項式で表現し、ワークロール内温度分布を算出して、ワークロールサーマルクラウンを計算する方法である。また、ロール摩耗に関しては、たとえば、一般的に用いられる式として次式(4)をスタンド毎に現状操業データを用いてチューニングした式を用いて使用されている。

【数4】

ここで、WWRはワークロール摩耗量,pは線荷重(圧延荷重/板幅),Dwrはワークロール直径,Lは圧延長,α:チューニング定数である。このとき、チューニング定数αは実操業データと実際の摩耗量からロール種別、スタンド毎に決められている。

【0006】

また、圧延操業を開始する時点で、ワークロールを所望のクラウン(以降イニシャルクラウンと称す)に研削して、熱間圧延機列の各圧延スタンドに組み込み使用することになる。ここで、一般的には、ワークロールを十分に冷却し、サーマルクラウンが無くなった状態で、ロール摩耗部分を考慮して、所望のイニシャルクラウンに研削される。また、ロール摩耗の大きいワークロールに対して、例えば、特許文献3および特許文献4に記載されている温間研削によるイニシャルクラウンの研削方法が開示されている。これは、生産性の観点から十分にロール冷却が行われない状態で、ロール研削を実施し、ロール組み換え時点および研削時点からのサーマルクラウンの減少量を計算し、研削量と合わせてイニシャルクラウンとして適用する方法が知られている。

【0007】

【特許文献1】特開昭59-130614号公報

【特許文献2】特開平7-80517号公報

【特許文献3】特開平6-328347号公報

【特許文献4】特開平8-43039号公報

【非特許文献1】P652-657,”The 7th International Conference onSteel Rolling ’98,ISIJ”

【非特許文献2】P76-83,ホットストリップ圧延へのハイスロール適用技術の開発,1995,新日鉄技報告

【発明の開示】

【発明が解決しようとする課題】

【0008】

ワークロールの組み換え作業は、次に前記ワークロールを使用する単位に応じて、ロールクラウンの設定(イニシャルクラウンの設定)が行われる。このとき、一般的には、ワークロールを十分に冷却し、サーマルクラウン(熱膨張量)が無く、かつワークロールが摩耗クラウンのみになった状態で、ワークロールクラウンを測定し、所望のイニシャルクラウンになるようにワークロール軸方向の研削量が決定される。前記のようにロール研削作業が行われた場合、ワークロールを圧延機に組み込んだ時点でのイニシャルクラウンは、ほぼ設定誤差無く与えられ、圧延操業開始時のイニシャルクラウンが確定しているため、圧延操業開始から所望の板クラウンおよび形状を得ることができた。

【0009】

近年、ロール摩耗の極端に少ないハイスロールが熱間圧延機列の圧延スタンドのワークロールとして使用されている。ロール摩耗が極端に少ないことから、生産性、ロール研削時間の削減や保有ロール本数の削減の観点から、圧延スケジュール単位終了後にワークロールの組み替え、そのワークロールにキズや欠陥がなければ、早ければ、当該圧延スケジュール単位の次の単位で使用する操業が行われている(以降,上記ロールを再使用ロールと称す)。この圧延操業形態は、ロール摩耗が極端に少ないため、ロール軸方向に大きな段差が生じない。そのため、その段差による異常圧延形状の発生(局部伸び)や板クラウンに段差が生じることがないことから、操業形態として取り入れられてきた。さらに、このような再使用を同じロールで2回以上実施する操業も行われている。

【0010】

上述した圧延操業を実施した場合、ワークロールが十分に冷却されていないことから、サーマルクラウンが付加された状態で圧延機に組み込まれることになる。さらに、ロール摩耗の極端に少ないハイスロールを使用したとしても、そのロールを研削しないで、2回以上使用する場合もあることから、ロール摩耗に関してもロールクラウンへの影響を無視することができない。すなわち、再使用ロールを適用して圧延操業を行う場合、圧延機に組み込まれたワークロールのイニシャルクラウンは正確には予測不可能であった。

【0011】

現状、上述した圧延操業を実施した場合でも、圧延操業開始時のイニシャルクラウンは、当初研削したクラウン(ワークロールが十分に冷却された時点における研削クラウン)を適用して、板クラウンおよび板形状の計算を行い、圧延操業を行っていることから、所望の板クラウンを得られないばかりでなく、板形状起因の圧延トラブルを引き起すという問題があった。

【0012】

そこで、本発明では、上述した従来技術の問題点を解決し、板クラウン精度を確保しつつ、圧延トラブルのない圧延操業を実施するためのワークロールのロールクラウン予測計算方法を提供することを目標とする。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明は以下の構成を要旨とする。

(1)熱間連続仕上圧延機列におけるロール摩耗が少ないワークロールのロールクラウン予測計算方法において、ワークロールのロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合、ワークロール1本毎にロール組み換え直後からの次の圧延操業開始までの冷却履歴および経過時間をデータとして保存し、その保存データを用いて、次の圧延操業開始時点でのワークロール内温度および熱膨張量の軸方向分布を計算し、ついで、ワークロール組み換え前までの圧延作業によるワークロール摩耗量の軸方向分布の計算値を加えてワークロールクラウンを予測することを特徴とするワークロールのロールクラウン予測計算方法である。

(2)前記ロール組み換えを少なくとも2回以上実施し、次の圧延作業を開始する時点でのワークロールのロールクラウンを予測することを特徴とする前記(1)記載のワークロールのロールクラウン予測計算方法である。

(3)前記ロール摩耗が少ないワークロールをハイスロールとすることを特徴とする前記(1)または(2)記載のワークロールのロールクラウン予測計算方法である。

【発明の効果】

【0014】

本発明による場合、ワークロール1本毎にロール組み換え直後からの次のワークロール組み込みまでの冷却履歴および経過時間に基づいて、ワークロール熱膨張量の軸方向分布を計算し、前記ワークロール熱膨張量の軸方向分布をイニシャルクラウンとしていることから、圧延作業における板クラウン精度を確保し、かつ圧延トラブル(絞り、半成など)のない操業を実施することができる。

【0015】

また、圧延操業において、次回のワークロール組み換えは、再使用ロールの適用を予定していなかったが、通板トラブルが発生し、ワークロール組み換えが急遽必要となる場合がある。このような場合、ロール研削が間に合わなければ、圧延操業を中断することもある。本発明を採用した場合、再使用となるすべてのワークロール(例えば,すべてのハイスロール)を対象としているため、上記のようなトラブルが発生した場合でも、保存データから、適切なロールを選び出し、ワークロールのロールクラウン予測計算を行えば、生産性への悪影響を最小にすることができる。

【発明を実施するための最良の形態】

【0016】

以降、発明者らが本発明に至った経緯について説明する。

【0017】

熱間連続仕上圧延機列において、ロール摩耗の少ないハイスロールを使用した圧延操業を実施している。ワークロール組み換え後に当該圧延単位で広幅(1800mm)圧延を実施中にF4スタンドにおいて圧延トラブル(絞り)が発生し、当該スタンドのワークロール組み換えを実施した。この際、前圧延単位で使用したハイスロールにキズや欠陥をないことを確認後、当該圧延機に再度組み込み圧延操業を開始した。圧延1本目において、F4スタンド出側で大きな中伸形状が発生し、F5スタンドに噛み込まず重大トラブルを発生させた。

【0018】

発明者らは、このトラブルの原因分析するために、F4スタンドに組み込んだハイスロールが、前単位終了から当該圧延実施までに40分しか経過していなかったことに着目し、前単位終了から当該圧延実施までのサーマルクラウンの計算を実施した。図1には、前記サーマルクラウン計算結果、図2には、前記サーマルクラウン計算結果をイニシャルクラウンとして用いた場合の板形状計算結果(重大トラブル発生時の計算形状)および当該スタンドにおいてサーマルクラウンが無い状態(研削時のイニシャルクラウン)での板形状計算結果(ロールクラウンフラット)を示す。図1より、上記トラブル発生時の再使用ロールのサーマルクラウンはほとんど減少していないことが判明した。さらに、この状態で、圧延機にワークロールが組み込まれ使用されたため、図2に示すような大きな中伸び形状になり、通板トラブルが発生したことが判明した。すなわち、サーマルクラウンが存在する状態であるにもかかわらず、無いものとして板クラウンおよび形状計算を行ったことが最大のトラブル要因であることを認識した(イニシャルクラウンが無い場合は板形状がほぼフラット)。また、当該スタンドがペアクロスを有するスタンドであったため、ペアクロスのクラウン制御量を有効に使えば、このよう通板トラブルは回避されていた。ワークロールロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合、特に、サーマルクラウンが予測されていないことが最大のトラブル要因であることを見出した。

【0019】

そこで、発明者らは、上述した圧延操業形態を実施する場合、ワークロール1本毎に前圧延単位の圧延終了時からの次に圧延機に組み込むまでの経過時間および冷却条件を記憶しておき、再び圧延が開始される前までに、それらの履歴を考慮して、サーマルクラウンを計算すれば、上述したような圧延トラブルは発生しないことを見出した。

【実施例】

【0020】

本発明を実施するにあたり、ワークロールプロフィルを予測する必要がある。同予測のワークロールサーマルクラウン予測に関しては、公知の予測モデル(例えば、特許文献2、非特許文献1)を用いた。ワークロールの摩耗量の計算式は、式(4) を用いた。式(4)のチューニング定数αは、上記実操業データと実際の摩耗量から決めればよい。

【0021】

本発明を熱間連続仕上圧延機列に適用した実施例を具体的に説明する。

【0022】

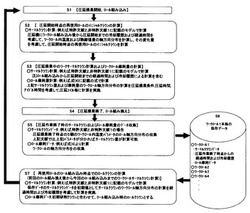

従来技術による計算手順の一例を図4に示す。図4に示した従来技術による場合、再使用ロールであっても,ワークロールを圧延機に組み込む際には、サーマルクラウンおよびロール摩耗が無いものとして圧延操業開始からのサーマルクラウンおよび摩耗のロール軸方向分布を計算することになる。

【0023】

図5には,熱間連続仕上圧延機列のF4スタンドにおいて、上記サーマルクラウン予測モデルを用いた圧延操業中のワークロールセンタ熱膨張量を示す。図5より、圧延本数が約90本を超えると、圧延操業中にワークロールセンタ熱膨張量が半径あたり0.2mm以上になることがわかる。さらに,上記サーマルクラウン予測モデルを用いて,圧延終了時からの空冷条件での熱膨張量のロール軸方向分布挙動(冷却履歴)の計算を行った結果を図6に示す。

【0024】

再使用ロールを前提とした圧延操業では、ワークロール組み換えから1時間以内に再度当該ロールが圧延機に組み込まれる場合もあることから、図6からもわかるように、圧延機に組み込まれた時点で、例えばサーマルクラウンがない前提とする従来技術によるワークロールロールクラウン予測は、イニシャルクラウンから大きな誤差があることは明らかである。そこで、本発明では、ワークロール1本毎にロール組み換え直後からの次の圧延操業開始までの冷却履歴および経過時間をデータとして保存し、その保存データを用いて、次の圧延操業開始時点でのワークロール内温度および熱膨張量の軸方向分布を計算し、ついで、ワークロール組み換え前までの圧延作業によるワークロール摩耗量の軸方向分布の計算値を加えてワークロールクラウンを予測することとした。

【0025】

本発明による計算手順の一例を図3に示す。図3に示した本発明による場合、圧延操業終了後(図3S4)のサーマルクラウンデータ(特許文献2を使用した場合:ロール内温度情報として外層材平均温度、芯材平均温度、表面温度、芯材と外層材境界面での温度勾配、ロール中心温度の軸方向データ)およびロール摩耗データのロール幅方向分布を収集し(図3S5)、ワークロール1本毎のデータベースに保存(図3S6)する。ついで、それらワークロール1本毎について圧延終了後から、次回圧延機に組み込まれるまでの経過時間および冷却履歴を保存する(図3S6)。このとき、経過時間および冷却履歴とは、例えば、図7に示すように、圧延終了時点から空冷-水冷-空冷後に圧延機に再度組み込まれる場合、それぞれの経過時間および冷却履歴(ここでは前記空冷および水冷になる)およびその順序を、それぞれデータベースに保存することになる(図3S6)。ついで、次回、再使用ロールを圧延機に組み込む前に、前記、経過時間および圧延履歴を考慮して、ワークロール組み込み時点の熱膨張量のロール軸方向分布を計算し、前回使用時のロール摩耗量および研削時のロールクラウンと合わせて、再使用ロールのロール組み込み時点でのロールクラウンとすることになる(図3S7)。ついで、圧延機にワークロール組み込み後から圧延開始までの冷却履歴および経過時間を考慮して、ワークロール内温度および熱膨張量の軸方向分布を計算し、変化量を考慮して、圧延開始時点の再使用ロールのイニシャルクラウンを予測する(図3S2)。このとき、図7に示した空冷および水冷の熱伝達係数に関しては、実際に空冷および水冷の実験を行い、ロール熱膨張量変化やロール内温度変化から決定すればよい。ついで,圧延操業中のサーマルクラウンおよびロール摩耗の計算は、従来技術と同様に計算すればよい(図3S3)。

【0026】

図8には、圧延終了5分、90分後のサーマルクラウン計算結果と実測値を比較した結果を示す。図からもわかるように、本発明を適用すれば、再使用ロールのイニシャルクラウンを精度よく予測できることが分かった。

【0027】

表1には、熱間連続仕上圧延機列において、約1ヶ月間、圧延材にして約2500本を対象に本発明と従来技術による板クラウン精度、通板トラブル(絞り、半成)の調査を実施した結果を示す。本発明による場合、従来技術に比べて、板クラウン予測精度が大幅に向上すること、板形状起因のトラブルである絞り本数が低減していることがわかる。また本発明を適用した場合、調査期間での重大トラブルである半成はゼロであった。

【表1】

【0028】

また、圧延操業において、次回のワークロール組み換えは、再使用ロールの適用を予定していなかったが、通板トラブル(絞り,半成など)が発生し、ワークロール組み換えが急遽必要となる場合がある。このような場合、ロール研削が間に合わなければ、圧延操業を中断することもある。本発明を採用した場合、再使用となるすべてのワークロール(例えば,すべてのハイスロール)を対象とするため、上記のようなトラブルが発生した場合でも、図3に示した保存データから、適切なロールを選び出し、ワークロールのロールクラウン予測計算を行えば、生産性への悪影響を最小にすることができる。

【0029】

本発明では、サーマルクラウン計算には、特許文献2を使用したが、必ずしもその必要はなく、一般的に使われる差分法や有限要素法を用いて計算すればよい。

【図面の簡単な説明】

【0030】

【図1】板形状起因における重大トラブル発生時のサーマルクラウン計算結果を示す図

【図2】板形状起因における重大トラブル発生時の板形状計算結果を示す図

【図3】本発明の計算フローを示す図

【図4】従来技術の計算フローを示す図

【図5】圧延操業中の熱膨張量計算結果を示す図

【図6】圧延操業終了点からのサーマルクラウン挙動の計算結果を示す図

【図7】本発明による冷却履歴と経過時間の1例を示す図

【図8】サーマルクラウン予測モデルの予測精度を示す図

【技術分野】

【0001】

本発明は、熱間連続仕上圧延機列におけるロール摩耗が少ないワークロール,すなわちハイスロールのロールクラウンを予測計算方法で、特に、ワークロールロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合のロールクラウンの予測計算方法に関する。

【背景技術】

【0002】

近年、圧延材の板幅方向板厚分布である板クラウンの要求精度そのものの厳格化や難製材に位置づけられているハイテン系の通板安定化に伴う板形状精度の向上が重要になってきている。

【0003】

ところで、圧延材の板クラウンおよび板形状を計算機制御によって、圧延後の目標板クラウンおよび板形状を達成するためには、圧延条件が与えられた時点で、先ず、その圧延で生じる板クラウンおよび板形状を実用的精度で表現するモデル、すなわち板クラウン形状予測モデルが必要となる。このモデルは、圧延現象を表現する物理モデルとして、たとえば、特許文献1で開示されている『圧延制御方法』が知られている。この方法では、ロール変形を代表するパラメータとして、圧延材とワークロールとの間の幅方向荷重分布が一様である場合に実現される板クラウン定義点位置での板クラウンをメカニカル板クラウンCとして定義している。圧延条件によって計算されるメカニカル板クラウンCは、ミル形式によって異なるが、たとえば、次式(1)のように計算されることが知られている。

【数1】

ここで、Pは圧延荷重、Fはワークロールベンディング力、Coはロールクラウンの影響項、AP、AFはミル形式、ミルディメンジョン、圧延材板幅などの圧延条件の関数として求められるモデル係数である。

【0004】

このメカニカル板クラウンCは、圧延機の変形特性のみで決まる変形量であるが、実圧延での幅方向荷重分布は入側板クラウンや圧延材の幅方向メタルフローなどに起因する材料変形特性によって様々に変化することから、熱間圧延機列の各圧延スタンド出側板クラウンChは、メカニカル板クラウンには一致せず、一般的に次式(2)で表される。

【数2】

ここで、ηはクラウン比率遺伝係数、rは圧下率、CHは入側板クラウン,iは熱間圧延機列の上流からのスタンド数である。このとき、クラウン比率遺伝係数ηは、入側のクラウン比率変化が出側のそれに及ぼす影響係数として表され、板厚、板幅、ロール直径の関数で表現されている。また、各圧延スタンドにおける板形状Δεは、次式(3)で表されている。

【数3】

ここで、ξは形状変化係数,H,hは入出側板厚である。このとき、形状変化係数ξはクラウン比率変化と板形状との関係を表現するための影響係数であり、板厚、板幅、ロール直径の関数で表現されている。上述した従来技術からも分かるように、板クラウンおよび板形状の高精度化にはロールクラウンが大きく影響することになる。

【0005】

一方、例えば、非特許文献2に記載されているように、ロール摩耗の少ないハイスロールが熱間圧延機列の圧延スタンドにワークロールとして使用されている。ワークロールは圧延操業中に圧延材との接触により、圧延材から熱を吸収し熱膨張(以降サーマルクラウンと称す)すること,および摩耗することが知られている。サーマルクラウンを計算する方法として、例えば、特許文献2、非特許文献1に記載の予測モデルが知られている。この予測モデルは、熱間圧延において異なる物性値を有する2層、すなわち芯材と外層材とで構成されたワークロールのロール内温度分布を圧延操業中に計算する際に、ロール半径方向温度分布の多項式で表現し、ワークロール内温度分布を算出して、ワークロールサーマルクラウンを計算する方法である。また、ロール摩耗に関しては、たとえば、一般的に用いられる式として次式(4)をスタンド毎に現状操業データを用いてチューニングした式を用いて使用されている。

【数4】

ここで、WWRはワークロール摩耗量,pは線荷重(圧延荷重/板幅),Dwrはワークロール直径,Lは圧延長,α:チューニング定数である。このとき、チューニング定数αは実操業データと実際の摩耗量からロール種別、スタンド毎に決められている。

【0006】

また、圧延操業を開始する時点で、ワークロールを所望のクラウン(以降イニシャルクラウンと称す)に研削して、熱間圧延機列の各圧延スタンドに組み込み使用することになる。ここで、一般的には、ワークロールを十分に冷却し、サーマルクラウンが無くなった状態で、ロール摩耗部分を考慮して、所望のイニシャルクラウンに研削される。また、ロール摩耗の大きいワークロールに対して、例えば、特許文献3および特許文献4に記載されている温間研削によるイニシャルクラウンの研削方法が開示されている。これは、生産性の観点から十分にロール冷却が行われない状態で、ロール研削を実施し、ロール組み換え時点および研削時点からのサーマルクラウンの減少量を計算し、研削量と合わせてイニシャルクラウンとして適用する方法が知られている。

【0007】

【特許文献1】特開昭59-130614号公報

【特許文献2】特開平7-80517号公報

【特許文献3】特開平6-328347号公報

【特許文献4】特開平8-43039号公報

【非特許文献1】P652-657,”The 7th International Conference onSteel Rolling ’98,ISIJ”

【非特許文献2】P76-83,ホットストリップ圧延へのハイスロール適用技術の開発,1995,新日鉄技報告

【発明の開示】

【発明が解決しようとする課題】

【0008】

ワークロールの組み換え作業は、次に前記ワークロールを使用する単位に応じて、ロールクラウンの設定(イニシャルクラウンの設定)が行われる。このとき、一般的には、ワークロールを十分に冷却し、サーマルクラウン(熱膨張量)が無く、かつワークロールが摩耗クラウンのみになった状態で、ワークロールクラウンを測定し、所望のイニシャルクラウンになるようにワークロール軸方向の研削量が決定される。前記のようにロール研削作業が行われた場合、ワークロールを圧延機に組み込んだ時点でのイニシャルクラウンは、ほぼ設定誤差無く与えられ、圧延操業開始時のイニシャルクラウンが確定しているため、圧延操業開始から所望の板クラウンおよび形状を得ることができた。

【0009】

近年、ロール摩耗の極端に少ないハイスロールが熱間圧延機列の圧延スタンドのワークロールとして使用されている。ロール摩耗が極端に少ないことから、生産性、ロール研削時間の削減や保有ロール本数の削減の観点から、圧延スケジュール単位終了後にワークロールの組み替え、そのワークロールにキズや欠陥がなければ、早ければ、当該圧延スケジュール単位の次の単位で使用する操業が行われている(以降,上記ロールを再使用ロールと称す)。この圧延操業形態は、ロール摩耗が極端に少ないため、ロール軸方向に大きな段差が生じない。そのため、その段差による異常圧延形状の発生(局部伸び)や板クラウンに段差が生じることがないことから、操業形態として取り入れられてきた。さらに、このような再使用を同じロールで2回以上実施する操業も行われている。

【0010】

上述した圧延操業を実施した場合、ワークロールが十分に冷却されていないことから、サーマルクラウンが付加された状態で圧延機に組み込まれることになる。さらに、ロール摩耗の極端に少ないハイスロールを使用したとしても、そのロールを研削しないで、2回以上使用する場合もあることから、ロール摩耗に関してもロールクラウンへの影響を無視することができない。すなわち、再使用ロールを適用して圧延操業を行う場合、圧延機に組み込まれたワークロールのイニシャルクラウンは正確には予測不可能であった。

【0011】

現状、上述した圧延操業を実施した場合でも、圧延操業開始時のイニシャルクラウンは、当初研削したクラウン(ワークロールが十分に冷却された時点における研削クラウン)を適用して、板クラウンおよび板形状の計算を行い、圧延操業を行っていることから、所望の板クラウンを得られないばかりでなく、板形状起因の圧延トラブルを引き起すという問題があった。

【0012】

そこで、本発明では、上述した従来技術の問題点を解決し、板クラウン精度を確保しつつ、圧延トラブルのない圧延操業を実施するためのワークロールのロールクラウン予測計算方法を提供することを目標とする。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明は以下の構成を要旨とする。

(1)熱間連続仕上圧延機列におけるロール摩耗が少ないワークロールのロールクラウン予測計算方法において、ワークロールのロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合、ワークロール1本毎にロール組み換え直後からの次の圧延操業開始までの冷却履歴および経過時間をデータとして保存し、その保存データを用いて、次の圧延操業開始時点でのワークロール内温度および熱膨張量の軸方向分布を計算し、ついで、ワークロール組み換え前までの圧延作業によるワークロール摩耗量の軸方向分布の計算値を加えてワークロールクラウンを予測することを特徴とするワークロールのロールクラウン予測計算方法である。

(2)前記ロール組み換えを少なくとも2回以上実施し、次の圧延作業を開始する時点でのワークロールのロールクラウンを予測することを特徴とする前記(1)記載のワークロールのロールクラウン予測計算方法である。

(3)前記ロール摩耗が少ないワークロールをハイスロールとすることを特徴とする前記(1)または(2)記載のワークロールのロールクラウン予測計算方法である。

【発明の効果】

【0014】

本発明による場合、ワークロール1本毎にロール組み換え直後からの次のワークロール組み込みまでの冷却履歴および経過時間に基づいて、ワークロール熱膨張量の軸方向分布を計算し、前記ワークロール熱膨張量の軸方向分布をイニシャルクラウンとしていることから、圧延作業における板クラウン精度を確保し、かつ圧延トラブル(絞り、半成など)のない操業を実施することができる。

【0015】

また、圧延操業において、次回のワークロール組み換えは、再使用ロールの適用を予定していなかったが、通板トラブルが発生し、ワークロール組み換えが急遽必要となる場合がある。このような場合、ロール研削が間に合わなければ、圧延操業を中断することもある。本発明を採用した場合、再使用となるすべてのワークロール(例えば,すべてのハイスロール)を対象としているため、上記のようなトラブルが発生した場合でも、保存データから、適切なロールを選び出し、ワークロールのロールクラウン予測計算を行えば、生産性への悪影響を最小にすることができる。

【発明を実施するための最良の形態】

【0016】

以降、発明者らが本発明に至った経緯について説明する。

【0017】

熱間連続仕上圧延機列において、ロール摩耗の少ないハイスロールを使用した圧延操業を実施している。ワークロール組み換え後に当該圧延単位で広幅(1800mm)圧延を実施中にF4スタンドにおいて圧延トラブル(絞り)が発生し、当該スタンドのワークロール組み換えを実施した。この際、前圧延単位で使用したハイスロールにキズや欠陥をないことを確認後、当該圧延機に再度組み込み圧延操業を開始した。圧延1本目において、F4スタンド出側で大きな中伸形状が発生し、F5スタンドに噛み込まず重大トラブルを発生させた。

【0018】

発明者らは、このトラブルの原因分析するために、F4スタンドに組み込んだハイスロールが、前単位終了から当該圧延実施までに40分しか経過していなかったことに着目し、前単位終了から当該圧延実施までのサーマルクラウンの計算を実施した。図1には、前記サーマルクラウン計算結果、図2には、前記サーマルクラウン計算結果をイニシャルクラウンとして用いた場合の板形状計算結果(重大トラブル発生時の計算形状)および当該スタンドにおいてサーマルクラウンが無い状態(研削時のイニシャルクラウン)での板形状計算結果(ロールクラウンフラット)を示す。図1より、上記トラブル発生時の再使用ロールのサーマルクラウンはほとんど減少していないことが判明した。さらに、この状態で、圧延機にワークロールが組み込まれ使用されたため、図2に示すような大きな中伸び形状になり、通板トラブルが発生したことが判明した。すなわち、サーマルクラウンが存在する状態であるにもかかわらず、無いものとして板クラウンおよび形状計算を行ったことが最大のトラブル要因であることを認識した(イニシャルクラウンが無い場合は板形状がほぼフラット)。また、当該スタンドがペアクロスを有するスタンドであったため、ペアクロスのクラウン制御量を有効に使えば、このよう通板トラブルは回避されていた。ワークロールロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合、特に、サーマルクラウンが予測されていないことが最大のトラブル要因であることを見出した。

【0019】

そこで、発明者らは、上述した圧延操業形態を実施する場合、ワークロール1本毎に前圧延単位の圧延終了時からの次に圧延機に組み込むまでの経過時間および冷却条件を記憶しておき、再び圧延が開始される前までに、それらの履歴を考慮して、サーマルクラウンを計算すれば、上述したような圧延トラブルは発生しないことを見出した。

【実施例】

【0020】

本発明を実施するにあたり、ワークロールプロフィルを予測する必要がある。同予測のワークロールサーマルクラウン予測に関しては、公知の予測モデル(例えば、特許文献2、非特許文献1)を用いた。ワークロールの摩耗量の計算式は、式(4) を用いた。式(4)のチューニング定数αは、上記実操業データと実際の摩耗量から決めればよい。

【0021】

本発明を熱間連続仕上圧延機列に適用した実施例を具体的に説明する。

【0022】

従来技術による計算手順の一例を図4に示す。図4に示した従来技術による場合、再使用ロールであっても,ワークロールを圧延機に組み込む際には、サーマルクラウンおよびロール摩耗が無いものとして圧延操業開始からのサーマルクラウンおよび摩耗のロール軸方向分布を計算することになる。

【0023】

図5には,熱間連続仕上圧延機列のF4スタンドにおいて、上記サーマルクラウン予測モデルを用いた圧延操業中のワークロールセンタ熱膨張量を示す。図5より、圧延本数が約90本を超えると、圧延操業中にワークロールセンタ熱膨張量が半径あたり0.2mm以上になることがわかる。さらに,上記サーマルクラウン予測モデルを用いて,圧延終了時からの空冷条件での熱膨張量のロール軸方向分布挙動(冷却履歴)の計算を行った結果を図6に示す。

【0024】

再使用ロールを前提とした圧延操業では、ワークロール組み換えから1時間以内に再度当該ロールが圧延機に組み込まれる場合もあることから、図6からもわかるように、圧延機に組み込まれた時点で、例えばサーマルクラウンがない前提とする従来技術によるワークロールロールクラウン予測は、イニシャルクラウンから大きな誤差があることは明らかである。そこで、本発明では、ワークロール1本毎にロール組み換え直後からの次の圧延操業開始までの冷却履歴および経過時間をデータとして保存し、その保存データを用いて、次の圧延操業開始時点でのワークロール内温度および熱膨張量の軸方向分布を計算し、ついで、ワークロール組み換え前までの圧延作業によるワークロール摩耗量の軸方向分布の計算値を加えてワークロールクラウンを予測することとした。

【0025】

本発明による計算手順の一例を図3に示す。図3に示した本発明による場合、圧延操業終了後(図3S4)のサーマルクラウンデータ(特許文献2を使用した場合:ロール内温度情報として外層材平均温度、芯材平均温度、表面温度、芯材と外層材境界面での温度勾配、ロール中心温度の軸方向データ)およびロール摩耗データのロール幅方向分布を収集し(図3S5)、ワークロール1本毎のデータベースに保存(図3S6)する。ついで、それらワークロール1本毎について圧延終了後から、次回圧延機に組み込まれるまでの経過時間および冷却履歴を保存する(図3S6)。このとき、経過時間および冷却履歴とは、例えば、図7に示すように、圧延終了時点から空冷-水冷-空冷後に圧延機に再度組み込まれる場合、それぞれの経過時間および冷却履歴(ここでは前記空冷および水冷になる)およびその順序を、それぞれデータベースに保存することになる(図3S6)。ついで、次回、再使用ロールを圧延機に組み込む前に、前記、経過時間および圧延履歴を考慮して、ワークロール組み込み時点の熱膨張量のロール軸方向分布を計算し、前回使用時のロール摩耗量および研削時のロールクラウンと合わせて、再使用ロールのロール組み込み時点でのロールクラウンとすることになる(図3S7)。ついで、圧延機にワークロール組み込み後から圧延開始までの冷却履歴および経過時間を考慮して、ワークロール内温度および熱膨張量の軸方向分布を計算し、変化量を考慮して、圧延開始時点の再使用ロールのイニシャルクラウンを予測する(図3S2)。このとき、図7に示した空冷および水冷の熱伝達係数に関しては、実際に空冷および水冷の実験を行い、ロール熱膨張量変化やロール内温度変化から決定すればよい。ついで,圧延操業中のサーマルクラウンおよびロール摩耗の計算は、従来技術と同様に計算すればよい(図3S3)。

【0026】

図8には、圧延終了5分、90分後のサーマルクラウン計算結果と実測値を比較した結果を示す。図からもわかるように、本発明を適用すれば、再使用ロールのイニシャルクラウンを精度よく予測できることが分かった。

【0027】

表1には、熱間連続仕上圧延機列において、約1ヶ月間、圧延材にして約2500本を対象に本発明と従来技術による板クラウン精度、通板トラブル(絞り、半成)の調査を実施した結果を示す。本発明による場合、従来技術に比べて、板クラウン予測精度が大幅に向上すること、板形状起因のトラブルである絞り本数が低減していることがわかる。また本発明を適用した場合、調査期間での重大トラブルである半成はゼロであった。

【表1】

【0028】

また、圧延操業において、次回のワークロール組み換えは、再使用ロールの適用を予定していなかったが、通板トラブル(絞り,半成など)が発生し、ワークロール組み換えが急遽必要となる場合がある。このような場合、ロール研削が間に合わなければ、圧延操業を中断することもある。本発明を採用した場合、再使用となるすべてのワークロール(例えば,すべてのハイスロール)を対象とするため、上記のようなトラブルが発生した場合でも、図3に示した保存データから、適切なロールを選び出し、ワークロールのロールクラウン予測計算を行えば、生産性への悪影響を最小にすることができる。

【0029】

本発明では、サーマルクラウン計算には、特許文献2を使用したが、必ずしもその必要はなく、一般的に使われる差分法や有限要素法を用いて計算すればよい。

【図面の簡単な説明】

【0030】

【図1】板形状起因における重大トラブル発生時のサーマルクラウン計算結果を示す図

【図2】板形状起因における重大トラブル発生時の板形状計算結果を示す図

【図3】本発明の計算フローを示す図

【図4】従来技術の計算フローを示す図

【図5】圧延操業中の熱膨張量計算結果を示す図

【図6】圧延操業終了点からのサーマルクラウン挙動の計算結果を示す図

【図7】本発明による冷却履歴と経過時間の1例を示す図

【図8】サーマルクラウン予測モデルの予測精度を示す図

【特許請求の範囲】

【請求項1】

熱間連続仕上圧延機列におけるロール摩耗が少ないワークロールのロールクラウン予測計算方法において、

ワークロールのロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合、ワークロール1本毎にロール組み換え直後からの次の圧延操業開始までの冷却履歴および経過時間をデータとして保存し、その保存データを用いて、次の圧延操業開始時点でのワークロール内温度および熱膨張量の軸方向分布を計算し、ついで、ワークロール組み換え前までの圧延作業によるワークロール摩耗量の軸方向分布の計算値を加えてワークロールクラウンを予測することを特徴とするワークロールのロールクラウン予測計算方法。

【請求項2】

前記ロール組み換えを少なくとも2回以上実施し、次の圧延作業を開始する時点でのワークロールのロールクラウンを予測することを特徴とする請求項1記載のワークロールのロールクラウン予測計算方法。

【請求項3】

前記ロール摩耗が少ないワークロールをハイスロールとすることを特徴とする請求項1または請求項2記載のワークロールのロールクラウン予測計算方法。

【請求項1】

熱間連続仕上圧延機列におけるロール摩耗が少ないワークロールのロールクラウン予測計算方法において、

ワークロールのロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合、ワークロール1本毎にロール組み換え直後からの次の圧延操業開始までの冷却履歴および経過時間をデータとして保存し、その保存データを用いて、次の圧延操業開始時点でのワークロール内温度および熱膨張量の軸方向分布を計算し、ついで、ワークロール組み換え前までの圧延作業によるワークロール摩耗量の軸方向分布の計算値を加えてワークロールクラウンを予測することを特徴とするワークロールのロールクラウン予測計算方法。

【請求項2】

前記ロール組み換えを少なくとも2回以上実施し、次の圧延作業を開始する時点でのワークロールのロールクラウンを予測することを特徴とする請求項1記載のワークロールのロールクラウン予測計算方法。

【請求項3】

前記ロール摩耗が少ないワークロールをハイスロールとすることを特徴とする請求項1または請求項2記載のワークロールのロールクラウン予測計算方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−149156(P2010−149156A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−331116(P2008−331116)

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]