ワーク位置決め方法及び装置

【課題】フレームを精度よく組み立てることができるワーク位置決め方法及び装置を提供する。

【解決手段】溶接を実行する前に、後部フレーム組立体16の前部フレーム組立体14に対する正規姿勢を基準とした位置ズレである変位量Lαと、後部フレーム組立体16を正規姿勢に保持した状態での作用力px(反力)とを計測し、計測した当該変位量Lαと作用力pxとに基づいて、溶接後に後部フレーム組立体16の位置決めを解除したときに後部フレーム組立体16が正規姿勢に戻るようにするための矯正変位量Dを算出し、後部フレーム組立体16を矯正変位させる。

【解決手段】溶接を実行する前に、後部フレーム組立体16の前部フレーム組立体14に対する正規姿勢を基準とした位置ズレである変位量Lαと、後部フレーム組立体16を正規姿勢に保持した状態での作用力px(反力)とを計測し、計測した当該変位量Lαと作用力pxとに基づいて、溶接後に後部フレーム組立体16の位置決めを解除したときに後部フレーム組立体16が正規姿勢に戻るようにするための矯正変位量Dを算出し、後部フレーム組立体16を矯正変位させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2つのワークを溶接することによりフレームを組み立てる際に当該ワークを位置決めするワーク位置決め方法及び装置に関する。

【背景技術】

【0002】

自動二輪車用車体フレームの組立てにおいて、前部フレーム組立体と後部フレーム組立体とを位置決めした後、溶接によって両組立体を相互に結合することは、従来公知である(例えば、下記特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−340962号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来技術にあっては、前部フレーム組立体と後部フレーム組立体に製作上の誤差がある場合に、組立体の個体によっては、前部フレーム組立体と後部フレーム組立体との嵌合部や当接部に干渉或いは隙間が発生する。このような干渉或いは隙間は、部品同士の干渉に起因する変位(部品干渉変位)や、溶接後変位等が生じる原因となり、溶接後に位置決めを解除した際に、組み立てられた車体フレームに変位(変形)が発生し、前部フレーム組立体に対する後部フレーム組立体の取付け姿勢(取付け角度)において、設計上の姿勢(正規姿勢)に対して大きなズレが生じる場合がある。

【0005】

本発明はこのような課題を考慮してなされたものであり、フレームを精度よく組み立てることができるワーク位置決め方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明は、第1のワークと第2のワークとを溶接することによりフレームを組み立てる際に、前記第1のワークと前記第2のワークとを位置決めするワーク位置決め方法であって、前記第1のワークを固定して位置決めする第1ワーク位置決め工程と、位置決めされた前記第1のワークに対し、前記第2のワークを装着する装着工程と、前記第1のワークに装着された状態での前記第2のワークの、矯正変位させない状態での前記第1のワークに対する自由姿勢と、設計上の正規姿勢との位置の差である変位量を計測する変位量計測工程と、前記第1のワークに装着された状態での前記第2のワークを前記正規姿勢に保持するのに必要な作用力を計測する作用力計測工程と、前記変位量と前記作用力とに基づいて、溶接後に前記第2のワークの位置決めを解除したときに前記第2のワークが前記正規姿勢に戻るようにするための矯正変位量を算出する矯正量算出工程と、算出された前記矯正変位量に基づいて、前記第2のワークを矯正変位させる矯正変位工程と、を含むことを特徴とする。

【0007】

上記の本発明のワーク位置決め方法によれば、溶接を実行する前に、第2のワークの第1のワークに対する正規姿勢を基準とした位置ズレである変位量と、第2のワークを正規姿勢に保持した状態での作用力(反力)とを計測し、計測した当該変位量と作用力とに基づいて、溶接後に第2のワークの位置決めを解除したときに第2のワークが正規姿勢に戻るようにするための矯正変位量を算出し、第2のワークを矯正変位させるので、溶接後のフレームにおける第2のワークの正規姿勢からの位置ズレをなくし或いは低減することができる。従って、第1のワークと第2のワークとからなるフレームを精度よく製作することができる。

【0008】

上記のワーク位置決め方法において、前記変位量計測工程では、前記第2のワークを固定して位置決めするためのクランプユニットと、変位規制状態で前記クランプユニットの変位を規制する一方、規制解除状態で前記クランプユニットの自由変位を可能にするフローティング機構とを用い、前記第2のワークを固定して前記正規姿勢に位置決めするワーク配置工程と、前記ワーク配置工程後に、前記フローティング機構による前記クランプユニットの変位規制を解除する規制解除工程と、前記変位規制の解除に伴って変位した前記第2のワークの前記正規姿勢からの移動量を前記変位量として計測する工程とを有するとよい。

【0009】

これにより、個々の第2のワークごとに、正規姿勢を基準とした変位量を簡単に計測することができる。

【0010】

上記のワーク位置決め方法において、前記作用力計測工程では、前記自由姿勢に位置する前記第2のワークを、前記クランプユニットにより前記正規姿勢に変位させる工程と、前記クランプユニットによって前記正規姿勢に保持された前記第2のワークから前記クランプユニットが受ける反力を前記作用力として計測する工程とを有するとよい。

【0011】

これにより、個々の第2のワークごとに、第1のワークに装着された状態での第2のワークを正規姿勢に保持するのに必要な作用力を簡単に計測することができる。

【0012】

上記のワーク位置決め方法において、前記フレームは、前部フレーム組立体と後部フレーム組立体とにより構成される自動二輪車用車体フレームであり、前記第1のワークは、前記前部フレーム組立体であり、前記第2のワークは、前記後部フレーム組立体であるとよい。

【0013】

これにより、自動二輪車用車体フレームを精度よく製作することができる。

【0014】

また、本発明は、第1のワークと第2のワークとを溶接することによりフレームを組み立てる際に、前記第1のワークと前記第2のワークとを位置決めするワーク位置決め装置であって、前記第1のワークを固定して位置決めする第1ワーク用位置決め機構と、位置決めされた前記第1のワークに装着された状態の前記第2のワークをクランプするクランプユニットと、前記第1のワークに装着された状態での前記第2のワークの、矯正変位させない状態での前記第1のワークに対する自由姿勢と、設計上の正規姿勢との位置の差である変位量を計測する変位量計測手段と、前記第1のワークに装着された状態での前記第2のワークを前記正規姿勢に保持するのに必要な作用力を計測する作用力計測手段と、前記変位量と前記作用力とに基づいて、溶接後に前記第2のワークの位置決めを解除したときに前記第2のワークが前記正規姿勢に戻るようにするための矯正変位量を算出する矯正量算出手段と、算出された前記矯正変位量に基づいて、前記第2のワークを矯正変位させる矯正変位手段とを備えることを特徴とする。

【0015】

上記の構成によれば、溶接後に第2のワークの位置決めを解除したときに第2のワークが正規姿勢に戻るようにするための矯正変位量を算出し、第2のワークを矯正変位させるので、溶接後のフレームにおける第2のワークの正規姿勢からの位置ズレをなくし或いは低減することができる。従って、第1のワークと第2のワークとからなるフレームを精度よく製作することができる。

【0016】

上記のワーク位置決め装置において、変位規制状態で前記クランプユニットの変位を規制する一方、規制解除状態で前記クランプユニットの自由変位を可能にするフローティング機構をさらに備えるとよい。

【0017】

これにより、第2のワークを正規姿勢に保持した後に、変位規制を解除することで確実且つスムーズに第2のワークを自由変位させることができる。

【0018】

上記のワーク位置決め装置において、前記変位量計測手段は、前記フローティング機構に設けられ、当該フローティング機構を構成する可動部の変位を計測するとよい。

【0019】

これにより、個々の第2のワークごとに、正規姿勢を基準とした変位量を簡単に計測することができる。

【0020】

上記のワーク位置決め装置において、前記作用力計測手段は、クランプユニットによって前記正規姿勢に保持された前記第2のワークから前記クランプユニットが受ける反力を前記作用力として計測するとよい。

【0021】

これにより、個々の第2のワークごとに、第1のワークに装着された状態での第2のワークを正規姿勢に保持するのに必要な作用力を簡単に計測することができる。

【発明の効果】

【0022】

本発明のワーク位置決め方法及び装置によれば、溶接後のフレームにおける第2のワークの正規姿勢からの位置ズレをなくし或いは低減することができる。すなわち、フレームを精度よく組み立てることができる。

【図面の簡単な説明】

【0023】

【図1】本発明のワーク位置決め装置の一実施形態としての自動二輪車用フレームの位置決め装置の側面図である。

【図2】図2Aは、自動二輪車用フレームの斜視図であり、図2Bは、溶接によって結合する前の前部フレーム組立体と後部フレーム組立体の斜視図である。

【図3】図3Aは、図1に示したフローティング機構の第1ステージの平面模式図であり、図3Bは、同フローティング機構の第2ステージの平面模式図であり、図3Cは、同フローティング機構の第3ステージの側面模式図である。

【図4】図4Aは、車体フレームの溶接後精度がばらつくメカニズムを説明するための平面模式図であり、図4Bは、図4A中のB部拡大図であり、図4Cは、図4A中のC部拡大図であり、図4Dは、図4A中のD部拡大図である。

【図5】図5Aは、後部フレーム組立体を正規姿勢に保持に保持するのに必要な作用力と、溶接後の車体フレームにおける後部フレーム組立体の正規姿勢からの変位量との関係を示すグラフであり、図5Bは、溶接前の位置決め解除時の後部フレーム組立体の変位量と、溶接後変位量との関係を示すグラフである。

【図6】矯正移動量を算出するアルゴリズムを作成する手順を示すフローチャートである。

【図7】自動二輪車用フレームの位置決め装置の動作(位置決め方法)を示すフローチャートである。

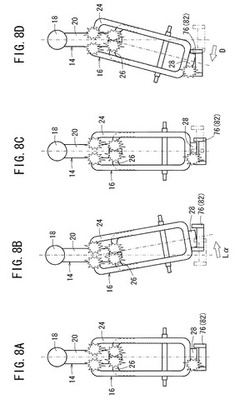

【図8】図8Aは、部品セット時の状態を示す図であり、図8Bは、変位規制を解除した状態を示す図であり、図8Cは、後部フレーム組立体を正規姿勢に保持して反力を計測する状態を示す図であり、図8Dは、後部フレーム組立体を矯正変位させた状態を示す図である。

【発明を実施するための形態】

【0024】

以下、本発明に係るワーク位置決め方法及び装置について好適な実施形態を挙げ、添付の図面を参照しながら説明する。

【0025】

図1は、本発明のワーク位置決め装置の一実施形態に対応する自動二輪車用フレーム位置決め装置10(以下、「位置決め装置10」という)の全体構成を示す側面図である。この位置決め装置10は、自動二輪車用車体フレーム12(以下、単に「車体フレーム12」という)を組み立てるに際して、当該車体フレーム12を構成する前部フレーム組立体14(第1のワーク)と後部フレーム組立体16(第2のワーク)とを所定位置に固定して位置決めするための装置である。

【0026】

図2A及び図2Bに示すように、車体フレーム12は、前部フレーム組立体14と後部フレーム組立体16とからなる。前部フレーム組立体14は、その先端部に設けられたヘッドパイプ18と、ヘッドパイプ18から後方且つ斜め下方に延出したメインパイプ20と、メインパイプ20の後端下部に設けられた支持部22とを有する。後部フレーム組立体16は、メインパイプ20の後端よりも若干前方寄りの箇所に連結され後方且つ上方に延出し後端が互いに連結してU字状をなした左右のアッパーパイプ24と、メインパイプ20の後端に連結しアッパーパイプ24に沿って延在するダウンパイプ26とを有する。アッパーパイプ24の後端部にはステー28が固定されている。

【0027】

このような後部フレーム組立体16は、前部フレーム組立体14のメインパイプ20における後端部にダウンパイプ26の先端部を溶接するとともに、メインパイプ20におけるダウンパイプ26との接合箇所よりも先端側の箇所にアッパーパイプ24の先端部を溶接するようにして、前部フレーム組立体14に組みつけられ、これにより図2Aに示す状態の車体フレーム12が構成される。

【0028】

図1に示すように、位置決め装置10は、基台30と、前部フレーム組立体14のヘッドパイプ18を固定して位置決めするためのヘッドパイプ位置決めユニット32と、前部フレーム組立体14の支持部22を固定して位置決めするための支持部位置決めユニット34と、後部フレーム組立体16を固定して位置決めするための後部位置決めユニット36と、これらの位置決めユニット32、34、36の動作を制御する制御ユニット38(矯正量算出手段)とを備える。以下、位置決め装置10の前後方向(図1の左右方向)をX方向、X方向に直交する水平方向をY方向、位置決め装置10の上下方向をZ方向と呼ぶ。

【0029】

ヘッドパイプ位置決めユニット32は、ヘッドパイプ18をクランプするための第1クランプ機構40と、第1クランプ機構40の上下方向の位置調整を行うための昇降機構42と、第1クランプ機構40の前後方向の位置調整を行うための進退機構44とを有する。

【0030】

第1クランプ機構40は、支持枠46と、支持枠46に固定された固定把持部48と、この固定把持部48に対向するように配置された可動把持部50と、可動把持部50を固定把持部48に対して進退移動させるクランプ用アクチュエータ52とを有し、固定把持部48と可動把持部50との間にヘッドパイプ18をクランプすることが可能である。

【0031】

昇降機構42は、支柱54と、この支柱54に固定され上下方向に沿って配置された第1レール56と、第1レール56を上下方向に移動可能な第1スライダ58と、第1スライダ58に固定され第1クランプ機構40を支持して昇降可能な昇降台60と、支柱54に固定され昇降台60を昇降駆動させる昇降用アクチュエータ62とを有する。昇降台60に対する第1クランプ機構40の固定角度は、調整可能となっている。昇降用アクチュエータ62は、制御ユニット38により制御される。

【0032】

進退機構44は、基台30上に設置された第1支持ベース64と、支持ベース上にX方向に沿って配設された第2レール65と、第2レール65上をX方向に移動可能な第2スライダ66と、第2スライダ66に固定され第2スライダ66と一体となってX方向に移動する可動ステージ68と、第1支持ベース64に固定され可動ステージ68をX方向に進退駆動させる進退用アクチュエータ70とを有する。進退用アクチュエータ70は、制御ユニット38により制御される。

【0033】

このようなヘッドパイプ位置決めユニット32によれば、ヘッドパイプ18のX方向の位置、基台30からのヘッドパイプ18の高さ及びヘッドパイプ18の傾斜角に応じて、第1クランプ機構40をヘッドパイプ18の位置及び角度に対応した任意の位置及び角度に移動させることができる。

【0034】

支持部位置決めユニット34は、支持部22を左右両側からクランプするための第2クランプ機構72と、第2クランプ機構72を支持する第2支持ベース74とを有する。第2クランプ機構72は、詳細な構成は図示しないが、支持部22を把持する把持部と、制御ユニット38により制御されることで把持部を駆動するアクチュエータとを備える。第2支持ベース74は、基台30上に固定されている。すなわち、支持部位置決めユニット34は、第2支持ベース74に対して位置が固定であり、支持部位置決めユニット34による固定位置を基準として、前部フレーム組立体14の形状及び大きさに合わせてヘッドパイプ位置決めユニット32の位置調整がなされて、前部フレーム組立体14が位置決めされる。

【0035】

本実施形態において、上述したヘッドパイプ位置決めユニット32と支持部位置決めユニット34により、第1のワーク(前部フレーム組立体14)を固定して位置決めする第1ワーク用位置決め機構が構成されている。

【0036】

後部位置決めユニット36は、後部フレーム組立体16をクランプするための第3クランプ機構76(クランプユニット)と、第3クランプ機構76の変位を規制可能であるとともに変位規制を解除可能なフローティング機構78と、このフローティング機構78を支持するとともに当該フローティング機構78を変位させることが可能なロボット80(矯正変位手段)とを有する。

【0037】

第3クランプ機構76は、後部フレーム組立体16を把持可能な把持部82と、制御ユニット38により制御されて把持部82を駆動するアクチュエータ(図示せず)と、把持部82及び当該アクチュエータを支持する第3支持ベース84とを有する。本実施形態において、把持部82は、後部フレーム組立体16の後端部(ステー28)を把持するように配設されている。このような第3クランプ機構76は、後部フレーム組立体16の形態(機種)ごとに用意される。このため、第3クランプ機構76は、機種を交換するためのツールチェンジャー79を介してフローティング機構78上に固定されている。

【0038】

フローティング機構78は、X方向にスライド可能な第1ステージ78Aと、Y方向にスライド可能な第2ステージ78Bと、Z方向にスライド可能な第3ステージ78Cとを有し、第1〜第3ステージ78A〜78Cが積層された構成となっている。なお、本実施形態では、上から下に向かって、第1ステージ78A、第2ステージ78B及び第3ステージ78Cがこの順で積層されているが、この順序は変更してもよい。

【0039】

フローティング機構78は、変位規制状態(ロック状態)では、ロボット80(の手首)に対する第3クランプ機構76の変位を規制(ロック)し、規制解除状態(ロック解除状態)では、第1〜第3ステージ78A〜78Cのスライド作用により、可動範囲内において第3クランプ機構76を自在に変位可能である。

【0040】

図3Aは、第1ステージ78Aの平面模式図である。図3Aに示すように、第1ステージ78Aは、第1ベースプレート86と、第1ベースプレート86上にX方向に沿って配置された第1スライドレール88と、第1スライドレール88上をX方向に移動可能な第1スライドステージ90と、第1ベースプレート86に固定された2つの第1アクチュエータ92と、各第1アクチュエータ92の出力部95に設けられた第1荷重計測器94と、第1ベースプレート86上に配置された第1変位量計測器96と、第1ベースプレート86に設けられた第1ロック機構98とを有する。

【0041】

第1スライドステージ90上には、第1上部ベース100が固定されている。第1上部ベース100上には、上述したツールチェンジャー79(図1参照)が配置される。2つの第1アクチュエータ92は、第1上部ベース100のX方向両端部を、第1荷重計測器94を介して押圧することで当該第1上部ベース100をX方向に移動させることが可能である。第1荷重計測器94は、第1アクチュエータ92が第1上部ベース100をX方向に移動させる際に作用する荷重を計測する。

【0042】

第1上部ベース100には、第1突起部101が設けられ、当該第1突起部101が、第1変位量計測器96の検出部96aに連結されている。第1変位量計測器96は、第1上部ベース100のX方向の変位を計測する。第1ロック機構98は、第1上部ベース100に対して進退可能に駆動される第1ロックピン99を有する。第1ロックピン99が進出して第1上部ベース100の側面に形成された第1係合凹部100aに係合すると、第1上部ベース100のX方向の移動が規制される。従って、第3クランプ機構76のX方向の変位が規制される。第1ロックピン99が後退して前記第1係合凹部100aから離脱すると、第1上部ベース100に対するX方向の移動規制が解除される。従って、第3クランプ機構76がX方向に変位可能となる。

【0043】

図3Bは、第2ステージ78Bの平面模式図である。図3Bに示すように、第2ステージ78Bは、第2ベースプレート104と、第2ベースプレート104上にY方向に沿って配置された第2スライドレール106と、第2スライドレール106上をY方向に移動可能な第2スライドステージ108と、第2ベースプレート104に固定された2つの第2アクチュエータ110と、各第2アクチュエータ110の出力部111に設けられた第2荷重計測器112と、第2ベースプレート104上に配置された第2変位量計測器114と、第2ベースプレート104に設けられた第2ロック機構116とを有する。

【0044】

第2スライドステージ108上には、第2上部ベース118が固定されている。第2上部ベース118は、上述した第1ベースプレート86であってもよい。2つの第2アクチュエータ110は、第2上部ベース118のY方向両端部を、第2荷重計測器112を介して押圧することで当該第2上部ベース118をY方向に移動させることが可能である。第2荷重計測器112は、第2アクチュエータ110が第2上部ベース118をY方向に移動させる際に作用する荷重を計測する。

【0045】

第2上部ベース118には、第2突起部119が設けられ、当該第2突起部119が、第2変位量計測器114の検出部114aに連結されている。第2変位量計測器114は、第2上部ベース118のY方向の変位を計測(検出)する。第2ロック機構116は、第2上部ベース118に対して進退可能に駆動される第2ロックピン117を有する。第2ロックピン117が進出して第2上部ベース118の側面に形成された第2係合凹部118aに係合すると、第2上部ベース118のY方向の移動が規制される。従って、第3クランプ機構76のY方向の変位が規制される。第2ロックピン117が後退して前記第2係合凹部118aから離脱すると、第2上部ベース118に対するY方向の移動規制が解除される。従って、第3クランプ機構76がY方向に変位可能となる。

【0046】

図3Cは、第3ステージ78Cの側面模式図である。図3Cに示すように、第3ステージ78Cは、第3ベースプレート120と、第3ベースプレート120の上方に配置されZ方向に沿って移動可能な第3上部ベース122と、第3上部ベース122に固定され第3ベースプレート120に設けられたガイド部121にガイドされてZ方向に摺動可能なガイドロッド123と、第3ベースプレート120と第3上部ベース122との間に配置された第3荷重計測器124と、第3ベースプレート120に設けられた第3変位量計測器126と、第3ベースプレート120に設けられた第3ロック機構128とを有する。

【0047】

第3上部ベース122は、上述した第2ベースプレート104に固定される。あるいは、第3上部ベース122は、第2ベースプレート104であってもよい。第3荷重計測器124は、第3上部ベース122に対するZ方向の荷重を計測(検出)する。第3変位量計測器126は、その検出部126aが第3上部ベース122に連結され、第3上部ベース122のZ方向の変位を計測する。

【0048】

第3ロック機構128は、第3上部ベース122に対して進退可能に駆動される第3ロックピン129を有する。第3ロックピン129が進出して第3上部ベース122の側面に形成された第3係合凹部122aに係合すると、第3上部ベース122のZ方向の移動が規制される。従って、第3クランプ機構76のZ方向の変位が規制される。第3ロックピン129が後退して前記第3係合凹部122aから離脱すると、第3上部ベース122に対するZ方向の移動規制が解除される。従って、第3クランプ機構76がZ方向に変位可能となる。

【0049】

上記のように構成されたフローティング機構78は、第1〜第3ロック機構98、116、128のロックピンが進出して第1〜第3係合凹部100a、118a、122aに係合することにより、第1〜第3上部ベース100、118、122の変位が規制された「変位規制状態」となる。一方、フローティング機構78は、第1〜第3ロック機構98、116、128の第1〜第3ロックピン99、117、129が後退して第1〜第3係合凹部100a、118a、122aから離脱することにより、第1〜第3上部ベース100、118、122の変位が許容された「規制解除状態」となる。規制解除状態では、第3クランプ機構76をフローティング状態(自由変位可能な状態)で支持することが可能である。このようなフローティング機能により、後述するように、後部フレーム組立体16を正規姿勢で保持した状態から変位規制を解除した際に、後部フレーム組立体16の変位に追従するように第3クランプ機構76を変位させることが可能となっている。

【0050】

次に、図1に示すロボット80について説明する。本実施形態において、ロボット80は、複数の駆動軸を有する多関節ロボットである。具体的には、ロボット80は、ベース台130と、鉛直な駆動軸を中心としてベース台130に回動可能に支持された旋回部132と、旋回部132に回動可能に支持された多関節アーム134と、多関節アーム134の先端に設けられた手首部136とを有し、手首部136上に上述したフローティング機構78が固定されている。図1において、旋回部132の旋回方向を矢印Aで示す。手首部136は、図1中の矢印B方向の旋回機能を備えている。

【0051】

ロボット80は、多関節アーム134及び手首部136の動作により、3次元空間上で手首部136の位置及び姿勢を変化させる。ロボット80は、制御ユニット38の制御により、ロボット80に設けられた各駆動軸が数値制御され、3次元空間上での手首部136の位置及び姿勢が制御されるようになっている。本実施形態において、ロボット80は、制御ユニット38により算出された後部フレーム組立体16の矯正変位量Dに基づいて、後部フレーム組立体16を矯正変位させる矯正変位手段として機能する。

【0052】

なお、矯正変位手段は、ロボット80以外により構成されてもよく、例えば、複数のアクチュエータ(シリンダ装置、電気モータ等)の駆動により3次元的に変位可能な可動部を有する手段であってもよい。

【0053】

制御ユニット38は、上述したヘッドパイプ位置決めユニット32、支持部位置決めユニット34及び後部位置決めユニット36を統括的に制御する。本実施形態において、制御ユニット38は、溶接後に後部フレーム組立体16の位置決めを解除したときに後部フレーム組立体16が正規姿勢に戻るようにするための矯正変位量Dを算出する矯正量算出手段として機能する。制御ユニット38の矯正変位量算出手段としての機能については、後述する。

【0054】

ところで、前部フレーム組立体14に対して後部フレーム組立体16を設計上の取付け姿勢(取付け角度)で位置決めした状態で、前部フレーム組立体14と後部フレーム組立体16とを溶接により接合して車体フレーム12として組み立てた場合、溶接後に後部フレーム組立体16に対する位置決めを解除したときに、車体フレーム12に変位が生じることがある。また、このような変位は、個々の車体フレーム12ごとに区々であり、溶接後精度のばらつきがある。これは以下のメカニズムによる。

【0055】

図4Aは、溶接前の車体フレーム12(前部フレーム組立体14と後部フレーム組立体16)の平面模式図であり、図4B、図4C、図4Dは、それぞれ図4A中のB部、C部、D部の部分拡大図である。図4Bにおいて、θは、前部フレーム組立体14のメインパイプ20と後部フレーム組立体16のアッパーパイプ24の先端との間の当接面の傾きである。lは、メインパイプ20とアッパーパイプ24との間の干渉又は隙間の大きさである。図4Cにおいて、pは、メインパイプ20の後端部とダウンパイプ26の先端部との「嵌め合いきつさ」である。図4Dにおいて、dは、ダウンパイプ26後端部に取り付けられたステー28の設計上の位置からの「取付けズレ」である。部品同士の干渉による変位(部品干渉変位)Lは、下記(1)式で表される。

L=f(θ、l、p、d)…(1)

【0056】

そして、溶接後変位量Lwは、部品干渉変位Lに、溶接に起因する歪変位ωを加えたものであり、下記(2)式で表される。

Lw=L+ω=f(θ、l、p、d)+ω…(2)

【0057】

このように車体フレーム12の溶接後変位は、複数のパラメータ(θ、l、p、d)の複合要素で発生する。本発明は、このような溶接後精度のばらつきのメカニズムを考慮し、前部フレーム組立体14に対する後部フレーム組立体16の位置決め時に後部フレーム組立体16を矯正変位させることにより、溶接後の車体フレーム12の形状精度を高めるものである。

【0058】

後部フレーム組立体16の矯正変位に際しての矯正変位量Dを算出するアルゴリズムを作成する方法を以下に説明する。矯正変位量算出アルゴリズムの作成方法は、概略、複合部品内部応力(荷重と変位量)計測機構を取り付けた治具に車体フレーム12をセットし、溶接結合前に変位量Lαを計測し、その後、正規姿勢(基準姿勢)へ戻した状態で溶接を実施する、というものである。具体的には、以下のようにして矯正変位量算出アルゴリズムを作成する。

【0059】

図5Aは、前部フレーム組立体14に対して後部フレーム組立体16を正規姿勢に保持に保持するのに必要な作用力px(以下、「基準位置荷重」ともいう)と、溶接後の車体フレーム12における後部フレーム組立体16の正規姿勢からの変位量、すなわち上述した溶接後変位量Lwとの関係を示すグラフである。ここで、上記「正規姿勢」は、前部フレーム組立体14に対して後部フレーム組立体16が設計上の位置(前部フレーム組立体14の平面視中心線上)にくる姿勢である。図5Aから了解されるように、作用力pxと溶接後変位量Lwとには一定の相関関係がある。従って、このような相関グラフを作成しておくことにより、作用力pxから溶接後変位量Lwを予測することが可能である。

【0060】

図5Bは、溶接前に前部フレーム組立体14に対して後部フレーム組立体16を正規姿勢に保持した状態から、後部フレーム組立体16に対する位置決めを解除したときの当該後部フレーム組立体16の変位量Lαと、溶接後変位量Lwとの関係を示すグラフである。図5Bから了解されるように、溶接前変位量(変位量Lα)と溶接後変位量Lwとには一定の相関関係がある。従って、このような相関グラフを作成しておくことにより、個々の前部フレーム組立体14と後部フレーム組立体16との組合せごとに、組立体溶接前に計測した後部フレーム組立体16の変位量Lαから、溶接後変位量Lwを予測することができる。

【0061】

図6は、矯正移動量算出アルゴリズムを作成する手順を示すフローチャートである。先ず、治具に前部フレーム組立体14及び後部フレーム組立体16をセットする(ステップS1)。ステップS1で用いる治具は、図1に示したヘッドパイプ位置決めユニット32、支持部位置決めユニット34及び後部位置決めユニット36である必要はなく、これらとは別構成のもので、前部フレーム組立体14及び後部フレーム組立体16を位置決めできる治具であればよい。後部フレーム組立体16は、前部フレーム組立体14に対して正規姿勢となるように位置決めされる。

【0062】

次に、後部フレーム組立体16をクランプした治具に対する反力を計測する(ステップS2)。この反力は、正規姿勢から変形しようとする後部フレーム組立体16の内部応力による反力荷重であり、上述した作用力pxに対応する。次に、前部フレーム組立体14と後部フレーム組立体16とを溶接により接合し(ステップS3)、溶接後の車体フレーム12の変位量Lα(位置決めが解除された後部フレーム組立体16の正規姿勢からのズレ量)を計測する(ステップS4)。ここでは、変位量Lαを計測する位置は、後部フレーム組立体16の後端部(ステー28)とする。従って、矯正変位させる箇所は、後部フレーム組立体16の後端部となる。

【0063】

次に、車体フレーム12の仮矯正変位量Dkを決定する(ステップS5)。ステップS5で決定する仮矯正変位量Dkは、溶接後の車体フレーム12の精度誤差をなくすような位置決め時の後部フレーム組立体16の矯正変位量の仮の値であって、ステップS2で計測した反力荷重(作用力px)を生じさせる後部フレーム組立体16の正規姿勢からの変形を打ち消す方向の変位量である。

【0064】

仮矯正変位量Dkが決定したら、次に、仮矯正変位量Dkの決定に際して使用したものとは別の前部フレーム組立体14及び後部フレーム組立体16を用意し、治具にセットする(ステップS6)。そして、ステップS2と同様に、後部フレーム組立体16をクランプした治具に対する反力荷重を計測する(ステップS7)。次に、ステップS5で決定した仮矯正変位量Dkに基づき、車体フレーム12(具体的には、前部フレーム組立体14に装着された後部フレーム組立体16)に対して仮矯正を実行する(ステップS8)。ステップS8において、仮矯正により変位させる箇所は、仮矯正変位量Dkの決定に際して計測した後部フレーム組立体16の後端部である。

【0065】

次に、後部フレーム組立体16を矯正変位させた状態で、前部フレーム組立体14と後部フレーム組立体16とを溶接により接合する(ステップS9)。溶接が完了したら、後部フレーム組立体16に対する位置決めを解除し、後部フレーム組立体16の正規姿勢からのズレ量(変位量)を計測する(ステップS10)。そして、ステップS10で計測した変位量に基づいて、ステップ5で最初に決定した仮矯正変位量Dkを修正して新たな仮矯正変位量Dkを決定する(ステップ11)。さらに、別の前部フレーム組立体14及び後部フレーム組立体16に対して、上述したステップS6〜ステップS11を実施し、これを複数回繰り返してデータ取得することより、矯正変位量算出アルゴリズムとして完成させる。

【0066】

次に、本実施形態に係る位置決め装置10は、上述した矯正変位量算出アルゴリズムを利用して溶接前の車体フレーム12(前部フレーム組立体14及び後部フレーム組立体16)の位置決めを行う。以下、図1、図7及び図8A〜図8Dを参照し、位置決め装置10の作用及び効果との関係で、本実施形態に係るワーク位置決め方法を説明する。

【0067】

図7は、位置決め装置10の動作(位置決め方法)を示すフローチャートである。図7に示すように、先ず、治具へワークをセットする(ステップ20)。具体的には、ヘッドパイプ位置決めユニット32の第1クランプ機構40で前部フレーム組立体14のヘッドパイプ18をクランプするとともに、支持部位置決めユニット34の第2クランプ機構72で前部フレーム組立体14の支持部22をクランプすることにより、前部フレーム組立体14を所定の位置に固定して位置決めする(第1ワーク位置決め工程)。次に、前部フレーム組立体14に対して後部フレーム組立体16を装着する(装着工程)。続いて、前部フレーム組立体14に対して正規姿勢となる状態で後部フレーム組立体16を第3クランプ機構76でクランプする(図8A参照)。フローティング機構78は、第1〜第3ロックピン99、117、129を進出位置に変位させておき、第1〜第3ステージ78A〜78Cが変位しない変位規制状態としておく。これにより、前部フレーム組立体14と後部フレーム組立体16の部品干渉変位Lがゼロでない場合でも、後部フレーム組立体16は第3クランプ機構76により拘束される。この場合、後部フレーム組立体16は、弾性変形して内部応力が発生した状態となる。ここで、部品干渉変位Lは、上述したように上記(1)式で表され、溶接後変位量Lωは、上記(2)式で表される。

【0068】

次に、フローティング機構78における第1〜第3ロックピン99、117、129を後退させ、第1〜第3ステージ78A〜78Cの自由変位が可能な規制解除状態とする。そうすると、後部フレーム組立体16から内部応力による反力荷重を受ける第3クランプ機構76は、フローティング機構78によるフローティングの作用により、後部フレーム組立体16の変位に追従して変位する(図8B参照)。ステップ21において、第1〜第3変位量計測器96、114、126は、後部フレーム組立体16の変位量を計測する(変位量計測工程)。具体的には、第1〜第3変位量計測器96、114、126が計測する変位量は、第1〜第3ステージ78A〜78CのX方向、Y方向、Z方向の移動量であるが、フローティング機構78に第3クランプ機構76が固定され、第3クランプ機構76により後部フレーム組立体16がクランプされているため、第1〜第3変位量計測器96、114、126により計測された各変位量の合成値が、後部フレーム組立体16の変位量となる。このため、制御ユニット38は、第1〜第3変位量計測器96、114、126により計測された各変位量から、後部フレーム組立体16の変位量Lαを算出する。

【0069】

次に、フローティング機構78の第1及び第2アクチュエータ92、110を作動させ、第1〜第3ステージ78A〜78Cをゼロ位置(第1〜第3ロック機構98、116、128により変位を規制していた位置)に復帰させる(図8C参照)。これにより、後部フレーム組立体16は前部フレーム組立体14に対して正規姿勢となる位置に矯正変位(一次矯正変位)させられる。そして、この状態で、後部フレーム組立体16を正規姿勢に保持するのに必要な作用力pxを計測する作用力測定工程を実施する(ステップS22)。具体的には、第3クランプ機構76によって正規姿勢に保持された後部フレーム組立体16から第3クランプ機構76が受ける反力を前記作用力pxとして計測する。

【0070】

次に、ステップS21で計測(算出)した変位量と、ステップS22で計測した作用力pxとに基づいて、溶接後に後部フレーム組立体16の位置決めを解除したときに後部フレーム組立体16が正規姿勢に戻るようにするための矯正変位量Dを算出する矯正量算出工程を実施する(ステップS23)。矯正変位量Dは、下記(3)式で表される。

D=Lα+Lp+ω…(3)

【0071】

ここで、Lαは、後部フレーム組立体16の位置決め解除時(内部応力開放時)の変位量であり、下記(4)式で表される。またこのとき、下記(5)式が成立する。

Lα=L=f(θ、l、p、d)…(4)

f(p1)=f(p2)=f(p3)=f(p4)…(5)

【0072】

上記(3)式中のLpは、反力荷重分の矯正変位量であり、下記(6)式で表される。

Lp=f(p)又はf(p/Lα)…(6)

【0073】

次に、算出された矯正変位量Dに基づいて、後部フレーム組立体16を矯正変位させる(ステップ24)。具体的には、ロボット80(矯正変位手段)は、制御ユニット38による制御作用下に、手首部136の位置を移動させることにより、正規姿勢を基準として矯正変位量Dの分だけ第3クランプ機構76にクランプされた後部フレーム組立体16を矯正変位(二次矯正変位)させる矯正変位工程を実施する(ステップS24。図8D参照)。そして、後部フレーム組立体16を矯正変位量Dの分だけ矯正変位させた状態で、前部フレーム組立体14と後部フレーム組立体16とを溶接により接合する(ステップ25)。溶接後、後部フレーム組立体16に対する位置決めを解除すると、後部フレーム組立体16は正規姿勢の位置に戻る。

【0074】

上記の説明から了解されるように、本実施形態では、第1変位量計測器96、第2変位量計測器114及び第3変位量計測器126により、第1のワーク(前部フレーム組立体14)に装着された状態での第2のワーク(後部フレーム組立体16)の、矯正変位させない状態での第1のワークに対する自由姿勢と、設計上の正規姿勢との位置の差である変位量Lαを計測する変位量計測手段が構成されている。

【0075】

また、実施形態では、第1荷重計測器94、第2荷重計測器112及び第3荷重計測器124により、第1のワークに装着された状態での第2のワークを正規姿勢に保持するのに必要な作用力pxを計測する作用力計測手段が構成されている。

【0076】

以上説明したように、本実施形態に係る位置決め装置10及びその動作方法(位置決め方法)によれば、溶接を実行する前に、後部フレーム組立体16の前部フレーム組立体14に対する正規姿勢を基準とした位置ズレである変位量Lαと、後部フレーム組立体16を正規姿勢に保持した状態での作用力(反力)pxとを計測し、当該変位量Lαと作用力pxとに基づいて、溶接後に後部フレーム組立体16の位置決めを解除したときに後部フレーム組立体16が正規姿勢に戻るようにするための矯正変位量Dを算出し、後部フレーム組立体16を矯正変位させるので、溶接後の車体フレーム12における後部フレーム組立体16の正規姿勢からの位置ズレをなくし或いは低減することができる。従って、前部フレーム組立体14と後部フレーム組立体16とからなる車体フレーム12を精度よく製作することができる。

【0077】

本実施形態に係る位置決め装置10は、変位規制状態で、第3クランプ機構76の変位を規制する一方、規制解除状態で、第3クランプ機構76に対する変位規制を解除することによって第3クランプ機構76の自由変位を可能にするフローティング機構78を備えるので、後部フレーム組立体16を正規姿勢に保持した後に、変位規制を解除することで確実且つスムーズに後部フレーム組立体16を自由変位させることができる。

【0078】

本実施形態の場合、変位量計測手段として機能する第1〜第3変位量計測器96、114、126は、フローティング機構78に設けられ、当該フローティング機構78を構成する可動部(第1〜第3上部ベース100、118、122)の変位を計測するので、個々の後部フレーム組立体16ごとに、正規姿勢を基準とした変位量Lαを簡単且つ精度よく計測することができる。なお、変位量計測手段としては、上記の構成に限らず、後部フレーム組立体16の変位を直接計測する構成であってもよく、例えば、ステレオカメラを利用した変位計や、レーザ測距計であってもよい。

【0079】

本実施形態の場合、作用力計測手段として機能する第1〜第3荷重計測器94、112、124は、第3クランプ機構76によって正規姿勢に保持された後部フレーム組立体16から第3クランプ機構76が受ける反力を作用力pxとして計測するので、個々の後部フレーム組立体16ごとに、前部フレーム組立体14に装着された状態での後部フレーム組立体16を正規姿勢に保持するのに必要な作用力pxを簡単に計測することができる。

【0080】

上記において、本発明について好適な実施形態を挙げて説明したが、本発明は前記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、種々の改変が可能なことは言うまでもない。

【符号の説明】

【0081】

10…自動二輪車用車体フレーム位置決め装置(ワーク位置決め装置)

12…自動二輪車用車体フレーム

14…前部フレーム組立体(第1のワーク)

16…後部フレーム組立体(第2のワーク)

32…ヘッドパイプ位置決めユニット 34…支持部位置決めユニット

36…後部位置決めユニット 38…制御ユニット(矯正量算出手段)

76…第3クランプ機構(クランプユニット)

78…フローティング機構 80…ロボット(矯正変位手段)

94…第1荷重計測器 96…第1変位量計測器

112…第2荷重計測器 114…第2変位量計測器

124…第3荷重計測器 126…第3変位量計測器

【技術分野】

【0001】

本発明は、2つのワークを溶接することによりフレームを組み立てる際に当該ワークを位置決めするワーク位置決め方法及び装置に関する。

【背景技術】

【0002】

自動二輪車用車体フレームの組立てにおいて、前部フレーム組立体と後部フレーム組立体とを位置決めした後、溶接によって両組立体を相互に結合することは、従来公知である(例えば、下記特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−340962号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来技術にあっては、前部フレーム組立体と後部フレーム組立体に製作上の誤差がある場合に、組立体の個体によっては、前部フレーム組立体と後部フレーム組立体との嵌合部や当接部に干渉或いは隙間が発生する。このような干渉或いは隙間は、部品同士の干渉に起因する変位(部品干渉変位)や、溶接後変位等が生じる原因となり、溶接後に位置決めを解除した際に、組み立てられた車体フレームに変位(変形)が発生し、前部フレーム組立体に対する後部フレーム組立体の取付け姿勢(取付け角度)において、設計上の姿勢(正規姿勢)に対して大きなズレが生じる場合がある。

【0005】

本発明はこのような課題を考慮してなされたものであり、フレームを精度よく組み立てることができるワーク位置決め方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明は、第1のワークと第2のワークとを溶接することによりフレームを組み立てる際に、前記第1のワークと前記第2のワークとを位置決めするワーク位置決め方法であって、前記第1のワークを固定して位置決めする第1ワーク位置決め工程と、位置決めされた前記第1のワークに対し、前記第2のワークを装着する装着工程と、前記第1のワークに装着された状態での前記第2のワークの、矯正変位させない状態での前記第1のワークに対する自由姿勢と、設計上の正規姿勢との位置の差である変位量を計測する変位量計測工程と、前記第1のワークに装着された状態での前記第2のワークを前記正規姿勢に保持するのに必要な作用力を計測する作用力計測工程と、前記変位量と前記作用力とに基づいて、溶接後に前記第2のワークの位置決めを解除したときに前記第2のワークが前記正規姿勢に戻るようにするための矯正変位量を算出する矯正量算出工程と、算出された前記矯正変位量に基づいて、前記第2のワークを矯正変位させる矯正変位工程と、を含むことを特徴とする。

【0007】

上記の本発明のワーク位置決め方法によれば、溶接を実行する前に、第2のワークの第1のワークに対する正規姿勢を基準とした位置ズレである変位量と、第2のワークを正規姿勢に保持した状態での作用力(反力)とを計測し、計測した当該変位量と作用力とに基づいて、溶接後に第2のワークの位置決めを解除したときに第2のワークが正規姿勢に戻るようにするための矯正変位量を算出し、第2のワークを矯正変位させるので、溶接後のフレームにおける第2のワークの正規姿勢からの位置ズレをなくし或いは低減することができる。従って、第1のワークと第2のワークとからなるフレームを精度よく製作することができる。

【0008】

上記のワーク位置決め方法において、前記変位量計測工程では、前記第2のワークを固定して位置決めするためのクランプユニットと、変位規制状態で前記クランプユニットの変位を規制する一方、規制解除状態で前記クランプユニットの自由変位を可能にするフローティング機構とを用い、前記第2のワークを固定して前記正規姿勢に位置決めするワーク配置工程と、前記ワーク配置工程後に、前記フローティング機構による前記クランプユニットの変位規制を解除する規制解除工程と、前記変位規制の解除に伴って変位した前記第2のワークの前記正規姿勢からの移動量を前記変位量として計測する工程とを有するとよい。

【0009】

これにより、個々の第2のワークごとに、正規姿勢を基準とした変位量を簡単に計測することができる。

【0010】

上記のワーク位置決め方法において、前記作用力計測工程では、前記自由姿勢に位置する前記第2のワークを、前記クランプユニットにより前記正規姿勢に変位させる工程と、前記クランプユニットによって前記正規姿勢に保持された前記第2のワークから前記クランプユニットが受ける反力を前記作用力として計測する工程とを有するとよい。

【0011】

これにより、個々の第2のワークごとに、第1のワークに装着された状態での第2のワークを正規姿勢に保持するのに必要な作用力を簡単に計測することができる。

【0012】

上記のワーク位置決め方法において、前記フレームは、前部フレーム組立体と後部フレーム組立体とにより構成される自動二輪車用車体フレームであり、前記第1のワークは、前記前部フレーム組立体であり、前記第2のワークは、前記後部フレーム組立体であるとよい。

【0013】

これにより、自動二輪車用車体フレームを精度よく製作することができる。

【0014】

また、本発明は、第1のワークと第2のワークとを溶接することによりフレームを組み立てる際に、前記第1のワークと前記第2のワークとを位置決めするワーク位置決め装置であって、前記第1のワークを固定して位置決めする第1ワーク用位置決め機構と、位置決めされた前記第1のワークに装着された状態の前記第2のワークをクランプするクランプユニットと、前記第1のワークに装着された状態での前記第2のワークの、矯正変位させない状態での前記第1のワークに対する自由姿勢と、設計上の正規姿勢との位置の差である変位量を計測する変位量計測手段と、前記第1のワークに装着された状態での前記第2のワークを前記正規姿勢に保持するのに必要な作用力を計測する作用力計測手段と、前記変位量と前記作用力とに基づいて、溶接後に前記第2のワークの位置決めを解除したときに前記第2のワークが前記正規姿勢に戻るようにするための矯正変位量を算出する矯正量算出手段と、算出された前記矯正変位量に基づいて、前記第2のワークを矯正変位させる矯正変位手段とを備えることを特徴とする。

【0015】

上記の構成によれば、溶接後に第2のワークの位置決めを解除したときに第2のワークが正規姿勢に戻るようにするための矯正変位量を算出し、第2のワークを矯正変位させるので、溶接後のフレームにおける第2のワークの正規姿勢からの位置ズレをなくし或いは低減することができる。従って、第1のワークと第2のワークとからなるフレームを精度よく製作することができる。

【0016】

上記のワーク位置決め装置において、変位規制状態で前記クランプユニットの変位を規制する一方、規制解除状態で前記クランプユニットの自由変位を可能にするフローティング機構をさらに備えるとよい。

【0017】

これにより、第2のワークを正規姿勢に保持した後に、変位規制を解除することで確実且つスムーズに第2のワークを自由変位させることができる。

【0018】

上記のワーク位置決め装置において、前記変位量計測手段は、前記フローティング機構に設けられ、当該フローティング機構を構成する可動部の変位を計測するとよい。

【0019】

これにより、個々の第2のワークごとに、正規姿勢を基準とした変位量を簡単に計測することができる。

【0020】

上記のワーク位置決め装置において、前記作用力計測手段は、クランプユニットによって前記正規姿勢に保持された前記第2のワークから前記クランプユニットが受ける反力を前記作用力として計測するとよい。

【0021】

これにより、個々の第2のワークごとに、第1のワークに装着された状態での第2のワークを正規姿勢に保持するのに必要な作用力を簡単に計測することができる。

【発明の効果】

【0022】

本発明のワーク位置決め方法及び装置によれば、溶接後のフレームにおける第2のワークの正規姿勢からの位置ズレをなくし或いは低減することができる。すなわち、フレームを精度よく組み立てることができる。

【図面の簡単な説明】

【0023】

【図1】本発明のワーク位置決め装置の一実施形態としての自動二輪車用フレームの位置決め装置の側面図である。

【図2】図2Aは、自動二輪車用フレームの斜視図であり、図2Bは、溶接によって結合する前の前部フレーム組立体と後部フレーム組立体の斜視図である。

【図3】図3Aは、図1に示したフローティング機構の第1ステージの平面模式図であり、図3Bは、同フローティング機構の第2ステージの平面模式図であり、図3Cは、同フローティング機構の第3ステージの側面模式図である。

【図4】図4Aは、車体フレームの溶接後精度がばらつくメカニズムを説明するための平面模式図であり、図4Bは、図4A中のB部拡大図であり、図4Cは、図4A中のC部拡大図であり、図4Dは、図4A中のD部拡大図である。

【図5】図5Aは、後部フレーム組立体を正規姿勢に保持に保持するのに必要な作用力と、溶接後の車体フレームにおける後部フレーム組立体の正規姿勢からの変位量との関係を示すグラフであり、図5Bは、溶接前の位置決め解除時の後部フレーム組立体の変位量と、溶接後変位量との関係を示すグラフである。

【図6】矯正移動量を算出するアルゴリズムを作成する手順を示すフローチャートである。

【図7】自動二輪車用フレームの位置決め装置の動作(位置決め方法)を示すフローチャートである。

【図8】図8Aは、部品セット時の状態を示す図であり、図8Bは、変位規制を解除した状態を示す図であり、図8Cは、後部フレーム組立体を正規姿勢に保持して反力を計測する状態を示す図であり、図8Dは、後部フレーム組立体を矯正変位させた状態を示す図である。

【発明を実施するための形態】

【0024】

以下、本発明に係るワーク位置決め方法及び装置について好適な実施形態を挙げ、添付の図面を参照しながら説明する。

【0025】

図1は、本発明のワーク位置決め装置の一実施形態に対応する自動二輪車用フレーム位置決め装置10(以下、「位置決め装置10」という)の全体構成を示す側面図である。この位置決め装置10は、自動二輪車用車体フレーム12(以下、単に「車体フレーム12」という)を組み立てるに際して、当該車体フレーム12を構成する前部フレーム組立体14(第1のワーク)と後部フレーム組立体16(第2のワーク)とを所定位置に固定して位置決めするための装置である。

【0026】

図2A及び図2Bに示すように、車体フレーム12は、前部フレーム組立体14と後部フレーム組立体16とからなる。前部フレーム組立体14は、その先端部に設けられたヘッドパイプ18と、ヘッドパイプ18から後方且つ斜め下方に延出したメインパイプ20と、メインパイプ20の後端下部に設けられた支持部22とを有する。後部フレーム組立体16は、メインパイプ20の後端よりも若干前方寄りの箇所に連結され後方且つ上方に延出し後端が互いに連結してU字状をなした左右のアッパーパイプ24と、メインパイプ20の後端に連結しアッパーパイプ24に沿って延在するダウンパイプ26とを有する。アッパーパイプ24の後端部にはステー28が固定されている。

【0027】

このような後部フレーム組立体16は、前部フレーム組立体14のメインパイプ20における後端部にダウンパイプ26の先端部を溶接するとともに、メインパイプ20におけるダウンパイプ26との接合箇所よりも先端側の箇所にアッパーパイプ24の先端部を溶接するようにして、前部フレーム組立体14に組みつけられ、これにより図2Aに示す状態の車体フレーム12が構成される。

【0028】

図1に示すように、位置決め装置10は、基台30と、前部フレーム組立体14のヘッドパイプ18を固定して位置決めするためのヘッドパイプ位置決めユニット32と、前部フレーム組立体14の支持部22を固定して位置決めするための支持部位置決めユニット34と、後部フレーム組立体16を固定して位置決めするための後部位置決めユニット36と、これらの位置決めユニット32、34、36の動作を制御する制御ユニット38(矯正量算出手段)とを備える。以下、位置決め装置10の前後方向(図1の左右方向)をX方向、X方向に直交する水平方向をY方向、位置決め装置10の上下方向をZ方向と呼ぶ。

【0029】

ヘッドパイプ位置決めユニット32は、ヘッドパイプ18をクランプするための第1クランプ機構40と、第1クランプ機構40の上下方向の位置調整を行うための昇降機構42と、第1クランプ機構40の前後方向の位置調整を行うための進退機構44とを有する。

【0030】

第1クランプ機構40は、支持枠46と、支持枠46に固定された固定把持部48と、この固定把持部48に対向するように配置された可動把持部50と、可動把持部50を固定把持部48に対して進退移動させるクランプ用アクチュエータ52とを有し、固定把持部48と可動把持部50との間にヘッドパイプ18をクランプすることが可能である。

【0031】

昇降機構42は、支柱54と、この支柱54に固定され上下方向に沿って配置された第1レール56と、第1レール56を上下方向に移動可能な第1スライダ58と、第1スライダ58に固定され第1クランプ機構40を支持して昇降可能な昇降台60と、支柱54に固定され昇降台60を昇降駆動させる昇降用アクチュエータ62とを有する。昇降台60に対する第1クランプ機構40の固定角度は、調整可能となっている。昇降用アクチュエータ62は、制御ユニット38により制御される。

【0032】

進退機構44は、基台30上に設置された第1支持ベース64と、支持ベース上にX方向に沿って配設された第2レール65と、第2レール65上をX方向に移動可能な第2スライダ66と、第2スライダ66に固定され第2スライダ66と一体となってX方向に移動する可動ステージ68と、第1支持ベース64に固定され可動ステージ68をX方向に進退駆動させる進退用アクチュエータ70とを有する。進退用アクチュエータ70は、制御ユニット38により制御される。

【0033】

このようなヘッドパイプ位置決めユニット32によれば、ヘッドパイプ18のX方向の位置、基台30からのヘッドパイプ18の高さ及びヘッドパイプ18の傾斜角に応じて、第1クランプ機構40をヘッドパイプ18の位置及び角度に対応した任意の位置及び角度に移動させることができる。

【0034】

支持部位置決めユニット34は、支持部22を左右両側からクランプするための第2クランプ機構72と、第2クランプ機構72を支持する第2支持ベース74とを有する。第2クランプ機構72は、詳細な構成は図示しないが、支持部22を把持する把持部と、制御ユニット38により制御されることで把持部を駆動するアクチュエータとを備える。第2支持ベース74は、基台30上に固定されている。すなわち、支持部位置決めユニット34は、第2支持ベース74に対して位置が固定であり、支持部位置決めユニット34による固定位置を基準として、前部フレーム組立体14の形状及び大きさに合わせてヘッドパイプ位置決めユニット32の位置調整がなされて、前部フレーム組立体14が位置決めされる。

【0035】

本実施形態において、上述したヘッドパイプ位置決めユニット32と支持部位置決めユニット34により、第1のワーク(前部フレーム組立体14)を固定して位置決めする第1ワーク用位置決め機構が構成されている。

【0036】

後部位置決めユニット36は、後部フレーム組立体16をクランプするための第3クランプ機構76(クランプユニット)と、第3クランプ機構76の変位を規制可能であるとともに変位規制を解除可能なフローティング機構78と、このフローティング機構78を支持するとともに当該フローティング機構78を変位させることが可能なロボット80(矯正変位手段)とを有する。

【0037】

第3クランプ機構76は、後部フレーム組立体16を把持可能な把持部82と、制御ユニット38により制御されて把持部82を駆動するアクチュエータ(図示せず)と、把持部82及び当該アクチュエータを支持する第3支持ベース84とを有する。本実施形態において、把持部82は、後部フレーム組立体16の後端部(ステー28)を把持するように配設されている。このような第3クランプ機構76は、後部フレーム組立体16の形態(機種)ごとに用意される。このため、第3クランプ機構76は、機種を交換するためのツールチェンジャー79を介してフローティング機構78上に固定されている。

【0038】

フローティング機構78は、X方向にスライド可能な第1ステージ78Aと、Y方向にスライド可能な第2ステージ78Bと、Z方向にスライド可能な第3ステージ78Cとを有し、第1〜第3ステージ78A〜78Cが積層された構成となっている。なお、本実施形態では、上から下に向かって、第1ステージ78A、第2ステージ78B及び第3ステージ78Cがこの順で積層されているが、この順序は変更してもよい。

【0039】

フローティング機構78は、変位規制状態(ロック状態)では、ロボット80(の手首)に対する第3クランプ機構76の変位を規制(ロック)し、規制解除状態(ロック解除状態)では、第1〜第3ステージ78A〜78Cのスライド作用により、可動範囲内において第3クランプ機構76を自在に変位可能である。

【0040】

図3Aは、第1ステージ78Aの平面模式図である。図3Aに示すように、第1ステージ78Aは、第1ベースプレート86と、第1ベースプレート86上にX方向に沿って配置された第1スライドレール88と、第1スライドレール88上をX方向に移動可能な第1スライドステージ90と、第1ベースプレート86に固定された2つの第1アクチュエータ92と、各第1アクチュエータ92の出力部95に設けられた第1荷重計測器94と、第1ベースプレート86上に配置された第1変位量計測器96と、第1ベースプレート86に設けられた第1ロック機構98とを有する。

【0041】

第1スライドステージ90上には、第1上部ベース100が固定されている。第1上部ベース100上には、上述したツールチェンジャー79(図1参照)が配置される。2つの第1アクチュエータ92は、第1上部ベース100のX方向両端部を、第1荷重計測器94を介して押圧することで当該第1上部ベース100をX方向に移動させることが可能である。第1荷重計測器94は、第1アクチュエータ92が第1上部ベース100をX方向に移動させる際に作用する荷重を計測する。

【0042】

第1上部ベース100には、第1突起部101が設けられ、当該第1突起部101が、第1変位量計測器96の検出部96aに連結されている。第1変位量計測器96は、第1上部ベース100のX方向の変位を計測する。第1ロック機構98は、第1上部ベース100に対して進退可能に駆動される第1ロックピン99を有する。第1ロックピン99が進出して第1上部ベース100の側面に形成された第1係合凹部100aに係合すると、第1上部ベース100のX方向の移動が規制される。従って、第3クランプ機構76のX方向の変位が規制される。第1ロックピン99が後退して前記第1係合凹部100aから離脱すると、第1上部ベース100に対するX方向の移動規制が解除される。従って、第3クランプ機構76がX方向に変位可能となる。

【0043】

図3Bは、第2ステージ78Bの平面模式図である。図3Bに示すように、第2ステージ78Bは、第2ベースプレート104と、第2ベースプレート104上にY方向に沿って配置された第2スライドレール106と、第2スライドレール106上をY方向に移動可能な第2スライドステージ108と、第2ベースプレート104に固定された2つの第2アクチュエータ110と、各第2アクチュエータ110の出力部111に設けられた第2荷重計測器112と、第2ベースプレート104上に配置された第2変位量計測器114と、第2ベースプレート104に設けられた第2ロック機構116とを有する。

【0044】

第2スライドステージ108上には、第2上部ベース118が固定されている。第2上部ベース118は、上述した第1ベースプレート86であってもよい。2つの第2アクチュエータ110は、第2上部ベース118のY方向両端部を、第2荷重計測器112を介して押圧することで当該第2上部ベース118をY方向に移動させることが可能である。第2荷重計測器112は、第2アクチュエータ110が第2上部ベース118をY方向に移動させる際に作用する荷重を計測する。

【0045】

第2上部ベース118には、第2突起部119が設けられ、当該第2突起部119が、第2変位量計測器114の検出部114aに連結されている。第2変位量計測器114は、第2上部ベース118のY方向の変位を計測(検出)する。第2ロック機構116は、第2上部ベース118に対して進退可能に駆動される第2ロックピン117を有する。第2ロックピン117が進出して第2上部ベース118の側面に形成された第2係合凹部118aに係合すると、第2上部ベース118のY方向の移動が規制される。従って、第3クランプ機構76のY方向の変位が規制される。第2ロックピン117が後退して前記第2係合凹部118aから離脱すると、第2上部ベース118に対するY方向の移動規制が解除される。従って、第3クランプ機構76がY方向に変位可能となる。

【0046】

図3Cは、第3ステージ78Cの側面模式図である。図3Cに示すように、第3ステージ78Cは、第3ベースプレート120と、第3ベースプレート120の上方に配置されZ方向に沿って移動可能な第3上部ベース122と、第3上部ベース122に固定され第3ベースプレート120に設けられたガイド部121にガイドされてZ方向に摺動可能なガイドロッド123と、第3ベースプレート120と第3上部ベース122との間に配置された第3荷重計測器124と、第3ベースプレート120に設けられた第3変位量計測器126と、第3ベースプレート120に設けられた第3ロック機構128とを有する。

【0047】

第3上部ベース122は、上述した第2ベースプレート104に固定される。あるいは、第3上部ベース122は、第2ベースプレート104であってもよい。第3荷重計測器124は、第3上部ベース122に対するZ方向の荷重を計測(検出)する。第3変位量計測器126は、その検出部126aが第3上部ベース122に連結され、第3上部ベース122のZ方向の変位を計測する。

【0048】

第3ロック機構128は、第3上部ベース122に対して進退可能に駆動される第3ロックピン129を有する。第3ロックピン129が進出して第3上部ベース122の側面に形成された第3係合凹部122aに係合すると、第3上部ベース122のZ方向の移動が規制される。従って、第3クランプ機構76のZ方向の変位が規制される。第3ロックピン129が後退して前記第3係合凹部122aから離脱すると、第3上部ベース122に対するZ方向の移動規制が解除される。従って、第3クランプ機構76がZ方向に変位可能となる。

【0049】

上記のように構成されたフローティング機構78は、第1〜第3ロック機構98、116、128のロックピンが進出して第1〜第3係合凹部100a、118a、122aに係合することにより、第1〜第3上部ベース100、118、122の変位が規制された「変位規制状態」となる。一方、フローティング機構78は、第1〜第3ロック機構98、116、128の第1〜第3ロックピン99、117、129が後退して第1〜第3係合凹部100a、118a、122aから離脱することにより、第1〜第3上部ベース100、118、122の変位が許容された「規制解除状態」となる。規制解除状態では、第3クランプ機構76をフローティング状態(自由変位可能な状態)で支持することが可能である。このようなフローティング機能により、後述するように、後部フレーム組立体16を正規姿勢で保持した状態から変位規制を解除した際に、後部フレーム組立体16の変位に追従するように第3クランプ機構76を変位させることが可能となっている。

【0050】

次に、図1に示すロボット80について説明する。本実施形態において、ロボット80は、複数の駆動軸を有する多関節ロボットである。具体的には、ロボット80は、ベース台130と、鉛直な駆動軸を中心としてベース台130に回動可能に支持された旋回部132と、旋回部132に回動可能に支持された多関節アーム134と、多関節アーム134の先端に設けられた手首部136とを有し、手首部136上に上述したフローティング機構78が固定されている。図1において、旋回部132の旋回方向を矢印Aで示す。手首部136は、図1中の矢印B方向の旋回機能を備えている。

【0051】

ロボット80は、多関節アーム134及び手首部136の動作により、3次元空間上で手首部136の位置及び姿勢を変化させる。ロボット80は、制御ユニット38の制御により、ロボット80に設けられた各駆動軸が数値制御され、3次元空間上での手首部136の位置及び姿勢が制御されるようになっている。本実施形態において、ロボット80は、制御ユニット38により算出された後部フレーム組立体16の矯正変位量Dに基づいて、後部フレーム組立体16を矯正変位させる矯正変位手段として機能する。

【0052】

なお、矯正変位手段は、ロボット80以外により構成されてもよく、例えば、複数のアクチュエータ(シリンダ装置、電気モータ等)の駆動により3次元的に変位可能な可動部を有する手段であってもよい。

【0053】

制御ユニット38は、上述したヘッドパイプ位置決めユニット32、支持部位置決めユニット34及び後部位置決めユニット36を統括的に制御する。本実施形態において、制御ユニット38は、溶接後に後部フレーム組立体16の位置決めを解除したときに後部フレーム組立体16が正規姿勢に戻るようにするための矯正変位量Dを算出する矯正量算出手段として機能する。制御ユニット38の矯正変位量算出手段としての機能については、後述する。

【0054】

ところで、前部フレーム組立体14に対して後部フレーム組立体16を設計上の取付け姿勢(取付け角度)で位置決めした状態で、前部フレーム組立体14と後部フレーム組立体16とを溶接により接合して車体フレーム12として組み立てた場合、溶接後に後部フレーム組立体16に対する位置決めを解除したときに、車体フレーム12に変位が生じることがある。また、このような変位は、個々の車体フレーム12ごとに区々であり、溶接後精度のばらつきがある。これは以下のメカニズムによる。

【0055】

図4Aは、溶接前の車体フレーム12(前部フレーム組立体14と後部フレーム組立体16)の平面模式図であり、図4B、図4C、図4Dは、それぞれ図4A中のB部、C部、D部の部分拡大図である。図4Bにおいて、θは、前部フレーム組立体14のメインパイプ20と後部フレーム組立体16のアッパーパイプ24の先端との間の当接面の傾きである。lは、メインパイプ20とアッパーパイプ24との間の干渉又は隙間の大きさである。図4Cにおいて、pは、メインパイプ20の後端部とダウンパイプ26の先端部との「嵌め合いきつさ」である。図4Dにおいて、dは、ダウンパイプ26後端部に取り付けられたステー28の設計上の位置からの「取付けズレ」である。部品同士の干渉による変位(部品干渉変位)Lは、下記(1)式で表される。

L=f(θ、l、p、d)…(1)

【0056】

そして、溶接後変位量Lwは、部品干渉変位Lに、溶接に起因する歪変位ωを加えたものであり、下記(2)式で表される。

Lw=L+ω=f(θ、l、p、d)+ω…(2)

【0057】

このように車体フレーム12の溶接後変位は、複数のパラメータ(θ、l、p、d)の複合要素で発生する。本発明は、このような溶接後精度のばらつきのメカニズムを考慮し、前部フレーム組立体14に対する後部フレーム組立体16の位置決め時に後部フレーム組立体16を矯正変位させることにより、溶接後の車体フレーム12の形状精度を高めるものである。

【0058】

後部フレーム組立体16の矯正変位に際しての矯正変位量Dを算出するアルゴリズムを作成する方法を以下に説明する。矯正変位量算出アルゴリズムの作成方法は、概略、複合部品内部応力(荷重と変位量)計測機構を取り付けた治具に車体フレーム12をセットし、溶接結合前に変位量Lαを計測し、その後、正規姿勢(基準姿勢)へ戻した状態で溶接を実施する、というものである。具体的には、以下のようにして矯正変位量算出アルゴリズムを作成する。

【0059】

図5Aは、前部フレーム組立体14に対して後部フレーム組立体16を正規姿勢に保持に保持するのに必要な作用力px(以下、「基準位置荷重」ともいう)と、溶接後の車体フレーム12における後部フレーム組立体16の正規姿勢からの変位量、すなわち上述した溶接後変位量Lwとの関係を示すグラフである。ここで、上記「正規姿勢」は、前部フレーム組立体14に対して後部フレーム組立体16が設計上の位置(前部フレーム組立体14の平面視中心線上)にくる姿勢である。図5Aから了解されるように、作用力pxと溶接後変位量Lwとには一定の相関関係がある。従って、このような相関グラフを作成しておくことにより、作用力pxから溶接後変位量Lwを予測することが可能である。

【0060】

図5Bは、溶接前に前部フレーム組立体14に対して後部フレーム組立体16を正規姿勢に保持した状態から、後部フレーム組立体16に対する位置決めを解除したときの当該後部フレーム組立体16の変位量Lαと、溶接後変位量Lwとの関係を示すグラフである。図5Bから了解されるように、溶接前変位量(変位量Lα)と溶接後変位量Lwとには一定の相関関係がある。従って、このような相関グラフを作成しておくことにより、個々の前部フレーム組立体14と後部フレーム組立体16との組合せごとに、組立体溶接前に計測した後部フレーム組立体16の変位量Lαから、溶接後変位量Lwを予測することができる。

【0061】

図6は、矯正移動量算出アルゴリズムを作成する手順を示すフローチャートである。先ず、治具に前部フレーム組立体14及び後部フレーム組立体16をセットする(ステップS1)。ステップS1で用いる治具は、図1に示したヘッドパイプ位置決めユニット32、支持部位置決めユニット34及び後部位置決めユニット36である必要はなく、これらとは別構成のもので、前部フレーム組立体14及び後部フレーム組立体16を位置決めできる治具であればよい。後部フレーム組立体16は、前部フレーム組立体14に対して正規姿勢となるように位置決めされる。

【0062】

次に、後部フレーム組立体16をクランプした治具に対する反力を計測する(ステップS2)。この反力は、正規姿勢から変形しようとする後部フレーム組立体16の内部応力による反力荷重であり、上述した作用力pxに対応する。次に、前部フレーム組立体14と後部フレーム組立体16とを溶接により接合し(ステップS3)、溶接後の車体フレーム12の変位量Lα(位置決めが解除された後部フレーム組立体16の正規姿勢からのズレ量)を計測する(ステップS4)。ここでは、変位量Lαを計測する位置は、後部フレーム組立体16の後端部(ステー28)とする。従って、矯正変位させる箇所は、後部フレーム組立体16の後端部となる。

【0063】

次に、車体フレーム12の仮矯正変位量Dkを決定する(ステップS5)。ステップS5で決定する仮矯正変位量Dkは、溶接後の車体フレーム12の精度誤差をなくすような位置決め時の後部フレーム組立体16の矯正変位量の仮の値であって、ステップS2で計測した反力荷重(作用力px)を生じさせる後部フレーム組立体16の正規姿勢からの変形を打ち消す方向の変位量である。

【0064】

仮矯正変位量Dkが決定したら、次に、仮矯正変位量Dkの決定に際して使用したものとは別の前部フレーム組立体14及び後部フレーム組立体16を用意し、治具にセットする(ステップS6)。そして、ステップS2と同様に、後部フレーム組立体16をクランプした治具に対する反力荷重を計測する(ステップS7)。次に、ステップS5で決定した仮矯正変位量Dkに基づき、車体フレーム12(具体的には、前部フレーム組立体14に装着された後部フレーム組立体16)に対して仮矯正を実行する(ステップS8)。ステップS8において、仮矯正により変位させる箇所は、仮矯正変位量Dkの決定に際して計測した後部フレーム組立体16の後端部である。

【0065】

次に、後部フレーム組立体16を矯正変位させた状態で、前部フレーム組立体14と後部フレーム組立体16とを溶接により接合する(ステップS9)。溶接が完了したら、後部フレーム組立体16に対する位置決めを解除し、後部フレーム組立体16の正規姿勢からのズレ量(変位量)を計測する(ステップS10)。そして、ステップS10で計測した変位量に基づいて、ステップ5で最初に決定した仮矯正変位量Dkを修正して新たな仮矯正変位量Dkを決定する(ステップ11)。さらに、別の前部フレーム組立体14及び後部フレーム組立体16に対して、上述したステップS6〜ステップS11を実施し、これを複数回繰り返してデータ取得することより、矯正変位量算出アルゴリズムとして完成させる。

【0066】

次に、本実施形態に係る位置決め装置10は、上述した矯正変位量算出アルゴリズムを利用して溶接前の車体フレーム12(前部フレーム組立体14及び後部フレーム組立体16)の位置決めを行う。以下、図1、図7及び図8A〜図8Dを参照し、位置決め装置10の作用及び効果との関係で、本実施形態に係るワーク位置決め方法を説明する。

【0067】

図7は、位置決め装置10の動作(位置決め方法)を示すフローチャートである。図7に示すように、先ず、治具へワークをセットする(ステップ20)。具体的には、ヘッドパイプ位置決めユニット32の第1クランプ機構40で前部フレーム組立体14のヘッドパイプ18をクランプするとともに、支持部位置決めユニット34の第2クランプ機構72で前部フレーム組立体14の支持部22をクランプすることにより、前部フレーム組立体14を所定の位置に固定して位置決めする(第1ワーク位置決め工程)。次に、前部フレーム組立体14に対して後部フレーム組立体16を装着する(装着工程)。続いて、前部フレーム組立体14に対して正規姿勢となる状態で後部フレーム組立体16を第3クランプ機構76でクランプする(図8A参照)。フローティング機構78は、第1〜第3ロックピン99、117、129を進出位置に変位させておき、第1〜第3ステージ78A〜78Cが変位しない変位規制状態としておく。これにより、前部フレーム組立体14と後部フレーム組立体16の部品干渉変位Lがゼロでない場合でも、後部フレーム組立体16は第3クランプ機構76により拘束される。この場合、後部フレーム組立体16は、弾性変形して内部応力が発生した状態となる。ここで、部品干渉変位Lは、上述したように上記(1)式で表され、溶接後変位量Lωは、上記(2)式で表される。

【0068】

次に、フローティング機構78における第1〜第3ロックピン99、117、129を後退させ、第1〜第3ステージ78A〜78Cの自由変位が可能な規制解除状態とする。そうすると、後部フレーム組立体16から内部応力による反力荷重を受ける第3クランプ機構76は、フローティング機構78によるフローティングの作用により、後部フレーム組立体16の変位に追従して変位する(図8B参照)。ステップ21において、第1〜第3変位量計測器96、114、126は、後部フレーム組立体16の変位量を計測する(変位量計測工程)。具体的には、第1〜第3変位量計測器96、114、126が計測する変位量は、第1〜第3ステージ78A〜78CのX方向、Y方向、Z方向の移動量であるが、フローティング機構78に第3クランプ機構76が固定され、第3クランプ機構76により後部フレーム組立体16がクランプされているため、第1〜第3変位量計測器96、114、126により計測された各変位量の合成値が、後部フレーム組立体16の変位量となる。このため、制御ユニット38は、第1〜第3変位量計測器96、114、126により計測された各変位量から、後部フレーム組立体16の変位量Lαを算出する。

【0069】

次に、フローティング機構78の第1及び第2アクチュエータ92、110を作動させ、第1〜第3ステージ78A〜78Cをゼロ位置(第1〜第3ロック機構98、116、128により変位を規制していた位置)に復帰させる(図8C参照)。これにより、後部フレーム組立体16は前部フレーム組立体14に対して正規姿勢となる位置に矯正変位(一次矯正変位)させられる。そして、この状態で、後部フレーム組立体16を正規姿勢に保持するのに必要な作用力pxを計測する作用力測定工程を実施する(ステップS22)。具体的には、第3クランプ機構76によって正規姿勢に保持された後部フレーム組立体16から第3クランプ機構76が受ける反力を前記作用力pxとして計測する。

【0070】

次に、ステップS21で計測(算出)した変位量と、ステップS22で計測した作用力pxとに基づいて、溶接後に後部フレーム組立体16の位置決めを解除したときに後部フレーム組立体16が正規姿勢に戻るようにするための矯正変位量Dを算出する矯正量算出工程を実施する(ステップS23)。矯正変位量Dは、下記(3)式で表される。

D=Lα+Lp+ω…(3)

【0071】

ここで、Lαは、後部フレーム組立体16の位置決め解除時(内部応力開放時)の変位量であり、下記(4)式で表される。またこのとき、下記(5)式が成立する。

Lα=L=f(θ、l、p、d)…(4)

f(p1)=f(p2)=f(p3)=f(p4)…(5)

【0072】

上記(3)式中のLpは、反力荷重分の矯正変位量であり、下記(6)式で表される。

Lp=f(p)又はf(p/Lα)…(6)

【0073】

次に、算出された矯正変位量Dに基づいて、後部フレーム組立体16を矯正変位させる(ステップ24)。具体的には、ロボット80(矯正変位手段)は、制御ユニット38による制御作用下に、手首部136の位置を移動させることにより、正規姿勢を基準として矯正変位量Dの分だけ第3クランプ機構76にクランプされた後部フレーム組立体16を矯正変位(二次矯正変位)させる矯正変位工程を実施する(ステップS24。図8D参照)。そして、後部フレーム組立体16を矯正変位量Dの分だけ矯正変位させた状態で、前部フレーム組立体14と後部フレーム組立体16とを溶接により接合する(ステップ25)。溶接後、後部フレーム組立体16に対する位置決めを解除すると、後部フレーム組立体16は正規姿勢の位置に戻る。

【0074】

上記の説明から了解されるように、本実施形態では、第1変位量計測器96、第2変位量計測器114及び第3変位量計測器126により、第1のワーク(前部フレーム組立体14)に装着された状態での第2のワーク(後部フレーム組立体16)の、矯正変位させない状態での第1のワークに対する自由姿勢と、設計上の正規姿勢との位置の差である変位量Lαを計測する変位量計測手段が構成されている。

【0075】

また、実施形態では、第1荷重計測器94、第2荷重計測器112及び第3荷重計測器124により、第1のワークに装着された状態での第2のワークを正規姿勢に保持するのに必要な作用力pxを計測する作用力計測手段が構成されている。

【0076】

以上説明したように、本実施形態に係る位置決め装置10及びその動作方法(位置決め方法)によれば、溶接を実行する前に、後部フレーム組立体16の前部フレーム組立体14に対する正規姿勢を基準とした位置ズレである変位量Lαと、後部フレーム組立体16を正規姿勢に保持した状態での作用力(反力)pxとを計測し、当該変位量Lαと作用力pxとに基づいて、溶接後に後部フレーム組立体16の位置決めを解除したときに後部フレーム組立体16が正規姿勢に戻るようにするための矯正変位量Dを算出し、後部フレーム組立体16を矯正変位させるので、溶接後の車体フレーム12における後部フレーム組立体16の正規姿勢からの位置ズレをなくし或いは低減することができる。従って、前部フレーム組立体14と後部フレーム組立体16とからなる車体フレーム12を精度よく製作することができる。

【0077】

本実施形態に係る位置決め装置10は、変位規制状態で、第3クランプ機構76の変位を規制する一方、規制解除状態で、第3クランプ機構76に対する変位規制を解除することによって第3クランプ機構76の自由変位を可能にするフローティング機構78を備えるので、後部フレーム組立体16を正規姿勢に保持した後に、変位規制を解除することで確実且つスムーズに後部フレーム組立体16を自由変位させることができる。

【0078】

本実施形態の場合、変位量計測手段として機能する第1〜第3変位量計測器96、114、126は、フローティング機構78に設けられ、当該フローティング機構78を構成する可動部(第1〜第3上部ベース100、118、122)の変位を計測するので、個々の後部フレーム組立体16ごとに、正規姿勢を基準とした変位量Lαを簡単且つ精度よく計測することができる。なお、変位量計測手段としては、上記の構成に限らず、後部フレーム組立体16の変位を直接計測する構成であってもよく、例えば、ステレオカメラを利用した変位計や、レーザ測距計であってもよい。

【0079】

本実施形態の場合、作用力計測手段として機能する第1〜第3荷重計測器94、112、124は、第3クランプ機構76によって正規姿勢に保持された後部フレーム組立体16から第3クランプ機構76が受ける反力を作用力pxとして計測するので、個々の後部フレーム組立体16ごとに、前部フレーム組立体14に装着された状態での後部フレーム組立体16を正規姿勢に保持するのに必要な作用力pxを簡単に計測することができる。

【0080】

上記において、本発明について好適な実施形態を挙げて説明したが、本発明は前記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、種々の改変が可能なことは言うまでもない。

【符号の説明】

【0081】

10…自動二輪車用車体フレーム位置決め装置(ワーク位置決め装置)

12…自動二輪車用車体フレーム

14…前部フレーム組立体(第1のワーク)

16…後部フレーム組立体(第2のワーク)

32…ヘッドパイプ位置決めユニット 34…支持部位置決めユニット

36…後部位置決めユニット 38…制御ユニット(矯正量算出手段)

76…第3クランプ機構(クランプユニット)

78…フローティング機構 80…ロボット(矯正変位手段)

94…第1荷重計測器 96…第1変位量計測器

112…第2荷重計測器 114…第2変位量計測器

124…第3荷重計測器 126…第3変位量計測器

【特許請求の範囲】

【請求項1】

第1のワークと第2のワークとを溶接することによりフレームを組み立てる際に、前記第1のワークと前記第2のワークとを位置決めするワーク位置決め方法であって、

前記第1のワークを固定して位置決めする第1ワーク位置決め工程と、

位置決めされた前記第1のワークに対し、前記第2のワークを装着する装着工程と、

前記第1のワークに装着された状態での前記第2のワークの、矯正変位させない状態での前記第1のワークに対する自由姿勢と、設計上の正規姿勢との位置の差である変位量を計測する変位量計測工程と、

前記第1のワークに装着された状態での前記第2のワークを前記正規姿勢に保持するのに必要な作用力を計測する作用力計測工程と、

前記変位量と前記作用力とに基づいて、溶接後に前記第2のワークの位置決めを解除したときに前記第2のワークが前記正規姿勢に戻るようにするための矯正変位量を算出する矯正量算出工程と、

算出された前記矯正変位量に基づいて、前記第2のワークを矯正変位させる矯正変位工程と、を含む、

ことを特徴とするワーク位置決め方法。

【請求項2】

請求項1記載のワーク位置決め方法において、

前記変位量計測工程では、

前記第2のワークを固定して位置決めするためのクランプユニットと、

変位規制状態で前記クランプユニットの変位を規制する一方、規制解除状態で前記クランプユニットの自由変位を可能にするフローティング機構とを用い、

前記第2のワークを固定して前記正規姿勢に位置決めするワーク配置工程と、

前記ワーク配置工程後に、前記フローティング機構による前記クランプユニットの変位規制を解除する規制解除工程と、

前記変位規制の解除に伴って変位した前記第2のワークの前記正規姿勢からの移動量を前記変位量として計測する工程とを有する、

ことを特徴とするワーク位置決め方法。

【請求項3】

請求項1又は2記載のワーク位置決め方法において、

前記作用力計測工程では、

前記自由姿勢に位置する前記第2のワークを、前記クランプユニットにより前記正規姿勢に変位させる工程と、

前記クランプユニットによって前記正規姿勢に保持された前記第2のワークから前記クランプユニットが受ける反力を前記作用力として計測する工程とを有する、

ことを特徴とするワーク位置決め方法。

【請求項4】

請求項1〜3のいずれか1項に記載のワーク位置決め方法において、

前記フレームは、前部フレーム組立体と後部フレーム組立体とにより構成される自動二輪車用車体フレームであり、

前記第1のワークは、前記前部フレーム組立体であり、

前記第2のワークは、前記後部フレーム組立体である、

ことを特徴とするワーク位置決め方法。

【請求項5】

第1のワークと第2のワークとを溶接することによりフレームを組み立てる際に、前記第1のワークと前記第2のワークとを位置決めするワーク位置決め装置であって、

前記第1のワークを固定して位置決めする第1ワーク用位置決め機構と、

位置決めされた前記第1のワークに装着された状態の前記第2のワークをクランプするクランプユニットと、

前記第1のワークに装着された状態での前記第2のワークの、矯正変位させない状態での前記第1のワークに対する自由姿勢と、設計上の正規姿勢との位置の差である変位量を計測する変位量計測手段と、

前記第1のワークに装着された状態での前記第2のワークを前記正規姿勢に保持するのに必要な作用力を計測する作用力計測手段と、

前記変位量と前記作用力とに基づいて、溶接後に前記第2のワークの位置決めを解除したときに前記第2のワークが前記正規姿勢に戻るようにするための矯正変位量を算出する矯正量算出手段と、

算出された前記矯正変位量に基づいて、前記第2のワークを矯正変位させる矯正変位手段とを備える、

ことを特徴とするワーク位置決め装置。

【請求項6】

請求項5記載のワーク位置決め装置において、

変位規制状態で前記クランプユニットの変位を規制する一方、規制解除状態で前記クランプユニットの自由変位を可能にするフローティング機構をさらに備える、

ことを特徴とするワーク位置決め装置。

【請求項7】

請求項6記載のワーク位置決め装置において、

前記変位量計測手段は、前記フローティング機構に設けられ、当該フローティング機構を構成する可動部の変位を計測する、

ことを特徴とするワーク位置決め装置。

【請求項8】

請求項5〜7のいずれか1項に記載のワーク位置決め装置において、

前記作用力計測手段は、クランプユニットによって前記正規姿勢に保持された前記第2のワークから前記クランプユニットが受ける反力を前記作用力として計測する、

ことを特徴とするワーク位置決め装置。

【請求項1】

第1のワークと第2のワークとを溶接することによりフレームを組み立てる際に、前記第1のワークと前記第2のワークとを位置決めするワーク位置決め方法であって、

前記第1のワークを固定して位置決めする第1ワーク位置決め工程と、

位置決めされた前記第1のワークに対し、前記第2のワークを装着する装着工程と、

前記第1のワークに装着された状態での前記第2のワークの、矯正変位させない状態での前記第1のワークに対する自由姿勢と、設計上の正規姿勢との位置の差である変位量を計測する変位量計測工程と、

前記第1のワークに装着された状態での前記第2のワークを前記正規姿勢に保持するのに必要な作用力を計測する作用力計測工程と、

前記変位量と前記作用力とに基づいて、溶接後に前記第2のワークの位置決めを解除したときに前記第2のワークが前記正規姿勢に戻るようにするための矯正変位量を算出する矯正量算出工程と、

算出された前記矯正変位量に基づいて、前記第2のワークを矯正変位させる矯正変位工程と、を含む、

ことを特徴とするワーク位置決め方法。

【請求項2】

請求項1記載のワーク位置決め方法において、

前記変位量計測工程では、

前記第2のワークを固定して位置決めするためのクランプユニットと、

変位規制状態で前記クランプユニットの変位を規制する一方、規制解除状態で前記クランプユニットの自由変位を可能にするフローティング機構とを用い、

前記第2のワークを固定して前記正規姿勢に位置決めするワーク配置工程と、

前記ワーク配置工程後に、前記フローティング機構による前記クランプユニットの変位規制を解除する規制解除工程と、

前記変位規制の解除に伴って変位した前記第2のワークの前記正規姿勢からの移動量を前記変位量として計測する工程とを有する、

ことを特徴とするワーク位置決め方法。

【請求項3】

請求項1又は2記載のワーク位置決め方法において、

前記作用力計測工程では、

前記自由姿勢に位置する前記第2のワークを、前記クランプユニットにより前記正規姿勢に変位させる工程と、

前記クランプユニットによって前記正規姿勢に保持された前記第2のワークから前記クランプユニットが受ける反力を前記作用力として計測する工程とを有する、

ことを特徴とするワーク位置決め方法。

【請求項4】

請求項1〜3のいずれか1項に記載のワーク位置決め方法において、

前記フレームは、前部フレーム組立体と後部フレーム組立体とにより構成される自動二輪車用車体フレームであり、

前記第1のワークは、前記前部フレーム組立体であり、

前記第2のワークは、前記後部フレーム組立体である、

ことを特徴とするワーク位置決め方法。

【請求項5】

第1のワークと第2のワークとを溶接することによりフレームを組み立てる際に、前記第1のワークと前記第2のワークとを位置決めするワーク位置決め装置であって、

前記第1のワークを固定して位置決めする第1ワーク用位置決め機構と、

位置決めされた前記第1のワークに装着された状態の前記第2のワークをクランプするクランプユニットと、

前記第1のワークに装着された状態での前記第2のワークの、矯正変位させない状態での前記第1のワークに対する自由姿勢と、設計上の正規姿勢との位置の差である変位量を計測する変位量計測手段と、

前記第1のワークに装着された状態での前記第2のワークを前記正規姿勢に保持するのに必要な作用力を計測する作用力計測手段と、

前記変位量と前記作用力とに基づいて、溶接後に前記第2のワークの位置決めを解除したときに前記第2のワークが前記正規姿勢に戻るようにするための矯正変位量を算出する矯正量算出手段と、

算出された前記矯正変位量に基づいて、前記第2のワークを矯正変位させる矯正変位手段とを備える、

ことを特徴とするワーク位置決め装置。

【請求項6】

請求項5記載のワーク位置決め装置において、

変位規制状態で前記クランプユニットの変位を規制する一方、規制解除状態で前記クランプユニットの自由変位を可能にするフローティング機構をさらに備える、

ことを特徴とするワーク位置決め装置。

【請求項7】

請求項6記載のワーク位置決め装置において、

前記変位量計測手段は、前記フローティング機構に設けられ、当該フローティング機構を構成する可動部の変位を計測する、

ことを特徴とするワーク位置決め装置。

【請求項8】

請求項5〜7のいずれか1項に記載のワーク位置決め装置において、

前記作用力計測手段は、クランプユニットによって前記正規姿勢に保持された前記第2のワークから前記クランプユニットが受ける反力を前記作用力として計測する、

ことを特徴とするワーク位置決め装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−94852(P2013−94852A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−236362(P2011−236362)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]