ワーク取付け装置

【課題】手作業による板状ワークの取付け位置のずれを防止する。

【解決手段】ワーク取付け装置1は、板状ワークWを取付け可能なハンガー6を所定位置に固定するハンガー位置決め手段2と、板状ワークWの側辺を案内するワークガイド31を有するワークガイド手段3と、クランパーを押圧してクランパーの開閉を行うクランパー操作手段4とを備えて構成されている。

【解決手段】ワーク取付け装置1は、板状ワークWを取付け可能なハンガー6を所定位置に固定するハンガー位置決め手段2と、板状ワークWの側辺を案内するワークガイド31を有するワークガイド手段3と、クランパーを押圧してクランパーの開閉を行うクランパー操作手段4とを備えて構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、表面処理装置のロード部でハンガーに板状ワークを取付けるために用いられるワーク取付け装置の構造に関する技術である。

【背景技術】

【0002】

従来より、表面処理装置によって、プリント基板などの板状ワークをハンガーで保持して電気めっき処理を施すことが行われている(特許文献1)。この表面処理装置は、略楕円状に配設されたガイドレールにハンガーを懸架しており、ロード部でプリント基板などの板状ワークを取付けた後、当該ハンガーを上記ガイドレールに沿って順次前処理槽、電気めっき槽、後処理槽へと搬送および昇降して上記板状ワークに電気めっき処理を施す。さらに、その後アンロード部で板状ワークが取り外された後、ハンガーを剥離槽へと搬送および昇降して剥離処理を施した後、再びロード部へハンガーを搬送し、以上の作動を繰り返している。

【0003】

プリント基板などの板状ワークを取付ける上記ロード部では、板状ワークの幅にハンガー幅が調整されたハンガーに対して、手作業によって板状ワークの取付けがされている。このロード部には、従来から、手作業による板状ワークの取付け支援装置として、ハンガーのクランパーを開いて板状ワークが取付けられる状態にするクランパー操作装置が備えられていた。このクランパー操作装置は、以下に説明するようにハンガーのクランパーを開閉操作するものである。

【0004】

ハンガーは、図16に示す構成となっている。このハンガー6は板状ワークのサイズに応じてハンガー幅が調節可能な摺動腕64a,64bを有している。当該摺動腕64a,64bの左右両端には各々竿65a,65dが取付けられている。また、当該竿65a,65dの中央には2つの竿65b,65cが所定の間隔を空けて支承部63から取付けられている。8はガイドレールであり、61はガイドレール8に沿って摺動する基部である。また、66は板状ワークの上端を挟持するクランパーである。なお、66a〜65dは同じ高さになるよう竿65a〜65dに取り付けられている。

【0005】

また、図18に示すように、上記摺動腕64a,64bは左右方向に動かして調節されるが、摺動腕64a,64bはその中心線がハンガーのセンターC1と常に一致するように調整される。なお、上記竿65b,65cの中心線も上記ハンガーのセンターC1と一致している。

【0006】

クランパー66の構造を図17に示す。クランパー66は、竿65a〜65dに取付けられる固定部材67と、固定部材67に可動に取り付けられる可動部材68とで構成されており、通常は、可動部材68がばねによって先端部682(以下単に「クランパー先端部」ともいう。)が閉じた状態になるよう付勢されている。可動部材の上端部(以下、単に「クランパー上端部」ともいう。)681を図面左方向に押し込むと、図17に示す軸683を中心に先端部が右側に開くようになっている。

【0007】

クランパー操作装置4は、図20に示すように装置を構成するフレーム5b上に配設された門状の基台41を有し、この基台41に押圧シリンダー42と上記クランパー66の可動部材の上端部681を押圧する押圧具43とを備えて構成されるクランパー操作手段44が設置されている。

【0008】

ガイドレール8によってハンガー6が下降してくると、クランパー操作装置4の押圧シリンダー42が伸長し、上記押圧具43が上記クランパー上端部681を押し込み、クランパー先端部682が開いた状態となる(図17)。作業者Hは、この開いたクランパー先端部682の隙間に手で持った板状ワークWの上端部を差込み、その後、クランパー操作装置4の上記押圧シリンダー42が収縮作動して上記押圧具43がクランパー上端部681から離れると、クランパー66が板状ワークWを挟持してワーク取り付けが完了する。即ち、手作業によって差し込まれた時の板状ワークWの位置がそのままハンガー6に対する板状ワークWの取付け位置となるが、従来は、その板状ワークWの取付け位置は作業者Hの勘や技量によって決定していた。

【0009】

【特許文献1】特開2002−363796号

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、手作業によって取付けられた板状ワークは、図19に示すように、上記ハンガーの竿65a、dと板状ワークの側辺との取付け間隔(L1、L2)が両側で異なってしまうことがあった。すなわち、所望の位置に板状ワークが取り付けられない可能性があった。

【0011】

その結果、表面処理装置において、搬送される板状ワークの間隔が0〜15mmになるようハンガー間隔調整を行ったり、電気めっき槽でワーク下端の遮蔽マスクを設けても、板状ワーク端部に電流が集中してしまい、めっき不良(例えば、めっき膜厚が異常に厚くなる等)が発生することがあった。更には、上記めっき不良を避けるために、板状ワークを取付けしなおす必要がある場合もあり、その間は表面処理装置を停止させなければいけなかったため、生産性が悪くなってしまうという問題があった。

【0012】

本発明は、上記事情を解決するためになされたものであり、手作業による板状ワークの取付け位置(図19に示すL1,L2)のずれを防止することを目的としている。

【課題を解決するための手段】

【0013】

本発明者は、上記事情に鑑み鋭意検討した結果、ハンガーに板状ワークを取付ける際、取付ける板状ワークの側辺位置がずれないようにガイドする機構をロード部に設けることを考えた。しかし、板状ワークの側辺をガイドする機構を設けても、上記板状ワークが取付けられる側であるハンガーが位置ずれしてハンガーに対する板状ワークの取付け位置は結局ずれてしまうことが判明した。そのため、板状ワークの側辺位置がずれないようにガイドする機構に加え、ハンガーが位置ずれしないように所定位置に位置調整する機構を設けることで、ハンガーに対する板状ワークの取付け位置がずれないようにできることを知見し、本発明をなすに至った。

【0014】

(1)この発明のワーク取付け装置は、

表面処理装置のロード部においてハンガーに板状ワークを取付ける作業を支援するワーク取付け装置であって、

板状ワークの取付けが可能な所定位置に前記ハンガーを固定するハンガー位置決め手段と、

前記板状ワークの側辺を案内するワークガイドを上記板状ワークの横幅と略同幅に調節可能に設けたワークガイド手段と、

を備えたことを特徴とする。

【0015】

これによって、作業者によるワーク取付け作業を簡便化してワーク取付けに利用する時間を確保でき、余裕を持って板状ワークの側辺を上記ワークガイドに合わせてワーク取付けが可能となる。結果、ハンガーに対する板状ワークの取付け位置のずれを防止することができ、上記めっき不良や装置停止といった事態を防止することができる。

【0016】

(2)この発明のワーク取付け装置は、

ハンガーのクランパーを開閉するクランパー操作手段を備えたことを特徴とする。

【0017】

これによって、クランパーの開閉操作を自動化でき、作業者によるワーク取付け作業をより簡便化することができる。

【0018】

(3)この発明のワーク取付け方法は、

表面処理装置のロード部においてハンガーに板状ワークを取付けるためのワーク取付け方法であって、

ワークガイド手段が、前記板状ワークの側辺を案内するワークガイドを上記板状ワークの横幅と略同幅に調節し、

前記ハンガーがロード部に到達した後、

ハンガー位置決め手段が、板状ワークの取付けが可能な所定位置に前記ハンガーを固定し、

クランパー操作手段が、前記ハンガーのクランパーを押圧して、クランパー先端部を開け、

クランパーの押圧開始から所定時間が経過した後、

クランパー操作手段が、前記ハンガーのクランパーの押圧を解除してクランパー先端部を閉じ、

ハンガー位置決め手段がハンガーの固定を解除する、

ことを特徴とする。

【0019】

これによって、作業者によるワーク取付け作業を簡便化してワーク取付けに利用する時間を確保でき、余裕を持って板状ワークの側辺を上記ワークガイドに合わせてワーク取付けが可能となる。結果、ハンガーに対する板状ワークの取付け位置のずれを防止することができ、上記めっき不良や装置停止といった事態を防止することができる。

【発明を実施するための最良の形態】

【0020】

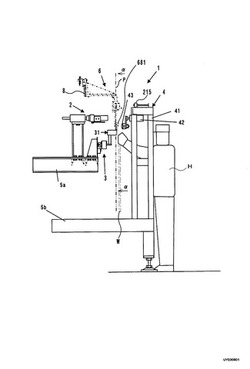

1.ワーク取付け装置1の構造

本発明の一実施形態によるワーク取付け装置1は、図1に示すように、板状ワークWを取付け可能なハンガー6を所定位置に固定するハンガー位置決め手段2と、板状ワークWの側辺を案内するワークガイド31を有するワークガイド手段3と、クランパーを押圧してクランパーの開閉を行うクランパー操作手段4とを備えて構成されている。

【0021】

図1に示すワーク取付け装置1には、ハンガー6のクランパー位置線Pに対して図面左側(作業者Hの作業領域と反対側)の装置フレーム5a上に、クランパー位置線Pからワークガイド手段3、ハンガー位置決め手段2が順に配設され、上記クランパー位置線Pに対して図面右側(作業者Hの作業領域側)にはクランパー操作手段4が装置フレーム5b上に配設されている。

【0022】

図2は、図1に示すワーク取付け装置1のα−矢視図である。図2に示すように、ハンガー位置決め手段2とワークガイド手段3は、正面から見ると、ハンガー位置決め手段2の中心線C2に上記ワークガイド手段3のワークガイド31の中心線C3が一致するように配設されている。

【0023】

図3は、ワークガイド手段3の構造を示す側面図である。ワークガイド手段3は、図3に示すように、板状ワークWの側辺を案内するワークガイド31、フレーム5a上に配設された基礎台32、ワークガイド31の間隔を板状ワークWのワーク幅と略同幅に調整する幅調整手段33、往復運動するワークガイド31を円滑に移動可能にする案内手段34を備える。また、幅調整手段33は、ワークガイド31を図2の内側方向D1または外側方向D2に往復運動させてワークガイド31の間隔を板状ワークWのワーク幅と略同幅に調整するためのタイミングベルト331を有している。上記ワークガイド31は、図3に示すように、幅調整手段33のタイミングベルト331によって移動させられるように取付けられるとともに、後端が案内手段34によって移動可能に支えられており、先端部が前方(作業者H側)へ突き出すように取付けられている。

【0024】

図4Aは、ワークガイド31のβ部分を正面から見た拡大図である。図4Aに示すように、ワークガイド31は、先端に平板状のガイド板311を有しており、当該ガイド板311が起立した状態となるように構成されている。当該ガイド板311の側面312によって板状ワークWの側辺が案内される。

【0025】

また、図4Bは、図4Aに示すワークガイド31を側面から見た図である。図4Bに示すように、ガイド板311は、その上端がクランパー66よりも一定距離下方に位置するように配設され、作業者が板状ワークWの上端を持ってクランパー66に取り付ける際に手が当たらないような構造としている。

【0026】

図5は、案内手段34の構造を示す図3のγ部分の拡大図である。案内手段34は、図5に示すように、ワークガイド31を案内する案内レール341と、ワークガイド31が取付けられ当該案内レール341に沿って移動しワークガイド31を案内する走行部材342と、案内レール341の下方に並設され上記ワークガイド31が前倒しするのを抑制するサポートレール343とで構成されている。

【0027】

案内レール341は、基礎台32にワークガイド31が往復運動する方向(図2のD1、D2方向)に沿って取付けられており、走行部材342はLMガイドに沿って直線移動するようにボール接触で上記案内レール341に嵌合している。当該走行部材342には上記ワークガイド31の後端がボルト止めされるとともに、下側に向かって摺動接片344が取付けられている。当該摺動接片344の先端部は、図5に示すように、サポートレール343に摺動接触しており、走行部材342にかかる荷重が当該摺動接片344を介してサポートレール343で支承される。これにより、ワークガイド31が前倒し状態になることを防止される。

【0028】

図6は、図2に示す幅調節手段33の詳細図である。幅調整手段33は、図6に示すように、基礎台32に対して同じ高さで取付けられ、駆動モータ(図示せず)の駆動を上記タイミングベルト331に伝えるローラ332aおよび332bと、当該ローラ332a、332bの間に掛けられたタイミングベルト331とで構成されている。

【0029】

図6において、図中左側のワークガイド31aはタイミングベルトの上側走行部331aに、図中右側のワークガイド31bは下側走行部331bにそれぞれボルト止めされている。ローラ332aが矢印A方向に回転すると、タイミングベルト331の上側走行部331aおよび下側走行部331bは内側方向D1に動き、ローラ332aが矢印Aと反対方向に回転すると、タイミングベルト331の上側走行部331aおよび下側走行部331bはその反対方向(外側方向D2)に動くようになっており、ローラ332aの回転によってワークガイド31a,31bは互いに近づく又は離れるように動く。

【0030】

つぎに、図7および図8を用いてハンガー位置決め手段2の構造などを説明する。なお、図7は、図1に示すハンガー位置決め手段2の詳細図である。図8は、図1に示すハンガー位置決め手段2を上方から見た平面図である。

【0031】

ハンガー位置決め手段2は、図7に示すように、ハンガー6を把持して所定位置に固定する固定手段211を有する位置調整手段21と、当該位置調整手段21を上記ワークガイド手段3の上方となるよう装置フレーム5a上に設置する設置台22とで構成されている。

【0032】

また、図8に示すように、位置調整手段21は、上記固定手段211が配設され、かつ、ハンガー6に後面(図1に示す作業者Hの作業領域と反対側)から当接してクランパー操作手段4がクランパー66を押圧する力を確保する基部213と、当該基部213を前進させて固定手段211がハンガー6を所定位置に固定作動をするようセットするとともに、当該基部213がハンガー6に後面から当接する位置にセットするセットシリンダー212とを備えている。このセットシリンダー212は、図7に示す設置台22に設置されており、当該セットシリンダー212の先端に上記基部213が取付けられている。ハンガー6が昇降する際には、ハンガー6や板状ワークWとぶつからないようにセットシリンダー212が縮んで、基部213を退避させる。

【0033】

図8に示すように、基部213には、中心線C2に対して対称となるよう上記固定手段211a,211bが前方に延びて配設されるとともに、上記セットシリンダー212が伸長した際にハンガー6に対して後面から当接するサポート214が、図7に示すように固定手段211a,211bの下方に取付けられている。

【0034】

図9は、図8に示す固定手段211(211a,211b)の詳細図である。固定手段211は、図9に示すように、ハンガーを把持する把持板216と、当該把持板216にハンガーを把持する運動及び開放する運動をさせる把持シリンダー215とを備えて構成されている。把持シリンダー215は、内側(図9のD3方向)に伸縮可能となるよう上記基部213に取付けられており、当該把持シリンダー215の先端には、平板状の把持板216が基部213に対して前方へ延伸して取付けられている。

【0035】

図10は、図2に示すハンガー位置決め手段がハンガー6を所定位置に固定した状態を示す図である。図10に示すように、把持板216a,216bは、把持運動の際、中心線C2を中心とするハンガー6の竿65b,65c間の外辺距離が間隔L3となるように伸張される。これにより、把持板216a,216bは、ハンガー6の竿65b,65cに当接し、ハンガー6を把持状態で所定位置に固定する。

【0036】

2.ワーク取付け装置1の作動

次に、図1に示すワーク取付け装置1が備えるハンガー位置決め手段2、ワークガイド手段3、クランパー操作手段4の作動について、図12aに示すワーク取付け制御処理のフローチャートを用いて以下に説明する。なお、図12aに示すフローチャートに基づく制御処理は、制御処理を実行するためのプログラムを記憶したワーク取付け制御処理装置(PLC)によって行う。

【0037】

図12aに示すワーク取付け制御プログラムを実行するワーク取付け制御処理装置200のハードウェア構成を、図12bに示す。図12bに示すように、ワーク取付け制御処理装置200は、ディスプレイ201、CPU203、メモリ205、キーボード/マウス207、ハードディスク209、CD−ROMドライブ211、通信回路213、センサー215を備えている。

【0038】

図12bのハードディスク209には、ワーク取付け制御処理を行うためのワーク取付け制御プログラム210が記録されている。センサー215は、図1に示すように、ハンガー6の降下位置に向けてクランパー操作手段4に取り付けられており、ロード部にハンガー6が到達した際に信号をCPU203に送る。なお、頭出し位置指定プログラム30のハードディスク14へのインストールは、CD−ROMドライブ20を介してCD−ROM22に記録されたデータを読み出して行われる。

【0039】

図12aに示すように、まず、CPU203の制御により、ワークガイド手段3は、ワークガイド31a,31bの幅を、これから取付けようとする板状ワークWのワーク幅と略同幅に調整し(ステップS02)、その後、ハンガー6がロード部に到達したかを判断している(ステップS04)。ハンガー6がロード部に到達したと判断すると、ハンガー位置決め手段2がハンガー6を所定の位置へ固定し(ステップS06)、その後、クランパー操作手段4は所定時間だけハンガー6のクランパー66を押圧して開く(ステップS08)。作業者Hは、この所定時間内に、ワークガイドワーク31a,31bに沿って板状ワークをクランパー66に差し込む。所定時間が経過すると(ステップS10)、クランパー操作手段4は、板状ワークが挿入されたクランパー66の押圧を解除して板状ワークの取付けを完了し、(ステップS12)、ハンガー位置決め手段2は、ハンガー6の固定を解除し(ステップS14)、ワークガイド手段3は、ワークガイド31の幅を初期値に戻して、それぞれ待機状態になる。以降は、ガイドレールに沿って搬送されてくるハンガー6に対して、上記制御(ステップS02〜S16)が繰り返されることになる。

【0040】

上記ハンガー位置決め手段2、ワークガイド手段3、クランパー操作手段4による作動の詳細について、以下に説明する。

【0041】

まず、図1に示すワークガイド手段3は、ワークガイド31a,31bの幅を、これから取付けようとする板状ワークWのワーク幅と略同幅に予め調整する(図12aのステップS02)。具体的には、駆動モータの駆動によって、図6に示すローラ332aが、図中矢印A方向に回転してタイミングベルト331が移動し、ワークガイド31a,bのガイド板311a,311bが間隔を狭めるように動き、ガイド板311a,311bの間隔が取付けようとする板状ワークWのワーク幅とほぼ同じ幅になる位置で停止する。なお、ガイド板311a,311bの間隔は、板状ワークWをクランパーに差し込む作業を円滑に行えるように、取付けようとする板状ワークWの幅よりやや大きめに設定してもよい。

【0042】

その後、ハンガー6がロード部に到達したかが判断される(図12aのステップS04)。図1は、ハンガー6がワーク取付け装置1に搬送され、ガイドレールと共に降下してきたときの状態を示す。ワーク取付け装置1は、図1に示すようにハンガー6がガイドレールと共に降下してきたことを光学センサー等によって検知したときに、ハンガー6がロード部に到達したと判断する。なお、図1に示すようにハンガー6がワーク取付け装置1に搬送される前に、ワーク取付け装置1が配設されるロード部の前工程において、既に板状ワークWの幅を考慮した所定のハンガー幅が調節されている。

【0043】

ハンガー6がロード部に到達したと判断すると、ハンガー位置決め手段2がハンガー6を所定の位置へ固定する(図12aのステップS06)。具体的には、図8の一点鎖線で示すように、ハンガー位置決め手段2のセットシリンダー212が伸長作動し、基部213が前方へ移動する。これにより、サポート214がハンガー6の竿65a〜dに当接するとともに、図11Aに示すように、固定手段211がハンガー6を所定位置に固定する作動を行えるような位置にセットされる。さらに、図9に示す固定手段211の把持シリンダー215が伸長作動することにより、把持板216a,216bは把持運動を開始する(図9の矢印D3参照)。なお、図11は、固定手段211とハンガー6の位置関係を示す図である。

【0044】

その際、ハンガー6のセンターC1が、図11Bに示すように、ハンガー位置決め手段2の中心線C2から右側にずれている場合には、把持板216bがハンガー6の竿65c外辺を押出しながらハンガー6を移動させ、最終的には、図11Bに示すように、ハンガー6のセンターC1がハンガー位置決め手段2の中心線C2と同じになる位置でハンガー6を把持状態で固定する。一方、ハンガー6のセンターC1がハンガー位置決め手段2の中心線C2から左側にずれている場合は、把持板216cがその内側面でハンガー6の竿65b外辺を押出しながらハンガー6を移動させ、同様に、ハンガー6のセンターC1がハンガー位置決め手段2の中心線C2と同じになる位置でハンガー6を把持状態で固定する(図11Bを参照)。

【0045】

その後、クランパー操作手段4は、所定時間だけハンガー6のクランパー66を押圧して開く(図12aのステップS08)。具体的には、クランパー操作手段4の押圧シリンダー42(図1参照)が伸長作動して、押圧具43でクランパー上端部681を押し込んだ状態で停止する。このとき、図8に示すように、ハンガー位置決め手段2のサポート214がハンガー6の竿65a〜dを後面から当接して支えているため、竿65a〜dが反ったりすることがなく、クランパーの先端部682は開いた状態を維持する。この状態で、図1に示す作業者Hは、板状ワークWの左側辺を図6に示すガイド板311aの内側面に、右側辺をガイド板311bに合わせたままで、板状ワークWの上端部を上記の開いたクランパー先端部682に差し込む。

【0046】

所定時間が経過すると(図12aのステップS10)、クランパー操作手段4は、板状ワークが挿入されたクランパー66の押圧を解除して板状ワークの取付けを完了する(図12aのステップS12)。具体的には、押圧開始から所定時間経過した後、図1に示すクランパー操作手段4の押圧シリンダー42が収縮作動して、押圧具43がクランパー上端部681から離れる。これにより、クランパー66は、ばねの力によって先端部682が閉じられ、ハンガー6への板状ワークWの取付けが完了する。

【0047】

板状ワークWの取付けが完了すると、ハンガー位置決め手段2は、ハンガー6の固定を解除し、待機状態になる(図12aのステップS14)。具体的には、図9に示すハンガー位置決め手段2の把持シリンダー215が収縮作動して把持板216がハンガーの開放運動を開始し待機位置で停止する。その後、ハンガー位置決め手段2のセットシリンダー212が収縮作動してサポート214及び把持板216が後退してハンガーから退避する。

【0048】

次いで、ワークガイド手段3は、ワークガイド31の幅を初期値に戻して、待機状態になる(図12aのステップS16)。具体的には、ワークガイド手段3の駆動モータが駆動して、図6に示すローラ332aが図中矢印Aとは反対方向に回転してワークガイド31のガイド板311a,311bは間隔を広げる運動をして待機位置で停止する。なお、次に搬送される板状ワークWの幅が前のものと変わらない場合には、ステップS16の処理は不要である。

【0049】

上記ワークガイド手段3の作動が停止すると、ワーク取付け装置1が待機状態となり、以降、次に搬送されてくるハンガーに対して上記作動を繰り返す。なお、以上の作動により、次のような結論が得られた。

【0050】

図6に示すワークガイド31aはタイミングベルト331の上側走行部331aに、ワークガイド31bは下側走行部331bにボルト止めされ、ワークガイド31a,31bはタイミングベルト331によって同じ距離を互いに近づく又は離れる運動をする。このため、ワークガイド31a,31bの中心線C3は常に一定であり(図6参照)、かつ、ハンガー位置決め手段2の中心線C2とワークガイド31の中心線C3とが正面から見て一致するようにハンガー位置決め手段2とワークガイド手段3が配設されていることから(図2参照)、ワークガイド手段3の幅調整作動が完了すると、ワークガイドの中心線C3とハンガー位置決め手段2の中心線C2は常に一致することになる(作用1)。

【0051】

さらに、図8に示すハンガー位置決め手段2の把持板216a,216bがハンガー6を所定位置に固定するときの把持板216a,bの中心線は、上記ハンガー位置決め手段2の中心線C2であり(図10参照)、かつ、図11Aに示すハンガー6の竿65b,cの中心線はハンガー6のセンターC1であることから、ハンガー位置決め手段2がハンガー6を所定位置に固定する作動が完了すると、ハンガーのセンターC1とハンガー位置決め手段2の中心線C2とは一致することになる(作用2)。

【0052】

上記作用1および作用2より、ワークガイドの中心線C3とハンガー位置決め手段2の中心線C2が常に一致し、ハンガーのセンターC1とハンガー位置決め手段2の中心線C2とが一致していることから、ワークガイド手段3によるワークガイド幅の調整作動とハンガー位置決め手段2のハンガーを所定位置に固定する作動の両方が完了すると、ワークガイドの中心線C3とハンガーのセンターC1が一致することが分かる。

【0053】

また、ワークガイドの中心線C3とハンガーのセンターC1が一致しており、かつ、ハンガー6の摺動腕64a,64bの中心線がハンガーのセンターC1に一致していることから、ハンガー6のクランパー66aとガイド板311aの間隔が,ハンガー6の66dとガイド板311bとの間隔に等しくなる。つまり、ハンガーに取り付けられた板状ワークWは、クランパー66a,66dと板状ワークWとの取付け幅L1,L2(図19を参照)が等しく、L1=L2になる。

【0054】

3.その他の実施形態

なお、上記実施形態では、図12aに示すように、ステップS12で板状ワークWを取付けるまで、ワーク取付け装置1は、ワークガイド手段3による作動(ステップS02)、ハンガー位置決め手段2の作動(ステップS06)、クランパー操作手段4の作動(ステップS08)の順に作動したが、これに限られるものではなく、これらの作動をほぼ同時に行うようにしてもよい。

【0055】

同様に、作業者Hのワーク取付け作業の後は、クランパー操作手段4、ハンガー位置決め手段2、ワークガイド手段3の順に作動したが、これに限られるものではなく、同時であってもよい。

【0056】

なお、上記実施形態では、ハンガー6を所定位置に固定する固定手段211としてハンガー6の竿65b,65cを把持して固定する機構を採用したが、他の機構を用いてもよい。

【0057】

例えば、図13a、bに示すように、ハンガー位置決め手段2として、ハンガー6が下降する力を利用してハンガー6の連結部材69を所定位置に移動させるY字ガイド21bを設置台22に設けて、ハンガー6を所定位置に固定するようにしてもよい。なお、図13aは、Y字ガイド21bを設けたワーク取付け装置の側面図である。図13bは、図13aに示すワーク取付け装置の正面図である。

【0058】

Y字ガイド21bは、図13a、bに示すように、斜板218a,bが上方に向かって間隔が広くなる構造になっており、当該斜板218a,bで形成される谷部217はワークガイドの中心線C3上となるよう配設されている。

【0059】

図13aに示す位置からハンガー6が下降してくる際、ハンガー6の連結部材69に配設されたガイド片691がY字ガイド21bの斜板218aに沿って谷部217案内される。これにより、下降が完了した際にはハンガー6のセンターC1がワークガイドの中心線C3と一致し、開いたクランパー先端部682の隙間に差し込まれた板状ワークWは、クランパー66a,66dと板状ワークWとの取付け幅L1,L2が同じ幅L1=L2となる。

【0060】

なお、上記実施形態では、ワーク取付け装置1のハンガー位置決め手段2とワークガイド手段3とは、正面から見て、ハンガー位置決め手段2の中心線C2に、ワークガイドの中心線C3が一致するように配設し(図2参照)、さらに、ハンガー6および板状ワークWのセンターC1とも中心を一致させるて配設することで、ハンガーに対する板状ワークWの取付け位置(L1,L2)を揃えていたが、この方法に限定されるものではない。

【0061】

例えば、図14に示すように、ハンガー位置決め手段2の中心線C2から、板状ワークWの左側辺までの距離を一定値L4に揃え、ハンガー6と板状ワークWのセンターC1が一致しないような構造としてもよい。なお、図14において、ハンガー位置決め手段2bは、ハンガー6に後面から当接してクランパー操作手段によるクランパー開閉を確実にするサポート214bを更に図中右側へ延伸しており、ハンガー6bの左側だけが(図16を参照)固定腕64cに変更されている。

【0062】

図14において、図中左側のワークガイド31cは後端を基礎台32へ直接取付ける構造とし、図3に示すようにタイミングベルト331へのボルト止め及び案内手段34の走行部材342へのボルト止めを行っていない。また、ワークガイド31cは、ハンガー位置決め手段2bの中心線C2から板状ワークWの左側辺までの距離が上記L4となるように配設されている。

【0063】

この場合、ハンガー6bがハンガー位置決め手段2bにより所定位置に固定されることで、クランパー66eの位置が常に一定となるため、クランパー66eとガイド板311cの内側面の距離が一定となって、板状ワークW左側辺とクランパー66eとの取付け幅L1が常に一定になる。ワークガイド手段3bがワークガイド31bを板状ワークWのワーク幅に調整しており、このときにL1が常に一定になっているため、ワークガイド31bのガイド板311b内側面とクランパー66dとの間隔が一定になり、板状ワークWの右側辺とクランパー66dとの取付け幅L2が一定になる。

【0064】

なお、上記実施形態では、ワークガイド手段3の幅調整手段33はワークガイド31を、位置調整手段21の固定手段211は把持板216を、それぞれ往復運動させ、ワークガイド手段3とハンガー位置決め手段2とを別機構で構成しているが、当該往復運動の機能を一体化して構成することもできる。

【0065】

図15Aに示すワーク取付け装置は、図7に示す位置調整手段21及び設置台22を省略し、ハンガー6を把持して固定する固定手段211(把持板216)の機能をワークガイド31のガイド板311で代用し、把持板216を往復運動させる固定手段211の把持シリンダー215の機能をワークガイド手段3の幅調整手段33で代用している構成となっている。

【0066】

図15Aにおいて、ガイド板311d,eは、その上端が竿65(図17を参照)にかかる高さに配されており、当該ガイド板311d、eの上端部がハンガー6を把持して所定位置に固定するハンガー位置決め手段2の役割を果たす。図15Aに示すワーク取付け装置では、クランパー66a,dと板状ワークWの取付け幅が、クランパー66a,dの外辺と竿65a,dの外辺との間隔tに調整される(図15Bを参照)。

【0067】

なお、上記実施形態では、ワークガイド手段3のワークガイド31を往復運動させる機構として、幅調節手段33がタイミングベルト331とローラ332を備えた例で説明したが、ワークガイド31を往復運動させる機構であれば別の機構とすることができる。例えば、タイミングベルト331とローラ332の代わりに、エアシリンダや電動アクチュエータを用いることができる。この場合、ワークガイド31を板状ワークWの幅方向に伸張可能に配置したエアシリンダを取り付けたり、電動アクチュエータにワークガイド31を往復移動可能に取り付けたりして構成すればよい。

【0068】

なお、上記実施形態では、板状ワークWの側辺を案内するワークガイド31として幅方向に移動する平板状の部材を用いたが、これに限られるものではない。例えば、図6に示すタイミングベルト331に、幅方向に対して垂直方向にロッドが伸張するエアシリンダを配置し、平板状の部材の代わりに、このロッド(棒状部材)によって、板状ワークWの側辺を案内するようにしてもよい。このような構成により、板状ワークWが降下する際にロッドを縮めて退避させ、降下する板状ワークWが接触しないようにすることができる。

【0069】

なお、上記実施形態では、ワーク取付け装置1は、ハンガー位置決め手段2、ワークガイド手段3、およびクランパー操作手段4の3つの手段を有する例で説明したが、クランパー操作手段4を省略することもできる。この場合、図17に示すハンガー6のクランパー66が、クランパー先端部682に板状ワークWを挿入することにより、自動的に板状ワークWを挟持できる機構を採用すればよい。

【図面の簡単な説明】

【0070】

【図1】この発明のワーク取付け装置1の構造を示す図である。

【図2】図1に示すワーク取付け装置1のα−矢視図である。

【図3】ワークガイド手段3の構造を示す側面図である。

【図4】図4Aは、ワークガイド31のβ部分を正面から見た拡大図である。図4Bは、図4Aに示すワークガイド31を側面から見た図である。

【図5】案内手段34の構造を示す図4のγ部分の拡大図である。

【図6】幅調節手段33の詳細図である。

【図7】ハンガー位置決め手段2の構造を示す図である。

【図8】位置調整手段21の詳細図である。

【図9】固定手段211(211a,211b)の詳細図である。

【図10】図2に示すハンガー位置決め手段がハンガー6を所定位置に固定した状態を示す図である。

【図11】固定手段211とハンガー6の位置関係を示す図である。

【図12a】ワーク取付け制御処理のフローチャートを示す図である。

【図12b】ワーク取付け制御装置のハードウェア構成を示す図である。

【図13a】Y字ガイド21bを設けたワーク取付け装置の側面図である。

【図13b】図13aに示すワーク取付け装置の正面図である。

【図14】他の実施形態におけるワーク取付け装置の構造を示す図である。

【図15】他の実施形態におけるワーク取付け装置の構造を示す図である。

【図16】ハンガーの構造を示す図である。

【図17】クランパー66の構造を示す図である。

【図18】ハンガーの構造を示す図である。

【図19】ハンガーの竿65a、dと板状ワークの側辺との取付け間隔を示す図である。

【図20】従来のクランパー操作装置の構造を示す図である。

【符号の説明】

【0071】

1・・・・ワーク取付け装置

2・・・・ハンガー位置決め手段

3・・・・ワークガイド手段

4・・・・クランパー操作手段

6・・・・ハンガー

【技術分野】

【0001】

この発明は、表面処理装置のロード部でハンガーに板状ワークを取付けるために用いられるワーク取付け装置の構造に関する技術である。

【背景技術】

【0002】

従来より、表面処理装置によって、プリント基板などの板状ワークをハンガーで保持して電気めっき処理を施すことが行われている(特許文献1)。この表面処理装置は、略楕円状に配設されたガイドレールにハンガーを懸架しており、ロード部でプリント基板などの板状ワークを取付けた後、当該ハンガーを上記ガイドレールに沿って順次前処理槽、電気めっき槽、後処理槽へと搬送および昇降して上記板状ワークに電気めっき処理を施す。さらに、その後アンロード部で板状ワークが取り外された後、ハンガーを剥離槽へと搬送および昇降して剥離処理を施した後、再びロード部へハンガーを搬送し、以上の作動を繰り返している。

【0003】

プリント基板などの板状ワークを取付ける上記ロード部では、板状ワークの幅にハンガー幅が調整されたハンガーに対して、手作業によって板状ワークの取付けがされている。このロード部には、従来から、手作業による板状ワークの取付け支援装置として、ハンガーのクランパーを開いて板状ワークが取付けられる状態にするクランパー操作装置が備えられていた。このクランパー操作装置は、以下に説明するようにハンガーのクランパーを開閉操作するものである。

【0004】

ハンガーは、図16に示す構成となっている。このハンガー6は板状ワークのサイズに応じてハンガー幅が調節可能な摺動腕64a,64bを有している。当該摺動腕64a,64bの左右両端には各々竿65a,65dが取付けられている。また、当該竿65a,65dの中央には2つの竿65b,65cが所定の間隔を空けて支承部63から取付けられている。8はガイドレールであり、61はガイドレール8に沿って摺動する基部である。また、66は板状ワークの上端を挟持するクランパーである。なお、66a〜65dは同じ高さになるよう竿65a〜65dに取り付けられている。

【0005】

また、図18に示すように、上記摺動腕64a,64bは左右方向に動かして調節されるが、摺動腕64a,64bはその中心線がハンガーのセンターC1と常に一致するように調整される。なお、上記竿65b,65cの中心線も上記ハンガーのセンターC1と一致している。

【0006】

クランパー66の構造を図17に示す。クランパー66は、竿65a〜65dに取付けられる固定部材67と、固定部材67に可動に取り付けられる可動部材68とで構成されており、通常は、可動部材68がばねによって先端部682(以下単に「クランパー先端部」ともいう。)が閉じた状態になるよう付勢されている。可動部材の上端部(以下、単に「クランパー上端部」ともいう。)681を図面左方向に押し込むと、図17に示す軸683を中心に先端部が右側に開くようになっている。

【0007】

クランパー操作装置4は、図20に示すように装置を構成するフレーム5b上に配設された門状の基台41を有し、この基台41に押圧シリンダー42と上記クランパー66の可動部材の上端部681を押圧する押圧具43とを備えて構成されるクランパー操作手段44が設置されている。

【0008】

ガイドレール8によってハンガー6が下降してくると、クランパー操作装置4の押圧シリンダー42が伸長し、上記押圧具43が上記クランパー上端部681を押し込み、クランパー先端部682が開いた状態となる(図17)。作業者Hは、この開いたクランパー先端部682の隙間に手で持った板状ワークWの上端部を差込み、その後、クランパー操作装置4の上記押圧シリンダー42が収縮作動して上記押圧具43がクランパー上端部681から離れると、クランパー66が板状ワークWを挟持してワーク取り付けが完了する。即ち、手作業によって差し込まれた時の板状ワークWの位置がそのままハンガー6に対する板状ワークWの取付け位置となるが、従来は、その板状ワークWの取付け位置は作業者Hの勘や技量によって決定していた。

【0009】

【特許文献1】特開2002−363796号

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、手作業によって取付けられた板状ワークは、図19に示すように、上記ハンガーの竿65a、dと板状ワークの側辺との取付け間隔(L1、L2)が両側で異なってしまうことがあった。すなわち、所望の位置に板状ワークが取り付けられない可能性があった。

【0011】

その結果、表面処理装置において、搬送される板状ワークの間隔が0〜15mmになるようハンガー間隔調整を行ったり、電気めっき槽でワーク下端の遮蔽マスクを設けても、板状ワーク端部に電流が集中してしまい、めっき不良(例えば、めっき膜厚が異常に厚くなる等)が発生することがあった。更には、上記めっき不良を避けるために、板状ワークを取付けしなおす必要がある場合もあり、その間は表面処理装置を停止させなければいけなかったため、生産性が悪くなってしまうという問題があった。

【0012】

本発明は、上記事情を解決するためになされたものであり、手作業による板状ワークの取付け位置(図19に示すL1,L2)のずれを防止することを目的としている。

【課題を解決するための手段】

【0013】

本発明者は、上記事情に鑑み鋭意検討した結果、ハンガーに板状ワークを取付ける際、取付ける板状ワークの側辺位置がずれないようにガイドする機構をロード部に設けることを考えた。しかし、板状ワークの側辺をガイドする機構を設けても、上記板状ワークが取付けられる側であるハンガーが位置ずれしてハンガーに対する板状ワークの取付け位置は結局ずれてしまうことが判明した。そのため、板状ワークの側辺位置がずれないようにガイドする機構に加え、ハンガーが位置ずれしないように所定位置に位置調整する機構を設けることで、ハンガーに対する板状ワークの取付け位置がずれないようにできることを知見し、本発明をなすに至った。

【0014】

(1)この発明のワーク取付け装置は、

表面処理装置のロード部においてハンガーに板状ワークを取付ける作業を支援するワーク取付け装置であって、

板状ワークの取付けが可能な所定位置に前記ハンガーを固定するハンガー位置決め手段と、

前記板状ワークの側辺を案内するワークガイドを上記板状ワークの横幅と略同幅に調節可能に設けたワークガイド手段と、

を備えたことを特徴とする。

【0015】

これによって、作業者によるワーク取付け作業を簡便化してワーク取付けに利用する時間を確保でき、余裕を持って板状ワークの側辺を上記ワークガイドに合わせてワーク取付けが可能となる。結果、ハンガーに対する板状ワークの取付け位置のずれを防止することができ、上記めっき不良や装置停止といった事態を防止することができる。

【0016】

(2)この発明のワーク取付け装置は、

ハンガーのクランパーを開閉するクランパー操作手段を備えたことを特徴とする。

【0017】

これによって、クランパーの開閉操作を自動化でき、作業者によるワーク取付け作業をより簡便化することができる。

【0018】

(3)この発明のワーク取付け方法は、

表面処理装置のロード部においてハンガーに板状ワークを取付けるためのワーク取付け方法であって、

ワークガイド手段が、前記板状ワークの側辺を案内するワークガイドを上記板状ワークの横幅と略同幅に調節し、

前記ハンガーがロード部に到達した後、

ハンガー位置決め手段が、板状ワークの取付けが可能な所定位置に前記ハンガーを固定し、

クランパー操作手段が、前記ハンガーのクランパーを押圧して、クランパー先端部を開け、

クランパーの押圧開始から所定時間が経過した後、

クランパー操作手段が、前記ハンガーのクランパーの押圧を解除してクランパー先端部を閉じ、

ハンガー位置決め手段がハンガーの固定を解除する、

ことを特徴とする。

【0019】

これによって、作業者によるワーク取付け作業を簡便化してワーク取付けに利用する時間を確保でき、余裕を持って板状ワークの側辺を上記ワークガイドに合わせてワーク取付けが可能となる。結果、ハンガーに対する板状ワークの取付け位置のずれを防止することができ、上記めっき不良や装置停止といった事態を防止することができる。

【発明を実施するための最良の形態】

【0020】

1.ワーク取付け装置1の構造

本発明の一実施形態によるワーク取付け装置1は、図1に示すように、板状ワークWを取付け可能なハンガー6を所定位置に固定するハンガー位置決め手段2と、板状ワークWの側辺を案内するワークガイド31を有するワークガイド手段3と、クランパーを押圧してクランパーの開閉を行うクランパー操作手段4とを備えて構成されている。

【0021】

図1に示すワーク取付け装置1には、ハンガー6のクランパー位置線Pに対して図面左側(作業者Hの作業領域と反対側)の装置フレーム5a上に、クランパー位置線Pからワークガイド手段3、ハンガー位置決め手段2が順に配設され、上記クランパー位置線Pに対して図面右側(作業者Hの作業領域側)にはクランパー操作手段4が装置フレーム5b上に配設されている。

【0022】

図2は、図1に示すワーク取付け装置1のα−矢視図である。図2に示すように、ハンガー位置決め手段2とワークガイド手段3は、正面から見ると、ハンガー位置決め手段2の中心線C2に上記ワークガイド手段3のワークガイド31の中心線C3が一致するように配設されている。

【0023】

図3は、ワークガイド手段3の構造を示す側面図である。ワークガイド手段3は、図3に示すように、板状ワークWの側辺を案内するワークガイド31、フレーム5a上に配設された基礎台32、ワークガイド31の間隔を板状ワークWのワーク幅と略同幅に調整する幅調整手段33、往復運動するワークガイド31を円滑に移動可能にする案内手段34を備える。また、幅調整手段33は、ワークガイド31を図2の内側方向D1または外側方向D2に往復運動させてワークガイド31の間隔を板状ワークWのワーク幅と略同幅に調整するためのタイミングベルト331を有している。上記ワークガイド31は、図3に示すように、幅調整手段33のタイミングベルト331によって移動させられるように取付けられるとともに、後端が案内手段34によって移動可能に支えられており、先端部が前方(作業者H側)へ突き出すように取付けられている。

【0024】

図4Aは、ワークガイド31のβ部分を正面から見た拡大図である。図4Aに示すように、ワークガイド31は、先端に平板状のガイド板311を有しており、当該ガイド板311が起立した状態となるように構成されている。当該ガイド板311の側面312によって板状ワークWの側辺が案内される。

【0025】

また、図4Bは、図4Aに示すワークガイド31を側面から見た図である。図4Bに示すように、ガイド板311は、その上端がクランパー66よりも一定距離下方に位置するように配設され、作業者が板状ワークWの上端を持ってクランパー66に取り付ける際に手が当たらないような構造としている。

【0026】

図5は、案内手段34の構造を示す図3のγ部分の拡大図である。案内手段34は、図5に示すように、ワークガイド31を案内する案内レール341と、ワークガイド31が取付けられ当該案内レール341に沿って移動しワークガイド31を案内する走行部材342と、案内レール341の下方に並設され上記ワークガイド31が前倒しするのを抑制するサポートレール343とで構成されている。

【0027】

案内レール341は、基礎台32にワークガイド31が往復運動する方向(図2のD1、D2方向)に沿って取付けられており、走行部材342はLMガイドに沿って直線移動するようにボール接触で上記案内レール341に嵌合している。当該走行部材342には上記ワークガイド31の後端がボルト止めされるとともに、下側に向かって摺動接片344が取付けられている。当該摺動接片344の先端部は、図5に示すように、サポートレール343に摺動接触しており、走行部材342にかかる荷重が当該摺動接片344を介してサポートレール343で支承される。これにより、ワークガイド31が前倒し状態になることを防止される。

【0028】

図6は、図2に示す幅調節手段33の詳細図である。幅調整手段33は、図6に示すように、基礎台32に対して同じ高さで取付けられ、駆動モータ(図示せず)の駆動を上記タイミングベルト331に伝えるローラ332aおよび332bと、当該ローラ332a、332bの間に掛けられたタイミングベルト331とで構成されている。

【0029】

図6において、図中左側のワークガイド31aはタイミングベルトの上側走行部331aに、図中右側のワークガイド31bは下側走行部331bにそれぞれボルト止めされている。ローラ332aが矢印A方向に回転すると、タイミングベルト331の上側走行部331aおよび下側走行部331bは内側方向D1に動き、ローラ332aが矢印Aと反対方向に回転すると、タイミングベルト331の上側走行部331aおよび下側走行部331bはその反対方向(外側方向D2)に動くようになっており、ローラ332aの回転によってワークガイド31a,31bは互いに近づく又は離れるように動く。

【0030】

つぎに、図7および図8を用いてハンガー位置決め手段2の構造などを説明する。なお、図7は、図1に示すハンガー位置決め手段2の詳細図である。図8は、図1に示すハンガー位置決め手段2を上方から見た平面図である。

【0031】

ハンガー位置決め手段2は、図7に示すように、ハンガー6を把持して所定位置に固定する固定手段211を有する位置調整手段21と、当該位置調整手段21を上記ワークガイド手段3の上方となるよう装置フレーム5a上に設置する設置台22とで構成されている。

【0032】

また、図8に示すように、位置調整手段21は、上記固定手段211が配設され、かつ、ハンガー6に後面(図1に示す作業者Hの作業領域と反対側)から当接してクランパー操作手段4がクランパー66を押圧する力を確保する基部213と、当該基部213を前進させて固定手段211がハンガー6を所定位置に固定作動をするようセットするとともに、当該基部213がハンガー6に後面から当接する位置にセットするセットシリンダー212とを備えている。このセットシリンダー212は、図7に示す設置台22に設置されており、当該セットシリンダー212の先端に上記基部213が取付けられている。ハンガー6が昇降する際には、ハンガー6や板状ワークWとぶつからないようにセットシリンダー212が縮んで、基部213を退避させる。

【0033】

図8に示すように、基部213には、中心線C2に対して対称となるよう上記固定手段211a,211bが前方に延びて配設されるとともに、上記セットシリンダー212が伸長した際にハンガー6に対して後面から当接するサポート214が、図7に示すように固定手段211a,211bの下方に取付けられている。

【0034】

図9は、図8に示す固定手段211(211a,211b)の詳細図である。固定手段211は、図9に示すように、ハンガーを把持する把持板216と、当該把持板216にハンガーを把持する運動及び開放する運動をさせる把持シリンダー215とを備えて構成されている。把持シリンダー215は、内側(図9のD3方向)に伸縮可能となるよう上記基部213に取付けられており、当該把持シリンダー215の先端には、平板状の把持板216が基部213に対して前方へ延伸して取付けられている。

【0035】

図10は、図2に示すハンガー位置決め手段がハンガー6を所定位置に固定した状態を示す図である。図10に示すように、把持板216a,216bは、把持運動の際、中心線C2を中心とするハンガー6の竿65b,65c間の外辺距離が間隔L3となるように伸張される。これにより、把持板216a,216bは、ハンガー6の竿65b,65cに当接し、ハンガー6を把持状態で所定位置に固定する。

【0036】

2.ワーク取付け装置1の作動

次に、図1に示すワーク取付け装置1が備えるハンガー位置決め手段2、ワークガイド手段3、クランパー操作手段4の作動について、図12aに示すワーク取付け制御処理のフローチャートを用いて以下に説明する。なお、図12aに示すフローチャートに基づく制御処理は、制御処理を実行するためのプログラムを記憶したワーク取付け制御処理装置(PLC)によって行う。

【0037】

図12aに示すワーク取付け制御プログラムを実行するワーク取付け制御処理装置200のハードウェア構成を、図12bに示す。図12bに示すように、ワーク取付け制御処理装置200は、ディスプレイ201、CPU203、メモリ205、キーボード/マウス207、ハードディスク209、CD−ROMドライブ211、通信回路213、センサー215を備えている。

【0038】

図12bのハードディスク209には、ワーク取付け制御処理を行うためのワーク取付け制御プログラム210が記録されている。センサー215は、図1に示すように、ハンガー6の降下位置に向けてクランパー操作手段4に取り付けられており、ロード部にハンガー6が到達した際に信号をCPU203に送る。なお、頭出し位置指定プログラム30のハードディスク14へのインストールは、CD−ROMドライブ20を介してCD−ROM22に記録されたデータを読み出して行われる。

【0039】

図12aに示すように、まず、CPU203の制御により、ワークガイド手段3は、ワークガイド31a,31bの幅を、これから取付けようとする板状ワークWのワーク幅と略同幅に調整し(ステップS02)、その後、ハンガー6がロード部に到達したかを判断している(ステップS04)。ハンガー6がロード部に到達したと判断すると、ハンガー位置決め手段2がハンガー6を所定の位置へ固定し(ステップS06)、その後、クランパー操作手段4は所定時間だけハンガー6のクランパー66を押圧して開く(ステップS08)。作業者Hは、この所定時間内に、ワークガイドワーク31a,31bに沿って板状ワークをクランパー66に差し込む。所定時間が経過すると(ステップS10)、クランパー操作手段4は、板状ワークが挿入されたクランパー66の押圧を解除して板状ワークの取付けを完了し、(ステップS12)、ハンガー位置決め手段2は、ハンガー6の固定を解除し(ステップS14)、ワークガイド手段3は、ワークガイド31の幅を初期値に戻して、それぞれ待機状態になる。以降は、ガイドレールに沿って搬送されてくるハンガー6に対して、上記制御(ステップS02〜S16)が繰り返されることになる。

【0040】

上記ハンガー位置決め手段2、ワークガイド手段3、クランパー操作手段4による作動の詳細について、以下に説明する。

【0041】

まず、図1に示すワークガイド手段3は、ワークガイド31a,31bの幅を、これから取付けようとする板状ワークWのワーク幅と略同幅に予め調整する(図12aのステップS02)。具体的には、駆動モータの駆動によって、図6に示すローラ332aが、図中矢印A方向に回転してタイミングベルト331が移動し、ワークガイド31a,bのガイド板311a,311bが間隔を狭めるように動き、ガイド板311a,311bの間隔が取付けようとする板状ワークWのワーク幅とほぼ同じ幅になる位置で停止する。なお、ガイド板311a,311bの間隔は、板状ワークWをクランパーに差し込む作業を円滑に行えるように、取付けようとする板状ワークWの幅よりやや大きめに設定してもよい。

【0042】

その後、ハンガー6がロード部に到達したかが判断される(図12aのステップS04)。図1は、ハンガー6がワーク取付け装置1に搬送され、ガイドレールと共に降下してきたときの状態を示す。ワーク取付け装置1は、図1に示すようにハンガー6がガイドレールと共に降下してきたことを光学センサー等によって検知したときに、ハンガー6がロード部に到達したと判断する。なお、図1に示すようにハンガー6がワーク取付け装置1に搬送される前に、ワーク取付け装置1が配設されるロード部の前工程において、既に板状ワークWの幅を考慮した所定のハンガー幅が調節されている。

【0043】

ハンガー6がロード部に到達したと判断すると、ハンガー位置決め手段2がハンガー6を所定の位置へ固定する(図12aのステップS06)。具体的には、図8の一点鎖線で示すように、ハンガー位置決め手段2のセットシリンダー212が伸長作動し、基部213が前方へ移動する。これにより、サポート214がハンガー6の竿65a〜dに当接するとともに、図11Aに示すように、固定手段211がハンガー6を所定位置に固定する作動を行えるような位置にセットされる。さらに、図9に示す固定手段211の把持シリンダー215が伸長作動することにより、把持板216a,216bは把持運動を開始する(図9の矢印D3参照)。なお、図11は、固定手段211とハンガー6の位置関係を示す図である。

【0044】

その際、ハンガー6のセンターC1が、図11Bに示すように、ハンガー位置決め手段2の中心線C2から右側にずれている場合には、把持板216bがハンガー6の竿65c外辺を押出しながらハンガー6を移動させ、最終的には、図11Bに示すように、ハンガー6のセンターC1がハンガー位置決め手段2の中心線C2と同じになる位置でハンガー6を把持状態で固定する。一方、ハンガー6のセンターC1がハンガー位置決め手段2の中心線C2から左側にずれている場合は、把持板216cがその内側面でハンガー6の竿65b外辺を押出しながらハンガー6を移動させ、同様に、ハンガー6のセンターC1がハンガー位置決め手段2の中心線C2と同じになる位置でハンガー6を把持状態で固定する(図11Bを参照)。

【0045】

その後、クランパー操作手段4は、所定時間だけハンガー6のクランパー66を押圧して開く(図12aのステップS08)。具体的には、クランパー操作手段4の押圧シリンダー42(図1参照)が伸長作動して、押圧具43でクランパー上端部681を押し込んだ状態で停止する。このとき、図8に示すように、ハンガー位置決め手段2のサポート214がハンガー6の竿65a〜dを後面から当接して支えているため、竿65a〜dが反ったりすることがなく、クランパーの先端部682は開いた状態を維持する。この状態で、図1に示す作業者Hは、板状ワークWの左側辺を図6に示すガイド板311aの内側面に、右側辺をガイド板311bに合わせたままで、板状ワークWの上端部を上記の開いたクランパー先端部682に差し込む。

【0046】

所定時間が経過すると(図12aのステップS10)、クランパー操作手段4は、板状ワークが挿入されたクランパー66の押圧を解除して板状ワークの取付けを完了する(図12aのステップS12)。具体的には、押圧開始から所定時間経過した後、図1に示すクランパー操作手段4の押圧シリンダー42が収縮作動して、押圧具43がクランパー上端部681から離れる。これにより、クランパー66は、ばねの力によって先端部682が閉じられ、ハンガー6への板状ワークWの取付けが完了する。

【0047】

板状ワークWの取付けが完了すると、ハンガー位置決め手段2は、ハンガー6の固定を解除し、待機状態になる(図12aのステップS14)。具体的には、図9に示すハンガー位置決め手段2の把持シリンダー215が収縮作動して把持板216がハンガーの開放運動を開始し待機位置で停止する。その後、ハンガー位置決め手段2のセットシリンダー212が収縮作動してサポート214及び把持板216が後退してハンガーから退避する。

【0048】

次いで、ワークガイド手段3は、ワークガイド31の幅を初期値に戻して、待機状態になる(図12aのステップS16)。具体的には、ワークガイド手段3の駆動モータが駆動して、図6に示すローラ332aが図中矢印Aとは反対方向に回転してワークガイド31のガイド板311a,311bは間隔を広げる運動をして待機位置で停止する。なお、次に搬送される板状ワークWの幅が前のものと変わらない場合には、ステップS16の処理は不要である。

【0049】

上記ワークガイド手段3の作動が停止すると、ワーク取付け装置1が待機状態となり、以降、次に搬送されてくるハンガーに対して上記作動を繰り返す。なお、以上の作動により、次のような結論が得られた。

【0050】

図6に示すワークガイド31aはタイミングベルト331の上側走行部331aに、ワークガイド31bは下側走行部331bにボルト止めされ、ワークガイド31a,31bはタイミングベルト331によって同じ距離を互いに近づく又は離れる運動をする。このため、ワークガイド31a,31bの中心線C3は常に一定であり(図6参照)、かつ、ハンガー位置決め手段2の中心線C2とワークガイド31の中心線C3とが正面から見て一致するようにハンガー位置決め手段2とワークガイド手段3が配設されていることから(図2参照)、ワークガイド手段3の幅調整作動が完了すると、ワークガイドの中心線C3とハンガー位置決め手段2の中心線C2は常に一致することになる(作用1)。

【0051】

さらに、図8に示すハンガー位置決め手段2の把持板216a,216bがハンガー6を所定位置に固定するときの把持板216a,bの中心線は、上記ハンガー位置決め手段2の中心線C2であり(図10参照)、かつ、図11Aに示すハンガー6の竿65b,cの中心線はハンガー6のセンターC1であることから、ハンガー位置決め手段2がハンガー6を所定位置に固定する作動が完了すると、ハンガーのセンターC1とハンガー位置決め手段2の中心線C2とは一致することになる(作用2)。

【0052】

上記作用1および作用2より、ワークガイドの中心線C3とハンガー位置決め手段2の中心線C2が常に一致し、ハンガーのセンターC1とハンガー位置決め手段2の中心線C2とが一致していることから、ワークガイド手段3によるワークガイド幅の調整作動とハンガー位置決め手段2のハンガーを所定位置に固定する作動の両方が完了すると、ワークガイドの中心線C3とハンガーのセンターC1が一致することが分かる。

【0053】

また、ワークガイドの中心線C3とハンガーのセンターC1が一致しており、かつ、ハンガー6の摺動腕64a,64bの中心線がハンガーのセンターC1に一致していることから、ハンガー6のクランパー66aとガイド板311aの間隔が,ハンガー6の66dとガイド板311bとの間隔に等しくなる。つまり、ハンガーに取り付けられた板状ワークWは、クランパー66a,66dと板状ワークWとの取付け幅L1,L2(図19を参照)が等しく、L1=L2になる。

【0054】

3.その他の実施形態

なお、上記実施形態では、図12aに示すように、ステップS12で板状ワークWを取付けるまで、ワーク取付け装置1は、ワークガイド手段3による作動(ステップS02)、ハンガー位置決め手段2の作動(ステップS06)、クランパー操作手段4の作動(ステップS08)の順に作動したが、これに限られるものではなく、これらの作動をほぼ同時に行うようにしてもよい。

【0055】

同様に、作業者Hのワーク取付け作業の後は、クランパー操作手段4、ハンガー位置決め手段2、ワークガイド手段3の順に作動したが、これに限られるものではなく、同時であってもよい。

【0056】

なお、上記実施形態では、ハンガー6を所定位置に固定する固定手段211としてハンガー6の竿65b,65cを把持して固定する機構を採用したが、他の機構を用いてもよい。

【0057】

例えば、図13a、bに示すように、ハンガー位置決め手段2として、ハンガー6が下降する力を利用してハンガー6の連結部材69を所定位置に移動させるY字ガイド21bを設置台22に設けて、ハンガー6を所定位置に固定するようにしてもよい。なお、図13aは、Y字ガイド21bを設けたワーク取付け装置の側面図である。図13bは、図13aに示すワーク取付け装置の正面図である。

【0058】

Y字ガイド21bは、図13a、bに示すように、斜板218a,bが上方に向かって間隔が広くなる構造になっており、当該斜板218a,bで形成される谷部217はワークガイドの中心線C3上となるよう配設されている。

【0059】

図13aに示す位置からハンガー6が下降してくる際、ハンガー6の連結部材69に配設されたガイド片691がY字ガイド21bの斜板218aに沿って谷部217案内される。これにより、下降が完了した際にはハンガー6のセンターC1がワークガイドの中心線C3と一致し、開いたクランパー先端部682の隙間に差し込まれた板状ワークWは、クランパー66a,66dと板状ワークWとの取付け幅L1,L2が同じ幅L1=L2となる。

【0060】

なお、上記実施形態では、ワーク取付け装置1のハンガー位置決め手段2とワークガイド手段3とは、正面から見て、ハンガー位置決め手段2の中心線C2に、ワークガイドの中心線C3が一致するように配設し(図2参照)、さらに、ハンガー6および板状ワークWのセンターC1とも中心を一致させるて配設することで、ハンガーに対する板状ワークWの取付け位置(L1,L2)を揃えていたが、この方法に限定されるものではない。

【0061】

例えば、図14に示すように、ハンガー位置決め手段2の中心線C2から、板状ワークWの左側辺までの距離を一定値L4に揃え、ハンガー6と板状ワークWのセンターC1が一致しないような構造としてもよい。なお、図14において、ハンガー位置決め手段2bは、ハンガー6に後面から当接してクランパー操作手段によるクランパー開閉を確実にするサポート214bを更に図中右側へ延伸しており、ハンガー6bの左側だけが(図16を参照)固定腕64cに変更されている。

【0062】

図14において、図中左側のワークガイド31cは後端を基礎台32へ直接取付ける構造とし、図3に示すようにタイミングベルト331へのボルト止め及び案内手段34の走行部材342へのボルト止めを行っていない。また、ワークガイド31cは、ハンガー位置決め手段2bの中心線C2から板状ワークWの左側辺までの距離が上記L4となるように配設されている。

【0063】

この場合、ハンガー6bがハンガー位置決め手段2bにより所定位置に固定されることで、クランパー66eの位置が常に一定となるため、クランパー66eとガイド板311cの内側面の距離が一定となって、板状ワークW左側辺とクランパー66eとの取付け幅L1が常に一定になる。ワークガイド手段3bがワークガイド31bを板状ワークWのワーク幅に調整しており、このときにL1が常に一定になっているため、ワークガイド31bのガイド板311b内側面とクランパー66dとの間隔が一定になり、板状ワークWの右側辺とクランパー66dとの取付け幅L2が一定になる。

【0064】

なお、上記実施形態では、ワークガイド手段3の幅調整手段33はワークガイド31を、位置調整手段21の固定手段211は把持板216を、それぞれ往復運動させ、ワークガイド手段3とハンガー位置決め手段2とを別機構で構成しているが、当該往復運動の機能を一体化して構成することもできる。

【0065】

図15Aに示すワーク取付け装置は、図7に示す位置調整手段21及び設置台22を省略し、ハンガー6を把持して固定する固定手段211(把持板216)の機能をワークガイド31のガイド板311で代用し、把持板216を往復運動させる固定手段211の把持シリンダー215の機能をワークガイド手段3の幅調整手段33で代用している構成となっている。

【0066】

図15Aにおいて、ガイド板311d,eは、その上端が竿65(図17を参照)にかかる高さに配されており、当該ガイド板311d、eの上端部がハンガー6を把持して所定位置に固定するハンガー位置決め手段2の役割を果たす。図15Aに示すワーク取付け装置では、クランパー66a,dと板状ワークWの取付け幅が、クランパー66a,dの外辺と竿65a,dの外辺との間隔tに調整される(図15Bを参照)。

【0067】

なお、上記実施形態では、ワークガイド手段3のワークガイド31を往復運動させる機構として、幅調節手段33がタイミングベルト331とローラ332を備えた例で説明したが、ワークガイド31を往復運動させる機構であれば別の機構とすることができる。例えば、タイミングベルト331とローラ332の代わりに、エアシリンダや電動アクチュエータを用いることができる。この場合、ワークガイド31を板状ワークWの幅方向に伸張可能に配置したエアシリンダを取り付けたり、電動アクチュエータにワークガイド31を往復移動可能に取り付けたりして構成すればよい。

【0068】

なお、上記実施形態では、板状ワークWの側辺を案内するワークガイド31として幅方向に移動する平板状の部材を用いたが、これに限られるものではない。例えば、図6に示すタイミングベルト331に、幅方向に対して垂直方向にロッドが伸張するエアシリンダを配置し、平板状の部材の代わりに、このロッド(棒状部材)によって、板状ワークWの側辺を案内するようにしてもよい。このような構成により、板状ワークWが降下する際にロッドを縮めて退避させ、降下する板状ワークWが接触しないようにすることができる。

【0069】

なお、上記実施形態では、ワーク取付け装置1は、ハンガー位置決め手段2、ワークガイド手段3、およびクランパー操作手段4の3つの手段を有する例で説明したが、クランパー操作手段4を省略することもできる。この場合、図17に示すハンガー6のクランパー66が、クランパー先端部682に板状ワークWを挿入することにより、自動的に板状ワークWを挟持できる機構を採用すればよい。

【図面の簡単な説明】

【0070】

【図1】この発明のワーク取付け装置1の構造を示す図である。

【図2】図1に示すワーク取付け装置1のα−矢視図である。

【図3】ワークガイド手段3の構造を示す側面図である。

【図4】図4Aは、ワークガイド31のβ部分を正面から見た拡大図である。図4Bは、図4Aに示すワークガイド31を側面から見た図である。

【図5】案内手段34の構造を示す図4のγ部分の拡大図である。

【図6】幅調節手段33の詳細図である。

【図7】ハンガー位置決め手段2の構造を示す図である。

【図8】位置調整手段21の詳細図である。

【図9】固定手段211(211a,211b)の詳細図である。

【図10】図2に示すハンガー位置決め手段がハンガー6を所定位置に固定した状態を示す図である。

【図11】固定手段211とハンガー6の位置関係を示す図である。

【図12a】ワーク取付け制御処理のフローチャートを示す図である。

【図12b】ワーク取付け制御装置のハードウェア構成を示す図である。

【図13a】Y字ガイド21bを設けたワーク取付け装置の側面図である。

【図13b】図13aに示すワーク取付け装置の正面図である。

【図14】他の実施形態におけるワーク取付け装置の構造を示す図である。

【図15】他の実施形態におけるワーク取付け装置の構造を示す図である。

【図16】ハンガーの構造を示す図である。

【図17】クランパー66の構造を示す図である。

【図18】ハンガーの構造を示す図である。

【図19】ハンガーの竿65a、dと板状ワークの側辺との取付け間隔を示す図である。

【図20】従来のクランパー操作装置の構造を示す図である。

【符号の説明】

【0071】

1・・・・ワーク取付け装置

2・・・・ハンガー位置決め手段

3・・・・ワークガイド手段

4・・・・クランパー操作手段

6・・・・ハンガー

【特許請求の範囲】

【請求項1】

表面処理装置のロード部においてハンガーに板状ワークを取付けるためのワーク取付け装置であって、

板状ワークの取付けが可能な所定位置に前記ハンガーを固定するハンガー位置決め手段と、

前記板状ワークの側辺を案内するワークガイドを上記板状ワークの横幅と略同幅に調節可能に設けたワークガイド手段と、

を備えたことを特徴とするワーク取付け装置。

【請求項2】

請求項1のワーク取り付け装置において、さらに、

ハンガーのクランパーを開閉するクランパー操作手段を備えたことを特徴とするもの。

【請求項3】

表面処理装置のロード部においてハンガーに板状ワークを取付けるためのワーク取付け方法であって、

ワークガイド手段が、前記板状ワークの側辺を案内するワークガイドを上記板状ワークの横幅と略同幅に調節し、

前記ハンガーがロード部に到達した後、

ハンガー位置決め手段が、板状ワークの取付けが可能な所定位置に前記ハンガーを固定し、

クランパー操作手段が、前記ハンガーのクランパーを押圧して、クランパー先端部を開け、

クランパーの押圧開始から所定時間が経過した後、

クランパー操作手段が、前記ハンガーのクランパーの押圧を解除してクランパー先端部を閉じ、

ハンガー位置決め手段がハンガーの固定を解除する、

ことを特徴とするワーク取付け方法。

【請求項1】

表面処理装置のロード部においてハンガーに板状ワークを取付けるためのワーク取付け装置であって、

板状ワークの取付けが可能な所定位置に前記ハンガーを固定するハンガー位置決め手段と、

前記板状ワークの側辺を案内するワークガイドを上記板状ワークの横幅と略同幅に調節可能に設けたワークガイド手段と、

を備えたことを特徴とするワーク取付け装置。

【請求項2】

請求項1のワーク取り付け装置において、さらに、

ハンガーのクランパーを開閉するクランパー操作手段を備えたことを特徴とするもの。

【請求項3】

表面処理装置のロード部においてハンガーに板状ワークを取付けるためのワーク取付け方法であって、

ワークガイド手段が、前記板状ワークの側辺を案内するワークガイドを上記板状ワークの横幅と略同幅に調節し、

前記ハンガーがロード部に到達した後、

ハンガー位置決め手段が、板状ワークの取付けが可能な所定位置に前記ハンガーを固定し、

クランパー操作手段が、前記ハンガーのクランパーを押圧して、クランパー先端部を開け、

クランパーの押圧開始から所定時間が経過した後、

クランパー操作手段が、前記ハンガーのクランパーの押圧を解除してクランパー先端部を閉じ、

ハンガー位置決め手段がハンガーの固定を解除する、

ことを特徴とするワーク取付け方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12a】

【図12b】

【図13a】

【図13b】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12a】

【図12b】

【図13a】

【図13b】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2007−126701(P2007−126701A)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願番号】特願2005−319651(P2005−319651)

【出願日】平成17年11月2日(2005.11.2)

【出願人】(591005394)株式会社太洋工作所 (7)

【出願人】(000189327)上村工業株式会社 (101)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願日】平成17年11月2日(2005.11.2)

【出願人】(591005394)株式会社太洋工作所 (7)

【出願人】(000189327)上村工業株式会社 (101)

[ Back to top ]