ワーク取付け装置

【課題】ワークを車体に自動で取付けることができるワーク取付け装置を提供することを課題とする。

【解決手段】ワーク取付け装置10は、センサ180で検出した開口171の端部172とルーフガラス151の端部173との位置ずれ量、及びセンサ190で検出した開口171の端部181とルーフガラス151の端部182との位置ずれ量に基づき、制御手段200でルーフガラス151の位置及び姿勢を修正するために回転機構60及び移動機構110を制御する。

【効果】車体11の端部とルーフガラス151の端部との位置ずれが自動で解消された後、ルーフガラス151を車体11に取付ける。したがって、ルーフガラス151を車体11に自動で取付けることができるワーク取付け装置10を提供することができる。

【解決手段】ワーク取付け装置10は、センサ180で検出した開口171の端部172とルーフガラス151の端部173との位置ずれ量、及びセンサ190で検出した開口171の端部181とルーフガラス151の端部182との位置ずれ量に基づき、制御手段200でルーフガラス151の位置及び姿勢を修正するために回転機構60及び移動機構110を制御する。

【効果】車体11の端部とルーフガラス151の端部との位置ずれが自動で解消された後、ルーフガラス151を車体11に取付ける。したがって、ルーフガラス151を車体11に自動で取付けることができるワーク取付け装置10を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワーク取付け装置に関する。

【背景技術】

【0002】

車両組立ラインでは、コンベアで搬送されている車体に各種のワークが取付けられる。車両の生産効率を高めるには、車両組立ラインを停止させることがないように、搬送中の車体にワークを円滑に取付けることが必要とされる。

【0003】

従来、ワークを搬送中の車体に円滑に取付ける技術として、車体とワークを同期搬送させながらワークを車体に取付けるワーク取付け技術が各種提案されている(例えば、特許文献1(図1、図6)参照。)。

【0004】

特許文献1を次図に基づいて説明する。

図17は従来の技術の基本構成を説明する図であり、ワーク取付け装置300は、ガイドレール301に移動自在に支持される第1支持部材302と、この第1支持部材302に昇降手段303を介して昇降自在に支持される第2支持部材304と、この第2支持部材304に搬送路に直交する方向に移動可能に設けられる第3支持部材305と、この第3支持部材305の前端に設けられ車体306の前部開口307の上縁308に当接する2つの車体当接部材309と、第3支持部材305の中間部に設けられ車体306の溝部311に嵌る倣いローラ312と、第3支持部材305の中間部及び後端に設けられワーク313を吸着する4つのワーク吸着手段314と、第3支持部材305の中間部及び後端に設けられ作業者が握る4つの握り部315とを備える。次図でワーク取付け装置300の作用を説明する。

【0005】

図18は従来の技術の作用を説明する図であり、作業者が握り部315を握って第3支持部材305を搬送路の上流側(図左)へ移動させると、車体当接部材309は想像線で示されるように車体306の前部開口307の上縁308に当接するので、ワーク取付け装置300の搬送路方向の位置決めが完了する。同時に倣いローラ312は想像線で示されるように車体306の溝部311に嵌るので、ワーク取付け装置の車幅方向の位置決めが完了する。

【0006】

作業者は、ワーク取付け装置300の位置決め完了後、ワーク313を下降させて車体306の取付部位に取付ければよいため、ワーク313を搬送中の車体306に円滑に取付けることができる。

【0007】

ところで、このワーク取付け装置300では、ワーク313を車体306に取付ける作業を作業者が実施するので、作業コストが嵩む。作業コストを低減させるには、ワーク取付け作業を更に省力化することが必要となる。

【0008】

そのため、ワークを車体に自動で取付けることができるワーク取付け装置が求められる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−223374公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、ワークを車体に自動で取付けることができるワーク取付け装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、車体が搬送される搬送路に沿って配置されたガイドレールに移動自在に支持されている第1支持部材と、この第1支持部材に昇降手段を介して昇降自在に支持されている第2支持部材と、この第2支持部材に前記昇降手段の昇降方向軸線から延長された軸線周りに回転可能に支持されている第3支持部材と、前記第2支持部材に設けられて前記第3支持部材を回転させる回転機構と、前記第3支持部材に前記搬送路に直交する方向へ移動可能に支持されている第4支持部材と、前記第3支持部材に設けられて前記第4支持部材を移動させる移動機構と、この第4支持部材に設けられワークを吸着するワーク吸着手段と、前記第4支持部材に設けられ前記搬送中の車体に当接して前記車体と共に移動する車体当接部材と、前記第4支持部材に設けられ前記車体の端部と前記ワークの端部との位置ずれ量を検出するセンサと、このセンサによって検出された位置ずれ量に基づいて、前記ワークの位置及び姿勢を修正するために前記回転機構及び前記移動機構を制御する制御手段と、から構成されていることを特徴とする。

【0012】

請求項2に係る発明では、回転機構と第3支持部材との間に、前記回転機構と前記第3支持部材を連結する又はこの連結を解除する連断機構が介設されていることを特徴とする。

【0013】

請求項3に係る発明では、車体に当接した車体当接部材が、前記車体から離れることを防止する当接部材分離防止機構を、第3支持部材に備えていることを特徴とする。

【発明の効果】

【0014】

請求項1に係る発明では、ワーク取付け装置は、センサで検出された車体の端部とワークの端部との位置ずれ量に基づき、制御手段でワークの位置及び姿勢を修正するために回転機構及び移動機構を制御するので、車体の端部とワークの端部との位置ずれを自動で解消することができる。位置ずれが解消された後、昇降手段でワークを下降させてワークを車体に取付ける。請求項1によれば、ワークを車体に自動で取付けることができるワーク取付け装置を提供することができる。

【0015】

請求項2に係る発明では、回転機構と第3支持部材との間に、回転機構と第3支持部材を連結する又はこの連結を解除する連断機構が介設されているので、連断機構が連結解除の状態にあって、第3支持部材に対する外力の作用や物体の接触が行われると、第3支持部材は回転可能になる。ワークを車体の取付部位に取付けるとき、回転機構と第3支持部材の連結を解除することで、第3支持部材が回転可能になるため、ワークの位置合わせ及び姿勢合わせが完全ではなくとも、ワークを車体の端部に倣って設置することができる。

【0016】

請求項3に係る発明では、車体に当接した車体当接部材が、車体から離れることを防止する当接部材分離防止機構を、第3支持部材に備えている。当接部材分離防止機構を用いることで、車体が車体当接部材と接触したとき、分離防止部材を車体に接触させることができるので、車体とワーク取付け装置の離れを防止することができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係るワーク取付け装置の斜視図である。

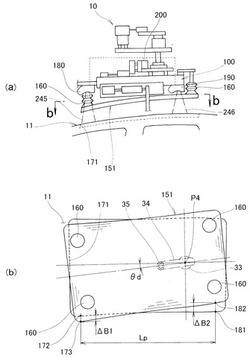

【図2】図1の2−2線断面図である。

【図3】図1の3部拡大図である。

【図4】回転機構及び第1連断機構の作用を説明する図である。

【図5】図1の5部拡大図である。

【図6】図1の6部拡大図である。

【図7】当接部材分離防止機構の作用を説明する図である。

【図8】車体当接部材を車体に当接させるまでの作用を説明する図である。

【図9】分離防止部材を振り降ろすまでの作用を説明する図である。

【図10】分離防止部材を車体に接触させるまでの作用を説明する図である。

【図11】車体端部とルーフガラス端部の位置ずれ量の検出を説明する図である。

【図12】車体中心とルーフガラス中心の位置ずれ量の検出を説明する図である。

【図13】車体とルーフガラスの位置決め完了までの作用を説明する図である。

【図14】ルーフガラスを接着剤に貼付けるまでの作用を説明する図である。

【図15】第1連断機構及び第2連断機構をフローティング状態にするまでの作用を説明する図である。

【図16】ルーフガラスの取付け完了までの作用を説明する図である。

【図17】従来の技術の基本構成を説明する図である。

【図18】従来の技術の作用を説明する図である。

【発明を実施するための形態】

【0018】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。また、以下では、ワークはルーフガラス、昇降手段はシリンダユニットとして説明する。

【実施例】

【0019】

本発明の実施例を図面に基づいて説明する。

図1において、白抜き矢印は車体搬送の進行方向を示す。また、搬送路の進行方向を「前」、搬送路の進行方向と逆方向を「後」、作業者が搬送路の進行方向を向いた状態で作業者の左側を「左」、作業者の右側を「右」として説明する。

【0020】

ワーク取付け装置10は、車体11が搬送される搬送路(後述)に沿って配置されたガイドレール12、12に移動自在に支持されている第1支持部材20と、この第1支持部材20に空圧式のシリンダユニット21を介して昇降自在に支持されている第2支持部材30(詳細後述)と、この第2支持部材30にシリンダユニット21の昇降方向軸線から延長された軸線(詳細後述)周りに回転可能に支持されている第3支持部材50(詳細後述)と、第2支持部材30に設けられて第3支持部材50を回転させる回転機構60(詳細後述)と、第3支持部材50に搬送路に直交する方向へ移動可能に支持されている第4支持部材100(詳細後述)と、第3支持部材50に設けられて第4支持部材100を移動させる移動機構110(詳細後述)と、第4支持部材100の左前、右前、左後、右後に設けられルーフガラス151を吸着する4つのワーク吸着手段160と、第4支持部材100の前端部161に設けられ前端部161から下方へ延ばされていると共に搬送中の車体11に当接して車体11と共に移動する2つの車体当接部材170と、第4支持部材100の左前に設けられ車体11の開口171の左端部172とルーフガラス151の左端部173との位置ずれ量を検出する光学式の前側センサ180と、第4支持部材100の左後に設けられ車体11の開口171の左端部181とルーフガラス151の左端部182との位置ずれ量を検出する光学式の後側センサ190と、前側センサ180及び後側センサ190によって検出された位置ずれ量に基づいて、ルーフガラス151の位置及び姿勢を修正するために回転機構60及び移動機構110を制御すると共に第3支持部材50に設けられているコントローラ等の制御手段200(詳細後述)と、から構成されている。

【0021】

また、第3支持部材50の左端部には、車体11に当接した車体当接部材170が、車体11から離れることを防止する当接部材分離防止機構210(詳細後述)が備えられている。なお、当接部材分離防止機構210は、実施例では第3支持部材50の左端部に備えられているが、第3支持部材50の右端部に備えてもよい。

【0022】

第4支持部材100の左前、右前、左後、右後には、搬送路に直交する方向に延びていると共に作業者が握る4つの握り部237が設けられている。握り部237は、予期せぬ停電時や装置故障時に作業者がワーク取付け装置10を手動操作するために用いられる。次に第2支持部材30、第3支持部材50、第4支持部材100の詳細構造を説明する。

【0023】

図2に示されるように、第2支持部材30の上面には、受け座31が取付けられ、この受け座31に設けた軸受32で、上下方向に延びる軸33が回転自在に支持されている。

【0024】

軸33の上端には、前方へ延びるレバー34が取付けられ、このレバー34の前端には、第1ローラ35(詳細後述)が回転自在に取付けられている。また、軸33の下端は、連結部材36を介して第3支持部材50に連結されている。

【0025】

加えて、回転機構60の上部には、第1連断機構70(詳細後述)が設けられ、この第1連断機構70は、第1ローラ35に嵌合する第1凹状部材71(詳細後述)を備える。第1連断機構70は、第1凹状部材71を第1ローラ35に嵌合させることで、回転機構60とレバー34を連結させる機構であると共に、第1凹状部材71を第1ローラ35から外すことで、回転機構60とレバー34の連結を解除する機構である。第1ローラ35、レバー34、軸33、連結部材36は、第3支持部材50と一体化している。

【0026】

すなわち、回転機構60と第3支持部材50との間に、回転機構60と第3支持部材50を連結する(詳細後述)又はこの連結を解除する(詳細後述)第1連断機構70が介設されている。

【0027】

第3支持部材50の下面には、搬送路に直交する方向(図表裏方向)に沿って延びる2つのガイドレール51が設けられ、これらのガイドレール51には、搬送路に直交する方向に沿って自在に移動する2つのスライダ52が嵌合している。また、これらのスライダ52の下面には、ベース53、53を介して第4支持部材100が取付けられている。

【0028】

第4支持部材100は、前後方向に延びている長手材101と、この長手材101の前側に取付けられている前側連結材102と、長手材101の後側に取付けられている後側連結材103と、前側連結材102及び後側連結材103に取付けられる長手材(図1の符号104)と、で構成される枠状部材である。前側連結材102の上面には、第2ローラ105(詳細後述)が回転自在に取付けられている。

【0029】

加えて、移動機構110の前部には、第2連断機構120(詳細後述)が設けられ、この第2連断機構120は、第2ローラ105に嵌合する第2凹状部材121(詳細後述)を備える。第2連断機構120は、第2凹状部材121を第2ローラ105に嵌合させることで、移動機構110と前側連結材102を連結させる機構であると共に、第2凹状部材121を第2ローラ105から外すことで、移動機構110と前側連結材102の連結を解除する機構である。第2ローラ105は、第4支持部材100と一体化している。

【0030】

すなわち、移動機構110と第4支持部材100との間に、移動機構110と第4支持部材100を連結する(詳細後述)又はこの連結を解除する(詳細後述)第2連断機構120が介設されている。次に第4支持部材100の動作原理を説明する。

【0031】

第1凹状部材71を第1ローラ35に嵌合させ、第2凹状部材121を第2ローラ105に嵌合させた状態で、回転機構60の動作(詳細後述)によってレバー34を搬送路に直交する方向に押す。

【0032】

レバー34を押すと、軸33の中心線であると共にシリンダユニット(図1の符号21)の昇降方向軸線から延長された軸線37を回転中心として、軸33、連結部材36、第3支持部材50、ガイドレール51、スライダ52、ベース53、移動機構110、第2連断機構120、第4支持部材100が回転する。したがって、ワーク吸着手段(図1の符号160)で吸着されたルーフガラス(図1の符号151)も回転する。なお、レバー34を搬送路に直交する方向に引いても、上記同様にルーフガラスは回転する。

【0033】

一方、移動機構110の動作(詳細後述)により、前側連結材102を搬送路に直交する方向に押すと、第4支持部材100、ベース53、スライダ52は搬送路に直交する方向に移動する。したがって、ルーフガラスも搬送路に直交する方向に移動する。なお、前側連結材102を搬送路に直交する方向に引いても、ルーフガラスは搬送路に直交する方向に移動する。次に回転機構60の詳細構造を説明する。

【0034】

図3に示されるように、回転機構60は、第2支持部材30に連結された支持台61に設けられ制御手段200で制御されるサーボモータ62と、このサーボモータ62の出力軸に接続され支持台61の右端及び中間部に設けた2つの軸受ユニット63で回転可能に支持されているねじ軸64と、支持台61に搬送路に直交する方向に設けられている2つのガイドレール65と、これらのガイドレール65に沿って移動自在に嵌合していると共にねじ軸64にナット66を介して連結されているスライダ67とを備えている。スライダ67の上側には、第1連断機構70が設けられている。この第1連断機構70の構造を次に説明する。

【0035】

第1連断機構70は、スライダ67に取付けられ制御手段200で制御される空圧式の第1連断シリンダユニット72と、この第1連断シリンダユニット72のシリンダロッド73の先端に取付けられ第1ローラ35に嵌合している第1凹状部材71とからなる。

【0036】

なお、第1連断シリンダユニット72は、実施例では空圧式を適用したが、油圧式又は電気式を適用してもよい。

【0037】

第1凹状部材71は、本体部75と、この本体部75の中央部に設けられ第1ローラ35の外周面74が接触すると共に円弧状に形成されている接触面76と、この接触面76から後方に形成され第1ローラ35の外周面74から一定距離離れている2つの平面77、78とを備える。

【0038】

なお、第1連断機構70では、第1凹状部材71の代わりに、第1ローラ35を挟み込むクリップ機構を適用してもよい。次に回転機構60及び第1連断機構70の作用を説明する。

【0039】

図4において、(a)は図3の4a矢視図に相当する。制御手段(図3の符号200)からサーボモータ62へ正転指令が出されると、第1凹状部材71が第1ローラ35に嵌合した状態で矢印(1)のように移動する。第1凹状部材71の移動と同時に、レバー34及び軸33が、軸線(図2の符号37)を回転中心として矢印(2)のように回転する。

【0040】

また、制御手段からサーボモータ62へ逆転指令が出されると、第1凹状部材71が第1ローラ35に嵌合した状態で矢印(3)のように移動すると同時に、レバー34及び軸33が軸線を回転中心として矢印(4)のように回転する。

【0041】

なお、第1凹状部材71が第1ローラ35に嵌合している状態は、第1連断機構70が第1ローラ35、レバー34、軸33を介して第3支持部材(図2の符号50)に連結されている状態を示すので、連結状態と定義する。

【0042】

次に制御手段から第1連断シリンダユニット72に引き動作指令が出されると、第1凹状部材71が矢印(5)のように移動する。第1凹状部材71の移動を途中で停止すると、(b)に示されるように、第1凹状部材71は、第1ローラ35から一定距離L1だけ離れた位置で止まっている。すなわち、レバー34及び軸33は、軸線(図2の符号37)を回転中心として距離L1だけ回転することが可能となる。

【0043】

なお、第1凹状部材71が、第1ローラ35から一定距離L1だけ離れて、第1ローラ35との嵌合を解除している状態は、レバー34及び軸33に連結されている第3支持部材(図2の符号50)が距離L1だけ回転可能であることを示すので、フローティング状態と定義する。

【0044】

また、距離L1は、第1凹状部材71の平面77と第1ローラ35の外周面74の隙間、及び第1凹状部材71の平面78と第1ローラ35の外周面74の隙間を示す。

【0045】

次に第1連断シリンダユニット72で第1凹状部材71を更に矢印(6)のように移動させると、(c)に示されるように、第1凹状部材71が第1ローラ35から完全に離れている。すなわち、レバー34及び軸33は、軸線(図2の符号37)を回転中心として自由に回転することが可能となる。

【0046】

なお、第1凹状部材71が第1ローラ35から完全に離れている状態は、レバー34及び軸33に連結されている第3支持部材(図2の符号50)が自由に回転できることを示すので、フリー状態と定義する。フリー状態は、作業者がルーフガラス(図1の符号151)を車体(図1の符号11)に手動で取付けるときに用いられる。

【0047】

第1連断機構70は、(a)に示されるように第1凹状部材71が第1ローラ35に嵌合している連結状態、(b)に示されるように第1凹状部材71が第1ローラ35から一定距離L1だけ離れているフローティング状態、(c)に示されるように第1凹状部材71が第1ローラ35から完全に離れているフリー状態、の3つの形態のいずれかに切替えることができる機構である。次に移動機構の詳細構造を説明する。

【0048】

図5に示されるように、移動機構110は、第3支持部材50に支持台111を介して設けられ制御手段200で制御されるサーボモータ112を備えている。スライダ116の前側には、第2連断機構120が設けられている。なお、移動機構110の構造は、回転機構60と同様である。第2連断機構120の構造を次に説明する。

【0049】

第2連断機構120は、スライダ116に取付けられ制御手段200で制御される空圧式の第2連断シリンダユニット122と、この第2連断シリンダユニット122のシリンダロッド123の先端に取付けられ第2ローラ105に嵌合している第2凹状部材121とからなる。

【0050】

なお、第2連断シリンダユニット122は、実施例では空圧式を適用したが、油圧式又は電気式を適用してもよい。

【0051】

第2凹状部材121は、本体部125と、この本体部125の中央部に設けられ第2ローラ105の外周面124が接触すると共に円弧状に形成されている接触面126と、この接触面126から後方に形成され第2ローラ105の外周面124から一定距離離れている2つの平面127、128とを備える。

【0052】

なお、第2連断機構120では、第2凹状部材121の代わりに、第2ローラ105を挟み込むクリップ機構を適用してもよい。次に移動機構110の作用を説明する。

【0053】

制御手段200からサーボモータ112へ正転指令が出されると、第2凹状部材121は第2ローラ105に嵌合したまま矢印(7)のように移動する。第2凹状部材121の移動と同時に、第2ローラ105及び前側連結材102が矢印(8)のように移動する。

【0054】

また、制御手段200からサーボモータ112へ逆転指令が出されると、第2凹状部材121が第2ローラ105に嵌合したまま矢印(9)のように移動すると同時に、第2ローラ105及び前側連結材102が矢印(10)のように移動する。

【0055】

加えて、第2連断機構120は、第1連断機構(図4参照)と同様に、第2凹状部材121が第2ローラ105に嵌合している連結状態、第2凹状部材121が第2ローラ105から一定距離離れるフローティング状態、第2凹状部材121が第2ローラ105から完全に離れるフリー状態、の3つの形態のいずれかに切替えることができる機構である。次に当接部材分離防止機構の詳細構造を説明する。

【0056】

図6に示されるように、当接部材分離防止機構210は、第3支持部材50に取付けた支持台211の前端部に設けられ制御手段200で制御されるモータ212と、このモータ212の出力軸に接続され支持台211の前部及び後端部に設けた2つの軸受ユニット213で回転可能に支持されている軸部材214と、この軸部材214の上面215に取付けられ制御手段200で制御されるシリンダユニット216と、このシリンダユニット216のシリンダロッド217の先端に取付けられ上下方向に延びているくの字状のアーム218と、このアーム218の下端に支持部219を介して回転自在に設けられ車体(図1の符号11)のセンターピラー(図1の符号221)に接触する円柱状の分離防止部材222とからなる。

【0057】

制御手段200からの指令により、モータ212を駆動させると、軸部材214が回転するので、シリンダユニット216、アーム218、分離防止部材222は、軸部材214の軸線223を回転中心として回転する。

【0058】

一方、シリンダユニット216は、制御手段200からの指令により、シリンダロッド217の押し引きが可能である。すなわち、アーム218及び分離防止部材222は、シリンダユニット216の押し引き動作によって、搬送路に沿う方向に移動可能である。

【0059】

なお、分離防止部材222は、金属製、ゴム製、樹脂製のいずれも適用可能であるが、センターピラーの傷付きを防止する観点から、ゴム製の適用が好ましい。次に当接部材分離防止機構210の作用を説明する。

【0060】

図7において、(a)に示されるように、制御手段200からモータ212へ破線で示すように運転指令が出されると、モータ212の運転が開始され、軸部材214が矢印(11)のように回転すると同時に、アーム218及び分離防止部材222が矢印(12)のように移動する。

【0061】

次に(b)に示されるように、制御手段200からモータ212へ破線で示すように停止指令が出され、制御手段200からシリンダユニット216へ破線で示すように引き動作指令が出されると、アーム218及び分離防止部材222が矢印(13)のように移動する。

【0062】

次に(c)に示されるように、制御手段200からシリンダユニット216へ破線で示すように動作停止指令が出されると、分離防止部材222の位置が固定される。なお、分離防止部材222が車体(図1の符号11)のセンターピラー(図1の符号221)に接触する作用は後述する。

以上に述べたワーク取付け装置の作用を次に述べる。

【0063】

図8において、(a)に示されるように、車体11を載せた台車241が、矢印(14)のように搬送路242上を走行している。車体11がワーク取付けエリアに搬送されたことをエリア内のセンサで検知すると、車体11に向かってワーク取付け装置10が矢印(15)のように下降する。

【0064】

(b)に示されるように、ワーク取付け装置10の車体当接部材170が、車体11の前部開口(図1の符号243)の上縁244に当接しているので、車体11とワーク取付け装置10が矢印(16)のように同期して搬送される。次に当接部材分離防止機構210のアーム218の作用を説明する。

【0065】

図9において、(a)は図8(b)の9a矢視図に相当する。制御手段200からモータ212に運転開始指令が出されると、当接部材分離防止機構210のアーム218が、矢印(17)のように車体11に振り降ろされる。

【0066】

制御手段200からモータ212に停止指令が出されると、(b)に示されるように、当接部材分離防止機構210の分離防止部材222がセンターピラー(図1の符号221)の後方に配置される。次に当接部材分離防止機構210の分離防止部材222の作用を説明する。

【0067】

図10において、(a)は図9(b)の10a矢視図に相当する。制御手段200からシリンダユニット216に引き動作指令が出されると、アーム218及び分離防止部材222が矢印(18)のように移動する。

【0068】

制御手段200からシリンダユニット216に停止指令が出されると、(b)に示されるように、分離防止部材222がセンターピラー221に接触する。このとき、車体11は、車体当接部材170と分離防止部材222とで挟まれている。

【0069】

当接部材分離防止機構210を用いることで、車体11が車体当接部材170と接触したとき、分離防止部材222をセンターピラー221に接触させることができるので、車体11とワーク取付け装置10の離れを防止することができる。

【0070】

なお、当接部材分離防止機構210は、実施例では、車体当接部材170と車体11とが当接したときに作動させたが、車体当接部材170と車体11とが一定距離で接近したことをセンサ等で検出し、検出信号に基づいて当接部材分離防止機構を作動させてもよい。次に前側センサ及び後側センサの機能を説明する。

【0071】

図11において、(a)に示されるように、前側センサ180からルーフガラス151及び車体11にレーザ245を発射し、後側センサ190からルーフガラス151及び車体11にレーザ246を発射する。車体11に当たって反射したレーザは、前側センサ180及び後側センサ190で受光され、波形データが制御手段200に入力される。制御手段200では、入力された波形データと規定の波形データを比較する。

【0072】

(b)は(a)のb−b線断面図に相当し、制御手段200で入力された波形データと規定の波形データが比較されることで、位置ずれ量ΔB1、ΔB2が求められる。ΔB1は、車体11の開口171の左端部172とルーフガラス151の左端部173との位置ずれ量であり、ΔB2は、車体11の開口171の左端部181とルーフガラス151の左端部182との位置ずれ量である。

【0073】

また、左端部172、173から左端部181、182までの距離をLpとすれば、車体11の開口171に対するルーフガラス151のずれ角度θdが求まる。なお、点P4は、昇降方向に沿う軸線(図2の符号37)が通る点であると共に、ルーフガラス151の回転中心点である。角度θdをゼロにする手順を次に説明する。

【0074】

図12において、(a)に示されるように、制御手段(図3の符号200)からサーボモータ(図3の符号62)に運転開始指令が出されると、第1凹状部材71が第1ローラ35に嵌合したまま、第1連断機構70が矢印(19)のように移動すると同時に、レバー34及び軸33が矢印(20)のように角度θdだけ回転する。

【0075】

制御手段からサーボモータに停止指令が出された後、(b)に示されるように、ルーフガラス151は、想像線の位置から実線の位置へ矢印(21)のように移動したことになる。

【0076】

次に、車体11の開口171に対するルーフガラス151のずれ寸法Bdをゼロにする手順を次に説明する。線247はルーフガラス151の中心線、線248は車体11の開口171の中心線である。

【0077】

図13において、(a)に示されるように、制御手段(図5の符号200)からサーボモータ(図5の符号112)に運転開始指令が出されると、第2凹状部材121が第2ローラ105に嵌合したまま第2連断機構120が矢印(22)のように移動すると同時に、前側連結材102を距離Bdだけ移動する。

【0078】

制御手段からサーボモータに停止指令が出された後、(b)に示されるように、ルーフガラス151は、想像線の位置から実線の位置へ矢印(23)のように移動したことになる。これで、車体11の開口171に対するルーフガラス151の位置決めが完了したことになる。次にルーフガラス151の貼付け作業を説明する。

【0079】

図14において、(a)に示されるように、ルーフガラス151が車体11の開口171に臨んでいる。

次にシリンダユニット(図1の符号21)でルーフガラス151を矢印(24)のように下降させると、(b)に示されるように、開口171の真上にルーフガラス151が配置される。

【0080】

(c)は(b)のc−c線断面図に相当し、ルーフガラス151の左端部249が、車体11の内側溝251に塗った接着剤252の上に載っている。これで、ルーフガラス151が車体11に貼付けられたことになる。次に第1連断機構及び第2連断機構をフローティング状態にするまでの作用を説明する。

【0081】

図15において、(a)に示されるように、前側センサ180からルーフガラス151及び車体11に再度レーザ245を発射し、後側センサ190からルーフガラス151及び車体11に再度レーザ246を発射して、ルーフガラス151の位置を確認する。

【0082】

制御手段200から第1連断シリンダユニット(図3の符号72)に指令が出されると、(b)に示されるように、第1凹状部材71が第1ローラ35から外れ、レバー34に軸(図2の符号33)を介して連結されている第3支持部材(図2の符号50)は、フローティング状態になる。

【0083】

次に制御手段200から第2連断シリンダユニット(図5の符号122)に指令が出されると、(c)に示されるように、第2凹状部材121が第2ローラ105から外れ、前側連結材102を備える第4支持部材(図2の符号100)は、フローティング状態になる。

【0084】

なお、距離L2は、第2凹状部材121の平面127と第2ローラ105の外周面124の隙間、及び第2凹状部材121の平面128と第2ローラ105の外周面124の隙間を示す。フローティング状態では、前側連結材102が距離L2だけ移動できるので、第4支持部材100も距離L2だけ搬送路に直交する方向に移動可能となる。次にルーフガラス151を車体11に取付けるまでの作用を説明する。

【0085】

図16において、(a)に示されるように、第3支持部材50は、フローティング状態にあるから、白抜き矢印の方向に回転可能となる。ただし、回転可能な範囲は、一定距離L1(図4(b)参照)に限られる。

【0086】

また、第4支持部材100は、フローティング状態にあるから、白抜き矢印の方向に移動可能となる。ただし、移動可能な範囲は、一定距離L2(図15(c)参照)に限られる。

【0087】

次に(b)に示されるように、シリンダユニット(図1の符号21)でルーフガラス151を矢印(25)のように下降させる。

【0088】

(c)は(b)のc−c線断面図に相当し、ルーフガラス151は、矢印(26)のように下降することによって想像線で示すように接着剤252に完全に貼付けられると共に車体11の受け部253に載せられる。これで、ルーフガラス151が車体11に取付けられたことになる。

【0089】

なお、ルーフガラス151を下降させて車体11の受け部253に載せるとき、ルーフガラス151の端面254は、車体11の左端部172の内面255に倣う。

【0090】

ワーク取付け装置10では、回転機構60と第3支持部材50との間に、回転機構60と第3支持部材50を連結する又はこの連結を解除する第1連断機構70が介設されているので、第1連断機構70を連結解除の状態であるフローティング状態にすると、第3支持部材50が回転すると同時にルーフガラス151が回転する。

【0091】

ルーフガラス151を車体11の開口171に取付けるとき、第1連断機構70をフローティング状態にすることで、ルーフガラス151の端面254が車体11の左端部(図11の符号172)の内面255に接触して回転する。したがって、ルーフガラス151の位置合わせ及び姿勢合わせが完全ではなくとも、ルーフガラス151を車体11の左端部に倣って設置することができる。

【0092】

ワーク取付け装置10では、移動機構110と第4支持部材100を連結する又はこの連結を解除する第2連断機構120が介設されているので、第2連断機構120を連結解除の状態であるフローティング状態にすると、第4支持部材100が移動すると同時にルーフガラス151が移動する。

【0093】

ルーフガラス151を車体11の開口171に取付けるとき、第2連断機構120をフローティング状態にすることで、ルーフガラス151の端面254が車体11の左端部(図11の符号172)の内面255に接触して移動する。したがって、ルーフガラス151の位置合わせ及び姿勢合わせが完全ではなくとも、ルーフガラス151を車体11の左端部に倣って設置することができる。

【0094】

加えて、ワーク取付け装置10は、前側センサ180で検出された車体11の開口171の左端部(図11の符号172)とルーフガラス151の左端部(図11の符号173)との位置ずれ量、及び後側センサ190で検出された車体11の開口171の左端部(図11の符号181)とルーフガラス151の左端部(図11の符号182)との位置ずれ量に基づき、制御手段200でルーフガラス151の位置及び姿勢を修正するために回転機構60及び移動機構110を制御するので、車体11の端部とルーフガラス151の端部との位置ずれを自動で解消することができる。

【0095】

位置ずれが解消された後、シリンダユニット(図1の符号21)でルーフガラス151を下降させてルーフガラス151を車体11に取付ける。したがって、ルーフガラス151を車体11に自動で取付けることができるワーク取付け装置10を提供することができる。

【0096】

尚、本発明に係るワークは、実施の形態ではルーフガラスを適用したが、フロントガラスやバンパー等を適用してもよく、車両装備品を適用することは差し支えない。

【0097】

また、本発明に係る昇降手段は、実施の形態では空圧式のシリンダユニットを適用したが、油圧式又は電気式を適用してもよい。さらに、シリンダユニットの代わりに送りねじ機構を適用してもよい。

【0098】

加えて、本発明に係る回転機構及び移動機構の駆動源は、実施の形態ではサーボモータを適用したが、シリンダユニットを適用してもよい。

【産業上の利用可能性】

【0099】

本発明のワーク取付け装置は、車体に対するルーフガラスの取付けに好適である。

【符号の説明】

【0100】

10…ワーク取付け装置、11…車体、12…ガイドレール、20…第1支持部材、21…シリンダユニット(昇降手段)、30…第2支持部材、37…軸線、50…第3支持部材、60…回転機構、70…第1連断機構(連断機構)、100…第4支持部材、110…移動機構、151…ルーフガラス(ワーク)、160…ワーク吸着手段、170…車体当接部材、172、173、181、182…左端部(端部)、180…前側センサ(センサ)、190…後側センサ(センサ)、200…制御手段、210…当接部材分離防止機構、242…搬送路。

【技術分野】

【0001】

本発明は、ワーク取付け装置に関する。

【背景技術】

【0002】

車両組立ラインでは、コンベアで搬送されている車体に各種のワークが取付けられる。車両の生産効率を高めるには、車両組立ラインを停止させることがないように、搬送中の車体にワークを円滑に取付けることが必要とされる。

【0003】

従来、ワークを搬送中の車体に円滑に取付ける技術として、車体とワークを同期搬送させながらワークを車体に取付けるワーク取付け技術が各種提案されている(例えば、特許文献1(図1、図6)参照。)。

【0004】

特許文献1を次図に基づいて説明する。

図17は従来の技術の基本構成を説明する図であり、ワーク取付け装置300は、ガイドレール301に移動自在に支持される第1支持部材302と、この第1支持部材302に昇降手段303を介して昇降自在に支持される第2支持部材304と、この第2支持部材304に搬送路に直交する方向に移動可能に設けられる第3支持部材305と、この第3支持部材305の前端に設けられ車体306の前部開口307の上縁308に当接する2つの車体当接部材309と、第3支持部材305の中間部に設けられ車体306の溝部311に嵌る倣いローラ312と、第3支持部材305の中間部及び後端に設けられワーク313を吸着する4つのワーク吸着手段314と、第3支持部材305の中間部及び後端に設けられ作業者が握る4つの握り部315とを備える。次図でワーク取付け装置300の作用を説明する。

【0005】

図18は従来の技術の作用を説明する図であり、作業者が握り部315を握って第3支持部材305を搬送路の上流側(図左)へ移動させると、車体当接部材309は想像線で示されるように車体306の前部開口307の上縁308に当接するので、ワーク取付け装置300の搬送路方向の位置決めが完了する。同時に倣いローラ312は想像線で示されるように車体306の溝部311に嵌るので、ワーク取付け装置の車幅方向の位置決めが完了する。

【0006】

作業者は、ワーク取付け装置300の位置決め完了後、ワーク313を下降させて車体306の取付部位に取付ければよいため、ワーク313を搬送中の車体306に円滑に取付けることができる。

【0007】

ところで、このワーク取付け装置300では、ワーク313を車体306に取付ける作業を作業者が実施するので、作業コストが嵩む。作業コストを低減させるには、ワーク取付け作業を更に省力化することが必要となる。

【0008】

そのため、ワークを車体に自動で取付けることができるワーク取付け装置が求められる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−223374公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、ワークを車体に自動で取付けることができるワーク取付け装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、車体が搬送される搬送路に沿って配置されたガイドレールに移動自在に支持されている第1支持部材と、この第1支持部材に昇降手段を介して昇降自在に支持されている第2支持部材と、この第2支持部材に前記昇降手段の昇降方向軸線から延長された軸線周りに回転可能に支持されている第3支持部材と、前記第2支持部材に設けられて前記第3支持部材を回転させる回転機構と、前記第3支持部材に前記搬送路に直交する方向へ移動可能に支持されている第4支持部材と、前記第3支持部材に設けられて前記第4支持部材を移動させる移動機構と、この第4支持部材に設けられワークを吸着するワーク吸着手段と、前記第4支持部材に設けられ前記搬送中の車体に当接して前記車体と共に移動する車体当接部材と、前記第4支持部材に設けられ前記車体の端部と前記ワークの端部との位置ずれ量を検出するセンサと、このセンサによって検出された位置ずれ量に基づいて、前記ワークの位置及び姿勢を修正するために前記回転機構及び前記移動機構を制御する制御手段と、から構成されていることを特徴とする。

【0012】

請求項2に係る発明では、回転機構と第3支持部材との間に、前記回転機構と前記第3支持部材を連結する又はこの連結を解除する連断機構が介設されていることを特徴とする。

【0013】

請求項3に係る発明では、車体に当接した車体当接部材が、前記車体から離れることを防止する当接部材分離防止機構を、第3支持部材に備えていることを特徴とする。

【発明の効果】

【0014】

請求項1に係る発明では、ワーク取付け装置は、センサで検出された車体の端部とワークの端部との位置ずれ量に基づき、制御手段でワークの位置及び姿勢を修正するために回転機構及び移動機構を制御するので、車体の端部とワークの端部との位置ずれを自動で解消することができる。位置ずれが解消された後、昇降手段でワークを下降させてワークを車体に取付ける。請求項1によれば、ワークを車体に自動で取付けることができるワーク取付け装置を提供することができる。

【0015】

請求項2に係る発明では、回転機構と第3支持部材との間に、回転機構と第3支持部材を連結する又はこの連結を解除する連断機構が介設されているので、連断機構が連結解除の状態にあって、第3支持部材に対する外力の作用や物体の接触が行われると、第3支持部材は回転可能になる。ワークを車体の取付部位に取付けるとき、回転機構と第3支持部材の連結を解除することで、第3支持部材が回転可能になるため、ワークの位置合わせ及び姿勢合わせが完全ではなくとも、ワークを車体の端部に倣って設置することができる。

【0016】

請求項3に係る発明では、車体に当接した車体当接部材が、車体から離れることを防止する当接部材分離防止機構を、第3支持部材に備えている。当接部材分離防止機構を用いることで、車体が車体当接部材と接触したとき、分離防止部材を車体に接触させることができるので、車体とワーク取付け装置の離れを防止することができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係るワーク取付け装置の斜視図である。

【図2】図1の2−2線断面図である。

【図3】図1の3部拡大図である。

【図4】回転機構及び第1連断機構の作用を説明する図である。

【図5】図1の5部拡大図である。

【図6】図1の6部拡大図である。

【図7】当接部材分離防止機構の作用を説明する図である。

【図8】車体当接部材を車体に当接させるまでの作用を説明する図である。

【図9】分離防止部材を振り降ろすまでの作用を説明する図である。

【図10】分離防止部材を車体に接触させるまでの作用を説明する図である。

【図11】車体端部とルーフガラス端部の位置ずれ量の検出を説明する図である。

【図12】車体中心とルーフガラス中心の位置ずれ量の検出を説明する図である。

【図13】車体とルーフガラスの位置決め完了までの作用を説明する図である。

【図14】ルーフガラスを接着剤に貼付けるまでの作用を説明する図である。

【図15】第1連断機構及び第2連断機構をフローティング状態にするまでの作用を説明する図である。

【図16】ルーフガラスの取付け完了までの作用を説明する図である。

【図17】従来の技術の基本構成を説明する図である。

【図18】従来の技術の作用を説明する図である。

【発明を実施するための形態】

【0018】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。また、以下では、ワークはルーフガラス、昇降手段はシリンダユニットとして説明する。

【実施例】

【0019】

本発明の実施例を図面に基づいて説明する。

図1において、白抜き矢印は車体搬送の進行方向を示す。また、搬送路の進行方向を「前」、搬送路の進行方向と逆方向を「後」、作業者が搬送路の進行方向を向いた状態で作業者の左側を「左」、作業者の右側を「右」として説明する。

【0020】

ワーク取付け装置10は、車体11が搬送される搬送路(後述)に沿って配置されたガイドレール12、12に移動自在に支持されている第1支持部材20と、この第1支持部材20に空圧式のシリンダユニット21を介して昇降自在に支持されている第2支持部材30(詳細後述)と、この第2支持部材30にシリンダユニット21の昇降方向軸線から延長された軸線(詳細後述)周りに回転可能に支持されている第3支持部材50(詳細後述)と、第2支持部材30に設けられて第3支持部材50を回転させる回転機構60(詳細後述)と、第3支持部材50に搬送路に直交する方向へ移動可能に支持されている第4支持部材100(詳細後述)と、第3支持部材50に設けられて第4支持部材100を移動させる移動機構110(詳細後述)と、第4支持部材100の左前、右前、左後、右後に設けられルーフガラス151を吸着する4つのワーク吸着手段160と、第4支持部材100の前端部161に設けられ前端部161から下方へ延ばされていると共に搬送中の車体11に当接して車体11と共に移動する2つの車体当接部材170と、第4支持部材100の左前に設けられ車体11の開口171の左端部172とルーフガラス151の左端部173との位置ずれ量を検出する光学式の前側センサ180と、第4支持部材100の左後に設けられ車体11の開口171の左端部181とルーフガラス151の左端部182との位置ずれ量を検出する光学式の後側センサ190と、前側センサ180及び後側センサ190によって検出された位置ずれ量に基づいて、ルーフガラス151の位置及び姿勢を修正するために回転機構60及び移動機構110を制御すると共に第3支持部材50に設けられているコントローラ等の制御手段200(詳細後述)と、から構成されている。

【0021】

また、第3支持部材50の左端部には、車体11に当接した車体当接部材170が、車体11から離れることを防止する当接部材分離防止機構210(詳細後述)が備えられている。なお、当接部材分離防止機構210は、実施例では第3支持部材50の左端部に備えられているが、第3支持部材50の右端部に備えてもよい。

【0022】

第4支持部材100の左前、右前、左後、右後には、搬送路に直交する方向に延びていると共に作業者が握る4つの握り部237が設けられている。握り部237は、予期せぬ停電時や装置故障時に作業者がワーク取付け装置10を手動操作するために用いられる。次に第2支持部材30、第3支持部材50、第4支持部材100の詳細構造を説明する。

【0023】

図2に示されるように、第2支持部材30の上面には、受け座31が取付けられ、この受け座31に設けた軸受32で、上下方向に延びる軸33が回転自在に支持されている。

【0024】

軸33の上端には、前方へ延びるレバー34が取付けられ、このレバー34の前端には、第1ローラ35(詳細後述)が回転自在に取付けられている。また、軸33の下端は、連結部材36を介して第3支持部材50に連結されている。

【0025】

加えて、回転機構60の上部には、第1連断機構70(詳細後述)が設けられ、この第1連断機構70は、第1ローラ35に嵌合する第1凹状部材71(詳細後述)を備える。第1連断機構70は、第1凹状部材71を第1ローラ35に嵌合させることで、回転機構60とレバー34を連結させる機構であると共に、第1凹状部材71を第1ローラ35から外すことで、回転機構60とレバー34の連結を解除する機構である。第1ローラ35、レバー34、軸33、連結部材36は、第3支持部材50と一体化している。

【0026】

すなわち、回転機構60と第3支持部材50との間に、回転機構60と第3支持部材50を連結する(詳細後述)又はこの連結を解除する(詳細後述)第1連断機構70が介設されている。

【0027】

第3支持部材50の下面には、搬送路に直交する方向(図表裏方向)に沿って延びる2つのガイドレール51が設けられ、これらのガイドレール51には、搬送路に直交する方向に沿って自在に移動する2つのスライダ52が嵌合している。また、これらのスライダ52の下面には、ベース53、53を介して第4支持部材100が取付けられている。

【0028】

第4支持部材100は、前後方向に延びている長手材101と、この長手材101の前側に取付けられている前側連結材102と、長手材101の後側に取付けられている後側連結材103と、前側連結材102及び後側連結材103に取付けられる長手材(図1の符号104)と、で構成される枠状部材である。前側連結材102の上面には、第2ローラ105(詳細後述)が回転自在に取付けられている。

【0029】

加えて、移動機構110の前部には、第2連断機構120(詳細後述)が設けられ、この第2連断機構120は、第2ローラ105に嵌合する第2凹状部材121(詳細後述)を備える。第2連断機構120は、第2凹状部材121を第2ローラ105に嵌合させることで、移動機構110と前側連結材102を連結させる機構であると共に、第2凹状部材121を第2ローラ105から外すことで、移動機構110と前側連結材102の連結を解除する機構である。第2ローラ105は、第4支持部材100と一体化している。

【0030】

すなわち、移動機構110と第4支持部材100との間に、移動機構110と第4支持部材100を連結する(詳細後述)又はこの連結を解除する(詳細後述)第2連断機構120が介設されている。次に第4支持部材100の動作原理を説明する。

【0031】

第1凹状部材71を第1ローラ35に嵌合させ、第2凹状部材121を第2ローラ105に嵌合させた状態で、回転機構60の動作(詳細後述)によってレバー34を搬送路に直交する方向に押す。

【0032】

レバー34を押すと、軸33の中心線であると共にシリンダユニット(図1の符号21)の昇降方向軸線から延長された軸線37を回転中心として、軸33、連結部材36、第3支持部材50、ガイドレール51、スライダ52、ベース53、移動機構110、第2連断機構120、第4支持部材100が回転する。したがって、ワーク吸着手段(図1の符号160)で吸着されたルーフガラス(図1の符号151)も回転する。なお、レバー34を搬送路に直交する方向に引いても、上記同様にルーフガラスは回転する。

【0033】

一方、移動機構110の動作(詳細後述)により、前側連結材102を搬送路に直交する方向に押すと、第4支持部材100、ベース53、スライダ52は搬送路に直交する方向に移動する。したがって、ルーフガラスも搬送路に直交する方向に移動する。なお、前側連結材102を搬送路に直交する方向に引いても、ルーフガラスは搬送路に直交する方向に移動する。次に回転機構60の詳細構造を説明する。

【0034】

図3に示されるように、回転機構60は、第2支持部材30に連結された支持台61に設けられ制御手段200で制御されるサーボモータ62と、このサーボモータ62の出力軸に接続され支持台61の右端及び中間部に設けた2つの軸受ユニット63で回転可能に支持されているねじ軸64と、支持台61に搬送路に直交する方向に設けられている2つのガイドレール65と、これらのガイドレール65に沿って移動自在に嵌合していると共にねじ軸64にナット66を介して連結されているスライダ67とを備えている。スライダ67の上側には、第1連断機構70が設けられている。この第1連断機構70の構造を次に説明する。

【0035】

第1連断機構70は、スライダ67に取付けられ制御手段200で制御される空圧式の第1連断シリンダユニット72と、この第1連断シリンダユニット72のシリンダロッド73の先端に取付けられ第1ローラ35に嵌合している第1凹状部材71とからなる。

【0036】

なお、第1連断シリンダユニット72は、実施例では空圧式を適用したが、油圧式又は電気式を適用してもよい。

【0037】

第1凹状部材71は、本体部75と、この本体部75の中央部に設けられ第1ローラ35の外周面74が接触すると共に円弧状に形成されている接触面76と、この接触面76から後方に形成され第1ローラ35の外周面74から一定距離離れている2つの平面77、78とを備える。

【0038】

なお、第1連断機構70では、第1凹状部材71の代わりに、第1ローラ35を挟み込むクリップ機構を適用してもよい。次に回転機構60及び第1連断機構70の作用を説明する。

【0039】

図4において、(a)は図3の4a矢視図に相当する。制御手段(図3の符号200)からサーボモータ62へ正転指令が出されると、第1凹状部材71が第1ローラ35に嵌合した状態で矢印(1)のように移動する。第1凹状部材71の移動と同時に、レバー34及び軸33が、軸線(図2の符号37)を回転中心として矢印(2)のように回転する。

【0040】

また、制御手段からサーボモータ62へ逆転指令が出されると、第1凹状部材71が第1ローラ35に嵌合した状態で矢印(3)のように移動すると同時に、レバー34及び軸33が軸線を回転中心として矢印(4)のように回転する。

【0041】

なお、第1凹状部材71が第1ローラ35に嵌合している状態は、第1連断機構70が第1ローラ35、レバー34、軸33を介して第3支持部材(図2の符号50)に連結されている状態を示すので、連結状態と定義する。

【0042】

次に制御手段から第1連断シリンダユニット72に引き動作指令が出されると、第1凹状部材71が矢印(5)のように移動する。第1凹状部材71の移動を途中で停止すると、(b)に示されるように、第1凹状部材71は、第1ローラ35から一定距離L1だけ離れた位置で止まっている。すなわち、レバー34及び軸33は、軸線(図2の符号37)を回転中心として距離L1だけ回転することが可能となる。

【0043】

なお、第1凹状部材71が、第1ローラ35から一定距離L1だけ離れて、第1ローラ35との嵌合を解除している状態は、レバー34及び軸33に連結されている第3支持部材(図2の符号50)が距離L1だけ回転可能であることを示すので、フローティング状態と定義する。

【0044】

また、距離L1は、第1凹状部材71の平面77と第1ローラ35の外周面74の隙間、及び第1凹状部材71の平面78と第1ローラ35の外周面74の隙間を示す。

【0045】

次に第1連断シリンダユニット72で第1凹状部材71を更に矢印(6)のように移動させると、(c)に示されるように、第1凹状部材71が第1ローラ35から完全に離れている。すなわち、レバー34及び軸33は、軸線(図2の符号37)を回転中心として自由に回転することが可能となる。

【0046】

なお、第1凹状部材71が第1ローラ35から完全に離れている状態は、レバー34及び軸33に連結されている第3支持部材(図2の符号50)が自由に回転できることを示すので、フリー状態と定義する。フリー状態は、作業者がルーフガラス(図1の符号151)を車体(図1の符号11)に手動で取付けるときに用いられる。

【0047】

第1連断機構70は、(a)に示されるように第1凹状部材71が第1ローラ35に嵌合している連結状態、(b)に示されるように第1凹状部材71が第1ローラ35から一定距離L1だけ離れているフローティング状態、(c)に示されるように第1凹状部材71が第1ローラ35から完全に離れているフリー状態、の3つの形態のいずれかに切替えることができる機構である。次に移動機構の詳細構造を説明する。

【0048】

図5に示されるように、移動機構110は、第3支持部材50に支持台111を介して設けられ制御手段200で制御されるサーボモータ112を備えている。スライダ116の前側には、第2連断機構120が設けられている。なお、移動機構110の構造は、回転機構60と同様である。第2連断機構120の構造を次に説明する。

【0049】

第2連断機構120は、スライダ116に取付けられ制御手段200で制御される空圧式の第2連断シリンダユニット122と、この第2連断シリンダユニット122のシリンダロッド123の先端に取付けられ第2ローラ105に嵌合している第2凹状部材121とからなる。

【0050】

なお、第2連断シリンダユニット122は、実施例では空圧式を適用したが、油圧式又は電気式を適用してもよい。

【0051】

第2凹状部材121は、本体部125と、この本体部125の中央部に設けられ第2ローラ105の外周面124が接触すると共に円弧状に形成されている接触面126と、この接触面126から後方に形成され第2ローラ105の外周面124から一定距離離れている2つの平面127、128とを備える。

【0052】

なお、第2連断機構120では、第2凹状部材121の代わりに、第2ローラ105を挟み込むクリップ機構を適用してもよい。次に移動機構110の作用を説明する。

【0053】

制御手段200からサーボモータ112へ正転指令が出されると、第2凹状部材121は第2ローラ105に嵌合したまま矢印(7)のように移動する。第2凹状部材121の移動と同時に、第2ローラ105及び前側連結材102が矢印(8)のように移動する。

【0054】

また、制御手段200からサーボモータ112へ逆転指令が出されると、第2凹状部材121が第2ローラ105に嵌合したまま矢印(9)のように移動すると同時に、第2ローラ105及び前側連結材102が矢印(10)のように移動する。

【0055】

加えて、第2連断機構120は、第1連断機構(図4参照)と同様に、第2凹状部材121が第2ローラ105に嵌合している連結状態、第2凹状部材121が第2ローラ105から一定距離離れるフローティング状態、第2凹状部材121が第2ローラ105から完全に離れるフリー状態、の3つの形態のいずれかに切替えることができる機構である。次に当接部材分離防止機構の詳細構造を説明する。

【0056】

図6に示されるように、当接部材分離防止機構210は、第3支持部材50に取付けた支持台211の前端部に設けられ制御手段200で制御されるモータ212と、このモータ212の出力軸に接続され支持台211の前部及び後端部に設けた2つの軸受ユニット213で回転可能に支持されている軸部材214と、この軸部材214の上面215に取付けられ制御手段200で制御されるシリンダユニット216と、このシリンダユニット216のシリンダロッド217の先端に取付けられ上下方向に延びているくの字状のアーム218と、このアーム218の下端に支持部219を介して回転自在に設けられ車体(図1の符号11)のセンターピラー(図1の符号221)に接触する円柱状の分離防止部材222とからなる。

【0057】

制御手段200からの指令により、モータ212を駆動させると、軸部材214が回転するので、シリンダユニット216、アーム218、分離防止部材222は、軸部材214の軸線223を回転中心として回転する。

【0058】

一方、シリンダユニット216は、制御手段200からの指令により、シリンダロッド217の押し引きが可能である。すなわち、アーム218及び分離防止部材222は、シリンダユニット216の押し引き動作によって、搬送路に沿う方向に移動可能である。

【0059】

なお、分離防止部材222は、金属製、ゴム製、樹脂製のいずれも適用可能であるが、センターピラーの傷付きを防止する観点から、ゴム製の適用が好ましい。次に当接部材分離防止機構210の作用を説明する。

【0060】

図7において、(a)に示されるように、制御手段200からモータ212へ破線で示すように運転指令が出されると、モータ212の運転が開始され、軸部材214が矢印(11)のように回転すると同時に、アーム218及び分離防止部材222が矢印(12)のように移動する。

【0061】

次に(b)に示されるように、制御手段200からモータ212へ破線で示すように停止指令が出され、制御手段200からシリンダユニット216へ破線で示すように引き動作指令が出されると、アーム218及び分離防止部材222が矢印(13)のように移動する。

【0062】

次に(c)に示されるように、制御手段200からシリンダユニット216へ破線で示すように動作停止指令が出されると、分離防止部材222の位置が固定される。なお、分離防止部材222が車体(図1の符号11)のセンターピラー(図1の符号221)に接触する作用は後述する。

以上に述べたワーク取付け装置の作用を次に述べる。

【0063】

図8において、(a)に示されるように、車体11を載せた台車241が、矢印(14)のように搬送路242上を走行している。車体11がワーク取付けエリアに搬送されたことをエリア内のセンサで検知すると、車体11に向かってワーク取付け装置10が矢印(15)のように下降する。

【0064】

(b)に示されるように、ワーク取付け装置10の車体当接部材170が、車体11の前部開口(図1の符号243)の上縁244に当接しているので、車体11とワーク取付け装置10が矢印(16)のように同期して搬送される。次に当接部材分離防止機構210のアーム218の作用を説明する。

【0065】

図9において、(a)は図8(b)の9a矢視図に相当する。制御手段200からモータ212に運転開始指令が出されると、当接部材分離防止機構210のアーム218が、矢印(17)のように車体11に振り降ろされる。

【0066】

制御手段200からモータ212に停止指令が出されると、(b)に示されるように、当接部材分離防止機構210の分離防止部材222がセンターピラー(図1の符号221)の後方に配置される。次に当接部材分離防止機構210の分離防止部材222の作用を説明する。

【0067】

図10において、(a)は図9(b)の10a矢視図に相当する。制御手段200からシリンダユニット216に引き動作指令が出されると、アーム218及び分離防止部材222が矢印(18)のように移動する。

【0068】

制御手段200からシリンダユニット216に停止指令が出されると、(b)に示されるように、分離防止部材222がセンターピラー221に接触する。このとき、車体11は、車体当接部材170と分離防止部材222とで挟まれている。

【0069】

当接部材分離防止機構210を用いることで、車体11が車体当接部材170と接触したとき、分離防止部材222をセンターピラー221に接触させることができるので、車体11とワーク取付け装置10の離れを防止することができる。

【0070】

なお、当接部材分離防止機構210は、実施例では、車体当接部材170と車体11とが当接したときに作動させたが、車体当接部材170と車体11とが一定距離で接近したことをセンサ等で検出し、検出信号に基づいて当接部材分離防止機構を作動させてもよい。次に前側センサ及び後側センサの機能を説明する。

【0071】

図11において、(a)に示されるように、前側センサ180からルーフガラス151及び車体11にレーザ245を発射し、後側センサ190からルーフガラス151及び車体11にレーザ246を発射する。車体11に当たって反射したレーザは、前側センサ180及び後側センサ190で受光され、波形データが制御手段200に入力される。制御手段200では、入力された波形データと規定の波形データを比較する。

【0072】

(b)は(a)のb−b線断面図に相当し、制御手段200で入力された波形データと規定の波形データが比較されることで、位置ずれ量ΔB1、ΔB2が求められる。ΔB1は、車体11の開口171の左端部172とルーフガラス151の左端部173との位置ずれ量であり、ΔB2は、車体11の開口171の左端部181とルーフガラス151の左端部182との位置ずれ量である。

【0073】

また、左端部172、173から左端部181、182までの距離をLpとすれば、車体11の開口171に対するルーフガラス151のずれ角度θdが求まる。なお、点P4は、昇降方向に沿う軸線(図2の符号37)が通る点であると共に、ルーフガラス151の回転中心点である。角度θdをゼロにする手順を次に説明する。

【0074】

図12において、(a)に示されるように、制御手段(図3の符号200)からサーボモータ(図3の符号62)に運転開始指令が出されると、第1凹状部材71が第1ローラ35に嵌合したまま、第1連断機構70が矢印(19)のように移動すると同時に、レバー34及び軸33が矢印(20)のように角度θdだけ回転する。

【0075】

制御手段からサーボモータに停止指令が出された後、(b)に示されるように、ルーフガラス151は、想像線の位置から実線の位置へ矢印(21)のように移動したことになる。

【0076】

次に、車体11の開口171に対するルーフガラス151のずれ寸法Bdをゼロにする手順を次に説明する。線247はルーフガラス151の中心線、線248は車体11の開口171の中心線である。

【0077】

図13において、(a)に示されるように、制御手段(図5の符号200)からサーボモータ(図5の符号112)に運転開始指令が出されると、第2凹状部材121が第2ローラ105に嵌合したまま第2連断機構120が矢印(22)のように移動すると同時に、前側連結材102を距離Bdだけ移動する。

【0078】

制御手段からサーボモータに停止指令が出された後、(b)に示されるように、ルーフガラス151は、想像線の位置から実線の位置へ矢印(23)のように移動したことになる。これで、車体11の開口171に対するルーフガラス151の位置決めが完了したことになる。次にルーフガラス151の貼付け作業を説明する。

【0079】

図14において、(a)に示されるように、ルーフガラス151が車体11の開口171に臨んでいる。

次にシリンダユニット(図1の符号21)でルーフガラス151を矢印(24)のように下降させると、(b)に示されるように、開口171の真上にルーフガラス151が配置される。

【0080】

(c)は(b)のc−c線断面図に相当し、ルーフガラス151の左端部249が、車体11の内側溝251に塗った接着剤252の上に載っている。これで、ルーフガラス151が車体11に貼付けられたことになる。次に第1連断機構及び第2連断機構をフローティング状態にするまでの作用を説明する。

【0081】

図15において、(a)に示されるように、前側センサ180からルーフガラス151及び車体11に再度レーザ245を発射し、後側センサ190からルーフガラス151及び車体11に再度レーザ246を発射して、ルーフガラス151の位置を確認する。

【0082】

制御手段200から第1連断シリンダユニット(図3の符号72)に指令が出されると、(b)に示されるように、第1凹状部材71が第1ローラ35から外れ、レバー34に軸(図2の符号33)を介して連結されている第3支持部材(図2の符号50)は、フローティング状態になる。

【0083】

次に制御手段200から第2連断シリンダユニット(図5の符号122)に指令が出されると、(c)に示されるように、第2凹状部材121が第2ローラ105から外れ、前側連結材102を備える第4支持部材(図2の符号100)は、フローティング状態になる。

【0084】

なお、距離L2は、第2凹状部材121の平面127と第2ローラ105の外周面124の隙間、及び第2凹状部材121の平面128と第2ローラ105の外周面124の隙間を示す。フローティング状態では、前側連結材102が距離L2だけ移動できるので、第4支持部材100も距離L2だけ搬送路に直交する方向に移動可能となる。次にルーフガラス151を車体11に取付けるまでの作用を説明する。

【0085】

図16において、(a)に示されるように、第3支持部材50は、フローティング状態にあるから、白抜き矢印の方向に回転可能となる。ただし、回転可能な範囲は、一定距離L1(図4(b)参照)に限られる。

【0086】

また、第4支持部材100は、フローティング状態にあるから、白抜き矢印の方向に移動可能となる。ただし、移動可能な範囲は、一定距離L2(図15(c)参照)に限られる。

【0087】

次に(b)に示されるように、シリンダユニット(図1の符号21)でルーフガラス151を矢印(25)のように下降させる。

【0088】

(c)は(b)のc−c線断面図に相当し、ルーフガラス151は、矢印(26)のように下降することによって想像線で示すように接着剤252に完全に貼付けられると共に車体11の受け部253に載せられる。これで、ルーフガラス151が車体11に取付けられたことになる。

【0089】

なお、ルーフガラス151を下降させて車体11の受け部253に載せるとき、ルーフガラス151の端面254は、車体11の左端部172の内面255に倣う。

【0090】

ワーク取付け装置10では、回転機構60と第3支持部材50との間に、回転機構60と第3支持部材50を連結する又はこの連結を解除する第1連断機構70が介設されているので、第1連断機構70を連結解除の状態であるフローティング状態にすると、第3支持部材50が回転すると同時にルーフガラス151が回転する。

【0091】

ルーフガラス151を車体11の開口171に取付けるとき、第1連断機構70をフローティング状態にすることで、ルーフガラス151の端面254が車体11の左端部(図11の符号172)の内面255に接触して回転する。したがって、ルーフガラス151の位置合わせ及び姿勢合わせが完全ではなくとも、ルーフガラス151を車体11の左端部に倣って設置することができる。

【0092】

ワーク取付け装置10では、移動機構110と第4支持部材100を連結する又はこの連結を解除する第2連断機構120が介設されているので、第2連断機構120を連結解除の状態であるフローティング状態にすると、第4支持部材100が移動すると同時にルーフガラス151が移動する。

【0093】

ルーフガラス151を車体11の開口171に取付けるとき、第2連断機構120をフローティング状態にすることで、ルーフガラス151の端面254が車体11の左端部(図11の符号172)の内面255に接触して移動する。したがって、ルーフガラス151の位置合わせ及び姿勢合わせが完全ではなくとも、ルーフガラス151を車体11の左端部に倣って設置することができる。

【0094】

加えて、ワーク取付け装置10は、前側センサ180で検出された車体11の開口171の左端部(図11の符号172)とルーフガラス151の左端部(図11の符号173)との位置ずれ量、及び後側センサ190で検出された車体11の開口171の左端部(図11の符号181)とルーフガラス151の左端部(図11の符号182)との位置ずれ量に基づき、制御手段200でルーフガラス151の位置及び姿勢を修正するために回転機構60及び移動機構110を制御するので、車体11の端部とルーフガラス151の端部との位置ずれを自動で解消することができる。

【0095】

位置ずれが解消された後、シリンダユニット(図1の符号21)でルーフガラス151を下降させてルーフガラス151を車体11に取付ける。したがって、ルーフガラス151を車体11に自動で取付けることができるワーク取付け装置10を提供することができる。

【0096】

尚、本発明に係るワークは、実施の形態ではルーフガラスを適用したが、フロントガラスやバンパー等を適用してもよく、車両装備品を適用することは差し支えない。

【0097】

また、本発明に係る昇降手段は、実施の形態では空圧式のシリンダユニットを適用したが、油圧式又は電気式を適用してもよい。さらに、シリンダユニットの代わりに送りねじ機構を適用してもよい。

【0098】

加えて、本発明に係る回転機構及び移動機構の駆動源は、実施の形態ではサーボモータを適用したが、シリンダユニットを適用してもよい。

【産業上の利用可能性】

【0099】

本発明のワーク取付け装置は、車体に対するルーフガラスの取付けに好適である。

【符号の説明】

【0100】

10…ワーク取付け装置、11…車体、12…ガイドレール、20…第1支持部材、21…シリンダユニット(昇降手段)、30…第2支持部材、37…軸線、50…第3支持部材、60…回転機構、70…第1連断機構(連断機構)、100…第4支持部材、110…移動機構、151…ルーフガラス(ワーク)、160…ワーク吸着手段、170…車体当接部材、172、173、181、182…左端部(端部)、180…前側センサ(センサ)、190…後側センサ(センサ)、200…制御手段、210…当接部材分離防止機構、242…搬送路。

【特許請求の範囲】

【請求項1】

車体が搬送される搬送路に沿って配置されたガイドレールに移動自在に支持されている第1支持部材と、

この第1支持部材に昇降手段を介して昇降自在に支持されている第2支持部材と、

この第2支持部材に前記昇降手段の昇降方向軸線から延長された軸線周りに回転可能に支持されている第3支持部材と、

前記第2支持部材に設けられて前記第3支持部材を回転させる回転機構と、

前記第3支持部材に前記搬送路に直交する方向へ移動可能に支持されている第4支持部材と、

前記第3支持部材に設けられて前記第4支持部材を移動させる移動機構と、

この第4支持部材に設けられワークを吸着するワーク吸着手段と、

前記第4支持部材に設けられ前記搬送中の車体に当接して前記車体と共に移動する車体当接部材と、

前記第4支持部材に設けられ前記車体の端部と前記ワークの端部との位置ずれ量を検出するセンサと、

このセンサによって検出された位置ずれ量に基づいて、前記ワークの位置及び姿勢を修正するために前記回転機構及び前記移動機構を制御する制御手段と、

から構成されていることを特徴とするワーク取付け装置。

【請求項2】

前記回転機構と前記第3支持部材との間に、前記回転機構と前記第3支持部材を連結する又はこの連結を解除する連断機構が介設されていることを特徴とする請求項1記載のワーク取付け装置。

【請求項3】

前記車体に当接した前記車体当接部材が、前記車体から離れることを防止する当接部材分離防止機構を、前記第3支持部材に備えていることを特徴とする請求項1記載のワーク取付け装置。

【請求項1】

車体が搬送される搬送路に沿って配置されたガイドレールに移動自在に支持されている第1支持部材と、

この第1支持部材に昇降手段を介して昇降自在に支持されている第2支持部材と、

この第2支持部材に前記昇降手段の昇降方向軸線から延長された軸線周りに回転可能に支持されている第3支持部材と、

前記第2支持部材に設けられて前記第3支持部材を回転させる回転機構と、

前記第3支持部材に前記搬送路に直交する方向へ移動可能に支持されている第4支持部材と、

前記第3支持部材に設けられて前記第4支持部材を移動させる移動機構と、

この第4支持部材に設けられワークを吸着するワーク吸着手段と、

前記第4支持部材に設けられ前記搬送中の車体に当接して前記車体と共に移動する車体当接部材と、

前記第4支持部材に設けられ前記車体の端部と前記ワークの端部との位置ずれ量を検出するセンサと、

このセンサによって検出された位置ずれ量に基づいて、前記ワークの位置及び姿勢を修正するために前記回転機構及び前記移動機構を制御する制御手段と、

から構成されていることを特徴とするワーク取付け装置。

【請求項2】

前記回転機構と前記第3支持部材との間に、前記回転機構と前記第3支持部材を連結する又はこの連結を解除する連断機構が介設されていることを特徴とする請求項1記載のワーク取付け装置。

【請求項3】

前記車体に当接した前記車体当接部材が、前記車体から離れることを防止する当接部材分離防止機構を、前記第3支持部材に備えていることを特徴とする請求項1記載のワーク取付け装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−93356(P2011−93356A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−246932(P2009−246932)

【出願日】平成21年10月27日(2009.10.27)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月27日(2009.10.27)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]