ワーク検査システム

【課題】透過率が高い導電性透明電極パターンや微細な金属配線のパターンを、インライン検査で行うための検査システムを提供する。

【解決手段】検査ワーク11を第1の方向Xに搬送するワーク搬送装置20と、検査ワーク上に形成されたパターンの光学情報を取得する撮像装置30と、第1の方向と直交する第2の方向Yに撮像装置を移動させる移動装置40と、ワーク搬送装置、撮像装置及び移動装置を制御するとともに、光学情報に基づいてパターンを検査する制御部50と、を有する。

【解決手段】検査ワーク11を第1の方向Xに搬送するワーク搬送装置20と、検査ワーク上に形成されたパターンの光学情報を取得する撮像装置30と、第1の方向と直交する第2の方向Yに撮像装置を移動させる移動装置40と、ワーク搬送装置、撮像装置及び移動装置を制御するとともに、光学情報に基づいてパターンを検査する制御部50と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検査ワーク上に形成されたパターンや欠陥等を光学的に検査するワーク検査システムに関する。

【背景技術】

【0002】

近年、携帯電話のスマートフォンやタブレットPCなどのフラットパネルディスプレイ(FPD)に採用されているタッチパネルは、使用者が加圧、又は接触した地点の位置値を生成するための透明なベースフィルムと、その上に形成された導電性透明電極パターン及び金属配線を有している。

導電性透明電極パターンは、例えばITO膜(酸化インジウム(In2O3)に数%の酸化スズ(SnO2)を添加した化合物、Indium Tin Oxide の略称であり、以下「ITO」とも称する)であり、FPDの表示領域と対応する領域に形成される。

一方で、前記金属配線は、当該表示領域を囲む周辺領域と対応する領域に形成され、使用者が加圧、又は接触した部分の位置値を生成する外部装置と、透明電極パターン及び回路基板と連結される。

【0003】

ITO膜の可視光透過率は約90%にもなるため使い勝手に優れており、FPDの電極として多用されている。

液晶パネルでは、液晶分子配向を制御するための電圧を印加する電極として、また有機ELパネルでは、正孔輸送層、発光層、電子輸送層を挟む陽極としてITOが多く使用されている。

さらに、太陽電池、抵抗膜や静電容量方式のタッチパネル、青色発光ダイオードの電極としてもITOが採用されている。

【0004】

このような導電性透明電極パターンの検査法として、輝度値比較法を用いて自動化の試みも行われてはいるが、ITO膜などは、その透過率が90%と高いため、一般的な可視光による光学的な画像検査はコントラストが取りづらいという困難さに加え、金属配線のパターンも年々微細化するため、自動検査は極めて困難となっている。

【0005】

従来の輝度値比較法を用いた自動検査法として、例えば図10に示すような検査装置がある。図10に示すような従来の検査装置では、1次元ラインセンサを使用したスキャナを、検査ワーク幅方向の検査視野分を求める分解能で割り算し、必要台数を固定的に配置していた。

このため、システムは複雑となり、また、欠陥の種類によって固定的別光学系照明が必要であり、1列の1次元カメラ照明で光学系を構成すれば発見できない欠陥が多数現れ、やむなく固定的に配置したシステムを複数列用意するなどしており、コストもかかり非効率であった。このような検査装置の例として、例えば、特許文献1〜3が挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−273998号公報

【特許文献2】特開2003−262566号公報

【特許文献3】特開2011−53204号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記の問題を解決するため、本発明は、透過率が高い導電性透明電極パターンや微細な金属配線のパターンを、自動検査で行うための検査システムを提供することを目的とする。

また、本発明の他の目的は、導電性透明電極パターンが形成された検査ワークに存在する複数種類の欠陥を一度のスキャンで簡易にしかも安価に検査することができる検査システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)本発明のワーク検査システムは、検査ワークを第1の方向に搬送するワーク搬送装置と、前記検査ワーク上に形成されたパターンの光学情報を取得する撮像装置と、前記第1の方向と直交する第2の方向に前記撮像装置を移動させる移動装置と、を備え、

さらに、前記ワーク搬送装置、前記撮像装置及び前記移動装置を制御するとともに、

前記光学情報に基づいて前記パターンを検査する制御部と、を有することを特徴とする。

(2)本発明のワーク検査システムは、前記(1)において、

前記撮像装置は、第1撮像部及び第2撮像部を備え、

前記第1撮像部は、前記検査ワークの下部に配置した第1照明部と、前記検査ワークの上部に配置した第1カメラと、を有し、

前記第2撮像部は、前記検査ワークの上部斜めに配置した第2照明部と、前記第2照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第2カメラと、を有することを特徴とする。

(3)本発明のワーク検査システムは、前記(2)において、

前記撮像装置は、さらに第3撮像部を備え、

前記第3撮像部は、前記検査ワークの下部に配置した第3照明部と、前記検査ワークの上部に配置した第3カメラと、を有し、

前記第3照明部から照射される照射光の光軸と、前記上部に配置した第3カメラのレンズの光軸と、をずらした状態で配置したことを特徴とする。

(4)本発明のワーク検査システムは、前記(3)において、

前記撮像装置は、さらに第5撮像部を備え、

前記第5撮像部は、前記検査ワークの上部斜めに配置した第5照明部と、前記第5照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第5カメラと、前記第5照明部と検査ワークとの間に配置したパターン発生器と、を有することを特徴とする。

(5)本発明のワーク検査システムは、前記(1)〜(4)において、

前記制御部は、前記検査ワーク上に形成されたパターンから得られた光学情報と、

前記検査ワーク上に形成させるパターンのCADデータと、を比較して、

当該検査ワーク上に形成されたパターンの欠陥情報を取得することを特徴とする。

(6)本発明のワーク検査システムは、前記(5)において、

前記撮像装置は、さらに第6撮像部を備え、

前記第6撮像部は、前記検査ワークの上部斜めに配置した第6照明部と、前記第6照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第6カメラと、を有し、

前記検査ワーク上に予め付与されたアライメントマークを第6撮像部によって読み取り、

前記読み取ったアライメントマークの位置情報に基づき、

前記CADデータを補正した後、前記パターンを検査することを特徴とする。

(7)本発明のワーク検査システムは、前記前記(1)〜(6)において、

前記検査ワーク上に、前記パターンと同じ材質で評価膜部を形成し、当該評価膜部の膜厚を測定することを特徴とする。

(8)本発明のワーク検査システムは、前記前記(1)〜(7)において、

前記ワーク検査システムは、さらにワーク吸引装置を備え、

前記ワーク吸引装置は、ワーク検査時において、検査ワークを吸引して固着することを特徴とする。

【発明の効果】

【0009】

本発明のワーク検査システムは、透過率が高い導電性透明電極パターンや微細な金属配線のパターンを、精度よく自動検査することができる。

また、本発明のワーク検査システムは、導電性透明電極パターンが形成された検査ワークに存在する複数種類の欠陥を一度のスキャンで簡易にしかも安価に検査することができ、大掛かりな装置構成を必要とせず、且つ検査ワーク上のパターンの欠陥をより確実に検出することができる。

【図面の簡単な説明】

【0010】

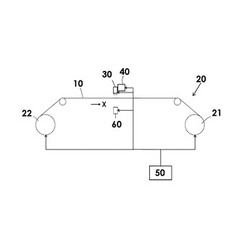

【図1】本発明の実施形態のワーク検査システムの模式的側面図である。

【図2】検査対象(パターン、金属配線、フィルムなど)を示す概略平面図である。

【図3】実施形態のワーク検査システムの詳細を示す模式的平面図である。

【図4】実施形態の撮像装置に搭載した撮像部の種類を示す説明図である。

【図5】検査ワーク上のアライメントマークとCADデータとの比較動作を説明する説明図である。

【図6】実施形態の評価膜部の膜厚の計算法を示す概略説明図である。

【図7】実施形態におけるワーク検査システムの制御部の構成図である。

【図8】実施形態における制御部の撮像装置における制御を説明するブロック図である。

【図9】実施形態における制御部のフローを説明するフローチャートである。

【図10】従来のワーク検査システムの概略図である。

【発明を実施するための形態】

【0011】

次に、図面を参照して、実施形態のワーク検査システムを詳細に説明する。

図1はワーク検査システムの模式的側面図である。図1の装置構成に示すように、実施形態のワーク検査システムは、検査ワーク10を第1の方向Xに搬送するワーク搬送装置20と、検査ワーク10上に形成されたパターンの光学情報を取得する撮像装置30と、第1の方向Xと直交する第2の方向Y(図3参照)に撮像装置30を移動させる移動装置40と、ワーク搬送装置20、撮像装置30及び移動装置40を制御するとともに、光学情報に基づいてパターンを検査する制御部50と、を有する。

このような構成とすることにより、従来の並列固定的に一次元カメラを検査ワーク幅分配置する方式と比較し、使用するカメラ台数を少なくすることが可能となる。

【0012】

図1に示すように、検査対象としての検査ワーク10は、ワーク搬送装置20の巻き出しロール22にロール状に巻かれており、巻き取りロール21を回転させて、検査ワーク10を第1の方向Xに搬送するとともに、検査対象(パターン11、金属配線12、フィルム13(図2参照))を、撮像装置30の下部に位置付ける。

なお、本実施形態において、検査ワークの搬送態様としては、所定のインターバルを含む間欠搬送としている。

また、検査ワーク10の不安定な状態を除去するために、検査ワーク10の幅方向の両端または全幅にわたってワーク吸引装置23(図3参照)を設け、検査時においてエアー吸引等によって検査ワーク10を固着して、ワークの検査精度を劣化させる状態、例えば、波打ち、カール、しわ、その他の変形が生じても検査精度を向上させることもできる。

【0013】

検査ワークとしては、例えば、ベースとなるフィルム13の表面に所定のパターン11が形成されたポリエチレンテレフタレート樹脂等の透明フィルムが挙げられ、パターン11としては、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、AZO(Aluminium doped Zinc Oxide)、GZO(Gallium doped Zinc Oxide)などの金属酸化物系膜、単層カーボンナノチューブやグラフェン等のカーボン系膜、銀インクや銀ナノワイヤーなどの銀系膜、PEDOTなどに代表される高分子系化合物膜、などの透明導電膜からなるダイヤモンド形状や格子形状等のパターンが挙げられる。

金属配線12としては、銅膜やMoAl合金膜をエッチングして形成した微細配線などが挙げられ、パターン11と接続して外部電源と通電する部分である。

【0014】

ワーク搬送装置20は、検査ワーク10を第1の方向Xに搬送する検査ワークの巻き取りロール21、巻き出しロール22及びモータ等の駆動部を含む装置である。

また、検査ワーク10が長巻き状態ではない、例えば所定の長さの矩形状に切断されたシートフィルムの場合は、シートフィルムを搭載して搬送するコンベア等が挙げられ、シートフィルムを載置するベルト状基台、ベルト状基台の両端部に備えられベルト状基台を第1の方向Xに搬送させる回転ローラー、および当該ローラーを回転させるモータ等を含むものが挙げられる。

なお、ワーク搬送装置としては上記の形態に限られず、種々の公知の搬送機構を採用することもできる。

【0015】

パターン11の光学情報を取得する撮像装置30としては、例えばラインカメラが挙げられる。撮像装置30は、検査ワーク10に検査光を照射する照明部60をさらに備え、制御部50によって、照明部60と撮像装置30とを同期させて、ワーク搬送方向である第1の方向Xと直交する第2の方向Yに、照明部60及び撮像装置30を移動させるようになっている。

すなわち、図3に示すように、撮像装置30のカメラ31を、ワーク搬送装置20の上部に固定されたフレーム32上を、モータ等の移動装置40により、第1の方向X(ワーク搬送方向)と直交する第2の方向Y(スキャン方向)に移動させるようになっている。

【0016】

また、図4に示すように、本実施形態では、撮像装置30には異なる種類の撮像部を組み合わせることができる。

すなわち、前記撮像装置30は、第1撮像部34及び第2撮像部35を備え、前記第1撮像部34は、前記検査ワーク10の下部に配置した第1照明部60aと、前記検査ワークの上部に配置した第1カメラ31aと、を有し、前記第2撮像部35は、前記検査ワーク10の上部斜めに配置した第2照明部60bと、前記第2照明部6bからの光軸j1に対し正反射角方向にそのレンズの光軸j2を配置した第2カメラ31bと、を有するようにすることもできる。

第1撮像部34においては、第1照明部60aからの光線の同軸透過光学系でカメラを設置している。

第1照明部60aからの光線は検査ワーク10を同軸で透過し第1撮像部34に入射する。

第2撮像部35においては、第2照明部6bからの光線の入射光の光軸j1と反射角が同一の反射光学系(光軸j2)で配置した第2カメラ31bを有している。

【0017】

また、さらに第3撮像部36を備え、前記第3撮像部36は、前記検査ワーク10の下部に配置した第3照明部60cと、前記検査ワーク10の上部に配置した第3カメラ31cと、を有し、前記第3照明部60cから照射される照射光の光軸j3と、前記上部に配置した第3カメラ31cのレンズの光軸j4と、をずらした状態(オフセット)で配置することもできる。

これにより、検査ワーク10の欠陥で散乱する散乱光を欠陥として受光することができ、ワークに発生する欠陥、例えば、傷、しわ、凹凸などが鮮明に判別できる。

また、第4撮像部37のようにX方向縦列に2台以上の複数台設置することもでき、これにより、カメラ1台設置(第1撮像部34、第2撮像部35、第3撮像部36の場合)の撮像部視野幅と、カメラ2台以上で同一検査視野長(本明細書において、撮像部視野幅と検査視野長で囲まれる面積を検査カラムという場合がある)に高倍率レンズで設定されれば、検査分解能は、カメラ台数分の1となり、カメラ2台の場合では、例えばカメラ1台で20μmの分解能であれば10μmの分解能を持つことができる。

【0018】

なお、撮像装置30は、さらに第5撮像部38を備え、第5撮像部38は、検査ワーク10の上部斜めに配置した第5照明部60eと、第5照明部60eからの光軸j5に対し正反射角方向にそのレンズの光軸j6を配置した第5カメラ31fと、第5照明部60eと検査ワーク10との間に配置したパターン発生器61と、を有することもできる。

これにより、このパターン発生器61から照射されたパターンを用いて検査ワーク10の欠陥をさらに精密に検査することができる。

すなわち、検査ワーク10上にパターン発生器61から発生させた直線パターンを照射し、検査ワーク10上に形成された凹凸状の欠陥による直線パターンの変形を読み取り、その変形量から凹凸状の欠陥を検出するとともに演算して凹凸状の欠陥の大きさを判断することができる。

なお、直線パターンとは、図4に示したようにパターン発生器61から検査ワーク10に投影される均一の規則的に繰り返される直線状の投影パターンをいう。

【0019】

パターン発生器61を用いた欠陥検査の例を図4の下部に示す。k1はパターン発生器61から検査ワーク上に照射された直線状のパターンを示し、k2は凹状の欠陥ある検査ワーク上に直線状のパターンを照射し第5撮像部38によって取得した直線状パターンの変形例を示し、k3は凸状の欠陥ある検査ワーク上に直線状のパターンを照射し第5撮像部38によって取得した直線状のパターンの変形例を示す。

【0020】

なお、撮像装置30における照明部60、パターン発生器61と、撮像部34、35、36、37、38、39は、検査ワーク10に対して上下方向を固定的に配置する必要はなく上記の光学条件(配置)を満たすよう構成されていればよい。

さらに、検査ワーク10が上下方向に搬送される場合には、搬送方向の片面または両面に配置することもできる。

【0021】

本実施形態の撮像装置においては、上記の第1〜第5撮像部を組み合わせて適用することができ、例えば、カメラとして、複数台の1次元ラインカメラを用いることにより1スキャンで同時に実行することができる。

【0022】

なお、パターン11の光学情報は、例えば照明部からの検査光が、パターンにより反射された反射光によって得られた画像情報や、パターンが形成された透明樹脂フィルムやガラスを透過した透過光の画像情報であり、1次元CCDカメラ等で受光素子で受光することによって得られる。

また、照明部60としては、安定的な特定線源である高輝度LED照明を採用することや、ITO膜などを識別しやすい波長の光源(例えば、高輝度の青色LEDなど)を選択することが好ましい。

【0023】

なお、第1撮像部34を第2の方向Yに移動させる場合、検査ワーク10の下部に設けた照明部60aからの透過光を常に第1カメラ31aに入射させるためには、照明部60aを、検査ワーク10下部に設けたリニアガイド32上に設置し、かつ撮像装置30の第2の方向Yへの移動と同期させて移動装置40により移動させる必要がある。

これらの同期制御は、後述する制御部の中の照明軸制御部が、照明軸の位置情報を有する照明軸エンコーダからの情報に基づきスキャナ下部照明同期制御をすることによって移動装置40を制御する。

【0024】

制御部50は、上記のワーク移動装置20、撮像装置30、移動装置40の各種動作を制御するとともに、撮像装置30が取得した光学情報に基づいて、検査ワーク10のベースであるフィルムやガラス等のワークの欠陥やパターンの欠陥等を検査する。ワークの欠陥としては、凹凸、折れ、傷、内部異物、金属残、汚れ、指紋、表面異物などが挙げられる。

【0025】

また、制御部50は、検査ワーク10上に形成されたパターン11の光学情報と、検査ワーク10上に形成させるパターンのCADデータと、を比較して、検査ワーク10上に形成されたパターン11の欠陥情報を取得する。

すなわち、制御部50は、撮像装置30によって取得したパターンの光学情報と、予めハードディスク等のメモリに保持された検査マスタ(欠陥を有しない正常な検査ワークのCADデータ(ガーバーデータ等)とを比較するパターンマッチングを行い、ワーク13上に形成されたパターン11の欠陥の有無を判定する。

欠陥の例としては、例えば、パターンの形状に関する欠陥、金属配線に関する欠陥などが挙げられる。

【0026】

また、図4,図5に示すように、撮像装置30は、さらに第6撮像部39を備え、第6撮像部39は、検査ワーク10の上部斜めに配置した第6照明部62と、第6照明部62からの光軸j7に対し正反射角方向にそのレンズの光軸j8を配置した第6カメラ31gと、を有し、検査ワーク10上に予め付与されたアライメントマーク14を第6撮像部39によって読み取り、読み取ったアライメントマーク14の位置情報に基づき、CADデータを補正した後、パターンを検査することもできる。

【0027】

検査ワーク11上に予め付与されたアライメントマーク14は金属膜やITO膜で形成させることができ、この場合は、ITO透明膜で形成された場合は、明瞭なコントラストでアライメントマーク14を読み取るため専用の第6撮像部39と高輝度青色LED62等を設けることによって、より精度よく読み取ることができる。

【0028】

制御部50は、検査ワーク10上に予め付与されたアライメントマーク14の位置情報をコントラストよく読み取り、前述した第1撮像部34から第6撮像部39から送信される光学情報をを組み合わせて解析することで、予めハードディスク等のメモリに保持された検査マスタのCADデータとを比較して、その結果に基づきCADデータを補正した後、検査ワーク10を精度よく検査することができる。

【0029】

なお、検査ワーク上に予めアライメントマークを付与する意味は、ITO膜等のパターンは必ずしも送り方向(例えば上記第1の方向X)と平行に形成されていない場合(例えばパターンの中心線16が第1の方向Xと一致しない場合)もあり、パターン自体も生産時にベースフイルム自体の伸縮により変形する場合もある。

このような検査ワークに対して欠陥検査を行う場合、撮像装置30で得られた光学情報を検査マスタと一律に比較すると誤った判定をする場合がある。よって、検査対象となるフィルム13上に予め付与されたアライメントマーク14を読み取ることにより、CADデータの回転補正(光学情報の中心線とCADデータの中心線を合致させる補正)、ベースフィルムの伸びによって生ずるアライメントマーク14の間隔の補正、アライメントマーク14をつなぐ線分のなす角(θ)を90度になるように歪み補正(CADデータの歪み補正)するなど、をソフトウエア上において行うことが望ましい。具体的には、図5に示すように、所定のアライメントマーク14を検査ワーク11上の複数箇所に予め付し、このアライメントマーク14をマーク読取り装置によって読み取ってアライメントマーク14の位置を検知することにより、ソフトウエア上で、CADデータの補正を実行する。

その後、制御部50において、パターンの光学情報を、補正した検査マスタのCADデータとの比較を実行することにより、検査における判定の正確さを担保することができる。

【0030】

さらに、本実施形態のワーク検査システムにおいては、検査ワーク上に、パターンとは別途に評価膜部を形成し、当該評価膜部の膜厚を測定することにより、パターンの抵抗値を算出することもできる。すなわち、制御部50は、自動検査機上で、ITO膜の厚みを測定する機能を備えることもできる。

つまり、パターン形成部材とは別途の評価膜部をベースとなるワーク上に形成し、光学的膜厚測定法を用いて当該評価膜部の膜厚を測定することにより、パターンの抵抗値等を算出することもできる。検査ワークの非検査部に予め膜厚検査用の評価膜部を形成することにより、パターンの自動検査の高速化を図ることができる。

このような光学的膜厚測定法としては、光干渉色差を微妙な色変化を検出する色空間評価法を用いることができる。

なお、色空間評価法とは、多彩な色情報から材料の状態、膜厚、光学特性変化を確定し結論づける、光干渉で発生する微細な色変化を取り込む「色空間評価法」を用い、従来以上に測定色のダイナミックレンジを広げ、カメラも広ダイナミックレンジ の精度を持った高精度カラー1次元ラインセンサカメラを採用するなどして実施する。

更に、安定的な特定線源であるRGB高輝度LED照明を採用するなどを実施する。

【0031】

このような評価膜部の膜厚の計算法は以下のようにして行う。一般に、薄膜で反射する光は、図6に示すように、表面反射光と裏面反射光(各層反射光)との光路差から2光波が干渉を起こし「色」が発生し、この光学現象を正確に分析し膜厚とする。

図において、表面反射光と裏面反射光の光路長差δは、

δ=2ndcosθt・・・(A)

ただし、n:膜の屈折率、d:膜厚、θt:透過角度、

で表される。

表面反射光と裏面反射光で干渉を起こし強度が、最小及び最大になるのは、

δmin=mλ、δmax=(m+1/2)λ・・・(B)

である。

ここでm は整数、λは波長を表す。

【0032】

このように、光路長差により特定の波長が強調されることになり、その波長で感じられる色が認識される。これは、水面上の油膜、シャボン玉等で見られる虹色の現象と同等のものである。

本発明における評価膜部の膜厚測定では、R、G、Bを代表する3波長の光を高輝度LEDで照射し、膜厚測定用のカメラも、R、G、Bの波長の光を捉える素子を備えたカラー1次元ラインセンサ、あるいは2次元CCDカメラを使用し、スキャナとして面全体を視野幅で連続的、光学的同一条件、高分解能で色画像として撮像して、画像解析により膜厚を計測する。

【0033】

次に、図7に制御部50の構成を示しその機能を説明する。制御部50は、複数台のCPUを備えたコンピュータであり、上記のように各種制御を実行する。すなわち、制御部50は、上記したワーク搬送装置20の制御を行う搬送制御部51、撮像装置30の制御を行う撮像制御部52、移動装置40の制御を行う移動制御部53、取得したパターンの光学情報を検査マスターのCADデータと比較する比較部54、比較部54によって比較されたパターンの光学情報が欠陥であるかどうかを判定する判定部55、搬送制御部51と同期制御を行って、判定部55によって欠陥と判定されたパターン箇所に欠陥マークを付与する欠陥捺印制御部56、を備えている。

また、制御部50は、記憶部(ハードディスクやメモリ)や、表示部(ディスプレイ)を備えたホストCPUと接続されており、上述した検査マスタや各種制御プログラムが

格納されている。

【0034】

図8は制御部の撮像装置における制御を説明するブロック図である。

図8に示すように、制御部50は撮像装置30における下記制御などを実行する。

(a)照明部のエンコーダ入力を行い、カメラと照明部の移動を同期制御する。

(b)照明部の調光を行う照明部の調光を制御する。

(c)複数カメラの光学情報の入力、出力を制御する。

【0035】

図9は制御部のフローを説明するフローチャートである。

図9を用いて、本実施形態における制御部のフローを説明する。

まず、撮像装置30によって検査ワークの検査対象領域が所定の位置を通過したかを判定し(ステップS101)、当該検査対象が所定の位置を通過した時点で画像取得を開始する(ステップS102)。

具体的には、撮像装置30により検査対象領域としてのパターンが検出視野内(本明細書において検査カラムという場合がある)に入ったか否かを検出し、入ったと判断した時点で画像取得(光学情報)を開始する。

なお、検査ワーク10にアライメントマーク14が付されている場合は、撮像装置30(図4参照)によるアライメントマーク14の検出を検査開始のトリガーとすることもできる。

【0036】

そして、撮像装置30によって読み取ったアライメントマークA(図5参照)に対応する座標(位置情報)/種類(モデル)を検査マスタのCADデータをハードディスクから読み出す(ステップS103)。

【0037】

続いて、制御部50の比較部54において、検出されたアライメントマークA(光学情報)と、対応する検査マスタにおけるCADデータとのパターンマッチングを行う(ステップS104)。比較部54において上記パターンマッチングが成功すると、当該パターンマッチングの結果が検査マスタへ反映される。具体的には、例えば、アライメントマークAと検査マスタのCADデータとが一致した場合には、検査マスタのCADデータをオフセットして検査マスタに反映させる(ステップS105)。

一方、マッチングが失敗した場合にはこの時点で検査作業を終了する。

【0038】

続いて、ステップS106において、検査マスタのCADデータからアライメントマークBを読み出すとともに、比較部54において、撮像装置30によって読み取ったアライメントマークB(図5参照)とのパターンマッチングを行う(ステップS107)。

【0039】

ステップS107においてパターンマッチングが成功すると、当該パターンマッチングの結果を検査マスタに反映させる。具体的には、アライメントマークBと検査マスタのCADデータとのズレ(例えばパターンが歪んでいる等)が算出されたときは、制御部50は、求まった回転角θ(図5参照)分を検査マスタを回転させる(ステップS108)。

一方、マッチングが失敗した場合には検査を終了する。

【0040】

ステップS108において、回転角θに関する情報を検査マスタに反映させた後は、撮像装置30によって取得された光学情報の中から画像計算領域の算出、検査部画像を抽出する(ステップS109)。そして、ステップS110において、その結果をCADデータに描画する。

【0041】

続いて、ステップS109で抽出した検査部画像を二値化する(ステップS111)。ステップS112において、比較部54は、二値化した検査部画像と、CADデータとを比較し、これらのデータの差分を求める。

【0042】

判定部55は、比較部54により算出された差分に関する情報に基づき、検査ワークの欠陥の有無を判定する。具体的には、判定部55は、検査ワークのうち上記した差分が含まれる領域を欠陥領域として抽出し判定する(ステップS113)。

なお、欠陥の例としては、例えば、パターンの形状に関する欠陥(凹凸、折れ、傷、欠けなどのパターンに関する不良)、金属配線に関する欠陥(配線の切断,ショートなど)、フィルム、ガラス基材に関する欠陥(凹凸、折れ、傷、内部異物、金属残、汚れ、指紋、正面異物)などがあげられる。

【0043】

なお、制御部50は、例えば、判定部55の結果を表示部に表示したり、欠陥捺印制御部56を制御して、欠陥箇所にインクジェット等でマーキングをする捺印装置を駆動させることもできる。また、音声や映像等で警告表示を行うこともできる。

【産業上の利用可能性】

【0044】

本発明のワーク検査システムは、導電性透明電極パターンや微細な金属配線のパターンを、精度よくインラインで検査することができ、また、導電性透明電極パターンが形成された検査ワークに存在する複数種類の欠陥を一度のスキャンで簡易にしかも安価に検査することができ、大掛かりな装置構成を必要とせず、且つ検査ワーク上のパターンの欠陥をより確実に検出することができ、産業上の利用可能性が極めて高い。

【符号の説明】

【0045】

10 検査ワーク

11 パターン

12 金属配線

13 フィルム

14 アライメントマーク

16 パターンの中心線

20 ワーク搬送装置

21 巻き取りロール

22 巻き戻しロール

30 撮像装置

31、31a〜g カメラ

32 フレーム

33 リニアガイド

34 第1撮像部

35 第2撮像部

36 第3撮像部

37 第4撮像部

38 第5撮像部

39 第6撮像部

40 移動装置

50 制御部

51 搬送制御部

52 撮像制御部

53 移動制御部

54 比較部

55 判定部

56 欠陥捺印制御部

60、61 照明部

62 青色LED

j1〜j8 光軸

k1〜k3 パターンの例

X 第1の方向

Y 第1の方向Xと直交する第2の方向

【技術分野】

【0001】

本発明は、検査ワーク上に形成されたパターンや欠陥等を光学的に検査するワーク検査システムに関する。

【背景技術】

【0002】

近年、携帯電話のスマートフォンやタブレットPCなどのフラットパネルディスプレイ(FPD)に採用されているタッチパネルは、使用者が加圧、又は接触した地点の位置値を生成するための透明なベースフィルムと、その上に形成された導電性透明電極パターン及び金属配線を有している。

導電性透明電極パターンは、例えばITO膜(酸化インジウム(In2O3)に数%の酸化スズ(SnO2)を添加した化合物、Indium Tin Oxide の略称であり、以下「ITO」とも称する)であり、FPDの表示領域と対応する領域に形成される。

一方で、前記金属配線は、当該表示領域を囲む周辺領域と対応する領域に形成され、使用者が加圧、又は接触した部分の位置値を生成する外部装置と、透明電極パターン及び回路基板と連結される。

【0003】

ITO膜の可視光透過率は約90%にもなるため使い勝手に優れており、FPDの電極として多用されている。

液晶パネルでは、液晶分子配向を制御するための電圧を印加する電極として、また有機ELパネルでは、正孔輸送層、発光層、電子輸送層を挟む陽極としてITOが多く使用されている。

さらに、太陽電池、抵抗膜や静電容量方式のタッチパネル、青色発光ダイオードの電極としてもITOが採用されている。

【0004】

このような導電性透明電極パターンの検査法として、輝度値比較法を用いて自動化の試みも行われてはいるが、ITO膜などは、その透過率が90%と高いため、一般的な可視光による光学的な画像検査はコントラストが取りづらいという困難さに加え、金属配線のパターンも年々微細化するため、自動検査は極めて困難となっている。

【0005】

従来の輝度値比較法を用いた自動検査法として、例えば図10に示すような検査装置がある。図10に示すような従来の検査装置では、1次元ラインセンサを使用したスキャナを、検査ワーク幅方向の検査視野分を求める分解能で割り算し、必要台数を固定的に配置していた。

このため、システムは複雑となり、また、欠陥の種類によって固定的別光学系照明が必要であり、1列の1次元カメラ照明で光学系を構成すれば発見できない欠陥が多数現れ、やむなく固定的に配置したシステムを複数列用意するなどしており、コストもかかり非効率であった。このような検査装置の例として、例えば、特許文献1〜3が挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−273998号公報

【特許文献2】特開2003−262566号公報

【特許文献3】特開2011−53204号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記の問題を解決するため、本発明は、透過率が高い導電性透明電極パターンや微細な金属配線のパターンを、自動検査で行うための検査システムを提供することを目的とする。

また、本発明の他の目的は、導電性透明電極パターンが形成された検査ワークに存在する複数種類の欠陥を一度のスキャンで簡易にしかも安価に検査することができる検査システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)本発明のワーク検査システムは、検査ワークを第1の方向に搬送するワーク搬送装置と、前記検査ワーク上に形成されたパターンの光学情報を取得する撮像装置と、前記第1の方向と直交する第2の方向に前記撮像装置を移動させる移動装置と、を備え、

さらに、前記ワーク搬送装置、前記撮像装置及び前記移動装置を制御するとともに、

前記光学情報に基づいて前記パターンを検査する制御部と、を有することを特徴とする。

(2)本発明のワーク検査システムは、前記(1)において、

前記撮像装置は、第1撮像部及び第2撮像部を備え、

前記第1撮像部は、前記検査ワークの下部に配置した第1照明部と、前記検査ワークの上部に配置した第1カメラと、を有し、

前記第2撮像部は、前記検査ワークの上部斜めに配置した第2照明部と、前記第2照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第2カメラと、を有することを特徴とする。

(3)本発明のワーク検査システムは、前記(2)において、

前記撮像装置は、さらに第3撮像部を備え、

前記第3撮像部は、前記検査ワークの下部に配置した第3照明部と、前記検査ワークの上部に配置した第3カメラと、を有し、

前記第3照明部から照射される照射光の光軸と、前記上部に配置した第3カメラのレンズの光軸と、をずらした状態で配置したことを特徴とする。

(4)本発明のワーク検査システムは、前記(3)において、

前記撮像装置は、さらに第5撮像部を備え、

前記第5撮像部は、前記検査ワークの上部斜めに配置した第5照明部と、前記第5照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第5カメラと、前記第5照明部と検査ワークとの間に配置したパターン発生器と、を有することを特徴とする。

(5)本発明のワーク検査システムは、前記(1)〜(4)において、

前記制御部は、前記検査ワーク上に形成されたパターンから得られた光学情報と、

前記検査ワーク上に形成させるパターンのCADデータと、を比較して、

当該検査ワーク上に形成されたパターンの欠陥情報を取得することを特徴とする。

(6)本発明のワーク検査システムは、前記(5)において、

前記撮像装置は、さらに第6撮像部を備え、

前記第6撮像部は、前記検査ワークの上部斜めに配置した第6照明部と、前記第6照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第6カメラと、を有し、

前記検査ワーク上に予め付与されたアライメントマークを第6撮像部によって読み取り、

前記読み取ったアライメントマークの位置情報に基づき、

前記CADデータを補正した後、前記パターンを検査することを特徴とする。

(7)本発明のワーク検査システムは、前記前記(1)〜(6)において、

前記検査ワーク上に、前記パターンと同じ材質で評価膜部を形成し、当該評価膜部の膜厚を測定することを特徴とする。

(8)本発明のワーク検査システムは、前記前記(1)〜(7)において、

前記ワーク検査システムは、さらにワーク吸引装置を備え、

前記ワーク吸引装置は、ワーク検査時において、検査ワークを吸引して固着することを特徴とする。

【発明の効果】

【0009】

本発明のワーク検査システムは、透過率が高い導電性透明電極パターンや微細な金属配線のパターンを、精度よく自動検査することができる。

また、本発明のワーク検査システムは、導電性透明電極パターンが形成された検査ワークに存在する複数種類の欠陥を一度のスキャンで簡易にしかも安価に検査することができ、大掛かりな装置構成を必要とせず、且つ検査ワーク上のパターンの欠陥をより確実に検出することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態のワーク検査システムの模式的側面図である。

【図2】検査対象(パターン、金属配線、フィルムなど)を示す概略平面図である。

【図3】実施形態のワーク検査システムの詳細を示す模式的平面図である。

【図4】実施形態の撮像装置に搭載した撮像部の種類を示す説明図である。

【図5】検査ワーク上のアライメントマークとCADデータとの比較動作を説明する説明図である。

【図6】実施形態の評価膜部の膜厚の計算法を示す概略説明図である。

【図7】実施形態におけるワーク検査システムの制御部の構成図である。

【図8】実施形態における制御部の撮像装置における制御を説明するブロック図である。

【図9】実施形態における制御部のフローを説明するフローチャートである。

【図10】従来のワーク検査システムの概略図である。

【発明を実施するための形態】

【0011】

次に、図面を参照して、実施形態のワーク検査システムを詳細に説明する。

図1はワーク検査システムの模式的側面図である。図1の装置構成に示すように、実施形態のワーク検査システムは、検査ワーク10を第1の方向Xに搬送するワーク搬送装置20と、検査ワーク10上に形成されたパターンの光学情報を取得する撮像装置30と、第1の方向Xと直交する第2の方向Y(図3参照)に撮像装置30を移動させる移動装置40と、ワーク搬送装置20、撮像装置30及び移動装置40を制御するとともに、光学情報に基づいてパターンを検査する制御部50と、を有する。

このような構成とすることにより、従来の並列固定的に一次元カメラを検査ワーク幅分配置する方式と比較し、使用するカメラ台数を少なくすることが可能となる。

【0012】

図1に示すように、検査対象としての検査ワーク10は、ワーク搬送装置20の巻き出しロール22にロール状に巻かれており、巻き取りロール21を回転させて、検査ワーク10を第1の方向Xに搬送するとともに、検査対象(パターン11、金属配線12、フィルム13(図2参照))を、撮像装置30の下部に位置付ける。

なお、本実施形態において、検査ワークの搬送態様としては、所定のインターバルを含む間欠搬送としている。

また、検査ワーク10の不安定な状態を除去するために、検査ワーク10の幅方向の両端または全幅にわたってワーク吸引装置23(図3参照)を設け、検査時においてエアー吸引等によって検査ワーク10を固着して、ワークの検査精度を劣化させる状態、例えば、波打ち、カール、しわ、その他の変形が生じても検査精度を向上させることもできる。

【0013】

検査ワークとしては、例えば、ベースとなるフィルム13の表面に所定のパターン11が形成されたポリエチレンテレフタレート樹脂等の透明フィルムが挙げられ、パターン11としては、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、AZO(Aluminium doped Zinc Oxide)、GZO(Gallium doped Zinc Oxide)などの金属酸化物系膜、単層カーボンナノチューブやグラフェン等のカーボン系膜、銀インクや銀ナノワイヤーなどの銀系膜、PEDOTなどに代表される高分子系化合物膜、などの透明導電膜からなるダイヤモンド形状や格子形状等のパターンが挙げられる。

金属配線12としては、銅膜やMoAl合金膜をエッチングして形成した微細配線などが挙げられ、パターン11と接続して外部電源と通電する部分である。

【0014】

ワーク搬送装置20は、検査ワーク10を第1の方向Xに搬送する検査ワークの巻き取りロール21、巻き出しロール22及びモータ等の駆動部を含む装置である。

また、検査ワーク10が長巻き状態ではない、例えば所定の長さの矩形状に切断されたシートフィルムの場合は、シートフィルムを搭載して搬送するコンベア等が挙げられ、シートフィルムを載置するベルト状基台、ベルト状基台の両端部に備えられベルト状基台を第1の方向Xに搬送させる回転ローラー、および当該ローラーを回転させるモータ等を含むものが挙げられる。

なお、ワーク搬送装置としては上記の形態に限られず、種々の公知の搬送機構を採用することもできる。

【0015】

パターン11の光学情報を取得する撮像装置30としては、例えばラインカメラが挙げられる。撮像装置30は、検査ワーク10に検査光を照射する照明部60をさらに備え、制御部50によって、照明部60と撮像装置30とを同期させて、ワーク搬送方向である第1の方向Xと直交する第2の方向Yに、照明部60及び撮像装置30を移動させるようになっている。

すなわち、図3に示すように、撮像装置30のカメラ31を、ワーク搬送装置20の上部に固定されたフレーム32上を、モータ等の移動装置40により、第1の方向X(ワーク搬送方向)と直交する第2の方向Y(スキャン方向)に移動させるようになっている。

【0016】

また、図4に示すように、本実施形態では、撮像装置30には異なる種類の撮像部を組み合わせることができる。

すなわち、前記撮像装置30は、第1撮像部34及び第2撮像部35を備え、前記第1撮像部34は、前記検査ワーク10の下部に配置した第1照明部60aと、前記検査ワークの上部に配置した第1カメラ31aと、を有し、前記第2撮像部35は、前記検査ワーク10の上部斜めに配置した第2照明部60bと、前記第2照明部6bからの光軸j1に対し正反射角方向にそのレンズの光軸j2を配置した第2カメラ31bと、を有するようにすることもできる。

第1撮像部34においては、第1照明部60aからの光線の同軸透過光学系でカメラを設置している。

第1照明部60aからの光線は検査ワーク10を同軸で透過し第1撮像部34に入射する。

第2撮像部35においては、第2照明部6bからの光線の入射光の光軸j1と反射角が同一の反射光学系(光軸j2)で配置した第2カメラ31bを有している。

【0017】

また、さらに第3撮像部36を備え、前記第3撮像部36は、前記検査ワーク10の下部に配置した第3照明部60cと、前記検査ワーク10の上部に配置した第3カメラ31cと、を有し、前記第3照明部60cから照射される照射光の光軸j3と、前記上部に配置した第3カメラ31cのレンズの光軸j4と、をずらした状態(オフセット)で配置することもできる。

これにより、検査ワーク10の欠陥で散乱する散乱光を欠陥として受光することができ、ワークに発生する欠陥、例えば、傷、しわ、凹凸などが鮮明に判別できる。

また、第4撮像部37のようにX方向縦列に2台以上の複数台設置することもでき、これにより、カメラ1台設置(第1撮像部34、第2撮像部35、第3撮像部36の場合)の撮像部視野幅と、カメラ2台以上で同一検査視野長(本明細書において、撮像部視野幅と検査視野長で囲まれる面積を検査カラムという場合がある)に高倍率レンズで設定されれば、検査分解能は、カメラ台数分の1となり、カメラ2台の場合では、例えばカメラ1台で20μmの分解能であれば10μmの分解能を持つことができる。

【0018】

なお、撮像装置30は、さらに第5撮像部38を備え、第5撮像部38は、検査ワーク10の上部斜めに配置した第5照明部60eと、第5照明部60eからの光軸j5に対し正反射角方向にそのレンズの光軸j6を配置した第5カメラ31fと、第5照明部60eと検査ワーク10との間に配置したパターン発生器61と、を有することもできる。

これにより、このパターン発生器61から照射されたパターンを用いて検査ワーク10の欠陥をさらに精密に検査することができる。

すなわち、検査ワーク10上にパターン発生器61から発生させた直線パターンを照射し、検査ワーク10上に形成された凹凸状の欠陥による直線パターンの変形を読み取り、その変形量から凹凸状の欠陥を検出するとともに演算して凹凸状の欠陥の大きさを判断することができる。

なお、直線パターンとは、図4に示したようにパターン発生器61から検査ワーク10に投影される均一の規則的に繰り返される直線状の投影パターンをいう。

【0019】

パターン発生器61を用いた欠陥検査の例を図4の下部に示す。k1はパターン発生器61から検査ワーク上に照射された直線状のパターンを示し、k2は凹状の欠陥ある検査ワーク上に直線状のパターンを照射し第5撮像部38によって取得した直線状パターンの変形例を示し、k3は凸状の欠陥ある検査ワーク上に直線状のパターンを照射し第5撮像部38によって取得した直線状のパターンの変形例を示す。

【0020】

なお、撮像装置30における照明部60、パターン発生器61と、撮像部34、35、36、37、38、39は、検査ワーク10に対して上下方向を固定的に配置する必要はなく上記の光学条件(配置)を満たすよう構成されていればよい。

さらに、検査ワーク10が上下方向に搬送される場合には、搬送方向の片面または両面に配置することもできる。

【0021】

本実施形態の撮像装置においては、上記の第1〜第5撮像部を組み合わせて適用することができ、例えば、カメラとして、複数台の1次元ラインカメラを用いることにより1スキャンで同時に実行することができる。

【0022】

なお、パターン11の光学情報は、例えば照明部からの検査光が、パターンにより反射された反射光によって得られた画像情報や、パターンが形成された透明樹脂フィルムやガラスを透過した透過光の画像情報であり、1次元CCDカメラ等で受光素子で受光することによって得られる。

また、照明部60としては、安定的な特定線源である高輝度LED照明を採用することや、ITO膜などを識別しやすい波長の光源(例えば、高輝度の青色LEDなど)を選択することが好ましい。

【0023】

なお、第1撮像部34を第2の方向Yに移動させる場合、検査ワーク10の下部に設けた照明部60aからの透過光を常に第1カメラ31aに入射させるためには、照明部60aを、検査ワーク10下部に設けたリニアガイド32上に設置し、かつ撮像装置30の第2の方向Yへの移動と同期させて移動装置40により移動させる必要がある。

これらの同期制御は、後述する制御部の中の照明軸制御部が、照明軸の位置情報を有する照明軸エンコーダからの情報に基づきスキャナ下部照明同期制御をすることによって移動装置40を制御する。

【0024】

制御部50は、上記のワーク移動装置20、撮像装置30、移動装置40の各種動作を制御するとともに、撮像装置30が取得した光学情報に基づいて、検査ワーク10のベースであるフィルムやガラス等のワークの欠陥やパターンの欠陥等を検査する。ワークの欠陥としては、凹凸、折れ、傷、内部異物、金属残、汚れ、指紋、表面異物などが挙げられる。

【0025】

また、制御部50は、検査ワーク10上に形成されたパターン11の光学情報と、検査ワーク10上に形成させるパターンのCADデータと、を比較して、検査ワーク10上に形成されたパターン11の欠陥情報を取得する。

すなわち、制御部50は、撮像装置30によって取得したパターンの光学情報と、予めハードディスク等のメモリに保持された検査マスタ(欠陥を有しない正常な検査ワークのCADデータ(ガーバーデータ等)とを比較するパターンマッチングを行い、ワーク13上に形成されたパターン11の欠陥の有無を判定する。

欠陥の例としては、例えば、パターンの形状に関する欠陥、金属配線に関する欠陥などが挙げられる。

【0026】

また、図4,図5に示すように、撮像装置30は、さらに第6撮像部39を備え、第6撮像部39は、検査ワーク10の上部斜めに配置した第6照明部62と、第6照明部62からの光軸j7に対し正反射角方向にそのレンズの光軸j8を配置した第6カメラ31gと、を有し、検査ワーク10上に予め付与されたアライメントマーク14を第6撮像部39によって読み取り、読み取ったアライメントマーク14の位置情報に基づき、CADデータを補正した後、パターンを検査することもできる。

【0027】

検査ワーク11上に予め付与されたアライメントマーク14は金属膜やITO膜で形成させることができ、この場合は、ITO透明膜で形成された場合は、明瞭なコントラストでアライメントマーク14を読み取るため専用の第6撮像部39と高輝度青色LED62等を設けることによって、より精度よく読み取ることができる。

【0028】

制御部50は、検査ワーク10上に予め付与されたアライメントマーク14の位置情報をコントラストよく読み取り、前述した第1撮像部34から第6撮像部39から送信される光学情報をを組み合わせて解析することで、予めハードディスク等のメモリに保持された検査マスタのCADデータとを比較して、その結果に基づきCADデータを補正した後、検査ワーク10を精度よく検査することができる。

【0029】

なお、検査ワーク上に予めアライメントマークを付与する意味は、ITO膜等のパターンは必ずしも送り方向(例えば上記第1の方向X)と平行に形成されていない場合(例えばパターンの中心線16が第1の方向Xと一致しない場合)もあり、パターン自体も生産時にベースフイルム自体の伸縮により変形する場合もある。

このような検査ワークに対して欠陥検査を行う場合、撮像装置30で得られた光学情報を検査マスタと一律に比較すると誤った判定をする場合がある。よって、検査対象となるフィルム13上に予め付与されたアライメントマーク14を読み取ることにより、CADデータの回転補正(光学情報の中心線とCADデータの中心線を合致させる補正)、ベースフィルムの伸びによって生ずるアライメントマーク14の間隔の補正、アライメントマーク14をつなぐ線分のなす角(θ)を90度になるように歪み補正(CADデータの歪み補正)するなど、をソフトウエア上において行うことが望ましい。具体的には、図5に示すように、所定のアライメントマーク14を検査ワーク11上の複数箇所に予め付し、このアライメントマーク14をマーク読取り装置によって読み取ってアライメントマーク14の位置を検知することにより、ソフトウエア上で、CADデータの補正を実行する。

その後、制御部50において、パターンの光学情報を、補正した検査マスタのCADデータとの比較を実行することにより、検査における判定の正確さを担保することができる。

【0030】

さらに、本実施形態のワーク検査システムにおいては、検査ワーク上に、パターンとは別途に評価膜部を形成し、当該評価膜部の膜厚を測定することにより、パターンの抵抗値を算出することもできる。すなわち、制御部50は、自動検査機上で、ITO膜の厚みを測定する機能を備えることもできる。

つまり、パターン形成部材とは別途の評価膜部をベースとなるワーク上に形成し、光学的膜厚測定法を用いて当該評価膜部の膜厚を測定することにより、パターンの抵抗値等を算出することもできる。検査ワークの非検査部に予め膜厚検査用の評価膜部を形成することにより、パターンの自動検査の高速化を図ることができる。

このような光学的膜厚測定法としては、光干渉色差を微妙な色変化を検出する色空間評価法を用いることができる。

なお、色空間評価法とは、多彩な色情報から材料の状態、膜厚、光学特性変化を確定し結論づける、光干渉で発生する微細な色変化を取り込む「色空間評価法」を用い、従来以上に測定色のダイナミックレンジを広げ、カメラも広ダイナミックレンジ の精度を持った高精度カラー1次元ラインセンサカメラを採用するなどして実施する。

更に、安定的な特定線源であるRGB高輝度LED照明を採用するなどを実施する。

【0031】

このような評価膜部の膜厚の計算法は以下のようにして行う。一般に、薄膜で反射する光は、図6に示すように、表面反射光と裏面反射光(各層反射光)との光路差から2光波が干渉を起こし「色」が発生し、この光学現象を正確に分析し膜厚とする。

図において、表面反射光と裏面反射光の光路長差δは、

δ=2ndcosθt・・・(A)

ただし、n:膜の屈折率、d:膜厚、θt:透過角度、

で表される。

表面反射光と裏面反射光で干渉を起こし強度が、最小及び最大になるのは、

δmin=mλ、δmax=(m+1/2)λ・・・(B)

である。

ここでm は整数、λは波長を表す。

【0032】

このように、光路長差により特定の波長が強調されることになり、その波長で感じられる色が認識される。これは、水面上の油膜、シャボン玉等で見られる虹色の現象と同等のものである。

本発明における評価膜部の膜厚測定では、R、G、Bを代表する3波長の光を高輝度LEDで照射し、膜厚測定用のカメラも、R、G、Bの波長の光を捉える素子を備えたカラー1次元ラインセンサ、あるいは2次元CCDカメラを使用し、スキャナとして面全体を視野幅で連続的、光学的同一条件、高分解能で色画像として撮像して、画像解析により膜厚を計測する。

【0033】

次に、図7に制御部50の構成を示しその機能を説明する。制御部50は、複数台のCPUを備えたコンピュータであり、上記のように各種制御を実行する。すなわち、制御部50は、上記したワーク搬送装置20の制御を行う搬送制御部51、撮像装置30の制御を行う撮像制御部52、移動装置40の制御を行う移動制御部53、取得したパターンの光学情報を検査マスターのCADデータと比較する比較部54、比較部54によって比較されたパターンの光学情報が欠陥であるかどうかを判定する判定部55、搬送制御部51と同期制御を行って、判定部55によって欠陥と判定されたパターン箇所に欠陥マークを付与する欠陥捺印制御部56、を備えている。

また、制御部50は、記憶部(ハードディスクやメモリ)や、表示部(ディスプレイ)を備えたホストCPUと接続されており、上述した検査マスタや各種制御プログラムが

格納されている。

【0034】

図8は制御部の撮像装置における制御を説明するブロック図である。

図8に示すように、制御部50は撮像装置30における下記制御などを実行する。

(a)照明部のエンコーダ入力を行い、カメラと照明部の移動を同期制御する。

(b)照明部の調光を行う照明部の調光を制御する。

(c)複数カメラの光学情報の入力、出力を制御する。

【0035】

図9は制御部のフローを説明するフローチャートである。

図9を用いて、本実施形態における制御部のフローを説明する。

まず、撮像装置30によって検査ワークの検査対象領域が所定の位置を通過したかを判定し(ステップS101)、当該検査対象が所定の位置を通過した時点で画像取得を開始する(ステップS102)。

具体的には、撮像装置30により検査対象領域としてのパターンが検出視野内(本明細書において検査カラムという場合がある)に入ったか否かを検出し、入ったと判断した時点で画像取得(光学情報)を開始する。

なお、検査ワーク10にアライメントマーク14が付されている場合は、撮像装置30(図4参照)によるアライメントマーク14の検出を検査開始のトリガーとすることもできる。

【0036】

そして、撮像装置30によって読み取ったアライメントマークA(図5参照)に対応する座標(位置情報)/種類(モデル)を検査マスタのCADデータをハードディスクから読み出す(ステップS103)。

【0037】

続いて、制御部50の比較部54において、検出されたアライメントマークA(光学情報)と、対応する検査マスタにおけるCADデータとのパターンマッチングを行う(ステップS104)。比較部54において上記パターンマッチングが成功すると、当該パターンマッチングの結果が検査マスタへ反映される。具体的には、例えば、アライメントマークAと検査マスタのCADデータとが一致した場合には、検査マスタのCADデータをオフセットして検査マスタに反映させる(ステップS105)。

一方、マッチングが失敗した場合にはこの時点で検査作業を終了する。

【0038】

続いて、ステップS106において、検査マスタのCADデータからアライメントマークBを読み出すとともに、比較部54において、撮像装置30によって読み取ったアライメントマークB(図5参照)とのパターンマッチングを行う(ステップS107)。

【0039】

ステップS107においてパターンマッチングが成功すると、当該パターンマッチングの結果を検査マスタに反映させる。具体的には、アライメントマークBと検査マスタのCADデータとのズレ(例えばパターンが歪んでいる等)が算出されたときは、制御部50は、求まった回転角θ(図5参照)分を検査マスタを回転させる(ステップS108)。

一方、マッチングが失敗した場合には検査を終了する。

【0040】

ステップS108において、回転角θに関する情報を検査マスタに反映させた後は、撮像装置30によって取得された光学情報の中から画像計算領域の算出、検査部画像を抽出する(ステップS109)。そして、ステップS110において、その結果をCADデータに描画する。

【0041】

続いて、ステップS109で抽出した検査部画像を二値化する(ステップS111)。ステップS112において、比較部54は、二値化した検査部画像と、CADデータとを比較し、これらのデータの差分を求める。

【0042】

判定部55は、比較部54により算出された差分に関する情報に基づき、検査ワークの欠陥の有無を判定する。具体的には、判定部55は、検査ワークのうち上記した差分が含まれる領域を欠陥領域として抽出し判定する(ステップS113)。

なお、欠陥の例としては、例えば、パターンの形状に関する欠陥(凹凸、折れ、傷、欠けなどのパターンに関する不良)、金属配線に関する欠陥(配線の切断,ショートなど)、フィルム、ガラス基材に関する欠陥(凹凸、折れ、傷、内部異物、金属残、汚れ、指紋、正面異物)などがあげられる。

【0043】

なお、制御部50は、例えば、判定部55の結果を表示部に表示したり、欠陥捺印制御部56を制御して、欠陥箇所にインクジェット等でマーキングをする捺印装置を駆動させることもできる。また、音声や映像等で警告表示を行うこともできる。

【産業上の利用可能性】

【0044】

本発明のワーク検査システムは、導電性透明電極パターンや微細な金属配線のパターンを、精度よくインラインで検査することができ、また、導電性透明電極パターンが形成された検査ワークに存在する複数種類の欠陥を一度のスキャンで簡易にしかも安価に検査することができ、大掛かりな装置構成を必要とせず、且つ検査ワーク上のパターンの欠陥をより確実に検出することができ、産業上の利用可能性が極めて高い。

【符号の説明】

【0045】

10 検査ワーク

11 パターン

12 金属配線

13 フィルム

14 アライメントマーク

16 パターンの中心線

20 ワーク搬送装置

21 巻き取りロール

22 巻き戻しロール

30 撮像装置

31、31a〜g カメラ

32 フレーム

33 リニアガイド

34 第1撮像部

35 第2撮像部

36 第3撮像部

37 第4撮像部

38 第5撮像部

39 第6撮像部

40 移動装置

50 制御部

51 搬送制御部

52 撮像制御部

53 移動制御部

54 比較部

55 判定部

56 欠陥捺印制御部

60、61 照明部

62 青色LED

j1〜j8 光軸

k1〜k3 パターンの例

X 第1の方向

Y 第1の方向Xと直交する第2の方向

【特許請求の範囲】

【請求項1】

検査ワークを第1の方向に搬送するワーク搬送装置と、

前記検査ワーク上に形成されたパターンの光学情報を取得する撮像装置と、

前記第1の方向と直交する第2の方向に前記撮像装置を移動させる移動装置と、を備え、

さらに、

前記ワーク搬送装置、前記撮像装置及び前記移動装置を制御するとともに、

前記光学情報に基づいて前記パターンを検査する制御部と、

を有することを特徴とするワーク検査システム。

【請求項2】

前記撮像装置は、第1撮像部及び第2撮像部を備え、

前記第1撮像部は、

前記検査ワークの下部に配置した第1照明部と、

前記検査ワークの上部に配置した第1カメラと、を有し、

前記第2撮像部は、

前記検査ワークの上部斜めに配置した第2照明部と、

前記第2照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第2カメラと、を有することを特徴とする請求項1に記載のワーク検査システム。

【請求項3】

前記撮像装置は、さらに第3撮像部を備え、

前記第3撮像部は、

前記検査ワークの下部に配置した第3照明部と、

前記検査ワークの上部に配置した第3カメラと、を有し、

前記第3照明部から照射される照射光の光軸と、

前記上部に配置した第3カメラのレンズの光軸と、をずらした状態で配置したことを特徴とする請求項2に記載のワーク検査システム。

【請求項4】

前記撮像装置は、さらに第5撮像部を備え、

前記第5撮像部は、

前記検査ワークの上部斜めに配置した第5照明部と、

前記第5照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第5カメラと、

前記第5照明部と検査ワークとの間に配置したパターン発生器と、

を有することを特徴とする請求項3に記載のワーク検査システム。

【請求項5】

前記制御部は、

前記検査ワーク上に形成されたパターンから得られた光学情報と、

前記検査ワーク上に形成させるパターンのCADデータと、を比較して、

当該検査ワーク上に形成されたパターンの欠陥情報を取得することを特徴とする請求項1〜4のいずれかに記載のワーク検査システム。

【請求項6】

前記撮像装置は、さらに第6撮像部を備え、

前記第6撮像部は、

前記検査ワークの上部斜めに配置した第6照明部と、

前記第6照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第6カメラと、を有し、

前記検査ワーク上に予め付与されたアライメントマークを第6撮像部によって読み取り、

前記読み取ったアライメントマークの位置情報に基づき、

前記CADデータを補正した後、前記パターンを検査することを特徴とする請求項5に記載のワーク検査システム。

【請求項7】

前記検査ワーク上に、前記パターンと同じ材質で評価膜部を形成し、

当該評価膜部の膜厚を測定することを特徴とする請求項1〜6のいずれかに記載のワーク検査システム。

【請求項8】

前記ワーク検査システムは、さらにワーク吸引装置を備え、

前記ワーク吸引装置は、

ワーク検査時において、検査ワークを吸引して固着することを特徴とする請求項1〜7のいずれかに記載のワーク検査システム。

【請求項1】

検査ワークを第1の方向に搬送するワーク搬送装置と、

前記検査ワーク上に形成されたパターンの光学情報を取得する撮像装置と、

前記第1の方向と直交する第2の方向に前記撮像装置を移動させる移動装置と、を備え、

さらに、

前記ワーク搬送装置、前記撮像装置及び前記移動装置を制御するとともに、

前記光学情報に基づいて前記パターンを検査する制御部と、

を有することを特徴とするワーク検査システム。

【請求項2】

前記撮像装置は、第1撮像部及び第2撮像部を備え、

前記第1撮像部は、

前記検査ワークの下部に配置した第1照明部と、

前記検査ワークの上部に配置した第1カメラと、を有し、

前記第2撮像部は、

前記検査ワークの上部斜めに配置した第2照明部と、

前記第2照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第2カメラと、を有することを特徴とする請求項1に記載のワーク検査システム。

【請求項3】

前記撮像装置は、さらに第3撮像部を備え、

前記第3撮像部は、

前記検査ワークの下部に配置した第3照明部と、

前記検査ワークの上部に配置した第3カメラと、を有し、

前記第3照明部から照射される照射光の光軸と、

前記上部に配置した第3カメラのレンズの光軸と、をずらした状態で配置したことを特徴とする請求項2に記載のワーク検査システム。

【請求項4】

前記撮像装置は、さらに第5撮像部を備え、

前記第5撮像部は、

前記検査ワークの上部斜めに配置した第5照明部と、

前記第5照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第5カメラと、

前記第5照明部と検査ワークとの間に配置したパターン発生器と、

を有することを特徴とする請求項3に記載のワーク検査システム。

【請求項5】

前記制御部は、

前記検査ワーク上に形成されたパターンから得られた光学情報と、

前記検査ワーク上に形成させるパターンのCADデータと、を比較して、

当該検査ワーク上に形成されたパターンの欠陥情報を取得することを特徴とする請求項1〜4のいずれかに記載のワーク検査システム。

【請求項6】

前記撮像装置は、さらに第6撮像部を備え、

前記第6撮像部は、

前記検査ワークの上部斜めに配置した第6照明部と、

前記第6照明部からの光軸に対し正反射角方向にそのレンズの光軸を配置した第6カメラと、を有し、

前記検査ワーク上に予め付与されたアライメントマークを第6撮像部によって読み取り、

前記読み取ったアライメントマークの位置情報に基づき、

前記CADデータを補正した後、前記パターンを検査することを特徴とする請求項5に記載のワーク検査システム。

【請求項7】

前記検査ワーク上に、前記パターンと同じ材質で評価膜部を形成し、

当該評価膜部の膜厚を測定することを特徴とする請求項1〜6のいずれかに記載のワーク検査システム。

【請求項8】

前記ワーク検査システムは、さらにワーク吸引装置を備え、

前記ワーク吸引装置は、

ワーク検査時において、検査ワークを吸引して固着することを特徴とする請求項1〜7のいずれかに記載のワーク検査システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−92469(P2013−92469A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235288(P2011−235288)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000229818)日本フイルコン株式会社 (58)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000229818)日本フイルコン株式会社 (58)

【Fターム(参考)】

[ Back to top ]