一体に切削加工された自動車外板製品及びその製造方法

【課題】従来の生産に比較して少量生産であってもステータスを重んじる需要者に感動を与えるような自由奔放なデザインを取り入れた高価値の車造りを目的とする。

【解決手段】所要厚さの鋼板、アルミニウム合金板等を素材とした板材の内外両側面部3、7に、自動車用外板製品として必要な形状を機械切削加工により一体形成してなる。また、所要厚さの鋼板、アルミニウム合金板等を素材とした板材の内側面部3を機械切削加工して補強用リブ5、部品取付用凸状部等を備えた所要の凹凸パターン4を形成すると共に、その外側面部7を切削加工して所望のデザイン処理を施してなる。

【解決手段】所要厚さの鋼板、アルミニウム合金板等を素材とした板材の内外両側面部3、7に、自動車用外板製品として必要な形状を機械切削加工により一体形成してなる。また、所要厚さの鋼板、アルミニウム合金板等を素材とした板材の内側面部3を機械切削加工して補強用リブ5、部品取付用凸状部等を備えた所要の凹凸パターン4を形成すると共に、その外側面部7を切削加工して所望のデザイン処理を施してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機械加工により一体に切削形成された自動車外板製品及びその製法に関するものである。

【背景技術】

【0002】

従来、自動車外板製品、例えばフードASSY、トランクASSY、バックドアASSY等は、図8乃至図10に示すように、主に薄板鋼材を金型等によりプレス成形加工されたアウター品(外観品)20と、補強リブ31、ブラケット取付部32などを備えたインナー品(アウターを支える補強品)30をヘミング加工により組合わせ33て成り立っている。

同時に、インナー品30には、自動車本体に接合するために必要な小物ブラケットや、同外板部品を自動車本体から解放したり、密閉するために必要な小物ブラケット類が溶接により設置されてきた。

【0003】

自動車は多量生産品であるとの常識から、自動車外板製品についても同一品質、低コストを求めて、アウター品、インナー品、ブラケット類、それぞれ専用の極めて高価且つ制作日程を要する新規金型を、新車開発毎に準備する必要があり、またこれらの単品類を組み立てるために溶接用治具、溶接ロボット、シーラー(緩衝材)、塗布機、ヘミング設備等も並行して準備する必要があった。

而して準備が完了した後、自動車生産を開始に至っては、例えばフードASSYは、アウター品、インナー品、ブラケット類のそれぞれの部品を別工程で生産した後、組み立て・溶接を経て一組のフードASSYが生産される。

この過程の中には、1)極めて多量の単品在庫が存在するとともに、2)当該外板製品は極めて大物のため、多大な面積の工場が必要であった。

【特許文献1】特開昭57−201774

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記自動車用外板製品の製作は、各種金型成形技術の高度の発達により製品の高品質、多量生産、低コストを実現できたが、このことで長年多くの人々から忘れられ、また失念された問題点があった。

即ち、従来の生産過程において、プレス成形により外板製品を加工する際には各種金型における成形性範囲に拘束された、極めて画一的なデザインに縛られ、自由奔放なデザインができないという難点があった。

本発明は、上記難点を解決せんとしたものであって、従来の生産に比較して少量生産であってもステータスを重んじる需要者に感動を与えるような自由奔放なデザインを取り入れた高価値の車造りを目的とするものである。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明に係る自動車外板製品は、所要厚さの鋼板、アルミニウム合金板等を素材とした板材の内外両側面部に、自動車外板製品として必要な形状を機械切削加工により一体形成してなる。

【0006】

また、本発明に係る自動車外板製品の製造方法は、所要厚さを有する鋼板、アルミニウム合金板等を素材の板材とし、その内側面部を切削加工して補強リブ及び部品取付用凸状部等を備えた所要の凹凸パターンを形成する。次に、その外側面部を切削加工して所望のデザイン処理等を施す工程からなるものである。

【発明の効果】

【0007】

本発明においては、素材を機械切削加工により、自動車外板製品を同時に一体に形成することができるので、作業工数を大幅に減少できると共に、新車開発の場合でも新規の金型やその他の設備を作る必要もなくなり、すぐに製作に取り掛かることができる。従って、金型製作等に係る特別な技術や多大な面積の工場の必要性もなく、大量の在庫が出ることもない。よって少数台の自動車の製造の場合でも製作コストや人件費を節減することができる。

【0008】

また、金型製作の場合におけるようなデザイン的制限もないので、需要者が所望する複雑なデザインや自由奔放なデザインにも容易に対応できる。従って、自動車の個性を出すためには色彩やエンブレムのようなデザインだけでなく、外板の形状でも個性を出すことができる。

【図面の簡単な説明】

【0009】

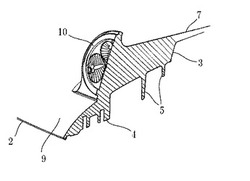

【図1】フードの外側斜面図である。

【図2】図1におけるA−A線一部端面図である。

【図3】同上B−B線一部端面図である。

【図4】フードの内側一部平面図である。

【図5】図4におけるC−C線一部拡大端面図である。

【図6】同上D−D線一部拡大端面図である。

【図7】切削工程を示す説明図である。

【図8】従来のプレス成形加工により製造されたフードの内側一部平面図である。

【図9】図8におけるE−E線一部拡大端面図である。

【図10】同上F−F線一部拡大端面図である。

【実施例1】

【0010】

以下、添付図面に従って本発明の一実施例を説明する。

本実施例は、図1〜図6に示すように、自動車用の外板製品としてフードを製造した場合である。

本実施例に係るフードは、所要厚さの一枚の鋼板を素材としたワーク(板材)の内外両面を機械切削加工により一体形成してなり、その内側面部3には、図4乃至図6に示すように、補強リブ5、部品取付用凸状部6などを備えた所要の凹凸パターン4が形成されており、その外側面部6には、図1及び図3に示すように、エンブレム10などを備えた所望のデザイン面8が形成されている。

【0011】

次に、図7に従って、自動車用の外板製品としてフードを一枚のワークから切削加工により製造する工程につき説明する。

先ず、第1工程(イ)として、鋼板からなるワーク1を5軸マシニングセンターのテーブル上に取付具15で位置決め固定する。このワークの外形寸法は各種車種により大きく異なるが、本例では概ね1600×1400×130mm程度の素材を用いた。而して、ワーク1の周縁部を複数の切削工具を備えた加工ユニット11で切削加工して、所定のワーク外形形状2に成形すると同時に、ワークの内側面部3を切削加工して、図4乃至図6に示すように、補強リブ5、ブラケット等の部品取付用凸状部6等を備えた所要の凹凸パターン4を形成する。

次に、第2工程(ロ)として、上記加工が終了したワーク1の加工済み面を樹脂製や鉛系低溶融亜鉛合金製の保護材12で被覆した後に反転させ、固定冶具13を用いてテーブル上に再度位置決め固定する。

次に、第3工程(ハ)として、ワーク1の外側面部7を加工ユニット11で切削加工して、図1及び図3に示すように、その全体に亘り曲面加工9を施すと共にその一側部にはエンブレム10を形成して、所望のデザイン面8に加工処理を施す。

而して、一般のプレス成形加工では不可能なる各種のデザイン加工でも、所望に応じて種々のデザイン処理加工を行う事が出来る。

最後に、第4工程(二)として、上記加工が終了したワーク1の外側面部7に研磨加工14を施して、所定の切削加工が完了する。

以上の工程により、自動車用フードを一枚のワークから切削加工により製造することが出来る。

【0012】

なお、上記実施例においては、ワーク1の素材として鋼板を使用したが、アルミ二ウム合金板、チタン板又は炭素繊維板等の他の素材を用いる場合もある。

【0013】

また、上記実施例においては、自動車用フードを製造する場合につき説明したが、バックドア、トランク等のその他の外板製品も同様にして一枚の板材から切削加工により製造することが出来る。

【符号の説明】

【0014】

1 ワーク

2 ワーク外形形状

3 ワーク内側面部

4 凹凸パターン

5 補強リブ

6 部品取付用凸状部

7 ワーク外側面部

8 デザイン面

9 曲面加工

10 エンブレム

11 加工ユニット

14 研磨加工

20 アウター品

30 インナー品

31 補強リブ

32 ブラケット取付部

【技術分野】

【0001】

本発明は、機械加工により一体に切削形成された自動車外板製品及びその製法に関するものである。

【背景技術】

【0002】

従来、自動車外板製品、例えばフードASSY、トランクASSY、バックドアASSY等は、図8乃至図10に示すように、主に薄板鋼材を金型等によりプレス成形加工されたアウター品(外観品)20と、補強リブ31、ブラケット取付部32などを備えたインナー品(アウターを支える補強品)30をヘミング加工により組合わせ33て成り立っている。

同時に、インナー品30には、自動車本体に接合するために必要な小物ブラケットや、同外板部品を自動車本体から解放したり、密閉するために必要な小物ブラケット類が溶接により設置されてきた。

【0003】

自動車は多量生産品であるとの常識から、自動車外板製品についても同一品質、低コストを求めて、アウター品、インナー品、ブラケット類、それぞれ専用の極めて高価且つ制作日程を要する新規金型を、新車開発毎に準備する必要があり、またこれらの単品類を組み立てるために溶接用治具、溶接ロボット、シーラー(緩衝材)、塗布機、ヘミング設備等も並行して準備する必要があった。

而して準備が完了した後、自動車生産を開始に至っては、例えばフードASSYは、アウター品、インナー品、ブラケット類のそれぞれの部品を別工程で生産した後、組み立て・溶接を経て一組のフードASSYが生産される。

この過程の中には、1)極めて多量の単品在庫が存在するとともに、2)当該外板製品は極めて大物のため、多大な面積の工場が必要であった。

【特許文献1】特開昭57−201774

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記自動車用外板製品の製作は、各種金型成形技術の高度の発達により製品の高品質、多量生産、低コストを実現できたが、このことで長年多くの人々から忘れられ、また失念された問題点があった。

即ち、従来の生産過程において、プレス成形により外板製品を加工する際には各種金型における成形性範囲に拘束された、極めて画一的なデザインに縛られ、自由奔放なデザインができないという難点があった。

本発明は、上記難点を解決せんとしたものであって、従来の生産に比較して少量生産であってもステータスを重んじる需要者に感動を与えるような自由奔放なデザインを取り入れた高価値の車造りを目的とするものである。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明に係る自動車外板製品は、所要厚さの鋼板、アルミニウム合金板等を素材とした板材の内外両側面部に、自動車外板製品として必要な形状を機械切削加工により一体形成してなる。

【0006】

また、本発明に係る自動車外板製品の製造方法は、所要厚さを有する鋼板、アルミニウム合金板等を素材の板材とし、その内側面部を切削加工して補強リブ及び部品取付用凸状部等を備えた所要の凹凸パターンを形成する。次に、その外側面部を切削加工して所望のデザイン処理等を施す工程からなるものである。

【発明の効果】

【0007】

本発明においては、素材を機械切削加工により、自動車外板製品を同時に一体に形成することができるので、作業工数を大幅に減少できると共に、新車開発の場合でも新規の金型やその他の設備を作る必要もなくなり、すぐに製作に取り掛かることができる。従って、金型製作等に係る特別な技術や多大な面積の工場の必要性もなく、大量の在庫が出ることもない。よって少数台の自動車の製造の場合でも製作コストや人件費を節減することができる。

【0008】

また、金型製作の場合におけるようなデザイン的制限もないので、需要者が所望する複雑なデザインや自由奔放なデザインにも容易に対応できる。従って、自動車の個性を出すためには色彩やエンブレムのようなデザインだけでなく、外板の形状でも個性を出すことができる。

【図面の簡単な説明】

【0009】

【図1】フードの外側斜面図である。

【図2】図1におけるA−A線一部端面図である。

【図3】同上B−B線一部端面図である。

【図4】フードの内側一部平面図である。

【図5】図4におけるC−C線一部拡大端面図である。

【図6】同上D−D線一部拡大端面図である。

【図7】切削工程を示す説明図である。

【図8】従来のプレス成形加工により製造されたフードの内側一部平面図である。

【図9】図8におけるE−E線一部拡大端面図である。

【図10】同上F−F線一部拡大端面図である。

【実施例1】

【0010】

以下、添付図面に従って本発明の一実施例を説明する。

本実施例は、図1〜図6に示すように、自動車用の外板製品としてフードを製造した場合である。

本実施例に係るフードは、所要厚さの一枚の鋼板を素材としたワーク(板材)の内外両面を機械切削加工により一体形成してなり、その内側面部3には、図4乃至図6に示すように、補強リブ5、部品取付用凸状部6などを備えた所要の凹凸パターン4が形成されており、その外側面部6には、図1及び図3に示すように、エンブレム10などを備えた所望のデザイン面8が形成されている。

【0011】

次に、図7に従って、自動車用の外板製品としてフードを一枚のワークから切削加工により製造する工程につき説明する。

先ず、第1工程(イ)として、鋼板からなるワーク1を5軸マシニングセンターのテーブル上に取付具15で位置決め固定する。このワークの外形寸法は各種車種により大きく異なるが、本例では概ね1600×1400×130mm程度の素材を用いた。而して、ワーク1の周縁部を複数の切削工具を備えた加工ユニット11で切削加工して、所定のワーク外形形状2に成形すると同時に、ワークの内側面部3を切削加工して、図4乃至図6に示すように、補強リブ5、ブラケット等の部品取付用凸状部6等を備えた所要の凹凸パターン4を形成する。

次に、第2工程(ロ)として、上記加工が終了したワーク1の加工済み面を樹脂製や鉛系低溶融亜鉛合金製の保護材12で被覆した後に反転させ、固定冶具13を用いてテーブル上に再度位置決め固定する。

次に、第3工程(ハ)として、ワーク1の外側面部7を加工ユニット11で切削加工して、図1及び図3に示すように、その全体に亘り曲面加工9を施すと共にその一側部にはエンブレム10を形成して、所望のデザイン面8に加工処理を施す。

而して、一般のプレス成形加工では不可能なる各種のデザイン加工でも、所望に応じて種々のデザイン処理加工を行う事が出来る。

最後に、第4工程(二)として、上記加工が終了したワーク1の外側面部7に研磨加工14を施して、所定の切削加工が完了する。

以上の工程により、自動車用フードを一枚のワークから切削加工により製造することが出来る。

【0012】

なお、上記実施例においては、ワーク1の素材として鋼板を使用したが、アルミ二ウム合金板、チタン板又は炭素繊維板等の他の素材を用いる場合もある。

【0013】

また、上記実施例においては、自動車用フードを製造する場合につき説明したが、バックドア、トランク等のその他の外板製品も同様にして一枚の板材から切削加工により製造することが出来る。

【符号の説明】

【0014】

1 ワーク

2 ワーク外形形状

3 ワーク内側面部

4 凹凸パターン

5 補強リブ

6 部品取付用凸状部

7 ワーク外側面部

8 デザイン面

9 曲面加工

10 エンブレム

11 加工ユニット

14 研磨加工

20 アウター品

30 インナー品

31 補強リブ

32 ブラケット取付部

【特許請求の範囲】

【請求項1】

所要厚さの鋼板、アルミニウム合金板等を素材とした板材の内外両側面部に、自動車用外板製品として必要な形状を機械切削加工により一体形成してなることを特徴とする一体に切削加工された自動車外板製品。

【請求項2】

所要厚さの鋼板、アルミニウム合金板等を素材とした板材の内側面部を機械切削加工して、補強リブ、部品取付用凸状部等を備えた所要の凹凸パターンを形成すると共に、その外側面部を切削加工して所望のデザイン処理を施すことを特徴とする一体に切削加工された自動車外板製品の製造方法。

【請求項1】

所要厚さの鋼板、アルミニウム合金板等を素材とした板材の内外両側面部に、自動車用外板製品として必要な形状を機械切削加工により一体形成してなることを特徴とする一体に切削加工された自動車外板製品。

【請求項2】

所要厚さの鋼板、アルミニウム合金板等を素材とした板材の内側面部を機械切削加工して、補強リブ、部品取付用凸状部等を備えた所要の凹凸パターンを形成すると共に、その外側面部を切削加工して所望のデザイン処理を施すことを特徴とする一体に切削加工された自動車外板製品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−112161(P2013−112161A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260063(P2011−260063)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(594193346)株式会社クライムエヌシーデー (4)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(594193346)株式会社クライムエヌシーデー (4)

【Fターム(参考)】

[ Back to top ]