一体成形体

【課題】リン化合物を含む樹脂成形体を用い、付加反応型シリコーン系接着剤で強く接合された一体成形体を提供する。

【解決手段】ポリブチレンテレフタレート樹脂と、リン化合物とを含み、上記リン化合物の含有量が0.5質量%以下である熱可塑性樹脂組成物からなる成形体と、付加反応型シリコーン系組成物と、部材と、を備え、上記熱可塑性樹脂成形体と前記付加反応型シリコーン系組成物とが接触する一体成形体とする。使用するリン化合物としては、3価のリン化合物であることが好ましい。

【解決手段】ポリブチレンテレフタレート樹脂と、リン化合物とを含み、上記リン化合物の含有量が0.5質量%以下である熱可塑性樹脂組成物からなる成形体と、付加反応型シリコーン系組成物と、部材と、を備え、上記熱可塑性樹脂成形体と前記付加反応型シリコーン系組成物とが接触する一体成形体とする。使用するリン化合物としては、3価のリン化合物であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一体成形体に関する。

【背景技術】

【0002】

熱可塑性樹脂を成形してなる樹脂成形体は、成形が容易、軽量等の特徴を有するため、様々な製品、部品に使用されており、中でもポリブチレンテレフタレート樹脂は、特に優れた機械的強度、電気的性質、その他物理的、化学的性質を有し、且つ加工性にも優れる。このため、ポリブチレンテレフタレート樹脂は、エンジニアリングプラスチックとして、自動車、電気・電子部品等の広範な用途に使用されている。

【0003】

上記の樹脂成形体は、用途等によっては、他の部材と接合させる場合がある。樹脂成形体を接合する方法としては、接着剤による接合、二重成形、熱板溶着、振動溶着、レーザー溶着等が知られている。接合方法の選択は、用途、樹脂成形体の形状等を考慮して行われ、用途によって好適な接合方法は異なる。なお、種類の異なる樹脂や金属との接合では溶着加工が困難なため、接着やネジ止め、かしめといった手法をとることが一般的である。

【0004】

樹脂成形体を他の部材と接合する場合の一例として、電子部品が搭載された基板を収容するケース材が挙げられる(特許文献1)。上記基板がケース材に収容される理由は、ダストや外部衝撃等から電子部品に与えられるダメージを軽減するためである。

【0005】

上記のようなケース材に収容された電子部品は、ポッティングが施されることがある。電子部品が水分により錆びること等を防止するためである。このようなポッティングが施される電子部品の例としては、自動車用各種電子制御装置、センサー、自動車用・家電用のハイブリッドIC、半導体部品等の各種電子部品が挙げられる(特許文献2)。

【0006】

上記の基板や電子部品を収容するケースと蓋の接合、又はケース内に固定するために接着剤が使用されたり、ポッティングを施すために使用するポッティング剤として、エポキシ系接着剤、シリコーン系接着剤等が知られており、耐熱性、耐寒性等が要求される一体成形体を得る場合には、付加反応型のシリコーン系接着剤(白金触媒を用いて硬化させるタイプの接着剤)が好ましく使用される。

【0007】

ところで、付加反応型のシリコーン系接着剤を用い、樹脂成形体と他の部材を接合する場合、もしくはポッティング加工を施す場合、樹脂成形体にリン化合物が含まれると、このリン化合物は、白金触媒による付加反応を阻害する。その結果、接着剤と樹脂成形体の接触部分において、密着力が不充分になりやすい。

【0008】

通常、リン化合物は、樹脂成形体に所望の物性を付与する等の目的で添加される。例えば、リン化合物は、難燃剤や安定剤として、樹脂に添加することができ、樹脂組成物に対して、難燃性を付与したり、高温環境下での物性低下等を抑制することができる。このように、リン化合物は、有用な添加剤として知られており、リン化合物は、必須成分として樹脂組成物に含まれる場合も多い。

【0009】

リン化合物の中でも、3価のリン化合物は、例えば酸化防止剤として熱可塑性樹脂に添加され、樹脂成形体の酸化劣化を防止することができ、3価のリン化合物を添加して得られた組成物は、より高い熱安定性を示す。

【0010】

以上の通り、リン化合物は、有用な添加剤として知られているが、リン化合物を含有する樹脂成形体では、付加反応型シリコーン系接着剤を用いた接合や、付加反応型シリコーン組成物を用いたポッティング加工において、硬化を阻害しやすい。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2004−343684号公報

【特許文献2】特開2009−149736号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、以上の課題を解決するためになされたものであり、その目的は、リン化合物を含む樹脂成形体を用い、付加反応型シリコーン系組成物が接触しても硬化阻害しない技術を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、上記課題を解決するために鋭意研究を重ねた。その結果、樹脂成形体中のリン化合物の使用量が0.5質量%以下であれば、リン化合物による付加反応型シリコーン系接着剤の硬化阻害の問題が抑えられることを見出し、本発明を完成するに至った。より具体的には、本発明は以下のものを提供する。

【0014】

(1) ポリブチレンテレフタレート樹脂、及び全組成物中リン化合物を0.5質量%以下含有する熱可塑性樹脂組成物からなる熱可塑性樹脂成形体と、付加反応型シリコーン系組成物と、部材とを備え、前記熱可塑性樹脂成形体と前記付加反応型シリコーン系組成物とが接触する一体成形体。

【0015】

(2) 前記リン化合物が3価のリン化合物である(1)に記載の一体成形体。

【0016】

(3) 前記3価のリン化合物は、ホスホナイト系化合物及び/又はホスファイト系化合物である(2)に記載の一体成形体。

【0017】

(4) 熱可塑性樹脂組成物中のポリブチレンテレフタレート樹脂の含有量が40質量%以上である、(1)から(3)のいずれか一項記載の一体成形体。

【発明の効果】

【0018】

本発明においては、樹脂成形体に含まれるリン化合物の含有量が0.5質量%以下であるため、リン化合物による付加反応型シリコーン系接着剤の硬化阻害が抑えられる。

【図面の簡単な説明】

【0019】

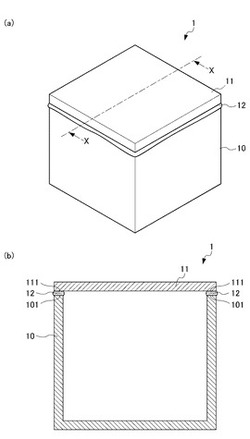

【図1】図1(a)は第一実施形態の一体成形体1を模式的に示す斜視図であり、図1(b)は図1(a)のXX断面を模式的に示した断面図である。

【図2】図2(a)は第二実施形態の一体成形体1を模式的に示す斜視図であり、図2(b)は図2(a)のXX断面を模式的に示した断面図である。

【図3】図3は実施例の一体成形体を示す模式図であり、(a)は一体成形体の製造過程を示す図であり、(b)は一体成形体の評価方法を示す図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態について詳細に説明するが、本発明は以下の実施形態に限定されない。

【0021】

本発明は、熱可塑性樹脂成形体と、付加反応型シリコーン系組成物と、部材とを備える。熱可塑性樹脂成形体は単一成形体でも良いし、複数の成形体で構成されていても良い。例えば、第一熱可塑性樹脂成形体と第二熱可塑性樹脂成形体との二つの成形体からなる場合、付加反応型シリコーン系組成物(以下の説明において、単にシリコーン系組成物という場合がある)によって接合してなる一体成形体が挙げられる。前記第一実施形態においては、第一熱可塑性樹脂成形体と第二熱可塑性樹脂成形体の少なくとも一方が、リン化合物を0.5質量%以下含むポリブチレンテレフタレート系樹脂であり、他方の熱可塑性樹脂成形体については特に限定されない。

単一成形体の場合は、部材とその成形体とがシリコーン系組成物とで接着されていたり、部材と熱可塑性樹脂成形体はネジ止め等で結合され周囲をシリコーン系組成物で覆われていたり、容器状の成形体中に部材が収納されシリコーン系組成物でポッティングされていても良い。

先ず、本発明の第一実施形態の概略について図を用いて説明する。

【0022】

図1は、本発明の一体成形体の第一実施形態を示す図であり、図1(a)は、第一実施形態の一体成形体1を模式的に示す斜視図であり、図1(b)は、図1(a)のXX断面を模式的に示した断面図である。

【0023】

図1に示すように一体成形体1は、ケース10と、カバー11と、付加反応型シリコーン系組成物12とを備え、ケース10とカバー11とが付加反応型シリコーン系接着剤12により接合されて、全体として箱体構造を形成する。

【0024】

ケース10は、一の面に開口を有する箱状の部品であり、本発明における熱可塑性樹脂成形体にあたるとする。ケース10は、開口が存在する面の端面に、付加反応型シリコーン系組成物12を介して、カバー11と接合するための第一接合面101を有する。

【0025】

カバー11は、板状の成形体であり、本発明における部材にあたるとする。カバー11は一の面の外周に、付加反応型シリコーン系組成物12を介して、ケース10と接合するための第二接合面111を有する。

【0026】

なお、ケース10、カバー11には、付加反応型シリコーン組成物12の硬化温度に耐えることができる程度の耐熱性が求められる。したがって、ケース10やカバー11は、原料として耐熱性の高い熱可塑性樹脂であるポリブチレンテレフタレート樹脂(詳細は後述する)を用いる。

【0027】

付加反応型シリコーン系組成物12は、第一接合面101と第二接合面111とを接合するための接着剤である。第一接合面101及び第二接合面111の少なくとも一方の面に付加反応型シリコーン系組成物12を塗布し、その後、第一接合面101と第二接合面111とを接触させて第一接合面101と第二接合面111とを接合する。

【0028】

以上が本発明の一体成形体の第一実施形態であり、付加反応型シリコーン系組成物が接着剤として用いられる実施形態である。以下、付加反応型シリコーン系組成物がポッティング剤として使用される実施形態(第二実施形態)について説明する。

【0029】

図2は第二実施形態の一体成形体を示す図である。図2(a)は第二実施形態の一体成形体1を模式的に示す斜視図であり、図2(b)は図2(a)のXX断面を模式的に示した断面図である。第二実施形態の一体成形体1は、一体成形体1の内部に電子部品2が配置される構成、この電子部品2の周囲が付加反応型シリコーン組成物12で覆われる構成を有する点、ケース10とカバー11との接合が付加反応型シリコーン系組成物を使用する場合に限られず、ネジ止めや溶着によって接合されることもある点で第一実施形態の一体成形体と異なる。なお、以下の説明にあたって、第一実施形態と同一構成要件については同一符号を付し、その説明を省略もしくは簡略化する。

【0030】

電子部品2は、センサー、自動車用・家電用のハイブリッドIC、半導体部品等の電子部品であり、ケース10とカバー11とで囲まれるように、ケース10の底面に従来公知の一般的な方法で配置される。従来公知の一般的な方法としては、例えば、接着剤を用いたり、ネジ止めにより配置したりする方法が挙げられる。第一接合面101と第二接合面111とを接合するための接着剤には、付加反応型シリコーン系組成物を使用してもよいし、他の接着剤を使用してもよい。また、図2(b)に示すように、電子部品2は、その周囲が付加反応型シリコーン系組成物12で囲まれている。

【0031】

この電子部品2の周囲を覆う付加反応型シリコーン系組成物12は、電子部品2が付加反応型シリコーン系組成物12に完全に浸かるように、ケース10及びカバー11と電子部品2とで囲まれる空間内に設けられる。この付加反応型シリコーン系組成物12はポッティング剤として働く。

【0032】

図2に示す第二実施形態の一体成形体の製造方法について簡単に説明する。電子部品2をケース10の底に配置した後、ケース10の内部を付加反応型シリコーン組成物12で満たし、その後、第一接合面101と第二接合面111とを接合する。

【0033】

従来は、リン化合物を含む樹脂成形体を用いて他の部材と接合する場合、又は、ポッティング加工を施す場合に、付加反応型シリコーン系接着剤を用いると、リン化合物が付加反応型シリコーン系接着剤の硬化を阻害し、樹脂成形体とシリコーン系接着剤との接触部分を充分に密着させた一体成形体を得ることができないとされていた。しかし、本発明ではリン化合物の使用量を特定の範囲に抑えているため、上記の通り、リン化合物による付加反応型シリコーン系接着剤の硬化阻害が抑えられる。その結果、本発明の一体成形体は、樹脂成形体にリン化合物を含むにもかかわらず、樹脂成形体と付加反応型シリコーン系組成物を充分に密着させた一体成形体を得ることができる。

【0034】

以上、本発明の一体成形体について、付加反応型シリコーン系組成物が接着剤として用いられる場合、ポッティング剤として用いられる場合について説明したが、付加反応型シリコーン系組成物をシーリング剤、コーティング剤等として使用する一体成形体も本発明に含まれる。

【0035】

また、以上の説明においては、ケースとカバーとを有する箱状の一体成形体を例に説明したが、箱状のものに限られず、例えば、熱可塑性樹脂成形体に、電子部品を他の部材として、付加反応型シリコーン系組成物で接着させてなる一体成形体も本発明に含まれる。

【0036】

以上の通り、本発明は、従来組み合わせることができないとされていたリン化合物を含む樹脂成形体と、付加反応型シリコーン系組成物とを組み合わせるものである。以下、熱可塑性樹脂成形体、付加反応型シリコーン系組成物、部材についてさらに詳細に説明する。

【0037】

<熱可塑樹脂成形体>

熱可塑性樹脂成形体は、ポリブチレンテレフタレート樹脂、リン化合物、その他の含有可能な成分(その他の成分)を含む。

【0038】

[熱可塑性樹脂]

付加反応型シリコーン系組成物の特徴の一つとして、耐熱性に優れることが挙げられる。熱可塑性樹脂として、耐熱性の高いものを選択すれば、耐熱性に優れた一体成形体になり、付加反応型シリコーン系組成物の特徴も充分に活かすことができる。このような観点から、熱可塑性樹脂としては、耐熱性に優れ、難燃剤等の様々な添加剤と好適に組み合わせ可能なポリブチレンテレフタレート樹脂を用いる。

【0039】

ポリブチレンテレフタレート樹脂は、少なくともテレフタル酸又はそのエステル形成性誘導体(C1−6のアルキルエステルや酸ハロゲン化物等)を含むジカルボン酸成分と、少なくとも炭素原子数4のアルキレングリコール(1,4−ブタンジオール)又はそのエステル形成性誘導体(アセチル化物等)を含むグリコール成分とを重縮合して得られるポリブチレンテレフタレート樹脂である。ポリブチレンテレフタレート樹脂はホモポリブチレンテレフタレートに限らず、ブチレンテレフタレート単位を60モル%以上(特に75モル%以上95モル%以下)含有する共重合体であってもよい。

【0040】

本発明において、ポリブチレンテレフタレート樹脂の末端カルボキシル基量は、本発明の目的を阻害しない限り特に制限されない。本発明において用いるポリブチレンテレフタレート樹脂の末端カルボキシル基量は、30meq/kg以下が好ましく、25meq/kg以下がより好ましい。かかる範囲の末端カルボキシル基量のポリブチレンテレフタレート樹脂を用いる場合には、得られるポリブチレンテレフタレート樹脂組成物が湿熱環境下での加水分解による強度低下を受けにくくなる。

【0041】

また、本発明において用いるポリブチレンテレフタレート樹脂の固有粘度は本発明の目的を阻害しない範囲で特に制限されない。ポリブチレンテレフタレート樹脂の固有粘度(IV)は0.60dL/g以上1.2dL/g以下であるのが好ましい。さらに好ましくは0.65dL/g以上0.9dL/g以下である。かかる範囲の固有粘度のポリブチレンテレフタレートを用いる場合には、得られるポリブチレンテレフタレート樹脂組成物が特に成形性に優れたものとなる。また、異なる固有粘度を有するポリブチレンテレフタレート樹脂をブレンドして、固有粘度を調整することもできる。例えば、固有粘度1.0dL/gのポリブチレンテレフタレート樹脂と固有粘度0.7dL/gのポリブチレンテレフタレート樹脂とをブレンドすることにより、固有粘度0.9dL/gのポリブチレンテレフタレート樹脂を調製することができる。ポリブチレンテレフタレート樹脂の固有粘度(IV)は、例えば、o−クロロフェノール中で温度35℃の条件で測定することができる。

【0042】

本発明において用いるポリブチレンテレフタレート樹脂において、テレフタル酸及びそのエステル形成性誘導体以外のジカルボン酸成分(コモノマー成分)としては、例えば、イソフタル酸、フタル酸、2,6−ナフタレンジカルボン酸、4,4’−ジカルボキシジフェニルエーテル等のC8−14の芳香族ジカルボン酸;コハク酸、アジピン酸、アゼライン酸、セバシン酸等のC4−16のアルカンジカルボン酸;シクロヘキサンジカルボン酸等のC5−10のシクロアルカンジカルボン酸;これらのジカルボン酸成分のエステル形成性誘導体(C1−6のアルキルエステル誘導体や酸ハロゲン化物等)が挙げられる。これらのジカルボン酸成分は、単独で又は2種以上を組み合わせて使用できる。

【0043】

これらのジカルボン酸成分の中では、イソフタル酸等のC8−12の芳香族ジカルボン酸、及び、アジピン酸、アゼライン酸、セバシン酸等のC6−12のアルカンジカルボン酸がより好ましい。

【0044】

本発明において用いるポリブチレンテレフタレート樹脂において、1,4−ブタンジオール以外のグリコール成分(コモノマー成分)としては、例えば、エチレングリコール、プロピレングリコール、トリメチレングリコール、1,3−ブチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール、1,3−オクタンジオール等のC2−10のアルキレングリコール;ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール等のポリオキシアルキレングリコール;シクロヘキサンジメタノール、水素化ビスフェノールA等の脂環式ジオール;ビスフェノールA、4,4’−ジヒドロキシビフェニル等の芳香族ジオール;ビスフェノールAのエチレンオキサイド2モル付加体、ビスフェノールAのプロピレンオキサイド3モル付加体等の、ビスフェノールAのC2−4のアルキレンオキサイド付加体;又はこれらのグリコールのエステル形成性誘導体(アセチル化物等)が挙げられる。これらのグリコール成分は、単独で又は2種以上を組み合わせて使用できる。

【0045】

これらのグリコール成分の中では、エチレングリコール、トリメチレングリコール等のC2−6のアルキレングリコール、ジエチレングリコール等のポリオキシアルキレングリコール、又は、シクロヘキサンジメタノール等の脂環式ジオール等がより好ましい。

【0046】

ジカルボン酸成分及びグリコール成分の他に使用できるコモノマー成分としては、例えば、4−ヒドロキシ安息香酸、3−ヒドロキシ安息香酸、6−ヒドロキシ−2−ナフトエ酸、4−カルボキシ−4’−ヒドロキシビフェニル等の芳香族ヒドロキシカルボン酸;グリコール酸、ヒドロキシカプロン酸等の脂肪族ヒドロキシカルボン酸;プロピオラクトン、ブチロラクトン、バレロラクトン、カプロラクトン(ε−カプロラクトン等)等のC3−12ラクトン;これらのコモノマー成分のエステル形成性誘導体(C1−6のアルキルエステル誘導体、酸ハロゲン化物、アセチル化物等)が挙げられる。

【0047】

以上説明したコモノマー成分を共重合したポリブチレンテレフタレート共重合体は、何れもポリブチレンテレフタレートとして好適に使用できる。また、ポリブチレンテレフタレート樹脂として、ホモポリブチレンテレフタレート重合体とポリブチレンテレフタレート共重合体とを組み合わせて使用してもよい。

【0048】

[リン化合物]

リン化合物の中でも、5価以外のリン化合物は、付加反応型シリコーン系接着剤の硬化を特に阻害しやすい。5価以外のリン化合物としては、3価のリン化合物が用いられる場合が多い。3価のリン化合物は、例えば酸化防止剤として熱可塑性樹脂に添加され、樹脂成形体の酸化劣化を防止することができる。また、ポリブチレンテレフタレート等のポリエステル樹脂のエステル交換を抑制する効果が高く、3価のリン化合物を添加して得られた組成物はより高い熱安定性を示す。

【0049】

3価のリン化合物としては、例えば、ホスフィン系、ホスフィナイト系、ホスホナイト系、ホスファイト系、ホスフィナスアミド系、ホスホナスジアミド系、ホスホラストリアミド系、ホスホラミダイト系、ホスホロジアミダイト系のリン化合物が挙げられる。

【0050】

本発明において、リン化合物の含有量は、樹脂成形体中に0.5質量%以下である。安定剤に用いるリン化合物としては、ホスホナイト系、ホスファイト系のリン化合物が好ましく、これらのリン化合物は、少量であっても、樹脂成形体の変色を抑える充分な効果が得られる。

【0051】

ホスホナイト系のリン化合物としては、テトラキス(2,4−ジ−tert−ブチルフェニル)−4,4’−ビフェニレンホスホナイト、テトラキス(2,4−ジ−tert−ブチルフェニル)−4,4’−ビフェニレンジホスホナイト、テトラキス(2,4−ジ−tert−ブチルフェニル)−4,3’−ビフェニレンジホスホナイト、テトラキス(2,4−ジ−tert−ブチルフェニル)−3,3’−ビフェニレンジホスホナイト、テトラキス(2,6−ジ−tert−ブチルフェニル)−4,4’−ビフェニレンジホスホナイト、テトラキス(2,6−ジ−tert−ブチルフェニル)−4,3’−ビフェニレンジホスホナイト、テトラキス(2,6−ジ−tert−ブチルフェニル)−3,3’−ビフェニレンジホスホナイト、ビス(2,4−ジ−tert−ブチルフェニル)−4−フェニル−フェニルホスホナイト、ビス(2,4−ジ−tert−ブチルフェニル)−3−フェニル−フェニルホスホナイト、ビス(2,6−ジ−n−ブチルフェニル)−3−フェニル−フェニルホスホナイト、ビス(2,6−ジ−tert−ブチルフェニル)−4−フェニル−フェニルホスホナイト、ビス(2,6−ジ−tert−ブチルフェニル)−3−フェニル−フェニルホスホナイト等が挙げられる。

【0052】

ホスファイト系のリン化合物としては、トリフェニルホスファイト、トリス(ノニルフェニル)ホスファイト、トリデシルホスファイト、トリオクチルホスファイト、トリオクタデシルホスファイト、ジデシルモノフェニルホスファイト、ジオクチルモノフェニルホスファイト、ジイソプロピルモノフェニルホスファイト、モノブチルジフェニルホスファイト、モノデシルジフェニルホスファイト、モノオクチルジフェニルホスファイト、トリス(ジエチルフェニル)ホスファイト、トリス(ジ−iso−プロピルフェニル)ホスファイト、トリス(ジ−n−ブチルフェニル)ホスファイト、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、トリス(2,6−ジ−tert−ブチルフェニル)ホスファイト、ジステアリルペンタエリスリトールジホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−エチルフェニル)ペンタエリスリトールジホスファイト、ビス{2,4−ビス(1−メチル−1−フェニルエチル)フェニル}ペンタエリスリトールジホスファイト、フェニルビスフェノールAペンタエリスリトールジホスファイト、ビス(ノニルフェニル)ペンタエリスリトールジホスファイト、及びジシクロヘキシルペンタエリスリトールジホスファイト等が挙げられる。

【0053】

[その他の成分]

樹脂成形体は、上記の熱可塑性樹脂、リン化合物以外に、無機充填剤、酸化防止剤、顔料等の従来公知の添加剤を、本発明の効果を害さない範囲で添加できる。特に、無機充填剤の一種であるガラス繊維を使用すると、樹脂成形体の機械強度や耐熱性が高まるため好ましい。

【0054】

<付加反応型シリコーン系組成物>

付加反応型シリコーン系組成物は、室温又は加熱により硬化する組成物であり、従来公知のものを使用することができる。硬化は、白金系触媒による付加反応で進行する。

【0055】

<部材>

部材は特に限定されず、センサー、自動車用・家電用のハイブリッドIC、半導体部品等の電子部品の他に、他の樹脂成形体であってもよい。部材が電子部品の場合には、接着、ポッティングのいずれの用途も一般的である。樹脂成形体の場合には、主に上記熱可塑性樹脂成形体との接合のために、付加反応型シリコーン系組成物が使用される。ここで、樹脂成形体は、どのような樹脂からなるものであってもよく、具体的には、熱可塑性樹脂、熱硬化性樹脂のいずれからなるものであってもよい。

【実施例】

【0056】

以下、実施例及び比較例を示し、本発明を具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0057】

<材料>

ポリブチレンテレフタレート樹脂(PBT):ウィンテックポリマー社製、商品名「ジュラネックス300FP」(固有粘度0.69)

【0058】

リン化合物1:テトラキス(2,4−ジ−t−ブチルフェニル)−4,4’−ビフェニレンホスホナイト、クラリアントジャパン社製、商品名「Hostanox P−EPQ」

リン化合物2:ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトールジホスファイト、ADEKA社製、商品名「アデカステブPEP−24G」

【0059】

ガラス繊維:繊維長400μm、平均繊維径φ10、日東紡社製、商品名「CSF3PE−941」

【0060】

付加反応型シリコーン系接着剤:東レダウコーニングシリコーン社製、商品名「SE1714」

【0061】

<第一熱可塑性樹脂成形体及び第二熱可塑性樹脂成形体の製造>

表1に示す配合(単位は質量%)で、PBT、リン化合物及びガラス繊維を二軸押出機にて溶融混練(シリンダー温度260℃、スクリュー回転数130rpm、押出量15kg/hr)しペレットを作製後、得られたペレットを140℃、3時間乾燥した後に、射出成形機(ファナック社製S2000i 100B)に投入し、後述する接着強度の測定に使用する樹脂試験片(ISO3167に準拠した多目的試験片)を作製した。このISO3167に準拠した試験片の中央部を切断し、一方を第一熱可塑性樹脂成形体とし、他方を第二熱可塑性樹脂成形体とした。

【0062】

<一体成形体の作製>

図3(a)に示すように、第一樹脂成形体に7mm×7mmの穴を開けた日東電工株式会社製ニトフロン粘着テープ(厚み0.18mm)を貼り付け、穴の部分にシリコーン系接着剤を塗布した。塗布後、第二樹脂成形体を重ね合わせ、クリップで固定し、120℃×0.5時間の条件で接着を行った。実施例及び比較例の一体成形体が得られた。

【0063】

<接着強度の測定>

接合体を23℃、50%RHの環境に24時間以上放置し、オリエンテック製万能試験機テンシロンRTC−1325PLを用いて押し剥がし試験速度5mm/minの条件で接着した第二樹脂成形体を押し剥がし(具体的には、図3(b)の白抜き矢印の方向に圧力を加えて押し剥がした。)、押し剥がし強度の最高値を測定した。測定結果は表1に示した。

【0064】

【表1】

【0065】

実施例及び比較例の結果から、リン化合物の配合量が0.5質量%以下であれば、リン化合物による付加反応型シリコーン系接着剤の硬化阻害を抑えられることが確認された。

【符号の説明】

【0066】

1 一体成形体

10 ケース

101 第一接合面

11 カバー

111 第二接合面

12 付加反応型シリコーン系組成物

【技術分野】

【0001】

本発明は、一体成形体に関する。

【背景技術】

【0002】

熱可塑性樹脂を成形してなる樹脂成形体は、成形が容易、軽量等の特徴を有するため、様々な製品、部品に使用されており、中でもポリブチレンテレフタレート樹脂は、特に優れた機械的強度、電気的性質、その他物理的、化学的性質を有し、且つ加工性にも優れる。このため、ポリブチレンテレフタレート樹脂は、エンジニアリングプラスチックとして、自動車、電気・電子部品等の広範な用途に使用されている。

【0003】

上記の樹脂成形体は、用途等によっては、他の部材と接合させる場合がある。樹脂成形体を接合する方法としては、接着剤による接合、二重成形、熱板溶着、振動溶着、レーザー溶着等が知られている。接合方法の選択は、用途、樹脂成形体の形状等を考慮して行われ、用途によって好適な接合方法は異なる。なお、種類の異なる樹脂や金属との接合では溶着加工が困難なため、接着やネジ止め、かしめといった手法をとることが一般的である。

【0004】

樹脂成形体を他の部材と接合する場合の一例として、電子部品が搭載された基板を収容するケース材が挙げられる(特許文献1)。上記基板がケース材に収容される理由は、ダストや外部衝撃等から電子部品に与えられるダメージを軽減するためである。

【0005】

上記のようなケース材に収容された電子部品は、ポッティングが施されることがある。電子部品が水分により錆びること等を防止するためである。このようなポッティングが施される電子部品の例としては、自動車用各種電子制御装置、センサー、自動車用・家電用のハイブリッドIC、半導体部品等の各種電子部品が挙げられる(特許文献2)。

【0006】

上記の基板や電子部品を収容するケースと蓋の接合、又はケース内に固定するために接着剤が使用されたり、ポッティングを施すために使用するポッティング剤として、エポキシ系接着剤、シリコーン系接着剤等が知られており、耐熱性、耐寒性等が要求される一体成形体を得る場合には、付加反応型のシリコーン系接着剤(白金触媒を用いて硬化させるタイプの接着剤)が好ましく使用される。

【0007】

ところで、付加反応型のシリコーン系接着剤を用い、樹脂成形体と他の部材を接合する場合、もしくはポッティング加工を施す場合、樹脂成形体にリン化合物が含まれると、このリン化合物は、白金触媒による付加反応を阻害する。その結果、接着剤と樹脂成形体の接触部分において、密着力が不充分になりやすい。

【0008】

通常、リン化合物は、樹脂成形体に所望の物性を付与する等の目的で添加される。例えば、リン化合物は、難燃剤や安定剤として、樹脂に添加することができ、樹脂組成物に対して、難燃性を付与したり、高温環境下での物性低下等を抑制することができる。このように、リン化合物は、有用な添加剤として知られており、リン化合物は、必須成分として樹脂組成物に含まれる場合も多い。

【0009】

リン化合物の中でも、3価のリン化合物は、例えば酸化防止剤として熱可塑性樹脂に添加され、樹脂成形体の酸化劣化を防止することができ、3価のリン化合物を添加して得られた組成物は、より高い熱安定性を示す。

【0010】

以上の通り、リン化合物は、有用な添加剤として知られているが、リン化合物を含有する樹脂成形体では、付加反応型シリコーン系接着剤を用いた接合や、付加反応型シリコーン組成物を用いたポッティング加工において、硬化を阻害しやすい。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2004−343684号公報

【特許文献2】特開2009−149736号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、以上の課題を解決するためになされたものであり、その目的は、リン化合物を含む樹脂成形体を用い、付加反応型シリコーン系組成物が接触しても硬化阻害しない技術を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、上記課題を解決するために鋭意研究を重ねた。その結果、樹脂成形体中のリン化合物の使用量が0.5質量%以下であれば、リン化合物による付加反応型シリコーン系接着剤の硬化阻害の問題が抑えられることを見出し、本発明を完成するに至った。より具体的には、本発明は以下のものを提供する。

【0014】

(1) ポリブチレンテレフタレート樹脂、及び全組成物中リン化合物を0.5質量%以下含有する熱可塑性樹脂組成物からなる熱可塑性樹脂成形体と、付加反応型シリコーン系組成物と、部材とを備え、前記熱可塑性樹脂成形体と前記付加反応型シリコーン系組成物とが接触する一体成形体。

【0015】

(2) 前記リン化合物が3価のリン化合物である(1)に記載の一体成形体。

【0016】

(3) 前記3価のリン化合物は、ホスホナイト系化合物及び/又はホスファイト系化合物である(2)に記載の一体成形体。

【0017】

(4) 熱可塑性樹脂組成物中のポリブチレンテレフタレート樹脂の含有量が40質量%以上である、(1)から(3)のいずれか一項記載の一体成形体。

【発明の効果】

【0018】

本発明においては、樹脂成形体に含まれるリン化合物の含有量が0.5質量%以下であるため、リン化合物による付加反応型シリコーン系接着剤の硬化阻害が抑えられる。

【図面の簡単な説明】

【0019】

【図1】図1(a)は第一実施形態の一体成形体1を模式的に示す斜視図であり、図1(b)は図1(a)のXX断面を模式的に示した断面図である。

【図2】図2(a)は第二実施形態の一体成形体1を模式的に示す斜視図であり、図2(b)は図2(a)のXX断面を模式的に示した断面図である。

【図3】図3は実施例の一体成形体を示す模式図であり、(a)は一体成形体の製造過程を示す図であり、(b)は一体成形体の評価方法を示す図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態について詳細に説明するが、本発明は以下の実施形態に限定されない。

【0021】

本発明は、熱可塑性樹脂成形体と、付加反応型シリコーン系組成物と、部材とを備える。熱可塑性樹脂成形体は単一成形体でも良いし、複数の成形体で構成されていても良い。例えば、第一熱可塑性樹脂成形体と第二熱可塑性樹脂成形体との二つの成形体からなる場合、付加反応型シリコーン系組成物(以下の説明において、単にシリコーン系組成物という場合がある)によって接合してなる一体成形体が挙げられる。前記第一実施形態においては、第一熱可塑性樹脂成形体と第二熱可塑性樹脂成形体の少なくとも一方が、リン化合物を0.5質量%以下含むポリブチレンテレフタレート系樹脂であり、他方の熱可塑性樹脂成形体については特に限定されない。

単一成形体の場合は、部材とその成形体とがシリコーン系組成物とで接着されていたり、部材と熱可塑性樹脂成形体はネジ止め等で結合され周囲をシリコーン系組成物で覆われていたり、容器状の成形体中に部材が収納されシリコーン系組成物でポッティングされていても良い。

先ず、本発明の第一実施形態の概略について図を用いて説明する。

【0022】

図1は、本発明の一体成形体の第一実施形態を示す図であり、図1(a)は、第一実施形態の一体成形体1を模式的に示す斜視図であり、図1(b)は、図1(a)のXX断面を模式的に示した断面図である。

【0023】

図1に示すように一体成形体1は、ケース10と、カバー11と、付加反応型シリコーン系組成物12とを備え、ケース10とカバー11とが付加反応型シリコーン系接着剤12により接合されて、全体として箱体構造を形成する。

【0024】

ケース10は、一の面に開口を有する箱状の部品であり、本発明における熱可塑性樹脂成形体にあたるとする。ケース10は、開口が存在する面の端面に、付加反応型シリコーン系組成物12を介して、カバー11と接合するための第一接合面101を有する。

【0025】

カバー11は、板状の成形体であり、本発明における部材にあたるとする。カバー11は一の面の外周に、付加反応型シリコーン系組成物12を介して、ケース10と接合するための第二接合面111を有する。

【0026】

なお、ケース10、カバー11には、付加反応型シリコーン組成物12の硬化温度に耐えることができる程度の耐熱性が求められる。したがって、ケース10やカバー11は、原料として耐熱性の高い熱可塑性樹脂であるポリブチレンテレフタレート樹脂(詳細は後述する)を用いる。

【0027】

付加反応型シリコーン系組成物12は、第一接合面101と第二接合面111とを接合するための接着剤である。第一接合面101及び第二接合面111の少なくとも一方の面に付加反応型シリコーン系組成物12を塗布し、その後、第一接合面101と第二接合面111とを接触させて第一接合面101と第二接合面111とを接合する。

【0028】

以上が本発明の一体成形体の第一実施形態であり、付加反応型シリコーン系組成物が接着剤として用いられる実施形態である。以下、付加反応型シリコーン系組成物がポッティング剤として使用される実施形態(第二実施形態)について説明する。

【0029】

図2は第二実施形態の一体成形体を示す図である。図2(a)は第二実施形態の一体成形体1を模式的に示す斜視図であり、図2(b)は図2(a)のXX断面を模式的に示した断面図である。第二実施形態の一体成形体1は、一体成形体1の内部に電子部品2が配置される構成、この電子部品2の周囲が付加反応型シリコーン組成物12で覆われる構成を有する点、ケース10とカバー11との接合が付加反応型シリコーン系組成物を使用する場合に限られず、ネジ止めや溶着によって接合されることもある点で第一実施形態の一体成形体と異なる。なお、以下の説明にあたって、第一実施形態と同一構成要件については同一符号を付し、その説明を省略もしくは簡略化する。

【0030】

電子部品2は、センサー、自動車用・家電用のハイブリッドIC、半導体部品等の電子部品であり、ケース10とカバー11とで囲まれるように、ケース10の底面に従来公知の一般的な方法で配置される。従来公知の一般的な方法としては、例えば、接着剤を用いたり、ネジ止めにより配置したりする方法が挙げられる。第一接合面101と第二接合面111とを接合するための接着剤には、付加反応型シリコーン系組成物を使用してもよいし、他の接着剤を使用してもよい。また、図2(b)に示すように、電子部品2は、その周囲が付加反応型シリコーン系組成物12で囲まれている。

【0031】

この電子部品2の周囲を覆う付加反応型シリコーン系組成物12は、電子部品2が付加反応型シリコーン系組成物12に完全に浸かるように、ケース10及びカバー11と電子部品2とで囲まれる空間内に設けられる。この付加反応型シリコーン系組成物12はポッティング剤として働く。

【0032】

図2に示す第二実施形態の一体成形体の製造方法について簡単に説明する。電子部品2をケース10の底に配置した後、ケース10の内部を付加反応型シリコーン組成物12で満たし、その後、第一接合面101と第二接合面111とを接合する。

【0033】

従来は、リン化合物を含む樹脂成形体を用いて他の部材と接合する場合、又は、ポッティング加工を施す場合に、付加反応型シリコーン系接着剤を用いると、リン化合物が付加反応型シリコーン系接着剤の硬化を阻害し、樹脂成形体とシリコーン系接着剤との接触部分を充分に密着させた一体成形体を得ることができないとされていた。しかし、本発明ではリン化合物の使用量を特定の範囲に抑えているため、上記の通り、リン化合物による付加反応型シリコーン系接着剤の硬化阻害が抑えられる。その結果、本発明の一体成形体は、樹脂成形体にリン化合物を含むにもかかわらず、樹脂成形体と付加反応型シリコーン系組成物を充分に密着させた一体成形体を得ることができる。

【0034】

以上、本発明の一体成形体について、付加反応型シリコーン系組成物が接着剤として用いられる場合、ポッティング剤として用いられる場合について説明したが、付加反応型シリコーン系組成物をシーリング剤、コーティング剤等として使用する一体成形体も本発明に含まれる。

【0035】

また、以上の説明においては、ケースとカバーとを有する箱状の一体成形体を例に説明したが、箱状のものに限られず、例えば、熱可塑性樹脂成形体に、電子部品を他の部材として、付加反応型シリコーン系組成物で接着させてなる一体成形体も本発明に含まれる。

【0036】

以上の通り、本発明は、従来組み合わせることができないとされていたリン化合物を含む樹脂成形体と、付加反応型シリコーン系組成物とを組み合わせるものである。以下、熱可塑性樹脂成形体、付加反応型シリコーン系組成物、部材についてさらに詳細に説明する。

【0037】

<熱可塑樹脂成形体>

熱可塑性樹脂成形体は、ポリブチレンテレフタレート樹脂、リン化合物、その他の含有可能な成分(その他の成分)を含む。

【0038】

[熱可塑性樹脂]

付加反応型シリコーン系組成物の特徴の一つとして、耐熱性に優れることが挙げられる。熱可塑性樹脂として、耐熱性の高いものを選択すれば、耐熱性に優れた一体成形体になり、付加反応型シリコーン系組成物の特徴も充分に活かすことができる。このような観点から、熱可塑性樹脂としては、耐熱性に優れ、難燃剤等の様々な添加剤と好適に組み合わせ可能なポリブチレンテレフタレート樹脂を用いる。

【0039】

ポリブチレンテレフタレート樹脂は、少なくともテレフタル酸又はそのエステル形成性誘導体(C1−6のアルキルエステルや酸ハロゲン化物等)を含むジカルボン酸成分と、少なくとも炭素原子数4のアルキレングリコール(1,4−ブタンジオール)又はそのエステル形成性誘導体(アセチル化物等)を含むグリコール成分とを重縮合して得られるポリブチレンテレフタレート樹脂である。ポリブチレンテレフタレート樹脂はホモポリブチレンテレフタレートに限らず、ブチレンテレフタレート単位を60モル%以上(特に75モル%以上95モル%以下)含有する共重合体であってもよい。

【0040】

本発明において、ポリブチレンテレフタレート樹脂の末端カルボキシル基量は、本発明の目的を阻害しない限り特に制限されない。本発明において用いるポリブチレンテレフタレート樹脂の末端カルボキシル基量は、30meq/kg以下が好ましく、25meq/kg以下がより好ましい。かかる範囲の末端カルボキシル基量のポリブチレンテレフタレート樹脂を用いる場合には、得られるポリブチレンテレフタレート樹脂組成物が湿熱環境下での加水分解による強度低下を受けにくくなる。

【0041】

また、本発明において用いるポリブチレンテレフタレート樹脂の固有粘度は本発明の目的を阻害しない範囲で特に制限されない。ポリブチレンテレフタレート樹脂の固有粘度(IV)は0.60dL/g以上1.2dL/g以下であるのが好ましい。さらに好ましくは0.65dL/g以上0.9dL/g以下である。かかる範囲の固有粘度のポリブチレンテレフタレートを用いる場合には、得られるポリブチレンテレフタレート樹脂組成物が特に成形性に優れたものとなる。また、異なる固有粘度を有するポリブチレンテレフタレート樹脂をブレンドして、固有粘度を調整することもできる。例えば、固有粘度1.0dL/gのポリブチレンテレフタレート樹脂と固有粘度0.7dL/gのポリブチレンテレフタレート樹脂とをブレンドすることにより、固有粘度0.9dL/gのポリブチレンテレフタレート樹脂を調製することができる。ポリブチレンテレフタレート樹脂の固有粘度(IV)は、例えば、o−クロロフェノール中で温度35℃の条件で測定することができる。

【0042】

本発明において用いるポリブチレンテレフタレート樹脂において、テレフタル酸及びそのエステル形成性誘導体以外のジカルボン酸成分(コモノマー成分)としては、例えば、イソフタル酸、フタル酸、2,6−ナフタレンジカルボン酸、4,4’−ジカルボキシジフェニルエーテル等のC8−14の芳香族ジカルボン酸;コハク酸、アジピン酸、アゼライン酸、セバシン酸等のC4−16のアルカンジカルボン酸;シクロヘキサンジカルボン酸等のC5−10のシクロアルカンジカルボン酸;これらのジカルボン酸成分のエステル形成性誘導体(C1−6のアルキルエステル誘導体や酸ハロゲン化物等)が挙げられる。これらのジカルボン酸成分は、単独で又は2種以上を組み合わせて使用できる。

【0043】

これらのジカルボン酸成分の中では、イソフタル酸等のC8−12の芳香族ジカルボン酸、及び、アジピン酸、アゼライン酸、セバシン酸等のC6−12のアルカンジカルボン酸がより好ましい。

【0044】

本発明において用いるポリブチレンテレフタレート樹脂において、1,4−ブタンジオール以外のグリコール成分(コモノマー成分)としては、例えば、エチレングリコール、プロピレングリコール、トリメチレングリコール、1,3−ブチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール、1,3−オクタンジオール等のC2−10のアルキレングリコール;ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール等のポリオキシアルキレングリコール;シクロヘキサンジメタノール、水素化ビスフェノールA等の脂環式ジオール;ビスフェノールA、4,4’−ジヒドロキシビフェニル等の芳香族ジオール;ビスフェノールAのエチレンオキサイド2モル付加体、ビスフェノールAのプロピレンオキサイド3モル付加体等の、ビスフェノールAのC2−4のアルキレンオキサイド付加体;又はこれらのグリコールのエステル形成性誘導体(アセチル化物等)が挙げられる。これらのグリコール成分は、単独で又は2種以上を組み合わせて使用できる。

【0045】

これらのグリコール成分の中では、エチレングリコール、トリメチレングリコール等のC2−6のアルキレングリコール、ジエチレングリコール等のポリオキシアルキレングリコール、又は、シクロヘキサンジメタノール等の脂環式ジオール等がより好ましい。

【0046】

ジカルボン酸成分及びグリコール成分の他に使用できるコモノマー成分としては、例えば、4−ヒドロキシ安息香酸、3−ヒドロキシ安息香酸、6−ヒドロキシ−2−ナフトエ酸、4−カルボキシ−4’−ヒドロキシビフェニル等の芳香族ヒドロキシカルボン酸;グリコール酸、ヒドロキシカプロン酸等の脂肪族ヒドロキシカルボン酸;プロピオラクトン、ブチロラクトン、バレロラクトン、カプロラクトン(ε−カプロラクトン等)等のC3−12ラクトン;これらのコモノマー成分のエステル形成性誘導体(C1−6のアルキルエステル誘導体、酸ハロゲン化物、アセチル化物等)が挙げられる。

【0047】

以上説明したコモノマー成分を共重合したポリブチレンテレフタレート共重合体は、何れもポリブチレンテレフタレートとして好適に使用できる。また、ポリブチレンテレフタレート樹脂として、ホモポリブチレンテレフタレート重合体とポリブチレンテレフタレート共重合体とを組み合わせて使用してもよい。

【0048】

[リン化合物]

リン化合物の中でも、5価以外のリン化合物は、付加反応型シリコーン系接着剤の硬化を特に阻害しやすい。5価以外のリン化合物としては、3価のリン化合物が用いられる場合が多い。3価のリン化合物は、例えば酸化防止剤として熱可塑性樹脂に添加され、樹脂成形体の酸化劣化を防止することができる。また、ポリブチレンテレフタレート等のポリエステル樹脂のエステル交換を抑制する効果が高く、3価のリン化合物を添加して得られた組成物はより高い熱安定性を示す。

【0049】

3価のリン化合物としては、例えば、ホスフィン系、ホスフィナイト系、ホスホナイト系、ホスファイト系、ホスフィナスアミド系、ホスホナスジアミド系、ホスホラストリアミド系、ホスホラミダイト系、ホスホロジアミダイト系のリン化合物が挙げられる。

【0050】

本発明において、リン化合物の含有量は、樹脂成形体中に0.5質量%以下である。安定剤に用いるリン化合物としては、ホスホナイト系、ホスファイト系のリン化合物が好ましく、これらのリン化合物は、少量であっても、樹脂成形体の変色を抑える充分な効果が得られる。

【0051】

ホスホナイト系のリン化合物としては、テトラキス(2,4−ジ−tert−ブチルフェニル)−4,4’−ビフェニレンホスホナイト、テトラキス(2,4−ジ−tert−ブチルフェニル)−4,4’−ビフェニレンジホスホナイト、テトラキス(2,4−ジ−tert−ブチルフェニル)−4,3’−ビフェニレンジホスホナイト、テトラキス(2,4−ジ−tert−ブチルフェニル)−3,3’−ビフェニレンジホスホナイト、テトラキス(2,6−ジ−tert−ブチルフェニル)−4,4’−ビフェニレンジホスホナイト、テトラキス(2,6−ジ−tert−ブチルフェニル)−4,3’−ビフェニレンジホスホナイト、テトラキス(2,6−ジ−tert−ブチルフェニル)−3,3’−ビフェニレンジホスホナイト、ビス(2,4−ジ−tert−ブチルフェニル)−4−フェニル−フェニルホスホナイト、ビス(2,4−ジ−tert−ブチルフェニル)−3−フェニル−フェニルホスホナイト、ビス(2,6−ジ−n−ブチルフェニル)−3−フェニル−フェニルホスホナイト、ビス(2,6−ジ−tert−ブチルフェニル)−4−フェニル−フェニルホスホナイト、ビス(2,6−ジ−tert−ブチルフェニル)−3−フェニル−フェニルホスホナイト等が挙げられる。

【0052】

ホスファイト系のリン化合物としては、トリフェニルホスファイト、トリス(ノニルフェニル)ホスファイト、トリデシルホスファイト、トリオクチルホスファイト、トリオクタデシルホスファイト、ジデシルモノフェニルホスファイト、ジオクチルモノフェニルホスファイト、ジイソプロピルモノフェニルホスファイト、モノブチルジフェニルホスファイト、モノデシルジフェニルホスファイト、モノオクチルジフェニルホスファイト、トリス(ジエチルフェニル)ホスファイト、トリス(ジ−iso−プロピルフェニル)ホスファイト、トリス(ジ−n−ブチルフェニル)ホスファイト、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、トリス(2,6−ジ−tert−ブチルフェニル)ホスファイト、ジステアリルペンタエリスリトールジホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−エチルフェニル)ペンタエリスリトールジホスファイト、ビス{2,4−ビス(1−メチル−1−フェニルエチル)フェニル}ペンタエリスリトールジホスファイト、フェニルビスフェノールAペンタエリスリトールジホスファイト、ビス(ノニルフェニル)ペンタエリスリトールジホスファイト、及びジシクロヘキシルペンタエリスリトールジホスファイト等が挙げられる。

【0053】

[その他の成分]

樹脂成形体は、上記の熱可塑性樹脂、リン化合物以外に、無機充填剤、酸化防止剤、顔料等の従来公知の添加剤を、本発明の効果を害さない範囲で添加できる。特に、無機充填剤の一種であるガラス繊維を使用すると、樹脂成形体の機械強度や耐熱性が高まるため好ましい。

【0054】

<付加反応型シリコーン系組成物>

付加反応型シリコーン系組成物は、室温又は加熱により硬化する組成物であり、従来公知のものを使用することができる。硬化は、白金系触媒による付加反応で進行する。

【0055】

<部材>

部材は特に限定されず、センサー、自動車用・家電用のハイブリッドIC、半導体部品等の電子部品の他に、他の樹脂成形体であってもよい。部材が電子部品の場合には、接着、ポッティングのいずれの用途も一般的である。樹脂成形体の場合には、主に上記熱可塑性樹脂成形体との接合のために、付加反応型シリコーン系組成物が使用される。ここで、樹脂成形体は、どのような樹脂からなるものであってもよく、具体的には、熱可塑性樹脂、熱硬化性樹脂のいずれからなるものであってもよい。

【実施例】

【0056】

以下、実施例及び比較例を示し、本発明を具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0057】

<材料>

ポリブチレンテレフタレート樹脂(PBT):ウィンテックポリマー社製、商品名「ジュラネックス300FP」(固有粘度0.69)

【0058】

リン化合物1:テトラキス(2,4−ジ−t−ブチルフェニル)−4,4’−ビフェニレンホスホナイト、クラリアントジャパン社製、商品名「Hostanox P−EPQ」

リン化合物2:ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトールジホスファイト、ADEKA社製、商品名「アデカステブPEP−24G」

【0059】

ガラス繊維:繊維長400μm、平均繊維径φ10、日東紡社製、商品名「CSF3PE−941」

【0060】

付加反応型シリコーン系接着剤:東レダウコーニングシリコーン社製、商品名「SE1714」

【0061】

<第一熱可塑性樹脂成形体及び第二熱可塑性樹脂成形体の製造>

表1に示す配合(単位は質量%)で、PBT、リン化合物及びガラス繊維を二軸押出機にて溶融混練(シリンダー温度260℃、スクリュー回転数130rpm、押出量15kg/hr)しペレットを作製後、得られたペレットを140℃、3時間乾燥した後に、射出成形機(ファナック社製S2000i 100B)に投入し、後述する接着強度の測定に使用する樹脂試験片(ISO3167に準拠した多目的試験片)を作製した。このISO3167に準拠した試験片の中央部を切断し、一方を第一熱可塑性樹脂成形体とし、他方を第二熱可塑性樹脂成形体とした。

【0062】

<一体成形体の作製>

図3(a)に示すように、第一樹脂成形体に7mm×7mmの穴を開けた日東電工株式会社製ニトフロン粘着テープ(厚み0.18mm)を貼り付け、穴の部分にシリコーン系接着剤を塗布した。塗布後、第二樹脂成形体を重ね合わせ、クリップで固定し、120℃×0.5時間の条件で接着を行った。実施例及び比較例の一体成形体が得られた。

【0063】

<接着強度の測定>

接合体を23℃、50%RHの環境に24時間以上放置し、オリエンテック製万能試験機テンシロンRTC−1325PLを用いて押し剥がし試験速度5mm/minの条件で接着した第二樹脂成形体を押し剥がし(具体的には、図3(b)の白抜き矢印の方向に圧力を加えて押し剥がした。)、押し剥がし強度の最高値を測定した。測定結果は表1に示した。

【0064】

【表1】

【0065】

実施例及び比較例の結果から、リン化合物の配合量が0.5質量%以下であれば、リン化合物による付加反応型シリコーン系接着剤の硬化阻害を抑えられることが確認された。

【符号の説明】

【0066】

1 一体成形体

10 ケース

101 第一接合面

11 カバー

111 第二接合面

12 付加反応型シリコーン系組成物

【特許請求の範囲】

【請求項1】

ポリブチレンテレフタレート樹脂と、リン化合物とを含み、前記リン化合物の含有量が0.5質量%以下である熱可塑性樹脂組成物からなる熱可塑性樹脂成形体と、

付加反応型シリコーン系組成物と、

部材と、を備え、

前記熱可塑性樹脂成形体と前記付加反応型シリコーン系組成物とが接触する一体成形体。

【請求項2】

前記リン化合物が3価のリン化合物である請求項1に記載の一体成形体。

【請求項3】

前記3価のリン化合物は、ホスホナイト系化合物及び/又はホスファイト系化合物である請求項2に記載の一体成形体。

【請求項4】

熱可塑性樹脂組成物中のポリブチレンテレフタレート樹脂の含有量が40質量%以上である、請求項1から3のいずれか一項記載の一体成形体。

【請求項1】

ポリブチレンテレフタレート樹脂と、リン化合物とを含み、前記リン化合物の含有量が0.5質量%以下である熱可塑性樹脂組成物からなる熱可塑性樹脂成形体と、

付加反応型シリコーン系組成物と、

部材と、を備え、

前記熱可塑性樹脂成形体と前記付加反応型シリコーン系組成物とが接触する一体成形体。

【請求項2】

前記リン化合物が3価のリン化合物である請求項1に記載の一体成形体。

【請求項3】

前記3価のリン化合物は、ホスホナイト系化合物及び/又はホスファイト系化合物である請求項2に記載の一体成形体。

【請求項4】

熱可塑性樹脂組成物中のポリブチレンテレフタレート樹脂の含有量が40質量%以上である、請求項1から3のいずれか一項記載の一体成形体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−92267(P2012−92267A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−242501(P2010−242501)

【出願日】平成22年10月28日(2010.10.28)

【出願人】(501183161)ウィンテックポリマー株式会社 (54)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月28日(2010.10.28)

【出願人】(501183161)ウィンテックポリマー株式会社 (54)

【Fターム(参考)】

[ Back to top ]