一体押出成形体および建築用部材

【課題】被覆層と芯材との十分な接着性を有し、しかも耐候性および生産性に十分に優れた一体押出成形体および建築用部材を提供すること。

【解決手段】金属製芯材10の外表面における周方向の少なくとも一部に、該芯材の長手方向に沿って、アイオノマー樹脂を含有する被覆層1を有することを特徴とする一体押出成形体および該一体押出成形体からなる建築用部材。

【解決手段】金属製芯材10の外表面における周方向の少なくとも一部に、該芯材の長手方向に沿って、アイオノマー樹脂を含有する被覆層1を有することを特徴とする一体押出成形体および該一体押出成形体からなる建築用部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製芯材入り一体押出成形体および建築用部材に関する。

【背景技術】

【0002】

従来より、芯材入り合成樹脂製品の製造方法として、表面に樹脂系接着剤を塗布した金属製芯材を用いて合成樹脂により積層成形及び/又は押出成形によって芯材入りの合成樹脂製品を得ることを特徴とした方法が知られている(特許文献1)。具体的には、あらかじめフェノール変成アクリル系接着剤、変性ウレタン系接着剤、シランカップリング剤から成る接着剤などをアルミニウム芯材に塗布しておき、当該芯材を押出成形機にかけて、芯材入り合成樹脂成形体を得るものである。しかしながら、そのような方法では、接着剤を芯材に予め塗布する必要があるので、製造が煩雑であり生産性に問題があった。

【0003】

そこで生産性に優れた建築用板材の製造方法として、所定の厚み寸法、幅寸法および長手寸法を有し、長手方向に一様断面を有するとともに、波板状に形成された金属製の芯材と、この芯材を包含する樹脂とを含んだ建築用板材を製造する方法が開示されている(特許文献2)。具体的には、0.3〜1.0mm程度の肉厚の波板状芯材の表面に樹脂原料と共に複合押出成形(共押出成形)を行うものである。しかしながら、そのような方法では、確かに生産性は向上するが、金属製芯材にそのまま直接的に合成樹脂を被覆しているので金属製芯材と合成樹脂とが接着不良を起こした。

【0004】

また、アルミ製芯材の表面にポリエステル系接着層および表面層を順次、積層してなる一体押出成形体が知られている(特許文献3)。そのような一体押出成形体は、芯材と樹脂層との接着性が向上するものの、表面層を別途、形成する必要があり、特に石目模様等の表面加飾を伴う製品については、接着層、中間層及び表面層という3層構造を形成する必要があった。詳しくは、接着層を構成するポリエステル系樹脂は粘度がかなり低く、艶消し剤や種剤等の加飾用添加剤を当該接着層に含有させることは困難であるので、加飾層として表面層を別途、形成する必要があった。また、接着層を構成するポリエステル系樹脂は乳白色であって、しかも耐候性に劣るため、表面層を別途、形成する必要があった。

【特許文献1】特開昭62−13315号公報

【特許文献2】特開2003−13543号公報

【特許文献3】特開2007−62276号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、被覆層と芯材との十分な接着性を有し、しかも耐候性および生産性に十分に優れた一体押出成形体および建築用部材を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、金属製芯材の外表面における周方向の少なくとも一部に、該芯材の長手方向に沿って、アイオノマー樹脂を含有する被覆層を有することを特徴とする一体押出成形体および該一体押出成形体からなる建築用部材に関する。

【発明の効果】

【0007】

本発明の一体押出成形体において被覆層を構成するアイオノマー樹脂は、芯材との接着性および耐候性に優れ、しかも当該樹脂層には加飾用添加剤を比較的容易に含有させることができる。そのため、接着層なしに、被覆層と芯材との間で十分な接着性を確保しながらも、当該被覆層に加飾性および耐候性を容易に付与できる。

【発明を実施するための最良の形態】

【0008】

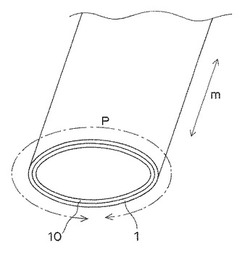

本発明の一体押出成形体は、芯材の外表面に合成樹脂からなる被覆層を有するものである。詳しくは、例えば図1および図2に示すように、被覆層1は芯材10の長手方向mにおいて連続的に形成される。芯材10断面の周方向Pにおいては被覆層1は、例えば図1および図2に示すように該周方向Pの全部において継ぎ目なく連続的に形成されてもよいし、または該周方向Pの一部において形成されてもよい。図1および図2はいずれも本発明の一体押出成形体の一例を示す概略見取り図である。

【0009】

本明細書中、一体押出成形とは、被覆層用樹脂を押出成形すると同時に当該層を、送り込まれた芯材に順次被覆して一体化することを意味し、そのよう方法で形成されたものを一体押出成形体という。

【0010】

芯材はアルミニウムまたはアルミニウム合金、ステンレス、亜鉛メッキ鋼、銅等の金属からなるものであり、建築用部材として必要な軽量性及び中空状または異形状への加工容易性の観点から好ましくアルミニウムまたはアルミニウム合金からなる。芯材は中空または中実の形態を有してよく、その全体形状は特に制限されず、例えば、平板形状、棒形状等であってよい。例えば、アルミニウムまたはアルミニウム合金からなる芯材は、アルミニウムまたはアルミニウム合金の押出成形により形成可能である。特に中空形状やコ字形状・L字形状等種々の異形状の断面を有する芯材の製造には、押出成形が有用である。なお、本発明において「アルミ製」とは、「アルミニウム合金製」もその範疇に含むものである。芯材の断面は芯材の長手方向に対して垂直な方向の芯材断面である。

【0011】

芯材が中空の形態を有する場合のアルミ部分の厚みは0.8〜5.0mm、特に1.1〜3.0mmであることが、アルミの剛性及び押出加工性の観点から好ましい。

また芯材が中空または中実の形態を有する場合の全体寸法は特に制限されるものではなく、得られる一体押出成形体の用途に応じて適宜設定されればよい。なお、建築用部材としての剛性及び表面加飾性が求められることからすれば、前記厚みに加えて、芯材幅方向として20mm以上、好ましくは30mm以上の長さを有することが好ましい

【0012】

特に一体押出成形体を建築用部材として使用する場合において芯材は、図1および図2に示すような中空形状または図3及び図4に示すような異形状を有することが好ましく、また、本発明の被覆層としてアイオノマー樹脂を用いる効果は、このような中空形状及び異形状に対し、0.1〜3mm程度合成樹脂を被覆し、表面加飾性を付与する場合に、より有効に発現される。図3および図4は本発明の一体押出成形体の製造に使用可能な芯材の一例を表す概略見取り図である。

【0013】

芯材が中空棒形状を有する場合において、その断面形状は特に制限されるものではなく、例えば、略円形、略楕円形、または略方形(例えば、略長方形、略正方形)等であってよい。建築用部材の取扱い性の観点からは、略円形、略楕円形または略長方形の断面形状、特に略楕円形または略長方形の断面形状を有する芯材が好ましい。特に、中空長方形の断面形状の芯材は、一体押出成形時において芯材自体が樹脂圧で撓みやすく、接着性が低下する傾向があるため、接着性が向上する本発明にとって有効である。なお、芯材の断面形状とは芯材の長手方向に対して垂直な断面形状を意味するものとする。

【0014】

芯材が中空形態を有する場合において、芯材は中空内部に、一体押出成形体の取り付けのためのビスホールを有してもよい。ビスホールは、芯材が押出成形により形成されるとき、同時に一体化形成可能である。

【0015】

芯材は、後述の被覆層の形成前において、被覆層に対する接着性のさらなる向上を目的としてローレット加工やアルマイト処理によるアルマイト層、その他接着力向上等を目的とした加工や処理を施してもよい。アルマイト処理については、接着性を鑑み、いわゆる封孔処理を行わないアルマイト処理が最も好ましい。

【0016】

芯材の外表面に形成される被覆層1は合成樹脂からなり、いわゆる非発泡体または発泡倍率5倍以下、特に2倍以下の低発泡体の形態を有するものである。

【0017】

被覆層を構成する合成樹脂はアイオノマー樹脂であり、接着性を阻害しない範囲で、さらに他の樹脂を含んでよい。

【0018】

アイオノマー樹脂は、イオン基が導入されたイオン性高分子であり、例えば、高分子鎖の側鎖にイオン基が導入されてなる、いわゆる側鎖型アイオノマー、高分子鎖の両末端あるいは片末端にイオン基が導入されてなる、いわゆるテレケリック型アイオノマー、および高分子鎖の主鎖にイオン基が導入されてなる、いわゆるアイオネン型アイオノマー等が挙げられる。

【0019】

イオン基としては、例えば、カルボキシル基、スルホン酸基等が挙げられ、アイオノマー樹脂において当該イオン基は対イオンと塩形態を有していてよい。対イオンとしては、例えば、ナトリウムイオン、亜鉛イオン、アンモニウムイオン等が挙げられる。

【0020】

側鎖型アイオノマーの具体例として、例えば、下記一般式(1)〜(4)で表されるエチレン系アイオノマーが挙げられる。

【0021】

【化1】

【0022】

一般式(1)〜(4)中、R、m、n、およびM+は共通するものであり、以下に示す通りである。

Rは水素原子またはメチル基であり、好ましくはメチル基である。

m+nは、当該エチレン系アイオノマーが後述するアイオノマー樹脂のメチルフローレート(MFR値)および融点を有する程度の値であればよい。

n/(m+n)は0.05〜0.20である。

M+は水素イオン、ナトリウムイオン、亜鉛イオンまたはアンモニウムイオンであり、好ましくは亜鉛イオンである。特に、亜鉛イオンであるとき、M+は1/2・Zn2+で表される。

【0023】

エチレン系アイオノマーは、エチレン、アクリル酸、メタクリル酸、スチレン、p−スチレンスルホン酸、p−スチレンカルボン酸等から選択される所定のモノマーを公知の方法によってラジカル重合させ、所望により対イオンで塩を形成することによって製造できる。

【0024】

エチレン系アイオノマーはまた、市販品として入手することもできる。

例えば、一般式(1)のエチレン系アイオノマーはHi−Milan(ハイミラン;三井・デュポンポリケミカル社製)、Surlyn(サーリン;デュポン社製)、Iotek(エクソンケミカル社製)として入手可能である。

【0025】

アイオノマー樹脂のメチルフローレート(MFR値)は、本発明の目的が達成される限り特に制限されず、通常は1.0〜20g/min.であり、押出成形性の観点からは1.1〜7.5g/min.であることが好ましい。

本明細書中、MFR値はJIS K−7210に基づいて測定された値を用いている。

【0026】

アイオノマー樹脂の融点は通常、80〜120℃である。

融点はDSCに基づいて測定された値を用いている。

【0027】

アイオノマー樹脂の含有量は被覆層を構成する全合成樹脂に対して50重量%以上であればよく、好ましくは80重量%以上、最も好ましくは95重量%以上である。

【0028】

接着性を阻害しない範囲でアイオノマー樹脂とともに含有されてもよい他の樹脂として、例えばポリ塩化ビニル樹脂(以後、PVC樹脂という)、アクリロニトリル−ブタジエン−スチレン共重合樹脂(以後、ABS樹脂という)、アクリロニトリル−スチレン−アクリルゴム共重合樹脂(以後、ASA樹脂という)、ポリスチレン樹脂、ハイインパクトポリスチレン樹脂、アクリロニトリル−スチレン共重合樹脂(以後、AS樹脂という)、シリコン系複合ゴム変性アクリロニトリル−スチレン共重合樹脂(以後、SAS樹脂という)、変性ポリフェニレンエーテル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリメチルメタクリレート樹脂(以後、PMMA樹脂という)、メチルメタクリレート−ブチルアクリレート共重合樹脂、メチルメタクリレート−スチレン共重合樹脂(以後、MS樹脂という)などのアクリル系樹脂またはポリエステル系樹脂もしくはこれらの混合樹脂等が挙げられる。

【0029】

被覆層には加飾用添加剤が含有されてよい。従来のポリエステル系接着層であれば、非常に低粘度であるため加飾用添加剤を加えて押出成形をすることが困難なのであるが、アイオノマー樹脂であれば加飾性添加剤を加えても、芯材接着性と共に成形性に優れるため、そのまま加飾層として用いることが可能となるのである。

加飾用添加剤は、当該層に加飾性を付与するものであり、例えば、着色剤、艶消し剤、種剤、マイカ粉粒体、有機繊維、バーミキュライト粉体、ガラスチップ等が挙げられる。中でも着色剤、艶消し剤、種剤が好ましく使用され、特に、艶消し剤及び種剤からなる群から選択される少なくとも1種類の添加剤が好ましく使用される。

【0030】

艶消し剤は、被覆層に含有させることによって当該層表面を荒らして光沢を低減できる物質であり、建築資材用多層成形体の分野で従来から使用されている有機系または無機系のいずれの艶消し剤も使用可能である。

【0031】

艶消し剤の具体例として、例えば、アクリル系樹脂および粒状ゴム等の有機系艶消し剤、およびシリカ粉、マイカ粉および炭酸カルシウム等の無機系艶消し剤が挙げられる。押出成形による生産性の観点から、有機系艶消し剤、特にアクリル系樹脂が好ましく使用される。アクリル系樹脂としては、メタクリル酸メチル、メタクリル酸エチルおよびメタクリル酸イソプロピル等のメタクリル酸アルキルの単独重合体;上記メタクリル酸アルキルと、アクリル酸メチル、アクリル酸エチルおよびアクリル酸イソプロピル等のアクリル酸アルキル、スチレン、アクリロニトリル、メタクリロニトリル等との共重合体;架橋ポリメチルメタクリレート;当該架橋ポリメチルメタクリレートと上記アクリル酸アルキル、スチレン、アクリロニトリル、メタクリロニトリル等との共重合体;ならびにそれらのフッ素化物(フッ素変性アクリル系重合体)等が例示される。耐候性をさらに向上させ、光沢をより有効に低減させる観点から、好ましくはメタクリル酸メチル単独重合体、メタクリル酸メチルとアクリル酸アルキルとスチレン等との共重合体、架橋メタクリル酸メチル系共重合物である。

【0032】

艶消し剤は上記有機系および無機系艶消し剤からなる群から選択される1種類の物質を単独で使用してもよいし、または当該群から選択される2種類以上の物質を組み合わせて使用してもよい。

【0033】

艶消し剤の含有量は本発明の目的が達成される限り特に制限されないが、光沢をより一層有効に低減する観点からは、アイオノマー樹脂に対して1.0〜40重量%が好ましく、より好ましくは2.0〜30.0重量%、特に4.0〜20.0重量%である。

【0034】

種剤は、前記アイオノマー樹脂よりメルトフローレート(MFR)値が低い樹脂中に着色剤が含有された着色剤含有樹脂粒子である。種剤用樹脂はアイオノマー樹脂よりもMFR値が低く、流動性が低いため、押出成形の混練工程で、アイオノマー樹脂と均一に混合しない。そのため、このような樹脂を含有する種剤を添加することにより、成形体中に不規則で、且つ境界が適度にはっきりしない筋模様を形成して木目柄に似た外観を与えることができる。

【0035】

種剤用樹脂のMFR値(M1)はアイオノマー樹脂のMFR値(M2)より小さい限り特に制限されないが、実際の木目柄により近い木目柄を表現する観点から、以下の関係を有することが好ましい;

1≦M2−M1≦20、特に、2≦M2−M1≦15。

【0036】

種剤用樹脂の種類としては、アイオノマー樹脂とある程度の相溶性のある樹脂が好ましい。そのような樹脂として、例えば、アイオノマー樹脂の他、アクリロニトリル−スチレン共重合体樹脂(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体樹脂(ABS樹脂)、アクリロニトリル−スチレン−アクリルゴム共重合体樹脂(ASA樹脂)、ポリメタクリル酸メチル(PMMA樹脂)等が挙げられる。特に好ましくは、アイオノマー樹脂である。

【0037】

種剤に含有される着色剤としては、耐候性に優れるものが使用され、例えば、一般の無機顔料が使用可能である。無機顔料としては、従来から建築資材用成形体の分野で使用されているものが使用可能であり、例えば、酸化チタン、カーボンブラック、ベンガラ、酸化鉄等が挙げられる。

【0038】

種剤は、種剤用樹脂および着色剤を十分に混合し、溶融・混練した後、冷却し、粉砕することによって得ることができる。

被覆層中における種剤の含有量は、本発明の目的が達成される限り特に制限されず、通常はアイオノマー樹脂に対して0.2〜10重量%が好ましく、より好ましくは0.5〜5重量%である。

【0039】

さらに、被覆層には種々の物性を高めるために、従来から合成樹脂に用いられる種々の添加剤、例えば、アクリル系改質剤、紫外線吸収剤、帯電防止剤等を添加してもよい。

【0040】

被覆層はアイオノマー樹脂を含有する単層でもよいが、アイオノマー樹脂を含有する2以上の層からなっていてもよい。それらの被覆層は上記した範囲内の被覆層が一体成形されればよい。アイオノマー樹脂自体の加飾性能を付加できる点及び押出成形性の容易さの点からすれば、好ましい被覆層の実施形態は単層または2層型被覆層である。2層型被覆層の場合とは、芯材の外表面上に直接的に形成される中間被覆層に、例えば所望の着色を施したり、マイカ粉末のような加飾用添加剤を含有させたりすることで加飾を行い、当該中間被覆層上に形成される表面被覆層を透明または半透明とするようなものである。これによって、深みを有する良好な色合いや模様を有する成形体を得ることが可能となる。なお、ポリエステル系接着層を用いて同様の色合いや模様を発現させる場合、少なくとも被覆層が3層以上必要となるので、押出成形機が3台以上必要であり、成形が非常に困難となるが、アイオノマー樹脂を被覆層に用いることで、2層にて良好な加飾性成形体を得ることができるのである。また、光安定剤や酸化防止剤の種類によっては、着色剤等の加飾性添加剤に悪影響を及ぼすものもあるが、中間被覆層ではなく、表面被覆層に光安定剤等を添加することにより、中間被覆層への悪影響を防止することも可能となるのである。

【0041】

被覆層の厚みは、本発明の目的が達成される限り特に制限されず、接着性、外観性、生産安定性の観点から好ましくは0.1mm以上であり、より好ましくは0.3mm以上、特に好ましく0.5mm以上である。厚みの上限は特に制限されるものではないが、一体成形時の樹脂圧力が過剰になること、生産性及びコストの面より5mm以下が適当であり、好ましくは3mm以下、特に1.5mm以下である。被覆層が2層以上のアイオノマー樹脂層からなる場合、それらの合計厚みが上記範囲内であればよい。

【0042】

本発明の一体押出成形体は、生産性、長尺物成形、製品特性の一定性という面から、被覆層の押出成形と同時に被覆層を芯材と一体化させる、いわゆる一体押出法によって製造される。特に、2層以上のアイオノマー樹脂層からなる被覆層を有する一体押出成形体を製造する場合には、図5に示すような共押出式の一体化押出成形機によって製造される。詳しくは、各樹脂層を形成する樹脂を溶融・混練するための各押出機(図5中、11,12)より押し出された樹脂を1個のダイス13内で積層すると同時に、当該層を、送り込まれた芯材14に順次被覆して一体化する。一体化された後は、通常、冷却され、所望寸法に切断される。図5では2台の押出機が使用されているが、これに制限されず、被覆層の数に応じて適宜設置されればよい。

【0043】

本発明の一体押出成形体は、アルミ製芯材の表面全面を合成樹脂にて被覆されている必要はない。例えば図2のような断面略長方形状のものであれば、上面及び下面を被覆し、側面は芯材むき出し状態であるような被覆状態であっても良い。また、建築用部材であれば外観として現れる部分のみが被覆されているような場合も本発明に含まれる。

【0044】

本発明の一体押出成形体における被覆層表面の硬度は50〜80であり、建築用部材用途での使用の観点からは55〜75が好ましい。

硬度はJIS K−7215(Shore D)に基づいて測定された値を用いている。

【実施例】

【0045】

[芯材]

中空状芯材として、押出成形により、図2に示すような断面略長方形状の中空アルミ製芯材を製造した。芯材のアルミ部分の厚みは一様に1.2mmであった。断面形状は幅方向39mm×高さ方向14mmであり、長手方向長さは3000mmであった。また、アルミ芯材には、アルマイト処理(未封孔処理)及び溝ピッチ0.5mmで長手方向に延びる溝深さ0.1mmのローレット加工が施されている。

異形状芯材として、押出成形により、図3に示すような断面略コ字状の異形アルミ製芯材を製造した。芯材のアルミ部分の厚みは一様に1.2mmであった。断面形状は幅方向150mm×高さ方向50mmであり、長手方向長さは3000mmであった。また、アルミ芯材には、アルマイト処理(未封孔処理)及び溝ピッチ0.5mmで長手方向に延びる溝深さ0.1mmのローレット加工が施されている。

【0046】

[アイオノマー樹脂ペレット]

ハイミラン(三井・デュポンポリケミカル社製、MFR6.0、融点92℃)100重量部に着色タイプについては、着色剤3.0重量部を混合した。混合物を溶融し押し出した後、冷却して、粗粉砕し、ペレットを製造した。なお、着色剤を所望により変更し、白色、薄茶色、茶色、白色半透明のアイオノマー樹脂ペレットを得た。また、無着色タイプとしてほぼ透明のアイオノマー樹脂ペレットを得た。

【0047】

[評価サンプルの作成方法]

(実施例1〜3/実施例5〜7/比較例1〜2;単層型被覆層)

共押出式の一体化押出成形機によって一体押出成形体を製造した。詳しくは、表1に示す被覆層用樹脂組成物を押出機から押出し、ダイス内でアルミ製芯材に積層・被覆して、アルミ製芯材の外表面における周方向の全部に被覆層を有する一体押出成形体を製造した。なお、押出条件、芯材条件は次の通りである。一体化押出成形機は、図5の成形機において押出機12および当該押出機から押し出された樹脂の誘導路を有さないものである。

押出機:40φ、一軸押出機(押出温度約150℃)

冷却後の樹脂層厚みは0.5mmである。

アルミ製芯材は、ダイス内に挿入直前に予備加熱(約100℃)を行う。

【0048】

(実施例4/実施例8;2層型被覆層)

図5に示す共押出式の一体化押出成形機によって一体押出成形体を製造した。詳しくは、表1に示す中間被覆層用樹脂組成物および表面被覆層用樹脂組成物をそれぞれ押出機11および押出機12から同時に押出し、ダイス13内でアルミ製芯材10に積層・被覆して、アルミ製芯材の外表面における周方向の全部に2層型被覆層を有する一体押出成形体を製造した。なお、押出条件、芯材条件は次の通りである。

外層用押出機:40φ、一軸押出機(押出温度約150℃)

内層用押出機:40φ、一軸押出機(押出温度約150℃)

冷却後の中間被覆層厚みは0.4mmである。

冷却後の表面被覆層厚みは0.5mmである。

アルミ製芯材は、ダイス内に挿入直前に予備加熱(約100℃)を行う。

【0049】

[評価方法]

(接着性)

まず、サンプルに対してサーマルサイクル試験を実施した。

サーマルサイクル試験とは、サンプルを低温及び高温状況下に繰返し保持するものであり、具体的には、−10℃で2時間保持及び80℃で2時間保持を1サイクルとし、計20サイクル行った。なお、当該サーマルサイクル試験終了後、表面を水で洗浄し、24時間陰干しにて乾燥させた。

【0050】

続いて、当該試験終了後のサンプルに対し、JISK5400:1990の8.5.2碁盤目テープ試験に準じて、接着性試験を行った。詳しくは、サンプル表面にマス目を作成した。マス目はカッターナイフにて作成し、カッターナイフによる切り目間隔は2mm、マス目の総数は100個とした。テープの貼り方及びテープの剥がし方についてはJIS法に準じて行った。表中の評価結果において、分子は剥離しなかった碁盤目の数であり、分母は全碁盤目数である。

上記接着性試験は一体押出成形体の長手方向における両端部および中央部において行い、それらの結果に基づいて総合的に評価した。なお、いずれかに部位において剥離碁盤目が1つでもあると、当該一体押出成形体は全体として出荷できるものではない。

◎;全ての部位における剥離碁盤目の総数が0であった;

×;全ての部位における剥離碁盤目の総数が1以上であった。

【0051】

(耐候性)

被覆層に対して耐候試験を行い、変色(色差;△E)に基づいて評価した。詳しくは、サンシャインウエザオメーター(スガ試験機社製)を用いて以下の条件で耐候試験を行い、色差計(CM3600D;ミノルタ社製)で色差(△E)を測定した。色差は5以内で実用上問題のない範囲内であり、好ましくは3以下、より好ましくは2以下である。

耐候試験;

試験条件;ブラックパネル温度63℃、降水あり;

促進試験期間;2000時間。

【0052】

【表1】

【0053】

【表2】

【産業上の利用可能性】

【0054】

本発明のアルミ製芯材入り一体押出成形体は、建築用化粧材、建築用手摺り、防犯用面格子、デッキ材、バルコニールーバー等の建築用部材として有用である。

【図面の簡単な説明】

【0055】

【図1】本発明の一体押出成形体の一例を表す概略見取り図である。

【図2】本発明の一体押出成形体の一例を表す概略見取り図である。

【図3】本発明の一体押出成形体の製造に使用可能な芯材の一例を表す概略見取り図である。

【図4】本発明の一体押出成形体の製造に使用可能な芯材の一例を表す概略見取り図である。

【図5】本発明の一体押出成形体を製造するための共押出式の一体押出成形機の概略断面図である。

【符号の説明】

【0056】

1:被覆層、2:溝、10:14:芯材、11:12:押出機、13:ダイス。

【技術分野】

【0001】

本発明は、金属製芯材入り一体押出成形体および建築用部材に関する。

【背景技術】

【0002】

従来より、芯材入り合成樹脂製品の製造方法として、表面に樹脂系接着剤を塗布した金属製芯材を用いて合成樹脂により積層成形及び/又は押出成形によって芯材入りの合成樹脂製品を得ることを特徴とした方法が知られている(特許文献1)。具体的には、あらかじめフェノール変成アクリル系接着剤、変性ウレタン系接着剤、シランカップリング剤から成る接着剤などをアルミニウム芯材に塗布しておき、当該芯材を押出成形機にかけて、芯材入り合成樹脂成形体を得るものである。しかしながら、そのような方法では、接着剤を芯材に予め塗布する必要があるので、製造が煩雑であり生産性に問題があった。

【0003】

そこで生産性に優れた建築用板材の製造方法として、所定の厚み寸法、幅寸法および長手寸法を有し、長手方向に一様断面を有するとともに、波板状に形成された金属製の芯材と、この芯材を包含する樹脂とを含んだ建築用板材を製造する方法が開示されている(特許文献2)。具体的には、0.3〜1.0mm程度の肉厚の波板状芯材の表面に樹脂原料と共に複合押出成形(共押出成形)を行うものである。しかしながら、そのような方法では、確かに生産性は向上するが、金属製芯材にそのまま直接的に合成樹脂を被覆しているので金属製芯材と合成樹脂とが接着不良を起こした。

【0004】

また、アルミ製芯材の表面にポリエステル系接着層および表面層を順次、積層してなる一体押出成形体が知られている(特許文献3)。そのような一体押出成形体は、芯材と樹脂層との接着性が向上するものの、表面層を別途、形成する必要があり、特に石目模様等の表面加飾を伴う製品については、接着層、中間層及び表面層という3層構造を形成する必要があった。詳しくは、接着層を構成するポリエステル系樹脂は粘度がかなり低く、艶消し剤や種剤等の加飾用添加剤を当該接着層に含有させることは困難であるので、加飾層として表面層を別途、形成する必要があった。また、接着層を構成するポリエステル系樹脂は乳白色であって、しかも耐候性に劣るため、表面層を別途、形成する必要があった。

【特許文献1】特開昭62−13315号公報

【特許文献2】特開2003−13543号公報

【特許文献3】特開2007−62276号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、被覆層と芯材との十分な接着性を有し、しかも耐候性および生産性に十分に優れた一体押出成形体および建築用部材を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、金属製芯材の外表面における周方向の少なくとも一部に、該芯材の長手方向に沿って、アイオノマー樹脂を含有する被覆層を有することを特徴とする一体押出成形体および該一体押出成形体からなる建築用部材に関する。

【発明の効果】

【0007】

本発明の一体押出成形体において被覆層を構成するアイオノマー樹脂は、芯材との接着性および耐候性に優れ、しかも当該樹脂層には加飾用添加剤を比較的容易に含有させることができる。そのため、接着層なしに、被覆層と芯材との間で十分な接着性を確保しながらも、当該被覆層に加飾性および耐候性を容易に付与できる。

【発明を実施するための最良の形態】

【0008】

本発明の一体押出成形体は、芯材の外表面に合成樹脂からなる被覆層を有するものである。詳しくは、例えば図1および図2に示すように、被覆層1は芯材10の長手方向mにおいて連続的に形成される。芯材10断面の周方向Pにおいては被覆層1は、例えば図1および図2に示すように該周方向Pの全部において継ぎ目なく連続的に形成されてもよいし、または該周方向Pの一部において形成されてもよい。図1および図2はいずれも本発明の一体押出成形体の一例を示す概略見取り図である。

【0009】

本明細書中、一体押出成形とは、被覆層用樹脂を押出成形すると同時に当該層を、送り込まれた芯材に順次被覆して一体化することを意味し、そのよう方法で形成されたものを一体押出成形体という。

【0010】

芯材はアルミニウムまたはアルミニウム合金、ステンレス、亜鉛メッキ鋼、銅等の金属からなるものであり、建築用部材として必要な軽量性及び中空状または異形状への加工容易性の観点から好ましくアルミニウムまたはアルミニウム合金からなる。芯材は中空または中実の形態を有してよく、その全体形状は特に制限されず、例えば、平板形状、棒形状等であってよい。例えば、アルミニウムまたはアルミニウム合金からなる芯材は、アルミニウムまたはアルミニウム合金の押出成形により形成可能である。特に中空形状やコ字形状・L字形状等種々の異形状の断面を有する芯材の製造には、押出成形が有用である。なお、本発明において「アルミ製」とは、「アルミニウム合金製」もその範疇に含むものである。芯材の断面は芯材の長手方向に対して垂直な方向の芯材断面である。

【0011】

芯材が中空の形態を有する場合のアルミ部分の厚みは0.8〜5.0mm、特に1.1〜3.0mmであることが、アルミの剛性及び押出加工性の観点から好ましい。

また芯材が中空または中実の形態を有する場合の全体寸法は特に制限されるものではなく、得られる一体押出成形体の用途に応じて適宜設定されればよい。なお、建築用部材としての剛性及び表面加飾性が求められることからすれば、前記厚みに加えて、芯材幅方向として20mm以上、好ましくは30mm以上の長さを有することが好ましい

【0012】

特に一体押出成形体を建築用部材として使用する場合において芯材は、図1および図2に示すような中空形状または図3及び図4に示すような異形状を有することが好ましく、また、本発明の被覆層としてアイオノマー樹脂を用いる効果は、このような中空形状及び異形状に対し、0.1〜3mm程度合成樹脂を被覆し、表面加飾性を付与する場合に、より有効に発現される。図3および図4は本発明の一体押出成形体の製造に使用可能な芯材の一例を表す概略見取り図である。

【0013】

芯材が中空棒形状を有する場合において、その断面形状は特に制限されるものではなく、例えば、略円形、略楕円形、または略方形(例えば、略長方形、略正方形)等であってよい。建築用部材の取扱い性の観点からは、略円形、略楕円形または略長方形の断面形状、特に略楕円形または略長方形の断面形状を有する芯材が好ましい。特に、中空長方形の断面形状の芯材は、一体押出成形時において芯材自体が樹脂圧で撓みやすく、接着性が低下する傾向があるため、接着性が向上する本発明にとって有効である。なお、芯材の断面形状とは芯材の長手方向に対して垂直な断面形状を意味するものとする。

【0014】

芯材が中空形態を有する場合において、芯材は中空内部に、一体押出成形体の取り付けのためのビスホールを有してもよい。ビスホールは、芯材が押出成形により形成されるとき、同時に一体化形成可能である。

【0015】

芯材は、後述の被覆層の形成前において、被覆層に対する接着性のさらなる向上を目的としてローレット加工やアルマイト処理によるアルマイト層、その他接着力向上等を目的とした加工や処理を施してもよい。アルマイト処理については、接着性を鑑み、いわゆる封孔処理を行わないアルマイト処理が最も好ましい。

【0016】

芯材の外表面に形成される被覆層1は合成樹脂からなり、いわゆる非発泡体または発泡倍率5倍以下、特に2倍以下の低発泡体の形態を有するものである。

【0017】

被覆層を構成する合成樹脂はアイオノマー樹脂であり、接着性を阻害しない範囲で、さらに他の樹脂を含んでよい。

【0018】

アイオノマー樹脂は、イオン基が導入されたイオン性高分子であり、例えば、高分子鎖の側鎖にイオン基が導入されてなる、いわゆる側鎖型アイオノマー、高分子鎖の両末端あるいは片末端にイオン基が導入されてなる、いわゆるテレケリック型アイオノマー、および高分子鎖の主鎖にイオン基が導入されてなる、いわゆるアイオネン型アイオノマー等が挙げられる。

【0019】

イオン基としては、例えば、カルボキシル基、スルホン酸基等が挙げられ、アイオノマー樹脂において当該イオン基は対イオンと塩形態を有していてよい。対イオンとしては、例えば、ナトリウムイオン、亜鉛イオン、アンモニウムイオン等が挙げられる。

【0020】

側鎖型アイオノマーの具体例として、例えば、下記一般式(1)〜(4)で表されるエチレン系アイオノマーが挙げられる。

【0021】

【化1】

【0022】

一般式(1)〜(4)中、R、m、n、およびM+は共通するものであり、以下に示す通りである。

Rは水素原子またはメチル基であり、好ましくはメチル基である。

m+nは、当該エチレン系アイオノマーが後述するアイオノマー樹脂のメチルフローレート(MFR値)および融点を有する程度の値であればよい。

n/(m+n)は0.05〜0.20である。

M+は水素イオン、ナトリウムイオン、亜鉛イオンまたはアンモニウムイオンであり、好ましくは亜鉛イオンである。特に、亜鉛イオンであるとき、M+は1/2・Zn2+で表される。

【0023】

エチレン系アイオノマーは、エチレン、アクリル酸、メタクリル酸、スチレン、p−スチレンスルホン酸、p−スチレンカルボン酸等から選択される所定のモノマーを公知の方法によってラジカル重合させ、所望により対イオンで塩を形成することによって製造できる。

【0024】

エチレン系アイオノマーはまた、市販品として入手することもできる。

例えば、一般式(1)のエチレン系アイオノマーはHi−Milan(ハイミラン;三井・デュポンポリケミカル社製)、Surlyn(サーリン;デュポン社製)、Iotek(エクソンケミカル社製)として入手可能である。

【0025】

アイオノマー樹脂のメチルフローレート(MFR値)は、本発明の目的が達成される限り特に制限されず、通常は1.0〜20g/min.であり、押出成形性の観点からは1.1〜7.5g/min.であることが好ましい。

本明細書中、MFR値はJIS K−7210に基づいて測定された値を用いている。

【0026】

アイオノマー樹脂の融点は通常、80〜120℃である。

融点はDSCに基づいて測定された値を用いている。

【0027】

アイオノマー樹脂の含有量は被覆層を構成する全合成樹脂に対して50重量%以上であればよく、好ましくは80重量%以上、最も好ましくは95重量%以上である。

【0028】

接着性を阻害しない範囲でアイオノマー樹脂とともに含有されてもよい他の樹脂として、例えばポリ塩化ビニル樹脂(以後、PVC樹脂という)、アクリロニトリル−ブタジエン−スチレン共重合樹脂(以後、ABS樹脂という)、アクリロニトリル−スチレン−アクリルゴム共重合樹脂(以後、ASA樹脂という)、ポリスチレン樹脂、ハイインパクトポリスチレン樹脂、アクリロニトリル−スチレン共重合樹脂(以後、AS樹脂という)、シリコン系複合ゴム変性アクリロニトリル−スチレン共重合樹脂(以後、SAS樹脂という)、変性ポリフェニレンエーテル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリメチルメタクリレート樹脂(以後、PMMA樹脂という)、メチルメタクリレート−ブチルアクリレート共重合樹脂、メチルメタクリレート−スチレン共重合樹脂(以後、MS樹脂という)などのアクリル系樹脂またはポリエステル系樹脂もしくはこれらの混合樹脂等が挙げられる。

【0029】

被覆層には加飾用添加剤が含有されてよい。従来のポリエステル系接着層であれば、非常に低粘度であるため加飾用添加剤を加えて押出成形をすることが困難なのであるが、アイオノマー樹脂であれば加飾性添加剤を加えても、芯材接着性と共に成形性に優れるため、そのまま加飾層として用いることが可能となるのである。

加飾用添加剤は、当該層に加飾性を付与するものであり、例えば、着色剤、艶消し剤、種剤、マイカ粉粒体、有機繊維、バーミキュライト粉体、ガラスチップ等が挙げられる。中でも着色剤、艶消し剤、種剤が好ましく使用され、特に、艶消し剤及び種剤からなる群から選択される少なくとも1種類の添加剤が好ましく使用される。

【0030】

艶消し剤は、被覆層に含有させることによって当該層表面を荒らして光沢を低減できる物質であり、建築資材用多層成形体の分野で従来から使用されている有機系または無機系のいずれの艶消し剤も使用可能である。

【0031】

艶消し剤の具体例として、例えば、アクリル系樹脂および粒状ゴム等の有機系艶消し剤、およびシリカ粉、マイカ粉および炭酸カルシウム等の無機系艶消し剤が挙げられる。押出成形による生産性の観点から、有機系艶消し剤、特にアクリル系樹脂が好ましく使用される。アクリル系樹脂としては、メタクリル酸メチル、メタクリル酸エチルおよびメタクリル酸イソプロピル等のメタクリル酸アルキルの単独重合体;上記メタクリル酸アルキルと、アクリル酸メチル、アクリル酸エチルおよびアクリル酸イソプロピル等のアクリル酸アルキル、スチレン、アクリロニトリル、メタクリロニトリル等との共重合体;架橋ポリメチルメタクリレート;当該架橋ポリメチルメタクリレートと上記アクリル酸アルキル、スチレン、アクリロニトリル、メタクリロニトリル等との共重合体;ならびにそれらのフッ素化物(フッ素変性アクリル系重合体)等が例示される。耐候性をさらに向上させ、光沢をより有効に低減させる観点から、好ましくはメタクリル酸メチル単独重合体、メタクリル酸メチルとアクリル酸アルキルとスチレン等との共重合体、架橋メタクリル酸メチル系共重合物である。

【0032】

艶消し剤は上記有機系および無機系艶消し剤からなる群から選択される1種類の物質を単独で使用してもよいし、または当該群から選択される2種類以上の物質を組み合わせて使用してもよい。

【0033】

艶消し剤の含有量は本発明の目的が達成される限り特に制限されないが、光沢をより一層有効に低減する観点からは、アイオノマー樹脂に対して1.0〜40重量%が好ましく、より好ましくは2.0〜30.0重量%、特に4.0〜20.0重量%である。

【0034】

種剤は、前記アイオノマー樹脂よりメルトフローレート(MFR)値が低い樹脂中に着色剤が含有された着色剤含有樹脂粒子である。種剤用樹脂はアイオノマー樹脂よりもMFR値が低く、流動性が低いため、押出成形の混練工程で、アイオノマー樹脂と均一に混合しない。そのため、このような樹脂を含有する種剤を添加することにより、成形体中に不規則で、且つ境界が適度にはっきりしない筋模様を形成して木目柄に似た外観を与えることができる。

【0035】

種剤用樹脂のMFR値(M1)はアイオノマー樹脂のMFR値(M2)より小さい限り特に制限されないが、実際の木目柄により近い木目柄を表現する観点から、以下の関係を有することが好ましい;

1≦M2−M1≦20、特に、2≦M2−M1≦15。

【0036】

種剤用樹脂の種類としては、アイオノマー樹脂とある程度の相溶性のある樹脂が好ましい。そのような樹脂として、例えば、アイオノマー樹脂の他、アクリロニトリル−スチレン共重合体樹脂(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体樹脂(ABS樹脂)、アクリロニトリル−スチレン−アクリルゴム共重合体樹脂(ASA樹脂)、ポリメタクリル酸メチル(PMMA樹脂)等が挙げられる。特に好ましくは、アイオノマー樹脂である。

【0037】

種剤に含有される着色剤としては、耐候性に優れるものが使用され、例えば、一般の無機顔料が使用可能である。無機顔料としては、従来から建築資材用成形体の分野で使用されているものが使用可能であり、例えば、酸化チタン、カーボンブラック、ベンガラ、酸化鉄等が挙げられる。

【0038】

種剤は、種剤用樹脂および着色剤を十分に混合し、溶融・混練した後、冷却し、粉砕することによって得ることができる。

被覆層中における種剤の含有量は、本発明の目的が達成される限り特に制限されず、通常はアイオノマー樹脂に対して0.2〜10重量%が好ましく、より好ましくは0.5〜5重量%である。

【0039】

さらに、被覆層には種々の物性を高めるために、従来から合成樹脂に用いられる種々の添加剤、例えば、アクリル系改質剤、紫外線吸収剤、帯電防止剤等を添加してもよい。

【0040】

被覆層はアイオノマー樹脂を含有する単層でもよいが、アイオノマー樹脂を含有する2以上の層からなっていてもよい。それらの被覆層は上記した範囲内の被覆層が一体成形されればよい。アイオノマー樹脂自体の加飾性能を付加できる点及び押出成形性の容易さの点からすれば、好ましい被覆層の実施形態は単層または2層型被覆層である。2層型被覆層の場合とは、芯材の外表面上に直接的に形成される中間被覆層に、例えば所望の着色を施したり、マイカ粉末のような加飾用添加剤を含有させたりすることで加飾を行い、当該中間被覆層上に形成される表面被覆層を透明または半透明とするようなものである。これによって、深みを有する良好な色合いや模様を有する成形体を得ることが可能となる。なお、ポリエステル系接着層を用いて同様の色合いや模様を発現させる場合、少なくとも被覆層が3層以上必要となるので、押出成形機が3台以上必要であり、成形が非常に困難となるが、アイオノマー樹脂を被覆層に用いることで、2層にて良好な加飾性成形体を得ることができるのである。また、光安定剤や酸化防止剤の種類によっては、着色剤等の加飾性添加剤に悪影響を及ぼすものもあるが、中間被覆層ではなく、表面被覆層に光安定剤等を添加することにより、中間被覆層への悪影響を防止することも可能となるのである。

【0041】

被覆層の厚みは、本発明の目的が達成される限り特に制限されず、接着性、外観性、生産安定性の観点から好ましくは0.1mm以上であり、より好ましくは0.3mm以上、特に好ましく0.5mm以上である。厚みの上限は特に制限されるものではないが、一体成形時の樹脂圧力が過剰になること、生産性及びコストの面より5mm以下が適当であり、好ましくは3mm以下、特に1.5mm以下である。被覆層が2層以上のアイオノマー樹脂層からなる場合、それらの合計厚みが上記範囲内であればよい。

【0042】

本発明の一体押出成形体は、生産性、長尺物成形、製品特性の一定性という面から、被覆層の押出成形と同時に被覆層を芯材と一体化させる、いわゆる一体押出法によって製造される。特に、2層以上のアイオノマー樹脂層からなる被覆層を有する一体押出成形体を製造する場合には、図5に示すような共押出式の一体化押出成形機によって製造される。詳しくは、各樹脂層を形成する樹脂を溶融・混練するための各押出機(図5中、11,12)より押し出された樹脂を1個のダイス13内で積層すると同時に、当該層を、送り込まれた芯材14に順次被覆して一体化する。一体化された後は、通常、冷却され、所望寸法に切断される。図5では2台の押出機が使用されているが、これに制限されず、被覆層の数に応じて適宜設置されればよい。

【0043】

本発明の一体押出成形体は、アルミ製芯材の表面全面を合成樹脂にて被覆されている必要はない。例えば図2のような断面略長方形状のものであれば、上面及び下面を被覆し、側面は芯材むき出し状態であるような被覆状態であっても良い。また、建築用部材であれば外観として現れる部分のみが被覆されているような場合も本発明に含まれる。

【0044】

本発明の一体押出成形体における被覆層表面の硬度は50〜80であり、建築用部材用途での使用の観点からは55〜75が好ましい。

硬度はJIS K−7215(Shore D)に基づいて測定された値を用いている。

【実施例】

【0045】

[芯材]

中空状芯材として、押出成形により、図2に示すような断面略長方形状の中空アルミ製芯材を製造した。芯材のアルミ部分の厚みは一様に1.2mmであった。断面形状は幅方向39mm×高さ方向14mmであり、長手方向長さは3000mmであった。また、アルミ芯材には、アルマイト処理(未封孔処理)及び溝ピッチ0.5mmで長手方向に延びる溝深さ0.1mmのローレット加工が施されている。

異形状芯材として、押出成形により、図3に示すような断面略コ字状の異形アルミ製芯材を製造した。芯材のアルミ部分の厚みは一様に1.2mmであった。断面形状は幅方向150mm×高さ方向50mmであり、長手方向長さは3000mmであった。また、アルミ芯材には、アルマイト処理(未封孔処理)及び溝ピッチ0.5mmで長手方向に延びる溝深さ0.1mmのローレット加工が施されている。

【0046】

[アイオノマー樹脂ペレット]

ハイミラン(三井・デュポンポリケミカル社製、MFR6.0、融点92℃)100重量部に着色タイプについては、着色剤3.0重量部を混合した。混合物を溶融し押し出した後、冷却して、粗粉砕し、ペレットを製造した。なお、着色剤を所望により変更し、白色、薄茶色、茶色、白色半透明のアイオノマー樹脂ペレットを得た。また、無着色タイプとしてほぼ透明のアイオノマー樹脂ペレットを得た。

【0047】

[評価サンプルの作成方法]

(実施例1〜3/実施例5〜7/比較例1〜2;単層型被覆層)

共押出式の一体化押出成形機によって一体押出成形体を製造した。詳しくは、表1に示す被覆層用樹脂組成物を押出機から押出し、ダイス内でアルミ製芯材に積層・被覆して、アルミ製芯材の外表面における周方向の全部に被覆層を有する一体押出成形体を製造した。なお、押出条件、芯材条件は次の通りである。一体化押出成形機は、図5の成形機において押出機12および当該押出機から押し出された樹脂の誘導路を有さないものである。

押出機:40φ、一軸押出機(押出温度約150℃)

冷却後の樹脂層厚みは0.5mmである。

アルミ製芯材は、ダイス内に挿入直前に予備加熱(約100℃)を行う。

【0048】

(実施例4/実施例8;2層型被覆層)

図5に示す共押出式の一体化押出成形機によって一体押出成形体を製造した。詳しくは、表1に示す中間被覆層用樹脂組成物および表面被覆層用樹脂組成物をそれぞれ押出機11および押出機12から同時に押出し、ダイス13内でアルミ製芯材10に積層・被覆して、アルミ製芯材の外表面における周方向の全部に2層型被覆層を有する一体押出成形体を製造した。なお、押出条件、芯材条件は次の通りである。

外層用押出機:40φ、一軸押出機(押出温度約150℃)

内層用押出機:40φ、一軸押出機(押出温度約150℃)

冷却後の中間被覆層厚みは0.4mmである。

冷却後の表面被覆層厚みは0.5mmである。

アルミ製芯材は、ダイス内に挿入直前に予備加熱(約100℃)を行う。

【0049】

[評価方法]

(接着性)

まず、サンプルに対してサーマルサイクル試験を実施した。

サーマルサイクル試験とは、サンプルを低温及び高温状況下に繰返し保持するものであり、具体的には、−10℃で2時間保持及び80℃で2時間保持を1サイクルとし、計20サイクル行った。なお、当該サーマルサイクル試験終了後、表面を水で洗浄し、24時間陰干しにて乾燥させた。

【0050】

続いて、当該試験終了後のサンプルに対し、JISK5400:1990の8.5.2碁盤目テープ試験に準じて、接着性試験を行った。詳しくは、サンプル表面にマス目を作成した。マス目はカッターナイフにて作成し、カッターナイフによる切り目間隔は2mm、マス目の総数は100個とした。テープの貼り方及びテープの剥がし方についてはJIS法に準じて行った。表中の評価結果において、分子は剥離しなかった碁盤目の数であり、分母は全碁盤目数である。

上記接着性試験は一体押出成形体の長手方向における両端部および中央部において行い、それらの結果に基づいて総合的に評価した。なお、いずれかに部位において剥離碁盤目が1つでもあると、当該一体押出成形体は全体として出荷できるものではない。

◎;全ての部位における剥離碁盤目の総数が0であった;

×;全ての部位における剥離碁盤目の総数が1以上であった。

【0051】

(耐候性)

被覆層に対して耐候試験を行い、変色(色差;△E)に基づいて評価した。詳しくは、サンシャインウエザオメーター(スガ試験機社製)を用いて以下の条件で耐候試験を行い、色差計(CM3600D;ミノルタ社製)で色差(△E)を測定した。色差は5以内で実用上問題のない範囲内であり、好ましくは3以下、より好ましくは2以下である。

耐候試験;

試験条件;ブラックパネル温度63℃、降水あり;

促進試験期間;2000時間。

【0052】

【表1】

【0053】

【表2】

【産業上の利用可能性】

【0054】

本発明のアルミ製芯材入り一体押出成形体は、建築用化粧材、建築用手摺り、防犯用面格子、デッキ材、バルコニールーバー等の建築用部材として有用である。

【図面の簡単な説明】

【0055】

【図1】本発明の一体押出成形体の一例を表す概略見取り図である。

【図2】本発明の一体押出成形体の一例を表す概略見取り図である。

【図3】本発明の一体押出成形体の製造に使用可能な芯材の一例を表す概略見取り図である。

【図4】本発明の一体押出成形体の製造に使用可能な芯材の一例を表す概略見取り図である。

【図5】本発明の一体押出成形体を製造するための共押出式の一体押出成形機の概略断面図である。

【符号の説明】

【0056】

1:被覆層、2:溝、10:14:芯材、11:12:押出機、13:ダイス。

【特許請求の範囲】

【請求項1】

金属製芯材の外表面における周方向の少なくとも一部に、該芯材の長手方向に沿って、アイオノマー樹脂を含有する被覆層を有することを特徴とする一体押出成形体。

【請求項2】

被覆層が加飾用添加剤をさらに含有する請求項1に記載の一体押出成形体。

【請求項3】

被覆層が艶消し剤および種剤からなる群から選択される少なくとも1種類の加飾用添加剤をさらに含有する請求項2に記載の一体押出成形体。

【請求項4】

被覆層がアイオノマー樹脂を含有する単層または2層からなる請求項1〜3のいずれかに記載の一体押出成形体。

【請求項5】

請求項1〜4のいずれかに記載の一体押出成形体からなる建築用部材。

【請求項1】

金属製芯材の外表面における周方向の少なくとも一部に、該芯材の長手方向に沿って、アイオノマー樹脂を含有する被覆層を有することを特徴とする一体押出成形体。

【請求項2】

被覆層が加飾用添加剤をさらに含有する請求項1に記載の一体押出成形体。

【請求項3】

被覆層が艶消し剤および種剤からなる群から選択される少なくとも1種類の加飾用添加剤をさらに含有する請求項2に記載の一体押出成形体。

【請求項4】

被覆層がアイオノマー樹脂を含有する単層または2層からなる請求項1〜3のいずれかに記載の一体押出成形体。

【請求項5】

請求項1〜4のいずれかに記載の一体押出成形体からなる建築用部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−208224(P2009−208224A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−50323(P2008−50323)

【出願日】平成20年2月29日(2008.2.29)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年2月29日(2008.2.29)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]