一方向性織物及びその製造方法と、一方向性織物を用いた繊維強化プラスチック成形品及びその成形方法

【課題】従来の一方向性炭素繊維織物よりも経糸に配列した炭素繊維糸条のクリンプを低減させ、且つ、炭素繊維糸条の真直性を保持させた織物を形成する。

【解決手段】緯糸が繊度110〜660dtex、緯糸密度1.2〜3.9本/cmで構成した織物Fの両面を、該緯糸の融点以上の温度で加熱し面圧着させ経糸相互を熱融着させる。前記両面圧着を一対の加熱ローラー21,22により行い、経糸と緯糸との接着強力を1.5N以上とする。

【解決手段】緯糸が繊度110〜660dtex、緯糸密度1.2〜3.9本/cmで構成した織物Fの両面を、該緯糸の融点以上の温度で加熱し面圧着させ経糸相互を熱融着させる。前記両面圧着を一対の加熱ローラー21,22により行い、経糸と緯糸との接着強力を1.5N以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は経糸に炭素繊維糸条を用いた一方向性織物及びその製造方法、一方向性織物を基材として用いた繊維強化プラスチック成形品とその成形方法に関する。

【背景技術】

【0002】

従来から、橋やトンネル、建物などの各種コンクリート構造体の補強、補修を目的として目止めされた繊維シートを補強材として使用するのは周知であるが、その殆どが経糸に強化繊維を用いて製織された一方向性織物であり、例えば、特許第3279256号公報(特許文献1)や特開平10−317247号公報(特許文献2)などは炭素繊維を一方向に配列した織物が繊維シート状の代表的なものである。これらの織物構造を見ると緯糸としてガラス繊維などの補助糸を用いている。特許文献2では、その補助糸に熱融着繊維を配列し、熱融着繊維の熱融着により経糸相互を緯糸により接着させる手法を採っている。しかしながら、これらの織物が、経糸及び緯糸に偏平糸条を用いたとしても、経糸と緯糸との交錯点においてクリンプの発生が余儀なくされ、引張強度、圧縮強度などの機械物性が炭素繊維を一方向に配列して樹脂を含浸させたプリプレグと比べ大きく低下し、産業用途の例えば自動車、風車材料などの圧縮強度などの機械物性が要求される分野への進出が妨げられている。

【0003】

また、例えば特開平09−067943号公報(特許文献3)には、経糸として炭素繊維やガラス繊維、アラミド繊維などを使い、緯糸にはポリアミド系繊維や、ポリエチレン繊維、ポリエステル繊維などの熱可塑性樹脂繊維が使われ、該熱可塑性樹脂繊維をもって経糸相互を熱融着して接合させることが開示されている。当該織物も、前述の特許文献1にて開示された一方向性織物と同様に、コンクリート構造体の形状に合わせてカットしても端部がほぐれたりせず、織物の取り扱いにも支障をきたさないとしている。しかして、上記熱可塑性樹脂繊維の融着時に経糸間にフィルムを形成されないため、加熱融着時に格別加圧することなく緯糸を経糸に融着させている。熱可塑性樹脂繊維の使用量とその融着温度の調整に多くの手間がかかる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3279256号公報

【特許文献2】特開平10−317247号公報

【特許文献3】特開平09−067943号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方向性織物を強化繊維基材として採用することにより、上述のごとき幾つかの利点はあるものの、特許文献1により開示された補強用基材は一方向性織物と言えども、織物の構造上、緯糸に剛直なガラス繊維が配列されている場合には、経糸と緯糸とを交錯させることにより織物を形成する。このとき、経糸に配列された炭素繊維は緯糸との交錯時にクリンプが発生する。そのため、該クリンプにより、応力が集中して強化繊維織物としての強度物性、なかでも特に引張強度、圧縮強度の低下が生じることがすでに広く知られている。

【0006】

一方、同じ一方向性織物であっても、上記特許文献2に開示された織物は、緯糸として熱可塑性樹脂繊維のみからなる糸を用いている。そのため、緯糸の剛直性を回避すること

は可能であるが、上述のとおり融着時に熱可塑性樹脂がフィルム化しやすいため、以降のマトリックス樹脂の含浸にあたって繊維織物の全体にわたり均等に樹脂を行き渡らせることは難しい。しかも、同特許文献2によれば、緯糸の融着時において加熱の他は格別な対策がとられていないため、確実に経糸にクリンプが形成されないという保証はない。

【0007】

いずれにしても、上記特許文献1及び2に開示された一方向性織物は、いずれもがコンクリート構造体の補強材料として使われるための織物であって、これらの炭素繊維織物は圧縮強度などが大幅に低下することから、複合材料としての圧縮強度を要求される産業用途には強度発現不足に起因して、他の用途開発の実現に至っていないのが現状である。

【0008】

本発明は、かかる課題に対し、従来の一方向性炭素繊維織物よりも経糸に配列した炭素繊維糸条のクリンプを低減させ、且つ、炭素繊維糸条の真直性を保持させた織物を形成することをその目的としている。

【課題を解決するための手段】

【0009】

上記目的は、本発明の第1の基本構成である、複数の炭素繊維糸条を経方向に配列し、該経糸に直交する緯糸に熱可塑性樹脂繊維糸を用いて製織する織物の製造方法であって、該緯糸が繊度110〜660dtex、緯糸密度1.2〜3.9本/cmで構成した該織物の両面を、該緯糸の融点以上の温度で加熱し面圧着させ経糸相互を熱融着させる一方向性織物の製造方法と、当該製造方法により得られる一方向性織物により達成される。このときの一方向性織物における経糸と緯糸との接着強力は1.5N以上であることが必要である。

【0010】

また上記目的は、本発明の第2の基本構成である、経糸に炭素繊維糸条を配列し、緯糸に熱可塑性樹脂繊維糸を用いて製織された織物を、別工程において該織物の両面を前記緯糸の融点以上の温度の加熱ロールで両面圧着させて該織物を一体保持させる一方向性織物の製造方法によっても達成させることができる。

【0011】

上記一方向性織物を使った繊維強化プラスチック成形品は、前記一方向性織物の少なくとも1 層以上の積層体を繊維基材として用いることが望ましく、その成形方法は前記一方向性織物を、繊維基材として成形型に少なくとも1層以上積層し、繊維基材全体をバッグフィルムで覆い、つぎにバッグフィルムで覆われた内部を真空状態とし、積層された繊維基材の繊維軸に対して垂直方向の片面から常温硬化型樹脂を注入拡散させ、繊維基材に常温硬化型樹脂を含浸させる成形方法を採用することが好ましい。

【発明の効果】

【0012】

本発明の製造方法により製造される一方向性織物は、緯糸を熱融着樹脂繊維糸のみで構成させ、更に面圧着による接着を施すことで、経糸である炭素繊維糸条のクリンプの形成が低減され、その加工物である成形品のコンポジット物性が大幅に向上し、多様な産業分野への展開を可能にする。特に、前記圧着を一対の加熱ロールにより行うと、圧着面を連続して均一に加熱圧着することが可能となるばかりでなく、多数のフィラメントにより構成される経糸及び緯糸が、特にその交錯部において面圧着されるため、緯糸の繊度を110〜660dtexに設定し、緯糸密度を1.2〜3.9本/cmで構成することと相まって、構成繊維が糸条幅方向に広がりやすく、クリンプ高さを低減させると同時にその交錯部における応力を分散させ、コンポジット物性を更に向上させる。

【図面の簡単な説明】

【0013】

【図1】本発明の一方向性織物の平面を示す撮像である。

【図2】従来の一方向性織物の平面を示す撮像である。

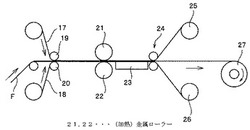

【図3】本発明織物の製織工程の概要を示す工程説明図である。

【図4】本発明織物の加熱面圧着方法の概略を示す工程説明図である。

【図5】真空含浸成形法(VaRTM)の概略構成図を示す側面図である。

【発明を実施するための形態】

【0014】

以下、本発明を代表的な実施形態に基づき、図面を参照しながら詳細に説明する。

従来の一般的な一方向性織物は、特許文献2にもあるように、緯糸としてガラス繊維やアラミド繊維を芯糸として用い、芯糸に添加する低融点の添加糸を溶融して、経糸に熱融着させている。そのため、緯糸と経糸のクリンプによって応力が交錯部に集中して圧縮強度などの強度低下が生じることは、概に述べたとおり広く知られているところである。そこで本発明者らは緯糸と経糸との交錯部におけるクリンプにより応力が集中して強度低下をきたさないように、上記特許文献3と同様、ガラス繊維を使用せず、しかも製織後に面圧着させる一方向性織物の製造方法を提案するものであり、これを図に従って具体的に説明する。

【0015】

図2に示す従来の一方向性織物は耐震補強などの土建用途に用いられることが多く、現場作業において直接、織物とマトリックス樹脂とを用いてコンクリートの補修施工がなされる。そのため、特に、経糸Waと緯糸Weの交錯部に目止めが施されていて炭素繊維糸条間のばらけにくい取扱い性の良い織物が得られる。ここで強度保持するため、一般的には補助繊維として、上述のとおり緯糸Weにガラス繊維などが用いられ、経糸Waとの接着は該経糸Waに熱融着繊維を添設して熱融着させる。ここで言う熱融着繊維とは本発明で言う熱可塑性樹脂繊維糸のことであり、ポリエステル、ナイロン、ポリプロピレンなどの低融点繊維であれば何ら限定するものではない。

【0016】

土建用途としての機械物性のうち重要なファクターは引張強度であり、JIS規格に準拠した測定法でスペックが決められているが、その値は炭素繊維糸条の性能によって殆ど決定される。しかしながら、上述の一方向性織物の圧縮強度は大幅に低下するのが実情であり、緯糸を介在させずに炭素繊維糸条を一方向に配列して樹脂で含浸したプリプレグの圧縮強度に比べると強度発現が非常に低く、風力発電機の風車などの強力な機械物性が要求される産業用途には強度不足で利用が困難とされている。そこで、こうした問題を解決するために、まず経糸として配列した炭素繊維糸条のクリンプを如何に減少させるかを検討した結果が、一般的な従来の一方向性織物のように、緯糸にガラス繊維などの補助繊維を使うとともに、熱可塑性樹脂繊維糸を添設して、熱可塑性樹脂繊維糸を経糸に接着させていた。当然ながら、ガラス繊維などは剛直性があるため、平織りで織組織された織物の経糸Waとして配列された炭素繊維糸には必然的にクリンプが発生し、更に、緯糸Weとの交錯により経に配列された炭素繊維糸条は該交錯部で経及び緯方向にふくらみが生じ、真直性が損なわれていた。

【0017】

このクリンプの発生要因であるガラス繊維を用いず、該樹脂繊維糸のみで緯糸を構成させ、従来の一方向性織物と同様の製法をもって織機上で熱ロールにて樹脂繊維糸を融着させるだけでは、経糸との接着が不十分で、その後の取扱い性に困難をきたしていた。何故ならば、熱ロールに直接接触する織物面の前記樹脂繊維糸が該熱ロールに転写されてしまい、熱ロールとの非接触面だけが経糸と接着されるため、織物としての拘束力を無くしてしまい、織物の形態保持をなし得なくするためである。また、前記熱ロールに直接接触していない面側の該樹脂繊維糸も、前記熱ロールの温度変化により融着度合いの変動が大きいため、特に高温時の熱ロールに接触したときは緯糸方向に沿って該樹脂繊維糸の存在しない箇所が発生する。これは前記樹脂繊維糸の熱収縮によるものである。一方で、単に熱ロールを接触させるこの方法による熱融着では温度コントロールが困難であって、生産性に欠ける。

【0018】

そこで本発明者らは更に検討を続けたところ、他の融着方法として、少なくとも所定温

度に加熱した加熱金属ローラーを織物の一表面から圧着して経糸と緯糸の交錯部に圧着加工を施せば、温度コントロールが容易な上に熱融着が確実になされることを知った。更に一対の金属加熱ローラーによって織物の両面から圧着加工すると、多数のフィラメントからなる緯糸を経糸との交錯部においても、経糸と緯糸との多数の構成繊維が幅方向に広がり、図1に示すように、前記交錯部が偏平化しつつクリンプの高さが低減するばかりでなく、その周辺部分も偏平化が進み、同時に交錯部における応力が分散されるため、以降のコンポジット強度が確保されることが判明した。

【0019】

図1に示すような一方向性織物を得られることを知った。織物の構成は、経糸1として炭素繊維糸条を配列し、緯糸2に熱可塑性樹脂繊維糸を平織り組織の織構造を形成させることが好ましい。該織物を両面圧着させながら経糸1と緯糸2とを一対の金属熱ローラーにて接合させる。織物の両面を圧着させることで緯糸2は扁平化し、同時に経糸1の炭素繊維糸条間の隙間に緯糸を融着含浸されることができ、更には経糸1として配列した炭素繊維糸条との交錯部で発生するクリンプが、図2に示す従来一方向性織物より遥かに低減していることがわかる。また同時に、経糸1に配列された炭素繊維糸条は長手方向への真直性が向上している。

【0020】

従来の一方向性織物は一般的に緯糸に剛性の大きいガラス繊維を用い、該ガラス繊維に熱可塑性樹脂繊維糸を添設させて熱接着させるため、既述し図2に示すように、経糸1と緯糸2との交錯部にクリンプが発生する。ガラス繊維は織物の取扱い時に形態崩れを防止するための、保持強力を目的として使用している。また、経糸1に配列した炭素繊維糸条と緯糸2のガラス繊維糸とを接着するために、ガラス繊維糸に熱可塑性樹脂繊維糸を添設しているが、織物の拘束力は炭素繊維糸条とガラス繊維とをもって保持するために、前記樹脂繊維糸の繊度は、通常55dtex程度の細い繊維が使用されており、かかる細い繊維であっても接着するには十分な添設量となる。

【0021】

しかし、本発明の一方向性織物は熱可塑性樹脂繊維糸のみを緯糸2として配列するため、織物形態を保持するには、ある程度、前記樹脂繊維糸の強力が必要となり、使用する繊度としては大きいほど取扱い性も向上する。また、該樹脂繊維糸と炭素繊維糸との接着力は1.5N以上あれば取扱い性が可能であることから、一般的な取扱い性を考慮すれば熱可塑性樹脂繊維糸は110dtex以上、より好ましくは165〜330dtexとすることが望ましい。110dtex以下では製織後に経方向に蛇行しやすく外観品位も損なう。また炭素繊維糸条の繊度によっては330dtex以上の樹脂繊維糸を用いることもある。なお、熱可塑性樹脂繊維糸はナイロン、ポリエステル、ポリプロピレンなどに限定するものではなく、他の熱可塑性樹脂繊維糸条を使っても何ら差し支えない。

【0022】

更に、緯糸の織密度によっても織物の形態保持力が左右され、取扱い性の良好な織物とするには、織密度を高くすることが好ましい。。何故ならば、もともと熱可塑性樹脂繊維糸は収縮が大きく、且つ、織密度が高いと収縮作用がより大きく働き、経に配列した炭素繊維糸条の隙間が小さくなるためである。一方、このように織密度を高くすると、逆に織物が硬くなる傾向があるため、緯糸密度は3〜10本/吋(1.2〜3.9本/cm)とするのが望ましい。また、VaRTM成形や真空バッグ成形の繊維基材として本発明織物を使用する場合、該織物の織密度によって、樹脂の含浸性が影響され、織密度の多い織物は経糸と緯糸との交錯点が多くなり、この交錯点から樹脂移動が多くなると推測され樹脂の含浸性は早くなる。

【0023】

次いで、本発明の製造方法について、簡単に説明する。

通常のシャトル式織機、レピア織機の製織工程において、図3に示すように、クリール11に掛けた経糸1を横取りしながら引き出し、各ガイド12、コーム13類を経て経糸供給装置を通過後、ヘルド14、筬15へと導かれる。経糸1の供給方法は経糸1に撚り

や捩れをできるだけ生じさせないようクリール11からの横取りが好ましいが、部分整経による経糸準備を経由させても差し支えない。織組織は平織、綾織、朱子織のいずれでも差し支えないが、好ましくは拘束力のある平織が好ましい。

【0024】

平織組織に従うヘルド14の昇降動作により開口された経糸1の開口に、例えばレピアで緯糸2を縦取りして挿入する。或いは、緯糸2を一度木管に巻き返し、シャトル内へ該木管を収めた後、シャトルを往復運動させて緯糸2を挿入する。挿入された緯糸2は筬15により、筬打ちされて織物が形成される。経糸1に対する緯糸の接合工程は、図4に示すように、製織された織物Fはガイドロールを経て水平に引き出され、別途供給される上下一対の剥離紙17,18を、上下のガイドロール19,20にて前記織物Fの上下から挟むようにして合流させ、織物Fの上下両面に添設させた後、緯糸2の融点以上に加熱された1対の金属ローラー21,22の間へと導入される。経糸1に対する緯糸2の接着力は、使用している熱融着樹脂繊維糸により殆ど決定される。

【0025】

更に前記接着力は、前記金属ローラー21,22の圧力にも多少影響されるが、そのときのローラー圧力はむしろ前記織物の品位により影響されし、前記ローラー21,22の大きさ、重量にもよるため、接着対象となる織物に合わせて、クリアランスをとったり、圧力を調整したりして、織物Fの外観状態を見て適宜設定すればよい。しかし、圧力が高すぎると緯糸2が蛇行しやすく、また、織物Fに毛羽が発生する。こうした点に配慮したとき、使用する金属ローラー径を300mmφ以上とすればクリアランスがなしで、圧力を0kg/cm2 として、所謂金属ローラー21の自重による圧力だけで十分に接合が可能となる。

【0026】

次いで、加熱金属ローラー21,22によって100℃以上の比較的高温で圧着された前記織物Fは金属プレート23の上面に接触させられる。該金属プレート23は前記織物Fを冷却して温度を下げた後に剥離紙17,18を剥がしやすくするためである。その冷却方法は、例えば図示せぬファンなどで強制的に冷却する方法でも、自然冷却でも適宜選定すればよい。冷却された前記織物Fの上下両面に添設した剥離紙17,18は金属プレート23の下流側に配されたガイドロール24によって上下に剥離され、それぞれの剥離紙巻取りロール25,26に巻き取られる。この後、両面圧着により該織物Fの緯糸2である熱融着樹脂繊維糸が溶融されて経糸1である炭素繊維糸条の相互を融着接合した該織物Fはワインダー27によって巻き取られる。

【0027】

上述の接着強力の測定方法は、次のようにして行う。まず、一方向性織物を150mm幅に経糸1に対して平行に切断して試験片を作成する。この試験片を、机などの平面上にテープで固定する。次に、その試験片の経糸の中央部にバネ秤りのフックを引っ掛け、該織物を平面と平行かつ引っ掛けた経糸に垂直な方向に引っ張っていき、経糸と緯糸との融着が剥がれる直前にバネ秤りが示す目盛りの最大値を測定する。これをそれぞれの試験片について30回繰り返して測定し、それぞれの平均値を前記一方向性織物の経糸の接着強力とする。

【0028】

次に、本発明による炭素繊維強化プラスチックの成形法を説明する。

図5は本発明のCFRPの成形法を説明する断面図である。同図において、成形型101に離型剤を塗布し、その上に繊維基材FBとして本発明の一方向性炭素繊維織物Fが所定の方向に所定の枚数が積層され、その上に樹脂が硬化した後に引き剥がして除去する剥離シート、いわゆるピールプライ102を積層する。このピールプライ102の上面に、繊維基材FBの全面に樹脂を拡散させるための媒体103を配置する。また、繊維基材FBの繊維軸方向の両端に樹脂を堆積させるスパイラルチューブ104を配置し、スパイラルチューブ104に図示せぬ真空ポンプの吸引口105を取り付け、それら全体をバッグフィルム106で覆い、空気が漏れないようにバッグフィルム106の周囲をシール材1

07をもって成形型101に接着する。

【0029】

図示せぬ樹脂タンクから注入されるマトリックス樹脂の吐出口109をスパイラルチューブ104に連結させる。樹脂タンク( 図示なし) には、硬化剤を所定量加えた常温でシロップ状の常温硬化型の熱硬化性樹脂を入れておく。なお、使用する樹脂の粘度による樹脂含浸性の影響は大きい。通常のVaRTM成形や真空バッグ成形では樹脂の流動性のよい低粘度品が好ましい。樹脂注入時の樹脂粘度としては500mPa・s以下が良好であり、より好ましくは300mPa・s以下がよい。次いで、図示せぬ真空ポンプによってバッグフィルム106で覆われた繊維基材FBを、真空圧力が70〜76cmHg程度の真空状態にした後、バルブ108を開放してマトリックス樹脂を注入する。

【0030】

このとき、バッグフィルム106で覆われた内部は真空状態となり、繊維基材FBの長さ方向(図5の左右方向)より媒体103の面方向の方が樹脂の流通抵抗が小さいことから、まず樹脂は媒体103の前面に拡散されたのち、次いで繊維基材FBの厚さ方向へと含浸が進行する。しかし、この含浸度合いは繊維基材FBとして用いる炭素繊維織物の形態にかなり影響される。当然ながら繊維糸条間に隙間をもつ織物ほど厚さ方向への樹脂の含浸は速く完了する。なお、媒体103としては繊維径0.2〜0.5mm程度のポリエチレンやポリプロピレンなどのモノフィラメントを用いたメッシュ調シートやラッセル編で形成されたシートなど、特に限定されるのではない。また、真空ポンプは少なくともマトリックス樹脂の含浸が完了するまで運転し、含浸の完了までバッグフィルム内を真空状態に保つことが好ましい。樹脂含浸の完了後、ピールプライ102を剥がして、媒体103やバッグフィルム106などを除去し、成形型101から脱型することによって炭素繊維強化プラスチック(CFRP)成形品が得られる。

【0031】

なお、本発明に用いるピールプライ102は樹脂を通過させることが必要であり、ナイロン繊維織物やポリエステル繊維織物、ガラス繊維織物などを用いることができる。該織物の織密度は少ないものほど隙間が大きいため、樹脂の通過は容易である反面、樹脂が硬化して最後に剥がしたときに繊維基材の表面に凹凸が発生する。そのため、できるだけ樹脂の通過性に優れ、表面に凹凸の発生しにくいものを選択することがよい。また、バッグフィルム106は機密性があることが必要であり、ナイロンフィルム、ポリエステルフィルムなどを用いることができる。

【0032】

なお、本発明の製造法では樹脂の含浸性を速やかにするため、樹脂を拡散するための媒体103を使用しているが、該媒体103を使用しなくても、含浸時間は多少長くなるものの、成形性には殆ど影響しないため、これらに限定するものではない。

【実施例】

【0033】

以下、本発明の繊維強化プラスチックに関する実施例を更に具体的に説明する。

(実施例1〜5)

表1に示すように、経糸にフィラメント数12000本の炭素繊維束糸条(三菱レイヨン株式会社製パイロフィルTR50S)を用いて津田駒製レピア織機を使って製織を実施した。緯糸に熱融着繊維(東レ株式会社社製)を用い、目付200及び300g/m2 の一方向性織物を製織した。製織後、該織物を図4に示す装置にて130℃に設定した上下の金属熱ローラーに3m/分の速度で導入し、緯糸に配した熱融着繊維糸を経糸の炭素繊維糸条に両面圧着させ、融着接合された一方向性織物に加工して、その取扱い性、接着強力の評価を実施した。その結果を表1に示した。

【0034】

実施例1では目付200g/m2 、実施例2〜5では目付を300g/m2 となるように、緯糸である熱融着糸の各織密度を、2、1.2、2、3.9、2本/cmにそれぞれ変更したところ、実施例1〜4のいずれも十分な接着性があり、取扱い性も良好であった

。特に実施例4では非常に強固な接着力があった。実施例5では熱融着樹脂繊維糸を110dtexで用いたところ、実施例1〜3並みの接着性を有していた。

【0035】

(比較例1〜3)

同じく表1に示すように、経糸に実施例1〜5と同様の炭素繊維束糸条(三菱レイヨン株式会社製パイロフィルTR50S)を用い、津田駒製レピア織機を使って製織を実施した。比較例1及び2の緯糸に実施例1〜5と同じ熱融着繊維(東レ株式会社製)を用い、目付を300g/m2 として一方向性織物を製織した。比較例1及び2の織密度は、それぞれを2、5本/cmとして製織後、実施例1〜5と同様の条件で上下の金属熱ローラーに導入し、緯糸に配した熱融着繊維糸を経糸の炭素繊維糸条に両面圧着させ、融着接合された一方向性織物に加工して、その取扱い性、接着強力の評価を実施した。その結果を表1に示した。

【0036】

また、比較例1では緯糸に55dtexの熱融着樹脂繊維糸を用いているが、接着性がかなり劣り、実用に供し得ないものであった。比較例1では緯糸に330dtexの熱融着樹脂繊維糸を用い、更に、緯糸密度を0.5本/cmとしたところ、緯糸ピッチが粗すぎて取り扱い性が非常に悪く、接着強力も劣っていた。比較例3では緯糸としてガラス繊維に熱融着樹脂繊維糸を添設させた、所謂従来の一方向性織物であり、非常に硬いものであったが、接着性は良好であった。

【0037】

(実施例6)

VaRTM成形を実施するため、実施例3で得られた織物を300×300mm角に切断したものを、6枚いずれも経糸角度を0°方向にして積層した。用いた樹脂はナガセケムテック株式会社製のインフュージョン成形用エポキシ樹脂XNR6815( 混合物樹脂粘度260mPa・s )で主剤と硬化剤を100:27の配合で注入し、成形後は30℃×24時間維持し、更に80℃×2時間でポストキュアを行い成形板を製作した。次いで、SACMA法SRM1R規格に準拠して圧縮強度を測定した。得られたコンポジットの物性は、表2に示すように、特に圧縮強度が比較例3に比べ約40%向上した。

【0038】

【表1】

*比較例3:従来の一方向性織物で緯糸はガラス繊維に熱可塑性樹脂繊維を添設

判定基準 :◎・・・非常に良好

○・・・良好

×・・・不良

【0039】

【表2】

【符号の説明】

【0040】

1 経糸

2 緯糸

11 クリール

12 ガイド

13 コーム

14 ヘルド

15 筬

16 ガイドロール

17,18 剥離紙

19,20 上下のガイドロール

21,22 (加熱)金属ローラー

23 金属プレート

24 ガイドロール

25,26 剥離紙巻取りロール

27 ワインダー

101 成形型

102 ピールプライ

103 媒体

104 スパイラルチューブ

105 吸引口

106 バッグフィルム

107 シール材

108 バルブ

109 吐出口

Wa 経糸

We 緯糸

F 織物

FB 繊維基材

【技術分野】

【0001】

本発明は経糸に炭素繊維糸条を用いた一方向性織物及びその製造方法、一方向性織物を基材として用いた繊維強化プラスチック成形品とその成形方法に関する。

【背景技術】

【0002】

従来から、橋やトンネル、建物などの各種コンクリート構造体の補強、補修を目的として目止めされた繊維シートを補強材として使用するのは周知であるが、その殆どが経糸に強化繊維を用いて製織された一方向性織物であり、例えば、特許第3279256号公報(特許文献1)や特開平10−317247号公報(特許文献2)などは炭素繊維を一方向に配列した織物が繊維シート状の代表的なものである。これらの織物構造を見ると緯糸としてガラス繊維などの補助糸を用いている。特許文献2では、その補助糸に熱融着繊維を配列し、熱融着繊維の熱融着により経糸相互を緯糸により接着させる手法を採っている。しかしながら、これらの織物が、経糸及び緯糸に偏平糸条を用いたとしても、経糸と緯糸との交錯点においてクリンプの発生が余儀なくされ、引張強度、圧縮強度などの機械物性が炭素繊維を一方向に配列して樹脂を含浸させたプリプレグと比べ大きく低下し、産業用途の例えば自動車、風車材料などの圧縮強度などの機械物性が要求される分野への進出が妨げられている。

【0003】

また、例えば特開平09−067943号公報(特許文献3)には、経糸として炭素繊維やガラス繊維、アラミド繊維などを使い、緯糸にはポリアミド系繊維や、ポリエチレン繊維、ポリエステル繊維などの熱可塑性樹脂繊維が使われ、該熱可塑性樹脂繊維をもって経糸相互を熱融着して接合させることが開示されている。当該織物も、前述の特許文献1にて開示された一方向性織物と同様に、コンクリート構造体の形状に合わせてカットしても端部がほぐれたりせず、織物の取り扱いにも支障をきたさないとしている。しかして、上記熱可塑性樹脂繊維の融着時に経糸間にフィルムを形成されないため、加熱融着時に格別加圧することなく緯糸を経糸に融着させている。熱可塑性樹脂繊維の使用量とその融着温度の調整に多くの手間がかかる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3279256号公報

【特許文献2】特開平10−317247号公報

【特許文献3】特開平09−067943号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方向性織物を強化繊維基材として採用することにより、上述のごとき幾つかの利点はあるものの、特許文献1により開示された補強用基材は一方向性織物と言えども、織物の構造上、緯糸に剛直なガラス繊維が配列されている場合には、経糸と緯糸とを交錯させることにより織物を形成する。このとき、経糸に配列された炭素繊維は緯糸との交錯時にクリンプが発生する。そのため、該クリンプにより、応力が集中して強化繊維織物としての強度物性、なかでも特に引張強度、圧縮強度の低下が生じることがすでに広く知られている。

【0006】

一方、同じ一方向性織物であっても、上記特許文献2に開示された織物は、緯糸として熱可塑性樹脂繊維のみからなる糸を用いている。そのため、緯糸の剛直性を回避すること

は可能であるが、上述のとおり融着時に熱可塑性樹脂がフィルム化しやすいため、以降のマトリックス樹脂の含浸にあたって繊維織物の全体にわたり均等に樹脂を行き渡らせることは難しい。しかも、同特許文献2によれば、緯糸の融着時において加熱の他は格別な対策がとられていないため、確実に経糸にクリンプが形成されないという保証はない。

【0007】

いずれにしても、上記特許文献1及び2に開示された一方向性織物は、いずれもがコンクリート構造体の補強材料として使われるための織物であって、これらの炭素繊維織物は圧縮強度などが大幅に低下することから、複合材料としての圧縮強度を要求される産業用途には強度発現不足に起因して、他の用途開発の実現に至っていないのが現状である。

【0008】

本発明は、かかる課題に対し、従来の一方向性炭素繊維織物よりも経糸に配列した炭素繊維糸条のクリンプを低減させ、且つ、炭素繊維糸条の真直性を保持させた織物を形成することをその目的としている。

【課題を解決するための手段】

【0009】

上記目的は、本発明の第1の基本構成である、複数の炭素繊維糸条を経方向に配列し、該経糸に直交する緯糸に熱可塑性樹脂繊維糸を用いて製織する織物の製造方法であって、該緯糸が繊度110〜660dtex、緯糸密度1.2〜3.9本/cmで構成した該織物の両面を、該緯糸の融点以上の温度で加熱し面圧着させ経糸相互を熱融着させる一方向性織物の製造方法と、当該製造方法により得られる一方向性織物により達成される。このときの一方向性織物における経糸と緯糸との接着強力は1.5N以上であることが必要である。

【0010】

また上記目的は、本発明の第2の基本構成である、経糸に炭素繊維糸条を配列し、緯糸に熱可塑性樹脂繊維糸を用いて製織された織物を、別工程において該織物の両面を前記緯糸の融点以上の温度の加熱ロールで両面圧着させて該織物を一体保持させる一方向性織物の製造方法によっても達成させることができる。

【0011】

上記一方向性織物を使った繊維強化プラスチック成形品は、前記一方向性織物の少なくとも1 層以上の積層体を繊維基材として用いることが望ましく、その成形方法は前記一方向性織物を、繊維基材として成形型に少なくとも1層以上積層し、繊維基材全体をバッグフィルムで覆い、つぎにバッグフィルムで覆われた内部を真空状態とし、積層された繊維基材の繊維軸に対して垂直方向の片面から常温硬化型樹脂を注入拡散させ、繊維基材に常温硬化型樹脂を含浸させる成形方法を採用することが好ましい。

【発明の効果】

【0012】

本発明の製造方法により製造される一方向性織物は、緯糸を熱融着樹脂繊維糸のみで構成させ、更に面圧着による接着を施すことで、経糸である炭素繊維糸条のクリンプの形成が低減され、その加工物である成形品のコンポジット物性が大幅に向上し、多様な産業分野への展開を可能にする。特に、前記圧着を一対の加熱ロールにより行うと、圧着面を連続して均一に加熱圧着することが可能となるばかりでなく、多数のフィラメントにより構成される経糸及び緯糸が、特にその交錯部において面圧着されるため、緯糸の繊度を110〜660dtexに設定し、緯糸密度を1.2〜3.9本/cmで構成することと相まって、構成繊維が糸条幅方向に広がりやすく、クリンプ高さを低減させると同時にその交錯部における応力を分散させ、コンポジット物性を更に向上させる。

【図面の簡単な説明】

【0013】

【図1】本発明の一方向性織物の平面を示す撮像である。

【図2】従来の一方向性織物の平面を示す撮像である。

【図3】本発明織物の製織工程の概要を示す工程説明図である。

【図4】本発明織物の加熱面圧着方法の概略を示す工程説明図である。

【図5】真空含浸成形法(VaRTM)の概略構成図を示す側面図である。

【発明を実施するための形態】

【0014】

以下、本発明を代表的な実施形態に基づき、図面を参照しながら詳細に説明する。

従来の一般的な一方向性織物は、特許文献2にもあるように、緯糸としてガラス繊維やアラミド繊維を芯糸として用い、芯糸に添加する低融点の添加糸を溶融して、経糸に熱融着させている。そのため、緯糸と経糸のクリンプによって応力が交錯部に集中して圧縮強度などの強度低下が生じることは、概に述べたとおり広く知られているところである。そこで本発明者らは緯糸と経糸との交錯部におけるクリンプにより応力が集中して強度低下をきたさないように、上記特許文献3と同様、ガラス繊維を使用せず、しかも製織後に面圧着させる一方向性織物の製造方法を提案するものであり、これを図に従って具体的に説明する。

【0015】

図2に示す従来の一方向性織物は耐震補強などの土建用途に用いられることが多く、現場作業において直接、織物とマトリックス樹脂とを用いてコンクリートの補修施工がなされる。そのため、特に、経糸Waと緯糸Weの交錯部に目止めが施されていて炭素繊維糸条間のばらけにくい取扱い性の良い織物が得られる。ここで強度保持するため、一般的には補助繊維として、上述のとおり緯糸Weにガラス繊維などが用いられ、経糸Waとの接着は該経糸Waに熱融着繊維を添設して熱融着させる。ここで言う熱融着繊維とは本発明で言う熱可塑性樹脂繊維糸のことであり、ポリエステル、ナイロン、ポリプロピレンなどの低融点繊維であれば何ら限定するものではない。

【0016】

土建用途としての機械物性のうち重要なファクターは引張強度であり、JIS規格に準拠した測定法でスペックが決められているが、その値は炭素繊維糸条の性能によって殆ど決定される。しかしながら、上述の一方向性織物の圧縮強度は大幅に低下するのが実情であり、緯糸を介在させずに炭素繊維糸条を一方向に配列して樹脂で含浸したプリプレグの圧縮強度に比べると強度発現が非常に低く、風力発電機の風車などの強力な機械物性が要求される産業用途には強度不足で利用が困難とされている。そこで、こうした問題を解決するために、まず経糸として配列した炭素繊維糸条のクリンプを如何に減少させるかを検討した結果が、一般的な従来の一方向性織物のように、緯糸にガラス繊維などの補助繊維を使うとともに、熱可塑性樹脂繊維糸を添設して、熱可塑性樹脂繊維糸を経糸に接着させていた。当然ながら、ガラス繊維などは剛直性があるため、平織りで織組織された織物の経糸Waとして配列された炭素繊維糸には必然的にクリンプが発生し、更に、緯糸Weとの交錯により経に配列された炭素繊維糸条は該交錯部で経及び緯方向にふくらみが生じ、真直性が損なわれていた。

【0017】

このクリンプの発生要因であるガラス繊維を用いず、該樹脂繊維糸のみで緯糸を構成させ、従来の一方向性織物と同様の製法をもって織機上で熱ロールにて樹脂繊維糸を融着させるだけでは、経糸との接着が不十分で、その後の取扱い性に困難をきたしていた。何故ならば、熱ロールに直接接触する織物面の前記樹脂繊維糸が該熱ロールに転写されてしまい、熱ロールとの非接触面だけが経糸と接着されるため、織物としての拘束力を無くしてしまい、織物の形態保持をなし得なくするためである。また、前記熱ロールに直接接触していない面側の該樹脂繊維糸も、前記熱ロールの温度変化により融着度合いの変動が大きいため、特に高温時の熱ロールに接触したときは緯糸方向に沿って該樹脂繊維糸の存在しない箇所が発生する。これは前記樹脂繊維糸の熱収縮によるものである。一方で、単に熱ロールを接触させるこの方法による熱融着では温度コントロールが困難であって、生産性に欠ける。

【0018】

そこで本発明者らは更に検討を続けたところ、他の融着方法として、少なくとも所定温

度に加熱した加熱金属ローラーを織物の一表面から圧着して経糸と緯糸の交錯部に圧着加工を施せば、温度コントロールが容易な上に熱融着が確実になされることを知った。更に一対の金属加熱ローラーによって織物の両面から圧着加工すると、多数のフィラメントからなる緯糸を経糸との交錯部においても、経糸と緯糸との多数の構成繊維が幅方向に広がり、図1に示すように、前記交錯部が偏平化しつつクリンプの高さが低減するばかりでなく、その周辺部分も偏平化が進み、同時に交錯部における応力が分散されるため、以降のコンポジット強度が確保されることが判明した。

【0019】

図1に示すような一方向性織物を得られることを知った。織物の構成は、経糸1として炭素繊維糸条を配列し、緯糸2に熱可塑性樹脂繊維糸を平織り組織の織構造を形成させることが好ましい。該織物を両面圧着させながら経糸1と緯糸2とを一対の金属熱ローラーにて接合させる。織物の両面を圧着させることで緯糸2は扁平化し、同時に経糸1の炭素繊維糸条間の隙間に緯糸を融着含浸されることができ、更には経糸1として配列した炭素繊維糸条との交錯部で発生するクリンプが、図2に示す従来一方向性織物より遥かに低減していることがわかる。また同時に、経糸1に配列された炭素繊維糸条は長手方向への真直性が向上している。

【0020】

従来の一方向性織物は一般的に緯糸に剛性の大きいガラス繊維を用い、該ガラス繊維に熱可塑性樹脂繊維糸を添設させて熱接着させるため、既述し図2に示すように、経糸1と緯糸2との交錯部にクリンプが発生する。ガラス繊維は織物の取扱い時に形態崩れを防止するための、保持強力を目的として使用している。また、経糸1に配列した炭素繊維糸条と緯糸2のガラス繊維糸とを接着するために、ガラス繊維糸に熱可塑性樹脂繊維糸を添設しているが、織物の拘束力は炭素繊維糸条とガラス繊維とをもって保持するために、前記樹脂繊維糸の繊度は、通常55dtex程度の細い繊維が使用されており、かかる細い繊維であっても接着するには十分な添設量となる。

【0021】

しかし、本発明の一方向性織物は熱可塑性樹脂繊維糸のみを緯糸2として配列するため、織物形態を保持するには、ある程度、前記樹脂繊維糸の強力が必要となり、使用する繊度としては大きいほど取扱い性も向上する。また、該樹脂繊維糸と炭素繊維糸との接着力は1.5N以上あれば取扱い性が可能であることから、一般的な取扱い性を考慮すれば熱可塑性樹脂繊維糸は110dtex以上、より好ましくは165〜330dtexとすることが望ましい。110dtex以下では製織後に経方向に蛇行しやすく外観品位も損なう。また炭素繊維糸条の繊度によっては330dtex以上の樹脂繊維糸を用いることもある。なお、熱可塑性樹脂繊維糸はナイロン、ポリエステル、ポリプロピレンなどに限定するものではなく、他の熱可塑性樹脂繊維糸条を使っても何ら差し支えない。

【0022】

更に、緯糸の織密度によっても織物の形態保持力が左右され、取扱い性の良好な織物とするには、織密度を高くすることが好ましい。。何故ならば、もともと熱可塑性樹脂繊維糸は収縮が大きく、且つ、織密度が高いと収縮作用がより大きく働き、経に配列した炭素繊維糸条の隙間が小さくなるためである。一方、このように織密度を高くすると、逆に織物が硬くなる傾向があるため、緯糸密度は3〜10本/吋(1.2〜3.9本/cm)とするのが望ましい。また、VaRTM成形や真空バッグ成形の繊維基材として本発明織物を使用する場合、該織物の織密度によって、樹脂の含浸性が影響され、織密度の多い織物は経糸と緯糸との交錯点が多くなり、この交錯点から樹脂移動が多くなると推測され樹脂の含浸性は早くなる。

【0023】

次いで、本発明の製造方法について、簡単に説明する。

通常のシャトル式織機、レピア織機の製織工程において、図3に示すように、クリール11に掛けた経糸1を横取りしながら引き出し、各ガイド12、コーム13類を経て経糸供給装置を通過後、ヘルド14、筬15へと導かれる。経糸1の供給方法は経糸1に撚り

や捩れをできるだけ生じさせないようクリール11からの横取りが好ましいが、部分整経による経糸準備を経由させても差し支えない。織組織は平織、綾織、朱子織のいずれでも差し支えないが、好ましくは拘束力のある平織が好ましい。

【0024】

平織組織に従うヘルド14の昇降動作により開口された経糸1の開口に、例えばレピアで緯糸2を縦取りして挿入する。或いは、緯糸2を一度木管に巻き返し、シャトル内へ該木管を収めた後、シャトルを往復運動させて緯糸2を挿入する。挿入された緯糸2は筬15により、筬打ちされて織物が形成される。経糸1に対する緯糸の接合工程は、図4に示すように、製織された織物Fはガイドロールを経て水平に引き出され、別途供給される上下一対の剥離紙17,18を、上下のガイドロール19,20にて前記織物Fの上下から挟むようにして合流させ、織物Fの上下両面に添設させた後、緯糸2の融点以上に加熱された1対の金属ローラー21,22の間へと導入される。経糸1に対する緯糸2の接着力は、使用している熱融着樹脂繊維糸により殆ど決定される。

【0025】

更に前記接着力は、前記金属ローラー21,22の圧力にも多少影響されるが、そのときのローラー圧力はむしろ前記織物の品位により影響されし、前記ローラー21,22の大きさ、重量にもよるため、接着対象となる織物に合わせて、クリアランスをとったり、圧力を調整したりして、織物Fの外観状態を見て適宜設定すればよい。しかし、圧力が高すぎると緯糸2が蛇行しやすく、また、織物Fに毛羽が発生する。こうした点に配慮したとき、使用する金属ローラー径を300mmφ以上とすればクリアランスがなしで、圧力を0kg/cm2 として、所謂金属ローラー21の自重による圧力だけで十分に接合が可能となる。

【0026】

次いで、加熱金属ローラー21,22によって100℃以上の比較的高温で圧着された前記織物Fは金属プレート23の上面に接触させられる。該金属プレート23は前記織物Fを冷却して温度を下げた後に剥離紙17,18を剥がしやすくするためである。その冷却方法は、例えば図示せぬファンなどで強制的に冷却する方法でも、自然冷却でも適宜選定すればよい。冷却された前記織物Fの上下両面に添設した剥離紙17,18は金属プレート23の下流側に配されたガイドロール24によって上下に剥離され、それぞれの剥離紙巻取りロール25,26に巻き取られる。この後、両面圧着により該織物Fの緯糸2である熱融着樹脂繊維糸が溶融されて経糸1である炭素繊維糸条の相互を融着接合した該織物Fはワインダー27によって巻き取られる。

【0027】

上述の接着強力の測定方法は、次のようにして行う。まず、一方向性織物を150mm幅に経糸1に対して平行に切断して試験片を作成する。この試験片を、机などの平面上にテープで固定する。次に、その試験片の経糸の中央部にバネ秤りのフックを引っ掛け、該織物を平面と平行かつ引っ掛けた経糸に垂直な方向に引っ張っていき、経糸と緯糸との融着が剥がれる直前にバネ秤りが示す目盛りの最大値を測定する。これをそれぞれの試験片について30回繰り返して測定し、それぞれの平均値を前記一方向性織物の経糸の接着強力とする。

【0028】

次に、本発明による炭素繊維強化プラスチックの成形法を説明する。

図5は本発明のCFRPの成形法を説明する断面図である。同図において、成形型101に離型剤を塗布し、その上に繊維基材FBとして本発明の一方向性炭素繊維織物Fが所定の方向に所定の枚数が積層され、その上に樹脂が硬化した後に引き剥がして除去する剥離シート、いわゆるピールプライ102を積層する。このピールプライ102の上面に、繊維基材FBの全面に樹脂を拡散させるための媒体103を配置する。また、繊維基材FBの繊維軸方向の両端に樹脂を堆積させるスパイラルチューブ104を配置し、スパイラルチューブ104に図示せぬ真空ポンプの吸引口105を取り付け、それら全体をバッグフィルム106で覆い、空気が漏れないようにバッグフィルム106の周囲をシール材1

07をもって成形型101に接着する。

【0029】

図示せぬ樹脂タンクから注入されるマトリックス樹脂の吐出口109をスパイラルチューブ104に連結させる。樹脂タンク( 図示なし) には、硬化剤を所定量加えた常温でシロップ状の常温硬化型の熱硬化性樹脂を入れておく。なお、使用する樹脂の粘度による樹脂含浸性の影響は大きい。通常のVaRTM成形や真空バッグ成形では樹脂の流動性のよい低粘度品が好ましい。樹脂注入時の樹脂粘度としては500mPa・s以下が良好であり、より好ましくは300mPa・s以下がよい。次いで、図示せぬ真空ポンプによってバッグフィルム106で覆われた繊維基材FBを、真空圧力が70〜76cmHg程度の真空状態にした後、バルブ108を開放してマトリックス樹脂を注入する。

【0030】

このとき、バッグフィルム106で覆われた内部は真空状態となり、繊維基材FBの長さ方向(図5の左右方向)より媒体103の面方向の方が樹脂の流通抵抗が小さいことから、まず樹脂は媒体103の前面に拡散されたのち、次いで繊維基材FBの厚さ方向へと含浸が進行する。しかし、この含浸度合いは繊維基材FBとして用いる炭素繊維織物の形態にかなり影響される。当然ながら繊維糸条間に隙間をもつ織物ほど厚さ方向への樹脂の含浸は速く完了する。なお、媒体103としては繊維径0.2〜0.5mm程度のポリエチレンやポリプロピレンなどのモノフィラメントを用いたメッシュ調シートやラッセル編で形成されたシートなど、特に限定されるのではない。また、真空ポンプは少なくともマトリックス樹脂の含浸が完了するまで運転し、含浸の完了までバッグフィルム内を真空状態に保つことが好ましい。樹脂含浸の完了後、ピールプライ102を剥がして、媒体103やバッグフィルム106などを除去し、成形型101から脱型することによって炭素繊維強化プラスチック(CFRP)成形品が得られる。

【0031】

なお、本発明に用いるピールプライ102は樹脂を通過させることが必要であり、ナイロン繊維織物やポリエステル繊維織物、ガラス繊維織物などを用いることができる。該織物の織密度は少ないものほど隙間が大きいため、樹脂の通過は容易である反面、樹脂が硬化して最後に剥がしたときに繊維基材の表面に凹凸が発生する。そのため、できるだけ樹脂の通過性に優れ、表面に凹凸の発生しにくいものを選択することがよい。また、バッグフィルム106は機密性があることが必要であり、ナイロンフィルム、ポリエステルフィルムなどを用いることができる。

【0032】

なお、本発明の製造法では樹脂の含浸性を速やかにするため、樹脂を拡散するための媒体103を使用しているが、該媒体103を使用しなくても、含浸時間は多少長くなるものの、成形性には殆ど影響しないため、これらに限定するものではない。

【実施例】

【0033】

以下、本発明の繊維強化プラスチックに関する実施例を更に具体的に説明する。

(実施例1〜5)

表1に示すように、経糸にフィラメント数12000本の炭素繊維束糸条(三菱レイヨン株式会社製パイロフィルTR50S)を用いて津田駒製レピア織機を使って製織を実施した。緯糸に熱融着繊維(東レ株式会社社製)を用い、目付200及び300g/m2 の一方向性織物を製織した。製織後、該織物を図4に示す装置にて130℃に設定した上下の金属熱ローラーに3m/分の速度で導入し、緯糸に配した熱融着繊維糸を経糸の炭素繊維糸条に両面圧着させ、融着接合された一方向性織物に加工して、その取扱い性、接着強力の評価を実施した。その結果を表1に示した。

【0034】

実施例1では目付200g/m2 、実施例2〜5では目付を300g/m2 となるように、緯糸である熱融着糸の各織密度を、2、1.2、2、3.9、2本/cmにそれぞれ変更したところ、実施例1〜4のいずれも十分な接着性があり、取扱い性も良好であった

。特に実施例4では非常に強固な接着力があった。実施例5では熱融着樹脂繊維糸を110dtexで用いたところ、実施例1〜3並みの接着性を有していた。

【0035】

(比較例1〜3)

同じく表1に示すように、経糸に実施例1〜5と同様の炭素繊維束糸条(三菱レイヨン株式会社製パイロフィルTR50S)を用い、津田駒製レピア織機を使って製織を実施した。比較例1及び2の緯糸に実施例1〜5と同じ熱融着繊維(東レ株式会社製)を用い、目付を300g/m2 として一方向性織物を製織した。比較例1及び2の織密度は、それぞれを2、5本/cmとして製織後、実施例1〜5と同様の条件で上下の金属熱ローラーに導入し、緯糸に配した熱融着繊維糸を経糸の炭素繊維糸条に両面圧着させ、融着接合された一方向性織物に加工して、その取扱い性、接着強力の評価を実施した。その結果を表1に示した。

【0036】

また、比較例1では緯糸に55dtexの熱融着樹脂繊維糸を用いているが、接着性がかなり劣り、実用に供し得ないものであった。比較例1では緯糸に330dtexの熱融着樹脂繊維糸を用い、更に、緯糸密度を0.5本/cmとしたところ、緯糸ピッチが粗すぎて取り扱い性が非常に悪く、接着強力も劣っていた。比較例3では緯糸としてガラス繊維に熱融着樹脂繊維糸を添設させた、所謂従来の一方向性織物であり、非常に硬いものであったが、接着性は良好であった。

【0037】

(実施例6)

VaRTM成形を実施するため、実施例3で得られた織物を300×300mm角に切断したものを、6枚いずれも経糸角度を0°方向にして積層した。用いた樹脂はナガセケムテック株式会社製のインフュージョン成形用エポキシ樹脂XNR6815( 混合物樹脂粘度260mPa・s )で主剤と硬化剤を100:27の配合で注入し、成形後は30℃×24時間維持し、更に80℃×2時間でポストキュアを行い成形板を製作した。次いで、SACMA法SRM1R規格に準拠して圧縮強度を測定した。得られたコンポジットの物性は、表2に示すように、特に圧縮強度が比較例3に比べ約40%向上した。

【0038】

【表1】

*比較例3:従来の一方向性織物で緯糸はガラス繊維に熱可塑性樹脂繊維を添設

判定基準 :◎・・・非常に良好

○・・・良好

×・・・不良

【0039】

【表2】

【符号の説明】

【0040】

1 経糸

2 緯糸

11 クリール

12 ガイド

13 コーム

14 ヘルド

15 筬

16 ガイドロール

17,18 剥離紙

19,20 上下のガイドロール

21,22 (加熱)金属ローラー

23 金属プレート

24 ガイドロール

25,26 剥離紙巻取りロール

27 ワインダー

101 成形型

102 ピールプライ

103 媒体

104 スパイラルチューブ

105 吸引口

106 バッグフィルム

107 シール材

108 バルブ

109 吐出口

Wa 経糸

We 緯糸

F 織物

FB 繊維基材

【特許請求の範囲】

【請求項1】

複数の炭素繊維糸条を経方向に配列し、該経糸に直交する緯糸に熱可塑性樹脂繊維糸を用いて製織する織物の製造方法であって、該緯糸が繊度110〜660dtex、緯糸密度1.2〜3.9本/cmで構成した該織物の両面を、該緯糸の融点以上の温度で加熱し面圧着させ経糸相互を熱融着させる一方向性織物の製造方法。

【請求項2】

請求項1記載の製造方法によって得られる一方向性織物。

【請求項3】

経糸と緯糸との接着強力が1.5N以上である請求項2記載の一方向性織物。

【請求項4】

経糸に炭素繊維糸条を配列し、緯糸に熱可塑性樹脂繊維糸を用いて製織された織物を、別工程において該織物の両面を前記緯糸の融点以上の温度の加熱ロールで両面圧着させて該織物を一体保持させる一方向性織物の製造方法。

【請求項5】

請求項2又は3に記載の一方向性織物の少なくとも1 層以上の積層体が繊維基材として用いられた繊維強化プラスチック成形品。

【請求項6】

請求項2又は3に記載の一方向性織物を、繊維基材として成形型に少なくとも1層以上積層し、繊維基材全体をバッグフィルムで覆い、つぎにバッグフィルムで覆われた内部を真空状態とし、積層された繊維基材の繊維軸に対して垂直方向の片面から常温硬化型樹脂を注入拡散させ、繊維基材に常温硬化型樹脂を含浸させる繊維強化プラスチックの成形方法。

【請求項1】

複数の炭素繊維糸条を経方向に配列し、該経糸に直交する緯糸に熱可塑性樹脂繊維糸を用いて製織する織物の製造方法であって、該緯糸が繊度110〜660dtex、緯糸密度1.2〜3.9本/cmで構成した該織物の両面を、該緯糸の融点以上の温度で加熱し面圧着させ経糸相互を熱融着させる一方向性織物の製造方法。

【請求項2】

請求項1記載の製造方法によって得られる一方向性織物。

【請求項3】

経糸と緯糸との接着強力が1.5N以上である請求項2記載の一方向性織物。

【請求項4】

経糸に炭素繊維糸条を配列し、緯糸に熱可塑性樹脂繊維糸を用いて製織された織物を、別工程において該織物の両面を前記緯糸の融点以上の温度の加熱ロールで両面圧着させて該織物を一体保持させる一方向性織物の製造方法。

【請求項5】

請求項2又は3に記載の一方向性織物の少なくとも1 層以上の積層体が繊維基材として用いられた繊維強化プラスチック成形品。

【請求項6】

請求項2又は3に記載の一方向性織物を、繊維基材として成形型に少なくとも1層以上積層し、繊維基材全体をバッグフィルムで覆い、つぎにバッグフィルムで覆われた内部を真空状態とし、積層された繊維基材の繊維軸に対して垂直方向の片面から常温硬化型樹脂を注入拡散させ、繊維基材に常温硬化型樹脂を含浸させる繊維強化プラスチックの成形方法。

【図3】

【図4】

【図5】

【図1】

【図2】

【図4】

【図5】

【図1】

【図2】

【公開番号】特開2012−188786(P2012−188786A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−54424(P2011−54424)

【出願日】平成23年3月11日(2011.3.11)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月11日(2011.3.11)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]