三次元ナノ構造体アレイ

【課題】複雑な構造で、高精確性を有し、且つ生産コストが低い三次元ナノ構造体アレイ及びその製造方法を提供することを目的とする。

【解決手段】本発明の三次元ナノ構造体アレイの製造方法は、基板を提供する第一ステップと、前記基板の表面にマスク層を設置する第二ステップと、前記マスク層を加工して、前記マスク層の表面に、並列した複数のストリップ状の突部構造を形成し、隣接する該ストリップ状の突部構造の間に、凹溝を形成させる第三ステップと、前記マスク層をエッチングして、前記凹溝と対応する領域における前記基板の表面を露出させる第四ステップと、エッチングによって、前記隣接するストリップ状の突部構造を二つずつ互いに接近させて、更に接触させ、三次元ナノ構造体予備成形物を形成する第五ステップと、前記マスク層を取り除き、三次元ナノ構造体アレイを形成する第六ステップと、を含む。

【解決手段】本発明の三次元ナノ構造体アレイの製造方法は、基板を提供する第一ステップと、前記基板の表面にマスク層を設置する第二ステップと、前記マスク層を加工して、前記マスク層の表面に、並列した複数のストリップ状の突部構造を形成し、隣接する該ストリップ状の突部構造の間に、凹溝を形成させる第三ステップと、前記マスク層をエッチングして、前記凹溝と対応する領域における前記基板の表面を露出させる第四ステップと、エッチングによって、前記隣接するストリップ状の突部構造を二つずつ互いに接近させて、更に接触させ、三次元ナノ構造体予備成形物を形成する第五ステップと、前記マスク層を取り除き、三次元ナノ構造体アレイを形成する第六ステップと、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノ材料に関し、特に三次元ナノ構造体アレイに関する。

【背景技術】

【0002】

ナノ材料は、産業界及び学術界から注目されており、現在も研究と開発が進められている。ナノ材料は次元によって、0次元、1次元、2次元、三次元の四種類のナノ材料を有する。例えば、ナノ粒子は0次元のナノ材料であり、カーボンナノチューブは1次元ナノ材料であり、グラフェンは2次元ナノ材料であり、三次元ナノ構造体アレイは三次元のナノ材料である。

【0003】

しかし、従来から、1次元のカーボンナノチューブと2次元のグラフェンに対する研究がとりわけ注目されている。たとえば、特許文献1において、2次元のナノ構造の製造方法が説明されている。三次元のナノ構造の研究はあまり盛んではなく、一般的に、構造が簡単なナノボールやナノアレイ等の三次元ナノ構造の研究が行われているのみである。また、現用の3次元ナノ構造体の製造方法は複雑であるため、生産率が低く、且つコストも高い。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】中国特許出願公開第101840852号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、前記課題を解決するために、複雑な構造で、精確性が高い三次元ナノ構造体アレイの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の三次元ナノ構造体アレイの製造方法は、基板を提供する第一ステップと、前記基板の表面にマスク層を設置する第二ステップと、前記マスク層を加工して、前記マスク層の表面に、並列した複数のストリップ状の突部構造を形成し、隣接する該ストリップ状の突部構造の間に、凹溝を形成させる第三ステップと、前記マスク層をエッチングして、前記凹溝と対応する領域における前記基板の表面を露出させる第四ステップと、エッチングによって、前記隣接するストリップ状の突部構造を二つずつ互いに接近させて、更に接触させ、三次元ナノ構造体予備成形物を形成する第五ステップと、前記マスク層を取り除き、三次元ナノ構造体アレイを形成する第六ステップと、を含む。

【発明の効果】

【0007】

従来の技術に比べて、本発明はナノプリント及びエッチング法によって、複数の三次元ナノ構造体を形成し、且つ大面積の三次元ナノ構造体アレイを形成することができる。また、形成した三次元ナノ構造体アレイの分布は均一であり、その製造方法も簡単であるため、コストも低い。

【図面の簡単な説明】

【0008】

【図1】本発明の第一実施例に係る三次元ナノ構造体アレイを示す図である。

【図2】図1中の線II−IIに沿った断面図である。

【図3】図1に示す三次元ナノ構造体アレイの走査型電子顕微鏡(SEM)写真である。

【図4】本発明の第一実施例に係る三次元ナノ構造体アレイの製造方法を示すフローチャートである。

【図5】図4に示す製造方法によって形成される三次元ナノ構造体の予備成形物のSEM写真である。

【図6】本発明の第二実施例に係る三次元ナノ構造体アレイを示す図である。

【図7】図6中の線VII−VIIに沿った断面図である。

【図8】本発明の第三実施例に係る三次元ナノ構造体アレイを示す図である。

【図9】図8中の線IX−IXに沿った断面図である。

【発明を実施するための形態】

【0009】

以下、図面を参照して、本発明の実施例について説明する。

【0010】

(実施例1)

図1及び図2を参照すると、本発明の三次元ナノ構造体アレイ10は、基板100と、該基板100の少なくとも一つの表面に設置される複数の三次元ナノ構造体102と、を含み、且つ、隣接する二つの三次元ナノ構造体102は、間隔をおいて配列されるか、又は、隣接する二つの三次元ナノ構造体102は、間隔を有さず、緊密に接触して配列されても良い。各々の三次元ナノ構造体102は、‘M’型の形状を呈する。

【0011】

前記基板100は、半導体基板からなる。具体的には、前記基板100は、GaN系、GaAs、サファイア、アルミナ、マグネシア、シリコン、シリカ、窒化ケイ素、石英或いはガラスからなり、又は、ドープした半導体材料でも利用できる。該ドープした半導体材料は、例えば、P型GaN系、N型GaN系であるが、好ましくは、前記基板100は半導体層である。前記基板100の寸法と厚さに制限はなく、必要に応じて選択できる。

【0012】

前記各々の三次元ナノ構造体102は突起構造であり、該突起構造は、前記基板100の表面100aから該表面100aの離れる方向に向かって突出している。前記三次元ナノ構造体102の材料は、前記基板100の材料と同じでも、同じでなくても良い。また、前記三次元ナノ構造体102は、前記基板100の前記表面100a上に設置するか、又は、前記基板100と一体構造を有しても良い。ここで、一体構造とは、前記三次元ナノ構造体102が、前記基板100との間に間隙を有さず、前記基板100と一体であることを指す。前記三次元ナノ構造体102は、前記基板100の前記表面100aに形成されたストリップ状の突起構造を有する。

【0013】

以下、一つの例として、前記三次元ナノ構造体102が前記基板100の前記表面100aと一体構造を有さず、前記基板100の前記表面100aに単独で形成された構造について説明する。

【0014】

前記複数の三次元ナノ構造体102は、直線、折れ線或いは曲線によって、前記基板100の前記表面100aに並列している。また、前記複数の三次元ナノ構造体102は、直線、折れ線或いは曲線によって、前記基板100の前記表面100aに延伸している。該延伸する方向は、前記基板100の前記表面100aに平行する。前記複数の三次元ナノ構造体102の延伸する方向は変化しても、或いは変化しなくても良い。延伸する方向が変化しない場合、複数の三次元ナノ構造体102は、直線で、並列に延伸される。該延伸する方向と垂直な方向において、前記複数の三次元ナノ構造体102の横断面はそれぞれM型であり、且つそれらの形状や面積は同じである。延伸する方向が変化する場合、前記複数の三次元ナノ構造体102は、折れ線或いは曲線で、並列に延伸される。該延伸する方向において、任意の点を選び、前記複数の三次元ナノ構造体102の該任意の点における横断面は各々M型であり、且つそれらの形状や面積は同じである。

【0015】

図3を参照すると、本実施例において、前記三次元ナノ構造体102はストリップ状の突起構造を有し、該ストリップ状の突起構造は、直線で同じ方向に沿って延伸している。前記複数の三次元ナノ構造体102は、一次元アレイによって、前記基板100の前記表面100aに分布して、前記三次元ナノ構造体アレイ10を形成する。ここで、一次元アレイとは、複数のストリップ状の突起構造が同じ方向に沿って延伸し、且つ前記基板100の前記表面100aに平行することを指す。前記複数の三次元ナノ構造体102が、前記基板100の表面100aに均一に分布しているので、前記三次元ナノ構造体アレイ10は対称的なパターンを形成する。

【0016】

ここで、前記ストリップ状の突起構造の延伸する方向をX方向と定義し、該ストリップ状の突起構造の延伸する方向と垂直な方向をY方向と定義する。前記X方向に沿って、前記ストリップ状の突起構造の長手両端が、それぞれ前記基板100の対向する縁部に達し、前記Y方向には、二つの突起構造を有する前記複数のストリップ状の三次元ナノ構造体102が互いに並列する。且つ各々の三次元ナノ構造体102のX方向での断面はM型である。従って、前記三次元ナノ構造体102はM型の三次元ナノ構造体である。

【0017】

更に具体的に説明すると、各々の前記三次元ナノ構造体102は、第一突部1022と第二突部1024からなる。前記第一突部1022と前記第二突部1024は、延伸する方向が同じであり、且つX方向に沿って並列して延伸する。前記第一突部1022は、交差する二つの面を有し、該二つの面は、それぞれ第一面1022aと第二面1022bである。前記第一面1022aと前記第二面1022bは、それぞれ平面、曲面或いは折り面でも良い。本実施例において、前記第一面1022a及び前記第二面1022bは、それぞれ平面である。また、前記第一面1022aと前記第二面1022bは前記基板100と離れる方向にそれぞれ延伸して交差し、前記第一突部1022の先端(図示せず)を形成する。

【0018】

前記第一突部1022の先端の角度θは0°(0°は含まず)〜180°(180°は含まず)であるが、好ましくは、30°〜60°である。

【0019】

前記第一突部1022の第一面1022aと、前記基板100の前記表面100aとがなす角度αは0°(0°は含まず)〜90°であるが、好ましくは、80°〜90°である。

【0020】

前記第一突部1022の第一面1022aは、αの角度のまま、前記基板100と離れる方向に延伸し、且つ前記第二面1022bと交差する。前記第二面1022bは、βの角度のまま、前記基板100と離れる方向に延伸し、且つ前記第一面1022aと交差する。

【0021】

前記第二突部1024の構造は、前記第一突部1022の構造と基本的に同じである。前記第二突部1024は、交差する二つの面を有し、該二つの面は、それぞれ前記第一面1024aと前記第二面1024bである。前記第一面1024aと前記第二面1024bは、前記基板100と離れる方向にそれぞれ延伸して交差し、前記第二突部1024の先端を形成する。

【0022】

前記第二突部1024の第一面1024aは、αの角度のまま、前記基板100と離れる方向に延伸し、且つ前記第二面1024bと交差する。前記第二面1024bは、βの角度のまま、前記基板100と離れる方向に延伸し、且つ前記第一面1024aと交差する。前記第二突部1024の第二面1024bは、前記第一突部1022の前記第二面1022bと、前記基板100の前記表面100aと近接する処で交差して、前記三次元ナノ構造体102の第一溝1026を形成する。また、隣接する二つの三次元ナノ構造体102の間には、第二溝1028が形成される。故に、一つの前記三次元ナノ構造体102の前記第二突部1024の前記第一面1024aと、隣接するもう一つの前記三次元ナノ構造体102の前記第一突部1022の前記第一面1022aとは、前記基板100の表面100aで交差して、前記第二溝1028を形成する。即ち、一つの前記三次元ナノ構造体102の前記第二突部1024の前記第一面1024aと、隣接するもう一つの前記三次元ナノ構造体102の前記第一突部1022の前記第一面1022aとは、前記基板100の表面100a上で交わる。

【0023】

前記第一突部1022の第二面1022bは延長して、前記基板100の前記表面100aと平行な面となす角度βは0°(0°は含まず)〜90°であるが、前記角度αと同じでも、或いは同じでなくても良い。

【0024】

前記第一突部1022と前記第二突部1024とは、前記基板100の前記表面100aから、前記基板100の前記表面100aと離れる方向に突出するその高さは限定されない。ここで、該前記第一突部1022と前記第二突部1024との高さとは、前記基板100の前記表面100aから前記第一突部1022或いは前記第二突部1024の最高点までの距離である。前記第一突部1022の高さと前記第二突部1024の高さは同じでも、或いは同じでなくても良いが、該高さは、150nm〜200nmである。また、前記第一突部1022、或いは前記第二突部1024の最高点の集合体は直線、折れ線或いは曲線でも良い。即ち、前記第一突部1022の前記第一面1022aと前記第二面1022bと交差して形成される線は、直線、折れ線或いは曲線である。同様、前記第二突部1024の前記第一面1024aと前記第二面1024bと交差して形成される線は、直線、折れ線或いは曲線である。各々の前記三次元ナノ構造体102において、前記第一突部1022の最高点と前記第二突部1024の最高点との距離は、20nm〜100nmである。本実施例において、前記第一突部1022の高さと前記第二突部1024の高さは同じであり、その高さは、180nmである。また、前記最高点の集合体は直線である。

【0025】

前記X方向において、前記第一突部1022と前記第二突部1024の横断面は、台形或いは三角形である。本実施例において、前記第一突部1022と前記第二突部1024のX方向での横断面はそれぞれ三角形である。前記第一突部1022及び前記第二突部1024は、二つの突部を形成し、前記第一突部1022と前記第二突部1024とは接触して、接触線を形成する。また、前記第一突部1022と前記第二突部1024との横断面は同じか、或いは同じでなくても良い。前記第一突部1022と前記第二突部1024との横断面は同じである場合、前記第一突部1022と前記第二突部1024とは対称構造を呈する。ここで、「対称構造」とは、前記第一突部1022と前記第二突部1024との横断面が接触線に対して、対称であることを指す。また、前記第一突部1022と前記第二突部1024とは非対称構造を呈しても良い。本実施例において、前記第一突部1022と前記第二突部1024とは対称構造を呈する。

【0026】

前記第一突部1022と前記第二突部1024との間に間隙があり或いは間隔がなくでもよい。また、前記第一突部1022と前記第二突部1024とは、前記基板100の前記表面100aとの間に間隙がない。製造における制限と他の条件の影響により、前記第一突部1022の前記第一面1022aと前記第二面1022bは平面ではなく、例えば、その一部分の表面が弧面、折れ面であることができる。この場合、前記第一面1022aと前記第二面1022bと交差して形成される角θは、決して尖った角ではなく、弧角などの他の形状である。しかし、該角の具体的な形状は、前記第一突部1022の全体の構造に影響しない。また、前記第二突部1024もその一部分の表面が弧面、折れ面である場合、前記第二面1024bと前記第二面1024aと交差して形成される角度θも、決して尖った角ではない。つまり、弧角などの他の形状である。しかし、該角の具体的な形状は、前記第一突部1024の全体の構造に影響しない。

【0027】

各々のM型を呈する前記三次元ナノ構造体102において、前記第一突部1022と前記第二突部1024との間には、前記第一溝1026がそれぞれ形成される。つまり、前記第一突部102の前記第二面1022bと前記第二突部1024の前記第二面1024bとは交差して、前記第一溝1026を形成する。前記第一突部1022の前記第二面1022bと前記第二突部1024の前記第二面1024bは前記第一溝1026の側面である。前記第一溝1026の延伸する方向は、前記第一突部1022と前記第二突部1024の延伸する方向と同じである。前記第一溝1026の横断面の形状はV型である。前記三次元ナノ構造体102は、ストリップ状の突部構造であり、且つ各々の該ストリップ状突部構造は、V型を呈する溝を有する。該V型を呈する溝は、ストリップ状突部構造の表面に位置し、ストリップ状突部構造の延伸する方向に沿って延伸する。前記第一溝1026の深度h1は、前記第一突部1022或いは第二突部1024の最高点と前記第一溝1026の最低点との間の距離と定義される。即ち、前記第一溝1026の深度h1は、前記第一溝1026が前記基板100の内部方向に凹む最小距離である。前記各々のM型三次元ナノ構造体102の第一溝1026の深度h1は同じである。前記第一溝1026の深度h1は、ストリップ状突部構造の高さより小さい。

【0028】

前記第二溝1028は、隣接するM型の前記三次元ナノ構造体102の間に形成される。前記第二溝1028の延伸する方向は、M型の前記三次元ナノ構造体102が延伸する方向と同じである。前記第二溝1028の横断面はV型或いは倒立の台形である。

【0029】

前記X方向において、前記第二溝1028の横断面の形状及び面積は基本的に同じであるが、製造の制限と他の条件の影響により、誤差が生じる。しかし、該誤差は、横断面の全体の形状に影響しない。前記第一溝1026と前記第二溝1028との横断面の形状、面積及び深度は異なる。前記第二溝1028の深度h2は、前記第一突部1022或いは前記第二突部1024の最高点から前記基板100の前記表面100aまでの距離である。即ち、前記第二溝1028の深度h2は、前記第一溝1028が、前記基板100の内部方向に凹む最小距離である。前記第二溝1028の深度h2と前記第一溝1026の深度h1とは異なる。前記第二溝1028の深度h2は、前記第一溝1026の深度h1より深い。好ましくは、前記第一溝1026の深度h1と前記第二溝1028の深度h2との比率は、1:1.2≦h1:h2≦1:3である。前記第一溝1026の深度h1は30nm〜120nmであり、前記第二溝1028の深度h2は100nm〜200nmである。本実施例において、前記第一溝1026の深度h1は80nmであり、前記第二溝1028の深度h2は180nmである。前記第一突部1022と前記第二突部1024との間の距離及び前記第一溝1026の深度h1と前記第二溝1028の深度h2の比率は、製品の具体的な条件に応じて選択することができる。

【0030】

前記三次元ナノ構造体102の幅としては、前記三次元ナノ構造体102のX方向での断面の、異なる水平面で、前記Y方向に沿って延伸された長さを指す。前記三次元ナノ構造体102の最大幅λとしては、前記三次元ナノ構造体102のX方向での断面の、前記基板100の前記表面100aでの、前記Y方向に沿って延伸された長さを指す。前記M型の三次元ナノ構造体102の最大幅λは、100nm〜300nmである。前記基板100と離れる方向に沿って、三次元ナノ構造体102の幅は短くなる。即ち、各々の前記三次元ナノ構造体102において、前記第一突部1022の最高点と前記第二突部1024の最高点との間の距離は、三次元ナノ構造体102の最大幅より短い。

【0031】

近接する二つの前記第二溝1028の間の距離とは、一つの前記第二溝1028の、前記基板100の内部方向に凹んだ最底点から、該第二溝1028に近接するもう一つの第二溝1028の、前記基板100の内部方向に凹んだ最底点までの距離である。即ち、近接する二つの前記第二溝1028間の距離は、前記三次元ナノ構造体102の最大幅である。また、近接する二つの前記三次元ナノ構造体102の間の距離λ0は同じか、或いは同じでなくても良い。前記距離λ0は、前記第一突部1022或いは前記第二突部1024の高さの増加によって増加し、その高さの減少によって、該距離λ0も減少する。

【0032】

前記Y方向において、隣接する二つの前記三次元ナノ構造体102の距離λ0は0nm〜200nmである。前記λ0が0である場合、前記第二溝1028の横断面はV型になる。前記λ0>0である場合、前記第二溝1028の横断面は倒立の台形になる。前記Y方向において、複数の前記三次元ナノ構造体102は、前記基板100の前記表面100aに、周期性を持って平行に設置される。前記三次元ナノ構造体102の周期Pは100nm〜500nmである。更に、該周期Pと、前記三次元ナノ構造体102の最大幅λと、隣接する二つの前記三次元ナノ構造体102の距離λ0と、は、下記の式(1)を満たす。

【0033】

(式1)

P=λ+λ0 (1)

【0034】

前記P、前記λ及びλ0の単位はナノメートルである。前記周期Pが固定値である場合、λ0が増加すると、λは減少する。逆に、λ0が減少すると、λは増加する。また、複数の前記三次元ナノ構造体102は、複数の周期性で、前記基板100の前記表面100aに形成することができる。即ち、一部の前記三次元ナノ構造体102は、周期Pで配列し、他の前記三次元ナノ構造体102は周期P1(P≠P1)で配列する。前記三次元ナノ構造体102が複数の周期性で配列する場合、その応用できる領域を拡大することができる。本実施例において、前記周期Pは約200nmであり、前記三次元ナノ構造体102の幅λは約190nmである。隣接する二つの前記三次元ナノ構造体102の距離λ0は約10nmである。本実施例における前記三次元ナノ構造体102と、前記基板100とは一体成型であるため、三次元ナノ構造体アレイ10は性能が更に優れている。

【0035】

前記三次元ナノ構造体アレイ10の前記三次元ナノ構造体102はM型構造であり、少なくとも二層のアレイ或いは二組のアレイの形状によって設置された三次元ナノ構造体に相当する。従って、該三次元ナノ構造体アレイ10の応用範囲は広く、例えば、前記三次元ナノ構造体アレイ10は、ナノ光学、ナノ集積回路或いはナノ集積光学などの領域に応用できる。

【0036】

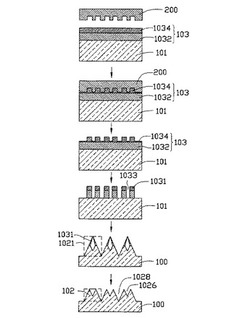

以下、図4を利用して、三次元ナノ構造体102と基板100とは一体構造を有する三次元ナノ構造体アレイ10の製造方法について説明する。該三次元ナノ構造体アレイ10の製造方法は、基板101を提供するステップ(S10)と、前記基板101の表面にマスク層103を設置するステップ(S11)と、前記マスク層103をナノプリント及びエッチング法によって、パターニングさせるステップ(S12)と、前記基板101をエッチングして、前記基板101の表面をパターニングした後、三次元ナノ構造体予備成形物1021を形成するステップ(S13)、前記マスク層103を取り除き、三次元ナノ構造体102を形成するステップ(S14)と、を含む。

【0037】

前記ステップ(S10)において、前記基板101は半導体基板である。具体的には、前記基板101の材料はGaN系、GaAs、サファイア、アルミナ、マグネシア、シリコン、シリカ、室化ケイ素、石英或いはガラスである。また前記基板101の材料はドープした半導体材料でも良い。例えば、P型GaN系、N型GaN系である。前記基板101のサイズと厚さは必要に応じて選択できる。

【0038】

前記ステップ(S11)において、前記マスク層103は単層構造或いは複合構造である。前記マスク層103に形成するパターンの精確度を保証するために、前記マスク層103の厚さは実際の必要性(エッチングする深度、エッチング用気体など)に応じて選択することができる。前記記マスク層103が単層構造である場合、該マスク層103の材料は、ZEP520A、HSQ(Hydrogen Silsesquioxane)、PMMA、PS(ポリスチレン)、SOG(Silicon on Glass)或いは他の有機ケイ素オリゴマーなどであり、前記マスク層103によって、前記基板101の被覆された部分を保護する。本実施例において、前記マスク層103は複合マスク層である。前記マスク層103は第一マスク層1032と第二マスク層1034とを含む。前記第一マスク層1032と第二マスク層1034は基板101に積層設置され、前記第二マスク層1034は前記第一マスク層1032を被覆する。前記基板101は、前記第一マスク層1032の一つの表面に隣接し、前記第二マスク層1034は、前記第一マスク層1032が基板101と隣接する表面の相対する表面に隣接し、且つ前記第一マスク層1032を覆う。前記第一マスク層1032と第二マスク層1034の材料は限定されず、必要とするエッチングする深度及びエッチングする気体などによって選択でき、該材料は、ZEP520A、HSQ(hydrogen silsesquioxane)、PMMA(Polymethylmethacrylate)、PS(Polystyrene)、SOG(Silicon on glass)或いは他の有機ケイ素オリゴマーなどである。本実施例において、前記第一マスク層1032の材料はZEP520Aであり、前記第二マスク層1034の材料はHSQである。スクリーン印刷法或いはスピンコーティング法によって、前記第一マスク層1032と第二マスク層1034は基板101の表面に堆積させる。

【0039】

前記ステップ(S11)は、前記第一マスク層1032を形成するステップ(S111)と、前記第二マスク層1034を形成するステップ(S112)と、を含む。

【0040】

前記ステップ(S111)において、第一段階では、前記基板101の表面を洗浄し、前記基板101の表面に、ZEP520Aをスピンコーティングする。該スピンコーティングの回転速度は500回転/分〜6000回転/分であり、時間は0.5分間〜1.5分間である。第二段階では、140℃〜180℃の温度で乾燥させて、前記基板101の表面に前記第一マスク層1032を形成する。乾燥時間は3分間〜5分間である。この際、前記第一マスク層1032の厚さは100nm〜500nmに達する。

【0041】

前記ステップ(S112)において、第一段階では、高圧の条件下で、前記第一マスク層1032の表面に、前記HSQをスピンコーティングする。該スピンコーティングの回転速度は2500回転/分〜7000回転/分であり、時間は0.5分間〜2分間である。第二段階では、前記HSQを固化して、前記第二マスク層1034を形成する。この際、前記第二マスク層1034の厚さは100nm〜500nmであるが、好ましくは、300nm〜500nmである。前記第二マスク層1034は構造の安定性に優れ、室温でプレスでき、且つプレスの解像度が10nm以下に達する。

【0042】

更に、前記ステップ(S111)と前記ステップ(S112)の間に更に一つのステップ(S113)を含むことができる。該ステップ(S113)において、前記第一マスク層1032の表面に一つの過渡層(図示せず)を形成する。本実施例において、該過渡層はシリカからなり、前記過渡層は、前記第二マスク層1034をエッチングする際、前記第一マスク層1032を保護することに用いられる。

【0043】

前記ステップ(S12)は、パターニングしたナノパターンを有する金型200を提供するステップ(S121)と、前記金型200と前記第二マスク層1034を貼合し、常温でプレスした後、分離させるステップ(S122)と、形成された凹溝の底部の前記第二マスク層1034を除去し、前記第一マスク層1032を露出させるステップ(S123)と、凹溝の部分に対応する前記第一マスク層1032を除去し、前記基板101を露出させ、パターニングしたマスク層103を形成するステップ(S124)と、を含む。

【0044】

前記ステップ(S121)において、前記金型200は、硬質材料、或いは軟質材料からなる。前記金型200が硬質材料からなる場合、前記金型200の材料は、例えば、ニッケル、シリコン或いはシリカである。前記金型200が軟質材料からなる場合、前記金型200の材料は、PET、PMMA、PS(ポリスチレン)、PDMS(ポリジメチルシロキサン)である。前記金型200の表面には、パターニングされたナノパターンが形成されている。該パターニングされたナノパターンとは、複数の突部が間隔をおいて配列されたアレイ、或いは同心円状の突部構造、或いは同心四角状の突部構造である。本実施例において、前記金型200の表面に形成されたナノパターンとは、複数の突部が間隔をおいて配列されたアレイである。前記複数の突部はストリップ状の突部構造であり、且つ同じ方向に沿って延伸する。隣接する二つのストリップ状の突部構造の間に、凹溝が形成されている。前記ストリップ状の突部構造と凹溝との、それらの延伸する方向での断面は、それぞれ矩形である。前記前記複数の突部の延伸する方向と垂直する方向に沿って、前記ストリップ状の突部構造の幅は限定されず、必要に応じて選択できる。本実施例において、前記ストリップ状の突部構造の幅は50nm〜200nmであり、前記凹溝の幅は50nm〜200nmである。また、前記ストリップ状の突部構造の幅と溝の幅は同じでも、或いは同じでなくても良い。

【0045】

前記ステップ(S122)において、常温下で、前記金型200の前記基板101に加える圧力によって、前記金型200の表面のパターニングしたナノパターンを、前記第二マスク層1034に転写させる。具体的には、先ず、パターニングしたナノパターンを有する前記金型200を、前記第二マスク層1034と貼合させ、次に、真空度が1×10-1mbar〜1×10-5mbarであり、圧力が2ポンド/平方フット〜100ポンド/平方フットである条件で、前記金型200と前記第二マスク層1034とを貼合し続け、この状態を2分間〜30分間保持し、最後に、前記金型200と前記第二マスク層1034とを分離させる。これにより、前記金型200の表面のパターニングしたナノパターンは、記第二マスク層1034に転写される。

【0046】

前記第二マスク層1034の表面に転写されたパターニングしたナノパターンは、並列に延伸する複数のストリップ状の突部構造を含み、隣接するストリップ状の突部構造間には、凹溝が形成され、且つ、前記第二マスク層1034の凹溝の大きさ及び形状は、前記金型200の突部の大きさ及び形状と対応し、前記第二マスク層1034のストリップ状の突部の大きさ及び形状は、前記金型200の凹溝の大きさ及び形状と対応する。圧力を加える過程において、前記第二マスク層1034は、前記金型200の突部に圧縮されて、薄くなり、前記第二マスク層1034中に凹溝を形成する。これにより、凹溝の底部における第二マスク層1034が薄層となり、前記第一マスク層1032の表面に付着する。

【0047】

前記ステップ(S123)において、前記凹溝の底部における前記第二マスク層1034を、プラズマエッチング法によって除去する。前記第二マスク層1034を、高速でエッチングするために、エッチング工程に採用する気体を前記第二マスク層1034の材料によって選択する。本実施例において、前記凹溝の底部に残留した前記第二マスク層1034は、反応性プラズマエッチング法によって除去し、前記第一マスク層1032を露出させる。具体的には、パターニングしたナノパターンを有する前記基板101を、反応性プラズマエッチングのシステムに設置し、該反応性プラズマエッチングのシステムによって、四フッ化炭素(CF4)のプラズマを形成する。その後、該形成された前記四フッ化炭素のプラズマは拡散し、前記第二マスク層1034に移動する。この際、前記凹溝底部の前記第二マスク層1034は、前記四フッ化炭素プラズマによって、エッチングされる。該四フッ化炭素プラズマエッチングのシステムの仕事率は10W〜150Wであり、該四フッ化炭素プラズマの導入速度は、2sccm〜100sccmであり、気圧は、0.5Pa〜15Paであり、前記四フッ化炭素プラズマでエッチングする時間は、2秒間〜4分間である。本実施例において、前記四フッ化炭素プラズマエッチングシステムの仕事率は40Wであり、該該四フッ化炭素プラズマの導入流量は26sccmであり、気圧は2Paであり、エッチング時間は10秒間である。以上の方法により、前記凹溝の底部における前記第二マスク層1034は、前記四フッ化炭素プラズマにエッチングされて、前記第一マスク層1032を露出させる。同時に、前記第二マスク層1034の突部構造はエッチングされて薄くなる。しかし、前記第二マスク層1034のパターニングされたナノパターンは、完全な形態を保持することができる。

【0048】

前記ステップ(S124)において、前記凹溝の底部の前記第一マスク層1032を、酸素プラズマエッチングのシステム中で、酸素プラズマによってエッチングし、前記基板101を露出させる。該酸素プラズマエッチングのシステムの仕事率は10W〜150Wであり、前記酸素プラズマの導入速度は2sccm〜100sccmであり、形成される気圧は0.5Pa〜15Paであり、酸素プラズマにエッチングされる時間は5秒間〜5分間である。本実施例において、前記酸素プラズマエッチングシステムの仕事率は40Wであり、該酸素プラズマの導入流量は40sccmであり、気圧は2Paであり、エッチング時間は120秒である。以上の方法により、前記凹溝と対応する前記第一マスク層1032は、酸化によってエッチングされ、前記第二マスク層1034は前記凹溝と対応しない領域を被覆し、エッチング過程において、前記第一マスク層1032の解像度を有効に保持する。また、前記第二マスク層1034のパターニングされたナノパターンを、前記第一マスク層1032に複製した後、前記マスク層103をパターニングする。

【0049】

前記マスク層103は、前記基板101の表面に形成される複数の突部構造1031を含む。隣接する該突部構造1031の間には、溝1033がそれぞれ形成される。前記溝1033と対応する領域における前記基板101の表面は露出され、前記突部構造1031は、前記溝1033と対応する領域以外の領域を被覆する。また、エッチング気体全体の流動速度及びエッチング方向を抑制させることにより、エッチングが終わった後に形成された前記突部構造1031の側壁は前記基板101とほぼ垂直となる。これにより、後続の前記基底10のエッチング中において、形成される前記三次元ナノ構造体予備成形物の形状の一致性及び均一性を、保証することができる。前記第一マスク層1032をエッチングする過程において、前記第二マスク層1034の突部構造は少しエッチングされる。しかし、第二マスク層1034をエッチングする速度は、第一マスク層1032をエッチングする速度より遅い。従って、前記第二マスク層1034は、基本的にパターニングしたナノパターンを保持する。

【0050】

前記ステップ(S13)において、前記基板101を、誘導結合プラズマエッチングのシステムに配置した後、エッチング用気体を利用して、前記基板101をエッチングする。該気体は、前記基板101及び前記マスク層103の材料によって選択され、前記エッチング用気体が、エッチングする対象に対して、高いエッチング速度を有することを保証する。エッチングする過程において、前記溝1033に対応する部分の前記基板101は、該気体によって除去され、前記基板101の表面に凹溝が形成される。

【0051】

更に、図4を参照すると、エッチングする過程は、前記マスク層103に、被覆されない前記基板101の表面をエッチングさせ、前記基板101の表面に複数の凹溝を形成させるステップであり、該複数の凹溝の深度は、全部基本的に同じであるステップ(S131)と、プラズマの衝突作用によって、前記マスク層103中の隣接する二つの前記突部構造1031は、次第に相対して傾倒し、前記突部構造1031の頂部(前記基板101と離れる一端)は二つずつ互いに接近して、最後は接触するステップ(S132)と、を含む。

【0052】

前記ステップ(S131)において、エッチングする過程において、エッチングに採用した気体は、前記マスク層103に被覆されない基板101と反応して、保護層が形成される。該保護層は、前記基板101がさらにエッチングされることを阻止できるので、前記基板101のエッチングする面積を徐々に小さくなる。即ち、前記基板101に形成した凹溝の広さは、前記基板101のエッチングする方向に沿って小さくなり、該凹溝の壁は、前記基板101の表面と垂直でなくなる。同時に、前記エッチング用気体は前記マスク層103の前記突部構造1031の頂部をエッチングすることによって、前記突部構造1031の頂部の幅を次第に狭くさせる。前記エッチングする過程において、前記エッチング用気体は、前記マスク層103もエッチングする。しかし、前記マスク層103をエッチングする速度は、前記基板101の表面をエッチングする速度より遅い。従って、前記基板101の表面をエッチングして、凹溝を形成する過程において、前記マスク層103の形態及び分布を保持することができる。

【0053】

前記ステップ(S132)において、以下三つのサブステップを含む。

【0054】

第一のサブステップにおいて、気体によってエッチングしている過程中に、プラズマの衝突作用によって、隣接する二つの前記突部構造1031は、次第に相対して傾倒し、前記突部構造1031の頂部(前記基板101と離れる一端)は二つずつ互いに接近して、最後は接触する。

【0055】

第二のサブステップにおいて、隣接する二つの前記突部構造1031の頂部を、次第に互いに接近して接触させるため、接触する部分に前記基板101をエッチングする速度は遅くなる。即ち、接触する部分に形成される凹溝の幅は、エッチングされる深度に伴い狭くなり、更に、V型構造の凹溝を形成し、この際、該凹溝の深さは比較的浅い。従って、エッチングする気体は同じエッチングする速度で、未だ接触していない前記突部構造1031間において、前記基板101をエッチングする。従って、未だ接触していない前記突部構造1031の間に形成されている溝の深度は、前記突部構造1031の頂部における接触する部分に形成される凹溝より深い。

【0056】

第三のサブステップにおいて、前記突部構造1031の頂部が二つずつ接触した後、気体は、接触する部分に被覆される前記基板101をエッチングし続けることができず、従って、前記基板101の表面に、前記第一溝1026が形成される。同時に、気体は、接触していない二つの前記突部構造1031間における前記基板101をエッチングし続け、前記第二溝1028を形成する。従って、前記第二溝1028の深度は前記第一溝1026の深度より深く、構造予備成形物1021を形成する。

【0057】

本実施例において、前記気体は混合気体であり、該混合気体はCl2、BCl3、O2、Ar2を含む。プラズマエッチングのシステムの仕事率は10W〜150Wであり、混合気体の導入速度は8sccm〜150sccmであり、形成される気圧は0.5Pa〜15Paであり、エッチングする時間は5秒〜5分間である。その中で、前記Cl2の導入速度は2sccm〜60sccmであり、前記BCl3の導入流動は2sccm〜30sccmであり、前記O2の導入速度は3sccm〜40sccmであり、前記Ar2の導入速度は1sccm〜20sccmである。エッチングする速度と精確性を保証するために、混合気体の導入速度は、好ましくは、40sccm〜100sccmである。本実施例において、前記プラズマエッチングのシステムの仕事率は70Wであり、プラズマの導入流動は40sccmであり、形成される気圧は2Paであり、エッチングする時間は120秒である。その中で、前記Cl2の導入速度は26sccmであり、前記BCl3の導入速度は16sccmであり、前記O2の導入速度は20sccmであり、前記Ar2の導入速度は10sccmである。

【0058】

前記マスク層103及びエッチングする気体は制限されず、必要に応じて選択でき、エッチングする過程において、前記マスク層103における前記突部構造1031が二つずつ接触することができるように、純粋な気体、或いは混合気体でも良い。必要とする三次元ナノ構造体のサイズと寸法によって、気体の導入速度、気圧、エッチング時間、気体の比率などを選択できる。

【0059】

前記ステップ(S14)において、有機溶剤によって、前記マスク層103を溶解して、除去した後、前記構造予備成形物1021を形成する。該有機溶剤は、例えば、テトラヒドロフラン(THF)、アセトン、ブタノン、シクロヘキサン、ヘキサン、メタノール或いはエタノールなどである。本実施例において、前記有機溶剤はブタノンである。前記マスク層103はブタノンに溶解し、前記基板101から脱離する。前記マスク層103を除去した後、前記基板100を形成し、且つ前記基板100に複数の前記三次元ナノ構造体102を形成する。前記三次元ナノ構造体102と前記基板100は一体成型である。

【0060】

本実施例において、前記マスク層103をナノプリント及びエッチングの方法によって、前記マスク層103に複数のストリップ状の突部構造及び凹溝を形成する。しかし、前記マスク層103を処理する方法はこれらに限定されず、パターニングされた前記マスク層103が、複数のストリップ状の突部構造を含み、隣接するストリップ状突部構造の間に凹溝を形成し、前記マスク層103が、前記基板101に設置された後、前記基板101の表面が前記凹溝によって、露出されれば良い。又は、他の媒介或いは基板に、前記パターニングされた前記マスク層103を形成した後、前記マスク層103が前記基板101の表面に設置されれば良い。

【0061】

従来の技術に比べて、本発明の三次元ナノ構造体の製造方法は以下の優れた点がある。第一に、第二マスク層の材料はHSQであるので、室温で転写することができ、後続の製造過程における変形が小さいため、エッチングの精確性を保証する。第二に、基板と第二マスク層の間に、第一マスク層を有する。該第一マスク層をエッチングする過程において、前記第二マスク層が前記第一マスク層に対して、有効に被覆し、第一マスク層のナノ図形の解像度を保証する。第三に、本発明が提供するナノプリント方法は、室温で複製することができ、金型をあらかじめ処理する必要がないため、製造が簡単であり、コストも低い。第四に、複数のM型三次元ナノ構造体は、基板に簡単に形成できるため生産率が高い。第五に、マスク層の材料は限定されず、必要に応じて選択できるため、多種の基板に対応できる。

【0062】

(実施例2)

図6及び図7を参照すると、本発明の第二実施例は、三次元ナノ構造体アレイ20を提供する。該三次元ナノ構造体アレイ20は、前記基板100と該基板100の少なくとも一つの表面に設置される三次元ナノ構造体202を含む。前記三次元ナノ構造体202は、M型の構造である。第二実施例において提供された三次元ナノ構造体アレイ20と、前記第一実施例において提供された三次元ナノ構造体アレイ10との構造は、基本的に同じであるが、第二実施例における、複数の前記三次元ナノ構造体アレイ20はその中心から並列に延伸し、複数の同心円形構造を形成する。複数の前記三次元ナノ構造体202の横断面はM型である。また、該三次元ナノ構造体202は、前記基板100の表面を全て、或いは一部被覆しても良い。

【0063】

(実施例3)

図8及び図9を参照すると、本発明の第三実施例は、三次元ナノ構造体アレイ30を提供する。該三次元ナノ構造体アレイ30は、前記基板100と該基板100の少なくとも一つの表面に設置される三次元ナノ構造体302を含む。前記三次元ナノ構造体302はM型の構造である。第三実施例において提供される三次元ナノ構造体アレイ30と、前記第一実施例において提供される三次元ナノ構造体アレイ10との構造は、基本的に同じであるが、前記第三実施例において、前記複数三次元ナノ構造体アレイ30はその中心から並列に延伸し、複数の同心四角形構造を形成する。複数の前記三次元ナノ構造体302の横断面はM型である。該三次元ナノ構造体302は、前記基板100の表面を全て、或いは一部被覆しても良い。

【符号の説明】

【0064】

10、20、30、 三次元ナノ構造体アレイ

100 基板

100a 基板100の表面

101 基板

102、202、302、 三次元ナノ構造体

1021 三次元ナノ構造体予備成形物

1022 第一突部

1024 第二突部

1022a、1024a、 第一面

1022b、1024b、 第二面

1026 第一溝

1028 第二溝

103 マスク層

1031 突部構造

1033 溝

1032 第一マスク層

1034 第二マスク層

200 金型

【技術分野】

【0001】

本発明は、ナノ材料に関し、特に三次元ナノ構造体アレイに関する。

【背景技術】

【0002】

ナノ材料は、産業界及び学術界から注目されており、現在も研究と開発が進められている。ナノ材料は次元によって、0次元、1次元、2次元、三次元の四種類のナノ材料を有する。例えば、ナノ粒子は0次元のナノ材料であり、カーボンナノチューブは1次元ナノ材料であり、グラフェンは2次元ナノ材料であり、三次元ナノ構造体アレイは三次元のナノ材料である。

【0003】

しかし、従来から、1次元のカーボンナノチューブと2次元のグラフェンに対する研究がとりわけ注目されている。たとえば、特許文献1において、2次元のナノ構造の製造方法が説明されている。三次元のナノ構造の研究はあまり盛んではなく、一般的に、構造が簡単なナノボールやナノアレイ等の三次元ナノ構造の研究が行われているのみである。また、現用の3次元ナノ構造体の製造方法は複雑であるため、生産率が低く、且つコストも高い。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】中国特許出願公開第101840852号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、前記課題を解決するために、複雑な構造で、精確性が高い三次元ナノ構造体アレイの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の三次元ナノ構造体アレイの製造方法は、基板を提供する第一ステップと、前記基板の表面にマスク層を設置する第二ステップと、前記マスク層を加工して、前記マスク層の表面に、並列した複数のストリップ状の突部構造を形成し、隣接する該ストリップ状の突部構造の間に、凹溝を形成させる第三ステップと、前記マスク層をエッチングして、前記凹溝と対応する領域における前記基板の表面を露出させる第四ステップと、エッチングによって、前記隣接するストリップ状の突部構造を二つずつ互いに接近させて、更に接触させ、三次元ナノ構造体予備成形物を形成する第五ステップと、前記マスク層を取り除き、三次元ナノ構造体アレイを形成する第六ステップと、を含む。

【発明の効果】

【0007】

従来の技術に比べて、本発明はナノプリント及びエッチング法によって、複数の三次元ナノ構造体を形成し、且つ大面積の三次元ナノ構造体アレイを形成することができる。また、形成した三次元ナノ構造体アレイの分布は均一であり、その製造方法も簡単であるため、コストも低い。

【図面の簡単な説明】

【0008】

【図1】本発明の第一実施例に係る三次元ナノ構造体アレイを示す図である。

【図2】図1中の線II−IIに沿った断面図である。

【図3】図1に示す三次元ナノ構造体アレイの走査型電子顕微鏡(SEM)写真である。

【図4】本発明の第一実施例に係る三次元ナノ構造体アレイの製造方法を示すフローチャートである。

【図5】図4に示す製造方法によって形成される三次元ナノ構造体の予備成形物のSEM写真である。

【図6】本発明の第二実施例に係る三次元ナノ構造体アレイを示す図である。

【図7】図6中の線VII−VIIに沿った断面図である。

【図8】本発明の第三実施例に係る三次元ナノ構造体アレイを示す図である。

【図9】図8中の線IX−IXに沿った断面図である。

【発明を実施するための形態】

【0009】

以下、図面を参照して、本発明の実施例について説明する。

【0010】

(実施例1)

図1及び図2を参照すると、本発明の三次元ナノ構造体アレイ10は、基板100と、該基板100の少なくとも一つの表面に設置される複数の三次元ナノ構造体102と、を含み、且つ、隣接する二つの三次元ナノ構造体102は、間隔をおいて配列されるか、又は、隣接する二つの三次元ナノ構造体102は、間隔を有さず、緊密に接触して配列されても良い。各々の三次元ナノ構造体102は、‘M’型の形状を呈する。

【0011】

前記基板100は、半導体基板からなる。具体的には、前記基板100は、GaN系、GaAs、サファイア、アルミナ、マグネシア、シリコン、シリカ、窒化ケイ素、石英或いはガラスからなり、又は、ドープした半導体材料でも利用できる。該ドープした半導体材料は、例えば、P型GaN系、N型GaN系であるが、好ましくは、前記基板100は半導体層である。前記基板100の寸法と厚さに制限はなく、必要に応じて選択できる。

【0012】

前記各々の三次元ナノ構造体102は突起構造であり、該突起構造は、前記基板100の表面100aから該表面100aの離れる方向に向かって突出している。前記三次元ナノ構造体102の材料は、前記基板100の材料と同じでも、同じでなくても良い。また、前記三次元ナノ構造体102は、前記基板100の前記表面100a上に設置するか、又は、前記基板100と一体構造を有しても良い。ここで、一体構造とは、前記三次元ナノ構造体102が、前記基板100との間に間隙を有さず、前記基板100と一体であることを指す。前記三次元ナノ構造体102は、前記基板100の前記表面100aに形成されたストリップ状の突起構造を有する。

【0013】

以下、一つの例として、前記三次元ナノ構造体102が前記基板100の前記表面100aと一体構造を有さず、前記基板100の前記表面100aに単独で形成された構造について説明する。

【0014】

前記複数の三次元ナノ構造体102は、直線、折れ線或いは曲線によって、前記基板100の前記表面100aに並列している。また、前記複数の三次元ナノ構造体102は、直線、折れ線或いは曲線によって、前記基板100の前記表面100aに延伸している。該延伸する方向は、前記基板100の前記表面100aに平行する。前記複数の三次元ナノ構造体102の延伸する方向は変化しても、或いは変化しなくても良い。延伸する方向が変化しない場合、複数の三次元ナノ構造体102は、直線で、並列に延伸される。該延伸する方向と垂直な方向において、前記複数の三次元ナノ構造体102の横断面はそれぞれM型であり、且つそれらの形状や面積は同じである。延伸する方向が変化する場合、前記複数の三次元ナノ構造体102は、折れ線或いは曲線で、並列に延伸される。該延伸する方向において、任意の点を選び、前記複数の三次元ナノ構造体102の該任意の点における横断面は各々M型であり、且つそれらの形状や面積は同じである。

【0015】

図3を参照すると、本実施例において、前記三次元ナノ構造体102はストリップ状の突起構造を有し、該ストリップ状の突起構造は、直線で同じ方向に沿って延伸している。前記複数の三次元ナノ構造体102は、一次元アレイによって、前記基板100の前記表面100aに分布して、前記三次元ナノ構造体アレイ10を形成する。ここで、一次元アレイとは、複数のストリップ状の突起構造が同じ方向に沿って延伸し、且つ前記基板100の前記表面100aに平行することを指す。前記複数の三次元ナノ構造体102が、前記基板100の表面100aに均一に分布しているので、前記三次元ナノ構造体アレイ10は対称的なパターンを形成する。

【0016】

ここで、前記ストリップ状の突起構造の延伸する方向をX方向と定義し、該ストリップ状の突起構造の延伸する方向と垂直な方向をY方向と定義する。前記X方向に沿って、前記ストリップ状の突起構造の長手両端が、それぞれ前記基板100の対向する縁部に達し、前記Y方向には、二つの突起構造を有する前記複数のストリップ状の三次元ナノ構造体102が互いに並列する。且つ各々の三次元ナノ構造体102のX方向での断面はM型である。従って、前記三次元ナノ構造体102はM型の三次元ナノ構造体である。

【0017】

更に具体的に説明すると、各々の前記三次元ナノ構造体102は、第一突部1022と第二突部1024からなる。前記第一突部1022と前記第二突部1024は、延伸する方向が同じであり、且つX方向に沿って並列して延伸する。前記第一突部1022は、交差する二つの面を有し、該二つの面は、それぞれ第一面1022aと第二面1022bである。前記第一面1022aと前記第二面1022bは、それぞれ平面、曲面或いは折り面でも良い。本実施例において、前記第一面1022a及び前記第二面1022bは、それぞれ平面である。また、前記第一面1022aと前記第二面1022bは前記基板100と離れる方向にそれぞれ延伸して交差し、前記第一突部1022の先端(図示せず)を形成する。

【0018】

前記第一突部1022の先端の角度θは0°(0°は含まず)〜180°(180°は含まず)であるが、好ましくは、30°〜60°である。

【0019】

前記第一突部1022の第一面1022aと、前記基板100の前記表面100aとがなす角度αは0°(0°は含まず)〜90°であるが、好ましくは、80°〜90°である。

【0020】

前記第一突部1022の第一面1022aは、αの角度のまま、前記基板100と離れる方向に延伸し、且つ前記第二面1022bと交差する。前記第二面1022bは、βの角度のまま、前記基板100と離れる方向に延伸し、且つ前記第一面1022aと交差する。

【0021】

前記第二突部1024の構造は、前記第一突部1022の構造と基本的に同じである。前記第二突部1024は、交差する二つの面を有し、該二つの面は、それぞれ前記第一面1024aと前記第二面1024bである。前記第一面1024aと前記第二面1024bは、前記基板100と離れる方向にそれぞれ延伸して交差し、前記第二突部1024の先端を形成する。

【0022】

前記第二突部1024の第一面1024aは、αの角度のまま、前記基板100と離れる方向に延伸し、且つ前記第二面1024bと交差する。前記第二面1024bは、βの角度のまま、前記基板100と離れる方向に延伸し、且つ前記第一面1024aと交差する。前記第二突部1024の第二面1024bは、前記第一突部1022の前記第二面1022bと、前記基板100の前記表面100aと近接する処で交差して、前記三次元ナノ構造体102の第一溝1026を形成する。また、隣接する二つの三次元ナノ構造体102の間には、第二溝1028が形成される。故に、一つの前記三次元ナノ構造体102の前記第二突部1024の前記第一面1024aと、隣接するもう一つの前記三次元ナノ構造体102の前記第一突部1022の前記第一面1022aとは、前記基板100の表面100aで交差して、前記第二溝1028を形成する。即ち、一つの前記三次元ナノ構造体102の前記第二突部1024の前記第一面1024aと、隣接するもう一つの前記三次元ナノ構造体102の前記第一突部1022の前記第一面1022aとは、前記基板100の表面100a上で交わる。

【0023】

前記第一突部1022の第二面1022bは延長して、前記基板100の前記表面100aと平行な面となす角度βは0°(0°は含まず)〜90°であるが、前記角度αと同じでも、或いは同じでなくても良い。

【0024】

前記第一突部1022と前記第二突部1024とは、前記基板100の前記表面100aから、前記基板100の前記表面100aと離れる方向に突出するその高さは限定されない。ここで、該前記第一突部1022と前記第二突部1024との高さとは、前記基板100の前記表面100aから前記第一突部1022或いは前記第二突部1024の最高点までの距離である。前記第一突部1022の高さと前記第二突部1024の高さは同じでも、或いは同じでなくても良いが、該高さは、150nm〜200nmである。また、前記第一突部1022、或いは前記第二突部1024の最高点の集合体は直線、折れ線或いは曲線でも良い。即ち、前記第一突部1022の前記第一面1022aと前記第二面1022bと交差して形成される線は、直線、折れ線或いは曲線である。同様、前記第二突部1024の前記第一面1024aと前記第二面1024bと交差して形成される線は、直線、折れ線或いは曲線である。各々の前記三次元ナノ構造体102において、前記第一突部1022の最高点と前記第二突部1024の最高点との距離は、20nm〜100nmである。本実施例において、前記第一突部1022の高さと前記第二突部1024の高さは同じであり、その高さは、180nmである。また、前記最高点の集合体は直線である。

【0025】

前記X方向において、前記第一突部1022と前記第二突部1024の横断面は、台形或いは三角形である。本実施例において、前記第一突部1022と前記第二突部1024のX方向での横断面はそれぞれ三角形である。前記第一突部1022及び前記第二突部1024は、二つの突部を形成し、前記第一突部1022と前記第二突部1024とは接触して、接触線を形成する。また、前記第一突部1022と前記第二突部1024との横断面は同じか、或いは同じでなくても良い。前記第一突部1022と前記第二突部1024との横断面は同じである場合、前記第一突部1022と前記第二突部1024とは対称構造を呈する。ここで、「対称構造」とは、前記第一突部1022と前記第二突部1024との横断面が接触線に対して、対称であることを指す。また、前記第一突部1022と前記第二突部1024とは非対称構造を呈しても良い。本実施例において、前記第一突部1022と前記第二突部1024とは対称構造を呈する。

【0026】

前記第一突部1022と前記第二突部1024との間に間隙があり或いは間隔がなくでもよい。また、前記第一突部1022と前記第二突部1024とは、前記基板100の前記表面100aとの間に間隙がない。製造における制限と他の条件の影響により、前記第一突部1022の前記第一面1022aと前記第二面1022bは平面ではなく、例えば、その一部分の表面が弧面、折れ面であることができる。この場合、前記第一面1022aと前記第二面1022bと交差して形成される角θは、決して尖った角ではなく、弧角などの他の形状である。しかし、該角の具体的な形状は、前記第一突部1022の全体の構造に影響しない。また、前記第二突部1024もその一部分の表面が弧面、折れ面である場合、前記第二面1024bと前記第二面1024aと交差して形成される角度θも、決して尖った角ではない。つまり、弧角などの他の形状である。しかし、該角の具体的な形状は、前記第一突部1024の全体の構造に影響しない。

【0027】

各々のM型を呈する前記三次元ナノ構造体102において、前記第一突部1022と前記第二突部1024との間には、前記第一溝1026がそれぞれ形成される。つまり、前記第一突部102の前記第二面1022bと前記第二突部1024の前記第二面1024bとは交差して、前記第一溝1026を形成する。前記第一突部1022の前記第二面1022bと前記第二突部1024の前記第二面1024bは前記第一溝1026の側面である。前記第一溝1026の延伸する方向は、前記第一突部1022と前記第二突部1024の延伸する方向と同じである。前記第一溝1026の横断面の形状はV型である。前記三次元ナノ構造体102は、ストリップ状の突部構造であり、且つ各々の該ストリップ状突部構造は、V型を呈する溝を有する。該V型を呈する溝は、ストリップ状突部構造の表面に位置し、ストリップ状突部構造の延伸する方向に沿って延伸する。前記第一溝1026の深度h1は、前記第一突部1022或いは第二突部1024の最高点と前記第一溝1026の最低点との間の距離と定義される。即ち、前記第一溝1026の深度h1は、前記第一溝1026が前記基板100の内部方向に凹む最小距離である。前記各々のM型三次元ナノ構造体102の第一溝1026の深度h1は同じである。前記第一溝1026の深度h1は、ストリップ状突部構造の高さより小さい。

【0028】

前記第二溝1028は、隣接するM型の前記三次元ナノ構造体102の間に形成される。前記第二溝1028の延伸する方向は、M型の前記三次元ナノ構造体102が延伸する方向と同じである。前記第二溝1028の横断面はV型或いは倒立の台形である。

【0029】

前記X方向において、前記第二溝1028の横断面の形状及び面積は基本的に同じであるが、製造の制限と他の条件の影響により、誤差が生じる。しかし、該誤差は、横断面の全体の形状に影響しない。前記第一溝1026と前記第二溝1028との横断面の形状、面積及び深度は異なる。前記第二溝1028の深度h2は、前記第一突部1022或いは前記第二突部1024の最高点から前記基板100の前記表面100aまでの距離である。即ち、前記第二溝1028の深度h2は、前記第一溝1028が、前記基板100の内部方向に凹む最小距離である。前記第二溝1028の深度h2と前記第一溝1026の深度h1とは異なる。前記第二溝1028の深度h2は、前記第一溝1026の深度h1より深い。好ましくは、前記第一溝1026の深度h1と前記第二溝1028の深度h2との比率は、1:1.2≦h1:h2≦1:3である。前記第一溝1026の深度h1は30nm〜120nmであり、前記第二溝1028の深度h2は100nm〜200nmである。本実施例において、前記第一溝1026の深度h1は80nmであり、前記第二溝1028の深度h2は180nmである。前記第一突部1022と前記第二突部1024との間の距離及び前記第一溝1026の深度h1と前記第二溝1028の深度h2の比率は、製品の具体的な条件に応じて選択することができる。

【0030】

前記三次元ナノ構造体102の幅としては、前記三次元ナノ構造体102のX方向での断面の、異なる水平面で、前記Y方向に沿って延伸された長さを指す。前記三次元ナノ構造体102の最大幅λとしては、前記三次元ナノ構造体102のX方向での断面の、前記基板100の前記表面100aでの、前記Y方向に沿って延伸された長さを指す。前記M型の三次元ナノ構造体102の最大幅λは、100nm〜300nmである。前記基板100と離れる方向に沿って、三次元ナノ構造体102の幅は短くなる。即ち、各々の前記三次元ナノ構造体102において、前記第一突部1022の最高点と前記第二突部1024の最高点との間の距離は、三次元ナノ構造体102の最大幅より短い。

【0031】

近接する二つの前記第二溝1028の間の距離とは、一つの前記第二溝1028の、前記基板100の内部方向に凹んだ最底点から、該第二溝1028に近接するもう一つの第二溝1028の、前記基板100の内部方向に凹んだ最底点までの距離である。即ち、近接する二つの前記第二溝1028間の距離は、前記三次元ナノ構造体102の最大幅である。また、近接する二つの前記三次元ナノ構造体102の間の距離λ0は同じか、或いは同じでなくても良い。前記距離λ0は、前記第一突部1022或いは前記第二突部1024の高さの増加によって増加し、その高さの減少によって、該距離λ0も減少する。

【0032】

前記Y方向において、隣接する二つの前記三次元ナノ構造体102の距離λ0は0nm〜200nmである。前記λ0が0である場合、前記第二溝1028の横断面はV型になる。前記λ0>0である場合、前記第二溝1028の横断面は倒立の台形になる。前記Y方向において、複数の前記三次元ナノ構造体102は、前記基板100の前記表面100aに、周期性を持って平行に設置される。前記三次元ナノ構造体102の周期Pは100nm〜500nmである。更に、該周期Pと、前記三次元ナノ構造体102の最大幅λと、隣接する二つの前記三次元ナノ構造体102の距離λ0と、は、下記の式(1)を満たす。

【0033】

(式1)

P=λ+λ0 (1)

【0034】

前記P、前記λ及びλ0の単位はナノメートルである。前記周期Pが固定値である場合、λ0が増加すると、λは減少する。逆に、λ0が減少すると、λは増加する。また、複数の前記三次元ナノ構造体102は、複数の周期性で、前記基板100の前記表面100aに形成することができる。即ち、一部の前記三次元ナノ構造体102は、周期Pで配列し、他の前記三次元ナノ構造体102は周期P1(P≠P1)で配列する。前記三次元ナノ構造体102が複数の周期性で配列する場合、その応用できる領域を拡大することができる。本実施例において、前記周期Pは約200nmであり、前記三次元ナノ構造体102の幅λは約190nmである。隣接する二つの前記三次元ナノ構造体102の距離λ0は約10nmである。本実施例における前記三次元ナノ構造体102と、前記基板100とは一体成型であるため、三次元ナノ構造体アレイ10は性能が更に優れている。

【0035】

前記三次元ナノ構造体アレイ10の前記三次元ナノ構造体102はM型構造であり、少なくとも二層のアレイ或いは二組のアレイの形状によって設置された三次元ナノ構造体に相当する。従って、該三次元ナノ構造体アレイ10の応用範囲は広く、例えば、前記三次元ナノ構造体アレイ10は、ナノ光学、ナノ集積回路或いはナノ集積光学などの領域に応用できる。

【0036】

以下、図4を利用して、三次元ナノ構造体102と基板100とは一体構造を有する三次元ナノ構造体アレイ10の製造方法について説明する。該三次元ナノ構造体アレイ10の製造方法は、基板101を提供するステップ(S10)と、前記基板101の表面にマスク層103を設置するステップ(S11)と、前記マスク層103をナノプリント及びエッチング法によって、パターニングさせるステップ(S12)と、前記基板101をエッチングして、前記基板101の表面をパターニングした後、三次元ナノ構造体予備成形物1021を形成するステップ(S13)、前記マスク層103を取り除き、三次元ナノ構造体102を形成するステップ(S14)と、を含む。

【0037】

前記ステップ(S10)において、前記基板101は半導体基板である。具体的には、前記基板101の材料はGaN系、GaAs、サファイア、アルミナ、マグネシア、シリコン、シリカ、室化ケイ素、石英或いはガラスである。また前記基板101の材料はドープした半導体材料でも良い。例えば、P型GaN系、N型GaN系である。前記基板101のサイズと厚さは必要に応じて選択できる。

【0038】

前記ステップ(S11)において、前記マスク層103は単層構造或いは複合構造である。前記マスク層103に形成するパターンの精確度を保証するために、前記マスク層103の厚さは実際の必要性(エッチングする深度、エッチング用気体など)に応じて選択することができる。前記記マスク層103が単層構造である場合、該マスク層103の材料は、ZEP520A、HSQ(Hydrogen Silsesquioxane)、PMMA、PS(ポリスチレン)、SOG(Silicon on Glass)或いは他の有機ケイ素オリゴマーなどであり、前記マスク層103によって、前記基板101の被覆された部分を保護する。本実施例において、前記マスク層103は複合マスク層である。前記マスク層103は第一マスク層1032と第二マスク層1034とを含む。前記第一マスク層1032と第二マスク層1034は基板101に積層設置され、前記第二マスク層1034は前記第一マスク層1032を被覆する。前記基板101は、前記第一マスク層1032の一つの表面に隣接し、前記第二マスク層1034は、前記第一マスク層1032が基板101と隣接する表面の相対する表面に隣接し、且つ前記第一マスク層1032を覆う。前記第一マスク層1032と第二マスク層1034の材料は限定されず、必要とするエッチングする深度及びエッチングする気体などによって選択でき、該材料は、ZEP520A、HSQ(hydrogen silsesquioxane)、PMMA(Polymethylmethacrylate)、PS(Polystyrene)、SOG(Silicon on glass)或いは他の有機ケイ素オリゴマーなどである。本実施例において、前記第一マスク層1032の材料はZEP520Aであり、前記第二マスク層1034の材料はHSQである。スクリーン印刷法或いはスピンコーティング法によって、前記第一マスク層1032と第二マスク層1034は基板101の表面に堆積させる。

【0039】

前記ステップ(S11)は、前記第一マスク層1032を形成するステップ(S111)と、前記第二マスク層1034を形成するステップ(S112)と、を含む。

【0040】

前記ステップ(S111)において、第一段階では、前記基板101の表面を洗浄し、前記基板101の表面に、ZEP520Aをスピンコーティングする。該スピンコーティングの回転速度は500回転/分〜6000回転/分であり、時間は0.5分間〜1.5分間である。第二段階では、140℃〜180℃の温度で乾燥させて、前記基板101の表面に前記第一マスク層1032を形成する。乾燥時間は3分間〜5分間である。この際、前記第一マスク層1032の厚さは100nm〜500nmに達する。

【0041】

前記ステップ(S112)において、第一段階では、高圧の条件下で、前記第一マスク層1032の表面に、前記HSQをスピンコーティングする。該スピンコーティングの回転速度は2500回転/分〜7000回転/分であり、時間は0.5分間〜2分間である。第二段階では、前記HSQを固化して、前記第二マスク層1034を形成する。この際、前記第二マスク層1034の厚さは100nm〜500nmであるが、好ましくは、300nm〜500nmである。前記第二マスク層1034は構造の安定性に優れ、室温でプレスでき、且つプレスの解像度が10nm以下に達する。

【0042】

更に、前記ステップ(S111)と前記ステップ(S112)の間に更に一つのステップ(S113)を含むことができる。該ステップ(S113)において、前記第一マスク層1032の表面に一つの過渡層(図示せず)を形成する。本実施例において、該過渡層はシリカからなり、前記過渡層は、前記第二マスク層1034をエッチングする際、前記第一マスク層1032を保護することに用いられる。

【0043】

前記ステップ(S12)は、パターニングしたナノパターンを有する金型200を提供するステップ(S121)と、前記金型200と前記第二マスク層1034を貼合し、常温でプレスした後、分離させるステップ(S122)と、形成された凹溝の底部の前記第二マスク層1034を除去し、前記第一マスク層1032を露出させるステップ(S123)と、凹溝の部分に対応する前記第一マスク層1032を除去し、前記基板101を露出させ、パターニングしたマスク層103を形成するステップ(S124)と、を含む。

【0044】

前記ステップ(S121)において、前記金型200は、硬質材料、或いは軟質材料からなる。前記金型200が硬質材料からなる場合、前記金型200の材料は、例えば、ニッケル、シリコン或いはシリカである。前記金型200が軟質材料からなる場合、前記金型200の材料は、PET、PMMA、PS(ポリスチレン)、PDMS(ポリジメチルシロキサン)である。前記金型200の表面には、パターニングされたナノパターンが形成されている。該パターニングされたナノパターンとは、複数の突部が間隔をおいて配列されたアレイ、或いは同心円状の突部構造、或いは同心四角状の突部構造である。本実施例において、前記金型200の表面に形成されたナノパターンとは、複数の突部が間隔をおいて配列されたアレイである。前記複数の突部はストリップ状の突部構造であり、且つ同じ方向に沿って延伸する。隣接する二つのストリップ状の突部構造の間に、凹溝が形成されている。前記ストリップ状の突部構造と凹溝との、それらの延伸する方向での断面は、それぞれ矩形である。前記前記複数の突部の延伸する方向と垂直する方向に沿って、前記ストリップ状の突部構造の幅は限定されず、必要に応じて選択できる。本実施例において、前記ストリップ状の突部構造の幅は50nm〜200nmであり、前記凹溝の幅は50nm〜200nmである。また、前記ストリップ状の突部構造の幅と溝の幅は同じでも、或いは同じでなくても良い。

【0045】

前記ステップ(S122)において、常温下で、前記金型200の前記基板101に加える圧力によって、前記金型200の表面のパターニングしたナノパターンを、前記第二マスク層1034に転写させる。具体的には、先ず、パターニングしたナノパターンを有する前記金型200を、前記第二マスク層1034と貼合させ、次に、真空度が1×10-1mbar〜1×10-5mbarであり、圧力が2ポンド/平方フット〜100ポンド/平方フットである条件で、前記金型200と前記第二マスク層1034とを貼合し続け、この状態を2分間〜30分間保持し、最後に、前記金型200と前記第二マスク層1034とを分離させる。これにより、前記金型200の表面のパターニングしたナノパターンは、記第二マスク層1034に転写される。

【0046】

前記第二マスク層1034の表面に転写されたパターニングしたナノパターンは、並列に延伸する複数のストリップ状の突部構造を含み、隣接するストリップ状の突部構造間には、凹溝が形成され、且つ、前記第二マスク層1034の凹溝の大きさ及び形状は、前記金型200の突部の大きさ及び形状と対応し、前記第二マスク層1034のストリップ状の突部の大きさ及び形状は、前記金型200の凹溝の大きさ及び形状と対応する。圧力を加える過程において、前記第二マスク層1034は、前記金型200の突部に圧縮されて、薄くなり、前記第二マスク層1034中に凹溝を形成する。これにより、凹溝の底部における第二マスク層1034が薄層となり、前記第一マスク層1032の表面に付着する。

【0047】

前記ステップ(S123)において、前記凹溝の底部における前記第二マスク層1034を、プラズマエッチング法によって除去する。前記第二マスク層1034を、高速でエッチングするために、エッチング工程に採用する気体を前記第二マスク層1034の材料によって選択する。本実施例において、前記凹溝の底部に残留した前記第二マスク層1034は、反応性プラズマエッチング法によって除去し、前記第一マスク層1032を露出させる。具体的には、パターニングしたナノパターンを有する前記基板101を、反応性プラズマエッチングのシステムに設置し、該反応性プラズマエッチングのシステムによって、四フッ化炭素(CF4)のプラズマを形成する。その後、該形成された前記四フッ化炭素のプラズマは拡散し、前記第二マスク層1034に移動する。この際、前記凹溝底部の前記第二マスク層1034は、前記四フッ化炭素プラズマによって、エッチングされる。該四フッ化炭素プラズマエッチングのシステムの仕事率は10W〜150Wであり、該四フッ化炭素プラズマの導入速度は、2sccm〜100sccmであり、気圧は、0.5Pa〜15Paであり、前記四フッ化炭素プラズマでエッチングする時間は、2秒間〜4分間である。本実施例において、前記四フッ化炭素プラズマエッチングシステムの仕事率は40Wであり、該該四フッ化炭素プラズマの導入流量は26sccmであり、気圧は2Paであり、エッチング時間は10秒間である。以上の方法により、前記凹溝の底部における前記第二マスク層1034は、前記四フッ化炭素プラズマにエッチングされて、前記第一マスク層1032を露出させる。同時に、前記第二マスク層1034の突部構造はエッチングされて薄くなる。しかし、前記第二マスク層1034のパターニングされたナノパターンは、完全な形態を保持することができる。

【0048】

前記ステップ(S124)において、前記凹溝の底部の前記第一マスク層1032を、酸素プラズマエッチングのシステム中で、酸素プラズマによってエッチングし、前記基板101を露出させる。該酸素プラズマエッチングのシステムの仕事率は10W〜150Wであり、前記酸素プラズマの導入速度は2sccm〜100sccmであり、形成される気圧は0.5Pa〜15Paであり、酸素プラズマにエッチングされる時間は5秒間〜5分間である。本実施例において、前記酸素プラズマエッチングシステムの仕事率は40Wであり、該酸素プラズマの導入流量は40sccmであり、気圧は2Paであり、エッチング時間は120秒である。以上の方法により、前記凹溝と対応する前記第一マスク層1032は、酸化によってエッチングされ、前記第二マスク層1034は前記凹溝と対応しない領域を被覆し、エッチング過程において、前記第一マスク層1032の解像度を有効に保持する。また、前記第二マスク層1034のパターニングされたナノパターンを、前記第一マスク層1032に複製した後、前記マスク層103をパターニングする。

【0049】

前記マスク層103は、前記基板101の表面に形成される複数の突部構造1031を含む。隣接する該突部構造1031の間には、溝1033がそれぞれ形成される。前記溝1033と対応する領域における前記基板101の表面は露出され、前記突部構造1031は、前記溝1033と対応する領域以外の領域を被覆する。また、エッチング気体全体の流動速度及びエッチング方向を抑制させることにより、エッチングが終わった後に形成された前記突部構造1031の側壁は前記基板101とほぼ垂直となる。これにより、後続の前記基底10のエッチング中において、形成される前記三次元ナノ構造体予備成形物の形状の一致性及び均一性を、保証することができる。前記第一マスク層1032をエッチングする過程において、前記第二マスク層1034の突部構造は少しエッチングされる。しかし、第二マスク層1034をエッチングする速度は、第一マスク層1032をエッチングする速度より遅い。従って、前記第二マスク層1034は、基本的にパターニングしたナノパターンを保持する。

【0050】

前記ステップ(S13)において、前記基板101を、誘導結合プラズマエッチングのシステムに配置した後、エッチング用気体を利用して、前記基板101をエッチングする。該気体は、前記基板101及び前記マスク層103の材料によって選択され、前記エッチング用気体が、エッチングする対象に対して、高いエッチング速度を有することを保証する。エッチングする過程において、前記溝1033に対応する部分の前記基板101は、該気体によって除去され、前記基板101の表面に凹溝が形成される。

【0051】

更に、図4を参照すると、エッチングする過程は、前記マスク層103に、被覆されない前記基板101の表面をエッチングさせ、前記基板101の表面に複数の凹溝を形成させるステップであり、該複数の凹溝の深度は、全部基本的に同じであるステップ(S131)と、プラズマの衝突作用によって、前記マスク層103中の隣接する二つの前記突部構造1031は、次第に相対して傾倒し、前記突部構造1031の頂部(前記基板101と離れる一端)は二つずつ互いに接近して、最後は接触するステップ(S132)と、を含む。

【0052】

前記ステップ(S131)において、エッチングする過程において、エッチングに採用した気体は、前記マスク層103に被覆されない基板101と反応して、保護層が形成される。該保護層は、前記基板101がさらにエッチングされることを阻止できるので、前記基板101のエッチングする面積を徐々に小さくなる。即ち、前記基板101に形成した凹溝の広さは、前記基板101のエッチングする方向に沿って小さくなり、該凹溝の壁は、前記基板101の表面と垂直でなくなる。同時に、前記エッチング用気体は前記マスク層103の前記突部構造1031の頂部をエッチングすることによって、前記突部構造1031の頂部の幅を次第に狭くさせる。前記エッチングする過程において、前記エッチング用気体は、前記マスク層103もエッチングする。しかし、前記マスク層103をエッチングする速度は、前記基板101の表面をエッチングする速度より遅い。従って、前記基板101の表面をエッチングして、凹溝を形成する過程において、前記マスク層103の形態及び分布を保持することができる。

【0053】

前記ステップ(S132)において、以下三つのサブステップを含む。

【0054】

第一のサブステップにおいて、気体によってエッチングしている過程中に、プラズマの衝突作用によって、隣接する二つの前記突部構造1031は、次第に相対して傾倒し、前記突部構造1031の頂部(前記基板101と離れる一端)は二つずつ互いに接近して、最後は接触する。

【0055】

第二のサブステップにおいて、隣接する二つの前記突部構造1031の頂部を、次第に互いに接近して接触させるため、接触する部分に前記基板101をエッチングする速度は遅くなる。即ち、接触する部分に形成される凹溝の幅は、エッチングされる深度に伴い狭くなり、更に、V型構造の凹溝を形成し、この際、該凹溝の深さは比較的浅い。従って、エッチングする気体は同じエッチングする速度で、未だ接触していない前記突部構造1031間において、前記基板101をエッチングする。従って、未だ接触していない前記突部構造1031の間に形成されている溝の深度は、前記突部構造1031の頂部における接触する部分に形成される凹溝より深い。

【0056】

第三のサブステップにおいて、前記突部構造1031の頂部が二つずつ接触した後、気体は、接触する部分に被覆される前記基板101をエッチングし続けることができず、従って、前記基板101の表面に、前記第一溝1026が形成される。同時に、気体は、接触していない二つの前記突部構造1031間における前記基板101をエッチングし続け、前記第二溝1028を形成する。従って、前記第二溝1028の深度は前記第一溝1026の深度より深く、構造予備成形物1021を形成する。

【0057】

本実施例において、前記気体は混合気体であり、該混合気体はCl2、BCl3、O2、Ar2を含む。プラズマエッチングのシステムの仕事率は10W〜150Wであり、混合気体の導入速度は8sccm〜150sccmであり、形成される気圧は0.5Pa〜15Paであり、エッチングする時間は5秒〜5分間である。その中で、前記Cl2の導入速度は2sccm〜60sccmであり、前記BCl3の導入流動は2sccm〜30sccmであり、前記O2の導入速度は3sccm〜40sccmであり、前記Ar2の導入速度は1sccm〜20sccmである。エッチングする速度と精確性を保証するために、混合気体の導入速度は、好ましくは、40sccm〜100sccmである。本実施例において、前記プラズマエッチングのシステムの仕事率は70Wであり、プラズマの導入流動は40sccmであり、形成される気圧は2Paであり、エッチングする時間は120秒である。その中で、前記Cl2の導入速度は26sccmであり、前記BCl3の導入速度は16sccmであり、前記O2の導入速度は20sccmであり、前記Ar2の導入速度は10sccmである。

【0058】

前記マスク層103及びエッチングする気体は制限されず、必要に応じて選択でき、エッチングする過程において、前記マスク層103における前記突部構造1031が二つずつ接触することができるように、純粋な気体、或いは混合気体でも良い。必要とする三次元ナノ構造体のサイズと寸法によって、気体の導入速度、気圧、エッチング時間、気体の比率などを選択できる。

【0059】

前記ステップ(S14)において、有機溶剤によって、前記マスク層103を溶解して、除去した後、前記構造予備成形物1021を形成する。該有機溶剤は、例えば、テトラヒドロフラン(THF)、アセトン、ブタノン、シクロヘキサン、ヘキサン、メタノール或いはエタノールなどである。本実施例において、前記有機溶剤はブタノンである。前記マスク層103はブタノンに溶解し、前記基板101から脱離する。前記マスク層103を除去した後、前記基板100を形成し、且つ前記基板100に複数の前記三次元ナノ構造体102を形成する。前記三次元ナノ構造体102と前記基板100は一体成型である。

【0060】

本実施例において、前記マスク層103をナノプリント及びエッチングの方法によって、前記マスク層103に複数のストリップ状の突部構造及び凹溝を形成する。しかし、前記マスク層103を処理する方法はこれらに限定されず、パターニングされた前記マスク層103が、複数のストリップ状の突部構造を含み、隣接するストリップ状突部構造の間に凹溝を形成し、前記マスク層103が、前記基板101に設置された後、前記基板101の表面が前記凹溝によって、露出されれば良い。又は、他の媒介或いは基板に、前記パターニングされた前記マスク層103を形成した後、前記マスク層103が前記基板101の表面に設置されれば良い。

【0061】

従来の技術に比べて、本発明の三次元ナノ構造体の製造方法は以下の優れた点がある。第一に、第二マスク層の材料はHSQであるので、室温で転写することができ、後続の製造過程における変形が小さいため、エッチングの精確性を保証する。第二に、基板と第二マスク層の間に、第一マスク層を有する。該第一マスク層をエッチングする過程において、前記第二マスク層が前記第一マスク層に対して、有効に被覆し、第一マスク層のナノ図形の解像度を保証する。第三に、本発明が提供するナノプリント方法は、室温で複製することができ、金型をあらかじめ処理する必要がないため、製造が簡単であり、コストも低い。第四に、複数のM型三次元ナノ構造体は、基板に簡単に形成できるため生産率が高い。第五に、マスク層の材料は限定されず、必要に応じて選択できるため、多種の基板に対応できる。

【0062】

(実施例2)

図6及び図7を参照すると、本発明の第二実施例は、三次元ナノ構造体アレイ20を提供する。該三次元ナノ構造体アレイ20は、前記基板100と該基板100の少なくとも一つの表面に設置される三次元ナノ構造体202を含む。前記三次元ナノ構造体202は、M型の構造である。第二実施例において提供された三次元ナノ構造体アレイ20と、前記第一実施例において提供された三次元ナノ構造体アレイ10との構造は、基本的に同じであるが、第二実施例における、複数の前記三次元ナノ構造体アレイ20はその中心から並列に延伸し、複数の同心円形構造を形成する。複数の前記三次元ナノ構造体202の横断面はM型である。また、該三次元ナノ構造体202は、前記基板100の表面を全て、或いは一部被覆しても良い。

【0063】

(実施例3)

図8及び図9を参照すると、本発明の第三実施例は、三次元ナノ構造体アレイ30を提供する。該三次元ナノ構造体アレイ30は、前記基板100と該基板100の少なくとも一つの表面に設置される三次元ナノ構造体302を含む。前記三次元ナノ構造体302はM型の構造である。第三実施例において提供される三次元ナノ構造体アレイ30と、前記第一実施例において提供される三次元ナノ構造体アレイ10との構造は、基本的に同じであるが、前記第三実施例において、前記複数三次元ナノ構造体アレイ30はその中心から並列に延伸し、複数の同心四角形構造を形成する。複数の前記三次元ナノ構造体302の横断面はM型である。該三次元ナノ構造体302は、前記基板100の表面を全て、或いは一部被覆しても良い。

【符号の説明】

【0064】

10、20、30、 三次元ナノ構造体アレイ

100 基板

100a 基板100の表面

101 基板

102、202、302、 三次元ナノ構造体

1021 三次元ナノ構造体予備成形物

1022 第一突部

1024 第二突部

1022a、1024a、 第一面

1022b、1024b、 第二面

1026 第一溝

1028 第二溝

103 マスク層

1031 突部構造

1033 溝

1032 第一マスク層

1034 第二マスク層

200 金型

【特許請求の範囲】

【請求項1】

基板を提供する第一ステップと、

前記基板の表面にマスク層を設置する第二ステップと、

前記マスク層を加工して、前記マスク層の表面に、並列した複数のストリップ状の突部構造を形成し、隣接する該ストリップ状の突部構造の間に、凹溝を形成させる第三ステップと、

前記マスク層をエッチングして、前記凹溝と対応する領域における前記基板の表面を露出させる第四ステップと、

エッチングによって、前記隣接するストリップ状の突部構造を二つずつ互いに接近させて、更に接触させ、三次元ナノ構造体予備成形物を形成する第五ステップと、

前記マスク層を取り除き、三次元ナノ構造体アレイを形成する第六ステップと、

を含むことを特徴とする三次元ナノ構造体アレイの製造方法。

【請求項1】

基板を提供する第一ステップと、

前記基板の表面にマスク層を設置する第二ステップと、

前記マスク層を加工して、前記マスク層の表面に、並列した複数のストリップ状の突部構造を形成し、隣接する該ストリップ状の突部構造の間に、凹溝を形成させる第三ステップと、

前記マスク層をエッチングして、前記凹溝と対応する領域における前記基板の表面を露出させる第四ステップと、

エッチングによって、前記隣接するストリップ状の突部構造を二つずつ互いに接近させて、更に接触させ、三次元ナノ構造体予備成形物を形成する第五ステップと、

前記マスク層を取り除き、三次元ナノ構造体アレイを形成する第六ステップと、

を含むことを特徴とする三次元ナノ構造体アレイの製造方法。

【図1】

【図2】

【図4】

【図6】

【図7】

【図8】

【図9】

【図3】

【図5】

【図2】

【図4】

【図6】

【図7】

【図8】

【図9】

【図3】

【図5】

【公開番号】特開2013−84942(P2013−84942A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−210621(P2012−210621)

【出願日】平成24年9月25日(2012.9.25)

【出願人】(598098331)ツィンファ ユニバーシティ (534)

【出願人】(500080546)鴻海精密工業股▲ふん▼有限公司 (1,018)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年9月25日(2012.9.25)

【出願人】(598098331)ツィンファ ユニバーシティ (534)

【出願人】(500080546)鴻海精密工業股▲ふん▼有限公司 (1,018)

【Fターム(参考)】

[ Back to top ]