三次元動作をする被覆膜形成装置

【課題】 余分な被覆処理液を完全に除去することができる被覆膜形成装置の提供を目的

【解決手段】 被覆膜形成装置100は、部材を保持する部材保持カゴを有する被覆膜調整部101を矢印a11方向、矢印a13方向へ水平回転させるとともに、矢印a15方向、矢印a17方向へ垂直回転させる。これにより、被覆処理液を付着させた部材を水平方向及び垂直方向に回転させることができるので、部材に付着させた被覆処理液のうち不要な被覆処理液を均一に除去し、部材に均一な被覆膜を形成することができる。

【解決手段】 被覆膜形成装置100は、部材を保持する部材保持カゴを有する被覆膜調整部101を矢印a11方向、矢印a13方向へ水平回転させるとともに、矢印a15方向、矢印a17方向へ垂直回転させる。これにより、被覆処理液を付着させた部材を水平方向及び垂直方向に回転させることができるので、部材に付着させた被覆処理液のうち不要な被覆処理液を均一に除去し、部材に均一な被覆膜を形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部材に被覆膜を形成する被覆膜形成装置に関し、特に三次元動作をするものに関する。

【背景技術】

【0002】

従来、対象物の表面に被覆膜を形成する方法として、対象物を被覆処理液に対して浸漬させた後、引き上げ、さらに、対象物を水平方向に回転を正転、逆転させ、遠心力で余分な被覆処理液を除去しながら被覆処理液を乾燥・硬化等させる、いわゆるディップスピンコーティングが広く実施されている。

【0003】

従来の皮膜形成装置であるディップスピンコーティング装置30について、図12を用いて説明する。図12は、ディップスピンコーティング装置30の概要を示す図である。ディップスピンコーティング装置30は、部材を配置するカゴ31、被覆処理液を貯留する被覆処理液貯留槽32を有している。カゴ31は、水平方向、矢印a31方向へ移動することができる。また、カゴ31は回転軸33を中心に、水平方向、矢印a33方向へ回転することができる。被覆処理液貯留槽32は、垂直方向、矢印a32方向へ移動することができる。ディップスピンコーティング装置30では、所定の位置でネジ等の部材をカゴ31に入れた後、カゴ31を水平方向に移動させ、カゴ31を被覆処理液を貯留する被覆処理液貯留槽32の上方に配置する。そして、被覆処理液貯留槽32を上方に移動させて、カゴ31を被覆処理液に浸漬させる。これにより、カゴ31内の部材に被覆処理液が塗布される。

【0004】

その後、被覆処理液貯留槽32を下方に移動させた後、カゴ31を回転軸33を中心に水平方向に回転させる。これにより、部材に塗布された余分な被覆処理液を、カゴ31の水平方向の回転による遠心力によって飛散させて除去する。

【0005】

また、従来の被覆膜形成装置として、図13に示す装置を用いて説明する。図13Aに示すように、この装置は、皮膜形成剤溶液貯蔵タンク1と塗布用タンク2を備えている。前記貯蔵タンク1は、タンク本体12と蓋11から構成されており、タンク本体12は、架台13により固定支持されている。また、タンク本体12の下方部に、パイプ51が、緊急遮断バルブ71を介して接続されている。前記貯蔵タンク1のタンク内部にはろ過装置14が配置されている。塗布用タンク2は、タンク本体22と蓋21とから構成され、タンク本体22は架台23により支持固定されている。蓋21は、支柱25に取り付けられている。また、蓋21の上部中央には防爆型モータが取り付けられている。塗布用タンク2の本体22の下方部には、パイプ52が接続されており、このパイプ52と前記パイプ51は、ポンプ3に連結しており、このようにして、前記両タンク1,2が連結している。また、皮膜形成用タンク2のタンク本体22の下方部には、緊急遮断バルブ72を介してパイプ53が接続され、これは回収タンク4とも接続しており、これにより塗布用タンク2と回収タンク4が連結している。

【0006】

また、この装置は、回転ドラム6を備え、これに容器等の塗布対象物7が収容される。回転ドラム6は、塗布対象物7が皮膜形成剤溶液に浸漬可能なように、網目構造を有している。容器等の塗布対象物7を回転ドラム6に収容し、これを塗布用タンク2のタンク本体22内に収容する。つぎに、塗布用タンク2の蓋21でタンク本体22を蓋し、この状態で、ポンプ3を駆動させて皮膜形成剤溶液を、前記貯蔵タンク1から塗布用タンク2に注入し、塗布対象物7を浸漬する。塗布対象物7が、浸漬したら、ポンプ3を逆方向に回転させ、皮膜形成剤溶液を、塗布用タンク2から貯蔵タンク1に返送する。

【0007】

つぎに、図13Bに示すように、塗布用タンク2内の皮膜形成剤溶液を排出後、防爆型モータ24により回転ドラム6を回転させ、塗布対象物7に付着している余分な皮膜形成剤溶液を脱液する。(以上、特許文献1)

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−126747号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

前述の被覆膜形成装置であるディップスピンコーティング装置30には以下に示すような改善すべき点がある。ディップスピンコーティング装置30では、部材を被覆処理液に浸漬した後、余分な被覆処理液を、カゴ31における水平方向の回転による遠心力によって飛散させて除去している。このような水平方向の回転のみによる余分な被覆処理液の除去では、余分な被覆処理液が回転の内側から外側にしか移動できない。したがって、部材では、被覆処理液が外側の面に多く、内側の面に少なく付着する。結果として、外側の被覆膜は厚く、内側の被覆膜は薄くなる。また、部材に凹部が形成されている場合、凹部が被覆処理液貯留槽32の回転軸側に向いていれば被覆処理液の液だまり、外側に向いていればエア咬みといった被覆処理液の付着不良が発生し、結果として均一な被覆膜を形成できない、という改善すべき点がある。なお、これらの被覆処理液の付着不良は、部材が複雑な形状であったり、カゴ31において複数の部材が塊状となって処理されたりする場合、特に顕著となる。

【0010】

このような改善すべき点は、特許文献1における装置についても同様である。

【0011】

そこで、本発明は、余分な被覆処理液を完全に除去することができる被覆膜形成装置の提供を目的とする。

【発明の効果】

【0012】

本発明における課題を解決するための手段及び発明の効果を以下に示す。

【0013】

本発明に係る被覆膜形成装置は、対象物に被覆膜を形成する被覆膜形成装置であって、被覆処理液が付着した前記対象物を内部に保持することができる対象物保持部、前記対象物保持部を垂直方向に回転させる垂直回転部、前記対象物保持部を水平方向に回転させる水平回転部、を有する。

【0014】

これにより、被覆処理液が付着した対象物を水平方向だけでなく、垂直方向にも三次元的に回転させることができる。よって、対象物の形状、対象物の配置に影響されることなく、不要な被覆処理液を均一に除去し、均一な被覆膜をすることができる。

【0015】

また、対象物の形状や大きさ、形成する被覆膜の厚さ等の条件を考慮して、対象物保持部を、垂直方向、水平方向に回転させる際の回転速度と回転時間を、適宜、決定することによって、対象物に最適な被覆膜を形成することを可能とする。

【0016】

本発明に係る被覆膜形成装置では、前記対象物保持部は、前記前記物を搬入、搬出するための開口を有する保持部材、水平に配置される水平回転軸部材であって、前記保持部材と一体となって回転する保持部回転軸部材、を有し、前記垂直回転部は、水平に配置される回転部回転軸部材、前記回転部軸部材を回転させる動力部、前記回転部回転軸部材の回転を前記保持部回転軸部材に伝達する伝達部材、を有すること、を特徴とする。

【0017】

これにより、回転部回転軸部材を回転させることによって、保持部回転軸部材を回転させることができ、結果として、保持部材を垂直に回転させることができる。

【0018】

本発明に係る被覆膜形成装置では、前記保持部材は、前記保持部回転軸部材の一端に配置される第1の回転部材、を有し、前記垂直回転部は、前記回転部回転軸部材の一端に配置される第2の回転部材、を有し、前記伝達部材は、前記第1の回転部材と前記第2の回転部材とを連結し、垂直に配置される結合部材、を有すること、を特徴とする。

【0019】

これにより、回転部回転軸部材の回転を、第1の回転部材、結合部材、第2の回転部材を介して保持部回転軸部材に伝達することができる。

【0020】

本発明に係る被覆膜形成装置では、前記保持部材は、前記保持部回転軸部材の両端に前記第1の回転部材を有し、前記垂直回転部は、前記回転部回転軸部材の両端に前記第2の回転部材を有し、前記結合部材は、両端部において垂直に位置する前記第1の回転部材と前記第2の回転部材とを、それぞれ連結し、一端における前記第1の回転部材と前記第2の回転部材との連結位置と、他端における前記第1の回転部材と前記第2の回転部材との連結位置とが異なること、を特徴とする。

【0021】

これにより、第2の回転部材の回転方向、即ち保持部材の回転方向を、第1の回転部材の回転方向、即ち回転部回転軸の回転方向によって調整することができる。

【0022】

本発明に係る被覆膜形成装置では、前記動力部は、複数配置される場合、前記水平方向への回転の際の中心軸に対して対象に配置されること、を特徴とする。

【0023】

これにより、回転時のモーメントを小さくすることができる。よって、安定した水平回転を実現することができる。

【0024】

本発明に係る被覆膜形成装置では、前記水平回転部は、垂直に配置される垂直軸であって、その一端が前記垂直回転部と一体となっている素直軸、を有することを特徴とする。

【0025】

これにより、垂直回転部を水平回転させることができる。よって、被覆処理液が付着した対象物を水平方向と垂直方向に回転させることができるので、不要な被覆処理液を除去し、均一な被覆膜を形成することができる。

【0026】

本発明に係る被覆膜形成装置では、さらに、前記被覆処理液を貯留する被覆処理液貯留部であって、前記対象物保持部に対して、相対的に上下に移動する被覆処理液貯留部、を有する。

【0027】

これにより、被覆処理液貯留部を対象物保持部の下部に配置することができるので、被覆処理液貯留部を含めた被覆膜形成装置の配置面積を小さくすることができる。よって、工場等において、小さい面積で被覆膜形成装置を設置することができる。

【0028】

本発明に係る被覆膜形成装置では、前記被覆処理液貯留部は、貯留する前記被覆処理液に対して、前記対象物保持部の一部のみを浸漬させること、を特徴とする。

【0029】

これにより、対象物保持部の一部のみが被覆処理液に浸漬し、第1の回転部材、第2の回転部材、結合部材等の駆動部は、被覆処理液に浸漬しない。よって、被覆処理液の汚れを防止することができ、被覆処理液を容易に管理することができる。

【0030】

また、被覆処理液が保持部以外に付着することを防止することができる。よって、被覆膜形成装置全体の汚れを防止することができ、被覆膜形成装置のメンテナンス性を向上させることができる。

【図面の簡単な説明】

【0031】

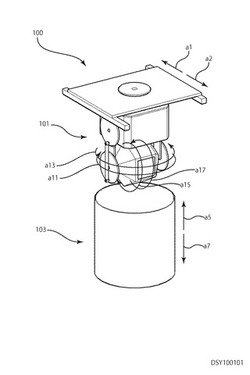

【図1】本発明に係る被覆膜形成装置の一実施例である被覆膜形成装置100の外観を示す斜視図である。

【図2】被覆膜調整部101の斜視図である。

【図3】図2のX面における断面を示す図である。

【図4】動力部121の動力構成を示す図である。

【図5】図4に示す動力部121の上面図を示す図である。

【図6】部材保持部123の構成を示す図である。

【図7】第1接続ロッド121R1及び第2接続ロッド121R2の接続を示す図であり、Aは一端側を、Bは他端側を、それぞれ示している。

【図8】被覆膜形成装置100の動作を示す図である。

【図9】被覆膜形成装置100の動作を示す図である。

【図10】被覆膜形成装置100の動作を示す図である。

【図11】被覆膜形成装置100の動作を示す図である。

【図12】従来の被覆膜形成装置を説明するための図である。

【図13】従来の被覆膜形成装置を説明するための図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施例について、図面を参照しながら詳細に説明していく。

【実施例1】

【0033】

第1 全体構成

本発明に係る被覆膜形成装置の一実施例である被覆膜形成装置100の全体構成について図1を用いて説明する。図1は、被覆膜形成装置100が被覆膜形成位置(後述)に位置するときの被覆膜形成装置100の外観を示す斜視図である。被覆膜形成装置100は、被覆膜調整部101、被覆処理液貯留部103を有している。

【0034】

被覆膜調整部101は、部材に対する被覆膜形成工程を実施する被覆膜形成位置(後述)と部材の搬入・搬出を行う部材搬入・搬出位置(後述)の間を矢印a1及び矢印a3方向へ移動する。なお、被覆膜調整部101は、所定の動力源及び動力機構(図示せず)によって、被覆膜形成位置と部材搬入・搬出位置との間を移動する。

【0035】

被覆処理液貯留部103は、部材に被覆膜を形成するための所定の被覆処理液を貯留する。被覆処理液貯留部103は、被覆膜形成位置において被覆膜調整部101の下部に位置する。被覆処理液貯留部103は、被覆膜調整部101に対して上下に、矢印a5、矢印a7方向へ、移動する。

【0036】

このように、被覆処理液貯留部103を皮膜調整部101の下部に位置させることによって、被覆処理液貯留部103を含めた被覆膜形成装置100の配置面積を小さくすることができる。よって、工場等において、小さい面積での被覆膜形成装置100の設置を可能としている。

【0037】

被覆膜形成装置100は、被覆膜調整部101を矢印a11方向、矢印a13方向へ水平回転させるとともに、矢印a15方向、矢印a17方向へ垂直回転させる。これにより、部材に付着させた被覆処理液のうち不要な被覆処理液を均一に除去し、部材に均一な被覆膜を形成する。

【0038】

以下において、被覆膜調整部101について説明する。

【0039】

第2 被覆膜調整部101の構成

被覆膜調整部101の構成について図2を用いて説明する。図2は、被覆膜調整部101の斜視図を示している。被覆膜調整部101は、水平回転部111及び垂直回転部113を有している。

【0040】

1.水平回転部111

水平回転部111の構成について図3を用いて説明する。図3は、図2のX面における断面を示す。水平回転部111は、垂直に配置される垂直軸111J、プーリー111P、ステップリング111S、ブラシ111B(図示せず)、ガイドレール111Gを有している。プーリー111Pは、垂直軸111Jの上側の端部に配置される。プーリー111Pは、垂直軸111Jに固定され、プーリー111Pと垂直軸111Jとは一体として回転する。なお、プーリー111Pは、側面の溝に配置されるVベルト(図示せず)によって回転する。

【0041】

ステップリング111Sは、垂直軸111Jの中間に配置される。ステップリング111Sは、垂直軸111Jに固定される。これにより、ステップリング111Sは、垂直軸111Jと一体として回転する。

【0042】

ブラシ111Bは、垂直軸111Jにステップリング111Sを固定した位置と対応する位置に配置される。ここで、ブラシ111Bは、ガイドレール111Gに一体として配置される。つまり、ブラシ111Bは、垂直軸111Jと共に回転することはなく、所定位置に固定される。このように、ステップリング111Sとブラシ111Bとを用いることによって、被覆膜調整部101に給電できるとともに、被覆膜調整部101で用いる各種の配線が回転する垂直軸111Jに絡まることを防止することができる。

【0043】

垂直軸111Jの下側の端部には垂直回転部113が配置されている。垂直回転部113は、垂直軸111Jに固定される。つまり、垂直回転部113は、垂直軸111Jと一体として回転する。

【0044】

2.垂直回転部113の構成

垂直回転部113の構成について、図2を用いて説明する。垂直回転部113は、動力部121及び部材保持部123を有している。

【0045】

(1)動力部121の構成

動力部121の構成について図3及び図4を用いて説明する。図3に示すように、動力部121の動力部筐体121Cの上面P120は、水平回転部113の垂直軸111Jに固定部財111Nを用いて固定される。これにより、垂直回転部113は、垂直軸111Jと一体として、つまり水平方向に回転することができる。

【0046】

次に、動力部121の動力構成について図4を用いて説明する。動力部121は、動力構成として、第1モーター121M1、第1ギア121G1、第2モーター121M2、第2ギア121G2、水平軸121J、第3ギア121G3、第4ギア121G4、第1動力部回転盤121D1、第1接続ロッド121R1、第2動力部回転盤121D2、及び第2接続ロッド121R2を有している。

【0047】

動力部筐体121の下面P121には、第1モーター121M1及び第2モーター121M2が、水平軸121Jに対して異なる側に配置される。第1モーター121M1と第2モーター121M2は、それぞれが有する動力軸である第1モーター軸121J1、第2モーター軸121J2が平行となるように配置される。

【0048】

第1モーター軸121J1の端部には、第1ギア121G1が配置されている。第1ギア121G1は、第1モーター軸121J1と一体となって回転する。第2モーター軸121J2の端部には、第2ギア121G2が配置されている。第2ギア121G2は、第2モーター軸121J2と一体となって回転する。なお、第1モーター121M1と第2モーター121M2とは、同期をとって回転動作する。また、第1モーター121M1及び第2モーター121M2は、それぞれに固定される第1ギア121G1及び第2ギア121G2を同一の方向へ、それぞれ矢印a11、矢印a13方向へ回転させる。

【0049】

図5に、図4の上面図を示す。第1モーター121M1と第2モーター121M2とは、それぞれが有する第1モーター軸121J1、第2モーター軸121J2に固定された第1ギア121G1、第2ギア121G2も含めて、垂直軸111Jと動力部筐体121Cの下面P121との交点C1に対して点対称となる位置に配置される。このように第1モーター121M1と第2モーター121M2とを点対称となる位置に配置することによって、垂直回転部113が水平回転する際のモーメントを小さくすることができる。よって、垂直回転部113における安定した水平回転が可能となる。

【0050】

水平軸121Jは、第1モーター軸121J1及び第2モーター軸121J2に平行、かつ、両者から等距離の位置に配置される。水平軸121Jは、第3ギア121G3、第4ギア121G4を有している。第3ギア121G3及び第4ギア121G4は、水平軸121Jと一体となって回転する。第3ギア121G3は、第1ギア121G1と噛み合う位置に配置される。第4ギア121G4は、第2ギア121G2と噛み合う位置に配置される。これにより、第1モーター121M1及び第2モーター121M2の動力を水平軸121Jに伝えることができる。

【0051】

図4に示すように、水平軸121Jの左右の端部には、第1動力部回転盤121D1、第2動力部回転盤121D2が配置されている。第1動力部回転盤121D1及び第2動力部回転盤121D2は、それぞれ水平軸121Jに固定され、一体として回転する。

【0052】

第1動力部回転盤121D1の平面部121D1Sには、第1接続ロッド121R1の一端が固定されている。第2動力部回転盤121D2についても同様である。これにより、第1動力部回転盤121D1及び第2動力部回転盤121D2は、水平軸121Jと一体となって回転する。なお、第1接続ロッド121R1及び第2接続ロッド121R2の他端の接続については後述する。

【0053】

第1接続ロッド121R1、第2接続ロッド121R2は、円筒形状を有している。これにより、第1接続ロッド121R1、第2接続ロッド121R2が、被覆処理液貯留部103に貯留されている被覆処理液に浸かったとしても、被覆処理液を抵抗なく下向きに流して、被覆処理液貯留部103に戻すことができる。よって、被覆処理液貯留部100を汚すことがない。

【0054】

(2)部材保持部123の構成

部材保持部123の構成について図6を用いて説明する。部材保持部123は、部材保持カゴ123B、回転軸123J、第1保持部回転盤123D1、第2保持部回転盤123D2、及び回転軸ホルダ123Hを有している。回転軸ホルダ123Hは、左右の側部123H1、123H2及び底部123H3によって形成されるコの字形状を有している。側部123H1、123H2は、回転軸123Jを回転自由に軸支する。底部123H3は、側部123H1、123H2によって軸支される回転軸123Jが水平軸121Jと平行となるように、動力部筐体121Cの底面P121に固定される。

【0055】

部材保持カゴ123Bは、例えば、パンチングメタル等、被覆処理液を外部に排出するための開口を有する材料により構成されている。部材保持カゴ123Bは、中央部123B1、左側部123B3及び右側部123B5を有している。中央部123B1は、断面八角形の角筒形状を有している。左側部123B3及び右側部123B5は、八角錐から尖った端部を削除した形状を有している。部材保持カゴ123Bの中央には回転軸123Jが配置されている。回転軸123Jは、部材保持カゴ123Bに固定されている。これにより、部材保持カゴ123Bは、回転軸123Jと一体となって、つまり垂直方向へ回転する。

【0056】

左側部123B3及び右側部123B5において回転軸123Jより下部に位置する面(図6においては面P3、面P5)は、外側から内側に向かって下方へ傾斜する。これにより、部材保持カゴ123Bに搬入された部材をより中央に集めることができる。したがって、重心を垂直回転軸に近くできるので、部材保持カゴ123Bの安定した水平回転及び垂直回転が可能となる。

【0057】

中央部123B1は、被覆膜形成する部材を内部に搬入し、内部から搬出するための開口123B7(図示せず)を有している。また、中央部123B1は、開口123B7を閉じるための蓋123B9を有している。なお、蓋123B9は、部材保持カゴ123Bの回転中に外れないようにするためのロック機構を有している(図示せず)。

【0058】

回転軸123Jの左右の端部には、第1保持部回転盤123D1、第2保持部回転盤123D2が配置されている。第1保持部回転盤123D1及び第2保持部回転盤123D2は、それぞれ回転軸123Jに固定され、一体として回転する。

【0059】

第1保持部回転盤123D1の平面部123D1Sには、第1接続ロッド121R1の一端が固定されている。第2保持部回転盤123D2についても同様である。これにより、第1保持部回転盤123D1及び第2保持部回転盤123D2は、回転軸121Jと一体となって回転する。

【0060】

第1接続ロッド121R1及び第2接続ロッド121R2の接続について、図7を用いて説明する。図7は、第1接続ロッド121R1の一端が第1動力部回転盤121D1の最下位置にあるときの第1接続ロッド121R1、第1動力部回転盤121D1及び第1保持部回転盤123D1の関係、さらに、第2接続ロッド121R2、第2動力部回転盤121D2及び第2保持部回転盤123D2の関係を示した図である。なお、図7Aは第1接続ロッド121R1、第1動力部回転盤121D1及び第1保持部回転盤123D1の関係を、図7Bは第2接続ロッド121R2、第2動力部回転盤121D2及び第2保持部回転盤123D2の関係を、それぞれ示している。

【0061】

図7Aに示すように、第1接続ロッド121R1は、その一端が第1動力部回転盤121D1の最下位置にあるとき、他端が第1保持部回転盤123D1の最下位置となるように、第1保持部回転盤123D1に接続される。つまり、第1接続ロッド121R1は、第1動力部回転盤121D1の接続位置と第1保持部回転盤123D1の接続位置とが垂直線上に位置するように接続される。図7Bに示すように、第2接続ロッド121R2についても同様である。但し、第1接続ロッド121R1と第2接続ロッド121R2とは、所定の角度θだけずれて配置される。このように、角度θずらして第1接続ロッド121R1、第2接続ロッド121R2を、それぞれの動力部回転盤、保持部回転盤に接続することによって、動力部回転盤の回転方向に合わせて、保持部回転盤を回転させることができる。つまり、保持部回転盤の回転方向を、動力部回転盤の回転方向、即ち水平軸121Jの回転方向によって調整することができる。

【0062】

このように、被覆膜形成装置100は、第1モーター121M1及び第2モーター121M2を動作させることによって、部材保持カゴ123Bを水平回転させるとともに、垂直回転させることができる。これにより、部材保持カゴ123Bに内包されている部材を、水平回転のみに比して、部材保持カゴ123B内部において自由に不規則に攪拌せることができる。よって、被覆処理液を均一に除去し、部材上での液溜まり、エア咬みを防止することができる。これにより、最終的に形成する被覆膜の膜厚のバラツキを無くし、部材に均一な被覆膜を形成することができる。このような均一の被覆膜を形成することによって、部材の耐食性を向上させることができる。また、部材がネジの場合にはネジ製品のトルクを安定させることができる。

【0063】

第2 被覆膜形成装置100の動作

被覆膜形成装置100の動作について図8〜図11を用いて説明する。図8は、被覆膜調整部101が部材搬入・搬出位置にある状態を示している。搬入・搬出位置において、部材保持カゴ123Bの蓋123B9のロック機構を解除し、開口123B7を開く。そして、開口123B7から被覆膜を形成する部材を搬入する。搬入後、蓋123B9を閉じる。

【0064】

その後、被覆膜調整部101を矢印a1方向へ被覆膜形成位置まで移動させる。

【0065】

図9に示すように、被覆膜調整部101を被覆膜形成位置に配置した後、被覆処理液貯留部103を、待機位置から矢印a5方向へ被覆処理液付着位置まで上昇させる。

【0066】

図10は、被覆膜調整部101が被覆処理液付着位置にある状態を示している。被覆処理液付着位置では、少なくとも部材保持カゴ123Bの下部は、被覆処理液貯留部103に貯留されている被覆処理液Lに浸かる状態にある。これにより、部材保持カゴ123B内の部材に被覆処理液を付着させる。

【0067】

ここで、部材保持カゴ123Bのうち部材が保持される下部のみが、被覆処理液Lに浸かる。これにより、第1保持部回転盤123D1、第2保持部回転盤123D2、回転軸123J、第1接続ロッド121R1、第2接続ロッド121R2等の駆動部は、被覆処理液に浸からない。よって、被覆処理液の汚れを防止することができ、被覆処理液を容易に管理することができる。

【0068】

また、被覆処理液が駆動部を伝って、被覆膜形成装置100全体に付着することを防止することができる。よって、被覆膜形成装置100の汚れを防止することができる。これにより、被覆膜形成装置100のメンテナンス性を向上させている。

【0069】

その後、図11に示すように、被覆処理液貯留部103を矢印a7方向へ被覆膜調整部動作位置まで下降させる。被覆膜調整部動作位置では、部材保持カゴ123Bは、被覆処理液貯留部103に貯留されている被覆処理液Lから引き上げられた状態にある。また、少なくとも部材保持カゴ123Bが、被覆処理液貯留部103に内包された状態にある。このように、部材保持カゴ123Bを被覆処理液貯留部103に内包させることによって、部材保持カゴ123Bの垂直回転、水平回転による被覆処理液の外部への飛散を防止することができる。

【0070】

なお、部材保持カゴ123Bの垂直回転、水平回転は、形成する被覆膜、使用する被覆処理液、使用する温度等の環境を考慮して、適宜、回転速度、回転方向を変化させることができる。これにより、目的とする被覆膜を確実に形成することができる。

【0071】

所定時間経過した後、被覆膜調整部101が静止すると、被覆処理液貯留部103を待機位置まで下降させた後(図9参照)、被覆膜調整部101を部材搬入・搬出位置まで移動させる(図8参照)。そして、部材保持カゴ123Bから被覆膜を形成した部材を搬出する。

【0072】

[その他の実施形態]

(1)部材保持カゴ123B : 前述の実施例1においては、部材保持カゴ123Bは、中央部123B1、左側部123B3及び右側部123B5を有し、中央部123B1は断面八角形の角筒形状、左側部123B3及び右側部123B5は八角錐から尖った端部を削除した形状を、それぞれ有しているとしたが、水平回転、垂直回転の間、部材を内部に保持できる形状であれば、例示の形状に限定されない。

【0073】

また、部材保持カゴ123Bは、左側部123B3及び右側部123B5を有さず、中央部123B1のみを有するようにしてもよい。

【0074】

さらに、部材保持カゴ123Bは、中央部123B1を有さず、左側部123B3及び右側部123B5を直接的に接合した形状としてもよい。

【0075】

(2)第1接続ロッド121R1及び第2接続ロッド121R2の接続: 前述の実施例1においては、第1接続ロッド121R1及び第2接続ロッド121R2は、図7に示すように、所定の角度θだけずれて配置されるとしたが、ずれることなく同一の位置で配置されるようにしてもよい。

【0076】

(3)第1モーター121M1及び第2モーター121M2の配置 : 前述の実施例1においては、第1モーター121M1及び第2モーター121M2が水平軸121Jに対して異なる側に配置されるとしたが、垂直回転部113が水平回転する際のモーメントを小さくすることができる配置であれば、例示のものに限定されない。例えば、第1モーター121M1及び第2モーター121M2が水平軸121Jに対して上下に配置されるようにしてもよい。

【0077】

また、前述の実施例1においては、第1モーター121M1及び第2モーター121M2を配置するものとしたが、水平軸121Jを回転させることができれば、例示のものに限定されない。例えば、第1モーター121M1又は第2モーター121M2のいずれかのみを配置するようにしてもよい。この場合、配置されないモーターに対応するギア、回転盤、接続ロッド等は不要となる。よって、被覆膜形成装置100の重量を軽減することができる。

【0078】

(4)被覆処理液貯留部103 : 前述の実施例1においては、被覆処理液貯留部103が、上下に移動することによって、部材に対する被覆処理液の塗布を行ったが、部材に対して被覆処理液を塗布できるものであれば、例示のものに限定されない。例えば、被覆膜調整部101が上下に移動するようにしてもよい。

【0079】

(5)第1接続ロッド121R1、第2接続ロッド121R2 : 前述の実施例1においては、第1接続ロッド121R1及び第2接続ロッド121R2は、円筒形状を有するとしたが、付着した被覆処理液を下方向へ流すことができる形状であれば、例示のものに限定されない。例えば、角柱形状であってもよい。

【産業上の利用可能性】

【0080】

本発明に係る被覆膜形成装置は、例えば、ネジ、ネット等の部材の防錆膜の形成に用いることができる。

【符号の説明】

【0081】

100・・・・・被覆膜形成装置

101・・・・・被覆膜調整部

111・・・・・水平回転部

111J・・・垂直軸

111P・・・プーリー

111S・・・ステップリング

111B・・・ブラシ

111G・・・ガイドレール

113・・・・・垂直回転部

121・・・・・動力部

121C・・・動力部筐体

121M1・・第1モーター

121G1・・第1ギア

121D1・・第1動力部回転盤

121R1・・第1接続ロッド

121M2・・第2モーター

121G2・・第2ギア

121D2・・第2動力部回転盤

121R2・・第2接続ロッド

121J・・・水平軸

121G3・・第3ギア

121G4・・第4ギア

123・・・・・部材保持部

123B・・・部材保持カゴ

123B1・中央部

123B3・左側部

123B5・右側部

123J・・・回転軸

123D1・・第1保持部回転盤

123D2・・第2保持部回転盤

123H・・・回転軸ホルダ

103・・・・・被覆処理液貯留部

【技術分野】

【0001】

本発明は、部材に被覆膜を形成する被覆膜形成装置に関し、特に三次元動作をするものに関する。

【背景技術】

【0002】

従来、対象物の表面に被覆膜を形成する方法として、対象物を被覆処理液に対して浸漬させた後、引き上げ、さらに、対象物を水平方向に回転を正転、逆転させ、遠心力で余分な被覆処理液を除去しながら被覆処理液を乾燥・硬化等させる、いわゆるディップスピンコーティングが広く実施されている。

【0003】

従来の皮膜形成装置であるディップスピンコーティング装置30について、図12を用いて説明する。図12は、ディップスピンコーティング装置30の概要を示す図である。ディップスピンコーティング装置30は、部材を配置するカゴ31、被覆処理液を貯留する被覆処理液貯留槽32を有している。カゴ31は、水平方向、矢印a31方向へ移動することができる。また、カゴ31は回転軸33を中心に、水平方向、矢印a33方向へ回転することができる。被覆処理液貯留槽32は、垂直方向、矢印a32方向へ移動することができる。ディップスピンコーティング装置30では、所定の位置でネジ等の部材をカゴ31に入れた後、カゴ31を水平方向に移動させ、カゴ31を被覆処理液を貯留する被覆処理液貯留槽32の上方に配置する。そして、被覆処理液貯留槽32を上方に移動させて、カゴ31を被覆処理液に浸漬させる。これにより、カゴ31内の部材に被覆処理液が塗布される。

【0004】

その後、被覆処理液貯留槽32を下方に移動させた後、カゴ31を回転軸33を中心に水平方向に回転させる。これにより、部材に塗布された余分な被覆処理液を、カゴ31の水平方向の回転による遠心力によって飛散させて除去する。

【0005】

また、従来の被覆膜形成装置として、図13に示す装置を用いて説明する。図13Aに示すように、この装置は、皮膜形成剤溶液貯蔵タンク1と塗布用タンク2を備えている。前記貯蔵タンク1は、タンク本体12と蓋11から構成されており、タンク本体12は、架台13により固定支持されている。また、タンク本体12の下方部に、パイプ51が、緊急遮断バルブ71を介して接続されている。前記貯蔵タンク1のタンク内部にはろ過装置14が配置されている。塗布用タンク2は、タンク本体22と蓋21とから構成され、タンク本体22は架台23により支持固定されている。蓋21は、支柱25に取り付けられている。また、蓋21の上部中央には防爆型モータが取り付けられている。塗布用タンク2の本体22の下方部には、パイプ52が接続されており、このパイプ52と前記パイプ51は、ポンプ3に連結しており、このようにして、前記両タンク1,2が連結している。また、皮膜形成用タンク2のタンク本体22の下方部には、緊急遮断バルブ72を介してパイプ53が接続され、これは回収タンク4とも接続しており、これにより塗布用タンク2と回収タンク4が連結している。

【0006】

また、この装置は、回転ドラム6を備え、これに容器等の塗布対象物7が収容される。回転ドラム6は、塗布対象物7が皮膜形成剤溶液に浸漬可能なように、網目構造を有している。容器等の塗布対象物7を回転ドラム6に収容し、これを塗布用タンク2のタンク本体22内に収容する。つぎに、塗布用タンク2の蓋21でタンク本体22を蓋し、この状態で、ポンプ3を駆動させて皮膜形成剤溶液を、前記貯蔵タンク1から塗布用タンク2に注入し、塗布対象物7を浸漬する。塗布対象物7が、浸漬したら、ポンプ3を逆方向に回転させ、皮膜形成剤溶液を、塗布用タンク2から貯蔵タンク1に返送する。

【0007】

つぎに、図13Bに示すように、塗布用タンク2内の皮膜形成剤溶液を排出後、防爆型モータ24により回転ドラム6を回転させ、塗布対象物7に付着している余分な皮膜形成剤溶液を脱液する。(以上、特許文献1)

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−126747号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

前述の被覆膜形成装置であるディップスピンコーティング装置30には以下に示すような改善すべき点がある。ディップスピンコーティング装置30では、部材を被覆処理液に浸漬した後、余分な被覆処理液を、カゴ31における水平方向の回転による遠心力によって飛散させて除去している。このような水平方向の回転のみによる余分な被覆処理液の除去では、余分な被覆処理液が回転の内側から外側にしか移動できない。したがって、部材では、被覆処理液が外側の面に多く、内側の面に少なく付着する。結果として、外側の被覆膜は厚く、内側の被覆膜は薄くなる。また、部材に凹部が形成されている場合、凹部が被覆処理液貯留槽32の回転軸側に向いていれば被覆処理液の液だまり、外側に向いていればエア咬みといった被覆処理液の付着不良が発生し、結果として均一な被覆膜を形成できない、という改善すべき点がある。なお、これらの被覆処理液の付着不良は、部材が複雑な形状であったり、カゴ31において複数の部材が塊状となって処理されたりする場合、特に顕著となる。

【0010】

このような改善すべき点は、特許文献1における装置についても同様である。

【0011】

そこで、本発明は、余分な被覆処理液を完全に除去することができる被覆膜形成装置の提供を目的とする。

【発明の効果】

【0012】

本発明における課題を解決するための手段及び発明の効果を以下に示す。

【0013】

本発明に係る被覆膜形成装置は、対象物に被覆膜を形成する被覆膜形成装置であって、被覆処理液が付着した前記対象物を内部に保持することができる対象物保持部、前記対象物保持部を垂直方向に回転させる垂直回転部、前記対象物保持部を水平方向に回転させる水平回転部、を有する。

【0014】

これにより、被覆処理液が付着した対象物を水平方向だけでなく、垂直方向にも三次元的に回転させることができる。よって、対象物の形状、対象物の配置に影響されることなく、不要な被覆処理液を均一に除去し、均一な被覆膜をすることができる。

【0015】

また、対象物の形状や大きさ、形成する被覆膜の厚さ等の条件を考慮して、対象物保持部を、垂直方向、水平方向に回転させる際の回転速度と回転時間を、適宜、決定することによって、対象物に最適な被覆膜を形成することを可能とする。

【0016】

本発明に係る被覆膜形成装置では、前記対象物保持部は、前記前記物を搬入、搬出するための開口を有する保持部材、水平に配置される水平回転軸部材であって、前記保持部材と一体となって回転する保持部回転軸部材、を有し、前記垂直回転部は、水平に配置される回転部回転軸部材、前記回転部軸部材を回転させる動力部、前記回転部回転軸部材の回転を前記保持部回転軸部材に伝達する伝達部材、を有すること、を特徴とする。

【0017】

これにより、回転部回転軸部材を回転させることによって、保持部回転軸部材を回転させることができ、結果として、保持部材を垂直に回転させることができる。

【0018】

本発明に係る被覆膜形成装置では、前記保持部材は、前記保持部回転軸部材の一端に配置される第1の回転部材、を有し、前記垂直回転部は、前記回転部回転軸部材の一端に配置される第2の回転部材、を有し、前記伝達部材は、前記第1の回転部材と前記第2の回転部材とを連結し、垂直に配置される結合部材、を有すること、を特徴とする。

【0019】

これにより、回転部回転軸部材の回転を、第1の回転部材、結合部材、第2の回転部材を介して保持部回転軸部材に伝達することができる。

【0020】

本発明に係る被覆膜形成装置では、前記保持部材は、前記保持部回転軸部材の両端に前記第1の回転部材を有し、前記垂直回転部は、前記回転部回転軸部材の両端に前記第2の回転部材を有し、前記結合部材は、両端部において垂直に位置する前記第1の回転部材と前記第2の回転部材とを、それぞれ連結し、一端における前記第1の回転部材と前記第2の回転部材との連結位置と、他端における前記第1の回転部材と前記第2の回転部材との連結位置とが異なること、を特徴とする。

【0021】

これにより、第2の回転部材の回転方向、即ち保持部材の回転方向を、第1の回転部材の回転方向、即ち回転部回転軸の回転方向によって調整することができる。

【0022】

本発明に係る被覆膜形成装置では、前記動力部は、複数配置される場合、前記水平方向への回転の際の中心軸に対して対象に配置されること、を特徴とする。

【0023】

これにより、回転時のモーメントを小さくすることができる。よって、安定した水平回転を実現することができる。

【0024】

本発明に係る被覆膜形成装置では、前記水平回転部は、垂直に配置される垂直軸であって、その一端が前記垂直回転部と一体となっている素直軸、を有することを特徴とする。

【0025】

これにより、垂直回転部を水平回転させることができる。よって、被覆処理液が付着した対象物を水平方向と垂直方向に回転させることができるので、不要な被覆処理液を除去し、均一な被覆膜を形成することができる。

【0026】

本発明に係る被覆膜形成装置では、さらに、前記被覆処理液を貯留する被覆処理液貯留部であって、前記対象物保持部に対して、相対的に上下に移動する被覆処理液貯留部、を有する。

【0027】

これにより、被覆処理液貯留部を対象物保持部の下部に配置することができるので、被覆処理液貯留部を含めた被覆膜形成装置の配置面積を小さくすることができる。よって、工場等において、小さい面積で被覆膜形成装置を設置することができる。

【0028】

本発明に係る被覆膜形成装置では、前記被覆処理液貯留部は、貯留する前記被覆処理液に対して、前記対象物保持部の一部のみを浸漬させること、を特徴とする。

【0029】

これにより、対象物保持部の一部のみが被覆処理液に浸漬し、第1の回転部材、第2の回転部材、結合部材等の駆動部は、被覆処理液に浸漬しない。よって、被覆処理液の汚れを防止することができ、被覆処理液を容易に管理することができる。

【0030】

また、被覆処理液が保持部以外に付着することを防止することができる。よって、被覆膜形成装置全体の汚れを防止することができ、被覆膜形成装置のメンテナンス性を向上させることができる。

【図面の簡単な説明】

【0031】

【図1】本発明に係る被覆膜形成装置の一実施例である被覆膜形成装置100の外観を示す斜視図である。

【図2】被覆膜調整部101の斜視図である。

【図3】図2のX面における断面を示す図である。

【図4】動力部121の動力構成を示す図である。

【図5】図4に示す動力部121の上面図を示す図である。

【図6】部材保持部123の構成を示す図である。

【図7】第1接続ロッド121R1及び第2接続ロッド121R2の接続を示す図であり、Aは一端側を、Bは他端側を、それぞれ示している。

【図8】被覆膜形成装置100の動作を示す図である。

【図9】被覆膜形成装置100の動作を示す図である。

【図10】被覆膜形成装置100の動作を示す図である。

【図11】被覆膜形成装置100の動作を示す図である。

【図12】従来の被覆膜形成装置を説明するための図である。

【図13】従来の被覆膜形成装置を説明するための図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施例について、図面を参照しながら詳細に説明していく。

【実施例1】

【0033】

第1 全体構成

本発明に係る被覆膜形成装置の一実施例である被覆膜形成装置100の全体構成について図1を用いて説明する。図1は、被覆膜形成装置100が被覆膜形成位置(後述)に位置するときの被覆膜形成装置100の外観を示す斜視図である。被覆膜形成装置100は、被覆膜調整部101、被覆処理液貯留部103を有している。

【0034】

被覆膜調整部101は、部材に対する被覆膜形成工程を実施する被覆膜形成位置(後述)と部材の搬入・搬出を行う部材搬入・搬出位置(後述)の間を矢印a1及び矢印a3方向へ移動する。なお、被覆膜調整部101は、所定の動力源及び動力機構(図示せず)によって、被覆膜形成位置と部材搬入・搬出位置との間を移動する。

【0035】

被覆処理液貯留部103は、部材に被覆膜を形成するための所定の被覆処理液を貯留する。被覆処理液貯留部103は、被覆膜形成位置において被覆膜調整部101の下部に位置する。被覆処理液貯留部103は、被覆膜調整部101に対して上下に、矢印a5、矢印a7方向へ、移動する。

【0036】

このように、被覆処理液貯留部103を皮膜調整部101の下部に位置させることによって、被覆処理液貯留部103を含めた被覆膜形成装置100の配置面積を小さくすることができる。よって、工場等において、小さい面積での被覆膜形成装置100の設置を可能としている。

【0037】

被覆膜形成装置100は、被覆膜調整部101を矢印a11方向、矢印a13方向へ水平回転させるとともに、矢印a15方向、矢印a17方向へ垂直回転させる。これにより、部材に付着させた被覆処理液のうち不要な被覆処理液を均一に除去し、部材に均一な被覆膜を形成する。

【0038】

以下において、被覆膜調整部101について説明する。

【0039】

第2 被覆膜調整部101の構成

被覆膜調整部101の構成について図2を用いて説明する。図2は、被覆膜調整部101の斜視図を示している。被覆膜調整部101は、水平回転部111及び垂直回転部113を有している。

【0040】

1.水平回転部111

水平回転部111の構成について図3を用いて説明する。図3は、図2のX面における断面を示す。水平回転部111は、垂直に配置される垂直軸111J、プーリー111P、ステップリング111S、ブラシ111B(図示せず)、ガイドレール111Gを有している。プーリー111Pは、垂直軸111Jの上側の端部に配置される。プーリー111Pは、垂直軸111Jに固定され、プーリー111Pと垂直軸111Jとは一体として回転する。なお、プーリー111Pは、側面の溝に配置されるVベルト(図示せず)によって回転する。

【0041】

ステップリング111Sは、垂直軸111Jの中間に配置される。ステップリング111Sは、垂直軸111Jに固定される。これにより、ステップリング111Sは、垂直軸111Jと一体として回転する。

【0042】

ブラシ111Bは、垂直軸111Jにステップリング111Sを固定した位置と対応する位置に配置される。ここで、ブラシ111Bは、ガイドレール111Gに一体として配置される。つまり、ブラシ111Bは、垂直軸111Jと共に回転することはなく、所定位置に固定される。このように、ステップリング111Sとブラシ111Bとを用いることによって、被覆膜調整部101に給電できるとともに、被覆膜調整部101で用いる各種の配線が回転する垂直軸111Jに絡まることを防止することができる。

【0043】

垂直軸111Jの下側の端部には垂直回転部113が配置されている。垂直回転部113は、垂直軸111Jに固定される。つまり、垂直回転部113は、垂直軸111Jと一体として回転する。

【0044】

2.垂直回転部113の構成

垂直回転部113の構成について、図2を用いて説明する。垂直回転部113は、動力部121及び部材保持部123を有している。

【0045】

(1)動力部121の構成

動力部121の構成について図3及び図4を用いて説明する。図3に示すように、動力部121の動力部筐体121Cの上面P120は、水平回転部113の垂直軸111Jに固定部財111Nを用いて固定される。これにより、垂直回転部113は、垂直軸111Jと一体として、つまり水平方向に回転することができる。

【0046】

次に、動力部121の動力構成について図4を用いて説明する。動力部121は、動力構成として、第1モーター121M1、第1ギア121G1、第2モーター121M2、第2ギア121G2、水平軸121J、第3ギア121G3、第4ギア121G4、第1動力部回転盤121D1、第1接続ロッド121R1、第2動力部回転盤121D2、及び第2接続ロッド121R2を有している。

【0047】

動力部筐体121の下面P121には、第1モーター121M1及び第2モーター121M2が、水平軸121Jに対して異なる側に配置される。第1モーター121M1と第2モーター121M2は、それぞれが有する動力軸である第1モーター軸121J1、第2モーター軸121J2が平行となるように配置される。

【0048】

第1モーター軸121J1の端部には、第1ギア121G1が配置されている。第1ギア121G1は、第1モーター軸121J1と一体となって回転する。第2モーター軸121J2の端部には、第2ギア121G2が配置されている。第2ギア121G2は、第2モーター軸121J2と一体となって回転する。なお、第1モーター121M1と第2モーター121M2とは、同期をとって回転動作する。また、第1モーター121M1及び第2モーター121M2は、それぞれに固定される第1ギア121G1及び第2ギア121G2を同一の方向へ、それぞれ矢印a11、矢印a13方向へ回転させる。

【0049】

図5に、図4の上面図を示す。第1モーター121M1と第2モーター121M2とは、それぞれが有する第1モーター軸121J1、第2モーター軸121J2に固定された第1ギア121G1、第2ギア121G2も含めて、垂直軸111Jと動力部筐体121Cの下面P121との交点C1に対して点対称となる位置に配置される。このように第1モーター121M1と第2モーター121M2とを点対称となる位置に配置することによって、垂直回転部113が水平回転する際のモーメントを小さくすることができる。よって、垂直回転部113における安定した水平回転が可能となる。

【0050】

水平軸121Jは、第1モーター軸121J1及び第2モーター軸121J2に平行、かつ、両者から等距離の位置に配置される。水平軸121Jは、第3ギア121G3、第4ギア121G4を有している。第3ギア121G3及び第4ギア121G4は、水平軸121Jと一体となって回転する。第3ギア121G3は、第1ギア121G1と噛み合う位置に配置される。第4ギア121G4は、第2ギア121G2と噛み合う位置に配置される。これにより、第1モーター121M1及び第2モーター121M2の動力を水平軸121Jに伝えることができる。

【0051】

図4に示すように、水平軸121Jの左右の端部には、第1動力部回転盤121D1、第2動力部回転盤121D2が配置されている。第1動力部回転盤121D1及び第2動力部回転盤121D2は、それぞれ水平軸121Jに固定され、一体として回転する。

【0052】

第1動力部回転盤121D1の平面部121D1Sには、第1接続ロッド121R1の一端が固定されている。第2動力部回転盤121D2についても同様である。これにより、第1動力部回転盤121D1及び第2動力部回転盤121D2は、水平軸121Jと一体となって回転する。なお、第1接続ロッド121R1及び第2接続ロッド121R2の他端の接続については後述する。

【0053】

第1接続ロッド121R1、第2接続ロッド121R2は、円筒形状を有している。これにより、第1接続ロッド121R1、第2接続ロッド121R2が、被覆処理液貯留部103に貯留されている被覆処理液に浸かったとしても、被覆処理液を抵抗なく下向きに流して、被覆処理液貯留部103に戻すことができる。よって、被覆処理液貯留部100を汚すことがない。

【0054】

(2)部材保持部123の構成

部材保持部123の構成について図6を用いて説明する。部材保持部123は、部材保持カゴ123B、回転軸123J、第1保持部回転盤123D1、第2保持部回転盤123D2、及び回転軸ホルダ123Hを有している。回転軸ホルダ123Hは、左右の側部123H1、123H2及び底部123H3によって形成されるコの字形状を有している。側部123H1、123H2は、回転軸123Jを回転自由に軸支する。底部123H3は、側部123H1、123H2によって軸支される回転軸123Jが水平軸121Jと平行となるように、動力部筐体121Cの底面P121に固定される。

【0055】

部材保持カゴ123Bは、例えば、パンチングメタル等、被覆処理液を外部に排出するための開口を有する材料により構成されている。部材保持カゴ123Bは、中央部123B1、左側部123B3及び右側部123B5を有している。中央部123B1は、断面八角形の角筒形状を有している。左側部123B3及び右側部123B5は、八角錐から尖った端部を削除した形状を有している。部材保持カゴ123Bの中央には回転軸123Jが配置されている。回転軸123Jは、部材保持カゴ123Bに固定されている。これにより、部材保持カゴ123Bは、回転軸123Jと一体となって、つまり垂直方向へ回転する。

【0056】

左側部123B3及び右側部123B5において回転軸123Jより下部に位置する面(図6においては面P3、面P5)は、外側から内側に向かって下方へ傾斜する。これにより、部材保持カゴ123Bに搬入された部材をより中央に集めることができる。したがって、重心を垂直回転軸に近くできるので、部材保持カゴ123Bの安定した水平回転及び垂直回転が可能となる。

【0057】

中央部123B1は、被覆膜形成する部材を内部に搬入し、内部から搬出するための開口123B7(図示せず)を有している。また、中央部123B1は、開口123B7を閉じるための蓋123B9を有している。なお、蓋123B9は、部材保持カゴ123Bの回転中に外れないようにするためのロック機構を有している(図示せず)。

【0058】

回転軸123Jの左右の端部には、第1保持部回転盤123D1、第2保持部回転盤123D2が配置されている。第1保持部回転盤123D1及び第2保持部回転盤123D2は、それぞれ回転軸123Jに固定され、一体として回転する。

【0059】

第1保持部回転盤123D1の平面部123D1Sには、第1接続ロッド121R1の一端が固定されている。第2保持部回転盤123D2についても同様である。これにより、第1保持部回転盤123D1及び第2保持部回転盤123D2は、回転軸121Jと一体となって回転する。

【0060】

第1接続ロッド121R1及び第2接続ロッド121R2の接続について、図7を用いて説明する。図7は、第1接続ロッド121R1の一端が第1動力部回転盤121D1の最下位置にあるときの第1接続ロッド121R1、第1動力部回転盤121D1及び第1保持部回転盤123D1の関係、さらに、第2接続ロッド121R2、第2動力部回転盤121D2及び第2保持部回転盤123D2の関係を示した図である。なお、図7Aは第1接続ロッド121R1、第1動力部回転盤121D1及び第1保持部回転盤123D1の関係を、図7Bは第2接続ロッド121R2、第2動力部回転盤121D2及び第2保持部回転盤123D2の関係を、それぞれ示している。

【0061】

図7Aに示すように、第1接続ロッド121R1は、その一端が第1動力部回転盤121D1の最下位置にあるとき、他端が第1保持部回転盤123D1の最下位置となるように、第1保持部回転盤123D1に接続される。つまり、第1接続ロッド121R1は、第1動力部回転盤121D1の接続位置と第1保持部回転盤123D1の接続位置とが垂直線上に位置するように接続される。図7Bに示すように、第2接続ロッド121R2についても同様である。但し、第1接続ロッド121R1と第2接続ロッド121R2とは、所定の角度θだけずれて配置される。このように、角度θずらして第1接続ロッド121R1、第2接続ロッド121R2を、それぞれの動力部回転盤、保持部回転盤に接続することによって、動力部回転盤の回転方向に合わせて、保持部回転盤を回転させることができる。つまり、保持部回転盤の回転方向を、動力部回転盤の回転方向、即ち水平軸121Jの回転方向によって調整することができる。

【0062】

このように、被覆膜形成装置100は、第1モーター121M1及び第2モーター121M2を動作させることによって、部材保持カゴ123Bを水平回転させるとともに、垂直回転させることができる。これにより、部材保持カゴ123Bに内包されている部材を、水平回転のみに比して、部材保持カゴ123B内部において自由に不規則に攪拌せることができる。よって、被覆処理液を均一に除去し、部材上での液溜まり、エア咬みを防止することができる。これにより、最終的に形成する被覆膜の膜厚のバラツキを無くし、部材に均一な被覆膜を形成することができる。このような均一の被覆膜を形成することによって、部材の耐食性を向上させることができる。また、部材がネジの場合にはネジ製品のトルクを安定させることができる。

【0063】

第2 被覆膜形成装置100の動作

被覆膜形成装置100の動作について図8〜図11を用いて説明する。図8は、被覆膜調整部101が部材搬入・搬出位置にある状態を示している。搬入・搬出位置において、部材保持カゴ123Bの蓋123B9のロック機構を解除し、開口123B7を開く。そして、開口123B7から被覆膜を形成する部材を搬入する。搬入後、蓋123B9を閉じる。

【0064】

その後、被覆膜調整部101を矢印a1方向へ被覆膜形成位置まで移動させる。

【0065】

図9に示すように、被覆膜調整部101を被覆膜形成位置に配置した後、被覆処理液貯留部103を、待機位置から矢印a5方向へ被覆処理液付着位置まで上昇させる。

【0066】

図10は、被覆膜調整部101が被覆処理液付着位置にある状態を示している。被覆処理液付着位置では、少なくとも部材保持カゴ123Bの下部は、被覆処理液貯留部103に貯留されている被覆処理液Lに浸かる状態にある。これにより、部材保持カゴ123B内の部材に被覆処理液を付着させる。

【0067】

ここで、部材保持カゴ123Bのうち部材が保持される下部のみが、被覆処理液Lに浸かる。これにより、第1保持部回転盤123D1、第2保持部回転盤123D2、回転軸123J、第1接続ロッド121R1、第2接続ロッド121R2等の駆動部は、被覆処理液に浸からない。よって、被覆処理液の汚れを防止することができ、被覆処理液を容易に管理することができる。

【0068】

また、被覆処理液が駆動部を伝って、被覆膜形成装置100全体に付着することを防止することができる。よって、被覆膜形成装置100の汚れを防止することができる。これにより、被覆膜形成装置100のメンテナンス性を向上させている。

【0069】

その後、図11に示すように、被覆処理液貯留部103を矢印a7方向へ被覆膜調整部動作位置まで下降させる。被覆膜調整部動作位置では、部材保持カゴ123Bは、被覆処理液貯留部103に貯留されている被覆処理液Lから引き上げられた状態にある。また、少なくとも部材保持カゴ123Bが、被覆処理液貯留部103に内包された状態にある。このように、部材保持カゴ123Bを被覆処理液貯留部103に内包させることによって、部材保持カゴ123Bの垂直回転、水平回転による被覆処理液の外部への飛散を防止することができる。

【0070】

なお、部材保持カゴ123Bの垂直回転、水平回転は、形成する被覆膜、使用する被覆処理液、使用する温度等の環境を考慮して、適宜、回転速度、回転方向を変化させることができる。これにより、目的とする被覆膜を確実に形成することができる。

【0071】

所定時間経過した後、被覆膜調整部101が静止すると、被覆処理液貯留部103を待機位置まで下降させた後(図9参照)、被覆膜調整部101を部材搬入・搬出位置まで移動させる(図8参照)。そして、部材保持カゴ123Bから被覆膜を形成した部材を搬出する。

【0072】

[その他の実施形態]

(1)部材保持カゴ123B : 前述の実施例1においては、部材保持カゴ123Bは、中央部123B1、左側部123B3及び右側部123B5を有し、中央部123B1は断面八角形の角筒形状、左側部123B3及び右側部123B5は八角錐から尖った端部を削除した形状を、それぞれ有しているとしたが、水平回転、垂直回転の間、部材を内部に保持できる形状であれば、例示の形状に限定されない。

【0073】

また、部材保持カゴ123Bは、左側部123B3及び右側部123B5を有さず、中央部123B1のみを有するようにしてもよい。

【0074】

さらに、部材保持カゴ123Bは、中央部123B1を有さず、左側部123B3及び右側部123B5を直接的に接合した形状としてもよい。

【0075】

(2)第1接続ロッド121R1及び第2接続ロッド121R2の接続: 前述の実施例1においては、第1接続ロッド121R1及び第2接続ロッド121R2は、図7に示すように、所定の角度θだけずれて配置されるとしたが、ずれることなく同一の位置で配置されるようにしてもよい。

【0076】

(3)第1モーター121M1及び第2モーター121M2の配置 : 前述の実施例1においては、第1モーター121M1及び第2モーター121M2が水平軸121Jに対して異なる側に配置されるとしたが、垂直回転部113が水平回転する際のモーメントを小さくすることができる配置であれば、例示のものに限定されない。例えば、第1モーター121M1及び第2モーター121M2が水平軸121Jに対して上下に配置されるようにしてもよい。

【0077】

また、前述の実施例1においては、第1モーター121M1及び第2モーター121M2を配置するものとしたが、水平軸121Jを回転させることができれば、例示のものに限定されない。例えば、第1モーター121M1又は第2モーター121M2のいずれかのみを配置するようにしてもよい。この場合、配置されないモーターに対応するギア、回転盤、接続ロッド等は不要となる。よって、被覆膜形成装置100の重量を軽減することができる。

【0078】

(4)被覆処理液貯留部103 : 前述の実施例1においては、被覆処理液貯留部103が、上下に移動することによって、部材に対する被覆処理液の塗布を行ったが、部材に対して被覆処理液を塗布できるものであれば、例示のものに限定されない。例えば、被覆膜調整部101が上下に移動するようにしてもよい。

【0079】

(5)第1接続ロッド121R1、第2接続ロッド121R2 : 前述の実施例1においては、第1接続ロッド121R1及び第2接続ロッド121R2は、円筒形状を有するとしたが、付着した被覆処理液を下方向へ流すことができる形状であれば、例示のものに限定されない。例えば、角柱形状であってもよい。

【産業上の利用可能性】

【0080】

本発明に係る被覆膜形成装置は、例えば、ネジ、ネット等の部材の防錆膜の形成に用いることができる。

【符号の説明】

【0081】

100・・・・・被覆膜形成装置

101・・・・・被覆膜調整部

111・・・・・水平回転部

111J・・・垂直軸

111P・・・プーリー

111S・・・ステップリング

111B・・・ブラシ

111G・・・ガイドレール

113・・・・・垂直回転部

121・・・・・動力部

121C・・・動力部筐体

121M1・・第1モーター

121G1・・第1ギア

121D1・・第1動力部回転盤

121R1・・第1接続ロッド

121M2・・第2モーター

121G2・・第2ギア

121D2・・第2動力部回転盤

121R2・・第2接続ロッド

121J・・・水平軸

121G3・・第3ギア

121G4・・第4ギア

123・・・・・部材保持部

123B・・・部材保持カゴ

123B1・中央部

123B3・左側部

123B5・右側部

123J・・・回転軸

123D1・・第1保持部回転盤

123D2・・第2保持部回転盤

123H・・・回転軸ホルダ

103・・・・・被覆処理液貯留部

【特許請求の範囲】

【請求項1】

対象物に被覆膜を形成する被覆膜形成装置であって、

被覆処理液が付着した前記対象物を内部に保持することができる対象物保持部、

前記対象物保持部を垂直方向に回転させる垂直回転部、

前記対象物保持部を水平方向に回転させる水平回転部、

を有する被覆膜形成装置。

【請求項2】

請求項1に係る被覆膜形成装置において、

前記対象物保持部は、

前記前記物を搬入、搬出するための開口を有する保持部材、

水平に配置される水平回転軸部材であって、前記保持部材と一体となって回転する保持部回転軸部材、

を有し、

前記垂直回転部は、

水平に配置される回転部回転軸部材、

前記回転部軸部材を回転させる動力部、

前記回転部回転軸部材の回転を前記保持部回転軸部材に伝達する伝達部材、

を有すること、

を特徴とする被覆膜形成装置。

【請求項3】

請求項2に係る被覆膜形成装置において、

前記保持部材は、

前記保持部回転軸部材の一端に配置される第1の回転部材、

を有し、

前記垂直回転部は、

前記回転部回転軸部材の一端に配置される第2の回転部材、

を有し、

前記伝達部材は、

前記第1の回転部材と前記第2の回転部材とを連結し、垂直に配置される結合部材、

を有すること、

を特徴とする被覆膜形成装置。

【請求項4】

請求項3に係る被覆膜形成装置において、

前記保持部材は、

前記保持部回転軸部材の両端に前記第1の回転部材を有し、

前記垂直回転部は、

前記回転部回転軸部材の両端に前記第2の回転部材を有し、

前記結合部材は、

両端部において垂直に位置する前記第1の回転部材と前記第2の回転部材とを、それぞれ連結し、一端における前記第1の回転部材と前記第2の回転部材との連結位置と、他端における前記第1の回転部材と前記第2の回転部材との連結位置とが異なること、

を特徴とする被覆膜形成装置。

【請求項5】

請求項2〜請求項4のいずれかに係る被覆膜形成装置において、

前記動力部は、

複数配置される場合、前記水平方向への回転の際の中心軸に対して対象に配置されること、

を特徴とする被覆膜形成装置。

【請求項6】

請求項1〜請求項5のいずれかに係る被覆膜形成装置において、

前記水平回転部は、

垂直に配置される垂直軸であって、その一端が前記垂直回転部と一体となっている素直軸、

を有すること、

を特徴とする被覆膜形成装置。

【請求項7】

請求項1〜請求項6のいずれかに係る被覆膜形成装置において、さらに、

前記被覆処理液を貯留する被覆処理液貯留部であって、前記対象物保持部に対して、相対的に上下に移動する被覆処理液貯留部、

を有する被覆膜形成装置。

【請求項8】

請求項7に係る被覆膜形成装置において、

前記被覆処理液貯留部は、

貯留する前記被覆処理液に対して、前記対象物保持部の一部のみを浸漬させること、

を特徴とする被覆膜形成装置。

【請求項1】

対象物に被覆膜を形成する被覆膜形成装置であって、

被覆処理液が付着した前記対象物を内部に保持することができる対象物保持部、

前記対象物保持部を垂直方向に回転させる垂直回転部、

前記対象物保持部を水平方向に回転させる水平回転部、

を有する被覆膜形成装置。

【請求項2】

請求項1に係る被覆膜形成装置において、

前記対象物保持部は、

前記前記物を搬入、搬出するための開口を有する保持部材、

水平に配置される水平回転軸部材であって、前記保持部材と一体となって回転する保持部回転軸部材、

を有し、

前記垂直回転部は、

水平に配置される回転部回転軸部材、

前記回転部軸部材を回転させる動力部、

前記回転部回転軸部材の回転を前記保持部回転軸部材に伝達する伝達部材、

を有すること、

を特徴とする被覆膜形成装置。

【請求項3】

請求項2に係る被覆膜形成装置において、

前記保持部材は、

前記保持部回転軸部材の一端に配置される第1の回転部材、

を有し、

前記垂直回転部は、

前記回転部回転軸部材の一端に配置される第2の回転部材、

を有し、

前記伝達部材は、

前記第1の回転部材と前記第2の回転部材とを連結し、垂直に配置される結合部材、

を有すること、

を特徴とする被覆膜形成装置。

【請求項4】

請求項3に係る被覆膜形成装置において、

前記保持部材は、

前記保持部回転軸部材の両端に前記第1の回転部材を有し、

前記垂直回転部は、

前記回転部回転軸部材の両端に前記第2の回転部材を有し、

前記結合部材は、

両端部において垂直に位置する前記第1の回転部材と前記第2の回転部材とを、それぞれ連結し、一端における前記第1の回転部材と前記第2の回転部材との連結位置と、他端における前記第1の回転部材と前記第2の回転部材との連結位置とが異なること、

を特徴とする被覆膜形成装置。

【請求項5】

請求項2〜請求項4のいずれかに係る被覆膜形成装置において、

前記動力部は、

複数配置される場合、前記水平方向への回転の際の中心軸に対して対象に配置されること、

を特徴とする被覆膜形成装置。

【請求項6】

請求項1〜請求項5のいずれかに係る被覆膜形成装置において、

前記水平回転部は、

垂直に配置される垂直軸であって、その一端が前記垂直回転部と一体となっている素直軸、

を有すること、

を特徴とする被覆膜形成装置。

【請求項7】

請求項1〜請求項6のいずれかに係る被覆膜形成装置において、さらに、

前記被覆処理液を貯留する被覆処理液貯留部であって、前記対象物保持部に対して、相対的に上下に移動する被覆処理液貯留部、

を有する被覆膜形成装置。

【請求項8】

請求項7に係る被覆膜形成装置において、

前記被覆処理液貯留部は、

貯留する前記被覆処理液に対して、前記対象物保持部の一部のみを浸漬させること、

を特徴とする被覆膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−31816(P2013−31816A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−169780(P2011−169780)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(511001909)株式会社大商 (2)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(511001909)株式会社大商 (2)

【Fターム(参考)】

[ Back to top ]