三次元形状造形物の製造方法

【課題】造形物の反り変形に好適な対処した三次元形状造形物の製造方法を提供すること。

【解決手段】(i)粉末層の所定箇所に光ビームを照射して当該所定箇所の粉末を焼結又は溶融固化させて固化層を形成する工程、および、(ii)得られた固化層の上に新たな粉末層を形成し、その新たな粉末層の所定箇所に光ビームを照射して更なる固化層を形成する工程を繰り返して行う三次元形状造形物の製造方法であって、固化層の表面領域のうち三次元形状造形物の外表面を構成する表面領域に対して、光ビームを再照射して加熱処理することを特徴とする製造方法。

【解決手段】(i)粉末層の所定箇所に光ビームを照射して当該所定箇所の粉末を焼結又は溶融固化させて固化層を形成する工程、および、(ii)得られた固化層の上に新たな粉末層を形成し、その新たな粉末層の所定箇所に光ビームを照射して更なる固化層を形成する工程を繰り返して行う三次元形状造形物の製造方法であって、固化層の表面領域のうち三次元形状造形物の外表面を構成する表面領域に対して、光ビームを再照射して加熱処理することを特徴とする製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、三次元形状造形物の製造方法に関する。より詳細には、本発明は、粉末層の所定箇所に光ビームを照射して固化層を形成することを繰り返し実施することによって複数の固化層が積層一体化した三次元形状造形物を製造する方法に関する。

【背景技術】

【0002】

従来より、粉末材料に光ビームを照射して三次元形状造形物を製造する方法(一般的には「粉末焼結積層法」と称される)が知られている。かかる方法では、「(i)粉末層の所定箇所に光ビームを照射することよって、かかる所定箇所の粉末を焼結又は溶融固化させて固化層を形成し、(ii)得られた固化層の上に新たな粉末層を敷いて同様に光ビームを照射して更に固化層を形成する」といったことを繰り返して三次元形状造形物を製造している(特許文献1または特許文献2参照)。粉末材料として金属粉末やセラミック粉末などの無機質の粉末材料を用いた場合では、得られた三次元形状造形物を金型として用いることができ、樹脂粉末やプラスチック粉末などの有機質の粉末材料を用いた場合では、得られた三次元形状造形物をモデルとして用いることができる。このような製造技術によれば、複雑な三次元形状造形物を短時間で製造することが可能である。

【0003】

粉末焼結積層法では、一般に、造形プレート上において三次元形状造形物が形成される。具体的には、造形テーブル上に造形プレートが配されてボルト等で固定され、その造形プレート上において三次元形状造形物が形成される。粉末材料として金属粉末を用い、得られる三次元形状造形物を金型として用いる場合を例にとると、図1に示すように、まず、所定の厚みt1の粉末層22を造形プレート21上に形成した後(図1(a)参照)、光ビームを粉末層22の所定箇所に照射して、造形プレート21上において固化層24を形成する。そして、形成された固化層24の上に新たな粉末層22を敷いて再度光ビームを照射して新たな固化層を形成する。このように固化層を繰り返し形成すると、複数の固化層24が積層一体化した三次元形状造形物を得ることができる(図1(b)参照)。最下層に相当する固化層は造形プレート面に接着した状態で形成されるので、三次元形状造形物は造形プレートと一体化して得られることになる。そして、一体化した三次元形状造形物と造形プレートとは、そのまま金型として用いることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表平1−502890号公報

【特許文献2】特開2000−73108号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、三次元形状造形物が光ビームの照射を通じて製造されるものであるため、三次元形状造形物およびそれを支える造形プレートは光ビームによる熱の影響を少なからず受けてしまう。具体的には、粉末層の照射箇所が一旦溶けて溶融状態となり、その後固化することで固化層は形成されるが、その固化する際に収縮現象が生じ得る(図2(a)参照)。特定の理論に拘束されるわけではないが、この収縮現象は、溶融した粉末が冷却・固化する際に応力が発生することに起因している。一方、固化層(即ち、三次元形状造形物)と一体化する造形プレートは、鋼材などから成る剛体であって、ボルトなどで造形テーブルに固定されているので、固化層形成時に収縮しきれず、造形プレートに応力が残留し得る。それゆえ、造形プレートを固定しているボルトを外すと、残留応力の開放に起因してプレートごと造形物が反り返る現象が生じてしまう(図2(b)参照)。

【0006】

本発明は、かかる事情に鑑みて為されたものである。即ち、本発明の課題は、造形物の反り変形に好適な対処した三次元形状造形物の製造方法を提供することである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明では、

(i)粉末層の所定箇所に光ビームを照射して前記所定箇所の粉末を焼結又は溶融固化させて固化層を形成する工程、および

(ii)得られた固化層の上に新たな粉末層を形成し、前記新たな粉末層の所定箇所に光ビームを照射して更なる固化層を形成する工程

を繰り返して行う三次元形状造形物の製造方法であって、

固化層の表面領域のうち、三次元形状造形物の外表面を構成する表面領域に対して光ビームを再照射して加熱処理することを特徴とする、三次元形状造形物の製造方法が提供される。

【0008】

ある好適な態様では、再照射の対象となる外表面を備えた固化層を形成した後であって、かつ、その固化層の上に新たな粉末層を形成する前において光ビームの再照射を行う。

【0009】

別のある好適な態様では、光ビームを再照射することによって、“外表面”(三次元形状造形物の外表面を構成する固化層表面領域)及びそれよりも下方に位置する固化層部分を加熱する。好ましくは、“外表面”を備えた固化層から2〜4層下層側に位置する固化層深さまでの固化層部分を加熱する。

【0010】

更に別のある好適な態様では、光ビームの再照射による加熱処理によって、“外表面”(三次元形状造形物の外表面を構成する固化層表面領域)の下方の固化層部分の残留応力を減じる。

【0011】

更に別のある好適な態様では、“外表面”(三次元形状造形物の外表面を構成する固化層表面領域)のうちで表面仕上げ加工を施す領域を除いて光ビームの再照射を行う。

【0012】

光ビームの再照射の対象となる“外表面”は三次元形状造形物の輪郭形状データから求めることが好ましい。具体的には、“外表面”を有する固化層をN層とし、その上に形成される固化層をN+1層とすると、N+1層に相当する部分の造形物輪郭形状からN層に相当する部分の造形物輪郭形状を差し引くことによって、再照射の対象となる“外表面”を求めることが好ましい。

【発明の効果】

【0013】

本発明の製造方法に従えば、三次元形状造形物の製造に際して生じ得る残留応力を効果的に減じることができ、結果として、三次元形状造形物の反り変形を減じることができる。

【0014】

特に本発明においては、残留応力・反り変形を減じるべく行う加熱処理は光ビームの再照射を通じて行っており、それゆえ、かかる光ビームの再照射を固化層形成に付随して実施することができる。また、再照射で加熱処理を施す領域は“三次元形状造形物の外表面となる表面領域”のみであって、あくまでも限定的である。従って、加熱処理に要する時間は短く、全体の製造時間が不必要に長くなることはない。

【0015】

残留応力・反り変形を抑制できると、三次元形状造形物の形状精度を出すことが容易となる。この点、従来技術において、三次元形状造形物の形状精度を出すには、“反り上がり”などの現象を予め想定した上で設計しておかなければならなかったものの、本発明では造形物の表面領域の一部を光ビームで再照射することによって形状精度を出すことができる。つまり、本発明は、そのような具体的に予測困難な現象を視野に入れた設計を“簡易なプロセスの付加”によって省くことができる点で非常に有益である。

【図面の簡単な説明】

【0016】

【図1】光造形複合加工機の動作を模式的に示した断面図

【図2】造形物の反り変形を模式的に示した断面図

【図3】光造形(粉末焼結積層法)を実施するための装置を模式的に示した斜視図(図3(a):切削機構を備えた複合装置、図3(b):切削機構を備えていない装置)

【図4】粉末焼結積層法が行われる態様を模式的に示した斜視図

【図5】粉末焼結積層法を実施できる光造形複合加工機の構成を模式的に示した斜視図

【図6】光造形複合加工機の動作のフローチャート

【図7】光造形複合加工プロセスを経時的に示した模式図

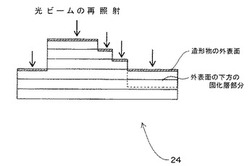

【図8】本発明の概念を模式的に表した図

【図9】最終的に製造される三次元形状造形物において露出面(最上層)となる固化層表面領域にのみ光ビームを照射する態様を模式的に示した図

【図10】造形物に蓄積され得る残留応力を示したグラフ

【図11】第3層目の固化層の形成に引き続いて、その第3層目の固化層に存在する“造形物外表面を構成する表面領域a3”に光ビームの再照射を行う態様を模式的に示した断面図

【図12】第4層目の固化層の形成に引き続いて、その第4層目の固化層に存在する“造形物外表面を構成する表面領域a4”に光ビームの再照射を行う態様を模式的に示した断面図

【図13】第5層目の固化層の形成に引き続いて、その第5層目の固化層に存在する“造形物外表面を構成する表面領域a5”に光ビームの再照射を行う態様を模式的に示した断面図

【図14】光ビームが再照射される“外表面”を三次元形状造形物の輪郭形状データから求める態様を示した説明図

【図15】表面仕上げ加工を施す部分を除いて光ビームの再照射を行う態様を示した断面図。

【図16】金型使用時にてキャビティ空間を形成する面に対して表面切削加工を行う態様を示した斜視図

【図17】金型使用時にてコア側とキャビティ側とが接触することになる表面領域の一部に対して表面切削加工を行う態様を示した斜視図

【図18】固化層部分が収縮して周囲の粉末層よりも低くなる態様を説明するための模式図

【発明を実施するための形態】

【0017】

以下では、図面を参照して本発明をより詳細に説明する。

【0018】

本明細書において「粉末層」とは、例えば「金属粉末から成る金属粉末層」を実質的に指している。また「粉末層の所定箇所」とは、製造される三次元形状造形物の領域を実質的に意味している。従って、かかる所定箇所に存在する粉末に対して光ビームを照射することによって、その粉末が焼結又は溶融固化して三次元形状造形物の形状を構成することになる。尚、粉末層が金属粉末層となる場合、「固化層」は「焼結層」に相当し、「固化密度」は「焼結密度」に相当し得る。

【0019】

[粉末焼結積層法]

まず、本発明の製造方法の前提となる粉末焼結積層法について説明する。説明の便宜上、材料粉末タンクから材料粉末を供給し、均し板を用いて材料粉末を均して粉末層を形成する態様を前提として粉末焼結積層法を説明する。また、粉末焼結積層法に際しては造形物の切削加工をも併せて行う複合加工の態様を例に挙げて説明する(つまり、図3(b)ではなく図3(a)に表す態様を前提とする)。図1,4および5には、粉末焼結積層法と切削加工とを実施できる光造形複合加工機の機能および構成が示されている。光造形複合加工機1は、「金属粉末および樹脂粉末などの粉末を所定の厚みで敷くことによって粉末層を形成する粉末層形成手段2」と「外周が壁27で囲まれた造形タンク29内において上下に昇降する造形テーブル20」と「造形テーブル20上に配され造形物の土台となる造形プレート21」と「光ビームLを任意の位置に照射する光ビーム照射手段3」と「造形物の周囲を削る切削手段4」とを主として備えている。粉末層形成手段2は、図1に示すように、「外周が壁26で囲まれた材料粉末タンク28内において上下に昇降する粉末テーブル25」と「造形プレート上に粉末層22を形成するための均し板23」とを主として有して成る。光ビーム照射手段3は、図4および図5に示すように、「光ビームLを発する光ビーム発振器30」と「光ビームLを粉末層22の上にスキャニング(走査)するガルバノミラー31(スキャン光学系)」とを主として有して成る。必要に応じて、光ビーム照射手段3には、光ビームスポットの形状を補正するビーム形状補正手段(例えば一対のシリンドリカルレンズと、かかるレンズを光ビームの軸線回りに回転させる回転駆動機構とを有して成る手段)やfθレンズなどが具備されている。切削手段4は、「造形物の周囲を削るミーリングヘッド40」と「ミーリングヘッド40を切削箇所へと移動させるXY駆動機構41(41a,41b)」とを主として有して成る(図4および図5参照)。

【0020】

光造形複合加工機1の動作を図1、図6および図7を参照して詳述する。図6は、光造形複合加工機の一般的な動作フローを示しており、図7は、光造形複合加工プロセスを模式的に簡易に示している。

【0021】

光造形複合加工機の動作は、粉末層22を形成する粉末層形成ステップ(S1)と、粉末層22に光ビームLを照射して固化層24を形成する固化層形成ステップ(S2)と、造形物の表面を切削する切削ステップ(S3)とから主に構成されている。粉末層形成ステップ(S1)では、最初に造形テーブル20をΔt1下げる(S11)。次いで、粉末テーブル25をΔt1上げた後、図1(a)に示すように、均し板23を、矢印A方向に移動させ、粉末テーブル25に配されていた粉末(例えば「平均粒径5μm〜100μm程度の鉄粉」または「平均粒径30μm〜100μm程度のナイロン、ポリプロピレン、ABS等の粉末」)を造形プレート21上へと移送させつつ(S12)、所定厚みΔt1に均して粉末層22を形成する(S13)。次に、固化層形成ステップ(S2)に移行し、光ビーム発振器30から光ビームL(例えば炭酸ガスレーザ(500W程度)、Nd:YAGレーザ(500W程度)、ファイバレーザ(500W程度)または紫外線など)を発し(S21)、光ビームLをガルバノミラー31によって粉末層22上の任意の位置にスキャニングし(S22)、粉末を溶融させ、固化させて造形プレート21と一体化した固化層24を形成する(S23)。光ビームは、空気中を伝達させることに限定されず、光ファイバーなどで伝送させてもよい。

【0022】

固化層24の厚みがミーリングヘッド40の工具長さ等から求めた所定厚みになるまで粉末層形成ステップ(S1)と固化層形成ステップ(S2)とを繰り返し、固化層24を積層する(図1(b)参照)。かかる積層過程では、新たに積層される固化層が、焼結又は溶融固化に際して、既に形成された下層を成す固化層と一体化する。

【0023】

積層した固化層24の厚みが所定の厚みになると、切削ステップ(S3)へと移行する。図1および図7に示すような態様ではミーリングヘッド40を駆動させることによって切削ステップの実施を開始している(S31)。例えば、ミーリングヘッド40の工具(ボールエンドミル)が直径1mm、有効刃長さ3mmである場合、深さ3mmの切削加工ができるので、Δt1が0.05mmであれば、60層の固化層を形成した時点でミーリングヘッド40を駆動させる。XY駆動機構41(41a,41b)によってミーリングヘッド40を矢印X及び矢印Y方向に移動させ、積層した固化層24から成る造形物の表面を切削加工する(S32)。そして、三次元形状造形物の製造が依然終了していない場合では、粉末層形成ステップ(S1)へ戻ることになる。以後、S1乃至S3を繰り返して更なる固化層24を積層することによって、三次元形状造形物の製造を行う(図7参照)。

【0024】

固化層形成ステップ(S2)における光ビームLの照射経路と、切削ステップ(S3)における切削加工経路とは、予め三次元CADデータから作成しておく。この時、等高線加工を適用して加工経路を決定する。例えば、固化層形成ステップ(S2)では、三次元CADモデルから生成したSTLデータを等ピッチ(例えばΔt1を0.05mmとした場合では0.05mmピッチ)でスライスした各断面の輪郭形状データを用いる。

【0025】

[本発明の製造方法]

本発明の製造方法は、上記の粉末焼結積層法につき、造形物に発生し得る応力を特に考慮して案出されたものである。具体的には、本発明においては、図8に示すように三次元形状造形物24の外表面を構成する表面領域(図面中の“斜線ハッチング部”)に対して光ビームを再照射して加熱処理を施す。つまり、図示するように、三次元形状造形物24の最上層となる部分にのみ光ビームを照射(加熱)する。

【0026】

以下の説明では、粉末として「金属粉末」を用いる態様(即ち、粉末層として金属粉末層を用いる態様)を例にとって説明する。ちなみに、本発明に用いる金属粉末は、鉄系粉末を主成分とした粉末であって、場合によってニッケル粉末、ニッケル系合金粉末、銅粉末、銅系合金粉末および黒鉛粉末などから成る群から選択される少なくとも1種類を更に含んで成る粉末であってよい(一例として、平均粒径20μm程度の鉄系粉末の配合量が60〜90重量%、ニッケル粉末及びニッケル系合金粉末の両方又はいずれか一方の配合量が5〜35重量%、銅粉末および/または銅系合金粉末の両方又はいずれか一方の配合量が5〜15重量%、ならびに、黒鉛粉末の配合量が0.2〜0.8重量%となった金属粉末を挙げることができる)。

【0027】

本発明では、固化層形成に用いた光ビームを用いて、再度、その形成された固化層の表面領域を照射する。再照射を施す表面領域は、必ずしも固化層の表面領域の全てというわけではなく、あくまでも「三次元形状造形物の外表面を構成する表面領域」である。つまり、最終的に製造される三次元形状造形物において露出面となる固化層表面領域に対してのみ光ビームを照射する。より具体的には、図9に示されるように、三次元形状造形物の露出面のなかでも特に上側面を成す固化層露出面に対して光ビームを照射して加熱する。

【0028】

このような光ビームの再照射は、本発明の創作過程において見出した図10のグラフ結果に依拠している。本願発明者らは、『三次元形状造形物に蓄積され得る残留応力というものは、造形物の最上面近傍、即ち、最後に溶融固化された層付近に集中し、中間部分には応力がほとんど残留しない傾向がある』ということを見出している(図10のグラフ参照)。特定の理論に拘束されるわけではないが、これは、中間部分のN層目を溶融固化(焼結)する際には収縮応力が発生して残留するが、N+1層目,N+2層目・・・と溶融固化(焼結)が繰り返されるときにN層目が熱影響を受けて応力緩和することが要因として考えられる。

【0029】

図10のグラフに基づくと、残留応力を除去するための加熱処理を中間層に相当する固化層に行っても、かかる中間層では意味がなく、処理時間が長くなるだけである。中間層では、その上の固化層形成に際して熱影響を受けて残留応力が必然的に減じられるので、重畳的な加熱処理を積極的に施す意味合いは低い。それゆえ、加熱処理は、中間層ではなく、応力が残留し得る最上層の表面に対してのみ施すことが効率的であるといえる。ここで“応力が残留し得る最上層の表面”というのは、「三次元形状造形物の外表面を構成する表面領域」に相当する。従って、本発明では、固化層の表面領域のうち“三次元形状造形物の外表面を構成する表面領域”にのみ加熱処理を施す。

【0030】

このように、本発明においては光ビームの再照射による加熱処理を全層・全表面領域にわたって行うのではなく、残留応力が蓄積している最上層・最表面領域のみに施すので、加熱処理時間が全体として短縮され、ひいては、造形時間の短縮につながる。

【0031】

再照射に用いる光ビームの照射源としては、固化層形成に用いた照射源を用いることができる。従って、光造形(即ち、粉末焼結積層法)の装置をそのまま利用でき、設備コストの点でメリットがあるだけでなく、同じ装置を用いるために製造プロセス全体がスムーズとなり得る。再照射時の光ビームの照射条件は、固化層形成時の光ビームの照射条件と同程度であってよい。例えば、再照射時の光ビームの照射エネルギー密度Eは4〜15J/mm2程度であってよい。尚、エネルギー密度E=レーザ出力(W)/(走査速度(mm/s)×走査ピッチ(mm)である(製造条件は例えば、粉末の積層厚さ:0.05mm、レーザの種類:CO2(炭酸ガス)レーザ、スポット径:0.5mmである)。

【0032】

好適な加熱処理を実現するために、再照射時の光ビームの照射条件を固化層形成時の光ビームの照射条件から変えてもよい。照射条件の変更は、(a)光ビームの照射エネルギー(出力エネルギー)を調整することによって実施できる他、(b)光ビームの走査速度の調整、(c)光ビームの走査ピッチの調整、(d)光ビームの集光径の調整などによっても実施できる。例えば、再照射時の加熱処理温度を上げるためには、(a)光ビームの出力エネルギーを上げることの他に、(b)光ビームの走査速度を下げる、(c)光ビームの走査ピッチを狭くする、(d)光ビームの集光径を小さくすることによっても達成することができる。逆に、再照射時の加熱処理温度を下げるためには、(a)光ビームの照射エネルギー(出力エネルギー)を下げることの他に、(b)光ビームの走査速度を上げる、(c)光ビームの走査ピッチを拡げる、(d)光ビームの集光径を大きくすることによっても達成できる。これら(a)〜(d)は、単独で行ってもよいものの、相互に種々に組み合わせて行ってもよい。

【0033】

なお、焼鈍による残量応力の低減効果に鑑みれば、再照射領域を急熱・急冷させない方が好ましい。それゆえ、かかる事項を特に重視すれば、再照射時の光ビームの集光径を固化層形成時の集光径よりも大きくすることが好ましい。

【0034】

固化層の表面領域のうち“三次元形状造形物の外表面を構成する表面領域”に相当する部分は、固化層形成時に光ビームが照射されると共に、固化層形成後においても加熱処理のために光ビームが照射される。つまり、“外表面を構成する表面領域”は、固化層形成時と熱処理時との2回にわたって光ビームが照射される領域である。このような態様に鑑みて本明細書は「再照射」という用語を使用している。換言すれば、本明細書において「光ビームを再照射する」という表現は、固化層形成時のみならず、その固化層形成後の加熱処理時においても光ビームを照射する態様を実質的に指している。

【0035】

光ビームの再照射は、その対象となる外表面が形成された時点で行うことが好ましい。つまり、再照射の対象となる外表面を備えた固化層の形成後であって、かつ、その固化層上に行われる新たな粉末層の形成前において再照射を行うことが好ましい。例えば図9に示されるような三次元形状造形物24を製造する場合を想定すると、第3層目の固化層に存在する“造形物外表面を構成する表面領域a3”については、図11に示されるように、その第3層目の固化層の形成に引き続いて光ビームの再照射を行うことが好ましい。同様にして、第4層目の固化層に存在する“造形物外表面を構成する表面領域a4”については、図12に示されるように、その第4層目の固化層の形成に引き続いて光ビームの再照射を行うことが好ましく、また、第5層目の固化層に存在する“造形物外表面を構成する表面領域a5”については、図13に示されるように、その第5層目の固化層の形成に引き続いて光ビームの再照射を行うことが好ましい。このように、対象となる造形物外表面が表れた時点で光ビームの再照射を行うと、三次元形状造形物の形状がどのようなものであっても、確実に“外表面”に対して光ビームを再照射することができる。例えば三次元形状造形物が複雑な形状を有する場合であって、造形物の完成後に光ビームの再照射を実施する場合を想定すると、光ビームの経路が造形物によって遮られ、光ビームが届かない領域が存在し得る。つまり、“造形物外表面を構成する表面領域”の全てに対して光ビームの照射を施すことができない可能性がある。このような理由から、本発明では光ビームの照射は、対象となる造形物外表面が表れた時点、即ち、造形物外表面を備えた固化層が形成された後であって、かつ、その固化層の上に新たな粉末層が形成される前に再照射を行うことが好ましい。

【0036】

光ビームの再照射によって、その処理対象の造形物外表面を加熱すると共に、その外表面よりも下方に位置する固化層部分を加熱することが好ましい(図8参照)。これは、図10のグラフ結果に依拠しているものである。つまり、光ビームの再照射で造形物外表面およびその下方の固化層部分を加熱すると、図10のグラフにおける“A部分の残留応力”を減じることができる。図10のグラフのA部分は、造形物の最上層からその2〜7層ほどの下層に至る部分に相当する。従って、光ビームの再照射によって、その処理対象の外表面層から2〜7層下層、好ましくは2〜4層下層の固化層深さに至る固化層部分を加熱すると、その部分に残量している応力を効果的に減じることができる(各固化層厚さは、例えば0.02mm〜0.08mm程度である)。特定の理論に拘束されるわけではないが、再照射時においては“外表面よりも下方に位置する固化層部分”が焼鈍効果を好適に受けることになり、それによって、その部分の残留応力が減じられるものと考えられる。

【0037】

光ビームの再照射の対象となる“外表面”は三次元形状造形物の輪郭形状データから求めることができる(図14参照)。具体的には、光ビームの再照射領域は、積層焼結する際に用いられる、3Dモデル形状データをスライスした、各層の輪郭形状データを基にして求めることができる。

【0038】

具体的には、“外表面”を有する固化層をN層とし、その上に形成される固化層をN+1層とすると、「N+1層に相当する造形物部分の輪郭形状データ」から「N層に相当する造形物部分の輪郭形状データ」を差し引くことによって再照射の対象となる“外表面”を求めることができる。例えば2層目に行われる光ビームの再照射領域は、2層目の固化層の輪郭形状から、3層目の固化層の輪郭形状を差し引いて残った部分となる(図14参照)。図示されるように、かかる部分は、2層目では“塗りつぶされる”ものの、3層目では“塗りつぶされない”部分となる。

【0039】

上記のような再照射領域の決定スキームに基づくと、本発明は、各層において、その層よりも上方に塗りつぶし領域がない部分(図8の斜線ハッチング部)を抽出し、その部分に対して光ビームを再照射して残留応力を除去する態様であるといえる。上方に塗りつぶし領域がない部分は、造形に使用するスライスデータ(各層の輪郭線データ)を元に抽出される。一方、対象となる層よりも上方に塗りつぶし領域がある部分は、上層の焼結による熱影響で焼鈍され、残留応力が除去されることになる。

【0040】

光ビームの再照射による熱処理を複数層に渡って行う場合、即ち、光ビームの再照射により“造形物外表面”とその下方に位置する固化層部分を加熱する場合であっても、“輪郭形状データ”から再照射領域を求めることができる。例えば、光ビームの再照射による熱処理をK層に渡って行う場合、N層目の光ビームの再照射範囲は、N層目の輪郭形状からN+K層目の輪郭形状を差し引いた部分となる。

【0041】

本発明の製造方法では、固化層の表面領域のなかでも造形物の外表面を構成する領域に対してのみ光ビームの再照射を行うが、最終的に表面仕上げ加工を施す領域が存在する場合ではその部分を除いて再照射を行うことが好ましい(図15参照)。残留応力は表層部に蓄積しているものの、表面切削加工などの表面仕上げ加工が行われる場合、そのような残留応力の蓄積部分が結果として除去されてしまうからである。即ち、そのように表面仕上げ加工を行う予定の領域は、熱処理による残留応力除去処理が必要ないので、造形物の外表面となる表面領域であっても光ビームの再照射を行わない。

【0042】

ここで、三次元形状造形物の製造においては、その造形物の用途を考慮して必要な箇所にのみ表面切削加工を行う場合がある(特に、造形物使用時に力のかかる表面領域に表面切削加工を施すことが好ましい)。例えば、三次元形状造形物をコア側またはキャビティ側の金型として用いる場合では、金型使用時にてキャビティ空間を形成する面に対して表面切削加工を行う場合がある(図16参照)。また、金型使用時にてコア側とキャビティ側とが接触することになる表面領域の一部(特にキャビティ空間形成面の直ぐ外側に位置する環状の表面領域部)に切削加工を施す場合もある(図17参照)。従って、本発明では、そのような表面切削加工領域を除いて光ビームの再照射を行うことが好ましい。これによって、再照射を施す範囲を減じることができ、熱処理時間が全体として短縮されるので、より効率的な造形が実現される。

【0043】

以上、本発明の好適な実施形態を中心に説明してきたが、本発明はこれに限定されず、種々の改変がなされ得ることを当業者は容易に理解されよう。例えば、以下のような変更態様が考えられる。

【0044】

● 上記説明においては、光ビームの再照射を、その対象となる“外表面”が表れた時点で行う態様を主として説明したが、本発明は必ずしもかかる態様に限定されない。例えば、造形物製造が完了した後に一括して“外表面”に対して光ビームの照射を行ってもよい。

【0045】

● また、本発明では、光ビームの再照射は、その再照射の対象となる外表面を備えた固化層が形成された後であって、かつ、その固化層の上に新たな粉末層が形成される前に行うことが好ましいが、そのような再照射に先立って周囲の粉末を予め除去しておいてもよい。これは、図18に示すように、固化層形成時には、その固化層部分24が収縮して周囲の粉末層22よりも低くなり得ることを特に考慮したものである。つまり、そのような盛り上がった粉末層部分22は固化層の再照射に都合が良いとはいえず、それゆえ、再照射に先立って除去しておくことが好ましい。

【0046】

● 更に、上記説明においては、再照射は、固化層形成に用いる光ビーム照射源を使用する態様を主として説明したが、本発明は必ずしもかかる態様に限定されない。例えば、再照射源として、光造形の光ビーム照射源とは異なる熱源、例えばアーク放電源、溶射源などを用いてもよい。

【符号の説明】

【0047】

1 光造形複合加工機

2 粉末層形成手段

3 光ビーム照射手段

4 切削手段

19 粉末/粉末層(例えば金属粉末/金属粉末層または樹脂粉末/樹脂粉末層)

20 造形テーブル

21 造形プレート

22 粉末層(例えば金属粉末層または樹脂粉末層)

23 均し板

24 固化層(例えば焼結層または硬化層)またはそれから得られる三次元形状造形物

25 粉末テーブル

26 粉末材料タンクの壁部分

27 造形タンクの壁部分

28 粉末材料タンク

29 造形タンク

30 光ビーム発振器

31 ガルバノミラー

32 反射ミラー

33 集光レンズ

40 ミーリングヘッド

41 XY駆動機構

41a X軸駆動部

41b Y軸駆動部

42 ツールマガジン

50 チャンバー

52 光透過窓

L 光ビーム

【技術分野】

【0001】

本発明は、三次元形状造形物の製造方法に関する。より詳細には、本発明は、粉末層の所定箇所に光ビームを照射して固化層を形成することを繰り返し実施することによって複数の固化層が積層一体化した三次元形状造形物を製造する方法に関する。

【背景技術】

【0002】

従来より、粉末材料に光ビームを照射して三次元形状造形物を製造する方法(一般的には「粉末焼結積層法」と称される)が知られている。かかる方法では、「(i)粉末層の所定箇所に光ビームを照射することよって、かかる所定箇所の粉末を焼結又は溶融固化させて固化層を形成し、(ii)得られた固化層の上に新たな粉末層を敷いて同様に光ビームを照射して更に固化層を形成する」といったことを繰り返して三次元形状造形物を製造している(特許文献1または特許文献2参照)。粉末材料として金属粉末やセラミック粉末などの無機質の粉末材料を用いた場合では、得られた三次元形状造形物を金型として用いることができ、樹脂粉末やプラスチック粉末などの有機質の粉末材料を用いた場合では、得られた三次元形状造形物をモデルとして用いることができる。このような製造技術によれば、複雑な三次元形状造形物を短時間で製造することが可能である。

【0003】

粉末焼結積層法では、一般に、造形プレート上において三次元形状造形物が形成される。具体的には、造形テーブル上に造形プレートが配されてボルト等で固定され、その造形プレート上において三次元形状造形物が形成される。粉末材料として金属粉末を用い、得られる三次元形状造形物を金型として用いる場合を例にとると、図1に示すように、まず、所定の厚みt1の粉末層22を造形プレート21上に形成した後(図1(a)参照)、光ビームを粉末層22の所定箇所に照射して、造形プレート21上において固化層24を形成する。そして、形成された固化層24の上に新たな粉末層22を敷いて再度光ビームを照射して新たな固化層を形成する。このように固化層を繰り返し形成すると、複数の固化層24が積層一体化した三次元形状造形物を得ることができる(図1(b)参照)。最下層に相当する固化層は造形プレート面に接着した状態で形成されるので、三次元形状造形物は造形プレートと一体化して得られることになる。そして、一体化した三次元形状造形物と造形プレートとは、そのまま金型として用いることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表平1−502890号公報

【特許文献2】特開2000−73108号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、三次元形状造形物が光ビームの照射を通じて製造されるものであるため、三次元形状造形物およびそれを支える造形プレートは光ビームによる熱の影響を少なからず受けてしまう。具体的には、粉末層の照射箇所が一旦溶けて溶融状態となり、その後固化することで固化層は形成されるが、その固化する際に収縮現象が生じ得る(図2(a)参照)。特定の理論に拘束されるわけではないが、この収縮現象は、溶融した粉末が冷却・固化する際に応力が発生することに起因している。一方、固化層(即ち、三次元形状造形物)と一体化する造形プレートは、鋼材などから成る剛体であって、ボルトなどで造形テーブルに固定されているので、固化層形成時に収縮しきれず、造形プレートに応力が残留し得る。それゆえ、造形プレートを固定しているボルトを外すと、残留応力の開放に起因してプレートごと造形物が反り返る現象が生じてしまう(図2(b)参照)。

【0006】

本発明は、かかる事情に鑑みて為されたものである。即ち、本発明の課題は、造形物の反り変形に好適な対処した三次元形状造形物の製造方法を提供することである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明では、

(i)粉末層の所定箇所に光ビームを照射して前記所定箇所の粉末を焼結又は溶融固化させて固化層を形成する工程、および

(ii)得られた固化層の上に新たな粉末層を形成し、前記新たな粉末層の所定箇所に光ビームを照射して更なる固化層を形成する工程

を繰り返して行う三次元形状造形物の製造方法であって、

固化層の表面領域のうち、三次元形状造形物の外表面を構成する表面領域に対して光ビームを再照射して加熱処理することを特徴とする、三次元形状造形物の製造方法が提供される。

【0008】

ある好適な態様では、再照射の対象となる外表面を備えた固化層を形成した後であって、かつ、その固化層の上に新たな粉末層を形成する前において光ビームの再照射を行う。

【0009】

別のある好適な態様では、光ビームを再照射することによって、“外表面”(三次元形状造形物の外表面を構成する固化層表面領域)及びそれよりも下方に位置する固化層部分を加熱する。好ましくは、“外表面”を備えた固化層から2〜4層下層側に位置する固化層深さまでの固化層部分を加熱する。

【0010】

更に別のある好適な態様では、光ビームの再照射による加熱処理によって、“外表面”(三次元形状造形物の外表面を構成する固化層表面領域)の下方の固化層部分の残留応力を減じる。

【0011】

更に別のある好適な態様では、“外表面”(三次元形状造形物の外表面を構成する固化層表面領域)のうちで表面仕上げ加工を施す領域を除いて光ビームの再照射を行う。

【0012】

光ビームの再照射の対象となる“外表面”は三次元形状造形物の輪郭形状データから求めることが好ましい。具体的には、“外表面”を有する固化層をN層とし、その上に形成される固化層をN+1層とすると、N+1層に相当する部分の造形物輪郭形状からN層に相当する部分の造形物輪郭形状を差し引くことによって、再照射の対象となる“外表面”を求めることが好ましい。

【発明の効果】

【0013】

本発明の製造方法に従えば、三次元形状造形物の製造に際して生じ得る残留応力を効果的に減じることができ、結果として、三次元形状造形物の反り変形を減じることができる。

【0014】

特に本発明においては、残留応力・反り変形を減じるべく行う加熱処理は光ビームの再照射を通じて行っており、それゆえ、かかる光ビームの再照射を固化層形成に付随して実施することができる。また、再照射で加熱処理を施す領域は“三次元形状造形物の外表面となる表面領域”のみであって、あくまでも限定的である。従って、加熱処理に要する時間は短く、全体の製造時間が不必要に長くなることはない。

【0015】

残留応力・反り変形を抑制できると、三次元形状造形物の形状精度を出すことが容易となる。この点、従来技術において、三次元形状造形物の形状精度を出すには、“反り上がり”などの現象を予め想定した上で設計しておかなければならなかったものの、本発明では造形物の表面領域の一部を光ビームで再照射することによって形状精度を出すことができる。つまり、本発明は、そのような具体的に予測困難な現象を視野に入れた設計を“簡易なプロセスの付加”によって省くことができる点で非常に有益である。

【図面の簡単な説明】

【0016】

【図1】光造形複合加工機の動作を模式的に示した断面図

【図2】造形物の反り変形を模式的に示した断面図

【図3】光造形(粉末焼結積層法)を実施するための装置を模式的に示した斜視図(図3(a):切削機構を備えた複合装置、図3(b):切削機構を備えていない装置)

【図4】粉末焼結積層法が行われる態様を模式的に示した斜視図

【図5】粉末焼結積層法を実施できる光造形複合加工機の構成を模式的に示した斜視図

【図6】光造形複合加工機の動作のフローチャート

【図7】光造形複合加工プロセスを経時的に示した模式図

【図8】本発明の概念を模式的に表した図

【図9】最終的に製造される三次元形状造形物において露出面(最上層)となる固化層表面領域にのみ光ビームを照射する態様を模式的に示した図

【図10】造形物に蓄積され得る残留応力を示したグラフ

【図11】第3層目の固化層の形成に引き続いて、その第3層目の固化層に存在する“造形物外表面を構成する表面領域a3”に光ビームの再照射を行う態様を模式的に示した断面図

【図12】第4層目の固化層の形成に引き続いて、その第4層目の固化層に存在する“造形物外表面を構成する表面領域a4”に光ビームの再照射を行う態様を模式的に示した断面図

【図13】第5層目の固化層の形成に引き続いて、その第5層目の固化層に存在する“造形物外表面を構成する表面領域a5”に光ビームの再照射を行う態様を模式的に示した断面図

【図14】光ビームが再照射される“外表面”を三次元形状造形物の輪郭形状データから求める態様を示した説明図

【図15】表面仕上げ加工を施す部分を除いて光ビームの再照射を行う態様を示した断面図。

【図16】金型使用時にてキャビティ空間を形成する面に対して表面切削加工を行う態様を示した斜視図

【図17】金型使用時にてコア側とキャビティ側とが接触することになる表面領域の一部に対して表面切削加工を行う態様を示した斜視図

【図18】固化層部分が収縮して周囲の粉末層よりも低くなる態様を説明するための模式図

【発明を実施するための形態】

【0017】

以下では、図面を参照して本発明をより詳細に説明する。

【0018】

本明細書において「粉末層」とは、例えば「金属粉末から成る金属粉末層」を実質的に指している。また「粉末層の所定箇所」とは、製造される三次元形状造形物の領域を実質的に意味している。従って、かかる所定箇所に存在する粉末に対して光ビームを照射することによって、その粉末が焼結又は溶融固化して三次元形状造形物の形状を構成することになる。尚、粉末層が金属粉末層となる場合、「固化層」は「焼結層」に相当し、「固化密度」は「焼結密度」に相当し得る。

【0019】

[粉末焼結積層法]

まず、本発明の製造方法の前提となる粉末焼結積層法について説明する。説明の便宜上、材料粉末タンクから材料粉末を供給し、均し板を用いて材料粉末を均して粉末層を形成する態様を前提として粉末焼結積層法を説明する。また、粉末焼結積層法に際しては造形物の切削加工をも併せて行う複合加工の態様を例に挙げて説明する(つまり、図3(b)ではなく図3(a)に表す態様を前提とする)。図1,4および5には、粉末焼結積層法と切削加工とを実施できる光造形複合加工機の機能および構成が示されている。光造形複合加工機1は、「金属粉末および樹脂粉末などの粉末を所定の厚みで敷くことによって粉末層を形成する粉末層形成手段2」と「外周が壁27で囲まれた造形タンク29内において上下に昇降する造形テーブル20」と「造形テーブル20上に配され造形物の土台となる造形プレート21」と「光ビームLを任意の位置に照射する光ビーム照射手段3」と「造形物の周囲を削る切削手段4」とを主として備えている。粉末層形成手段2は、図1に示すように、「外周が壁26で囲まれた材料粉末タンク28内において上下に昇降する粉末テーブル25」と「造形プレート上に粉末層22を形成するための均し板23」とを主として有して成る。光ビーム照射手段3は、図4および図5に示すように、「光ビームLを発する光ビーム発振器30」と「光ビームLを粉末層22の上にスキャニング(走査)するガルバノミラー31(スキャン光学系)」とを主として有して成る。必要に応じて、光ビーム照射手段3には、光ビームスポットの形状を補正するビーム形状補正手段(例えば一対のシリンドリカルレンズと、かかるレンズを光ビームの軸線回りに回転させる回転駆動機構とを有して成る手段)やfθレンズなどが具備されている。切削手段4は、「造形物の周囲を削るミーリングヘッド40」と「ミーリングヘッド40を切削箇所へと移動させるXY駆動機構41(41a,41b)」とを主として有して成る(図4および図5参照)。

【0020】

光造形複合加工機1の動作を図1、図6および図7を参照して詳述する。図6は、光造形複合加工機の一般的な動作フローを示しており、図7は、光造形複合加工プロセスを模式的に簡易に示している。

【0021】

光造形複合加工機の動作は、粉末層22を形成する粉末層形成ステップ(S1)と、粉末層22に光ビームLを照射して固化層24を形成する固化層形成ステップ(S2)と、造形物の表面を切削する切削ステップ(S3)とから主に構成されている。粉末層形成ステップ(S1)では、最初に造形テーブル20をΔt1下げる(S11)。次いで、粉末テーブル25をΔt1上げた後、図1(a)に示すように、均し板23を、矢印A方向に移動させ、粉末テーブル25に配されていた粉末(例えば「平均粒径5μm〜100μm程度の鉄粉」または「平均粒径30μm〜100μm程度のナイロン、ポリプロピレン、ABS等の粉末」)を造形プレート21上へと移送させつつ(S12)、所定厚みΔt1に均して粉末層22を形成する(S13)。次に、固化層形成ステップ(S2)に移行し、光ビーム発振器30から光ビームL(例えば炭酸ガスレーザ(500W程度)、Nd:YAGレーザ(500W程度)、ファイバレーザ(500W程度)または紫外線など)を発し(S21)、光ビームLをガルバノミラー31によって粉末層22上の任意の位置にスキャニングし(S22)、粉末を溶融させ、固化させて造形プレート21と一体化した固化層24を形成する(S23)。光ビームは、空気中を伝達させることに限定されず、光ファイバーなどで伝送させてもよい。

【0022】

固化層24の厚みがミーリングヘッド40の工具長さ等から求めた所定厚みになるまで粉末層形成ステップ(S1)と固化層形成ステップ(S2)とを繰り返し、固化層24を積層する(図1(b)参照)。かかる積層過程では、新たに積層される固化層が、焼結又は溶融固化に際して、既に形成された下層を成す固化層と一体化する。

【0023】

積層した固化層24の厚みが所定の厚みになると、切削ステップ(S3)へと移行する。図1および図7に示すような態様ではミーリングヘッド40を駆動させることによって切削ステップの実施を開始している(S31)。例えば、ミーリングヘッド40の工具(ボールエンドミル)が直径1mm、有効刃長さ3mmである場合、深さ3mmの切削加工ができるので、Δt1が0.05mmであれば、60層の固化層を形成した時点でミーリングヘッド40を駆動させる。XY駆動機構41(41a,41b)によってミーリングヘッド40を矢印X及び矢印Y方向に移動させ、積層した固化層24から成る造形物の表面を切削加工する(S32)。そして、三次元形状造形物の製造が依然終了していない場合では、粉末層形成ステップ(S1)へ戻ることになる。以後、S1乃至S3を繰り返して更なる固化層24を積層することによって、三次元形状造形物の製造を行う(図7参照)。

【0024】

固化層形成ステップ(S2)における光ビームLの照射経路と、切削ステップ(S3)における切削加工経路とは、予め三次元CADデータから作成しておく。この時、等高線加工を適用して加工経路を決定する。例えば、固化層形成ステップ(S2)では、三次元CADモデルから生成したSTLデータを等ピッチ(例えばΔt1を0.05mmとした場合では0.05mmピッチ)でスライスした各断面の輪郭形状データを用いる。

【0025】

[本発明の製造方法]

本発明の製造方法は、上記の粉末焼結積層法につき、造形物に発生し得る応力を特に考慮して案出されたものである。具体的には、本発明においては、図8に示すように三次元形状造形物24の外表面を構成する表面領域(図面中の“斜線ハッチング部”)に対して光ビームを再照射して加熱処理を施す。つまり、図示するように、三次元形状造形物24の最上層となる部分にのみ光ビームを照射(加熱)する。

【0026】

以下の説明では、粉末として「金属粉末」を用いる態様(即ち、粉末層として金属粉末層を用いる態様)を例にとって説明する。ちなみに、本発明に用いる金属粉末は、鉄系粉末を主成分とした粉末であって、場合によってニッケル粉末、ニッケル系合金粉末、銅粉末、銅系合金粉末および黒鉛粉末などから成る群から選択される少なくとも1種類を更に含んで成る粉末であってよい(一例として、平均粒径20μm程度の鉄系粉末の配合量が60〜90重量%、ニッケル粉末及びニッケル系合金粉末の両方又はいずれか一方の配合量が5〜35重量%、銅粉末および/または銅系合金粉末の両方又はいずれか一方の配合量が5〜15重量%、ならびに、黒鉛粉末の配合量が0.2〜0.8重量%となった金属粉末を挙げることができる)。

【0027】

本発明では、固化層形成に用いた光ビームを用いて、再度、その形成された固化層の表面領域を照射する。再照射を施す表面領域は、必ずしも固化層の表面領域の全てというわけではなく、あくまでも「三次元形状造形物の外表面を構成する表面領域」である。つまり、最終的に製造される三次元形状造形物において露出面となる固化層表面領域に対してのみ光ビームを照射する。より具体的には、図9に示されるように、三次元形状造形物の露出面のなかでも特に上側面を成す固化層露出面に対して光ビームを照射して加熱する。

【0028】

このような光ビームの再照射は、本発明の創作過程において見出した図10のグラフ結果に依拠している。本願発明者らは、『三次元形状造形物に蓄積され得る残留応力というものは、造形物の最上面近傍、即ち、最後に溶融固化された層付近に集中し、中間部分には応力がほとんど残留しない傾向がある』ということを見出している(図10のグラフ参照)。特定の理論に拘束されるわけではないが、これは、中間部分のN層目を溶融固化(焼結)する際には収縮応力が発生して残留するが、N+1層目,N+2層目・・・と溶融固化(焼結)が繰り返されるときにN層目が熱影響を受けて応力緩和することが要因として考えられる。

【0029】

図10のグラフに基づくと、残留応力を除去するための加熱処理を中間層に相当する固化層に行っても、かかる中間層では意味がなく、処理時間が長くなるだけである。中間層では、その上の固化層形成に際して熱影響を受けて残留応力が必然的に減じられるので、重畳的な加熱処理を積極的に施す意味合いは低い。それゆえ、加熱処理は、中間層ではなく、応力が残留し得る最上層の表面に対してのみ施すことが効率的であるといえる。ここで“応力が残留し得る最上層の表面”というのは、「三次元形状造形物の外表面を構成する表面領域」に相当する。従って、本発明では、固化層の表面領域のうち“三次元形状造形物の外表面を構成する表面領域”にのみ加熱処理を施す。

【0030】

このように、本発明においては光ビームの再照射による加熱処理を全層・全表面領域にわたって行うのではなく、残留応力が蓄積している最上層・最表面領域のみに施すので、加熱処理時間が全体として短縮され、ひいては、造形時間の短縮につながる。

【0031】

再照射に用いる光ビームの照射源としては、固化層形成に用いた照射源を用いることができる。従って、光造形(即ち、粉末焼結積層法)の装置をそのまま利用でき、設備コストの点でメリットがあるだけでなく、同じ装置を用いるために製造プロセス全体がスムーズとなり得る。再照射時の光ビームの照射条件は、固化層形成時の光ビームの照射条件と同程度であってよい。例えば、再照射時の光ビームの照射エネルギー密度Eは4〜15J/mm2程度であってよい。尚、エネルギー密度E=レーザ出力(W)/(走査速度(mm/s)×走査ピッチ(mm)である(製造条件は例えば、粉末の積層厚さ:0.05mm、レーザの種類:CO2(炭酸ガス)レーザ、スポット径:0.5mmである)。

【0032】

好適な加熱処理を実現するために、再照射時の光ビームの照射条件を固化層形成時の光ビームの照射条件から変えてもよい。照射条件の変更は、(a)光ビームの照射エネルギー(出力エネルギー)を調整することによって実施できる他、(b)光ビームの走査速度の調整、(c)光ビームの走査ピッチの調整、(d)光ビームの集光径の調整などによっても実施できる。例えば、再照射時の加熱処理温度を上げるためには、(a)光ビームの出力エネルギーを上げることの他に、(b)光ビームの走査速度を下げる、(c)光ビームの走査ピッチを狭くする、(d)光ビームの集光径を小さくすることによっても達成することができる。逆に、再照射時の加熱処理温度を下げるためには、(a)光ビームの照射エネルギー(出力エネルギー)を下げることの他に、(b)光ビームの走査速度を上げる、(c)光ビームの走査ピッチを拡げる、(d)光ビームの集光径を大きくすることによっても達成できる。これら(a)〜(d)は、単独で行ってもよいものの、相互に種々に組み合わせて行ってもよい。

【0033】

なお、焼鈍による残量応力の低減効果に鑑みれば、再照射領域を急熱・急冷させない方が好ましい。それゆえ、かかる事項を特に重視すれば、再照射時の光ビームの集光径を固化層形成時の集光径よりも大きくすることが好ましい。

【0034】

固化層の表面領域のうち“三次元形状造形物の外表面を構成する表面領域”に相当する部分は、固化層形成時に光ビームが照射されると共に、固化層形成後においても加熱処理のために光ビームが照射される。つまり、“外表面を構成する表面領域”は、固化層形成時と熱処理時との2回にわたって光ビームが照射される領域である。このような態様に鑑みて本明細書は「再照射」という用語を使用している。換言すれば、本明細書において「光ビームを再照射する」という表現は、固化層形成時のみならず、その固化層形成後の加熱処理時においても光ビームを照射する態様を実質的に指している。

【0035】

光ビームの再照射は、その対象となる外表面が形成された時点で行うことが好ましい。つまり、再照射の対象となる外表面を備えた固化層の形成後であって、かつ、その固化層上に行われる新たな粉末層の形成前において再照射を行うことが好ましい。例えば図9に示されるような三次元形状造形物24を製造する場合を想定すると、第3層目の固化層に存在する“造形物外表面を構成する表面領域a3”については、図11に示されるように、その第3層目の固化層の形成に引き続いて光ビームの再照射を行うことが好ましい。同様にして、第4層目の固化層に存在する“造形物外表面を構成する表面領域a4”については、図12に示されるように、その第4層目の固化層の形成に引き続いて光ビームの再照射を行うことが好ましく、また、第5層目の固化層に存在する“造形物外表面を構成する表面領域a5”については、図13に示されるように、その第5層目の固化層の形成に引き続いて光ビームの再照射を行うことが好ましい。このように、対象となる造形物外表面が表れた時点で光ビームの再照射を行うと、三次元形状造形物の形状がどのようなものであっても、確実に“外表面”に対して光ビームを再照射することができる。例えば三次元形状造形物が複雑な形状を有する場合であって、造形物の完成後に光ビームの再照射を実施する場合を想定すると、光ビームの経路が造形物によって遮られ、光ビームが届かない領域が存在し得る。つまり、“造形物外表面を構成する表面領域”の全てに対して光ビームの照射を施すことができない可能性がある。このような理由から、本発明では光ビームの照射は、対象となる造形物外表面が表れた時点、即ち、造形物外表面を備えた固化層が形成された後であって、かつ、その固化層の上に新たな粉末層が形成される前に再照射を行うことが好ましい。

【0036】

光ビームの再照射によって、その処理対象の造形物外表面を加熱すると共に、その外表面よりも下方に位置する固化層部分を加熱することが好ましい(図8参照)。これは、図10のグラフ結果に依拠しているものである。つまり、光ビームの再照射で造形物外表面およびその下方の固化層部分を加熱すると、図10のグラフにおける“A部分の残留応力”を減じることができる。図10のグラフのA部分は、造形物の最上層からその2〜7層ほどの下層に至る部分に相当する。従って、光ビームの再照射によって、その処理対象の外表面層から2〜7層下層、好ましくは2〜4層下層の固化層深さに至る固化層部分を加熱すると、その部分に残量している応力を効果的に減じることができる(各固化層厚さは、例えば0.02mm〜0.08mm程度である)。特定の理論に拘束されるわけではないが、再照射時においては“外表面よりも下方に位置する固化層部分”が焼鈍効果を好適に受けることになり、それによって、その部分の残留応力が減じられるものと考えられる。

【0037】

光ビームの再照射の対象となる“外表面”は三次元形状造形物の輪郭形状データから求めることができる(図14参照)。具体的には、光ビームの再照射領域は、積層焼結する際に用いられる、3Dモデル形状データをスライスした、各層の輪郭形状データを基にして求めることができる。

【0038】

具体的には、“外表面”を有する固化層をN層とし、その上に形成される固化層をN+1層とすると、「N+1層に相当する造形物部分の輪郭形状データ」から「N層に相当する造形物部分の輪郭形状データ」を差し引くことによって再照射の対象となる“外表面”を求めることができる。例えば2層目に行われる光ビームの再照射領域は、2層目の固化層の輪郭形状から、3層目の固化層の輪郭形状を差し引いて残った部分となる(図14参照)。図示されるように、かかる部分は、2層目では“塗りつぶされる”ものの、3層目では“塗りつぶされない”部分となる。

【0039】

上記のような再照射領域の決定スキームに基づくと、本発明は、各層において、その層よりも上方に塗りつぶし領域がない部分(図8の斜線ハッチング部)を抽出し、その部分に対して光ビームを再照射して残留応力を除去する態様であるといえる。上方に塗りつぶし領域がない部分は、造形に使用するスライスデータ(各層の輪郭線データ)を元に抽出される。一方、対象となる層よりも上方に塗りつぶし領域がある部分は、上層の焼結による熱影響で焼鈍され、残留応力が除去されることになる。

【0040】

光ビームの再照射による熱処理を複数層に渡って行う場合、即ち、光ビームの再照射により“造形物外表面”とその下方に位置する固化層部分を加熱する場合であっても、“輪郭形状データ”から再照射領域を求めることができる。例えば、光ビームの再照射による熱処理をK層に渡って行う場合、N層目の光ビームの再照射範囲は、N層目の輪郭形状からN+K層目の輪郭形状を差し引いた部分となる。

【0041】

本発明の製造方法では、固化層の表面領域のなかでも造形物の外表面を構成する領域に対してのみ光ビームの再照射を行うが、最終的に表面仕上げ加工を施す領域が存在する場合ではその部分を除いて再照射を行うことが好ましい(図15参照)。残留応力は表層部に蓄積しているものの、表面切削加工などの表面仕上げ加工が行われる場合、そのような残留応力の蓄積部分が結果として除去されてしまうからである。即ち、そのように表面仕上げ加工を行う予定の領域は、熱処理による残留応力除去処理が必要ないので、造形物の外表面となる表面領域であっても光ビームの再照射を行わない。

【0042】

ここで、三次元形状造形物の製造においては、その造形物の用途を考慮して必要な箇所にのみ表面切削加工を行う場合がある(特に、造形物使用時に力のかかる表面領域に表面切削加工を施すことが好ましい)。例えば、三次元形状造形物をコア側またはキャビティ側の金型として用いる場合では、金型使用時にてキャビティ空間を形成する面に対して表面切削加工を行う場合がある(図16参照)。また、金型使用時にてコア側とキャビティ側とが接触することになる表面領域の一部(特にキャビティ空間形成面の直ぐ外側に位置する環状の表面領域部)に切削加工を施す場合もある(図17参照)。従って、本発明では、そのような表面切削加工領域を除いて光ビームの再照射を行うことが好ましい。これによって、再照射を施す範囲を減じることができ、熱処理時間が全体として短縮されるので、より効率的な造形が実現される。

【0043】

以上、本発明の好適な実施形態を中心に説明してきたが、本発明はこれに限定されず、種々の改変がなされ得ることを当業者は容易に理解されよう。例えば、以下のような変更態様が考えられる。

【0044】

● 上記説明においては、光ビームの再照射を、その対象となる“外表面”が表れた時点で行う態様を主として説明したが、本発明は必ずしもかかる態様に限定されない。例えば、造形物製造が完了した後に一括して“外表面”に対して光ビームの照射を行ってもよい。

【0045】

● また、本発明では、光ビームの再照射は、その再照射の対象となる外表面を備えた固化層が形成された後であって、かつ、その固化層の上に新たな粉末層が形成される前に行うことが好ましいが、そのような再照射に先立って周囲の粉末を予め除去しておいてもよい。これは、図18に示すように、固化層形成時には、その固化層部分24が収縮して周囲の粉末層22よりも低くなり得ることを特に考慮したものである。つまり、そのような盛り上がった粉末層部分22は固化層の再照射に都合が良いとはいえず、それゆえ、再照射に先立って除去しておくことが好ましい。

【0046】

● 更に、上記説明においては、再照射は、固化層形成に用いる光ビーム照射源を使用する態様を主として説明したが、本発明は必ずしもかかる態様に限定されない。例えば、再照射源として、光造形の光ビーム照射源とは異なる熱源、例えばアーク放電源、溶射源などを用いてもよい。

【符号の説明】

【0047】

1 光造形複合加工機

2 粉末層形成手段

3 光ビーム照射手段

4 切削手段

19 粉末/粉末層(例えば金属粉末/金属粉末層または樹脂粉末/樹脂粉末層)

20 造形テーブル

21 造形プレート

22 粉末層(例えば金属粉末層または樹脂粉末層)

23 均し板

24 固化層(例えば焼結層または硬化層)またはそれから得られる三次元形状造形物

25 粉末テーブル

26 粉末材料タンクの壁部分

27 造形タンクの壁部分

28 粉末材料タンク

29 造形タンク

30 光ビーム発振器

31 ガルバノミラー

32 反射ミラー

33 集光レンズ

40 ミーリングヘッド

41 XY駆動機構

41a X軸駆動部

41b Y軸駆動部

42 ツールマガジン

50 チャンバー

52 光透過窓

L 光ビーム

【特許請求の範囲】

【請求項1】

(i)粉末層の所定箇所に光ビームを照射して前記所定箇所の粉末を焼結又は溶融固化させて固化層を形成する工程、および

(ii)得られた固化層の上に新たな粉末層を形成し、前記新たな粉末層の所定箇所に光ビームを照射して更なる固化層を形成する工程

を繰り返して行う三次元形状造形物の製造方法であって、

前記固化層の表面領域のうち、前記三次元形状造形物の外表面を構成する表面領域に対して前記光ビームを再照射して加熱処理することを特徴とする、三次元形状造形物の製造方法。

【請求項2】

前記再照射を、該再照射の対象となる前記外表面を有する固化層を形成した後であって、かつ、該固化層の上に前記新たな粉末層を形成する前に行うことを特徴とする、請求項1に記載の三次元形状造形物の製造方法。

【請求項3】

前記再照射によって、前記外表面を構成する前記表面領域および該表面領域よりも下方に位置する固化層部分を加熱することを特徴とする、請求項1または2に記載の三次元形状造形物の製造方法。

【請求項4】

前記外表面を有する固化層から2〜4層下層側に位置する固化層の深さまで前記固化層部分を加熱することを特徴とする、請求項3に記載の三次元形状造形物の製造方法。

【請求項5】

前記加熱処理によって、前記外表面を構成する前記表面領域の下方の固化層部分に残留している応力を減じることを特徴とする、請求項3または4に記載の三次元形状造形物の製造方法。

【請求項6】

前記外表面を構成する前記表面領域のうちで表面仕上げ加工を施す領域を除いて前記再照射を行うことを特徴とする、請求項1〜5のいずれかに記載の三次元形状造形物の製造方法。

【請求項7】

前記再照射の対象となる前記外表面を前記三次元形状造形物の輪郭形状データから求めており、

前記外表面を有する前記固化層をN層とし、その上に形成される固化層をN+1層とすると、該N+1層に相当する部分の造形物輪郭形状から前記N層に相当する部分の造形物輪郭形状を差し引くことによって前記再照射の対象となる前記外表面を求めることを特徴とする、請求項1〜6のいずれかに記載の三次元形状造形物の製造方法。

【請求項1】

(i)粉末層の所定箇所に光ビームを照射して前記所定箇所の粉末を焼結又は溶融固化させて固化層を形成する工程、および

(ii)得られた固化層の上に新たな粉末層を形成し、前記新たな粉末層の所定箇所に光ビームを照射して更なる固化層を形成する工程

を繰り返して行う三次元形状造形物の製造方法であって、

前記固化層の表面領域のうち、前記三次元形状造形物の外表面を構成する表面領域に対して前記光ビームを再照射して加熱処理することを特徴とする、三次元形状造形物の製造方法。

【請求項2】

前記再照射を、該再照射の対象となる前記外表面を有する固化層を形成した後であって、かつ、該固化層の上に前記新たな粉末層を形成する前に行うことを特徴とする、請求項1に記載の三次元形状造形物の製造方法。

【請求項3】

前記再照射によって、前記外表面を構成する前記表面領域および該表面領域よりも下方に位置する固化層部分を加熱することを特徴とする、請求項1または2に記載の三次元形状造形物の製造方法。

【請求項4】

前記外表面を有する固化層から2〜4層下層側に位置する固化層の深さまで前記固化層部分を加熱することを特徴とする、請求項3に記載の三次元形状造形物の製造方法。

【請求項5】

前記加熱処理によって、前記外表面を構成する前記表面領域の下方の固化層部分に残留している応力を減じることを特徴とする、請求項3または4に記載の三次元形状造形物の製造方法。

【請求項6】

前記外表面を構成する前記表面領域のうちで表面仕上げ加工を施す領域を除いて前記再照射を行うことを特徴とする、請求項1〜5のいずれかに記載の三次元形状造形物の製造方法。

【請求項7】

前記再照射の対象となる前記外表面を前記三次元形状造形物の輪郭形状データから求めており、

前記外表面を有する前記固化層をN層とし、その上に形成される固化層をN+1層とすると、該N+1層に相当する部分の造形物輪郭形状から前記N層に相当する部分の造形物輪郭形状を差し引くことによって前記再照射の対象となる前記外表面を求めることを特徴とする、請求項1〜6のいずれかに記載の三次元形状造形物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図7】

【公開番号】特開2012−224907(P2012−224907A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−92920(P2011−92920)

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]