三次元微細加工基板

【課題】高密度かつ複雑な三次元微細構造の加工を可能にする。

【解決手段】基板上の三次元微細構造は、以下の方法で作製される。第1工程では、真空中でIII−V族化合物半導体基板1の表面に電子ビームを照射することにより、当該基板1の表面の自然酸化膜2をIII族酸化物3に置換させ、改質マスク部3を周期的に形成する。第2工程では、真空中で前記基板1を昇温させることにより、前記改質マスク部3以外の部分の前記自然酸化膜2を脱離させて基板表面を露出させる。第3工程では、真空にV族原料を供給した環境下で前記基板1を所定温度で加熱することで、前記基板表面の露出部分からIII族原子を優先的に剥離させて前記改質マスク部3上をホッピングさせ、当該露出部分に窪み4を形成する。第4工程では、固体成長原料を用いた分子線エピタキシャル成長法を行うことで、前記窪み4の部分にIII−V族化合物半導体結晶5を選択成長させる。

【解決手段】基板上の三次元微細構造は、以下の方法で作製される。第1工程では、真空中でIII−V族化合物半導体基板1の表面に電子ビームを照射することにより、当該基板1の表面の自然酸化膜2をIII族酸化物3に置換させ、改質マスク部3を周期的に形成する。第2工程では、真空中で前記基板1を昇温させることにより、前記改質マスク部3以外の部分の前記自然酸化膜2を脱離させて基板表面を露出させる。第3工程では、真空にV族原料を供給した環境下で前記基板1を所定温度で加熱することで、前記基板表面の露出部分からIII族原子を優先的に剥離させて前記改質マスク部3上をホッピングさせ、当該露出部分に窪み4を形成する。第4工程では、固体成長原料を用いた分子線エピタキシャル成長法を行うことで、前記窪み4の部分にIII−V族化合物半導体結晶5を選択成長させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の表面に形成されたIII−V族化合物層の表面に三次元微細構造が形成された三次元微細加工基板に関する。

【背景技術】

【0002】

光リソグラフィーを中心とする現在の半導体微細加工は技術的限界に達しており、半導体関連産業が今後も主たる経済産業分野の牽引役として持続するには、新しいパラダイムに基づいた方法論の展開が急務である。その1つがナノテクノロジーであり、光リソグラフィー技術が抱える装置限界(複雑化・巨大化・高コスト化)の呪縛から解き放つものと期待されている。

【0003】

ターゲットとなるべき技術課題とは、少量多品種型生産を可能(設計変更容易・低コスト)にする三次元ナノ微細化技術の開発である。とくに“光・電子デバイス”展開の観点からは、求められるプロセス機能として無損傷・無汚染が前提となり、さらに“一括デバイス化”と“その場制御化”が必要になる。

【0004】

リソグラフィーに必要な条件はスループット(レジストの高感度化)と解像度(レジストの分解能)の2つであり、それらのバランスが重要となる。電子ビームは光に比べて波長が短いことから、光リソグラフィーの解像度限界を超えるものとして開発が進められている。

【0005】

電子ビームリソグラフィーでは、一般にスループットの観点から光リソグラフィーと同様に有機レジストが従来用いられており、解像度に優れる無機レジストは感度が低いため、一般には用いられてこなかった。有機レジストの中で感度は比較的低いが解像度に優れるものとしてPMMAが一般に用いられている。解像度が優れる無機レジストの感度をPMMAと同等とするか若しくはそれを凌駕させること、それが無機レジスト開発に向けた1つのターゲットである。

【0006】

なお、代表的な有機レジスト及び無機レジストについて、レジストの感度と解像度の関係を図1に示す。この図1には、本発明の一実施形態でマスクとして使用されるGaAs自然酸化膜をレジストとして捉えた場合の位置付けが併せて示されている。

【0007】

電子ビームリソグラフィーにおけるもう1つの問題は、入射電子だけではなくレジストおよび基板内からの二次電子散乱の影響である(proximity効果と呼ばれる)。この影響により、入射電子ビームのもつビーム径よりかなり大きな領域がレジストに対する反応領域となってしまう。この効果は、隣接する描画ライン間での解像度を決定する。proximity効果を低減させるため多くの努力がなされており、その一例が多層レジストによる基板内浸入電子線の屈折率制御を用いた実効ビーム径の低減化である。しかし、現状では、そのproximity効果(ビーム径より大きなレジスト反応領域)が微細化に対する大きな制限となっている。

【0008】

一般にレジストは感度の特徴から2種類に分けることができ、ひとつは電子ビームのエネルギー照射量に依存してある臨界値で急峻な反応が起きるデジタル型レジスト、もうひとつはあるエネルギー照射量幅に対して連続的に反応が進行するアナログ型レジストである。この2種類のうち、サブミクロン領域での微細化には空間分解能を得やすいデジタル型が有利とされてきた。それにより形成された“硬い”反応領域がマスクとして用いられ、後工程のエッチングや成長(再成長と呼ばれる)に対して選択的な機能をもたらしてきた。一方、アナログ型レジストは空間分解能に限界はあるものの、後工程のプロセスに対して“柔らかい”マスクとして機能するため、高低差を制御した構造の作製に用いられてきた。任意の三次元微細構造を作製するためには、空間分解能に優れかつ高低差制御に優れたアナログ型のレジスト開発そして後工程のプロセス開発が必要であった。

【0009】

また、従来、マスクパターン形成後の選択的成長プロセスとして、表面拡散長が長いガス種を用いた成長法(CVD、GSMBE、CBE等)が用いられてきた。それは、成長前に形成されたマスクパターンが一般には光リソグラフィーにより作製されたため、マスク幅(すなわち選択的に成長が抑制されるべき領域幅)が極めて大きく、非マスク領域への選択成長を引き起こすためには、マスク上に照射された成長原料原子が拡散により排除されなくてはならないからであった。この手法を用いた選択成長はGaNを含むあらゆる化合物半導体およびSiプロセスに応用され、三次元構造制御手法の一手法として確立されている。

【0010】

しかし、サブミクロン領域を含むさらに小さな三次元構造制御に対しては、ガス種のもつ大きな表面拡散長により、極めて微細なマスク領域が埋もれてしまうという問題点がある。小さなマスク領域にはそれに対応した表面拡散長の短い(マスク幅よりは大きいが)プロセスとの組み合わせが必要である。

【0011】

なお、例えば、CVD法を用いているものとして、特許文献1に開示されるものがある。この特許文献1は、CVD法の中でも有機金属化学気相蒸着法(以下、MOCVD法とする)を用いて、III−V族化合物半導体を選択成長させるものである。

【特許文献1】特開平8−172053号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかし、特許文献1のものは、MOCVD法を用いていることから表面原子の拡散長が長くなり、高密度配列の基板上でのIII−V族化合物半導体の選択成長が十分にはできず、基板を高密度化することが困難である。また、ナノオーダーで結晶成長方向の各成長結晶膜厚を一定に揃えることはできない。

【0013】

本発明は以上の事情に鑑みてされたものであり、その目的は、基板の高密度化を容易に行うことができ、かつ、ナノオーダーで結晶成長方向の結晶膜厚が一定に揃えられたパターンをその場で形成可能な三次元微細加工基板を提供することにある。

【課題を解決するための手段及び効果】

【0014】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段とその効果を説明する。

【0015】

本発明の第1の観点によれば、基板の表面に形成されたIII−V族化合物層の表面に三次元微細構造が形成された三次元微細加工基板において、以下の構成が提供される。即ち、前記三次元微細構造は、以下の工程を含む方法により作製される。第1工程では、真空中で前記III−V族化合物層の表面に描画ラインを複数交差させながら電子ビームを照射することにより、当該III−V族化合物層の表面の自然酸化膜をIII族酸化物に置換させ、前記基板上に改質マスク部を周期的に形成する。第2工程では、真空中で前記基板を昇温させることにより、前記改質マスク部以外の部分の前記自然酸化膜を脱離させてIII−V族化合物層表面を露出させる。第3工程では、真空にV族原料を供給した環境下で前記基板を所定温度で加熱することで、前記III−V族化合物層表面の露出部分からIII族原子を優先的に剥離させて前記改質マスク部上をホッピングさせることにより、当該露出部分に窪みを形成する。第4工程では、固体成長原料を用いた分子線エピタキシャル成長法を行うことで、前記描画ラインに囲まれた区域内の前記窪みの部分にIII−V族化合物結晶を選択成長させる。そして、当該三次元微細構造は、前記窪みの部分のIII−V族化合物成長結晶を含む。

【0016】

この構成により、基板の表面に自然に形成されている自然酸化膜を除去することなく、この自然酸化膜に対して電子ビームを照射することで、化学的に安定なIII族酸化物に置換し、改質マスク部を形成できる。そして、この改質マスク部を周期的に形成した上で基板の露出表面を優先的に剥離することで、ネガ型パターンを精度良く作製できる。また、電子ビームの描画間隔を広くすれば優先的な剥離部分が浅くなり、描画間隔を狭くすれば深く剥離されるという特徴を有しているので、従来では不可能であった複雑かつ多様な形状を有する三次元微細構造を形成することができる。また、高密度のパターンであっても、MBE法の成長条件を制御して表面原子拡散長を制御することにより、III−V族化合物結晶の選択成長を容易に行うことができる。また、結晶成長方向の結晶膜厚を一定に揃えることも容易である。更に、III−V族化合物の成長結晶は、その根元部において壁の立ち上がりが良好であり、高精度の微細構造を形成することができる。そして、微細構造単位が縦横に並ぶ三次元微細構造を容易に形成できる。

【0017】

前記の三次元微細加工基板においては、前記第3工程において、前記改質マスク部とその隣の改質マスク部との間に形成されるIII−V族化合物層表面の開口部の大きさが1000nm以上であり、前記窪みの深さは当該開口部の大きさの1/100以下であるようにすることができる。

【0018】

前記の三次元微細加工基板においては、前記第3工程において、前記改質マスク部とその隣の改質マスク部との間に形成されるIII−V族化合物層表面の開口部の大きさが300nm以下であり、前記窪みの深さは当該開口部の大きさの1/4以上であるようにすることができる。

【0019】

以上の構成により、ネガ型の三次元微細構造を精度良く形成することができる。。

【0020】

前記の三次元微細加工基板においては、前記第1工程において前記電子ビームの照射間隔を変化させ、前記三次元微細構造は、深さの異なる複数種類の前記窪みを含むように構成することが好ましい。

【0021】

前記の三次元微細加工基板においては、前記第1工程において前記電子ビームの照射間隔を変化させ、前記三次元微細構造は、高さの異なる複数種類の前記III−V族化合物成長結晶を含むことが好ましい。

【0022】

以上の構成により、複雑かつ多様な形状を有する三次元微細構造を容易に形成することができる。。

【発明を実施するための最良の形態】

【0023】

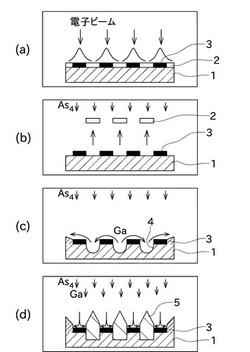

次に、発明の実施の形態を説明する。図2には、本実施形態の三次元微細構造を加工する方法の各工程が(a)から(d)まで順に示されている。また、図3は本実施形態の三次元微細加工方法における各工程の温度推移の一例を示すグラフであり、グラフに示された(a)〜(d)の記号は図2(a)〜図2(d)にそれぞれ対応している。

【0024】

図2(a)には、本実施形態の微細加工の対象物としてのGaAs基板(III−V族化合物基板)1が示されている。このGaAs基板1の表面には、3nmから6nm程度の厚みを有する自然酸化膜2が形成されている。

【0025】

本実施形態の微細加工方法は、まず図2(a)に示すように、この自然酸化膜2に対して電子ビームを真空中で照射する。すると、電子ビームの照射部分の自然酸化膜2が、化学的に安定した酸化物Ga2O3(III族酸化物)に置換される。このとき、電子ビームによってGaAs基板1の表面に平行ライン等の周期的パターンを描画すると、後述の工程により、GaAs基板1の表面に優先剥離による窪みを形成することができる。なお、高精度のパターンを形成する観点から、電子ビームの照射にあたっては、加速電圧を1kV以上50kV以下とし、線ドーズ量の範囲は10nC/cm以上1μC/cm以下とするのが好ましい。また、電子ビームの照射は単一ラインモードで行うことが好ましい。

【0026】

次に、図2(b)に示すように、表面の自然酸化膜2の一部をGa2O3に置換したGaAs基板1を、真空中にAs4(V族原料)を供給した環境下で、580℃以上630℃以下の所定温度まで昇温する。なお、図3には図2の微細加工を行う際の温度制御の一例が示され、図3の例では630℃まで温度を直線的に上昇させている。すると、温度が580℃付近となった時点で、図2(b)に示すように、Ga2O3に置換された部分以外の自然酸化膜2が熱脱離して除去される。

【0027】

ここで一般に、電子ビーム法で改質される自然酸化膜領域は、入射電子線(一次電子)と薄膜内での散乱電子(二次電子)により決定される。しかしながら、本実施形態の方法によれば、Ga2O3に置換された部分以外の自然酸化膜2だけでなく、Ga2O3に置換された部分のうち低エネルギーの二次電子による改質領域も熱脱離する。即ち、本実施形態において自然酸化膜に電子ビームで描画したことによるマスクは、一次電子が有する高エネルギー領域のみに対して選択性が現れる。従って、自然酸化膜が脱離した後のGa2O3(改質部3)の幅を、照射した電子ビームのビーム径よりも小さくすることができる。これにより、改質される自然酸化膜領域以下の構造制御が可能となる。

【0028】

次に、真空中にAs4を供給した環境下で、580℃以上630℃以下の所定温度(図3の例では610℃)でのGaAs基板1に対する加熱を継続する。すると、Ga2O3の存在しないGaAs基板1の表面のGa分子が当該表面から優先的に剥離されて拡散し、電子ビームの周期パターン描画領域の端部に移動し、堆積する。この結果、図2(c)に示すように、GaAs基板1の表面に窪み4が形成され、ネガ型の三次元微細構造が作製される。こうして得られる窪み4の深さは、Ga2O3に改質された部分である改質部3と、それに隣接する改質部3との間に形成される開口部の大きさにほぼ反比例する。具体的には、前記開口部の大きさ(開口径)が1000nm以上の場合は、窪み4の深さを当該開口径の1/100以下とすることができる。また、前記開口部の大きさ(開口径)が300nm以下の場合は、窪み4の深さを当該開口径の1/4以上とすることができる。

【0029】

次に、基板の表面に形成された窪み4の部分に、分子線エピタキシー法(MBE法)によってGaAsを選択成長させる。このMBE法は、GaAsの成長方向をGaAs基板1の面方位(100)に合わせて、結晶成長温度を450℃以上600℃以下の所定温度(図3の例では580℃)とし、As4分子とGa原子とのフラックス比(FAs/FGa)は1以上100以下の範囲とし、GaAs結晶成長速度を0.01ML/sec以上2ML/sec以下(分子層/秒:二次元薄膜に対する成長速度換算)として行う。こうして得られるGaAs成長層膜厚は、前記改質部3と隣接する改質部3との間に形成される開口部の大きさにほぼ反比例する。

【0030】

ここで、GaAs結晶成長速度は、試料薄膜や基板の表面状態をその場観察するための反射高速電子線回折装置(以下、RHEEDと称する)を用いて調整することが好ましい。GaAs結晶成長速度が決定されれば、GaAs結晶成長時間の調整により成長結晶の膜厚を制御することができる。

【0031】

以上により、図2(d)に示すように、GaAs基板1の表面にGaAs成長結晶5が形成され、ポジ型の三次元微細構造を作製することができる。これにより、高密度で各GaAs成長結晶の膜厚が一定である基板の作製が可能となる。

【0032】

図4には、基板表面に対する電子ビームのライン間隔を大きくして、図2で説明した三次元微細加工方法を同様に行った場合が示されている。なお、本明細書において電子ビームのライン間隔とは、電子ビームを単一ラインモードで照射し、次に照射するラインまで平行移動させる距離(電子ビームの幅方向中心線間の距離)をいう。

【0033】

ここで、図4(c)及び図2(c)に示すように、本実施形態の微細加工方法は、電子ビームの描画間隔を広くすると、優先剥離によって形成される窪みの深さが小さくなり、描画間隔を狭くすると、優先剥離による窪みの深さが大きくなる特徴を有している。

【0034】

なお、図5(a)〜図5(f)には、描画ライン間隔を6μmから1.4μmまで6段階に変化させながら電子ビームで格子状に描画し、自然酸化膜の脱離及び優先剥離を行ったネガ型三次元微細構造の表面AFM写真を示している。また、図6(a)〜図6(f)は、図5(a)〜図5(f)で示すネガ型の三次元微細構造について、窪みの形成深さをそれぞれ模式的に示している。なお、照射電子ビーム径は等しいにもかかわらず、描画ライン間隔を最小の1.4μmとして照射した図6(f)の場合のマスク幅d2は、間隔を最大の6μmとして照射した図6(a)の場合のマスク幅d1よりも小さいことが明らかに認められており(d2<d1)、窪み形成後のマスク幅が優先剥離の深さと反比例するという知見が得られた。

【0035】

また、図7(a)〜図7(c)には、描画ライン間隔を1.4μmから3.0μmまで3段階に変化させながら電子ビームで格子状に描画し、自然酸化膜の脱離及び優先剥離を行ったネガ型三次元微細構造の表面AFM写真及び断面AFM写真を示している。この図7によっても、描画ライン間隔が広いと浅い窪みが形成され、描画ライン間隔が狭いと窪みが深くなることが判る。

【0036】

このように電子ビームの描画間隔を大きくすると非照射領域の剥離が浅くなる原因としては、Ga原子の表面拡散原子の拡散長(ミューフリーパス)が描画ライン間隔に対して小さくなる結果、Ga原子がマスクとしてのGa2O3表面をホッピング運動するように移動しにくくなって、加工領域外に運ばれにくくなるためと考えられる。

【0037】

一方、従来のエッチング(例えば臭素化物を用いたドライエッチング)の場合、マスクの間隔が広い場合は深くエッチングでき、マスクの間隔が狭い場合はエッチングも浅くなる。従って、本発明の三次元微細加工方法は従来のエッチングとは正反対の特徴を有しているのであって、従来では作製できなかった複雑かつ多様な形状を有する三次元微細構造の作製を可能にする。

【0038】

図8(a)は、上記の優先剥離によりネガ型の三次元微細構造を形成した様子を示す表面AFM写真である。また、図8(b)は、図8(a)と同様の三次元微細構造を作製した後、MBE法によりポジ型三次元微細構造を形成した様子を示す表面AFM写真である。なお、図9(a)は、図8(a)の形状の窪みの深さを示す断面モデル図であり、図9(b)は、図8(b)の形状の結晶成長高さを示す断面モデル図である。このように、ネガ型の三次元微細微細構造の窪みにMBE法でIII−V族化合物結晶を選択成長させることで、高密度で、かつ結晶成長方向の結晶膜厚を一定に揃えられる微細構造を形成することができる。

【0039】

図10(a)〜図10(d)は、優先剥離によりネガ型の三次元微細構造を形成した後、MBE法によりポジ型三次元微細構造を形成した様子を示す表面SEM写真及び断面SEM写真である。なお、図10(a)及び図10(b)はGaAs基板にGaAs結晶を選択成長させた場合であり、図10(c)及び図10(d)はGaAs基板にInAs結晶を選択成長させた場合である。

【0040】

上述したように、本実施形態の方法により作製されるポジ型三次元微細構造は、いったん窪みを形成してそこからMBE法によりIII−V族化合物結晶を選択成長させる。従って、例えば図10(b)及び図10(c)に示すように、成長結晶の根元部において壁の立ち上がりが極めて良好であり、高精度の微細構造を形成することができる。

【0041】

また、図5、図7、図8及び図10に示すように、基板表面への電子ビーム照射時の幾何学的配置(描画ライン間隔、及び、平行ライン又は交差ライン)に依存して優先剥離とMBE法の成長条件を変化させることで、GaAs基板表面に形成されている各パターンが成長に対してネガ型マスクとして機能し、電子ビームの非照射領域において選択的な優先剥離が行われて三次元構造が成長作製されているのが判る。1つの三次元構造単位は安定な結晶面ファセットから構成され、原子レベルで平坦である。また、電子線のビーム描画によるGa2O3への改質領域のうち半影部分を優先剥離でトリミングすることで、電子ビーム径に対して無視できるほど描画の実効サイズが小さくなっていることが判る。これにより、高密度の微細構造、例えば隣り合う単位構造同士の間隔がサブミクロン以下であるような微細構造も容易に作製することができる。

【0042】

以上に示すように、本実施形態の三次元微細加工方法によると、GaAs基板1の表面に自然に形成されている自然酸化膜2を除去することなく、この自然酸化膜2に電子ビームを照射することで、化学的に安定なGa2O3(改質部3)を形成することが可能になる。そして、回路パターンが高密度配列であっても、優先剥離によるネガ型回路パターンを精度良く作製でき、このネガ型回路パターンの部分にのみGaAs結晶を成長させるので、結晶成長方向の結晶膜厚を一定に揃えると同時に回路形状を精度良く形成することができる。しかも、ナノオーダーの高密度回路でありながら、その作製コストを低減することができる。

【0043】

また、本実施形態での電子ビーム描画により改質される自然酸化膜を一種の無機レジストと考えた場合、後に行われる優先剥離工程、及びMBE工程に対するレジスト感度は、高解像度リソグラフィーとして一般に用いられる有機レジストであるPMMAと同等の感度であり、無機レジストの中では最も感度が高く解像度も優れている(図1を参照)。従って、無機レジストを用いた場合の問題点とされているスループットも大きく改善できる。

【0044】

なお、本実施形態の三次元微細加工方法では、上述のように、電子ビームの描画間隔を大きくすると剥離効果が減じられることになる。これを解決するために、図3(c)の優先剥離工程で臭素化物を導入し、優先剥離と、一原子層単位のドライエッチングとを併用することが考えられる。このドライエッチングは、優先剥離工程と同時に行っても良いし、優先剥離工程の前又は後に行っても良い。

【0045】

臭素化物によるドライエッチングでは、電子ビームの描画間隔の大きな部分のGaAs基板1表面を深くエッチングできる一方、描画間隔の狭い部分はエッチングが浅くなる。従って、このドライエッチングと優先剥離を両方行うことで、形状の深さ制御の自由度を増大でき、より複雑な形状の回路パターンを形成することが可能になる。更に、その後にMBE法を用いる場合でも、MBE成長条件を変化させることで、自由な形状パターンを容易に形成することができる。

【0046】

上記の三次元微細加工方法は、単一の超高真空環境内で一括して(一連の工程で)行うと、製造コストを低減でき、好ましい。また、前述のように電子ビームの描画ラインを前記基板上で格子状に複数交差させて、描画ラインで囲まれた基板上の微少区域内にGaAs結晶を選択成長させると、微細構造単位が縦横に並ぶ三次元微細構造を形成することができる。この場合、GaAs成長結晶は、当該区域の面積、基板の結晶方位、及び結晶成長膜厚に依存することになる。

【0047】

以下、実施例によって本発明を更に具体的に説明する。なお、以下の各実施例ではGaAs基板表面を加工することとし、その表面の自然酸化膜(As2O3等)に対しては、電子ビーム径を0.5μmに絞った電子ビームを、真空中で、加速電圧5kV、電流量1.0×10-9A、線ドーズ量0.2μC/cmの条件で照射した。また、各実施例において、MBE法における結晶成長速度はRHEEDを用いて測定及び制御した。

【0048】

(実施例1)

本実施例においては、GaAs基板の面方位(100)の面に対して電子ビームを照射し、自然酸化膜を選択的にGa2O3に置換した。電子ビームは複数本の平行ラインを描画するように照射し、この描画ラインの方向は、GaAs基板1の[−110]方向及び[110]方向に一致させた。電子ビームの描画ラインの間隔は1.4μmとし、複数本の平行ライン同士が交互に垂直に交差するように照射した。次に、基板を真空中で630℃に加熱し、Ga2O3に置換した部分以外の自然酸化膜を剥離させた。次に、基板を610℃で20分間加熱することで、GaAs基板1の自然酸化膜が剥離した部分の表面を優先剥離した。この結果、ネガ型微細加工が行われ、図7(a)に示すように溝幅300nm、深さ70nmの三次元微細構造が形成された。

【0049】

次に、MBE法によってGaAs結晶を成長させた。結晶成長温度は580℃とし、As4分子とGa原子とのフラックス比(FAs/FGa)を4とし、GaAs結晶成長速度を0.5ML/sec(分子層/秒:二次元薄膜に対する成長速度換算)とし、結晶成長時間を20minとした。この結果、ポジ型微細加工が行われ、図10(a)に示すような表面構造を有する基板が得られた。

【0050】

(実施例2)

本実施例においては、GaAs基板の面方位(100)の面に対して電子ビームを照射し、自然酸化膜を選択的にGa2O3に置換した。電子ビームは複数本の平行ラインを描画するように照射し、この描画ラインの方向は、GaAs基板の[−110]方向に一致させた。電子ビームの描画ラインの間隔は0.6μmとした。次に、基板を真空中で630℃に加熱し、Ga2O3に置換した部分以外の自然酸化膜を剥離させた。次に、基板を610℃で20分間加熱することで、GaAs基板の自然酸化膜が剥離した部分の表面を優先剥離した。

【0051】

次に、MBE法によってGaAs結晶を成長させた。結晶成長温度は520℃とし、As4分子とGa原子とのフラックス比(FAs/FGa)を100とし、GaAs結晶成長速度を0.02ML/sec(分子層/秒:二次元薄膜に対する成長速度換算)とし、結晶成長時間を300minとした。この結果、ポジ型微細加工が行われ、図10(b)に示すような表面構造を有する基板が得られた。この表面構造のGaAs成長結晶は、その根本部の幅が500nm、高さが500nmであった。

【0052】

(実施例3)

本実施例では、GaAs基板の面方位(100)の面に対して電子ビームを照射し、自然酸化膜を選択的にGa2O3に置換した。電子ビームは複数本の平行ラインを描画するように照射し、この描画ラインの方向は、GaAs基板の[−110]方向に一致させた。電子ビームの描画ラインの間隔は1.8μmとした。次に、基板を真空中で630℃に加熱し、Ga2O3に置換した部分以外の自然酸化膜を剥離させた。次に、基板を610℃で20分間加熱することで、GaAs基板の自然酸化膜が剥離した部分の表面を優先剥離した。これにより、溝幅540nm、深さ35nmのネガ型三次元微細構造が形成された。

【0053】

次に、MBE法によってInAs結晶を成長させた。結晶成長温度は500℃とし、As4分子とIn原子とのフラックス比(FAs/FIn)を7とし、InAs結晶成長速度を0.3ML/sec(分子層/秒:二次元薄膜に対する成長速度換算)とし、結晶成長時間を40minとした。この結果、ポジ型微細加工が行われ、図10(c)に示すような表面構造を有する基板が得られた。この表面構造のInAs成長結晶は、その根本部の幅が500nm、高さが600nmであった。

【0054】

以上のように、GaAs基板表面に形成されている自然酸化膜に電子ビームを注入することにより、化学的に安定なGa2O3を形成することができる。そして、このGa2O3をマスクとして利用して優先剥離を行い(必要に応じて臭素化物ドライエッチングを併用し)、更にMBE法による結晶成長を行うことで、GaAs基板表面に自由度の高い形状パターンを加工することができる。また、MBE法の成長条件を変化させることで、形状パターンをナノオーダー単位で制御して加工することができる。また、上記の電子ビームの注入、優先剥離、MBE法プロセスを同一の装置で一連の工程によって行うことも可能であり、製造コストを大幅に低減できる。

【0055】

本発明は、上述のとおり、基板上に任意の回路パターンを容易に再現性良く加工することができる。これによって、半導体デバイスは勿論、多様な量子デバイス特性を生かした有用な素子、例えば、波長弁別デバイス、フォトニクス結晶、量子細線、量子箱、回折格子、半導体レーザー構造、マイクロマシン、マイクロコンポーネント等への応用も可能になる。

【0056】

次に、従来用いられていた厚膜の酸化物によるマスクとの比較による本実施形態の有利な点を、図11の従来技術と図2とを適宜比較参照しながら説明する。図11は、基板表面の自然酸化膜を剥離した後に酸化物マスクを形成し、その上でMBE法により結晶を成長させる従来技術の三次元微細加工方法の各工程を示す概略図である。

【0057】

即ち、上述したように、本実施形態では自然酸化膜2に電子ビームで描画を行うことで、図2(a)及び図2(b)で示すように硬い安定な酸化物マスク(改質部3)を作成できる。一方、従来技術では、図11(a)に示すように基板上の自然酸化膜を剥離して取り除き、その上で図11(b)のように、新たに酸化物マスク13をCVD等の方法で形成させる。従って、従来技術ではマスクの厚みが大きくなるとともに基板との親和性に乏しく、マスクとの境界領域が原子レベルでは不均一になって、境界にボケが生じて輪郭が不鮮明になってしまう。

【0058】

また、本実施形態では、As4供給下の真空加熱によって自然酸化膜が剥離され、自然酸化膜の存在しないGaAs基板表面のGa原子は基板から剥離されて、周期的なマスク上をホッピング運動し、基板の終端(周期的なマスク形成領域の端部)まで移動する。この表面Ga原子の集団移動効果により、図2(c)で示すように、酸化物マスクの間の基板表面が露出した領域に窪みを形成することができる。なお、この窪み形成に関しては、表面原子の熱的な昇華によるエッチングが支配要因ではないことが重要である。一方、従来技術は、基板1の表面をAs4供給下で真空加熱した場合、GaAs基板表面のGa原子は基板から剥離されるものの、酸化物マスクが厚いことと、マスクの境界がボケた状態で輪郭が不鮮明であるために、表面Ga原子の移動が阻止され、ホッピング運動を行うことができない。このため、図11(c)に示すように、マスク間の基板表面が露出した領域に窪みを形成することができない。

【0059】

更に、本実施形態では、GaとAs4供給下の真空加熱によってMBE法によりGaAs成長を行うと、図2(d)で示すように前記基板表面の窪み4にGaAsが成長し、当該窪み4の構造的特徴を反映したGaAs成長結晶5の三次元構造が正確に積層していく。一方、従来技術は、同様のMBE法を行うことにより、酸化物マスク13の存在しない基板表面にGaAsが成長するものの、酸化物マスク13のエッジがボケた状態で輪郭が不鮮明であるために、基板上に正確にGaAsを積層することが困難である。

【0060】

図12には、本発明と従来技術で用いられるマスクの特徴の比較が示されている。この図12の表に示すように、本発明は、基板との密着性及び親和性が高いとともに極めて薄く形成できる自然酸化膜の改質マスクを用いることで、マスク上でのGa原子の拡散長を大きくでき、図2(c)に示すようなホッピング運動を実現できている。

【0061】

また、本実施形態で開示した三次元微細加工方法に基づく優先剥離及び選択成長について、描画マスク間のピッチの大小による形状の比較を図13に示す。この図13の表の上側に示すように、ホッピングによる優先剥離の場合、マスク間ピッチが大きいときよりも小さいときの方がGa原子のホッピングが頻繁に起こるので、基板に形成される窪みが深くなる。このように、本発明は、優先剥離の深さがマスク間の開口領域の大きさに依存するという性質を用いて、ネガ型三次元微細加工の深さ制御が可能になる。

【0062】

また、図13の表の下側に示すように、MBE法による選択成長の場合、結晶の成長高さは、入射原料フラックスに依存する高さhcと、マスク間ピッチ(開口領域の大きさ)に依存する高さh1,h2とを加算した高さとなる。このうち、マスク間ピッチに依存する部分については、当該マスク間ピッチが大きい場合よりも小さい場合の方が大きくなる(h1<h2)。このように、本発明は、結晶成長高さがマスク間の開口領域の大きさに依存するという性質を用いて、ポジ型三次元微細加工の高さ制御が可能になる。

【0063】

以上に本発明の好適な実施形態を説明したが、上記の構成は例えば以下のように変更することができる。

【0064】

上記実施形態ではGaAs基板について説明したが、GaAs以外のIII−V族化合物からなる基板を用いるように変更することができる。例えば、AlxGayIn1-x-yAszP1-z(0≦x<1、0≦y、z≦1)からなる基板を用いることが考えられる。また、適宜の基板の表面にIII−V族化合物の薄膜(III−V族化合物層)を適宜の方法で形成し、その上で上記の三次元微細加工方法を実施するように変更することができる。この薄膜は、例えば、AlxGayIn1-x-yAszP1-z(0≦x<1、0≦y、z≦1)からなる薄膜とすることが考えられる。

【0065】

上記実施形態ではMBE法でGaAs又はInAsを結晶成長させる場合を説明したが、それ以外の様々なIII−V族化合物(例えば、InP)を結晶成長させることも可能である。例えば、電子ビームの照射方向を基板の結晶方位[100]、[110]、[−110]の何れかに一致させるとともに、III−V族化合物結晶の成長温度を300℃以上650℃以下とし、固体成長原料のV族原子とIII族原子とのフラックス比(FV/FIII)を1以上100以下とし、結晶成長速度を0.01ML/sec以上2ML/sec以下(分子層/秒:二次元薄膜に対する成長速度換算)とし、結晶成長層の膜厚は、前記改質マスク部とその隣の改質マスク部との間に形成される開口部の大きさに反比例するIII−V族化合物結晶を選択成長させることができる。

【0066】

上記実施形態では、優先剥離によるネガ型の三次元微細加工と、MBE法によるポジ型の三次元微細加工とを組み合わせて行う場合を説明したが、工程の加工条件を変えることにより、ネガ型、ポジ型何れか一方のみの微細加工を行うこともできる。

【図面の簡単な説明】

【0067】

【図1】代表的な有機レジスト及び無機レジストのレジスト感度と平均分子量(分解能)の比較を示すグラフ。

【図2】本発明の一実施形態に係る三次元微細加工方法の各工程を示す概略図。図2(a)は基板表面の自然酸化膜に電子ビームを照射する第1工程を示し、図2(b)は基板の加熱により電子ビームの非照射領域の自然酸化膜を脱離させる第2工程を示し、図2(c)は基板の加熱により自然酸化膜の脱離部分を優先剥離してネガ型の三次元微細構造を形成する第3工程を示し、図2(d)は固体成長原料を用いた分子線エピタキシャル成長法(MBE)により結晶を選択成長させる第4工程を示す。

【図3】本実施形態の三次元微細加工方法における各工程の温度推移の一例を示すグラフ。

【図4】電子ビームの描画間隔を図2の場合よりも大きくして、図2(a)〜図2(d)と同様の工程を行う場合を示す概略図。

【図5】電子ビームの描画間隔を種々異ならせて形成したネガ型の三次元微細構造の表面AFM写真。

【図6】図5(a)〜図5(f)で示すネガ型の三次元微細構造について、窪み部の形成深さを示す断面モデル図。

【図7】電子ビームの描画間隔を種々異ならせて形成したネガ型の三次元微細構造の表面AFM写真及び断面AFM写真。

【図8】図8(a)は、優先剥離によりネガ型の三次元微細構造を形成した様子を示す表面AFM写真。図8(b)は、図8(a)と同様の三次元微細構造を作製した後、MBE法によりポジ型高密度三次元微細構造を形成した様子を示す表面AFM写真。

【図9】図8(a)及び図8(b)で示す三次元微細構造について、窪み部の形成深さ又は結晶成長高さを示す断面モデル図。

【図10】各種条件を変化させながら、MBE法によりIII−V族化合物半導体結晶を選択成長させてポジ型高密度三次元微細構造を形成した様子を示す表面SEM写真及び断面SEM写真。

【図11】基板表面の自然酸化膜を剥離した後に酸化物マスクを形成し、その上でMBE法により結晶を成長させる従来技術の三次元微細加工方法の各工程を示す概略図。

【図12】従来技術のマスクと本発明のマスクの特徴を比較した図。

【図13】本実施形態で行われる優先剥離時及び選択成長時において、マスク間ピッチの大小による形状の変化を比較して示す図。

【符号の説明】

【0068】

1 GaAs基板(III−V族化合物基板)

2 自然酸化膜

3 改質部

4 窪み

5 GaAs結晶(III−V族化合物結晶)

【技術分野】

【0001】

本発明は、基板の表面に形成されたIII−V族化合物層の表面に三次元微細構造が形成された三次元微細加工基板に関する。

【背景技術】

【0002】

光リソグラフィーを中心とする現在の半導体微細加工は技術的限界に達しており、半導体関連産業が今後も主たる経済産業分野の牽引役として持続するには、新しいパラダイムに基づいた方法論の展開が急務である。その1つがナノテクノロジーであり、光リソグラフィー技術が抱える装置限界(複雑化・巨大化・高コスト化)の呪縛から解き放つものと期待されている。

【0003】

ターゲットとなるべき技術課題とは、少量多品種型生産を可能(設計変更容易・低コスト)にする三次元ナノ微細化技術の開発である。とくに“光・電子デバイス”展開の観点からは、求められるプロセス機能として無損傷・無汚染が前提となり、さらに“一括デバイス化”と“その場制御化”が必要になる。

【0004】

リソグラフィーに必要な条件はスループット(レジストの高感度化)と解像度(レジストの分解能)の2つであり、それらのバランスが重要となる。電子ビームは光に比べて波長が短いことから、光リソグラフィーの解像度限界を超えるものとして開発が進められている。

【0005】

電子ビームリソグラフィーでは、一般にスループットの観点から光リソグラフィーと同様に有機レジストが従来用いられており、解像度に優れる無機レジストは感度が低いため、一般には用いられてこなかった。有機レジストの中で感度は比較的低いが解像度に優れるものとしてPMMAが一般に用いられている。解像度が優れる無機レジストの感度をPMMAと同等とするか若しくはそれを凌駕させること、それが無機レジスト開発に向けた1つのターゲットである。

【0006】

なお、代表的な有機レジスト及び無機レジストについて、レジストの感度と解像度の関係を図1に示す。この図1には、本発明の一実施形態でマスクとして使用されるGaAs自然酸化膜をレジストとして捉えた場合の位置付けが併せて示されている。

【0007】

電子ビームリソグラフィーにおけるもう1つの問題は、入射電子だけではなくレジストおよび基板内からの二次電子散乱の影響である(proximity効果と呼ばれる)。この影響により、入射電子ビームのもつビーム径よりかなり大きな領域がレジストに対する反応領域となってしまう。この効果は、隣接する描画ライン間での解像度を決定する。proximity効果を低減させるため多くの努力がなされており、その一例が多層レジストによる基板内浸入電子線の屈折率制御を用いた実効ビーム径の低減化である。しかし、現状では、そのproximity効果(ビーム径より大きなレジスト反応領域)が微細化に対する大きな制限となっている。

【0008】

一般にレジストは感度の特徴から2種類に分けることができ、ひとつは電子ビームのエネルギー照射量に依存してある臨界値で急峻な反応が起きるデジタル型レジスト、もうひとつはあるエネルギー照射量幅に対して連続的に反応が進行するアナログ型レジストである。この2種類のうち、サブミクロン領域での微細化には空間分解能を得やすいデジタル型が有利とされてきた。それにより形成された“硬い”反応領域がマスクとして用いられ、後工程のエッチングや成長(再成長と呼ばれる)に対して選択的な機能をもたらしてきた。一方、アナログ型レジストは空間分解能に限界はあるものの、後工程のプロセスに対して“柔らかい”マスクとして機能するため、高低差を制御した構造の作製に用いられてきた。任意の三次元微細構造を作製するためには、空間分解能に優れかつ高低差制御に優れたアナログ型のレジスト開発そして後工程のプロセス開発が必要であった。

【0009】

また、従来、マスクパターン形成後の選択的成長プロセスとして、表面拡散長が長いガス種を用いた成長法(CVD、GSMBE、CBE等)が用いられてきた。それは、成長前に形成されたマスクパターンが一般には光リソグラフィーにより作製されたため、マスク幅(すなわち選択的に成長が抑制されるべき領域幅)が極めて大きく、非マスク領域への選択成長を引き起こすためには、マスク上に照射された成長原料原子が拡散により排除されなくてはならないからであった。この手法を用いた選択成長はGaNを含むあらゆる化合物半導体およびSiプロセスに応用され、三次元構造制御手法の一手法として確立されている。

【0010】

しかし、サブミクロン領域を含むさらに小さな三次元構造制御に対しては、ガス種のもつ大きな表面拡散長により、極めて微細なマスク領域が埋もれてしまうという問題点がある。小さなマスク領域にはそれに対応した表面拡散長の短い(マスク幅よりは大きいが)プロセスとの組み合わせが必要である。

【0011】

なお、例えば、CVD法を用いているものとして、特許文献1に開示されるものがある。この特許文献1は、CVD法の中でも有機金属化学気相蒸着法(以下、MOCVD法とする)を用いて、III−V族化合物半導体を選択成長させるものである。

【特許文献1】特開平8−172053号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかし、特許文献1のものは、MOCVD法を用いていることから表面原子の拡散長が長くなり、高密度配列の基板上でのIII−V族化合物半導体の選択成長が十分にはできず、基板を高密度化することが困難である。また、ナノオーダーで結晶成長方向の各成長結晶膜厚を一定に揃えることはできない。

【0013】

本発明は以上の事情に鑑みてされたものであり、その目的は、基板の高密度化を容易に行うことができ、かつ、ナノオーダーで結晶成長方向の結晶膜厚が一定に揃えられたパターンをその場で形成可能な三次元微細加工基板を提供することにある。

【課題を解決するための手段及び効果】

【0014】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段とその効果を説明する。

【0015】

本発明の第1の観点によれば、基板の表面に形成されたIII−V族化合物層の表面に三次元微細構造が形成された三次元微細加工基板において、以下の構成が提供される。即ち、前記三次元微細構造は、以下の工程を含む方法により作製される。第1工程では、真空中で前記III−V族化合物層の表面に描画ラインを複数交差させながら電子ビームを照射することにより、当該III−V族化合物層の表面の自然酸化膜をIII族酸化物に置換させ、前記基板上に改質マスク部を周期的に形成する。第2工程では、真空中で前記基板を昇温させることにより、前記改質マスク部以外の部分の前記自然酸化膜を脱離させてIII−V族化合物層表面を露出させる。第3工程では、真空にV族原料を供給した環境下で前記基板を所定温度で加熱することで、前記III−V族化合物層表面の露出部分からIII族原子を優先的に剥離させて前記改質マスク部上をホッピングさせることにより、当該露出部分に窪みを形成する。第4工程では、固体成長原料を用いた分子線エピタキシャル成長法を行うことで、前記描画ラインに囲まれた区域内の前記窪みの部分にIII−V族化合物結晶を選択成長させる。そして、当該三次元微細構造は、前記窪みの部分のIII−V族化合物成長結晶を含む。

【0016】

この構成により、基板の表面に自然に形成されている自然酸化膜を除去することなく、この自然酸化膜に対して電子ビームを照射することで、化学的に安定なIII族酸化物に置換し、改質マスク部を形成できる。そして、この改質マスク部を周期的に形成した上で基板の露出表面を優先的に剥離することで、ネガ型パターンを精度良く作製できる。また、電子ビームの描画間隔を広くすれば優先的な剥離部分が浅くなり、描画間隔を狭くすれば深く剥離されるという特徴を有しているので、従来では不可能であった複雑かつ多様な形状を有する三次元微細構造を形成することができる。また、高密度のパターンであっても、MBE法の成長条件を制御して表面原子拡散長を制御することにより、III−V族化合物結晶の選択成長を容易に行うことができる。また、結晶成長方向の結晶膜厚を一定に揃えることも容易である。更に、III−V族化合物の成長結晶は、その根元部において壁の立ち上がりが良好であり、高精度の微細構造を形成することができる。そして、微細構造単位が縦横に並ぶ三次元微細構造を容易に形成できる。

【0017】

前記の三次元微細加工基板においては、前記第3工程において、前記改質マスク部とその隣の改質マスク部との間に形成されるIII−V族化合物層表面の開口部の大きさが1000nm以上であり、前記窪みの深さは当該開口部の大きさの1/100以下であるようにすることができる。

【0018】

前記の三次元微細加工基板においては、前記第3工程において、前記改質マスク部とその隣の改質マスク部との間に形成されるIII−V族化合物層表面の開口部の大きさが300nm以下であり、前記窪みの深さは当該開口部の大きさの1/4以上であるようにすることができる。

【0019】

以上の構成により、ネガ型の三次元微細構造を精度良く形成することができる。。

【0020】

前記の三次元微細加工基板においては、前記第1工程において前記電子ビームの照射間隔を変化させ、前記三次元微細構造は、深さの異なる複数種類の前記窪みを含むように構成することが好ましい。

【0021】

前記の三次元微細加工基板においては、前記第1工程において前記電子ビームの照射間隔を変化させ、前記三次元微細構造は、高さの異なる複数種類の前記III−V族化合物成長結晶を含むことが好ましい。

【0022】

以上の構成により、複雑かつ多様な形状を有する三次元微細構造を容易に形成することができる。。

【発明を実施するための最良の形態】

【0023】

次に、発明の実施の形態を説明する。図2には、本実施形態の三次元微細構造を加工する方法の各工程が(a)から(d)まで順に示されている。また、図3は本実施形態の三次元微細加工方法における各工程の温度推移の一例を示すグラフであり、グラフに示された(a)〜(d)の記号は図2(a)〜図2(d)にそれぞれ対応している。

【0024】

図2(a)には、本実施形態の微細加工の対象物としてのGaAs基板(III−V族化合物基板)1が示されている。このGaAs基板1の表面には、3nmから6nm程度の厚みを有する自然酸化膜2が形成されている。

【0025】

本実施形態の微細加工方法は、まず図2(a)に示すように、この自然酸化膜2に対して電子ビームを真空中で照射する。すると、電子ビームの照射部分の自然酸化膜2が、化学的に安定した酸化物Ga2O3(III族酸化物)に置換される。このとき、電子ビームによってGaAs基板1の表面に平行ライン等の周期的パターンを描画すると、後述の工程により、GaAs基板1の表面に優先剥離による窪みを形成することができる。なお、高精度のパターンを形成する観点から、電子ビームの照射にあたっては、加速電圧を1kV以上50kV以下とし、線ドーズ量の範囲は10nC/cm以上1μC/cm以下とするのが好ましい。また、電子ビームの照射は単一ラインモードで行うことが好ましい。

【0026】

次に、図2(b)に示すように、表面の自然酸化膜2の一部をGa2O3に置換したGaAs基板1を、真空中にAs4(V族原料)を供給した環境下で、580℃以上630℃以下の所定温度まで昇温する。なお、図3には図2の微細加工を行う際の温度制御の一例が示され、図3の例では630℃まで温度を直線的に上昇させている。すると、温度が580℃付近となった時点で、図2(b)に示すように、Ga2O3に置換された部分以外の自然酸化膜2が熱脱離して除去される。

【0027】

ここで一般に、電子ビーム法で改質される自然酸化膜領域は、入射電子線(一次電子)と薄膜内での散乱電子(二次電子)により決定される。しかしながら、本実施形態の方法によれば、Ga2O3に置換された部分以外の自然酸化膜2だけでなく、Ga2O3に置換された部分のうち低エネルギーの二次電子による改質領域も熱脱離する。即ち、本実施形態において自然酸化膜に電子ビームで描画したことによるマスクは、一次電子が有する高エネルギー領域のみに対して選択性が現れる。従って、自然酸化膜が脱離した後のGa2O3(改質部3)の幅を、照射した電子ビームのビーム径よりも小さくすることができる。これにより、改質される自然酸化膜領域以下の構造制御が可能となる。

【0028】

次に、真空中にAs4を供給した環境下で、580℃以上630℃以下の所定温度(図3の例では610℃)でのGaAs基板1に対する加熱を継続する。すると、Ga2O3の存在しないGaAs基板1の表面のGa分子が当該表面から優先的に剥離されて拡散し、電子ビームの周期パターン描画領域の端部に移動し、堆積する。この結果、図2(c)に示すように、GaAs基板1の表面に窪み4が形成され、ネガ型の三次元微細構造が作製される。こうして得られる窪み4の深さは、Ga2O3に改質された部分である改質部3と、それに隣接する改質部3との間に形成される開口部の大きさにほぼ反比例する。具体的には、前記開口部の大きさ(開口径)が1000nm以上の場合は、窪み4の深さを当該開口径の1/100以下とすることができる。また、前記開口部の大きさ(開口径)が300nm以下の場合は、窪み4の深さを当該開口径の1/4以上とすることができる。

【0029】

次に、基板の表面に形成された窪み4の部分に、分子線エピタキシー法(MBE法)によってGaAsを選択成長させる。このMBE法は、GaAsの成長方向をGaAs基板1の面方位(100)に合わせて、結晶成長温度を450℃以上600℃以下の所定温度(図3の例では580℃)とし、As4分子とGa原子とのフラックス比(FAs/FGa)は1以上100以下の範囲とし、GaAs結晶成長速度を0.01ML/sec以上2ML/sec以下(分子層/秒:二次元薄膜に対する成長速度換算)として行う。こうして得られるGaAs成長層膜厚は、前記改質部3と隣接する改質部3との間に形成される開口部の大きさにほぼ反比例する。

【0030】

ここで、GaAs結晶成長速度は、試料薄膜や基板の表面状態をその場観察するための反射高速電子線回折装置(以下、RHEEDと称する)を用いて調整することが好ましい。GaAs結晶成長速度が決定されれば、GaAs結晶成長時間の調整により成長結晶の膜厚を制御することができる。

【0031】

以上により、図2(d)に示すように、GaAs基板1の表面にGaAs成長結晶5が形成され、ポジ型の三次元微細構造を作製することができる。これにより、高密度で各GaAs成長結晶の膜厚が一定である基板の作製が可能となる。

【0032】

図4には、基板表面に対する電子ビームのライン間隔を大きくして、図2で説明した三次元微細加工方法を同様に行った場合が示されている。なお、本明細書において電子ビームのライン間隔とは、電子ビームを単一ラインモードで照射し、次に照射するラインまで平行移動させる距離(電子ビームの幅方向中心線間の距離)をいう。

【0033】

ここで、図4(c)及び図2(c)に示すように、本実施形態の微細加工方法は、電子ビームの描画間隔を広くすると、優先剥離によって形成される窪みの深さが小さくなり、描画間隔を狭くすると、優先剥離による窪みの深さが大きくなる特徴を有している。

【0034】

なお、図5(a)〜図5(f)には、描画ライン間隔を6μmから1.4μmまで6段階に変化させながら電子ビームで格子状に描画し、自然酸化膜の脱離及び優先剥離を行ったネガ型三次元微細構造の表面AFM写真を示している。また、図6(a)〜図6(f)は、図5(a)〜図5(f)で示すネガ型の三次元微細構造について、窪みの形成深さをそれぞれ模式的に示している。なお、照射電子ビーム径は等しいにもかかわらず、描画ライン間隔を最小の1.4μmとして照射した図6(f)の場合のマスク幅d2は、間隔を最大の6μmとして照射した図6(a)の場合のマスク幅d1よりも小さいことが明らかに認められており(d2<d1)、窪み形成後のマスク幅が優先剥離の深さと反比例するという知見が得られた。

【0035】

また、図7(a)〜図7(c)には、描画ライン間隔を1.4μmから3.0μmまで3段階に変化させながら電子ビームで格子状に描画し、自然酸化膜の脱離及び優先剥離を行ったネガ型三次元微細構造の表面AFM写真及び断面AFM写真を示している。この図7によっても、描画ライン間隔が広いと浅い窪みが形成され、描画ライン間隔が狭いと窪みが深くなることが判る。

【0036】

このように電子ビームの描画間隔を大きくすると非照射領域の剥離が浅くなる原因としては、Ga原子の表面拡散原子の拡散長(ミューフリーパス)が描画ライン間隔に対して小さくなる結果、Ga原子がマスクとしてのGa2O3表面をホッピング運動するように移動しにくくなって、加工領域外に運ばれにくくなるためと考えられる。

【0037】

一方、従来のエッチング(例えば臭素化物を用いたドライエッチング)の場合、マスクの間隔が広い場合は深くエッチングでき、マスクの間隔が狭い場合はエッチングも浅くなる。従って、本発明の三次元微細加工方法は従来のエッチングとは正反対の特徴を有しているのであって、従来では作製できなかった複雑かつ多様な形状を有する三次元微細構造の作製を可能にする。

【0038】

図8(a)は、上記の優先剥離によりネガ型の三次元微細構造を形成した様子を示す表面AFM写真である。また、図8(b)は、図8(a)と同様の三次元微細構造を作製した後、MBE法によりポジ型三次元微細構造を形成した様子を示す表面AFM写真である。なお、図9(a)は、図8(a)の形状の窪みの深さを示す断面モデル図であり、図9(b)は、図8(b)の形状の結晶成長高さを示す断面モデル図である。このように、ネガ型の三次元微細微細構造の窪みにMBE法でIII−V族化合物結晶を選択成長させることで、高密度で、かつ結晶成長方向の結晶膜厚を一定に揃えられる微細構造を形成することができる。

【0039】

図10(a)〜図10(d)は、優先剥離によりネガ型の三次元微細構造を形成した後、MBE法によりポジ型三次元微細構造を形成した様子を示す表面SEM写真及び断面SEM写真である。なお、図10(a)及び図10(b)はGaAs基板にGaAs結晶を選択成長させた場合であり、図10(c)及び図10(d)はGaAs基板にInAs結晶を選択成長させた場合である。

【0040】

上述したように、本実施形態の方法により作製されるポジ型三次元微細構造は、いったん窪みを形成してそこからMBE法によりIII−V族化合物結晶を選択成長させる。従って、例えば図10(b)及び図10(c)に示すように、成長結晶の根元部において壁の立ち上がりが極めて良好であり、高精度の微細構造を形成することができる。

【0041】

また、図5、図7、図8及び図10に示すように、基板表面への電子ビーム照射時の幾何学的配置(描画ライン間隔、及び、平行ライン又は交差ライン)に依存して優先剥離とMBE法の成長条件を変化させることで、GaAs基板表面に形成されている各パターンが成長に対してネガ型マスクとして機能し、電子ビームの非照射領域において選択的な優先剥離が行われて三次元構造が成長作製されているのが判る。1つの三次元構造単位は安定な結晶面ファセットから構成され、原子レベルで平坦である。また、電子線のビーム描画によるGa2O3への改質領域のうち半影部分を優先剥離でトリミングすることで、電子ビーム径に対して無視できるほど描画の実効サイズが小さくなっていることが判る。これにより、高密度の微細構造、例えば隣り合う単位構造同士の間隔がサブミクロン以下であるような微細構造も容易に作製することができる。

【0042】

以上に示すように、本実施形態の三次元微細加工方法によると、GaAs基板1の表面に自然に形成されている自然酸化膜2を除去することなく、この自然酸化膜2に電子ビームを照射することで、化学的に安定なGa2O3(改質部3)を形成することが可能になる。そして、回路パターンが高密度配列であっても、優先剥離によるネガ型回路パターンを精度良く作製でき、このネガ型回路パターンの部分にのみGaAs結晶を成長させるので、結晶成長方向の結晶膜厚を一定に揃えると同時に回路形状を精度良く形成することができる。しかも、ナノオーダーの高密度回路でありながら、その作製コストを低減することができる。

【0043】

また、本実施形態での電子ビーム描画により改質される自然酸化膜を一種の無機レジストと考えた場合、後に行われる優先剥離工程、及びMBE工程に対するレジスト感度は、高解像度リソグラフィーとして一般に用いられる有機レジストであるPMMAと同等の感度であり、無機レジストの中では最も感度が高く解像度も優れている(図1を参照)。従って、無機レジストを用いた場合の問題点とされているスループットも大きく改善できる。

【0044】

なお、本実施形態の三次元微細加工方法では、上述のように、電子ビームの描画間隔を大きくすると剥離効果が減じられることになる。これを解決するために、図3(c)の優先剥離工程で臭素化物を導入し、優先剥離と、一原子層単位のドライエッチングとを併用することが考えられる。このドライエッチングは、優先剥離工程と同時に行っても良いし、優先剥離工程の前又は後に行っても良い。

【0045】

臭素化物によるドライエッチングでは、電子ビームの描画間隔の大きな部分のGaAs基板1表面を深くエッチングできる一方、描画間隔の狭い部分はエッチングが浅くなる。従って、このドライエッチングと優先剥離を両方行うことで、形状の深さ制御の自由度を増大でき、より複雑な形状の回路パターンを形成することが可能になる。更に、その後にMBE法を用いる場合でも、MBE成長条件を変化させることで、自由な形状パターンを容易に形成することができる。

【0046】

上記の三次元微細加工方法は、単一の超高真空環境内で一括して(一連の工程で)行うと、製造コストを低減でき、好ましい。また、前述のように電子ビームの描画ラインを前記基板上で格子状に複数交差させて、描画ラインで囲まれた基板上の微少区域内にGaAs結晶を選択成長させると、微細構造単位が縦横に並ぶ三次元微細構造を形成することができる。この場合、GaAs成長結晶は、当該区域の面積、基板の結晶方位、及び結晶成長膜厚に依存することになる。

【0047】

以下、実施例によって本発明を更に具体的に説明する。なお、以下の各実施例ではGaAs基板表面を加工することとし、その表面の自然酸化膜(As2O3等)に対しては、電子ビーム径を0.5μmに絞った電子ビームを、真空中で、加速電圧5kV、電流量1.0×10-9A、線ドーズ量0.2μC/cmの条件で照射した。また、各実施例において、MBE法における結晶成長速度はRHEEDを用いて測定及び制御した。

【0048】

(実施例1)

本実施例においては、GaAs基板の面方位(100)の面に対して電子ビームを照射し、自然酸化膜を選択的にGa2O3に置換した。電子ビームは複数本の平行ラインを描画するように照射し、この描画ラインの方向は、GaAs基板1の[−110]方向及び[110]方向に一致させた。電子ビームの描画ラインの間隔は1.4μmとし、複数本の平行ライン同士が交互に垂直に交差するように照射した。次に、基板を真空中で630℃に加熱し、Ga2O3に置換した部分以外の自然酸化膜を剥離させた。次に、基板を610℃で20分間加熱することで、GaAs基板1の自然酸化膜が剥離した部分の表面を優先剥離した。この結果、ネガ型微細加工が行われ、図7(a)に示すように溝幅300nm、深さ70nmの三次元微細構造が形成された。

【0049】

次に、MBE法によってGaAs結晶を成長させた。結晶成長温度は580℃とし、As4分子とGa原子とのフラックス比(FAs/FGa)を4とし、GaAs結晶成長速度を0.5ML/sec(分子層/秒:二次元薄膜に対する成長速度換算)とし、結晶成長時間を20minとした。この結果、ポジ型微細加工が行われ、図10(a)に示すような表面構造を有する基板が得られた。

【0050】

(実施例2)

本実施例においては、GaAs基板の面方位(100)の面に対して電子ビームを照射し、自然酸化膜を選択的にGa2O3に置換した。電子ビームは複数本の平行ラインを描画するように照射し、この描画ラインの方向は、GaAs基板の[−110]方向に一致させた。電子ビームの描画ラインの間隔は0.6μmとした。次に、基板を真空中で630℃に加熱し、Ga2O3に置換した部分以外の自然酸化膜を剥離させた。次に、基板を610℃で20分間加熱することで、GaAs基板の自然酸化膜が剥離した部分の表面を優先剥離した。

【0051】

次に、MBE法によってGaAs結晶を成長させた。結晶成長温度は520℃とし、As4分子とGa原子とのフラックス比(FAs/FGa)を100とし、GaAs結晶成長速度を0.02ML/sec(分子層/秒:二次元薄膜に対する成長速度換算)とし、結晶成長時間を300minとした。この結果、ポジ型微細加工が行われ、図10(b)に示すような表面構造を有する基板が得られた。この表面構造のGaAs成長結晶は、その根本部の幅が500nm、高さが500nmであった。

【0052】

(実施例3)

本実施例では、GaAs基板の面方位(100)の面に対して電子ビームを照射し、自然酸化膜を選択的にGa2O3に置換した。電子ビームは複数本の平行ラインを描画するように照射し、この描画ラインの方向は、GaAs基板の[−110]方向に一致させた。電子ビームの描画ラインの間隔は1.8μmとした。次に、基板を真空中で630℃に加熱し、Ga2O3に置換した部分以外の自然酸化膜を剥離させた。次に、基板を610℃で20分間加熱することで、GaAs基板の自然酸化膜が剥離した部分の表面を優先剥離した。これにより、溝幅540nm、深さ35nmのネガ型三次元微細構造が形成された。

【0053】

次に、MBE法によってInAs結晶を成長させた。結晶成長温度は500℃とし、As4分子とIn原子とのフラックス比(FAs/FIn)を7とし、InAs結晶成長速度を0.3ML/sec(分子層/秒:二次元薄膜に対する成長速度換算)とし、結晶成長時間を40minとした。この結果、ポジ型微細加工が行われ、図10(c)に示すような表面構造を有する基板が得られた。この表面構造のInAs成長結晶は、その根本部の幅が500nm、高さが600nmであった。

【0054】

以上のように、GaAs基板表面に形成されている自然酸化膜に電子ビームを注入することにより、化学的に安定なGa2O3を形成することができる。そして、このGa2O3をマスクとして利用して優先剥離を行い(必要に応じて臭素化物ドライエッチングを併用し)、更にMBE法による結晶成長を行うことで、GaAs基板表面に自由度の高い形状パターンを加工することができる。また、MBE法の成長条件を変化させることで、形状パターンをナノオーダー単位で制御して加工することができる。また、上記の電子ビームの注入、優先剥離、MBE法プロセスを同一の装置で一連の工程によって行うことも可能であり、製造コストを大幅に低減できる。

【0055】

本発明は、上述のとおり、基板上に任意の回路パターンを容易に再現性良く加工することができる。これによって、半導体デバイスは勿論、多様な量子デバイス特性を生かした有用な素子、例えば、波長弁別デバイス、フォトニクス結晶、量子細線、量子箱、回折格子、半導体レーザー構造、マイクロマシン、マイクロコンポーネント等への応用も可能になる。

【0056】

次に、従来用いられていた厚膜の酸化物によるマスクとの比較による本実施形態の有利な点を、図11の従来技術と図2とを適宜比較参照しながら説明する。図11は、基板表面の自然酸化膜を剥離した後に酸化物マスクを形成し、その上でMBE法により結晶を成長させる従来技術の三次元微細加工方法の各工程を示す概略図である。

【0057】

即ち、上述したように、本実施形態では自然酸化膜2に電子ビームで描画を行うことで、図2(a)及び図2(b)で示すように硬い安定な酸化物マスク(改質部3)を作成できる。一方、従来技術では、図11(a)に示すように基板上の自然酸化膜を剥離して取り除き、その上で図11(b)のように、新たに酸化物マスク13をCVD等の方法で形成させる。従って、従来技術ではマスクの厚みが大きくなるとともに基板との親和性に乏しく、マスクとの境界領域が原子レベルでは不均一になって、境界にボケが生じて輪郭が不鮮明になってしまう。

【0058】

また、本実施形態では、As4供給下の真空加熱によって自然酸化膜が剥離され、自然酸化膜の存在しないGaAs基板表面のGa原子は基板から剥離されて、周期的なマスク上をホッピング運動し、基板の終端(周期的なマスク形成領域の端部)まで移動する。この表面Ga原子の集団移動効果により、図2(c)で示すように、酸化物マスクの間の基板表面が露出した領域に窪みを形成することができる。なお、この窪み形成に関しては、表面原子の熱的な昇華によるエッチングが支配要因ではないことが重要である。一方、従来技術は、基板1の表面をAs4供給下で真空加熱した場合、GaAs基板表面のGa原子は基板から剥離されるものの、酸化物マスクが厚いことと、マスクの境界がボケた状態で輪郭が不鮮明であるために、表面Ga原子の移動が阻止され、ホッピング運動を行うことができない。このため、図11(c)に示すように、マスク間の基板表面が露出した領域に窪みを形成することができない。

【0059】

更に、本実施形態では、GaとAs4供給下の真空加熱によってMBE法によりGaAs成長を行うと、図2(d)で示すように前記基板表面の窪み4にGaAsが成長し、当該窪み4の構造的特徴を反映したGaAs成長結晶5の三次元構造が正確に積層していく。一方、従来技術は、同様のMBE法を行うことにより、酸化物マスク13の存在しない基板表面にGaAsが成長するものの、酸化物マスク13のエッジがボケた状態で輪郭が不鮮明であるために、基板上に正確にGaAsを積層することが困難である。

【0060】

図12には、本発明と従来技術で用いられるマスクの特徴の比較が示されている。この図12の表に示すように、本発明は、基板との密着性及び親和性が高いとともに極めて薄く形成できる自然酸化膜の改質マスクを用いることで、マスク上でのGa原子の拡散長を大きくでき、図2(c)に示すようなホッピング運動を実現できている。

【0061】

また、本実施形態で開示した三次元微細加工方法に基づく優先剥離及び選択成長について、描画マスク間のピッチの大小による形状の比較を図13に示す。この図13の表の上側に示すように、ホッピングによる優先剥離の場合、マスク間ピッチが大きいときよりも小さいときの方がGa原子のホッピングが頻繁に起こるので、基板に形成される窪みが深くなる。このように、本発明は、優先剥離の深さがマスク間の開口領域の大きさに依存するという性質を用いて、ネガ型三次元微細加工の深さ制御が可能になる。

【0062】

また、図13の表の下側に示すように、MBE法による選択成長の場合、結晶の成長高さは、入射原料フラックスに依存する高さhcと、マスク間ピッチ(開口領域の大きさ)に依存する高さh1,h2とを加算した高さとなる。このうち、マスク間ピッチに依存する部分については、当該マスク間ピッチが大きい場合よりも小さい場合の方が大きくなる(h1<h2)。このように、本発明は、結晶成長高さがマスク間の開口領域の大きさに依存するという性質を用いて、ポジ型三次元微細加工の高さ制御が可能になる。

【0063】

以上に本発明の好適な実施形態を説明したが、上記の構成は例えば以下のように変更することができる。

【0064】

上記実施形態ではGaAs基板について説明したが、GaAs以外のIII−V族化合物からなる基板を用いるように変更することができる。例えば、AlxGayIn1-x-yAszP1-z(0≦x<1、0≦y、z≦1)からなる基板を用いることが考えられる。また、適宜の基板の表面にIII−V族化合物の薄膜(III−V族化合物層)を適宜の方法で形成し、その上で上記の三次元微細加工方法を実施するように変更することができる。この薄膜は、例えば、AlxGayIn1-x-yAszP1-z(0≦x<1、0≦y、z≦1)からなる薄膜とすることが考えられる。

【0065】

上記実施形態ではMBE法でGaAs又はInAsを結晶成長させる場合を説明したが、それ以外の様々なIII−V族化合物(例えば、InP)を結晶成長させることも可能である。例えば、電子ビームの照射方向を基板の結晶方位[100]、[110]、[−110]の何れかに一致させるとともに、III−V族化合物結晶の成長温度を300℃以上650℃以下とし、固体成長原料のV族原子とIII族原子とのフラックス比(FV/FIII)を1以上100以下とし、結晶成長速度を0.01ML/sec以上2ML/sec以下(分子層/秒:二次元薄膜に対する成長速度換算)とし、結晶成長層の膜厚は、前記改質マスク部とその隣の改質マスク部との間に形成される開口部の大きさに反比例するIII−V族化合物結晶を選択成長させることができる。

【0066】

上記実施形態では、優先剥離によるネガ型の三次元微細加工と、MBE法によるポジ型の三次元微細加工とを組み合わせて行う場合を説明したが、工程の加工条件を変えることにより、ネガ型、ポジ型何れか一方のみの微細加工を行うこともできる。

【図面の簡単な説明】

【0067】

【図1】代表的な有機レジスト及び無機レジストのレジスト感度と平均分子量(分解能)の比較を示すグラフ。

【図2】本発明の一実施形態に係る三次元微細加工方法の各工程を示す概略図。図2(a)は基板表面の自然酸化膜に電子ビームを照射する第1工程を示し、図2(b)は基板の加熱により電子ビームの非照射領域の自然酸化膜を脱離させる第2工程を示し、図2(c)は基板の加熱により自然酸化膜の脱離部分を優先剥離してネガ型の三次元微細構造を形成する第3工程を示し、図2(d)は固体成長原料を用いた分子線エピタキシャル成長法(MBE)により結晶を選択成長させる第4工程を示す。

【図3】本実施形態の三次元微細加工方法における各工程の温度推移の一例を示すグラフ。

【図4】電子ビームの描画間隔を図2の場合よりも大きくして、図2(a)〜図2(d)と同様の工程を行う場合を示す概略図。

【図5】電子ビームの描画間隔を種々異ならせて形成したネガ型の三次元微細構造の表面AFM写真。

【図6】図5(a)〜図5(f)で示すネガ型の三次元微細構造について、窪み部の形成深さを示す断面モデル図。

【図7】電子ビームの描画間隔を種々異ならせて形成したネガ型の三次元微細構造の表面AFM写真及び断面AFM写真。

【図8】図8(a)は、優先剥離によりネガ型の三次元微細構造を形成した様子を示す表面AFM写真。図8(b)は、図8(a)と同様の三次元微細構造を作製した後、MBE法によりポジ型高密度三次元微細構造を形成した様子を示す表面AFM写真。

【図9】図8(a)及び図8(b)で示す三次元微細構造について、窪み部の形成深さ又は結晶成長高さを示す断面モデル図。

【図10】各種条件を変化させながら、MBE法によりIII−V族化合物半導体結晶を選択成長させてポジ型高密度三次元微細構造を形成した様子を示す表面SEM写真及び断面SEM写真。

【図11】基板表面の自然酸化膜を剥離した後に酸化物マスクを形成し、その上でMBE法により結晶を成長させる従来技術の三次元微細加工方法の各工程を示す概略図。

【図12】従来技術のマスクと本発明のマスクの特徴を比較した図。

【図13】本実施形態で行われる優先剥離時及び選択成長時において、マスク間ピッチの大小による形状の変化を比較して示す図。

【符号の説明】

【0068】

1 GaAs基板(III−V族化合物基板)

2 自然酸化膜

3 改質部

4 窪み

5 GaAs結晶(III−V族化合物結晶)

【特許請求の範囲】

【請求項1】

基板の表面に形成されたIII−V族化合物層の表面に三次元微細構造が形成された三次元微細加工基板において、

前記三次元微細構造は、

真空中で前記III−V族化合物層の表面に描画ラインを複数交差させながら電子ビームを照射することにより、当該III−V族化合物層の表面の自然酸化膜をIII族酸化物に置換させ、前記基板上に改質マスク部を周期的に形成する第1工程と、

真空中で前記基板を昇温させることにより、前記改質マスク部以外の部分の前記自然酸化膜を脱離させてIII−V族化合物層表面を露出させる第2工程と、

真空にV族原料を供給した環境下で前記基板を所定温度で加熱することで、前記III−V族化合物層表面の露出部分からIII族原子を優先的に剥離させて前記改質マスク部上をホッピングさせることにより、当該露出部分に窪みを形成する第3工程と、

固体成長原料を用いた分子線エピタキシャル成長法を行うことで、前記描画ラインに囲まれた区域内の前記窪みの部分にIII−V族化合物結晶を選択成長させる第4工程と、

を含む方法により作製され、

当該三次元微細構造は、前記窪みの部分のIII−V族化合物成長結晶を含むことを特徴とする三次元微細加工基板。

【請求項2】

請求項1に記載の三次元微細加工基板であって、

前記第3工程において、前記改質マスク部とその隣の改質マスク部との間に形成されるIII−V族化合物層表面の開口部の大きさが1000nm以上であり、

前記窪みの深さは当該開口部の大きさの1/100以下であることを特徴とする三次元微細加工基板。

【請求項3】

請求項1に記載の三次元微細加工基板であって、

前記第3工程において、前記改質マスク部とその隣の改質マスク部との間に形成されるIII−V族化合物層表面の開口部の大きさが300nm以下であり、

前記窪みの深さは当該開口部の大きさの1/4以上であることを特徴とする三次元微細加工基板。

【請求項4】

請求項1から3までの何れか一項に記載の三次元微細加工基板であって、

前記第1工程において前記電子ビームの照射間隔を変化させ、

前記三次元微細構造は、深さの異なる複数種類の前記窪みを含むことを特徴とする三次元微細加工基板。

【請求項5】

請求項1から4までの何れか一項に記載の三次元微細加工基板であって、

前記第1工程において前記電子ビームの照射間隔を変化させ、

前記三次元微細構造は、高さの異なる複数種類の前記III−V族化合物成長結晶を含むことを特徴とする三次元微細加工基板。

【請求項1】

基板の表面に形成されたIII−V族化合物層の表面に三次元微細構造が形成された三次元微細加工基板において、

前記三次元微細構造は、

真空中で前記III−V族化合物層の表面に描画ラインを複数交差させながら電子ビームを照射することにより、当該III−V族化合物層の表面の自然酸化膜をIII族酸化物に置換させ、前記基板上に改質マスク部を周期的に形成する第1工程と、

真空中で前記基板を昇温させることにより、前記改質マスク部以外の部分の前記自然酸化膜を脱離させてIII−V族化合物層表面を露出させる第2工程と、

真空にV族原料を供給した環境下で前記基板を所定温度で加熱することで、前記III−V族化合物層表面の露出部分からIII族原子を優先的に剥離させて前記改質マスク部上をホッピングさせることにより、当該露出部分に窪みを形成する第3工程と、

固体成長原料を用いた分子線エピタキシャル成長法を行うことで、前記描画ラインに囲まれた区域内の前記窪みの部分にIII−V族化合物結晶を選択成長させる第4工程と、

を含む方法により作製され、

当該三次元微細構造は、前記窪みの部分のIII−V族化合物成長結晶を含むことを特徴とする三次元微細加工基板。

【請求項2】

請求項1に記載の三次元微細加工基板であって、

前記第3工程において、前記改質マスク部とその隣の改質マスク部との間に形成されるIII−V族化合物層表面の開口部の大きさが1000nm以上であり、

前記窪みの深さは当該開口部の大きさの1/100以下であることを特徴とする三次元微細加工基板。

【請求項3】

請求項1に記載の三次元微細加工基板であって、

前記第3工程において、前記改質マスク部とその隣の改質マスク部との間に形成されるIII−V族化合物層表面の開口部の大きさが300nm以下であり、

前記窪みの深さは当該開口部の大きさの1/4以上であることを特徴とする三次元微細加工基板。

【請求項4】

請求項1から3までの何れか一項に記載の三次元微細加工基板であって、

前記第1工程において前記電子ビームの照射間隔を変化させ、

前記三次元微細構造は、深さの異なる複数種類の前記窪みを含むことを特徴とする三次元微細加工基板。

【請求項5】

請求項1から4までの何れか一項に記載の三次元微細加工基板であって、

前記第1工程において前記電子ビームの照射間隔を変化させ、

前記三次元微細構造は、高さの異なる複数種類の前記III−V族化合物成長結晶を含むことを特徴とする三次元微細加工基板。

【図1】

【図2】

【図3】

【図4】

【図6】

【図9】

【図11】

【図12】

【図13】

【図5】

【図7】

【図8】

【図10】

【図2】

【図3】

【図4】

【図6】

【図9】

【図11】

【図12】

【図13】

【図5】

【図7】

【図8】

【図10】

【公開番号】特開2013−33995(P2013−33995A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−232319(P2012−232319)

【出願日】平成24年10月19日(2012.10.19)

【分割の表示】特願2007−246322(P2007−246322)の分割

【原出願日】平成19年9月22日(2007.9.22)

【出願人】(503092180)学校法人関西学院 (71)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年10月19日(2012.10.19)

【分割の表示】特願2007−246322(P2007−246322)の分割

【原出願日】平成19年9月22日(2007.9.22)

【出願人】(503092180)学校法人関西学院 (71)

【Fターム(参考)】

[ Back to top ]