三次元積層構造を持つ集積回路装置の製造方法

【課題】 半導体回路層間の隙間に電気的絶縁性接着剤を確実に配置でき、前記隙間よりはみ出た余分の接着剤を除去しなくてすむ、三次元積層構造集積回路装置の製造方法を提供する。

【解決手段】 第1半導体回路層1aの内部に複数の埋込配線(導電性プラグ)15を形成し、それらの端を第1半導体回路層1aの裏面に露出させる。第2半導体回路層2の表面に、各プラグ15に対応して複数のバンプ電極43aを形成する。第2半導体回路層2の表面に、バンプ電極43aとは重ならない形状にパターン化された電気的絶縁性接着剤膜44aを形成する。その後、第1半導体回路層1aの裏面と第2半導体回路層2の表面を対向させて近づけ、その間で接着剤膜44aを変形させながら各バンプ電極43aの少なくとも一部を押し潰すことにより、埋込配線15とバンプ電極43aとを相互に機械的接続すると共に、接着剤膜44aにより両回路層1aと2を接着する。

【解決手段】 第1半導体回路層1aの内部に複数の埋込配線(導電性プラグ)15を形成し、それらの端を第1半導体回路層1aの裏面に露出させる。第2半導体回路層2の表面に、各プラグ15に対応して複数のバンプ電極43aを形成する。第2半導体回路層2の表面に、バンプ電極43aとは重ならない形状にパターン化された電気的絶縁性接着剤膜44aを形成する。その後、第1半導体回路層1aの裏面と第2半導体回路層2の表面を対向させて近づけ、その間で接着剤膜44aを変形させながら各バンプ電極43aの少なくとも一部を押し潰すことにより、埋込配線15とバンプ電極43aとを相互に機械的接続すると共に、接着剤膜44aにより両回路層1aと2を接着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、種々の機能を持つ複数の半導体回路層を積層してなる三次元積層構造を持つ集積回路装置(三次元積層集積回路装置)の製造方法に関し、さらに言えば、積層された前記半導体回路層間の縦方向(積層方向)の機械的・電気的接続を行うための接着剤の配置工程と埋込配線の機械的接続工程とを含む、三次元積層集積回路装置の製造方法に関する。ここに「埋込配線(buried interconnections)」とは、前記半導体回路層の各々の内部に埋設される積層方向の電気的接続用の配線(導体)を言う。

【背景技術】

【0002】

近年、複数の半導体チップを積層して三次元構造とした半導体装置が提案されている。例えば、栗野らは1999年に発行された「1999アイ・イー・ディー・エム テクニカル・ダイジェスト」において、「三次元構造を持つインテリジェント・イメージセンサ・チップ」を提案している(非特許文献1参照)。

【0003】

このイメージセンサ・チップは、4層構造を持っており、第1半導体回路層にプロセッサ・アレイと出力回路を配置し、第2半導体回路層にデータラッチとマスキング回路を配置し、第3半導体回路層に増幅器とアナログ・デジタル変換器を配置し、第4半導体回路層にイメージセンサ・アレイを配置している。イメージセンサ・アレイの最上面は、マイクロレンズ・アレイを含む石英ガラス層で覆われており、マイクロレンズ・アレイはその石英ガラス層の表面に形成されている。イメージセンサ・アレイ中の各イメージセンサには、半導体受光素子としてフォトダイオードが形成されている。4層構造を構成する各半導体回路層の間は、接着剤を用いて機械的に接続されていると共に、導電性プラグを用いた埋込配線とそれら埋込配線に接触せしめられたマイクロバンプ電極とを用いて電気的に接続されている。

【0004】

このイメージセンサ・チップは、各半導体回路層の間の電気的接続にボンディング・ワイヤは使用されていない。したがって、支持基板上に複数の半導体チップを積層・一体化すると共にそれら半導体チップの周囲にボンディング・ワイヤを配置し、それボンディング・ワイヤによって前記半導体チップ間の電気的接続を実現した三次元構造の半導体装置(これは特許文献1に開示されているように従来より公知である)とは異なっている。

【0005】

また、李らは、2000年4月に発行された「日本応用物理学会誌」において、「高度並列画像処理チップ用の三次元集積技術の開発」とのタイトルで、栗野らの提案した上記固体イメージセンサと同様のイメージセンサを含む画像処理チップを提案している(非特許文献2)。

【0006】

李らの画像処理チップは、栗野らが上記論文で提案した固体イメージセンサとほぼ同じ構造を持っている。

【0007】

上述した三次元積層構造を持つ従来のイメージセンサ・チップと画像処理チップは、いずれも、所望の半導体回路を内蔵した複数の半導体ウェハー(以下、単にウェハーともいう)を積層して互いに固着させた後、得られたウェハー積層体を切断(ダイシング)して複数のチップ群に分割することにより製造される。すなわち、内部に半導体回路を形成した半導体ウェハーをウェハーレベルで積層・一体化することにより三次元積層構造を形成し、それを分割してイメージセンサ・チップまたは画像処理チップを得ているのである。

【0008】

なお、これら従来のイメージセンサ・チップと画像処理チップでは、当該チップの内部の積層された複数の半導体回路のそれぞれが「半導体回路層」を構成する。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】栗野ら、「三次元構造を持つインテリジェント・イメージセンサ・チップ」、1999年アイ・イー・ディー・エム テクニカル・ダイジェストp.36.4.1〜36.4.4(H. Kurino et al., "Intelligent Image Sensor Chip with Three Dimensional Structure",1999 IEDM Technical Digest, pp. 36.4.1 - 36.4.4, 1999)

【非特許文献2】李ら、「高度並列画像処理チップ用の三次元集積技術の開発」、「日本応用物理学会誌」第39巻、p.2473〜2477、第1部4B、2000年4月、(K. Lee et al., "Development of Three-Dimensional Integration Technology for Highly Parallel Image-Processing Chip", Jpn. J. Appl. Phys. Vol. 39, pp. 2474 - 2477, April 2000)

【特許文献】

【0010】

【特許文献1】特開2002−110902号公報 (図1、図4)

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した従来の三次元積層構造を持つイメージセンサ・チップと画像処理チップの製造工程では、ウェハー積層体(これは複数の半導体ウェハーを積層・一体化して構成される)の内部における半導体回路層(ここでは半導体ウェハー)間の縦方向(積層方向)の電気的接続は、各半導体回路層を積層方向に貫通して形成された微細な埋込配線(あるいは導電性プラグ)と、それら埋込配線の端に固着されたマイクロバンプ電極とを使用して行われている。しかし、埋込配線とマイクロバンプ電極の具体的な形成方法は明示されていない。埋込配線もマイクロバンプ電極も数μm程度の大きさであって極めて微細であるだけでなく、多数が近接して配置されるので、これらを実現するのは容易ではない。このため、そのような埋込配線とマイクロバンプ電極を使用した信頼性の高い積層方向の電気的接続を実現する方法が要望されている。

【0012】

また、ウェハー積層体の内部において、当該ウェハー積層体を構成する半導体回路層同士(ここでは半導体ウェハー同士)を、高い信頼性をもって機械的に接続する方法も要望されている。これは、マイクロバンプ電極を用いる上述した電気的接続によっても実現は可能であるが、機械的接続の強度と信頼性を増すためには、隣接する半導体回路層間の隙間に電気的絶縁性の接着剤を配置してその接着剤によりそれら半導体回路層同士を接着することが好ましい。この場合、液状または流動状にした接着剤を前記隙間に注入する方法が考えられるが、その際には前記隙間を完全に充填するためにその隙間の容積よりも多めに接着剤を注入する必要がある。その結果、注入後に前記隙間よりはみ出た余分の接着剤を除去するという後処理が必要となる、という難点が生じる。この後処理では、余分の接着剤の除去処理のために薬剤を使用するため、その薬剤が各半導体回路層に与える影響を防止する処置が必要になる等、面倒な作業が増加するからである。よって、このような難点をなくすと共に製造工程数を減らすことのできる方法が望まれるところである。

【0013】

これら二つの要望は、上述した従来の三次元積層構造を持つイメージセンサ・チップと画像処理チップの製造工程において、「ウェハー積層体」に代えて、複数の半導体チップを積層・一体化してなる「チップ積層体」を使用する場合にも言えることである。

【0014】

本発明は、これらの点を考慮してなされたものであって、その目的とするところは、積層された半導体回路層間の積層方向の機械的接続及び電気的接続を、埋込配線を使用して容易にかつ高い信頼性をもって実現することができる、三次元積層構造を持つ集積回路装置の製造方法を提供することにある。

【0015】

本発明の他の目的は、積層された半導体回路層間の隙間に電気的絶縁性の接着剤を確実に配置することができると共に、前記隙間よりはみ出た余分の接着剤を除去するという後処理を省略することもできる、三次元積層構造を持つ集積回路装置の製造方法を提供することにある。

【0016】

ここに明記しない本発明の他の目的は、以下の説明及び添付図面から明らかになるであろう。

【課題を解決するための手段】

【0017】

(1) 本発明の集積回路装置の製造方法は、

複数の半導体回路層を支持基板上に積層してなる三次元積層構造を持つ集積回路装置の製造方法であって、

前記三次元積層構造を構成する一つの半導体回路層の内部に、一端が当該半導体回路層の裏面から露出せしめられた複数の埋込配線を形成する工程と、

前記半導体回路層の裏面、あるいは前記三次元積層構造を構成する他の半導体回路層の表面、またはそれらの双方に、複数のバンプ電極を形成する工程と、

前記半導体回路層の裏面、あるいは前記他の半導体回路層の表面、またはそれらの双方に、前記埋込配線の露出端または前記バンプ電極とは重ならない形状を持つ電気的絶縁性の接着剤膜を形成する工程と、

前記接着剤膜を間に介在させながら、前記半導体回路層の裏面と前記他の半導体回路層の表面とを相互に対向させる工程と、

相互に対向せしめられた前記半導体回路層の裏面と前記他の半導体回路層の表面の間隔を狭めることにより、前記接着剤膜を前記半導体回路層の裏面と前記他の半導体回路層の表面との間に残存する隙間内で変形させながら、前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方を変形させて直接、または他の導電性部材を介して相互に機械的接続する工程とを備え、

前記接着剤膜は、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程の終了時に、前記隙間全体に充填せしめられることを特徴とするものである。

【0018】

(2) 本発明の集積回路装置の製造方法では、上述したように、三次元積層構造を構成する一つの半導体回路層の内部に一端が当該半導体回路層の裏面から露出せしめられた複数の埋込配線を形成する一方、前記半導体回路層の裏面、あるいは前記三次元積層構造を構成する他の半導体回路層の表面、またはそれらの双方に、複数のバンプ電極を形成する。その後、前記半導体回路層の裏面、あるいは前記他の半導体回路層の表面、またはそれらの双方に、前記埋込配線の露出端または前記バンプ電極とは重ならない形状を持つ電気的絶縁性の接着剤膜を形成する。さらに、前記接着剤膜を間に介在させながら前記半導体回路層の裏面と前記他の半導体回路層の表面とを相互に対向させた後、前記半導体回路層の裏面と前記他の半導体回路層の表面の間隔を狭め、もって前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方を変形させて直接、または他の導電性部材を介して相互に機械的接続する。この時、前記接着剤膜は、前記半導体回路層の裏面と前記他の半導体回路層の表面との間に残存する隙間内で変形せしめられると共に、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程の終了時に前記隙間全体に充填せしめられる。

【0019】

このため、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程の終了時に前記接着剤膜の全体積が前記半導体回路層と前記他の半導体回路層の間の隙間に残存する前記隙間の体積にほぼ等しくなるように、前記接着剤膜の全体積を調整することにより、前記隙間に必要量の接着剤を配置することが可能となり、しかもその接着剤が前記隙間よりはみ出ないようにすることができる。よって、三次元積層構造を構成する積層された半導体回路層間の隙間に電気的絶縁性の接着剤を確実に配置することができると共に、前記隙間よりはみ出た余分の接着剤を除去するという後処理を省略することができる、という効果が得られる。

【0020】

また、前記埋込配線の前記露出端と前記バンプ電極との機械的接続は、前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方を変形させて直接、または他の導電性部材を介して間接的に実行されるので、前記埋込配線の前記露出端と前記バンプ電極との機械的接続が強固になる。しかも、前記接着剤膜は、変形によって前記隙間に充填されるので、前記半導体回路層と前記他の半導体回路層の接着も確実になる。このように、上記したような容易な工程の組み合わせによって、前記半導体回路層と前記他の半導体回路層の機械的接続及び電気的接続に高い信頼性が得られる。換言すれば、三次元積層構造を構成する積層された半導体回路層間の積層方向の機械的接続及び電気的接続を、埋込配線を使用して容易かつ高い信頼性をもって実現することができる、という効果が得られる。

【0021】

(3) 本発明の集積回路装置の製造方法において、「支持基板」は、複数の半導体回路層を支持するに足る剛性を持つものであればよく、その材質は任意である。半導体であってもよいし、ガラスであってもよいし、その他の材質であってもよい。内部に回路が形成された半導体基板、すなわち、いわゆるLSIウェハーでもよい。

【0022】

「半導体回路層」と「他の半導体回路層」は、いずれも、半導体回路の層、換言すれば、層状に形成された半導体回路を意味する。したがって、「半導体回路層」は、「半導体基板」と、その半導体基板の内部または表面に形成された「素子」または「回路」とを有していればよく、他の構成は任意である。

【0023】

前記「半導体基板」の内部または表面には、何らかの「回路」(例えば、増幅回路、信号処理回路など、あるいは所定の機能を提供する集積回路)が形成されるのが通常であるが、何らかの「素子」(例えば、受光素子)のみが形成されていてもよい。例えば、アレイ状に配置された多数の「受光素子」だけが、「半導体基板」の内部または表面に形成されていてもよい。「素子」としては、トランジスタ等の能動素子と、抵抗器等の受動素子とがあるが、いずれであってもよい。「能動素子」としては、典型的には、占有面積の小ささ等を考慮してMOS電界効果トランジスタ(Metal-Oxide-Semiconductor Field-Effect Transistor、MOSFET、以下「MOSトランジスタ」という)が使用されるが、MOSトランジスタ以外のトランジスタでもよいし、ダイオード等でもよい。「受動素子」としては、例えば抵抗器、容量素子等が使用される。

【0024】

前記「半導体基板」は、単一の半導体部材(例えば半導体ウェハーまたは半導体チップ)により形成されていてもよいし、複数の半導体部材(例えば半導体ウェハーまたは半導体チップ)により形成されていてもよい。また、前記「半導体基板」の物理寸法には制限はなく、半導体ウェハーのサイズ(ウェハーサイズ)でもよいし、半導体ウェハーを分割して得られるチップのサイズ(チップサイズ)でもよいし、ウェハーサイズとチップサイズの中間のサイズであってもよいし、ウェハーサイズより大きいサイズであってもよい。また、前記「半導体基板」の材質は任意であり、所望の半導体素子や回路を形成できるものであれば、シリコンでもよいし、化合物半導体でもよいし、その他の半導体でもよい。「半導体基板」の構造も任意であり、半導体製の単なる板でもよいし、いわゆるSOI(Silicon On Insulator)基板でもよい。

【0025】

「埋込配線」とは、半導体回路層の各々の内部に埋設される積層方向の電気的接続用の配線または導体を言う。「埋込配線」は、通常、半導体基板に形成された「トレンチ」の内壁面全体を覆う「絶縁膜」と、その絶縁膜の内側の空間に充填された(埋め込まれた)「導電性材料」(「導電性プラグ」と呼ばれることが多い)とから構成される。しかし、この構成に限定されるわけではない。

【0026】

ここで、「トレンチ」とは、所望の深さを持ち、埋込配線となる導電性材料を収容するものであればよく、構成は任意である。「トレンチ」の深さ、開口形状、開口寸法、断面形状等は、必要に応じて任意に設定できる。「トレンチ」の形成方法は、半導体基板をその表面側から選択的に除去して形成できるものであれば、任意の方法が使用できる。例えば、マスクを用いた異方性エッチング法が好適に使用できる。

【0027】

「トレンチ」の内壁面を覆う「絶縁膜」は、半導体基板と「トレンチ」の内部に充填される「導電性材料」とを電気的に絶縁できるものであれば、任意の絶縁膜が使用できる。例えば、二酸化シリコン(SiO2)、窒化シリコン(SiNx)等が好適に使用できる。「絶縁膜」の形成方法は、任意である。

【0028】

「トレンチ」の内部に充填される「導電性材料」は、半導体回路層間の電気的接続に使用できるものであればよく、任意の材料が使用できる。例えば、ポリシリコン等の半導体、タングステン(W)、銅(Cu)、アルミニウム(Al)等の金属が好適に使用できる。「導電性材料」の充填方法は、半導体基板の片面から「導電性材料」を「トレンチ」の内部に充填できるものであれば、任意の方法が使用できる。

【0029】

「バンプ電極」とは、半導体回路層間の積層方向の電気的接続に使用可能なバンプ(bump、こぶ)状の電極であれば、任意の構成のものを使用できる。「バンプ電極」の材料としては、半導体回路層間の積層方向の電気的接続に使用可能な導電性を有していれば、任意のものを使用できる。

【0030】

「埋込配線」の露出端及び「バンプ電極」の少なくとも一方は、前記接着剤膜を間に介在させながら二つの半導体回路層を相互に対向させてから両者の間隔を狭めることにより、前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方が変形し、直接または他のバンプ電極を介して相互に機械的接続されるものである必要がある。「バンプ電極」は、こうして変形することによって相手部材(埋込配線や他のバンプ電極など)との接触面積が広がり、その結果として両者の機械的・電気的接続の信頼性が向上する。前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方の「変形」は、塑性変形でもよいし、少なくとも一部が軟化または流動化することによる変形でもよい。

【0031】

「バンプ電極」の材質が、「バンプ電極」と埋込配線とを加熱・加圧しながら接触させた時に両者が互いに接合するもの(例えば、インジウム(In)と金(Au)の積層体、すなわちIn/Au)であれば、両者を直接接触させて機械的に接続すればよい。しかし、バンプ電極の材質が、当該バンプ電極と埋込配線とを加熱・加圧しながら接触させても両者が互いに接合しない場合(例えば、タングステン(W))は、適当な接合用金属を挟んで両者の機械的接続を行う必要がある。接合用金属としては、例えば、In−Au合金、錫(Sn)−金(Ag)合金、In単体、Sn単体等を使用することができる。この場合、その接合用金属が「他の導電性部材」となる。

【0032】

「バンプ電極」の構成と形成方法は任意であるから、別個に形成されたバンプ状の導電性材料片を、前記半導体回路層の裏面あるいは前記他の半導体回路層の表面、またはそれらの双方の所定位置に固着させて形成してもよいし、前記半導体回路層の裏面あるいは前記他の半導体回路層の表面、またはそれらの双方の所定位置に導電性材料をメッキ法等によって直接堆積させて形成してもよい。また、前記半導体回路層の裏面あるいは前記他の半導体回路層の表面に形成された配線を利用して形成してもよい。

【0033】

「他の導電性部材」は、半導体回路層間の電気的接続に使用できるものであれば任意の部材が使用できる。典型的には、上述した「バンプ電極」と同様のバンプ電極が使用されるが、これに限定されるわけではない。上述した「接合用金属」も「他の導電性部材」として使用可能である。

【0034】

「電気的絶縁性の接着剤膜」は、前記半導体回路層と前記他の半導体回路層とを接着して一体化することができる電気的絶縁性の接着剤の膜であって、前記埋込配線の露出端または前記バンプ電極とは重ならない形状にパターン化した後も粘性を有しており且つ所定条件下で少なくとも一部が軟化または流動化するものである。例えば、ポリイミド樹脂、SOG(Spin On Glass)材料等が使用できる。これらの接着剤の中では、ポリイミド樹脂が特に好ましい。ポリイミド樹脂は、取り扱いが容易であり、しかも化学的安定性が高いからである。

【0035】

「相互に対向せしめられた前記半導体回路層の裏面と前記他の半導体回路層の表面の間隔を狭めることにより、前記接着剤膜を前記半導体回路層の裏面と前記他の半導体回路層の表面との間に残存する隙間内で変形させながら、前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方を変形させて直接、または他の導電性部材を介して相互に機械的接続する工程」を実施する方法は、特に限定されない。典型的には、「溶着」または「圧接」によって、前記埋込配線の露出端部と対応する前記バンプ電極とを直接、または他の導電性部材を介して機械的接続するが、これ以外の方法でもよい。直接的に「溶着」または「圧接」ができない場合は、適当な接合用金属を間に挟んで機械的接続を行ってもよい。

【0036】

この工程は、例えば、公知の半導体ウェハー積層装置(例えば、特開平5−160340号公報(特許第2984441号)に記載の「三次元LSI積層装置」を参照)を用いて実施することができる。同様の装置は、下記の論文にも開示されている。

【0037】

松本ら、「接着剤注入法を用いた新三次元ウェハー接合技術」、1998年、応用物理学会誌、1(3B)、p.1217−1221(Takuji Matsumoto, Masakazu Satoh, Katsuyuki Sakuma, Hiroyuki Kurino, Nobuaki Miyakawa, Hikotaro Itani and Mitsumasa Koyanagi, "New three-dimensional wafer bonding technology using the adhesive injection method," Jpn. J. Appl. Phys., 1 (3B), pp.1217-1221, 1998)

「前記接着剤膜を前記半導体回路層の裏面と前記他の半導体回路層の表面との間に残存する隙間内で変形させながら、前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方を変形させて直接、または他の導電性部材を介して相互に機械的接続する」ために、前記埋込配線及び前記バンプ電極を所定温度まで加熱するのが好ましい。その理由は、加熱により、前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方が部分的に溶融状態になって変形し、あるいは、前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方が軟化して加圧変形可能となるため、容易に所望の機械的接続を実現できるからである。同様に、加熱によって、前記接着剤膜の少なくとも一部が軟化あるいは流動化するため、前記半導体回路層の裏面と前記他の半導体回路層の表面の間隔を狭めることによって前記接着剤膜も変形可能となり、前記隙間全体への充填が実現できるからである。

【0038】

「前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程の終了時に、前記隙間全体に充填せしめられる前記接着剤膜」は、当該機械的接続工程の中で、あるいはその後に実施される硬化工程において、適当な方法で硬化せしめられる。前記接着剤膜の硬化方法としては、実施の容易性から考えて、所定温度への加熱(とその後の放熱冷却)が好適であるが、これに限定されるわけではない。例えば、紫外線の透過が可能であれば紫外線照射等によっても硬化させることができるし、適当な薬剤の添加によっても硬化可能である。

【0039】

(4) 本発明の集積回路装置の製造方法の好ましい例では、前記接着剤膜が、複数の島状の接着剤要素に分割された構成を持つ。この場合、前記半導体回路層の裏面と前記他の半導体回路層の表面との間に残存する気体を、前記半導体回路層の裏面と前記他の半導体回路層の表面との間の前記隙間が狭められた後であっても、島状の接着剤要素の間を通って外部に逃がしやすいという利点がある。

【0040】

本発明の集積回路装置の製造方法の他の好ましい例では、前記埋込配線の前記露出端または前記バンプ電極と重なる領域と、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程の終了時に前記埋込配線の前記露出端、前記バンプ電極及び前記他の導電性部材の少なくとも一つが変形することによって生じる変形分を吸収するための領域とを除いて、前記接着剤膜が、複数の接着剤要素に分割されずに連続的に形成された構成を持つ。この場合、複数の島状の接着剤要素に分割される場合よりも、前記接着剤膜のパターン化が容易であるという利点がある。

【0041】

この例では、前記接着剤膜が、相互に対向せしめられた前記半導体回路層の裏面と前記他の半導体回路層の表面の間隔を狭める際に、前記半導体回路層の裏面と前記他の半導体回路層の表面との間の隙間内に存在する気体を外部に逃がす空隙(スリット等)を有しているのが好ましい。前記空隙を介して前記気体の排除がより効率的に行われるからである。

【0042】

本発明の集積回路装置の製造方法のさらに他の好ましい例では、前記埋込配線または前記バンプ電極とは重ならない形状にパターン化された電気的絶縁性の他の接着剤膜を、前記他の半導体回路層の表面に形成する工程を含んでおり、前記埋込配線の前記露出端と前記バンプ電極とが機械的に接続される際に、前記接着剤膜と前記他の接着剤膜とが相互に接着される。この例では、2枚の接着剤膜を使用するので、前記半導体回路層の裏面と前記他の半導体回路層の表面との間の隙間が比較的大きい場合でも、その隙間全体に確実に接着剤を充填することができるという利点がある。

【0043】

この例では、種々の組み合わせが可能である。例えば、(a)前記半導体回路層の裏面に形成される前記接着剤膜と、前記他の半導体回路層の表面に形成される前記他の接着剤膜との双方が、複数の島状の接着剤要素に分割された構成を持つ。あるいは、(b)前記埋込配線の前記露出端または前記バンプ電極と重なる領域と、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程の終了時に前記埋込配線の前記露出端、前記バンプ電極及び前記他の導電性部材の少なくとも一つが変形することによって生じる変形分を吸収するための領域とを除いて、前記半導体回路層の裏面に形成される前記接着剤膜と、前記他の半導体回路層の表面に形成される前記他の接着剤膜との双方が、複数の接着剤要素に分割されずに連続的に形成された構成を持つ。あるいは、(c)前記半導体回路層の裏面に形成される前記接着剤膜と、前記他の半導体回路層の表面に形成された前記他の接着剤膜とのいずれか一方が、複数の島状の接着剤要素に分割された構成を持ち、他方が、前記埋込配線の前記露出端または前記バンプ電極と重なる領域と、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程の終了時に前記埋込配線の前記露出端、前記バンプ電極及び前記他の導電性部材の少なくとも一つが変形することによって生じる変形分を吸収するための領域とを除いて、複数の接着剤要素に分割されずに連続的に形成された構成を持つ。

【0044】

本発明の集積回路装置の製造方法のさらに他の好ましい例では、複数の前記埋込配線の前記露出端の各々に直接、前記バンプ電極が接合せしめられる。この場合、前記埋込配線の側にバンプ電極等の導電性部材を形成する工程が不要となるから、工程数が減少するという利点がある。

【0045】

この例では、好ましくは、前記埋込配線の前記露出端が、前記半導体回路層の裏面から突出して形成される。この場合、前記埋込配線の側にバンプ電極等の導電性部材を形成する工程が不要となるだけでなく、前記埋込配線と前記バンプ電極との機械的接続がいっそう容易であるという利点がある。

【0046】

本発明の集積回路装置の製造方法のさらに他の好ましい例では、複数の前記埋込配線の前記露出端の各々に、前記他の導電性部材として他のバンプ電極を形成する工程を含んでおり、前記他のバンプ電極を介して前記埋込配線の前記露出端と前記バンプ電極とが相互に機械的接続される。この場合、前記他のバンプ電極を形成する工程が必要になるが、前記他のバンプ電極の分だけ前記バンプ電極の高さ(厚さ)を減少することができ、その結果、前記バンプ電極の形成が容易になるという利点がある。

【0047】

本発明の集積回路装置の製造方法のさらに他の好ましい例では、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程が、加熱下で実行され、その際に前記接着剤膜の少なくとも一部が軟化または流動化するように加熱温度が設定される。この例では、当該機械的接続工程が容易に実行できるという利点がある。

【0048】

本発明の集積回路装置の製造方法のさらに他の好ましい例では、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程が、加熱下で実行され、その際に前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方が塑性変形して、直接または前記他の導電性部材を介して相互に機械的接続されるように加熱温度が設定される。この例では、当該機械的接続工程が容易に実行できるという利点がある。

【0049】

本発明の集積回路装置の製造方法のさらに他の好ましい例では、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程が、加熱下で実行され、その際に前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一部が軟化または流動化することによって変形して、直接または前記他の導電性部材を介して相互に機械的接続されるように加熱温度が設定される。この例では、当該機械的接続工程が容易に実行できるという利点がある。

【0050】

本発明の集積回路装置の製造方法のさらに他の好ましい例では、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程において前記半導体回路層の裏面と前記他の半導体回路層の表面との間隔を狭めた時に、前記埋込配線の前記露出端と前記バンプ電極とが直接、または前記他の導電性部材を介して接触する前に、前記接着剤膜がその対向する面(すなわち、前記半導体回路層の裏面、前記他の半導体回路層の表面、または他の接着剤膜の面)に接触するように、前記埋込配線の突出高さと前記バンプ電極の高さと前記接着剤膜の厚さとが設定される。この場合、前記埋込配線の前記露出端と前記バンプ電極とが直接的または間接的に接触する前に前記接着剤膜がその対向する面に接触するので、前記接着剤膜の変形量が大きくなる。したがって、この例は、前記埋込配線及び前記バンプ電極のレイアウトの関係から、前記接着剤膜の変形量を大きくせざるを得ない場合(例えば、バンプ電極の材料として変形しにくい材料を使っているような場合)に好適に使用できる。

【0051】

本発明の集積回路装置の製造方法のさらに他の好ましい例では、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程において前記半導体回路層の裏面と前記他の半導体回路層の表面との間隔を狭めた時に、前記接着剤膜がその対向する面(すなわち、前記半導体回路層の裏面、前記他の半導体回路層の表面、または他の接着剤膜の面)に接触する前に、前記埋込配線の前記露出端と前記バンプ電極とが直接、または前記他の導電性部材を介して接触するように、前記埋込配線の突出高さと前記バンプ電極の高さと前記接着剤膜の厚さとが設定される。この場合、前記接着剤膜がその対向する面に接触する前に前記埋込配線の前記露出端と前記バンプ電極とが直接的または間接的に接触するので、前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方の変形量が大きくなる。したがって、この例は、前記埋込配線及び前記バンプ電極のレイアウトの関係から、前記接着剤膜の変形量を大きくできない場合(例えば、接着剤膜の変形量を大きくすると接着剤膜が対向する二つのバンプ電極間の間隙に入り込んでしまうような場合や、接着剤膜の材料として変形しにくい材料を使っているような場合)に好適に使用できる。

【0052】

本発明の集積回路装置の製造方法のさらに他の好ましい例では、前記埋込配線の前記露出端と前記バンプ電極との機械的接続工程において前記半導体回路層の裏面と前記他の半導体回路層の表面との間隔を狭めた時に、前記埋込配線の前記露出端と前記バンプ電極とが直接、または前記他の導電性部材を介して接触するのとほぼ同時に、前記接着剤膜がその対向する面(すなわち、前記半導体回路層の裏面、前記他の半導体回路層の表面または他の接着剤膜の面)に接触するように、前記埋込配線の突出高さと前記バンプ電極の高さと前記接着剤膜の厚さとが設定される。この場合、前記埋込配線の前記露出端と前記バンプ電極とが直接的または間接的に接触するのと前記接着剤膜がその対向する面に接触するのとがほぼ同時に起こるので、この例は、前記埋込配線及び前記バンプ電極のレイアウトの関係から、前記接着剤膜の変形量を大きくできないと共に、前記埋込配線の前記露出端及び前記バンプ電極の少なくとも一方の変形量も大きくできない場合(例えば、バンプ電極と接着剤膜の双方に変形しにくい材料を使っているような場合)に好適に使用できる。

【0053】

(5) 上述した本発明の集積回路装置の製造方法は、三次元積層構造を持つ任意の集積回路装置に適用可能であり、そのサイズは問わない。三次元積層集積回路装置がウェハーサイズ(この場合、三次元積層構造を構成する半導体回路層の各々がウェハーサイズとなる)であってもよいし、チップサイズ(この場合、前記半導体回路層の各々がチップサイズとなる)であってもよいし、ウェハーサイズとチップサイズの中間のサイズ(この場合、三次元積層構造を構成する半導体回路層の各々がウェハーサイズとチップサイズの中間のサイズとなる)であってもよいし、ウェハーサイズより大きいサイズ(この場合、三次元積層構造を構成する半導体回路層の各々がウェハーサイズより大きいサイズとなる)であってもよい。ここに「ウェハーサイズ」とは、半導体ウェハーとほぼ同じサイズ(例えば直径8インチ)を意味する。本発明において半導体回路層の積層数は任意であるから、三次元積層集積回路装置の高さも任意である。

【0054】

前記半導体回路層の各々は、一つの半導体ウェハーまたは二次元に配置された複数の半導体ウェハーから形成されていてもよいし、一つの半導体チップ(あるいは半導体部材)または二次元に配置された複数の半導体チップ(あるいは半導体部材)から形成されていてもよい。

【発明の効果】

【0055】

本発明の集積回路装置の製造方法では、(i)積層された半導体回路層間の隙間に電気的絶縁性の接着剤を確実に配置することができると共に、前記隙間よりはみ出た余分の接着剤を除去するという後処理を省略することもできる、(ii)積層された半導体回路層間の積層方向の機械的接続及び電気的接続を、埋込配線を使用して容易にかつ高い信頼性をもって実現することができる、という効果が得られる。

【図面の簡単な説明】

【0056】

【図1】本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図である。

【図2】本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図1の続きである。

【図3】本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図2の続きである。

【図4】本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図3の続きである。

【図5】本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図4の続きである。

【図6】本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図5の続きである。

【図7】本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図6の続きである。

【図8】本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図7の続きである。

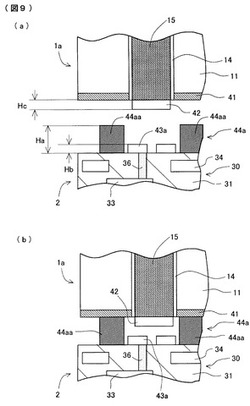

【図9】(a)、(b)は、本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法の図5の工程と図6の工程の詳細をそれぞれ示す部分拡大断面図である。

【図10】本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法の図7(l)の工程の詳細を示す部分拡大断面図である。

【図11】本発明の第2実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図5に対応するものである。

【図12】本発明の第2実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図11の続きであり、図6に対応するものである。

【図13】本発明の第2実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図12の続きであり、図7に対応するものである。

【図14】(a)、(b)は、本発明の第2実施形態に係る三次元積層構造を持つ集積回路装置の製造方法の図11と図12の工程の詳細をそれぞれ示す部分拡大断面図である。

【図15】本発明の第2実施形態に係る三次元積層構造を持つ集積回路装置の製造方法の図13の工程の詳細を示す部分拡大断面図である。

【図16】本発明の第3実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図5に対応するものである。

【図17】本発明の第3実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図16の続きであり、図6に対応するものである。

【図18】本発明の第3実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図17の続きであり、図7に対応するものである。

【図19】(a)、(b)は、本発明の第3実施形態に係る三次元積層構造を持つ集積回路装置の製造方法の図16と図17の工程の詳細をそれぞれ示す部分拡大断面図である。

【図20】本発明の第3実施形態に係る三次元積層構造を持つ集積回路装置の製造方法の図18の工程の詳細を示す部分拡大断面図である。

【図21】本発明の第4実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図5に対応するものである。

【図22】本発明の第4実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図21の続きであり、図6に対応するものである。

【図23】本発明の第4実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図22の続きであり、図7に対応するものである。

【図24】(a)、(b)は、本発明の第4実施形態に係る三次元積層構造を持つ集積回路装置の製造方法の図21と図22の工程の詳細をそれぞれ示す部分拡大断面図である。

【図25】本発明の第4実施形態に係る三次元積層構造を持つ集積回路装置の製造方法の図23の工程の詳細を示す部分拡大断面図である。

【図26】(a)、(b)は、本発明の第5実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図3(g)と図4(h)にそれぞれ対応するものである。

【図27】本発明の第5実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図26の続きであり、図5に対応するものである。

【図28】本発明の第5実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図27の続きであり、図6に対応するものである。

【図29】本発明の第5実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図で、図28の続きであり、図7に対応するものである。

【図30】(a)、(b)は、本発明の第5実施形態に係る三次元積層構造を持つ集積回路装置の製造方法の図27と図28の工程の詳細をそれぞれ示す部分拡大断面図である。

【図31】本発明の第5実施形態に係る三次元積層構造を持つ集積回路装置の製造方法の図29の工程の詳細を示す部分拡大断面図である。

【図32】(a)は、本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法で使用される上下のマイクロバンプ電極の位置と大きさの関係を示す概略平面図、(b)は同製造方法において第2半導体回路層の多層配線構造の表面に配置された、マイクロバンプ電極群と接着剤要素群のレイアウトの一例を示す概念図である。

【図33】本発明の第6実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図34】本発明の第7実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図35】本発明の第8実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図36】本発明の第9実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図37】本発明の第10実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図38】本発明の第11実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図39】本発明の第12実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図40】本発明の第13実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図41】本発明の第14実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図42】本発明の第15実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図43】本発明の第16実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図44】本発明の第17実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図45】本発明の第18実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図46】本発明の第19実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図47】本発明の第20実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図48】本発明の第21実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。

【図49】本発明の第22実施形態に係る三次元積層構造を持つ集積回路装置の製造方法で使用される電極のレイアウトと接着剤膜のパターンを示す部分拡大平面図である。

【図50】本発明の第23実施形態に係る三次元積層構造を持つ集積回路装置の製造方法で使用される電極のレイアウトと接着剤膜のパターンを示す部分拡大平面図である。

【図51】本発明の第24実施形態に係る三次元積層構造を持つ集積回路装置の製造方法で使用される電極のレイアウトと接着剤膜のパターンを示す部分拡大平面図である。

【図52】本発明の第25実施形態に係る三次元積層構造を持つ集積回路装置の製造方法で使用される電極のレイアウトと接着剤膜のパターンを示す部分拡大平面図である。

【発明を実施するための形態】

【0057】

以下、本発明の好適な実施の形態について、添付図面を参照して詳細に説明する。

【0058】

(第1実施形態)

図1(a)〜図8(m)は、本発明の第1実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図である。また、図9(a)、(b)は、図5の工程の詳細を示す部分拡大断面図、図10(c)、(d)は、図6と図7の工程の詳細をそれぞれ示す部分拡大断面図である。この第1実施形態は、半導体ウェハーを積み重ねて三次元積層構造を持つ集積回路装置を製造する例である。

【0059】

まず最初に、図1(a)に示すように、半導体基板として単結晶シリコン(Si)よりなるウェハー(Siウェハー)11を用意する。次に、そのウェハー(半導体基板)11の表面(第1主面)に二酸化シリコン(SiO2)膜12(厚さ10nm程度)を形成し、当該表面の全体をSiO2膜12で覆う。続いて、SiO2膜12の上に、窒化シリコン(Si3N4)膜12a(厚さ50nm程度)を形成し、SiO2膜12の表面全体をSi3N4膜12aで覆う。さらに、Si3N4膜12aの上に、所望のトレンチ13が得られるようにパターン化されたフォトレジスト膜17を形成する。

【0060】

その後、フォトレジスト膜17をマスクとして、その下のSi3N4膜12aを選択的に除去し、トレンチ13を形成すべき箇所に開口を形成する。続いて、こうして開口が形成されたSi3N4膜12aをマスクとして、その下のSiO2膜12とSi基板(ウェハー)11を順に選択的に除去する。ここでは、公知の異方性エッチング法(ドライエッチング法)を用いる。こうして、基板(ウェハー)11の内部の所定位置にその表面側から、所望深さのトレンチ13を複数個形成する。トレンチ13は、Si基板(ウェハー)11の積層方向の電気的接続を行うための埋込配線(ここでは導電体プラグ)を形成すべき箇所にそれぞれ配置される。この時の状態は図1(a)に示す通りである。

【0061】

エッチング終了後、マスクとして使用されたフォトレジスト膜17を除去する。なお、マスクとして使用されたフォトレジスト膜17は、Si3N4膜12aのエッチングの終了後、SiO2膜12をエッチングする前に除去してもよい。

【0062】

その後、Si基板(ウェハー)11の表面にSi3N4膜12aを残したままで、熱酸化法により、これらトレンチ13の露出面(内壁面)にSiO2膜14(厚さ500nm程度)を選択的に形成する。SiO2膜14は、トレンチ13の内壁面全体を覆うと共に、基板11の表面を覆うSiO2膜12とつながって一体になる。この時の状態は図1(b)に示す通りである。熱酸化終了後、公知の方法でSi3N4膜12aを除去する。

【0063】

次に、露出面がSiO2膜14で覆われた各トレンチ13の内部に、公知の方法で、基板11の表面側から適当な導電性材料を選択的に埋め込み、導電性プラグ15を形成する。例えば、CVD(Chemical Vapor Deposition)法によりSi基板(ウェハー)11の全面にわたって導電性材料の膜を堆積させた後、エッチバック法またはCMP(Chemical Mechanical Polishing)(化学機械研磨)法によりその導電性材料膜のSiO2膜12上にある部分を選択的に除去すると共に、トレンチ13の内部にある部分を残すことにより、各トレンチ13の内部に導電性プラグ15が得られる。ここで使用する導電性材料としては、例えばポリシリコン等の半導体や、タングステン(W)、銅(Cu)、アルミニウム(Al)等の金属があるが、これらに限定されるわけではない。

【0064】

そして、基板11の表面のトレンチ13が形成されていない箇所に、換言すれば、基板11の表面のトレンチ13と重ならない位置に、公知の方法で、必要個数のMOSトランジスタを形成し、必要に応じてMOSトランジスタ以外の素子(図示省略))も形成して、所望の回路とする。各MOSトランジスタは、基板11の内部に間隔をあけて形成された一対のソース・ドレイン領域16と、それらソース・ドレイン領域16の間に形成されたゲート絶縁膜12bと、ゲート絶縁膜12bの上に形成されたゲート電極18とから構成される。ゲート絶縁膜12bは、SiO2膜12とは別工程で形成されたSiO2膜から形成されている。すなわち、ゲート絶縁膜12bを形成すべき箇所でSiO2膜12を選択的に除去し、その後に改めて同じ箇所にSiO2膜を形成することにより、形成されている。この時の状態は図1(c)に示すようになる。

【0065】

次に、図2(d)に示すように、絶縁膜12上にSi基板(ウェハー)11の全面にわたって層間絶縁膜19を形成し、この層間絶縁膜19によってMOSトランジスタとそれらより露出した面の全体を覆う。層間絶縁膜19としては、公知の有機あるいは無機の絶縁膜が任意に使用される。そして、層間絶縁膜19を選択的にエッチングして、所望のソース・ドレイン領域16及び各トレンチ13の内部の導電性プラグ15まで達する貫通孔をそれぞれ形成する。次に、公知の方法により、絶縁膜19のソース・ドレイン領域16に対応する貫通孔の内部に導電性材料21を充填する。その後、絶縁膜19の上に導電性金属膜(図示せず)を形成してから当該金属膜を選択的にエッチングし、金属配線膜20を得る。この金属配線膜20は、層間絶縁膜19の対応する貫通孔を通して各導電性プラグ15に接触しており、それによって金属配線膜20と導電性プラグ15とが電気的に接続されている。この金属配線膜20はまた、層間絶縁膜19の対応する貫通孔の内部に充填された導電性材料21を介してソース・ドレイン領域16に電気的に接続されている。

【0066】

続いて、金属配線膜20の上に、公知の方法によって多層配線構造30を形成する。この多層配線構造30は、絶縁材料31と、絶縁材料31の内部に埋め込まれた三つの配線層32、33、34と、主としてそれら配線層32、33、34の層間接続に用いられる導電体35、36とを有する。多層配線構造30の構成・使用材料や形成方法は、公知であるから、それらの詳細な説明は省略する。なお、本発明において、配線構造はこのような多層配線構造30に限定されるわけではなく、一つの配線層のみを有する単層配線構造であってもよいことは言うまでもない。

【0067】

そして、多層配線構造30(すなわち絶縁材料31)の表面(平坦化されている)に、公知の方法によって複数のマイクロバンプ電極(小型のバンプ電極)37を形成する。この時の状態は図2(d)に示す通りである。これらマイクロバンプ電極37は、それぞれ、多層配線構造30内の配線層32、33または34と導電体35または36とを介して、トレンチ13の内部の対応する導電性プラグ15に対して電気的に接続される。こうして、多層配線構造30の表面にあるマイクロバンプ電極37と、多層配線構造30の下方にある導電性プラグ15とが、電気的に相互接続され、これを通じてSi基板11の縦方向(積層方向)の電気的相互接続が可能となる。他方、Si基板11に形成されたMOSトランジスタ(すなわち回路)は、必要に応じて、多層配線構造30や導電性プラグ15に金属配線膜20を介して電気的に接続されているので、マイクロバンプ電極37や導電性プラグ15を介してMOSトランジスタ(回路)に対する電気信号の入力・出力も可能となる。

【0068】

マイクロバンプ電極37は、任意の公知の方法で形成する。別個に形成された導電性材料片を多層配線構造30の表面に固着させて形成してもよいし、多層配線構造30の表面に導電性材料をメッキ法等によって直接堆積させて形成してもよい。また、多層配線構造30の導電体36等を利用してマイクロバンプ電極37を形成してもよい。

【0069】

MOSトランジスタ(回路)を有するSi基板(Siウェハー)11と、基板11上に形成された多層配線構造30とは、第1半導体回路層1を構成する。

【0070】

続いて、多層配線構造30の表面に形成されたマイクロバンプ電極37を利用して、第1半導体回路層1を適当な支持基板40に固着させる。換言すれば、マイクロバンプ電極37を利用して、第1半導体回路層1と支持基板40との機械的接続を行う。支持基板40としては、例えばガラス、単結晶Si製のウェハー等が好適に使用できるが、ここではSiウェハー(半導体回路を内蔵したLSIウェハー)を用いている。マイクロバンプ電極37により、第1半導体回路層1は、Siウェハーよりなる支持基板40内に形成された半導体回路(図示省略)に対して機械的・電気的に接続される。Siウェハーとしては、半導体回路を内蔵していない単なるウェハーでもよい。

【0071】

この状態では、多層配線構造30と支持基板40との間にマイクロバンプ電極37の厚さに相当する隙間があいている。そこで、その隙間に電気的絶縁性の接着剤39を充填して硬化させる。接着剤39としては、ポリイミド樹脂やエポキシ樹脂等が好適に使用できる。こうして、接着剤39とマイクロバンプ電極37により、第1半導体回路層1は支持基板40に対して電気的・機械的に接続される。

【0072】

なお、支持基板40がガラスにより形成される場合や、半導体回路を内蔵していない半導体ウェハーにより形成される場合は、マイクロバンプ電極37は、第1半導体回路層1と支持基板40との間の機械的接続のためだけに使用されることになる。しかし、この場合は、マイクロバンプ電極37を省略して、接着剤で第1半導体回路層1を支持基板40に直接接着してもよく、その方がより効率的である。さらに、接着剤39は、多層配線構造30の表面または支持基板40の対向面に、後述するパターン化された接着剤膜44aと同様に、パターン化した膜として形成しておき、その後、マイクロバンプ電極37を用いて多層配線構造30と支持基板40を電気的・機械的に相互接続するようにしてもよい。

【0073】

その後、支持基板40を用いて第1半導体回路層1を保持しながら、機械研磨法とCMP法により、Si基板11の裏面(第1半導体回路層1の第2主面)側を内部の各トレンチ13の下端からの距離が例えば1μm程度になるまで研磨し、基板11全体の厚さを小さくする。こうして研磨されて薄くなった第1半導体回路層1を、以後は1aで示す。この時の状態は図2(e)に示す通りである。

【0074】

次に、薄くなった第1半導体回路層1a(すなわちSi基板11)の裏面側を、ウェット・エッチングまたはプラズマ・エッチング等の等方性エッチングにより選択的に除去し、図3(f)に示すように、トレンチ13の内壁面を覆うSiO2膜14を第1半導体回路層1aの裏面側に露出させる。この時のエッチング量は、エッチング終了時に導電性プラグ15の下端が基板11の裏面から所定距離だけ突出するように調整する。

【0075】

続いて、図3(g)に示すように、基板11の裏面と露出したSiO2膜14の上に、SiO2膜41をCVD法等の公知の方法で形成する。SiO2膜41の厚さは、例えば0.2μm程度とする。こうして形成したSiO2膜41をCMP法で研磨することにより、このSiO2膜41と共にSiO2膜14並びに導電性プラグ15の裏面側の端部を選択的に除去し、図4(h)に示すように、トレンチ13の内部の導電性プラグ15の下端を露出させる。残存したSiO2膜41は、半導体基板11の裏面の導電性プラグ15以外の部分を覆っており、基板11の裏面全体は平坦になっている、換言すれば、第1半導体回路層1aの裏面全体が平坦になっている。

【0076】

その後、公知の方法により、図4(i)に示すように、露出した各導電性プラグ15の下端にそれぞれマイクロバンプ電極42を形成する。これらの電極42は、例えば、図4(h)に示す状態にある基板11(第1半導体回路層1a)の裏面全体に導電膜(図示せず)を形成した後、その導電膜をリソグラフィー及びエッチングによって選択的に除去して形成することもできるし、リフトオフ法やメッキ法を使用して形成することもできる。リフトオフ法を使用する場合は、まず図4(h)に示す状態にある基板1aの裏面全体に、マイクロバンプ電極42を形成すべき箇所に透孔を有するレジスト膜(図示せず)を形成し、次にそのレジスト膜の上に導電層(図示せず)を形成してからそのレジスト膜を引き剥がす。すると、レジスト膜の透孔を介して半導体回路層1aの裏面に接触している前記導電膜の部分のみが選択的に残存し、電極42となる。各電極42は、図4(i)に示すように、対応する導電性プラグ15の下端に固着する。メッキ法の場合も、リフトオフ法の場合と同様にして形成できる。

【0077】

基板11の裏面を基準としたマイクロバンプ電極42の高さは、図9(a)に示すように、Hcである。電極42の高さHcは、例えば1μmとされる。

【0078】

次に、第1半導体回路層1aの裏面に、以下のようにして、第2半導体回路層2を固着させる。ここでは、説明を簡単にするため、第2半導体回路層2は、第1半導体回路層1とほぼ同一の構成を有しており、また第1半導体回路層1と同一の方法で製造されると仮定し、対応する要素には第1半導体回路層1の場合と同一符号を付してその説明を省略する。なお、必要に応じて、第2半導体回路層2を第1半導体回路層1とは異なる構成としてもよいことは言うまでもない。

【0079】

第2半導体回路層2の多層配線構造30(すなわち絶縁材料31)の平坦化された表面(第2半導体回路層2の第1主面)には、図5(j)及び図9(a)に示すように、複数のマイクロバンプ電極43aが形成される。これらの電極43aは、第1半導体回路層1aのマイクロバンプ電極42と同一の方法で形成される。ここでは、第1半導体回路層1a(Siウェハー11)の裏面に設けられた電極42の各々について、4個の電極43aが対応している。換言すれば、1個の電極42に対して4個の電極43a(各々が矩形の各頂点に位置している)が接合せしめられるようになっている。詳細は図32を参照して後述する。

【0080】

図9(a)に示すように、多層配線構造30の表面を基準とした電極43aの高さは、Hbであり、例えば、2μmに設定される。

【0081】

また、電極42と43aを互いに加圧接触させた時に、電極43aのみが選択的に潰れる(塑性変形)ようにするため、電極43aは電極42よりも硬度が十分低い導電性材料から形成されている。例えば、電極42をタングステン(W)により形成した場合、電極43aはインジウム(In)と金(Au)の積層体(In/Au)により形成するのが好ましい。また、電極42を銅(Cu)により形成した場合は、電極43aは錫(Sn)と銀(Ag)の積層体(Sn/Ag)により形成するのが好ましい。

【0082】

次に、第2半導体回路層2の多層配線構造30(すなわち絶縁材料31)の表面に、図5(j)及び図9(a)に示すように、パターン化された電気的絶縁性の接着剤膜44aが形成される。この接着剤膜44aは、ポリイミド樹脂やSOG(Spin On Glass)材料等の電気絶縁性の接着剤を室温でパターン化することにより形成されたものであって、所定形状にパターン化(硬化)せしめられた後も粘性(接着性)を有しており、また、所定温度に加熱することによりその表面(露出面)を軟化または流動化させることが可能である(換言すれば、加熱軟化性または加熱流動性を有している)。

【0083】

接着剤膜44aは、バンプ状(島状)に形成された多数の部分(以下、この島状部分を「接着剤要素」ともいう)44aaから構成されており、それらの部分(接着剤要素)44aaは多層配線構造30の表面に規則的に分布せしめられている。接着剤膜44aは、電極43aのいずれとも重ならない形状を持ち、電極43aが形成された箇所とその近傍を除いて配置されている。したがって、接着剤膜44a(すなわち、すべての接着剤要素44aa)は、第1半導体回路層1aの電極42(導電性プラグ15)とも重ならない。

【0084】

図9(a)に示すように、多層配線構造30の表面を基準とした接着剤要素44aaの高さHaは、例えば、4μmである。

【0085】

接着剤膜44aの全体積(より正確にいえば硬化後の全体積)は、電極42と43aを用いて第2半導体回路層2と第1半導体回路層1aとを機械的・電気的に接続した際に、それら二つの回路層1aと2の間に生じる隙間全体が接着剤膜44aによって充填され、且つその隙間から余分の接着剤膜44aがはみ出ないような値に設定される。これは、回路層1aと2の接続後に、当該隙間からはみ出た余分な接着剤膜44aを除去する作業を避けることができるようにするためである。

【0086】

接着剤膜44aは、電極42と43aがある箇所とその近傍には存在しないため、また、島状の接着剤要素44aaの間に隙間があいているため、図9(a)に示すように、各接着剤要素44aaの高さHa(これは接着剤膜44aの厚さに等しい)は、電極43aの高さHbよりも大きく設定されており(Ha>Hb)、且つ、各接着剤要素44aaの高さHaが、電極42の高さHcと電極43aの高さHbの和よりも大きく設定されている(Ha>(Hb+Hc))。これは、第2半導体回路層2と第1半導体回路層1aとを接続した際に、加圧によって各接着剤要素44aaが押し潰されて電極42と電極43aの周囲にまで広がり、回路層1aと2の間に残存する隙間全体に充填されるようにするためである。

【0087】

後述するが、第2半導体回路層2と第1半導体回路層1aとを接続した際に、各電極43aも押し潰されて塑性変形しその周囲に広げられる。その結果、各電極42に対応する4個の電極43aは相互に接続されて一体化される。

【0088】

接着剤膜44aが多数の接着剤要素44aaに分割されているのは、第2半導体回路層2と第1半導体回路層1aとを接続する際に、回路層2と1aの間に存在する空気を外部に逃がしやすくするため(つまり脱ガスの容易化のため)である。すなわち、回路層2と1aがほとんど接続された状態でも、両層2、1aの間に残存する気体(空気)が隣接する接着剤要素44aaの間の隙間を通って外部に押し出されるようにするためである。

【0089】

接着剤膜44aは、例えば、次のような方法で形成される。第2半導体回路層2の表面全体に、電気的絶縁性の接着剤膜を塗布法等により形成して硬化させた後、その上にパターン化されたレジスト膜を公知の方法で形成してから、公知のリソグラフィー法で当該接着剤膜を選択的に除去する。こうして厚さHaのパターン化された接着剤膜44aが得られる。他の方法としては、感光性の接着剤を用いて、公知のリソグラフィー法で当該接着剤膜を選択的に除去する、という方法がある。

【0090】

ここでは、マイクロバンプ電極43aを形成してから接着剤膜44aを形成しているが、接着剤膜44aを形成してからマイクロバンプ電極43aを形成してもよい。

【0091】

続いて、図5(j)及び図9(a)に示すように、支持基板40を介して固定された第1半導体回路層1aの裏面に、下方から第2半導体回路層2の表面を対向させる。(逆に、第2半導体回路層2を固定しておき、上方から支持基板40に固定された第1半導体回路層1aを対向させてもよい。)その後、回路層2と1aの間に押圧力を加えて回路層2と1aを相互に近接させると、各接着剤要素44aaの高さ(すなわち、接着剤膜44aの厚さ)Haは、電極43aの高さHbよりも大きく(Ha>Hb)、且つ、各接着剤要素44aaの高さHaは、電極42の高さHcと電極43aの高さHbの和よりも大きい(Ha>(Hb+Hc))ので、最初に、図9(b)に示すように、第2半導体回路層2の接着剤膜44a(接着剤要素44aa)の先端(頂部)が第1半導体回路層1aの裏面に接触せしめられる。

【0092】

その後、回路層2と1aの間に押圧力を加えて両者間の距離を狭めることにより、図6(k)及び図10(c)に示すように、第2半導体回路層2の各電極43aを対応する第1半導体回路層1aの電極42に接触させる。この時の第1半導体回路層1aの裏面と第2半導体回路層2の表面との距離、すなわち層間ギャップをG1とすると、層間ギャップG1は電極42の厚さと電極43aの厚さの和に等しい、すなわちG1=Hc+Hbである。この時、接着剤膜44aは押し潰されて変形し、回路層1と2の間の隙間のほぼ全体に押し広げられるが、接着剤膜44aは島状の接着剤要素44aaに分割されているので、接着剤膜44aは当該隙間中にほぼ均一に広がる。また、変形せしめられた接着剤膜44aと第1半導体回路層1aの裏面との間(と隣接する接着剤要素44aaの間)には、空隙45が形成されやすいことから、当該隙間中に残存する空気が空隙45を通って外部に確実に排出されることができ、最終的に硬化せしめられた接着剤膜44a中に気泡が生じる恐れをなくすことができる。

【0093】

上述した第1半導体回路層1aと第2半導体回路層2とを対向させてから電極42と43aを相互接触させる工程は、室温で行う。第1半導体回路層1aと第2半導体回路層2との距離G1の値は、例えば2μm〜10μmの範囲で適宜決定されるが、典型的には4μmである。しかし、電極42と43aの高さHcとHbをいっそう小さくすることにより、2μm以下とすることも可能である。この場合、距離G1の値は、例えば0.1μm〜2μmの範囲で適宜決定される。

【0094】

その後、互いに接触せしめられた電極43aと電極42を、以下のようにして相互に接続させる。

【0095】

すなわち、図6(k)及び図10(c)の状態にある第2半導体回路層2と第1半導体回路層1aを室温から所定温度まで加熱する。その温度は、加圧変形状態にある接着剤膜44aの表面(露出面)がわずかに軟化するか、その表面がわずかに流動状態になる温度に設定する。その温度は、接着剤膜44aに使用する接着剤の種類によって異なるが、電極42と電極43aとが「圧接」する温度を考慮しながら、例えば100〜400℃の範囲内で任意に設定される。このとき、設定する加熱温度によっては、電極42及び電極43aの少なくとも一方が部分的に溶融状態となり、その表面が湾曲することがある。

【0096】

続いて、押圧力を印加することにより、第1半導体回路層1aに対して下方から第2半導体回路層2をさらに近づけ、あるいは第2半導体回路層2に対して上方から第1半導体回路層1aを下降させることにより、図8(m)及び図10(d)に示すように、回路層1aと2の間の隙間を狭める。換言すれば、回路層1aと2の層間ギャップをG1からそれより小さいG2(G2<G1)とする。この時、第2半導体回路層2の電極43aと第1半導体回路層1aの電極42の間には、圧縮力が作用する。その結果、電極42よりも機械的強度が低い電極43aのみが選択的に押し潰されて、電極42と電極43とが「圧接」によって相互に接合せしめられると共に、接着剤要素44aaがさらに押し広げられて前記隙間内で完全に連結・一体化される。このとき、1個の電極42に対応する4個の電極43aが潰されて一体的になり、その結果、電極42と電極43aとが一対一対応になる。こうして、相互に圧接された電極43aと電極42の箇所を除いて、回路層2と1aの間の隙間全体が接着剤膜44aによって充填され、余分の接着剤膜44aが当該隙間からはみ出ることもない。この時の状態は図8(m)及び図10(d)に示すようになる。

【0097】

加熱時に電極42及び電極43aの少なくとも一方が部分的に溶融状態となった場合は、電極42と電極43aの接合は、溶融した電極42、43aの「再凝固」により行われるか、「圧接」と「再凝固」が混合した形で行われる。

【0098】

この加熱圧接工程では、層間ギャップがG1からG2に減少せしめられる際に、回路層1aと2の間の隙間に存在する空気(大気)が確実に除去されること、そして、回路層1aと回路層2が相互に接着されることが重要である。この第1実施形態では、接着剤膜44aが多数の接着剤要素44aaに分割されているので、当該隙間に存在する空気は、第1半導体回路層1aの裏面と接着剤膜44a(これは加熱によって表面が軟化または流動状態となっている)との間の空隙45と、隣接する接着剤要素44aaの間に残存する微小空間とを通って、外部に確実に排出されることができる。また、接着剤膜44aの表面が軟化または流動化しているので、層間ギャップがG2になった時に回路層1aと2が確実に相互接着されることができる。

【0099】

層間ギャップG2の値は、例えば1μm〜9μmの範囲で適宜決定されるが、典型的には3μmである。しかし、電極42と43aの高さHcとHbをいっそう小さくすることにより、1μm以下とすることも可能である。この場合、距離G2の値は、例えば0.05μm〜1μmの範囲で適宜決定される。

【0100】

第2半導体回路層2は、以上のようにして、電極42と電極43aを用いて第1半導体回路層1aの裏面側に固着(つまり機械的に接続)せしめられると共に、両回路層1a及び2の間の電気的接続も同時に行われる。また、それと同時に、両回路層1a及び2は、互いに接続された電極43aと電極42の箇所を除いて回路層1aと2の間の隙間全体に充填された接着剤膜44aによって、相互に接着される。

【0101】

以上のようにして電極42と電極43aの機械的・電気的接続と接着剤膜44aの接着が終わると、相互に接合された回路層1と2aは室温まで自然冷却される。そこで、加熱、紫外線照射、薬剤添加等によって接着剤膜44aを最終的に硬化させる。処理が容易であることから、加熱により硬化させるのが好ましい。加熱温度は、接着剤膜44aとして使用した接着剤の性質に応じて、例えば120〜500℃の範囲内で適宜設定される。こうして、二つの半導体回路層1aと2の間の機械的接続と電気的接続が完了する。

【0102】

その後の工程は、第1半導体回路層1aの場合と同じである。すなわち、第1半導体回路層1aに接合せしめられた第2半導体回路層2について、第1半導体回路層1aの場合と同様に、CMP法により、Si基板(ウェハー)11の裏面側を各トレンチ13の下端からの距離が例えば1μm程度となるまで研磨する。こうして厚さが薄くされた第2半導体回路層2を、以後は2aと表示する。

【0103】

次に、第1半導体回路層1aの場合と同じ方法によって、第2半導体回路層2aの基板(ウェハー)11の下部を選択的に除去してトレンチ13の内部のSiO2膜14を露出させ、基板11の裏面と露出せしめられたSiO2膜14の上にSiO2膜41を形成し、SiO2膜41とSiO2膜14を選択的に除去して導電性プラグ15の下端を露出させ、さらに、露出した導電性プラグ15の下端にそれぞれマイクロバンプ電極42を形成する。こうして、半導体回路層2aの構成は図8(m)に示すようになる。図8(m)の第2半導体回路層2aは、図4(i)に示された第1半導体回路層1aと実質的に同じ状態にある。

【0104】

当該集積回路装置が第1及び第2の半導体回路層1aと2aより構成される二層構造の三次元積層集積回路装置である場合は、第2半導体回路層2aの裏面に形成されたマイクロバンプ電極42が、外部回路接続用のマイクロバンプ電極として使用される。当該集積回路装置が第3あるいはそれ以上の半導体回路層を有する場合は、必要に応じて、上記と同様の方法により、第2の半導体回路層2aに重ねて第3、第4、第5・・・・の半導体回路層(図示せず)が積層・固着され、三次元積層構造を持つ集積回路装置が製造される。

【0105】

この段階では、図7(l)及び図10(d)より明らかなように、第1半導体回路層1aの内部の回路は、一方では、第1半導体回路層1a内の多層配線構造30中の配線と電極37を介して、上位にある支持基板40内の回路に対して電気的に接続され、他方では、第1半導体回路層1a内の導電性プラグ15と電極42及び43と第2半導体回路層2a内の多層配線構造30中の配線を介して、第2半導体回路層2a内の回路に対して電気的に接続される。同様にして、第2半導体回路層2a内の回路は、第2半導体回路層2a内の導電性プラグ15と電極42(及び43)を介して、下位にある外部回路または第3半導体回路層内の回路に対して電気的に接続される。

【0106】

ここで、図32を参照しながら、第1半導体回路層1aの電極42と第2半導体回路層2の電極43aとの間の位置関係、並びに、第2半導体回路層2の表面に形成されたパターン化された接着剤膜44aの構成を詳細に説明する。図32(a)は電極42と43aの間の位置関係を示す拡大平面図であり、図32(b)は接着剤膜44aの構成を示す拡大平面図である。

【0107】

図32(a)に示すように、第1半導体回路層1aの裏面(導電性プラグ15の端面)に設けられたマイクロバンプ電極42の各々は、二辺の長さをLc1、Lc2(X方向の長さをLc1、Y方向の長さをLc2)とする矩形の平面形状を持つ。電極42の二辺はX方向に平行であり、他の二辺はY方向に平行である。電極42の平面形状と大きさは、対応する導電性プラグ15の端面の平面形状と大きさにそれぞれ等しい。

【0108】

第2半導体回路層2の表面に形成されたマイクロバンプ電極43aは、4個が一組になって、一つのマイクロバンプ電極42に対応している。4個の電極43aの各々は、二辺の長さをLb1、Lb2(X方向の長さをLb1、Y方向の長さをLb2)とする矩形の平面形状を持つ。4個の電極43aの平面形状と大きさは、互いに同一である。各電極43aの二辺はX方向に平行であり、他の二辺はY方向に平行である。

【0109】

4個の電極43aは、対応する一つの電極42の四つの角にそれぞれ対応して配置されている。X方向に隣接する2個の電極43aは、隙間P1をあけて並べられている。Y方向に隣接する2個の電極43aは、隙間P2をあけて並べられている。したがって、L1=Lb1+P1+Lb1、L2=Lb2+P2+Lb2が成り立つ。

【0110】

図32(a)では、図示を簡単にするために、電極42及び43aはいずれも正方形としてある。典型的な数値を例示すると、L1=L2=5μm、Lb1=Lb2=2μm、P1=P2=1μm、Lc1=Lc2=3μmである。この場合、四つの電極43aは、電極42の各角に、その中心に対して対称的に配置されている。

【0111】

図32(b)に示すように、接着剤膜44aは、電極43aとは重ならない形状(パターン)を有していると共に、多数の接着剤要素44aaから構成されている。各接着剤要素44aaの平面形状は、二辺の長さをLa1、La2(X方向の長さをLa1、Y方向の長さをLa2)とするとする矩形である。各接着剤要素44aaの大きさとレイアウトは、それが配置される位置や、その周囲にどの程度の大きさの電極43aがいくつあるか、に応じて適宜調整される。これは、接着剤要素44aaの表面を軟化または流動化させた状態で層間ギャップをG1からG2に減少した時に、電極42と43aの箇所を除いて、第1半導体回路層1aと第2半導体回路層2の間の隙間全体が接着剤膜44aによって充填されるようにするためである。このように、接着剤要素44aaの大きさとレイアウトは、当該隙間の充填の必要性に応じて任意に設定される。

【0112】

接着剤要素44aaとそれを囲む複数の電極43aとの間には、隙間d1、d2、d3、d4が設けられている。隣接する接着剤要素44aaの間の隙間は、X方向がd11、Y方向がd12である。

【0113】

図32(b)では、図示を簡単にするために、接着剤要素44aaの平面形状は正方形としてある。典型的な数値を例示すると、d1=d2=d3=d4=2μm、d11=d12=1.5μmである。

【0114】

接着剤要素44aaの平面形状は、ここでは矩形としているが、本発明はこれに限定されるわけではない。矩形以外の任意の形状とすることができる。また、d1、d2、d3、d4、d11及びd12の値は、加圧および軟化または流動化による接着剤要素44aaの広がりの度合いを考慮して決定される。

【0115】

以上説明したように、本発明の第1実施形態に係る集積回路装置の製造方法では、三次元積層構造を構成する第1半導体回路層1aの内部に、一端が当該半導体回路層1aの裏面(基板11の裏面)から露出せしめられた複数の導電性プラグ15(すなわち埋込配線)を形成すると共に、各プラグ15の露出した端面にマイクロバンプ電極42を形成する。他方、三次元積層構造を構成する第2半導体回路層2の表面(多層配線構造30の表面)の所定位置に、複数のマイクロバンプ電極43aを形成する。その後、第2半導体回路層2の表面に、導電性プラグ15及び電極42、43aとは重ならない形状を持つパターン化された電気的絶縁性の接着剤膜44aを形成してから、第1半導体回路層1aの裏面と第2半導体回路層2の表面とを相互に対向させる。そして、両回路層1aと2の距離を狭めることにより、接着剤膜44aを押し広げながら電極42と電極43aとを相互に接触させ、第1半導体回路層1aと第2半導体回路層2の間の層間ギャップをG1とする。そして、さらに加熱下で押圧力を加えることによって、層間ギャップがG2となるまで第1半導体回路層1aと第2半導体回路層2の間の隙間を狭める。その結果、電極43aが変形せしめられて両回路層1aと2が相互に機械的・電気的に接続される。この時、接着剤膜44aは、両回路層1aと2の間に残存する隙間内で変形せしめられる(押し広げられる)と共に、電極42と43aの機械的接続工程の終了時に当該隙間全体に充填せしめられる。そして、その接着剤膜44aによって、両回路層1a及び2は相互に接着される。

【0116】

このため、第1半導体回路層1aと第2半導体回路層2の間の層間ギャップが所定値G2にされた時に、両層1aと2の間に残存する空間の総体積にほぼ等しくなるように接着剤膜44aの総量を調整することにより、両層1aと2の間の隙間全体に電気的絶縁性の接着剤を確実に配置することが可能となり、しかも前記隙間よりはみ出た余分の接着剤を除去する必要がなくなる。この点は、第2半導体回路層2aと第3半導体回路層の間や、他の半導体回路層の間の接続について同様である。

【0117】

よって、三次元積層構造を構成する積層された任意の半導体回路層間の隙間に電気的絶縁性の接着剤を確実に配置することができると共に、前記隙間よりはみ出た余分の接着剤を除去するという後処理を省略することもできる。その結果、三次元積層構造を構成する積層された任意の半導体回路層間の積層方向の機械的接続及び電気的接続を、導電性プラグ15(つまり埋込配線)と電極42、43aを使用して容易にかつ高い信頼性をもって実現することができる。

【0118】

なお、上述した第1実施形態では、パターン化された接着剤膜44aを第2半導体回路層2の表面(多層配線構造30の表面)に形成しているが、第1半導体回路層2の裏面(SiO2膜41の表面)に形成してもよい。また、接着剤膜44aは、島状の接着剤要素44aaに分割されていなくてもよく、後述の第3実施形態の接着剤膜44cのように、連続的に形成されていてもよい。この場合でも、表面が軟化または流動化せしめられた接着剤膜44aと、第1半導体回路層1aの裏面との間には、空隙45が確実に形成されるから、回路層1a及び2の間の隙間中に残存する空気は空隙45を通って外部に確実に排出されることができる。したがって、島状の接着剤要素44aaに分割された接着剤膜44aと同様の効果が得られる。

【0119】

また、上述した第1実施形態では、支持基板40の下に第1半導体回路層1aと第2半導体回路層2aを順に積層・固着した場合を示しているが、支持基板40の向きを上下逆にして、支持基板40の上に第1半導体回路層1aと第2半導体回路層2aを順に積層・固着してもよいことは言うまでもない。

【0120】

さらに、上述した第1実施形態では、図2(d)に示す構造の第1半導体回路層1を形成してから、電極37を用いて直ちに支持基板40に接続し、その次に図5(j)に示す構造の第2半導体回路層2を形成してから、電極42と43を用いて直ちに第1半導体回路層1に接続しているが、本実施形態の製造方法はこれに限定されない。例えば、次のようにしてもよい。すなわち、まず、図2(d)に示す構造の第1半導体回路層1と図5(j)に示す構造の第2半導体回路層2とを先に製造しておく。その後、第1半導体回路層1を支持基板40に固着させてから第1半導体回路層1の裏面を加工し、図4(i)に示す構造を持つ第1半導体回路層1aを形成する。続いて、図5(j)に示す構造の第2半導体回路層2を第1半導体回路層1aに固着させてから第2半導体回路層2の裏面を加工し、図7(l)に示す構造を持つ第2半導体回路層2aを形成するのである。

【0121】

上述した第1実施形態は、半導体ウェハーを積み重ねて三次元積層構造を持つ集積回路装置を製造する例であるが、これと同様の工程により、半導体ウェハーに代えて半導体チップを積み重ねて三次元積層構造を持つ集積回路装置を製造することも可能である。

【0122】

さらに、上述した構成を持つウェハーサイズの三次元積層集積回路装置は、積層された複数のウェハーからなるウェハー積層体を分割せず、ウェハーサイズの三次元積層集積回路装置としてそのまま使用することもできるが、支持基板40に対して直交する方向(積層方向)にダイシングを行うことによって複数の部分に分割し、ウェハーサイズより小さい三次元積層集積回路装置としても使用できることは言うまでもない。

【0123】

(第2実施形態)

図11(a)〜図13(c)及び図14(a)〜図15(d)は、本発明の第2実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図である。この第2実施形態も、半導体ウェハーを積み重ねて三次元積層構造を持つ集積回路装置を製造する例である。

【0124】

第2実施形態の集積回路装置の製造方法は、三次元積層構造を構成する第1半導体回路層1aの裏面(第2主面)と第2半導体回路層2の表面(第1主面)の双方に電気的絶縁性の接着剤膜44b1及び44b2をそれぞれ形成した点を除き、第1実施形態の集積回路装置の製造方法と同一である。接着剤膜44b1は、導電性プラグ15及びマイクロバンプ電極42とは重ならない形状を持ち、多数の島状の接着剤要素44bb1から構成される。接着剤膜44b2は、マイクロバンプ電極43aとは重ならない形状を持ち、多数の島状の接着剤要素44bb2から構成される。よって、以下では、第1実施形態と同一の工程についてはその概略のみを説明し、相違する工程について詳細に説明する。

【0125】

図11(a)〜図13(c)は、第1実施形態における図5(j)〜図7(l)にそれぞれ対応する。また、図14(a)〜図15(d)は、第1実施形態における図9(a)〜図10(d)にそれぞれ対応する。

【0126】

まず、第1実施形態と同一の工程により、図4(h)に示す構成の第1半導体回路層1aを形成する。その後、第1実施形態と同一の材料を用い且つ同一の方法で、図4(i)に示すように、露出した各導電性プラグ15の下端にそれぞれマイクロバンプ電極42を形成する。

【0127】

第1半導体回路層1aの裏面を基準とした電極42の高さHcは、例えば1μmとされる。

【0128】

次に、第1実施形態における接着剤膜44aと同様にして、図11(a)及び図14(a)に示すように、第1半導体回路層1aの裏面(第2主面)すなわちSiO2膜41の露出面に、パターン化された電気的絶縁性の接着剤膜44b1を形成する。この接着剤膜44b1は、ポリイミド樹脂やSOG材料等の電気絶縁性の接着剤を室温でパターン化(硬化)することにより形成されたものであって、所定温度に加熱することによりその表面(露出面)を軟化または流動化することが可能である。(換言すれば、加熱軟化性または加熱流動性を有している。)

接着剤膜44b1は、バンプ状(島状)に形成された多数の接着剤要素44bb1から構成されており、それら接着剤要素44bb1は、図32(b)に示すようなレイアウトで、SiO2膜41の露出面に規則的に分布せしめられている。接着剤膜44b1は、電極42のいずれとも重ならない形状を持ち、電極42が形成された箇所とその近傍を除いて配置されている。したがって、接着剤膜44b1(すなわち、すべての接着剤要素44bb1)は導電性プラグ15とも重ならない。

【0129】

図14(a)に示すように、第1半導体回路層1aの裏面を基準とした接着剤要素44bb1の高さは、Hdであり、例えば、3μmに設定される。

【0130】

他方、第1半導体回路層1と同一の方法により製造された第2半導体回路層2の多層配線構造30(すなわち絶縁材料31)の表面(平坦化されている)に、図11(a)及び図14(a)に示すように、複数のマイクロバンプ電極43a(高さはHb)が形成される。電極43aは、第1半導体回路層1aの電極42と同一の方法で形成される。ここでは、第1実施形態と同様に、第1半導体回路層1a(Siウェハー11)の裏面に設けられた電極42の各々について、4個の電極43aが対応している。換言すれば、1個の電極42に対して4個の電極43aが接合せしめられるようになっている。また、電極42と43aを接触させて加圧した時に、電極43aのみが選択的に潰れる(塑性変形する)ようにするため、第1実施形態と同様に、電極43aは電極42よりも機械的強度が低い導電性材料から形成されている。

【0131】

第2半導体回路層2の表面を基準とした電極43aの高さHaは、例えば、2μmに設定される。

【0132】

次に、第1実施形態における接着剤膜44aと同様にして、第2半導体回路層2の多層配線構造30(すなわち絶縁材料31)の表面に、図11(a)及び図14(a)に示すように、パターン化された電気的絶縁性の接着剤膜44b2が形成される。この接着剤膜44b2は、接着剤膜44b1と同じ電気絶縁性の接着剤を用いて形成されており、所定形状にパターン化(硬化)せしめられた後も粘性(接着性)を有しており、また、所定温度への加熱によりその表面を軟化または流動化させることが可能である。

【0133】

接着剤膜44b2は、バンプ状(島状)に形成された多数の接着剤要素44bb2から構成されており、それらの接着剤要素44bb2は、図32(b)に示すようなレイアウトで、多層配線構造30の表面に規則的に分布せしめられている。接着剤膜44b2は、電極43aと重ならない形状を持ち、電極43aが形成された箇所とその近傍を除いて配置されている。したがって、接着剤膜44b2(すなわち、すべての接着剤要素44bb2)は電極42(導電性プラグ15)とも重ならない。

【0134】

第2半導体回路層2の表面を基準とした接着剤要素44bb2の高さHaは、例えば、3μmに設定される。

【0135】

接着剤膜44b1と44b2の全体積(硬化後の全体積)の和は、電極42と43aを用いて第2半導体回路層2と第1半導体回路層1aとを機械的・電気的に接続した際に、それら二つの回路層1aと2の間に生じる隙間全体が接着剤膜44b1及び44b2によって充填され、且つその隙間から余分の接着剤膜44b1及び44b2がはみ出ないような値に設定される。これは、回路層1aと2の接続後に、当該隙間からはみ出た余分な接着剤膜44b1及び44b2を除去する作業を避けることができるようにするためである。

【0136】

接着剤膜44b1及び44b2は、電極42と43aがある箇所とその近傍には存在しないため、また、島状の接着剤要素44bb1の間と島状の接着剤要素44bb2の間にはそれぞれ隙間が設けてあるため、図14(a)に示すように、各接着剤要素44bb1の高さHd(これは接着剤膜44b1の厚さに等しい)は、電極42の高さHcよりも大きく設定されており(Hd>Hc)、且つ、各接着剤要素44bb2の高さHaは、電極43aの高さHbよりも大きく設定されている(Ha>Hb)。これは、第2半導体回路層2と第1半導体回路層1aとを接続した際に、加圧によって各接着剤要素44bb1と44bb2が押し潰されて電極42と電極43aの周囲や各接着剤要素44bb1、44bb2間の隙間にまでそれぞれ広がって、回路層1aと2の間に残存する隙間全体に充填されるようにするためである。

【0137】

後述するが、第2半導体回路層2と第1半導体回路層1aとを接続した際に、各電極43aも押し潰されて塑性変形しその周囲に広げられる。その結果、各電極42に対応する4個の電極43aは相互に接続されて一体化される。

【0138】

接着剤膜44b1と44b2が、それぞれ多数の接着剤要素44bb1、44bb2に分割されているのは、第2半導体回路層2と第1半導体回路層1aとを接続する際に、両回路層2、1aの間に存在する空気を外部に逃がしやすくするため(つまり脱ガスの容易化のため)である。すなわち、回路層2と1aがほとんど接続された状態でも、両層2、1aの間に存在する空気が隣接する接着剤要素44b1と44b2の間の隙間を通って外部に押し出されるようにするためである。なお、接着剤要素44bb1の各々は、接着剤要素44bb2と一対一対応となっている。

【0139】

ここでは、マイクロバンプ電極42を形成してから接着剤膜44b1を形成し、マイクロバンプ電極43aを形成してから接着剤膜44b2を形成しているが、接着剤膜44b1を形成してからマイクロバンプ電極42を形成してもよいし、接着剤膜44b2を形成してからマイクロバンプ電極43aを形成してもよい。

【0140】

続いて、図11(a)及び図14(a)に示すように、支持基板40を介して固定された第1半導体回路層1aの裏面に、下方から第2半導体回路層2の表面を対向させる。(逆に、第2半導体回路層2を固定しておき、上方から支持基板40に固定された第1半導体回路層1aを対向させてもよい。)その後、回路層2と1aの間に押圧力を加えて回路層2と1aを相互に近接させると、各接着剤要素44bb1の高さ(接着剤膜44aの厚さ)Hdは、電極42の高さHcよりも大きく(Hd>Hc)、且つ、各接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haは、電極43aの高さHbよりも大きい(Ha>Hb)ので、最初に、図14(b)に示すように、第2半導体回路層2の接着剤膜44b2(接着剤要素44bb2)の先端(頂部)が第1半導体回路層1aの接着剤膜44b1(接着剤要素44bb1)の先端(頂部)に接触せしめられる。

【0141】

その後、回路層2と1aの間に押圧力を加えて両者間の距離を狭めることにより、図12(b)及び図15(c)に示すように、第2半導体回路層2の各電極43aを対応する第1半導体回路層1aの電極42に接触させる。この時の第1半導体回路層1aの裏面と第2半導体回路層2の表面との距離、すなわち層間ギャップをG1とすると、層間ギャップG1は電極42の厚さと電極43aの厚さの和に等しい、すなわちG1=Hc+Hbである。この時、接着剤膜44b1及び44b2はいずれも押し潰されて変形し、回路層1と2の間の隙間のほぼ全体に押し広げられるが、接着剤膜44b1及び44b2は島状の接着剤要素44bb1及び44bb2にそれぞれ分割されているので、接着剤膜44b1及び44b2aは当該隙間中にほぼ均一に広がる。また、変形せしめられた接着剤膜44b1と接着剤膜44b2との間(と隣接する接着剤要素44bb1及び44bb2の間)には、空隙45が形成されやすいことから、当該隙間中に残存する空気が空隙45を通って外部に確実に排出されることができ、最終的に一体化・硬化せしめられた接着剤膜44b1b2中に気泡が生じる恐れをなくすことができる。

【0142】

上述した第1半導体回路層1aと第2半導体回路層2とを対向させてから電極42と43aを相互接触させる工程は、第1実施形態と同様に、室温で行う。第1半導体回路層1aと第2半導体回路層2との距離G1の値は、例えば2μm〜10μmの範囲で適宜決定されるが、典型的には4μmである。しかし、電極42と43aの高さHcとHbをいっそう小さくすることにより、2μm以下とすることも可能である。この場合、距離G1の値は、例えば0.1μm〜2μmの範囲で適宜決定される。この点も第1実施形態と同様である。

【0143】

その後、互いに接触せしめられた電極43aと電極42を、以下のようにして相互に接続させる。

【0144】

すなわち、図12(b)及び図15(c)の状態にある第2半導体回路層2と第1半導体回路層1aを室温から所定温度まで加熱する。その温度は、加圧変形状態にある接着剤膜44b1及び44b2の表面(露出面)がわずかに軟化するか、それらの表面がわずかに流動状態になる温度に設定する。その温度は、接着剤膜44b1及び44b2に使用する接着剤の種類によって異なるが、電極42と電極43aとが「圧接」する温度を考慮しながら、例えば100〜400℃の範囲内で任意に設定される。このとき、設定する加熱温度によっては、電極42及び電極43aの少なくとも一方が部分的に溶融状態となり、その表面が湾曲することがある。

【0145】

続いて、押圧力を印加することにより、第1半導体回路層1aに対して下方から第2半導体回路層2をさらに近づけ、あるいは第2半導体回路層2に対して上方から第1半導体回路層1aを下降させることにより、図13(c)及び図15(d)に示すように、回路層1aと2の間の隙間を狭めることにより、回路層1aと2の間の層間ギャップをG1からそれより小さいG2(G2<G1)とする。この時、第2半導体回路層2の電極43aと第1半導体回路層1aの電極42の間には、圧縮力が作用する。その結果、電極42よりも機械的強度が低い電極43aのみが選択的に押し潰されて、電極42と電極43とが「圧接」によって相互に接合せしめられると共に、接着剤要素44bb1及び44bb2がさらに押し広げられて相互に連結・一体化される。このとき、1個の電極42に対応する4個の電極43aが潰されて一体的になり、その結果、電極42と電極43aとが一対一対応になる。こうして、相互に圧接された電極43aと電極42の箇所を除いて、回路層2と1aの間の隙間の全体が接着剤膜44aによって充填され、余分の接着剤膜44b1または44b2が当該隙間からはみ出ることもない。この時の状態は図13(c)及び図15(d)に示すようになる。

【0146】

加熱時に電極42及び電極43aの少なくとも一方が部分的に溶融状態となった場合は、電極42と電極43aの接合は、溶融した電極42、43aの「再凝固」により行われるか、「圧接」と「再凝固」が混合した形で行われる。この点は第1実施形態と同様である。

【0147】

この加熱圧接工程では、層間ギャップがG1からG2に減少せしめられる際に、回路層1aと2の間の隙間に存在する空気(大気)が確実に除去されること、そして、回路層1aと回路層2が相互に接着されることが重要である。この第2実施形態では、接着剤膜44b1及び44b2がそれぞれ多数の接着剤要素44bb1及び44bb2に分割されているので、当該隙間に存在する空気は、接着剤膜44b1及び44b2(これらはいずれも加熱によって表面が軟化または流動化している)との間の空隙45と、隣接する接着剤要素44bb1と44bb2の間に残存する微小空間とを通って、外部に確実に排出されることができる。また、接着剤膜44bb1の表面と接着剤膜44bb2の表面がいずれも軟化または流動化しているので、層間ギャップがG2になった時に、接着剤膜44bb1と接着剤膜44bb2が接着されやすく、その結果、回路層1aと2が確実に相互接着されることができる。

【0148】

層間ギャップG2の値は、例えば1μm〜9μmの範囲で適宜決定されるが、典型的には3μmである。しかし、電極42と43aの高さHcとHbをいっそう小さくすることにより、1μm以下とすることも可能である。この場合、距離G2の値は、例えば0.05μm〜1μmの範囲で適宜決定される。

【0149】

第2半導体回路層2は、以上のようにして、電極42と電極43aを用いて第1半導体回路層1aの裏面側に固着(つまり機械的に接続)せしめられると共に、両回路層1a及び2の間の電気的接続も同時に行われる。また、それと同時に、両回路層1a及び2は、互いに接続された電極43aと電極42の箇所を除いて回路層1aと2の間の隙間全体に充填された接着剤膜44b1及び44b2によって、相互に接着される。

【0150】

以上のようにして電極42と電極43aの機械的・電気的接続と接着剤膜44b1及び44b2の接着が終わると、相互に接合された回路層1と2aは室温まで自然冷却される。そこで、加熱、紫外線照射、薬剤添加等によって一体化された接着剤膜44b1及び44b2を最終的に硬化させる。処理が容易であることから、加熱により硬化させるのが好ましい。加熱温度は、接着剤膜44b1及び44b2として使用した接着剤の性質に応じて、例えば120〜500℃℃の範囲内で適宜設定される。こうして、二つの半導体回路層1aと2の間の機械的接続と電気的接続が完了する。

【0151】

その後の工程は、第1実施形態の場合と同じであるから、その説明は省略する。

【0152】

以上説明したように、本発明の第2実施形態に係る集積回路装置の製造方法は、第1半導体回路層1aの裏面と第2半導体回路層2の表面の双方に電気的絶縁性の接着剤膜44b1及び44b2をそれぞれ形成した点を除いて、上述した第1実施形態に係る集積回路装置の製造方法と同じであるから、第1実施形態において得られるものと同一の効果が得られることは明らかである。ただ、第2実施形態では、二つの接着剤膜44b1及び44b2を使用しているので、第1実施形態におけるよりも第2半導体回路層2と第1半導体回路層1aの接着力が増すという利点がある。

【0153】

(第3実施形態)

図16(a)〜図18(c)及び図19(a)〜図20(d)は、本発明の第3実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図である。この第3実施形態も、半導体ウェハーを積み重ねて三次元積層構造を持つ集積回路装置を製造する例である。

【0154】

第3実施形態の集積回路装置の製造方法は、三次元積層構造を構成する第1半導体回路層1aの裏面(第2主面)と第2半導体回路層2の表面(第1主面)の双方に電気的絶縁性の接着剤膜44c及び44b2をそれぞれ形成した点を除き、第1実施形態の集積回路装置の製造方法と同一である。接着剤膜44cは、導電性プラグ15及びマイクロバンプ電極42とは重ならない形状を持つが、連続的に形成されており、多数の接着剤要素には分割されていない点で第2実施形態とは異なる。接着剤膜44cと各電極42との間には、接続時に電極43aが押し潰されることによって生じる体積増加を吸収するための領域として、空隙が形成されている。接着剤膜44b2は、第2実施形態と同様に、マイクロバンプ電極43aとは重ならない形状を持ち、多数の接着剤要素44bb2から構成される。よって、以下では、第1実施形態と同一の工程についてはその概略のみを説明し、相違する工程について詳細に説明する。

【0155】

図16(a)〜図18(c)は、第1実施形態における図5(j)〜図7(l)にそれぞれ対応する。また、図19(a)〜図20(d)は、第1実施形態における図9(a)〜図10(d)にそれぞれ対応する。

【0156】

まず、第1実施形態と同一の工程により、図4(h)に示す構成の第1半導体回路層1aを形成する。その後、第1実施形態と同一の材料を用い且つ同一の方法で、図4(i)に示すように、露出した各導電性プラグ15の下端にそれぞれマイクロバンプ電極42を形成する。

【0157】

第1半導体回路層1aの裏面を基準とした電極42の高さHcは、例えば2.5μmとされる。

【0158】

次に、第1実施形態における接着剤膜44a及び第2実施形態における接着剤膜44b1と同様にして、図16(a)及び図19(a)に示すように、第1半導体回路層1aの裏面(第2主面)すなわちSiO2膜41の露出面に、パターン化された電気的絶縁性の接着剤膜44cを形成する。この接着剤膜44cは、ポリイミド樹脂やSOG材料等の電気絶縁性の接着剤を室温でパターン化(硬化)することにより形成されたものであって、所定温度に加熱することによりその表面(露出面)を軟化または流動化することが可能である。

【0159】

接着剤膜44cは、電極42(そして導電性プラグ15)とは重ならない形状を持つが、接着剤要素に分割されておらず、電極42のある箇所とその近傍を除いてSiO2膜41の露出面の全体を覆っている。したがって、接着剤膜44cは導電性プラグ15とも重ならない。

【0160】

図19(a)に示すように、第1半導体回路層1aの裏面を基準とした接着剤膜44cの高さは、Hdであり、例えば、2μmに設定される。

【0161】

他方、第1半導体回路層1と同一の方法により製造された第2半導体回路層2の多層配線構造30(すなわち絶縁材料31)の表面(平坦化されている)に、図16(a)及び図19(a)に示すように、複数のマイクロバンプ電極43a(高さはHb)が形成される。電極43aは、第1半導体回路層1aの電極42と同一の方法で形成される。ここでは、第1実施形態と同様に、第1半導体回路層1a(Siウェハー11)の裏面に設けられた電極42の各々について、4個の電極43aが対応している。換言すれば、1個の電極42に対して4個の電極43aが接合せしめられるようになっている。また、電極42と43aを接触させて加圧した時に、電極43aのみが選択的に潰れる(塑性変形する)ようにするため、第1実施形態と同様に、電極43aは電極42よりも機械的強度が低い導電性材料から形成されている。

【0162】

第2半導体回路層2の表面を基準とした電極43aの高さHbは、例えば、2μmに設定される。

【0163】

次に、第1実施形態における接着剤膜44aと同様にして、第2半導体回路層2の多層配線構造30(すなわち絶縁材料31)の表面に、図16(a)及び図19(a)に示すように、パターン化された電気的絶縁性の接着剤膜44b2が形成される。この接着剤膜44b2は、接着剤膜44b1と同じ電気絶縁性の接着剤を用いて形成されており、所定形状にパターン化(硬化)せしめられた後も粘性(接着性)を有しており、また、所定温度への加熱によりその表面を軟化または流動化させることが可能である。

【0164】

接着剤膜44b2は、バンプ状(島状)に形成された多数の接着剤要素44bb2から構成されており、それらの接着剤要素44bb2は、図32(b)に示すようなレイアウトで、多層配線構造30の表面に規則的に分布せしめられている。接着剤膜44b2は、電極43aと重ならない形状を持ち、電極43aが形成された箇所とその近傍を除いて配置されている。したがって、接着剤膜44b2(すなわち、すべての接着剤要素44bb2)は電極42(導電性プラグ15)とも重ならない。

【0165】

第2半導体回路層2の表面を基準とした接着剤要素44bb2の高さHaは、例えば、3μmに設定される。

【0166】

接着剤膜44cと44b2の全体積(硬化後の全体積)の和は、電極42と43aを用いて第2半導体回路層2と第1半導体回路層1aとを機械的・電気的に接続した際に、それら二つの回路層1aと2の間に生じる隙間全体が接着剤膜44c及び44b2によって充填され、且つその隙間から余分の接着剤膜44c及び44b2がはみ出ないような値に設定されている。これは、回路層1aと2の固着後に、当該隙間からはみ出た余分な接着剤膜44c及び44b2を除去する作業を避けることができるようにするためである。

【0167】

図19(a)に示すように、接着剤膜44cの厚さHdは、電極42の高さHcよりも小さくされているが(Hd<Hc)、接着剤膜44b2の各接着剤要素44bb2の高さHa(これは接着剤膜44b2の厚さに等しい)は、電極43aの高さHbよりも大きくされている(Ha>Hb)。このため、第2半導体回路層2と第1半導体回路層1aとを接続した際に、加圧によって各接着剤要素44bb2が押し潰されて電極42と電極43aの周囲や各接着剤要素44bb2間の隙間にまでそれぞれ広がって、回路層1aと2の間に残存する隙間全体に充填されやすいようになっている。

【0168】

後述するが、第2半導体回路層2と第1半導体回路層1aとを接続した際に、各電極43aも押し潰されて塑性変形しその周囲に広げられる。その結果、各電極42に対応する4個の電極43aは相互に接続されて一体化される。

【0169】

接着剤膜44b2が多数の接着剤要素44bb2に分割されているのは、第2半導体回路層2と第1半導体回路層1aとを接続する際に、両回路層2、1aの間に存在する空気を外部に逃がしやすくするため(つまり脱ガスの容易化のため)である。すなわち、回路層2と1aがほとんど接続された状態でも、両層2、1aの間に存在する空気が隣接する接着剤要素44bb2の間の隙間を通って外部に押し出されるようにするためである。

【0170】

ここでは、マイクロバンプ電極42を形成してから接着剤膜44cを形成し、マイクロバンプ電極43aを形成してから接着剤膜44b2を形成しているが、接着剤膜44cを形成してからマイクロバンプ電極42を形成してもよいし、接着剤膜44b2を形成してからマイクロバンプ電極43aを形成してもよい。

【0171】

続いて、図16(a)及び図19(a)に示すように、支持基板40を介して固定された第1半導体回路層1aの裏面に、下方から第2半導体回路層2の表面を対向させる。(逆に、第2半導体回路層2を固定しておき、上方から支持基板40に固定された第1半導体回路層1aを対向させてもよい。)その後、回路層2と1aの間に押圧力を加えて回路層2と1aを相互に近接させると、各接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haは、電極43aの高さHbよりも大きく(Ha>Hb)、接着剤膜44cの厚さHdは、電極42の高さHcよりも小さく(Hd<Hc)、且つ、Ha+Hd>Hb+Hcであるから、最初に、図19(b)に示すように、第2半導体回路層2の接着剤膜44b2(接着剤要素44bb2)の先端(頂部)が第1半導体回路層1aの接着剤膜44cの表面に接触せしめられる。

【0172】

その後、回路層2と1aの間に押圧力を加えて両者間の距離を狭めることにより、図16(b)及び図20(c)に示すように、第2半導体回路層2の各電極43aを対応する第1半導体回路層1aの電極42に接触させる。この時の第1半導体回路層1aの裏面と第2半導体回路層2の表面との距離、すなわち層間ギャップをG1とすると、層間ギャップG1は電極42の厚さと電極43aの厚さの和に等しい、すなわちG1=Hc+Hbである。この時、接着剤膜44c及び44b2はいずれも押し潰されて変形し、回路層1と2の間の隙間のほぼ全体に押し広げられるが、接着剤膜44b2は島状の接着剤要素44bb2に分割されているので、接着剤膜44b2は当該隙間中にほぼ均一に広がる。また、変形せしめられた接着剤膜44cと接着剤膜44b2との間(と隣接する接着剤要素44bb2の間)には、空隙45が形成されやすいことから、当該隙間中に残存する空気が空隙45を通って外部に確実に排出されることができ、最終的に一体化・硬化せしめられた接着剤膜44b2c中に気泡が生じる恐れをなくすことができる。

【0173】

上述した第1半導体回路層1aと第2半導体回路層2とを対向させてから電極42と43aを相互接触させる工程は、第1実施形態と同様に、室温で行う。第1半導体回路層1aと第2半導体回路層2との距離G1の値は、例えば2μm〜10μmの範囲で適宜決定されるが、典型的には4μmである。しかし、電極42と43aの高さHcとHbをいっそう小さくすることにより、2μm以下とすることも可能である。この場合、距離G1の値は、例えば0.1μm〜2μmの範囲で適宜決定される。この点も第1実施形態と同様である。

【0174】

その後、互いに接触せしめられた電極43aと電極42を、以下のようにして相互に接合させる。

【0175】

すなわち、図17(b)及び図20(c)の状態にある第2半導体回路層2と第1半導体回路層1aを室温から所定温度まで加熱する。その温度は、加圧変形状態にある接着剤膜44c及び44b2の表面(露出面)がわずかに軟化するか、それらの表面がわずかに流動状態になる温度に設定する。その温度は、接着剤膜44c及び44b2に使用する接着剤の種類によって異なるが、電極42と電極43aとが「圧接」する温度を考慮しながら、例えば100〜400℃の範囲内で任意に設定される。このとき、設定する加熱温度によっては、電極42及び電極43aの少なくとも一方が部分的に溶融状態となり、その表面が湾曲することがある。

【0176】

続いて、第1実施形態と同様にして、図18(c)及び図20(d)に示すように、回路層1aと2の間の隙間を狭めることにより、回路層1aと2の間の層間ギャップをG1からそれより小さいG2(G2<G1)とする。この時、第1半導体回路層1aの電極42よりも機械的強度が低い第2半導体回路層2の電極43aのみが選択的に押し潰され、電極42と電極43とが「圧接」によって相互に接合せしめられると共に、接着剤要素44bb2がさらに押し広げられて相互に連結・一体化され、さらに接着剤膜44cとも連結・一体化される。このとき、1個の電極42に対応する4個の電極43aが潰されて一体的になり、その結果、電極42と電極43aとが一対一対応になる。こうして、相互に圧接された電極43aと電極42の箇所を除いて、回路層2と1aの間の隙間の全体が接着剤膜44b2cによって充填され、余分の接着剤膜44b1または44b2が当該隙間からはみ出ることもない。この時の状態は図18(c)及び図20(c)に示すようになる。

【0177】

加熱時に電極42及び電極43aの少なくとも一方が部分的に溶融状態となった場合は、電極42と電極43aの接合は、溶融した電極42、43aの「再凝固」により行われるか、「圧接」と「再凝固」が混合した形で行われる。この点は第1実施形態と同様である。

【0178】

この加熱圧接工程では、層間ギャップがG1からG2に減少せしめられる際に、接着剤膜44b2が多数の接着剤要素44bb2に分割されているので、回路層1aと2の間の隙間に存在する空気は、接着剤膜44c及び44b2(これらはいずれも加熱によって表面が軟化または流動化している)の間の空隙45と、隣接する接着剤要素44bb2の間に残存する微小空間とを通って、外部に確実に排出されることができる。また、接着剤膜44cの表面と接着剤膜44bb2の表面がいずれも軟化または流動化しているので、層間ギャップがG2になった時に、接着剤膜44cと接着剤膜44bb2が接着されやすく、その結果、回路層1aと2が確実に相互接着されることができる。

【0179】

層間ギャップG2の値は、例えば1μm〜9μmの範囲で適宜決定されるが、典型的には3μmである。しかし、電極42と43aの高さHcとHbをいっそう小さくすることにより、1μm以下とすることも可能である。この場合、距離G2の値は、例えば0.05μm〜1μmの範囲で適宜決定される。

【0180】

第2半導体回路層2は、以上のようにして、電極42と電極43aを用いて第1半導体回路層1aの裏面側に固着(つまり機械的に接続)せしめられると共に、両回路層1a及び2の間の電気的接続も同時に行われる。また、それと同時に、両回路層1a及び2は、互いに圧接せしめられた電極43aと電極42の箇所を除いて回路層1aと2の間の隙間全体に充填された接着剤膜44c及び44b2によって、相互に接着される。

【0181】

以上のようにして電極42と電極43aの機械的・電気的接続と接着剤膜44c及び44b2の接着が終わると、相互に接合された回路層1と2aは室温まで自然冷却される。そこで、加熱、紫外線照射、薬剤添加等によって一体化された接着剤膜44b1及び44b2を最終的に硬化させる。処理が容易であることから、加熱により硬化させるのが好ましい。加熱温度は、接着剤膜44b1及び44b2として使用した接着剤の性質に応じて、例えば120〜500℃の範囲内で適宜設定される。こうして、二つの半導体回路層1aと2の間の機械的接続と電気的接続が完了する。

【0182】

その後の工程は、第1実施形態の場合と同じであるから、その説明は省略する。

【0183】

以上説明したように、本発明の第3実施形態に係る集積回路装置の製造方法は、第1半導体回路層1aの裏面と第2半導体回路層2の表面の双方に電気的絶縁性の接着剤膜44c及び44b2をそれぞれ形成した点を除いて、上述した第1実施形態に係る集積回路装置の製造方法と同じであるから、第1実施形態において得られるものと同一の効果が得られることは明らかである。ただ、第3実施形態では、二つの接着剤膜44c及び44b2を使用しているので、第2実施形態と同様に、第1実施形態におけるよりも第2半導体回路層2と第1半導体回路層1aの接着力が増すという利点がある。

【0184】

第3実施形態では、接着剤膜44b2は接着剤要素に分割されているが、接着剤膜44cは接着剤要素に分割されていないので、回路層1と2aの間の隙間45にある空気の排出されやすさは、それだけ第2実施形態よりも劣る。しかし、接着剤膜44cを接着剤要素に分割する必要がないため、接着剤膜44cの形成工程はそれだけ容易である。

【0185】

(第4実施形態)

図21(a)〜図23(c)及び図24(a)〜図25(c)は、本発明の第4実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図である。この第4実施形態も、半導体ウェハーを積み重ねて三次元積層構造を持つ集積回路装置を製造する例である。

【0186】

第4実施形態の集積回路装置の製造方法は、三次元積層構造を構成する第1半導体回路層1aの裏面(第2主面)と第2半導体回路層2の表面(第1主面)の双方に電気的絶縁性の接着剤膜44c1及び44c2をそれぞれ形成した点を除き、第1実施形態の集積回路装置の製造方法と同一である。接着剤膜44c1は、導電性プラグ15及びマイクロバンプ電極42とは重ならない形状を持つが、連続的に形成されており、多数の接着剤要素には分割されていない。接着剤膜44c2も同様に、マイクロバンプ電極43aとは重ならない形状を持つが、連続的に形成されており、多数の接着剤要素には分割されていない。よって、以下では、第1実施形態と同一の工程についてはその概略のみを説明し、相違する工程について詳細に説明する。

【0187】

図21(a)〜図23(c)は、第1実施形態における図5(j)〜図7(l)にそれぞれ対応する。また、図24(a)〜図25(c)は、第1実施形態における図9(a)〜図10(c)にそれぞれ対応する。

【0188】

まず、第1実施形態と同一の工程により、図4(h)に示す構成の第1半導体回路層1aを形成する。その後、第1実施形態と同一の材料を用い且つ同一の方法で、図4(i)に示すように、露出した各導電性プラグ15の下端にそれぞれマイクロバンプ電極42を形成する。

【0189】

第1半導体回路層1aの裏面を基準とした電極42の高さHcは、例えば2.5μmとされる。

【0190】

次に、第1実施形態における接着剤膜44a及び第2実施形態における接着剤膜44b1と同様にして、図21(a)及び図24(a)に示すように、第1半導体回路層1aの裏面(第2主面)すなわちSiO2膜41の露出面に、パターン化されていない電気的絶縁性の接着剤膜44c1を形成する。この接着剤膜44c1は、ポリイミド樹脂やSOG材料等の電気絶縁性の接着剤を室温でパターン化(硬化)することにより形成されたものであって、所定温度に加熱することによりその表面(露出面)を軟化または流動化することが可能である。

【0191】

接着剤膜44c1は、電極42(そして導電性プラグ15)とは重ならない形状を持つが、接着剤要素に分割されておらず、電極42のある箇所とその近傍を除いてSiO2膜41の露出面の全体を覆っている。したがって、接着剤膜44c1は導電性プラグ15とも重ならない。

【0192】

図24(a)に示すように、第1半導体回路層1aの裏面を基準とした接着剤要素44c1の高さは、Hdであり、例えば、2μmに設定される。

【0193】

他方、第1半導体回路層1と同一の方法により製造された第2半導体回路層2の多層配線構造30(すなわち絶縁材料31)の表面(平坦化されている)に、図21(a)及び図24(a)に示すように、複数のマイクロバンプ電極43a(高さはHb)が形成される。電極43aは、第1半導体回路層1aの電極42と同一の方法で形成される。ここでは、第1実施形態と同様に、第1半導体回路層1a(Siウェハー11)の裏面に設けられた電極42の各々について、4個の電極43aが対応している。換言すれば、1個の電極42に対して4個の電極43aが接合せしめられるようになっている。また、電極42と43aを接触させて加圧した時に、電極43aのみが選択的に潰れる(塑性変形する)ようにするため、第1実施形態と同様に、電極43aは電極42よりも機械的強度が低い導電性材料から形成されている。

【0194】

第2半導体回路層2の表面を基準とした電極43aの高さHbは、例えば、2.5μmに設定される。

【0195】

次に、第1実施形態における接着剤膜44aと同様にして、第2半導体回路層2の多層配線構造30(すなわち絶縁材料31)の表面に、図21(a)及び図24(a)に示すように、パターン化された電気的絶縁性の接着剤膜44c2が形成される。この接着剤膜44c2は、接着剤膜44c1と同じ電気絶縁性の接着剤を用いて形成されており、所定形状に硬化せしめられた後も粘性(接着性)を有しており、また、所定温度への加熱によりその表面を軟化または流動化させることが可能である。

【0196】

接着剤膜44c2も、接着剤膜44c1と同様に、電極43aとは重ならない形状を持つが、接着剤要素に分割されておらず、電極43aのある箇所とその近傍を除いて多層配線構造30の表面の全体を覆っている。

【0197】

第2半導体回路層2の表面を基準とした接着剤膜44c2の厚さHaは、例えば、2μmに設定される。

【0198】

接着剤膜44c1と44c2の全体積(硬化後の全体積)の和は、電極42と43aを用いて第2半導体回路層2と第1半導体回路層1aとを機械的・電気的に接続した際に、それら二つの回路層1aと2の間に生じる隙間全体が接着剤膜44c1及び44c2によって充填され、且つその隙間から余分の接着剤膜44c1及び44c2がはみ出ないような値に設定されている。これは、回路層1aと2の接続後に、当該隙間からはみ出た余分な接着剤膜44c1及び44c2を除去する作業を避けることができるようにするためである。

【0199】

接着剤膜44c1及び44c2は、電極42と43aがある箇所とその近傍には存在しないため、図24(a)に示すように、接着剤膜44c1の厚さHdは、電極42の高さHcよりも小さく設定され(Hd<Hc)、且つ、接着剤膜44c2の厚さHaは、電極43aの高さHbよりも小さく設定されている(Ha<Hb)。これは、第2半導体回路層2と第1半導体回路層1aとを接続した際に、加圧によって接着剤膜44c1と44c2がそれぞれ押し潰されて電極42と電極43aの周囲にまで広がって、回路層1aと2の間に残存する隙間全体に充填されるようにするためである。

【0200】

後述するが、第2半導体回路層2と第1半導体回路層1aとを接続した際に、各電極43aも押し潰されて塑性変形しその周囲に広げられる。その結果、各電極42に対応する4個の電極43aは相互に接続されて一体化される。

【0201】

ここでは、マイクロバンプ電極42を形成してから接着剤膜44c1を形成し、マイクロバンプ電極43aを形成してから接着剤膜44c2を形成しているが、接着剤膜44c1を形成してからマイクロバンプ電極42を形成してもよいし、接着剤膜44c2を形成してからマイクロバンプ電極43aを形成してもよい。

【0202】

続いて、図21(a)及び図24(a)に示すように、支持基板40を介して固定された第1半導体回路層1aの裏面に、下方から第2半導体回路層2の表面を対向させる。(逆に、第2半導体回路層2を固定しておき、上方から支持基板40に固定された第1半導体回路層1aを対向させてもよい。)その後、回路層2と1aの間に押圧力を加えて回路層2と1aを相互に近接させると、接着剤膜44c1の厚さHdは電極42の高さHcよりも小さく設定され(Hd<Hc)、接着剤膜44c2の厚さHaは電極43aの高さHbよりも小さく設定されている(Ha<Hb)ので、最初に、図22(b)及び図24(b)に示すように、第2半導体回路層2の電極42の先端(頂部)が第1半導体回路層1aの電極43aの先端(頂部)に接触せしめられる。この時の回路層1と2の間の層間ギャップはG1である(G1=Hc+Hb)。

【0203】

この時、接着剤膜44c1及び44c2は接合・一体化せず、接着剤膜44c1及び44c2の対向面の間に隙間45が形成される。このため、空気はその隙間45を通って容易に外部に排出されることができる。

【0204】

上述した第1半導体回路層1aと第2半導体回路層2とを対向させてから電極42と43aを相互接触させる工程は、第1実施形態と同様に、室温で行う。第1半導体回路層1aと第2半導体回路層2との距離G1の値は、例えば2μm〜10μmの範囲で適宜決定されるが、典型的には4μmである。しかし、電極42と43aの高さHcとHbをいっそう小さくすることにより、2μm以下とすることも可能である。この場合、距離G1の値は、例えば0.1μm〜2μmの範囲で適宜決定される。この点も第1実施形態と同様である。

【0205】

その後、互いに接触せしめられた電極43aと電極42を、以下のようにして相互に接合させる。

【0206】

すなわち、図22(b)及び図24(b)の状態にある第2半導体回路層2と第1半導体回路層1aを室温から所定温度まで加熱する。その温度は、接着剤膜44c1及び44c2の表面(露出面)がわずかに軟化するか、それらの表面がわずかに流動状態になる温度に設定する。その温度は、接着剤膜44c1及び44c2に使用する接着剤の種類によって異なるが、電極42と電極43aとが「圧接」する温度を考慮しながら、例えば100〜400℃の範囲内で任意に設定される。このとき、設定する加熱温度によっては、電極42及び電極43aの少なくとも一方が部分的に溶融状態となり、その表面が湾曲することがある。

【0207】

続いて、押圧力を印加することにより、第1実施形態と同様にして、図23(c)及び図25(c)に示すように、回路層1aと2の間の隙間を狭めることにより、回路層1aと2の間の層間ギャップをG1からそれより小さいG2(G2<G1)とする。この時、第2半導体回路層2の電極43aと第1半導体回路層1aの電極42の間には、圧縮力が作用する。その結果、電極42よりも機械的強度が低い電極43aのみが選択的に押し潰されて、電極42と電極43とが「圧接」によって相互に接合せしめられると共に、接着剤膜44c1及び44c2が相互に接触し、押し広げられながら相互に連結・一体化される。このとき、1個の電極42に対応する4個の電極43aが潰されて一体的になり、その結果、電極42と電極43aとが一対一対応になる。こうして、相互に圧接された電極43aと電極42の箇所を除いて、回路層2と1aの間の隙間の全体が接着剤膜44c1c2によって充填され、余分の接着剤膜44c1または44c2が当該隙間からはみ出ることもない。る。この時の状態は図23(c)及び図25(c)に示すようになる。

【0208】

加熱時に電極42及び電極43aの少なくとも一方が部分的に溶融状態となった場合は、電極42と電極43aの接合は、溶融した電極42、43aの「再凝固」により行われるか、「圧接」と「再凝固」が混合した形で行われる。この点は第1実施形態と同様である。

【0209】

この第4実施形態では、接着剤膜44c1及び44c2の双方が接着剤要素に分割されていないので、この加熱圧接工程では、接着剤膜44c1及び44c2の対向面の間に存在する空気は、層間ギャップがG2に狭められる前に隙間45を通って外部に排出される。接着剤膜44c1の表面と接着剤膜44c2の表面がいずれも軟化または流動化しているので、層間ギャップがG2になった時に、接着剤膜44c1と接着剤膜44c2が接着されやすく、その結果、回路層1aと2が確実に相互接着されることができる。この点は、第1実施形態と同様である。

【0210】

層間ギャップG2の値は、例えば1μm〜9μmの範囲で適宜決定されるが、典型的には3μmである。しかし、電極42と43aの高さHcとHbをいっそう小さくすることにより、1μm以下とすることも可能である。この場合、距離G2の値は、例えば0.05μm〜1μmの範囲で適宜決定される。

【0211】

第2半導体回路層2は、以上のようにして、電極42と電極43aを用いて第1半導体回路層1aの裏面側に固着(つまり機械的に接続)せしめられると共に、両回路層1a及び2の間の電気的接続も同時に行われる。また、それと同時に、両回路層1a及び2は、互いに接続された電極43aと電極42の箇所を除いて回路層1aと2の間の隙間全体に充填された接着剤膜44b1及び44b2によって、相互に接着される。

【0212】

以上のようにして電極42と電極43aの機械的・電気的接続と接着剤膜44c1及び44c2の接着が終わると、相互に接合された回路層1と2aは室温まで自然冷却される。そこで、加熱、紫外線照射、薬剤添加等によって一体化された接着剤膜44c1及び44c2を最終的に硬化させる。処理が容易であることから、加熱により硬化させるのが好ましい。加熱温度は、接着剤膜44c1及び44cとして使用した接着剤の性質に応じて、例えば120〜500℃の範囲内で適宜設定される。こうして、二つの半導体回路層1aと2の間の機械的接続と電気的接続が完了する。

【0213】

その後の工程は、第1実施形態の場合と同じであるから、その説明は省略する。

【0214】

以上説明したように、本発明の第4実施形態に係る集積回路装置の製造方法は、第1半導体回路層1aの裏面と第2半導体回路層2の表面の双方に電気的絶縁性の接着剤膜44c1及び44c2をそれぞれ形成した点を除いて、上述した第1実施形態に係る集積回路装置の製造方法と同じであるから、第1実施形態において得られるものと同一の効果が得られることは明らかである。ただ、第4実施形態では、二つの接着剤膜44c1及び44c2を使用しているので、第2実施形態と同様に、第1実施形態におけるよりも第2半導体回路層2と第1半導体回路層1aの接着力が増すという利点がある。

【0215】

第4実施形態では、接着剤膜44c1及び44c2の双方が接着剤要素に分割されていないので、回路層1と2aの間の隙間45にある空気の排出されやすさは、それだけ第2実施形態よりも劣る。しかし、接着剤膜44c1及び44c2を接着剤要素に分割する必要がないため、接着剤膜44c1及び44c2の形成工程はそれだけ容易である。

【0216】

(第5実施形態)

図26(a)〜図29(e)及び図30(a)〜図31(d)は、本発明の第5実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を工程毎に示す部分断面図である。この第5実施形態も、半導体ウェハーを積み重ねて三次元積層構造を持つ集積回路装置を製造する例である。

【0217】

第5実施形態の集積回路装置の製造方法は、三次元積層構造を構成する第1半導体回路層1aの裏面(第2主面)にはマイクロバンプ電極を形成せず、導電性プラグ15の端を直接、第2半導体回路層2の表面(第1主面)のマイクロバンプ電極43aに接触させるようにした点を除き、第1実施形態の集積回路装置の製造方法と同一である。よって、以下では、第1実施形態と同一の工程についてはその概略のみを説明し、相違する工程について詳細に説明する。

【0218】

まず、第1実施形態と同一の工程により、図3(f)に示す構成の第1半導体回路層1aを形成する。その後、第1実施形態と同様にして、基板11の裏面と露出したSiO2膜14の上にSiO2膜41を形成し、図3(g)に示す構成を得る。こうして得た構成を再度、図26(a)に示している。この後の工程は、第1実施形態とは異なる。

【0219】

すなわち、図3(g)及び図26(a)に示す構成において、公知のエッチング方法により、導電性プラグ15の端部を覆う部分のSiO2膜41を選択的に除去し、導電性プラグ15の端部15aを露出させる。その結果、図26(b)に示すように、導電性プラグ15の端部15aがSiO2膜41から突出する。残存したSiO2膜41は、半導体基板11の裏面の導電性プラグ15以外の部分を覆っている。以下、このような構造を持つ第1半導体回路層を1bとする。第1実施形態とは異なり、第1半導体回路層1bの裏面全体は平坦になっていない。また、露出した各導電性プラグ15の下端に、マイクロバンプ電極42は形成されない。

【0220】

図30(a)に示すように、各導電性プラグ15の突出部分の第1半導体回路層1bの裏面(SiO2膜41の表面)を基準とした高さは、Heであり、例えば1μmとされる。

【0221】

次に、第1半導体回路層1bの裏面に、以下のようにして、第2半導体回路層2を固着させる。ここでは、第2半導体回路層2は、第1半導体回路層1とほぼ同一の構成を有しており、また第1半導体回路層1と同一の方法で製造されると仮定し、対応する要素には第1半導体回路層1の場合と同一符号を付してその説明を省略する。なお、必要に応じて、第2半導体回路層2を第1半導体回路層1とは異なる構成としてもよいことは言うまでもない。

【0222】

第2半導体回路層2の多層配線構造30(すなわち絶縁材料31)の表面(平坦化されている)には、図27(c)及び図30(a)に示すように、複数のマイクロバンプ電極43aが形成される。これらの電極43aは、第1実施形態における第1半導体回路層1bのマイクロバンプ電極42と同一の方法で形成される。ここでは、第1半導体回路層1b(Siウェハー11)に設けられた導電性プラグ15の各々について、4個の電極43aが対応している。換言すれば、1個の導電性プラグ15に対して4個の電極43aが接合せしめられるようになっている。

【0223】

また、導電性プラグ15と電極43aを互いに加圧接触させた時に、電極43aのみが選択的に潰れる(塑性変形する)ようにするため、電極43aは導電性プラグ15よりも硬度が十分低い導電性材料から形成されている。例えば、第1実施形態と同様に、電極42をタングステン(W)により形成した場合、電極43aはインジウム(In)と金(Au)の積層体(In/Au)により形成するのが好ましい。また、電極42を銅(Cu)により形成した場合は、電極43aは錫(Sn)と銀(Ag)の積層体(Sn/Ag)により形成するのが好ましい。

【0224】

次に、第2半導体回路層2の多層配線構造30(すなわち絶縁材料31)の表面に、図27(c)及び図30(a)に示すように、パターン化された電気的絶縁性の接着剤膜44aが第1実施形態と同じ方法で形成される。この接着剤膜44aは、第1実施形態で用いられたものと同じであって、バンプ状(島状)に形成された多数の接着剤要素44aa(高さはHa)から構成されており、それら接着剤要素44aaは多層配線構造30の表面に規則的に分布せしめられている。接着剤膜44aは、電極43aのいずれとも重ならない形状を持ち、電極43aが形成された箇所とその近傍を除いて配置されている。したがって、接着剤膜44a(すなわち、すべての接着剤要素44aa)は、第1半導体回路層1bの導電性プラグ15とも重ならない。

【0225】

図30(a)に示すように、第2半導体回路層2の表面を基準とした接着剤要素44aaの高さは、Haであり、例えば、4μmに設定される。

【0226】

接着剤膜44aの全体積(硬化後の全体積)は、導電性プラグ15と電極43aを用いて第2半導体回路層2と第1半導体回路層1bとを接続した際に、それら二つの回路層1bと2の間に生じる隙間全体が接着剤膜44aによって充填され、且つその隙間から余分の接着剤膜44aがはみ出ないような値に設定される。接着剤膜44aは、導電性プラグ15と電極43aがある箇所とその近傍には存在しないので、図30(a)に示すように、各接着剤要素44aaの高さHa(これは接着剤膜44aの厚さに等しい)は、電極43aの高さHbよりも大きくされており(Ha>Hb)、第2半導体回路層2と第1半導体回路層1bとを接合した際に各接着剤要素44aaが押しつぶされて導電性プラグ15と電極43aがある箇所の周囲まで広がり、回路層1bと2の間に生じる隙間全体に充填されやすいようになっている。

【0227】

第2半導体回路層2の表面を基準とした電極43aの高さHbの典型例は、例えば、2μmである。

【0228】

接着剤膜44aが多数の接着剤要素44aaに分けられているのは、第2半導体回路層2と第1半導体回路層1bとを接合する際に、両回路層2、1bの間に存在する空気を外部に逃がしやすくするため(つまり脱ガスの容易化のため)である。すなわち、回路層2と1bがほとんど接続された状態でも、両層2、1bの間に存在する空気が隣接する接着剤要素44aaの間の隙間を通って外部に押し出されるようにするためである。

【0229】

ここでは、マイクロバンプ電極43aを形成してから接着剤膜44aを形成しているが、接着剤膜44aを形成してからマイクロバンプ電極43aを形成してもよい。

【0230】

続いて、図27(a)及び図30(a)に示すように、支持基板40を介して固定された第1半導体回路層1bの裏面に、下方から第2半導体回路層2の表面を対向させる。(逆に、第2半導体回路層2を固定しておき、上方から支持基板40に固定された第1半導体回路層1bを対向させてもよい。)その後、回路層2と1bの間に押圧力を加えて回路層2と1bを相互に近接させると、各接着剤要素44aaの高さ(接着剤膜44aの厚さ)Haは、電極43aの高さHbよりも大きく(Ha>Hb)、且つ導電性プラグ15の突出高さHeと電極43aの高さHbの和より大きい(Ha>Hb+He)ため、最初に、図30(b)に示すように、第2半導体回路層2の接着剤膜44a(接着剤要素44aa)の先端(頂部)が第1半導体回路層1bの裏面に接触せしめられる。

【0231】

その後、回路層2と1bの間に押圧力を加えて両者間の距離を狭めることにより、図28(d)及び図31(c)に示すように、第2半導体回路層2の各電極43aを対応する第1半導体回路層1bの電極42に接触させる。この時の第1半導体回路層1bの裏面と第2半導体回路層2の表面との距離すなわち層間ギャップG1は、導電性プラグ15の突出高さと電極43aの高さの和に等しい、すなわちG1=He+Hbである。この時、接着剤膜44aは押し潰されて変形し、回路層1bと2の間の隙間のほぼ全体に押し広げられるが、接着剤膜44aは島状の接着剤要素44aaに分割されているので、接着剤膜44aは当該隙間中にほぼ均一に広がる。また、第1半導体回路層1bの裏面と変形せしめられた接着剤膜44aとの間(と隣接する接着剤要素44aaの間)には、空隙45が形成されやすいことから、当該隙間中に残存する空気が空隙45を通って外部に確実に排出されることができ、最終的に一体化・硬化せしめられた接着剤膜44a中に気泡が生じる恐れをなくすことができる。

【0232】

上述した第1半導体回路層1bと第2半導体回路層2とを対向させてから導電性プラグ15と電極43aとを相互接触させる工程は、第1実施形態と同様に、室温で行う。第1半導体回路層1bと第2半導体回路層2との距離G1の値は、例えば2μm〜10μmの範囲で適宜決定されるが、典型的には4μmである。しかし、電極42と43aの高さHcとHbをいっそう小さくすることにより、2μm以下とすることも可能である。この場合、距離G1の値は、例えば0.1μm〜2μmの範囲で適宜決定される。この点も第1実施形態と同様である。

【0233】

その後、互いに接触せしめられた電極43aと電極42を、以下のようにして相互に接続させる。

【0234】

すなわち、図28(d)及び図30(b)の状態にある第2半導体回路層2と第1半導体回路層1bを室温から所定温度まで加熱する。その温度は、加圧変形状態にある接着剤膜44aの表面(露出面)がわずかに軟化するか、その表面がわずかに流動状態になる温度に設定する。その温度は、接着剤膜44aに使用する接着剤の種類によって異なるが、導電性プラグ15と電極43aとが「圧接」する温度を考慮しながら、例えば100〜400℃の範囲内で任意に設定される。このとき、設定する加熱温度によっては、電極43aが部分的に溶融状態となり、その表面が湾曲することがある。

【0235】

続いて、押圧力を印加することにより、第1半導体回路層1bに対して下方から第2半導体回路層2をさらに近づけ、あるいは第2半導体回路層2に対して上方から第1半導体回路層1bを下降させることにより、図29(e)及び図31(d)に示すように、回路層1bと2の間の隙間を狭める。換言すれば、回路層1bと2の間の層間ギャップをG1からそれより小さいG2(G2<G1)とする。この時、第2半導体回路層2の電極43aと第1半導体回路層1bの導電性プラグ15の間には、圧縮力が作用する。その結果、導電性プラグ15よりも機械的強度が低い電極43aのみが選択的に押し潰されて、導電性プラグ15と電極43とが「圧接」によって相互に接合せしめられると共に、接着剤要素44aaがさらに押し広げられて相互に連結・一体化される。このとき、1個の導電性プラグ15に対応する4個の電極43aが潰されて一体的になり、その結果、導電性プラグ15と電極43aとが一対一対応になる。こうして、相互に圧接された電極43aと導電性プラグ15の箇所を除いて、回路層2と1bの間の隙間の全体が接着剤膜44aによって充填され、余分の接着剤膜44b1または44b2が当該隙間からはみ出ることもない。この時の状態は図29(e)及び図31(d)に示すようになる。

【0236】

この加熱圧接工程では、層間ギャップがG1からG2に減少せしめられる際に、回路層1aと2の間の隙間に存在する空気(大気)は、第1半導体回路層1bの裏面と接着剤膜44a(これらはいずれも加熱によって表面が軟化または流動化している)との間の空隙45と、隣接する接着剤要素44aaの間に残存する微小空間とを通って、外部に確実に排出されることができる。また、接着剤膜44aの表面が軟化または流動化しているので、層間ギャップがG2になった時に、第1半導体回路層1bの裏面と接着剤膜44aが接着されやすく、その結果、回路層1bと2が確実に相互接着されることができる。

【0237】

加熱時に電極43aが部分的に溶融状態となった場合は、導電性プラグ15と電極43aの接合は、溶融した電極43aの「再凝固」により行われるか、「圧接」と「再凝固」が混合した形で行われる。この点は第1実施形態と同様である。

【0238】

層間ギャップG2の値は、例えば1μm〜9μmの範囲で適宜決定されるが、典型的には3μmである。しかし、電極42と43aの高さHcとHbをいっそう小さくすることにより、1μm以下とすることも可能である。この場合、距離G2の値は、例えば0.05μm〜1μmの範囲で適宜決定される。

【0239】

第2半導体回路層2は、以上のようにして、導電性プラグ15と電極43aを用いて第1半導体回路層1bの裏面側に固着(つまり機械的に接続)せしめられると共に、両回路層1b及び2の間の電気的接続も同時に行われる。また、それと同時に、両回路層1b及び2は、互いに接続された導電性プラグ15及び電極43aの箇所を除いて回路層1bと2の間の隙間全体に充填された接着剤膜44aによって、相互に接着される。

【0240】

以上のようにして導電性プラグ15と電極43aの機械的・電気的接続と接着剤膜44aの接着が終わると、相互に接合された回路層1bと2は室温まで自然冷却される。そこで、加熱、紫外線照射、薬剤添加等によって一体化された接着剤膜44aを最終的に硬化させる。処理が容易であることから、加熱により硬化させるのが好ましい。加熱温度は、接着剤膜44aとして使用した接着剤の性質に応じて、例えば120〜500℃の範囲内で適宜設定される。こうして、二つの半導体回路層1bと2の間の機械的接続と電気的接続が完了する。

【0241】

その後の工程は、第1実施形態の場合と同じであるから、その説明は省略する。

【0242】

以上説明したように、本発明の第5実施形態に係る集積回路装置の製造方法は、第1半導体回路層1bと第2半導体回路層2の接合を導電性プラグ15(電極42は使用しない)と電極43aを用いて行う点を除いて、上述した第1実施形態に係る集積回路装置の製造方法と同じであるから、第1実施形態において得られるものと同一の効果が得られることは明らかである。また、第5実施形態では、電極42を形成する工程が不要なので、第1実施形態におけるよりも工程が少し簡単になる、という利点がある。

【0243】

(第6実施形態)

図33は、本発明の第6実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第6実施形態は、上述した第1実施形態の変形例1に相当する。

【0244】

上記第1実施形態では、図9(a)に示すように、島状の接着剤要素44aaの高さ(接着剤膜44aの厚さ)Haは、電極43aの高さHbよりも大きく設定され(Ha>Hb)、且つ電極42の高さHcと電極43aの高さHbの和よりも大きく設定されている(Ha>Hb+Hc)。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、接着剤膜44aが第1半導体回路層1aに先に接触して変形せしめられ、その後で電極42と43aが相互に接触する。しかし、本発明はこのような関係に限定されるわけではない。

【0245】

ここで述べる第6実施形態に係る集積回路装置の製造方法では、図33(a)に示すように、島状の接着剤要素44aaの高さ(接着剤膜44aの厚さ)Haが、電極43aの高さHbよりも大きく設定されている(Ha>Hb)点は、上記第1実施形態と同じであるが、電極42の高さHcと電極43aの高さHbの和よりも小さく設定されている(Ha<Hb+Hc)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、図33(b)に示すように、まず電極42と43aが相互に接触し、その後に、加圧による電極43aの変形に伴って、接着剤膜44aが第1半導体回路層1aに接触して変形せしめられる。それ以外の点は上記第1実施形態と同じである。

【0246】

したがって、第6実施形態に係る集積回路装置の製造方法においても、上記第1実施形態と同様の効果が得られることは明らかである。

【0247】

(第7実施形態)

図34は、本発明の第7実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第7実施形態は、上述した第1実施形態の変形例2に相当する。

【0248】

ここで述べる第7実施形態に係る集積回路装置の製造方法では、図34(a)に示すように、島状の接着剤要素44aaの高さ(接着剤膜44aの厚さ)Haが、電極43aの高さHbよりも小さく設定されている(Ha<Hb)点で、上記第1実施形態とは異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、図34(b)に示すように、まず電極42と43aが相互に接触し、その後に、加圧による電極43aの変形に伴って、接着剤膜44aが第1半導体回路層1aに接触して変形せしめられる。また、電極43aの変形量が、第6実施形態よりも大きくなる。それ以外の点は上記第1実施形態と同じである。

【0249】

第7実施形態では、第1半導体回路層1aと第2半導体回路層2の間の隙間に接着剤膜44aが充填されるようにするため、電極43aの変形量を大きくする必要がある。そこで、電極43aと共に電極42も塑性変形するように構成するのが好ましい。

【0250】

第7実施形態に係る集積回路装置の製造方法においても、上記第1実施形態と同様の効果が得られることは明らかである。

【0251】

(第8実施形態)

図35は、本発明の第8実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第8実施形態は、上述した第1実施形態の変形例3に相当する。

【0252】

ここで述べる第8実施形態に係る集積回路装置の製造方法では、図35(a)に示すように、島状の接着剤要素44aaの高さ(接着剤膜44aの厚さ)Haが、電極43aの高さHbよりも大きく設定されている(Ha>Hb)点は、上記第1実施形態と同じであるが、電極42の高さHcと電極43aの高さHbの和にほぼ等しく設定されている(Ha≒Hb+Hc)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、電極42と43aが相互に接触するのとほぼ同時に、接着剤膜44aが第1半導体回路層1aの裏面に接触する。それ以外の点は上記第1実施形態と同じである。

【0253】

したがって、第8実施形態に係る集積回路装置の製造方法においても、上記第1実施形態と同様の効果が得られることは明らかである。

【0254】

(第9実施形態)

図36は、本発明の第9実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第9実施形態は、上述した第2実施形態の変形例1に相当する。

【0255】

上記第2実施形態では、図14(a)に示すように、島状の接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haは、電極43aの高さHbよりも大きく設定され(Ha>Hb)、島状の接着剤要素44bb1の高さ(接着剤膜44b1の厚さ)Hdは、電極42の高さHcよりも大きく設定されている(Hc<Hd)。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、先に接着剤膜44b1及び44b2が相互に接触して変形せしめられ、その後で電極42と43aが相互に接触する。しかし、本発明はこのような関係に限定されるわけではない。

【0256】

ここで述べる第9実施形態に係る集積回路装置の製造方法では、図36(a)に示すように、島状の接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haが、電極43aの高さHbよりも大きく設定されている(Ha>Hb)点は、上記第2実施形態と同じであるが、島状の接着剤要素44bb1の高さ(接着剤膜44b1の厚さ)Hdが、電極42の高さHcよりも小さく設定されており(Hc>Hd)、且つ、接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haと接着剤要素44bb1の高さ(接着剤膜44b1の厚さ)Hdの和が、電極42の高さHcと電極43aの高さHbの和よりも大きく設定されている(Ha+Hd>Hb+Hc)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、まず接着剤膜44b1と44b2が相互に接触し、その後、電極42と43aが相互に接触する。それ以外の点は上記第2実施形態と同じである。

【0257】

したがって、第9実施形態に係る集積回路装置の製造方法においても、上記第2実施形態と同様の効果が得られることは明らかである。

【0258】

(第10実施形態)

図37は、本発明の第10実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第10実施形態は、上述した第2実施形態の変形例2に相当する。

【0259】

ここで述べる第9実施形態に係る集積回路装置の製造方法では、図37(a)に示すように、島状の接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haが、電極43aの高さHbよりも大きく設定されている(Ha>Hb)点は、上記第2実施形態と同じであるが、島状の接着剤要素44bb1の高さ(接着剤膜44b1の厚さ)Hdが、電極42の高さHcよりも小さく設定されており(Hc>Hd)、且つ、接着剤要素44bb2の高さHaと接着剤要素44bb1の高さHdの和が、電極42の高さHcと電極43aの高さHbの和よりも小さく設定されている(Ha+Hd<Hb+Hc)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、まず電極42と43aが相互に接触し、その後、接着剤膜44b1と44b2が相互に接触する。それ以外の点は上記第2実施形態と同じである。

【0260】

したがって、第10実施形態に係る集積回路装置の製造方法においても、上記第2実施形態と同様の効果が得られることは明らかである。

【0261】

第10実施形態では、第1半導体回路層1aと第2半導体回路層2の間の隙間に接着剤膜44b1及び44b2が充填されるようにするため、電極43aの変形量を大きくする必要がある。そこで、電極43aと共に電極42も塑性変形するように構成するのが好ましい。

【0262】

(第11実施形態)

図38は、本発明の第11実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第11実施形態は、上述した第2実施形態の変形例3に相当する。

【0263】

ここで述べる第11実施形態に係る集積回路装置の製造方法では、図38(a)に示すように、島状の接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haが、電極43aの高さHbよりも小さく設定され(Ha<Hb)、島状の接着剤要素44bb1の高さ(接着剤膜44b1の厚さ)Hdが、電極42の高さHcよりも小さく設定されている(Hc>Hd)点が、第2実施形態とは異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、まず電極42と43aが相互に接触し、その後、接着剤膜44b1と44b2が相互に接触する。それ以外の点は上記第2実施形態と同じである。

【0264】

したがって、第11実施形態に係る集積回路装置の製造方法においても、上記第2実施形態と同様の効果が得られることは明らかである。

【0265】

(第12実施形態)

図39は、本発明の第12実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第12実施形態は、上述した第2実施形態の変形例4に相当する。

【0266】

ここで述べる第12実施形態に係る集積回路装置の製造方法では、図39(a)に示すように、島状の接着剤要素44bb1の高さ(接着剤膜44b1の厚さ)Hdが、電極42の高さHcよりも大さく設定されている(Hc<Hd)点は、第2実施形態と同じであるが、島状の接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haが、電極43aの高さHbよりも小さく設定され(Ha<Hb)、且つ、接着剤要素44bb2の高さHaと接着剤要素44bb1の高さHdの和が、電極42の高さHcと電極43aの高さHbの和よりも大きく設定されている(Ha+Hd>Hb+Hc)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、まず接着剤膜44b1と44b2が相互に接触し、その後、電極42と43aが相互に接触する。それ以外の点は上記第2実施形態と同じである。

【0267】

したがって、第12実施形態に係る集積回路装置の製造方法においても、上記第2実施形態と同様の効果が得られることは明らかである。

【0268】

(第13実施形態)

図40は、本発明の第13実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第13実施形態は、上述した第2実施形態の変形例5に相当する。

【0269】

ここで述べる第13実施形態に係る集積回路装置の製造方法では、図40(a)に示すように、島状の接着剤要素44bb1の高さ(接着剤膜44b1の厚さ)Hdが、電極42の高さHcよりも大さく設定されている(Hc<Hd)点は、第2実施形態と同じであるが、島状の接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haが、電極43aの高さHbよりも小さく設定されており(Ha<Hb)、且つ、接着剤要素44bb2の高さHaと接着剤要素44bb1の高さHdの和が、電極42の高さHcと電極43aの高さHbの和よりも小さく設定されている(Ha+Hd<Hb+Hc)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、まず電極42と43aが相互に接触し、その後、接着剤膜44b1と44b2が相互に接触する。それ以外の点は上記第2実施形態と同じである。

【0270】

したがって、第13実施形態に係る集積回路装置の製造方法においても、上記第2実施形態と同様の効果が得られることは明らかである。

【0271】

第13実施形態では、第1半導体回路層1aと第2半導体回路層2の間の隙間に接着剤膜44b1及び44b2が充填されるようにするため、電極43aの変形量を大きくする必要がある。そこで、電極43aと共に電極42も塑性変形するように構成するのが好ましい。

【0272】

(第14実施形態)

図41は、本発明の第14実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第14実施形態は、上述した第2実施形態の変形例6に相当する。

【0273】

ここで述べる第14実施形態に係る集積回路装置の製造方法では、図41(a)に示すように、島状の接着剤要素44bb1の高さ(接着剤膜44b1の厚さ)Hdが、電極42の高さHcよりも大さく設定されている(Hc<Hd)点は、第2実施形態と同じであるが、島状の接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haが、電極43aの高さHbよりも小さく設定されており(Ha<Hb)、且つ、接着剤要素44bb2の高さHaと接着剤要素44bb1の高さHdの和が、電極42の高さHcと電極43aの高さHbの和とほぼ等しく設定されている(Ha+Hd≒Hb+Hc)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、電極42と43aが相互に接触するのとほぼ同時に、接着剤膜44b1と44b2が相互に接触する。それ以外の点は上記第2実施形態と同じである。

【0274】

したがって、第14実施形態に係る集積回路装置の製造方法においても、上記第2実施形態と同様の効果が得られることは明らかである。

【0275】

(第15実施形態)

図42は、本発明の第15実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第15実施形態は、上述した第3実施形態の変形例1に相当する。

【0276】

上記第3実施形態では、図19(a)に示すように、島状の接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haは、電極43aの高さHbよりも大きく設定され(Ha>Hb)、連続的な接着剤膜44cの厚さHdは、電極42の高さHcよりも小さく設定され(Hc>Hd)、さらに、接着剤要素44bb2の高さHaと接着剤膜44cの厚さHdの和が、電極43aの高さHbと電極の高さHCの和よりも大きく設定されている(Ha+Hd>Hb+Hc)。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、先に接着剤膜44c及び44b2が相互に接触して変形せしめられ、その後で電極42と43aが相互に接触する。しかし、本発明はこのような関係に限定されるわけではない。

【0277】

ここで述べる第15実施形態に係る集積回路装置の製造方法では、図42(a)に示すように、接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haは、電極43aの高さHbよりも大きく設定され(Ha>Hb)、連続的な接着剤膜44cの厚さHdは、電極42の高さHcよりも小さく設定されている(Hc>Hd)点は、上記第3実施形態と同じであるが、接着剤要素44bb2の高さHaと接着剤膜44cの厚さHdの和が、電極43aの高さHbと電極42の高さHcの和よりも小さく設定されている(Ha+Hd<Hb+Hc)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、まず電極42と43aが相互に接触し、その後に接着剤膜44b1と44b2が相互に接触する。それ以外の点は上記第3実施形態と同じである。

【0278】

したがって、第15実施形態に係る集積回路装置の製造方法においても、上記第3実施形態と同様の効果が得られることは明らかである。

【0279】

第15実施形態は、上述した第4実施形態の変形例1にも相当する。

【0280】

第15実施形態では、第1半導体回路層1aと第2半導体回路層2の間の隙間に接着剤膜44c及び44b2が充填されるようにするため、電極43aの変形量を大きくする必要がある。そこで、電極43aと共に電極42も塑性変形するように構成するのが好ましい。

【0281】

(第16実施形態)

図43は、本発明の第16実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第16実施形態は、上述した第3実施形態の変形例2に相当する。

【0282】

ここで述べる第16実施形態に係る集積回路装置の製造方法では、図43(a)に示すように、接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haは、電極43aの高さHbよりも大きく設定されている(Ha>Hb)点は、上記第3実施形態と同じであるが、連続的な接着剤膜44cの厚さHdは、電極42の高さHcよりも大きく設定されている(Hc<Hd)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、まず接着剤膜44b1と44b2が相互に接触し、その後に電極42と43aが相互に接触する。それ以外の点は上記第3実施形態と同じである。

【0283】

したがって、第16実施形態に係る集積回路装置の製造方法においても、上記第3実施形態と同様の効果が得られることは明らかである。

【0284】

第16実施形態は、上述した第4実施形態の変形例2にも相当する。

【0285】

(第17実施形態)

図44は、本発明の第17実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第17実施形態は、上述した第3実施形態の変形例3に相当する。

【0286】

ここで述べる第17実施形態に係る集積回路装置の製造方法では、図44(a)に示すように、連続的な接着剤膜44cの厚さHdが、電極42の高さHcよりも小さく設定されている(Hc>Hd)点は、上記第3実施形態と同じであるが、接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haが、電極43aの高さHbよりも小さく設定されている(Ha<Hb)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、まず電極42と43aが相互に接触し、その後に接着剤膜44b1と44b2が相互に接触する。それ以外の点は上記第3実施形態と同じである。

【0287】

したがって、第17実施形態に係る集積回路装置の製造方法においても、上記第3実施形態と同様の効果が得られることは明らかである。

【0288】

第17実施形態は、上述した第4実施形態の変形例3にも相当する。

【0289】

第17実施形態では、第1半導体回路層1aと第2半導体回路層2の間の隙間に接着剤膜44c及び44b2が充填されるようにするため、電極43aの変形量を大きくする必要がある。そこで、電極43aと共に電極42も塑性変形するように構成するのが好ましい。

【0290】

(第18実施形態)

図45は、本発明の第18実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第18実施形態は、上述した第3実施形態の変形例4に相当する。

【0291】

ここで述べる第18実施形態に係る集積回路装置の製造方法では、図45(a)に示すように、連続的な接着剤膜44cの厚さHdが、電極42の高さHcよりも小さく設定されている(Hc>Hd)点は、上記第3実施形態と同じであるが、接着剤要素44bb2の高さ(接着剤膜44b2の厚さ)Haが、電極43aの高さHbよりも大きく設定されており(Ha>Hb)、且つ、接着剤膜44b2の高さHaと接着剤膜44cの厚さHdの和が、電極43aの高さHbと電極43aの高さHcの和とほぼ同じに設定されている点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、電極42と43aが相互に接触するのとほぼ同時に、接着剤膜44b1と44b2が相互に接触する。それ以外の点は上記第3実施形態と同じである。

【0292】

したがって、第18実施形態に係る集積回路装置の製造方法においても、上記第3実施形態と同様の効果が得られることは明らかである。

【0293】

第18実施形態は、上述した第4実施形態の変形例4にも相当する。

【0294】

(第19実施形態)

図46は、本発明の第19実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第19実施形態は、上述した第5実施形態の変形例1に相当する。

【0295】

上記第5実施形態では、図30(a)に示すように、島状の接着剤要素44aの高さ(接着剤膜44aの厚さ)Haは、電極43aの高さHbよりも大きく設定され(Ha>Hb)、且つ、接着剤膜44aの厚さHaは、導電性バンプ15の突出高さHeと電極43aの高さHbの和よりも大きく設定されている(Ha>Hb+He)。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、先に接着剤膜44aが第1半導体回路層1bの裏面に接触して変形せしめられ、その後で導電性バンプ15と電極43aが相互に接触する。しかし、本発明はこのような関係に限定されるわけではない。

【0296】

ここで述べる第19実施形態に係る集積回路装置の製造方法では、図46(a)に示すように、島状の接着剤要素44aの高さ(接着剤膜44aの厚さ)Haが、電極43aの高さHbよりも大きく設定されている(Ha>Hb)点は、上記第5実施形態と同じであるが、導電性バンプ15の突出高さHeと電極43aの高さHbの和よりも小さく設定されている(Ha<Hb+He)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、まず導電性バンプ15と電極43aが相互に接触し、その後、接着剤膜44aが第1半導体回路層1bの裏面に接触する。それ以外の点は上記第5実施形態と同じである。

【0297】

したがって、第19実施形態に係る集積回路装置の製造方法においても、上記第5実施形態と同様の効果が得られることは明らかである。

【0298】

第19実施形態では、第1半導体回路層1aと第2半導体回路層2の間の隙間に接着剤膜44aが充填されるようにするため、電極43aの変形量を大きくする必要があるが、それには限界がある。そこで、接着剤膜44aの厚さHaと、導電性バンプ15の突出高さHeと電極43aの高さHbの和との差(Ha−Hb−He)を、あまり大きくしないようにするのが好ましい。

【0299】

(第20実施形態)

図47は、本発明の第20実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第20実施形態は、上述した第5実施形態の変形例2に相当する。

【0300】

ここで述べる第20実施形態に係る集積回路装置の製造方法では、図47(a)に示すように、島状の接着剤要素44aの高さ(接着剤膜44aの厚さ)Haが、電極43aの高さHbよりも小さく設定されている(Ha<Hb)点が、上記第5実施形態とは異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、まず導電性バンプ15と電極43aが相互に接触し、その後、接着剤膜44aが第1半導体回路層1bの裏面に接触する。それ以外の点は上記第5実施形態と同じである。

【0301】

したがって、第20実施形態に係る集積回路装置の製造方法においても、上記第5実施形態と同様の効果が得られることは明らかである。

【0302】

第20実施形態では、第1半導体回路層1aと第2半導体回路層2の間の隙間に接着剤膜44aが充填されるようにするため、電極43aの変形量を大きくする必要があるが、それには限界がある。そこで、接着剤膜44aの厚さHaと、導電性バンプ15の突出高さHeと電極43aの高さHbの和との差(Ha−Hb−He)を、あまり大きくしないようにするのが好ましい。

【0303】

(第21実施形態)

図48は、本発明の第21実施形態に係る三次元積層構造を持つ集積回路装置の製造方法を示す部分拡大断面図である。この第20実施形態は、上述した第5実施形態の変形例3に相当する。

【0304】

ここで述べる第21実施形態に係る集積回路装置の製造方法では、図48(a)に示すように、島状の接着剤要素44aの高さ(接着剤膜44aの厚さ)Haが、電極43aの高さHbよりも大きく設定されている(Ha>Hb)点は、上記第5実施形態と同じであるが、導電性バンプ15の突出高さHeと電極43aの高さHbの和とほぼ同じに設定されている(Ha≒Hb+He)点が異なる。このため、第1半導体回路層1aと第2半導体回路層2の接続工程では、導電性バンプ15と電極43aが相互に接触≒するのとほぼ同時に、接着剤膜44aが第1半導体回路層1bの裏面に接触する。それ以外の点は上記第5実施形態と同じである。

【0305】

したがって、第21実施形態に係る集積回路装置の製造方法においても、上記第5実施形態と同様の効果が得られることは明らかである。

【0306】

第21実施形態では、第1半導体回路層1aと第2半導体回路層2の間の隙間に接着剤膜44aが充填されるようにするため、電極43aの変形量を大きくする必要がある。

【0307】

(第22実施形態)

図49は、本発明の第22実施形態に係る三次元積層構造を持つ集積回路装置の製造方法において使用される電極のレイアウトと接着剤膜のパターンを示す、図32(b)と同様の図である。

【0308】

図49に示された矩形の四つの頂点にそれぞれ配置された四つの電極43a(第2半導体回路層2の表面に設けられる)は、一組になっていて、図32(a)に示したものと同様に、一つの電極42または導電性バンプ15の突出部(第1半導体回路層1aまたは1bの裏面に設けられる)に対して一対一で接続される。

【0309】

図32(b)では、接着剤膜44aは、規則的に配置された多数の島状の接着剤要素44aaに分割されており、電極43aの各組の周囲を取り囲んでいる。他方、図49に示された接着剤膜44dは、X方向及びY方向に連続的に形成されたものである。すなわち、接着剤膜44dは、格子状パターンを持っていて、X方向に延在する複数の帯状部と、それらと直交するY方向に延在する複数の帯状部とから構成されている。この接着剤膜44dは、上述した接着剤膜44c、44c1、44c2に相当するものである。

【0310】

第22実施形態の製造方法では、図49に示された格子状の接着剤膜44dを使用するので、平面的には(つまり、接着剤膜44dを含む平面内では)気体の逃げ道はない。しかし、第1半導体回路層1aと第2半導体回路層2の間の隙間(電極43aの各組の周囲)に存在する気体は、両者の間に形成される空隙45(図6(k)を参照)を通って外部に排出されることができる。

【0311】

(第23実施形態)

図50は、本発明の第23実施形態に係る三次元積層構造を持つ集積回路装置の製造方法において使用される電極のレイアウトと接着剤膜のパターンを示す、図32(b)と同様の図である。

【0312】

図50に示された電極43aのレイアウトは、図49の電極43aと同じである。図50に示された接着剤膜44eは、X方向にのみ連続的に形成されたものである。接着剤膜44eは、ストライプ状パターンを持っていて、X方向に延在する複数の帯状部から構成されている。隣接する帯状部の間には、それぞれ、脱ガス用の通路となる空隙51が存在する。

【0313】

第23実施形態の製造方法では、図50に示された格子状の接着剤膜44eを使用するので、第1半導体回路層1aと第2半導体回路層2の間の隙間(電極43aの各組の周囲)に存在する気体は、両者の間に形成される空隙45(図6(k)を参照)と、接着剤膜44eの空隙51とを通って外部に排出される。このため、第22実施形態に比べて気体が排出されやすい利点がある。

【0314】

(第24実施形態)

図51は、本発明の第24実施形態に係る三次元積層構造を持つ集積回路装置の製造方法において使用される電極のレイアウトと接着剤膜のパターンを示す、図32(b)と同様の図である。

【0315】

図51に示された電極43aのレイアウトは、図49の電極43aと同じである。図51に示された接着剤膜44fは、Y方向に延在する帯状部に複数のスリット52が形成されている点を除き、図49の接着剤膜44dと同じである。

【0316】

第24実施形態の製造方法では、図51に示された格子状の接着剤膜44fを使用するので、第1半導体回路層1aと第2半導体回路層2の間の隙間(電極43aの各組の周囲)に存在する気体は、両者の間に形成される空隙45と、接着剤膜44fの空隙51及びスリット52とを通って外部に排出される。このため、第22実施形態に比べて気体が排出されやすい利点がある。

【0317】

(第25実施形態)

図52は、本発明の第25実施形態に係る三次元積層構造を持つ集積回路装置の製造方法において使用される電極のレイアウトと接着剤膜のパターンを示す、図32(b)と同様の図である。

【0318】

図52に示された電極43aのレイアウトは、図49の電極43aと同じである。図52に示された接着剤膜44gは、Y方向に延在する帯状部とX方向に延在する帯状部にそれぞれ複数のスリット52及び53が形成されている点を除き、図49の接着剤膜44dと同じである。

【0319】

第25実施形態の製造方法では、図52に示された格子状の接着剤膜44gを使用するので、第1半導体回路層1aと第2半導体回路層2の間の隙間(電極43aの各組の周囲)に存在する気体は、両者の間に形成される空隙45と、接着剤膜44fの空隙51並びにスリット52及び53とを通って外部に排出される。このため、第22実施形態及び第23実施形態に比べて気体が排出されやすい利点がある。

【0320】

(変形例)

上述した第1〜第25実施形態は本発明を具体化した例を示すものであり、したがって本発明はこれらの実施形態に限定されるものではなく、本発明の趣旨を外れることなく種々の変形が可能であることは言うまでもない。例えば、上述した第1〜第25実施形態では、隣接する半導体回路層のマイクロバンプ電極同士(あるいは導電性プラグとマイクロバンプ電極)を「加熱圧接」によって接合させているが、本発明はこれに限定されない。マイクロバンプ電極や導電性プラグの材質によっては、室温における圧接すなわち「室温圧接」が可能であるから、そのような場合には「室温圧接」を使用してもよいことは言うまでもない。また、マイクロバンプ電極同士(あるいは導電性プラグとマイクロバンプ電極)を適当な接合用金属(例えばハンダ合金)を介在させて相互に接合させてもよい。

【0321】

また、上述した第1〜第25実施形態では、主として第1半導体回路層を支持基板に固着する場合について説明しているが、本発明はこれに限定されない。例えば、本発明を第2半導体回路層に適用すれば、当該第2半導体回路層はそれに隣接する第1半導体回路層に固着されることになる。

【0322】

さらに、上述した第1〜第25実施形態では、半導体回路層の各々を単一の半導体ウェハーにより形成する場合について述べているが、本発明はこれらに限定されない。例えば、半導体回路層の各々を複数の半導体チップにより形成してもよい。また、少なくとも一つの半導体回路層を単一の半導体ウェハーにより形成し、残りの半導体回路層の各々を複数の半導体チップにより形成してもよい。ある半導体回路層を複数の半導体チップにより形成する場合、それら半導体チップのすべてが電子回路を内蔵していなくてもよい。すなわち、いくつかの半導体チップは電子回路を内蔵していない(または電子回路を内蔵しているが使用されていない)「ダミーチップ」でもよい。また、ある半導体回路層を単一の半導体ウェハーにより形成する場合、その半導体ウェハーが、電子回路を内蔵していない(または電子回路を内蔵しているが使用されていない)「ダミー領域」を含んでいてもよい。

【符号の説明】

【0323】

1 第1半導体回路層

1a、1b薄くされた第1半導体回路層

2 第2半導体回路層

2a 薄くされた第2半導体回路層

11 半導体基板

12 酸化シリコン(SiO2)膜

12a 窒化シリコン(Si3N4)膜

12b ゲート絶縁膜

13 トレンチ

14 酸化シリコン(SiO2)膜

15 導電性プラグ

15a 導電性プラグの端部

16 ソース・ドレイン領域

17 フォトレジスト膜

18 ゲート電極

19 層間絶縁膜

20 金属配線膜

21 導電性材料

30 多層配線構造

31 絶縁材料

32、33、34 配線層

35、36 導電体

37 マイクロバンプ電極

38 導電体

39 接着剤

40 支持基板

41 酸化シリコン(SiO2)膜

42、43a マイクロバンプ電極

44a、44b1、44b2、44c、44c1、44c2 接着剤膜

44b1b2、44b2c、44c1c2 一体化された接着剤膜

44d、44e、44f、44g 接着剤膜

45 第1半導体回路層と第2半導体回路層の間に形成される脱ガス用通路

51 脱ガス用空隙

52、53 脱ガス用スリット

【技術分野】

【0001】

本発明は、種々の機能を持つ複数の半導体回路層を積層してなる三次元積層構造を持つ集積回路装置(三次元積層集積回路装置)の製造方法に関し、さらに言えば、積層された前記半導体回路層間の縦方向(積層方向)の機械的・電気的接続を行うための接着剤の配置工程と埋込配線の機械的接続工程とを含む、三次元積層集積回路装置の製造方法に関する。ここに「埋込配線(buried interconnections)」とは、前記半導体回路層の各々の内部に埋設される積層方向の電気的接続用の配線(導体)を言う。

【背景技術】

【0002】

近年、複数の半導体チップを積層して三次元構造とした半導体装置が提案されている。例えば、栗野らは1999年に発行された「1999アイ・イー・ディー・エム テクニカル・ダイジェスト」において、「三次元構造を持つインテリジェント・イメージセンサ・チップ」を提案している(非特許文献1参照)。

【0003】

このイメージセンサ・チップは、4層構造を持っており、第1半導体回路層にプロセッサ・アレイと出力回路を配置し、第2半導体回路層にデータラッチとマスキング回路を配置し、第3半導体回路層に増幅器とアナログ・デジタル変換器を配置し、第4半導体回路層にイメージセンサ・アレイを配置している。イメージセンサ・アレイの最上面は、マイクロレンズ・アレイを含む石英ガラス層で覆われており、マイクロレンズ・アレイはその石英ガラス層の表面に形成されている。イメージセンサ・アレイ中の各イメージセンサには、半導体受光素子としてフォトダイオードが形成されている。4層構造を構成する各半導体回路層の間は、接着剤を用いて機械的に接続されていると共に、導電性プラグを用いた埋込配線とそれら埋込配線に接触せしめられたマイクロバンプ電極とを用いて電気的に接続されている。

【0004】