三次元造形装置用の設定データ作成装置、三次元造形装置及び三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体

【課題】造形物の熱変形を抑制する。

【解決手段】一以上の三次元状の造形物を、造形材を用いて造形プレート上に造形する三次元造形装置用の設定データ作成装置であって、一以上の造形物の三次元データを取得するための入力手段61と、造形プレート上における冷却性能の分布に基づき、冷却性能の高い順に一以上の造形物の三次元データをオブジェクトとして配置する候補位置を決定する候補位置決定手段64aと、候補位置決定手段64aで決定された候補位置に、入力手段で取得されたオブジェクトを配置する配置手段64bとを備える。

【解決手段】一以上の三次元状の造形物を、造形材を用いて造形プレート上に造形する三次元造形装置用の設定データ作成装置であって、一以上の造形物の三次元データを取得するための入力手段61と、造形プレート上における冷却性能の分布に基づき、冷却性能の高い順に一以上の造形物の三次元データをオブジェクトとして配置する候補位置を決定する候補位置決定手段64aと、候補位置決定手段64aで決定された候補位置に、入力手段で取得されたオブジェクトを配置する配置手段64bとを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、立体造形物を作製する三次元造形装置用の設定データ作成装置、三次元造形装置及び三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体に関する。

【背景技術】

【0002】

従来より、造形物の基礎データである3次元データを、コンピュータの画面上で任意の姿勢に設定し、設定された姿勢に基づいて高さ方向に平行な複数の面で切断した各断面毎のデータを生成し、この各層に関する二次元データに基づいて、樹脂を順次積層することよって立体造形を行い、造形物の三次元モデルとなる造形物を生成する装置が知られている。特に製品開発において試作等に用いられるラピッド・プロトタイピング(Rapid Prototyping:RP)の分野では、三次元造型が可能な積層造形法が利用されている。積層造形法は、製品の三次元CADデータをスライスし、薄板を重ね合わせたようなものを製造の元データとして作成し、それに粉体、樹脂、鋼板、紙等の材料を積層して試作品を作成する。このような積層造形法としては、インクジェット法、粉末法、光造形法、シート積層法、押し出し法等が知られている。

【0003】

このような三次元造形装置では、一般に三次元造形プログラムを用いて、造形対象の造形物を造形するための設定データを作成する。例えば別の三次元CADプログラムで予め作成された造形物の三次元データを、三次元造形プログラムで読み込み、この三次元データをオブジェクトとして造形プレート上に配置して、配置や姿勢を決定し、三次元造形装置が解読できるフォーマットに変換して、変換した造形データを三次元造形装置本体に送信する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2003−535712号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような樹脂などで造形物を造型する三次元造形装置では、熱による造形物の変形が問題となることがある。例えば、造形材である樹脂をUVランプにより硬化させる際に、反応熱が生じる。この様子を図26(a)〜(d)に基づいて説明する。まず図26(a)に示すように、造形プレート40に吐出され、既に硬化された樹脂上に更に未硬化の樹脂を液体状にて塗布した状態で、図26(b)に示すように上面からUVランプ等により紫外光を照射して、未硬化樹脂の硬化反応を生じさせる。これにより図26(c)に示すように樹脂が硬化して造形物が完成するが、この際に樹脂の反応熱が発生し、樹脂の内部で80℃程度に温度が上昇する。この結果、樹脂内部が高温となって、時間の経過と共に徐々に冷却されるものの熱収縮が生じ、図26(d)に示すように通常の樹脂成形と同様の、歪みや反りなどの変形が発生する。

【0006】

しかしながら従来、このような配置位置に依存した冷却能力の相違は考慮されていなかった。逆に造形プレート上に配置される造形物(オブジェクト)の配置を決定する手順としては、造形時間や消費樹脂量を低減することが考慮されてきた。すなわち、樹脂で造形物を造形する三次元造形装置では、造形に要する時間や樹脂量は、造形プレート上に配置される造形対象物のオブジェクトの配置位置や姿勢によって、大きく変化する。したがって、従来は造形プレート上でオブジェクトの配置位置や姿勢を調整することで、可能な限り短時間で造形でき、また必要な樹脂量を少なくするような設定値を見つけ出そうとしていた。

【0007】

例えば、図27の造形プレート40を示す平面図に示すように、ヘッド部を駆動するXY平面のXY原点ODに近い位置にオブジェクトを配置すれば、造形時間を低減できる。この図においてXY原点ODは、左上であり、またX方向は横方向、Y方向は縦方向である。オブジェクトがヘッド部のXY原点ODに近付けて配置されることで、ヘッド部の移動距離が少なくなるため、その分、ヘッドの移動に要する時間が節約されて、トータルの造形時間を短くできる。

【0008】

その一方で、図27の平面図の例では、冷却風として外気を吸収する吸気口ITが図において下方に設けられており、また排気口EXが上方に設けられている。この結果、冷却能力の観点からいえば、図において下方の吸気側が優れており、逆に上方の排気側が劣ることとなって、この結果上方に配置されたオブジェクトの冷却効率が悪くなって、熱変形が大きくなるという問題があった。

【0009】

本発明は、従来のこのような問題点に鑑みてなされたものである。本発明の主な目的は、造形物の熱変形を抑制可能な三次元造形装置用の設定データ作成装置、三次元造形装置及び三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体を提供することにある。

【課題を解決するための手段及び発明の効果】

【0010】

上記の目的を達成するために、本発明の第1の側面に係る三次元造形装置用の設定データ作成装置によれば、一以上の三次元状の造形物を、造形材を用いて造形プレート40上に造形する三次元造形装置用の設定データ作成装置であって、一以上の造形物の三次元データを取得するための入力手段61と、造形プレート40上における冷却性能の分布に基づき、冷却性能の高い順に前記一以上の造形物の三次元データをオブジェクトとして配置する候補位置を決定する候補位置決定手段64aと、前記候補位置決定手段64aで決定された候補位置に、前記入力手段で取得されたオブジェクトを配置する配置手段64bとを備えることができる。これにより、造形プレート上の冷却性能の分布に応じて、放熱に適した位置に造形物を配置することができ、造形物の放熱性を高めて熱収縮を抑制し、硬化後の変形を低減できる利点が得られる。

【0011】

また第2の側面に係る三次元造形装置用の設定データ作成装置によれば、さらに前記入力手段で取得されたオブジェクトの内、該造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択手段を備えており、前記配置手段64bは、前記選択手段により選択された造形物を、前記候補位置決定手段64aで決定された候補位置に配置するよう構成できる。これにより、硬化時の熱変形量の最も大きい造形物を、冷却性能の最も高い位置に配置することで、変形量を抑制することができる。

【0012】

さらに第3の側面に係る三次元造形装置用の設定データ作成装置によれば、前記選択手段が、前記一以上の造形物の形状に応じて、熱変形量の最も大きい造形物を演算して選択することができる。これにより、装置側で熱変形量の大きい造形物を自動的に演算して選択することができ、さらに選択された造形物の配置まで自動化することができる。

【0013】

さらにまた、第4の側面に係る三次元造形装置用の設定データ作成装置によれば、前記選択手段を、熱変形をさせたくない造形物をユーザに選択させるよう促す手段とできる。これにより、所望の造形物をユーザに直接選択させることで、選択された造形物の熱変形を抑えるように造形プレート上に配置することができる。

【0014】

さらにまた、第5の側面に係る三次元造形装置用の設定データ作成装置によれば、前記候補位置決定手段64aが、造形プレート40上の冷却性能の分布を、三次元造形装置中の該造形プレート40を配置した造形領域MRに冷却気体を採り入れる吸気口IT又は冷却気体を造形領域MRから排出するための排気口EXの位置によって決定できる。これにより、造形領域に新鮮な冷却気体を取り入れる吸気口に近い位置を冷却能力すなわち冷却性能が高い、又は逆に熱交換が進んで温度が高くなった冷却気体を排出する排出口に近い位置を、冷却性能が低いとして、冷却性能の分布を決定できる。

【0015】

さらにまた、第6の側面に係る三次元造形装置用の設定データ作成装置によれば、前記選択手段が、前記一以上のオブジェクトに相当する造形物の硬化時の発熱によって熱変形する変形量に加え、前記一以上のオブジェクトに相当する三次元造形に要する造形時間と、造形物の造形に要する造形材の使用量とを含む複数の造形パラメータの、いずれを優先するかを設定するためのパラメータ設定手段63を兼ねることができる。これにより、複数のオブジェクトに対して個々に最適な姿勢となるよう設定でき、従来複数のオブジェクトがあっても一括でしか設定できずに、小さなオブジェクトの姿勢を最適姿勢とできなかった問題を解消できる。

【0016】

さらにまた、第7の側面に係る三次元造形装置用の設定データ作成装置によれば、さらに前記パラメータ設定手段63で設定された造形パラメータの優先度に基づいて、オブジェクトの姿勢が最適となるよう演算するための演算手段64を備えており、前記演算手段64が、複数のオブジェクトの各々に対して、個別に最適姿勢を演算可能に構成できる。

【0017】

さらにまた、第8の側面に係る三次元造形装置用の設定データ作成装置によれば、前記演算手段64が、造形パラメータの内、造形材の使用量を最小とする、又は造形時間を最小とするオブジェクトの最適姿勢を演算可能に構成できる。

【0018】

さらにまた、第9の側面に係る三次元造形装置用の設定データ作成装置によれば、三次元造形装置が、造形プレート40上に、造形材として、最終的な造形物となるモデル材MAと、前記モデル材MAが張り出した張り出し部分を支え、最終的に除去されるサポート材SAと、を少なくとも一方向に走査しながら吐出させ、かつこれを硬化させる動作を繰り返すことで、高さ方向に所定の厚みを有するスライスを層状に生成し、該スライスを高さ方向に積層していくことにより造形を行うことができる。

【0019】

さらにまた、第10の側面に係る三次元造形装置用の設定データ作成装置によれば、さらに入力された三次元データで規定される造形物を示す複数のオブジェクトを表示させるための表示手段62を備えており、前記表示手段62において、各オブジェクトの姿勢を、前記モデル材MAに前記サポート材SAを付加した状態で表示可能に構成できる。

【0020】

さらにまた、第11の側面に係る三次元造形装置によれば、造形プレート40上に、造形材を少なくとも一方向に走査しながら吐出させ、かつこれを硬化させる動作を繰り返すことで、高さ方向に所定の厚みを有するスライスを層状に生成し、該スライスを高さ方向に積層していくことにより造形を行う三次元造形装置であって、一以上の造形物を載置するための前記造形プレート40と、前記造形材を吐出するための造形材吐出手段と、前記造形材吐出手段を支承するヘッド部20と、前記ヘッド部を移動させながら、前記造形材吐出手段による前記造形材の吐出及び硬化を制御する制御手段10と、を備え、前記造形プレート40上における冷却性能の分布に基づき、冷却性能の高い順に前記一以上の造形物を前記造形プレート40上に配置して造形するよう構成できる。これにより、造形プレート上の冷却性能の分布に応じて、放熱に適した位置に造形物を配置することができ、造形物の放熱性を高めて熱収縮を抑制し、硬化後の変形を低減できる利点が得られる。

【0021】

さらにまた、第12の側面に係る三次元造形装置によれば、さらに前記一以上の造形物の内、該造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択手段を備えており、前記選択手段により選択された造形物を、前記造形プレート40上で冷却性能の最も高い位置に配置して造形するよう構成できる。これにより、硬化時の熱変形量の最も大きい造形物を可能な限り冷却して、このような変形を抑制することができる。

【0022】

さらにまた、第13の側面に係る三次元造形装置によれば、前記選択手段が、前記一以上の造形物の形状に応じて、熱変形量の最も大きい造形物を演算して選択できる。これにより、装置側で熱変形量の大きい造形物を自動的に演算して選択することができ、さらに選択された造形物の配置まで自動化することができる。

【0023】

さらにまた、第14の側面に係る三次元造形装置によれば、前記選択手段を、熱変形をさせたくない造形物をユーザに選択させるよう促す手段とできる。これにより、所望の造形物をユーザに直接選択させることで、選択された造形物の熱変形を抑えるように造形プレート上に配置することができる。

【0024】

さらにまた、第15の側面に係る三次元造形装置によれば、前記造形プレート40上の冷却性能の分布が、三次元造形装置中の該造形プレート40を配置した造形領域MRに冷却気体を採り入れる吸気口IT又は冷却気体を造形領域MRから排出するための排気口EXの位置によって決定できる。これにより、造形領域に新鮮な冷却気体を取り入れる吸気口に近い位置を冷却能力すなわち冷却性能が高い、又は逆に熱交換が進んで温度が高くなった冷却気体を排出する排出口に近い位置を、冷却性能が低いとして、冷却性能の分布を決定できる。

【0025】

さらにまた、第16の側面に係る三次元造形装置によれば、前記造形プレート40が、一方向に延長された矩形状であり、該矩形状の略中央に近接して、前記吸気口ITを設けることができる。これにより、吸気口を造形プレートの中央に配置して、造形プレート上の冷却能力を可能な限り均一に近付けることができる。

【0026】

さらにまた、第17の側面に係る三次元造形装置によれば、さらに前記ヘッド部20を水平方向に往復走査させるための水平駆動手段と、前記ヘッド部20と造形プレート40との高さ方向の相対位置を移動させるための垂直駆動手段と、前記造形材を硬化させるための硬化手段24と、を備え、前記制御手段10が、前記水平駆動手段で前記ヘッド部20を一方向に往復走査させて、前記造形材吐出手段により前記造形物を前記造形プレート40上に吐出させ、さらに前記硬化手段24により前記造形物を硬化させることができる。

【0027】

さらにまた、第18の側面に係る三次元造形装置によれば、造形材が、最終的な造形物となるモデル材MAと、前記モデル材MAが張り出した張り出し部分を支え、最終的に除去されるサポート材SAと、を含み、前記造形材吐出手段が、前記モデル材MAを吐出するためのモデル材吐出ノズル21、及び前記サポート材SAを吐出するためのサポート材吐出ノズル22を、それぞれ一方向に複数個配列させることができる。

【0028】

さらにまた、第19の側面に係る三次元造形装置によれば、前記吸気口ITを、前記造形プレート40に対して、前記水平駆動手段で、前記ヘッド部を水平方向においてXY平面で移動させる際のXY原点ODの存在する側と反対側に設けることができる。

【0029】

さらにまた、第20の側面に係る三次元造形装置用の設定データ作成プログラムによれば、一以上の三次元状の造形物を、造形材を用いて造形プレート40上に造形する三次元造形装置用の設定データ作成プログラムであって、コンピュータに、一以上の造形物の三次元データを取得するための入力機能61と、造形プレート40上における冷却性能の分布に基づき、冷却性能の高い順に前記一以上の造形物の三次元データをオブジェクトとして配置する候補位置を決定する候補位置決定機能と、前記候補位置決定機能で決定された候補位置に、前記入力機能で取得されたオブジェクトを配置する配置機能と、前記入力機能で取得されたオブジェクトの内、該造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択機能と、を実現させ、前記配置機能は、前記選択機能により選択された造形物を、前記候補位置決定機能で決定された候補位置に配置するよう構成できる。

【0030】

さらにまた第21の側面に係るコンピュータで読み取り可能な記録媒体は、上記プログラムを格納したものである。記録媒体には、CD−ROM、CD−R、CD−RWやフレキシブルディスク、磁気テープ、MO、DVD−ROM、DVD−RAM、DVD−R、DVD+R、DVD−RW、DVD+RW、Blu−ray、HD DVD(AOD)等の磁気ディスク、光ディスク、光磁気ディスク、半導体メモリその他のプログラムを格納可能な媒体が含まれる。またプログラムには、上記記録媒体に格納されて配布されるものの他、インターネット等のネットワーク回線を通じてダウンロードによって配布される形態のものも含まれる。さらに記録媒体にはプログラムを記録可能な機器、例えば上記プログラムがソフトウエアやファームウエア等の形態で実行可能な状態に実装された汎用もしくは専用機器を含む。さらにまたプログラムに含まれる各処理や機能は、コンピュータで実行可能なプログラムソフトウエアにより実行してもよいし、各部の処理を所定のゲートアレイ(FPGA、ASIC)等のハードウエア、又はプログラムソフトウエアとハードウエアの一部の要素を実現する部分的ハードウエアモジュールとが混在する形式で実現してもよい。

【図面の簡単な説明】

【0031】

【図1】実施例1に係る三次元造形装置を示すブロック図である。

【図2】変形例に係る三次元造形装置を示すブロック図である。

【図3】ヘッド部がXY方向に移動される様子を示す平面図である。

【図4】ヘッド部の外観を示す斜視図である。

【図5】図4のヘッド部で造形材を吐出する様子を示す平面図である。

【図6】ローラ部で造形材の余剰分を除去する状態を示す斜視図である。

【図7】実施例1に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図8】造形時間を優先して、造形領域上に複数のオブジェクトを配置する例を示すイメージ図である。

【図9】図8のオブジェクトに対して、熱変形量を優先して配置した例を示すイメージ図である。

【図10】実施例2に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図11】実施例1に係る三次元造形装置の吸気口を示す正面図である。

【図12】実施例1に係る三次元造形装置の垂直断面図である。

【図13】実施例3に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図14】実施例4に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図15】実施例5に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図16】実施例6に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図17】実施例7に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図18】熱変形量を優先して造形プレート上に複数のオブジェクトを配置した状態を示す側面図である。

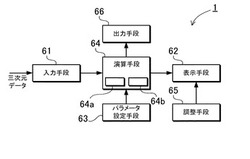

【図19】三次元造形装置用の設定データ作成装置を示すブロック図である。

【図20】設定データ作成プログラムの画面を示すイメージ図である。

【図21】「ファイルを開く」ダイヤログ画面を示すイメージ図である。

【図22】図20の表示欄にオブジェクトを表示された例を示すイメージ図である。

【図23】図22のオブジェクトを移動させる例を示すイメージ図である。

【図24】プリントデータ作成ダイヤログを示すイメージ図である。

【図25】パラメータ設定手段の他の例を示すイメージ図である。

【図26】図26(a)は硬化された樹脂上に未硬化の樹脂を塗布する様子、図26(b)は図26(a)の上面に紫外光を照射して未硬化樹脂を硬化させる様子、図26(c)は図26(b)は造形物が完成した状態、図26(d)は図26(c)の樹脂が冷却と共に熱収縮する様子、をそれぞれ示す模式断面図である。

【図27】造形プレート上で造形物を配置する優先順位を示す模式平面図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施の形態を図面に基づいて説明する。ただし、以下に示す実施の形態は、本発明の技術思想を具体化するための三次元造形装置、三次元造形方法、三次元造形装置用の設定データ作成装置、三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体を例示するものであって、本発明は三次元造形装置、三次元造形方法、三次元造形装置用の設定データ作成装置、三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体を以下のものに特定しない。また、本明細書は特許請求の範囲に示される部材を、実施の形態の部材に特定するものでは決してない。特に実施の形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、本発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。なお、各図面が示す部材の大きさや位置関係等は、説明を明確にするため誇張していることがある。さらに以下の説明において、同一の名称、符号については同一もしくは同質の部材を示しており、詳細説明を適宜省略する。さらに、本発明を構成する各要素は、複数の要素を同一の部材で構成して一の部材で複数の要素を兼用する態様としてもよいし、逆に一の部材の機能を複数の部材で分担して実現することもできる。

(実施例1)

【0033】

図1に、本発明の実施例1に係る三次元造形システム100のブロック図を示す。ここでは、三次元造形装置の一例として、インクジェット方式の三次元造形装置に適用する例を説明する。ただ、本発明は三次元造形装置をインクジェット方式に特定するものでなく、他の方式、例えば粉末法、光造形法、シート積層法、押し出し法等の積層造形法を用いた三次元造形装置に対しても利用できる。この三次元造形システム100は、造形材を流動状態でインクジェット方式によって吐出、硬化させ、これを積層することによって任意の造形物を製造するものである。造形材には、最終的な造形物を構成するモデル材MAと、このモデル材MAが張り出した張り出し部分を支えるために造形され、最終的に除去されるサポート材SAとが利用される。

【0034】

図1に示す三次元造形システム100は、三次元造形装置2に造形データならびに造形条件である設定データを送出する設定データ作成装置1(図1ではコンピュータPC)と、三次元造形装置2で構成される。三次元造形装置2は、制御手段10と、ヘッド部20と、造形プレート40とを備える。ヘッド部20は、造形材吐出手段として、モデル材MAを吐出するモデル材吐出ノズル21と、サポート材SAを吐出するサポート材吐出ノズル22を備えている。またこれらの吐出された造形材から余剰分を掻き取ることによりその時点での造形物の最上層の厚みの適正化を図ると共に、造形材の表面を平滑化するためのローラ部25と、造形材を硬化させる硬化手段24も、ヘッド部20に備えられる。さらにヘッド部20を水平方向において、モデル材吐出ノズル21とサポート材吐出ノズル22から造形材を液体又は流体状態でインクジェット方式によって、造形プレート40上の適切な位置に吐出させるために、往復走査するX方向と、このX方向に直交するY方向に走査させるための水平駆動手段、及びヘッド部20と造形プレート40との高さ方向の相対位置を移動させるための垂直駆動手段として、XY方向駆動部31及びZ方向駆動部32を備えている。ここで、Y方向とはモデル材吐出ノズル21及びサポート材吐出ノズルが有する複数のオリフィスが配列した並び方向であり、X方向は水平面内においてこのY方向と直交する方向である。

【0035】

コンピュータPCは、三次元形状の造形物の基礎データ、例えば三次元CAD等で設計されたモデルデータの入力を外部から受けると、まずこのCADデータを、例えばSTL(Stereo Lithography Data)データに変換し、更にこのSTLデータを複数の薄い断面体にスライスして得られる断面データを生成し、そしてこのスライスデータを、一括又は各スライス層単位にて三次元造形装置2に対して送信を行う設定データ作成装置1として機能する。この際、三次元CAD等で設計されたモデルデータ(実際は、変換後のSTLデータ)の造形プレート40上における姿勢の決定に対応し、この姿勢におけるモデル材MAにて形成されるモデルを支持することが必要な空間又は箇所に対して、サポート材SAを設ける位置の設定が行われ、これらのデータを元に各層に対応するスライスデータが形成される。制御手段10は、ローラ回転速度制御手段12と、吐出制御手段13を備える。ローラ回転速度制御手段12は、ローラ本体26がモデル材MA又はサポート材SAを個別に回収する際に、各吐出ノズルから吐出されるモデル材MA又はサポート材SAの物理的特性に応じて、ローラ本体26の回転速度を変化させることができる。制御手段10は、コンピュータPCからの断面データを取り込み、そのデータに従ってヘッド部20、XY方向駆動部31及びZ方向駆動部32を制御する。この制御手段10の制御により、XY方向駆動部31が作動すると共に、ヘッド部20のモデル材吐出ノズル21及びサポート材吐出ノズル22より造形材としてのモデル材MAならびにサポート材SAを、小滴として造形プレート40上の適切な位置に吐出することにより、コンピュータPCから与えられた断面データに基づく断面形状が造形される。そして造形プレート40上に吐出された造形材の一であるモデル材MAは少なくとも硬化されて液体又は流体状態から固体に変化して硬化する。このような動作によって一層分の断面体すなわちスライスが作り出される。なお、スライスデータは、三次元造形装置2側で生成してもよいが、その際においても、各スライス層の厚み等のオペレータが決定しなくてはならない造形パラメータはコンピュータPC側から三次元造形装置2へ送信しなければならない。

(スライス)

【0036】

ここで「スライス」とは、造形物のz方向の積層単位であり、スライス数は高さを積層厚で除算した値となる。実際には、各スライスの厚みを決定する要件としては、各吐出ノズルからの吐出可能な最小限の単位吐出量やローラ部25のローラの上下方向における偏心によるばらつき等によって、設定可能な最小の厚みが決定される。このような観点に基づいて設定された値をスライスの最小値として、後は、ユーザが造形物に対して、求める、例えば、造形精度や造形速度の観点から各スライス量を最終的に決定できる。つまり、ユーザが造形精度を優先することを選択すれば、上述したスライス最小値又はその近傍の値にて各スライス量を決定し、一方造形速度を優先すれば、最低限の造形精度を維持した各スライス量を決定することができる。または、別の方法としては、造形精度と造形速度の比率をユーザに感覚的に選択させる方法や、ユーザに許容可能な最大造形時間を入力させることにより、いくつかの造形時間と造形精度の組み合わせを候補として表示し、その中からユーザが好む条件を選択させることも可能である。

【0037】

また、一つのスライスデータに対する造形行為は、少なくともヘッド部20をX方向(ヘッド部20の主走査方向)に往復動作する際の少なくとも往路又は復路にてモデル材吐出ノズル21とサポート材吐出ノズル22から造形材を液体又は流体状態でインクジェット方式によって吐出させ、造形プレート40上に吐出された造形物が未硬化の状態にて、少なくとも往路又は復路にてその未硬化の造形物の表面を平滑化するためにローラ部25を作用させると共に、平滑化された造形物の表面に対して、硬化手段24から特定波長の光を照射することにより、造形物を硬化させる一連のステップを少なくとも一回行うことで行われるが、この回数は、スライスデータの厚みや要求される造形精度によって自動的に変更されることはいうまでもない。なお、造形に用いる造形材料が、所定の温度によって硬化するものであれば、本発明においては硬化手段24を冷却または加熱手段とすることもでき、また自然硬化できる場合には硬化手段を省略することもできる。

【0038】

一方、また少なくとも往路又は復路にてモデル材吐出ノズル21とサポート材吐出ノズル22から吐出され、造形プレート40上に形成される一回の最大の厚みは、吐出された液滴の着弾後の断面形状が略円形を留めることが可能な単位吐出量によって決まる。

(造形プレート40)

【0039】

造形プレート40は、Z方向駆動部32によって昇降自在としている。一スライスが形成されると、制御手段10によってZ方向駆動部32が制御され、造形プレート40は一スライス分の厚さに相当する距離だけ降下する。そして上記と同様な動作を繰り返し行うことにより一スライス目の上側(上表面)に新たなスライスが積層される。このように連続的に作り出された幾層もの薄いスライスが積層されて造形物が造形される。

【0040】

また、造形物がZ方向(つまり高さ方向)において、下方に位置する造形部分よりX−Y平面で張り出した、いわゆるオーバーハング形状を有する場合には、コンピュータPCにおいて造形物をデータ化する際に必要に応じてオーバーハング支持部形状が付加される。言い換えれば、オーバーハング形状を有する造形物とは、既に成形されたモデル材のスライスが存在しない部分の上表面に新たなモデル材のスライスが成形される部分(オーバーハング部)を有する造形物である。そして制御手段10は、最終造形物を構成するモデル材MAの造形と同時に、そのオーバーハング支持部形状に基づいて、オーバーハング支持部SBを造形する。具体的には、モデル材MAとは別のサポート材SAを、サポート材吐出ノズル22から小滴として吐出させることにより、オーバーハング支持部SBを形成する。造形後に、オーバーハング支持部SBを構成するサポート材SAを除去することで、目的の三次元造形物を得ることができる。

【0041】

ヘッド部20は、図3の平面図に示すように、ヘッド移動手段30により水平方向、すなわちXY方向に移動される。ヘッド部20は、図において上下にそれぞれ配置された一対のX方向(主走査方向)ガイド機構であるX方向移動レール43に支持される。ヘッド部20を支持する基台側には、X方向への駆動部(図示せず)が、一方のX方向移動レール43に沿って設けられている。また、ヘッド部20をX方向移動レール43上に載置する門型のフレームに、ヘッド部20をY方向(副走査方向)に移動させるためのY方向移動レール44が設けられる。またヘッド部20をY方向移動レール44に沿って駆動するための駆動部(図示せず)が載置される。これらの駆動部によってヘッド部20は、XならびにY方向に移動することが可能となっている。

【0042】

さらに造形プレート40が、図1に示すようにプレート昇降手段(Z方向駆動部32)によって高さ方向、すなわちZ方向に移動される。これによって、ヘッド部20と造形プレート40の相対高さを変更でき、立体的な造形が可能となる。より詳細には、まずヘッド部20は、ヘッド移動手段30によりモデル材吐出ノズル21及びサポート材吐出ノズル22より造形材としてのモデル材MAならびにサポート材SAをスライスデータに基づいた適切な箇所に吐出するために、X方向に往復動作され、各吐出ノズル21、22に各々設けられる複数のY方向に伸びるオリフィスから、モデル材MA及びサポート材SAが吐出される。さらに、図3に示すように、各吐出ノズル21、22のY方向の幅が、造形プレート40上の造形可能なY方向の幅より小さい場合で、且つ造形用のモデルデータのY方向の幅が、Y方向に伸びるオリフィスの全長より大きい場合は、各吐出ノズル21、22の所定の位置におけるX方向の往復動作の後、Y方向に各吐出ノズル21、22を所定量シフトさせ、その位置でのX方向の往復走査と共に、モデル材MA及びサポート材SAをスライスデータに基づいた適切な箇所に吐出させることを繰り返すことにより、設定された全ての造形データに対応した造形物の生成を行う。

【0043】

なお図1の例では、Z方向駆動部32として造形プレート40を昇降させるプレート昇降手段を用いているが、この例に限られず、図2に示す三次元造形装置2’のように、造形プレート40側を高さ方向に固定し、ヘッド部側をZ方向に移動させるZ方向駆動部32’を採用することもできる。また、XY方向への移動も、ヘッド部側を固定して、造形プレート側を移動させてもよい。また、上述したような、ヘッド部20のY方向へのシフトは、各ノズルの幅を、実質的に造形プレート40の造形可能なY方向の幅と同じにすれば、その必要はないが、その際においても、例えばノズルに設けられるオリフィスの間隔で決定される造形物のY方向の解像度を高める目的として、ヘッド部20のY方向へのシフトにより、各オリフィスが、先の造形時におけるオリフィスとオリフィスの間に位置するようにシフトさせてもよい。

(制御手段10)

【0044】

制御手段10は、造形材の吐出パターンを制御する。すなわちモデル材MA及びサポート材SAを、X方向における往復走査の内、少なくとも往路又は復路の一方にて造形材吐出手段により造形プレート40上に吐出させながら、ヘッド部20をX方向に往復走査させて、造形材吐出手段により造形材が造形プレート40上に吐出された後で、且つ往路又は復路の少なくともいずれか一方で、モデル材MA及びサポート材SAに対して硬化手段24で硬化させることにより、スライスを生成し、高さ方向に造形プレート40とヘッド部20の相対位置を移動させて、スライスの積層を繰り返すことにより造形を実行する。なお、詳細は後述するが、ローラ部25による造形材表面の平滑化は、造形材吐出手段により造形材が造形プレート40上に吐出された後で、且つ硬化手段24にて造形材の表面が硬化させる前に、往路又は復路の少なくともいずれか一方で、行われる。

【0045】

この制御手段10は、一回のX方向への往復走査でモデル材MA又はサポート材SAのいずれか一方の造形材を吐出して、ローラ部25による造形材表面の平滑化と余剰分の除去を行い、更に硬化手段24により硬化させてから、次回以降の往復走査で、吐出されなかった他方の造形材を吐出して、造形材表面の平滑化を行い、硬化させる。これら一連の工程を少なくとも一回行うことにより、一枚のスライスの生成を行う。いうまでもなく、一層のスライスデータに対応した上記一連の工程は、例えばユーザの求める最終的なモデルの表面精度や造形時間に応じて、複数回繰り返すことが含まれる。これにより、モデル材MA又はサポート材SAのいずれか一方を未硬化の状態でその表面を平滑化し、そして硬化させた後、他方を吐出することで個別に硬化でき、これらモデル材MAとサポート材SAの界面における混合を効果的に回避できる利点が得られる。

【0046】

なお、この例では先にモデル材MAを吐出し、次いでサポート材SAを吐出させる例を説明したが、逆にサポート材を先に吐出させ、次いでモデル材を吐出させてもよい。また、この例ではいずれか一方の造形材をまず吐出して、これを硬化させた後に、他方の造形材を吐出して硬化させるという、モデル材とサポート材を個別に吐出、硬化させて造形する方法を説明した。ただ、この方法に限られず、モデル材とサポート材を同時に吐出させることも可能である。

(造形材)

【0047】

上述の通り、造形材には、最終的な造形物となるモデル材MAと、このモデル材MAが張り出した張り出し部分を支え、最終的に除去されるサポート材SAが用いられる。

(硬化手段24)

【0048】

モデル材MAには、光硬化樹脂、例えば紫外線硬化樹脂が使用できる。この場合、硬化手段24は少なくともモデル材MAの材料が反応して硬化する特定波長を含む光を照射する光照射手段であり、例えば紫外線ランプ等の紫外線照射手段である。紫外光ランプには、ハロゲンランプや水銀灯、LED等が利用できる。またこの例では、サポート材SAも紫外線硬化樹脂としている。同じ波長の紫外線で硬化する紫外線硬化樹脂を使用する場合は、同じ紫外線照射手段を利用でき、光源を共通化できる利点が得られる。

(モデル材MA)

【0049】

またモデル材MAとして、熱可塑性樹脂を使用することもできる。この場合、硬化手段24は、冷却手段となる。なおモデル材とサポート材にいずれも熱可塑性樹脂を使用する場合は、モデル材の融点をサポート材の融点よりも高いものを採用することにより、積層完了後に造形物をサポート材の融点より高く、モデル材の融点より低い温度に加熱、保温することにより、サポート材を溶融除去することができる。さらに、モデル材とサポート材の一方を光硬化樹脂、他方を熱可塑性樹脂とすることもできる。

【0050】

あるいは、硬化材との化学反応により硬化可能な材料をモデル材に用いることもできる。さらにモデル材は、粘度や表面張力等の噴射特性を調整するために、必要に応じて液体改質剤を混合してもよい。また温度調整によって噴射特性を変更することもできる。モデル材の他の例としては、紫外線フォトポリマー、エポキシ樹脂、アクリル樹脂、ウレタン等が挙げられる。

(サポート材SA)

【0051】

サポート材SAは、基本的には、上述したモデル材と同様な材料を用いることができる。ただ、サポート材は最終的に容易に除去できる材料としたいとの観点から、モデル材と類似した材料に更に除去可能な材料を添加することが望ましい。このため、具体的には水膨潤ゲル、ワックス、熱可塑性樹脂、水溶性材料、溶解性材料等が使用できる。サポート材SAの除去には、サポート材の性質に応じて水溶、加熱、化学反応、水圧洗浄等の動力洗浄や電磁波の照射により溶解させる、熱膨張差を利用した分離等の方法が適宜利用できる。

(ヘッド部20)

【0052】

図4に、インクジェット方式の三次元造形装置のヘッド部20の一例を示す。この図に示すヘッド部20は、造形材吐出手段として、モデル材MAとサポート材SAの吐出を個別に行う専用の吐出ノズルを設けている。具体的には、モデル材MAを吐出するためのモデル材吐出ノズル21と、サポート材SAを吐出するためのサポート材吐出ノズル22を、平行に離間させて備えている。各吐出ノズルは、2つのノズル列23を設けており、これらのノズル列23は、図5の平面図に示すように半ノズル分ずらして配置することで、分解能を向上させている。またオフセット状態に配置された各ノズル列23は、モデル材吐出ノズル21とサポート材吐出ノズル22とで、それぞれ同一ライン上に一致するように配置することで、モデル材とサポート材の分解能を一致させている。

【0053】

ヘッド部20では、左からサポート材吐出ノズル22、モデル材吐出ノズル21、ローラ部25、硬化手段24が一体的に設けられている。各吐出ノズルは、圧電素子方式のインクジェットプリントヘッドの要領で、インク状の造形材を吐出する。また造形材は、吐出ノズルから吐出可能な粘度に調整される。

【0054】

図4の例では、ヘッド部20が先にモデル材MAを吐出した後、サポート材SAを吐出している。またヘッド部20は往路(図において左から右)で造形材を吐出し、復路(図において右から左)では造形材の最表面からローラ部25にて余剰樹脂を掻き取り、平滑化を図った後、平滑化された樹脂を硬化手段24で硬化させている。

【0055】

さらに図4の例に示すヘッド部20は、吐出ノズルを設けた吐出ヘッドユニット20Aと、ローラ部及び硬化手段を設けた回収硬化ヘッドユニット20Bとに分割されている。吐出ヘッドユニット20Aと回収硬化ヘッドユニット20Bとの間には、ヘッド部20を移動させるためのY方向移動レール44を通すレールガイド45が設けられている。ヘッド部20は、図3の平面図に示すように、Y方向移動レール44に沿ってY方向に往復移動する。さらにY方向移動レール44の両端は、ヘッド移動手段30で支承されている。ヘッド移動手段30は、造形プレート40を上下方向に跨ぐように、造形プレートの上下に沿って平行に設けた一対のX方向移動レール43に沿ってX方向に往復移動する。これによってヘッド部20は、造形プレート上でXY平面上の任意の位置に移動できる。

(余剰樹脂回収機構)

【0056】

ヘッド部20はさらに、余剰に吐出された樹脂を回収するための余剰樹脂回収機構を備えている。すなわち、インクジェット方式の三次元造型機においては、精度の良い造形を行うために、余分にモデル材やサポート材等の造形材を吐出し、造形プレート40上に吐出された樹脂の余剰分を、余剰樹脂回収機構で回収しながら造形を行っている。このような余剰樹脂回収機構を図6の模式図に示す。この図に示す余剰樹脂回収機構は、吐出されたモデル材MA及びサポート材SAの表面を未硬化の状態で押圧し、造形材の余剰分を除去し、かつ造形材表面を平滑化するためのローラ部25で構成される。図6の例では、吐出されたモデル材MAの表面を、未硬化の状態でローラ本体26で均す状態を示している。

(ローラ部25)

【0057】

ローラ部25は、回転体であるローラ本体26と、ローラ本体26の表面に対して突出するように配置されたブレード27と、ブレード27で掻き取られた造形材を溜めるバス28と、バス28に溜まった造形材を排出する吸引パイプ29とを備えている。ローラ本体26は回転自在に支承されており、未硬化の樹脂を回転しながら押圧することにより、樹脂の表面を均しつつ、余剰分を掻き取って回収する。このローラ本体26はヘッド部20の進行方向に対して逆回転(図6において時計回り)に回転され、未硬化の造形材を掻き上げる。掻き上げられた造形材は、ローラ本体26に付着してブレード27まで運ばれた後、ブレード27で掻き取られてバス28に案内される。このためブレード27は、ローラ本体26が樹脂表面に当接する際の進行方向に対して、ローラ本体26の後方の位置に配置され、バス28に向かって下り勾配の姿勢で固定される。同様に、バス(槽)28もローラ本体26に対してブレート27と同様な側に配置され、且つブレード27の下方に配置されている。また吸引パイプ29はポンプに接続されており、バス28に溜まった造形材を吸引して排出する。この例では、ローラ本体26の外形をφ20mm程度、回転速度を10回転/s程度としている。

【0058】

このローラ部25は、図においてヘッド部20が右から左に進行する際に、掻き取りを行う。換言すると、左から右にヘッド部20が進行しつつ、スライスデータに基づいて、適切な位置にモデル材吐出ノズル21とサポート材吐出ノズル22から各々モデル材MAとサポート材SAを吐出する際は、ローラ部25は造形材に接触せず、同様に硬化手段24の光源からの照明も行われない。図においてヘッド部20の左から右への主走査方向の例えでは、往路にて少なくとも造形材の吐出が各ノズル21、22から実行された後の右から左方向への復路としての主走査方向において、上述したローラ部25の掻き取り動作が実行されると共に、少なくともモデル材MAを硬化するための光を照射する光源としての硬化手段24も動作することになる。

【0059】

なお硬化手段24の光源は、モデル材吐出ノズル21とサポート材吐出ノズル22より進行方向に対して前方に配置されるため、光源を点灯していても、吐出され、ローラ部25によって平滑化される前の流動可能な樹脂に照射を行うことはない。その一方で、硬化手段24の光源を積極的に必要なタイミング以外は消灯することはもちろん可能である。また一方で、硬化手段を複数設ける構成としてもよい。例えば、硬化手段として第一硬化手段と第二硬化手段とを設け、吐出後の樹脂に対して第一硬化手段で予備的に硬化を行い、次いで第二硬化手段で樹脂をより一層硬化させる。このように硬化手段を多段構成とすることで、樹脂の硬化能力を十分に発揮させることができる。またこのような場合において、第一硬化手段が予備的な硬化に留まり、第一硬化手段を経ても樹脂に未だ十分な流動性が残っている場合は、第一硬化手段による予備硬化後に、ローラ部で樹脂余剰分の掻き取りを行い、その後に第二硬化手段で硬化を行うように構成してもよい。すなわち、すべての硬化手段がローラ部の次段側に配置されることを必ずしも要しない。

【0060】

図1、図4に示すように、ヘッド部20の進行方向に対してローラ部25は硬化手段24の前方、図において左側に配置されている。この結果、先に未硬化の造形材をローラ部25で掻き取った後、硬化手段24が造形材を硬化させる。このような配置によって、同一のパスで造形材の掻き取りと硬化を行うことができ、効率よく処理できる利点が得られる。

【0061】

なお、X軸方向に沿うサポート材吐出用ノズル22、モデル材吐出ノズル21、ローラ部25及び硬化手段24の配列の基本的な考え方は、以下の通りである。ヘッド部20の主走査方向の往路方向をベースに考えると、サポート材吐出用ノズル22、モデル材吐出用ノズル21は、いずれか一方が他方の前方に位置すればよい。このようなノズルのレイアウトに対して、ローラ部25ならびに硬化手段24は、ローラの作用を往路で行いたい場合は、往路進行方向において、サポート材吐出用ノズル22、モデル材吐出用ノズル21の後方にローラ部25、硬化手段24の順で配置し、ローラの作用を復路で行いたい場合は、サポート材吐出用ノズル22、モデル材吐出用ノズル21の復路の進行方向において後方にローラ部25、硬化手段24の順で配置すればよい。

【0062】

また、上記実施例においては、ヘッド部20から新たな最上層となるための樹脂を吐出させた後、造形途中の未硬化状態の最上層の樹脂層に対して、ローラ部25による余剰樹脂の掻き取りを行った後、硬化手段24によって少なくとも最上層の樹脂層に対する硬化のためのUV光を照射する方法を採用した。

【0063】

ただ、この構成以外にも、上述の通り硬化手段を多段で構成することもできる。例えばヘッド部20から新たな最上層となるための樹脂を吐出させた後、余剰樹脂層を含む最上層に対して、硬化手段24によって一旦光を照射した後、造形途中の未硬化状態の最上層の樹脂層に対して、ローラ部25による余剰樹脂の掻き取りを行い、その後再度硬化手段24によって少なくとも最上層の樹脂層に対する硬化のためUV光を照射する方法もある。この場合、硬化手段24は、ヘッド部20において、X方向、つまりヘッド部20の主走査方向で、サポート材吐出用ノズル22、モデル材吐出用ノズル21を挟む前後方向に一対の硬化手段を設けることにより、上述のような二度の照射を行うことができる。また、この場合、一度目の照射と二度目の照射を合わせて、最終的に所望する樹脂の硬化の程度を達成するようになるため、一度目の照射後の樹脂は硬化状態ではなく、まだその後のローラ部25による掻き取り動作のために、流動可能な、半硬化状態である。このため、この場合においても、ローラ部25による樹脂の掻き取り前の最上層の状態は、未硬化または流動可能な状態と表現することとする。

(造形材の放熱)

【0064】

一方で、造形プレート40上に吐出された造形材は、硬化時に発熱する。例えば、図26(a)〜(d)に示すように、造形材である樹脂をUVランプにより硬化させる際に、反応熱が生じる。反応熱は、使用する樹脂の種類にもよるが、例えば造形物の内部で80℃程度となる。このため樹脂内部が高温となって、通常の樹脂成形と場合と同様に、熱収縮が生じて、最終的に得られる造形物に歪みや反りなどの変形が生じる。このような熱による樹脂の変形を抑制するには、造形された樹脂を効率よく冷却することが好ましい。また、他の種類の樹脂としては、熱可塑性樹脂が挙げられる。この樹脂は、吐出するまで流動性を確保するために所定温度以上に保持され、造形プレート40上に吐出された後は、速やかに吐出された状態での位置に保持させる必要があるため、早急な冷却を行うことが好ましい。

【0065】

本実施例では、このような樹脂にて成形された造形物の冷却を考慮して、造形プレート40上で冷却に有利な位置に造形物を配置するように、樹脂の吐出位置を決定する。言い換えれば、造形プレート40上における造形物の配置を決定する。造形プレート40を含む造形空間に対しては、三次元造形装置2の前面部に形成され、外気を造形プレート40を含む造形空間に供給する外気取込口の位置や、造形空間の空気を外部に放出するための空気排出口の位置ならびに造形空間に配置されるヘッド20などに設けられる熱発生部材の影響などによって、造形プレート40上では、冷却性能の分布や造形中の冷却分布が存在するため、造形プレート40上に配置される造形物(オブジェクト)の配置位置によって、冷却能力が変化する。しかしながら従来、このような配置位置に依存した冷却能力の相違は考慮されておらず、造形プレート40上における造形物の配置については、造形時間や消費樹脂量を低減を重視するものしかなかった。つまり、造形物の熱変形量は造形プレート40上の位置に依存するものの、ユーザは通常、そのような位置を知ることができず、さらに従来の造形プレート40への自動配置では造型時間と消費樹脂量を抑えることを重視した手法しか存在しなかったため、造形物の変形を抑えたい造型を実現する配置手法は存在しなかった。

【0066】

例えば、図27の造形プレート40を示す平面図では、ヘッド部を駆動するXY平面のXY原点OD(駆動原点)に近い位置にオブジェクトを配置することで、ヘッド部の移動時間を少なくしてトータルの造形時間を低減している。図において、[1]、[2]、[3]は、造形物の配置された位置を示すものである。一方、この例では、三次元造形装置の内部で造形プレート40を配置している造形領域MRに対して、冷却風を外部から取り入れる吸気口ITが図において下方(三次元造形装置の前面部で、装置幅方向において中央部の位置を示す)に、その排気口EXが上方(三次元造形装置の背面部で、装置幅方向において中央部の位置を示す)に設けられているため、図において下方の吸気側程、冷却能力が優れており、上方の排気側ほど劣ることとなる。この結果、図27の配置例では、熱変形が大きくなる。

(熱変形抑制機能)

【0067】

そこで、図7に示すように、オブジェクトの配置位置をXY原点OD側でなく、造形プレート40上において、吸気口IT側を優先した配置順に変更する熱変形抑制機能を備えることで、造形後の造形物の熱変形量を抑制する効果が得られる。図7の例では、吸気口ITの中心位置を、最も冷却能力が高い位置として最優先におき、次いで、その左右の内、XY原点ODに近い側(図7において左側)、さらにその反対側(図7において右側)の順に、優先順位を規定している。このように配置の優先順位を設定することで、熱変形量の低減のみならず、造形時間の短縮化も考慮した造形が可能となる。なお、図7での三次元造形装置における吸気口INと排気口EXの位置は、上述した図27と同様の位置である。

【0068】

このような熱変形量の抑制を考慮したオブジェクトの配置は、後述する図19に示す三次元造形装置用の設定データ作成装置のブロック図において、配置手段64bが自動的に演算している(詳細は後述)。例えば、図8は造形領域MR上に複数のオブジェクトを配置するにあたり、造形時間を重視した従来の配置例を示している。この例においても、図において手前側に吸気口IT、奥側に排気口EXが設けられているとすると、図8の配置では放熱性が悪くなり、熱変形量が大きいと予想される。これらのオブジェクトに対して、熱変形量を考慮した配置例に変更すると、図9に示すように、手前側(吸気口IT側)に移動した配置となる。

【0069】

この際、いずれのオブジェクトを最も冷却能力の高い位置に配置するかは、オブジェクトの形状が熱変形量が顕著となりやすい形状かどうかで決定できる。一般に、平板状のように、面積が広く、厚さが薄い形状ほど、熱変形の影響が顕在化しやすい。そこで、複数のオブジェクトの内で、熱変形量が顕著となりやすい形状のオブジェクトを、形状に関するパラメータ(例えば面積、厚さ)を選択手段で演算して、優先順位を自動的に付与することで、この優先順位に従って配置位置を決定する。また、一度に複数の造形物を造形する際に、その中で最もX−Y平面に平行な面積が広く、Z方向の厚みが薄い造形物を吸気口INの近傍の造形プレート40上に配置することは、吸気口と対向する装置背面部近傍に配置される排気口EXに向けて風の流れが良くなり、その他の位置に配置された造形物に対する冷却効果を高める可能性が高くなるという効果がある。

【0070】

またはユーザが、熱変形を抑制したい所望のオブジェクトを個別に指定することで、指定されたオブジェクトを冷却能力の高い位置(例えば吸気口IT側)に配置することができる。特にユーザが、熱変形させたくないオブジェクトを個別に指定することで、所望のオブジェクトに対して熱変形量を抑制できるため、ユーザの意図に適った造形が得られる。このような指定を行う場合は、選択手段をパラメータ設定手段63等と同様の入力手段として利用する(後述)。

【0071】

さらに、オブジェクトの配置に際して、後述する造形パラメータとして熱変形量のみならず、必要な樹脂量や造形時間など、既知の造形パラメータを組み合わせることもできる。例えば、熱変形量と造形時間の二つのパラメータを優先的に考慮した造形物配置が考えられる。この場合、一つの方法として、実際の造形空間、つまり造形プレート上40エリアを複数に分割し、各エリアに対する冷却効率の重み付けを、実機の実験により求め、一方で、造形時間の効率化を考えた造形物の配置とを組み合わせることにより、熱変形量と造形時間の二つのパラメータを優先的に考慮した造形物配置を求めることができる。

【0072】

より精度の高いレイアウトを決定する場合は、造形プレートのY方向(副走査方向)、言い換えれば、吸気口INから排気口EXに向かう方向においての造形物の高さの順番、ならびに造形物と造形物との間隔を考慮することが好ましい。

【0073】

また例えば、熱変形量と使用樹脂量の二つのパラメータを優先的に考慮した造形物配置が考えられる。この場合、一つの方法として、実際の造形空間、つまり造形プレート上40エリアを複数に分割し、各エリアに対する冷却効率の重み付けを、実機の実験により求め、一方で、使用樹脂量の抑制を考えた造形物の配置とを組み合わせることにより、熱変形量と使用樹脂量の二つのパラメータを優先的に考慮した造形物配置を求めることができる。

【0074】

また上記のような観点で熱変形量と別の観点でのパラメータを組み合わせることができるが、具体的な手法は、三次元造形装置に設けられる吸気口の位置やその大きさならびに排気口の位置やその大きさ、更には追加仕様として用いられることのある吸気ファンの位置、性能ならびにその制御方法まで考慮して、各々の実機に最適な手法を求めることが必要である。

【0075】

また、個々の造形物については、ユーザによって造形プレート40に対する姿勢を決定させた上で、X−Y平面上での配置のみを装置側にて演算するモードと、各造形物の回転を含む姿勢も含めて、X−Y平面での各パラメータに対する最適配置を求める全自動モードを設定しても良い。

(吸気口IT)

【0076】

図7の例では、造形プレート40を一方向に延長された矩形状としており、吸気口ITは、この矩形状のほぼ中央に近接して開口させている。このようにすることで、造形プレート40上の冷却能力の分布が不均一となることを可能な限り低減して、冷却能力に位置毎のむらが発生することを抑制する。

(実施例2)

【0077】

また、吸気口ITの位置は、図7の例に限られず、異なる位置に設けることもできる。特に、XY原点ODに近接する側に配置すれば、熱変形量の低減と造形時間の短縮化とを両立させることができる。このような例を図10に示す。図10の例では、吸気口ITの配置を図7とは逆に、背面側(図において上側)に配置し、これに応じて排気口EXを前面側(図において下側)に配置している。この場合は、図において最も放熱性の高い、上側の中央を優先位置とし、次いでその左右の内、造形時間の面で有利なXY原点OD側(図において左上)、さらにその反対側(図において右上)の順に、配置位置を決定する。この配置であれば、熱変形と造形時間とを両方満足させた造形が可能となる。

実際の実機を考えた場合、図10に基づくレイアウトは、三次元造形装置の前面に吸気口INを配置し、ヘッド部20の操作開始原点位置(XY原点OD)を、同様に三次元装置の前面側に変更し、そして排気口EXを装置の背面側に設定することが好ましい。

【0078】

さらに、以上の例では吸気口ITは、図11の正面図に示すように、その開口幅を造形プレート40の幅方向のほぼ中心と中心軸を一致させて、図11の例において破線で示す造形プレート40の長さ方向(X方向)にほぼ等しいか、あるいはこれよりも若干狭いスリット状に開口している。また吸気口ITの開口高さは、造形プレート40上に積層される造形物に、吸気口ITから吸気された外気が晒されるように設計される。この例では、造形すなわち積層が進行するに連れて造形プレート40は降下するが、造形物も高くなるため、常に造形中の高さ位置に外気が晒されることとなる。また、吸気側又は排気側あるいはその両方に、送風ファンを設けることで強制的に冷却風を流す。図12の垂直断面図に示す例では、排気口EXの近傍に送風ファンを設けている。冷却風は、樹脂の硬化時に生じる硬化熱に加えて、各駆動部材の発熱も熱交換して放熱する。

【0079】

さらに冷却風の経路上には、消臭用の消臭フィルタFTを配置している。図12の例では、前面に設けた吸気口ITから取り入れた冷却風を背面側で一旦ダクトを介して集めると共に、下方に案内して、消臭フィルタFTを通している。消臭フィルタFTは活性炭などの作用で消臭機能を実現し、これによって造形用の樹脂が硬化時に発する特有の臭いを消臭する。消臭後の冷却風は、背面の下方に設けられた排気口EXから排出される。

【0080】

さらに、以上の例では三次元造形装置の前面側と背面側に吸気口ITと排気口EXを、横長のスリット状に開口している。これによって、冷却空気を造形プレート40の上面に沿って帯状に流すことができ、造形プレート40の長さ方向すなわちX方向(図7において水平方向)における温度差のばらつきを抑制して、X方向に造形されるスライス単位で均一な冷却が期待できる。

(実施例3)

【0081】

ただ、吸気口ITと排気口EXは、このような構成に限られず、例えば実施例3として図13に示すように、造形プレート40の長さ方向のいずれかの端部に配置してもよい。図13の例では、XY原点ODと対向する側(図において左下)から吸気して、造形プレート40の対角線状の反対側に排気口EXを設けている。この構成では、吸気口ITを狭くして冷却風の流速を相対的に増す一方、造形プレート40上で冷却風を均一に分散させることが容易でなく、冷却能力の分布が均一とならないおそれがある。このため、例えば冷却風を分散させるためのダクトや邪魔板を設けたり、吸気口ITを複数設ける等の構成を必要に応じて追加する。また、図13とは左右対称な配置、すなわち図において造形プレート40の右下側に吸気口IT、左上側に排気口EXを設けることもできる。

(実施例4)

【0082】

あるいは、実施例4として図14に示すように、XY原点OD側である図において左上側に吸気口ITを設け、右下側に排気口EXを設ける配置としてもよい。この場合は、XY原点ODが吸気側、すなわち冷却能力の最も高い位置となるため、この位置に造形対象のオブジェクトを配置することで、熱変形量の抑制と造形時間の短縮化とを両立させることができる。

(実施例5、6)

【0083】

反面、このような配置例では吸気口IT側にヘッド部が配置されることとなるため、吸気口ITから吸気された冷却風が、ヘッド部で乱されることで乱流を生じて、造形領域MR内に冷却風を均一に流すことが困難となるおそれもある。特に、造形プレート40のX方向に沿って、造形プレート40上下面に平行に設けた一対のX方向移動レール43で、ヘッド部を支承する門構え状の両持ち式においては、X方向移動レール43で冷却風が阻害されて乱流を生じる虞がある。そこで、図15(実施例5)又は図16(実施例6)に示すように、吸気口ITと排気口EXを三次元造形装置の側面側に設けて、乱流の発生を抑制し、スムーズで均一な冷却効果が期待できる。このような配置であれば、XY原点ODの近傍に吸気口ITを設けつつも、乱流の発生を抑制できる。特に図15の例では、吸気口ITをXY原点ODに近接して配置することで、熱変形量の低減と造形時間の短縮化とを両立できる。

(実施例7)

【0084】

あるいは、ヘッド部を造形プレート40の両側に設けたX方向移動レール43で支承する両持ち型でなく、図17に示すように造形プレート40のX方向に沿って一方のみにX方向移動レール43を設けて、このX方向移動レール43から片持ち梁式に延長されたアームでもってヘッド部をY方向に移動させる片持ち梁式としてもよい。この構成であれば、X方向移動レール43が1本で済む分、吸気口ITから流入される冷却風を妨げたり、乱流を生じさせる事態を多少抑制できる。特に、吸気側のX方向移動レール43を省略することで、X方向移動レール43に冷却風が衝突して乱流が発生する事態を抑制できる。また図15、図16に示すように、X方向移動レール43に沿って冷却風を流すことでも、X方向移動レール43による乱流の発生の抑制が期待できる。

【0085】

以上のように、熱変形抑制機能によって吸気口IT側に熱変形の影響を受けやすいオブジェクトが配置され、また図9等に示すように、スライスが複数列に及ぶ場合は、その背後すなわち排気口EX側に、熱変形の影響が比較的少ないオブジェクトが配置されることとなる。この場合、一般に熱変形の影響を受けやすいオブジェクトとは、面積が広くて厚さの薄い、例えば板状のオブジェクトとなる。逆に、面積が小さく厚いオブジェクトは、熱変形の影響が相対的に少ない。この結果、熱変形抑制機能によって造形プレート40上に配列されたオブジェクトは、吸気側から排気側にかけて、図18の側面図に示すように、平均的な高さが徐々に高くなるように並ぶこととなる。この場合は、冷却風が造形プレート40表面から進行に従って徐々に高くなるように流れる。このような配置は、複数列に配置されたオブジェクトの内、背面側に配置されたオブジェクトであっても、冷却風に直接晒すことが可能となり、冷却風とオブジェクトとの熱交換によって冷却効果を発揮させるという点において有利となる。逆に、冷却風の風上側に背の高いオブジェクトが配置され、風下側に背の低いオブジェクトが配置されると、背面のオブジェクトは背の高いオブジェクト影となるため、冷却風を直接受けることができず、冷却効果が著しく低減することとなる。このように、熱変形抑制機能によれば、冷却風とオブジェクトの熱交換に適した配置が実現される。なお、この場合において、例えば図12に示すように、吸気側よりも排気側の高さを高くすることで、冷却風が徐々に高くなる方向に流れやすくなって、よりスムーズな冷却効果が期待できる。

【0086】

なお以上の例では、造形プレート40上の冷却性能の分布を規定する要因として、吸気口ITと排気口EXの位置のみを考慮しているが、他の要因を考慮して冷却性能の分布を規定してもよい。例えば、ヘッド部の駆動回路に使用されるパワー半導体のような発熱源が造形プレート40に隣接している場合は、発熱源の近傍は温度が高いため、ここから離れるほど温度が低いということができる。このため、温度が低く冷却能力の高い位置を決定するに際して、このような発熱源の存在を考慮した上で決定することができる。

(三次元造形装置用の設定データ作成装置)

【0087】

次に、このような三次元造形装置に造形物のデータを指示する設定データ作成装置について、図19のブロック図に基づいて説明する。この図に示す三次元造形装置用の設定データ作成装置1は、CADデータ等の三次元データを取得するための入力手段61と、取得された三次元データを、例えばSTL(Stereo Lithography Data)データに変換した三次元データにて規定される造形物を示すオブジェクトを三次元的に表示するための表示手段62と、造形パラメータを設定するためのパラメータ設定手段63と、設定された造形パラメータに従ってオブジェクトの最適な姿勢と配置位置を演算する演算手段64と、演算手段64で演算された最適姿勢及び最適位置をユーザが微調整したり、あるいは所望の位置、姿勢を手動で調整するための調整手段65と、決定された姿勢及び位置に従って三次元造形装置を駆動する設定データを、三次元造形装置が読み込めるデータ形式に変換して、三次元造形装置側に出力するための出力手段66とを備える。

【0088】

また上述の通り、三次元造形装置の一例として、インクジェット方式の三次元造形装置に対して、三次元状の造形物の設定データを送出する設定データ作成装置を説明するが、この設定データ作成装置は、利用する三次元造形装置をインクジェット方式に特定するものでなく、他の方式でもUV硬化型樹脂や熱可塑性樹脂を用いる三次元造形装置であれば有効な手法である。

【0089】

インクジェット法は、上述の通り、液化した材料を噴射した後、少なくともモデル材MAの材料が反応して硬化する特定波長を含む光、例えば紫外光(UV)を照射したり、冷却する等によって層を硬化させて形成する。この方法によれば、インクジェットプリンタの原理を応用できることから、高精細化が容易となる利点が得られる。

【0090】

樹脂積層方式の三次元造形装置は、上述の通り最終的な造形物となるモデル材MAと、モデル材MAの張り出し(オーバーハング)部分を支え、最終的に除去されるサポート材SAの2種類の造形材を、XY方向に走査しながら造形プレート40上に吐出し、高さ方向に積層していくことにより、造形を行う。造形材であるモデル材MAとサポート材SAは、紫外光を照射することにより硬化する特性を有する樹脂で構成されている。造形材を硬化させる硬化手段24として、紫外光を照射する紫外光ランプを、モデル材MAとサポート材SAを吐出するノズルと共に、XY方向に走査し、ノズルから吐出されたモデル材MA及びサポート材SAに紫外光を照射して硬化させる。

【0091】

この設定データ作成装置は、専用のハードウエアで構成する他、汎用又は専用のコンピュータで実行される設定データ作成プログラムによっても実現される。ここでは市販のパーソナルコンピュータに設定データ作成プログラムをインストールして設定データ作成装置とする例を、図20〜図24のユーザインターフェース画面に基づいて説明する。図20は、設定データ作成プログラムの起動後の画面イメージである。この図においては、左側に表示手段62を構成するためのオブジェクトの表示欄68を設け、一方右側には調整手段65やパラメータ設定手段63を構成する、各種操作を行うための操作欄70を、それぞれ配置している。

(表示欄68)

【0092】

表示欄68においては、仮想的に造形プレート40上にオブジェクトを配置した状態を表示させることができる。造形プレート40上には、三次元造形を行う造形領域MRが箱状に表示されている。造形領域MRは造形プレート40上において造形可能な領域であり、この範囲内にオブジェクトを配置して、実際の三次元造形を行うための設定データを作成する。オブジェクトは三次元的に表示されており、視点を任意の位置に変更できる。また表示欄68の右上には、簡便に視点を切り替えるための視点変更アイコン69が設けられている。視点変更アイコン69は造形プレート40を情報から見た平面図を示しており、周囲には8個のカメラ状アイコンが設けられている。つまり、XY平面における任意の中心、実施例では造形プレートの仮想の中心点を指向した360度の視野の中で45度間隔に設けられた、これらのカメラ状アイコンの中の一つをクリックすると、選択されたカメラ位置から造形プレートの仮想の中心点に指向した、平面図に対する該当する方向からの視点に変更できる。また二次元表示に切り替えることも可能である。もちろん、特定のカメラ位置を選択した後、又は直接カメラの選択を行わずに、画面上に表示されるカーソルをドラッグして視野方向の微調整又は調整をユーザが行うこともできる。

(操作欄70)

【0093】

操作欄70には、コンピュータに接続されたマウスやキーボードの入力デバイスで各種操作を行うためのボタン類が配置される。なおオブジェクトの移動等を行う調整手段65の一形態として、操作欄70による操作の他、上述した表示欄68においてマウス操作等によりオブジェクトの移動等を行う操作も、調整手段に含まれる。

(オブジェクト一覧71)

【0094】

操作欄70の上段には、オブジェクトの一覧を表示するオブジェクト一覧71が設けられる。この欄には、現在表示欄68で表示されているオブジェクトがすべて表示され、オブジェクトの名称や表面仕上げの有無等の情報が表示される。また複数のオブジェクトを選択する等の操作もここで行える。

(オブジェクト生成欄72)

【0095】

また中段には、オブジェクトを生成するためのオブジェクト生成欄72が設けられ、オブジェクトの入力や削除等の操作を行うためのボタン類が配置される。このボタン類は入力手段61を構成し、具体的には、左から、オブジェクトのデータ入力を行う「読み込み」ボタン73、オブジェクトのコピーを行う「コピー」ボタン74、選択したオブジェクトの削除を行う「削除」ボタン75が設けられる。

(手動操作欄76)

【0096】

さらにオブジェクト生成欄72の下には、選択されたオブジェクトに関する情報の表示や詳細設定を行う手動操作欄76が設けられる。ここでは、オブジェクトの位置や回転角度、サイズや拡大/縮小倍率等を調整できる。調整は、数値を直接入力したり、増減ボタンで増減させたり、あるいはマウス等で連続的に変化させる等の操作によって行える。また拡大/縮小時に縦横等のサイズの比率を保持したり、あるいは表面仕上げを選択する等の操作も行える。

(自動操作欄78)

【0097】

さらに手動操作欄76の下段には、自動設定を行うための自動操作欄78が設けられる。ここでは、オブジェクトの最適姿勢を自動演算する最適姿勢決定機能を実行するための「最適姿勢」ボタン80、オブジェクトの最適位置を自動演算する最適位置決定機能を実行するための「最適配置」ボタン81、及び造形時間を演算するための「見積」ボタン82が設けられている。「見積」ボタン83を押下すると、現在の設定に従って予測される造形時間が演算され、予測造形時間表示欄に表示される。また「最適姿勢」ボタン80の下部には、造形パラメータを指定するためのパラメータ設定手段63として、造形時間最小か、造形材の使用量最小のいずれかを選択するためのラジオボタン63Aが設けられている。なお、上述したように、パラメータ設定手段63として、造形時間最小か、造形材の使用量最小のいずれかを選択する機能に加えて、またはこれに代えて、造形精度と造形速度の比率をユーザに感覚的に選択させる方法や、ユーザに許容可能な最大造形時間を入力させることにより、いくつかの造形時間と造形精度の組み合わせを候補として表示し、その中からユーザが好む条件を選択させることも可能である。また、言うまでもなく、ユーザがパラメータ設定手段63として、造形時間最小か、造形材の使用量最小のいずれかを選択し、「見積」ボタン83を押下すると、現在の設定に従って予測される造形時間が演算される。

(出力手段66)

【0098】

さらに操作欄70の右下には、出力手段66として、三次元造形を実行するための「プリント」ボタン84が配置される。「プリント」ボタン84を押下すると、出力手段66から三次元造形装置に例えば、変換されたSTLデータの各スライスデータである設定データが一括又は各スライスデータ単位で出力され、三次元造形装置に対してプリント命令が指示されて、三次元造形が開始される。

(入力手段61)

【0099】

入力手段61は、造形物の形状を予め3次元CAD等で作成した三次元データを取り込むための手段である。三次元データとしては、規格化された汎用又は専用のデータフォーマットに従って作成されたものが利用でき、例えばSTL、STEP、IGES、Parasolid、ACIS、HSF、NGRAIN、OBJ、DXF、VRML、XVL、HTML等が利用できる。図20の例では、入力手段61の例としてオブジェクト生成欄72の「読み込み」ボタン73を押下すると、図21に示す「ファイルを開く」ダイヤログ画面85が開く。この画面から、ユーザは三次元データとして所望のSTLファイルを選択する。また画面右には、現在選択中の三次元データの内容がプレビュー表示され、ユーザによるデータファイルの選択作業を容易にしている。

【0100】

入力手段61で三次元データが選択されると、選択された三次元データで規定されるオブジェクトが、例えば、STLデータに変換後、図20の表示欄68に表示される。この様子を図22に示す。図22の画面から、ユーザは調整手段65を用いてオブジェクトOB1を選択し、任意の位置に移動させたり、あるいは傾斜や回転等、任意の姿勢に変更できる。図23に、オブジェクトOB1を回転、傾斜させて移動させた例を示す。なお、本明細書においてオブジェクトの移動には回転、傾斜を含む意味で使用する。

【0101】

図22、図23の例ではオブジェクトOB1を1個のみ表示させているが、複数の三次元データを入力手段61から取り込み、任意の位置に配置することができる。また、入力された一のオブジェクトをコピーすることで、複数のオブジェクトを造形プレート40上に配置することもできる。さらに、任意のオブジェクトを削除することも可能である。これらの操作は、上述したオブジェクト生成欄72にて、「コピー」ボタン74、「削除」ボタン75を操作して行う。

【0102】

ユーザは任意、又は上述した造形パラメータを指定するためのパラメータ設定手段63として、造形時間最小か、造形材の使用量最小のいずれかを選択し、「最適姿勢」ボタン80を押下することで、調整手段65でオブジェクトOB1の位置と姿勢を決定した後、操作欄70の「プリント」ボタン84を押下すると、出力手段66から三次元造形装置に設定データが出力される。具体的には、図24に示すようなプリントデータ作成ダイヤログ86が表示され、三次元プリンタである三次元造形装置が読み込める形式の設定データが生成されて、三次元造形装置に転送される。以上のようにして、ユーザは設定データ作成装置を用いて設定データを作成し、三次元造形装置に対して造形を命令できる。

(パラメータ設定手段63)

【0103】

一方で、図19に示す設定データ作成装置はパラメータ設定手段63と演算手段64を備えている。パラメータ設定手段63で設定された一般最適化条件に従って、演算手段64がオブジェクトの最適姿勢と最適位置を演算する。このパラメータ設定手段63は、入力手段で取得されたオブジェクトの内、造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択手段としても機能する。

(造形パラメータ)

【0104】

三次元造形に際しては、必要なモデル材MAの量は、オブジェクトの姿勢や位置によらず不変であるものの、これを支持するサポート材SAの量は、モデル材MAの姿勢や配置状態に応じて変化する。よって使用するサポート材の量が少ない程、高価なサポート材の消費量を抑えて効率よく造形できるといえる。

【0105】

一方で、三次元造形装置においては一般に造形時間が比較的長いという問題がある。例えばインクジェット方式の三次元造形装置においては、造形材としてモデル材MAとサポート材SAを使用し、造形プレート40上にヘッド部20を往復させながらこれらの造形材を吐出して一層分のスライスを成形する。このスライスを下層から順次積層して所望の高さの造形物を得る構成のため、造形物の高さが高くなる程スライス数が多くなり、その分だけ造形時間がかかる。このため、造形プレート40上に配置される造形物の高さを低くすることが重要となる。

(パラメータ設定手段63)

【0106】

以上のように、造形時間の最小と造形材の使用量の最小の、いずれを優先するかで、オブジェクトの最適な姿勢や位置は変化する。いいかえると、これらは三次元造形の条件を規定する造形パラメータということができる。よってユーザは、造形パラメータのいずれを優先して三次元造形を行うか、その優先度をパラメータ設定手段63で指定する。このためパラメータ設定手段63は、複数の造形パラメータの内、いずれを優先して最小化するような三次元造形を行うかを設定するために用いる。

(サポート材接触面積)

【0107】

また造形パラメータは、上述した造形時間と造形材(インクジェット方式ではサポート材SA)の使用量に限られず、他の指標を含めることができる。例えばサポート材とモデル材とが接触する面積も造形パラメータとして規定できる。特にインクジェット方式の場合、モデル材の表面の内、サポート材が接触している面は、表面が粗くなると共に、造形時未硬化の状態でモデル材とサポート材が接する境界面において、モデル材とサポート材が混じり合う結果、硬化後のモデル材の表面が白濁し、サポート材が接合しない面に比べ透明感、質感が悪くなり、艶消しのマット面となる。一方、モデル材の表面の内でサポート材の接触していない面は、艶や光沢のあるグロッシーな面となる。表面仕上げとしては、光沢のある方が見栄えがよいため、可能な限り光沢面すなわちグロッシー面を多くした、いいかえるとマット面を少なくすることが求められる場合がある。よって、このようなサポート材のモデル材表面に対する接触面積、すなわちマット面を最小とすることも、三次元造形の条件設定に際しては考慮されるべき、造形パラメータとして利用できる。

【0108】

パラメータ設定手段63の一例は、上述した図20の操作欄70において設けられたラジオボタン63Aである。図20の例では、造形パラメータとして、造形時間最小、樹脂量最小のいずれかを指定できる。

【0109】

またパラメータ設定手段63の他の例を、図25に示す。この図に示す造形パラメータ設定ダイヤログ63Bでは、造形パラメータとして、造形時間、造形材の使用量、サポート材接触面積の優先順位を規定できる。この例では、全ての造形パラメータである時間最小、樹脂量最小、マット面最小の全てに対して、造形の最適姿勢及び位置を決定する際の優先順位を数値等でユーザに指定させる。その際、優先順位付けに不要と判断するパラメータには、数値を入力しないことで、造形の最適姿勢及び位置を決定する演算から外すことができる。

【0110】

さらに造形パラメータとして、これら造形時間や樹脂量に加えて、又はこれらに代わって、上述の通り造形物の熱変形を追加することもできる。上述の通り、候補位置決定手段64aは、造形プレート40上の熱分布に応じて、造形プレート40上のオブジェクトの配置位置を、放熱に適した位置とするように演算する。

(演算手段64)

【0111】

また演算手段64は、このパラメータ設定手段63で設定された造形パラメータの優先度に基づいて、オブジェクトの姿勢と位置が最適となるよう演算する。ここで演算手段64は、複数のオブジェクトが存在する場合は、各オブジェクトに対して最適姿勢及び最適位置を演算できる。また演算手段64は、図19に示すように候補位置決定手段64aの機能を含んでおり、造形物の冷却に有利な位置に造形物を配置するように演算する。

【産業上の利用可能性】

【0112】

本発明の三次元造形装置用の設定データ作成装置、三次元造形装置及び三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体は、インクジェット方式で紫外線硬化樹脂を積層した三次元造形に好適に利用できる。

【符号の説明】

【0113】

100…三次元造形システム

1…設定データ作成装置

2、2’…三次元造形装置

10…制御手段

12…ローラ回転速度制御手段

13…吐出制御手段

20…ヘッド部;20A…吐出ヘッドユニット;20B…回収硬化ヘッドユニット

21…モデル材吐出ノズル

22…サポート材吐出ノズル

23…ノズル列

24…硬化手段

25…ローラ部

26…ローラ本体

27…ブレード

28…バス

29…吸引パイプ

30…ヘッド移動手段

31…XY方向駆動部

32、32’…Z方向駆動部

40…造形プレート

43…X方向移動レール

44…Y方向移動レール

45…レールガイド

61…入力手段

62…表示手段

63…パラメータ設定手段

63A…ラジオボタン;63B…造形パラメータ設定ダイヤログ

64…演算手段;64a…候補位置決定手段;64b…配置手段

65…調整手段

66…出力手段

68…表示欄

69…視点変更アイコン

70…操作欄

71…オブジェクト一覧

72…オブジェクト生成欄

73…「読み込み」ボタン

74…「コピー」ボタン

75…「削除」ボタン

76…手動操作欄

77…「表面仕上げ」欄

78…自動操作欄

80…「最適姿勢」ボタン

81…「最適配置」ボタン

82…「見積」ボタン

84…「プリント」ボタン

85…「ファイルを開く」ダイヤログ画面

86…プリントデータ作成ダイヤログ

MA…モデル材

SA…サポート材

PC…コンピュータ

SB…オーバーハング支持部

MR…造形領域

OB1…オブジェクト

OD…XY原点

IT…吸気口

EX…排気口

FT…消臭フィルタ

【技術分野】

【0001】

本発明は、立体造形物を作製する三次元造形装置用の設定データ作成装置、三次元造形装置及び三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体に関する。

【背景技術】

【0002】

従来より、造形物の基礎データである3次元データを、コンピュータの画面上で任意の姿勢に設定し、設定された姿勢に基づいて高さ方向に平行な複数の面で切断した各断面毎のデータを生成し、この各層に関する二次元データに基づいて、樹脂を順次積層することよって立体造形を行い、造形物の三次元モデルとなる造形物を生成する装置が知られている。特に製品開発において試作等に用いられるラピッド・プロトタイピング(Rapid Prototyping:RP)の分野では、三次元造型が可能な積層造形法が利用されている。積層造形法は、製品の三次元CADデータをスライスし、薄板を重ね合わせたようなものを製造の元データとして作成し、それに粉体、樹脂、鋼板、紙等の材料を積層して試作品を作成する。このような積層造形法としては、インクジェット法、粉末法、光造形法、シート積層法、押し出し法等が知られている。

【0003】

このような三次元造形装置では、一般に三次元造形プログラムを用いて、造形対象の造形物を造形するための設定データを作成する。例えば別の三次元CADプログラムで予め作成された造形物の三次元データを、三次元造形プログラムで読み込み、この三次元データをオブジェクトとして造形プレート上に配置して、配置や姿勢を決定し、三次元造形装置が解読できるフォーマットに変換して、変換した造形データを三次元造形装置本体に送信する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2003−535712号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような樹脂などで造形物を造型する三次元造形装置では、熱による造形物の変形が問題となることがある。例えば、造形材である樹脂をUVランプにより硬化させる際に、反応熱が生じる。この様子を図26(a)〜(d)に基づいて説明する。まず図26(a)に示すように、造形プレート40に吐出され、既に硬化された樹脂上に更に未硬化の樹脂を液体状にて塗布した状態で、図26(b)に示すように上面からUVランプ等により紫外光を照射して、未硬化樹脂の硬化反応を生じさせる。これにより図26(c)に示すように樹脂が硬化して造形物が完成するが、この際に樹脂の反応熱が発生し、樹脂の内部で80℃程度に温度が上昇する。この結果、樹脂内部が高温となって、時間の経過と共に徐々に冷却されるものの熱収縮が生じ、図26(d)に示すように通常の樹脂成形と同様の、歪みや反りなどの変形が発生する。

【0006】

しかしながら従来、このような配置位置に依存した冷却能力の相違は考慮されていなかった。逆に造形プレート上に配置される造形物(オブジェクト)の配置を決定する手順としては、造形時間や消費樹脂量を低減することが考慮されてきた。すなわち、樹脂で造形物を造形する三次元造形装置では、造形に要する時間や樹脂量は、造形プレート上に配置される造形対象物のオブジェクトの配置位置や姿勢によって、大きく変化する。したがって、従来は造形プレート上でオブジェクトの配置位置や姿勢を調整することで、可能な限り短時間で造形でき、また必要な樹脂量を少なくするような設定値を見つけ出そうとしていた。

【0007】

例えば、図27の造形プレート40を示す平面図に示すように、ヘッド部を駆動するXY平面のXY原点ODに近い位置にオブジェクトを配置すれば、造形時間を低減できる。この図においてXY原点ODは、左上であり、またX方向は横方向、Y方向は縦方向である。オブジェクトがヘッド部のXY原点ODに近付けて配置されることで、ヘッド部の移動距離が少なくなるため、その分、ヘッドの移動に要する時間が節約されて、トータルの造形時間を短くできる。

【0008】

その一方で、図27の平面図の例では、冷却風として外気を吸収する吸気口ITが図において下方に設けられており、また排気口EXが上方に設けられている。この結果、冷却能力の観点からいえば、図において下方の吸気側が優れており、逆に上方の排気側が劣ることとなって、この結果上方に配置されたオブジェクトの冷却効率が悪くなって、熱変形が大きくなるという問題があった。

【0009】

本発明は、従来のこのような問題点に鑑みてなされたものである。本発明の主な目的は、造形物の熱変形を抑制可能な三次元造形装置用の設定データ作成装置、三次元造形装置及び三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体を提供することにある。

【課題を解決するための手段及び発明の効果】

【0010】

上記の目的を達成するために、本発明の第1の側面に係る三次元造形装置用の設定データ作成装置によれば、一以上の三次元状の造形物を、造形材を用いて造形プレート40上に造形する三次元造形装置用の設定データ作成装置であって、一以上の造形物の三次元データを取得するための入力手段61と、造形プレート40上における冷却性能の分布に基づき、冷却性能の高い順に前記一以上の造形物の三次元データをオブジェクトとして配置する候補位置を決定する候補位置決定手段64aと、前記候補位置決定手段64aで決定された候補位置に、前記入力手段で取得されたオブジェクトを配置する配置手段64bとを備えることができる。これにより、造形プレート上の冷却性能の分布に応じて、放熱に適した位置に造形物を配置することができ、造形物の放熱性を高めて熱収縮を抑制し、硬化後の変形を低減できる利点が得られる。

【0011】

また第2の側面に係る三次元造形装置用の設定データ作成装置によれば、さらに前記入力手段で取得されたオブジェクトの内、該造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択手段を備えており、前記配置手段64bは、前記選択手段により選択された造形物を、前記候補位置決定手段64aで決定された候補位置に配置するよう構成できる。これにより、硬化時の熱変形量の最も大きい造形物を、冷却性能の最も高い位置に配置することで、変形量を抑制することができる。

【0012】

さらに第3の側面に係る三次元造形装置用の設定データ作成装置によれば、前記選択手段が、前記一以上の造形物の形状に応じて、熱変形量の最も大きい造形物を演算して選択することができる。これにより、装置側で熱変形量の大きい造形物を自動的に演算して選択することができ、さらに選択された造形物の配置まで自動化することができる。

【0013】

さらにまた、第4の側面に係る三次元造形装置用の設定データ作成装置によれば、前記選択手段を、熱変形をさせたくない造形物をユーザに選択させるよう促す手段とできる。これにより、所望の造形物をユーザに直接選択させることで、選択された造形物の熱変形を抑えるように造形プレート上に配置することができる。

【0014】

さらにまた、第5の側面に係る三次元造形装置用の設定データ作成装置によれば、前記候補位置決定手段64aが、造形プレート40上の冷却性能の分布を、三次元造形装置中の該造形プレート40を配置した造形領域MRに冷却気体を採り入れる吸気口IT又は冷却気体を造形領域MRから排出するための排気口EXの位置によって決定できる。これにより、造形領域に新鮮な冷却気体を取り入れる吸気口に近い位置を冷却能力すなわち冷却性能が高い、又は逆に熱交換が進んで温度が高くなった冷却気体を排出する排出口に近い位置を、冷却性能が低いとして、冷却性能の分布を決定できる。

【0015】

さらにまた、第6の側面に係る三次元造形装置用の設定データ作成装置によれば、前記選択手段が、前記一以上のオブジェクトに相当する造形物の硬化時の発熱によって熱変形する変形量に加え、前記一以上のオブジェクトに相当する三次元造形に要する造形時間と、造形物の造形に要する造形材の使用量とを含む複数の造形パラメータの、いずれを優先するかを設定するためのパラメータ設定手段63を兼ねることができる。これにより、複数のオブジェクトに対して個々に最適な姿勢となるよう設定でき、従来複数のオブジェクトがあっても一括でしか設定できずに、小さなオブジェクトの姿勢を最適姿勢とできなかった問題を解消できる。

【0016】

さらにまた、第7の側面に係る三次元造形装置用の設定データ作成装置によれば、さらに前記パラメータ設定手段63で設定された造形パラメータの優先度に基づいて、オブジェクトの姿勢が最適となるよう演算するための演算手段64を備えており、前記演算手段64が、複数のオブジェクトの各々に対して、個別に最適姿勢を演算可能に構成できる。

【0017】

さらにまた、第8の側面に係る三次元造形装置用の設定データ作成装置によれば、前記演算手段64が、造形パラメータの内、造形材の使用量を最小とする、又は造形時間を最小とするオブジェクトの最適姿勢を演算可能に構成できる。

【0018】

さらにまた、第9の側面に係る三次元造形装置用の設定データ作成装置によれば、三次元造形装置が、造形プレート40上に、造形材として、最終的な造形物となるモデル材MAと、前記モデル材MAが張り出した張り出し部分を支え、最終的に除去されるサポート材SAと、を少なくとも一方向に走査しながら吐出させ、かつこれを硬化させる動作を繰り返すことで、高さ方向に所定の厚みを有するスライスを層状に生成し、該スライスを高さ方向に積層していくことにより造形を行うことができる。

【0019】

さらにまた、第10の側面に係る三次元造形装置用の設定データ作成装置によれば、さらに入力された三次元データで規定される造形物を示す複数のオブジェクトを表示させるための表示手段62を備えており、前記表示手段62において、各オブジェクトの姿勢を、前記モデル材MAに前記サポート材SAを付加した状態で表示可能に構成できる。

【0020】

さらにまた、第11の側面に係る三次元造形装置によれば、造形プレート40上に、造形材を少なくとも一方向に走査しながら吐出させ、かつこれを硬化させる動作を繰り返すことで、高さ方向に所定の厚みを有するスライスを層状に生成し、該スライスを高さ方向に積層していくことにより造形を行う三次元造形装置であって、一以上の造形物を載置するための前記造形プレート40と、前記造形材を吐出するための造形材吐出手段と、前記造形材吐出手段を支承するヘッド部20と、前記ヘッド部を移動させながら、前記造形材吐出手段による前記造形材の吐出及び硬化を制御する制御手段10と、を備え、前記造形プレート40上における冷却性能の分布に基づき、冷却性能の高い順に前記一以上の造形物を前記造形プレート40上に配置して造形するよう構成できる。これにより、造形プレート上の冷却性能の分布に応じて、放熱に適した位置に造形物を配置することができ、造形物の放熱性を高めて熱収縮を抑制し、硬化後の変形を低減できる利点が得られる。

【0021】

さらにまた、第12の側面に係る三次元造形装置によれば、さらに前記一以上の造形物の内、該造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択手段を備えており、前記選択手段により選択された造形物を、前記造形プレート40上で冷却性能の最も高い位置に配置して造形するよう構成できる。これにより、硬化時の熱変形量の最も大きい造形物を可能な限り冷却して、このような変形を抑制することができる。

【0022】

さらにまた、第13の側面に係る三次元造形装置によれば、前記選択手段が、前記一以上の造形物の形状に応じて、熱変形量の最も大きい造形物を演算して選択できる。これにより、装置側で熱変形量の大きい造形物を自動的に演算して選択することができ、さらに選択された造形物の配置まで自動化することができる。

【0023】

さらにまた、第14の側面に係る三次元造形装置によれば、前記選択手段を、熱変形をさせたくない造形物をユーザに選択させるよう促す手段とできる。これにより、所望の造形物をユーザに直接選択させることで、選択された造形物の熱変形を抑えるように造形プレート上に配置することができる。

【0024】

さらにまた、第15の側面に係る三次元造形装置によれば、前記造形プレート40上の冷却性能の分布が、三次元造形装置中の該造形プレート40を配置した造形領域MRに冷却気体を採り入れる吸気口IT又は冷却気体を造形領域MRから排出するための排気口EXの位置によって決定できる。これにより、造形領域に新鮮な冷却気体を取り入れる吸気口に近い位置を冷却能力すなわち冷却性能が高い、又は逆に熱交換が進んで温度が高くなった冷却気体を排出する排出口に近い位置を、冷却性能が低いとして、冷却性能の分布を決定できる。

【0025】

さらにまた、第16の側面に係る三次元造形装置によれば、前記造形プレート40が、一方向に延長された矩形状であり、該矩形状の略中央に近接して、前記吸気口ITを設けることができる。これにより、吸気口を造形プレートの中央に配置して、造形プレート上の冷却能力を可能な限り均一に近付けることができる。

【0026】

さらにまた、第17の側面に係る三次元造形装置によれば、さらに前記ヘッド部20を水平方向に往復走査させるための水平駆動手段と、前記ヘッド部20と造形プレート40との高さ方向の相対位置を移動させるための垂直駆動手段と、前記造形材を硬化させるための硬化手段24と、を備え、前記制御手段10が、前記水平駆動手段で前記ヘッド部20を一方向に往復走査させて、前記造形材吐出手段により前記造形物を前記造形プレート40上に吐出させ、さらに前記硬化手段24により前記造形物を硬化させることができる。

【0027】

さらにまた、第18の側面に係る三次元造形装置によれば、造形材が、最終的な造形物となるモデル材MAと、前記モデル材MAが張り出した張り出し部分を支え、最終的に除去されるサポート材SAと、を含み、前記造形材吐出手段が、前記モデル材MAを吐出するためのモデル材吐出ノズル21、及び前記サポート材SAを吐出するためのサポート材吐出ノズル22を、それぞれ一方向に複数個配列させることができる。

【0028】

さらにまた、第19の側面に係る三次元造形装置によれば、前記吸気口ITを、前記造形プレート40に対して、前記水平駆動手段で、前記ヘッド部を水平方向においてXY平面で移動させる際のXY原点ODの存在する側と反対側に設けることができる。

【0029】

さらにまた、第20の側面に係る三次元造形装置用の設定データ作成プログラムによれば、一以上の三次元状の造形物を、造形材を用いて造形プレート40上に造形する三次元造形装置用の設定データ作成プログラムであって、コンピュータに、一以上の造形物の三次元データを取得するための入力機能61と、造形プレート40上における冷却性能の分布に基づき、冷却性能の高い順に前記一以上の造形物の三次元データをオブジェクトとして配置する候補位置を決定する候補位置決定機能と、前記候補位置決定機能で決定された候補位置に、前記入力機能で取得されたオブジェクトを配置する配置機能と、前記入力機能で取得されたオブジェクトの内、該造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択機能と、を実現させ、前記配置機能は、前記選択機能により選択された造形物を、前記候補位置決定機能で決定された候補位置に配置するよう構成できる。

【0030】

さらにまた第21の側面に係るコンピュータで読み取り可能な記録媒体は、上記プログラムを格納したものである。記録媒体には、CD−ROM、CD−R、CD−RWやフレキシブルディスク、磁気テープ、MO、DVD−ROM、DVD−RAM、DVD−R、DVD+R、DVD−RW、DVD+RW、Blu−ray、HD DVD(AOD)等の磁気ディスク、光ディスク、光磁気ディスク、半導体メモリその他のプログラムを格納可能な媒体が含まれる。またプログラムには、上記記録媒体に格納されて配布されるものの他、インターネット等のネットワーク回線を通じてダウンロードによって配布される形態のものも含まれる。さらに記録媒体にはプログラムを記録可能な機器、例えば上記プログラムがソフトウエアやファームウエア等の形態で実行可能な状態に実装された汎用もしくは専用機器を含む。さらにまたプログラムに含まれる各処理や機能は、コンピュータで実行可能なプログラムソフトウエアにより実行してもよいし、各部の処理を所定のゲートアレイ(FPGA、ASIC)等のハードウエア、又はプログラムソフトウエアとハードウエアの一部の要素を実現する部分的ハードウエアモジュールとが混在する形式で実現してもよい。

【図面の簡単な説明】

【0031】

【図1】実施例1に係る三次元造形装置を示すブロック図である。

【図2】変形例に係る三次元造形装置を示すブロック図である。

【図3】ヘッド部がXY方向に移動される様子を示す平面図である。

【図4】ヘッド部の外観を示す斜視図である。

【図5】図4のヘッド部で造形材を吐出する様子を示す平面図である。

【図6】ローラ部で造形材の余剰分を除去する状態を示す斜視図である。

【図7】実施例1に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図8】造形時間を優先して、造形領域上に複数のオブジェクトを配置する例を示すイメージ図である。

【図9】図8のオブジェクトに対して、熱変形量を優先して配置した例を示すイメージ図である。

【図10】実施例2に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図11】実施例1に係る三次元造形装置の吸気口を示す正面図である。

【図12】実施例1に係る三次元造形装置の垂直断面図である。

【図13】実施例3に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図14】実施例4に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図15】実施例5に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図16】実施例6に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図17】実施例7に係る造形プレート上に複数のオブジェクトを配置する際の優先順を示す模式平面図である。

【図18】熱変形量を優先して造形プレート上に複数のオブジェクトを配置した状態を示す側面図である。

【図19】三次元造形装置用の設定データ作成装置を示すブロック図である。

【図20】設定データ作成プログラムの画面を示すイメージ図である。

【図21】「ファイルを開く」ダイヤログ画面を示すイメージ図である。

【図22】図20の表示欄にオブジェクトを表示された例を示すイメージ図である。

【図23】図22のオブジェクトを移動させる例を示すイメージ図である。

【図24】プリントデータ作成ダイヤログを示すイメージ図である。

【図25】パラメータ設定手段の他の例を示すイメージ図である。

【図26】図26(a)は硬化された樹脂上に未硬化の樹脂を塗布する様子、図26(b)は図26(a)の上面に紫外光を照射して未硬化樹脂を硬化させる様子、図26(c)は図26(b)は造形物が完成した状態、図26(d)は図26(c)の樹脂が冷却と共に熱収縮する様子、をそれぞれ示す模式断面図である。

【図27】造形プレート上で造形物を配置する優先順位を示す模式平面図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施の形態を図面に基づいて説明する。ただし、以下に示す実施の形態は、本発明の技術思想を具体化するための三次元造形装置、三次元造形方法、三次元造形装置用の設定データ作成装置、三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体を例示するものであって、本発明は三次元造形装置、三次元造形方法、三次元造形装置用の設定データ作成装置、三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体を以下のものに特定しない。また、本明細書は特許請求の範囲に示される部材を、実施の形態の部材に特定するものでは決してない。特に実施の形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、本発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。なお、各図面が示す部材の大きさや位置関係等は、説明を明確にするため誇張していることがある。さらに以下の説明において、同一の名称、符号については同一もしくは同質の部材を示しており、詳細説明を適宜省略する。さらに、本発明を構成する各要素は、複数の要素を同一の部材で構成して一の部材で複数の要素を兼用する態様としてもよいし、逆に一の部材の機能を複数の部材で分担して実現することもできる。

(実施例1)

【0033】

図1に、本発明の実施例1に係る三次元造形システム100のブロック図を示す。ここでは、三次元造形装置の一例として、インクジェット方式の三次元造形装置に適用する例を説明する。ただ、本発明は三次元造形装置をインクジェット方式に特定するものでなく、他の方式、例えば粉末法、光造形法、シート積層法、押し出し法等の積層造形法を用いた三次元造形装置に対しても利用できる。この三次元造形システム100は、造形材を流動状態でインクジェット方式によって吐出、硬化させ、これを積層することによって任意の造形物を製造するものである。造形材には、最終的な造形物を構成するモデル材MAと、このモデル材MAが張り出した張り出し部分を支えるために造形され、最終的に除去されるサポート材SAとが利用される。

【0034】

図1に示す三次元造形システム100は、三次元造形装置2に造形データならびに造形条件である設定データを送出する設定データ作成装置1(図1ではコンピュータPC)と、三次元造形装置2で構成される。三次元造形装置2は、制御手段10と、ヘッド部20と、造形プレート40とを備える。ヘッド部20は、造形材吐出手段として、モデル材MAを吐出するモデル材吐出ノズル21と、サポート材SAを吐出するサポート材吐出ノズル22を備えている。またこれらの吐出された造形材から余剰分を掻き取ることによりその時点での造形物の最上層の厚みの適正化を図ると共に、造形材の表面を平滑化するためのローラ部25と、造形材を硬化させる硬化手段24も、ヘッド部20に備えられる。さらにヘッド部20を水平方向において、モデル材吐出ノズル21とサポート材吐出ノズル22から造形材を液体又は流体状態でインクジェット方式によって、造形プレート40上の適切な位置に吐出させるために、往復走査するX方向と、このX方向に直交するY方向に走査させるための水平駆動手段、及びヘッド部20と造形プレート40との高さ方向の相対位置を移動させるための垂直駆動手段として、XY方向駆動部31及びZ方向駆動部32を備えている。ここで、Y方向とはモデル材吐出ノズル21及びサポート材吐出ノズルが有する複数のオリフィスが配列した並び方向であり、X方向は水平面内においてこのY方向と直交する方向である。

【0035】

コンピュータPCは、三次元形状の造形物の基礎データ、例えば三次元CAD等で設計されたモデルデータの入力を外部から受けると、まずこのCADデータを、例えばSTL(Stereo Lithography Data)データに変換し、更にこのSTLデータを複数の薄い断面体にスライスして得られる断面データを生成し、そしてこのスライスデータを、一括又は各スライス層単位にて三次元造形装置2に対して送信を行う設定データ作成装置1として機能する。この際、三次元CAD等で設計されたモデルデータ(実際は、変換後のSTLデータ)の造形プレート40上における姿勢の決定に対応し、この姿勢におけるモデル材MAにて形成されるモデルを支持することが必要な空間又は箇所に対して、サポート材SAを設ける位置の設定が行われ、これらのデータを元に各層に対応するスライスデータが形成される。制御手段10は、ローラ回転速度制御手段12と、吐出制御手段13を備える。ローラ回転速度制御手段12は、ローラ本体26がモデル材MA又はサポート材SAを個別に回収する際に、各吐出ノズルから吐出されるモデル材MA又はサポート材SAの物理的特性に応じて、ローラ本体26の回転速度を変化させることができる。制御手段10は、コンピュータPCからの断面データを取り込み、そのデータに従ってヘッド部20、XY方向駆動部31及びZ方向駆動部32を制御する。この制御手段10の制御により、XY方向駆動部31が作動すると共に、ヘッド部20のモデル材吐出ノズル21及びサポート材吐出ノズル22より造形材としてのモデル材MAならびにサポート材SAを、小滴として造形プレート40上の適切な位置に吐出することにより、コンピュータPCから与えられた断面データに基づく断面形状が造形される。そして造形プレート40上に吐出された造形材の一であるモデル材MAは少なくとも硬化されて液体又は流体状態から固体に変化して硬化する。このような動作によって一層分の断面体すなわちスライスが作り出される。なお、スライスデータは、三次元造形装置2側で生成してもよいが、その際においても、各スライス層の厚み等のオペレータが決定しなくてはならない造形パラメータはコンピュータPC側から三次元造形装置2へ送信しなければならない。

(スライス)

【0036】

ここで「スライス」とは、造形物のz方向の積層単位であり、スライス数は高さを積層厚で除算した値となる。実際には、各スライスの厚みを決定する要件としては、各吐出ノズルからの吐出可能な最小限の単位吐出量やローラ部25のローラの上下方向における偏心によるばらつき等によって、設定可能な最小の厚みが決定される。このような観点に基づいて設定された値をスライスの最小値として、後は、ユーザが造形物に対して、求める、例えば、造形精度や造形速度の観点から各スライス量を最終的に決定できる。つまり、ユーザが造形精度を優先することを選択すれば、上述したスライス最小値又はその近傍の値にて各スライス量を決定し、一方造形速度を優先すれば、最低限の造形精度を維持した各スライス量を決定することができる。または、別の方法としては、造形精度と造形速度の比率をユーザに感覚的に選択させる方法や、ユーザに許容可能な最大造形時間を入力させることにより、いくつかの造形時間と造形精度の組み合わせを候補として表示し、その中からユーザが好む条件を選択させることも可能である。

【0037】

また、一つのスライスデータに対する造形行為は、少なくともヘッド部20をX方向(ヘッド部20の主走査方向)に往復動作する際の少なくとも往路又は復路にてモデル材吐出ノズル21とサポート材吐出ノズル22から造形材を液体又は流体状態でインクジェット方式によって吐出させ、造形プレート40上に吐出された造形物が未硬化の状態にて、少なくとも往路又は復路にてその未硬化の造形物の表面を平滑化するためにローラ部25を作用させると共に、平滑化された造形物の表面に対して、硬化手段24から特定波長の光を照射することにより、造形物を硬化させる一連のステップを少なくとも一回行うことで行われるが、この回数は、スライスデータの厚みや要求される造形精度によって自動的に変更されることはいうまでもない。なお、造形に用いる造形材料が、所定の温度によって硬化するものであれば、本発明においては硬化手段24を冷却または加熱手段とすることもでき、また自然硬化できる場合には硬化手段を省略することもできる。

【0038】

一方、また少なくとも往路又は復路にてモデル材吐出ノズル21とサポート材吐出ノズル22から吐出され、造形プレート40上に形成される一回の最大の厚みは、吐出された液滴の着弾後の断面形状が略円形を留めることが可能な単位吐出量によって決まる。

(造形プレート40)

【0039】

造形プレート40は、Z方向駆動部32によって昇降自在としている。一スライスが形成されると、制御手段10によってZ方向駆動部32が制御され、造形プレート40は一スライス分の厚さに相当する距離だけ降下する。そして上記と同様な動作を繰り返し行うことにより一スライス目の上側(上表面)に新たなスライスが積層される。このように連続的に作り出された幾層もの薄いスライスが積層されて造形物が造形される。

【0040】

また、造形物がZ方向(つまり高さ方向)において、下方に位置する造形部分よりX−Y平面で張り出した、いわゆるオーバーハング形状を有する場合には、コンピュータPCにおいて造形物をデータ化する際に必要に応じてオーバーハング支持部形状が付加される。言い換えれば、オーバーハング形状を有する造形物とは、既に成形されたモデル材のスライスが存在しない部分の上表面に新たなモデル材のスライスが成形される部分(オーバーハング部)を有する造形物である。そして制御手段10は、最終造形物を構成するモデル材MAの造形と同時に、そのオーバーハング支持部形状に基づいて、オーバーハング支持部SBを造形する。具体的には、モデル材MAとは別のサポート材SAを、サポート材吐出ノズル22から小滴として吐出させることにより、オーバーハング支持部SBを形成する。造形後に、オーバーハング支持部SBを構成するサポート材SAを除去することで、目的の三次元造形物を得ることができる。

【0041】

ヘッド部20は、図3の平面図に示すように、ヘッド移動手段30により水平方向、すなわちXY方向に移動される。ヘッド部20は、図において上下にそれぞれ配置された一対のX方向(主走査方向)ガイド機構であるX方向移動レール43に支持される。ヘッド部20を支持する基台側には、X方向への駆動部(図示せず)が、一方のX方向移動レール43に沿って設けられている。また、ヘッド部20をX方向移動レール43上に載置する門型のフレームに、ヘッド部20をY方向(副走査方向)に移動させるためのY方向移動レール44が設けられる。またヘッド部20をY方向移動レール44に沿って駆動するための駆動部(図示せず)が載置される。これらの駆動部によってヘッド部20は、XならびにY方向に移動することが可能となっている。

【0042】

さらに造形プレート40が、図1に示すようにプレート昇降手段(Z方向駆動部32)によって高さ方向、すなわちZ方向に移動される。これによって、ヘッド部20と造形プレート40の相対高さを変更でき、立体的な造形が可能となる。より詳細には、まずヘッド部20は、ヘッド移動手段30によりモデル材吐出ノズル21及びサポート材吐出ノズル22より造形材としてのモデル材MAならびにサポート材SAをスライスデータに基づいた適切な箇所に吐出するために、X方向に往復動作され、各吐出ノズル21、22に各々設けられる複数のY方向に伸びるオリフィスから、モデル材MA及びサポート材SAが吐出される。さらに、図3に示すように、各吐出ノズル21、22のY方向の幅が、造形プレート40上の造形可能なY方向の幅より小さい場合で、且つ造形用のモデルデータのY方向の幅が、Y方向に伸びるオリフィスの全長より大きい場合は、各吐出ノズル21、22の所定の位置におけるX方向の往復動作の後、Y方向に各吐出ノズル21、22を所定量シフトさせ、その位置でのX方向の往復走査と共に、モデル材MA及びサポート材SAをスライスデータに基づいた適切な箇所に吐出させることを繰り返すことにより、設定された全ての造形データに対応した造形物の生成を行う。

【0043】

なお図1の例では、Z方向駆動部32として造形プレート40を昇降させるプレート昇降手段を用いているが、この例に限られず、図2に示す三次元造形装置2’のように、造形プレート40側を高さ方向に固定し、ヘッド部側をZ方向に移動させるZ方向駆動部32’を採用することもできる。また、XY方向への移動も、ヘッド部側を固定して、造形プレート側を移動させてもよい。また、上述したような、ヘッド部20のY方向へのシフトは、各ノズルの幅を、実質的に造形プレート40の造形可能なY方向の幅と同じにすれば、その必要はないが、その際においても、例えばノズルに設けられるオリフィスの間隔で決定される造形物のY方向の解像度を高める目的として、ヘッド部20のY方向へのシフトにより、各オリフィスが、先の造形時におけるオリフィスとオリフィスの間に位置するようにシフトさせてもよい。

(制御手段10)

【0044】

制御手段10は、造形材の吐出パターンを制御する。すなわちモデル材MA及びサポート材SAを、X方向における往復走査の内、少なくとも往路又は復路の一方にて造形材吐出手段により造形プレート40上に吐出させながら、ヘッド部20をX方向に往復走査させて、造形材吐出手段により造形材が造形プレート40上に吐出された後で、且つ往路又は復路の少なくともいずれか一方で、モデル材MA及びサポート材SAに対して硬化手段24で硬化させることにより、スライスを生成し、高さ方向に造形プレート40とヘッド部20の相対位置を移動させて、スライスの積層を繰り返すことにより造形を実行する。なお、詳細は後述するが、ローラ部25による造形材表面の平滑化は、造形材吐出手段により造形材が造形プレート40上に吐出された後で、且つ硬化手段24にて造形材の表面が硬化させる前に、往路又は復路の少なくともいずれか一方で、行われる。

【0045】

この制御手段10は、一回のX方向への往復走査でモデル材MA又はサポート材SAのいずれか一方の造形材を吐出して、ローラ部25による造形材表面の平滑化と余剰分の除去を行い、更に硬化手段24により硬化させてから、次回以降の往復走査で、吐出されなかった他方の造形材を吐出して、造形材表面の平滑化を行い、硬化させる。これら一連の工程を少なくとも一回行うことにより、一枚のスライスの生成を行う。いうまでもなく、一層のスライスデータに対応した上記一連の工程は、例えばユーザの求める最終的なモデルの表面精度や造形時間に応じて、複数回繰り返すことが含まれる。これにより、モデル材MA又はサポート材SAのいずれか一方を未硬化の状態でその表面を平滑化し、そして硬化させた後、他方を吐出することで個別に硬化でき、これらモデル材MAとサポート材SAの界面における混合を効果的に回避できる利点が得られる。

【0046】

なお、この例では先にモデル材MAを吐出し、次いでサポート材SAを吐出させる例を説明したが、逆にサポート材を先に吐出させ、次いでモデル材を吐出させてもよい。また、この例ではいずれか一方の造形材をまず吐出して、これを硬化させた後に、他方の造形材を吐出して硬化させるという、モデル材とサポート材を個別に吐出、硬化させて造形する方法を説明した。ただ、この方法に限られず、モデル材とサポート材を同時に吐出させることも可能である。

(造形材)

【0047】

上述の通り、造形材には、最終的な造形物となるモデル材MAと、このモデル材MAが張り出した張り出し部分を支え、最終的に除去されるサポート材SAが用いられる。

(硬化手段24)

【0048】

モデル材MAには、光硬化樹脂、例えば紫外線硬化樹脂が使用できる。この場合、硬化手段24は少なくともモデル材MAの材料が反応して硬化する特定波長を含む光を照射する光照射手段であり、例えば紫外線ランプ等の紫外線照射手段である。紫外光ランプには、ハロゲンランプや水銀灯、LED等が利用できる。またこの例では、サポート材SAも紫外線硬化樹脂としている。同じ波長の紫外線で硬化する紫外線硬化樹脂を使用する場合は、同じ紫外線照射手段を利用でき、光源を共通化できる利点が得られる。

(モデル材MA)

【0049】

またモデル材MAとして、熱可塑性樹脂を使用することもできる。この場合、硬化手段24は、冷却手段となる。なおモデル材とサポート材にいずれも熱可塑性樹脂を使用する場合は、モデル材の融点をサポート材の融点よりも高いものを採用することにより、積層完了後に造形物をサポート材の融点より高く、モデル材の融点より低い温度に加熱、保温することにより、サポート材を溶融除去することができる。さらに、モデル材とサポート材の一方を光硬化樹脂、他方を熱可塑性樹脂とすることもできる。

【0050】

あるいは、硬化材との化学反応により硬化可能な材料をモデル材に用いることもできる。さらにモデル材は、粘度や表面張力等の噴射特性を調整するために、必要に応じて液体改質剤を混合してもよい。また温度調整によって噴射特性を変更することもできる。モデル材の他の例としては、紫外線フォトポリマー、エポキシ樹脂、アクリル樹脂、ウレタン等が挙げられる。

(サポート材SA)

【0051】

サポート材SAは、基本的には、上述したモデル材と同様な材料を用いることができる。ただ、サポート材は最終的に容易に除去できる材料としたいとの観点から、モデル材と類似した材料に更に除去可能な材料を添加することが望ましい。このため、具体的には水膨潤ゲル、ワックス、熱可塑性樹脂、水溶性材料、溶解性材料等が使用できる。サポート材SAの除去には、サポート材の性質に応じて水溶、加熱、化学反応、水圧洗浄等の動力洗浄や電磁波の照射により溶解させる、熱膨張差を利用した分離等の方法が適宜利用できる。

(ヘッド部20)

【0052】

図4に、インクジェット方式の三次元造形装置のヘッド部20の一例を示す。この図に示すヘッド部20は、造形材吐出手段として、モデル材MAとサポート材SAの吐出を個別に行う専用の吐出ノズルを設けている。具体的には、モデル材MAを吐出するためのモデル材吐出ノズル21と、サポート材SAを吐出するためのサポート材吐出ノズル22を、平行に離間させて備えている。各吐出ノズルは、2つのノズル列23を設けており、これらのノズル列23は、図5の平面図に示すように半ノズル分ずらして配置することで、分解能を向上させている。またオフセット状態に配置された各ノズル列23は、モデル材吐出ノズル21とサポート材吐出ノズル22とで、それぞれ同一ライン上に一致するように配置することで、モデル材とサポート材の分解能を一致させている。

【0053】

ヘッド部20では、左からサポート材吐出ノズル22、モデル材吐出ノズル21、ローラ部25、硬化手段24が一体的に設けられている。各吐出ノズルは、圧電素子方式のインクジェットプリントヘッドの要領で、インク状の造形材を吐出する。また造形材は、吐出ノズルから吐出可能な粘度に調整される。

【0054】

図4の例では、ヘッド部20が先にモデル材MAを吐出した後、サポート材SAを吐出している。またヘッド部20は往路(図において左から右)で造形材を吐出し、復路(図において右から左)では造形材の最表面からローラ部25にて余剰樹脂を掻き取り、平滑化を図った後、平滑化された樹脂を硬化手段24で硬化させている。

【0055】

さらに図4の例に示すヘッド部20は、吐出ノズルを設けた吐出ヘッドユニット20Aと、ローラ部及び硬化手段を設けた回収硬化ヘッドユニット20Bとに分割されている。吐出ヘッドユニット20Aと回収硬化ヘッドユニット20Bとの間には、ヘッド部20を移動させるためのY方向移動レール44を通すレールガイド45が設けられている。ヘッド部20は、図3の平面図に示すように、Y方向移動レール44に沿ってY方向に往復移動する。さらにY方向移動レール44の両端は、ヘッド移動手段30で支承されている。ヘッド移動手段30は、造形プレート40を上下方向に跨ぐように、造形プレートの上下に沿って平行に設けた一対のX方向移動レール43に沿ってX方向に往復移動する。これによってヘッド部20は、造形プレート上でXY平面上の任意の位置に移動できる。

(余剰樹脂回収機構)

【0056】

ヘッド部20はさらに、余剰に吐出された樹脂を回収するための余剰樹脂回収機構を備えている。すなわち、インクジェット方式の三次元造型機においては、精度の良い造形を行うために、余分にモデル材やサポート材等の造形材を吐出し、造形プレート40上に吐出された樹脂の余剰分を、余剰樹脂回収機構で回収しながら造形を行っている。このような余剰樹脂回収機構を図6の模式図に示す。この図に示す余剰樹脂回収機構は、吐出されたモデル材MA及びサポート材SAの表面を未硬化の状態で押圧し、造形材の余剰分を除去し、かつ造形材表面を平滑化するためのローラ部25で構成される。図6の例では、吐出されたモデル材MAの表面を、未硬化の状態でローラ本体26で均す状態を示している。

(ローラ部25)

【0057】

ローラ部25は、回転体であるローラ本体26と、ローラ本体26の表面に対して突出するように配置されたブレード27と、ブレード27で掻き取られた造形材を溜めるバス28と、バス28に溜まった造形材を排出する吸引パイプ29とを備えている。ローラ本体26は回転自在に支承されており、未硬化の樹脂を回転しながら押圧することにより、樹脂の表面を均しつつ、余剰分を掻き取って回収する。このローラ本体26はヘッド部20の進行方向に対して逆回転(図6において時計回り)に回転され、未硬化の造形材を掻き上げる。掻き上げられた造形材は、ローラ本体26に付着してブレード27まで運ばれた後、ブレード27で掻き取られてバス28に案内される。このためブレード27は、ローラ本体26が樹脂表面に当接する際の進行方向に対して、ローラ本体26の後方の位置に配置され、バス28に向かって下り勾配の姿勢で固定される。同様に、バス(槽)28もローラ本体26に対してブレート27と同様な側に配置され、且つブレード27の下方に配置されている。また吸引パイプ29はポンプに接続されており、バス28に溜まった造形材を吸引して排出する。この例では、ローラ本体26の外形をφ20mm程度、回転速度を10回転/s程度としている。

【0058】

このローラ部25は、図においてヘッド部20が右から左に進行する際に、掻き取りを行う。換言すると、左から右にヘッド部20が進行しつつ、スライスデータに基づいて、適切な位置にモデル材吐出ノズル21とサポート材吐出ノズル22から各々モデル材MAとサポート材SAを吐出する際は、ローラ部25は造形材に接触せず、同様に硬化手段24の光源からの照明も行われない。図においてヘッド部20の左から右への主走査方向の例えでは、往路にて少なくとも造形材の吐出が各ノズル21、22から実行された後の右から左方向への復路としての主走査方向において、上述したローラ部25の掻き取り動作が実行されると共に、少なくともモデル材MAを硬化するための光を照射する光源としての硬化手段24も動作することになる。

【0059】

なお硬化手段24の光源は、モデル材吐出ノズル21とサポート材吐出ノズル22より進行方向に対して前方に配置されるため、光源を点灯していても、吐出され、ローラ部25によって平滑化される前の流動可能な樹脂に照射を行うことはない。その一方で、硬化手段24の光源を積極的に必要なタイミング以外は消灯することはもちろん可能である。また一方で、硬化手段を複数設ける構成としてもよい。例えば、硬化手段として第一硬化手段と第二硬化手段とを設け、吐出後の樹脂に対して第一硬化手段で予備的に硬化を行い、次いで第二硬化手段で樹脂をより一層硬化させる。このように硬化手段を多段構成とすることで、樹脂の硬化能力を十分に発揮させることができる。またこのような場合において、第一硬化手段が予備的な硬化に留まり、第一硬化手段を経ても樹脂に未だ十分な流動性が残っている場合は、第一硬化手段による予備硬化後に、ローラ部で樹脂余剰分の掻き取りを行い、その後に第二硬化手段で硬化を行うように構成してもよい。すなわち、すべての硬化手段がローラ部の次段側に配置されることを必ずしも要しない。

【0060】

図1、図4に示すように、ヘッド部20の進行方向に対してローラ部25は硬化手段24の前方、図において左側に配置されている。この結果、先に未硬化の造形材をローラ部25で掻き取った後、硬化手段24が造形材を硬化させる。このような配置によって、同一のパスで造形材の掻き取りと硬化を行うことができ、効率よく処理できる利点が得られる。

【0061】

なお、X軸方向に沿うサポート材吐出用ノズル22、モデル材吐出ノズル21、ローラ部25及び硬化手段24の配列の基本的な考え方は、以下の通りである。ヘッド部20の主走査方向の往路方向をベースに考えると、サポート材吐出用ノズル22、モデル材吐出用ノズル21は、いずれか一方が他方の前方に位置すればよい。このようなノズルのレイアウトに対して、ローラ部25ならびに硬化手段24は、ローラの作用を往路で行いたい場合は、往路進行方向において、サポート材吐出用ノズル22、モデル材吐出用ノズル21の後方にローラ部25、硬化手段24の順で配置し、ローラの作用を復路で行いたい場合は、サポート材吐出用ノズル22、モデル材吐出用ノズル21の復路の進行方向において後方にローラ部25、硬化手段24の順で配置すればよい。

【0062】

また、上記実施例においては、ヘッド部20から新たな最上層となるための樹脂を吐出させた後、造形途中の未硬化状態の最上層の樹脂層に対して、ローラ部25による余剰樹脂の掻き取りを行った後、硬化手段24によって少なくとも最上層の樹脂層に対する硬化のためのUV光を照射する方法を採用した。

【0063】

ただ、この構成以外にも、上述の通り硬化手段を多段で構成することもできる。例えばヘッド部20から新たな最上層となるための樹脂を吐出させた後、余剰樹脂層を含む最上層に対して、硬化手段24によって一旦光を照射した後、造形途中の未硬化状態の最上層の樹脂層に対して、ローラ部25による余剰樹脂の掻き取りを行い、その後再度硬化手段24によって少なくとも最上層の樹脂層に対する硬化のためUV光を照射する方法もある。この場合、硬化手段24は、ヘッド部20において、X方向、つまりヘッド部20の主走査方向で、サポート材吐出用ノズル22、モデル材吐出用ノズル21を挟む前後方向に一対の硬化手段を設けることにより、上述のような二度の照射を行うことができる。また、この場合、一度目の照射と二度目の照射を合わせて、最終的に所望する樹脂の硬化の程度を達成するようになるため、一度目の照射後の樹脂は硬化状態ではなく、まだその後のローラ部25による掻き取り動作のために、流動可能な、半硬化状態である。このため、この場合においても、ローラ部25による樹脂の掻き取り前の最上層の状態は、未硬化または流動可能な状態と表現することとする。

(造形材の放熱)

【0064】

一方で、造形プレート40上に吐出された造形材は、硬化時に発熱する。例えば、図26(a)〜(d)に示すように、造形材である樹脂をUVランプにより硬化させる際に、反応熱が生じる。反応熱は、使用する樹脂の種類にもよるが、例えば造形物の内部で80℃程度となる。このため樹脂内部が高温となって、通常の樹脂成形と場合と同様に、熱収縮が生じて、最終的に得られる造形物に歪みや反りなどの変形が生じる。このような熱による樹脂の変形を抑制するには、造形された樹脂を効率よく冷却することが好ましい。また、他の種類の樹脂としては、熱可塑性樹脂が挙げられる。この樹脂は、吐出するまで流動性を確保するために所定温度以上に保持され、造形プレート40上に吐出された後は、速やかに吐出された状態での位置に保持させる必要があるため、早急な冷却を行うことが好ましい。

【0065】

本実施例では、このような樹脂にて成形された造形物の冷却を考慮して、造形プレート40上で冷却に有利な位置に造形物を配置するように、樹脂の吐出位置を決定する。言い換えれば、造形プレート40上における造形物の配置を決定する。造形プレート40を含む造形空間に対しては、三次元造形装置2の前面部に形成され、外気を造形プレート40を含む造形空間に供給する外気取込口の位置や、造形空間の空気を外部に放出するための空気排出口の位置ならびに造形空間に配置されるヘッド20などに設けられる熱発生部材の影響などによって、造形プレート40上では、冷却性能の分布や造形中の冷却分布が存在するため、造形プレート40上に配置される造形物(オブジェクト)の配置位置によって、冷却能力が変化する。しかしながら従来、このような配置位置に依存した冷却能力の相違は考慮されておらず、造形プレート40上における造形物の配置については、造形時間や消費樹脂量を低減を重視するものしかなかった。つまり、造形物の熱変形量は造形プレート40上の位置に依存するものの、ユーザは通常、そのような位置を知ることができず、さらに従来の造形プレート40への自動配置では造型時間と消費樹脂量を抑えることを重視した手法しか存在しなかったため、造形物の変形を抑えたい造型を実現する配置手法は存在しなかった。

【0066】

例えば、図27の造形プレート40を示す平面図では、ヘッド部を駆動するXY平面のXY原点OD(駆動原点)に近い位置にオブジェクトを配置することで、ヘッド部の移動時間を少なくしてトータルの造形時間を低減している。図において、[1]、[2]、[3]は、造形物の配置された位置を示すものである。一方、この例では、三次元造形装置の内部で造形プレート40を配置している造形領域MRに対して、冷却風を外部から取り入れる吸気口ITが図において下方(三次元造形装置の前面部で、装置幅方向において中央部の位置を示す)に、その排気口EXが上方(三次元造形装置の背面部で、装置幅方向において中央部の位置を示す)に設けられているため、図において下方の吸気側程、冷却能力が優れており、上方の排気側ほど劣ることとなる。この結果、図27の配置例では、熱変形が大きくなる。

(熱変形抑制機能)

【0067】

そこで、図7に示すように、オブジェクトの配置位置をXY原点OD側でなく、造形プレート40上において、吸気口IT側を優先した配置順に変更する熱変形抑制機能を備えることで、造形後の造形物の熱変形量を抑制する効果が得られる。図7の例では、吸気口ITの中心位置を、最も冷却能力が高い位置として最優先におき、次いで、その左右の内、XY原点ODに近い側(図7において左側)、さらにその反対側(図7において右側)の順に、優先順位を規定している。このように配置の優先順位を設定することで、熱変形量の低減のみならず、造形時間の短縮化も考慮した造形が可能となる。なお、図7での三次元造形装置における吸気口INと排気口EXの位置は、上述した図27と同様の位置である。

【0068】

このような熱変形量の抑制を考慮したオブジェクトの配置は、後述する図19に示す三次元造形装置用の設定データ作成装置のブロック図において、配置手段64bが自動的に演算している(詳細は後述)。例えば、図8は造形領域MR上に複数のオブジェクトを配置するにあたり、造形時間を重視した従来の配置例を示している。この例においても、図において手前側に吸気口IT、奥側に排気口EXが設けられているとすると、図8の配置では放熱性が悪くなり、熱変形量が大きいと予想される。これらのオブジェクトに対して、熱変形量を考慮した配置例に変更すると、図9に示すように、手前側(吸気口IT側)に移動した配置となる。

【0069】

この際、いずれのオブジェクトを最も冷却能力の高い位置に配置するかは、オブジェクトの形状が熱変形量が顕著となりやすい形状かどうかで決定できる。一般に、平板状のように、面積が広く、厚さが薄い形状ほど、熱変形の影響が顕在化しやすい。そこで、複数のオブジェクトの内で、熱変形量が顕著となりやすい形状のオブジェクトを、形状に関するパラメータ(例えば面積、厚さ)を選択手段で演算して、優先順位を自動的に付与することで、この優先順位に従って配置位置を決定する。また、一度に複数の造形物を造形する際に、その中で最もX−Y平面に平行な面積が広く、Z方向の厚みが薄い造形物を吸気口INの近傍の造形プレート40上に配置することは、吸気口と対向する装置背面部近傍に配置される排気口EXに向けて風の流れが良くなり、その他の位置に配置された造形物に対する冷却効果を高める可能性が高くなるという効果がある。

【0070】

またはユーザが、熱変形を抑制したい所望のオブジェクトを個別に指定することで、指定されたオブジェクトを冷却能力の高い位置(例えば吸気口IT側)に配置することができる。特にユーザが、熱変形させたくないオブジェクトを個別に指定することで、所望のオブジェクトに対して熱変形量を抑制できるため、ユーザの意図に適った造形が得られる。このような指定を行う場合は、選択手段をパラメータ設定手段63等と同様の入力手段として利用する(後述)。

【0071】

さらに、オブジェクトの配置に際して、後述する造形パラメータとして熱変形量のみならず、必要な樹脂量や造形時間など、既知の造形パラメータを組み合わせることもできる。例えば、熱変形量と造形時間の二つのパラメータを優先的に考慮した造形物配置が考えられる。この場合、一つの方法として、実際の造形空間、つまり造形プレート上40エリアを複数に分割し、各エリアに対する冷却効率の重み付けを、実機の実験により求め、一方で、造形時間の効率化を考えた造形物の配置とを組み合わせることにより、熱変形量と造形時間の二つのパラメータを優先的に考慮した造形物配置を求めることができる。

【0072】

より精度の高いレイアウトを決定する場合は、造形プレートのY方向(副走査方向)、言い換えれば、吸気口INから排気口EXに向かう方向においての造形物の高さの順番、ならびに造形物と造形物との間隔を考慮することが好ましい。

【0073】

また例えば、熱変形量と使用樹脂量の二つのパラメータを優先的に考慮した造形物配置が考えられる。この場合、一つの方法として、実際の造形空間、つまり造形プレート上40エリアを複数に分割し、各エリアに対する冷却効率の重み付けを、実機の実験により求め、一方で、使用樹脂量の抑制を考えた造形物の配置とを組み合わせることにより、熱変形量と使用樹脂量の二つのパラメータを優先的に考慮した造形物配置を求めることができる。

【0074】

また上記のような観点で熱変形量と別の観点でのパラメータを組み合わせることができるが、具体的な手法は、三次元造形装置に設けられる吸気口の位置やその大きさならびに排気口の位置やその大きさ、更には追加仕様として用いられることのある吸気ファンの位置、性能ならびにその制御方法まで考慮して、各々の実機に最適な手法を求めることが必要である。

【0075】

また、個々の造形物については、ユーザによって造形プレート40に対する姿勢を決定させた上で、X−Y平面上での配置のみを装置側にて演算するモードと、各造形物の回転を含む姿勢も含めて、X−Y平面での各パラメータに対する最適配置を求める全自動モードを設定しても良い。

(吸気口IT)

【0076】

図7の例では、造形プレート40を一方向に延長された矩形状としており、吸気口ITは、この矩形状のほぼ中央に近接して開口させている。このようにすることで、造形プレート40上の冷却能力の分布が不均一となることを可能な限り低減して、冷却能力に位置毎のむらが発生することを抑制する。

(実施例2)

【0077】

また、吸気口ITの位置は、図7の例に限られず、異なる位置に設けることもできる。特に、XY原点ODに近接する側に配置すれば、熱変形量の低減と造形時間の短縮化とを両立させることができる。このような例を図10に示す。図10の例では、吸気口ITの配置を図7とは逆に、背面側(図において上側)に配置し、これに応じて排気口EXを前面側(図において下側)に配置している。この場合は、図において最も放熱性の高い、上側の中央を優先位置とし、次いでその左右の内、造形時間の面で有利なXY原点OD側(図において左上)、さらにその反対側(図において右上)の順に、配置位置を決定する。この配置であれば、熱変形と造形時間とを両方満足させた造形が可能となる。

実際の実機を考えた場合、図10に基づくレイアウトは、三次元造形装置の前面に吸気口INを配置し、ヘッド部20の操作開始原点位置(XY原点OD)を、同様に三次元装置の前面側に変更し、そして排気口EXを装置の背面側に設定することが好ましい。

【0078】

さらに、以上の例では吸気口ITは、図11の正面図に示すように、その開口幅を造形プレート40の幅方向のほぼ中心と中心軸を一致させて、図11の例において破線で示す造形プレート40の長さ方向(X方向)にほぼ等しいか、あるいはこれよりも若干狭いスリット状に開口している。また吸気口ITの開口高さは、造形プレート40上に積層される造形物に、吸気口ITから吸気された外気が晒されるように設計される。この例では、造形すなわち積層が進行するに連れて造形プレート40は降下するが、造形物も高くなるため、常に造形中の高さ位置に外気が晒されることとなる。また、吸気側又は排気側あるいはその両方に、送風ファンを設けることで強制的に冷却風を流す。図12の垂直断面図に示す例では、排気口EXの近傍に送風ファンを設けている。冷却風は、樹脂の硬化時に生じる硬化熱に加えて、各駆動部材の発熱も熱交換して放熱する。

【0079】

さらに冷却風の経路上には、消臭用の消臭フィルタFTを配置している。図12の例では、前面に設けた吸気口ITから取り入れた冷却風を背面側で一旦ダクトを介して集めると共に、下方に案内して、消臭フィルタFTを通している。消臭フィルタFTは活性炭などの作用で消臭機能を実現し、これによって造形用の樹脂が硬化時に発する特有の臭いを消臭する。消臭後の冷却風は、背面の下方に設けられた排気口EXから排出される。

【0080】

さらに、以上の例では三次元造形装置の前面側と背面側に吸気口ITと排気口EXを、横長のスリット状に開口している。これによって、冷却空気を造形プレート40の上面に沿って帯状に流すことができ、造形プレート40の長さ方向すなわちX方向(図7において水平方向)における温度差のばらつきを抑制して、X方向に造形されるスライス単位で均一な冷却が期待できる。

(実施例3)

【0081】

ただ、吸気口ITと排気口EXは、このような構成に限られず、例えば実施例3として図13に示すように、造形プレート40の長さ方向のいずれかの端部に配置してもよい。図13の例では、XY原点ODと対向する側(図において左下)から吸気して、造形プレート40の対角線状の反対側に排気口EXを設けている。この構成では、吸気口ITを狭くして冷却風の流速を相対的に増す一方、造形プレート40上で冷却風を均一に分散させることが容易でなく、冷却能力の分布が均一とならないおそれがある。このため、例えば冷却風を分散させるためのダクトや邪魔板を設けたり、吸気口ITを複数設ける等の構成を必要に応じて追加する。また、図13とは左右対称な配置、すなわち図において造形プレート40の右下側に吸気口IT、左上側に排気口EXを設けることもできる。

(実施例4)

【0082】

あるいは、実施例4として図14に示すように、XY原点OD側である図において左上側に吸気口ITを設け、右下側に排気口EXを設ける配置としてもよい。この場合は、XY原点ODが吸気側、すなわち冷却能力の最も高い位置となるため、この位置に造形対象のオブジェクトを配置することで、熱変形量の抑制と造形時間の短縮化とを両立させることができる。

(実施例5、6)

【0083】

反面、このような配置例では吸気口IT側にヘッド部が配置されることとなるため、吸気口ITから吸気された冷却風が、ヘッド部で乱されることで乱流を生じて、造形領域MR内に冷却風を均一に流すことが困難となるおそれもある。特に、造形プレート40のX方向に沿って、造形プレート40上下面に平行に設けた一対のX方向移動レール43で、ヘッド部を支承する門構え状の両持ち式においては、X方向移動レール43で冷却風が阻害されて乱流を生じる虞がある。そこで、図15(実施例5)又は図16(実施例6)に示すように、吸気口ITと排気口EXを三次元造形装置の側面側に設けて、乱流の発生を抑制し、スムーズで均一な冷却効果が期待できる。このような配置であれば、XY原点ODの近傍に吸気口ITを設けつつも、乱流の発生を抑制できる。特に図15の例では、吸気口ITをXY原点ODに近接して配置することで、熱変形量の低減と造形時間の短縮化とを両立できる。

(実施例7)

【0084】

あるいは、ヘッド部を造形プレート40の両側に設けたX方向移動レール43で支承する両持ち型でなく、図17に示すように造形プレート40のX方向に沿って一方のみにX方向移動レール43を設けて、このX方向移動レール43から片持ち梁式に延長されたアームでもってヘッド部をY方向に移動させる片持ち梁式としてもよい。この構成であれば、X方向移動レール43が1本で済む分、吸気口ITから流入される冷却風を妨げたり、乱流を生じさせる事態を多少抑制できる。特に、吸気側のX方向移動レール43を省略することで、X方向移動レール43に冷却風が衝突して乱流が発生する事態を抑制できる。また図15、図16に示すように、X方向移動レール43に沿って冷却風を流すことでも、X方向移動レール43による乱流の発生の抑制が期待できる。

【0085】

以上のように、熱変形抑制機能によって吸気口IT側に熱変形の影響を受けやすいオブジェクトが配置され、また図9等に示すように、スライスが複数列に及ぶ場合は、その背後すなわち排気口EX側に、熱変形の影響が比較的少ないオブジェクトが配置されることとなる。この場合、一般に熱変形の影響を受けやすいオブジェクトとは、面積が広くて厚さの薄い、例えば板状のオブジェクトとなる。逆に、面積が小さく厚いオブジェクトは、熱変形の影響が相対的に少ない。この結果、熱変形抑制機能によって造形プレート40上に配列されたオブジェクトは、吸気側から排気側にかけて、図18の側面図に示すように、平均的な高さが徐々に高くなるように並ぶこととなる。この場合は、冷却風が造形プレート40表面から進行に従って徐々に高くなるように流れる。このような配置は、複数列に配置されたオブジェクトの内、背面側に配置されたオブジェクトであっても、冷却風に直接晒すことが可能となり、冷却風とオブジェクトとの熱交換によって冷却効果を発揮させるという点において有利となる。逆に、冷却風の風上側に背の高いオブジェクトが配置され、風下側に背の低いオブジェクトが配置されると、背面のオブジェクトは背の高いオブジェクト影となるため、冷却風を直接受けることができず、冷却効果が著しく低減することとなる。このように、熱変形抑制機能によれば、冷却風とオブジェクトの熱交換に適した配置が実現される。なお、この場合において、例えば図12に示すように、吸気側よりも排気側の高さを高くすることで、冷却風が徐々に高くなる方向に流れやすくなって、よりスムーズな冷却効果が期待できる。

【0086】

なお以上の例では、造形プレート40上の冷却性能の分布を規定する要因として、吸気口ITと排気口EXの位置のみを考慮しているが、他の要因を考慮して冷却性能の分布を規定してもよい。例えば、ヘッド部の駆動回路に使用されるパワー半導体のような発熱源が造形プレート40に隣接している場合は、発熱源の近傍は温度が高いため、ここから離れるほど温度が低いということができる。このため、温度が低く冷却能力の高い位置を決定するに際して、このような発熱源の存在を考慮した上で決定することができる。

(三次元造形装置用の設定データ作成装置)

【0087】

次に、このような三次元造形装置に造形物のデータを指示する設定データ作成装置について、図19のブロック図に基づいて説明する。この図に示す三次元造形装置用の設定データ作成装置1は、CADデータ等の三次元データを取得するための入力手段61と、取得された三次元データを、例えばSTL(Stereo Lithography Data)データに変換した三次元データにて規定される造形物を示すオブジェクトを三次元的に表示するための表示手段62と、造形パラメータを設定するためのパラメータ設定手段63と、設定された造形パラメータに従ってオブジェクトの最適な姿勢と配置位置を演算する演算手段64と、演算手段64で演算された最適姿勢及び最適位置をユーザが微調整したり、あるいは所望の位置、姿勢を手動で調整するための調整手段65と、決定された姿勢及び位置に従って三次元造形装置を駆動する設定データを、三次元造形装置が読み込めるデータ形式に変換して、三次元造形装置側に出力するための出力手段66とを備える。

【0088】

また上述の通り、三次元造形装置の一例として、インクジェット方式の三次元造形装置に対して、三次元状の造形物の設定データを送出する設定データ作成装置を説明するが、この設定データ作成装置は、利用する三次元造形装置をインクジェット方式に特定するものでなく、他の方式でもUV硬化型樹脂や熱可塑性樹脂を用いる三次元造形装置であれば有効な手法である。

【0089】

インクジェット法は、上述の通り、液化した材料を噴射した後、少なくともモデル材MAの材料が反応して硬化する特定波長を含む光、例えば紫外光(UV)を照射したり、冷却する等によって層を硬化させて形成する。この方法によれば、インクジェットプリンタの原理を応用できることから、高精細化が容易となる利点が得られる。

【0090】

樹脂積層方式の三次元造形装置は、上述の通り最終的な造形物となるモデル材MAと、モデル材MAの張り出し(オーバーハング)部分を支え、最終的に除去されるサポート材SAの2種類の造形材を、XY方向に走査しながら造形プレート40上に吐出し、高さ方向に積層していくことにより、造形を行う。造形材であるモデル材MAとサポート材SAは、紫外光を照射することにより硬化する特性を有する樹脂で構成されている。造形材を硬化させる硬化手段24として、紫外光を照射する紫外光ランプを、モデル材MAとサポート材SAを吐出するノズルと共に、XY方向に走査し、ノズルから吐出されたモデル材MA及びサポート材SAに紫外光を照射して硬化させる。

【0091】

この設定データ作成装置は、専用のハードウエアで構成する他、汎用又は専用のコンピュータで実行される設定データ作成プログラムによっても実現される。ここでは市販のパーソナルコンピュータに設定データ作成プログラムをインストールして設定データ作成装置とする例を、図20〜図24のユーザインターフェース画面に基づいて説明する。図20は、設定データ作成プログラムの起動後の画面イメージである。この図においては、左側に表示手段62を構成するためのオブジェクトの表示欄68を設け、一方右側には調整手段65やパラメータ設定手段63を構成する、各種操作を行うための操作欄70を、それぞれ配置している。

(表示欄68)

【0092】

表示欄68においては、仮想的に造形プレート40上にオブジェクトを配置した状態を表示させることができる。造形プレート40上には、三次元造形を行う造形領域MRが箱状に表示されている。造形領域MRは造形プレート40上において造形可能な領域であり、この範囲内にオブジェクトを配置して、実際の三次元造形を行うための設定データを作成する。オブジェクトは三次元的に表示されており、視点を任意の位置に変更できる。また表示欄68の右上には、簡便に視点を切り替えるための視点変更アイコン69が設けられている。視点変更アイコン69は造形プレート40を情報から見た平面図を示しており、周囲には8個のカメラ状アイコンが設けられている。つまり、XY平面における任意の中心、実施例では造形プレートの仮想の中心点を指向した360度の視野の中で45度間隔に設けられた、これらのカメラ状アイコンの中の一つをクリックすると、選択されたカメラ位置から造形プレートの仮想の中心点に指向した、平面図に対する該当する方向からの視点に変更できる。また二次元表示に切り替えることも可能である。もちろん、特定のカメラ位置を選択した後、又は直接カメラの選択を行わずに、画面上に表示されるカーソルをドラッグして視野方向の微調整又は調整をユーザが行うこともできる。

(操作欄70)

【0093】

操作欄70には、コンピュータに接続されたマウスやキーボードの入力デバイスで各種操作を行うためのボタン類が配置される。なおオブジェクトの移動等を行う調整手段65の一形態として、操作欄70による操作の他、上述した表示欄68においてマウス操作等によりオブジェクトの移動等を行う操作も、調整手段に含まれる。

(オブジェクト一覧71)

【0094】

操作欄70の上段には、オブジェクトの一覧を表示するオブジェクト一覧71が設けられる。この欄には、現在表示欄68で表示されているオブジェクトがすべて表示され、オブジェクトの名称や表面仕上げの有無等の情報が表示される。また複数のオブジェクトを選択する等の操作もここで行える。

(オブジェクト生成欄72)

【0095】

また中段には、オブジェクトを生成するためのオブジェクト生成欄72が設けられ、オブジェクトの入力や削除等の操作を行うためのボタン類が配置される。このボタン類は入力手段61を構成し、具体的には、左から、オブジェクトのデータ入力を行う「読み込み」ボタン73、オブジェクトのコピーを行う「コピー」ボタン74、選択したオブジェクトの削除を行う「削除」ボタン75が設けられる。

(手動操作欄76)

【0096】

さらにオブジェクト生成欄72の下には、選択されたオブジェクトに関する情報の表示や詳細設定を行う手動操作欄76が設けられる。ここでは、オブジェクトの位置や回転角度、サイズや拡大/縮小倍率等を調整できる。調整は、数値を直接入力したり、増減ボタンで増減させたり、あるいはマウス等で連続的に変化させる等の操作によって行える。また拡大/縮小時に縦横等のサイズの比率を保持したり、あるいは表面仕上げを選択する等の操作も行える。

(自動操作欄78)

【0097】

さらに手動操作欄76の下段には、自動設定を行うための自動操作欄78が設けられる。ここでは、オブジェクトの最適姿勢を自動演算する最適姿勢決定機能を実行するための「最適姿勢」ボタン80、オブジェクトの最適位置を自動演算する最適位置決定機能を実行するための「最適配置」ボタン81、及び造形時間を演算するための「見積」ボタン82が設けられている。「見積」ボタン83を押下すると、現在の設定に従って予測される造形時間が演算され、予測造形時間表示欄に表示される。また「最適姿勢」ボタン80の下部には、造形パラメータを指定するためのパラメータ設定手段63として、造形時間最小か、造形材の使用量最小のいずれかを選択するためのラジオボタン63Aが設けられている。なお、上述したように、パラメータ設定手段63として、造形時間最小か、造形材の使用量最小のいずれかを選択する機能に加えて、またはこれに代えて、造形精度と造形速度の比率をユーザに感覚的に選択させる方法や、ユーザに許容可能な最大造形時間を入力させることにより、いくつかの造形時間と造形精度の組み合わせを候補として表示し、その中からユーザが好む条件を選択させることも可能である。また、言うまでもなく、ユーザがパラメータ設定手段63として、造形時間最小か、造形材の使用量最小のいずれかを選択し、「見積」ボタン83を押下すると、現在の設定に従って予測される造形時間が演算される。

(出力手段66)

【0098】

さらに操作欄70の右下には、出力手段66として、三次元造形を実行するための「プリント」ボタン84が配置される。「プリント」ボタン84を押下すると、出力手段66から三次元造形装置に例えば、変換されたSTLデータの各スライスデータである設定データが一括又は各スライスデータ単位で出力され、三次元造形装置に対してプリント命令が指示されて、三次元造形が開始される。

(入力手段61)

【0099】

入力手段61は、造形物の形状を予め3次元CAD等で作成した三次元データを取り込むための手段である。三次元データとしては、規格化された汎用又は専用のデータフォーマットに従って作成されたものが利用でき、例えばSTL、STEP、IGES、Parasolid、ACIS、HSF、NGRAIN、OBJ、DXF、VRML、XVL、HTML等が利用できる。図20の例では、入力手段61の例としてオブジェクト生成欄72の「読み込み」ボタン73を押下すると、図21に示す「ファイルを開く」ダイヤログ画面85が開く。この画面から、ユーザは三次元データとして所望のSTLファイルを選択する。また画面右には、現在選択中の三次元データの内容がプレビュー表示され、ユーザによるデータファイルの選択作業を容易にしている。

【0100】

入力手段61で三次元データが選択されると、選択された三次元データで規定されるオブジェクトが、例えば、STLデータに変換後、図20の表示欄68に表示される。この様子を図22に示す。図22の画面から、ユーザは調整手段65を用いてオブジェクトOB1を選択し、任意の位置に移動させたり、あるいは傾斜や回転等、任意の姿勢に変更できる。図23に、オブジェクトOB1を回転、傾斜させて移動させた例を示す。なお、本明細書においてオブジェクトの移動には回転、傾斜を含む意味で使用する。

【0101】

図22、図23の例ではオブジェクトOB1を1個のみ表示させているが、複数の三次元データを入力手段61から取り込み、任意の位置に配置することができる。また、入力された一のオブジェクトをコピーすることで、複数のオブジェクトを造形プレート40上に配置することもできる。さらに、任意のオブジェクトを削除することも可能である。これらの操作は、上述したオブジェクト生成欄72にて、「コピー」ボタン74、「削除」ボタン75を操作して行う。

【0102】

ユーザは任意、又は上述した造形パラメータを指定するためのパラメータ設定手段63として、造形時間最小か、造形材の使用量最小のいずれかを選択し、「最適姿勢」ボタン80を押下することで、調整手段65でオブジェクトOB1の位置と姿勢を決定した後、操作欄70の「プリント」ボタン84を押下すると、出力手段66から三次元造形装置に設定データが出力される。具体的には、図24に示すようなプリントデータ作成ダイヤログ86が表示され、三次元プリンタである三次元造形装置が読み込める形式の設定データが生成されて、三次元造形装置に転送される。以上のようにして、ユーザは設定データ作成装置を用いて設定データを作成し、三次元造形装置に対して造形を命令できる。

(パラメータ設定手段63)

【0103】

一方で、図19に示す設定データ作成装置はパラメータ設定手段63と演算手段64を備えている。パラメータ設定手段63で設定された一般最適化条件に従って、演算手段64がオブジェクトの最適姿勢と最適位置を演算する。このパラメータ設定手段63は、入力手段で取得されたオブジェクトの内、造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択手段としても機能する。

(造形パラメータ)

【0104】

三次元造形に際しては、必要なモデル材MAの量は、オブジェクトの姿勢や位置によらず不変であるものの、これを支持するサポート材SAの量は、モデル材MAの姿勢や配置状態に応じて変化する。よって使用するサポート材の量が少ない程、高価なサポート材の消費量を抑えて効率よく造形できるといえる。

【0105】

一方で、三次元造形装置においては一般に造形時間が比較的長いという問題がある。例えばインクジェット方式の三次元造形装置においては、造形材としてモデル材MAとサポート材SAを使用し、造形プレート40上にヘッド部20を往復させながらこれらの造形材を吐出して一層分のスライスを成形する。このスライスを下層から順次積層して所望の高さの造形物を得る構成のため、造形物の高さが高くなる程スライス数が多くなり、その分だけ造形時間がかかる。このため、造形プレート40上に配置される造形物の高さを低くすることが重要となる。

(パラメータ設定手段63)

【0106】

以上のように、造形時間の最小と造形材の使用量の最小の、いずれを優先するかで、オブジェクトの最適な姿勢や位置は変化する。いいかえると、これらは三次元造形の条件を規定する造形パラメータということができる。よってユーザは、造形パラメータのいずれを優先して三次元造形を行うか、その優先度をパラメータ設定手段63で指定する。このためパラメータ設定手段63は、複数の造形パラメータの内、いずれを優先して最小化するような三次元造形を行うかを設定するために用いる。

(サポート材接触面積)

【0107】

また造形パラメータは、上述した造形時間と造形材(インクジェット方式ではサポート材SA)の使用量に限られず、他の指標を含めることができる。例えばサポート材とモデル材とが接触する面積も造形パラメータとして規定できる。特にインクジェット方式の場合、モデル材の表面の内、サポート材が接触している面は、表面が粗くなると共に、造形時未硬化の状態でモデル材とサポート材が接する境界面において、モデル材とサポート材が混じり合う結果、硬化後のモデル材の表面が白濁し、サポート材が接合しない面に比べ透明感、質感が悪くなり、艶消しのマット面となる。一方、モデル材の表面の内でサポート材の接触していない面は、艶や光沢のあるグロッシーな面となる。表面仕上げとしては、光沢のある方が見栄えがよいため、可能な限り光沢面すなわちグロッシー面を多くした、いいかえるとマット面を少なくすることが求められる場合がある。よって、このようなサポート材のモデル材表面に対する接触面積、すなわちマット面を最小とすることも、三次元造形の条件設定に際しては考慮されるべき、造形パラメータとして利用できる。

【0108】

パラメータ設定手段63の一例は、上述した図20の操作欄70において設けられたラジオボタン63Aである。図20の例では、造形パラメータとして、造形時間最小、樹脂量最小のいずれかを指定できる。

【0109】

またパラメータ設定手段63の他の例を、図25に示す。この図に示す造形パラメータ設定ダイヤログ63Bでは、造形パラメータとして、造形時間、造形材の使用量、サポート材接触面積の優先順位を規定できる。この例では、全ての造形パラメータである時間最小、樹脂量最小、マット面最小の全てに対して、造形の最適姿勢及び位置を決定する際の優先順位を数値等でユーザに指定させる。その際、優先順位付けに不要と判断するパラメータには、数値を入力しないことで、造形の最適姿勢及び位置を決定する演算から外すことができる。

【0110】

さらに造形パラメータとして、これら造形時間や樹脂量に加えて、又はこれらに代わって、上述の通り造形物の熱変形を追加することもできる。上述の通り、候補位置決定手段64aは、造形プレート40上の熱分布に応じて、造形プレート40上のオブジェクトの配置位置を、放熱に適した位置とするように演算する。

(演算手段64)

【0111】

また演算手段64は、このパラメータ設定手段63で設定された造形パラメータの優先度に基づいて、オブジェクトの姿勢と位置が最適となるよう演算する。ここで演算手段64は、複数のオブジェクトが存在する場合は、各オブジェクトに対して最適姿勢及び最適位置を演算できる。また演算手段64は、図19に示すように候補位置決定手段64aの機能を含んでおり、造形物の冷却に有利な位置に造形物を配置するように演算する。

【産業上の利用可能性】

【0112】

本発明の三次元造形装置用の設定データ作成装置、三次元造形装置及び三次元造形装置用の設定データ作成プログラム並びにコンピュータで読み取り可能な記録媒体は、インクジェット方式で紫外線硬化樹脂を積層した三次元造形に好適に利用できる。

【符号の説明】

【0113】

100…三次元造形システム

1…設定データ作成装置

2、2’…三次元造形装置

10…制御手段

12…ローラ回転速度制御手段

13…吐出制御手段

20…ヘッド部;20A…吐出ヘッドユニット;20B…回収硬化ヘッドユニット

21…モデル材吐出ノズル

22…サポート材吐出ノズル

23…ノズル列

24…硬化手段

25…ローラ部

26…ローラ本体

27…ブレード

28…バス

29…吸引パイプ

30…ヘッド移動手段

31…XY方向駆動部

32、32’…Z方向駆動部

40…造形プレート

43…X方向移動レール

44…Y方向移動レール

45…レールガイド

61…入力手段

62…表示手段

63…パラメータ設定手段

63A…ラジオボタン;63B…造形パラメータ設定ダイヤログ

64…演算手段;64a…候補位置決定手段;64b…配置手段

65…調整手段

66…出力手段

68…表示欄

69…視点変更アイコン

70…操作欄

71…オブジェクト一覧

72…オブジェクト生成欄

73…「読み込み」ボタン

74…「コピー」ボタン

75…「削除」ボタン

76…手動操作欄

77…「表面仕上げ」欄

78…自動操作欄

80…「最適姿勢」ボタン

81…「最適配置」ボタン

82…「見積」ボタン

84…「プリント」ボタン

85…「ファイルを開く」ダイヤログ画面

86…プリントデータ作成ダイヤログ

MA…モデル材

SA…サポート材

PC…コンピュータ

SB…オーバーハング支持部

MR…造形領域

OB1…オブジェクト

OD…XY原点

IT…吸気口

EX…排気口

FT…消臭フィルタ

【特許請求の範囲】

【請求項1】

一以上の三次元状の造形物を、造形材を用いて造形プレート(40)上に造形する三次元造形装置用の設定データ作成装置であって、

一以上の造形物の三次元データを取得するための入力手段(61)と、

造形プレート(40)上における冷却性能の分布に基づき、冷却性能の高い順に前記一以上の造形物の三次元データをオブジェクトとして配置する候補位置を決定する候補位置決定手段(64a)と、

前記候補位置決定手段(64a)で決定された候補位置に、前記入力手段で取得されたオブジェクトを配置する配置手段(64b)と、

を備えることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項2】

請求項1に記載される三次元造形装置用の設定データ作成装置であって、さらに、

前記入力手段で取得されたオブジェクトの内、該造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択手段を備えており、

前記配置手段(64b)は、前記選択手段により選択された造形物を、前記候補位置決定手段(64a)で決定された候補位置に配置するよう構成してなることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項3】

請求項2に記載される三次元造形装置用の設定データ作成装置であって、

前記選択手段が、前記一以上の造形物の形状に応じて、熱変形量の最も大きい造形物を演算して選択してなることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項4】

請求項2に記載される三次元造形装置用の設定データ作成装置であって、

前記選択手段が、熱変形をさせたくない造形物をユーザに選択させるよう促す手段であることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項5】

請求項1から4のいずれか一に記載される三次元造形装置用の設定データ作成装置であって、

前記候補位置決定手段(64a)が、造形プレート(40)上の冷却性能の分布を、三次元造形装置中の該造形プレート(40)を配置した造形領域(MR)に冷却気体を採り入れる吸気口(IT)又は冷却気体を造形領域(MR)から排出するための排気口(EX)の位置によって決定してなることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項6】

請求項1から5のいずれか一に記載される三次元造形装置用の設定データ作成装置であって、

前記選択手段が、前記一以上のオブジェクトに相当する造形物の硬化時の発熱によって熱変形する変形量に加え、前記一以上のオブジェクトに相当する三次元造形に要する造形時間と、造形物の造形に要する造形材の使用量とを含む複数の造形パラメータの、いずれを優先するかを設定するためのパラメータ設定手段(63)を兼ねることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項7】

請求項6に記載される三次元造形装置用の設定データ作成装置であって、さらに、

前記パラメータ設定手段(63)で設定された造形パラメータの優先度に基づいて、オブジェクトの姿勢が最適となるよう演算するための演算手段(64)を備えており、

前記演算手段(64)が、複数のオブジェクトの各々に対して、個別に最適姿勢を演算可能に構成してなることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項8】

請求項7に記載される三次元造形装置用の設定データ作成装置であって、

前記演算手段(64)が、造形パラメータの内、造形材の使用量を最小とする、又は造形時間を最小とするオブジェクトの最適姿勢を演算可能に構成してなることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項9】

請求項1から8のいずれか一に記載される三次元造形装置用の設定データ作成装置であって、

三次元造形装置が、造形プレート(40)上に、造形材として、

最終的な造形物となるモデル材(MA)と、

前記モデル材(MA)が張り出した張り出し部分を支え、最終的に除去されるサポート材(SA)と、

を少なくとも一方向に走査しながら吐出させ、かつこれを硬化させる動作を繰り返すことで、高さ方向に所定の厚みを有するスライスを層状に生成し、該スライスを高さ方向に積層していくことにより造形を行うことを特徴とする三次元造形装置用の設定データ作成装置。

【請求項10】

請求項1から9のいずれか一に記載される三次元造形装置用の設定データ作成装置であって、さらに、

入力された三次元データで規定される造形物を示す複数のオブジェクトを表示させるための表示手段(62)を備えており、

前記表示手段(62)において、各オブジェクトの姿勢を、前記モデル材(MA)に前記サポート材(SA)を付加した状態で表示可能に構成してなることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項11】

造形プレート(40)上に、造形材を少なくとも一方向に走査しながら吐出させ、かつこれを硬化させる動作を繰り返すことで、高さ方向に所定の厚みを有するスライスを層状に生成し、該スライスを高さ方向に積層していくことにより造形を行う三次元造形装置であって、

一以上の造形物を載置するための前記造形プレート(40)と、

前記造形材を吐出するための造形材吐出手段と、

前記造形材吐出手段を支承するヘッド部(20)と、

前記ヘッド部を移動させながら、前記造形材吐出手段による前記造形材の吐出及び硬化を制御する制御手段(10)と、

を備え、

前記造形プレート(40)上における冷却性能の分布に基づき、冷却性能の高い順に前記一以上の造形物を前記造形プレート(40)上に配置して造形するよう構成してなることを特徴とする三次元造形装置。

【請求項12】

請求項11に記載される三次元造形装置であって、さらに、

前記一以上の造形物の内、該造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択手段を備えており、

前記選択手段により選択された造形物を、前記造形プレート(40)上で冷却性能の最も高い位置に配置して造形するよう構成してなることを特徴とする三次元造形装置。

【請求項13】

請求項12に記載される三次元造形装置であって、

前記選択手段が、前記一以上の造形物の形状に応じて、熱変形量の最も大きい造形物を演算して選択してなることを特徴とする三次元造形装置。

【請求項14】

請求項12に記載される三次元造形装置であって、

前記選択手段が、熱変形をさせたくない造形物をユーザに選択させるよう促す手段であることを特徴とする三次元造形装置。

【請求項15】

請求項11から14のいずれか一に記載される三次元造形装置であって、

前記造形プレート(40)上の冷却性能の分布が、三次元造形装置中の該造形プレート(40)を配置した造形領域(MR)に冷却気体を採り入れる吸気口(IT)又は冷却気体を造形領域(MR)から排出するための排気口(EX)の位置によって決定されてなることを特徴とする三次元造形装置。

【請求項16】

請求項15に記載される三次元造形装置であって、

前記造形プレート(40)が、一方向に延長された矩形状であり、

該矩形状の略中央に近接して、前記吸気口(IT)を設けてなることを特徴とする三次元造形装置。

【請求項17】

請求項15又は16のいずれか一に記載される三次元造形装置であって、さらに、

前記ヘッド部(20)を水平方向に往復走査させるための水平駆動手段と、

前記ヘッド部(20)と造形プレート(40)との高さ方向の相対位置を移動させるための垂直駆動手段と、

前記造形材を硬化させるための硬化手段(24)と、

を備え、

前記制御手段(10)が、前記水平駆動手段で前記ヘッド部(20)を一方向に往復走査させて、前記造形材吐出手段により前記造形物を前記造形プレート(40)上に吐出させ、さらに前記硬化手段(24)により前記造形物を硬化させてなることを特徴とする三次元造形装置。

【請求項18】

請求項15から17のいずれか一に記載される三次元造形装置であって、

造形材が、

最終的な造形物となるモデル材(MA)と、

前記モデル材(MA)が張り出した張り出し部分を支え、最終的に除去されるサポート材(SA)と、

を含み、

前記造形材吐出手段が、

前記モデル材(MA)を吐出するためのモデル材吐出ノズル(21)、及び前記サポート材(SA)を吐出するためのサポート材吐出ノズル(22)を、それぞれ一方向に複数個配列させてなることを特徴とする三次元造形装置。

【請求項19】

請求項17又は18に記載される三次元造形装置であって、

前記吸気口(IT)が、前記造形プレート(40)に対して、前記水平駆動手段で、前記ヘッド部を水平方向においてXY平面で移動させる際のXY原点(OD)の存在する側と反対側に設けられてなることを特徴とする三次元造形装置。

【請求項20】

一以上の三次元状の造形物を、造形材を用いて造形プレート(40)上に造形する三次元造形装置用の設定データ作成プログラムであって、コンピュータに、

一以上の造形物の三次元データを取得するための入力機能(61)と、

造形プレート(40)上における冷却性能の分布に基づき、冷却性能の高い順に前記一以上の造形物の三次元データをオブジェクトとして配置する候補位置を決定する候補位置決定機能と、

前記候補位置決定機能で決定された候補位置に、前記入力機能で取得されたオブジェクトを配置する配置機能と、

前記入力機能で取得されたオブジェクトの内、該造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択機能と、

を実現させ、

前記配置機能は、前記選択機能により選択された造形物を、前記候補位置決定機能で決定された候補位置に配置するよう構成してなることを特徴とする三次元造形装置用の設定データ作成プログラム。

【請求項21】

請求項20に記載されるプログラムを格納したコンピュータで読み取り可能な記録媒体。

【請求項1】

一以上の三次元状の造形物を、造形材を用いて造形プレート(40)上に造形する三次元造形装置用の設定データ作成装置であって、

一以上の造形物の三次元データを取得するための入力手段(61)と、

造形プレート(40)上における冷却性能の分布に基づき、冷却性能の高い順に前記一以上の造形物の三次元データをオブジェクトとして配置する候補位置を決定する候補位置決定手段(64a)と、

前記候補位置決定手段(64a)で決定された候補位置に、前記入力手段で取得されたオブジェクトを配置する配置手段(64b)と、

を備えることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項2】

請求項1に記載される三次元造形装置用の設定データ作成装置であって、さらに、

前記入力手段で取得されたオブジェクトの内、該造形物の硬化時の発熱によって熱変形する変形量の最も大きい造形物を選択する選択手段を備えており、

前記配置手段(64b)は、前記選択手段により選択された造形物を、前記候補位置決定手段(64a)で決定された候補位置に配置するよう構成してなることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項3】

請求項2に記載される三次元造形装置用の設定データ作成装置であって、

前記選択手段が、前記一以上の造形物の形状に応じて、熱変形量の最も大きい造形物を演算して選択してなることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項4】

請求項2に記載される三次元造形装置用の設定データ作成装置であって、

前記選択手段が、熱変形をさせたくない造形物をユーザに選択させるよう促す手段であることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項5】

請求項1から4のいずれか一に記載される三次元造形装置用の設定データ作成装置であって、

前記候補位置決定手段(64a)が、造形プレート(40)上の冷却性能の分布を、三次元造形装置中の該造形プレート(40)を配置した造形領域(MR)に冷却気体を採り入れる吸気口(IT)又は冷却気体を造形領域(MR)から排出するための排気口(EX)の位置によって決定してなることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項6】

請求項1から5のいずれか一に記載される三次元造形装置用の設定データ作成装置であって、

前記選択手段が、前記一以上のオブジェクトに相当する造形物の硬化時の発熱によって熱変形する変形量に加え、前記一以上のオブジェクトに相当する三次元造形に要する造形時間と、造形物の造形に要する造形材の使用量とを含む複数の造形パラメータの、いずれを優先するかを設定するためのパラメータ設定手段(63)を兼ねることを特徴とする三次元造形装置用の設定データ作成装置。

【請求項7】

請求項6に記載される三次元造形装置用の設定データ作成装置であって、さらに、

前記パラメータ設定手段(63)で設定された造形パラメータの優先度に基づいて、オブジェクトの姿勢が最適となるよう演算するための演算手段(64)を備えており、