三次元造形製品の製造装置

【課題】三次元造形製品の製造装置において、基板を載置しているヒーティング装置又はクーリング装置の熱伝導により、散逸を減少することができる構成を提供すること。

【解決手段】造形タンク1内にて、テーブル2及び基板3上において粉末12を順次焼結する三次元造形製品の製造装置において、前記テーブル2に対し上下方向の空隙を形成するか、又は当該空隙を形成したうえで当該形成領域に断熱材を充填した状態にて、前記焼結層を支える基板3を載置しているヒーティング装置又はクーリング装置8を固着し、前記課題を達成している三次元造形製品の製造装置。

【解決手段】造形タンク1内にて、テーブル2及び基板3上において粉末12を順次焼結する三次元造形製品の製造装置において、前記テーブル2に対し上下方向の空隙を形成するか、又は当該空隙を形成したうえで当該形成領域に断熱材を充填した状態にて、前記焼結層を支える基板3を載置しているヒーティング装置又はクーリング装置8を固着し、前記課題を達成している三次元造形製品の製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、上下方向に移動可能なテーブル上に積載した金属又は非金属による粉末に対し、各層毎に、電磁波を照射することによって焼結させながら積層し、所定の三次元造形製品を製作する三次元造形製品製造装置に関するものである。

【背景技術】

【0002】

金属又は非金属粉末をレーザー光線などの電磁波又は電子線の放射に基づく焼結によって三次元造形製品を成形する技術分野においては、色々な構成が提案されているが、何れの場合においても、

(a)粉末の落下に伴う撒布及び撒布された粉末の上側表面又はその近傍を摺動する平坦化工程、

(b)造形領域に対するレーザー光線などの電磁波又は電子線を照射することによって、当該照射領域を焼結する工程、

(c)前記(b)の焼結が行われた端部及び上面を回転工具によって切削しながら端部及び上面の成形を行う工程、

を不可欠としており、前記(a)、(b)、(c)を繰り返すことによって最終的に必要な三次元形状を成形することになる。

【0003】

特定の粉末層について前記(c)の工程を終了した場合には、造形対象物及びその周囲に位置している粉末の高さ位置の1層分だけ低下させ、次の粉末層につき、前記(a)の工程に戻ることになる。

【0004】

このため粉末を積載しているテーブルは上下方向に移動可能な状態に設置されている。

【0005】

最も低いレベル位置にある粉末層を直接テーブル上面に接触させた場合には、当該粉末層が前記(b)の焼結工程において、テーブル上面に接着し、造形が終了した対象物をテーブルから円滑に取り出すことができない。

【0006】

このような状況に対処するため、特許文献1においては、通常テーブル(特許文献1においては「支持手段2」と表現されている。)の面上に粉末が焼結によって固化した際、当該粉末と接着可能な素材を選択した基板を設置する構成が採用されている。

【0007】

作業現場においては、前記(b)の焼結を適切な温度とするために、大抵の場合、前記基板の下側に密着した状態にて、ヒーティング装置又はクーリング装置を設置しており、特許文献1の実施形態においては、クーリングパイプ(冷却導管)によるクーリング装置が採用されている。

【0008】

通常、既存の造形部分が前記(a)の平坦化装置の移動の影響を受けることから、当該造形部分も上記移動方向に移動しようとすることを阻止するため、前記基板及びヒーティング装置又はクーリング装置がテーブル面上に安定した状態を維持することを必要とする。

【0009】

このような必要性を反映して、従来技術においては、ヒーティング装置又はクーリング装置は、特許文献1の場合のようにテーブルと一体化するか又はテーブルの下側面に固着されている。

【0010】

しかしながら、このような従来技術の場合においては、ヒーティングの場合には、基板の側の熱エネルギーが伝達しヒーティング効率を低下させる一方、クーリングの場合には、テーブルをも冷却するという余分な冷却が行われることに帰し、クーリング効率をも低下させることにならざるを得ない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第4054075号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、各粉末層のうち焼結の対象領域とされている部位と、テーブルの間に基板を介在させている三次元造形製品の製造装置において、基板を載置しているヒーティング装置におけるヒーティング効率の低下、及びクーリング装置におけるクーリング効率の低下を防止し得る三次元造形製品の製造装置の構成を提供することを課題としている。

【課題を解決するための手段】

【0013】

前記課題を解決するため、本発明の基本構成は、

(1)造形タンク内にて上下方向に移動可能なテーブルの上側に位置し、かつ上側に隣接している粉末が焼結によって固化した際、当該粉末と接着し得る素材を少なくとも表面部分にて有している基板及び前記テーブルの上側にて金属又は非金属の粉末を撒布し、かつ当該撒布された粉末の上側表面を平坦化したうえで、最上位に位置している造形対象となる領域に、電磁波又は電子線を所定の厚さの層に沿って照射することによって焼結層を形成した後、当該焼結が行われた端部及び上面に対する切削によって成形を行う工程を順次反復している三次元造形製品の製造装置において、前記テーブルに対し上下方向の空隙を形成するか、又は当該空隙を形成したうえで当該形成領域に断熱材を充填した状態にて、前記焼結層を支える基板を載置しているヒーティング装置又はクーリング装置を固着している三次元造形製品の製造装置、

(2)ヒーティング装置を構成するヒーティングパイプ又はクーリング装置を構成するクーリングパイプを下方から支えている基台に対し、下方において脚部を介してテーブルの上部に固着するか、又は側方においてテーブルの上側に立設した枠体又は支持杆に固着することを特徴とする前記(1)記載の三次元造形製品の製造装置、

(3)ヒーティング装置を構成するヒーティングパイプ又はクーリング装置を構成するクーリングパイプを把持している複数本の支柱を下方に延設してテーブルの上部に固着するか、又は当該支柱を側方に延設してテーブルから上側方向に立設した枠体又は支持杆に固着していることを特徴とする前記(1)記載の三次元造形製品の製造装置

からなる。

【発明の効果】

【0014】

前記(1)、(2)、(3)の基本構成に基づき、本発明においては、ヒーティング装置又はクーリング装置とテーブルとの間に上下方向の空間が形成されることによって、余分なヒーティング及び余分なクーリングを避けることができ、ひいては効率的なヒーティング及び効率的なクーリングが可能となる。

【0015】

更には、特許文献1の構成の場合には、必然的にテーブルを平坦面とすることを必要としたのに対し、前記基本構成の場合には、実施例3及び同4において後述するように、テーブル面において傾斜状態を形成することによって、焼結の対象に至らなかった粉末を容易に排出し得るような構成を採用することも可能となる。

【図面の簡単な説明】

【0016】

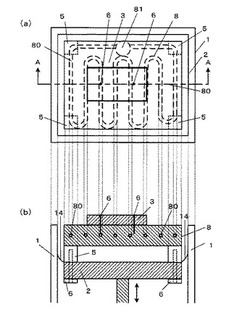

【図1】実施例1の構成を説明しており、(a)は平面図であり、(b)は側断面図である。

【図2】実施例2の構成を説明しており、(a)は平面図であり、(b)は側断面図である。

【図3】実施例3におけるテーブルの構成を示す鉛直方向断面図である(尚、ヒーティング装置又はクーリング装置及びこれらの装置とテーブルとの接続を行うための脚部、支柱、枠体又は支持杆等の図示は省略されている。)。

【図4】実施例4におけるテーブルの構成を示す鉛直方向断面図である(尚、ヒーティング装置又はクーリング装置及びこれらの装置とテーブルとの接続を行うための脚部、支柱、枠体又は支持杆等の図示は省略されている。)。

【図5】前記(2)の基本構成につき、基台に対し下方において脚部を介してテーブルの上部に固着する実施形態を説明しており、(a)は平面図であり、(b)は側断面図である。

【図6】前記(2)の基本構成のうち、基台に対し側方において枠体又は支持杆に固着する実施形態を説明しており、(a)は平面図であり、(b)は側断面図である。

【図7】前記(3)の基本構成のうち、ヒーティングパイプ又はクーリングパイプを把持している支柱を下方に延設してテーブルの上部に固着している実施形態を示しており、(a)は平面図であり、(b)は側断面図である。

【図8】前記(3)の基本構成のうち、ヒーティングパイプ又はクーリングパイプを把持している支柱を側方に延設して枠体又は支持杆に固着している実施形態を示しており、(a)は平面図であり、(b)は側断面図である。

【図9】ヒーティング装置又はクーリング装置をテーブルの一部領域の上側に設置するような実施形態を示す平面図である。

【発明を実施するための形態】

【0017】

本発明は、前記基本構成(1)のように、三次元造形製品製造装置において、基板3を載置しているヒーティング装置又はクーリング装置8(以下Heating、又はCoolingの頭文字によって「HC装置8」と略称する。)をテーブル2から上下方向に空隙が形成されるように設けるか、又は当該空隙形成領域に断熱材を充填することによって、前記効果を発揮することに基本的技術思想が存在する。

【0018】

そして前記基本構成(1)は、ヒーティングパイプ又はクーリングパイプ80(以下Heating、又はCoolingの頭文字によって「HCパイプ80」と略称する。)を一体となって支持している基台91を、テーブル2に対し、下方又は側方において固定している前記(2)の基本構成による実施形態、及びHCパイプ80を基台91によって支持せずにHCパイプ80を把持している支柱4を延設して下方又は側方において固着している前記(3)の基本構成による実施形態とが主として採用されている。

【0019】

前記(2)の基本形態においては、基台91に対し、図5(a)、(b)に示すように、下方において脚部5を介してテーブル2の上部に固着するか、又は図6(a)、(b)に示すように、側方においてテーブル2の上側から立設された枠体又は支持杆7に固着しており、これらの固着状態によって、HC装置8の基台91の下方面とテーブル2の上方面との間には、上下方向に所定の距離による空隙が形成されているか、又は当該空隙を形成したうえで当該形成領域に断熱材が充填されている。

尚、前記基本構成(2)において、テーブル2に対し安定した状態にてHC装置8を固着するためには、図5(a)、(b)のような固着に関与する脚部5及び図6(a)、(b)の固着に関与する枠体又は支持杆7については、テーブル2及び基台91の周囲を囲む状態である場合には当然1個設けることになり、矩形状のテーブル2及び基台91の両側の辺に跨る場合には2個設けることになるが、これらのような特別の場合以外には少なくとも3個以上設けることを必要とする。

【0020】

図6(a)、(b)の実施形態における枠体と支持杆7との峻別は、技術常識に従って水平方向断面積がテーブル2の断面積に比し桁違いであるか否か、即ち1/10以上であるか否かによって峻別されており、水平方向断面積がテーブル2の断面積に比し、1/10以上の場合には枠体7に該当し、1/10未満の場合には支持杆7に該当しており、かつこの点は以下の説明においても全く同様である。

【0021】

テーブル2との間の熱伝導を阻止し、かつ効率的なヒーティング及びクーリングを実現するためには、テーブル2と基台91との上下方向の距離が15mm以上であることを好ましい。

【0022】

前記(2)の基本形態の場合には、通常、図5(a)、(b)及び図6(a)、(b)に示すように、基台91がHCパイプ80の上側をも被覆した状態としたうえで、基板3を当該基台91の上側に固着していることを特徴とする実施形態、即ち基台91がHCパイプ80を埋め込んだ構成を採用する場合が多い。

【0023】

前記(2)の基本構成の場合には、基台91との間において、テーブル2との固着及び基板3の安定した載置を容易に実現し得るという技術的特徴の長所を有している。

【0024】

前記(3)の基本構成においては、HCパイプ80を把持している支柱4を図7(a)、(b)に示すように、下方に延設してテーブル2の上側に固着するか、又は図8(a)、(b)に示すように、当該支柱4を側方に延設してテーブル2から上側方向に立設されている枠体又は支持杆7に固着している。

尚、前記基本構成(3)において、HCパイプ80をテーブル2に対し安定した状態にて固着するためには、図7(a)、(b)のような下方に延設する支柱4及び図8(a)、(b)の側方に延設する支柱4をそれぞれ3本以上設けることを必要としている。

【0025】

前記(3)の基本構成においても、効率的なヒーティング及びクーリングを実現するためには、HCパイプ80の下端部とテーブル2との間隔が15mm以上であることが好ましい。

【0026】

前記(3)の基本構成の場合には、通常図7(a)、(b)及び図8(a)、(b)に示すように、HCパイプ80の上側部分及び支柱4の前記各パイプ80に対する把持部分の上側部分を被覆する上側板92を設けたうえで、基板3を当該上側板92の上側に固着する構成、即ちHCパイプ80の上側をカバーし、そのようなカバーとなっている上側板92に基板3を固着する構成を採用することができる。

【0027】

前記(3)の基本構成の場合には、HC装置8の設置が簡便である点において技術上の長所を有している。

【0028】

図5、6、7、8の何れの場合においても、HC装置8としてテーブル2と側部方向において略同一面積の場合を示すが、本発明のHC装置8の設計はそのような場合に限定される訳ではない。

【0029】

即ち図9に示すように、HC装置8につき、テーブル2の一部領域の上側に設置するような構成を採用することもまた当然可能である(尚、図9においては、前記(2)の実施形態の基台91及び前記(3)の実施形態の上側板92の双方を共通して図示すると共に、基板3の図示を省略している。)。

【0030】

以下、実施例に即して説明する。

【実施例1】

【0031】

実施例1においては、図1に示すように、前記基本構成(2)において、基台91がHCパイプ80における高さ方向を基準とした場合の1/2以上の上側部分を被覆していない状態としたうえで、基板3の下側に設けた凹状30と前記HCパイプ80の上側部分とが嵌合していることを特徴としている(尚、図1においては、脚部5、枠体又は支持杆7のようなHC装置8の固着に関与している構成要素の図示は省略している。)。

【0032】

基板3が、前記(a)の工程において既に上側に相当量の粉末12を載積し、かつ前記(b)の工程において、当該粉末12が焼結されている以上、基板3からHCパイプ80に対し相当の重量が作用している。

【0033】

したがって、前記凹状30とHCパイプ80との嵌合によって、HC装置8の基板3が安定した状態にて設置されており、図5、6の実施形態の場合のように、固定用ボルト6等によって基板3をHC装置8に固定する必要がない点において極めて便利である。

【実施例2】

【0034】

実施例2は、図2に示すように、前記基本構成(3)において、HCパイプ80の上側部分を被覆しない状態としたうえで、基板3の下側に設けた凹状30と、前記HCパイプ80の上側部分とが嵌合していることを特徴としている(尚、図1においては、支柱4、枠体又は支持杆7のようなHC装置8の固着に関与している構成要素の図示は省略している。)。

【0035】

実施例1の場合と同様の根拠に基づき、実施例2においても、基板3をHC装置8に対し安定した状態にて支持することができ、しかも、固定用ボルト6等による固着を不要としている点において極めて便利である。

【実施例3】

【0036】

実施例3は、図3に示すように、テーブル2において、順次下降するような傾斜状態を形成し、かつ当該傾斜状態の下端部の位置において、焼結されなかった粉末12を排出するための排出用穴21を設けていることを特徴としている。

【0037】

粉末12をテーブル2及び基板3面上に積載した場合に、全粉末12が焼結の対象となる訳ではない。

【0038】

このような場合、焼結されない粉末12が造形物13を基板3と共にテーブル2から上側に取り出した後には、必然的にテーブル2の低部に残留することになる。

【0039】

実施例3の場合には、当該残留した粉末12は前記傾斜状態している低部に沿って下降し、最低位置にある穴を介して造形タンク1の低部に排出することができ、当該粉末12を再利用することができる。

【0040】

実施例3の効果を可能な限り発揮させるためには、図3に示すように、図2の端部を造形タンク1の内壁に近接させると良い。

但し、その場合には図4に示すように、HC装置8との固着に関与している脚部5、支柱4、枠体又は支持杆7を、傾斜面に設置しかつ固着することになる(図3の場合には脚部5を設けた場合を示す。)。

【実施例4】

【0041】

実施例4は、図4に示すように、テーブル2において、相向かい合う一方側から、他方側にかけて順次下降するような傾斜状態を形成し、かつ他方側においては、2本の鉛直方向支柱11を介して枠体又は支持杆7を支持しており、かつ前記2本の鉛直方向支柱11の間には、当該2本の鉛直方向支柱11の上端又は当該2本の鉛直方向支柱11の何れか一方側において回動自在である開閉板10を備えていることを特徴としている。

【0042】

実施例4においても、実施例3の場合と同様に、焼結及び造形の対象とならなかった粉末12をテーブル2面上に落下させたうえで、鉛直方向支柱11の間に位置している開閉板10を開くことによって、テーブル2面から粉末12を外部に排出することが可能となり、実施例3と同じような効率的な粉末12の外部への排出及び当該粉末12の再利用を実現することができる(尚、図3は2本の鉛直方向支柱11の上端において、回動自在である開閉板10が開いた状態を示しているが、造形が行われている段階では、当然開閉板10は鉛直方向支柱11の間に位置しており、閉じた状態を示すことになる。)。

【0043】

実施例4においても、前記作用効果を効率的に発揮するためには、テーブル2の端部を造形タンク1の内壁に近接させると良い。

但し、実施例3の場合と同様にHC装置8との固着に関与している脚部5、支柱4、枠体又は支持杆7を傾斜面に設けかつ固着することになる(図4においては、枠体又は支持杆7を設けた場合を示す。)。

【産業上の利用可能性】

【0044】

本発明は、基板を使用している三次元造形製品の製造装置の全構成に利用することができる。

【符号の説明】

【0045】

1 造形タンク

2 テーブル

20 挿通用孔

21 排出用穴

3 基板

30 凹状

4 支柱

5 脚部

6 固定用ボルト

7 枠体又は支持杆

8 ヒーティング装置又はクーリング装置

80 ヒーティングパイプ又はクーリングパイプ

81 ヒーティング源又はクーリング源

91 基台

92 上側板

10 開閉板

11 鉛直方向支柱

12 粉末

13 造形物

14 粉末支持板

【技術分野】

【0001】

本発明は、上下方向に移動可能なテーブル上に積載した金属又は非金属による粉末に対し、各層毎に、電磁波を照射することによって焼結させながら積層し、所定の三次元造形製品を製作する三次元造形製品製造装置に関するものである。

【背景技術】

【0002】

金属又は非金属粉末をレーザー光線などの電磁波又は電子線の放射に基づく焼結によって三次元造形製品を成形する技術分野においては、色々な構成が提案されているが、何れの場合においても、

(a)粉末の落下に伴う撒布及び撒布された粉末の上側表面又はその近傍を摺動する平坦化工程、

(b)造形領域に対するレーザー光線などの電磁波又は電子線を照射することによって、当該照射領域を焼結する工程、

(c)前記(b)の焼結が行われた端部及び上面を回転工具によって切削しながら端部及び上面の成形を行う工程、

を不可欠としており、前記(a)、(b)、(c)を繰り返すことによって最終的に必要な三次元形状を成形することになる。

【0003】

特定の粉末層について前記(c)の工程を終了した場合には、造形対象物及びその周囲に位置している粉末の高さ位置の1層分だけ低下させ、次の粉末層につき、前記(a)の工程に戻ることになる。

【0004】

このため粉末を積載しているテーブルは上下方向に移動可能な状態に設置されている。

【0005】

最も低いレベル位置にある粉末層を直接テーブル上面に接触させた場合には、当該粉末層が前記(b)の焼結工程において、テーブル上面に接着し、造形が終了した対象物をテーブルから円滑に取り出すことができない。

【0006】

このような状況に対処するため、特許文献1においては、通常テーブル(特許文献1においては「支持手段2」と表現されている。)の面上に粉末が焼結によって固化した際、当該粉末と接着可能な素材を選択した基板を設置する構成が採用されている。

【0007】

作業現場においては、前記(b)の焼結を適切な温度とするために、大抵の場合、前記基板の下側に密着した状態にて、ヒーティング装置又はクーリング装置を設置しており、特許文献1の実施形態においては、クーリングパイプ(冷却導管)によるクーリング装置が採用されている。

【0008】

通常、既存の造形部分が前記(a)の平坦化装置の移動の影響を受けることから、当該造形部分も上記移動方向に移動しようとすることを阻止するため、前記基板及びヒーティング装置又はクーリング装置がテーブル面上に安定した状態を維持することを必要とする。

【0009】

このような必要性を反映して、従来技術においては、ヒーティング装置又はクーリング装置は、特許文献1の場合のようにテーブルと一体化するか又はテーブルの下側面に固着されている。

【0010】

しかしながら、このような従来技術の場合においては、ヒーティングの場合には、基板の側の熱エネルギーが伝達しヒーティング効率を低下させる一方、クーリングの場合には、テーブルをも冷却するという余分な冷却が行われることに帰し、クーリング効率をも低下させることにならざるを得ない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第4054075号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、各粉末層のうち焼結の対象領域とされている部位と、テーブルの間に基板を介在させている三次元造形製品の製造装置において、基板を載置しているヒーティング装置におけるヒーティング効率の低下、及びクーリング装置におけるクーリング効率の低下を防止し得る三次元造形製品の製造装置の構成を提供することを課題としている。

【課題を解決するための手段】

【0013】

前記課題を解決するため、本発明の基本構成は、

(1)造形タンク内にて上下方向に移動可能なテーブルの上側に位置し、かつ上側に隣接している粉末が焼結によって固化した際、当該粉末と接着し得る素材を少なくとも表面部分にて有している基板及び前記テーブルの上側にて金属又は非金属の粉末を撒布し、かつ当該撒布された粉末の上側表面を平坦化したうえで、最上位に位置している造形対象となる領域に、電磁波又は電子線を所定の厚さの層に沿って照射することによって焼結層を形成した後、当該焼結が行われた端部及び上面に対する切削によって成形を行う工程を順次反復している三次元造形製品の製造装置において、前記テーブルに対し上下方向の空隙を形成するか、又は当該空隙を形成したうえで当該形成領域に断熱材を充填した状態にて、前記焼結層を支える基板を載置しているヒーティング装置又はクーリング装置を固着している三次元造形製品の製造装置、

(2)ヒーティング装置を構成するヒーティングパイプ又はクーリング装置を構成するクーリングパイプを下方から支えている基台に対し、下方において脚部を介してテーブルの上部に固着するか、又は側方においてテーブルの上側に立設した枠体又は支持杆に固着することを特徴とする前記(1)記載の三次元造形製品の製造装置、

(3)ヒーティング装置を構成するヒーティングパイプ又はクーリング装置を構成するクーリングパイプを把持している複数本の支柱を下方に延設してテーブルの上部に固着するか、又は当該支柱を側方に延設してテーブルから上側方向に立設した枠体又は支持杆に固着していることを特徴とする前記(1)記載の三次元造形製品の製造装置

からなる。

【発明の効果】

【0014】

前記(1)、(2)、(3)の基本構成に基づき、本発明においては、ヒーティング装置又はクーリング装置とテーブルとの間に上下方向の空間が形成されることによって、余分なヒーティング及び余分なクーリングを避けることができ、ひいては効率的なヒーティング及び効率的なクーリングが可能となる。

【0015】

更には、特許文献1の構成の場合には、必然的にテーブルを平坦面とすることを必要としたのに対し、前記基本構成の場合には、実施例3及び同4において後述するように、テーブル面において傾斜状態を形成することによって、焼結の対象に至らなかった粉末を容易に排出し得るような構成を採用することも可能となる。

【図面の簡単な説明】

【0016】

【図1】実施例1の構成を説明しており、(a)は平面図であり、(b)は側断面図である。

【図2】実施例2の構成を説明しており、(a)は平面図であり、(b)は側断面図である。

【図3】実施例3におけるテーブルの構成を示す鉛直方向断面図である(尚、ヒーティング装置又はクーリング装置及びこれらの装置とテーブルとの接続を行うための脚部、支柱、枠体又は支持杆等の図示は省略されている。)。

【図4】実施例4におけるテーブルの構成を示す鉛直方向断面図である(尚、ヒーティング装置又はクーリング装置及びこれらの装置とテーブルとの接続を行うための脚部、支柱、枠体又は支持杆等の図示は省略されている。)。

【図5】前記(2)の基本構成につき、基台に対し下方において脚部を介してテーブルの上部に固着する実施形態を説明しており、(a)は平面図であり、(b)は側断面図である。

【図6】前記(2)の基本構成のうち、基台に対し側方において枠体又は支持杆に固着する実施形態を説明しており、(a)は平面図であり、(b)は側断面図である。

【図7】前記(3)の基本構成のうち、ヒーティングパイプ又はクーリングパイプを把持している支柱を下方に延設してテーブルの上部に固着している実施形態を示しており、(a)は平面図であり、(b)は側断面図である。

【図8】前記(3)の基本構成のうち、ヒーティングパイプ又はクーリングパイプを把持している支柱を側方に延設して枠体又は支持杆に固着している実施形態を示しており、(a)は平面図であり、(b)は側断面図である。

【図9】ヒーティング装置又はクーリング装置をテーブルの一部領域の上側に設置するような実施形態を示す平面図である。

【発明を実施するための形態】

【0017】

本発明は、前記基本構成(1)のように、三次元造形製品製造装置において、基板3を載置しているヒーティング装置又はクーリング装置8(以下Heating、又はCoolingの頭文字によって「HC装置8」と略称する。)をテーブル2から上下方向に空隙が形成されるように設けるか、又は当該空隙形成領域に断熱材を充填することによって、前記効果を発揮することに基本的技術思想が存在する。

【0018】

そして前記基本構成(1)は、ヒーティングパイプ又はクーリングパイプ80(以下Heating、又はCoolingの頭文字によって「HCパイプ80」と略称する。)を一体となって支持している基台91を、テーブル2に対し、下方又は側方において固定している前記(2)の基本構成による実施形態、及びHCパイプ80を基台91によって支持せずにHCパイプ80を把持している支柱4を延設して下方又は側方において固着している前記(3)の基本構成による実施形態とが主として採用されている。

【0019】

前記(2)の基本形態においては、基台91に対し、図5(a)、(b)に示すように、下方において脚部5を介してテーブル2の上部に固着するか、又は図6(a)、(b)に示すように、側方においてテーブル2の上側から立設された枠体又は支持杆7に固着しており、これらの固着状態によって、HC装置8の基台91の下方面とテーブル2の上方面との間には、上下方向に所定の距離による空隙が形成されているか、又は当該空隙を形成したうえで当該形成領域に断熱材が充填されている。

尚、前記基本構成(2)において、テーブル2に対し安定した状態にてHC装置8を固着するためには、図5(a)、(b)のような固着に関与する脚部5及び図6(a)、(b)の固着に関与する枠体又は支持杆7については、テーブル2及び基台91の周囲を囲む状態である場合には当然1個設けることになり、矩形状のテーブル2及び基台91の両側の辺に跨る場合には2個設けることになるが、これらのような特別の場合以外には少なくとも3個以上設けることを必要とする。

【0020】

図6(a)、(b)の実施形態における枠体と支持杆7との峻別は、技術常識に従って水平方向断面積がテーブル2の断面積に比し桁違いであるか否か、即ち1/10以上であるか否かによって峻別されており、水平方向断面積がテーブル2の断面積に比し、1/10以上の場合には枠体7に該当し、1/10未満の場合には支持杆7に該当しており、かつこの点は以下の説明においても全く同様である。

【0021】

テーブル2との間の熱伝導を阻止し、かつ効率的なヒーティング及びクーリングを実現するためには、テーブル2と基台91との上下方向の距離が15mm以上であることを好ましい。

【0022】

前記(2)の基本形態の場合には、通常、図5(a)、(b)及び図6(a)、(b)に示すように、基台91がHCパイプ80の上側をも被覆した状態としたうえで、基板3を当該基台91の上側に固着していることを特徴とする実施形態、即ち基台91がHCパイプ80を埋め込んだ構成を採用する場合が多い。

【0023】

前記(2)の基本構成の場合には、基台91との間において、テーブル2との固着及び基板3の安定した載置を容易に実現し得るという技術的特徴の長所を有している。

【0024】

前記(3)の基本構成においては、HCパイプ80を把持している支柱4を図7(a)、(b)に示すように、下方に延設してテーブル2の上側に固着するか、又は図8(a)、(b)に示すように、当該支柱4を側方に延設してテーブル2から上側方向に立設されている枠体又は支持杆7に固着している。

尚、前記基本構成(3)において、HCパイプ80をテーブル2に対し安定した状態にて固着するためには、図7(a)、(b)のような下方に延設する支柱4及び図8(a)、(b)の側方に延設する支柱4をそれぞれ3本以上設けることを必要としている。

【0025】

前記(3)の基本構成においても、効率的なヒーティング及びクーリングを実現するためには、HCパイプ80の下端部とテーブル2との間隔が15mm以上であることが好ましい。

【0026】

前記(3)の基本構成の場合には、通常図7(a)、(b)及び図8(a)、(b)に示すように、HCパイプ80の上側部分及び支柱4の前記各パイプ80に対する把持部分の上側部分を被覆する上側板92を設けたうえで、基板3を当該上側板92の上側に固着する構成、即ちHCパイプ80の上側をカバーし、そのようなカバーとなっている上側板92に基板3を固着する構成を採用することができる。

【0027】

前記(3)の基本構成の場合には、HC装置8の設置が簡便である点において技術上の長所を有している。

【0028】

図5、6、7、8の何れの場合においても、HC装置8としてテーブル2と側部方向において略同一面積の場合を示すが、本発明のHC装置8の設計はそのような場合に限定される訳ではない。

【0029】

即ち図9に示すように、HC装置8につき、テーブル2の一部領域の上側に設置するような構成を採用することもまた当然可能である(尚、図9においては、前記(2)の実施形態の基台91及び前記(3)の実施形態の上側板92の双方を共通して図示すると共に、基板3の図示を省略している。)。

【0030】

以下、実施例に即して説明する。

【実施例1】

【0031】

実施例1においては、図1に示すように、前記基本構成(2)において、基台91がHCパイプ80における高さ方向を基準とした場合の1/2以上の上側部分を被覆していない状態としたうえで、基板3の下側に設けた凹状30と前記HCパイプ80の上側部分とが嵌合していることを特徴としている(尚、図1においては、脚部5、枠体又は支持杆7のようなHC装置8の固着に関与している構成要素の図示は省略している。)。

【0032】

基板3が、前記(a)の工程において既に上側に相当量の粉末12を載積し、かつ前記(b)の工程において、当該粉末12が焼結されている以上、基板3からHCパイプ80に対し相当の重量が作用している。

【0033】

したがって、前記凹状30とHCパイプ80との嵌合によって、HC装置8の基板3が安定した状態にて設置されており、図5、6の実施形態の場合のように、固定用ボルト6等によって基板3をHC装置8に固定する必要がない点において極めて便利である。

【実施例2】

【0034】

実施例2は、図2に示すように、前記基本構成(3)において、HCパイプ80の上側部分を被覆しない状態としたうえで、基板3の下側に設けた凹状30と、前記HCパイプ80の上側部分とが嵌合していることを特徴としている(尚、図1においては、支柱4、枠体又は支持杆7のようなHC装置8の固着に関与している構成要素の図示は省略している。)。

【0035】

実施例1の場合と同様の根拠に基づき、実施例2においても、基板3をHC装置8に対し安定した状態にて支持することができ、しかも、固定用ボルト6等による固着を不要としている点において極めて便利である。

【実施例3】

【0036】

実施例3は、図3に示すように、テーブル2において、順次下降するような傾斜状態を形成し、かつ当該傾斜状態の下端部の位置において、焼結されなかった粉末12を排出するための排出用穴21を設けていることを特徴としている。

【0037】

粉末12をテーブル2及び基板3面上に積載した場合に、全粉末12が焼結の対象となる訳ではない。

【0038】

このような場合、焼結されない粉末12が造形物13を基板3と共にテーブル2から上側に取り出した後には、必然的にテーブル2の低部に残留することになる。

【0039】

実施例3の場合には、当該残留した粉末12は前記傾斜状態している低部に沿って下降し、最低位置にある穴を介して造形タンク1の低部に排出することができ、当該粉末12を再利用することができる。

【0040】

実施例3の効果を可能な限り発揮させるためには、図3に示すように、図2の端部を造形タンク1の内壁に近接させると良い。

但し、その場合には図4に示すように、HC装置8との固着に関与している脚部5、支柱4、枠体又は支持杆7を、傾斜面に設置しかつ固着することになる(図3の場合には脚部5を設けた場合を示す。)。

【実施例4】

【0041】

実施例4は、図4に示すように、テーブル2において、相向かい合う一方側から、他方側にかけて順次下降するような傾斜状態を形成し、かつ他方側においては、2本の鉛直方向支柱11を介して枠体又は支持杆7を支持しており、かつ前記2本の鉛直方向支柱11の間には、当該2本の鉛直方向支柱11の上端又は当該2本の鉛直方向支柱11の何れか一方側において回動自在である開閉板10を備えていることを特徴としている。

【0042】

実施例4においても、実施例3の場合と同様に、焼結及び造形の対象とならなかった粉末12をテーブル2面上に落下させたうえで、鉛直方向支柱11の間に位置している開閉板10を開くことによって、テーブル2面から粉末12を外部に排出することが可能となり、実施例3と同じような効率的な粉末12の外部への排出及び当該粉末12の再利用を実現することができる(尚、図3は2本の鉛直方向支柱11の上端において、回動自在である開閉板10が開いた状態を示しているが、造形が行われている段階では、当然開閉板10は鉛直方向支柱11の間に位置しており、閉じた状態を示すことになる。)。

【0043】

実施例4においても、前記作用効果を効率的に発揮するためには、テーブル2の端部を造形タンク1の内壁に近接させると良い。

但し、実施例3の場合と同様にHC装置8との固着に関与している脚部5、支柱4、枠体又は支持杆7を傾斜面に設けかつ固着することになる(図4においては、枠体又は支持杆7を設けた場合を示す。)。

【産業上の利用可能性】

【0044】

本発明は、基板を使用している三次元造形製品の製造装置の全構成に利用することができる。

【符号の説明】

【0045】

1 造形タンク

2 テーブル

20 挿通用孔

21 排出用穴

3 基板

30 凹状

4 支柱

5 脚部

6 固定用ボルト

7 枠体又は支持杆

8 ヒーティング装置又はクーリング装置

80 ヒーティングパイプ又はクーリングパイプ

81 ヒーティング源又はクーリング源

91 基台

92 上側板

10 開閉板

11 鉛直方向支柱

12 粉末

13 造形物

14 粉末支持板

【特許請求の範囲】

【請求項1】

造形タンク内にて上下方向に移動可能なテーブルの上側に位置し、かつ上側に隣接している粉末が焼結によって固化した際、当該粉末と接着し得る素材を少なくとも表面部分にて有している基板及び前記テーブルの上側にて金属又は非金属の粉末を撒布し、かつ当該撒布された粉末の上側表面を平坦化したうえで、最上位に位置している造形対象となる領域に、電磁波又は電子線を所定の厚さの層に沿って照射することによって焼結層を形成した後、当該焼結が行われた端部及び上面に対する切削によって成形を行う工程を順次反復している三次元造形製品の製造装置において、前記テーブルに対し上下方向の空隙を形成するか、又は当該空隙を形成したうえで当該形成領域に断熱材を充填した状態にて、前記焼結層を支える基板を載置しているヒーティング装置又はクーリング装置を固着している三次元造形製品の製造装置。

【請求項2】

ヒーティング装置を構成するヒーティングパイプ又はクーリング装置を構成するクーリングパイプを下方から支えている基台に対し、下方において脚部を介してテーブルの上部に固着するか、又は側方においてテーブルの上側に立設した枠体又は支持杆に固着することを特徴とする請求項2記載の三次元造形製品の製造装置。

【請求項3】

基台とテーブルとの上下方向の空隙又は断熱材の充填による間隔が、15mm以上であることを特徴とする請求項2に記載の三次元造形製品の製造装置。

【請求項4】

基台がヒーティングパイプ又はクーリングパイプの上側をも被覆した状態としたうえで、基板を当該基台の上側に固着していることを特徴とする請求項1、2、3の何れか一項に記載の三次元造形製品の製造装置。

【請求項5】

基台がヒーティングパイプ又はクーリングパイプにおける高さ方向を基準とした場合の1/2以上の上側部分を被覆していない状態としたうえで、基板の下側に設けた凹状と前記ヒーティングパイプ又はクーリングパイプの上側部分とが嵌合していることを特徴とする請求項1、2、3の何れか一項に記載の三次元造形製品の製造装置。

【請求項6】

ヒーティング装置を構成するヒーティングパイプ又はクーリング装置を構成するクーリングパイプを把持している複数本の支柱を下方に延設してテーブルの上部に固着するか、又は当該支柱を側方に延設してテーブルから上側方向に立設した枠体又は支持杆に固着していることを特徴とする請求項1記載の三次元造形製品の製造装置。

【請求項7】

ヒーティングパイプ又はクーリングパイプの下端部とテーブルとの上下方向の空隙又は断熱材の充填による間隔が15mm以上であることを特徴とする請求項6記載の三次元造形製品の製造装置。

【請求項8】

ヒーティングパイプ又はクーリングパイプの上側部分及び支柱の前記各パイプに対する把持部分の上側部分を被覆する上側板を設けたうえで、基板を当該上側板の上側に固着していることを特徴とする請求項6、7の何れか一項に記載の三次元造形製品の製造装置。

【請求項9】

ヒーティングパイプ又はクーリングパイプの上側部分を被覆しない状態としたうえで、基板の下側に設けた凹状と、前記ヒーティングパイプ又はクーリングパイプの上側部分とが嵌合していることを特徴とする請求項6、7の何れか一項に記載の三次元造形製品の製造装置。

【請求項10】

テーブルにおいて、順次下降するような傾斜状態を形成し、かつ当該傾斜状態の下端部の位置において、焼結されなかった粉末を排出するための排出穴を設けていることを特徴とする請求項1、2、3、4、5、6、7、8、9の何れか一項に記載の三次元造形製品の製造装置。

【請求項11】

テーブルにおいて、相向かい合う一方側から、他方側にかけて順次下降するような傾斜状態を形成し、かつ他方側においては、2本の鉛直方向支柱を介して枠体又は支持杆を支持しており、かつ前記2本の鉛直方向支柱の間には、当該2本の鉛直方向支柱の上端又は当該2本の鉛直方向支柱の何れか一方側において回動自在である開閉板を備えていることを特徴とする請求項1、2、3、4、5、6、7、8、9、10の何れか一項記載の三次元造形製品の製造装置。

【請求項1】

造形タンク内にて上下方向に移動可能なテーブルの上側に位置し、かつ上側に隣接している粉末が焼結によって固化した際、当該粉末と接着し得る素材を少なくとも表面部分にて有している基板及び前記テーブルの上側にて金属又は非金属の粉末を撒布し、かつ当該撒布された粉末の上側表面を平坦化したうえで、最上位に位置している造形対象となる領域に、電磁波又は電子線を所定の厚さの層に沿って照射することによって焼結層を形成した後、当該焼結が行われた端部及び上面に対する切削によって成形を行う工程を順次反復している三次元造形製品の製造装置において、前記テーブルに対し上下方向の空隙を形成するか、又は当該空隙を形成したうえで当該形成領域に断熱材を充填した状態にて、前記焼結層を支える基板を載置しているヒーティング装置又はクーリング装置を固着している三次元造形製品の製造装置。

【請求項2】

ヒーティング装置を構成するヒーティングパイプ又はクーリング装置を構成するクーリングパイプを下方から支えている基台に対し、下方において脚部を介してテーブルの上部に固着するか、又は側方においてテーブルの上側に立設した枠体又は支持杆に固着することを特徴とする請求項2記載の三次元造形製品の製造装置。

【請求項3】

基台とテーブルとの上下方向の空隙又は断熱材の充填による間隔が、15mm以上であることを特徴とする請求項2に記載の三次元造形製品の製造装置。

【請求項4】

基台がヒーティングパイプ又はクーリングパイプの上側をも被覆した状態としたうえで、基板を当該基台の上側に固着していることを特徴とする請求項1、2、3の何れか一項に記載の三次元造形製品の製造装置。

【請求項5】

基台がヒーティングパイプ又はクーリングパイプにおける高さ方向を基準とした場合の1/2以上の上側部分を被覆していない状態としたうえで、基板の下側に設けた凹状と前記ヒーティングパイプ又はクーリングパイプの上側部分とが嵌合していることを特徴とする請求項1、2、3の何れか一項に記載の三次元造形製品の製造装置。

【請求項6】

ヒーティング装置を構成するヒーティングパイプ又はクーリング装置を構成するクーリングパイプを把持している複数本の支柱を下方に延設してテーブルの上部に固着するか、又は当該支柱を側方に延設してテーブルから上側方向に立設した枠体又は支持杆に固着していることを特徴とする請求項1記載の三次元造形製品の製造装置。

【請求項7】

ヒーティングパイプ又はクーリングパイプの下端部とテーブルとの上下方向の空隙又は断熱材の充填による間隔が15mm以上であることを特徴とする請求項6記載の三次元造形製品の製造装置。

【請求項8】

ヒーティングパイプ又はクーリングパイプの上側部分及び支柱の前記各パイプに対する把持部分の上側部分を被覆する上側板を設けたうえで、基板を当該上側板の上側に固着していることを特徴とする請求項6、7の何れか一項に記載の三次元造形製品の製造装置。

【請求項9】

ヒーティングパイプ又はクーリングパイプの上側部分を被覆しない状態としたうえで、基板の下側に設けた凹状と、前記ヒーティングパイプ又はクーリングパイプの上側部分とが嵌合していることを特徴とする請求項6、7の何れか一項に記載の三次元造形製品の製造装置。

【請求項10】

テーブルにおいて、順次下降するような傾斜状態を形成し、かつ当該傾斜状態の下端部の位置において、焼結されなかった粉末を排出するための排出穴を設けていることを特徴とする請求項1、2、3、4、5、6、7、8、9の何れか一項に記載の三次元造形製品の製造装置。

【請求項11】

テーブルにおいて、相向かい合う一方側から、他方側にかけて順次下降するような傾斜状態を形成し、かつ他方側においては、2本の鉛直方向支柱を介して枠体又は支持杆を支持しており、かつ前記2本の鉛直方向支柱の間には、当該2本の鉛直方向支柱の上端又は当該2本の鉛直方向支柱の何れか一方側において回動自在である開閉板を備えていることを特徴とする請求項1、2、3、4、5、6、7、8、9、10の何れか一項記載の三次元造形製品の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−218744(P2011−218744A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−92912(P2010−92912)

【出願日】平成22年4月14日(2010.4.14)

【特許番号】特許第4566286号(P4566286)

【特許公報発行日】平成22年10月20日(2010.10.20)

【出願人】(000146087)株式会社松浦機械製作所 (40)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月14日(2010.4.14)

【特許番号】特許第4566286号(P4566286)

【特許公報発行日】平成22年10月20日(2010.10.20)

【出願人】(000146087)株式会社松浦機械製作所 (40)

【Fターム(参考)】

[ Back to top ]