三次元集積回路用の層間充填材組成物、塗布液、三次元集積回路の製造方法

【課題】 少ない無機フィラーの含有量であっても、より熱伝導性が高い充填層を形成することができる層間充填材組成物を提供すること。

【解決手段】 三次元集積回路用の層間充填材組成物が、微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂を含有し、かつ該層間充填材組成物100体積%あたり、微粒子状樹脂フィラーを1体積%以上50体積%以下、無機フィラーを1体積%以上80体積%以下含有する。

【解決手段】 三次元集積回路用の層間充填材組成物が、微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂を含有し、かつ該層間充填材組成物100体積%あたり、微粒子状樹脂フィラーを1体積%以上50体積%以下、無機フィラーを1体積%以上80体積%以下含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、三次元集積回路用の層間充填材組成物、該層間充填材組成物を含有する塗布液、及び該塗布液を用いた三次元集積回路の製造方法に関する。

【背景技術】

【0002】

集積回路の集積度を上げるために、回路基板を多層にする技術が多く用いられている。このように積層される基板同士を接着して封止する層間充填材組成物として、各種の樹脂を用いることが多い(特許文献1,2)。しかし、基板を多層構造にすることで内部に蓄熱し、誤作動などの原因となる場合がある。

【0003】

そこで、層間充填材組成物に無機フィラーを混合させることで熱伝導性を上げ、排熱しやすくすることが提案されている(特許文献3,4,5,非特許文献1)。このとき、層間充填材組成物は絶縁性を維持することが肝要なので、導電性の観点から特にアルミナが好ましく用いられている(引用文献6)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2006−522461号公報

【特許文献2】特開2009−54943号公報

【特許文献3】特開2004−35782号公報

【特許文献4】特開2002−161244号公報

【特許文献5】特許第3838994号

【特許文献6】特開2008−274083号公報

【非特許文献】

【0005】

【非特許文献1】ネットワークポリマー講演討論会講演要旨集,58th,85(2008)

【発明の概要】

【発明が解決しようとする課題】

【0006】

三次元集積回路は、半導体チップ同士が、その間隙に層間充填材組成物を充填して形成された充填層によって接着される構造を有している。この充填層の熱伝導率を向上させるためには、熱伝導率の高い無機フィラーを入れることが有効であるが、極めて高濃度に入れなければ、マトリックス樹脂の大きな熱抵抗により、熱伝導率はあまり高くならないという課題があった。

【0007】

しかし、無機フィラーは、一般に熱伝導性が高いものの同時に比誘電率も高いという特徴がある。そのため、熱伝導性を高める目的で多量の無機フィラーを層間充填材組成物に混合させると、層間充填材組成物の比誘電率も高くなり、特に高周波回路において不適となる課題があった。

【0008】

また、三次元集積回路を製造する工程では加圧接着する工程を含むので、硬い材料が層間充填材組成物に含まれると、半導体チップを損傷する可能性がある。無機フィラーは硬い材料であることが多く、特にアルミナを用いた場合には、あまりに多量に層間充填材組成物に混合すると、その傾向が著しくなるという課題があった。

さらに、層間充填材組成物に含まれる樹脂の割合が低下すると、基板同士の接着性が低下して基板が剥離したり、成膜性が低下する可能性があった。

【0009】

本発明は上記課題に鑑みてなされたものであり、少ない無機フィラーの含有量であっても、より熱伝導性が高い充填層を形成することができる層間充填材組成物を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明者等が鋭意研究したところ、層間充填材組成物に無機フィラーに加えて、微粒子状樹脂フィラーを混合することで、上記課題を解決することができることを見いだした。

【0011】

すなわち、本発明の要旨は、三次元集積回路用の層間充填材組成物であって、微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂を含有し、かつ該層間充填材組成物100体積%あたり、該微粒子状樹脂フィラーを1体積%以上70体積%以下、該無機フィラーを1体積%以上80体積%以下含有することを特徴とする、三次元集積回路用の層間充填材組成物に存する(請求項1)。

【0012】

このとき、該微粒子状樹脂フィラーの平均粒径が、該無機フィラーの平均粒径よりも大きいことが好ましい(請求項2)。

【0013】

また、該微粒子状樹脂フィラーの平均粒径が、0.05μm以上2μm以下であることが好ましい(請求項3)。

【0014】

さらに、該微粒子状樹脂フィラー、及び該無機フィラーの最大粒径が3μm以下であることが好ましい(請求項4)。

【0015】

本発明の別の要旨は、有機溶媒と、該有機溶媒中に分散又は溶解した、請求項1〜4の何れか一項に記載の層間充填材組成物とを含むことを特徴とする、塗布液に存する(請求項5)。

【0016】

このとき、該塗布液が、更に該無機フィラーの分散剤を含有することが好ましい(請求項6)。

【0017】

本発明の別の要旨は、複数の半導体チップに、請求項5又は請求項6に記載の塗布液をスピンコートした後、これらの半導体チップを加圧接着して積層する工程を含むことを特徴とする、三次元集積回路の製造方法に存する(請求項7)。

【発明の効果】

【0018】

本発明によると、少ない無機フィラーの含有量であっても、より熱伝導性が高い充填層を形成することができる層間充填材組成物を提供することができる。

【図面の簡単な説明】

【0019】

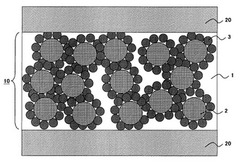

【図1】半導体チップ間に形成される充填層(三次元集積回路用の層間充填材組成物を成膜の後に硬化した層)の模式的な断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について説明するが、本発明は以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0021】

[1.三次元集積回路用の層間充填材組成物]

本発明の三次元集積回路用の層間充填材組成物(以下、単に層間充填材組成物ということがある)は、三次元集積回路の各層を構成する半導体チップ同士を接着し、半導体チップ同士の間隙を充填する充填層を形成することができる組成物である。

【0022】

本発明の層間充填材組成物は、微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂を含有してなる。以下、これらの構成につき説明する。

また、本発明の層間充填材組成物には、その成分の少なくとも一部を充填層形成時の加熱・加圧等によって、対応する上記構成成分を生成し得るような成分で置き換えたものを用いてもよい。このような成分としては、例えば樹脂の前駆体である、原料モノマー、ダイマー、オリゴマー等が例示できる。

【0023】

<1−1.微粒子状樹脂フィラー>

本発明に係る微粒子状樹脂フィラーは、特定範囲の粒径を有する樹脂の微粒子によるフィラーである。層間充填材組成物は、微粒子状樹脂フィラーを含有することによって、少ない無機フィラーの含有量であっても、より熱伝導性が高い充填層を形成することができる。

【0024】

本発明に係る微粒子状樹脂フィラーによって、なぜ上述した効果が得られることについては以下のように推測される。

【0025】

充填層中に、微粒子状樹脂フィラーが存在することで、無機フィラーが均一に分散した空間配置になるのではなく、図1に示すように、微粒子状樹脂フィラー2の表面に付着して配置されると推測される。

そのため無機フィラー3が充填層10中に均一に分散するよりも、無機フィラー3同士の距離が縮まったり、接触したりするため、半導体チップ20間に熱の伝導路が形成されることになると推測される。

さらに、層間充填材組成物を塗布法で成膜したのち硬化することで充填層10を形成する場合、硬化中に無機フィラー3が沈降することを防ぐことができると推測される。無機フィラー3が沈降すると、上部に無機フィラー充填量が少ない部分ができるため、熱の伝導路が分断され、熱抵抗が大きくなる。

【0026】

以上のことから、たとえ同量の無機フィラーを含有している場合でも、微粒子状樹脂フィラーを含有した場合の方が、熱伝導性が高くなるものと推測される。このため、微粒子状樹脂フィラーは以下の特徴を有することが好ましい。

【0027】

(粒径)

本発明に係る微粒子状樹脂フィラーの粒径は、本発明の効果を著しく制限することがなければ制限はない。ただし、微粒子状樹脂フィラーの平均粒径が、無機フィラーの平均粒径よりも大きいことが好ましい。上述した様に、無機フィラーが微粒子状樹脂フィラーの表面に付着して配置されると推測されるため、その核として機能させるためである。

【0028】

微粒子状樹脂フィラーの粒径が、充填層の厚みより大きいと、充填層と半導体チップの界面に熱抵抗の大きな空洞ができるため、該充填層の厚みよりは小さいことが好ましい。充填層の面内均一性の観点からは、充填層の厚みと微粒子状樹脂フィラーの平均粒径との比率は、充填層の厚みを100とすると、微粒子状樹脂フィラーの平均粒径は、通常0.1以上、好ましくは0.5以上、さらに好ましくは1以上、また、また通常30以下、好ましくは20以下、さらに好ましくは10以下である。

【0029】

本発明において、微粒子状樹脂フィラーの平均粒径の測定方法は電子顕微鏡による観察法を用いる。具体的には、充填層の断面の合計500μm2以上の任意の面積領域の電子顕微鏡写真をとり、粒径分布を観察することで測定できる。断面観察の場合、粒子の様々な部位の断面を見ることになるので、本発明では電子顕微鏡写真から求めた平均値の2倍を平均粒径と見なす。ただし、塗布液の場合は、塗布、硬化の後に断面を観察して測定することにより平均粒径を求めることができる。なお、電子顕微鏡写真の観察は、複数の面積領域で行うことが好ましく、5以上の面積領域で行うことがより好ましい。この場合、平均粒径の値は、各観察により得られた値の算術平均値を用いればよい。

【0030】

本発明に係る微粒子状樹脂フィラーの平均粒径は、上述のように充填層の厚みとの兼ね合いもあるが、通常0.05μm以上、好ましくは0.1μm以上、さらに好ましくは0.3μm以上、また、通常2μm以下、好ましくは1.5μm以下、さらに好ましくは1μm以下である。粒径がこの範囲より小さいと、樹脂フィラーどうしの凝集が起こりやすくなる傾向がある。また、粒径がこの範囲より大きいと、スピンコート法などの塗布法で半導体チップ上に層間充填材組成物を形成するときに、流動しにくかったり、沈降したりして、均質な膜が得ることが困難になる傾向がある。

【0031】

また、上述したように、微粒子状樹脂フィラーの最大粒径が、充填層の厚みより大きいと接着性が低下するため、該充填層の厚みよりは小さいことが好ましく、また、微粒子状樹脂フィラーは層間充填材組成物中に均質に分散可能な粒径であることが好ましい。そのため、微粒子状樹脂フィラーの最大粒径は3μm以下が好ましく、より好ましくは2μm以下、さらに好ましくは1μm以下である。

【0032】

本発明において、微粒子状樹脂フィラーの最大粒径の測定方法は前記電子顕微鏡による観察法において、観察される面積領域中の最大粒径を求めればよい。最大粒径についても複数の面積領域を観察して求めることが好ましい。具体的には、充填層の断面の合計500μm2以上の任意の面積領域の電子顕微鏡写真をとり、最大粒径を観察することで測定できる。ただし、塗布液の場合は、塗布、硬化の後に断面を観察して測定することにより最大粒径を求めることができる。

【0033】

(耐熱性)

本発明に係る微粒子状樹脂フィラーの耐熱性は、三次元集積回路の動作発熱に耐えられれば、本発明の効果を著しく妨げない限り制限はない。ただし、上述した様に、無機フィラーが微粒子状樹脂フィラーの表面に付着して配置されると推測されるため、三次元集積回路の製造工程で、形状を維持できる耐熱性とする。

【0034】

具体的には、通常三次元集積回路が発熱する量や、半導体チップ同士をバンプで接合接着する工程の温度を考慮すると、通常100℃、1分以上、好ましくは120℃、1分以上、さらに好ましくは350℃、1分以上である。耐熱性は高いほど本発明の目的において好ましい。

【0035】

(熱伝導度)

本発明に係る微粒子状樹脂フィラーの熱伝導度は、本発明の効果を著しく制限することがなければ制限はないが、少なくともマトリックス樹脂より著しく低くないことが好ましい。本発明は微粒子状樹脂フィラーを混合することで、熱伝導度の向上に主に資する無機フィラーの空間配置を誘導し、層間充填材組成物全体として見た場合の熱伝導度を向上させていると推測されるので、微粒子状樹脂フィラーが熱抵抗にならない方が好ましいためである。

【0036】

具体的には、通常の樹脂が有する熱伝導度を考慮すると、通常0.05W/m・K以上、好ましくは0.1W/m・K以上、さらに好ましくは0.2W/m・K以上である。また、熱伝導度は高いほど好ましいが、工業的に入手できる樹脂は通常1W/m・K以下であり、例えば半導体封止用に広く用いられているエポキシ樹脂の熱伝導度は、通常0.2W/m・K以下である。

【0037】

本発明において、微粒子状樹脂フィラーの熱伝導度の測定方法は熱物性顕微鏡を用いる。具体的には、周期加熱−サーモリフラクタンス法を用いた熱物性顕微鏡により測定できる。

【0038】

(比誘電率)

本発明に係る微粒子状樹脂フィラーの比誘電率は、本発明の効果を著しく制限することがなければ制限はないが、少なくとも無機フィラーよりは低いことが好ましく、マトリックス樹脂と同程度であることが好ましい。比誘電率は低いほど電子回路には好適であり、高周波回路であるほどこの傾向は顕著になるためである。

【0039】

具体的には、通常無機フィラーやマトリックス樹脂が有する比誘電率を考慮すると、通常5以下、好ましくは4以下、さらに好ましくは3以下である。

【0040】

(耐溶剤性)

本発明に係る微粒子状樹脂フィラーは、架橋性樹脂によるフィラーを用いた方が、塗布液を製造する際に溶解しにくいので好ましい。

【0041】

(比重)

本発明に係る微粒子状樹脂フィラーの比重は、スピンコート法等での塗布の際に、沈降せず、均一に広がる範囲が好ましい。

具体的には、通常0.5g/cm3以上、好ましくは0.8g/cm3以上、さらに好ましくは1g/cm3以上、また、また通常2g/cm3以下、好ましくは1.8g/cm3以下、さらに好ましくは1.5g/cm3以下である。粒径にもよるが、比重が大きいと塗布の際に沈降しやすくなり、小さいとスピンによる流動が不十分になる傾向がある。

このとき、微粒子状樹脂フィラーの比重は、気体置換式の密度計等で測定できる。

【0042】

(微粒子状樹脂フィラーの具体例)

本発明に係る微粒子状樹脂フィラーとしては、例えば、メタクリル酸メチル、メタクリル酸ブチル等のメタクリル酸エステルや、アクリル酸エステル等から得られる樹脂等を基材とする微粒子、それらのモノマーとメチルビニルエーテル、酢酸ビニル、ジビニルベンゼンなど他のモノマーとの共重合体微粒子、およびこれらを架橋した微粒子などのアクリル系微粒子;スチレン系微粒子;低密度ポリエチレン微粒子、高密度ポリエチレン微粒子、超高分子量ポリエチレン微粒子、およびエチレン・アクリル酸共重合体微粒子などのポリエチレン系微粒子;ナイロン系微粒子;ポリアクリロニトリルを主成分とするPAN系微粒子;熱硬化性および熱可塑性のポリウレタン系微粒子;ノボラック樹脂微粒子、レゾール樹脂微粒子などのフェノール樹脂系微粒子;シリコーン樹脂微粒子、シリコーン樹脂被覆微粒子などのシリコーン樹脂系微粒子;ベンゾグアナミン・ホルムアルデヒド縮合物微粒子、ベンゾグアナミン・メラミン・ホルムアルデヒド縮合物微粒子、メラミン・ホルムアルデヒド縮合物微粒子などのベンゾグアナミン・メラミン系微粒子;四フッ化エチレン樹脂微粒子などのフッ素樹脂系微粒子;アラミド微粒子、ポリイミド微粒子、PEEK微粒子などのエンプラ系微粒子;シルクなどの天然高分子系微粒子等が挙げられる。

【0043】

中でも、有機溶媒不溶の樹脂の微粒子、架橋によって有機溶媒に不溶化した樹脂の微粒子が好ましい。また、有機溶媒中で凝集しにくく、分散しやすい樹脂の微粒子が好ましく、表面処理によって分散しやすくした樹脂微粒子も好ましい。

また、周囲の無機フィラーによる効果的な熱伝導路を形成しやすくするため、真球状に近い樹脂微粒子が好ましく、このため、元の樹脂を粉砕して製造した微粒子よりも、懸濁重合、乳化重合、シード重合など直接製造した樹脂微粒子が好ましい。直接製造した樹脂微粒子は、その製造方法によりあらかじめ様々な表面処理を行うことも可能な点でも好ましい。そのため、架橋アクリル樹脂、メラミン樹脂の微粒子が好ましく、特に架橋アクリル樹脂が好ましい。

これらは1種を単独で用いてもよく、2種以上を任意の組合せ及び比率で併用してもよい。

【0044】

<1−2.無機フィラー>

本発明に係る無機フィラーは、熱伝導度が1W/m・K以上、好ましくは5W/m・K以上の無機物質の微粒子であり、フィラーとして用いられるものであれば、従来から用いられる無機フィラーを用いることができる。一般に無機フィラーは、一般に層間充填材に用いられる樹脂に比べて、熱伝導度が高い物質であり、層間充填材組成物が無機フィラーを含有することで、充填層の熱伝導度が全体として高くなる。

【0045】

(粒径)

本発明に係る無機フィラーの粒径は、本発明の効果を著しく制限することがなければ制限はない。ただし、微粒子状樹脂フィラーの平均粒径が、無機フィラーの平均粒径よりも大きいことが好ましい。上述した様に、無機フィラーは、微粒子状樹脂フィラーの表面に付着するように配置されると推測されるためである。

【0046】

無機フィラーの粒径が、充填層の厚みより大きいと、半導体チップ同士を加圧接着する際に半導体チップ表面を損傷したり、マトリックス樹脂と半導体チップとの接着面が減少し、無機フィラーに常に加圧した状態で接着することになり、接着性が低下したりするため、該充填層の厚みよりは小さいことが好ましい。充填層の厚みと無機フィラーの粒径との比率は、充填層の厚みを100とすると、無機フィラーの平均粒径は、通常0.01以上、好ましくは0.05以上、さらに好ましくは0.1以上、また、また通常20以下、好ましくは15以下、さらに好ましくは10以下である。

【0047】

本発明において、無機フィラーの平均粒径の測定方法は、微粒子状樹脂フィラーの平均粒径の測定方法と同様の方法を用いて行うことができる。

【0048】

本発明に係る無機フィラーの平均粒径は、上述のように充填層の厚みとの兼ね合いもあるが、通常0.01μm以上、好ましくは0.05μm以上、さらに好ましくは0.1μm以上、また、通常1μm以下、好ましくは0.5μm以下、さらに好ましくは0.3μm以下である。粒径がこの範囲より小さいと、無機フィラーどうしの凝集が起こり、樹脂フィラーの表面に付着しにくくなる傾向がある。また、粒径がこの範囲より大きいと、スピンコート法などの塗布法で半導体チップ上に充填層を形成するときに、流動しにくかったり、沈降したりして、均質な膜が得ることが困難になる傾向がある。

【0049】

また、上述したように、無機フィラーの粒径が、充填層より大きいと、充填層と半導体チップの界面に熱抵抗の大きな空洞ができるため、該充填層の厚みよりは小さいことが好ましく、また、無機フィラーは層間充填材組成物中で均質に分散したのち、微粒子状樹脂フィラーを核として空間配置されると思料されるため、均質に分散可能な粒径であることが好ましい。そのため、無機フィラーの最大粒径は3μm以下が好ましく、より好ましくは1μm以下、さらに好ましくは0.5μm以下である。

【0050】

本発明において、無機フィラーの最大粒径の測定方法は、微粒子状樹脂フィラーの最大粒径の測定方法と同様の方法を用いて行うことができる。

【0051】

(熱伝導度)

本発明に係る無機フィラーの熱伝導度は、通常1W/m・K以上、好ましくは5W/m・K以上、さらに好ましくは15W/m・K以上である。無機フィラーの熱伝導度も本発明の目的においては、高いほど好ましい。

【0052】

本発明において、無機フィラーの熱伝導度の測定方法は、微粒子状樹脂フィラーの熱伝導度の測定方法と同様の方法を用いて行うことができる。

【0053】

(比重)

本発明に係る無機フィラーの比重は、スピンコート法等での塗布の際に、沈降せず、均一に広がる範囲が好ましい。

具体的には、通常1g/cm3以上、好ましくは2g/cm3以上、さらに好ましくは3g/cm3以上、また、また通常10g/cm3以下、好ましくは5g/cm3以下、さらに好ましくは4g/cm3以下である。粒径にもよるが、比重が大きいと塗布の際に沈降しやすくなり、小さいとスピンによる流動が不十分になる傾向がある。

このとき、無機フィラーの比重は、微粒子状樹脂フィラーの比重測定方法と同様の方法を用いて行うことができる。

【0054】

(無機フィラーの具体例)

本発明に係る無機フィラーとしては、絶縁性のある高熱伝導性フィラーが好ましい。例えば、酸化アルミニウム(アルミナ)、酸化ケイ素(シリカ)、酸化マグネシウム、酸化ベリリウム、酸化亜鉛、酸化カルシウム、酸化ジルコニウム等の無機酸化物;窒化アルミニウム、窒化ホウ素、窒化ケイ素等の無機窒化物;炭化ケイ素、炭化チタン、炭化ホウ素等の無機炭化物;ダイヤモンド等;等の微粒子が挙げられる。

中でも、熱伝導率が高く、入手しやすいため、酸化アルミニウム(アルミナ)、窒化ホウ素が好ましい。

特には、酸化アルミニウム(アルミナ)が好ましい。アルミニウム塩とNH4HCO3から合成したアンモニウムドーソナイト(NH4AlCO3(OH)2)を焼成して製造するなど高純度や真球状に近い微粒子が得やすいためである。

これらは1種を単独で用いてもよく、2種以上を任意の組合せ及び比率で併用してもよい。

【0055】

<1−3.マトリックス樹脂>

本発明に係るマトリックス樹脂は、充填層を形成したときに、三次元集積回路の各層を構成する半導体チップ同士の間を充填し、かつ、半導体チップ同士を接着する樹脂であればよく、該樹脂の前駆体も含む。

本発明に係るマトリックス樹脂は、上記用途に用いることができれば、従来から用いられる樹脂を用いることができる。

【0056】

(流動性)

本発明に係るマトリックス樹脂は、溶媒に分散又は溶解することにより塗布液にできる樹脂が好ましく、溶媒可溶の熱硬化樹脂、溶媒可溶の熱可塑性樹脂、および前駆体等が溶媒可溶な樹脂を用いることが好ましい。また前駆体等が溶媒可溶な樹脂は、微粒子状樹脂フィラーや無機フィラーをより均一に分散することができるため好ましい。

【0057】

(接着性)

本発明に係るマトリックス樹脂は、バンプ金属の融点より低い温度で、仮接着でき、かつ、バンプ金属の融点より高い温度で本接着できることが好ましい。熱硬化性樹脂の場合は、バンプ金属の融点より低い温度でBステージ化できることが好ましく、熱可塑性樹脂の場合は、バンプ金属の融点より低い温度にビカット軟化点を持つことが好ましい。

具体的には、Bステージ化温度は、通常30℃以上、好ましくは50℃以上、さらに好ましくは80℃以上、また、通常260℃以下、好ましくは255℃以下、さらに好ましくは250℃以下である。また、ビカット軟化点は、通常100℃以上、好ましくは120℃以上、さらに好ましくは130℃以上、また、通常260℃以下、好ましくは255℃以下、さらに好ましくは250℃以下である。

このとき、マトリックス樹脂のBステージ化可能温度もしくはビカット軟化点は、フィラーを入れない塗布液を塗布して硬化させることによって測定する。

【0058】

(マトリックス樹脂の具体例)

本発明に係るマトリックス樹脂としては、例えば、ポリイミド樹脂、ポリアミノビスマレイミド(ポリビスマレイミド)樹脂、ビスマレイミド・トリアジン樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂等のポリイミド系樹脂;ポリベンゾオキサゾール系樹脂;ベンゾシクロブテン樹脂;シリコーン系樹脂;フェノール系エポキシ樹脂、アルコール系エポキシ樹脂等のエポキシ系樹脂等が挙げられる。また、これらの樹脂の原料となる対応するモノマー、ダイマー、オリゴマー等の前駆体でもよい。

中でも、耐熱性の観点から、ポリイミド系樹脂、ポリベンゾオキサゾール系樹脂、ベンゾシクロブテン樹脂、およびシリコーン系樹脂が好ましい。

特には、ポリイミド樹脂が好ましい。この樹脂は、前駆体であるポリアミド酸からポリイミド樹脂へとまったく異なる材料に変化する材料であり、硬化のための架橋基も不要なので多層化の際の作業余裕度が大きいためである。また、これらの樹脂は、非感光性でも良いが、感光性を有していることが好ましい。

これらは1種を単独で用いてもよく、2種以上を任意の組合せ及び比率で併用してもよい。

【0059】

<1−4.製造方法>

本発明の層間充填材組成物を製造する方法は、本発明の効果を著しく制限するものでなければ、従来公知のいかなる方法を用いることができる。

【0060】

本発明の層間充填材組成物は、上述の微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂を含有してなる。これらの材料の混合する順序、およびその混合方法に制限はない。微粒子状樹脂フィラーと無機フィラーは別々に加えても良いが、あらかじめ乾式混合やハイブリダイザーなどによって、微粒子状樹脂フィラーの表面に無機フィラーが固着したフィラーを製造してから加えても良い。

【0061】

また、本発明の層間充填材組成物は、上述の微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂(モノマーや低重合度の樹脂、前駆体を含む)以外の材料(以下、「その他の層間充填材組成物用材料」ということがある。)を含有していてもよい。

その他の層間充填材組成物用材料としては、例えば、分散剤、硬化剤、硬化促進剤、界面活性剤、消泡剤、感光剤、粘度調整剤、架橋剤、結着剤などが挙げられる。これらは1種を単独で含有させてもよいし、2種以上を任意の割合及び比率で含有させてもよい。

【0062】

微粒子状樹脂フィラーの混合割合は、層間充填材組成物100体積%あたり、通常1体積%以上、好ましくは10体積%以上、さらに好ましくは15体積%以上、また通常70体積%以下、好ましくは60体積%以下、さらに好ましくは50体積%以下である。この範囲の上限値を超えると、十分な量の無機フィラーを充填しにくくなる傾向がある。一方、この範囲の下限値未満の場合は、微粒子状樹脂フィラーの周りに無機フィラーが付着したとしても、膜全体での熱伝導路を形成しにくくなる傾向がある。

【0063】

無機フィラーの混合割合は、層間充填材組成物100体積%あたり、通常1体積%以上、好ましくは10体積%以上、さらに好ましくは20体積%以上、また通常80体積%以下、好ましくは70体積%以下、さらに好ましくは60体積%以下である。この範囲の上限値以下だと無機フィラーによる比誘電率上昇が小さくなるという点で好ましい。一方、この範囲の下限値以上だと熱伝導路を形成しやすくなるという点で好ましい。

【0064】

その他の層間充填材組成物用材料の混合割合は、層間充填材組成物100体積%あたり、通常10体積%以下、好ましくは5体積%以下、さらに好ましくは1体積%以下である。この範囲の上限値以下だと比誘電率の上昇や耐電圧の低下などの悪影響を与えにくいという点で好ましい。なお、ここでいうその他の層間充填材組成物用材料の混合割合とは、その他の層間充填材組成物用材料の合計量を規定している。

【0065】

なお、マトリックス樹脂の混合割合は、層間充填材組成物のうち、微粒子状樹脂フィラー、無機フィラー、及びその他の層間充填材組成物用材料をのぞいた部分である。

【0066】

[2.塗布液]

本発明の塗布液は、塗布法等で半導体チップ上に層間充填材組成物の膜を形成する場合に、層間充填材組成物を良好に塗布ができる物性となるように、層間充填材組成物と、有機溶媒とを混合して粘度等を調整したものである。さらに、塗布液には層間充填材組成物および有機溶媒以外の材料を混合させてもよい。本発明の塗布液は、液状、インク状、スラリー状、ゲル状のものを含む。

【0067】

本発明の塗布液は、有機溶媒と、該有機溶媒中に分散又は溶解した本発明の層間充填材組成物とを含む。また、無機フィラーの分散剤を含有していてもよい。以下、これらの構成について説明する。

【0068】

<2−1.有機溶媒>

本発明にかかる有機溶媒は、層間充填材組成物の物性を塗布が良好に行えるように調整するために、層間充填材組成物と混合されるものである。本発明にかかる有機溶媒は、本発明の効果を著しく妨げなければ制限はなく、従来から塗布法のために物性調整に用いられる有機溶媒であれば用いることができる。

【0069】

(溶解性)

マトリックス樹脂は有機溶媒によって侵されないことが好ましい。そのため、この観点からマトリックス樹脂と有機溶媒との組合せを選択するとよい。また、同様に、半導体チップ等の部品も腐食しない有機溶媒を選択する方が好ましい

さらに、微粒子状樹脂フィラーは架橋性樹脂を用いていれば溶解しづらいが、上述したようにその粒径が維持されることで層間充填材組成物の熱伝導性が向上すると推測されるため、有機溶媒によって侵されないことが好ましい。

【0070】

(沸点)

半導体チップ上に層間充填材組成物を硬化するときには、溶媒は層間充填材組成物中に残存しない方が好ましい。そのため、接着前に熱処理をして揮発させることが考えられる。このとき、例えば、熱硬化性樹脂を、バンプ金属の融点より低い温度でBステージ化して仮接着し、バンプ金属の融点より高い温度で本接着する場合、溶媒が揮発する沸点よりもBステージ化温度が低いと、溶媒が層間充填材組成物中に残存する可能性がある。そのため、溶媒の沸点はマトリックス樹脂のBステージ化温度よりも低いことが好ましい。一方でマトリックス樹脂が熱硬化性樹脂以外の場合でも、溶媒の沸点は仮接着前にマトリックス樹脂を熱処理できる温度よりも低いことが好ましい。また、引火性の観点からは一般に溶媒の沸点はできるだけ高いことが好ましい。

【0071】

これらのことから溶媒の沸点は、具体的に、通常50℃以上、好ましくは100℃以上、さらに好ましくは150℃以上、また、また通常260℃以下、好ましくは255℃以下、さらに好ましくは250℃以下である。なお、2種以上の溶媒を混合して沸点を調整して上記範囲に収めてもよい。

【0072】

(有機溶媒の具体例)

本発明に係る有機溶媒としては、フォトレジストの分野において一般に用いられているものが使用できる。例えば、2−メトキシエチルエーテル、エチレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールメチルエーテルアセテート等のグリコール類;乳酸エチル、乳酸メチル等の乳酸エステル類、メチルプロピオネート、エチルプロピオネート等のプロピオネート類;メチルセルソルブアセテート等のセルソルブエステル類、トルエン、キシレン等の芳香族炭化水素類;メチルアミルケトン、メチルエチルケトン、シクロヘキサノン、2−ヘプタノン等のケトン類;γ−ブチロラクトン等のラクトン類;N―メチルピロリドン;酢酸ブチル等が挙げられる。

中でも、マトリックス樹脂を溶解しやすい、γ−ブチロラクトン、N―メチルピロリドンが好ましい。

特には、γ−ブチロラクトンが好ましい。溶解力が高く、かつ比較的有害性が低いためである。

これらは1種を単独で用いてもよく、2種以上を任意の組合せ及び比率で併用してもよい。

【0073】

<2−2.層間充填材組成物>

本発明の塗布液における層間充填材組成物は、[1.三次元集積回路用の層間充填材組成物]で説明した層間充填材組成物を用いることができる。層間充填材組成物は、有機溶媒中に分散又は溶解していればよい。

【0074】

<2−3.無機フィラーの分散剤>

本発明の塗布液は、有機溶媒、及び層間充填材組成物に加え、無機フィラーの分散剤を含有することが好ましい。上述のように、無機フィラーは層間充填材組成物中で均質に分散したのち、微粒子状樹脂フィラーを核として空間配置されると思料されるためである。本発明にかかる無機フィラーの分散剤は、本発明の効果を著しく妨げなければ制限はなく、従来からフィラーを分散させるために用いられていれば用いることができる。

無機フィラーの分散剤は任意の1種を単独で用いてもよく、2種以上を任意の組合せ及び比率で併用してもよい。

【0075】

<2−3.塗布液>

本発明の塗布液は、塗布法を用いて塗布する場合に良好な物性となるように調整する。塗布法には、スピンコート法、スプレー法、スクリーン印刷法、ドクターブレード法等の方法があるが、本発明においては何れの方法も用いることができる。そのため、選択した方法において良好な物性になるように調整すればよい。中でも、半導体プロセスに適合したスピンコート法が好ましい。

【0076】

(粘度)

本発明の塗布液の粘度は、塗布法のうちどの方法を用いるかによっても最適な値はことなるが、例えばスピンコート法の場合、通常5mPa・s以上、好ましくは10mPa・s以上、さらに好ましくは20mPa・s以上、また、また通常1000mPa・s以下、好ましくは500mPa・s以下、さらに好ましくは100mPa・s以下である。この範囲の上限値以下だと基板上に均一に広がりやすいという点で好ましい。一方、この範囲の下限値以上だと所期の膜厚が確保できるという点で好ましい。

粘度は、ブルックフィールド型、BM型等の回転型粘度計によって測定することができる。

【0077】

(比重)

本発明の塗布液の比重はスピンコート法に適した比重であることが好ましく、1g/cm3以上10g/cm3以下であることが好ましい。

【0078】

<2−3.製造方法>

本発明の塗布液を製造する方法は、本発明の効果を著しく阻害制限するものでなければ、従来公知のいかなる方法をも用いることができる。

【0079】

本発明の塗布液は、有機溶媒と、該有機溶媒中に分散又は溶解した本発明の層間充填材組成物とからなるが、これらの混合する順序、およびその混合方法に制限はない。無機フィラーの分散剤を混合する場合も、同様に混合する順序、およびその混合方法に制限はない。また、層間充填材組成物の各材料は、その各材料の前駆体であってもよい。

【0080】

また、本発明の層間充填材組成物は、有機溶媒、層間充填材組成物、及び無機フィラー以外の材料(以下、「その他の塗布液用材料」ということがある。)を含有していてもよい。

その他の塗布液用材料としては、例えば、分散剤、硬化剤、硬化促進剤、界面活性剤、消泡剤、感光剤、粘度調整剤、架橋剤、結着剤などが挙げられる。これらは1種を単独で含有しいてもよいし、2種以上を任意の割合及び比率で含有していてもよい。

【0081】

有機溶媒と層間充填材組成物との混合割合は、本発明の効果を著しく妨げなければ制限はなく、任意の割合とすることができる。ただし、上述した塗布法に良好な物性の範囲となる割合とする。

【0082】

具体的に、層間充填材組成物の混合割合は、塗布液100重量%あたり、通常10重量%以上、好ましくは20重量%以上、さらに好ましくは30重量%以上、また、また通常70重量%以下、好ましくは60重量%以下、さらに好ましくは50重量%以下である。この範囲の上限値以下だと粘度が高くなりすぎないという点で好ましい。一方、この範囲の下限値以上だと粘度が低くなりすぎないという点で好ましい。

【0083】

その他の塗布液用材料の混合割合は、塗布液100重量%あたり、通常5重量%以下、好ましくは3重量%以下、さらに好ましくは1重量%以下である。この範囲の上限値以下だと比誘電率の上昇や耐電圧の低下など悪影響を与えにくいという点で好ましい。なお、ここでいうその他の塗布液用材料の混合割合とは、その他の塗布液用材料の合計量を規定している。

【0084】

なお、有機溶媒の混合割合は、塗布液のうち、層間充填材組成物、無機フィラーの分散剤、及びその他の塗布液用材料をのぞいた部分である。

【0085】

[3.三次元集積回路の製造方法]

本発明の三次元集積回路の製造方法は、半導体チップに、本発明の塗布液を塗布した後、別の半導体チップを加圧接着して積層する工程(以下、本発明の積層工程ということがある。)を含むものである。本発明の層間充填材組成物は、従来の三次元集積回路の層間充填材として広く用いることができる。そのため、本発明の三次元集積回路の製造方法は、層間充填材組成物を半導体チップ間の層間充填材(接着剤)として使用する方法である、本発明の積層工程を有していれば、本発明の効果を著しく妨げる工程を除き、従来用いられてきたいかなる工程を併用してもよい。

【0086】

(半導体チップ)

本発明にかかる半導体チップとは、三次元集積回路の各基板層を構成する各基板のことであり、回路が形成されたウエハまたはそのウエハを切断したチップのいずれかまたは双方を言う。半導体チップが複数積層することにより三次元集積回路が構成される。層間充填材組成物は、この半導体チップ同士の間を充填し、半導体チップどうしを接着する充填層の材料となる。

【0087】

(スピンコート)

本発明の積層工程におけるスピンコートは、本発明の効果を著しく妨げない限り、通常行われるスピンコート法を用いることができる。スピンコートは通常、半導体チップの片面に行われ、半導体チップを積層するときにスピンコートされた面とされていない面とで接着することが好ましい。ただし、スピンコートを半導体チップの両面におこなったり、スピンコートされた面同士を接着してもよい。

【0088】

スピンコートは、通常、塗布液をチップ全体に広げる第一工程と、広がった塗布液を高速回転によって膜厚を均一化する第二工程からなる。

【0089】

第一工程の回転速度は、塗布液の物性によっても異なるが、通常500rpm以上、好ましくは600rpm以上、さらに好ましくは700rpm以上、また、通常1000rpm以下、好ましくは950rpm以下、さらに好ましくは900rpm以下である。この範囲の上限値以下だと塗布液が飛び散らないという点で好ましい。一方、この範囲の下限値以上だと塗布液が広がりやすいという点で好ましい。

【0090】

第一工程の回転時間は、塗布液の物性によっても異なるが、通常1秒以上、好ましくは3秒以上、さらに好ましくは5秒以上、また、また通常30秒以下、好ましくは20秒以下、さらに好ましくは15秒以下である。この範囲の上限値以下だとスループットが比較的高いという点で好ましい。一方、この範囲の下限値以上だと塗布液が広がりやすいという点で好ましい。

【0091】

第二工程の回転速度は、塗布液の物性によっても異なるが、通常1000rpm以上、好ましくは1050rpm以上、さらに好ましくは1100rpm以上、また、通常5000rpm以下、好ましくは4000rpm以下、さらに好ましくは3000rpm以下である。この範囲の上限値以下だと過度に塗布液が飛び散らず、厚膜を得やすいという点で好ましい。一方、この範囲の下限値以上だと塗布液の広がり不足による膜の不均一化が起こりにくいという点で好ましい。

【0092】

第二工程の回転時間は、塗布液の物性によっても異なるが、通常20秒以上、好ましくは25秒以上、さらに好ましくは30秒以上、また、また通常60秒以下、好ましくは50秒以下、さらに好ましくは40秒以下である。この範囲の上限値以下だとスループットが比較的高いという点で好ましい。一方、この範囲の下限値以上だと塗布膜の膜厚均一化に要する時間が確保しやすいという点で好ましい。

【0093】

塗布温度は、塗布液の組成によっても異なるが、通常15℃以上、好ましくは20℃以上、さらに好ましくは22℃以上、また、また通常30℃以下、好ましくは25℃以下、さらに好ましくは24℃以下である。この範囲は、通常23℃のクリーンルームにおいての制御が容易であるため好ましい。

【0094】

(加圧接着)

本発明の積層工程における加圧接着とは、スピンコートされた半導体チップ同士を積層し、加圧し、必要に応じて加熱することで接着を促進する工程である。加圧接着工程は、大気中、イナート雰囲気中、真空中などで行うことができるが、層間充填材組成物からの揮発成分がある場合があるので真空中で行うことが好ましい。

【0095】

加圧時の圧力は、本発明の効果を著しく妨げない限り制限はなく、半導体チップが破損することがない範囲であればよい。

【0096】

[4.本発明の層間充填材組成物を用いる利点]

本発明の層間充填材組成物を材料とした充填層は、上述したように無機フィラーが微粒子状樹脂フィラーの表面に配置されるため、無機フィラーの含有量が少なくても、より熱伝導性が高くなると推測される。そのため、従来の微粒子状樹脂フィラーを混合してない場合に比べて、同程度の熱伝導度を得るためには、無機フィラーの混合量をより少なくすることができる。

【0097】

無機フィラーは一般に熱伝導性は高いが、同時に比誘電率も高い傾向があるため、高周波の回路では不具合が出る傾向にあった。しかし、本発明の層間充填材組成物は、無機フィラーの含有量が少なくても高い熱伝導性を有するので、高周波の回路にも好ましく適用することができる。特に、集積度を高めた三次元集積回路は発熱しやすい傾向にあるため、少ない無機フィラーの含有量でも熱伝導性を高めることのできる本発明の層間充填材組成物が好ましい。

【0098】

また、熱導電性を向上させるために無機フィラーを多く含有すると、マトリックス樹脂の割合が相対的に下がるため、半導体チップ同士の接着性が低下する傾向にあった。しかし、本発明の層間充填材組成物は無機フィラーの含有量が少なくても高い熱伝導性を有するので、より高い接着性を得ることができる。

【実施例】

【0099】

以下、本発明について、実施例を用いてさらに詳細に説明するが、本発明はその趣旨を逸脱しない限り、以下の実施例に限定されるものではない。

【0100】

[ポリアミック酸GBL溶液の調製]

ビス[4−(3−アミノフェノキシ)フェニル]スルホン(m−BAPS)10.38gをγ−ブチロラクトン(GBL)79.8gに溶解し、さらに新日本理化株式会社製リカシッドTMEG−100(エチレングリコール ビスアンヒドロトリメリテート)9.86gを添加して反応させ、ポリアミック酸GBL溶液を調製した。

【0101】

[塗布液の調製]

(実施例1)

GBL2.5gに、粒径0.2μmの酸化アルミニウム粉末(タイミクロン:大明化学工業株式会社製)4gを加えて攪拌した。この試料に超音波を30分間照射した後に、粒径0.9μmの架橋アクリル粉末(ケミスノー:綜研化学株式会社製)1gを加えて攪拌した。さらに超音波を30分間照射して分散させた後に、前記のポリアミック酸GBL溶液5gを加えて攪拌した。ポリアミック酸中での分散を良くするために、さらに超音波を30分間照射した。

【0102】

(実施例2)

酸化アルミニウム粉末の量を6g、架橋アクリル粉末の量を0.5gとした他は、実施例1と同様にして塗布液を調製した。

【0103】

(実施例3)

酸化アルミニウム粉末の量を2g、架橋アクリル粉末の量を1.5g(実施例3)とした他は、実施例1と同様にして塗布液を調製した。

【0104】

(実施例4)

架橋アクリル粉末1gの代わりに、粒径0.9μmのテクポリマー(積水化学工業製)1gを用いた他は、実施例1と同様にして塗布液を調製した。

【0105】

(実施例5)

実施例4において、酸化アルミニウム粉末に加えて、粒径0.2μmのダイヤモンド粉末(トーメイダイヤ株式会社製)1gをさらに添加した他は、実施例4と同様にして塗布液を調製した。

【0106】

(実施例6)

架橋アクリル粉末1gの変わりに粒径0.4μmのメラミン樹脂(エポスター:株式会社日本触媒製)1gを用いた他は、実施例1と同様にして塗布液を調製した。

【0107】

(比較例1)

架橋アクリル粉末を添加しなかった他は、実施例2と同様にして塗布液を調製した。

【0108】

(比較例2)

ポリアミック酸GBL溶液に他の成分を混合することなく、ポリアミック酸GBL溶液自体を塗布液とした。

【0109】

[成膜]

(実施例1〜3,5)

タンタル(Ta)を接着層として銅(Cu)膜を付けた酸化膜付シリコンウェハ(Cu:150nm/Ta:100nm/SiO2:100nm/Si)を、20cm2程度にカットしたものの上に、スピンコート(800rpmで10秒、続いて1500rpmで30秒)によって前記の塗布液を塗布した。ただし、後段の回転数1500rpmは、塗布液の粘度に応じて調節するため、実施例6、比較例1、2においては、後述の条件とした。

【0110】

次に、100℃のホットプレート上で3分間加熱して溶媒を揮発させ、得られた膜の膜厚を測定した後、真空オーブンにて加熱しイミド化を行った。ただし、実施例4においては、加熱時間を後述の条件とした。

【0111】

窒素置換したオーブンで、100℃まで昇温し(約15分)、100℃保持1時間、さらに180℃まで昇温し(約15分)、180℃保持1時間の後、180℃で真空に引いて30分保持してイミド化を行い、充填層を形成した。

【0112】

(実施例4)

100℃のホットプレート上での加熱時間を6分間とした他は、実施例1と同様にして成膜を行い、充填層を形成した。

【0113】

(実施例6)

スピンコートを(800rpmで10秒、続いて2500rpmで30秒)行った以外は、実施例1と同様にして成膜を行い、充填層を形成した。

【0114】

(比較例1)

スピンコートを(800rpmで10秒、続いて1200rpmで30秒)行った以外は、実施例1と同様にして成膜を行い、充填層を形成した。

【0115】

(比較例2)

スピンコートを(800rpmで10秒、続いて1100rpmで30秒)行った以外は、実施例1と同様にして成膜を行い、充填層を形成した。

【0116】

[温度上昇測定]

23℃のクリーンルーム中で、80℃および120℃のホットプレート上に充填層を上にして基板を置き、表面温度が、75℃および110℃まで上昇するのに要する時間を赤外線放射温度計(SK−8900:株式会社佐藤計量器製作所)によって測定した。一般に、シリコンウェハや金属膜などの固体の熱伝導率は樹脂に比べて非常に大きいので、塗布膜の熱伝導率が大きいほど、ここで測定した表面温度の上昇は速くなると考えられる。

【0117】

[結果]

フィラー各材料の密度から計算した体積割合と膜厚測定結果および表面温度上昇測定結果をまとめて表1に示す。高熱伝導無機フィラー(アルミナ微粒子やダイヤモンド微粒子など)に加えてポリマー微粒子を含む膜は熱伝導性に優れるためホットプレートでの加熱時に表面温度の上昇が速い。

【0118】

この効果は、ポリマー微粒子の量(実施例1〜3)や種類(実施例1,4,6)を変えても、高熱伝導無機フィラーの種類(実施例1,5)を変えても同様に見られる。

【0119】

【表1】

【符号の説明】

【0120】

1 マトリックス樹脂

2 微粒子状樹脂フィラー

3 無機フィラー

10 充填層

20 半導体チップ

【技術分野】

【0001】

本発明は、三次元集積回路用の層間充填材組成物、該層間充填材組成物を含有する塗布液、及び該塗布液を用いた三次元集積回路の製造方法に関する。

【背景技術】

【0002】

集積回路の集積度を上げるために、回路基板を多層にする技術が多く用いられている。このように積層される基板同士を接着して封止する層間充填材組成物として、各種の樹脂を用いることが多い(特許文献1,2)。しかし、基板を多層構造にすることで内部に蓄熱し、誤作動などの原因となる場合がある。

【0003】

そこで、層間充填材組成物に無機フィラーを混合させることで熱伝導性を上げ、排熱しやすくすることが提案されている(特許文献3,4,5,非特許文献1)。このとき、層間充填材組成物は絶縁性を維持することが肝要なので、導電性の観点から特にアルミナが好ましく用いられている(引用文献6)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2006−522461号公報

【特許文献2】特開2009−54943号公報

【特許文献3】特開2004−35782号公報

【特許文献4】特開2002−161244号公報

【特許文献5】特許第3838994号

【特許文献6】特開2008−274083号公報

【非特許文献】

【0005】

【非特許文献1】ネットワークポリマー講演討論会講演要旨集,58th,85(2008)

【発明の概要】

【発明が解決しようとする課題】

【0006】

三次元集積回路は、半導体チップ同士が、その間隙に層間充填材組成物を充填して形成された充填層によって接着される構造を有している。この充填層の熱伝導率を向上させるためには、熱伝導率の高い無機フィラーを入れることが有効であるが、極めて高濃度に入れなければ、マトリックス樹脂の大きな熱抵抗により、熱伝導率はあまり高くならないという課題があった。

【0007】

しかし、無機フィラーは、一般に熱伝導性が高いものの同時に比誘電率も高いという特徴がある。そのため、熱伝導性を高める目的で多量の無機フィラーを層間充填材組成物に混合させると、層間充填材組成物の比誘電率も高くなり、特に高周波回路において不適となる課題があった。

【0008】

また、三次元集積回路を製造する工程では加圧接着する工程を含むので、硬い材料が層間充填材組成物に含まれると、半導体チップを損傷する可能性がある。無機フィラーは硬い材料であることが多く、特にアルミナを用いた場合には、あまりに多量に層間充填材組成物に混合すると、その傾向が著しくなるという課題があった。

さらに、層間充填材組成物に含まれる樹脂の割合が低下すると、基板同士の接着性が低下して基板が剥離したり、成膜性が低下する可能性があった。

【0009】

本発明は上記課題に鑑みてなされたものであり、少ない無機フィラーの含有量であっても、より熱伝導性が高い充填層を形成することができる層間充填材組成物を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明者等が鋭意研究したところ、層間充填材組成物に無機フィラーに加えて、微粒子状樹脂フィラーを混合することで、上記課題を解決することができることを見いだした。

【0011】

すなわち、本発明の要旨は、三次元集積回路用の層間充填材組成物であって、微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂を含有し、かつ該層間充填材組成物100体積%あたり、該微粒子状樹脂フィラーを1体積%以上70体積%以下、該無機フィラーを1体積%以上80体積%以下含有することを特徴とする、三次元集積回路用の層間充填材組成物に存する(請求項1)。

【0012】

このとき、該微粒子状樹脂フィラーの平均粒径が、該無機フィラーの平均粒径よりも大きいことが好ましい(請求項2)。

【0013】

また、該微粒子状樹脂フィラーの平均粒径が、0.05μm以上2μm以下であることが好ましい(請求項3)。

【0014】

さらに、該微粒子状樹脂フィラー、及び該無機フィラーの最大粒径が3μm以下であることが好ましい(請求項4)。

【0015】

本発明の別の要旨は、有機溶媒と、該有機溶媒中に分散又は溶解した、請求項1〜4の何れか一項に記載の層間充填材組成物とを含むことを特徴とする、塗布液に存する(請求項5)。

【0016】

このとき、該塗布液が、更に該無機フィラーの分散剤を含有することが好ましい(請求項6)。

【0017】

本発明の別の要旨は、複数の半導体チップに、請求項5又は請求項6に記載の塗布液をスピンコートした後、これらの半導体チップを加圧接着して積層する工程を含むことを特徴とする、三次元集積回路の製造方法に存する(請求項7)。

【発明の効果】

【0018】

本発明によると、少ない無機フィラーの含有量であっても、より熱伝導性が高い充填層を形成することができる層間充填材組成物を提供することができる。

【図面の簡単な説明】

【0019】

【図1】半導体チップ間に形成される充填層(三次元集積回路用の層間充填材組成物を成膜の後に硬化した層)の模式的な断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について説明するが、本発明は以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0021】

[1.三次元集積回路用の層間充填材組成物]

本発明の三次元集積回路用の層間充填材組成物(以下、単に層間充填材組成物ということがある)は、三次元集積回路の各層を構成する半導体チップ同士を接着し、半導体チップ同士の間隙を充填する充填層を形成することができる組成物である。

【0022】

本発明の層間充填材組成物は、微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂を含有してなる。以下、これらの構成につき説明する。

また、本発明の層間充填材組成物には、その成分の少なくとも一部を充填層形成時の加熱・加圧等によって、対応する上記構成成分を生成し得るような成分で置き換えたものを用いてもよい。このような成分としては、例えば樹脂の前駆体である、原料モノマー、ダイマー、オリゴマー等が例示できる。

【0023】

<1−1.微粒子状樹脂フィラー>

本発明に係る微粒子状樹脂フィラーは、特定範囲の粒径を有する樹脂の微粒子によるフィラーである。層間充填材組成物は、微粒子状樹脂フィラーを含有することによって、少ない無機フィラーの含有量であっても、より熱伝導性が高い充填層を形成することができる。

【0024】

本発明に係る微粒子状樹脂フィラーによって、なぜ上述した効果が得られることについては以下のように推測される。

【0025】

充填層中に、微粒子状樹脂フィラーが存在することで、無機フィラーが均一に分散した空間配置になるのではなく、図1に示すように、微粒子状樹脂フィラー2の表面に付着して配置されると推測される。

そのため無機フィラー3が充填層10中に均一に分散するよりも、無機フィラー3同士の距離が縮まったり、接触したりするため、半導体チップ20間に熱の伝導路が形成されることになると推測される。

さらに、層間充填材組成物を塗布法で成膜したのち硬化することで充填層10を形成する場合、硬化中に無機フィラー3が沈降することを防ぐことができると推測される。無機フィラー3が沈降すると、上部に無機フィラー充填量が少ない部分ができるため、熱の伝導路が分断され、熱抵抗が大きくなる。

【0026】

以上のことから、たとえ同量の無機フィラーを含有している場合でも、微粒子状樹脂フィラーを含有した場合の方が、熱伝導性が高くなるものと推測される。このため、微粒子状樹脂フィラーは以下の特徴を有することが好ましい。

【0027】

(粒径)

本発明に係る微粒子状樹脂フィラーの粒径は、本発明の効果を著しく制限することがなければ制限はない。ただし、微粒子状樹脂フィラーの平均粒径が、無機フィラーの平均粒径よりも大きいことが好ましい。上述した様に、無機フィラーが微粒子状樹脂フィラーの表面に付着して配置されると推測されるため、その核として機能させるためである。

【0028】

微粒子状樹脂フィラーの粒径が、充填層の厚みより大きいと、充填層と半導体チップの界面に熱抵抗の大きな空洞ができるため、該充填層の厚みよりは小さいことが好ましい。充填層の面内均一性の観点からは、充填層の厚みと微粒子状樹脂フィラーの平均粒径との比率は、充填層の厚みを100とすると、微粒子状樹脂フィラーの平均粒径は、通常0.1以上、好ましくは0.5以上、さらに好ましくは1以上、また、また通常30以下、好ましくは20以下、さらに好ましくは10以下である。

【0029】

本発明において、微粒子状樹脂フィラーの平均粒径の測定方法は電子顕微鏡による観察法を用いる。具体的には、充填層の断面の合計500μm2以上の任意の面積領域の電子顕微鏡写真をとり、粒径分布を観察することで測定できる。断面観察の場合、粒子の様々な部位の断面を見ることになるので、本発明では電子顕微鏡写真から求めた平均値の2倍を平均粒径と見なす。ただし、塗布液の場合は、塗布、硬化の後に断面を観察して測定することにより平均粒径を求めることができる。なお、電子顕微鏡写真の観察は、複数の面積領域で行うことが好ましく、5以上の面積領域で行うことがより好ましい。この場合、平均粒径の値は、各観察により得られた値の算術平均値を用いればよい。

【0030】

本発明に係る微粒子状樹脂フィラーの平均粒径は、上述のように充填層の厚みとの兼ね合いもあるが、通常0.05μm以上、好ましくは0.1μm以上、さらに好ましくは0.3μm以上、また、通常2μm以下、好ましくは1.5μm以下、さらに好ましくは1μm以下である。粒径がこの範囲より小さいと、樹脂フィラーどうしの凝集が起こりやすくなる傾向がある。また、粒径がこの範囲より大きいと、スピンコート法などの塗布法で半導体チップ上に層間充填材組成物を形成するときに、流動しにくかったり、沈降したりして、均質な膜が得ることが困難になる傾向がある。

【0031】

また、上述したように、微粒子状樹脂フィラーの最大粒径が、充填層の厚みより大きいと接着性が低下するため、該充填層の厚みよりは小さいことが好ましく、また、微粒子状樹脂フィラーは層間充填材組成物中に均質に分散可能な粒径であることが好ましい。そのため、微粒子状樹脂フィラーの最大粒径は3μm以下が好ましく、より好ましくは2μm以下、さらに好ましくは1μm以下である。

【0032】

本発明において、微粒子状樹脂フィラーの最大粒径の測定方法は前記電子顕微鏡による観察法において、観察される面積領域中の最大粒径を求めればよい。最大粒径についても複数の面積領域を観察して求めることが好ましい。具体的には、充填層の断面の合計500μm2以上の任意の面積領域の電子顕微鏡写真をとり、最大粒径を観察することで測定できる。ただし、塗布液の場合は、塗布、硬化の後に断面を観察して測定することにより最大粒径を求めることができる。

【0033】

(耐熱性)

本発明に係る微粒子状樹脂フィラーの耐熱性は、三次元集積回路の動作発熱に耐えられれば、本発明の効果を著しく妨げない限り制限はない。ただし、上述した様に、無機フィラーが微粒子状樹脂フィラーの表面に付着して配置されると推測されるため、三次元集積回路の製造工程で、形状を維持できる耐熱性とする。

【0034】

具体的には、通常三次元集積回路が発熱する量や、半導体チップ同士をバンプで接合接着する工程の温度を考慮すると、通常100℃、1分以上、好ましくは120℃、1分以上、さらに好ましくは350℃、1分以上である。耐熱性は高いほど本発明の目的において好ましい。

【0035】

(熱伝導度)

本発明に係る微粒子状樹脂フィラーの熱伝導度は、本発明の効果を著しく制限することがなければ制限はないが、少なくともマトリックス樹脂より著しく低くないことが好ましい。本発明は微粒子状樹脂フィラーを混合することで、熱伝導度の向上に主に資する無機フィラーの空間配置を誘導し、層間充填材組成物全体として見た場合の熱伝導度を向上させていると推測されるので、微粒子状樹脂フィラーが熱抵抗にならない方が好ましいためである。

【0036】

具体的には、通常の樹脂が有する熱伝導度を考慮すると、通常0.05W/m・K以上、好ましくは0.1W/m・K以上、さらに好ましくは0.2W/m・K以上である。また、熱伝導度は高いほど好ましいが、工業的に入手できる樹脂は通常1W/m・K以下であり、例えば半導体封止用に広く用いられているエポキシ樹脂の熱伝導度は、通常0.2W/m・K以下である。

【0037】

本発明において、微粒子状樹脂フィラーの熱伝導度の測定方法は熱物性顕微鏡を用いる。具体的には、周期加熱−サーモリフラクタンス法を用いた熱物性顕微鏡により測定できる。

【0038】

(比誘電率)

本発明に係る微粒子状樹脂フィラーの比誘電率は、本発明の効果を著しく制限することがなければ制限はないが、少なくとも無機フィラーよりは低いことが好ましく、マトリックス樹脂と同程度であることが好ましい。比誘電率は低いほど電子回路には好適であり、高周波回路であるほどこの傾向は顕著になるためである。

【0039】

具体的には、通常無機フィラーやマトリックス樹脂が有する比誘電率を考慮すると、通常5以下、好ましくは4以下、さらに好ましくは3以下である。

【0040】

(耐溶剤性)

本発明に係る微粒子状樹脂フィラーは、架橋性樹脂によるフィラーを用いた方が、塗布液を製造する際に溶解しにくいので好ましい。

【0041】

(比重)

本発明に係る微粒子状樹脂フィラーの比重は、スピンコート法等での塗布の際に、沈降せず、均一に広がる範囲が好ましい。

具体的には、通常0.5g/cm3以上、好ましくは0.8g/cm3以上、さらに好ましくは1g/cm3以上、また、また通常2g/cm3以下、好ましくは1.8g/cm3以下、さらに好ましくは1.5g/cm3以下である。粒径にもよるが、比重が大きいと塗布の際に沈降しやすくなり、小さいとスピンによる流動が不十分になる傾向がある。

このとき、微粒子状樹脂フィラーの比重は、気体置換式の密度計等で測定できる。

【0042】

(微粒子状樹脂フィラーの具体例)

本発明に係る微粒子状樹脂フィラーとしては、例えば、メタクリル酸メチル、メタクリル酸ブチル等のメタクリル酸エステルや、アクリル酸エステル等から得られる樹脂等を基材とする微粒子、それらのモノマーとメチルビニルエーテル、酢酸ビニル、ジビニルベンゼンなど他のモノマーとの共重合体微粒子、およびこれらを架橋した微粒子などのアクリル系微粒子;スチレン系微粒子;低密度ポリエチレン微粒子、高密度ポリエチレン微粒子、超高分子量ポリエチレン微粒子、およびエチレン・アクリル酸共重合体微粒子などのポリエチレン系微粒子;ナイロン系微粒子;ポリアクリロニトリルを主成分とするPAN系微粒子;熱硬化性および熱可塑性のポリウレタン系微粒子;ノボラック樹脂微粒子、レゾール樹脂微粒子などのフェノール樹脂系微粒子;シリコーン樹脂微粒子、シリコーン樹脂被覆微粒子などのシリコーン樹脂系微粒子;ベンゾグアナミン・ホルムアルデヒド縮合物微粒子、ベンゾグアナミン・メラミン・ホルムアルデヒド縮合物微粒子、メラミン・ホルムアルデヒド縮合物微粒子などのベンゾグアナミン・メラミン系微粒子;四フッ化エチレン樹脂微粒子などのフッ素樹脂系微粒子;アラミド微粒子、ポリイミド微粒子、PEEK微粒子などのエンプラ系微粒子;シルクなどの天然高分子系微粒子等が挙げられる。

【0043】

中でも、有機溶媒不溶の樹脂の微粒子、架橋によって有機溶媒に不溶化した樹脂の微粒子が好ましい。また、有機溶媒中で凝集しにくく、分散しやすい樹脂の微粒子が好ましく、表面処理によって分散しやすくした樹脂微粒子も好ましい。

また、周囲の無機フィラーによる効果的な熱伝導路を形成しやすくするため、真球状に近い樹脂微粒子が好ましく、このため、元の樹脂を粉砕して製造した微粒子よりも、懸濁重合、乳化重合、シード重合など直接製造した樹脂微粒子が好ましい。直接製造した樹脂微粒子は、その製造方法によりあらかじめ様々な表面処理を行うことも可能な点でも好ましい。そのため、架橋アクリル樹脂、メラミン樹脂の微粒子が好ましく、特に架橋アクリル樹脂が好ましい。

これらは1種を単独で用いてもよく、2種以上を任意の組合せ及び比率で併用してもよい。

【0044】

<1−2.無機フィラー>

本発明に係る無機フィラーは、熱伝導度が1W/m・K以上、好ましくは5W/m・K以上の無機物質の微粒子であり、フィラーとして用いられるものであれば、従来から用いられる無機フィラーを用いることができる。一般に無機フィラーは、一般に層間充填材に用いられる樹脂に比べて、熱伝導度が高い物質であり、層間充填材組成物が無機フィラーを含有することで、充填層の熱伝導度が全体として高くなる。

【0045】

(粒径)

本発明に係る無機フィラーの粒径は、本発明の効果を著しく制限することがなければ制限はない。ただし、微粒子状樹脂フィラーの平均粒径が、無機フィラーの平均粒径よりも大きいことが好ましい。上述した様に、無機フィラーは、微粒子状樹脂フィラーの表面に付着するように配置されると推測されるためである。

【0046】

無機フィラーの粒径が、充填層の厚みより大きいと、半導体チップ同士を加圧接着する際に半導体チップ表面を損傷したり、マトリックス樹脂と半導体チップとの接着面が減少し、無機フィラーに常に加圧した状態で接着することになり、接着性が低下したりするため、該充填層の厚みよりは小さいことが好ましい。充填層の厚みと無機フィラーの粒径との比率は、充填層の厚みを100とすると、無機フィラーの平均粒径は、通常0.01以上、好ましくは0.05以上、さらに好ましくは0.1以上、また、また通常20以下、好ましくは15以下、さらに好ましくは10以下である。

【0047】

本発明において、無機フィラーの平均粒径の測定方法は、微粒子状樹脂フィラーの平均粒径の測定方法と同様の方法を用いて行うことができる。

【0048】

本発明に係る無機フィラーの平均粒径は、上述のように充填層の厚みとの兼ね合いもあるが、通常0.01μm以上、好ましくは0.05μm以上、さらに好ましくは0.1μm以上、また、通常1μm以下、好ましくは0.5μm以下、さらに好ましくは0.3μm以下である。粒径がこの範囲より小さいと、無機フィラーどうしの凝集が起こり、樹脂フィラーの表面に付着しにくくなる傾向がある。また、粒径がこの範囲より大きいと、スピンコート法などの塗布法で半導体チップ上に充填層を形成するときに、流動しにくかったり、沈降したりして、均質な膜が得ることが困難になる傾向がある。

【0049】

また、上述したように、無機フィラーの粒径が、充填層より大きいと、充填層と半導体チップの界面に熱抵抗の大きな空洞ができるため、該充填層の厚みよりは小さいことが好ましく、また、無機フィラーは層間充填材組成物中で均質に分散したのち、微粒子状樹脂フィラーを核として空間配置されると思料されるため、均質に分散可能な粒径であることが好ましい。そのため、無機フィラーの最大粒径は3μm以下が好ましく、より好ましくは1μm以下、さらに好ましくは0.5μm以下である。

【0050】

本発明において、無機フィラーの最大粒径の測定方法は、微粒子状樹脂フィラーの最大粒径の測定方法と同様の方法を用いて行うことができる。

【0051】

(熱伝導度)

本発明に係る無機フィラーの熱伝導度は、通常1W/m・K以上、好ましくは5W/m・K以上、さらに好ましくは15W/m・K以上である。無機フィラーの熱伝導度も本発明の目的においては、高いほど好ましい。

【0052】

本発明において、無機フィラーの熱伝導度の測定方法は、微粒子状樹脂フィラーの熱伝導度の測定方法と同様の方法を用いて行うことができる。

【0053】

(比重)

本発明に係る無機フィラーの比重は、スピンコート法等での塗布の際に、沈降せず、均一に広がる範囲が好ましい。

具体的には、通常1g/cm3以上、好ましくは2g/cm3以上、さらに好ましくは3g/cm3以上、また、また通常10g/cm3以下、好ましくは5g/cm3以下、さらに好ましくは4g/cm3以下である。粒径にもよるが、比重が大きいと塗布の際に沈降しやすくなり、小さいとスピンによる流動が不十分になる傾向がある。

このとき、無機フィラーの比重は、微粒子状樹脂フィラーの比重測定方法と同様の方法を用いて行うことができる。

【0054】

(無機フィラーの具体例)

本発明に係る無機フィラーとしては、絶縁性のある高熱伝導性フィラーが好ましい。例えば、酸化アルミニウム(アルミナ)、酸化ケイ素(シリカ)、酸化マグネシウム、酸化ベリリウム、酸化亜鉛、酸化カルシウム、酸化ジルコニウム等の無機酸化物;窒化アルミニウム、窒化ホウ素、窒化ケイ素等の無機窒化物;炭化ケイ素、炭化チタン、炭化ホウ素等の無機炭化物;ダイヤモンド等;等の微粒子が挙げられる。

中でも、熱伝導率が高く、入手しやすいため、酸化アルミニウム(アルミナ)、窒化ホウ素が好ましい。

特には、酸化アルミニウム(アルミナ)が好ましい。アルミニウム塩とNH4HCO3から合成したアンモニウムドーソナイト(NH4AlCO3(OH)2)を焼成して製造するなど高純度や真球状に近い微粒子が得やすいためである。

これらは1種を単独で用いてもよく、2種以上を任意の組合せ及び比率で併用してもよい。

【0055】

<1−3.マトリックス樹脂>

本発明に係るマトリックス樹脂は、充填層を形成したときに、三次元集積回路の各層を構成する半導体チップ同士の間を充填し、かつ、半導体チップ同士を接着する樹脂であればよく、該樹脂の前駆体も含む。

本発明に係るマトリックス樹脂は、上記用途に用いることができれば、従来から用いられる樹脂を用いることができる。

【0056】

(流動性)

本発明に係るマトリックス樹脂は、溶媒に分散又は溶解することにより塗布液にできる樹脂が好ましく、溶媒可溶の熱硬化樹脂、溶媒可溶の熱可塑性樹脂、および前駆体等が溶媒可溶な樹脂を用いることが好ましい。また前駆体等が溶媒可溶な樹脂は、微粒子状樹脂フィラーや無機フィラーをより均一に分散することができるため好ましい。

【0057】

(接着性)

本発明に係るマトリックス樹脂は、バンプ金属の融点より低い温度で、仮接着でき、かつ、バンプ金属の融点より高い温度で本接着できることが好ましい。熱硬化性樹脂の場合は、バンプ金属の融点より低い温度でBステージ化できることが好ましく、熱可塑性樹脂の場合は、バンプ金属の融点より低い温度にビカット軟化点を持つことが好ましい。

具体的には、Bステージ化温度は、通常30℃以上、好ましくは50℃以上、さらに好ましくは80℃以上、また、通常260℃以下、好ましくは255℃以下、さらに好ましくは250℃以下である。また、ビカット軟化点は、通常100℃以上、好ましくは120℃以上、さらに好ましくは130℃以上、また、通常260℃以下、好ましくは255℃以下、さらに好ましくは250℃以下である。

このとき、マトリックス樹脂のBステージ化可能温度もしくはビカット軟化点は、フィラーを入れない塗布液を塗布して硬化させることによって測定する。

【0058】

(マトリックス樹脂の具体例)

本発明に係るマトリックス樹脂としては、例えば、ポリイミド樹脂、ポリアミノビスマレイミド(ポリビスマレイミド)樹脂、ビスマレイミド・トリアジン樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂等のポリイミド系樹脂;ポリベンゾオキサゾール系樹脂;ベンゾシクロブテン樹脂;シリコーン系樹脂;フェノール系エポキシ樹脂、アルコール系エポキシ樹脂等のエポキシ系樹脂等が挙げられる。また、これらの樹脂の原料となる対応するモノマー、ダイマー、オリゴマー等の前駆体でもよい。

中でも、耐熱性の観点から、ポリイミド系樹脂、ポリベンゾオキサゾール系樹脂、ベンゾシクロブテン樹脂、およびシリコーン系樹脂が好ましい。

特には、ポリイミド樹脂が好ましい。この樹脂は、前駆体であるポリアミド酸からポリイミド樹脂へとまったく異なる材料に変化する材料であり、硬化のための架橋基も不要なので多層化の際の作業余裕度が大きいためである。また、これらの樹脂は、非感光性でも良いが、感光性を有していることが好ましい。

これらは1種を単独で用いてもよく、2種以上を任意の組合せ及び比率で併用してもよい。

【0059】

<1−4.製造方法>

本発明の層間充填材組成物を製造する方法は、本発明の効果を著しく制限するものでなければ、従来公知のいかなる方法を用いることができる。

【0060】

本発明の層間充填材組成物は、上述の微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂を含有してなる。これらの材料の混合する順序、およびその混合方法に制限はない。微粒子状樹脂フィラーと無機フィラーは別々に加えても良いが、あらかじめ乾式混合やハイブリダイザーなどによって、微粒子状樹脂フィラーの表面に無機フィラーが固着したフィラーを製造してから加えても良い。

【0061】

また、本発明の層間充填材組成物は、上述の微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂(モノマーや低重合度の樹脂、前駆体を含む)以外の材料(以下、「その他の層間充填材組成物用材料」ということがある。)を含有していてもよい。

その他の層間充填材組成物用材料としては、例えば、分散剤、硬化剤、硬化促進剤、界面活性剤、消泡剤、感光剤、粘度調整剤、架橋剤、結着剤などが挙げられる。これらは1種を単独で含有させてもよいし、2種以上を任意の割合及び比率で含有させてもよい。

【0062】

微粒子状樹脂フィラーの混合割合は、層間充填材組成物100体積%あたり、通常1体積%以上、好ましくは10体積%以上、さらに好ましくは15体積%以上、また通常70体積%以下、好ましくは60体積%以下、さらに好ましくは50体積%以下である。この範囲の上限値を超えると、十分な量の無機フィラーを充填しにくくなる傾向がある。一方、この範囲の下限値未満の場合は、微粒子状樹脂フィラーの周りに無機フィラーが付着したとしても、膜全体での熱伝導路を形成しにくくなる傾向がある。

【0063】

無機フィラーの混合割合は、層間充填材組成物100体積%あたり、通常1体積%以上、好ましくは10体積%以上、さらに好ましくは20体積%以上、また通常80体積%以下、好ましくは70体積%以下、さらに好ましくは60体積%以下である。この範囲の上限値以下だと無機フィラーによる比誘電率上昇が小さくなるという点で好ましい。一方、この範囲の下限値以上だと熱伝導路を形成しやすくなるという点で好ましい。

【0064】

その他の層間充填材組成物用材料の混合割合は、層間充填材組成物100体積%あたり、通常10体積%以下、好ましくは5体積%以下、さらに好ましくは1体積%以下である。この範囲の上限値以下だと比誘電率の上昇や耐電圧の低下などの悪影響を与えにくいという点で好ましい。なお、ここでいうその他の層間充填材組成物用材料の混合割合とは、その他の層間充填材組成物用材料の合計量を規定している。

【0065】

なお、マトリックス樹脂の混合割合は、層間充填材組成物のうち、微粒子状樹脂フィラー、無機フィラー、及びその他の層間充填材組成物用材料をのぞいた部分である。

【0066】

[2.塗布液]

本発明の塗布液は、塗布法等で半導体チップ上に層間充填材組成物の膜を形成する場合に、層間充填材組成物を良好に塗布ができる物性となるように、層間充填材組成物と、有機溶媒とを混合して粘度等を調整したものである。さらに、塗布液には層間充填材組成物および有機溶媒以外の材料を混合させてもよい。本発明の塗布液は、液状、インク状、スラリー状、ゲル状のものを含む。

【0067】

本発明の塗布液は、有機溶媒と、該有機溶媒中に分散又は溶解した本発明の層間充填材組成物とを含む。また、無機フィラーの分散剤を含有していてもよい。以下、これらの構成について説明する。

【0068】

<2−1.有機溶媒>

本発明にかかる有機溶媒は、層間充填材組成物の物性を塗布が良好に行えるように調整するために、層間充填材組成物と混合されるものである。本発明にかかる有機溶媒は、本発明の効果を著しく妨げなければ制限はなく、従来から塗布法のために物性調整に用いられる有機溶媒であれば用いることができる。

【0069】

(溶解性)

マトリックス樹脂は有機溶媒によって侵されないことが好ましい。そのため、この観点からマトリックス樹脂と有機溶媒との組合せを選択するとよい。また、同様に、半導体チップ等の部品も腐食しない有機溶媒を選択する方が好ましい

さらに、微粒子状樹脂フィラーは架橋性樹脂を用いていれば溶解しづらいが、上述したようにその粒径が維持されることで層間充填材組成物の熱伝導性が向上すると推測されるため、有機溶媒によって侵されないことが好ましい。

【0070】

(沸点)

半導体チップ上に層間充填材組成物を硬化するときには、溶媒は層間充填材組成物中に残存しない方が好ましい。そのため、接着前に熱処理をして揮発させることが考えられる。このとき、例えば、熱硬化性樹脂を、バンプ金属の融点より低い温度でBステージ化して仮接着し、バンプ金属の融点より高い温度で本接着する場合、溶媒が揮発する沸点よりもBステージ化温度が低いと、溶媒が層間充填材組成物中に残存する可能性がある。そのため、溶媒の沸点はマトリックス樹脂のBステージ化温度よりも低いことが好ましい。一方でマトリックス樹脂が熱硬化性樹脂以外の場合でも、溶媒の沸点は仮接着前にマトリックス樹脂を熱処理できる温度よりも低いことが好ましい。また、引火性の観点からは一般に溶媒の沸点はできるだけ高いことが好ましい。

【0071】

これらのことから溶媒の沸点は、具体的に、通常50℃以上、好ましくは100℃以上、さらに好ましくは150℃以上、また、また通常260℃以下、好ましくは255℃以下、さらに好ましくは250℃以下である。なお、2種以上の溶媒を混合して沸点を調整して上記範囲に収めてもよい。

【0072】

(有機溶媒の具体例)

本発明に係る有機溶媒としては、フォトレジストの分野において一般に用いられているものが使用できる。例えば、2−メトキシエチルエーテル、エチレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールメチルエーテルアセテート等のグリコール類;乳酸エチル、乳酸メチル等の乳酸エステル類、メチルプロピオネート、エチルプロピオネート等のプロピオネート類;メチルセルソルブアセテート等のセルソルブエステル類、トルエン、キシレン等の芳香族炭化水素類;メチルアミルケトン、メチルエチルケトン、シクロヘキサノン、2−ヘプタノン等のケトン類;γ−ブチロラクトン等のラクトン類;N―メチルピロリドン;酢酸ブチル等が挙げられる。

中でも、マトリックス樹脂を溶解しやすい、γ−ブチロラクトン、N―メチルピロリドンが好ましい。

特には、γ−ブチロラクトンが好ましい。溶解力が高く、かつ比較的有害性が低いためである。

これらは1種を単独で用いてもよく、2種以上を任意の組合せ及び比率で併用してもよい。

【0073】

<2−2.層間充填材組成物>

本発明の塗布液における層間充填材組成物は、[1.三次元集積回路用の層間充填材組成物]で説明した層間充填材組成物を用いることができる。層間充填材組成物は、有機溶媒中に分散又は溶解していればよい。

【0074】

<2−3.無機フィラーの分散剤>

本発明の塗布液は、有機溶媒、及び層間充填材組成物に加え、無機フィラーの分散剤を含有することが好ましい。上述のように、無機フィラーは層間充填材組成物中で均質に分散したのち、微粒子状樹脂フィラーを核として空間配置されると思料されるためである。本発明にかかる無機フィラーの分散剤は、本発明の効果を著しく妨げなければ制限はなく、従来からフィラーを分散させるために用いられていれば用いることができる。

無機フィラーの分散剤は任意の1種を単独で用いてもよく、2種以上を任意の組合せ及び比率で併用してもよい。

【0075】

<2−3.塗布液>

本発明の塗布液は、塗布法を用いて塗布する場合に良好な物性となるように調整する。塗布法には、スピンコート法、スプレー法、スクリーン印刷法、ドクターブレード法等の方法があるが、本発明においては何れの方法も用いることができる。そのため、選択した方法において良好な物性になるように調整すればよい。中でも、半導体プロセスに適合したスピンコート法が好ましい。

【0076】

(粘度)

本発明の塗布液の粘度は、塗布法のうちどの方法を用いるかによっても最適な値はことなるが、例えばスピンコート法の場合、通常5mPa・s以上、好ましくは10mPa・s以上、さらに好ましくは20mPa・s以上、また、また通常1000mPa・s以下、好ましくは500mPa・s以下、さらに好ましくは100mPa・s以下である。この範囲の上限値以下だと基板上に均一に広がりやすいという点で好ましい。一方、この範囲の下限値以上だと所期の膜厚が確保できるという点で好ましい。

粘度は、ブルックフィールド型、BM型等の回転型粘度計によって測定することができる。

【0077】

(比重)

本発明の塗布液の比重はスピンコート法に適した比重であることが好ましく、1g/cm3以上10g/cm3以下であることが好ましい。

【0078】

<2−3.製造方法>

本発明の塗布液を製造する方法は、本発明の効果を著しく阻害制限するものでなければ、従来公知のいかなる方法をも用いることができる。

【0079】

本発明の塗布液は、有機溶媒と、該有機溶媒中に分散又は溶解した本発明の層間充填材組成物とからなるが、これらの混合する順序、およびその混合方法に制限はない。無機フィラーの分散剤を混合する場合も、同様に混合する順序、およびその混合方法に制限はない。また、層間充填材組成物の各材料は、その各材料の前駆体であってもよい。

【0080】

また、本発明の層間充填材組成物は、有機溶媒、層間充填材組成物、及び無機フィラー以外の材料(以下、「その他の塗布液用材料」ということがある。)を含有していてもよい。

その他の塗布液用材料としては、例えば、分散剤、硬化剤、硬化促進剤、界面活性剤、消泡剤、感光剤、粘度調整剤、架橋剤、結着剤などが挙げられる。これらは1種を単独で含有しいてもよいし、2種以上を任意の割合及び比率で含有していてもよい。

【0081】

有機溶媒と層間充填材組成物との混合割合は、本発明の効果を著しく妨げなければ制限はなく、任意の割合とすることができる。ただし、上述した塗布法に良好な物性の範囲となる割合とする。

【0082】

具体的に、層間充填材組成物の混合割合は、塗布液100重量%あたり、通常10重量%以上、好ましくは20重量%以上、さらに好ましくは30重量%以上、また、また通常70重量%以下、好ましくは60重量%以下、さらに好ましくは50重量%以下である。この範囲の上限値以下だと粘度が高くなりすぎないという点で好ましい。一方、この範囲の下限値以上だと粘度が低くなりすぎないという点で好ましい。

【0083】

その他の塗布液用材料の混合割合は、塗布液100重量%あたり、通常5重量%以下、好ましくは3重量%以下、さらに好ましくは1重量%以下である。この範囲の上限値以下だと比誘電率の上昇や耐電圧の低下など悪影響を与えにくいという点で好ましい。なお、ここでいうその他の塗布液用材料の混合割合とは、その他の塗布液用材料の合計量を規定している。

【0084】

なお、有機溶媒の混合割合は、塗布液のうち、層間充填材組成物、無機フィラーの分散剤、及びその他の塗布液用材料をのぞいた部分である。

【0085】

[3.三次元集積回路の製造方法]

本発明の三次元集積回路の製造方法は、半導体チップに、本発明の塗布液を塗布した後、別の半導体チップを加圧接着して積層する工程(以下、本発明の積層工程ということがある。)を含むものである。本発明の層間充填材組成物は、従来の三次元集積回路の層間充填材として広く用いることができる。そのため、本発明の三次元集積回路の製造方法は、層間充填材組成物を半導体チップ間の層間充填材(接着剤)として使用する方法である、本発明の積層工程を有していれば、本発明の効果を著しく妨げる工程を除き、従来用いられてきたいかなる工程を併用してもよい。

【0086】

(半導体チップ)

本発明にかかる半導体チップとは、三次元集積回路の各基板層を構成する各基板のことであり、回路が形成されたウエハまたはそのウエハを切断したチップのいずれかまたは双方を言う。半導体チップが複数積層することにより三次元集積回路が構成される。層間充填材組成物は、この半導体チップ同士の間を充填し、半導体チップどうしを接着する充填層の材料となる。

【0087】

(スピンコート)

本発明の積層工程におけるスピンコートは、本発明の効果を著しく妨げない限り、通常行われるスピンコート法を用いることができる。スピンコートは通常、半導体チップの片面に行われ、半導体チップを積層するときにスピンコートされた面とされていない面とで接着することが好ましい。ただし、スピンコートを半導体チップの両面におこなったり、スピンコートされた面同士を接着してもよい。

【0088】

スピンコートは、通常、塗布液をチップ全体に広げる第一工程と、広がった塗布液を高速回転によって膜厚を均一化する第二工程からなる。

【0089】

第一工程の回転速度は、塗布液の物性によっても異なるが、通常500rpm以上、好ましくは600rpm以上、さらに好ましくは700rpm以上、また、通常1000rpm以下、好ましくは950rpm以下、さらに好ましくは900rpm以下である。この範囲の上限値以下だと塗布液が飛び散らないという点で好ましい。一方、この範囲の下限値以上だと塗布液が広がりやすいという点で好ましい。

【0090】

第一工程の回転時間は、塗布液の物性によっても異なるが、通常1秒以上、好ましくは3秒以上、さらに好ましくは5秒以上、また、また通常30秒以下、好ましくは20秒以下、さらに好ましくは15秒以下である。この範囲の上限値以下だとスループットが比較的高いという点で好ましい。一方、この範囲の下限値以上だと塗布液が広がりやすいという点で好ましい。

【0091】

第二工程の回転速度は、塗布液の物性によっても異なるが、通常1000rpm以上、好ましくは1050rpm以上、さらに好ましくは1100rpm以上、また、通常5000rpm以下、好ましくは4000rpm以下、さらに好ましくは3000rpm以下である。この範囲の上限値以下だと過度に塗布液が飛び散らず、厚膜を得やすいという点で好ましい。一方、この範囲の下限値以上だと塗布液の広がり不足による膜の不均一化が起こりにくいという点で好ましい。

【0092】

第二工程の回転時間は、塗布液の物性によっても異なるが、通常20秒以上、好ましくは25秒以上、さらに好ましくは30秒以上、また、また通常60秒以下、好ましくは50秒以下、さらに好ましくは40秒以下である。この範囲の上限値以下だとスループットが比較的高いという点で好ましい。一方、この範囲の下限値以上だと塗布膜の膜厚均一化に要する時間が確保しやすいという点で好ましい。

【0093】

塗布温度は、塗布液の組成によっても異なるが、通常15℃以上、好ましくは20℃以上、さらに好ましくは22℃以上、また、また通常30℃以下、好ましくは25℃以下、さらに好ましくは24℃以下である。この範囲は、通常23℃のクリーンルームにおいての制御が容易であるため好ましい。

【0094】

(加圧接着)

本発明の積層工程における加圧接着とは、スピンコートされた半導体チップ同士を積層し、加圧し、必要に応じて加熱することで接着を促進する工程である。加圧接着工程は、大気中、イナート雰囲気中、真空中などで行うことができるが、層間充填材組成物からの揮発成分がある場合があるので真空中で行うことが好ましい。

【0095】

加圧時の圧力は、本発明の効果を著しく妨げない限り制限はなく、半導体チップが破損することがない範囲であればよい。

【0096】

[4.本発明の層間充填材組成物を用いる利点]

本発明の層間充填材組成物を材料とした充填層は、上述したように無機フィラーが微粒子状樹脂フィラーの表面に配置されるため、無機フィラーの含有量が少なくても、より熱伝導性が高くなると推測される。そのため、従来の微粒子状樹脂フィラーを混合してない場合に比べて、同程度の熱伝導度を得るためには、無機フィラーの混合量をより少なくすることができる。

【0097】

無機フィラーは一般に熱伝導性は高いが、同時に比誘電率も高い傾向があるため、高周波の回路では不具合が出る傾向にあった。しかし、本発明の層間充填材組成物は、無機フィラーの含有量が少なくても高い熱伝導性を有するので、高周波の回路にも好ましく適用することができる。特に、集積度を高めた三次元集積回路は発熱しやすい傾向にあるため、少ない無機フィラーの含有量でも熱伝導性を高めることのできる本発明の層間充填材組成物が好ましい。

【0098】

また、熱導電性を向上させるために無機フィラーを多く含有すると、マトリックス樹脂の割合が相対的に下がるため、半導体チップ同士の接着性が低下する傾向にあった。しかし、本発明の層間充填材組成物は無機フィラーの含有量が少なくても高い熱伝導性を有するので、より高い接着性を得ることができる。

【実施例】

【0099】

以下、本発明について、実施例を用いてさらに詳細に説明するが、本発明はその趣旨を逸脱しない限り、以下の実施例に限定されるものではない。

【0100】

[ポリアミック酸GBL溶液の調製]

ビス[4−(3−アミノフェノキシ)フェニル]スルホン(m−BAPS)10.38gをγ−ブチロラクトン(GBL)79.8gに溶解し、さらに新日本理化株式会社製リカシッドTMEG−100(エチレングリコール ビスアンヒドロトリメリテート)9.86gを添加して反応させ、ポリアミック酸GBL溶液を調製した。

【0101】

[塗布液の調製]

(実施例1)

GBL2.5gに、粒径0.2μmの酸化アルミニウム粉末(タイミクロン:大明化学工業株式会社製)4gを加えて攪拌した。この試料に超音波を30分間照射した後に、粒径0.9μmの架橋アクリル粉末(ケミスノー:綜研化学株式会社製)1gを加えて攪拌した。さらに超音波を30分間照射して分散させた後に、前記のポリアミック酸GBL溶液5gを加えて攪拌した。ポリアミック酸中での分散を良くするために、さらに超音波を30分間照射した。

【0102】

(実施例2)

酸化アルミニウム粉末の量を6g、架橋アクリル粉末の量を0.5gとした他は、実施例1と同様にして塗布液を調製した。

【0103】

(実施例3)

酸化アルミニウム粉末の量を2g、架橋アクリル粉末の量を1.5g(実施例3)とした他は、実施例1と同様にして塗布液を調製した。

【0104】

(実施例4)

架橋アクリル粉末1gの代わりに、粒径0.9μmのテクポリマー(積水化学工業製)1gを用いた他は、実施例1と同様にして塗布液を調製した。

【0105】

(実施例5)

実施例4において、酸化アルミニウム粉末に加えて、粒径0.2μmのダイヤモンド粉末(トーメイダイヤ株式会社製)1gをさらに添加した他は、実施例4と同様にして塗布液を調製した。

【0106】

(実施例6)

架橋アクリル粉末1gの変わりに粒径0.4μmのメラミン樹脂(エポスター:株式会社日本触媒製)1gを用いた他は、実施例1と同様にして塗布液を調製した。

【0107】

(比較例1)

架橋アクリル粉末を添加しなかった他は、実施例2と同様にして塗布液を調製した。

【0108】

(比較例2)

ポリアミック酸GBL溶液に他の成分を混合することなく、ポリアミック酸GBL溶液自体を塗布液とした。

【0109】

[成膜]

(実施例1〜3,5)

タンタル(Ta)を接着層として銅(Cu)膜を付けた酸化膜付シリコンウェハ(Cu:150nm/Ta:100nm/SiO2:100nm/Si)を、20cm2程度にカットしたものの上に、スピンコート(800rpmで10秒、続いて1500rpmで30秒)によって前記の塗布液を塗布した。ただし、後段の回転数1500rpmは、塗布液の粘度に応じて調節するため、実施例6、比較例1、2においては、後述の条件とした。

【0110】

次に、100℃のホットプレート上で3分間加熱して溶媒を揮発させ、得られた膜の膜厚を測定した後、真空オーブンにて加熱しイミド化を行った。ただし、実施例4においては、加熱時間を後述の条件とした。

【0111】

窒素置換したオーブンで、100℃まで昇温し(約15分)、100℃保持1時間、さらに180℃まで昇温し(約15分)、180℃保持1時間の後、180℃で真空に引いて30分保持してイミド化を行い、充填層を形成した。

【0112】

(実施例4)

100℃のホットプレート上での加熱時間を6分間とした他は、実施例1と同様にして成膜を行い、充填層を形成した。

【0113】

(実施例6)

スピンコートを(800rpmで10秒、続いて2500rpmで30秒)行った以外は、実施例1と同様にして成膜を行い、充填層を形成した。

【0114】

(比較例1)

スピンコートを(800rpmで10秒、続いて1200rpmで30秒)行った以外は、実施例1と同様にして成膜を行い、充填層を形成した。

【0115】

(比較例2)

スピンコートを(800rpmで10秒、続いて1100rpmで30秒)行った以外は、実施例1と同様にして成膜を行い、充填層を形成した。

【0116】

[温度上昇測定]

23℃のクリーンルーム中で、80℃および120℃のホットプレート上に充填層を上にして基板を置き、表面温度が、75℃および110℃まで上昇するのに要する時間を赤外線放射温度計(SK−8900:株式会社佐藤計量器製作所)によって測定した。一般に、シリコンウェハや金属膜などの固体の熱伝導率は樹脂に比べて非常に大きいので、塗布膜の熱伝導率が大きいほど、ここで測定した表面温度の上昇は速くなると考えられる。

【0117】

[結果]

フィラー各材料の密度から計算した体積割合と膜厚測定結果および表面温度上昇測定結果をまとめて表1に示す。高熱伝導無機フィラー(アルミナ微粒子やダイヤモンド微粒子など)に加えてポリマー微粒子を含む膜は熱伝導性に優れるためホットプレートでの加熱時に表面温度の上昇が速い。

【0118】

この効果は、ポリマー微粒子の量(実施例1〜3)や種類(実施例1,4,6)を変えても、高熱伝導無機フィラーの種類(実施例1,5)を変えても同様に見られる。

【0119】

【表1】

【符号の説明】

【0120】

1 マトリックス樹脂

2 微粒子状樹脂フィラー

3 無機フィラー

10 充填層

20 半導体チップ

【特許請求の範囲】

【請求項1】

三次元集積回路用の層間充填材組成物であって、

微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂を含有し、

かつ該層間充填材組成物100体積%あたり、該微粒子状樹脂フィラーを1体積%以上70体積%以下、該無機フィラーを1体積%以上80体積%以下含有する

ことを特徴とする、三次元集積回路用の層間充填材組成物。

【請求項2】

該微粒子状樹脂フィラーの平均粒径が、該無機フィラーの平均粒径よりも大きい

ことを特徴とする、請求項1記載の層間充填材組成物。

【請求項3】

該微粒子状樹脂フィラーの平均粒径が、0.05μm以上2μm以下である

ことを特徴とする、請求項1又は請求項2記載の層間充填材組成物。

【請求項4】

該微粒子状樹脂フィラー、及び該無機フィラーの最大粒径が3μm以下である

ことを特徴とする、請求項1〜3の何れか一項に記載の層間充填材組成物。

【請求項5】

有機溶媒と、

該有機溶媒中に分散又は溶解した、請求項1〜4の何れか一項に記載の層間充填材組成物とを含む

ことを特徴とする、塗布液。

【請求項6】

更に該無機フィラーの分散剤を含有する

ことを特徴とする、請求項5に記載の塗布液。

【請求項7】

複数の半導体チップに、請求項5又は請求項6に記載の塗布液をスピンコートした後、これらの半導体チップを加圧接着して積層する工程を含む

ことを特徴とする、三次元集積回路の製造方法。

【請求項1】

三次元集積回路用の層間充填材組成物であって、

微粒子状樹脂フィラー、熱伝導度が1W/m・K以上の無機フィラー、及びマトリックス樹脂を含有し、

かつ該層間充填材組成物100体積%あたり、該微粒子状樹脂フィラーを1体積%以上70体積%以下、該無機フィラーを1体積%以上80体積%以下含有する

ことを特徴とする、三次元集積回路用の層間充填材組成物。

【請求項2】

該微粒子状樹脂フィラーの平均粒径が、該無機フィラーの平均粒径よりも大きい

ことを特徴とする、請求項1記載の層間充填材組成物。

【請求項3】

該微粒子状樹脂フィラーの平均粒径が、0.05μm以上2μm以下である

ことを特徴とする、請求項1又は請求項2記載の層間充填材組成物。

【請求項4】

該微粒子状樹脂フィラー、及び該無機フィラーの最大粒径が3μm以下である

ことを特徴とする、請求項1〜3の何れか一項に記載の層間充填材組成物。

【請求項5】

有機溶媒と、

該有機溶媒中に分散又は溶解した、請求項1〜4の何れか一項に記載の層間充填材組成物とを含む

ことを特徴とする、塗布液。

【請求項6】

更に該無機フィラーの分散剤を含有する

ことを特徴とする、請求項5に記載の塗布液。

【請求項7】

複数の半導体チップに、請求項5又は請求項6に記載の塗布液をスピンコートした後、これらの半導体チップを加圧接着して積層する工程を含む

ことを特徴とする、三次元集積回路の製造方法。

【図1】

【公開番号】特開2011−162591(P2011−162591A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−23838(P2010−23838)

【出願日】平成22年2月5日(2010.2.5)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月5日(2010.2.5)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]