三重注入を使用する、開裂によりシリコン薄膜を脱離させる方法

【課題】非常に薄い薄膜を脱離させ、かつ該脱離により露出する面の表面仕上げが十分に良好で、長くかつ高価な表面仕上げ工程を不要とする基板から前記薄膜を脱離させる方法提供する。

【解決手段】脆弱層13を形成するために、ドナー基板10に成分注入を行う工程、熱処理を行う中間工程、及び前記脆弱層に沿って、開裂脱離を行う工程を備え、ヘリウムと硼素濃度の最大点は、最大で10nm離れた実質的に同じ深さで得られ、かつ水素濃度の最大点は、前記ヘリウム及び硼素濃度最大点より少なくとも20nm深い深さで得られ、かつ硼素注入量は、少なくとも5×1013B/cm2に等しく、ヘリウム及び水素の全量は、最小で1016原子/cm2に等しく、最大で4×1016原子/cm2に等しい。

【解決手段】脆弱層13を形成するために、ドナー基板10に成分注入を行う工程、熱処理を行う中間工程、及び前記脆弱層に沿って、開裂脱離を行う工程を備え、ヘリウムと硼素濃度の最大点は、最大で10nm離れた実質的に同じ深さで得られ、かつ水素濃度の最大点は、前記ヘリウム及び硼素濃度最大点より少なくとも20nm深い深さで得られ、かつ硼素注入量は、少なくとも5×1013B/cm2に等しく、ヘリウム及び水素の全量は、最小で1016原子/cm2に等しく、最大で4×1016原子/cm2に等しい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、数種の成分を注入して基板から薄膜を脱離させ、高温加熱処理に対する感度を制御できる方法に関する。

【0002】

好適な成分の注入を使用し、基板から薄膜を脱離させて、脆弱層を形成する技術は、特許文献1、及び特許文献1の改良に関する特許文献2に記載されている。この方法は、「スマートカット(登録商標)」の名称で広く使用されている。

【背景技術】

【0003】

スマートカット法によると、次の工程により、脱離した薄膜をキャリアへ移行させることができる。

−1.初期基板(通常シリコン製)の一面に、ガス状成分(水素、あるいはヘリウムのような貴ガス)を衝突させ、十分な量のこれらのイオンを注入して、微細孔を有する層を形成し(熱処理を行う場合には、その後)、つまり脆弱化層を形成する。

−2.基板の前記面を、特に直接又は分子結合で、キャリア(実際上は、例えば同様にシリコン製の他の基板)に、密着させる(工程1で述べた熱処理は、この密着後に行われる熱処理で、直接結合を強化する)。

−3.アニーリング熱処理及び/又は脱離応力(例えば、刃を2枚の基板間に挿入する、及び/又は張力及び/又は曲げ応力及び/又はせん断応力の印加、及び/又は適切に選択された電力及び周波数の超音波又はマイクロ波の印加)を印加して、微細孔層を開裂させ、薄膜(その下に微細孔が形成された初期基板層)及び残留基板(薄膜は薄いため、実際には、この残留基板の厚さは僅かに薄くなる)を得る。

−4.基板(つまり工程3の残留基板)を、新たな注入、密着及び開裂等の工程にリサイクルさせる。

【0004】

工程1では、10から210KeVのエネルギの水素又はヘリウムを、1016/cm2の数倍から1017/cm2の数倍の注入量で注入する。工程3の開裂工程では、選択した注入条件(エネルギ、注入量、温度及びイオン量等)に応じて、200℃から700℃の温度で、焼き鈍し熱処理(適度な量の他の形態のエネルギを使用できる)を行う。前記開裂を得るための前記熱処理のための時間は、前記焼き鈍し処理の温度(及び注入条件、及び前もって任意で行える結合強化焼き鈍し、又は他の熱処理を行ったか否か)に依存する。一般に他の全てが同じであれば、焼き鈍し温度が高いほど、開裂を得るための焼き鈍しに必要な時間は短くなる(特に非特許文献1参照)。

【0005】

ヘテロ構造(シリコン上のゲルマニウム、又はサファイア上のGaN)の移行のようなある種の用途では、非常な低温で開裂焼き鈍しを実行して、接合物質間の熱膨張の差異に起因する機械的応力を低減させる必要がある。他の用途では、開裂前に、成分を、該成分が高温耐性を有しなくても、将来の薄膜上に少なくとも部分的に形成することがある。これに関して、種々の修正を行って、工業的観点から、この開裂処理を受け入れられなくする必要なしに、該開裂処理の温度を低下させることを可能にする。硼素と水素を共注入して、開裂焼き鈍しの温度を200℃まで減少させ、かつ開裂を例えば24時間得ることを可能にすることが、非特許文献2及び特許文献3により知られている。

【0006】

同様に、ヘリウムと水素の共注入により、開裂温度が低下させられること、及び同時に、工業的に受け入れられる寿命が短くなることが知られている(特に非特許文献4、5及び6参照)。

【0007】

特許文献4〜8又は非特許文献7も参照されたい。

【0008】

硼素又はヘリウムを水素と共注入することの主目的は、全注入量及び/又は開裂に必要なエネルギ量を減少させることにより、開裂を容易にする(又は表面品質を改良する)ことであることに注目すべきである。

【0009】

これとは対照的に、ある種の用途では、注入後で開裂前、場合によっては、結合前に高温熱処理を含む工程を実施する必要がある。開裂熱処理の開裂に対する寄与は、先行する工程の温度に対して、前記開口熱処理の温度が十分に高い場合にのみ、重要になってくる。これに関して、前記工程2の直接結合は、高温で強化され高い結合力を得るために好ましいことを思い起こすべきである。例えば、対象とする用途で使用可能な開裂焼き鈍しの熱エネルギ(温度の高さ、時間の長さ)が大きくなるほど、開裂前に形成される結合が強くなり、従って移行する膜の品質(特にキャリアへの結合に関して)も高くなる。他の用途では、例えば注入されたウエファ上に700℃で生成された2〜3μm厚の高温酸化物(HTO)の析出物が、ウエファ上(従って特にそれから薄膜が脱離することが望ましい基板上)の結合を可能にするために必要になる。しかし、高温で印加すると、開裂時間は非常に短くなり、工業的に実施することはできない。更に、この開裂を得るための工程の前の熱処理の間に、前記開裂が起きないことを保証する必要がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許明細書第5374564号(ブルーエル)

【特許文献2】米国特許明細書第6020252号(アスパー)

【特許文献3】米国特許明細書第5877070号(ゴセルら)

【特許文献4】米国特許明細書第6600173号(チワリ)

【特許文献5】国際特許公開第2004/042779号(SOITEC−CEA)

【特許文献6】国際特許公開第2004/044976号(CEA)

【特許文献7】国際特許公開第2005/013318号(SOITEC)

【特許文献8】国際特許公開第2004/043615号(SOITEC−CEA)

【特許文献9】欧州特許公報第1798765号(コーニング)

【非特許文献】

【0011】

【非特許文献1】Proceedings 1998 IEEE International SOI Conference, 1998年10月, pp. 137-138(アスパーら)「スマートカット法での開裂の動力学」

【非特許文献2】APL 72, p.49, 1998

【非特許文献3】1998 IEEE International SOI Conference proceedings, 1998年10月5〜8日、フロリダ州スチュアートのマリオットリゾートのインディアンリバープランテーション

【非特許文献4】Proceedings on the Semiconductor Wafer Bonding VII: Science, Technology, and Applications, 2003年4月27日から5月2日、フランス、パリ、C.ラーゲ−ブランチャードら

【非特許文献5】Electrochemical Society, (ニュージャージ州、ペニントン)2003, Vol. PV2003-19, p. 346,

【非特許文献6】Proceedings of the 2003 IEEE International SOI Conference(カリフォルニア州、ニューポートビーチで2003年9月29日から10月2日開催)の132頁(2003年(ニュージャージ州、ピスカタウェイ)

【非特許文献7】Applied Phys Letters, Vol. 72, No. 9, March 1998 (アガワルらの「He+とH+の共注入によるシリコンオンインシュレータ膜の効果的な製造」と題する記事)

【発明の概要】

【発明が解決しようとする課題】

【0012】

現在のところ、かなり異なった厚さを有する薄膜、特に2μm未満、場合によっては300nm未満の非常に薄い薄膜を脱離させ、かつ該脱離により露出する面の表面仕上げが十分に良好で、長くかつ高価な表面仕上げ工程を不要とすることが求められている。

【課題を解決するための手段】

【0013】

特に薄膜を脱離させることが必要な場合に、注入工程後に、表面に損傷を生じさせる(ブリスタの形成又は剥離)ことなく、開裂(工業的に可能な時間だけ、高温を印加する)、つまり良好に制御された機械的開裂を形成する高温熱処理(特に450℃から500℃以上の温度)を含む技術工程を行う必要であることが理解しうる。

【0014】

これが、本発明の目的が、技術的工程(一般に、エピタキシャルフィルム又は成分等の形成)、つまり非常に薄い(300nmより薄い)薄膜が関連する開裂工程の間に行われる、一般に500℃以上の高温熱処理に耐えられる、注入を通して、脱離を行う方法を提供する理由である。

【0015】

本発明の一般的な目的は、開裂を遅らせて、熱的脱離を、高温で十分長時間(工業的に耐えられる)実施できるようにすることである。従って、アプローチの手法は逆になり、水素及び硼素又はヘリウムを注入して、低温で脱離的開裂を起こさせる。

【0016】

この目的のため、本発明は、

−少なくとも一部が、少なくとも脱離する薄膜の厚さと等しい深さだけ、自由面の下方に位置する、脆弱層を形成するために、ドナー基板に前記自由面から成分注入を行う工程、

−低くとも450℃での熱処理を含む少なくとも1回の中間工程、及び

−前記脆弱層に沿って、開裂脱離を行う工程を備える、

前記ドナー基板から前記薄膜を脱離させる方法において、

前記注入工程は、硼素、ヘリウム及び水素の任意順序での注入を含み、

注入エネルギは、

−ヘリウムと硼素濃度の最大点は、最大で10nm離れた実質的に同じ深さで得られ、かつ

−水素濃度の最大点は、前記ヘリウム及び硼素濃度最大点より少なくとも20nm深い深さで得られものであり、かつ

注入量は、

●硼素注入量は、少なくとも5×1013B/cm2に等しく、かつ

●ヘリウム及び水素の全量は、最小で1016原子/cm2に等しく、最大で4×1016原子/cm2に等しく、更に3×1016原子/cm2にでも良い、開裂によりドナー基板からシリコン製の薄膜を脱離させることを特徴とする方法を提供する。

【0017】

本発明は、ドープの有無にかかわらず、単結晶、多結晶又は無定形シリコンなどの任意のタイプのシリコンに適用できる。

【0018】

特に厚さの厚い薄膜(一般に2ミクロン厚以上)の脱離には、キャリアへ(密着して)結合する工程が不要であることが理解できる。

【0019】

本発明の方法は、工程1を除いて、スマートカット法の名称で知られている従来の工程と同様であることに注目すべきである。

【0020】

これは、本発明の工程1では、硼素、ヘリウム及び水素の3種のイオン性成分を、これらの注入種を制御する正確な多くの条件下で注入するからである。

【0021】

ましてや、公知のように、硼素は、原子の小さいガスである水素やヘリウムとは異なった性質を有する成分である。

【0022】

前述の通り、ヘリウムを水素と組み合わせて注入することは公知である。硼素を水素と組み合わせて注入することも公知である。しかしこれらの組み合わせは、水素(又はヘリウム)単独注入と比較して、本質的に、脱離温度又は全注入量を減少させる観点から提案されている。

【0023】

しかし驚くべきことに、例えば前記特許文献1に記載のように、水素を単独で、1016/cm2の数倍の注入量で、10から1000keVのエネルギで、かつ500℃以上の熱的開裂で得られるものと比較して、本発明の条件下で、ヘリウムと硼素を追加して行う注入は、熱的開裂が高温処理を必要とするので、早期開裂のリスクなしに、高温技術工程を実施できる。

【0024】

より重要な理由によると、更に驚くべきことに、例えば前記特許文献3に記載のように、水素量を1017H/cm2、そのエネルギを60又は129keVとし、硼素量を前記水素量の0.1%から1%(180keVのエネルギを有する5×1014B/cm2)とし、鋭敏化熱処理温度250℃、最大で前記鋭敏化熱処理温度に等しい温度で開裂を行う、水素を硼素と組み合わせて注入することと比較して、本発明の条件下で、ヘリウムを追加注入すると、熱的開裂を遅らせる(追加の機械的エネルギを加えると防止できることさえある)という利点を有する。

【0025】

同様に、例えば前記特許文献5に記載のように、水素量を4.5×1016H/cm3、そのエネルギを30keVとし、ヘリウム量を2×1016He/cm3、そのエネルギを45keVとし、脱離開裂を275℃で行う、水素をヘリウムと共に注入することを含む方法に比較して、本発明の条件下で、硼素を追加注入すると、熱的開裂を遅らせるという(追加の機械的エネルギを加えると防止できることさえある)利点を有する。

【0026】

水素、ヘリウム及び硼素を含む三重注入のアイデアは、特許文献9で触れられているが、その実施例は二重注入のみに関するものであることもあり、曖昧で不正確に記載されているに過ぎない。この特許文献9で提案されている多重注入の目的は、コスト削減であり、本発明が提示する技術的課題の基礎である開裂を遅らせる目的とは相容れないものである。特許文献9は、本発明が推薦する注入条件やその利点を、開示も示唆もしていない。

【0027】

中でも、特に薄厚の(最大で数百ナノメートル)薄膜を脱離させる際には、キャリアへの結合工程(キャリアへの密着)を、注入及び開裂脱離工程間(中間の高温工程、更には脱離工程は、結合界面を強化する処理から成ってもよい)に行うことが有利である。より一般的には、中間工程(単一工程である必要はない)は、強化処理のような、低くても450℃あるいは500℃の温度での高温処理の技術的工程であっても良いが、エピタキシャル析出のような膜析出処理でも良い。

【0028】

本発明は、下記の事項を任意に組み合わせて、より有利な態様とすることができる。

−硼素注入量は、ヘリウム及び水素の全量の最小で1%に等しく、かつ前記全量の最大で10%に等しい。換言すると、硼素量は重要であるが、ヘリウム及び水素の全量に対する割合は小さい。

−ヘリウム量及び水素量が最小で、1015原子/cm2に等しいことが好ましく、これら各成分は、かなりのレベルで存在し、これらの成分間には、相乗効果がある。

−ヘリウムと水素の注入量の比は、1/2から2であり、これらの注入量は、同じオーダーであると有利である。

−ヘリウム及び硼素濃度最大点と水素濃度最大点の距離が、最大で200nmに等しい。

−低くても450℃に等しい温度、600℃であっても良い温度で、少なくとも部分的に行われる開裂熱処理により、前記開裂が得られる。

−機械エネルギ(インパルス、衝撃、刃の挿入、トルク、超音波等)の印加により、前記開裂が形成される。

【0029】

本発明の目的、特徴及び利点は、添付図面を参照して行う非限定的な実施例の説明により、更に明らかになると思う。

【図面の簡単な説明】

【0030】

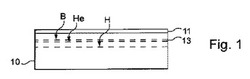

【図1】本発明方法の注入工程後の基板の概略断面図。

【図2】図1の基板を第2の基板と密着させた工程の後の同様の図。

【図3】開裂工程後の同様の図。

【図4】本発明方法を実行する新しいサイクルを開始する際の初期基板を示す同様の図。

【発明を実施するための形態】

【0031】

図1は、単結晶シリコン製の初期基板10を示している。変形例として、この基板は、例えば多結晶シリコン製のキャリア基板と該基板が有する単結晶シリコン層から成っていても良い。従来と同じように、この基板10は、先行工程で得られた熱酸化物層11で被覆されている(このような酸化物層は省略しても良い)。

【0032】

この初期基板は、三重注入、すなわち硼素注入、水素注入、及びヘリウム注入の処理を受ける。

【0033】

これら3種の成分の注入順序は、開裂脱離方法の結果物に影響を与えないようであった。

【0034】

注入エネルギは、ヘリウム及び硼素のピークが、

−最小で20nm、最大で200nmの距離だけ、水素ピークより浅く、

−両者が同じ深さに局在化するか、又は互いに僅かな距離(実際には10nmまで)を隔てて位置するように、

選択する。

【0035】

このような深さ測定用に適する技術は、二次イオン質量分析(SIMS)であり、この技術では、例えばCTRM(物体中のイオンの結晶移送)ソフトウェアを使用するシミュレーションで得られる結果とは異なった結果が得られる。

【0036】

注入量は、次のように選択する。

−硼素量は、少なくとも5×1013B/cm2、好ましくは少なくとも1014B/cm2であり、又好ましく1016B/cm2未満として、基板の無定形化を回避するが、より好ましくはこの硼素量は、水素及びヘリウムの合計量の10%を超えないようにすることが望ましく、

−水素及びヘリウムの合計量(H量+He量)は、少なくとも1016/cm2で、好ましくは最大で4・1016/cm2 で、最大で3・1016/cm2であることが更に好ましい。

【0037】

従って、硼素量は、合計H+He量より、1倍から100倍少ないことが望ましい。

【0038】

将来薄膜となる部分は、それを通して注入が行われる表面と、ヘリウム及び硼素のピーク(注入で生じるダメージが非常に強く集中する)間に位置する(このダメージは、この三重注入と開裂の間で変化する)。

【0039】

公知のスマートカット法と同様に、基板10を(図2参照)、次いでこの初期基板10と同じ性質の基板、つまり単結晶シリコン製の基板(この基板は、前記基板10に面する表面が酸化物層(図示略)で被覆されていても良い)に密着させる。この密着は、直接結合により生じ、次いで薄膜の脱離前に前記結合を熱処理により強化しても良い。

【0040】

図2において、符号13は、前述の三重注入、及び例えばキャリアへの結合を強化するために前記三重注入間に行われる熱処理で生成する脆弱層を示している。

【0041】

次いで(図3参照)、(例えば刃を2枚の基板間に挿入し、及び/又は、張力及び/又は屈曲力及び/又はせん断力を印加し、及び/又は慎重に選択された電力及び周波数を有する超音波又はマイクロ波を印加するといった)脱離力を加えることからなる、他の形態のエネルギ(矢印で略示)により補われても良い熱エネルギを加えることにより、硼素及びヘリウムの注入点の脆弱層13で開裂を誘起させる。これにより、第2の基板12に接合したままの初期基板部分からなる薄膜15と、10´で示した初期基板の残部が得られる。

【0042】

この残部は、次いで、例えば適切な研磨、及び/又は熱処理を使用する任意のリサイクルの後に、他の注入−結合−開裂サイクルで使用できる(図4)。

【0043】

[実験結果]

三重注入のための推奨できる操作条件は、次の通りである。

【0044】

[注入の順序の効果]

注入操作条件は、次の参照するように設定した。

−硼素(80keV及び1015/cm2)、ヘリウム(34keV及び1.2・1016/cm2)及び水素(27keV及び1.2・1016/cm2)。

【0045】

次いで、前記操作条件の効果を評価するために、焼き鈍しを、500℃で10分間、又は700℃で10分間行った。

【0046】

注入を次の順序で行った。

−硼素、次いでヘリウム、次いで水素。

−硼素、次いで水素、次いでヘリウム。

−水素、次いで硼素、次いでヘリウム。

−水素、次いでヘリウム、次いで硼素。

−ヘリウム、次いで水素、次いで硼素。

−ヘリウム、次いで硼素、次いで水素。

【0047】

他の条件を全て同じにして、500℃(10分)及び700℃(10分)の熱処理を、これらの種々の注入順序の組み合わせで行うと、同じ結果が得られた。これは、焼き鈍しの終期にブリスタが存在せず、熱処理終了前に時期を失した開裂が行っていなかったこと、これらの注入条件では、500℃又は同様に700℃で10分の熱処理後に熱的開裂が起こっていなかったこと、及び開裂を起こさせるためには、特に機械的エネルギである他の形態のエネルギを印加することが有用であったことを意味する。

【0048】

しかし、このような三重注入を使用しないと、開裂がより迅速に起こることは述べる価値のあることである。従って、例えば前述したヘリウムと水素の量と類似する注入量で、水素単独注入を行う場合、あるいは硼素なしで水素及びヘリウムの注入を行う場合、500℃で約10分後に、純粋に熱的な(つまり機械的エネルギを追加印加していない)開裂が得られた。ヘリウムなしに、水素及び硼素の注入を行うと、500℃で約11秒後に、純粋に熱的な開裂が得られた。本発明が推奨する三重注入では、500℃で2時間後でなければ、熱的開裂は観察されなかった。

【0049】

明確ではないが、水素単独注入では、脆弱層表面に約50から100nmの長さの微細クラックタイプの空隙が成長すると近似できる欠陥が生じるのに対し、本発明の三重注入では、この部分に、全体が球形で約10nmから20nmの直径の空隙が生じるに過ぎない。

【0050】

[ヘリウム注入エネルギと水素注入エネルギの効果]

ヘリウム注入エネルギの効果を評価するために、下記に参照するような、前述と同様の操作条件を設定した。

−硼素(80keV及び1015/cm2)、ヘリウム(可変エネルギ及び1.2・1016/cm2)及び水素(27keV及び1.2・1016/cm2)。

【0051】

前述の通り、500℃で10分間、又は700℃で10分間の焼き鈍しにより、注入の効果を評価した。

【0052】

ヘリウム注入エネルギを55keVから24keVに減少させると、次のことが観察された。

−エネルギが55keVから34keVに減少すると、最高エネルギで観察されたブリスタが減少する傾向にあった。

−エネルギが34keVであると、ブリスタは生じなかった。

−次いでエネルギを34keVから24keVに更に減少させると、ブリスタは増加した。

【0053】

従って、34keVでヘリウムを注入すると、脱離開裂に寄与する熱的効果に最大遅れが生じ、上方にしろ下方にしろこの最適値から離れて、エネルギが変化するほど、この遅れは効果的でなくなる。換言すると、硼素の注入深さに関して最適な注入深さ(100nm厚の熱酸化物層で被覆されたシリコンの場合は、表1から約200nm、すなわち前記酸化物層の100nm下方)があると考えられる。

【0054】

水素注入エネルギの効果を評価するために、下記に参照するような操作条件(前述の設定と類似)を設定した。

−硼素(80keV及び1015/cm2)、ヘリウム(34keV及び1.2・1016/cm2)及び水素(可変エネルギ及び1.2・1016/cm2))、

−500℃で10分間又は700℃で10分間の焼き鈍し。

【0055】

水素注入エネルギを50keVから20keVに減少させる(つまり前記ヘリウムの変化範囲と実質的に同じ)と、次のことが観察された。

−エネルギが50keVから27keVに減少すると、ブリスタは生じなかった。

−次いでエネルギを27keVから20keVに更に減少させると、ブリスタは増加した。

【0056】

従って、50keVから27keVで水素を注入すると、脱離開裂に寄与する熱的効果に最大遅れが生じ、上方にしろ下方にしろ、この最適値から離れて、エネルギが変化するほど、この遅れは効果的でなくなる。換言すると、最小注入深さ(100nm厚の熱酸化物層で被覆されたシリコンの場合は、表1から約230nm、すなわち前記層の130nm下方)があると考えられる。

【0057】

34keVの上方又は下方に変化するエネルギを有するヘリウム、27keVの上方又は下方に変化するエネルギを有する水素、又は前述の最適値を有する硼素を注入して、10nm厚の熱酸化物層で被覆された単結晶シリコン製のドナー基板に関して得られた結果を、下記表1に示す。量Cmaxは、注入密度が最大である深さに対応する(CTRIMソフトウエアを使用してシミュレートし、SIMSを使用して測定した)。

【0058】

【表1】

【0059】

種々のピークの対応位置の制約は、SIMS測定を基本として特定された。硼素のピークの位置が、将来の薄膜の厚さを決定すると考えられる。

【0060】

[硼素、ヘリウム及び水素注入量の効果]

硼素注入量の効果を評価するために、操作条件を下記のように設定した(前述の設定と同様)。

−硼素(80keV及び可変量)、ヘリウム(34keV及び1.2・1016/cm2)及び水素(27keV及び1.2・1016/cm2)、

−500℃で10分間、又は700℃で10分間の焼き鈍し。

【0061】

硼素濃度が、1010原子/cm2の単位面積当たりの量、すなわち、非常に低い量である6・1014原子/cm3及び10・1014原子/cm3の間であると、微細クラックタイプの空隙を含む水素のみの注入で観察されるのと同様の従来の開裂が観察された。

【0062】

硼素量(従って濃度)が1オーダー増加すると(ほぼ10を掛ける)、開裂が加速されることが観察された。

【0063】

注入により、硼素量(濃度)を再度1013原子/cm2のオーダーだけ増加させると(約6×1017原子/cm3)、開裂が遅れた。これは、開裂時間が3倍に増加し、あるいは開裂が起こるまでの時間は同じに維持したまま、開裂焼き鈍し温度を25℃だけ増加させることが可能であったことを意味する。このオーダーから、本発明の効果が顕れる始めることを理解できるが、ある種の高温工程を行っている間に、時期を失した開裂が起きるリスクが依然として残る。従って、この限界値を超える値に注入量を保持することが好ましいと考えられる。

【0064】

硼素量を再度1014原子/cm2だけ増加させて、6×1018原子/cm3のオーダーにすると、熱的開裂を防止する効果が顕れた。特に、600℃から900℃で1時間での焼き鈍しでは、開裂を起こすには十分でなく、他の形態のエネルギ(刃の挿入)に追加が必要であった。

【0065】

1015/cm2(6×1019/cm3)のオーダーより大きい量では、ブリスタなしに、熱的開裂の防止が観察された。

【0066】

従って、1013原子/cm2未満の硼素量では、存在する硼素が、本発明の目的を阻害するが、この量を超えると、存在する硼素が水素及びヘリウムと組み合わされて、微細な空隙層の1回又は2回以上の熱処理による変化である、開裂を遅くする。遅延効果は、1014原子/cm2から特に顕著になるが、より高いオーダーである1015原子/cm2でも当然起こる(しかし硼素に生じる他の効果、特に無定形化を考慮して、前記範囲を大きく越える硼素量とすることは薦められない)。

【0067】

水素及びヘリウム注入量の効果を評価するために、操作条件を下記のように設定した(前述の設定と同様)。

−硼素(80keV及び1015原子/cm2)、ヘリウム(34keV及び1×1016原子/cm2)及び水素(27keV及び可変量)、及び

−500℃で10分間、又は700℃で10分間の焼き鈍し。

【0068】

注入量が4×1016原子/cm2から1×1016原子/cm2に減少すると、ブリスタは減少し、1016原子/cm2では検出できなかった。

【0069】

従って、他の条件が同様であると、約1016原子/cm2(勿論、上記条件で述べた1.2×1016原子/cm2まで広げても良い)の水素注入が最適量であると考えられる(この注入量未満であると、十分に標準的な微細空隙層において、最終的には開裂脱離後の満足できる表面仕上げを得るために、十分に高い注入量ではなくなる)。

【0070】

ヘリウム注入量の効果を評価するために、操作条件を下記のように設定した(前述の設定と同様)。

−硼素(80keVV及び1015原子/cm2)、ヘリウム(34keV及び可変量)及び水素(27keV及び1×1016原子/cm2)、及び

−500℃で10分間、又は700℃で10分間の焼き鈍し。

【0071】

ヘリウム注入量が4×1016原子/cm2から1×1016原子/cm2に減少すると、当初ブリスタは増加したが(4×1016原子/cm2から3×1016原子/cm2の間)、続いて、1×1016原子/cm2で最早検出できなくなるまで、ブリスタは減少した。

【0072】

従って、他の条件が同様であると、約1016原子/cm2(勿論、上記条件で述べた1.2×1016原子/cm2まで広げても良い)のヘリウム注入が最適量であると考えられる(この注入量未満であると、十分に標準的な微細空隙層において、最終的には、開裂脱離後の満足できる表面仕上げを得るために十分に高い注入量ではなくなる)。

【0073】

より一般的には、任意順序の三重注入の特に有利な操作範囲は、次の通りであると理解される。

−ヘリウムと硼素濃度の最大点は、最大で10nm離れた実質的に同じ深さで得られ、かつ

−これらの最大点は、水素濃度最大点より深くない。

注入量は次の通りである。

●硼素量は、少なくとも1013B/cm2(一般に少なくとも5×1013B/cm2)で、かつ

●ヘリウム及び水素の全量は、1016原子/cm2から4×1016原子/cm2で、好ましくは最大で3×1016原子/cm2である。

【0074】

本発明の数種の注入例を、シリコンの場合について記載する。

【0075】

[実施例1]

100nm厚のSiO2熱酸化物を被覆した(100)結晶配向の単結晶シリコンに、次の条件で注入を行った。硼素(80keV及び1015原子/cm2)+ヘリウム(34keV及び1.2×1016原子/cm2)+水素(27keV及び1.2×1016原子/cm2)。次いで注入された基板を脱酸素し、次いで標準的な疎水的直接結合(HF脱酸素、次いでHF最終(窒素下での乾燥前に、HFを1%で30秒印加したことを意味する))を使用して、(100)単結晶シリコン基板に結合させた。結合エネルギは室温では小さい(20mJ/m2)ため、次いでこの結合を700から800℃で強化して、引き続き行われる薄膜移行に耐えるよう、結合エネルギが約1.5から2J/m2に達するようにしなければならない。次の開裂熱処理(これは同時に結合界面を強化する)は、例えば室温から800℃まで、0.25から5℃/分の割合で増加する長時間焼き鈍し(各100℃ごとに2から6時間停滞しても良い)と、引き続く0.25から3℃/分の割合のゆっくりとした温度減少から成る。この熱処理は、それ自身で開裂を起こさせるものではなく、前記開裂は、結合界面に刃を挿入することにより、機械的に起こる。(110)シリコン基板に結合された約225nm(〜225nm)厚の(100)シリコン膜が得られ、この膜は、高度な超小型電子素子の製造に使用できる。

【0076】

注入条件は、少なくとも近似的には、前述の最適条件の対応することが注目される。

【0077】

長時間の高温処理(600℃超で数時間)にもかかわらず、脱離開裂の時期は良好に制御され、前記開裂は刃を挿入した際にのみ起こる。それとは対照的に、本発明が提示する三重注入が存在しないと、熱処理の間の低温時、例えば500℃未満から時期を失した熱的開裂が観察され、結合界面の強化が不可能になる(欠陥のある薄膜が結果的に得られる)(結合界面の強化と開裂を確保するために、800℃での単一かつ同じ熱処理を行うことが有利であることに注意)。

【0078】

[実施例2]

シリコン基板に次の条件で注入を行った。硼素(150keV及び5×1014原子/cm2)+ヘリウム(65keV及び1016原子/cm2)+水素(60keV及び2×1016原子/cm2)。単結晶シリコン製の厚い膜(〜10から50μm厚)を、700℃で、注入された基板上に、液相エピタクシ(LPE)で成長させる。次いで太陽電池の生産に使用できるHIT(固有の薄膜を有するヘテロ接合)技術を使用する。このように加工されたエピタキシャル成長した表面を、次いで金属ペースト又は導電性ポリマーを使用して、薄い金属膜(アルミニウム又は鋼製の箔)に結合させ、機械的力(剥離、超音波、張力、せん断力等)を加えることにより、注入領域で機械的に開裂を起こさせる。このようにして、10から50μm厚の単結晶シリコン製の太陽電池が得られる。

【0079】

前記注入条件は、実施例1の注入条件と比較すると、硼素注入は高エネルギであるが半分の注入量であり、ヘリウム注入は同じ注入量であるが2倍に近いエネルギであり、水素注入は注入量及びエネルギとも2倍に近い。しかし、注入深さは、ヘリウム及び硼素では実質的に同じ(約500nm)で、水素注入の深さより、約70nmの距離だけ浅くなっている。

【0080】

高温処理を行うにもかかわらず、エピタキシャル成長及び有用素子の形成に関する脱離開裂のタイミングは良好に制御され、開裂は、刃の挿入によってのみ起こる。対照的に、本発明の三重注入が存在しないと、基板にブリスタや剥離が確実に観察される(ブリスタはエピタキシャル膜の品質を低下させ、他方剥離は注入領域が消失して脆弱性が減少して開裂の制御ができなくなる)。

【0081】

[実施例3]

シリコン基板に次の条件で注入を行った。硼素(80keV及び1014原子/cm2)+ヘリウム(34keV及び1.2×1016原子/cm2)+水素(27keV及び1.2×1016原子/cm2)。次いで注入された基板に、500℃で全時間が1時間30分である焼き鈍しを行うことを含む1又は2以上の技術的工程を行う。これらの技術的工程は、例えば、厚い結合層(SiO2、Si3N4、多結晶シリコン)の析出と、例えばそれに続く500℃での高密度化焼き鈍しである。注入され加工された基板は、次いで直接結合により、支持基板に結合される。次いで、600℃で10分間の等温焼き鈍しにより、開裂が熱的に達成される。

【0082】

前述の最適な条件と比較して、硼素量は10倍少なくなることが分かる。しかし行われる種々の熱処理にもかかわらず、脱離開裂のタイミングは、本発明では少なくとも600℃で熱的に良好に制御される。しかし、このような三重注入が存在しないと、実施例2で述べたのと同じように、ブリスタや剥離が確実に生じる。

【符号の説明】

【0083】

10 初期基板

11 熱酸化物層

12 第2の基板

13 脆弱層

15 薄膜

10´ 初期基板の残部

【技術分野】

【0001】

本発明は、数種の成分を注入して基板から薄膜を脱離させ、高温加熱処理に対する感度を制御できる方法に関する。

【0002】

好適な成分の注入を使用し、基板から薄膜を脱離させて、脆弱層を形成する技術は、特許文献1、及び特許文献1の改良に関する特許文献2に記載されている。この方法は、「スマートカット(登録商標)」の名称で広く使用されている。

【背景技術】

【0003】

スマートカット法によると、次の工程により、脱離した薄膜をキャリアへ移行させることができる。

−1.初期基板(通常シリコン製)の一面に、ガス状成分(水素、あるいはヘリウムのような貴ガス)を衝突させ、十分な量のこれらのイオンを注入して、微細孔を有する層を形成し(熱処理を行う場合には、その後)、つまり脆弱化層を形成する。

−2.基板の前記面を、特に直接又は分子結合で、キャリア(実際上は、例えば同様にシリコン製の他の基板)に、密着させる(工程1で述べた熱処理は、この密着後に行われる熱処理で、直接結合を強化する)。

−3.アニーリング熱処理及び/又は脱離応力(例えば、刃を2枚の基板間に挿入する、及び/又は張力及び/又は曲げ応力及び/又はせん断応力の印加、及び/又は適切に選択された電力及び周波数の超音波又はマイクロ波の印加)を印加して、微細孔層を開裂させ、薄膜(その下に微細孔が形成された初期基板層)及び残留基板(薄膜は薄いため、実際には、この残留基板の厚さは僅かに薄くなる)を得る。

−4.基板(つまり工程3の残留基板)を、新たな注入、密着及び開裂等の工程にリサイクルさせる。

【0004】

工程1では、10から210KeVのエネルギの水素又はヘリウムを、1016/cm2の数倍から1017/cm2の数倍の注入量で注入する。工程3の開裂工程では、選択した注入条件(エネルギ、注入量、温度及びイオン量等)に応じて、200℃から700℃の温度で、焼き鈍し熱処理(適度な量の他の形態のエネルギを使用できる)を行う。前記開裂を得るための前記熱処理のための時間は、前記焼き鈍し処理の温度(及び注入条件、及び前もって任意で行える結合強化焼き鈍し、又は他の熱処理を行ったか否か)に依存する。一般に他の全てが同じであれば、焼き鈍し温度が高いほど、開裂を得るための焼き鈍しに必要な時間は短くなる(特に非特許文献1参照)。

【0005】

ヘテロ構造(シリコン上のゲルマニウム、又はサファイア上のGaN)の移行のようなある種の用途では、非常な低温で開裂焼き鈍しを実行して、接合物質間の熱膨張の差異に起因する機械的応力を低減させる必要がある。他の用途では、開裂前に、成分を、該成分が高温耐性を有しなくても、将来の薄膜上に少なくとも部分的に形成することがある。これに関して、種々の修正を行って、工業的観点から、この開裂処理を受け入れられなくする必要なしに、該開裂処理の温度を低下させることを可能にする。硼素と水素を共注入して、開裂焼き鈍しの温度を200℃まで減少させ、かつ開裂を例えば24時間得ることを可能にすることが、非特許文献2及び特許文献3により知られている。

【0006】

同様に、ヘリウムと水素の共注入により、開裂温度が低下させられること、及び同時に、工業的に受け入れられる寿命が短くなることが知られている(特に非特許文献4、5及び6参照)。

【0007】

特許文献4〜8又は非特許文献7も参照されたい。

【0008】

硼素又はヘリウムを水素と共注入することの主目的は、全注入量及び/又は開裂に必要なエネルギ量を減少させることにより、開裂を容易にする(又は表面品質を改良する)ことであることに注目すべきである。

【0009】

これとは対照的に、ある種の用途では、注入後で開裂前、場合によっては、結合前に高温熱処理を含む工程を実施する必要がある。開裂熱処理の開裂に対する寄与は、先行する工程の温度に対して、前記開口熱処理の温度が十分に高い場合にのみ、重要になってくる。これに関して、前記工程2の直接結合は、高温で強化され高い結合力を得るために好ましいことを思い起こすべきである。例えば、対象とする用途で使用可能な開裂焼き鈍しの熱エネルギ(温度の高さ、時間の長さ)が大きくなるほど、開裂前に形成される結合が強くなり、従って移行する膜の品質(特にキャリアへの結合に関して)も高くなる。他の用途では、例えば注入されたウエファ上に700℃で生成された2〜3μm厚の高温酸化物(HTO)の析出物が、ウエファ上(従って特にそれから薄膜が脱離することが望ましい基板上)の結合を可能にするために必要になる。しかし、高温で印加すると、開裂時間は非常に短くなり、工業的に実施することはできない。更に、この開裂を得るための工程の前の熱処理の間に、前記開裂が起きないことを保証する必要がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許明細書第5374564号(ブルーエル)

【特許文献2】米国特許明細書第6020252号(アスパー)

【特許文献3】米国特許明細書第5877070号(ゴセルら)

【特許文献4】米国特許明細書第6600173号(チワリ)

【特許文献5】国際特許公開第2004/042779号(SOITEC−CEA)

【特許文献6】国際特許公開第2004/044976号(CEA)

【特許文献7】国際特許公開第2005/013318号(SOITEC)

【特許文献8】国際特許公開第2004/043615号(SOITEC−CEA)

【特許文献9】欧州特許公報第1798765号(コーニング)

【非特許文献】

【0011】

【非特許文献1】Proceedings 1998 IEEE International SOI Conference, 1998年10月, pp. 137-138(アスパーら)「スマートカット法での開裂の動力学」

【非特許文献2】APL 72, p.49, 1998

【非特許文献3】1998 IEEE International SOI Conference proceedings, 1998年10月5〜8日、フロリダ州スチュアートのマリオットリゾートのインディアンリバープランテーション

【非特許文献4】Proceedings on the Semiconductor Wafer Bonding VII: Science, Technology, and Applications, 2003年4月27日から5月2日、フランス、パリ、C.ラーゲ−ブランチャードら

【非特許文献5】Electrochemical Society, (ニュージャージ州、ペニントン)2003, Vol. PV2003-19, p. 346,

【非特許文献6】Proceedings of the 2003 IEEE International SOI Conference(カリフォルニア州、ニューポートビーチで2003年9月29日から10月2日開催)の132頁(2003年(ニュージャージ州、ピスカタウェイ)

【非特許文献7】Applied Phys Letters, Vol. 72, No. 9, March 1998 (アガワルらの「He+とH+の共注入によるシリコンオンインシュレータ膜の効果的な製造」と題する記事)

【発明の概要】

【発明が解決しようとする課題】

【0012】

現在のところ、かなり異なった厚さを有する薄膜、特に2μm未満、場合によっては300nm未満の非常に薄い薄膜を脱離させ、かつ該脱離により露出する面の表面仕上げが十分に良好で、長くかつ高価な表面仕上げ工程を不要とすることが求められている。

【課題を解決するための手段】

【0013】

特に薄膜を脱離させることが必要な場合に、注入工程後に、表面に損傷を生じさせる(ブリスタの形成又は剥離)ことなく、開裂(工業的に可能な時間だけ、高温を印加する)、つまり良好に制御された機械的開裂を形成する高温熱処理(特に450℃から500℃以上の温度)を含む技術工程を行う必要であることが理解しうる。

【0014】

これが、本発明の目的が、技術的工程(一般に、エピタキシャルフィルム又は成分等の形成)、つまり非常に薄い(300nmより薄い)薄膜が関連する開裂工程の間に行われる、一般に500℃以上の高温熱処理に耐えられる、注入を通して、脱離を行う方法を提供する理由である。

【0015】

本発明の一般的な目的は、開裂を遅らせて、熱的脱離を、高温で十分長時間(工業的に耐えられる)実施できるようにすることである。従って、アプローチの手法は逆になり、水素及び硼素又はヘリウムを注入して、低温で脱離的開裂を起こさせる。

【0016】

この目的のため、本発明は、

−少なくとも一部が、少なくとも脱離する薄膜の厚さと等しい深さだけ、自由面の下方に位置する、脆弱層を形成するために、ドナー基板に前記自由面から成分注入を行う工程、

−低くとも450℃での熱処理を含む少なくとも1回の中間工程、及び

−前記脆弱層に沿って、開裂脱離を行う工程を備える、

前記ドナー基板から前記薄膜を脱離させる方法において、

前記注入工程は、硼素、ヘリウム及び水素の任意順序での注入を含み、

注入エネルギは、

−ヘリウムと硼素濃度の最大点は、最大で10nm離れた実質的に同じ深さで得られ、かつ

−水素濃度の最大点は、前記ヘリウム及び硼素濃度最大点より少なくとも20nm深い深さで得られものであり、かつ

注入量は、

●硼素注入量は、少なくとも5×1013B/cm2に等しく、かつ

●ヘリウム及び水素の全量は、最小で1016原子/cm2に等しく、最大で4×1016原子/cm2に等しく、更に3×1016原子/cm2にでも良い、開裂によりドナー基板からシリコン製の薄膜を脱離させることを特徴とする方法を提供する。

【0017】

本発明は、ドープの有無にかかわらず、単結晶、多結晶又は無定形シリコンなどの任意のタイプのシリコンに適用できる。

【0018】

特に厚さの厚い薄膜(一般に2ミクロン厚以上)の脱離には、キャリアへ(密着して)結合する工程が不要であることが理解できる。

【0019】

本発明の方法は、工程1を除いて、スマートカット法の名称で知られている従来の工程と同様であることに注目すべきである。

【0020】

これは、本発明の工程1では、硼素、ヘリウム及び水素の3種のイオン性成分を、これらの注入種を制御する正確な多くの条件下で注入するからである。

【0021】

ましてや、公知のように、硼素は、原子の小さいガスである水素やヘリウムとは異なった性質を有する成分である。

【0022】

前述の通り、ヘリウムを水素と組み合わせて注入することは公知である。硼素を水素と組み合わせて注入することも公知である。しかしこれらの組み合わせは、水素(又はヘリウム)単独注入と比較して、本質的に、脱離温度又は全注入量を減少させる観点から提案されている。

【0023】

しかし驚くべきことに、例えば前記特許文献1に記載のように、水素を単独で、1016/cm2の数倍の注入量で、10から1000keVのエネルギで、かつ500℃以上の熱的開裂で得られるものと比較して、本発明の条件下で、ヘリウムと硼素を追加して行う注入は、熱的開裂が高温処理を必要とするので、早期開裂のリスクなしに、高温技術工程を実施できる。

【0024】

より重要な理由によると、更に驚くべきことに、例えば前記特許文献3に記載のように、水素量を1017H/cm2、そのエネルギを60又は129keVとし、硼素量を前記水素量の0.1%から1%(180keVのエネルギを有する5×1014B/cm2)とし、鋭敏化熱処理温度250℃、最大で前記鋭敏化熱処理温度に等しい温度で開裂を行う、水素を硼素と組み合わせて注入することと比較して、本発明の条件下で、ヘリウムを追加注入すると、熱的開裂を遅らせる(追加の機械的エネルギを加えると防止できることさえある)という利点を有する。

【0025】

同様に、例えば前記特許文献5に記載のように、水素量を4.5×1016H/cm3、そのエネルギを30keVとし、ヘリウム量を2×1016He/cm3、そのエネルギを45keVとし、脱離開裂を275℃で行う、水素をヘリウムと共に注入することを含む方法に比較して、本発明の条件下で、硼素を追加注入すると、熱的開裂を遅らせるという(追加の機械的エネルギを加えると防止できることさえある)利点を有する。

【0026】

水素、ヘリウム及び硼素を含む三重注入のアイデアは、特許文献9で触れられているが、その実施例は二重注入のみに関するものであることもあり、曖昧で不正確に記載されているに過ぎない。この特許文献9で提案されている多重注入の目的は、コスト削減であり、本発明が提示する技術的課題の基礎である開裂を遅らせる目的とは相容れないものである。特許文献9は、本発明が推薦する注入条件やその利点を、開示も示唆もしていない。

【0027】

中でも、特に薄厚の(最大で数百ナノメートル)薄膜を脱離させる際には、キャリアへの結合工程(キャリアへの密着)を、注入及び開裂脱離工程間(中間の高温工程、更には脱離工程は、結合界面を強化する処理から成ってもよい)に行うことが有利である。より一般的には、中間工程(単一工程である必要はない)は、強化処理のような、低くても450℃あるいは500℃の温度での高温処理の技術的工程であっても良いが、エピタキシャル析出のような膜析出処理でも良い。

【0028】

本発明は、下記の事項を任意に組み合わせて、より有利な態様とすることができる。

−硼素注入量は、ヘリウム及び水素の全量の最小で1%に等しく、かつ前記全量の最大で10%に等しい。換言すると、硼素量は重要であるが、ヘリウム及び水素の全量に対する割合は小さい。

−ヘリウム量及び水素量が最小で、1015原子/cm2に等しいことが好ましく、これら各成分は、かなりのレベルで存在し、これらの成分間には、相乗効果がある。

−ヘリウムと水素の注入量の比は、1/2から2であり、これらの注入量は、同じオーダーであると有利である。

−ヘリウム及び硼素濃度最大点と水素濃度最大点の距離が、最大で200nmに等しい。

−低くても450℃に等しい温度、600℃であっても良い温度で、少なくとも部分的に行われる開裂熱処理により、前記開裂が得られる。

−機械エネルギ(インパルス、衝撃、刃の挿入、トルク、超音波等)の印加により、前記開裂が形成される。

【0029】

本発明の目的、特徴及び利点は、添付図面を参照して行う非限定的な実施例の説明により、更に明らかになると思う。

【図面の簡単な説明】

【0030】

【図1】本発明方法の注入工程後の基板の概略断面図。

【図2】図1の基板を第2の基板と密着させた工程の後の同様の図。

【図3】開裂工程後の同様の図。

【図4】本発明方法を実行する新しいサイクルを開始する際の初期基板を示す同様の図。

【発明を実施するための形態】

【0031】

図1は、単結晶シリコン製の初期基板10を示している。変形例として、この基板は、例えば多結晶シリコン製のキャリア基板と該基板が有する単結晶シリコン層から成っていても良い。従来と同じように、この基板10は、先行工程で得られた熱酸化物層11で被覆されている(このような酸化物層は省略しても良い)。

【0032】

この初期基板は、三重注入、すなわち硼素注入、水素注入、及びヘリウム注入の処理を受ける。

【0033】

これら3種の成分の注入順序は、開裂脱離方法の結果物に影響を与えないようであった。

【0034】

注入エネルギは、ヘリウム及び硼素のピークが、

−最小で20nm、最大で200nmの距離だけ、水素ピークより浅く、

−両者が同じ深さに局在化するか、又は互いに僅かな距離(実際には10nmまで)を隔てて位置するように、

選択する。

【0035】

このような深さ測定用に適する技術は、二次イオン質量分析(SIMS)であり、この技術では、例えばCTRM(物体中のイオンの結晶移送)ソフトウェアを使用するシミュレーションで得られる結果とは異なった結果が得られる。

【0036】

注入量は、次のように選択する。

−硼素量は、少なくとも5×1013B/cm2、好ましくは少なくとも1014B/cm2であり、又好ましく1016B/cm2未満として、基板の無定形化を回避するが、より好ましくはこの硼素量は、水素及びヘリウムの合計量の10%を超えないようにすることが望ましく、

−水素及びヘリウムの合計量(H量+He量)は、少なくとも1016/cm2で、好ましくは最大で4・1016/cm2 で、最大で3・1016/cm2であることが更に好ましい。

【0037】

従って、硼素量は、合計H+He量より、1倍から100倍少ないことが望ましい。

【0038】

将来薄膜となる部分は、それを通して注入が行われる表面と、ヘリウム及び硼素のピーク(注入で生じるダメージが非常に強く集中する)間に位置する(このダメージは、この三重注入と開裂の間で変化する)。

【0039】

公知のスマートカット法と同様に、基板10を(図2参照)、次いでこの初期基板10と同じ性質の基板、つまり単結晶シリコン製の基板(この基板は、前記基板10に面する表面が酸化物層(図示略)で被覆されていても良い)に密着させる。この密着は、直接結合により生じ、次いで薄膜の脱離前に前記結合を熱処理により強化しても良い。

【0040】

図2において、符号13は、前述の三重注入、及び例えばキャリアへの結合を強化するために前記三重注入間に行われる熱処理で生成する脆弱層を示している。

【0041】

次いで(図3参照)、(例えば刃を2枚の基板間に挿入し、及び/又は、張力及び/又は屈曲力及び/又はせん断力を印加し、及び/又は慎重に選択された電力及び周波数を有する超音波又はマイクロ波を印加するといった)脱離力を加えることからなる、他の形態のエネルギ(矢印で略示)により補われても良い熱エネルギを加えることにより、硼素及びヘリウムの注入点の脆弱層13で開裂を誘起させる。これにより、第2の基板12に接合したままの初期基板部分からなる薄膜15と、10´で示した初期基板の残部が得られる。

【0042】

この残部は、次いで、例えば適切な研磨、及び/又は熱処理を使用する任意のリサイクルの後に、他の注入−結合−開裂サイクルで使用できる(図4)。

【0043】

[実験結果]

三重注入のための推奨できる操作条件は、次の通りである。

【0044】

[注入の順序の効果]

注入操作条件は、次の参照するように設定した。

−硼素(80keV及び1015/cm2)、ヘリウム(34keV及び1.2・1016/cm2)及び水素(27keV及び1.2・1016/cm2)。

【0045】

次いで、前記操作条件の効果を評価するために、焼き鈍しを、500℃で10分間、又は700℃で10分間行った。

【0046】

注入を次の順序で行った。

−硼素、次いでヘリウム、次いで水素。

−硼素、次いで水素、次いでヘリウム。

−水素、次いで硼素、次いでヘリウム。

−水素、次いでヘリウム、次いで硼素。

−ヘリウム、次いで水素、次いで硼素。

−ヘリウム、次いで硼素、次いで水素。

【0047】

他の条件を全て同じにして、500℃(10分)及び700℃(10分)の熱処理を、これらの種々の注入順序の組み合わせで行うと、同じ結果が得られた。これは、焼き鈍しの終期にブリスタが存在せず、熱処理終了前に時期を失した開裂が行っていなかったこと、これらの注入条件では、500℃又は同様に700℃で10分の熱処理後に熱的開裂が起こっていなかったこと、及び開裂を起こさせるためには、特に機械的エネルギである他の形態のエネルギを印加することが有用であったことを意味する。

【0048】

しかし、このような三重注入を使用しないと、開裂がより迅速に起こることは述べる価値のあることである。従って、例えば前述したヘリウムと水素の量と類似する注入量で、水素単独注入を行う場合、あるいは硼素なしで水素及びヘリウムの注入を行う場合、500℃で約10分後に、純粋に熱的な(つまり機械的エネルギを追加印加していない)開裂が得られた。ヘリウムなしに、水素及び硼素の注入を行うと、500℃で約11秒後に、純粋に熱的な開裂が得られた。本発明が推奨する三重注入では、500℃で2時間後でなければ、熱的開裂は観察されなかった。

【0049】

明確ではないが、水素単独注入では、脆弱層表面に約50から100nmの長さの微細クラックタイプの空隙が成長すると近似できる欠陥が生じるのに対し、本発明の三重注入では、この部分に、全体が球形で約10nmから20nmの直径の空隙が生じるに過ぎない。

【0050】

[ヘリウム注入エネルギと水素注入エネルギの効果]

ヘリウム注入エネルギの効果を評価するために、下記に参照するような、前述と同様の操作条件を設定した。

−硼素(80keV及び1015/cm2)、ヘリウム(可変エネルギ及び1.2・1016/cm2)及び水素(27keV及び1.2・1016/cm2)。

【0051】

前述の通り、500℃で10分間、又は700℃で10分間の焼き鈍しにより、注入の効果を評価した。

【0052】

ヘリウム注入エネルギを55keVから24keVに減少させると、次のことが観察された。

−エネルギが55keVから34keVに減少すると、最高エネルギで観察されたブリスタが減少する傾向にあった。

−エネルギが34keVであると、ブリスタは生じなかった。

−次いでエネルギを34keVから24keVに更に減少させると、ブリスタは増加した。

【0053】

従って、34keVでヘリウムを注入すると、脱離開裂に寄与する熱的効果に最大遅れが生じ、上方にしろ下方にしろこの最適値から離れて、エネルギが変化するほど、この遅れは効果的でなくなる。換言すると、硼素の注入深さに関して最適な注入深さ(100nm厚の熱酸化物層で被覆されたシリコンの場合は、表1から約200nm、すなわち前記酸化物層の100nm下方)があると考えられる。

【0054】

水素注入エネルギの効果を評価するために、下記に参照するような操作条件(前述の設定と類似)を設定した。

−硼素(80keV及び1015/cm2)、ヘリウム(34keV及び1.2・1016/cm2)及び水素(可変エネルギ及び1.2・1016/cm2))、

−500℃で10分間又は700℃で10分間の焼き鈍し。

【0055】

水素注入エネルギを50keVから20keVに減少させる(つまり前記ヘリウムの変化範囲と実質的に同じ)と、次のことが観察された。

−エネルギが50keVから27keVに減少すると、ブリスタは生じなかった。

−次いでエネルギを27keVから20keVに更に減少させると、ブリスタは増加した。

【0056】

従って、50keVから27keVで水素を注入すると、脱離開裂に寄与する熱的効果に最大遅れが生じ、上方にしろ下方にしろ、この最適値から離れて、エネルギが変化するほど、この遅れは効果的でなくなる。換言すると、最小注入深さ(100nm厚の熱酸化物層で被覆されたシリコンの場合は、表1から約230nm、すなわち前記層の130nm下方)があると考えられる。

【0057】

34keVの上方又は下方に変化するエネルギを有するヘリウム、27keVの上方又は下方に変化するエネルギを有する水素、又は前述の最適値を有する硼素を注入して、10nm厚の熱酸化物層で被覆された単結晶シリコン製のドナー基板に関して得られた結果を、下記表1に示す。量Cmaxは、注入密度が最大である深さに対応する(CTRIMソフトウエアを使用してシミュレートし、SIMSを使用して測定した)。

【0058】

【表1】

【0059】

種々のピークの対応位置の制約は、SIMS測定を基本として特定された。硼素のピークの位置が、将来の薄膜の厚さを決定すると考えられる。

【0060】

[硼素、ヘリウム及び水素注入量の効果]

硼素注入量の効果を評価するために、操作条件を下記のように設定した(前述の設定と同様)。

−硼素(80keV及び可変量)、ヘリウム(34keV及び1.2・1016/cm2)及び水素(27keV及び1.2・1016/cm2)、

−500℃で10分間、又は700℃で10分間の焼き鈍し。

【0061】

硼素濃度が、1010原子/cm2の単位面積当たりの量、すなわち、非常に低い量である6・1014原子/cm3及び10・1014原子/cm3の間であると、微細クラックタイプの空隙を含む水素のみの注入で観察されるのと同様の従来の開裂が観察された。

【0062】

硼素量(従って濃度)が1オーダー増加すると(ほぼ10を掛ける)、開裂が加速されることが観察された。

【0063】

注入により、硼素量(濃度)を再度1013原子/cm2のオーダーだけ増加させると(約6×1017原子/cm3)、開裂が遅れた。これは、開裂時間が3倍に増加し、あるいは開裂が起こるまでの時間は同じに維持したまま、開裂焼き鈍し温度を25℃だけ増加させることが可能であったことを意味する。このオーダーから、本発明の効果が顕れる始めることを理解できるが、ある種の高温工程を行っている間に、時期を失した開裂が起きるリスクが依然として残る。従って、この限界値を超える値に注入量を保持することが好ましいと考えられる。

【0064】

硼素量を再度1014原子/cm2だけ増加させて、6×1018原子/cm3のオーダーにすると、熱的開裂を防止する効果が顕れた。特に、600℃から900℃で1時間での焼き鈍しでは、開裂を起こすには十分でなく、他の形態のエネルギ(刃の挿入)に追加が必要であった。

【0065】

1015/cm2(6×1019/cm3)のオーダーより大きい量では、ブリスタなしに、熱的開裂の防止が観察された。

【0066】

従って、1013原子/cm2未満の硼素量では、存在する硼素が、本発明の目的を阻害するが、この量を超えると、存在する硼素が水素及びヘリウムと組み合わされて、微細な空隙層の1回又は2回以上の熱処理による変化である、開裂を遅くする。遅延効果は、1014原子/cm2から特に顕著になるが、より高いオーダーである1015原子/cm2でも当然起こる(しかし硼素に生じる他の効果、特に無定形化を考慮して、前記範囲を大きく越える硼素量とすることは薦められない)。

【0067】

水素及びヘリウム注入量の効果を評価するために、操作条件を下記のように設定した(前述の設定と同様)。

−硼素(80keV及び1015原子/cm2)、ヘリウム(34keV及び1×1016原子/cm2)及び水素(27keV及び可変量)、及び

−500℃で10分間、又は700℃で10分間の焼き鈍し。

【0068】

注入量が4×1016原子/cm2から1×1016原子/cm2に減少すると、ブリスタは減少し、1016原子/cm2では検出できなかった。

【0069】

従って、他の条件が同様であると、約1016原子/cm2(勿論、上記条件で述べた1.2×1016原子/cm2まで広げても良い)の水素注入が最適量であると考えられる(この注入量未満であると、十分に標準的な微細空隙層において、最終的には開裂脱離後の満足できる表面仕上げを得るために、十分に高い注入量ではなくなる)。

【0070】

ヘリウム注入量の効果を評価するために、操作条件を下記のように設定した(前述の設定と同様)。

−硼素(80keVV及び1015原子/cm2)、ヘリウム(34keV及び可変量)及び水素(27keV及び1×1016原子/cm2)、及び

−500℃で10分間、又は700℃で10分間の焼き鈍し。

【0071】

ヘリウム注入量が4×1016原子/cm2から1×1016原子/cm2に減少すると、当初ブリスタは増加したが(4×1016原子/cm2から3×1016原子/cm2の間)、続いて、1×1016原子/cm2で最早検出できなくなるまで、ブリスタは減少した。

【0072】

従って、他の条件が同様であると、約1016原子/cm2(勿論、上記条件で述べた1.2×1016原子/cm2まで広げても良い)のヘリウム注入が最適量であると考えられる(この注入量未満であると、十分に標準的な微細空隙層において、最終的には、開裂脱離後の満足できる表面仕上げを得るために十分に高い注入量ではなくなる)。

【0073】

より一般的には、任意順序の三重注入の特に有利な操作範囲は、次の通りであると理解される。

−ヘリウムと硼素濃度の最大点は、最大で10nm離れた実質的に同じ深さで得られ、かつ

−これらの最大点は、水素濃度最大点より深くない。

注入量は次の通りである。

●硼素量は、少なくとも1013B/cm2(一般に少なくとも5×1013B/cm2)で、かつ

●ヘリウム及び水素の全量は、1016原子/cm2から4×1016原子/cm2で、好ましくは最大で3×1016原子/cm2である。

【0074】

本発明の数種の注入例を、シリコンの場合について記載する。

【0075】

[実施例1]

100nm厚のSiO2熱酸化物を被覆した(100)結晶配向の単結晶シリコンに、次の条件で注入を行った。硼素(80keV及び1015原子/cm2)+ヘリウム(34keV及び1.2×1016原子/cm2)+水素(27keV及び1.2×1016原子/cm2)。次いで注入された基板を脱酸素し、次いで標準的な疎水的直接結合(HF脱酸素、次いでHF最終(窒素下での乾燥前に、HFを1%で30秒印加したことを意味する))を使用して、(100)単結晶シリコン基板に結合させた。結合エネルギは室温では小さい(20mJ/m2)ため、次いでこの結合を700から800℃で強化して、引き続き行われる薄膜移行に耐えるよう、結合エネルギが約1.5から2J/m2に達するようにしなければならない。次の開裂熱処理(これは同時に結合界面を強化する)は、例えば室温から800℃まで、0.25から5℃/分の割合で増加する長時間焼き鈍し(各100℃ごとに2から6時間停滞しても良い)と、引き続く0.25から3℃/分の割合のゆっくりとした温度減少から成る。この熱処理は、それ自身で開裂を起こさせるものではなく、前記開裂は、結合界面に刃を挿入することにより、機械的に起こる。(110)シリコン基板に結合された約225nm(〜225nm)厚の(100)シリコン膜が得られ、この膜は、高度な超小型電子素子の製造に使用できる。

【0076】

注入条件は、少なくとも近似的には、前述の最適条件の対応することが注目される。

【0077】

長時間の高温処理(600℃超で数時間)にもかかわらず、脱離開裂の時期は良好に制御され、前記開裂は刃を挿入した際にのみ起こる。それとは対照的に、本発明が提示する三重注入が存在しないと、熱処理の間の低温時、例えば500℃未満から時期を失した熱的開裂が観察され、結合界面の強化が不可能になる(欠陥のある薄膜が結果的に得られる)(結合界面の強化と開裂を確保するために、800℃での単一かつ同じ熱処理を行うことが有利であることに注意)。

【0078】

[実施例2]

シリコン基板に次の条件で注入を行った。硼素(150keV及び5×1014原子/cm2)+ヘリウム(65keV及び1016原子/cm2)+水素(60keV及び2×1016原子/cm2)。単結晶シリコン製の厚い膜(〜10から50μm厚)を、700℃で、注入された基板上に、液相エピタクシ(LPE)で成長させる。次いで太陽電池の生産に使用できるHIT(固有の薄膜を有するヘテロ接合)技術を使用する。このように加工されたエピタキシャル成長した表面を、次いで金属ペースト又は導電性ポリマーを使用して、薄い金属膜(アルミニウム又は鋼製の箔)に結合させ、機械的力(剥離、超音波、張力、せん断力等)を加えることにより、注入領域で機械的に開裂を起こさせる。このようにして、10から50μm厚の単結晶シリコン製の太陽電池が得られる。

【0079】

前記注入条件は、実施例1の注入条件と比較すると、硼素注入は高エネルギであるが半分の注入量であり、ヘリウム注入は同じ注入量であるが2倍に近いエネルギであり、水素注入は注入量及びエネルギとも2倍に近い。しかし、注入深さは、ヘリウム及び硼素では実質的に同じ(約500nm)で、水素注入の深さより、約70nmの距離だけ浅くなっている。

【0080】

高温処理を行うにもかかわらず、エピタキシャル成長及び有用素子の形成に関する脱離開裂のタイミングは良好に制御され、開裂は、刃の挿入によってのみ起こる。対照的に、本発明の三重注入が存在しないと、基板にブリスタや剥離が確実に観察される(ブリスタはエピタキシャル膜の品質を低下させ、他方剥離は注入領域が消失して脆弱性が減少して開裂の制御ができなくなる)。

【0081】

[実施例3]

シリコン基板に次の条件で注入を行った。硼素(80keV及び1014原子/cm2)+ヘリウム(34keV及び1.2×1016原子/cm2)+水素(27keV及び1.2×1016原子/cm2)。次いで注入された基板に、500℃で全時間が1時間30分である焼き鈍しを行うことを含む1又は2以上の技術的工程を行う。これらの技術的工程は、例えば、厚い結合層(SiO2、Si3N4、多結晶シリコン)の析出と、例えばそれに続く500℃での高密度化焼き鈍しである。注入され加工された基板は、次いで直接結合により、支持基板に結合される。次いで、600℃で10分間の等温焼き鈍しにより、開裂が熱的に達成される。

【0082】

前述の最適な条件と比較して、硼素量は10倍少なくなることが分かる。しかし行われる種々の熱処理にもかかわらず、脱離開裂のタイミングは、本発明では少なくとも600℃で熱的に良好に制御される。しかし、このような三重注入が存在しないと、実施例2で述べたのと同じように、ブリスタや剥離が確実に生じる。

【符号の説明】

【0083】

10 初期基板

11 熱酸化物層

12 第2の基板

13 脆弱層

15 薄膜

10´ 初期基板の残部

【特許請求の範囲】

【請求項1】

−少なくとも一部が、少なくとも脱離する薄膜(15)の厚さと等しい深さだけ、自由面の下方に位置する、脆弱層(13)を形成するために、ドナー基板(10)に前記自由面から成分注入を行う工程、

−低くとも450℃での熱処理を含む少なくとも1回の中間工程、及び

−前記脆弱層に沿って、開裂脱離を行う工程を備える、

前記ドナー基板(10)から前記薄膜(15)を脱離させる方法において、

前記注入工程は、硼素、ヘリウム及び水素の任意順序での注入を含み、

注入エネルギは、

−ヘリウムと硼素濃度の最大点は、最大で10nm離れた実質的に同じ深さで得られ、かつ

−水素濃度の最大点は、前記ヘリウム及び硼素濃度最大点より少なくとも20nm深い深さで得られるように設定され、かつ

注入量は、

●硼素注入量は、少なくとも5×1013B/cm2に等しく、かつ

●ヘリウム及び水素の全量は、最小で1016原子/cm2に等しく、最大で4×1016原子/cm2に等しい、

開裂により、ドナー基板から薄膜を脱離させることを特徴とする方法。

【請求項2】

前記自由面を、キャリア(12)に密着させる結合工程を更に備えることを特徴とする請求項1記載の方法。

【請求項3】

硼素注入量は、ヘリウム及び水素の全量の少なくとも1%に等しく、かつ前記全量の多くとも10%に等しいことを特徴とする請求項1又は2記載の方法。

【請求項4】

ヘリウム及び水素量の各々は、少なくとも、1015原子/cm2に等しいことを特徴とする請求項1〜3のいずれか1項に記載の方法。

【請求項5】

ヘリウムと水素の注入量の比は、1/2〜2であることを特徴とする請求項4記載の方法。

【請求項6】

ヘリウム及び硼素濃度最大点と水素濃度最大点の距離は、最大で200nmに等しいことを特徴とする請求項1〜5のいずれか1項に記載の方法。

【請求項7】

450℃以上の温度で、少なくとも部分的に行われる開裂熱処理により、前記開裂が得られることを特徴とする請求項1〜6のいずれか1項に記載の方法。

【請求項8】

600℃以上の温度で、少なくとも部分的に行われる開裂熱処理により、前記開裂が得られることを特徴とする請求項1〜7のいずれか1項に記載の方法。

【請求項9】

機械エネルギの印加により、前記開裂が形成されることを特徴とする請求項1〜8のいずれか1項に記載の方法。

【請求項10】

ヘリウム及び水素濃度全量が、最大で3×1016原子/cm2であることを特徴とする請求項1〜9のいずれか1項に記載の方法。

【請求項1】

−少なくとも一部が、少なくとも脱離する薄膜(15)の厚さと等しい深さだけ、自由面の下方に位置する、脆弱層(13)を形成するために、ドナー基板(10)に前記自由面から成分注入を行う工程、

−低くとも450℃での熱処理を含む少なくとも1回の中間工程、及び

−前記脆弱層に沿って、開裂脱離を行う工程を備える、

前記ドナー基板(10)から前記薄膜(15)を脱離させる方法において、

前記注入工程は、硼素、ヘリウム及び水素の任意順序での注入を含み、

注入エネルギは、

−ヘリウムと硼素濃度の最大点は、最大で10nm離れた実質的に同じ深さで得られ、かつ

−水素濃度の最大点は、前記ヘリウム及び硼素濃度最大点より少なくとも20nm深い深さで得られるように設定され、かつ

注入量は、

●硼素注入量は、少なくとも5×1013B/cm2に等しく、かつ

●ヘリウム及び水素の全量は、最小で1016原子/cm2に等しく、最大で4×1016原子/cm2に等しい、

開裂により、ドナー基板から薄膜を脱離させることを特徴とする方法。

【請求項2】

前記自由面を、キャリア(12)に密着させる結合工程を更に備えることを特徴とする請求項1記載の方法。

【請求項3】

硼素注入量は、ヘリウム及び水素の全量の少なくとも1%に等しく、かつ前記全量の多くとも10%に等しいことを特徴とする請求項1又は2記載の方法。

【請求項4】

ヘリウム及び水素量の各々は、少なくとも、1015原子/cm2に等しいことを特徴とする請求項1〜3のいずれか1項に記載の方法。

【請求項5】

ヘリウムと水素の注入量の比は、1/2〜2であることを特徴とする請求項4記載の方法。

【請求項6】

ヘリウム及び硼素濃度最大点と水素濃度最大点の距離は、最大で200nmに等しいことを特徴とする請求項1〜5のいずれか1項に記載の方法。

【請求項7】

450℃以上の温度で、少なくとも部分的に行われる開裂熱処理により、前記開裂が得られることを特徴とする請求項1〜6のいずれか1項に記載の方法。

【請求項8】

600℃以上の温度で、少なくとも部分的に行われる開裂熱処理により、前記開裂が得られることを特徴とする請求項1〜7のいずれか1項に記載の方法。

【請求項9】

機械エネルギの印加により、前記開裂が形成されることを特徴とする請求項1〜8のいずれか1項に記載の方法。

【請求項10】

ヘリウム及び水素濃度全量が、最大で3×1016原子/cm2であることを特徴とする請求項1〜9のいずれか1項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公表番号】特表2013−503468(P2013−503468A)

【公表日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−526103(P2012−526103)

【出願日】平成22年8月25日(2010.8.25)

【国際出願番号】PCT/FR2010/051774

【国際公開番号】WO2011/023905

【国際公開日】平成23年3月3日(2011.3.3)

【出願人】(510132347)コミサリア ア レネルジ アトミク エ オウ エネルジ アルタナティヴ (51)

【公表日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【国際出願番号】PCT/FR2010/051774

【国際公開番号】WO2011/023905

【国際公開日】平成23年3月3日(2011.3.3)

【出願人】(510132347)コミサリア ア レネルジ アトミク エ オウ エネルジ アルタナティヴ (51)

[ Back to top ]