上下一括ロール洗浄・給脂装置

【課題】ロール洗浄作業及びチョックへのグリス給脂作業を容易にかつ軽作業でかつ能率的に行うことを可能にする。

【解決手段】上下のロール1(ロール1a、ロールシャフト2、チョック3の全体)を連結ロッド4で連結してなる上下一括ロール5を対象として、ロールの洗浄とチョックへのグリス給脂とを行う。上下一括ロール5を支持する左右の支持スタンド21と、上下ロール1の間隔を維持する上下ロール間隔維持装置22と、上下ロールをそれぞれ個別に微速回転させるロール微速回転駆動装置23と、グリスポンプ7及びグリスガン8を持つグリス給脂部9と備えている。上下一括ロール5の上下のロール1を分離させずに、上下一括ロール5のまま作業でき、かつ、ロール洗浄とグリス給脂とを1つの装置で行うことができ、また、ロールを手回しする必要がないので、ロール洗浄とグリス給脂を容易にかつ軽作業でかつ能率的に行うことが可能となる。

【解決手段】上下のロール1(ロール1a、ロールシャフト2、チョック3の全体)を連結ロッド4で連結してなる上下一括ロール5を対象として、ロールの洗浄とチョックへのグリス給脂とを行う。上下一括ロール5を支持する左右の支持スタンド21と、上下ロール1の間隔を維持する上下ロール間隔維持装置22と、上下ロールをそれぞれ個別に微速回転させるロール微速回転駆動装置23と、グリスポンプ7及びグリスガン8を持つグリス給脂部9と備えている。上下一括ロール5の上下のロール1を分離させずに、上下一括ロール5のまま作業でき、かつ、ロール洗浄とグリス給脂とを1つの装置で行うことができ、また、ロールを手回しする必要がないので、ロール洗浄とグリス給脂を容易にかつ軽作業でかつ能率的に行うことが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、上下ロールを一体化した上下一括ロールのロール洗浄とチョックへのグリス給脂とを行う上下一括ロール洗浄・給脂装置に関する。

【背景技術】

【0002】

ロール成形機において、材料(帯鋼)を成形ロールで成形して成形製品を製造する場合、ロールと材料との接触によって材料のミルスケールが剥離し、ロールに付着する。生産が終了すると次の生産品種へのロール組替作業が行われる。

ミルスケールの付着したロールは、そのままの状態で、成形スタンドからロールシャフト及びチョックとともに抜き取られ、ロール保管箱に収納される。

なお、この明細書において、「ロール」という場合、本来の狭義のロール(すなわち、ロール孔型を形成するロールそのもの)を指す場合だけでなく、ロールシャフトにロールを組み込み両端にチョックを取り付けたもの全体を指す場合があり、また、これを場合によりロール&シャフトと呼ぶ。

一方、次の生産予定品種に対応する、準備していた新しいロールがロール成形機に組み込まれる。こうして、生産を終えた品種のロール(旧ロール)から次に生産する品種のロール(新ロール)に組み替えるオンラインでのロール組替作業が行われる。

なお、オンラインでのロール組替作業とは、成形スタンドにおいて旧ロールを新ロールと交換する作業を指す。また、オフラインでのロール組替作業とは、成形スタンドから取り出した後に、ロールシャフトに組み込まれていた旧ロールを抜き取り、そのロールシャフトに次の生産に用いる新ロールを組み込む作業(予備組替作業とも言う)を指す。

成形スタンドに組み込まれるロールは一般には、次の生産品種に合わせて予備組替作業を済ませてた上下のロール(ロール&シャフト)が別体として保管されており、上下のロールが順に成形スタンドに組み込まれる。

なお、ロール成形機では、小サイズ製品用のロール成形機を除き、一般には、その成形スタンドが、ロールシャフトを支持するチョック(軸受箱)を上から抜き差し可能な開頭式成形スタンドであり、ロールシャフトが駆動軸と自在継手(ユニバーサルジョイント)を介して連結される構成であるが、本発明ではその場合を前提としている。

【0003】

ところで、オンラインの組替時間を短縮して成形機の稼働率の向上を図る目的で採用されるロール組替方式として、上下ロールを一括して成形スタンドに組み込む上下ロール一括組替方式がある(特許文献1、2参照)。

この上下ロール一括組替方式は、図1、図2に示すように、孔型を形成するロール1aをそれぞれロールシャフト2に組み込み両端にチョック3を取り付けた上下のロール(ロール&シャフト)1における上下の各チョック(軸受箱)3をそれぞれ連結ロッド4で連結して上下ロール1を一体化した上下一括ロール5として行うものである。

図示は省略するが、ホイストのフックに取り付けた専用の吊り具でこの上下一括ロール5を吊り上げ、上下一括ロール5のまま成形スタンドに組み込む。すなわち、上下ロール1を一括して成形スタンドに組み込む。

このように、従来、ロール1を上下別々に成形スタンドから抜き取りまた上下別々に成形スタンドに組み込んでいたものを、この上下ロール一括組替方式では、上下のロール1を一括して抜き取りまた一括して組み込むことができるため、ロール組替時間が飛躍的に短縮される。

【0004】

オフラインでのロール組替作業(予備組替作業)として、上下のチョック3を連結している連結ロッド4を外し、上下のロール1を分離し、ロールシャフト2からロール1aを抜き取る作業へと移行するが、その前にロール洗浄作業がある。

ロール洗浄作業は、前記のように生産中にロールに付着したミルスケールを除去する作業であるが、従来のロール洗浄作業は、上下のロール1を1本ずつ、図9に示すように、仮置き作業台50の上にチョック3において載せ、ロールシャフト2と一体のロール1aを手で回しながら、ウエスとはけでスケールを拭き取るものであった。

【0005】

また、ロールシャフトのメンテナンス作業として、定期的に、チョック3にグリスを給脂する作業があるが、従来はロール組替作業とは別の作業として行っていた。このグリス給脂作業は、前記図9に示すように、グリスポンプ7に接続したグリスガン8により、DS側(駆動側:同図の右側))及びWS側(作業側:同図の左側)の上下の各チョック3にそれぞれ1箇所設けられているグリスニップル取り付け穴6からチョック3内のベアリングに給脂するものである。

この給脂作業も、上下のチョック3を連結している連結ロッド4を外して、上下のロール1を分離し、仮置き作業台50に載せて行っていた。その際、仮置き作業台において、ロール1を専用の吊り具を用いてホイストで吊って浮かせた状態にし、2名の作業者がロールシャフト2を人力で回転させながら、前記の通りグリスガン7による給脂を行っていた。

【0006】

特許文献3(ロール清掃装置)は、清掃ヘッドをロール軸と平行なガイドロールに沿って自動的に往復移動してロール洗浄を行う自動清掃装置であり、本発明との技術的関連性は少ないが、本発明におけるロールを洗浄する部分の引用文献として記載した。

特許文献4(ロールチョック洗浄装置)及び引用文献5(ロールチョック洗浄装置及びその洗浄方法)は、ロールを洗浄する装置でなく、チョックを洗浄するロールチョック洗浄装置であり、本発明との技術的関連性は少ないが、ロールに付属する部分の洗浄装置の引用文献として記載した。

特許文献6(ロール軸受装置とそれへの給脂方法)及び引用文献7(圧延ロールのロールチョック用給脂装置)は、本発明との技術的関連性は少ないが、チョックへの給脂を行う給脂方法あるいは給脂装置であり、本発明における給脂を行う部分の引用文献として記載した。

【0007】

本発明は上記事情に鑑みてなされたもので、上下一括ロールを対象とするロール洗浄作業及びチョックへのグリス給脂作業を、1つの作業装置でかついずれの作業も容易に行うことが可能で、またグリス給脂を適切に行うことが可能な上下一括ロール洗浄・給脂装置を提供することを目的とする。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平7−017350

【特許文献2】特公平7−029145

【特許文献3】特開平6−199410

【特許文献4】特開平9−295013

【特許文献5】特開平8−215720

【特許文献6】特開平7−71445

【特許文献7】特開平8−215724

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記従来のロール洗浄作業は、上記の通り、上下一括ロール5を上下のロール1に分離した上で、上下のロール1を1本ずつ、仮置き作業台の上に載せ、ロールをロールシャフトとともに手で回しながら、ウエスとはけでスケールを拭き取るものであるが、軽量のロールであれば、また、洗浄するロールの数が少なければ、それほど困難でないにしても、例えば、重量のあるロールを組み込んだ50本ものロールを洗浄する作業はなかなかの重労働であり、作業負荷を軽減することが望まれていた。

【0010】

また、従来のグリス給脂作業は、上記の通り、ロール組替作業とは関連のないメンテナンス作業として行っており、上下一括ロール5を上下のロール1に分離した上で、仮置き台においてロール1を専用の吊り具を用いてホイストで吊り上げ浮かせた状態にし、2名の作業者がロールシャフトを人力で回転させながら、前記の通りグリスガンによる給脂を行うものであるが、この給脂作業も、約50本のロールに対して約2交代かかってグリスアップ作業を行うのは、非常に労力を要するなかなかの重労働であり、作業負荷を軽減することが望まれていた。

また、チョック内へのグリス給脂は、ロールシャフトを手で回しながらの給脂であるため回転が不均一となり易く、グリスがチョック内に偏って溜まってベアリングの全周に均一に行き渡らないことが多々あり、また、ベアリングの全周に均一に行き渡らせるためにグリスを過剰に消費してしまうという問題もあった。また、回転が止まった状態でグリスポンプからグリスが供給されると、グリスニップルからグリスが溢れて床に落ちることも多々あった。

【0011】

本発明は上記事情に鑑みてなされたもので、上下一括ロールを対象とするロール洗浄作業及びチョックへのグリス給脂作業を、1つの作業装置でかついずれの作業も容易に行うことが可能で、またグリス給脂を適切に行うことが可能な上下一括ロール洗浄・給脂装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決する請求項1の発明は、上下のロールシャフトの両端に取り付けた上下の各チョックをそれぞれ連結ロッドで連結して上下ロールを一体化した上下一括ロールを対象として、ロールの洗浄とチョックへのグリス給脂とを行う上下一括ロール洗浄・給脂装置であって、

前記上下一括ロールの左右のチョックをそれぞれ上下に摺動可能に嵌合させて上下一括ロールを支持する左右の支持スタンドと、上ロールを持ち上げた状態で保持して上下ロール間の間隔を維持する上下ロール間隔維持装置と、上下のロールを個別に微速回転させるロール微速回転駆動装置と、グリスポンプ及びこれに接続されてチョックのグリスニップルからチョック内のベアリングにグリス給脂を行うグリスガンを持つグリス給脂部と備えたことを特徴とする。

【0013】

請求項2は、請求項1の上下一括ロール洗浄・給脂装置において、ロール微速回転駆動装置が、前進後退可能に設けられた減速機構を備えた駆動モータと、この駆動モータの出力軸に取り付けられた操作部とを備え、前記操作部は、ロールシャフト側の自在継手部を構成するピンの両端と係合可能であることを特徴とする。

【0014】

請求項3は、請求項2の上下一括ロール洗浄・給脂装置において、駆動モータの出力軸に円板を取り付け、この円板に2本のロッドからなる操作部を取り付けてなり、前記2本のロッドは、ロールシャフト側の自在継手部を構成するピンの両端にそれぞれ同じ一方向に回転可能に係合する構成であることを特徴とする。

【0015】

請求項4は、請求項1〜3のいずれか1項の上下一括ロール洗浄・給脂装置において、上下ロール間隔維持装置が、支持スタンドの幅方向の左右外側からそれぞれ内側にスライド可能に貫通する間隔維持用ピンからなることを特徴とする。

【0016】

請求項5は、請求項1〜4のいずれか1項の上下一括ロール洗浄・給脂装置において、 洗い油を送り出す洗い油ポンプと、この洗い油ポンプに接続された、上下のロールシャフトとそれぞれ平行に配された配管と、各配管に設けられてロールに向けて洗い油を噴霧する噴霧ノズルと、ロールに噴霧された後落下する洗い油を受ける洗い油受け槽とを備えた循環式洗い油噴霧装置を設けたことを特徴とする。

【発明の効果】

【0017】

本発明の上下一括ロール洗浄・給脂装置によれば、上下のロールを分離せずに、上下一括ロールのまま、ロール洗浄作業及びチョックへのグリス給脂作業を行うことができるので、それらの作業を容易にかつ能率的に行うことが可能となり、作業強度が軽減される。

また、オフラインでのロール組替作業の際に、併せて給脂作業を行うことができるので、給脂作業の能率が改善される。

ロール洗浄作業については、手回しをする必要がなく、ロール微速回転駆動装置で自動的にゆっくりと回転するロールに対して、ウエスやはけなどによるロール表面の拭き取りをすることができるので、ロール洗浄作業の作業強度が軽減される。

また、ホイスト操作などを必要とせず、上下ロール間隔維持装置により上下ロールの間に隙間をあけた状態で、ロール拭き取り作業を行うことができるので、この点でもロール洗浄作業が容易になり、作業強度が軽減される。

給脂作業については、手回しをする必要がなく、ロール微速回転駆動装置で自動的に回転をさせながら、グリスガンによる給脂をすることができるので、給脂作業が容易になり、作業強度が軽減される。

また、ロール微速回転駆動装置でゆっくりとした均一な回転をさせた状態で、グリスガンによる給脂をすることができるので、グリスがチョック内に偏って溜まってベアリングの全周に均一に行き渡らないことを防止でき、また、ベアリングの全周に均一に行き渡らせるためにグリスを過剰に消費してしまうという問題も避けることができる。また、

、回転が止まった状態でグリスポンプからグリスが供給されて、グリスニップルから溢れて床に落ちる不都合も解消できる。

【0018】

請求項2によれば、ロール微速回転駆動装置が前進後退可能であり、かつ、ロールシャフト側の自在継手部のピンの両端と係合してロールシャフトを回転させる機構なので、自在継手部を持つロールシャフトに対して、簡単な機構でロールシャフトの回転を行うことができる。

請求項3によれば、2本のロッドからなる操作部でロールシャフト側の自在継手部のピンの両端と一方向に回転可能に係合して、ロールシャフトを回転させる機構なので、極め簡単な機構でロールシャフトを回転させることができる。

【0019】

請求項4によれば、支持スタンドの幅方向の左右外側からそれぞれ内側にスライド可能に貫通する間隔維持用ピンからなる簡単な構成で、上下ロールの間隔を維持することができる。

【0020】

請求項5によれば、例えばウエス及びはけなどの拭き取り材でロール表面を洗浄する前に、洗い油をロール表面に噴霧することで、拭き取り材によるミルスケールの拭き取りがし易くなり、一層洗浄効果が高くなる。また、循環式なので、洗い油が無用に消費されることはない。

【図面の簡単な説明】

【0021】

【図1】本発明の上下一括ロール洗浄・給脂装置が対象とする上下一括ロールの正面図である。

【図2】図1の左側面図である。

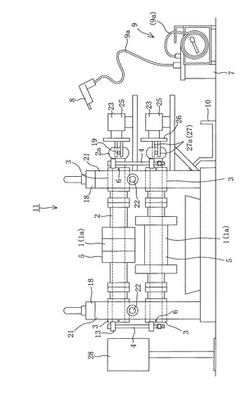

【図3】本発明の上下一括ロール洗浄・給脂装置に図1の上下一括ロールを組み込んだ状態で示した正面図である。

【図4】図3の上下一括ロール洗浄・給脂装置の左側面図である。

【図5】(イ)は図1の要部拡大図、(ロ)は(イ)のA−A断面図である。

【図6】図3の上下一括ロール洗浄・給脂装置に洗い油洗浄装置を設けた実施例を示す正面図である。

【図7】図6のB−B断面図である。

【図8】本発明の上下一括ロール洗浄・給脂装置が対象とする上下一括ロールを保管するロール保管箱の斜視図である。

【図9】従来のロール洗浄作業、及びグリス給脂作業を説明する図である。

【発明を実施するための形態】

【0022】

以下、本発明の上下一括ロール洗浄・給脂装置の実施例を、図1〜図8を参照して説明する。

【実施例1】

【0023】

図1に本発明の上下一括ロール洗浄・給脂装置が対象とする上下一括ロール5の一例を示す。図1は正面図、図2は左側面図である。

この上下一括ロール5は、孔型を形成するロール1aをそれぞれロールシャフト2に組み込み両端にチョック3を取り付けた上下のロール(ロール&シャフト)1における上下の各チョック(軸受箱)3をそれぞれ連結ロッド4で連結して上下ロール1を一体化したものである。12はロール間隔を規定するスペーサである。

前記連結ロッド4は、上下のチョック3にそれぞれ固定した引っ掛けブロック13に設けた穴を貫通しており、上端部に抜け止めの頭部14を設け、下端近傍部に形成したねじ部に下側の抜け止め部材としてのナット15が螺合している。なお、図1、図2は、上下一括ロール5を吊った状態でなく、2点鎖線で示した台の上に置いた状態で示している(下側の引っ掛けブロック13がナット15が当たっていない)。

16は上下チョック間隔調整治具で下側のチョック3に固定されている。17は圧下スクリュウで、上側のチョック3の上面に回転のみ可能に取り付けられている。スタンドキャップ18は圧下スクリュウ17に螺合して取り付けられている。ロールシャフト2の図示せぬ自在継手との継手部2aには回転を伝達する回転伝達ピン19が貫通して取り付けられている。

【0024】

図3は本発明の一実施例の上下一括ロール洗浄・給脂装置11を示すもので、前記上下一括ロール5を組み込んだ状態で示した正面図、図4は図3の左側面図である。

この上下一括ロール洗浄・給脂装置11は、前記上下一括ロール5の左右のチョック3をそれぞれ上下に摺動可能に嵌合させて上下一括ロール5を支持する左右の支持スタンド21と、上ロール1を持ち上げた状態で保持して上下ロール間の間隔を維持する上下ロール間隔維持装置22と、上下のロール1を個別に微速回転させるロール微速回転駆動装置23と、グリスポンプ7及びこれに接続されてチョックのグリスニップルからチョック内のベアリングにグリス給脂を行うグリスガン8を持つグリス給脂部9を備えている。28はこの上下一括ロール洗浄・給脂装置11を操作する操作パネルである。

前記支持スタンド21は、チョック3を摺動可能に嵌合させる側面から見て深いU字形のスタンドポスト21aを有し、上端部にスタンドキャップ18を載せる端面を備えており、ロール成形機のロールスタンドと概ね同じ構造である。但し、スタンドキャップ18をスタンドポスト21aの上端に固定する固定手段は特に必要としない。

なお、本発明では、ロール成形機の成形スタンドが、ロールシャフト2を支持するチョック3を上から抜き差し可能(スタンドキャップ18を成形スタンドに対して着脱可能)な開頭式成形スタンドであり、ロールシャフト2が駆動軸と自在継手(ユニバーサルジョイント)を介して連結される構成を前提としている。

【0025】

前記上下ロール間隔維持装置22は、支持スタンド21のU字形のスタンドポスト21aに幅方向(図4の左右方向)にあけた貫通穴21bに抜き差し可能に嵌合させた間隔維持用ピン22aを備えている。上ロール1を持ち上げた状態で、間隔維持用ピン22aを貫通穴21bに差し込み、上側のチョック3の下面を受けることで、上下のロール1a間に隙間を持たせる。図3、図4などは、上下ロール1a間に隙間を設けた状態である。

このように上下のロール1a間に隙間を設けた状態で、ロール洗浄作業、及びグリス給脂作業を行う。

【0026】

前記ロール微速回転駆動装置23は、図5(イ)、(ロ)にも示すように、前進後退可能に設けられた減速機構を備えた駆動モータ25を備え、この駆動モータ25の出力軸に円板26を取り付け、この円板26に垂直に2本のロッド27aを取り付けてなり、前記2本のロッド27aは、図5(ロ)に示すように、ロールシャフト2側の自在継手部2aを構成する回転伝達ピン19の両端部19aにそれぞれ同じ一方向に回転可能に係合するように配置されている。前記2本のロッド27aは操作部27を構成する。

駆動モータ25が前進させることで、2本のロッド27aを図5(ロ)のように自在継手部2aの回転伝達ピン19の両端部19aに係合することができ、駆動モータ25を作動させると、回転伝達ピン19及び自在継手部2aとともにロールシャフト2を矢印のように一方向に回転させることができる。後退すれば、ロールシャフト2との係合が解除される。このように、極めて簡単な構造でロールシャフト2を微速回転させることができる。

なお、図示された駆動モータ25は模式的なものであり、減速機構を内蔵するギアードモータでもよいし、モータ出力軸に減速装置を連結したものでもよい。その場合は減速装置の出力軸に円板26が固定される。

また、駆動モータ25は単にロールシャフト長手方向にスライド可能であればよく、手作業で前進後退させることができる。しかし、前進後退させる前進後退駆動機構を設けることもできる。

駆動モータ25の回転速度は調整可能としているが、グリス給脂作業時の回転速度は例えば毎分35回転程度とし、ロール洗浄作業時の回転速度の約半分程度とするとよい。

【0027】

前記グリス給脂部9のグリスガン8は、グリスポンプ7にエアポース9aで接続されており、エアホース9aから圧送されるグリスを吐出する。グリスポンプ7は可般式である。なお、グリスポンプは電動式でもよい。

また、グリス受け皿10を配置している。グリス受け皿10は固定されておらず、左右両側に使用できる。

【0028】

上記の上下一括ロール洗浄・給脂装置11により、ロール洗浄作業、及びグリス給脂作業をする要領を説明する。

上下一括ロール5の態様でロール成形機の成形スタンドに組み込まれて生産に使用したロールは、上下一括ロール5のまま成形スタンドから抜き取られ、各上下一括ロール5はそれぞれ図8のようなロール保管箱30にそれぞれ収納される。

ロール保管箱30に一旦収納された上下一括ロール5は、上下のロール1を分離することなくそのまま、ホイストのフックに取り付けた専用の吊り具で吊られて、順次上下一括ロール洗浄・給脂装置11に運ばれ、支持スタンド21に組み込まれる。

その際、上下一括ロール5を吊った状態では、下ロール1は、下チョック3に固定された引っ掛けブロック13が連結ロッド4の下端部のナット15で受け止められることで支持されるので、下ロール1aが上ロール1aから若干離れる。そこで、支持スタンド21のU字形スタンドポスト21aに嵌合して下降する下ロール1のチョック3が間隔維持用ピン22aの穴位置より下方に下ろされた時点で、間隔維持用ピン22aを差し込み、引き続いて上下一括ロール5を下降させると、上ロール1が間隔維持用ピン22aで受け止められて、上側のロール1aと下側のロール1aとの間隔が維持される(図3、図4などの状態)。

次いで、微速回転駆動装置23の駆動モータ25を前進させて、2本のロッド27aを図5(イ)、(ロ)のように自在継手部2aの回転伝達ピン19の両端部19aに係合させる。

その後、駆動モータ25を作動させて円板26とともに2本のロッド27aを微速回転させ、回転伝達ピン19を介してロールシャフト2及びロール1aを回転させながら、ロールの回転方向と反対側から、ウエス及びはけでロールの表面を拭き取り、ロール表面に付着したミルスケールを除去する。この場合、間隔維持用ピン22aで上下ロール1の間隔があいているので、作業者がロールに巻き込まれる恐れはない。

【0029】

上記のように、上下のロール1を分離せずに、上下一括ロール5のまま、ロール洗浄作業を行うことができるので、それらの作業を容易にかつ能率的に行うことが可能となり、作業強度が軽減される。

また、手回しをする必要がなく、ロール微速回転駆動装置23で自動的にゆっくりと回転するロールに対して、ウエスやはけなどによるロール表面の拭き取りをすることができるので、ロール洗浄作業の作業強度が軽減される。

また、ホイスト操作などを必要とせず、間隔維持用ピン22で上下ロール1の間に隙間をあけた状態で、ロール拭き取り作業を行うことができるので、この点でもロール洗浄作業が容易になり、作業強度が軽減される。

上記の通りであり作業能率が大幅に改善され、例えば、従来1本のロール1に対して4人で20分かかっていた作業が、2本のロール1(上下一括ロール5)に対して2人で5分で済むようになった。

【0030】

続いて、チョック3へのグリス給脂作業を行う。

グリス給脂作業は、グリスガン8をチョック3のグリスニップル6に差し、ロールシャフト2をロール微速回転駆動装置23で自動的に微速回転をさせながら、エアホース9aで圧送さるグリスをチョック3内のベアリングに給脂する。

このように、手回しをする必要がなく、ロール微速回転駆動装置23で自動的に回転をさせながら、グリスガン8による給脂をすることができるので、給脂作業が容易になり、作業強度が軽減される。また、作業性が大幅に改善され、例えば、従来2本のロール1(上下一括ロール5)に対して4人で20分かかっていた作業が、2人で5分で済むようになった。

また、ロール微速回転駆動装置23でゆっくりとした均一な回転をさせた状態で、グリスガン9による給脂をすることができるので、グリスがチョック内に偏って溜まってベアリングの全周に均一に行き渡らないことを防止できる。したがって、ロール成形機の運転時にベアリングが円滑に作動し、ベアリングに関わるトラブルも減少した。また、ベアリングの全周に均一に行き渡らせるためにグリスを過剰に消費してしまうという問題も避けることができる。また、回転が止まった状態でグリスがグリスポンプから供給されて、グリスニップルから溢れて床に落ちる不都合も解消できる。

【0031】

上記のように、オフラインでのロール組替作業の際に、ロール洗浄作業と併せてグリス給脂作業を行うことができるので、特に給脂作業の能率が改善される。

なお、ロール洗浄作業はオフラインでのロール組替作業の際に常に行うが、グリス給脂作業は、必ずしも常に行う必要はなく、適宜必要に応じて行えばよい。

【実施例2】

【0032】

図6、図7は例えば灯油などの洗い油によるロール洗浄を行う循環式洗い油噴霧装置41を設けた実施例を示す。

この循環式洗い油噴霧装置41は、洗い油を送り出す洗い油ポンプ42と、この洗い油ポンプ42に接続された垂直な配管43と、この垂直な配管43から分岐して、上下のロールシャフトとそれぞれ平行に配された水平配管44と、各水平配管44にそれぞれ複数設けられてロールに向けて洗い油を噴霧する噴霧ノズル45と、ロール1aに噴霧された後落下する洗い油を受ける洗い油受け槽46とを備えている。前記洗い油ポンプ42は洗い油受け槽46に接続されている。

【0033】

図6では、ロール微速回転駆動装置23の操作部27(ロッド27a)がロールシャフト2の自在継手部2aとの係合を解除した状態を図示するために、解除された状態で示したが、循環式洗い油噴霧装置41を作動させる時は、操作部27を係合させロールシャフトを回転させながら行なう。

洗い油ポンプ42を作動させると、洗い油が垂直の配管43を経て上下の水平配管44に送られ、それぞれ複数の噴霧ノズル45から洗い油がロール表面に噴霧され、洗浄される。

この循環式洗い油噴霧装置41は、前記ウエス及びはけによるロール洗浄作業の前に行う。洗い油をロール表面に噴霧することで、ミルスケールを拭き取り易くなり、一層洗浄効果が高くなる。

噴霧した洗い油は洗い油受け槽46に回収し、再度洗い油ポンプ42に供給して循環するので、洗い油が無用に消費されることはない。

【符号の説明】

【0034】

1 ロール(ロール1aとロールシャフト2とチョック3の全体)

1a ロール(孔型を形成するロール自体)

2 ロールシャフト

2a (ロールシャフトの)自在継手部

3 チョック

4 連結ロッド

5 上下一括ロール

6 グリスニップル

7 グリスポンプ

8 グリスガン

9 グリス給脂部

10 グリス受け皿

11 上下一括ロール洗浄・給脂装置

13 引っ掛けブロック

14 頭部

15 ナット

16 上下チョック間隔調整治具

17 圧下スクリュウ

18 スタンドキャップ

19 (ロールシャフトの自在継手部の)回転伝達ピン

19a (回転伝達ピンの)両端部

21 支持スタンド

21a スタンドポスト

21b 貫通穴

22 間隔維持ピン(上下ロール間隔維持装置)

23 ロール微速回転駆動装置

25 駆動モータ

26 円板

27 操作部

27a ロッド

28 操作パネル

41 循環式洗い油噴霧装置

42 洗い油ポンプ

43 垂直配管

44 水平配管

45 噴霧ノズル

46 洗い油受け槽

【技術分野】

【0001】

この発明は、上下ロールを一体化した上下一括ロールのロール洗浄とチョックへのグリス給脂とを行う上下一括ロール洗浄・給脂装置に関する。

【背景技術】

【0002】

ロール成形機において、材料(帯鋼)を成形ロールで成形して成形製品を製造する場合、ロールと材料との接触によって材料のミルスケールが剥離し、ロールに付着する。生産が終了すると次の生産品種へのロール組替作業が行われる。

ミルスケールの付着したロールは、そのままの状態で、成形スタンドからロールシャフト及びチョックとともに抜き取られ、ロール保管箱に収納される。

なお、この明細書において、「ロール」という場合、本来の狭義のロール(すなわち、ロール孔型を形成するロールそのもの)を指す場合だけでなく、ロールシャフトにロールを組み込み両端にチョックを取り付けたもの全体を指す場合があり、また、これを場合によりロール&シャフトと呼ぶ。

一方、次の生産予定品種に対応する、準備していた新しいロールがロール成形機に組み込まれる。こうして、生産を終えた品種のロール(旧ロール)から次に生産する品種のロール(新ロール)に組み替えるオンラインでのロール組替作業が行われる。

なお、オンラインでのロール組替作業とは、成形スタンドにおいて旧ロールを新ロールと交換する作業を指す。また、オフラインでのロール組替作業とは、成形スタンドから取り出した後に、ロールシャフトに組み込まれていた旧ロールを抜き取り、そのロールシャフトに次の生産に用いる新ロールを組み込む作業(予備組替作業とも言う)を指す。

成形スタンドに組み込まれるロールは一般には、次の生産品種に合わせて予備組替作業を済ませてた上下のロール(ロール&シャフト)が別体として保管されており、上下のロールが順に成形スタンドに組み込まれる。

なお、ロール成形機では、小サイズ製品用のロール成形機を除き、一般には、その成形スタンドが、ロールシャフトを支持するチョック(軸受箱)を上から抜き差し可能な開頭式成形スタンドであり、ロールシャフトが駆動軸と自在継手(ユニバーサルジョイント)を介して連結される構成であるが、本発明ではその場合を前提としている。

【0003】

ところで、オンラインの組替時間を短縮して成形機の稼働率の向上を図る目的で採用されるロール組替方式として、上下ロールを一括して成形スタンドに組み込む上下ロール一括組替方式がある(特許文献1、2参照)。

この上下ロール一括組替方式は、図1、図2に示すように、孔型を形成するロール1aをそれぞれロールシャフト2に組み込み両端にチョック3を取り付けた上下のロール(ロール&シャフト)1における上下の各チョック(軸受箱)3をそれぞれ連結ロッド4で連結して上下ロール1を一体化した上下一括ロール5として行うものである。

図示は省略するが、ホイストのフックに取り付けた専用の吊り具でこの上下一括ロール5を吊り上げ、上下一括ロール5のまま成形スタンドに組み込む。すなわち、上下ロール1を一括して成形スタンドに組み込む。

このように、従来、ロール1を上下別々に成形スタンドから抜き取りまた上下別々に成形スタンドに組み込んでいたものを、この上下ロール一括組替方式では、上下のロール1を一括して抜き取りまた一括して組み込むことができるため、ロール組替時間が飛躍的に短縮される。

【0004】

オフラインでのロール組替作業(予備組替作業)として、上下のチョック3を連結している連結ロッド4を外し、上下のロール1を分離し、ロールシャフト2からロール1aを抜き取る作業へと移行するが、その前にロール洗浄作業がある。

ロール洗浄作業は、前記のように生産中にロールに付着したミルスケールを除去する作業であるが、従来のロール洗浄作業は、上下のロール1を1本ずつ、図9に示すように、仮置き作業台50の上にチョック3において載せ、ロールシャフト2と一体のロール1aを手で回しながら、ウエスとはけでスケールを拭き取るものであった。

【0005】

また、ロールシャフトのメンテナンス作業として、定期的に、チョック3にグリスを給脂する作業があるが、従来はロール組替作業とは別の作業として行っていた。このグリス給脂作業は、前記図9に示すように、グリスポンプ7に接続したグリスガン8により、DS側(駆動側:同図の右側))及びWS側(作業側:同図の左側)の上下の各チョック3にそれぞれ1箇所設けられているグリスニップル取り付け穴6からチョック3内のベアリングに給脂するものである。

この給脂作業も、上下のチョック3を連結している連結ロッド4を外して、上下のロール1を分離し、仮置き作業台50に載せて行っていた。その際、仮置き作業台において、ロール1を専用の吊り具を用いてホイストで吊って浮かせた状態にし、2名の作業者がロールシャフト2を人力で回転させながら、前記の通りグリスガン7による給脂を行っていた。

【0006】

特許文献3(ロール清掃装置)は、清掃ヘッドをロール軸と平行なガイドロールに沿って自動的に往復移動してロール洗浄を行う自動清掃装置であり、本発明との技術的関連性は少ないが、本発明におけるロールを洗浄する部分の引用文献として記載した。

特許文献4(ロールチョック洗浄装置)及び引用文献5(ロールチョック洗浄装置及びその洗浄方法)は、ロールを洗浄する装置でなく、チョックを洗浄するロールチョック洗浄装置であり、本発明との技術的関連性は少ないが、ロールに付属する部分の洗浄装置の引用文献として記載した。

特許文献6(ロール軸受装置とそれへの給脂方法)及び引用文献7(圧延ロールのロールチョック用給脂装置)は、本発明との技術的関連性は少ないが、チョックへの給脂を行う給脂方法あるいは給脂装置であり、本発明における給脂を行う部分の引用文献として記載した。

【0007】

本発明は上記事情に鑑みてなされたもので、上下一括ロールを対象とするロール洗浄作業及びチョックへのグリス給脂作業を、1つの作業装置でかついずれの作業も容易に行うことが可能で、またグリス給脂を適切に行うことが可能な上下一括ロール洗浄・給脂装置を提供することを目的とする。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平7−017350

【特許文献2】特公平7−029145

【特許文献3】特開平6−199410

【特許文献4】特開平9−295013

【特許文献5】特開平8−215720

【特許文献6】特開平7−71445

【特許文献7】特開平8−215724

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記従来のロール洗浄作業は、上記の通り、上下一括ロール5を上下のロール1に分離した上で、上下のロール1を1本ずつ、仮置き作業台の上に載せ、ロールをロールシャフトとともに手で回しながら、ウエスとはけでスケールを拭き取るものであるが、軽量のロールであれば、また、洗浄するロールの数が少なければ、それほど困難でないにしても、例えば、重量のあるロールを組み込んだ50本ものロールを洗浄する作業はなかなかの重労働であり、作業負荷を軽減することが望まれていた。

【0010】

また、従来のグリス給脂作業は、上記の通り、ロール組替作業とは関連のないメンテナンス作業として行っており、上下一括ロール5を上下のロール1に分離した上で、仮置き台においてロール1を専用の吊り具を用いてホイストで吊り上げ浮かせた状態にし、2名の作業者がロールシャフトを人力で回転させながら、前記の通りグリスガンによる給脂を行うものであるが、この給脂作業も、約50本のロールに対して約2交代かかってグリスアップ作業を行うのは、非常に労力を要するなかなかの重労働であり、作業負荷を軽減することが望まれていた。

また、チョック内へのグリス給脂は、ロールシャフトを手で回しながらの給脂であるため回転が不均一となり易く、グリスがチョック内に偏って溜まってベアリングの全周に均一に行き渡らないことが多々あり、また、ベアリングの全周に均一に行き渡らせるためにグリスを過剰に消費してしまうという問題もあった。また、回転が止まった状態でグリスポンプからグリスが供給されると、グリスニップルからグリスが溢れて床に落ちることも多々あった。

【0011】

本発明は上記事情に鑑みてなされたもので、上下一括ロールを対象とするロール洗浄作業及びチョックへのグリス給脂作業を、1つの作業装置でかついずれの作業も容易に行うことが可能で、またグリス給脂を適切に行うことが可能な上下一括ロール洗浄・給脂装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決する請求項1の発明は、上下のロールシャフトの両端に取り付けた上下の各チョックをそれぞれ連結ロッドで連結して上下ロールを一体化した上下一括ロールを対象として、ロールの洗浄とチョックへのグリス給脂とを行う上下一括ロール洗浄・給脂装置であって、

前記上下一括ロールの左右のチョックをそれぞれ上下に摺動可能に嵌合させて上下一括ロールを支持する左右の支持スタンドと、上ロールを持ち上げた状態で保持して上下ロール間の間隔を維持する上下ロール間隔維持装置と、上下のロールを個別に微速回転させるロール微速回転駆動装置と、グリスポンプ及びこれに接続されてチョックのグリスニップルからチョック内のベアリングにグリス給脂を行うグリスガンを持つグリス給脂部と備えたことを特徴とする。

【0013】

請求項2は、請求項1の上下一括ロール洗浄・給脂装置において、ロール微速回転駆動装置が、前進後退可能に設けられた減速機構を備えた駆動モータと、この駆動モータの出力軸に取り付けられた操作部とを備え、前記操作部は、ロールシャフト側の自在継手部を構成するピンの両端と係合可能であることを特徴とする。

【0014】

請求項3は、請求項2の上下一括ロール洗浄・給脂装置において、駆動モータの出力軸に円板を取り付け、この円板に2本のロッドからなる操作部を取り付けてなり、前記2本のロッドは、ロールシャフト側の自在継手部を構成するピンの両端にそれぞれ同じ一方向に回転可能に係合する構成であることを特徴とする。

【0015】

請求項4は、請求項1〜3のいずれか1項の上下一括ロール洗浄・給脂装置において、上下ロール間隔維持装置が、支持スタンドの幅方向の左右外側からそれぞれ内側にスライド可能に貫通する間隔維持用ピンからなることを特徴とする。

【0016】

請求項5は、請求項1〜4のいずれか1項の上下一括ロール洗浄・給脂装置において、 洗い油を送り出す洗い油ポンプと、この洗い油ポンプに接続された、上下のロールシャフトとそれぞれ平行に配された配管と、各配管に設けられてロールに向けて洗い油を噴霧する噴霧ノズルと、ロールに噴霧された後落下する洗い油を受ける洗い油受け槽とを備えた循環式洗い油噴霧装置を設けたことを特徴とする。

【発明の効果】

【0017】

本発明の上下一括ロール洗浄・給脂装置によれば、上下のロールを分離せずに、上下一括ロールのまま、ロール洗浄作業及びチョックへのグリス給脂作業を行うことができるので、それらの作業を容易にかつ能率的に行うことが可能となり、作業強度が軽減される。

また、オフラインでのロール組替作業の際に、併せて給脂作業を行うことができるので、給脂作業の能率が改善される。

ロール洗浄作業については、手回しをする必要がなく、ロール微速回転駆動装置で自動的にゆっくりと回転するロールに対して、ウエスやはけなどによるロール表面の拭き取りをすることができるので、ロール洗浄作業の作業強度が軽減される。

また、ホイスト操作などを必要とせず、上下ロール間隔維持装置により上下ロールの間に隙間をあけた状態で、ロール拭き取り作業を行うことができるので、この点でもロール洗浄作業が容易になり、作業強度が軽減される。

給脂作業については、手回しをする必要がなく、ロール微速回転駆動装置で自動的に回転をさせながら、グリスガンによる給脂をすることができるので、給脂作業が容易になり、作業強度が軽減される。

また、ロール微速回転駆動装置でゆっくりとした均一な回転をさせた状態で、グリスガンによる給脂をすることができるので、グリスがチョック内に偏って溜まってベアリングの全周に均一に行き渡らないことを防止でき、また、ベアリングの全周に均一に行き渡らせるためにグリスを過剰に消費してしまうという問題も避けることができる。また、

、回転が止まった状態でグリスポンプからグリスが供給されて、グリスニップルから溢れて床に落ちる不都合も解消できる。

【0018】

請求項2によれば、ロール微速回転駆動装置が前進後退可能であり、かつ、ロールシャフト側の自在継手部のピンの両端と係合してロールシャフトを回転させる機構なので、自在継手部を持つロールシャフトに対して、簡単な機構でロールシャフトの回転を行うことができる。

請求項3によれば、2本のロッドからなる操作部でロールシャフト側の自在継手部のピンの両端と一方向に回転可能に係合して、ロールシャフトを回転させる機構なので、極め簡単な機構でロールシャフトを回転させることができる。

【0019】

請求項4によれば、支持スタンドの幅方向の左右外側からそれぞれ内側にスライド可能に貫通する間隔維持用ピンからなる簡単な構成で、上下ロールの間隔を維持することができる。

【0020】

請求項5によれば、例えばウエス及びはけなどの拭き取り材でロール表面を洗浄する前に、洗い油をロール表面に噴霧することで、拭き取り材によるミルスケールの拭き取りがし易くなり、一層洗浄効果が高くなる。また、循環式なので、洗い油が無用に消費されることはない。

【図面の簡単な説明】

【0021】

【図1】本発明の上下一括ロール洗浄・給脂装置が対象とする上下一括ロールの正面図である。

【図2】図1の左側面図である。

【図3】本発明の上下一括ロール洗浄・給脂装置に図1の上下一括ロールを組み込んだ状態で示した正面図である。

【図4】図3の上下一括ロール洗浄・給脂装置の左側面図である。

【図5】(イ)は図1の要部拡大図、(ロ)は(イ)のA−A断面図である。

【図6】図3の上下一括ロール洗浄・給脂装置に洗い油洗浄装置を設けた実施例を示す正面図である。

【図7】図6のB−B断面図である。

【図8】本発明の上下一括ロール洗浄・給脂装置が対象とする上下一括ロールを保管するロール保管箱の斜視図である。

【図9】従来のロール洗浄作業、及びグリス給脂作業を説明する図である。

【発明を実施するための形態】

【0022】

以下、本発明の上下一括ロール洗浄・給脂装置の実施例を、図1〜図8を参照して説明する。

【実施例1】

【0023】

図1に本発明の上下一括ロール洗浄・給脂装置が対象とする上下一括ロール5の一例を示す。図1は正面図、図2は左側面図である。

この上下一括ロール5は、孔型を形成するロール1aをそれぞれロールシャフト2に組み込み両端にチョック3を取り付けた上下のロール(ロール&シャフト)1における上下の各チョック(軸受箱)3をそれぞれ連結ロッド4で連結して上下ロール1を一体化したものである。12はロール間隔を規定するスペーサである。

前記連結ロッド4は、上下のチョック3にそれぞれ固定した引っ掛けブロック13に設けた穴を貫通しており、上端部に抜け止めの頭部14を設け、下端近傍部に形成したねじ部に下側の抜け止め部材としてのナット15が螺合している。なお、図1、図2は、上下一括ロール5を吊った状態でなく、2点鎖線で示した台の上に置いた状態で示している(下側の引っ掛けブロック13がナット15が当たっていない)。

16は上下チョック間隔調整治具で下側のチョック3に固定されている。17は圧下スクリュウで、上側のチョック3の上面に回転のみ可能に取り付けられている。スタンドキャップ18は圧下スクリュウ17に螺合して取り付けられている。ロールシャフト2の図示せぬ自在継手との継手部2aには回転を伝達する回転伝達ピン19が貫通して取り付けられている。

【0024】

図3は本発明の一実施例の上下一括ロール洗浄・給脂装置11を示すもので、前記上下一括ロール5を組み込んだ状態で示した正面図、図4は図3の左側面図である。

この上下一括ロール洗浄・給脂装置11は、前記上下一括ロール5の左右のチョック3をそれぞれ上下に摺動可能に嵌合させて上下一括ロール5を支持する左右の支持スタンド21と、上ロール1を持ち上げた状態で保持して上下ロール間の間隔を維持する上下ロール間隔維持装置22と、上下のロール1を個別に微速回転させるロール微速回転駆動装置23と、グリスポンプ7及びこれに接続されてチョックのグリスニップルからチョック内のベアリングにグリス給脂を行うグリスガン8を持つグリス給脂部9を備えている。28はこの上下一括ロール洗浄・給脂装置11を操作する操作パネルである。

前記支持スタンド21は、チョック3を摺動可能に嵌合させる側面から見て深いU字形のスタンドポスト21aを有し、上端部にスタンドキャップ18を載せる端面を備えており、ロール成形機のロールスタンドと概ね同じ構造である。但し、スタンドキャップ18をスタンドポスト21aの上端に固定する固定手段は特に必要としない。

なお、本発明では、ロール成形機の成形スタンドが、ロールシャフト2を支持するチョック3を上から抜き差し可能(スタンドキャップ18を成形スタンドに対して着脱可能)な開頭式成形スタンドであり、ロールシャフト2が駆動軸と自在継手(ユニバーサルジョイント)を介して連結される構成を前提としている。

【0025】

前記上下ロール間隔維持装置22は、支持スタンド21のU字形のスタンドポスト21aに幅方向(図4の左右方向)にあけた貫通穴21bに抜き差し可能に嵌合させた間隔維持用ピン22aを備えている。上ロール1を持ち上げた状態で、間隔維持用ピン22aを貫通穴21bに差し込み、上側のチョック3の下面を受けることで、上下のロール1a間に隙間を持たせる。図3、図4などは、上下ロール1a間に隙間を設けた状態である。

このように上下のロール1a間に隙間を設けた状態で、ロール洗浄作業、及びグリス給脂作業を行う。

【0026】

前記ロール微速回転駆動装置23は、図5(イ)、(ロ)にも示すように、前進後退可能に設けられた減速機構を備えた駆動モータ25を備え、この駆動モータ25の出力軸に円板26を取り付け、この円板26に垂直に2本のロッド27aを取り付けてなり、前記2本のロッド27aは、図5(ロ)に示すように、ロールシャフト2側の自在継手部2aを構成する回転伝達ピン19の両端部19aにそれぞれ同じ一方向に回転可能に係合するように配置されている。前記2本のロッド27aは操作部27を構成する。

駆動モータ25が前進させることで、2本のロッド27aを図5(ロ)のように自在継手部2aの回転伝達ピン19の両端部19aに係合することができ、駆動モータ25を作動させると、回転伝達ピン19及び自在継手部2aとともにロールシャフト2を矢印のように一方向に回転させることができる。後退すれば、ロールシャフト2との係合が解除される。このように、極めて簡単な構造でロールシャフト2を微速回転させることができる。

なお、図示された駆動モータ25は模式的なものであり、減速機構を内蔵するギアードモータでもよいし、モータ出力軸に減速装置を連結したものでもよい。その場合は減速装置の出力軸に円板26が固定される。

また、駆動モータ25は単にロールシャフト長手方向にスライド可能であればよく、手作業で前進後退させることができる。しかし、前進後退させる前進後退駆動機構を設けることもできる。

駆動モータ25の回転速度は調整可能としているが、グリス給脂作業時の回転速度は例えば毎分35回転程度とし、ロール洗浄作業時の回転速度の約半分程度とするとよい。

【0027】

前記グリス給脂部9のグリスガン8は、グリスポンプ7にエアポース9aで接続されており、エアホース9aから圧送されるグリスを吐出する。グリスポンプ7は可般式である。なお、グリスポンプは電動式でもよい。

また、グリス受け皿10を配置している。グリス受け皿10は固定されておらず、左右両側に使用できる。

【0028】

上記の上下一括ロール洗浄・給脂装置11により、ロール洗浄作業、及びグリス給脂作業をする要領を説明する。

上下一括ロール5の態様でロール成形機の成形スタンドに組み込まれて生産に使用したロールは、上下一括ロール5のまま成形スタンドから抜き取られ、各上下一括ロール5はそれぞれ図8のようなロール保管箱30にそれぞれ収納される。

ロール保管箱30に一旦収納された上下一括ロール5は、上下のロール1を分離することなくそのまま、ホイストのフックに取り付けた専用の吊り具で吊られて、順次上下一括ロール洗浄・給脂装置11に運ばれ、支持スタンド21に組み込まれる。

その際、上下一括ロール5を吊った状態では、下ロール1は、下チョック3に固定された引っ掛けブロック13が連結ロッド4の下端部のナット15で受け止められることで支持されるので、下ロール1aが上ロール1aから若干離れる。そこで、支持スタンド21のU字形スタンドポスト21aに嵌合して下降する下ロール1のチョック3が間隔維持用ピン22aの穴位置より下方に下ろされた時点で、間隔維持用ピン22aを差し込み、引き続いて上下一括ロール5を下降させると、上ロール1が間隔維持用ピン22aで受け止められて、上側のロール1aと下側のロール1aとの間隔が維持される(図3、図4などの状態)。

次いで、微速回転駆動装置23の駆動モータ25を前進させて、2本のロッド27aを図5(イ)、(ロ)のように自在継手部2aの回転伝達ピン19の両端部19aに係合させる。

その後、駆動モータ25を作動させて円板26とともに2本のロッド27aを微速回転させ、回転伝達ピン19を介してロールシャフト2及びロール1aを回転させながら、ロールの回転方向と反対側から、ウエス及びはけでロールの表面を拭き取り、ロール表面に付着したミルスケールを除去する。この場合、間隔維持用ピン22aで上下ロール1の間隔があいているので、作業者がロールに巻き込まれる恐れはない。

【0029】

上記のように、上下のロール1を分離せずに、上下一括ロール5のまま、ロール洗浄作業を行うことができるので、それらの作業を容易にかつ能率的に行うことが可能となり、作業強度が軽減される。

また、手回しをする必要がなく、ロール微速回転駆動装置23で自動的にゆっくりと回転するロールに対して、ウエスやはけなどによるロール表面の拭き取りをすることができるので、ロール洗浄作業の作業強度が軽減される。

また、ホイスト操作などを必要とせず、間隔維持用ピン22で上下ロール1の間に隙間をあけた状態で、ロール拭き取り作業を行うことができるので、この点でもロール洗浄作業が容易になり、作業強度が軽減される。

上記の通りであり作業能率が大幅に改善され、例えば、従来1本のロール1に対して4人で20分かかっていた作業が、2本のロール1(上下一括ロール5)に対して2人で5分で済むようになった。

【0030】

続いて、チョック3へのグリス給脂作業を行う。

グリス給脂作業は、グリスガン8をチョック3のグリスニップル6に差し、ロールシャフト2をロール微速回転駆動装置23で自動的に微速回転をさせながら、エアホース9aで圧送さるグリスをチョック3内のベアリングに給脂する。

このように、手回しをする必要がなく、ロール微速回転駆動装置23で自動的に回転をさせながら、グリスガン8による給脂をすることができるので、給脂作業が容易になり、作業強度が軽減される。また、作業性が大幅に改善され、例えば、従来2本のロール1(上下一括ロール5)に対して4人で20分かかっていた作業が、2人で5分で済むようになった。

また、ロール微速回転駆動装置23でゆっくりとした均一な回転をさせた状態で、グリスガン9による給脂をすることができるので、グリスがチョック内に偏って溜まってベアリングの全周に均一に行き渡らないことを防止できる。したがって、ロール成形機の運転時にベアリングが円滑に作動し、ベアリングに関わるトラブルも減少した。また、ベアリングの全周に均一に行き渡らせるためにグリスを過剰に消費してしまうという問題も避けることができる。また、回転が止まった状態でグリスがグリスポンプから供給されて、グリスニップルから溢れて床に落ちる不都合も解消できる。

【0031】

上記のように、オフラインでのロール組替作業の際に、ロール洗浄作業と併せてグリス給脂作業を行うことができるので、特に給脂作業の能率が改善される。

なお、ロール洗浄作業はオフラインでのロール組替作業の際に常に行うが、グリス給脂作業は、必ずしも常に行う必要はなく、適宜必要に応じて行えばよい。

【実施例2】

【0032】

図6、図7は例えば灯油などの洗い油によるロール洗浄を行う循環式洗い油噴霧装置41を設けた実施例を示す。

この循環式洗い油噴霧装置41は、洗い油を送り出す洗い油ポンプ42と、この洗い油ポンプ42に接続された垂直な配管43と、この垂直な配管43から分岐して、上下のロールシャフトとそれぞれ平行に配された水平配管44と、各水平配管44にそれぞれ複数設けられてロールに向けて洗い油を噴霧する噴霧ノズル45と、ロール1aに噴霧された後落下する洗い油を受ける洗い油受け槽46とを備えている。前記洗い油ポンプ42は洗い油受け槽46に接続されている。

【0033】

図6では、ロール微速回転駆動装置23の操作部27(ロッド27a)がロールシャフト2の自在継手部2aとの係合を解除した状態を図示するために、解除された状態で示したが、循環式洗い油噴霧装置41を作動させる時は、操作部27を係合させロールシャフトを回転させながら行なう。

洗い油ポンプ42を作動させると、洗い油が垂直の配管43を経て上下の水平配管44に送られ、それぞれ複数の噴霧ノズル45から洗い油がロール表面に噴霧され、洗浄される。

この循環式洗い油噴霧装置41は、前記ウエス及びはけによるロール洗浄作業の前に行う。洗い油をロール表面に噴霧することで、ミルスケールを拭き取り易くなり、一層洗浄効果が高くなる。

噴霧した洗い油は洗い油受け槽46に回収し、再度洗い油ポンプ42に供給して循環するので、洗い油が無用に消費されることはない。

【符号の説明】

【0034】

1 ロール(ロール1aとロールシャフト2とチョック3の全体)

1a ロール(孔型を形成するロール自体)

2 ロールシャフト

2a (ロールシャフトの)自在継手部

3 チョック

4 連結ロッド

5 上下一括ロール

6 グリスニップル

7 グリスポンプ

8 グリスガン

9 グリス給脂部

10 グリス受け皿

11 上下一括ロール洗浄・給脂装置

13 引っ掛けブロック

14 頭部

15 ナット

16 上下チョック間隔調整治具

17 圧下スクリュウ

18 スタンドキャップ

19 (ロールシャフトの自在継手部の)回転伝達ピン

19a (回転伝達ピンの)両端部

21 支持スタンド

21a スタンドポスト

21b 貫通穴

22 間隔維持ピン(上下ロール間隔維持装置)

23 ロール微速回転駆動装置

25 駆動モータ

26 円板

27 操作部

27a ロッド

28 操作パネル

41 循環式洗い油噴霧装置

42 洗い油ポンプ

43 垂直配管

44 水平配管

45 噴霧ノズル

46 洗い油受け槽

【特許請求の範囲】

【請求項1】

上下のロールシャフトの両端に取り付けた上下の各チョックをそれぞれ連結ロッドで連結して上下ロールを一体化した上下一括ロールを対象として、ロールの洗浄とチョックへのグリス給脂とを行う上下一括ロール洗浄・給脂装置であって、

前記上下一括ロールの左右のチョックをそれぞれ上下に摺動可能に嵌合させて上下一括ロールを支持する左右の支持スタンドと、上ロールを持ち上げた状態で保持して上下ロール間の間隔を維持する上下ロール間隔維持装置と、上下のロールを個別に微速回転させるロール微速回転駆動装置と、グリスポンプ及びこれに接続されてチョックのグリスニップルからチョック内のベアリングにグリス給脂を行うグリスガンを持つグリス給脂部と備えたことを特徴とする上下一括ロール洗浄・給脂装置。

【請求項2】

前記ロール微速回転駆動装置は、前進後退可能に設けられた減速機構を備えた駆動モータと、この駆動モータの出力軸に取り付けられた操作部とを備え、前記操作部は、ロールシャフト側の自在継手部を構成する回転伝達ピンの両端と係合可能であることを特徴とする請求項1記載の上下一括ロール洗浄・給脂装置。

【請求項3】

前記駆動モータの出力軸に円板を取り付け、この円板に2本のロッドからなる操作部を取り付けてなり、前記2本のロッドは、ロールシャフト側の自在継手部を構成する回転伝達ピンの両端にそれぞれ同じ一方向に回転可能に係合する構成であることを特徴とする請求項2記載の上下一括ロール洗浄・給脂装置。

【請求項4】

前記上下ロール間隔維持装置は、支持スタンドの幅方向の左右外側からそれぞれ内側にスライド可能に貫通する間隔維持用ピンからなることを特徴とする請求項1〜3のいずれか1項に記載の上下一括ロール洗浄・給脂装置。

【請求項5】

洗い油を送り出す洗い油ポンプと、この洗い油ポンプに接続された、上下のロールシャフトとそれぞれ平行に配された配管と、各配管に設けられてロールに向けて洗い油を噴霧する噴霧ノズルと、ロールに噴霧された後落下する洗い油を受ける洗い油受け槽とを備えた循環式洗い油噴霧装置を設けたことを特徴とする請求項1〜4のいずれか1項に記載の上下一括ロール洗浄・給脂装置。

【請求項1】

上下のロールシャフトの両端に取り付けた上下の各チョックをそれぞれ連結ロッドで連結して上下ロールを一体化した上下一括ロールを対象として、ロールの洗浄とチョックへのグリス給脂とを行う上下一括ロール洗浄・給脂装置であって、

前記上下一括ロールの左右のチョックをそれぞれ上下に摺動可能に嵌合させて上下一括ロールを支持する左右の支持スタンドと、上ロールを持ち上げた状態で保持して上下ロール間の間隔を維持する上下ロール間隔維持装置と、上下のロールを個別に微速回転させるロール微速回転駆動装置と、グリスポンプ及びこれに接続されてチョックのグリスニップルからチョック内のベアリングにグリス給脂を行うグリスガンを持つグリス給脂部と備えたことを特徴とする上下一括ロール洗浄・給脂装置。

【請求項2】

前記ロール微速回転駆動装置は、前進後退可能に設けられた減速機構を備えた駆動モータと、この駆動モータの出力軸に取り付けられた操作部とを備え、前記操作部は、ロールシャフト側の自在継手部を構成する回転伝達ピンの両端と係合可能であることを特徴とする請求項1記載の上下一括ロール洗浄・給脂装置。

【請求項3】

前記駆動モータの出力軸に円板を取り付け、この円板に2本のロッドからなる操作部を取り付けてなり、前記2本のロッドは、ロールシャフト側の自在継手部を構成する回転伝達ピンの両端にそれぞれ同じ一方向に回転可能に係合する構成であることを特徴とする請求項2記載の上下一括ロール洗浄・給脂装置。

【請求項4】

前記上下ロール間隔維持装置は、支持スタンドの幅方向の左右外側からそれぞれ内側にスライド可能に貫通する間隔維持用ピンからなることを特徴とする請求項1〜3のいずれか1項に記載の上下一括ロール洗浄・給脂装置。

【請求項5】

洗い油を送り出す洗い油ポンプと、この洗い油ポンプに接続された、上下のロールシャフトとそれぞれ平行に配された配管と、各配管に設けられてロールに向けて洗い油を噴霧する噴霧ノズルと、ロールに噴霧された後落下する洗い油を受ける洗い油受け槽とを備えた循環式洗い油噴霧装置を設けたことを特徴とする請求項1〜4のいずれか1項に記載の上下一括ロール洗浄・給脂装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−147972(P2011−147972A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−11647(P2010−11647)

【出願日】平成22年1月22日(2010.1.22)

【出願人】(000006839)日鐵住金建材株式会社 (371)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月22日(2010.1.22)

【出願人】(000006839)日鐵住金建材株式会社 (371)

[ Back to top ]