上下表面異形コンクリ−トブロック成形方法及びその型枠。

【課題】化粧面を上下に分割て表現した建築用コンクリ−トブロックの成形方法及びその型枠を提供するものである。

【解決手段】建築用コンクリ−トブロックの成形下型枠2内に縦模様の入つた化粧板8を上下に移動可能な方法で設けてブロック成形時に上型1と化粧板8を連携して加圧し脱形する成形方法で、化粧板8の独自な下降加圧により材料の密度が高密度に平均化されブロックを成形し乾燥後に破断した場合良好な肌面が出現出来、ブロック表面に上下に違った化粧模様が表現出来る成形及び製造方法。

【解決手段】建築用コンクリ−トブロックの成形下型枠2内に縦模様の入つた化粧板8を上下に移動可能な方法で設けてブロック成形時に上型1と化粧板8を連携して加圧し脱形する成形方法で、化粧板8の独自な下降加圧により材料の密度が高密度に平均化されブロックを成形し乾燥後に破断した場合良好な肌面が出現出来、ブロック表面に上下に違った化粧模様が表現出来る成形及び製造方法。

【発明の詳細な説明】

【産業上の利用分野】

【0001】

建築用コンクリ−トブロックを製造する型枠でブロックの表面に成形で色々な形状を表現する事が出来る建築用コンクリ−トブロックを連続して製造出来る型枠に関する。

【背景技術】

【0002】

従来建築用コンクリ−トブロックの成形技術は下型枠にコンクリ−ト材料を型枠の上部から給材箱で流入させて型枠上部から加圧して加圧用上型で下型下部に押し出して成形している、上記技術は現在広く採用されていて成形機により連続生産に組み込まれている。建築用コンクリ−トブロックの化粧面は成形のみで商品にするか成形後に加工を加えて化粧面を作り商品にするか二通りの方法が有る、又成形技術として特許文献1、2に開示されているものも有る。

【特許文献1】特開 平11−188710号会報

【特許文献2】特開 2000−190311号会報

【0003】

上記文献は主に建築以外のブロックを想定しての文献であり建築用ブロックは前面と後面に化粧面が必要なブロックが主で前記文献の製造方法は複雑で実用化は困難である、又上記文献の成形方法は破断面に変化を作る成形技術ではなくニ層の材料で成形し左右同形の成形品を中央位置で分割破断して商品にする方法です

【0004】

従来建築用コンクリ−トブロックの製造で成形後の加工方法は主としてブロックを多数連結して成形し、硬化後にブロックの両化粧面の中心位置を刃体で加圧、破断して割肌化粧面を持つたブロックを生産している、又割り肌面に全面縦ラインを施すとか材料全部を化粧材料で成形するなどは現在公知されている成形方法である。

基本的に建築用コンクリ−トブロックの生産技術は材料の混合、成形、脱形、乾燥を連続して成形機で生産している、材料の混合時に水分が多いと成形品を脱形した後の変形が多く発生する、故に材料の混合時に水分を少量にする必要がある混合時の水分を少量にすると流動性が悪い欠点があり、それを回避する為に材料と型枠に振動を掛けて材料の詰を促進させている、上記理由によりブロックの化粧面は縦に棒状の模様を施すのが主である。

【発明が解決しようとする課題】

【0005】

現在生産されているコンクリ−トブロックの化粧面は割り肌か割り肌に縦にラインを入れた化粧ブロックが主に生産されている、その化粧面の種類の少なさを打破する為の発明である。

化粧面の種類が少ないと消費者の購買意欲が沸かない色々と化粧面の種類を多くすれば市場の要求にも答える事が可能になる。ブロックの化粧面の種類が少ない為に施行が単純になり市場の広がりが疎外されている、本発明はブロックの化粧面の種類を多く安価に生産する事を目的にしている、特に建築用にブロックを施行する場合は美化施行が必要でその方法の一つとしてセメントに混入出来る色素が開発され着色化粧材料が使用されている製品もあるが基本的にはブロックの表面の変化ではない、ブロックを成形し硬化後ブロックの表面に機械又は手作業により化粧面を作り商品にしたブロックも出現したが高価な商品になり市場には受け入れが困難である、従来生産されている建築用コンクリ−トブロックは全面化粧が主流で単純な意匠が多い、本発明はコンクリ−トブロックの全面化粧の商品を変化させる事の出来るブロックの成形方法及び型枠を提供することが出来る

【課題を解決するための手段】

【0006】

建築用コンクリ−トブロックの化粧の種類を多く作る一方法としてブロックの表面を上部と下部に分けて違った意匠を表現する事を提供する成形方法である。

建築用コンクリ−トブロックの成形は数個のブロックを一つの型枠で成形するのが一般的であるブロックを分割破断して作る方法はブロックを一つの型枠内で連結して成形し乾燥後一丁づつに破断して割り肌面の有る化粧ブロックを生産している。本発明の型枠は破断する各位置に化粧板を設ける、化粧板の両面には縦に棒状の模様を付ける、下型枠の中のブロック化粧面の位置に化粧板を上下に移動出来る状態で設置する、化粧板の底面は直線又は楕円とすれば意匠の種類も多くなる化粧板の上下の位置は化粧板の上面が型枠上面より化粧板底面部を加圧する分だけ高くして停止させ材料を型枠内に材料供給箱で流入した後、型枠と材料に振動を掛けて化粧板を加圧降下させて化粧板上面と型枠上面が同一水準に揃った後に上部上型で材料の上面を加圧する、上型を更に下降させると同時に成形品受板も下降させて成形品を脱形させる、脱形した製品が硬化した後に一丁宛に分割して上部は棒状の化粧面下部は割り肌面のブロックを生産する事が出来る、又化粧板の底面を楕円形にすれば曲線の有るブロックを提供する事も出来る。

【0007】

上記に示す化粧板の位置を材料流入前は化粧板の上面が型枠上面より加圧分だけ上部に設定して材料を型枠に流入させて振動を掛けて材料の密度を上げた後に化粧板の上面と型枠上面を同一水準にする。上記工程を必要とする理由は化粧板の底面の材料の密度を上げる事に有る、化粧板の下面中心で分割すると材料の密度が少ないと破断面がきれいに破断出来ない、割り肌化粧面ブロックでは破断面の悪い商品は商品として通用しない、その為に100パ−セント破断面の良い商品を生産する方法として[特開2005−262856]の方法を試作研究した末に100パ−セントの良品を成形して生産する事が出来なかった。

【0008】

建築用コンクリ−トブロックの連続成形方法の材料は水分が少なく振動を掛けて材料の流動を促進させるも材料が左右に流動する事が少ない。本発明の成形方法の条件として化粧板の底面部に十分な材料を流入させて材料の密度を上げて成形する必要がある。上記の解決方法として本発明の重要な要素は化粧板の底面部の容積を強制的に小さくする方法である、その方法は材料を成形型枠に流入する前に化粧板の底面部の容積を圧縮する分、化粧板を上方に移動させて材料を流入し振動を加えて化粧板を下方に加圧し移動してブロックの正規の寸法を確保する。

即ち化粧板を下降させて化粧板底面部の容積を小さくして化粧板底面部の材料の密度を上げる事が出来る。成形品を加圧脱形する前に、前記作業工程を挿入すれば100パ−セント近い良品を成形することが出来る。

【0009】

上記示した成形方法でブロックを生産する場合化粧板に縦に棒状の模様を入れて成形すれば上部は模様入り下部は割り肌模様と上下に違う模様の入った化粧ブロックを生産することが出来る。又化粧板の底面を直線にすれば上面と下面で直線的な模様の表現が出来る、化粧板の底面を楕円にすればブロックの化粧面に曲線の入った商品も提供できる。下部の割り肌化粧面に縦ラインを設ければ下部化粧面は又違った化粧面を得る事ができる、縦ラインの本数は一本又は複数本を間隔をおいて設ければ変化の有る縦ライン付の割り肌面ができる。縦ラインの設置の方法として化粧板の中を縦方向に縦ラインが潤滑に上下に移動出来る様に縦ライン棒と同型の孔を化粧板の中に貫通して開ける、その中に縦ライン棒を挿入して縦ライン棒の上面を縦ライン連結具により下型枠上面に連結固定する縦ライン棒の長さは下面が下型枠の底面より長くならない様に設定する。

【作用】

【00010】

本発明の最大の要素は化粧板下面部の中心で破断した場合破断面をいかに奇麗に破断する事が重要である。

奇麗に破断する条件として破断場所の材料の密度を上げる事にある、材料の密度が低いまま成形すると割り肌加工した場合破断場所が明確に表現出来ない、又割り肌面も凸凹が大きく商品価値が無い。材料の密度を上げる一例として[特開2005−262856]の方法を試作研究した結果[特開2005−262856]の仕切板の低部には材料の流入が不足し上部からの押し込みも不安定な結果になり十分な良品が得られなかつた。

本発明の最大の目的は化粧板の下面部即ち破断場所の材料密度を上げて成形する事に有る、本発明の化粧板を利用して化粧板の底面部の材料の密度を上げる方法として化粧板を上下に移動させて、化粧板低部の材料の密度を上げる事に有る。

化粧板底面部は上に化粧板が有り材料を流入しても化粧板が障害になり化粧板底面部え材料が流入する為には材料は横に移動が必要になる。材料の重量と振動で材料は下方向に移動する力が大きくなり更に振動を掛け移動する力を加えても化粧板低部には材料の流入の速さと量は大きくならず、化粧板の低部の材料密度は高くならない。

【00011】

上記現象を解決する為に化粧板底面部の容積を変化させる事により解決した成形用型枠である、下型枠内の化粧板が上下に移動する事により化粧板の下面部の容積の変化が作用して材料の密度を高くする事が出来る。材料を下型枠に流入する前に化粧板を成形完了位置より加圧分だけ上に設定して化粧板底面の容積を大きくして材料を流入して一定の時間振動を掛けた後に化粧板を成形完了位置まで加圧降下させる、化粧板底面部の容積は化粧板が降下した量だけ容積が少なくなり化粧板底面部の材料の密度は高くなる、材料の性質により容積の変化が必要な場合化粧板の上下の量の変化により調整できる。

【実施例】

【00012】

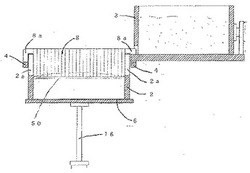

本発明のコンクリ−トブロックの成形及びその型枠を図面により説明する、図1は成形装置全体の概略図である、図2は下型と給材箱の概略上面図である、従来の建築用ブロックの生産工程は図1に示す給材箱3をシリンダ−9で前進させて下型2の上部で材料を流入させる下型2と材料に振動を掛け給材箱3を後退させて上型1を下降させて材料を圧縮脱形して乾燥し製品とする。

【00013】

本発明は上記工程の中で上型1で成形品を圧縮脱形の工程の中間に化粧板8を下方に加圧移動する工程を入れる、その後に上型1と化粧板8を同時に下方に移動させて成形品の脱形に入り上型下面と化粧板下面が下型下面まで降下して脱形が完了する。

化粧板8が上下に移動して圧縮脱形する動作は下型2の左右に設けたシリンダ−5で作動調整する、材料流入後に化粧板8で加圧して圧縮する量は材料の種類と水分及び成形品の形状により変化させる事が必要である、連結具4は下型内に設けた複数の化粧板8を全数連結してシリンダ−5で上下に移動させる連結具である、化粧板8を上下に移動する場合は水平に移動する必要と多数の化粧板を連動させる重要な役目を持っている。

図2で示す型枠は片面化粧と両面化粧ブロックと廃棄部分の型枠である、現在一般に使用されている型枠は生産能率を上げる必要から一型枠内でブロックを多数一度に成形している化粧面が無いブロックの型枠は一丁づつの間に仕切板を設けて成形する型枠を使用している。化粧面を割肌面にするブロック成形は仕切板を設けずブロックを連結した状態の型枠で成形し乾燥した後に一丁づつ破断して割肌化粧面の有るブロックを生産している、この場合左右両端のブロックは片面化粧ブロック又は廃棄品で成形しなくては両面化粧ブロックは生産出来ない。

上記理由により図2で示す型枠は右Aは片面化粧ブロック中Bは両面化粧ブロックで左は廃棄品の型枠を示す、現在一般に使用されている型枠は両面化粧ブロックを順次増やして成形機の能力に合わせた型枠を使用している。

【00014】

本発明の化粧板8は図3に示す通り横幅は型枠全体の長さで高さは下型枠2の深さの半分に設定している、理由として本発明の目的であるブロックの表面化粧が上部と下部に別れて表現する事にある、又化粧板下面部図4−50部分は材料の密度を高くして成形する必要がありそれを達成する為に化粧板8を上下に移動出来る構造とする。下型枠2の中の化粧板8より腕8aを出して連結具4に固定する下型枠2aの欠落は化粧板の上下移動時に腕8aが上下出来る為の物である欠落の長さは化粧板8の底面が下型枠の底面と同一水準に出来る長さにする。シリンダ−5で連結具4を上下に移動すると連結具4と腕8aは連結固定されていて化粧板8はシリンダ−5により連動する、又化粧面の上下の境線に変化を付ける為に化粧板下面を楕円「図3の50点線で示す」にすればブロックの化粧面に曲線が表現できる、従来の機械成形では出来なかった曲線を表現する事が本発明で可能になる、従来のブロックは縦横の直線で表現されている化粧面が主である。本発明の曲線の入った化粧面を持つブロックで施行すれば躍動感とリズム感の有る化粧面が表現できる。

【00015】

化粧板8を下降させて図4−50の部分を加圧する必要は図4−50の部分の容積を少なくして材料の密度を高くする、理由として化粧板の周囲はブロックを部材として施行した場合は全部化粧面として表現される、化粧板の周囲の材料の密度が少ないと化粧表面の肌が荒く化粧板の細かい模様が表現できない、又図8の点線の位置で破断する場合良質な破断面が確保出来ない。本発明の重要な要素として化粧板周囲の材料の密度を上げる事、特に化粧板下面は破断加工する為に高密度を必要とする

【00016】

図5に示す化粧板8と上部上型1で材料を加圧する場合は成形品受板6は下方に移動しない化粧板8と上型1で十分に加圧と振動を掛けてその後に受板6を下降と同時に上型1と化粧板8により加圧脱形動作に入る、更に上型1と化粧板8に加圧し連動して受板6を下降して脱形動作を継続し化粧板8は下降限度まで下降して定止する、上型1は継続して下降し上型の底面が下型2の底面まで降下して脱形は完了する工程は図6と図7で示す。図6は脱形の中間図で化粧板8が下降完了した図を示す、図7は上型1を更に下降させて成形品が下型枠2の外下に出て受板6で受けとめた図をしめす。

【00017】

図8は脱形した製品を乾燥した後に上部刃体30と下部刃体30aで点線で示す位置を破断する、図9は図8で破断したブロックAを斜視図で示した図で上部と下部に化粧模様が別れている、上部面60は化粧板面の模様を写し出していて下部は破断した割り肌模様になっている。図8と図9の表示のなかでCの部分はBの両面化粧ブロックを生産する為にBの60aの化粧面が必要で化粧板を設ける、ブロックBの下部の割り肌面を得る為にブロックBCの中間点線の位置で破断する、30と30aの刃体で破断加工時刃体のバランスを取る為ブロックCの部分が必要になる破断後Cの部分は廃棄後細かく砕て再利用する。

【00018】

図10は化粧板8に縦ラインを設けた図で縦ライン上部は縦ライン吊り41に連結され縦ライン吊りは両端で下型枠上面に固定されている、前記の通り縦ラインは固定されている為化粧板8は下型枠の中をシリンダ−5により上下移動可能になる。縦ラインを設けた理由として割り肌面が単純になりその割り肌面を変化させる事にある、縦ラインを設ける事により化粧面の多様性を得る事が出来る。図11は化粧板8に縦ラインを設けて成形し乾燥した製品を破断した商品を示し図はその斜視図である。

【図面の簡単な説明】

【図1】本発明の上下二面化粧ブロックの成形方法を示す側面から見た概略説明図、

【図2】本発明の下型枠と給材装置の概略上面図、

【図3】図2のE−Eaの断面図で下型枠内の化粧板を示す説明図、

【図4】図2のD−Daの断面図で材料を下型枠に充填し給材箱が後退した説明図、

【図5】下型枠に加圧脱形用上型で加圧した説明図、

【図6】下型枠内の化粧板を加圧降下した説明図、

【図7】下型枠内の成形品を上型で脱形した説明図、

【図8】成形品A、B、C、の説明図、

【図9】成形品A、B、C、間を刃体で破断した説明でAは斜視図、

【図10】図3の化粧板8に縦ラインを設けた説明図、

【図11】図10の型枠で成形し破断した縦ライン付の化粧ブロックの斜視図、

【符号の説明】

1 上型

2 下型枠

2aは8a化粧板連結具の移動用欠落部、

3 給材箱

4 連結具

5 化粧板駆動用シリンダ−

6 成形品受け

7 上型駆動用シリンダ−

8 化粧板

8a化粧板連結具

9 給材箱駆動用シリンダ−

10 中子吊り

11 中子

16 脱形用シリンダ−

40 縦ライン

41 縦ライン吊り

60 ブロックの化粧面

61 割り肌化粧面の縦ライン

【産業上の利用分野】

【0001】

建築用コンクリ−トブロックを製造する型枠でブロックの表面に成形で色々な形状を表現する事が出来る建築用コンクリ−トブロックを連続して製造出来る型枠に関する。

【背景技術】

【0002】

従来建築用コンクリ−トブロックの成形技術は下型枠にコンクリ−ト材料を型枠の上部から給材箱で流入させて型枠上部から加圧して加圧用上型で下型下部に押し出して成形している、上記技術は現在広く採用されていて成形機により連続生産に組み込まれている。建築用コンクリ−トブロックの化粧面は成形のみで商品にするか成形後に加工を加えて化粧面を作り商品にするか二通りの方法が有る、又成形技術として特許文献1、2に開示されているものも有る。

【特許文献1】特開 平11−188710号会報

【特許文献2】特開 2000−190311号会報

【0003】

上記文献は主に建築以外のブロックを想定しての文献であり建築用ブロックは前面と後面に化粧面が必要なブロックが主で前記文献の製造方法は複雑で実用化は困難である、又上記文献の成形方法は破断面に変化を作る成形技術ではなくニ層の材料で成形し左右同形の成形品を中央位置で分割破断して商品にする方法です

【0004】

従来建築用コンクリ−トブロックの製造で成形後の加工方法は主としてブロックを多数連結して成形し、硬化後にブロックの両化粧面の中心位置を刃体で加圧、破断して割肌化粧面を持つたブロックを生産している、又割り肌面に全面縦ラインを施すとか材料全部を化粧材料で成形するなどは現在公知されている成形方法である。

基本的に建築用コンクリ−トブロックの生産技術は材料の混合、成形、脱形、乾燥を連続して成形機で生産している、材料の混合時に水分が多いと成形品を脱形した後の変形が多く発生する、故に材料の混合時に水分を少量にする必要がある混合時の水分を少量にすると流動性が悪い欠点があり、それを回避する為に材料と型枠に振動を掛けて材料の詰を促進させている、上記理由によりブロックの化粧面は縦に棒状の模様を施すのが主である。

【発明が解決しようとする課題】

【0005】

現在生産されているコンクリ−トブロックの化粧面は割り肌か割り肌に縦にラインを入れた化粧ブロックが主に生産されている、その化粧面の種類の少なさを打破する為の発明である。

化粧面の種類が少ないと消費者の購買意欲が沸かない色々と化粧面の種類を多くすれば市場の要求にも答える事が可能になる。ブロックの化粧面の種類が少ない為に施行が単純になり市場の広がりが疎外されている、本発明はブロックの化粧面の種類を多く安価に生産する事を目的にしている、特に建築用にブロックを施行する場合は美化施行が必要でその方法の一つとしてセメントに混入出来る色素が開発され着色化粧材料が使用されている製品もあるが基本的にはブロックの表面の変化ではない、ブロックを成形し硬化後ブロックの表面に機械又は手作業により化粧面を作り商品にしたブロックも出現したが高価な商品になり市場には受け入れが困難である、従来生産されている建築用コンクリ−トブロックは全面化粧が主流で単純な意匠が多い、本発明はコンクリ−トブロックの全面化粧の商品を変化させる事の出来るブロックの成形方法及び型枠を提供することが出来る

【課題を解決するための手段】

【0006】

建築用コンクリ−トブロックの化粧の種類を多く作る一方法としてブロックの表面を上部と下部に分けて違った意匠を表現する事を提供する成形方法である。

建築用コンクリ−トブロックの成形は数個のブロックを一つの型枠で成形するのが一般的であるブロックを分割破断して作る方法はブロックを一つの型枠内で連結して成形し乾燥後一丁づつに破断して割り肌面の有る化粧ブロックを生産している。本発明の型枠は破断する各位置に化粧板を設ける、化粧板の両面には縦に棒状の模様を付ける、下型枠の中のブロック化粧面の位置に化粧板を上下に移動出来る状態で設置する、化粧板の底面は直線又は楕円とすれば意匠の種類も多くなる化粧板の上下の位置は化粧板の上面が型枠上面より化粧板底面部を加圧する分だけ高くして停止させ材料を型枠内に材料供給箱で流入した後、型枠と材料に振動を掛けて化粧板を加圧降下させて化粧板上面と型枠上面が同一水準に揃った後に上部上型で材料の上面を加圧する、上型を更に下降させると同時に成形品受板も下降させて成形品を脱形させる、脱形した製品が硬化した後に一丁宛に分割して上部は棒状の化粧面下部は割り肌面のブロックを生産する事が出来る、又化粧板の底面を楕円形にすれば曲線の有るブロックを提供する事も出来る。

【0007】

上記に示す化粧板の位置を材料流入前は化粧板の上面が型枠上面より加圧分だけ上部に設定して材料を型枠に流入させて振動を掛けて材料の密度を上げた後に化粧板の上面と型枠上面を同一水準にする。上記工程を必要とする理由は化粧板の底面の材料の密度を上げる事に有る、化粧板の下面中心で分割すると材料の密度が少ないと破断面がきれいに破断出来ない、割り肌化粧面ブロックでは破断面の悪い商品は商品として通用しない、その為に100パ−セント破断面の良い商品を生産する方法として[特開2005−262856]の方法を試作研究した末に100パ−セントの良品を成形して生産する事が出来なかった。

【0008】

建築用コンクリ−トブロックの連続成形方法の材料は水分が少なく振動を掛けて材料の流動を促進させるも材料が左右に流動する事が少ない。本発明の成形方法の条件として化粧板の底面部に十分な材料を流入させて材料の密度を上げて成形する必要がある。上記の解決方法として本発明の重要な要素は化粧板の底面部の容積を強制的に小さくする方法である、その方法は材料を成形型枠に流入する前に化粧板の底面部の容積を圧縮する分、化粧板を上方に移動させて材料を流入し振動を加えて化粧板を下方に加圧し移動してブロックの正規の寸法を確保する。

即ち化粧板を下降させて化粧板底面部の容積を小さくして化粧板底面部の材料の密度を上げる事が出来る。成形品を加圧脱形する前に、前記作業工程を挿入すれば100パ−セント近い良品を成形することが出来る。

【0009】

上記示した成形方法でブロックを生産する場合化粧板に縦に棒状の模様を入れて成形すれば上部は模様入り下部は割り肌模様と上下に違う模様の入った化粧ブロックを生産することが出来る。又化粧板の底面を直線にすれば上面と下面で直線的な模様の表現が出来る、化粧板の底面を楕円にすればブロックの化粧面に曲線の入った商品も提供できる。下部の割り肌化粧面に縦ラインを設ければ下部化粧面は又違った化粧面を得る事ができる、縦ラインの本数は一本又は複数本を間隔をおいて設ければ変化の有る縦ライン付の割り肌面ができる。縦ラインの設置の方法として化粧板の中を縦方向に縦ラインが潤滑に上下に移動出来る様に縦ライン棒と同型の孔を化粧板の中に貫通して開ける、その中に縦ライン棒を挿入して縦ライン棒の上面を縦ライン連結具により下型枠上面に連結固定する縦ライン棒の長さは下面が下型枠の底面より長くならない様に設定する。

【作用】

【00010】

本発明の最大の要素は化粧板下面部の中心で破断した場合破断面をいかに奇麗に破断する事が重要である。

奇麗に破断する条件として破断場所の材料の密度を上げる事にある、材料の密度が低いまま成形すると割り肌加工した場合破断場所が明確に表現出来ない、又割り肌面も凸凹が大きく商品価値が無い。材料の密度を上げる一例として[特開2005−262856]の方法を試作研究した結果[特開2005−262856]の仕切板の低部には材料の流入が不足し上部からの押し込みも不安定な結果になり十分な良品が得られなかつた。

本発明の最大の目的は化粧板の下面部即ち破断場所の材料密度を上げて成形する事に有る、本発明の化粧板を利用して化粧板の底面部の材料の密度を上げる方法として化粧板を上下に移動させて、化粧板低部の材料の密度を上げる事に有る。

化粧板底面部は上に化粧板が有り材料を流入しても化粧板が障害になり化粧板底面部え材料が流入する為には材料は横に移動が必要になる。材料の重量と振動で材料は下方向に移動する力が大きくなり更に振動を掛け移動する力を加えても化粧板低部には材料の流入の速さと量は大きくならず、化粧板の低部の材料密度は高くならない。

【00011】

上記現象を解決する為に化粧板底面部の容積を変化させる事により解決した成形用型枠である、下型枠内の化粧板が上下に移動する事により化粧板の下面部の容積の変化が作用して材料の密度を高くする事が出来る。材料を下型枠に流入する前に化粧板を成形完了位置より加圧分だけ上に設定して化粧板底面の容積を大きくして材料を流入して一定の時間振動を掛けた後に化粧板を成形完了位置まで加圧降下させる、化粧板底面部の容積は化粧板が降下した量だけ容積が少なくなり化粧板底面部の材料の密度は高くなる、材料の性質により容積の変化が必要な場合化粧板の上下の量の変化により調整できる。

【実施例】

【00012】

本発明のコンクリ−トブロックの成形及びその型枠を図面により説明する、図1は成形装置全体の概略図である、図2は下型と給材箱の概略上面図である、従来の建築用ブロックの生産工程は図1に示す給材箱3をシリンダ−9で前進させて下型2の上部で材料を流入させる下型2と材料に振動を掛け給材箱3を後退させて上型1を下降させて材料を圧縮脱形して乾燥し製品とする。

【00013】

本発明は上記工程の中で上型1で成形品を圧縮脱形の工程の中間に化粧板8を下方に加圧移動する工程を入れる、その後に上型1と化粧板8を同時に下方に移動させて成形品の脱形に入り上型下面と化粧板下面が下型下面まで降下して脱形が完了する。

化粧板8が上下に移動して圧縮脱形する動作は下型2の左右に設けたシリンダ−5で作動調整する、材料流入後に化粧板8で加圧して圧縮する量は材料の種類と水分及び成形品の形状により変化させる事が必要である、連結具4は下型内に設けた複数の化粧板8を全数連結してシリンダ−5で上下に移動させる連結具である、化粧板8を上下に移動する場合は水平に移動する必要と多数の化粧板を連動させる重要な役目を持っている。

図2で示す型枠は片面化粧と両面化粧ブロックと廃棄部分の型枠である、現在一般に使用されている型枠は生産能率を上げる必要から一型枠内でブロックを多数一度に成形している化粧面が無いブロックの型枠は一丁づつの間に仕切板を設けて成形する型枠を使用している。化粧面を割肌面にするブロック成形は仕切板を設けずブロックを連結した状態の型枠で成形し乾燥した後に一丁づつ破断して割肌化粧面の有るブロックを生産している、この場合左右両端のブロックは片面化粧ブロック又は廃棄品で成形しなくては両面化粧ブロックは生産出来ない。

上記理由により図2で示す型枠は右Aは片面化粧ブロック中Bは両面化粧ブロックで左は廃棄品の型枠を示す、現在一般に使用されている型枠は両面化粧ブロックを順次増やして成形機の能力に合わせた型枠を使用している。

【00014】

本発明の化粧板8は図3に示す通り横幅は型枠全体の長さで高さは下型枠2の深さの半分に設定している、理由として本発明の目的であるブロックの表面化粧が上部と下部に別れて表現する事にある、又化粧板下面部図4−50部分は材料の密度を高くして成形する必要がありそれを達成する為に化粧板8を上下に移動出来る構造とする。下型枠2の中の化粧板8より腕8aを出して連結具4に固定する下型枠2aの欠落は化粧板の上下移動時に腕8aが上下出来る為の物である欠落の長さは化粧板8の底面が下型枠の底面と同一水準に出来る長さにする。シリンダ−5で連結具4を上下に移動すると連結具4と腕8aは連結固定されていて化粧板8はシリンダ−5により連動する、又化粧面の上下の境線に変化を付ける為に化粧板下面を楕円「図3の50点線で示す」にすればブロックの化粧面に曲線が表現できる、従来の機械成形では出来なかった曲線を表現する事が本発明で可能になる、従来のブロックは縦横の直線で表現されている化粧面が主である。本発明の曲線の入った化粧面を持つブロックで施行すれば躍動感とリズム感の有る化粧面が表現できる。

【00015】

化粧板8を下降させて図4−50の部分を加圧する必要は図4−50の部分の容積を少なくして材料の密度を高くする、理由として化粧板の周囲はブロックを部材として施行した場合は全部化粧面として表現される、化粧板の周囲の材料の密度が少ないと化粧表面の肌が荒く化粧板の細かい模様が表現できない、又図8の点線の位置で破断する場合良質な破断面が確保出来ない。本発明の重要な要素として化粧板周囲の材料の密度を上げる事、特に化粧板下面は破断加工する為に高密度を必要とする

【00016】

図5に示す化粧板8と上部上型1で材料を加圧する場合は成形品受板6は下方に移動しない化粧板8と上型1で十分に加圧と振動を掛けてその後に受板6を下降と同時に上型1と化粧板8により加圧脱形動作に入る、更に上型1と化粧板8に加圧し連動して受板6を下降して脱形動作を継続し化粧板8は下降限度まで下降して定止する、上型1は継続して下降し上型の底面が下型2の底面まで降下して脱形は完了する工程は図6と図7で示す。図6は脱形の中間図で化粧板8が下降完了した図を示す、図7は上型1を更に下降させて成形品が下型枠2の外下に出て受板6で受けとめた図をしめす。

【00017】

図8は脱形した製品を乾燥した後に上部刃体30と下部刃体30aで点線で示す位置を破断する、図9は図8で破断したブロックAを斜視図で示した図で上部と下部に化粧模様が別れている、上部面60は化粧板面の模様を写し出していて下部は破断した割り肌模様になっている。図8と図9の表示のなかでCの部分はBの両面化粧ブロックを生産する為にBの60aの化粧面が必要で化粧板を設ける、ブロックBの下部の割り肌面を得る為にブロックBCの中間点線の位置で破断する、30と30aの刃体で破断加工時刃体のバランスを取る為ブロックCの部分が必要になる破断後Cの部分は廃棄後細かく砕て再利用する。

【00018】

図10は化粧板8に縦ラインを設けた図で縦ライン上部は縦ライン吊り41に連結され縦ライン吊りは両端で下型枠上面に固定されている、前記の通り縦ラインは固定されている為化粧板8は下型枠の中をシリンダ−5により上下移動可能になる。縦ラインを設けた理由として割り肌面が単純になりその割り肌面を変化させる事にある、縦ラインを設ける事により化粧面の多様性を得る事が出来る。図11は化粧板8に縦ラインを設けて成形し乾燥した製品を破断した商品を示し図はその斜視図である。

【図面の簡単な説明】

【図1】本発明の上下二面化粧ブロックの成形方法を示す側面から見た概略説明図、

【図2】本発明の下型枠と給材装置の概略上面図、

【図3】図2のE−Eaの断面図で下型枠内の化粧板を示す説明図、

【図4】図2のD−Daの断面図で材料を下型枠に充填し給材箱が後退した説明図、

【図5】下型枠に加圧脱形用上型で加圧した説明図、

【図6】下型枠内の化粧板を加圧降下した説明図、

【図7】下型枠内の成形品を上型で脱形した説明図、

【図8】成形品A、B、C、の説明図、

【図9】成形品A、B、C、間を刃体で破断した説明でAは斜視図、

【図10】図3の化粧板8に縦ラインを設けた説明図、

【図11】図10の型枠で成形し破断した縦ライン付の化粧ブロックの斜視図、

【符号の説明】

1 上型

2 下型枠

2aは8a化粧板連結具の移動用欠落部、

3 給材箱

4 連結具

5 化粧板駆動用シリンダ−

6 成形品受け

7 上型駆動用シリンダ−

8 化粧板

8a化粧板連結具

9 給材箱駆動用シリンダ−

10 中子吊り

11 中子

16 脱形用シリンダ−

40 縦ライン

41 縦ライン吊り

60 ブロックの化粧面

61 割り肌化粧面の縦ライン

【特許請求の範囲】

【請求項1】

建築用コンクリ−トブロックの製造方法で上型と下型で成形製造する方法において、下型枠内のブロック化粧面の位置に上下に移動可能な化粧板を設け上型と化粧板は個々に独立した装置で加圧する事を特徴とする成形方法。

【請求項2】

請求項1に記載の化粧板の高さは型枠の深さの半分とし両面に棒状の模様を施し、更に化粧板の下面を楕円にして成形する装飾成形方法

【請求項3】

請求項1及び2記載の化粧板の中に縦方向に縦ライン棒を1本又は副数本間隔を開けて挿入し縦ライン棒の上部を連結具を介して下型枠上面縁に固定したことを特徴とする成形型枠

【請求項1】

建築用コンクリ−トブロックの製造方法で上型と下型で成形製造する方法において、下型枠内のブロック化粧面の位置に上下に移動可能な化粧板を設け上型と化粧板は個々に独立した装置で加圧する事を特徴とする成形方法。

【請求項2】

請求項1に記載の化粧板の高さは型枠の深さの半分とし両面に棒状の模様を施し、更に化粧板の下面を楕円にして成形する装飾成形方法

【請求項3】

請求項1及び2記載の化粧板の中に縦方向に縦ライン棒を1本又は副数本間隔を開けて挿入し縦ライン棒の上部を連結具を介して下型枠上面縁に固定したことを特徴とする成形型枠

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−253913(P2010−253913A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−121399(P2009−121399)

【出願日】平成21年4月22日(2009.4.22)

【特許番号】特許第4491624号(P4491624)

【特許公報発行日】平成22年6月30日(2010.6.30)

【出願人】(591280902)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月22日(2009.4.22)

【特許番号】特許第4491624号(P4491624)

【特許公報発行日】平成22年6月30日(2010.6.30)

【出願人】(591280902)

【Fターム(参考)】

[ Back to top ]