上部体及びこれを備えた建設機械

【課題】側方からの荷重を受けた際のキャブの傾動を有効に抑制することができる上部体及びこれを備えた建設機械を提供すること。

【解決手段】下部走行体上に設けられるベースフレーム2と、ベースフレーム2上に立設された一対の縦板6、7と、これら縦板6、7の内側で当該各縦板6、7に基端部が軸支されることによりベースフレーム2に対し起伏可能に支持されるブーム3と、縦板7を前記ブーム3との間で挟むように前記ベースフレーム2上に立設されたキャブ4と、前記ブーム3が最大作業半径をなす姿勢にあり、かつ、前記キャブ4が側方からブーム3へ向かう外力を受けたときに、縦板7の上端部よりも上方位置で当該縦板7よりも先にキャブ4の側面と当接可能となるように、前記ブーム3に設けられた当接部材5とを備えている。

【解決手段】下部走行体上に設けられるベースフレーム2と、ベースフレーム2上に立設された一対の縦板6、7と、これら縦板6、7の内側で当該各縦板6、7に基端部が軸支されることによりベースフレーム2に対し起伏可能に支持されるブーム3と、縦板7を前記ブーム3との間で挟むように前記ベースフレーム2上に立設されたキャブ4と、前記ブーム3が最大作業半径をなす姿勢にあり、かつ、前記キャブ4が側方からブーム3へ向かう外力を受けたときに、縦板7の上端部よりも上方位置で当該縦板7よりも先にキャブ4の側面と当接可能となるように、前記ブーム3に設けられた当接部材5とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建設機械の上部体に関するものである。

【背景技術】

【0002】

従来から、建設機械は、自走式の下部走行体と、この下部走行体上に設けられた上部体とを備えている。この上部体は、前記下部走行体上に設けられたベースフレームと、このベースフレームに対し起伏可能に取り付けられたブームと、このブームの取付位置の側方において前記ベースフレーム上に立設されたキャブとを備えている。

【0003】

この種の建設機械においては、転倒時におけるオペレータの安全性を確保する観点から、キャブに対し前記ブームの取付位置と反対側から荷重が付加された際に、キャブの変位(変形)量を小さくすることが望まれている。

【0004】

そこで、特許文献1では、中空状とされたキャブの支柱の内側に鋼管を配置することによって、当該支柱を補強することが行われている。

【0005】

このように支柱を補強した場合には、キャブ自体の剛性を確保することができるものの、支柱とベースフレームとの固定は、ベースフレームの上面に支柱を立設した態様に委ねられているため、側方から荷重を受けた際には支柱の下端部を中心としてキャブが全体として傾動してしまい、キャブの変位量を小さくするのに限界があった。

【0006】

このようなキャブの傾動を抑制すべく、特許文献2では、ブームを支持するために旋回フレーム(ベースフレーム)上に立設された縦板の側面と、キャブの側面とにそれぞれ当接板を設け、キャブが荷重を受けて傾動するときに、当該キャブの当接板と縦板の当接板とを当接させるようにしている。

【特許文献1】特開平9−25648号公報

【特許文献2】特開2001−173017号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献2の技術では、両当接板を当接させることにより、傾動しようとするキャブを縦板によっても支持することができるものの、前記当接部の当接位置よりも上の範囲についてはキャブの傾動を抑えることができず、有効にキャブの傾動を抑制することができなかった。

【0008】

特に、特許文献2の技術では縦板に当接板を配設する構成を採用しているので、当該縦板の上端位置が当接板を配設する最大の高さ位置となるが、当該縦板はオペレータの側方への視界を確保するためにキャブの側方を開放するように背の低い形態とされるため、前記当接板を配設する高さ位置には限界がある。

【0009】

本発明は、上記課題に鑑みてなされたものであり、側方からの荷重を受けた際のキャブの傾動を有効に抑制することができる上部体及びこれを備えた建設機械を提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明は、自走式の下部走行体上に設けられる建設機械の上部体であって、前記下部走行体上に設けられるベースフレームと、このベースフレーム

上に立設された一対の縦板と、これら縦板の内側で当該各縦板に基端部が軸支されることにより前記ベースフレームに対し起伏可能に支持されるブームと、前記両縦板の外側となる側方位置で当該両縦板のうち一方の縦板を前記ブームとの間で挟むように前記ベースフレーム上に立設されたキャブと、前記ブームが最大作業半径をなす姿勢にあり、かつ、前記キャブが側方から前記ブームへ向かう外力を受けたときに、前記一方の縦板の上端部よりも上方位置で当該一方の縦板よりも先に前記キャブの側面と当接可能となるように、前記ブームに設けられた当接部とを備えていることを特徴とする建設機械の上部体を提供する。

【0011】

本発明によれば、キャブに対し側方からブームへ向かう外力が付加された場合に、当該外力により傾動するキャブの側面を、当接部に対し前記一方の縦板の上端部より上方位置で当該一方の縦板よりも先に当接させることができるため、従来のように縦板とキャブとを当接させる場合と比較して、傾動の進行が進む前の段階においてより高い位置でキャブの傾動を抑制することができる。したがって、本発明では、キャブの傾動を有効に抑制することができる。

【0012】

特に、本発明では、前記ブームが最大作業半径をなす姿勢にある状態、つまり、建設機械が最もバランスを失い易い状態において、前記当接部とキャブとを当接させることができるので、建設機械の転倒時においても確実にキャブの傾動を抑制することができる。

【0013】

具体的に、前記当接部は、前記キャブの側面に当接するように前記ブームの外側面に取り付けられた当接部材により構成することができる。

【0014】

このように、キャブの側面に当接することのみを目的とする当接部材をブームに追加することにより、従前から存在する建設機械の基本構成を維持しながらキャブの傾動抑制を図ることが可能となる。

【0015】

前記当接部材の配設位置を限定する趣旨ではないが、前記当接部材は、前記最大作業半径をなす姿勢にあるときのブームの上面に設けられていることが好ましい。

【0016】

このようにすれば、当接部材をブームの側面に設ける場合と異なり、ブームとキャブとの間に配設される他の構成(例えば、ブーム起伏用のシリンダ等)と当接部材との干渉を容易に避けることができるとともに、当接部材とキャブとの当接位置をより高くすることができる。

【0017】

一方、前記当接部材を、前記キャブ側に向くブームの側面から前記キャブへ向かって延ばして形成することもできる。

【0018】

このようにすれば、ブームの側面から当接部材を延ばして形成しているので、ブームの上面からキャブに向けて当接部材を延ばす場合よりも当接部材を延ばす距離を短くすることができ、当接部材自体を小さなものとすることができる。

【0019】

前記当接部材は、ブームに対し溶接等によって固定してもよいが、前記ブームの外側面に対しボルトによって固定されていることが特に好ましい。

【0020】

このようにすれば、溶接部によってブームを構成する鋼材の厚みが変化して当該鋼材の応力集中の態様が変化するという溶接時の問題を考慮することなく、ブーム自体の強度を可及的に維持しながら、当該ブームの外側面に当接部材を固定することができる。

【0021】

前記当接部材は、ブロック状の部材によって形成してもよいが、前記ブームからキャブへ向かって延びるとともに当該キャブからブームへ向かって戻るように形成された管状部材からなること、又は複数枚の板材を組み合わせて形成された箱状の部材からなることが好ましい。

【0022】

このようにすれば、ブロック状の部材により当接部を形成する場合と異なり、中空の部材を採用することにより当接部の軽量化を図ることができる。

【0023】

一方、上記のようにキャブの側面に当接することを目的とした当接部材を追加するのではなく、前記ブームの一部を前記当接部として採用することもできる。

【0024】

このようにすれば、ブームに新たな部材を追加することなく、ブーム自体の形状を設定することにより、キャブの傾動の抑制を図ることができる。

【0025】

具体的に、前記ブームは、前記縦板に対し起伏可能に支持されたブーム本体と、このブーム本体の外周面に取り付けられた油圧配管とを備え、前記ブーム本体は複数の板材によって筒状に形成されているとともに、前記当接部は前記各板材のうちの少なくとも1枚の板材の一部により構成することができる。

【0026】

また、前記ブームは、前記縦板に対し起伏可能に支持されたブーム本体と、このブーム本体の外周面に取り付けられた油圧配管とを備え、前記当接部は前記油圧配管の一部により構成されている構成とこともできる。

【0027】

これらの構成によれば、ブームの既存の構成要素であるブーム本体又は油圧配管の一部を前記当接部として利用することができるため、新たな部材をブームに追加する場合よりもコストの低減することができる。

【0028】

そして、前記油圧配管が、配管と、この配管を前記ブーム本体に固定するための固定具とを備えている場合、前記配管にキャブ側へ屈曲された屈曲部を形成するとともに、この屈曲部を前記当接部として利用することができる。

【0029】

また、前記油圧配管が、配管と、この配管を前記ブーム本体に固定するための固定具とを備えている場合、前記固定部にキャブ側へ張出した張出部を形成するとともに、この張出部を前記当接部として利用することもできる。

【0030】

これらの構成によれば、油圧配管の構成要素である配管又は固定具の一部を当接部として利用することができる。

【0031】

前記当接部は、少なくとも前記一方の縦板よりも先にキャブの側面に当接可能となるように形成されていればよいが、前記ブームから前記一方の縦板よりもキャブに近接する側方位置まで延びていることが特に好ましい。

【0032】

このようにすれば、当接部がキャブの直近位置に配置されるので、キャブと当接部とが当接するまでのキャブの傾動距離をより縮めることができ、当該キャブの傾動範囲をさらに小さくすることができる。

【0033】

前記上部体において、前記キャブは、前記ベースフレーム上に立設された支柱と、この支柱に連結された補強部材とを備え、この補強部材は、前記当接部との当接対象箇所に対応して設けられていることが好ましい。

【0034】

この構成によれば、前記外力によりキャブが傾動する過程において、前記当接部を補強部材に当接させることができるので、この補強部材を介してベースフレームに連結された支柱の傾動動作を規制することができる。

【0035】

特に、前記補強部材が、前記支柱の上端部に連結され前記キャブの天井部分を支持する梁部材である場合には、前記当接部をキャブの天井部分に当接させることができるので、当接部をキャブの最上部付近に当接させることにより、当該キャブの傾動範囲をより小さくすることができる。

【0036】

さらに、本発明は、前記上部体と、この上部体を担持する下部走行体とを備え、前記ブームが最大作業半径をなす起伏姿勢とされた状態において、前記各縦板の上端部よりも上方となる位置で、前記ブームと反対の側方から外力が付加されて傾動する過程にある前記キャブの側面と前記当接部とが当接するように構成されていることを特徴とする建設機械を提供する。

【発明の効果】

【0037】

本発明によれば、キャブに対し側方からブームへ向かう外力が付加された場合に、当該外力により傾動するキャブの側面を、当接部に対し前記一方の縦板の上端部より上方位置で当該一方の縦板よりも先に当接させることができるため、従来のように縦板とキャブとを当接させる場合と比較して、傾動の進行が進む前の段階においてより高い位置でキャブの傾動を抑制することができる。したがって、本発明では、キャブの傾動を有効に抑制することができる。

【0038】

特に、本発明では、前記ブームが最大作業半径をなす姿勢にある状態、つまり、建設機械が最もバランスを失い易い状態において、前記当接部とキャブとを当接させることができるので、建設機械の転倒時においても確実にキャブの傾動を抑制することができる。

【発明を実施するための最良の形態】

【0039】

以下、本発明の好ましい実施形態について図面を参照して説明する。

【0040】

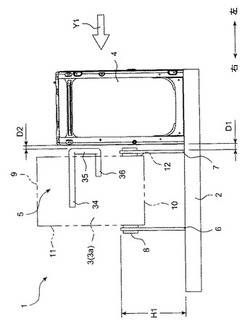

図1は、本発明の実施形態に係る油圧ショベルの一部を省略して示す平面図である。図2は、図1の油圧ショベルの側面図である。図3は、図1の油圧ショベルの正面図である。

【0041】

図1〜図3を参照して、油圧ショベルは、自走式の下部走行体(図示せず)と、この下部走行体上に旋回可能に搭載された上部旋回体(上部体)1とを備えている。

【0042】

上部旋回体1は、上記下部走行体上に旋回可能に担持されたベースフレーム2と、このベースフレーム2に対し起伏可能に支持されるブーム3と、前記ベースフレーム2上に立設されたキャブ4と、前記ブーム3に設けられた当接部材(当接部)5とを備えている。なお、以下の説明では、キャブ4内のオペレータの視点における前後左右方向を用いて説明する。

【0043】

ベースフレーム2は、前後方向に延びる平面視略長方形に形成されたものである。このベースフレーム2には、前後方向に延びる一対の縦板6及び縦板7が、当該ベースフレーム2の左右略中央位置に立設されている。これら縦板6、7は、前記キャブ4内のオペレ

ータの側方(右方)への視界を確保すべく、当該キャブ4の側方の窓4a(図2参照)を開放する高さ寸法H1(図3参照)にそれぞれ設定されている。また、各縦板6、7の間にはブームフットピン8が掛け渡されており、このブームフットピン8によって前記ブーム3が支持されている。

【0044】

前記ブーム3は、ブーム本体3aと、このブーム本体3aに取り付けられた油圧配管3b(図12〜図15参照:具体的構成については後述する)とを備えている。このブーム3は、ブーム本体3aの基端部が各縦板6、7の間で前記ブームフットピン8回りに回転可能に軸支されていることにより、前記ベースフレーム2に対し前後に起伏可能とされている。前記ブーム本体3aは、天板9、底板10、右側板11、及び左側板12の端部同士が相互に溶接されることによって、断面四角形の筒状の形態とされている(図3参照)。

【0045】

前記キャブ4は、左側の縦板(一方の縦板)7の左位置(ブーム本体3aの基端部の左位置)、かつ、前記ベースフレーム2の前部に立設されている。このキャブ4は、図5に示すように、前記ベースフレーム2に固定されたフレーム材14と、このフレーム材14に取り付けられてキャブ4の外郭を構成する外装パネル材15とを備えている。

【0046】

図4は、図1のキャブの全体構成をその一部を省略して示す斜視図である。図5は、図4のキャブの分解斜視図である。

【0047】

図4及び図5を参照して、フレーム材14は、前記ベースフレーム2上に立設された右前支柱16、左前支柱17、右後支柱18及び左後支柱19を備えている。これら各支柱16〜19のうち、支柱16と支柱17及び支柱17と支柱18がそれぞれ左右に対向し、支柱16と支柱18及び支柱17と支柱19がそれぞれ前後に対向して配置されている。そして、これら支柱16〜19の間には適所に補強用の補助フレーム20が掛け渡されている。

【0048】

また、フレーム材14は、右前支柱16及び右後支柱18の上端部同士を連結する右梁部材21と、左前支柱17及び左後支柱19の上端部同士を連結する左梁部材22と、右後支柱18及び左後支柱19の上端部同士を連結する後梁部材23と、前記右梁部材21及び左梁部材22を連結する3本の横梁部材24とを備え、前記各支柱16〜19及び各梁部材21〜23によって前方へ開く枠組みとされている。本実施形態では、このフレーム材14の前方の範囲が運転席用のスペースとして利用される。

【0049】

そして、本実施形態において、前記フレーム材14は、前記右前支柱16の上端部から前方へ延びる縦梁部材(梁部材)25をさらに備えている。この縦梁部材25は、前記各梁部材21〜24と協働して後述する天部パネル29を支持するようになっている。この縦梁部材25の具体的構成については後述する。

【0050】

外装パネル材15は、前記各支柱16、18を外側(右側)から覆う右外側パネル26と、この右外側パネル26と左右に対向して各支柱16、18を内側(左側)から覆う右内側パネル27(図6参照)と、各支柱17、19を外側(左側)から覆う左外側パネル28と、前記各梁部材21〜25の上部に配置されてキャブ4の天井を構成する天部パネル29とを備えている。この天部パネル29は、3つのパーツ29a〜29cを含んでいる。

【0051】

つまり、本実施形態では、前記右外側パネル26と右内側パネル27との間に前記縦梁部材25が内包されている。以下、両外側パネル26、27及び縦梁部材25の具体的構成について説明する。

【0052】

図6は、図4のVI−VI線断面図である。

【0053】

図6を参照して、縦梁部材25は、右側板30、左側板31、天板32及び底板33を備え、天板32及び底板33の左右の端面が両側板30、31の内側面にそれぞれ溶接された筒状の部材である。一方、右外側パネル26及び右内側パネル27は、2箇所の溶接位置M1、M2で相互に溶接されることにより、当該両パネル26、27間に前記縦梁部材25を内包するための室S1が形成されるようになっている。

【0054】

このように、本実施形態では、前記各支柱16〜19に連結された縦梁部材25が、運転席の側方位置(キャブ4の窓4aの上方位置)まで延設されている。

【0055】

再び図1〜図3を参照して、当接部材5は、前記ブーム本体3aの天板9上に設けられた管状の部材である。具体的に、当接部材5には、ブーム本体3aから左側に延びる第一固定部34と、この第一固定部34の左端から後方に延びる当接部35と、この当接部35の後端から右側に延びる第二固定部36とが曲げ加工によって形成されている。

【0056】

第一固定部34は、前記ブーム本体3aの天板9に対し2本のボルトB1、B2によって上から固定されている。第二固定部36は、天板9に対し1本のボルトB3によって上から固定されている。このように本実施形態では、当接部材5がボルトB1〜B3によってブーム本体3aに固定されているので、当該ブーム本体3aに対し溶接で固定する場合と異なり、応力集中等、強度が不安定となる要因をほとんど考慮することなく、容易に当接部材5をブーム本体3aに固定することができる。

【0057】

そして、前記当接部材5は、前記ブーム3が図2に示す最大作業半径となる起伏姿勢とされた状態において、前記縦梁部材25が配設された前後範囲E1及び上下範囲E2内に当接部35の少なくとも一部が位置するように、ブーム本体3aに取り付けられている。

【0058】

さらに、当接部材5は、図3に示すように、前記縦板7とキャブ4との間の左右方向の距離D1よりも当接部35とキャブ4との間の左右方向の距離D2の方が短くなるように、前記第一固定部34及び第二固定部36の長さ寸法、又は両固定部34、36のブーム本体3aに対する固定位置が設定されている。したがって、後述するようにキャブ4が右側へ傾動した際には、当該キャブ4の側面が縦板7よりも先に当接部材5に当接することになる。

【0059】

以下、上記油圧ショベルの左側への横転時を想定して、前記キャブ4に対し左から右へ向かう矢印Y1に示す方向の外力が付加された場合について説明する。なお、図7は、キャブに付加する荷重とこの荷重を付加したときのキャブの変位量との関係を示す図である。

【0060】

図1〜3及び図7を参照して、油圧ショベルが横転し始め、キャブ4に外力が付加されると、当該キャブ4はベースフレーム2との付け根部分(各支柱16〜19の付け根部分)を中心として、右側に傾動しようとする。

【0061】

横転が進行すると、図7のチャートT1に示すように、荷重が増加するのに伴いキャブ4の傾動(変位)が進行し、変位点P1においてキャブ4(縦梁部材25)と当接部材5(当接部35)とが当接する。

【0062】

この変位点P1以降においては、キャブ4が各支柱16〜19だけでなく当接部材5によっても支持されることになるため、この状態からさらに荷重が増加しても、当該荷重の増加分当たりのキャブ4の傾動量(変位量)は、前記変位点P1以前と比較して小さくなる。つまり、荷重が増加してもキャブ4が傾動し難くなる。

【0063】

次に、前記実施形態との比較のために前記当接部材5を有していない油圧ショベルにおけるキャブの傾動について図7のチャートT2を参照して説明する。

【0064】

油圧ショベルが横転しキャブ4に荷重が付加されると、当該荷重の増加に応じてキャブ4の傾動量が増加する。この油圧ショベルでは当接部材5が設けられていないので、キャブ4の傾動動作は、当該キャブ4がブーム3と当接する変位点P2に至るまでは、荷重の増加に見合って増加することになる。

【0065】

前記変位点P2以降においては、キャブ4が各支柱16〜19だけでなくブーム3によっても支持されることになるため、この状態からさらに荷重が増加しても、当該荷重の増加分当たりのキャブ4の傾動量(変位量)は、前記変位点P2以前と比較して小さくなる。つまり、荷重が増加してもキャブ4が傾動し難くなる。

【0066】

しかし、当接部材5を有していない前記油圧ショベルの変位点P2は、当接部材5を有する前記実施形態の油圧ショベルの変位点P1よりもキャブ4の傾動が進行した後に至ることになる。そのため、所定のエネルギーJを吸収する場合について検討した場合、当接部材5を有しない油圧ショベルでは変位量P4までキャブ4が変位しないとエネルギーJを吸収できないのに対し、当接部材5を有する油圧ショベルでは、前記変位量P4よりも小さな変位量P3で済む。したがって、前記実施形態に係る油圧ショベルでは、転倒時に生じる所定のエネルギーを吸収するのに必要なキャブ4の変位量(傾動範囲)を小さくすることができるので、当該キャブ4内のオペレータの安全性をより高めることが可能となる。

【0067】

以上説明したように、前記実施形態によれば、キャブ4に対し側方からブーム3へ向かう外力が付加された場合に、当該外力により傾動するキャブ4の側面を、当接部材5に対し縦板7の上端部よりも上方位置で当該縦板7よりも先に当接させることができるため、従来のように縦板7とキャブ4とを当接させる場合と比較して、傾動の進行が進む前の段階においてより高い位置でキャブ4の傾動を抑制することができる。したがって、前記実施形態では、キャブ4の傾動を有効に抑制することができる。

【0068】

特に、前記実施形態では、ブーム3が最大作業半径をなす姿勢にある状態、つまり、油圧ショベルが最もバランスを失い易い状態において、前記当接部材5とキャブ4とを当接させることができるので、油圧ショベルの転倒時においても確実にキャブ4の傾動を抑制することができる。

【0069】

前記実施形態のように、当接部材5をブーム3の上面(天板9)に設けた構成とすれば、当接部材5を側面に設ける場合と異なり、ブーム3とキャブ4との間に配設される他の構成(例えば、ブーム起伏用のシリンダ等)と当接部材5との干渉を容易に避けることができるとともに、当接部材5とキャブ4との当接位置をより高くすることができる。

【0070】

前記実施形態のように、当接部材5が縦板7よりもキャブ4に近接する位置まで延びている構成とすれば、当接部材5がキャブ4の直近位置に配置されるので、キャブ4と当接部材5とが当接するまでのキャブ4の傾動距離をより縮めることができ、当該キャブ4の傾動範囲をさらに小さくすることができる。

【0071】

前記実施形態のように、当接部材5をブーム3の外側面(天板9)に対しボルトB1〜B3によって固定した構成とすれば、溶接部によってブーム本体3aを構成する鋼材の厚みが変化して当該鋼材の応力集中の態様が変化するという溶接時の問題を考慮することなく、ブーム本体3a自体の強度を可及的に維持しながら、当該ブーム本体3aの外側面に当接部材5を固定することができる。

【0072】

前記実施形態のように、パイプ状の当接部材5を採用すれば、板状又はブロック状の部材により当接部材5を形成する場合と異なり、当接部材5の軽量化を図ることができる。

【0073】

前記実施形態のように、前記キャブ4がベースフレーム2上に立設された支柱16〜19と、右前支柱16に連結された縦梁部材25とを備えた構成とすれば、外力によりキャブ4が傾動する過程において、当接部材5を縦梁部材25に当接させることができるので、この縦梁部材25を介してベースフレーム2に連結された右前支柱16の傾動動作を規制することができる。なお、本実施形態では、右前支柱16にのみ縦梁部材25を設けた構成について説明したが、左前支柱17に縦梁部材を設けてもよく、さらに、これらの縦梁部材の先端部とベースフレーム2とを連結する支柱をキャブ4の前部位置に対応してベースフレーム2上に立設してもよい。

【0074】

そして、前記実施形態のように、天部パネル29を支持する縦梁部材25と当接部材5とを当接させるようにしているので、当該当接部材5をキャブ4の最上部付近に当接させることにより、当該キャブ4の傾動範囲をより小さくすることができる。

【0075】

なお、前記実施形態ではパイプ状の当接部材5を採用しているが、図8及び図9に示すように箱状(中空)の当接部材をブーム3に取り付けることによっても、当接部材の軽量化を図りながら、キャブ4の傾動を抑制することができる。

【0076】

図8は、本発明の別の実施形態に係る油圧ショベルの図2相当図である。図9は、図8のIX−IX線断面図である。なお、前記実施形態と同様の構成については同一の符号を付してその説明を省略する。

【0077】

この実施形態の油圧ショベルにおいては、ブーム本体3aを構成する左側板12の左側面に対し当接部材37が取り付けられている。この当接部材37は、5枚の板材を組み合わせて形成されている。具体的に、各板材のうちの4枚の端面がブーム本体3aの左側板12に突合せ溶接されて、これら4枚の板材によって左右方向に軸線を向けた筒体が形成されているとともに、この筒体の開口端(左端)に残る1枚の板材が蓋として溶接されている。これにより、ブーム3から右側へ突出する箱状の当接部材37が形成される。

【0078】

この当接部材37は、ブーム3が最大作業半径をなす姿勢とされている状態(図9の状態)において、左上がりに傾斜して設けられている。この状態において、当接部材37の先端部は、前記縦梁部材25(図5参照)が配設された前後範囲E1及び上下範囲E2内に配置されている。

【0079】

また、前記当接部材37は、ブーム3を起伏させるために当該ブーム3とベースフレーム2との間に設けられたブームシリンダ38との干渉を避けることができるように、ブーム本体3aとブームシリンダ38との連結位置よりもブーム本体3aの基端部側(ブームフットピン8側)の位置で、かつ、ブーム3が最大作業半径をなす姿勢とされた状態においてブームシリンダ38よりも上となる位置に配置されている。

【0080】

この実施形態においても、当接部材37の先端部とキャブ4の縦梁部材25とを当接させることができるので、油圧ショベルの転倒時においても確実にキャブ4の傾動を抑制することができる。

【0081】

なお、この実施形態においても、当接部材37の先端部とキャブ4との間の左右方向の距離D3が縦板7とキャブ4との間の左右方向距離D1よりも短くなるように、当接部材37を配置すれば、より早い段階でキャブ4と当接部材37とを当接させることができる。

【0082】

ところで、前記各実施形態では、ブーム3とは別の部材としてキャブ4と当接することのみを目的とする当接部材5、37を追加した構成について説明したが、ブーム3の一部を変形させることにより上述の効果を得ることも可能である。

【0083】

図10は、本発明の別の実施形態に係る油圧ショベルの図2相当図である。図11は、図10のXI−XI線断面図である。なお、前記実施形態と同様の構成については同一の符号を付してその説明を省略する。

【0084】

この実施形態の油圧ショベルにおいては、ブーム本体3aを構成する天板9の一部が左側(キャブ4側)へ張出され、これを当接部39として利用している。

【0085】

当接部39は、前記天板9の左端面の一部を左側に延ばした延出部39aと、この延出部39aの先端部から当該延出部39aとは異なる方向に延びる屈曲部39bとを備えている。

【0086】

延出部39aは、ブーム3が最大作業半径をなす姿勢とされている状態(図11の状態)において左上がりに傾斜して設けられている。この状態において、屈曲部39bは、上に延びてその表面を左に向けた姿勢となっている。この屈曲部39の表面は、前記縦梁部材25(図5参照)が配設された前後範囲E1及び上下範囲E2内に配置されている。

【0087】

この実施形態においても、屈曲部39bの表面とキャブ4の縦梁部材25とを当接させることができるので、油圧ショベルの転倒時においても確実にキャブ4の傾動を抑制することができる。

【0088】

なお、この実施形態においても、屈曲部39の表面とキャブ4との間の左右方向の距離D4が縦板7とキャブ4との間の左右方向距離D1よりも短くなるように、屈曲部39を配置すれば、より早い段階でキャブ4と屈曲部39とを当接させることができる。

【0089】

また、前記各実施形態では、ブーム本体3aを変形させた当接部39を採用しているが、ブーム3の構成要素のうちの油圧配管3bを変形させた部分を当接部として利用することもできる。

【0090】

図12は、本発明の別の実施形態に係る油圧ショベルの図2相当図である。図13は、図12に示す油圧ショベルの正面図である。なお、前記実施形態と同様の構成については同一の符号を付してその説明を省略する。

【0091】

油圧配管3bは、前記ベースフレーム2に設けられた図外の油圧ポンプとブーム本体3aの先端に設けられた図外のアクチュエータ(油圧シリンダ等)とを連結するための複数の配管40と、これら配管40をブーム本体3aに固定するためのクランプ(固定具)41とを備えている。

【0092】

各配管40は、それぞれブーム本体3aの天板9の表面に沿うように、当該天板9に対し前記クランプ41によって固定されている。これら配管40のうちの一番左側のもの(以下、これを配管42と称す)は、その途中部が左側へ屈曲している。この配管42の屈曲部分が本実施形態における当接部42aを構成している。

【0093】

つまり、当接部42aは、ブーム3が最大作業半径をなす姿勢とされている状態(図12の状態)において、縦梁部材25(図5参照)が配設された前後範囲E1及び上下範囲E2内に配置されている。

【0094】

この実施形態においても、当接部42aとキャブ4の縦梁部材25とを当接させることができるので、油圧ショベルの転倒時においても確実にキャブ4の傾動を抑制することができる。

【0095】

なお、この実施形態においても、縦板7とキャブ4との間の左右方向の距離D5が縦板7とキャブ4との間の左右方向距離D1よりも短くなるように、当接部42aを配置すれば、より早い段階でキャブ4と当接部42aとを当接させることができる。

【0096】

そして、前記実施形態では、油圧配管3bのうちの配管40を変形させる例について説明しているが、油圧配管3bのクランプ41を当接部として利用することもできる。

【0097】

図14は、本発明の別の実施形態に係る油圧ショベルの図2相当図である。図15は、図14に示す油圧ショベルの正面図である。図16は、図14に示すクランプ41の分解斜視図である。なお、前記実施形態と同様の構成については同一の符号を付してその説明を省略する。

【0098】

本実施形態におけるクランプ41は、下挟持片43と、この下挟持片43との間で前記各配管40を挟持するための一対の挟持片44及び挟持片45とを備えている。

【0099】

具体的に、下挟持片43は、一対の脚部46、47と、これら脚部46、47の端部同士を連結する連結部48とを有する平面視でコの字型に形成されたプレートである。

【0100】

前記脚部46は、他方の脚部47よりも長く形成されて6本の配管40を挟持するのに対し、他方の脚部47は2本の配管40を挟持する長さとされている。一方、挟持片44は、脚部46を覆うことが可能な長さとされているとともに、挟持片45は、脚部47を覆うことが可能な長さとされている。そして、これら挟持片44、45及び脚部46、47には、互いに相対向する位置に溝44a、45a、46a、47aがそれぞれ挟持する配管40の数だけ形成され、これらの溝44a〜47a内で左右方向の移動が規制されながら各配管40が挟持される。

【0101】

本実施形態においては、前記下挟持片43のうち、各脚部46、47の一部がブーム本体3aに固定されているとともに、この固定部分以外の部分がブーム本体3aから左側に張り出すように形成され、この張出した部分が当接部を構成している。つまり、連結部48は、ブーム3が最大作業半径をなす姿勢とされている状態(図14の状態)において、縦梁部材25(図5参照)が配設された前後範囲E1及び上下範囲E2内に配置されている。

【0102】

この実施形態においても、連結部48とキャブ4の縦梁部材25とを当接させることができるので、油圧ショベルの転倒時においても確実にキャブ4の傾動を抑制することができる。

【0103】

なお、この実施形態においても縦板7とキャブ4との間の左右方向の距離D6が縦板7とキャブ4との間の左右方向の距離D1よりも短くなるように、連結部48を配置すれば、より早い段階でキャブ4と連結部48とを当接させることができる。

【0104】

ここで、前記実施形態では下挟持片43の各脚部46、47のそれぞれに溝46a、47aが形成されたものについて説明したが、各脚部46、47の少なくとも一方が配管40を挟持できるものであればよい。

【図面の簡単な説明】

【0105】

【図1】本発明の実施形態に係る油圧ショベルの一部を省略して示す平面図である。

【図2】図1の油圧ショベルの側面図である。

【図3】図1の油圧ショベルの正面図である。

【図4】図1のキャブの全体構成をその一部を省略して示す斜視図である。

【図5】図4のキャブの分解斜視図である。

【図6】図4のVI−VI線断面図である。

【図7】キャブに付加する荷重とこの荷重を付加したときのキャブの変位量との関係を示す図である。

【図8】本発明の別の実施形態に係る油圧ショベルの図2相当図である。

【図9】図8のIX−IX線断面図である。

【図10】本発明の別の実施形態に係る油圧ショベルの図2相当図である。

【図11】図10のXI−XI線断面図である。

【図12】本発明の別の実施形態に係る油圧ショベルの図2相当図である。

【図13】図12に示す油圧ショベルの正面図である。

【図14】本発明の別の実施形態に係る油圧ショベルの図2相当図である。

【図15】図14に示す油圧ショベルの正面図である。

【図16】図14に示すクランプの分解斜視図である。

【符号の説明】

【0106】

E1 前後範囲

E2 上下範囲

1 上部旋回体(上部体)

2 ベースフレーム

3 ブーム

4 キャブ

5、37 当接部材

6、7 縦板

9 天板

16〜19 支柱

25 縦梁部材(補強部材)

34 第一固定部

35、39、42a 当接部

36 第二固定部

48 連結部(当接部)

【技術分野】

【0001】

本発明は、建設機械の上部体に関するものである。

【背景技術】

【0002】

従来から、建設機械は、自走式の下部走行体と、この下部走行体上に設けられた上部体とを備えている。この上部体は、前記下部走行体上に設けられたベースフレームと、このベースフレームに対し起伏可能に取り付けられたブームと、このブームの取付位置の側方において前記ベースフレーム上に立設されたキャブとを備えている。

【0003】

この種の建設機械においては、転倒時におけるオペレータの安全性を確保する観点から、キャブに対し前記ブームの取付位置と反対側から荷重が付加された際に、キャブの変位(変形)量を小さくすることが望まれている。

【0004】

そこで、特許文献1では、中空状とされたキャブの支柱の内側に鋼管を配置することによって、当該支柱を補強することが行われている。

【0005】

このように支柱を補強した場合には、キャブ自体の剛性を確保することができるものの、支柱とベースフレームとの固定は、ベースフレームの上面に支柱を立設した態様に委ねられているため、側方から荷重を受けた際には支柱の下端部を中心としてキャブが全体として傾動してしまい、キャブの変位量を小さくするのに限界があった。

【0006】

このようなキャブの傾動を抑制すべく、特許文献2では、ブームを支持するために旋回フレーム(ベースフレーム)上に立設された縦板の側面と、キャブの側面とにそれぞれ当接板を設け、キャブが荷重を受けて傾動するときに、当該キャブの当接板と縦板の当接板とを当接させるようにしている。

【特許文献1】特開平9−25648号公報

【特許文献2】特開2001−173017号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献2の技術では、両当接板を当接させることにより、傾動しようとするキャブを縦板によっても支持することができるものの、前記当接部の当接位置よりも上の範囲についてはキャブの傾動を抑えることができず、有効にキャブの傾動を抑制することができなかった。

【0008】

特に、特許文献2の技術では縦板に当接板を配設する構成を採用しているので、当該縦板の上端位置が当接板を配設する最大の高さ位置となるが、当該縦板はオペレータの側方への視界を確保するためにキャブの側方を開放するように背の低い形態とされるため、前記当接板を配設する高さ位置には限界がある。

【0009】

本発明は、上記課題に鑑みてなされたものであり、側方からの荷重を受けた際のキャブの傾動を有効に抑制することができる上部体及びこれを備えた建設機械を提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明は、自走式の下部走行体上に設けられる建設機械の上部体であって、前記下部走行体上に設けられるベースフレームと、このベースフレーム

上に立設された一対の縦板と、これら縦板の内側で当該各縦板に基端部が軸支されることにより前記ベースフレームに対し起伏可能に支持されるブームと、前記両縦板の外側となる側方位置で当該両縦板のうち一方の縦板を前記ブームとの間で挟むように前記ベースフレーム上に立設されたキャブと、前記ブームが最大作業半径をなす姿勢にあり、かつ、前記キャブが側方から前記ブームへ向かう外力を受けたときに、前記一方の縦板の上端部よりも上方位置で当該一方の縦板よりも先に前記キャブの側面と当接可能となるように、前記ブームに設けられた当接部とを備えていることを特徴とする建設機械の上部体を提供する。

【0011】

本発明によれば、キャブに対し側方からブームへ向かう外力が付加された場合に、当該外力により傾動するキャブの側面を、当接部に対し前記一方の縦板の上端部より上方位置で当該一方の縦板よりも先に当接させることができるため、従来のように縦板とキャブとを当接させる場合と比較して、傾動の進行が進む前の段階においてより高い位置でキャブの傾動を抑制することができる。したがって、本発明では、キャブの傾動を有効に抑制することができる。

【0012】

特に、本発明では、前記ブームが最大作業半径をなす姿勢にある状態、つまり、建設機械が最もバランスを失い易い状態において、前記当接部とキャブとを当接させることができるので、建設機械の転倒時においても確実にキャブの傾動を抑制することができる。

【0013】

具体的に、前記当接部は、前記キャブの側面に当接するように前記ブームの外側面に取り付けられた当接部材により構成することができる。

【0014】

このように、キャブの側面に当接することのみを目的とする当接部材をブームに追加することにより、従前から存在する建設機械の基本構成を維持しながらキャブの傾動抑制を図ることが可能となる。

【0015】

前記当接部材の配設位置を限定する趣旨ではないが、前記当接部材は、前記最大作業半径をなす姿勢にあるときのブームの上面に設けられていることが好ましい。

【0016】

このようにすれば、当接部材をブームの側面に設ける場合と異なり、ブームとキャブとの間に配設される他の構成(例えば、ブーム起伏用のシリンダ等)と当接部材との干渉を容易に避けることができるとともに、当接部材とキャブとの当接位置をより高くすることができる。

【0017】

一方、前記当接部材を、前記キャブ側に向くブームの側面から前記キャブへ向かって延ばして形成することもできる。

【0018】

このようにすれば、ブームの側面から当接部材を延ばして形成しているので、ブームの上面からキャブに向けて当接部材を延ばす場合よりも当接部材を延ばす距離を短くすることができ、当接部材自体を小さなものとすることができる。

【0019】

前記当接部材は、ブームに対し溶接等によって固定してもよいが、前記ブームの外側面に対しボルトによって固定されていることが特に好ましい。

【0020】

このようにすれば、溶接部によってブームを構成する鋼材の厚みが変化して当該鋼材の応力集中の態様が変化するという溶接時の問題を考慮することなく、ブーム自体の強度を可及的に維持しながら、当該ブームの外側面に当接部材を固定することができる。

【0021】

前記当接部材は、ブロック状の部材によって形成してもよいが、前記ブームからキャブへ向かって延びるとともに当該キャブからブームへ向かって戻るように形成された管状部材からなること、又は複数枚の板材を組み合わせて形成された箱状の部材からなることが好ましい。

【0022】

このようにすれば、ブロック状の部材により当接部を形成する場合と異なり、中空の部材を採用することにより当接部の軽量化を図ることができる。

【0023】

一方、上記のようにキャブの側面に当接することを目的とした当接部材を追加するのではなく、前記ブームの一部を前記当接部として採用することもできる。

【0024】

このようにすれば、ブームに新たな部材を追加することなく、ブーム自体の形状を設定することにより、キャブの傾動の抑制を図ることができる。

【0025】

具体的に、前記ブームは、前記縦板に対し起伏可能に支持されたブーム本体と、このブーム本体の外周面に取り付けられた油圧配管とを備え、前記ブーム本体は複数の板材によって筒状に形成されているとともに、前記当接部は前記各板材のうちの少なくとも1枚の板材の一部により構成することができる。

【0026】

また、前記ブームは、前記縦板に対し起伏可能に支持されたブーム本体と、このブーム本体の外周面に取り付けられた油圧配管とを備え、前記当接部は前記油圧配管の一部により構成されている構成とこともできる。

【0027】

これらの構成によれば、ブームの既存の構成要素であるブーム本体又は油圧配管の一部を前記当接部として利用することができるため、新たな部材をブームに追加する場合よりもコストの低減することができる。

【0028】

そして、前記油圧配管が、配管と、この配管を前記ブーム本体に固定するための固定具とを備えている場合、前記配管にキャブ側へ屈曲された屈曲部を形成するとともに、この屈曲部を前記当接部として利用することができる。

【0029】

また、前記油圧配管が、配管と、この配管を前記ブーム本体に固定するための固定具とを備えている場合、前記固定部にキャブ側へ張出した張出部を形成するとともに、この張出部を前記当接部として利用することもできる。

【0030】

これらの構成によれば、油圧配管の構成要素である配管又は固定具の一部を当接部として利用することができる。

【0031】

前記当接部は、少なくとも前記一方の縦板よりも先にキャブの側面に当接可能となるように形成されていればよいが、前記ブームから前記一方の縦板よりもキャブに近接する側方位置まで延びていることが特に好ましい。

【0032】

このようにすれば、当接部がキャブの直近位置に配置されるので、キャブと当接部とが当接するまでのキャブの傾動距離をより縮めることができ、当該キャブの傾動範囲をさらに小さくすることができる。

【0033】

前記上部体において、前記キャブは、前記ベースフレーム上に立設された支柱と、この支柱に連結された補強部材とを備え、この補強部材は、前記当接部との当接対象箇所に対応して設けられていることが好ましい。

【0034】

この構成によれば、前記外力によりキャブが傾動する過程において、前記当接部を補強部材に当接させることができるので、この補強部材を介してベースフレームに連結された支柱の傾動動作を規制することができる。

【0035】

特に、前記補強部材が、前記支柱の上端部に連結され前記キャブの天井部分を支持する梁部材である場合には、前記当接部をキャブの天井部分に当接させることができるので、当接部をキャブの最上部付近に当接させることにより、当該キャブの傾動範囲をより小さくすることができる。

【0036】

さらに、本発明は、前記上部体と、この上部体を担持する下部走行体とを備え、前記ブームが最大作業半径をなす起伏姿勢とされた状態において、前記各縦板の上端部よりも上方となる位置で、前記ブームと反対の側方から外力が付加されて傾動する過程にある前記キャブの側面と前記当接部とが当接するように構成されていることを特徴とする建設機械を提供する。

【発明の効果】

【0037】

本発明によれば、キャブに対し側方からブームへ向かう外力が付加された場合に、当該外力により傾動するキャブの側面を、当接部に対し前記一方の縦板の上端部より上方位置で当該一方の縦板よりも先に当接させることができるため、従来のように縦板とキャブとを当接させる場合と比較して、傾動の進行が進む前の段階においてより高い位置でキャブの傾動を抑制することができる。したがって、本発明では、キャブの傾動を有効に抑制することができる。

【0038】

特に、本発明では、前記ブームが最大作業半径をなす姿勢にある状態、つまり、建設機械が最もバランスを失い易い状態において、前記当接部とキャブとを当接させることができるので、建設機械の転倒時においても確実にキャブの傾動を抑制することができる。

【発明を実施するための最良の形態】

【0039】

以下、本発明の好ましい実施形態について図面を参照して説明する。

【0040】

図1は、本発明の実施形態に係る油圧ショベルの一部を省略して示す平面図である。図2は、図1の油圧ショベルの側面図である。図3は、図1の油圧ショベルの正面図である。

【0041】

図1〜図3を参照して、油圧ショベルは、自走式の下部走行体(図示せず)と、この下部走行体上に旋回可能に搭載された上部旋回体(上部体)1とを備えている。

【0042】

上部旋回体1は、上記下部走行体上に旋回可能に担持されたベースフレーム2と、このベースフレーム2に対し起伏可能に支持されるブーム3と、前記ベースフレーム2上に立設されたキャブ4と、前記ブーム3に設けられた当接部材(当接部)5とを備えている。なお、以下の説明では、キャブ4内のオペレータの視点における前後左右方向を用いて説明する。

【0043】

ベースフレーム2は、前後方向に延びる平面視略長方形に形成されたものである。このベースフレーム2には、前後方向に延びる一対の縦板6及び縦板7が、当該ベースフレーム2の左右略中央位置に立設されている。これら縦板6、7は、前記キャブ4内のオペレ

ータの側方(右方)への視界を確保すべく、当該キャブ4の側方の窓4a(図2参照)を開放する高さ寸法H1(図3参照)にそれぞれ設定されている。また、各縦板6、7の間にはブームフットピン8が掛け渡されており、このブームフットピン8によって前記ブーム3が支持されている。

【0044】

前記ブーム3は、ブーム本体3aと、このブーム本体3aに取り付けられた油圧配管3b(図12〜図15参照:具体的構成については後述する)とを備えている。このブーム3は、ブーム本体3aの基端部が各縦板6、7の間で前記ブームフットピン8回りに回転可能に軸支されていることにより、前記ベースフレーム2に対し前後に起伏可能とされている。前記ブーム本体3aは、天板9、底板10、右側板11、及び左側板12の端部同士が相互に溶接されることによって、断面四角形の筒状の形態とされている(図3参照)。

【0045】

前記キャブ4は、左側の縦板(一方の縦板)7の左位置(ブーム本体3aの基端部の左位置)、かつ、前記ベースフレーム2の前部に立設されている。このキャブ4は、図5に示すように、前記ベースフレーム2に固定されたフレーム材14と、このフレーム材14に取り付けられてキャブ4の外郭を構成する外装パネル材15とを備えている。

【0046】

図4は、図1のキャブの全体構成をその一部を省略して示す斜視図である。図5は、図4のキャブの分解斜視図である。

【0047】

図4及び図5を参照して、フレーム材14は、前記ベースフレーム2上に立設された右前支柱16、左前支柱17、右後支柱18及び左後支柱19を備えている。これら各支柱16〜19のうち、支柱16と支柱17及び支柱17と支柱18がそれぞれ左右に対向し、支柱16と支柱18及び支柱17と支柱19がそれぞれ前後に対向して配置されている。そして、これら支柱16〜19の間には適所に補強用の補助フレーム20が掛け渡されている。

【0048】

また、フレーム材14は、右前支柱16及び右後支柱18の上端部同士を連結する右梁部材21と、左前支柱17及び左後支柱19の上端部同士を連結する左梁部材22と、右後支柱18及び左後支柱19の上端部同士を連結する後梁部材23と、前記右梁部材21及び左梁部材22を連結する3本の横梁部材24とを備え、前記各支柱16〜19及び各梁部材21〜23によって前方へ開く枠組みとされている。本実施形態では、このフレーム材14の前方の範囲が運転席用のスペースとして利用される。

【0049】

そして、本実施形態において、前記フレーム材14は、前記右前支柱16の上端部から前方へ延びる縦梁部材(梁部材)25をさらに備えている。この縦梁部材25は、前記各梁部材21〜24と協働して後述する天部パネル29を支持するようになっている。この縦梁部材25の具体的構成については後述する。

【0050】

外装パネル材15は、前記各支柱16、18を外側(右側)から覆う右外側パネル26と、この右外側パネル26と左右に対向して各支柱16、18を内側(左側)から覆う右内側パネル27(図6参照)と、各支柱17、19を外側(左側)から覆う左外側パネル28と、前記各梁部材21〜25の上部に配置されてキャブ4の天井を構成する天部パネル29とを備えている。この天部パネル29は、3つのパーツ29a〜29cを含んでいる。

【0051】

つまり、本実施形態では、前記右外側パネル26と右内側パネル27との間に前記縦梁部材25が内包されている。以下、両外側パネル26、27及び縦梁部材25の具体的構成について説明する。

【0052】

図6は、図4のVI−VI線断面図である。

【0053】

図6を参照して、縦梁部材25は、右側板30、左側板31、天板32及び底板33を備え、天板32及び底板33の左右の端面が両側板30、31の内側面にそれぞれ溶接された筒状の部材である。一方、右外側パネル26及び右内側パネル27は、2箇所の溶接位置M1、M2で相互に溶接されることにより、当該両パネル26、27間に前記縦梁部材25を内包するための室S1が形成されるようになっている。

【0054】

このように、本実施形態では、前記各支柱16〜19に連結された縦梁部材25が、運転席の側方位置(キャブ4の窓4aの上方位置)まで延設されている。

【0055】

再び図1〜図3を参照して、当接部材5は、前記ブーム本体3aの天板9上に設けられた管状の部材である。具体的に、当接部材5には、ブーム本体3aから左側に延びる第一固定部34と、この第一固定部34の左端から後方に延びる当接部35と、この当接部35の後端から右側に延びる第二固定部36とが曲げ加工によって形成されている。

【0056】

第一固定部34は、前記ブーム本体3aの天板9に対し2本のボルトB1、B2によって上から固定されている。第二固定部36は、天板9に対し1本のボルトB3によって上から固定されている。このように本実施形態では、当接部材5がボルトB1〜B3によってブーム本体3aに固定されているので、当該ブーム本体3aに対し溶接で固定する場合と異なり、応力集中等、強度が不安定となる要因をほとんど考慮することなく、容易に当接部材5をブーム本体3aに固定することができる。

【0057】

そして、前記当接部材5は、前記ブーム3が図2に示す最大作業半径となる起伏姿勢とされた状態において、前記縦梁部材25が配設された前後範囲E1及び上下範囲E2内に当接部35の少なくとも一部が位置するように、ブーム本体3aに取り付けられている。

【0058】

さらに、当接部材5は、図3に示すように、前記縦板7とキャブ4との間の左右方向の距離D1よりも当接部35とキャブ4との間の左右方向の距離D2の方が短くなるように、前記第一固定部34及び第二固定部36の長さ寸法、又は両固定部34、36のブーム本体3aに対する固定位置が設定されている。したがって、後述するようにキャブ4が右側へ傾動した際には、当該キャブ4の側面が縦板7よりも先に当接部材5に当接することになる。

【0059】

以下、上記油圧ショベルの左側への横転時を想定して、前記キャブ4に対し左から右へ向かう矢印Y1に示す方向の外力が付加された場合について説明する。なお、図7は、キャブに付加する荷重とこの荷重を付加したときのキャブの変位量との関係を示す図である。

【0060】

図1〜3及び図7を参照して、油圧ショベルが横転し始め、キャブ4に外力が付加されると、当該キャブ4はベースフレーム2との付け根部分(各支柱16〜19の付け根部分)を中心として、右側に傾動しようとする。

【0061】

横転が進行すると、図7のチャートT1に示すように、荷重が増加するのに伴いキャブ4の傾動(変位)が進行し、変位点P1においてキャブ4(縦梁部材25)と当接部材5(当接部35)とが当接する。

【0062】

この変位点P1以降においては、キャブ4が各支柱16〜19だけでなく当接部材5によっても支持されることになるため、この状態からさらに荷重が増加しても、当該荷重の増加分当たりのキャブ4の傾動量(変位量)は、前記変位点P1以前と比較して小さくなる。つまり、荷重が増加してもキャブ4が傾動し難くなる。

【0063】

次に、前記実施形態との比較のために前記当接部材5を有していない油圧ショベルにおけるキャブの傾動について図7のチャートT2を参照して説明する。

【0064】

油圧ショベルが横転しキャブ4に荷重が付加されると、当該荷重の増加に応じてキャブ4の傾動量が増加する。この油圧ショベルでは当接部材5が設けられていないので、キャブ4の傾動動作は、当該キャブ4がブーム3と当接する変位点P2に至るまでは、荷重の増加に見合って増加することになる。

【0065】

前記変位点P2以降においては、キャブ4が各支柱16〜19だけでなくブーム3によっても支持されることになるため、この状態からさらに荷重が増加しても、当該荷重の増加分当たりのキャブ4の傾動量(変位量)は、前記変位点P2以前と比較して小さくなる。つまり、荷重が増加してもキャブ4が傾動し難くなる。

【0066】

しかし、当接部材5を有していない前記油圧ショベルの変位点P2は、当接部材5を有する前記実施形態の油圧ショベルの変位点P1よりもキャブ4の傾動が進行した後に至ることになる。そのため、所定のエネルギーJを吸収する場合について検討した場合、当接部材5を有しない油圧ショベルでは変位量P4までキャブ4が変位しないとエネルギーJを吸収できないのに対し、当接部材5を有する油圧ショベルでは、前記変位量P4よりも小さな変位量P3で済む。したがって、前記実施形態に係る油圧ショベルでは、転倒時に生じる所定のエネルギーを吸収するのに必要なキャブ4の変位量(傾動範囲)を小さくすることができるので、当該キャブ4内のオペレータの安全性をより高めることが可能となる。

【0067】

以上説明したように、前記実施形態によれば、キャブ4に対し側方からブーム3へ向かう外力が付加された場合に、当該外力により傾動するキャブ4の側面を、当接部材5に対し縦板7の上端部よりも上方位置で当該縦板7よりも先に当接させることができるため、従来のように縦板7とキャブ4とを当接させる場合と比較して、傾動の進行が進む前の段階においてより高い位置でキャブ4の傾動を抑制することができる。したがって、前記実施形態では、キャブ4の傾動を有効に抑制することができる。

【0068】

特に、前記実施形態では、ブーム3が最大作業半径をなす姿勢にある状態、つまり、油圧ショベルが最もバランスを失い易い状態において、前記当接部材5とキャブ4とを当接させることができるので、油圧ショベルの転倒時においても確実にキャブ4の傾動を抑制することができる。

【0069】

前記実施形態のように、当接部材5をブーム3の上面(天板9)に設けた構成とすれば、当接部材5を側面に設ける場合と異なり、ブーム3とキャブ4との間に配設される他の構成(例えば、ブーム起伏用のシリンダ等)と当接部材5との干渉を容易に避けることができるとともに、当接部材5とキャブ4との当接位置をより高くすることができる。

【0070】

前記実施形態のように、当接部材5が縦板7よりもキャブ4に近接する位置まで延びている構成とすれば、当接部材5がキャブ4の直近位置に配置されるので、キャブ4と当接部材5とが当接するまでのキャブ4の傾動距離をより縮めることができ、当該キャブ4の傾動範囲をさらに小さくすることができる。

【0071】

前記実施形態のように、当接部材5をブーム3の外側面(天板9)に対しボルトB1〜B3によって固定した構成とすれば、溶接部によってブーム本体3aを構成する鋼材の厚みが変化して当該鋼材の応力集中の態様が変化するという溶接時の問題を考慮することなく、ブーム本体3a自体の強度を可及的に維持しながら、当該ブーム本体3aの外側面に当接部材5を固定することができる。

【0072】

前記実施形態のように、パイプ状の当接部材5を採用すれば、板状又はブロック状の部材により当接部材5を形成する場合と異なり、当接部材5の軽量化を図ることができる。

【0073】

前記実施形態のように、前記キャブ4がベースフレーム2上に立設された支柱16〜19と、右前支柱16に連結された縦梁部材25とを備えた構成とすれば、外力によりキャブ4が傾動する過程において、当接部材5を縦梁部材25に当接させることができるので、この縦梁部材25を介してベースフレーム2に連結された右前支柱16の傾動動作を規制することができる。なお、本実施形態では、右前支柱16にのみ縦梁部材25を設けた構成について説明したが、左前支柱17に縦梁部材を設けてもよく、さらに、これらの縦梁部材の先端部とベースフレーム2とを連結する支柱をキャブ4の前部位置に対応してベースフレーム2上に立設してもよい。

【0074】

そして、前記実施形態のように、天部パネル29を支持する縦梁部材25と当接部材5とを当接させるようにしているので、当該当接部材5をキャブ4の最上部付近に当接させることにより、当該キャブ4の傾動範囲をより小さくすることができる。

【0075】

なお、前記実施形態ではパイプ状の当接部材5を採用しているが、図8及び図9に示すように箱状(中空)の当接部材をブーム3に取り付けることによっても、当接部材の軽量化を図りながら、キャブ4の傾動を抑制することができる。

【0076】

図8は、本発明の別の実施形態に係る油圧ショベルの図2相当図である。図9は、図8のIX−IX線断面図である。なお、前記実施形態と同様の構成については同一の符号を付してその説明を省略する。

【0077】

この実施形態の油圧ショベルにおいては、ブーム本体3aを構成する左側板12の左側面に対し当接部材37が取り付けられている。この当接部材37は、5枚の板材を組み合わせて形成されている。具体的に、各板材のうちの4枚の端面がブーム本体3aの左側板12に突合せ溶接されて、これら4枚の板材によって左右方向に軸線を向けた筒体が形成されているとともに、この筒体の開口端(左端)に残る1枚の板材が蓋として溶接されている。これにより、ブーム3から右側へ突出する箱状の当接部材37が形成される。

【0078】

この当接部材37は、ブーム3が最大作業半径をなす姿勢とされている状態(図9の状態)において、左上がりに傾斜して設けられている。この状態において、当接部材37の先端部は、前記縦梁部材25(図5参照)が配設された前後範囲E1及び上下範囲E2内に配置されている。

【0079】

また、前記当接部材37は、ブーム3を起伏させるために当該ブーム3とベースフレーム2との間に設けられたブームシリンダ38との干渉を避けることができるように、ブーム本体3aとブームシリンダ38との連結位置よりもブーム本体3aの基端部側(ブームフットピン8側)の位置で、かつ、ブーム3が最大作業半径をなす姿勢とされた状態においてブームシリンダ38よりも上となる位置に配置されている。

【0080】

この実施形態においても、当接部材37の先端部とキャブ4の縦梁部材25とを当接させることができるので、油圧ショベルの転倒時においても確実にキャブ4の傾動を抑制することができる。

【0081】

なお、この実施形態においても、当接部材37の先端部とキャブ4との間の左右方向の距離D3が縦板7とキャブ4との間の左右方向距離D1よりも短くなるように、当接部材37を配置すれば、より早い段階でキャブ4と当接部材37とを当接させることができる。

【0082】

ところで、前記各実施形態では、ブーム3とは別の部材としてキャブ4と当接することのみを目的とする当接部材5、37を追加した構成について説明したが、ブーム3の一部を変形させることにより上述の効果を得ることも可能である。

【0083】

図10は、本発明の別の実施形態に係る油圧ショベルの図2相当図である。図11は、図10のXI−XI線断面図である。なお、前記実施形態と同様の構成については同一の符号を付してその説明を省略する。

【0084】

この実施形態の油圧ショベルにおいては、ブーム本体3aを構成する天板9の一部が左側(キャブ4側)へ張出され、これを当接部39として利用している。

【0085】

当接部39は、前記天板9の左端面の一部を左側に延ばした延出部39aと、この延出部39aの先端部から当該延出部39aとは異なる方向に延びる屈曲部39bとを備えている。

【0086】

延出部39aは、ブーム3が最大作業半径をなす姿勢とされている状態(図11の状態)において左上がりに傾斜して設けられている。この状態において、屈曲部39bは、上に延びてその表面を左に向けた姿勢となっている。この屈曲部39の表面は、前記縦梁部材25(図5参照)が配設された前後範囲E1及び上下範囲E2内に配置されている。

【0087】

この実施形態においても、屈曲部39bの表面とキャブ4の縦梁部材25とを当接させることができるので、油圧ショベルの転倒時においても確実にキャブ4の傾動を抑制することができる。

【0088】

なお、この実施形態においても、屈曲部39の表面とキャブ4との間の左右方向の距離D4が縦板7とキャブ4との間の左右方向距離D1よりも短くなるように、屈曲部39を配置すれば、より早い段階でキャブ4と屈曲部39とを当接させることができる。

【0089】

また、前記各実施形態では、ブーム本体3aを変形させた当接部39を採用しているが、ブーム3の構成要素のうちの油圧配管3bを変形させた部分を当接部として利用することもできる。

【0090】

図12は、本発明の別の実施形態に係る油圧ショベルの図2相当図である。図13は、図12に示す油圧ショベルの正面図である。なお、前記実施形態と同様の構成については同一の符号を付してその説明を省略する。

【0091】

油圧配管3bは、前記ベースフレーム2に設けられた図外の油圧ポンプとブーム本体3aの先端に設けられた図外のアクチュエータ(油圧シリンダ等)とを連結するための複数の配管40と、これら配管40をブーム本体3aに固定するためのクランプ(固定具)41とを備えている。

【0092】

各配管40は、それぞれブーム本体3aの天板9の表面に沿うように、当該天板9に対し前記クランプ41によって固定されている。これら配管40のうちの一番左側のもの(以下、これを配管42と称す)は、その途中部が左側へ屈曲している。この配管42の屈曲部分が本実施形態における当接部42aを構成している。

【0093】

つまり、当接部42aは、ブーム3が最大作業半径をなす姿勢とされている状態(図12の状態)において、縦梁部材25(図5参照)が配設された前後範囲E1及び上下範囲E2内に配置されている。

【0094】

この実施形態においても、当接部42aとキャブ4の縦梁部材25とを当接させることができるので、油圧ショベルの転倒時においても確実にキャブ4の傾動を抑制することができる。

【0095】

なお、この実施形態においても、縦板7とキャブ4との間の左右方向の距離D5が縦板7とキャブ4との間の左右方向距離D1よりも短くなるように、当接部42aを配置すれば、より早い段階でキャブ4と当接部42aとを当接させることができる。

【0096】

そして、前記実施形態では、油圧配管3bのうちの配管40を変形させる例について説明しているが、油圧配管3bのクランプ41を当接部として利用することもできる。

【0097】

図14は、本発明の別の実施形態に係る油圧ショベルの図2相当図である。図15は、図14に示す油圧ショベルの正面図である。図16は、図14に示すクランプ41の分解斜視図である。なお、前記実施形態と同様の構成については同一の符号を付してその説明を省略する。

【0098】

本実施形態におけるクランプ41は、下挟持片43と、この下挟持片43との間で前記各配管40を挟持するための一対の挟持片44及び挟持片45とを備えている。

【0099】

具体的に、下挟持片43は、一対の脚部46、47と、これら脚部46、47の端部同士を連結する連結部48とを有する平面視でコの字型に形成されたプレートである。

【0100】

前記脚部46は、他方の脚部47よりも長く形成されて6本の配管40を挟持するのに対し、他方の脚部47は2本の配管40を挟持する長さとされている。一方、挟持片44は、脚部46を覆うことが可能な長さとされているとともに、挟持片45は、脚部47を覆うことが可能な長さとされている。そして、これら挟持片44、45及び脚部46、47には、互いに相対向する位置に溝44a、45a、46a、47aがそれぞれ挟持する配管40の数だけ形成され、これらの溝44a〜47a内で左右方向の移動が規制されながら各配管40が挟持される。

【0101】

本実施形態においては、前記下挟持片43のうち、各脚部46、47の一部がブーム本体3aに固定されているとともに、この固定部分以外の部分がブーム本体3aから左側に張り出すように形成され、この張出した部分が当接部を構成している。つまり、連結部48は、ブーム3が最大作業半径をなす姿勢とされている状態(図14の状態)において、縦梁部材25(図5参照)が配設された前後範囲E1及び上下範囲E2内に配置されている。

【0102】

この実施形態においても、連結部48とキャブ4の縦梁部材25とを当接させることができるので、油圧ショベルの転倒時においても確実にキャブ4の傾動を抑制することができる。

【0103】

なお、この実施形態においても縦板7とキャブ4との間の左右方向の距離D6が縦板7とキャブ4との間の左右方向の距離D1よりも短くなるように、連結部48を配置すれば、より早い段階でキャブ4と連結部48とを当接させることができる。

【0104】

ここで、前記実施形態では下挟持片43の各脚部46、47のそれぞれに溝46a、47aが形成されたものについて説明したが、各脚部46、47の少なくとも一方が配管40を挟持できるものであればよい。

【図面の簡単な説明】

【0105】

【図1】本発明の実施形態に係る油圧ショベルの一部を省略して示す平面図である。

【図2】図1の油圧ショベルの側面図である。

【図3】図1の油圧ショベルの正面図である。

【図4】図1のキャブの全体構成をその一部を省略して示す斜視図である。

【図5】図4のキャブの分解斜視図である。

【図6】図4のVI−VI線断面図である。

【図7】キャブに付加する荷重とこの荷重を付加したときのキャブの変位量との関係を示す図である。

【図8】本発明の別の実施形態に係る油圧ショベルの図2相当図である。

【図9】図8のIX−IX線断面図である。

【図10】本発明の別の実施形態に係る油圧ショベルの図2相当図である。

【図11】図10のXI−XI線断面図である。

【図12】本発明の別の実施形態に係る油圧ショベルの図2相当図である。

【図13】図12に示す油圧ショベルの正面図である。

【図14】本発明の別の実施形態に係る油圧ショベルの図2相当図である。

【図15】図14に示す油圧ショベルの正面図である。

【図16】図14に示すクランプの分解斜視図である。

【符号の説明】

【0106】

E1 前後範囲

E2 上下範囲

1 上部旋回体(上部体)

2 ベースフレーム

3 ブーム

4 キャブ

5、37 当接部材

6、7 縦板

9 天板

16〜19 支柱

25 縦梁部材(補強部材)

34 第一固定部

35、39、42a 当接部

36 第二固定部

48 連結部(当接部)

【特許請求の範囲】

【請求項1】

自走式の下部走行体上に設けられる建設機械の上部体であって、

前記下部走行体上に設けられるベースフレームと、

このベースフレーム上に立設された一対の縦板と、

これら縦板の内側で当該各縦板に基端部が軸支されることにより前記ベースフレームに対し起伏可能に支持されるブームと、

前記両縦板の外側となる側方位置で当該両縦板のうち一方の縦板を前記ブームとの間で挟むように前記ベースフレーム上に立設されたキャブと、

前記ブームが最大作業半径をなす姿勢にあり、かつ、前記キャブが側方から前記ブームへ向かう外力を受けたときに、前記一方の縦板の上端部よりも上方位置で当該一方の縦板よりも先に前記キャブの側面と当接可能となるように、前記ブームに設けられた当接部とを備えていることを特徴とする建設機械の上部体。

【請求項2】

前記当接部は、前記キャブの側面に当接するように前記ブームの外側面に取り付けられた当接部材からなることを特徴とする請求項1に記載の建設機械の上部体。

【請求項3】

前記当接部材は、前記最大作業半径をなす姿勢にあるときのブームの上面に設けられていることを特徴とする請求項1又は2に記載の建設機械の上部体。

【請求項4】

前記当接部材は、前記キャブ側に向くブームの側面から前記キャブへ向かって延びていることを特徴とする請求項1又は2に記載の建設機械の上部体。

【請求項5】

前記当接部材は、前記ブームの外側面に対しボルトによって固定されていることを特徴とする請求項1〜4の何れか1項に記載の建設機械の上部体。

【請求項6】

前記当接部材は、前記ブームからキャブへ向かって延びるとともに当該キャブからブームへ向かって戻るように形成された管状部材からなることを特徴とする請求項1〜5の何れか1項に記載の建設機械の上部体。

【請求項7】

前記当接部材は、複数枚の板材を組み合わせて形成された箱状の部材からなることを特徴とする請求項1〜5の何れか1項に記載の建設機械の上部体。

【請求項8】

前記当接部は、前記ブームの一部により構成されていることを特徴とする請求項1に記載の建設機械の上部体。

【請求項9】

前記ブームは、前記縦板に対し起伏可能に支持されたブーム本体と、このブーム本体の外周面に取り付けられた油圧配管とを備え、前記ブーム本体は複数の板材によって筒状に形成されているとともに、前記当接部は前記各板材のうちの少なくとも1枚の板材の一部により構成されていることを特徴とする請求項8に記載の建設機械の上部体。

【請求項10】

前記ブームは、前記縦板に対し起伏可能に支持されたブーム本体と、このブーム本体の外周面に取り付けられた油圧配管とを備え、前記当接部は前記油圧配管の一部により構成されていることを特徴とする請求項8又は9に記載の建設機械の上部体。

【請求項11】

前記油圧配管は、配管と、この配管を前記ブーム本体に固定するための固定具とを備え、前記配管は前記キャブ側に屈曲された屈曲部を有し、この屈曲部が前記当接部を構成していることを特徴とする請求項10に記載の建設機械の上部体。

【請求項12】

前記油圧配管は、配管と、この配管を前記ブーム本体に固定するための固定具とを備え、前記固定具は前記キャブ側に張出した張出部を有し、この張出部が前記当接部を構成していることを特徴とする請求項10又は11に記載の建設機械の上部体。

【請求項13】

前記当接部は、前記ブームから前記一方の縦板よりもキャブに近接する側方位置まで延びていることを特徴とする請求項1〜12の何れか1項に記載の建設機械の上部体。

【請求項14】

前記キャブは、前記ベースフレーム上に立設された支柱と、この支柱に連結された補強部材とを備え、この補強部材は、前記当接部との当接対象箇所に対応して設けられていることを特徴とする請求項1〜13の何れか1項に記載の建設機械の上部体。

【請求項15】

前記補強部材は、前記支柱の上端部に連結され前記キャブの天井部分を支持する梁部材であることを特徴とする請求項14に記載の建設機械の上部体。

【請求項16】

請求項1〜15の何れか1項に記載の上部体と、この上部体を担持する下部走行体とを備え、前記ブームが最大作業半径をなす姿勢にあり、かつ、前記キャブが側方から前記ブームへ向かう外力を受けたときに、前記ブームに設けられた当接部が前記一方の縦板の上端部よりも上方位置で当該一方の縦板よりも先に前記キャブの側面と当接すること特徴とする建設機械。

【請求項1】

自走式の下部走行体上に設けられる建設機械の上部体であって、

前記下部走行体上に設けられるベースフレームと、

このベースフレーム上に立設された一対の縦板と、

これら縦板の内側で当該各縦板に基端部が軸支されることにより前記ベースフレームに対し起伏可能に支持されるブームと、

前記両縦板の外側となる側方位置で当該両縦板のうち一方の縦板を前記ブームとの間で挟むように前記ベースフレーム上に立設されたキャブと、

前記ブームが最大作業半径をなす姿勢にあり、かつ、前記キャブが側方から前記ブームへ向かう外力を受けたときに、前記一方の縦板の上端部よりも上方位置で当該一方の縦板よりも先に前記キャブの側面と当接可能となるように、前記ブームに設けられた当接部とを備えていることを特徴とする建設機械の上部体。

【請求項2】

前記当接部は、前記キャブの側面に当接するように前記ブームの外側面に取り付けられた当接部材からなることを特徴とする請求項1に記載の建設機械の上部体。

【請求項3】

前記当接部材は、前記最大作業半径をなす姿勢にあるときのブームの上面に設けられていることを特徴とする請求項1又は2に記載の建設機械の上部体。

【請求項4】

前記当接部材は、前記キャブ側に向くブームの側面から前記キャブへ向かって延びていることを特徴とする請求項1又は2に記載の建設機械の上部体。

【請求項5】

前記当接部材は、前記ブームの外側面に対しボルトによって固定されていることを特徴とする請求項1〜4の何れか1項に記載の建設機械の上部体。

【請求項6】

前記当接部材は、前記ブームからキャブへ向かって延びるとともに当該キャブからブームへ向かって戻るように形成された管状部材からなることを特徴とする請求項1〜5の何れか1項に記載の建設機械の上部体。

【請求項7】

前記当接部材は、複数枚の板材を組み合わせて形成された箱状の部材からなることを特徴とする請求項1〜5の何れか1項に記載の建設機械の上部体。

【請求項8】

前記当接部は、前記ブームの一部により構成されていることを特徴とする請求項1に記載の建設機械の上部体。

【請求項9】

前記ブームは、前記縦板に対し起伏可能に支持されたブーム本体と、このブーム本体の外周面に取り付けられた油圧配管とを備え、前記ブーム本体は複数の板材によって筒状に形成されているとともに、前記当接部は前記各板材のうちの少なくとも1枚の板材の一部により構成されていることを特徴とする請求項8に記載の建設機械の上部体。

【請求項10】

前記ブームは、前記縦板に対し起伏可能に支持されたブーム本体と、このブーム本体の外周面に取り付けられた油圧配管とを備え、前記当接部は前記油圧配管の一部により構成されていることを特徴とする請求項8又は9に記載の建設機械の上部体。

【請求項11】

前記油圧配管は、配管と、この配管を前記ブーム本体に固定するための固定具とを備え、前記配管は前記キャブ側に屈曲された屈曲部を有し、この屈曲部が前記当接部を構成していることを特徴とする請求項10に記載の建設機械の上部体。

【請求項12】

前記油圧配管は、配管と、この配管を前記ブーム本体に固定するための固定具とを備え、前記固定具は前記キャブ側に張出した張出部を有し、この張出部が前記当接部を構成していることを特徴とする請求項10又は11に記載の建設機械の上部体。

【請求項13】

前記当接部は、前記ブームから前記一方の縦板よりもキャブに近接する側方位置まで延びていることを特徴とする請求項1〜12の何れか1項に記載の建設機械の上部体。

【請求項14】

前記キャブは、前記ベースフレーム上に立設された支柱と、この支柱に連結された補強部材とを備え、この補強部材は、前記当接部との当接対象箇所に対応して設けられていることを特徴とする請求項1〜13の何れか1項に記載の建設機械の上部体。

【請求項15】

前記補強部材は、前記支柱の上端部に連結され前記キャブの天井部分を支持する梁部材であることを特徴とする請求項14に記載の建設機械の上部体。

【請求項16】

請求項1〜15の何れか1項に記載の上部体と、この上部体を担持する下部走行体とを備え、前記ブームが最大作業半径をなす姿勢にあり、かつ、前記キャブが側方から前記ブームへ向かう外力を受けたときに、前記ブームに設けられた当接部が前記一方の縦板の上端部よりも上方位置で当該一方の縦板よりも先に前記キャブの側面と当接すること特徴とする建設機械。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2008−105669(P2008−105669A)

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願番号】特願2007−251197(P2007−251197)

【出願日】平成19年9月27日(2007.9.27)

【出願人】(000246273)コベルコ建機株式会社 (644)

【Fターム(参考)】

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願日】平成19年9月27日(2007.9.27)

【出願人】(000246273)コベルコ建機株式会社 (644)

【Fターム(参考)】

[ Back to top ]