上部表面上に接合パッドを有する熱アシスト記録組立体

【課題】上部表面上に接合パッドを有する熱アシスト記録組立体を提供する。

【解決手段】本発明は、概して、HDD内のスライダ及びTARヘッドにレーザーダイオードを電気的に接続するための接合パッドの製造に関する。接合パッドをエアベアリング表面(ABS)に垂直のヘッドの表面上に堆積させる。ヘッドをダイシング及びラップ研磨してヘッドの上部表面上において接合パッドを露出させ、且つ、スライダ上に取り付ける。接合パッドに接続することにより、レーザーダイオード及びサブマウントをスライダの上部表面に、即ち、ABSの反対側の面に、結合してもよい。具体的には、レーザーダイオード及びサブマウントは、いずれも、接合パッドに垂直の電極をその上部に有する。導電性接合材料を使用し、レーザーダイオード及びサブマウントを接合パッドに接合する。

【解決手段】本発明は、概して、HDD内のスライダ及びTARヘッドにレーザーダイオードを電気的に接続するための接合パッドの製造に関する。接合パッドをエアベアリング表面(ABS)に垂直のヘッドの表面上に堆積させる。ヘッドをダイシング及びラップ研磨してヘッドの上部表面上において接合パッドを露出させ、且つ、スライダ上に取り付ける。接合パッドに接続することにより、レーザーダイオード及びサブマウントをスライダの上部表面に、即ち、ABSの反対側の面に、結合してもよい。具体的には、レーザーダイオード及びサブマウントは、いずれも、接合パッドに垂直の電極をその上部に有する。導電性接合材料を使用し、レーザーダイオード及びサブマウントを接合パッドに接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、概して、ハードディスク駆動装置(Hard Disk Drive:HDD)内においてスライダ上に取り付けられた熱アシスト記録(Thermally Assisted Recording:TAR)対応型の読取り/書込みヘッドに関する。

【背景技術】

【0002】

ディスク駆動装置に使用される磁気媒体内における高ストレージビット密度により、データセルのサイズ(容積)は、セルの寸法が磁性材料の粒子サイズによって制限されるところまで低減されている。粒子サイズを更に低減することはできるが、セル内に保存されたデータの熱安定性が低下することになろう。即ち、周囲温度におけるランダムな熱揺らぎが、データを消去するのに十分なものとなろう。この状態は、超常磁性限界と呼ばれ、これにより、所与の磁気媒体の理論的な最大ストレージ密度が決定される。この限界は、磁気媒体の保磁力を増大させることにより、或いは、温度を低減することにより、上昇させてもよいが、温度の低減は、消費者用の市販のハードディスク駆動装置を設計する際には、常に実施可能というわけではないであろう。その一方で、保磁力の増大には、高磁気モーメント材料を内蔵した書込みヘッド又は垂直記録などの技法(或いは、これらの両方)が必要となる。

【0003】

更なる解決策が1つ提案されており、この解決策は、熱を使用して磁気媒体表面上の局所的領域の有効保磁力を低下させ、且つ、この加熱された領域内にデータを書き込んでいる。媒体を周囲温度まで冷却した際に、データ状態は「固定」状態となる。この技法は、広くは、TAR又は熱アシスト磁気記録(Thermally Assisted Magnetic Recording:TAMR)、エネルギーアシスト磁気記録(Energy Assisted Magnetic Recording:EAMR)、及び熱アシスト磁気記録(Heat−Assisted Magnetic Recording:HAMR)と呼ばれており、本明細書においては、これらの名称は、相互交換可能に使用される。TARは、水平及び垂直記録システム並びに「ビットパターン媒体」に対して適用することができる。媒体表面の加熱は、合焦レーザービーム又は近接場光源などのいくつかの技法によって実現されている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、概して、上部取付型のレーザーダイオードに電力を供給するスライダ/ヘッド組立体の上部表面上の接合パッドの製造に関する。

【課題を解決するための手段】

【0005】

本発明の一実施形態は、ディスク駆動装置のヘッドを形成する方法を開示している。この方法は、導電性材料を有する接合パッドをヘッドの表面上に堆積させるステップと、接合パッドが絶縁材料内に埋め込まれるように、表面上に絶縁材料を堆積させるステップと、を含む。本方法は、絶縁材料を選択的に除去して接合パッドの第1表面を露出させるステップと、接合パッドの第2表面を露出させるステップと、を含む。又、本方法は、接合パッドの第2表面をレーザーダイオードに電気的に接続するステップをも含む。

【0006】

本発明の別の実施形態は、ディスク駆動装置のヘッドを形成する方法を開示している。この方法は、フォトレジストによってパターン化されたヘッドの表面上に導電性材料を有する接合パッドを堆積させるステップと、スペーサが残るようにフォトレジストを選択的に除去するステップと、を含む。スペーサは、ヘッドのエアベアリング表面に平行な接合パッドの第1表面に接触する。又、本方法は、接合パッドが絶縁材料内に埋め込まれるように、表面上に絶縁材料を堆積させるステップと、絶縁材料を選択的に除去してエアベアリング表面に垂直の接合パッドの第2表面を露出させるステップと、をも含む。本方法は、スペーサを除去して接合パッドの第1表面を露出させるステップを含む。又、本方法は、接合パッドの第1表面をレーザーダイオードに電気的に接続するステップをも含む。

【0007】

本発明の別の実施形態は、ディスク駆動装置のヘッドを形成する方法を開示している。この方法は、ヘッドの表面上に絶縁層を堆積させるステップと、絶縁層上にフォトレジストをパターン化するステップと、導電材料を有する接合パッドをパターンフォトレジストを有する絶縁層上に堆積させるステップと、を含む。又、本方法は、フォトレジストを除去してヘッドのエアベアリング表面に平行な接合パッドの第1表面を露出させるステップをも含む。本方法は、接合パッドの第1表面をレーザーダイオードに電気的に接続するステップを含む。

【0008】

上述の本発明の特徴を詳細に理解することができるように、以上において簡潔に概説した本発明について、添付図面にそのいくつかが示されている実施形態を参照し、更に具体的に説明することとする。但し、添付図面は、本発明の代表的な実施形態を示すものに過ぎず、且つ、従って、本発明には、その他の同様に有効な実施形態も可能であることから、これらの図面は、本発明の範囲の限定として見なすべきではないことに留意されたい。

【図面の簡単な説明】

【0009】

【図1A−B】本発明の実施形態によるディスク駆動装置システムを示す。

【図2A】結合されたスライダ、レーザーダイオード、及びサブマウントを有するサスペンションの等角図である。

【図2B】図2Aの拡大図である。

【図3A−C】本発明の一実施形態によるTARヘッドの概略平面図及び断面図である。

【図4A−F】一実施形態による、レーザーダイオードをTAR対応型ヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示す。

【図5A−G】一実施形態による、レーザーダイオードをTAR対応型ヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示す。

【図6A−C】一実施形態による、レーザーダイオードをTAR対応型ヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示す。

【図7】一実施形態による、図6A〜図6Cに示されている技法によって製造されたTARヘッドの概略側面図である。

【発明を実施するための形態】

【0010】

理解を容易にするために、可能な限り、同一の参照符号を使用して各図面に共通する同一の要素を表記している。一実施形態において開示されている要素は、具体的な記述を伴わない場合にも、その他の実施形態において有利な方法で利用してもよいものと想定されている。

【0011】

以下においては、本発明の実施形態を参照している。但し、本発明は、特定の記述されている実施形態に限定されるものではないことを理解されたい。その代わりに、異なる実施形態に関係しているかどうかを問わず、以下の特徴及び要素の任意の組合せが、本発明を実装及び実施するために想定されている。更には、本発明の実施形態は、その他の可能な解決策を上回る且つ/又は従来技術を上回る利点を実現することになるが、本発明は、特定の利点が所与の実施形態によって実現されるかどうかによって限定されるものではない。従って、以下の態様、特徴、実施形態、及び利点は、例示を目的としたものに過ぎず、且つ、1つ又は複数の請求項に明示的に記述されている場合を除いて、添付の請求項の要素又は限定として見なすべきではない。同様に、「本発明」に対する参照も、本明細書に開示されている任意の発明主題の一般化として解釈するべきではなく、且つ、1つ又は複数の請求項に明示的に記述されている場合を除いて、添付の請求項の要素又は限定として見なすべきではない。

【0012】

本発明は、一般に、HDD内のスライダ/ヘッド組立体にエネルギー源(例えば、レーザー又はマイクロ波場源)を電気的に接続するための接合パッドの製造に関する。わかりやすくするために、レーザーダイオードがエネルギー源であるものとして説明することとするが、本発明は、任意の特定のタイプのレーザー又はエネルギー源に限定されるものではない。例えば、本明細書において想定されているその他のタイプのレーザーには、気体レーザー、固体レーザー、色素レーザー、エキシマレーザー、及びこれらに類似したものが含まれる。接合パッドをエアベアリング表面(Air Bearing Surface:ABS)に垂直のヘッドの表面上に堆積させる。ヘッドをダイシング(dice)及びラップ研磨(lap)して接合パッドの上部表面を露出させる。ヘッドをスライダ上に取り付けてスライダ/ヘッド組立体を生成してもよい。接合パッドに接続することにより、レーザーダイオード及びサブマウントをスライダの上部表面に、即ち、ABSの反対側の面に、電気的且つ機械的に結合してもよい。具体的には、レーザーダイオード及びサブマウントは、いずれも、接合パッドに垂直の電極をその上部に有してもよい。導電性の接合材料を使用し、レーザーダイオード及びサブマウントを接合パッドに接合させるのみならず、接合パッドを電極に電気的に接続する。一実施形態においては、ビア(又は、トレース)を使用して接合パッドをヘッド接合パッドに接続してもよく、ヘッド接合パッドは、レーザーに電力供給するためのレーザー駆動装置にレーザーダイオードを電気的に接続している。

【0013】

図1Aは、本発明を実施するTAR対応型ディスク駆動装置100を示している。図示のように、少なくとも1つの回転可能な磁気ディスク112が、スピンドル114上において支持されており、且つ、ディスク駆動モーター118によって回転する。それぞれのディスク上の磁気記録は、磁気ディスク112上の同心データトラックの環状パターン(図示せず)の形態を有する。

【0014】

少なくとも1つのスライダ113が、磁気ディスク112の近傍に配置され、それぞれのスライダ113は、1つ又は複数の磁気ヘッド組立体121を支持しており、これらの磁気ヘッド組立体121は、ディスク表面122を加熱するための放射源(例えば、レーザー又は電気抵抗ヒーター)を含んでもよい。磁気ディスクが回転するのに伴って、スライダ113は、ディスク表面122上において半径方向に内向きに及び外向きに運動し、この結果、磁気ヘッド組立体121は、磁気ディスクの異なるトラックに対してアクセスしてもよく、そこで、望ましいデータが書き込まれる。それぞれのスライダ113は、サスペンション115によってアクチュエータアーム119に装着されている。サスペンション115は、ディスク表面122に対してスライダ113を付勢するわずかなスプリング力を提供する。それぞれのアクチュエータアーム119は、アクチュエータ127に装着されている。図1Aに示されているアクチュエータ127は、ボイスコイルモーター(Voice Coil Motor:VCM)であってよい。VCMは、固定磁界内において運動可能であるコイルを有し、コイルの運動の方向及び速度は、制御ユニット129によって供給されるモーター電流信号によって制御される。

【0015】

TAR対応型ディスク駆動装置100の動作の際には、磁気ディスク112の回転により、スライダ113とディスク表面122の間に、上向きの力又は揚力をスライダ113に対して作用させるエアベアリングが生成される。この結果、エアベアリングは、サスペンション115のわずかなスプリング力を相殺し、且つ、通常動作の際に、わずかな実質的に一定の間隔だけ、ディスク112の表面から離れると共にわずかにその上方において、スライダ113を支持する。放射源は、高保磁力データビットを加熱させ、この結果、磁気ヘッド組立体121の書込み要素がデータビットを正しく磁化させることになろう。

【0016】

ディスクストレージシステムの様々なコンポーネントの動作は、アクセス制御信号及び内部クロック信号などの、制御ユニット129によって生成される制御信号によって制御される。通常、制御ユニット129は、論理制御回路、ストレージ手段、及びマイクロプロセッサを有する。制御ユニット129は、ライン123上の駆動モーター制御信号及びライン128上のヘッド位置及びシーク制御信号などの、様々なシステム動作を制御するための制御信号を生成する。ライン128上の制御信号は、スライダ113をディスク112上の望ましいデータトラックに最適に移動させると共に位置決めさせるための望ましい電流プロファイルを提供する。書込み及び読取り信号は、組立体121上の書込み及び読取りヘッドとの間において、記録チャネル125を経由して伝達される。

【0017】

一般的な磁気ディスクストレージシステム及び図1Aの添付図面に関する以上の説明は、例示を目的としたものに過ぎない。ディスクストレージシステムは、多数のディスク及びアクチュエータを含んでもよく、且つ、それぞれのアクチュエータは、いくつかのスライダを支持してもよいことが明らかであろう。

【0018】

図1Bは、本発明の一実施形態によるTAR対応型書込みヘッドの断面概略図である。ヘッド101は、レーザー駆動装置150によって電力供給されるレーザー155に対して動作可能に装着されている。ヘッド101は、レーザー155によって放出される放射を導波路135内に合焦するためのスポットサイズ変換器130を含む。別の実施形態においては、ディスク駆動装置100は、放出された放射がスポットサイズ変換器130に到達する前にレーザー155のビームスポットを合焦するための1つ又は複数のレンズを含んでもよい。導波路135は、ヘッド101の高さを貫通して、エアベアリング表面(ABS)に又はその近傍に配置された、例えば、プラズモン装置などの近接場トランスデューサ140まで放射を伝播させるチャネルである。近接場トランスデューサ140は、ディスク112上の隣接するデータトラックの加熱を回避するために、即ち、回折限度を格段に下回るビームスポットを生成するために、ビームスポットを更に合焦する。矢印142によって示されているように、このエネルギーは、近接場トランスデューサ140から、ヘッド101のABSの下方のディスク112の表面に放出される。本明細書における実施形態は、任意の特定のタイプの近接場トランスデューサに限定されるものではなく、且つ、例えば、cアパーチャ、eアンテナプラズモン近接場源、又は当技術分野において既知の任意のその他の形状のトランスデューサと共に動作してもよい。

【0019】

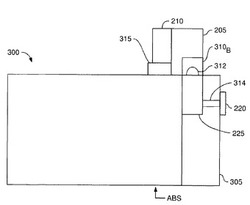

図2Aは、アクチュエータアーム119と、結合されたスライダ113を有するサスペンション115と、の等角図である。図2Bは、図2Aの拡大図である。図2Aに示されているように、サスペンション115は、スライダ113の上部表面を露出させる開口部202を含む。図2Bの分解図は、コネクタ215を使用してスライダ113に結合されたヘッド組立体に電力及び/又はデータ信号を供給してもよいことを示している。コネクタ215は、直接的に、或いは、導電性接続材料を使用して間接的に、ヘッド接合パッド220に物理的に装着されている。

【0020】

TARを実行するための一実施形態においては、レーザーダイオードは、レーザーダイオードに電力供給するための電気的接続を伴ってスライダ上に装着されている。トップマウント型レーザーダイオードの場合には、レーザーダイオードは、スライダの上部表面上に(即ち、ABSの反対側の面に)配置される。図3A〜図3Cは、本発明の一実施形態によるTARヘッドの概略平面図及び断面図である。

【0021】

図3Aは、TARスライダ/ヘッド組立体300の概略平面図である。接合パッド225が、スライダ/ヘッド組立体300の絶縁層305の厚さの内部に製造されている(即ち、接合パッド225は、スライダ/ヘッド組立体300の絶縁材料内に埋め込まれている)。絶縁層305に使用してもよい適切な材料には、アルミナ(Al2O3)が含まれる。接合パッド225は、スライダ/ヘッド組立体300の上部表面を通じて露出している。レーザーダイオード205及びサブマウント210の電極310a〜310cは、スライダ/ヘッド組立体300の上部表面に対して垂直であり、且つ、露出した接合パッド225に対しても垂直である。レーザーダイオード205及びサブマウント210の下部表面は、それぞれ、スライダ/ヘッド組立体300との接触状態にある。一実施形態においては、電極310a及び310cは、接合パッド225との接触状態にある。或いは、この代わりに、絶縁層305の一部分により、電極310a、310cを接合パッドから分離してもよい。接合パッド225に対する良好な電気的接続を保証するために、導電性材料312を使用し、接合パッド225を電極310a、310cに接合するのみならず、電流が接合パッド225から電極310a、310cに流れることができるようにしている。

【0022】

一実施形態においては、電極310cは、トレース315を使用し、電極310bに接続されている。トレース315は、導電性材料(例えば、金、銅、アルミニウムなど)であってよく、且つ、2つの電極310b及び310cを電気的に接続している。例えば、サブマウント210を絶縁材料から製造してもよく、従って、この場合には、トレース315が電極310b、310cを電気的に接続する必要がある。図3Bは、堆積された導電性ワイヤとしてトレースを示しているが、トレースは、基板内に埋め込んでもよい。

【0023】

代わりに、トレース315及び電極310bを省略してもよい。この実施形態においては、サブマウント210及びレーザーダイオード205の個々の部分が直接的に接触してもよい。更には、サブマウント210は、電極310cとレーザーダイオード205の間に電気的接続を生成する導電性材料を有してもよい。いずれの実施形態においても、接合パッド225は、いずれも、電力を供給してレーザダイオード205を駆動する。

【0024】

電力が接合パッド225に到達するように、電流がヘッド接合パッド220を通じてスライダ/ヘッド組立体300に供給されており、ヘッド接合パッド220は、コネクタ215(図示せず)に結合されており、コネクタ215は、図1Bに示されているレーザー駆動装置150に対して更に接続されてもよい。

【0025】

図3Bは、図3AのラインA−Aによって規定された断面図である。ヘッド接合パッド220は、ビア314を通じて接合パッド225に結合されている。図3A及び図3Bに示されている実施形態においては、ビア314は、スライダ/ヘッド組立体300の絶縁層305内に埋め込まれている。

【0026】

図3Cは、図3AのラインB−Bによって規定された断面図である。サブマウント210及びレーザーダイオード205は、電極310bの幅だけ、分離しているものとして示されているが、一実施形態においては、サブマウント210は、電極310b上を延在してレーザーダイオード205に物理的に接続することにより、更なる機械的支持をダイオード205に提供してもよい。更には、前述のように、一実施形態においては、接合パッド225は、絶縁層305の一部分によって離隔するのではなく、個々の電極310a、310cに直接的に接触してもよい。

【0027】

図4A〜図4Fは、一実施形態による、レーザーダイオードをTAR対応型ヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示している。図4Aは、基板405と、パターン化されたレジスト層410とを示しており、パターン化されたレジスト層410は、例えば、リソグラフィプロセスなどの任意のレジストのパターン化プロセスを使用して形成してもよい。一実施形態において、基板405は、読取り及び書込み磁極、遮蔽体、書込みコイル、導波路などの必要なコンポーネントのすべてをTARヘッド400内に含んでいてもよく、即ち、TARヘッド400は、基板405上に予め製造されていてもよい。或いは、この代わりに、図4A〜図4Fに示されているプロセスは、TARヘッド400が基板405上に堆積される前に実行されてもよい。いずれの場合にも、本発明は、TARヘッド400の任意の特定のタイプ又はこれを製造する特定のプロセスに限定されるものではない。

【0028】

別の実施形態においては、基板405は、パターン化レジスト層410が基板405上に堆積される前に堆積及びラップ研磨された絶縁層(例えば、アルミナ)を含んでもよい。

【0029】

図4Bにおいて、接合パッド225がパターン化レジスト層410内に堆積されている。例えば、電気鍍金を使用し、導電性材料(例えば、金又は銅)を堆積させて接合パッド225を形成してもよい。一実施形態においては、電気的接続を妨げたり接合パッド225に付着(wick)するはんだ接続材料312の能力を妨げたりし得る自然に発生する酸化物薄膜が生じないことに伴う利益を享受するために、接合パッド225の材料として金を堆積させている。但し、任意の導電性材料が本発明の範囲に含まれるものと想定される。

【0030】

一実施形態においては、接合パッド225の高さ(即ち、基板405の上部表面に垂直の方向)は、約30μmである。

【0031】

図4Cにおいて、レジスト層410を除去し、且つ、絶縁材料415を堆積させている。一実施形態においては、絶縁材料415は、アルミナである。更には、絶縁材料は、図3A〜図3Cに示されている絶縁層305と同一のものであってもよい。

【0032】

図4Dにおいて、ラップ研磨プロセス(化学機械的研磨(Chemical Mechanical Polishing:CMP)など)を使用して絶縁材料415を除去し、ABSに垂直の接合パッド225の表面を露出させている。

【0033】

図4Eは、導電性材料によって充填されたビア314の生成と、ビア314を通じて接合パッド225に電気的に接続されたヘッド接合パッド220の堆積と、を示している。具体的には、1つ又は複数のプロセスステップにおいて、基板405の上部に、更なる絶縁材料420、ビア314内の導電性材料、及びヘッド接合パッド220を堆積させてもよい。一実施形態においては、接合パッド225、ビア314、及びヘッド接合パッド220は、例えば、金などの同一の導電性要素を有してもよい。更には、更なる絶縁材料420は、例えば、アルミナなどの絶縁材料415と同一の絶縁体を有してもよい。点線は、ダイシング及び/又はラップ研磨によって除去されるヘッド400の部分を示している。例えば、上部面というラベルが付与された点線は、ダイシングソーを使用して点線の左側のヘッド400の部分を切断してもよいことを示している。ダイシングソーは、不完全な部分を生成する場合があるため、ラップ研磨(例えば、CMP)を使用してヘッド400の上部面を仕上げてもよい。同様に、ABS用の点線は、ヘッド400のABSを形成してもよいことを示している。図4A〜図4Fは、縮尺が正確ではないことに留意されたい。更には、図面からは省略されている、ABSから接合パッド225を分離する複数の要素が存在してもよい。

【0034】

特に、ヘッド400のその他のコンポーネントが基板405上にまだラミネート又は堆積されていない場合には、それらのコンポーネントは、ABSを生成するためのダイシング及びラップ研磨の前に追加されることになろう。

【0035】

図4Fは、仕上げが完了した上部表面425を有する接合パッド225を示している。次いで、この仕上げが完了した上部表面425を使用し、図3A〜図3Cに示されている方式により、レーザーダイオード205をヘッド400に電気的に接続してもよい。即ち、レーザーダイオード205を上部表面425上に配置してもよく、且つ、導電性材料312を使用し、接合パッド225をレーザーダイオード205に電気的に接続してもよい。

【0036】

一実施形態においては、接合パッド225の厚さ(即ち、ABSに垂直の方向)は、約20〜30μmである。

【0037】

図5A〜図5Gは、一実施形態による、レーザーダイオードをTARヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示している。図5Aは、図4Bに示されているヘッド400に類似したヘッド500を示しており、即ち、接合パッド225が、基板505上のパターン化されたレジスト層510内に堆積されている。接合パッド225及びレジスト層510は、図4A〜図4Fとの関係において開示したものと同一の材料及び寸法を有してもよい。同様に、ヘッド500のその他のコンポーネント(即ち、読取り/書込み磁極、遮蔽体、導波路など)が基板505上に既に堆積されていてもよい。

【0038】

図5Bにおいては、レジスト材料510のすべてが除去されるのではなく、その代わりに、レジスト材料のスペーサ515が基板505上に残っている。

【0039】

図5Cにおいて、絶縁材料520(例えば、アルミナ)をスペーサ515及び接合パッド225の上に堆積させている。

【0040】

図5Dにおいて、例えば、ラップ研磨によって絶縁材料520を除去し、接合パッド225の表面を露出させている。

【0041】

図5Eにおいて、1つ又は複数の加工ステップにおいて、基板505上に、更なる絶縁材料525、ビア314、及びヘッド接合パッド220を堆積させている。

【0042】

図5Fにおいて、スペーサ515を基板から選択的に除去している。例えば、スペーサ515のレジスト材料を破壊するが、ヘッド500のその他の材料には影響を及ぼさない溶剤を使用してもよい。

【0043】

図4Fと同様に、点線によって示されているように、ダイシング及びラップ研磨により、ヘッド500の上部面及びABSを形成してもよい。但し、図4Fとは異なり、ヘッド500内の接合パッド225の上部面は、ダイシング又はラップ研磨されていない。即ち、ソーブレードが接合パッド225を通過していない。

【0044】

或いは、この代わりに、スペーサ515がヘッド500上に依然として堆積されている状態において、ヘッド500の上部面をダイシングしてもよく、即ち、ソーブレードがスペーサ515を通過してもよい。スペーサ515の残りの部分(存在する場合に)は、後続の加工ステップにおいて、溶剤によって除去してもよい。

【0045】

図5Gに示されているように、接合パッド225を有する上部面部分は、上部面のその他の部分に対して、わずかに凹入している(例えば、1〜10μm)。これは、ヘッド500を接合パッド225から離れた所定の距離においてダイシング及びラップ研磨したために発生したものである。これは、接合パッド225の上部面をレーザーダイオード205に電気的に接続する際にダイシング及び/又はラップ研磨された表面に対して滑らかな表面を保証するために有用であろう。

【0046】

図6A〜図6Cは、一実施形態による、レーザーダイオードをTARヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示している。図6Aは、図4Bに示されているヘッド400に類似したヘッド600を示しており、即ち、接合パッド225が、基板605上のレジスト層610内に堆積されている。更には、ヘッド600内においては、図4Bの個々の層を構成する同一の寸法及び材料を使用してもよい。但し、ヘッド600は、基板605と接合パッド225の間に堆積された絶縁層615(例えば、アルミナ)をも含んでおり、この絶縁層615は、図4A〜図4F及び図5A〜図5Gに示されている技法において使用してもよく、或いは、使用しなくてもよい。

【0047】

図6Bにおいて、レジスト層610を除去し、且つ、点線によって示されているように、ヘッド600をダイシング及びラップ研磨し、上部面及びABSを形成している。図4A〜図4F及び図5A〜図5Gに示されているプロセスと同様に、ヘッド600のその他のコンポーネントは、接合パッド225を堆積させる前に又は堆積させた後に、基板上に堆積させてもよい。

【0048】

図6Cは、仕上げが完了した上部面及びABSを有するヘッド600を示している。図5A〜図5Gと同様に、この技法により、接合パッド225を直接的にダイシング及び/又はラップ研磨する必要性が回避される。

【0049】

図7は、一実施形態による、図6A及び図6Bに示されている技法によって製造されたTARヘッドの概略側面図である。接合パッド225を基板605上に形成した後に、ヘッド600をスライダに装着し、スライダ/ヘッド組立体705を生成してもよい。次いで、この組立体705をサスペンション115に装着してもよい。更には、ヘッド600をサスペンション115又はスライダに装着する前に又は装着した後に、接続材料312を使用し、レーザーダイオード205を接合パッド225に電気的に接続してもよい。更には、接合パッド225(又は、ヘッド接合パッド)をコネクタ215に装着するのと同一のプロセスステップにおいて、レーザー205及びサブマウント210を接合パッド225に接続してもよい。

【0050】

図3A〜図3Cとは対照的に、ヘッド接合パッドを使用してコネクタ215に接続する代わりに、ヘッド接合パッドを使用することなしに接続材料712(例えば、はんだ又は導電性エポキシ)を使用することにより、接合パッド225をコネクタ215(即ち、導電性ワイヤ)に結合してもよい。即ち、一実施形態においては、接合パッド225をスライダ用のヘッド接合パッドとして使用してもよい。

【0051】

上述の技法を使用することにより、多数の一般的なHDDにおいて見出されるヘッド接合パッドを使用し、組立体の上部表面上に取り付けられたレーザーダイオードに電力を供給してもよい。

【0052】

以上の内容は、本発明の実施形態を対象としているが、本発明の基本的な範囲を逸脱することなしに、本発明のその他の且つ更なる実施形態を考案してもよい。従って、本発明の範囲は、添付の請求項によって規定される。

【符号の説明】

【0053】

100 ディスク駆動装置

112 磁気ディスク

113 スライダ

122 ディスク表面

114 スピンドル

115 サスペンション

119 アクチュエータアーム

121 磁気ヘッド組立体

123、128 ライン

205 エネルギー源

220 ヘッド接合パッド

225 接合パッド

300、400、500 ヘッド

310 電極

312 導電性材料

314 ビア

415、420、520、525 絶縁材料

【図1A】

【図1B】

【技術分野】

【0001】

本発明の実施形態は、概して、ハードディスク駆動装置(Hard Disk Drive:HDD)内においてスライダ上に取り付けられた熱アシスト記録(Thermally Assisted Recording:TAR)対応型の読取り/書込みヘッドに関する。

【背景技術】

【0002】

ディスク駆動装置に使用される磁気媒体内における高ストレージビット密度により、データセルのサイズ(容積)は、セルの寸法が磁性材料の粒子サイズによって制限されるところまで低減されている。粒子サイズを更に低減することはできるが、セル内に保存されたデータの熱安定性が低下することになろう。即ち、周囲温度におけるランダムな熱揺らぎが、データを消去するのに十分なものとなろう。この状態は、超常磁性限界と呼ばれ、これにより、所与の磁気媒体の理論的な最大ストレージ密度が決定される。この限界は、磁気媒体の保磁力を増大させることにより、或いは、温度を低減することにより、上昇させてもよいが、温度の低減は、消費者用の市販のハードディスク駆動装置を設計する際には、常に実施可能というわけではないであろう。その一方で、保磁力の増大には、高磁気モーメント材料を内蔵した書込みヘッド又は垂直記録などの技法(或いは、これらの両方)が必要となる。

【0003】

更なる解決策が1つ提案されており、この解決策は、熱を使用して磁気媒体表面上の局所的領域の有効保磁力を低下させ、且つ、この加熱された領域内にデータを書き込んでいる。媒体を周囲温度まで冷却した際に、データ状態は「固定」状態となる。この技法は、広くは、TAR又は熱アシスト磁気記録(Thermally Assisted Magnetic Recording:TAMR)、エネルギーアシスト磁気記録(Energy Assisted Magnetic Recording:EAMR)、及び熱アシスト磁気記録(Heat−Assisted Magnetic Recording:HAMR)と呼ばれており、本明細書においては、これらの名称は、相互交換可能に使用される。TARは、水平及び垂直記録システム並びに「ビットパターン媒体」に対して適用することができる。媒体表面の加熱は、合焦レーザービーム又は近接場光源などのいくつかの技法によって実現されている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、概して、上部取付型のレーザーダイオードに電力を供給するスライダ/ヘッド組立体の上部表面上の接合パッドの製造に関する。

【課題を解決するための手段】

【0005】

本発明の一実施形態は、ディスク駆動装置のヘッドを形成する方法を開示している。この方法は、導電性材料を有する接合パッドをヘッドの表面上に堆積させるステップと、接合パッドが絶縁材料内に埋め込まれるように、表面上に絶縁材料を堆積させるステップと、を含む。本方法は、絶縁材料を選択的に除去して接合パッドの第1表面を露出させるステップと、接合パッドの第2表面を露出させるステップと、を含む。又、本方法は、接合パッドの第2表面をレーザーダイオードに電気的に接続するステップをも含む。

【0006】

本発明の別の実施形態は、ディスク駆動装置のヘッドを形成する方法を開示している。この方法は、フォトレジストによってパターン化されたヘッドの表面上に導電性材料を有する接合パッドを堆積させるステップと、スペーサが残るようにフォトレジストを選択的に除去するステップと、を含む。スペーサは、ヘッドのエアベアリング表面に平行な接合パッドの第1表面に接触する。又、本方法は、接合パッドが絶縁材料内に埋め込まれるように、表面上に絶縁材料を堆積させるステップと、絶縁材料を選択的に除去してエアベアリング表面に垂直の接合パッドの第2表面を露出させるステップと、をも含む。本方法は、スペーサを除去して接合パッドの第1表面を露出させるステップを含む。又、本方法は、接合パッドの第1表面をレーザーダイオードに電気的に接続するステップをも含む。

【0007】

本発明の別の実施形態は、ディスク駆動装置のヘッドを形成する方法を開示している。この方法は、ヘッドの表面上に絶縁層を堆積させるステップと、絶縁層上にフォトレジストをパターン化するステップと、導電材料を有する接合パッドをパターンフォトレジストを有する絶縁層上に堆積させるステップと、を含む。又、本方法は、フォトレジストを除去してヘッドのエアベアリング表面に平行な接合パッドの第1表面を露出させるステップをも含む。本方法は、接合パッドの第1表面をレーザーダイオードに電気的に接続するステップを含む。

【0008】

上述の本発明の特徴を詳細に理解することができるように、以上において簡潔に概説した本発明について、添付図面にそのいくつかが示されている実施形態を参照し、更に具体的に説明することとする。但し、添付図面は、本発明の代表的な実施形態を示すものに過ぎず、且つ、従って、本発明には、その他の同様に有効な実施形態も可能であることから、これらの図面は、本発明の範囲の限定として見なすべきではないことに留意されたい。

【図面の簡単な説明】

【0009】

【図1A−B】本発明の実施形態によるディスク駆動装置システムを示す。

【図2A】結合されたスライダ、レーザーダイオード、及びサブマウントを有するサスペンションの等角図である。

【図2B】図2Aの拡大図である。

【図3A−C】本発明の一実施形態によるTARヘッドの概略平面図及び断面図である。

【図4A−F】一実施形態による、レーザーダイオードをTAR対応型ヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示す。

【図5A−G】一実施形態による、レーザーダイオードをTAR対応型ヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示す。

【図6A−C】一実施形態による、レーザーダイオードをTAR対応型ヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示す。

【図7】一実施形態による、図6A〜図6Cに示されている技法によって製造されたTARヘッドの概略側面図である。

【発明を実施するための形態】

【0010】

理解を容易にするために、可能な限り、同一の参照符号を使用して各図面に共通する同一の要素を表記している。一実施形態において開示されている要素は、具体的な記述を伴わない場合にも、その他の実施形態において有利な方法で利用してもよいものと想定されている。

【0011】

以下においては、本発明の実施形態を参照している。但し、本発明は、特定の記述されている実施形態に限定されるものではないことを理解されたい。その代わりに、異なる実施形態に関係しているかどうかを問わず、以下の特徴及び要素の任意の組合せが、本発明を実装及び実施するために想定されている。更には、本発明の実施形態は、その他の可能な解決策を上回る且つ/又は従来技術を上回る利点を実現することになるが、本発明は、特定の利点が所与の実施形態によって実現されるかどうかによって限定されるものではない。従って、以下の態様、特徴、実施形態、及び利点は、例示を目的としたものに過ぎず、且つ、1つ又は複数の請求項に明示的に記述されている場合を除いて、添付の請求項の要素又は限定として見なすべきではない。同様に、「本発明」に対する参照も、本明細書に開示されている任意の発明主題の一般化として解釈するべきではなく、且つ、1つ又は複数の請求項に明示的に記述されている場合を除いて、添付の請求項の要素又は限定として見なすべきではない。

【0012】

本発明は、一般に、HDD内のスライダ/ヘッド組立体にエネルギー源(例えば、レーザー又はマイクロ波場源)を電気的に接続するための接合パッドの製造に関する。わかりやすくするために、レーザーダイオードがエネルギー源であるものとして説明することとするが、本発明は、任意の特定のタイプのレーザー又はエネルギー源に限定されるものではない。例えば、本明細書において想定されているその他のタイプのレーザーには、気体レーザー、固体レーザー、色素レーザー、エキシマレーザー、及びこれらに類似したものが含まれる。接合パッドをエアベアリング表面(Air Bearing Surface:ABS)に垂直のヘッドの表面上に堆積させる。ヘッドをダイシング(dice)及びラップ研磨(lap)して接合パッドの上部表面を露出させる。ヘッドをスライダ上に取り付けてスライダ/ヘッド組立体を生成してもよい。接合パッドに接続することにより、レーザーダイオード及びサブマウントをスライダの上部表面に、即ち、ABSの反対側の面に、電気的且つ機械的に結合してもよい。具体的には、レーザーダイオード及びサブマウントは、いずれも、接合パッドに垂直の電極をその上部に有してもよい。導電性の接合材料を使用し、レーザーダイオード及びサブマウントを接合パッドに接合させるのみならず、接合パッドを電極に電気的に接続する。一実施形態においては、ビア(又は、トレース)を使用して接合パッドをヘッド接合パッドに接続してもよく、ヘッド接合パッドは、レーザーに電力供給するためのレーザー駆動装置にレーザーダイオードを電気的に接続している。

【0013】

図1Aは、本発明を実施するTAR対応型ディスク駆動装置100を示している。図示のように、少なくとも1つの回転可能な磁気ディスク112が、スピンドル114上において支持されており、且つ、ディスク駆動モーター118によって回転する。それぞれのディスク上の磁気記録は、磁気ディスク112上の同心データトラックの環状パターン(図示せず)の形態を有する。

【0014】

少なくとも1つのスライダ113が、磁気ディスク112の近傍に配置され、それぞれのスライダ113は、1つ又は複数の磁気ヘッド組立体121を支持しており、これらの磁気ヘッド組立体121は、ディスク表面122を加熱するための放射源(例えば、レーザー又は電気抵抗ヒーター)を含んでもよい。磁気ディスクが回転するのに伴って、スライダ113は、ディスク表面122上において半径方向に内向きに及び外向きに運動し、この結果、磁気ヘッド組立体121は、磁気ディスクの異なるトラックに対してアクセスしてもよく、そこで、望ましいデータが書き込まれる。それぞれのスライダ113は、サスペンション115によってアクチュエータアーム119に装着されている。サスペンション115は、ディスク表面122に対してスライダ113を付勢するわずかなスプリング力を提供する。それぞれのアクチュエータアーム119は、アクチュエータ127に装着されている。図1Aに示されているアクチュエータ127は、ボイスコイルモーター(Voice Coil Motor:VCM)であってよい。VCMは、固定磁界内において運動可能であるコイルを有し、コイルの運動の方向及び速度は、制御ユニット129によって供給されるモーター電流信号によって制御される。

【0015】

TAR対応型ディスク駆動装置100の動作の際には、磁気ディスク112の回転により、スライダ113とディスク表面122の間に、上向きの力又は揚力をスライダ113に対して作用させるエアベアリングが生成される。この結果、エアベアリングは、サスペンション115のわずかなスプリング力を相殺し、且つ、通常動作の際に、わずかな実質的に一定の間隔だけ、ディスク112の表面から離れると共にわずかにその上方において、スライダ113を支持する。放射源は、高保磁力データビットを加熱させ、この結果、磁気ヘッド組立体121の書込み要素がデータビットを正しく磁化させることになろう。

【0016】

ディスクストレージシステムの様々なコンポーネントの動作は、アクセス制御信号及び内部クロック信号などの、制御ユニット129によって生成される制御信号によって制御される。通常、制御ユニット129は、論理制御回路、ストレージ手段、及びマイクロプロセッサを有する。制御ユニット129は、ライン123上の駆動モーター制御信号及びライン128上のヘッド位置及びシーク制御信号などの、様々なシステム動作を制御するための制御信号を生成する。ライン128上の制御信号は、スライダ113をディスク112上の望ましいデータトラックに最適に移動させると共に位置決めさせるための望ましい電流プロファイルを提供する。書込み及び読取り信号は、組立体121上の書込み及び読取りヘッドとの間において、記録チャネル125を経由して伝達される。

【0017】

一般的な磁気ディスクストレージシステム及び図1Aの添付図面に関する以上の説明は、例示を目的としたものに過ぎない。ディスクストレージシステムは、多数のディスク及びアクチュエータを含んでもよく、且つ、それぞれのアクチュエータは、いくつかのスライダを支持してもよいことが明らかであろう。

【0018】

図1Bは、本発明の一実施形態によるTAR対応型書込みヘッドの断面概略図である。ヘッド101は、レーザー駆動装置150によって電力供給されるレーザー155に対して動作可能に装着されている。ヘッド101は、レーザー155によって放出される放射を導波路135内に合焦するためのスポットサイズ変換器130を含む。別の実施形態においては、ディスク駆動装置100は、放出された放射がスポットサイズ変換器130に到達する前にレーザー155のビームスポットを合焦するための1つ又は複数のレンズを含んでもよい。導波路135は、ヘッド101の高さを貫通して、エアベアリング表面(ABS)に又はその近傍に配置された、例えば、プラズモン装置などの近接場トランスデューサ140まで放射を伝播させるチャネルである。近接場トランスデューサ140は、ディスク112上の隣接するデータトラックの加熱を回避するために、即ち、回折限度を格段に下回るビームスポットを生成するために、ビームスポットを更に合焦する。矢印142によって示されているように、このエネルギーは、近接場トランスデューサ140から、ヘッド101のABSの下方のディスク112の表面に放出される。本明細書における実施形態は、任意の特定のタイプの近接場トランスデューサに限定されるものではなく、且つ、例えば、cアパーチャ、eアンテナプラズモン近接場源、又は当技術分野において既知の任意のその他の形状のトランスデューサと共に動作してもよい。

【0019】

図2Aは、アクチュエータアーム119と、結合されたスライダ113を有するサスペンション115と、の等角図である。図2Bは、図2Aの拡大図である。図2Aに示されているように、サスペンション115は、スライダ113の上部表面を露出させる開口部202を含む。図2Bの分解図は、コネクタ215を使用してスライダ113に結合されたヘッド組立体に電力及び/又はデータ信号を供給してもよいことを示している。コネクタ215は、直接的に、或いは、導電性接続材料を使用して間接的に、ヘッド接合パッド220に物理的に装着されている。

【0020】

TARを実行するための一実施形態においては、レーザーダイオードは、レーザーダイオードに電力供給するための電気的接続を伴ってスライダ上に装着されている。トップマウント型レーザーダイオードの場合には、レーザーダイオードは、スライダの上部表面上に(即ち、ABSの反対側の面に)配置される。図3A〜図3Cは、本発明の一実施形態によるTARヘッドの概略平面図及び断面図である。

【0021】

図3Aは、TARスライダ/ヘッド組立体300の概略平面図である。接合パッド225が、スライダ/ヘッド組立体300の絶縁層305の厚さの内部に製造されている(即ち、接合パッド225は、スライダ/ヘッド組立体300の絶縁材料内に埋め込まれている)。絶縁層305に使用してもよい適切な材料には、アルミナ(Al2O3)が含まれる。接合パッド225は、スライダ/ヘッド組立体300の上部表面を通じて露出している。レーザーダイオード205及びサブマウント210の電極310a〜310cは、スライダ/ヘッド組立体300の上部表面に対して垂直であり、且つ、露出した接合パッド225に対しても垂直である。レーザーダイオード205及びサブマウント210の下部表面は、それぞれ、スライダ/ヘッド組立体300との接触状態にある。一実施形態においては、電極310a及び310cは、接合パッド225との接触状態にある。或いは、この代わりに、絶縁層305の一部分により、電極310a、310cを接合パッドから分離してもよい。接合パッド225に対する良好な電気的接続を保証するために、導電性材料312を使用し、接合パッド225を電極310a、310cに接合するのみならず、電流が接合パッド225から電極310a、310cに流れることができるようにしている。

【0022】

一実施形態においては、電極310cは、トレース315を使用し、電極310bに接続されている。トレース315は、導電性材料(例えば、金、銅、アルミニウムなど)であってよく、且つ、2つの電極310b及び310cを電気的に接続している。例えば、サブマウント210を絶縁材料から製造してもよく、従って、この場合には、トレース315が電極310b、310cを電気的に接続する必要がある。図3Bは、堆積された導電性ワイヤとしてトレースを示しているが、トレースは、基板内に埋め込んでもよい。

【0023】

代わりに、トレース315及び電極310bを省略してもよい。この実施形態においては、サブマウント210及びレーザーダイオード205の個々の部分が直接的に接触してもよい。更には、サブマウント210は、電極310cとレーザーダイオード205の間に電気的接続を生成する導電性材料を有してもよい。いずれの実施形態においても、接合パッド225は、いずれも、電力を供給してレーザダイオード205を駆動する。

【0024】

電力が接合パッド225に到達するように、電流がヘッド接合パッド220を通じてスライダ/ヘッド組立体300に供給されており、ヘッド接合パッド220は、コネクタ215(図示せず)に結合されており、コネクタ215は、図1Bに示されているレーザー駆動装置150に対して更に接続されてもよい。

【0025】

図3Bは、図3AのラインA−Aによって規定された断面図である。ヘッド接合パッド220は、ビア314を通じて接合パッド225に結合されている。図3A及び図3Bに示されている実施形態においては、ビア314は、スライダ/ヘッド組立体300の絶縁層305内に埋め込まれている。

【0026】

図3Cは、図3AのラインB−Bによって規定された断面図である。サブマウント210及びレーザーダイオード205は、電極310bの幅だけ、分離しているものとして示されているが、一実施形態においては、サブマウント210は、電極310b上を延在してレーザーダイオード205に物理的に接続することにより、更なる機械的支持をダイオード205に提供してもよい。更には、前述のように、一実施形態においては、接合パッド225は、絶縁層305の一部分によって離隔するのではなく、個々の電極310a、310cに直接的に接触してもよい。

【0027】

図4A〜図4Fは、一実施形態による、レーザーダイオードをTAR対応型ヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示している。図4Aは、基板405と、パターン化されたレジスト層410とを示しており、パターン化されたレジスト層410は、例えば、リソグラフィプロセスなどの任意のレジストのパターン化プロセスを使用して形成してもよい。一実施形態において、基板405は、読取り及び書込み磁極、遮蔽体、書込みコイル、導波路などの必要なコンポーネントのすべてをTARヘッド400内に含んでいてもよく、即ち、TARヘッド400は、基板405上に予め製造されていてもよい。或いは、この代わりに、図4A〜図4Fに示されているプロセスは、TARヘッド400が基板405上に堆積される前に実行されてもよい。いずれの場合にも、本発明は、TARヘッド400の任意の特定のタイプ又はこれを製造する特定のプロセスに限定されるものではない。

【0028】

別の実施形態においては、基板405は、パターン化レジスト層410が基板405上に堆積される前に堆積及びラップ研磨された絶縁層(例えば、アルミナ)を含んでもよい。

【0029】

図4Bにおいて、接合パッド225がパターン化レジスト層410内に堆積されている。例えば、電気鍍金を使用し、導電性材料(例えば、金又は銅)を堆積させて接合パッド225を形成してもよい。一実施形態においては、電気的接続を妨げたり接合パッド225に付着(wick)するはんだ接続材料312の能力を妨げたりし得る自然に発生する酸化物薄膜が生じないことに伴う利益を享受するために、接合パッド225の材料として金を堆積させている。但し、任意の導電性材料が本発明の範囲に含まれるものと想定される。

【0030】

一実施形態においては、接合パッド225の高さ(即ち、基板405の上部表面に垂直の方向)は、約30μmである。

【0031】

図4Cにおいて、レジスト層410を除去し、且つ、絶縁材料415を堆積させている。一実施形態においては、絶縁材料415は、アルミナである。更には、絶縁材料は、図3A〜図3Cに示されている絶縁層305と同一のものであってもよい。

【0032】

図4Dにおいて、ラップ研磨プロセス(化学機械的研磨(Chemical Mechanical Polishing:CMP)など)を使用して絶縁材料415を除去し、ABSに垂直の接合パッド225の表面を露出させている。

【0033】

図4Eは、導電性材料によって充填されたビア314の生成と、ビア314を通じて接合パッド225に電気的に接続されたヘッド接合パッド220の堆積と、を示している。具体的には、1つ又は複数のプロセスステップにおいて、基板405の上部に、更なる絶縁材料420、ビア314内の導電性材料、及びヘッド接合パッド220を堆積させてもよい。一実施形態においては、接合パッド225、ビア314、及びヘッド接合パッド220は、例えば、金などの同一の導電性要素を有してもよい。更には、更なる絶縁材料420は、例えば、アルミナなどの絶縁材料415と同一の絶縁体を有してもよい。点線は、ダイシング及び/又はラップ研磨によって除去されるヘッド400の部分を示している。例えば、上部面というラベルが付与された点線は、ダイシングソーを使用して点線の左側のヘッド400の部分を切断してもよいことを示している。ダイシングソーは、不完全な部分を生成する場合があるため、ラップ研磨(例えば、CMP)を使用してヘッド400の上部面を仕上げてもよい。同様に、ABS用の点線は、ヘッド400のABSを形成してもよいことを示している。図4A〜図4Fは、縮尺が正確ではないことに留意されたい。更には、図面からは省略されている、ABSから接合パッド225を分離する複数の要素が存在してもよい。

【0034】

特に、ヘッド400のその他のコンポーネントが基板405上にまだラミネート又は堆積されていない場合には、それらのコンポーネントは、ABSを生成するためのダイシング及びラップ研磨の前に追加されることになろう。

【0035】

図4Fは、仕上げが完了した上部表面425を有する接合パッド225を示している。次いで、この仕上げが完了した上部表面425を使用し、図3A〜図3Cに示されている方式により、レーザーダイオード205をヘッド400に電気的に接続してもよい。即ち、レーザーダイオード205を上部表面425上に配置してもよく、且つ、導電性材料312を使用し、接合パッド225をレーザーダイオード205に電気的に接続してもよい。

【0036】

一実施形態においては、接合パッド225の厚さ(即ち、ABSに垂直の方向)は、約20〜30μmである。

【0037】

図5A〜図5Gは、一実施形態による、レーザーダイオードをTARヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示している。図5Aは、図4Bに示されているヘッド400に類似したヘッド500を示しており、即ち、接合パッド225が、基板505上のパターン化されたレジスト層510内に堆積されている。接合パッド225及びレジスト層510は、図4A〜図4Fとの関係において開示したものと同一の材料及び寸法を有してもよい。同様に、ヘッド500のその他のコンポーネント(即ち、読取り/書込み磁極、遮蔽体、導波路など)が基板505上に既に堆積されていてもよい。

【0038】

図5Bにおいては、レジスト材料510のすべてが除去されるのではなく、その代わりに、レジスト材料のスペーサ515が基板505上に残っている。

【0039】

図5Cにおいて、絶縁材料520(例えば、アルミナ)をスペーサ515及び接合パッド225の上に堆積させている。

【0040】

図5Dにおいて、例えば、ラップ研磨によって絶縁材料520を除去し、接合パッド225の表面を露出させている。

【0041】

図5Eにおいて、1つ又は複数の加工ステップにおいて、基板505上に、更なる絶縁材料525、ビア314、及びヘッド接合パッド220を堆積させている。

【0042】

図5Fにおいて、スペーサ515を基板から選択的に除去している。例えば、スペーサ515のレジスト材料を破壊するが、ヘッド500のその他の材料には影響を及ぼさない溶剤を使用してもよい。

【0043】

図4Fと同様に、点線によって示されているように、ダイシング及びラップ研磨により、ヘッド500の上部面及びABSを形成してもよい。但し、図4Fとは異なり、ヘッド500内の接合パッド225の上部面は、ダイシング又はラップ研磨されていない。即ち、ソーブレードが接合パッド225を通過していない。

【0044】

或いは、この代わりに、スペーサ515がヘッド500上に依然として堆積されている状態において、ヘッド500の上部面をダイシングしてもよく、即ち、ソーブレードがスペーサ515を通過してもよい。スペーサ515の残りの部分(存在する場合に)は、後続の加工ステップにおいて、溶剤によって除去してもよい。

【0045】

図5Gに示されているように、接合パッド225を有する上部面部分は、上部面のその他の部分に対して、わずかに凹入している(例えば、1〜10μm)。これは、ヘッド500を接合パッド225から離れた所定の距離においてダイシング及びラップ研磨したために発生したものである。これは、接合パッド225の上部面をレーザーダイオード205に電気的に接続する際にダイシング及び/又はラップ研磨された表面に対して滑らかな表面を保証するために有用であろう。

【0046】

図6A〜図6Cは、一実施形態による、レーザーダイオードをTARヘッドに電気的に接続するための接合パッドを堆積させるプロセスを示している。図6Aは、図4Bに示されているヘッド400に類似したヘッド600を示しており、即ち、接合パッド225が、基板605上のレジスト層610内に堆積されている。更には、ヘッド600内においては、図4Bの個々の層を構成する同一の寸法及び材料を使用してもよい。但し、ヘッド600は、基板605と接合パッド225の間に堆積された絶縁層615(例えば、アルミナ)をも含んでおり、この絶縁層615は、図4A〜図4F及び図5A〜図5Gに示されている技法において使用してもよく、或いは、使用しなくてもよい。

【0047】

図6Bにおいて、レジスト層610を除去し、且つ、点線によって示されているように、ヘッド600をダイシング及びラップ研磨し、上部面及びABSを形成している。図4A〜図4F及び図5A〜図5Gに示されているプロセスと同様に、ヘッド600のその他のコンポーネントは、接合パッド225を堆積させる前に又は堆積させた後に、基板上に堆積させてもよい。

【0048】

図6Cは、仕上げが完了した上部面及びABSを有するヘッド600を示している。図5A〜図5Gと同様に、この技法により、接合パッド225を直接的にダイシング及び/又はラップ研磨する必要性が回避される。

【0049】

図7は、一実施形態による、図6A及び図6Bに示されている技法によって製造されたTARヘッドの概略側面図である。接合パッド225を基板605上に形成した後に、ヘッド600をスライダに装着し、スライダ/ヘッド組立体705を生成してもよい。次いで、この組立体705をサスペンション115に装着してもよい。更には、ヘッド600をサスペンション115又はスライダに装着する前に又は装着した後に、接続材料312を使用し、レーザーダイオード205を接合パッド225に電気的に接続してもよい。更には、接合パッド225(又は、ヘッド接合パッド)をコネクタ215に装着するのと同一のプロセスステップにおいて、レーザー205及びサブマウント210を接合パッド225に接続してもよい。

【0050】

図3A〜図3Cとは対照的に、ヘッド接合パッドを使用してコネクタ215に接続する代わりに、ヘッド接合パッドを使用することなしに接続材料712(例えば、はんだ又は導電性エポキシ)を使用することにより、接合パッド225をコネクタ215(即ち、導電性ワイヤ)に結合してもよい。即ち、一実施形態においては、接合パッド225をスライダ用のヘッド接合パッドとして使用してもよい。

【0051】

上述の技法を使用することにより、多数の一般的なHDDにおいて見出されるヘッド接合パッドを使用し、組立体の上部表面上に取り付けられたレーザーダイオードに電力を供給してもよい。

【0052】

以上の内容は、本発明の実施形態を対象としているが、本発明の基本的な範囲を逸脱することなしに、本発明のその他の且つ更なる実施形態を考案してもよい。従って、本発明の範囲は、添付の請求項によって規定される。

【符号の説明】

【0053】

100 ディスク駆動装置

112 磁気ディスク

113 スライダ

122 ディスク表面

114 スピンドル

115 サスペンション

119 アクチュエータアーム

121 磁気ヘッド組立体

123、128 ライン

205 エネルギー源

220 ヘッド接合パッド

225 接合パッド

300、400、500 ヘッド

310 電極

312 導電性材料

314 ビア

415、420、520、525 絶縁材料

【図1A】

【図1B】

【特許請求の範囲】

【請求項1】

エネルギー源をディスク駆動装置のヘッドに電気的に接続する方法であって、

導電性の接合パッドを前記ヘッドの表面上に堆積させるステップと、

絶縁材料を前記表面上に堆積させるステップであって、前記絶縁材料は前記接合パッドが前記絶縁材料内に埋め込まれるように堆積される、ステップと、

前記絶縁材料を選択的に除去して前記接合パッドの第1表面を露出させるステップと、

前記接合パッドの第2表面を露出させるステップと、

前記接合パッドの前記第2表面を前記エネルギー源に電気的に接続するステップと、

を有する方法。

【請求項2】

前記接合パッドの前記第2表面を露出させる前記ステップは、ソーブレードが前記接合パッドを通過するように、前記ヘッドをダイシングするステップを更に有し、

前記第2表面は、前記ヘッドのエアベアリング表面と平行である、

請求項1に記載の方法。

【請求項3】

前記絶縁材料を選択的に除去した後に、前記接合パッドに接触するビア内に導電性材料を堆積させるステップと、

ヘッド接合パッドを堆積させるステップであって、前記ビア内の前記導電性材料は前記ヘッド接合パッドを前記接合パッドに電気的に接続する、ステップと、

を更に有する、

請求項1に記載の方法。

【請求項4】

前記エネルギー源に電力供給する回路駆動装置に前記ヘッド接合パッドを電気的に接続するステップを更に有する、

請求項3に記載の方法。

【請求項5】

前記エネルギー源は、前記接合パッドの前記第2表面に平行な前記ヘッドの上部表面上に取り付けられる、

請求項1に記載の方法。

【請求項6】

前記接合パッドの前記第2表面を前記エネルギー源に電気的に接続するステップは、導電性材料を適用して前記接合パッドの前記第2表面を前記エネルギー源の電極に電気的に接続することであって、前記電極は、前記ヘッドの前記上部表面に対して実質的に垂直である、

請求項5に記載の方法。

【請求項7】

前記接合パッドは、上部に前記接合パッドが堆積された前記ヘッドの前記表面に垂直の方向において、幅が少なくとも20ミクロンであり、且つ、前記エアベアリング表面に垂直の方向において、厚さが10〜40ミクロンである、

請求項1に記載の方法。

【請求項8】

エネルギー源をディスク駆動装置のヘッドに電気的に接続する方法であって、

フォトレジストによってパターン化された前記ヘッドの表面上に導電性接合パッドを堆積させるステップと、

スペーサが残るように前記フォトレジストを選択的に除去するステップであって、前記スペーサは前記ヘッドのエアベアリング表面に平行な前記接合パッドの第1表面に接触する、ステップと、

絶縁材料を前記ヘッドの前記表面上に堆積させるステップであって、前記絶縁材料は前記接合パッド及び前記スペーサが前記絶縁材料内に埋め込まれるように堆積される、ステップと、

前記絶縁材料を選択的に除去して前記エアベアリング表面に垂直の前記接合パッドの第2表面を露出させるステップと、

前記スペーサを除去して前記接合パッドの前記第1表面を露出させるステップと、

前記接合パッドの前記第1表面を前記エネルギー源に電気的に接続するステップと、

を有する方法。

【請求項9】

前記スペーサを除去した後に、前記スペーサによって予め占有されていた場所をソーブレードが通過するように前記ヘッドをダイシングするステップを更に有する、

請求項8に記載の方法。

【請求項10】

前記絶縁材料を選択的に除去した後に、前記接合パッドに接触するビア内に導電性材料を堆積させるステップと、

ヘッド接合パッドを堆積させるステップであって、前記ビア内の前記導電性材料は前記ヘッド接合パッドを前記接合パッドに電気的に接続する、ステップと、

を更に有する、

請求項8に記載の方法。

【請求項11】

前記エネルギー源に電力供給する回路駆動装置に前記ヘッド接合パッドを電気的に接続するステップを更に有する、

請求項10に記載の方法。

【請求項12】

前記エネルギー源は、前記接合パッドの前記第1表面に平行な前記ヘッドの上部表面上に取り付けられる、

請求項8に記載の方法。

【請求項13】

前記接合パッドの前記第1表面を前記エネルギー源に電気的に接続するステップは、導電性材料を適用して前記接合パッドの前記第1表面を前記エネルギー源の電極に電気的に接続することであって、前記電極は、前記ヘッドの前記上部表面に対して実質的に垂直である、

請求項12に記載の方法。

【請求項14】

前記接合パッドは、上部に前記接合パッドが堆積された前記ヘッドの前記表面に垂直の方向において、幅が少なくとも20ミクロンであり、且つ、前記エアベアリング表面に垂直の方向において、厚さが10〜40ミクロンである、

請求項8に記載の方法。

【請求項15】

エネルギー源をディスク駆動装置のヘッドに電気的に接続する方法であって、

前記ヘッドの表面上に絶縁層を堆積させるステップと、

フォトレジストを前記絶縁層上にパターン化するステップと、

前記パターン化されたフォトレジストを有する前記絶縁層上に導電性材料を有する接合パッドを堆積させるステップと、

前記フォトレジストを除去し、前記ヘッドのエアベアリング表面に平行な前記接合パッドの第1表面を露出させるステップと、

前記接合パッドの前記第1表面を前記エネルギー源に電気的に接続するステップと、

を有する方法。

【請求項16】

前記フォトレジストを除去した後に、ソーブレードが前記接合パッドの前記第1表面の上方をこれに対して平行に通過するように、前記ヘッドをダイシングするステップを更に有し、

前記接合パッドの前記第1表面は、前記エアベアリング表面に垂直の方向において前記ヘッドの前記ダイシングされた表面に対して凹入している、

請求項15に記載の方法。

【請求項17】

導電性材料を適用して前記エアベアリング表面に垂直の前記接合パッドの第2表面をワイヤに接続するステップを更に有し、前記ワイヤは、前記エネルギー源に電力供給する回路駆動装置に前記接合パッドを電気的に接続する、

請求項15に記載の方法。

【請求項18】

前記エネルギー源は、前記接合パッドの前記第1表面に平行な前記ヘッドの上部表面上に取り付けられる、

請求項15に記載の方法。

【請求項19】

前記接合パッドの前記第1表面を前記エネルギー源に電気的に接続するステップは、導電性材料を適用して前記接合パッドの前記第1表面を前記エネルギー源の電極に電気的に接続することであって、前記電極は、前記ヘッドの前記上部表面に対して実質的に垂直である、

請求項18に記載の方法。

【請求項20】

前記接合パッドは、上部に前記接合パッドが堆積された前記ヘッドの前記表面に垂直の方向において、幅が少なくとも20ミクロンであり、且つ、前記エアベアリング表面に垂直の方向において、厚さが10〜40ミクロンである、

請求項15に記載の方法。

【請求項1】

エネルギー源をディスク駆動装置のヘッドに電気的に接続する方法であって、

導電性の接合パッドを前記ヘッドの表面上に堆積させるステップと、

絶縁材料を前記表面上に堆積させるステップであって、前記絶縁材料は前記接合パッドが前記絶縁材料内に埋め込まれるように堆積される、ステップと、

前記絶縁材料を選択的に除去して前記接合パッドの第1表面を露出させるステップと、

前記接合パッドの第2表面を露出させるステップと、

前記接合パッドの前記第2表面を前記エネルギー源に電気的に接続するステップと、

を有する方法。

【請求項2】

前記接合パッドの前記第2表面を露出させる前記ステップは、ソーブレードが前記接合パッドを通過するように、前記ヘッドをダイシングするステップを更に有し、

前記第2表面は、前記ヘッドのエアベアリング表面と平行である、

請求項1に記載の方法。

【請求項3】

前記絶縁材料を選択的に除去した後に、前記接合パッドに接触するビア内に導電性材料を堆積させるステップと、

ヘッド接合パッドを堆積させるステップであって、前記ビア内の前記導電性材料は前記ヘッド接合パッドを前記接合パッドに電気的に接続する、ステップと、

を更に有する、

請求項1に記載の方法。

【請求項4】

前記エネルギー源に電力供給する回路駆動装置に前記ヘッド接合パッドを電気的に接続するステップを更に有する、

請求項3に記載の方法。

【請求項5】

前記エネルギー源は、前記接合パッドの前記第2表面に平行な前記ヘッドの上部表面上に取り付けられる、

請求項1に記載の方法。

【請求項6】

前記接合パッドの前記第2表面を前記エネルギー源に電気的に接続するステップは、導電性材料を適用して前記接合パッドの前記第2表面を前記エネルギー源の電極に電気的に接続することであって、前記電極は、前記ヘッドの前記上部表面に対して実質的に垂直である、

請求項5に記載の方法。

【請求項7】

前記接合パッドは、上部に前記接合パッドが堆積された前記ヘッドの前記表面に垂直の方向において、幅が少なくとも20ミクロンであり、且つ、前記エアベアリング表面に垂直の方向において、厚さが10〜40ミクロンである、

請求項1に記載の方法。

【請求項8】

エネルギー源をディスク駆動装置のヘッドに電気的に接続する方法であって、

フォトレジストによってパターン化された前記ヘッドの表面上に導電性接合パッドを堆積させるステップと、

スペーサが残るように前記フォトレジストを選択的に除去するステップであって、前記スペーサは前記ヘッドのエアベアリング表面に平行な前記接合パッドの第1表面に接触する、ステップと、

絶縁材料を前記ヘッドの前記表面上に堆積させるステップであって、前記絶縁材料は前記接合パッド及び前記スペーサが前記絶縁材料内に埋め込まれるように堆積される、ステップと、

前記絶縁材料を選択的に除去して前記エアベアリング表面に垂直の前記接合パッドの第2表面を露出させるステップと、

前記スペーサを除去して前記接合パッドの前記第1表面を露出させるステップと、

前記接合パッドの前記第1表面を前記エネルギー源に電気的に接続するステップと、

を有する方法。

【請求項9】

前記スペーサを除去した後に、前記スペーサによって予め占有されていた場所をソーブレードが通過するように前記ヘッドをダイシングするステップを更に有する、

請求項8に記載の方法。

【請求項10】

前記絶縁材料を選択的に除去した後に、前記接合パッドに接触するビア内に導電性材料を堆積させるステップと、

ヘッド接合パッドを堆積させるステップであって、前記ビア内の前記導電性材料は前記ヘッド接合パッドを前記接合パッドに電気的に接続する、ステップと、

を更に有する、

請求項8に記載の方法。

【請求項11】

前記エネルギー源に電力供給する回路駆動装置に前記ヘッド接合パッドを電気的に接続するステップを更に有する、

請求項10に記載の方法。

【請求項12】

前記エネルギー源は、前記接合パッドの前記第1表面に平行な前記ヘッドの上部表面上に取り付けられる、

請求項8に記載の方法。

【請求項13】

前記接合パッドの前記第1表面を前記エネルギー源に電気的に接続するステップは、導電性材料を適用して前記接合パッドの前記第1表面を前記エネルギー源の電極に電気的に接続することであって、前記電極は、前記ヘッドの前記上部表面に対して実質的に垂直である、

請求項12に記載の方法。

【請求項14】

前記接合パッドは、上部に前記接合パッドが堆積された前記ヘッドの前記表面に垂直の方向において、幅が少なくとも20ミクロンであり、且つ、前記エアベアリング表面に垂直の方向において、厚さが10〜40ミクロンである、

請求項8に記載の方法。

【請求項15】

エネルギー源をディスク駆動装置のヘッドに電気的に接続する方法であって、

前記ヘッドの表面上に絶縁層を堆積させるステップと、

フォトレジストを前記絶縁層上にパターン化するステップと、

前記パターン化されたフォトレジストを有する前記絶縁層上に導電性材料を有する接合パッドを堆積させるステップと、

前記フォトレジストを除去し、前記ヘッドのエアベアリング表面に平行な前記接合パッドの第1表面を露出させるステップと、

前記接合パッドの前記第1表面を前記エネルギー源に電気的に接続するステップと、

を有する方法。

【請求項16】

前記フォトレジストを除去した後に、ソーブレードが前記接合パッドの前記第1表面の上方をこれに対して平行に通過するように、前記ヘッドをダイシングするステップを更に有し、

前記接合パッドの前記第1表面は、前記エアベアリング表面に垂直の方向において前記ヘッドの前記ダイシングされた表面に対して凹入している、

請求項15に記載の方法。

【請求項17】

導電性材料を適用して前記エアベアリング表面に垂直の前記接合パッドの第2表面をワイヤに接続するステップを更に有し、前記ワイヤは、前記エネルギー源に電力供給する回路駆動装置に前記接合パッドを電気的に接続する、

請求項15に記載の方法。

【請求項18】

前記エネルギー源は、前記接合パッドの前記第1表面に平行な前記ヘッドの上部表面上に取り付けられる、

請求項15に記載の方法。

【請求項19】

前記接合パッドの前記第1表面を前記エネルギー源に電気的に接続するステップは、導電性材料を適用して前記接合パッドの前記第1表面を前記エネルギー源の電極に電気的に接続することであって、前記電極は、前記ヘッドの前記上部表面に対して実質的に垂直である、

請求項18に記載の方法。

【請求項20】

前記接合パッドは、上部に前記接合パッドが堆積された前記ヘッドの前記表面に垂直の方向において、幅が少なくとも20ミクロンであり、且つ、前記エアベアリング表面に垂直の方向において、厚さが10〜40ミクロンである、

請求項15に記載の方法。

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図5F】

【図5G】

【図6A】

【図6B】

【図6C】

【図7】

【図2B】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図5F】

【図5G】

【図6A】

【図6B】

【図6C】

【図7】

【公開番号】特開2013−114742(P2013−114742A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2012−259173(P2012−259173)

【出願日】平成24年11月27日(2012.11.27)

【出願人】(503116280)エイチジーエスティーネザーランドビーブイ (1,121)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成24年11月27日(2012.11.27)

【出願人】(503116280)エイチジーエスティーネザーランドビーブイ (1,121)

【Fターム(参考)】

[ Back to top ]