下ノズル接合部構造とその下ノズル接合部構造におけるガスシール方法及びガスシールシステム並びに異常検知システム

【課題】ガス吐出溝に供給するガスの背圧を現実的に管理可能なレベルとすることができる下ノズル接合部構造を提供すること。

【解決手段】下ノズル1の下端面に形成された円環状の溝と浸漬ノズル2の上端面とが合わせられることにより、下ノズル1及び浸漬ノズル2のノズル孔1a,2aを包囲する円環状のガス吐出溝3が形成されており、ガス吐出溝3のノズル孔側の端部3aが、当該端部3aよりノズル孔側における下ノズルと浸漬ノズルとの接合面の径方向長さが10〜25mmとなる位置にあり、ガス吐出溝3のノズル外周側の端部3bが、当該端部3bよりノズル外周側における下ノズルと浸漬ノズルとの接合面の径方向長さが5mm以上となる位置にある下ノズル接合部構造である。この下ノズル接合部構造においてガス吐出溝3に供給するガスの背圧を測定し、その背圧が正圧になるようにガス吐出溝3にガスを供給する。背圧が負圧になったら、警報を発する。

【解決手段】下ノズル1の下端面に形成された円環状の溝と浸漬ノズル2の上端面とが合わせられることにより、下ノズル1及び浸漬ノズル2のノズル孔1a,2aを包囲する円環状のガス吐出溝3が形成されており、ガス吐出溝3のノズル孔側の端部3aが、当該端部3aよりノズル孔側における下ノズルと浸漬ノズルとの接合面の径方向長さが10〜25mmとなる位置にあり、ガス吐出溝3のノズル外周側の端部3bが、当該端部3bよりノズル外周側における下ノズルと浸漬ノズルとの接合面の径方向長さが5mm以上となる位置にある下ノズル接合部構造である。この下ノズル接合部構造においてガス吐出溝3に供給するガスの背圧を測定し、その背圧が正圧になるようにガス吐出溝3にガスを供給する。背圧が負圧になったら、警報を発する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融金属の連続鋳造用設備において、タンディッシュからの溶融金属の流出量を調節するスライディングノズル装置(以下「SN装置」という。)と共に使用される下ノズルと浸漬ノズルとの接合部構造と、その接合部構造におけるガスシール方法及びガスシールシステム、さらにはその接合部構造における異常検知システムに関する。

【0002】

なお、本発明では、下ノズルと浸漬ノズルとの接合部構造を単に下ノズル接合部構造という。

【背景技術】

【0003】

SN装置は、溶融金属の流出量制御を正確に行うことができるという利点を有することから、溶鋼鍋やタンディッシュなどで広く利用されている。タンディッシュ用のSN装置には2枚式と3枚式があり、2枚式の場合、スライディングノズルプレート(以下「SNプレート」という。)として、上プレートと下プレートを備え、3枚式の場合、上プレートと中間プレートと下プレートとを備える。一般的には、下プレートの下面には下ノズルが接合され、下ノズルの下端面には浸漬ノズルが接合される。

【0004】

SN装置で溶融金属の流出量制御が行われることから、SN装置の下プレートの下方に位置する下ノズル及び浸漬ノズルのノズル孔は負圧となる。下ノズル・浸漬ノズル間はメタルケース等で一体化されておらず、ノズル孔が負圧になると接合部から大気が侵入しやすくなる。大気が侵入すると接合部の溶損が進行し、溶損が急減に進行した場合には、接合部から溶融金属が漏れるおそれもある。また、大気が吸い込まれると、溶融金属が酸化されてその品質も劣化する。

【0005】

そのため、下ノズルと浸漬ノズルとの接合部においては、従来から、大気の吸い込みを防止するためのシール対策が施されている。その一つとして、下ノズルの下端面と浸漬ノズルの上端面の接合部にガス(Arガス等の不活性ガス)を吐出してガスシールすることが行われている(例えば特許文献1の段落0015)。すなわち、このガスシール方法では、下ノズルと浸漬ノズルとの接合部にガスを吐出することにより、接合部への大気の侵入を防止する。

【0006】

このような耐火物間の接合部のガスシール方法に関し、特許文献2にはSN装置のSNプレート間のガスシール方法において、SNプレート間のガス吐出溝に供給するガスの背圧を管理することで、大気の吸い込みを防止できることが記載されている(特許文献2の段落0008)。すなわち、耐火物間の接合部から大気が吸い込まれ始めた場合には背圧が低下するので、その場合、所定の背圧となるまでガス供給量を増加させることで、大気の吸い込みを防止できる。

【0007】

この背圧の管理を、下ノズルと浸漬ノズルとの接合部におけるガスシール方法に適用することが考えられるが、従来の下ノズル接合部構造においては、熱間操業時(使用中)の背圧が低く、その背圧の変化を上手く検出できないという問題がある。

【0008】

このことを図5を参照して説明する。図5において、1は下ノズル、2は浸漬ノズル、3はガス吐出溝である。下ノズル1及び浸漬ノズル2は、そのノズル孔1a,2a内を溶融金属が通過する熱間操業時においては、ノズル孔1a,2a側の方がより高温となって熱膨張が大きくなる。その結果、熱間操業時において下ノズル1と浸漬ノズル2との接合部は、図5に実線で示すような形状となる(破線は使用前の常温での形状を示す。)。そのため、ガス吐出溝3がノズル孔1a,2aから遠い位置にあるほど、ガス吐出溝3を形成する下ノズル1の下端面と浸漬ノズル2の上端面との間の開き(隙間)が大きくなり、ガスの吐出抵抗が小さくなる。これが熱間操業時において背圧が低くなる理由である。

【0009】

本発明者らの実験によると、一般的なガス吐出量である30NL/minのガスをガス吐出溝に供給すると、接合部の状態にもよるが常温では30kPaを超える背圧が発生する。これに対して、熱間操業時の背圧は1〜2kPa程度であり、この程度の背圧を基準として、背圧の低下を検出することは現実的には困難であり、上述の背圧の管理を行うことも困難である。

【0010】

また、下ノズルに浸漬ノズルをセットすることなく(無負荷)、常温でガス吐出溝に30NL/minのガスを供給すると、1kPaの背圧が検出された。これは、配管抵抗によって背圧が検出されたと推測される。したがって、熱間操業時の背圧が1kPa程度の場合、ガス吐出溝に供給されたガスによってガスシールが形成されているとはいい難い。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平11−104814号公報

【特許文献2】特開2007−245227号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明が解決しようとする課題は、ガス吐出溝に供給するガスの背圧を熱間操業時でも数kPaを超えるレベルとする(現実的に管理可能なレベルとする)ことができる下ノズル接合部構造を提供することにある。他の課題は、下ノズル接合部構造におけるガスシール方法及びガスシールシステム、並びに異常検知システムを提供することにある。

【課題を解決するための手段】

【0013】

本発明の下ノズル接合部構造は、上端面がスライディングノズル装置の下プレートの下面に接合され、下端面が浸漬ノズルの上端面に接合される下ノズルと、前記浸漬ノズルとの接合部構造であって、下ノズルの下端面に形成された円環状の溝と浸漬ノズルの上端面とが合わせられることにより、下ノズル及び浸漬ノズルのノズル孔を包囲する円環状のガス吐出溝が形成され、前記ガス吐出溝のノズル孔側の端部が、当該端部よりノズル孔側における下ノズルと浸漬ノズルとの接合面の径方向長さが10〜25mmとなる位置にあり、前記ガス吐出溝のノズル外周側の端部が、当該端部よりノズル外周側における下ノズルと浸漬ノズルとの接合面の径方向長さが5mm以上となる位置にあることを特徴とする。

【0014】

本発明のガスシール方法は、前記本発明の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定し、その背圧が正圧になるようにガス吐出溝にガスを供給することを特徴とするものである。

【0015】

本発明のガスシールシステムは、前記本発明の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定する背圧測定手段と、その背圧が正圧になるようにガス供給量を制御するガス供給量制御手段とを備えたことを特徴とするものである。このガスシールシステムは、背圧が正圧になるようにするためのガス供給量が所定値以上となった場合、又は背圧が負圧になった場合に警報を発する警報発生手段をさらに備えることができる。

【0016】

本発明の異常検知システムは、前記本発明の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定する背圧測定手段と、その背圧が負圧になった場合に警報を発する警報発生手段とを備えたことを特徴とするものである。

【発明の効果】

【0017】

本発明によれば、ガス吐出溝を下ノズルと浸漬ノズルとの接合面における特定の位置に設けたことで、熱間操業時にガス吐出溝に供給するガスの背圧が低下しにくくなり、良好なガスシールを形成することができる。また、有意な値として測定可能な背圧となるため、背圧を管理して、接合部からの大気の吸い込みを防止できる。さらに、背圧の低下を検出することにより、接合部からの大気の吸い込みを伴う接合部の異常を早期に検知することができる。

【0018】

すなわち本発明によれば、熱間操業時でも4kPa以上の背圧を維持することができる。このため、ガス吐出溝内の圧力が接合部周囲の雰囲気に比べて高くなり(加圧雰囲気)、良好なガスシールを形成することができる。また、接合部からの大気の吸い込みを予防あるいは早期に検知できることから、接合部からの溶融金属漏れに至る前に処置を行うことができ、溶融金属漏れなどの重大事故を回避できる。また、大気の吸い込みによる溶融金属の品質劣化についても監視・保障できる。

【図面の簡単な説明】

【0019】

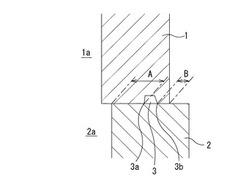

【図1】本発明の下ノズル接合部構造の近傍の構成例を示す断面図である。

【図2】本発明の下ノズル接合部構造を構成する下ノズルをSN装置の下プレートと共に示し、(a)は断面図、(b)は底面図である。

【図3】本発明の下ノズル接合部構造の要部を示す拡大断面図である。

【図4】本発明のガスシールシステム及び異常検知システムのシステム構成を示すブロック図である。

【図5】従来の下ノズル接合部構造の要部を示す拡大断面図である。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の実施の形態を説明する。

【0021】

図1は、本発明の下ノズル接合部構造の近傍の構成例を示す断面図である。図1において、タンディッシュ4の底部の溶鋼排出口となる羽口れんが4aに上ノズル5が装着され、上ノズル5の下にSN装置6が配置されている。SN装置6は、上プレート6a、中間プレート6b及び下プレート6cの3枚のSNプレートを備える3枚方式であり、上プレート6aの上面が上ノズル5の下端面と接合され、下プレート6bの下面が下ノズル1の上端面と接合されている。そして、下ノズル1の下端面が浸漬ノズル2の上端面と接合されている。

【0022】

図2は、本発明の下ノズル接合部構造を構成する下ノズル1をSN装置の下プレート6cと共に示す図で、(a)は断面図、(b)は底面図である。下ノズル1の下端面には、ノズル孔1aを包囲するように円環状の溝1bが形成されている。

【0023】

図3は、本発明の下ノズル接合部構造の要部を示す拡大断面図である。図2に示した下ノズル1の下端面の溝1bと浸漬ノズル2の上端面とが合わせられることにより、下ノズル1及び浸漬ノズル2のノズル孔1a,2aを包囲する円環状のガス吐出溝3が形成されている。なお、図3に示す下ノズル接合部構造において、下ノズル1のノズル孔1aの径を浸漬ノズル2のノズル孔2aの径より小さくしているのは、浸漬ノズル2のノズル2a側の上端面が下ノズル1のノズル孔1a側に突き出して溶鋼の流れを阻害することがないようにするためである。

【0024】

本発明においては、図3に示すA寸法が10〜25mm、B寸法が5mm以上となる位置にガス吐出溝3を形成する。すなわち、本発明の下ノズル接合部構造において、ガス吐出溝3のノズル孔側の端部3aは、当該端部3aよりノズル孔側における下ノズル1と浸漬ノズル2との接合面の径方向長さ(図3に示すA寸法)が10〜25mmとなる位置にあり、ガス吐出溝3のノズル外周側の端部3bは、当該端部3bよりノズル外周側における下ノズル1と浸漬ノズル2との接合面の径方向長さ(図3に示すB寸法)が5mm以上となる位置にある。

【0025】

図3に示すA寸法が10mm未満では、施工時のセンターズレやノズル孔からの溶鋼浸食などの操業ばらつきにより十分な接合状態を維持できなくなり、25mmを超えると、図5で説明した隙間(開き)が大きくなってガスがノズル外周側に流れ出る抵抗が小さくなり、有意な背圧値を維持できなくなる。また、図3に示すB寸法が5mm未満では、浸漬ノズル摺動時に欠けなどが生じやすくなり、有意な背圧値を維持できなくなる。B寸法の上限はとくに限定されないが、現実的には25mm程度である。

【0026】

実際に図3に示すA寸法を変化させて、ガス吐出溝3に供給するガスの背圧を測定した結果を表1に示す。この測定においてガスの供給量は30NL/minとし、ガス吐出溝3の溝幅(端部3a,3b間の長さ)は5mmとした。

【0027】

【表1】

【0028】

表1に示すとおり、図3に示すA寸法を25mm以下にすることで、4kPaを得ることができたのに対して、A寸法が30mmの場合、背圧は1kPaである。したがって、A寸法を25mm以下にすることで、接合部周囲の雰囲気に比べて圧力の高い良好なガスシールが形成され、背圧の管理も実質的に可能になることが分かる。なお、4kPa以上の背圧を得るという点からはA寸法は25mm以下であればよいが、上述の理由によりA寸法は10mm以上とする必要がある。また、表1においてB寸法は5mmに固定したが、表1より、適切なA寸法と組み合わせればB寸法は5mmあれば問題ないことがわかる。

【0029】

図4は、本発明のガスシールシステム及び異常検知システムのシステム構成を示すブロック図である。ガス吐出溝3(具体的な構成は図3参照)には、ガス配管7によりArガス等のガスが供給される。このガス配管7の途中に流量調節計(マスフローコントローラ)8が設けられ、さらに流量調節計8とガス吐出溝3との間のガス配管7に圧力計9が接続されている。この圧力計9によりガス吐出溝3に供給するガスの背圧を測定する。圧力計9により測定された背圧は制御装置(PC)10に入力される。制御装置10は、流量調節計8に制御信号を送り、その開度を調節することにより、ガス供給量を制御する。

【0030】

本発明のガスシールシステムでは、圧力計10により測定した背圧が正圧となるようにガス供給量を制御する。具体的には、背圧の下限レベル(例えば5kPa)を制御装置10に設定しておき、圧力計10により測定した背圧が下限レベルを下回ったら、制御装置10が流量調節計8の開度を大きくしてガス供給量を増加させ、背圧が下限レベル以上になるように制御する。そして、背圧が正圧(下限レベル)になるようにするためのガス供給量が所定値以上(例えば80NL/min以上)となった場合、又は制御装置10で制御しているにもかかわらず背圧が負圧になった場合は、何らかの異常が発生している可能性が高いので、制御装置10は警報を発する。例えば、制御装置10の画面上に異常を示すメッセージを表示したり、警報音を発したりする。この場合、制御装置10が警報発生手段を兼ねるが、制御装置10とは別に警報発生手段を設けてもよい。

【0031】

また、本発明の異常検知システムは、上記のガスシールシステムを単純化したもので、圧力計9で測定した圧力が負圧になったら、制御装置10が警報を発する。

【符号の説明】

【0032】

1 下ノズル

1a ノズル孔

1b 溝

2 浸漬ノズル

2a ノズル孔

3 ガス吐出溝

4 タンディッシュ

4a 羽口れんが

5 上ノズル

6 SN装置

6a 上プレート

6b 中間プレート

6c 下プレート

7 ガス配管

8 流量調節計(ガス供給量制御手段)

9 圧力計(背圧測定手段)

10 制御装置(ガス供給量制御手段、警報発生手段)

【技術分野】

【0001】

本発明は、溶融金属の連続鋳造用設備において、タンディッシュからの溶融金属の流出量を調節するスライディングノズル装置(以下「SN装置」という。)と共に使用される下ノズルと浸漬ノズルとの接合部構造と、その接合部構造におけるガスシール方法及びガスシールシステム、さらにはその接合部構造における異常検知システムに関する。

【0002】

なお、本発明では、下ノズルと浸漬ノズルとの接合部構造を単に下ノズル接合部構造という。

【背景技術】

【0003】

SN装置は、溶融金属の流出量制御を正確に行うことができるという利点を有することから、溶鋼鍋やタンディッシュなどで広く利用されている。タンディッシュ用のSN装置には2枚式と3枚式があり、2枚式の場合、スライディングノズルプレート(以下「SNプレート」という。)として、上プレートと下プレートを備え、3枚式の場合、上プレートと中間プレートと下プレートとを備える。一般的には、下プレートの下面には下ノズルが接合され、下ノズルの下端面には浸漬ノズルが接合される。

【0004】

SN装置で溶融金属の流出量制御が行われることから、SN装置の下プレートの下方に位置する下ノズル及び浸漬ノズルのノズル孔は負圧となる。下ノズル・浸漬ノズル間はメタルケース等で一体化されておらず、ノズル孔が負圧になると接合部から大気が侵入しやすくなる。大気が侵入すると接合部の溶損が進行し、溶損が急減に進行した場合には、接合部から溶融金属が漏れるおそれもある。また、大気が吸い込まれると、溶融金属が酸化されてその品質も劣化する。

【0005】

そのため、下ノズルと浸漬ノズルとの接合部においては、従来から、大気の吸い込みを防止するためのシール対策が施されている。その一つとして、下ノズルの下端面と浸漬ノズルの上端面の接合部にガス(Arガス等の不活性ガス)を吐出してガスシールすることが行われている(例えば特許文献1の段落0015)。すなわち、このガスシール方法では、下ノズルと浸漬ノズルとの接合部にガスを吐出することにより、接合部への大気の侵入を防止する。

【0006】

このような耐火物間の接合部のガスシール方法に関し、特許文献2にはSN装置のSNプレート間のガスシール方法において、SNプレート間のガス吐出溝に供給するガスの背圧を管理することで、大気の吸い込みを防止できることが記載されている(特許文献2の段落0008)。すなわち、耐火物間の接合部から大気が吸い込まれ始めた場合には背圧が低下するので、その場合、所定の背圧となるまでガス供給量を増加させることで、大気の吸い込みを防止できる。

【0007】

この背圧の管理を、下ノズルと浸漬ノズルとの接合部におけるガスシール方法に適用することが考えられるが、従来の下ノズル接合部構造においては、熱間操業時(使用中)の背圧が低く、その背圧の変化を上手く検出できないという問題がある。

【0008】

このことを図5を参照して説明する。図5において、1は下ノズル、2は浸漬ノズル、3はガス吐出溝である。下ノズル1及び浸漬ノズル2は、そのノズル孔1a,2a内を溶融金属が通過する熱間操業時においては、ノズル孔1a,2a側の方がより高温となって熱膨張が大きくなる。その結果、熱間操業時において下ノズル1と浸漬ノズル2との接合部は、図5に実線で示すような形状となる(破線は使用前の常温での形状を示す。)。そのため、ガス吐出溝3がノズル孔1a,2aから遠い位置にあるほど、ガス吐出溝3を形成する下ノズル1の下端面と浸漬ノズル2の上端面との間の開き(隙間)が大きくなり、ガスの吐出抵抗が小さくなる。これが熱間操業時において背圧が低くなる理由である。

【0009】

本発明者らの実験によると、一般的なガス吐出量である30NL/minのガスをガス吐出溝に供給すると、接合部の状態にもよるが常温では30kPaを超える背圧が発生する。これに対して、熱間操業時の背圧は1〜2kPa程度であり、この程度の背圧を基準として、背圧の低下を検出することは現実的には困難であり、上述の背圧の管理を行うことも困難である。

【0010】

また、下ノズルに浸漬ノズルをセットすることなく(無負荷)、常温でガス吐出溝に30NL/minのガスを供給すると、1kPaの背圧が検出された。これは、配管抵抗によって背圧が検出されたと推測される。したがって、熱間操業時の背圧が1kPa程度の場合、ガス吐出溝に供給されたガスによってガスシールが形成されているとはいい難い。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平11−104814号公報

【特許文献2】特開2007−245227号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明が解決しようとする課題は、ガス吐出溝に供給するガスの背圧を熱間操業時でも数kPaを超えるレベルとする(現実的に管理可能なレベルとする)ことができる下ノズル接合部構造を提供することにある。他の課題は、下ノズル接合部構造におけるガスシール方法及びガスシールシステム、並びに異常検知システムを提供することにある。

【課題を解決するための手段】

【0013】

本発明の下ノズル接合部構造は、上端面がスライディングノズル装置の下プレートの下面に接合され、下端面が浸漬ノズルの上端面に接合される下ノズルと、前記浸漬ノズルとの接合部構造であって、下ノズルの下端面に形成された円環状の溝と浸漬ノズルの上端面とが合わせられることにより、下ノズル及び浸漬ノズルのノズル孔を包囲する円環状のガス吐出溝が形成され、前記ガス吐出溝のノズル孔側の端部が、当該端部よりノズル孔側における下ノズルと浸漬ノズルとの接合面の径方向長さが10〜25mmとなる位置にあり、前記ガス吐出溝のノズル外周側の端部が、当該端部よりノズル外周側における下ノズルと浸漬ノズルとの接合面の径方向長さが5mm以上となる位置にあることを特徴とする。

【0014】

本発明のガスシール方法は、前記本発明の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定し、その背圧が正圧になるようにガス吐出溝にガスを供給することを特徴とするものである。

【0015】

本発明のガスシールシステムは、前記本発明の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定する背圧測定手段と、その背圧が正圧になるようにガス供給量を制御するガス供給量制御手段とを備えたことを特徴とするものである。このガスシールシステムは、背圧が正圧になるようにするためのガス供給量が所定値以上となった場合、又は背圧が負圧になった場合に警報を発する警報発生手段をさらに備えることができる。

【0016】

本発明の異常検知システムは、前記本発明の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定する背圧測定手段と、その背圧が負圧になった場合に警報を発する警報発生手段とを備えたことを特徴とするものである。

【発明の効果】

【0017】

本発明によれば、ガス吐出溝を下ノズルと浸漬ノズルとの接合面における特定の位置に設けたことで、熱間操業時にガス吐出溝に供給するガスの背圧が低下しにくくなり、良好なガスシールを形成することができる。また、有意な値として測定可能な背圧となるため、背圧を管理して、接合部からの大気の吸い込みを防止できる。さらに、背圧の低下を検出することにより、接合部からの大気の吸い込みを伴う接合部の異常を早期に検知することができる。

【0018】

すなわち本発明によれば、熱間操業時でも4kPa以上の背圧を維持することができる。このため、ガス吐出溝内の圧力が接合部周囲の雰囲気に比べて高くなり(加圧雰囲気)、良好なガスシールを形成することができる。また、接合部からの大気の吸い込みを予防あるいは早期に検知できることから、接合部からの溶融金属漏れに至る前に処置を行うことができ、溶融金属漏れなどの重大事故を回避できる。また、大気の吸い込みによる溶融金属の品質劣化についても監視・保障できる。

【図面の簡単な説明】

【0019】

【図1】本発明の下ノズル接合部構造の近傍の構成例を示す断面図である。

【図2】本発明の下ノズル接合部構造を構成する下ノズルをSN装置の下プレートと共に示し、(a)は断面図、(b)は底面図である。

【図3】本発明の下ノズル接合部構造の要部を示す拡大断面図である。

【図4】本発明のガスシールシステム及び異常検知システムのシステム構成を示すブロック図である。

【図5】従来の下ノズル接合部構造の要部を示す拡大断面図である。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の実施の形態を説明する。

【0021】

図1は、本発明の下ノズル接合部構造の近傍の構成例を示す断面図である。図1において、タンディッシュ4の底部の溶鋼排出口となる羽口れんが4aに上ノズル5が装着され、上ノズル5の下にSN装置6が配置されている。SN装置6は、上プレート6a、中間プレート6b及び下プレート6cの3枚のSNプレートを備える3枚方式であり、上プレート6aの上面が上ノズル5の下端面と接合され、下プレート6bの下面が下ノズル1の上端面と接合されている。そして、下ノズル1の下端面が浸漬ノズル2の上端面と接合されている。

【0022】

図2は、本発明の下ノズル接合部構造を構成する下ノズル1をSN装置の下プレート6cと共に示す図で、(a)は断面図、(b)は底面図である。下ノズル1の下端面には、ノズル孔1aを包囲するように円環状の溝1bが形成されている。

【0023】

図3は、本発明の下ノズル接合部構造の要部を示す拡大断面図である。図2に示した下ノズル1の下端面の溝1bと浸漬ノズル2の上端面とが合わせられることにより、下ノズル1及び浸漬ノズル2のノズル孔1a,2aを包囲する円環状のガス吐出溝3が形成されている。なお、図3に示す下ノズル接合部構造において、下ノズル1のノズル孔1aの径を浸漬ノズル2のノズル孔2aの径より小さくしているのは、浸漬ノズル2のノズル2a側の上端面が下ノズル1のノズル孔1a側に突き出して溶鋼の流れを阻害することがないようにするためである。

【0024】

本発明においては、図3に示すA寸法が10〜25mm、B寸法が5mm以上となる位置にガス吐出溝3を形成する。すなわち、本発明の下ノズル接合部構造において、ガス吐出溝3のノズル孔側の端部3aは、当該端部3aよりノズル孔側における下ノズル1と浸漬ノズル2との接合面の径方向長さ(図3に示すA寸法)が10〜25mmとなる位置にあり、ガス吐出溝3のノズル外周側の端部3bは、当該端部3bよりノズル外周側における下ノズル1と浸漬ノズル2との接合面の径方向長さ(図3に示すB寸法)が5mm以上となる位置にある。

【0025】

図3に示すA寸法が10mm未満では、施工時のセンターズレやノズル孔からの溶鋼浸食などの操業ばらつきにより十分な接合状態を維持できなくなり、25mmを超えると、図5で説明した隙間(開き)が大きくなってガスがノズル外周側に流れ出る抵抗が小さくなり、有意な背圧値を維持できなくなる。また、図3に示すB寸法が5mm未満では、浸漬ノズル摺動時に欠けなどが生じやすくなり、有意な背圧値を維持できなくなる。B寸法の上限はとくに限定されないが、現実的には25mm程度である。

【0026】

実際に図3に示すA寸法を変化させて、ガス吐出溝3に供給するガスの背圧を測定した結果を表1に示す。この測定においてガスの供給量は30NL/minとし、ガス吐出溝3の溝幅(端部3a,3b間の長さ)は5mmとした。

【0027】

【表1】

【0028】

表1に示すとおり、図3に示すA寸法を25mm以下にすることで、4kPaを得ることができたのに対して、A寸法が30mmの場合、背圧は1kPaである。したがって、A寸法を25mm以下にすることで、接合部周囲の雰囲気に比べて圧力の高い良好なガスシールが形成され、背圧の管理も実質的に可能になることが分かる。なお、4kPa以上の背圧を得るという点からはA寸法は25mm以下であればよいが、上述の理由によりA寸法は10mm以上とする必要がある。また、表1においてB寸法は5mmに固定したが、表1より、適切なA寸法と組み合わせればB寸法は5mmあれば問題ないことがわかる。

【0029】

図4は、本発明のガスシールシステム及び異常検知システムのシステム構成を示すブロック図である。ガス吐出溝3(具体的な構成は図3参照)には、ガス配管7によりArガス等のガスが供給される。このガス配管7の途中に流量調節計(マスフローコントローラ)8が設けられ、さらに流量調節計8とガス吐出溝3との間のガス配管7に圧力計9が接続されている。この圧力計9によりガス吐出溝3に供給するガスの背圧を測定する。圧力計9により測定された背圧は制御装置(PC)10に入力される。制御装置10は、流量調節計8に制御信号を送り、その開度を調節することにより、ガス供給量を制御する。

【0030】

本発明のガスシールシステムでは、圧力計10により測定した背圧が正圧となるようにガス供給量を制御する。具体的には、背圧の下限レベル(例えば5kPa)を制御装置10に設定しておき、圧力計10により測定した背圧が下限レベルを下回ったら、制御装置10が流量調節計8の開度を大きくしてガス供給量を増加させ、背圧が下限レベル以上になるように制御する。そして、背圧が正圧(下限レベル)になるようにするためのガス供給量が所定値以上(例えば80NL/min以上)となった場合、又は制御装置10で制御しているにもかかわらず背圧が負圧になった場合は、何らかの異常が発生している可能性が高いので、制御装置10は警報を発する。例えば、制御装置10の画面上に異常を示すメッセージを表示したり、警報音を発したりする。この場合、制御装置10が警報発生手段を兼ねるが、制御装置10とは別に警報発生手段を設けてもよい。

【0031】

また、本発明の異常検知システムは、上記のガスシールシステムを単純化したもので、圧力計9で測定した圧力が負圧になったら、制御装置10が警報を発する。

【符号の説明】

【0032】

1 下ノズル

1a ノズル孔

1b 溝

2 浸漬ノズル

2a ノズル孔

3 ガス吐出溝

4 タンディッシュ

4a 羽口れんが

5 上ノズル

6 SN装置

6a 上プレート

6b 中間プレート

6c 下プレート

7 ガス配管

8 流量調節計(ガス供給量制御手段)

9 圧力計(背圧測定手段)

10 制御装置(ガス供給量制御手段、警報発生手段)

【特許請求の範囲】

【請求項1】

上端面がスライディングノズル装置の下プレートの下面に接合され、下端面が浸漬ノズルの上端面に接合される下ノズルと、前記浸漬ノズルとの接合部構造であって、

下ノズルの下端面に形成された円環状の溝と浸漬ノズルの上端面とが合わせられることにより、下ノズル及び浸漬ノズルのノズル孔を包囲する円環状のガス吐出溝が形成され、

前記ガス吐出溝のノズル孔側の端部が、当該端部よりノズル孔側における下ノズルと浸漬ノズルとの接合面の径方向長さが10〜25mmとなる位置にあり、

前記ガス吐出溝のノズル外周側の端部が、当該端部よりノズル外周側における下ノズルと浸漬ノズルとの接合面の径方向長さが5mm以上となる位置にある、下ノズル接合部構造。

【請求項2】

請求項1に記載の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定し、その背圧が正圧になるようにガス吐出溝にガスを供給するガスシール方法。

【請求項3】

請求項1に記載の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定する背圧測定手段と、その背圧が正圧になるようにガス供給量を制御するガス供給量制御手段とを備えたガスシールシステム。

【請求項4】

背圧が正圧になるようにするためのガス供給量が所定値以上となった場合、又は背圧が負圧になった場合に警報を発する警報発生手段をさらに備えた請求項3に記載のガスシールシステム。

【請求項5】

請求項1に記載の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定する背圧測定手段と、その背圧が負圧になった場合に警報を発する警報発生手段とを備えた異常検知システム。

【請求項1】

上端面がスライディングノズル装置の下プレートの下面に接合され、下端面が浸漬ノズルの上端面に接合される下ノズルと、前記浸漬ノズルとの接合部構造であって、

下ノズルの下端面に形成された円環状の溝と浸漬ノズルの上端面とが合わせられることにより、下ノズル及び浸漬ノズルのノズル孔を包囲する円環状のガス吐出溝が形成され、

前記ガス吐出溝のノズル孔側の端部が、当該端部よりノズル孔側における下ノズルと浸漬ノズルとの接合面の径方向長さが10〜25mmとなる位置にあり、

前記ガス吐出溝のノズル外周側の端部が、当該端部よりノズル外周側における下ノズルと浸漬ノズルとの接合面の径方向長さが5mm以上となる位置にある、下ノズル接合部構造。

【請求項2】

請求項1に記載の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定し、その背圧が正圧になるようにガス吐出溝にガスを供給するガスシール方法。

【請求項3】

請求項1に記載の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定する背圧測定手段と、その背圧が正圧になるようにガス供給量を制御するガス供給量制御手段とを備えたガスシールシステム。

【請求項4】

背圧が正圧になるようにするためのガス供給量が所定値以上となった場合、又は背圧が負圧になった場合に警報を発する警報発生手段をさらに備えた請求項3に記載のガスシールシステム。

【請求項5】

請求項1に記載の下ノズル接合部構造においてガス吐出溝に供給するガスの背圧を測定する背圧測定手段と、その背圧が負圧になった場合に警報を発する警報発生手段とを備えた異常検知システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−166256(P2012−166256A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−31006(P2011−31006)

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000170716)黒崎播磨株式会社 (314)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000170716)黒崎播磨株式会社 (314)

【Fターム(参考)】

[ Back to top ]