下水処理施設

【課題】下水の処理工程に負荷をかけることなく、余剰汚泥から分離されたリン化合物を含む被処理水を処理することができると共に、当該処理系からリン含有率の高く、再利用価値の高い濃縮汚泥として取り出すことができる下水処理施設を提供する。

【解決手段】少なくともリン化合物を含む下水を処理するものであって、下水の処理工程において排出されるリン化合物を含む汚泥を脱水処理する濃縮・脱水機4と、該脱水機4にて分離された脱離液を電気化学的手法により処理する電解処理装置5と、電解処理装置5にて処理された後の脱離液を返流水として下水の処理工程の前段に返送する返送配管7とを備え、電解処理装置5は、脱離液に少なくとも一部が浸漬された一対の電解用電極12、13を備え、少なくともアノードを構成する電解用電極12は、鉄材料を含む。

【解決手段】少なくともリン化合物を含む下水を処理するものであって、下水の処理工程において排出されるリン化合物を含む汚泥を脱水処理する濃縮・脱水機4と、該脱水機4にて分離された脱離液を電気化学的手法により処理する電解処理装置5と、電解処理装置5にて処理された後の脱離液を返流水として下水の処理工程の前段に返送する返送配管7とを備え、電解処理装置5は、脱離液に少なくとも一部が浸漬された一対の電解用電極12、13を備え、少なくともアノードを構成する電解用電極12は、鉄材料を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば下水処理場などにおいて、排出される余剰汚泥から分離されたリン化合物を含む脱離液を処理する下水処理施設に関するものである。

【背景技術】

【0002】

従来より、下水処理施設では、一定濃度のリンを含む被処理水を沈殿、生物処理などの工程を経て所定の基準値を満たした処理水として、河川等の環境に排出していた。一般に下水処理施設における処理前の被処理水中には、リン化合物が3ppm程度含まれる。しかし、被処理水に含まれるリンは、揮発性物質ではないことから、上記各処理工程にて処理された際に、余剰汚泥のかたちで外部に排出される。

【0003】

一般に余剰汚泥は、含水率が97〜98%程度であり、脱水処理をした後、固形分は濃縮汚泥として焼却処分される。他方、脱水処理により生じる脱離液には、余剰汚泥に含まれるリン化合物が例えばリン酸イオンのかたちで含まれている。このリン酸イオンは、数十ppmから100ppm程度含まれているが、返流水として処理前の被処理水に合流されていた。

【0004】

しかしながら、下水処理施設において生成される余剰汚泥は、日々の生成量が一定ではなく、著しく多い場合と、少ない場合とがあり、一定しない。そのため、排出される余剰汚泥の処理により返流水として下水処理施設に多くのリン化合物が返流される。そのため、不定期に排出されるリン化合物を含む返流水により下水処理施設の負荷が増大することとなり、処理能力を超えるリン化合物が被処理水に含まれる場合には、基準値を超えた処理水が河川等の環境に排出されるおそれがある。

【0005】

また、上記システムでは、リン化合物は、濃縮汚泥として焼却処分される以外には、当該系から排出されないこととなり、効率的に、且つ、有効にリン化合物を当該系から排出、取り出すことが望ましい。

【0006】

そこで、下水処理施設の負荷を増大させることなく、余剰汚泥から分離された脱離液中のリン化合物を処理する方法として、リン化合物を含む被処理水中に無機凝集剤や高分子凝集剤を添加し、リン化合物のみならず被処理水中の他の懸濁物質をもフロック化して、沈殿処理を行う方法が用いられている。この場合には、沈殿処理を行った後の被処理水は、強酸性の無機凝集剤を使用することから、pHが低下しているため、上述したように返流水として下水処理施設の上流側に返送する場合には、水酸化ナトリウムなどのpH調整剤を用いて、被処理水のpHを5〜6程度に調整しなければならないという不都合があった。また、この場合には、凝集剤を多量に用いることとなるため、ランニングコストの高騰を招くと共に、沈殿処理により回収された汚泥量が増加してしまう不都合がある。特に、凝集剤により沈殿処理された汚泥には、リン化合物以外の物質も含まれていることから、肥料又は肥料原料として再利用するためには、再度リン化合物を抽出するための処理を行わなければならず、コストの増大を招く問題があった。

【0007】

そこで、晶析方法を利用したリンの回収方法が提案されている。このリン晶析法では、アルカリ性側の領域で、例えば、被処理水中のリン酸イオンと、アンモニウムイオンと、マグネシウムイオンとを晶析反応により処理し、リン酸アンモニウムマグネシウム6水塩(Magnesium Ammonium Phosphate:MAP)として粒状物の状態で回収する。一般に、窒素、リンを含むMAPは、肥料として有効利用される(特許文献1参照。)。

【0008】

また、この他にも、リン化合物を含む被処理水中にカルシウム種晶を添加して、ヒドロキシアパタイトを析出させ、これによって、被処理水中のリン化合物を回収する方法がある。

【特許文献1】特開2003−39081号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した如きMAPやヒドロキシアパタイトを生成させることによるリン化合物の回収方法では、生成されるフロックが小さいことから、容易に分離が困難である。更に、晶析を進めて分離しやすい大きさの粒状にするには、時間がかかるという課題がある。

【0010】

また、無機凝集剤を使用してリン化合物を回収する場合は、pHが著しく低下する。そのため、格別に中和システムを構築する必要があり、当該強アルカリ物質を管理等の煩雑な作業が必須となる。また、無機凝集剤により生成されたフロックは小さく、分離性が悪いため、更に高分子凝集剤でフロック同士を架橋して、分離性を上げる必要がある。この高分子凝集剤により、凝集沈殿処理された汚泥は、嵩が増大し、汚泥処理が大変になる。更に、高分子凝集剤等は、不純物を多く含むため、リン含有率が低下し、再利用する際には、格別に凝集剤等を取り除く作業が必要となる。

【0011】

そこで、本発明は、従来の技術的課題を解決するためになされたものであり、下水の処理工程に負荷をかけることなく、余剰汚泥から分離されたリン化合物を含む被処理水を処理することができると共に、当該処理系からリン含有率の高く、再利用価値の高い濃縮汚泥として取り出すことができる下水処理施設を提供する。

【課題を解決するための手段】

【0012】

本発明の下水処理施設は、少なくともリン化合物を含む下水を処理するものであって、下水の処理工程において排出されるリン化合物を含む汚泥を脱水処理する脱水手段と、脱水手段にて分離された脱離液を電気化学的手法により処理する電解処理手段と、電解処理手段にて処理された後の脱離液を返流水として下水の処理工程の前段に返送する返送手段とを備え、電解処理手段は、脱離液に少なくとも一部が浸漬された一対の電解用電極を備え、少なくともアノードを構成する電解用電極は、鉄材料を含むことを特徴とする。

【0013】

請求項2の発明の下水処理施設は、上記発明において、アノードを構成する電解用電極は、通水可能な容器状の電極部と、当該電極部の内部に収容され、該電極部と導通可能とされる鉄材料とから構成されることを特徴とする。

【0014】

請求項3の発明の下水処理施設は、上記発明において、電極部のカソードを構成する他方の電解用電極と近接する部分は、不導体にて構成されることを特徴とする。

【0015】

請求項4の発明の下水処理施設は、上記請求項2又は請求項3の発明において、脱離液は、アノードを構成する電解用電極からカソードを構成する電解用電極に向けて通水されることを特徴とする。

【0016】

請求項5の発明の下水処理施設は、上記各発明において、電解処理手段にて処理された後の脱離液を膜分離処理することを特徴とする。

【発明の効果】

【0017】

本発明の下水処理施設によれば、少なくともリン化合物を含む下水を処理するものであって、下水の処理工程において排出される前記リン化合物を含む汚泥を脱水処理する脱水手段と、脱水手段にて分離された脱離液を電気化学的手法により処理する電解処理手段と、電解処理手段にて処理された後の脱離液を返流水として下水の処理工程の前段に返送する返送手段とを備え、電解処理手段は、脱離液に少なくとも一部が浸漬された一対の電解用電極を備え、少なくともアノードを構成する電解用電極は、鉄材料を含むので、余剰汚泥から分離された脱離液中に含まれるリン化合物としてのリン酸イオンを、電解処理手段によって、アノードを構成する電解用電極から脱離液中に鉄(II)イオンが溶出され、脱離液中で鉄(III)イオンにまで酸化された鉄(III)イオンと化学的に反応させ、リン酸鉄として沈殿処理することができるようになる。

【0018】

係るリン化合物の処理方法では、脱離液のpHを低下させる不都合が生じないことから、格別に処理後の脱離液、即ち返流水のpHを調整する手段を設ける必要がなくなり、pH調整剤等の管理負担を回避することが可能となる。

【0019】

特に、リン酸イオンと、溶出された鉄イオンとの反応によって生成される鉄電解によるリン酸鉄は、高分子凝集剤等を使用しない場合であっても脱離液との分離性能が高いことから、一般的な沈殿分離又は膜分離によって、濃縮することが可能となる。そのため、濃縮された汚泥中のリン酸鉄以外の物質の含有する率を極力少なくすることが可能となり、汚泥量の増加を抑制することが可能となる。また、リン酸鉄を高純度にて分離することが可能となることから、肥料又は肥料原料としての再利用価値を高めることができ、高効率にて再資源化を図ることが可能となる。

【0020】

また、電解処理手段にて処理された後の脱離液は、リン化合物を含む沈殿物が除去された状態で、返流水として下水の処理工程の前段に返送されるため、脱離液中に多量のリン化合物が含まれる場合であっても、下水の処理工程に返送された際に、当該処理工程への負荷を軽減することが可能となる。これにより、余剰汚泥として汚泥が多量に排出された場合であっても、基準値を超える処理後の水が河川等の環境に排出されるおそれを回避することが可能となる。

【0021】

請求項2の発明によれば、上記発明において、アノードを構成する電解用電極は、通水可能な容器状の電極部と、当該電極部の内部に収容され、該電極部と導通可能とされる鉄材料とから構成されるので、溶解することで消耗される鉄材料を容易に補充することが可能となる。

【0022】

特に、鉄材料は、容器状の電極部の内部に収容され、電極部と導通可能とされることで、アノードを構成する電解用電極の一部を構成することから、電極部の内部に収容可能であれば、形状を問わない構成とすることができ、汎用性を高めることができる。そのため、例えば、沈殿処理された後の鉄を含む汚泥が溶融処理により鉄塊とされたものを再度、鉄材料として用いることが可能となり、鉄の循環利用が可能となる。これにより、ランニングコストの低減を図ることが可能となる。

【0023】

請求項3の発明によれば、上記発明において、電極部のカソードを構成する他方の電解用電極と近接する部分は、不導体にて構成されることにより、電極部内に収容される鉄材料への導通効率が向上され、これにより、効率的に鉄イオンを脱離液中に溶解させることが可能となる。これにより、電解効率の向上を図ることができ、処理効率の向上を実現することができる。

【0024】

請求項4の発明によれば、上記請求項2又は請求項3の発明において、脱離液は、アノードを構成する電解用電極からカソードを構成する電解用電極に向けて通水されることにより、脱離液中に溶出された鉄イオンと脱離液中のリン化合物としてのリン酸イオンとの接触効率を高めることができ、十分に反応させることが可能となる。

【0025】

これにより、格別に撹拌手段や混合槽等を設けることなく、脱離液中のリン酸イオンと溶出された鉄イオンとを化学反応させることが可能となり、リン化合物の回収効率の向上を図ることが可能となる。

【0026】

請求項5の発明によれば、上記各発明において、電解処理手段にて処理された後の脱離液を膜分離処理することにより、脱離液に含まれる水分を効果的にリン化合物が除去された状態で、返送水として下水の処理工程の全体に返送することが可能となる。

【0027】

特に、膜分離処理により脱離液をリン化合物と分離するため、電解処理を行う処理槽と、ろ過処理を行う処理槽とを別途設ける必要がなくなり、システム全体のコンパクト化を図ることが可能となる。

【発明を実施するための最良の形態】

【0028】

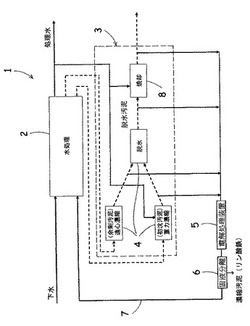

次に、図面に基づいて本発明の実施形態を詳述する。図1は本発明のリン化合物を含む被処理水としての下水(被処理水)の処理を行う下水処理施設1の概要を示す説明図である。本実施例における下水処理施設1は、各家庭や工場などから排出される汚水や降雨時の雨水(以下、この汚水と雨水とをあわせて「下水」と称するが、汚水のみであっても同様の効果を奏するものとする。)を処理する施設である。本実施例において用いられる下水処理施設1は、例えば、約100,000m3/日の処理能力を有するものであり、処理対象である下水には、汚水が含まれていることから少なくともリン化合物が含有されているものとする。尚、本実施例において用いられる被処理水中のリン化合物の総リン濃度は、約5.0mg/lであり、約500kg/日が処理の対象とされる。

【0029】

当該下水処理施設1は、電解用電極を備えた電解処理装置や、生物学的処理を行う活性汚泥槽や沈殿槽、更には、曝気槽、塩素接触槽等の各種の浄化手段により構成される水処理手段2と、当該水処理手段2から排出される余剰汚泥等を処理する汚泥処理システム3を備えている。

【0030】

水処理手段2は、当該水処理手段2を被処理水としての下水が通過することにより、複数の下水道管を介して収集された下水の各種水処理工程が実行される。そして、水処理工程を経た処理水は、一定の水質基準を満たした状態で河川や海などの公共水域に放流される。公共水域に放流される処理水中のリン化合物の総リン濃度は、約1.0mg/l程度にまで低減されている。

【0031】

一般に、リンは、揮発性物質ではないことから、窒素などとは異なり、無害なガスの状態で環境中に放出することができない。そのため、被処理水中に含まれていたリン化合物は、上記水処理手段2において被処理水としての下水が浄化処理されることにより、余剰汚泥として被処理水から分離される。

【0032】

汚泥処理システム3は、余剰汚泥等の濃縮・脱水処理する濃縮・脱水機4と、濃縮・脱水機4により脱水処理された脱水汚泥を焼却処分する焼却装置8と、濃縮・脱水機4により脱離された脱離液を電気化学的に処理する電解処理装置5と、当該電解処理装置5にて処理された後の脱離液を固液分離するろ過装置6と、ろ過装置6にて分離された脱離液を返流水として前記水処理手段2の前段に返送する返送配管7とを備えている。

【0033】

ここで、電解処理装置5の詳細な構成について図2を参照して説明する。図2は電解処理装置5の概略説明図である。電解処理装置5は、内部に図示しない排水の流入口と流出口を有する処理室10を構成する処理槽11と、該処理室10に設けられる一対の電極12、13と、該電極12、13に通電するための電源14及び該電源14を制御するための図示しない制御装置などから構成されている。尚、処理槽11は、不導体材料にて構成されているものとする。

【0034】

本実施例において、カソードを構成する電極13は、処理槽11の底面を構成、又は、当該底面に近接、若しくは当接して構成される平板状に形成されており、例えばチタン、ステンレス、鉄などの導電体から構成されている。

【0035】

アノードを構成する電極12は、網状又は複数の線条を組み合わせて上面に開口を有する通水可能な容器状に構成された電極部12Aと、当該電極部12A内に収容された鉄廃材などの鉄材料15とから構成される。本実施例における電極部12Aは、上方に開口する断面略コ字状に形成され、底壁12Bは、処理槽11の底面を構成する電極13と所定の間隔を存して当該電極13と対向して処理槽11内に配設される。

【0036】

電極13と最も近接する底壁12Bは、例えば硬質合成樹脂にて構成される不導体16を網状又は複数の線条を組み合わせることにより構成される。また、両側壁12Cは、不溶性の導電性材料を網状又は複数の線条を組み合わせることにより構成され、処理槽11の内壁に当接して構成される。

【0037】

そして、電極部12A内に収容される鉄材料15は、電極部12Aの両側壁12Cに当接することにより導通可能に収容されている。尚、鉄材料15は、鉄、若しくは、鉄を被覆した導電体であれば、鉄廃材に限定されることなく、本電解処理装置5にて処理された後の濃縮汚泥を溶融処理したものを用いることも可能である。

【0038】

また、本実施例では、上述した如き処理槽11の流入口は、電極12の上側、例えば、処理槽11の天面に設けられるものとし、流出口は、電極12と電極13の間に位置する側壁に設けられるものとする。

【0039】

尚、電極12、13の配置は、処理槽11の上下に限定されるものではなく、例えば図3及び図4に示す如く処理槽11の側壁に沿って縦方向に配置しても良い。図3における電解処理装置5の各電極は、網状又は複数の線条を組み合わせて通水可能な容器状に構成された電極部42Aを備え、アノードを構成する電極42と、カソードを構成する電極13を、処理槽11に対し、縦方向に対向させて、且つ、所定の間隔を存して配置される。

【0040】

そして、電極部42A内には、鉄廃材などの鉄材料15が収容されると共に、少なくとも何れか一面を開放可能とする箱状に形成され、電極13と最も離れて対向する面42B及び底面42Cは、不溶性の導電性材料を通水可能な構成、例えば、網状又は複数の線条を組み合わせることにより構成される。また、電極13と最も近接する対向面42D及び当該対向面42Dと面42B間に位置する各側面は、例えば硬質合成樹脂にて構成される不導体16を網状又は複数の線条を組み合わせることにより構成される。

【0041】

尚、この場合には、図3の実線矢印にて示すように、被処理水を電極42側から電極13側へと流通する方向に流入させることにより、被処理水を効果的に電解処理することが可能となる。

【0042】

また、図3では、カソードを構成する電極13を板状の電極により構成しているが、図4に示すように、カソードを構成する電極43を、アノードを構成する電極42と同様の構成としても良いものとする。尚、この場合において、電極42と、電極43とが相対向し、近接するする面は、いずれも不導体にて構成されるものとし、これら電極42、43間が最も離れて対向する面及び底面は、板状の不溶性の導電性材料、又は、不溶性の導電性材料を網状又は複数の線条を組み合わせることにより構成される。係る場合には、極性を切り替えて使用することが可能となる。

【0043】

次に、ろ過装置6の詳細な構造について、図5及び図6を参照して説明する。図5はろ過装置6の概略断面図、図6は微孔性薄膜24の部分切欠斜視図を示している。ろ過装置6は、電解処理装置5にて処理された後の脱離液を貯溜するろ過処理槽22と、このろ過処理槽22内に複数配設された微孔性薄膜24と、当該微孔性薄膜24により分離された脱離液(返流水)を吸引するための図示しない吸引ポンプと、ろ過処理槽22の下部に設けられたブロワー28とを備えている。

【0044】

微孔性薄膜24は、図6に示す如く前後面を形成する膜体30、30と、これら膜体30の周囲を囲繞する枠体33とから構成されている。この膜体30、30の内部には、スペーサー32、32及び支持体34が形成されている。また、枠体33の上部には、膜体30、30間と連通すると共に、前記吸引ポンプに接続するための集水出口36が形成されている。

【0045】

ここで、前記膜体30は、所定の径以下の微孔を形成した膜部材であり、脱離液中に含まれる微粒子を通さずに水分のみを透過可能とする。これにより、脱離液中の微粒子(本実施例では、リン酸鉄)は、膜体30により分離され、膜体30内に吸引された水分のみが微孔性薄膜24の上部に形成された集水出口36を介して外部に排出される。

【0046】

また、ろ過処理槽22の下部に設けられたブロワー28は、ろ過処理槽22内に気泡を供給するものである。この気泡は、旋回流となり、微孔性薄膜24の表面に付着した微粒子をエアレーション洗浄する。これにより、微孔性薄膜24をエアレーション洗浄しながら、脱離液中の水分のみを吸引し、膜体30を通過させるので、膜体30の微孔の閉塞を抑制しながら、安定した排水を行うことが可能となる。

【0047】

尚、吸引ポンプの他端は、前述した如き返送配管7の一端に接続され、これによって、ろ過装置6にて固液分離された後の脱離液は、返流水として水処理手段2の前段に返送される。

【0048】

以上の構成により、上述した如く水処理手段2にて下水の各種水処理工程が実行されることで、当該水処理手段2から排出された余剰汚泥の処理について詳述する。水処理手段2から排出される余剰汚泥は、含水率が97〜98%と多くの水分を含有している。また、下水中には、少なくともリン化合物が含有されていると共に、当該リンは、揮発性物質ではないことから、余剰汚泥には、多くのリン化合物が含有されている。本実施例の下水処理施設1において排出される余剰汚泥は、上記水処理手段2による処理前の下水中のリン化合物の総リン濃度が約5.0mg/lであったのに対し、リン化合物の総リン濃度が約85.8mg/l程度にまで高濃度に濃縮されている。

【0049】

係る余剰汚泥は、先ず初めに、汚泥処理システム3を構成する濃縮・脱水機4において濃縮・脱水処理が行われる。ここで、濃縮・脱水処理され含水率が大きく低減されることで濃縮された汚泥は、脱水汚泥として焼却装置8によって、焼却処分される。尚、当該焼却処分された後の汚泥は、多くの固形状のリン化合物が含有されており、セメント材料などに用いることが可能である。

【0050】

一方、濃縮・脱水機4により脱離された脱離液には、高濃度のリン酸イオンが溶解されている。尚、当該濃縮・脱水機4において遠心分離により脱離された脱離液のリン化合物の総リン濃度は、約39.7mg/l程度にまでリン化合物が濃縮されている。尚、当該濃縮・脱水機4において脱水処理が行われるものは、余剰汚泥に限定されるものではなく、水処理手段2による水処理工程において、排出される他の汚泥、例えば、初沈汚泥であっても良いものとする。当該初沈汚泥は、全体のリン化合物の総リン濃度は、約43.6mg/l程度であるが、重力による沈殿分離されることで、上澄みに相当する脱離液のリン化合物の総リン濃度は、約5.4mg/l程度にまでリン化合物が低減されている。また、この他にも、他処理場から受け入れた余剰汚泥でも良いものとする。

【0051】

尚、遠心分離により余剰汚泥から脱離された脱離液と、沈殿分離により初沈汚泥から脱離された脱離液は、混合された状態で、後段の電解処理装置5に搬送される。実施例における余剰汚泥から脱離された脱離液は、約3000m3/日であり、初沈汚泥から脱離された脱離液は、約3600m3/日である。更に、洗浄液等が混合された脱離液は、リン化合物の総リン濃度が約16.2mg/lとされる。

【0052】

そして、上述の如く余剰汚泥、又は、初沈汚泥、若しくはその両方から脱離された脱離液は、電解処理装置5の処理槽11に搬送される。電解処理装置5では脱離液の電気化学的手法としての電解処理が行われる。この電解処理では、前記制御装置により電源14の通電制御が行われ、アノードを構成する電極12の電極部12Aは、導電性材料にて構成されていると共に、当該電極部12Aに当接した状態で鉄材料15が導通可能に収容されているので、当該鉄材料15より鉄(II)イオンが脱離液中に溶出して、脱離液中において鉄(III)イオンにまで酸化される。

【0053】

生成された鉄(III)イオンは、反応Aに示す如く脱リン反応により、脱離液中のリン化合物としてのリン酸イオンと凝集沈殿し、水に難溶性のリン酸鉄を生成する。

反応A Fe3++PO43-→FePO4↓

これにより、脱離液中に含有されたリン化合物としてのリン酸イオンをリン酸鉄として沈殿処理することができる。

【0054】

本実施例では、アノードを構成する電極12は、容器状に形成された電極部12Aと当該電極部12A内に収容された鉄材料15とから構成されており、当該電極部12Aの底壁12Bは、処理槽11の底面を構成すると共にカソードを構成する電極13と所定の間隔を存して対向して配設されると共に、当該底壁12Bは、不導体にて形成されている。そのため、電極部12Aのカソードを構成する電極13と最も近接する部分、即ち底壁12Bが不導体とされていることから、電極部12A内に収容される鉄材料15への導通効率が向上される。これにより、効率的に鉄(II)イオンを脱離液中に溶解させることが可能となり、電解効率の向上を図ることができ、脱離液中のリン酸イオンの処理効率の向上を実現することができる。

【0055】

また、当該処理槽11に脱離液が流入するための流入口は、上述したように、アノードを構成する電極12の上側、本実施例では、処理槽11の天面に設けられると共に、流出口は、アノードを構成する電極12とカソードを構成する電極13との間に位置する側壁に設けられていることから、脱離液をアノードを構成する電極12からカソードを構成する電極13に向けて通水することが可能となり、脱離液中に溶出された鉄イオン、実際には、溶出され、酸化された後の鉄(III)イオンと脱離液中のリン化合物としてのリン酸イオンとの接触効率を高めることができ、十分に反応させることが可能となる。

【0056】

これにより、格別に撹拌手段や混合槽等を設けることなく、脱離液中のリン酸イオンと溶出された鉄(III)イオンとを化学反応させることが可能となり、リン化合物の回収効率の向上を図ることが可能となる。

【0057】

尚、当該電解処理では、脱離液中のリン酸イオンが鉄(III)イオンと反応し、リン酸鉄を生成することにより、脱離液中に溶出される鉄イオンが消費される。電解処理が継続して行われることにより、アノードを構成する電極12の電極部12A内に収容される鉄材料15は消耗されることとなる。この場合には、随時、鉄材料15を電極部12A内に補充することによって、継続して脱離液中に鉄(II)イオンを溶出することが可能となる。

【0058】

特に、鉄材料15は、容器状の電極部12Aの内部に収容され、電極部12Aと導通可能とされることで、アノードを構成する電極12の一部を構成することから、電極部12Aの内部に収容可能であれば、形状を問わない構成とすることができ、汎用性を高めることができる。そのため、例えば、後述する如くろ過装置6にて沈殿分離された後の鉄を含む汚泥、即ちリン酸鉄を焼却処理し、鉄塊としたものを再度、鉄材料として用いることが可能となり、鉄の循環利用が可能となる。これにより、ランニングコストの低減を図ることが可能となる。

【0059】

また、本実施例では、アノードを構成する電極12として容器状の電極部12Aと鉄材料15により構成されているが、電極部12Aに収容されるものは、鉄材料15に限定されるものではなく、例えばアルミニウム材料など、電解によって溶出される金属イオンと、脱離液中のリン酸イオンが水に難溶性の沈殿物を生成する金属材料であれば、当該材料であっても良いものとする。

【0060】

電解処理装置5にて処理された後の脱離液及び沈殿物をろ過装置6のろ過処理槽22に搬送し、ろ過処理槽22内に、貯溜する。尚、本実施例では、電解処理装置5の処理槽11とろ過装置6のろ過処理槽22は、別槽にて構成しているが、同一槽により構成しても良いものとする。これにより、システムのコンパクト化を図ることが可能となる。

【0061】

ろ過処理槽22内において図示しない制御装置により前記ブロワー28及び吸引ポンプが運転されると、ろ過処理槽22内の脱離液中の水分のみが微孔性薄膜24の膜体30内にろ過される。このとき、脱離液中に含まれる水に難溶性のリン酸鉄は、膜体30の表面に付着する。

【0062】

微孔性薄膜24の膜体30内に吸引された脱離液は、膜体30を通過することで、リン酸鉄と分離され、その後、スペーサー32及び支持体34を経て集水出口36に到達し、前記吸引ポンプにより返送配管7を介して返流水として水処理手段2の前段に返送される。この返流水は、電解処理装置5においてリン化合物、具体的にはリン酸イオンの処理が行われた後のものであるため、電解処理装置5における処理前のリン化合物の総リン濃度が16.2mg/l程度であったのに対し、処理後のリン化合物の総リン濃度は1.6mg/l程度にまで低減されている。尚、当該リン濃度は、下水として水処理手段2に搬送されるリン濃度(5.0mg/l程度)よりも低い。

【0063】

そのため、余剰汚泥に含まれていた水分を効果的にリン化合物が除去された状態で、下水の水処理工程の前段に返送することが可能となるため、水処理手段2の処理工程への負荷を軽減することが可能となる。これにより、余剰汚泥が多量に排出された場合であっても、基準値を超えた水が河川等の環境に排出されるおそれを回避することが可能となる。

【0064】

また、電解処理装置5において、処理された脱離液は、pHを低下させる不都合が生じないことから、ろ過装置6において沈殿物であるリン酸鉄と分離した後、格別にpHを調整することなく、返流水として水処理手段2の前段に返送することが可能となる。そのため、格別にpH調整手段を設ける必要がなくなり、水酸化ナトリウムなどのpH調整剤等の管理負担を回避することが可能となる。

【0065】

他方、微孔性薄膜24の表面に付着したリン酸鉄はブロワー28から発生する気泡によってエアレーション洗浄され、微孔性薄膜24から剥離され、ろ過処理槽22内を浮遊し、ろ過処理槽22内下部に沈積する。当該沈積したリン酸鉄を回収することにより、容易に純度の高いリン化合物を得ることができる。

【0066】

特に、上述したように電解処理装置5にて、リン酸イオンと、溶出された鉄イオン、実際には、溶出された後酸化された鉄(III)イオンとの反応によって生成されるリン酸鉄は、高分子凝集剤等を使用しない場合であっても、比較的比重の大きなフロックを形成することができ、脱離液との分離性能が高い。そのため、回収されるリン酸鉄のモル濃度を例えば80%程度にまで上昇させることが可能となり、濃縮された汚泥中にリン酸鉄以外の物質が含有する率を極力少なくすることができ、汚泥量の増加を抑制することが可能となる。

【0067】

また、リン酸鉄を高純度にて分離することが可能となることから、リン含有率の高いリン酸鉄として、肥料又は肥料原料として供給することが可能となる。そのため、余剰汚泥から分離された脱離液に含まれるリン化合物の再利用価値を高めることができ、高効率にて再資源化を図ることが可能となる。

【0068】

尚、本実施例では、ろ過装置6は、微孔性薄膜24を備えているものであるが、上述したように電解処理装置5において生成されたリン酸鉄は、脱離液との分離性能が高いことから、一般的な沈殿分離又は膜分離によっても、リン酸鉄を脱離液から分離することが可能である。

【0069】

また、本実施例では、水処理手段2の前段に返送されるすべての返流水、即ち、遠心分離により余剰汚泥から脱離された脱離液と、沈殿分離により初沈汚泥から脱離された脱離液、更には、焼却装置8等から排出される洗浄液等のすべてを電解処理装置5に搬送し、脱離液の電気化学的手法としての電解処理が行われているが、これに限定されるものではなく、例えば、図7に示す如く電解処理装置(電解処理手段)5は、脱離液の一部を電気化学的手法により処理(電解処理)すると共に、残余の前記脱離液を電解処理装置5を介することなく下水の処理工程の前段に返送する分流配管(第2の返送手段)9を設け、これによって、一部の脱離液のみを電解処理装置5において電解処理し、全体として下水の処理工程の前段に返送される返送水のリン濃度を低減させても良いものとする。

【0070】

この場合、電解処理装置5に搬送された脱離液の電解処理では、電解強度を前記電解強度よりも増加させて行うことで、下水の水処理工程の前段に返送される全体のリン濃度を低減することが可能となる。

【0071】

例えば、電解強度は、脱離液の全体量を処理する電解強度をEとし、該脱離液の全体量に対する電解処理装置5に搬送された脱離液の量の割合(1/a)である場合、当該割合(1/a)の逆数に乗じて得られる値(E×a)とする。これによって、電解処理装置5を構成する処理槽11の容積を小さくしながら、下水の水処理工程の前段に返送される全体のリン濃度を上記実施例と同様に低減することが可能となる。従って、施設全体に要する敷設面積を縮小化することが可能となる。尚、aは、2〜4が好ましい。

【0072】

また、これ以外にも、例えば、図8に示す如く高濃度のリン化合物を含んでいる脱離液、例えば、余剰汚泥から分離された脱離液のみを電解処理し、初沈汚泥から分離された脱離液については、余剰汚泥からの脱離液に比してリン化合物の濃度が高くないため、そのまま返流水として水処理手段2の前段に返送しても良いものとする。この場合も、図7に示す如く、分流配管を設け、高濃度のリン化合物を含んでいる脱離液の一部のみを電解処理した後に、残りの脱離液と混合し、全体として下水の処理工程の前段に返送しても良い。

【0073】

これにより、比較的小型の電解処理装置5であっても、余剰汚泥から分離された脱離液の電解処理を実行することが可能となり、コストの低減を図ることができると共に、水処理手段2への処理負荷を軽減することが可能となる。

【図面の簡単な説明】

【0074】

【図1】本実施例としての下水処理施設の概要説明図である。

【図2】電解処理装置の概要説明図である。

【図3】他の実施例としての電解処理装置の概要説明図である。

【図4】他の実施例としての電解処理装置の概要説明図である。

【図5】ろ過装置の概略断面図である。

【図6】微孔性薄膜の部分切欠斜視図である。

【図7】他の実施例としての下水処理施設の概要説明図である。

【図8】他の実施例としての下水処理施設の概要説明図である。

【符号の説明】

【0075】

1 下水処理施設

2 水処理手段

3 汚泥処理システム

4 濃縮・脱水機

5 電解処理装置

6 ろ過装置

7 返送配管

10 処理室

11 処理槽

12、42 電極(アノード)

12A 電極部

12B 底壁

12C 側壁

13、43 電極(カソード)

14 電源

15 鉄材料

16 不導体

22 ろ過処理槽

24 微孔性薄膜

28 ブロワー

30 膜体

【技術分野】

【0001】

本発明は、例えば下水処理場などにおいて、排出される余剰汚泥から分離されたリン化合物を含む脱離液を処理する下水処理施設に関するものである。

【背景技術】

【0002】

従来より、下水処理施設では、一定濃度のリンを含む被処理水を沈殿、生物処理などの工程を経て所定の基準値を満たした処理水として、河川等の環境に排出していた。一般に下水処理施設における処理前の被処理水中には、リン化合物が3ppm程度含まれる。しかし、被処理水に含まれるリンは、揮発性物質ではないことから、上記各処理工程にて処理された際に、余剰汚泥のかたちで外部に排出される。

【0003】

一般に余剰汚泥は、含水率が97〜98%程度であり、脱水処理をした後、固形分は濃縮汚泥として焼却処分される。他方、脱水処理により生じる脱離液には、余剰汚泥に含まれるリン化合物が例えばリン酸イオンのかたちで含まれている。このリン酸イオンは、数十ppmから100ppm程度含まれているが、返流水として処理前の被処理水に合流されていた。

【0004】

しかしながら、下水処理施設において生成される余剰汚泥は、日々の生成量が一定ではなく、著しく多い場合と、少ない場合とがあり、一定しない。そのため、排出される余剰汚泥の処理により返流水として下水処理施設に多くのリン化合物が返流される。そのため、不定期に排出されるリン化合物を含む返流水により下水処理施設の負荷が増大することとなり、処理能力を超えるリン化合物が被処理水に含まれる場合には、基準値を超えた処理水が河川等の環境に排出されるおそれがある。

【0005】

また、上記システムでは、リン化合物は、濃縮汚泥として焼却処分される以外には、当該系から排出されないこととなり、効率的に、且つ、有効にリン化合物を当該系から排出、取り出すことが望ましい。

【0006】

そこで、下水処理施設の負荷を増大させることなく、余剰汚泥から分離された脱離液中のリン化合物を処理する方法として、リン化合物を含む被処理水中に無機凝集剤や高分子凝集剤を添加し、リン化合物のみならず被処理水中の他の懸濁物質をもフロック化して、沈殿処理を行う方法が用いられている。この場合には、沈殿処理を行った後の被処理水は、強酸性の無機凝集剤を使用することから、pHが低下しているため、上述したように返流水として下水処理施設の上流側に返送する場合には、水酸化ナトリウムなどのpH調整剤を用いて、被処理水のpHを5〜6程度に調整しなければならないという不都合があった。また、この場合には、凝集剤を多量に用いることとなるため、ランニングコストの高騰を招くと共に、沈殿処理により回収された汚泥量が増加してしまう不都合がある。特に、凝集剤により沈殿処理された汚泥には、リン化合物以外の物質も含まれていることから、肥料又は肥料原料として再利用するためには、再度リン化合物を抽出するための処理を行わなければならず、コストの増大を招く問題があった。

【0007】

そこで、晶析方法を利用したリンの回収方法が提案されている。このリン晶析法では、アルカリ性側の領域で、例えば、被処理水中のリン酸イオンと、アンモニウムイオンと、マグネシウムイオンとを晶析反応により処理し、リン酸アンモニウムマグネシウム6水塩(Magnesium Ammonium Phosphate:MAP)として粒状物の状態で回収する。一般に、窒素、リンを含むMAPは、肥料として有効利用される(特許文献1参照。)。

【0008】

また、この他にも、リン化合物を含む被処理水中にカルシウム種晶を添加して、ヒドロキシアパタイトを析出させ、これによって、被処理水中のリン化合物を回収する方法がある。

【特許文献1】特開2003−39081号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した如きMAPやヒドロキシアパタイトを生成させることによるリン化合物の回収方法では、生成されるフロックが小さいことから、容易に分離が困難である。更に、晶析を進めて分離しやすい大きさの粒状にするには、時間がかかるという課題がある。

【0010】

また、無機凝集剤を使用してリン化合物を回収する場合は、pHが著しく低下する。そのため、格別に中和システムを構築する必要があり、当該強アルカリ物質を管理等の煩雑な作業が必須となる。また、無機凝集剤により生成されたフロックは小さく、分離性が悪いため、更に高分子凝集剤でフロック同士を架橋して、分離性を上げる必要がある。この高分子凝集剤により、凝集沈殿処理された汚泥は、嵩が増大し、汚泥処理が大変になる。更に、高分子凝集剤等は、不純物を多く含むため、リン含有率が低下し、再利用する際には、格別に凝集剤等を取り除く作業が必要となる。

【0011】

そこで、本発明は、従来の技術的課題を解決するためになされたものであり、下水の処理工程に負荷をかけることなく、余剰汚泥から分離されたリン化合物を含む被処理水を処理することができると共に、当該処理系からリン含有率の高く、再利用価値の高い濃縮汚泥として取り出すことができる下水処理施設を提供する。

【課題を解決するための手段】

【0012】

本発明の下水処理施設は、少なくともリン化合物を含む下水を処理するものであって、下水の処理工程において排出されるリン化合物を含む汚泥を脱水処理する脱水手段と、脱水手段にて分離された脱離液を電気化学的手法により処理する電解処理手段と、電解処理手段にて処理された後の脱離液を返流水として下水の処理工程の前段に返送する返送手段とを備え、電解処理手段は、脱離液に少なくとも一部が浸漬された一対の電解用電極を備え、少なくともアノードを構成する電解用電極は、鉄材料を含むことを特徴とする。

【0013】

請求項2の発明の下水処理施設は、上記発明において、アノードを構成する電解用電極は、通水可能な容器状の電極部と、当該電極部の内部に収容され、該電極部と導通可能とされる鉄材料とから構成されることを特徴とする。

【0014】

請求項3の発明の下水処理施設は、上記発明において、電極部のカソードを構成する他方の電解用電極と近接する部分は、不導体にて構成されることを特徴とする。

【0015】

請求項4の発明の下水処理施設は、上記請求項2又は請求項3の発明において、脱離液は、アノードを構成する電解用電極からカソードを構成する電解用電極に向けて通水されることを特徴とする。

【0016】

請求項5の発明の下水処理施設は、上記各発明において、電解処理手段にて処理された後の脱離液を膜分離処理することを特徴とする。

【発明の効果】

【0017】

本発明の下水処理施設によれば、少なくともリン化合物を含む下水を処理するものであって、下水の処理工程において排出される前記リン化合物を含む汚泥を脱水処理する脱水手段と、脱水手段にて分離された脱離液を電気化学的手法により処理する電解処理手段と、電解処理手段にて処理された後の脱離液を返流水として下水の処理工程の前段に返送する返送手段とを備え、電解処理手段は、脱離液に少なくとも一部が浸漬された一対の電解用電極を備え、少なくともアノードを構成する電解用電極は、鉄材料を含むので、余剰汚泥から分離された脱離液中に含まれるリン化合物としてのリン酸イオンを、電解処理手段によって、アノードを構成する電解用電極から脱離液中に鉄(II)イオンが溶出され、脱離液中で鉄(III)イオンにまで酸化された鉄(III)イオンと化学的に反応させ、リン酸鉄として沈殿処理することができるようになる。

【0018】

係るリン化合物の処理方法では、脱離液のpHを低下させる不都合が生じないことから、格別に処理後の脱離液、即ち返流水のpHを調整する手段を設ける必要がなくなり、pH調整剤等の管理負担を回避することが可能となる。

【0019】

特に、リン酸イオンと、溶出された鉄イオンとの反応によって生成される鉄電解によるリン酸鉄は、高分子凝集剤等を使用しない場合であっても脱離液との分離性能が高いことから、一般的な沈殿分離又は膜分離によって、濃縮することが可能となる。そのため、濃縮された汚泥中のリン酸鉄以外の物質の含有する率を極力少なくすることが可能となり、汚泥量の増加を抑制することが可能となる。また、リン酸鉄を高純度にて分離することが可能となることから、肥料又は肥料原料としての再利用価値を高めることができ、高効率にて再資源化を図ることが可能となる。

【0020】

また、電解処理手段にて処理された後の脱離液は、リン化合物を含む沈殿物が除去された状態で、返流水として下水の処理工程の前段に返送されるため、脱離液中に多量のリン化合物が含まれる場合であっても、下水の処理工程に返送された際に、当該処理工程への負荷を軽減することが可能となる。これにより、余剰汚泥として汚泥が多量に排出された場合であっても、基準値を超える処理後の水が河川等の環境に排出されるおそれを回避することが可能となる。

【0021】

請求項2の発明によれば、上記発明において、アノードを構成する電解用電極は、通水可能な容器状の電極部と、当該電極部の内部に収容され、該電極部と導通可能とされる鉄材料とから構成されるので、溶解することで消耗される鉄材料を容易に補充することが可能となる。

【0022】

特に、鉄材料は、容器状の電極部の内部に収容され、電極部と導通可能とされることで、アノードを構成する電解用電極の一部を構成することから、電極部の内部に収容可能であれば、形状を問わない構成とすることができ、汎用性を高めることができる。そのため、例えば、沈殿処理された後の鉄を含む汚泥が溶融処理により鉄塊とされたものを再度、鉄材料として用いることが可能となり、鉄の循環利用が可能となる。これにより、ランニングコストの低減を図ることが可能となる。

【0023】

請求項3の発明によれば、上記発明において、電極部のカソードを構成する他方の電解用電極と近接する部分は、不導体にて構成されることにより、電極部内に収容される鉄材料への導通効率が向上され、これにより、効率的に鉄イオンを脱離液中に溶解させることが可能となる。これにより、電解効率の向上を図ることができ、処理効率の向上を実現することができる。

【0024】

請求項4の発明によれば、上記請求項2又は請求項3の発明において、脱離液は、アノードを構成する電解用電極からカソードを構成する電解用電極に向けて通水されることにより、脱離液中に溶出された鉄イオンと脱離液中のリン化合物としてのリン酸イオンとの接触効率を高めることができ、十分に反応させることが可能となる。

【0025】

これにより、格別に撹拌手段や混合槽等を設けることなく、脱離液中のリン酸イオンと溶出された鉄イオンとを化学反応させることが可能となり、リン化合物の回収効率の向上を図ることが可能となる。

【0026】

請求項5の発明によれば、上記各発明において、電解処理手段にて処理された後の脱離液を膜分離処理することにより、脱離液に含まれる水分を効果的にリン化合物が除去された状態で、返送水として下水の処理工程の全体に返送することが可能となる。

【0027】

特に、膜分離処理により脱離液をリン化合物と分離するため、電解処理を行う処理槽と、ろ過処理を行う処理槽とを別途設ける必要がなくなり、システム全体のコンパクト化を図ることが可能となる。

【発明を実施するための最良の形態】

【0028】

次に、図面に基づいて本発明の実施形態を詳述する。図1は本発明のリン化合物を含む被処理水としての下水(被処理水)の処理を行う下水処理施設1の概要を示す説明図である。本実施例における下水処理施設1は、各家庭や工場などから排出される汚水や降雨時の雨水(以下、この汚水と雨水とをあわせて「下水」と称するが、汚水のみであっても同様の効果を奏するものとする。)を処理する施設である。本実施例において用いられる下水処理施設1は、例えば、約100,000m3/日の処理能力を有するものであり、処理対象である下水には、汚水が含まれていることから少なくともリン化合物が含有されているものとする。尚、本実施例において用いられる被処理水中のリン化合物の総リン濃度は、約5.0mg/lであり、約500kg/日が処理の対象とされる。

【0029】

当該下水処理施設1は、電解用電極を備えた電解処理装置や、生物学的処理を行う活性汚泥槽や沈殿槽、更には、曝気槽、塩素接触槽等の各種の浄化手段により構成される水処理手段2と、当該水処理手段2から排出される余剰汚泥等を処理する汚泥処理システム3を備えている。

【0030】

水処理手段2は、当該水処理手段2を被処理水としての下水が通過することにより、複数の下水道管を介して収集された下水の各種水処理工程が実行される。そして、水処理工程を経た処理水は、一定の水質基準を満たした状態で河川や海などの公共水域に放流される。公共水域に放流される処理水中のリン化合物の総リン濃度は、約1.0mg/l程度にまで低減されている。

【0031】

一般に、リンは、揮発性物質ではないことから、窒素などとは異なり、無害なガスの状態で環境中に放出することができない。そのため、被処理水中に含まれていたリン化合物は、上記水処理手段2において被処理水としての下水が浄化処理されることにより、余剰汚泥として被処理水から分離される。

【0032】

汚泥処理システム3は、余剰汚泥等の濃縮・脱水処理する濃縮・脱水機4と、濃縮・脱水機4により脱水処理された脱水汚泥を焼却処分する焼却装置8と、濃縮・脱水機4により脱離された脱離液を電気化学的に処理する電解処理装置5と、当該電解処理装置5にて処理された後の脱離液を固液分離するろ過装置6と、ろ過装置6にて分離された脱離液を返流水として前記水処理手段2の前段に返送する返送配管7とを備えている。

【0033】

ここで、電解処理装置5の詳細な構成について図2を参照して説明する。図2は電解処理装置5の概略説明図である。電解処理装置5は、内部に図示しない排水の流入口と流出口を有する処理室10を構成する処理槽11と、該処理室10に設けられる一対の電極12、13と、該電極12、13に通電するための電源14及び該電源14を制御するための図示しない制御装置などから構成されている。尚、処理槽11は、不導体材料にて構成されているものとする。

【0034】

本実施例において、カソードを構成する電極13は、処理槽11の底面を構成、又は、当該底面に近接、若しくは当接して構成される平板状に形成されており、例えばチタン、ステンレス、鉄などの導電体から構成されている。

【0035】

アノードを構成する電極12は、網状又は複数の線条を組み合わせて上面に開口を有する通水可能な容器状に構成された電極部12Aと、当該電極部12A内に収容された鉄廃材などの鉄材料15とから構成される。本実施例における電極部12Aは、上方に開口する断面略コ字状に形成され、底壁12Bは、処理槽11の底面を構成する電極13と所定の間隔を存して当該電極13と対向して処理槽11内に配設される。

【0036】

電極13と最も近接する底壁12Bは、例えば硬質合成樹脂にて構成される不導体16を網状又は複数の線条を組み合わせることにより構成される。また、両側壁12Cは、不溶性の導電性材料を網状又は複数の線条を組み合わせることにより構成され、処理槽11の内壁に当接して構成される。

【0037】

そして、電極部12A内に収容される鉄材料15は、電極部12Aの両側壁12Cに当接することにより導通可能に収容されている。尚、鉄材料15は、鉄、若しくは、鉄を被覆した導電体であれば、鉄廃材に限定されることなく、本電解処理装置5にて処理された後の濃縮汚泥を溶融処理したものを用いることも可能である。

【0038】

また、本実施例では、上述した如き処理槽11の流入口は、電極12の上側、例えば、処理槽11の天面に設けられるものとし、流出口は、電極12と電極13の間に位置する側壁に設けられるものとする。

【0039】

尚、電極12、13の配置は、処理槽11の上下に限定されるものではなく、例えば図3及び図4に示す如く処理槽11の側壁に沿って縦方向に配置しても良い。図3における電解処理装置5の各電極は、網状又は複数の線条を組み合わせて通水可能な容器状に構成された電極部42Aを備え、アノードを構成する電極42と、カソードを構成する電極13を、処理槽11に対し、縦方向に対向させて、且つ、所定の間隔を存して配置される。

【0040】

そして、電極部42A内には、鉄廃材などの鉄材料15が収容されると共に、少なくとも何れか一面を開放可能とする箱状に形成され、電極13と最も離れて対向する面42B及び底面42Cは、不溶性の導電性材料を通水可能な構成、例えば、網状又は複数の線条を組み合わせることにより構成される。また、電極13と最も近接する対向面42D及び当該対向面42Dと面42B間に位置する各側面は、例えば硬質合成樹脂にて構成される不導体16を網状又は複数の線条を組み合わせることにより構成される。

【0041】

尚、この場合には、図3の実線矢印にて示すように、被処理水を電極42側から電極13側へと流通する方向に流入させることにより、被処理水を効果的に電解処理することが可能となる。

【0042】

また、図3では、カソードを構成する電極13を板状の電極により構成しているが、図4に示すように、カソードを構成する電極43を、アノードを構成する電極42と同様の構成としても良いものとする。尚、この場合において、電極42と、電極43とが相対向し、近接するする面は、いずれも不導体にて構成されるものとし、これら電極42、43間が最も離れて対向する面及び底面は、板状の不溶性の導電性材料、又は、不溶性の導電性材料を網状又は複数の線条を組み合わせることにより構成される。係る場合には、極性を切り替えて使用することが可能となる。

【0043】

次に、ろ過装置6の詳細な構造について、図5及び図6を参照して説明する。図5はろ過装置6の概略断面図、図6は微孔性薄膜24の部分切欠斜視図を示している。ろ過装置6は、電解処理装置5にて処理された後の脱離液を貯溜するろ過処理槽22と、このろ過処理槽22内に複数配設された微孔性薄膜24と、当該微孔性薄膜24により分離された脱離液(返流水)を吸引するための図示しない吸引ポンプと、ろ過処理槽22の下部に設けられたブロワー28とを備えている。

【0044】

微孔性薄膜24は、図6に示す如く前後面を形成する膜体30、30と、これら膜体30の周囲を囲繞する枠体33とから構成されている。この膜体30、30の内部には、スペーサー32、32及び支持体34が形成されている。また、枠体33の上部には、膜体30、30間と連通すると共に、前記吸引ポンプに接続するための集水出口36が形成されている。

【0045】

ここで、前記膜体30は、所定の径以下の微孔を形成した膜部材であり、脱離液中に含まれる微粒子を通さずに水分のみを透過可能とする。これにより、脱離液中の微粒子(本実施例では、リン酸鉄)は、膜体30により分離され、膜体30内に吸引された水分のみが微孔性薄膜24の上部に形成された集水出口36を介して外部に排出される。

【0046】

また、ろ過処理槽22の下部に設けられたブロワー28は、ろ過処理槽22内に気泡を供給するものである。この気泡は、旋回流となり、微孔性薄膜24の表面に付着した微粒子をエアレーション洗浄する。これにより、微孔性薄膜24をエアレーション洗浄しながら、脱離液中の水分のみを吸引し、膜体30を通過させるので、膜体30の微孔の閉塞を抑制しながら、安定した排水を行うことが可能となる。

【0047】

尚、吸引ポンプの他端は、前述した如き返送配管7の一端に接続され、これによって、ろ過装置6にて固液分離された後の脱離液は、返流水として水処理手段2の前段に返送される。

【0048】

以上の構成により、上述した如く水処理手段2にて下水の各種水処理工程が実行されることで、当該水処理手段2から排出された余剰汚泥の処理について詳述する。水処理手段2から排出される余剰汚泥は、含水率が97〜98%と多くの水分を含有している。また、下水中には、少なくともリン化合物が含有されていると共に、当該リンは、揮発性物質ではないことから、余剰汚泥には、多くのリン化合物が含有されている。本実施例の下水処理施設1において排出される余剰汚泥は、上記水処理手段2による処理前の下水中のリン化合物の総リン濃度が約5.0mg/lであったのに対し、リン化合物の総リン濃度が約85.8mg/l程度にまで高濃度に濃縮されている。

【0049】

係る余剰汚泥は、先ず初めに、汚泥処理システム3を構成する濃縮・脱水機4において濃縮・脱水処理が行われる。ここで、濃縮・脱水処理され含水率が大きく低減されることで濃縮された汚泥は、脱水汚泥として焼却装置8によって、焼却処分される。尚、当該焼却処分された後の汚泥は、多くの固形状のリン化合物が含有されており、セメント材料などに用いることが可能である。

【0050】

一方、濃縮・脱水機4により脱離された脱離液には、高濃度のリン酸イオンが溶解されている。尚、当該濃縮・脱水機4において遠心分離により脱離された脱離液のリン化合物の総リン濃度は、約39.7mg/l程度にまでリン化合物が濃縮されている。尚、当該濃縮・脱水機4において脱水処理が行われるものは、余剰汚泥に限定されるものではなく、水処理手段2による水処理工程において、排出される他の汚泥、例えば、初沈汚泥であっても良いものとする。当該初沈汚泥は、全体のリン化合物の総リン濃度は、約43.6mg/l程度であるが、重力による沈殿分離されることで、上澄みに相当する脱離液のリン化合物の総リン濃度は、約5.4mg/l程度にまでリン化合物が低減されている。また、この他にも、他処理場から受け入れた余剰汚泥でも良いものとする。

【0051】

尚、遠心分離により余剰汚泥から脱離された脱離液と、沈殿分離により初沈汚泥から脱離された脱離液は、混合された状態で、後段の電解処理装置5に搬送される。実施例における余剰汚泥から脱離された脱離液は、約3000m3/日であり、初沈汚泥から脱離された脱離液は、約3600m3/日である。更に、洗浄液等が混合された脱離液は、リン化合物の総リン濃度が約16.2mg/lとされる。

【0052】

そして、上述の如く余剰汚泥、又は、初沈汚泥、若しくはその両方から脱離された脱離液は、電解処理装置5の処理槽11に搬送される。電解処理装置5では脱離液の電気化学的手法としての電解処理が行われる。この電解処理では、前記制御装置により電源14の通電制御が行われ、アノードを構成する電極12の電極部12Aは、導電性材料にて構成されていると共に、当該電極部12Aに当接した状態で鉄材料15が導通可能に収容されているので、当該鉄材料15より鉄(II)イオンが脱離液中に溶出して、脱離液中において鉄(III)イオンにまで酸化される。

【0053】

生成された鉄(III)イオンは、反応Aに示す如く脱リン反応により、脱離液中のリン化合物としてのリン酸イオンと凝集沈殿し、水に難溶性のリン酸鉄を生成する。

反応A Fe3++PO43-→FePO4↓

これにより、脱離液中に含有されたリン化合物としてのリン酸イオンをリン酸鉄として沈殿処理することができる。

【0054】

本実施例では、アノードを構成する電極12は、容器状に形成された電極部12Aと当該電極部12A内に収容された鉄材料15とから構成されており、当該電極部12Aの底壁12Bは、処理槽11の底面を構成すると共にカソードを構成する電極13と所定の間隔を存して対向して配設されると共に、当該底壁12Bは、不導体にて形成されている。そのため、電極部12Aのカソードを構成する電極13と最も近接する部分、即ち底壁12Bが不導体とされていることから、電極部12A内に収容される鉄材料15への導通効率が向上される。これにより、効率的に鉄(II)イオンを脱離液中に溶解させることが可能となり、電解効率の向上を図ることができ、脱離液中のリン酸イオンの処理効率の向上を実現することができる。

【0055】

また、当該処理槽11に脱離液が流入するための流入口は、上述したように、アノードを構成する電極12の上側、本実施例では、処理槽11の天面に設けられると共に、流出口は、アノードを構成する電極12とカソードを構成する電極13との間に位置する側壁に設けられていることから、脱離液をアノードを構成する電極12からカソードを構成する電極13に向けて通水することが可能となり、脱離液中に溶出された鉄イオン、実際には、溶出され、酸化された後の鉄(III)イオンと脱離液中のリン化合物としてのリン酸イオンとの接触効率を高めることができ、十分に反応させることが可能となる。

【0056】

これにより、格別に撹拌手段や混合槽等を設けることなく、脱離液中のリン酸イオンと溶出された鉄(III)イオンとを化学反応させることが可能となり、リン化合物の回収効率の向上を図ることが可能となる。

【0057】

尚、当該電解処理では、脱離液中のリン酸イオンが鉄(III)イオンと反応し、リン酸鉄を生成することにより、脱離液中に溶出される鉄イオンが消費される。電解処理が継続して行われることにより、アノードを構成する電極12の電極部12A内に収容される鉄材料15は消耗されることとなる。この場合には、随時、鉄材料15を電極部12A内に補充することによって、継続して脱離液中に鉄(II)イオンを溶出することが可能となる。

【0058】

特に、鉄材料15は、容器状の電極部12Aの内部に収容され、電極部12Aと導通可能とされることで、アノードを構成する電極12の一部を構成することから、電極部12Aの内部に収容可能であれば、形状を問わない構成とすることができ、汎用性を高めることができる。そのため、例えば、後述する如くろ過装置6にて沈殿分離された後の鉄を含む汚泥、即ちリン酸鉄を焼却処理し、鉄塊としたものを再度、鉄材料として用いることが可能となり、鉄の循環利用が可能となる。これにより、ランニングコストの低減を図ることが可能となる。

【0059】

また、本実施例では、アノードを構成する電極12として容器状の電極部12Aと鉄材料15により構成されているが、電極部12Aに収容されるものは、鉄材料15に限定されるものではなく、例えばアルミニウム材料など、電解によって溶出される金属イオンと、脱離液中のリン酸イオンが水に難溶性の沈殿物を生成する金属材料であれば、当該材料であっても良いものとする。

【0060】

電解処理装置5にて処理された後の脱離液及び沈殿物をろ過装置6のろ過処理槽22に搬送し、ろ過処理槽22内に、貯溜する。尚、本実施例では、電解処理装置5の処理槽11とろ過装置6のろ過処理槽22は、別槽にて構成しているが、同一槽により構成しても良いものとする。これにより、システムのコンパクト化を図ることが可能となる。

【0061】

ろ過処理槽22内において図示しない制御装置により前記ブロワー28及び吸引ポンプが運転されると、ろ過処理槽22内の脱離液中の水分のみが微孔性薄膜24の膜体30内にろ過される。このとき、脱離液中に含まれる水に難溶性のリン酸鉄は、膜体30の表面に付着する。

【0062】

微孔性薄膜24の膜体30内に吸引された脱離液は、膜体30を通過することで、リン酸鉄と分離され、その後、スペーサー32及び支持体34を経て集水出口36に到達し、前記吸引ポンプにより返送配管7を介して返流水として水処理手段2の前段に返送される。この返流水は、電解処理装置5においてリン化合物、具体的にはリン酸イオンの処理が行われた後のものであるため、電解処理装置5における処理前のリン化合物の総リン濃度が16.2mg/l程度であったのに対し、処理後のリン化合物の総リン濃度は1.6mg/l程度にまで低減されている。尚、当該リン濃度は、下水として水処理手段2に搬送されるリン濃度(5.0mg/l程度)よりも低い。

【0063】

そのため、余剰汚泥に含まれていた水分を効果的にリン化合物が除去された状態で、下水の水処理工程の前段に返送することが可能となるため、水処理手段2の処理工程への負荷を軽減することが可能となる。これにより、余剰汚泥が多量に排出された場合であっても、基準値を超えた水が河川等の環境に排出されるおそれを回避することが可能となる。

【0064】

また、電解処理装置5において、処理された脱離液は、pHを低下させる不都合が生じないことから、ろ過装置6において沈殿物であるリン酸鉄と分離した後、格別にpHを調整することなく、返流水として水処理手段2の前段に返送することが可能となる。そのため、格別にpH調整手段を設ける必要がなくなり、水酸化ナトリウムなどのpH調整剤等の管理負担を回避することが可能となる。

【0065】

他方、微孔性薄膜24の表面に付着したリン酸鉄はブロワー28から発生する気泡によってエアレーション洗浄され、微孔性薄膜24から剥離され、ろ過処理槽22内を浮遊し、ろ過処理槽22内下部に沈積する。当該沈積したリン酸鉄を回収することにより、容易に純度の高いリン化合物を得ることができる。

【0066】

特に、上述したように電解処理装置5にて、リン酸イオンと、溶出された鉄イオン、実際には、溶出された後酸化された鉄(III)イオンとの反応によって生成されるリン酸鉄は、高分子凝集剤等を使用しない場合であっても、比較的比重の大きなフロックを形成することができ、脱離液との分離性能が高い。そのため、回収されるリン酸鉄のモル濃度を例えば80%程度にまで上昇させることが可能となり、濃縮された汚泥中にリン酸鉄以外の物質が含有する率を極力少なくすることができ、汚泥量の増加を抑制することが可能となる。

【0067】

また、リン酸鉄を高純度にて分離することが可能となることから、リン含有率の高いリン酸鉄として、肥料又は肥料原料として供給することが可能となる。そのため、余剰汚泥から分離された脱離液に含まれるリン化合物の再利用価値を高めることができ、高効率にて再資源化を図ることが可能となる。

【0068】

尚、本実施例では、ろ過装置6は、微孔性薄膜24を備えているものであるが、上述したように電解処理装置5において生成されたリン酸鉄は、脱離液との分離性能が高いことから、一般的な沈殿分離又は膜分離によっても、リン酸鉄を脱離液から分離することが可能である。

【0069】

また、本実施例では、水処理手段2の前段に返送されるすべての返流水、即ち、遠心分離により余剰汚泥から脱離された脱離液と、沈殿分離により初沈汚泥から脱離された脱離液、更には、焼却装置8等から排出される洗浄液等のすべてを電解処理装置5に搬送し、脱離液の電気化学的手法としての電解処理が行われているが、これに限定されるものではなく、例えば、図7に示す如く電解処理装置(電解処理手段)5は、脱離液の一部を電気化学的手法により処理(電解処理)すると共に、残余の前記脱離液を電解処理装置5を介することなく下水の処理工程の前段に返送する分流配管(第2の返送手段)9を設け、これによって、一部の脱離液のみを電解処理装置5において電解処理し、全体として下水の処理工程の前段に返送される返送水のリン濃度を低減させても良いものとする。

【0070】

この場合、電解処理装置5に搬送された脱離液の電解処理では、電解強度を前記電解強度よりも増加させて行うことで、下水の水処理工程の前段に返送される全体のリン濃度を低減することが可能となる。

【0071】

例えば、電解強度は、脱離液の全体量を処理する電解強度をEとし、該脱離液の全体量に対する電解処理装置5に搬送された脱離液の量の割合(1/a)である場合、当該割合(1/a)の逆数に乗じて得られる値(E×a)とする。これによって、電解処理装置5を構成する処理槽11の容積を小さくしながら、下水の水処理工程の前段に返送される全体のリン濃度を上記実施例と同様に低減することが可能となる。従って、施設全体に要する敷設面積を縮小化することが可能となる。尚、aは、2〜4が好ましい。

【0072】

また、これ以外にも、例えば、図8に示す如く高濃度のリン化合物を含んでいる脱離液、例えば、余剰汚泥から分離された脱離液のみを電解処理し、初沈汚泥から分離された脱離液については、余剰汚泥からの脱離液に比してリン化合物の濃度が高くないため、そのまま返流水として水処理手段2の前段に返送しても良いものとする。この場合も、図7に示す如く、分流配管を設け、高濃度のリン化合物を含んでいる脱離液の一部のみを電解処理した後に、残りの脱離液と混合し、全体として下水の処理工程の前段に返送しても良い。

【0073】

これにより、比較的小型の電解処理装置5であっても、余剰汚泥から分離された脱離液の電解処理を実行することが可能となり、コストの低減を図ることができると共に、水処理手段2への処理負荷を軽減することが可能となる。

【図面の簡単な説明】

【0074】

【図1】本実施例としての下水処理施設の概要説明図である。

【図2】電解処理装置の概要説明図である。

【図3】他の実施例としての電解処理装置の概要説明図である。

【図4】他の実施例としての電解処理装置の概要説明図である。

【図5】ろ過装置の概略断面図である。

【図6】微孔性薄膜の部分切欠斜視図である。

【図7】他の実施例としての下水処理施設の概要説明図である。

【図8】他の実施例としての下水処理施設の概要説明図である。

【符号の説明】

【0075】

1 下水処理施設

2 水処理手段

3 汚泥処理システム

4 濃縮・脱水機

5 電解処理装置

6 ろ過装置

7 返送配管

10 処理室

11 処理槽

12、42 電極(アノード)

12A 電極部

12B 底壁

12C 側壁

13、43 電極(カソード)

14 電源

15 鉄材料

16 不導体

22 ろ過処理槽

24 微孔性薄膜

28 ブロワー

30 膜体

【特許請求の範囲】

【請求項1】

少なくともリン化合物を含む下水を処理する下水処理施設において、

前記下水の処理工程において排出される前記リン化合物を含む汚泥を脱水処理する脱水手段と、

前記脱水手段にて分離された脱離液を電気化学的手法により処理する電解処理手段と、

前記電解処理手段にて処理された後の脱離液を返流水として前記下水の処理工程の前段に返送する返送手段とを備え、

前記電解処理手段は、前記脱離液に少なくとも一部が浸漬された一対の電解用電極を備え、少なくともアノードを構成する電解用電極は、鉄材料を含むことを特徴とする下水処理施設。

【請求項2】

前記アノードを構成する電解用電極は、通水可能な容器状の電極部と、当該電極部の内部に収容され、該電極部と導通可能とされる鉄材料とから構成されることを特徴とする請求項1の下水処理施設。

【請求項3】

前記電極部のカソードを構成する他方の電解用電極と近接する部分は、不導体にて構成されることを特徴とする請求項2の下水処理施設。

【請求項4】

前記脱離液は、前記アノードを構成する電解用電極から前記カソードを構成する電解用電極に向けて通水されることを特徴とする請求項2又は請求項3の下水処理施設。

【請求項5】

前記電解処理手段にて処理された後の脱離液を膜分離処理することを特徴とする請求項1、請求項2、請求項3又は請求項4の下水処理施設。

【請求項1】

少なくともリン化合物を含む下水を処理する下水処理施設において、

前記下水の処理工程において排出される前記リン化合物を含む汚泥を脱水処理する脱水手段と、

前記脱水手段にて分離された脱離液を電気化学的手法により処理する電解処理手段と、

前記電解処理手段にて処理された後の脱離液を返流水として前記下水の処理工程の前段に返送する返送手段とを備え、

前記電解処理手段は、前記脱離液に少なくとも一部が浸漬された一対の電解用電極を備え、少なくともアノードを構成する電解用電極は、鉄材料を含むことを特徴とする下水処理施設。

【請求項2】

前記アノードを構成する電解用電極は、通水可能な容器状の電極部と、当該電極部の内部に収容され、該電極部と導通可能とされる鉄材料とから構成されることを特徴とする請求項1の下水処理施設。

【請求項3】

前記電極部のカソードを構成する他方の電解用電極と近接する部分は、不導体にて構成されることを特徴とする請求項2の下水処理施設。

【請求項4】

前記脱離液は、前記アノードを構成する電解用電極から前記カソードを構成する電解用電極に向けて通水されることを特徴とする請求項2又は請求項3の下水処理施設。

【請求項5】

前記電解処理手段にて処理された後の脱離液を膜分離処理することを特徴とする請求項1、請求項2、請求項3又は請求項4の下水処理施設。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−330919(P2007−330919A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−167577(P2006−167577)

【出願日】平成18年6月16日(2006.6.16)

【出願人】(506209318)

【出願人】(000165273)月島機械株式会社 (253)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月16日(2006.6.16)

【出願人】(506209318)

【出願人】(000165273)月島機械株式会社 (253)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]