下水汚泥および/または有機汚泥の乾燥物を用いたセメントの焼成方法

【課題】下水汚泥および/または有機汚泥の乾燥物をセメントの補助燃料として有効利用して、かつ安定したセメントの燃焼をさせるためのセメントの焼成方法を提供する。

【解決手段】セメントの焼成における主燃料である石炭と補助燃料として使用する下水汚泥および/または有機汚泥の乾燥物の代表的な燃焼特性である揮発分と粒度を調整することにより安定したセメントの焼成方法。

【解決手段】セメントの焼成における主燃料である石炭と補助燃料として使用する下水汚泥および/または有機汚泥の乾燥物の代表的な燃焼特性である揮発分と粒度を調整することにより安定したセメントの焼成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下水汚泥および/または有機汚泥の乾燥物をセメントの補助燃料として有効利用するためのセメントの焼成方法に関する。

【背景技術】

【0002】

セメントの原料および燃料の代替として廃棄物のリサイクルが進められている。たとえば、セメントの原料としては、石炭灰、汚泥、スラッジ、建設発生土、燃え殻、ばいじんなどがリサイクルされている。セメントの燃料としては、木くず、廃プラスチック、廃タイヤなどがリサイクルされている。また、セメントの燃料へのリサイクルは、セメントの主要な燃料である石炭の一部を代替としての利用がある。近年では、下水汚泥や有機汚泥をセメントの補助燃料としてのリサイクルの検討が進められている。

【0003】

たとえば、特許文献1では、有機性汚泥を含水率10%以下、粒径0.1〜10mmの粒状物として利用されている。特許文献2では、汚泥状廃棄物と100μm以下の粉状廃棄物(微粉コークス、微粉状活性炭)の混合物を水分が15〜50重量%、平均粒径1〜10mmに造粒してセメント焼成用補助燃料が利用されている。特許文献3では、ロータリーキルンの窯前部から発熱量2000〜5000kcal/kg、粒径5mm以下の汚泥を含む可燃物を補助燃料として投入する方法が記載されている。特許文献4では、燃焼設備の排ガスを利用して半炭化したバイオマスを粉砕して粉末状にした燃料が利用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−217576号公報

【特許文献2】特開2001−87740号公報

【特許文献3】特開2005−272297号公報

【特許文献4】特開2005−239907号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

下水汚泥および/または有機汚泥の乾燥物を補助燃料として使用する場合、その発生場所や発生工程により様々な燃焼特性を示すため、セメントの補助燃料として用いた場合に燃焼が安定しない。また、セメントの燃焼の変動を抑制する手段が提供されていない。各特許文献においても下水汚泥および/または有機汚泥のセメントの補助燃料としての利用が提案されており、下水汚泥や有機汚泥の燃料化物について様々な粒径が記載されているが、セメントの焼成を安定化させる手段が提供されていない。

【0006】

本発明は、下水汚泥および/または有機汚泥の乾燥物をセメントの補助燃料として有効利用して、かつ安定したセメントの燃焼をさせるためのセメントの焼成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明においては、セメントの焼成における主燃料である石炭と補助燃料として使用する下水汚泥および/または有機汚泥の乾燥物の代表的な燃焼特性である揮発分と粒度に着目し、これを調整することにより安定したセメントの焼成を実現した。

【0008】

すなわち本発明は、粒度が90μmふるい残分にて2〜30%の範囲の石炭と、粒度が5〜20mmの範囲の下水汚泥および/または有機汚泥の乾燥物との混合物を燃料としてセメントを焼成する方法であって、前記石炭の粒度を前記混合物の揮発分加重平均値に応じて定められる所定の範囲に調整することを特徴とするセメントの焼成方法を提供するものである。

【0009】

この発明の方法は、下水汚泥や有機汚泥は、乾燥物の揮発分により、下水汚泥や有機汚泥の乾燥物の粒度または同時に燃焼する石炭の粒度を調整することを特徴とするセメントの焼成方法である。一般に、固体燃料は燃焼初期に揮発分が揮発して燃焼し、その後に固定炭素分が燃焼をする。したがって、揮発分が変動する場合、燃焼初期の燃焼が安定しないことを意味する。揮発分の揮発速度を制御するために、下水汚泥や有機汚泥の乾燥物の揮発分が増加(減少)するほど平均粒度を増加(減少)することにより揮発速度を一定に保つことができる。他方、下水汚泥や有機汚泥の乾燥物と同時に燃焼させる石炭の相加平均の揮発分が増加(減少)するほど平均粒度を増加(減少)調整することにより、揮発速度を一定に保つことができる。そこで、下水汚泥および/または有機汚泥の乾燥物の揮発分に応じて粒度を調整することより安定したセメントの燃焼が可能となる。

【発明の効果】

【0010】

下水汚泥および/または有機汚泥乾燥物の揮発分により、下水汚泥および/または有機汚泥の乾燥物の粒度または同時に燃焼する石炭の粒度を調整することにより下水汚泥および/または有機汚泥の乾燥物をセメントの補助燃料として有効利用して、かつ安定したセメントセメントの焼成ができる。

【図面の簡単な説明】

【0011】

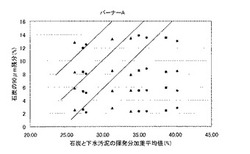

【図1】一のバーナーを用いて石炭の90μm残分(重量%)と石炭と下水汚泥の揮発分加重平均値(重量%)の関係を示したグラフである。

【図2】別のバーナーを用いて石炭の90μm残分(重量%)と石炭と下水汚泥の揮発分加重平均値(重量%)の関係を示したグラフである。

【発明を実施するための形態】

【0012】

本発明でセメントの焼成に使用される燃料は石炭と下水汚泥および/または有機汚泥の乾燥物の混合物である。

【0013】

下水汚泥とは、下水道の排水および下水の処理の各過程で発生した沈殿またはろ過等により取り除かれる有機物と無機物よりなる泥状の物質である。汚泥処理は、一般に濃縮、脱水前処理、脱水の順で行われ、コンポストとして利用および焼却および焼却後の溶融によって埋立が行われる。近年では、セメント原料化などへのリサイクルがされている。

【0014】

有機汚泥とは、工場廃水等の処理後や各種製造業の製造工程において生ずる泥状のもののうち有機性のものである。たとえば、植物から目的とする化合物を抽出した残渣、食品の加工工場から発生する粕、動物の飼育場から発生するふん尿、パルプ工業などの排水を活性汚泥などの生物学的処理法で処理した場合に発生する汚泥などである。

【0015】

下水汚泥および/または有機汚泥には水分を含むため、水分の蒸発のために発熱量が低下する。したがって、下水汚泥および/または有機汚泥の乾燥物をセメント燃焼の補助燃料に用いることが好ましい。下水汚泥の乾燥方法は、一般的な乾燥方法であればとくに限定はしない。下水汚泥および/または有機汚泥の乾燥する温度もとくに限定しないが、200℃〜250℃が好ましい。乾燥時間は所定の残水分になるまででよい。

【0016】

下水汚泥および/または有機汚泥の脱水物を板状にしたのちスリットを入れて棒状の加工したのち、ベルト式乾燥機に装入して200℃〜250℃の排気ガスで乾燥することが好ましい。このような方法で乾燥することにより下水汚泥および/または有機汚泥の乾燥物の重量が15〜30%程度まで減少して輸送コストの低減などの利点がある。排気ガスの温度が200℃に満たない場合、乾燥の効率が低下する場合がある。排気ガスの温度が250℃を超える場合は可燃性成分が燃焼してセメント用補助燃料として利用できなくなる可能性がある。

【0017】

下水汚泥および/または有機汚泥の乾燥物の水分は10〜20%が好ましい。また、下水汚泥および/または有機汚泥の乾燥物の揮発分は60〜80重量%が好ましく、65〜75重量%がより好ましい。

【0018】

下水汚泥および/または有機汚泥乾燥物の粒度は5〜20mmの範囲での調整が好ましく、5〜10mmの範囲での調整がより好ましい。下水汚泥および/または有機汚泥の乾燥物の粒度が5mmに満たない場合は、粉状の割合が増加して乾燥物のかさ密度が低くなり、取り扱いが困難となる場合がある。下水汚泥および/または有機汚泥の乾燥物の粒度が20mmを超えると、バーナーで空気輸送による吹込み燃焼ができない場合がある。

【0019】

下水汚泥および/または有機汚泥の乾燥物の粒度の調整方法は、とくに限定しない。粒度が大きい場合はクラッシャーなどの粉砕機で粉砕してよい。また、粉状の下水汚泥および/または有機汚泥の乾燥物の場合は必要に応じてバインダーを添加して造粒してよい。下水汚泥および/または有機汚泥の乾燥物を造粒する方法は加圧プレスなどの造粒方法を用いることができる。下水汚泥および/または有機汚泥の乾燥物を造粒するときに加圧プレスするときの圧力は限定しないが(0.5〜1.5)×105MPaが好ましい。

【0020】

下水汚泥の乾燥物と有機汚泥の乾燥物は単独で使用してもよく、適宜両者を混合してもよい。

【0021】

石炭の発熱量はセメント燃焼に用いられるものであればとくに限定しない。また、石炭は2種類以上の複数の石炭を混合しても使用可能である。石炭の粉砕の方法は、とくに限定せずに、竪型ミル等の一般的な粉砕方法などでできる。石炭の粒度は、セメント焼成炉のバーナーで空気輸送できる範囲であればよいが、90μmふるい残分が2〜30重量%、好ましくは5〜15重量%の範囲で調整することが好ましい。石炭の90μmふるい残分が2%に満たないときは、石炭が着火しやすくなりセメント焼成炉のバーナーフレームが短くなって安定したセメント焼成が困難となる場合がある。石炭の90μmふるい残分が30%を超えるときは、セメント焼成炉のバーナーでの吹込みが困難となり、石炭が着火しづらくなり燃焼が困難となる場合がある。石炭の粒度の管理方法はとくに限定しないが、90μmふるい残分が簡便な粒度の管理方法として好ましい。

【0022】

下水汚泥および/または有機汚泥の乾燥物と同時に燃焼させる石炭の相加平均の揮発分と平均粒径の関係は、下水汚泥および/または有機汚泥の乾燥物の揮発分が増加(減少)するほど平均粒度を増加(減少)する。このような関係にすることにより揮発速度を一定に保つことができる。他方、下水汚泥および/または有機汚泥の乾燥物と同時に燃焼させる石炭の相加平均の揮発分が増加(減少)するほど平均粒度を増加(減少)調整することにより、揮発速度を一定に保つことができる。

【0023】

下水汚泥および/または有機汚泥の乾燥物と同時に燃焼させる石炭の相加平均の揮発分と平均粒径の適正な関係は、バーナーおよびロータリーキルンの形状により異なる。この理由は、揮発分と平均粒径が同じ燃料で燃焼した場合であっても、バーナー中心部から燃料を吹き込むときの1次空気および石炭の吹き込み角度が異なる場合では、ロータリーキルン内部のバーナーフレームの長さが異なるためである。

【0024】

たとえば、あるバーナーの場合では、下水汚泥および/または有機汚泥の乾燥物と石炭との混合した燃料の加重平均の揮発分が30重量%のとき石炭の90μm残分が6〜14重量%が好ましく、下水汚泥および/または有機汚泥の乾燥物と石炭との混合した燃料の加重平均の揮発分が35重量%のとき石炭の90μm残分が11〜20重量%が好ましい。別のバーナーでは、下水汚泥および/または有機汚泥の乾燥物と石炭との混合した燃料の加重平均の揮発分が30重量%のとき石炭の90μm残分が4〜12重量%が好ましく、下水汚泥および/または有機汚泥の乾燥物と石炭との混合した燃料の加重平均の揮発分が35重量%のとき石炭の90μm残分が7〜15重量%が好ましい。

【0025】

下水汚泥および/または有機汚泥の乾燥物をセメント焼成に用いる石炭の60重量%以下に置換する。石炭の置換する割合が60重量%を超えると、セメント焼成用の燃料の発熱量が小さくなりセメント焼成が困難となる可能性がある。

【0026】

下水汚泥および/または有機汚泥の乾燥物は、石炭と事前に混合してセメント燃焼炉のバーナーに空気輸送して投入してよく、石炭の粉砕後に混合してセメント燃焼炉のバーナーに空気輸送して投入してよい。バーナー中心部から下水汚泥および/または有機汚泥の乾燥物を吹込みその同心円状に1次空気、その外側に石炭を吹き込んでよい。また、下水汚泥および/または有機汚泥の乾燥物は、石炭と混合せずにセメント燃焼炉のバーナーに別個に空気輸送して投入してよい。さらに、下水汚泥および/または有機汚泥の乾燥物は、セメント燃焼炉のバーナーに投入せずに、ロータリーキルンやサスペンションプレヒーターに直接投入してよい。

【0027】

下水汚泥および/または有機汚泥の乾燥物をセメント燃焼の補助燃料に利用するセメント工場の設備は、とくに限定せずに一般的なセメント工場の設備であれば利用可能である。

【実施例】

【0028】

表1に示す下水汚泥、有機汚泥および石炭を用いた。

下水汚泥Aと下水汚泥Bは発生した処理場が異なる。下水汚泥Aが下水汚泥Bより揮発分が高いので下水汚泥Aの平均粒径を下水汚泥Bより低く調整した。有機汚泥Cは、穀物から栄養分などの目的成分を抽出した残渣である。

【0029】

【表1】

表2にそれぞれの下水汚泥および有機汚泥と石炭とを混合した燃料の加重平均の揮発分を示す。石炭との混合割合は、20重量%、30重量%、40重量%とした。

【0030】

【表2】

これらの混合した燃料をセメント工場のキルンのバーナーに吹き込み燃焼をした。バーナーの1次空気および石炭の吹き込みの旋回角度を表3の2水準で設定した。

【0031】

【表3】

石炭の90μm残分は2〜14%の範囲で調整した。図1にバーナーAにおける石炭の90μm残分と混合した燃料の加重平均の揮発分の関係を示す。図2にバーナーBにおける石炭の90μm残分と混合した燃料の加重平均の揮発分の関係を示す。

【0032】

セメント焼成炉の安定化の指標は、ロータリーキルンに給養する原料給養量、石炭給養量または排ガス中の窒素酸化物(NOx)発生量の24時間の変動について下水汚泥および有機汚泥未使用時の標準偏差の2倍以内の変動領域であれば安定的に使用可能とした。下水汚泥および有機汚泥使用時に安定的に使用可能となった範囲は図1および図2の最上部と最下部の直線にはさまれた領域である。

【0033】

表4に原料給養量、石炭給養量または排ガス中の窒素酸化物(NOx)発生量の下水汚泥および有機汚泥未使用時の平均値および標準偏差を示す。

【0034】

【表4】

表5に下水汚泥および有機汚泥使用時に安定的に使用可能となった範囲(図1および図2の最上部と最下部の直線にはさまれた領域)における原料給養量、石炭給養量または排ガス中の窒素酸化物(NOx)発生量の平均値および標準偏差を示す。

【0035】

【表5】

表6に下水汚泥および有機汚泥使用時に安定的に使用可能でない範囲(図1および図2の最上部と最下部の直線にはさまれた領域以外)における原料給養量、石炭給養量または排ガス中の窒素酸化物(NOx)発生量の下水汚泥および有機汚泥使用時の平均値および標準偏差を示す。

【0036】

【表6】

表5の場合が表6の場合と比較して原料給養量、石炭給養量および窒素酸化物(NOx)それぞれの標準偏差が減少した。表5と表6を比較することにより下水汚泥および有機汚泥が安定的に使用可能となった範囲が図1および図2の最上部と最下部の直線にはさまれた領域であった。したがって、揮発分に応じて石炭の90μm残分を調整することによってセメント焼成炉の燃焼が安定することが示された。

【産業上の利用可能性】

【0037】

本発明により、産業廃棄物である下水汚泥や有機汚泥をセメントの焼成の燃料として有効利用することができる。

【技術分野】

【0001】

本発明は、下水汚泥および/または有機汚泥の乾燥物をセメントの補助燃料として有効利用するためのセメントの焼成方法に関する。

【背景技術】

【0002】

セメントの原料および燃料の代替として廃棄物のリサイクルが進められている。たとえば、セメントの原料としては、石炭灰、汚泥、スラッジ、建設発生土、燃え殻、ばいじんなどがリサイクルされている。セメントの燃料としては、木くず、廃プラスチック、廃タイヤなどがリサイクルされている。また、セメントの燃料へのリサイクルは、セメントの主要な燃料である石炭の一部を代替としての利用がある。近年では、下水汚泥や有機汚泥をセメントの補助燃料としてのリサイクルの検討が進められている。

【0003】

たとえば、特許文献1では、有機性汚泥を含水率10%以下、粒径0.1〜10mmの粒状物として利用されている。特許文献2では、汚泥状廃棄物と100μm以下の粉状廃棄物(微粉コークス、微粉状活性炭)の混合物を水分が15〜50重量%、平均粒径1〜10mmに造粒してセメント焼成用補助燃料が利用されている。特許文献3では、ロータリーキルンの窯前部から発熱量2000〜5000kcal/kg、粒径5mm以下の汚泥を含む可燃物を補助燃料として投入する方法が記載されている。特許文献4では、燃焼設備の排ガスを利用して半炭化したバイオマスを粉砕して粉末状にした燃料が利用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−217576号公報

【特許文献2】特開2001−87740号公報

【特許文献3】特開2005−272297号公報

【特許文献4】特開2005−239907号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

下水汚泥および/または有機汚泥の乾燥物を補助燃料として使用する場合、その発生場所や発生工程により様々な燃焼特性を示すため、セメントの補助燃料として用いた場合に燃焼が安定しない。また、セメントの燃焼の変動を抑制する手段が提供されていない。各特許文献においても下水汚泥および/または有機汚泥のセメントの補助燃料としての利用が提案されており、下水汚泥や有機汚泥の燃料化物について様々な粒径が記載されているが、セメントの焼成を安定化させる手段が提供されていない。

【0006】

本発明は、下水汚泥および/または有機汚泥の乾燥物をセメントの補助燃料として有効利用して、かつ安定したセメントの燃焼をさせるためのセメントの焼成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明においては、セメントの焼成における主燃料である石炭と補助燃料として使用する下水汚泥および/または有機汚泥の乾燥物の代表的な燃焼特性である揮発分と粒度に着目し、これを調整することにより安定したセメントの焼成を実現した。

【0008】

すなわち本発明は、粒度が90μmふるい残分にて2〜30%の範囲の石炭と、粒度が5〜20mmの範囲の下水汚泥および/または有機汚泥の乾燥物との混合物を燃料としてセメントを焼成する方法であって、前記石炭の粒度を前記混合物の揮発分加重平均値に応じて定められる所定の範囲に調整することを特徴とするセメントの焼成方法を提供するものである。

【0009】

この発明の方法は、下水汚泥や有機汚泥は、乾燥物の揮発分により、下水汚泥や有機汚泥の乾燥物の粒度または同時に燃焼する石炭の粒度を調整することを特徴とするセメントの焼成方法である。一般に、固体燃料は燃焼初期に揮発分が揮発して燃焼し、その後に固定炭素分が燃焼をする。したがって、揮発分が変動する場合、燃焼初期の燃焼が安定しないことを意味する。揮発分の揮発速度を制御するために、下水汚泥や有機汚泥の乾燥物の揮発分が増加(減少)するほど平均粒度を増加(減少)することにより揮発速度を一定に保つことができる。他方、下水汚泥や有機汚泥の乾燥物と同時に燃焼させる石炭の相加平均の揮発分が増加(減少)するほど平均粒度を増加(減少)調整することにより、揮発速度を一定に保つことができる。そこで、下水汚泥および/または有機汚泥の乾燥物の揮発分に応じて粒度を調整することより安定したセメントの燃焼が可能となる。

【発明の効果】

【0010】

下水汚泥および/または有機汚泥乾燥物の揮発分により、下水汚泥および/または有機汚泥の乾燥物の粒度または同時に燃焼する石炭の粒度を調整することにより下水汚泥および/または有機汚泥の乾燥物をセメントの補助燃料として有効利用して、かつ安定したセメントセメントの焼成ができる。

【図面の簡単な説明】

【0011】

【図1】一のバーナーを用いて石炭の90μm残分(重量%)と石炭と下水汚泥の揮発分加重平均値(重量%)の関係を示したグラフである。

【図2】別のバーナーを用いて石炭の90μm残分(重量%)と石炭と下水汚泥の揮発分加重平均値(重量%)の関係を示したグラフである。

【発明を実施するための形態】

【0012】

本発明でセメントの焼成に使用される燃料は石炭と下水汚泥および/または有機汚泥の乾燥物の混合物である。

【0013】

下水汚泥とは、下水道の排水および下水の処理の各過程で発生した沈殿またはろ過等により取り除かれる有機物と無機物よりなる泥状の物質である。汚泥処理は、一般に濃縮、脱水前処理、脱水の順で行われ、コンポストとして利用および焼却および焼却後の溶融によって埋立が行われる。近年では、セメント原料化などへのリサイクルがされている。

【0014】

有機汚泥とは、工場廃水等の処理後や各種製造業の製造工程において生ずる泥状のもののうち有機性のものである。たとえば、植物から目的とする化合物を抽出した残渣、食品の加工工場から発生する粕、動物の飼育場から発生するふん尿、パルプ工業などの排水を活性汚泥などの生物学的処理法で処理した場合に発生する汚泥などである。

【0015】

下水汚泥および/または有機汚泥には水分を含むため、水分の蒸発のために発熱量が低下する。したがって、下水汚泥および/または有機汚泥の乾燥物をセメント燃焼の補助燃料に用いることが好ましい。下水汚泥の乾燥方法は、一般的な乾燥方法であればとくに限定はしない。下水汚泥および/または有機汚泥の乾燥する温度もとくに限定しないが、200℃〜250℃が好ましい。乾燥時間は所定の残水分になるまででよい。

【0016】

下水汚泥および/または有機汚泥の脱水物を板状にしたのちスリットを入れて棒状の加工したのち、ベルト式乾燥機に装入して200℃〜250℃の排気ガスで乾燥することが好ましい。このような方法で乾燥することにより下水汚泥および/または有機汚泥の乾燥物の重量が15〜30%程度まで減少して輸送コストの低減などの利点がある。排気ガスの温度が200℃に満たない場合、乾燥の効率が低下する場合がある。排気ガスの温度が250℃を超える場合は可燃性成分が燃焼してセメント用補助燃料として利用できなくなる可能性がある。

【0017】

下水汚泥および/または有機汚泥の乾燥物の水分は10〜20%が好ましい。また、下水汚泥および/または有機汚泥の乾燥物の揮発分は60〜80重量%が好ましく、65〜75重量%がより好ましい。

【0018】

下水汚泥および/または有機汚泥乾燥物の粒度は5〜20mmの範囲での調整が好ましく、5〜10mmの範囲での調整がより好ましい。下水汚泥および/または有機汚泥の乾燥物の粒度が5mmに満たない場合は、粉状の割合が増加して乾燥物のかさ密度が低くなり、取り扱いが困難となる場合がある。下水汚泥および/または有機汚泥の乾燥物の粒度が20mmを超えると、バーナーで空気輸送による吹込み燃焼ができない場合がある。

【0019】

下水汚泥および/または有機汚泥の乾燥物の粒度の調整方法は、とくに限定しない。粒度が大きい場合はクラッシャーなどの粉砕機で粉砕してよい。また、粉状の下水汚泥および/または有機汚泥の乾燥物の場合は必要に応じてバインダーを添加して造粒してよい。下水汚泥および/または有機汚泥の乾燥物を造粒する方法は加圧プレスなどの造粒方法を用いることができる。下水汚泥および/または有機汚泥の乾燥物を造粒するときに加圧プレスするときの圧力は限定しないが(0.5〜1.5)×105MPaが好ましい。

【0020】

下水汚泥の乾燥物と有機汚泥の乾燥物は単独で使用してもよく、適宜両者を混合してもよい。

【0021】

石炭の発熱量はセメント燃焼に用いられるものであればとくに限定しない。また、石炭は2種類以上の複数の石炭を混合しても使用可能である。石炭の粉砕の方法は、とくに限定せずに、竪型ミル等の一般的な粉砕方法などでできる。石炭の粒度は、セメント焼成炉のバーナーで空気輸送できる範囲であればよいが、90μmふるい残分が2〜30重量%、好ましくは5〜15重量%の範囲で調整することが好ましい。石炭の90μmふるい残分が2%に満たないときは、石炭が着火しやすくなりセメント焼成炉のバーナーフレームが短くなって安定したセメント焼成が困難となる場合がある。石炭の90μmふるい残分が30%を超えるときは、セメント焼成炉のバーナーでの吹込みが困難となり、石炭が着火しづらくなり燃焼が困難となる場合がある。石炭の粒度の管理方法はとくに限定しないが、90μmふるい残分が簡便な粒度の管理方法として好ましい。

【0022】

下水汚泥および/または有機汚泥の乾燥物と同時に燃焼させる石炭の相加平均の揮発分と平均粒径の関係は、下水汚泥および/または有機汚泥の乾燥物の揮発分が増加(減少)するほど平均粒度を増加(減少)する。このような関係にすることにより揮発速度を一定に保つことができる。他方、下水汚泥および/または有機汚泥の乾燥物と同時に燃焼させる石炭の相加平均の揮発分が増加(減少)するほど平均粒度を増加(減少)調整することにより、揮発速度を一定に保つことができる。

【0023】

下水汚泥および/または有機汚泥の乾燥物と同時に燃焼させる石炭の相加平均の揮発分と平均粒径の適正な関係は、バーナーおよびロータリーキルンの形状により異なる。この理由は、揮発分と平均粒径が同じ燃料で燃焼した場合であっても、バーナー中心部から燃料を吹き込むときの1次空気および石炭の吹き込み角度が異なる場合では、ロータリーキルン内部のバーナーフレームの長さが異なるためである。

【0024】

たとえば、あるバーナーの場合では、下水汚泥および/または有機汚泥の乾燥物と石炭との混合した燃料の加重平均の揮発分が30重量%のとき石炭の90μm残分が6〜14重量%が好ましく、下水汚泥および/または有機汚泥の乾燥物と石炭との混合した燃料の加重平均の揮発分が35重量%のとき石炭の90μm残分が11〜20重量%が好ましい。別のバーナーでは、下水汚泥および/または有機汚泥の乾燥物と石炭との混合した燃料の加重平均の揮発分が30重量%のとき石炭の90μm残分が4〜12重量%が好ましく、下水汚泥および/または有機汚泥の乾燥物と石炭との混合した燃料の加重平均の揮発分が35重量%のとき石炭の90μm残分が7〜15重量%が好ましい。

【0025】

下水汚泥および/または有機汚泥の乾燥物をセメント焼成に用いる石炭の60重量%以下に置換する。石炭の置換する割合が60重量%を超えると、セメント焼成用の燃料の発熱量が小さくなりセメント焼成が困難となる可能性がある。

【0026】

下水汚泥および/または有機汚泥の乾燥物は、石炭と事前に混合してセメント燃焼炉のバーナーに空気輸送して投入してよく、石炭の粉砕後に混合してセメント燃焼炉のバーナーに空気輸送して投入してよい。バーナー中心部から下水汚泥および/または有機汚泥の乾燥物を吹込みその同心円状に1次空気、その外側に石炭を吹き込んでよい。また、下水汚泥および/または有機汚泥の乾燥物は、石炭と混合せずにセメント燃焼炉のバーナーに別個に空気輸送して投入してよい。さらに、下水汚泥および/または有機汚泥の乾燥物は、セメント燃焼炉のバーナーに投入せずに、ロータリーキルンやサスペンションプレヒーターに直接投入してよい。

【0027】

下水汚泥および/または有機汚泥の乾燥物をセメント燃焼の補助燃料に利用するセメント工場の設備は、とくに限定せずに一般的なセメント工場の設備であれば利用可能である。

【実施例】

【0028】

表1に示す下水汚泥、有機汚泥および石炭を用いた。

下水汚泥Aと下水汚泥Bは発生した処理場が異なる。下水汚泥Aが下水汚泥Bより揮発分が高いので下水汚泥Aの平均粒径を下水汚泥Bより低く調整した。有機汚泥Cは、穀物から栄養分などの目的成分を抽出した残渣である。

【0029】

【表1】

表2にそれぞれの下水汚泥および有機汚泥と石炭とを混合した燃料の加重平均の揮発分を示す。石炭との混合割合は、20重量%、30重量%、40重量%とした。

【0030】

【表2】

これらの混合した燃料をセメント工場のキルンのバーナーに吹き込み燃焼をした。バーナーの1次空気および石炭の吹き込みの旋回角度を表3の2水準で設定した。

【0031】

【表3】

石炭の90μm残分は2〜14%の範囲で調整した。図1にバーナーAにおける石炭の90μm残分と混合した燃料の加重平均の揮発分の関係を示す。図2にバーナーBにおける石炭の90μm残分と混合した燃料の加重平均の揮発分の関係を示す。

【0032】

セメント焼成炉の安定化の指標は、ロータリーキルンに給養する原料給養量、石炭給養量または排ガス中の窒素酸化物(NOx)発生量の24時間の変動について下水汚泥および有機汚泥未使用時の標準偏差の2倍以内の変動領域であれば安定的に使用可能とした。下水汚泥および有機汚泥使用時に安定的に使用可能となった範囲は図1および図2の最上部と最下部の直線にはさまれた領域である。

【0033】

表4に原料給養量、石炭給養量または排ガス中の窒素酸化物(NOx)発生量の下水汚泥および有機汚泥未使用時の平均値および標準偏差を示す。

【0034】

【表4】

表5に下水汚泥および有機汚泥使用時に安定的に使用可能となった範囲(図1および図2の最上部と最下部の直線にはさまれた領域)における原料給養量、石炭給養量または排ガス中の窒素酸化物(NOx)発生量の平均値および標準偏差を示す。

【0035】

【表5】

表6に下水汚泥および有機汚泥使用時に安定的に使用可能でない範囲(図1および図2の最上部と最下部の直線にはさまれた領域以外)における原料給養量、石炭給養量または排ガス中の窒素酸化物(NOx)発生量の下水汚泥および有機汚泥使用時の平均値および標準偏差を示す。

【0036】

【表6】

表5の場合が表6の場合と比較して原料給養量、石炭給養量および窒素酸化物(NOx)それぞれの標準偏差が減少した。表5と表6を比較することにより下水汚泥および有機汚泥が安定的に使用可能となった範囲が図1および図2の最上部と最下部の直線にはさまれた領域であった。したがって、揮発分に応じて石炭の90μm残分を調整することによってセメント焼成炉の燃焼が安定することが示された。

【産業上の利用可能性】

【0037】

本発明により、産業廃棄物である下水汚泥や有機汚泥をセメントの焼成の燃料として有効利用することができる。

【特許請求の範囲】

【請求項1】

粒度が90μmふるい残分にて2〜30%の範囲の石炭と、粒度が5〜20mmの範囲の下水汚泥および/または有機汚泥の乾燥物との混合物を燃料としてセメントを焼成する方法であって、前記石炭の粒度を前記混合物の揮発分加重平均値に応じて定められる所定の範囲に調整することを特徴とするセメントの焼成方法。

【請求項2】

下水汚泥および/または有機汚泥の乾燥物は、前記混合物中の60重量%以下であることを特徴とする請求項1に記載のセメントの焼成方法。

【請求項3】

下水汚泥および/または有機汚泥の乾燥物をセメント焼成装置(焼成炉)のバーナー内部またはバーナー周辺から空気輸送により吹込み燃焼させることを特徴とする請求項1又は請求項2に記載のセメントの焼成方法。

【請求項4】

下水汚泥および/または有機汚泥の乾燥物が、下水汚泥および/または有機汚泥を板状に成形しスリットを入れて棒状に加工したのち、ベルト式乾燥機に装入して200℃〜250℃で乾燥したものであることを特徴とする請求項1から3のいずれか1項に記載のセメントの焼成方法。

【請求項1】

粒度が90μmふるい残分にて2〜30%の範囲の石炭と、粒度が5〜20mmの範囲の下水汚泥および/または有機汚泥の乾燥物との混合物を燃料としてセメントを焼成する方法であって、前記石炭の粒度を前記混合物の揮発分加重平均値に応じて定められる所定の範囲に調整することを特徴とするセメントの焼成方法。

【請求項2】

下水汚泥および/または有機汚泥の乾燥物は、前記混合物中の60重量%以下であることを特徴とする請求項1に記載のセメントの焼成方法。

【請求項3】

下水汚泥および/または有機汚泥の乾燥物をセメント焼成装置(焼成炉)のバーナー内部またはバーナー周辺から空気輸送により吹込み燃焼させることを特徴とする請求項1又は請求項2に記載のセメントの焼成方法。

【請求項4】

下水汚泥および/または有機汚泥の乾燥物が、下水汚泥および/または有機汚泥を板状に成形しスリットを入れて棒状に加工したのち、ベルト式乾燥機に装入して200℃〜250℃で乾燥したものであることを特徴とする請求項1から3のいずれか1項に記載のセメントの焼成方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−10675(P2013−10675A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145309(P2011−145309)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【出願人】(592037907)株式会社デイ・シイ (36)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【出願人】(592037907)株式会社デイ・シイ (36)

【Fターム(参考)】

[ Back to top ]