不等厚部材の製造方法および不等厚部材の製造装置

【課題】

従来に比べて低コストで金属製不等厚部材を製造でき、しかも、複雑に差厚化された金属製不等厚部材を効率よく製造できる、不等厚部材の製造方法およびその装置の提供。

【解決手段】互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面26aと、一対のダイ型面26a間に出入される、一対のダイ型面26a間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う一対のローラー28と、一対のローラー28を保持するホルダー27と、ホルダー27を一対のダイ型面26a間に出入りする方向に移動させる駆動装置25と、を有し、一対の平板状素材2を、一対のローラー28と凹凸面とされた一対のダイ型面26aとの間で板厚の縮小を伴って成形し、一対の平板状素材2の面にダイ型面26aの凹凸形状を転写して、一対の不等厚の平板状部材10とする、不等厚部材の製造方法およびその装置。

従来に比べて低コストで金属製不等厚部材を製造でき、しかも、複雑に差厚化された金属製不等厚部材を効率よく製造できる、不等厚部材の製造方法およびその装置の提供。

【解決手段】互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面26aと、一対のダイ型面26a間に出入される、一対のダイ型面26a間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う一対のローラー28と、一対のローラー28を保持するホルダー27と、ホルダー27を一対のダイ型面26a間に出入りする方向に移動させる駆動装置25と、を有し、一対の平板状素材2を、一対のローラー28と凹凸面とされた一対のダイ型面26aとの間で板厚の縮小を伴って成形し、一対の平板状素材2の面にダイ型面26aの凹凸形状を転写して、一対の不等厚の平板状部材10とする、不等厚部材の製造方法およびその装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不等厚部材の製造方法および不等厚部材の製造装置に関し、特に、一定厚の平板状素材から不等厚部材を製造する不等厚部材の製造方法および不等厚部材の製造装置に関する。

【背景技術】

【0002】

従来の金属製不等厚部材の製造方法としては、圧延、プレス又は鍛造コイニング、フローフォーミング、またはしごきを利用した転写がある。たとえば、圧延は特許文献1、圧延を利用した転写は特許文献2、フローフォーミングは特許文献3、しごきを利用した転写は特許文献4に開示されている。

(a)特許文献1

一定厚素材を2つのローラーの間に通して、2つのローラーのギャップを調整することにより(変えることにより)、不等厚部材を製造する。

(b)特許文献2

一定厚素材を金型と重ね合わせた状態で2つのローラーの間に通して、ローラーの圧下力で金型の型面を転写することにより不等厚部材を製造する。

(c)特許文献3

パンチとダイ(マンドレル)のクリアランスを一定厚素材の板厚より小さく設定し、パンチとダイの側面により一定厚素材をしごき加工することによって、一定厚素材の一部を薄肉化し、不等厚部材を製造する。

(d)特許文献4

一定厚素材を紋様が刻印された型部材に隣接させて固定し、パンチで材料をしごいて紋様を転写する。

【0003】

しかし、従来の不等厚部材の製造方法にはつぎの問題点がある。

(a) 特許文献1

一定厚素材を、一定厚素材の長手方向(一次元)のみで差厚化することはできるが、長手方向と幅方向(二次元)で差厚化することができない。そのため、二次元に複雑に差厚化された不等厚部材を製造することができない。そのため、製造された不等厚平板状部材を用いて、自動車用ホイールディスクを製造する場合、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンを図ることが困難である。

また、一定厚素材を2つのローラー(本文献ではロールと記載。以下同じ。)の間に通して不等厚部材を製造するため、加工荷重対策として、2つのローラーの各ローラーの径を大きくする、反力に対抗して2つのローラーを所定位置に維持する為の構造及びローラーを駆動する装置、などが必要であり、一定厚素材を不等厚化するために大掛かりな装置(加工設備)が必要となり、コストが高い。

(b) 特許文献2

一定厚素材を、一定厚素材の長手方向・幅方向の二次元方向に差厚化することはできるが、一枚ずつの製造であるため生産性が低い。また、製造装置は圧延方式のロールであるため上記(a)と同様な問題点がある。

(c) 特許文献3

特許文献1に開示の不等厚部材の製造方法に比べて装置が一基でよいため、一定厚素材を不等厚化するための装置は小さくできる。しかし、フローフォーミング(本文献ではフロースピニングと記載)は材料を回転させながら成形するので、特許文献1の製造方法と同様に、一定厚素材の円管の軸方向の差厚化はできるが円周方向の差厚化ができない。そのため、二次元の複雑に差厚化された平板状の不等厚部材を製造することができない。よって、車両用不等厚ホイールを製造する場合、リムは製造できるが、ディスクは製造できない。

(d)特許文献4

光の干渉縞となるような微少な凹凸であれば一定厚素材を不等厚化することはできるが、凹凸の深さが深い場合、一定厚素材をしごき加工する際の摩擦熱によりパンチの表面に一定厚素材の焼き付きが生じ易く、その状態でしごき加工が進行すると一定厚素材の表面にかじり傷が生じてしまう。この対策として一定厚素材の表面の潤滑皮膜処理あるいはパンチの表面処理が必要であり、コスト上問題がある。

(e)尚、コイニングは面で加工するため面にかける圧力を大きくする必要がある、即ち、加工材が大きくなると設備を大きくして大圧力で加工する必要があるので、小面積の素材を加工する場合にしか利用できない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−180387号公報

【特許文献2】特開平9−164435号公報

【特許文献3】特表2004−512963号公報

【特許文献4】特開2003−280499号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、従来に比べて低コストで金属製不等厚部材を製造でき、しかも、複雑に差厚化された金属製不等厚部材を効率よく製造できる、金属製不等厚部材(以下、単に不等厚部材ということがある。)の製造方法およびその装置を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明はつぎの通りである。

(1) 一対の平板状素材を、互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面に、それぞれセットする第1の工程と、

前記一対のダイ型面間に、該一対のダイ型面間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う一対のローラーを移動させ、前記一対の平板状素材を、前記一対のローラーと前記一対のダイ型面との間で板厚の縮小を伴って成形し、前記一対の平板状素材の面に前記ダイ型面の凹凸形状を転写して、一対の不等厚の平板状部材とする第2の工程と、

を有する不等厚部材の製造方法。

(2)前記一対のローラーは、互いに直接、接触し合っている、(1)記載の不等厚部材の製造方法。

(3)前記一対のローラーは、該一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っている、(1)記載の不等厚部材の製造方法。

(4) 前記平板状素材が略一定厚である(1)記載の不等厚部材の製造方法。

(5) 前記第1の工程の前に、前記平板状素材の一端部を折り曲げて前記平板状素材にフランジ部を形成する第1´の工程を有し、

前記第1の工程では、前記一対の平板状素材をそれぞれ前記フランジ部にてダイにひっかけて前記一対のダイ型面にそれぞれセットする、請求項(1)記載の不等厚部材の製造方法。

(6) 前記第2の工程では、前記フランジ部を押さえ部材と前記ダイとで挟圧し、ついで、前記一対のローラーと前記一対のダイ型面との間で前記一対の平板状素材の前記フランジ部以外の部分を板厚の縮小を伴って成形する、(5)記載の不等厚部材の製造方法。

(7) 互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面と、

前記一対のダイ型面間に出入される、前記一対のダイ型面間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う、一対のローラーと、

前記一対のローラーを保持するホルダーと、

前記ホルダーを前記一対のダイ型面間に出入りする方向に移動させる駆動装置と、

を有する不等厚部材の製造装置。

(8)前記一対のローラーは、互いに直接、接触し合っている、(7)記載の不等厚部材の製造装置。

(9)前記一対のローラーは、該一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っている、(7)記載の不等厚部材の製造装置。

(10)前記一対のローラーが前記一対のダイ型面間に出入りする方向に移動するときに、前記ダイ型面を備えるダイを所定位置に保持するダイホルダーを有する、(7)記載の不等厚部材の製造装置。

【発明の効果】

【0007】

上記(1)の不等厚部材の製造方法によれば、一対の平板状素材を、一対のローラーと凹凸面とされた一対のダイ型面との間で板厚の縮小を伴って成形し、一対の平板状素材の面にダイ型面の凹凸形状を転写して、一対の不等厚の平板状部材とするため、ダイ型面の凹凸形状を二次元で複雑な形状にすることにより、従来に比べて二次元で複雑に差厚化された不等厚平板状部材を製造できる。そのため、製造された不等厚平板状部材を用いて、車両用ホイールディスクや車両用ホイールリムを製造する場合、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンを図ることができる。

また、一対のローラーが互いに直接または間接的に接触し合うため、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。そのため、従来(a)と異なり、2つのローラーの各ローラーの径を大きくする、反力に対抗して2つのローラーを所定位置に維持する為の構造及びローラーを駆動する装置、などが不要であり、従来(a)に比べて不等厚部材を製造するための装置を簡略化・小型化できる。その結果、従来(a)に比べて低コストで不等厚部材を製造できる。

さらにまた、ローラーを用いて平板状素材を成形するため、ローラーと平板状素材との間で生じる摩擦熱がパンチで平板状素材をしごく場合に比べて著しく小さくて済む。このため、平板状素材の表面の潤滑皮膜処理、加工油塗布、ローラーの表面処理を行なわなくても平板状素材の表面にかじり傷が生じることを防止できる。よって、従来(d)に比べて低コストで不等厚部材を製造できる。

【0008】

上記(2)の不等厚部材の製造方法によれば、一対のローラーが、互いに直接、接触し合っているため、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。

【0009】

上記(3)の不等厚部材の製造方法によれば、一対のローラーが、一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っているため(一対のローラーが互いに間接的に接触し合っているため)、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。また、ローラーは径を小さくできるので、平板状素材とローラーとの接触面積が少なくでき加工荷重を低減できる。

【0010】

上記(4)の不等厚部材の製造方法によれば、一対の略一定厚の平板状素材を第2の工程で一対の不等厚の平板状部材にすることができる。

【0011】

上記(5)の不等厚部材の製造方法によれば、第1の工程でフランジ部をダイにひっかけるため、第2の工程で一対の平板状素材が一対のローラーによって引きずり込まれて成形中にダイに対して移動することが抑制され、高精度の成形が可能となる。

【0012】

上記(6)の不等厚部材の製造方法によれば、第2の工程では、フランジ部を押さえ部材とダイとで挟圧してから、一対の平板状素材のフランジ部以外の部分を板厚の縮小を伴って成形するため、フランジ部を押さえ部材とダイとで挟圧しない場合に比べて、よりいっそう一対の平板状素材が一対のローラーによって引きずり込まれて成形中にダイに対して移動することが抑制される。

【0013】

上記(7)の不等厚部材の製造装置によれば、一対の平板状素材を、一対のローラーと凹凸面とされた一対のダイ型面との間で板厚の縮小を伴って成形し、一対の平板状素材の面にダイ型面の凹凸形状を転写して、一対の不等厚の平板状部材とすることができる。そのため、ダイ型面の凹凸形状を二次元で複雑な形状にすることにより、従来に比べて二次元で複雑に差厚化された不等厚平板状部材を製造できる。そのため、製造された不等厚平板状部材を用いて、車両用ホイールディスクや車両用ホイールリムを製造しても、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンを図ることができる。

また、一対のローラーが互いに直接または間接的に接触し合うため、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。そのため、従来(a)と異なり、2つのローラーの各ローラーの径を大きくする、反力に対抗して2つのローラー所定位置に維持する為の構造及びローラーを駆動する装置、などが不要であり、従来(a)に比べて不等厚部材を製造するための装置を簡略化できる。その結果、従来(a)に比べて低コストで不等厚部材を製造できる。

さらにまた、ローラーを用いて平板状素材を成形できるため、ローラーと平板状素材との間で生じる摩擦熱がパンチで平板状素材をしごく場合に比べて著しく小さくて済む。このため、平板状素材の表面の潤滑皮膜処理、加工油塗布、ローラーの表面処理を行なわなくても平板状素材の表面にかじり傷が生じることを防止できる。よって、従来(d)に比べて低コストで不等厚部材を製造できる。

【0014】

上記(8)の不等厚部材の製造装置によれば、一対のローラーが、互いに直接、接触し合っているため、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。

【0015】

上記(9)の不等厚部材の製造装置によれば、一対のローラーが、一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っているため(一対のローラーが互いに間接的に接触し合っているため)、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。また、ローラーは径を小さくできるので、平板状素材とローラーとの接触面積が少なくでき加工加重を低減できる。したがって、駆動装置を小出力なものにすることができる。

【0016】

上記(10)の不等厚部材の製造装置によれば、一対のローラーが一対のダイ型面間に出入りする方向に移動するときに、ダイ型面を備えるダイを所定位置に保持するダイホルダーを有するため、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、ダイ型面が所定位置からずれてしまうことを抑制でき、高精度の成形が可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明実施例1の不等厚部材の製造方法の、第1〜第2の工程を示す工程図である。

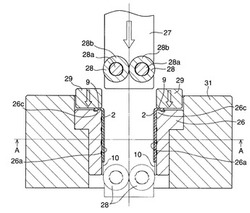

【図2】図1の、A−A線断面図である。

【図3】本発明実施例1の不等厚部材の製造方法に用いる製造装置の、ローラーとホルダーの断面図である。

【図4】本発明実施例1の不等厚部材の製造方法に用いる製造装置の、ローラーとホルダーの側面図である。

【図5】本発明実施例1の不等厚部材の製造方法に用いる製造装置の、凹凸面とされたダイ型面を備えるダイの一例を示す正面図である。ただし、本図は本発明実施例2にも適用可能である。

【図6】図5のダイの平面図である。ただし、本図は本発明実施例2にも適用可能である。

【図7】図5のダイの底面図である。ただし、本図は本発明実施例2にも適用可能である。

【図8】図5のB−B線断面図である。ただし、本図は本発明実施例2にも適用可能である。

【図9】本発明実施例1の不等厚部材の製造方法に用いる製造装置の断面図である。なお、図面の明瞭化のために、平板状素材とダイホルダーのみにハッチングを施しそれ以外のハッチングは省略している。また、本図は、ローラーの構成を変えることにより本発明実施例2にも適用可能である。

【図10】本発明実施例1の不等厚部材の製造方法の、第1´の工程を示す工程図であり、(a)はフランジ部成形前を示し、(b)はフランジ部成形後を示す。なお、図面の明瞭化のために、平板状素材のみにハッチングを施しそれ以外のハッチングは省略している。また、本図は本発明実施例2にも適用可能である。

【図11】図10のC−C線断面図である。ただし、本図は本発明実施例2にも適用可能である。

【図12】本発明実施例1の不等厚部材の製造方法で製造された不等厚部材を車両用ホイールリムに成形する工程を示す工程図である。ただし、本図は本発明実施例2にも適用可能である。

【図13】本発明実施例1の不等厚部材の製造方法で製造された不等厚部材を車両用ホイールディスクに成形する工程を示す工程図である。ただし、本図は本発明実施例2にも適用可能である。

【図14】本発明実施例2の不等厚部材の製造方法の、第1〜第2の工程を示す工程図である。

【図15】本発明実施例2の不等厚部材の製造方法に用いる製造装置の、ローラーとホルダーの断面図である。

【発明を実施するための形態】

【0018】

以下に、本発明実施例の不等厚部材の製造方法と不等厚部材の製造装置を、図面を参照して、説明する。

図1〜図11は、本発明実施例1の不等厚部材の製造方法と不等厚部材の製造装置を示しており、図14、図15は、本発明実施例2の不等厚部材の製造方法と不等厚部材の製造装置を示している。図12、図13は、本発明実施例1又は2によって製造した不等厚部材を車両用ホイールのリムとディスクに成形する工程図を示している。

本発明実施例1と実施例2にわたって共通する部分には、本発明実施例1と実施例2にわたって同じ符号を付してある。

まず、本発明実施例1と実施例2にわたって共通する部分を説明する。

【0019】

本発明の不等厚部材の製造方法は、図1に示すように、略一定厚(一定厚を含む)の平板状素材2から不等厚の平板状部材10を製造する方法である。平板状素材2の材料は金属であり、金属は、たとえば、鋼、ステンレス、非鉄金属(アルミニウム、マグネシウム、チタン、銅およびその合金を含む)などである。不等厚の平板状部材10は、表裏面の一方の面が凹凸面とされた部材である。

【0020】

本発明の不等厚部材の製造方法は、(a)一対の平板状素材(矩形素材)2を、ダイ26の、互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面26aに、それぞれセットする第1の工程と、(b)一対のダイ型面26a間に、一対のダイ型面26a間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う一対のローラー28を移動させ、一対の平板状素材2を、一対のローラー28と一対のダイ型面26aとの間で板厚の縮小を伴って成形し、一対の平板状素材2の面にダイ型面26aの凹凸形状を転写して、一対の不等厚の平板状部材10とする第2の工程と、を有する。

【0021】

平板状素材2は、たとえば、コイル状に巻かれた略一定厚(一定厚を含む)の帯状部材から、帯状部材を直線状に引き出して、所定寸法長さ毎に切断することにより、順次、作製される。

【0022】

本発明の不等厚部材の製造方法は、上記第1の工程の前に、図10、図11に示すように、一対の平板状素材2の一方向(平板状素材2の長手方向または幅方向、以下、α方向という)の一端部を折り曲げて折り曲げ部8と折り曲げ部8より先端側のフランジ部9を形成する、第1´の工程を有していてもよい。以下、本発明実施例では、第1´の工程を有する場合(平板状素材2が折り曲げ部8とフランジ部9を有する場合)を説明する。

【0023】

第1´の工程は、たとえば、しごきパンチ51と、突起部52aが形成されたしごきダイ52と、しごきダイ52にボルト等を用いて固定して取付けられ平板状素材2をしごきダイ52と挟持する板押さえ53と、を備えるしごき装置(プレス機)50を用いて行なわれる。ただし、第1´の工程では、しごきパンチ51の代わりに、第2の工程で用いる一対のローラー28と同様の一対のローラーを用いてもよい。

しごき装置50が図9に示す不等厚部材の製造装置20と同様のプレス機で構成される場合、板押さえ53は、ボルスター22またはボルスター22に対して固定される部材に上下動可能に支持されていてもよく、駆動装置25のラム25bまたはラム25bに固定される部材に上下動可能に支持されていてもよい。

板押さえ53は、一対の平板状素材2のそれぞれに対応させて2個設けられていてもよく、枠状にして一対の平板状素材2の両方に対応できるようにすることで1個のみ設けられていてもよい。

【0024】

第1´の工程は、図10に示すしごき装置50を作動させ、しごきパンチ51をしごきダイ52に対して相対動(接近動)させて、平板状素材2を90度または略90度折り曲げて平板状素材2に折り曲げ部8とフランジ部9を形成するとともに、フランジ部9をしごき加工してフランジ部9に係合凹部9aを形成する。フランジ部9は、図1に示すように、第1の工程で、平板状素材2をフランジ部9にてダイ26に引っかけて位置決めし、第2の工程で、平板状素材2がダイ26に対してずれないようにすることに役立つ。

【0025】

第1の工程では、一対の平板状素材2(折り曲げ部8とフランジ部9をもつ平板状素材2)をフランジ部9にてダイ26にα方向に引っ掛けて位置決めするとともに、一対の平板状素材2の各フランジ部9の係合凹部9aにダイ26に形成される係合凸部26cをそれぞれ嵌める。

【0026】

第2の工程では、一対のローラー28をダイ26に対して相対動させ、一対の平板状素材2を、一対のローラー28と一対のダイ型面26aとの間で板厚の縮小を伴って成形し、一対の平板状素材2のダイ型面26aに対向する面にダイ型面26aの凹凸形状を転写して、一対の不等厚の平板状部材10を作製する。

第2の工程のロール成形時(一対のローラー28と一対のダイ型面26aとで平板状素材2から不等厚の平板状部材10を作製するとき)、一対のローラー28が一対のダイ型面26aに対して移動する方向(図1における下方向)に、平板状素材2のα方向の長さは徐々に長くなる(伸びる)。

【0027】

不等厚部材の製造装置(以下、単に製造装置ともいう)20は、図9に示すようなプレス機で構成される。製造装置20は、上記第1、第2の工程で用いられる装置である。製造装置20は、架台21と、ボルスター22と、架台21に取付けられたラム駆動手段25aとラム駆動手段25aにより上下動されるラム25bとを備える駆動装置25と、を有する。

製造装置20には、ダイ26と、ホルダー27と、一対のローラー28と、押さえ部材29と、押さえ部材駆動手段30と、ダイホルダー31と、が取付けられる。

【0028】

製造装置20に素材保持板23と、素材保持板23に連結され素材保持板23を上下動させる素材保持板駆動手段24とを設けることもできる。この場合、素材保持板23は、第2の工程のロール成形時に、平板状素材2がダイ26に対してずれないようにするために、ダイ26に対する一対のローラー28の移動方向と反対方向に平板状素材2を押す(支える)ために設けられる。平板状素材2は、ダイ26に対する一対のローラー28の移動方向先端側(下端)を素材保持板23で押し受けながらロール成形される。なお、ロール成形時に平板状素材2のα方向の長さは一対のローラー28がダイ26に対して移動する方向に徐々に長くなるが(伸びるが)、素材保持板23の位置は素材保持板駆動手段24により制御されており、平板状素材2の長さの変化に伴って素材保持板23が後退し、素材保持板23は一定荷重でまたは略一定荷重で平板状素材2をロール成形中押し続けることができるようになっている。

素材保持板駆動手段24は、油圧シリンダであっても空圧シリンダであってもよく、また、電動モータ等を用いた昇降機構であってもよい。

製造装置20は、駆動装置25のラム駆動手段25aが液圧シリンダの液圧式プレスのほか、モータとクランク軸、コネクティングロッド等からなる機械式プレスであってもよいし、サーボモータ、ボールスクリュー等からなるサーボ駆動プレスであってもよい。

【0029】

ダイ26は、ボルスター22またはボルスター22に対して固定される部材に固定される。ダイ26は、複数部品構成であってもよく、一部品構成であってもよい。ダイ26は、互いに離されて対面された、凹凸面とされた一対のダイ型面26aを備えている。

ダイ26の上面には、平板状素材2のフランジ部9に形成された係合凹部9aに嵌まる係合凸部26cが設けられている。ダイ26には平板状素材2をセットするためのガイドとして、図5〜図7に示すように一対または一つの突起部26fを設けることが望ましい。ただし、突起部26fに代わって、係合凸部26cのダイ型面26aと平行方向の位置と長さを規定することでセットのためのガイドすることもできる。

【0030】

一対のダイ型面26aの凹凸形状は、図5、図8に示すように、ダイ型面26aに、その他の部分(凹部26dが設けられていない部分、ダイ型面26aの一般面部分)に比べて凹となる凹部26dが少なくとも1つ設けられることにより形成されている。

凹部26dの凹み量は、不等厚平板状部材10の各部分の目標板厚によって決定され、1つの凹部26dの中で、一定とされていてもよく異なっていてもよい。また、複数の凹部26dが設けられる場合、それぞれの凹部26dの凹み量は不等厚平板状部材10の各部分の目標板厚によって決定され、それぞれの凹部26dの凹み量は同一であってもよく異なっていてもよい。凹部26dは、各ダイ型面26aの少なくとも一部に形成されていればよい。

【0031】

ホルダー27は、図9に示すように、駆動装置25のラム25bまたはラム25bに固定される部材に固定される。駆動装置25のラム駆動手段25aを作動させて(製造装置20を作動させて)ラム25bを下降させると、ホルダー27が、ダイ26に対して一対のダイ型面26aに平行な方向(上下方向)にのみ相対動し、一対のダイ型面26a間に出入りする。

【0032】

ホルダー27は、図4に示すように、2つの足部27aを備えている。各足部27aには、図3に示すように、それぞれ、ホルダー27で一対のローラー28を可動に保持するための孔27bが2つずつ設けられている。

一対のローラー28は、軸部28aとローラー部28bよりなり、軸部28aとローラー部28bは一体であっても、僅かなクリアランスを設けてローラー部28bが軸部28aに対し回転可能に形成されても良い。

一対のローラー28は、ローラー部28bが軸部28aに対し回動可能の場合、一対のローラー28の各軸部28aをホルダー27の孔27bに差し込むことにより、ホルダー27に保持される。軸部28aとローラー部28bが一体の場合は、ローラー28は軸部28aと孔27bの間に軸受けを介してホルダー27に保持される。これにより一対のローラー28は、ホルダー27に、各軸芯まわりに回動可能に保持される。

なお、一対のローラー28は、ローラー部28bが軸部28aに対し回動可能の場合、孔27bの形状は、ローラー28の軸部28aが丁度嵌る形状でも、ローラー28の軸部28aを隙間(遊び)をもって保持できるような、軸部28aの径より大径の真円形状であっても、または一対のダイ型面26a間の幅方向と平行な方向を長手方向とする長円形状でもよい。軸部28aとローラー部28bが一体の場合は、孔27bの形状は、ローラー28の軸部28a嵌った軸受けの外面形状と同じであり、軸受けがボールベアリングの場合は、これが丁度嵌る形状(真円形状)である。

図14,15に示すような一対のバックアップローラー32についても、上記の一対のローラー28と同様である。

また、いずれの場合においても、一対のローラー28の各軸部28a間距離を調整する機構を設けることもできる。

【0033】

一対のローラー28は、図9に示すように、駆動装置25のラム駆動手段25aを作動させて(製造装置20を作動させて)ラム25bを下降させたとき、ホルダー27とともに一対のダイ型面26a間に出入りする。一対のローラー28は、一対のダイ型面26a間の幅方向と平行な方向に並べられており、互いに直接または間接的に接触し合う。一対のローラー28の各軸芯は、一対のダイ型面26a間の幅方向、および、駆動装置25による移動方向(上下方向)と直交する方向に延びている。

【0034】

押さえ部材29は、ボルスター22またはボルスター22に対して固定される部材に上下動可能に支持されていてもよく、駆動装置25のラム25bまたはラム25bに固定される部材に上下動可能に支持されていてもよい。

押さえ部材29は、平板状素材2をダイ型面26aにセットした後(第1の工程後)、平板状素材2のロール成形前に(第2の工程のロール成形前に)、平板状素材2のフランジ部9に当たり、押さえ部材29とダイ26とでフランジ部9を挟圧し(押さえ部材29でフランジ部9をダイ26に押し付け)、平板状素材2がロール成形中にダイ26に対してずれないようにするために設けられる。

押さえ部材29は、一対の平板状素材2のそれぞれに対応させて2個設けられていてもよく、枠状にして一対の平板状素材2の両方に対応できるようにすることで1個のみ設けられていてもよい。

【0035】

押さえ部材駆動手段30は、油圧シリンダであっても空圧シリンダであってもよく、また、電動モータ等を用いた昇降機構であってもよい。押さえ部材駆動手段30は、押さえ部材29が一対の平板状素材2のそれぞれに対応させて2個設けられる場合、各押さえ部材29を移動させるために2個設けられ、押さえ部材29が1個のみ設けられる場合、1個のみ設けられる。

【0036】

ダイホルダー31は、一対のローラー28が一対のダイ型面26a間に出入りする方向に移動するときに、一対のダイ型面26aを備えるダイ26を所定位置に保持し補剛するために設けられる。ダイホルダー31により、一対のローラー28で平板状素材2をロール成形するときに、一対のダイ型面26a(ダイ26)は、ダイ26が固定される部材であるボルスター22に対して予め設定した所定位置からずれない。

ダイホルダー31は、ボルスター22またはボルスター22に対して固定される部材に固定される。ダイホルダー31は、ダイ26と固定されていてもよく、ダイ26と固定されていなくてもよい。ダイホルダー31は、複数部品構成であってもよく、周方向に連続するリング状の一部品構成であってもよい。

ダイホルダー31でダイ26の補剛を行なうことができるため、ダイ26の小型化を図ることができる。

【0037】

不等厚の平板状部材10における厚肉部(板厚を薄くしない部分)は、最終製品の使用状態で、大きな応力が生じる部分(不等厚の平板状部材10を用いて車両用ホイールディスクを作製する場合、ハット部、ハブ取付け面外周部、飾り穴縁部)に対応しており、不等厚の平板状部材10における薄肉部(板厚を薄くした部分)は、最終製品の使用状態で、小さな応力が生じる部分(不等厚の平板状部材10を用いて車両用ホイールディスクを作製する場合、前記ハット部、ハブ取付け面外周部、飾り穴縁部以外の個所)に対応している。

【0038】

本発明の不等厚部材の製造方法は、上記の第2の工程の後に、さらに、図12〜図13に示すように、第2の工程で作製された不等厚の平板状部材10を車両用ホイールリム形状または車両用ホイールディスク形状にする第3の工程を有していてもよい。なお、図12は、第2の工程で作製された不等厚の平板状部材10を車両用ホイールリム形状にする場合を示しており、図13は、第2の工程で作製された不等厚の平板状部材10を車両用ホイールディスク形状にする場合を示している。

【0039】

(i)第3の工程が、図12に示すような、第2の工程で作製された不等厚の平板状部材10を車両用ホイールリム形状にする工程である場合

第2の工程後、第3の工程を容易に行なうことができるように、第3の工程の前に、図示はしないが、フランジ部9を切断して除去し、不等厚の平板状部材10を折り曲げ部8とフランジ部9を有しない平板状にする第2´の工程を有する。

第2´の工程の後、第3の工程では、まず、図12(a)に示すように、不等厚の平板状部材10を筒状に巻いて巻きの両端部を突き合わせて溶接し円筒形の素環10Aを作製する。その後、円筒素環10Aをフレア加工し、図12(b)に示すように下ロール62と上ロール63とを用いてロール成形し、リム形状を出す。その後、図12(c)に示すようにエキスパンダーおよび/またはシュリンカー64を用いてサイジング加工(真円に近づける加工およびリム断面形状の整形加工)し、図12(d)に示すような最終リム形状10Bにする。

【0040】

(ii)第3の工程が、図13に示すような、第2の工程で作製された不等厚の平板状部材10を車両用ホイールディスク形状にする工程である場合

第2の工程後、第3の工程を容易に行なうことができるように、図13(a)に示すように第3の工程の前に、フランジ部9とともに不等厚の平板状部材10の角部を切断して除去し、不等厚の平板状部材10を折り曲げ部8とフランジ部9と角部を有しない平板状10A´にする第2´の工程を有する。

第2´の工程の後、第3の工程では、図13(b)に示すように、少なくとも1段のプレス成形で、ディスク形状に成形し、ハブ穴、ボルト穴及び飾り穴を抜くと共に、穴周辺を成形して、図13(c)の右側図に示す最終ディスク形状10C´にする。

【0041】

つぎに、本発明実施例1と実施例2に共通する作用を説明する。

本発明実施例では、一対の平板状素材2を、一対のローラー28と凹凸面とされた一対のダイ型面26aとの間で板厚の縮小を伴って成形し、一対の平板状素材2の面にダイ型面26aの凹凸形状を転写して、一対の不等厚の平板状部材10とする。そのため、ダイ型面26aの凹凸形状を二次元で複雑な形状にすることにより、従来(a)や従来(c)に比べて二次元で複雑に差厚化された不等厚平板状部材10を製造できる。そのため、製造された不等厚平板状部材10を用いて、車両用ホイールディスクや車両用ホイールリムを製造した場合には、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンを図ることができる。

【0042】

一対のローラー28が互いに直接または間接的に接触し合うため、一対の平板状素材2を、一対のローラー28と一対のダイ型面26aとの間で板厚の縮小を伴って成形し一対の平板状素材2の面にダイ型面26aの凹凸形状を転写するときに、一対のローラー28の各ローラーにかかる反力が互いに相殺し合う。そのため、従来(a)や従来(b)と異なり、2つのローラー28の各ローラーの径を大きくする、反力に対抗して2つのローラー所定位置に維持する為の構造及びローラーを駆動する装置、などが不要であり、従来(a)や従来(b)に比べて不等厚部材を製造するための装置を簡略化できる。その結果、従来(a)や従来(b)に比べて低コストで不等厚部材を製造できる。

すなわち、直接または間接的に接触し合う(相対する)2つのローラー28が加工荷重を相互に受ける構造であるため、ローラー28のたわみを抑えるための大掛かりな機構が不要で、必要に応じて構造的に単純なダイ26側の補剛を施すだけでよい。また、加工設備はローラーを駆動する必要がないため一般的なプレス機械でよい。これらのことから、ローラーを駆動する必要のある圧延による従来(a)や従来(b)に比べて、設備費用を低く抑えることができる。

【0043】

ローラー28を用いて平板状素材2を成形するため、ローラー28と平板状素材2との間で生じる摩擦熱がパンチで平板状素材をしごく場合に比べて著しく小さくて済む。このため、平板状素材の表面の潤滑皮膜処理、加工油塗布、ローラーの表面処理を行なわなくても平板状素材2の表面にかじり傷(筋状の傷)が生じることを防止でき、深い凹凸を転写することができる。また、従来(d)に比べて、ランニングコストを低く抑えることができ、低コストで不等厚部材10を製造できる。

【0044】

第1の工程でフランジ部9をダイ26にひっかけるため、第2の工程のロール成形時に、一対の平板状素材2が一対のローラー28によって引きずり込まれてダイ26に対して移動すること(ずれること)が抑制され、高精度の成形が可能となる。

【0045】

第1の工程で、フランジ部9に形成された係合凹部9aにダイ26に形成される係合凸部26cを嵌めて、一対の平板状素材2をダイ26にセットするため、係合凹部9aと係合凸部26cが設けられていない場合に比べて、よりいっそう第2の工程のロール成形時に一対の平板状素材2が一対のローラー28によって引きずり込まれてダイ26に対して移動すること(ずれること)が抑制される。

【0046】

第2の工程では、フランジ部9を押さえ部材29とダイ26とで挟圧してから、一対の平板状素材2のフランジ部9以外の部分をロール成形するため、フランジ部9を押さえ部材29とダイ26とで挟圧しない場合に比べて、よりいっそう第2の工程のロール成形時に一対の平板状素材2が一対のローラー28によって引きずり込まれてダイ26に対して移動すること(ずれること)が抑制される。

【0047】

一対のローラー28が一対のダイ型面26a間に出入りする方向に移動するときに、ダイ型面26aを備えるダイ26を所定位置に保持するダイホルダー31を有するため、一対の平板状素材2を、一対のローラー28と一対のダイ型面26aとの間で板厚の縮小を伴って成形し一対の平板状素材2の面にダイ型面26aの凹凸形状を転写するときに、ダイ型面26aが所定位置からずれてしまうことを抑制でき、高精度の成形が可能となる。

【0048】

つぎに、本発明各実施例に特有な部分を説明する。

【0049】

〔実施例1〕(図1〜図11)

本発明実施例1では、図1、図3に示すように、一対のローラー28が互いに外周面で直接接触し合っている。

【0050】

本発明実施例1では、一対のローラー28が互いに外周面で直接接触し合っているため、一対のローラー28が直接接触し合っておらず間接的に接触しあっている場合に比べて、部品点数を削減できコスト低減できる。

【0051】

〔実施例2〕(図14,図15)

本発明実施例2では、図14、図15に示すように、一対のローラー28が間接的に接触し合っている。具体的には、一対のローラー28が、一対のバックアップローラー32を少なくとも1組(図示例では1組のみ)介して、互いに接触し合っている。各バックアップローラー32の軸芯は、ローラー28の軸芯と平行である。

また、ホルダー27の各足部27aには、それぞれ、ホルダー27で一対のバックアップローラー32を可動に保持するための第2の孔27cが2つずつ設けられている。

【0052】

本発明実施例2では、一対のローラー28が間接的に接触し合っているため、一対のローラー28が直接接触しあう場合に比べて一対のローラー28の径を小さくできる。そのため、一対のローラー28が直接接触しあう場合に比べて、一対のローラー28と一対のダイ型面26aとの間で板厚の縮小を伴って成形し一対の平板状素材2の面にダイ型面26aの凹凸形状を転写するときに、一対のローラー28と一対の平板状素材2との接触面積を小さくでき(面から線に近づけることができ)、加工荷重を低減することができる。

【符号の説明】

【0053】

2 平板状素材

8 折り曲げ部

9 フランジ部

9a 係合凹部

10 不等厚の平板状部材

20 不等厚部材の製造装置

21 架台

22 ボルスター

23 素材保持板

24 素材保持板駆動手段

25 駆動装置

25a ラム駆動手段

25b ラム

26 ダイ

26a ダイ型面

26c 係合凸部

26d 凸部

26e 凹部

27 ホルダー

28 ローラー

28a ローラーの軸部

28b ローラーのローラー部

29 押さえ部材

30 押さえ部材駆動手段

31 ダイホルダー

32 バックアップローラー

50 しごき装置

51 しごきパンチ

52 しごきダイ

52a 突起部

53 板押さえ

【技術分野】

【0001】

本発明は、不等厚部材の製造方法および不等厚部材の製造装置に関し、特に、一定厚の平板状素材から不等厚部材を製造する不等厚部材の製造方法および不等厚部材の製造装置に関する。

【背景技術】

【0002】

従来の金属製不等厚部材の製造方法としては、圧延、プレス又は鍛造コイニング、フローフォーミング、またはしごきを利用した転写がある。たとえば、圧延は特許文献1、圧延を利用した転写は特許文献2、フローフォーミングは特許文献3、しごきを利用した転写は特許文献4に開示されている。

(a)特許文献1

一定厚素材を2つのローラーの間に通して、2つのローラーのギャップを調整することにより(変えることにより)、不等厚部材を製造する。

(b)特許文献2

一定厚素材を金型と重ね合わせた状態で2つのローラーの間に通して、ローラーの圧下力で金型の型面を転写することにより不等厚部材を製造する。

(c)特許文献3

パンチとダイ(マンドレル)のクリアランスを一定厚素材の板厚より小さく設定し、パンチとダイの側面により一定厚素材をしごき加工することによって、一定厚素材の一部を薄肉化し、不等厚部材を製造する。

(d)特許文献4

一定厚素材を紋様が刻印された型部材に隣接させて固定し、パンチで材料をしごいて紋様を転写する。

【0003】

しかし、従来の不等厚部材の製造方法にはつぎの問題点がある。

(a) 特許文献1

一定厚素材を、一定厚素材の長手方向(一次元)のみで差厚化することはできるが、長手方向と幅方向(二次元)で差厚化することができない。そのため、二次元に複雑に差厚化された不等厚部材を製造することができない。そのため、製造された不等厚平板状部材を用いて、自動車用ホイールディスクを製造する場合、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンを図ることが困難である。

また、一定厚素材を2つのローラー(本文献ではロールと記載。以下同じ。)の間に通して不等厚部材を製造するため、加工荷重対策として、2つのローラーの各ローラーの径を大きくする、反力に対抗して2つのローラーを所定位置に維持する為の構造及びローラーを駆動する装置、などが必要であり、一定厚素材を不等厚化するために大掛かりな装置(加工設備)が必要となり、コストが高い。

(b) 特許文献2

一定厚素材を、一定厚素材の長手方向・幅方向の二次元方向に差厚化することはできるが、一枚ずつの製造であるため生産性が低い。また、製造装置は圧延方式のロールであるため上記(a)と同様な問題点がある。

(c) 特許文献3

特許文献1に開示の不等厚部材の製造方法に比べて装置が一基でよいため、一定厚素材を不等厚化するための装置は小さくできる。しかし、フローフォーミング(本文献ではフロースピニングと記載)は材料を回転させながら成形するので、特許文献1の製造方法と同様に、一定厚素材の円管の軸方向の差厚化はできるが円周方向の差厚化ができない。そのため、二次元の複雑に差厚化された平板状の不等厚部材を製造することができない。よって、車両用不等厚ホイールを製造する場合、リムは製造できるが、ディスクは製造できない。

(d)特許文献4

光の干渉縞となるような微少な凹凸であれば一定厚素材を不等厚化することはできるが、凹凸の深さが深い場合、一定厚素材をしごき加工する際の摩擦熱によりパンチの表面に一定厚素材の焼き付きが生じ易く、その状態でしごき加工が進行すると一定厚素材の表面にかじり傷が生じてしまう。この対策として一定厚素材の表面の潤滑皮膜処理あるいはパンチの表面処理が必要であり、コスト上問題がある。

(e)尚、コイニングは面で加工するため面にかける圧力を大きくする必要がある、即ち、加工材が大きくなると設備を大きくして大圧力で加工する必要があるので、小面積の素材を加工する場合にしか利用できない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−180387号公報

【特許文献2】特開平9−164435号公報

【特許文献3】特表2004−512963号公報

【特許文献4】特開2003−280499号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、従来に比べて低コストで金属製不等厚部材を製造でき、しかも、複雑に差厚化された金属製不等厚部材を効率よく製造できる、金属製不等厚部材(以下、単に不等厚部材ということがある。)の製造方法およびその装置を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明はつぎの通りである。

(1) 一対の平板状素材を、互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面に、それぞれセットする第1の工程と、

前記一対のダイ型面間に、該一対のダイ型面間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う一対のローラーを移動させ、前記一対の平板状素材を、前記一対のローラーと前記一対のダイ型面との間で板厚の縮小を伴って成形し、前記一対の平板状素材の面に前記ダイ型面の凹凸形状を転写して、一対の不等厚の平板状部材とする第2の工程と、

を有する不等厚部材の製造方法。

(2)前記一対のローラーは、互いに直接、接触し合っている、(1)記載の不等厚部材の製造方法。

(3)前記一対のローラーは、該一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っている、(1)記載の不等厚部材の製造方法。

(4) 前記平板状素材が略一定厚である(1)記載の不等厚部材の製造方法。

(5) 前記第1の工程の前に、前記平板状素材の一端部を折り曲げて前記平板状素材にフランジ部を形成する第1´の工程を有し、

前記第1の工程では、前記一対の平板状素材をそれぞれ前記フランジ部にてダイにひっかけて前記一対のダイ型面にそれぞれセットする、請求項(1)記載の不等厚部材の製造方法。

(6) 前記第2の工程では、前記フランジ部を押さえ部材と前記ダイとで挟圧し、ついで、前記一対のローラーと前記一対のダイ型面との間で前記一対の平板状素材の前記フランジ部以外の部分を板厚の縮小を伴って成形する、(5)記載の不等厚部材の製造方法。

(7) 互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面と、

前記一対のダイ型面間に出入される、前記一対のダイ型面間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う、一対のローラーと、

前記一対のローラーを保持するホルダーと、

前記ホルダーを前記一対のダイ型面間に出入りする方向に移動させる駆動装置と、

を有する不等厚部材の製造装置。

(8)前記一対のローラーは、互いに直接、接触し合っている、(7)記載の不等厚部材の製造装置。

(9)前記一対のローラーは、該一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っている、(7)記載の不等厚部材の製造装置。

(10)前記一対のローラーが前記一対のダイ型面間に出入りする方向に移動するときに、前記ダイ型面を備えるダイを所定位置に保持するダイホルダーを有する、(7)記載の不等厚部材の製造装置。

【発明の効果】

【0007】

上記(1)の不等厚部材の製造方法によれば、一対の平板状素材を、一対のローラーと凹凸面とされた一対のダイ型面との間で板厚の縮小を伴って成形し、一対の平板状素材の面にダイ型面の凹凸形状を転写して、一対の不等厚の平板状部材とするため、ダイ型面の凹凸形状を二次元で複雑な形状にすることにより、従来に比べて二次元で複雑に差厚化された不等厚平板状部材を製造できる。そのため、製造された不等厚平板状部材を用いて、車両用ホイールディスクや車両用ホイールリムを製造する場合、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンを図ることができる。

また、一対のローラーが互いに直接または間接的に接触し合うため、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。そのため、従来(a)と異なり、2つのローラーの各ローラーの径を大きくする、反力に対抗して2つのローラーを所定位置に維持する為の構造及びローラーを駆動する装置、などが不要であり、従来(a)に比べて不等厚部材を製造するための装置を簡略化・小型化できる。その結果、従来(a)に比べて低コストで不等厚部材を製造できる。

さらにまた、ローラーを用いて平板状素材を成形するため、ローラーと平板状素材との間で生じる摩擦熱がパンチで平板状素材をしごく場合に比べて著しく小さくて済む。このため、平板状素材の表面の潤滑皮膜処理、加工油塗布、ローラーの表面処理を行なわなくても平板状素材の表面にかじり傷が生じることを防止できる。よって、従来(d)に比べて低コストで不等厚部材を製造できる。

【0008】

上記(2)の不等厚部材の製造方法によれば、一対のローラーが、互いに直接、接触し合っているため、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。

【0009】

上記(3)の不等厚部材の製造方法によれば、一対のローラーが、一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っているため(一対のローラーが互いに間接的に接触し合っているため)、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。また、ローラーは径を小さくできるので、平板状素材とローラーとの接触面積が少なくでき加工荷重を低減できる。

【0010】

上記(4)の不等厚部材の製造方法によれば、一対の略一定厚の平板状素材を第2の工程で一対の不等厚の平板状部材にすることができる。

【0011】

上記(5)の不等厚部材の製造方法によれば、第1の工程でフランジ部をダイにひっかけるため、第2の工程で一対の平板状素材が一対のローラーによって引きずり込まれて成形中にダイに対して移動することが抑制され、高精度の成形が可能となる。

【0012】

上記(6)の不等厚部材の製造方法によれば、第2の工程では、フランジ部を押さえ部材とダイとで挟圧してから、一対の平板状素材のフランジ部以外の部分を板厚の縮小を伴って成形するため、フランジ部を押さえ部材とダイとで挟圧しない場合に比べて、よりいっそう一対の平板状素材が一対のローラーによって引きずり込まれて成形中にダイに対して移動することが抑制される。

【0013】

上記(7)の不等厚部材の製造装置によれば、一対の平板状素材を、一対のローラーと凹凸面とされた一対のダイ型面との間で板厚の縮小を伴って成形し、一対の平板状素材の面にダイ型面の凹凸形状を転写して、一対の不等厚の平板状部材とすることができる。そのため、ダイ型面の凹凸形状を二次元で複雑な形状にすることにより、従来に比べて二次元で複雑に差厚化された不等厚平板状部材を製造できる。そのため、製造された不等厚平板状部材を用いて、車両用ホイールディスクや車両用ホイールリムを製造しても、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンを図ることができる。

また、一対のローラーが互いに直接または間接的に接触し合うため、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。そのため、従来(a)と異なり、2つのローラーの各ローラーの径を大きくする、反力に対抗して2つのローラー所定位置に維持する為の構造及びローラーを駆動する装置、などが不要であり、従来(a)に比べて不等厚部材を製造するための装置を簡略化できる。その結果、従来(a)に比べて低コストで不等厚部材を製造できる。

さらにまた、ローラーを用いて平板状素材を成形できるため、ローラーと平板状素材との間で生じる摩擦熱がパンチで平板状素材をしごく場合に比べて著しく小さくて済む。このため、平板状素材の表面の潤滑皮膜処理、加工油塗布、ローラーの表面処理を行なわなくても平板状素材の表面にかじり傷が生じることを防止できる。よって、従来(d)に比べて低コストで不等厚部材を製造できる。

【0014】

上記(8)の不等厚部材の製造装置によれば、一対のローラーが、互いに直接、接触し合っているため、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。

【0015】

上記(9)の不等厚部材の製造装置によれば、一対のローラーが、一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っているため(一対のローラーが互いに間接的に接触し合っているため)、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、一対のローラーの各ローラーにかかる反力が互いに相殺し合う。また、ローラーは径を小さくできるので、平板状素材とローラーとの接触面積が少なくでき加工加重を低減できる。したがって、駆動装置を小出力なものにすることができる。

【0016】

上記(10)の不等厚部材の製造装置によれば、一対のローラーが一対のダイ型面間に出入りする方向に移動するときに、ダイ型面を備えるダイを所定位置に保持するダイホルダーを有するため、一対の平板状素材を、一対のローラーと一対のダイ型面との間で板厚の縮小を伴って成形し一対の平板状素材の面にダイ型面の凹凸形状を転写するときに、ダイ型面が所定位置からずれてしまうことを抑制でき、高精度の成形が可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明実施例1の不等厚部材の製造方法の、第1〜第2の工程を示す工程図である。

【図2】図1の、A−A線断面図である。

【図3】本発明実施例1の不等厚部材の製造方法に用いる製造装置の、ローラーとホルダーの断面図である。

【図4】本発明実施例1の不等厚部材の製造方法に用いる製造装置の、ローラーとホルダーの側面図である。

【図5】本発明実施例1の不等厚部材の製造方法に用いる製造装置の、凹凸面とされたダイ型面を備えるダイの一例を示す正面図である。ただし、本図は本発明実施例2にも適用可能である。

【図6】図5のダイの平面図である。ただし、本図は本発明実施例2にも適用可能である。

【図7】図5のダイの底面図である。ただし、本図は本発明実施例2にも適用可能である。

【図8】図5のB−B線断面図である。ただし、本図は本発明実施例2にも適用可能である。

【図9】本発明実施例1の不等厚部材の製造方法に用いる製造装置の断面図である。なお、図面の明瞭化のために、平板状素材とダイホルダーのみにハッチングを施しそれ以外のハッチングは省略している。また、本図は、ローラーの構成を変えることにより本発明実施例2にも適用可能である。

【図10】本発明実施例1の不等厚部材の製造方法の、第1´の工程を示す工程図であり、(a)はフランジ部成形前を示し、(b)はフランジ部成形後を示す。なお、図面の明瞭化のために、平板状素材のみにハッチングを施しそれ以外のハッチングは省略している。また、本図は本発明実施例2にも適用可能である。

【図11】図10のC−C線断面図である。ただし、本図は本発明実施例2にも適用可能である。

【図12】本発明実施例1の不等厚部材の製造方法で製造された不等厚部材を車両用ホイールリムに成形する工程を示す工程図である。ただし、本図は本発明実施例2にも適用可能である。

【図13】本発明実施例1の不等厚部材の製造方法で製造された不等厚部材を車両用ホイールディスクに成形する工程を示す工程図である。ただし、本図は本発明実施例2にも適用可能である。

【図14】本発明実施例2の不等厚部材の製造方法の、第1〜第2の工程を示す工程図である。

【図15】本発明実施例2の不等厚部材の製造方法に用いる製造装置の、ローラーとホルダーの断面図である。

【発明を実施するための形態】

【0018】

以下に、本発明実施例の不等厚部材の製造方法と不等厚部材の製造装置を、図面を参照して、説明する。

図1〜図11は、本発明実施例1の不等厚部材の製造方法と不等厚部材の製造装置を示しており、図14、図15は、本発明実施例2の不等厚部材の製造方法と不等厚部材の製造装置を示している。図12、図13は、本発明実施例1又は2によって製造した不等厚部材を車両用ホイールのリムとディスクに成形する工程図を示している。

本発明実施例1と実施例2にわたって共通する部分には、本発明実施例1と実施例2にわたって同じ符号を付してある。

まず、本発明実施例1と実施例2にわたって共通する部分を説明する。

【0019】

本発明の不等厚部材の製造方法は、図1に示すように、略一定厚(一定厚を含む)の平板状素材2から不等厚の平板状部材10を製造する方法である。平板状素材2の材料は金属であり、金属は、たとえば、鋼、ステンレス、非鉄金属(アルミニウム、マグネシウム、チタン、銅およびその合金を含む)などである。不等厚の平板状部材10は、表裏面の一方の面が凹凸面とされた部材である。

【0020】

本発明の不等厚部材の製造方法は、(a)一対の平板状素材(矩形素材)2を、ダイ26の、互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面26aに、それぞれセットする第1の工程と、(b)一対のダイ型面26a間に、一対のダイ型面26a間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う一対のローラー28を移動させ、一対の平板状素材2を、一対のローラー28と一対のダイ型面26aとの間で板厚の縮小を伴って成形し、一対の平板状素材2の面にダイ型面26aの凹凸形状を転写して、一対の不等厚の平板状部材10とする第2の工程と、を有する。

【0021】

平板状素材2は、たとえば、コイル状に巻かれた略一定厚(一定厚を含む)の帯状部材から、帯状部材を直線状に引き出して、所定寸法長さ毎に切断することにより、順次、作製される。

【0022】

本発明の不等厚部材の製造方法は、上記第1の工程の前に、図10、図11に示すように、一対の平板状素材2の一方向(平板状素材2の長手方向または幅方向、以下、α方向という)の一端部を折り曲げて折り曲げ部8と折り曲げ部8より先端側のフランジ部9を形成する、第1´の工程を有していてもよい。以下、本発明実施例では、第1´の工程を有する場合(平板状素材2が折り曲げ部8とフランジ部9を有する場合)を説明する。

【0023】

第1´の工程は、たとえば、しごきパンチ51と、突起部52aが形成されたしごきダイ52と、しごきダイ52にボルト等を用いて固定して取付けられ平板状素材2をしごきダイ52と挟持する板押さえ53と、を備えるしごき装置(プレス機)50を用いて行なわれる。ただし、第1´の工程では、しごきパンチ51の代わりに、第2の工程で用いる一対のローラー28と同様の一対のローラーを用いてもよい。

しごき装置50が図9に示す不等厚部材の製造装置20と同様のプレス機で構成される場合、板押さえ53は、ボルスター22またはボルスター22に対して固定される部材に上下動可能に支持されていてもよく、駆動装置25のラム25bまたはラム25bに固定される部材に上下動可能に支持されていてもよい。

板押さえ53は、一対の平板状素材2のそれぞれに対応させて2個設けられていてもよく、枠状にして一対の平板状素材2の両方に対応できるようにすることで1個のみ設けられていてもよい。

【0024】

第1´の工程は、図10に示すしごき装置50を作動させ、しごきパンチ51をしごきダイ52に対して相対動(接近動)させて、平板状素材2を90度または略90度折り曲げて平板状素材2に折り曲げ部8とフランジ部9を形成するとともに、フランジ部9をしごき加工してフランジ部9に係合凹部9aを形成する。フランジ部9は、図1に示すように、第1の工程で、平板状素材2をフランジ部9にてダイ26に引っかけて位置決めし、第2の工程で、平板状素材2がダイ26に対してずれないようにすることに役立つ。

【0025】

第1の工程では、一対の平板状素材2(折り曲げ部8とフランジ部9をもつ平板状素材2)をフランジ部9にてダイ26にα方向に引っ掛けて位置決めするとともに、一対の平板状素材2の各フランジ部9の係合凹部9aにダイ26に形成される係合凸部26cをそれぞれ嵌める。

【0026】

第2の工程では、一対のローラー28をダイ26に対して相対動させ、一対の平板状素材2を、一対のローラー28と一対のダイ型面26aとの間で板厚の縮小を伴って成形し、一対の平板状素材2のダイ型面26aに対向する面にダイ型面26aの凹凸形状を転写して、一対の不等厚の平板状部材10を作製する。

第2の工程のロール成形時(一対のローラー28と一対のダイ型面26aとで平板状素材2から不等厚の平板状部材10を作製するとき)、一対のローラー28が一対のダイ型面26aに対して移動する方向(図1における下方向)に、平板状素材2のα方向の長さは徐々に長くなる(伸びる)。

【0027】

不等厚部材の製造装置(以下、単に製造装置ともいう)20は、図9に示すようなプレス機で構成される。製造装置20は、上記第1、第2の工程で用いられる装置である。製造装置20は、架台21と、ボルスター22と、架台21に取付けられたラム駆動手段25aとラム駆動手段25aにより上下動されるラム25bとを備える駆動装置25と、を有する。

製造装置20には、ダイ26と、ホルダー27と、一対のローラー28と、押さえ部材29と、押さえ部材駆動手段30と、ダイホルダー31と、が取付けられる。

【0028】

製造装置20に素材保持板23と、素材保持板23に連結され素材保持板23を上下動させる素材保持板駆動手段24とを設けることもできる。この場合、素材保持板23は、第2の工程のロール成形時に、平板状素材2がダイ26に対してずれないようにするために、ダイ26に対する一対のローラー28の移動方向と反対方向に平板状素材2を押す(支える)ために設けられる。平板状素材2は、ダイ26に対する一対のローラー28の移動方向先端側(下端)を素材保持板23で押し受けながらロール成形される。なお、ロール成形時に平板状素材2のα方向の長さは一対のローラー28がダイ26に対して移動する方向に徐々に長くなるが(伸びるが)、素材保持板23の位置は素材保持板駆動手段24により制御されており、平板状素材2の長さの変化に伴って素材保持板23が後退し、素材保持板23は一定荷重でまたは略一定荷重で平板状素材2をロール成形中押し続けることができるようになっている。

素材保持板駆動手段24は、油圧シリンダであっても空圧シリンダであってもよく、また、電動モータ等を用いた昇降機構であってもよい。

製造装置20は、駆動装置25のラム駆動手段25aが液圧シリンダの液圧式プレスのほか、モータとクランク軸、コネクティングロッド等からなる機械式プレスであってもよいし、サーボモータ、ボールスクリュー等からなるサーボ駆動プレスであってもよい。

【0029】

ダイ26は、ボルスター22またはボルスター22に対して固定される部材に固定される。ダイ26は、複数部品構成であってもよく、一部品構成であってもよい。ダイ26は、互いに離されて対面された、凹凸面とされた一対のダイ型面26aを備えている。

ダイ26の上面には、平板状素材2のフランジ部9に形成された係合凹部9aに嵌まる係合凸部26cが設けられている。ダイ26には平板状素材2をセットするためのガイドとして、図5〜図7に示すように一対または一つの突起部26fを設けることが望ましい。ただし、突起部26fに代わって、係合凸部26cのダイ型面26aと平行方向の位置と長さを規定することでセットのためのガイドすることもできる。

【0030】

一対のダイ型面26aの凹凸形状は、図5、図8に示すように、ダイ型面26aに、その他の部分(凹部26dが設けられていない部分、ダイ型面26aの一般面部分)に比べて凹となる凹部26dが少なくとも1つ設けられることにより形成されている。

凹部26dの凹み量は、不等厚平板状部材10の各部分の目標板厚によって決定され、1つの凹部26dの中で、一定とされていてもよく異なっていてもよい。また、複数の凹部26dが設けられる場合、それぞれの凹部26dの凹み量は不等厚平板状部材10の各部分の目標板厚によって決定され、それぞれの凹部26dの凹み量は同一であってもよく異なっていてもよい。凹部26dは、各ダイ型面26aの少なくとも一部に形成されていればよい。

【0031】

ホルダー27は、図9に示すように、駆動装置25のラム25bまたはラム25bに固定される部材に固定される。駆動装置25のラム駆動手段25aを作動させて(製造装置20を作動させて)ラム25bを下降させると、ホルダー27が、ダイ26に対して一対のダイ型面26aに平行な方向(上下方向)にのみ相対動し、一対のダイ型面26a間に出入りする。

【0032】

ホルダー27は、図4に示すように、2つの足部27aを備えている。各足部27aには、図3に示すように、それぞれ、ホルダー27で一対のローラー28を可動に保持するための孔27bが2つずつ設けられている。

一対のローラー28は、軸部28aとローラー部28bよりなり、軸部28aとローラー部28bは一体であっても、僅かなクリアランスを設けてローラー部28bが軸部28aに対し回転可能に形成されても良い。

一対のローラー28は、ローラー部28bが軸部28aに対し回動可能の場合、一対のローラー28の各軸部28aをホルダー27の孔27bに差し込むことにより、ホルダー27に保持される。軸部28aとローラー部28bが一体の場合は、ローラー28は軸部28aと孔27bの間に軸受けを介してホルダー27に保持される。これにより一対のローラー28は、ホルダー27に、各軸芯まわりに回動可能に保持される。

なお、一対のローラー28は、ローラー部28bが軸部28aに対し回動可能の場合、孔27bの形状は、ローラー28の軸部28aが丁度嵌る形状でも、ローラー28の軸部28aを隙間(遊び)をもって保持できるような、軸部28aの径より大径の真円形状であっても、または一対のダイ型面26a間の幅方向と平行な方向を長手方向とする長円形状でもよい。軸部28aとローラー部28bが一体の場合は、孔27bの形状は、ローラー28の軸部28a嵌った軸受けの外面形状と同じであり、軸受けがボールベアリングの場合は、これが丁度嵌る形状(真円形状)である。

図14,15に示すような一対のバックアップローラー32についても、上記の一対のローラー28と同様である。

また、いずれの場合においても、一対のローラー28の各軸部28a間距離を調整する機構を設けることもできる。

【0033】

一対のローラー28は、図9に示すように、駆動装置25のラム駆動手段25aを作動させて(製造装置20を作動させて)ラム25bを下降させたとき、ホルダー27とともに一対のダイ型面26a間に出入りする。一対のローラー28は、一対のダイ型面26a間の幅方向と平行な方向に並べられており、互いに直接または間接的に接触し合う。一対のローラー28の各軸芯は、一対のダイ型面26a間の幅方向、および、駆動装置25による移動方向(上下方向)と直交する方向に延びている。

【0034】

押さえ部材29は、ボルスター22またはボルスター22に対して固定される部材に上下動可能に支持されていてもよく、駆動装置25のラム25bまたはラム25bに固定される部材に上下動可能に支持されていてもよい。

押さえ部材29は、平板状素材2をダイ型面26aにセットした後(第1の工程後)、平板状素材2のロール成形前に(第2の工程のロール成形前に)、平板状素材2のフランジ部9に当たり、押さえ部材29とダイ26とでフランジ部9を挟圧し(押さえ部材29でフランジ部9をダイ26に押し付け)、平板状素材2がロール成形中にダイ26に対してずれないようにするために設けられる。

押さえ部材29は、一対の平板状素材2のそれぞれに対応させて2個設けられていてもよく、枠状にして一対の平板状素材2の両方に対応できるようにすることで1個のみ設けられていてもよい。

【0035】

押さえ部材駆動手段30は、油圧シリンダであっても空圧シリンダであってもよく、また、電動モータ等を用いた昇降機構であってもよい。押さえ部材駆動手段30は、押さえ部材29が一対の平板状素材2のそれぞれに対応させて2個設けられる場合、各押さえ部材29を移動させるために2個設けられ、押さえ部材29が1個のみ設けられる場合、1個のみ設けられる。

【0036】

ダイホルダー31は、一対のローラー28が一対のダイ型面26a間に出入りする方向に移動するときに、一対のダイ型面26aを備えるダイ26を所定位置に保持し補剛するために設けられる。ダイホルダー31により、一対のローラー28で平板状素材2をロール成形するときに、一対のダイ型面26a(ダイ26)は、ダイ26が固定される部材であるボルスター22に対して予め設定した所定位置からずれない。

ダイホルダー31は、ボルスター22またはボルスター22に対して固定される部材に固定される。ダイホルダー31は、ダイ26と固定されていてもよく、ダイ26と固定されていなくてもよい。ダイホルダー31は、複数部品構成であってもよく、周方向に連続するリング状の一部品構成であってもよい。

ダイホルダー31でダイ26の補剛を行なうことができるため、ダイ26の小型化を図ることができる。

【0037】

不等厚の平板状部材10における厚肉部(板厚を薄くしない部分)は、最終製品の使用状態で、大きな応力が生じる部分(不等厚の平板状部材10を用いて車両用ホイールディスクを作製する場合、ハット部、ハブ取付け面外周部、飾り穴縁部)に対応しており、不等厚の平板状部材10における薄肉部(板厚を薄くした部分)は、最終製品の使用状態で、小さな応力が生じる部分(不等厚の平板状部材10を用いて車両用ホイールディスクを作製する場合、前記ハット部、ハブ取付け面外周部、飾り穴縁部以外の個所)に対応している。

【0038】

本発明の不等厚部材の製造方法は、上記の第2の工程の後に、さらに、図12〜図13に示すように、第2の工程で作製された不等厚の平板状部材10を車両用ホイールリム形状または車両用ホイールディスク形状にする第3の工程を有していてもよい。なお、図12は、第2の工程で作製された不等厚の平板状部材10を車両用ホイールリム形状にする場合を示しており、図13は、第2の工程で作製された不等厚の平板状部材10を車両用ホイールディスク形状にする場合を示している。

【0039】

(i)第3の工程が、図12に示すような、第2の工程で作製された不等厚の平板状部材10を車両用ホイールリム形状にする工程である場合

第2の工程後、第3の工程を容易に行なうことができるように、第3の工程の前に、図示はしないが、フランジ部9を切断して除去し、不等厚の平板状部材10を折り曲げ部8とフランジ部9を有しない平板状にする第2´の工程を有する。

第2´の工程の後、第3の工程では、まず、図12(a)に示すように、不等厚の平板状部材10を筒状に巻いて巻きの両端部を突き合わせて溶接し円筒形の素環10Aを作製する。その後、円筒素環10Aをフレア加工し、図12(b)に示すように下ロール62と上ロール63とを用いてロール成形し、リム形状を出す。その後、図12(c)に示すようにエキスパンダーおよび/またはシュリンカー64を用いてサイジング加工(真円に近づける加工およびリム断面形状の整形加工)し、図12(d)に示すような最終リム形状10Bにする。

【0040】

(ii)第3の工程が、図13に示すような、第2の工程で作製された不等厚の平板状部材10を車両用ホイールディスク形状にする工程である場合

第2の工程後、第3の工程を容易に行なうことができるように、図13(a)に示すように第3の工程の前に、フランジ部9とともに不等厚の平板状部材10の角部を切断して除去し、不等厚の平板状部材10を折り曲げ部8とフランジ部9と角部を有しない平板状10A´にする第2´の工程を有する。

第2´の工程の後、第3の工程では、図13(b)に示すように、少なくとも1段のプレス成形で、ディスク形状に成形し、ハブ穴、ボルト穴及び飾り穴を抜くと共に、穴周辺を成形して、図13(c)の右側図に示す最終ディスク形状10C´にする。

【0041】

つぎに、本発明実施例1と実施例2に共通する作用を説明する。

本発明実施例では、一対の平板状素材2を、一対のローラー28と凹凸面とされた一対のダイ型面26aとの間で板厚の縮小を伴って成形し、一対の平板状素材2の面にダイ型面26aの凹凸形状を転写して、一対の不等厚の平板状部材10とする。そのため、ダイ型面26aの凹凸形状を二次元で複雑な形状にすることにより、従来(a)や従来(c)に比べて二次元で複雑に差厚化された不等厚平板状部材10を製造できる。そのため、製造された不等厚平板状部材10を用いて、車両用ホイールディスクや車両用ホイールリムを製造した場合には、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンを図ることができる。

【0042】

一対のローラー28が互いに直接または間接的に接触し合うため、一対の平板状素材2を、一対のローラー28と一対のダイ型面26aとの間で板厚の縮小を伴って成形し一対の平板状素材2の面にダイ型面26aの凹凸形状を転写するときに、一対のローラー28の各ローラーにかかる反力が互いに相殺し合う。そのため、従来(a)や従来(b)と異なり、2つのローラー28の各ローラーの径を大きくする、反力に対抗して2つのローラー所定位置に維持する為の構造及びローラーを駆動する装置、などが不要であり、従来(a)や従来(b)に比べて不等厚部材を製造するための装置を簡略化できる。その結果、従来(a)や従来(b)に比べて低コストで不等厚部材を製造できる。

すなわち、直接または間接的に接触し合う(相対する)2つのローラー28が加工荷重を相互に受ける構造であるため、ローラー28のたわみを抑えるための大掛かりな機構が不要で、必要に応じて構造的に単純なダイ26側の補剛を施すだけでよい。また、加工設備はローラーを駆動する必要がないため一般的なプレス機械でよい。これらのことから、ローラーを駆動する必要のある圧延による従来(a)や従来(b)に比べて、設備費用を低く抑えることができる。

【0043】

ローラー28を用いて平板状素材2を成形するため、ローラー28と平板状素材2との間で生じる摩擦熱がパンチで平板状素材をしごく場合に比べて著しく小さくて済む。このため、平板状素材の表面の潤滑皮膜処理、加工油塗布、ローラーの表面処理を行なわなくても平板状素材2の表面にかじり傷(筋状の傷)が生じることを防止でき、深い凹凸を転写することができる。また、従来(d)に比べて、ランニングコストを低く抑えることができ、低コストで不等厚部材10を製造できる。

【0044】

第1の工程でフランジ部9をダイ26にひっかけるため、第2の工程のロール成形時に、一対の平板状素材2が一対のローラー28によって引きずり込まれてダイ26に対して移動すること(ずれること)が抑制され、高精度の成形が可能となる。

【0045】

第1の工程で、フランジ部9に形成された係合凹部9aにダイ26に形成される係合凸部26cを嵌めて、一対の平板状素材2をダイ26にセットするため、係合凹部9aと係合凸部26cが設けられていない場合に比べて、よりいっそう第2の工程のロール成形時に一対の平板状素材2が一対のローラー28によって引きずり込まれてダイ26に対して移動すること(ずれること)が抑制される。

【0046】

第2の工程では、フランジ部9を押さえ部材29とダイ26とで挟圧してから、一対の平板状素材2のフランジ部9以外の部分をロール成形するため、フランジ部9を押さえ部材29とダイ26とで挟圧しない場合に比べて、よりいっそう第2の工程のロール成形時に一対の平板状素材2が一対のローラー28によって引きずり込まれてダイ26に対して移動すること(ずれること)が抑制される。

【0047】

一対のローラー28が一対のダイ型面26a間に出入りする方向に移動するときに、ダイ型面26aを備えるダイ26を所定位置に保持するダイホルダー31を有するため、一対の平板状素材2を、一対のローラー28と一対のダイ型面26aとの間で板厚の縮小を伴って成形し一対の平板状素材2の面にダイ型面26aの凹凸形状を転写するときに、ダイ型面26aが所定位置からずれてしまうことを抑制でき、高精度の成形が可能となる。

【0048】

つぎに、本発明各実施例に特有な部分を説明する。

【0049】

〔実施例1〕(図1〜図11)

本発明実施例1では、図1、図3に示すように、一対のローラー28が互いに外周面で直接接触し合っている。

【0050】

本発明実施例1では、一対のローラー28が互いに外周面で直接接触し合っているため、一対のローラー28が直接接触し合っておらず間接的に接触しあっている場合に比べて、部品点数を削減できコスト低減できる。

【0051】

〔実施例2〕(図14,図15)

本発明実施例2では、図14、図15に示すように、一対のローラー28が間接的に接触し合っている。具体的には、一対のローラー28が、一対のバックアップローラー32を少なくとも1組(図示例では1組のみ)介して、互いに接触し合っている。各バックアップローラー32の軸芯は、ローラー28の軸芯と平行である。

また、ホルダー27の各足部27aには、それぞれ、ホルダー27で一対のバックアップローラー32を可動に保持するための第2の孔27cが2つずつ設けられている。

【0052】

本発明実施例2では、一対のローラー28が間接的に接触し合っているため、一対のローラー28が直接接触しあう場合に比べて一対のローラー28の径を小さくできる。そのため、一対のローラー28が直接接触しあう場合に比べて、一対のローラー28と一対のダイ型面26aとの間で板厚の縮小を伴って成形し一対の平板状素材2の面にダイ型面26aの凹凸形状を転写するときに、一対のローラー28と一対の平板状素材2との接触面積を小さくでき(面から線に近づけることができ)、加工荷重を低減することができる。

【符号の説明】

【0053】

2 平板状素材

8 折り曲げ部

9 フランジ部

9a 係合凹部

10 不等厚の平板状部材

20 不等厚部材の製造装置

21 架台

22 ボルスター

23 素材保持板

24 素材保持板駆動手段

25 駆動装置

25a ラム駆動手段

25b ラム

26 ダイ

26a ダイ型面

26c 係合凸部

26d 凸部

26e 凹部

27 ホルダー

28 ローラー

28a ローラーの軸部

28b ローラーのローラー部

29 押さえ部材

30 押さえ部材駆動手段

31 ダイホルダー

32 バックアップローラー

50 しごき装置

51 しごきパンチ

52 しごきダイ

52a 突起部

53 板押さえ

【特許請求の範囲】

【請求項1】

一対の平板状素材を、互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面に、それぞれセットする第1の工程と、

前記一対のダイ型面間に、該一対のダイ型面間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う一対のローラーを移動させ、前記一対の平板状素材を、前記一対のローラーと前記一対のダイ型面との間で板厚の縮小を伴って成形し、前記一対の平板状素材の面に前記ダイ型面の凹凸形状を転写して、一対の不等厚の平板状部材とする第2の工程と、

を有する不等厚部材の製造方法。

【請求項2】

前記一対のローラーは、互いに直接、接触し合っている、請求項1記載の不等厚部材の製造方法。

【請求項3】

前記一対のローラーは、該一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っている、請求項1記載の不等厚部材の製造方法。

【請求項4】

前記平板状素材が略一定厚である請求項1記載の不等厚部材の製造方法。

【請求項5】

前記第1の工程の前に、前記平板状素材の一端部を折り曲げて前記平板状素材にフランジ部を形成する第1´の工程を有し、

前記第1の工程では、前記一対の平板状素材をそれぞれ前記フランジ部にてダイにひっかけて前記一対のダイ型面にそれぞれセットする、請求項1記載の不等厚部材の製造方法。

【請求項6】

前記第2の工程では、前記フランジ部を押さえ部材と前記ダイとで挟圧し、ついで、前記一対のローラーと前記一対のダイ型面との間で前記一対の平板状素材の前記フランジ部以外の部分を板厚の縮小を伴って成形する、請求項5記載の不等厚部材の製造方法。

【請求項7】

互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面と、

前記一対のダイ型面間に出入される、前記一対のダイ型面間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う、一対のローラーと、

前記一対のローラーを保持するホルダーと、

前記ホルダーを前記一対のダイ型面間に出入りする方向に移動させる駆動装置と、

を有する不等厚部材の製造装置。

【請求項8】

前記一対のローラーは、互いに直接、接触し合っている、請求項7記載の不等厚部材の製造装置。

【請求項9】

前記一対のローラーは、該一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っている、請求項7記載の不等厚部材の製造装置。

【請求項10】

前記一対のローラーが前記一対のダイ型面間に出入りする方向に移動するときに、前記ダイ型面を備えるダイを所定位置に保持するダイホルダーを有する、請求項7記載の不等厚部材の製造装置。

【請求項1】

一対の平板状素材を、互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面に、それぞれセットする第1の工程と、

前記一対のダイ型面間に、該一対のダイ型面間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う一対のローラーを移動させ、前記一対の平板状素材を、前記一対のローラーと前記一対のダイ型面との間で板厚の縮小を伴って成形し、前記一対の平板状素材の面に前記ダイ型面の凹凸形状を転写して、一対の不等厚の平板状部材とする第2の工程と、

を有する不等厚部材の製造方法。

【請求項2】

前記一対のローラーは、互いに直接、接触し合っている、請求項1記載の不等厚部材の製造方法。

【請求項3】

前記一対のローラーは、該一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っている、請求項1記載の不等厚部材の製造方法。

【請求項4】

前記平板状素材が略一定厚である請求項1記載の不等厚部材の製造方法。

【請求項5】

前記第1の工程の前に、前記平板状素材の一端部を折り曲げて前記平板状素材にフランジ部を形成する第1´の工程を有し、

前記第1の工程では、前記一対の平板状素材をそれぞれ前記フランジ部にてダイにひっかけて前記一対のダイ型面にそれぞれセットする、請求項1記載の不等厚部材の製造方法。

【請求項6】

前記第2の工程では、前記フランジ部を押さえ部材と前記ダイとで挟圧し、ついで、前記一対のローラーと前記一対のダイ型面との間で前記一対の平板状素材の前記フランジ部以外の部分を板厚の縮小を伴って成形する、請求項5記載の不等厚部材の製造方法。

【請求項7】

互いに離されて対面させて配置された、凹凸面とされた一対のダイ型面と、

前記一対のダイ型面間に出入される、前記一対のダイ型面間の幅方向と平行な方向に並べられた互いに直接または間接的に接触し合う、一対のローラーと、

前記一対のローラーを保持するホルダーと、

前記ホルダーを前記一対のダイ型面間に出入りする方向に移動させる駆動装置と、

を有する不等厚部材の製造装置。

【請求項8】

前記一対のローラーは、互いに直接、接触し合っている、請求項7記載の不等厚部材の製造装置。

【請求項9】

前記一対のローラーは、該一対のローラー間に配置される一対のバックアップローラーを少なくとも1組介して、互いに接触し合っている、請求項7記載の不等厚部材の製造装置。

【請求項10】

前記一対のローラーが前記一対のダイ型面間に出入りする方向に移動するときに、前記ダイ型面を備えるダイを所定位置に保持するダイホルダーを有する、請求項7記載の不等厚部材の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−183443(P2011−183443A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−53015(P2010−53015)

【出願日】平成22年3月10日(2010.3.10)

【出願人】(000110251)トピー工業株式会社 (255)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月10日(2010.3.10)

【出願人】(000110251)トピー工業株式会社 (255)

[ Back to top ]