不純物を検知して分離する装置

【課題】本発明紡績準備機械で不純物を検知して分離する方法および装置に関し、不純物の検知と分離の改善を特に簡単に可能にすることを目的とする。

【解決手段】ベールオープナで繊維俵から取り出した繊維材料中の不純物検知して分離する方法で、不純物を検知するための光学的センサ系15, 16を設け、その後ろに不純物を分離するための分離装置を配置し、さらに前記光学的センサ系が画像処理装置32および制御装置を通して分離装置と連結している。不純物の検知および分離を簡単に改善するために、前記画像処理装置32が開繊された繊維材料の明度および/または色と、開繊された繊維材料内部の不純物の明度とを検知し、繊維材料の明度および/または色の測定値と不純物の明度の測定値とを比較し、限界値を上回ると切換動作および/または表示を生じさせる。

【解決手段】ベールオープナで繊維俵から取り出した繊維材料中の不純物検知して分離する方法で、不純物を検知するための光学的センサ系15, 16を設け、その後ろに不純物を分離するための分離装置を配置し、さらに前記光学的センサ系が画像処理装置32および制御装置を通して分離装置と連結している。不純物の検知および分離を簡単に改善するために、前記画像処理装置32が開繊された繊維材料の明度および/または色と、開繊された繊維材料内部の不純物の明度とを検知し、繊維材料の明度および/または色の測定値と不純物の明度の測定値とを比較し、限界値を上回ると切換動作および/または表示を生じさせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不純物を検知して分離する装置に関する。

【背景技術】

【0002】

ベールオープナ(開俵機)で繊維俵から取り出した繊維材料中の、もしくは繊維材料からなる不純物、たとえば織物片、バンド、ひも、フォイル片を検知して分離する紡績準備機械(混打綿室)における方法であって、不純物を検知するための光学的センサ系を設け、その後ろに不純物を分離するための分離装置を配置し、さらに前記光学的センサ系が評価装置(画像処理装置)および制御装置を通して分離装置と連結している形式のものは公知である。

【発明の開示】

【発明が解決しようとする課題】

【0003】

公知の方法は、混打綿室内で予備除塵もしくは混綿機の後段、すなわち本除塵の前段で適用される。フロックが吸引コンデンサを通して装入シャフトに入る。装入シャフトの一方の壁はエンドレスに周回する傾斜したコンベヤベルトによって形成されている。次に、フロックはコンベヤベルトに載せられて光学的検知系(光学的色センサ)を通過する。評価装置は測定結果を評価し、不純物が発生するとノズルバーの対応する区域を作動させる。前段に配置された光学的センサが不純物を検知すると、直ちに当該区域のノズルが操作される。吹き出された不純物の付着したフロックは集合容器に入る。それ以外の汚染されていない良好繊維は集合ホッパーに入り、そこから次の混打綿機に到達する。この方法の短所は、搬送装置の設備コストがかかる点である。さらに、この方法は検査するすべてのフロックに対して一様に分離装置の操作を可能にする点が不都合である。

【0004】

本発明の課題は、上記の短所を回避し、不純物の検知と分離の改善を特に簡単に可能にする、冒頭に記載した種類の方法および装置を提供することである。

【課題を解決するための手段】

【0005】

本発明において、上記の課題は請求項1の特徴部に記載した特徴によって解決される。

すなわち請求項1の発明によれば、ベールオープナで繊維俵から取り出した繊維材料中の、もしくは繊維材料からなる不純物、たとえば織物片、バンド、ひも、フォイル片を検知して分離する紡績準備機械における方法であって、不純物を検知するための光学的センサ系を設け、その後ろに不純物を分離するための分離装置を配置し、さらに前記光学的センサ系が評価装置および制御装置を通して分離装置と連結している形式のものにおいて、前記評価装置が開繊された繊維材料の明度および/または色と、開繊された繊維材料内部の不純物の明度とを検知し、繊維材料の明度および/または色の測定値と不純物の明度の測定値とを比較し、限界値を上回ると切換動作および/または表示を生じさせることを特徴とする、ベールオープナで繊維俵から取り出した繊維材料中の、もしくは繊維材料からなる不純物、たとえば織物片、バンド、ひも、フォイル片を検知して分離する紡績準備機械における方法、が提供される。

【0006】

本発明の方策により、分離装置の感度の調整を改善することができる。公知の方法とは異なり、画像処理の評価された測定値に基づき、繊維材料の明度および/または色を基準にして分離の感度を俵グループ、さらには個々の俵に対して個別的に調節できる。このようにすることによって、俵グループまたは個々の俵について、不純物と比べて少量の良好材料しか分離されず、したがって効率は著しく改善される。繊維材料および/または不純物がどのような明度を有するかに応じて、分離装置を差別的に応動させることができる。分離装置の応動(切換動作)の限界値は、それぞれ別様に調節できる。

【0007】

少なくとも1回の試験運転を行って繊維材料の明度特性を求めることが好都合である。繊維材料の明度特性および/または色特性に基づき、不純物分離が行われない限界値もしくは限界範囲を求めることが好ましい。把握された測定信号を信号解析において評価することが有利である。前記試験運転の解析された信号特性値を記憶装置に入力して、実際の信号特性値と比較することが得策である。前記試験運転の間、明度平均値を形成することが好都合である。俵列のすべての俵に対する平均値を形成することが好ましい。たとえば同じ繊維品種や1つの俵列のそれぞれ1つの俵グループに対する平均値を形成することが有利である。すべての種類の繊維材料に対して所定の限界における分離感度を規定することが得策である。前記分離感度を特定の繊維材料に対する明度特性および/または色特性に対する距離で規定することが好都合である。前記分離感度を不純物の典型的な性質に依存して繊維材料の明度特性および/または色特性に対する可変な距離で規定することが好都合である。各々の繊維俵の俵列内における現在位置を検知し、繊維材料の明度および/または汚染度を、該繊維材料を取り出した繊維俵または俵グループに対応づけることが有利である。各々の俵に分離装置の切換動作に対する限界値を対応づけることが得策である。前記限界値を各々の俵に対する画像処理装置の測定値に基づいて求めることが好都合である。

【0008】

さらに本発明は、ベールオープナ(開俵機)で繊維俵から取り出した繊維材料中の、もしくは繊維材料からなる不純物、たとえば織物片、バンド、ひも、フォイル片を検知して分離する紡績準備機械(混打綿室)における装置であって、不純物を検知するための光学的センサ系を設け、その後ろに不純物を分離するための分離装置を配置し、さらに前記光学的センサ系が評価装置(画像処理装置)および制御装置を通して分離装置と連結している形式のものにおいて、電子制御調節装置と連結した画像処理装置に光学的センサ系が接続されている有利な装置を包含する。

【0009】

画像処理装置の測定信号に対する信号解析装置が設けられていることが好都合である。試験運転の測定信号に対する記憶装置が設けられていることが好ましい。限界値形成装置が設けられていることが有利である。

【発明を実施するための最良の形態】

【0010】

以下に、本発明の実施例を図面に基づいて詳細に説明する。

図1に示す混打綿ラインには、開俵機1、たとえばトゥリュッチュラー社製BLENDOMAT BDTとマルチブレンダ4との間に、金属不純物を検知して分離するための装置2および重量物分離機3が配置されている。マルチブレンダ4の後段には、ファインオープナ5、カードフィーダ6およびカード7が配置されている。1aは俵列を表す。開俵機1は、空気圧導管9を通してコンデンサ8(スクリーンドラム付き)と連結している。さらに、ホッパ10と後段のその他の機械は、空気圧導管によって連結されている。本発明の装置11は、導管9内、すなわち開俵機1の直後に配置されている。

【0011】

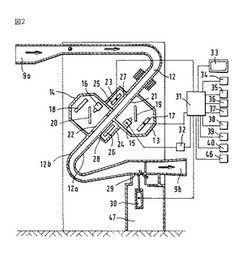

図2に従い、管路12にはケーシング13、14が付属している。これらのケーシングの内部にはカメラ15もしくは16と照明装置17もしくは18が配置されている。さらに、ケーシング13、14内には、それぞれ角度αで反射鏡19もしくは20が存在していて、カメラ15もしくは16と窓21もしくは22の間で光学軸を転向させる。照明装置17もしくは18は窓21もしくは22を通して光を管路12の内部に送る。ケーシング13、14との向かい側では、管路12に別の2つのケーシング23もしくは24が付属している。これらのケーシングの内部には照明装置25もしくは26が配置されている。これらの照明装置25もしくは26は窓27もしくは28を通して光を管路12の内部に送出する。ケーシング13、23およびケーシング14、24は、流動方向に(相前後して)互いにずらして配置されている。

【0012】

本発明の装置(フロックセンサ)は、綿フロック流内の不純物の検知を可能にする。この場合、特に次の物質が検知される。

不透明な物質 例:木、石、金属、ひも、紙など

誤った色の物質 例:汚れ、葉など

光沢のある物質 例:フォイル

測定のために、矩形断面ホッパ12内で綿フロックを空気で搬送する。ホッパ壁12a、12b内の窓21、27;22、28を通して、綿フロックが通過するときにカメラ15、16によって捉えられる。このとき、反射光と透過光とストロボ照明17、25;18、26を組み合わせる。評価は、目標値/実際値比較の原理で行う。目標パラメータとして、照射強度を基準とした反射強度を用いる。綿の特性(明度、色)は系によって自動的に求められ、基準値として用いられる。最小軸の延長がたとえば5mmであるとき、異なる特性を有する不純物が検知される。この不純物は、フラップ29によってフロック流Aから取り除かれる。

【0013】

反射モジュール13は、高い均質性を有する半導体ストロボ照明17、ディジタル式データ出力機能(たとえばDE−A4313621)付きのコマンド制御された高速測定カメラ15および全高を減らすための反射鏡19を含んでいる。透過光モジュール23は、強度の大きい大面積の半導体ストロボ照明25を含んでいる。別の反射光モジュール14および別の透過光モジュール24は、対応する部材と装置を含んでいる。

【0014】

運転中、不純繊維検知および不純粒子検知のために、繊維材料の明度および/または色を透過光と反射光で処理することが好都合である。1枚は透過光、1枚は反射光を用い、非常に短い間隔で2枚の写真を撮る。2枚の写真を組み合わせて一緒に評価する。光は閃光的に投入され、カメラ15もしくは16またはそれらの制御装置によって制御される。個々の撮影に対して、波長の異なる光を投入できる。その際、撮影に対して1つ以上の照明装置を用いることができる。たとえば、反射光モジュール13は1つ以上の照明装置を含むことができる。照明は様々な方向から行うことができる。照明を異なる側(透過光および反射光)から行うこともできる。照明には波長の異なる光源を用いることができる。種々の方向、側および波長を互いに組み合わせることもできる。様々な照明時間(閃光時間)を調整できる。

【0015】

電子制御調節装置31にはカメラ15(および場合によってカメラ16)、照明装置17、25(および場合によって照明装置18、29)および分離フラップ29に対する操作シリンダ30が接続されている。

カメラ15と電子制御調節装置31との間には、電子画像処理装置32が接続されている。カメラ16と制御調節装置との間には、場合によっては画像処理装置32(図示せず)が接続されている。電子制御装置には、さらにモニタ33、信号解析装置34、記憶装置35、比較装置36、切換装置37、俵列1a内の各々の繊維俵1′の現在位置を検知するための装置38(図3参照)、たとえば混合機4に対する機械制御装置39および/または開俵機1、操作装置40および限界値形成装置46が接続されている。

【0016】

運転中は、ディジタル式カメラ15、16によってフロックの反射光写真および透過光写真を作り、これを次の手順で評価することができる。

(1) 学習段階では、たとえば500枚の写真を撮って、カメラ15もしくは16を加工されるべき材料に慣れさせる(この段階では分離はまだ最適化されておらず、経験値に基づいて粗大に分離される)。材料の学習曲線は、図3のように示すことができる。この材料曲線は、確実に分離が行われるべきでない範囲を表しており、材料の明度特性に応じて移動し、その形を変える。

【0017】

混綿中の材料は、種々の段階で学習できる。

(a) すべての俵1′に対する平均値(例:学習時間=すべての俵1′1回通過)

(b) 俵グループの俵1′に対する平均値(例:学習時間=俵グループ1回通過)

(c) 俵列1aまたは俵グループの個々の俵1′に対する単独値。このために開俵機1のX座標を装置11の制御装置31に伝送する。開俵機1の運動の開始と同期化すべきである(場合によっては、このために開俵機1を通常よりもゆっくり動かすことが有効である)。

【0018】

(d) 俵1′の新規投入時に1回。

(e) 俵1′の開俵高さに分布して段階的に数回スライド平均値を形成。

(f) 場合によって、先行の同じ俵列1aの値を平均値の形成や、より迅速な最適化のために用いることができる。

材料曲線を作成した後、分離装置29、30に対する分離感度を、材料曲線の回りの2つの区域で規定する。

【0019】

A区域 確実な分離(即刻)

B区域 可能な分離。ここでは形態、明度構造、明度などに関する適当な試験アルゴリズムを援用する。

A区域における分離感度の規定は、次の要領で行うことができる。

(a) 所定の限界内ですべての材料について。

【0020】

(b) その都度の材料の材料曲線に対する一定の距離で(可能性1a〜fに従い)。この場合、曲線Aはそれぞれの材料曲線に自動的に適合される(図4参照)。

(c) 図5に従い特定の不純粒子に対して典型的な種々のクラスに応じて可変の距離で。

【0021】

(d) さらに、限界を所定の時間間隔で次の基準により自動的および/または半自動的に変えることができる。

○ 分離頻度(分離過剰または分離不足)による。

○ 他の俵タイプまたは古い俵列との比較による。

○ 後続のプロセスで発生する問題による(例:巻取機またはオープンエンド紡績機における不純紡績糸クリーナの切断頻度の上昇)。

【0022】

(2) 分離を不純物(例:ジュート、フォイル)のタイプおよび頻度に応じて記録し、次の要領で評価できる。

(a) 選択可能な時間(例:シフト)

(b) 1つ以上の俵列1a、俵グループに対して。

(c) 特定の俵タイプに対して:特に汚染した俵の検知。

【0023】

(d) 個々の俵1′に対して:特に汚染した俵の検知。

(3) 俵列1a内の材料曲線の移動を、開俵時間にわたり、または種々の俵列1aの間で、混綿中の明度差の尺度として、次の目的に応用できる。

(a) 材料の明度/色における許容されない相違を検知する(織物に筋が発生する危険)。

【0024】

(b) 明るすぎる、または暗すぎる俵1′を個々に検知し、場合によって排除する(例:誤って載せられた俵1′を発見する)。

(c) これらの値を後続の混合機4の予測的制御に用いる(例:混合機内のホッパ切換)。

(d) 加工されるべき糸の明度に関する判定を行う。

【0025】

(e) 連続的に作動する開俵機、たとえばトゥリュッチュラー社製BDT020で、明度のばらつきを基準にして俵列1aの自動制御に利用する。

装置が確実に作動するために、カメラ15、16は分離装置29、30の前に十分遠く取り付けなければならない。そうでないと、不純物はフラップ29が旋回する前に分離装置を通過してしまうことがあり得る。実験の結果、不純物を検知してからフラップ29が廃棄物管47への通路を開くまでの時間は0.2秒であることが分かった。したがって、搬送管9における繊維/空気混合物の速度が10m/sであると、カメラ15、16からフラップ29までの距離は2m以上なければならない。適当な余裕を持たせると、距離は3mが好適であることが分かった。特に比較的大きいフロックは繊維/空気混合物の速度より低い速度で搬送管9に達することができるので、廃棄物管47が再び閉じるのが早すぎてもならない。さもないと、不純物は廃棄物管47が再び閉じた後にフラップ29を通過し、搬送管9bの延長部によって先に送られることがある。実験の結果、搬送管9内の繊維/空気混合物の速度が10m/sで、カメラ15もしくは16とフラップ29との間の距離が3mの場合、不純物を確実に分離するためには搬送管47を1秒間開けておけば十分である。この時間は、カメラ15もしくは16の制御部で調節でき、搬送管9内の搬送速度が異なれば勿論変更できる。

【0026】

短い時間間隔で同じ対象について2枚の写真が撮られる。写真で検知された対象の空間的な距離と、2枚の写真の時間差とから、対象(不純物および/または不純物を含むフロック)の速度を求める。次に、この速度から検知された対象が分離フラップ29に達するのに必要な時間を計算する。こうして求めた時間は制御装置31に入力され、検知された対象を分離するためにフラップ29を開けるのに利用される。このように構成することによって、分離量(特に良好繊維)を減らすことができる。なぜならば、フラップ29が開いている間は時間窓は開いているからである。被検査対象はフロック流内で種々の速度を持つので、別の場合には、最も早い部分と最も遅い部分を分離できるほど大きい時間窓を用いなければならない。

【0027】

最初にカメラ15もしくは16の区域における不純粒子の搬送速度v1を求める。

v1=d/t1

ここにv1=撮影された対象の搬送速度

d=2枚の写真撮影の距離

t1=区間dの搬送時間

次に、対象がカメラ15もしくは16から分離フラップ29に搬送される時間t2を求める。

【0028】

t2=e/v1

ここにt2=区間eにおける搬送時間

e=2枚の写真撮影と分離フラップ29に対する距離

v1=撮影された対象の搬送速度

こうして計算した時間t2を、分離フラップ29に対する操作シリンダ30(図2参照)の作動と作動停止に用いる。

【0029】

繊維俵列1a内部の各々の繊維俵1′の現在位置は、たとえばDE−OS4119888に従う装置によって実現できる。図7に従い、制御装置39、たとえば記憶装置付きのプログラム可能な制御装置が設けられており、これに入力装置41が接続されている。この制御装置39は、変位検知装置42、たとえば開俵機1の縦方向(x軸)に移動する台車に設けた増分回転数センサと電気的に連結している。さらに、制御装置39は増幅器43(電子ドライバ、周波数変換器)を介して、開俵機1のx方向に水平に移動する台車に対する駆動モータ44と連結している。

【0030】

各々の繊維俵1′の幅と俵列1a内部のその順序は、たとえばDE−OS4320403に従う方法および装置によって求めることができる。図8に、繊維俵1′を試験する装置を示す。この装置は、開俵されるべき俵列1aの前でそれぞれ1つの繊維俵1′に対して配置されていて、開俵装置45、たとえば装置1と同じ、または類似の高速回転ミル装置と、光学センサ系11、画像処理装置32、制御調節装置31および出力装置46を包含している。

【図面の簡単な説明】

【0031】

【図1】図1は、紡績準備機械(混打綿室およびカーディング室)における本発明の装置の概略的な側面図である。

【図2】図2は、透過光と反射光で撮影するための2つのカメラと4つの照明装置、画像処理装置および電子制御調節装置を有する光学的センサ系の概略的な側面図である。

【図3】図3は、学習段階における種々の繊維材料に対する反射光の応用と透過光の応用との依存関係を示す図である。

【図4】図4は、規定された分離感度による図3に従う依存関係を示す図である。

【図5】図5は、種々の不純物を考慮した図4に従う依存関係を示す図である。

【図6】図6は、縦方向における俵列の俵(A) に対する、材料特性曲線(B) および分離感度(C) を示す図である。

【図7】図7は、制御装置、縦方向(X軸)の変位センサおよび開俵機の駆動モータの概略的なブロック線図である。

【図8】図8は、開俵されるべき俵列の前の俵試験装置を示す図である。

【符号の説明】

【0032】

12 管路

15,16 カメラ

17 照明装置

31 電子調節装置

32 画像処理装置

35 記憶装置

36 比較装置

37 切替装置

38 位置検出装置

39 機械制御装置

40 操作装置

46 限界値形成装置

【技術分野】

【0001】

本発明は、不純物を検知して分離する装置に関する。

【背景技術】

【0002】

ベールオープナ(開俵機)で繊維俵から取り出した繊維材料中の、もしくは繊維材料からなる不純物、たとえば織物片、バンド、ひも、フォイル片を検知して分離する紡績準備機械(混打綿室)における方法であって、不純物を検知するための光学的センサ系を設け、その後ろに不純物を分離するための分離装置を配置し、さらに前記光学的センサ系が評価装置(画像処理装置)および制御装置を通して分離装置と連結している形式のものは公知である。

【発明の開示】

【発明が解決しようとする課題】

【0003】

公知の方法は、混打綿室内で予備除塵もしくは混綿機の後段、すなわち本除塵の前段で適用される。フロックが吸引コンデンサを通して装入シャフトに入る。装入シャフトの一方の壁はエンドレスに周回する傾斜したコンベヤベルトによって形成されている。次に、フロックはコンベヤベルトに載せられて光学的検知系(光学的色センサ)を通過する。評価装置は測定結果を評価し、不純物が発生するとノズルバーの対応する区域を作動させる。前段に配置された光学的センサが不純物を検知すると、直ちに当該区域のノズルが操作される。吹き出された不純物の付着したフロックは集合容器に入る。それ以外の汚染されていない良好繊維は集合ホッパーに入り、そこから次の混打綿機に到達する。この方法の短所は、搬送装置の設備コストがかかる点である。さらに、この方法は検査するすべてのフロックに対して一様に分離装置の操作を可能にする点が不都合である。

【0004】

本発明の課題は、上記の短所を回避し、不純物の検知と分離の改善を特に簡単に可能にする、冒頭に記載した種類の方法および装置を提供することである。

【課題を解決するための手段】

【0005】

本発明において、上記の課題は請求項1の特徴部に記載した特徴によって解決される。

すなわち請求項1の発明によれば、ベールオープナで繊維俵から取り出した繊維材料中の、もしくは繊維材料からなる不純物、たとえば織物片、バンド、ひも、フォイル片を検知して分離する紡績準備機械における方法であって、不純物を検知するための光学的センサ系を設け、その後ろに不純物を分離するための分離装置を配置し、さらに前記光学的センサ系が評価装置および制御装置を通して分離装置と連結している形式のものにおいて、前記評価装置が開繊された繊維材料の明度および/または色と、開繊された繊維材料内部の不純物の明度とを検知し、繊維材料の明度および/または色の測定値と不純物の明度の測定値とを比較し、限界値を上回ると切換動作および/または表示を生じさせることを特徴とする、ベールオープナで繊維俵から取り出した繊維材料中の、もしくは繊維材料からなる不純物、たとえば織物片、バンド、ひも、フォイル片を検知して分離する紡績準備機械における方法、が提供される。

【0006】

本発明の方策により、分離装置の感度の調整を改善することができる。公知の方法とは異なり、画像処理の評価された測定値に基づき、繊維材料の明度および/または色を基準にして分離の感度を俵グループ、さらには個々の俵に対して個別的に調節できる。このようにすることによって、俵グループまたは個々の俵について、不純物と比べて少量の良好材料しか分離されず、したがって効率は著しく改善される。繊維材料および/または不純物がどのような明度を有するかに応じて、分離装置を差別的に応動させることができる。分離装置の応動(切換動作)の限界値は、それぞれ別様に調節できる。

【0007】

少なくとも1回の試験運転を行って繊維材料の明度特性を求めることが好都合である。繊維材料の明度特性および/または色特性に基づき、不純物分離が行われない限界値もしくは限界範囲を求めることが好ましい。把握された測定信号を信号解析において評価することが有利である。前記試験運転の解析された信号特性値を記憶装置に入力して、実際の信号特性値と比較することが得策である。前記試験運転の間、明度平均値を形成することが好都合である。俵列のすべての俵に対する平均値を形成することが好ましい。たとえば同じ繊維品種や1つの俵列のそれぞれ1つの俵グループに対する平均値を形成することが有利である。すべての種類の繊維材料に対して所定の限界における分離感度を規定することが得策である。前記分離感度を特定の繊維材料に対する明度特性および/または色特性に対する距離で規定することが好都合である。前記分離感度を不純物の典型的な性質に依存して繊維材料の明度特性および/または色特性に対する可変な距離で規定することが好都合である。各々の繊維俵の俵列内における現在位置を検知し、繊維材料の明度および/または汚染度を、該繊維材料を取り出した繊維俵または俵グループに対応づけることが有利である。各々の俵に分離装置の切換動作に対する限界値を対応づけることが得策である。前記限界値を各々の俵に対する画像処理装置の測定値に基づいて求めることが好都合である。

【0008】

さらに本発明は、ベールオープナ(開俵機)で繊維俵から取り出した繊維材料中の、もしくは繊維材料からなる不純物、たとえば織物片、バンド、ひも、フォイル片を検知して分離する紡績準備機械(混打綿室)における装置であって、不純物を検知するための光学的センサ系を設け、その後ろに不純物を分離するための分離装置を配置し、さらに前記光学的センサ系が評価装置(画像処理装置)および制御装置を通して分離装置と連結している形式のものにおいて、電子制御調節装置と連結した画像処理装置に光学的センサ系が接続されている有利な装置を包含する。

【0009】

画像処理装置の測定信号に対する信号解析装置が設けられていることが好都合である。試験運転の測定信号に対する記憶装置が設けられていることが好ましい。限界値形成装置が設けられていることが有利である。

【発明を実施するための最良の形態】

【0010】

以下に、本発明の実施例を図面に基づいて詳細に説明する。

図1に示す混打綿ラインには、開俵機1、たとえばトゥリュッチュラー社製BLENDOMAT BDTとマルチブレンダ4との間に、金属不純物を検知して分離するための装置2および重量物分離機3が配置されている。マルチブレンダ4の後段には、ファインオープナ5、カードフィーダ6およびカード7が配置されている。1aは俵列を表す。開俵機1は、空気圧導管9を通してコンデンサ8(スクリーンドラム付き)と連結している。さらに、ホッパ10と後段のその他の機械は、空気圧導管によって連結されている。本発明の装置11は、導管9内、すなわち開俵機1の直後に配置されている。

【0011】

図2に従い、管路12にはケーシング13、14が付属している。これらのケーシングの内部にはカメラ15もしくは16と照明装置17もしくは18が配置されている。さらに、ケーシング13、14内には、それぞれ角度αで反射鏡19もしくは20が存在していて、カメラ15もしくは16と窓21もしくは22の間で光学軸を転向させる。照明装置17もしくは18は窓21もしくは22を通して光を管路12の内部に送る。ケーシング13、14との向かい側では、管路12に別の2つのケーシング23もしくは24が付属している。これらのケーシングの内部には照明装置25もしくは26が配置されている。これらの照明装置25もしくは26は窓27もしくは28を通して光を管路12の内部に送出する。ケーシング13、23およびケーシング14、24は、流動方向に(相前後して)互いにずらして配置されている。

【0012】

本発明の装置(フロックセンサ)は、綿フロック流内の不純物の検知を可能にする。この場合、特に次の物質が検知される。

不透明な物質 例:木、石、金属、ひも、紙など

誤った色の物質 例:汚れ、葉など

光沢のある物質 例:フォイル

測定のために、矩形断面ホッパ12内で綿フロックを空気で搬送する。ホッパ壁12a、12b内の窓21、27;22、28を通して、綿フロックが通過するときにカメラ15、16によって捉えられる。このとき、反射光と透過光とストロボ照明17、25;18、26を組み合わせる。評価は、目標値/実際値比較の原理で行う。目標パラメータとして、照射強度を基準とした反射強度を用いる。綿の特性(明度、色)は系によって自動的に求められ、基準値として用いられる。最小軸の延長がたとえば5mmであるとき、異なる特性を有する不純物が検知される。この不純物は、フラップ29によってフロック流Aから取り除かれる。

【0013】

反射モジュール13は、高い均質性を有する半導体ストロボ照明17、ディジタル式データ出力機能(たとえばDE−A4313621)付きのコマンド制御された高速測定カメラ15および全高を減らすための反射鏡19を含んでいる。透過光モジュール23は、強度の大きい大面積の半導体ストロボ照明25を含んでいる。別の反射光モジュール14および別の透過光モジュール24は、対応する部材と装置を含んでいる。

【0014】

運転中、不純繊維検知および不純粒子検知のために、繊維材料の明度および/または色を透過光と反射光で処理することが好都合である。1枚は透過光、1枚は反射光を用い、非常に短い間隔で2枚の写真を撮る。2枚の写真を組み合わせて一緒に評価する。光は閃光的に投入され、カメラ15もしくは16またはそれらの制御装置によって制御される。個々の撮影に対して、波長の異なる光を投入できる。その際、撮影に対して1つ以上の照明装置を用いることができる。たとえば、反射光モジュール13は1つ以上の照明装置を含むことができる。照明は様々な方向から行うことができる。照明を異なる側(透過光および反射光)から行うこともできる。照明には波長の異なる光源を用いることができる。種々の方向、側および波長を互いに組み合わせることもできる。様々な照明時間(閃光時間)を調整できる。

【0015】

電子制御調節装置31にはカメラ15(および場合によってカメラ16)、照明装置17、25(および場合によって照明装置18、29)および分離フラップ29に対する操作シリンダ30が接続されている。

カメラ15と電子制御調節装置31との間には、電子画像処理装置32が接続されている。カメラ16と制御調節装置との間には、場合によっては画像処理装置32(図示せず)が接続されている。電子制御装置には、さらにモニタ33、信号解析装置34、記憶装置35、比較装置36、切換装置37、俵列1a内の各々の繊維俵1′の現在位置を検知するための装置38(図3参照)、たとえば混合機4に対する機械制御装置39および/または開俵機1、操作装置40および限界値形成装置46が接続されている。

【0016】

運転中は、ディジタル式カメラ15、16によってフロックの反射光写真および透過光写真を作り、これを次の手順で評価することができる。

(1) 学習段階では、たとえば500枚の写真を撮って、カメラ15もしくは16を加工されるべき材料に慣れさせる(この段階では分離はまだ最適化されておらず、経験値に基づいて粗大に分離される)。材料の学習曲線は、図3のように示すことができる。この材料曲線は、確実に分離が行われるべきでない範囲を表しており、材料の明度特性に応じて移動し、その形を変える。

【0017】

混綿中の材料は、種々の段階で学習できる。

(a) すべての俵1′に対する平均値(例:学習時間=すべての俵1′1回通過)

(b) 俵グループの俵1′に対する平均値(例:学習時間=俵グループ1回通過)

(c) 俵列1aまたは俵グループの個々の俵1′に対する単独値。このために開俵機1のX座標を装置11の制御装置31に伝送する。開俵機1の運動の開始と同期化すべきである(場合によっては、このために開俵機1を通常よりもゆっくり動かすことが有効である)。

【0018】

(d) 俵1′の新規投入時に1回。

(e) 俵1′の開俵高さに分布して段階的に数回スライド平均値を形成。

(f) 場合によって、先行の同じ俵列1aの値を平均値の形成や、より迅速な最適化のために用いることができる。

材料曲線を作成した後、分離装置29、30に対する分離感度を、材料曲線の回りの2つの区域で規定する。

【0019】

A区域 確実な分離(即刻)

B区域 可能な分離。ここでは形態、明度構造、明度などに関する適当な試験アルゴリズムを援用する。

A区域における分離感度の規定は、次の要領で行うことができる。

(a) 所定の限界内ですべての材料について。

【0020】

(b) その都度の材料の材料曲線に対する一定の距離で(可能性1a〜fに従い)。この場合、曲線Aはそれぞれの材料曲線に自動的に適合される(図4参照)。

(c) 図5に従い特定の不純粒子に対して典型的な種々のクラスに応じて可変の距離で。

【0021】

(d) さらに、限界を所定の時間間隔で次の基準により自動的および/または半自動的に変えることができる。

○ 分離頻度(分離過剰または分離不足)による。

○ 他の俵タイプまたは古い俵列との比較による。

○ 後続のプロセスで発生する問題による(例:巻取機またはオープンエンド紡績機における不純紡績糸クリーナの切断頻度の上昇)。

【0022】

(2) 分離を不純物(例:ジュート、フォイル)のタイプおよび頻度に応じて記録し、次の要領で評価できる。

(a) 選択可能な時間(例:シフト)

(b) 1つ以上の俵列1a、俵グループに対して。

(c) 特定の俵タイプに対して:特に汚染した俵の検知。

【0023】

(d) 個々の俵1′に対して:特に汚染した俵の検知。

(3) 俵列1a内の材料曲線の移動を、開俵時間にわたり、または種々の俵列1aの間で、混綿中の明度差の尺度として、次の目的に応用できる。

(a) 材料の明度/色における許容されない相違を検知する(織物に筋が発生する危険)。

【0024】

(b) 明るすぎる、または暗すぎる俵1′を個々に検知し、場合によって排除する(例:誤って載せられた俵1′を発見する)。

(c) これらの値を後続の混合機4の予測的制御に用いる(例:混合機内のホッパ切換)。

(d) 加工されるべき糸の明度に関する判定を行う。

【0025】

(e) 連続的に作動する開俵機、たとえばトゥリュッチュラー社製BDT020で、明度のばらつきを基準にして俵列1aの自動制御に利用する。

装置が確実に作動するために、カメラ15、16は分離装置29、30の前に十分遠く取り付けなければならない。そうでないと、不純物はフラップ29が旋回する前に分離装置を通過してしまうことがあり得る。実験の結果、不純物を検知してからフラップ29が廃棄物管47への通路を開くまでの時間は0.2秒であることが分かった。したがって、搬送管9における繊維/空気混合物の速度が10m/sであると、カメラ15、16からフラップ29までの距離は2m以上なければならない。適当な余裕を持たせると、距離は3mが好適であることが分かった。特に比較的大きいフロックは繊維/空気混合物の速度より低い速度で搬送管9に達することができるので、廃棄物管47が再び閉じるのが早すぎてもならない。さもないと、不純物は廃棄物管47が再び閉じた後にフラップ29を通過し、搬送管9bの延長部によって先に送られることがある。実験の結果、搬送管9内の繊維/空気混合物の速度が10m/sで、カメラ15もしくは16とフラップ29との間の距離が3mの場合、不純物を確実に分離するためには搬送管47を1秒間開けておけば十分である。この時間は、カメラ15もしくは16の制御部で調節でき、搬送管9内の搬送速度が異なれば勿論変更できる。

【0026】

短い時間間隔で同じ対象について2枚の写真が撮られる。写真で検知された対象の空間的な距離と、2枚の写真の時間差とから、対象(不純物および/または不純物を含むフロック)の速度を求める。次に、この速度から検知された対象が分離フラップ29に達するのに必要な時間を計算する。こうして求めた時間は制御装置31に入力され、検知された対象を分離するためにフラップ29を開けるのに利用される。このように構成することによって、分離量(特に良好繊維)を減らすことができる。なぜならば、フラップ29が開いている間は時間窓は開いているからである。被検査対象はフロック流内で種々の速度を持つので、別の場合には、最も早い部分と最も遅い部分を分離できるほど大きい時間窓を用いなければならない。

【0027】

最初にカメラ15もしくは16の区域における不純粒子の搬送速度v1を求める。

v1=d/t1

ここにv1=撮影された対象の搬送速度

d=2枚の写真撮影の距離

t1=区間dの搬送時間

次に、対象がカメラ15もしくは16から分離フラップ29に搬送される時間t2を求める。

【0028】

t2=e/v1

ここにt2=区間eにおける搬送時間

e=2枚の写真撮影と分離フラップ29に対する距離

v1=撮影された対象の搬送速度

こうして計算した時間t2を、分離フラップ29に対する操作シリンダ30(図2参照)の作動と作動停止に用いる。

【0029】

繊維俵列1a内部の各々の繊維俵1′の現在位置は、たとえばDE−OS4119888に従う装置によって実現できる。図7に従い、制御装置39、たとえば記憶装置付きのプログラム可能な制御装置が設けられており、これに入力装置41が接続されている。この制御装置39は、変位検知装置42、たとえば開俵機1の縦方向(x軸)に移動する台車に設けた増分回転数センサと電気的に連結している。さらに、制御装置39は増幅器43(電子ドライバ、周波数変換器)を介して、開俵機1のx方向に水平に移動する台車に対する駆動モータ44と連結している。

【0030】

各々の繊維俵1′の幅と俵列1a内部のその順序は、たとえばDE−OS4320403に従う方法および装置によって求めることができる。図8に、繊維俵1′を試験する装置を示す。この装置は、開俵されるべき俵列1aの前でそれぞれ1つの繊維俵1′に対して配置されていて、開俵装置45、たとえば装置1と同じ、または類似の高速回転ミル装置と、光学センサ系11、画像処理装置32、制御調節装置31および出力装置46を包含している。

【図面の簡単な説明】

【0031】

【図1】図1は、紡績準備機械(混打綿室およびカーディング室)における本発明の装置の概略的な側面図である。

【図2】図2は、透過光と反射光で撮影するための2つのカメラと4つの照明装置、画像処理装置および電子制御調節装置を有する光学的センサ系の概略的な側面図である。

【図3】図3は、学習段階における種々の繊維材料に対する反射光の応用と透過光の応用との依存関係を示す図である。

【図4】図4は、規定された分離感度による図3に従う依存関係を示す図である。

【図5】図5は、種々の不純物を考慮した図4に従う依存関係を示す図である。

【図6】図6は、縦方向における俵列の俵(A) に対する、材料特性曲線(B) および分離感度(C) を示す図である。

【図7】図7は、制御装置、縦方向(X軸)の変位センサおよび開俵機の駆動モータの概略的なブロック線図である。

【図8】図8は、開俵されるべき俵列の前の俵試験装置を示す図である。

【符号の説明】

【0032】

12 管路

15,16 カメラ

17 照明装置

31 電子調節装置

32 画像処理装置

35 記憶装置

36 比較装置

37 切替装置

38 位置検出装置

39 機械制御装置

40 操作装置

46 限界値形成装置

【特許請求の範囲】

【請求項1】

繊維フロックを含む材料流れ内の不純物を検知して該不純物を前記材料流れから分離する装置であって、前記繊維フロックは不純物を含む繊維俵から予め移動されている、装置において、

(a)前記材料流れを搬送するダクトと、

(b)電子制御調節装置と、

(c)前記ダクトの第一の位置において前記材料流れの画像を作成する光学センサ装置と、

(d)前記電子制御調節装置と前記光学センサ装置とに接続された画像処理装置と、

(e)前記ダクトの第二の位置に配置されていて前記材料流れを前記ダクトから廃棄物受容部にそらせる分離装置とを具備し、前記画像処理装置により送信された信号の関数として前記分離装置を駆動するために、前記分離装置は前記電子制御調節装置に接続されており、

さらに、

(f)前記分離装置の感度を設定する設定手段と、を具備する装置。

【請求項2】

さらに、前記画像処理装置により送信された測定信号を処理するために、前記電子制御調節装置に接続された信号解析装置を具備する請求項1に記載の装置。

【請求項3】

さらに、試験運転時に生じた測定信号を記憶する記憶装置を具備し、該記憶装置は前記電子制御調節装置に接続されている請求項1に記載の装置。

【請求項4】

さらに、前記電子制御調節装置に接続された限界値形成装置を具備する請求項1に記載の装置。

【請求項5】

さらに、前記電子制御調節装置に接続された表示装置を具備する請求項1に記載の装置。

【請求項6】

さらに、前記電子制御調節装置に接続された機械制御装置を具備する請求項1に記載の装置。

【請求項1】

繊維フロックを含む材料流れ内の不純物を検知して該不純物を前記材料流れから分離する装置であって、前記繊維フロックは不純物を含む繊維俵から予め移動されている、装置において、

(a)前記材料流れを搬送するダクトと、

(b)電子制御調節装置と、

(c)前記ダクトの第一の位置において前記材料流れの画像を作成する光学センサ装置と、

(d)前記電子制御調節装置と前記光学センサ装置とに接続された画像処理装置と、

(e)前記ダクトの第二の位置に配置されていて前記材料流れを前記ダクトから廃棄物受容部にそらせる分離装置とを具備し、前記画像処理装置により送信された信号の関数として前記分離装置を駆動するために、前記分離装置は前記電子制御調節装置に接続されており、

さらに、

(f)前記分離装置の感度を設定する設定手段と、を具備する装置。

【請求項2】

さらに、前記画像処理装置により送信された測定信号を処理するために、前記電子制御調節装置に接続された信号解析装置を具備する請求項1に記載の装置。

【請求項3】

さらに、試験運転時に生じた測定信号を記憶する記憶装置を具備し、該記憶装置は前記電子制御調節装置に接続されている請求項1に記載の装置。

【請求項4】

さらに、前記電子制御調節装置に接続された限界値形成装置を具備する請求項1に記載の装置。

【請求項5】

さらに、前記電子制御調節装置に接続された表示装置を具備する請求項1に記載の装置。

【請求項6】

さらに、前記電子制御調節装置に接続された機械制御装置を具備する請求項1に記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−239174(P2007−239174A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2007−126294(P2007−126294)

【出願日】平成19年5月11日(2007.5.11)

【分割の表示】特願平9−211535の分割

【原出願日】平成9年8月6日(1997.8.6)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成19年5月11日(2007.5.11)

【分割の表示】特願平9−211535の分割

【原出願日】平成9年8月6日(1997.8.6)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

[ Back to top ]