不織布、上記不織布を含む吸収性物品、及び上記不織布の製造方法

【課題】簡易に製造されうる、領域によって異なる構造を有する不織布を提供すること。

【解決手段】第1畝溝領域と、第2畝溝領域とを同一面に含む不織布であって、第1畝溝領域が、複数の第1畝部と、複数の第1溝部とを含み、第2畝溝領域が、複数の第2畝部と、複数の第2溝部とを含み、第1畝部の畝の高さが、第2畝部の畝の高さより高く、第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細いことを特徴とする不織布。

【解決手段】第1畝溝領域と、第2畝溝領域とを同一面に含む不織布であって、第1畝溝領域が、複数の第1畝部と、複数の第1溝部とを含み、第2畝溝領域が、複数の第2畝部と、複数の第2溝部とを含み、第1畝部の畝の高さが、第2畝部の畝の高さより高く、第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細いことを特徴とする不織布。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布、上記不織布を含む吸収性物品、及び上記不織布の製造方法に関する。

【背景技術】

【0002】

不織布は、吸収性物品、例えば、生理用品及び使い捨ておむつ、清掃用品、例えば、ワイパー、並びに医療用品、例えば、マスク等の製品にも用いられている。しかし、これらの製品では、製品の用途、用いられる部位等に適した性能を有する不織布が採用されていることが多い。

【0003】

例えば、吸収性物品では、使用者に違和感を生じさせることなく、着用の際又は使用の際の身体の動きに合わせて伸縮する不織布が要求される。また、使い捨ておむつでは、高い伸縮性を有し且つ伸長時に破断しないような強度を有すると共に、肌触り及び通気性が良好な不織布が要求される。

【0004】

これらの製品では、所望の性能を有する不織布が、製品毎に設計及び製造されていることも多く、これらの所望の性能を有する不織布を、例えば、市販の不織布を加工することにより簡易に製造することができれば、製造コスト、環境保護等の観点から望ましい。さらに、市販の不織布に、場所によって異なる加工を施すことにより、場所によって異なる構造及び性質を有する不織布を製造することができれば、不織布をさらに高機能化することができると考えられる。

【0005】

不織布を原料とする、吸収性物品に用いるために好適な不織布として、例えば、特許文献1には、液透過性の表面シート、液不透過性の裏面シート及びこれら両シート間に介在された液保持性の吸収体を具備する吸収性物品であって、肌当接面の積層シートが、多数の凸部が規則的に形成された凹凸領域と、該凹凸領域における凸部よりも高さの低い凸部が形成されているか又は凸部が形成されていない非凹凸領域とを有する吸収性物品が記載されている。特許文献1に記載の積層シートでは、肌側に配される第1層と、吸収体側に配される第2層とを積層し、第2層を収縮させることにより、凹凸領域と、非凹凸領域とが形成されている。

【0006】

また、特許文献2には、それぞれ一方向に延びる畝部と溝部を交互に有し、溝部に開孔を有する不織布であって、溝部に比べて畝部の方が、繊維量が実質的に多くなされており、畝部の頂部と開孔の端部とで繊維密度が異なる不織布が記載されている。さらに、特許文献2の[0048]には、原料として、繊維が結合及び絡合している不織布を用いることができることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−275239号

【特許文献2】特開2009−62650号

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1に記載の吸収性物品では、積層シートを部分的に収縮させることにより、凹凸領域と、非凹凸領域とを形成しているため、資材の量が増え、また、工程が増えるため、コスト的に不利である。また、形成される積層シートの厚さが厚くなるため、厚さ方向の通気性が低下する傾向がある。

また、特許文献2に記載の不織布では、原料として、例えば、市販の不織布を用いると、当該不織布は各繊維が固定され、動きにくいため、流体処理のエネルギーを高くする必要がある。流体処理として水蒸気流又は空気流が用いられる場合には、流体処理温度を高くする必要があるが、処理温度を高くすることにより、不織布内の各繊維が融着し、製造される不織布の柔軟性が低下すると共に、所望の構造が形成しにくくなる。

また、流体処理として水流が用いられる場合には、乾燥工程がさらに必要となる。なお、特許文献2に記載の不織布では、原料としてカードウェブを用いることもできることが記載されているが、原料としてカードウェブを用いると、製造されたシートの地合いが乱れやすくなるので、流体処理の際の吸引力を高める必要性が生じ、製造設備が大きくなる。

さらに、特許文献2に記載の不織布では、場所により、不織布の構造及び性質を変えることは、記載も示唆もされていない。

従って、本発明は、簡易に製造されうる、領域によって異なる構造を有する不織布を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討した結果、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布であって、第1畝溝領域が、複数の第1畝部と、複数の第1溝部とを含み、第2畝溝領域が、複数の第2畝部と、複数の第2溝部とを含み、第1畝部の畝の高さが、第2畝部の畝の高さより高く、第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細いことを特徴とする不織布により、上記課題を解決できることを見出し、本発明を完成するに至った。

【0010】

具体的には、本発明は以下の態様に関する。

[態様1]

第1畝溝領域と、第2畝溝領域とを同一面に含む不織布であって、

第1畝溝領域が、複数の第1畝部と、複数の第1溝部とを含み、

第2畝溝領域が、複数の第2畝部と、複数の第2溝部とを含み、

第1畝部の畝の高さが、第2畝部の畝の高さより高く、

第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細い、

ことを特徴とする、上記不織布。

【0011】

[態様2]

第1畝部及び第1溝部が、互いに平行であり且つ交互に配置されている、態様1に記載の不織布。

[態様3]

第2畝部及び第2溝部が、互いに平行であり且つ交互に配置され、そして第1畝部及び第1溝部と平行である、態様2に記載の不織布。

【0012】

[態様4]

第1畝部の繊維の量が、第1溝部の繊維の量よりも多い、態様1〜3のいずれか一つに記載の不織布。

[態様5]

1つの第1畝溝領域と、第1畝溝領域に隣接する2つの第2畝溝領域とから成る、態様1〜4のいずれか一つに記載の不織布。

【0013】

[態様6]

第1畝溝領域が、第2畝溝領域よりも透液性に優れ、第2畝溝領域が、第1畝溝領域よりも液引込性に優れる、態様1〜5のいずれか一つに記載の不織布。

[態様7]

単層から成る、態様1〜6のいずれか一つに記載の不織布。

【0014】

[態様8]

液透過性のトップシートと、液不透過性のバックシートと、上記トップシート及びバックシートの間の吸収体とを含む吸収性物品であって、

上記トップシートが、態様1〜7のいずれか一つに記載の不織布から形成されている、

上記吸収性物品。

【0015】

[態様9]

態様1〜7のいずれか一つに記載の不織布を製造する方法であって、

処理すべき不織布を準備するステップ、

上記処理すべき不織布の一部を、高延伸部分及び低延伸部分を有する領域が形成されるように不均一に延伸し、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップ、そして

上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、支持体上に配置し、そして噴出された流体を、上記高延伸部分及び低延伸部分を有する領域と、上記非延伸領域との2つの領域に吹き付けるステップ、

を含む方法。

【0016】

[態様10]

上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップが、搬送方向と直交する回転軸線を有する一対のギアロールであって、当該ギアロールのそれぞれの外周面に配置された複数の歯を互いに噛み合わせながら回転するものの間隙に、上記処理すべき不織布の一部を通過させることにより行われる、態様9に記載の方法。

【0017】

[態様11]

上記複数の歯が、上記回転軸線と垂直に上記外周面に配置されており、上記高延伸部分及び低延伸部分を有する領域において、上記搬送方向とそれぞれ平行な高延伸部分と低延伸部分とが、搬送方向と直交する直交方向に交互に有する不織布が形成されるか、又は上記複数の歯が、上記回転軸線と平行に上記外周面に配置されており、上記高延伸部分及び低延伸部分を有する領域において、上記搬送方向と直交する方向にそれぞれ平行な高延伸部分と低延伸部分とを、搬送方向に交互に有する不織布が形成される、態様10に記載の方法。

【0018】

[態様12]

上記処理すべき不織布が、エアスルー不織布、スパンボンド不織布、及び伸縮不織布からなる群から選択される、態様10又は11に記載の方法。

[態様13]

上記流体が、空気、水蒸気及び水から成る群から選択される、態様9〜12のいずれか一つに記載の方法。

【発明の効果】

【0019】

本発明の不織布は、簡易に製造され、そして領域によって異なる構造を有する。

【図面の簡単な説明】

【0020】

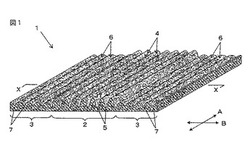

【図1】図1は、本発明の第1畝溝領域と、第2畝溝領域とを同一面に含む不織布の実施形態の1つの斜視図である。

【図2】図2は、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1のX−X断面における断面図である。

【図3】図3は、ギア延伸を説明するための模式図である。

【図4】図4は、図3に示されるギア延伸装置により製造された、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を説明するための図である。

【図5】図5は、ギア延伸を説明するための模式図である。

【図6】図6は、ギア延伸を説明するための模式図である。

【図7】図7は、流体処理ステップに用いられる装置の例を示す図である。

【発明を実施するための形態】

【0021】

本発明の第1畝溝領域と、第2畝溝領域とを同一面に含む不織布について、以下、詳細に説明する。

図1は、本発明の第1畝溝領域と、第2畝溝領域とを同一面に含む不織布の実施形態の1つの斜視図である。図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1は、単層から成り、そして第1畝溝領域2が、複数の第1畝部4と、複数の第1溝部5とを含み、第2畝溝領域3が、複数の第2畝部6と、複数の第2溝部7とを含む。

【0022】

また、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1の第1畝溝領域2では、第1畝部4及び第1溝部5が、互いに平行であり且つ交互に配置されている。換言すると、第1畝部4及び第1溝部5は、それぞれ、方向Aと平行であり、そして方向Aと直交する方向Bに交互に配置されている。

さらに、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1の第2畝溝領域3では、第2畝部6及び第2溝部7が、互いに平行であり且つ交互に配置され、そして第1畝部4及び第1溝部5と平行である。換言すると、それぞれ、第2畝部6及び第2溝部7は、方向Aと平行であり、そして方向Bに交互に配置されている。

さらに、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1では、1つの第1畝溝領域2と、第1畝溝領域2に隣接する2つの第2畝溝領域3とから成る。

【0023】

また、図示されていないが、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1では、第1畝溝領域2における繊維の径が、第2畝溝領域3における繊維の径よりも細く、そして第1畝部4の繊維の量が、第1溝部5の繊維の量よりも多い。

また、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1では、第1畝溝領域2が、第2畝溝領域3よりも透液性に優れ、第2畝溝領域3が、第1畝溝領域2よりも液引込性に優れる。

【0024】

図2は、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1のX−X断面における断面図である。図2に示されるように、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1において、第1畝部の畝の高さh1は、第2畝部の畝の高さh2より高い。

【0025】

図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1の第1畝溝領域2では、第1畝部4及び第1溝部5が、互いに平行であり且つ交互に配置されているが、本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布では、第1畝部及び第1溝部は、交互に配置されている限り、平行でなくともよく、例えば、第1畝部及び第1溝部が、蛇行している形態、例えば、第1畝溝領域を上方から観察した場合に、第1畝部及び/又は第1溝部が、波形を有していてもよい。

【0026】

なお、本明細書において、本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布を、単に、本発明の不織布と称する場合がある。

第1畝溝領域の第1畝部及び第1溝部の性質及び形成方法は、本発明の不織布の製造方法に関連して説明する。

【0027】

図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1の第2畝溝領域3では、第2畝部6及び第2溝部7が、互いに平行であり且つ交互に配置され、そして第1畝部及び第1溝部と平行であるが、本発明の不織布では、第2畝部及び第2溝部は、交互に配置されている限り、平行でなくともよく、例えば、第2畝部及び第2溝部が、蛇行している形態、例えば、第2畝溝領域を上方から観察した場合に、第2畝部及び/又は第2溝部が、波形を有していてもよい。また、第2畝部及び第2溝部は、第1畝部及び第1溝部と平行でなくともよい。

なお、第2畝溝領域の第2畝部及び第2溝部の性質及び形成方法は、本発明の不織布の製造方法に関連して説明する。

【0028】

図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1では、1つの第1畝溝領域2と、第1畝溝領域2に隣接する2つの第2畝溝領域3とから成るが、本発明の不織布では、当該実施形態に限定されず、例えば、1つの第1畝溝領域と、1つの第2畝溝領域とを同一面に含む不織布、2つの第1畝溝領域と、1つの第2畝溝領域とを同一面に含む不織布、2つ以上の第1畝溝領域と、2つ以上の第2畝溝領域とを同一面に含む不織布等が、その範囲に含まれ、所望の機能により、適宜設計されうる。

【0029】

本発明の不織布では、第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細く、第1畝部の畝の高さが、第2畝部の畝の高さより高いが、それらの理由、機能等は、本発明の不織布の製造方法に関連して説明する。また、本発明の不織布では、第1畝部の繊維の量が、第1溝部の繊維の量よりも多いことが好ましいが、その理由、機能等は、本発明の不織布の製造方法に関連して説明する。

【0030】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布は、上記構造を有する限り、その製造方法は、特に制限されるものではないが、例えば、以下の方法により製造することができる。

1.処理すべき不織布を準備するステップ、

2.上記処理すべき不織布の一部を、高延伸部分及び低延伸部分を有する領域が形成されるように不均一に延伸し、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップ、及び

3.上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、支持体上に配置し、そして噴出された流体を、上記高延伸部分及び低延伸部分を有する領域と、上記非延伸領域との2つの領域に吹き付けるステップ。

上記方法(以下、「本発明の方法」と称する)について、以下、詳しく説明する。

【0031】

本発明の方法は、処理すべき不織布を準備するステップを含む。

上記処理すべき不織布としては、不織布全般が採用されうるが、例えば、特に制限されず、種々の公知の方法により製造された不織布、例えば、エアスルー不織布、スパンボンド不織布、ポイントボンド不織布、スパンレース不織布、エアレイド不織布、メルトブローン不織布、ナノファイバーを含む不織布、伸縮不織布等を挙げることができる。上記伸縮不織布は、上記伸縮性繊維を含む不織布を意味する。

上記処理すべき不織布としては、エアスルー不織布、スパンボンド不織布、又は伸縮不織布が好ましい。

上記処理すべき不織布として、市販の不織布をそのまま用いることができる。また、上記処理すべき不織布は、単層であってもよく、又は積層されたものであってもよい。

【0032】

形成される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布が、吸収性物品に用いられる場合には、処理すべき不織布は、約10〜約80g/m2の坪量を有することが好ましく、約15〜約70g/m2の坪量を有することがより好ましく、そして約20〜約60g/m2の坪量を有することがさらに好ましい。上記坪量が、約10g/m2を下回ると、吸収性物品に用いられた場合に、繊維量が不十分で、特に、第1畝溝領域において、第1畝部が形成されにくくなる傾向があり、そして約80g/m2を上回ると、通気性が低下するとともに、コスト的に不利になる傾向がある。

【0033】

上記処理すべき不織布は、形成される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布が、吸収性物品の液透過性のトップシートに採用される場合には、親水性を有するものであることが好ましい。親水性の排泄物(尿、汗、便等)と接触した際に、当該排泄物を不織布の表面にとどめることなく、不織布内部に透過させやすいからである。

上記処理すべき不織布のうち、親水性を有するものとしては、例えば、疎水性不織布を親水剤で処理することにより製造された不織布、親水剤を練り込んだ繊維から製造された不織布、界面活性剤を塗工された不織布等が挙げられる。また、上記処理すべき不織布のうち、親水性を有するものとして、本質的に親水性を有する繊維、例えば、天然系及び/又は半天然系の繊維から製造された不織布を挙げることもできる。

【0034】

上記処理すべき不織布は、当該技術分野において用いられている繊維を、特に制限なく含むことができる。上記繊維の例として、例えば、天然繊維、半天然繊維又は合成繊維を挙げることができる。上記繊維としては、合成繊維が好ましい。というのは、後述の凹凸を有する不織布を形成するステップの際に、繊維が過度に密集せず、当該ステップにより形成される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布の柔軟性が高いからである。上記処理すべき不織布において、合成繊維の割合は、繊維総量の約50質量%以上が好ましく、約70%質量以上がより好ましく、そして約100質量%がさらに好ましい。上記合成繊維の割合が高いほど、ユーザーの体圧が加わっても潰れにくくなり、通気性が良好となる傾向があるからである。上記合成繊維の材料としては、例えば、ポリエチレン、ポリプロピレン、ポリエステル等を挙げることができる。

【0035】

上記繊維は、成形性を考慮すると、約1〜約6dtexの繊度を有することが好ましい。また、上記繊維としては、その繊維長に特に制限はなく、例えば、ステープルファイバ及び連続フィラメントを挙げることができる。2種以上の繊維を混合する場合には、それらの繊維の繊維長は同一でもよく、又は異なっていてもよい。

上記繊維の構造は、自己融着性繊維である芯鞘構造、サイドバイサイド構造であることができる。

【0036】

上記処理すべき不織布はまた、伸長性繊維、伸縮性繊維、及びこれらの組み合わせを含むことができる。

本明細書において、「伸縮性繊維」は、弾性的に伸長可能な繊維を意味する。より具体的には、上記伸縮性繊維は、形成時及び想定される使用時にかかる応力よりも大きな弾性限界を有し、形成時及び想定される使用時にかかる応力の範囲内で弾性的に伸長可能な繊維を意味する。上記伸縮性繊維の材料としては、例えば、ポリウレタン系エラストマー、ポリスチレン系エラストマー、ポリオレフィン系エラストマー、ポリアミド系エラストマー、ポリエステル系エラストマー、及びそれらの組み合わせを挙げることができる。上記伸縮性繊維としては、伸長後の歪みの少なさ、耐熱性の高さ等の観点から、ポリウレタン系エラストマーが好ましい。

上記伸縮性繊維の繊維径は、2〜50μmの範囲内にあることが好ましく、そして15〜30μmの範囲内にあることがより好ましい。

【0037】

本明細書において「伸長性繊維」は、弾性限界が上記伸縮性繊維の弾性限界より小さい繊維を意味する。より具体的には、上記伸長性繊維は、形成時にかかる応力よりも小さな弾性限界を有し、形成時にかかる応力により塑性変形しうる繊維を意味する。上記伸長性繊維は、塑性変形することにより、細く且つ長くなる。なお、本明細書において、形成時にかかる応力により塑性変形した伸長性繊維を、「伸長された伸長性繊維」と称する場合がある。伸長された伸長性繊維の例としては、均一な径を有するもの、又は不均一な径を有する、例えば、部分的に細い部分(ネッキング部)を有するものを挙げることができる。

【0038】

上記伸長性繊維の材料の例としては、ポリオレフィン、例えば、ポリエチレン及びポリプロピレン、ポリスチレン、ポリエステル、ポリアミド、ポリウレタン、ポリ乳酸、又はそれらの組み合わせから成る繊維が挙げられる。上記伸長性繊維は、芯鞘型繊維、サイドバイサイド型繊維等の複合繊維であってもよい。

上記伸長性繊維としては、結晶性の低さ、伸度の高さ等の観点から、ポリプロピレン及びポリエチレンを含む繊維が好ましい。

【0039】

上記伸長性繊維の繊維径は、約1〜約40μmの範囲内にあることが好ましく、そして約5〜約25μmの範囲内にあることがより好ましい。また、上記伸長性繊維の繊維径は、上記伸縮性繊維の繊維径よりも細いことが好ましい。本発明の不織布に、柔軟性、嵩高さ、隠蔽性等を付与することができるからである。

【0040】

本発明の方法は、上記処理すべき不織布の一部を、高延伸部分及び低延伸部分を有する領域が形成されるように不均一に延伸し、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップ(以下、「不均一延伸ステップ」と称する場合がある)を含む。

【0041】

上記不均一延伸ステップにより延伸された領域、すなわち、高延伸部分及び低延伸部分を有する領域は、後の流体処理ステップを経て第1畝溝領域を形成する。従って、当該不均一延伸ステップでは、主に、高延伸部分及び低延伸部分を有する領域に関して言及されている。

なお、不均一延伸ステップにより延伸されない領域、すなわち、非延伸領域は、後の流体処理ステップを経て第2畝溝領域を形成する。

【0042】

上記不均一延伸ステップは、上記処理すべき不織布の、所定の範囲(後に、高延伸部分及び低延伸部分を有する領域となる範囲)において、部分的に、(i)不織布内の繊維の各接合点を破壊し、固定されていた繊維をウェブ状態とし、そして(ii)不織布内の繊維の各接合点の間で、繊維を塑性変形させ、細く且つ長くするために行われる。ここで、上記(ii)において、塑性変形し、細く且つ長くなった繊維は、均一な径を有し、そして不均一な径をさらに有する、例えば、部分的に細い部分(ネッキング部)を有する場合もある。上記(ii)において、不織布内の各繊維の接合点の間で、繊維を塑性変形させ、細く且つ長くすることにより、後の流体処理ステップの際に、移動しうる繊維の量が多くなり、不織布に高さの高い第1畝部及び深さの深い第1溝部が形成されやすくなる。

なお、本明細書において、形成時にかかる応力等により塑性変形した繊維を、「伸長された繊維」と称する場合がある。

【0043】

上記接合点としては、エアスルー不織布の場合には、熱融着点が挙げられ、スパンボンド不織布及びポイントボンド不織布の場合には熱圧着点が挙げられ、そしてスパンレース不織布の場合には繊維交絡点が挙げられる。

【0044】

本明細書において、「高延伸部分」は、伸長された繊維の伸長度が、低延伸部分よりも高くなるように延伸された部分を意味し、そして「低延伸部分」は、伸長された繊維の伸長度が、高延伸部分よりも低くなるように延伸された部分を意味し、伸長された繊維が形成されていない部分、すわなち、非延伸部分を含む。

本明細書において、「不均一に延伸する」とは、不織布が、高延伸部分と低延伸部分とを有する領域を有するように延伸することを意味し、すなわち、不織布を、部位によって伸長された繊維の伸長度が異なる領域が形成されるように延伸することを意味する。

【0045】

上記ステップは、処理すべき不織布に、高延伸部分と低延伸部分とを有する領域を形成することができる手段であれば、特に制限されず、任意の手段により実施することができるが、例えば、搬送方向と直交する回転軸線を有する一対のギアロールであって、当該ギアロールのそれぞれの外周面に配置された複数の歯を互いに噛み合わせながら回転するものの間隙に、上記処理すべき不織布の一部を通過させること(以下、「ギア延伸」と称する場合がある)により行うことができる。

【0046】

図3は、ギア延伸を説明するための模式図である。図3に示されるギア延伸装置11は、一対のギアロール12及び12’を有する。ギアロール12及び12’の外周面13及び13’には、それぞれ、複数の歯14及び14’が配置されている。また、図3に示されるギア延伸装置11では、ギアロール12及び12’の回転軸線は、それぞれ、不織布の搬送方向MDと垂直である。さらに、複数の歯14及び14’は、それぞれ、上記回転軸線と垂直に、外周面13及び13’に配置されている。

【0047】

図3に示されるギア延伸装置11では、一対のギアロール12及び12’のロール間隙に、処理すべき不織布15を通し、ギアロール12及び12’を通過する際に、互い噛み合うギアロール12及び12’の複数の歯14及び14’により、処理すべき不織布15を、三点曲げの原理で延伸し、処理すべき不織布15に、高延伸部分と低延伸部分とを有する領域を形成し、その結果、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16が形成される。

【0048】

図4は、図3に示されるギア延伸装置により製造された、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を説明するための図である。処理すべき不織布は、ギア延伸されることにより、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16が形成される。高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16は、高延伸部分及び低延伸部分を有する領域17と、非延伸領域18とを有する。非延伸領域18は、高延伸部分及び低延伸部分を有する領域17の搬送方向MDの両側部、すなわち、搬送方向MDと直交する直交方向CD側の側部に形成されている。

【0049】

また、高延伸部分及び低延伸部分を有する領域17は、搬送方向MDと平行な、実線で示される高延伸部分17’と、点線で示される低延伸部分17’’とを、直交方向MDに交互に有する。

上記ギア延伸において、複数の歯14及び14’の先端部に接する部分では、処理すべき不織布の生地が固定されるため、あまり又は実質的に延伸されず、低延伸部分17’’が形成される。一方、複数の歯14及び14’の先端部に接しない領域では、大きく延伸され、高延伸部分17’が形成される。

【0050】

なお、図4は、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を説明するための図であり、図3に示されるギア延伸装置11の複数の歯14及び14’と、図4に示される高延伸部分17’及び低延伸部分17’’の数は、一致していない。

また、図3及び図4では、処理すべき不織布の搬送方向の中心部分をギア延伸する例が示されているが、本発明の方法では、搬送方向の左側又は右側のみをギア延伸することができる。

【0051】

なお、ギア延伸は、図5に示されるようなギア延伸装置を用いて行うことができる。

図5は、ギア延伸を説明するための模式図である。図5に示されるギア延伸装置11は、一対のギアロール12及び12’を有する。ギアロール12及び12’の外周面13及び13’には、それぞれ、複数の歯14及び14’が配置されている。また、図5に示されるギア延伸装置11では、複数の歯14及び14’が、それぞれ、ギアロール12及び12’の回転軸線と平行に、それぞれ、外周面13及び13’に配置されている。複数の歯14及び14’をこのように配置することにより、高延伸部分及び低延伸部分を有する領域において、搬送方向MDとそれぞれ垂直な高延伸部分と低延伸部分とを、直交方向に交互に有する不織布を形成することができる。

【0052】

さらに、ギア延伸は、図6に示されるような、複数の歯が、ギアロールの外周面に、ギアロールの回転軸線に対して傾斜して配置されているギア延伸装置を用いて実施することができる。図6は、ギア延伸を説明するための模式図である。図6に示されるギア延伸装置11は、一対のギアロール12及び12’を有し、ギアロール12及び12’の外周面13及び13’には、それぞれ、複数の歯14及び14’が配置されている。また、図9に示すギア延伸装置11では、ギアロール12及び12’の回転軸線は、それぞれ、不織布の搬送方向MDと垂直である。さらに、複数の歯14及び14’は、それぞれ、回転軸線に対して一定の角度θを有するように、外周面13及び13’に配置されている。

【0053】

なお、図6に示されるようなギア延伸装置では、θの角度及びギアピッチによっては、ギアロール12及び12’の外周面13及び13’に、それぞれ、1枚の歯14及び1枚の歯14’が配置されている場合もある。

上記ギア延伸装置は、形成される、凹凸を有する不織布の所望の性能に応じて、適宜選択することができる。

【0054】

上記ギア延伸装置において、ギアピッチは、約1〜約10mmが好ましく、そして約2〜約6mmがより好ましい。ギアピッチが約1mmを下回ると、ギアの刃を薄くする必要性が生じ、不織布が部分的に切断される場合があり、そしてギアピッチが約10mmを上回ると、延伸倍率が低く、繊維のウェブ化及び/又は繊維の塑性変形が不十分である場合がある。

ギアピッチは、図3において、符号19により表わされる、ある歯から次の歯の間の間隔を意味する。

【0055】

上記ギア延伸装置において、ギア噛込深さは、約0.5mm以上が好ましい。ギア噛込深さが約0.5mmを下回ると、不織布の延伸が不十分となり、高延伸部分が形成されにくくなる場合がある。

ギア噛込深さは、図3において、符号20により表わされる、上のギアロールの歯と、下のギアロールの歯とが重複する部分の深さを意味する。

【0056】

高延伸部分と低延伸部分とを有する領域において、延伸させた方向の延伸倍率は、約30〜約400%であることが好ましく、そして約50〜約200%であることがより好ましい。延伸倍率が約30%を下回ると、処理すべき不織布が弾性変形するに留まり、処理すべき不織布に、高延伸部分及び低延伸部分を有する領域が実質的に形成されない場合があり、そして延伸倍率が約400%を上回ると、高延伸部分及び低延伸部分を有する領域の強度が弱く、伸長された繊維が脱落しやすくなり、搬送が困難になる場合がある。

【0057】

本明細書において、「延伸倍率」は、ギアピッチをPとし、ギア噛込深さをDとした場合に、次の式:

【数1】

により算出される値を意味する。

【0058】

本発明の方法は、上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、支持体上に配置し、そして噴出された流体を、上記高延伸部分及び低延伸部分を有する領域と、上記非延伸領域との2つの領域に吹き付けるステップ(以下、「流体処理ステップ」と称する場合がある)を含む。

【0059】

図7は、流体処理ステップに用いられる装置の例を示す図である。ここでは、図3に示されるギア延伸装置によりギア延伸された、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を流体処理する例について説明する。

図3で形成された、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16は、搬送方向MDの中心に存在する高延伸部分及び低延伸部分を有する領域17と、搬送方向MDの両側部に存在する非延伸領域18とを有する。図3で形成された、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16を、パンチングプレートである支持体21に載せ、流体ノズル22から噴出される流体を、高延伸部分及び低延伸部分を有する領域17と、非延伸領域18との計3つの領域に吹き付けることができる。

【0060】

なお、図7に示される装置では、流体ノズル22の下に、支持体21を間に挟んで、流体を受け入れるサクション部(図示せず)が設けられている。支持体21に載せられ、運ばれてきた、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16に、流体ノズル22から噴出された流体が吹き付けられ、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1が形成される。なお、吹き付けられた流体は、サクション部(図示せず)から排出される。

【0061】

上記不均一延伸ステップで形成された、高延伸部分及び低延伸部分を有する領域において、高延伸部分に存在するウェブ状態の繊維及び/又は伸長された繊維の少なくとも一部が、流体が衝突する面(以下、流体衝突面と称する)では、噴出された流体が衝突し、次いで跳ね返ることに伴って、平面方向、例えば、直交方向に選り分けられる。また、流体衝突面と反対側の面(以下、非流体衝突面と称する)では、ウェブ状態の繊維及び/又は伸長された繊維の少なくとも一部が、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を通過する流体の流れに沿って移動する。

【0062】

その結果、図1に示されるような、第1畝溝領域の複数の第1畝部と、複数の第1溝部とが形成される。流体ノズルの直下部分では、繊維が選り分けられるので、第1溝部が形成され、2つの流体ノズルの間の部分に、選り分けられた繊維が集まり、第1畝部を形成する。

【0063】

一方、非延伸領域では、不均一延伸ステップに付されていないため、ウェブ状態の繊維及び伸長された繊維が、原則的に存在しない。従って、移動することができる繊維の量が、高延伸部分及び低延伸部分を有する領域よりも少ないため、噴出された流体が衝突し、次いで跳ね返ることに伴って、多少の繊維が、平面方向、例えば、直交方向に選り分けられるが、その量は、高延伸部分及び低延伸部分を有する領域よりも少ない。

【0064】

その結果、図1に示されるような、第2畝溝領域の複数の第2畝部と、複数の第2溝部とが形成されるが、第2畝部の高さは、第1畝部の高さよりも低くなる。なお、第2畝溝領域では、第1畝溝領域と同様に、流体ノズルの直下部分では、繊維が選り分けられるので、第2溝部が形成され、2つの流体ノズルの間の部分に、選り分けられた繊維が集まり、第2畝部を形成する。

【0065】

なお、処理すべき不織布を、図3に記載されるようにギア延伸し、そして図7に示されるように流体処理した場合には、図1に示されるような、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布が形成され、そして図1において、方向Aが、搬送方向MDに相当し、そして方向Bが、直交方向CDに相当する。

【0066】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布では、第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細い。本発明の不織布の用途等によって、その度合いは異なるが、例えば、第1畝溝領域における繊維の径は、第2畝溝領域における繊維の径の、約3%以上細いことが好ましく、約5%以上細いことがより好ましく、そして約7%以上細いことがさらに好ましい。第1畝溝領域における繊維の径を細く、長くすることにより、第1畝溝領域における畝の高さを高くすることにつながるからである。また、第1畝溝領域における繊維の径が、余り細くなると、強度に問題が生じうるので、第1畝溝領域における繊維の径は、第2畝溝領域における繊維の径の約50%が下限であろう。

【0067】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布では、第1畝部の畝の高さは、第2畝部の畝の高さよりも、約1.1倍以上高いことが好ましく、約1.2倍以上高いことがより好ましく、そして約1.3倍以上高いことがさらに好ましい。第1畝部の畝の高さは、第2畝部の畝の高さよりも、約1.1倍以上高くないと、第1畝溝領域と、第2畝溝領域との性質の差が出にくい傾向がある。また、単一の不織布から、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布を形成するため、第1畝部の畝の高さは、第2畝部の畝の高さよりも、10倍程度高いものが、上限となるであろう。

【0068】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布において、第1畝溝領域の畝の高さは、当該不織布が、吸収性物品に用いられる場合には、例えば、約0.1〜約5mmであることが好ましく、約0.3〜約4mmであることがより好ましく、そして約0.5〜約3mmであることがさらに好ましい。上記高さが約0.1mmを下回ると、第1畝溝領域及び第2畝溝領域の差が小さく、それらの領域の性質、特に、液透過性及び液引込性の差が出にくい傾向があり、そして約5mmを上回ると、吸収性物品として使用した場合、全体として厚みが増加し、装着感が悪くなる、かさばって携帯しにくくなる場合がある。

【0069】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布において、第1畝溝領域の第1畝部及び第1溝部、並びに第2畝溝領域の第2畝部及び第2溝部の幅は、当該不織布が、吸収性物品に用いられる場合には、例えば、約0.2〜約10mmであることが好ましく、そして約0.5〜約5mmであることがより好ましい。上記幅が約0.2mmを下回ると、不織布に畝溝構造が形成されにくくなる傾向があり、そして約10mmを上回ると、肌と本発明の不織布との接触面積が大きくなるため、蒸れやすくなる、溝の幅が大きくなることで畝部がつぶれやすくなる傾向がある。

【0070】

なお、第1畝溝領域において、第1畝部及び第1溝部の幅が同一である、第1畝部の幅が第1溝部の幅よりも大きい、又は第1畝部の幅が第1溝部の幅よりも小さくすることができるが、第1畝部の幅が大きくなる場合には、第1溝部の幅を、第1畝部の幅よりも小さくする方が好ましい。

【0071】

上記流体処理ステップにおいて用いられる流体としては、空気、例えば、加熱された空気、水蒸気、又は水、例えば、熱水が挙げられる。

上記流体を、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布に、固定された流体ノズルから吹き付けることができ、又は直交方向CDに往復する流体ノズルから吹き付けることができる。直交方向CDに往復する流体ノズルから、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布に流体を吹き付けた場合には、波形の第1畝部及び第1溝部が形成される。

【0072】

また、上記流体を、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布に、連続的、又は断続的に流体ノズルから吹き付けることができる。また、これらを組み合わせることもできる。なお、上記流体ノズルから流体を、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布に、断続的に吹き付けた場合には、断続的な第1畝部、第1溝部、第2畝部、及び第2溝部が形成される。

【0073】

上記流体は、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布、特に、非延伸領域の状態によって、適宜選択することができる。例えば、高延伸部分及び低延伸部分を有する領域において、ギアピッチが小さく、延伸倍率が大きい場合、非延伸領域において、繊維同士の接合部の量が少ない場合等は、比較的低いエネルギーで繊維を移動させることができるため、流体として空気又は水蒸気を選択することが好ましい。また、高延伸部分及び低延伸部分を有する領域において、ギアピッチが大きく、延伸倍率が低い場合、非延伸領域において、繊維同士の接合部の量が多い場合等は、繊維を移動させるために比較的高いエネルギーが必要であるため、流体として水又は水蒸気を選択することが好ましく、そして水蒸気がより好ましい。というのは、繊維量が多い部分に水分が残存しにくく、そして移動すべき部分の、伸長された繊維を簡易に移動させることができるからである。

【0074】

上記流体処理ステップは、当技術分野で公知の装置を用い、そして公知の方法で行うことができる。

本発明の実施形態の1つでは、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を支持するために用いられる支持体は、当技術分野で通常用いられている支持体、例えば、金属、例えば、パンチングプレート、プラスチック製のコンベアネット、抄紙網等であることができる。上記支持体は、流体透過性を有するのが一般的である。

上記パンチングプレートとしては、例えば、丸穴型、例えば、丸穴60°千鳥型、丸穴角千鳥及び丸穴直列型、角穴型、丸十型、雲型、雲千鳥型等のパンチングプレートが挙げられる。

【0075】

なお、非流体衝突面では、繊維の一部が、流体の流れに沿って移動するので、特に、高延伸部分及び低延伸部分を有する領域において、流体を吹き付ける面と反対側の面に、あらかじめ定められた形状及び配列の突状部及び窪み部を有する支持体が配置された場合には、第1畝溝領域と、第2畝溝領域とを有する面と反対側の面に、凹凸を形成することもできる。

【0076】

上記突状部及び窪み部を有する支持体としては、例えば、(i)搬送方向にそれぞれ平行な突状部及び窪み部であって、直交方向に交互に配置されている突状部及び窪み部を有する支持体、(ii)搬送方向に対して傾斜を有する突状部及び窪み部であって、当該傾斜の方向と直交する方向に交互に配置されている突状部及び窪み部を有する支持体、(iii)あらかじめ定められた形状(例えば、立方体形状、円柱形状、半球形状等)の突状部及び/又は窪み部が、あらかじめ定められた配列(例えば、ハート型、星型等の配列)で配置されている突状部及び窪み部を有する支持体等が挙げられる。

【0077】

また、流体を吹き付ける条件は、処理すべき不織布の種類、形成すべき、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布の用途等によっても異なるが、例えば、流体が水蒸気の場合には、噴出圧力:約0.2〜約0.8MPa、水蒸気温度:約119〜約167℃、ノズル及び支持体間間隔:約0.1〜約10mmであることができる。また、流体が熱水である場合には、噴出圧力:約1〜約10MPa、熱水温度:約50〜約100℃、ノズル及び支持体間間隔:約0.1〜約30mmであることができる。なお、ノズル同士の間隔は、所望の、第1畝溝領域の第1畝部及び第1溝部、並びに第2畝溝領域の第2畝部及び第2溝部の幅によって決まる。

【0078】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布は、その構造に由来して、第1畝溝領域が、第2畝溝領域よりも透液性に優れ、第2畝溝領域が、第1畝溝領域よりも液引込性に優れる傾向がある。具体的には、第1畝溝領域は、ギア延伸ステップ及び流体処理ステップに由来して、特に、第1畝部において繊維が厚み方向に配向し、繊維間距離が第2畝溝領域よりも大きく、低密度であり、液が透過しやすいため、第2畝溝領域よりも透液性に優れる傾向がある。

一方、第2畝溝領域は、ギア延伸ステップを経ずに、流体処理ステップを受けており、繊維間距離が第1畝溝領域よりも小さく、高密度の構造を有し、毛細管力が働きやすいので、液を引き込み、そして拡散しやすい。従って、第2畝溝領域は、第1畝溝領域よりも液引込性に優れる傾向がある。

【0079】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布は、吸収性物品、例えば、生理用品及び使い捨ておむつ、清掃用品、例えば、ワイパー、並びに医療用品、例えば、マスク等に有用である。上記吸収性物品としては、液透過性のトップシートと、液不透過性のバックシートと、上記トップシート及びバックシートの間の吸収体とを含むものが挙げられる。本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布を、上記液透過性のトップシートに採用する場合には、第1畝溝領域が、吸収性物品の長手方向中心部に存在し、第2畝溝領域が、長手方向の両側部に存在することが好ましい。第1畝溝領域は透液性が高い傾向があり、吸収した液体を迅速に吸収体に移行させることができ、そして第2畝溝領域は、クレム吸水度等により評価されるように液引込性に優れる傾向があり、長手方向中心部で吸収した液体を引込み、拡散させ、吸収体全体を有効に使用することができるからである。

【実施例】

【0080】

以下、実施例及び比較例を挙げて本発明を説明するが、本発明はこれらの実施例に限定されるものではない。

実施例及び比較例において評価された項目の、測定条件は、以下の通りである。

[繊維径]

繊維径は、(株)キーエンス製 リアルサーフェスビュー顕微鏡VE−7800を用いて、加速電圧5kV、300倍にて観察した試料において、任意の繊維50本をピックアップし、その繊維径を測定し、それらの相加平均を繊維径として採用する。

[畝の高さ]

畝の高さは、キーエンス株式会社製高精度2次元レーザー変位計を用いて、畝の最も高い点を任意に10ヶ所測定し、その相加平均を採用する。

【0081】

[坪量]

坪量は、JIS L 1906の5.2に従って測定する。

[嵩]

嵩は、(株)大栄科学精器製作所製 THICKNESS GAUGE UF−60を用いて測定する。

【0082】

[圧縮特性]

カトーテック株式会社製、自動化圧縮試験器、KES−FB3を用いて、圧縮特性を評価する。

測定条件は、以下の通りである。

SENS :2

速度 :0.02mm/秒

ストローク:5mm/10V

加圧面積 :2cm2

取込み間隔:0.1秒

上限荷重 :50g/cm2

繰返し回数:1回

【0083】

圧縮特性は、不織布1cm2当りの圧縮エネルギーを意味するWCと、圧力0.5gf/cm2における試料の厚みを意味するT0と、圧力50gf/cm2における試料の厚みを意味するTmとにより評価する。WCは、値が大きいほど圧縮されやすいことを意味する。

【0084】

[通気度]

通気度は、カトーテック株式会社のKES−F8−AP1通気性試験器を用いて測定し、単位を「m3/m2/分」に換算する。

不織布の厚さ方向の通気度は、100mm×100mmの大きさにカットした不織布を、通気性試験器にセットして測定する。

不織布の平面方向の通気度は、100mm×100mmの大きさにカットした不織布を、通気性試験器にセットし、100mm×100mmの大きさのアクリル板をその上にさらにセットし、3.5mN/cm2の加重下で測定する。

[クレム吸水度]

JIS P 8141に準拠し、5分間の吸上げ高さ(mm)として評価した。

【0085】

[透液性]

透液性を、LENZING社製、LISTERストライクスルー試験器を用いて評価する。評価手順は、以下の通りである。

(1)100×100mmの大きさにカットしたろ紙(ADVANTEC FILTER PAPER GRADE 2)5枚の上に、100×100mmの大きさにカットした試料を配置し、その上に通電透液プレートを配置する。

(2)ストライクスルー試験機本体に、ろ紙、試料及び通電透液プレートをセットする。なお、試料は、試験機の開口部と、第1畝溝領域又は第2畝溝領域が一致するようにセットする。

(3)ストライクスルー試験機本体に、生理食塩水5mLを入れる。

(4)ストライクスルー試験機本体から、上記生理食塩水(室温)を、通電透液プレートの開孔部に落下させる。

(5)通電透液プレートの通電時間を記録する。

(6)測定を2回繰返し、計3回の平均値を、透液時間とする。

なお、試料をセットしない場合、すなわち、ろ紙5枚における透液時間は、69秒であった。

【0086】

[製造例1]

−ギア延伸−

処理すべき不織布として、エアスルー不織布を準備し、図3に示すようなギア延伸装置(ギア温度:55℃,ギアピッチ:2.5mm,ギア噛込深さ:3.0mm,ギア先端幅:0.2mm,処理速度:50m/分)を用いて、図3に示されるように、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成した。上記高延伸部分及び低延伸部分を有する領域は、図3に示されるように、搬送方向の中心に存在し、そして非延伸領域は、搬送方向の両側部に存在した。高延伸部分及び低延伸部分を有する領域は、搬送方向に平行な高延伸部分と低延伸部分とを、搬送方向と直交する直交方向に交互に有していた。上記高延伸部分及び低延伸部分を有する領域の、直交方向の延伸倍率は、160%であった。

【0087】

ギア延伸されたエアスルー不織布において、歯の先端部に接していた低延伸部分では、融着部分が残存していた。また、歯の先端部に接していなかった高延伸部分では、融着部分が一部破壊され、ウェブ領域が形成されていた。

上記エアスルー不織布、高延伸部分及び低延伸部分を有する領域、及び非延伸領域の特性を、表1に示す。

【0088】

−水蒸気処理−

上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、丸穴60°千鳥型のパンチングプレート(φ:1.0mm、MDピッチ:2.60mm、CDピッチ:1.5mm、厚さ:1.0mm)からなる支持体に載せた。次いで、上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、3.0mmの間隔で、複数のノズル(φ:0.5mm)を備える水蒸気処理システム(噴出圧力:0.4Mpa,水蒸気温度:約141℃)に、ノズル及び支持体間距離を4.0mmに保ちながら、50m/分の速度で通し、不織布1を得た。

不織布1の特性値を表1に示す。

【0089】

なお、通気度に関しては、本発明の不織布が、吸収性物品のトップシートとして用いられた場合に、トップシート全体の通気度を把握したいため、第1畝溝領域と、第2畝溝領域とを、面積比で1:1となるように含む場所の通気度を測定した。また、比較のため、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布に関しても、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを、面積比で1:1となるように含む場所の通気度を測定した。

【0090】

[製造例2]

上記エアスルー不織布を、スパンボンド不織布に変更し、ギア延伸の際の処理速度を30m/分に変更し、そして水蒸気処理において、噴出圧力を0.35Mpa,水蒸気温度:約136℃に変更した以外は、製造例1に従って、不織布2を得た。

上記スパンボンド不織布、高延伸部分及び低延伸部分を有する領域、及び非延伸領域、並びに不織布2の特性を表1に示す。

なお、通気度に関しては、製造例1と同様である。

【0091】

【表1】

【0092】

表1から、不織布の種類を問わず、第1畝溝領域は、第2畝溝領域よりも透液性が高く、そして第2畝溝領域は、第1畝溝領域よりもクレム吸水度が高いことが分かる。

従って、本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布は、上記液透過性のトップシートに好適であることが示唆される。例えば、液透過性のトップシートにおいて、第1畝溝領域を、吸収性物品の長手方向中心部に配置し且つ第2畝溝領域が長手方向の両側部に存在するように配置すると、長手方向中心部は吸液性に優れ、そして長手方向両側部は液体の引込性、拡散性に優れることとなるからである。

【符号の説明】

【0093】

1 第1畝溝領域と、第2畝溝領域とを同一面に含む不織布

2 第1畝溝領域

3 第2畝溝領域

4 第1畝部

5 第1溝部

6 第2畝部

7 第2溝部

11 ギア延伸装置

12,12’ ギアロール

13,13’ 外周面

14,14’ 複数の歯

15 処理すべき不織布

16 高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布

17 高延伸部分及び低延伸部分を有する領域

17’ 高延伸部分

17’’ 低延伸部分

18 非延伸領域

19 ギアピッチ

20 ギア噛込深さ

21 支持体

22 流体ノズル

MD 搬送方向

CD 直交方向

【技術分野】

【0001】

本発明は、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布、上記不織布を含む吸収性物品、及び上記不織布の製造方法に関する。

【背景技術】

【0002】

不織布は、吸収性物品、例えば、生理用品及び使い捨ておむつ、清掃用品、例えば、ワイパー、並びに医療用品、例えば、マスク等の製品にも用いられている。しかし、これらの製品では、製品の用途、用いられる部位等に適した性能を有する不織布が採用されていることが多い。

【0003】

例えば、吸収性物品では、使用者に違和感を生じさせることなく、着用の際又は使用の際の身体の動きに合わせて伸縮する不織布が要求される。また、使い捨ておむつでは、高い伸縮性を有し且つ伸長時に破断しないような強度を有すると共に、肌触り及び通気性が良好な不織布が要求される。

【0004】

これらの製品では、所望の性能を有する不織布が、製品毎に設計及び製造されていることも多く、これらの所望の性能を有する不織布を、例えば、市販の不織布を加工することにより簡易に製造することができれば、製造コスト、環境保護等の観点から望ましい。さらに、市販の不織布に、場所によって異なる加工を施すことにより、場所によって異なる構造及び性質を有する不織布を製造することができれば、不織布をさらに高機能化することができると考えられる。

【0005】

不織布を原料とする、吸収性物品に用いるために好適な不織布として、例えば、特許文献1には、液透過性の表面シート、液不透過性の裏面シート及びこれら両シート間に介在された液保持性の吸収体を具備する吸収性物品であって、肌当接面の積層シートが、多数の凸部が規則的に形成された凹凸領域と、該凹凸領域における凸部よりも高さの低い凸部が形成されているか又は凸部が形成されていない非凹凸領域とを有する吸収性物品が記載されている。特許文献1に記載の積層シートでは、肌側に配される第1層と、吸収体側に配される第2層とを積層し、第2層を収縮させることにより、凹凸領域と、非凹凸領域とが形成されている。

【0006】

また、特許文献2には、それぞれ一方向に延びる畝部と溝部を交互に有し、溝部に開孔を有する不織布であって、溝部に比べて畝部の方が、繊維量が実質的に多くなされており、畝部の頂部と開孔の端部とで繊維密度が異なる不織布が記載されている。さらに、特許文献2の[0048]には、原料として、繊維が結合及び絡合している不織布を用いることができることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−275239号

【特許文献2】特開2009−62650号

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1に記載の吸収性物品では、積層シートを部分的に収縮させることにより、凹凸領域と、非凹凸領域とを形成しているため、資材の量が増え、また、工程が増えるため、コスト的に不利である。また、形成される積層シートの厚さが厚くなるため、厚さ方向の通気性が低下する傾向がある。

また、特許文献2に記載の不織布では、原料として、例えば、市販の不織布を用いると、当該不織布は各繊維が固定され、動きにくいため、流体処理のエネルギーを高くする必要がある。流体処理として水蒸気流又は空気流が用いられる場合には、流体処理温度を高くする必要があるが、処理温度を高くすることにより、不織布内の各繊維が融着し、製造される不織布の柔軟性が低下すると共に、所望の構造が形成しにくくなる。

また、流体処理として水流が用いられる場合には、乾燥工程がさらに必要となる。なお、特許文献2に記載の不織布では、原料としてカードウェブを用いることもできることが記載されているが、原料としてカードウェブを用いると、製造されたシートの地合いが乱れやすくなるので、流体処理の際の吸引力を高める必要性が生じ、製造設備が大きくなる。

さらに、特許文献2に記載の不織布では、場所により、不織布の構造及び性質を変えることは、記載も示唆もされていない。

従って、本発明は、簡易に製造されうる、領域によって異なる構造を有する不織布を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討した結果、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布であって、第1畝溝領域が、複数の第1畝部と、複数の第1溝部とを含み、第2畝溝領域が、複数の第2畝部と、複数の第2溝部とを含み、第1畝部の畝の高さが、第2畝部の畝の高さより高く、第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細いことを特徴とする不織布により、上記課題を解決できることを見出し、本発明を完成するに至った。

【0010】

具体的には、本発明は以下の態様に関する。

[態様1]

第1畝溝領域と、第2畝溝領域とを同一面に含む不織布であって、

第1畝溝領域が、複数の第1畝部と、複数の第1溝部とを含み、

第2畝溝領域が、複数の第2畝部と、複数の第2溝部とを含み、

第1畝部の畝の高さが、第2畝部の畝の高さより高く、

第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細い、

ことを特徴とする、上記不織布。

【0011】

[態様2]

第1畝部及び第1溝部が、互いに平行であり且つ交互に配置されている、態様1に記載の不織布。

[態様3]

第2畝部及び第2溝部が、互いに平行であり且つ交互に配置され、そして第1畝部及び第1溝部と平行である、態様2に記載の不織布。

【0012】

[態様4]

第1畝部の繊維の量が、第1溝部の繊維の量よりも多い、態様1〜3のいずれか一つに記載の不織布。

[態様5]

1つの第1畝溝領域と、第1畝溝領域に隣接する2つの第2畝溝領域とから成る、態様1〜4のいずれか一つに記載の不織布。

【0013】

[態様6]

第1畝溝領域が、第2畝溝領域よりも透液性に優れ、第2畝溝領域が、第1畝溝領域よりも液引込性に優れる、態様1〜5のいずれか一つに記載の不織布。

[態様7]

単層から成る、態様1〜6のいずれか一つに記載の不織布。

【0014】

[態様8]

液透過性のトップシートと、液不透過性のバックシートと、上記トップシート及びバックシートの間の吸収体とを含む吸収性物品であって、

上記トップシートが、態様1〜7のいずれか一つに記載の不織布から形成されている、

上記吸収性物品。

【0015】

[態様9]

態様1〜7のいずれか一つに記載の不織布を製造する方法であって、

処理すべき不織布を準備するステップ、

上記処理すべき不織布の一部を、高延伸部分及び低延伸部分を有する領域が形成されるように不均一に延伸し、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップ、そして

上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、支持体上に配置し、そして噴出された流体を、上記高延伸部分及び低延伸部分を有する領域と、上記非延伸領域との2つの領域に吹き付けるステップ、

を含む方法。

【0016】

[態様10]

上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップが、搬送方向と直交する回転軸線を有する一対のギアロールであって、当該ギアロールのそれぞれの外周面に配置された複数の歯を互いに噛み合わせながら回転するものの間隙に、上記処理すべき不織布の一部を通過させることにより行われる、態様9に記載の方法。

【0017】

[態様11]

上記複数の歯が、上記回転軸線と垂直に上記外周面に配置されており、上記高延伸部分及び低延伸部分を有する領域において、上記搬送方向とそれぞれ平行な高延伸部分と低延伸部分とが、搬送方向と直交する直交方向に交互に有する不織布が形成されるか、又は上記複数の歯が、上記回転軸線と平行に上記外周面に配置されており、上記高延伸部分及び低延伸部分を有する領域において、上記搬送方向と直交する方向にそれぞれ平行な高延伸部分と低延伸部分とを、搬送方向に交互に有する不織布が形成される、態様10に記載の方法。

【0018】

[態様12]

上記処理すべき不織布が、エアスルー不織布、スパンボンド不織布、及び伸縮不織布からなる群から選択される、態様10又は11に記載の方法。

[態様13]

上記流体が、空気、水蒸気及び水から成る群から選択される、態様9〜12のいずれか一つに記載の方法。

【発明の効果】

【0019】

本発明の不織布は、簡易に製造され、そして領域によって異なる構造を有する。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明の第1畝溝領域と、第2畝溝領域とを同一面に含む不織布の実施形態の1つの斜視図である。

【図2】図2は、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1のX−X断面における断面図である。

【図3】図3は、ギア延伸を説明するための模式図である。

【図4】図4は、図3に示されるギア延伸装置により製造された、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を説明するための図である。

【図5】図5は、ギア延伸を説明するための模式図である。

【図6】図6は、ギア延伸を説明するための模式図である。

【図7】図7は、流体処理ステップに用いられる装置の例を示す図である。

【発明を実施するための形態】

【0021】

本発明の第1畝溝領域と、第2畝溝領域とを同一面に含む不織布について、以下、詳細に説明する。

図1は、本発明の第1畝溝領域と、第2畝溝領域とを同一面に含む不織布の実施形態の1つの斜視図である。図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1は、単層から成り、そして第1畝溝領域2が、複数の第1畝部4と、複数の第1溝部5とを含み、第2畝溝領域3が、複数の第2畝部6と、複数の第2溝部7とを含む。

【0022】

また、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1の第1畝溝領域2では、第1畝部4及び第1溝部5が、互いに平行であり且つ交互に配置されている。換言すると、第1畝部4及び第1溝部5は、それぞれ、方向Aと平行であり、そして方向Aと直交する方向Bに交互に配置されている。

さらに、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1の第2畝溝領域3では、第2畝部6及び第2溝部7が、互いに平行であり且つ交互に配置され、そして第1畝部4及び第1溝部5と平行である。換言すると、それぞれ、第2畝部6及び第2溝部7は、方向Aと平行であり、そして方向Bに交互に配置されている。

さらに、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1では、1つの第1畝溝領域2と、第1畝溝領域2に隣接する2つの第2畝溝領域3とから成る。

【0023】

また、図示されていないが、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1では、第1畝溝領域2における繊維の径が、第2畝溝領域3における繊維の径よりも細く、そして第1畝部4の繊維の量が、第1溝部5の繊維の量よりも多い。

また、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1では、第1畝溝領域2が、第2畝溝領域3よりも透液性に優れ、第2畝溝領域3が、第1畝溝領域2よりも液引込性に優れる。

【0024】

図2は、図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1のX−X断面における断面図である。図2に示されるように、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1において、第1畝部の畝の高さh1は、第2畝部の畝の高さh2より高い。

【0025】

図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1の第1畝溝領域2では、第1畝部4及び第1溝部5が、互いに平行であり且つ交互に配置されているが、本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布では、第1畝部及び第1溝部は、交互に配置されている限り、平行でなくともよく、例えば、第1畝部及び第1溝部が、蛇行している形態、例えば、第1畝溝領域を上方から観察した場合に、第1畝部及び/又は第1溝部が、波形を有していてもよい。

【0026】

なお、本明細書において、本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布を、単に、本発明の不織布と称する場合がある。

第1畝溝領域の第1畝部及び第1溝部の性質及び形成方法は、本発明の不織布の製造方法に関連して説明する。

【0027】

図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1の第2畝溝領域3では、第2畝部6及び第2溝部7が、互いに平行であり且つ交互に配置され、そして第1畝部及び第1溝部と平行であるが、本発明の不織布では、第2畝部及び第2溝部は、交互に配置されている限り、平行でなくともよく、例えば、第2畝部及び第2溝部が、蛇行している形態、例えば、第2畝溝領域を上方から観察した場合に、第2畝部及び/又は第2溝部が、波形を有していてもよい。また、第2畝部及び第2溝部は、第1畝部及び第1溝部と平行でなくともよい。

なお、第2畝溝領域の第2畝部及び第2溝部の性質及び形成方法は、本発明の不織布の製造方法に関連して説明する。

【0028】

図1に示される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1では、1つの第1畝溝領域2と、第1畝溝領域2に隣接する2つの第2畝溝領域3とから成るが、本発明の不織布では、当該実施形態に限定されず、例えば、1つの第1畝溝領域と、1つの第2畝溝領域とを同一面に含む不織布、2つの第1畝溝領域と、1つの第2畝溝領域とを同一面に含む不織布、2つ以上の第1畝溝領域と、2つ以上の第2畝溝領域とを同一面に含む不織布等が、その範囲に含まれ、所望の機能により、適宜設計されうる。

【0029】

本発明の不織布では、第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細く、第1畝部の畝の高さが、第2畝部の畝の高さより高いが、それらの理由、機能等は、本発明の不織布の製造方法に関連して説明する。また、本発明の不織布では、第1畝部の繊維の量が、第1溝部の繊維の量よりも多いことが好ましいが、その理由、機能等は、本発明の不織布の製造方法に関連して説明する。

【0030】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布は、上記構造を有する限り、その製造方法は、特に制限されるものではないが、例えば、以下の方法により製造することができる。

1.処理すべき不織布を準備するステップ、

2.上記処理すべき不織布の一部を、高延伸部分及び低延伸部分を有する領域が形成されるように不均一に延伸し、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップ、及び

3.上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、支持体上に配置し、そして噴出された流体を、上記高延伸部分及び低延伸部分を有する領域と、上記非延伸領域との2つの領域に吹き付けるステップ。

上記方法(以下、「本発明の方法」と称する)について、以下、詳しく説明する。

【0031】

本発明の方法は、処理すべき不織布を準備するステップを含む。

上記処理すべき不織布としては、不織布全般が採用されうるが、例えば、特に制限されず、種々の公知の方法により製造された不織布、例えば、エアスルー不織布、スパンボンド不織布、ポイントボンド不織布、スパンレース不織布、エアレイド不織布、メルトブローン不織布、ナノファイバーを含む不織布、伸縮不織布等を挙げることができる。上記伸縮不織布は、上記伸縮性繊維を含む不織布を意味する。

上記処理すべき不織布としては、エアスルー不織布、スパンボンド不織布、又は伸縮不織布が好ましい。

上記処理すべき不織布として、市販の不織布をそのまま用いることができる。また、上記処理すべき不織布は、単層であってもよく、又は積層されたものであってもよい。

【0032】

形成される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布が、吸収性物品に用いられる場合には、処理すべき不織布は、約10〜約80g/m2の坪量を有することが好ましく、約15〜約70g/m2の坪量を有することがより好ましく、そして約20〜約60g/m2の坪量を有することがさらに好ましい。上記坪量が、約10g/m2を下回ると、吸収性物品に用いられた場合に、繊維量が不十分で、特に、第1畝溝領域において、第1畝部が形成されにくくなる傾向があり、そして約80g/m2を上回ると、通気性が低下するとともに、コスト的に不利になる傾向がある。

【0033】

上記処理すべき不織布は、形成される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布が、吸収性物品の液透過性のトップシートに採用される場合には、親水性を有するものであることが好ましい。親水性の排泄物(尿、汗、便等)と接触した際に、当該排泄物を不織布の表面にとどめることなく、不織布内部に透過させやすいからである。

上記処理すべき不織布のうち、親水性を有するものとしては、例えば、疎水性不織布を親水剤で処理することにより製造された不織布、親水剤を練り込んだ繊維から製造された不織布、界面活性剤を塗工された不織布等が挙げられる。また、上記処理すべき不織布のうち、親水性を有するものとして、本質的に親水性を有する繊維、例えば、天然系及び/又は半天然系の繊維から製造された不織布を挙げることもできる。

【0034】

上記処理すべき不織布は、当該技術分野において用いられている繊維を、特に制限なく含むことができる。上記繊維の例として、例えば、天然繊維、半天然繊維又は合成繊維を挙げることができる。上記繊維としては、合成繊維が好ましい。というのは、後述の凹凸を有する不織布を形成するステップの際に、繊維が過度に密集せず、当該ステップにより形成される、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布の柔軟性が高いからである。上記処理すべき不織布において、合成繊維の割合は、繊維総量の約50質量%以上が好ましく、約70%質量以上がより好ましく、そして約100質量%がさらに好ましい。上記合成繊維の割合が高いほど、ユーザーの体圧が加わっても潰れにくくなり、通気性が良好となる傾向があるからである。上記合成繊維の材料としては、例えば、ポリエチレン、ポリプロピレン、ポリエステル等を挙げることができる。

【0035】

上記繊維は、成形性を考慮すると、約1〜約6dtexの繊度を有することが好ましい。また、上記繊維としては、その繊維長に特に制限はなく、例えば、ステープルファイバ及び連続フィラメントを挙げることができる。2種以上の繊維を混合する場合には、それらの繊維の繊維長は同一でもよく、又は異なっていてもよい。

上記繊維の構造は、自己融着性繊維である芯鞘構造、サイドバイサイド構造であることができる。

【0036】

上記処理すべき不織布はまた、伸長性繊維、伸縮性繊維、及びこれらの組み合わせを含むことができる。

本明細書において、「伸縮性繊維」は、弾性的に伸長可能な繊維を意味する。より具体的には、上記伸縮性繊維は、形成時及び想定される使用時にかかる応力よりも大きな弾性限界を有し、形成時及び想定される使用時にかかる応力の範囲内で弾性的に伸長可能な繊維を意味する。上記伸縮性繊維の材料としては、例えば、ポリウレタン系エラストマー、ポリスチレン系エラストマー、ポリオレフィン系エラストマー、ポリアミド系エラストマー、ポリエステル系エラストマー、及びそれらの組み合わせを挙げることができる。上記伸縮性繊維としては、伸長後の歪みの少なさ、耐熱性の高さ等の観点から、ポリウレタン系エラストマーが好ましい。

上記伸縮性繊維の繊維径は、2〜50μmの範囲内にあることが好ましく、そして15〜30μmの範囲内にあることがより好ましい。

【0037】

本明細書において「伸長性繊維」は、弾性限界が上記伸縮性繊維の弾性限界より小さい繊維を意味する。より具体的には、上記伸長性繊維は、形成時にかかる応力よりも小さな弾性限界を有し、形成時にかかる応力により塑性変形しうる繊維を意味する。上記伸長性繊維は、塑性変形することにより、細く且つ長くなる。なお、本明細書において、形成時にかかる応力により塑性変形した伸長性繊維を、「伸長された伸長性繊維」と称する場合がある。伸長された伸長性繊維の例としては、均一な径を有するもの、又は不均一な径を有する、例えば、部分的に細い部分(ネッキング部)を有するものを挙げることができる。

【0038】

上記伸長性繊維の材料の例としては、ポリオレフィン、例えば、ポリエチレン及びポリプロピレン、ポリスチレン、ポリエステル、ポリアミド、ポリウレタン、ポリ乳酸、又はそれらの組み合わせから成る繊維が挙げられる。上記伸長性繊維は、芯鞘型繊維、サイドバイサイド型繊維等の複合繊維であってもよい。

上記伸長性繊維としては、結晶性の低さ、伸度の高さ等の観点から、ポリプロピレン及びポリエチレンを含む繊維が好ましい。

【0039】

上記伸長性繊維の繊維径は、約1〜約40μmの範囲内にあることが好ましく、そして約5〜約25μmの範囲内にあることがより好ましい。また、上記伸長性繊維の繊維径は、上記伸縮性繊維の繊維径よりも細いことが好ましい。本発明の不織布に、柔軟性、嵩高さ、隠蔽性等を付与することができるからである。

【0040】

本発明の方法は、上記処理すべき不織布の一部を、高延伸部分及び低延伸部分を有する領域が形成されるように不均一に延伸し、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップ(以下、「不均一延伸ステップ」と称する場合がある)を含む。

【0041】

上記不均一延伸ステップにより延伸された領域、すなわち、高延伸部分及び低延伸部分を有する領域は、後の流体処理ステップを経て第1畝溝領域を形成する。従って、当該不均一延伸ステップでは、主に、高延伸部分及び低延伸部分を有する領域に関して言及されている。

なお、不均一延伸ステップにより延伸されない領域、すなわち、非延伸領域は、後の流体処理ステップを経て第2畝溝領域を形成する。

【0042】

上記不均一延伸ステップは、上記処理すべき不織布の、所定の範囲(後に、高延伸部分及び低延伸部分を有する領域となる範囲)において、部分的に、(i)不織布内の繊維の各接合点を破壊し、固定されていた繊維をウェブ状態とし、そして(ii)不織布内の繊維の各接合点の間で、繊維を塑性変形させ、細く且つ長くするために行われる。ここで、上記(ii)において、塑性変形し、細く且つ長くなった繊維は、均一な径を有し、そして不均一な径をさらに有する、例えば、部分的に細い部分(ネッキング部)を有する場合もある。上記(ii)において、不織布内の各繊維の接合点の間で、繊維を塑性変形させ、細く且つ長くすることにより、後の流体処理ステップの際に、移動しうる繊維の量が多くなり、不織布に高さの高い第1畝部及び深さの深い第1溝部が形成されやすくなる。

なお、本明細書において、形成時にかかる応力等により塑性変形した繊維を、「伸長された繊維」と称する場合がある。

【0043】

上記接合点としては、エアスルー不織布の場合には、熱融着点が挙げられ、スパンボンド不織布及びポイントボンド不織布の場合には熱圧着点が挙げられ、そしてスパンレース不織布の場合には繊維交絡点が挙げられる。

【0044】

本明細書において、「高延伸部分」は、伸長された繊維の伸長度が、低延伸部分よりも高くなるように延伸された部分を意味し、そして「低延伸部分」は、伸長された繊維の伸長度が、高延伸部分よりも低くなるように延伸された部分を意味し、伸長された繊維が形成されていない部分、すわなち、非延伸部分を含む。

本明細書において、「不均一に延伸する」とは、不織布が、高延伸部分と低延伸部分とを有する領域を有するように延伸することを意味し、すなわち、不織布を、部位によって伸長された繊維の伸長度が異なる領域が形成されるように延伸することを意味する。

【0045】

上記ステップは、処理すべき不織布に、高延伸部分と低延伸部分とを有する領域を形成することができる手段であれば、特に制限されず、任意の手段により実施することができるが、例えば、搬送方向と直交する回転軸線を有する一対のギアロールであって、当該ギアロールのそれぞれの外周面に配置された複数の歯を互いに噛み合わせながら回転するものの間隙に、上記処理すべき不織布の一部を通過させること(以下、「ギア延伸」と称する場合がある)により行うことができる。

【0046】

図3は、ギア延伸を説明するための模式図である。図3に示されるギア延伸装置11は、一対のギアロール12及び12’を有する。ギアロール12及び12’の外周面13及び13’には、それぞれ、複数の歯14及び14’が配置されている。また、図3に示されるギア延伸装置11では、ギアロール12及び12’の回転軸線は、それぞれ、不織布の搬送方向MDと垂直である。さらに、複数の歯14及び14’は、それぞれ、上記回転軸線と垂直に、外周面13及び13’に配置されている。

【0047】

図3に示されるギア延伸装置11では、一対のギアロール12及び12’のロール間隙に、処理すべき不織布15を通し、ギアロール12及び12’を通過する際に、互い噛み合うギアロール12及び12’の複数の歯14及び14’により、処理すべき不織布15を、三点曲げの原理で延伸し、処理すべき不織布15に、高延伸部分と低延伸部分とを有する領域を形成し、その結果、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16が形成される。

【0048】

図4は、図3に示されるギア延伸装置により製造された、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を説明するための図である。処理すべき不織布は、ギア延伸されることにより、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16が形成される。高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16は、高延伸部分及び低延伸部分を有する領域17と、非延伸領域18とを有する。非延伸領域18は、高延伸部分及び低延伸部分を有する領域17の搬送方向MDの両側部、すなわち、搬送方向MDと直交する直交方向CD側の側部に形成されている。

【0049】

また、高延伸部分及び低延伸部分を有する領域17は、搬送方向MDと平行な、実線で示される高延伸部分17’と、点線で示される低延伸部分17’’とを、直交方向MDに交互に有する。

上記ギア延伸において、複数の歯14及び14’の先端部に接する部分では、処理すべき不織布の生地が固定されるため、あまり又は実質的に延伸されず、低延伸部分17’’が形成される。一方、複数の歯14及び14’の先端部に接しない領域では、大きく延伸され、高延伸部分17’が形成される。

【0050】

なお、図4は、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を説明するための図であり、図3に示されるギア延伸装置11の複数の歯14及び14’と、図4に示される高延伸部分17’及び低延伸部分17’’の数は、一致していない。

また、図3及び図4では、処理すべき不織布の搬送方向の中心部分をギア延伸する例が示されているが、本発明の方法では、搬送方向の左側又は右側のみをギア延伸することができる。

【0051】

なお、ギア延伸は、図5に示されるようなギア延伸装置を用いて行うことができる。

図5は、ギア延伸を説明するための模式図である。図5に示されるギア延伸装置11は、一対のギアロール12及び12’を有する。ギアロール12及び12’の外周面13及び13’には、それぞれ、複数の歯14及び14’が配置されている。また、図5に示されるギア延伸装置11では、複数の歯14及び14’が、それぞれ、ギアロール12及び12’の回転軸線と平行に、それぞれ、外周面13及び13’に配置されている。複数の歯14及び14’をこのように配置することにより、高延伸部分及び低延伸部分を有する領域において、搬送方向MDとそれぞれ垂直な高延伸部分と低延伸部分とを、直交方向に交互に有する不織布を形成することができる。

【0052】

さらに、ギア延伸は、図6に示されるような、複数の歯が、ギアロールの外周面に、ギアロールの回転軸線に対して傾斜して配置されているギア延伸装置を用いて実施することができる。図6は、ギア延伸を説明するための模式図である。図6に示されるギア延伸装置11は、一対のギアロール12及び12’を有し、ギアロール12及び12’の外周面13及び13’には、それぞれ、複数の歯14及び14’が配置されている。また、図9に示すギア延伸装置11では、ギアロール12及び12’の回転軸線は、それぞれ、不織布の搬送方向MDと垂直である。さらに、複数の歯14及び14’は、それぞれ、回転軸線に対して一定の角度θを有するように、外周面13及び13’に配置されている。

【0053】

なお、図6に示されるようなギア延伸装置では、θの角度及びギアピッチによっては、ギアロール12及び12’の外周面13及び13’に、それぞれ、1枚の歯14及び1枚の歯14’が配置されている場合もある。

上記ギア延伸装置は、形成される、凹凸を有する不織布の所望の性能に応じて、適宜選択することができる。

【0054】

上記ギア延伸装置において、ギアピッチは、約1〜約10mmが好ましく、そして約2〜約6mmがより好ましい。ギアピッチが約1mmを下回ると、ギアの刃を薄くする必要性が生じ、不織布が部分的に切断される場合があり、そしてギアピッチが約10mmを上回ると、延伸倍率が低く、繊維のウェブ化及び/又は繊維の塑性変形が不十分である場合がある。

ギアピッチは、図3において、符号19により表わされる、ある歯から次の歯の間の間隔を意味する。

【0055】

上記ギア延伸装置において、ギア噛込深さは、約0.5mm以上が好ましい。ギア噛込深さが約0.5mmを下回ると、不織布の延伸が不十分となり、高延伸部分が形成されにくくなる場合がある。

ギア噛込深さは、図3において、符号20により表わされる、上のギアロールの歯と、下のギアロールの歯とが重複する部分の深さを意味する。

【0056】

高延伸部分と低延伸部分とを有する領域において、延伸させた方向の延伸倍率は、約30〜約400%であることが好ましく、そして約50〜約200%であることがより好ましい。延伸倍率が約30%を下回ると、処理すべき不織布が弾性変形するに留まり、処理すべき不織布に、高延伸部分及び低延伸部分を有する領域が実質的に形成されない場合があり、そして延伸倍率が約400%を上回ると、高延伸部分及び低延伸部分を有する領域の強度が弱く、伸長された繊維が脱落しやすくなり、搬送が困難になる場合がある。

【0057】

本明細書において、「延伸倍率」は、ギアピッチをPとし、ギア噛込深さをDとした場合に、次の式:

【数1】

により算出される値を意味する。

【0058】

本発明の方法は、上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、支持体上に配置し、そして噴出された流体を、上記高延伸部分及び低延伸部分を有する領域と、上記非延伸領域との2つの領域に吹き付けるステップ(以下、「流体処理ステップ」と称する場合がある)を含む。

【0059】

図7は、流体処理ステップに用いられる装置の例を示す図である。ここでは、図3に示されるギア延伸装置によりギア延伸された、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を流体処理する例について説明する。

図3で形成された、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16は、搬送方向MDの中心に存在する高延伸部分及び低延伸部分を有する領域17と、搬送方向MDの両側部に存在する非延伸領域18とを有する。図3で形成された、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16を、パンチングプレートである支持体21に載せ、流体ノズル22から噴出される流体を、高延伸部分及び低延伸部分を有する領域17と、非延伸領域18との計3つの領域に吹き付けることができる。

【0060】

なお、図7に示される装置では、流体ノズル22の下に、支持体21を間に挟んで、流体を受け入れるサクション部(図示せず)が設けられている。支持体21に載せられ、運ばれてきた、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布16に、流体ノズル22から噴出された流体が吹き付けられ、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布1が形成される。なお、吹き付けられた流体は、サクション部(図示せず)から排出される。

【0061】

上記不均一延伸ステップで形成された、高延伸部分及び低延伸部分を有する領域において、高延伸部分に存在するウェブ状態の繊維及び/又は伸長された繊維の少なくとも一部が、流体が衝突する面(以下、流体衝突面と称する)では、噴出された流体が衝突し、次いで跳ね返ることに伴って、平面方向、例えば、直交方向に選り分けられる。また、流体衝突面と反対側の面(以下、非流体衝突面と称する)では、ウェブ状態の繊維及び/又は伸長された繊維の少なくとも一部が、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を通過する流体の流れに沿って移動する。

【0062】

その結果、図1に示されるような、第1畝溝領域の複数の第1畝部と、複数の第1溝部とが形成される。流体ノズルの直下部分では、繊維が選り分けられるので、第1溝部が形成され、2つの流体ノズルの間の部分に、選り分けられた繊維が集まり、第1畝部を形成する。

【0063】

一方、非延伸領域では、不均一延伸ステップに付されていないため、ウェブ状態の繊維及び伸長された繊維が、原則的に存在しない。従って、移動することができる繊維の量が、高延伸部分及び低延伸部分を有する領域よりも少ないため、噴出された流体が衝突し、次いで跳ね返ることに伴って、多少の繊維が、平面方向、例えば、直交方向に選り分けられるが、その量は、高延伸部分及び低延伸部分を有する領域よりも少ない。

【0064】

その結果、図1に示されるような、第2畝溝領域の複数の第2畝部と、複数の第2溝部とが形成されるが、第2畝部の高さは、第1畝部の高さよりも低くなる。なお、第2畝溝領域では、第1畝溝領域と同様に、流体ノズルの直下部分では、繊維が選り分けられるので、第2溝部が形成され、2つの流体ノズルの間の部分に、選り分けられた繊維が集まり、第2畝部を形成する。

【0065】

なお、処理すべき不織布を、図3に記載されるようにギア延伸し、そして図7に示されるように流体処理した場合には、図1に示されるような、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布が形成され、そして図1において、方向Aが、搬送方向MDに相当し、そして方向Bが、直交方向CDに相当する。

【0066】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布では、第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細い。本発明の不織布の用途等によって、その度合いは異なるが、例えば、第1畝溝領域における繊維の径は、第2畝溝領域における繊維の径の、約3%以上細いことが好ましく、約5%以上細いことがより好ましく、そして約7%以上細いことがさらに好ましい。第1畝溝領域における繊維の径を細く、長くすることにより、第1畝溝領域における畝の高さを高くすることにつながるからである。また、第1畝溝領域における繊維の径が、余り細くなると、強度に問題が生じうるので、第1畝溝領域における繊維の径は、第2畝溝領域における繊維の径の約50%が下限であろう。

【0067】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布では、第1畝部の畝の高さは、第2畝部の畝の高さよりも、約1.1倍以上高いことが好ましく、約1.2倍以上高いことがより好ましく、そして約1.3倍以上高いことがさらに好ましい。第1畝部の畝の高さは、第2畝部の畝の高さよりも、約1.1倍以上高くないと、第1畝溝領域と、第2畝溝領域との性質の差が出にくい傾向がある。また、単一の不織布から、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布を形成するため、第1畝部の畝の高さは、第2畝部の畝の高さよりも、10倍程度高いものが、上限となるであろう。

【0068】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布において、第1畝溝領域の畝の高さは、当該不織布が、吸収性物品に用いられる場合には、例えば、約0.1〜約5mmであることが好ましく、約0.3〜約4mmであることがより好ましく、そして約0.5〜約3mmであることがさらに好ましい。上記高さが約0.1mmを下回ると、第1畝溝領域及び第2畝溝領域の差が小さく、それらの領域の性質、特に、液透過性及び液引込性の差が出にくい傾向があり、そして約5mmを上回ると、吸収性物品として使用した場合、全体として厚みが増加し、装着感が悪くなる、かさばって携帯しにくくなる場合がある。

【0069】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布において、第1畝溝領域の第1畝部及び第1溝部、並びに第2畝溝領域の第2畝部及び第2溝部の幅は、当該不織布が、吸収性物品に用いられる場合には、例えば、約0.2〜約10mmであることが好ましく、そして約0.5〜約5mmであることがより好ましい。上記幅が約0.2mmを下回ると、不織布に畝溝構造が形成されにくくなる傾向があり、そして約10mmを上回ると、肌と本発明の不織布との接触面積が大きくなるため、蒸れやすくなる、溝の幅が大きくなることで畝部がつぶれやすくなる傾向がある。

【0070】

なお、第1畝溝領域において、第1畝部及び第1溝部の幅が同一である、第1畝部の幅が第1溝部の幅よりも大きい、又は第1畝部の幅が第1溝部の幅よりも小さくすることができるが、第1畝部の幅が大きくなる場合には、第1溝部の幅を、第1畝部の幅よりも小さくする方が好ましい。

【0071】

上記流体処理ステップにおいて用いられる流体としては、空気、例えば、加熱された空気、水蒸気、又は水、例えば、熱水が挙げられる。

上記流体を、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布に、固定された流体ノズルから吹き付けることができ、又は直交方向CDに往復する流体ノズルから吹き付けることができる。直交方向CDに往復する流体ノズルから、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布に流体を吹き付けた場合には、波形の第1畝部及び第1溝部が形成される。

【0072】

また、上記流体を、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布に、連続的、又は断続的に流体ノズルから吹き付けることができる。また、これらを組み合わせることもできる。なお、上記流体ノズルから流体を、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布に、断続的に吹き付けた場合には、断続的な第1畝部、第1溝部、第2畝部、及び第2溝部が形成される。

【0073】

上記流体は、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布、特に、非延伸領域の状態によって、適宜選択することができる。例えば、高延伸部分及び低延伸部分を有する領域において、ギアピッチが小さく、延伸倍率が大きい場合、非延伸領域において、繊維同士の接合部の量が少ない場合等は、比較的低いエネルギーで繊維を移動させることができるため、流体として空気又は水蒸気を選択することが好ましい。また、高延伸部分及び低延伸部分を有する領域において、ギアピッチが大きく、延伸倍率が低い場合、非延伸領域において、繊維同士の接合部の量が多い場合等は、繊維を移動させるために比較的高いエネルギーが必要であるため、流体として水又は水蒸気を選択することが好ましく、そして水蒸気がより好ましい。というのは、繊維量が多い部分に水分が残存しにくく、そして移動すべき部分の、伸長された繊維を簡易に移動させることができるからである。

【0074】

上記流体処理ステップは、当技術分野で公知の装置を用い、そして公知の方法で行うことができる。

本発明の実施形態の1つでは、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を支持するために用いられる支持体は、当技術分野で通常用いられている支持体、例えば、金属、例えば、パンチングプレート、プラスチック製のコンベアネット、抄紙網等であることができる。上記支持体は、流体透過性を有するのが一般的である。

上記パンチングプレートとしては、例えば、丸穴型、例えば、丸穴60°千鳥型、丸穴角千鳥及び丸穴直列型、角穴型、丸十型、雲型、雲千鳥型等のパンチングプレートが挙げられる。

【0075】

なお、非流体衝突面では、繊維の一部が、流体の流れに沿って移動するので、特に、高延伸部分及び低延伸部分を有する領域において、流体を吹き付ける面と反対側の面に、あらかじめ定められた形状及び配列の突状部及び窪み部を有する支持体が配置された場合には、第1畝溝領域と、第2畝溝領域とを有する面と反対側の面に、凹凸を形成することもできる。

【0076】

上記突状部及び窪み部を有する支持体としては、例えば、(i)搬送方向にそれぞれ平行な突状部及び窪み部であって、直交方向に交互に配置されている突状部及び窪み部を有する支持体、(ii)搬送方向に対して傾斜を有する突状部及び窪み部であって、当該傾斜の方向と直交する方向に交互に配置されている突状部及び窪み部を有する支持体、(iii)あらかじめ定められた形状(例えば、立方体形状、円柱形状、半球形状等)の突状部及び/又は窪み部が、あらかじめ定められた配列(例えば、ハート型、星型等の配列)で配置されている突状部及び窪み部を有する支持体等が挙げられる。

【0077】

また、流体を吹き付ける条件は、処理すべき不織布の種類、形成すべき、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布の用途等によっても異なるが、例えば、流体が水蒸気の場合には、噴出圧力:約0.2〜約0.8MPa、水蒸気温度:約119〜約167℃、ノズル及び支持体間間隔:約0.1〜約10mmであることができる。また、流体が熱水である場合には、噴出圧力:約1〜約10MPa、熱水温度:約50〜約100℃、ノズル及び支持体間間隔:約0.1〜約30mmであることができる。なお、ノズル同士の間隔は、所望の、第1畝溝領域の第1畝部及び第1溝部、並びに第2畝溝領域の第2畝部及び第2溝部の幅によって決まる。

【0078】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布は、その構造に由来して、第1畝溝領域が、第2畝溝領域よりも透液性に優れ、第2畝溝領域が、第1畝溝領域よりも液引込性に優れる傾向がある。具体的には、第1畝溝領域は、ギア延伸ステップ及び流体処理ステップに由来して、特に、第1畝部において繊維が厚み方向に配向し、繊維間距離が第2畝溝領域よりも大きく、低密度であり、液が透過しやすいため、第2畝溝領域よりも透液性に優れる傾向がある。

一方、第2畝溝領域は、ギア延伸ステップを経ずに、流体処理ステップを受けており、繊維間距離が第1畝溝領域よりも小さく、高密度の構造を有し、毛細管力が働きやすいので、液を引き込み、そして拡散しやすい。従って、第2畝溝領域は、第1畝溝領域よりも液引込性に優れる傾向がある。

【0079】

本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布は、吸収性物品、例えば、生理用品及び使い捨ておむつ、清掃用品、例えば、ワイパー、並びに医療用品、例えば、マスク等に有用である。上記吸収性物品としては、液透過性のトップシートと、液不透過性のバックシートと、上記トップシート及びバックシートの間の吸収体とを含むものが挙げられる。本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布を、上記液透過性のトップシートに採用する場合には、第1畝溝領域が、吸収性物品の長手方向中心部に存在し、第2畝溝領域が、長手方向の両側部に存在することが好ましい。第1畝溝領域は透液性が高い傾向があり、吸収した液体を迅速に吸収体に移行させることができ、そして第2畝溝領域は、クレム吸水度等により評価されるように液引込性に優れる傾向があり、長手方向中心部で吸収した液体を引込み、拡散させ、吸収体全体を有効に使用することができるからである。

【実施例】

【0080】

以下、実施例及び比較例を挙げて本発明を説明するが、本発明はこれらの実施例に限定されるものではない。

実施例及び比較例において評価された項目の、測定条件は、以下の通りである。

[繊維径]

繊維径は、(株)キーエンス製 リアルサーフェスビュー顕微鏡VE−7800を用いて、加速電圧5kV、300倍にて観察した試料において、任意の繊維50本をピックアップし、その繊維径を測定し、それらの相加平均を繊維径として採用する。

[畝の高さ]

畝の高さは、キーエンス株式会社製高精度2次元レーザー変位計を用いて、畝の最も高い点を任意に10ヶ所測定し、その相加平均を採用する。

【0081】

[坪量]

坪量は、JIS L 1906の5.2に従って測定する。

[嵩]

嵩は、(株)大栄科学精器製作所製 THICKNESS GAUGE UF−60を用いて測定する。

【0082】

[圧縮特性]

カトーテック株式会社製、自動化圧縮試験器、KES−FB3を用いて、圧縮特性を評価する。

測定条件は、以下の通りである。

SENS :2

速度 :0.02mm/秒

ストローク:5mm/10V

加圧面積 :2cm2

取込み間隔:0.1秒

上限荷重 :50g/cm2

繰返し回数:1回

【0083】

圧縮特性は、不織布1cm2当りの圧縮エネルギーを意味するWCと、圧力0.5gf/cm2における試料の厚みを意味するT0と、圧力50gf/cm2における試料の厚みを意味するTmとにより評価する。WCは、値が大きいほど圧縮されやすいことを意味する。

【0084】

[通気度]

通気度は、カトーテック株式会社のKES−F8−AP1通気性試験器を用いて測定し、単位を「m3/m2/分」に換算する。

不織布の厚さ方向の通気度は、100mm×100mmの大きさにカットした不織布を、通気性試験器にセットして測定する。

不織布の平面方向の通気度は、100mm×100mmの大きさにカットした不織布を、通気性試験器にセットし、100mm×100mmの大きさのアクリル板をその上にさらにセットし、3.5mN/cm2の加重下で測定する。

[クレム吸水度]

JIS P 8141に準拠し、5分間の吸上げ高さ(mm)として評価した。

【0085】

[透液性]

透液性を、LENZING社製、LISTERストライクスルー試験器を用いて評価する。評価手順は、以下の通りである。

(1)100×100mmの大きさにカットしたろ紙(ADVANTEC FILTER PAPER GRADE 2)5枚の上に、100×100mmの大きさにカットした試料を配置し、その上に通電透液プレートを配置する。

(2)ストライクスルー試験機本体に、ろ紙、試料及び通電透液プレートをセットする。なお、試料は、試験機の開口部と、第1畝溝領域又は第2畝溝領域が一致するようにセットする。

(3)ストライクスルー試験機本体に、生理食塩水5mLを入れる。

(4)ストライクスルー試験機本体から、上記生理食塩水(室温)を、通電透液プレートの開孔部に落下させる。

(5)通電透液プレートの通電時間を記録する。

(6)測定を2回繰返し、計3回の平均値を、透液時間とする。

なお、試料をセットしない場合、すなわち、ろ紙5枚における透液時間は、69秒であった。

【0086】

[製造例1]

−ギア延伸−

処理すべき不織布として、エアスルー不織布を準備し、図3に示すようなギア延伸装置(ギア温度:55℃,ギアピッチ:2.5mm,ギア噛込深さ:3.0mm,ギア先端幅:0.2mm,処理速度:50m/分)を用いて、図3に示されるように、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成した。上記高延伸部分及び低延伸部分を有する領域は、図3に示されるように、搬送方向の中心に存在し、そして非延伸領域は、搬送方向の両側部に存在した。高延伸部分及び低延伸部分を有する領域は、搬送方向に平行な高延伸部分と低延伸部分とを、搬送方向と直交する直交方向に交互に有していた。上記高延伸部分及び低延伸部分を有する領域の、直交方向の延伸倍率は、160%であった。

【0087】

ギア延伸されたエアスルー不織布において、歯の先端部に接していた低延伸部分では、融着部分が残存していた。また、歯の先端部に接していなかった高延伸部分では、融着部分が一部破壊され、ウェブ領域が形成されていた。

上記エアスルー不織布、高延伸部分及び低延伸部分を有する領域、及び非延伸領域の特性を、表1に示す。

【0088】

−水蒸気処理−

上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、丸穴60°千鳥型のパンチングプレート(φ:1.0mm、MDピッチ:2.60mm、CDピッチ:1.5mm、厚さ:1.0mm)からなる支持体に載せた。次いで、上記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、3.0mmの間隔で、複数のノズル(φ:0.5mm)を備える水蒸気処理システム(噴出圧力:0.4Mpa,水蒸気温度:約141℃)に、ノズル及び支持体間距離を4.0mmに保ちながら、50m/分の速度で通し、不織布1を得た。

不織布1の特性値を表1に示す。

【0089】

なお、通気度に関しては、本発明の不織布が、吸収性物品のトップシートとして用いられた場合に、トップシート全体の通気度を把握したいため、第1畝溝領域と、第2畝溝領域とを、面積比で1:1となるように含む場所の通気度を測定した。また、比較のため、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布に関しても、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを、面積比で1:1となるように含む場所の通気度を測定した。

【0090】

[製造例2]

上記エアスルー不織布を、スパンボンド不織布に変更し、ギア延伸の際の処理速度を30m/分に変更し、そして水蒸気処理において、噴出圧力を0.35Mpa,水蒸気温度:約136℃に変更した以外は、製造例1に従って、不織布2を得た。

上記スパンボンド不織布、高延伸部分及び低延伸部分を有する領域、及び非延伸領域、並びに不織布2の特性を表1に示す。

なお、通気度に関しては、製造例1と同様である。

【0091】

【表1】

【0092】

表1から、不織布の種類を問わず、第1畝溝領域は、第2畝溝領域よりも透液性が高く、そして第2畝溝領域は、第1畝溝領域よりもクレム吸水度が高いことが分かる。

従って、本発明の、第1畝溝領域と、第2畝溝領域とを同一面に含む不織布は、上記液透過性のトップシートに好適であることが示唆される。例えば、液透過性のトップシートにおいて、第1畝溝領域を、吸収性物品の長手方向中心部に配置し且つ第2畝溝領域が長手方向の両側部に存在するように配置すると、長手方向中心部は吸液性に優れ、そして長手方向両側部は液体の引込性、拡散性に優れることとなるからである。

【符号の説明】

【0093】

1 第1畝溝領域と、第2畝溝領域とを同一面に含む不織布

2 第1畝溝領域

3 第2畝溝領域

4 第1畝部

5 第1溝部

6 第2畝部

7 第2溝部

11 ギア延伸装置

12,12’ ギアロール

13,13’ 外周面

14,14’ 複数の歯

15 処理すべき不織布

16 高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布

17 高延伸部分及び低延伸部分を有する領域

17’ 高延伸部分

17’’ 低延伸部分

18 非延伸領域

19 ギアピッチ

20 ギア噛込深さ

21 支持体

22 流体ノズル

MD 搬送方向

CD 直交方向

【特許請求の範囲】

【請求項1】

第1畝溝領域と、第2畝溝領域とを同一面に含む不織布であって、

第1畝溝領域が、複数の第1畝部と、複数の第1溝部とを含み、

第2畝溝領域が、複数の第2畝部と、複数の第2溝部とを含み、

第1畝部の畝の高さが、第2畝部の畝の高さより高く、

第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細い、

ことを特徴とする、前記不織布。

【請求項2】

第1畝部及び第1溝部が、互いに平行であり且つ交互に配置されている、請求項1に記載の不織布。

【請求項3】

第2畝部及び第2溝部が、互いに平行であり且つ交互に配置され、そして第1畝部及び第1溝部と平行である、請求項2に記載の不織布。

【請求項4】

第1畝部の繊維の量が、第1溝部の繊維の量よりも多い、請求項1〜3のいずれか一項に記載の不織布。

【請求項5】

1つの第1畝溝領域と、第1畝溝領域に隣接する2つの第2畝溝領域とから成る、請求項1〜4のいずれか一項に記載の不織布。

【請求項6】

第1畝溝領域が、第2畝溝領域よりも透液性に優れ、第2畝溝領域が、第1畝溝領域よりも液引込性に優れる、請求項1〜5のいずれか一項に記載の不織布。

【請求項7】

単層から成る、請求項1〜6のいずれか一項に記載の不織布。

【請求項8】

液透過性のトップシートと、液不透過性のバックシートと、前記トップシート及びバックシートの間の吸収体とを含む吸収性物品であって、

前記トップシートが、請求項1〜7のいずれか一項に記載の不織布から形成されている、

前記吸収性物品。

【請求項9】

請求項1〜7のいずれか一項に記載の不織布を製造する方法であって、

処理すべき不織布を準備するステップ、

前記処理すべき不織布の一部を、高延伸部分及び低延伸部分を有する領域が形成されるように不均一に延伸し、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップ、そして

前記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、支持体上に配置し、そして噴出された流体を、前記高延伸部分及び低延伸部分を有する領域と、前記非延伸領域との2つの領域に吹き付けるステップ、

を含む方法。

【請求項10】

前記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップが、搬送方向と直交する回転軸線を有する一対のギアロールであって、当該ギアロールのそれぞれの外周面に配置された複数の歯を互いに噛み合わせながら回転するものの間隙に、前記処理すべき不織布の一部を通過させることにより行われる、請求項9に記載の方法。

【請求項11】

前記複数の歯が、前記回転軸線と垂直に前記外周面に配置されており、前記高延伸部分及び低延伸部分を有する領域において、前記搬送方向とそれぞれ平行な高延伸部分と低延伸部分とが、搬送方向と直交する直交方向に交互に有する不織布が形成されるか、又は前記複数の歯が、前記回転軸線と平行に前記外周面に配置されており、前記高延伸部分及び低延伸部分を有する領域において、前記搬送方向と直交する方向にそれぞれ平行な高延伸部分と低延伸部分とを、搬送方向に交互に有する不織布が形成される、請求項10に記載の方法。

【請求項12】

前記処理すべき不織布が、エアスルー不織布、スパンボンド不織布、及び伸縮不織布からなる群から選択される、請求項10又は11に記載の方法。

【請求項13】

前記流体が、空気、水蒸気及び水から成る群から選択される、請求項9〜12のいずれか一項に記載の方法。

【請求項1】

第1畝溝領域と、第2畝溝領域とを同一面に含む不織布であって、

第1畝溝領域が、複数の第1畝部と、複数の第1溝部とを含み、

第2畝溝領域が、複数の第2畝部と、複数の第2溝部とを含み、

第1畝部の畝の高さが、第2畝部の畝の高さより高く、

第1畝溝領域における繊維の径が、第2畝溝領域における繊維の径よりも細い、

ことを特徴とする、前記不織布。

【請求項2】

第1畝部及び第1溝部が、互いに平行であり且つ交互に配置されている、請求項1に記載の不織布。

【請求項3】

第2畝部及び第2溝部が、互いに平行であり且つ交互に配置され、そして第1畝部及び第1溝部と平行である、請求項2に記載の不織布。

【請求項4】

第1畝部の繊維の量が、第1溝部の繊維の量よりも多い、請求項1〜3のいずれか一項に記載の不織布。

【請求項5】

1つの第1畝溝領域と、第1畝溝領域に隣接する2つの第2畝溝領域とから成る、請求項1〜4のいずれか一項に記載の不織布。

【請求項6】

第1畝溝領域が、第2畝溝領域よりも透液性に優れ、第2畝溝領域が、第1畝溝領域よりも液引込性に優れる、請求項1〜5のいずれか一項に記載の不織布。

【請求項7】

単層から成る、請求項1〜6のいずれか一項に記載の不織布。

【請求項8】

液透過性のトップシートと、液不透過性のバックシートと、前記トップシート及びバックシートの間の吸収体とを含む吸収性物品であって、

前記トップシートが、請求項1〜7のいずれか一項に記載の不織布から形成されている、

前記吸収性物品。

【請求項9】

請求項1〜7のいずれか一項に記載の不織布を製造する方法であって、

処理すべき不織布を準備するステップ、

前記処理すべき不織布の一部を、高延伸部分及び低延伸部分を有する領域が形成されるように不均一に延伸し、高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップ、そして

前記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を、支持体上に配置し、そして噴出された流体を、前記高延伸部分及び低延伸部分を有する領域と、前記非延伸領域との2つの領域に吹き付けるステップ、

を含む方法。

【請求項10】

前記高延伸部分及び低延伸部分を有する領域と、非延伸領域とを含む不織布を形成するステップが、搬送方向と直交する回転軸線を有する一対のギアロールであって、当該ギアロールのそれぞれの外周面に配置された複数の歯を互いに噛み合わせながら回転するものの間隙に、前記処理すべき不織布の一部を通過させることにより行われる、請求項9に記載の方法。

【請求項11】

前記複数の歯が、前記回転軸線と垂直に前記外周面に配置されており、前記高延伸部分及び低延伸部分を有する領域において、前記搬送方向とそれぞれ平行な高延伸部分と低延伸部分とが、搬送方向と直交する直交方向に交互に有する不織布が形成されるか、又は前記複数の歯が、前記回転軸線と平行に前記外周面に配置されており、前記高延伸部分及び低延伸部分を有する領域において、前記搬送方向と直交する方向にそれぞれ平行な高延伸部分と低延伸部分とを、搬送方向に交互に有する不織布が形成される、請求項10に記載の方法。

【請求項12】

前記処理すべき不織布が、エアスルー不織布、スパンボンド不織布、及び伸縮不織布からなる群から選択される、請求項10又は11に記載の方法。

【請求項13】

前記流体が、空気、水蒸気及び水から成る群から選択される、請求項9〜12のいずれか一項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−214938(P2012−214938A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−82230(P2011−82230)

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]