不織布、複合不織布、ワイパー、包装材、緩衝材、外傷用医療材、及び不織布の製造方法

【課題】不織布の伸縮性を改善する。

【解決手段】不織布は、熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層2で形成されている。長繊維は一方向Lに延伸され、かつ該一方向Lに直線状に配列している。不織布は方向Lと交差する向きに峰部5及び谷部6が延びる波形形状7に形成されている。他の態様の不織布は、熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層2が複数枚積層されている。各繊維配列層2において、長繊維は一方向Lに延伸され、かつ該一方向Lに直線状に配列している。各繊維配列層2は長繊維の配列方向Lが各繊維配列層2同士で一致する向きで積層されて互いに接合されている。不織布は方向Lと交差する向きに峰部5及び谷部6が延びる波形形状7に形成されている。

【解決手段】不織布は、熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層2で形成されている。長繊維は一方向Lに延伸され、かつ該一方向Lに直線状に配列している。不織布は方向Lと交差する向きに峰部5及び谷部6が延びる波形形状7に形成されている。他の態様の不織布は、熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層2が複数枚積層されている。各繊維配列層2において、長繊維は一方向Lに延伸され、かつ該一方向Lに直線状に配列している。各繊維配列層2は長繊維の配列方向Lが各繊維配列層2同士で一致する向きで積層されて互いに接合されている。不織布は方向Lと交差する向きに峰部5及び谷部6が延びる波形形状7に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不織布、複合不織布、ワイパー、包装材、緩衝材、外傷用医療材、及び不織布の製造方法に関する。

【背景技術】

【0002】

従来から伸縮性に優れた不織布が知られており、この特性を利用した様々な用途が提案されている。例えば、発泡体や発泡シートに剛性や機械的強度を付与するため、ポリエチレンテレフタレート(PET)からなる不織布をこれらの発泡体や発泡シートに積層する技術が知られている(特許文献1)。PET長繊維はガラス繊維と比べて柔軟性に富んでいるため、3次元的な形状にも追随して変形し、複雑な形状の発泡体等の補強部材として用いられる。自動車天井用内装材の室内側に面する表皮材としてポリエステル製不織布を用いる技術も知られている(特許文献2)。さらに、ワイパーや包装材といった様々な用途に適用できる伸縮性不織布も提案されている(特許文献3)。この技術では、ポリエチレンを含有する低融点樹脂とポリエステルを含有する高融点樹脂とからなる複合フィラメントを用いてウェブを構成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−38859号公報

【特許文献2】特開2003−34192号公報

【特許文献3】特開2007−100274号公報

【特許文献4】特表平08−505795号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1〜3に記載された不織布は、伸縮性については、改善はされているものの未だ十分とはいえない。本発明は、伸縮性の改善された不織布とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の一実施態様に係る不織布は、熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層で形成されている。長繊維は一方向に延伸され、かつ該一方向に直線状に配列している。不織布は前記一方向と交差する向きに峰部及び谷部が延びる波形形状に形成されている。

【0006】

本発明の他の実施態様に係る不織布は、熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層が複数枚積層されている。各繊維配列層において、長繊維は一方向に延伸され、かつ該一方向に直線状に配列しており、各繊維配列層は前記長繊維の配列方向が各繊維配列層同士で一致する向きで積層されて互いに接合されている。不織布は前記一方向と交差する向きに峰部及び谷部が延びる波形形状に形成されている。

【0007】

本発明の不織布は、上記一方向と交差する向きに峰部及び谷部が延びる波形形状に形成されている。つまり不織布に「ひだ(襞)」ないし波状の「しわ」が形成されており、この「ひだ」ないし「しわ」の折り目の角度が変化することによって容易に伸縮する。

【0008】

本発明の他の実施態様によれば、不織布の製造方法は、熱可塑性樹脂から紡糸された複数の長繊維を一方向に配列させ、該一方向に延伸して繊維配列層を形成することと、繊維配列層を、前記一方向と交差する向きに峰部及び谷部が延びる波形形状に加工することと、を含んでいる。

【0009】

本発明の他の実施態様によれば、不織布の製造方法は、熱可塑性樹脂から紡糸された複数の長繊維を一方向に配列させ、該一方向に延伸して繊維配列層を形成することと、繊維配列層を、各繊維配列層の長繊維の配列方向が各繊維配列層同士で一致する向きで積層し、熱圧着または熱エンボス加工によって互いに接合することと、互いに接合された繊維配列層を、前記一方向と交差する向きに峰部及び谷部が延びる波形形状に加工することと、を含んでいる。

【発明の効果】

【0010】

このように、本発明によれば、伸縮性の改善された不織布とその製造方法を提供することができる。

【図面の簡単な説明】

【0011】

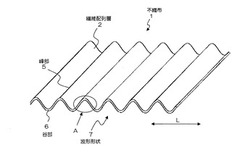

【図1】本発明の不織布を構成する繊維配列層の部分外形図である。

【図2】図1に示す繊維配列層のA部の部分詳細図である。

【図3】繊維配列層の製造に用いられる装置の概略図である。

【図4】繊維配列層のクレープ加工に用いられる装置の概略図である。

【発明を実施するための形態】

【0012】

本発明の不織布の実施形態について、図面を参照して説明する。図1は、不織布を構成する繊維配列層の一部を拡大して示す模式的部分斜視図である。図2は、図1のA部付近の部分詳細図である。

【0013】

本実施形態では1枚の繊維配列層2が不織布1を構成している。繊維配列層2は、一方向に延伸されかつ一方向に直線状に配列している複数の長繊維3から形成されている。ここで、「一方向」とは、複数の長繊維3が互いに平行になっている場合の他、複数の長繊維が互いに平行ではないが、概ね同じ方向を向いている場合も含む。また、「直線状」とは、各繊維が完全な直線状になっている場合の他、部分的または全体的に曲線状である場合も含む。繊維配列層2は、一つの方向(延伸方向)Lに互いに平行に概ね直線状に整列した多数の長繊維3の集合体である。図2では便宜上、2層4a,4bの長繊維3が重なりあった例を示しているが、より多層で重なり合っていることも多い。実際の繊維配列層2は、長繊維3の層4a,4bが相互に入り込み絡み合った、より複雑な構成となっており、長繊維3は厳密に直線状に配列しているわけではなく、方向Lと異なる方向を向いているものもあるが、概念的には上述のような構成となっている。

【0014】

長繊維3は、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、ポリ塩化ビニル系樹脂、ポリウレタン、フッ素系樹脂等の熱可塑性樹脂およびこれらの変性樹脂から作成することができる。特にポリエチレンテレフタレートは、それ自体のもつ伸縮性のために、他の材料(例えば、ポリエチレン及びポリプロピレン)と比べて、後述する波形形状を付与した際の伸縮性が一層向上する。熱可塑性樹脂には添加剤として、紫外線防止剤、酸化劣化防止剤、難燃剤などを、不織布の用途に応じて添加することができる。ポリビニルアルコール系樹脂、ポリアクリルニトリル系樹脂等の湿式または乾式の紡糸手段による樹脂も使用することができる。各長繊維3の直径は1〜20μmの範囲が好適であり、一実施例では10μm程度である。

【0015】

不織布1は方向Lと交差する向き、好ましくは方向Lと直交する向きに峰部5及び谷部6が延びる波形形状7に形成されている。この波状形状はいわゆる「ひだ(襞)」ないし「しわ」であり、後述するように、クレープ加工によって形成される。波形形状7はクレープ加工を行う際の温度(熱セット温度)を適切に選定することによって、形状安定性を備えることができる。このため、方向Lに引張り力を掛けると、互いに隣接する峰部5と谷部6との間隔が広がって不織布1は伸長するが、引張り力を解除すると不織布1は元の形状に復元する。このような伸縮性によって、本発明の不織布1は複雑な形状にも追随して変形することが可能となる。

【0016】

不織布1は、上述の繊維配列層2を複数枚積層し、これを熱圧着あるいは熱エンボスによって接合して形成することもできる。この場合も、各繊維配列層2において、長繊維3は一方向に延伸され、かつ一方向に直線状に配列している。そして、各繊維配列層2は長繊維3の配列方向が各繊維配列層2同士で一致する向きで積層されて、熱圧着または熱エンボス加工によって互いに接合されている。すなわち、本発明の不織布1では、繊維配列層2の枚数に拘わらず、長繊維3は全体として、あるいは平均的には、同一方向Lに配列している。ここで、「一致」とは配列方向が完全に一致している場合の他、配列方向が繊維配列層2同士で概ね揃っている場合を含む。

【0017】

不織布1とシート材とを積層して複合不織布1としてもよい。シート材は特に限定されないが、変形性のあるシート材と接合することによって、シート材の変形性を阻害することなく、シート材の補強、あるいは意匠性の付与などが可能となる。

【0018】

不織布1は以下の手順で製造することができる。図3は、不織布1の作成に用いられる製造装置の概略図を示す。不織布製造装置21は、主にメルトブローンダイス24とコンベア25とで構成される紡糸ユニット22と、延伸シリンダ26a,26b、引取ニップローラ27a,27b等で構成される延伸ユニット23と、を有している。メルトブローンダイス24は、先端(下端)に、紙面に対して垂直な方向に並べられた多数のノズル28を有している(図では1つのみ表示している。)。ギアポンプ(図示せず)から送入された溶融樹脂30がノズル28から押出されることで、多数の繊維31が形成される。各ノズル28の両側にはそれぞれエアー溜32a,32bが設けられている。樹脂の融点以上に加熱された高圧加熱エアーは、これらエアー溜32a,32bに送入され、エアー溜32a,32bと連通してメルトブローンダイス24の先端に開口するスリット33a,33bから噴出される。これにより、ノズル28から押出される繊維31の押出し方向とほぼ平行な高速気流が生じる。この高速気流により、ノズル28から押出された繊維31はドラフト可能な溶融状態に維持され、高速気流の摩擦力により繊維31にドラフトが与えられ、繊維31が細径化される。高速気流の温度は、繊維31の紡糸温度よりも80℃以上、望ましくは120℃以上高くする。メルトブローンダイス24を用いて繊維31を形成する方法では、高速気流の温度を高くすることにより、ノズル28から押出された直後の繊維31の温度を繊維31の融点よりも十分に高くすることができるため、繊維31の分子配向を小さくすることができる。ポリエチレンテレフタレート樹脂の連続繊維を作成する場合は、溶融押出しするときに熱風により10〜23μmの直径に細化することができる。

【0019】

メルトブローンダイス24の下方にはコンベア25が配置されている。コンベア25は、駆動源(図示せず)により回転されるコンベアローラ29やその他のローラに掛け回されており、コンベアローラ29の回転によりコンベア25を駆動することで、ノズル28から押出された繊維31は図示右方向(搬送方向D)へ搬送される。

【0020】

繊維31は、ノズル28の両側のスリット33a,33bから噴出された高圧加熱エアーが合流した流れである高速気流に沿って流れる。高速気流は、スリット33a,33bから噴出された高圧加熱エアーが合流して、コンベア25の搬送面とほぼ垂直な方向に流れる。

【0021】

メルトブローンダイス24とコンベア25との間には、スプレーノズル35が設けられている。スプレーノズル35は、高速気流中へ霧状の水を噴霧するもので、これにより繊維31が冷却され、急速に凝固される。スプレーノズル35は実際には複数個設置されるが、図では1個のみを示している。スプレーノズル35から噴射される流体は、繊維31を冷却することができるものであれば必ずしも水分等を含む必要はなく、冷エアーであってもよい。

【0022】

メルトブローンダイス24の近傍の、スリット33a,33bによる高速気流が発生している領域には、楕円柱状の気流振動機構34が設けられている。気流振動機構34は、コンベア25上での繊維31の搬送方向Dとほぼ直交した、すなわち製造すべき繊維配列層2の幅方向とほぼ平行に配置された軸34aの周りを、矢印A方向に回転させられる。一般に、気体や液体の高速噴流近傍に壁が存在しているとき、噴流は壁面に沿った方向の近くを流れる傾向があり、これはコアンダ効果といわれる。気流振動機構34は、このコアンダ効果を利用して繊維31の流れの向きを変える。図の場合、気流振動機構34の楕円形の長軸が高速気流の向き(図面の上下方向)に一致するとき、繊維31はコンベア25に向けてほぼ鉛直に落下する。気流振動機構34が軸34aの周りを90度回転し、気流振動機構34の楕円形の長軸が高速気流の向きと直交するとき、繊維31はコンベア25の搬送方向D(図中右側)に偏位し、偏位量はこのときが最大となる。さらに気流振動機構34が軸34aの周りを回転すると、繊維31のコンベア25への落下位置は搬送方向Dに対して前後方向に周期運動する。すなわち、凝固した繊維31は、縦方向(搬送方向D及びその反対方向)に振られながらコンベア25上に集積し、縦方向に部分的に折り畳まれて連続的に捕集され、連続長繊維31が形成される。

【0023】

コンベア25上に捕集された繊維31は、コンベア25により搬送方向Dに搬送され、延伸温度に加熱された延伸シリンダ26aと押えローラ36とにニップされる。その後、繊維31は、延伸シリンダ26bと押えゴムローラ37とにニップされて、2つの延伸シリンダ26a,26bに密着させられる。このように繊維31が延伸シリンダ26a,26bに密着しながら送られることで、繊維31は、縦方向に部分的に折り畳まれた状態のまま、隣接する繊維31同士が融着したウェブとなる。この際、2つの延伸シリンダ26a,26bの距離をできるだけ小さくすることが好ましい。これは近接延伸と呼ばれる。繊維31が途中で折り返されたり、多少屈曲したりしている場合もあるため、個々の繊維31を有効に延伸するためにはなるべく延伸の開始点と終点との距離を短くすることが好ましい。

【0024】

延伸シリンダ26a,26bに密着して送られることにより得られたウェブはさらに、引取ニップローラ27a,27b(後段の引取ニップローラ27bはゴム製)に引き取られる。引取ニップローラ27a,27bの周速は延伸シリンダ26a,26bの周速よりも大きく、これによりウェブは縦方向に延伸され、繊維配列層2となる。このように、紡糸したウェブを縦方向に延伸することにより、繊維の整列度をさらに向上させることができる。ポリエチレンテレフタレート樹脂の連続繊維を作成する場合は、3〜10倍の長さに繊維を延伸することで、繊維の直径を1〜20μm程度まで細化し、この延伸操作によって繊維の整列度を増すことが可能となる。繊維31が十分に急冷されることによって、延伸応力が小さく伸度が大きい繊維31が形成される。これは、上述したようにスプレーノズル35から霧状の水を噴霧し、高速気流に霧状の液体を含ませることによって実現される。以上述べた方法で形成された繊維配列層2は、連続した長繊維3が一方向に直線状に配列されている。

【0025】

重要なことは、ノズルから噴出されて連続的に形成される繊維に加熱エアーを吹き付け、繊維を縦方向に揃えるように配列しながらコンベア上に集積させ、その後にさらに集積した繊維を縦方向に延伸することである。これによって、一方向にきれいに繊維が配列した繊維配列層2を形成することができる。

【0026】

このようにして製造した繊維配列層2に、さらにクレープ加工を施す。図4はマイクロクレープとして知られる、微細な波形形状7を形成するクレープ加工装置の概要を示す図である。クレープ加工装置41は、繊維配列層2を供給するための回転する主ロール42を有している。主ロール42の上方には、繊維配列層2の折り部形成部43が位置している。主ロール42と折り部形成部43の間には、繊維配列層2が通過できる程度のギャップ47が形成されている。折り部形成部43の上には、繊維配列層2の進行方向に沿って繊維配列層2の上部拘束部44が延びており、上部拘束部44の下方には繊維配列層2の下部拘束部45が延びている。上部拘束部44と下部拘束部45との間には、繊維配列層2が折り曲げられた状態で通過できる内部空間46が形成されている。

【0027】

クレープ加工を行う場合は、回転する主ロール42に、図中左側から繊維配列層2を供給する。繊維配列層2は、主ロール42との間の摩擦力によって主ロール42に保持されながら、主ロール42と折り部形成部43との間のギャップ47に進入する。この際、繊維配列層2の供給速度、すなわち主ロール42の外周部の周速度Vfを、上部及び下部拘束部45を抜けた後の繊維配列層2の取り出し速度Vtよりも所定の比率だけ高くしておく。すなわち、繊維配列層2を過供給の状態でギャップ47に供給する。これによって、ギャップ47から内部空間46に進入した繊維配列層2は、供給速度Vfと取り出し速度Vtのミスマッチを解消するように、内部空間46で折り畳まれるように変形する。具体的には、繊維配列層2は、所定のピッチで折り部形成部43のコーナー部43aで上向きに折られ、その後、内部空間46の中で上下方向を拘束されながら図中右側に進む。この際、繊維配列層2の供給速度Vfと取り出し速度Vtを適切に設定することにより、繊維配列層2は内部空間46の中で下向き及び上向きに交互に折られ、波形形状7が形成される。クレープ加工の調整のために、上部拘束部44に下向きの力Fを掛けられるようにしておくことが好ましい。

【0028】

ここで重要なのは、クレープ加工時の温度である。クレープ加工によって形成された波形形状7はその形状に固定されるだけでなく、伸縮性を兼ね備えていることが求められる。この温度は紡糸の際の温度より低い必要があるが、あまり低いと波形形状を固定すること(熱セット)ができない。一例では、ポリエステルの繊維配列層2の場合100℃程度が好ましい温度である。

【0029】

複数の繊維配列層2を接合した不織布にクレープ加工を行う場合は、繊維配列層2を、各繊維配列層2の長繊維3の配列方向が繊維配列層2同士で一致する向きで積層し、熱圧着または熱エンボス加工によって互いに接合する。その後、接合された複数の繊維配列層2の集合体に対して上記のクレープ加工を行う。この際、方向Lと交差する向き、好ましくは直交する向きに峰部5及び谷部6が延びる波形形状7に加工する。

【0030】

クレープ加工は上述の方法に限定されず、一般的なプリーツマシンを適用し、または改良して適用することもできる。例えば、2本の熱したロールにナイフエッジで繊維配列層を過供給することで、互いに平行に延びるひだを形成することができる。

【0031】

本発明の不織布は市販されている不織布から製造することもできる。このような不織布の一例として、新日石プラスト(株)が製造販売するミライフ(登録商標)のグレードT05(目付5g/m2)、グレードT10(目付10g/m2)、グレードT15(目付15g/m2)、グレードT20(目付20g/m2)が挙げられる。これらの不織布に上述のクレープ加工を施すことで、本発明の不織布を得ることができる。

【0032】

本実施形態の不織布は以下の長所を有している。

【0033】

(1)延伸されていない熱可塑性樹脂は、クレープ加工によって繊維に波形形状を付与しても、形状安定性が低いために、不織布を伸ばした後の復元性が乏しい。つまり、延伸されていない熱可塑性樹脂は伸縮性に劣る。本発明では、不織布を構成する繊維が延伸されているため、クレープ加工によって付与された波形形状の形状安定性が高く、不織布を伸ばした後の復元性が大きい。つまり、延伸することによって高い伸縮性を備えることができる。前述のように、長繊維をポリエチレンテレフタレートで形成した場合、特に高い伸縮性が得られる。

【0034】

また、従来の不織布は繊維がランダムな方向を向いているため、延伸を受ける繊維と延伸をほとんど受けない繊維とが混在し、不織布全体として延伸が効果的に行われなかった。本発明では、紡糸された繊維を一方向に直線状に配列させ、さらにその繊維が当該一方向に延伸されるため、不織布を構成する各繊維が効率的に延伸される。このため、本発明の不織布は伸縮性が一層高められている。

【0035】

さらに、上述のクレープ加工方法によれば波形形状は一方向にしか形成することができない。従来の不織布は繊維がランダムな方向を向いているため、波形形状の峰部及び谷部と同じ方向を向いている繊維については、繊維を折り曲げようとする力が有効に作用しない。このため、折り曲げ変形を受ける繊維と受けない繊維とが混在し、一部の繊維しか折り曲げ変形を受けない状況となっていた。これに対して本発明の不織布は、紡糸された繊維を一方向に直線状に配列させ、さらにその繊維を当該一方向に延伸して製造されるため、繊維の配列方向が同一方向に高度に揃えられている。このため、波形形状の峰部及び谷部が繊維の配列方向と交差、より好ましくは直交するようにクレープ加工を施すことによって、理論的には全ての繊維が折り曲げ変形を受けることになる。このようにして、本発明の不織布はほとんどの繊維が一律に折り曲げ変形を受けるので、同じクレープ加工を行った従来の不織布と比べて、より高度な伸縮性を備えることができる。

【0036】

このような理由により、本発明の不織布は3次元形状の複雑な形状にも容易に追従することができ、例えば自動車の天井パネルなど、複雑な形状の成形品の表皮材として好適に用いることができる。

【0037】

(2)上記の方法によって作成した不織布は延伸されているため、延伸方向に高い引張り強度を持つ。これは、分子が延伸方向に配向され、繊維晶という、一種の結晶化された状態になるためである。さらに、延伸する前に繊維の方向があらかじめ延伸方向に概略合わされているため、ランダムな方向を向いた繊維を延伸するのと比べて繊維が効率的に延伸され、延伸方向に一層大きな引張り強度を持たせることができる。このため、同じ引張り強度であればより薄く形成することができる。波形形状の峰部及び谷部のピッチや高さを適切に選定することによって、伸縮性を維持しつつ、嵩高さを抑えることができる。このような特性は、例えば包帯などの外傷用医療材やサポータなどのように、一方向への伸縮性と強度があれば十分で、かつ嵩高さが好まれない用途への適用に特に優れている。

【0038】

(3)上述のように、伸縮性を維持しつつ、嵩高さが抑えられることから、伸縮性を維持しつつ、外観が比較的平らな不織布を提供することが可能となる。逆に、波形形状の凹凸の高さを大きくすることで、いわゆるプリーツ加工を施したような外観を得ることもできる。繊維を一方向に直線状に配列させ、さらにその繊維を当該一方向に延伸して得られる不織布は元来、薄く緻密な構造によって平滑な表面を備え、さらには独特の光沢やつやも兼ね備えているが、このような特徴を保持したまま、新たな意匠性を付与することができる。特に、本発明で得られる不織布は、従来の不織布にない独特の風合いを備えている。

【0039】

(4)さらにクレープ加工により得られる凹凸を積極的に利用した用途も可能である。例えば、ワイパーの生地に利用すれば、凹凸を生かして比較的大きい異物を捕捉することが容易となる。また、凹凸自身が持つ緩衝性能を利用して、産業用の緩衝材や包装材の材料としても好適に用いることができる。

【符号の説明】

【0040】

1 不織布

2 繊維配列層

3 長繊維

5 峰部

6 谷部

7 波形形状

L 方向(延伸方向)

【技術分野】

【0001】

本発明は、不織布、複合不織布、ワイパー、包装材、緩衝材、外傷用医療材、及び不織布の製造方法に関する。

【背景技術】

【0002】

従来から伸縮性に優れた不織布が知られており、この特性を利用した様々な用途が提案されている。例えば、発泡体や発泡シートに剛性や機械的強度を付与するため、ポリエチレンテレフタレート(PET)からなる不織布をこれらの発泡体や発泡シートに積層する技術が知られている(特許文献1)。PET長繊維はガラス繊維と比べて柔軟性に富んでいるため、3次元的な形状にも追随して変形し、複雑な形状の発泡体等の補強部材として用いられる。自動車天井用内装材の室内側に面する表皮材としてポリエステル製不織布を用いる技術も知られている(特許文献2)。さらに、ワイパーや包装材といった様々な用途に適用できる伸縮性不織布も提案されている(特許文献3)。この技術では、ポリエチレンを含有する低融点樹脂とポリエステルを含有する高融点樹脂とからなる複合フィラメントを用いてウェブを構成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−38859号公報

【特許文献2】特開2003−34192号公報

【特許文献3】特開2007−100274号公報

【特許文献4】特表平08−505795号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1〜3に記載された不織布は、伸縮性については、改善はされているものの未だ十分とはいえない。本発明は、伸縮性の改善された不織布とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の一実施態様に係る不織布は、熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層で形成されている。長繊維は一方向に延伸され、かつ該一方向に直線状に配列している。不織布は前記一方向と交差する向きに峰部及び谷部が延びる波形形状に形成されている。

【0006】

本発明の他の実施態様に係る不織布は、熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層が複数枚積層されている。各繊維配列層において、長繊維は一方向に延伸され、かつ該一方向に直線状に配列しており、各繊維配列層は前記長繊維の配列方向が各繊維配列層同士で一致する向きで積層されて互いに接合されている。不織布は前記一方向と交差する向きに峰部及び谷部が延びる波形形状に形成されている。

【0007】

本発明の不織布は、上記一方向と交差する向きに峰部及び谷部が延びる波形形状に形成されている。つまり不織布に「ひだ(襞)」ないし波状の「しわ」が形成されており、この「ひだ」ないし「しわ」の折り目の角度が変化することによって容易に伸縮する。

【0008】

本発明の他の実施態様によれば、不織布の製造方法は、熱可塑性樹脂から紡糸された複数の長繊維を一方向に配列させ、該一方向に延伸して繊維配列層を形成することと、繊維配列層を、前記一方向と交差する向きに峰部及び谷部が延びる波形形状に加工することと、を含んでいる。

【0009】

本発明の他の実施態様によれば、不織布の製造方法は、熱可塑性樹脂から紡糸された複数の長繊維を一方向に配列させ、該一方向に延伸して繊維配列層を形成することと、繊維配列層を、各繊維配列層の長繊維の配列方向が各繊維配列層同士で一致する向きで積層し、熱圧着または熱エンボス加工によって互いに接合することと、互いに接合された繊維配列層を、前記一方向と交差する向きに峰部及び谷部が延びる波形形状に加工することと、を含んでいる。

【発明の効果】

【0010】

このように、本発明によれば、伸縮性の改善された不織布とその製造方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の不織布を構成する繊維配列層の部分外形図である。

【図2】図1に示す繊維配列層のA部の部分詳細図である。

【図3】繊維配列層の製造に用いられる装置の概略図である。

【図4】繊維配列層のクレープ加工に用いられる装置の概略図である。

【発明を実施するための形態】

【0012】

本発明の不織布の実施形態について、図面を参照して説明する。図1は、不織布を構成する繊維配列層の一部を拡大して示す模式的部分斜視図である。図2は、図1のA部付近の部分詳細図である。

【0013】

本実施形態では1枚の繊維配列層2が不織布1を構成している。繊維配列層2は、一方向に延伸されかつ一方向に直線状に配列している複数の長繊維3から形成されている。ここで、「一方向」とは、複数の長繊維3が互いに平行になっている場合の他、複数の長繊維が互いに平行ではないが、概ね同じ方向を向いている場合も含む。また、「直線状」とは、各繊維が完全な直線状になっている場合の他、部分的または全体的に曲線状である場合も含む。繊維配列層2は、一つの方向(延伸方向)Lに互いに平行に概ね直線状に整列した多数の長繊維3の集合体である。図2では便宜上、2層4a,4bの長繊維3が重なりあった例を示しているが、より多層で重なり合っていることも多い。実際の繊維配列層2は、長繊維3の層4a,4bが相互に入り込み絡み合った、より複雑な構成となっており、長繊維3は厳密に直線状に配列しているわけではなく、方向Lと異なる方向を向いているものもあるが、概念的には上述のような構成となっている。

【0014】

長繊維3は、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、ポリ塩化ビニル系樹脂、ポリウレタン、フッ素系樹脂等の熱可塑性樹脂およびこれらの変性樹脂から作成することができる。特にポリエチレンテレフタレートは、それ自体のもつ伸縮性のために、他の材料(例えば、ポリエチレン及びポリプロピレン)と比べて、後述する波形形状を付与した際の伸縮性が一層向上する。熱可塑性樹脂には添加剤として、紫外線防止剤、酸化劣化防止剤、難燃剤などを、不織布の用途に応じて添加することができる。ポリビニルアルコール系樹脂、ポリアクリルニトリル系樹脂等の湿式または乾式の紡糸手段による樹脂も使用することができる。各長繊維3の直径は1〜20μmの範囲が好適であり、一実施例では10μm程度である。

【0015】

不織布1は方向Lと交差する向き、好ましくは方向Lと直交する向きに峰部5及び谷部6が延びる波形形状7に形成されている。この波状形状はいわゆる「ひだ(襞)」ないし「しわ」であり、後述するように、クレープ加工によって形成される。波形形状7はクレープ加工を行う際の温度(熱セット温度)を適切に選定することによって、形状安定性を備えることができる。このため、方向Lに引張り力を掛けると、互いに隣接する峰部5と谷部6との間隔が広がって不織布1は伸長するが、引張り力を解除すると不織布1は元の形状に復元する。このような伸縮性によって、本発明の不織布1は複雑な形状にも追随して変形することが可能となる。

【0016】

不織布1は、上述の繊維配列層2を複数枚積層し、これを熱圧着あるいは熱エンボスによって接合して形成することもできる。この場合も、各繊維配列層2において、長繊維3は一方向に延伸され、かつ一方向に直線状に配列している。そして、各繊維配列層2は長繊維3の配列方向が各繊維配列層2同士で一致する向きで積層されて、熱圧着または熱エンボス加工によって互いに接合されている。すなわち、本発明の不織布1では、繊維配列層2の枚数に拘わらず、長繊維3は全体として、あるいは平均的には、同一方向Lに配列している。ここで、「一致」とは配列方向が完全に一致している場合の他、配列方向が繊維配列層2同士で概ね揃っている場合を含む。

【0017】

不織布1とシート材とを積層して複合不織布1としてもよい。シート材は特に限定されないが、変形性のあるシート材と接合することによって、シート材の変形性を阻害することなく、シート材の補強、あるいは意匠性の付与などが可能となる。

【0018】

不織布1は以下の手順で製造することができる。図3は、不織布1の作成に用いられる製造装置の概略図を示す。不織布製造装置21は、主にメルトブローンダイス24とコンベア25とで構成される紡糸ユニット22と、延伸シリンダ26a,26b、引取ニップローラ27a,27b等で構成される延伸ユニット23と、を有している。メルトブローンダイス24は、先端(下端)に、紙面に対して垂直な方向に並べられた多数のノズル28を有している(図では1つのみ表示している。)。ギアポンプ(図示せず)から送入された溶融樹脂30がノズル28から押出されることで、多数の繊維31が形成される。各ノズル28の両側にはそれぞれエアー溜32a,32bが設けられている。樹脂の融点以上に加熱された高圧加熱エアーは、これらエアー溜32a,32bに送入され、エアー溜32a,32bと連通してメルトブローンダイス24の先端に開口するスリット33a,33bから噴出される。これにより、ノズル28から押出される繊維31の押出し方向とほぼ平行な高速気流が生じる。この高速気流により、ノズル28から押出された繊維31はドラフト可能な溶融状態に維持され、高速気流の摩擦力により繊維31にドラフトが与えられ、繊維31が細径化される。高速気流の温度は、繊維31の紡糸温度よりも80℃以上、望ましくは120℃以上高くする。メルトブローンダイス24を用いて繊維31を形成する方法では、高速気流の温度を高くすることにより、ノズル28から押出された直後の繊維31の温度を繊維31の融点よりも十分に高くすることができるため、繊維31の分子配向を小さくすることができる。ポリエチレンテレフタレート樹脂の連続繊維を作成する場合は、溶融押出しするときに熱風により10〜23μmの直径に細化することができる。

【0019】

メルトブローンダイス24の下方にはコンベア25が配置されている。コンベア25は、駆動源(図示せず)により回転されるコンベアローラ29やその他のローラに掛け回されており、コンベアローラ29の回転によりコンベア25を駆動することで、ノズル28から押出された繊維31は図示右方向(搬送方向D)へ搬送される。

【0020】

繊維31は、ノズル28の両側のスリット33a,33bから噴出された高圧加熱エアーが合流した流れである高速気流に沿って流れる。高速気流は、スリット33a,33bから噴出された高圧加熱エアーが合流して、コンベア25の搬送面とほぼ垂直な方向に流れる。

【0021】

メルトブローンダイス24とコンベア25との間には、スプレーノズル35が設けられている。スプレーノズル35は、高速気流中へ霧状の水を噴霧するもので、これにより繊維31が冷却され、急速に凝固される。スプレーノズル35は実際には複数個設置されるが、図では1個のみを示している。スプレーノズル35から噴射される流体は、繊維31を冷却することができるものであれば必ずしも水分等を含む必要はなく、冷エアーであってもよい。

【0022】

メルトブローンダイス24の近傍の、スリット33a,33bによる高速気流が発生している領域には、楕円柱状の気流振動機構34が設けられている。気流振動機構34は、コンベア25上での繊維31の搬送方向Dとほぼ直交した、すなわち製造すべき繊維配列層2の幅方向とほぼ平行に配置された軸34aの周りを、矢印A方向に回転させられる。一般に、気体や液体の高速噴流近傍に壁が存在しているとき、噴流は壁面に沿った方向の近くを流れる傾向があり、これはコアンダ効果といわれる。気流振動機構34は、このコアンダ効果を利用して繊維31の流れの向きを変える。図の場合、気流振動機構34の楕円形の長軸が高速気流の向き(図面の上下方向)に一致するとき、繊維31はコンベア25に向けてほぼ鉛直に落下する。気流振動機構34が軸34aの周りを90度回転し、気流振動機構34の楕円形の長軸が高速気流の向きと直交するとき、繊維31はコンベア25の搬送方向D(図中右側)に偏位し、偏位量はこのときが最大となる。さらに気流振動機構34が軸34aの周りを回転すると、繊維31のコンベア25への落下位置は搬送方向Dに対して前後方向に周期運動する。すなわち、凝固した繊維31は、縦方向(搬送方向D及びその反対方向)に振られながらコンベア25上に集積し、縦方向に部分的に折り畳まれて連続的に捕集され、連続長繊維31が形成される。

【0023】

コンベア25上に捕集された繊維31は、コンベア25により搬送方向Dに搬送され、延伸温度に加熱された延伸シリンダ26aと押えローラ36とにニップされる。その後、繊維31は、延伸シリンダ26bと押えゴムローラ37とにニップされて、2つの延伸シリンダ26a,26bに密着させられる。このように繊維31が延伸シリンダ26a,26bに密着しながら送られることで、繊維31は、縦方向に部分的に折り畳まれた状態のまま、隣接する繊維31同士が融着したウェブとなる。この際、2つの延伸シリンダ26a,26bの距離をできるだけ小さくすることが好ましい。これは近接延伸と呼ばれる。繊維31が途中で折り返されたり、多少屈曲したりしている場合もあるため、個々の繊維31を有効に延伸するためにはなるべく延伸の開始点と終点との距離を短くすることが好ましい。

【0024】

延伸シリンダ26a,26bに密着して送られることにより得られたウェブはさらに、引取ニップローラ27a,27b(後段の引取ニップローラ27bはゴム製)に引き取られる。引取ニップローラ27a,27bの周速は延伸シリンダ26a,26bの周速よりも大きく、これによりウェブは縦方向に延伸され、繊維配列層2となる。このように、紡糸したウェブを縦方向に延伸することにより、繊維の整列度をさらに向上させることができる。ポリエチレンテレフタレート樹脂の連続繊維を作成する場合は、3〜10倍の長さに繊維を延伸することで、繊維の直径を1〜20μm程度まで細化し、この延伸操作によって繊維の整列度を増すことが可能となる。繊維31が十分に急冷されることによって、延伸応力が小さく伸度が大きい繊維31が形成される。これは、上述したようにスプレーノズル35から霧状の水を噴霧し、高速気流に霧状の液体を含ませることによって実現される。以上述べた方法で形成された繊維配列層2は、連続した長繊維3が一方向に直線状に配列されている。

【0025】

重要なことは、ノズルから噴出されて連続的に形成される繊維に加熱エアーを吹き付け、繊維を縦方向に揃えるように配列しながらコンベア上に集積させ、その後にさらに集積した繊維を縦方向に延伸することである。これによって、一方向にきれいに繊維が配列した繊維配列層2を形成することができる。

【0026】

このようにして製造した繊維配列層2に、さらにクレープ加工を施す。図4はマイクロクレープとして知られる、微細な波形形状7を形成するクレープ加工装置の概要を示す図である。クレープ加工装置41は、繊維配列層2を供給するための回転する主ロール42を有している。主ロール42の上方には、繊維配列層2の折り部形成部43が位置している。主ロール42と折り部形成部43の間には、繊維配列層2が通過できる程度のギャップ47が形成されている。折り部形成部43の上には、繊維配列層2の進行方向に沿って繊維配列層2の上部拘束部44が延びており、上部拘束部44の下方には繊維配列層2の下部拘束部45が延びている。上部拘束部44と下部拘束部45との間には、繊維配列層2が折り曲げられた状態で通過できる内部空間46が形成されている。

【0027】

クレープ加工を行う場合は、回転する主ロール42に、図中左側から繊維配列層2を供給する。繊維配列層2は、主ロール42との間の摩擦力によって主ロール42に保持されながら、主ロール42と折り部形成部43との間のギャップ47に進入する。この際、繊維配列層2の供給速度、すなわち主ロール42の外周部の周速度Vfを、上部及び下部拘束部45を抜けた後の繊維配列層2の取り出し速度Vtよりも所定の比率だけ高くしておく。すなわち、繊維配列層2を過供給の状態でギャップ47に供給する。これによって、ギャップ47から内部空間46に進入した繊維配列層2は、供給速度Vfと取り出し速度Vtのミスマッチを解消するように、内部空間46で折り畳まれるように変形する。具体的には、繊維配列層2は、所定のピッチで折り部形成部43のコーナー部43aで上向きに折られ、その後、内部空間46の中で上下方向を拘束されながら図中右側に進む。この際、繊維配列層2の供給速度Vfと取り出し速度Vtを適切に設定することにより、繊維配列層2は内部空間46の中で下向き及び上向きに交互に折られ、波形形状7が形成される。クレープ加工の調整のために、上部拘束部44に下向きの力Fを掛けられるようにしておくことが好ましい。

【0028】

ここで重要なのは、クレープ加工時の温度である。クレープ加工によって形成された波形形状7はその形状に固定されるだけでなく、伸縮性を兼ね備えていることが求められる。この温度は紡糸の際の温度より低い必要があるが、あまり低いと波形形状を固定すること(熱セット)ができない。一例では、ポリエステルの繊維配列層2の場合100℃程度が好ましい温度である。

【0029】

複数の繊維配列層2を接合した不織布にクレープ加工を行う場合は、繊維配列層2を、各繊維配列層2の長繊維3の配列方向が繊維配列層2同士で一致する向きで積層し、熱圧着または熱エンボス加工によって互いに接合する。その後、接合された複数の繊維配列層2の集合体に対して上記のクレープ加工を行う。この際、方向Lと交差する向き、好ましくは直交する向きに峰部5及び谷部6が延びる波形形状7に加工する。

【0030】

クレープ加工は上述の方法に限定されず、一般的なプリーツマシンを適用し、または改良して適用することもできる。例えば、2本の熱したロールにナイフエッジで繊維配列層を過供給することで、互いに平行に延びるひだを形成することができる。

【0031】

本発明の不織布は市販されている不織布から製造することもできる。このような不織布の一例として、新日石プラスト(株)が製造販売するミライフ(登録商標)のグレードT05(目付5g/m2)、グレードT10(目付10g/m2)、グレードT15(目付15g/m2)、グレードT20(目付20g/m2)が挙げられる。これらの不織布に上述のクレープ加工を施すことで、本発明の不織布を得ることができる。

【0032】

本実施形態の不織布は以下の長所を有している。

【0033】

(1)延伸されていない熱可塑性樹脂は、クレープ加工によって繊維に波形形状を付与しても、形状安定性が低いために、不織布を伸ばした後の復元性が乏しい。つまり、延伸されていない熱可塑性樹脂は伸縮性に劣る。本発明では、不織布を構成する繊維が延伸されているため、クレープ加工によって付与された波形形状の形状安定性が高く、不織布を伸ばした後の復元性が大きい。つまり、延伸することによって高い伸縮性を備えることができる。前述のように、長繊維をポリエチレンテレフタレートで形成した場合、特に高い伸縮性が得られる。

【0034】

また、従来の不織布は繊維がランダムな方向を向いているため、延伸を受ける繊維と延伸をほとんど受けない繊維とが混在し、不織布全体として延伸が効果的に行われなかった。本発明では、紡糸された繊維を一方向に直線状に配列させ、さらにその繊維が当該一方向に延伸されるため、不織布を構成する各繊維が効率的に延伸される。このため、本発明の不織布は伸縮性が一層高められている。

【0035】

さらに、上述のクレープ加工方法によれば波形形状は一方向にしか形成することができない。従来の不織布は繊維がランダムな方向を向いているため、波形形状の峰部及び谷部と同じ方向を向いている繊維については、繊維を折り曲げようとする力が有効に作用しない。このため、折り曲げ変形を受ける繊維と受けない繊維とが混在し、一部の繊維しか折り曲げ変形を受けない状況となっていた。これに対して本発明の不織布は、紡糸された繊維を一方向に直線状に配列させ、さらにその繊維を当該一方向に延伸して製造されるため、繊維の配列方向が同一方向に高度に揃えられている。このため、波形形状の峰部及び谷部が繊維の配列方向と交差、より好ましくは直交するようにクレープ加工を施すことによって、理論的には全ての繊維が折り曲げ変形を受けることになる。このようにして、本発明の不織布はほとんどの繊維が一律に折り曲げ変形を受けるので、同じクレープ加工を行った従来の不織布と比べて、より高度な伸縮性を備えることができる。

【0036】

このような理由により、本発明の不織布は3次元形状の複雑な形状にも容易に追従することができ、例えば自動車の天井パネルなど、複雑な形状の成形品の表皮材として好適に用いることができる。

【0037】

(2)上記の方法によって作成した不織布は延伸されているため、延伸方向に高い引張り強度を持つ。これは、分子が延伸方向に配向され、繊維晶という、一種の結晶化された状態になるためである。さらに、延伸する前に繊維の方向があらかじめ延伸方向に概略合わされているため、ランダムな方向を向いた繊維を延伸するのと比べて繊維が効率的に延伸され、延伸方向に一層大きな引張り強度を持たせることができる。このため、同じ引張り強度であればより薄く形成することができる。波形形状の峰部及び谷部のピッチや高さを適切に選定することによって、伸縮性を維持しつつ、嵩高さを抑えることができる。このような特性は、例えば包帯などの外傷用医療材やサポータなどのように、一方向への伸縮性と強度があれば十分で、かつ嵩高さが好まれない用途への適用に特に優れている。

【0038】

(3)上述のように、伸縮性を維持しつつ、嵩高さが抑えられることから、伸縮性を維持しつつ、外観が比較的平らな不織布を提供することが可能となる。逆に、波形形状の凹凸の高さを大きくすることで、いわゆるプリーツ加工を施したような外観を得ることもできる。繊維を一方向に直線状に配列させ、さらにその繊維を当該一方向に延伸して得られる不織布は元来、薄く緻密な構造によって平滑な表面を備え、さらには独特の光沢やつやも兼ね備えているが、このような特徴を保持したまま、新たな意匠性を付与することができる。特に、本発明で得られる不織布は、従来の不織布にない独特の風合いを備えている。

【0039】

(4)さらにクレープ加工により得られる凹凸を積極的に利用した用途も可能である。例えば、ワイパーの生地に利用すれば、凹凸を生かして比較的大きい異物を捕捉することが容易となる。また、凹凸自身が持つ緩衝性能を利用して、産業用の緩衝材や包装材の材料としても好適に用いることができる。

【符号の説明】

【0040】

1 不織布

2 繊維配列層

3 長繊維

5 峰部

6 谷部

7 波形形状

L 方向(延伸方向)

【特許請求の範囲】

【請求項1】

熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層で形成された不織布であって、前記長繊維は一方向に延伸され、かつ該一方向に直線状に配列しており、前記不織布は前記一方向と交差する向きに峰部及び谷部が延びる波形形状に形成されている、不織布。

【請求項2】

熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層が複数枚積層された不織布であって、前記各繊維配列層において、前記長繊維は一方向に延伸され、かつ該一方向に直線状に配列しており、前記各繊維配列層は、前記長繊維の配列方向が前記各繊維配列層同士で一致する向きで積層されて互いに接合されており、前記不織布は前記一方向と交差する向きに峰部及び谷部が延びる波形形状に形成されている、不織布。

【請求項3】

請求項1または2に記載の不織布とシート材とが積層された複合不織布。

【請求項4】

請求項1または2に記載の不織布、または請求項3に記載の複合不織布を有するワイパー。

【請求項5】

請求項1または2に記載の不織布、または請求項3に記載の複合不織布を有する包装材。

【請求項6】

請求項1または2に記載の不織布、または請求項3に記載の複合不織布を有する緩衝材。

【請求項7】

請求項1または2に記載の不織布、または請求項3に記載の複合不織布を有する外傷用医療材。

【請求項8】

熱可塑性樹脂から紡糸された複数の長繊維を一方向に配列させ、該一方向に延伸して繊維配列層を形成することと、

前記繊維配列層を、前記一方向と交差する向きに峰部及び谷部が延びる波形形状に加工することと、

を含む、不織布の製造方法。

【請求項9】

前記波形形状への加工は、前記繊維配列層にクレープ加工を施すことを含む、請求項8に記載の不織布の製造方法。

【請求項10】

熱可塑性樹脂から紡糸された複数の長繊維を一方向に配列させ、該一方向に延伸して繊維配列層を形成することと、

前記繊維配列層を、前記各繊維配列層の前記長繊維の配列方向が前記各繊維配列層同士で一致する向きで積層し、熱圧着または熱エンボス加工によって互いに接合することと、

互いに接合された前記繊維配列層を、前記一方向と交差する向きに峰部及び谷部が延びる波形形状に加工することと、

を含む、不織布の製造方法。

【請求項11】

前記波形形状への加工は、互いに接合された前記繊維配列層にクレープ加工を施すことを含む、請求項10に記載の不織布の製造方法。

【請求項1】

熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層で形成された不織布であって、前記長繊維は一方向に延伸され、かつ該一方向に直線状に配列しており、前記不織布は前記一方向と交差する向きに峰部及び谷部が延びる波形形状に形成されている、不織布。

【請求項2】

熱可塑性樹脂から形成された複数の長繊維からなる繊維配列層が複数枚積層された不織布であって、前記各繊維配列層において、前記長繊維は一方向に延伸され、かつ該一方向に直線状に配列しており、前記各繊維配列層は、前記長繊維の配列方向が前記各繊維配列層同士で一致する向きで積層されて互いに接合されており、前記不織布は前記一方向と交差する向きに峰部及び谷部が延びる波形形状に形成されている、不織布。

【請求項3】

請求項1または2に記載の不織布とシート材とが積層された複合不織布。

【請求項4】

請求項1または2に記載の不織布、または請求項3に記載の複合不織布を有するワイパー。

【請求項5】

請求項1または2に記載の不織布、または請求項3に記載の複合不織布を有する包装材。

【請求項6】

請求項1または2に記載の不織布、または請求項3に記載の複合不織布を有する緩衝材。

【請求項7】

請求項1または2に記載の不織布、または請求項3に記載の複合不織布を有する外傷用医療材。

【請求項8】

熱可塑性樹脂から紡糸された複数の長繊維を一方向に配列させ、該一方向に延伸して繊維配列層を形成することと、

前記繊維配列層を、前記一方向と交差する向きに峰部及び谷部が延びる波形形状に加工することと、

を含む、不織布の製造方法。

【請求項9】

前記波形形状への加工は、前記繊維配列層にクレープ加工を施すことを含む、請求項8に記載の不織布の製造方法。

【請求項10】

熱可塑性樹脂から紡糸された複数の長繊維を一方向に配列させ、該一方向に延伸して繊維配列層を形成することと、

前記繊維配列層を、前記各繊維配列層の前記長繊維の配列方向が前記各繊維配列層同士で一致する向きで積層し、熱圧着または熱エンボス加工によって互いに接合することと、

互いに接合された前記繊維配列層を、前記一方向と交差する向きに峰部及び谷部が延びる波形形状に加工することと、

を含む、不織布の製造方法。

【請求項11】

前記波形形状への加工は、互いに接合された前記繊維配列層にクレープ加工を施すことを含む、請求項10に記載の不織布の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−226020(P2011−226020A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−96824(P2010−96824)

【出願日】平成22年4月20日(2010.4.20)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(000143488)株式会社高分子加工研究所 (12)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月20日(2010.4.20)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(000143488)株式会社高分子加工研究所 (12)

【Fターム(参考)】

[ Back to top ]