不織布の製造方法、不織布および不織布の製造装置

【課題】本発明は、形状保持の問題を解決して凹凸形状の保持性に優れた不織布の製造方法を提供する。

【解決手段】凹凸形状(突起状部10Tと通気部10H)を有する支持体10上に熱可塑性繊維を含有するウエブ5を搬送し、ウエブ5の上から支持体10へ向かって熱風を吹き付けてウエブ5に凹凸形状を賦形する不織布の製造方法であって、前記熱風の吹き付けは、第1の熱風W1の吹き付けと、第1の熱風W1を吹き付け前記ウエブ5の繊維同士を前記凹凸形状が保持される状態に仮融着させる工程と、前記の第1よりも高温度の第2の熱風W2を吹き付け、前記凹凸形状を保持した状態で前記ウエブ5の繊維同士を融着させて前記凹凸形状を固定する工程とを備え、ウエブ5を支持体10に沿わせてウエブ5に凹凸形状を賦形する不織布の製造方法を提供する。

【解決手段】凹凸形状(突起状部10Tと通気部10H)を有する支持体10上に熱可塑性繊維を含有するウエブ5を搬送し、ウエブ5の上から支持体10へ向かって熱風を吹き付けてウエブ5に凹凸形状を賦形する不織布の製造方法であって、前記熱風の吹き付けは、第1の熱風W1の吹き付けと、第1の熱風W1を吹き付け前記ウエブ5の繊維同士を前記凹凸形状が保持される状態に仮融着させる工程と、前記の第1よりも高温度の第2の熱風W2を吹き付け、前記凹凸形状を保持した状態で前記ウエブ5の繊維同士を融着させて前記凹凸形状を固定する工程とを備え、ウエブ5を支持体10に沿わせてウエブ5に凹凸形状を賦形する不織布の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は不織布の製造方法、それから得られる不織布および不織布の製造装置に関する。

【背景技術】

【0002】

従来の不織布の製造方法として、少なくとも一方に凹凸を有する1対の通気性コンベア間に熱可塑性繊維を含有する繊維ウエブを通し、そのコンベア間に繊維ウエブを挟んだ状態で搬送する方法がある。この方法では、搬送中に、繊維ウエブの表面に空気を噴射して通気性コンベアの凹凸に繊維ウエブを追随させ、繊維ウエブに凹凸を形成する。その後、凹凸を形成した繊維ウエブを加熱し、熱可塑性繊維同士を融着して凹凸を有する不織布を形成する(例えば、特許文献1参照。)である。

【0003】

また、別法として、繊維が自由度を有する状態で略シート状に形成された繊維集合体に、主に気体からなる流体を噴きあてて、所定の溝部、開口部または突起部の1または2以上が形成された不織布を製造する技術がある。この方法では、所定の噴きあて手段により、繊維集合体の他の面側から主に気体からなる流体を噴きあてることで、繊維を移動、より分けすることで、溝部、開口部、突起部等を形成する。その後、凹凸形状を保持したまま所定の加熱装置により加熱処理することで繊維集合体に含まれる熱可塑性繊維を熱融着させて不織布を形成する(例えば、特許文献2参照。)

【0004】

特許文献1、2に開示された不織布の製造方法では、空気または流体のみで不織布に凹凸を形成しているが、その時点では繊維が融着されていない。このため、繊維の弾性力により凹凸を形成する前の状態に戻る場合があり、賦形性が十分でない場合がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2−229255号公報

【特許文献2】特開2008−2034号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、賦形時の凹凸形状保持の問題(凹凸形状の繊維の戻り)を解決してその保持性ないしは賦形性に優れた不織布を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明の不織布の製造方法は、凹凸形状を有する支持体上に熱可塑性繊維を含有するウエブを搬送し、ウエブの上から支持体へ向かって熱風を吹き付けてウエブに凹凸形状を賦形する不織布の製造方法であって、

第1の熱風により前記ウエブの繊維同士を前記凹凸形状が保持される状態に仮融着させる工程と、前記の第1よりも高温度の第2の熱風を吹き付け、前記凹凸形状を保持した状態で前記ウエブの繊維同士を融着させて前記凹凸形状を固定する工程とを備え、ウエブを支持体に沿わせてウエブに凹凸形状を賦形する不織布の製造方法を提供する。

【0008】

本発明の不織布は、上記の本発明の不織布の製造方法により製造された不織布である。

【0009】

本発明の不織布の製造装置は、突起状部と通気部とを有し、該突起状部を有する面で熱可塑性繊維を含有するウエブを搬送する支持体と、前記支持体に前記ウエブを沿わせて熱風を吹き付けるノズルとを備え、前記ウエブに凹凸形状を賦形する不織布の製造装置であって、前記ノズルは、第1の熱風を吹き付ける第1ノズルと、前記第1の熱風よりも高温度の第2の熱風を吹き付ける第2ノズルとを有し、前記第1ノズルは、前記第1の熱風の吹き付けにより前記ウエブの繊維同士を前記凹凸形状が保持される状態に仮融着させ、前記第2ノズルは、前記第2の熱風の吹き付けにより前記凹凸形状を保持した状態で前記ウエブの繊維同士を融着させて前記凹凸形状を固定する製造装置である。

【発明の効果】

【0010】

本発明の不織布の製造方法は、第1の熱風の吹き付けにより凹凸表面を有する支持体の凹凸形状にウエブの繊維を賦形し、その状態を保持して仮融着を行うので、支持体の凸部間の凹部にもぐりこんだ繊維が戻りにくくなる。仮融着後、繊維同士がこの状態で、次の第2の熱風の吹き付けにより融着、固定されることから、熱によりウエブの繊維が柔軟化されていることも併せてウエブの繊維は支持体の凸部の形状に沿いやすくなり、凹凸形状の保持性がよくなる。その結果、賦形性が高い低密度で嵩高な不織布を得ることが可能になる。

本発明において仮融着とは、上記のようにウエブの繊維が熱風の吹きつけにより支持体の凹凸部に押し付けられるととともに凹部に押し当てた繊維が戻りにくくなる程度に最低限の繊維同士の融着を起こすことを言う。その際の繊維同士の仮融着状態は、支持体によって送給されて第2の熱風が吹き付けられる位置まで維持される。したがって仮融着は、繊維同士を融着させて凹凸形状を保持させるが、その融着によって凹凸形状が固定されるに至らない点で、第2の熱風の吹き付けによる融着とは異なる。

【0011】

本発明の不織布の製造装置は、第1ノズルで第1の熱風を吹き付けてウエブの繊維どうしを凹凸形状が保持される状態に仮融着させることができる。このため、支持体の突起状部間にもぐりこんだウエブの繊維が戻りにくくなる。この状態で第2ノズルによって第2の熱風を吹き付けてウエブの繊維同士を融着できるので、凹凸形状を維持した状態で固定できる。さらに、熱風を吹き付けることから、熱によりウエブの繊維が柔軟化されていることも併せて支持体の突起状部の形状に沿いやすくなり、凹凸形状の保持性がよくなる。その結果、上記のような賦形性に優れた低密度で嵩高な不織布が得られる。

【0012】

本発明の不織布は、上記の特別の製造工程により製造された不織布であることから、凹凸形状に賦形された低密度で嵩高な不織布になる。

【図面の簡単な説明】

【0013】

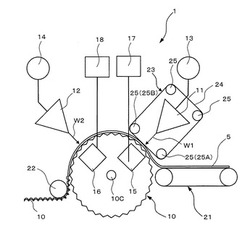

【図1】本発明の不織布の製造装置の好ましい一実施形態としての第1の実施形態を示した概略構成図である。

【図2】本発明の第1の実施形態に係る不織布の製造装置における支持体の突起状部と通気部を拡大した図1のA部の拡大図である。

【図3】本発明の不織布の製造方法の好ましい一実施形態としての第2の実施形態を示した概略構成図である。

【図4】本発明の不織布の製造方法の好ましい一実施形態としての第3の実施形態を示した概略構成図である。

【図5】賦形後のウエブ形状の典型例を示した断面写真である。

【発明を実施するための形態】

【0014】

本発明に係る不織布の製造方法および製造装置の好ましい一実施形態(第1実施形態)について、図1に示した不織布の製造装置の概略構成図および図2の支持体の部分拡大図を参照しながら、以下に説明する。

【0015】

まず、図1および図2を参照して、本発明に係る不織布の製造方法の実施に好ましく用いられる不織布の製造装置1について説明する。

【0016】

図1および図2に示すように、不織布の製造装置1は、熱可塑性繊維を含有するウエブ5を搬送する支持体10を有する。上記ウエブ5は送給部21としての送給コンベアによって支持体10の表面に供給され、賦形されたウエブ5は支持体10より案内部22としての案内ローラよって所定の方向に送り出される。

【0017】

上記支持体10は、例えばドラム形状を成し、その表面に凹凸形状の凸部である複数の突起状部10Tと凹部である複数の通気部10Hとを有する。例えば、突起状部10Tと通気部10Hとは交互に支持体10の面内縦横に配置されている。また支持体10は、回転軸10Cを中心に回転可能になっている。さらに、回転軸10Cには、図示しない駆動装置が接続されている。

突起状部10Tは、先端に向かうにしたがって先細りになる形状を有し、その先端部は丸みが形成されている、例えば板状、紡錘形状等を成す。その高さは不織布の用途、規格等により変わり、特に制限するものではないが、通常、3mm以上30mm以下に形成され、突起ピッチはMD方向に6mm以上15mm以下であり、CD方向に4mm以上8mm以下になっている。MD方向とは、ウエブ5の送給方向であり、CD方向とは支持体10の表面におけるMD方向に対して直行する方向をいう。この突起状部10Tは、その高さが低すぎてはウエブ5に十分な凹凸を賦形することができず、高すぎると熱風を吹き付けたときに突起状部10Tがウエブ5を突き抜ける可能性がある。よって、突起状部10Tは、上記範囲の高さで適宜設定される。そして好ましくは、3mm以上10mm以下の高さに形成され、MD方向に6mm以上10mm以下に配され、CD方向に4mm以上6mm以下に配されている。

【0018】

また通気部10Hは、支持体10に形成された複数の開口部からなり、その開口率が支持体10の表面積に対して20%以上45%以下に設定されている。開口率が20%未満では、ウエブ5に十分な凹凸形状を賦形することが難しくなり、開口率が45%を超えると、熱風を吹き付けた際にウエブ5が支持体10の下に移行して支持体10から剥離しにくくなり、賦形形状の悪化や毛羽が形成されやすくなる可能性がある。よって、上記開口率に設定される。また、上記開口率は好ましくは25%以上40%以下であり、より好ましくは30%以上35%以下である。

【0019】

支持体10は、回転することにより、突起状部10Tを有する面側で、突起状部10Tでウエブ5を掛け止めるようにしてウエブ5を搬送する。支持体10の突起状部10Tが形成されている外方には、ウエブ5の供給方向にそって順に、第1の熱風W1を吹き付ける第1ノズル11と、第2の熱風W2を吹き付ける第2ノズル12とが備られている。

【0020】

第1ノズル11は、ヒータ13を備え、ヒータ13で加熱された第1の熱風W1を、通気性を有する通気コンベア23を通して突起状部10Tが配されている支持体10の表面に対して、例えばほぼ垂直に吹き付ける。第1ノズル11の吹き付け孔は、好ましくは、MD方向における長さが1mm以上20mm以下で、CD方向における長さはウエブ幅以上、または賦形加工を行う幅である。吹き付け孔は、一列または多列のスリット形状、一列または多列に丸孔、長孔、角孔が千鳥や並列に配置した形状を有している。好ましくは、2mm以上20mm以下の一列のスリット形状を有している。このように、第1ノズル11の吹き付け孔が形成されていることから、第1の熱風W1がウエブ5の表面の幅方向に均一な風速で吹き付けられる。この第1の熱風W1には、上記ヒータ13によって所定温度に加熱された空気、窒素または水蒸気を用いることができる。好ましくは、コストがかからない空気を用いる。

【0021】

第1ノズル11から吹き付けられる第1の熱風W1は、ウエブ5の繊維同士を凹凸形状が保持される状態に仮融着させる温度にヒータ13によって制御されている。例えば、ウエブ5の繊維は低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維である場合、第1の熱風W1は、ウエブ5の繊維の低融点成分の融点より60℃低い温度以上、この低融点成分の融点より15℃高い温度以下の熱風に制御されている。好ましくは低融点成分の融点より50℃低い温度以上この低融点成分の融点より10℃高い温度以下に制御されている。例えば低融点成分として融点132℃のポリエチレンを用いた場合には、好ましい温度範囲は、82℃以上142℃以下、より好ましくは132℃以上142℃以下となる。

なお、第1の熱風W1の温度がウエブ5の繊維の低融点成分の融点より60℃低い温度未満の場合、繊維の戻りが生じ成形性が悪くなる。他方、ウエブ5の繊維の低融点成分の融点より15℃高い温度を超えると、繊維同士が一気に融着し、自由度の低下により賦形性が劣る。

【0022】

また第1の熱風W1の風速は適宜に調節されるが、好ましくは、10m/sec以上120m/sec以下の風速に制御されている。第1ノズル11から吹き付ける第1の熱風W1の風速が遅すぎると繊維が十分に支持体に沿わないことおよび繊維の融着が弱く賦形ができず、嵩高な凹凸形状とならない。一方、風速が速すぎると、ウエブ5の繊維が突起状部10Tにより選り分けられ、繊維が支持体の形状に沿った凹凸形状にならない、または開孔した不織布となる。よって、第1の熱風W1の風速は上記の範囲とするのが好ましい。またより好ましくは、20m/sec以上80m/sec以下とし、特に好ましくは40m/sec以上60m/sec以下とする。

【0023】

上記通気コンベア23は、支持体10との間でウエブ5を挟みつつ、支持体10の表面に沿ってウエブ5を送り側に送給する。具体的には、通気性を有するベルト24とこのベルト24を支持する複数のローラ25と、ベルト24を例えばローラ25を介して駆動する駆動装置(図示せず)とを備える。この複数のローラ25のうちの少なくとも二つのローラ25A、25Bは、支持体10の表面上にウエブ5を介してベルト24が沿うように配されている。この通気コンベア23によって第1ノズル11の第1の熱風W1によるウエブ5の乱れ、飛散が防止できる。

【0024】

第2ノズル12は、ヒータ14を備え、ヒータ14で加熱された第2の熱風W2を、支持体10の突起状部10Tが形成されている表面に対して、例えばほぼ垂直に吹き付ける。第2ノズル12の吹き付け孔は、幅方向、流れ方向に規則的に開孔しているパンチングメタルを使用することが望ましい。開孔率は、好ましくは10%以上40%以下とし、より好ましくは20%以上30%以下である。このように、第2ノズル12の吹き付け孔が形成されていることから、第2の熱風W2がウエブ5の表面の幅方向に均一な風速で吹き付けられる。この第2の熱風W2には、上記ヒータ14によって加熱された空気、窒素または水蒸気を用いることができる。好ましくは、コストがかからない空気を用いる。

【0025】

第2の熱風W2は、ヒータ14によって、第1の熱風W1で形成されたウエブ5の凹凸形状を保持した状態でウエブ5の繊維同士を融着させてその凹凸形状を固定する温度に制御されている。例えば、ウエブ5の繊維は低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維である場合、第2の熱風W2は、ウエブ5の繊維の低融点成分の融点以上、ウエブ5の繊維の高融点成分の融点未満、好ましくは低融点成分の融点より40℃高い温度以下の温度の熱風に制御されている。より好ましくは低融点成分の融点以上この融点より20℃高い温度以下、特に好ましい温度として低融点成分の融点以上この融点より15℃高い温度以下に制御されている。例えば低融点成分として融点132℃のポリエチレンを用いた場合には、より好ましい温度範囲は132℃以上152℃以下、特に好ましくは132℃以上147℃以下となる。

なお、第2の熱風W2の温度がウエブ5の繊維の低融点成分の融点未満であると、凹凸形状の保持性が不十分になる。他方、180℃を超える温度であると、風合いが悪くなる。

【0026】

また第2ノズル12から吹き付けられる第2の熱風W2の風速もその目的を考慮して適宜に定められるが、好ましくは、1m/sec以上10m/sec以下の風速に制御される。第2ノズル12から吹き付ける第2の熱風W2の風速が遅すぎると繊維への熱伝達ができず、繊維が融着せず凹凸形状の固定が不十分になる。一方、風速が速すぎると、繊維へ熱が当たりすぎるため、風合いが悪くなる傾向となる。よって、第2の熱風W2の風速は上記の範囲とするのが好ましい。またより好ましくは、1m/sec以上8m/sec以下とし、特に好ましくは2m/sec以上4m/sec以下とする。

【0027】

さらに、第1ノズル11の吹き出し方向には、第1ノズル11から通気コンベア23、ウエブ5、支持体10を通して吹き付けられた第1の熱風W1を吸引する吸引部15が配されている。この吸引部15には、吸引された第1の熱風W1を排気する排気装置17が接続されている。またさらに、第2ノズル12の吹き出し方向には、第2ノズル12からウエブ5、支持体10を通して吹き付けられた第2の熱風W2を吸引する吸引部16が配されている。この吸引部16には、吸引された第2の熱風W2を排気する排気装置18が接続されている。また、何れの吸引部もCD方向の長さが適宜調整可能な構造とすることができる。このような吸引部15、16を配することにより、吹き付けるエアーの跳ね返り等によりウエブが乱れること防止し、所望の形状に安定して賦形することができる。また、ドラム周りが高温になりすぎることを防止し、これと接するウエブ5が過度に融着して硬くなることを防止できる。さらに、ウエブ5を支持体10に保持させやすくなり、搬送が容易になる。なお、熱風温度の安定化、ユーティリティーのランニングコストを考えると熱風は循環して使用することが望ましい。

【0028】

上述の第1実施形態の不織布の製造装置1では、第1ノズル11で第1の熱風W1を吹き付けてウエブ5の繊維同士を凹凸形状が保持される状態に仮融着させることができる。このため、支持体10の突起状部10T間にもぐりこんだウエブ5の繊維が戻りにくくなる。この状態で、第2ノズル12によって第2の熱風W2を吹き付けることから、ウエブ5の繊維同士が融着され、凹凸形状を維持した状態で固定することができる。さらに、ウエブ5に第1、第2の熱風W1、W2を吹き付けることから、熱によりウエブ5の繊維が柔軟化されるので、支持体10の突起状部10Tの表面形状に沿いやすくなり、凹凸形状の保持性がよくなる。その際、第1、第2の熱風W1、W2は、支持体10に形成された通気孔10Hを通過することから、ウエブ5を突起状部10Tの表面により沿わせ易くなる。その結果、賦形性のよい低密度で嵩高な不織布が得られる。

【0029】

ウエブ5は、第1ノズル11により支持体10の凹凸形状に沿うよう変形かつ弱く繊維間固着され、第2ノズル12によって熱融着して不織布とされる。ここで、支持体10の凹凸形状に沿うよう変形とは、以下に示すように支持体10の一部分において沿うように変形されていればよく、完全に支持体10Tの形状に接触していなくてもよい。ウエブ5が支持体の凹凸形状に沿いすぎた場合、前述した支持体10からの離間時に賦形形状の崩れや毛羽形成等の影響だけでなく、不織布の実質的な厚みが低下し繊維の融着点が増加する、支持体との接触による過度な繊維融着が起こる等により、不織布から柔軟性が損なわれてしまう。そのため、複数の突起状部10Tと複数の通気部10Hを有する支持体10の突起状部10Tの先端とウエブ5は直接接触することが賦形性を良好とする点から好ましいが、突起状部10Tの通気部10H側ではウエブ5は支持体10と離間して隙間を形成していることが不織布の柔軟性や低密度構造形成の点から好ましい。また、突起状部10Tの通気部10H側に該隙間を形成していることにより、第2の熱風W2がウエブ5の厚み方向の貫通し易くなることで、熱風吹き付け面側と支持体10側の繊維の融着状態に差が生じにくくなり、嵩高な構造が圧縮や引張等の変形に対しても回復され易く、毛羽となりにくい不織布となる。同様の観点から、さらに、通気部10Hにおいてもウエブ5との間に隙間を形成していることがより好ましい。

【0030】

さらに、ウエブ5が支持体10と直接接触した場合には、支持体10が各熱風によって繰り返し暖められているため、ウエブ5の支持体側の面で繊維の融着が過度に進み表面が硬くなり、その結果風合いが悪化するが、該隙間によってウエブ5と支持体10とを離間させることで支持体10の熱による影響を低減できる。

【0031】

また、支持体10がドラム状に形成されているので、装置構成を小型化でき、装置の占有面積を縮小化できる。また、支持体10がドラム形状に構成されているため、従来のコンベア式の支持体よりも賦形したウエブ5の繊維が突起状部10Tより剥離しやすくなる。

【0032】

次に、本発明に係る不織布の製造方法の実施に用いるのに好適な別の製造装置(第2実施形態)について、図3に示した製造装置の概略構成図を参照しながら、以下に説明する。

図3に示すように、不織布の製造装置2は、前述の不織布の製造装置1において、通気コンベア23を第1ノズル11の吹き出し側から第2ノズル12の吹き出し側にかけて連続して配したものであり、支持体10との間でウエブ5を挟みつつ、支持体10の表面に沿ってウエブ5を送り側に搬送する。具体的には、通気性を有するベルト24とこのベルト24を支持する複数のローラ25と、ベルト24を例えばローラ25を介して駆動する駆動装置(図示せず)とを備える。この複数のローラ25のうちの少なくとも二つのローラ25A、25Bは、第1ノズル11の吹き出し側から第2ノズル12の吹き出し側にかけて支持体10の表面上にウエブ5を介してベルト24が沿うように配されている。

【0033】

したがって、不織布の製造装置2は、上記通気コンベア23以外の構成である支持体10、回転軸10C、突起状部10T(前記図2参照。)、通気部10H(前記図2参照。)、第1ノズル11、第2ノズル12、ヒータ13、ヒータ14、吸引部15、吸引部16、排気装置17、排気装置18、送給部21、案内部22等は、前記不織布の製造装置1と同様の構成を有する。

【0034】

上述の第2実施形態の不織布の製造装置2は、前述の不織布の製造装置1と同様な作用効果を奏するとともに、通気コンベア23によって第1の熱風W1および第2の熱風W2によるウエブ5の乱れ、飛散を防止できる。よって、製造される不織布の風合い、地合が良好になり、毛羽立ちが抑制できる。

【0035】

次に、本発明に係る不織布の製造方法の実施に用いるのに好適な別の製造装置(第2実施形態)について、図4に示した製造装置の概略構成図を参照しながら、以下に説明する。

図4に示すように、不織布の製造装置3は、前述の不織布の製造装置1において、第2の熱風W2によって加熱されたウエブ5を冷却する冷却ノズル19を、支持体10からウエブ5が送出される側に備えたものである。この冷却ノズル19は、冷却気体W3をウエブ5に向けて吹き付ける。冷却気体W3には、例えば、空気、窒素ガス、水蒸気等を用いることができる。好ましくは空気を用いる。また、冷却気体W3によりウエブ5は、好ましくは100℃以下に、より好ましくは90℃以下に冷却されることが望ましい。冷却後のウエブ5の温度が高すぎると支持体10からのウエブ5の剥離性が悪くなり賦形性が劣ることになる。

【0036】

したがって、不織布の製造装置3は、上記冷却ノズル19以外の構成である支持体10、回転軸10C、突起状部10T、通気部10H、第1ノズル11、第2ノズル12、ヒータ13、ヒータ14、吸引部15、吸引部16、排気装置17、排気装置18、送給部21、案内部22等は、前記不織布の製造装置1と同様の構成を有する。

【0037】

上述の第2実施形態の不織布の製造装置3は、前述の不織布の製造装置1と同様な作用効果を奏するとともに、冷却ノズル19によって第2の熱風W2が吹き付けられて加熱されているウエブ5を冷却することができるので、賦形された凹凸形状が固定されやすくなる。

上述の説明では、第1実施形態の不織布の製造装置1に冷却ノズル19を設置した例を説明したが、同様に第2実施形態の不織布の製造装置2にも上述の冷却ノズル19を設置することがでる。この場合も、上述したような作用効果を得ることができる。

【0038】

冷却ノズル19による冷却は、ウエブ5を冷却する目的からは、第1ノズル11および第2ノズル12と同じ面から吹き付けることが好ましい。しかし冷却したウエブ5(不織布)を支持体10から剥離し易くする点から、支持体側の面から吹き付けることも好ましい。また、賦形性をより高めながら剥離する点から、支持体面側でウエブ5(不織布)に40°以下の角度で吹き付けることが好ましく、30°以下の角度で吹き付けることがより好ましい。

【0039】

上記不織布の製造装置1〜3では、上記作用効果の他に、支持体10がドラム形状に形成されていることから、装置の占有面積を縮小化することができる。また、吸引部15、吸引部16を配したことから、ウエブ5および支持体10の通気孔を通過してきた第1、第2の熱風W1、W2を吸引することができるので、第1、第2の熱風W1、W2が他の領域に拡散することがなくなり、装置周囲の雰囲気の温度上昇を防止することができる。よって、装置周辺で作業するオペレータ等の作業の安全が確保できる。

【0040】

次に、本発明に係る不織布の製造方法の第1実施形態について、前述の図1および図2を参照しながら、以下に説明する。

前述の図1および図2に示すように、第1実施形態の不織布の製造方法は、前述の不織布の製造装置1によって実現される。

【0041】

まず、送給部21によってウエブ5を支持体10の突起状部10Tが形成された表面に送給する。

ウエブ5の繊維に用いることができる繊維材料は特に限定されない。具体的には、下記の繊維などが挙げられる。ポリエチレン(PE)繊維、ポリプロピレン(PP)繊維等のポリオレフィン繊維;ポリエチレンテレフタレート(PET)、ポリアミド等の熱可塑性樹脂を単独で用いてなる繊維がある。また、芯鞘型、サイドバイサイド型等の構造の複合繊維がある。本発明では複合繊維を用いるのが好ましい。ここでいう複合繊維とは、高融点成分が芯部分で低融点成分が鞘部分とする芯鞘繊維、また高融点成分と低融点成分とが並列するサイドバイサイド繊維が挙げられる。その好ましい例として、鞘成分(低融点成分)がポリエチレンまたは低融点ポリプロピレンである芯鞘構造の繊維が好ましく挙げられ、該芯/鞘構造の繊維の代表例としては、PET(芯)/PE(鞘)、PP(芯)/PE(鞘)、ポリ乳酸(芯)/PE(鞘)、PP(芯)/低融点PP(鞘)等の芯鞘構造の繊維があげられる。さらに具体的には、上記構成繊維は、ポリエチレン繊維、ポリプロピレン繊維等のポリオレフィン系繊維、ポリエチレン複合繊維、ポリプロピレン複合繊維を含むのが好ましい。ここで、該ポリエチレン複合繊維の複合組成は、ポリエチレンテレフタレート/ポリエチレンであり、該ポリプロピレン複合繊維の複合組成が、ポリエチレンテレフタレート/低融点ポリプロピレンであるのが好ましく、より具体的には、PET(芯)/PE(鞘)、PET(芯)/低融点PP(鞘)が挙げられる。また、これらの繊維は、単独で用いて不織布を構成してもよいが、2種以上を組み合わせた混繊として用いることもできる。

またウエブ5の坪量は、特に限定されないが、10g/m2以上50g/m2以下が好ましく、20g/m2以上40g/m2以下であることがより好ましい。

【0042】

そして、支持体10表面に送給されたウエブ5をさらに通気コンベア23と支持体10とに挟むようにして送給する。このとき、支持体10の回転時の周速度と通気コンベア23の送給速度とが一致するように、双方を制御することが好ましい。

【0043】

次に第1ノズル11より第1の熱風W1を吹き付け、通気コンベア23を通してウエブ5に吹き付ける。このとき、第1の熱風W1は、支持体10の表面に対して垂直方向から吹き付ける。また第1ノズル11の吹き出し数はウエブ5の送給方向にそって複数個所としてもよい。この第1の熱風W1によって、支持体10の突起状部10Tの形状に沿った凹凸形状にウエブ5が賦形される。ウエブ5の繊維同士の融着は、その凹凸形状が維持できる程度の仮融着でよい。このとき、熱風の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定めることはできないが、通常、第1の熱風W1の温度を、ウエブ5の繊維の低融点成分の融点より60℃低い温度以上とするのが好ましく、この融点より15℃高い温度以下の温度に制御するのが好ましい。より好ましくは80℃以上140℃以下、より好ましい温度として130℃以上140℃以下に制御する。

【0044】

なお、第1の熱風W1の温度がウエブ5の繊維の低融点成分の融点より60℃低い温度より低すぎる場合、繊維の戻りが生じ賦形性が悪くなる。他方、ウエブ5の繊維の低融点成分の融点より15℃高い温度より高すぎると、繊維同士が一気に融着し、自由度の低下により賦形性が損なわれることとなる。

【0045】

そしてウエブ5を通過した第1の熱風W1は、支持体10の通気部10Hを通して吸引部15より排気装置17によって外部に排気される。

【0046】

次に、ウエブ5を支持体10の回転とともに第2ノズル12の第2の熱風W2の吹き付け位置まで搬送する。そして、第2ノズル12によって第2の熱風W2を吹き付け、ウエブ5の凹凸形状を保持した状態でウエブ5の繊維同士を融着させて凹凸形状を固定する。このとき、第2の熱風W2は、支持体10の表面に対して垂直方向から吹き付ける。また第2ノズル12の吹き出し数はウエブ5の送給方向にそって複数個所とすることが好ましい。このときの第2の熱風W2の温度を、ウエブ5の繊維の低融点成分の融点以上、ウエブ5の繊維の高融点成分の融点未満に制御する。好ましくは135℃以上155℃以下、より好ましい温度として135℃以上145℃以下に制御する。

なお、第2の熱風W2の温度がウエブ5の繊維の低融点成分の融点未満であると、凹凸形状の保持性が悪くなり、ウエブ5の繊維の高融点成分の融点以上であると、風合いが悪くなる。

【0047】

その後、賦形されたウエブ5は支持体10より案内部22としての案内ローラよって所定の方向に送り出される。

【0048】

上述の第1実施形態の不織布の製造方法では、第1の熱風W1の吹き付けによりウエブ5の繊維同士を凹凸形状が保持される状態に仮融着させることから、支持体10の突起状部10T間にもぐりこんだ繊維が戻りにくくなる。この状態で、第2の熱風W2の吹き付けにより凹凸形状を保持した状態でウエブ5の繊維同士を融着させるので、その凹凸形状に固定することができる。また、第1の熱風W1による熱によりウエブ5の繊維が柔軟化されるので支持体10の突起状部10Tの形状に沿いやすくなり、凹凸形状の保持性がよくなる。その結果、賦形性のよい低密度で嵩高な不織布が得られる。

【0049】

次に、本発明に係る不織布の製造方法の第2実施形態について、前述の図3に示した製造装置の概略構成図を参照しながら、以下に説明する。

【0050】

前述の図3に示すように、第2実施形態の不織布の製造方法は、前述の第1実施形態の不織布の製造方法において、通気コンベア23の送り方法が異なり、第1ノズル11の吹き出し側から第2ノズル12の吹き出し側にかけて連続して、支持体10と通気コンベア23との間でウエブ5を挟みつつ送り側に搬送する。したがって、第1の熱風W1は通気コンベア23を通してウエブ5に吹き付けられた第1の熱風W1によりウエブ5の繊維同士が仮融着し、支持体10の突起状部10Tの形状に沿った凹凸形状にウエブ5を賦形する工程は、前述と同様である。そして、第2の熱風W2は、通気コンベア23を通してウエブ5に吹き付けられ、ウエブ5の繊維同士を融着させて凹凸形状を固定する。

【0051】

上述の第2実施形態の不織布の製造方法は、前述の第1実施形態の不織布の製造方法と同様な作用効果を奏するとともに、通気コンベア23によって第2の熱風W2によるウエブ5の乱れ、飛散が防止できる。よって、製造される不織布の風合い、地合がより良好になり、毛羽立ちが抑制できる。これによって、通気コンベア23に付着する繊維が低減されるので、通気コンベア23の耐久性が向上する。

【0052】

次に、本発明に係る不織布の製造方法の第3実施形態について、前述の図4に示した製造装置の概略構成図を参照しながら、以下に説明する。

【0053】

前述の図4に示すように、第3実施形態の不織布の製造方法は、前述の第1実施形態の不織布の製造方法において、第2の熱風W2によって加熱されたウエブ5に冷却気体W3を吹き付けて冷却する工程を有する製造方法である。したがって、それ以前の第1の熱風W1をウエブ5に吹き付けて、ウエブ5の繊維同士を仮融着し、支持体10の突起状部10Tの形状に沿った凹凸形状にウエブ5を賦形する工程、第2の熱風W2をウエブ5に吹き付け、繊維同士を融着させて凹凸形状を固定する工程は、前述と同様である。

【0054】

上述の第3実施形態の不織布の製造方法は、前述の第1実施形態の不織布の製造方法と同様な作用効果を奏するとともに、冷却気体によって第2の熱風W2が吹き付けられて加熱されたウエブ5を冷却できるので、賦形された凹凸形状が固定されやすくなる。この第3の実施形態の製造方法における上記加熱されたウエブ5を冷却することは、前述の第2の実施形態の製造方法に適用することもでき、上記同様の効果を得ることができる。

【0055】

上記第1〜第3実施形態の不織布の製造方法では、上記作用効果の他に、第1の熱風W1および第2の熱風W2が外部に排気されることから装置周囲に拡散することがないので、装置周囲の雰囲気の温度上昇を防止することができる。よって、装置周辺で作業するオペレータ等の作業の安全が確保できる。

【0056】

以下に、不織布の製造方法の実施例および比較例を説明する。

実施例1は、前述の第1実施形態の製造方法により以下の条件で製造した。すなわち、ウエブ5の繊維には、芯部がポリエチレンテレフタレート(融点が255℃)で、鞘部がポリエチレン(融点が132℃)の芯鞘構造の複合繊維を用いた。そのウエブ5を支持体10と第1ノズル部11の吹き出し側のみに配された通気コンベア23とにより搬送し、支持体10の表面で第1の熱風W1、第2の熱風W2を吹き付けることによって凹凸形状に賦形させた。第1の熱風W1は、温度を80℃、風速を25m/secに設定し、第2の熱風W2は、温度を145℃、風速を5.0m/secに設定した。凹凸形状に加工する加工速度は50m/minとした。また、ウエブ5の坪量は27g/m2、厚みは3.1mmである。上記条件にて不織布の試験体を製造した。

【0057】

実施例2は、第1の熱風W1の風速を50m/secに設定し、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例3は、第1の熱風W1の風速を65m/secに設定し、ウエブ5の厚みが3.4mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例4は、第1の熱風W1の温度を130℃に設定し、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例5は、第1の熱風W1の温度を130℃、風速を50m/secに設定し、第2の熱風W2の温度を135℃に設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例6は、第1の熱風W1の温度を130℃、風速を50m/secに設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例7は、第1の熱風W1の温度を130℃、風速を50m/secに設定し、第2の熱風W2の温度を155℃に設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例8は、第1の熱風W1の温度を130℃、風速を65m/secに設定し、ウエブ5の厚みが3.5mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例9は、第1の熱風W1の温度を140℃に設定し、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例10は、第1の熱風W1の温度を140℃、風速を50m/secに設定し、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例11は、第1の熱風W1の温度を140℃、風速を65m/secに設定し、ウエブ5の厚みが3.4mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例12は、第1の熱風W1の温度を140℃、風速を50m/secに設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例13は、前述の第2実施形態の製造方法により、第1の熱風W1の温度を140℃、風速を65m/secに設定し、ウエブ5を支持体10とともに第1ノズル11の吹き出し側から第2ノズル12の吹き出し側にかけて連続して配した通気コンベア23とにより搬送し、ウエブ5の厚みが3.4mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

【0058】

比較例1は、第1の熱風W1の温度を36℃に設定し、ウエブ5の厚みが3.9mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例2は、第1の熱風W1の温度を36℃、風速を50m/secに設定し、ウエブ5の厚みが4.0mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例3は、第1の熱風W1の温度を36℃、風速を65m/secに設定し、ウエブ5の厚みが3.7mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例4は、第1の熱風W1の温度を60℃、風速を50m/secに設定し、ウエブ5の厚みが3.6mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例5は、第1の熱風W1の温度を180℃、風速を50m/secに設定し、ウエブ5の厚みが2.1mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例6は、第1の熱風W1の温度を130℃、風速を50m/secに設定し、第2の熱風W2の温度を120℃に設定し、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例7は、第1の熱風W1の温度を130℃、風速を50m/secに設定し、第2の熱風W2を当てず、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例8は、第1の熱風W1の温度を180℃、風速を50m/secに設定し、第2の熱風W2を当てず、ウエブ5の厚みが2.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例9は、通気コンベア23を用いず、第1の熱風W1の温度を130℃、風速を50m/secに設定し、第2の熱風W2の温度を120℃に設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例10は、第1の熱風W1の温度を140℃、風速を50m/secに設定し、第2の熱風W2の温度を190℃に設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

【0059】

次に測定方法について説明する。

第1の熱風W1の温度は、アネモマスター(日本カノマックス株式会社製:商品名)により第1ノズル11の吹き出し口の直下で測定し、風速は、ピトー管により第1ノズル11の吹き出し口直下で総圧から静圧を引き動圧を測定し、ピトー管による流速計算式より求めた。第2の熱風W2の温度と風速は、上記アネモマスターにより第2ノズル12の吹き出し口直下で測定した。

不織布の厚みの測定方法は、不織布に0.005kPaの荷重を加えた状態で、厚み測定器を用いて測定した。厚み測定器には、オムロン社製のレーザー変位計を用いた。厚み測定は、10点測定し、それらの平均値を算出して厚みとした。

【0060】

賦形された不織布について、賦形形状、ウエットバックの状態、不織布の風合い、不織布の地合いについて、以下の方法で評価した。その結果を表1および表2に示す。

賦形形状は、図5(1)に示すように、ウエブの下部のみ賦形されたものを形状Aと判定し、図5(2)に示すように、賦形状態が良好なものを形状Bと判定した。

ウエットバックは液戻り状態により判定した。液戻りが全く無いものをウエットバックが優れているとして◎印で表し、液戻りがほとんど無いものをウエットバックが良いとして○印で表し、液戻りがあるものをウエットバックが悪いとして×印で表して判定した。

【0061】

不織布の風合いは、5人のモニターを対象として、肌触りとしなやかさで判定した。肌触りが非常に柔らかく、しなやかのものを4、肌触りが柔らかく、しなやかのものを3、肌触りがふつうで、しなやかのものを2、肌触りが堅く、しなやかさに欠けるものを1として点数付けし、結果は、5人の平均値を下記のように評価した。

評価結果

◎:判定平均3.5以上、4以下

○:判定平均2.5以上、3.5未満

△:判定平均1.5以上、2.5未満

×:判定平均1以上、1.5未満。

地合いは、不織布を目視した場合の均質性で判定した。非常に均質に見えるものを◎印で表し、ほぼ均質に見えるものを○印で表し、むらがあるが全体的には均質に見えるものを△印で表し、むらがあり、全体的に不均質に見えるものを×印で表した。

【0062】

通気コンベアへの繊維付着は、各実施例、比較例の加工条件にて30分運転後、通気コンベアへの繊維の付着を目視で確認した。全く付着していない場合を◎印で表し、若干繊維が付着しているが連続運転に問題ない場合を○印で表し、繊維付着がやや多く連続運転に問題が生じる恐れがある場合を△印で表し、繊維付着が多く連続運転に問題がある場合を×印で表した。

【0063】

【表1】

【0064】

【表2】

【0065】

表1および表2に示した結果から明らかなように、各実施例1〜13の試験体は、第1の熱風W1の温度がウエブ5の繊維の低融点成分の融点132℃より60℃低い温度である72℃以上、該融点132℃より15℃高い温度である147℃以下であり、第2の熱風W2の温度がウエブ5の繊維の低融点成分の融点132℃以上、ウエブ5の繊維の高融点成分の融点255℃未満で賦形されたものであり、賦形形状が良好であり形状Bの判定となった。また加圧下の厚みが0.6mm以上あり、ウエットバックが良く、さらに、風合いおよび地合いもほぼ良かった。特に、実施例3、実施例6〜8および実施例10〜13の試験体は、加圧下の厚みが0.7mm以上あり、特にウエットバックが良かった。また実施例5の試験体は特に風合いに優れていた。また実施例1〜13(通気コンベアを使用してない実施例12を除く)では、通気コンベア23への繊維付着がほとんどなく、特に、第1ノズル11の吹き出し側から第2ノズル12の吹き出し側にかけて通気コンベア23を連続して配した実施例13では、通気コンベア23への繊維付着が全くなく、連続運転に問題がないことが確認された。

一方、第1の熱風W1の温度が上記温度範囲に入らなかった比較例1〜10の試験体は、賦形が不十分であって、賦形形状の判定が形状Aとなった。また、比較例1〜10の試験体は比較例5、8、10の試験体を除いてウエットバックが悪かった。また比較例5、8の試験体は、ウエットバックは良いが、風合いが悪かった。さらに第1の熱風W1のみで賦形した比較例7の試験体はウエットバックが悪く、比較例8の試験体は風合いが悪かった。また、比較例1〜10(通気コンベアを使用していない比較例9を除く)は、いずれも通気コンベア23への繊維の付着がほとんどなく、連続運転に問題がないことが確認された。

【0066】

また、賦形形状と加圧下の厚みとはウエットバックに関係していることがわかった。すなわち、形状Aと判定された試験体は、加圧下の厚みが0.4mm以下であるとともに、ウエットバックが悪かった。形状Bと判定された試験体は、加圧下の厚みが0.6mm以上あり、ウエットバックが良かった。したがって、形状Bであり、かつ加圧下の厚みが0.6mm以上であれば、ウエットバックが良いことがわかった。

【0067】

以上説明したように、所定の温度範囲の第1の熱風W1および第2の熱風W2からなる2度の熱風を吹き付ける賦形によって、賦形形状に優れ、ウエットバックが良く、風合い、地合いがほぼ良い不織布が、通気性コンベアへの繊維付着がほとんどない状態で得られることがわかった。よって、本願発明の不織布の製造方法、不織布および不織布の製造装置では、賦形性のよい低密度で嵩高な不織布が得られる。

【符号の説明】

【0068】

1,2,3 不織布の製造装置

5 ウエブ

10 支持体

11 第1ノズル

12 第2ノズル

13,14 ヒータ

15、16 吸引部

17,18 排気装置

19 冷却ノズル

21 送給部

22 案内部

23 通気コンベア

【技術分野】

【0001】

本発明は不織布の製造方法、それから得られる不織布および不織布の製造装置に関する。

【背景技術】

【0002】

従来の不織布の製造方法として、少なくとも一方に凹凸を有する1対の通気性コンベア間に熱可塑性繊維を含有する繊維ウエブを通し、そのコンベア間に繊維ウエブを挟んだ状態で搬送する方法がある。この方法では、搬送中に、繊維ウエブの表面に空気を噴射して通気性コンベアの凹凸に繊維ウエブを追随させ、繊維ウエブに凹凸を形成する。その後、凹凸を形成した繊維ウエブを加熱し、熱可塑性繊維同士を融着して凹凸を有する不織布を形成する(例えば、特許文献1参照。)である。

【0003】

また、別法として、繊維が自由度を有する状態で略シート状に形成された繊維集合体に、主に気体からなる流体を噴きあてて、所定の溝部、開口部または突起部の1または2以上が形成された不織布を製造する技術がある。この方法では、所定の噴きあて手段により、繊維集合体の他の面側から主に気体からなる流体を噴きあてることで、繊維を移動、より分けすることで、溝部、開口部、突起部等を形成する。その後、凹凸形状を保持したまま所定の加熱装置により加熱処理することで繊維集合体に含まれる熱可塑性繊維を熱融着させて不織布を形成する(例えば、特許文献2参照。)

【0004】

特許文献1、2に開示された不織布の製造方法では、空気または流体のみで不織布に凹凸を形成しているが、その時点では繊維が融着されていない。このため、繊維の弾性力により凹凸を形成する前の状態に戻る場合があり、賦形性が十分でない場合がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2−229255号公報

【特許文献2】特開2008−2034号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、賦形時の凹凸形状保持の問題(凹凸形状の繊維の戻り)を解決してその保持性ないしは賦形性に優れた不織布を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明の不織布の製造方法は、凹凸形状を有する支持体上に熱可塑性繊維を含有するウエブを搬送し、ウエブの上から支持体へ向かって熱風を吹き付けてウエブに凹凸形状を賦形する不織布の製造方法であって、

第1の熱風により前記ウエブの繊維同士を前記凹凸形状が保持される状態に仮融着させる工程と、前記の第1よりも高温度の第2の熱風を吹き付け、前記凹凸形状を保持した状態で前記ウエブの繊維同士を融着させて前記凹凸形状を固定する工程とを備え、ウエブを支持体に沿わせてウエブに凹凸形状を賦形する不織布の製造方法を提供する。

【0008】

本発明の不織布は、上記の本発明の不織布の製造方法により製造された不織布である。

【0009】

本発明の不織布の製造装置は、突起状部と通気部とを有し、該突起状部を有する面で熱可塑性繊維を含有するウエブを搬送する支持体と、前記支持体に前記ウエブを沿わせて熱風を吹き付けるノズルとを備え、前記ウエブに凹凸形状を賦形する不織布の製造装置であって、前記ノズルは、第1の熱風を吹き付ける第1ノズルと、前記第1の熱風よりも高温度の第2の熱風を吹き付ける第2ノズルとを有し、前記第1ノズルは、前記第1の熱風の吹き付けにより前記ウエブの繊維同士を前記凹凸形状が保持される状態に仮融着させ、前記第2ノズルは、前記第2の熱風の吹き付けにより前記凹凸形状を保持した状態で前記ウエブの繊維同士を融着させて前記凹凸形状を固定する製造装置である。

【発明の効果】

【0010】

本発明の不織布の製造方法は、第1の熱風の吹き付けにより凹凸表面を有する支持体の凹凸形状にウエブの繊維を賦形し、その状態を保持して仮融着を行うので、支持体の凸部間の凹部にもぐりこんだ繊維が戻りにくくなる。仮融着後、繊維同士がこの状態で、次の第2の熱風の吹き付けにより融着、固定されることから、熱によりウエブの繊維が柔軟化されていることも併せてウエブの繊維は支持体の凸部の形状に沿いやすくなり、凹凸形状の保持性がよくなる。その結果、賦形性が高い低密度で嵩高な不織布を得ることが可能になる。

本発明において仮融着とは、上記のようにウエブの繊維が熱風の吹きつけにより支持体の凹凸部に押し付けられるととともに凹部に押し当てた繊維が戻りにくくなる程度に最低限の繊維同士の融着を起こすことを言う。その際の繊維同士の仮融着状態は、支持体によって送給されて第2の熱風が吹き付けられる位置まで維持される。したがって仮融着は、繊維同士を融着させて凹凸形状を保持させるが、その融着によって凹凸形状が固定されるに至らない点で、第2の熱風の吹き付けによる融着とは異なる。

【0011】

本発明の不織布の製造装置は、第1ノズルで第1の熱風を吹き付けてウエブの繊維どうしを凹凸形状が保持される状態に仮融着させることができる。このため、支持体の突起状部間にもぐりこんだウエブの繊維が戻りにくくなる。この状態で第2ノズルによって第2の熱風を吹き付けてウエブの繊維同士を融着できるので、凹凸形状を維持した状態で固定できる。さらに、熱風を吹き付けることから、熱によりウエブの繊維が柔軟化されていることも併せて支持体の突起状部の形状に沿いやすくなり、凹凸形状の保持性がよくなる。その結果、上記のような賦形性に優れた低密度で嵩高な不織布が得られる。

【0012】

本発明の不織布は、上記の特別の製造工程により製造された不織布であることから、凹凸形状に賦形された低密度で嵩高な不織布になる。

【図面の簡単な説明】

【0013】

【図1】本発明の不織布の製造装置の好ましい一実施形態としての第1の実施形態を示した概略構成図である。

【図2】本発明の第1の実施形態に係る不織布の製造装置における支持体の突起状部と通気部を拡大した図1のA部の拡大図である。

【図3】本発明の不織布の製造方法の好ましい一実施形態としての第2の実施形態を示した概略構成図である。

【図4】本発明の不織布の製造方法の好ましい一実施形態としての第3の実施形態を示した概略構成図である。

【図5】賦形後のウエブ形状の典型例を示した断面写真である。

【発明を実施するための形態】

【0014】

本発明に係る不織布の製造方法および製造装置の好ましい一実施形態(第1実施形態)について、図1に示した不織布の製造装置の概略構成図および図2の支持体の部分拡大図を参照しながら、以下に説明する。

【0015】

まず、図1および図2を参照して、本発明に係る不織布の製造方法の実施に好ましく用いられる不織布の製造装置1について説明する。

【0016】

図1および図2に示すように、不織布の製造装置1は、熱可塑性繊維を含有するウエブ5を搬送する支持体10を有する。上記ウエブ5は送給部21としての送給コンベアによって支持体10の表面に供給され、賦形されたウエブ5は支持体10より案内部22としての案内ローラよって所定の方向に送り出される。

【0017】

上記支持体10は、例えばドラム形状を成し、その表面に凹凸形状の凸部である複数の突起状部10Tと凹部である複数の通気部10Hとを有する。例えば、突起状部10Tと通気部10Hとは交互に支持体10の面内縦横に配置されている。また支持体10は、回転軸10Cを中心に回転可能になっている。さらに、回転軸10Cには、図示しない駆動装置が接続されている。

突起状部10Tは、先端に向かうにしたがって先細りになる形状を有し、その先端部は丸みが形成されている、例えば板状、紡錘形状等を成す。その高さは不織布の用途、規格等により変わり、特に制限するものではないが、通常、3mm以上30mm以下に形成され、突起ピッチはMD方向に6mm以上15mm以下であり、CD方向に4mm以上8mm以下になっている。MD方向とは、ウエブ5の送給方向であり、CD方向とは支持体10の表面におけるMD方向に対して直行する方向をいう。この突起状部10Tは、その高さが低すぎてはウエブ5に十分な凹凸を賦形することができず、高すぎると熱風を吹き付けたときに突起状部10Tがウエブ5を突き抜ける可能性がある。よって、突起状部10Tは、上記範囲の高さで適宜設定される。そして好ましくは、3mm以上10mm以下の高さに形成され、MD方向に6mm以上10mm以下に配され、CD方向に4mm以上6mm以下に配されている。

【0018】

また通気部10Hは、支持体10に形成された複数の開口部からなり、その開口率が支持体10の表面積に対して20%以上45%以下に設定されている。開口率が20%未満では、ウエブ5に十分な凹凸形状を賦形することが難しくなり、開口率が45%を超えると、熱風を吹き付けた際にウエブ5が支持体10の下に移行して支持体10から剥離しにくくなり、賦形形状の悪化や毛羽が形成されやすくなる可能性がある。よって、上記開口率に設定される。また、上記開口率は好ましくは25%以上40%以下であり、より好ましくは30%以上35%以下である。

【0019】

支持体10は、回転することにより、突起状部10Tを有する面側で、突起状部10Tでウエブ5を掛け止めるようにしてウエブ5を搬送する。支持体10の突起状部10Tが形成されている外方には、ウエブ5の供給方向にそって順に、第1の熱風W1を吹き付ける第1ノズル11と、第2の熱風W2を吹き付ける第2ノズル12とが備られている。

【0020】

第1ノズル11は、ヒータ13を備え、ヒータ13で加熱された第1の熱風W1を、通気性を有する通気コンベア23を通して突起状部10Tが配されている支持体10の表面に対して、例えばほぼ垂直に吹き付ける。第1ノズル11の吹き付け孔は、好ましくは、MD方向における長さが1mm以上20mm以下で、CD方向における長さはウエブ幅以上、または賦形加工を行う幅である。吹き付け孔は、一列または多列のスリット形状、一列または多列に丸孔、長孔、角孔が千鳥や並列に配置した形状を有している。好ましくは、2mm以上20mm以下の一列のスリット形状を有している。このように、第1ノズル11の吹き付け孔が形成されていることから、第1の熱風W1がウエブ5の表面の幅方向に均一な風速で吹き付けられる。この第1の熱風W1には、上記ヒータ13によって所定温度に加熱された空気、窒素または水蒸気を用いることができる。好ましくは、コストがかからない空気を用いる。

【0021】

第1ノズル11から吹き付けられる第1の熱風W1は、ウエブ5の繊維同士を凹凸形状が保持される状態に仮融着させる温度にヒータ13によって制御されている。例えば、ウエブ5の繊維は低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維である場合、第1の熱風W1は、ウエブ5の繊維の低融点成分の融点より60℃低い温度以上、この低融点成分の融点より15℃高い温度以下の熱風に制御されている。好ましくは低融点成分の融点より50℃低い温度以上この低融点成分の融点より10℃高い温度以下に制御されている。例えば低融点成分として融点132℃のポリエチレンを用いた場合には、好ましい温度範囲は、82℃以上142℃以下、より好ましくは132℃以上142℃以下となる。

なお、第1の熱風W1の温度がウエブ5の繊維の低融点成分の融点より60℃低い温度未満の場合、繊維の戻りが生じ成形性が悪くなる。他方、ウエブ5の繊維の低融点成分の融点より15℃高い温度を超えると、繊維同士が一気に融着し、自由度の低下により賦形性が劣る。

【0022】

また第1の熱風W1の風速は適宜に調節されるが、好ましくは、10m/sec以上120m/sec以下の風速に制御されている。第1ノズル11から吹き付ける第1の熱風W1の風速が遅すぎると繊維が十分に支持体に沿わないことおよび繊維の融着が弱く賦形ができず、嵩高な凹凸形状とならない。一方、風速が速すぎると、ウエブ5の繊維が突起状部10Tにより選り分けられ、繊維が支持体の形状に沿った凹凸形状にならない、または開孔した不織布となる。よって、第1の熱風W1の風速は上記の範囲とするのが好ましい。またより好ましくは、20m/sec以上80m/sec以下とし、特に好ましくは40m/sec以上60m/sec以下とする。

【0023】

上記通気コンベア23は、支持体10との間でウエブ5を挟みつつ、支持体10の表面に沿ってウエブ5を送り側に送給する。具体的には、通気性を有するベルト24とこのベルト24を支持する複数のローラ25と、ベルト24を例えばローラ25を介して駆動する駆動装置(図示せず)とを備える。この複数のローラ25のうちの少なくとも二つのローラ25A、25Bは、支持体10の表面上にウエブ5を介してベルト24が沿うように配されている。この通気コンベア23によって第1ノズル11の第1の熱風W1によるウエブ5の乱れ、飛散が防止できる。

【0024】

第2ノズル12は、ヒータ14を備え、ヒータ14で加熱された第2の熱風W2を、支持体10の突起状部10Tが形成されている表面に対して、例えばほぼ垂直に吹き付ける。第2ノズル12の吹き付け孔は、幅方向、流れ方向に規則的に開孔しているパンチングメタルを使用することが望ましい。開孔率は、好ましくは10%以上40%以下とし、より好ましくは20%以上30%以下である。このように、第2ノズル12の吹き付け孔が形成されていることから、第2の熱風W2がウエブ5の表面の幅方向に均一な風速で吹き付けられる。この第2の熱風W2には、上記ヒータ14によって加熱された空気、窒素または水蒸気を用いることができる。好ましくは、コストがかからない空気を用いる。

【0025】

第2の熱風W2は、ヒータ14によって、第1の熱風W1で形成されたウエブ5の凹凸形状を保持した状態でウエブ5の繊維同士を融着させてその凹凸形状を固定する温度に制御されている。例えば、ウエブ5の繊維は低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維である場合、第2の熱風W2は、ウエブ5の繊維の低融点成分の融点以上、ウエブ5の繊維の高融点成分の融点未満、好ましくは低融点成分の融点より40℃高い温度以下の温度の熱風に制御されている。より好ましくは低融点成分の融点以上この融点より20℃高い温度以下、特に好ましい温度として低融点成分の融点以上この融点より15℃高い温度以下に制御されている。例えば低融点成分として融点132℃のポリエチレンを用いた場合には、より好ましい温度範囲は132℃以上152℃以下、特に好ましくは132℃以上147℃以下となる。

なお、第2の熱風W2の温度がウエブ5の繊維の低融点成分の融点未満であると、凹凸形状の保持性が不十分になる。他方、180℃を超える温度であると、風合いが悪くなる。

【0026】

また第2ノズル12から吹き付けられる第2の熱風W2の風速もその目的を考慮して適宜に定められるが、好ましくは、1m/sec以上10m/sec以下の風速に制御される。第2ノズル12から吹き付ける第2の熱風W2の風速が遅すぎると繊維への熱伝達ができず、繊維が融着せず凹凸形状の固定が不十分になる。一方、風速が速すぎると、繊維へ熱が当たりすぎるため、風合いが悪くなる傾向となる。よって、第2の熱風W2の風速は上記の範囲とするのが好ましい。またより好ましくは、1m/sec以上8m/sec以下とし、特に好ましくは2m/sec以上4m/sec以下とする。

【0027】

さらに、第1ノズル11の吹き出し方向には、第1ノズル11から通気コンベア23、ウエブ5、支持体10を通して吹き付けられた第1の熱風W1を吸引する吸引部15が配されている。この吸引部15には、吸引された第1の熱風W1を排気する排気装置17が接続されている。またさらに、第2ノズル12の吹き出し方向には、第2ノズル12からウエブ5、支持体10を通して吹き付けられた第2の熱風W2を吸引する吸引部16が配されている。この吸引部16には、吸引された第2の熱風W2を排気する排気装置18が接続されている。また、何れの吸引部もCD方向の長さが適宜調整可能な構造とすることができる。このような吸引部15、16を配することにより、吹き付けるエアーの跳ね返り等によりウエブが乱れること防止し、所望の形状に安定して賦形することができる。また、ドラム周りが高温になりすぎることを防止し、これと接するウエブ5が過度に融着して硬くなることを防止できる。さらに、ウエブ5を支持体10に保持させやすくなり、搬送が容易になる。なお、熱風温度の安定化、ユーティリティーのランニングコストを考えると熱風は循環して使用することが望ましい。

【0028】

上述の第1実施形態の不織布の製造装置1では、第1ノズル11で第1の熱風W1を吹き付けてウエブ5の繊維同士を凹凸形状が保持される状態に仮融着させることができる。このため、支持体10の突起状部10T間にもぐりこんだウエブ5の繊維が戻りにくくなる。この状態で、第2ノズル12によって第2の熱風W2を吹き付けることから、ウエブ5の繊維同士が融着され、凹凸形状を維持した状態で固定することができる。さらに、ウエブ5に第1、第2の熱風W1、W2を吹き付けることから、熱によりウエブ5の繊維が柔軟化されるので、支持体10の突起状部10Tの表面形状に沿いやすくなり、凹凸形状の保持性がよくなる。その際、第1、第2の熱風W1、W2は、支持体10に形成された通気孔10Hを通過することから、ウエブ5を突起状部10Tの表面により沿わせ易くなる。その結果、賦形性のよい低密度で嵩高な不織布が得られる。

【0029】

ウエブ5は、第1ノズル11により支持体10の凹凸形状に沿うよう変形かつ弱く繊維間固着され、第2ノズル12によって熱融着して不織布とされる。ここで、支持体10の凹凸形状に沿うよう変形とは、以下に示すように支持体10の一部分において沿うように変形されていればよく、完全に支持体10Tの形状に接触していなくてもよい。ウエブ5が支持体の凹凸形状に沿いすぎた場合、前述した支持体10からの離間時に賦形形状の崩れや毛羽形成等の影響だけでなく、不織布の実質的な厚みが低下し繊維の融着点が増加する、支持体との接触による過度な繊維融着が起こる等により、不織布から柔軟性が損なわれてしまう。そのため、複数の突起状部10Tと複数の通気部10Hを有する支持体10の突起状部10Tの先端とウエブ5は直接接触することが賦形性を良好とする点から好ましいが、突起状部10Tの通気部10H側ではウエブ5は支持体10と離間して隙間を形成していることが不織布の柔軟性や低密度構造形成の点から好ましい。また、突起状部10Tの通気部10H側に該隙間を形成していることにより、第2の熱風W2がウエブ5の厚み方向の貫通し易くなることで、熱風吹き付け面側と支持体10側の繊維の融着状態に差が生じにくくなり、嵩高な構造が圧縮や引張等の変形に対しても回復され易く、毛羽となりにくい不織布となる。同様の観点から、さらに、通気部10Hにおいてもウエブ5との間に隙間を形成していることがより好ましい。

【0030】

さらに、ウエブ5が支持体10と直接接触した場合には、支持体10が各熱風によって繰り返し暖められているため、ウエブ5の支持体側の面で繊維の融着が過度に進み表面が硬くなり、その結果風合いが悪化するが、該隙間によってウエブ5と支持体10とを離間させることで支持体10の熱による影響を低減できる。

【0031】

また、支持体10がドラム状に形成されているので、装置構成を小型化でき、装置の占有面積を縮小化できる。また、支持体10がドラム形状に構成されているため、従来のコンベア式の支持体よりも賦形したウエブ5の繊維が突起状部10Tより剥離しやすくなる。

【0032】

次に、本発明に係る不織布の製造方法の実施に用いるのに好適な別の製造装置(第2実施形態)について、図3に示した製造装置の概略構成図を参照しながら、以下に説明する。

図3に示すように、不織布の製造装置2は、前述の不織布の製造装置1において、通気コンベア23を第1ノズル11の吹き出し側から第2ノズル12の吹き出し側にかけて連続して配したものであり、支持体10との間でウエブ5を挟みつつ、支持体10の表面に沿ってウエブ5を送り側に搬送する。具体的には、通気性を有するベルト24とこのベルト24を支持する複数のローラ25と、ベルト24を例えばローラ25を介して駆動する駆動装置(図示せず)とを備える。この複数のローラ25のうちの少なくとも二つのローラ25A、25Bは、第1ノズル11の吹き出し側から第2ノズル12の吹き出し側にかけて支持体10の表面上にウエブ5を介してベルト24が沿うように配されている。

【0033】

したがって、不織布の製造装置2は、上記通気コンベア23以外の構成である支持体10、回転軸10C、突起状部10T(前記図2参照。)、通気部10H(前記図2参照。)、第1ノズル11、第2ノズル12、ヒータ13、ヒータ14、吸引部15、吸引部16、排気装置17、排気装置18、送給部21、案内部22等は、前記不織布の製造装置1と同様の構成を有する。

【0034】

上述の第2実施形態の不織布の製造装置2は、前述の不織布の製造装置1と同様な作用効果を奏するとともに、通気コンベア23によって第1の熱風W1および第2の熱風W2によるウエブ5の乱れ、飛散を防止できる。よって、製造される不織布の風合い、地合が良好になり、毛羽立ちが抑制できる。

【0035】

次に、本発明に係る不織布の製造方法の実施に用いるのに好適な別の製造装置(第2実施形態)について、図4に示した製造装置の概略構成図を参照しながら、以下に説明する。

図4に示すように、不織布の製造装置3は、前述の不織布の製造装置1において、第2の熱風W2によって加熱されたウエブ5を冷却する冷却ノズル19を、支持体10からウエブ5が送出される側に備えたものである。この冷却ノズル19は、冷却気体W3をウエブ5に向けて吹き付ける。冷却気体W3には、例えば、空気、窒素ガス、水蒸気等を用いることができる。好ましくは空気を用いる。また、冷却気体W3によりウエブ5は、好ましくは100℃以下に、より好ましくは90℃以下に冷却されることが望ましい。冷却後のウエブ5の温度が高すぎると支持体10からのウエブ5の剥離性が悪くなり賦形性が劣ることになる。

【0036】

したがって、不織布の製造装置3は、上記冷却ノズル19以外の構成である支持体10、回転軸10C、突起状部10T、通気部10H、第1ノズル11、第2ノズル12、ヒータ13、ヒータ14、吸引部15、吸引部16、排気装置17、排気装置18、送給部21、案内部22等は、前記不織布の製造装置1と同様の構成を有する。

【0037】

上述の第2実施形態の不織布の製造装置3は、前述の不織布の製造装置1と同様な作用効果を奏するとともに、冷却ノズル19によって第2の熱風W2が吹き付けられて加熱されているウエブ5を冷却することができるので、賦形された凹凸形状が固定されやすくなる。

上述の説明では、第1実施形態の不織布の製造装置1に冷却ノズル19を設置した例を説明したが、同様に第2実施形態の不織布の製造装置2にも上述の冷却ノズル19を設置することがでる。この場合も、上述したような作用効果を得ることができる。

【0038】

冷却ノズル19による冷却は、ウエブ5を冷却する目的からは、第1ノズル11および第2ノズル12と同じ面から吹き付けることが好ましい。しかし冷却したウエブ5(不織布)を支持体10から剥離し易くする点から、支持体側の面から吹き付けることも好ましい。また、賦形性をより高めながら剥離する点から、支持体面側でウエブ5(不織布)に40°以下の角度で吹き付けることが好ましく、30°以下の角度で吹き付けることがより好ましい。

【0039】

上記不織布の製造装置1〜3では、上記作用効果の他に、支持体10がドラム形状に形成されていることから、装置の占有面積を縮小化することができる。また、吸引部15、吸引部16を配したことから、ウエブ5および支持体10の通気孔を通過してきた第1、第2の熱風W1、W2を吸引することができるので、第1、第2の熱風W1、W2が他の領域に拡散することがなくなり、装置周囲の雰囲気の温度上昇を防止することができる。よって、装置周辺で作業するオペレータ等の作業の安全が確保できる。

【0040】

次に、本発明に係る不織布の製造方法の第1実施形態について、前述の図1および図2を参照しながら、以下に説明する。

前述の図1および図2に示すように、第1実施形態の不織布の製造方法は、前述の不織布の製造装置1によって実現される。

【0041】

まず、送給部21によってウエブ5を支持体10の突起状部10Tが形成された表面に送給する。

ウエブ5の繊維に用いることができる繊維材料は特に限定されない。具体的には、下記の繊維などが挙げられる。ポリエチレン(PE)繊維、ポリプロピレン(PP)繊維等のポリオレフィン繊維;ポリエチレンテレフタレート(PET)、ポリアミド等の熱可塑性樹脂を単独で用いてなる繊維がある。また、芯鞘型、サイドバイサイド型等の構造の複合繊維がある。本発明では複合繊維を用いるのが好ましい。ここでいう複合繊維とは、高融点成分が芯部分で低融点成分が鞘部分とする芯鞘繊維、また高融点成分と低融点成分とが並列するサイドバイサイド繊維が挙げられる。その好ましい例として、鞘成分(低融点成分)がポリエチレンまたは低融点ポリプロピレンである芯鞘構造の繊維が好ましく挙げられ、該芯/鞘構造の繊維の代表例としては、PET(芯)/PE(鞘)、PP(芯)/PE(鞘)、ポリ乳酸(芯)/PE(鞘)、PP(芯)/低融点PP(鞘)等の芯鞘構造の繊維があげられる。さらに具体的には、上記構成繊維は、ポリエチレン繊維、ポリプロピレン繊維等のポリオレフィン系繊維、ポリエチレン複合繊維、ポリプロピレン複合繊維を含むのが好ましい。ここで、該ポリエチレン複合繊維の複合組成は、ポリエチレンテレフタレート/ポリエチレンであり、該ポリプロピレン複合繊維の複合組成が、ポリエチレンテレフタレート/低融点ポリプロピレンであるのが好ましく、より具体的には、PET(芯)/PE(鞘)、PET(芯)/低融点PP(鞘)が挙げられる。また、これらの繊維は、単独で用いて不織布を構成してもよいが、2種以上を組み合わせた混繊として用いることもできる。

またウエブ5の坪量は、特に限定されないが、10g/m2以上50g/m2以下が好ましく、20g/m2以上40g/m2以下であることがより好ましい。

【0042】

そして、支持体10表面に送給されたウエブ5をさらに通気コンベア23と支持体10とに挟むようにして送給する。このとき、支持体10の回転時の周速度と通気コンベア23の送給速度とが一致するように、双方を制御することが好ましい。

【0043】

次に第1ノズル11より第1の熱風W1を吹き付け、通気コンベア23を通してウエブ5に吹き付ける。このとき、第1の熱風W1は、支持体10の表面に対して垂直方向から吹き付ける。また第1ノズル11の吹き出し数はウエブ5の送給方向にそって複数個所としてもよい。この第1の熱風W1によって、支持体10の突起状部10Tの形状に沿った凹凸形状にウエブ5が賦形される。ウエブ5の繊維同士の融着は、その凹凸形状が維持できる程度の仮融着でよい。このとき、熱風の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定めることはできないが、通常、第1の熱風W1の温度を、ウエブ5の繊維の低融点成分の融点より60℃低い温度以上とするのが好ましく、この融点より15℃高い温度以下の温度に制御するのが好ましい。より好ましくは80℃以上140℃以下、より好ましい温度として130℃以上140℃以下に制御する。

【0044】

なお、第1の熱風W1の温度がウエブ5の繊維の低融点成分の融点より60℃低い温度より低すぎる場合、繊維の戻りが生じ賦形性が悪くなる。他方、ウエブ5の繊維の低融点成分の融点より15℃高い温度より高すぎると、繊維同士が一気に融着し、自由度の低下により賦形性が損なわれることとなる。

【0045】

そしてウエブ5を通過した第1の熱風W1は、支持体10の通気部10Hを通して吸引部15より排気装置17によって外部に排気される。

【0046】

次に、ウエブ5を支持体10の回転とともに第2ノズル12の第2の熱風W2の吹き付け位置まで搬送する。そして、第2ノズル12によって第2の熱風W2を吹き付け、ウエブ5の凹凸形状を保持した状態でウエブ5の繊維同士を融着させて凹凸形状を固定する。このとき、第2の熱風W2は、支持体10の表面に対して垂直方向から吹き付ける。また第2ノズル12の吹き出し数はウエブ5の送給方向にそって複数個所とすることが好ましい。このときの第2の熱風W2の温度を、ウエブ5の繊維の低融点成分の融点以上、ウエブ5の繊維の高融点成分の融点未満に制御する。好ましくは135℃以上155℃以下、より好ましい温度として135℃以上145℃以下に制御する。

なお、第2の熱風W2の温度がウエブ5の繊維の低融点成分の融点未満であると、凹凸形状の保持性が悪くなり、ウエブ5の繊維の高融点成分の融点以上であると、風合いが悪くなる。

【0047】

その後、賦形されたウエブ5は支持体10より案内部22としての案内ローラよって所定の方向に送り出される。

【0048】

上述の第1実施形態の不織布の製造方法では、第1の熱風W1の吹き付けによりウエブ5の繊維同士を凹凸形状が保持される状態に仮融着させることから、支持体10の突起状部10T間にもぐりこんだ繊維が戻りにくくなる。この状態で、第2の熱風W2の吹き付けにより凹凸形状を保持した状態でウエブ5の繊維同士を融着させるので、その凹凸形状に固定することができる。また、第1の熱風W1による熱によりウエブ5の繊維が柔軟化されるので支持体10の突起状部10Tの形状に沿いやすくなり、凹凸形状の保持性がよくなる。その結果、賦形性のよい低密度で嵩高な不織布が得られる。

【0049】

次に、本発明に係る不織布の製造方法の第2実施形態について、前述の図3に示した製造装置の概略構成図を参照しながら、以下に説明する。

【0050】

前述の図3に示すように、第2実施形態の不織布の製造方法は、前述の第1実施形態の不織布の製造方法において、通気コンベア23の送り方法が異なり、第1ノズル11の吹き出し側から第2ノズル12の吹き出し側にかけて連続して、支持体10と通気コンベア23との間でウエブ5を挟みつつ送り側に搬送する。したがって、第1の熱風W1は通気コンベア23を通してウエブ5に吹き付けられた第1の熱風W1によりウエブ5の繊維同士が仮融着し、支持体10の突起状部10Tの形状に沿った凹凸形状にウエブ5を賦形する工程は、前述と同様である。そして、第2の熱風W2は、通気コンベア23を通してウエブ5に吹き付けられ、ウエブ5の繊維同士を融着させて凹凸形状を固定する。

【0051】

上述の第2実施形態の不織布の製造方法は、前述の第1実施形態の不織布の製造方法と同様な作用効果を奏するとともに、通気コンベア23によって第2の熱風W2によるウエブ5の乱れ、飛散が防止できる。よって、製造される不織布の風合い、地合がより良好になり、毛羽立ちが抑制できる。これによって、通気コンベア23に付着する繊維が低減されるので、通気コンベア23の耐久性が向上する。

【0052】

次に、本発明に係る不織布の製造方法の第3実施形態について、前述の図4に示した製造装置の概略構成図を参照しながら、以下に説明する。

【0053】

前述の図4に示すように、第3実施形態の不織布の製造方法は、前述の第1実施形態の不織布の製造方法において、第2の熱風W2によって加熱されたウエブ5に冷却気体W3を吹き付けて冷却する工程を有する製造方法である。したがって、それ以前の第1の熱風W1をウエブ5に吹き付けて、ウエブ5の繊維同士を仮融着し、支持体10の突起状部10Tの形状に沿った凹凸形状にウエブ5を賦形する工程、第2の熱風W2をウエブ5に吹き付け、繊維同士を融着させて凹凸形状を固定する工程は、前述と同様である。

【0054】

上述の第3実施形態の不織布の製造方法は、前述の第1実施形態の不織布の製造方法と同様な作用効果を奏するとともに、冷却気体によって第2の熱風W2が吹き付けられて加熱されたウエブ5を冷却できるので、賦形された凹凸形状が固定されやすくなる。この第3の実施形態の製造方法における上記加熱されたウエブ5を冷却することは、前述の第2の実施形態の製造方法に適用することもでき、上記同様の効果を得ることができる。

【0055】

上記第1〜第3実施形態の不織布の製造方法では、上記作用効果の他に、第1の熱風W1および第2の熱風W2が外部に排気されることから装置周囲に拡散することがないので、装置周囲の雰囲気の温度上昇を防止することができる。よって、装置周辺で作業するオペレータ等の作業の安全が確保できる。

【0056】

以下に、不織布の製造方法の実施例および比較例を説明する。

実施例1は、前述の第1実施形態の製造方法により以下の条件で製造した。すなわち、ウエブ5の繊維には、芯部がポリエチレンテレフタレート(融点が255℃)で、鞘部がポリエチレン(融点が132℃)の芯鞘構造の複合繊維を用いた。そのウエブ5を支持体10と第1ノズル部11の吹き出し側のみに配された通気コンベア23とにより搬送し、支持体10の表面で第1の熱風W1、第2の熱風W2を吹き付けることによって凹凸形状に賦形させた。第1の熱風W1は、温度を80℃、風速を25m/secに設定し、第2の熱風W2は、温度を145℃、風速を5.0m/secに設定した。凹凸形状に加工する加工速度は50m/minとした。また、ウエブ5の坪量は27g/m2、厚みは3.1mmである。上記条件にて不織布の試験体を製造した。

【0057】

実施例2は、第1の熱風W1の風速を50m/secに設定し、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例3は、第1の熱風W1の風速を65m/secに設定し、ウエブ5の厚みが3.4mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例4は、第1の熱風W1の温度を130℃に設定し、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例5は、第1の熱風W1の温度を130℃、風速を50m/secに設定し、第2の熱風W2の温度を135℃に設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例6は、第1の熱風W1の温度を130℃、風速を50m/secに設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例7は、第1の熱風W1の温度を130℃、風速を50m/secに設定し、第2の熱風W2の温度を155℃に設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例8は、第1の熱風W1の温度を130℃、風速を65m/secに設定し、ウエブ5の厚みが3.5mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例9は、第1の熱風W1の温度を140℃に設定し、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例10は、第1の熱風W1の温度を140℃、風速を50m/secに設定し、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例11は、第1の熱風W1の温度を140℃、風速を65m/secに設定し、ウエブ5の厚みが3.4mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例12は、第1の熱風W1の温度を140℃、風速を50m/secに設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

実施例13は、前述の第2実施形態の製造方法により、第1の熱風W1の温度を140℃、風速を65m/secに設定し、ウエブ5を支持体10とともに第1ノズル11の吹き出し側から第2ノズル12の吹き出し側にかけて連続して配した通気コンベア23とにより搬送し、ウエブ5の厚みが3.4mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

【0058】

比較例1は、第1の熱風W1の温度を36℃に設定し、ウエブ5の厚みが3.9mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例2は、第1の熱風W1の温度を36℃、風速を50m/secに設定し、ウエブ5の厚みが4.0mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例3は、第1の熱風W1の温度を36℃、風速を65m/secに設定し、ウエブ5の厚みが3.7mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例4は、第1の熱風W1の温度を60℃、風速を50m/secに設定し、ウエブ5の厚みが3.6mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例5は、第1の熱風W1の温度を180℃、風速を50m/secに設定し、ウエブ5の厚みが2.1mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例6は、第1の熱風W1の温度を130℃、風速を50m/secに設定し、第2の熱風W2の温度を120℃に設定し、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例7は、第1の熱風W1の温度を130℃、風速を50m/secに設定し、第2の熱風W2を当てず、ウエブ5の厚みが3.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例8は、第1の熱風W1の温度を180℃、風速を50m/secに設定し、第2の熱風W2を当てず、ウエブ5の厚みが2.2mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例9は、通気コンベア23を用いず、第1の熱風W1の温度を130℃、風速を50m/secに設定し、第2の熱風W2の温度を120℃に設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

比較例10は、第1の熱風W1の温度を140℃、風速を50m/secに設定し、第2の熱風W2の温度を190℃に設定し、ウエブ5の厚みが3.3mmであること以外、前述の実施例1と同様の条件にて不織布の試験体を製造した。

【0059】

次に測定方法について説明する。

第1の熱風W1の温度は、アネモマスター(日本カノマックス株式会社製:商品名)により第1ノズル11の吹き出し口の直下で測定し、風速は、ピトー管により第1ノズル11の吹き出し口直下で総圧から静圧を引き動圧を測定し、ピトー管による流速計算式より求めた。第2の熱風W2の温度と風速は、上記アネモマスターにより第2ノズル12の吹き出し口直下で測定した。

不織布の厚みの測定方法は、不織布に0.005kPaの荷重を加えた状態で、厚み測定器を用いて測定した。厚み測定器には、オムロン社製のレーザー変位計を用いた。厚み測定は、10点測定し、それらの平均値を算出して厚みとした。

【0060】

賦形された不織布について、賦形形状、ウエットバックの状態、不織布の風合い、不織布の地合いについて、以下の方法で評価した。その結果を表1および表2に示す。

賦形形状は、図5(1)に示すように、ウエブの下部のみ賦形されたものを形状Aと判定し、図5(2)に示すように、賦形状態が良好なものを形状Bと判定した。

ウエットバックは液戻り状態により判定した。液戻りが全く無いものをウエットバックが優れているとして◎印で表し、液戻りがほとんど無いものをウエットバックが良いとして○印で表し、液戻りがあるものをウエットバックが悪いとして×印で表して判定した。

【0061】

不織布の風合いは、5人のモニターを対象として、肌触りとしなやかさで判定した。肌触りが非常に柔らかく、しなやかのものを4、肌触りが柔らかく、しなやかのものを3、肌触りがふつうで、しなやかのものを2、肌触りが堅く、しなやかさに欠けるものを1として点数付けし、結果は、5人の平均値を下記のように評価した。

評価結果

◎:判定平均3.5以上、4以下

○:判定平均2.5以上、3.5未満

△:判定平均1.5以上、2.5未満

×:判定平均1以上、1.5未満。

地合いは、不織布を目視した場合の均質性で判定した。非常に均質に見えるものを◎印で表し、ほぼ均質に見えるものを○印で表し、むらがあるが全体的には均質に見えるものを△印で表し、むらがあり、全体的に不均質に見えるものを×印で表した。

【0062】

通気コンベアへの繊維付着は、各実施例、比較例の加工条件にて30分運転後、通気コンベアへの繊維の付着を目視で確認した。全く付着していない場合を◎印で表し、若干繊維が付着しているが連続運転に問題ない場合を○印で表し、繊維付着がやや多く連続運転に問題が生じる恐れがある場合を△印で表し、繊維付着が多く連続運転に問題がある場合を×印で表した。

【0063】

【表1】

【0064】

【表2】

【0065】

表1および表2に示した結果から明らかなように、各実施例1〜13の試験体は、第1の熱風W1の温度がウエブ5の繊維の低融点成分の融点132℃より60℃低い温度である72℃以上、該融点132℃より15℃高い温度である147℃以下であり、第2の熱風W2の温度がウエブ5の繊維の低融点成分の融点132℃以上、ウエブ5の繊維の高融点成分の融点255℃未満で賦形されたものであり、賦形形状が良好であり形状Bの判定となった。また加圧下の厚みが0.6mm以上あり、ウエットバックが良く、さらに、風合いおよび地合いもほぼ良かった。特に、実施例3、実施例6〜8および実施例10〜13の試験体は、加圧下の厚みが0.7mm以上あり、特にウエットバックが良かった。また実施例5の試験体は特に風合いに優れていた。また実施例1〜13(通気コンベアを使用してない実施例12を除く)では、通気コンベア23への繊維付着がほとんどなく、特に、第1ノズル11の吹き出し側から第2ノズル12の吹き出し側にかけて通気コンベア23を連続して配した実施例13では、通気コンベア23への繊維付着が全くなく、連続運転に問題がないことが確認された。

一方、第1の熱風W1の温度が上記温度範囲に入らなかった比較例1〜10の試験体は、賦形が不十分であって、賦形形状の判定が形状Aとなった。また、比較例1〜10の試験体は比較例5、8、10の試験体を除いてウエットバックが悪かった。また比較例5、8の試験体は、ウエットバックは良いが、風合いが悪かった。さらに第1の熱風W1のみで賦形した比較例7の試験体はウエットバックが悪く、比較例8の試験体は風合いが悪かった。また、比較例1〜10(通気コンベアを使用していない比較例9を除く)は、いずれも通気コンベア23への繊維の付着がほとんどなく、連続運転に問題がないことが確認された。

【0066】

また、賦形形状と加圧下の厚みとはウエットバックに関係していることがわかった。すなわち、形状Aと判定された試験体は、加圧下の厚みが0.4mm以下であるとともに、ウエットバックが悪かった。形状Bと判定された試験体は、加圧下の厚みが0.6mm以上あり、ウエットバックが良かった。したがって、形状Bであり、かつ加圧下の厚みが0.6mm以上であれば、ウエットバックが良いことがわかった。

【0067】

以上説明したように、所定の温度範囲の第1の熱風W1および第2の熱風W2からなる2度の熱風を吹き付ける賦形によって、賦形形状に優れ、ウエットバックが良く、風合い、地合いがほぼ良い不織布が、通気性コンベアへの繊維付着がほとんどない状態で得られることがわかった。よって、本願発明の不織布の製造方法、不織布および不織布の製造装置では、賦形性のよい低密度で嵩高な不織布が得られる。

【符号の説明】

【0068】

1,2,3 不織布の製造装置

5 ウエブ

10 支持体

11 第1ノズル

12 第2ノズル

13,14 ヒータ

15、16 吸引部

17,18 排気装置

19 冷却ノズル

21 送給部

22 案内部

23 通気コンベア

【特許請求の範囲】

【請求項1】

凹凸形状を有する支持体上に熱可塑性繊維を含有するウエブを搬送し、ウエブの上から支持体へ向かって熱風を吹き付けてウエブに凹凸形状を賦形する不織布の製造方法であって、

第1の熱風の吹き付けにより前記ウエブの繊維同士を前記凹凸形状が保持される状態に仮融着させる工程と、

前記の第1よりも高温度の第2の熱風を吹き付け、前記凹凸形状を保持した状態で前記ウエブの繊維同士を融着させて前記凹凸形状を固定する工程とを備え、

ウエブを支持体に沿わせてウエブに凹凸形状を賦形する不織布の製造方法。

【請求項2】

前記ウエブの繊維は低融点成分と該低融点成分より融点の高い高融点成分を有する複合繊維であり、

前記第1の熱風は、前記ウエブの繊維の低融点成分の融点より60℃低い温度以上、該低融点成分の融点より15℃高い温度以下の熱風である請求項1記載の不織布の製造方法。

【請求項3】

前記第2の熱風は、前記ウエブの繊維の低融点成分の融点以上、該低融点成分の融点より40℃高い温度以下の熱風である請求項2記載の不織布の製造方法。

【請求項4】

前記複合繊維は、前記低融点成分にポリエチレンを用い、前記高融点成分にポリエチレンテレフタレートまたはポリ乳酸を用いた請求項2または請求項3記載の不織布の製造方法。

【請求項5】

前記第1の熱風および前記第2の熱風は前記ウエブおよび前記支持体を通過して吸引される請求項1ないし請求項4のいずれか1項に記載の不織布の製造方法。

【請求項6】

前記支持体は回転可能なドラム形状を成す

請求項1ないし請求項5のいずれか1項に記載の不織布の製造方法。

【請求項7】

前記ウエブは、前記第1の熱風の吹き付け時、又は第1及び第2の熱風の吹き付け時に、前記支持体と、前記支持体表面に対向して配された通気性を有する通気コンベアとにより挟まれて前記支持体表面を搬送され、

前記第1の熱風、又は第1及び第2の熱風は前記通気コンベアを通して前記ウエブに吹き付けられる請求項1ないし請求項6のいずれか1項に記載の不織布の製造方法。

【請求項8】

前記第2の熱風が吹き付けられた後の前記ウエブに冷却気体を吹き付けて該ウエブを冷却し、前記ウエブを前記支持体から引き剥がす

請求項1ないし請求項7のいずれか1項に記載の不織布の製造方法。

【請求項9】

請求項1〜8のいずれかに記載の不織布の製造方法により製造された不織布。

【請求項10】

突起状部と通気部とを有し、該突起状部を有する表面で熱可塑性繊維を含有するウエブを搬送する支持体と、前記支持体に前記ウエブを沿わせて熱風を吹き付けるノズルとを備え、前記ウエブに凹凸形状を賦形する不織布の製造装置であって、

前記ノズルは、第1の熱風を吹き付ける第1ノズルと、前記第1の熱風よりも高温度の第2の熱風を吹き付ける第2ノズルとを有し、

前記第1ノズルは、前記第1の熱風の吹き付けにより前記ウエブの繊維同士を前記凹凸形状が保持される状態に仮融着させ、

前記第2ノズルは、前記第2の熱風の吹き付けにより前記凹凸形状を保持した状態で前記ウエブの繊維同士を融着させて前記凹凸形状を固定する不織布の製造装置。

【請求項1】

凹凸形状を有する支持体上に熱可塑性繊維を含有するウエブを搬送し、ウエブの上から支持体へ向かって熱風を吹き付けてウエブに凹凸形状を賦形する不織布の製造方法であって、

第1の熱風の吹き付けにより前記ウエブの繊維同士を前記凹凸形状が保持される状態に仮融着させる工程と、

前記の第1よりも高温度の第2の熱風を吹き付け、前記凹凸形状を保持した状態で前記ウエブの繊維同士を融着させて前記凹凸形状を固定する工程とを備え、

ウエブを支持体に沿わせてウエブに凹凸形状を賦形する不織布の製造方法。

【請求項2】

前記ウエブの繊維は低融点成分と該低融点成分より融点の高い高融点成分を有する複合繊維であり、

前記第1の熱風は、前記ウエブの繊維の低融点成分の融点より60℃低い温度以上、該低融点成分の融点より15℃高い温度以下の熱風である請求項1記載の不織布の製造方法。

【請求項3】

前記第2の熱風は、前記ウエブの繊維の低融点成分の融点以上、該低融点成分の融点より40℃高い温度以下の熱風である請求項2記載の不織布の製造方法。

【請求項4】

前記複合繊維は、前記低融点成分にポリエチレンを用い、前記高融点成分にポリエチレンテレフタレートまたはポリ乳酸を用いた請求項2または請求項3記載の不織布の製造方法。

【請求項5】

前記第1の熱風および前記第2の熱風は前記ウエブおよび前記支持体を通過して吸引される請求項1ないし請求項4のいずれか1項に記載の不織布の製造方法。

【請求項6】

前記支持体は回転可能なドラム形状を成す

請求項1ないし請求項5のいずれか1項に記載の不織布の製造方法。

【請求項7】

前記ウエブは、前記第1の熱風の吹き付け時、又は第1及び第2の熱風の吹き付け時に、前記支持体と、前記支持体表面に対向して配された通気性を有する通気コンベアとにより挟まれて前記支持体表面を搬送され、

前記第1の熱風、又は第1及び第2の熱風は前記通気コンベアを通して前記ウエブに吹き付けられる請求項1ないし請求項6のいずれか1項に記載の不織布の製造方法。

【請求項8】

前記第2の熱風が吹き付けられた後の前記ウエブに冷却気体を吹き付けて該ウエブを冷却し、前記ウエブを前記支持体から引き剥がす

請求項1ないし請求項7のいずれか1項に記載の不織布の製造方法。

【請求項9】

請求項1〜8のいずれかに記載の不織布の製造方法により製造された不織布。

【請求項10】

突起状部と通気部とを有し、該突起状部を有する表面で熱可塑性繊維を含有するウエブを搬送する支持体と、前記支持体に前記ウエブを沿わせて熱風を吹き付けるノズルとを備え、前記ウエブに凹凸形状を賦形する不織布の製造装置であって、

前記ノズルは、第1の熱風を吹き付ける第1ノズルと、前記第1の熱風よりも高温度の第2の熱風を吹き付ける第2ノズルとを有し、

前記第1ノズルは、前記第1の熱風の吹き付けにより前記ウエブの繊維同士を前記凹凸形状が保持される状態に仮融着させ、

前記第2ノズルは、前記第2の熱風の吹き付けにより前記凹凸形状を保持した状態で前記ウエブの繊維同士を融着させて前記凹凸形状を固定する不織布の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−144834(P2012−144834A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−267096(P2011−267096)

【出願日】平成23年12月6日(2011.12.6)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年12月6日(2011.12.6)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]