不織布の製造方法

【課題】熱伸長性繊維の特徴を生かした嵩高い、風合いの良好な不織布を得ることができる方法を提供すること。

【解決手段】加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブに、熱風をエアスルー方式で吹き付けて該熱伸長性繊維を伸長させ、不織布の前駆体を得る第一段階と;該不織布の前駆体に熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させ、不織布を得る第二段階を含み;第2段階での熱風の吹き付け条件として、第1段階での吹き付け条件よりも低い温度及び高い風速を採用する。

【解決手段】加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブに、熱風をエアスルー方式で吹き付けて該熱伸長性繊維を伸長させ、不織布の前駆体を得る第一段階と;該不織布の前駆体に熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させ、不織布を得る第二段階を含み;第2段階での熱風の吹き付け条件として、第1段階での吹き付け条件よりも低い温度及び高い風速を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加熱によって伸長する熱伸長性繊維を原料とした不織布の製造方法に関する。

【背景技術】

【0002】

加熱によってその長さが延びる繊維である熱伸長性繊維を原料とする不織布の製造方法に関し、本出願人は先に、熱伸長性複合繊維を含むウエブを部分的に圧着又は接着して多数の圧接着部を形成した後に、該ウエブを熱風処理して繊維どうしの交点を融着させ、次いで熱風処理して交点間の繊維を伸長させる方法を提案した(特許文献1参照)。この製造方法によれば、良好な風合いを維持しつつ、不織布の強度を高くすることができるという利点がある。しかも、不織布を嵩高にすることができ、また不織布の表面が立体的な外観を呈するようになるという利点もある。

【0003】

熱伸長性繊維を原料とする不織布について本発明者らが更に検討を重ねたところ、熱伸長性繊維はヤング率が、通常の熱融着性繊維のそれよりも低く、そのことによって、熱風の処理のときの風速が高いと、嵩が減じてしまい繊維間距離が短くなる傾向にあることが判明した。そのような不織布を例えば吸収性物品の表面シートとして用いると、繊維間距離が短いことに起因して、排泄された液が不織布中に残りやすくなることがある。嵩が減じることを防止するために低風速条件で熱風処理を行うと、熱伸長繊維が十分に伸長せず、嵩高い不織布を得ることができない。また、高温の熱風を吹き付けて繊維の伸長を高めようとすると、繊維が過度に溶融してしまい、得られる不織布の表面が、ざらついた風合いの良好でないものになりやすい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−101285号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、加熱によってその長さが伸びる熱伸長性繊維の特徴を生かした嵩高い、風合いの良好な不織布を得ることができる製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明は、加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブに、熱風をエアスルー方式で吹き付けて該熱伸長性繊維を伸長させ、不織布の前駆体を得る第一段階と、

該不織布の前駆体に熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させ、不織布を得る第二段階を含み、

第2段階での熱風の吹き付け条件として、第1段階での吹き付け条件よりも低い温度及び高い風速を採用する不織布の製造方法を提供するものである。

【0007】

また本発明は、加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブに、熱風をエアスルー方式で吹き付けて該熱伸長性繊維を伸長させ、不織布の前駆体を得、該不織布の前駆体をロール状に巻回する第一段階と、

ロール状に巻回された該不織布の前駆体を繰り出し、該不織布の前駆体に熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させるとともに、該不織布の前駆体の嵩を回復させる第二段階を含み、

第2段階の熱風の吹き付け条件として、第1段階の吹き付け条件よりも低い温度及び高い風速を採用する不織布の製造方法を提供するものである。

【0008】

また本発明は、加熱によってその長さが伸びる熱伸長性繊維を含み、かつロール状に巻回されている不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる不織布の嵩回復方法を提供するものである。

【0009】

また本発明は、液透過性の表面シート、液不透過性の裏面シート及び両シート間に介在配置された液保持性の吸収体を備えた吸収性物品の製造方法において、

前記表面シートが、加熱によってその長さが伸びる熱伸長性繊維を含む不織布を原料とし、該不織布は前記吸収性物品の製造に際してロール状に巻回された原反の状態となっており、

前記不織布を前記吸収性物品に組み込むに先立ち、前記原反から前記不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる吸収性物品の製造方法を提供するものである。

【0010】

更に本発明は、液透過性の表面シート、液不透過性の裏面シート、両シート間に介在配置された液保持性の吸収体、及び前記表面シートと前記吸収体との間に介在配置された液透過性のサブレイヤーシートを備えた吸収性物品の製造方法において、

前記サブレイヤーシートが、加熱によってその長さが伸びる熱伸長性繊維を含む不織布を原料とし、該不織布は前記吸収性物品の製造に際してロール状に巻回された原反の状態となっており、

前記不織布を前記吸収性物品に組み込むに先立ち、前記原反から前記不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる吸収性物品の製造方法を提供するものである。

【発明の効果】

【0011】

本発明によれば、加熱によってその長さが伸びる熱伸長性繊維の特徴を生かした嵩高い、風合いの良好な不織布を得ることができる。特に、表面のざらつき感が減じられ、またふっくら感の高い不織布を得ることができる。本発明で得られる不織布を例えば吸収性物品の表面シートや中間シートとして用いると、良好な装着感が発現され、また排泄された液が該不織布に残留しづらくなる。

【図面の簡単な説明】

【0012】

【図1】図1(a)は、本発明の好適な方法に従い製造された不織布の一実施形態を示す斜視図であり、図1(b)は、図1(a)に示す不織布の縦断面の要部拡大図である。

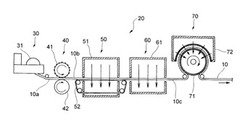

【図2】図2は、本発明の方法の実施に好適に用いられる装置を示す模式図である。

【図3】図3は、本発明の方法の実施に好適に用いられる別の装置を示す模式図である。

【発明を実施するための形態】

【0013】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。図1(a)には、本発明の好適な製造方法に従い製造された不織布の斜視図が示されている。図1(b)は、図1(a)に示す不織布の縦断面の要部拡大図である。本発明の好適な製造方法に従い製造された不織布10は、単層構造をしている。不織布10はその一面(図1(a)における裏面10a)がほぼ平坦となっており、他面(図1(a)における表面10b)が多数の凸部19及び凹部18を有する凹凸形状となっている。つまり立体賦形されたものである。凹部18は、不織布10の構成繊維が圧密化され接合されて形成された接合部を含んでいる。接合部の形成手段としては、後述する、熱を伴うか又は伴わないエンボス加工のほか、超音波エンボス加工などが挙げられる。一方、凸部19は非接合部となっている。凹部18の厚みは凸部19の厚みよりも小さくなっている。凸部19は、不織布10の表面側(図1(b)における上面側)に向けて隆起した形状になっている。凸部19内は、不織布10の構成繊維で満たされている。凸部19においては、不織布10の構成繊維が、それらの交点において融着している。

【0014】

凹部18は、互いに平行に一方向へ延びる第1の線状部18aを有している。また凹部18は、第1の線状部と交差するように、互いに平行に一方向へ延びる第2の線状部18bを有している。両線状部18a,18bが交差することで、閉じた形状の菱形部が形成される。この菱形部が凸部19となっている。つまり凸部19は、連続した閉じた形状の凹部18によって取り囲まれて形成されている。線状部からなる凹部18の幅は、不織布10の具体的な用途に応じて適切に選択すればよい。不織布10を例えば吸収性物品の構成部材(表面シート等)として使用する場合には、凹部18の幅を0.1〜3mm、特に0.5〜1mmとすることが好ましい。

【0015】

不織布10における凹部18と凸部19との面積比は、エンボス化率(エンボス面積率、すなわち不織布10全体に対する凹部18の面積の合計の比率)で表され、不織布10の嵩高感や強度に影響を与える。これらの観点から、不織布10におけるエンボス化率は、5〜35%、特に10〜25%であることが好ましい。前述のエンボス化率は、以下の方法によって測定される。まず、マイクロスコープ(株式会社キーエンス製、VHX−900)を用いて不織布10表面の拡大写真を得、この不織布表面の拡大写真にスケールを合わせ、凹部18(すなわちエンボス部分)の寸法を測定し、測定部位の全体面積Qにおける、凹部18の面積の合計Pを算出する。エンボス化率は、計算式(P/Q)×100によって算出することができる。

【0016】

不織布10は、その構成繊維として、加熱によってその長さが伸びる繊維である熱伸長性繊維を原料として製造されたものである。また必要に応じ、加熱してもその長さが実質的に伸びない非熱伸長性の繊維も併用することができる。そのような繊維としては、例えば融点の異なる2以上の成分を含み、かつ延伸処理されてなる非熱伸長性の芯鞘型熱融着性複合繊維が挙げられる。

【0017】

不織布10の原料として特に好ましく用いられる熱伸長性繊維は、第1樹脂成分と、該第1樹脂成分の融点より低い融点又は軟化点を有する第2樹脂成分とからなり、第2樹脂成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維(以下、この繊維を「熱伸長性複合繊維」という)である。熱伸長性複合繊維における第1樹脂成分は該繊維の熱伸長性を発現する成分であり、第2樹脂成分は熱融着性を発現する成分である。

【0018】

熱伸長性複合繊維は、第1樹脂成分の融点よりも低い温度において熱によって伸長可能になっている。そして熱伸長性複合繊維は、第2樹脂成分の融点より10℃高い温度、融点を持たない樹脂の場合は軟化点より10℃高い温度での熱伸長率が0.5〜20%、特に3〜20%、とりわけ5〜20%であることが好ましい。このような伸長率の繊維を原料として用い、本発明の方法に従い不織布10を製造すると、該繊維の伸長によって不織布10が嵩高くなり、あるいは立体的な外観を呈する。例えば不織布10の表面の凹凸形状が顕著なものになる。

【0019】

第1樹脂成分及び第2樹脂成分の融点は、示差走査型熱量計(セイコーインスツルメンツ株式会社製DSC6200)を用いて測定する。細かく裁断した繊維試料(サンプル重量2mg)の熱分析を昇温速度10℃/minで行い、各樹脂の融解ピーク温度を測定する。融点は、その融解ピーク温度で定義される。第2樹脂成分の融点がこの方法で明確に測定できない場合、この樹脂を「融点を持たない樹脂」と定義する。この場合、第2樹脂成分の分子の流動が始まる温度として、繊維の融着点強度が計測できる程度に第2樹脂成分が融着する温度を軟化点とする。

【0020】

〔繊維の熱伸長率の測定方法〕

繊維の熱伸長率は次の方法で測定される。セイコーインスツルメンツ(株)製の熱機械的分析装置TMA/SS6000を用いる。試料としては、繊維長さが10mm以上の繊維を繊維長さ10mmあたりの合計重量が0.5mgとなるように複数本採取したものを用意し、その複数本の繊維を平行に並べた後、チャック間距離10mmで装置に装着する。測定開始温度を25℃とし、0.73mN/dtexの一定荷重を負荷した状態で5℃/minの昇温速度で昇温させる。その際の繊維の伸び量を測定し、第2樹脂成分の融点より10℃高い温度、融点を持たない樹脂の場合は軟化点より10℃高い温度での伸び量Cmmを読み取る。繊維の熱伸長率は、(C/10)×100[%]から算出する。熱伸長率を前記の温度で測定する理由は、後述するように、繊維の交点を熱融着させて不織布10を製造する場合には、第2樹脂成分の融点又は軟化点以上で、かつそれらより10℃程度高い温度までの範囲で製造するのが通常だからである。

【0021】

〔不織布から取り出した繊維の熱伸長性評価〕

不織布から繊維を取り出して繊維の熱伸長性を判断する場合は、以下の方法を用いる。まず、不織布の各部位から繊維をそれぞれ5本採取する。採取する繊維の長さは1mm以上5mm以下とする。採取した繊維をプレパラートに挟み、挟んだ繊維の全長を測定する。測定には、KEYENCE製のマイクロスコープVHX−900、レンズVH−Z20Rを用いた。測定は50〜100倍の倍率で前記繊維を観察し、その観察像に対して装置に組み込まれた計測ツールを用いて行った。前記、測定で得られた長さを「不織布から採取した繊維の全長」Yとする。全長を測定した繊維を、エスアイアイナノテクノロジー株式会社製のDSC6200用の試料容器(品名:ロボット用容器52−023P、15μL、アルミ製)に入れる。前記繊維の入った容器を、予め第1樹脂成分の融点より10℃低い温度にセットされたDSC6200の加熱炉中の試料置き場に置く。DSC6200の試料置き場直下に設置された熱電対で測定された温度(計測ソフトウェア中の表示名:試料温度)が第1樹脂成分の融点より10℃低い温度±1℃の範囲になってから、60sec間加熱し、その後素早く取り出す。加熱処理後の繊維をDSCの試料容器から取り出しプレパラートに挟み、挟んだ繊維の全長を測定する。測定には、KEYENCE製のマイクロスコープVHX−900、レンズVH−Z20Rを用いた。測定は50〜100倍の倍率で前記繊維を観察し、その観察像に対して装置に組み込まれた計測ツールを用いて行った。前記、測定で得られた長さを「加熱処理後の繊維の全長」Zとする。熱伸長率(%)は以下の式から算出する。

熱伸長率(%)=(Z−Y)÷Y×100 [%]

これを不織布から取り出した繊維の熱伸長率と定義する。この熱伸長率が0より大きい場合、繊維が熱伸長性繊維であると判断できる。

【0022】

熱伸長性繊維の繊維長は、不織布10の製造方法に応じて適切な長さのものが用いられる。不織布10のウエブを例えば後述するようにカード機を用いて造する場合には、繊維長を30〜70mm程度とすることが好ましい。

【0023】

熱伸長性繊維としては、具体的には、特許第4131852号公報、特許第3989468号公報、特開2007−182662号公報、特開2007−303035号公報、特開2007−204899号公報、特開2007−204901号公報及び特開2007−204902号公報等に記載の繊維を用いることもできる。

【0024】

上述の不織布の好適な製造方法を、図2を参照しながら説明する。図2に示す装置20は、ウエブ製造部30、エンボス加工部40、第1熱風吹き付け部50、冷却部60、第2熱風吹き付け部70を備えている。ウエブ製造部30においては、不織布10の原料となる繊維を用いてウエブ10aが製造される。ウエブ製造部30としては例えば、図示するようなカード機31を用いることができる。不織布10の具体的な用途に応じ、カード機31に代えて、他のウエブ製造装置、例えばエアレイド装置を用いることもできる。カード機31によって製造されたウエブ10aは、その構成繊維どうしが緩く絡合した状態にあり、シートとしての保形性を獲得するにはいたっていない。そこでウエブ10aに、シートとしての保形性を付与するために、該ウエブ10aをエンボス加工部40において処理し、エンボスウエブ10bを形成する。

【0025】

エンボス加工部40は、ウエブ10aを挟んで対向配置された一対のロール41,42を備えている。両ロール41,42は所定のクリアランスを隔てて対向しているか、又はクリアランスがゼロになっている。ロール41はその周面が凹凸加工された金属製の彫刻ロールからなる。この彫刻ロールにおける凹凸のパターンは、不織布10の具体的な用途に応じ適切に選択することができる。例えば図1に示す菱形格子状のエンボスパターンを形成する場合には、その菱形格子に対応した形状の凸部を、ロール41の周面に形成すればよい。また、ドット状のエンボスパターン(図示せず)を不織布10に形成したい場合には、そのドットに対応した形状の凸部を、ロール41の周面に形成すればよい。一方、ロール42はその周面が平滑なアンビルロールからなる。ロール42は金属製、ゴム製、紙製等である。

【0026】

エンボス加工部40においては、熱を伴うか又は伴わない圧密化によって、ウエブ10aの構成繊維を圧密化して、該ウエブ10aに多数の接合部を形成し、エンボスウエブ10bが製造される。したがってロール41及び/又はロール42は加熱可能な構造になっており、エンボス加工部40の動作時には、必要に応じロール41及び/又はロール42を所定温度に加熱する。ロール41及び/又はロール42を加熱する場合の加熱温度は、ウエブ10aに含まれている熱伸長性繊維の融点や熱伸長開始温度に応じて適切に設定される。具体的には、加熱温度は、熱伸長性繊維として熱伸長性複合繊維を用いた場合には、低融点成分の融点に対して−20℃以上で、かつ高融点成分の融点未満の温度とすることが好ましい。エンボス加工部40における処理では、熱伸長性繊維に実質的な伸長が発現しないようにすることが好ましい。「実質的に発現していない」とは、意図的に熱伸長繊維を伸長させることを排除し、エンボス加工部40における温度の振れ等に起因して不可避的に熱伸長性繊維が僅かに伸長することを許容する趣旨である。

【0027】

エンボス加工部40による処理で保形性が付与されたエンボスウエブ10bは、次いで第1熱風吹き付け部50に搬送される。第1熱風吹き付け部50は、フード51を備えている。エンボスウエブ10bは、このフード51内を通過する。フード51内においては、ワイヤメッシュのコンベアベルト52が周回しており、該コンベアベルト52上にエンボスウエブ10bが載置されて搬送される。コンベアベルト52は、金属やポリエチレンテレフタレート等の樹脂から形成されている。

【0028】

フード51内には、搬送されるエンボスウエブ10bに対向して、ブロア(図示せず)が配置されている。ブロアからは、エンボスウエブ10bに向けて、所定温度に加熱された熱風が吹き出される。また、フード51内には、エンボスウエブ10b及びコンベアベルト52を挟んで、ブロアと対向する位置にサクションボックス(図示せず)が配置されている。ブロアから吹き付けられた熱風は、エアスルー方式でエンボスウエブ10b及びコンベアベルト52を通過し、サクションボックスに吸引される。吸引された熱風は、ヒータ(図示せず)で加熱された後にブロアへ送られ、再びエンボスウエブ10bに吹き付けられる。つまり熱風は、ブロアとサクションボックスとの間を循環する。この循環によって、効率的に熱風の吹き付けを行うことができる。

【0029】

第1熱風吹き付け部50においては、エアスルー方式の熱風の吹き付けによってエンボスウエブ10bに含まれる熱伸長性繊維を伸長させる。熱伸長性繊維は一般に、通常の繊維(非熱伸長性繊維)よりもヤング率が低い傾向にあるので、熱風を高風速で吹き付けると、繊維は伸長するものの、エンボスウエブ10bが風圧で潰れてしまい、嵩高さが発現しづらくなる。一旦潰れてしまったエンボスウエブ10bの嵩を回復させることは非常に困難である。そこで、本製造方法においては、熱風の吹き付けによる熱伸長性繊維の伸長を2段階で行い、ウエブの潰れを極力防止しつつ、繊維を伸長させるようにしている。この目的のために、1段階目の熱風の吹き付けである第1熱風吹き付け部50においては、後述する第2熱風吹き付け部70における熱風の吹き付けよりも低風速で熱風を吹き付ける。低風速で熱風を吹き付けることは、付与する熱量が少なくなることを意味するので、第1熱風吹き付け部50においては、第2熱風吹き付け部70における熱風よりも高温の熱風を吹き付けて、熱量の減少を補っている。

【0030】

具体的な条件としては、熱風の吹き付け温度は、熱伸長性繊維として熱伸長性複合繊維を用いた場合には、低融点成分の融点以上で、かつ高融点成分の融点未満とすることが好ましく、低融点成分の融点以上〜低融点成分の融点+20℃以下で、かつ高融点成分の融点未満とすることが更に好ましい。融点の測定は、前述した方法を用いる。熱風の温度は、エンボスウェブ10bから上に10cm離れた位置において測定されたものである。測定手段としては、例えば熱電対式の温度センサー及び温度表示器が用いられる。また、熱風の吹き付け温度は、エンボスウエブ10bにおける熱風の吹き付け面において測定される。一方、熱風の吹き付け速度は、0.05〜5m/secとすることが好ましく、0.2〜2m/secとすることが好ましい。熱風の吹き付け速度は、エンボスウェブ10bから10cm上方の位置において、KANOMAX社製のANEMOMASTERのMODEL6162およびMODEL0203を用いて測定された値である。

【0031】

熱風の吹き付け時間は、熱風の温度及び風速が上述した範囲内であることを条件として、1〜600秒、特に3〜60秒であることが好ましい。

【0032】

前記の吹き付け条件を採用することで、エンボスウエブ10bに含まれている熱伸長性繊維がある程度伸長する。つまり、伸長の余地を残した状態で伸長する。また、熱伸長性繊維の交点がある程度融着し、結合点が生じる。この場合、熱風の吹き付け速度が、後述する第2段階よりも低いので熱伸長性繊維の伸長や熱伸長性繊維どうしの融着は、エンボスウエブ10bの2つの面のうち、熱風の吹き付け面側で優先的に生じる。換言すれば、コンベアベルト52に当接する面の側の熱伸長性繊維は、熱風の吹き付け面側の熱伸長性繊維よりも相対的に伸長せず、また繊維どうしの交点は相対的に融着していない。

【0033】

エンボスウエブ10bにおける接合部に位置する繊維は圧密化されているので、熱風が吹き付けられても伸長は生じない。伸長は、接合部以外の部分に存する熱伸長性繊維について生じる。つまり熱伸長性繊維が伸長するのは、接合部間の部分である。そして、熱伸長性繊維はその一部が接合部によって固定されていることによって、伸長した熱伸長性繊維の伸び分は、エンボスウエブ10bの平面方向への行き場を失い、該エンボスウエブ10bの厚み方向へ移動する。これによって、接合部間に凸部が形成され、エンボスウエブ10bは嵩高になる。また、多数の凸部が形成された立体的な外観を有するようになる。このようにして、目的とする不織布10の前駆体(以後半完成品ともいう)10cが得られる。この半完成品10cは、本製造方法においては最終目的物ではないが、接合部によって繊維が結合しているとともに、繊維の交点においても融着による結合点が存在しているので、不織布としての保形性を十分に備えたものになっている。したがって、この半完成品10cを不織布として使用することに差し支えはない。

【0034】

得られた不織布の半完成品10cは、次いで冷却部60へ搬送される。冷却部60は、フード61を備えている。半完成品10cは、このフード61内を通過する。フード61内には、搬送される半完成品10cに対向して、ブロア(図示せず)が配置されている。ブロアからは、半完成品10cに向けて、冷却風が吹き出される。冷却風の吹き付けによって、半完成品10cに含まれる繊維が冷却されて、半完成品10cの嵩高い状態が固定化される。冷却風の温度は、第1熱風吹き付け部50における熱風の温度よりも低いことを条件として、好ましくは50℃以下、更に好ましくは30℃以下とする。冷却風の速度は、半完成品10cの嵩高い状態が損なわれないような速度とすればよい。また冷却風の吹き付け時間は、半完成品10cに含まれる繊維が十分に冷却されるような時間とすればよく、冷却風の温度及び速度等を勘案して決定される。冷却風の吹き付けは、第1熱風吹き付け部50と同様にエアスルー方式でもよく、あるいは冷却風が半完成品10cを通過しない方式でもよい。半完成品10cの搬送安定性を考慮すると、冷却風が通過するエアスルー方式を採用することが好ましい。

【0035】

不織布の半完成品10cは、次いで第2熱風吹き付け部70へ搬送される。第2熱風吹き付け部70は、通気性部材によって周面が形成された搬送用ドラム71を備えている。搬送用ドラム71は、図2中、矢印で示す方向に回転している。不織布の半完成品10cは、回転する搬送用ドラム71の周面に抱かれた状態で搬送される。また第2熱風吹き付け部70は、搬送用ドラム71をその上方から覆うフード72を備えている。フード71内には、搬送される不織布の半完成品10cに対向して、ブロア(図示せず)が配置されている。ブロアからは、不織布の半完成品10cに向けて、所定温度に加熱された熱風が吹き出される。熱風の吹き付け面は、第1熱風吹き付け部50における熱風の吹き付け面と同じ面である。搬送用ドラム71には、不織布の半完成品10cを挟んで、ブロアと対向する位置にサクションボックス(図示せず)が配置されている。ブロアから吹き付けられた熱風は、エアスルー方式で不織布の半完成品10cを通過し、サクションボックスに吸引される。吸引された熱風は、ヒータ(図示せず)で加熱された後にブロアへ送られ、再び不織布の半完成品10cに吹き付けられる。つまり第1熱風吹き付け部50と同様に、熱風は、ブロアとサクションボックスとの間を循環する。この循環によって、効率的に熱風の吹き付けを行うことができる。先に述べた第1熱風吹き付け部50においても、熱風は、ブロアとサクションボックスとの間を循環するが、熱風を循環させることによって生じる利点は、第2熱風吹き付け部70の方が大きい。その理由は次のとおりである。第1熱風吹き付け部50で繊維が伸びた部分は「疎」になっているので、 第2熱風吹き付け部70では、その「疎」な部分に、より熱風が通過しやすくなっている。したがって、熱風を循環させることによって不織布の厚みを潰すことなく、 繊維の伸びていない部分に効果的に熱が加えられることになり、より嵩高な不織布を得ることができる。

【0036】

第2熱風吹き付け部70においては、熱風の吹き付け条件として、第1熱風吹き付け部50における吹き付け条件よりも低い温度及び高い風速を採用する。高い風速を採用する理由は、不織布の半完成品10cに熱風を確実に貫通させて、熱伸長性繊維の一層の伸長を確実に行うためである。特に、第1熱風吹き付け部50においてコンベアベルト52に対向する面側に存在する熱伸長性繊維の一層の伸長を確実に行うためである。不織布の半完成品10cにおいては、嵩高い構造がしっかりと形成されているので、これに高い風速で熱風を吹き付けても、潰れは起こりにくい。一方、低い温度を採用する理由は、高風速で熱風を吹き付けることに起因する熱量の過剰供給を防止して、繊維の過度の溶融を抑制するためである。繊維の過度の溶融は、得られる不織布10の風合いにマイナスに作用する。なお、低い温度を採用するとは言っても、その下限は熱伸長性繊維の伸長開始温度以上である。

【0037】

具体的な条件としては、熱風の吹き付け温度は、熱伸長性繊維が熱伸長性複合繊維である場合には、第1熱風吹き付け部50における熱風の温度よりも低いことを条件として、低融点成分の融点−50℃以上、かつ低融点成分の融点未満とすることが好ましく、低融点成分の融点−30℃以上、かつ低融点成分の融点−5℃以下とすることが更に好ましい。熱風の吹き付け速度は、第1熱風吹き付け部50における熱風の速度よりも高いことを条件として、0.5〜20m/secとすることが好ましく、1〜15m/secとすることが好ましい。樹脂の融点並びに熱風の温度及び速度の測定方法は、先に述べた方法と同様である。

【0038】

熱風の吹き付け時間は、第1熱風吹き付け部50における吹き付け時間よりも短いことが好ましい。また、第2熱風吹き付け部70における熱風の温度及び風速が上述した範囲内であることを条件として、0.05〜3秒、特に0.05〜1秒であることが好ましい。

【0039】

第2熱風吹き付け部70における熱風の吹き付けによって、熱伸長性繊維が更に伸長する。伸長した熱伸長性複合繊維の伸び分は、不織布の半完成品10cの厚み方向へ移動する。これによって、不織布の半完成品10cはその嵩が一層高くなり、目的とする嵩高い不織布10が得られる。

【0040】

以上の説明から明らかなように、第2熱風吹き付け部70における熱風の吹き付けは、第1熱風吹き付け部50において嵩高くなった不織布の半完成品10cの嵩高さを損なわないようにしつつ、第1熱風吹き付け部50において十分に伸長しきらなかった熱伸長性繊維を更に伸長させるために行う。この観点から、第2熱風吹き付け部70における熱風の吹き付け面を、第1熱風吹き付け部50における熱風の吹き付け面と反対側にしてもよい。この場合、不織布の半完成品10cを表裏反転させることなく、搬送用ドラム71の内側から外側に向けて熱風をエアスルー方式で吹き付けてもよく、あるいは不織布の半完成品10cを搬送用ドラム71の周面に抱かせる前に表裏反転させた後に該周面に抱かせ、搬送用ドラム71の外側から内側に向けて熱風をエアスルー方式で吹き付けてもよい。あるいは、エアスルー方式である限り、不織布の半完成品10cの両面から熱風を吹き付けてもよい。

【0041】

図3には本発明の別の実施形態の製造方法が示されている。図3に示す実施形態については、先に述べた実施形態と異なる点について説明することとし、特に説明しない点については、先に述べた実施形態に関する説明が適宜適用される。また、図3において、図2と同じ部材には同じ符号を付して、その説明を省略する。

【0042】

本実施形態が、先に説明した実施形態と異なる点は、先に説明した実施形態では、一つの製造ラインにおいて不織布を製造したのに対し、本実施形態においては、不織布の半完成品10cを製造した後、これを一旦ロール状に巻回した巻回体100の状態で保存し、その後に工場内の別の設備又は工場外の別の設備において該巻回体100から不織布の半完成品10cを繰り出し、該半完成品10cに熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させるとともに、該不織布の半完成品10cの嵩を回復させる点にある。ロール状に巻回された状態にある不織布の半完成品10cは、巻回圧によってその嵩が減じられている。特に、前述の通り不織布の半完成品10cは嵩高な凹凸形状を有していることから、巻回圧による嵩の減少は著しい。この状態の不織布の半完成品10cを、第2熱風吹き付け部70における再度熱風の吹き付け処理に付すことで、熱伸長繊維を伸長させて嵩を高める。また、熱伸長性繊維の伸長とは別に、熱風の吹き付け処理に付すことで、巻回圧によって減少していた嵩が回復する。この嵩の回復は、不織布の半完成品10c中に、非熱伸長性の熱融着性複合繊維が含まれている場合に一層顕著なものとなる。第2熱風吹き付け部70における熱風の吹き付け条件としては、先に述べた実施形態と同様に、第1段階の吹き付け条件よりも低い温度及び高い風速を採用する。

【0043】

以上の各実施形態は、不織布の製造方法に係るものであったが、本発明は、一旦製造された不織布の嵩回復方法に適用することもできる。すなわち本発明を、加熱によってその長さが伸びる熱伸長性繊維を含み、かつロール状に巻回されている不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる不織布の嵩回復方法に適用することもできる。嵩回復の対象となる不織布は、その製造過程において熱風がエアスルー方式で吹き付けられて、熱伸長性繊維がある程度伸長した状態にあるが、完全に伸長しきっていない繊維を含むものである。つまり、熱伸長性繊維を含む不織布が嵩回復の対象となる。そして、嵩回復を行うときの熱風の吹き付け条件として、不織布を製造するときの吹き付け条件よりも低い温度及び高い風速を採用する。これによって、熱伸長繊維を伸長させて嵩を高めるとともに、巻回圧によって減少していた嵩を回復させる。

【0044】

以上の操作によって、巻回圧によって嵩が減じられていた不織布はその嵩が回復する。嵩が回復した不織布は、引き続き次工程である各種加工工程に付される。この加工工程へ付す場合には、不織布を巻き取らずに、厚みが回復した状態のままで搬送することが好ましい。加工工程としては、不織布の用途に応じて様々な工程があるが、その典型的な一例として本実施形態では生理用ナプキンや使い捨ておむつなどの吸収性物品の製造工程を例にとり説明する。

【0045】

生理用ナプキンや使い捨ておむつなどの吸収性物品は、液透過性の表面シート、液不透過性の裏面シート及び両シート間に介在配置された液保持性の吸収体を有している。更に、表面シートと吸収体との間に液透過性のサブレイヤーシートが介在配置された吸収性物品も知られている。このような構成を有する吸収性物品においては、先に説明した図1(a)及び(b)に示す構造の嵩高な不織布10を表面シート又はサブレイヤーシートとして用いると、その嵩高さの故に、液戻り量が少なく、また液の横方向への拡散が少なくスポット吸収が可能となる。更に液残りが少なく、そのうえ高粘性液の透過が良好となる。特に不織布10は、図1(a)及び(b)に示すように三次元的な立体形状をなし、嵩高のものであるから、嵩の回復によって該不織布10が本来有している嵩高感を感触的にも視覚的にもアピールすることができる。このような吸収性物品を製造するには、不織布10を吸収性物品に組み込むに先立ち、先ずロール状に巻回された原反の状態となっている不織布10を該原反から繰り出す。繰り出された不織布10に対して、上述した条件で熱風の吹き付けを行い不織布10に含まれる熱伸長性繊維を伸長させて、該不織布の嵩を回復させる。引き続き、不織布10を、熱風の吹き付け装置の下流に設置されている吸収性物品の加工機に導入し、公知の方法に従い吸収性物品を製造する。加工機においては、例えばニップロールによる挟圧加工など、不織布10の嵩が減じられる可能性のある加工が施される場合が多いが、前述の方法に従って嵩が回復した不織布10は、そのような挟圧加工等に付されても嵩が大きく減じることはない。また吸収性物品の完成後に、該吸収性物品を圧縮状態でパッケージ詰めすることが通常行われるが、この圧縮状態下においても不織布の嵩が大きく減じることはない。冷却が完了する前に吸収性物品をパッケージ詰めすると、不織布の嵩が大きく減じてしまう場合がある。

【0046】

以上、本発明をその好ましい実施形態に基づいて説明したが、本発明は前記実施形態に制限されない。例えば前記実施形態に従い製造された不織布10の凹部は、菱形格子状をなす形状をしていたが、これに代えて散点状に分散配置されたドット状の凹部を有する不織布を製造することもできる。また正方形若しくは長方形の格子状や、亀甲模様をなす形状の凹部を有する不織布を製造することもできる。

【0047】

また前記実施形態においては、接合部(凹部18)の形成に熱エンボス加工を用いたが、これに代えて超音波エンボス加工を用いることもできる。また、不織布10は単層の構造のものに限られず、不織布10に他の不織布を一層又は二層以上積層一体化した多層構造にしてもよい。

【実施例】

【0048】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。

【0049】

〔実施例1及び2〕

表1に示す熱伸長性複合繊維を原料として用い、同表に示す条件下に、図2に示す方法に従って、図1に示す不織布を製造した。なお、エンボスパターンは、図1に示すとおりであり、エンボスの線の幅が0.5mmである菱形格子状である。この不織布のエンボス化率は14.1%であった。また表1中、第2熱風吹き付け部における吹き付け面の「表」とは、不織布の半完成品10cにおけるブロアに対向する面のことであり、「裏」とはブロアから遠い側に位置する面のことである。

【0050】

〔実施例3ないし13及び比較例1ないし4〕

表1に示す熱伸長性複合繊維を原料として用い、同表に示す条件下に、図3に示す方法に従って、冷却部60で冷却した後、一旦不織布をロール状に巻回し(巻回した不織布は図示せず)次いで巻回した不織布を繰出し、第2熱風吹き付け部70を通過させた以外は、実施例1ないし2と同様の方法で、図1に示す不織布を製造した。

【0051】

〔比較例5〕

表1に示す熱伸長性複合繊維を原料として用い、同表に示す条件下に、第2熱風吹き付け部70において熱風を通過させなかった以外は、実施例1及び2と同様の方法で、図1に示す不織布を製造した。

【0052】

【表1】

【0053】

〔評価〕

実施例及び比較例で得られた不織布について、製造途中における厚みを以下に述べる方法で測定した。また、得られた不織布の嵩回復性を以下に述べる方法で評価した(ただし実施例1及び2並びに比較例5を除く。)。更に、得られた不織布のざらつき感の無さ、ふっくら感及び液残りの無さを以下の方法で評価した。それらの結果を表2に示す。ざらつき感の無さは、不織布の製造工程中、熱風処理の温度を反映し、ざらつき感が無いほど、熱風処理の温度が低いことを意味する。ふっくら感も不織布の製造工程中、熱風処理の温度を反映し、ふっくら感が高いほど、熱風処理の温度が高いことを意味する。液残りの無さは、不織布の嵩高さを反映し、液残りが無いほど、不織布が嵩高いことを意味する。

【0054】

〔厚み〕

厚みの測定は各熱風吹き付け後にサンプリングを行い、1時間静置後に測定を行う。厚みは、不織布の縦断面を観察することによって測定される。まず、不織布を100mm×100mmの大きさに裁断し測定片を採取する。その測定片の上に12.5g(直径56.4mm)のプレートを載置し、49Pa圧力下での不織布の厚みをマイクロスコープ(株式会社キーエンス製、VHX−900)で計測し、不織布の厚みとする。

【0055】

〔嵩回復性〕

不織布10を外径85mmの紙管に表2記載の巻き長さでロール状に巻回し、常温で2週間保管する。この保管後の不織布を、半径500mmより外側で、かつ直径で600mmより内側の範囲において、150m/minの搬送速度で繰り出し、表1に記載の第2熱風吹き付け部の処理温度、熱風速度及び処理時間で該不織布に熱風を吹き付けることにより、不織布厚みを回復させた。不織布の嵩回復性は、不織布をロール状に巻きつける前の不織布の厚み(第1熱風吹き付け後の厚み)をCとし、熱風吹き付け後の不織布の厚み(第2熱風吹き付け後の厚み、回復後厚み)をDとしたとき、以下の式(1)で表される。なお、上述の不織布厚みは、前記の〔厚み〕の項に記載の方法で測定した。

嵩回復性(%)=(D/C)×100 (1)

式(1)で算出した嵩回復性が60%未満の場合を×、60%以上〜70%未満の場合を○、70%以上の場合を◎とした。嵩回復性が高いほど高評価となる。

【0056】

〔ざらつき感の無さ〕

不織布を平らな台の上に凸部が上になるように置く。10人のモニターを対象として、以下の3段階の判定基準で、手のひらでの触感を評価させた。結果は、10人の平均で示した。

判定基準

3:ざらつきが明確に無い。

2:ざらつきがやや有る。

1:ざらつきが有る。

評価結果

○:判定平均2.5以上、3以下

△:判定平均1.5以上、2.5未満

×:判定平均1以上、1.5未満

【0057】

〔ふっくら感〕

不織布を平らな台の上に凸部が上になるように置く。10人のモニターを対象として、以下の3段階の評価基準によって、手のひらでの触感を評価させた。結果は、10人の平均で示した。

判定基準

3:ふっくら感がある。

2:ややふっくら感がある。

1:ふっくら感がない。

評価結果

○:判定平均2.5以上、3以下

△:判定平均1.7以上、2.5未満

×:判定平均1以上、1.5未満

【0058】

〔液残りの無さ〕

花王株式会社の市販の生理用ナプキン(商品名「ロリエ(登録商標)さらさらクッション肌きれい吸収」)から表面シートを取り除き、その代わりに、実施例及び比較例の各不織布を積層し、その周囲を固定して評価用の生理用ナプキンを得た。前記生理用ナプキンの表面上に、内径1cmの円筒状の透過孔を有するアクリル板を重ねて、該ナプキンに100Paの一定荷重を掛ける。斯かる荷重下において、該アクリル板の透過孔から脱繊維馬血3.0gを流し込む。前記馬血を流し込んでから60秒後にアクリル板を取り除く。次いで、該不織布の重量(W2)を測定し、予め測定しておいた、馬血を流し込む前の不織布の重量(W1)との差(W2−W1)を算出する。以上の操作を3回行い、3回の平均値を液残り量(mg)とする。液残り量は、装着者の肌がどの程度濡れるのかの指標となるものであり、液残り量が少ないほど高評価となる。

【0059】

【表2】

【0060】

表2に示す結果から明らかなように、各実施例で得られた不織布は、嵩高いものであり熱伸長性複合繊維が十分に伸長していることが判る。また、熱伸長性複合繊維が十分に伸長しているにもかかわらず、繊維の過度の溶融が生じておらず、ざらつきの無いものであることが判る。

【符号の説明】

【0061】

10 不織布

18 凹部

19 凸部

20 製造装置

30 ウエブ製造部

40 エンボス加工部

50 第1熱風吹き付け部

60 冷却部

70 第2熱風吹き付け部

【技術分野】

【0001】

本発明は、加熱によって伸長する熱伸長性繊維を原料とした不織布の製造方法に関する。

【背景技術】

【0002】

加熱によってその長さが延びる繊維である熱伸長性繊維を原料とする不織布の製造方法に関し、本出願人は先に、熱伸長性複合繊維を含むウエブを部分的に圧着又は接着して多数の圧接着部を形成した後に、該ウエブを熱風処理して繊維どうしの交点を融着させ、次いで熱風処理して交点間の繊維を伸長させる方法を提案した(特許文献1参照)。この製造方法によれば、良好な風合いを維持しつつ、不織布の強度を高くすることができるという利点がある。しかも、不織布を嵩高にすることができ、また不織布の表面が立体的な外観を呈するようになるという利点もある。

【0003】

熱伸長性繊維を原料とする不織布について本発明者らが更に検討を重ねたところ、熱伸長性繊維はヤング率が、通常の熱融着性繊維のそれよりも低く、そのことによって、熱風の処理のときの風速が高いと、嵩が減じてしまい繊維間距離が短くなる傾向にあることが判明した。そのような不織布を例えば吸収性物品の表面シートとして用いると、繊維間距離が短いことに起因して、排泄された液が不織布中に残りやすくなることがある。嵩が減じることを防止するために低風速条件で熱風処理を行うと、熱伸長繊維が十分に伸長せず、嵩高い不織布を得ることができない。また、高温の熱風を吹き付けて繊維の伸長を高めようとすると、繊維が過度に溶融してしまい、得られる不織布の表面が、ざらついた風合いの良好でないものになりやすい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−101285号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、加熱によってその長さが伸びる熱伸長性繊維の特徴を生かした嵩高い、風合いの良好な不織布を得ることができる製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明は、加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブに、熱風をエアスルー方式で吹き付けて該熱伸長性繊維を伸長させ、不織布の前駆体を得る第一段階と、

該不織布の前駆体に熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させ、不織布を得る第二段階を含み、

第2段階での熱風の吹き付け条件として、第1段階での吹き付け条件よりも低い温度及び高い風速を採用する不織布の製造方法を提供するものである。

【0007】

また本発明は、加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブに、熱風をエアスルー方式で吹き付けて該熱伸長性繊維を伸長させ、不織布の前駆体を得、該不織布の前駆体をロール状に巻回する第一段階と、

ロール状に巻回された該不織布の前駆体を繰り出し、該不織布の前駆体に熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させるとともに、該不織布の前駆体の嵩を回復させる第二段階を含み、

第2段階の熱風の吹き付け条件として、第1段階の吹き付け条件よりも低い温度及び高い風速を採用する不織布の製造方法を提供するものである。

【0008】

また本発明は、加熱によってその長さが伸びる熱伸長性繊維を含み、かつロール状に巻回されている不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる不織布の嵩回復方法を提供するものである。

【0009】

また本発明は、液透過性の表面シート、液不透過性の裏面シート及び両シート間に介在配置された液保持性の吸収体を備えた吸収性物品の製造方法において、

前記表面シートが、加熱によってその長さが伸びる熱伸長性繊維を含む不織布を原料とし、該不織布は前記吸収性物品の製造に際してロール状に巻回された原反の状態となっており、

前記不織布を前記吸収性物品に組み込むに先立ち、前記原反から前記不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる吸収性物品の製造方法を提供するものである。

【0010】

更に本発明は、液透過性の表面シート、液不透過性の裏面シート、両シート間に介在配置された液保持性の吸収体、及び前記表面シートと前記吸収体との間に介在配置された液透過性のサブレイヤーシートを備えた吸収性物品の製造方法において、

前記サブレイヤーシートが、加熱によってその長さが伸びる熱伸長性繊維を含む不織布を原料とし、該不織布は前記吸収性物品の製造に際してロール状に巻回された原反の状態となっており、

前記不織布を前記吸収性物品に組み込むに先立ち、前記原反から前記不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる吸収性物品の製造方法を提供するものである。

【発明の効果】

【0011】

本発明によれば、加熱によってその長さが伸びる熱伸長性繊維の特徴を生かした嵩高い、風合いの良好な不織布を得ることができる。特に、表面のざらつき感が減じられ、またふっくら感の高い不織布を得ることができる。本発明で得られる不織布を例えば吸収性物品の表面シートや中間シートとして用いると、良好な装着感が発現され、また排泄された液が該不織布に残留しづらくなる。

【図面の簡単な説明】

【0012】

【図1】図1(a)は、本発明の好適な方法に従い製造された不織布の一実施形態を示す斜視図であり、図1(b)は、図1(a)に示す不織布の縦断面の要部拡大図である。

【図2】図2は、本発明の方法の実施に好適に用いられる装置を示す模式図である。

【図3】図3は、本発明の方法の実施に好適に用いられる別の装置を示す模式図である。

【発明を実施するための形態】

【0013】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。図1(a)には、本発明の好適な製造方法に従い製造された不織布の斜視図が示されている。図1(b)は、図1(a)に示す不織布の縦断面の要部拡大図である。本発明の好適な製造方法に従い製造された不織布10は、単層構造をしている。不織布10はその一面(図1(a)における裏面10a)がほぼ平坦となっており、他面(図1(a)における表面10b)が多数の凸部19及び凹部18を有する凹凸形状となっている。つまり立体賦形されたものである。凹部18は、不織布10の構成繊維が圧密化され接合されて形成された接合部を含んでいる。接合部の形成手段としては、後述する、熱を伴うか又は伴わないエンボス加工のほか、超音波エンボス加工などが挙げられる。一方、凸部19は非接合部となっている。凹部18の厚みは凸部19の厚みよりも小さくなっている。凸部19は、不織布10の表面側(図1(b)における上面側)に向けて隆起した形状になっている。凸部19内は、不織布10の構成繊維で満たされている。凸部19においては、不織布10の構成繊維が、それらの交点において融着している。

【0014】

凹部18は、互いに平行に一方向へ延びる第1の線状部18aを有している。また凹部18は、第1の線状部と交差するように、互いに平行に一方向へ延びる第2の線状部18bを有している。両線状部18a,18bが交差することで、閉じた形状の菱形部が形成される。この菱形部が凸部19となっている。つまり凸部19は、連続した閉じた形状の凹部18によって取り囲まれて形成されている。線状部からなる凹部18の幅は、不織布10の具体的な用途に応じて適切に選択すればよい。不織布10を例えば吸収性物品の構成部材(表面シート等)として使用する場合には、凹部18の幅を0.1〜3mm、特に0.5〜1mmとすることが好ましい。

【0015】

不織布10における凹部18と凸部19との面積比は、エンボス化率(エンボス面積率、すなわち不織布10全体に対する凹部18の面積の合計の比率)で表され、不織布10の嵩高感や強度に影響を与える。これらの観点から、不織布10におけるエンボス化率は、5〜35%、特に10〜25%であることが好ましい。前述のエンボス化率は、以下の方法によって測定される。まず、マイクロスコープ(株式会社キーエンス製、VHX−900)を用いて不織布10表面の拡大写真を得、この不織布表面の拡大写真にスケールを合わせ、凹部18(すなわちエンボス部分)の寸法を測定し、測定部位の全体面積Qにおける、凹部18の面積の合計Pを算出する。エンボス化率は、計算式(P/Q)×100によって算出することができる。

【0016】

不織布10は、その構成繊維として、加熱によってその長さが伸びる繊維である熱伸長性繊維を原料として製造されたものである。また必要に応じ、加熱してもその長さが実質的に伸びない非熱伸長性の繊維も併用することができる。そのような繊維としては、例えば融点の異なる2以上の成分を含み、かつ延伸処理されてなる非熱伸長性の芯鞘型熱融着性複合繊維が挙げられる。

【0017】

不織布10の原料として特に好ましく用いられる熱伸長性繊維は、第1樹脂成分と、該第1樹脂成分の融点より低い融点又は軟化点を有する第2樹脂成分とからなり、第2樹脂成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維(以下、この繊維を「熱伸長性複合繊維」という)である。熱伸長性複合繊維における第1樹脂成分は該繊維の熱伸長性を発現する成分であり、第2樹脂成分は熱融着性を発現する成分である。

【0018】

熱伸長性複合繊維は、第1樹脂成分の融点よりも低い温度において熱によって伸長可能になっている。そして熱伸長性複合繊維は、第2樹脂成分の融点より10℃高い温度、融点を持たない樹脂の場合は軟化点より10℃高い温度での熱伸長率が0.5〜20%、特に3〜20%、とりわけ5〜20%であることが好ましい。このような伸長率の繊維を原料として用い、本発明の方法に従い不織布10を製造すると、該繊維の伸長によって不織布10が嵩高くなり、あるいは立体的な外観を呈する。例えば不織布10の表面の凹凸形状が顕著なものになる。

【0019】

第1樹脂成分及び第2樹脂成分の融点は、示差走査型熱量計(セイコーインスツルメンツ株式会社製DSC6200)を用いて測定する。細かく裁断した繊維試料(サンプル重量2mg)の熱分析を昇温速度10℃/minで行い、各樹脂の融解ピーク温度を測定する。融点は、その融解ピーク温度で定義される。第2樹脂成分の融点がこの方法で明確に測定できない場合、この樹脂を「融点を持たない樹脂」と定義する。この場合、第2樹脂成分の分子の流動が始まる温度として、繊維の融着点強度が計測できる程度に第2樹脂成分が融着する温度を軟化点とする。

【0020】

〔繊維の熱伸長率の測定方法〕

繊維の熱伸長率は次の方法で測定される。セイコーインスツルメンツ(株)製の熱機械的分析装置TMA/SS6000を用いる。試料としては、繊維長さが10mm以上の繊維を繊維長さ10mmあたりの合計重量が0.5mgとなるように複数本採取したものを用意し、その複数本の繊維を平行に並べた後、チャック間距離10mmで装置に装着する。測定開始温度を25℃とし、0.73mN/dtexの一定荷重を負荷した状態で5℃/minの昇温速度で昇温させる。その際の繊維の伸び量を測定し、第2樹脂成分の融点より10℃高い温度、融点を持たない樹脂の場合は軟化点より10℃高い温度での伸び量Cmmを読み取る。繊維の熱伸長率は、(C/10)×100[%]から算出する。熱伸長率を前記の温度で測定する理由は、後述するように、繊維の交点を熱融着させて不織布10を製造する場合には、第2樹脂成分の融点又は軟化点以上で、かつそれらより10℃程度高い温度までの範囲で製造するのが通常だからである。

【0021】

〔不織布から取り出した繊維の熱伸長性評価〕

不織布から繊維を取り出して繊維の熱伸長性を判断する場合は、以下の方法を用いる。まず、不織布の各部位から繊維をそれぞれ5本採取する。採取する繊維の長さは1mm以上5mm以下とする。採取した繊維をプレパラートに挟み、挟んだ繊維の全長を測定する。測定には、KEYENCE製のマイクロスコープVHX−900、レンズVH−Z20Rを用いた。測定は50〜100倍の倍率で前記繊維を観察し、その観察像に対して装置に組み込まれた計測ツールを用いて行った。前記、測定で得られた長さを「不織布から採取した繊維の全長」Yとする。全長を測定した繊維を、エスアイアイナノテクノロジー株式会社製のDSC6200用の試料容器(品名:ロボット用容器52−023P、15μL、アルミ製)に入れる。前記繊維の入った容器を、予め第1樹脂成分の融点より10℃低い温度にセットされたDSC6200の加熱炉中の試料置き場に置く。DSC6200の試料置き場直下に設置された熱電対で測定された温度(計測ソフトウェア中の表示名:試料温度)が第1樹脂成分の融点より10℃低い温度±1℃の範囲になってから、60sec間加熱し、その後素早く取り出す。加熱処理後の繊維をDSCの試料容器から取り出しプレパラートに挟み、挟んだ繊維の全長を測定する。測定には、KEYENCE製のマイクロスコープVHX−900、レンズVH−Z20Rを用いた。測定は50〜100倍の倍率で前記繊維を観察し、その観察像に対して装置に組み込まれた計測ツールを用いて行った。前記、測定で得られた長さを「加熱処理後の繊維の全長」Zとする。熱伸長率(%)は以下の式から算出する。

熱伸長率(%)=(Z−Y)÷Y×100 [%]

これを不織布から取り出した繊維の熱伸長率と定義する。この熱伸長率が0より大きい場合、繊維が熱伸長性繊維であると判断できる。

【0022】

熱伸長性繊維の繊維長は、不織布10の製造方法に応じて適切な長さのものが用いられる。不織布10のウエブを例えば後述するようにカード機を用いて造する場合には、繊維長を30〜70mm程度とすることが好ましい。

【0023】

熱伸長性繊維としては、具体的には、特許第4131852号公報、特許第3989468号公報、特開2007−182662号公報、特開2007−303035号公報、特開2007−204899号公報、特開2007−204901号公報及び特開2007−204902号公報等に記載の繊維を用いることもできる。

【0024】

上述の不織布の好適な製造方法を、図2を参照しながら説明する。図2に示す装置20は、ウエブ製造部30、エンボス加工部40、第1熱風吹き付け部50、冷却部60、第2熱風吹き付け部70を備えている。ウエブ製造部30においては、不織布10の原料となる繊維を用いてウエブ10aが製造される。ウエブ製造部30としては例えば、図示するようなカード機31を用いることができる。不織布10の具体的な用途に応じ、カード機31に代えて、他のウエブ製造装置、例えばエアレイド装置を用いることもできる。カード機31によって製造されたウエブ10aは、その構成繊維どうしが緩く絡合した状態にあり、シートとしての保形性を獲得するにはいたっていない。そこでウエブ10aに、シートとしての保形性を付与するために、該ウエブ10aをエンボス加工部40において処理し、エンボスウエブ10bを形成する。

【0025】

エンボス加工部40は、ウエブ10aを挟んで対向配置された一対のロール41,42を備えている。両ロール41,42は所定のクリアランスを隔てて対向しているか、又はクリアランスがゼロになっている。ロール41はその周面が凹凸加工された金属製の彫刻ロールからなる。この彫刻ロールにおける凹凸のパターンは、不織布10の具体的な用途に応じ適切に選択することができる。例えば図1に示す菱形格子状のエンボスパターンを形成する場合には、その菱形格子に対応した形状の凸部を、ロール41の周面に形成すればよい。また、ドット状のエンボスパターン(図示せず)を不織布10に形成したい場合には、そのドットに対応した形状の凸部を、ロール41の周面に形成すればよい。一方、ロール42はその周面が平滑なアンビルロールからなる。ロール42は金属製、ゴム製、紙製等である。

【0026】

エンボス加工部40においては、熱を伴うか又は伴わない圧密化によって、ウエブ10aの構成繊維を圧密化して、該ウエブ10aに多数の接合部を形成し、エンボスウエブ10bが製造される。したがってロール41及び/又はロール42は加熱可能な構造になっており、エンボス加工部40の動作時には、必要に応じロール41及び/又はロール42を所定温度に加熱する。ロール41及び/又はロール42を加熱する場合の加熱温度は、ウエブ10aに含まれている熱伸長性繊維の融点や熱伸長開始温度に応じて適切に設定される。具体的には、加熱温度は、熱伸長性繊維として熱伸長性複合繊維を用いた場合には、低融点成分の融点に対して−20℃以上で、かつ高融点成分の融点未満の温度とすることが好ましい。エンボス加工部40における処理では、熱伸長性繊維に実質的な伸長が発現しないようにすることが好ましい。「実質的に発現していない」とは、意図的に熱伸長繊維を伸長させることを排除し、エンボス加工部40における温度の振れ等に起因して不可避的に熱伸長性繊維が僅かに伸長することを許容する趣旨である。

【0027】

エンボス加工部40による処理で保形性が付与されたエンボスウエブ10bは、次いで第1熱風吹き付け部50に搬送される。第1熱風吹き付け部50は、フード51を備えている。エンボスウエブ10bは、このフード51内を通過する。フード51内においては、ワイヤメッシュのコンベアベルト52が周回しており、該コンベアベルト52上にエンボスウエブ10bが載置されて搬送される。コンベアベルト52は、金属やポリエチレンテレフタレート等の樹脂から形成されている。

【0028】

フード51内には、搬送されるエンボスウエブ10bに対向して、ブロア(図示せず)が配置されている。ブロアからは、エンボスウエブ10bに向けて、所定温度に加熱された熱風が吹き出される。また、フード51内には、エンボスウエブ10b及びコンベアベルト52を挟んで、ブロアと対向する位置にサクションボックス(図示せず)が配置されている。ブロアから吹き付けられた熱風は、エアスルー方式でエンボスウエブ10b及びコンベアベルト52を通過し、サクションボックスに吸引される。吸引された熱風は、ヒータ(図示せず)で加熱された後にブロアへ送られ、再びエンボスウエブ10bに吹き付けられる。つまり熱風は、ブロアとサクションボックスとの間を循環する。この循環によって、効率的に熱風の吹き付けを行うことができる。

【0029】

第1熱風吹き付け部50においては、エアスルー方式の熱風の吹き付けによってエンボスウエブ10bに含まれる熱伸長性繊維を伸長させる。熱伸長性繊維は一般に、通常の繊維(非熱伸長性繊維)よりもヤング率が低い傾向にあるので、熱風を高風速で吹き付けると、繊維は伸長するものの、エンボスウエブ10bが風圧で潰れてしまい、嵩高さが発現しづらくなる。一旦潰れてしまったエンボスウエブ10bの嵩を回復させることは非常に困難である。そこで、本製造方法においては、熱風の吹き付けによる熱伸長性繊維の伸長を2段階で行い、ウエブの潰れを極力防止しつつ、繊維を伸長させるようにしている。この目的のために、1段階目の熱風の吹き付けである第1熱風吹き付け部50においては、後述する第2熱風吹き付け部70における熱風の吹き付けよりも低風速で熱風を吹き付ける。低風速で熱風を吹き付けることは、付与する熱量が少なくなることを意味するので、第1熱風吹き付け部50においては、第2熱風吹き付け部70における熱風よりも高温の熱風を吹き付けて、熱量の減少を補っている。

【0030】

具体的な条件としては、熱風の吹き付け温度は、熱伸長性繊維として熱伸長性複合繊維を用いた場合には、低融点成分の融点以上で、かつ高融点成分の融点未満とすることが好ましく、低融点成分の融点以上〜低融点成分の融点+20℃以下で、かつ高融点成分の融点未満とすることが更に好ましい。融点の測定は、前述した方法を用いる。熱風の温度は、エンボスウェブ10bから上に10cm離れた位置において測定されたものである。測定手段としては、例えば熱電対式の温度センサー及び温度表示器が用いられる。また、熱風の吹き付け温度は、エンボスウエブ10bにおける熱風の吹き付け面において測定される。一方、熱風の吹き付け速度は、0.05〜5m/secとすることが好ましく、0.2〜2m/secとすることが好ましい。熱風の吹き付け速度は、エンボスウェブ10bから10cm上方の位置において、KANOMAX社製のANEMOMASTERのMODEL6162およびMODEL0203を用いて測定された値である。

【0031】

熱風の吹き付け時間は、熱風の温度及び風速が上述した範囲内であることを条件として、1〜600秒、特に3〜60秒であることが好ましい。

【0032】

前記の吹き付け条件を採用することで、エンボスウエブ10bに含まれている熱伸長性繊維がある程度伸長する。つまり、伸長の余地を残した状態で伸長する。また、熱伸長性繊維の交点がある程度融着し、結合点が生じる。この場合、熱風の吹き付け速度が、後述する第2段階よりも低いので熱伸長性繊維の伸長や熱伸長性繊維どうしの融着は、エンボスウエブ10bの2つの面のうち、熱風の吹き付け面側で優先的に生じる。換言すれば、コンベアベルト52に当接する面の側の熱伸長性繊維は、熱風の吹き付け面側の熱伸長性繊維よりも相対的に伸長せず、また繊維どうしの交点は相対的に融着していない。

【0033】

エンボスウエブ10bにおける接合部に位置する繊維は圧密化されているので、熱風が吹き付けられても伸長は生じない。伸長は、接合部以外の部分に存する熱伸長性繊維について生じる。つまり熱伸長性繊維が伸長するのは、接合部間の部分である。そして、熱伸長性繊維はその一部が接合部によって固定されていることによって、伸長した熱伸長性繊維の伸び分は、エンボスウエブ10bの平面方向への行き場を失い、該エンボスウエブ10bの厚み方向へ移動する。これによって、接合部間に凸部が形成され、エンボスウエブ10bは嵩高になる。また、多数の凸部が形成された立体的な外観を有するようになる。このようにして、目的とする不織布10の前駆体(以後半完成品ともいう)10cが得られる。この半完成品10cは、本製造方法においては最終目的物ではないが、接合部によって繊維が結合しているとともに、繊維の交点においても融着による結合点が存在しているので、不織布としての保形性を十分に備えたものになっている。したがって、この半完成品10cを不織布として使用することに差し支えはない。

【0034】

得られた不織布の半完成品10cは、次いで冷却部60へ搬送される。冷却部60は、フード61を備えている。半完成品10cは、このフード61内を通過する。フード61内には、搬送される半完成品10cに対向して、ブロア(図示せず)が配置されている。ブロアからは、半完成品10cに向けて、冷却風が吹き出される。冷却風の吹き付けによって、半完成品10cに含まれる繊維が冷却されて、半完成品10cの嵩高い状態が固定化される。冷却風の温度は、第1熱風吹き付け部50における熱風の温度よりも低いことを条件として、好ましくは50℃以下、更に好ましくは30℃以下とする。冷却風の速度は、半完成品10cの嵩高い状態が損なわれないような速度とすればよい。また冷却風の吹き付け時間は、半完成品10cに含まれる繊維が十分に冷却されるような時間とすればよく、冷却風の温度及び速度等を勘案して決定される。冷却風の吹き付けは、第1熱風吹き付け部50と同様にエアスルー方式でもよく、あるいは冷却風が半完成品10cを通過しない方式でもよい。半完成品10cの搬送安定性を考慮すると、冷却風が通過するエアスルー方式を採用することが好ましい。

【0035】

不織布の半完成品10cは、次いで第2熱風吹き付け部70へ搬送される。第2熱風吹き付け部70は、通気性部材によって周面が形成された搬送用ドラム71を備えている。搬送用ドラム71は、図2中、矢印で示す方向に回転している。不織布の半完成品10cは、回転する搬送用ドラム71の周面に抱かれた状態で搬送される。また第2熱風吹き付け部70は、搬送用ドラム71をその上方から覆うフード72を備えている。フード71内には、搬送される不織布の半完成品10cに対向して、ブロア(図示せず)が配置されている。ブロアからは、不織布の半完成品10cに向けて、所定温度に加熱された熱風が吹き出される。熱風の吹き付け面は、第1熱風吹き付け部50における熱風の吹き付け面と同じ面である。搬送用ドラム71には、不織布の半完成品10cを挟んで、ブロアと対向する位置にサクションボックス(図示せず)が配置されている。ブロアから吹き付けられた熱風は、エアスルー方式で不織布の半完成品10cを通過し、サクションボックスに吸引される。吸引された熱風は、ヒータ(図示せず)で加熱された後にブロアへ送られ、再び不織布の半完成品10cに吹き付けられる。つまり第1熱風吹き付け部50と同様に、熱風は、ブロアとサクションボックスとの間を循環する。この循環によって、効率的に熱風の吹き付けを行うことができる。先に述べた第1熱風吹き付け部50においても、熱風は、ブロアとサクションボックスとの間を循環するが、熱風を循環させることによって生じる利点は、第2熱風吹き付け部70の方が大きい。その理由は次のとおりである。第1熱風吹き付け部50で繊維が伸びた部分は「疎」になっているので、 第2熱風吹き付け部70では、その「疎」な部分に、より熱風が通過しやすくなっている。したがって、熱風を循環させることによって不織布の厚みを潰すことなく、 繊維の伸びていない部分に効果的に熱が加えられることになり、より嵩高な不織布を得ることができる。

【0036】

第2熱風吹き付け部70においては、熱風の吹き付け条件として、第1熱風吹き付け部50における吹き付け条件よりも低い温度及び高い風速を採用する。高い風速を採用する理由は、不織布の半完成品10cに熱風を確実に貫通させて、熱伸長性繊維の一層の伸長を確実に行うためである。特に、第1熱風吹き付け部50においてコンベアベルト52に対向する面側に存在する熱伸長性繊維の一層の伸長を確実に行うためである。不織布の半完成品10cにおいては、嵩高い構造がしっかりと形成されているので、これに高い風速で熱風を吹き付けても、潰れは起こりにくい。一方、低い温度を採用する理由は、高風速で熱風を吹き付けることに起因する熱量の過剰供給を防止して、繊維の過度の溶融を抑制するためである。繊維の過度の溶融は、得られる不織布10の風合いにマイナスに作用する。なお、低い温度を採用するとは言っても、その下限は熱伸長性繊維の伸長開始温度以上である。

【0037】

具体的な条件としては、熱風の吹き付け温度は、熱伸長性繊維が熱伸長性複合繊維である場合には、第1熱風吹き付け部50における熱風の温度よりも低いことを条件として、低融点成分の融点−50℃以上、かつ低融点成分の融点未満とすることが好ましく、低融点成分の融点−30℃以上、かつ低融点成分の融点−5℃以下とすることが更に好ましい。熱風の吹き付け速度は、第1熱風吹き付け部50における熱風の速度よりも高いことを条件として、0.5〜20m/secとすることが好ましく、1〜15m/secとすることが好ましい。樹脂の融点並びに熱風の温度及び速度の測定方法は、先に述べた方法と同様である。

【0038】

熱風の吹き付け時間は、第1熱風吹き付け部50における吹き付け時間よりも短いことが好ましい。また、第2熱風吹き付け部70における熱風の温度及び風速が上述した範囲内であることを条件として、0.05〜3秒、特に0.05〜1秒であることが好ましい。

【0039】

第2熱風吹き付け部70における熱風の吹き付けによって、熱伸長性繊維が更に伸長する。伸長した熱伸長性複合繊維の伸び分は、不織布の半完成品10cの厚み方向へ移動する。これによって、不織布の半完成品10cはその嵩が一層高くなり、目的とする嵩高い不織布10が得られる。

【0040】

以上の説明から明らかなように、第2熱風吹き付け部70における熱風の吹き付けは、第1熱風吹き付け部50において嵩高くなった不織布の半完成品10cの嵩高さを損なわないようにしつつ、第1熱風吹き付け部50において十分に伸長しきらなかった熱伸長性繊維を更に伸長させるために行う。この観点から、第2熱風吹き付け部70における熱風の吹き付け面を、第1熱風吹き付け部50における熱風の吹き付け面と反対側にしてもよい。この場合、不織布の半完成品10cを表裏反転させることなく、搬送用ドラム71の内側から外側に向けて熱風をエアスルー方式で吹き付けてもよく、あるいは不織布の半完成品10cを搬送用ドラム71の周面に抱かせる前に表裏反転させた後に該周面に抱かせ、搬送用ドラム71の外側から内側に向けて熱風をエアスルー方式で吹き付けてもよい。あるいは、エアスルー方式である限り、不織布の半完成品10cの両面から熱風を吹き付けてもよい。

【0041】

図3には本発明の別の実施形態の製造方法が示されている。図3に示す実施形態については、先に述べた実施形態と異なる点について説明することとし、特に説明しない点については、先に述べた実施形態に関する説明が適宜適用される。また、図3において、図2と同じ部材には同じ符号を付して、その説明を省略する。

【0042】

本実施形態が、先に説明した実施形態と異なる点は、先に説明した実施形態では、一つの製造ラインにおいて不織布を製造したのに対し、本実施形態においては、不織布の半完成品10cを製造した後、これを一旦ロール状に巻回した巻回体100の状態で保存し、その後に工場内の別の設備又は工場外の別の設備において該巻回体100から不織布の半完成品10cを繰り出し、該半完成品10cに熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させるとともに、該不織布の半完成品10cの嵩を回復させる点にある。ロール状に巻回された状態にある不織布の半完成品10cは、巻回圧によってその嵩が減じられている。特に、前述の通り不織布の半完成品10cは嵩高な凹凸形状を有していることから、巻回圧による嵩の減少は著しい。この状態の不織布の半完成品10cを、第2熱風吹き付け部70における再度熱風の吹き付け処理に付すことで、熱伸長繊維を伸長させて嵩を高める。また、熱伸長性繊維の伸長とは別に、熱風の吹き付け処理に付すことで、巻回圧によって減少していた嵩が回復する。この嵩の回復は、不織布の半完成品10c中に、非熱伸長性の熱融着性複合繊維が含まれている場合に一層顕著なものとなる。第2熱風吹き付け部70における熱風の吹き付け条件としては、先に述べた実施形態と同様に、第1段階の吹き付け条件よりも低い温度及び高い風速を採用する。

【0043】

以上の各実施形態は、不織布の製造方法に係るものであったが、本発明は、一旦製造された不織布の嵩回復方法に適用することもできる。すなわち本発明を、加熱によってその長さが伸びる熱伸長性繊維を含み、かつロール状に巻回されている不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる不織布の嵩回復方法に適用することもできる。嵩回復の対象となる不織布は、その製造過程において熱風がエアスルー方式で吹き付けられて、熱伸長性繊維がある程度伸長した状態にあるが、完全に伸長しきっていない繊維を含むものである。つまり、熱伸長性繊維を含む不織布が嵩回復の対象となる。そして、嵩回復を行うときの熱風の吹き付け条件として、不織布を製造するときの吹き付け条件よりも低い温度及び高い風速を採用する。これによって、熱伸長繊維を伸長させて嵩を高めるとともに、巻回圧によって減少していた嵩を回復させる。

【0044】

以上の操作によって、巻回圧によって嵩が減じられていた不織布はその嵩が回復する。嵩が回復した不織布は、引き続き次工程である各種加工工程に付される。この加工工程へ付す場合には、不織布を巻き取らずに、厚みが回復した状態のままで搬送することが好ましい。加工工程としては、不織布の用途に応じて様々な工程があるが、その典型的な一例として本実施形態では生理用ナプキンや使い捨ておむつなどの吸収性物品の製造工程を例にとり説明する。

【0045】

生理用ナプキンや使い捨ておむつなどの吸収性物品は、液透過性の表面シート、液不透過性の裏面シート及び両シート間に介在配置された液保持性の吸収体を有している。更に、表面シートと吸収体との間に液透過性のサブレイヤーシートが介在配置された吸収性物品も知られている。このような構成を有する吸収性物品においては、先に説明した図1(a)及び(b)に示す構造の嵩高な不織布10を表面シート又はサブレイヤーシートとして用いると、その嵩高さの故に、液戻り量が少なく、また液の横方向への拡散が少なくスポット吸収が可能となる。更に液残りが少なく、そのうえ高粘性液の透過が良好となる。特に不織布10は、図1(a)及び(b)に示すように三次元的な立体形状をなし、嵩高のものであるから、嵩の回復によって該不織布10が本来有している嵩高感を感触的にも視覚的にもアピールすることができる。このような吸収性物品を製造するには、不織布10を吸収性物品に組み込むに先立ち、先ずロール状に巻回された原反の状態となっている不織布10を該原反から繰り出す。繰り出された不織布10に対して、上述した条件で熱風の吹き付けを行い不織布10に含まれる熱伸長性繊維を伸長させて、該不織布の嵩を回復させる。引き続き、不織布10を、熱風の吹き付け装置の下流に設置されている吸収性物品の加工機に導入し、公知の方法に従い吸収性物品を製造する。加工機においては、例えばニップロールによる挟圧加工など、不織布10の嵩が減じられる可能性のある加工が施される場合が多いが、前述の方法に従って嵩が回復した不織布10は、そのような挟圧加工等に付されても嵩が大きく減じることはない。また吸収性物品の完成後に、該吸収性物品を圧縮状態でパッケージ詰めすることが通常行われるが、この圧縮状態下においても不織布の嵩が大きく減じることはない。冷却が完了する前に吸収性物品をパッケージ詰めすると、不織布の嵩が大きく減じてしまう場合がある。

【0046】

以上、本発明をその好ましい実施形態に基づいて説明したが、本発明は前記実施形態に制限されない。例えば前記実施形態に従い製造された不織布10の凹部は、菱形格子状をなす形状をしていたが、これに代えて散点状に分散配置されたドット状の凹部を有する不織布を製造することもできる。また正方形若しくは長方形の格子状や、亀甲模様をなす形状の凹部を有する不織布を製造することもできる。

【0047】

また前記実施形態においては、接合部(凹部18)の形成に熱エンボス加工を用いたが、これに代えて超音波エンボス加工を用いることもできる。また、不織布10は単層の構造のものに限られず、不織布10に他の不織布を一層又は二層以上積層一体化した多層構造にしてもよい。

【実施例】

【0048】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。

【0049】

〔実施例1及び2〕

表1に示す熱伸長性複合繊維を原料として用い、同表に示す条件下に、図2に示す方法に従って、図1に示す不織布を製造した。なお、エンボスパターンは、図1に示すとおりであり、エンボスの線の幅が0.5mmである菱形格子状である。この不織布のエンボス化率は14.1%であった。また表1中、第2熱風吹き付け部における吹き付け面の「表」とは、不織布の半完成品10cにおけるブロアに対向する面のことであり、「裏」とはブロアから遠い側に位置する面のことである。

【0050】

〔実施例3ないし13及び比較例1ないし4〕

表1に示す熱伸長性複合繊維を原料として用い、同表に示す条件下に、図3に示す方法に従って、冷却部60で冷却した後、一旦不織布をロール状に巻回し(巻回した不織布は図示せず)次いで巻回した不織布を繰出し、第2熱風吹き付け部70を通過させた以外は、実施例1ないし2と同様の方法で、図1に示す不織布を製造した。

【0051】

〔比較例5〕

表1に示す熱伸長性複合繊維を原料として用い、同表に示す条件下に、第2熱風吹き付け部70において熱風を通過させなかった以外は、実施例1及び2と同様の方法で、図1に示す不織布を製造した。

【0052】

【表1】

【0053】

〔評価〕

実施例及び比較例で得られた不織布について、製造途中における厚みを以下に述べる方法で測定した。また、得られた不織布の嵩回復性を以下に述べる方法で評価した(ただし実施例1及び2並びに比較例5を除く。)。更に、得られた不織布のざらつき感の無さ、ふっくら感及び液残りの無さを以下の方法で評価した。それらの結果を表2に示す。ざらつき感の無さは、不織布の製造工程中、熱風処理の温度を反映し、ざらつき感が無いほど、熱風処理の温度が低いことを意味する。ふっくら感も不織布の製造工程中、熱風処理の温度を反映し、ふっくら感が高いほど、熱風処理の温度が高いことを意味する。液残りの無さは、不織布の嵩高さを反映し、液残りが無いほど、不織布が嵩高いことを意味する。

【0054】

〔厚み〕

厚みの測定は各熱風吹き付け後にサンプリングを行い、1時間静置後に測定を行う。厚みは、不織布の縦断面を観察することによって測定される。まず、不織布を100mm×100mmの大きさに裁断し測定片を採取する。その測定片の上に12.5g(直径56.4mm)のプレートを載置し、49Pa圧力下での不織布の厚みをマイクロスコープ(株式会社キーエンス製、VHX−900)で計測し、不織布の厚みとする。

【0055】

〔嵩回復性〕

不織布10を外径85mmの紙管に表2記載の巻き長さでロール状に巻回し、常温で2週間保管する。この保管後の不織布を、半径500mmより外側で、かつ直径で600mmより内側の範囲において、150m/minの搬送速度で繰り出し、表1に記載の第2熱風吹き付け部の処理温度、熱風速度及び処理時間で該不織布に熱風を吹き付けることにより、不織布厚みを回復させた。不織布の嵩回復性は、不織布をロール状に巻きつける前の不織布の厚み(第1熱風吹き付け後の厚み)をCとし、熱風吹き付け後の不織布の厚み(第2熱風吹き付け後の厚み、回復後厚み)をDとしたとき、以下の式(1)で表される。なお、上述の不織布厚みは、前記の〔厚み〕の項に記載の方法で測定した。

嵩回復性(%)=(D/C)×100 (1)

式(1)で算出した嵩回復性が60%未満の場合を×、60%以上〜70%未満の場合を○、70%以上の場合を◎とした。嵩回復性が高いほど高評価となる。

【0056】

〔ざらつき感の無さ〕

不織布を平らな台の上に凸部が上になるように置く。10人のモニターを対象として、以下の3段階の判定基準で、手のひらでの触感を評価させた。結果は、10人の平均で示した。

判定基準

3:ざらつきが明確に無い。

2:ざらつきがやや有る。

1:ざらつきが有る。

評価結果

○:判定平均2.5以上、3以下

△:判定平均1.5以上、2.5未満

×:判定平均1以上、1.5未満

【0057】

〔ふっくら感〕

不織布を平らな台の上に凸部が上になるように置く。10人のモニターを対象として、以下の3段階の評価基準によって、手のひらでの触感を評価させた。結果は、10人の平均で示した。

判定基準

3:ふっくら感がある。

2:ややふっくら感がある。

1:ふっくら感がない。

評価結果

○:判定平均2.5以上、3以下

△:判定平均1.7以上、2.5未満

×:判定平均1以上、1.5未満

【0058】

〔液残りの無さ〕

花王株式会社の市販の生理用ナプキン(商品名「ロリエ(登録商標)さらさらクッション肌きれい吸収」)から表面シートを取り除き、その代わりに、実施例及び比較例の各不織布を積層し、その周囲を固定して評価用の生理用ナプキンを得た。前記生理用ナプキンの表面上に、内径1cmの円筒状の透過孔を有するアクリル板を重ねて、該ナプキンに100Paの一定荷重を掛ける。斯かる荷重下において、該アクリル板の透過孔から脱繊維馬血3.0gを流し込む。前記馬血を流し込んでから60秒後にアクリル板を取り除く。次いで、該不織布の重量(W2)を測定し、予め測定しておいた、馬血を流し込む前の不織布の重量(W1)との差(W2−W1)を算出する。以上の操作を3回行い、3回の平均値を液残り量(mg)とする。液残り量は、装着者の肌がどの程度濡れるのかの指標となるものであり、液残り量が少ないほど高評価となる。

【0059】

【表2】

【0060】

表2に示す結果から明らかなように、各実施例で得られた不織布は、嵩高いものであり熱伸長性複合繊維が十分に伸長していることが判る。また、熱伸長性複合繊維が十分に伸長しているにもかかわらず、繊維の過度の溶融が生じておらず、ざらつきの無いものであることが判る。

【符号の説明】

【0061】

10 不織布

18 凹部

19 凸部

20 製造装置

30 ウエブ製造部

40 エンボス加工部

50 第1熱風吹き付け部

60 冷却部

70 第2熱風吹き付け部

【特許請求の範囲】

【請求項1】

加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブに、熱風をエアスルー方式で吹き付けて該熱伸長性繊維を伸長させ、不織布の前駆体を得る第一段階と、

該不織布の前駆体に熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させ、不織布を得る第二段階を含み、

第2段階での熱風の吹き付け条件として、第1段階での吹き付け条件よりも低い温度及び高い風速を採用する不織布の製造方法。

【請求項2】

第1段階と第2段階との間に冷却工程を有する請求項1記載の不織布の製造方法。

【請求項3】

加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブに、熱風をエアスルー方式で吹き付けて該熱伸長性繊維を伸長させ、不織布の前駆体を得、該不織布の前駆体をロール状に巻回する第一段階と、

ロール状に巻回された該不織布の前駆体を繰り出し、該不織布の前駆体に熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させるとともに、該不織布の前駆体の嵩を回復させる第二段階を含み、

第2段階の熱風の吹き付け条件として、第1段階の吹き付け条件よりも低い温度及び高い風速を採用する不織布の製造方法。

【請求項4】

第2段階において、前記不織布の前駆体に対向して設置されたブロアから熱風を吹き付け、吹き付けられた前記熱風を、該不織布の前駆体を挟んで該ブロアと対向する位置に設置されたサクションボックスで吸引して、該熱風を該ブロアと該サクションボックスとの間で循環させる請求項1又は3記載の不織布の製造方法。

【請求項5】

加熱によってその長さが伸びる熱伸長性繊維を含み、かつロール状に巻回されている不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる不織布の嵩回復方法。

【請求項6】

液透過性の表面シート、液不透過性の裏面シート及び両シート間に介在配置された液保持性の吸収体を備えた吸収性物品の製造方法において、

前記表面シートが、加熱によってその長さが伸びる熱伸長性繊維を含む不織布を原料とし、該不織布は前記吸収性物品の製造に際してロール状に巻回された原反の状態となっており、

前記不織布を前記吸収性物品に組み込むに先立ち、前記原反から前記不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる吸収性物品の製造方法。

【請求項7】

液透過性の表面シート、液不透過性の裏面シート、両シート間に介在配置された液保持性の吸収体、及び前記表面シートと前記吸収体との間に介在配置された液透過性のサブレイヤーシートを備えた吸収性物品の製造方法において、

前記サブレイヤーシートが、加熱によってその長さが伸びる熱伸長性繊維を含む不織布を原料とし、該不織布は前記吸収性物品の製造に際してロール状に巻回された原反の状態となっており、

前記不織布を前記吸収性物品に組み込むに先立ち、前記原反から前記不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる吸収性物品の製造方法。

【請求項1】

加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブに、熱風をエアスルー方式で吹き付けて該熱伸長性繊維を伸長させ、不織布の前駆体を得る第一段階と、

該不織布の前駆体に熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させ、不織布を得る第二段階を含み、

第2段階での熱風の吹き付け条件として、第1段階での吹き付け条件よりも低い温度及び高い風速を採用する不織布の製造方法。

【請求項2】

第1段階と第2段階との間に冷却工程を有する請求項1記載の不織布の製造方法。

【請求項3】

加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブに、熱風をエアスルー方式で吹き付けて該熱伸長性繊維を伸長させ、不織布の前駆体を得、該不織布の前駆体をロール状に巻回する第一段階と、

ロール状に巻回された該不織布の前駆体を繰り出し、該不織布の前駆体に熱風をエアスルー方式で吹き付けて該熱伸長性繊維を更に伸長させるとともに、該不織布の前駆体の嵩を回復させる第二段階を含み、

第2段階の熱風の吹き付け条件として、第1段階の吹き付け条件よりも低い温度及び高い風速を採用する不織布の製造方法。

【請求項4】

第2段階において、前記不織布の前駆体に対向して設置されたブロアから熱風を吹き付け、吹き付けられた前記熱風を、該不織布の前駆体を挟んで該ブロアと対向する位置に設置されたサクションボックスで吸引して、該熱風を該ブロアと該サクションボックスとの間で循環させる請求項1又は3記載の不織布の製造方法。

【請求項5】

加熱によってその長さが伸びる熱伸長性繊維を含み、かつロール状に巻回されている不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる不織布の嵩回復方法。

【請求項6】

液透過性の表面シート、液不透過性の裏面シート及び両シート間に介在配置された液保持性の吸収体を備えた吸収性物品の製造方法において、

前記表面シートが、加熱によってその長さが伸びる熱伸長性繊維を含む不織布を原料とし、該不織布は前記吸収性物品の製造に際してロール状に巻回された原反の状態となっており、

前記不織布を前記吸収性物品に組み込むに先立ち、前記原反から前記不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる吸収性物品の製造方法。

【請求項7】

液透過性の表面シート、液不透過性の裏面シート、両シート間に介在配置された液保持性の吸収体、及び前記表面シートと前記吸収体との間に介在配置された液透過性のサブレイヤーシートを備えた吸収性物品の製造方法において、

前記サブレイヤーシートが、加熱によってその長さが伸びる熱伸長性繊維を含む不織布を原料とし、該不織布は前記吸収性物品の製造に際してロール状に巻回された原反の状態となっており、

前記不織布を前記吸収性物品に組み込むに先立ち、前記原反から前記不織布を繰り出し、該不織布に熱風をエアスルー方式で吹き付けて、該伸長性繊維を更に伸長させるとともに、該不織布の嵩を回復させる吸収性物品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−137245(P2011−137245A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−296204(P2009−296204)

【出願日】平成21年12月25日(2009.12.25)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月25日(2009.12.25)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]