不織布の製造方法

【課題】強度が高く、嵩高であり、かつ柔軟性を有する不織布を得ることができる、不織布の製造方法を提供する。

【解決手段】本発明の不織布の製造方法は、水分を含んだ抄紙原料を支持体16上に供給して、支持体16上に紙層23を形成する工程と、蒸気ノズ14を使用して、紙層23に高圧水蒸気を噴射する工程とを含み、紙層23に高圧水蒸気を噴射する工程は、紙層23の水分率を10〜45%にした後に紙層23に高圧水蒸気を噴射する。

【解決手段】本発明の不織布の製造方法は、水分を含んだ抄紙原料を支持体16上に供給して、支持体16上に紙層23を形成する工程と、蒸気ノズ14を使用して、紙層23に高圧水蒸気を噴射する工程とを含み、紙層23に高圧水蒸気を噴射する工程は、紙層23の水分率を10〜45%にした後に紙層23に高圧水蒸気を噴射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水分を含有する繊維シートから不織布を製造する、不織布の製造方法に関する。

【背景技術】

【0002】

湿潤紙力増強剤を添加した繊維懸濁液を抄紙原料供給ヘッドから紙層形成ベルト上に供給して紙層形成ベルト上に繊維を堆積させ、ウエット状態の繊維シートを形成し、吸引ボックスを使用して繊維シートを脱水した後、蒸気吹き付けノズルから水蒸気を繊維シートに吹き付けて、繊維シートに所定のパターンを付与する嵩高紙の製造方法が従来技術として知られている(たとえば、特許文献1)。この嵩高紙の製造方法によれば、厚みが大きく、吸収性が高く、柔らかさに優れ、かつ適度な丈夫さを有する嵩高紙を製造することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−34690号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載されているような嵩高紙の製造方法では、抄紙原料ヘッドから排出された繊維懸濁液を紙層形成ベルトで繊維シートを形成し、吸引ボックスによる繊維シートの水分率調整が行われた後すぐに蒸気を吹き付けているため、蒸気によって繊維シートが破れてしまうおそれがある。また、蒸気を強く当てると、紙層にダメージを与えてしまい繊維シートの強度が落ち、乾燥工程までの搬送が困難になる場合がある。さらに、ウエット状態で使用する場合は、繊維シートの強度低下が大きいため、抄紙原料にバインダーや紙力増強剤などの添加が必要になり、抄紙原料のコストが高くなる場合がある。また、繊維シートが蒸気によって吹き飛ばされるのを防ぐために、紙層搬送コンベアのネットを通してしか繊維シートに蒸気を当てることができないため、ネットで蒸気の勢いが弱められるために、強い蒸気を繊維シートに当てる必要があるので非効率である。また、蒸気付与工程では、コンベアネットを介して当てているために、パターンネットとは別にもう1台のコンベアネットが必要になり、製造装置のコストが高くなる。さらに、乾燥工程の前に蒸気付与工程を設けて繊維シートの嵩を高くしているため、蒸気付与工程によって嵩を出した後にプレス工程などの繊維シートの嵩が潰れる工程を通過して、巻取りまで繊維シートの嵩が維持できない場合がある。また、乾燥工程の前に蒸気付与工程を設け繊維シートの嵩を高くしているため、紙層水分率が高い状態で蒸気付与を行うため、蒸気エネルギーが賦型に消費され、蒸気によって繊維シートの乾燥効率を高める効果が少ない。

【0005】

本発明は、上述の従来の課題を解決するものであり、強度が高く、嵩高であり、かつ柔軟性を有する不織布を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するため、以下の構成を採用した。

すなわち、本発明の不織布の製造方法は、水分を含んだ抄紙原料を支持体上に供給して、支持体上に紙層を形成する工程と、蒸気ノズルを使用して、紙層に高圧水蒸気を噴射する工程とを含み、紙層に高圧水蒸気を噴射する工程は、紙層の水分率を10〜45%にした後に紙層に高圧水蒸気を噴射する。

【発明の効果】

【0007】

本発明によれば、強度が高く、嵩高であり、かつ柔軟性を有する不織布を得ることができる。

【図面の簡単な説明】

【0008】

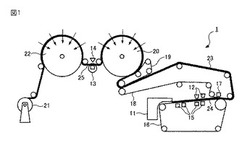

【図1】図1は、本発明の一実施形態における不織布の製造方法に使用する不織布製造装置を説明するための図である。

【図2】図2は高圧水流ノズルの一例を示す図である。

【図3】図3は、高圧水流によって紙層の繊維同士が交絡する原理を説明するための図である。

【図4】図4は、高圧水流が噴射された紙層の幅方向の断面図である。

【図5】図5は蒸気ノズルの一例を示す図である。

【図6】図6は、高圧水蒸気によって、紙層の繊維がほぐれ、紙層の嵩が高くなる原理を説明するための図である。

【図7】図7は、高圧水蒸気を噴射する前の紙層と噴射後の紙層との間の紙層の厚みの変化を説明するための図である。

【図8】図8は、高圧水蒸気が噴射された紙層の幅方向の断面図である。

【図9】図9は、本発明の一実施形態における不織布の製造方法に使用する不織布製造装置の変形例を説明するための図である。

【図10】図10は、本発明の一実施形態における不織布の製造方法に使用する不織布製造装置の変形例を説明するための図である。

【図11】図11は、本発明の一実施形態における不織布の製造方法に使用する不織布製造装置の変形例を説明するための図である。

【図12】図12は、比較例4の製造に使用する不織布製造装置を説明するための図である。

【発明を実施するための形態】

【0009】

以下、図を参照して本発明の一実施形態の不織布の製造方法をより詳細に説明する。図1は、本発明の一実施形態における不織布の製造方法に使用する不織布製造装置1を説明するための図である。

【0010】

まず、繊維懸濁液などの水分を含んだ抄紙原料を作製する。抄紙原料に用いる繊維としては、繊維長10mm以下の短繊維が好ましい。このような短繊維としては、たとえば針葉樹や広葉樹の化学パルプ、半化学パルプおよび機械パルプなどの木材パルプ、これら木材パルプを化学処理したマーセル化パルプおよび架橋パルプ、麻や綿などの非木材系繊維ならびにレーヨン繊維などの再生繊維のようなセルロース系繊維、ならびにポリエチレン繊維、ポリプロピレン繊維、ポリエステル繊維およびポリアミド繊維のような合成繊維などが挙げられる。抄紙原料に用いる繊維は、とくに木材パルプ、非木材パルプ、レーヨン繊維などのセルロース系繊維が好ましい。

【0011】

抄紙原料は、原料供給ヘッド11によって紙層形成コンベア16の紙層形成ベルト上に供給され、紙層形成ベルト上に堆積する。紙層形成ベルトは、蒸気が通過可能な通気性を有する支持体であることが好ましい。たとえば、ワイヤーメッシュ、毛布などを紙層形成ベルトに用いることができる。

【0012】

紙層形成ベルト上に堆積した抄紙原料は吸引ボックス15により適度に脱水され、紙層23が形成する。紙層23は、紙層形成ベルト上に配置された2台の高圧水流ノズル12と、紙層形成ベルトを挟んで高圧水流ノズル12に対向する位置に配置された、高圧水流ノズル12から噴射された水を回収する2台の吸引ボックス15との間を通過する。このとき、紙層23は、高圧水流ノズル12から高圧水流を噴射され、上面(高圧水流ノズル12側の面)に溝部が形成される。

【0013】

高圧水流ノズル12の一例を図2に示す。高圧水流ノズル12は、紙層23の幅方向(CD)に並んだ複数の高圧水流31を紙層23に向けて噴射する。その結果、紙層23の上面には、紙層23の幅方向にならび、機械方向(MD)に延びる複数の溝部32が形成される。

【0014】

また、紙層23が高圧水流を受けると、上述のように紙層23に溝部32が形成されるとともに紙層23の繊維同士が交絡し、紙層23の強度が高くなる。紙層23が高圧水流を受けると、紙層23の繊維同士が交絡する原理を、図3を参照して説明するが、この原理は本発明を限定するものではない。

【0015】

図3に示すように、高圧水流ノズル12が高圧水流31を噴射すると、高圧水流31は紙層形成ベルト41を通過する。これにより紙層23の繊維は、高圧水流31が紙層形成ベルト41を通過する部分42を中心に引き込まれることになる。その結果、紙層23の繊維が、高圧水流31が紙層形成ベルト41を通過する部分42に向かって集まり、繊維同士が交絡することになる。

【0016】

紙層23の繊維同士が交絡することにより紙層23の強度が高くなることによって、後の工程で、高圧水蒸気が紙層23に噴射されても穴が開いたり、破れたり、および吹き飛んだりすることが少なくなる。また、抄紙原料に紙力増強剤を添加しなくても紙層23の湿潤強度を増加させることができる。

【0017】

高圧水流ノズル12の穴径は90〜150μmであることが好ましい。高圧水流ノズル12の穴径が90μmよりも小さいと、ノズルが詰まりやすいという問題が生じる場合がある。また、高圧水流ノズル12の穴径が150μmよりも大きいと、処理効率が悪くなるという問題が生じる場合がある。

【0018】

高圧水流ノズル12の穴ピッチ(隣接する穴の中心間の距離)は0.5〜1.0mmであることが好ましい。高圧水流ノズル12の穴ピッチが0.5mmよりも小さいと、ノズルの耐圧が低下し、破損するという問題が生じる場合がある。また、高圧水流ノズル12の穴ピッチが1.0mmよりも大きいと、繊維交絡が不十分となるという問題が生じる場合がある。

【0019】

2台の高圧水流ノズル12と、2台の吸引ボックス13との間を通過した後の位置(図1の符号24の位置)の紙層23の幅方向の断面を図4に示す。高圧水流によって紙層23の上面に溝部32が形成される。

【0020】

その後、図1に示すように、紙層23は、吸引ピックアップ17によって紙層搬送コンベア18に転写される。この転写のとき、紙層23は厚み方向に圧力を受け、紙層23の嵩は低くなる。さらに、紙層23は紙層搬送コンベア19に転写される。この転写のときも、紙層23は厚み方向に圧力を受け、紙層23の嵩は低くなる。次に、乾燥ドライヤー20に転写される。この転写のときも、紙層23は厚み方向に圧力を受け、紙層23の嵩は低くなる。乾燥ドライヤー20は、たとえば、ヤンキードライヤーであり、蒸気により約120℃に加熱されたドラムに紙層23を付着させて、紙層23を乾燥させる。

【0021】

この乾燥ドライヤー20による乾燥によって紙層23の水分率は、10〜45%になることが好ましく、20〜40%になることがより好ましい。ここで、水分率とは、紙層23の質量を100%としたときの紙層に含有している水の量である。紙層23の水分率が10%よりも小さいと、紙層23の繊維間の水素結合力が強くなり、後述の高圧水蒸気によって紙層23の繊維をほぐすために必要なエネルギーが非常に高くなる。一方、紙層23の水分率が45%よりも大きくなると、後述の高圧水蒸気によって紙層23を所定の水分率以下に乾燥させるために必要なエネルギーが非常に高くなる。

【0022】

次に、紙層23は、円筒状のサクションドラム13のメッシュ状の外周面上に移動する。このとき、サクションドラム13の外周面の上方に配置された1台の蒸気ノズル14から高圧水蒸気が紙層23に噴射される。サクションドラム13は吸引装置を内蔵しており、蒸気ノズル14から噴射された水蒸気は吸引装置によって吸引される。蒸気ノズル14から噴射された高圧水蒸気によって、紙層23の上面(蒸気ノズル14側の面)に溝部が形成される。

【0023】

蒸気ノズル14から噴射される高圧水蒸気は、100%の水からなる水蒸気でもよいし、空気などの他の気体を含んだ水蒸気でもよい。しかし、蒸気ノズル14から噴射される高圧水蒸気は、100%の水からなる水蒸気であることが好ましい。

【0024】

サクションドラム13の上方に配置された蒸気ノズル14の一例を図5に示す。蒸気ノズル14は、紙層23の幅方向(CD)に並んだ複数の高圧水蒸気51を紙層23に向けて噴射する。その結果、紙層23の上面には、紙層23の幅方向にならび、機械方向(MD)に延びる複数の溝部52が形成される。紙層23には、高圧水流によって形成された溝部が存在するが、高圧水蒸気51によって形成された溝部を見えやすくするために、図5では高圧水流によって形成された溝部を省略している。

【0025】

紙層23に高圧水蒸気が噴射されると、紙層23の繊維はほぐれ、そして紙層23の嵩は高くなる。これにより、転写のときの圧力および高圧水流で堅くなった紙層23は、柔軟性が高まり、紙層23の触感が改善される。紙層23が高圧水蒸気を受けると、紙層23の繊維がほぐれ、紙層23の嵩が高くなる原理を、図6を参照して説明するが、この原理は本発明を限定するものではない。

【0026】

図6に示すように、蒸気ノズル14が高圧水蒸気51を噴射すると、高圧水蒸気51はサクションドラム13にあたる。高圧水蒸気51は、大部分はサクションドラム13にはね返される。これにより紙層23の繊維は、巻き上がり、そしてほぐされる。また、高圧水蒸気51によって紙層23の繊維は、かき分けられ、かき分けられた繊維は、高圧水蒸気51がサクションドラム13にあたる部分53の幅方向側に移動して集まり、紙層23の嵩が高くなる。

【0027】

高圧水流によって紙層23の強度は高められているので、高圧水蒸気51を紙層23に噴射するとき、紙層23が高圧水蒸気51によって吹き飛んでしまうのを防ぐためのネットを紙層23の上に設ける必要がない。したがって、高圧水蒸気51による紙層23の処理効率が上がる。また、上記ネットを設ける必要がないので、不織布製造装置1のメンテナンスおよび不織布の製造コストを抑えることができる。

【0028】

図7は、高圧水蒸気を噴射する前の紙層と噴射後の紙層との間の紙層の厚みの変化を説明するための図である。図7(a)が高圧水蒸気を噴射する前の紙層の断面の写真であり、図7(b)は高圧水蒸気を噴射した後の紙層の断面の写真である。高圧水蒸気を噴射する前の紙層の厚みは、0.30mmであったが、高圧水蒸気を噴射すると紙層の厚みは、0.57mmと厚くなった。これより、紙層は、高圧水蒸気を噴射されると嵩が増し、紙層の繊維がほぐれたことがわかる。

【0029】

蒸気ノズル14から噴射される高圧水蒸気の蒸気圧力は0.3〜1.5MPaであることが好ましい。高圧水蒸気の蒸気圧力が0.3MPaよりも小さいと、紙層23の嵩が、高圧水蒸気によってあまり高くならない場合がある。また、高圧水蒸気の蒸気圧力が1.5MPaよりも大きいと、紙層23に穴が開いたり、紙層23が破れたり、および吹き飛んだりする場合がある。

【0030】

蒸気ノズル14から噴射された蒸気を吸引する、サクションドラム13に内蔵された吸引装置により、サクションドラム13が紙層23を吸引する吸引力は、−1〜−12kPaであることが好ましい。サクションドラム13の吸引力が−1kPaよりも小さいと蒸気を吸いきれず吹き上がりが生じ危険であるという問題が生じる場合がある。また、サクションドラム13の吸引力が−12kPaよりも大きいとサクション内への繊維脱落が多くなるという問題が生じる場合がある。

【0031】

蒸気ノズル14の先端と紙層23の上面との間の距離は1.0〜10mmであることが好ましい。蒸気ノズル14の先端と紙層23の上面との間の距離が1.0mmよりも小さいと、紙層23に穴が開いたり、紙層23が破れたり、吹き飛んだりするという問題が生じる場合がある。また、蒸気ノズル14の先端と紙層23の上面との間の距離が10mmよりも大きいと、高圧水蒸気における紙層23の表面に溝部を形成するための力が分散してしまい、紙層23の表面に溝部を形成する能率が悪くなる。

【0032】

蒸気ノズル14の穴径は、高圧水流ノズル12の穴径よりも大きいことが好ましく、かつ蒸気ノズル14の穴ピッチは、高圧水流ノズル12の穴ピッチよりも大きいことが好ましい。これにより、図8に示すように、高圧水流ノズル12から噴射された高圧水流によって形成された溝部32を残しながら、蒸気ノズル14から噴射された高圧水蒸気によって、紙層23に溝部52を形成することができる。図8は、高圧水蒸気を噴射した後(図1の符号25の位置)の紙層23の幅方向の断面を示す図である。紙層23のうち、高圧水流によって形成された溝部32が複数存在する領域54は、紙層23の強度が強い領域であり、高圧水蒸気によって溝部53が形成されている部分55は、紙層23の強度が高圧水蒸気によって上記領域54に比べて若干弱められている領域である。このように、紙層23に強度の強い領域54と強度が弱い領域55とを形成すことによって、紙層23における強度と嵩高とのバランスをとることができる。また、紙層23の嵩が高くなって紙層23の保水性が改善されるとともに、紙層23の湿潤強度も改善される。さらに、紙層23の強度低下を抑えながら、高圧水蒸気によって紙層23に溝部を形成することができる。

【0033】

蒸気ノズル14の穴径は150〜500μmであることが好ましい。蒸気ノズル14の穴径が150μmよりも小さいと、エネルギーが不足し、十分に繊維を掻き分けられないという問題が生じる場合がある。また、蒸気ノズル14の穴径が500μmよりも大きいと、エネルギーが大き過ぎ基材ダメージが大きくなり過ぎるという問題が生じる場合がある。

【0034】

蒸気ノズル14の穴ピッチ(隣接する穴の中心間の距離)は2.0〜5.0mmであることが好ましい。蒸気ノズル14の穴ピッチが2.0mmよりも小さいと、ノズルの耐圧が低下し、破損の恐れが生じるという問題が生じる場合がある。また、蒸気ノズル14の穴ピッチが5.0mmよりも大きいと、処理不足で柔軟性改善効果が低下するという問題が生じる場合がある。

【0035】

高圧水蒸気を噴射した後の紙層23の水分率が、高圧水蒸気を噴射する前の紙層23の水分率よりもできるだけ大きくしないようにするため、高圧水蒸気の温度は、乾燥ドライヤー20の温度よりも高いことが好ましい。たとえば、高圧水蒸気の温度は、130〜220℃であることが好ましい。これにより、高圧水蒸気を紙層23に噴射しているときも紙層23の乾燥は進むことになり、紙層23は、嵩が高くなるのと同時に乾燥する。紙層23が乾燥すると紙層23の繊維同士の水素結合が強くなるので、紙層23の強度は高くなり、紙層23の高くなった嵩はつぶれにくくなる。また、紙層23の強度は高くなることによって、高圧水蒸気の噴射により紙層23に穴が開いたり、切れたりすることが防止される。

【0036】

高圧水蒸気を噴射した後の紙層23の水分率は、45%以下であることが好ましく、40%以下であることがより好ましい。高圧水蒸気を噴射した後の紙層23の水分率が45%よりも大きいと、後述の乾燥ドライヤーによる乾燥によって紙層23の水分率を5%以下にすることができない場合がある。この場合、さらに追加の乾燥が必要であり、不織布の製造効率が悪くなる。

【0037】

高圧水蒸気によって紙層23の上面に溝部が形成されるとともに、紙層23の下面(紙層23の紙層形成ベルト41側の面)にサクションドラム13の外周面のパターンに対応した不図示の凹凸が形成される。

【0038】

その後、図1に示すように、乾燥ドライヤー20とは別の乾燥ドライヤー22に転写される。乾燥ドライヤー22も、たとえば、ヤンキードライヤーであり、蒸気により約150℃に加熱されたドラムに紙層23を付着させて、紙層23を乾燥させる。乾燥ドライヤー22を通過した後の紙層23は十分に乾燥していることが必要であり、具体的には、乾燥ドライヤー22を通過した後の紙層23の水分率は5%以下であることが好ましい。

【0039】

乾燥した紙層23は、不織布として巻き取り機21に巻き取られる。

【0040】

以上の一実施形態による不織布の製造方法に使用する不織布製造装置を次のように変形することができる。なお、上述の不織布製造装置と同じ構成要素には同じ符号を付し、上述の不織布製造装置と異なる部分を主に説明する。

【0041】

(不織布製造装置の変形例1)

本発明の一実施形態における不織布製造装置1では、サクションドラム13上で紙層に高圧水蒸気を噴射した。しかし、図9に示す不織布製造装置1Aでは、紙層形成コンベア16A上で紙層に高圧水蒸気を噴射する。紙層形成コンベア16Aの紙層形成ベルトの材質として、PPS(ポリフェニレンサルファド)およびアラミドが好ましい。紙層形成コンベア16Aの紙層形成ベルトには、たとえば、5メッシュのアラミドメッシュワイヤー(日本フィルコン(株)製)を使用することができる。紙層形成コンベア16Aの上方に設けられた蒸気ノズル14に対向した位置に、蒸気ノズル14から噴射される蒸気を吸引するための吸引ボックス15が設けられている。紙層搬送コンベア16Aで高圧水蒸気を噴射された紙層は、乾燥ドライヤー22に転写される。

【0042】

(不織布製造装置の変形例2)

本発明の一実施形態における不織布製造装置1では、1つのサクションドラム13上で1台の蒸気ノズル14から紙層に高圧水蒸気を噴射した。しかし、図10に示す不織布製造装置1Bでは、2つのサクションドラム13上で、それぞれ1台の蒸気ノズル14から紙層に高圧水蒸気を噴射した。このとき、一方の蒸気ノズル14から紙層の一方の面に蒸気が噴射され、他方の蒸気ノズル14から紙層の他方の面に蒸気が噴射される。これにより、紙層の表面および裏面に溝部が形成されることになる。高圧水蒸気を噴射された紙層は、乾燥ドライヤー22に転写される。

【0043】

(不織布製造装置の変形例3)

本発明の実施形態における不織布製造装置1では、1つのサクションドラム13上で1台の蒸気ノズル14から紙層に高圧水蒸気を噴射した。しかし、図11に示す不織布製造装置1Cでは、1つのサクションドラム13C上で2台の蒸気ノズル14,14Cから紙層に高圧水蒸気を噴射する。高圧水蒸気を噴射された紙層は、乾燥ドライヤーを経ずに巻き取り機21に巻き取られる。したがって、紙層は、高圧水蒸気によって乾燥されることになる。この場合、乾燥ドライヤー20で乾燥した紙層の水分率は10〜20%であることが好ましい。紙層の水分率が10%よりも小さいと、紙層の繊維間の水素結合力が強くなり、後述の高圧水蒸気によって紙層の繊維をほぐすために必要なエネルギーが非常に高くなる。また、紙層の水分率が20%よりも大きいと、高圧水蒸気を使用して紙層の水分率を5%以下にすることが難しい場合がある。紙層をよりよく乾燥させるために、高圧水蒸気の代わりに、水蒸気を含み加熱された高圧気体(高圧水蒸気よりも水分の割合が小さい高圧気体)を紙層に噴射されるようにしてもよい。

【0044】

実施形態と変形例の一つ、もしくは複数を組み合わせることも可能である。変形例同士をどのように組み合わせることも可能である。

【0045】

以上の説明はあくまで一例であり、発明は、上記の実施形態に何ら限定されるものではない。

【実施例】

【0046】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0047】

実施例および比較例において、蒸気吹付け前紙層水分率、蒸気吹付け後紙層水分率、巻き取り時紙層水分率、紙層目付、乾燥厚み、密度、乾燥引張強度、乾燥引張伸度、湿潤引張強度および湿潤引張伸度を、以下のようにして測定した。

【0048】

(蒸気吹付け前紙層水分率)

乾燥ドライヤー20で乾燥した紙層を30cm×30cmのサイズにサンプリングし、乾燥ドライヤー20の出口重量(W1)を測定し、その後サンプル片を105℃の恒温槽に1時間静置し絶乾させたのち重量(D1)を測定する。蒸気吹付け前紙層水分率は、N=10での測定値の平均値である。

蒸気吹付け前紙層水分率=(W1−D1)/W1×100(%)

【0049】

(蒸気吹付け後紙層水分率)

1つのサクションドラム13上で1台の蒸気ノズル14から紙層に高圧水蒸気を噴射した紙層を30cm×30cmのサイズにサンプリングし、蒸気ノズル14通過後の重量(W2)を測定し、その後サンプル片を105℃の恒温槽に1時間静置し絶乾させたのち重量(D2)を測定する。蒸気吹付け後紙層水分率は、N=10での測定値の平均値である。

蒸気吹付け後紙層水分率=(W2−D2)/W2×100(%)

【0050】

(巻き取り時紙層水分率)

乾燥ドライヤー22を通過し、巻き取られた紙層を30cm×30cmのサイズにサンプリングし、巻き取り後の重量(W3)を測定し、その後サンプル片を105℃の恒温槽に1時間静置し絶乾させたのち重量(D3)を測定する。巻き取り時紙層水分率は、N=10での測定値の平均値である。

巻き取り時後紙層水分率=(W3−D3)/W3×100(%)

【0051】

(紙層目付)

紙層の目付は。巻き取り時紙層水分率を測定した際の絶乾サンプル重量(D3)より算出した。紙層目付は、N=10での測定値の平均値である。

【0052】

(乾燥厚み)

15cm2の測定子を備えた厚み計((株)大栄化学精器製作所製 型式FS-60DS)を使用して、3g/cm2の測定荷重の測定条件で、製造した不織布の厚みを測定した。1つの測定用試料について3ヶ所の厚みを測定し、3ヶ所の厚みの平均値をプレス前乾燥厚みとした。

【0053】

(密度)

プレス後乾燥嵩密度は、紙層目付と、上述のプレスの後の紙層の乾燥厚みより算出した。プレス後の紙層の乾燥厚みは以下のように測定した。プレス後の紙層を、液体窒素に含浸させて凍結させた後、剃刀でカットし、常温に戻した後、電子顕微鏡(たとえば、キーエンス社VE7800)を用いて、50倍の倍率でプレス後の紙層の厚みを測定した。吸収性物品を凍結させる理由は、剃刀によるカット時の圧縮により厚みが変動するのを防ぐためである。そして、プレス前の吸収体の目付に厚みを割って密度を算出した。

【0054】

(乾燥引張強度)

製造した不織布から、長手方向が紙層の機械方向である25mm幅の短冊状の試験片と、長手方向が紙層の幅方向である25mm幅の短冊状の試験片とを切り取って、測定用試料を作製した。機械方向および幅方向の測定用試料を、最大荷重容量が50Nであるロードセルを備えた引張試験機(島津製作所(株)製、オートグラフ 型式AGS-1kNG)を使用して、それぞれ3つの測定用試料について、100mmのつかみ間距離、100mm/分の引張速度の条件で引張強度を測定した。機械方向および幅方向の測定用試料のそれぞれ3つの測定用試料の引張強度の平均値を機械方向および幅方向の乾燥引張強度とした。

【0055】

(乾燥引張伸度)

製造した不織布から、長手方向が紙層の機械方向である25mm幅の短冊状の試験片と、長手方向が紙層の幅方向である25mm幅の短冊状の試験片とを切り取って、測定用試料を作製した。機械方向および幅方向の測定用試料を、最大荷重容量が50Nであるロードセルを備えた引張試験機(島津製作所(株)製、オートグラフ 型式AGS-1kNG)を使用して、それぞれ3つの測定用試料について、100mmのつかみ間距離、100mm/分の引張速度の条件で引張伸度を測定した。ここで、引張伸度とは、引張試験機で測定用試料を引っ張ったときの最大の伸び(mm)をつかみ間距離(100mm)で割り算した値である。機械方向および幅方向の測定用試料のそれぞれ3つの測定用試料の引張伸度の平均値を機械方向および幅方向の乾燥引張伸度とした。

【0056】

(湿潤引張強度)

製造した不織布から長手方向が紙層の機械方向である25mm幅の短冊状の試験片と、長手方向が紙層の幅方向である25mm幅の短冊状の試験片とを切り取って、測定用試料を作製し、測定用試料の質量の2.5倍の水を測定用試料に含浸させた(含水倍率、250%)。そして、機械方向および幅方向の測定用試料を、最大荷重容量が50Nであるロードセルを備えた引張試験機(島津製作所(株)製、オートグラフ 型式AGS-1kNG)を使用して、それぞれ3つの測定用試料について、100mmのつかみ間距離、100mm/分の引張速度の条件で引張強度を測定した。機械方向および幅方向の測定用試料のそれぞれ3つの測定用試料の引張強度の平均値を機械方向および幅方向の湿潤引張強度とした。

【0057】

(湿潤引張伸度)

製造した不織布から長手方向が紙層の機械方向である25mm幅の短冊状の試験片と、長手方向が紙層の幅方向である25mm幅の短冊状の試験片とを切り取って、測定用試料を作製し、測定用試料の質量の2.5倍の水を測定用試料に含浸させた(含水倍率、250%)。そして、機械方向および幅方向の測定用試料を、最大荷重容量が50Nであるロードセルを備えた引張試験機(島津製作所(株)製、オートグラフ 型式AGS-1kNG)を使用して、それぞれ3つの測定用試料について、100mmのつかみ間距離、100mm/分の引張速度の条件で引張伸度を測定した。機械方向および幅方向の測定用試料のそれぞれ3つの測定用試料の引張伸度の平均値を機械方向および幅方向の湿潤引張伸度とした。

【0058】

以下、実施例および比較例の作製方法について説明する。

【0059】

(実施例1)

本発明の一実施形態における不織布製造装置1を使用して実施例1を作製した。70重量%の針葉樹晒クラフトパルプ(NBKP)と、繊度が1.1dtexであり、繊維長が7mmである30重量%のレーヨン(ダイワボウレーヨン(株)製、コロナ)とを含む抄紙原料を作製した。抄紙原料の坪量は50g/m2であった。そして、原料ヘッドを使用して紙層形成ベルト(日本フィルコン(株)製 OS80)上に抄紙原料を供給し、吸引ボックスを使用して抄紙原料を脱水して紙層を形成した。このときの紙層の紙層水分率は80%であった。その後、2台の高圧水流ノズルを使用して高圧水流を紙層に噴射した。2台の高圧水流ノズルを使用して紙層に噴射した高圧水流の高圧水流エネルギーは0.2846kW/m2であった。ここで、高圧水流エネルギーは下記の式から算出される。

高圧水流エネルギー(kW/m2)=1.63×噴射圧力(kg/cm2)×噴射流量(m3/分)/処理時間(m/分)

ここで、噴射圧力(kg/cm2)=750×オリフィス開孔総面積(m2)×噴射圧力(kg/cm2)×0.495

【0060】

また、高圧水流ノズルの先端と紙層の上面との間の距離は10mmであった。さらに、高圧水流ノズルの穴径は92μmであり、穴ピッチは0.5mmであった。

【0061】

紙層は、2台の紙層搬送コンベアに転写された後、120℃に加熱されたヤンキードライヤーに転写され、乾燥された。

【0062】

次に、1台の蒸気ノズルを使用して高圧水蒸気を紙層に噴射した。このときの高圧水蒸気の蒸気圧力は0.7MPaであり、蒸気温度は175℃であった。また、蒸気ノズルの先端と紙層の上面との間の距離は2mmであった。さらに、蒸気ノズルの穴径は300μmであり、穴ピッチは2.0mmであった。また、サクションドラムが紙層を吸引する吸引力は、−1kPaであった。サクションドラムの外周にはステンレス製の18メッシュ開孔スリーブを使用した。

【0063】

そして、紙層は、150℃に加熱されたヤンキードライヤーに転写され、乾燥された。乾燥した紙層が実施例1となる。実施例1を製造するときの抄紙スピードは70m/分であった。

【0064】

(実施例2)

実施例2は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が10%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0065】

(実施例3)

実施例3は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点、および蒸気ノズルの先端と紙層の上面との間の距離を10mmにした点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0066】

(実施例4)

実施例4は、高圧水流を紙層に噴射しなかった点、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0067】

(実施例5)

実施例5は、高圧水蒸気を紙層に噴射するときの紙層の支持体として5メッシュのアラミドメッシュワイヤーを使用した、図9の不織布製造装置1Aを用いて製造した点、およびヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0068】

(実施例6)

実施例6は、図10の不織布製造装置1Bを用いて製造した点、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点、および蒸気ノズルの穴径を500μmにした点を除いて、実施例1の製造方法と同様な方法によって製造された。2台の蒸気ノズルおよび2台のサクションドラムは、実施例1の製造に使用した蒸気ノズルおよびサクションドラムを同じであった。

【0069】

(実施例7)

実施例7は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点、高圧水蒸気の蒸気圧力が0.5MPaである点、高圧水蒸気の蒸気温度が140℃である点および蒸気ノズルの穴径を500μmにした点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0070】

(実施例8)

実施例8は、図11の不織布製造装置1Cを用いて製造した点、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が20%になるように紙層を乾燥した点、および蒸気ノズルの穴径を500μmにした点を除いて、実施例1の製造方法と同様な方法によって製造された。2台の蒸気ノズルは、実施例1の製造に使用した蒸気ノズルを同じであった。

【0071】

(実施例9)

実施例9は、高圧水蒸気の蒸気圧力が0.3MPaである点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0072】

(実施例10)

実施例10は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点、および蒸気ノズルの先端と紙層の上面との間の距離を12mmにした点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0073】

(実施例11)

実施例11は、高圧水蒸気の蒸気圧力が0.2MPaである点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0074】

(比較例1)

比較例1は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が0%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0075】

(比較例2)

比較例2は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が60%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0076】

(比較例3)

比較例3は、高圧水蒸気を紙層に噴射しなかった点、およびヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が30%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0077】

(比較例4)

比較例4は、図12の不織布製造装置1Dを用いて製造した点を除いて、実施例1の製造方法と同様な方法によって製造された。比較例4を製造するために使用された不織布製造装置1Dでは、乾燥ドライヤー20で乾燥する前に高圧水蒸気を紙層に噴射した。蒸気ノズル14および蒸気ノズル14から噴射される高圧水蒸気の条件は、実施例1の製造に使用された蒸気ノズル14および蒸気ノズル14から噴射される高圧水蒸気の条件と同じであった。

【0078】

以上の実施例および比較例の製造条件を表1に示す。

【0079】

【表1】

【0080】

以上の実施例および比較例の、蒸気吹付け前紙層水分率、蒸気吹付け後紙層水分率、巻き取り時紙層水分率、紙層目付、乾燥厚み、密度、乾燥引張強度、乾燥引張伸度、湿潤引張強度および湿潤引張伸度を表2に示す。

【0081】

【表2】

【0082】

実施例1〜9は、すべて、巻き取り時の紙層水分率が5%以下であり、乾燥厚みが0.50mm以上であり、密度は0.10g/cm3以下であった。比較例1,3,4は、巻き取り時の紙層水分率は5%以下であったものの、乾燥厚みは0.50mmよりも小さく、密度は0.10g/cm3よりも大きかった。比較例2は、乾燥厚みが0.50mm以上であり、密度は0.10g/cm3以下であったものの、紙層水分率が5%よりも大きかった。

【0083】

実施例1〜9と比較例3とを比較することによって、高圧水蒸気を紙層に噴射することにより紙層の嵩を高くし密度を低くすることができることがわかった。また、実施例1〜9と比較例1,2,4とを比較することによって、好ましい蒸気吹付け前紙層水分量は、10〜45%であることがわかった。さらに、実施例1〜9と比較例4とを比較することによって、乾燥前に高圧水蒸気を紙層に噴射するよりも、所定の水分率になるように紙層を乾燥させた後に高圧水蒸気を紙層に噴射する方が、紙層の嵩を高くすることができることがわかった。また、実施例1〜9と実施例10とを比較することによって、蒸気ノズルの先端と紙層の上面との間の好ましい距離は10mm以下であることがわかった。さらに、実施例1〜9と実施例11とを比較することによって、高圧水蒸気の好ましい蒸気圧力は、0.3MPa以上であることがわかった。

【0084】

実施例4から、高圧水流を紙層に噴射しなくても、紙層の水分率を制御することによって、高圧水蒸気によって、紙層に穴が開いたり、紙層が破れたり、吹き飛んだりするのを防止できることがわかった。これは、紙層が乾燥すると強くなる紙層の繊維同士の水素結合によって、紙層の強度が増加したためである。また、紙層の強度は高められているので、この場合も高圧水蒸気を紙層に噴射するとき、紙層が高圧水蒸気によって吹き飛んでしまうのを防ぐためのネットを紙層の上に設ける必要がない。したがって、高圧水蒸気による紙層の処理効率が上がる。また、上記ネットを設ける必要がないので、不織布製造装置のメンテナンスおよび不織布の製造コストを抑えることができる。

【0085】

実施例5,6,8より、上述の変形例1〜3の不織布製造装置1A〜1Cを使用しても、強度が高く、嵩高であり、かつ柔軟性を有する不織布を製造できることがわかった。とくに、上述の変形例1〜3の不織布製造装置1A〜1Cを使用しても、巻き取り時の紙層水分率が5%以下であり、乾燥厚みが0.45mm以上であり、密度は0.10g/cm3以下である不織布を製造できることがわかった。

【符号の説明】

【0086】

1,1A〜1D 不織布製造装置

11 原料供給ヘッド

12 高圧水流ノズル

13 サクションドラム

14 蒸気ノズル

15 吸引ボックス

16,16A 紙層形成コンベア

17 吸引ピックアップ

18,19 紙層搬送コンベア

20,22 乾燥ドライヤー

21 巻き取り機

23 紙層

31 高圧水流

32 溝部

41 紙層形成ベルト

51 高圧水蒸気

52 溝部

【技術分野】

【0001】

本発明は、水分を含有する繊維シートから不織布を製造する、不織布の製造方法に関する。

【背景技術】

【0002】

湿潤紙力増強剤を添加した繊維懸濁液を抄紙原料供給ヘッドから紙層形成ベルト上に供給して紙層形成ベルト上に繊維を堆積させ、ウエット状態の繊維シートを形成し、吸引ボックスを使用して繊維シートを脱水した後、蒸気吹き付けノズルから水蒸気を繊維シートに吹き付けて、繊維シートに所定のパターンを付与する嵩高紙の製造方法が従来技術として知られている(たとえば、特許文献1)。この嵩高紙の製造方法によれば、厚みが大きく、吸収性が高く、柔らかさに優れ、かつ適度な丈夫さを有する嵩高紙を製造することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−34690号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載されているような嵩高紙の製造方法では、抄紙原料ヘッドから排出された繊維懸濁液を紙層形成ベルトで繊維シートを形成し、吸引ボックスによる繊維シートの水分率調整が行われた後すぐに蒸気を吹き付けているため、蒸気によって繊維シートが破れてしまうおそれがある。また、蒸気を強く当てると、紙層にダメージを与えてしまい繊維シートの強度が落ち、乾燥工程までの搬送が困難になる場合がある。さらに、ウエット状態で使用する場合は、繊維シートの強度低下が大きいため、抄紙原料にバインダーや紙力増強剤などの添加が必要になり、抄紙原料のコストが高くなる場合がある。また、繊維シートが蒸気によって吹き飛ばされるのを防ぐために、紙層搬送コンベアのネットを通してしか繊維シートに蒸気を当てることができないため、ネットで蒸気の勢いが弱められるために、強い蒸気を繊維シートに当てる必要があるので非効率である。また、蒸気付与工程では、コンベアネットを介して当てているために、パターンネットとは別にもう1台のコンベアネットが必要になり、製造装置のコストが高くなる。さらに、乾燥工程の前に蒸気付与工程を設けて繊維シートの嵩を高くしているため、蒸気付与工程によって嵩を出した後にプレス工程などの繊維シートの嵩が潰れる工程を通過して、巻取りまで繊維シートの嵩が維持できない場合がある。また、乾燥工程の前に蒸気付与工程を設け繊維シートの嵩を高くしているため、紙層水分率が高い状態で蒸気付与を行うため、蒸気エネルギーが賦型に消費され、蒸気によって繊維シートの乾燥効率を高める効果が少ない。

【0005】

本発明は、上述の従来の課題を解決するものであり、強度が高く、嵩高であり、かつ柔軟性を有する不織布を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するため、以下の構成を採用した。

すなわち、本発明の不織布の製造方法は、水分を含んだ抄紙原料を支持体上に供給して、支持体上に紙層を形成する工程と、蒸気ノズルを使用して、紙層に高圧水蒸気を噴射する工程とを含み、紙層に高圧水蒸気を噴射する工程は、紙層の水分率を10〜45%にした後に紙層に高圧水蒸気を噴射する。

【発明の効果】

【0007】

本発明によれば、強度が高く、嵩高であり、かつ柔軟性を有する不織布を得ることができる。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明の一実施形態における不織布の製造方法に使用する不織布製造装置を説明するための図である。

【図2】図2は高圧水流ノズルの一例を示す図である。

【図3】図3は、高圧水流によって紙層の繊維同士が交絡する原理を説明するための図である。

【図4】図4は、高圧水流が噴射された紙層の幅方向の断面図である。

【図5】図5は蒸気ノズルの一例を示す図である。

【図6】図6は、高圧水蒸気によって、紙層の繊維がほぐれ、紙層の嵩が高くなる原理を説明するための図である。

【図7】図7は、高圧水蒸気を噴射する前の紙層と噴射後の紙層との間の紙層の厚みの変化を説明するための図である。

【図8】図8は、高圧水蒸気が噴射された紙層の幅方向の断面図である。

【図9】図9は、本発明の一実施形態における不織布の製造方法に使用する不織布製造装置の変形例を説明するための図である。

【図10】図10は、本発明の一実施形態における不織布の製造方法に使用する不織布製造装置の変形例を説明するための図である。

【図11】図11は、本発明の一実施形態における不織布の製造方法に使用する不織布製造装置の変形例を説明するための図である。

【図12】図12は、比較例4の製造に使用する不織布製造装置を説明するための図である。

【発明を実施するための形態】

【0009】

以下、図を参照して本発明の一実施形態の不織布の製造方法をより詳細に説明する。図1は、本発明の一実施形態における不織布の製造方法に使用する不織布製造装置1を説明するための図である。

【0010】

まず、繊維懸濁液などの水分を含んだ抄紙原料を作製する。抄紙原料に用いる繊維としては、繊維長10mm以下の短繊維が好ましい。このような短繊維としては、たとえば針葉樹や広葉樹の化学パルプ、半化学パルプおよび機械パルプなどの木材パルプ、これら木材パルプを化学処理したマーセル化パルプおよび架橋パルプ、麻や綿などの非木材系繊維ならびにレーヨン繊維などの再生繊維のようなセルロース系繊維、ならびにポリエチレン繊維、ポリプロピレン繊維、ポリエステル繊維およびポリアミド繊維のような合成繊維などが挙げられる。抄紙原料に用いる繊維は、とくに木材パルプ、非木材パルプ、レーヨン繊維などのセルロース系繊維が好ましい。

【0011】

抄紙原料は、原料供給ヘッド11によって紙層形成コンベア16の紙層形成ベルト上に供給され、紙層形成ベルト上に堆積する。紙層形成ベルトは、蒸気が通過可能な通気性を有する支持体であることが好ましい。たとえば、ワイヤーメッシュ、毛布などを紙層形成ベルトに用いることができる。

【0012】

紙層形成ベルト上に堆積した抄紙原料は吸引ボックス15により適度に脱水され、紙層23が形成する。紙層23は、紙層形成ベルト上に配置された2台の高圧水流ノズル12と、紙層形成ベルトを挟んで高圧水流ノズル12に対向する位置に配置された、高圧水流ノズル12から噴射された水を回収する2台の吸引ボックス15との間を通過する。このとき、紙層23は、高圧水流ノズル12から高圧水流を噴射され、上面(高圧水流ノズル12側の面)に溝部が形成される。

【0013】

高圧水流ノズル12の一例を図2に示す。高圧水流ノズル12は、紙層23の幅方向(CD)に並んだ複数の高圧水流31を紙層23に向けて噴射する。その結果、紙層23の上面には、紙層23の幅方向にならび、機械方向(MD)に延びる複数の溝部32が形成される。

【0014】

また、紙層23が高圧水流を受けると、上述のように紙層23に溝部32が形成されるとともに紙層23の繊維同士が交絡し、紙層23の強度が高くなる。紙層23が高圧水流を受けると、紙層23の繊維同士が交絡する原理を、図3を参照して説明するが、この原理は本発明を限定するものではない。

【0015】

図3に示すように、高圧水流ノズル12が高圧水流31を噴射すると、高圧水流31は紙層形成ベルト41を通過する。これにより紙層23の繊維は、高圧水流31が紙層形成ベルト41を通過する部分42を中心に引き込まれることになる。その結果、紙層23の繊維が、高圧水流31が紙層形成ベルト41を通過する部分42に向かって集まり、繊維同士が交絡することになる。

【0016】

紙層23の繊維同士が交絡することにより紙層23の強度が高くなることによって、後の工程で、高圧水蒸気が紙層23に噴射されても穴が開いたり、破れたり、および吹き飛んだりすることが少なくなる。また、抄紙原料に紙力増強剤を添加しなくても紙層23の湿潤強度を増加させることができる。

【0017】

高圧水流ノズル12の穴径は90〜150μmであることが好ましい。高圧水流ノズル12の穴径が90μmよりも小さいと、ノズルが詰まりやすいという問題が生じる場合がある。また、高圧水流ノズル12の穴径が150μmよりも大きいと、処理効率が悪くなるという問題が生じる場合がある。

【0018】

高圧水流ノズル12の穴ピッチ(隣接する穴の中心間の距離)は0.5〜1.0mmであることが好ましい。高圧水流ノズル12の穴ピッチが0.5mmよりも小さいと、ノズルの耐圧が低下し、破損するという問題が生じる場合がある。また、高圧水流ノズル12の穴ピッチが1.0mmよりも大きいと、繊維交絡が不十分となるという問題が生じる場合がある。

【0019】

2台の高圧水流ノズル12と、2台の吸引ボックス13との間を通過した後の位置(図1の符号24の位置)の紙層23の幅方向の断面を図4に示す。高圧水流によって紙層23の上面に溝部32が形成される。

【0020】

その後、図1に示すように、紙層23は、吸引ピックアップ17によって紙層搬送コンベア18に転写される。この転写のとき、紙層23は厚み方向に圧力を受け、紙層23の嵩は低くなる。さらに、紙層23は紙層搬送コンベア19に転写される。この転写のときも、紙層23は厚み方向に圧力を受け、紙層23の嵩は低くなる。次に、乾燥ドライヤー20に転写される。この転写のときも、紙層23は厚み方向に圧力を受け、紙層23の嵩は低くなる。乾燥ドライヤー20は、たとえば、ヤンキードライヤーであり、蒸気により約120℃に加熱されたドラムに紙層23を付着させて、紙層23を乾燥させる。

【0021】

この乾燥ドライヤー20による乾燥によって紙層23の水分率は、10〜45%になることが好ましく、20〜40%になることがより好ましい。ここで、水分率とは、紙層23の質量を100%としたときの紙層に含有している水の量である。紙層23の水分率が10%よりも小さいと、紙層23の繊維間の水素結合力が強くなり、後述の高圧水蒸気によって紙層23の繊維をほぐすために必要なエネルギーが非常に高くなる。一方、紙層23の水分率が45%よりも大きくなると、後述の高圧水蒸気によって紙層23を所定の水分率以下に乾燥させるために必要なエネルギーが非常に高くなる。

【0022】

次に、紙層23は、円筒状のサクションドラム13のメッシュ状の外周面上に移動する。このとき、サクションドラム13の外周面の上方に配置された1台の蒸気ノズル14から高圧水蒸気が紙層23に噴射される。サクションドラム13は吸引装置を内蔵しており、蒸気ノズル14から噴射された水蒸気は吸引装置によって吸引される。蒸気ノズル14から噴射された高圧水蒸気によって、紙層23の上面(蒸気ノズル14側の面)に溝部が形成される。

【0023】

蒸気ノズル14から噴射される高圧水蒸気は、100%の水からなる水蒸気でもよいし、空気などの他の気体を含んだ水蒸気でもよい。しかし、蒸気ノズル14から噴射される高圧水蒸気は、100%の水からなる水蒸気であることが好ましい。

【0024】

サクションドラム13の上方に配置された蒸気ノズル14の一例を図5に示す。蒸気ノズル14は、紙層23の幅方向(CD)に並んだ複数の高圧水蒸気51を紙層23に向けて噴射する。その結果、紙層23の上面には、紙層23の幅方向にならび、機械方向(MD)に延びる複数の溝部52が形成される。紙層23には、高圧水流によって形成された溝部が存在するが、高圧水蒸気51によって形成された溝部を見えやすくするために、図5では高圧水流によって形成された溝部を省略している。

【0025】

紙層23に高圧水蒸気が噴射されると、紙層23の繊維はほぐれ、そして紙層23の嵩は高くなる。これにより、転写のときの圧力および高圧水流で堅くなった紙層23は、柔軟性が高まり、紙層23の触感が改善される。紙層23が高圧水蒸気を受けると、紙層23の繊維がほぐれ、紙層23の嵩が高くなる原理を、図6を参照して説明するが、この原理は本発明を限定するものではない。

【0026】

図6に示すように、蒸気ノズル14が高圧水蒸気51を噴射すると、高圧水蒸気51はサクションドラム13にあたる。高圧水蒸気51は、大部分はサクションドラム13にはね返される。これにより紙層23の繊維は、巻き上がり、そしてほぐされる。また、高圧水蒸気51によって紙層23の繊維は、かき分けられ、かき分けられた繊維は、高圧水蒸気51がサクションドラム13にあたる部分53の幅方向側に移動して集まり、紙層23の嵩が高くなる。

【0027】

高圧水流によって紙層23の強度は高められているので、高圧水蒸気51を紙層23に噴射するとき、紙層23が高圧水蒸気51によって吹き飛んでしまうのを防ぐためのネットを紙層23の上に設ける必要がない。したがって、高圧水蒸気51による紙層23の処理効率が上がる。また、上記ネットを設ける必要がないので、不織布製造装置1のメンテナンスおよび不織布の製造コストを抑えることができる。

【0028】

図7は、高圧水蒸気を噴射する前の紙層と噴射後の紙層との間の紙層の厚みの変化を説明するための図である。図7(a)が高圧水蒸気を噴射する前の紙層の断面の写真であり、図7(b)は高圧水蒸気を噴射した後の紙層の断面の写真である。高圧水蒸気を噴射する前の紙層の厚みは、0.30mmであったが、高圧水蒸気を噴射すると紙層の厚みは、0.57mmと厚くなった。これより、紙層は、高圧水蒸気を噴射されると嵩が増し、紙層の繊維がほぐれたことがわかる。

【0029】

蒸気ノズル14から噴射される高圧水蒸気の蒸気圧力は0.3〜1.5MPaであることが好ましい。高圧水蒸気の蒸気圧力が0.3MPaよりも小さいと、紙層23の嵩が、高圧水蒸気によってあまり高くならない場合がある。また、高圧水蒸気の蒸気圧力が1.5MPaよりも大きいと、紙層23に穴が開いたり、紙層23が破れたり、および吹き飛んだりする場合がある。

【0030】

蒸気ノズル14から噴射された蒸気を吸引する、サクションドラム13に内蔵された吸引装置により、サクションドラム13が紙層23を吸引する吸引力は、−1〜−12kPaであることが好ましい。サクションドラム13の吸引力が−1kPaよりも小さいと蒸気を吸いきれず吹き上がりが生じ危険であるという問題が生じる場合がある。また、サクションドラム13の吸引力が−12kPaよりも大きいとサクション内への繊維脱落が多くなるという問題が生じる場合がある。

【0031】

蒸気ノズル14の先端と紙層23の上面との間の距離は1.0〜10mmであることが好ましい。蒸気ノズル14の先端と紙層23の上面との間の距離が1.0mmよりも小さいと、紙層23に穴が開いたり、紙層23が破れたり、吹き飛んだりするという問題が生じる場合がある。また、蒸気ノズル14の先端と紙層23の上面との間の距離が10mmよりも大きいと、高圧水蒸気における紙層23の表面に溝部を形成するための力が分散してしまい、紙層23の表面に溝部を形成する能率が悪くなる。

【0032】

蒸気ノズル14の穴径は、高圧水流ノズル12の穴径よりも大きいことが好ましく、かつ蒸気ノズル14の穴ピッチは、高圧水流ノズル12の穴ピッチよりも大きいことが好ましい。これにより、図8に示すように、高圧水流ノズル12から噴射された高圧水流によって形成された溝部32を残しながら、蒸気ノズル14から噴射された高圧水蒸気によって、紙層23に溝部52を形成することができる。図8は、高圧水蒸気を噴射した後(図1の符号25の位置)の紙層23の幅方向の断面を示す図である。紙層23のうち、高圧水流によって形成された溝部32が複数存在する領域54は、紙層23の強度が強い領域であり、高圧水蒸気によって溝部53が形成されている部分55は、紙層23の強度が高圧水蒸気によって上記領域54に比べて若干弱められている領域である。このように、紙層23に強度の強い領域54と強度が弱い領域55とを形成すことによって、紙層23における強度と嵩高とのバランスをとることができる。また、紙層23の嵩が高くなって紙層23の保水性が改善されるとともに、紙層23の湿潤強度も改善される。さらに、紙層23の強度低下を抑えながら、高圧水蒸気によって紙層23に溝部を形成することができる。

【0033】

蒸気ノズル14の穴径は150〜500μmであることが好ましい。蒸気ノズル14の穴径が150μmよりも小さいと、エネルギーが不足し、十分に繊維を掻き分けられないという問題が生じる場合がある。また、蒸気ノズル14の穴径が500μmよりも大きいと、エネルギーが大き過ぎ基材ダメージが大きくなり過ぎるという問題が生じる場合がある。

【0034】

蒸気ノズル14の穴ピッチ(隣接する穴の中心間の距離)は2.0〜5.0mmであることが好ましい。蒸気ノズル14の穴ピッチが2.0mmよりも小さいと、ノズルの耐圧が低下し、破損の恐れが生じるという問題が生じる場合がある。また、蒸気ノズル14の穴ピッチが5.0mmよりも大きいと、処理不足で柔軟性改善効果が低下するという問題が生じる場合がある。

【0035】

高圧水蒸気を噴射した後の紙層23の水分率が、高圧水蒸気を噴射する前の紙層23の水分率よりもできるだけ大きくしないようにするため、高圧水蒸気の温度は、乾燥ドライヤー20の温度よりも高いことが好ましい。たとえば、高圧水蒸気の温度は、130〜220℃であることが好ましい。これにより、高圧水蒸気を紙層23に噴射しているときも紙層23の乾燥は進むことになり、紙層23は、嵩が高くなるのと同時に乾燥する。紙層23が乾燥すると紙層23の繊維同士の水素結合が強くなるので、紙層23の強度は高くなり、紙層23の高くなった嵩はつぶれにくくなる。また、紙層23の強度は高くなることによって、高圧水蒸気の噴射により紙層23に穴が開いたり、切れたりすることが防止される。

【0036】

高圧水蒸気を噴射した後の紙層23の水分率は、45%以下であることが好ましく、40%以下であることがより好ましい。高圧水蒸気を噴射した後の紙層23の水分率が45%よりも大きいと、後述の乾燥ドライヤーによる乾燥によって紙層23の水分率を5%以下にすることができない場合がある。この場合、さらに追加の乾燥が必要であり、不織布の製造効率が悪くなる。

【0037】

高圧水蒸気によって紙層23の上面に溝部が形成されるとともに、紙層23の下面(紙層23の紙層形成ベルト41側の面)にサクションドラム13の外周面のパターンに対応した不図示の凹凸が形成される。

【0038】

その後、図1に示すように、乾燥ドライヤー20とは別の乾燥ドライヤー22に転写される。乾燥ドライヤー22も、たとえば、ヤンキードライヤーであり、蒸気により約150℃に加熱されたドラムに紙層23を付着させて、紙層23を乾燥させる。乾燥ドライヤー22を通過した後の紙層23は十分に乾燥していることが必要であり、具体的には、乾燥ドライヤー22を通過した後の紙層23の水分率は5%以下であることが好ましい。

【0039】

乾燥した紙層23は、不織布として巻き取り機21に巻き取られる。

【0040】

以上の一実施形態による不織布の製造方法に使用する不織布製造装置を次のように変形することができる。なお、上述の不織布製造装置と同じ構成要素には同じ符号を付し、上述の不織布製造装置と異なる部分を主に説明する。

【0041】

(不織布製造装置の変形例1)

本発明の一実施形態における不織布製造装置1では、サクションドラム13上で紙層に高圧水蒸気を噴射した。しかし、図9に示す不織布製造装置1Aでは、紙層形成コンベア16A上で紙層に高圧水蒸気を噴射する。紙層形成コンベア16Aの紙層形成ベルトの材質として、PPS(ポリフェニレンサルファド)およびアラミドが好ましい。紙層形成コンベア16Aの紙層形成ベルトには、たとえば、5メッシュのアラミドメッシュワイヤー(日本フィルコン(株)製)を使用することができる。紙層形成コンベア16Aの上方に設けられた蒸気ノズル14に対向した位置に、蒸気ノズル14から噴射される蒸気を吸引するための吸引ボックス15が設けられている。紙層搬送コンベア16Aで高圧水蒸気を噴射された紙層は、乾燥ドライヤー22に転写される。

【0042】

(不織布製造装置の変形例2)

本発明の一実施形態における不織布製造装置1では、1つのサクションドラム13上で1台の蒸気ノズル14から紙層に高圧水蒸気を噴射した。しかし、図10に示す不織布製造装置1Bでは、2つのサクションドラム13上で、それぞれ1台の蒸気ノズル14から紙層に高圧水蒸気を噴射した。このとき、一方の蒸気ノズル14から紙層の一方の面に蒸気が噴射され、他方の蒸気ノズル14から紙層の他方の面に蒸気が噴射される。これにより、紙層の表面および裏面に溝部が形成されることになる。高圧水蒸気を噴射された紙層は、乾燥ドライヤー22に転写される。

【0043】

(不織布製造装置の変形例3)

本発明の実施形態における不織布製造装置1では、1つのサクションドラム13上で1台の蒸気ノズル14から紙層に高圧水蒸気を噴射した。しかし、図11に示す不織布製造装置1Cでは、1つのサクションドラム13C上で2台の蒸気ノズル14,14Cから紙層に高圧水蒸気を噴射する。高圧水蒸気を噴射された紙層は、乾燥ドライヤーを経ずに巻き取り機21に巻き取られる。したがって、紙層は、高圧水蒸気によって乾燥されることになる。この場合、乾燥ドライヤー20で乾燥した紙層の水分率は10〜20%であることが好ましい。紙層の水分率が10%よりも小さいと、紙層の繊維間の水素結合力が強くなり、後述の高圧水蒸気によって紙層の繊維をほぐすために必要なエネルギーが非常に高くなる。また、紙層の水分率が20%よりも大きいと、高圧水蒸気を使用して紙層の水分率を5%以下にすることが難しい場合がある。紙層をよりよく乾燥させるために、高圧水蒸気の代わりに、水蒸気を含み加熱された高圧気体(高圧水蒸気よりも水分の割合が小さい高圧気体)を紙層に噴射されるようにしてもよい。

【0044】

実施形態と変形例の一つ、もしくは複数を組み合わせることも可能である。変形例同士をどのように組み合わせることも可能である。

【0045】

以上の説明はあくまで一例であり、発明は、上記の実施形態に何ら限定されるものではない。

【実施例】

【0046】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0047】

実施例および比較例において、蒸気吹付け前紙層水分率、蒸気吹付け後紙層水分率、巻き取り時紙層水分率、紙層目付、乾燥厚み、密度、乾燥引張強度、乾燥引張伸度、湿潤引張強度および湿潤引張伸度を、以下のようにして測定した。

【0048】

(蒸気吹付け前紙層水分率)

乾燥ドライヤー20で乾燥した紙層を30cm×30cmのサイズにサンプリングし、乾燥ドライヤー20の出口重量(W1)を測定し、その後サンプル片を105℃の恒温槽に1時間静置し絶乾させたのち重量(D1)を測定する。蒸気吹付け前紙層水分率は、N=10での測定値の平均値である。

蒸気吹付け前紙層水分率=(W1−D1)/W1×100(%)

【0049】

(蒸気吹付け後紙層水分率)

1つのサクションドラム13上で1台の蒸気ノズル14から紙層に高圧水蒸気を噴射した紙層を30cm×30cmのサイズにサンプリングし、蒸気ノズル14通過後の重量(W2)を測定し、その後サンプル片を105℃の恒温槽に1時間静置し絶乾させたのち重量(D2)を測定する。蒸気吹付け後紙層水分率は、N=10での測定値の平均値である。

蒸気吹付け後紙層水分率=(W2−D2)/W2×100(%)

【0050】

(巻き取り時紙層水分率)

乾燥ドライヤー22を通過し、巻き取られた紙層を30cm×30cmのサイズにサンプリングし、巻き取り後の重量(W3)を測定し、その後サンプル片を105℃の恒温槽に1時間静置し絶乾させたのち重量(D3)を測定する。巻き取り時紙層水分率は、N=10での測定値の平均値である。

巻き取り時後紙層水分率=(W3−D3)/W3×100(%)

【0051】

(紙層目付)

紙層の目付は。巻き取り時紙層水分率を測定した際の絶乾サンプル重量(D3)より算出した。紙層目付は、N=10での測定値の平均値である。

【0052】

(乾燥厚み)

15cm2の測定子を備えた厚み計((株)大栄化学精器製作所製 型式FS-60DS)を使用して、3g/cm2の測定荷重の測定条件で、製造した不織布の厚みを測定した。1つの測定用試料について3ヶ所の厚みを測定し、3ヶ所の厚みの平均値をプレス前乾燥厚みとした。

【0053】

(密度)

プレス後乾燥嵩密度は、紙層目付と、上述のプレスの後の紙層の乾燥厚みより算出した。プレス後の紙層の乾燥厚みは以下のように測定した。プレス後の紙層を、液体窒素に含浸させて凍結させた後、剃刀でカットし、常温に戻した後、電子顕微鏡(たとえば、キーエンス社VE7800)を用いて、50倍の倍率でプレス後の紙層の厚みを測定した。吸収性物品を凍結させる理由は、剃刀によるカット時の圧縮により厚みが変動するのを防ぐためである。そして、プレス前の吸収体の目付に厚みを割って密度を算出した。

【0054】

(乾燥引張強度)

製造した不織布から、長手方向が紙層の機械方向である25mm幅の短冊状の試験片と、長手方向が紙層の幅方向である25mm幅の短冊状の試験片とを切り取って、測定用試料を作製した。機械方向および幅方向の測定用試料を、最大荷重容量が50Nであるロードセルを備えた引張試験機(島津製作所(株)製、オートグラフ 型式AGS-1kNG)を使用して、それぞれ3つの測定用試料について、100mmのつかみ間距離、100mm/分の引張速度の条件で引張強度を測定した。機械方向および幅方向の測定用試料のそれぞれ3つの測定用試料の引張強度の平均値を機械方向および幅方向の乾燥引張強度とした。

【0055】

(乾燥引張伸度)

製造した不織布から、長手方向が紙層の機械方向である25mm幅の短冊状の試験片と、長手方向が紙層の幅方向である25mm幅の短冊状の試験片とを切り取って、測定用試料を作製した。機械方向および幅方向の測定用試料を、最大荷重容量が50Nであるロードセルを備えた引張試験機(島津製作所(株)製、オートグラフ 型式AGS-1kNG)を使用して、それぞれ3つの測定用試料について、100mmのつかみ間距離、100mm/分の引張速度の条件で引張伸度を測定した。ここで、引張伸度とは、引張試験機で測定用試料を引っ張ったときの最大の伸び(mm)をつかみ間距離(100mm)で割り算した値である。機械方向および幅方向の測定用試料のそれぞれ3つの測定用試料の引張伸度の平均値を機械方向および幅方向の乾燥引張伸度とした。

【0056】

(湿潤引張強度)

製造した不織布から長手方向が紙層の機械方向である25mm幅の短冊状の試験片と、長手方向が紙層の幅方向である25mm幅の短冊状の試験片とを切り取って、測定用試料を作製し、測定用試料の質量の2.5倍の水を測定用試料に含浸させた(含水倍率、250%)。そして、機械方向および幅方向の測定用試料を、最大荷重容量が50Nであるロードセルを備えた引張試験機(島津製作所(株)製、オートグラフ 型式AGS-1kNG)を使用して、それぞれ3つの測定用試料について、100mmのつかみ間距離、100mm/分の引張速度の条件で引張強度を測定した。機械方向および幅方向の測定用試料のそれぞれ3つの測定用試料の引張強度の平均値を機械方向および幅方向の湿潤引張強度とした。

【0057】

(湿潤引張伸度)

製造した不織布から長手方向が紙層の機械方向である25mm幅の短冊状の試験片と、長手方向が紙層の幅方向である25mm幅の短冊状の試験片とを切り取って、測定用試料を作製し、測定用試料の質量の2.5倍の水を測定用試料に含浸させた(含水倍率、250%)。そして、機械方向および幅方向の測定用試料を、最大荷重容量が50Nであるロードセルを備えた引張試験機(島津製作所(株)製、オートグラフ 型式AGS-1kNG)を使用して、それぞれ3つの測定用試料について、100mmのつかみ間距離、100mm/分の引張速度の条件で引張伸度を測定した。機械方向および幅方向の測定用試料のそれぞれ3つの測定用試料の引張伸度の平均値を機械方向および幅方向の湿潤引張伸度とした。

【0058】

以下、実施例および比較例の作製方法について説明する。

【0059】

(実施例1)

本発明の一実施形態における不織布製造装置1を使用して実施例1を作製した。70重量%の針葉樹晒クラフトパルプ(NBKP)と、繊度が1.1dtexであり、繊維長が7mmである30重量%のレーヨン(ダイワボウレーヨン(株)製、コロナ)とを含む抄紙原料を作製した。抄紙原料の坪量は50g/m2であった。そして、原料ヘッドを使用して紙層形成ベルト(日本フィルコン(株)製 OS80)上に抄紙原料を供給し、吸引ボックスを使用して抄紙原料を脱水して紙層を形成した。このときの紙層の紙層水分率は80%であった。その後、2台の高圧水流ノズルを使用して高圧水流を紙層に噴射した。2台の高圧水流ノズルを使用して紙層に噴射した高圧水流の高圧水流エネルギーは0.2846kW/m2であった。ここで、高圧水流エネルギーは下記の式から算出される。

高圧水流エネルギー(kW/m2)=1.63×噴射圧力(kg/cm2)×噴射流量(m3/分)/処理時間(m/分)

ここで、噴射圧力(kg/cm2)=750×オリフィス開孔総面積(m2)×噴射圧力(kg/cm2)×0.495

【0060】

また、高圧水流ノズルの先端と紙層の上面との間の距離は10mmであった。さらに、高圧水流ノズルの穴径は92μmであり、穴ピッチは0.5mmであった。

【0061】

紙層は、2台の紙層搬送コンベアに転写された後、120℃に加熱されたヤンキードライヤーに転写され、乾燥された。

【0062】

次に、1台の蒸気ノズルを使用して高圧水蒸気を紙層に噴射した。このときの高圧水蒸気の蒸気圧力は0.7MPaであり、蒸気温度は175℃であった。また、蒸気ノズルの先端と紙層の上面との間の距離は2mmであった。さらに、蒸気ノズルの穴径は300μmであり、穴ピッチは2.0mmであった。また、サクションドラムが紙層を吸引する吸引力は、−1kPaであった。サクションドラムの外周にはステンレス製の18メッシュ開孔スリーブを使用した。

【0063】

そして、紙層は、150℃に加熱されたヤンキードライヤーに転写され、乾燥された。乾燥した紙層が実施例1となる。実施例1を製造するときの抄紙スピードは70m/分であった。

【0064】

(実施例2)

実施例2は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が10%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0065】

(実施例3)

実施例3は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点、および蒸気ノズルの先端と紙層の上面との間の距離を10mmにした点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0066】

(実施例4)

実施例4は、高圧水流を紙層に噴射しなかった点、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0067】

(実施例5)

実施例5は、高圧水蒸気を紙層に噴射するときの紙層の支持体として5メッシュのアラミドメッシュワイヤーを使用した、図9の不織布製造装置1Aを用いて製造した点、およびヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0068】

(実施例6)

実施例6は、図10の不織布製造装置1Bを用いて製造した点、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点、および蒸気ノズルの穴径を500μmにした点を除いて、実施例1の製造方法と同様な方法によって製造された。2台の蒸気ノズルおよび2台のサクションドラムは、実施例1の製造に使用した蒸気ノズルおよびサクションドラムを同じであった。

【0069】

(実施例7)

実施例7は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点、高圧水蒸気の蒸気圧力が0.5MPaである点、高圧水蒸気の蒸気温度が140℃である点および蒸気ノズルの穴径を500μmにした点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0070】

(実施例8)

実施例8は、図11の不織布製造装置1Cを用いて製造した点、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が20%になるように紙層を乾燥した点、および蒸気ノズルの穴径を500μmにした点を除いて、実施例1の製造方法と同様な方法によって製造された。2台の蒸気ノズルは、実施例1の製造に使用した蒸気ノズルを同じであった。

【0071】

(実施例9)

実施例9は、高圧水蒸気の蒸気圧力が0.3MPaである点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0072】

(実施例10)

実施例10は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が40%になるように紙層を乾燥した点、および蒸気ノズルの先端と紙層の上面との間の距離を12mmにした点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0073】

(実施例11)

実施例11は、高圧水蒸気の蒸気圧力が0.2MPaである点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0074】

(比較例1)

比較例1は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が0%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0075】

(比較例2)

比較例2は、ヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が60%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0076】

(比較例3)

比較例3は、高圧水蒸気を紙層に噴射しなかった点、およびヤンキードライヤーを使用して、蒸気吹付け前紙層水分率が30%になるように紙層を乾燥した点を除いて、実施例1の製造方法と同様な方法によって製造された。

【0077】

(比較例4)

比較例4は、図12の不織布製造装置1Dを用いて製造した点を除いて、実施例1の製造方法と同様な方法によって製造された。比較例4を製造するために使用された不織布製造装置1Dでは、乾燥ドライヤー20で乾燥する前に高圧水蒸気を紙層に噴射した。蒸気ノズル14および蒸気ノズル14から噴射される高圧水蒸気の条件は、実施例1の製造に使用された蒸気ノズル14および蒸気ノズル14から噴射される高圧水蒸気の条件と同じであった。

【0078】

以上の実施例および比較例の製造条件を表1に示す。

【0079】

【表1】

【0080】

以上の実施例および比較例の、蒸気吹付け前紙層水分率、蒸気吹付け後紙層水分率、巻き取り時紙層水分率、紙層目付、乾燥厚み、密度、乾燥引張強度、乾燥引張伸度、湿潤引張強度および湿潤引張伸度を表2に示す。

【0081】

【表2】

【0082】

実施例1〜9は、すべて、巻き取り時の紙層水分率が5%以下であり、乾燥厚みが0.50mm以上であり、密度は0.10g/cm3以下であった。比較例1,3,4は、巻き取り時の紙層水分率は5%以下であったものの、乾燥厚みは0.50mmよりも小さく、密度は0.10g/cm3よりも大きかった。比較例2は、乾燥厚みが0.50mm以上であり、密度は0.10g/cm3以下であったものの、紙層水分率が5%よりも大きかった。

【0083】

実施例1〜9と比較例3とを比較することによって、高圧水蒸気を紙層に噴射することにより紙層の嵩を高くし密度を低くすることができることがわかった。また、実施例1〜9と比較例1,2,4とを比較することによって、好ましい蒸気吹付け前紙層水分量は、10〜45%であることがわかった。さらに、実施例1〜9と比較例4とを比較することによって、乾燥前に高圧水蒸気を紙層に噴射するよりも、所定の水分率になるように紙層を乾燥させた後に高圧水蒸気を紙層に噴射する方が、紙層の嵩を高くすることができることがわかった。また、実施例1〜9と実施例10とを比較することによって、蒸気ノズルの先端と紙層の上面との間の好ましい距離は10mm以下であることがわかった。さらに、実施例1〜9と実施例11とを比較することによって、高圧水蒸気の好ましい蒸気圧力は、0.3MPa以上であることがわかった。

【0084】

実施例4から、高圧水流を紙層に噴射しなくても、紙層の水分率を制御することによって、高圧水蒸気によって、紙層に穴が開いたり、紙層が破れたり、吹き飛んだりするのを防止できることがわかった。これは、紙層が乾燥すると強くなる紙層の繊維同士の水素結合によって、紙層の強度が増加したためである。また、紙層の強度は高められているので、この場合も高圧水蒸気を紙層に噴射するとき、紙層が高圧水蒸気によって吹き飛んでしまうのを防ぐためのネットを紙層の上に設ける必要がない。したがって、高圧水蒸気による紙層の処理効率が上がる。また、上記ネットを設ける必要がないので、不織布製造装置のメンテナンスおよび不織布の製造コストを抑えることができる。

【0085】

実施例5,6,8より、上述の変形例1〜3の不織布製造装置1A〜1Cを使用しても、強度が高く、嵩高であり、かつ柔軟性を有する不織布を製造できることがわかった。とくに、上述の変形例1〜3の不織布製造装置1A〜1Cを使用しても、巻き取り時の紙層水分率が5%以下であり、乾燥厚みが0.45mm以上であり、密度は0.10g/cm3以下である不織布を製造できることがわかった。

【符号の説明】

【0086】

1,1A〜1D 不織布製造装置

11 原料供給ヘッド

12 高圧水流ノズル

13 サクションドラム

14 蒸気ノズル

15 吸引ボックス

16,16A 紙層形成コンベア

17 吸引ピックアップ

18,19 紙層搬送コンベア

20,22 乾燥ドライヤー

21 巻き取り機

23 紙層

31 高圧水流

32 溝部

41 紙層形成ベルト

51 高圧水蒸気

52 溝部

【特許請求の範囲】

【請求項1】

水分を含んだ抄紙原料を支持体上に供給して、該支持体上に紙層を形成する工程と、

蒸気ノズルを使用して、前記紙層に高圧水蒸気を噴射する工程とを含み、

前記紙層に高圧水蒸気を噴射する工程は、前記紙層の水分率を10〜45%にした後に前記紙層に高圧水蒸気を噴射する不織布の製造方法。

【請求項2】

前記高圧水蒸気を前記紙層に噴射した後の該紙層の水分率は、0〜40%である請求項1に記載の不織布の製造方法。

【請求項3】

前記高圧水蒸気を噴射した紙層の水分率が5%以下になるように、前記高圧水蒸気を噴射した紙層を乾燥する工程をさらに含む請求項1に記載の不織布の製造方法。

【請求項4】

前記紙層に前記高圧水蒸気を噴射するときの蒸気圧力は0.3Mpa以上である請求項1〜3のいずれか1項に記載の不織布の製造方法。

【請求項5】

前記蒸気ノズルの先端と前記紙層の上面との間の距離は10mm以下である請求項1〜4のいずれか1項に記載の不織布の製造方法。

【請求項6】

前記紙層に高圧水蒸気を噴射する工程の前に、高圧水流を紙層に噴射する工程をさらに含む請求項1〜5のいずれか1項に記載の不織布の製造方法。

【請求項1】

水分を含んだ抄紙原料を支持体上に供給して、該支持体上に紙層を形成する工程と、

蒸気ノズルを使用して、前記紙層に高圧水蒸気を噴射する工程とを含み、

前記紙層に高圧水蒸気を噴射する工程は、前記紙層の水分率を10〜45%にした後に前記紙層に高圧水蒸気を噴射する不織布の製造方法。

【請求項2】

前記高圧水蒸気を前記紙層に噴射した後の該紙層の水分率は、0〜40%である請求項1に記載の不織布の製造方法。

【請求項3】

前記高圧水蒸気を噴射した紙層の水分率が5%以下になるように、前記高圧水蒸気を噴射した紙層を乾燥する工程をさらに含む請求項1に記載の不織布の製造方法。

【請求項4】

前記紙層に前記高圧水蒸気を噴射するときの蒸気圧力は0.3Mpa以上である請求項1〜3のいずれか1項に記載の不織布の製造方法。

【請求項5】

前記蒸気ノズルの先端と前記紙層の上面との間の距離は10mm以下である請求項1〜4のいずれか1項に記載の不織布の製造方法。

【請求項6】

前記紙層に高圧水蒸気を噴射する工程の前に、高圧水流を紙層に噴射する工程をさらに含む請求項1〜5のいずれか1項に記載の不織布の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図7】

【公開番号】特開2012−202004(P2012−202004A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68234(P2011−68234)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]