不織布の製造方法

【課題】汎用のスパンボンド不織布等を用いて、不織布の破断強度の低下を招き難く、安定的に肌触りの良い不織布を製造することができる不織布の製造方法を提供すること。安定的に肌触りの良い不織布を製造すると共に、製造スピードが速くコストを抑えることができる不織布の製造方法を提供すること。

【解決手段】本発明の不織布の製造方法は、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布に、柔軟剤を塗布する工程と、該不織布の複数箇所それぞれに部分延伸加工を施す工程とを具備している。

【解決手段】本発明の不織布の製造方法は、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布に、柔軟剤を塗布する工程と、該不織布の複数箇所それぞれに部分延伸加工を施す工程とを具備している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不織布の製造方法に関する。

【背景技術】

【0002】

不織布の風合いを向上させる技術として、例えば、薬剤を塗布した後、ニードルパンチや、ニップローラーを用いて不織布を加工する方法が知られている。

【0003】

例えば、特許文献1には、ニードルパンチを施す際に、シリコン系油剤を付与する不織布の製造方法が記載されている。また、特許文献2には、界面エネルギーの低い、シリコーンやフッ化材料を不織布ウェブに添加してエネルギー勾配を作り出す工程と、不織布ウェブに引っ張り力を負荷し、弱められた不織布ウェブを部分的に引き裂く工程とを有する不織布ウェブの形成方法が記載されている。

また高価ではあるが、樹脂に柔軟剤をあらかじめ練りこむことで繊維がしなやかになり肌触りが大幅に向上することが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−336567号公報

【特許文献2】特表平11−504684号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載の不織布の製造方法は、ニードルパンチを用いて処理するため、製造スピードが遅くコストを抑えることが難しい。また、特許文献2に記載の不織布の製造方法は、不織布ウェブが部分的に引き裂かれるまで引っ張るため、不織布ウェブに、汎用のスパンボンド不織布を用いると、部分的な引き裂きを安定的に施すことが難しく、不織布の破断強度の低下を招いてしまう。

【0006】

したがって、本発明の課題は、汎用のスパンボンド不織布等を用いて、不織布の破断強度の低下を招き難く、安定的に肌触りの良い不織布を製造することができる不織布の製造方法を提供することにある。また、本発明の課題は、柔軟剤の練り込み加工を施すことなく、安定的に肌触りの良い不織布を製造すると共に、製造スピードが速くコストを抑えることができる不織布の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布に、柔軟剤を塗布する工程と、該不織布の複数箇所それぞれに部分延伸加工を施す工程とを具備する不織布の製造方法を提供するものである。

【発明の効果】

【0008】

本発明の不織布の製造方法によれば、汎用のスパンボンド不織布等を用いて、不織布の破断強度の低下を招き難く、安定的に肌触りの良い不織布を製造することができる。また、本発明の不織布の製造方法によれば、柔軟剤の練り込み加工を施すことなく、安定的に肌触りの良い不織布を製造すると共に、製造スピードが速くコストを抑えることができる。

【図面の簡単な説明】

【0009】

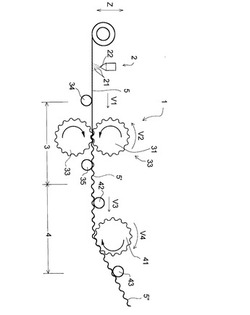

【図1】図1は、本発明の不織布の製造方法に用いられる好適な加工装置を示す模式図である。

【図2】図2は、図1に示す加工装置の有する部分延伸加工部を斜めから視た模式図である。

【図3】図3は、図2に示す部分延伸加工部の要部拡大断面図である。

【図4】図4は、図1に示す加工装置の有する起毛加工部を斜めから視た模式図である。

【図5】図5は、図1に示す加工装置で製造された不織布の起毛した構成繊維の本数を測定する方法を示した模式図である。

【発明を実施するための形態】

【0010】

以下、本発明の不織布の製造方法をその好ましい実施態様に基づき、図面を参照しながら説明する。

尚、不織布に関しては、構成繊維の配向方向を見て、一般的に繊維の配向方向に沿う方向をMD方向又は長手方向、それと直交する方向をCD方向又は幅方向として、以下説明する。また、以下の説明では、MD方向(長手方向)の不織布を搬送する方向とロールを周方向に回転させることによりシートを搬送する方向とは同じ方向を意味し、不織布のCD方向(幅方向)とロール回転軸方向とは同じ方向を意味する。また、図中のZ方向は、搬送する不織布5の厚み方向である。

図1〜図4は、本発明の不織布の製造方法に用いられる加工装置(以下、単に加工装置ともいう。)の一実施形態を模式的に示したものである。

【0011】

図1に示すように、本実施形態の加工装置1は、柔軟剤塗布部2と、柔軟剤塗布部2の下流側に配される部分延伸加工部3とを有し、更に、部分延伸加工部3の下流側に配される起毛加工部4を具備している。

【0012】

柔軟剤塗布部2は、不織布に柔軟剤を塗布する部分であり、本実施形態の加工装置1においては、図1に示すように、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布からなる帯状の不織布5の上部(Z方向の上方の位置)に配されている。柔軟剤塗布部2は、図1に示すように、柔軟剤塗布部2の先端に柔軟剤21を吐出するノズル22と、柔軟剤塗布部2の内部に、柔軟剤21を圧縮空気により供給する供給路(不図示)と、供給路(不図示)と接続されており、柔軟剤21を貯蔵する貯蔵タンク(不図示)とを具備している。

【0013】

本発明の不織布の製造方法に用いる柔軟剤21とは、不織布に塗られることで、不織布を親水化し、不織布の表面エネルギーを上げ、不織布を柔軟にする作用を有するものである。柔軟剤21としては、脂肪酸アミド化合物、シリコーン系化合物、高級アルコール、各種界面活性剤或いはこれらの混合物等が挙げられる。これらの中でも、柔軟剤21として、脂肪酸アミド化合物、変性シリコーン系化合物、高級アルコールが好ましく用いられる。

脂肪酸アミド化合物としては、脂肪酸モノアミド化合物、脂肪酸ジアミド化合物、飽和脂肪酸モノアミド化合物、不飽和脂肪酸ジアミド化合物等が挙げられ、具体的には、ラウリン酸アミド、ミリスチン酸アミド、パルミチン酸アミド、ステアリン酸アミド、ベヘン酸アミド、オレイン酸アミド、エルカ酸アミド、モンタン酸アミド、N,N’−メチレン−ビス−ラウリン酸アミド、N,N’−メチレン−ビス−ミリスチン酸アミド、N,N’−メチレン−ビス−パルミチン酸アミド、N,N’−メチレン−ビス−ベヘン酸アミド、N,N’−メチレン−ビス−オレイン酸アミド、N,N’−メチレン−ビス−エルカ酸アミド、N,N’−エチレン−ビス−オレイン酸アミド、N,N’−エチレン−ビス−エルカ酸アミド等が挙げられる。肌触り向上の観点から好ましくはエルカ酸アミドがよい。

シリコーン系化合物としては、変性シリコーン系化合物、シリコーン系重合体等が挙げられ、なかでも変性シリコーン系化合物としては、アミノ変性シリコーン、ジアミノ変性シリコーン、ポリエーテル変性シリコーン等が挙げられる。肌触り向上の観点から好ましくはアミノ変性シリコーン、ジアミノ変性シリコーンがよい。

高級アルコールとしては、ラウリルアルコール、セチルアルコール、ステアリルアルコール、オレイルアルコール、リノリルアルコールなどが挙げられる。肌触りの観点から好ましくはステアリルアルコールがよい。

界面活性剤としては、アニオン性、カチオン性、両性イオン性及びノニオン性の界面活性剤等を用いることができる。 アニオン性の界面活性剤の例としては、アルキルホスフェートナトリウム塩、ジアルキルホスフェートナトリウム塩、ジアルキルスルホサクシネートナトリウム塩、アルキルベンゼンスルホネートナトリウム塩、アルキルスルホネートナトリウム塩、アルキルサルフェートナトリウム塩、セカンダリーアルキルサルフェートナトリウム塩等が挙げられる。(いずれのアルキルも炭素数8〜22が好ましい。)

カチオン性の界面活性剤の例としては、アルキル(又はアルケニル)トリメチルアンモニウムハライド、ジアルキル(又はアルケニル)ジメチルアンモニウムハライド、アルキル(又はアルケニル)ピリジニウムハライド等が挙げられ、これらの化合物は、炭素数6〜18のアルキル基又はアルケニル基を有するものが好ましい。上記ハライド化合物におけるハロゲンとしては、塩素、臭素等が挙げられる。

両性イオン性の界面活性剤の例としては、アルキル(炭素数1〜30)ジメチルベタイン(、アルキル(炭素数1〜30)アミドアルキル(炭素数1〜4)ジメチルベタイン、アルキル(炭素数1〜30)ジヒドロキシアルキル(炭素数1〜30)ベタイン、スルフォベタイン型両性界面活性剤等のベタイン型両性イオン性界面活性剤や、アラニン型[アルキル(炭素数1〜30)アミノプロピオン酸型、アルキル(炭素数1〜30)イミノジプロピオン酸型等]両性界面活性剤、グリシン型[アルキル(炭素数1〜30)アミノ酢酸型等]両性界面活性剤などのアミノ酸型両性界面活性剤、アルキル(炭素数1〜30)タウリン型などのアミノスルホン酸型両性界面活性剤が挙げられる。

ノニオン性の界面活性剤の例としては、グリセリン脂肪酸エステル、ポリ(好ましくはn=2〜10)グリセリン脂肪酸エステル、ソルビタン脂肪酸エステル等の多価アルコール脂肪酸エステル(いずれも好ましくは脂肪酸の炭素数8〜22)、アミノ変性シリコーン等が挙げられる。

本発明では、柔軟剤21として、上述した化合物の中から選ばれた1種を単独で又は2種以上を組み合わせて用いることができる。

【0014】

また、柔軟剤21には、上述した化合物の他に、不織布に塗られることで、不織布の表面エネルギーを上げ、不織布を柔軟にする性質を阻害しない限り、帯電防止剤、酸化防止剤、pH調整剤、抗菌剤、防黴剤、香料等を配合することもできる。

【0015】

柔軟剤塗布部2は、不織布5に、均一に塗布するという観点から、0℃以上でスプレー塗工することが好ましく、10℃以上でスプレー塗工することが更に好ましい。

柔軟剤塗布部2により塗布される柔軟剤21は、その塗布坪量に特に制限はないが、不織布の表面エネルギーを上げて不織布を柔軟にし、不織布の風合い向上の観点から、0.01〜30wt%の範囲内とすることが好ましく、べたつかず、肌触り向上の効果が高い観点から0.1〜10wt%の範囲内とすることが更に好ましい。この塗布量は、柔軟剤21を塗布する前と塗布した後の塗布対象物の重量差から求めることができる(下記の式参照)。

塗布量(wt%)=塗布後の重量(g)÷塗布前の重量(g)×100−100

また、不織布5に柔軟剤21を均一に塗布する観点から、柔軟剤塗布部2のノズル22と、搬送される不織布5との間隔は、1mm〜500mmであることが好ましく、むらを抑えるために5mm〜100mmであることが更に好ましい。尚、本実施形態の加工装置1のように、起毛加工部4を具備している場合には、後述する起毛加工部4の凸ロール41により起毛される側に、柔軟剤21が塗布されるように、柔軟剤塗布部2が配されることが好ましい。

【0016】

部分延伸加工部3は、柔軟剤21の塗布された不織布5の複数箇所それぞれに部分延伸加工を施す部分であり、本実施形態の加工装置1においては、図1,図2に示すように、一対の凹凸ロール31,32を備えている。ここで言う、「部分延伸」加工とは、一般的におこなわれるロール間の速度差により不織布全体に延伸処理を施すものではなく、未延伸部分と延伸部分とを有するように加工する方法である。未延伸部分とは不織布中の延伸処理を施していない部分であり、「延伸処理を施さない」とは、加工上積極的に延伸処理を施さないという意味である。

【0017】

一対の凹凸ロール31,32は、一方のロール31が周面に複数個の凸部310を有し、他方のロール32が、周面に一方のロール31の凸部310に対応する位置に凸部310が入り込む凹部320を有している。一対の凹凸ロール31,32は、アルミニウム合金又は鉄鋼等の金属性の円筒形状のものである。本実施形態の加工装置1においては、互いに噛み合う凸部310と凹部320とが周面に設けられた一対の凹凸ロール31,32からなる所謂スチールマッチングエンボスローラー33を備えている。図3に示すように、スチールマッチングエンボスローラー33は、ロール31の周面に設けられた複数個の凸部310とロール32の周面に設けられた複数個の凹部320とが、互いに噛み合うように形成されており、複数個の凸部310は、ロール31の回転軸方向及び周方向にそれぞれ均一に且つ規則的に配されている。一対のロール31,32は、ギア(図示せず)を用いて駆動手段(図示せず)からの駆動力が伝達されることによって回転する。尚、一対のロール31,32を、何れか一方の回転軸に駆動手段(図示せず)からの駆動力を伝達させ、噛み合いによって回転させてもよいが、互いの溝の中心で延伸することで、部分延伸が効果的におこなわれる観点から、噛み合いとは別に、ギアを用いて駆動力を伝達することが好ましい。一対のロール31,32の回転速度(周速度V2)は、加工装置1の備える制御部(不図示)により制御されている。ここで、ロール31,32の周速度V2は、(ロール31の歯先外径―かみ合いの深さD)を直径として、ロールの回転数より円周の速度として求められる。

【0018】

ロール31の周面の凸部310の形状は、上部からみて円形、四角形、楕円形、ダイヤ形、長方形(搬送方向又は搬送方向に直交する方向に長い)でもよいが、不織布5の破断強度低下が少ない点から円形が好ましい。また凸部310を側面から見た形状としては台形、四角形、わんきょく形状等があげられ、ロール回転時の擦り合わせが少ない点から、台形が好ましく、台形の底辺角が70度〜89度であることがさらに好ましい。

【0019】

部分延伸加工部3は、加工前の不織布5に高い柔軟性等の改良効果が現れ、延伸後の不織布5’の破断強度を保つ観点から、不織布5の複数箇所それぞれを機械延伸倍率1.05〜20倍に延伸することが好ましく、2〜10倍に延伸することが更に好ましい。ここでいう機械延伸倍率は、不織布5に延伸処理を施す、ロール31の凸部310とロール32の凹部320との噛み合い形状により求めた値を意味する。複数箇所それぞれの機械延伸倍率は、図3に示ように、ロール31における周方向に隣り合う凸部310同士の距離(ピッチP1)、ロール31における回転軸方向に隣り合う凸部310同士の距離(ピッチP2)、及びロール31の各凸部310とロール32の各凸部との噛み合いの深さD、及びロール31における凸部310の頂点の周方向の距離(ドット直径A1)、ロール31における凸部頂点の回転軸方向の距離(ドット直径A2)により、下記〔数1〕,〔数2〕に示す数式で求められる。ロール31の凸部310の形状とロール32の凸部の形状が異なる場合は、ドット直径A1をロール31とロール32それぞれの頂点の周方向の距離の平均値として求められる。ドット直径A2も同様にロール31とロール32それぞれの頂点の回転軸方向の距離の平均値として求められる。また、ドット上面の形状が長方形以外に円形、楕円、そして多角形の場合も同様に求められる。このときの機械延伸倍率は、延伸倍率が最も高い部分(ロール31の凸部310とロール32の凸部が最も接近した部位)の延伸倍率とする。これを機械延伸倍率とする。ただし、機械延伸倍率はロール形状でない、例えば特開2007−22066記載の平板タイプ、キャタピラタイプ、などの形状であっても同様に求められる。

【0020】

周方向の機械延伸倍率

【数1】

【0021】

回転軸方向の機械延伸倍率

【数2】

【0022】

尚、求められる周方向及び回転軸方向の何れか一方の機械延伸倍率が、前記範囲の機械延伸倍率を満たしていればよい。

【0023】

部分延伸加工部3の一対の凹凸ロールは、機械延伸倍率を前記範囲とし、加工後に得られる不織布の破断強度の低下を低減するために、供給された不織布5の総面積に対し10%〜80%の部分に部分延伸加工を施すことが好ましく、40%〜80%の部分に部分延伸加工を施すことが更に好ましい。ここで、部分延伸加工を施す不織布5の複数箇所とは、図3に示すように、ロール31の各凸部310とロール32の各凹部320との噛み合いにより延伸される部分、詳述すると、ロール31の各凸部310におけるエッジ310aと、ロール32の各凹部320における窪み始めのエッジ320aとにより延伸される部分のことを意味する。各凸部の凸面(頂部表面)上にあたる不織布部分は積極的に延伸作用を受けにくい。従って、不織布5の総面積に対し部分延伸加工を施した部分とは、供給した不織布5の総面積から、ロール31の各凸部310の頂部表面の面積を総和した総面積を除き、更に、ロール31において隣り合う各凸部310同士の間の底面の面積を総和した総面積を除いた部分のことを意味する。不織布に加わる実効的な延伸効果として、不織布のトータル延伸倍率は、延伸される部分の面積率と延伸される部分にかかる不織布の延伸倍率とを掛けた値に、未延伸部分(実質的に延伸されない部分を含む)の延伸倍率を1倍として未延伸の面積率を足した値によって求められる。また、延伸される部分にかかる不織布の延伸倍率は、周方向(MD方向)の不織布延伸倍率と回転軸方向(CD方向)の不織布延伸倍率とに分けられる。つまり下記の式(1)により求められる。

不織布のトータル延伸倍率 = {周方向(MD方向)の不織布の延伸倍率 × 不織布のMD方向の延伸面積率} + {回転軸方向(CD方向)の不織布の延伸倍率 × 不織布の回転軸方向(CD方向)の延伸面積率} +{未延伸部分(実質的に延伸されない部分を含む)の延伸倍率(1倍) × 不織布の未延伸の面積率}

= {周方向(MD方向)の機械延伸倍率 × 不織布のMD方向の延伸面積率 × (ロール周速/供給速度)} + {回転軸方向(CD方向)の機械延伸倍率 × 不織布のCD方向の延伸面積率 × (ロール通過後の不織布幅/ロール通過前の元の不織布幅)} + {未延伸部分(実質的に延伸されない部分を含む)の延伸倍率(1倍) × 不織布の未延伸の面積率} ・・・(1)

【0024】

ここで、周方向(MD方向)の不織布延伸倍率は、不織布の供給速度比によっても異なるため、上記周方向の機械延伸倍率に、後述する供給速度とロール31(またはロール32)の周速との比(ロール周速/供給速度)を掛けた値を意味する。ロール周速はロール31とロール32の軸間距離を直径として、ロールの回転数より円周の速度として求められる。回転軸方向(CD方向)の不織布延伸倍率は、不織布にしわがよることで幅が縮まるため、上記回転軸方向の機械延伸倍率に、ロール31とロール32の通過前後の不織布の幅変化比(ロール通過後の不織布幅/ロール通過前の不織布幅)を掛けた値を意味する。MD方向、CD方向ともに延伸を受ける場合(不織布が斜め方向に延伸を受ける場合)は、機械延伸倍率をベクトルとしてMD方向とCD方向との合成和として求められる。また、凸部の形状が、上部からみて、円形などの場合は、それぞれの点における機械延伸倍率の積分値として求められる。不織布のトータル延伸倍率が下記範囲であると、部分延伸により、元の不織布の有する熱圧着部と熱圧着部との間の繊維が細くなる、熱圧着部の周辺部(熱圧着部と繊維との境界近傍)で切れ目(裂け目)が延伸作用によって形成され、起毛時に繊維がその部分で切断され易く、さらに熱圧着部が延伸により変形するため、熱圧着部自体が柔らかくなるため、起毛時に熱圧着部での剥離が生じにくく起毛繊維が短くなり、起毛しやすく、肌触りの優れた不織布が得られる。延伸前の元の不織布に比べ部分延伸加工により破断強度の低下が少なく、肌触りの良いものが得られる点から、不織布のトータル延伸倍率は、1.3倍〜4倍であることが好ましく、1.5倍〜3倍であることが更に好ましい。不織布の熱圧着部の面積率とトータル延伸倍率の比(不織布の熱圧着部の面積率(%)/(トータル延伸倍率(倍)×100))は、好ましくは0.02〜0.12、より好ましくは0.04〜0.10であることが、破断強度を維持しつつ熱圧着部を適度に壊し、起毛量が多くなる点でよい。尚、元の不織布は、平面方向に規則的に分散する熱圧着部を備えており、熱圧着部とは、熱による構成繊維の圧着部のみならず、超音波による構成繊維の圧着部を含む意味である。

【0025】

機械延伸倍率を前記範囲とし、部分延伸加工を施す部分を前記範囲とするために、図3に示すように、ロール31の各凸部310は、ロール31の周面から凸部310の頂点までの高さhが、1〜10mmであることが好ましく、2〜7mmであることが更に好ましい。周方向に隣り合う凸部310同士の距離(ピッチP1)は、0.01〜20mmであることが好ましく、1〜10mmであることが更に好ましく、回転軸方向に隣り合う凸部310同士の距離(ピッチP2(不図示))は、0.01〜20mmであることが好ましく、1〜10mmであることが更に好ましい。ロール31の各凸部310の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部310の頂部表面の面積は、0.01〜500mm2であることが好ましく、0.1〜10mm2であることが更に好ましい。また、隣り合う各凸部310同士の間の各底面の面積は、0.01〜500mm2であることが好ましく、0.1〜10mm2であることが更に好ましい。また、凸部310のエッジ部がR形状であることが、加工時に不織布の孔が開きにくい点から好ましく、R値としては0.2mm〜0.5×ドット直径A1または0.5×ドット直径A2であることが好ましい。この場合の凸部310の表面の面積は、Rの中間点(凸部を上面から投影して)とする。部分的な機械延伸倍率も同様に中間点から求める。

【0026】

さらに、後述する不織布5の熱圧着部(エンボスなどによる熱融着部等)のピッチと、一対のロール31,32の凸部310のピッチとの比の関係(不織布の熱圧着部のピッチ/凸部のピッチ)が0.05〜0.7、より好ましくは0.1〜0.4であると、延伸される部分に不織布の熱圧着部が存在する可能性が高くなる。そのため、熱圧着部が変形して柔らかくなるとともに、延伸による弱化点が不織布の熱圧着部の周辺部にて形成されやすくなるため、軽い力でも不織布の表面を起毛しやすく、起毛繊維の短いものが得られ、毛玉ができにくく肌触りの良いものが得られる点で好ましい。ここで、不織布5の熱圧着部のピッチと一対のロール31,32の凸部310のピッチとの比の好ましい範囲は、不織布のMD方向における熱圧着部のピッチと一対のロール31,32の凸部310の周方向のピッチP1との比、及び不織布のCD方向における熱圧着部のピッチと一対のロール31,32の凸部310の回転軸方向のピッチP2との比の何れか一方を満たしていれば良いが、両方満たしていることが好ましい。

【0027】

ロール32の各凹部320は、図2,図3に示すように、ロール31の各凸部310に対応する位置に配されている。機械延伸倍率を前記範囲とし、部分延伸加工を施す部分を前記範囲とするために、図3に示すように、ロール31の各凸部310とロール32の各凸部との噛み合いの深さD(各凸部310と各凹部320とが重なっている部分の長さ)は、0.1〜10mmであることが好ましく、1〜8mmであることが更に好ましい。ロール31の凸部310の頂部とロール32の凹部320の底部との間は、不織布5を供給した際に、不織布5を挟持しないように間隔が開いている方が、不織布5が硬くならないので好ましい。

【0028】

また、部分延伸加工部3は、図2に示すように、スチールマッチングエンボスローラー33の上流側及び下流側に、不織布5を搬送する搬送ロール34,35を備えている。不織布5の搬送速度V1は、加工装置1の備える制御部(不図示)により制御されている。ここで、不織布5の搬送速度V1とは、不織布5のロールから繰り出された不織布5表面での速度を意味する。

【0029】

本実施形態の加工装置1は、上述したように、起毛加工部4を更に備えている。起毛加工部4は、部分延伸加工の施された不織布5’の構成繊維41を起毛する部分であり、本実施形態の加工装置1においては、図4に示すように、周面に凸部410が設けられた凸ロール41を備えている。凸ロール41は、アルミニウム合金又は鉄鋼等の金属性の円筒形状のものである。凸ロール41は、その回転軸に駆動手段(図示せず)からの駆動力が伝達されることによって回転する。凸ロール41の回転速度(周速度V4)は、加工装置1の備える制御部(不図示)により制御されている。ここで、凸ロール41の周速度V4とは、ロール31,32の周速度V2と同様に、凸ロール41表面での速度を意味する。

【0030】

起毛加工部4は、図4に示すように、凸ロール41の上流側及び下流側に、不織布5’を搬送する搬送ロール42,43を備えている。延伸加工された不織布5’の搬送速度V3は、加工装置1の備える制御部(不図示)により制御されている。ここで、延伸加工された不織布5’の搬送速度V3とは、延伸加工前の不織布5の搬送速度V1と同様に、凸ロール41に供給される不織布5’表面での速度を意味する。

【0031】

凸ロール41の各凸部410は、凸ロール41の周面から凸部410の頂点までの高さが、0.01〜3mmであることが好ましく、0.01〜1mmであることが更に好ましい。周方向に隣り合う凸部410同士の距離(ピッチ)は、0.01〜50mmであることが好ましく、0.01〜3mmであることが更に好ましく、回転軸方向に隣り合う凸部410同士の距離(ピッチ)は、0.01〜30mmであることが好ましく、0.01〜3mmであることが更に好ましい。凸部の密度は500〜5000個/cm2であることが起毛の作用点が多くなり、起毛量の多い不織布が得られる点でこのましい。凸ロール41の各凸部410の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部410の頂部表面の面積は、0.001〜20mm2であることが好ましく、0.01〜1mm2であることが更に好ましい。

【0032】

本実施形態の加工装置1においては、部分延伸加工の施された不織布5’の構成繊維41を更に効率よく起毛する観点から、図4に示すように、凸ロール41の位置より、凸ロール41の下流側の搬送ロール43の位置を高く設定しており、延伸加工の施された不織布5’が凸ロール41の接触面に、10〜180°の抱き角αで接触していることが好ましく、30〜120°の抱き角αで接触していることが更に好ましい。尚、本実施形態の加工装置1においては、抱き角αとなるように、凸ロール41と搬送ロール43との位置を変えているが、変えなくてもよい。

【0033】

本実施形態の加工装置1は、上述したように、制御部(不図示)を備えており、該制御部は、一対のロール31,32の駆動手段に基づく周速度V2、凸ロール41の駆動手段に基づく周速度V4、張力検出器による張力の検出に基づく不織布5の搬送速度V1、及び張力検出器による張力の検出に基づく延伸加工された不織布5’の搬送速度V3の速度制御を、所定の動作シーケンスに従って制御する。

【0034】

次に、本発明の不織布の製造方法の一実施態様を、上述した本実施形態の加工装置1を用いて、図1〜図4を参照しながら説明する。

【0035】

本発明の不織布の製造方法は、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布に、柔軟剤を塗布する工程と、該不織布の複数箇所それぞれに部分延伸加工を施す工程とを具備しており、本実施態様においては、先ず、スパンボンド不織布、スパンボンドの層とメルトブローンの層との積層不織布からなる不織布5に、柔軟剤21を塗布する。本実施態様においては、図1に示すように、原料である帯状の不織布5を、ロールから巻き出し、搬送されている不織布5に、Z方向の上方に位置する、柔軟剤塗布部2のノズル22から、柔軟剤21を連続して塗布する。このとき柔軟剤は水等の溶媒に所定の濃度に調整して溶かしたものでもよい。

【0036】

次いで、本実施態様の不織布の製造方法は、柔軟剤21の塗布された不織布5の複数箇所それぞれに部分延伸加工を施す。本実施態様においては、図1に示すように、柔軟剤21の塗布された帯状の不織布5を、搬送ロール34,35により、部分延伸加工部3の有するスチールマッチングエンボスローラー33の一対のロール31,32間に供給し、不織布5に部分延伸加工を施す。具体的には、搬送ロール34,35により搬送された不織布5を、図2,図3に示す、一方のロール31の有する複数個の凸部310と、他方のロール32の有する複数個の凹部320との間で挟圧し、該部分延伸加工によって不織布5の複数箇所それぞれに搬送方向及び搬送方向に直交する方向に延伸加工を施す。このように、搬送方向及び搬送方向に直交する方向に延伸加工を施すことによって、不織布5の破断強度の低下を方向別に抑えることができる。尚、部分延伸加工を施す際には、50℃以下の温度で不織布5に部分延伸加工を施すことが好ましい。ここで、50℃以下の温度とは、ロール31,32に積極的に温度を掛けず、不織布5に延伸加工を施す際、常温であることを意味する。言い換えれば、不織布5に延伸加工を施す際に、不織布の構成繊維間で熱融着を起こしてしまうことにより、不織布5が硬くなってしまわない観点から、如何なる種類の構成繊維樹脂の融点よりも低い温度であることを意味する。尚、搬送方向に直交する方向とは、上述したロールの回転軸方向と同方向である。

【0037】

本実施態様においては、良好に部分延伸加工を施すため、図2に示す、不織布5を一対の凹凸ロール31,32間に供給する際の供給速度V1と一対の凹凸ロール31,32の周速度V2との関係を、V1>V2とすることが好ましく、V1/V2の値が1.05以上とすることが更に好ましく、V1/V2の値が1.1以上とすることが特に好ましい。尚、上限値は、搬送される不織布5に弛みを生じない観点から、V1/V2の値が10より小さいことが好ましい。V1/V2を小さくすることで、より起毛量が増え、肌触りが向上する。

本実施態様のような部分延伸加工ではなく、通常一般に行われている一軸延伸等の全体延伸の場合には、供給速度よりも平滑ロールの周速度の方が大きくなるため先ほどのV1/V2が1よりも小さくなり、例えば通常のスパンボンド不織布では1.3倍以上の不織布のトータル延伸倍率(一軸延伸ではV2/V1により求められる)があると不織布に破れ等が生じてしまう。そのため、不織布のトータル延伸倍率を上げることができないが、本実施態様においては、1.3倍以上の不織布のトータル延伸倍率があっても不織布に破れ等が生じ難い。

【0038】

本実施態様の不織布の製造方法は、次いで、部分延伸加工の施された不織布5’に不織布5’の構成繊維を起毛する起毛加工を施す。本実施態様においては、図1に示すように、部分延伸加工の施された不織布5’を、搬送ロール42,43により、周面に凸部410が設けられた凸ロール41に搬送し、図4に示す凸ロール41により、部分延伸加工の施された不織布5’の構成繊維を不織布5’の表面から起毛させる。

【0039】

本実施態様においては、不織布5’の構成繊維を不織布5’の表面から効率的に起毛させる観点から、図4に示すように、凸ロール41の回転方向を、延伸加工の施された不織布5’の搬送方向に対して逆方向に回転させることが好ましい。このように逆方向に回転させる場合には、V4/V3の値が0.3〜10であり、V4>V3であることが好ましく、V4/V3の値が1.1〜10であることが更に好ましく、1.5〜5であることが、十分な起毛ができロールに繊維の絡みつきも少ないため、特に好ましい。逆方向に回転させ周速度に差があることで、より起毛量が増え肌触りが向上する。尚、凸ロール41が逆方向でなく、延伸加工の施された不織布5’の搬送方向に対して正方向である場合には、部分延伸加工の施された不織布5’の搬送速度V3と凸ロール41の周速度V4との関係を、V4/V3の値が1.1〜20であることが好ましく、1.5〜10であることが更に好ましく、2〜8であることが特に好ましい。

【0040】

上記加工を施す不織布5としては、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布を用いることができ、安価で、破断強度が高く、しかも薄い観点から、スパンボンド不織布を好適に用いることができる。尚、上記積層不織布の場合には、スパンボンドの層をメルトブローンの層の表面及び/又は裏面に配した不織布であることが好ましい。スパンボンドの層とメルトブローンの層との積層不織布は、その全体が、再生ポリプロピレン樹脂を50重量%以上含んだポリプロピレン樹脂からなる繊維から構成されていることが好ましい。

【0041】

不織布5は、安価でかつ、良好な肌触り感が得られ、加工適正の観点から、その坪量が、10〜100g/m2であることが好ましく、10〜25g/m2であることが更に好ましい。不織布5の有する熱圧着部である複数個の熱融着部は、例えば、エンボス凸ロールとフラットロールなどによる熱圧着により間欠的に形成されたものや、超音波融着により形成されたもの、間欠的に熱風を加えて部分融着させて形成されたものなどがあげられる。この中で熱圧着により形成されたものが起毛させやすい点で好ましい。熱融着部の形状は、特に制限されず、例えば、円形、菱形、三角形等の任意の形状であってもよい。不織布5の一面の表面積に占める熱融着部の合計面積の割合は、5〜30%であることが好ましく、10〜20%であることが、毛玉が出来にくい点で更に好ましい。

スパンボンド不織布を用いる場合、スパンボンド不織布の有するエンボスによる複数個の熱融着部は、各熱融着部の面積が、0.05〜10mm2であることが好ましく、0.1〜1mm2であることが更に好ましい。前記熱融着部の数は、10〜250個/cm2であることが好ましく、35〜65個/cm2であることが更に好ましい。前記熱融着部の形状は、特に制限されず、例えば、円形、菱形、三角形等の任意の形状であってもよい。スパンボンド不織布の一面の表面積に占める熱融着部の合計面積の割合は、5〜30%であることが好ましく、10〜20%であることが更に好ましい。

また、スパンボンド不織布は、単層のものでもよく、複数層積層されたものでもよい。

【0042】

スパンボンド不織布を用いる場合、スパンボンド不織布を構成する構成繊維は、熱可塑性樹脂からなり、熱可塑性樹脂としては、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、アクリロニトリル系樹脂、ビニル系樹脂、ビニリデン系樹脂などが挙げられる。ポリオレフィン系樹脂としてはポリエチレン、ポリプロピレン、ポリブデン等が挙げられる。ポリエステル系樹脂としてはポリエチレンテレフタレート、ポリブチレンテレフタレート等が挙げられる。ポリアミド系樹脂としてはナイロン等が挙げられる。ビニル系樹脂としてはポリ塩化ビニル等が挙げられる。ビニリデン系樹脂としてはポリ塩化ビニリデン等が挙げられる。これら各種樹脂の変成物や混合物等を用いることもできる。前記構成繊維の繊維径は、部分延伸加工前において、5〜30μmであることが好ましく、10〜20μmであることが更に好ましい。

【0043】

以上説明したように、加工装置1を用いて不織布を製造する本実施態様の不織布の製造方法によれば、不織布5に柔軟剤21を塗布する工程と、不織布5の複数箇所それぞれに部分延伸加工を施す工程とを具備しているため、汎用の不織布を用いて、柔軟剤の練り込み加工を施すことなく、安定的に肌触りの良い不織布5’を製造することができる。また、不織布5全体に延伸処理を施さず、未延伸部分と延伸部分とを有するように加工する部分延伸加工を施しているため、不織布の破断強度の低下を招き難い。また、不織布5に柔軟剤21を塗布する工程と、部分延伸加工を施す工程とを具備しているため、安定的に肌触りの良い不織布5’を連続的に製造することができ、製造スピードが速くしコストを抑えることができる。この理由として、本発明者らは、部分延伸工程において繊維が伸ばされることで小さな傷が繊維にでき、そこに柔軟剤塗布工程により柔軟剤が塗られていることで、単なる柔軟剤の塗布だけでは表面の滑り性の向上のみだったものが、繊維の内部に染み込ませることで、繊維のしなやかさに影響を与える効果が加わったためと考えている。このように、本実施態様の不織布の製造方法によれば、柔軟剤を練りこむことでしか実現できないと考えられてきた技術が、柔軟剤を練りこむことなしに、塗布により実現でき、柔軟剤の練り技術で得られる肌触りと同等以上の肌触りが得られる。従来、特に、柔軟剤練りこみ技術による効果はエチレンプロピレン樹脂などの元々柔らかい共重合の樹脂で大きな効果を発揮することが知られていたが、安価なプロピレン樹脂では練りこみ技術だけでは比較的肌触り向上が望み難かった。しかし本発明の製造方法によれば、これら安価なプロピレン樹脂を用いた不織布でも、肌触りを大幅に向上できる。

【0044】

また、人は繊維のしなやかさにより不織布全体がやわらかくなったと感じることで肌触りが向上したととらえると考えられる。このような観点から、柔軟剤塗工工程と部分延伸工程との二つの工程(作用)が必須であり、好ましくは、先に柔軟剤を塗布し、柔軟剤を均一に繊維の表面に付着させ、その後、部分延伸加工を施すことで、繊維が延伸され表面に付いた柔軟剤がより均一に浸透する効果を促進させることができ、肌触りがさらに向上する。

【0045】

また、本実施態様においては、部分延伸加工を施した不織布5’に、更に、起毛加工を施している。このように、部分延伸加工を施すプレ加工を行った後に起毛加工を施しているので、起毛加工を施す際に起毛させ易く、また、熱融着され難いため、不織布5’の構成繊維の起毛した肌触りのよい、柔らかな不織布5’’が得られる。また、得られた不織布5’’は、加工前の不織布5の複数箇所それぞれに部分延伸加工を施しており、該複数箇所以外においては、該部分延伸加工を施していないため、その部分で不織布強度を維持でき、不織布強度の低下を軽減することができる。特に、原料となる不織布5として、スパンボンド不織布のような不織布自体の破断強度が高い不織布を用いた場合には、搬送スピードを速くすることができ、不織布5’’の製造コストを抑えることができる。尚、本実施態様においては、部分延伸加工を一対のロール31,32からなるロールを用いて行い、更に起毛加工を凸ロール41からなるロールを用いて行っているので、不織布5’’の製造スピードを上げることができ、更に不織布5’’の製造コストを抑えることができる。

【0046】

特に、不織布5として、上述したスパンボンド不織布を用いた場合には、元のスパンボンド不織布の破断強度の値が、坪量20g/m2で10〜30N/50mmである不織布に対し、起毛加工後に得られるスパンボンド不織布の破断強度の値が、5〜20N/50mmであり、不織布強度の低下を50%以下に軽減することができる。このように、起毛加工後に得られるスパンボンド不織布の破断強度の値は、元のスパンボンド不織布の破断強度の値と略同じである。破断強度は、元のスパンボンド不織布又は加工後に得られるスパンボンド不織布のX方向及びY方向のいずれか一方において前記の範囲を満たしていることが好ましく、両方向において前記の範囲を満たしていることが更に好ましい。破断強度は以下の方法で測定される。

【0047】

〔破断強度の測定法〕

元のスパンボンド不織布又は起毛加工後に得られるスパンボンド不織布を、X方向(幅方向、CD方向)に200mm、Y方向(長手方向、MD方向)に50mmの寸法の長方形形状の測定片を切り出す。この切り出された長方形形状の測定片を測定サンプルとする。この測定サンプルを、X方向が引張方向となるように、引張試験機(例えば、オリエンテック社製テンシロン引張り試験機「RTA−100」)のチャックに取り付ける。チャック間距離は150mmとする。測定サンプルを300mm/分で引っ張り、サンプル破断までの最大荷重点をX方向の破断強度とする。また、Y方向(長手方向、MD方向)に200mm、X方向(幅方向、CD方向)に50mmの寸法の長方形形状の測定片を切り出し、これを測定サンプルとする。この測定サンプルを、そのY方向が引張方向となるように引張試験機のチャックに取り付ける。上述したX方向の破断強度の測定方法と同様の手順によってY方向の破断強度を求める。

【0048】

また、特に、不織布5として、上述したスパンボンド不織布を用いた場合には、起毛加工後に得られるスパンボンド不織布の表面から起毛した不織布の構成繊維が短く、外観の美観を損ない難い。ここで、不織布の表面から起毛した構成繊維とは、起毛した構成繊維の先端が不織布の表面より0.2mm以上、上方に位置する繊維を意味する。

スパンボンド不織布を用いた場合に、スパンボンド不織布の表面から起毛した不織布の構成繊維が短い理由として、本発明者は、部分延伸加工部3のスチールマッチングエンボスローラー33によりスパンボンド不織布を延伸する際に、スパンボンド不織布の熱融着部に弱化点を形成し、その後、起毛加工部4の凸ロール41により表面を加工するため、弱化点の形成された熱融着部からスパンボンド不織布の構成繊維である連続長繊維が破断し、熱融着部から切断された繊維が形成されるためと推測している。

起毛した構成繊維を不織布は、風合いの観点から、起毛した構成繊維の本数が10本/cm〜80本/cmであることが好ましく、20本/cm〜50本/cmであることが肌触りの観点から更に好ましい。80本/cm以上になると繊維によっては起毛した構成繊維が硬く、風合いが必ずしもよいとは言えなくなってしまったり、また起毛した構成繊維が手などに引っかかりやすく、とがったものに引っかかった衝撃で不織布が破けたり、手のささくれにひっかかり怪我をしたり、新たな問題が生じやすいためである。起毛した構成繊維の本数は、以下のように計測する。

【0049】

〔起毛した構成繊維の本数の測定方法〕

図5は、起毛した構成繊維の本数を測定する方法を示した模式図である。サンプリングおよび測定環境は22℃65%RH環境下にて行う。先ず、測定する不織布から、鋭利なかみそりで、20cm×20cmの測定片を切り出し、図5(a)に示すように、測定片を起毛側が外向きになるように山折りして測定サンプル104を形成する。次に、この測定サンプル104を、A4サイズの黒い台紙の上に載せ、図5(b)に示すように、さらにその上に、縦1cm×横1cmの穴107をあけたA4サイズの黒い台紙を載せる。このとき、図5(b)に示すように、測定サンプル104の折り目105が、上側の黒い台紙の穴107から見えるように配置する。両台紙には、富士共和製紙株式会社の「ケンラン(黒)連量265g」を用いた。その後、上側の台紙の穴107の両側それぞれから、折り目105に沿って外方に5cmはなれた位置に、50gのおもりをそれぞれ載せ、測定サンプル104が完全に折りたたまれた状態を作る。次に、図5(c)に示すように、マイクロスコープ(KEYENCE社製VHX−900)を用いて、30倍の倍率で、台紙の穴107内を観察し、測定サンプル104の折り目105から0.2mm上方に平行移動した位置に形成される仮想線108よりも上方に起毛している起毛した繊維の本数を計測する。このとき測定する不織布において、起毛加工の施された部位の幅が1cm以上の場合は、起毛加工の施された部位を含むように、20cm×20cmの測定片を3片切り出して計測する。また、起毛加工の施された部位の幅が1cm以下の場合は、無作為に20cm×20cmの測定片を3片切り出して計測する。以上の操作を、測定する不織布に対して3枚分計測し、計9箇所の平均をとり、起毛した構成繊維の本数とする。

【0050】

また、起毛した構成繊維の数を数える際には、例えば、図5(c)に示す繊維106aのように、折り目105から0.2mm上方にある仮想線108を2回横切る繊維がある場合、その繊維は2本と数える。具体的には、図5(c)に示す例では、仮想線108を1回横切る繊維が4本、仮想線108を2回横切る繊維106aが1本存在するが、2回横切る繊維106aは2本と数え、起毛した構成繊維の本数は6本となる。

【0051】

加工装置1を用いた本実施態様の不織布の製造方法により得られる構成繊維の起毛した不織布は、植毛とは異なり、不織布に接着剤等を用いて、新たな繊維を付着させる操作がないため、使用される接着剤等の薬剤により肌に悪影響を及ぼす危険性が低減できる。また、使用時の植毛繊維のはがれ、接着面の露出などの問題も起こらない。また、例えば、吸収性物品に使われている不織布のひとつであるスパンボンド不織布は薄く、一般的な起毛加工では破れが生じやすく困難であるが、加工装置1を用いた不織布の製造方法によれば、起毛密度が高く風合いのよい起毛(スパンボンド)不織布が得られる。

【0052】

本発明の不織布の製造方法は、上述の実施態様の製造方法に何ら制限されるものではなく、適宜変更可能である。

【0053】

例えば、本実施態様の不織布の製造方法に用いられる加工装置1においては、図1,図2に示すように、不織布5に、柔軟剤を塗布し、その後、部分延伸加工を施しているが、部分延伸加工を施した後に、柔軟剤を塗布してもよい。また、本実施態様の不織布の製造方法に用いられる加工装置1においては、図1,図2に示すように、部分延伸加工部3に、一対の凹凸ロール31,32からなるスチールマッチングエンボスローラー33を備えているが、スチールマッチングエンボスローラー33に換えて、互いに噛み合う歯溝が周面に設けられた一対の歯溝ロールを備えていてもよい。またこの場合、一対の歯溝ロールは、搬送方向にかみ合うものでもよいし、搬送方向と交差する方向にかみ合うものでもよい。搬送方向と交差する方向にかみ合う一対の歯溝ロールの場合、押込み量を多くしても、一対の歯溝ロールが回転可能となるため機械延伸倍率の高い加工ができ、肌触りのよい不織布が得られる。より好ましくは未延伸部分が間欠的に分布することで、不織布の強度低下が少なく、加工時にしわが入りにくいことから、また、MD方向とCD方向の両方に延伸を加えられ肌触りに優れることから、スチールマッチエンボスローラーがよい。

さらに、意匠性を持たせるため、ストライプ状に起毛したり、パターン的に模様をつけて部分的に起毛させたりすることも好ましい。

【0054】

また、本実施態様の不織布の製造方法に用いられる加工装置1においては、図1,図4に示すように、起毛加工部4を備えているが、備えていなくてもよい。また、起毛加工部4を備えている場合であっても、加工装置1においては、図1,図4に示すように、起毛加工部4に、周面に凸部410が設けられた凸ロール41を備えているが、凸ロール41に換えて、互いに噛み合う歯溝が周面に設けられた一対の歯溝ロールを備えていてもよいし、ローレット加工したロールや溶射加工したロール、カードワイヤーでもよい。また摩擦抵抗のある素材を周面に設けたロールを備えていてもよい。前記ロールの周面に設けられる摩擦抵抗のある素材としては、ゴムやサンドペーパー等が挙げられる。さらに、部分延伸と起毛加工は連続して行ってもよく、逐次に行っても良い。本実施態様の不織布の製造方法によれば、起毛加工後、不織布原反として巻き取ることで起毛した繊維がいったんは潰れても、その後巻きだした際、手に触れたり、巻き出し機などのガイドロールに通すだけで用意に潰れた起毛繊維が起きて、肌触りのよい不織布および吸収性物品が得られるメリットもある。

【0055】

本実施態様の不織布の製造方法で製造された不織布5’、及び更に起毛加工を施した不織布5’’の利用範囲は、主として使い捨ておむつ、生理用ナプキン等の吸収性物品における少なくとも一部の構成部材に好適に用いられる。吸収性物品の構成部材としては、例えば、表面シート、裏面シート、外装体を構成するシート、立体ギャザー形成用シート等が挙げられる。また、不織布5’,5’’の利用範囲は、その他、清掃用シートにも好適に用いられる。

【実施例】

【0056】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲はかかる実施例によって何ら制限されるものではない。

【0057】

[実施例1]

樹脂にプロピレン樹脂を用い、目付け13g/m2、繊維径16μm、熱圧着部(エンボスによる熱融着部)の面積率13%のスパンボンドとメルトブローンの積層不織布(スパンボンド-メルトブローン-スパンボンド)を元の原料不織布に用いた(以下、スパンボンドAと略す)。図1〜図4に示した前述の加工装置1の中で、起毛加工部4(図4)は用いずに、まずスプレーを用いて柔軟剤溶液を塗布し、その後部分延伸加工を施した実施例1の不織布を得た。柔軟剤溶液の塗布においては、柔軟剤21としてエルカ酸アミド(Wako製cis-13-ドコセン酸アミド)を用いた。エルカ酸アミドはエタノール150gにエルカ酸アミド7.5g入れ、50℃で20分撹拌の後、1時間放置し、室温(25℃)とした(以降この柔軟剤溶液をエルカ酸アミド溶液とする)。次に、部分延伸加工部3においては、用いたスチールマッチングエンボスローラー33のロールにおける各凸部310は、その高さが2.8mmであり、ロール31の各凸部310とロール32の各凸部との噛み合いの深さDは、2.7mmであった。また、機械延伸倍率は2.9倍であり、回転軸方向に隣り合う凸部310同士の距離(ピッチP2)は、7mmであり、周方向に隣り合う凸部310同士の距離(ピッチP1)は、7mmであった。スチールマッチエンボスのロールの周速度V2は10m/minであり、不織布の搬送速度V1は13m/minであった。不織布のトータル延伸倍率は1.7倍であった。不織布の熱圧着部のピッチと、凹凸ロールの凸部のピッチとの比(不織布の熱圧着部のピッチ/凸部のピッチ)はMD方向(ロール周方向)が0.41、CD方向(ロール回転軸方向)が0.24で行った。不織布の熱圧着部の面積率と不織布のトータル延伸倍率の比は、0.076であった。

【0058】

[実施例2]

実施例1と同じスパンボンドAを元の原料不織布に用いた。まずスプレーを用いて柔軟剤溶液を塗布し、その後部分延伸加工を施した実施例2の不織布を得た。柔軟剤溶液の塗布においては、柔軟剤21としてジアミノ変性シリコーン(信越シリコーン製KF−860)を用いた。ジアミノ変性シリコーンはヘキサン150gに7.5g溶かし、室温にて20分撹拌し溶液を得た(以降この柔軟剤溶液をジアミノ変性シリコーン溶液とする)。それ以外は、実施例1と同様にして、実施例2の不織布を得た。

【0059】

[実施例3]

実施例1と同じスパンボンドAを元の原料不織布に用いた。まずスプレーを用いて柔軟剤溶液を塗布し、その後部分延伸加工を施した実施例3の不織布を得た。柔軟剤溶液の塗布においては、柔軟剤21としてステアリルアルコール(花王製)を用いた。ステアリルアルコールはヘキサン150gに7.5g入れ、50℃にて20分撹拌後、1時間室温にて放置し、室温(25℃)の溶液を得た(以降、この柔軟剤溶液をステアリルアルコール溶液とする)。それ以外は、実施例1と同様にして、実施例3の不織布を得た。

【0060】

[実施例4]

実施例1と同じスパンボンドAを元の原料不織布に用いた。実施例1と同様の条件で、まずエルカ酸アミド溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例7の不織布を得た。起毛加工部4においては、用いた凸ロール41の各凸部410の高さは、最大0.07mmであり、突起の密度が約2000個/cm2の凸ロールを用いた。不織布の搬送方向に対して、逆方向に4倍の速度で凸ロールを回転させた。抱き角は60度であった。それぞれの搬送速度は13m/分であった。以上のようにエルカ酸アミドを塗布、部分延伸加工、起毛加工を組み合わせて実施例4の不織布を得た。

【0061】

[実施例5]

実施例1と同じスパンボンドAを元の原料不織布に用いた。実施例2と同様の条件で、まずジアミノ変性シリコーン溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例8の不織布を得た。起毛加工の条件は実施例4と同様にして、実施例5の不織布を得た。

【0062】

[実施例6]

実施例1と同じスパンボンドAを元の原料不織布に用いた。実施例3と同様の条件で、まずステアリルアルコール溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例6の不織布を得た。起毛加工の条件は実施例4と同様にして、実施例6の不織布を得た。

【0063】

[実施例7]

樹脂にエチレンプロピレン共重合体の樹脂を用い、目付け15g/m2、繊維径15μm、熱圧着部(エンボスによる熱融着部)の面積率18%のスパンボンドとメルトブローンの積層不織布(スパンボンド-メルトブローン-スパンボンド)を元の原料不織布に用いた(以下、スパンボンドBと略す)。実施例1と同様にまずスプレーを用いてエルカ酸アミド溶液を塗布し、その後部分延伸加工を施した実施例7の不織布を得た。不織布の熱圧着部の面積率と不織布のトータル延伸倍率の比は、0.106であった。それ以外は、実施例1と同様にして、実施例7の不織布を得た。

【0064】

[実施例8]

実施例7と同じスパンボンドBを元の原料不織布に用いた。まずスプレーを用いてジアミノ変性シリコーン溶液を塗布し、その後部分延伸加工を施した実施例8の不織布を得た。それ以外は、実施例7と同様にして、実施例8の不織布を得た。

【0065】

[実施例9]

実施例7と同じスパンボンドBを元の原料不織布に用いた。まずスプレーを用いてステアリルアルコール溶液を塗布し、その後部分延伸加工を施した実施例9の不織布を得た。それ以外は、実施例7と同様にして、実施例12の不織布を得た。

【0066】

[実施例10]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例7と順番を変え、まず部分延伸加工を施し、その後スプレーを用いてエルカ酸アミド溶液を塗布し実施例10の不織布を得た。それ以外は、実施例7と同様にして、実施例10の不織布を得た。

【0067】

[実施例11]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例8と順番を変え、まず部分延伸加工を施し、その後スプレーを用いてジアミノ変性シリコーン溶液を塗布し実施例11の不織布を得た。それ以外は、実施例8と同様にして、実施例11の不織布を得た。

【0068】

[実施例12]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例9と順番を変え、まず部分延伸加工を施し、その後スプレーを用いてステアリルアルコール溶液を塗布し実施例12の不織布を得た。それ以外は、実施例9と同様にして、実施例12の不織布を得た。

【0069】

[実施例13]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例7と同様の条件で、まずエルカ酸アミド溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例13の不織布を得た。起毛加工部4においては、用いた凸ロール41の各凸部410の高さは、最大0.07mmであり、突起の密度が約2000個/cm2の凸ロールを用いた。不織布の搬送方向に対して、逆方向に4倍の速度で凸ロールを回転させた。抱き角は60度であった。それぞれの搬送速度は13m/分であった。以上のようにエルカ酸アミドを塗布、部分延伸加工、起毛加工を組み合わせて実施例13の不織布を得た。

【0070】

[実施例14]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例8と同様の条件で、まずジアミノ変性シリコーン溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例14の不織布を得た。起毛加工の条件は実施例13と同様にして、実施例14の不織布を得た。

【0071】

[実施例15]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例9と同様の条件で、まずステアリルアルコール溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例15の不織布を得た。起毛加工の条件は実施例13と同様にして、実施例15の不織布を得た。

【0072】

[比較例1]

実施例1のスパンボンドAを比較例1の不織布とした。

【0073】

[比較例2]

実施例1と同じスパンボンドA(比較例1の不織布)を元の原料不織布に用いた。スプレーを用いてエルカ酸アミド溶液を塗布し、比較例2の不織布を得た。

【0074】

[比較例3]

実施例1と同じスパンボンドA(比較例1の不織布)を元の原料不織布に用いた。スプレーを用いてジアミノ変性シリコーン溶液を塗布し、比較例3の不織布を得た。

【0075】

[比較例4]

実施例1と同じスパンボンドA(比較例1の不織布)を元の原料不織布に用いた。スプレーを用いてステアリルアルコール溶液を塗布し、比較例4の不織布を得た。

【0076】

[比較例5]

実施例1と同じスパンボンドA(比較例1の不織布)を元の原料不織布に用いた。実施例1と同じ条件で部分延伸加工のみ施し、比較例5の不織布を得た。

【0077】

[比較例6]

実施例10のスパンボンドBを比較例6の不織布とした。

【0078】

[比較例7]

実施例7と同じスパンボンドB(比較例6の不織布)を元の原料不織布に用いた。スプレーを用いてエルカ酸アミド溶液を塗布し、比較例7の不織布を得た。

【0079】

[比較例8]

実施例7と同じスパンボンドB(比較例6の不織布)を元の原料不織布に用いた。スプレーを用いてジアミノ変性シリコーン溶液を塗布し、比較例8の不織布を得た。

【0080】

[比較例9]

実施例7と同じスパンボンドB(比較例6の不織布)を元の原料不織布に用いた。スプレーを用いてステアリルアルコール溶液を塗布し、比較例9の不織布を得た。

【0081】

[比較例10]

実施例7と同じスパンボンドB(比較例6の不織布)を元の原料不織布に用いた。実施例1と同じ条件で部分延伸加工のみ施し、比較例10の不織布を得た。

【0082】

性能評価

〔肌触りの官能評価〕

実施例1〜15、比較例1〜10で得られた不織布について、スパンボンドA(比較例1の不織布)を基準(2点)とし、さらにスパンボンドB(比較例7の不織布)を基準(3点)とし、更に花王株式会社製のメリーズパンツのびのびWalker(登録商標)の外層体に用いられているエアースルー不織布を基準(10点)としたときの10段階の官能評価(10点に近づく程より良い風合い)を行い、各不織布について3枚の平均値を、整数桁に四捨五入して求め、表1、表2に示した。

【0083】

〔柔軟剤の塗布量〕

実施例1〜15、比較例1〜10で得られた不織布について、1時間以上乾燥させた後に25cm×20cmの3枚重量を測定した。その後何も加工していない不織布を基準として、塗布量を小数点第1位を四捨五入して求め、表1、表2に示した。

【0084】

【表1】

【0085】

【表2】

【0086】

表1に示す結果から明らかなように、実施例1〜6の不織布は、比較例1〜5の不織布に比べ、肌触りに優れた不織布であった。部分延伸加工を施さず柔軟剤塗布だけの比較例2〜4はまったく肌触りが向上していなく、柔軟剤を塗布せず部分延伸加工のみだけの比較例5では肌触りのワンランクアップに過ぎないが、実施例1〜6の不織布のように、柔軟剤塗布と部分延伸を組み合わせることで、肌触りの大幅な向上が見られた。特に、実施例1〜3の不織布のように、柔軟剤塗布後の部分延伸加工ではさらに大幅な肌触りの向上が見られた。また、柔軟剤を塗布せず部分延伸加工と起毛加工を組み合わせた比較例6に対して、実施例7〜9の不織布のように、柔軟剤塗布後に部分延伸加工及び起毛加工を施せば、さらに肌触りが向上することが明らかになった。実施例7〜9の不織布は、スパンボンド不織布に比べ肌触りが良く、コストも高いエアースルー不織布に、近づく触感の不織布であり、吸収性物品の構成部材に用いれば大幅にコストを抑えることが期待できる。

表2に示す結果からも表1に示す結果と同様のことが示されている。即ち、表2に示す結果から、実施例10〜15の不織布のように、柔軟剤塗布と部分延伸を組み合わせることで、比較例8〜10の不織布に比べ、肌触りの大幅な向上が見られ、特に、実施例10〜12の不織布のように、柔軟剤塗布後の部分延伸加工ではさらに大幅な肌触りの向上が見られた。

表1・表2に示す結果から、柔軟剤塗布と部分延伸加工とを施せば、不織布の種類によらず、さまざまな不織布の肌触りを向上できることが期待できる。

【符号の説明】

【0087】

1 加工装置

2 柔軟剤塗布部

21 柔軟剤

22 ノズル

3 部分延伸加工部

31,32 凹凸ロール

310 ロール31の周面に有する凸部

310a 凸部310におけるエッジ

320 ロール32の周面に有する凹部

320a 凹部320における窪み始めのエッジ

33 スチールマッチングエンボスローラー

34,35 搬送ロール

4 起毛加工部

41 凸ロール

410 凸ロール41の周面に有する凸部

42,43 搬送ロール

5 加工前の不織布

5’ 部分延伸加工の施された不織布

5’’ 部分延伸加工及び起毛加工の施された不織布

【技術分野】

【0001】

本発明は、不織布の製造方法に関する。

【背景技術】

【0002】

不織布の風合いを向上させる技術として、例えば、薬剤を塗布した後、ニードルパンチや、ニップローラーを用いて不織布を加工する方法が知られている。

【0003】

例えば、特許文献1には、ニードルパンチを施す際に、シリコン系油剤を付与する不織布の製造方法が記載されている。また、特許文献2には、界面エネルギーの低い、シリコーンやフッ化材料を不織布ウェブに添加してエネルギー勾配を作り出す工程と、不織布ウェブに引っ張り力を負荷し、弱められた不織布ウェブを部分的に引き裂く工程とを有する不織布ウェブの形成方法が記載されている。

また高価ではあるが、樹脂に柔軟剤をあらかじめ練りこむことで繊維がしなやかになり肌触りが大幅に向上することが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−336567号公報

【特許文献2】特表平11−504684号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載の不織布の製造方法は、ニードルパンチを用いて処理するため、製造スピードが遅くコストを抑えることが難しい。また、特許文献2に記載の不織布の製造方法は、不織布ウェブが部分的に引き裂かれるまで引っ張るため、不織布ウェブに、汎用のスパンボンド不織布を用いると、部分的な引き裂きを安定的に施すことが難しく、不織布の破断強度の低下を招いてしまう。

【0006】

したがって、本発明の課題は、汎用のスパンボンド不織布等を用いて、不織布の破断強度の低下を招き難く、安定的に肌触りの良い不織布を製造することができる不織布の製造方法を提供することにある。また、本発明の課題は、柔軟剤の練り込み加工を施すことなく、安定的に肌触りの良い不織布を製造すると共に、製造スピードが速くコストを抑えることができる不織布の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布に、柔軟剤を塗布する工程と、該不織布の複数箇所それぞれに部分延伸加工を施す工程とを具備する不織布の製造方法を提供するものである。

【発明の効果】

【0008】

本発明の不織布の製造方法によれば、汎用のスパンボンド不織布等を用いて、不織布の破断強度の低下を招き難く、安定的に肌触りの良い不織布を製造することができる。また、本発明の不織布の製造方法によれば、柔軟剤の練り込み加工を施すことなく、安定的に肌触りの良い不織布を製造すると共に、製造スピードが速くコストを抑えることができる。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の不織布の製造方法に用いられる好適な加工装置を示す模式図である。

【図2】図2は、図1に示す加工装置の有する部分延伸加工部を斜めから視た模式図である。

【図3】図3は、図2に示す部分延伸加工部の要部拡大断面図である。

【図4】図4は、図1に示す加工装置の有する起毛加工部を斜めから視た模式図である。

【図5】図5は、図1に示す加工装置で製造された不織布の起毛した構成繊維の本数を測定する方法を示した模式図である。

【発明を実施するための形態】

【0010】

以下、本発明の不織布の製造方法をその好ましい実施態様に基づき、図面を参照しながら説明する。

尚、不織布に関しては、構成繊維の配向方向を見て、一般的に繊維の配向方向に沿う方向をMD方向又は長手方向、それと直交する方向をCD方向又は幅方向として、以下説明する。また、以下の説明では、MD方向(長手方向)の不織布を搬送する方向とロールを周方向に回転させることによりシートを搬送する方向とは同じ方向を意味し、不織布のCD方向(幅方向)とロール回転軸方向とは同じ方向を意味する。また、図中のZ方向は、搬送する不織布5の厚み方向である。

図1〜図4は、本発明の不織布の製造方法に用いられる加工装置(以下、単に加工装置ともいう。)の一実施形態を模式的に示したものである。

【0011】

図1に示すように、本実施形態の加工装置1は、柔軟剤塗布部2と、柔軟剤塗布部2の下流側に配される部分延伸加工部3とを有し、更に、部分延伸加工部3の下流側に配される起毛加工部4を具備している。

【0012】

柔軟剤塗布部2は、不織布に柔軟剤を塗布する部分であり、本実施形態の加工装置1においては、図1に示すように、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布からなる帯状の不織布5の上部(Z方向の上方の位置)に配されている。柔軟剤塗布部2は、図1に示すように、柔軟剤塗布部2の先端に柔軟剤21を吐出するノズル22と、柔軟剤塗布部2の内部に、柔軟剤21を圧縮空気により供給する供給路(不図示)と、供給路(不図示)と接続されており、柔軟剤21を貯蔵する貯蔵タンク(不図示)とを具備している。

【0013】

本発明の不織布の製造方法に用いる柔軟剤21とは、不織布に塗られることで、不織布を親水化し、不織布の表面エネルギーを上げ、不織布を柔軟にする作用を有するものである。柔軟剤21としては、脂肪酸アミド化合物、シリコーン系化合物、高級アルコール、各種界面活性剤或いはこれらの混合物等が挙げられる。これらの中でも、柔軟剤21として、脂肪酸アミド化合物、変性シリコーン系化合物、高級アルコールが好ましく用いられる。

脂肪酸アミド化合物としては、脂肪酸モノアミド化合物、脂肪酸ジアミド化合物、飽和脂肪酸モノアミド化合物、不飽和脂肪酸ジアミド化合物等が挙げられ、具体的には、ラウリン酸アミド、ミリスチン酸アミド、パルミチン酸アミド、ステアリン酸アミド、ベヘン酸アミド、オレイン酸アミド、エルカ酸アミド、モンタン酸アミド、N,N’−メチレン−ビス−ラウリン酸アミド、N,N’−メチレン−ビス−ミリスチン酸アミド、N,N’−メチレン−ビス−パルミチン酸アミド、N,N’−メチレン−ビス−ベヘン酸アミド、N,N’−メチレン−ビス−オレイン酸アミド、N,N’−メチレン−ビス−エルカ酸アミド、N,N’−エチレン−ビス−オレイン酸アミド、N,N’−エチレン−ビス−エルカ酸アミド等が挙げられる。肌触り向上の観点から好ましくはエルカ酸アミドがよい。

シリコーン系化合物としては、変性シリコーン系化合物、シリコーン系重合体等が挙げられ、なかでも変性シリコーン系化合物としては、アミノ変性シリコーン、ジアミノ変性シリコーン、ポリエーテル変性シリコーン等が挙げられる。肌触り向上の観点から好ましくはアミノ変性シリコーン、ジアミノ変性シリコーンがよい。

高級アルコールとしては、ラウリルアルコール、セチルアルコール、ステアリルアルコール、オレイルアルコール、リノリルアルコールなどが挙げられる。肌触りの観点から好ましくはステアリルアルコールがよい。

界面活性剤としては、アニオン性、カチオン性、両性イオン性及びノニオン性の界面活性剤等を用いることができる。 アニオン性の界面活性剤の例としては、アルキルホスフェートナトリウム塩、ジアルキルホスフェートナトリウム塩、ジアルキルスルホサクシネートナトリウム塩、アルキルベンゼンスルホネートナトリウム塩、アルキルスルホネートナトリウム塩、アルキルサルフェートナトリウム塩、セカンダリーアルキルサルフェートナトリウム塩等が挙げられる。(いずれのアルキルも炭素数8〜22が好ましい。)

カチオン性の界面活性剤の例としては、アルキル(又はアルケニル)トリメチルアンモニウムハライド、ジアルキル(又はアルケニル)ジメチルアンモニウムハライド、アルキル(又はアルケニル)ピリジニウムハライド等が挙げられ、これらの化合物は、炭素数6〜18のアルキル基又はアルケニル基を有するものが好ましい。上記ハライド化合物におけるハロゲンとしては、塩素、臭素等が挙げられる。

両性イオン性の界面活性剤の例としては、アルキル(炭素数1〜30)ジメチルベタイン(、アルキル(炭素数1〜30)アミドアルキル(炭素数1〜4)ジメチルベタイン、アルキル(炭素数1〜30)ジヒドロキシアルキル(炭素数1〜30)ベタイン、スルフォベタイン型両性界面活性剤等のベタイン型両性イオン性界面活性剤や、アラニン型[アルキル(炭素数1〜30)アミノプロピオン酸型、アルキル(炭素数1〜30)イミノジプロピオン酸型等]両性界面活性剤、グリシン型[アルキル(炭素数1〜30)アミノ酢酸型等]両性界面活性剤などのアミノ酸型両性界面活性剤、アルキル(炭素数1〜30)タウリン型などのアミノスルホン酸型両性界面活性剤が挙げられる。

ノニオン性の界面活性剤の例としては、グリセリン脂肪酸エステル、ポリ(好ましくはn=2〜10)グリセリン脂肪酸エステル、ソルビタン脂肪酸エステル等の多価アルコール脂肪酸エステル(いずれも好ましくは脂肪酸の炭素数8〜22)、アミノ変性シリコーン等が挙げられる。

本発明では、柔軟剤21として、上述した化合物の中から選ばれた1種を単独で又は2種以上を組み合わせて用いることができる。

【0014】

また、柔軟剤21には、上述した化合物の他に、不織布に塗られることで、不織布の表面エネルギーを上げ、不織布を柔軟にする性質を阻害しない限り、帯電防止剤、酸化防止剤、pH調整剤、抗菌剤、防黴剤、香料等を配合することもできる。

【0015】

柔軟剤塗布部2は、不織布5に、均一に塗布するという観点から、0℃以上でスプレー塗工することが好ましく、10℃以上でスプレー塗工することが更に好ましい。

柔軟剤塗布部2により塗布される柔軟剤21は、その塗布坪量に特に制限はないが、不織布の表面エネルギーを上げて不織布を柔軟にし、不織布の風合い向上の観点から、0.01〜30wt%の範囲内とすることが好ましく、べたつかず、肌触り向上の効果が高い観点から0.1〜10wt%の範囲内とすることが更に好ましい。この塗布量は、柔軟剤21を塗布する前と塗布した後の塗布対象物の重量差から求めることができる(下記の式参照)。

塗布量(wt%)=塗布後の重量(g)÷塗布前の重量(g)×100−100

また、不織布5に柔軟剤21を均一に塗布する観点から、柔軟剤塗布部2のノズル22と、搬送される不織布5との間隔は、1mm〜500mmであることが好ましく、むらを抑えるために5mm〜100mmであることが更に好ましい。尚、本実施形態の加工装置1のように、起毛加工部4を具備している場合には、後述する起毛加工部4の凸ロール41により起毛される側に、柔軟剤21が塗布されるように、柔軟剤塗布部2が配されることが好ましい。

【0016】

部分延伸加工部3は、柔軟剤21の塗布された不織布5の複数箇所それぞれに部分延伸加工を施す部分であり、本実施形態の加工装置1においては、図1,図2に示すように、一対の凹凸ロール31,32を備えている。ここで言う、「部分延伸」加工とは、一般的におこなわれるロール間の速度差により不織布全体に延伸処理を施すものではなく、未延伸部分と延伸部分とを有するように加工する方法である。未延伸部分とは不織布中の延伸処理を施していない部分であり、「延伸処理を施さない」とは、加工上積極的に延伸処理を施さないという意味である。

【0017】

一対の凹凸ロール31,32は、一方のロール31が周面に複数個の凸部310を有し、他方のロール32が、周面に一方のロール31の凸部310に対応する位置に凸部310が入り込む凹部320を有している。一対の凹凸ロール31,32は、アルミニウム合金又は鉄鋼等の金属性の円筒形状のものである。本実施形態の加工装置1においては、互いに噛み合う凸部310と凹部320とが周面に設けられた一対の凹凸ロール31,32からなる所謂スチールマッチングエンボスローラー33を備えている。図3に示すように、スチールマッチングエンボスローラー33は、ロール31の周面に設けられた複数個の凸部310とロール32の周面に設けられた複数個の凹部320とが、互いに噛み合うように形成されており、複数個の凸部310は、ロール31の回転軸方向及び周方向にそれぞれ均一に且つ規則的に配されている。一対のロール31,32は、ギア(図示せず)を用いて駆動手段(図示せず)からの駆動力が伝達されることによって回転する。尚、一対のロール31,32を、何れか一方の回転軸に駆動手段(図示せず)からの駆動力を伝達させ、噛み合いによって回転させてもよいが、互いの溝の中心で延伸することで、部分延伸が効果的におこなわれる観点から、噛み合いとは別に、ギアを用いて駆動力を伝達することが好ましい。一対のロール31,32の回転速度(周速度V2)は、加工装置1の備える制御部(不図示)により制御されている。ここで、ロール31,32の周速度V2は、(ロール31の歯先外径―かみ合いの深さD)を直径として、ロールの回転数より円周の速度として求められる。

【0018】

ロール31の周面の凸部310の形状は、上部からみて円形、四角形、楕円形、ダイヤ形、長方形(搬送方向又は搬送方向に直交する方向に長い)でもよいが、不織布5の破断強度低下が少ない点から円形が好ましい。また凸部310を側面から見た形状としては台形、四角形、わんきょく形状等があげられ、ロール回転時の擦り合わせが少ない点から、台形が好ましく、台形の底辺角が70度〜89度であることがさらに好ましい。

【0019】

部分延伸加工部3は、加工前の不織布5に高い柔軟性等の改良効果が現れ、延伸後の不織布5’の破断強度を保つ観点から、不織布5の複数箇所それぞれを機械延伸倍率1.05〜20倍に延伸することが好ましく、2〜10倍に延伸することが更に好ましい。ここでいう機械延伸倍率は、不織布5に延伸処理を施す、ロール31の凸部310とロール32の凹部320との噛み合い形状により求めた値を意味する。複数箇所それぞれの機械延伸倍率は、図3に示ように、ロール31における周方向に隣り合う凸部310同士の距離(ピッチP1)、ロール31における回転軸方向に隣り合う凸部310同士の距離(ピッチP2)、及びロール31の各凸部310とロール32の各凸部との噛み合いの深さD、及びロール31における凸部310の頂点の周方向の距離(ドット直径A1)、ロール31における凸部頂点の回転軸方向の距離(ドット直径A2)により、下記〔数1〕,〔数2〕に示す数式で求められる。ロール31の凸部310の形状とロール32の凸部の形状が異なる場合は、ドット直径A1をロール31とロール32それぞれの頂点の周方向の距離の平均値として求められる。ドット直径A2も同様にロール31とロール32それぞれの頂点の回転軸方向の距離の平均値として求められる。また、ドット上面の形状が長方形以外に円形、楕円、そして多角形の場合も同様に求められる。このときの機械延伸倍率は、延伸倍率が最も高い部分(ロール31の凸部310とロール32の凸部が最も接近した部位)の延伸倍率とする。これを機械延伸倍率とする。ただし、機械延伸倍率はロール形状でない、例えば特開2007−22066記載の平板タイプ、キャタピラタイプ、などの形状であっても同様に求められる。

【0020】

周方向の機械延伸倍率

【数1】

【0021】

回転軸方向の機械延伸倍率

【数2】

【0022】

尚、求められる周方向及び回転軸方向の何れか一方の機械延伸倍率が、前記範囲の機械延伸倍率を満たしていればよい。

【0023】

部分延伸加工部3の一対の凹凸ロールは、機械延伸倍率を前記範囲とし、加工後に得られる不織布の破断強度の低下を低減するために、供給された不織布5の総面積に対し10%〜80%の部分に部分延伸加工を施すことが好ましく、40%〜80%の部分に部分延伸加工を施すことが更に好ましい。ここで、部分延伸加工を施す不織布5の複数箇所とは、図3に示すように、ロール31の各凸部310とロール32の各凹部320との噛み合いにより延伸される部分、詳述すると、ロール31の各凸部310におけるエッジ310aと、ロール32の各凹部320における窪み始めのエッジ320aとにより延伸される部分のことを意味する。各凸部の凸面(頂部表面)上にあたる不織布部分は積極的に延伸作用を受けにくい。従って、不織布5の総面積に対し部分延伸加工を施した部分とは、供給した不織布5の総面積から、ロール31の各凸部310の頂部表面の面積を総和した総面積を除き、更に、ロール31において隣り合う各凸部310同士の間の底面の面積を総和した総面積を除いた部分のことを意味する。不織布に加わる実効的な延伸効果として、不織布のトータル延伸倍率は、延伸される部分の面積率と延伸される部分にかかる不織布の延伸倍率とを掛けた値に、未延伸部分(実質的に延伸されない部分を含む)の延伸倍率を1倍として未延伸の面積率を足した値によって求められる。また、延伸される部分にかかる不織布の延伸倍率は、周方向(MD方向)の不織布延伸倍率と回転軸方向(CD方向)の不織布延伸倍率とに分けられる。つまり下記の式(1)により求められる。

不織布のトータル延伸倍率 = {周方向(MD方向)の不織布の延伸倍率 × 不織布のMD方向の延伸面積率} + {回転軸方向(CD方向)の不織布の延伸倍率 × 不織布の回転軸方向(CD方向)の延伸面積率} +{未延伸部分(実質的に延伸されない部分を含む)の延伸倍率(1倍) × 不織布の未延伸の面積率}

= {周方向(MD方向)の機械延伸倍率 × 不織布のMD方向の延伸面積率 × (ロール周速/供給速度)} + {回転軸方向(CD方向)の機械延伸倍率 × 不織布のCD方向の延伸面積率 × (ロール通過後の不織布幅/ロール通過前の元の不織布幅)} + {未延伸部分(実質的に延伸されない部分を含む)の延伸倍率(1倍) × 不織布の未延伸の面積率} ・・・(1)

【0024】

ここで、周方向(MD方向)の不織布延伸倍率は、不織布の供給速度比によっても異なるため、上記周方向の機械延伸倍率に、後述する供給速度とロール31(またはロール32)の周速との比(ロール周速/供給速度)を掛けた値を意味する。ロール周速はロール31とロール32の軸間距離を直径として、ロールの回転数より円周の速度として求められる。回転軸方向(CD方向)の不織布延伸倍率は、不織布にしわがよることで幅が縮まるため、上記回転軸方向の機械延伸倍率に、ロール31とロール32の通過前後の不織布の幅変化比(ロール通過後の不織布幅/ロール通過前の不織布幅)を掛けた値を意味する。MD方向、CD方向ともに延伸を受ける場合(不織布が斜め方向に延伸を受ける場合)は、機械延伸倍率をベクトルとしてMD方向とCD方向との合成和として求められる。また、凸部の形状が、上部からみて、円形などの場合は、それぞれの点における機械延伸倍率の積分値として求められる。不織布のトータル延伸倍率が下記範囲であると、部分延伸により、元の不織布の有する熱圧着部と熱圧着部との間の繊維が細くなる、熱圧着部の周辺部(熱圧着部と繊維との境界近傍)で切れ目(裂け目)が延伸作用によって形成され、起毛時に繊維がその部分で切断され易く、さらに熱圧着部が延伸により変形するため、熱圧着部自体が柔らかくなるため、起毛時に熱圧着部での剥離が生じにくく起毛繊維が短くなり、起毛しやすく、肌触りの優れた不織布が得られる。延伸前の元の不織布に比べ部分延伸加工により破断強度の低下が少なく、肌触りの良いものが得られる点から、不織布のトータル延伸倍率は、1.3倍〜4倍であることが好ましく、1.5倍〜3倍であることが更に好ましい。不織布の熱圧着部の面積率とトータル延伸倍率の比(不織布の熱圧着部の面積率(%)/(トータル延伸倍率(倍)×100))は、好ましくは0.02〜0.12、より好ましくは0.04〜0.10であることが、破断強度を維持しつつ熱圧着部を適度に壊し、起毛量が多くなる点でよい。尚、元の不織布は、平面方向に規則的に分散する熱圧着部を備えており、熱圧着部とは、熱による構成繊維の圧着部のみならず、超音波による構成繊維の圧着部を含む意味である。

【0025】

機械延伸倍率を前記範囲とし、部分延伸加工を施す部分を前記範囲とするために、図3に示すように、ロール31の各凸部310は、ロール31の周面から凸部310の頂点までの高さhが、1〜10mmであることが好ましく、2〜7mmであることが更に好ましい。周方向に隣り合う凸部310同士の距離(ピッチP1)は、0.01〜20mmであることが好ましく、1〜10mmであることが更に好ましく、回転軸方向に隣り合う凸部310同士の距離(ピッチP2(不図示))は、0.01〜20mmであることが好ましく、1〜10mmであることが更に好ましい。ロール31の各凸部310の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部310の頂部表面の面積は、0.01〜500mm2であることが好ましく、0.1〜10mm2であることが更に好ましい。また、隣り合う各凸部310同士の間の各底面の面積は、0.01〜500mm2であることが好ましく、0.1〜10mm2であることが更に好ましい。また、凸部310のエッジ部がR形状であることが、加工時に不織布の孔が開きにくい点から好ましく、R値としては0.2mm〜0.5×ドット直径A1または0.5×ドット直径A2であることが好ましい。この場合の凸部310の表面の面積は、Rの中間点(凸部を上面から投影して)とする。部分的な機械延伸倍率も同様に中間点から求める。

【0026】

さらに、後述する不織布5の熱圧着部(エンボスなどによる熱融着部等)のピッチと、一対のロール31,32の凸部310のピッチとの比の関係(不織布の熱圧着部のピッチ/凸部のピッチ)が0.05〜0.7、より好ましくは0.1〜0.4であると、延伸される部分に不織布の熱圧着部が存在する可能性が高くなる。そのため、熱圧着部が変形して柔らかくなるとともに、延伸による弱化点が不織布の熱圧着部の周辺部にて形成されやすくなるため、軽い力でも不織布の表面を起毛しやすく、起毛繊維の短いものが得られ、毛玉ができにくく肌触りの良いものが得られる点で好ましい。ここで、不織布5の熱圧着部のピッチと一対のロール31,32の凸部310のピッチとの比の好ましい範囲は、不織布のMD方向における熱圧着部のピッチと一対のロール31,32の凸部310の周方向のピッチP1との比、及び不織布のCD方向における熱圧着部のピッチと一対のロール31,32の凸部310の回転軸方向のピッチP2との比の何れか一方を満たしていれば良いが、両方満たしていることが好ましい。

【0027】

ロール32の各凹部320は、図2,図3に示すように、ロール31の各凸部310に対応する位置に配されている。機械延伸倍率を前記範囲とし、部分延伸加工を施す部分を前記範囲とするために、図3に示すように、ロール31の各凸部310とロール32の各凸部との噛み合いの深さD(各凸部310と各凹部320とが重なっている部分の長さ)は、0.1〜10mmであることが好ましく、1〜8mmであることが更に好ましい。ロール31の凸部310の頂部とロール32の凹部320の底部との間は、不織布5を供給した際に、不織布5を挟持しないように間隔が開いている方が、不織布5が硬くならないので好ましい。

【0028】

また、部分延伸加工部3は、図2に示すように、スチールマッチングエンボスローラー33の上流側及び下流側に、不織布5を搬送する搬送ロール34,35を備えている。不織布5の搬送速度V1は、加工装置1の備える制御部(不図示)により制御されている。ここで、不織布5の搬送速度V1とは、不織布5のロールから繰り出された不織布5表面での速度を意味する。

【0029】

本実施形態の加工装置1は、上述したように、起毛加工部4を更に備えている。起毛加工部4は、部分延伸加工の施された不織布5’の構成繊維41を起毛する部分であり、本実施形態の加工装置1においては、図4に示すように、周面に凸部410が設けられた凸ロール41を備えている。凸ロール41は、アルミニウム合金又は鉄鋼等の金属性の円筒形状のものである。凸ロール41は、その回転軸に駆動手段(図示せず)からの駆動力が伝達されることによって回転する。凸ロール41の回転速度(周速度V4)は、加工装置1の備える制御部(不図示)により制御されている。ここで、凸ロール41の周速度V4とは、ロール31,32の周速度V2と同様に、凸ロール41表面での速度を意味する。

【0030】

起毛加工部4は、図4に示すように、凸ロール41の上流側及び下流側に、不織布5’を搬送する搬送ロール42,43を備えている。延伸加工された不織布5’の搬送速度V3は、加工装置1の備える制御部(不図示)により制御されている。ここで、延伸加工された不織布5’の搬送速度V3とは、延伸加工前の不織布5の搬送速度V1と同様に、凸ロール41に供給される不織布5’表面での速度を意味する。

【0031】

凸ロール41の各凸部410は、凸ロール41の周面から凸部410の頂点までの高さが、0.01〜3mmであることが好ましく、0.01〜1mmであることが更に好ましい。周方向に隣り合う凸部410同士の距離(ピッチ)は、0.01〜50mmであることが好ましく、0.01〜3mmであることが更に好ましく、回転軸方向に隣り合う凸部410同士の距離(ピッチ)は、0.01〜30mmであることが好ましく、0.01〜3mmであることが更に好ましい。凸部の密度は500〜5000個/cm2であることが起毛の作用点が多くなり、起毛量の多い不織布が得られる点でこのましい。凸ロール41の各凸部410の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部410の頂部表面の面積は、0.001〜20mm2であることが好ましく、0.01〜1mm2であることが更に好ましい。

【0032】

本実施形態の加工装置1においては、部分延伸加工の施された不織布5’の構成繊維41を更に効率よく起毛する観点から、図4に示すように、凸ロール41の位置より、凸ロール41の下流側の搬送ロール43の位置を高く設定しており、延伸加工の施された不織布5’が凸ロール41の接触面に、10〜180°の抱き角αで接触していることが好ましく、30〜120°の抱き角αで接触していることが更に好ましい。尚、本実施形態の加工装置1においては、抱き角αとなるように、凸ロール41と搬送ロール43との位置を変えているが、変えなくてもよい。

【0033】

本実施形態の加工装置1は、上述したように、制御部(不図示)を備えており、該制御部は、一対のロール31,32の駆動手段に基づく周速度V2、凸ロール41の駆動手段に基づく周速度V4、張力検出器による張力の検出に基づく不織布5の搬送速度V1、及び張力検出器による張力の検出に基づく延伸加工された不織布5’の搬送速度V3の速度制御を、所定の動作シーケンスに従って制御する。

【0034】

次に、本発明の不織布の製造方法の一実施態様を、上述した本実施形態の加工装置1を用いて、図1〜図4を参照しながら説明する。

【0035】

本発明の不織布の製造方法は、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布に、柔軟剤を塗布する工程と、該不織布の複数箇所それぞれに部分延伸加工を施す工程とを具備しており、本実施態様においては、先ず、スパンボンド不織布、スパンボンドの層とメルトブローンの層との積層不織布からなる不織布5に、柔軟剤21を塗布する。本実施態様においては、図1に示すように、原料である帯状の不織布5を、ロールから巻き出し、搬送されている不織布5に、Z方向の上方に位置する、柔軟剤塗布部2のノズル22から、柔軟剤21を連続して塗布する。このとき柔軟剤は水等の溶媒に所定の濃度に調整して溶かしたものでもよい。

【0036】

次いで、本実施態様の不織布の製造方法は、柔軟剤21の塗布された不織布5の複数箇所それぞれに部分延伸加工を施す。本実施態様においては、図1に示すように、柔軟剤21の塗布された帯状の不織布5を、搬送ロール34,35により、部分延伸加工部3の有するスチールマッチングエンボスローラー33の一対のロール31,32間に供給し、不織布5に部分延伸加工を施す。具体的には、搬送ロール34,35により搬送された不織布5を、図2,図3に示す、一方のロール31の有する複数個の凸部310と、他方のロール32の有する複数個の凹部320との間で挟圧し、該部分延伸加工によって不織布5の複数箇所それぞれに搬送方向及び搬送方向に直交する方向に延伸加工を施す。このように、搬送方向及び搬送方向に直交する方向に延伸加工を施すことによって、不織布5の破断強度の低下を方向別に抑えることができる。尚、部分延伸加工を施す際には、50℃以下の温度で不織布5に部分延伸加工を施すことが好ましい。ここで、50℃以下の温度とは、ロール31,32に積極的に温度を掛けず、不織布5に延伸加工を施す際、常温であることを意味する。言い換えれば、不織布5に延伸加工を施す際に、不織布の構成繊維間で熱融着を起こしてしまうことにより、不織布5が硬くなってしまわない観点から、如何なる種類の構成繊維樹脂の融点よりも低い温度であることを意味する。尚、搬送方向に直交する方向とは、上述したロールの回転軸方向と同方向である。

【0037】

本実施態様においては、良好に部分延伸加工を施すため、図2に示す、不織布5を一対の凹凸ロール31,32間に供給する際の供給速度V1と一対の凹凸ロール31,32の周速度V2との関係を、V1>V2とすることが好ましく、V1/V2の値が1.05以上とすることが更に好ましく、V1/V2の値が1.1以上とすることが特に好ましい。尚、上限値は、搬送される不織布5に弛みを生じない観点から、V1/V2の値が10より小さいことが好ましい。V1/V2を小さくすることで、より起毛量が増え、肌触りが向上する。

本実施態様のような部分延伸加工ではなく、通常一般に行われている一軸延伸等の全体延伸の場合には、供給速度よりも平滑ロールの周速度の方が大きくなるため先ほどのV1/V2が1よりも小さくなり、例えば通常のスパンボンド不織布では1.3倍以上の不織布のトータル延伸倍率(一軸延伸ではV2/V1により求められる)があると不織布に破れ等が生じてしまう。そのため、不織布のトータル延伸倍率を上げることができないが、本実施態様においては、1.3倍以上の不織布のトータル延伸倍率があっても不織布に破れ等が生じ難い。

【0038】

本実施態様の不織布の製造方法は、次いで、部分延伸加工の施された不織布5’に不織布5’の構成繊維を起毛する起毛加工を施す。本実施態様においては、図1に示すように、部分延伸加工の施された不織布5’を、搬送ロール42,43により、周面に凸部410が設けられた凸ロール41に搬送し、図4に示す凸ロール41により、部分延伸加工の施された不織布5’の構成繊維を不織布5’の表面から起毛させる。

【0039】

本実施態様においては、不織布5’の構成繊維を不織布5’の表面から効率的に起毛させる観点から、図4に示すように、凸ロール41の回転方向を、延伸加工の施された不織布5’の搬送方向に対して逆方向に回転させることが好ましい。このように逆方向に回転させる場合には、V4/V3の値が0.3〜10であり、V4>V3であることが好ましく、V4/V3の値が1.1〜10であることが更に好ましく、1.5〜5であることが、十分な起毛ができロールに繊維の絡みつきも少ないため、特に好ましい。逆方向に回転させ周速度に差があることで、より起毛量が増え肌触りが向上する。尚、凸ロール41が逆方向でなく、延伸加工の施された不織布5’の搬送方向に対して正方向である場合には、部分延伸加工の施された不織布5’の搬送速度V3と凸ロール41の周速度V4との関係を、V4/V3の値が1.1〜20であることが好ましく、1.5〜10であることが更に好ましく、2〜8であることが特に好ましい。

【0040】

上記加工を施す不織布5としては、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布を用いることができ、安価で、破断強度が高く、しかも薄い観点から、スパンボンド不織布を好適に用いることができる。尚、上記積層不織布の場合には、スパンボンドの層をメルトブローンの層の表面及び/又は裏面に配した不織布であることが好ましい。スパンボンドの層とメルトブローンの層との積層不織布は、その全体が、再生ポリプロピレン樹脂を50重量%以上含んだポリプロピレン樹脂からなる繊維から構成されていることが好ましい。

【0041】

不織布5は、安価でかつ、良好な肌触り感が得られ、加工適正の観点から、その坪量が、10〜100g/m2であることが好ましく、10〜25g/m2であることが更に好ましい。不織布5の有する熱圧着部である複数個の熱融着部は、例えば、エンボス凸ロールとフラットロールなどによる熱圧着により間欠的に形成されたものや、超音波融着により形成されたもの、間欠的に熱風を加えて部分融着させて形成されたものなどがあげられる。この中で熱圧着により形成されたものが起毛させやすい点で好ましい。熱融着部の形状は、特に制限されず、例えば、円形、菱形、三角形等の任意の形状であってもよい。不織布5の一面の表面積に占める熱融着部の合計面積の割合は、5〜30%であることが好ましく、10〜20%であることが、毛玉が出来にくい点で更に好ましい。

スパンボンド不織布を用いる場合、スパンボンド不織布の有するエンボスによる複数個の熱融着部は、各熱融着部の面積が、0.05〜10mm2であることが好ましく、0.1〜1mm2であることが更に好ましい。前記熱融着部の数は、10〜250個/cm2であることが好ましく、35〜65個/cm2であることが更に好ましい。前記熱融着部の形状は、特に制限されず、例えば、円形、菱形、三角形等の任意の形状であってもよい。スパンボンド不織布の一面の表面積に占める熱融着部の合計面積の割合は、5〜30%であることが好ましく、10〜20%であることが更に好ましい。

また、スパンボンド不織布は、単層のものでもよく、複数層積層されたものでもよい。

【0042】

スパンボンド不織布を用いる場合、スパンボンド不織布を構成する構成繊維は、熱可塑性樹脂からなり、熱可塑性樹脂としては、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、アクリロニトリル系樹脂、ビニル系樹脂、ビニリデン系樹脂などが挙げられる。ポリオレフィン系樹脂としてはポリエチレン、ポリプロピレン、ポリブデン等が挙げられる。ポリエステル系樹脂としてはポリエチレンテレフタレート、ポリブチレンテレフタレート等が挙げられる。ポリアミド系樹脂としてはナイロン等が挙げられる。ビニル系樹脂としてはポリ塩化ビニル等が挙げられる。ビニリデン系樹脂としてはポリ塩化ビニリデン等が挙げられる。これら各種樹脂の変成物や混合物等を用いることもできる。前記構成繊維の繊維径は、部分延伸加工前において、5〜30μmであることが好ましく、10〜20μmであることが更に好ましい。

【0043】

以上説明したように、加工装置1を用いて不織布を製造する本実施態様の不織布の製造方法によれば、不織布5に柔軟剤21を塗布する工程と、不織布5の複数箇所それぞれに部分延伸加工を施す工程とを具備しているため、汎用の不織布を用いて、柔軟剤の練り込み加工を施すことなく、安定的に肌触りの良い不織布5’を製造することができる。また、不織布5全体に延伸処理を施さず、未延伸部分と延伸部分とを有するように加工する部分延伸加工を施しているため、不織布の破断強度の低下を招き難い。また、不織布5に柔軟剤21を塗布する工程と、部分延伸加工を施す工程とを具備しているため、安定的に肌触りの良い不織布5’を連続的に製造することができ、製造スピードが速くしコストを抑えることができる。この理由として、本発明者らは、部分延伸工程において繊維が伸ばされることで小さな傷が繊維にでき、そこに柔軟剤塗布工程により柔軟剤が塗られていることで、単なる柔軟剤の塗布だけでは表面の滑り性の向上のみだったものが、繊維の内部に染み込ませることで、繊維のしなやかさに影響を与える効果が加わったためと考えている。このように、本実施態様の不織布の製造方法によれば、柔軟剤を練りこむことでしか実現できないと考えられてきた技術が、柔軟剤を練りこむことなしに、塗布により実現でき、柔軟剤の練り技術で得られる肌触りと同等以上の肌触りが得られる。従来、特に、柔軟剤練りこみ技術による効果はエチレンプロピレン樹脂などの元々柔らかい共重合の樹脂で大きな効果を発揮することが知られていたが、安価なプロピレン樹脂では練りこみ技術だけでは比較的肌触り向上が望み難かった。しかし本発明の製造方法によれば、これら安価なプロピレン樹脂を用いた不織布でも、肌触りを大幅に向上できる。

【0044】

また、人は繊維のしなやかさにより不織布全体がやわらかくなったと感じることで肌触りが向上したととらえると考えられる。このような観点から、柔軟剤塗工工程と部分延伸工程との二つの工程(作用)が必須であり、好ましくは、先に柔軟剤を塗布し、柔軟剤を均一に繊維の表面に付着させ、その後、部分延伸加工を施すことで、繊維が延伸され表面に付いた柔軟剤がより均一に浸透する効果を促進させることができ、肌触りがさらに向上する。

【0045】

また、本実施態様においては、部分延伸加工を施した不織布5’に、更に、起毛加工を施している。このように、部分延伸加工を施すプレ加工を行った後に起毛加工を施しているので、起毛加工を施す際に起毛させ易く、また、熱融着され難いため、不織布5’の構成繊維の起毛した肌触りのよい、柔らかな不織布5’’が得られる。また、得られた不織布5’’は、加工前の不織布5の複数箇所それぞれに部分延伸加工を施しており、該複数箇所以外においては、該部分延伸加工を施していないため、その部分で不織布強度を維持でき、不織布強度の低下を軽減することができる。特に、原料となる不織布5として、スパンボンド不織布のような不織布自体の破断強度が高い不織布を用いた場合には、搬送スピードを速くすることができ、不織布5’’の製造コストを抑えることができる。尚、本実施態様においては、部分延伸加工を一対のロール31,32からなるロールを用いて行い、更に起毛加工を凸ロール41からなるロールを用いて行っているので、不織布5’’の製造スピードを上げることができ、更に不織布5’’の製造コストを抑えることができる。

【0046】

特に、不織布5として、上述したスパンボンド不織布を用いた場合には、元のスパンボンド不織布の破断強度の値が、坪量20g/m2で10〜30N/50mmである不織布に対し、起毛加工後に得られるスパンボンド不織布の破断強度の値が、5〜20N/50mmであり、不織布強度の低下を50%以下に軽減することができる。このように、起毛加工後に得られるスパンボンド不織布の破断強度の値は、元のスパンボンド不織布の破断強度の値と略同じである。破断強度は、元のスパンボンド不織布又は加工後に得られるスパンボンド不織布のX方向及びY方向のいずれか一方において前記の範囲を満たしていることが好ましく、両方向において前記の範囲を満たしていることが更に好ましい。破断強度は以下の方法で測定される。

【0047】

〔破断強度の測定法〕

元のスパンボンド不織布又は起毛加工後に得られるスパンボンド不織布を、X方向(幅方向、CD方向)に200mm、Y方向(長手方向、MD方向)に50mmの寸法の長方形形状の測定片を切り出す。この切り出された長方形形状の測定片を測定サンプルとする。この測定サンプルを、X方向が引張方向となるように、引張試験機(例えば、オリエンテック社製テンシロン引張り試験機「RTA−100」)のチャックに取り付ける。チャック間距離は150mmとする。測定サンプルを300mm/分で引っ張り、サンプル破断までの最大荷重点をX方向の破断強度とする。また、Y方向(長手方向、MD方向)に200mm、X方向(幅方向、CD方向)に50mmの寸法の長方形形状の測定片を切り出し、これを測定サンプルとする。この測定サンプルを、そのY方向が引張方向となるように引張試験機のチャックに取り付ける。上述したX方向の破断強度の測定方法と同様の手順によってY方向の破断強度を求める。

【0048】

また、特に、不織布5として、上述したスパンボンド不織布を用いた場合には、起毛加工後に得られるスパンボンド不織布の表面から起毛した不織布の構成繊維が短く、外観の美観を損ない難い。ここで、不織布の表面から起毛した構成繊維とは、起毛した構成繊維の先端が不織布の表面より0.2mm以上、上方に位置する繊維を意味する。

スパンボンド不織布を用いた場合に、スパンボンド不織布の表面から起毛した不織布の構成繊維が短い理由として、本発明者は、部分延伸加工部3のスチールマッチングエンボスローラー33によりスパンボンド不織布を延伸する際に、スパンボンド不織布の熱融着部に弱化点を形成し、その後、起毛加工部4の凸ロール41により表面を加工するため、弱化点の形成された熱融着部からスパンボンド不織布の構成繊維である連続長繊維が破断し、熱融着部から切断された繊維が形成されるためと推測している。

起毛した構成繊維を不織布は、風合いの観点から、起毛した構成繊維の本数が10本/cm〜80本/cmであることが好ましく、20本/cm〜50本/cmであることが肌触りの観点から更に好ましい。80本/cm以上になると繊維によっては起毛した構成繊維が硬く、風合いが必ずしもよいとは言えなくなってしまったり、また起毛した構成繊維が手などに引っかかりやすく、とがったものに引っかかった衝撃で不織布が破けたり、手のささくれにひっかかり怪我をしたり、新たな問題が生じやすいためである。起毛した構成繊維の本数は、以下のように計測する。

【0049】

〔起毛した構成繊維の本数の測定方法〕

図5は、起毛した構成繊維の本数を測定する方法を示した模式図である。サンプリングおよび測定環境は22℃65%RH環境下にて行う。先ず、測定する不織布から、鋭利なかみそりで、20cm×20cmの測定片を切り出し、図5(a)に示すように、測定片を起毛側が外向きになるように山折りして測定サンプル104を形成する。次に、この測定サンプル104を、A4サイズの黒い台紙の上に載せ、図5(b)に示すように、さらにその上に、縦1cm×横1cmの穴107をあけたA4サイズの黒い台紙を載せる。このとき、図5(b)に示すように、測定サンプル104の折り目105が、上側の黒い台紙の穴107から見えるように配置する。両台紙には、富士共和製紙株式会社の「ケンラン(黒)連量265g」を用いた。その後、上側の台紙の穴107の両側それぞれから、折り目105に沿って外方に5cmはなれた位置に、50gのおもりをそれぞれ載せ、測定サンプル104が完全に折りたたまれた状態を作る。次に、図5(c)に示すように、マイクロスコープ(KEYENCE社製VHX−900)を用いて、30倍の倍率で、台紙の穴107内を観察し、測定サンプル104の折り目105から0.2mm上方に平行移動した位置に形成される仮想線108よりも上方に起毛している起毛した繊維の本数を計測する。このとき測定する不織布において、起毛加工の施された部位の幅が1cm以上の場合は、起毛加工の施された部位を含むように、20cm×20cmの測定片を3片切り出して計測する。また、起毛加工の施された部位の幅が1cm以下の場合は、無作為に20cm×20cmの測定片を3片切り出して計測する。以上の操作を、測定する不織布に対して3枚分計測し、計9箇所の平均をとり、起毛した構成繊維の本数とする。

【0050】

また、起毛した構成繊維の数を数える際には、例えば、図5(c)に示す繊維106aのように、折り目105から0.2mm上方にある仮想線108を2回横切る繊維がある場合、その繊維は2本と数える。具体的には、図5(c)に示す例では、仮想線108を1回横切る繊維が4本、仮想線108を2回横切る繊維106aが1本存在するが、2回横切る繊維106aは2本と数え、起毛した構成繊維の本数は6本となる。

【0051】

加工装置1を用いた本実施態様の不織布の製造方法により得られる構成繊維の起毛した不織布は、植毛とは異なり、不織布に接着剤等を用いて、新たな繊維を付着させる操作がないため、使用される接着剤等の薬剤により肌に悪影響を及ぼす危険性が低減できる。また、使用時の植毛繊維のはがれ、接着面の露出などの問題も起こらない。また、例えば、吸収性物品に使われている不織布のひとつであるスパンボンド不織布は薄く、一般的な起毛加工では破れが生じやすく困難であるが、加工装置1を用いた不織布の製造方法によれば、起毛密度が高く風合いのよい起毛(スパンボンド)不織布が得られる。

【0052】

本発明の不織布の製造方法は、上述の実施態様の製造方法に何ら制限されるものではなく、適宜変更可能である。

【0053】

例えば、本実施態様の不織布の製造方法に用いられる加工装置1においては、図1,図2に示すように、不織布5に、柔軟剤を塗布し、その後、部分延伸加工を施しているが、部分延伸加工を施した後に、柔軟剤を塗布してもよい。また、本実施態様の不織布の製造方法に用いられる加工装置1においては、図1,図2に示すように、部分延伸加工部3に、一対の凹凸ロール31,32からなるスチールマッチングエンボスローラー33を備えているが、スチールマッチングエンボスローラー33に換えて、互いに噛み合う歯溝が周面に設けられた一対の歯溝ロールを備えていてもよい。またこの場合、一対の歯溝ロールは、搬送方向にかみ合うものでもよいし、搬送方向と交差する方向にかみ合うものでもよい。搬送方向と交差する方向にかみ合う一対の歯溝ロールの場合、押込み量を多くしても、一対の歯溝ロールが回転可能となるため機械延伸倍率の高い加工ができ、肌触りのよい不織布が得られる。より好ましくは未延伸部分が間欠的に分布することで、不織布の強度低下が少なく、加工時にしわが入りにくいことから、また、MD方向とCD方向の両方に延伸を加えられ肌触りに優れることから、スチールマッチエンボスローラーがよい。

さらに、意匠性を持たせるため、ストライプ状に起毛したり、パターン的に模様をつけて部分的に起毛させたりすることも好ましい。

【0054】

また、本実施態様の不織布の製造方法に用いられる加工装置1においては、図1,図4に示すように、起毛加工部4を備えているが、備えていなくてもよい。また、起毛加工部4を備えている場合であっても、加工装置1においては、図1,図4に示すように、起毛加工部4に、周面に凸部410が設けられた凸ロール41を備えているが、凸ロール41に換えて、互いに噛み合う歯溝が周面に設けられた一対の歯溝ロールを備えていてもよいし、ローレット加工したロールや溶射加工したロール、カードワイヤーでもよい。また摩擦抵抗のある素材を周面に設けたロールを備えていてもよい。前記ロールの周面に設けられる摩擦抵抗のある素材としては、ゴムやサンドペーパー等が挙げられる。さらに、部分延伸と起毛加工は連続して行ってもよく、逐次に行っても良い。本実施態様の不織布の製造方法によれば、起毛加工後、不織布原反として巻き取ることで起毛した繊維がいったんは潰れても、その後巻きだした際、手に触れたり、巻き出し機などのガイドロールに通すだけで用意に潰れた起毛繊維が起きて、肌触りのよい不織布および吸収性物品が得られるメリットもある。

【0055】

本実施態様の不織布の製造方法で製造された不織布5’、及び更に起毛加工を施した不織布5’’の利用範囲は、主として使い捨ておむつ、生理用ナプキン等の吸収性物品における少なくとも一部の構成部材に好適に用いられる。吸収性物品の構成部材としては、例えば、表面シート、裏面シート、外装体を構成するシート、立体ギャザー形成用シート等が挙げられる。また、不織布5’,5’’の利用範囲は、その他、清掃用シートにも好適に用いられる。

【実施例】

【0056】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲はかかる実施例によって何ら制限されるものではない。

【0057】

[実施例1]

樹脂にプロピレン樹脂を用い、目付け13g/m2、繊維径16μm、熱圧着部(エンボスによる熱融着部)の面積率13%のスパンボンドとメルトブローンの積層不織布(スパンボンド-メルトブローン-スパンボンド)を元の原料不織布に用いた(以下、スパンボンドAと略す)。図1〜図4に示した前述の加工装置1の中で、起毛加工部4(図4)は用いずに、まずスプレーを用いて柔軟剤溶液を塗布し、その後部分延伸加工を施した実施例1の不織布を得た。柔軟剤溶液の塗布においては、柔軟剤21としてエルカ酸アミド(Wako製cis-13-ドコセン酸アミド)を用いた。エルカ酸アミドはエタノール150gにエルカ酸アミド7.5g入れ、50℃で20分撹拌の後、1時間放置し、室温(25℃)とした(以降この柔軟剤溶液をエルカ酸アミド溶液とする)。次に、部分延伸加工部3においては、用いたスチールマッチングエンボスローラー33のロールにおける各凸部310は、その高さが2.8mmであり、ロール31の各凸部310とロール32の各凸部との噛み合いの深さDは、2.7mmであった。また、機械延伸倍率は2.9倍であり、回転軸方向に隣り合う凸部310同士の距離(ピッチP2)は、7mmであり、周方向に隣り合う凸部310同士の距離(ピッチP1)は、7mmであった。スチールマッチエンボスのロールの周速度V2は10m/minであり、不織布の搬送速度V1は13m/minであった。不織布のトータル延伸倍率は1.7倍であった。不織布の熱圧着部のピッチと、凹凸ロールの凸部のピッチとの比(不織布の熱圧着部のピッチ/凸部のピッチ)はMD方向(ロール周方向)が0.41、CD方向(ロール回転軸方向)が0.24で行った。不織布の熱圧着部の面積率と不織布のトータル延伸倍率の比は、0.076であった。

【0058】

[実施例2]

実施例1と同じスパンボンドAを元の原料不織布に用いた。まずスプレーを用いて柔軟剤溶液を塗布し、その後部分延伸加工を施した実施例2の不織布を得た。柔軟剤溶液の塗布においては、柔軟剤21としてジアミノ変性シリコーン(信越シリコーン製KF−860)を用いた。ジアミノ変性シリコーンはヘキサン150gに7.5g溶かし、室温にて20分撹拌し溶液を得た(以降この柔軟剤溶液をジアミノ変性シリコーン溶液とする)。それ以外は、実施例1と同様にして、実施例2の不織布を得た。

【0059】

[実施例3]

実施例1と同じスパンボンドAを元の原料不織布に用いた。まずスプレーを用いて柔軟剤溶液を塗布し、その後部分延伸加工を施した実施例3の不織布を得た。柔軟剤溶液の塗布においては、柔軟剤21としてステアリルアルコール(花王製)を用いた。ステアリルアルコールはヘキサン150gに7.5g入れ、50℃にて20分撹拌後、1時間室温にて放置し、室温(25℃)の溶液を得た(以降、この柔軟剤溶液をステアリルアルコール溶液とする)。それ以外は、実施例1と同様にして、実施例3の不織布を得た。

【0060】

[実施例4]

実施例1と同じスパンボンドAを元の原料不織布に用いた。実施例1と同様の条件で、まずエルカ酸アミド溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例7の不織布を得た。起毛加工部4においては、用いた凸ロール41の各凸部410の高さは、最大0.07mmであり、突起の密度が約2000個/cm2の凸ロールを用いた。不織布の搬送方向に対して、逆方向に4倍の速度で凸ロールを回転させた。抱き角は60度であった。それぞれの搬送速度は13m/分であった。以上のようにエルカ酸アミドを塗布、部分延伸加工、起毛加工を組み合わせて実施例4の不織布を得た。

【0061】

[実施例5]

実施例1と同じスパンボンドAを元の原料不織布に用いた。実施例2と同様の条件で、まずジアミノ変性シリコーン溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例8の不織布を得た。起毛加工の条件は実施例4と同様にして、実施例5の不織布を得た。

【0062】

[実施例6]

実施例1と同じスパンボンドAを元の原料不織布に用いた。実施例3と同様の条件で、まずステアリルアルコール溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例6の不織布を得た。起毛加工の条件は実施例4と同様にして、実施例6の不織布を得た。

【0063】

[実施例7]

樹脂にエチレンプロピレン共重合体の樹脂を用い、目付け15g/m2、繊維径15μm、熱圧着部(エンボスによる熱融着部)の面積率18%のスパンボンドとメルトブローンの積層不織布(スパンボンド-メルトブローン-スパンボンド)を元の原料不織布に用いた(以下、スパンボンドBと略す)。実施例1と同様にまずスプレーを用いてエルカ酸アミド溶液を塗布し、その後部分延伸加工を施した実施例7の不織布を得た。不織布の熱圧着部の面積率と不織布のトータル延伸倍率の比は、0.106であった。それ以外は、実施例1と同様にして、実施例7の不織布を得た。

【0064】

[実施例8]

実施例7と同じスパンボンドBを元の原料不織布に用いた。まずスプレーを用いてジアミノ変性シリコーン溶液を塗布し、その後部分延伸加工を施した実施例8の不織布を得た。それ以外は、実施例7と同様にして、実施例8の不織布を得た。

【0065】

[実施例9]

実施例7と同じスパンボンドBを元の原料不織布に用いた。まずスプレーを用いてステアリルアルコール溶液を塗布し、その後部分延伸加工を施した実施例9の不織布を得た。それ以外は、実施例7と同様にして、実施例12の不織布を得た。

【0066】

[実施例10]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例7と順番を変え、まず部分延伸加工を施し、その後スプレーを用いてエルカ酸アミド溶液を塗布し実施例10の不織布を得た。それ以外は、実施例7と同様にして、実施例10の不織布を得た。

【0067】

[実施例11]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例8と順番を変え、まず部分延伸加工を施し、その後スプレーを用いてジアミノ変性シリコーン溶液を塗布し実施例11の不織布を得た。それ以外は、実施例8と同様にして、実施例11の不織布を得た。

【0068】

[実施例12]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例9と順番を変え、まず部分延伸加工を施し、その後スプレーを用いてステアリルアルコール溶液を塗布し実施例12の不織布を得た。それ以外は、実施例9と同様にして、実施例12の不織布を得た。

【0069】

[実施例13]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例7と同様の条件で、まずエルカ酸アミド溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例13の不織布を得た。起毛加工部4においては、用いた凸ロール41の各凸部410の高さは、最大0.07mmであり、突起の密度が約2000個/cm2の凸ロールを用いた。不織布の搬送方向に対して、逆方向に4倍の速度で凸ロールを回転させた。抱き角は60度であった。それぞれの搬送速度は13m/分であった。以上のようにエルカ酸アミドを塗布、部分延伸加工、起毛加工を組み合わせて実施例13の不織布を得た。

【0070】

[実施例14]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例8と同様の条件で、まずジアミノ変性シリコーン溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例14の不織布を得た。起毛加工の条件は実施例13と同様にして、実施例14の不織布を得た。

【0071】

[実施例15]

実施例7と同じスパンボンドBを元の原料不織布に用いた。実施例9と同様の条件で、まずステアリルアルコール溶液をスプレーにより塗布と部分延伸加工を施し、更に起毛加工を施した実施例15の不織布を得た。起毛加工の条件は実施例13と同様にして、実施例15の不織布を得た。

【0072】

[比較例1]

実施例1のスパンボンドAを比較例1の不織布とした。

【0073】

[比較例2]

実施例1と同じスパンボンドA(比較例1の不織布)を元の原料不織布に用いた。スプレーを用いてエルカ酸アミド溶液を塗布し、比較例2の不織布を得た。

【0074】

[比較例3]

実施例1と同じスパンボンドA(比較例1の不織布)を元の原料不織布に用いた。スプレーを用いてジアミノ変性シリコーン溶液を塗布し、比較例3の不織布を得た。

【0075】

[比較例4]

実施例1と同じスパンボンドA(比較例1の不織布)を元の原料不織布に用いた。スプレーを用いてステアリルアルコール溶液を塗布し、比較例4の不織布を得た。

【0076】

[比較例5]

実施例1と同じスパンボンドA(比較例1の不織布)を元の原料不織布に用いた。実施例1と同じ条件で部分延伸加工のみ施し、比較例5の不織布を得た。

【0077】

[比較例6]

実施例10のスパンボンドBを比較例6の不織布とした。

【0078】

[比較例7]

実施例7と同じスパンボンドB(比較例6の不織布)を元の原料不織布に用いた。スプレーを用いてエルカ酸アミド溶液を塗布し、比較例7の不織布を得た。

【0079】

[比較例8]

実施例7と同じスパンボンドB(比較例6の不織布)を元の原料不織布に用いた。スプレーを用いてジアミノ変性シリコーン溶液を塗布し、比較例8の不織布を得た。

【0080】

[比較例9]

実施例7と同じスパンボンドB(比較例6の不織布)を元の原料不織布に用いた。スプレーを用いてステアリルアルコール溶液を塗布し、比較例9の不織布を得た。

【0081】

[比較例10]

実施例7と同じスパンボンドB(比較例6の不織布)を元の原料不織布に用いた。実施例1と同じ条件で部分延伸加工のみ施し、比較例10の不織布を得た。

【0082】

性能評価

〔肌触りの官能評価〕

実施例1〜15、比較例1〜10で得られた不織布について、スパンボンドA(比較例1の不織布)を基準(2点)とし、さらにスパンボンドB(比較例7の不織布)を基準(3点)とし、更に花王株式会社製のメリーズパンツのびのびWalker(登録商標)の外層体に用いられているエアースルー不織布を基準(10点)としたときの10段階の官能評価(10点に近づく程より良い風合い)を行い、各不織布について3枚の平均値を、整数桁に四捨五入して求め、表1、表2に示した。

【0083】

〔柔軟剤の塗布量〕

実施例1〜15、比較例1〜10で得られた不織布について、1時間以上乾燥させた後に25cm×20cmの3枚重量を測定した。その後何も加工していない不織布を基準として、塗布量を小数点第1位を四捨五入して求め、表1、表2に示した。

【0084】

【表1】

【0085】

【表2】

【0086】

表1に示す結果から明らかなように、実施例1〜6の不織布は、比較例1〜5の不織布に比べ、肌触りに優れた不織布であった。部分延伸加工を施さず柔軟剤塗布だけの比較例2〜4はまったく肌触りが向上していなく、柔軟剤を塗布せず部分延伸加工のみだけの比較例5では肌触りのワンランクアップに過ぎないが、実施例1〜6の不織布のように、柔軟剤塗布と部分延伸を組み合わせることで、肌触りの大幅な向上が見られた。特に、実施例1〜3の不織布のように、柔軟剤塗布後の部分延伸加工ではさらに大幅な肌触りの向上が見られた。また、柔軟剤を塗布せず部分延伸加工と起毛加工を組み合わせた比較例6に対して、実施例7〜9の不織布のように、柔軟剤塗布後に部分延伸加工及び起毛加工を施せば、さらに肌触りが向上することが明らかになった。実施例7〜9の不織布は、スパンボンド不織布に比べ肌触りが良く、コストも高いエアースルー不織布に、近づく触感の不織布であり、吸収性物品の構成部材に用いれば大幅にコストを抑えることが期待できる。

表2に示す結果からも表1に示す結果と同様のことが示されている。即ち、表2に示す結果から、実施例10〜15の不織布のように、柔軟剤塗布と部分延伸を組み合わせることで、比較例8〜10の不織布に比べ、肌触りの大幅な向上が見られ、特に、実施例10〜12の不織布のように、柔軟剤塗布後の部分延伸加工ではさらに大幅な肌触りの向上が見られた。

表1・表2に示す結果から、柔軟剤塗布と部分延伸加工とを施せば、不織布の種類によらず、さまざまな不織布の肌触りを向上できることが期待できる。

【符号の説明】

【0087】

1 加工装置

2 柔軟剤塗布部

21 柔軟剤

22 ノズル

3 部分延伸加工部

31,32 凹凸ロール

310 ロール31の周面に有する凸部

310a 凸部310におけるエッジ

320 ロール32の周面に有する凹部

320a 凹部320における窪み始めのエッジ

33 スチールマッチングエンボスローラー

34,35 搬送ロール

4 起毛加工部

41 凸ロール

410 凸ロール41の周面に有する凸部

42,43 搬送ロール

5 加工前の不織布

5’ 部分延伸加工の施された不織布

5’’ 部分延伸加工及び起毛加工の施された不織布

【特許請求の範囲】

【請求項1】

スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布に、柔軟剤を塗布する工程と、該不織布の複数箇所それぞれに部分延伸加工を施す工程とを具備する不織布の製造方法。

【請求項2】

前記スパンボンド不織布又は前記積層不織布に、前記柔軟剤を塗布し、その後、前記部分延伸加工を施す請求項1に記載の不織布の製造方法。

【請求項3】

前記部分延伸加工の施された不織布に、該不織布の構成繊維を起毛する起毛加工を施す請求項1又は2に記載の不織布の製造方法。

【請求項4】

前記柔軟剤として、アミノ変性シリコーン、ジアミノ変性シリコーン、脂肪酸アミド化合物、または高級アルコールを用いる請求項1〜3の何れか1項に記載の不織布の製造方法。

【請求項5】

前記部分延伸加工は、一対の凹凸ロールを用いて行い、

一方のロールが周面に複数個の凸部を有し、他方のロールが周面に一方の前記ロールの前記凸部に対応する位置に該凸部が入り込む凹部を有しており、

前記不織布を一対の前記凹凸ロール間に供給し、該不織布に前記部分延伸加工を施す請求項1〜4の何れか1項に記載の不織布の製造方法。

【請求項6】

請求項1〜5に記載の不織布の製造方法で製造された不織布。

【請求項7】

請求項6に記載の不織布を少なくとも一部の構成部材として用いた吸収性物品。

【請求項1】

スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布に、柔軟剤を塗布する工程と、該不織布の複数箇所それぞれに部分延伸加工を施す工程とを具備する不織布の製造方法。

【請求項2】

前記スパンボンド不織布又は前記積層不織布に、前記柔軟剤を塗布し、その後、前記部分延伸加工を施す請求項1に記載の不織布の製造方法。

【請求項3】

前記部分延伸加工の施された不織布に、該不織布の構成繊維を起毛する起毛加工を施す請求項1又は2に記載の不織布の製造方法。

【請求項4】

前記柔軟剤として、アミノ変性シリコーン、ジアミノ変性シリコーン、脂肪酸アミド化合物、または高級アルコールを用いる請求項1〜3の何れか1項に記載の不織布の製造方法。

【請求項5】

前記部分延伸加工は、一対の凹凸ロールを用いて行い、

一方のロールが周面に複数個の凸部を有し、他方のロールが周面に一方の前記ロールの前記凸部に対応する位置に該凸部が入り込む凹部を有しており、

前記不織布を一対の前記凹凸ロール間に供給し、該不織布に前記部分延伸加工を施す請求項1〜4の何れか1項に記載の不織布の製造方法。

【請求項6】

請求項1〜5に記載の不織布の製造方法で製造された不織布。

【請求項7】

請求項6に記載の不織布を少なくとも一部の構成部材として用いた吸収性物品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−7131(P2013−7131A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139730(P2011−139730)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]