不織布付き脱脂綿の製造方法

【課題】脱脂綿本来の風合いや膨れを備えた不織布付き脱脂綿を提供する。

【解決手段】脱脂綿及び不織布を積層する第1の工程ST4と、前記積層体のうち不織布側の面に水を噴射して、前記不織布の繊維を前記脱脂綿の繊維に交絡させる第2の工程ST5と、を有することを特徴とする不織布付き脱脂綿の製造方法である。水の水圧は、20kg/cm2以上であって、かつ、25kg/cm2以下であることが好ましい。

【解決手段】脱脂綿及び不織布を積層する第1の工程ST4と、前記積層体のうち不織布側の面に水を噴射して、前記不織布の繊維を前記脱脂綿の繊維に交絡させる第2の工程ST5と、を有することを特徴とする不織布付き脱脂綿の製造方法である。水の水圧は、20kg/cm2以上であって、かつ、25kg/cm2以下であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化粧品等をふき取るために使用される不織布付き脱脂綿の製造方法に関する。

【背景技術】

【0002】

肌に付着した化粧品や爪に付着したマニキュア等をふき取るために使用される資材には、脱脂綿や、脱脂綿にガーゼを接着させたものがあり、後者はふき取り易いためによく用いられる。

【0003】

ここで、脱脂綿は吸水性に優れているが、これ自体では毛羽立ちや、ほつれが発生しやすく、横方向の引っ張り強度に劣るなどの欠点がある。これに対し、ガーゼは脱脂綿に比べると吸水性に劣るが、毛羽が立ちにくく、縦、横方向ともに引っ張り強度が高い。そこで従来では、脱脂綿とガーゼを組み合わせ、相互の特性を生かしながら一体化した製品が用いられている(例えば、特許文献1参照)。

【0004】

ガーゼを脱脂綿に固定する方法としては、溶融繊維や接着剤を利用する方法があり、たとえば脱脂綿の表面に溶融繊維の層を設け、溶融繊維を溶融させることによりガーゼ及び脱脂綿を溶着させたり、CMC(カルボキシメチルセルロース)などの接着剤を使用して接着させたりする方法がある。また、ニードルパンチ処理やウォータージェット(高圧水流)処理などの処理によって、ガーゼ及び脱脂綿の繊維を互いに交絡させることにより、ガーゼ及び脱脂綿を接合させる方法もある。

【特許文献1】特開平9−122172号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、溶融繊維を用いた融着方法や接着剤を用いた接着方法では、製品(ガーゼ及び脱脂綿)が水や化粧水に濡れた場合に剥離しやすいこと、天然繊維以外の物質を使用するために皮膚に対してや、環境に対して問題があること等の問題がある。

【0006】

また、ニードルパンチ処理では、脱脂綿の繊維が切断されて不織布の強度低下や外観が原形を留めないまでに損傷することが問題となる。

【0007】

また、ウォータージェット処理では、ガーゼと脱脂綿を積層し、この積層体に対して脱脂綿の側から高水圧の水を噴射する処理が行われているが、脱脂綿の繊維をガーゼの繊維に交絡させるためには、脱脂綿の目付けが90〜100g/m2程度以下、必要であること、水圧が35〜40kg/cm2以上であることが必要である。

【0008】

このため、ウォータージェット処理を用いた方法では、薄い綿製品にのみ適用可能である。また、水圧によって脱脂綿の繊維はほぐれるが、ガーゼの繊維は殆どほぐれることがないため、ガーゼ及び繊維間の接合強度は、ガーゼに対する脱脂綿の繊維の交絡状態だけに依存することになり、十分な接合強度を確保することができない。さらに、脱脂綿の層全体で水が通過するために、脱脂綿全体の繊維が交絡することによって繊維構造が過度に緊密になり、硬い脱脂綿(言い換えれば、肌触りの悪い脱脂綿)になってしまう。このように、ウォータージェット処理を用いた方法は、脱脂綿本来の風合いや膨れを備えることが不可欠な高級化粧用資材の製造には適していない。

【0009】

そこで、本願発明の目的は、上述した問題点を解決するために、脱脂綿本来の特性を維持することのできる不織布付き脱脂綿やこの製造方法を提供するものである。

【課題を解決するための手段】

【0010】

本発明である不織布付き脱脂綿の製造方法は、脱脂綿及び不織布を積層する第1の工程と、前記積層体のうち不織布側の面に水を噴射して、前記不織布の繊維を前記脱脂綿の繊維に交絡させる第2の工程と、を有することを特徴とする不織布付き脱脂綿の製造方法。

【発明の効果】

【0011】

本発明によれば、脱脂綿及び不織布の積層体に対して、不織布側から水を噴射させることにより、低水圧の水噴射によって不織布及び脱脂綿の繊維を交絡させることが可能となる。しかも、不織布の繊維を脱脂綿の表層部分に交絡させることができるため、脱脂綿のうち上記表層部分以外の部分において、脱脂綿本来の風合いを保持させておくことができる。

【0012】

また、従来のガーゼに代わり、原料の繊維に対して水を噴射させることにより製造された不織布を使用しているため、脱脂綿の繊維だけでなく、不織布の繊維もほつれやすくして脱脂綿および不織布の繊維を互いに交絡させることができ、脱脂綿及び不織布間の接合強度を向上させることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の一実施形態について図面を参照しながら説明する。ここで、図1は、本実施形態である不織布付き脱脂綿の模式図である。

【0014】

図1に示すように、本実施形態である不織布付き脱脂綿は、不織布11と脱脂綿12を積層し、不織布11の繊維及び脱脂綿12の繊維を互いに交絡させて、一体化させた積層体である。

【0015】

矢印Aは、不織布11の繊維と脱脂綿12の繊維をウォータージェット(水の噴射)処理により交絡させる工程(後述する)において、そのウォータージェット処理を行う方向(水を噴射させる方向)を示している。

【0016】

また、図2は、本実施形態の不織布付き脱脂綿の繊維の交絡範囲(網掛部)を示す模式図である。この図に示すように、本実施形態の不織布付き脱脂綿は、不織布13の繊維が脱脂綿14の表層部分15にのみ交絡している構造を有する。

【0017】

これは、ウォータージェット処理を不織布側から行うことにより、従来に比べ低水圧でも繊維を交絡させることが可能となるためである。これにより、脱脂綿14のうち表層部分15以外の部分16に、脱脂綿本来の構造を持たせることができ(言い換えれば、脱脂綿内の空隙率の低下を抑制でき)、脱脂綿に風合い等を保せることができる。

【0018】

以上これらのことにより、本実施形態の不織布付き脱脂綿は、脱脂綿の風合いや膨れを保持しつつ、不織布及び脱脂綿の接合強度を向上させることができる。

【0019】

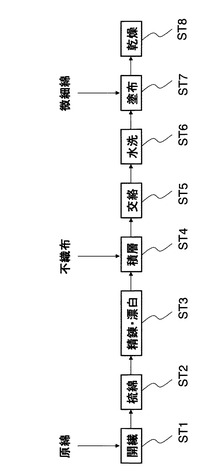

次に、本実施形態の実施形態である不織布付き脱脂綿の製造工程を説明する。図3に不織布付き脱脂綿の製造工程図を示す。

【0020】

本発明の不織布付き脱脂綿の製造方法は、脱脂綿及び不織布を積層する第1の工程と、

積層体のうち不織布側の面に水を噴射して、不織布の繊維を脱脂綿の繊維に交絡させる第2の工程と、を有する。

【0021】

図3に示すように、まず開繊工程ST1では、各種の原綿をそれの性状に適したホッパーで一定の大きさに砕く。これらを一定の混合割合になるように配合して、攪拌する。各種の原綿が均一な状態になったところで異物検出除去装置を用いて異物を検出し、異物が検出された場合には異物を除去する。

【0022】

この異物除去のメカニズムとしては、まず、CCDカメラを用いて異物を検出し、異物が検出された場合にはジェットエアーノズルから噴射された圧縮空気を用いて異物を吹き飛ばしている。

【0023】

次に、梳綿工程ST2においては、一定の配合割合に攪拌され、短繊維レベルで構成された原料綿を、1台のカード機で単位面積あたりの重さが6〜12gの薄い綿に成形し、これを24枚積層して厚い帯状の綿に成形する。

【0024】

次に、精錬・漂白工程ST3では、連続して移動する厚い帯状の綿を、苛性ソーダ、過酸化水素を主剤とした液中に通して脱脂、漂白する。この工程において、脱脂、漂白の夫々に対応した反応槽を用いれば、脱脂、漂白を効率よく行わせることができる。

【0025】

次に、積層工程ST4では、脱脂、漂白された帯状の脱脂綿に、不織布を重ね、積層体とする。ここで、不織布は、エマルジョン系の接着樹脂を含浸あるいはスプレーなどの方法でフリースに付着させ、加熱・乾燥させて繊維の交点を接着するケミカルボンド法、低融点の熱融着繊維を混合したフリースを、熱ロールの間を通して熱圧着して、繊維同士を接着させるサーマルボンド法、フリースを、高速で上下するニードルで繰り返し突き刺し、ニードルに刻まれたバーブという突起により繊維を交絡させるニードルパンチ法、フリースに高圧の水流を柱状に噴射して繊維を絡ませるウォータジェット処理法などにより、製造することができる。

【0026】

好ましくは、ウォータジェット処理法により製造された不織布を使用するとよい。ウォータジェット処理法により製造された不織布11は、不織布11と脱脂綿12とのウォータジェット処理による接着(固着)工程(後述する交絡工程ST5)において、噴射された水によって繊維が解れ易く、接着効果が高いからである。

【0027】

次に、交絡工程ST5では、積層工程ST4で得られた積層体に対して、ウォータジェットのノズルを用いて、高圧水を不織布の側から噴射する。このウォータジェットノズルは、高圧ポンプ(40〜50kg/cm2以上、高圧のポンプは100kg/cm2以上)で水を送り、直径0.1〜0、15mm程度のノズルから高圧水を噴出する装置と幅5〜8mm程度のスリット状の隙間から空気を吸入する吸引装置を備えており、水噴出口から噴出する水を吸引口から吸引する構造になっている。

【0028】

水の噴出圧および吸引圧は調整が可能であり、処理する不織布等の状況によって水噴出圧と吸引圧および相互のバランスを調節する。なお、噴出する水の圧力を調整する手段として、ノズルの形状を変えても良い。これらの装置では、積層体を挟んだウォータジェットノズルの反対側には、ウォータジェットノズルから噴出した水を吸引するための水吸引装置が設けられている。

【0029】

従来においては、脱脂綿側からウォータージェット処理を行い、脱脂綿の繊維を接合対象であるガーゼの繊維に交絡させているが、上述したように、脱脂綿が硬くなる、接合強度に劣る等の不具合が生じるため、本実施形態では、ガーゼの代わりに不織布を用い、不織布側からウォータージェット処理を行うようにしている。

【0030】

これにより、不織布11と脱脂綿12をウォータージェット処理によって接合させる際に、不織布11の繊維が、ウォータージェット処理において噴射される水でほつれ、脱脂綿と不織布の繊維が互いに交絡するため、ガーゼを用いる場合に比べて接合強度を向上させることができる。

【0031】

さらに、本実施形態の場合には、ウォータージェット処理を不織布側から行っているため、脱脂綿の厚さにかかわらず脱脂綿12と不織布11との接合が可能となる。これにより、ウォータージェット処理時の水が脱脂綿に過度の負荷を与えることがなくなり、脱脂綿が硬くなるのを抑制できる。

【0032】

この処理によって不織布はほつれ易くなるとともに、脱脂綿の表層部分の繊維が攪拌されるため、不織布の繊維と脱脂綿の繊維が互いに交絡することになる。ここで、ウォータージェット処理を行う場合には、脱脂綿側から水を吸引するようにしているが、この吸引力を低下させることで、脱脂綿における不織布側表層部分の繊維の攪拌効率を向上させることが出来る。

【0033】

また、ウォータージェット処理時の水圧は、20kg/cm2以上、25kg/cm2以下に設定するのが好ましい。これにより、脱脂綿及び不織布の繊維を互いに交絡させることが可能であり、脱脂綿の表層部分15以外にはウォータージェット処理の影響が及ばないため、影響が及ばない部分16において脱脂綿の本来の風合いを保つことが出来る。

【0034】

なお、脱脂綿と不織布の繊維を交絡させるウォータージェット処理の水圧は、30kg/cm2以下が好ましい。水圧が30kg/cm2よりも大きいと、ウォータージェット処理時の水によって脱脂綿が硬くなってしまうことがあり、また水圧を30kg/cm2以上としなくても、脱脂綿及び不織布の繊維を互いに交絡させることができる。

【0035】

ここで、上記水圧は、20kg/cm2以上であって、25kg/cm2以下の範囲内とすることが、より好ましい。水圧が20kg/cm2よりも低いと、不織布の繊維がほつれ難くなり、不織布及び脱脂綿の繊維を効率良く交絡させることができないおそれがあり、また、水圧の上限を25kg/cm2に設定することにより、ウォータージェット処理時の水によって脱脂綿が硬くなるのを確実に防止できる。

【0036】

水洗工程ST6では、不織布及び脱脂綿が一体になった不織布付き脱脂綿を、水で揉むことにより、不織布及び脱脂綿間の接合をさらに強める。

【0037】

塗布工程ST7では、不織布と脱脂綿の接合強度を高めるために、不織布の上に、裁断された微細な綿またはセルロース繊維を塗布する。これにより、相互に絡みついた、不織布及び脱脂綿の繊維をさらに固定し、接合強度を向上させることが出来る。

【0038】

乾燥工程ST8では、吸引式ベルトコンベヤー方式の乾燥機を用いて、塗布工程ST7を経た不織布付き脱脂綿を乾燥させる。このとき、繊維が絡む方向に、乾燥用の熱風を作用させており、相互に交絡した繊維がこれに付着した微細な繊維とともに固化する。これにより、不織布及び脱脂綿の接合強度を高めることが出来る。

【0039】

なお、本実施形態の不織布付き脱脂綿は、脱脂綿の片側に不織布を配置した構成であるが、図4に示すように、脱脂綿17の両面に不織布16を配置した構造にしてもよい。

【図面の簡単な説明】

【0040】

【図1】本発明の不織布付き脱脂綿の模式図

【図2】本発明の不織布付き脱脂綿の繊維の交絡の範囲を示す模式図

【図3】本発明の不織布付き脱脂綿の製造工程図

【図4】脱脂綿の両側を不織布ではさんだ構造の模式図

【符号の説明】

【0041】

11 不織布

12 脱脂綿

13 不織布層

14 脱脂綿層

15 交絡層

16 水流の影響が及ばない部分

17 不織布層

18 脱脂綿層

A ウォータージェット処理の方向

ST1 開繊工程

ST2 梳綿工程

ST3 精錬・漂白工程

ST4 積層工程

ST5 交絡工程

ST6 水洗工程

ST7 塗布工程

ST8 乾燥工程

【技術分野】

【0001】

本発明は、化粧品等をふき取るために使用される不織布付き脱脂綿の製造方法に関する。

【背景技術】

【0002】

肌に付着した化粧品や爪に付着したマニキュア等をふき取るために使用される資材には、脱脂綿や、脱脂綿にガーゼを接着させたものがあり、後者はふき取り易いためによく用いられる。

【0003】

ここで、脱脂綿は吸水性に優れているが、これ自体では毛羽立ちや、ほつれが発生しやすく、横方向の引っ張り強度に劣るなどの欠点がある。これに対し、ガーゼは脱脂綿に比べると吸水性に劣るが、毛羽が立ちにくく、縦、横方向ともに引っ張り強度が高い。そこで従来では、脱脂綿とガーゼを組み合わせ、相互の特性を生かしながら一体化した製品が用いられている(例えば、特許文献1参照)。

【0004】

ガーゼを脱脂綿に固定する方法としては、溶融繊維や接着剤を利用する方法があり、たとえば脱脂綿の表面に溶融繊維の層を設け、溶融繊維を溶融させることによりガーゼ及び脱脂綿を溶着させたり、CMC(カルボキシメチルセルロース)などの接着剤を使用して接着させたりする方法がある。また、ニードルパンチ処理やウォータージェット(高圧水流)処理などの処理によって、ガーゼ及び脱脂綿の繊維を互いに交絡させることにより、ガーゼ及び脱脂綿を接合させる方法もある。

【特許文献1】特開平9−122172号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、溶融繊維を用いた融着方法や接着剤を用いた接着方法では、製品(ガーゼ及び脱脂綿)が水や化粧水に濡れた場合に剥離しやすいこと、天然繊維以外の物質を使用するために皮膚に対してや、環境に対して問題があること等の問題がある。

【0006】

また、ニードルパンチ処理では、脱脂綿の繊維が切断されて不織布の強度低下や外観が原形を留めないまでに損傷することが問題となる。

【0007】

また、ウォータージェット処理では、ガーゼと脱脂綿を積層し、この積層体に対して脱脂綿の側から高水圧の水を噴射する処理が行われているが、脱脂綿の繊維をガーゼの繊維に交絡させるためには、脱脂綿の目付けが90〜100g/m2程度以下、必要であること、水圧が35〜40kg/cm2以上であることが必要である。

【0008】

このため、ウォータージェット処理を用いた方法では、薄い綿製品にのみ適用可能である。また、水圧によって脱脂綿の繊維はほぐれるが、ガーゼの繊維は殆どほぐれることがないため、ガーゼ及び繊維間の接合強度は、ガーゼに対する脱脂綿の繊維の交絡状態だけに依存することになり、十分な接合強度を確保することができない。さらに、脱脂綿の層全体で水が通過するために、脱脂綿全体の繊維が交絡することによって繊維構造が過度に緊密になり、硬い脱脂綿(言い換えれば、肌触りの悪い脱脂綿)になってしまう。このように、ウォータージェット処理を用いた方法は、脱脂綿本来の風合いや膨れを備えることが不可欠な高級化粧用資材の製造には適していない。

【0009】

そこで、本願発明の目的は、上述した問題点を解決するために、脱脂綿本来の特性を維持することのできる不織布付き脱脂綿やこの製造方法を提供するものである。

【課題を解決するための手段】

【0010】

本発明である不織布付き脱脂綿の製造方法は、脱脂綿及び不織布を積層する第1の工程と、前記積層体のうち不織布側の面に水を噴射して、前記不織布の繊維を前記脱脂綿の繊維に交絡させる第2の工程と、を有することを特徴とする不織布付き脱脂綿の製造方法。

【発明の効果】

【0011】

本発明によれば、脱脂綿及び不織布の積層体に対して、不織布側から水を噴射させることにより、低水圧の水噴射によって不織布及び脱脂綿の繊維を交絡させることが可能となる。しかも、不織布の繊維を脱脂綿の表層部分に交絡させることができるため、脱脂綿のうち上記表層部分以外の部分において、脱脂綿本来の風合いを保持させておくことができる。

【0012】

また、従来のガーゼに代わり、原料の繊維に対して水を噴射させることにより製造された不織布を使用しているため、脱脂綿の繊維だけでなく、不織布の繊維もほつれやすくして脱脂綿および不織布の繊維を互いに交絡させることができ、脱脂綿及び不織布間の接合強度を向上させることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の一実施形態について図面を参照しながら説明する。ここで、図1は、本実施形態である不織布付き脱脂綿の模式図である。

【0014】

図1に示すように、本実施形態である不織布付き脱脂綿は、不織布11と脱脂綿12を積層し、不織布11の繊維及び脱脂綿12の繊維を互いに交絡させて、一体化させた積層体である。

【0015】

矢印Aは、不織布11の繊維と脱脂綿12の繊維をウォータージェット(水の噴射)処理により交絡させる工程(後述する)において、そのウォータージェット処理を行う方向(水を噴射させる方向)を示している。

【0016】

また、図2は、本実施形態の不織布付き脱脂綿の繊維の交絡範囲(網掛部)を示す模式図である。この図に示すように、本実施形態の不織布付き脱脂綿は、不織布13の繊維が脱脂綿14の表層部分15にのみ交絡している構造を有する。

【0017】

これは、ウォータージェット処理を不織布側から行うことにより、従来に比べ低水圧でも繊維を交絡させることが可能となるためである。これにより、脱脂綿14のうち表層部分15以外の部分16に、脱脂綿本来の構造を持たせることができ(言い換えれば、脱脂綿内の空隙率の低下を抑制でき)、脱脂綿に風合い等を保せることができる。

【0018】

以上これらのことにより、本実施形態の不織布付き脱脂綿は、脱脂綿の風合いや膨れを保持しつつ、不織布及び脱脂綿の接合強度を向上させることができる。

【0019】

次に、本実施形態の実施形態である不織布付き脱脂綿の製造工程を説明する。図3に不織布付き脱脂綿の製造工程図を示す。

【0020】

本発明の不織布付き脱脂綿の製造方法は、脱脂綿及び不織布を積層する第1の工程と、

積層体のうち不織布側の面に水を噴射して、不織布の繊維を脱脂綿の繊維に交絡させる第2の工程と、を有する。

【0021】

図3に示すように、まず開繊工程ST1では、各種の原綿をそれの性状に適したホッパーで一定の大きさに砕く。これらを一定の混合割合になるように配合して、攪拌する。各種の原綿が均一な状態になったところで異物検出除去装置を用いて異物を検出し、異物が検出された場合には異物を除去する。

【0022】

この異物除去のメカニズムとしては、まず、CCDカメラを用いて異物を検出し、異物が検出された場合にはジェットエアーノズルから噴射された圧縮空気を用いて異物を吹き飛ばしている。

【0023】

次に、梳綿工程ST2においては、一定の配合割合に攪拌され、短繊維レベルで構成された原料綿を、1台のカード機で単位面積あたりの重さが6〜12gの薄い綿に成形し、これを24枚積層して厚い帯状の綿に成形する。

【0024】

次に、精錬・漂白工程ST3では、連続して移動する厚い帯状の綿を、苛性ソーダ、過酸化水素を主剤とした液中に通して脱脂、漂白する。この工程において、脱脂、漂白の夫々に対応した反応槽を用いれば、脱脂、漂白を効率よく行わせることができる。

【0025】

次に、積層工程ST4では、脱脂、漂白された帯状の脱脂綿に、不織布を重ね、積層体とする。ここで、不織布は、エマルジョン系の接着樹脂を含浸あるいはスプレーなどの方法でフリースに付着させ、加熱・乾燥させて繊維の交点を接着するケミカルボンド法、低融点の熱融着繊維を混合したフリースを、熱ロールの間を通して熱圧着して、繊維同士を接着させるサーマルボンド法、フリースを、高速で上下するニードルで繰り返し突き刺し、ニードルに刻まれたバーブという突起により繊維を交絡させるニードルパンチ法、フリースに高圧の水流を柱状に噴射して繊維を絡ませるウォータジェット処理法などにより、製造することができる。

【0026】

好ましくは、ウォータジェット処理法により製造された不織布を使用するとよい。ウォータジェット処理法により製造された不織布11は、不織布11と脱脂綿12とのウォータジェット処理による接着(固着)工程(後述する交絡工程ST5)において、噴射された水によって繊維が解れ易く、接着効果が高いからである。

【0027】

次に、交絡工程ST5では、積層工程ST4で得られた積層体に対して、ウォータジェットのノズルを用いて、高圧水を不織布の側から噴射する。このウォータジェットノズルは、高圧ポンプ(40〜50kg/cm2以上、高圧のポンプは100kg/cm2以上)で水を送り、直径0.1〜0、15mm程度のノズルから高圧水を噴出する装置と幅5〜8mm程度のスリット状の隙間から空気を吸入する吸引装置を備えており、水噴出口から噴出する水を吸引口から吸引する構造になっている。

【0028】

水の噴出圧および吸引圧は調整が可能であり、処理する不織布等の状況によって水噴出圧と吸引圧および相互のバランスを調節する。なお、噴出する水の圧力を調整する手段として、ノズルの形状を変えても良い。これらの装置では、積層体を挟んだウォータジェットノズルの反対側には、ウォータジェットノズルから噴出した水を吸引するための水吸引装置が設けられている。

【0029】

従来においては、脱脂綿側からウォータージェット処理を行い、脱脂綿の繊維を接合対象であるガーゼの繊維に交絡させているが、上述したように、脱脂綿が硬くなる、接合強度に劣る等の不具合が生じるため、本実施形態では、ガーゼの代わりに不織布を用い、不織布側からウォータージェット処理を行うようにしている。

【0030】

これにより、不織布11と脱脂綿12をウォータージェット処理によって接合させる際に、不織布11の繊維が、ウォータージェット処理において噴射される水でほつれ、脱脂綿と不織布の繊維が互いに交絡するため、ガーゼを用いる場合に比べて接合強度を向上させることができる。

【0031】

さらに、本実施形態の場合には、ウォータージェット処理を不織布側から行っているため、脱脂綿の厚さにかかわらず脱脂綿12と不織布11との接合が可能となる。これにより、ウォータージェット処理時の水が脱脂綿に過度の負荷を与えることがなくなり、脱脂綿が硬くなるのを抑制できる。

【0032】

この処理によって不織布はほつれ易くなるとともに、脱脂綿の表層部分の繊維が攪拌されるため、不織布の繊維と脱脂綿の繊維が互いに交絡することになる。ここで、ウォータージェット処理を行う場合には、脱脂綿側から水を吸引するようにしているが、この吸引力を低下させることで、脱脂綿における不織布側表層部分の繊維の攪拌効率を向上させることが出来る。

【0033】

また、ウォータージェット処理時の水圧は、20kg/cm2以上、25kg/cm2以下に設定するのが好ましい。これにより、脱脂綿及び不織布の繊維を互いに交絡させることが可能であり、脱脂綿の表層部分15以外にはウォータージェット処理の影響が及ばないため、影響が及ばない部分16において脱脂綿の本来の風合いを保つことが出来る。

【0034】

なお、脱脂綿と不織布の繊維を交絡させるウォータージェット処理の水圧は、30kg/cm2以下が好ましい。水圧が30kg/cm2よりも大きいと、ウォータージェット処理時の水によって脱脂綿が硬くなってしまうことがあり、また水圧を30kg/cm2以上としなくても、脱脂綿及び不織布の繊維を互いに交絡させることができる。

【0035】

ここで、上記水圧は、20kg/cm2以上であって、25kg/cm2以下の範囲内とすることが、より好ましい。水圧が20kg/cm2よりも低いと、不織布の繊維がほつれ難くなり、不織布及び脱脂綿の繊維を効率良く交絡させることができないおそれがあり、また、水圧の上限を25kg/cm2に設定することにより、ウォータージェット処理時の水によって脱脂綿が硬くなるのを確実に防止できる。

【0036】

水洗工程ST6では、不織布及び脱脂綿が一体になった不織布付き脱脂綿を、水で揉むことにより、不織布及び脱脂綿間の接合をさらに強める。

【0037】

塗布工程ST7では、不織布と脱脂綿の接合強度を高めるために、不織布の上に、裁断された微細な綿またはセルロース繊維を塗布する。これにより、相互に絡みついた、不織布及び脱脂綿の繊維をさらに固定し、接合強度を向上させることが出来る。

【0038】

乾燥工程ST8では、吸引式ベルトコンベヤー方式の乾燥機を用いて、塗布工程ST7を経た不織布付き脱脂綿を乾燥させる。このとき、繊維が絡む方向に、乾燥用の熱風を作用させており、相互に交絡した繊維がこれに付着した微細な繊維とともに固化する。これにより、不織布及び脱脂綿の接合強度を高めることが出来る。

【0039】

なお、本実施形態の不織布付き脱脂綿は、脱脂綿の片側に不織布を配置した構成であるが、図4に示すように、脱脂綿17の両面に不織布16を配置した構造にしてもよい。

【図面の簡単な説明】

【0040】

【図1】本発明の不織布付き脱脂綿の模式図

【図2】本発明の不織布付き脱脂綿の繊維の交絡の範囲を示す模式図

【図3】本発明の不織布付き脱脂綿の製造工程図

【図4】脱脂綿の両側を不織布ではさんだ構造の模式図

【符号の説明】

【0041】

11 不織布

12 脱脂綿

13 不織布層

14 脱脂綿層

15 交絡層

16 水流の影響が及ばない部分

17 不織布層

18 脱脂綿層

A ウォータージェット処理の方向

ST1 開繊工程

ST2 梳綿工程

ST3 精錬・漂白工程

ST4 積層工程

ST5 交絡工程

ST6 水洗工程

ST7 塗布工程

ST8 乾燥工程

【特許請求の範囲】

【請求項1】

脱脂綿及び不織布を積層する第1の工程と、

前記積層体のうち不織布側の面に水を噴射して、前記不織布の繊維を前記脱脂綿の繊維に交絡させる第2の工程と、

を有することを特徴とする不織布付き脱脂綿の製造方法。

【請求項2】

前記第2の工程において噴射される水の水圧は、20kg/cm2以上であって、かつ、25kg/cm2以下であることを特徴とする請求項1に記載の不織布付き脱脂綿の製造方法。

【請求項3】

前記第2の工程において噴射される水の噴射方向は、前記積層体の積層方向であることを特徴とする請求項1又は2に記載の不織布付き脱脂綿の製造方法。

【請求項4】

前記不織布は、原料の繊維に対して水を噴射させることにより製造されていることを特徴とする請求項1乃至3のうちいずれか一つに記載の不織布付き脱脂綿の製造方法。

【請求項1】

脱脂綿及び不織布を積層する第1の工程と、

前記積層体のうち不織布側の面に水を噴射して、前記不織布の繊維を前記脱脂綿の繊維に交絡させる第2の工程と、

を有することを特徴とする不織布付き脱脂綿の製造方法。

【請求項2】

前記第2の工程において噴射される水の水圧は、20kg/cm2以上であって、かつ、25kg/cm2以下であることを特徴とする請求項1に記載の不織布付き脱脂綿の製造方法。

【請求項3】

前記第2の工程において噴射される水の噴射方向は、前記積層体の積層方向であることを特徴とする請求項1又は2に記載の不織布付き脱脂綿の製造方法。

【請求項4】

前記不織布は、原料の繊維に対して水を噴射させることにより製造されていることを特徴とする請求項1乃至3のうちいずれか一つに記載の不織布付き脱脂綿の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−327152(P2007−327152A)

【公開日】平成19年12月20日(2007.12.20)

【国際特許分類】

【出願番号】特願2006−159170(P2006−159170)

【出願日】平成18年6月8日(2006.6.8)

【出願人】(390037604)カクイ株式会社 (12)

【Fターム(参考)】

【公開日】平成19年12月20日(2007.12.20)

【国際特許分類】

【出願日】平成18年6月8日(2006.6.8)

【出願人】(390037604)カクイ株式会社 (12)

【Fターム(参考)】

[ Back to top ]