不織布及びその製造方法

【課題】優れた毛管力、液拡散力及び液透過性を有すると共に、優れた伸縮性を有する不織布を提供する

【解決手段】不織布は、捲縮繊維11を含む第1層を備え、該層においては、該捲縮繊維11が局所的に多数本密集して繊維の塊状体12を形成しており、多数の塊状体12が該層全体に亘って分散している。また、塊状体12同士が互いに連結して、第1層中に塊状体12の連なったネットワーク構造が形成されている。更に、不織布は、第1層の一面に配された他の繊維層である第2層を更に有し、両層が多数の接合部によって部分的に接合されて該接合部間において該他の繊維層が突出し、該他の繊維層側に多数の凸部が形成されている。

【解決手段】不織布は、捲縮繊維11を含む第1層を備え、該層においては、該捲縮繊維11が局所的に多数本密集して繊維の塊状体12を形成しており、多数の塊状体12が該層全体に亘って分散している。また、塊状体12同士が互いに連結して、第1層中に塊状体12の連なったネットワーク構造が形成されている。更に、不織布は、第1層の一面に配された他の繊維層である第2層を更に有し、両層が多数の接合部によって部分的に接合されて該接合部間において該他の繊維層が突出し、該他の繊維層側に多数の凸部が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、捲縮繊維を含む不織布に関する。

【背景技術】

【0002】

従来、捲縮繊維を含む不織布が知られている。この種の不織布は、吸収性物品の表面シート等に用いられたり、伸縮性を有する場合には、吸収性物品のウイング部材等として使用されたりする。また、平面方向へ伸張させた場合の回復性及び、厚み方向へ圧縮させたときの圧縮変形性が十分であり、更にシート全体として密度が比較的小さく通気性を有する捲縮繊維を含む不織布が提案されている。

【0003】

例えば、本出願人は特許文献1において、第1層とこれに隣接する捲縮繊維から形成されている第2層とを有し、第1層と第2層とが所定パターンの接合部によって部分的に接合されており、該接合部間で第1層が三次元的立体形状をなし、第2層がエラストマー的挙動を示す材料で構成されており、シート全体がエラストマー的挙動を示すと共に通気性を有する不織布を提案している。

【0004】

また、本出願人は特許文献2において、表面シートと吸収体との間に配されており、吸収体側に位置する第1の層と表面シート側に位置する第2の層とが接合されて形成されている液透過性の不織布であって、第1の層は、コイル状に捲縮した繊維を含み且つその構成繊維が熱融着してネットワーク構造を形成しており、コイル状に捲縮した該繊維はそのコイル内に第2の層の繊維を取り込んでおり、この取り込みによって、第2の層から第1の層に向かって毛管力が高まっている不織布を有する吸収性物品を提案している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−187228号公報

【特許文献2】特開2004−33236号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前述したような不織布は、吸収性物品の表面シート等に求められる毛管力、液拡散力及び液透過性を有している。また、特許文献1記載の不織布は、吸収性物品のウイング部材等に求められる伸縮性も兼ね備えている。一方、市場ではより快適な装着性及びより優れた操作性等を有する生理ナプキン等の吸収性物品が求められており、市場のニーズに対応すべき新たな吸収性物品の開発が精力的に行われている。そのため、吸収性物品の表面シート等として、排泄された体液が表面に留まることなくいち早く吸収体へ移動するように、更に、優れた毛管力、液拡散力及び液透過性を有し、フィット性に優れる不織布が求められている。また、吸収性物品のウイング部材等として、装着が容易であると共に、装着後は着用者の体の動きに柔軟に追従するように、更に優れた伸縮性が求められている。

【0007】

従って、本発明の目的は、優れた毛管力、液拡散力及び液透過性を有すると共に、優れた伸縮性を有する不織布を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、捲縮繊維を含む層を備え、該層においては、該捲縮繊維が局所的に多数本密集して繊維の塊状体を形成しており、多数の該塊状体が該層全体に亘って分散している不織布を提供することにより、上記目的を達成したものである。

【0009】

また、本発明は、前記不織布の好ましい製造方法として、カード機を用いて捲縮性繊維を開繊し、カードウエブを形成して、次いで、熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を50〜80%とし、該熱収縮処理装置による熱収縮処理後における該ウエブの該機械流れ方向と直交する方向の幅を、該熱収縮処理前に対して50〜90%となるように収縮を制御しながら、前記ウエブを形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下で、2〜10秒間熱処理して該ウエブを収縮させる不織布の製造方法を提供することにより、上記目的を達成したものである。

【0010】

また、本発明は、前記繊維層の一面に配された他の繊維層を更に有し、両層が多数の接合部によって部分的に接合されて該接合部間において該他の繊維層が突出し、該他の繊維層側に多数の凸部が形成されている不織布の好ましい製造方法として、カード機を用いて捲縮性繊維を開繊し、カードウエブからなる第1層を形成して、該第1層の上に該第1層とは別に形成された繊維層からなる第2層を重ね合わせたウエブ複合体を形成し、該第1層と該第2層とを多数の接合部によって部分的に接合し、次いで、熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を50〜80%とし、該熱収縮処理装置による熱収縮処理後における該ウエブ複合体の該機械流れ方向と直交する方向の幅を、該熱収縮処理前に対して50〜90%となるように収縮を制御しながら、前記第1層を形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下で、2〜10秒間熱処理して該ウエブ複合体を収縮させる不織布の製造方法を提供することにより、上記目的を達成したものである。

【発明の効果】

【0011】

本発明の不織布によれば、優れた毛管力、液拡散力及び液透過性を有すると共に、優れた伸縮性を有している。

【図面の簡単な説明】

【0012】

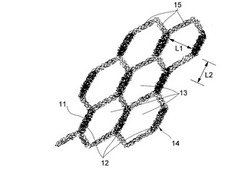

【図1】図1は、本発明の不織布の第1実施形態を模式的に示す斜視図である。

【図2】図2は、図1のX−X線拡大断面図である。

【図3】図3は、第1実施形態の不織布における第1層の要部を模式的に示す拡大平面図である。

【図4】図4は、第2実施形態の不織布における第1層の要部を模式的に示す拡大平面図である。

【発明を実施するための形態】

【0013】

以下、本発明の不織布の好ましい第1実施形態について、図1〜図3を参照しながら説明する。

【0014】

第1実施形態の不織布10は、図1に示すように、第1層1及び該第1層の一面に配された他の繊維層である第2層2を有している。第1層1と第2層2とは、多数の接合部3によって部分的に接合されている。本実施形態においては、接合部3は円形で不連続に形成されており、全体として千鳥格子状のパターンを形成している。接合部3は圧密化されており、不織布10における他の部分に比して厚みが小さく且つ密度が大きくなっている。

【0015】

不織布10は、前記パターンからなる多数の接合部3間において前記他の繊維層である第2層が突出し、該他の繊維層(第2層)側に多数の凸部20である三次元的な立体形状が形成されている(図2参照)。この立体形状をなしている部分は、ドーム状の形状をなしている。その内部は第2層2を構成する繊維で満たされている。一方、第1層1においては、接合部3間はほぼ平坦面を保っている(図2参照)。そして、不織布10全体として見ると、その第1層1側が平坦であり、且つ第2層2側に多数の凸部20を有している構造となっている。このように、本実施形態の不織布10は、凹凸を有する嵩高な立体的な不織布である。

【0016】

本実施形態の不織布10は捲縮繊維11を含む第1層1を備え、図3に模式的に示すように、該第1層1においては、該捲縮繊維11が局所的に4〜6本密集して繊維の塊状体12を形成しており、多数の該塊状体12が該層1全体に亘って分散している。捲縮繊維11は、所定の熱処理によりそれ自体で捲縮を発現している繊維であって、第1層1の状態においては、少なくとも一部の繊維が捲縮を発現している。また、不織布10の第2層2は、熱融着性繊維を含む繊維から形成されており、第1層1の捲縮繊維11は、第2層を形成している該熱融着性繊維の溶融開始温度以下では実質的に溶融しない。尚、図3は第1層1の一部を示しており、実際には前後左右に繋がっている。

【0017】

本実施形態の不織布10について、更に説明すると、第1層1を形成している捲縮繊維11はコイル状であり、該捲縮繊維の塊状体12は、図3に示すように、4〜6本の捲縮繊維11が互いに絡み合って縦長に形成されている。塊状体12は、熱収縮処理過程において、捲縮する前の繊維がその周囲の繊維を巻き込み、互いに絡み合って形成されている。塊状体12が形成される過程は、4〜6本の捲縮繊維11が一緒に互いに絡み合いながら形成される場合や、まず2〜3本の繊維が捲縮しながら絡み合い、それらが更に2〜3個絡み合って形成される場合もある。

この塊状体12を形成している繊維11同士は絡み合い、該繊維11間の隙間は非常に小さいため、塊状体12は高い毛管力を有しており、第1層1の表面に液体が置かれた場合には、高い吸収力が示される。このように、第1層1は第2層2よりも高い毛管力を好ましく有しているので、第2層2の上に液体が置かれた場合にも、液体が第1層1へ速やかに移動する。

【0018】

また、各塊状体12は、図3に示すように、配向して配されている。不織布10の第1層1を形成している繊維は、不織布10の形成前において、第1層1単体の製造過程による機械流れ方向(以下、MD方向ともいう)に配向しており、熱収縮処理により、第1層1を形成している捲縮前の繊維は、該配向を保持しながら前述のように捲縮するため、塊状体12は、図3に示すように、縦長の形状を有し且つ前記MD方向に配向している。

【0019】

前記塊状体12における捲縮繊維11の絡み合いの程度は、熱収縮処理過程において、以下の場合に高まる傾向にある。1)温度が低めであること、2)処理時間が長いこと、3)捲縮繊維11が形成しているウエブに対するMD方向及び該MD方向と直交する方向(以下、CD方向ともいう)における張力が低いこと。熱収縮処理温度が低いと、繊維はゆっくりと捲縮するので、周囲の繊維と絡み合う際に、滑ったりして外れることなく、しっかりと絡み合い易くなる。また、熱収縮処理時間が長いと、繊維の捲縮度合いが処理時間の経過と共により進む。更に、MD方向又はCD方向における張力が低いと、繊維の収縮が妨げられない分、繊維の捲縮度合いがより進む。尚、このMD方向は、不織布10を熱収縮処理する際の製造工程における不織布10の方向であり、前述した第1層1単体におけるMD方向とは異なる場合もある。

【0020】

第1実施形態の不織布10の熱収縮処理条件は、具体的には、熱収縮処理温度が好ましくは110℃以下であり、熱収縮処理時間が好ましくは2〜10秒である。また、第1層形成用繊維集合体と第2層形成用繊維集合体のウエブ複合体を熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を好ましくは50〜80%とし、該熱収縮処理装置による熱収縮処理後における不織布10のCD方向の幅を、該熱収縮処理前に対して好ましくは50〜90%となるように収縮を制御した。尚、上記製造方法の詳細については、後述する。

【0021】

本実施形態の不織布10における第1層1において、塊状体12同士が互いに連結して、図3に示すように、第1層1中に塊状体12の連なったネットワーク構造が形成されている。各塊状体12の前端部は、最近接距離にある他の2つの塊状体12の後端部それぞれと、接続部15を介して繋がっている。接続部15は、該塊状体12よりも少ない数の捲縮繊維11から形成されていることが好ましい。尚、塊状体12の前端部及び後端部は、長手方向の一方及び他方を意味する。

塊状体12は千鳥格子状に配されており、塊状体12の前端部及び後端部は、前述した接続部15により繋がっており、ネットワーク構造14は網目状に形成されている。

また、ネットワーク構造14を形成している塊状体12すべてが、同一面内に配されていなくても良く、ある程度の三次元的広がりを持って配されていても良い。ネットワーク構造14内において塊状体12同士は、長手方向の前後端部以外で、繋がっている部分があっても良い。

【0022】

前述した塊状体12の長さは、平面視して、200〜5000μmであることが好ましく、塊状体12の幅は、平面視して、30〜100μmであることが好ましい。これらは、電子顕微鏡観察等により測定される。ここで、塊状体12の側部とそれ以外の部分との境は、繊維が存在しない部分か又はほとんど存在しない部分とし、塊状体12の前後端部とそれ以外の部分との境は、繊維が多数本密集しない部分とする。

図3に示すネットワーク構造14において、左右に隣り合っている塊状体12同士の長手方向に直交する方向に沿った長さL1は、平面視して、好ましくは30〜500μmである。また、長手方向に沿って相隣接している2つ塊状体12同士について、一方の前端部と他方の後端部との間の距離を長手方向に沿って測定した長さL2は、平面視して、好ましくは30〜500μmである。

不織布10の第1層1は、このような網目状のネットワーク構造14が形成されており、高い液拡散力を有しているため、第1層1の表面に液体が載ると、速やかに層内に拡散吸収される。第2層2の上に液体が置かれた場合にも、前述した毛管力の作用により液体が第1層1へ速やかに移動するので、同様の効果が得られる。

【0023】

前述したような構成の第1層1を有する本実施形態の不織布10は、液体の吸収性能及び伸縮性能が優れており、吸収性物品や清掃用ワイパー等の構成部材として好適に用いられる。このような用途に使用される観点から、本実施形態の不織布10における第1層1は、2次元状のネットワーク構造14が2個以上積層して形成されていることが好ましく、特に4〜20個積層して形成されていることが好ましい。

該ネットワーク構造14を形成している捲縮繊維11によって、積層されている2次元状のネットワーク構造14同士は繋がっており、第1層1は複数のネットワーク構造14により一体的に形成されている。

【0024】

また、本実施形態の不織布10における第1層1において、図3に示すように、捲縮繊維11が疎な部分13が、塊状体12の長手方向の前後および左右に隣接して配されている。該塊状体12は、熱収縮処理において、主として繊維の長手方向側部に隣接している繊維同士が互いに絡み合って形成される。そのため、熱収縮処理後に、該塊状体12の長手方向側部周辺の繊維が減少し、疎な部分13が形成される。該疎な部分13には、捲縮繊維11が存在していないか、少なくとも塊状体12よりも捲縮繊維11の密度が小さくなっている。ここで、繊維密度は、単位面積あたりの繊維の本数である。

従って、疎な部分13は、図3に示すように、主として塊状体12の長手方向左右に隣接して形成されている。本実施形態において、塊状体12は千鳥格子状に配されており、塊状体12に周囲が囲まれた部分に疎な部分13が形成されている。更に、塊状体12の前後端部が接続部15によって捲縮繊維11が繋がった環状部が形成されており、疎な部分13は、第1層1のシート面に垂直な方向に開口した形状を有している。

また、本実施形態の不織布10における第1層1において、捲縮繊維11の密度が、前記塊状体12と前記疎な部分13との間にある部分がネットワーク構造14の間に存在していても良い。

不織布10の第1層1は、多数の疎な部分13が、第1層1のシート面に垂直な方向に開口した形状を有しているため、第1層1の表面に液体が載ると、速やかに該層を通って通過する高い液透過性を有している。第2層2の上に液体が置かれた場合にも、前述した毛管力の作用により液体が第1層1へ速やかに移動するので、同様の効果が得られる。

【0025】

前述した構成を有する第1層1は、捲縮繊維11のコイル構造由来の弾性に加え、該捲縮繊維11が絡み合った前記塊状体12が形成され、更に該塊状体12が2次元状ネットワーク構造14を形成し、更にまた該ネットワーク構造14が積層状に重って接合することにより、強い伸縮性を発現している。そのため、第1層1は、シート面内の2次元方向において優れた伸縮性を有しており、その伸縮性は、特に捲縮繊維11の塊状体12の配向方向において優れている。

このような第1層1を有する本実施形態の不織布10は、優れた伸縮性及び液吸収性能を有している。

【0026】

本実施形態の不織布10は、吸収性物品の表面シートやウイング部材、また清掃用ワイパーのワイパー構成部材として好適であり、このような観点から、坪量が10〜200g/m2であることが好ましく、更に30〜100g/m2であることが好ましい。坪量は、不織布10を50mm×50mm以上の大きさに裁断して測定片を採取し、この測定片の重量を最小表示1mgの電子天秤を用いて測定し坪量に換算することで求める。

【0027】

また、同様の観点から、不織布10は、0.4cN/cm2圧力下の見掛け密度が10〜200kg/m3、34.2cN/cm2圧力下の見掛け密度が20〜400kg/m3であることが好ましい。

【0028】

0.4cN/cm2の圧力は、吸収性物品の装着中の圧力にほぼ等しく、34.2cN/cm2の圧力は、吸収性物品の装着中に体圧がかかった場合の圧力にほぼ等しい。

【0029】

不織布10の0.4cN/cm2圧力下及び34.2cN/cm2圧力下の見掛け密度は、その坪量を、後述する0.4cN/cm2圧力下及び34.2cN/cm2圧力下の厚みでそれぞれ除すことで算出される。

【0030】

不織布10の厚みは、その具体的な用途にもよるが、0.4cN/cm2圧力下の厚みが、1〜10mm、特に2〜6mmであり、34.2cN/cm2圧力下の厚みが0.5〜5mm、特に1.5〜3mmであることが、嵩高性および圧縮変形性の点から好ましい。

【0031】

0.4cN/cm2圧力下での厚みは例えば以下の方法で測定される。先ず、不織布10を50mm×50mmの大きさに裁断し、これを測定片とする。測定台上に、この測定片よりも大きなサイズの10gのプレートを載置する。この状態でのプレートの上面の位置を測定の基準点Aとする。次にプレートを取り除き、測定台上に測定片を載置し、その上にプレートを再び載置する。この状態でのプレート上面の位置をBとする。AとBの差から不織布10の厚みを求める。測定機器にはレーザー変位計〔(株)キーエンス製、CCDレーザ変位センサLK−080〕を用いるが、ダイヤルゲージ式の厚み計を用いてもよい。但し厚み計を用いる場合は測定機器の測定力とプレートの重さを、0.4cN/cm2圧力下に調節する。

【0032】

一方、34.2cN/cm2圧力下の厚みは例えば以下の方法で測定される。カトーテック株式会社製、KES−FB3圧縮試験機を用いて測定する。この試験機は、面積2cm2の円形の圧縮面を持つ加圧部を下降−上昇させることにより、布やフィルム状の試料に圧縮−回復荷重を与え、その圧縮及び回復過程の一サイクルの圧縮荷重−圧縮変形量のヒステリシス曲線を得、そこから試料厚みを求めることができるものである。不織布10を、2.5cm×2.5cmの正方形に切りとり、これを試料として、圧縮試験機にセットする。そして、加圧速度0.02mm/秒で加圧部を下降させて試料を49.0cN/cm2の圧力が加わる

まで加圧する。次いで加圧部の動作を下降から上昇に切り替え、試料に加わる圧力が0cN/cm2となるまで加圧部を上昇させる。この圧縮−回復過程を一サイクルとしたヒステリシス曲線を得る。得られたヒステリシス曲線から、圧縮過程における34.2cN/cm2での試料の厚みを読み取る。試料の異なる5カ所において測定された厚みの平均値を、不織布10の34.2cN/cm2圧力下の厚みT2とする。

【0033】

不織布10は、前述した0.4cN/cm2圧力下の厚みT1及び34.2cN/cm2圧力下の厚みT2に関し、以下の式(2)で定義される圧縮率が30〜90%、特に50〜90%であることが、例えば不織布10を吸収性物品の構成部材として用いる場合に、着用者の体形や動きに対する追従性や感触が向上する点から好ましい。

圧縮率(%)=(T1−T2)/T1×100 (2)

【0034】

不織布10中において第1層1は前述したように伸縮性を有しエラストマー的挙動を示す材料から構成されており、第1層1をその平面方向へ伸張させた場合に所定の収縮応力を発現する。更に不織布10は全体としてエラストマー的挙動を示し、伸縮性を有する。これによって、不織布10を例えば吸収性物品の構成部材として用いた場合に、着用者の動作に対する追従性が良好となり、吸収性物品のフィット性が向上し、液漏れが効果的に防止される。尚、第2層2に関しては、伸張可能であればよく、エラストマー的挙動を示すか否かは特に問われない。

【0035】

十分に高いエラストマー的挙動を発現させる観点から、不織布10は、その50%伸張時の伸張回復率が50%以上、特に60%以上、とりわけ60〜100%であることが好ましい。伸張回復率は、不織布10のMD方向及びCD方向において値が異なる場合があるが、少なくとも何れかの方向において測定された伸張回復率の値が前記範囲内であれば、十分なエラストマー的挙動が発現する(以下同じ)。

【0036】

伸張回復率は、例えば以下の方法で測定される。株式会社東洋ボールドウイン製の引張圧縮試験機RTM−100(商品名)を用い引張モードで測定する。先ず、不織布10を50mm×50mmの大きさに裁断し測定片を採取する。測定片を引張圧縮試験機に装着されたエアーチャック間に初期試料長(チャック間距離)30mmでセットし、引張圧縮試験機のロードセル(定格出力5kg)に取り付けられたチャックを100mm/分の速度で上昇させて、測定片を伸張させる。測定片が初期試料長の50%、つまり15mm伸びた時点で、チャックの移動方向を逆転させ、チャックを100mm/分の速度で下降させ、初期試料長の位置まで戻す。この間の操作でロードセルで検出される荷重と、測定片の伸びとの関係をチャートに記録し、このチャートに基づき下記式(3)から伸張回復率を求める。

伸張回復率=回復伸び/最大伸び長さ(=15mm)×100 (3)

ここで、回復伸びは、最大伸び長さ(=15mm)からチャックを下降させて、初めて荷重ゼロを記録したときの、最大伸び長さからのチャック移動距離で定義される。

【0037】

前述の通り、第1層1及び第2層2は何れも繊維の集合体から構成されているので、不織布10は全体として通気性を有している。不織布10の通気度の程度は、ガーレー透気度(JIS P 8117)が2s/100ml以下、特に1.5s/100ml以下であることが、十分な通気性発現の点から好ましい。ガーレー透気度の下限値は、不織布10の用途にもよるが、例えば吸収性物品の表面材やサイド立体ガードとして用いる場合には、0.5s/100ml程度であることが好ましい。また、不織布10の通気度の程度は、KES−F8通気性試験機で測定されたKES通気度の値が4kPa・s/m以下、特に3kPa・s/m以下であることが、同様の理由から好ましい。

【0038】

本実施形態の不織布10について、更にまた説明すると、接合部3は、例えば熱エンボス、超音波エンボス、接着剤による接着などの各種接合手段によって形成される。本実施形態における接合部3は円形のものであるが、接合部3の形状は、楕円形、三角形若しくは矩形又はこれらの組み合わせ等であってもよい。また接合部を連続した形状、例えば直線や曲線などの線状に形成してもよい。

【0039】

不織布10の面積に対する接合部3の面積率(不織布10単位面積当りの接合部3の面積)は、不織布10の具体的な用途等にもよるが、第1層1と第2層2との接合を十分に高くする点、及び第2層2に凸状の立体的な三次元形状を十分に形成して嵩高さを発現させる点から、3〜50%が好ましく、5〜35%であることが更に好ましい。

【0040】

次に、本実施形態の不織布10を形成している第1層1及び第2層2を構成する繊維について詳述すると、第1層1を構成する繊維としては、熱可塑性ポリマー材料からなり且つ熱収縮性を有するものが用いられる。また該繊維は、エラストマー的挙動を示すものが用いられる。そのような繊維の例としては、潜在捲縮性繊維が挙げられる。潜在捲縮性繊維は、加熱される前は、従来の不織布用の繊維と同様に取り扱うことができ、且つ所定温度での加熱によって螺旋状の捲縮が発現して収縮する性質を有する繊維である。潜在捲縮性繊維を用いることで、熱収縮性とエラストマー的挙動の両者を同時に発現させることができる。

【0041】

潜在捲縮性繊維は、例えば収縮率の異なる2種類の熱可塑性ポリマー材料を成分とする偏心芯鞘型複合繊維又はサイド・バイ・サイド型複合繊維からなる。その例としては、特開平9−296325号公報や特許2759331号明細書に記載のものが挙げられる。

【0042】

第2層2を構成する繊維としては、熱可塑性ポリマー材料からなる繊維が好適に用いられる。熱可塑性ポリマー材料としては、ポリエチレンやポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート等のポリエステル、ポリアミドなどが挙げられる。またこれらの熱可塑性ポリマー材料の組み合わせからなる芯鞘型複合繊維やサイド・バイ・サイド型複合繊維も用いることができる。また第2層2を構成する繊維として、実質的に熱収縮性を有しないか、又は前述した第1層1を構成する繊維の熱収縮温度以下で熱収縮しないものを用いる。前記繊維の繊度は、不織布10の用途にもよるが、0.5〜20dtex、特に1.0〜10dtexであることが、繊維の製造の容易さの点、及び不織布10を例えば吸収性物品の構成部材として用いる場合に良好な感触を発現させる点から好ましい。

【0043】

第1層1及び第2層2には、前記以外の繊維、例えばレーヨン、コットン、親水化アクリル系繊維などの吸水性繊維を混綿することもできる。

【0044】

第1層1を構成する繊維の集合体の形態としては、(1)潜在捲縮性繊維を含み且つカード法によって形成されたウエブ、または(2)熱収縮性を有する不織布として、熱融着法によって形成された不織布、水流交絡法によって形成された不織布、ニードルパンチ法によって形成された不織布、溶剤接着法によって形成された不織布、スパンボンド法によって形成された不織布、メルドブローン法によって形成された不織布が挙げられる。ここで、熱収縮性を有する不織布とは、所定温度での加熱によって収縮する性質の不織布のことである。更に、(3)熱収縮性を有するネットが挙げられる。

【0045】

一方、第2層2を構成する繊維の集合体の形態としては、例えばカード法によって形成されたウエブ、熱融着法によって形成された不織布、水流交絡法によって形成された不織布、ニードルパンチ法によって形成された不織布、溶剤接着法によって形成された不織布、スパンボンド法によって形成された不織布、メルトブローン法によって形成された不織布、又は編地などが挙げられる。第2層2が、カード法によって形成されたウエブの形態である場合には、不織布10に、嵩高で且つ該ウエブを構成する繊維で満たされた凸部20が形成され、また該繊維が凸部20に沿うように配向する。一方、第2層2が不織布又は編地の形態である場合には、中空のドーム状の凸部20が形成される。特に、第2層2が、カード法によって形成されたウエブを用いて構成されていると、第2層2が極めて疎な構造となり、本発明の不織布10は、粘度の高い液の透過や保持が可能となる。また不織布10を厚み方向へ圧縮させたときの圧縮変形性も高くなる。粘度の高い液としては、軟便若しくは経血、対人用の清浄剤若しくは保湿剤、又は対物用の清浄剤が挙げられる。

【0046】

カード法によって形成されたウエブとは、不織布化される前の状態の繊維集合体のことである。つまり、不織布を製造する際に用いられるカードウエブに加えられる後処理、例えばエアスルー法やカレンダー法による加熱融着処理が施されていない状態にある、繊維同士が極めて緩く絡んでいる状態の繊維集合体のことである。カード法によって形成されたウエブを第2層に用いる場合に、第2層2と第1層1を接合させると同時に、または接合させた後、第2層2中の繊維同士を、熱融着若しくは溶剤による接着又は機械的に交絡させる。

【0047】

第1層1の坪量は、不織布10の具体的な用途にもよるが、5〜100g/m2、特に15〜50g/m2であることが、不織布10に十分な嵩高感を付与し、また圧縮変形性、ひいては柔軟性を高くする点から好ましい。一方、第2層2の坪量は、具体的な用途にもよるが、5〜100g/m2、特に15〜50g/m2であることが、第1層1の坪量の場合と同様の理由、及びそれに加えて十分な通気性を確保する点から好ましい。ここで、第1層1及び第2層2の坪量とは、第1層1と第2層2とを接合し不織布10を形成する前のそれぞれの層の坪量のことである。

【0048】

第1層1には、捲縮繊維が塊状体12を十分に形成し、ネットワーク構造14を形成させる観点から、捲縮繊維11を70〜100質量%、特に90〜100質量%含んでいることが好ましい。また、第1層1を第2層2と熱融着により良好な接合を行う観点からは、第1層中には熱融着繊維が含まれていても良い。尚、捲縮繊維11の量は、捲縮しているものと捲縮していないものを区別しない量である(以下同じ)。

第2層2中は、第1層1と熱融着により接合する場合には、少なくとも熱融着性繊維が含まれていることが好ましく、具体的には70〜100質量%程度含まれていることが好ましい。第1層1と第2層2との接合を、熱融着でない他の接合方法、例えば接着剤により接着する場合には、第2層2に熱融着性繊維は含まれていなくても良い。また、第2層2中にも、捲縮繊維を若干量(例えば5〜30質量%)含ませても良い。

【0049】

上述した本実施形態の不織布10によれば、高い毛管力を有している。そのため、不織布10を吸収性物品の表面シート等に用いた場合に、該表面シート等の上に排泄された体液を残さず吸い取ることができ、着用時にドライな感覚を呈し、ムレやカブレを防止して、優れた装着感を着用者へ与える。また、掃除用ワイパー等のワイパー構成部材として用いた場合には、同様に、床等に付着している液体を残さず吸い取ることができる。

また、不織布10は高い液拡散力を有している。そのため、前述したのと同様に、吸収性物品等の表面シートや、掃除用ワイパー等のワイパー構成部材として好適に用いられる。

また、不織布10における第1層1は高い液透過性を有している。そのため、不織布10を吸収性物品の表面シートに用いた場合には、表面シート上に多量に排泄された体液を速やかに通過させることができる。

【0050】

更に、本実施形態の不織布10は、強い伸縮性を有している。そのため、不織布10を吸収性物品の表面シート等に用いた場合には、着用者の体の動きに柔軟に追従する優れたフィット性及び漏れ防止性が得られる。また、生理用ナプキン等のウイング部材として用いた場合、優れた操作性及び装着性を有する。

本実施形態の不織布10を形成している第2層は、3次元状の多数の凸部20を有しており、クッション性に優れ、肌触りがすぐれている。そのため、不織布10を吸収性物品の表面シート等に用いた場合には、優れた装着感を有し、またムレ及びカブレのない優れた快適性が得られる。また、掃除用ワイパー等のワイパー構成部材として用いた場合には、前記凸部20の間にゴミ等を取り込み、優れた清掃性を有する。

【0051】

次に第2実施形態の不織布10を、図4を参照しながら説明する。第2実施形態について、特に説明しない点については、第1実施形態に関して詳述した説明が適宜適用される。また、図4において、図1〜図3と同じ部材に同じ符号を付してある。

【0052】

本発明の不織布の好ましい第2実施形態は、図4に示すように、捲縮繊維11の塊状体12は、7〜10本の捲縮繊維11が絡み合って形成されている。また、新たな捲縮繊維の副塊状体16が形成されており、該副塊状体16は3〜5本の捲縮繊維11が絡み合って形成されていることが好ましい。

本実施形態の不織布10において、捲縮繊維11が疎な部分13は、該部分に存在する繊維の密度が、第1実施形態よりも減少している。また、2次元状のネットワーク構造14においても、塊状体12同士を繋いでいる接続部15を形成している捲縮繊維11の数は、第1実施形態よりも減少している。

【0053】

更に説明すると、本実施形態の不織布10を形成している第1層1及び第2層2を形成している繊維の種類、坪量は第1実施形態と同じであり、熱収縮処理条件のみが異なっている。具体的には、第2実施形態の熱収縮処理条件は、熱収縮処理温度が好ましくは108℃以下であり、熱収縮処理時間が好ましくは5〜20秒である。また、第1層形成用繊維集合体と第2層形成用繊維集合体のウエブ複合体を熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を好ましくは40〜70%とし、該熱収縮処理装置による熱収縮処理後における不織布10のCD方向の幅を、該熱収縮処理前に対して好ましくは40〜80%となるように収縮を制御した。尚、上記製造方法の詳細については、後述する。

【0054】

前述したような熱収縮処理条件により形成された本実施形態の不織布10において、捲縮繊維11は第1実施形態よりもより緩やかに且つ長い時間をかけて捲縮しており、更に、捲縮時のMD方向及びCD方向の張力が弱くなっており、前記塊状体12はより多くの繊維が絡み合って形成されている。

図4に示すネットワーク構造14において、左右に隣り合っている塊状体12同士の長手方向に直交する方向に沿った長さL1は、平面視して、好ましくは30〜500μmである。また、長手方向に沿って相隣接している2つ塊状体12同士について、一方の前端部と他方の後端部との間の距離を長手方向に沿って測定した長さL2は、平面視して、好ましくは30〜500μmである。

【0055】

更に、千鳥格子状に配されて相隣接している4つの塊状体12で囲まれている部分に、新たに副塊状体16が形成されている。前述した熱収縮処理条件の変更により、繊維がより捲縮し易くなったため、相隣接している4つの塊状体12で囲まれている部分中央付近の繊維が、周囲の繊維と絡み合いながら副塊状体16を形成したものである。副塊状体16も、縦長の形状を有しており、塊状体12と同じ方向に配向している。副塊状体16の前端部は、長手方向前方に隣接する塊状体12の後端部と繋がっており、副塊状体16の後端部は、長手方向後方に隣接する塊状体12の前端部と繋がっていて、副塊状体16も2次元状のネットワーク構造14の一部を構成している。

【0056】

前述した副塊状体16の長さは、平面視して、200〜5000μmであることが好ましく、副塊状体16の幅は、平面視して、30〜100μmであることが好ましい。これらは、電子顕微鏡観察等により測定される。ここで、副塊状体16の側部及び前後端部の決め方は、塊状体12の場合と同様とする。

図4に示すネットワーク構造14において、副塊状体16の左右に隣接している塊状体12と長手方向に直交する方向に沿った長さL3それぞれは、好ましくは30〜500μmである。

一方、第1実施形態において接続部15を形成していた繊維の一部は、塊状体12及び副塊状体16の形成に用いられており、接続部15を形成している捲縮繊維11の数が減少している。

【0057】

本実施形態の不織布10の各物性値は、前述したのと同様の観点から、以下の範囲にあることが好ましい。尚、評価方法は、前述の通りである。

坪量は10〜200g/m2であることが好ましく、更に30〜100g/m2であることが好ましい。

0.4cN/cm2圧力下の見掛け密度は10〜200kg/m3、34.2cN/cm2圧力下の見掛け密度は20〜400kg/m3であることが好ましい。

厚みは、0.4cN/cm2圧力下の厚みが、1.5〜10mm、特に2〜6mmであり、34.2cN/cm2圧力下の厚みが1〜5mm、特に1.5〜3mmであることが好ましい。

圧縮率は30〜85%、特に40〜70%であることが好ましい。

また、本実施形態の不織布10は、その50%伸張時の伸張回復率が50%以上、特に60%以上、とりわけ60〜90%であることが好ましい。

更に、通気度の程度は、ガーレー透気度(JIS P 8117)が5s/100ml以下、特に1s/100ml以下であることが好ましい。ガーレー透気度の下限値は、例えば吸収性物品の表面材やサイド立体ガードとして用いる場合には、0.5s/100ml程度であることが好ましい。また、不織布10の通気度の程度は、KES−F8通気性試験機で測定されたKES通気度の値が4kPa・s/m以下、特に3kPa・s/m以下であることが、同様の理由から好ましい。

【0058】

本実施形態の不織布10によれば、塊状体12を形成している捲縮繊維11の数が増加し、且つ副塊状体16が形成されているため、毛管力、液拡散力及び伸縮性がより高められており、特に吸収性物品のウイング部材や吸収体として好適である。

【0059】

次に、本発明の不織布の製造方法を、前述した不織布の製造方法の好ましい実施態様について説明する。

【0060】

本発明の不織布を製造する好ましい第1実施態様としては、例えば以下の方法が挙げられる。

本発明の不織布10の製造方法の第1実施態様は、繊維開繊用のカード機を用いて捲縮性繊維を開繊し、長尺状のカードウエブ4からなる第1層1を形成して、該第1層1の上に該第1層1とは別に形成された熱融着性繊維を含む繊維からなる第2層2を重ね合わせた長尺状のウエブ複合体を形成する。

こうして得られた前記ウエブ複合体における第1層1と第2層2とを所定パターンで多数の接合部3によって部分的に接合する。前記接合手段として、具体的には、熱エンボス、超音波エンボス、接着剤による接着などの各種接合手段が好ましい。また、接合部の形状は、楕円形、三角形若しくは矩形又はこれらの組み合わせ等が好ましい。

【0061】

次いで、前述のようにして一体化された前記ウエブ複合体を、熱収縮処理装置内へ搬送する。この際の機械流れ方向(MD方向)のオーバーフィード率は50〜80%であり、好ましくは60〜75%である。また、該熱収縮処理装置による熱収縮処理後における前記ウエブ複合体の該機械流れ方向と直交する方向の幅は、該熱収縮処理前に対して50〜90%であり、好ましくは80〜90%となるように収縮を制御する。

熱収縮処理温度は、第1層1を形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下であり、好ましくは108℃以下である。熱収縮処理時間は、2〜10秒間であり、好ましくは4〜8秒間である。このように熱処理して前記ウエブ複合体を収縮させ、本発明の不織布を得る。

【0062】

ここで、オーバーフィードは、搬送体上の前記ウエブ複合体を、搬送体と共に熱収縮処理装置内へ搬送する際に、熱収縮処理装置の入り口部分において、搬送体の速度よりも前記ウエブ複合体の搬送速度を高めて、前記ウエブ複合体を余分に熱収縮処理装置内へ送りこむことである。その結果、前記ウエブ複合体は、熱収縮処理装置の入り口部分において、搬送方向にたるんだ状態となる場合もある。

【0063】

前述したように得られた本発明の不織布は、第1層1を形成している捲縮性繊維の熱収縮によって、第2層2における接合部3間が突出して凸部20が形成される。

【0064】

本実施態様について、詳述すると、熱風によって熱収縮を起こさせる場合、前記ウエブ複合体に摩擦力が極力加わらないことが好ましい。例えば前記ウエブ複合体をネット上に載置し搬送する場合、ネットの裏側から熱風を吹き付け、ネットへ押し付け圧が0か負になるようにすると良い。ピンテンターやクリップテンターを用いて、前記ウエブ複合体を全くフリーな状態にしても良い。前記ウエブ複合体をネット上に載置し搬送する場合、ネット速度に対する前記ウエブ複合体の搬送速度をコントロール(オーバーフィード率)することと、温度と風速をコントロールすることで、MD方向とCD方向との収縮率を制御できる。テンターを用いる場合は、オーバーフィード率及びテンターの幅を所望の値に設定することで、縦と横の収縮率を制御できる。熱風の温度と速度は適宜調整する。

【0065】

例えば、ピンテンターを用いる場合には、次のようにして収縮を制御することができる。ピンテンターには、前記ウエブ複合体の搬送方向と同方向に走行する一対のチェーンが備えられている。チェーンには多数の上向きのピンが取り付けられている。前記ウエブ複合体は、温風によって所定の温度に熱せられたピンテンターの中を所定の速度で通過するようになっている。ピンテンターの入り口で、前記ウエブ複合体はピンニングロールによってピンに把持される。その際、ピンニングロールは、予め設定したMD方向への収縮量分だけ増速されており、これによって前記ウエブ複合体は収縮分だけ余分に把持されることになる。例えば、収縮前のMD方向の寸法が100の前記ウエブ複合体を80に収縮(これをMD方向収縮率80%ともいう)させたいときは、ピン速度を80とした時のピンニングロールの速度を100とし、この時のオーバーフィード率を80%という。一方、CD方向に関しては、一対のチェーン間の距離を、被加工物の搬送方向に向けて漸次狭めることで、CD方向の収縮を制御する。例えば、収縮前のCD方向の寸法が100の前記ウエブ複合体を80に収縮させたいときは、ピンテンター入り口でのチェーン間の距離を100としたとき出口でのチェーン間の距離を80にする(これをCD方向収縮率80%ともいう)。

【0066】

本実施態様によれば、前述した実施形態の不織布10が得られる。不織布10における捲縮繊維11の塊状体12の捲縮の度合いは、熱収縮温度、熱収縮処理時間、MD方向及びCD方向の収縮等を制御することにより、必要に応じて適宜調整が可能である。

【0067】

また、不織布10が捲縮繊維11からなる第1層1のみから形成される場合には、以下の好ましい第2実施態様を用いることが出来る。

本発明の不織布10の製造方法の第2実施態様は、繊維開繊用のカード機を用いて捲縮性繊維を開繊し、長尺状のカードウエブを形成して、次いで、熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を50〜80%とし、該熱収縮処理装置による熱収縮処理後における該ウエブの該機械流れ方向と直交する方向の幅を、該熱収縮処理前に対して50〜90%となるように収縮を制御しながら、前記ウエブを形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下で、2〜10秒間熱処理して該ウエブを収縮させるものである。

本実施態様の不織布10の製造方法は、第1実施態様における第2層2が無いことを除いて、他は同様である。

【0068】

本発明の不織布は、上述した実施形態及び実施態様に制限されることなく、本発明の趣旨を逸脱しない限り適宜変更が可能である。

例えば、前記の各実施形態において、第1層1及び第2層2の何れか一方に、必要に応じて多数の開孔部を設けてもよい。これにより、不織布10を例えば吸収性物品の表面材として用いた場合に、尿、経血、便などの体液の透過性が向上し、漏れや蒸れが低減される。また第1層1及び第2層2の双方に開孔部が設けられていても良い。この場合には、開孔部は、第1層1及び第2層2を貫通してもよく、あるいは第1層1と第2層2とで異なる位置に開孔部が設けられていても良い。

【0069】

開孔部の径は、0.2〜5mmであることが、液透過性と感触の点から好ましい。開孔部は、不織布10の全域に亘り均一に形成されることが好ましい。開孔部の配置される間隔は、0.5〜20mmであることが、液透過性と感触の点から好ましい。

【0070】

本発明の不織布は、例えば1回あるいは数回の使用で廃棄される使い捨て物品の構成部材として好適に使用される。特に、生理用ナプキンや使い捨ておむつなどの使い捨て吸収性物品、掃除用ワイパーや対人ワイパーなどの使い捨てワイパーの構成部材として好適である。使い捨て吸収性物品、例えば液透過性の表面材と、液不透過性の裏面材と、両シート間に介在された吸収体とを有する吸収性物品の構成部材として用いる場合には、その構成部材の一部、例えば表面材、吸収体、裏面材又はサイド立体ガードの何れかの部材の一部として使用される。また、伸縮性が求められる生理用ナプキン等のウイング部材や使い捨ておむつの伸縮部材としても好適に使用される。

【実施例】

【0071】

以下、本発明の実施例を用いて更に説明する。ただし、本発明の範囲はかかる実施例に制限されるものではない。

【0072】

〔実施例1〕

(1)第1層の製造

捲縮性繊維としての芯鞘型複合繊維(芯:ポリプロピレン、鞘:ポリエチレン、芯/鞘質量比=7/3、繊度2.2dtex、繊維長51mm、熱収縮開始温度70℃)を用いた。この繊維を原料とし、カード法によって繊維ウエブを形成して、目付22g/m2の第1層のウエブを形成した。

【0073】

(2)第2層の製造

熱融着性繊維(非捲縮性繊維)として、芯鞘型複合繊維(芯:ポリエチレンテレフタレート、鞘:ポリエチレン、芯/鞘質量比=7/3、繊度2.4dtex、繊維長51mm)を用いた。この繊維を原料として、カード法によって繊維ウエブを形成し、そのウエブにエアースルー法により温度132〜140℃で熱処理を施し、不織布を形成した。得られた不織布は目付22g/m2であった。これを第2層として用いた。

【0074】

(3)不織布の製造

第1層のウエブの上に第2層の不織布を重ね合わせて、熱エンボス装置に通し、ウエブ複合体を接合一体化した。このときのエンボスの温度は125℃であった。

エンボスパターンは、いわゆる千鳥格子状のパターンであり、個々のエンボス点が円形(エンボス面積3.1mm2)で且つMD方向に沿うエンボス点の距離(ピッチ)は7mm、CD方向に沿うエンボス点の距離(ピッチ)は7mm、斜め45°の方向に沿うエンボス点の距離は5mmであった。この時点でのエンボス面積率は13%であった。

次いで、2層からなるウエブ複合体を、熱収縮処理装置によって、熱風処理を施し、第1層を熱収縮させた。熱収縮処理装置として、ピンテンター式の熱処理機を用い、熱収縮処理条件は以下の通りであった。

MD方向収縮率(オーバーフィード率):70%、CD収縮率(ピンテンター設定):85%、収縮温度108℃、収縮時間4秒。

これによって、実施例1の不織布を得た。

【0075】

〔実施例2〕

熱収縮処理条件を以下のようにした他は、実施例1と同様にして実施例2の不織布を得た。

MD方向収縮率(オーバーフィード率):70%、CD収縮率(ピンテンター設定):85%、収縮温度105℃、収縮時間6秒。

【0076】

〔実施例3〕

熱収縮処理条件を以下のようにした他は、実施例1と同様にして実施例3の不織布を得た。

MD方向収縮率(オーバーフィード率):60%、CD収縮率(ピンテンター設定):75%、収縮温度100℃、収縮時間10秒。

【0077】

〔実施例4〕

(1)第1層の製造

捲縮性繊維としての芯鞘型複合繊維(芯:ポリプロピレン、鞘:ポリエチレン-ポリプロピレン共重合体、芯/鞘質量比=7/3、繊度2.2dtex、繊維長51mm、熱収縮開始温度75℃)を用いた。この繊維を原料とし、カード法によって繊維ウエブを形成して、目付22g/m2の第1層のウエブを形成した。

MD方向収縮率(オーバーフィード率):50%、CD収縮率(ピンテンター設定):75%、収縮温度110℃、収縮時間8秒。

使用した第1層の繊維および熱収縮処理条件を以上のようにした他は、実施例1と同様にして実施例4の不織布を得た。

【0078】

〔比較例1〕

熱収縮処理条件を以下のようにした他は、実施例1と同様にして比較例1の不織布を得た。

MD方向収縮率(オーバーフィード率):70%、CD収縮率(ピンテンター設定):85%、収縮温度120℃、収縮時間4秒。

【0079】

<性能評価>

前述したように作製した各不織布を用いて、以下の評価を行った。

【0080】

<吸収性能の評価>

実施例1〜4及び比較例1の不織布について、吸収性能の評価を以下のように行った。

不織布を、その第1層を吸収体と対向させて、坪量200g/m2の吸収体の上に置き、3gの脱繊維馬血を5秒間の時間で不織布における第2層上に滴下し、滴下後60秒後における不織布に残留している脱繊維馬血の重さを測定した。測定結果を、以下の判断基準で評価した。その結果を、表1に示す。

◎:残留している脱繊維馬血の重さが100mg未満

○:残留している脱繊維馬血の重さが100mg以上200mg未満

×:残留している脱繊維馬血の重さが200mg以上

【0081】

【表1】

【0082】

表1に示す結果から明らかなように、比較例と比べて高い吸収性能を有することが判る。

【符号の説明】

【0083】

1 第1層

11 捲縮繊維

12 捲縮繊維の塊状体

13 捲縮繊維が疎な部分

14 ネットワーク構造

15 接続部

16 副塊状体

2 第2層

20 凸部

3 接合部

4 ウエブ

5 ウエブ複合体

10 不織布

【技術分野】

【0001】

本発明は、捲縮繊維を含む不織布に関する。

【背景技術】

【0002】

従来、捲縮繊維を含む不織布が知られている。この種の不織布は、吸収性物品の表面シート等に用いられたり、伸縮性を有する場合には、吸収性物品のウイング部材等として使用されたりする。また、平面方向へ伸張させた場合の回復性及び、厚み方向へ圧縮させたときの圧縮変形性が十分であり、更にシート全体として密度が比較的小さく通気性を有する捲縮繊維を含む不織布が提案されている。

【0003】

例えば、本出願人は特許文献1において、第1層とこれに隣接する捲縮繊維から形成されている第2層とを有し、第1層と第2層とが所定パターンの接合部によって部分的に接合されており、該接合部間で第1層が三次元的立体形状をなし、第2層がエラストマー的挙動を示す材料で構成されており、シート全体がエラストマー的挙動を示すと共に通気性を有する不織布を提案している。

【0004】

また、本出願人は特許文献2において、表面シートと吸収体との間に配されており、吸収体側に位置する第1の層と表面シート側に位置する第2の層とが接合されて形成されている液透過性の不織布であって、第1の層は、コイル状に捲縮した繊維を含み且つその構成繊維が熱融着してネットワーク構造を形成しており、コイル状に捲縮した該繊維はそのコイル内に第2の層の繊維を取り込んでおり、この取り込みによって、第2の層から第1の層に向かって毛管力が高まっている不織布を有する吸収性物品を提案している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−187228号公報

【特許文献2】特開2004−33236号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前述したような不織布は、吸収性物品の表面シート等に求められる毛管力、液拡散力及び液透過性を有している。また、特許文献1記載の不織布は、吸収性物品のウイング部材等に求められる伸縮性も兼ね備えている。一方、市場ではより快適な装着性及びより優れた操作性等を有する生理ナプキン等の吸収性物品が求められており、市場のニーズに対応すべき新たな吸収性物品の開発が精力的に行われている。そのため、吸収性物品の表面シート等として、排泄された体液が表面に留まることなくいち早く吸収体へ移動するように、更に、優れた毛管力、液拡散力及び液透過性を有し、フィット性に優れる不織布が求められている。また、吸収性物品のウイング部材等として、装着が容易であると共に、装着後は着用者の体の動きに柔軟に追従するように、更に優れた伸縮性が求められている。

【0007】

従って、本発明の目的は、優れた毛管力、液拡散力及び液透過性を有すると共に、優れた伸縮性を有する不織布を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、捲縮繊維を含む層を備え、該層においては、該捲縮繊維が局所的に多数本密集して繊維の塊状体を形成しており、多数の該塊状体が該層全体に亘って分散している不織布を提供することにより、上記目的を達成したものである。

【0009】

また、本発明は、前記不織布の好ましい製造方法として、カード機を用いて捲縮性繊維を開繊し、カードウエブを形成して、次いで、熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を50〜80%とし、該熱収縮処理装置による熱収縮処理後における該ウエブの該機械流れ方向と直交する方向の幅を、該熱収縮処理前に対して50〜90%となるように収縮を制御しながら、前記ウエブを形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下で、2〜10秒間熱処理して該ウエブを収縮させる不織布の製造方法を提供することにより、上記目的を達成したものである。

【0010】

また、本発明は、前記繊維層の一面に配された他の繊維層を更に有し、両層が多数の接合部によって部分的に接合されて該接合部間において該他の繊維層が突出し、該他の繊維層側に多数の凸部が形成されている不織布の好ましい製造方法として、カード機を用いて捲縮性繊維を開繊し、カードウエブからなる第1層を形成して、該第1層の上に該第1層とは別に形成された繊維層からなる第2層を重ね合わせたウエブ複合体を形成し、該第1層と該第2層とを多数の接合部によって部分的に接合し、次いで、熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を50〜80%とし、該熱収縮処理装置による熱収縮処理後における該ウエブ複合体の該機械流れ方向と直交する方向の幅を、該熱収縮処理前に対して50〜90%となるように収縮を制御しながら、前記第1層を形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下で、2〜10秒間熱処理して該ウエブ複合体を収縮させる不織布の製造方法を提供することにより、上記目的を達成したものである。

【発明の効果】

【0011】

本発明の不織布によれば、優れた毛管力、液拡散力及び液透過性を有すると共に、優れた伸縮性を有している。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の不織布の第1実施形態を模式的に示す斜視図である。

【図2】図2は、図1のX−X線拡大断面図である。

【図3】図3は、第1実施形態の不織布における第1層の要部を模式的に示す拡大平面図である。

【図4】図4は、第2実施形態の不織布における第1層の要部を模式的に示す拡大平面図である。

【発明を実施するための形態】

【0013】

以下、本発明の不織布の好ましい第1実施形態について、図1〜図3を参照しながら説明する。

【0014】

第1実施形態の不織布10は、図1に示すように、第1層1及び該第1層の一面に配された他の繊維層である第2層2を有している。第1層1と第2層2とは、多数の接合部3によって部分的に接合されている。本実施形態においては、接合部3は円形で不連続に形成されており、全体として千鳥格子状のパターンを形成している。接合部3は圧密化されており、不織布10における他の部分に比して厚みが小さく且つ密度が大きくなっている。

【0015】

不織布10は、前記パターンからなる多数の接合部3間において前記他の繊維層である第2層が突出し、該他の繊維層(第2層)側に多数の凸部20である三次元的な立体形状が形成されている(図2参照)。この立体形状をなしている部分は、ドーム状の形状をなしている。その内部は第2層2を構成する繊維で満たされている。一方、第1層1においては、接合部3間はほぼ平坦面を保っている(図2参照)。そして、不織布10全体として見ると、その第1層1側が平坦であり、且つ第2層2側に多数の凸部20を有している構造となっている。このように、本実施形態の不織布10は、凹凸を有する嵩高な立体的な不織布である。

【0016】

本実施形態の不織布10は捲縮繊維11を含む第1層1を備え、図3に模式的に示すように、該第1層1においては、該捲縮繊維11が局所的に4〜6本密集して繊維の塊状体12を形成しており、多数の該塊状体12が該層1全体に亘って分散している。捲縮繊維11は、所定の熱処理によりそれ自体で捲縮を発現している繊維であって、第1層1の状態においては、少なくとも一部の繊維が捲縮を発現している。また、不織布10の第2層2は、熱融着性繊維を含む繊維から形成されており、第1層1の捲縮繊維11は、第2層を形成している該熱融着性繊維の溶融開始温度以下では実質的に溶融しない。尚、図3は第1層1の一部を示しており、実際には前後左右に繋がっている。

【0017】

本実施形態の不織布10について、更に説明すると、第1層1を形成している捲縮繊維11はコイル状であり、該捲縮繊維の塊状体12は、図3に示すように、4〜6本の捲縮繊維11が互いに絡み合って縦長に形成されている。塊状体12は、熱収縮処理過程において、捲縮する前の繊維がその周囲の繊維を巻き込み、互いに絡み合って形成されている。塊状体12が形成される過程は、4〜6本の捲縮繊維11が一緒に互いに絡み合いながら形成される場合や、まず2〜3本の繊維が捲縮しながら絡み合い、それらが更に2〜3個絡み合って形成される場合もある。

この塊状体12を形成している繊維11同士は絡み合い、該繊維11間の隙間は非常に小さいため、塊状体12は高い毛管力を有しており、第1層1の表面に液体が置かれた場合には、高い吸収力が示される。このように、第1層1は第2層2よりも高い毛管力を好ましく有しているので、第2層2の上に液体が置かれた場合にも、液体が第1層1へ速やかに移動する。

【0018】

また、各塊状体12は、図3に示すように、配向して配されている。不織布10の第1層1を形成している繊維は、不織布10の形成前において、第1層1単体の製造過程による機械流れ方向(以下、MD方向ともいう)に配向しており、熱収縮処理により、第1層1を形成している捲縮前の繊維は、該配向を保持しながら前述のように捲縮するため、塊状体12は、図3に示すように、縦長の形状を有し且つ前記MD方向に配向している。

【0019】

前記塊状体12における捲縮繊維11の絡み合いの程度は、熱収縮処理過程において、以下の場合に高まる傾向にある。1)温度が低めであること、2)処理時間が長いこと、3)捲縮繊維11が形成しているウエブに対するMD方向及び該MD方向と直交する方向(以下、CD方向ともいう)における張力が低いこと。熱収縮処理温度が低いと、繊維はゆっくりと捲縮するので、周囲の繊維と絡み合う際に、滑ったりして外れることなく、しっかりと絡み合い易くなる。また、熱収縮処理時間が長いと、繊維の捲縮度合いが処理時間の経過と共により進む。更に、MD方向又はCD方向における張力が低いと、繊維の収縮が妨げられない分、繊維の捲縮度合いがより進む。尚、このMD方向は、不織布10を熱収縮処理する際の製造工程における不織布10の方向であり、前述した第1層1単体におけるMD方向とは異なる場合もある。

【0020】

第1実施形態の不織布10の熱収縮処理条件は、具体的には、熱収縮処理温度が好ましくは110℃以下であり、熱収縮処理時間が好ましくは2〜10秒である。また、第1層形成用繊維集合体と第2層形成用繊維集合体のウエブ複合体を熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を好ましくは50〜80%とし、該熱収縮処理装置による熱収縮処理後における不織布10のCD方向の幅を、該熱収縮処理前に対して好ましくは50〜90%となるように収縮を制御した。尚、上記製造方法の詳細については、後述する。

【0021】

本実施形態の不織布10における第1層1において、塊状体12同士が互いに連結して、図3に示すように、第1層1中に塊状体12の連なったネットワーク構造が形成されている。各塊状体12の前端部は、最近接距離にある他の2つの塊状体12の後端部それぞれと、接続部15を介して繋がっている。接続部15は、該塊状体12よりも少ない数の捲縮繊維11から形成されていることが好ましい。尚、塊状体12の前端部及び後端部は、長手方向の一方及び他方を意味する。

塊状体12は千鳥格子状に配されており、塊状体12の前端部及び後端部は、前述した接続部15により繋がっており、ネットワーク構造14は網目状に形成されている。

また、ネットワーク構造14を形成している塊状体12すべてが、同一面内に配されていなくても良く、ある程度の三次元的広がりを持って配されていても良い。ネットワーク構造14内において塊状体12同士は、長手方向の前後端部以外で、繋がっている部分があっても良い。

【0022】

前述した塊状体12の長さは、平面視して、200〜5000μmであることが好ましく、塊状体12の幅は、平面視して、30〜100μmであることが好ましい。これらは、電子顕微鏡観察等により測定される。ここで、塊状体12の側部とそれ以外の部分との境は、繊維が存在しない部分か又はほとんど存在しない部分とし、塊状体12の前後端部とそれ以外の部分との境は、繊維が多数本密集しない部分とする。

図3に示すネットワーク構造14において、左右に隣り合っている塊状体12同士の長手方向に直交する方向に沿った長さL1は、平面視して、好ましくは30〜500μmである。また、長手方向に沿って相隣接している2つ塊状体12同士について、一方の前端部と他方の後端部との間の距離を長手方向に沿って測定した長さL2は、平面視して、好ましくは30〜500μmである。

不織布10の第1層1は、このような網目状のネットワーク構造14が形成されており、高い液拡散力を有しているため、第1層1の表面に液体が載ると、速やかに層内に拡散吸収される。第2層2の上に液体が置かれた場合にも、前述した毛管力の作用により液体が第1層1へ速やかに移動するので、同様の効果が得られる。

【0023】

前述したような構成の第1層1を有する本実施形態の不織布10は、液体の吸収性能及び伸縮性能が優れており、吸収性物品や清掃用ワイパー等の構成部材として好適に用いられる。このような用途に使用される観点から、本実施形態の不織布10における第1層1は、2次元状のネットワーク構造14が2個以上積層して形成されていることが好ましく、特に4〜20個積層して形成されていることが好ましい。

該ネットワーク構造14を形成している捲縮繊維11によって、積層されている2次元状のネットワーク構造14同士は繋がっており、第1層1は複数のネットワーク構造14により一体的に形成されている。

【0024】

また、本実施形態の不織布10における第1層1において、図3に示すように、捲縮繊維11が疎な部分13が、塊状体12の長手方向の前後および左右に隣接して配されている。該塊状体12は、熱収縮処理において、主として繊維の長手方向側部に隣接している繊維同士が互いに絡み合って形成される。そのため、熱収縮処理後に、該塊状体12の長手方向側部周辺の繊維が減少し、疎な部分13が形成される。該疎な部分13には、捲縮繊維11が存在していないか、少なくとも塊状体12よりも捲縮繊維11の密度が小さくなっている。ここで、繊維密度は、単位面積あたりの繊維の本数である。

従って、疎な部分13は、図3に示すように、主として塊状体12の長手方向左右に隣接して形成されている。本実施形態において、塊状体12は千鳥格子状に配されており、塊状体12に周囲が囲まれた部分に疎な部分13が形成されている。更に、塊状体12の前後端部が接続部15によって捲縮繊維11が繋がった環状部が形成されており、疎な部分13は、第1層1のシート面に垂直な方向に開口した形状を有している。

また、本実施形態の不織布10における第1層1において、捲縮繊維11の密度が、前記塊状体12と前記疎な部分13との間にある部分がネットワーク構造14の間に存在していても良い。

不織布10の第1層1は、多数の疎な部分13が、第1層1のシート面に垂直な方向に開口した形状を有しているため、第1層1の表面に液体が載ると、速やかに該層を通って通過する高い液透過性を有している。第2層2の上に液体が置かれた場合にも、前述した毛管力の作用により液体が第1層1へ速やかに移動するので、同様の効果が得られる。

【0025】

前述した構成を有する第1層1は、捲縮繊維11のコイル構造由来の弾性に加え、該捲縮繊維11が絡み合った前記塊状体12が形成され、更に該塊状体12が2次元状ネットワーク構造14を形成し、更にまた該ネットワーク構造14が積層状に重って接合することにより、強い伸縮性を発現している。そのため、第1層1は、シート面内の2次元方向において優れた伸縮性を有しており、その伸縮性は、特に捲縮繊維11の塊状体12の配向方向において優れている。

このような第1層1を有する本実施形態の不織布10は、優れた伸縮性及び液吸収性能を有している。

【0026】

本実施形態の不織布10は、吸収性物品の表面シートやウイング部材、また清掃用ワイパーのワイパー構成部材として好適であり、このような観点から、坪量が10〜200g/m2であることが好ましく、更に30〜100g/m2であることが好ましい。坪量は、不織布10を50mm×50mm以上の大きさに裁断して測定片を採取し、この測定片の重量を最小表示1mgの電子天秤を用いて測定し坪量に換算することで求める。

【0027】

また、同様の観点から、不織布10は、0.4cN/cm2圧力下の見掛け密度が10〜200kg/m3、34.2cN/cm2圧力下の見掛け密度が20〜400kg/m3であることが好ましい。

【0028】

0.4cN/cm2の圧力は、吸収性物品の装着中の圧力にほぼ等しく、34.2cN/cm2の圧力は、吸収性物品の装着中に体圧がかかった場合の圧力にほぼ等しい。

【0029】

不織布10の0.4cN/cm2圧力下及び34.2cN/cm2圧力下の見掛け密度は、その坪量を、後述する0.4cN/cm2圧力下及び34.2cN/cm2圧力下の厚みでそれぞれ除すことで算出される。

【0030】

不織布10の厚みは、その具体的な用途にもよるが、0.4cN/cm2圧力下の厚みが、1〜10mm、特に2〜6mmであり、34.2cN/cm2圧力下の厚みが0.5〜5mm、特に1.5〜3mmであることが、嵩高性および圧縮変形性の点から好ましい。

【0031】

0.4cN/cm2圧力下での厚みは例えば以下の方法で測定される。先ず、不織布10を50mm×50mmの大きさに裁断し、これを測定片とする。測定台上に、この測定片よりも大きなサイズの10gのプレートを載置する。この状態でのプレートの上面の位置を測定の基準点Aとする。次にプレートを取り除き、測定台上に測定片を載置し、その上にプレートを再び載置する。この状態でのプレート上面の位置をBとする。AとBの差から不織布10の厚みを求める。測定機器にはレーザー変位計〔(株)キーエンス製、CCDレーザ変位センサLK−080〕を用いるが、ダイヤルゲージ式の厚み計を用いてもよい。但し厚み計を用いる場合は測定機器の測定力とプレートの重さを、0.4cN/cm2圧力下に調節する。

【0032】

一方、34.2cN/cm2圧力下の厚みは例えば以下の方法で測定される。カトーテック株式会社製、KES−FB3圧縮試験機を用いて測定する。この試験機は、面積2cm2の円形の圧縮面を持つ加圧部を下降−上昇させることにより、布やフィルム状の試料に圧縮−回復荷重を与え、その圧縮及び回復過程の一サイクルの圧縮荷重−圧縮変形量のヒステリシス曲線を得、そこから試料厚みを求めることができるものである。不織布10を、2.5cm×2.5cmの正方形に切りとり、これを試料として、圧縮試験機にセットする。そして、加圧速度0.02mm/秒で加圧部を下降させて試料を49.0cN/cm2の圧力が加わる

まで加圧する。次いで加圧部の動作を下降から上昇に切り替え、試料に加わる圧力が0cN/cm2となるまで加圧部を上昇させる。この圧縮−回復過程を一サイクルとしたヒステリシス曲線を得る。得られたヒステリシス曲線から、圧縮過程における34.2cN/cm2での試料の厚みを読み取る。試料の異なる5カ所において測定された厚みの平均値を、不織布10の34.2cN/cm2圧力下の厚みT2とする。

【0033】

不織布10は、前述した0.4cN/cm2圧力下の厚みT1及び34.2cN/cm2圧力下の厚みT2に関し、以下の式(2)で定義される圧縮率が30〜90%、特に50〜90%であることが、例えば不織布10を吸収性物品の構成部材として用いる場合に、着用者の体形や動きに対する追従性や感触が向上する点から好ましい。

圧縮率(%)=(T1−T2)/T1×100 (2)

【0034】

不織布10中において第1層1は前述したように伸縮性を有しエラストマー的挙動を示す材料から構成されており、第1層1をその平面方向へ伸張させた場合に所定の収縮応力を発現する。更に不織布10は全体としてエラストマー的挙動を示し、伸縮性を有する。これによって、不織布10を例えば吸収性物品の構成部材として用いた場合に、着用者の動作に対する追従性が良好となり、吸収性物品のフィット性が向上し、液漏れが効果的に防止される。尚、第2層2に関しては、伸張可能であればよく、エラストマー的挙動を示すか否かは特に問われない。

【0035】

十分に高いエラストマー的挙動を発現させる観点から、不織布10は、その50%伸張時の伸張回復率が50%以上、特に60%以上、とりわけ60〜100%であることが好ましい。伸張回復率は、不織布10のMD方向及びCD方向において値が異なる場合があるが、少なくとも何れかの方向において測定された伸張回復率の値が前記範囲内であれば、十分なエラストマー的挙動が発現する(以下同じ)。

【0036】

伸張回復率は、例えば以下の方法で測定される。株式会社東洋ボールドウイン製の引張圧縮試験機RTM−100(商品名)を用い引張モードで測定する。先ず、不織布10を50mm×50mmの大きさに裁断し測定片を採取する。測定片を引張圧縮試験機に装着されたエアーチャック間に初期試料長(チャック間距離)30mmでセットし、引張圧縮試験機のロードセル(定格出力5kg)に取り付けられたチャックを100mm/分の速度で上昇させて、測定片を伸張させる。測定片が初期試料長の50%、つまり15mm伸びた時点で、チャックの移動方向を逆転させ、チャックを100mm/分の速度で下降させ、初期試料長の位置まで戻す。この間の操作でロードセルで検出される荷重と、測定片の伸びとの関係をチャートに記録し、このチャートに基づき下記式(3)から伸張回復率を求める。

伸張回復率=回復伸び/最大伸び長さ(=15mm)×100 (3)

ここで、回復伸びは、最大伸び長さ(=15mm)からチャックを下降させて、初めて荷重ゼロを記録したときの、最大伸び長さからのチャック移動距離で定義される。

【0037】

前述の通り、第1層1及び第2層2は何れも繊維の集合体から構成されているので、不織布10は全体として通気性を有している。不織布10の通気度の程度は、ガーレー透気度(JIS P 8117)が2s/100ml以下、特に1.5s/100ml以下であることが、十分な通気性発現の点から好ましい。ガーレー透気度の下限値は、不織布10の用途にもよるが、例えば吸収性物品の表面材やサイド立体ガードとして用いる場合には、0.5s/100ml程度であることが好ましい。また、不織布10の通気度の程度は、KES−F8通気性試験機で測定されたKES通気度の値が4kPa・s/m以下、特に3kPa・s/m以下であることが、同様の理由から好ましい。

【0038】

本実施形態の不織布10について、更にまた説明すると、接合部3は、例えば熱エンボス、超音波エンボス、接着剤による接着などの各種接合手段によって形成される。本実施形態における接合部3は円形のものであるが、接合部3の形状は、楕円形、三角形若しくは矩形又はこれらの組み合わせ等であってもよい。また接合部を連続した形状、例えば直線や曲線などの線状に形成してもよい。

【0039】

不織布10の面積に対する接合部3の面積率(不織布10単位面積当りの接合部3の面積)は、不織布10の具体的な用途等にもよるが、第1層1と第2層2との接合を十分に高くする点、及び第2層2に凸状の立体的な三次元形状を十分に形成して嵩高さを発現させる点から、3〜50%が好ましく、5〜35%であることが更に好ましい。

【0040】

次に、本実施形態の不織布10を形成している第1層1及び第2層2を構成する繊維について詳述すると、第1層1を構成する繊維としては、熱可塑性ポリマー材料からなり且つ熱収縮性を有するものが用いられる。また該繊維は、エラストマー的挙動を示すものが用いられる。そのような繊維の例としては、潜在捲縮性繊維が挙げられる。潜在捲縮性繊維は、加熱される前は、従来の不織布用の繊維と同様に取り扱うことができ、且つ所定温度での加熱によって螺旋状の捲縮が発現して収縮する性質を有する繊維である。潜在捲縮性繊維を用いることで、熱収縮性とエラストマー的挙動の両者を同時に発現させることができる。

【0041】

潜在捲縮性繊維は、例えば収縮率の異なる2種類の熱可塑性ポリマー材料を成分とする偏心芯鞘型複合繊維又はサイド・バイ・サイド型複合繊維からなる。その例としては、特開平9−296325号公報や特許2759331号明細書に記載のものが挙げられる。

【0042】

第2層2を構成する繊維としては、熱可塑性ポリマー材料からなる繊維が好適に用いられる。熱可塑性ポリマー材料としては、ポリエチレンやポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート等のポリエステル、ポリアミドなどが挙げられる。またこれらの熱可塑性ポリマー材料の組み合わせからなる芯鞘型複合繊維やサイド・バイ・サイド型複合繊維も用いることができる。また第2層2を構成する繊維として、実質的に熱収縮性を有しないか、又は前述した第1層1を構成する繊維の熱収縮温度以下で熱収縮しないものを用いる。前記繊維の繊度は、不織布10の用途にもよるが、0.5〜20dtex、特に1.0〜10dtexであることが、繊維の製造の容易さの点、及び不織布10を例えば吸収性物品の構成部材として用いる場合に良好な感触を発現させる点から好ましい。

【0043】

第1層1及び第2層2には、前記以外の繊維、例えばレーヨン、コットン、親水化アクリル系繊維などの吸水性繊維を混綿することもできる。

【0044】

第1層1を構成する繊維の集合体の形態としては、(1)潜在捲縮性繊維を含み且つカード法によって形成されたウエブ、または(2)熱収縮性を有する不織布として、熱融着法によって形成された不織布、水流交絡法によって形成された不織布、ニードルパンチ法によって形成された不織布、溶剤接着法によって形成された不織布、スパンボンド法によって形成された不織布、メルドブローン法によって形成された不織布が挙げられる。ここで、熱収縮性を有する不織布とは、所定温度での加熱によって収縮する性質の不織布のことである。更に、(3)熱収縮性を有するネットが挙げられる。

【0045】

一方、第2層2を構成する繊維の集合体の形態としては、例えばカード法によって形成されたウエブ、熱融着法によって形成された不織布、水流交絡法によって形成された不織布、ニードルパンチ法によって形成された不織布、溶剤接着法によって形成された不織布、スパンボンド法によって形成された不織布、メルトブローン法によって形成された不織布、又は編地などが挙げられる。第2層2が、カード法によって形成されたウエブの形態である場合には、不織布10に、嵩高で且つ該ウエブを構成する繊維で満たされた凸部20が形成され、また該繊維が凸部20に沿うように配向する。一方、第2層2が不織布又は編地の形態である場合には、中空のドーム状の凸部20が形成される。特に、第2層2が、カード法によって形成されたウエブを用いて構成されていると、第2層2が極めて疎な構造となり、本発明の不織布10は、粘度の高い液の透過や保持が可能となる。また不織布10を厚み方向へ圧縮させたときの圧縮変形性も高くなる。粘度の高い液としては、軟便若しくは経血、対人用の清浄剤若しくは保湿剤、又は対物用の清浄剤が挙げられる。

【0046】

カード法によって形成されたウエブとは、不織布化される前の状態の繊維集合体のことである。つまり、不織布を製造する際に用いられるカードウエブに加えられる後処理、例えばエアスルー法やカレンダー法による加熱融着処理が施されていない状態にある、繊維同士が極めて緩く絡んでいる状態の繊維集合体のことである。カード法によって形成されたウエブを第2層に用いる場合に、第2層2と第1層1を接合させると同時に、または接合させた後、第2層2中の繊維同士を、熱融着若しくは溶剤による接着又は機械的に交絡させる。

【0047】

第1層1の坪量は、不織布10の具体的な用途にもよるが、5〜100g/m2、特に15〜50g/m2であることが、不織布10に十分な嵩高感を付与し、また圧縮変形性、ひいては柔軟性を高くする点から好ましい。一方、第2層2の坪量は、具体的な用途にもよるが、5〜100g/m2、特に15〜50g/m2であることが、第1層1の坪量の場合と同様の理由、及びそれに加えて十分な通気性を確保する点から好ましい。ここで、第1層1及び第2層2の坪量とは、第1層1と第2層2とを接合し不織布10を形成する前のそれぞれの層の坪量のことである。

【0048】

第1層1には、捲縮繊維が塊状体12を十分に形成し、ネットワーク構造14を形成させる観点から、捲縮繊維11を70〜100質量%、特に90〜100質量%含んでいることが好ましい。また、第1層1を第2層2と熱融着により良好な接合を行う観点からは、第1層中には熱融着繊維が含まれていても良い。尚、捲縮繊維11の量は、捲縮しているものと捲縮していないものを区別しない量である(以下同じ)。

第2層2中は、第1層1と熱融着により接合する場合には、少なくとも熱融着性繊維が含まれていることが好ましく、具体的には70〜100質量%程度含まれていることが好ましい。第1層1と第2層2との接合を、熱融着でない他の接合方法、例えば接着剤により接着する場合には、第2層2に熱融着性繊維は含まれていなくても良い。また、第2層2中にも、捲縮繊維を若干量(例えば5〜30質量%)含ませても良い。

【0049】

上述した本実施形態の不織布10によれば、高い毛管力を有している。そのため、不織布10を吸収性物品の表面シート等に用いた場合に、該表面シート等の上に排泄された体液を残さず吸い取ることができ、着用時にドライな感覚を呈し、ムレやカブレを防止して、優れた装着感を着用者へ与える。また、掃除用ワイパー等のワイパー構成部材として用いた場合には、同様に、床等に付着している液体を残さず吸い取ることができる。

また、不織布10は高い液拡散力を有している。そのため、前述したのと同様に、吸収性物品等の表面シートや、掃除用ワイパー等のワイパー構成部材として好適に用いられる。

また、不織布10における第1層1は高い液透過性を有している。そのため、不織布10を吸収性物品の表面シートに用いた場合には、表面シート上に多量に排泄された体液を速やかに通過させることができる。

【0050】

更に、本実施形態の不織布10は、強い伸縮性を有している。そのため、不織布10を吸収性物品の表面シート等に用いた場合には、着用者の体の動きに柔軟に追従する優れたフィット性及び漏れ防止性が得られる。また、生理用ナプキン等のウイング部材として用いた場合、優れた操作性及び装着性を有する。

本実施形態の不織布10を形成している第2層は、3次元状の多数の凸部20を有しており、クッション性に優れ、肌触りがすぐれている。そのため、不織布10を吸収性物品の表面シート等に用いた場合には、優れた装着感を有し、またムレ及びカブレのない優れた快適性が得られる。また、掃除用ワイパー等のワイパー構成部材として用いた場合には、前記凸部20の間にゴミ等を取り込み、優れた清掃性を有する。

【0051】

次に第2実施形態の不織布10を、図4を参照しながら説明する。第2実施形態について、特に説明しない点については、第1実施形態に関して詳述した説明が適宜適用される。また、図4において、図1〜図3と同じ部材に同じ符号を付してある。

【0052】

本発明の不織布の好ましい第2実施形態は、図4に示すように、捲縮繊維11の塊状体12は、7〜10本の捲縮繊維11が絡み合って形成されている。また、新たな捲縮繊維の副塊状体16が形成されており、該副塊状体16は3〜5本の捲縮繊維11が絡み合って形成されていることが好ましい。

本実施形態の不織布10において、捲縮繊維11が疎な部分13は、該部分に存在する繊維の密度が、第1実施形態よりも減少している。また、2次元状のネットワーク構造14においても、塊状体12同士を繋いでいる接続部15を形成している捲縮繊維11の数は、第1実施形態よりも減少している。

【0053】

更に説明すると、本実施形態の不織布10を形成している第1層1及び第2層2を形成している繊維の種類、坪量は第1実施形態と同じであり、熱収縮処理条件のみが異なっている。具体的には、第2実施形態の熱収縮処理条件は、熱収縮処理温度が好ましくは108℃以下であり、熱収縮処理時間が好ましくは5〜20秒である。また、第1層形成用繊維集合体と第2層形成用繊維集合体のウエブ複合体を熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を好ましくは40〜70%とし、該熱収縮処理装置による熱収縮処理後における不織布10のCD方向の幅を、該熱収縮処理前に対して好ましくは40〜80%となるように収縮を制御した。尚、上記製造方法の詳細については、後述する。

【0054】

前述したような熱収縮処理条件により形成された本実施形態の不織布10において、捲縮繊維11は第1実施形態よりもより緩やかに且つ長い時間をかけて捲縮しており、更に、捲縮時のMD方向及びCD方向の張力が弱くなっており、前記塊状体12はより多くの繊維が絡み合って形成されている。

図4に示すネットワーク構造14において、左右に隣り合っている塊状体12同士の長手方向に直交する方向に沿った長さL1は、平面視して、好ましくは30〜500μmである。また、長手方向に沿って相隣接している2つ塊状体12同士について、一方の前端部と他方の後端部との間の距離を長手方向に沿って測定した長さL2は、平面視して、好ましくは30〜500μmである。

【0055】

更に、千鳥格子状に配されて相隣接している4つの塊状体12で囲まれている部分に、新たに副塊状体16が形成されている。前述した熱収縮処理条件の変更により、繊維がより捲縮し易くなったため、相隣接している4つの塊状体12で囲まれている部分中央付近の繊維が、周囲の繊維と絡み合いながら副塊状体16を形成したものである。副塊状体16も、縦長の形状を有しており、塊状体12と同じ方向に配向している。副塊状体16の前端部は、長手方向前方に隣接する塊状体12の後端部と繋がっており、副塊状体16の後端部は、長手方向後方に隣接する塊状体12の前端部と繋がっていて、副塊状体16も2次元状のネットワーク構造14の一部を構成している。

【0056】

前述した副塊状体16の長さは、平面視して、200〜5000μmであることが好ましく、副塊状体16の幅は、平面視して、30〜100μmであることが好ましい。これらは、電子顕微鏡観察等により測定される。ここで、副塊状体16の側部及び前後端部の決め方は、塊状体12の場合と同様とする。

図4に示すネットワーク構造14において、副塊状体16の左右に隣接している塊状体12と長手方向に直交する方向に沿った長さL3それぞれは、好ましくは30〜500μmである。

一方、第1実施形態において接続部15を形成していた繊維の一部は、塊状体12及び副塊状体16の形成に用いられており、接続部15を形成している捲縮繊維11の数が減少している。

【0057】

本実施形態の不織布10の各物性値は、前述したのと同様の観点から、以下の範囲にあることが好ましい。尚、評価方法は、前述の通りである。

坪量は10〜200g/m2であることが好ましく、更に30〜100g/m2であることが好ましい。

0.4cN/cm2圧力下の見掛け密度は10〜200kg/m3、34.2cN/cm2圧力下の見掛け密度は20〜400kg/m3であることが好ましい。

厚みは、0.4cN/cm2圧力下の厚みが、1.5〜10mm、特に2〜6mmであり、34.2cN/cm2圧力下の厚みが1〜5mm、特に1.5〜3mmであることが好ましい。

圧縮率は30〜85%、特に40〜70%であることが好ましい。

また、本実施形態の不織布10は、その50%伸張時の伸張回復率が50%以上、特に60%以上、とりわけ60〜90%であることが好ましい。

更に、通気度の程度は、ガーレー透気度(JIS P 8117)が5s/100ml以下、特に1s/100ml以下であることが好ましい。ガーレー透気度の下限値は、例えば吸収性物品の表面材やサイド立体ガードとして用いる場合には、0.5s/100ml程度であることが好ましい。また、不織布10の通気度の程度は、KES−F8通気性試験機で測定されたKES通気度の値が4kPa・s/m以下、特に3kPa・s/m以下であることが、同様の理由から好ましい。

【0058】

本実施形態の不織布10によれば、塊状体12を形成している捲縮繊維11の数が増加し、且つ副塊状体16が形成されているため、毛管力、液拡散力及び伸縮性がより高められており、特に吸収性物品のウイング部材や吸収体として好適である。

【0059】

次に、本発明の不織布の製造方法を、前述した不織布の製造方法の好ましい実施態様について説明する。

【0060】

本発明の不織布を製造する好ましい第1実施態様としては、例えば以下の方法が挙げられる。

本発明の不織布10の製造方法の第1実施態様は、繊維開繊用のカード機を用いて捲縮性繊維を開繊し、長尺状のカードウエブ4からなる第1層1を形成して、該第1層1の上に該第1層1とは別に形成された熱融着性繊維を含む繊維からなる第2層2を重ね合わせた長尺状のウエブ複合体を形成する。

こうして得られた前記ウエブ複合体における第1層1と第2層2とを所定パターンで多数の接合部3によって部分的に接合する。前記接合手段として、具体的には、熱エンボス、超音波エンボス、接着剤による接着などの各種接合手段が好ましい。また、接合部の形状は、楕円形、三角形若しくは矩形又はこれらの組み合わせ等が好ましい。

【0061】

次いで、前述のようにして一体化された前記ウエブ複合体を、熱収縮処理装置内へ搬送する。この際の機械流れ方向(MD方向)のオーバーフィード率は50〜80%であり、好ましくは60〜75%である。また、該熱収縮処理装置による熱収縮処理後における前記ウエブ複合体の該機械流れ方向と直交する方向の幅は、該熱収縮処理前に対して50〜90%であり、好ましくは80〜90%となるように収縮を制御する。

熱収縮処理温度は、第1層1を形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下であり、好ましくは108℃以下である。熱収縮処理時間は、2〜10秒間であり、好ましくは4〜8秒間である。このように熱処理して前記ウエブ複合体を収縮させ、本発明の不織布を得る。

【0062】

ここで、オーバーフィードは、搬送体上の前記ウエブ複合体を、搬送体と共に熱収縮処理装置内へ搬送する際に、熱収縮処理装置の入り口部分において、搬送体の速度よりも前記ウエブ複合体の搬送速度を高めて、前記ウエブ複合体を余分に熱収縮処理装置内へ送りこむことである。その結果、前記ウエブ複合体は、熱収縮処理装置の入り口部分において、搬送方向にたるんだ状態となる場合もある。

【0063】

前述したように得られた本発明の不織布は、第1層1を形成している捲縮性繊維の熱収縮によって、第2層2における接合部3間が突出して凸部20が形成される。

【0064】

本実施態様について、詳述すると、熱風によって熱収縮を起こさせる場合、前記ウエブ複合体に摩擦力が極力加わらないことが好ましい。例えば前記ウエブ複合体をネット上に載置し搬送する場合、ネットの裏側から熱風を吹き付け、ネットへ押し付け圧が0か負になるようにすると良い。ピンテンターやクリップテンターを用いて、前記ウエブ複合体を全くフリーな状態にしても良い。前記ウエブ複合体をネット上に載置し搬送する場合、ネット速度に対する前記ウエブ複合体の搬送速度をコントロール(オーバーフィード率)することと、温度と風速をコントロールすることで、MD方向とCD方向との収縮率を制御できる。テンターを用いる場合は、オーバーフィード率及びテンターの幅を所望の値に設定することで、縦と横の収縮率を制御できる。熱風の温度と速度は適宜調整する。

【0065】

例えば、ピンテンターを用いる場合には、次のようにして収縮を制御することができる。ピンテンターには、前記ウエブ複合体の搬送方向と同方向に走行する一対のチェーンが備えられている。チェーンには多数の上向きのピンが取り付けられている。前記ウエブ複合体は、温風によって所定の温度に熱せられたピンテンターの中を所定の速度で通過するようになっている。ピンテンターの入り口で、前記ウエブ複合体はピンニングロールによってピンに把持される。その際、ピンニングロールは、予め設定したMD方向への収縮量分だけ増速されており、これによって前記ウエブ複合体は収縮分だけ余分に把持されることになる。例えば、収縮前のMD方向の寸法が100の前記ウエブ複合体を80に収縮(これをMD方向収縮率80%ともいう)させたいときは、ピン速度を80とした時のピンニングロールの速度を100とし、この時のオーバーフィード率を80%という。一方、CD方向に関しては、一対のチェーン間の距離を、被加工物の搬送方向に向けて漸次狭めることで、CD方向の収縮を制御する。例えば、収縮前のCD方向の寸法が100の前記ウエブ複合体を80に収縮させたいときは、ピンテンター入り口でのチェーン間の距離を100としたとき出口でのチェーン間の距離を80にする(これをCD方向収縮率80%ともいう)。

【0066】

本実施態様によれば、前述した実施形態の不織布10が得られる。不織布10における捲縮繊維11の塊状体12の捲縮の度合いは、熱収縮温度、熱収縮処理時間、MD方向及びCD方向の収縮等を制御することにより、必要に応じて適宜調整が可能である。

【0067】

また、不織布10が捲縮繊維11からなる第1層1のみから形成される場合には、以下の好ましい第2実施態様を用いることが出来る。

本発明の不織布10の製造方法の第2実施態様は、繊維開繊用のカード機を用いて捲縮性繊維を開繊し、長尺状のカードウエブを形成して、次いで、熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を50〜80%とし、該熱収縮処理装置による熱収縮処理後における該ウエブの該機械流れ方向と直交する方向の幅を、該熱収縮処理前に対して50〜90%となるように収縮を制御しながら、前記ウエブを形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下で、2〜10秒間熱処理して該ウエブを収縮させるものである。

本実施態様の不織布10の製造方法は、第1実施態様における第2層2が無いことを除いて、他は同様である。

【0068】

本発明の不織布は、上述した実施形態及び実施態様に制限されることなく、本発明の趣旨を逸脱しない限り適宜変更が可能である。

例えば、前記の各実施形態において、第1層1及び第2層2の何れか一方に、必要に応じて多数の開孔部を設けてもよい。これにより、不織布10を例えば吸収性物品の表面材として用いた場合に、尿、経血、便などの体液の透過性が向上し、漏れや蒸れが低減される。また第1層1及び第2層2の双方に開孔部が設けられていても良い。この場合には、開孔部は、第1層1及び第2層2を貫通してもよく、あるいは第1層1と第2層2とで異なる位置に開孔部が設けられていても良い。

【0069】

開孔部の径は、0.2〜5mmであることが、液透過性と感触の点から好ましい。開孔部は、不織布10の全域に亘り均一に形成されることが好ましい。開孔部の配置される間隔は、0.5〜20mmであることが、液透過性と感触の点から好ましい。

【0070】

本発明の不織布は、例えば1回あるいは数回の使用で廃棄される使い捨て物品の構成部材として好適に使用される。特に、生理用ナプキンや使い捨ておむつなどの使い捨て吸収性物品、掃除用ワイパーや対人ワイパーなどの使い捨てワイパーの構成部材として好適である。使い捨て吸収性物品、例えば液透過性の表面材と、液不透過性の裏面材と、両シート間に介在された吸収体とを有する吸収性物品の構成部材として用いる場合には、その構成部材の一部、例えば表面材、吸収体、裏面材又はサイド立体ガードの何れかの部材の一部として使用される。また、伸縮性が求められる生理用ナプキン等のウイング部材や使い捨ておむつの伸縮部材としても好適に使用される。

【実施例】

【0071】

以下、本発明の実施例を用いて更に説明する。ただし、本発明の範囲はかかる実施例に制限されるものではない。

【0072】

〔実施例1〕

(1)第1層の製造

捲縮性繊維としての芯鞘型複合繊維(芯:ポリプロピレン、鞘:ポリエチレン、芯/鞘質量比=7/3、繊度2.2dtex、繊維長51mm、熱収縮開始温度70℃)を用いた。この繊維を原料とし、カード法によって繊維ウエブを形成して、目付22g/m2の第1層のウエブを形成した。

【0073】

(2)第2層の製造

熱融着性繊維(非捲縮性繊維)として、芯鞘型複合繊維(芯:ポリエチレンテレフタレート、鞘:ポリエチレン、芯/鞘質量比=7/3、繊度2.4dtex、繊維長51mm)を用いた。この繊維を原料として、カード法によって繊維ウエブを形成し、そのウエブにエアースルー法により温度132〜140℃で熱処理を施し、不織布を形成した。得られた不織布は目付22g/m2であった。これを第2層として用いた。

【0074】

(3)不織布の製造

第1層のウエブの上に第2層の不織布を重ね合わせて、熱エンボス装置に通し、ウエブ複合体を接合一体化した。このときのエンボスの温度は125℃であった。

エンボスパターンは、いわゆる千鳥格子状のパターンであり、個々のエンボス点が円形(エンボス面積3.1mm2)で且つMD方向に沿うエンボス点の距離(ピッチ)は7mm、CD方向に沿うエンボス点の距離(ピッチ)は7mm、斜め45°の方向に沿うエンボス点の距離は5mmであった。この時点でのエンボス面積率は13%であった。

次いで、2層からなるウエブ複合体を、熱収縮処理装置によって、熱風処理を施し、第1層を熱収縮させた。熱収縮処理装置として、ピンテンター式の熱処理機を用い、熱収縮処理条件は以下の通りであった。

MD方向収縮率(オーバーフィード率):70%、CD収縮率(ピンテンター設定):85%、収縮温度108℃、収縮時間4秒。

これによって、実施例1の不織布を得た。

【0075】

〔実施例2〕

熱収縮処理条件を以下のようにした他は、実施例1と同様にして実施例2の不織布を得た。

MD方向収縮率(オーバーフィード率):70%、CD収縮率(ピンテンター設定):85%、収縮温度105℃、収縮時間6秒。

【0076】

〔実施例3〕

熱収縮処理条件を以下のようにした他は、実施例1と同様にして実施例3の不織布を得た。

MD方向収縮率(オーバーフィード率):60%、CD収縮率(ピンテンター設定):75%、収縮温度100℃、収縮時間10秒。

【0077】

〔実施例4〕

(1)第1層の製造

捲縮性繊維としての芯鞘型複合繊維(芯:ポリプロピレン、鞘:ポリエチレン-ポリプロピレン共重合体、芯/鞘質量比=7/3、繊度2.2dtex、繊維長51mm、熱収縮開始温度75℃)を用いた。この繊維を原料とし、カード法によって繊維ウエブを形成して、目付22g/m2の第1層のウエブを形成した。

MD方向収縮率(オーバーフィード率):50%、CD収縮率(ピンテンター設定):75%、収縮温度110℃、収縮時間8秒。

使用した第1層の繊維および熱収縮処理条件を以上のようにした他は、実施例1と同様にして実施例4の不織布を得た。

【0078】

〔比較例1〕

熱収縮処理条件を以下のようにした他は、実施例1と同様にして比較例1の不織布を得た。

MD方向収縮率(オーバーフィード率):70%、CD収縮率(ピンテンター設定):85%、収縮温度120℃、収縮時間4秒。

【0079】

<性能評価>

前述したように作製した各不織布を用いて、以下の評価を行った。

【0080】

<吸収性能の評価>

実施例1〜4及び比較例1の不織布について、吸収性能の評価を以下のように行った。

不織布を、その第1層を吸収体と対向させて、坪量200g/m2の吸収体の上に置き、3gの脱繊維馬血を5秒間の時間で不織布における第2層上に滴下し、滴下後60秒後における不織布に残留している脱繊維馬血の重さを測定した。測定結果を、以下の判断基準で評価した。その結果を、表1に示す。

◎:残留している脱繊維馬血の重さが100mg未満

○:残留している脱繊維馬血の重さが100mg以上200mg未満

×:残留している脱繊維馬血の重さが200mg以上

【0081】

【表1】

【0082】

表1に示す結果から明らかなように、比較例と比べて高い吸収性能を有することが判る。

【符号の説明】

【0083】

1 第1層

11 捲縮繊維

12 捲縮繊維の塊状体

13 捲縮繊維が疎な部分

14 ネットワーク構造

15 接続部

16 副塊状体

2 第2層

20 凸部

3 接合部

4 ウエブ

5 ウエブ複合体

10 不織布

【特許請求の範囲】

【請求項1】

捲縮繊維を含む層を備え、該層においては、該捲縮繊維が局所的に多数本密集して繊維の塊状体を形成しており、多数の該塊状体が該層全体に亘って分散している不織布。

【請求項2】

前記塊状体は、4〜6本のコイル状の前記捲縮繊維が互いに絡み合って形成されている請求項1記載の不織布。

【請求項3】

前記塊状体同士が互いに連結して、前記層中に該塊状体の連なったネットワーク構造が形成されている請求項1又は2記載の不織布。

【請求項4】

前記塊状体は縦長であり、該塊状体の前端部及び後端部は、該塊状体よりも少ない数の前記捲縮繊維から形成されている接続部により繋がっており、前記ネットワーク構造が網目状に形成されている請求項3記載の不織布。

【請求項5】

前記塊状体が配向している請求項4記載の不織布。

【請求項6】

前記層の一面に配された他の繊維層を更に有し、両層が多数の接合部によって部分的に接合されて該接合部間において該他の繊維層が突出し、該他の繊維層側に多数の凸部が形成されている請求項1〜5の何れかに記載の不織布。

【請求項7】

請求項1記載の不織布の製造方法であって、カード機を用いて捲縮性繊維を開繊し、カードウエブを形成して、次いで、

熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を50〜80%とし、該熱収縮処理装置による熱収縮処理後における該ウエブの該機械流れ方向と直交する方向の幅を、該熱収縮処理前に対して50〜90%となるように収縮を制御しながら、

前記ウエブを形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下で、2〜10秒間熱処理して該ウエブを収縮させる不織布の製造方法。

【請求項8】

請求項6記載の不織布の製造方法であって、カード機を用いて捲縮性繊維を開繊し、カードウエブからなる第1層を形成して、該第1層の上に該第1層とは別に形成された繊維

層からなる第2層を重ね合わせたウエブ複合体を形成し、該第1層と該第2層とを多数の接合部によって部分的に接合し、次いで、

熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を50〜80%とし、該熱収縮処理装置による熱収縮処理後における該ウエブ複合体の該機械流れ方向と直交する方向の幅を、該熱収縮処理前に対して50〜90%となるように収縮を制御しながら、

前記第1層を形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下で、2〜10秒間熱処理して該ウエブ複合体を収縮させる不織布の製造方法。

【請求項1】

捲縮繊維を含む層を備え、該層においては、該捲縮繊維が局所的に多数本密集して繊維の塊状体を形成しており、多数の該塊状体が該層全体に亘って分散している不織布。

【請求項2】

前記塊状体は、4〜6本のコイル状の前記捲縮繊維が互いに絡み合って形成されている請求項1記載の不織布。

【請求項3】

前記塊状体同士が互いに連結して、前記層中に該塊状体の連なったネットワーク構造が形成されている請求項1又は2記載の不織布。

【請求項4】

前記塊状体は縦長であり、該塊状体の前端部及び後端部は、該塊状体よりも少ない数の前記捲縮繊維から形成されている接続部により繋がっており、前記ネットワーク構造が網目状に形成されている請求項3記載の不織布。

【請求項5】

前記塊状体が配向している請求項4記載の不織布。

【請求項6】

前記層の一面に配された他の繊維層を更に有し、両層が多数の接合部によって部分的に接合されて該接合部間において該他の繊維層が突出し、該他の繊維層側に多数の凸部が形成されている請求項1〜5の何れかに記載の不織布。

【請求項7】

請求項1記載の不織布の製造方法であって、カード機を用いて捲縮性繊維を開繊し、カードウエブを形成して、次いで、

熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を50〜80%とし、該熱収縮処理装置による熱収縮処理後における該ウエブの該機械流れ方向と直交する方向の幅を、該熱収縮処理前に対して50〜90%となるように収縮を制御しながら、

前記ウエブを形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下で、2〜10秒間熱処理して該ウエブを収縮させる不織布の製造方法。

【請求項8】

請求項6記載の不織布の製造方法であって、カード機を用いて捲縮性繊維を開繊し、カードウエブからなる第1層を形成して、該第1層の上に該第1層とは別に形成された繊維

層からなる第2層を重ね合わせたウエブ複合体を形成し、該第1層と該第2層とを多数の接合部によって部分的に接合し、次いで、

熱収縮処理装置内へ搬送する際の機械流れ方向のオーバーフィード率を50〜80%とし、該熱収縮処理装置による熱収縮処理後における該ウエブ複合体の該機械流れ方向と直交する方向の幅を、該熱収縮処理前に対して50〜90%となるように収縮を制御しながら、

前記第1層を形成している前記捲縮性繊維が熱収縮を開始する温度以上であり且つ110℃以下で、2〜10秒間熱処理して該ウエブ複合体を収縮させる不織布の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−72541(P2012−72541A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2011−223681(P2011−223681)

【出願日】平成23年10月11日(2011.10.11)

【分割の表示】特願2006−205828(P2006−205828)の分割

【原出願日】平成18年7月28日(2006.7.28)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【分割の表示】特願2006−205828(P2006−205828)の分割

【原出願日】平成18年7月28日(2006.7.28)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]