不織布及び不織布の製造方法

【課題】本発明の課題は、特異的な三次元構造を有する不織布を提供することにある。

【解決手段】断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有することを特徴とする不織布及び該不織布の製造方法であり、毛羽立ちにくく、引張強度が強く、破断伸度が大きいという効果が得られる。

【解決手段】断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有することを特徴とする不織布及び該不織布の製造方法であり、毛羽立ちにくく、引張強度が強く、破断伸度が大きいという効果が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不織布に関する。

【背景技術】

【0002】

従来、不織布としては、非フィブリル化繊維やフィブリル化繊維を含有する湿式不織布(例えば、特許文献1、2参照)、スパンボンド不織布、メルトブローン不織布などの乾式不織布、エレクトロスピニング不織布(静電紡糸不織布)がある。特許文献1、2の湿式不織布は、通常の湿式抄紙法で作製されるものであり、特異的な三次元構造を有するものではない。特異的な三次元構造を有する不織布としては、高圧水流を当てて、繊維を割繊又はフィブリル化して三次元交絡させたもの(例えば、特許文献3、4、5参照)が開示されている。本発明者は、湿式不織布などの多孔質基材にポリマー溶液を含浸させ、さらにミクロ相分離法で網目状のポリマーを析出させ、多孔質基材と一体化させてなる多孔質シート(例えば、特許文献6参照)を提案している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−129392号公報

【特許文献2】特開2002−266281号公報

【特許文献3】特開平11−107149号公報

【特許文献4】特開2003−55873号公報

【特許文献5】特開平9−31817号公報

【特許文献6】国際公開第2008/153117号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の課題は、従来にない特異的な三次元構造を有する不織布を提供することにある。

【課題を解決するための手段】

【0005】

本発明者は、上記課題を解決するために、ポリオレフィン樹脂を含有する不織布の製造方法、不織布を構成する繊維の繊維径、ポリオレフィン樹脂の融点と熱圧処理条件について鋭意研究した結果、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有することを特徴とする不織布を見出した。

【発明の効果】

【0006】

本発明の不織布は、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有するため、橋架けを有さない不織布に比べて、毛羽立ちにくく、引張強度が強く、破断伸度が大きいという効果が得られる。

【図面の簡単な説明】

【0007】

【図1】本発明の実施例4で作製した不織布の断面の電子顕微鏡写真(1500倍率)の一例を示す。

【図2】本発明の実施例5で作製した不織布の断面の電子顕微鏡写真(1500倍率)の一例を示す。

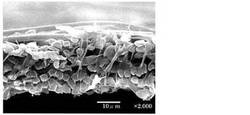

【図3】本発明の実施例12で作製した不織布の断面の電子顕微鏡写真(2000倍率)の一例を示す。

【図4】本発明の実施例12で作製した不織布の表面の電子顕微鏡写真(2000倍率)の一例を示す。

【図5】本発明の実施例14で作製した不織布の断面の電子顕微鏡写真(2000倍率)の一例を示す。

【図6】本発明の実施例25で作製した不織布の断面の電子顕微鏡写真(1500倍率)の一例を示す。

【図7】本発明の実施例39で作製した不織布の断面の電子顕微鏡写真(2000倍率)の一例を示す。

【図8】本発明の実施例40で作製した不織布の断面の電子顕微鏡写真(1000倍率)の一例を示す。

【図9】本発明の比較例2で作製した不織布の断面の電子顕微鏡写真(1000倍率)の一例を示す。

【図10】本発明の比較例10で作製した不織布の断面の電子顕微鏡写真(2000倍率)の一例を示す。

【図11】本発明の比較例10で作製した不織布の表面の電子顕微鏡写真(1000倍率)の一例を示す。

【図12】本発明の比較例11で作製した不織布の断面の電子顕微鏡写真(2000倍率)の一例を示す。

【図13】本発明の比較例11で作製した不織布の表面の電子顕微鏡写真(1000倍率)の一例を示す。

【図14】不織布の断面の電子顕微鏡写真であり、橋架け本数を計測する場合の「長さ」、「断面厚み」及び「深さ」を記した説明図である。

【発明を実施するための形態】

【0008】

本発明におけるポリオレフィン樹脂の超極細糸とは、最も細い部分の太さが1μm以下の糸状のものを指し、不織布を作製する過程で形成されるものである。本発明における橋架けとは、ポリオレフィン樹脂の超極細糸の両端が別々の繊維に接着していて、繊維間をつないだ形になっていることを意味する。繊維が絡んでいるだけのものは接着とはいわない。本発明の橋架けは、不織布の内部の任意の繊維間で形成され、断面から見て上下方向に形成されていることを特徴とする。橋架けは、上下の位置関係にある繊維間をつないでいれば良く、繊維と超極細糸の接着角度に規定はない。橋架けは、2本の繊維間で形成されるだけでなく、1本以上の繊維を跨いで形成されていても良い。橋架けが2本の繊維間で形成される場合は、必ずしも2本の繊維間の最短距離で形成されるわけではない。超極細糸の長さは、0.01〜数百μmの範囲で形成される傾向がある。本発明の橋架けは、不織布表面及び内部において平面方向に形成されていても良い。

【0009】

本発明においては、不織布の断面を電子顕微鏡で観察し、連続する長さ200μm×断面厚み×深さ5μmあたりに存在する橋架け本数を計測し、その本数を4で除した値、即ち、長さ50μm×断面厚み×深さ5μmあたりの平均橋架け本数が5本以上であることが好ましく、10本以上であることがより好ましい。断面の場所は任意である。図14は、不織布の断面の電子顕微鏡写真であるが、連続する「長さ」とは、不織布の断面から見て、厚みに対して直角をなす辺の直線距離を意味する。「断面厚み」とは、不織布の厚みに相当する。「深さ」とは、断面から見て水平に奥に進んだ方向を意味する。同範囲に存在する橋架けの平均本数が5本未満の場合は、橋架けが全体的に少ないか、偏在していることを意味する。平均橋架け本数が5本未満だと、不織布の物性に橋架けの効果が現れない場合がある。本発明においては、超極細糸の最も細い部分の太さが1μmを超えているものが混在しても良い。

【0010】

本発明におけるポリオレフィン樹脂としては、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、これらの誘導体が挙げられる。ポリエチレンとしては、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、線状低密度ポリエチレン、超低密度ポリエチレン、超高密度ポリエチレン、エチレンプロピレン共重合体、ポリエチレンと他のポリオレフィンとの混合物、ポリプロピレンとしては、ホモプロピレン(プロピレン単独重合体)、又はプロピレンとエチレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン若しくは1−デセンなどα−オレフィンとのランダム共重合体又はブロック共重合体が挙げられる。

【0011】

超極細糸を形成させる前のポリオレフィン樹脂の形状は、球状又は略球状が好ましい。また、ポリオレフィン樹脂は、粉末でも水分散液でも良いが、取り扱いやすさの点で、水分散液の方が好ましい。ポリオレフィン樹脂の粒子径は、粒度分布を持つ汎用型や、粒子径がほぼ揃っている単分散型が挙げられるが、均一性の高い超極細糸が得られることから、単分散型が好ましい。汎用型の粒子径は、レーザー回折式粒度分布測定装置を用いて測定することにより確認でき、単分散型の粒子径は、レーザー回折式粒度分布測定装置や電子顕微鏡観察により確認できる。汎用型をレーザー回折式粒度分布測定装置で測定したときの、質量比で積算50%のときの粒子径、すなわちD50は、0.1〜10μmが好ましく、1〜8μmがより好ましい。D50が0.1μm未満では、小さすぎてポリオレフィン樹脂の添加効果が得られにくい場合があり、10μmより大きいと、不織布中のポリオレフィン樹脂の分布が不均一になる場合がある。単分散型の平均粒子径は、0.1〜10μmが好ましく、1〜8μmがより好ましい。単分散型の平均粒子径が0.1μm未満では、小さすぎてポリオレフィン樹脂の効果が得られにくい場合があり、10μmより大きいと、不織布中のポリオレフィン樹脂の分布が不均一になる場合がある。

【0012】

本発明におけるポリオレフィン樹脂の軟化点は150℃以下が好ましく、135℃以下がより好ましく、80℃以下がさらに好ましい。融点は、170℃以下が好ましく、150℃以下がより好ましく、110℃以下がさらに好ましい。軟化点と融点が低いほど、超極細糸からなる橋架けを形成させやすい。軟化点はJIS K6760のビカット軟化点又はJIS K2207の環球法軟化点を意味する。融点は、JIS K7121に規定されている示差熱分析により測定することができる。

【0013】

本発明の不織布は、

1)ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させる方法、

2)1)の方法で製造された不織布をさらに室温〜融点+80℃の温度で熱圧処理する方法、

3)ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理する方法、

4)ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させる方法、

5)4)の方法で製造された不織布をさらに室温〜ポリオレフィン樹脂の融点+80℃の温度で熱圧処理する方法、

6)ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理する方法

等により、製造することができる。

【0014】

これら製造方法の中でも、不織布内にポリオレフィン樹脂が満遍なく担持され、橋架けが不織布全体に形成されやすいことから、1)又は2)の方法が好ましく、毛羽の発生を抑制し、引張強度や突刺強度を強くできることから、2)の方法がより好ましい。2)、5)の方法においては、熱圧処理温度は、ポリオレフィン樹脂の融点〜融点+80℃がより好ましい。従って、最も好ましい製造方法は、ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃で熱圧処理することである。3)、6)の方法は、ポリオレフィン樹脂の融点未満の温度で乾燥させるため、1)、2)、4)、5)の方法に比べて、乾燥効率が悪く、ポリオレフィン樹脂が不織布表面に偏在する場合がある。

【0015】

4)、5)、6)の方法では、不織布の細孔がポリオレフィン樹脂粒子より小さい場合は、ポリオレフィン樹脂粒子が不織布表面に堆積するため、不織布表面の繊維の一部又は全部がポリオレフィン樹脂で被覆され、繊維間隙の大部分を閉塞する場合や、熱圧処理でポリオレフィン樹脂が溶融し、無孔フィルム化して不織布表面の大部分を覆ってしまう場合がある。塗工量が少ない場合は、ポリオレフィン樹脂が不織布表面に偏在し、橋架けが形成されにくい場合がある。不織布の細孔がポリオレフィン樹脂粒子より大きい場合は、ポリオレフィン樹脂粒子が繊維間に入り込み、粒子形状のまま残存する場合や、熱圧処理で溶融して不織布の空隙の大部分を閉塞してしまう場合がある。

【0016】

ポリオレフィン樹脂粒子と繊維との凝集体を形成させるには、ポリオレフィン樹脂粒子と繊維を別々に媒体に分散させたスラリーを調製し、両スラリーを混合、攪拌すれば良い。繊維の分散には、必要に応じて分散助剤や消泡剤などを添加しても良い。媒体は水が好ましいが、アルコール類などの有機溶剤を混合しても良い。凝集したかどうかを確認するには、凝集体が形成されているかいないか、スラリーが白濁しているかいないかを目視確認すれば良い。スラリーが白濁している場合は、凝集していないポリオレフィン樹脂粒子が多く存在することを意味する。ポリオレフィン樹脂粒子と繊維を混合しただけでは凝集しにくい場合は、凝集剤を添加する。凝集体を形成させた後、必要に応じて増粘剤、紙力増強剤、消泡剤、剥離剤などの薬品を添加し、所定の固形分濃度に希釈して原料スラリーを調製する。原料スラリーを抄紙機で湿式抄紙する。湿式抄紙後の乾燥は、ヤンキードライヤー、シリンダードライヤー、エアードライヤー、赤外線ヒーター、遠赤外線ヒーター等を単独使用又は併用して行えば良い。

【0017】

不織布にポリオレフィン樹脂を含浸させるには、例えばディップコーター等の含浸機を用いることができる。不織布にポリオレフィン樹脂を塗工するには、例えばトランスファロールコーター、リバースロールコーター、ブレードコーター、エアドクターコーター、ロッドコーター、グラビアコーター、ダイコーター、ノッチバーコーター等の塗工機を用いることができる。含浸又は塗工後の乾燥は、ヤンキードライヤー、シリンダードライヤー、エアードライヤー、赤外線ヒーター、遠赤外線ヒーター等を単独使用又は併用して行えば良い。

【0018】

熱圧処理の線圧としては、50〜2500N/cmが好ましく、100〜2000N/cmがより好ましい。熱圧処理の方法としては、所定の温度に加熱したロール間に不織布を通して加圧処理する方法、所定の温度に加熱したホットプレス機で所定時間加圧処理する方法が挙げられる。熱圧状態のときに、不織布表面及び内部に分布するポリオレフィン樹脂が溶融、流動して相互に接触し、熱圧状態から開放されて冷却される間に、ポリオレフィン樹脂の超極細糸ができ、繊維間やポリオレフィン樹脂間で橋架けを形成すると考えられる。熱圧処理に使用するロールは、金属−金属、金属−弾性の組み合わせの何れでも良い。熱処理温度がポリオレフィン樹脂の融点未満だと、ポリオレフィン樹脂が完全には溶融しないため、ポリオレフィン樹脂の超極細糸からなる橋架けが形成されにくく、湿式不織布の毛羽立ちがひどくなりやすい。融点+80℃を超えると、熱圧処理の際に、ロールやホットプレス機にポリオレフィン樹脂が張り付いて均一な熱圧処理ができない場合がある。

【0019】

本発明の不織布におけるポリオレフィン樹脂の含有率は、1〜40質量%が好ましく、5〜30質量%がより好ましい。1質量%未満では、橋架けの形成が不十分になる場合があり、40質量%より多いと、不織布の空隙を閉塞してしまう場合がある。

【0020】

本発明における「繊維」とは、非フィブリル化繊維、フィブリル化繊維の何れも包含する。本発明の不織布は、非フィブリル化繊維を含有することが好ましい。非フィブリル化繊維は、不織布の引張強度や破断伸度を大きくし、取り扱い性を良くする効果がある。

【0021】

非フィブリル化繊維としては、天然繊維、再生繊維、合成繊維、無機繊維が挙げられる。天然繊維としては、木材由来のセルロース繊維、麻、綿、サトウキビなどの非木材由来のセルロース繊維、バイオセルロース繊維、羊毛、絹などが挙げられる。再生繊維としては、溶剤紡糸セルロース繊維やキュプラ繊維が挙げられる。合成繊維としては、ポリプロピレン、ポリエチレン、ポリメチルペンテン、ポリエステル、ポリエステル誘導体、アクリル系重合体、ポリ酢酸ビニル、エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルエーテル、ポリビニルケトン、ポリエーテル、ポリビニルアルコール、脂肪族ポリアミド、芳香族ポリアミド、全芳香族ポリアミド、全芳香族ポリエステル、ポリアミドイミド、ポリイミド、ポリエーテルエーテルケトン、ポリフェニレンスルフィド、ポリベンゾイミダゾール、ポリ−p−フェニレンベンゾビスチアゾール、ポリ−p−フェニレンベンゾビスオキサゾール、ポリテトラフルオロエチレン、これらの誘導体からなる単繊維、これら樹脂を2種類以上複合してなる複合繊維が挙げられる。

【0022】

本発明におけるアクリル系重合体とは、アクリロニトリル100%の重合体からなるもの、アクリロニトリルに対して、アクリル酸、メタクリル酸、アクリル酸エステル、メタクリル酸エステル等の(メタ)アクリル酸誘導体、酢酸ビニル等を共重合させたものを指す。ポリアミドとは、脂肪族ポリアミド、半芳香族ポリアミド、全芳香族ポリアミドを指す。芳香族ポリアミドとは、主鎖の一部に脂肪鎖等を有する芳香族ポリアミドを指す。

【0023】

本発明における無機繊維としては、シリカ・アルミナ繊維、アルミナ繊維、ガラス繊維、マイクロガラス繊維、ジルコニア繊維、窒化珪素繊維、炭化珪素繊維等が挙げられる。

【0024】

複合繊維としては、芯鞘型、偏芯型、サイドバイサイド型、海島型、オレンジ型、多重バイメタル型、分割型が挙げられる。分割型複合繊維としては、異なる成分からなる樹脂が相互に隣接してなる繊維や海島型繊維が挙げられる。前者はパルパーやミキサーなどで攪拌する方法や高圧水流を当てる方法により機械的に、後者は海成分の樹脂を薬品で溶出する方法により化学的に分割させて、極細繊維を得ることができる。前者の分割型複合繊維の断面形状としては、放射状型、層状型、櫛型、碁盤型などが挙げられる。分割型複合繊維の平均繊維径は3.0〜18.0μmが好ましく、6.0〜16.0μmがより好ましい。3.0μm未満だと、分割しにくくなる場合があり、18.0μmより太いと、分割後の極細繊維断面の長軸が長くなるため、不織布の空隙を閉塞する場合がある。

【0025】

非フィブリル化繊維の各々の平均繊維径は、0.1〜12.0μm以下が好ましく、0.5〜10.0μm以下がより好ましい。12.0μmより太いと、不織布の厚みを薄くしにくい場合がある。0.1μm未満だと、繊維の安定製造が困難になる。さらに、本発明の不織布は、平均繊維径5.0μm以下の非フィブリル化繊維を含有することが好ましい。5.0μm以下の非フィブリル化繊維は、ポリオレフィン樹脂粒子との凝集体を形成しやすく好ましい。平均繊維径とは、繊維断面の面積を真円の同じ面積の直径に換算した値を指す。非フィブリル化繊維の繊維長は、0.1〜10mmが好ましく、0.3〜6mmがより好ましい。繊維長が0.1mm未満だと、不織布の強度が不十分になる場合があり、10mmより長いと、繊維同士が撚れて地合斑や厚み斑を生じる場合がある。

【0026】

本発明においては、理論扁平度が1.0〜5.0の非フィブリル化繊維を含有することが好ましい。理論扁平度とは繊維断面の長軸の最大長さを短軸長さで除した値を意味する。理論扁平度が1.0〜5.0の非フィブリル化繊維とは、扁平の紡糸口から紡糸して得られる扁平繊維又は分割後に断面が扁平状となる分割型複合繊維を分割して得られる扁平繊維を意味する。直接紡糸して得られる扁平繊維の場合は、紡糸口の扁平度から理論扁平度を計算することができる。分割型複合繊維の場合は、分割前の分割型複合繊維の繊維径と分割数から理論扁平度を計算することができる。理論扁平度が5.0より大きいと、不織布の空隙を閉塞する場合がある。理論扁平度1.0〜5.0の非フィブリル化繊維の断面の短軸長さは、1.0〜5.0μmであることが好ましく、1.0〜3.0μmであることがより好ましい。1.0μm未満だと、断面の理論扁平度が大きくなりすぎて、不織布の空隙を閉塞する場合があり、5.0μmを超えると、不織布の厚みを薄くしにくくなる場合がある。短軸長さとは、扁平繊維断面の短軸方向の最大長さを意味する。扁平繊維の理論扁平度は、1.5〜3.0がより好ましい。

【0027】

本発明の不織布における非フィブリル化繊維の含有率は、5〜95質量%が好ましく、10〜90質量%がより好ましく、15〜80質量%がさらに好ましい。5質量%未満だと、引張強度が弱くなる場合や破断しやすくなる場合があり、95質量%を超えると、毛羽立ちやすくなる場合がある。

【0028】

本発明の不織布における非フィブリル化繊維全体に対する、平均繊維径5.0μm以下の非フィブリル化繊維及び理論扁平度1.0〜5.0の非フィブリル化繊維の合計含有率は、25〜100質量%が好ましく、50〜100質量%がより好ましい。25質量%未満だと、ポリオレフィン樹脂の超極細糸からなる橋架けが形成されにくくなる場合がある。

【0029】

本発明の不織布は、フィブリル化繊維を含有することが好ましい。不織布が、フィブリル化繊維を含有し、非フィブリル化繊維を含有しない場合は、厚みをより薄くし、より高密度にすることができる。本発明では、不織布が非フィブリル化繊維とフィブリル化繊維の両方を含有する場合に、フィブリル化繊維は非フィブリル化繊維に巻きつき、さらに、ポリオレフィン樹脂の超極細糸からなる橋架けとの相乗効果により、フィブリル化繊維を含有しない場合よりも、毛羽が発生しにくいことを見出した。本発明に用いられるフィブリル化繊維としては、天然繊維や再生繊維や合成繊維をフィブリル化してなる繊維、バクテリアセルロース繊維が挙げられる。フィブリル化繊維のフィブリル化の程度としては、JIS P8121に規定されるカナダ標準濾水度が0〜600mlであることが好ましく、0〜400mlであることがより好ましい。カナダ標準濾水度が600mlより大きいと、繊維径分布が広くなり、不織布の地合斑や厚み斑を生じる場合がある。

【0030】

フィブリル化繊維は、フィブリル化の程度がある程度以上になるとカナダ標準濾水度の測定に用いるふるい板の穴を通り抜けてしまうため、濾水度が異常に高くなり、正確な濾水度を計測できない。その場合は、本発明においては変法濾水度を採用する。本発明における変法濾水度とは、ふるい板として線径0.14mm、目開き0.18mmの80メッシュ金網を用い、試料濃度0.1質量%にした以外はJIS P8121に準拠して測定した濾水度である。本発明に用いられるフィブリル化繊維の変法濾水度は、0〜400mlであることが好ましく、0〜300mlであることがより好ましい。400mlを超えると、太い繊維径の割合が多くなるため、不織布の地合斑や厚み斑が生じる場合がある。本発明においては、フィブリル化繊維は1種類だけでも良いし、2種類以上併用しても良い。2種類以上併用する場合は、不織布の地合斑や厚み斑を生じない範囲であれば、カナダ標準濾水度又は変法濾水度が好ましい値ではないフィブリル化繊維を用いても良い。

【0031】

従って、本発明におけるフィブリル化繊維は、カナダ標準濾水度が0〜600mlの範囲にあるか、変法濾水度が0〜400mlの範囲にあれば、好ましく用いられる。一般的にカナダ標準濾水度よりも変法濾水度の方が大きな数値になる。例えば、表2に示したフィブリル化繊維において、F7は変法濾水度よりもカナダ標準濾水度の方が大きな数値を示している。これはフィブリル化繊維の繊維長が短く、カナダ標準濾水度のふるい板をすり抜けてしまったため、正確なカナダ標準濾水度を示していないことを意味する。

【0032】

本発明におけるフィブリル化繊維としては、全芳香族ポリアミドや全芳香族ポリエステルからなるフィブリル化繊維が、ポリオレフィン樹脂粒子との凝集能力に優れるため好ましい。

【0033】

本発明の不織布におけるフィブリル化繊維の含有率は、5〜70質量%が好ましく、10〜60質量%がより好ましい。5質量%未満だと、ポリオレフィン樹脂粒子との凝集体形成能が不十分になる場合があり、70質量%を超えると引張強度が弱くなる場合がある。

【0034】

本発明の不織布は、金属酸化物、金属水酸化物、金属窒化物、金属ホウ化物、金属炭化物、金属炭酸物、金属、炭素化合物などの無機フィラーを含有しても良い。無機フィラーは、不織布に熱伝導性、電気伝導性、絶縁性、ガス吸着性、イオン吸着性、水分吸着性、イオン交換性、脱臭性、熱交換性、放熱性、抗菌性、耐熱性などの機能を付与できるため好ましい。本発明の不織布における無機フィラーの含有率は、1〜50質量%が好ましく、5〜30質量%がより好ましい。1質量%未満だと、無機フィラーの添加効果が現れにくい場合がある。50質量%より多いと、不織布の引張強度が弱くなる場合がある。

【0035】

本発明に用いられる凝集剤としては、ポリアミン、ポリアクリルアミド、アルギン酸ナトリウム、ジシアンアミドなどの有機系凝集剤、硫酸バンド、硫酸第二鉄、ポリ硫酸第二鉄、硫酸カルシウム、塩化第二鉄、ポリ塩化アルミニウムなどの無機系凝集剤が挙げられ、有機系凝集剤単独でも無機系凝集剤単独でも良く、有機系と無機系凝集剤を併用しても良い。有機系凝集剤は、ナトリウム塩やカリウム塩などの塩を含有するものでも良い。凝集剤の作用力を強めるためにスラリーのpHを調整しても良い。pH調整剤としては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化マグネシウム、炭酸ナトリウム、炭酸カリウム、炭酸水素ナトリウム、二酸化炭素、アンモニア、クエン酸、グルコン酸、コハク酸、乳酸、フマル酸などが挙げられる。凝集剤の添加量としては、固形分に換算してスラリーの固形分に対して0.1〜30質量%が好ましく、0.4〜20質量%がより好ましい。凝集剤の添加量が、固形分に換算して0.1質量%未満では、原料スラリーの凝集が不十分になる場合があり、30質量%より多く添加しても凝集効果は変わらない場合がある。

【0036】

本発明に用いられる増粘剤としては、アルギン酸、アルギン酸ナトリウム、アルブミン、カゼイン、でんぷん、多糖類、寒天、カルボキシメチルセルロースナトリウム、カルボキメチルセルロースカルシウム、ポリアクリル酸、ポリアクリル酸ナトリウム、アクリル酸/アクリル酸アルキル共重合体、アクリルアミド/アクリル酸共重合体、カルボキシビニルポリマー、ジメチルジステアリルアンモニウムヘクトライト、ビニル系化合物、ビニリデン系化合物、ポリエステル系化合物、ポリエーテル系化合物、ポリグリコール系化合物などが挙げられる。増粘剤の添加量としては、固形分に換算して原料スラリーの全固形分に対して0.1〜10質量%が好ましく、0.3〜5質量%がより好ましい。増粘剤の添加量が、固形分に換算して0.1質量%未満では、凝集体同士の結合が弱い場合があり、10質量%を超えると、凝集体が大きくなりすぎて、不織布の地合が不均一になる場合がある。

【0037】

本発明に用いられる紙力増強剤としては、アニオン性ポリアクリルアミド、カチオン性ポリアクリルアミド、両性ポリアクリルアミド、エポキシ変性ポリアミドなどが挙げられる。紙力増強剤は、スラリーの固形分に対して1〜10質量%が好ましい。1質量%未満では、紙力増強剤の添加効果が現れない場合があり、10質量%より多く添加しても、不織布の強度が飽和する場合がある。

【0038】

本発明における不織布は、単層でも多層でも良い。多層とは、構成材料、配合率、坪量などが全て同じである層を2層以上積層したもの、構成材料、配合率、坪量などの条件が1つ以上異なる層を2層以上積層したものを指す。多層の不織布を作製するには、円網抄紙機、長網抄紙機、短網抄紙機、傾斜型抄紙機、傾斜短網抄紙機の中から同種または異種の抄紙機を組み合わせてなるコンビネーション抄紙機を用いて多層抄紙する方法、不織布を積層して熱圧処理して接着させる方法、不織布間に熱溶融材料を配置して熱圧処理して接着させる方法が挙げられる。湿式抄紙の場合は、傾斜型抄紙機や傾斜短網抄紙機の抄網へのスラリー供給を多段にしたもので多層抄紙しても良い。本発明においては、湿式抄紙した後や多層にした後に、必要に応じてカレンダー処理、熱カレンダー処理、熱処理などを施しても良い。

【0039】

図1〜3、5〜8は、本発明の実施例で作製した不織布の断面の電子顕微鏡写真の一例である。ポリオレフィン樹脂の超極細糸からなる橋架けが形成されており、不織布断面において、長さ50μm×断面厚み×深さ5μmあたりに十数本〜数十本確認できる。また、不織布断面において、ポリオレフィン樹脂の占有率は低く、繊維間の空隙が残っていることがわかる。図4は、本発明の実施例で作製した不織布の表面の電子顕微鏡写真の一例である。ポリオレフィン樹脂の超極細糸からなる橋架けが形成されている。本発明においては、図4のような不織布表面の橋架けは必須ではない。

【0040】

図9は、本発明外の不織布の断面の電子顕微鏡写真の一例である。通常の湿式抄紙法で作製されており、ポリオレフィン樹脂を含有しないため、ポリオレフィン樹脂の超極細糸からなる橋架けが存在しない。図10、12は、本発明外の不織布の断面の電子顕微鏡写真の一例である。ポリオレフィン樹脂粒子を塗工し、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点未満の温度で熱圧処理したもので、ポリオレフィン樹脂の超極細糸からなる橋架けが存在しないことがわかる。図11、13は、本発明外の不織布の表面の電子顕微鏡写真の一例である。図11は、図10の不織布の表面で、図13は、図12の不織布の表面である。どちらも粒子形状のポリオレフィン樹脂が、繊維間の隙間に残存しており、且つ、ポリオレフィン樹脂が繊維を被覆して、繊維間隙の大部分を閉塞していることがわかる。

【0041】

本発明の不織布の厚みは、5〜500μmが好ましく、10〜100μmがより好ましい。500μmを超えると、厚みむらが大きくなる場合がある。5μm未満であると、強度が不十分になる場合がある。本発明の不織布の密度は、0.250〜0.800g/cm3が好ましく、0.300〜0.750g/cm3がより好ましく、0.400〜0.700g/cm3がさらに好ましい。

【0042】

本発明の不織布の引張強度は、400N/m以上が好ましく、500N/m以上がより好ましく、600N/m以上がさらに好ましい。破断伸度は、3%以上が好ましく、4%以上がより好ましく、5%以上がさらに好ましい。引張強度が400N/m未満だと、取り扱い時に切断しやすい場合がある。破断伸度が3%未満だと、取り扱い時に切断しやすい場合がある。

【実施例】

【0043】

以下、本発明を実施例によりさらに詳細に説明するが、本発明は本実施例に限定されるものではない。表1に、本発明の実施例で用いたポリオレフィン樹脂を示した。表1中のP1〜P3はエチレン・αオレフィンコポリマー粒子、P4、P6は低密度ポリエチレン粒子、P5は高密度ポリエチレン粒子である。P1〜P4の水分散液は、湿式抄紙する直前にミキサーで攪拌して、ポリオレフィン樹脂を均一に分散させて使用した。

【0044】

表2に、本発明の実施例及び比較例で用いたフィブリル化繊維及び非フィブリル化繊維を示した。表2中の「PET」はポリエチレンテレフタレート、「EVOH」はエチレン−ビニルアルコール共重合体、「PP」はポリプロピレン、「PE」は高密度ポリエチレンを意味する。「変性PET」は、ポリエステル誘導体を意味し、ポリエチレンテレフタレートよりも低融点である。表2のN15〜N19における「断面形状」において、左側は分割前の断面形状であり、右側は分割後の断面形状である。表3に本発明の実施例で作製した不織布の原料スラリーの配合率を示した。表3の「M1」は、無機フィラーとして、平均粒子径0.6μmの酸化マグネシウムを意味する。表4に本発明の実施例及び比較例で作製した不織布の原料スラリーの配合率を示した。表3及び表4の「原料」で使用されている記号は、表1及び表2の記号に該当する。表3及び表4のポリオレフィン樹脂の配合率は固形分の量を意味する。表5の熱処理温度と熱処理線圧の「−」は、それぞれ加熱、加圧しなかったことを意味する。

【0045】

【表1】

【0046】

【表2】

【0047】

【表3】

【0048】

【表4】

【0049】

(実施例1)

スラリー1の配合率になるように、P1、N1、N2、N3、N5を計量した。N1、N2、N3、N5を一緒にパルパーで水に分散させた後、P1の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー1を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー1を傾斜型抄紙機に送液し、湿式抄紙し、ヤンキードライヤー温度を120℃にして乾燥させた。次いで、110℃、線圧400N/cmで熱圧処理し、実施例1の不織布を作製した。

【0050】

(実施例2)

スラリー2の配合率になるように、P1、N3、N15を計量した。N3とN15を一緒にパルパーで水に分散させた後、P1の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー2を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N15の分割型複合繊維は、ほぼ分割していることを確認した。スラリー2を傾斜型抄紙機に送液し、湿式抄紙し、ヤンキードライヤー温度を130℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例2の不織布を作製した。

【0051】

(実施例3〜7)

スラリー2を用いて実施例2と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例3〜7の不織布を作製した。

【0052】

(実施例8)

スラリー2を傾斜型抄紙機に送液し、湿式抄紙し、エアードライヤー温度を70℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例8の不織布を作製した。

【0053】

(実施例9)

スラリー3の配合率になるように、P2、N8、N12を計量した。N8とN12を一緒にパルパーで水に分散させた後、P2の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー3を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー3を円網型抄紙機に送液し、湿式抄紙し、ヤンキードライヤー温度を120℃にして乾燥させた。次いで、表5に示した熱処理温度及び熱処理線圧に従って熱圧処理し、実施例9の不織布を作製した。

【0054】

(実施例10)

スラリー4の配合率になるように、P2、N3、N16を計量した。N3とN16を一緒にパルパーで水に分散させた後、P2の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー4を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N16の分割型複合繊維は、ほぼ分割していることを確認した。スラリー4を用いて実施例2と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例10の不織布を作製した。

【0055】

(実施例11、12)

スラリー5、6をスラリー3と同様にして調製した。スラリー5、6を用いて実施例9と同様にして湿式抄紙及び乾燥させた後、表5に示した熱圧処理温度と熱圧処理線圧の条件に従って熱圧処理し、実施例11、12の不織布を作製した。

【0056】

(実施例13〜15)

スラリー7の配合率になるように、P3とN3を計量した。N3をパルパーで水に分散させた後、P3の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー7を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー7を用いて実施例9と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例13〜15の不織布を作製した。

【0057】

(実施例16〜18)

スラリー8の配合率になるように、P4、N8、N16を計量した。N8とN16を一緒にパルパーで水に分散させた後、P4の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー8を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N16の分割型複合繊維は、ほぼ分割していることを確認した。スラリー8を用いて実施例2と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例16〜18の不織布を作製した。

【0058】

(実施例19)

スラリー9の配合率になるように、P1、F1、N3、N15を計量した。F1をパルパーで水に分散させた後、P1の水分散液を混合攪拌して、ポリオレフィン樹脂粒子とフィブリル化繊維との凝集体を形成させたスラリーを調製した。これに、パルパーで水に分散させたN3とN15を混合攪拌し、スラリー9を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N15の分割型複合繊維は、ほぼ分割していることを確認した。スラリー9を、傾斜型抄紙機と円網抄紙機のコンビネーション抄紙機へ送液して湿式抄紙し、ヤンキードライヤー温度を120℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例19の不織布を作製した。

【0059】

(実施例20、22、24〜26、29、31〜33)

スラリー10、12、14、15、17、19〜21をスラリー9と同様にして調製した。何れのスラリーにおいても、分割型複合繊維は、ほぼ分割していることを確認した。スラリー10、12、14、15、17、19〜21を用いて、実施例19と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例20、22、24〜26、29、31〜33の不織布を作製した。

【0060】

(実施例21)

スラリー11の配合率になるように、P1、F8、N7を計量した。F8をパルパーで水に分散させた後、P1の水分散液を混合攪拌して、ポリオレフィン樹脂粒子とフィブリル化繊維との凝集体を形成させたスラリーを調製した。これに、パルパーで水に分散させたN7を混合攪拌し、スラリー11を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー11を傾斜型抄紙機と円網抄紙機のコンビネーション抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度を110℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例21の不織布を作製した。

【0061】

(実施例23、27、28、30)

スラリー13、16、18をスラリー11と同様にして調製した。スラリー13、16、18を用いて、実施例21と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例23、27、28、30の不織布を作製した。

【0062】

(実施例34)

スラリー22の配合率になるように、P1、F3、N3、N15を計量した。F3をパルパーで水に分散させた後、P1の水分散液を混合攪拌し、ポリオレフィン樹脂とフィブリル化繊維との凝集体を形成させたスラリーを調製した。これに、パルパーで水に分散させたN3とN15を混合攪拌し、スラリー22を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N15の分割型複合繊維は、ほぼ分割していることを確認した。スラリー22を傾斜型抄紙機と円網抄紙機のコンビネーション抄紙機に送液して、湿式抄紙し、ヤンキードライヤー温度を120℃にして乾燥させた後、線圧400N/cmでカレンダー処理し、実施例34の不織布を作製した。

【0063】

(実施例35)

実施例34と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例35の不織布を作製した。

【0064】

(実施例36)

スラリー23の配合率になるように、P3、F3を計量した。F3をパルパーで水に分散させた後、P3の水分散液を混合攪拌し、ポリオレフィン樹脂とフィブリル化繊維との凝集体を形成させたスラリー23を調製した。スラリー23を円網抄紙機と傾斜型抄紙機のコンビネーション抄紙機に送液し、湿式抄紙し、ヤンキードライヤー温度を120℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例36の不織布を作製した。

【0065】

(実施例37)

スラリー24の配合率になるように、P4、F9を計量した。F9をパルパーで水に分散させた後、P4の水分散液を混合攪拌し、ポリオレフィン樹脂とフィブリル化繊維との凝集体を形成させたスラリー24を調製した。スラリー24を円網抄紙機と傾斜型抄紙機のコンビネーション抄紙機に送液し、湿式抄紙し、エアードライヤー温度を90℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例37の不織布を作製した。

【0066】

(実施例38)

スラリー25の配合率になるように、P1、F2、N3、M1を計量した。F2をパルパーで水に分散させた後、P1の水分散液とM1を混合攪拌し、ポリオレフィン樹脂、無機フィラー、フィブリル化繊維との凝集体を形成させたスラリーを調製した。これに、パルパーで水に分散させたN3を混合攪拌し、スラリー25を調製した。スラリー25を用いて実施例19と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例38の不織布を作製した。

【0067】

(実施例39)

スラリー26の配合率になるように、N3、N4、N13を計量した。N3、N4、N13を一緒にパルパーで水に分散させてスラリー26を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー26を円網抄紙機へ送液して湿式抄紙し、ヤンキードライヤー温度を130℃にして乾燥させた。次いで、200℃、線圧500N/cmで熱圧処理して、厚み15μm、密度0.666g/cm3の不織布を作製した。P1の固形分濃度を8質量%にした水分散液を厚み15μmの不織布にロッドコーターで片面塗工し、エアードライヤー温度を70℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例39の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して3.2質量%であった。

【0068】

(実施例40)

スラリー26を用いて実施例39と同様にして、厚み30μm、密度0.693g/cm3の不織布を作製した。P1の固形分濃度を8質量%にした水分散液を厚み30μmの不織布にロッドコーターで片面塗工し、エアードライヤー温度を120℃にして乾燥させ、実施例40の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して12.6質量%であった。

【0069】

(実施例41)

実施例40と同様にして、厚み30μm、密度0.693g/cm3の不織布にP1の水分散液をロッドコーターで片面塗工し、エアードライヤー温度を120℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例41の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して12.0質量%であった。

【0070】

(実施例42)

実施例40で作製した厚み30μm、密度0.693g/cm3の不織布に、P1の水分散液をロッドコーターで片面塗工し、エアードライヤー温度を120℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例42の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して11.1質量%であった。

【0071】

(実施例43)

実施例40で作製した厚み30μm、密度0.693g/cm3の不織布に、P1の水分散液をロッドコーターで片面塗工し、エアードライヤー温度を120℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例43の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して8.9質量%であった。

【0072】

(比較例1、2)

スラリー26を円網抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度を130℃にして乾燥させた後、200℃、線圧500N/cmで熱圧処理して、比較例1、2の不織布を作製した。比較例1、2の不織布は、厚みが異なる。

【0073】

(比較例3)

スラリー27をスラリー26と同様にして調製した。スラリー27を用いて、比較例1と同様にして湿式抄紙及びカレンダー処理して、比較例3の不織布を作製した。

【0074】

(比較例4)

スラリー28の配合率になるように、F3、N4、N6、N13を計量した。N4、N6、N13を一緒にパルパーで水に分散させた後、F3を混合して攪拌し、スラリー28を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー28を円網抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度130℃で乾燥させ、湿式不織布を作製した。次いで、200℃に加熱した直径1.2mのドラムロールに湿式不織布の表裏面を速度20m/minで接触させて熱処理し、比較例4の不織布を作製した。

【0075】

(比較例5)

スラリー29の配合率になるように、F2、F9、N3を計量した。F2とF9を一緒にパルパーで水に分散させた後、N3を混合攪拌してスラリー29を調製した。スラリー29を傾斜型抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度130℃で乾燥させて、比較例5の不織布を作製した。

【0076】

(比較例6)

スラリー30の配合率になるように、P5とF2を計量した。F2をパルパーで水に分散させた後、P5を混合攪拌し、ポリオレフィン樹脂粒子とフィブリル化繊維との凝集体を形成させたスラリー30を調製した。スラリー30を円網抄紙機−傾斜短網抄紙機−円網抄紙機のコンビネーション抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度110℃で乾燥させた。次いで、線圧44N/cmで通して厚み調整し、比較例6の不織布を作製した。電子顕微鏡観察した結果、ポリオレフィン樹脂とフィブリル化繊維は、熱融着していないことを確認した。

【0077】

(比較例7)

スラリー31の配合率になるように、N8とN10を計量した。N8とN10を一緒にパルパーで水に分散させてスラリー31を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー31を円網抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度110℃で乾燥させて、厚み40μm、密度0.375g/cm3の不織布を作製した。該不織布に、P4の水分散液をロッドコーターで片面塗工した後、その上に、さらに厚み40μm、密度0.375g/cm3の不織布を積層し、80℃で乾燥させて3層構造を有する比較例7の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の1枚の不織布の質量に対して14.2質量%であった。

【0078】

(比較例8)

スラリー32の配合率になるように、N12、N19を計量した。N12とN19を一緒にパルパーで水に分散させたスラリー32を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N19の分割型複合繊維は、ほぼ分割していることを確認した。スラリー32を円網抄紙機と短網抄紙機のコンビネーション抄紙機に送液して湿式抄紙し、シリンダードライヤー温度を135℃にして乾燥させて不織布を作製した。次いで、不織布を体積比率でフッ素:酸素:窒素=1:73:26の混合ガス中に1分間曝した。その後、60℃の湯で洗浄し、エアードライヤー温度を70℃にして乾燥させた。この不織布に水分を噴霧して100質量%含浸させ、130℃に加熱した一対の金属ロールに線圧500N/cm、速度3.3m/minで通してエチレン−ビニルアルコール共重合体をゲル皮膜化し、比較例8の不織布を作製した。電子顕微鏡で観察した結果、不織布の表面及び内部に、エチレン−ビニルアルコール樹脂のゲル皮膜が形成されていることを確認した。

【0079】

(比較例9)

スラリー33の配合率になるように、N9とN14を計量した。N9とN14をパルパーで水に分散させてスラリー33を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー33を傾斜型抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度130℃で乾燥させた。次いで、130℃に加熱した金属ロール間に線圧400N/cmで通して熱処理し、厚み30μm、密度0.500g/cm3の不織布を作製した。これに、P6の固形分濃度を5質量%にした水分散液を含浸し、ゴムロール間に通して余剰液を除去し、エアードライヤー温度を90℃にして乾燥させた。その後、130℃に加熱した金属ロール間に線圧400N/cmで通して熱圧処理し、比較例9の不織布を作製した。ポリオレフィン樹脂の付着量は8.7質量%であった。

【0080】

(比較例10)

実施例39で作製した厚み15μm、密度0.666g/cm3の不織布に、実施例39で用いたP1の水分散液をロッドコーターで片面塗工し、エアードライヤー温度を80℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、比較例10の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して4.3質量%であった。

【0081】

(比較例11)

実施例39で作製した厚み15μm、密度0.666g/cm3の不織布に、P4の固形分濃度を8質量%にした水分散液をロッドコーターで片面塗工し、エアードライヤー温度を80℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、比較例11の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して6.9質量%であった。

【0082】

[評価]

実施例及び比較例の不織布について、下記の評価を行い、結果を表5に示した。

【0083】

<厚み>

JIS P8118に準拠して厚みを測定し、その平均値を示した。

【0084】

<密度>

JIS P8124に準拠して不織布の坪量を測定し、坪量を厚みで除して100倍した値と密度とした。

【0085】

<熱圧処理>

不織布の作製において、不織布を熱圧処理したときの不織布の状態を観察した。収縮が起こらない、又は若干の収縮があるが、不織布の切断が起こらず順調に熱処理できた場合を「○」、切断はしなかったが、収縮が大きく、不織布の厚み斑や、ロールに一部張り付きが生じた場合を「△」、著しく収縮し、不織布が切断した場合、又は、ロールに張り付いて層間剥離し、均一な熱圧処理ができなかった場合を「×」とした。「−」は、熱圧処理しなかったことを意味する。

【0086】

<橋架け>

不織布の断面を電子顕微鏡で観察し、ポリオレフィン樹脂の超極細糸からなる橋架けが存在する場合を「あり」、存在しない場合を「なし」とした。超極細糸とは、最も細い部分の太さが1μm以下の糸状のポリオレフィン樹脂を意味する。

【0087】

<平均橋架け本数>

不織布の断面を電子顕微鏡で観察し、連続する長さ200μm×断面厚み×深さ5μmあたりの橋架け本数Nを計測した。Nを4で除して、長さ50μm×断面厚み×深さ5μmあたりの平均橋架け本数を算出した。

【0088】

<毛羽>

不織布の表面を指で擦ったときの毛羽立ち具合を調べた。ほとんど毛羽立たず、繊維の脱落がない場合を「○」、毛羽立ちはあるが、繊維の脱落がわずかな場合を「△」、毛羽立ちがひどく、繊維の脱落が多い場合を「×」とした。

【0089】

<引張強度>

不織布を50mm巾、250mm長に切り、短冊状の試験片を用意した。250mm長は、不織布の流れ方向とした。試験片の上下を卓上型材料試験機(商品名:STA−1150、(株)オリエンテック製)のチャックに100mm間隔で固定し、100mm/分の一定速度で試験片が破断するまで引き上げていったときの最大荷重とした。1つの不織布につき、5本以上の試験片を測定し、その平均値を20倍して1m巾あたりの値にした。

【0090】

<破断伸度>

<引張強度>の試験方法に従って試験し、試験片が破断したときの伸度を示した。1つの不織布につき、5本以上の試験片を測定し、その平均値とした。

【0091】

<被覆面積>

不織布の表裏面の各500μm四方の領域を電子顕微鏡で観察し、ポリオレフィン樹脂の被覆面積を調べた。被覆とは、複数の繊維を跨いでポリオレフィン樹脂が皮膜状に覆っている状態を意味する。ポリオレフィン樹脂が繊維上にのみ存在していて繊維間隙を閉塞していない領域は被覆とは見なさない。被覆面積の多い方の面の被覆面積が60%以上の場合を「大」、30%以上、60%未満の場合を「中」、30%未満の場合を「小」とした。本発明においては、被覆面積が小さいほど好ましい。

【0092】

【表5】

【0093】

実施例1〜43の不織布は、1)ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させる方法、

2)1)の方法で製造された不織布をさらに室温〜融点+80℃の温度で熱圧処理する方法、

3)ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理する方法、

4)ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させる方法、

5)4)の方法で製造された不織布をさらに室温〜ポリオレフィン樹脂の融点+80℃の温度で熱圧処理する方法、

6)ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理する方法

の何れかで製造されてなるため、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有していた。

【0094】

実施例1、3〜7、9〜33、35、36の不織布は、ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理されてなるため、平均橋架け本数が多く、毛羽が発生しにくかった。実施例8の不織布は、ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理されてなるため、平均橋架け本数が多く、毛羽が発生しにくかった。実施例2、16の不織布は、ポリオレフィン樹脂の融点未満の温度で熱圧処理されてなるため、実施例1、3〜15、17〜33、35〜37の不織布と比較して、毛羽の発生が多かった。実施例39〜43の不織布は、ポリオレフィン樹脂を塗工して作製されてなるため、平均橋架け本数が多く、毛羽が発生しにくかった。

【0095】

実施例1〜38の不織布は、ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙する方法で作製されてなるため、不織布表面の大部分(60%以上)をポリオレフィン樹脂が被覆するということがなかった。実施例40〜43の不織布は、ポリオレフィン樹脂を含有しない不織布に、ポリオレフィン樹脂を塗工する方法で作製されてなるため、不織布表面の大部分(60%以上)がポリオレフィン樹脂で被覆されていた。

【0096】

実施例7の不織布は、非フィブリル化繊維とポリオレフィン樹脂を含有し、ポリオレフィン樹脂からなる超極細糸からなる橋架けを有するが、熱圧処理温度がポリオレフィン樹脂の融点+80℃を超えていたため、ロールに張り付き、熱圧処理の生産安定性に少し問題があった。

【0097】

実施例34の不織布は、熱圧処理されていないため、平均橋架け本数が少なく、毛羽の発生が多かった。実施例34と35の不織布を比較すると、熱圧処理した実施例35の不織布の方が、引張強度と破断伸度が大きかった。

【0098】

実施例39と比較例1の不織布を比較すると、ポリオレフィン樹脂の超極細糸からなる橋架けを有する実施例39の不織布の方が、引張強度が強く、破断伸度が大きかった。同様に、実施例40〜43の不織布と比較例2の不織布を比較すると、ポリオレフィン樹脂の超極細糸からなる橋架けを有する実施例40〜43の不織布の方が、引張強度が強く、破断伸度が大きかった。

【0099】

一方、比較例1、2の不織布は、非フィブリル化繊維のみで構成されており、ポリオレフィン樹脂の超極細糸からなる橋架けを有さないため、毛羽の発生が多かった。

【0100】

比較例3の不織布は、非フィブリル化繊維のみで構成されており、ポリオレフィン樹脂の超極細糸からなる橋架けを有さないため、毛羽の発生が多く、破断伸度が小さかった。

【0101】

比較例4、5の不織布は、非フィブリル化繊維とフィブリル化繊維で構成されており、ポリオレフィン樹脂の超極細糸からなる橋架けを有さないため、毛羽の発生が多かった。比較例5の不織布は、引張強度が弱く、破断伸度が小さかった。

【0102】

比較例6の不織布は、フィブリル化繊維とポリオレフィン樹脂で構成されているが、両者は熱融着しておらず、ポリオレフィン樹脂の超極細糸からなる橋架けを有さないため、引張強度が弱く、破断伸度が小さかった。また、毛羽が発生しにくかったが、不織布表面の被覆面積が大きかった。

【0103】

比較例7の不織布は、非フィブリル化繊維とポリオレフィン樹脂で構成されているが、ポリオレフィン樹脂の融点未満の温度で乾燥させただけであるため、ポリオレフィン樹脂の超極細糸からなる橋架けを有しておらず、毛羽の発生が多く、引張強度が弱く、破断伸度が小さかった。また、不織布表面には、ポリオレフィン樹脂の被覆はなかったが、ポリオレフィン樹脂からなる中間層はほぼ全面を粒子形状のまま被覆していた。

【0104】

比較例8の不織布は、非フィブリル化繊維で構成されてなり、エチレン−ビニルアルコール共重合体がゲル皮膜を形成しているため、毛羽は発生しにくく、引張強度は強かったが、ポリオレフィン樹脂の超極細糸からなる橋架けは形成されなかった。また、ゲル皮膜を形成させるための熱処理において、ロールに張り付くなどして、熱処理を安定して行うことができなかった。また、不織布表面のゲル皮膜の被覆面積が大きかった。

【0105】

比較例9の不織布は、非フィブリル化繊維とポリオレフィン樹脂で構成されてなり、超極細糸からなる橋架けは有していないが、毛羽は発生しにくかった。これは、不織布表面がポリオレフィン樹脂で被覆されているためであり、その被覆面積は60%以上であり、繊維間隙を閉塞してしまっていた。

【0106】

比較例10、11の不織布は、非フィブリル化繊維とポリオレフィン樹脂を含有するが、ポリオレフィン樹脂を塗工後にポリオレフィン樹脂の融点未満の温度で乾燥させ、さらにポリオレフィン樹脂の融点未満の温度で熱圧処理されてなるため、ポリオレフィン樹脂が完全には溶融せず粒子のまま残存し、超極細糸からなる橋架けが形成されなかった。この残存している粒子によって、毛羽は発生しにくかった。しかし、不織布表面の被覆面積が大きく、粒子で繊維間が閉塞されていた。

【産業上の利用可能性】

【0107】

本発明の不織布は、液体用フィルター、血液濾過フィルター、エアフィルター、ワイパー、薬液保持基材、生物組織培養基材などに好適である。

【技術分野】

【0001】

本発明は、不織布に関する。

【背景技術】

【0002】

従来、不織布としては、非フィブリル化繊維やフィブリル化繊維を含有する湿式不織布(例えば、特許文献1、2参照)、スパンボンド不織布、メルトブローン不織布などの乾式不織布、エレクトロスピニング不織布(静電紡糸不織布)がある。特許文献1、2の湿式不織布は、通常の湿式抄紙法で作製されるものであり、特異的な三次元構造を有するものではない。特異的な三次元構造を有する不織布としては、高圧水流を当てて、繊維を割繊又はフィブリル化して三次元交絡させたもの(例えば、特許文献3、4、5参照)が開示されている。本発明者は、湿式不織布などの多孔質基材にポリマー溶液を含浸させ、さらにミクロ相分離法で網目状のポリマーを析出させ、多孔質基材と一体化させてなる多孔質シート(例えば、特許文献6参照)を提案している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−129392号公報

【特許文献2】特開2002−266281号公報

【特許文献3】特開平11−107149号公報

【特許文献4】特開2003−55873号公報

【特許文献5】特開平9−31817号公報

【特許文献6】国際公開第2008/153117号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の課題は、従来にない特異的な三次元構造を有する不織布を提供することにある。

【課題を解決するための手段】

【0005】

本発明者は、上記課題を解決するために、ポリオレフィン樹脂を含有する不織布の製造方法、不織布を構成する繊維の繊維径、ポリオレフィン樹脂の融点と熱圧処理条件について鋭意研究した結果、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有することを特徴とする不織布を見出した。

【発明の効果】

【0006】

本発明の不織布は、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有するため、橋架けを有さない不織布に比べて、毛羽立ちにくく、引張強度が強く、破断伸度が大きいという効果が得られる。

【図面の簡単な説明】

【0007】

【図1】本発明の実施例4で作製した不織布の断面の電子顕微鏡写真(1500倍率)の一例を示す。

【図2】本発明の実施例5で作製した不織布の断面の電子顕微鏡写真(1500倍率)の一例を示す。

【図3】本発明の実施例12で作製した不織布の断面の電子顕微鏡写真(2000倍率)の一例を示す。

【図4】本発明の実施例12で作製した不織布の表面の電子顕微鏡写真(2000倍率)の一例を示す。

【図5】本発明の実施例14で作製した不織布の断面の電子顕微鏡写真(2000倍率)の一例を示す。

【図6】本発明の実施例25で作製した不織布の断面の電子顕微鏡写真(1500倍率)の一例を示す。

【図7】本発明の実施例39で作製した不織布の断面の電子顕微鏡写真(2000倍率)の一例を示す。

【図8】本発明の実施例40で作製した不織布の断面の電子顕微鏡写真(1000倍率)の一例を示す。

【図9】本発明の比較例2で作製した不織布の断面の電子顕微鏡写真(1000倍率)の一例を示す。

【図10】本発明の比較例10で作製した不織布の断面の電子顕微鏡写真(2000倍率)の一例を示す。

【図11】本発明の比較例10で作製した不織布の表面の電子顕微鏡写真(1000倍率)の一例を示す。

【図12】本発明の比較例11で作製した不織布の断面の電子顕微鏡写真(2000倍率)の一例を示す。

【図13】本発明の比較例11で作製した不織布の表面の電子顕微鏡写真(1000倍率)の一例を示す。

【図14】不織布の断面の電子顕微鏡写真であり、橋架け本数を計測する場合の「長さ」、「断面厚み」及び「深さ」を記した説明図である。

【発明を実施するための形態】

【0008】

本発明におけるポリオレフィン樹脂の超極細糸とは、最も細い部分の太さが1μm以下の糸状のものを指し、不織布を作製する過程で形成されるものである。本発明における橋架けとは、ポリオレフィン樹脂の超極細糸の両端が別々の繊維に接着していて、繊維間をつないだ形になっていることを意味する。繊維が絡んでいるだけのものは接着とはいわない。本発明の橋架けは、不織布の内部の任意の繊維間で形成され、断面から見て上下方向に形成されていることを特徴とする。橋架けは、上下の位置関係にある繊維間をつないでいれば良く、繊維と超極細糸の接着角度に規定はない。橋架けは、2本の繊維間で形成されるだけでなく、1本以上の繊維を跨いで形成されていても良い。橋架けが2本の繊維間で形成される場合は、必ずしも2本の繊維間の最短距離で形成されるわけではない。超極細糸の長さは、0.01〜数百μmの範囲で形成される傾向がある。本発明の橋架けは、不織布表面及び内部において平面方向に形成されていても良い。

【0009】

本発明においては、不織布の断面を電子顕微鏡で観察し、連続する長さ200μm×断面厚み×深さ5μmあたりに存在する橋架け本数を計測し、その本数を4で除した値、即ち、長さ50μm×断面厚み×深さ5μmあたりの平均橋架け本数が5本以上であることが好ましく、10本以上であることがより好ましい。断面の場所は任意である。図14は、不織布の断面の電子顕微鏡写真であるが、連続する「長さ」とは、不織布の断面から見て、厚みに対して直角をなす辺の直線距離を意味する。「断面厚み」とは、不織布の厚みに相当する。「深さ」とは、断面から見て水平に奥に進んだ方向を意味する。同範囲に存在する橋架けの平均本数が5本未満の場合は、橋架けが全体的に少ないか、偏在していることを意味する。平均橋架け本数が5本未満だと、不織布の物性に橋架けの効果が現れない場合がある。本発明においては、超極細糸の最も細い部分の太さが1μmを超えているものが混在しても良い。

【0010】

本発明におけるポリオレフィン樹脂としては、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、これらの誘導体が挙げられる。ポリエチレンとしては、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、線状低密度ポリエチレン、超低密度ポリエチレン、超高密度ポリエチレン、エチレンプロピレン共重合体、ポリエチレンと他のポリオレフィンとの混合物、ポリプロピレンとしては、ホモプロピレン(プロピレン単独重合体)、又はプロピレンとエチレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン若しくは1−デセンなどα−オレフィンとのランダム共重合体又はブロック共重合体が挙げられる。

【0011】

超極細糸を形成させる前のポリオレフィン樹脂の形状は、球状又は略球状が好ましい。また、ポリオレフィン樹脂は、粉末でも水分散液でも良いが、取り扱いやすさの点で、水分散液の方が好ましい。ポリオレフィン樹脂の粒子径は、粒度分布を持つ汎用型や、粒子径がほぼ揃っている単分散型が挙げられるが、均一性の高い超極細糸が得られることから、単分散型が好ましい。汎用型の粒子径は、レーザー回折式粒度分布測定装置を用いて測定することにより確認でき、単分散型の粒子径は、レーザー回折式粒度分布測定装置や電子顕微鏡観察により確認できる。汎用型をレーザー回折式粒度分布測定装置で測定したときの、質量比で積算50%のときの粒子径、すなわちD50は、0.1〜10μmが好ましく、1〜8μmがより好ましい。D50が0.1μm未満では、小さすぎてポリオレフィン樹脂の添加効果が得られにくい場合があり、10μmより大きいと、不織布中のポリオレフィン樹脂の分布が不均一になる場合がある。単分散型の平均粒子径は、0.1〜10μmが好ましく、1〜8μmがより好ましい。単分散型の平均粒子径が0.1μm未満では、小さすぎてポリオレフィン樹脂の効果が得られにくい場合があり、10μmより大きいと、不織布中のポリオレフィン樹脂の分布が不均一になる場合がある。

【0012】

本発明におけるポリオレフィン樹脂の軟化点は150℃以下が好ましく、135℃以下がより好ましく、80℃以下がさらに好ましい。融点は、170℃以下が好ましく、150℃以下がより好ましく、110℃以下がさらに好ましい。軟化点と融点が低いほど、超極細糸からなる橋架けを形成させやすい。軟化点はJIS K6760のビカット軟化点又はJIS K2207の環球法軟化点を意味する。融点は、JIS K7121に規定されている示差熱分析により測定することができる。

【0013】

本発明の不織布は、

1)ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させる方法、

2)1)の方法で製造された不織布をさらに室温〜融点+80℃の温度で熱圧処理する方法、

3)ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理する方法、

4)ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させる方法、

5)4)の方法で製造された不織布をさらに室温〜ポリオレフィン樹脂の融点+80℃の温度で熱圧処理する方法、

6)ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理する方法

等により、製造することができる。

【0014】

これら製造方法の中でも、不織布内にポリオレフィン樹脂が満遍なく担持され、橋架けが不織布全体に形成されやすいことから、1)又は2)の方法が好ましく、毛羽の発生を抑制し、引張強度や突刺強度を強くできることから、2)の方法がより好ましい。2)、5)の方法においては、熱圧処理温度は、ポリオレフィン樹脂の融点〜融点+80℃がより好ましい。従って、最も好ましい製造方法は、ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃で熱圧処理することである。3)、6)の方法は、ポリオレフィン樹脂の融点未満の温度で乾燥させるため、1)、2)、4)、5)の方法に比べて、乾燥効率が悪く、ポリオレフィン樹脂が不織布表面に偏在する場合がある。

【0015】

4)、5)、6)の方法では、不織布の細孔がポリオレフィン樹脂粒子より小さい場合は、ポリオレフィン樹脂粒子が不織布表面に堆積するため、不織布表面の繊維の一部又は全部がポリオレフィン樹脂で被覆され、繊維間隙の大部分を閉塞する場合や、熱圧処理でポリオレフィン樹脂が溶融し、無孔フィルム化して不織布表面の大部分を覆ってしまう場合がある。塗工量が少ない場合は、ポリオレフィン樹脂が不織布表面に偏在し、橋架けが形成されにくい場合がある。不織布の細孔がポリオレフィン樹脂粒子より大きい場合は、ポリオレフィン樹脂粒子が繊維間に入り込み、粒子形状のまま残存する場合や、熱圧処理で溶融して不織布の空隙の大部分を閉塞してしまう場合がある。

【0016】

ポリオレフィン樹脂粒子と繊維との凝集体を形成させるには、ポリオレフィン樹脂粒子と繊維を別々に媒体に分散させたスラリーを調製し、両スラリーを混合、攪拌すれば良い。繊維の分散には、必要に応じて分散助剤や消泡剤などを添加しても良い。媒体は水が好ましいが、アルコール類などの有機溶剤を混合しても良い。凝集したかどうかを確認するには、凝集体が形成されているかいないか、スラリーが白濁しているかいないかを目視確認すれば良い。スラリーが白濁している場合は、凝集していないポリオレフィン樹脂粒子が多く存在することを意味する。ポリオレフィン樹脂粒子と繊維を混合しただけでは凝集しにくい場合は、凝集剤を添加する。凝集体を形成させた後、必要に応じて増粘剤、紙力増強剤、消泡剤、剥離剤などの薬品を添加し、所定の固形分濃度に希釈して原料スラリーを調製する。原料スラリーを抄紙機で湿式抄紙する。湿式抄紙後の乾燥は、ヤンキードライヤー、シリンダードライヤー、エアードライヤー、赤外線ヒーター、遠赤外線ヒーター等を単独使用又は併用して行えば良い。

【0017】

不織布にポリオレフィン樹脂を含浸させるには、例えばディップコーター等の含浸機を用いることができる。不織布にポリオレフィン樹脂を塗工するには、例えばトランスファロールコーター、リバースロールコーター、ブレードコーター、エアドクターコーター、ロッドコーター、グラビアコーター、ダイコーター、ノッチバーコーター等の塗工機を用いることができる。含浸又は塗工後の乾燥は、ヤンキードライヤー、シリンダードライヤー、エアードライヤー、赤外線ヒーター、遠赤外線ヒーター等を単独使用又は併用して行えば良い。

【0018】

熱圧処理の線圧としては、50〜2500N/cmが好ましく、100〜2000N/cmがより好ましい。熱圧処理の方法としては、所定の温度に加熱したロール間に不織布を通して加圧処理する方法、所定の温度に加熱したホットプレス機で所定時間加圧処理する方法が挙げられる。熱圧状態のときに、不織布表面及び内部に分布するポリオレフィン樹脂が溶融、流動して相互に接触し、熱圧状態から開放されて冷却される間に、ポリオレフィン樹脂の超極細糸ができ、繊維間やポリオレフィン樹脂間で橋架けを形成すると考えられる。熱圧処理に使用するロールは、金属−金属、金属−弾性の組み合わせの何れでも良い。熱処理温度がポリオレフィン樹脂の融点未満だと、ポリオレフィン樹脂が完全には溶融しないため、ポリオレフィン樹脂の超極細糸からなる橋架けが形成されにくく、湿式不織布の毛羽立ちがひどくなりやすい。融点+80℃を超えると、熱圧処理の際に、ロールやホットプレス機にポリオレフィン樹脂が張り付いて均一な熱圧処理ができない場合がある。

【0019】

本発明の不織布におけるポリオレフィン樹脂の含有率は、1〜40質量%が好ましく、5〜30質量%がより好ましい。1質量%未満では、橋架けの形成が不十分になる場合があり、40質量%より多いと、不織布の空隙を閉塞してしまう場合がある。

【0020】

本発明における「繊維」とは、非フィブリル化繊維、フィブリル化繊維の何れも包含する。本発明の不織布は、非フィブリル化繊維を含有することが好ましい。非フィブリル化繊維は、不織布の引張強度や破断伸度を大きくし、取り扱い性を良くする効果がある。

【0021】

非フィブリル化繊維としては、天然繊維、再生繊維、合成繊維、無機繊維が挙げられる。天然繊維としては、木材由来のセルロース繊維、麻、綿、サトウキビなどの非木材由来のセルロース繊維、バイオセルロース繊維、羊毛、絹などが挙げられる。再生繊維としては、溶剤紡糸セルロース繊維やキュプラ繊維が挙げられる。合成繊維としては、ポリプロピレン、ポリエチレン、ポリメチルペンテン、ポリエステル、ポリエステル誘導体、アクリル系重合体、ポリ酢酸ビニル、エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルエーテル、ポリビニルケトン、ポリエーテル、ポリビニルアルコール、脂肪族ポリアミド、芳香族ポリアミド、全芳香族ポリアミド、全芳香族ポリエステル、ポリアミドイミド、ポリイミド、ポリエーテルエーテルケトン、ポリフェニレンスルフィド、ポリベンゾイミダゾール、ポリ−p−フェニレンベンゾビスチアゾール、ポリ−p−フェニレンベンゾビスオキサゾール、ポリテトラフルオロエチレン、これらの誘導体からなる単繊維、これら樹脂を2種類以上複合してなる複合繊維が挙げられる。

【0022】

本発明におけるアクリル系重合体とは、アクリロニトリル100%の重合体からなるもの、アクリロニトリルに対して、アクリル酸、メタクリル酸、アクリル酸エステル、メタクリル酸エステル等の(メタ)アクリル酸誘導体、酢酸ビニル等を共重合させたものを指す。ポリアミドとは、脂肪族ポリアミド、半芳香族ポリアミド、全芳香族ポリアミドを指す。芳香族ポリアミドとは、主鎖の一部に脂肪鎖等を有する芳香族ポリアミドを指す。

【0023】

本発明における無機繊維としては、シリカ・アルミナ繊維、アルミナ繊維、ガラス繊維、マイクロガラス繊維、ジルコニア繊維、窒化珪素繊維、炭化珪素繊維等が挙げられる。

【0024】

複合繊維としては、芯鞘型、偏芯型、サイドバイサイド型、海島型、オレンジ型、多重バイメタル型、分割型が挙げられる。分割型複合繊維としては、異なる成分からなる樹脂が相互に隣接してなる繊維や海島型繊維が挙げられる。前者はパルパーやミキサーなどで攪拌する方法や高圧水流を当てる方法により機械的に、後者は海成分の樹脂を薬品で溶出する方法により化学的に分割させて、極細繊維を得ることができる。前者の分割型複合繊維の断面形状としては、放射状型、層状型、櫛型、碁盤型などが挙げられる。分割型複合繊維の平均繊維径は3.0〜18.0μmが好ましく、6.0〜16.0μmがより好ましい。3.0μm未満だと、分割しにくくなる場合があり、18.0μmより太いと、分割後の極細繊維断面の長軸が長くなるため、不織布の空隙を閉塞する場合がある。

【0025】

非フィブリル化繊維の各々の平均繊維径は、0.1〜12.0μm以下が好ましく、0.5〜10.0μm以下がより好ましい。12.0μmより太いと、不織布の厚みを薄くしにくい場合がある。0.1μm未満だと、繊維の安定製造が困難になる。さらに、本発明の不織布は、平均繊維径5.0μm以下の非フィブリル化繊維を含有することが好ましい。5.0μm以下の非フィブリル化繊維は、ポリオレフィン樹脂粒子との凝集体を形成しやすく好ましい。平均繊維径とは、繊維断面の面積を真円の同じ面積の直径に換算した値を指す。非フィブリル化繊維の繊維長は、0.1〜10mmが好ましく、0.3〜6mmがより好ましい。繊維長が0.1mm未満だと、不織布の強度が不十分になる場合があり、10mmより長いと、繊維同士が撚れて地合斑や厚み斑を生じる場合がある。

【0026】

本発明においては、理論扁平度が1.0〜5.0の非フィブリル化繊維を含有することが好ましい。理論扁平度とは繊維断面の長軸の最大長さを短軸長さで除した値を意味する。理論扁平度が1.0〜5.0の非フィブリル化繊維とは、扁平の紡糸口から紡糸して得られる扁平繊維又は分割後に断面が扁平状となる分割型複合繊維を分割して得られる扁平繊維を意味する。直接紡糸して得られる扁平繊維の場合は、紡糸口の扁平度から理論扁平度を計算することができる。分割型複合繊維の場合は、分割前の分割型複合繊維の繊維径と分割数から理論扁平度を計算することができる。理論扁平度が5.0より大きいと、不織布の空隙を閉塞する場合がある。理論扁平度1.0〜5.0の非フィブリル化繊維の断面の短軸長さは、1.0〜5.0μmであることが好ましく、1.0〜3.0μmであることがより好ましい。1.0μm未満だと、断面の理論扁平度が大きくなりすぎて、不織布の空隙を閉塞する場合があり、5.0μmを超えると、不織布の厚みを薄くしにくくなる場合がある。短軸長さとは、扁平繊維断面の短軸方向の最大長さを意味する。扁平繊維の理論扁平度は、1.5〜3.0がより好ましい。

【0027】

本発明の不織布における非フィブリル化繊維の含有率は、5〜95質量%が好ましく、10〜90質量%がより好ましく、15〜80質量%がさらに好ましい。5質量%未満だと、引張強度が弱くなる場合や破断しやすくなる場合があり、95質量%を超えると、毛羽立ちやすくなる場合がある。

【0028】

本発明の不織布における非フィブリル化繊維全体に対する、平均繊維径5.0μm以下の非フィブリル化繊維及び理論扁平度1.0〜5.0の非フィブリル化繊維の合計含有率は、25〜100質量%が好ましく、50〜100質量%がより好ましい。25質量%未満だと、ポリオレフィン樹脂の超極細糸からなる橋架けが形成されにくくなる場合がある。

【0029】

本発明の不織布は、フィブリル化繊維を含有することが好ましい。不織布が、フィブリル化繊維を含有し、非フィブリル化繊維を含有しない場合は、厚みをより薄くし、より高密度にすることができる。本発明では、不織布が非フィブリル化繊維とフィブリル化繊維の両方を含有する場合に、フィブリル化繊維は非フィブリル化繊維に巻きつき、さらに、ポリオレフィン樹脂の超極細糸からなる橋架けとの相乗効果により、フィブリル化繊維を含有しない場合よりも、毛羽が発生しにくいことを見出した。本発明に用いられるフィブリル化繊維としては、天然繊維や再生繊維や合成繊維をフィブリル化してなる繊維、バクテリアセルロース繊維が挙げられる。フィブリル化繊維のフィブリル化の程度としては、JIS P8121に規定されるカナダ標準濾水度が0〜600mlであることが好ましく、0〜400mlであることがより好ましい。カナダ標準濾水度が600mlより大きいと、繊維径分布が広くなり、不織布の地合斑や厚み斑を生じる場合がある。

【0030】

フィブリル化繊維は、フィブリル化の程度がある程度以上になるとカナダ標準濾水度の測定に用いるふるい板の穴を通り抜けてしまうため、濾水度が異常に高くなり、正確な濾水度を計測できない。その場合は、本発明においては変法濾水度を採用する。本発明における変法濾水度とは、ふるい板として線径0.14mm、目開き0.18mmの80メッシュ金網を用い、試料濃度0.1質量%にした以外はJIS P8121に準拠して測定した濾水度である。本発明に用いられるフィブリル化繊維の変法濾水度は、0〜400mlであることが好ましく、0〜300mlであることがより好ましい。400mlを超えると、太い繊維径の割合が多くなるため、不織布の地合斑や厚み斑が生じる場合がある。本発明においては、フィブリル化繊維は1種類だけでも良いし、2種類以上併用しても良い。2種類以上併用する場合は、不織布の地合斑や厚み斑を生じない範囲であれば、カナダ標準濾水度又は変法濾水度が好ましい値ではないフィブリル化繊維を用いても良い。

【0031】

従って、本発明におけるフィブリル化繊維は、カナダ標準濾水度が0〜600mlの範囲にあるか、変法濾水度が0〜400mlの範囲にあれば、好ましく用いられる。一般的にカナダ標準濾水度よりも変法濾水度の方が大きな数値になる。例えば、表2に示したフィブリル化繊維において、F7は変法濾水度よりもカナダ標準濾水度の方が大きな数値を示している。これはフィブリル化繊維の繊維長が短く、カナダ標準濾水度のふるい板をすり抜けてしまったため、正確なカナダ標準濾水度を示していないことを意味する。

【0032】

本発明におけるフィブリル化繊維としては、全芳香族ポリアミドや全芳香族ポリエステルからなるフィブリル化繊維が、ポリオレフィン樹脂粒子との凝集能力に優れるため好ましい。

【0033】

本発明の不織布におけるフィブリル化繊維の含有率は、5〜70質量%が好ましく、10〜60質量%がより好ましい。5質量%未満だと、ポリオレフィン樹脂粒子との凝集体形成能が不十分になる場合があり、70質量%を超えると引張強度が弱くなる場合がある。

【0034】

本発明の不織布は、金属酸化物、金属水酸化物、金属窒化物、金属ホウ化物、金属炭化物、金属炭酸物、金属、炭素化合物などの無機フィラーを含有しても良い。無機フィラーは、不織布に熱伝導性、電気伝導性、絶縁性、ガス吸着性、イオン吸着性、水分吸着性、イオン交換性、脱臭性、熱交換性、放熱性、抗菌性、耐熱性などの機能を付与できるため好ましい。本発明の不織布における無機フィラーの含有率は、1〜50質量%が好ましく、5〜30質量%がより好ましい。1質量%未満だと、無機フィラーの添加効果が現れにくい場合がある。50質量%より多いと、不織布の引張強度が弱くなる場合がある。

【0035】

本発明に用いられる凝集剤としては、ポリアミン、ポリアクリルアミド、アルギン酸ナトリウム、ジシアンアミドなどの有機系凝集剤、硫酸バンド、硫酸第二鉄、ポリ硫酸第二鉄、硫酸カルシウム、塩化第二鉄、ポリ塩化アルミニウムなどの無機系凝集剤が挙げられ、有機系凝集剤単独でも無機系凝集剤単独でも良く、有機系と無機系凝集剤を併用しても良い。有機系凝集剤は、ナトリウム塩やカリウム塩などの塩を含有するものでも良い。凝集剤の作用力を強めるためにスラリーのpHを調整しても良い。pH調整剤としては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化マグネシウム、炭酸ナトリウム、炭酸カリウム、炭酸水素ナトリウム、二酸化炭素、アンモニア、クエン酸、グルコン酸、コハク酸、乳酸、フマル酸などが挙げられる。凝集剤の添加量としては、固形分に換算してスラリーの固形分に対して0.1〜30質量%が好ましく、0.4〜20質量%がより好ましい。凝集剤の添加量が、固形分に換算して0.1質量%未満では、原料スラリーの凝集が不十分になる場合があり、30質量%より多く添加しても凝集効果は変わらない場合がある。

【0036】

本発明に用いられる増粘剤としては、アルギン酸、アルギン酸ナトリウム、アルブミン、カゼイン、でんぷん、多糖類、寒天、カルボキシメチルセルロースナトリウム、カルボキメチルセルロースカルシウム、ポリアクリル酸、ポリアクリル酸ナトリウム、アクリル酸/アクリル酸アルキル共重合体、アクリルアミド/アクリル酸共重合体、カルボキシビニルポリマー、ジメチルジステアリルアンモニウムヘクトライト、ビニル系化合物、ビニリデン系化合物、ポリエステル系化合物、ポリエーテル系化合物、ポリグリコール系化合物などが挙げられる。増粘剤の添加量としては、固形分に換算して原料スラリーの全固形分に対して0.1〜10質量%が好ましく、0.3〜5質量%がより好ましい。増粘剤の添加量が、固形分に換算して0.1質量%未満では、凝集体同士の結合が弱い場合があり、10質量%を超えると、凝集体が大きくなりすぎて、不織布の地合が不均一になる場合がある。

【0037】

本発明に用いられる紙力増強剤としては、アニオン性ポリアクリルアミド、カチオン性ポリアクリルアミド、両性ポリアクリルアミド、エポキシ変性ポリアミドなどが挙げられる。紙力増強剤は、スラリーの固形分に対して1〜10質量%が好ましい。1質量%未満では、紙力増強剤の添加効果が現れない場合があり、10質量%より多く添加しても、不織布の強度が飽和する場合がある。

【0038】

本発明における不織布は、単層でも多層でも良い。多層とは、構成材料、配合率、坪量などが全て同じである層を2層以上積層したもの、構成材料、配合率、坪量などの条件が1つ以上異なる層を2層以上積層したものを指す。多層の不織布を作製するには、円網抄紙機、長網抄紙機、短網抄紙機、傾斜型抄紙機、傾斜短網抄紙機の中から同種または異種の抄紙機を組み合わせてなるコンビネーション抄紙機を用いて多層抄紙する方法、不織布を積層して熱圧処理して接着させる方法、不織布間に熱溶融材料を配置して熱圧処理して接着させる方法が挙げられる。湿式抄紙の場合は、傾斜型抄紙機や傾斜短網抄紙機の抄網へのスラリー供給を多段にしたもので多層抄紙しても良い。本発明においては、湿式抄紙した後や多層にした後に、必要に応じてカレンダー処理、熱カレンダー処理、熱処理などを施しても良い。

【0039】

図1〜3、5〜8は、本発明の実施例で作製した不織布の断面の電子顕微鏡写真の一例である。ポリオレフィン樹脂の超極細糸からなる橋架けが形成されており、不織布断面において、長さ50μm×断面厚み×深さ5μmあたりに十数本〜数十本確認できる。また、不織布断面において、ポリオレフィン樹脂の占有率は低く、繊維間の空隙が残っていることがわかる。図4は、本発明の実施例で作製した不織布の表面の電子顕微鏡写真の一例である。ポリオレフィン樹脂の超極細糸からなる橋架けが形成されている。本発明においては、図4のような不織布表面の橋架けは必須ではない。

【0040】

図9は、本発明外の不織布の断面の電子顕微鏡写真の一例である。通常の湿式抄紙法で作製されており、ポリオレフィン樹脂を含有しないため、ポリオレフィン樹脂の超極細糸からなる橋架けが存在しない。図10、12は、本発明外の不織布の断面の電子顕微鏡写真の一例である。ポリオレフィン樹脂粒子を塗工し、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点未満の温度で熱圧処理したもので、ポリオレフィン樹脂の超極細糸からなる橋架けが存在しないことがわかる。図11、13は、本発明外の不織布の表面の電子顕微鏡写真の一例である。図11は、図10の不織布の表面で、図13は、図12の不織布の表面である。どちらも粒子形状のポリオレフィン樹脂が、繊維間の隙間に残存しており、且つ、ポリオレフィン樹脂が繊維を被覆して、繊維間隙の大部分を閉塞していることがわかる。

【0041】

本発明の不織布の厚みは、5〜500μmが好ましく、10〜100μmがより好ましい。500μmを超えると、厚みむらが大きくなる場合がある。5μm未満であると、強度が不十分になる場合がある。本発明の不織布の密度は、0.250〜0.800g/cm3が好ましく、0.300〜0.750g/cm3がより好ましく、0.400〜0.700g/cm3がさらに好ましい。

【0042】

本発明の不織布の引張強度は、400N/m以上が好ましく、500N/m以上がより好ましく、600N/m以上がさらに好ましい。破断伸度は、3%以上が好ましく、4%以上がより好ましく、5%以上がさらに好ましい。引張強度が400N/m未満だと、取り扱い時に切断しやすい場合がある。破断伸度が3%未満だと、取り扱い時に切断しやすい場合がある。

【実施例】

【0043】

以下、本発明を実施例によりさらに詳細に説明するが、本発明は本実施例に限定されるものではない。表1に、本発明の実施例で用いたポリオレフィン樹脂を示した。表1中のP1〜P3はエチレン・αオレフィンコポリマー粒子、P4、P6は低密度ポリエチレン粒子、P5は高密度ポリエチレン粒子である。P1〜P4の水分散液は、湿式抄紙する直前にミキサーで攪拌して、ポリオレフィン樹脂を均一に分散させて使用した。

【0044】

表2に、本発明の実施例及び比較例で用いたフィブリル化繊維及び非フィブリル化繊維を示した。表2中の「PET」はポリエチレンテレフタレート、「EVOH」はエチレン−ビニルアルコール共重合体、「PP」はポリプロピレン、「PE」は高密度ポリエチレンを意味する。「変性PET」は、ポリエステル誘導体を意味し、ポリエチレンテレフタレートよりも低融点である。表2のN15〜N19における「断面形状」において、左側は分割前の断面形状であり、右側は分割後の断面形状である。表3に本発明の実施例で作製した不織布の原料スラリーの配合率を示した。表3の「M1」は、無機フィラーとして、平均粒子径0.6μmの酸化マグネシウムを意味する。表4に本発明の実施例及び比較例で作製した不織布の原料スラリーの配合率を示した。表3及び表4の「原料」で使用されている記号は、表1及び表2の記号に該当する。表3及び表4のポリオレフィン樹脂の配合率は固形分の量を意味する。表5の熱処理温度と熱処理線圧の「−」は、それぞれ加熱、加圧しなかったことを意味する。

【0045】

【表1】

【0046】

【表2】

【0047】

【表3】

【0048】

【表4】

【0049】

(実施例1)

スラリー1の配合率になるように、P1、N1、N2、N3、N5を計量した。N1、N2、N3、N5を一緒にパルパーで水に分散させた後、P1の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー1を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー1を傾斜型抄紙機に送液し、湿式抄紙し、ヤンキードライヤー温度を120℃にして乾燥させた。次いで、110℃、線圧400N/cmで熱圧処理し、実施例1の不織布を作製した。

【0050】

(実施例2)

スラリー2の配合率になるように、P1、N3、N15を計量した。N3とN15を一緒にパルパーで水に分散させた後、P1の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー2を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N15の分割型複合繊維は、ほぼ分割していることを確認した。スラリー2を傾斜型抄紙機に送液し、湿式抄紙し、ヤンキードライヤー温度を130℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例2の不織布を作製した。

【0051】

(実施例3〜7)

スラリー2を用いて実施例2と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例3〜7の不織布を作製した。

【0052】

(実施例8)

スラリー2を傾斜型抄紙機に送液し、湿式抄紙し、エアードライヤー温度を70℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例8の不織布を作製した。

【0053】

(実施例9)

スラリー3の配合率になるように、P2、N8、N12を計量した。N8とN12を一緒にパルパーで水に分散させた後、P2の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー3を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー3を円網型抄紙機に送液し、湿式抄紙し、ヤンキードライヤー温度を120℃にして乾燥させた。次いで、表5に示した熱処理温度及び熱処理線圧に従って熱圧処理し、実施例9の不織布を作製した。

【0054】

(実施例10)

スラリー4の配合率になるように、P2、N3、N16を計量した。N3とN16を一緒にパルパーで水に分散させた後、P2の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー4を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N16の分割型複合繊維は、ほぼ分割していることを確認した。スラリー4を用いて実施例2と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例10の不織布を作製した。

【0055】

(実施例11、12)

スラリー5、6をスラリー3と同様にして調製した。スラリー5、6を用いて実施例9と同様にして湿式抄紙及び乾燥させた後、表5に示した熱圧処理温度と熱圧処理線圧の条件に従って熱圧処理し、実施例11、12の不織布を作製した。

【0056】

(実施例13〜15)

スラリー7の配合率になるように、P3とN3を計量した。N3をパルパーで水に分散させた後、P3の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー7を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー7を用いて実施例9と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例13〜15の不織布を作製した。

【0057】

(実施例16〜18)

スラリー8の配合率になるように、P4、N8、N16を計量した。N8とN16を一緒にパルパーで水に分散させた後、P4の水分散液を混合攪拌して、ポリオレフィン樹脂粒子と非フィブリル化繊維との凝集体を形成させ、スラリー8を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N16の分割型複合繊維は、ほぼ分割していることを確認した。スラリー8を用いて実施例2と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例16〜18の不織布を作製した。

【0058】

(実施例19)

スラリー9の配合率になるように、P1、F1、N3、N15を計量した。F1をパルパーで水に分散させた後、P1の水分散液を混合攪拌して、ポリオレフィン樹脂粒子とフィブリル化繊維との凝集体を形成させたスラリーを調製した。これに、パルパーで水に分散させたN3とN15を混合攪拌し、スラリー9を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N15の分割型複合繊維は、ほぼ分割していることを確認した。スラリー9を、傾斜型抄紙機と円網抄紙機のコンビネーション抄紙機へ送液して湿式抄紙し、ヤンキードライヤー温度を120℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例19の不織布を作製した。

【0059】

(実施例20、22、24〜26、29、31〜33)

スラリー10、12、14、15、17、19〜21をスラリー9と同様にして調製した。何れのスラリーにおいても、分割型複合繊維は、ほぼ分割していることを確認した。スラリー10、12、14、15、17、19〜21を用いて、実施例19と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例20、22、24〜26、29、31〜33の不織布を作製した。

【0060】

(実施例21)

スラリー11の配合率になるように、P1、F8、N7を計量した。F8をパルパーで水に分散させた後、P1の水分散液を混合攪拌して、ポリオレフィン樹脂粒子とフィブリル化繊維との凝集体を形成させたスラリーを調製した。これに、パルパーで水に分散させたN7を混合攪拌し、スラリー11を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー11を傾斜型抄紙機と円網抄紙機のコンビネーション抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度を110℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例21の不織布を作製した。

【0061】

(実施例23、27、28、30)

スラリー13、16、18をスラリー11と同様にして調製した。スラリー13、16、18を用いて、実施例21と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例23、27、28、30の不織布を作製した。

【0062】

(実施例34)

スラリー22の配合率になるように、P1、F3、N3、N15を計量した。F3をパルパーで水に分散させた後、P1の水分散液を混合攪拌し、ポリオレフィン樹脂とフィブリル化繊維との凝集体を形成させたスラリーを調製した。これに、パルパーで水に分散させたN3とN15を混合攪拌し、スラリー22を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N15の分割型複合繊維は、ほぼ分割していることを確認した。スラリー22を傾斜型抄紙機と円網抄紙機のコンビネーション抄紙機に送液して、湿式抄紙し、ヤンキードライヤー温度を120℃にして乾燥させた後、線圧400N/cmでカレンダー処理し、実施例34の不織布を作製した。

【0063】

(実施例35)

実施例34と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例35の不織布を作製した。

【0064】

(実施例36)

スラリー23の配合率になるように、P3、F3を計量した。F3をパルパーで水に分散させた後、P3の水分散液を混合攪拌し、ポリオレフィン樹脂とフィブリル化繊維との凝集体を形成させたスラリー23を調製した。スラリー23を円網抄紙機と傾斜型抄紙機のコンビネーション抄紙機に送液し、湿式抄紙し、ヤンキードライヤー温度を120℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例36の不織布を作製した。

【0065】

(実施例37)

スラリー24の配合率になるように、P4、F9を計量した。F9をパルパーで水に分散させた後、P4の水分散液を混合攪拌し、ポリオレフィン樹脂とフィブリル化繊維との凝集体を形成させたスラリー24を調製した。スラリー24を円網抄紙機と傾斜型抄紙機のコンビネーション抄紙機に送液し、湿式抄紙し、エアードライヤー温度を90℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例37の不織布を作製した。

【0066】

(実施例38)

スラリー25の配合率になるように、P1、F2、N3、M1を計量した。F2をパルパーで水に分散させた後、P1の水分散液とM1を混合攪拌し、ポリオレフィン樹脂、無機フィラー、フィブリル化繊維との凝集体を形成させたスラリーを調製した。これに、パルパーで水に分散させたN3を混合攪拌し、スラリー25を調製した。スラリー25を用いて実施例19と同様にして湿式抄紙及び乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例38の不織布を作製した。

【0067】

(実施例39)

スラリー26の配合率になるように、N3、N4、N13を計量した。N3、N4、N13を一緒にパルパーで水に分散させてスラリー26を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー26を円網抄紙機へ送液して湿式抄紙し、ヤンキードライヤー温度を130℃にして乾燥させた。次いで、200℃、線圧500N/cmで熱圧処理して、厚み15μm、密度0.666g/cm3の不織布を作製した。P1の固形分濃度を8質量%にした水分散液を厚み15μmの不織布にロッドコーターで片面塗工し、エアードライヤー温度を70℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例39の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して3.2質量%であった。

【0068】

(実施例40)

スラリー26を用いて実施例39と同様にして、厚み30μm、密度0.693g/cm3の不織布を作製した。P1の固形分濃度を8質量%にした水分散液を厚み30μmの不織布にロッドコーターで片面塗工し、エアードライヤー温度を120℃にして乾燥させ、実施例40の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して12.6質量%であった。

【0069】

(実施例41)

実施例40と同様にして、厚み30μm、密度0.693g/cm3の不織布にP1の水分散液をロッドコーターで片面塗工し、エアードライヤー温度を120℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例41の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して12.0質量%であった。

【0070】

(実施例42)

実施例40で作製した厚み30μm、密度0.693g/cm3の不織布に、P1の水分散液をロッドコーターで片面塗工し、エアードライヤー温度を120℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例42の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して11.1質量%であった。

【0071】

(実施例43)

実施例40で作製した厚み30μm、密度0.693g/cm3の不織布に、P1の水分散液をロッドコーターで片面塗工し、エアードライヤー温度を120℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、実施例43の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して8.9質量%であった。

【0072】

(比較例1、2)

スラリー26を円網抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度を130℃にして乾燥させた後、200℃、線圧500N/cmで熱圧処理して、比較例1、2の不織布を作製した。比較例1、2の不織布は、厚みが異なる。

【0073】

(比較例3)

スラリー27をスラリー26と同様にして調製した。スラリー27を用いて、比較例1と同様にして湿式抄紙及びカレンダー処理して、比較例3の不織布を作製した。

【0074】

(比較例4)

スラリー28の配合率になるように、F3、N4、N6、N13を計量した。N4、N6、N13を一緒にパルパーで水に分散させた後、F3を混合して攪拌し、スラリー28を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー28を円網抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度130℃で乾燥させ、湿式不織布を作製した。次いで、200℃に加熱した直径1.2mのドラムロールに湿式不織布の表裏面を速度20m/minで接触させて熱処理し、比較例4の不織布を作製した。

【0075】

(比較例5)

スラリー29の配合率になるように、F2、F9、N3を計量した。F2とF9を一緒にパルパーで水に分散させた後、N3を混合攪拌してスラリー29を調製した。スラリー29を傾斜型抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度130℃で乾燥させて、比較例5の不織布を作製した。

【0076】

(比較例6)

スラリー30の配合率になるように、P5とF2を計量した。F2をパルパーで水に分散させた後、P5を混合攪拌し、ポリオレフィン樹脂粒子とフィブリル化繊維との凝集体を形成させたスラリー30を調製した。スラリー30を円網抄紙機−傾斜短網抄紙機−円網抄紙機のコンビネーション抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度110℃で乾燥させた。次いで、線圧44N/cmで通して厚み調整し、比較例6の不織布を作製した。電子顕微鏡観察した結果、ポリオレフィン樹脂とフィブリル化繊維は、熱融着していないことを確認した。

【0077】

(比較例7)

スラリー31の配合率になるように、N8とN10を計量した。N8とN10を一緒にパルパーで水に分散させてスラリー31を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー31を円網抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度110℃で乾燥させて、厚み40μm、密度0.375g/cm3の不織布を作製した。該不織布に、P4の水分散液をロッドコーターで片面塗工した後、その上に、さらに厚み40μm、密度0.375g/cm3の不織布を積層し、80℃で乾燥させて3層構造を有する比較例7の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の1枚の不織布の質量に対して14.2質量%であった。

【0078】

(比較例8)

スラリー32の配合率になるように、N12、N19を計量した。N12とN19を一緒にパルパーで水に分散させたスラリー32を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。N19の分割型複合繊維は、ほぼ分割していることを確認した。スラリー32を円網抄紙機と短網抄紙機のコンビネーション抄紙機に送液して湿式抄紙し、シリンダードライヤー温度を135℃にして乾燥させて不織布を作製した。次いで、不織布を体積比率でフッ素:酸素:窒素=1:73:26の混合ガス中に1分間曝した。その後、60℃の湯で洗浄し、エアードライヤー温度を70℃にして乾燥させた。この不織布に水分を噴霧して100質量%含浸させ、130℃に加熱した一対の金属ロールに線圧500N/cm、速度3.3m/minで通してエチレン−ビニルアルコール共重合体をゲル皮膜化し、比較例8の不織布を作製した。電子顕微鏡で観察した結果、不織布の表面及び内部に、エチレン−ビニルアルコール樹脂のゲル皮膜が形成されていることを確認した。

【0079】

(比較例9)

スラリー33の配合率になるように、N9とN14を計量した。N9とN14をパルパーで水に分散させてスラリー33を調製した。非フィブリル化繊維の分散には、分散助剤と消泡剤を使用した。スラリー33を傾斜型抄紙機に送液して湿式抄紙し、ヤンキードライヤー温度130℃で乾燥させた。次いで、130℃に加熱した金属ロール間に線圧400N/cmで通して熱処理し、厚み30μm、密度0.500g/cm3の不織布を作製した。これに、P6の固形分濃度を5質量%にした水分散液を含浸し、ゴムロール間に通して余剰液を除去し、エアードライヤー温度を90℃にして乾燥させた。その後、130℃に加熱した金属ロール間に線圧400N/cmで通して熱圧処理し、比較例9の不織布を作製した。ポリオレフィン樹脂の付着量は8.7質量%であった。

【0080】

(比較例10)

実施例39で作製した厚み15μm、密度0.666g/cm3の不織布に、実施例39で用いたP1の水分散液をロッドコーターで片面塗工し、エアードライヤー温度を80℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、比較例10の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して4.3質量%であった。

【0081】

(比較例11)

実施例39で作製した厚み15μm、密度0.666g/cm3の不織布に、P4の固形分濃度を8質量%にした水分散液をロッドコーターで片面塗工し、エアードライヤー温度を80℃にして乾燥させた後、表5に示した熱処理温度と熱処理線圧の条件に従って熱圧処理し、比較例11の不織布を作製した。ポリオレフィン樹脂の塗工量は、塗工前の不織布の質量に対して6.9質量%であった。

【0082】

[評価]

実施例及び比較例の不織布について、下記の評価を行い、結果を表5に示した。

【0083】

<厚み>

JIS P8118に準拠して厚みを測定し、その平均値を示した。

【0084】

<密度>

JIS P8124に準拠して不織布の坪量を測定し、坪量を厚みで除して100倍した値と密度とした。

【0085】

<熱圧処理>

不織布の作製において、不織布を熱圧処理したときの不織布の状態を観察した。収縮が起こらない、又は若干の収縮があるが、不織布の切断が起こらず順調に熱処理できた場合を「○」、切断はしなかったが、収縮が大きく、不織布の厚み斑や、ロールに一部張り付きが生じた場合を「△」、著しく収縮し、不織布が切断した場合、又は、ロールに張り付いて層間剥離し、均一な熱圧処理ができなかった場合を「×」とした。「−」は、熱圧処理しなかったことを意味する。

【0086】

<橋架け>

不織布の断面を電子顕微鏡で観察し、ポリオレフィン樹脂の超極細糸からなる橋架けが存在する場合を「あり」、存在しない場合を「なし」とした。超極細糸とは、最も細い部分の太さが1μm以下の糸状のポリオレフィン樹脂を意味する。

【0087】

<平均橋架け本数>

不織布の断面を電子顕微鏡で観察し、連続する長さ200μm×断面厚み×深さ5μmあたりの橋架け本数Nを計測した。Nを4で除して、長さ50μm×断面厚み×深さ5μmあたりの平均橋架け本数を算出した。

【0088】

<毛羽>

不織布の表面を指で擦ったときの毛羽立ち具合を調べた。ほとんど毛羽立たず、繊維の脱落がない場合を「○」、毛羽立ちはあるが、繊維の脱落がわずかな場合を「△」、毛羽立ちがひどく、繊維の脱落が多い場合を「×」とした。

【0089】

<引張強度>

不織布を50mm巾、250mm長に切り、短冊状の試験片を用意した。250mm長は、不織布の流れ方向とした。試験片の上下を卓上型材料試験機(商品名:STA−1150、(株)オリエンテック製)のチャックに100mm間隔で固定し、100mm/分の一定速度で試験片が破断するまで引き上げていったときの最大荷重とした。1つの不織布につき、5本以上の試験片を測定し、その平均値を20倍して1m巾あたりの値にした。

【0090】

<破断伸度>

<引張強度>の試験方法に従って試験し、試験片が破断したときの伸度を示した。1つの不織布につき、5本以上の試験片を測定し、その平均値とした。

【0091】

<被覆面積>

不織布の表裏面の各500μm四方の領域を電子顕微鏡で観察し、ポリオレフィン樹脂の被覆面積を調べた。被覆とは、複数の繊維を跨いでポリオレフィン樹脂が皮膜状に覆っている状態を意味する。ポリオレフィン樹脂が繊維上にのみ存在していて繊維間隙を閉塞していない領域は被覆とは見なさない。被覆面積の多い方の面の被覆面積が60%以上の場合を「大」、30%以上、60%未満の場合を「中」、30%未満の場合を「小」とした。本発明においては、被覆面積が小さいほど好ましい。

【0092】

【表5】

【0093】

実施例1〜43の不織布は、1)ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させる方法、

2)1)の方法で製造された不織布をさらに室温〜融点+80℃の温度で熱圧処理する方法、

3)ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理する方法、

4)ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させる方法、

5)4)の方法で製造された不織布をさらに室温〜ポリオレフィン樹脂の融点+80℃の温度で熱圧処理する方法、

6)ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理する方法

の何れかで製造されてなるため、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有していた。

【0094】

実施例1、3〜7、9〜33、35、36の不織布は、ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理されてなるため、平均橋架け本数が多く、毛羽が発生しにくかった。実施例8の不織布は、ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理されてなるため、平均橋架け本数が多く、毛羽が発生しにくかった。実施例2、16の不織布は、ポリオレフィン樹脂の融点未満の温度で熱圧処理されてなるため、実施例1、3〜15、17〜33、35〜37の不織布と比較して、毛羽の発生が多かった。実施例39〜43の不織布は、ポリオレフィン樹脂を塗工して作製されてなるため、平均橋架け本数が多く、毛羽が発生しにくかった。

【0095】

実施例1〜38の不織布は、ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙する方法で作製されてなるため、不織布表面の大部分(60%以上)をポリオレフィン樹脂が被覆するということがなかった。実施例40〜43の不織布は、ポリオレフィン樹脂を含有しない不織布に、ポリオレフィン樹脂を塗工する方法で作製されてなるため、不織布表面の大部分(60%以上)がポリオレフィン樹脂で被覆されていた。

【0096】

実施例7の不織布は、非フィブリル化繊維とポリオレフィン樹脂を含有し、ポリオレフィン樹脂からなる超極細糸からなる橋架けを有するが、熱圧処理温度がポリオレフィン樹脂の融点+80℃を超えていたため、ロールに張り付き、熱圧処理の生産安定性に少し問題があった。

【0097】

実施例34の不織布は、熱圧処理されていないため、平均橋架け本数が少なく、毛羽の発生が多かった。実施例34と35の不織布を比較すると、熱圧処理した実施例35の不織布の方が、引張強度と破断伸度が大きかった。

【0098】

実施例39と比較例1の不織布を比較すると、ポリオレフィン樹脂の超極細糸からなる橋架けを有する実施例39の不織布の方が、引張強度が強く、破断伸度が大きかった。同様に、実施例40〜43の不織布と比較例2の不織布を比較すると、ポリオレフィン樹脂の超極細糸からなる橋架けを有する実施例40〜43の不織布の方が、引張強度が強く、破断伸度が大きかった。

【0099】

一方、比較例1、2の不織布は、非フィブリル化繊維のみで構成されており、ポリオレフィン樹脂の超極細糸からなる橋架けを有さないため、毛羽の発生が多かった。

【0100】

比較例3の不織布は、非フィブリル化繊維のみで構成されており、ポリオレフィン樹脂の超極細糸からなる橋架けを有さないため、毛羽の発生が多く、破断伸度が小さかった。

【0101】

比較例4、5の不織布は、非フィブリル化繊維とフィブリル化繊維で構成されており、ポリオレフィン樹脂の超極細糸からなる橋架けを有さないため、毛羽の発生が多かった。比較例5の不織布は、引張強度が弱く、破断伸度が小さかった。

【0102】

比較例6の不織布は、フィブリル化繊維とポリオレフィン樹脂で構成されているが、両者は熱融着しておらず、ポリオレフィン樹脂の超極細糸からなる橋架けを有さないため、引張強度が弱く、破断伸度が小さかった。また、毛羽が発生しにくかったが、不織布表面の被覆面積が大きかった。

【0103】

比較例7の不織布は、非フィブリル化繊維とポリオレフィン樹脂で構成されているが、ポリオレフィン樹脂の融点未満の温度で乾燥させただけであるため、ポリオレフィン樹脂の超極細糸からなる橋架けを有しておらず、毛羽の発生が多く、引張強度が弱く、破断伸度が小さかった。また、不織布表面には、ポリオレフィン樹脂の被覆はなかったが、ポリオレフィン樹脂からなる中間層はほぼ全面を粒子形状のまま被覆していた。

【0104】

比較例8の不織布は、非フィブリル化繊維で構成されてなり、エチレン−ビニルアルコール共重合体がゲル皮膜を形成しているため、毛羽は発生しにくく、引張強度は強かったが、ポリオレフィン樹脂の超極細糸からなる橋架けは形成されなかった。また、ゲル皮膜を形成させるための熱処理において、ロールに張り付くなどして、熱処理を安定して行うことができなかった。また、不織布表面のゲル皮膜の被覆面積が大きかった。

【0105】

比較例9の不織布は、非フィブリル化繊維とポリオレフィン樹脂で構成されてなり、超極細糸からなる橋架けは有していないが、毛羽は発生しにくかった。これは、不織布表面がポリオレフィン樹脂で被覆されているためであり、その被覆面積は60%以上であり、繊維間隙を閉塞してしまっていた。

【0106】

比較例10、11の不織布は、非フィブリル化繊維とポリオレフィン樹脂を含有するが、ポリオレフィン樹脂を塗工後にポリオレフィン樹脂の融点未満の温度で乾燥させ、さらにポリオレフィン樹脂の融点未満の温度で熱圧処理されてなるため、ポリオレフィン樹脂が完全には溶融せず粒子のまま残存し、超極細糸からなる橋架けが形成されなかった。この残存している粒子によって、毛羽は発生しにくかった。しかし、不織布表面の被覆面積が大きく、粒子で繊維間が閉塞されていた。

【産業上の利用可能性】

【0107】

本発明の不織布は、液体用フィルター、血液濾過フィルター、エアフィルター、ワイパー、薬液保持基材、生物組織培養基材などに好適である。

【特許請求の範囲】

【請求項1】

断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有することを特徴とする不織布。

【請求項2】

不織布断面において、長さ50μm×断面厚み×深さ5μmあたりの平均橋架け本数が5本以上である請求項1記載の不織布。

【請求項3】

繊維として、非フィブリル化繊維を含有する請求項1または2記載の不織布。

【請求項4】

繊維として、フィブリル化繊維を含有する請求項1または2記載の不織布。

【請求項5】

フィブリル化繊維が、フィブリル化パラ系全芳香族ポリアミド繊維、フィブリル化全芳香族ポリエステル繊維の何れかである請求項4記載の不織布。

【請求項6】

ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥することを特徴とする不織布の製造方法。

【請求項7】

ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥後、室温〜融点+80℃の温度で熱圧処理することを特徴とする、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有する不織布の製造方法。

【請求項8】

ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理することを特徴とする、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有する不織布の製造方法。

【請求項9】

ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させることを特徴とする、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有する不織布の製造方法。

【請求項10】

ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させ、さらに室温〜ポリオレフィン樹脂の融点+80℃の温度で熱圧処理することを特徴とする、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有する不織布の製造方法。

【請求項11】

ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理することを特徴とする、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有する不織布の製造方法。

【請求項12】

熱圧処理における温度が、ポリオレフィン樹脂の融点〜融点+80℃である請求項7又は10記載の不織布の製造方法。

【請求項1】

断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有することを特徴とする不織布。

【請求項2】

不織布断面において、長さ50μm×断面厚み×深さ5μmあたりの平均橋架け本数が5本以上である請求項1記載の不織布。

【請求項3】

繊維として、非フィブリル化繊維を含有する請求項1または2記載の不織布。

【請求項4】

繊維として、フィブリル化繊維を含有する請求項1または2記載の不織布。

【請求項5】

フィブリル化繊維が、フィブリル化パラ系全芳香族ポリアミド繊維、フィブリル化全芳香族ポリエステル繊維の何れかである請求項4記載の不織布。

【請求項6】

ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥することを特徴とする不織布の製造方法。

【請求項7】

ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥後、室温〜融点+80℃の温度で熱圧処理することを特徴とする、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有する不織布の製造方法。

【請求項8】

ポリオレフィン樹脂粒子と繊維との凝集体を含有するスラリーを湿式抄紙し、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理することを特徴とする、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有する不織布の製造方法。

【請求項9】

ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させることを特徴とする、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有する不織布の製造方法。

【請求項10】

ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点〜融点+80℃の温度で乾燥させ、さらに室温〜ポリオレフィン樹脂の融点+80℃の温度で熱圧処理することを特徴とする、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有する不織布の製造方法。

【請求項11】

ポリオレフィン樹脂を含有しない不織布にポリオレフィン樹脂を含浸又は塗工した後、ポリオレフィン樹脂の融点未満の温度で乾燥させた後、ポリオレフィン樹脂の融点〜融点+80℃の温度で熱圧処理することを特徴とする、断面から見て上下方向に、ポリオレフィン樹脂の超極細糸からなる橋架けを繊維間に有する不織布の製造方法。

【請求項12】

熱圧処理における温度が、ポリオレフィン樹脂の融点〜融点+80℃である請求項7又は10記載の不織布の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−188774(P2012−188774A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−52223(P2011−52223)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000005980)三菱製紙株式会社 (1,550)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000005980)三菱製紙株式会社 (1,550)

【Fターム(参考)】

[ Back to top ]