不織布及び人工皮革用基材の製造方法

【課題】柔軟な風合いと優れた機械的特性とを有する人工皮革用基材の製造において、環境負荷の低い製造方法を提供することを目的とする。

【解決手段】島成分が水溶性高分子であり、海成分がポリオレフィン系樹脂である海島型複合繊維からなるウェブを製造する工程(1)と、ウェブを複数枚重ねて絡合処理することにより三次元絡合体を製造する工程(2)と、三次元絡合体を形成する海島型複合繊維から水溶性高分子を水により抽出除去することにより、ポリオレフィン中空繊維からなる不織布を形成する工程(3)と、を備え、工程(1)において、海成分により形成される複数の隔壁の最薄部の平均厚みが7μm以下になるような条件で前記海島型複合繊維を形成し、工程(3)において、水がHLB5以上の界面活性剤を含む不織布の製造方法。

【解決手段】島成分が水溶性高分子であり、海成分がポリオレフィン系樹脂である海島型複合繊維からなるウェブを製造する工程(1)と、ウェブを複数枚重ねて絡合処理することにより三次元絡合体を製造する工程(2)と、三次元絡合体を形成する海島型複合繊維から水溶性高分子を水により抽出除去することにより、ポリオレフィン中空繊維からなる不織布を形成する工程(3)と、を備え、工程(1)において、海成分により形成される複数の隔壁の最薄部の平均厚みが7μm以下になるような条件で前記海島型複合繊維を形成し、工程(3)において、水がHLB5以上の界面活性剤を含む不織布の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不織布の製造方法及びその製造方法を用いた人工皮革用基材の製造方法、詳しくは、環境負荷の低い不織布及び人工皮革用基材の製造方法等に関する。

【背景技術】

【0002】

従来から、人工皮革用基材として不織布を含む基材が用いられている。人工皮革は履物、鞄、衣類、家具等の表面素材として広く用いられている。人工皮革には、機械的特性や風合い等の特性に加えて、軽量性が求められている。軽量性に優れている人工皮革用基材として、極細繊維から形成された不織布を含む基材が知られている。

【0003】

極細繊維から形成された不織布は、例えば、海島型複合繊維からなる不織布から、海成分のみを選択的に溶解除去することにより形成される。このような不織布は、通常、プレス処理により、厚みが調整される。このようなプレス処理によれば、極細繊維から形成された不織布の極細繊維間の空隙が大幅に減少する。従って、極細繊維から形成された不織布を含む基材を用いた場合には、充分な軽量性が得られないことがあった。このような問題を解決する不織布として、プレス処理しても繊維内部の空隙が維持される、中空繊維から形成された不織布も知られている。

【0004】

例えば、下記特許文献1は、中空率40〜85%のポリエステル系繊維を含む人工皮革を開示している。

【0005】

また、例えば、下記特許文献2は、0.5デシテックス以下の極細繊維(A)と、5デシテックス以下で横断面に5〜50個の中空部を有し、該中空部の総面積率が25〜50%の範囲であり、該中空部1個の占める面積が5%以下の繊維(B)とが(A)/(B)が重量比で20/80〜80/20で三次元絡合されている不織布と高分子弾性体からなる人工皮革用基材を開示している。特許文献2に開示された不織布は、ステープル(短繊維)を用いた不織布である。

【0006】

また、例えば、下記特許文献3は、5個以上の中空部を有する単繊維繊度6デシテックス以下の中空繊維が三次元絡合された不織布および該不織布の内部に高分子弾性体が含浸されてなる基体の少なくとも片面に該中空繊維が2本以上に割繊されて形成される最大径6μm以下の極細繊維からなる立毛部分が存在することを特徴とするスエード調人工皮革を開示している。特許文献3に開示された不織布も、ステープルを用いた不織布である。

【0007】

また、中空繊維の製造方法として、例えば、下記特許文献4は、オレフィン系単量体単位およびビニル系単量体単位よりなる重合体ブロック(A)と(メタ)アクリル酸系単量体単位およびビニル系単量体単位よりなる重合体ブロック(B)とから構成されるブロック共重合体(I)を含むポリオレフィン系重合体組成物を海成分とし、水溶性熱可塑性ポリビニルアルコール系重合体を島成分とする海島型複合繊維から、水溶性熱可塑性ポリビニルアルコール系重合体を抽出除去して得られる中空繊維を開示している。

【0008】

ところで、近年、地球温暖化を抑制するために、各工業生産技術の分野において、環境負荷を低減させるプロセスが求められている。不織布の製造においても、廃液処理に大きなエネルギーを要する有機溶剤や化学物質を使用しないプロセスが求められている。中空繊維から形成された不織布の製造方法としては、例えば、島成分として水溶性高分子を含む海島型複合繊維から形成された不織布を形成し、不織布から海島型複合繊維の島成分を形成する水溶性高分子を熱水により抽出除去する方法が知られている。このような方法によれば、有機溶剤を用いずに、水溶性高分子を熱水により抽出除去するために、不織布の製造工程において発生する廃液処理の際の環境負荷を低減させることができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許3924360号公報

【特許文献2】特開2002―242077号公報

【特許文献3】特開2004−204358号公報

【特許文献4】特開2003−73924号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

従来、島成分が水溶性高分子からなる樹脂であり、海成分がポリオレフィン系樹脂である海島型複合繊維から水溶性高分子を熱水により抽出除去する場合、水溶性高分子の抽出率が低いという問題があった。このような海島型複合繊維から水溶性高分子を除去する場合には、ポリオレフィン系樹脂からなる海島型複合繊維の切断面から島成分である水溶性高分子を熱水で膨潤させる。そして、熱水で膨潤した水溶性高分子が熱水中に溶解することにより、海島型複合繊維の切断面から水溶性高分子が抽出除去される。このような水溶性高分子の抽出除去によれば、抽出効率が低いという問題があった。とくに、海島型複合繊維が長繊維である場合には、切断面が少ないために水溶性高分子が膨潤しにくくなり、抽出効率が極端に低くなる。

【0011】

本発明は、島成分として水溶性ポリエステル樹脂や水溶性熱可塑性ポリビニルアルコールのような水溶性高分子を含有する海島型複合繊維を用いて、ポリオレフィン中空繊維からなる不織布を形成する方法において、水溶性高分子の抽出効率に優れた製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の一局面は、(1)島成分が水溶性高分子であり、海成分がポリオレフィン系樹脂である海島型複合繊維からなるウェブを製造する工程と、(2)ウェブを複数枚重ねて絡合処理することにより三次元絡合体を製造する工程と、(3)三次元絡合体を形成する海島型複合繊維から水溶性高分子を水により抽出除去することにより、ポリオレフィン中空繊維からなる不織布を形成する工程と、を備え、工程(1)において、海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みが7μm以下になるような条件で海島型複合繊維を形成し、工程(3)において、水がHLB5以上の界面活性剤を含む不織布の製造方法である。このような製造方法によれば、海島型複合繊維の海成分により形成された隔壁にクラックが多数発生する。そして、クラックから水を浸入させることにより水溶性高分子を膨潤させて抽出させることができる。また、ポリオレフィン系樹脂は撥水性が高いために水に対する濡れ性が低いが、工程(3)における水にHLB5以上の界面活性剤を添加することにより、濡れ性を向上させることができる。そして、クラックや繊維の端から海島型複合繊維の内部に水が浸入しやすくなることにより、水溶性高分子の抽出効率が向上する。

【0013】

また、前記工程(1)が、スパンボンド法を用いて、海島型複合フィラメントからなるウェブを製造する工程であることが好ましい。スパンボンド法は、紡糸ノズルから出たフィラメント(長繊維)を空気流により延伸処理した後、例えばコンベア上に堆積させ、プレスすることによりウェブを形成する方法である。

【0014】

ステープル(短繊維)を用いて得られた中空繊維から形成された不織布は、柔軟性に優れているがコシが弱く、また、使用時に坐屈皺が生じやすい傾向がある。コシを強くするために不織布に高分子弾性体を含浸付与する方法も知られていたが、高分子弾性体を多く含浸付与した場合には、軽量性が損なわれるとともに、高分子弾性体により中空繊維が拘束されて、柔軟な風合いが失われる傾向がある。一方、スパンボンド法により得られる不織布は、ステープルを用いて得られた中空繊維から形成された不織布に比べて、いわゆるコシが強く、また、使用時に坐屈皺が生じにくい点から好ましい。しかしながら、従来、海島型複合フィラメントから水溶性高分子を熱水により抽出除去することは困難であった。これは、繊維がカットされていないために、水溶性高分子を抽出除去させる繊維切断面が少ないからである。本発明によれば、海成分により形成された隔壁に形成される多数のクラックから海島型複合繊維の内部に水を充分に浸入させることができるために、例え、海島型複合繊維が長繊維であっても水溶性高分子が抽出除去されやすくなる。

【0015】

また、界面活性剤の曇点が20℃以上であることが、得られる不織布に界面活性剤が残りにくくなる点から好ましい。

【0016】

また、三次元絡合体または不織布に高分子弾性体の水性樹脂液を付与した後、乾燥する工程(4)をさらに備えることが好ましい。

【発明の効果】

【0017】

本発明によれば、島成分として水溶性高分子を含有する海島型複合繊維を用いて、ポリオレフィン中空繊維からなる不織布を形成する方法において、水溶性高分子の抽出効率を向上させることができる。

【図面の簡単な説明】

【0018】

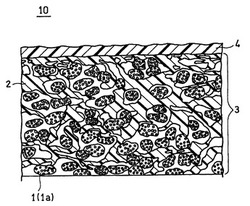

【図1】本実施形態の製造方法により得られる不織布を含む人工皮革10の模式縦断面図である。

【図2】人工皮革10に含まれる人工皮革用基材3の模式拡大縦断面図である。

【図3】海島型複合繊維10bの横断面の模式拡大縦断面図である。

【発明を実施するための形態】

【0019】

本実施形態の不織布の製造方法の一例について、詳しく説明する。

本実施形態の不織布の製造方法は、島成分が水溶性高分子であり、海成分がポリオレフィン系樹脂である海島型複合繊維からなるウェブを製造する工程(工程1)と、ウェブを複数枚重ねて絡合処理することにより三次元絡合体を製造する工程(工程2)と、三次元絡合体を形成する海島型複合繊維から水溶性高分子を水により抽出除去することにより、ポリオレフィン中空繊維からなる不織布を形成する工程(工程3)と、を備える。そして、工程1において、海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みが7μm以下になるような条件で海島型複合繊維を形成する。また、工程3において、水がHLB5以上の界面活性剤を含む。

【0020】

はじめに、工程1について詳しく説明する。

海島型複合繊維からなるウェブは、ステープルから形成されたウェブであっても、フィラメントから形成されたウェブであってもよい。

【0021】

ステープルから形成されたウェブは、次のようにして製造される。はじめに、海成分を形成するためのポリオレフィン系樹脂と、島成分を形成するための水溶性熱可塑性ポリビニルアルコール系樹脂等の水溶性高分子とを溶融複合紡糸することにより紡糸ノズル孔から海島型複合繊維ストランドを得る。そして、海島型複合繊維ストランドを目的の繊度に紡糸、延伸、及び捲縮を付与した後で、任意の繊維長にカットしてステープルを得る。そしてステープルをカード、クロスラッパー、ランダムウェバー等を用いて絡合させることにより形成される。

【0022】

また、フィラメントから形成されたウェブは、所謂、スパンボンド法を用いて形成される。具体的には、海成分を形成するためのポリオレフィン系樹脂と、島成分を形成するための水溶性高分子とを溶融複合紡糸することにより紡糸ノズル孔から海島型複合繊維ストランドを得る。引き続いて、得られた海島型複合繊維ストランドを冷却装置で冷却した後、エアジェットノズルのような吸引装置を用いることにより、例えば、1000〜6000m/分の引取り速度に相当する速度で高速気流により延伸して細化させることにより海島型複合フィラメントを得る。そして、海島型複合フィラメントを開繊させながら移動式ネットなどの捕集面上に堆積させることによりウェブが形成される。本実施形態においては、代表的に、フィラメントから形成されたウェブの製造について詳しく説明する。

【0023】

海島型複合繊維は、ポリオレフィン系樹脂を海成分とし、水溶性熱可塑性ポリビニルアルコール系等の水溶性高分子を島成分とする海島状の断面を有する複合繊維である。そして、このような海島型複合繊維から、水溶性高分子を選択的に抽出除去することにより、ポリオレフィン系樹脂を主成分とするポリオレフィン中空繊維が形成される。

【0024】

ポリオレフィン系樹脂は、特に限定されないが、具体的には、ポリプロピレン系樹脂、ポリエチレン系樹脂等が挙げられる。これらは、単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、比重が低く軽量性が発現し易く、また、後述する工程4で高分子弾性体の水性樹脂液を含浸させたときに水性樹脂液をとくに撥水させやすく、溶融紡糸の安定性に優れ、また、機械的特性や耐坐屈性に優れている点からポリプロピレン系樹脂が好ましい。

【0025】

ポリプロピレン系樹脂の具体例としては、プロピレン単独重合体や、プロピレンとエチレン性不飽和単量体との共重合体が挙げられる。共重合体のタイプとしては、結晶性を有するランダム共重合体や結晶性ブロック共重合体が挙げられる。エチレン性不飽和単量体としては、エチレン;1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、4−メチル−ペンテン−1、4−メチル−ヘキセン−1、4,4−ジメチルペンテン−1等の炭素数4〜20のα−オレフィン、等が挙げられる。

ポリプロピレン系樹脂のメルトフローレート(MFR)は、1〜200g/分、さらには5〜100g/分であることが好ましい。なお、MFRは、JIS−K6921−2付属書に準拠して230℃、荷重21.1Nで測定した値である。

【0026】

また、ポリオレフィン系樹脂は、染料や顔料等の着色剤、紫外線吸収剤、熱安定剤、消臭剤、防かび剤、各種安定剤等を必要に応じて含有してもよい。

【0027】

また、島成分を形成する水溶性高分子としては、水溶性熱可塑性ポリビニルアルコール系樹脂(PVA)が特に好ましく用いられる。PVAは水に対する溶解性を有し、且つ、ポリオレフィン系樹脂と相溶性が低いために、中空繊維の形成性に優れている。また、PVAは水で抽出除去可能であり、海成分であるポリオレフィン系樹脂を殆ど膨潤させることないために、有機溶剤の影響によって形成される中空部が潰れて扁平化したり、中空部を形成する外壁や隔壁が破壊されたりしにくい点から特に好ましい。さらに、抽出後のPVAの廃液処理に要するエネルギーは低いために、環境負荷が低い点からも好ましい。

【0028】

PVAは生分解性を有しており、活性汚泥処理あるいは土壌に埋めておくと分解されて水と二酸化炭素になる。また、PVAを抽出した後に残されるPVA含有廃液は活性汚泥法により処理が可能でるために、多量のエネルギーを消費することなく処理できる点からも好ましい。例えば、PVA含有廃液中のPVAは、活性汚泥法による連続処理により、2〜30日間で分解処理される。また、PVA含有廃液中のPVAを乾燥等により分離して焼却処理する場合においても、PVAは燃焼熱が低いために焼却炉を傷めにくい点からも好ましい。

【0029】

PVAは、例えば、脂肪酸ビニルエステル系単量体や安息香酸ビニルエステル系単量体に由来するビニルエステル単位と必要に応じて含まれる他の共重合単位を含有する重合体をケン化することにより得られる。

【0030】

ビニルエステル系単量体の具体例としては、例えば、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、バレリン酸ビニル、カプリン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、安息香酸ビニル、ピバリン酸ビニルおよびバーサティック酸ビニル等が挙げられる。

【0031】

また、必要に応じて含まれる他の共重合単位を形成する単量体の具体例としては、例えば、エチレン、プロピレン、1−ブテン、イソブテン等の炭素数4以下のα−オレフィン類;メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、i−プロピルビニルエーテル、n−ブチルビニルエーテル等のビニルエーテル類、等が挙げられる。これらの中では、得られる人工皮革の機械的特性に優れる点からエチレンがとくに好ましい。PVA中の他の共重合単位の含有割合としては、1〜20モル%、さらには4〜15モル%、とくには、6〜13モル%であることが好ましい。

【0032】

PVAとしては、4〜15モル%、さらには6〜13モル%のエチレン単位を含有する、酢酸ビニルに由来するビニルエステル単位を主体とする重合体をケン化することにより得られる変性PVAが共重合性、溶融紡糸性および水溶性に優れている点からとくに好ましい。

【0033】

PVAの重合度(P)は、200〜500、さらには230〜470、とくには250〜450であることが、溶融紡糸安定性や、水溶性に優れている点から好ましい。

【0034】

なお、重合度(P)は、JIS−K6726に準じて測定される粘度平均重合度を意味する。具体的には、PVAを再ケン化及び精製した後、30℃の水中で測定した極限粘度[η]から次式により求められるものである。

P=([η]103/8.29)(1/0.62)

【0035】

PVAのケン化度は、90〜99.99モル%、さらには、93〜99.98モル%、とくには94〜99.97モル%、ことには、96〜99.96モル%の範囲であることが好ましい。ケン化度が低すぎる場合には、溶融紡糸の際にPVAが熱分解したりゲル化したりすることにより溶融紡糸性が低下したり、水溶性が低下したりする傾向がある。

【0036】

PVAの融点(Tm)は、160〜230℃、さらには、170〜227℃、とくには、175〜224℃、ことには、180〜220℃の範囲であることが好ましい。融点が低すぎる場合にはPVAの熱安定性が低くなるために繊維化が困難になる傾向がある。また、融点が高すぎる場合には、融点と分解温度が近づくために安定的に溶融紡糸することができなくなる傾向がある。

【0037】

PVAの融点は、示差走査熱量計(DSC)を用いて、窒素中、昇温速度10℃/分で300℃まで昇温した後、室温まで冷却し、再度昇温速度10℃/分で300℃まで昇温したときのPVAの融点を示す吸熱ピークのピークトップの温度である。

【0038】

PVAは、例えば、塊状重合法、溶液重合法、懸濁重合法、乳化重合法などを用いたラジカル重合法により得られる。これらの中では、無溶媒で重合する塊状重合法やアルコールなどの極性溶媒中で重合する溶液重合法が好ましく用いられる。溶液重合法で用いられる極性溶媒の具体例としては、例えば、メチルアルコール、エチルアルコール、プロピルアルコールなどの低級アルコールが挙げられる。また、ラジカル重合の開始剤の具体例としては、a、a´−アゾビスイソブチロニトリル、2,2´−アゾビス(2,4−ジメチル−バレロニトリル)などのアゾ系開始剤や、過酸化ベンゾイル、n−プロピルパーオキシカーボネートなどの過酸化物系開始剤等が挙げられる。また、重合温度は特に限定されないが、例えば、0〜150℃の範囲が挙げられる。

【0039】

工程1においては、海島型複合繊維の海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みが7μm以下になるような条件で海島型複合繊維を形成する。ここで、各隔壁の最薄部の平均厚みは、海島型複合繊維の横断面を走査型電子顕微鏡(SEM)で2000倍で観察した画像において、各島成分1c同士、及び、島成分1cと海島型複合繊維1bの輪郭とを隔離する海成分が形成する複数の隔壁において、最薄部の厚みtを測定し、その値を数平均して得られる厚みである。具体的には、例えば、図3に示す海島型複合繊維の横断面の拡大断面模式図において、矢印で示す、島成分1cと海島型複合繊維1bの輪郭、及び、島成分1c同士が最近接する隔壁の薄肉の部分の厚みtを数平均して得られる厚みである。

【0040】

上述したような海島型複合繊維を形成することにより、後述する工程3の海島型複合繊維から水溶性高分子を水により抽出除去する工程において、海成分のポリオレフィン系樹脂で形成された隔壁にクラックが生じやすくなる。そして、クラックから海島型複合繊維の内部に水が浸入することにより、水溶性高分子が膨潤する。また、水溶性高分子の膨潤により、さらにクラックが広がることにより、水溶性高分子の抽出効率が高くなる。従って、例え、繊維断面の少ない海島型複合繊維からなるフィラメントを用いて形成された三次元絡合体であっても、水溶性高分子を効率的に抽出することができる。

【0041】

上述した各隔壁の最薄部の平均厚みは7μm以下であり、0.5〜7μm、さらには0.5〜5μm、とくには1〜3μmの範囲であることが好ましい。各隔壁の最薄部の平均厚みが薄すぎる場合には、水溶性高分子の抽出の際に、中空部が潰れたり、扁平化したりすることにより軽量性が低下する傾向がある。

【0042】

海島型複合繊維の海成分により形成される複数の隔壁の最薄部の平均厚みが7μm以下になるような条件は、形成される海島型複合繊維の横断面における島成分の総面積割合、横断面における島成分1個あたりの平均面積割合、横断面における島数、繊度等を調整することにより設定される。

【0043】

海島型複合繊維の横断面における島成分の総面積割合としては、25〜50%、さらには30〜40%の範囲であることが好ましい。島成分の総面積割合が低すぎる場合には充分に軽量化された不織布が得られにくくなり、高すぎる場合には、屈曲や圧縮等の外力を受けることにより、中空部が潰れやすくなることにより、軽量性が低下したり、耐坐屈性が低下したりする傾向がある。

【0044】

また、海島型複合繊維の横断面における島成分1個あたりの平均面積割合は、1〜5%、さらには2〜4%であることが好ましい。島成分1個あたりの平均面積割合が高すぎる場合には、屈曲や圧縮等の外力を受けた場合に、中空部が潰れやすくなって軽量性が低下したり、耐坐屈性が低下しやすくなる傾向がある。また、島成分1個あたりの平均面積割合が低すぎる場合には、抽出率が低下して総中空率が低くなる傾向がある。

【0045】

また、海島型複合繊維の横断面における島数は5〜50島/繊維断面、さらには9〜30島/繊維断面、とくには10〜20島/繊維断面にすることが好ましい。横断面における島数が少なすぎる場合には、均質な隔壁を有する中空構造を形成することが困難になる傾向がある。また、横断面における島数が多すぎる場合には、1個あたりの中空率が低くなりすぎる。この場合にも、抽出率が低下する傾向がある。

【0046】

また、海島型複合繊維の繊度は、0.5〜5dtex、さらには1〜3dtexの範囲であることが好ましい。海島型複合繊維の繊度が低すぎる場合には、得られる不織布の風合いが硬くなり、ゴワゴワとした触感が強くなる。また、海島型複合繊維の繊度が高すぎる場合には、製造時に繊維密度が高くなりやすく、軽量な人工皮革を得ることが困難になる。

【0047】

また、海島型複合繊維を形成する島部分の繊度は、0.05〜0.5dtex、さらには0.1〜0.5dtexの範囲であることが、水溶性高分子の除去後の中空形状の安定性の点から好ましい。

【0048】

形成される海島型複合繊維の横断面における島成分の総面積割合、横断面における島成分1個あたりの平均面積割合、横断面における島数、繊度等を上述したような範囲で調整することにより、海成分により形成される各隔壁の最薄部の平均厚みが7μm以下になるような海島型複合繊維を得ることができる。

【0049】

海島型複合繊維中の水溶性高分子の割合は、25〜60質量%、さらには30〜55質量%の範囲内であることが好ましい。水溶性高分子の割合が高すぎる場合には、形成される中空部の割合が高くなりすぎて形成された中空部が潰れやすくなる傾向があり、低すぎる場合には形成される中空部の割合が低くなり、得られる不織布の軽量性が不充分になる傾向がある。

【0050】

溶融複合紡糸における口金温度としては、海成分や島成分を構成する樹脂により、適宜調整可能であるが、溶融複合紡糸用口金の温度として、200〜240℃の範囲であることが、紡糸安定性の点で好ましい。

【0051】

海島型複合繊維は、上述したような条件で溶融複合紡糸することにより紡糸ノズルから吐出された海島型複合ストランドを冷却装置で冷却した後、エアジェットノズルなどの吸引装置を用いて目的の繊度となるように、例えば、1000〜6000m/分の引き取り速度に相当する速度の高速気流により延伸することにより海島型複合フィラメントとして得られる。そして、形成された海島型複合フィラメントは、例えば、移動式ネット等の捕集面の上に堆積された後、必要に応じてプレス処理されることによりウェブに形成される。

【0052】

ウェブの目付量としては、20〜50g/m2の範囲であることが生産性に優れる点から好ましい。

【0053】

次に、上述のようにして得られたウェブを複数枚重ねて絡合処理することにより三次元絡合体を製造する工程(工程2)について、詳しく説明する。

【0054】

上述のようにして得られたウェブを複数枚重ね合わせた後、例えば、ニードルパンチングによる絡合処理を施すことにより、厚み方向に繊維同士が絡合した三次元絡合体が得られる。

【0055】

重ね合わせられるウェブの枚数はとくに限定されないが、例えば4枚以上、さらには、8枚以上であることが好ましい。

【0056】

ニードルパンチングで用いるフェルト針の種類は特に限定されない。厚さ方向への繊維の交絡を充分に高めるためには、細いフェルト針や、1バーブ針のようなバーブが少ないフェルト針を用いることが好ましい。また、海島型複合フィラメントの切断を抑制する点からは、3バーブ、6バーブ、9バーブ等のフェルト針を用いることが好ましい。

【0057】

また、ニードルパンチングで用いるフェルト針の単位面積辺りの本数もとくに限定されないが、200〜2500本/cm2の範囲が好ましい。なお、海島型複合フィラメントのニードルパンチングにおいては、ニードルパンチング条件が強すぎる場合には海島型複合フィラメントの切断や繊維の損傷がおこり交絡させにくく、またニードルパンチング条件が弱すぎる場合には厚さ方向への繊維の配列数が不足し易い傾向にある。

【0058】

このようにして得られる三次元絡合体の目付けとしては100〜3000g/m2、さらには200〜1000g/m2の範囲であることが好ましい。

【0059】

なお、得られた三次元絡合体は、加熱プレスにより表面のポリオレフィン系樹脂を溶融または軟化させることにより平滑化されるとともに、その厚みが調整されることが好ましい。このような方法により三次元絡合体の表面を平滑化することができる。なおプレスの際に、三次元絡合体にポリビニルアルコール、デンプン、樹脂エマルジョン等の接着剤を塗布してもよい。このように接着剤を塗布することにより、繊維の圧着状態や、三次元絡合体の形態を制御することができる。

【0060】

加熱プレスの方法としては、複数の加熱ロール間に通す方法、予熱した三次元絡合体を冷却ロール間に通す方法等が挙げられる。このような加熱プレスにより、三次元絡合体の表面が平滑化され、また厚みが調整される。加熱プレス前の三次元絡合体の厚みに対する、加熱プレス後の三次元絡合体の厚みの減少率としては、5〜30%、さらには、10〜25%であることが好ましい。

【0061】

次に、三次元絡合体を形成する海島型複合繊維から水溶性高分子を水により抽出除去することによりポリオレフィン中空繊維からなる不織布を形成する工程(工程3)について説明する。本工程により、海島型複合繊維に含まれる水溶性高分子の全部または大部分が抽出除去されてポリオレフィン中空繊維が形成される。

【0062】

三次元絡合体を形成する海島型複合繊維から水溶性高分子を水で除去する方法は、とくに限定されないが、抽出効率の点から熱水抽出することが好ましい。

【0063】

熱水抽出の方法としては、例えば、80〜95℃の熱水に三次元絡合体をディップした後、熱水を含んだ三次元絡合体を1対のローラーからなるニップロールで絞るニップを行うディップ及びニップを繰り返すことにより水溶性高分子を抽出除去するディップ・ニップ法が挙げられる。ディップ及びニップを繰り返すことにより海島型複合繊維の表面に微小なクラックが形成されやすくなる。そして、形成された微小なクラックからPVAが効率的に抽出除去できる。ニップ圧力は三次元絡合体の厚み等により適宜調整される。

【0064】

また、ディップ・ニップ法の他、例えば、液流染色機、ジッガー等の染色機や、オープンソーパー等の精練加工機を用いて行ってもよい。この場合には、抽出効率の向上のためには、液流染色機やバイブロ洗浄機と搾液装置を多段に組み合わせた装置等を用いることが好ましい。

【0065】

水溶性高分子の抽出除去に用いられる水には、海島型複合繊維の表面を形成するポリオレフィン系樹脂の濡れ性を向上させるために、HLB(Hydrophile-Lipophile Balance)5以上の界面活性剤を溶解させる。このような界面活性剤を溶解させることにより、三次元絡合体の内部及び海島型複合繊維の内部にまで水が浸透しやすくなるために、抽出効率が向上する。

【0066】

界面活性剤の種類としては、ポリ(オキシエチレン)アルキルエーテル類等で代表されるノニオン系界面活性剤や、公知のアニオン系界面活性剤が挙げられる。これらの中でも、とくに、ノニオン系界面活性剤が起泡性が低いために、廃液処理の処理性に優れている点から好ましい。

【0067】

界面活性剤のHLBは5以上であり、5〜16、さらには7〜15の範囲であることが好ましい。HLBが5未満の場合には、充分な量を水に溶解させることが困難になる。HLBを16以下とすることでミセルを形成し易くなるために、水の浸透性が向上する。

また、界面活性剤の濃度は1g/L以下が抽出後の界面活性剤を洗浄しやすい点で、好ましく、0.8g/L以下が洗浄後の不織布中に界面活性剤の影響を及ぼさない程度にまで低減しやすい点でより好ましい。

【0068】

また、界面活性剤が曇点を有する場合には、曇点は20℃以上、さらには40℃以上の範囲であることが洗浄による界面活性剤の除去性に優れている点から好ましい。曇点が低すぎる場合には、PVAの抽出後の洗浄の際に、界面活性剤が残ってしまう傾向がある。人工皮革用基材中に界面活性剤が残留した場合には、ヌメリ感が生じて品位が低下し易くなるといったような弊害を生じるおそれがある。

【0069】

海島型複合繊維から水で除去されるPVAの抽出率は、70%以上、さらには90%以上、とくには、95%以上であることが好ましい。

【0070】

なお、本実施形態の不織布の製造方法においては、不織布に形態安定性及び高い機械的特性を付与するために、高分子弾性体を含浸付与する工程4をさらに設けてもよい。

【0071】

工程4は、三次元絡合体、またはポリオレフィン中空繊維からなる不織布に高分子弾性体の水性樹脂液を付与した後、乾燥する工程である。

【0072】

本工程においては、高分子弾性体の水性樹脂液を三次元絡合体、またはポリオレフィン中空繊維からなる不織布に含浸させた後、含浸させた水性樹脂液を乾燥することにより高分子弾性体を凝固させる。高分子弾性体の含浸を有機溶剤を用いない水性樹脂液を用いて行うことにより、ポリオレフィン中空繊維を拘束しすぎることなく不織布に形態安定性及び高い機械的特性を付与することができ、また、製造工程における環境負荷を低減させることができる。

【0073】

三次元絡合体を形成する海島型複合繊維、または不織布を形成するポリオレフィン中空繊維の表面には撥水性の高いポリオレフィン系樹脂が存在する。このような三次元絡合体や不織布に高分子弾性体の水性樹脂液を含浸させた場合、高分子弾性体の水性樹脂液は海島型複合繊維やポリオレフィン中空繊維の表面に付着しにくくなる。そして、このような三次元絡合体や不織布に含浸させた高分子弾性体の水性樹脂液を乾燥して凝固させた場合には、繊維の外周と高分子弾性体との間に空隙が形成され、繊維は高分子弾性体に過度に拘束されなくなる。その結果、繊維が自由度を維持できるために、高分子弾性体を含浸付与させても不織布は柔らかな風合いを維持する。また、繊維と高分子弾性体との間には、適度な滑りが生じることにより引裂強力や剥離強力などの機械的特性も向上する。

【0074】

水性樹脂液としては、高分子弾性体を形成するための樹脂を含有する、水系エマルジョンや水系サスペンジョン等が挙げられる。高分子弾性体を形成するための樹脂の具体例としては、例えば、ポリウレタン、ポリ塩化ビニル、ポリアミド、ポリエステル、ポリエステルエーテルコポリマー、ポリアクリル酸エステルコポリマー、ネオプレン、スチレンブタジエンコポリマー、シリコーン樹脂、ポリアミノ酸、ポリアミノ酸ポリウレタンコポリマー等が挙げられる。これらの中では、ポリウレタンの水系エマルジョンが、柔軟な風合いが得られる点から特に好ましい。なお、水性樹脂液は単独で用いても、2種以上を組み合わせて用いてもよい。また、水性樹脂液は、必要に応じて、顔料、染料、架橋剤、充填剤、可塑剤、各種安定剤などを含有してもよい。

【0075】

なお、水性樹脂液中には、ポリオレフィン系樹脂の撥水性を低下させるような界面活性剤をできるだけ含まないことが好ましい。従って、水系エマルジョンとしては、自己乳化タイプのエマルジョンがとくに好ましい。

【0076】

水性樹脂液中の樹脂濃度としては、20〜60質量%程度であることが好ましい。このような樹脂濃度の水性樹脂液を用いた場合には、高分子弾性体の含有割合を、不織布と高分子弾性体との合計量に対して好ましい15〜50質量%程度の範囲に調整することができる。高分子弾性体の含有割合が低すぎる場合には、耐久性、形態安定性及び表面平滑性が低下するとともに、耐坐屈性が低下し、また、折れ曲げ皺も生じやすくなる傾向がある。また、高分子弾性体の含有割合が高すぎる場合には、不織布の風合いが硬くなり、また、軽量性も低下する傾向がある。

【0077】

なお、ポリオレフィン系樹脂は撥水性が高いために、三次元絡合体又は不織布に水性樹脂液が不均一に含浸される場合がある。このような場合においては、乾燥凝固される高分子弾性体が不均一に分布してしまう。高分子弾性体が不均一に存在することを抑制するためには、以下のような方法が挙げられる。具体的には、例えば、水性樹脂液を含浸する前の前処理として、PVAやデンプンのような水溶性化合物等を含浸させることにより均一性を改善することができる。また、粘度の高い水性樹脂液を用いたり、ゲル化剤を含有する水性樹脂液を用いたりしてもよい。ゲル化剤の具体例としては、一定温度でゲル化する感熱性ゲル化剤が挙げられる。

【0078】

三次元絡合体又は不織布に水性樹脂液を含浸させる方法としては、例えば、ナイフコーター、バーコーター、又はロールコーターを用いる方法、または、ディッピングする方法等が挙げられる。

【0079】

そして、高分子弾性体の水性樹脂液が含浸された三次元絡合体又は不織布を乾燥することにより、高分子弾性体を凝固させることができる。乾燥方法としては、50〜200℃の乾燥装置中で熱処理する方法や、赤外線加熱の後に乾燥機中で熱処理する方法、スチーム処理した後に乾燥機で熱処理する方法、或いは、超音波加熱の後に乾燥機で熱処理する方法、並びに、これらを組み合わせた方法等が挙げられる。

【0080】

上述したように、海島型複合繊維に含まれる水溶性高分子の全部または大部分を抽出除去した不織布に高分子弾性体を付与すること、または、海島型複合繊維からなる三次元絡合体に高分子弾性体を付与した後に海島型複合繊維に含まれる水溶性高分子の全部または大部分を抽出除去することにより、人工皮革用基材として用いられる高分子弾性体が含浸付与された不織布が得られる。なお、高分子弾性体の付与は、ポリオレフィン中空繊維の中空に高分子弾性体が浸透することにより中空率が減少することを抑制できる点から、海島型複合繊維に含まれる水溶性高分子を抽出除去する前の三次元絡合体に付与する方が好ましい。

【0081】

このようにして得られた不織布は、通常、各種用途に応じて、銀面処理、起毛処理、柔軟化処理、2分割処理、成形処理、染色処理等の後加工が施される。

【0082】

例えば、銀面調人工皮革を製造する場合には、不織布の表面に高分子弾性体を含む樹脂表皮層を形成する。

【0083】

樹脂表皮層の形成方法としては、高分子弾性体の分散液または溶液を不織布の表面に直接塗布して形成する方法や、離型紙上に形成された樹脂表皮層を不織布の表面に貼り合わせる方法等が用いられる。樹脂表皮層の形成に用いられる高分子弾性体としては、従来から銀面調人工皮革の製造に用いられている高分子弾性体がとくに限定なく用いられうる。

【0084】

本実施形態の製造方法により得られる不織布を含有する人工皮革用基材及び人工皮革の一実施形態を、図面を参照しながら説明する。

図1は、本実施形態の人工皮革10の模式縦断面図である。人工皮革10は、繊度0.5〜5dtexのポリオレフィン中空繊維1aからなる不織布1と、不織布1に含浸付与された高分子弾性体2と、を含む人工皮革用基材3と、人工皮革用基材3の表面に形成された樹脂表皮層4とを有する。

【0085】

図2は、人工皮革用基材3の模式拡大縦断面図である。図2に示すように、ポリオレフィン中空繊維1aは、例えば、その横断面に1個あたりの中空率が1〜5%である中空部vを5〜50個有する。また、ポリオレフィン中空繊維1aの横断面における、総中空率は、例えば、25〜50%の範囲内である。そして、ポリオレフィン中空繊維1aの表面の撥水性により、横断面の外周の0〜30%の範囲が高分子弾性体2と接着している、すなわち、外周の70〜100%が高分子弾性体2と接着しておらず、界面に空隙を有することが好ましい。

【0086】

ここで、上記1個あたりの中空率とは、ポリオレフィン中空繊維1aの横断面の外周輪郭の内部の総面積に対する、中空部v 1個あたりの面積の割合である。また、上記総中空率は、ポリオレフィン中空繊維1aの横断面の外周の輪郭内部の総面積に対する、全中空部vの総面積の割合である。

【0087】

ポリオレフィン中空繊維1aの繊度は0.5〜5dtex、さらには、1〜3dtexの範囲であることが好ましい。繊度が高すぎる場合には、得られる人工皮革の風合いが硬くなり、ゴワゴワとした触感が強くなる傾向がある。また、繊度が低すぎる場合には、製造時に繊維密度が高くなりすぎて充分に軽量な人工皮革が得られにくくなる傾向がある。

【0088】

ポリオレフィン中空繊維1aの横断面における中空部vの1個あたりの中空率は1〜5%、さらには、2〜4%であることが好ましい。中空部vの1個あたりの中空率が高すぎる場合には、屈曲や圧縮等の外力を受けた場合に、中空部が潰れやすくなって軽量性が低下したり、耐坐屈性が低下しやすくなる傾向がある。また、中空部vの1個あたりの中空率が低すぎる場合には、中空部が潰れやすくなって総中空率が低くなる傾向がある。

【0089】

ポリオレフィン中空繊維1aの横断面における中空部vの数は、5〜50個、さらには9〜50個であることが好ましい。中空部の数が少なすぎる場合には、均質な隔壁を有する中空構造を形成することが困難になる。また、中空部の数が多すぎる場合には、総中空率25〜50%の範囲に調整するためには、1個あたりの中空率が低くなりすぎる。この場合にも、中空部が潰れやすくなる。

【0090】

上述したような、ポリオレフィン中空繊維1aの横断面における中空部vの総中空率は25〜50%、さらには、30〜40%であることが好ましい。総中空率が低すぎる場合には充分に軽量化された不織布が得られにくくなり、高すぎる場合には、屈曲や圧縮等の外力を受けることにより、中空部が潰れやすくなることにより、軽量性が低下したり、耐坐屈性が低下したりする。

【0091】

ポリオレフィン中空繊維1aは長繊維であることがとくに好ましい。なお、長繊維は、連続した長い繊維であり、所定の繊維長にカットされた短繊維である、所謂、ステープルと区別される繊維の形態である。

【0092】

不織布1は、ポリオレフィン中空繊維1aが三次元的に絡合して形成されている。不織布1の見掛け密度は特に限定されないが、0.08〜0.18g/cm3、程度であることが絡合性と軽量性とのバランスに優れる点から好ましい。また、不織布1の目付けは、100〜1000g/m2、さらには200〜600g/m2であることが均一性と軽量性の点から好ましい。

【0093】

次に、不織布1に含浸付与された高分子弾性体2について詳しく説明する。

図1及び図2に示すように、高分子弾性体2は、不織布1の内部に存在する空隙に付与されている。高分子弾性体2の含有割合は、不織布1と高分子弾性体2との合計量に対して、例えば、15〜50質量%であることが好ましい。そして、ポリオレフィン中空繊維1aの横断面の外周の0〜30%の範囲が高分子弾性体2と接着している、すなわち、外周の70〜100%が高分子弾性体2と接着していないことが好ましい。

【0094】

高分子弾性体2の含有割合は、不織布1と高分子弾性体2との合計量に対して15〜50質量%、さらには、20〜45質量%であることが好ましい。高分子弾性体2の含有割合が低すぎる場合には、耐久性、形態安定性及び表面平滑性が低下するとともに、耐坐屈性が低下し、また、折れ曲げ皺も生じやすくなる傾向がある。また、高分子弾性体2の含有割合が高すぎる場合には、得られる人工皮革が硬い風合いになり、また、軽量性が低下する傾向がある。

【0095】

人工皮革用基材3の厚み方向の断面における、ポリオレフィン中空繊維1aの横断面の外周の好ましくは0〜30%、さらに好ましくは、1〜20%、とくに好ましくは、2〜10%の範囲が高分子弾性体2と接着している。すなわち、ポリオレフィン中空繊維1aの外周面には、高分子弾性体2が付着していない領域を70〜100%有する。このように、ポリオレフィン中空繊維1aの外周面の70%以上が高分子弾性体2によって接着固定されていない場合には、ポリオレフィン中空繊維1aと高分子弾性体2とが強固に固定されることがなく互いに適度にずれることが可能である。それにより、柔らかい風合いを有する人工皮革が得られ、また、折り曲げたときにも、ポリオレフィン中空繊維1aと高分子弾性体2との伸び特性の違いにより発生する坐屈皺の発生が抑制される。接着している部分の割合が30%を超える場合には、得られる人工皮革が硬い風合いになる傾向がある。

【0096】

なお、ポリオレフィン中空繊維1aの横断面の外周に接着している高分子弾性体の割合は、人工皮革用基材3の厚み方向の断面を電子顕微鏡で観察し、観察視野においてポリオレフィン中空繊維の軸方向に対して垂直な横断面を、例えば50個選択し、各横断面の外周長及び外周に各横断面において外周に高分子弾性体が接着している部分の長さをそれぞれ測定し、各断面毎に、外周の全長に対して、高分子弾性体が接着している部分の長さの割合を算出することにより得られる。

【0097】

人工皮革用基材3の厚さは特に限定されないが、0.3〜3mm、さらには0.7〜1.8mmの範囲であることが好ましい。人工皮革用基材3の厚さが薄すぎる場合には、実用性に耐え得る耐久性や機械的特性が得られにくくなる傾向があり、厚すぎる場合には軽量感が薄れる傾向がある。

【0098】

また、人工皮革用基材3の見掛け密度は0.15〜0.3g/cm3、さらには0.20〜0.25g/cm3であることが好ましい。見かけ密度が高すぎる場合には、得られる人工皮革の軽量感が低下する傾向があり、見掛け密度が低すぎる場合には、機械的特性が低下する傾向がある。

【0099】

人工皮革10においては、人工皮革用基材3の表面には樹脂表皮層4が形成されている。このような樹脂表皮層4は、人工皮革10の表面を保護及び加飾するための層である。

【0100】

樹脂表皮層4を形成する樹脂は特に限定されない。具体的には、例えば、ポリウレタン樹脂、アクリル樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリオレフィン樹脂等が挙げられる。これらの中では、ポリウレタン樹脂、またはアクリル樹脂が表面耐磨耗性、耐屈曲性、表面タッチ性、耐久性などに優れている点から好ましい。

【0101】

樹脂表皮層4の厚みは特に限定されないが、20〜500μm、さらには、50〜300μmであることが好ましい。樹脂表皮層4の厚みが厚すぎる場合には、軽量感が低下する傾向があり、厚みが薄すぎる場合には、人工皮革の表面を充分に保護及び加飾できなくなる傾向がある。

【0102】

樹脂表皮層4は平滑な表面を有する銀面様のものであっても、エンボス加工等により加飾された表面を有するものであってもよい。また、多孔質構造や非多孔質構造とすることにより、所望の機能や風合い等を付与することもできる。

【0103】

本実施形態の人工皮革用基材3は、例えば、厚さ1mmあたりの引裂強力が1.5kg以上、さらには2kg以上のような、優れた機械的特性を有する。従って、本実施形態の人工皮革用基材を用いた人工皮革は、スポーツシューズのような、耐久性、軽量性、耐坐屈性、及び柔軟性が求められるような用途に好ましく用いられうる。

【0104】

上記のようにして得られた人工皮革の見かけ密度は、特に限定されないが、0.25〜0.35g/cm3の範囲であることが、耐久性、軽量性、及び耐坐屈性のバランスに優れる点から好ましい。また、人工皮革の厚みは、特に限定されないが、0.3〜4mm程度の範囲であること好ましい。

【実施例】

【0105】

実施例により、本発明をさらに具体的に説明するが、本発明は実施例に何ら限定されるものではない。また、実施例中で記載される部および%は、特にことわりのない限り質量に関する。

はじめに、本実施例で用いた測定方法及び評価方法について、まとめて説明する。

【0106】

[海島型複合繊維の海成分により形成される隔壁の最薄部の平均厚み測定]

海島型複合繊維の横断面をSEMで2000倍で観察した画像において、図3に示すように、各島成分同士、または海島型複合繊維の輪郭と島成分とを隔離する海成分が形成する複数の隔壁において、全ての隔壁の最薄部の厚みtを測定し、その値を数平均することにより隔壁の最薄部の平均厚みを算出した。

【0107】

[PVAの抽出率]

抽出率は以下の式により算出した。なお、高分子弾性体を付与する前の三次元絡合体からPVAを抽出したときの抽出率をPVA抽出率(I)とし、高分子弾性体が付与された三次元絡合体からPVAを抽出したときの抽出率をPVA抽出率(II)とし、それぞれの算出方法を以下に説明する。

PVA抽出率(I)(%)=(A−B)/(A×C/100)×100

A : PVA抽出前三次元絡合体重量

B : PVA抽出後三次元絡合体重量

C : 海島型複合フィラメント中のPVAの重量比率

PVA抽出率(II)(%)=(D−E)/(D×F/100×G)×100

D : PVA抽出前の、高分子弾性体が付与された三次元絡合体の重量

E : PVA抽出後の高分子弾性体が付与されたポリプロピレン中空フィラメントの不織布の重量

F : 高分子弾性体が付与された三次元絡合体中の三次元絡合体の重量比率

G :海島型複合フィラメント中のPVAの重量比率

【0108】

[海島型複合フィラメントの横断面の島成分の総面積割合、及び、島成分1個あたりの平均面積割合の測定]

海島型複合フィラメントの断面20個を走査型電子顕微鏡で1000倍〜2000倍程度に拡大して撮影した。そして、選択した画像中に観察される20個の海島型複合フィラメントの軸方向に対して垂直な横断面のそれぞれに対して、外周輪郭内の面積(全断面面積:S1)、その横断面に含まれる全ての島成分の断面積の合計(合計中空面積:S2)、及び各横断面に含まれる島成分の1個あたりの面積(1個当たり中空面積:S3)を求めた。そして、海島型複合フィラメントの各横断面における島成分の総中空面積割合、及び島成分1個あたりの面積割合を以下の式(1)及び式(2)により算出した。

・島成分の総面積割合(%)=S2/S1×100・・・(1)

・島成分1個あたりの面積割合(%)=S3/S1×100・・・(2)

そして、20個の海島型複合フィラメントの断面における、島成分の総面積割合及び島成分1個あたりの面積割合を平均した。なお、20個は、できるだけ平均化されるように、偏りのないように選択した。なお、S1〜S3の各面積の測定は画像処理装置によって行ったが、画像写真から各部分を切り取ることにより測定される写真用紙の重量に基づいて算出してもよい。

【0109】

[人工皮革用基材の見掛け密度の測定]

得られた人工皮革用基材の単位面積あたりの質量(g/cm2)をその厚さ(cm)で除した値を見掛け密度(g/cm3)とした。結果は、任意の10箇所について測定した見掛け密度の算術平均値である。なお、厚さは、JISL1096に準じて240gf/cm2の荷重下で測定した。

【0110】

[人工皮革用基材の剥離強力測定方法]

長さ15cm、巾2.5cm、厚さ5mmのポリウレタン製ゴム板の表面をサンドペーパーで軽く削った後、その表面に二液架橋タイプのポリウレタン接着剤を一端から幅10cm程度の範囲に均一に塗布した。一方、長さ25cm、巾2.5cmに切り出した人工皮革用基材の試験片の表面にも同様の接着剤を一端から幅10cm程度の範囲に均一に塗布した。そして、ポリウレタン製ゴム板及び人工皮革用基材の試験片の、それぞれの接着剤を塗布した端部同士を貼り合わせ、2〜4kg/cm2程度の圧力でプレスした後、25℃で1昼夜放置した。

そして、ポリウレタン製ゴム板及び人工皮革用基材の試験片のそれぞれの接着剤を塗布していない側の一端を、引張試験機のチャックに挟み、引張速度10cm/分で剥離強力試験を行った。なお、初期のチャック間距離は50mmであった。引張試験において、引張時間−剥離強力曲線の立ち上がりの傾きを超えた剥離強力がほぼ一定したときの値を剥離強力とした。1種類の人工皮革用基材について、n=3で測定を行った。なお、基布切断した場合には「基布切断」と判定した。

【0111】

[人工皮革用基材の引裂強力測定方法]

得られた人工皮革用基材を長さ10cm×巾4cmに切り出して試験片を作成した。そして、得られた試験片の短辺の中央(巾方向両端から2cmの箇所)に短辺と直角(長さ方向に平行)に5cmの切れ込みをいれ、各舌片を剥離強力測定方法と同様の引張試験機のチャックに挟んだ。そして引張速度10cm/分で引張ったときの引裂応力を測定した。測定により得られたチャートから読み取った引裂応力の最大値を引裂強力とした。1種類の人工皮革用基材について、n=3で測定を行い、その剥離強力の算術平均値を求めた。

【0112】

[耐坐屈性試験]

200×200mmの正方形に切断した試料を上端と下端を合わせるように谷折りしたときに発生する折り曲げ形状を目視により観察した。そして、以下の基準により判定した。

良好:牛皮革を折りこんだときと同様の、表面に緻密且つ均質な折れシワが発生した。

不良:折りこんだ表面にダンボールを折り込んだような荒い折れシワが発生した。

【0113】

[柔軟性試験]

得られた人工皮革用基材から20cm×20cmの試験片を切り出した。そして試験片を手のひらに入れてつかんだときの触感により判定した。

【0114】

[実施例1]

海成分としてポリプロピレン(PP)、島成分として水溶性熱可塑性PVAを含み、海成分/島成分の質量比50/50である島数12島の海島型複合繊維ストランドを240℃で溶融複合紡糸用口金から吐出した。なお、ポリプロピレンとしてはプライムポリマー社製プライムポリプロY−2005GP(融点162℃、JIS K7210のM法で測定したMFR:20)、水溶性熱可塑性PVAとしてはクラレ社製エクセバールCP−4104MI(融点209℃、JIS K7210のM法で測定したMFR:80)を用いた。

そして、口金から吐出された樹脂ストランドを、口金直下に設置したエアジェット吸引装置により延伸して細化しながら冷却することにより平均繊度2.82dtexの海島型複合フィラメントを紡糸した。なおエアジェット吸引装置の吸引力は、単位時間辺りの吐出量と、得られる長繊維の繊度の比率から間接的に求められる紡糸速度が2500m/minとなるように調整された。得られた海島型複合フィラメントの海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みは1.24μmであった。そして、海島型複合フィラメントをエアジェット吸引装置の直下に設置した移動式ネット上に連続的に捕集し、常温の金属ロールを用いて線圧17kg/cmでプレスすることにより目付け44g/m2のスパンボンドシートを得た。

【0115】

スパンボンドシートをクロスラッパーを用いて8枚分に相当する目付けになるように重ね合わせた。また、針折れ防止油剤をスプレーを用いてスパンボンドシート表面に均一に付与した。次に、針先端からバーブまでの距離が5mmの1バーブのフェルト針を用い、スパンボンドシートに突き刺した針の先端が反対側から最大で10mm突き出るようにして、スパンボンドシート両面に交互にニードルパンチング処理を行った。突き刺した針本数が合計で1200本/cm2となるようにニードルパンチング処理をおこなって海島型複合フィラメント同士を絡合させることにより、目付250g/m2の三次元絡合体を得た。この三次元絡合体を、140℃の熱風で加熱することによりポリプロピレンを軟化させた後、直ちに表面温度145℃の平滑な一対の金属ロールでプレスした。このようにして、厚さ1.4mm、密度0.19g/cm3で表面が平滑な三次元絡合体を得た。

【0116】

次に、プレス後の三次元絡合体に、固形分濃度16質量%の水系ポリウレタンエマルジョン(日華化学社製エバファノールHA−10C)を含浸付与した。そして、100℃の熱風により乾燥処理およびキュアリング処理を施すことにより高分子弾性体を凝固させた。

【0117】

次に、ディップ・ニップ法(DIP・NIP)を用いて、HLB9,曇点57℃のノニオン系界面活性剤(日華化学社製サンモールBK−90NM)を0.5g/L含有させた95℃の熱水中で三次元絡合体中の海島型複合フィラメントから島成分であるPVAを溶解除去させた。なお、ディップ・ニップ法の条件は熱水浸漬時間20分となるようにディップし、ディップ・ニップを繰り返した。このようにして抽出されたPVAの抽出率は91%であった。そして、乾燥処理することにより、厚さ1.10mm、目付209g/m2で、横断面に12個の中空部を有するシート状のポリプロピレン中空フィラメントの不織布にポリウレタンを含浸付与してなる人工皮革用基材を得た。

【0118】

得られた人工皮革用基材のポリプロピレン中空フィラメントとポリウレタンとの質量比は、ポリプロピレン中空フィラメント/ポリウレタン=72.8/27.2であった。また、ポリプロピレン中空フィラメントの横断面の外周とポリウレタンとの界面には空間が存在していた。

得られた人工皮革用基材は、剥離強力測定時に基布切断するほど剥離強力が高く、引裂強力2.7kg、見掛け密度が0.19g/cm3であり、機械的物性に優れていながら、軽いだけでなく、風合いは腰がある上に柔軟であって、かつ屈曲時は細かな皺が均一に発現しており、紳士靴、スポーツシューズ等に用いる人工皮革様の基材として最適な特性を有していた。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0119】

[実施例2]

実施例1の海島型複合フィラメントの紡糸条件において、海成分/島成分の質量比、海島型複合フィラメントの繊度を表1に示すように変更することにより、海島型複合フィラメントの海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みを1.81μmに変更した以外は、実施例1と同様にして人工皮革用基材を得た。なお、ディップ・ニップ法により抽出されたPVAの抽出率は92%であった。

得られた人工皮革用基材は、機械的物性に優れていながら、軽いだけでなく、風合いは腰がある上に柔軟であって、かつ屈曲時も皺が入りにくく、紳士靴、スポーツシューズ等に用いる人工皮革に仕上げるための基材として最適な特性を有していた。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0120】

[実施例3]

実施例1の海島型複合フィラメントの紡糸条件において、海成分/島成分の質量比、海島型複合フィラメントの繊度を表1に示すように変更し、また、ディップ・ニップ法に用いた熱水中の界面活性剤をHLB9,曇点57℃のノニオン系界面活性剤0.5g/Lに代えて、HLB10.5,曇点0℃以下の界面活性剤(日華化学社製サンモールBK−57NM)1.0g/Lに変更し、また、ポリプロピレン中空フィラメントとポリウレタンとの質量比を73.7/26.3に代えて、59.7/40.3に変更した以外は、実施例1と同様にして人工皮革用基材を得た。なお、ディップ・ニップ法により抽出されたPVAの抽出率は97%であった。なお、曇点0℃以下の界面活性剤の場合には、常温では白濁しており、洗浄時に充分に洗浄しなければ、基材に界面活性剤が残るおそれがある。

得られた人工皮革用基材は、機械的物性に優れていながら、軽いだけでなく、風合いは腰がある上に柔軟であって、かつ屈曲時も皺が入りにくく、紳士靴、スポーツシューズ等に用いる人工皮革に仕上げるための基材として最適な特性を有していた。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0121】

[比較例1]

実施例1の海島型複合フィラメントの紡糸条件において、海島型複合繊維ストランドの島数、海成分/島成分の質量比、フィラメントの繊度を変更することにより、海島型複合フィラメントの海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みを10μmに変更した以外は、実施例1と同様にして人工皮革用基材を得た。なお、ディップ・ニップ法により抽出されたPVAの抽出率は50%であった。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0122】

[比較例2]

実施例1のディップ・ニップ法に用いた熱水中に、界面活性剤を添加しなかった以外は、実施例1と同様にして人工皮革用基材を得た。なお、ディップ・ニップ法により抽出されたPVAの抽出率は79%であった。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0123】

[比較例3]

実施例1のディップ・ニップ法に用いた熱水中の界面活性剤をHLB9,曇点57℃のノニオン系界面活性剤0.5g/Lに代えて、HLB4の界面活性剤に変更した以外は、実施例1と同様にして人工皮革用基材を得た。しかしながら、界面活性剤が水に十分分散しなかったため、抽出処理を中止した。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0124】

[比較例4]

島成分としてPVAを用いる代わりに、ポリエチレンテレフタレート(PET)を用いた以外は、実施例1と同様にして人工皮革用基材を得た。なお、ディップ・ニップ法により抽出されたPETの抽出率は0%であった。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0125】

【表1】

【産業上の利用可能性】

【0126】

本発明によれば、優れた軽量性と、耐久性、柔軟な風合いや耐挫屈性を有する人工皮革用基材を環境負荷の低い方法により得られる。このような人工皮革用基材は、スポーツシューズや紳士靴等の履物の基材や、バッグ等の基材として好ましく用いられる。

【符号の説明】

【0127】

1 不織布、1a ポリオレフィン中空繊維、1b 海島型複合繊維、1c 島成分、2 高分子弾性体、3 人工皮革用基材、4 樹脂表皮層、10 人工皮革、v 中空部

【技術分野】

【0001】

本発明は、不織布の製造方法及びその製造方法を用いた人工皮革用基材の製造方法、詳しくは、環境負荷の低い不織布及び人工皮革用基材の製造方法等に関する。

【背景技術】

【0002】

従来から、人工皮革用基材として不織布を含む基材が用いられている。人工皮革は履物、鞄、衣類、家具等の表面素材として広く用いられている。人工皮革には、機械的特性や風合い等の特性に加えて、軽量性が求められている。軽量性に優れている人工皮革用基材として、極細繊維から形成された不織布を含む基材が知られている。

【0003】

極細繊維から形成された不織布は、例えば、海島型複合繊維からなる不織布から、海成分のみを選択的に溶解除去することにより形成される。このような不織布は、通常、プレス処理により、厚みが調整される。このようなプレス処理によれば、極細繊維から形成された不織布の極細繊維間の空隙が大幅に減少する。従って、極細繊維から形成された不織布を含む基材を用いた場合には、充分な軽量性が得られないことがあった。このような問題を解決する不織布として、プレス処理しても繊維内部の空隙が維持される、中空繊維から形成された不織布も知られている。

【0004】

例えば、下記特許文献1は、中空率40〜85%のポリエステル系繊維を含む人工皮革を開示している。

【0005】

また、例えば、下記特許文献2は、0.5デシテックス以下の極細繊維(A)と、5デシテックス以下で横断面に5〜50個の中空部を有し、該中空部の総面積率が25〜50%の範囲であり、該中空部1個の占める面積が5%以下の繊維(B)とが(A)/(B)が重量比で20/80〜80/20で三次元絡合されている不織布と高分子弾性体からなる人工皮革用基材を開示している。特許文献2に開示された不織布は、ステープル(短繊維)を用いた不織布である。

【0006】

また、例えば、下記特許文献3は、5個以上の中空部を有する単繊維繊度6デシテックス以下の中空繊維が三次元絡合された不織布および該不織布の内部に高分子弾性体が含浸されてなる基体の少なくとも片面に該中空繊維が2本以上に割繊されて形成される最大径6μm以下の極細繊維からなる立毛部分が存在することを特徴とするスエード調人工皮革を開示している。特許文献3に開示された不織布も、ステープルを用いた不織布である。

【0007】

また、中空繊維の製造方法として、例えば、下記特許文献4は、オレフィン系単量体単位およびビニル系単量体単位よりなる重合体ブロック(A)と(メタ)アクリル酸系単量体単位およびビニル系単量体単位よりなる重合体ブロック(B)とから構成されるブロック共重合体(I)を含むポリオレフィン系重合体組成物を海成分とし、水溶性熱可塑性ポリビニルアルコール系重合体を島成分とする海島型複合繊維から、水溶性熱可塑性ポリビニルアルコール系重合体を抽出除去して得られる中空繊維を開示している。

【0008】

ところで、近年、地球温暖化を抑制するために、各工業生産技術の分野において、環境負荷を低減させるプロセスが求められている。不織布の製造においても、廃液処理に大きなエネルギーを要する有機溶剤や化学物質を使用しないプロセスが求められている。中空繊維から形成された不織布の製造方法としては、例えば、島成分として水溶性高分子を含む海島型複合繊維から形成された不織布を形成し、不織布から海島型複合繊維の島成分を形成する水溶性高分子を熱水により抽出除去する方法が知られている。このような方法によれば、有機溶剤を用いずに、水溶性高分子を熱水により抽出除去するために、不織布の製造工程において発生する廃液処理の際の環境負荷を低減させることができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許3924360号公報

【特許文献2】特開2002―242077号公報

【特許文献3】特開2004−204358号公報

【特許文献4】特開2003−73924号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

従来、島成分が水溶性高分子からなる樹脂であり、海成分がポリオレフィン系樹脂である海島型複合繊維から水溶性高分子を熱水により抽出除去する場合、水溶性高分子の抽出率が低いという問題があった。このような海島型複合繊維から水溶性高分子を除去する場合には、ポリオレフィン系樹脂からなる海島型複合繊維の切断面から島成分である水溶性高分子を熱水で膨潤させる。そして、熱水で膨潤した水溶性高分子が熱水中に溶解することにより、海島型複合繊維の切断面から水溶性高分子が抽出除去される。このような水溶性高分子の抽出除去によれば、抽出効率が低いという問題があった。とくに、海島型複合繊維が長繊維である場合には、切断面が少ないために水溶性高分子が膨潤しにくくなり、抽出効率が極端に低くなる。

【0011】

本発明は、島成分として水溶性ポリエステル樹脂や水溶性熱可塑性ポリビニルアルコールのような水溶性高分子を含有する海島型複合繊維を用いて、ポリオレフィン中空繊維からなる不織布を形成する方法において、水溶性高分子の抽出効率に優れた製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の一局面は、(1)島成分が水溶性高分子であり、海成分がポリオレフィン系樹脂である海島型複合繊維からなるウェブを製造する工程と、(2)ウェブを複数枚重ねて絡合処理することにより三次元絡合体を製造する工程と、(3)三次元絡合体を形成する海島型複合繊維から水溶性高分子を水により抽出除去することにより、ポリオレフィン中空繊維からなる不織布を形成する工程と、を備え、工程(1)において、海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みが7μm以下になるような条件で海島型複合繊維を形成し、工程(3)において、水がHLB5以上の界面活性剤を含む不織布の製造方法である。このような製造方法によれば、海島型複合繊維の海成分により形成された隔壁にクラックが多数発生する。そして、クラックから水を浸入させることにより水溶性高分子を膨潤させて抽出させることができる。また、ポリオレフィン系樹脂は撥水性が高いために水に対する濡れ性が低いが、工程(3)における水にHLB5以上の界面活性剤を添加することにより、濡れ性を向上させることができる。そして、クラックや繊維の端から海島型複合繊維の内部に水が浸入しやすくなることにより、水溶性高分子の抽出効率が向上する。

【0013】

また、前記工程(1)が、スパンボンド法を用いて、海島型複合フィラメントからなるウェブを製造する工程であることが好ましい。スパンボンド法は、紡糸ノズルから出たフィラメント(長繊維)を空気流により延伸処理した後、例えばコンベア上に堆積させ、プレスすることによりウェブを形成する方法である。

【0014】

ステープル(短繊維)を用いて得られた中空繊維から形成された不織布は、柔軟性に優れているがコシが弱く、また、使用時に坐屈皺が生じやすい傾向がある。コシを強くするために不織布に高分子弾性体を含浸付与する方法も知られていたが、高分子弾性体を多く含浸付与した場合には、軽量性が損なわれるとともに、高分子弾性体により中空繊維が拘束されて、柔軟な風合いが失われる傾向がある。一方、スパンボンド法により得られる不織布は、ステープルを用いて得られた中空繊維から形成された不織布に比べて、いわゆるコシが強く、また、使用時に坐屈皺が生じにくい点から好ましい。しかしながら、従来、海島型複合フィラメントから水溶性高分子を熱水により抽出除去することは困難であった。これは、繊維がカットされていないために、水溶性高分子を抽出除去させる繊維切断面が少ないからである。本発明によれば、海成分により形成された隔壁に形成される多数のクラックから海島型複合繊維の内部に水を充分に浸入させることができるために、例え、海島型複合繊維が長繊維であっても水溶性高分子が抽出除去されやすくなる。

【0015】

また、界面活性剤の曇点が20℃以上であることが、得られる不織布に界面活性剤が残りにくくなる点から好ましい。

【0016】

また、三次元絡合体または不織布に高分子弾性体の水性樹脂液を付与した後、乾燥する工程(4)をさらに備えることが好ましい。

【発明の効果】

【0017】

本発明によれば、島成分として水溶性高分子を含有する海島型複合繊維を用いて、ポリオレフィン中空繊維からなる不織布を形成する方法において、水溶性高分子の抽出効率を向上させることができる。

【図面の簡単な説明】

【0018】

【図1】本実施形態の製造方法により得られる不織布を含む人工皮革10の模式縦断面図である。

【図2】人工皮革10に含まれる人工皮革用基材3の模式拡大縦断面図である。

【図3】海島型複合繊維10bの横断面の模式拡大縦断面図である。

【発明を実施するための形態】

【0019】

本実施形態の不織布の製造方法の一例について、詳しく説明する。

本実施形態の不織布の製造方法は、島成分が水溶性高分子であり、海成分がポリオレフィン系樹脂である海島型複合繊維からなるウェブを製造する工程(工程1)と、ウェブを複数枚重ねて絡合処理することにより三次元絡合体を製造する工程(工程2)と、三次元絡合体を形成する海島型複合繊維から水溶性高分子を水により抽出除去することにより、ポリオレフィン中空繊維からなる不織布を形成する工程(工程3)と、を備える。そして、工程1において、海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みが7μm以下になるような条件で海島型複合繊維を形成する。また、工程3において、水がHLB5以上の界面活性剤を含む。

【0020】

はじめに、工程1について詳しく説明する。

海島型複合繊維からなるウェブは、ステープルから形成されたウェブであっても、フィラメントから形成されたウェブであってもよい。

【0021】

ステープルから形成されたウェブは、次のようにして製造される。はじめに、海成分を形成するためのポリオレフィン系樹脂と、島成分を形成するための水溶性熱可塑性ポリビニルアルコール系樹脂等の水溶性高分子とを溶融複合紡糸することにより紡糸ノズル孔から海島型複合繊維ストランドを得る。そして、海島型複合繊維ストランドを目的の繊度に紡糸、延伸、及び捲縮を付与した後で、任意の繊維長にカットしてステープルを得る。そしてステープルをカード、クロスラッパー、ランダムウェバー等を用いて絡合させることにより形成される。

【0022】

また、フィラメントから形成されたウェブは、所謂、スパンボンド法を用いて形成される。具体的には、海成分を形成するためのポリオレフィン系樹脂と、島成分を形成するための水溶性高分子とを溶融複合紡糸することにより紡糸ノズル孔から海島型複合繊維ストランドを得る。引き続いて、得られた海島型複合繊維ストランドを冷却装置で冷却した後、エアジェットノズルのような吸引装置を用いることにより、例えば、1000〜6000m/分の引取り速度に相当する速度で高速気流により延伸して細化させることにより海島型複合フィラメントを得る。そして、海島型複合フィラメントを開繊させながら移動式ネットなどの捕集面上に堆積させることによりウェブが形成される。本実施形態においては、代表的に、フィラメントから形成されたウェブの製造について詳しく説明する。

【0023】

海島型複合繊維は、ポリオレフィン系樹脂を海成分とし、水溶性熱可塑性ポリビニルアルコール系等の水溶性高分子を島成分とする海島状の断面を有する複合繊維である。そして、このような海島型複合繊維から、水溶性高分子を選択的に抽出除去することにより、ポリオレフィン系樹脂を主成分とするポリオレフィン中空繊維が形成される。

【0024】

ポリオレフィン系樹脂は、特に限定されないが、具体的には、ポリプロピレン系樹脂、ポリエチレン系樹脂等が挙げられる。これらは、単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、比重が低く軽量性が発現し易く、また、後述する工程4で高分子弾性体の水性樹脂液を含浸させたときに水性樹脂液をとくに撥水させやすく、溶融紡糸の安定性に優れ、また、機械的特性や耐坐屈性に優れている点からポリプロピレン系樹脂が好ましい。

【0025】

ポリプロピレン系樹脂の具体例としては、プロピレン単独重合体や、プロピレンとエチレン性不飽和単量体との共重合体が挙げられる。共重合体のタイプとしては、結晶性を有するランダム共重合体や結晶性ブロック共重合体が挙げられる。エチレン性不飽和単量体としては、エチレン;1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、4−メチル−ペンテン−1、4−メチル−ヘキセン−1、4,4−ジメチルペンテン−1等の炭素数4〜20のα−オレフィン、等が挙げられる。

ポリプロピレン系樹脂のメルトフローレート(MFR)は、1〜200g/分、さらには5〜100g/分であることが好ましい。なお、MFRは、JIS−K6921−2付属書に準拠して230℃、荷重21.1Nで測定した値である。

【0026】

また、ポリオレフィン系樹脂は、染料や顔料等の着色剤、紫外線吸収剤、熱安定剤、消臭剤、防かび剤、各種安定剤等を必要に応じて含有してもよい。

【0027】

また、島成分を形成する水溶性高分子としては、水溶性熱可塑性ポリビニルアルコール系樹脂(PVA)が特に好ましく用いられる。PVAは水に対する溶解性を有し、且つ、ポリオレフィン系樹脂と相溶性が低いために、中空繊維の形成性に優れている。また、PVAは水で抽出除去可能であり、海成分であるポリオレフィン系樹脂を殆ど膨潤させることないために、有機溶剤の影響によって形成される中空部が潰れて扁平化したり、中空部を形成する外壁や隔壁が破壊されたりしにくい点から特に好ましい。さらに、抽出後のPVAの廃液処理に要するエネルギーは低いために、環境負荷が低い点からも好ましい。

【0028】

PVAは生分解性を有しており、活性汚泥処理あるいは土壌に埋めておくと分解されて水と二酸化炭素になる。また、PVAを抽出した後に残されるPVA含有廃液は活性汚泥法により処理が可能でるために、多量のエネルギーを消費することなく処理できる点からも好ましい。例えば、PVA含有廃液中のPVAは、活性汚泥法による連続処理により、2〜30日間で分解処理される。また、PVA含有廃液中のPVAを乾燥等により分離して焼却処理する場合においても、PVAは燃焼熱が低いために焼却炉を傷めにくい点からも好ましい。

【0029】

PVAは、例えば、脂肪酸ビニルエステル系単量体や安息香酸ビニルエステル系単量体に由来するビニルエステル単位と必要に応じて含まれる他の共重合単位を含有する重合体をケン化することにより得られる。

【0030】

ビニルエステル系単量体の具体例としては、例えば、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、バレリン酸ビニル、カプリン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、安息香酸ビニル、ピバリン酸ビニルおよびバーサティック酸ビニル等が挙げられる。

【0031】

また、必要に応じて含まれる他の共重合単位を形成する単量体の具体例としては、例えば、エチレン、プロピレン、1−ブテン、イソブテン等の炭素数4以下のα−オレフィン類;メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、i−プロピルビニルエーテル、n−ブチルビニルエーテル等のビニルエーテル類、等が挙げられる。これらの中では、得られる人工皮革の機械的特性に優れる点からエチレンがとくに好ましい。PVA中の他の共重合単位の含有割合としては、1〜20モル%、さらには4〜15モル%、とくには、6〜13モル%であることが好ましい。

【0032】

PVAとしては、4〜15モル%、さらには6〜13モル%のエチレン単位を含有する、酢酸ビニルに由来するビニルエステル単位を主体とする重合体をケン化することにより得られる変性PVAが共重合性、溶融紡糸性および水溶性に優れている点からとくに好ましい。

【0033】

PVAの重合度(P)は、200〜500、さらには230〜470、とくには250〜450であることが、溶融紡糸安定性や、水溶性に優れている点から好ましい。

【0034】

なお、重合度(P)は、JIS−K6726に準じて測定される粘度平均重合度を意味する。具体的には、PVAを再ケン化及び精製した後、30℃の水中で測定した極限粘度[η]から次式により求められるものである。

P=([η]103/8.29)(1/0.62)

【0035】

PVAのケン化度は、90〜99.99モル%、さらには、93〜99.98モル%、とくには94〜99.97モル%、ことには、96〜99.96モル%の範囲であることが好ましい。ケン化度が低すぎる場合には、溶融紡糸の際にPVAが熱分解したりゲル化したりすることにより溶融紡糸性が低下したり、水溶性が低下したりする傾向がある。

【0036】

PVAの融点(Tm)は、160〜230℃、さらには、170〜227℃、とくには、175〜224℃、ことには、180〜220℃の範囲であることが好ましい。融点が低すぎる場合にはPVAの熱安定性が低くなるために繊維化が困難になる傾向がある。また、融点が高すぎる場合には、融点と分解温度が近づくために安定的に溶融紡糸することができなくなる傾向がある。

【0037】

PVAの融点は、示差走査熱量計(DSC)を用いて、窒素中、昇温速度10℃/分で300℃まで昇温した後、室温まで冷却し、再度昇温速度10℃/分で300℃まで昇温したときのPVAの融点を示す吸熱ピークのピークトップの温度である。

【0038】

PVAは、例えば、塊状重合法、溶液重合法、懸濁重合法、乳化重合法などを用いたラジカル重合法により得られる。これらの中では、無溶媒で重合する塊状重合法やアルコールなどの極性溶媒中で重合する溶液重合法が好ましく用いられる。溶液重合法で用いられる極性溶媒の具体例としては、例えば、メチルアルコール、エチルアルコール、プロピルアルコールなどの低級アルコールが挙げられる。また、ラジカル重合の開始剤の具体例としては、a、a´−アゾビスイソブチロニトリル、2,2´−アゾビス(2,4−ジメチル−バレロニトリル)などのアゾ系開始剤や、過酸化ベンゾイル、n−プロピルパーオキシカーボネートなどの過酸化物系開始剤等が挙げられる。また、重合温度は特に限定されないが、例えば、0〜150℃の範囲が挙げられる。

【0039】

工程1においては、海島型複合繊維の海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みが7μm以下になるような条件で海島型複合繊維を形成する。ここで、各隔壁の最薄部の平均厚みは、海島型複合繊維の横断面を走査型電子顕微鏡(SEM)で2000倍で観察した画像において、各島成分1c同士、及び、島成分1cと海島型複合繊維1bの輪郭とを隔離する海成分が形成する複数の隔壁において、最薄部の厚みtを測定し、その値を数平均して得られる厚みである。具体的には、例えば、図3に示す海島型複合繊維の横断面の拡大断面模式図において、矢印で示す、島成分1cと海島型複合繊維1bの輪郭、及び、島成分1c同士が最近接する隔壁の薄肉の部分の厚みtを数平均して得られる厚みである。

【0040】

上述したような海島型複合繊維を形成することにより、後述する工程3の海島型複合繊維から水溶性高分子を水により抽出除去する工程において、海成分のポリオレフィン系樹脂で形成された隔壁にクラックが生じやすくなる。そして、クラックから海島型複合繊維の内部に水が浸入することにより、水溶性高分子が膨潤する。また、水溶性高分子の膨潤により、さらにクラックが広がることにより、水溶性高分子の抽出効率が高くなる。従って、例え、繊維断面の少ない海島型複合繊維からなるフィラメントを用いて形成された三次元絡合体であっても、水溶性高分子を効率的に抽出することができる。

【0041】

上述した各隔壁の最薄部の平均厚みは7μm以下であり、0.5〜7μm、さらには0.5〜5μm、とくには1〜3μmの範囲であることが好ましい。各隔壁の最薄部の平均厚みが薄すぎる場合には、水溶性高分子の抽出の際に、中空部が潰れたり、扁平化したりすることにより軽量性が低下する傾向がある。

【0042】

海島型複合繊維の海成分により形成される複数の隔壁の最薄部の平均厚みが7μm以下になるような条件は、形成される海島型複合繊維の横断面における島成分の総面積割合、横断面における島成分1個あたりの平均面積割合、横断面における島数、繊度等を調整することにより設定される。

【0043】

海島型複合繊維の横断面における島成分の総面積割合としては、25〜50%、さらには30〜40%の範囲であることが好ましい。島成分の総面積割合が低すぎる場合には充分に軽量化された不織布が得られにくくなり、高すぎる場合には、屈曲や圧縮等の外力を受けることにより、中空部が潰れやすくなることにより、軽量性が低下したり、耐坐屈性が低下したりする傾向がある。

【0044】

また、海島型複合繊維の横断面における島成分1個あたりの平均面積割合は、1〜5%、さらには2〜4%であることが好ましい。島成分1個あたりの平均面積割合が高すぎる場合には、屈曲や圧縮等の外力を受けた場合に、中空部が潰れやすくなって軽量性が低下したり、耐坐屈性が低下しやすくなる傾向がある。また、島成分1個あたりの平均面積割合が低すぎる場合には、抽出率が低下して総中空率が低くなる傾向がある。

【0045】

また、海島型複合繊維の横断面における島数は5〜50島/繊維断面、さらには9〜30島/繊維断面、とくには10〜20島/繊維断面にすることが好ましい。横断面における島数が少なすぎる場合には、均質な隔壁を有する中空構造を形成することが困難になる傾向がある。また、横断面における島数が多すぎる場合には、1個あたりの中空率が低くなりすぎる。この場合にも、抽出率が低下する傾向がある。

【0046】

また、海島型複合繊維の繊度は、0.5〜5dtex、さらには1〜3dtexの範囲であることが好ましい。海島型複合繊維の繊度が低すぎる場合には、得られる不織布の風合いが硬くなり、ゴワゴワとした触感が強くなる。また、海島型複合繊維の繊度が高すぎる場合には、製造時に繊維密度が高くなりやすく、軽量な人工皮革を得ることが困難になる。

【0047】

また、海島型複合繊維を形成する島部分の繊度は、0.05〜0.5dtex、さらには0.1〜0.5dtexの範囲であることが、水溶性高分子の除去後の中空形状の安定性の点から好ましい。

【0048】

形成される海島型複合繊維の横断面における島成分の総面積割合、横断面における島成分1個あたりの平均面積割合、横断面における島数、繊度等を上述したような範囲で調整することにより、海成分により形成される各隔壁の最薄部の平均厚みが7μm以下になるような海島型複合繊維を得ることができる。

【0049】

海島型複合繊維中の水溶性高分子の割合は、25〜60質量%、さらには30〜55質量%の範囲内であることが好ましい。水溶性高分子の割合が高すぎる場合には、形成される中空部の割合が高くなりすぎて形成された中空部が潰れやすくなる傾向があり、低すぎる場合には形成される中空部の割合が低くなり、得られる不織布の軽量性が不充分になる傾向がある。

【0050】

溶融複合紡糸における口金温度としては、海成分や島成分を構成する樹脂により、適宜調整可能であるが、溶融複合紡糸用口金の温度として、200〜240℃の範囲であることが、紡糸安定性の点で好ましい。

【0051】

海島型複合繊維は、上述したような条件で溶融複合紡糸することにより紡糸ノズルから吐出された海島型複合ストランドを冷却装置で冷却した後、エアジェットノズルなどの吸引装置を用いて目的の繊度となるように、例えば、1000〜6000m/分の引き取り速度に相当する速度の高速気流により延伸することにより海島型複合フィラメントとして得られる。そして、形成された海島型複合フィラメントは、例えば、移動式ネット等の捕集面の上に堆積された後、必要に応じてプレス処理されることによりウェブに形成される。

【0052】

ウェブの目付量としては、20〜50g/m2の範囲であることが生産性に優れる点から好ましい。

【0053】

次に、上述のようにして得られたウェブを複数枚重ねて絡合処理することにより三次元絡合体を製造する工程(工程2)について、詳しく説明する。

【0054】

上述のようにして得られたウェブを複数枚重ね合わせた後、例えば、ニードルパンチングによる絡合処理を施すことにより、厚み方向に繊維同士が絡合した三次元絡合体が得られる。

【0055】

重ね合わせられるウェブの枚数はとくに限定されないが、例えば4枚以上、さらには、8枚以上であることが好ましい。

【0056】

ニードルパンチングで用いるフェルト針の種類は特に限定されない。厚さ方向への繊維の交絡を充分に高めるためには、細いフェルト針や、1バーブ針のようなバーブが少ないフェルト針を用いることが好ましい。また、海島型複合フィラメントの切断を抑制する点からは、3バーブ、6バーブ、9バーブ等のフェルト針を用いることが好ましい。

【0057】

また、ニードルパンチングで用いるフェルト針の単位面積辺りの本数もとくに限定されないが、200〜2500本/cm2の範囲が好ましい。なお、海島型複合フィラメントのニードルパンチングにおいては、ニードルパンチング条件が強すぎる場合には海島型複合フィラメントの切断や繊維の損傷がおこり交絡させにくく、またニードルパンチング条件が弱すぎる場合には厚さ方向への繊維の配列数が不足し易い傾向にある。

【0058】

このようにして得られる三次元絡合体の目付けとしては100〜3000g/m2、さらには200〜1000g/m2の範囲であることが好ましい。

【0059】

なお、得られた三次元絡合体は、加熱プレスにより表面のポリオレフィン系樹脂を溶融または軟化させることにより平滑化されるとともに、その厚みが調整されることが好ましい。このような方法により三次元絡合体の表面を平滑化することができる。なおプレスの際に、三次元絡合体にポリビニルアルコール、デンプン、樹脂エマルジョン等の接着剤を塗布してもよい。このように接着剤を塗布することにより、繊維の圧着状態や、三次元絡合体の形態を制御することができる。

【0060】

加熱プレスの方法としては、複数の加熱ロール間に通す方法、予熱した三次元絡合体を冷却ロール間に通す方法等が挙げられる。このような加熱プレスにより、三次元絡合体の表面が平滑化され、また厚みが調整される。加熱プレス前の三次元絡合体の厚みに対する、加熱プレス後の三次元絡合体の厚みの減少率としては、5〜30%、さらには、10〜25%であることが好ましい。

【0061】

次に、三次元絡合体を形成する海島型複合繊維から水溶性高分子を水により抽出除去することによりポリオレフィン中空繊維からなる不織布を形成する工程(工程3)について説明する。本工程により、海島型複合繊維に含まれる水溶性高分子の全部または大部分が抽出除去されてポリオレフィン中空繊維が形成される。

【0062】

三次元絡合体を形成する海島型複合繊維から水溶性高分子を水で除去する方法は、とくに限定されないが、抽出効率の点から熱水抽出することが好ましい。

【0063】

熱水抽出の方法としては、例えば、80〜95℃の熱水に三次元絡合体をディップした後、熱水を含んだ三次元絡合体を1対のローラーからなるニップロールで絞るニップを行うディップ及びニップを繰り返すことにより水溶性高分子を抽出除去するディップ・ニップ法が挙げられる。ディップ及びニップを繰り返すことにより海島型複合繊維の表面に微小なクラックが形成されやすくなる。そして、形成された微小なクラックからPVAが効率的に抽出除去できる。ニップ圧力は三次元絡合体の厚み等により適宜調整される。

【0064】

また、ディップ・ニップ法の他、例えば、液流染色機、ジッガー等の染色機や、オープンソーパー等の精練加工機を用いて行ってもよい。この場合には、抽出効率の向上のためには、液流染色機やバイブロ洗浄機と搾液装置を多段に組み合わせた装置等を用いることが好ましい。

【0065】

水溶性高分子の抽出除去に用いられる水には、海島型複合繊維の表面を形成するポリオレフィン系樹脂の濡れ性を向上させるために、HLB(Hydrophile-Lipophile Balance)5以上の界面活性剤を溶解させる。このような界面活性剤を溶解させることにより、三次元絡合体の内部及び海島型複合繊維の内部にまで水が浸透しやすくなるために、抽出効率が向上する。

【0066】

界面活性剤の種類としては、ポリ(オキシエチレン)アルキルエーテル類等で代表されるノニオン系界面活性剤や、公知のアニオン系界面活性剤が挙げられる。これらの中でも、とくに、ノニオン系界面活性剤が起泡性が低いために、廃液処理の処理性に優れている点から好ましい。

【0067】

界面活性剤のHLBは5以上であり、5〜16、さらには7〜15の範囲であることが好ましい。HLBが5未満の場合には、充分な量を水に溶解させることが困難になる。HLBを16以下とすることでミセルを形成し易くなるために、水の浸透性が向上する。

また、界面活性剤の濃度は1g/L以下が抽出後の界面活性剤を洗浄しやすい点で、好ましく、0.8g/L以下が洗浄後の不織布中に界面活性剤の影響を及ぼさない程度にまで低減しやすい点でより好ましい。

【0068】

また、界面活性剤が曇点を有する場合には、曇点は20℃以上、さらには40℃以上の範囲であることが洗浄による界面活性剤の除去性に優れている点から好ましい。曇点が低すぎる場合には、PVAの抽出後の洗浄の際に、界面活性剤が残ってしまう傾向がある。人工皮革用基材中に界面活性剤が残留した場合には、ヌメリ感が生じて品位が低下し易くなるといったような弊害を生じるおそれがある。

【0069】

海島型複合繊維から水で除去されるPVAの抽出率は、70%以上、さらには90%以上、とくには、95%以上であることが好ましい。

【0070】

なお、本実施形態の不織布の製造方法においては、不織布に形態安定性及び高い機械的特性を付与するために、高分子弾性体を含浸付与する工程4をさらに設けてもよい。

【0071】

工程4は、三次元絡合体、またはポリオレフィン中空繊維からなる不織布に高分子弾性体の水性樹脂液を付与した後、乾燥する工程である。

【0072】

本工程においては、高分子弾性体の水性樹脂液を三次元絡合体、またはポリオレフィン中空繊維からなる不織布に含浸させた後、含浸させた水性樹脂液を乾燥することにより高分子弾性体を凝固させる。高分子弾性体の含浸を有機溶剤を用いない水性樹脂液を用いて行うことにより、ポリオレフィン中空繊維を拘束しすぎることなく不織布に形態安定性及び高い機械的特性を付与することができ、また、製造工程における環境負荷を低減させることができる。

【0073】

三次元絡合体を形成する海島型複合繊維、または不織布を形成するポリオレフィン中空繊維の表面には撥水性の高いポリオレフィン系樹脂が存在する。このような三次元絡合体や不織布に高分子弾性体の水性樹脂液を含浸させた場合、高分子弾性体の水性樹脂液は海島型複合繊維やポリオレフィン中空繊維の表面に付着しにくくなる。そして、このような三次元絡合体や不織布に含浸させた高分子弾性体の水性樹脂液を乾燥して凝固させた場合には、繊維の外周と高分子弾性体との間に空隙が形成され、繊維は高分子弾性体に過度に拘束されなくなる。その結果、繊維が自由度を維持できるために、高分子弾性体を含浸付与させても不織布は柔らかな風合いを維持する。また、繊維と高分子弾性体との間には、適度な滑りが生じることにより引裂強力や剥離強力などの機械的特性も向上する。

【0074】

水性樹脂液としては、高分子弾性体を形成するための樹脂を含有する、水系エマルジョンや水系サスペンジョン等が挙げられる。高分子弾性体を形成するための樹脂の具体例としては、例えば、ポリウレタン、ポリ塩化ビニル、ポリアミド、ポリエステル、ポリエステルエーテルコポリマー、ポリアクリル酸エステルコポリマー、ネオプレン、スチレンブタジエンコポリマー、シリコーン樹脂、ポリアミノ酸、ポリアミノ酸ポリウレタンコポリマー等が挙げられる。これらの中では、ポリウレタンの水系エマルジョンが、柔軟な風合いが得られる点から特に好ましい。なお、水性樹脂液は単独で用いても、2種以上を組み合わせて用いてもよい。また、水性樹脂液は、必要に応じて、顔料、染料、架橋剤、充填剤、可塑剤、各種安定剤などを含有してもよい。

【0075】

なお、水性樹脂液中には、ポリオレフィン系樹脂の撥水性を低下させるような界面活性剤をできるだけ含まないことが好ましい。従って、水系エマルジョンとしては、自己乳化タイプのエマルジョンがとくに好ましい。

【0076】

水性樹脂液中の樹脂濃度としては、20〜60質量%程度であることが好ましい。このような樹脂濃度の水性樹脂液を用いた場合には、高分子弾性体の含有割合を、不織布と高分子弾性体との合計量に対して好ましい15〜50質量%程度の範囲に調整することができる。高分子弾性体の含有割合が低すぎる場合には、耐久性、形態安定性及び表面平滑性が低下するとともに、耐坐屈性が低下し、また、折れ曲げ皺も生じやすくなる傾向がある。また、高分子弾性体の含有割合が高すぎる場合には、不織布の風合いが硬くなり、また、軽量性も低下する傾向がある。

【0077】

なお、ポリオレフィン系樹脂は撥水性が高いために、三次元絡合体又は不織布に水性樹脂液が不均一に含浸される場合がある。このような場合においては、乾燥凝固される高分子弾性体が不均一に分布してしまう。高分子弾性体が不均一に存在することを抑制するためには、以下のような方法が挙げられる。具体的には、例えば、水性樹脂液を含浸する前の前処理として、PVAやデンプンのような水溶性化合物等を含浸させることにより均一性を改善することができる。また、粘度の高い水性樹脂液を用いたり、ゲル化剤を含有する水性樹脂液を用いたりしてもよい。ゲル化剤の具体例としては、一定温度でゲル化する感熱性ゲル化剤が挙げられる。

【0078】

三次元絡合体又は不織布に水性樹脂液を含浸させる方法としては、例えば、ナイフコーター、バーコーター、又はロールコーターを用いる方法、または、ディッピングする方法等が挙げられる。

【0079】

そして、高分子弾性体の水性樹脂液が含浸された三次元絡合体又は不織布を乾燥することにより、高分子弾性体を凝固させることができる。乾燥方法としては、50〜200℃の乾燥装置中で熱処理する方法や、赤外線加熱の後に乾燥機中で熱処理する方法、スチーム処理した後に乾燥機で熱処理する方法、或いは、超音波加熱の後に乾燥機で熱処理する方法、並びに、これらを組み合わせた方法等が挙げられる。

【0080】

上述したように、海島型複合繊維に含まれる水溶性高分子の全部または大部分を抽出除去した不織布に高分子弾性体を付与すること、または、海島型複合繊維からなる三次元絡合体に高分子弾性体を付与した後に海島型複合繊維に含まれる水溶性高分子の全部または大部分を抽出除去することにより、人工皮革用基材として用いられる高分子弾性体が含浸付与された不織布が得られる。なお、高分子弾性体の付与は、ポリオレフィン中空繊維の中空に高分子弾性体が浸透することにより中空率が減少することを抑制できる点から、海島型複合繊維に含まれる水溶性高分子を抽出除去する前の三次元絡合体に付与する方が好ましい。

【0081】

このようにして得られた不織布は、通常、各種用途に応じて、銀面処理、起毛処理、柔軟化処理、2分割処理、成形処理、染色処理等の後加工が施される。

【0082】

例えば、銀面調人工皮革を製造する場合には、不織布の表面に高分子弾性体を含む樹脂表皮層を形成する。

【0083】

樹脂表皮層の形成方法としては、高分子弾性体の分散液または溶液を不織布の表面に直接塗布して形成する方法や、離型紙上に形成された樹脂表皮層を不織布の表面に貼り合わせる方法等が用いられる。樹脂表皮層の形成に用いられる高分子弾性体としては、従来から銀面調人工皮革の製造に用いられている高分子弾性体がとくに限定なく用いられうる。

【0084】

本実施形態の製造方法により得られる不織布を含有する人工皮革用基材及び人工皮革の一実施形態を、図面を参照しながら説明する。

図1は、本実施形態の人工皮革10の模式縦断面図である。人工皮革10は、繊度0.5〜5dtexのポリオレフィン中空繊維1aからなる不織布1と、不織布1に含浸付与された高分子弾性体2と、を含む人工皮革用基材3と、人工皮革用基材3の表面に形成された樹脂表皮層4とを有する。

【0085】

図2は、人工皮革用基材3の模式拡大縦断面図である。図2に示すように、ポリオレフィン中空繊維1aは、例えば、その横断面に1個あたりの中空率が1〜5%である中空部vを5〜50個有する。また、ポリオレフィン中空繊維1aの横断面における、総中空率は、例えば、25〜50%の範囲内である。そして、ポリオレフィン中空繊維1aの表面の撥水性により、横断面の外周の0〜30%の範囲が高分子弾性体2と接着している、すなわち、外周の70〜100%が高分子弾性体2と接着しておらず、界面に空隙を有することが好ましい。

【0086】

ここで、上記1個あたりの中空率とは、ポリオレフィン中空繊維1aの横断面の外周輪郭の内部の総面積に対する、中空部v 1個あたりの面積の割合である。また、上記総中空率は、ポリオレフィン中空繊維1aの横断面の外周の輪郭内部の総面積に対する、全中空部vの総面積の割合である。

【0087】

ポリオレフィン中空繊維1aの繊度は0.5〜5dtex、さらには、1〜3dtexの範囲であることが好ましい。繊度が高すぎる場合には、得られる人工皮革の風合いが硬くなり、ゴワゴワとした触感が強くなる傾向がある。また、繊度が低すぎる場合には、製造時に繊維密度が高くなりすぎて充分に軽量な人工皮革が得られにくくなる傾向がある。

【0088】

ポリオレフィン中空繊維1aの横断面における中空部vの1個あたりの中空率は1〜5%、さらには、2〜4%であることが好ましい。中空部vの1個あたりの中空率が高すぎる場合には、屈曲や圧縮等の外力を受けた場合に、中空部が潰れやすくなって軽量性が低下したり、耐坐屈性が低下しやすくなる傾向がある。また、中空部vの1個あたりの中空率が低すぎる場合には、中空部が潰れやすくなって総中空率が低くなる傾向がある。

【0089】

ポリオレフィン中空繊維1aの横断面における中空部vの数は、5〜50個、さらには9〜50個であることが好ましい。中空部の数が少なすぎる場合には、均質な隔壁を有する中空構造を形成することが困難になる。また、中空部の数が多すぎる場合には、総中空率25〜50%の範囲に調整するためには、1個あたりの中空率が低くなりすぎる。この場合にも、中空部が潰れやすくなる。

【0090】

上述したような、ポリオレフィン中空繊維1aの横断面における中空部vの総中空率は25〜50%、さらには、30〜40%であることが好ましい。総中空率が低すぎる場合には充分に軽量化された不織布が得られにくくなり、高すぎる場合には、屈曲や圧縮等の外力を受けることにより、中空部が潰れやすくなることにより、軽量性が低下したり、耐坐屈性が低下したりする。

【0091】

ポリオレフィン中空繊維1aは長繊維であることがとくに好ましい。なお、長繊維は、連続した長い繊維であり、所定の繊維長にカットされた短繊維である、所謂、ステープルと区別される繊維の形態である。

【0092】

不織布1は、ポリオレフィン中空繊維1aが三次元的に絡合して形成されている。不織布1の見掛け密度は特に限定されないが、0.08〜0.18g/cm3、程度であることが絡合性と軽量性とのバランスに優れる点から好ましい。また、不織布1の目付けは、100〜1000g/m2、さらには200〜600g/m2であることが均一性と軽量性の点から好ましい。

【0093】

次に、不織布1に含浸付与された高分子弾性体2について詳しく説明する。

図1及び図2に示すように、高分子弾性体2は、不織布1の内部に存在する空隙に付与されている。高分子弾性体2の含有割合は、不織布1と高分子弾性体2との合計量に対して、例えば、15〜50質量%であることが好ましい。そして、ポリオレフィン中空繊維1aの横断面の外周の0〜30%の範囲が高分子弾性体2と接着している、すなわち、外周の70〜100%が高分子弾性体2と接着していないことが好ましい。

【0094】

高分子弾性体2の含有割合は、不織布1と高分子弾性体2との合計量に対して15〜50質量%、さらには、20〜45質量%であることが好ましい。高分子弾性体2の含有割合が低すぎる場合には、耐久性、形態安定性及び表面平滑性が低下するとともに、耐坐屈性が低下し、また、折れ曲げ皺も生じやすくなる傾向がある。また、高分子弾性体2の含有割合が高すぎる場合には、得られる人工皮革が硬い風合いになり、また、軽量性が低下する傾向がある。

【0095】

人工皮革用基材3の厚み方向の断面における、ポリオレフィン中空繊維1aの横断面の外周の好ましくは0〜30%、さらに好ましくは、1〜20%、とくに好ましくは、2〜10%の範囲が高分子弾性体2と接着している。すなわち、ポリオレフィン中空繊維1aの外周面には、高分子弾性体2が付着していない領域を70〜100%有する。このように、ポリオレフィン中空繊維1aの外周面の70%以上が高分子弾性体2によって接着固定されていない場合には、ポリオレフィン中空繊維1aと高分子弾性体2とが強固に固定されることがなく互いに適度にずれることが可能である。それにより、柔らかい風合いを有する人工皮革が得られ、また、折り曲げたときにも、ポリオレフィン中空繊維1aと高分子弾性体2との伸び特性の違いにより発生する坐屈皺の発生が抑制される。接着している部分の割合が30%を超える場合には、得られる人工皮革が硬い風合いになる傾向がある。

【0096】

なお、ポリオレフィン中空繊維1aの横断面の外周に接着している高分子弾性体の割合は、人工皮革用基材3の厚み方向の断面を電子顕微鏡で観察し、観察視野においてポリオレフィン中空繊維の軸方向に対して垂直な横断面を、例えば50個選択し、各横断面の外周長及び外周に各横断面において外周に高分子弾性体が接着している部分の長さをそれぞれ測定し、各断面毎に、外周の全長に対して、高分子弾性体が接着している部分の長さの割合を算出することにより得られる。

【0097】

人工皮革用基材3の厚さは特に限定されないが、0.3〜3mm、さらには0.7〜1.8mmの範囲であることが好ましい。人工皮革用基材3の厚さが薄すぎる場合には、実用性に耐え得る耐久性や機械的特性が得られにくくなる傾向があり、厚すぎる場合には軽量感が薄れる傾向がある。

【0098】

また、人工皮革用基材3の見掛け密度は0.15〜0.3g/cm3、さらには0.20〜0.25g/cm3であることが好ましい。見かけ密度が高すぎる場合には、得られる人工皮革の軽量感が低下する傾向があり、見掛け密度が低すぎる場合には、機械的特性が低下する傾向がある。

【0099】

人工皮革10においては、人工皮革用基材3の表面には樹脂表皮層4が形成されている。このような樹脂表皮層4は、人工皮革10の表面を保護及び加飾するための層である。

【0100】

樹脂表皮層4を形成する樹脂は特に限定されない。具体的には、例えば、ポリウレタン樹脂、アクリル樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリオレフィン樹脂等が挙げられる。これらの中では、ポリウレタン樹脂、またはアクリル樹脂が表面耐磨耗性、耐屈曲性、表面タッチ性、耐久性などに優れている点から好ましい。

【0101】

樹脂表皮層4の厚みは特に限定されないが、20〜500μm、さらには、50〜300μmであることが好ましい。樹脂表皮層4の厚みが厚すぎる場合には、軽量感が低下する傾向があり、厚みが薄すぎる場合には、人工皮革の表面を充分に保護及び加飾できなくなる傾向がある。

【0102】

樹脂表皮層4は平滑な表面を有する銀面様のものであっても、エンボス加工等により加飾された表面を有するものであってもよい。また、多孔質構造や非多孔質構造とすることにより、所望の機能や風合い等を付与することもできる。

【0103】

本実施形態の人工皮革用基材3は、例えば、厚さ1mmあたりの引裂強力が1.5kg以上、さらには2kg以上のような、優れた機械的特性を有する。従って、本実施形態の人工皮革用基材を用いた人工皮革は、スポーツシューズのような、耐久性、軽量性、耐坐屈性、及び柔軟性が求められるような用途に好ましく用いられうる。

【0104】

上記のようにして得られた人工皮革の見かけ密度は、特に限定されないが、0.25〜0.35g/cm3の範囲であることが、耐久性、軽量性、及び耐坐屈性のバランスに優れる点から好ましい。また、人工皮革の厚みは、特に限定されないが、0.3〜4mm程度の範囲であること好ましい。

【実施例】

【0105】

実施例により、本発明をさらに具体的に説明するが、本発明は実施例に何ら限定されるものではない。また、実施例中で記載される部および%は、特にことわりのない限り質量に関する。

はじめに、本実施例で用いた測定方法及び評価方法について、まとめて説明する。

【0106】

[海島型複合繊維の海成分により形成される隔壁の最薄部の平均厚み測定]

海島型複合繊維の横断面をSEMで2000倍で観察した画像において、図3に示すように、各島成分同士、または海島型複合繊維の輪郭と島成分とを隔離する海成分が形成する複数の隔壁において、全ての隔壁の最薄部の厚みtを測定し、その値を数平均することにより隔壁の最薄部の平均厚みを算出した。

【0107】

[PVAの抽出率]

抽出率は以下の式により算出した。なお、高分子弾性体を付与する前の三次元絡合体からPVAを抽出したときの抽出率をPVA抽出率(I)とし、高分子弾性体が付与された三次元絡合体からPVAを抽出したときの抽出率をPVA抽出率(II)とし、それぞれの算出方法を以下に説明する。

PVA抽出率(I)(%)=(A−B)/(A×C/100)×100

A : PVA抽出前三次元絡合体重量

B : PVA抽出後三次元絡合体重量

C : 海島型複合フィラメント中のPVAの重量比率

PVA抽出率(II)(%)=(D−E)/(D×F/100×G)×100

D : PVA抽出前の、高分子弾性体が付与された三次元絡合体の重量

E : PVA抽出後の高分子弾性体が付与されたポリプロピレン中空フィラメントの不織布の重量

F : 高分子弾性体が付与された三次元絡合体中の三次元絡合体の重量比率

G :海島型複合フィラメント中のPVAの重量比率

【0108】

[海島型複合フィラメントの横断面の島成分の総面積割合、及び、島成分1個あたりの平均面積割合の測定]

海島型複合フィラメントの断面20個を走査型電子顕微鏡で1000倍〜2000倍程度に拡大して撮影した。そして、選択した画像中に観察される20個の海島型複合フィラメントの軸方向に対して垂直な横断面のそれぞれに対して、外周輪郭内の面積(全断面面積:S1)、その横断面に含まれる全ての島成分の断面積の合計(合計中空面積:S2)、及び各横断面に含まれる島成分の1個あたりの面積(1個当たり中空面積:S3)を求めた。そして、海島型複合フィラメントの各横断面における島成分の総中空面積割合、及び島成分1個あたりの面積割合を以下の式(1)及び式(2)により算出した。

・島成分の総面積割合(%)=S2/S1×100・・・(1)

・島成分1個あたりの面積割合(%)=S3/S1×100・・・(2)

そして、20個の海島型複合フィラメントの断面における、島成分の総面積割合及び島成分1個あたりの面積割合を平均した。なお、20個は、できるだけ平均化されるように、偏りのないように選択した。なお、S1〜S3の各面積の測定は画像処理装置によって行ったが、画像写真から各部分を切り取ることにより測定される写真用紙の重量に基づいて算出してもよい。

【0109】

[人工皮革用基材の見掛け密度の測定]

得られた人工皮革用基材の単位面積あたりの質量(g/cm2)をその厚さ(cm)で除した値を見掛け密度(g/cm3)とした。結果は、任意の10箇所について測定した見掛け密度の算術平均値である。なお、厚さは、JISL1096に準じて240gf/cm2の荷重下で測定した。

【0110】

[人工皮革用基材の剥離強力測定方法]

長さ15cm、巾2.5cm、厚さ5mmのポリウレタン製ゴム板の表面をサンドペーパーで軽く削った後、その表面に二液架橋タイプのポリウレタン接着剤を一端から幅10cm程度の範囲に均一に塗布した。一方、長さ25cm、巾2.5cmに切り出した人工皮革用基材の試験片の表面にも同様の接着剤を一端から幅10cm程度の範囲に均一に塗布した。そして、ポリウレタン製ゴム板及び人工皮革用基材の試験片の、それぞれの接着剤を塗布した端部同士を貼り合わせ、2〜4kg/cm2程度の圧力でプレスした後、25℃で1昼夜放置した。

そして、ポリウレタン製ゴム板及び人工皮革用基材の試験片のそれぞれの接着剤を塗布していない側の一端を、引張試験機のチャックに挟み、引張速度10cm/分で剥離強力試験を行った。なお、初期のチャック間距離は50mmであった。引張試験において、引張時間−剥離強力曲線の立ち上がりの傾きを超えた剥離強力がほぼ一定したときの値を剥離強力とした。1種類の人工皮革用基材について、n=3で測定を行った。なお、基布切断した場合には「基布切断」と判定した。

【0111】

[人工皮革用基材の引裂強力測定方法]

得られた人工皮革用基材を長さ10cm×巾4cmに切り出して試験片を作成した。そして、得られた試験片の短辺の中央(巾方向両端から2cmの箇所)に短辺と直角(長さ方向に平行)に5cmの切れ込みをいれ、各舌片を剥離強力測定方法と同様の引張試験機のチャックに挟んだ。そして引張速度10cm/分で引張ったときの引裂応力を測定した。測定により得られたチャートから読み取った引裂応力の最大値を引裂強力とした。1種類の人工皮革用基材について、n=3で測定を行い、その剥離強力の算術平均値を求めた。

【0112】

[耐坐屈性試験]

200×200mmの正方形に切断した試料を上端と下端を合わせるように谷折りしたときに発生する折り曲げ形状を目視により観察した。そして、以下の基準により判定した。

良好:牛皮革を折りこんだときと同様の、表面に緻密且つ均質な折れシワが発生した。

不良:折りこんだ表面にダンボールを折り込んだような荒い折れシワが発生した。

【0113】

[柔軟性試験]

得られた人工皮革用基材から20cm×20cmの試験片を切り出した。そして試験片を手のひらに入れてつかんだときの触感により判定した。

【0114】

[実施例1]

海成分としてポリプロピレン(PP)、島成分として水溶性熱可塑性PVAを含み、海成分/島成分の質量比50/50である島数12島の海島型複合繊維ストランドを240℃で溶融複合紡糸用口金から吐出した。なお、ポリプロピレンとしてはプライムポリマー社製プライムポリプロY−2005GP(融点162℃、JIS K7210のM法で測定したMFR:20)、水溶性熱可塑性PVAとしてはクラレ社製エクセバールCP−4104MI(融点209℃、JIS K7210のM法で測定したMFR:80)を用いた。

そして、口金から吐出された樹脂ストランドを、口金直下に設置したエアジェット吸引装置により延伸して細化しながら冷却することにより平均繊度2.82dtexの海島型複合フィラメントを紡糸した。なおエアジェット吸引装置の吸引力は、単位時間辺りの吐出量と、得られる長繊維の繊度の比率から間接的に求められる紡糸速度が2500m/minとなるように調整された。得られた海島型複合フィラメントの海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みは1.24μmであった。そして、海島型複合フィラメントをエアジェット吸引装置の直下に設置した移動式ネット上に連続的に捕集し、常温の金属ロールを用いて線圧17kg/cmでプレスすることにより目付け44g/m2のスパンボンドシートを得た。

【0115】

スパンボンドシートをクロスラッパーを用いて8枚分に相当する目付けになるように重ね合わせた。また、針折れ防止油剤をスプレーを用いてスパンボンドシート表面に均一に付与した。次に、針先端からバーブまでの距離が5mmの1バーブのフェルト針を用い、スパンボンドシートに突き刺した針の先端が反対側から最大で10mm突き出るようにして、スパンボンドシート両面に交互にニードルパンチング処理を行った。突き刺した針本数が合計で1200本/cm2となるようにニードルパンチング処理をおこなって海島型複合フィラメント同士を絡合させることにより、目付250g/m2の三次元絡合体を得た。この三次元絡合体を、140℃の熱風で加熱することによりポリプロピレンを軟化させた後、直ちに表面温度145℃の平滑な一対の金属ロールでプレスした。このようにして、厚さ1.4mm、密度0.19g/cm3で表面が平滑な三次元絡合体を得た。

【0116】

次に、プレス後の三次元絡合体に、固形分濃度16質量%の水系ポリウレタンエマルジョン(日華化学社製エバファノールHA−10C)を含浸付与した。そして、100℃の熱風により乾燥処理およびキュアリング処理を施すことにより高分子弾性体を凝固させた。

【0117】

次に、ディップ・ニップ法(DIP・NIP)を用いて、HLB9,曇点57℃のノニオン系界面活性剤(日華化学社製サンモールBK−90NM)を0.5g/L含有させた95℃の熱水中で三次元絡合体中の海島型複合フィラメントから島成分であるPVAを溶解除去させた。なお、ディップ・ニップ法の条件は熱水浸漬時間20分となるようにディップし、ディップ・ニップを繰り返した。このようにして抽出されたPVAの抽出率は91%であった。そして、乾燥処理することにより、厚さ1.10mm、目付209g/m2で、横断面に12個の中空部を有するシート状のポリプロピレン中空フィラメントの不織布にポリウレタンを含浸付与してなる人工皮革用基材を得た。

【0118】

得られた人工皮革用基材のポリプロピレン中空フィラメントとポリウレタンとの質量比は、ポリプロピレン中空フィラメント/ポリウレタン=72.8/27.2であった。また、ポリプロピレン中空フィラメントの横断面の外周とポリウレタンとの界面には空間が存在していた。

得られた人工皮革用基材は、剥離強力測定時に基布切断するほど剥離強力が高く、引裂強力2.7kg、見掛け密度が0.19g/cm3であり、機械的物性に優れていながら、軽いだけでなく、風合いは腰がある上に柔軟であって、かつ屈曲時は細かな皺が均一に発現しており、紳士靴、スポーツシューズ等に用いる人工皮革様の基材として最適な特性を有していた。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0119】

[実施例2]

実施例1の海島型複合フィラメントの紡糸条件において、海成分/島成分の質量比、海島型複合フィラメントの繊度を表1に示すように変更することにより、海島型複合フィラメントの海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みを1.81μmに変更した以外は、実施例1と同様にして人工皮革用基材を得た。なお、ディップ・ニップ法により抽出されたPVAの抽出率は92%であった。

得られた人工皮革用基材は、機械的物性に優れていながら、軽いだけでなく、風合いは腰がある上に柔軟であって、かつ屈曲時も皺が入りにくく、紳士靴、スポーツシューズ等に用いる人工皮革に仕上げるための基材として最適な特性を有していた。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0120】

[実施例3]

実施例1の海島型複合フィラメントの紡糸条件において、海成分/島成分の質量比、海島型複合フィラメントの繊度を表1に示すように変更し、また、ディップ・ニップ法に用いた熱水中の界面活性剤をHLB9,曇点57℃のノニオン系界面活性剤0.5g/Lに代えて、HLB10.5,曇点0℃以下の界面活性剤(日華化学社製サンモールBK−57NM)1.0g/Lに変更し、また、ポリプロピレン中空フィラメントとポリウレタンとの質量比を73.7/26.3に代えて、59.7/40.3に変更した以外は、実施例1と同様にして人工皮革用基材を得た。なお、ディップ・ニップ法により抽出されたPVAの抽出率は97%であった。なお、曇点0℃以下の界面活性剤の場合には、常温では白濁しており、洗浄時に充分に洗浄しなければ、基材に界面活性剤が残るおそれがある。

得られた人工皮革用基材は、機械的物性に優れていながら、軽いだけでなく、風合いは腰がある上に柔軟であって、かつ屈曲時も皺が入りにくく、紳士靴、スポーツシューズ等に用いる人工皮革に仕上げるための基材として最適な特性を有していた。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0121】

[比較例1]

実施例1の海島型複合フィラメントの紡糸条件において、海島型複合繊維ストランドの島数、海成分/島成分の質量比、フィラメントの繊度を変更することにより、海島型複合フィラメントの海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みを10μmに変更した以外は、実施例1と同様にして人工皮革用基材を得た。なお、ディップ・ニップ法により抽出されたPVAの抽出率は50%であった。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0122】

[比較例2]

実施例1のディップ・ニップ法に用いた熱水中に、界面活性剤を添加しなかった以外は、実施例1と同様にして人工皮革用基材を得た。なお、ディップ・ニップ法により抽出されたPVAの抽出率は79%であった。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0123】

[比較例3]

実施例1のディップ・ニップ法に用いた熱水中の界面活性剤をHLB9,曇点57℃のノニオン系界面活性剤0.5g/Lに代えて、HLB4の界面活性剤に変更した以外は、実施例1と同様にして人工皮革用基材を得た。しかしながら、界面活性剤が水に十分分散しなかったため、抽出処理を中止した。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0124】

[比較例4]

島成分としてPVAを用いる代わりに、ポリエチレンテレフタレート(PET)を用いた以外は、実施例1と同様にして人工皮革用基材を得た。なお、ディップ・ニップ法により抽出されたPETの抽出率は0%であった。このようにして得られた人工皮革用基材を評価した。結果を表1に示す。

【0125】

【表1】

【産業上の利用可能性】

【0126】

本発明によれば、優れた軽量性と、耐久性、柔軟な風合いや耐挫屈性を有する人工皮革用基材を環境負荷の低い方法により得られる。このような人工皮革用基材は、スポーツシューズや紳士靴等の履物の基材や、バッグ等の基材として好ましく用いられる。

【符号の説明】

【0127】

1 不織布、1a ポリオレフィン中空繊維、1b 海島型複合繊維、1c 島成分、2 高分子弾性体、3 人工皮革用基材、4 樹脂表皮層、10 人工皮革、v 中空部

【特許請求の範囲】

【請求項1】

(1)島成分が水溶性高分子であり、海成分がポリオレフィン系樹脂である海島型複合繊維からなるウェブを製造する工程と、

(2)前記ウェブを複数枚重ねて絡合処理することにより三次元絡合体を製造する工程と、

(3)前記三次元絡合体を形成する海島型複合繊維から前記水溶性高分子を水により抽出除去することにより、ポリオレフィン中空繊維からなる不織布を形成する工程と、を備え、

前記工程(1)において、海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みが7μm以下になるような条件で前記海島型複合繊維を形成し、

前記工程(3)において、前記水がHLB5以上の界面活性剤を含むことを特徴とする不織布の製造方法。

【請求項2】

前記工程(1)が、スパンボンド法を用いて、海島型複合フィラメントからなるウェブを製造する工程である請求項1に記載の不織布の製造方法。

【請求項3】

前記界面活性剤の曇点が20℃以上である請求項1または2に記載の不織布の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の不織布の製造方法において、

前記三次元絡合体または前記不織布に高分子弾性体の水性樹脂液を付与した後、乾燥する工程(4)をさらに備える人工皮革用基材の製造方法。

【請求項1】

(1)島成分が水溶性高分子であり、海成分がポリオレフィン系樹脂である海島型複合繊維からなるウェブを製造する工程と、

(2)前記ウェブを複数枚重ねて絡合処理することにより三次元絡合体を製造する工程と、

(3)前記三次元絡合体を形成する海島型複合繊維から前記水溶性高分子を水により抽出除去することにより、ポリオレフィン中空繊維からなる不織布を形成する工程と、を備え、

前記工程(1)において、海成分により形成される複数の隔壁における、各隔壁の最薄部の平均厚みが7μm以下になるような条件で前記海島型複合繊維を形成し、

前記工程(3)において、前記水がHLB5以上の界面活性剤を含むことを特徴とする不織布の製造方法。

【請求項2】

前記工程(1)が、スパンボンド法を用いて、海島型複合フィラメントからなるウェブを製造する工程である請求項1に記載の不織布の製造方法。

【請求項3】

前記界面活性剤の曇点が20℃以上である請求項1または2に記載の不織布の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の不織布の製造方法において、

前記三次元絡合体または前記不織布に高分子弾性体の水性樹脂液を付与した後、乾燥する工程(4)をさらに備える人工皮革用基材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−31539(P2012−31539A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−172523(P2010−172523)

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]