不織布製造用支持体および賦形不織布の製造方法

【課題】繊維ウエブに凹凸を賦形する処理において、繊維ウエブの繊維を乱すことなく、かつ支持体に配した孔を通しての繊維同士の融着や交絡を防ぎつつ賦形する不織布の製造に用いる不織布製造用支持体を提供する。

【解決手段】板状体11と、板状体11の表面11Sに配した複数の突起12と、表面11Sから該表面11Sに対向する裏面11Bに貫通する複数の孔13を有し、突起12と孔13は、表面11S上の第1の方向(MD方向)とそれに直交する第2の方向(CD方向)とに交互にかつ突起12同士が所定間隔を置いて配置され、突起12は対向する第1面12Aと第2面12Bとを有する不織布製造用支持体(支持体10)を提供する。

【解決手段】板状体11と、板状体11の表面11Sに配した複数の突起12と、表面11Sから該表面11Sに対向する裏面11Bに貫通する複数の孔13を有し、突起12と孔13は、表面11S上の第1の方向(MD方向)とそれに直交する第2の方向(CD方向)とに交互にかつ突起12同士が所定間隔を置いて配置され、突起12は対向する第1面12Aと第2面12Bとを有する不織布製造用支持体(支持体10)を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は不織布製造用支持体および賦形不織布の製造方法に関する。

【背景技術】

【0002】

従来の不織布の製造方法で用いる賦形される繊維ウエブを支持する支持体としては、連続する平滑表面上に多数の突起を点在させ、突起間の平面に多数の小透孔を有するものが開示されている。この支持体を用いた不織布の製造方法では、支持体上に繊維ウエブを置いて、この繊維ウエブに高速水流を噴射することにより突起上の繊維を分配させて開孔を付与すると同時に、支持体の平滑表面上で繊維を交絡させて開孔不織布を製造する。(例えば、特許文献1参照。)。

【0003】

また、別法として、少なくとも一方に凹凸を有する1対の通気性コンベア間に熱可塑性繊維を含む繊維ウエブを通し、そのコンベア間に繊維ウエブを挟んだ状態で搬送する方法がある。この凹凸を有する通気性コンベアは、複数の三角らせん状の線材を有し、三角らせん状の線材のらせん間に隣接する別の三角らせん状の線材を挿入し、その隣接しあう三角らせん状の線材同士を直線状の線材を通してつづって編んだ網状のコンベアであり、三角らせん状の線材が凸部を構成しているものである。この通気性コンベアを用いた不織布の製造方法では、通気性コンベアで搬送中の繊維ウエブの表面に空気を噴射して、通気性コンベアの凹凸に繊維ウエブを追随させ、繊維ウエブに凹凸形状に賦形する。その後、凹凸に賦形した繊維ウエブを加熱し、熱可塑性繊維同士を融着して凹凸形状に固定した不織布を製造する。(例えば、特許文献2参照。)

【0004】

特許文献1に開示された不織布の製造方法は、ウエブ中の繊維を動かして賦形させるためのエネルギーを与えるものとして、水を用いているため、支持体の突起にあたる部分が開孔した開孔不織布は得られるが、あまりにも与えるエネルギーが大きいため、繊維密度が高く、つまり厚みが薄い不織布ができる。特許文献1に記載された方法に用いる支持体に、繊維ウエブに空気を吹き付けて押し込んだ場合は、繊維ウエブの繊維が支持体の小透孔を通して裏側で接触し、その状態で熱風を当てると繊維同士が融着して小透孔間を挟んで絡まる。このため、支持体から繊維ウエブを剥がしにくくなり、毛羽立ったり、見た目が悪いものができる。また、連続生産性に劣る。また、一つ一つの小透孔が1.0mm〜2.0mmと小さく、かつ平坦部に散在しているため、空気が小透孔に収束しにくい。このため、孔が配されていない領域に吹き付けられた空気が跳ね返り、その跳ね返った空気が繊維ウエブを乱すことがあり、場合によっては繊維ウエブの繊維が吹き飛んでしまうことがある。これらは、風速が比較的大きいときに特に顕著となる。

また特許文献2に開示された不織布の製造方法では、繊維ウエブを空気で押し込んだ場合、網目部分は、編まれているため、網目の目地(線材の交差部)は微視的に交差部の中心に向かって、徐々に狭い構造になっているため、繊維が挟まりやすい。また、製造中は、ネット全体が変形しながら動く、つまり、線材同士が相対的にずれて動いており、そのときに、線材同士の隙間が増減しやすく、隙間が大きいときに繊維が間に入り、隙間が小さいときに、銜えた状態になり、その結果、繊維が挟まって抜けなくなり、その状態で熱風を吹き付けると線材に繊維が融着される。また、線材に繊維が回り込んで絡まり、その状態で熱風を吹き付けると、線材に繊維が絡まった状態で融着される。いずれの場合も繊維ウエブが次々に融着を起こすため、毛羽立ったり、見た目が悪かったりして、製品を乱すこと、および繊維のネットへの堆積により、連続生産に適さない場合があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−69867号公報

【特許文献2】特開平2−229255号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

繊維ウエブに凹凸を付ける賦形処理において、繊維ウエブの繊維を乱すことなく、かつ支持体に配した孔を通しての繊維同士の融着や交絡を防ぎつつ、繊維ウエブの賦形性に優れた不織布製造用支持体および賦形不織布の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、板状体と、前記板状体の表面に配した複数の突起と、前記表面から該表面に対向する裏面に貫通する複数の孔を有し、前記突起と前記孔は、前記表面上の第1の方向とそれに直交する第2の方向とに交互にかつ前記突起同士が所定間隔を置いて配置され、前記突起は対向する第1面と第2面とを有する不織布製造用支持体を提供する。

【0008】

本発明は、複数の突起と複数の孔とを有する支持体上に熱可塑性繊維を含有する繊維ウエブを搬送して熱風を吹き付け、該繊維ウエブを該支持体に沿わせて該繊維ウエブに凹凸形状を賦形する賦形不織布の製造方法であって、前記支持体には、板状体と、前記板状体の表面に配した複数の突起と、前記表面から該表面に対向する裏面に貫通する複数の孔を有し、前記突起と前記孔は、前記表面上の第1の方向とそれに直交する第2の方向とに交互にかつ前記突起同士が所定間隔を置いて配置され、前記突起は対向する第1面と第2面とを有するものを用いる賦形不織布の製造方法を提供する。

【発明の効果】

【0009】

本発明の不織布製造用支持体および賦形不織布の製造方法は、繊維ウエブに凹凸を付ける賦形処理において、吹き付けた空気によって繊維ウエブの繊維を乱すことがなく、かつ支持体に配した孔を通しての繊維同士の融着や交絡を起こすことない。したがって、立体的な凹凸不織布を少ない目付(密度)で効果的に厚みのある(吸収体に用いた場合には液残りの少ない)不織布に成形できるという繊維ウエブの賦形性に優れ、しかも連続生産を可能にする。

【図面の簡単な説明】

【0010】

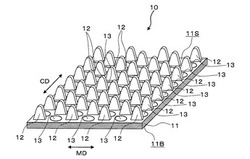

【図1】本発明の不織布製造用支持体の好ましい一実施形態を示した部分斜視図である。

【図2】本発明の不織布製造用支持体の好ましい一実施形態を示した図面であり、(1)は部分平面図、(2)はA−A線断面図、(3)はB−B線断面図である。

【図3】本発明の支持体を用いて賦形不織布を製造するのに好適な賦形不織布の製造装置の一例を示した概略構成図および支持体の拡大断面図である。

【図4】本発明の支持体を用いて賦形不織布を製造するのに好適な別の賦形不織布の製造装置の一例を示した概略構成図および支持体の拡大断面図である。

【図5】突起および孔の寸法および配置寸法を示した図面であり、(1)は部分平面図、(2)はA−A線断面図、(3)はB−B線断面図である。

【発明を実施するための形態】

【0011】

本発明に係る不純物製造用支持体(以下支持体という)の好ましい一実施形態について、図1および図2を参照しながら、以下に説明する。

【0012】

図1および図2に示すように、本発明の支持体10は、板状体11と、その板状体11の平面で構成される表面11Sに配した複数の突起12と、表面11Sからこの表面11Sに対向する裏面11Bに貫通する複数の孔13を有するものである。突起12と孔13は、表面11S上の第1の方向(例えばMD方向)とそれに直交する第2の方向(例えばCD方向)とに交互にかつ突起12同士が所定間隔として等間隔に配置されている。したがって、突起12は孔13の周囲に等間隔に配置される。すなわち、孔13はその周囲の4つの突起12の中心位置に配置されている。

また隣接する突起12間、隣接する孔13間および突起12と孔13との間の表面11Sはコンベアで構成する場合には、平面を成していることが好ましく、ドラムで構成する場合には、曲面を成していることが好ましい。

【0013】

上述のMD方向とは、機械方向であり不織布製造時における繊維ウエブの送給方向であり、上述のCD方向とは支持体10の表面11SにおけるMD方向に対して直交する方向である。

【0014】

上記複数の突起12は、それぞれに対向する第1面12Aと第2面12Bとを有する。第1面12Aと第2面12Bは、平面であってもよいが、曲面であってもよい。この第1面12Aのそれぞれは同一方向(CD方向)に向き、第2面12Bのそれぞれは第1面12AとはCD方向の反対方向の同一方向に向いている。また、突起12は、平面視、第1、第2面12A、12B方向に長く、例えば角部を丸くした長方形となっている。このように、突起12の横断面の形状は、頂部を除き、角に丸みを有する長方形または楕円が好ましい。また、突起12の縦断面は、先または角が曲面になった長方形または台形が好ましい。さらに、突起12の第1面12Aと第2面12Bとの間にはそれぞれの面の周縁に接続する第3面(側面)12Cを有することが好ましい。その第3面12Cの外周縁は第1面12Aまたは第2面12Bの法線方向(CD方向)からみて頂部と、頂部同士の中間地点の表面11Sとを通るように描いたサイクロイド曲線の内側に存することが好ましい。

またさらに、突起12の第1面12A、第2面12Bおよび第3面12Cのうち少なくとも1面は粗面化されていることが好ましい。この面粗さは、繊維ウエブの繊維の種類、繊維径等によって、適宜選択される。

【0015】

さらに、第1、第2面12A、12Bの面方向、すなわちMD方向に配列された突起12の突起列14(14A)と、この突起列14Aに平行に隣接する別の突起列14(14B)との間に間隔Dを有していることが好ましい。間隔Dの好ましい範囲としては、繊維ウエブ50が、支持体10の形どおりに賦形され、かつ、賦形後に支持体10からのはがれ性が良好かつ、凹凸柄が細かく、見た目が美しい点で、0mm≦D≦10mm、さらに好ましい範囲は1mm≦D≦3mm、最も好ましい範囲は1.5mm≦D≦2.5mmである。

【0016】

また、上記孔13は、MD方向およびCD方向ともにそれぞれの方向で隣接する突起12間の中心に孔13の中心があることが好ましい。かつ上記孔13は、MD方向から投影した場合、MD方向に配された孔13の投影像が重なるように配置されることが好ましい。すなわち、孔13がひし形パターン配置の時、CD方向における同列上にある孔13のピッチをPcdとしたとき、[ピッチPcd/2]<[孔13の直径φc]となることが好ましい。[孔13の直径φc]−[ピッチPcd/2]の値は、大きいほど好ましいが、加工上の制約、他の寸法の制約上、[ピッチPcd/2]+0.2<[孔13の直径φc]が好適に用いられる。なお、ひし形パターン配置とは、突起12の周囲(四方)に配された4つの孔13の中心を結んだ形状がひし形であることをいう。

また、孔13が占める開口率(面積率)は、吹き付ける気体の抜けが良いように大きいほど好ましいが、支持体10の強度を考慮して開孔率は決定される。上記開口率は好ましくは10%以上50%以下であり、より好ましくは15%以上40%以下、さらに好ましくは20%以上35%以下、特に好ましくは30%以上35%以下である。

【0017】

本発明の支持体10は、突起12が対向する実質的に中実の第1面12Aと実質的に中実の第2面12Bとを有することから、突起12内に繊維が入り込んで絡まることがない。なお、ここでの実質的に中実とは、前記繊維が入り込まない程度に、構造が密に充填されている、もしくは、空隙があったとしても、繊維が入り込まない状態をいう。また突起12と孔13は、MD方向とそれに直交するCD方向とに交互にかつ等間隔に配置されていることから、孔13を中心として直交する方向にかつ孔13の周囲の4か所に突起12が等間隔に配される。言い換えれば、その4か所に配された突起12の中心に孔13の中心が配される。このため、孔13を十分な大きさに存在させることができるので、支持体10に吹き付けられた空気は板状体11の表面で跳ね返ることがほとんどなく孔13内に収束される。よって、繊維ウエブを効率的に凹凸形状に賦形することができる。

【0018】

また、支持体10が線材を編んで構成されたものではなく、板状体11に突起12と孔13を配した一体構造の支持体10であり、突起12同士が間隔を置いて配置されることから、突起間等の支持体10の一部分に繊維が挟まることがない。また突起12と孔13は、表面11S上のMD方向とそれに直交するCD方向とに交互に配置されていることから、隣接する孔13間の距離が十分にあるため、隣接する孔13を通して繊維が絡まることがない。

【0019】

さらに隣接する突起列14A、14Bが間隔Dを置いて配されていることから、突起列14方向をMD方向とすることにより、支持体10から繊維ウエブを剥がしやすくなる。

よって、本発明の支持体10を用いることにより、賦形後の繊維ウエブの剥がれ性がよくなり、連続生産が可能になり、生産性が向上する。

【0020】

また、隣接する突起12間、隣接する孔13間および突起12と孔13との間の表面11Sが平面を成している。このため、上記支持体10を用いて繊維ウエブを賦形する際に繊維ウエブに空気を吹き付けると、繊維ウエブは孔13内に押し込まれた状態でその平面の表面11Sに面接触することから、仕上がった不織布が毛羽立ちにくくなる。

【0021】

また、上記支持体10を用いて繊維ウエブを凹凸形状に賦形する際に、上記突起12が、平面視、第1、第2面12B、12A方向に長く構成されていることから、繊維ウエブの繊維を第1、第2面12B、12Aの面方向に沿って配向させることで、繊維の選り分けが容易になる。また、賦形時に膨大な風速を必要としない利点がある。

Wpm/Wpcは好ましくは1.1〜10、より好ましくは2〜4である。

また、上記選り分けが容易なことおよび賦形時に膨大な風速を必要としない点においては、CD方向に突起の幅は狭い方が有利である。

この点を考慮すると、後述する基部幅Wpcは、小さいほど好ましいが、賦形される凹凸が小さくなりすぎるため、好ましい突起の寸法として、基部幅Wpcは、好ましくは0.5〜10mm、より好ましくは1〜5mm、さらに好ましくは1〜2mmである。

【0022】

また、第1面12Aまたは第2面12Bの法線方向(CD方向)から見た第3面12Cの外周縁がサイクロイド曲線の内側に存する構成では、特に支持体10をドラム型の不織布製造装置に適用した場合、突起12の側面から繊維ウエブがスムースに離間されるので、支持体10からの繊維ウエブの剥がれ性がよくなる。

【0023】

また、突起12の第1面11A、第2面11B、第3面11Cの少なくとも1面が粗面化されている構成では、繊維ウエブに空気を吹き付けて賦形する際に、繊維が突起12表面を滑り落ちることなく、粗面化された面に適度に引っかかりやすくなる。このため、突起12表面にそって繊維ウエブを凹凸形状に賦形しやすくなる。

【0024】

さらに、上記支持体10においては、突起12に第1面12Aと第2面12Bとの間を貫通する貫通孔(図示せず)を有していてもよい。ただし、突起12の第3面11Cと貫通孔との距離を十分に確保する必要がある。すなわち、貫通孔を通して繊維ウエブの繊維が絡み合わない距離が必要である。

このような貫通孔を有することから、支持体10の質量を軽くすることができる。特に支持体10が金属製の場合に軽量化の効果が大きい。これによって、支持体搬送の動力を小さくすることができ、また支持体10の構成材料を少なくすることができ、省エネルギー、省資源化が達成できる。

【0025】

次に、図3を参照して、本発明の支持体10を用いた賦形不織布の製造方法の実施に好ましく用いられる賦形不織布の製造装置の一例について説明する。

【0026】

図3に示すように、賦形不織布の製造装置101は、熱可塑性繊維を含有する繊維ウエブ50を搬送する支持体10を有する。上記繊維ウエブ50は支持体10の表面に供給され、支持体10の表面に載った状態でエアースルー方式により賦形処理と熱処理が行われ、所定の方向に送り出される。

【0027】

上記支持体10は、コンベアで構成され、通気性を有するコンベアベルト110Bが上側両端と下側両端の4か所に配された回転支持ローラ110R(110Ra、110Rb、110Rc、110Rd)に支持されて回転するように構成されている。この回転支持ローラ110Rは、4か所に限定されず、コンベアベルト110Bが円滑に回転するように配されていればよい。コンベアベルト110Bの表面側には前述した支持体10が配置され、その支持体10の表面には、前述したようにMD方向およびCD方向のそれぞれに複数の突起12と複数の孔13が交互に等間隔に配されている。

【0028】

支持体10は、コンベアベルト10Bが回転支持ローラ10Rに支持されて回転することにより、突起12を有する面側で、突起12で繊維ウエブ50を掛け止めるようにして繊維ウエブ50を搬送する。支持体10の突起12が配されている上方には、繊維ウエブ50の供給方向にそって順に、賦形処理をする高速気体(例えば高速空気)W1を噴射する第1エアースルー工程を行う第1ノズル111と、熱風W2を噴射して熱処理を行う第2エアースルー工程を行う第2ノズル112とが配されている。

【0029】

第1ノズル111は、高速空気W1を、突起12が配されている支持体10の表面に対して、例えばほぼ垂直に噴射する。この第1ノズル111から噴射された高速空気W1が繊維ウエブ50の表面の幅方向に均一に吹き付けられることが好ましい。

【0030】

第2ノズル112は、図示しない第2ヒータで加熱された熱風W2を、突起12を有する支持体10の表面に対して、例えばほぼ垂直に噴射する。第2ノズル112から噴射される熱風W2が繊維ウエブ50の表面の幅方向に均一な温度で吹き付けられることが好ましい。この熱風W2には、上記第2ヒータによって加熱された空気、窒素等を用いることができ、好ましくは、コストがかからず加熱した際の安定性、安全性が高い空気を用いる。

【0031】

上記第1ノズル111の吹き出し方向には、第1ノズル111から噴射され、繊維ウエブ50、支持体10等を通ってきた高速空気W1を排気する図示しない吸引部が配されている。この吸引部には、吸引された高速空気W1を排出する排気装置(図示せず)が接続されていてもよい。またさらに、第2ノズル112の吹き出し方向には、第2ノズル112から噴出され、繊維ウエブ50、支持体10等を通ってきた熱風W2を排気する図示しない吸引部が配されている。この吸引部には、吸引された熱風W2を排出する排気装置(図示せず)が接続されていてもよい。また、それぞれの排気装置は一つの排気装置として、それぞれの吸引部に接続されたものでもよい。

【0032】

次に、本発明に係る賦形不織布の製造方法の好ましい一実施形態(第1実施形態)について、前述の図3を参照しながら、以下に説明する。

前述の図3に示すように、第1実施形態の賦形不織布の製造方法は、前述の賦形不織布の製造装置101によって実現される。

【0033】

まず、繊維ウエブ50を支持体10の突起12が配された上面側に供給する。

繊維ウエブ50の繊維に用いることができる繊維材料は特に限定されない。具体的には、下記の繊維などが挙げられる。ポリエチレン(PE)繊維、ポリプロピレン(PP)繊維等のポリオレフィン繊維、ポリエチレンテレフタレート(PET)、ポリアミド等の熱可塑性樹脂を単独で用いてなる繊維がある。また、芯鞘型、サイドバイサイド型等の構造の複合繊維がある。本発明では複合繊維を用いるのが好ましい。ここでいう複合繊維とは、高融点成分が芯部分で低融点成分が鞘部分とする芯鞘繊維、また高融点成分と低融点成分とが並列するサイドバイサイド繊維が挙げられる。その好ましい例として、鞘成分がポリエチレンまたは低融点ポリプロピレンである芯鞘構造の繊維が挙げられ、該芯/鞘構造の繊維の代表例としては、PET(芯)とPE(鞘)、PP(芯)とPE(鞘)、PP(芯)と低融点PP(鞘)等の繊維が挙げられる。さらに具体的には、上記構成繊維は、ポリエチレン繊維、ポリプロピレン繊維等のポリオレフィン系繊維、ポリエチレン複合繊維、ポリプロピレン複合繊維を含むのが好ましい。ここで、該ポリエチレン複合繊維の複合組成は、ポリエチレンテレフタレートとポリエチレンであり、該ポリプロピレン複合繊維の複合組成が、ポリエチレンテレフタレートと低融点ポリプロピレンであるのが好ましく、より具体的には、PET(芯)とPE(鞘)、PET(芯)と低融点PP(鞘)が挙げられる。また、これらの繊維は、単独で用いて不織布を構成してもよいが、2種以上を組み合わせた混繊として用いることもできる。

【0034】

そして、上記繊維ウエブ50に高速空気W1を吹き付けて、通気性の支持体10に追随させる第1エアースルー工程を行う。このとき、高速空気W1は、繊維ウエブ50が載っている支持体10の表面に対して垂直方向から吹き付ける。この高速空気W1によって、支持体10の突起12の形状に沿った凹凸形状に繊維ウエブ50が賦形される。この時、高速空気W1は、繊維を軟化させる程度の温度あるいはその凹凸形状が維持できる程度に繊維ウエブ50の繊維同士の融着が起こる温度でよい。このとき、高速空気W1の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定まるものではないが、繊維ウエブ50の繊維が、芯部がポリエチレンテレフタレート(PET)であり鞘部がポリエチレン(PE)の芯鞘構造の複合繊維である場合、80℃以上155℃以下とし、好ましくは120℃以上135℃以下とする。

なお、高速空気W1の温度が低すぎる場合、繊維の戻りが生じ賦形性が低下する。一方、温度が高すぎる場合、繊維同士が一気に融着し、自由度の低下により賦形性が損なわれることとなる。

【0035】

また高速空気W1は、20m/sec以上120m/sec以下、好ましくは、40m/sec以上80m/sec以下の風速とする。高速空気W1の風速が遅すぎると十分な賦形ができず、賦形性が損なわれることがある。一方、風速が速すぎると、繊維ウエブ50の繊維が突起12により選り分けられ、賦形され過ぎた状態になる。よって、高速空気W1の風速は上記の範囲とする。

【0036】

さらに高速空気W1の吹き付け時間は、0.01秒以上0.5秒以下、好ましくは、0.04秒以上0.08秒以下とする。吹き付け時間が短すぎると繊維ウエブ50の繊維同士の融着が不十分になり凹凸形状に十分に賦形ができなくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の繊維同士の融着が進み過ぎ、自由度の低下により賦形性が損なわれることとなる。

そして繊維ウエブ50を通過した高速空気W1は、支持体10の孔13を通って吸引部から外部に排出される。

【0037】

次に、繊維ウエブ50を支持体10のコンベアベルト10Bの回転とともに第2ノズル112の熱風W2の吹き付け位置まで搬送する。第2ノズル112によって熱風W2を噴射し繊維ウエブ50に吹き付け、繊維ウエブ50の凹凸形状を維持した状態で繊維同士を融着させて凹凸形状を固定する第2エアースルー工程を行う。このとき、熱風W2は、繊維ウエブ50の表面に対して垂直方向から吹き付ける。また第2ノズル112の吹き出し数は繊維ウエブ50の送給方向にそって複数個所とすることが好ましい。

熱風W2の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定まるものではないが、繊維ウエブ50の繊維が上述のようなPETとPEとの芯鞘構造の複合繊維である場合、繊維ウエブ50の繊維の低融点成分の融点以上、繊維ウエブ50の繊維の高融点成分の融点未満とする。好ましくは135℃以上155℃以下、より好ましい温度として135℃以上150℃以下とする。

なお、熱風W2の温度が繊維ウエブ50の繊維の低融点成分の融点より低くなると、凹凸形状の保持性が低下し、繊維ウエブ50の繊維の高融点成分の融点以上になると、風合いが悪くなり、また嵩がでにくくなる。

【0038】

また熱風W2は、好ましくは高速空気W1の風速よりも遅く設定する。具体的には、1m/sec以上10m/sec以下、より好ましくは、2m/sec以上8m/sec以下とする。熱風W2の風速が遅すぎると繊維ウエブ50の内部まで熱風W2がいきわたらず接続に繊維同士の融着が不十分になる。一方、風速が速すぎると繊維ウエブ50の繊維が乱れ、賦形形状が乱れることになる。よって、熱風W2の風速は上記の範囲とする。

【0039】

さらに熱風W2の吹き付け時間は、0.03秒以上5秒以下、好ましくは、0.1秒以上1秒以下とする。吹き付け時間が短すぎると繊維ウエブ50の繊維同士の融着が十分にできず凹凸形状を固定することが難しくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の繊維同士が融着され過ぎて、液浸透性が得られ難くなる。

【0040】

上述の第1実施形態の賦形不織布の製造方法では、繊維ウエブ50に凹凸を付ける賦形処理において、吹き付けた空気によって繊維ウエブ50の繊維を乱すことなく、かつ支持体10に配した孔13を通しての繊維同士の融着や交絡を起こすことがない。したがって、立体的な凹凸を有する賦形不織布を少ない目付(密度)で効果的に厚みのある吸収体に用いた場合には液残りの少ない賦形不織布に成形できるという繊維ウエブ50の賦形性に優れ、しかも連続生産を可能にする。

このような賦形不織布を吸収性物品に用いることで、見た目の印象が良く、肌触りが良い吸収性物品を得ることができる。

【0041】

次に、本発明に係る賦形不織布の製造方法に用いる製造装置の好ましい別の一例について、図4を参照しながら、以下に説明する。

【0042】

図4に示すように、賦形不織布の製造装置201は、熱可塑性繊維を含有する繊維ウエブ50を搬送する支持体10を有する。上記繊維ウエブ50は図示しない送給コンベアによって支持体10の表面に供給され、賦形された繊維ウエブ50は支持体10より図示しない案内ローラによって所定の方向に送り出される。

【0043】

上記支持体10は、ドラム形状を成し、その表面には、前述したようにMD方向およびCD方向のそれぞれに複数の突起12と複数の孔13が交互に等間隔に配されている。支持体10がドラム形状を成しているため、突起12および孔13を除く支持体10の表面は円筒表面であり、MD方向に曲率を有する曲面になっている。

支持体10の突起12が形成されている外方には、繊維ウエブ50の供給方向にそって順に、高速空気W1を噴射する第1ノズル211と、熱風W2を噴射する第2ノズル212とが備られている。

【0044】

第1ノズル211は、図示しないヒータを備え、このヒータで加熱された高速空気W1を突起12が配されている支持体10の表面に対して、例えば均一な温度でほぼ垂直に噴射する。

例えば、繊維ウエブ50の繊維は低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維である場合、高速空気W1は、繊維ウエブ50の繊維の低融点成分の融点より60℃低い温度以上、この低融点成分の融点より15℃高い温度以下の熱風に制御されている。好ましくは低融点成分の融点より50℃低い温度以上この低融点成分の融点より10℃高い温度以下に制御されている。例えば低融点成分として融点132℃のポリエチレンを用いた場合には、好ましい温度範囲は、82℃以上142℃以下、より好ましくは132℃以上142℃以下となる。

なお、高速空気W1の温度が繊維ウエブ50の繊維の低融点成分の融点より60℃低い温度未満の場合、繊維の戻りが生じ賦形性が悪くなる。他方、繊維ウエブ50の繊維の低融点成分の融点より15℃高い温度を超えると、繊維同士が一気に融着し、自由度の低下により賦形性が劣る。

【0045】

また高速空気W1の風速は適宜に調節されるが、好ましくは、10m/sec以上120m/sec以下の風速に制御されている。第1ノズル211から吹き付ける高速空気W1の風速が遅すぎると繊維が十分に支持体10に沿わないことおよび繊維の融着が弱く賦形ができず、嵩高な凹凸形状とならない。一方、風速が速すぎると、繊維ウエブ50の繊維が突起12により選り分けられ、繊維が支持体10の形状に沿った凹凸形状にならない、または開孔した不織布となる。よって、高速空気W1の風速は上記の範囲とするのが好ましい。またより好ましくは、20m/sec以上80m/sec以下とし、特に好ましくは40m/sec以上60m/sec以下とする。

【0046】

第2ノズル212は、図示しないヒータを備え、このヒータで加熱された熱風W2を支持体10の突起12が配されている表面に対して、例えば均一な温度で、ほぼ垂直に噴射する。

第2ノズル212の吹き付け孔は、幅方向、流れ方向に規則的に開孔しているパンチングメタルを使用することが望ましい。開孔率は、好ましくは10%以上40%以下とし、より好ましくは20%以上30%以下である。このように、第2ノズル212の吹き付け孔が形成されていることから、熱風W2が繊維ウエブ50の表面の幅方向に均一な風速で吹き付けられる。この熱風W2には、上記ヒータ(図示せず)によって加熱された空気、窒素または水蒸気を用いることができる。好ましくは、コストがかからない空気を用いる。

【0047】

熱風W2は、ヒータ(図示せず)によって、高速空気W1で形成された繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の繊維同士を融着させてその凹凸形状を固定する温度に制御されている。例えば、繊維ウエブ50の繊維は低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維である場合、熱風W2は、繊維ウエブ50の繊維の低融点成分の融点以上、繊維ウエブ50の繊維の高融点成分の融点未満、好ましくは低融点成分の融点より40℃高い温度以下の温度の熱風に制御されている。より好ましくは低融点成分の融点以上この融点より20℃高い温度以下、特に好ましい温度として低融点成分の融点以上この融点より15℃高い温度以下に制御されている。例えば低融点成分として融点132℃のポリエチレンを用いた場合には、より好ましい温度範囲は132℃以上152℃以下、特に好ましくは132℃以上147℃以下とする。

なお、熱風W2の温度が繊維ウエブ50の繊維の低融点成分の融点未満であると、凹凸形状の保持性が不十分になる。他方、180℃を超える温度であると、風合いが悪くなる。

【0048】

また第2ノズル212から吹き付けられる熱風W2の風速もその目的を考慮して適宜に定められるが、好ましくは、1m/sec以上10m/sec以下の風速に制御される。第2ノズル212から吹き付ける熱風W2の風速が遅すぎると繊維への熱伝達ができず、繊維が融着せず凹凸形状の固定が不十分になる。一方、風速が速すぎると、繊維へ熱が当たりすぎるため、風合いが悪くなる。よって、熱風W2の風速は上記の範囲とするのが好ましい。またより好ましくは、1m/sec以上8m/sec以下とし、特に好ましくは2m/sec以上4m/sec以下とする。

【0049】

さらに、第1ノズル211の吹き出し方向には、第1ノズル211から繊維ウエブ50、支持体10を通して噴射された高速空気W1を吸引する図示しない吸引部が配されている。この吸引部には、吸引された高速空気W1を排気する図示しない排気装置が接続されている。またさらに、第2ノズル212の吹き出し方向には、第2ノズル212から繊維ウエブ50、支持体10を通して噴射された熱風W2を吸引する図示しない吸引部が配されている。この吸引部には、吸引された熱風W2を排気する図示しない排気装置が接続されている。また、それぞれの排気装置は一つの排気装置として、それぞれの吸引部に接続されたものでもよい。

【0050】

次に、本発明に係る賦形不織布の製造方法の好ましい別の実施形態(第2実施形態)について、前記図4を参照しながら、以下に説明する。

前記図4に示すように、第2実施形態の賦形不織布の製造方法は、前述の賦形不織布の製造装置201によって実現される。

【0051】

まず、図示しない送給部によって繊維ウエブ50を支持体10の突起12が形成された表面に送給する。繊維ウエブ50の繊維に用いることができる繊維材料は特に限定されない。具体的には、上述の第1実施形態で説明した繊維などが挙げられる。

【0052】

そして、第1ノズル211より高速空気W1が噴射され、支持体10表面に送給された繊維ウエブ50に吹き付ける。このとき、高速空気W1は、支持体10の表面に対して垂直方向から吹き付ける。この高速空気W1によって、支持体10の突起12の形状に沿った凹凸形状に繊維ウエブ50が賦形される。そのときの高速空気W1の温度は、繊維を軟化させる温度または、繊維ウエブ50の繊維同士の融着が、その凹凸形状が維持できる程度の仮融着でよい。このとき、熱風の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定めることはできないが、通常、高速空気W1の温度を、繊維ウエブ50の繊維の低融点成分の融点前後の温度に制御するのが好ましく、好ましくは80℃以上150℃以下、より好ましくは120℃以上140℃以下に制御する。

なお、高速空気W1の温度が低すぎる場合には、繊維の戻りが生じ賦形性が悪くなり、高すぎる場合には、繊維同士が一気に融着し自由度の低下により賦形性が損なわれることとなる。

【0053】

また高速空気W1の風速は適宜に調節されるが、好ましくは、10m/sec以上120m/sec以下の風速に制御されている。第1ノズル211から吹き付ける高速空気W1の風速が遅すぎると繊維が十分に支持体10に沿わないことおよび繊維の融着が弱く賦形ができず、嵩高な凹凸形状とならない。一方、風速が速すぎると、ウエブ50の繊維が突起12により選り分けられ、繊維が支持体10の形状に沿った凹凸形状にならない、または開孔した不織布となる。よって、高速空気W1の風速は上記の範囲とするのが好ましい。またより好ましくは、20m/sec以上80m/sec以下とし、特に好ましくは40m/sec以上60m/sec以下とする。

【0054】

そして繊維ウエブ50を通過した高速空気W1は、支持体10の孔13を通して吸引部より排気装置によって外部に排気される。

【0055】

次に、繊維ウエブ50を支持体10の回転とともに第2ノズル212の熱風W2の噴射位置まで搬送する。そして、第2ノズル212によって熱風W2を噴射し、繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の繊維同士を融着させて凹凸形状を固定する。このとき、熱風W2は、支持体10の表面に対して垂直方向から吹き付ける。また第2ノズル212の吹き出し数は繊維ウエブ50の送給方向にそって複数箇所とすることが好ましい。

【0056】

第2ノズル212の吹き付け孔は、幅方向、流れ方向に規則的に開孔しているパンチングメタルを使用することが望ましい。開孔率は、好ましくは10%以上40%以下とし、より好ましくは20%以上30%以下である。このように、第2ノズル212の吹き付け孔が形成されていることから、熱風W2が繊維ウエブ50の表面の幅方向に均一な風速で吹き付けられる。この熱風W2には、上記ヒータ(図示せず)によって加熱された空気、窒素または水蒸気を用いることができる。好ましくは、コストがかからない空気を用いる。

【0057】

熱風W2は、ヒータ(図示せず)によって、高速空気W1で形成された繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の繊維同士を融着させてその凹凸形状を固定する温度に制御されている。例えば、繊維ウエブ50の繊維は低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維である場合、熱風W2の温度を、繊維ウエブ50の繊維の低融点成分の融点以上、繊維ウエブ50の繊維の高融点成分の融点未満、好ましくは低融点成分の融点より40℃高い温度以下の温度の熱風に制御されている。より好ましくは低融点成分の融点以上この融点より20℃高い温度以下、特に好ましい温度として低融点成分の融点以上この融点より15℃高い温度以下に制御されている。例えば低融点成分として融点132℃のポリエチレンを用いた場合には、より好ましい温度範囲は132℃以上152℃以下に制御する。特に好ましくは132℃以上147℃以下となる。

なお、熱風W2の温度が繊維ウエブ50の繊維の低融点成分の融点未満であると、凹凸形状の保持性が不十分になる。他方、180℃を超える温度であると、風合いが悪くなる。

【0058】

その後、賦形された繊維ウエブ50は支持体10より案内部としての案内ローラ(図示せず)よって所定の方向に送り出される。

【0059】

上述の第2実施形態の賦形不織布の製造方法では、前述の第1実施形態の賦形不織布の製造方法と同様なる作用効果が得られる。

【実施例】

【0060】

以下に、上述の第1実施形態の賦形不織布の製造方法により賦形不織布を製造した実施例および比較例により本発明をさらに詳細に説明する。本発明はこれらの実施例に限定されるものではない。

【0061】

まず、支持体10の各部位の寸法について以下に説明する。

図5に示すように、板状体11の厚みをTとする。突起12については、MD方向のピッチをPpm、CD方向のピッチをPpc、突起12の高さをH、MD方向の突起12の基部幅をWpm、CD方向の突起12の基部幅をWpcとする。またCD方向から投影した突起12側面の頂部の丸み半径をRts、MD方向から投影した突起12頂部の丸み半径をRtとする。さらに、突起12の側面の傾斜角度(板状体11の表面11Sに対する法線との角度)をαとする。

【0062】

また孔13については、MD方向のピッチをPhm、CD方向のピッチをPhc、孔13のMD方向の径または長さをφm、孔13のCD方向の径または長さをφcとする。

また、MD方向から投影したMD方向に配列された孔13の投影像の重なり長さLmは、Lm=(孔径φc)−[(孔のピッチPhc)/2]なる式を用い、Lm>0の場合に孔13の投影像の重なりがあると判定され、Lm≦0の場合に孔13の投影像の重なりがないと判定される。この観点では、Lmの値は大きいほど好ましいが、大きくなりすぎると、見た目に凹凸パターンが間延びして、見た目が損なわれる可能性があるため、Lmは好ましくは、−0.1以上8以下、さらに好ましくは0以上3以下、特に好ましくは0以上1以下である。

【0063】

孔13の開孔率Rは、表面11Sにおける所定面積内の孔13の総面積を、その所定面積で除した値をパーセント(%)にて表した。

【0064】

[実施例1−15]

実施例1の支持体10は、一体成型された金属製(例えばアルミニウム製)のものである。板状体11の厚みはT=3mmである。突起12および孔13は、MD方向およびCD方向にそれぞれ交互に配置されていて、かつ突起12同士が等間隔に配置され、さらに孔13同士が等間隔に配置されている。

突起12のMD方向のピッチはPpm=8.0mm、CD方向のピッチはPpc=5.0mm、突起12の高さはH=3.0mm、MD方向の突起12の基部幅はWpm=2.5mm、CD方向の突起12の基部幅はWpc=1.0mmである。また、CD方向から見た突起12の形状は先端に丸みを有する三角形状(表1中、CDから見た形=先端R△と表示)であり、MD方向からみた突起12の形状は角部に丸みを有する四角形状(表1中、MDから見た形=先端R□と表示)である。さらにCD方向から投影した突起12の側面の頂部の丸み半径はRts=0.6mm、MD方向から投影した突起12の上部の丸み半径はRt=0.5mmである。また、側面11Cの傾斜角度はα=15度である。

孔13は、MD方向のピッチがPhm=8.0mm、CD方向のピッチがPhc=5.0mm、MD方向の径がφm=2.8mm、CD方向の径がφc=2.8mmである。

孔13の位置は、孔13の周囲に配置される四つの突起12の中心位置に孔13の中心が配置され、孔13同士の配置パターン(突起12の周囲に配された4つの孔13の中心を結んだ形状)はひし形(表1中、孔同士の配置パターン=ひし形と表示)である。

またMD方向から投影したMD方向に配列された孔13の投影像の重なり長さはLm=0.3mmであり、MD方向から投影したMD方向に配列された孔13の投影像は重なっている。さらに開孔率はR=30%である。

なお、突起の基部間距離は1.8mmである。

【0065】

実施例2は、Ppc=4.0mm、Phc=4.0mm、Lm=0.8mm、R=38%である以外、実施例1と同様である。

実施例3は、Ppc=4.0mm、Phc=4.0mm、φm=2.5mm、φc=2.5mm、Lm=0.5mmである以外、実施例1と同様である。

【0066】

実施例4は、Ppc=5.0mm、Wpc=1.5mm、α=24度である以外、実施例3と同様である。なお、突起12の側面の立ち上がりに1mmの垂直面がある。

実施例5は、Ppc=5.0mm、Wpc=1.5mmである以外、実施例3と同様である。

実施例6は、Ppc=5.0mm、Wpm=2.1mm、Wpc=1.5mm、α=10度である以外、実施例3と同様である。

実施例7は、Wpm=3.5mm、Wpc=1.5mm、α=24度である以外、実施例3と同様である。

実施例8は、H=2.5mm、Wpm=3.0mm、Wpc=1.5mm、α=24度である以外、実施例3と同様である。

実施例9は、Ppc=5.0mm、Wpc=1.5mmである以外、実施例3と同様である。

【0067】

実施例10は、Ppc=5.0mm、H=3.5mm、Wpm=2.8mm、Phc=5.0mm、Lm=0mm、R=20.0%である以外、実施例3と同様である。

実施例11は、Wpm=3.5mm、φm=2.0mm、φc=2.0mm、Lm=0mm、R=12.0%、α=24度である以外、実施例3と同様である。

実施例12は、Ppc=5.0mm、Wpc=1.0mm、R=20.0%、α=24度である以外、実施例11と同様である。

実施例13は、Ppc=5.0mm、Phc=5.0mm、Wpc=1.0mm、φm=2.5mm、φc=2.5mm、R=30.0%、α=24度である以外、実施例11と同様である。

【0068】

実施例14は、H=4.0mm、Wpm=4.3mm、Wpc=1.5mm、φm=2.5mm、φc=2.5mm、Lm=0.5mm、R=30.0%、α=24度である以外、実施例11と同様である。

実施例15は、H=3.5mm、Wpm=3.9mm、Wpc=1.5mm、φm=2.5mm、φc=2.5mm、Lm=0.5mm、R=30.0%、α=24度である以外、実施例11と同様である。

【0069】

[比較例1−2]

比較例1は、アルミニウム製の一体成型されたものである。板状体11の厚みT=1.5mmである。突起12間に多数の孔13配置されている。すわわち、特許文献1に開示された支持体である。

各寸法は以下の通りである。Ppm=3.0mm、Ppc=3.0mm、H=0.8mm、Wpm=2.0mm、Wpc=2.0mmである。突起間の隙間は1.0mmである。

孔13は、MD方向のピッチがPhm=1.2mm、CD方向のピッチがPhc=1.2mm、MD方向の径がφm=0.4mm、CD方向の径がφc=0.4mmである。

孔13同士の配置パターンは正方形である。

またCD方向から投影したMD方向に配列された孔13の投影像の重なり長さがLm=−0.19mmであり、CD方向から投影したMD方向に配列された孔13の投影像の重なっていない。また、開口率は、R=9.0%である。

【0070】

比較例2は、特許文献2に開示された支持体である。鋼鉄製の直径約1.5mmの線材を、ナックル部(凸部)を持つネットにしつらえたもので、凸部の先端からネットの裏側基部までの高さ(Hに相当)が5.0mm、MD方向のピッチはPpm=5.0mm、CD方向のピッチはPpc=3.5mm、MD方向の突起12の基部幅はWpm=7.0mm、CD方向の突起12の基部幅はWpc=2.0mmである。また、開口部は、平行四辺形型で、CD方向である該平行四辺形の底辺1.5mm、MD方向である該平行四辺形の高さ1.5mmである

【0071】

次に、評価方法について説明する。評価は、加工性として不織布の賦形性と、シート性能として不織布の性能を調べた。繊維は、2.2dtexのPET/PE繊維、51mmを用いた(ESファイバービジョン社製、ETC繊維)不織布の目付けは25gsm±1gsmになるような条件で評価した。

加工性は、「繊維の吹き飛び」、「繊維の絡み」、「賦形された不織布の地合い」、「支持体からの不織布の剥がれ性」、「賦形に必要な風速」等を評価した。

【0072】

表2中、「繊維が吹き飛ばない」は、支持体10上に賦形するために置いた繊維ウエブに直接空気を吹き付けて、賦形させようとした場合、その繊維ウエブの繊維が吹き飛ぶ度合で評価した。繊維ウエブの繊維が乱れず全く吹き飛ばずに賦形される場合を◎、繊維ウエブの繊維がやや乱れるものの吹き飛ばずに賦形される場合を○、繊維ウエブの繊維が吹き飛ぶには至らないが乱れた場合を△、繊維ウエブの繊維が吹き飛んだ場合を×として表した。

【0073】

「繊維が部品に絡み」は、支持体10に繊維が絡まず、融着もせず、また孔13を通して繊維同士が絡み合わず、融着しない場合を○、支持体10に繊維が絡むまたは融着し、不織布の連続製造や剥がれ性に問題がある場合を×として表した。

【0074】

「賦形不織布の地合い」は、不織布を目視した場合の均質性で判定した。むらがなく均質に見えるものおよびほぼ均質に見えるものを○、むらがあるが全体的には均質に見えるものを△、むらがあり、全体的に不均質に見えるものを×として表した。

【0075】

「支持体からの賦形不織布の剥がれ性」は、裏面から空気の吹き付けをしなくても、10%伸びに相当するテンション以下で、容易に、かつ支持体10に繊維を全く残さず、賦形不織布の形状を崩さず離形できた場合を◎、裏面からの空気の吹き付けは必要だが、10%伸びに相当するテンション以下で、容易にかつ支持体10に繊維を全く残さず、賦形不織布の形状を崩さず離形できた場合を○、裏面からの空気の吹き付けが必要で、10%以上伸びるテンションを与えないと支持体からはがれないものの、支持体10に繊維を全く残さず、賦形不織布の形状を崩さず離形できた場合を△、支持体10に繊維が絡んだり、ひっかかったりして、離形する際に賦形不織布の形状がくずれた場合を×として表した。

【0076】

「賦形に必要な風速」は、温度120℃、繊維ウエブの搬送速度10/mの条件下において、風速を各種変更して、支持体の底面部に繊維ウエブが達したときの風速を記録する。できるだけ弱い風速で賦形できることが、繊維が吹き飛んでしまうことを防止したり、製造コストの点で好ましい。前記風速が40m/sec以下のときを◎、風速40より大きく、60m/secの時を○、60より大きく、80m/secの時を△、80m/secより大きい時を×とした。なお、繊維の吹き飛びが著しい支持体については、開孔率60%のメッシュネットを上に載せ、繊維が吹き飛ばないように適宜過重を加えて評価した。

【0077】

シート性能は、賦形不織布の「パターン(凹凸形状パターン)の鮮明性」、「縦筋」、「厚み」、「柔らかさ」、「見た目の美しさ」、「荷重時の潰れやすさ」、「毛羽立ち」等を評価した。

【0078】

「パターンの鮮明性」は、10人のパネラーの目視による平均点で評価した。賦形不織布の凹凸形状がはっきりとわかる場合を5点とし、賦形不織布の凹凸形状がわかる場合を4点とし、賦形不織布の凹凸形状がややわかる、または一部が不鮮明の場合を3点とし、賦形不織布の凹凸形状が不鮮明な場合を2点とした。このときの平均点が、4.5点以上を◎、3.5点以上4.5未満を○、2.5以上3.5未満を△、2.5未満を×として表した。

【0079】

「縦筋」は、10人のパネラーの目視による平均点で評価した。賦形不織布に縦筋が全くわからない(賦形不織布の膜厚が均一)場合を5点とし、賦形不織布に縦筋がわからない(不織布の膜厚がほぼ均一)場合を4点とし、賦形不織布に縦筋がやや認められる(MD方向に不織布の膜厚が薄い領域がある)場合を3点とし、賦形不織布に縦筋が認められる(MD方向に不織布の膜厚が薄い領域がある)場合を2点とした。このときの平均点が、4.5点以上を◎、3.5点以上4.5未満を○、2.5以上3.5未満を△、2.5未満を×として表した。

【0080】

「厚み」は、KES圧縮試験機(カトーテック(株)製KES FB−3)を用い、不織布について、通常モードで5.0×103Paまでの圧縮特性評価を行い、微小加圧時(0.05×103Pa)の厚み(T)をチャートから読み取った。測定値としては、3点を測定しその平均値を採用した。このような厚み測定の結果、十分な厚みを有する場合(3.5mm以上)を◎、必要な厚みを有する場合(3.0mm以上)を○、厚みが(2.0mm以上)を△、厚みが不足している場合(2.0mm未満)を×として表した。

【0081】

「柔らかさ」は肌触りとしなやかさで判定した。肌触りが柔らかく、しなやかのものを5点、肌触りがふつうで、しなやかのものを3点、肌触りが堅く、しなやかさに欠けるものを1点として、10人のパネラーの平均点で評価した。このときの平均点が、4点以上を◎、2点以上4点未満を○、2点未満を×として表した。

【0082】

「見た目の美しさ」は、10人のパネラーの目視による平均点で評価した。賦形不織布に凹凸形状が規則的に配列されていて見た目の美しさが優れているものを5点、賦形不織布に凹凸形状が規則的に配列されていて見た目の美しさふつうのものを4点、賦形不織布に凹凸形状が一部不規則に配列されていて見た目の美しさがやや劣るものを3点、賦形不織布に凹凸形状が部分的に不鮮明になっているものまたは乱れて配列されていて見た目の美しさが劣るものを2点として表した。このときの平均点が、4.5点以上を◎、3.5点以上4.5未満を○、2.5以上3.5未満、を△、2.5未満を×として表した。

【0083】

「荷重時の潰れやすさ」は、前述の「厚み」と後述の「加重時厚み」との比で評価した。「加重時厚み」/「厚み」が、0.5以上であると◎、0.4以上0.5未満であると○、0.3以上0.4未満であると△、0.3未満であると×とした。

「加重時厚み」は、KES圧縮試験機(カトーテック(株)製KES FB−3)を用い、通常モードで5.0×103Paまでの圧縮特性評価を行い、3.5×103Pa加圧時の厚みをチャートから読み取った。測定値としては、3点を測定しその平均値を採用した。

【0084】

「毛羽立ち」は、10人のパネラーの目視による平均点で評価した。毛羽立ちが無いものを5点、毛羽立ちがほとんど無いものを4点、毛羽立ちが部分的にあるものを3点、毛羽立ちが全面にあるものを2点として表した。このときの平均点が、4.5点以上を◎、3.5点以上4.5未満を○、2.5以上3.5未満を△、2.5未満を×として表した。

【0085】

【表1】

【0086】

【表2】

【0087】

表1および表2に示した結果から明らかなように、各実施例1から実施例15のそれぞれの支持体10は、いずれの評価項目においても良好な結果(◎、○または△の評価)を得た。

これらの実施例1から実施例15のそれぞれの支持体10は、一体成型されたアルミニウム製のものであり、板状体11の厚みはT=3mmであった。なお、開孔率を除く表内に記載された全ての数値の単位はmmである。

また、突起12のMD方向のピッチはPpm=8.0mm、CD方向のピッチはPpc=4.0mmから5.0mm、突起12の高さはH=3.0mm、MD方向の突起12の基部幅はWpm=2.0mmから3.5mm、CD方向の突起12の基部幅はWpc=1.0mmから1.5mmであった。

孔13のMD方向のピッチはPhm=8.0mm、CD方向のピッチはPhc=4.0mmから5.0mm、MD方向の径はφm=2.5mmから2.8mm、CD方向の径がφc=2.5mmから2.8mmであった。

さらに、MD方向から投影したMD方向に配列された孔13の投影像の重なり長さはLm=0.3mmから0.8mmであり、MD方向から投影したMD方向に配列された孔13の投影像が重なっていた。

開孔率はR=30%から38%であった。

なお、第3面(側面)12Cの傾斜角度はα=15度から24度であった。

したがって、上記範囲に作られた支持体10を用いて繊維ウエブを賦形処理して賦形不織布を製造することにより、上記各評価項目において優れた結果(◎、○または△の評価)を有する賦形系不織布を作ることができる。

【0088】

上記実施例1から実施例15のそれぞれの支持体10は、前述した実施形態と同様の作用効果を得ることができる。また一体成形品であるため、部品間に隙間を生じていない。このため、部品間の隙間に繊維が挟まり、連続運転で、支持体10が汚れ、不織布の繊維を引き抜いて、パターン不明瞭や汚れの原因となることがない。

【0089】

また実施例1では、突起12とこれと隣接する別の突起12との距離(突起12の基部同士の隙間)が1.8mmとなっているため、突起12間に繊維が挟まることがない。この距離は、0.5mm以上、より好ましくは1mm以上、さらに好ましくは2mm以上で5mm以下とする。この突起12間の距離は、繊維を狭いところに押し込むことになるので成型しやすさと不織布の立体形状を決めることになる。例えば、突起12間の距離が短すぎると繊維が突起12間に挟まり、支持体10から抜けにくくなる。一方、突起12間の距離が長すぎると、賦形不織布に付与された凹凸形状が間延びした状態になり、見た目の美しさが劣るようになる。したがって、突起12間の距離は上記範囲とすることが好ましい。

また、突起高さは、低すぎると、賦形された不織布が凹凸の乏しいものとなるが、高すぎると、賦形された不織布を支持体から引き剥がすときに、突起が干渉して邪魔になりやすい。突起高さは、突起のピッチにもよるが、2mmから6mmが好ましい範囲である。

【0090】

一方、比較例1の結果から明らかなように、特許文献1に開示された支持体を用いた不織布の製造では、繊維ウエブに空気を吹き付けて賦形する際に、繊維が吹き飛び(評価×)、また繊維が支持体に絡みつき(評価×)、支持体から賦形不織布の剥がれ性が悪い(評価×)。また地合が不良(評価×)であった。さらにパターンの鮮明性がなく(評価×)、縦筋(MD方向に筋)が生じ(評価×)、厚みが不十分となった(評価×)。なお、不織布の厚みが薄いため、柔らかさはやや不十分(評価△)になったが、毛羽立ちも目立っていた(評価×)。また、繊維ウエブをネットなどで抑えて、繊維が動かないようにしても、空気が抜ける孔が小さいために空気抵抗が大きくなり、賦形するために膨大な風速を必要とした。また、支持体10の孔13の投影像の重なり長さLmが負となっているため、賦形不織布に密度の低い領域である縦筋が認められた(評価×)。

比較例2では、繊維ウエブに空気を吹き付けて賦形した後、支持体である線材と線材の交点に繊維が挟まったり、頂部(ナックル部)の内側に入った繊維と外側にある繊維がお互いに融着するために、支持体からの賦形不織布の剥がれ性が悪い(評価×)。その結果、パターンが乱れ、見た目も悪く(評価×)、毛羽が生じた(評価×)。工業的な生産を考慮した場合、連続生産困難であった。

【0091】

したがって、上述の実施例1から実施例15、特に実施例1から実施例9において、記載された寸法形状を有するそれぞれの支持体10を用いて、繊維ウエブ50に凹凸を賦形する処理を行うことによって、繊維ウエブ50の繊維を乱すことなく、かつ支持体10に対しての繊維の絡まりや融着および支持体10に配した孔13を通しての繊維同士の融着や交絡を防ぎつつ、均一で十分な厚さが確保でき、柔らかく見た目が美しく、十分な強度を有し、荷重時に賦形凸部が潰れにくく、毛羽立ちがほとんどない賦形不織布を製造することができる。

【符号の説明】

【0092】

10 支持体

11 板状体

11S 表面

11B 裏面

12 突起

12A 第1面

12B 第2面

12C 第3面(側面)

13 孔

14,14A,14B 突起列

D 間隔(突起列の間隔)

【技術分野】

【0001】

本発明は不織布製造用支持体および賦形不織布の製造方法に関する。

【背景技術】

【0002】

従来の不織布の製造方法で用いる賦形される繊維ウエブを支持する支持体としては、連続する平滑表面上に多数の突起を点在させ、突起間の平面に多数の小透孔を有するものが開示されている。この支持体を用いた不織布の製造方法では、支持体上に繊維ウエブを置いて、この繊維ウエブに高速水流を噴射することにより突起上の繊維を分配させて開孔を付与すると同時に、支持体の平滑表面上で繊維を交絡させて開孔不織布を製造する。(例えば、特許文献1参照。)。

【0003】

また、別法として、少なくとも一方に凹凸を有する1対の通気性コンベア間に熱可塑性繊維を含む繊維ウエブを通し、そのコンベア間に繊維ウエブを挟んだ状態で搬送する方法がある。この凹凸を有する通気性コンベアは、複数の三角らせん状の線材を有し、三角らせん状の線材のらせん間に隣接する別の三角らせん状の線材を挿入し、その隣接しあう三角らせん状の線材同士を直線状の線材を通してつづって編んだ網状のコンベアであり、三角らせん状の線材が凸部を構成しているものである。この通気性コンベアを用いた不織布の製造方法では、通気性コンベアで搬送中の繊維ウエブの表面に空気を噴射して、通気性コンベアの凹凸に繊維ウエブを追随させ、繊維ウエブに凹凸形状に賦形する。その後、凹凸に賦形した繊維ウエブを加熱し、熱可塑性繊維同士を融着して凹凸形状に固定した不織布を製造する。(例えば、特許文献2参照。)

【0004】

特許文献1に開示された不織布の製造方法は、ウエブ中の繊維を動かして賦形させるためのエネルギーを与えるものとして、水を用いているため、支持体の突起にあたる部分が開孔した開孔不織布は得られるが、あまりにも与えるエネルギーが大きいため、繊維密度が高く、つまり厚みが薄い不織布ができる。特許文献1に記載された方法に用いる支持体に、繊維ウエブに空気を吹き付けて押し込んだ場合は、繊維ウエブの繊維が支持体の小透孔を通して裏側で接触し、その状態で熱風を当てると繊維同士が融着して小透孔間を挟んで絡まる。このため、支持体から繊維ウエブを剥がしにくくなり、毛羽立ったり、見た目が悪いものができる。また、連続生産性に劣る。また、一つ一つの小透孔が1.0mm〜2.0mmと小さく、かつ平坦部に散在しているため、空気が小透孔に収束しにくい。このため、孔が配されていない領域に吹き付けられた空気が跳ね返り、その跳ね返った空気が繊維ウエブを乱すことがあり、場合によっては繊維ウエブの繊維が吹き飛んでしまうことがある。これらは、風速が比較的大きいときに特に顕著となる。

また特許文献2に開示された不織布の製造方法では、繊維ウエブを空気で押し込んだ場合、網目部分は、編まれているため、網目の目地(線材の交差部)は微視的に交差部の中心に向かって、徐々に狭い構造になっているため、繊維が挟まりやすい。また、製造中は、ネット全体が変形しながら動く、つまり、線材同士が相対的にずれて動いており、そのときに、線材同士の隙間が増減しやすく、隙間が大きいときに繊維が間に入り、隙間が小さいときに、銜えた状態になり、その結果、繊維が挟まって抜けなくなり、その状態で熱風を吹き付けると線材に繊維が融着される。また、線材に繊維が回り込んで絡まり、その状態で熱風を吹き付けると、線材に繊維が絡まった状態で融着される。いずれの場合も繊維ウエブが次々に融着を起こすため、毛羽立ったり、見た目が悪かったりして、製品を乱すこと、および繊維のネットへの堆積により、連続生産に適さない場合があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−69867号公報

【特許文献2】特開平2−229255号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

繊維ウエブに凹凸を付ける賦形処理において、繊維ウエブの繊維を乱すことなく、かつ支持体に配した孔を通しての繊維同士の融着や交絡を防ぎつつ、繊維ウエブの賦形性に優れた不織布製造用支持体および賦形不織布の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、板状体と、前記板状体の表面に配した複数の突起と、前記表面から該表面に対向する裏面に貫通する複数の孔を有し、前記突起と前記孔は、前記表面上の第1の方向とそれに直交する第2の方向とに交互にかつ前記突起同士が所定間隔を置いて配置され、前記突起は対向する第1面と第2面とを有する不織布製造用支持体を提供する。

【0008】

本発明は、複数の突起と複数の孔とを有する支持体上に熱可塑性繊維を含有する繊維ウエブを搬送して熱風を吹き付け、該繊維ウエブを該支持体に沿わせて該繊維ウエブに凹凸形状を賦形する賦形不織布の製造方法であって、前記支持体には、板状体と、前記板状体の表面に配した複数の突起と、前記表面から該表面に対向する裏面に貫通する複数の孔を有し、前記突起と前記孔は、前記表面上の第1の方向とそれに直交する第2の方向とに交互にかつ前記突起同士が所定間隔を置いて配置され、前記突起は対向する第1面と第2面とを有するものを用いる賦形不織布の製造方法を提供する。

【発明の効果】

【0009】

本発明の不織布製造用支持体および賦形不織布の製造方法は、繊維ウエブに凹凸を付ける賦形処理において、吹き付けた空気によって繊維ウエブの繊維を乱すことがなく、かつ支持体に配した孔を通しての繊維同士の融着や交絡を起こすことない。したがって、立体的な凹凸不織布を少ない目付(密度)で効果的に厚みのある(吸収体に用いた場合には液残りの少ない)不織布に成形できるという繊維ウエブの賦形性に優れ、しかも連続生産を可能にする。

【図面の簡単な説明】

【0010】

【図1】本発明の不織布製造用支持体の好ましい一実施形態を示した部分斜視図である。

【図2】本発明の不織布製造用支持体の好ましい一実施形態を示した図面であり、(1)は部分平面図、(2)はA−A線断面図、(3)はB−B線断面図である。

【図3】本発明の支持体を用いて賦形不織布を製造するのに好適な賦形不織布の製造装置の一例を示した概略構成図および支持体の拡大断面図である。

【図4】本発明の支持体を用いて賦形不織布を製造するのに好適な別の賦形不織布の製造装置の一例を示した概略構成図および支持体の拡大断面図である。

【図5】突起および孔の寸法および配置寸法を示した図面であり、(1)は部分平面図、(2)はA−A線断面図、(3)はB−B線断面図である。

【発明を実施するための形態】

【0011】

本発明に係る不純物製造用支持体(以下支持体という)の好ましい一実施形態について、図1および図2を参照しながら、以下に説明する。

【0012】

図1および図2に示すように、本発明の支持体10は、板状体11と、その板状体11の平面で構成される表面11Sに配した複数の突起12と、表面11Sからこの表面11Sに対向する裏面11Bに貫通する複数の孔13を有するものである。突起12と孔13は、表面11S上の第1の方向(例えばMD方向)とそれに直交する第2の方向(例えばCD方向)とに交互にかつ突起12同士が所定間隔として等間隔に配置されている。したがって、突起12は孔13の周囲に等間隔に配置される。すなわち、孔13はその周囲の4つの突起12の中心位置に配置されている。

また隣接する突起12間、隣接する孔13間および突起12と孔13との間の表面11Sはコンベアで構成する場合には、平面を成していることが好ましく、ドラムで構成する場合には、曲面を成していることが好ましい。

【0013】

上述のMD方向とは、機械方向であり不織布製造時における繊維ウエブの送給方向であり、上述のCD方向とは支持体10の表面11SにおけるMD方向に対して直交する方向である。

【0014】

上記複数の突起12は、それぞれに対向する第1面12Aと第2面12Bとを有する。第1面12Aと第2面12Bは、平面であってもよいが、曲面であってもよい。この第1面12Aのそれぞれは同一方向(CD方向)に向き、第2面12Bのそれぞれは第1面12AとはCD方向の反対方向の同一方向に向いている。また、突起12は、平面視、第1、第2面12A、12B方向に長く、例えば角部を丸くした長方形となっている。このように、突起12の横断面の形状は、頂部を除き、角に丸みを有する長方形または楕円が好ましい。また、突起12の縦断面は、先または角が曲面になった長方形または台形が好ましい。さらに、突起12の第1面12Aと第2面12Bとの間にはそれぞれの面の周縁に接続する第3面(側面)12Cを有することが好ましい。その第3面12Cの外周縁は第1面12Aまたは第2面12Bの法線方向(CD方向)からみて頂部と、頂部同士の中間地点の表面11Sとを通るように描いたサイクロイド曲線の内側に存することが好ましい。

またさらに、突起12の第1面12A、第2面12Bおよび第3面12Cのうち少なくとも1面は粗面化されていることが好ましい。この面粗さは、繊維ウエブの繊維の種類、繊維径等によって、適宜選択される。

【0015】

さらに、第1、第2面12A、12Bの面方向、すなわちMD方向に配列された突起12の突起列14(14A)と、この突起列14Aに平行に隣接する別の突起列14(14B)との間に間隔Dを有していることが好ましい。間隔Dの好ましい範囲としては、繊維ウエブ50が、支持体10の形どおりに賦形され、かつ、賦形後に支持体10からのはがれ性が良好かつ、凹凸柄が細かく、見た目が美しい点で、0mm≦D≦10mm、さらに好ましい範囲は1mm≦D≦3mm、最も好ましい範囲は1.5mm≦D≦2.5mmである。

【0016】

また、上記孔13は、MD方向およびCD方向ともにそれぞれの方向で隣接する突起12間の中心に孔13の中心があることが好ましい。かつ上記孔13は、MD方向から投影した場合、MD方向に配された孔13の投影像が重なるように配置されることが好ましい。すなわち、孔13がひし形パターン配置の時、CD方向における同列上にある孔13のピッチをPcdとしたとき、[ピッチPcd/2]<[孔13の直径φc]となることが好ましい。[孔13の直径φc]−[ピッチPcd/2]の値は、大きいほど好ましいが、加工上の制約、他の寸法の制約上、[ピッチPcd/2]+0.2<[孔13の直径φc]が好適に用いられる。なお、ひし形パターン配置とは、突起12の周囲(四方)に配された4つの孔13の中心を結んだ形状がひし形であることをいう。

また、孔13が占める開口率(面積率)は、吹き付ける気体の抜けが良いように大きいほど好ましいが、支持体10の強度を考慮して開孔率は決定される。上記開口率は好ましくは10%以上50%以下であり、より好ましくは15%以上40%以下、さらに好ましくは20%以上35%以下、特に好ましくは30%以上35%以下である。

【0017】

本発明の支持体10は、突起12が対向する実質的に中実の第1面12Aと実質的に中実の第2面12Bとを有することから、突起12内に繊維が入り込んで絡まることがない。なお、ここでの実質的に中実とは、前記繊維が入り込まない程度に、構造が密に充填されている、もしくは、空隙があったとしても、繊維が入り込まない状態をいう。また突起12と孔13は、MD方向とそれに直交するCD方向とに交互にかつ等間隔に配置されていることから、孔13を中心として直交する方向にかつ孔13の周囲の4か所に突起12が等間隔に配される。言い換えれば、その4か所に配された突起12の中心に孔13の中心が配される。このため、孔13を十分な大きさに存在させることができるので、支持体10に吹き付けられた空気は板状体11の表面で跳ね返ることがほとんどなく孔13内に収束される。よって、繊維ウエブを効率的に凹凸形状に賦形することができる。

【0018】

また、支持体10が線材を編んで構成されたものではなく、板状体11に突起12と孔13を配した一体構造の支持体10であり、突起12同士が間隔を置いて配置されることから、突起間等の支持体10の一部分に繊維が挟まることがない。また突起12と孔13は、表面11S上のMD方向とそれに直交するCD方向とに交互に配置されていることから、隣接する孔13間の距離が十分にあるため、隣接する孔13を通して繊維が絡まることがない。

【0019】

さらに隣接する突起列14A、14Bが間隔Dを置いて配されていることから、突起列14方向をMD方向とすることにより、支持体10から繊維ウエブを剥がしやすくなる。

よって、本発明の支持体10を用いることにより、賦形後の繊維ウエブの剥がれ性がよくなり、連続生産が可能になり、生産性が向上する。

【0020】

また、隣接する突起12間、隣接する孔13間および突起12と孔13との間の表面11Sが平面を成している。このため、上記支持体10を用いて繊維ウエブを賦形する際に繊維ウエブに空気を吹き付けると、繊維ウエブは孔13内に押し込まれた状態でその平面の表面11Sに面接触することから、仕上がった不織布が毛羽立ちにくくなる。

【0021】

また、上記支持体10を用いて繊維ウエブを凹凸形状に賦形する際に、上記突起12が、平面視、第1、第2面12B、12A方向に長く構成されていることから、繊維ウエブの繊維を第1、第2面12B、12Aの面方向に沿って配向させることで、繊維の選り分けが容易になる。また、賦形時に膨大な風速を必要としない利点がある。

Wpm/Wpcは好ましくは1.1〜10、より好ましくは2〜4である。

また、上記選り分けが容易なことおよび賦形時に膨大な風速を必要としない点においては、CD方向に突起の幅は狭い方が有利である。

この点を考慮すると、後述する基部幅Wpcは、小さいほど好ましいが、賦形される凹凸が小さくなりすぎるため、好ましい突起の寸法として、基部幅Wpcは、好ましくは0.5〜10mm、より好ましくは1〜5mm、さらに好ましくは1〜2mmである。

【0022】

また、第1面12Aまたは第2面12Bの法線方向(CD方向)から見た第3面12Cの外周縁がサイクロイド曲線の内側に存する構成では、特に支持体10をドラム型の不織布製造装置に適用した場合、突起12の側面から繊維ウエブがスムースに離間されるので、支持体10からの繊維ウエブの剥がれ性がよくなる。

【0023】

また、突起12の第1面11A、第2面11B、第3面11Cの少なくとも1面が粗面化されている構成では、繊維ウエブに空気を吹き付けて賦形する際に、繊維が突起12表面を滑り落ちることなく、粗面化された面に適度に引っかかりやすくなる。このため、突起12表面にそって繊維ウエブを凹凸形状に賦形しやすくなる。

【0024】

さらに、上記支持体10においては、突起12に第1面12Aと第2面12Bとの間を貫通する貫通孔(図示せず)を有していてもよい。ただし、突起12の第3面11Cと貫通孔との距離を十分に確保する必要がある。すなわち、貫通孔を通して繊維ウエブの繊維が絡み合わない距離が必要である。

このような貫通孔を有することから、支持体10の質量を軽くすることができる。特に支持体10が金属製の場合に軽量化の効果が大きい。これによって、支持体搬送の動力を小さくすることができ、また支持体10の構成材料を少なくすることができ、省エネルギー、省資源化が達成できる。

【0025】

次に、図3を参照して、本発明の支持体10を用いた賦形不織布の製造方法の実施に好ましく用いられる賦形不織布の製造装置の一例について説明する。

【0026】

図3に示すように、賦形不織布の製造装置101は、熱可塑性繊維を含有する繊維ウエブ50を搬送する支持体10を有する。上記繊維ウエブ50は支持体10の表面に供給され、支持体10の表面に載った状態でエアースルー方式により賦形処理と熱処理が行われ、所定の方向に送り出される。

【0027】

上記支持体10は、コンベアで構成され、通気性を有するコンベアベルト110Bが上側両端と下側両端の4か所に配された回転支持ローラ110R(110Ra、110Rb、110Rc、110Rd)に支持されて回転するように構成されている。この回転支持ローラ110Rは、4か所に限定されず、コンベアベルト110Bが円滑に回転するように配されていればよい。コンベアベルト110Bの表面側には前述した支持体10が配置され、その支持体10の表面には、前述したようにMD方向およびCD方向のそれぞれに複数の突起12と複数の孔13が交互に等間隔に配されている。

【0028】

支持体10は、コンベアベルト10Bが回転支持ローラ10Rに支持されて回転することにより、突起12を有する面側で、突起12で繊維ウエブ50を掛け止めるようにして繊維ウエブ50を搬送する。支持体10の突起12が配されている上方には、繊維ウエブ50の供給方向にそって順に、賦形処理をする高速気体(例えば高速空気)W1を噴射する第1エアースルー工程を行う第1ノズル111と、熱風W2を噴射して熱処理を行う第2エアースルー工程を行う第2ノズル112とが配されている。

【0029】

第1ノズル111は、高速空気W1を、突起12が配されている支持体10の表面に対して、例えばほぼ垂直に噴射する。この第1ノズル111から噴射された高速空気W1が繊維ウエブ50の表面の幅方向に均一に吹き付けられることが好ましい。

【0030】

第2ノズル112は、図示しない第2ヒータで加熱された熱風W2を、突起12を有する支持体10の表面に対して、例えばほぼ垂直に噴射する。第2ノズル112から噴射される熱風W2が繊維ウエブ50の表面の幅方向に均一な温度で吹き付けられることが好ましい。この熱風W2には、上記第2ヒータによって加熱された空気、窒素等を用いることができ、好ましくは、コストがかからず加熱した際の安定性、安全性が高い空気を用いる。

【0031】

上記第1ノズル111の吹き出し方向には、第1ノズル111から噴射され、繊維ウエブ50、支持体10等を通ってきた高速空気W1を排気する図示しない吸引部が配されている。この吸引部には、吸引された高速空気W1を排出する排気装置(図示せず)が接続されていてもよい。またさらに、第2ノズル112の吹き出し方向には、第2ノズル112から噴出され、繊維ウエブ50、支持体10等を通ってきた熱風W2を排気する図示しない吸引部が配されている。この吸引部には、吸引された熱風W2を排出する排気装置(図示せず)が接続されていてもよい。また、それぞれの排気装置は一つの排気装置として、それぞれの吸引部に接続されたものでもよい。

【0032】

次に、本発明に係る賦形不織布の製造方法の好ましい一実施形態(第1実施形態)について、前述の図3を参照しながら、以下に説明する。

前述の図3に示すように、第1実施形態の賦形不織布の製造方法は、前述の賦形不織布の製造装置101によって実現される。

【0033】

まず、繊維ウエブ50を支持体10の突起12が配された上面側に供給する。

繊維ウエブ50の繊維に用いることができる繊維材料は特に限定されない。具体的には、下記の繊維などが挙げられる。ポリエチレン(PE)繊維、ポリプロピレン(PP)繊維等のポリオレフィン繊維、ポリエチレンテレフタレート(PET)、ポリアミド等の熱可塑性樹脂を単独で用いてなる繊維がある。また、芯鞘型、サイドバイサイド型等の構造の複合繊維がある。本発明では複合繊維を用いるのが好ましい。ここでいう複合繊維とは、高融点成分が芯部分で低融点成分が鞘部分とする芯鞘繊維、また高融点成分と低融点成分とが並列するサイドバイサイド繊維が挙げられる。その好ましい例として、鞘成分がポリエチレンまたは低融点ポリプロピレンである芯鞘構造の繊維が挙げられ、該芯/鞘構造の繊維の代表例としては、PET(芯)とPE(鞘)、PP(芯)とPE(鞘)、PP(芯)と低融点PP(鞘)等の繊維が挙げられる。さらに具体的には、上記構成繊維は、ポリエチレン繊維、ポリプロピレン繊維等のポリオレフィン系繊維、ポリエチレン複合繊維、ポリプロピレン複合繊維を含むのが好ましい。ここで、該ポリエチレン複合繊維の複合組成は、ポリエチレンテレフタレートとポリエチレンであり、該ポリプロピレン複合繊維の複合組成が、ポリエチレンテレフタレートと低融点ポリプロピレンであるのが好ましく、より具体的には、PET(芯)とPE(鞘)、PET(芯)と低融点PP(鞘)が挙げられる。また、これらの繊維は、単独で用いて不織布を構成してもよいが、2種以上を組み合わせた混繊として用いることもできる。

【0034】

そして、上記繊維ウエブ50に高速空気W1を吹き付けて、通気性の支持体10に追随させる第1エアースルー工程を行う。このとき、高速空気W1は、繊維ウエブ50が載っている支持体10の表面に対して垂直方向から吹き付ける。この高速空気W1によって、支持体10の突起12の形状に沿った凹凸形状に繊維ウエブ50が賦形される。この時、高速空気W1は、繊維を軟化させる程度の温度あるいはその凹凸形状が維持できる程度に繊維ウエブ50の繊維同士の融着が起こる温度でよい。このとき、高速空気W1の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定まるものではないが、繊維ウエブ50の繊維が、芯部がポリエチレンテレフタレート(PET)であり鞘部がポリエチレン(PE)の芯鞘構造の複合繊維である場合、80℃以上155℃以下とし、好ましくは120℃以上135℃以下とする。

なお、高速空気W1の温度が低すぎる場合、繊維の戻りが生じ賦形性が低下する。一方、温度が高すぎる場合、繊維同士が一気に融着し、自由度の低下により賦形性が損なわれることとなる。

【0035】

また高速空気W1は、20m/sec以上120m/sec以下、好ましくは、40m/sec以上80m/sec以下の風速とする。高速空気W1の風速が遅すぎると十分な賦形ができず、賦形性が損なわれることがある。一方、風速が速すぎると、繊維ウエブ50の繊維が突起12により選り分けられ、賦形され過ぎた状態になる。よって、高速空気W1の風速は上記の範囲とする。

【0036】

さらに高速空気W1の吹き付け時間は、0.01秒以上0.5秒以下、好ましくは、0.04秒以上0.08秒以下とする。吹き付け時間が短すぎると繊維ウエブ50の繊維同士の融着が不十分になり凹凸形状に十分に賦形ができなくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の繊維同士の融着が進み過ぎ、自由度の低下により賦形性が損なわれることとなる。

そして繊維ウエブ50を通過した高速空気W1は、支持体10の孔13を通って吸引部から外部に排出される。

【0037】

次に、繊維ウエブ50を支持体10のコンベアベルト10Bの回転とともに第2ノズル112の熱風W2の吹き付け位置まで搬送する。第2ノズル112によって熱風W2を噴射し繊維ウエブ50に吹き付け、繊維ウエブ50の凹凸形状を維持した状態で繊維同士を融着させて凹凸形状を固定する第2エアースルー工程を行う。このとき、熱風W2は、繊維ウエブ50の表面に対して垂直方向から吹き付ける。また第2ノズル112の吹き出し数は繊維ウエブ50の送給方向にそって複数個所とすることが好ましい。

熱風W2の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定まるものではないが、繊維ウエブ50の繊維が上述のようなPETとPEとの芯鞘構造の複合繊維である場合、繊維ウエブ50の繊維の低融点成分の融点以上、繊維ウエブ50の繊維の高融点成分の融点未満とする。好ましくは135℃以上155℃以下、より好ましい温度として135℃以上150℃以下とする。

なお、熱風W2の温度が繊維ウエブ50の繊維の低融点成分の融点より低くなると、凹凸形状の保持性が低下し、繊維ウエブ50の繊維の高融点成分の融点以上になると、風合いが悪くなり、また嵩がでにくくなる。

【0038】

また熱風W2は、好ましくは高速空気W1の風速よりも遅く設定する。具体的には、1m/sec以上10m/sec以下、より好ましくは、2m/sec以上8m/sec以下とする。熱風W2の風速が遅すぎると繊維ウエブ50の内部まで熱風W2がいきわたらず接続に繊維同士の融着が不十分になる。一方、風速が速すぎると繊維ウエブ50の繊維が乱れ、賦形形状が乱れることになる。よって、熱風W2の風速は上記の範囲とする。

【0039】

さらに熱風W2の吹き付け時間は、0.03秒以上5秒以下、好ましくは、0.1秒以上1秒以下とする。吹き付け時間が短すぎると繊維ウエブ50の繊維同士の融着が十分にできず凹凸形状を固定することが難しくなる。一方、吹き付け時間が長すぎると繊維ウエブ50の繊維同士が融着され過ぎて、液浸透性が得られ難くなる。

【0040】

上述の第1実施形態の賦形不織布の製造方法では、繊維ウエブ50に凹凸を付ける賦形処理において、吹き付けた空気によって繊維ウエブ50の繊維を乱すことなく、かつ支持体10に配した孔13を通しての繊維同士の融着や交絡を起こすことがない。したがって、立体的な凹凸を有する賦形不織布を少ない目付(密度)で効果的に厚みのある吸収体に用いた場合には液残りの少ない賦形不織布に成形できるという繊維ウエブ50の賦形性に優れ、しかも連続生産を可能にする。

このような賦形不織布を吸収性物品に用いることで、見た目の印象が良く、肌触りが良い吸収性物品を得ることができる。

【0041】

次に、本発明に係る賦形不織布の製造方法に用いる製造装置の好ましい別の一例について、図4を参照しながら、以下に説明する。

【0042】

図4に示すように、賦形不織布の製造装置201は、熱可塑性繊維を含有する繊維ウエブ50を搬送する支持体10を有する。上記繊維ウエブ50は図示しない送給コンベアによって支持体10の表面に供給され、賦形された繊維ウエブ50は支持体10より図示しない案内ローラによって所定の方向に送り出される。

【0043】

上記支持体10は、ドラム形状を成し、その表面には、前述したようにMD方向およびCD方向のそれぞれに複数の突起12と複数の孔13が交互に等間隔に配されている。支持体10がドラム形状を成しているため、突起12および孔13を除く支持体10の表面は円筒表面であり、MD方向に曲率を有する曲面になっている。

支持体10の突起12が形成されている外方には、繊維ウエブ50の供給方向にそって順に、高速空気W1を噴射する第1ノズル211と、熱風W2を噴射する第2ノズル212とが備られている。

【0044】

第1ノズル211は、図示しないヒータを備え、このヒータで加熱された高速空気W1を突起12が配されている支持体10の表面に対して、例えば均一な温度でほぼ垂直に噴射する。

例えば、繊維ウエブ50の繊維は低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維である場合、高速空気W1は、繊維ウエブ50の繊維の低融点成分の融点より60℃低い温度以上、この低融点成分の融点より15℃高い温度以下の熱風に制御されている。好ましくは低融点成分の融点より50℃低い温度以上この低融点成分の融点より10℃高い温度以下に制御されている。例えば低融点成分として融点132℃のポリエチレンを用いた場合には、好ましい温度範囲は、82℃以上142℃以下、より好ましくは132℃以上142℃以下となる。

なお、高速空気W1の温度が繊維ウエブ50の繊維の低融点成分の融点より60℃低い温度未満の場合、繊維の戻りが生じ賦形性が悪くなる。他方、繊維ウエブ50の繊維の低融点成分の融点より15℃高い温度を超えると、繊維同士が一気に融着し、自由度の低下により賦形性が劣る。

【0045】

また高速空気W1の風速は適宜に調節されるが、好ましくは、10m/sec以上120m/sec以下の風速に制御されている。第1ノズル211から吹き付ける高速空気W1の風速が遅すぎると繊維が十分に支持体10に沿わないことおよび繊維の融着が弱く賦形ができず、嵩高な凹凸形状とならない。一方、風速が速すぎると、繊維ウエブ50の繊維が突起12により選り分けられ、繊維が支持体10の形状に沿った凹凸形状にならない、または開孔した不織布となる。よって、高速空気W1の風速は上記の範囲とするのが好ましい。またより好ましくは、20m/sec以上80m/sec以下とし、特に好ましくは40m/sec以上60m/sec以下とする。

【0046】

第2ノズル212は、図示しないヒータを備え、このヒータで加熱された熱風W2を支持体10の突起12が配されている表面に対して、例えば均一な温度で、ほぼ垂直に噴射する。

第2ノズル212の吹き付け孔は、幅方向、流れ方向に規則的に開孔しているパンチングメタルを使用することが望ましい。開孔率は、好ましくは10%以上40%以下とし、より好ましくは20%以上30%以下である。このように、第2ノズル212の吹き付け孔が形成されていることから、熱風W2が繊維ウエブ50の表面の幅方向に均一な風速で吹き付けられる。この熱風W2には、上記ヒータ(図示せず)によって加熱された空気、窒素または水蒸気を用いることができる。好ましくは、コストがかからない空気を用いる。

【0047】

熱風W2は、ヒータ(図示せず)によって、高速空気W1で形成された繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の繊維同士を融着させてその凹凸形状を固定する温度に制御されている。例えば、繊維ウエブ50の繊維は低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維である場合、熱風W2は、繊維ウエブ50の繊維の低融点成分の融点以上、繊維ウエブ50の繊維の高融点成分の融点未満、好ましくは低融点成分の融点より40℃高い温度以下の温度の熱風に制御されている。より好ましくは低融点成分の融点以上この融点より20℃高い温度以下、特に好ましい温度として低融点成分の融点以上この融点より15℃高い温度以下に制御されている。例えば低融点成分として融点132℃のポリエチレンを用いた場合には、より好ましい温度範囲は132℃以上152℃以下、特に好ましくは132℃以上147℃以下とする。

なお、熱風W2の温度が繊維ウエブ50の繊維の低融点成分の融点未満であると、凹凸形状の保持性が不十分になる。他方、180℃を超える温度であると、風合いが悪くなる。

【0048】

また第2ノズル212から吹き付けられる熱風W2の風速もその目的を考慮して適宜に定められるが、好ましくは、1m/sec以上10m/sec以下の風速に制御される。第2ノズル212から吹き付ける熱風W2の風速が遅すぎると繊維への熱伝達ができず、繊維が融着せず凹凸形状の固定が不十分になる。一方、風速が速すぎると、繊維へ熱が当たりすぎるため、風合いが悪くなる。よって、熱風W2の風速は上記の範囲とするのが好ましい。またより好ましくは、1m/sec以上8m/sec以下とし、特に好ましくは2m/sec以上4m/sec以下とする。

【0049】

さらに、第1ノズル211の吹き出し方向には、第1ノズル211から繊維ウエブ50、支持体10を通して噴射された高速空気W1を吸引する図示しない吸引部が配されている。この吸引部には、吸引された高速空気W1を排気する図示しない排気装置が接続されている。またさらに、第2ノズル212の吹き出し方向には、第2ノズル212から繊維ウエブ50、支持体10を通して噴射された熱風W2を吸引する図示しない吸引部が配されている。この吸引部には、吸引された熱風W2を排気する図示しない排気装置が接続されている。また、それぞれの排気装置は一つの排気装置として、それぞれの吸引部に接続されたものでもよい。

【0050】

次に、本発明に係る賦形不織布の製造方法の好ましい別の実施形態(第2実施形態)について、前記図4を参照しながら、以下に説明する。

前記図4に示すように、第2実施形態の賦形不織布の製造方法は、前述の賦形不織布の製造装置201によって実現される。

【0051】

まず、図示しない送給部によって繊維ウエブ50を支持体10の突起12が形成された表面に送給する。繊維ウエブ50の繊維に用いることができる繊維材料は特に限定されない。具体的には、上述の第1実施形態で説明した繊維などが挙げられる。

【0052】

そして、第1ノズル211より高速空気W1が噴射され、支持体10表面に送給された繊維ウエブ50に吹き付ける。このとき、高速空気W1は、支持体10の表面に対して垂直方向から吹き付ける。この高速空気W1によって、支持体10の突起12の形状に沿った凹凸形状に繊維ウエブ50が賦形される。そのときの高速空気W1の温度は、繊維を軟化させる温度または、繊維ウエブ50の繊維同士の融着が、その凹凸形状が維持できる程度の仮融着でよい。このとき、熱風の温度は、繊維の種類、加工速度、熱風の風速などによって変わるので一義的に定めることはできないが、通常、高速空気W1の温度を、繊維ウエブ50の繊維の低融点成分の融点前後の温度に制御するのが好ましく、好ましくは80℃以上150℃以下、より好ましくは120℃以上140℃以下に制御する。

なお、高速空気W1の温度が低すぎる場合には、繊維の戻りが生じ賦形性が悪くなり、高すぎる場合には、繊維同士が一気に融着し自由度の低下により賦形性が損なわれることとなる。

【0053】

また高速空気W1の風速は適宜に調節されるが、好ましくは、10m/sec以上120m/sec以下の風速に制御されている。第1ノズル211から吹き付ける高速空気W1の風速が遅すぎると繊維が十分に支持体10に沿わないことおよび繊維の融着が弱く賦形ができず、嵩高な凹凸形状とならない。一方、風速が速すぎると、ウエブ50の繊維が突起12により選り分けられ、繊維が支持体10の形状に沿った凹凸形状にならない、または開孔した不織布となる。よって、高速空気W1の風速は上記の範囲とするのが好ましい。またより好ましくは、20m/sec以上80m/sec以下とし、特に好ましくは40m/sec以上60m/sec以下とする。

【0054】

そして繊維ウエブ50を通過した高速空気W1は、支持体10の孔13を通して吸引部より排気装置によって外部に排気される。

【0055】

次に、繊維ウエブ50を支持体10の回転とともに第2ノズル212の熱風W2の噴射位置まで搬送する。そして、第2ノズル212によって熱風W2を噴射し、繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の繊維同士を融着させて凹凸形状を固定する。このとき、熱風W2は、支持体10の表面に対して垂直方向から吹き付ける。また第2ノズル212の吹き出し数は繊維ウエブ50の送給方向にそって複数箇所とすることが好ましい。

【0056】

第2ノズル212の吹き付け孔は、幅方向、流れ方向に規則的に開孔しているパンチングメタルを使用することが望ましい。開孔率は、好ましくは10%以上40%以下とし、より好ましくは20%以上30%以下である。このように、第2ノズル212の吹き付け孔が形成されていることから、熱風W2が繊維ウエブ50の表面の幅方向に均一な風速で吹き付けられる。この熱風W2には、上記ヒータ(図示せず)によって加熱された空気、窒素または水蒸気を用いることができる。好ましくは、コストがかからない空気を用いる。

【0057】

熱風W2は、ヒータ(図示せず)によって、高速空気W1で形成された繊維ウエブ50の凹凸形状を保持した状態で繊維ウエブ50の繊維同士を融着させてその凹凸形状を固定する温度に制御されている。例えば、繊維ウエブ50の繊維は低融点成分とこの低融点成分より融点の高い高融点成分を有する複合繊維である場合、熱風W2の温度を、繊維ウエブ50の繊維の低融点成分の融点以上、繊維ウエブ50の繊維の高融点成分の融点未満、好ましくは低融点成分の融点より40℃高い温度以下の温度の熱風に制御されている。より好ましくは低融点成分の融点以上この融点より20℃高い温度以下、特に好ましい温度として低融点成分の融点以上この融点より15℃高い温度以下に制御されている。例えば低融点成分として融点132℃のポリエチレンを用いた場合には、より好ましい温度範囲は132℃以上152℃以下に制御する。特に好ましくは132℃以上147℃以下となる。

なお、熱風W2の温度が繊維ウエブ50の繊維の低融点成分の融点未満であると、凹凸形状の保持性が不十分になる。他方、180℃を超える温度であると、風合いが悪くなる。

【0058】

その後、賦形された繊維ウエブ50は支持体10より案内部としての案内ローラ(図示せず)よって所定の方向に送り出される。

【0059】

上述の第2実施形態の賦形不織布の製造方法では、前述の第1実施形態の賦形不織布の製造方法と同様なる作用効果が得られる。

【実施例】

【0060】

以下に、上述の第1実施形態の賦形不織布の製造方法により賦形不織布を製造した実施例および比較例により本発明をさらに詳細に説明する。本発明はこれらの実施例に限定されるものではない。

【0061】

まず、支持体10の各部位の寸法について以下に説明する。

図5に示すように、板状体11の厚みをTとする。突起12については、MD方向のピッチをPpm、CD方向のピッチをPpc、突起12の高さをH、MD方向の突起12の基部幅をWpm、CD方向の突起12の基部幅をWpcとする。またCD方向から投影した突起12側面の頂部の丸み半径をRts、MD方向から投影した突起12頂部の丸み半径をRtとする。さらに、突起12の側面の傾斜角度(板状体11の表面11Sに対する法線との角度)をαとする。

【0062】

また孔13については、MD方向のピッチをPhm、CD方向のピッチをPhc、孔13のMD方向の径または長さをφm、孔13のCD方向の径または長さをφcとする。

また、MD方向から投影したMD方向に配列された孔13の投影像の重なり長さLmは、Lm=(孔径φc)−[(孔のピッチPhc)/2]なる式を用い、Lm>0の場合に孔13の投影像の重なりがあると判定され、Lm≦0の場合に孔13の投影像の重なりがないと判定される。この観点では、Lmの値は大きいほど好ましいが、大きくなりすぎると、見た目に凹凸パターンが間延びして、見た目が損なわれる可能性があるため、Lmは好ましくは、−0.1以上8以下、さらに好ましくは0以上3以下、特に好ましくは0以上1以下である。

【0063】

孔13の開孔率Rは、表面11Sにおける所定面積内の孔13の総面積を、その所定面積で除した値をパーセント(%)にて表した。

【0064】

[実施例1−15]

実施例1の支持体10は、一体成型された金属製(例えばアルミニウム製)のものである。板状体11の厚みはT=3mmである。突起12および孔13は、MD方向およびCD方向にそれぞれ交互に配置されていて、かつ突起12同士が等間隔に配置され、さらに孔13同士が等間隔に配置されている。

突起12のMD方向のピッチはPpm=8.0mm、CD方向のピッチはPpc=5.0mm、突起12の高さはH=3.0mm、MD方向の突起12の基部幅はWpm=2.5mm、CD方向の突起12の基部幅はWpc=1.0mmである。また、CD方向から見た突起12の形状は先端に丸みを有する三角形状(表1中、CDから見た形=先端R△と表示)であり、MD方向からみた突起12の形状は角部に丸みを有する四角形状(表1中、MDから見た形=先端R□と表示)である。さらにCD方向から投影した突起12の側面の頂部の丸み半径はRts=0.6mm、MD方向から投影した突起12の上部の丸み半径はRt=0.5mmである。また、側面11Cの傾斜角度はα=15度である。

孔13は、MD方向のピッチがPhm=8.0mm、CD方向のピッチがPhc=5.0mm、MD方向の径がφm=2.8mm、CD方向の径がφc=2.8mmである。

孔13の位置は、孔13の周囲に配置される四つの突起12の中心位置に孔13の中心が配置され、孔13同士の配置パターン(突起12の周囲に配された4つの孔13の中心を結んだ形状)はひし形(表1中、孔同士の配置パターン=ひし形と表示)である。

またMD方向から投影したMD方向に配列された孔13の投影像の重なり長さはLm=0.3mmであり、MD方向から投影したMD方向に配列された孔13の投影像は重なっている。さらに開孔率はR=30%である。

なお、突起の基部間距離は1.8mmである。

【0065】

実施例2は、Ppc=4.0mm、Phc=4.0mm、Lm=0.8mm、R=38%である以外、実施例1と同様である。

実施例3は、Ppc=4.0mm、Phc=4.0mm、φm=2.5mm、φc=2.5mm、Lm=0.5mmである以外、実施例1と同様である。

【0066】

実施例4は、Ppc=5.0mm、Wpc=1.5mm、α=24度である以外、実施例3と同様である。なお、突起12の側面の立ち上がりに1mmの垂直面がある。

実施例5は、Ppc=5.0mm、Wpc=1.5mmである以外、実施例3と同様である。

実施例6は、Ppc=5.0mm、Wpm=2.1mm、Wpc=1.5mm、α=10度である以外、実施例3と同様である。

実施例7は、Wpm=3.5mm、Wpc=1.5mm、α=24度である以外、実施例3と同様である。

実施例8は、H=2.5mm、Wpm=3.0mm、Wpc=1.5mm、α=24度である以外、実施例3と同様である。

実施例9は、Ppc=5.0mm、Wpc=1.5mmである以外、実施例3と同様である。

【0067】

実施例10は、Ppc=5.0mm、H=3.5mm、Wpm=2.8mm、Phc=5.0mm、Lm=0mm、R=20.0%である以外、実施例3と同様である。

実施例11は、Wpm=3.5mm、φm=2.0mm、φc=2.0mm、Lm=0mm、R=12.0%、α=24度である以外、実施例3と同様である。

実施例12は、Ppc=5.0mm、Wpc=1.0mm、R=20.0%、α=24度である以外、実施例11と同様である。

実施例13は、Ppc=5.0mm、Phc=5.0mm、Wpc=1.0mm、φm=2.5mm、φc=2.5mm、R=30.0%、α=24度である以外、実施例11と同様である。

【0068】

実施例14は、H=4.0mm、Wpm=4.3mm、Wpc=1.5mm、φm=2.5mm、φc=2.5mm、Lm=0.5mm、R=30.0%、α=24度である以外、実施例11と同様である。

実施例15は、H=3.5mm、Wpm=3.9mm、Wpc=1.5mm、φm=2.5mm、φc=2.5mm、Lm=0.5mm、R=30.0%、α=24度である以外、実施例11と同様である。

【0069】

[比較例1−2]

比較例1は、アルミニウム製の一体成型されたものである。板状体11の厚みT=1.5mmである。突起12間に多数の孔13配置されている。すわわち、特許文献1に開示された支持体である。

各寸法は以下の通りである。Ppm=3.0mm、Ppc=3.0mm、H=0.8mm、Wpm=2.0mm、Wpc=2.0mmである。突起間の隙間は1.0mmである。

孔13は、MD方向のピッチがPhm=1.2mm、CD方向のピッチがPhc=1.2mm、MD方向の径がφm=0.4mm、CD方向の径がφc=0.4mmである。

孔13同士の配置パターンは正方形である。

またCD方向から投影したMD方向に配列された孔13の投影像の重なり長さがLm=−0.19mmであり、CD方向から投影したMD方向に配列された孔13の投影像の重なっていない。また、開口率は、R=9.0%である。

【0070】

比較例2は、特許文献2に開示された支持体である。鋼鉄製の直径約1.5mmの線材を、ナックル部(凸部)を持つネットにしつらえたもので、凸部の先端からネットの裏側基部までの高さ(Hに相当)が5.0mm、MD方向のピッチはPpm=5.0mm、CD方向のピッチはPpc=3.5mm、MD方向の突起12の基部幅はWpm=7.0mm、CD方向の突起12の基部幅はWpc=2.0mmである。また、開口部は、平行四辺形型で、CD方向である該平行四辺形の底辺1.5mm、MD方向である該平行四辺形の高さ1.5mmである

【0071】

次に、評価方法について説明する。評価は、加工性として不織布の賦形性と、シート性能として不織布の性能を調べた。繊維は、2.2dtexのPET/PE繊維、51mmを用いた(ESファイバービジョン社製、ETC繊維)不織布の目付けは25gsm±1gsmになるような条件で評価した。

加工性は、「繊維の吹き飛び」、「繊維の絡み」、「賦形された不織布の地合い」、「支持体からの不織布の剥がれ性」、「賦形に必要な風速」等を評価した。

【0072】

表2中、「繊維が吹き飛ばない」は、支持体10上に賦形するために置いた繊維ウエブに直接空気を吹き付けて、賦形させようとした場合、その繊維ウエブの繊維が吹き飛ぶ度合で評価した。繊維ウエブの繊維が乱れず全く吹き飛ばずに賦形される場合を◎、繊維ウエブの繊維がやや乱れるものの吹き飛ばずに賦形される場合を○、繊維ウエブの繊維が吹き飛ぶには至らないが乱れた場合を△、繊維ウエブの繊維が吹き飛んだ場合を×として表した。

【0073】

「繊維が部品に絡み」は、支持体10に繊維が絡まず、融着もせず、また孔13を通して繊維同士が絡み合わず、融着しない場合を○、支持体10に繊維が絡むまたは融着し、不織布の連続製造や剥がれ性に問題がある場合を×として表した。

【0074】

「賦形不織布の地合い」は、不織布を目視した場合の均質性で判定した。むらがなく均質に見えるものおよびほぼ均質に見えるものを○、むらがあるが全体的には均質に見えるものを△、むらがあり、全体的に不均質に見えるものを×として表した。

【0075】

「支持体からの賦形不織布の剥がれ性」は、裏面から空気の吹き付けをしなくても、10%伸びに相当するテンション以下で、容易に、かつ支持体10に繊維を全く残さず、賦形不織布の形状を崩さず離形できた場合を◎、裏面からの空気の吹き付けは必要だが、10%伸びに相当するテンション以下で、容易にかつ支持体10に繊維を全く残さず、賦形不織布の形状を崩さず離形できた場合を○、裏面からの空気の吹き付けが必要で、10%以上伸びるテンションを与えないと支持体からはがれないものの、支持体10に繊維を全く残さず、賦形不織布の形状を崩さず離形できた場合を△、支持体10に繊維が絡んだり、ひっかかったりして、離形する際に賦形不織布の形状がくずれた場合を×として表した。

【0076】

「賦形に必要な風速」は、温度120℃、繊維ウエブの搬送速度10/mの条件下において、風速を各種変更して、支持体の底面部に繊維ウエブが達したときの風速を記録する。できるだけ弱い風速で賦形できることが、繊維が吹き飛んでしまうことを防止したり、製造コストの点で好ましい。前記風速が40m/sec以下のときを◎、風速40より大きく、60m/secの時を○、60より大きく、80m/secの時を△、80m/secより大きい時を×とした。なお、繊維の吹き飛びが著しい支持体については、開孔率60%のメッシュネットを上に載せ、繊維が吹き飛ばないように適宜過重を加えて評価した。

【0077】

シート性能は、賦形不織布の「パターン(凹凸形状パターン)の鮮明性」、「縦筋」、「厚み」、「柔らかさ」、「見た目の美しさ」、「荷重時の潰れやすさ」、「毛羽立ち」等を評価した。

【0078】

「パターンの鮮明性」は、10人のパネラーの目視による平均点で評価した。賦形不織布の凹凸形状がはっきりとわかる場合を5点とし、賦形不織布の凹凸形状がわかる場合を4点とし、賦形不織布の凹凸形状がややわかる、または一部が不鮮明の場合を3点とし、賦形不織布の凹凸形状が不鮮明な場合を2点とした。このときの平均点が、4.5点以上を◎、3.5点以上4.5未満を○、2.5以上3.5未満を△、2.5未満を×として表した。

【0079】

「縦筋」は、10人のパネラーの目視による平均点で評価した。賦形不織布に縦筋が全くわからない(賦形不織布の膜厚が均一)場合を5点とし、賦形不織布に縦筋がわからない(不織布の膜厚がほぼ均一)場合を4点とし、賦形不織布に縦筋がやや認められる(MD方向に不織布の膜厚が薄い領域がある)場合を3点とし、賦形不織布に縦筋が認められる(MD方向に不織布の膜厚が薄い領域がある)場合を2点とした。このときの平均点が、4.5点以上を◎、3.5点以上4.5未満を○、2.5以上3.5未満を△、2.5未満を×として表した。

【0080】

「厚み」は、KES圧縮試験機(カトーテック(株)製KES FB−3)を用い、不織布について、通常モードで5.0×103Paまでの圧縮特性評価を行い、微小加圧時(0.05×103Pa)の厚み(T)をチャートから読み取った。測定値としては、3点を測定しその平均値を採用した。このような厚み測定の結果、十分な厚みを有する場合(3.5mm以上)を◎、必要な厚みを有する場合(3.0mm以上)を○、厚みが(2.0mm以上)を△、厚みが不足している場合(2.0mm未満)を×として表した。

【0081】

「柔らかさ」は肌触りとしなやかさで判定した。肌触りが柔らかく、しなやかのものを5点、肌触りがふつうで、しなやかのものを3点、肌触りが堅く、しなやかさに欠けるものを1点として、10人のパネラーの平均点で評価した。このときの平均点が、4点以上を◎、2点以上4点未満を○、2点未満を×として表した。

【0082】

「見た目の美しさ」は、10人のパネラーの目視による平均点で評価した。賦形不織布に凹凸形状が規則的に配列されていて見た目の美しさが優れているものを5点、賦形不織布に凹凸形状が規則的に配列されていて見た目の美しさふつうのものを4点、賦形不織布に凹凸形状が一部不規則に配列されていて見た目の美しさがやや劣るものを3点、賦形不織布に凹凸形状が部分的に不鮮明になっているものまたは乱れて配列されていて見た目の美しさが劣るものを2点として表した。このときの平均点が、4.5点以上を◎、3.5点以上4.5未満を○、2.5以上3.5未満、を△、2.5未満を×として表した。

【0083】

「荷重時の潰れやすさ」は、前述の「厚み」と後述の「加重時厚み」との比で評価した。「加重時厚み」/「厚み」が、0.5以上であると◎、0.4以上0.5未満であると○、0.3以上0.4未満であると△、0.3未満であると×とした。

「加重時厚み」は、KES圧縮試験機(カトーテック(株)製KES FB−3)を用い、通常モードで5.0×103Paまでの圧縮特性評価を行い、3.5×103Pa加圧時の厚みをチャートから読み取った。測定値としては、3点を測定しその平均値を採用した。

【0084】

「毛羽立ち」は、10人のパネラーの目視による平均点で評価した。毛羽立ちが無いものを5点、毛羽立ちがほとんど無いものを4点、毛羽立ちが部分的にあるものを3点、毛羽立ちが全面にあるものを2点として表した。このときの平均点が、4.5点以上を◎、3.5点以上4.5未満を○、2.5以上3.5未満を△、2.5未満を×として表した。

【0085】

【表1】

【0086】

【表2】

【0087】

表1および表2に示した結果から明らかなように、各実施例1から実施例15のそれぞれの支持体10は、いずれの評価項目においても良好な結果(◎、○または△の評価)を得た。

これらの実施例1から実施例15のそれぞれの支持体10は、一体成型されたアルミニウム製のものであり、板状体11の厚みはT=3mmであった。なお、開孔率を除く表内に記載された全ての数値の単位はmmである。

また、突起12のMD方向のピッチはPpm=8.0mm、CD方向のピッチはPpc=4.0mmから5.0mm、突起12の高さはH=3.0mm、MD方向の突起12の基部幅はWpm=2.0mmから3.5mm、CD方向の突起12の基部幅はWpc=1.0mmから1.5mmであった。

孔13のMD方向のピッチはPhm=8.0mm、CD方向のピッチはPhc=4.0mmから5.0mm、MD方向の径はφm=2.5mmから2.8mm、CD方向の径がφc=2.5mmから2.8mmであった。

さらに、MD方向から投影したMD方向に配列された孔13の投影像の重なり長さはLm=0.3mmから0.8mmであり、MD方向から投影したMD方向に配列された孔13の投影像が重なっていた。

開孔率はR=30%から38%であった。

なお、第3面(側面)12Cの傾斜角度はα=15度から24度であった。

したがって、上記範囲に作られた支持体10を用いて繊維ウエブを賦形処理して賦形不織布を製造することにより、上記各評価項目において優れた結果(◎、○または△の評価)を有する賦形系不織布を作ることができる。

【0088】

上記実施例1から実施例15のそれぞれの支持体10は、前述した実施形態と同様の作用効果を得ることができる。また一体成形品であるため、部品間に隙間を生じていない。このため、部品間の隙間に繊維が挟まり、連続運転で、支持体10が汚れ、不織布の繊維を引き抜いて、パターン不明瞭や汚れの原因となることがない。

【0089】

また実施例1では、突起12とこれと隣接する別の突起12との距離(突起12の基部同士の隙間)が1.8mmとなっているため、突起12間に繊維が挟まることがない。この距離は、0.5mm以上、より好ましくは1mm以上、さらに好ましくは2mm以上で5mm以下とする。この突起12間の距離は、繊維を狭いところに押し込むことになるので成型しやすさと不織布の立体形状を決めることになる。例えば、突起12間の距離が短すぎると繊維が突起12間に挟まり、支持体10から抜けにくくなる。一方、突起12間の距離が長すぎると、賦形不織布に付与された凹凸形状が間延びした状態になり、見た目の美しさが劣るようになる。したがって、突起12間の距離は上記範囲とすることが好ましい。

また、突起高さは、低すぎると、賦形された不織布が凹凸の乏しいものとなるが、高すぎると、賦形された不織布を支持体から引き剥がすときに、突起が干渉して邪魔になりやすい。突起高さは、突起のピッチにもよるが、2mmから6mmが好ましい範囲である。

【0090】

一方、比較例1の結果から明らかなように、特許文献1に開示された支持体を用いた不織布の製造では、繊維ウエブに空気を吹き付けて賦形する際に、繊維が吹き飛び(評価×)、また繊維が支持体に絡みつき(評価×)、支持体から賦形不織布の剥がれ性が悪い(評価×)。また地合が不良(評価×)であった。さらにパターンの鮮明性がなく(評価×)、縦筋(MD方向に筋)が生じ(評価×)、厚みが不十分となった(評価×)。なお、不織布の厚みが薄いため、柔らかさはやや不十分(評価△)になったが、毛羽立ちも目立っていた(評価×)。また、繊維ウエブをネットなどで抑えて、繊維が動かないようにしても、空気が抜ける孔が小さいために空気抵抗が大きくなり、賦形するために膨大な風速を必要とした。また、支持体10の孔13の投影像の重なり長さLmが負となっているため、賦形不織布に密度の低い領域である縦筋が認められた(評価×)。

比較例2では、繊維ウエブに空気を吹き付けて賦形した後、支持体である線材と線材の交点に繊維が挟まったり、頂部(ナックル部)の内側に入った繊維と外側にある繊維がお互いに融着するために、支持体からの賦形不織布の剥がれ性が悪い(評価×)。その結果、パターンが乱れ、見た目も悪く(評価×)、毛羽が生じた(評価×)。工業的な生産を考慮した場合、連続生産困難であった。

【0091】

したがって、上述の実施例1から実施例15、特に実施例1から実施例9において、記載された寸法形状を有するそれぞれの支持体10を用いて、繊維ウエブ50に凹凸を賦形する処理を行うことによって、繊維ウエブ50の繊維を乱すことなく、かつ支持体10に対しての繊維の絡まりや融着および支持体10に配した孔13を通しての繊維同士の融着や交絡を防ぎつつ、均一で十分な厚さが確保でき、柔らかく見た目が美しく、十分な強度を有し、荷重時に賦形凸部が潰れにくく、毛羽立ちがほとんどない賦形不織布を製造することができる。

【符号の説明】

【0092】

10 支持体

11 板状体

11S 表面

11B 裏面

12 突起

12A 第1面

12B 第2面

12C 第3面(側面)

13 孔

14,14A,14B 突起列

D 間隔(突起列の間隔)

【特許請求の範囲】

【請求項1】

板状体と、

前記板状体の表面に配した複数の突起と、

前記表面から該表面に対向する裏面に貫通する複数の孔を有し、

前記突起と前記孔は、前記表面上の第1の方向とそれに直交する第2の方向とに交互にかつ前記突起同士が所定間隔を置いて配置され、

前記突起は対向する第1面と第2面とを有する不織布製造用支持体。

【請求項2】

前記突起は、平面視、前記第1、第2面方向に長く構成されている

請求項1記載の不織布製造用支持体。

【請求項3】

前記第1、第2面の面方向に配列された前記突起の突起列と、該突起列に平行に隣接する別の突起列との間に間隔を有する

請求項1または請求項2記載の不織布製造用支持体。

【請求項4】

前記突起間、前記孔間および前記突起と前記孔との間の前記表面が平面である

請求項1から請求項3のうちのいずれか1項に記載の不織布製造用支持体。

【請求項5】

前記突起は、前記第1面と前記第2面との間にそれぞれの面に接続する第3面を有し、

前記第1または第2面の法線方向から見た前記第3面の外周縁はサイクロイド曲線の内側に存する

請求項1から請求項4のうちのいずれか1項に記載の不織布製造用支持体。

【請求項6】

前記突起を構成する少なくとも1面が粗面化されている

請求項1から請求項5のいずれか1項に記載の不織布製造用支持体。

【請求項7】

複数の突起と複数の孔とを有する支持体上に熱可塑性繊維を含有する繊維ウエブを搬送して熱風を吹き付け、該繊維ウエブを該支持体に沿わせて該繊維ウエブに凹凸形状を賦形する不織布の製造方法であって、

前記支持体には、

板状体と、前記板状体の表面に配した複数の突起と、前記表面から該表面に対向する裏面に貫通する複数の孔を有し、

前記突起と前記孔は、前記表面上の第1の方向とそれに直交する第2の方向とに交互にかつ前記突起同士が間隔を置いて配置され、

前記突起は対向する第1面と第2面とを有するものを用いる不織布の製造方法。

【請求項1】

板状体と、

前記板状体の表面に配した複数の突起と、

前記表面から該表面に対向する裏面に貫通する複数の孔を有し、

前記突起と前記孔は、前記表面上の第1の方向とそれに直交する第2の方向とに交互にかつ前記突起同士が所定間隔を置いて配置され、

前記突起は対向する第1面と第2面とを有する不織布製造用支持体。

【請求項2】

前記突起は、平面視、前記第1、第2面方向に長く構成されている

請求項1記載の不織布製造用支持体。

【請求項3】

前記第1、第2面の面方向に配列された前記突起の突起列と、該突起列に平行に隣接する別の突起列との間に間隔を有する

請求項1または請求項2記載の不織布製造用支持体。

【請求項4】

前記突起間、前記孔間および前記突起と前記孔との間の前記表面が平面である

請求項1から請求項3のうちのいずれか1項に記載の不織布製造用支持体。

【請求項5】

前記突起は、前記第1面と前記第2面との間にそれぞれの面に接続する第3面を有し、

前記第1または第2面の法線方向から見た前記第3面の外周縁はサイクロイド曲線の内側に存する

請求項1から請求項4のうちのいずれか1項に記載の不織布製造用支持体。

【請求項6】

前記突起を構成する少なくとも1面が粗面化されている

請求項1から請求項5のいずれか1項に記載の不織布製造用支持体。

【請求項7】

複数の突起と複数の孔とを有する支持体上に熱可塑性繊維を含有する繊維ウエブを搬送して熱風を吹き付け、該繊維ウエブを該支持体に沿わせて該繊維ウエブに凹凸形状を賦形する不織布の製造方法であって、

前記支持体には、

板状体と、前記板状体の表面に配した複数の突起と、前記表面から該表面に対向する裏面に貫通する複数の孔を有し、

前記突起と前記孔は、前記表面上の第1の方向とそれに直交する第2の方向とに交互にかつ前記突起同士が間隔を置いて配置され、

前記突起は対向する第1面と第2面とを有するものを用いる不織布の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−149370(P2012−149370A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−285748(P2011−285748)

【出願日】平成23年12月27日(2011.12.27)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年12月27日(2011.12.27)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]