不織布製造装置、不織布の製造方法及び不織布

【課題】 繊維径の小さい繊維からなる、嵩高な、地合いの優れる不織布を、液滴の発生を抑え、安定して生産性良く製造できる装置、不織布の製造方法、及び不織布を提供すること。

【解決手段】 本発明の不織布製造装置は、(イ)液吐出部を1箇所以上と、いずれの液吐出部よりも上流に位置するガス吐出部1箇所を有するとともに、特定の条件を満足する紡糸単位を1つ以上有する紡糸装置、(ロ)紡糸液に対して電圧を印加できる印加装置、(ハ)繊維を捕集できる非導電性捕集体、及び(ニ)非導電性捕集体の紡糸装置面側とは反対面側に、アースされた平滑な導電体を非導電性捕集体の紡糸装置対向部とずれて配置している。本発明の不織布の製造方法は前記不織布製造装置を用いる方法である。また、本発明の不織布は前記製造方法により製造した不織布である。

【解決手段】 本発明の不織布製造装置は、(イ)液吐出部を1箇所以上と、いずれの液吐出部よりも上流に位置するガス吐出部1箇所を有するとともに、特定の条件を満足する紡糸単位を1つ以上有する紡糸装置、(ロ)紡糸液に対して電圧を印加できる印加装置、(ハ)繊維を捕集できる非導電性捕集体、及び(ニ)非導電性捕集体の紡糸装置面側とは反対面側に、アースされた平滑な導電体を非導電性捕集体の紡糸装置対向部とずれて配置している。本発明の不織布の製造方法は前記不織布製造装置を用いる方法である。また、本発明の不織布は前記製造方法により製造した不織布である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は不織布製造装置、不織布の製造方法及び不織布に関する。

【背景技術】

【0002】

不織布を構成する繊維の繊維径が小さいと、分離性能、液体保持性能、払拭性能、隠蔽性能、絶縁性能、或いは柔軟性など、様々な性能に優れているため、不織布を構成する繊維の繊維径は小さいのが好ましい。このような繊維径の小さい繊維からなる不織布の製造方法として、紡糸液をノズルから吐出するとともに、吐出した紡糸液に電界を作用させて紡糸液を延伸し、細径化した後に捕集体上に直接捕集して不織布とする、いわゆる静電紡糸法が知られている。この静電紡糸法によれば、平均繊維径1μm以下の繊維からなる不織布を製造することができる。しかしながら、静電紡糸法は紡糸液の吐出量に限界があるため生産性の悪い方法であった。

【0003】

この生産性の改善を期待できる紡糸装置として、図17に示すような「圧縮ガス流を用いることによってナノファイバの不織マットを形成する装置は、平行な間隔を設けた第1(12)、第2(22)及び第3(32)部材を含み、各々は、供給端部(14,24,34)及び対向出口端部(16,26,36)を有する。第2部材(22)は第1部材(12)に隣接する。第2部材(22)の出口端部(26)は、第1部材(12)の出口端部(16)を越えて延びる。第1(12)及び第2(22)部材は、第1供給スリット(18)を画成する。第3部材(32)は、第1部材(12)の第2部材(22)から反対側で第1部材(12)に隣接して位置する。第1(12)及び第3(32)部材は第1ガススリット(38)を画成し、第1(12)、第2(22)及び第3(32)部材の出口端部(16,26,36)はガスジェット空間(20)を画成する。圧縮ガス流を用いることによってナノファイバの不織マットを形成する方法も含まれる。」ことが提案されている(特許文献1)。この装置は高電圧を印加する必要がないため、生産性を改善できることが期待できる。しかしながら、この装置においては平板状の第1、第2及び第3部材を平行に設けていることから、シート状の紡糸液に対してガスジェットを作用させることになり、繊維形状になりにくく、液滴を多く含むものとなり、繊維形状にできたとしても太い繊維しか形成できないものであると考えられた。

【0004】

同様の紡糸装置として、「センターチューブ、センターチューブに同心状かつ離間して位置する第1供給チューブ、第1供給チューブに同心状かつ離間して位置する中間ガスチューブ、中間ガスチューブに同心状かつ離間して位置する第2供給チューブを備え、センターチューブと第1供給チューブは第1環状コラムを形成し、中間ガスチューブと第1供給チューブは第2環状コラムを形成し、中間ガスチューブと第2供給チューブは第3環状コラムを形成し、第1ガスジェット空間がセンターチューブと第1供給チューブの下流側端部に形成され、第2ガスジェット空間が中間ガスチューブと第2供給チューブの下流側端部に形成されるように位置している、圧縮ガスを用いるナノファイバー製造装置。」が提案されている(特許文献2)。この製造装置も高電圧を印加する必要がないため、生産性を改善できることが期待できる。しかしながら、この装置においても、環状に吐出された紡糸液に対してガスジェットを作用させるため、紡糸が不安定で繊維形状になりにくく、液滴を多く含むものであった。

【0005】

そこで、本願出願人は「紡糸液を吐出できる液吐出部と、前記液吐出部よりも上流側に位置し、ガスを吐出できるガス吐出部とを有する、次の条件を満足する紡糸装置に加えて、繊維の捕集体を備えている不織布製造装置。(1)液吐出部を端部とする液用柱状中空部(Hl)を有する、(2)ガス吐出部を端部とするガス用柱状中空部(Hg)を有する、(3)液用柱状中空部(Hl)を延長した液仮想柱状部(Hvl)とガス用柱状中空部(Hg)を延長したガス仮想柱状部(Hvg)とは近接している、(4)液用柱状中空部(Hl)の吐出方向中心軸とガス用柱状中空部(Hg)の吐出方向中心軸とが平行である、(5)ガス用柱状中空部(Hg)の中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部(Hg)の切断面の外周と液用柱状中空部(Hl)の切断面の外周との距離が最も短い直線を、1本だけ引くことができる」を提案した(特許文献3)。この不織布製造装置によれば、細径化した繊維からなる不織布を製造できるものであった。しかしながら、繊維化していない液滴が混在する場合があった。

【0006】

また、「所定溶媒に溶解されたポリマー溶液を出糸ノズルに搬送させ、前記ポリマー溶液を高電圧が印加された出糸ノズルを介して吐出させながら前記出糸ノズルの下部に圧縮空気を噴射させ、前記出糸ノズルの下部の接地された吸気コレクター上にポリマー溶液を出糸する工程を含むナノ繊維の製造方法」が提案されている(特許文献4)。この製造方法はポリマー溶液に対して高電圧と圧縮空気を作用させているためポリマー溶液の吐出量を多くすることができ、生産性を高めることができることが期待できる。しかしながら、特許文献4で開示されている圧縮空気の噴出方法は、出糸ノズルの両側にナイフエッジ状のエアノズルを使用するか、出糸ノズルを円形に取り囲むエアノズルを使用しているため、紡糸が不安定で繊維形状になりにくく、液滴を多く含むものであった。

【0007】

【特許文献1】特表2005−515316号公報(要約、表1など)

【特許文献2】米国特許第6520425号公報(要約、図2など)

【特許文献3】特開2009−287138号公報(請求項1、2)

【特許文献4】特表2005−520068号公報(請求項1、段落番号0014、段落番号0015など)

【発明の開示】

【発明が解決しようとする課題】

【0008】

また、上述の引用文献1〜4のいずれの方法においても、圧縮ガス等の作用により紡糸液が延伸され、捕集されて不織布構造を採ることができるが、圧縮ガス等の作用によって、勢い良く捕集されるため、繊維同士が密着した、厚さの薄い、緻密な、又は通気度の低い不織布しか製造できないものであった。そのため、厚さを必要とする用途、空隙の多いのが好ましい用途、又は通気性の高いのが好ましい用途に適用しにくいものであった。

本発明はこのような問題点に鑑みてなされたものであり、繊維径の小さい繊維からなる、嵩高な、地合いの優れる不織布を、液滴の発生を抑え、安定して生産性良く製造できる装置、不織布の製造方法、及び不織布を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の請求項1にかかる発明は、「(イ)紡糸液を吐出できる液吐出部を1箇所以上と、前記いずれの液吐出部よりも上流に位置し、ガスを吐出できるガス吐出部1箇所を有するとともに、次の条件を満足する紡糸単位を1つ以上有する紡糸装置、(1)液吐出部を端部とする、壁材に囲まれた液用柱状中空部(Hl)を有する、(2)ガス吐出部を端部とする、壁材に囲まれたガス用柱状中空部(Hg)を有する、(3)液用柱状中空部(Hl)を延長した液仮想柱状部(Hvl)と、ガス用柱状中空部(Hg)を延長したガス仮想柱状部(Hvg)とは、いずれの組み合わせにおいても近接している、(4)液用柱状中空部(Hl)の吐出方向中心軸とガス用柱状中空部(Hg)の吐出方向中心軸とは、いずれの組み合わせにおいても平行である、(5)ガス用柱状中空部(Hg)の中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部(Hg)の切断面の外周に対して、液用柱状中空部(Hl)の切断面の外周から距離が最も短い直線を引くことができる、液用柱状中空部(Hl)の切断面の外周の長さが、いずれの組み合わせにおいても、液用柱状中空部(Hl)の切断面の外周長の50%以下である、(ロ)前記紡糸装置から吐出された紡糸液に対して電圧を印加できる印加装置、(ハ)繊維を捕集できる非導電性捕集体、及び(ニ)前記非導電性捕集体の紡糸装置面側とは反対面側に、アースされた導電体を備えており、前記導電体は前記紡糸装置が導電体の伸びる方向に水平移動した場合に、移動前後における前記液吐出部と前記導電体との距離が、いずれの液吐出部においても実質的に同じである平滑性を有するとともに、前記非導電性捕集体の紡糸装置対向部とずれて配置していることを特徴とする不織布製造装置。」である。

【0010】

本発明の請求項2にかかる発明は、「請求項1に記載の不織布製造装置を用いる、不織布の製造方法。」である。

【0011】

本発明の請求項3にかかる発明は、「請求項2の製造方法により製造した不織布。」である。

【発明の効果】

【0012】

本発明の請求項1にかかる発明は、液吐出部から吐出された紡糸液とガス吐出部から吐出されたガスとは近接しており、平行であり、しかも紡糸液には随伴気流による剪断力が作用するため、細径化した繊維を安定して紡糸できる。また、ガスの作用によって繊維を紡糸しているため、紡糸液の吐出量を増やすことができ、生産性良く不織布を製造することができる。更に、紡糸液に対して電界を作用させることによって、気体の剪断作用によって延伸されず、液滴となりやすい紡糸液も引き伸ばされて繊維化するため、液滴の発生を抑え、安定して不織布を製造できる。また、電界の作用によって、繊維が帯電し、互いに反発することによって、繊維同士が結着した繊維束を形成せず、個々の繊維が分散した状態で捕集されるため、繊維径の揃った不織布を製造できる。更に、非導電性捕集体とは別にアースされた導電体を備えており、紡糸装置が導電体の伸びる方向に水平移動した場合に、移動前後における液吐出部と導電体との距離が、いずれの液吐出部においても実質的に同じである平滑性を有し、いずれの液吐出部と導電体との間にも均一な電界を形成できるため、目付バラツキや厚さのバラツキを生じることなく、地合いの優れる不織布を製造することができる。更に、導電体は非導電性捕集体の紡糸装置対向部とずれて配置しているため、吐出されたガスによる牽引方向と電界の作用による牽引方向とが一致せず、紡糸された繊維が非導電性捕集体に集積する際の衝撃力が緩和されるため、従来よりも嵩高な不織布を製造することができる。

【0013】

本発明の請求項2にかかる発明は、前記不織布製造装置を用いる不織布の製造方法であるため、繊維径の小さい繊維からなる、嵩高な、地合いの優れる不織布を安定して生産性良く製造できる方法である。

【0014】

本発明の請求項3にかかる発明は、前記不織布の製造方法により製造した不織布であるため、繊維径の小さい繊維からなる、嵩高な地合いの優れる不織布である。

【図面の簡単な説明】

【0015】

【図1】(a) 紡糸単位先端部の模式的斜視図 (b) (a)における平面Cでの切断図

【図2】別の紡糸単位先端部の模式的斜視図

【図3】(a) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の一例(図2の平面Cでの切断平面図) (b) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例 (c) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例 (d) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例 (e) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例

【図4】(a) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の一例 (b) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例 (c) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例

【図5】(a) 別の紡糸単位先端部の模式的斜視図 (b) (a)における平面Cでの切断図

【図6】紡糸装置の一部模式的切断図

【図7】別の紡糸装置の一部模式的切断図

【図8】更に別の紡糸装置の一部模式的切断図

【図9】更に別の紡糸装置の一部模式的切断図

【図10】更に別の紡糸装置の一部模式的切断図

【図11】(a) 紡糸装置を分解して示す斜視説明図 (b) 紡糸装置のA方向側面図 (c) 紡糸装置のB方向底面図

【図12】紡糸装置において使用できるガス用中空部形成壁材の斜視図

【図13】(a) 別の紡糸装置を分解して示す斜視説明図 (b) 紡糸装置のA方向側面図 (c) 紡糸装置のB方向底面図

【図14】(a) 更に別の紡糸装置を分解して示す斜視説明図 (b) 紡糸装置のA方向側面図 (c) 紡糸装置のB方向底面図

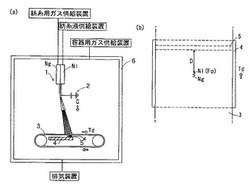

【図15】(a) 本発明の不織布製造装置の模式的断面説明図 (b) (a)における紡糸装置方向(G方向)からの一部模式的透視図

【図16】実施例で使用した紡糸装置における紡糸単位の位置関係を示す平面図

【図17】従来の紡糸装置の横断面図

【図18】実施例1〜3及び比較例1で製造した不織布の厚さと、紡糸装置対向部と導電体との距離との関係を示すグラフ

【図19】実施例1〜3及び比較例1で製造した不織布の目付と、紡糸装置対向部と導電体との距離との関係を示すグラフ

【図20】実施例1〜3及び比較例1で製造した不織布の嵩密度と、紡糸装置対向部と導電体との距離との関係を示すグラフ

【図21】実施例1〜3及び比較例1で製造した不織布の通気度と、紡糸装置対向部と導電体との距離との関係を示すグラフ

【発明を実施するための最良の形態】

【0016】

本発明の不織布製造装置を構成する紡糸装置の紡糸単位について、その先端部の模式的斜視図である図1(a)、及び図1(a)におけるC平面切断図である図1(b)をもとに説明する。

【0017】

本発明の紡糸装置の紡糸単位は、紡糸液を吐出できる液吐出部Elを一方の端部に有する液吐出ノズルNl1本と、ガスを吐出できるガス吐出部Egを一方の端部に有するガス吐出ノズルNg1本の外壁面が当接し、ガス吐出ノズルNgのガス吐出部Egが液吐出部Elよりも上流側となる位置にある。なお、液吐出ノズルNlは液吐出部Elを端部とする、壁材(液吐出ノズル)に囲まれた液用柱状中空部Hlを有しており、ガス吐出ノズルNgはガス吐出部Egを端部とする、壁材(ガス吐出ノズル)に囲まれたガス用柱状中空部Hgを有している。また、前記液用柱状中空部Hlを延長した液仮想柱状部Hvlと前記ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgとは、液吐出ノズルNlの壁厚とガス吐出ノズルNgの壁厚の和に相当する距離だけ離れて近接した状態にある。しかも前記液用柱状中空部Hlの吐出方向中心軸Alとガス用柱状中空部Hgの吐出方向中心軸Agとが平行である関係にある。更には、図1(b)にガス用柱状中空部Hgの中心軸に対して垂直な平面Cで切断した切断図を示すように、ガス用柱状中空部Hgの切断面の外形、液用柱状中空部Hlの切断面の外形ともに円形であり、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができるのは1点であり、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる液用柱状中空部Hlの切断面の外周の長さは、液用柱状中空部Hlの切断面の外周長の50%以下である。

【0018】

そのため、図1のような紡糸単位の液吐出ノズルNlに紡糸液を供給し、ガス吐出ノズルNgにガスを供給すると、紡糸液は液用柱状中空部Hlを通り液吐出部Elから液用柱状中空部Hlの軸方向に吐出されると同時に、ガスはガス用柱状中空部Hgを通りガス吐出部Egからガス用柱状中空部Hgの軸方向に吐出される。この吐出されたガスと吐出された紡糸液とは近接した状態にあり、ガスの吐出方向と紡糸液の吐出方向とは平行関係にあり、しかも平面C上、吐出されたガスと吐出された紡糸液とは最も近い点が1点、つまり、紡糸液は1本の直線状にガスおよび随伴気流による剪断作用を受け、細径化しながら液用柱状中空部Hlの軸方向に飛翔して繊維化する。また、後述のように、この紡糸液に対して電界を作用させることのできる印加装置とアースされた導電体を備えているため、これらによって形成される電界の作用によって、ガスの剪断作用によって延伸されず、液滴となりやすい紡糸液も引き伸ばされて繊維化する。また、電界の作用によって繊維が帯電し、互いに反発することによって、繊維同士が結着して繊維束を形成せず、個々の繊維が分散した状態で捕集される。

【0019】

液吐出ノズルNlは紡糸液を吐出できるものであれば良く、液吐出部Elの形状は特に限定するものではないが、液吐出部Elの形状は、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができるが、ガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくいように、円形であるのが好ましい。なお、液吐出部Elの形状が多角形である場合には、多角形の1つの角をガス吐出ノズルNg側となるように配置することにより、ガス及び随伴気流の剪断作用が1本の直線状となり、液滴を生じにくくなる。つまり、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、1本だけ引くことができる状態となり、吐出された紡糸液はガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくくなる。

【0020】

また、液吐出部Elの大きさも特に限定するものではないが、0.0025〜3000mm2であるのが好ましく、0.04〜500mm2であるのがより好ましく、0.1〜3mm2であるのが更に好ましい。0.0025mm2よりも小さいと、粘度の高い紡糸液を吐出するのが困難になる傾向があり、3000mm2を超えると、吐出された紡糸液全体に剪断作用を均一に働かせることが困難となり、ショットやビーズ(粒子形状の樹脂)を生じやすくなる傾向があるためである。

【0021】

なお、液吐出ノズルNlは金属製であっても樹脂製であってもよく、その素材は特に限定するものではない。また、金属製又は樹脂製のチューブを用いることもできる。液吐出ノズルNlが金属製であれば、液吐出ノズルNlに対して電圧を印加することにより、紡糸液に対して電界を作用させることができる。更に、図1においては、円柱状の液吐出ノズルNlを図示しているが、先端が傾斜を持って切断された鋭角ノズルを使用することもできる。この鋭角ノズルの場合、紡糸液の粘度が高い場合に有効である。このような鋭角ノズルを使用する場合、尖った側をガス吐出ノズル側とすると、ガス及び随伴気流の剪断作用を受けやすく、安定して繊維化できる。

【0022】

ガス吐出ノズルNgはガスを吐出できるものであれば良く、ガス吐出部Egの形状は特に限定するものではないが、ガス吐出部Egの形状は、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができるが、ガス及び随伴気流の剪断作用を働きやすくするために、円形であるのが好ましい。なお、ガス吐出部Egの形状が多角形である場合には、多角形の1つの角を液吐出ノズルNl側となるように配置することにより、1本の直線状にガス及び随伴気流の剪断作用が働きやすくなる。つまり、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、1本だけ引くことができる状態となり、吐出された紡糸液はガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくくなる。

【0023】

また、ガス吐出部Egの大きさも特に限定するものではないが、0.0025〜4000mm2であるのが好ましく、0.04〜800mm2であるのがより好ましく、0.5〜5mm2であるのが更に好ましい。0.0025mm2よりも小さいと、吐出された紡糸液全体に剪断作用を働かせることが困難となり、安定して繊維化することが困難になる傾向があるためで、4000mm2を超えると剪断作用を働かせるために十分な風速が必要で、多量のガスが必要となって不経済であるためである。なお、ガス吐出部Egの大きさは液吐出部Elの大きさと同じか、より大きいのが好ましい。ガス及び随伴気流の剪断作用が働きやすいためである。

【0024】

なお、ガス吐出ノズルNgは金属製であっても樹脂製であっても良く、その素材は特に限定しない。また、ガス吐出ノズルに替えて金属製や樹脂製のチューブを用いることもできる。

【0025】

ガス吐出ノズルNgはガス吐出部Egが液吐出部Elよりも上流側(紡糸液の供給側)となる位置に配置されているため、液吐出部周辺へ紡糸液が巻き上がるのを防止できる。そのため、液吐出部を汚すことなく、長時間の紡糸が可能である。なお、ガス吐出部Egと液吐出部Elとの距離は特に限定するものではないが、20mm以下であることが好ましく、5mm以下であることがより好ましい。20mmを超えると紡糸液に対するガス及び随伴気流の剪断力が不十分となり、繊維化しにくくなる傾向があるためである。ガス吐出部Egと液吐出部Elとの距離の差の下限は特に限定するものではなく、ガス吐出部Egと液吐出部Elとが一致していなければ良い。

【0026】

液用柱状中空部Hlは紡糸液の通過経路であり、紡糸液の吐出時における形状を形作り、ガス用柱状中空部Hgはガスの通過経路であり、ガスの吐出時における形状を形作る。

【0027】

なお、液用柱状中空部Hlを延長した液仮想柱状部Hvlは液吐出部Elから吐出された紡糸液の吐出直後の飛翔経路であり、ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgはガス吐出部Egから吐出されたガスの吐出直後の噴出経路である。この液仮想柱状部Hvlとガス仮想柱状部Hvgとの距離は液吐出ノズルNlの壁厚とガス吐出ノズルNgの壁厚の和に相当しているが、この距離は2mm以下であることが好ましく、1mm以下であることがより好ましい。2mmを超えるとガス及び随伴気流の剪断力が作用しにくく、繊維化しにくくなる傾向があるためである。

【0028】

この液仮想柱状部Hvlとガス仮想柱状部Hvgのいずれも内部充実した柱状である。例えば、円柱状の液仮想部を中空円柱状のガス仮想部で覆った状態、又は円柱状のガス仮想部を中空円柱状の液仮想部で覆った状態であると、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる、液用柱状中空部Hlの切断面の外周の長さが、液用柱状中空部Hlの切断面の外周長の100%となり、紡糸液の様々な点にガス及び随伴気流の剪断力が作用し、繊維化が不十分となり、液滴が多くなるためである。この「仮想柱状部」はノズルの内壁面を延長して形成される部分である。

【0029】

更に、液用柱状中空部Hlの吐出方向中心軸Alとガス用柱状中空部Hgの吐出方向中心軸Agとが平行であるため、吐出された紡糸液に対して1本の直線状にガス及び随伴気流を作用し、安定して繊維を形成することができる。例えば、円柱状の液用中空部を中空円柱状のガス中空部で覆った状態、又は円柱状のガス中空部を中空円柱状の液用中空部で覆った状態であるように、これら中心軸が一致すると、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる、液用柱状中空部Hlの切断面の外周の長さが、液用柱状中空部Hlの切断面の外周長の100%となり、紡糸液の様々な点にガス及び随伴気流の剪断力が作用し、繊維化が不十分となり、液滴が多くなる。また、これら中心軸が交差又はねじれの位置にあると、ガス及び随伴気流による剪断力が作用しないか、作用したとしても不均一であることから、安定して繊維を形成することができない。この「平行」であるとは、液用柱状中空部Hlの吐出方向中心軸Alとガス用柱状中空部Hgの吐出方向中心軸Agとが同一平面上に位置することができ、しかも平行であることを意味する。また、「吐出方向中心軸」とは吐出部の中心と仮想柱状部の横断面における中心とを結んでできる直線である。

【0030】

本発明の紡糸単位の1つの態様は、図1(b)に示すように、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、1本だけ引くことができる。このようなガス用柱状中空部から吐出されたガス及び随伴気流は、液用柱状中空部から吐出された紡糸液に対して、1本の直線状に作用し、剪断作用を発揮し、液滴の発生を抑え、安定して紡糸することができる。

【0031】

なお、図1(a)には図示していないが、紡糸液がポリマーを溶媒に溶解させたものである場合には、液吐出ノズルNlは紡糸液貯蔵装置(例えば、シリンジ、ステンレスタンク、プラスチックタンク、或は塩化ビニル樹脂製、ポリエチレン樹脂製などの樹脂製バッグなど)に接続されており、ガス吐出ノズルNgはガス供給装置(例えば、圧縮機、ガスボンベ、ブロアなど)に接続されている。また、紡糸液がポリマーを加熱溶融させたものである場合には、液吐出ノズルNlは押出し機、ヒーターにより加熱された金属製シリンジなどの供給装置に接続され、ガス吐出ノズルNgはヒーターに接続した圧縮機、ガスボンベ、ブロアなどの供給装置に接続されている。

【0032】

また、不織布製造装置においては、液吐出ノズルNlは電圧印加装置に接続されている。或いは液吐出ノズルNl内の紡糸液に対して電圧を印加できるように、液吐出ノズル内に導電ワイヤーが挿入され、導電ワイヤーは電圧印加装置に接続されている。

【0033】

図1の紡糸単位においては、液吐出ノズルNlとガス吐出ノズルNgとが固定された状態にあるが、前述のような関係を満たす限り、図1の態様に限定されない。例えば、液吐出ノズルNlの液吐出部El及び/又はガス吐出ノズルNgのガス吐出部Egの位置を自由に調整できる機構を備えていることもできる。また、段差を有する基材に対して液用柱状中空部Hlとガス用柱状中空部Hgを穿孔したものであっても良い。

【0034】

本発明の紡糸装置は図1のように、1つの紡糸単位から構成することもできるが、2つ以上の紡糸単位から構成することもできる。2つ以上の紡糸単位から構成されていると、不織布の生産性を高めることができる。

【0035】

本発明の別の紡糸単位について、液吐出部2箇所とガス吐出部1箇所とを有する紡糸単位の先端部を拡大した斜視図である図2及び図2におけるC平面切断図である図3(a)をもとに説明する。

【0036】

この紡糸単位は、紡糸液を吐出できる第1液吐出部El1を一方の端部に有する第1液吐出ノズルNl1と、紡糸液を吐出できる第2液吐出部El2を一方の端部に有する第2液吐出ノズルNl2とが、ガスを吐出できるガス吐出部Egを一方の端部に有するガス吐出ノズルNgを挟むように外壁面が当接し、ガス吐出ノズルNgのガス吐出部Egが第1液吐出部El1、第2液吐出部El2のいずれよりも上流側となる位置にある。なお、第1液吐出ノズルNl1は第1液吐出部El1を端部とする壁材(第1液吐出ノズルNl1)に囲まれた第1液用柱状中空部Hl1を有し、第2液吐出ノズルNl2は第2液吐出部El2を端部とする壁材(第1液吐出ノズルNl2)に囲まれた第2液用柱状中空部Hl2を有し、ガス吐出ノズルNgはガス吐出部Egを端部とするガス用柱状中空部Hgを有している。また、前記第1液用柱状中空部Hl1を延長した第1液仮想柱状部Hvl1と前記ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgとは、第1液吐出ノズルNl1の壁厚とガス吐出ノズルNgの壁厚の和に相当する距離だけ離れて近接した状態にあり、前記第2液用柱状中空部Hl2を延長した第2液仮想柱状部Hvl2と前記ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgとは、第2液吐出ノズルNl2の壁厚とガス吐出ノズルNgの壁厚の和に相当する距離だけ離れて近接した状態にある。しかも前記第1液用柱状中空部Hl1の第1吐出方向中心軸Al1とガス用柱状中空部Hgの吐出方向中心軸Agとが平行である関係にあり、前記第2液用柱状中空部Hl2の第2吐出方向中心軸Al2とガス用柱状中空部Hgの吐出方向中心軸Agとが平行である関係にある。更には、ガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外形が円形であり、液用柱状中空部Hl1、Hl2の切断面の外形がいずれも円形であり、ガス用柱状中空部Hgの切断面の外周に対して、第1液用柱状中空部Hl1の切断面の外周から距離が最も短い直線を引くことができるのは1点であり、ガス用柱状中空部Hgの切断面の外周に対して、第1液用柱状中空部Hl1の切断面の外周から距離が最も短い直線を引くことができる第1液用柱状中空部Hl1の切断面の外周の長さは、第1液用柱状中空部Hl1の切断面の外周長の50%以下である。同様に、ガス用柱状中空部Hgの切断面の外周に対して、第2液用柱状中空部Hl2の切断面の外周から距離が最も短い直線を引くことができるのは1点であり、ガス用柱状中空部Hgの切断面の外周に対して、第2液用柱状中空部Hl2の切断面の外周から距離が最も短い直線を引くことができる第2液用柱状中空部Hl2の切断面の外周の長さは、第2液用柱状中空部Hl2の切断面の外周長の50%以下である。

【0037】

そのため、図2のような紡糸単位の第1液吐出ノズルNl1及び第2液吐出ノズルNl2に紡糸液を供給し、ガス吐出ノズルNgにガスを供給すると、紡糸液は第1液用柱状中空部Hl1、第2液用柱状中空部Hl2をそれぞれ通り、第1液吐出部El1、第2液吐出部El2から第1液用柱状中空部Hl1の第1軸方向、第2液用柱状中空部Hl2の第2軸方向にそれぞれ吐出されると同時に、ガスはガス用柱状中空部Hgを通りガス吐出部Egからガス用柱状中空部Hgの軸方向に吐出される。この吐出されたガスと吐出された各紡糸液とはいずれも近接した状態にあり、各液吐出部の直近においては、吐出ガスの中心軸Agと各吐出紡糸液の中心軸Al1、Al2とがいずれも平行関係にあり、しかもC平面上、吐出されたガスと吐出された紡糸液とは、いずれの組み合わせにおいても最も近い点が1箇所であることから、つまりいずれの紡糸液も1本の直線状にガスおよび随伴気流による剪断作用を受け、細径化しながら第1液用柱状中空部Hl1の第1軸方向、第2液用柱状中空部Hl2の第2軸方向にそれぞれ飛翔し、繊維化する。このように、図2の紡糸単位は1つのガス流によって、2つの紡糸液を紡糸して繊維化することができ、ガス量を減らすことができるため、不織布を生産性良く製造できる。更に、吸引力を強くする必要がないため、厚さの薄い不織布から厚い不織布まで製造することができる。また、後述のように、この紡糸液に対して電界を作用させることのできる印加装置とアースされた導電体を備えているため、これらの間の電界の作用によって、気体の剪断作用によって延伸されず、液滴となりやすい紡糸液も引き伸ばされて繊維化する。また、電界の作用によって、繊維が帯電し、互いに反発することによって、繊維同士が結着した繊維束を形成せず、個々の繊維が分散した状態で捕集されるため、繊維径の揃った不織布を製造できる。

【0038】

第1液吐出ノズルNl1、第2液吐出ノズルNl2は紡糸液を吐出できるものであれば良く、第1液吐出部El1、第2液吐出部El2の外形は特に限定するものではなく、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができるが、ガス及び随伴気流の剪断作用を1本の直線状に作用を受け、液滴を生じにくいように、円形であるのが好ましい。つまり、第1液吐出ノズルNl1、第2液吐出ノズルNl2の外形が円形であると、ガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と液用柱状中空部Hl1、Hl2の切断面の外周との距離が最も短い直線L1、L2を、いずれの組み合わせにおいても1本だけ引くことができる状態となりやすいため、吐出された紡糸液はガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくくなる。なお、第1液吐出部El1と第2液吐出部El2の外形は同じ外形であっても良いし、異なる外形であっても良いが、いずれも円形であるのが好ましい。

【0039】

第1液吐出部El1、第2液吐出部El2の形状が多角形である場合には、多角形の1つの角をガス吐出ノズルNg側となるように配置することにより、ガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくくするのが好ましい。つまり、ガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と第1液用柱状中空部Hl1、第2液用柱状中空部Hl2の切断面の外周との距離が最も短い直線(図3(b)、(d)、(e)におけるL1、L2)を、いずれの組み合わせにおいても、1本だけ引くことができるように第1液吐出ノズルNl1、第2液吐出ノズルNl2を配置すると、紡糸液はガス及び随伴気流の剪断作用を1本の直線状に受け、安定して紡糸でき、液滴を生じにくくなる。

【0040】

また、第1液吐出部El1及び第2液吐出部El2の大きさも特に限定するものではないが、いずれも0.0025〜3000mm2であるのが好ましく、0.04〜500mm2であるのがより好ましく、0.1〜3mm2であるのが更に好ましい。0.0025mm2よりも小さいと、粘度の高い紡糸液を吐出するのが困難になる傾向があり、3000mm2を超えると、吐出された紡糸液全体に剪断作用を均一に働かせることが困難となり、ショットやビーズ(粒子形状の樹脂)を生じやすくなる傾向があるためである。なお、第1液吐出部El1の大きさと第2液吐出部El2の大きさは同じであっても異なっていても良い。同じ大きさであれば、繊維径の揃った繊維を紡糸しやすい。

【0041】

なお、第1液吐出ノズルNl1及び第2液吐出ノズルNl2は金属製であっても樹脂製であってもよく、その素材は特に限定するものではない。また、金属製又は樹脂製のチューブを用いることもできる。第1液吐出ノズルNl1又は第2液吐出ノズルNl2が金属製であれば、第1液吐出ノズルNl1又は第2液吐出ノズルNl2に対して電圧を印加することによって、紡糸液に対して電界を作用させることができる。更に、図2においては、円柱状の第1液吐出ノズルNl1及び第2液吐出ノズルNl2を図示しているが、先端が傾斜を持って切断された鋭角ノズルを使用することもできる。この鋭角ノズルの場合、紡糸液の粘度が高い場合に有効である。このような鋭角ノズルを使用する場合、尖った側をガス吐出ノズル側とすると、ガス及び随伴気流の剪断作用を受けやすく、安定して繊維化できる。

【0042】

なお、図2においては、第1液吐出ノズルNl1と第2液吐出ノズルNl2の2本について図示しているが、液吐出ノズルは2本である必要はなく、3本以上であっても良い(図4参照)。この液吐出ノズルの本数が多ければ多いほど、ガスを効率的に使用し、生産性良く不織布を製造することができる。

【0043】

ガス吐出ノズルNgはガスを吐出できるものであれば良く、ガス吐出部Egの形状は特に限定するものではなく、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができるが、ガス吐出部に対して各液吐出部をどのように配置しても、各液吐出部から吐出された各紡糸液に、ガス吐出部から吐出されたガスおよび随伴気流による剪断力をそれぞれ1本の直線状に作用させ、細径化した繊維を紡糸しやすいように、円形であるのが好ましい。なお、ガス吐出部Egの形状が多角形である場合には、多角形の1つの角が第1液吐出ノズルNl1側となり、もう1つの角が第2液吐出ノズルNl2側となるように配置することにより、ガス及び随伴気流の剪断作用が働きやすくなる。つまり、前述の通り、ガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と第1液用柱状中空部Hl1、第2液用柱状中空部Hl2の切断面の外周との距離が最も短い直線L1、L2を、いずれの組み合わせにおいても、1本だけ引くことができる状態となるように第1液吐出ノズルNl1、第2液吐出ノズルNl2を配置する(図3(c)〜(d)参照)と、紡糸液はガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくくなる。

【0044】

また、ガス吐出部Egの大きさも特に限定するものではないが、0.0025〜4000mm2であるのが好ましく、0.04〜800mm2であるのがより好ましく、0.5〜5mm2であるのが更に好ましい。0.0025mm2よりも小さいと、吐出された各紡糸液全体に剪断作用を働かせることが困難になり、安定して繊維化することが困難になる傾向があるためで、4000mm2を超えると剪断作用を働かせるために十分な風速が必要で、多量のガスが必要となって不経済であるためである。

【0045】

なお、ガス吐出ノズルNgは金属製であっても樹脂製であっても良く、その素材は特に限定しない。また、ガス吐出ノズルに替えて金属製や樹脂製のチューブを用いることもできる。

【0046】

ガス吐出ノズルNgはガス吐出部Egが第1液吐出部El1及び第2液吐出部El2よりも上流側(紡糸液の供給側)となる位置に配置されているため、第1液吐出部El1及び第2液吐出部El2の周辺へ紡糸液が巻き上がるのを防止できる。そのため、液吐出部El1、El2を汚すことなく、長時間の紡糸が可能である。なお、ガス吐出部Egと第1液吐出部El1又は第2液吐出部El2との距離は特に限定するものではないが、いずれも20mm以下であることが好ましく、5mm以下であることがより好ましい。20mmを超えると第1液吐出部El1又は第2液吐出部El2におけるガス及び随伴気流の剪断力が不十分となり、繊維化しにくくなる傾向があるためである。ガス吐出部Egと第1液吐出部El1及び第2液吐出部El2との距離の下限は特に限定するものではなく、ガス吐出部Egと第1液吐出部El1及び第2液吐出部El2とが一致していなければ良い。

【0047】

なお、ガス吐出部Egと第1液吐出部El1又は第2液吐出部El2との距離は同じであっても異なっていても良いが、同じであると、各紡糸液に対して同程度の剪断力を作用させることができ、安定して紡糸できるため好適である。

【0048】

第1液用柱状中空部Hl1及び第2液用柱状中空部Hl2は紡糸液の通過経路であり、紡糸液の吐出時における形状を形作り、ガス用柱状中空部Hgはガスの通過経路であり、ガスの吐出時における形状を形作る。図2の紡糸単位においては、第1液用柱状中空部Hl1、第2液用柱状中空部Hl2、ガス用柱状中空部Hgのいずれも柱状の紡糸液又はガスを形成できるため、ガス及び随伴気流の剪断作用を各紡糸液に十分に作用させることができ、繊維化することができる。

【0049】

なお、第1液用柱状中空部Hl1を延長した第1液仮想柱状部Hvl1は第1液吐出部El1から吐出された紡糸液の吐出直後の飛翔経路であり、第2液用柱状中空部Hl2を延長した第2液仮想柱状部Hvl2は第2液吐出部El2から吐出された紡糸液の吐出直後の飛翔経路であり、ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgはガス吐出部Egから吐出されたガスの吐出直後の噴出経路である。この第1液仮想柱状部Hvl1とガス仮想柱状部Hvgとの距離は第1液吐出ノズルNl1の壁厚とガス吐出ノズルNgの壁厚の和に相当し、第2液仮想柱状部Hvl2とガス仮想柱状部Hvgとの距離は第2液吐出ノズルNl2の壁厚とガス吐出ノズルNgの壁厚の和に相当しているが、これら距離は2mm以下であることが好ましく、1mm以下であることがより好ましい。2mmを超えるとガス及び随伴気流の剪断力が作用しにくく、繊維化しにくくなる傾向があるためである。

【0050】

この第1液仮想柱状部Hvl1、第2液仮想柱状部Hvl2、ガス仮想柱状部Hvgのいずれも内部充実した柱状である。例えば、円柱状の第1液仮想部を中空円柱状のガス仮想部で覆った状態、又は円柱状のガス仮想部を中空円柱状の第1液仮想部で覆った状態であるように、ガス仮想柱状部Hvgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、第1液用柱状中空部Hl1の切断面の外周から距離が最も短い直線を引くことができる、第1液用柱状中空部Hl1の切断面の外周の長さが、第1液用柱状中空部Hl1の切断面の外周長の100%であると、紡糸液の様々な点にガス及び随伴気流の剪断力が作用し、繊維化が不十分となり、液滴が多くなる。

【0051】

更に、第1液用柱状中空部Hl1の第1吐出方向中心軸Al1とガス用柱状中空部Hgの吐出方向中心軸Agとが平行であり、また、第2液用柱状中空部Hl2の第2吐出方向中心軸Al2とガス用柱状中空部Hgの吐出方向中心軸Agとが平行であるため、吐出されたいずれの紡糸液に対してもガス及び随伴気流が1本の直線状に作用し、安定して繊維を形成することができる。例えば、円柱状の第1液用中空部を中空円柱状のガス中空部で覆った状態、又は円柱状のガス中空部を中空円柱状の第1液用中空部で覆った状態であるように、これら中心軸が一致すると、ガス仮想柱状部Hvgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、第1液用柱状中空部Hl1の切断面の外周から距離が最も短い直線を引くことができる、第1液用柱状中空部Hl1の切断面の外周の長さが、第1液用柱状中空部Hl1の切断面の外周長の100%となり、紡糸液の様々な点にガス及び随伴気流の剪断力が作用し、繊維化が不安定となり、液滴が多くなる。また、これら中心軸が交差又はねじれの位置にあると、ガス及び随伴気流による剪断力が作用しないか、作用したとしても不均一であることから、安定して繊維を形成することができない。

【0052】

図2の紡糸単位はガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と第1液用柱状中空部Hl1の切断面の外周との距離が最も短い直線L1を1本だけ引くことができ、ガス用柱状中空部Hgの切断面の外周と第2液用柱状中空部Hl2の切断面の外周との距離が最も短い直線L2を1本だけ引くことができる。このようなガス用柱状中空部Hgから吐出されたガス及び随伴気流は、第1液用柱状中空部Hl1から吐出された紡糸液と第2液用柱状中空部Hl2から吐出された紡糸液のいずれに対しても1本の直線状に作用し、剪断作用を発揮することができ、液滴の発生を抑え、安定して紡糸することができる。

【0053】

なお、図2には図示していないが、紡糸液がポリマーを溶媒に溶解させたものである場合には、第1液吐出ノズルNl1及び第2液吐出ノズルNl2は紡糸液貯蔵装置(例えば、シリンジ、ステンレスタンク、プラスチックタンク、或は塩化ビニル樹脂製、ポリエチレン樹脂製などの樹脂製バッグなど)に接続されており、ガス吐出ノズルNgはガス供給装置(例えば、圧縮機、ガスボンベ、ブロアなど)に接続されている。また、紡糸液がポリマーを加熱溶融させたものである場合には、第1液吐出ノズルNl1及び第2液吐出ノズルNl2は押出し機、ヒーターにより加熱された金属製シリンジなどの供給装置に接続され、ガス吐出ノズルNgはヒーターに接続した圧縮機、ガスボンベ、ブロアなどの供給装置に接続されている。

【0054】

また、紡糸単位の第1液吐出ノズルNl1及び第2液吐出ノズルNl2は電圧印加装置に接続されている。或いは第1液吐出ノズルNl1及び/又は第2液吐出ノズルNl2内の紡糸液に対して電圧を印加できるように、第1液吐出ノズルNl1及び/又は第2液吐出ノズルNl2内に導電ワイヤーが挿入され、導電ワイヤーが電圧印加装置に接続されている。

【0055】

また、図2においては、第1液吐出ノズルNl1、第2液吐出ノズルNl2、及びガス吐出ノズルNgとを固定した状態にあるが、前述のような関係を満たす限り、図2の態様に限定されない。例えば、第1液吐出ノズルNl1の第1液吐出部El1、第2液吐出ノズルNl2の第2液吐出部El2、及び/又はガス吐出ノズルNgのガス吐出部Egの位置を自由に調整できる機構を備えていることもできる。また、段差を有する基材に対して第1液用柱状中空部Hl1、第2液用柱状中空部Hl2及びガス用柱状中空部Hgを穿孔したものであっても良い。

【0056】

本発明の紡糸装置は図2のような1つの紡糸単位から構成することも、2つ以上の紡糸単位から構成することもできる。2つ以上の紡糸単位を有する紡糸装置であれば、不織布の生産性を更に高めることができる。

【0057】

本発明の更に別の紡糸単位について、紡糸単位の模式的斜視図である図5(a)、及び図5(a)におけるC平面での切断図である図5(b)をもとに説明する。

【0058】

図5における紡糸単位は紡糸液を吐出できる液吐出部Elを一方の端部に有する液吐出ノズルNl1本と、ガスを吐出できるガス吐出部Egを一方の端部に有するガス吐出ノズルNg1本の外壁面が当接し、ガス吐出ノズルNgのガス吐出部Egが液吐出部Elよりも上流側となる位置にある。なお、液吐出ノズルNlは液吐出部Elを端部とする液用柱状中空部Hlを有しており、ガス吐出ノズルNgはガス吐出部Egを端部とするガス用柱状中空部Hgを有している。また、前記液用柱状中空部Hlを延長した液仮想柱状部Hvlと前記ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgとは、液吐出ノズルNlの壁厚とガス吐出ノズルNgの壁厚の和に相当する距離だけ離れて近接した状態にある。しかも前記液用柱状中空部Hlの吐出方向中心軸Alとガス用柱状中空部Hgの吐出方向中心軸Agとが平行である関係にある。更には、図5(b)にガス用柱状中空部Hgの中心軸に対して垂直な平面Cで切断した切断図を示すように、ガス用柱状中空部Hgの切断面の外形、液用柱状中空部Hlの切断面の外形ともに四角形(正方形)であり、これら外周間の距離が最も短い直線を、2本以上(無数)引くことができる状態にある。また、図5(b)のガス用柱状中空部Hgの中心軸に対して垂直な平面Cで切断した切断図からわかるように、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる液用柱状中空部Hlの切断面の外周の長さ(図5(b)におけるCl)が、液用柱状中空部Hlの切断面の外周長の25%である。

【0059】

そのため、図5のような紡糸単位の液吐出ノズルNlに紡糸液を供給し、ガス吐出ノズルNgにガスを供給すると、紡糸液は液用柱状中空部Hlを通り液吐出部Elから液用柱状中空部Hlの軸方向に吐出されると同時に、ガスはガス用柱状中空部Hgを通りガス吐出部Egからガス用柱状中空部Hgの軸方向に吐出される。この吐出されたガスと吐出された紡糸液とは近接した状態にあり、ガスの吐出方向と紡糸液の吐出方向とは平行関係にあるため、紡糸液は随伴気流による剪断作用を受け、細径化しながら液用柱状中空部Hlの軸方向に飛翔し、繊維化する。

【0060】

なお、図5のような紡糸単位においては、ガス用柱状中空部Hgの切断面の外周と、液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、2本以上(無数)引くことができるため、紡糸液は随伴気流による剪断作用を2ヶ所以上で受ける可能性がある。このように、紡糸液が随伴気流による剪断作用を2ヶ所以上で受けると、安定して紡糸することができず、液滴が発生すると考えていたが、ガス用柱状中空部Hgの中心軸に対して垂直な平面Cで切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる液用柱状中空部Hlの切断面の外周の長さが、液用柱状中空部Hlの切断面の外周長の50%以下の場合に、実際に紡糸をすると、液滴の発生を抑え、安定して紡糸することを見出した。これは従来の考え方からすると、予測できないことであった。

【0061】

本発明者らは、ガス吐出部Egが液吐出部Elよりも上流側にあるため、ガス吐出部Egから吐出されたガスが液吐出部Elに到達する間に、四角柱の状態から円柱状又は楕円柱状に拡散し、同様に、液吐出部Elから吐出された紡糸液も表面張力と重力の作用により、四角柱の状態から半球体状になると考えている。このように、半球体状の紡糸液に対して、円柱状又は楕円柱状のガスの随伴気流が作用する、つまり、紡糸液には限りなく1箇所に近い状態で随伴気流が連続的に作用するため、液滴の発生を抑え、安定した紡糸ができると考えている。

【0062】

このように、ガス用柱状中空部Hgの切断面の外周と、液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、2本以上(無数)引くことができるということは、図5のように、ガス用柱状中空部Hgの切断面と液用柱状中空部Hlの切断面のいずれもが四角形(長方形)でも良く、加工性に優れているため、単位長さあたりの紡糸単位数を多くすることができ、結果として生産性に優れる紡糸装置であることができる。

【0063】

液吐出ノズルNlは紡糸液を吐出できるものであれば良く、液吐出部Elの形状は特に限定するものではないが、液吐出部Elの形状は、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができる。これらの中でも、四角形であると、特に加工性に優れ、単位長さあたりの紡糸単位数を多くすることができるため好適である。

【0064】

また、液吐出部Elの大きさも特に限定するものではないが、0.0025〜3000mm2であるのが好ましく、0.04〜500mm2であるのがより好ましく、0.1〜3mm2であるのが更に好ましい。0.0025mm2よりも小さいと、粘度の高い紡糸液を吐出するのが困難になる傾向があり、3000mm2を超えると、吐出された紡糸液全体に剪断作用を均一に働かせることが困難となり、ショットやビーズ(粒子形状の樹脂)を生じやすくなる傾向があるためである。

【0065】

なお、液吐出部Elから吐出された紡糸液のガスとの接触可能長さ(図5(b)におけるCl)は、0.05〜3000mmであるのが好ましい。0.05mmよりも短いと粘度の高い紡糸液を吐出するのが困難になる傾向があり、かつ、液吐出部Elを形成するための機械加工が困難となる傾向がある。また、3000mmを超えると、吐出された紡糸液全体に剪断作用を均一に働かせることが困難となり、ショットやビーズ(粒子形状の樹脂)を生じやすくなる傾向があるためである。

【0066】

本発明における液吐出部Elは壁材によって完全に周囲を囲まれた領域と、壁材によって不完全に周囲を囲まれた領域(壁材によって全く囲まれていない領域を含む)との境界部分を意味する。

【0067】

なお、液吐出ノズルNlは金属製であっても樹脂製であってもよく、その素材は特に限定するものではない。液吐出ノズルNlが金属製であれば、液吐出ノズルNlに対して電圧を印加することにより、紡糸液に対して電界を作用させることができる。また、図5においては、角柱状の液吐出ノズルNlを図示しているが、先端が傾斜を持って切断された鋭角ノズルを使用することもできる。この鋭角ノズルの場合、紡糸液の粘度が高い場合に有効である。このような鋭角ノズルを使用する場合、尖った側をガス吐出ノズル側とし、ガスが直接紡糸液に作用しないようにするのが好ましい。ガスが直接紡糸液に作用すると液滴を発生しやすいためである。

【0068】

ガス吐出ノズルNgはガスを吐出できるものであれば良く、ガス吐出部Egの形状は特に限定するものではないが、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができる。これらの中でも、四角形であると、特に加工性に優れ、単位長さあたりの紡糸単位数を多くすることができるため好適である。

【0069】

また、ガス吐出部Egの大きさも特に限定するものではないが、0.0025〜4000mm2であるのが好ましく、0.04〜800mm2であるのがより好ましく、0.5〜5mm2であるのが更に好ましい。0.0025mm2よりも小さいと、吐出された紡糸液全体に剪断作用を働かせることが困難になる傾向があり、安定して繊維化することが困難になる傾向があるためで、4000mm2を超えると剪断作用を働かせるために十分な風速が必要で、多量のガスが必要となって不経済であるためである。

【0070】

なお、ガス吐出部Egから吐出されたガスの紡糸液との接触可能長さ(図5(b)におけるCg)は、紡糸液のガスとの接触可能長さ(Cl)よりも長ければ良く、特に限定するものではない。

【0071】

本発明におけるガス吐出部Egは壁材によって完全に周囲を囲まれた領域と、壁材によって不完全に周囲を囲まれた領域(壁材によって全く囲まれていない領域を含む)との境界部分を意味する。

【0072】

なお、ガス吐出ノズルNgは金属製であっても樹脂製であっても良く、その素材は特に限定しない。

【0073】

ガス吐出ノズルNgはガス吐出部Egが液吐出部Elよりも上流側となる位置に配置されているため、液吐出部周辺へ紡糸液が巻き上がるのを防止できる。そのため、液吐出部Elを汚すことなく、長時間の紡糸が可能である。また、ガス吐出部Egが液吐出部Elよりも上流側に配置していることによって、吐出されたガスが円柱状又は楕円柱状となり、そのガスの随伴気流を紡糸液に対して作用させることができるため、液滴の発生を抑え、紡糸できると考えている。

【0074】

なお、ガス吐出部Egと液吐出部Elとの距離は特に限定するものではないが、20mm以下であることが好ましく、5mm以下であることがより好ましい。20mmを超えると紡糸液に対する随伴気流の剪断力が不十分となり、繊維化しにくくなる傾向があるためである。ガス吐出部Egと液吐出部Elとの距離の差の下限は特に限定するものではなく、ガス吐出部Egと液吐出部Elとが一致していなければ良い。このように、ガス吐出部Egが液吐出部Elよりも上流側に位置しているため、紡糸液の吐出方向において、ガス吐出部Egと液吐出部Elとの間に必ず紡糸液の吐出方向に延びる壁材が存在することを意味する。後述のように、紡糸液とガスとは平行に吐出されることと相まって、紡糸液に対して円柱状又は楕円柱状のガスの随伴気流が作用するため、安定して紡糸することができる。

【0075】

液用柱状中空部Hlは紡糸液の通過経路であり、紡糸液の吐出時における形状を形作り、ガス用柱状中空部Hgはガスの通過経路であり、ガスの吐出時における形状を形作る。なお、液用柱状中空部Hl、ガス用柱状中空部Hgのいずれも壁材に囲まれていることによって形成されている。図5においては、液用柱状中空部Hl、ガス用柱状中空部Hgのいずれも1つの材料からなる壁材で構成されているが、壁材は2つ以上の材料から構成されていることができる。

【0076】

なお、液用柱状中空部Hlを延長した液仮想柱状部Hvlは液吐出部Elから吐出された紡糸液の吐出直後の飛翔経路であり、ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgはガス吐出部Egから吐出されたガスの吐出直後の噴出経路である。この液仮想柱状部Hvlとガス仮想柱状部Hvgとの距離は液吐出ノズルNlの壁厚とガス吐出ノズルNgの壁厚の和に相当しているが、この距離は2mm以下であることが好ましく、1mm以下であることがより好ましい。2mmを超えると随伴気流の剪断力が作用しにくく、繊維化しにくくなる傾向があるためである。

【0077】

この液仮想柱状部Hvlとガス仮想柱状部Hvgはいずれも内部充実した柱状である。例えば、角柱状の液仮想部を中空角柱状のガス仮想部で覆った状態、又は角柱状のガス仮想部を中空角柱状の液仮想部で覆った状態であると、1つの紡糸液全体に対して、外周又は内周から随伴気流の剪断力が作用し、ショットやビーズ(粒子形状の樹脂)が多くなるためである。

【0078】

更に、液用柱状中空部Hlの吐出方向中心軸Alとガス用柱状中空部Hgの吐出方向中心軸Agとが平行で、吐出された紡糸液に対して直接的ではなく、間接的に随伴気流を作用させることができるため、安定して紡糸することができる。例えば、これら中心軸が交差又はねじれの位置にあると、随伴気流による剪断力が作用しないか、作用したとしても不均一であることから、安定して繊維を紡糸することができない。

【0079】

図5の紡糸単位は、ガス用柱状中空部Hgの中心軸に対して垂直な平面(C)で切断した時に、ガス用柱状中空部Hgの切断面の外周と、液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、2本以上(無数)引くことができる。従来、前記直線を2本以上引くことができる場合には、一方の点で作用する場合と他方の点で作用する場合とが交互となり、安定して剪断作用を発揮することができず、ショットやビーズを発生し、安定して紡糸できないと考えていたが、驚くべきことに、前記直線を2本以上引くことができる場合であっても、安定して紡糸できることを見出した。

【0080】

本発明者らは、ガス吐出部Egが液吐出部Elよりも上流側にあるため、ガス吐出部Egから吐出されたガスが液吐出部Elに到達する間に、四角柱の状態から円柱状又は楕円柱状に拡散し、同様に、液吐出部Elから吐出された紡糸液も表面張力と重力の作用により、四角柱の状態から半球体状になると考えている。このように、半球体状の紡糸液に対して、円柱状又は楕円柱状のガスの随伴気流が作用する、つまり、紡糸液には限りなく1箇所に近い状態で随伴気流が連続的に作用するため、液滴の発生を抑え、安定した紡糸ができると考えている。

【0081】

このように、ガス用柱状中空部Hgの切断面の外周と、液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、2本以上(無数)引くことができるということは、図5のように、ガス用柱状中空部Hgの切断面と液用柱状中空部Hlの切断面のいずれもが四角形(長方形)でも良い。このように四角形であると、加工性に優れているため、単位長さあたりの紡糸単位数を多くすることができ、結果として生産性に優れる紡糸装置とすることができる。

【0082】

本発明の紡糸単位は、ガス用柱状中空部Hgの中心軸に対して垂直な平面(C)で切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる液用柱状中空部Hlの切断面の外周の長さが、液用柱状中空部Hlの切断面の外周長の50%以下である。つまり、ガスによる剪断作用が紡糸液の外周長の50%以下であると、紡糸液はガスによる剪断作用を部分的に受け、ショットやビーズを発生することなく、安定して紡糸できることを見出した。なお、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる外周の長さは、図5(b)においては、Clに相当する。例えば、円柱状の液仮想部を中空円柱状のガス仮想部で覆った状態、又は円柱状のガス仮想部を中空円柱状の液仮想部で覆った状態であるように、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる外周の長さが、液用柱状中空部Hlの切断面の外周長の100%であると、液吐出部Elから吐出された紡糸液に対して、外周又は内周から随伴気流の剪断力が何箇所からも不連続的に作用し、ショットやビーズが多くなりやすいのに対して、本発明のように、50%以下であれば、ショットやビーズを発生することなく、紡糸できることを見出した。

【0083】

なお、図5には図示していないが、紡糸液がポリマーを溶媒に溶解させたものである場合には、液吐出ノズルNlは紡糸液貯蔵装置(例えば、シリンジ、ステンレスタンク、プラスチックタンク、或は塩化ビニル樹脂製、ポリエチレン樹脂製などの樹脂製バッグなど)に接続されており、ガス吐出ノズルNgはガス供給装置(例えば、圧縮機、ガスボンベ、ブロアなど)に接続されている。また、紡糸液がポリマーを加熱溶融させたものである場合には、液吐出ノズルNlは押出し機、ヒーターにより加熱された金属製シリンジなどの供給装置に接続され、ガス吐出ノズルNgはヒーターに接続した圧縮機、ガスボンベ、ブロアなどの供給装置に接続されている。

【0084】

図5は液吐出部Elを1箇所とガス吐出部Egを1箇所とを有する紡糸単位であるが、ガス吐出部Eg1箇所に対して、2箇所以上の液吐出部を有する紡糸単位であっても良い。この場合、効率的に紡糸することができるため、不織布の生産性が向上する。

【0085】

なお、本発明においては、ガス吐出部Eg1箇所に対して、液吐出部1箇所以上であることから明らかなように、各液吐出部1箇所に対して、ガス吐出部Egが1箇所対応する。別の見方をすると、各液吐出部の片側のみにガス吐出部Egが位置する。したがって、各液吐出部から吐出された各紡糸液には、ガス吐出部Egから吐出されたガスの剪断作用が一部のみで作用する。よって、ショットやビーズを発生することなく、安定して紡糸できる。

【0086】

本発明の紡糸装置は上述のような紡糸単位を1つ以上有するものである。単位長さあたりの紡糸単位数が多ければ多いほど、不織布の生産性を高めることができるため、紡糸単位間の距離は10mm以下であるのが好ましい。紡糸単位における液吐出部El及びガス吐出部Egは四角形であるなど、非円形であると、加工性に優れているため、紡糸単位間距離を10mm以下とすることが可能である。なお、紡糸単位間距離は規則正しくても、不規則であっても良いが、規則正しいと繊維が均一に分散した状態で集積することができ、結果として地合いの優れる不織布を製造できるため好適である。なお、「紡糸単位間距離」とは、隣接する紡糸単位におけるガス吐出部の中心間距離をいう。

【0087】

本発明の紡糸装置について、図5(b)と同様に、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した、紡糸装置の一部模式的切断図である図6〜図10をもとに簡単に説明する。

【0088】

図6は四角形のガス用柱状中空部Hg1つに対して、四角形の液用柱状中空部Hl1、Hl22つが対応する紡糸単位Nuを複数有する紡糸装置である。この紡糸装置においては、1つのガス用柱状中空部Hgに対して、2つの液用柱状中空部Hl1、Hl2が対応する紡糸単位Nuであるため、生産性良く不織布を製造することができる。なお、図6の紡糸単位Nuは紡糸装置の長さ方向Lに対して直交する方向に2つの液用柱状中空部Hl1、Hl2が配置している。

【0089】

図7は図6と同様に、四角形のガス用柱状中空部Hg1つに対して、四角形の液用柱状中空部Hl1、Hl22つが対応する紡糸単位Nuを複数有する紡糸装置であるが、紡糸単位Nuが紡糸装置の長さ方向Lと同じ方向に、液用柱状中空部Hl1、Hl22つが配置している点が相違する。図7のような紡糸装置であっても、生産性良く不織布を製造することができる。

【0090】

図8は図7と同様に、紡糸単位Nuが配置しているものの、断面小鼓状のガス用柱状中空部Hg1つに対して、断面円形の液用柱状中空部Hl1、Hl22つが対応する紡糸単位Nuを複数有する点が相違している。このように、四角形同士の組み合わせである必要はない。図8のような紡糸装置であっても、生産性良く不織布を製造することができる。なお、図8の紡糸単位Nuにおいては、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hl1又は液用柱状中空部Hl2の切断面の外周から距離が最も短い直線を引くことができる液用柱状中空部Hl1又は液用柱状中空部Hl2の切断面の外周の長さは、いずれの液用柱状中空部Hl1、Hl2においても、液用柱状中空部Hl1又は液用柱状中空部Hl2の切断面の外周長の50%である。このような場合であっても、紡糸できることを実験的に確認している。

【0091】

図9は四角形のガス用柱状中空部Hg1つに対して、四角形の液用柱状中空部Hl1、Hl2、Hl3、Hl44つが対応する紡糸単位Nuを複数有する紡糸装置である。この紡糸装置においては、ガス用柱状中空部Hg1つに対して、四角形の液用柱状中空部Hl1、Hl2、Hl3、Hl44つが対応する紡糸単位Nuであるため、更に生産性良く不織布を製造することができる。

【0092】

図10は四角形のガス用柱状中空部Hg1つに対して、四角形の液用柱状中空部Hl1、Hl2、Hl3、Hl4、Hl5、Hl66つが対応する紡糸単位Nuを有する紡糸装置である。この紡糸装置においては、ガス用柱状中空部Hg1つに対して、四角形の液用柱状中空部Hl1、Hl2、Hl3、Hl4、Hl5、Hl66つが対応する紡糸単位Nuであるため、更に生産性良く不織布を製造することができる。図10の紡糸単位Nuにおいては、ガス用柱状中空部Hgを介して各液用柱状中空部Hl1、Hl2、Hl3と、各液用柱状中空部Hl4、Hl5、Hl6とが対向して配置しているが、対向している必要はなく、千鳥状のように規則正しく、又は不規則にずれて配置していても良い。このようにずれて配置していることにより、液用柱状中空部Hl1、Hl2、Hl3を通って紡糸された繊維と、液用柱状中空部Hl4、Hl5、Hl6を通って紡糸された繊維とが完全に重複しないため、繊維が分散した状態で集積しやすく、結果として、地合いの優れる不織布を製造しやすい。

【0093】

本発明で使用できる紡糸装置について、より理解を深めるために、紡糸装置を分解して示す斜視説明図である図11(a)、紡糸装置のA方向側面図である(b)、及び紡糸装置のB方向底面図である(c)を参考に説明する。

【0094】

図11における紡糸装置は紡糸液貯留部材Ss、液用中空部形成壁材Wl、中空部形成壁材Wa、ガス用中空部形成壁材Wg及びガス貯留部材Sgが順に積層された構造を有する。

【0095】

紡糸液貯留部材Ssは図示しない紡糸液供給装置に接続され、紡糸液が供給される。紡糸液貯留部材Ssは中央部に断面が長円の中空部からなる貯留部Srを有するため、供給された紡糸液はこの貯留部全体に貯留された後、圧力が均等に加わることによって、均一に紡糸液を液用柱状中空部へ供給することができる。また、紡糸液貯留部材Ssの下方(図面上)は中空部等のない、平滑面であり、液用柱状中空部の一壁面として作用する。

【0096】

液用中空部形成壁材Wlは液用柱状中空部を形成できるように、液用中空部形成壁材Wlの一端から伸びるスリットSが形成されている。スリットSが形成されていることによって、液用中空部形成壁材Wlの厚さ方向壁面が液用柱状中空部の壁面として作用できる。なお、スリットSの上端は円形状に開口している。そのため、この開口部を通じて、液用柱状中空部に均一に紡糸液を紡糸液貯留部材Ssから供給することができる。

【0097】

中空部形成壁材Waは中空部等のない、平滑面からなる平板であり、液用柱状中空部の一壁面として作用する。このように、紡糸液貯留部材Ssの下方平滑面、液用中空部形成壁材Wlの厚さ方向壁面及び中空部形成壁材Waの平滑面によって囲まれ、液用柱状中空部を形成できる。このように、図11の態様においては、液用中空部形成壁材WlにスリットSを入れ、紡糸液貯留部材Ssと中空部形成壁材Waで液用中空部形成壁材Wlを挟むだけで液用柱状中空部を形成できるため、液吐出部間の距離を非常に短くすることができる。そのため、生産性良く不織布を製造することができる。また、液用中空部形成壁材WlにスリットSを入るだけで良いため、液用柱状中空部とガス用柱状中空部の位置関係の調整が簡単である。更には、紡糸後に、各部材に分解することができ、各部材毎に洗浄することができるため、メンテナンス性にも優れている。

【0098】

ガス貯留部材Sgは図示しないガス供給装置に接続され、ガスが供給される。ガス貯留部材Sgは中央部に断面が長円の中空部からなる貯留部を有するため、供給されたガスはこの貯留部全体に貯留された後、圧力が均等に加わることによって、均一にガスをガス用柱状中空部へ供給することができる。また、ガス貯留部材Sgの下方(図面上)は中空部等のない、平滑面であり、ガス用柱状中空部の一壁面として作用する。

【0099】

ガス用中空部形成壁材Wgはガス用柱状中空部を形成できるように、ガス用中空部形成壁材Wgの一端から伸びるスリットSが形成されている。スリットSが形成されていることによって、ガス用中空部形成壁材Wgの厚さ方向壁面がガス用柱状中空部の壁面として作用できる。なお、スリットSの上端は円形状に開口している。そのため、この開口部を通じて、均一にガスをガス貯留部材Sgから供給することができる。なお、ガス用中空部形成壁材Wgの高さ(紙面上、上下方向)は液用中空部形成壁材Wlよりも低いため、液吐出部El1、El2、El3、El4よりも上流側にガス吐出部Eg1、Eg2、Eg3、Eg4を配置することができる。また、ガス用中空部形成壁材WgのスリットSの中心軸は、紡糸液に対して効率的にガスを作用させることができるように、液用中空部形成壁材WlのスリットSの中心軸と一致している。

【0100】

中空部形成壁材Waは前述の通り、中空部等のない、平滑面からなる平板であり、ガス用柱状中空部の一壁面としても作用する。このように、ガス貯留部材Sgの下方平滑面、ガス用中空部形成壁材Wgの厚さ方向壁面及び中空部形成壁材Waの平滑面によって囲まれ、ガス用柱状中空部を形成できる。このように、図11の態様においては、ガス用中空部形成壁材WgにスリットSを入れ、ガス貯留部材Sgと中空部形成壁材Waでガス用中空部形成壁材Wgを挟むだけでガス用柱状中空部を形成できるため、ガス吐出部間の距離を非常に短くすることができる。そのため、生産性良く不織布を製造することができる。なお、図11の紡糸装置における紡糸単位Nuは、図11(c)に示すように、紡糸装置の長さ方向に対して直交する方向に、ガス吐出部Eg1、Eg2、Eg3、Eg41箇所に対して、液吐出部El1、El2、El3、El41箇所が配置している。

【0101】

図11の紡糸装置においては、ガス用中空部形成壁材WgとしてスリットSを入れたものを使用しているが、ガス用中空部形成壁材WgはスリットSである必要はない。例えば、図12に示すような、ガス用中空部形成壁材Wgの下方が長方形に打ち抜かれたものであっても良い。図12のガス用中空部形成壁材Wgを使用した場合、図10と同様に、四角形のガス吐出部Eg1つに対して、四角形の液吐出部El1、El2、El3、El44つが対応する紡糸単位Nuを有する紡糸装置となる。

【0102】

また、図11の紡糸装置においては、液用中空部形成壁材Wlとガス用中空部形成壁材Wgとを使用する態様であるが、液用中空部形成壁材Wl及び/又はガス用中空部形成壁材Wgを使用しないこともできる。この態様について、図13をもとに説明する。

【0103】

図13の紡糸装置は紡糸液貯留部材Ss、中空部形成壁材Wa及びガス貯留部材Sgが順に積層された構造を有する。

【0104】

図13の紡糸液貯留部材Ssは図11の紡糸液貯留部材Ssとは、紡糸液貯留部材Ssの下方(図面上)に、紡糸液貯留部材Ssの下端から貯留部Srへ通じる溝dを有する点が相違する。この溝dは液用柱状中空部の一部を構成する。

【0105】

中空部形成壁材Waは中空部等のない、平滑面からなる平板であり、液用柱状中空部の一壁面として作用する。このように、紡糸液貯留部材Ssの下方の溝dを中空部形成壁材Waの平滑面によって囲むことにより、液用柱状中空部を形成できる。このように、図13の態様においては、紡糸液貯留部材Ssに溝dを形成し、中空部形成壁材Waと当接させるだけで液用柱状中空部を形成できるため、液吐出部間の距離を非常に短くすることができる。そのため、生産性良く不織布を製造することができる。なお、図13(c)に示すように、液用柱状中空部の形状は同一である必要はなく、液用柱状中空部ごとに異なる形状であっても良い。

【0106】

他方、図13のガス貯留部材Sgは図11のガス貯留部材Sgとは、紡糸液貯留部材Ssの下方(図面上)に、ガス貯留部材Sgの下端から貯留部へ通じる溝を有する点が相違する。この溝はガス用柱状中空部の一部を構成する。

【0107】

中空部形成壁材Waは中空部等のない、平滑面からなる平板であり、ガス用柱状中空部の一壁面としても作用する。このように、ガス貯留部材Sgの下方の溝を中空部形成壁材Waの平滑面によって囲むことにより、ガス用柱状中空部を形成できる。このように、図13の態様においては、ガス貯留部材Sgに溝を形成し、中空部形成壁材Waと当接させるだけでガス用柱状中空部を形成できるため、ガス吐出部間の距離を非常に短くすることができる。そのため、生産性良く不織布を製造することができる。図13(c)に示すように、ガス用柱状中空部の形状も同一である必要はなく、ガス用柱状中空部ごとに異なる形状であっても良い。なお、図13においては、紡糸液貯留部材Ssとガス貯留部材Sgの両方に溝を形成しているが、いずれか一方のみに溝を形成し、他方には図11と同様の液又はガス用中空部形成壁材Wl、Wgを挟み込んで、液用柱状中空部又はガス用柱状中空部を形成することもできる。

【0108】

また、図13の紡糸装置においては、ガス貯留部材Sgに溝を形成したものを使用しているが、ガス貯留部材Sgにおいては溝である必要はない。例えば、図14に示すように、ガス貯留部材Sgの下方が長円状の中空部と繋がる断面長方形状の開口を有するものであっても良い。図14のガス貯留部材Sgを使用した場合、図10と同様に、四角形のガス吐出部Eg1つに対して、四角形の液吐出部El1、El2、El3、El44つが対応する紡糸単位Nuを有する紡糸装置となる。

【0109】

本発明で使用できる紡糸装置においては、液吐出部El及び/又はガス吐出部Egの形状及び/又は大きさが、紡糸単位間で同じであっても、異なっていても良い。液吐出部Elの形状及び大きさ、及びガス吐出部Egの形状及び大きさが、いずれの紡糸単位Nuも同じであると、繊維径の揃った繊維を紡糸することができる。同様に、液吐出部Elとガス吐出部Egとの距離は紡糸単位間で同じであっても、異なっていても良い。液吐出部Elとガス吐出部Egとの距離がいずれの紡糸単位Nuも同じであると、繊維径の揃った繊維を紡糸することができる。

【0110】

また、図6〜図14においては、紡糸単位Nuが一直線状に配置されているが、紡糸単位Nuが一直線状に配置されている必要はない。例えば、紡糸単位Nuが曲線、波線、円状、X字状、コの字状、渦巻状、三角形状、四角形状、或いはこれらを組み合わせて線状に配置されていても同様の効果を奏する。

【0111】

更に、紡糸装置自体を前後及び/又は左右に移動させることのできる機構を備えていることもできる。このような機構を備えていることにより、繊維を均一に分散させることができるため、地合いの均一な不織布をより製造しやすい。本発明においては、後述のように、紡糸装置が導電体の伸びる方向に水平移動した場合に、移動前後における液吐出部と導電体との距離が、いずれの液吐出部においても実質的に同じである平滑性を有するため、いずれの液吐出部と導電体との間にも均一な電界が形成されるため、目付バラツキや厚さのバラツキを生じることなく、地合いの優れる不織布を製造できる。

【0112】

本発明の不織布製造装置は前述のような(イ)紡糸装置に加えて、(ロ)紡糸装置から吐出された紡糸液に対して電圧を印加できる印加装置、(ハ)繊維を捕集できる非導電性捕集体、及び(ニ)非導電性捕集体の紡糸装置面側とは反対面側に、アースされた導電体を備えている。本発明の不織布製造装置について、不織布製造装置の模式的断面説明図である図15(a)を参照しながら説明する。

【0113】

本発明の不織布製造装置は前述のような紡糸装置1に加えて、紡糸装置1の液吐出ノズルNlと接続され、液吐出ノズルNlに電圧を印加できる電源2、紡糸された繊維を捕集できる非導電性捕集体3、非導電性捕集体3の下部に存在し、紡糸された繊維を吸引するサクション装置4、非導電性捕集体の下部、かつ紡糸装置1の対向部よりも非導電性捕集体3の進行方向Td前方にずれて配置し、紡糸された繊維を電気的に吸引するアースされた導電体5、電源2、非導電性捕集体3、サクション装置4及び導電体5を収納できる紡糸容器6、紡糸容器6へ所定相対湿度の気体を供給できる容器用ガス供給装置、及び紡糸容器6内の気体を排気できる排気装置を備えている。なお、紡糸装置1には紡糸液を液吐出ノズルNlへ供給できる紡糸液供給装置が接続され、ガスをガス吐出ノズルNgへ供給できる紡糸用ガス供給装置が接続されている。また、電源2とアースされた導電体5との作用により、液吐出ノズルNlと導電体5との間に電界を形成し、紡糸液に対して電界を作用させることによって、十分に繊維化していない紡糸液を繊維化するとともに、繊維を非導電性捕集体3へと導き、繊維の飛散を抑制する。

【0114】

このような不織布製造装置の場合、紡糸液は紡糸溶液供給装置によって液吐出ノズルNlへ供給されると同時に、紡糸用ガス供給装置によってガスがガス吐出ノズルNgへ供給される。同時に、電源2によって液吐出ノズルNlに対して電圧を印加することにより、紡糸液に電界を作用させることができるため、液吐出ノズルNlから吐出された紡糸液はガス吐出ノズルNgから吐出された気体の剪断作用によって延伸され、繊維化するとともに、気体の剪断作用によって延伸されず、液滴となりやすい紡糸液は電界の作用によって引き伸ばされて繊維化して導電体5へ向かって飛翔する。また、電界の作用によって、繊維が帯電し、互いに反発することによって、繊維同士が結着した繊維束を形成せず、個々の繊維が分散した状態で捕集されるため、繊維径の揃った不織布を製造できる。導電体5は非導電性捕集体3の下方(紡糸装置面側とは反対面側)、かつ紡糸装置1の対向部よりも非導電性捕集体3の進行方向Td前方にずれて配置しているため、繊維の集積を邪魔することなく、なおかつ、吐出されたガスによる牽引方向と電界の作用による牽引方向とが一致せず、紡糸された繊維が非導電性捕集体に集積する際の衝撃力が緩和されるため、従来よりも嵩高な、空隙の多い、又は通気性の高い不織布を製造することができる。

【0115】

なお、捕集体として導電性のものを使用し、アースした場合、ガスを除去する関係から多孔性の捕集体である必要があるが故に、捕集体の模様が不織布に転写される傾向が強いが、本発明においては、捕集体とは別にアースされた導電体5を使用しているため、捕集体の模様が転写されることなく、不織布を製造することができる。

【0116】

また、繊維を集積する際に、非導電性捕集体3の下部にはサクション装置4が配置されているため、ガス吐出ノズルNgから吐出されたガスや容器用ガス供給装置から供給されたガスは速やかに排出され、これらガスの作用によって不織布が乱れにくい。

【0117】

更に、図15(a)の不織布製造装置においては、紡糸装置1、電源2、非導電性捕集体3、サクション装置4及び導電体5を紡糸容器6に収納し、閉鎖空間としているため、紡糸液として溶媒を含む場合には、紡糸液から揮発した溶媒の飛散を防ぎ、場合によっては溶媒を回収して再利用することができる。

【0118】

また、紡糸容器6に、サクション装置4とは別に紡糸容器6内の気体を排気する排気装置を接続しているため、紡糸液として溶媒を含む場合には、繊維径のバラツキを小さくすることができる。つまり、紡糸を行っていると、紡糸容器6内における溶媒蒸気濃度が次第に高くなり、溶媒の蒸発が抑制される結果、繊維径のバラツキが発生しやすく、また繊維化されにくくなる傾向があるが、排気装置によって気体を排気することによってこれらの現象を抑制することができる。

【0119】

更に、紡糸容器6に温湿度を調整した気体を供給できる容器用ガス供給装置が接続されているため、紡糸液として溶媒を含む場合には、紡糸容器6内における溶媒蒸気濃度を安定させ、繊維径のバラツキを小さくできる。

【0120】

このように、本発明の不織布製造装置によれば、前述の紡糸装置1を使用しているため細径化した繊維を安定して紡糸でき、また、ガスの作用によって繊維を紡糸しているため、紡糸液の吐出量を増やすことができ、生産性良く不織布を製造することができる。また、紡糸液に対して電界を作用させることによって、気体の剪断作用によって延伸されず、液滴となりやすい紡糸液も引き伸ばして繊維化し、導電体の作用により非導電性捕集体3へ向かって飛翔させることができるため、安定して不織布を製造できる。更に、電界の作用によって、繊維が帯電し、互いに反発することによって、繊維同士が結着した繊維束を形成せず、個々の繊維が分散した状態で捕集できるため、繊維径の揃った不織布を製造できる。更に、本発明の不織布製造装置はガスの作用によって繊維を紡糸しているため、紡糸液の粘度が高い場合であっても安定して紡糸することができる。更に、ガスの作用によって繊維を紡糸し、従来の静電紡糸法による電圧よりも低い電圧で紡糸が可能で、かつ個々の繊維が分散した状態で集積させることができるため、静電紡糸法により製造した不織布よりも嵩高な不織布を製造することができる。更に、アースされた導電体5が非導電性捕集体3の下方(紡糸装置面側とは反対面側)、かつ紡糸装置1の対向部よりも非導電性捕集体3の進行方向Td前方にずれて配置しているため、繊維の集積を邪魔することなく、なおかつ、吐出されたガスによる牽引方向と電界の作用による牽引方向とが一致せず、紡糸された繊維が非導電性捕集体に集積する際の衝撃力が緩和されるため、従来よりも嵩高な、空隙の多い、又は通気性の高い不織布を製造することができる。

【0121】

図15(a)における電源2は紡糸液に電圧を印加できるものであれば良く、特に限定するものではないが、例えば、直流高電圧発生装置やヴァン・デ・グラフ起電機を用いることができる。また、印加極性は正であっても負であっても良く、繊維の分散状態を確認しながら適宜設定する。なお、図15(a)における不織布製造装置においては、電源2を紡糸装置1の液吐出ノズルNlに接続しているが、紡糸液に印加できるのであれば、液吐出ノズルNl内に挿入したワイヤー等に印加しても良い。

【0122】

この電源2による印加によって液吐出ノズルNlと導電体5との間に生じる電位差は液滴の発生を抑えることのできる電位差であれば良く、紡糸液の種類、液吐出ノズルNlと導電体5との距離、温湿度などの紡糸条件によって変化するため、特に限定するものではないが、0.05〜1.5kV/cmであるのが好ましい。電位差が1.5kV/cmを超えると、ガスの剪断作用による紡糸よりも静電紡糸法と同様に、電界による紡糸が支配的となるが、ガスの作用も受けて不織布の地合いが悪くなる傾向があり、また、嵩高な不織布(嵩密度の低い不織布、通気度の高い不織布、厚みのある不織布)を製造できない。他方、0.05kV/cm未満であると、繊維の帯電が不十分あるいは弱いため、糸玉、繊維束、ショット、粒等、繊維以外のものも多く含む不織布となる傾向があるためである。

【0123】

図15(a)においては、非導電性捕集体3の下側にサクション装置4を備えているため、サクション装置4の作用によって繊維は非導電性捕集体3へ誘導され、余分なガスが除去される。そのため、非導電性捕集体3は通気性があるように、多孔性であるのが好ましい。例えば、不織布、織物、編物、ネットを非導電性捕集体3として使用できる。なお、本発明における「非導電性」とは絶縁体を指し、体積抵抗率が1012Ω・cm以上あるものをいい、この非導電性捕集体3としては、例えば、雲母、磁器、アルミナ磁器、酸化チタン磁器、ソーダガラス、石英ガラス、樹脂類(フェノール樹脂、ユリア樹脂、ポリエステル樹脂、エポキシ樹脂、シリコーン樹脂等)、ポリエチレン、ポリスチロール、軟質塩化ビニル、硬質塩化ビニル、ポリエチレンテレフタレート、ポリテトラフルオロエチレン、生ゴム、軟質ゴム、エボナイト、ブチルゴム、ネオプレン、シリコーンゴム等から構成することができる。

【0124】

また、図15(a)における不織布製造装置においては、アースされた導電体5を非導電性捕集体3の下方、かつ紡糸装置1の対向部よりも非導電性捕集体3の進行方向Td前方にずれて配置しているため、印加された液吐出ノズルNlと導電体5との間に生じる電界の作用によっても、紡糸された繊維は非導電性捕集体3へと誘導され、非導電性捕集体3上に繊維を集積し、嵩高な、空隙の多い、又は通気性の高い不織布を形成できる。このように、電源2とアースされた導電体5とで電界を形成できる。

【0125】

図15(a)においては、サクション装置4によってガスを吸引しているため、非導電性捕集体3は通気性であるが、サクション装置4を使用しない場合には、非導電性捕集体3は通気性である必要はない。しかしながら、通気性の無い非導電性捕集体3を使用した場合、ガス吐出ノズルNgから吐出されたガスが非導電性捕集体3によって反射し、地合いが悪く、フライファイバーが発生する、又はロスの多い不織布となる傾向があるため、通気性の非導電性捕集体を使用し、サクション装置4によってガスを吸引するのが好ましい。

【0126】

図15(a)においては、非導電性捕集体3を紡糸装置1の液吐出ノズルNlからの吐出方向下側(重力の作用方向)に配置し、液吐出ノズルNlからの吐出方向と非導電性捕集体3の捕集面とが直交する位置関係にあるが、液吐出ノズルNlからの吐出方向と非導電性捕集体3の捕集面とが平行である位置関係にあっても良い。なお、液吐出ノズルNlからの吐出方向は重力の作用方向と同じであっても、重力の作用方向と反対方向であっても、重力の作用方向と直交する方向であっても、重力の作用方向と交差する方向であっても良く、特に限定するものではない。

【0127】

なお、非導電性捕集体3の捕集面と紡糸装置1の液吐出部Elとを対向して配置、特に直角に配置する場合、非導電性捕集体3の捕集面と液吐出部Elとの距離は、紡糸液の吐出量やガス流速によって変化するため、特に限定するものではないが、ポリマーを紡糸液に溶解させた紡糸液を用いた場合、50〜1000mmであるのが好ましく、紡糸液がポリマーを加熱溶融させたものである場合、10〜1000mmであるのが好ましい。ポリマーを紡糸液に溶解させた紡糸液を用いた場合に50mm未満であると、紡糸液の溶媒が十分に蒸発しない状態で集積され、集積された後に繊維形状を保つことができず、不織布が得られない場合があるためであり、紡糸液がポリマーを加熱溶融させたものである場合に10mm未満であると、ガスなどの影響を受けて、非導電性捕集体上に集積した繊維が溶けてしまったり、繊維同士が溶着する傾向があるためである。他方、紡糸液がいずれの場合であっても、1000mmを超えると、ガスの流れが乱れ、繊維が切れて飛散しやすくなる傾向があるためである。

【0128】

サクション装置4は特に限定するものではないが、紡糸用ガス供給装置及び容器用ガス供給装置からのガス供給量、作製する不織布の厚みによって風速条件を調整できるものが好ましい。サクション装置4により吸引されたガスは排気、または再び紡糸容器内に戻し、循環させることもできる。

【0129】

本発明においては、非導電性捕集体3の紡糸装置面側とは反対面側、かつ紡糸装置1の対向部よりも非導電性捕集体3の進行方向Td前方にずれて配置した、アースされた導電体を備えている。このアースされた導電体は、前述の紡糸装置が導電体の伸びる方向に水平移動した場合に、移動前後における液吐出部と導電体との距離が、いずれの液吐出部においても実質的に同じである平滑性を有する。そのため、液吐出部を導電体の伸びる方向に水平移動させながら紡糸して不織布を製造する場合には、液吐出部を水平移動させたとしても液吐出部と導電体との距離が実質的に同じであるため、液吐出部から吐出された紡糸液に対して、実質的に同じ電界が作用するため、繊維径の揃った繊維を紡糸することができ、また、地合いの優れる不織布を製造することができる。また、紡糸装置が2つ以上の紡糸単位を有する場合、又は紡糸装置を2台以上有する場合、液吐出部と導電体との距離を、いずれの組み合わせにおいても実質的に同じにすることができ、液吐出部から吐出された紡糸液に対して、実質的に同じ電界が作用するため、繊維径の揃った繊維を紡糸することができ、また、地合いの優れる不織布を製造することができる。

【0130】

この導電体5は非導電性捕集体3の紡糸装置面側に位置していると、繊維の捕集を妨げるため非導電性捕集体3の紡糸装置面側とは反対面側に位置している。導電体5は非導電性捕集体3の紡糸装置面側とは反対面に接していることが望ましい。非導電性捕集体3から離間していると、アースとしての効果が弱まる結果、電界の作用による非導電性捕集体3への誘導作用が弱くなり、サクションの吸引による誘導作用が支配的となり、非導電性捕集体3に集積されていくが、全体的に帯電した地合いの乱れた不織布となりやすいためである。

【0131】

本発明においては、導電体5は非導電性捕集体3の紡糸装置対向部とずれて配置しているため、吐出されたガスによる牽引方向と電界の作用による牽引方向とが一致せず、紡糸された繊維が非導電性捕集体に集積する際の衝撃力が緩和されるため、従来よりも嵩高な、空隙の多い、又は通気性の高い不織布を製造することができる。なお、図15(a)においては、非導電性捕集体3の進行方向Td前方に位置しているが、前方である必要はなく、後方であっても良い。また、図15(b)に(a)における紡糸装置方向(G方向)からの一部模式的透視図を示すように、非導電性捕集体3の進行方向Tdに対して直角方向に導電体5を配置しているが、直角方向である必要はない。しかしながら、紡糸装置1を複数台有する場合、紡糸単位を2つ以上有するような場合には、各液吐出部から導電体5までの距離が不均一となり、均一に電界を形成しにくいため、導電体5は捕集体3の進行方向Tdに対して直角方向に配置するのが好ましい。

【0132】

なお、図15(b)に示すような、紡糸装置方向(G方向)からの透視図上における、非導電性捕集体3の紡糸装置対向部Fpと導電体5とのずれた距離Dは、いずれも2cm以上であるのが好ましい。2cm未満であると、嵩高な、空隙の多い、又は通気性の高い不織布を製造しにくいためで、3cm以上であるのがより好ましく、4cm以上であるのが更に好ましい。一方で、前記距離Dはいずれも6cm以下であるのが好ましい。6cmを超えると、帯電した状態で集積している不織布(繊維ウエブ)に向って飛翔するため、飛翔する繊維と不織布との間に静電気的な反発力が作用しやすく、帯電した状態で集積している不織布の周囲(電荷の逃げやすい部分)に集積する傾向があり、地合いの優れる不織布を製造するのが難しくなる傾向があるためである。

【0133】

なお、本発明における「紡糸装置対向部」とは、図15(b)に示すように、紡糸装置の液吐出部を非導電性捕集体に対して直角に投影した部分を指す。なお、液吐出部が2箇所以上ある場合に「ずれて配置している」とは、紡糸装置方向(G方向)からの透視図上において、少なくとも1つの紡糸装置対向部が導電体とずれている(重なっていない)ことを意味する。また、「紡糸装置対向部と導電体とのずれた距離」は、図15(b)に示すように、紡糸装置方向(G方向)からの透視図上における、紡糸装置対向部と導電体との最短距離Dを意味する。

【0134】

また、図15(a)のように、サクション装置4を併用している場合、サクション装置4による誘導と電界による誘導の両方が作用し、繊維を効率的に誘導できるように、導電体5はサクション口の上方、かつコンベア進行方向前方に位置しているのが好ましい。

【0135】

また、アースされた導電体5は液吐出ノズルNlとの間に電界を形成するが、導電体5が部分的に配置している場合、非導電性捕集体3の導電体5の配置位置に相当する箇所に主として繊維が集積し、地合いの優れる不織布を製造することが困難であるため、導電体5は非導電性捕集体3を横切る方向に連続して伸びているのが好ましい。その伸びる方向は特に限定するものではないが、非導電性捕集体3の進行方向Tdと直交する方向(非導電性捕集体3の幅方向)へ伸びていると、液吐出ノズルNlから非導電性捕集体3までの距離を一定にしやすいため、地合いの優れる不織布を製造しやすい。特に、非導電性捕集体3の進行方向Tdと直交する方向(非導電性捕集体3の幅方向)へ直線状に伸びていると、紡糸装置を揺動、又は2つ以上の紡糸単位を配置した場合、液吐出部と導電体との距離を、いずれの組み合わせにおいても実質的に同じにすることができ、液吐出部から吐出された紡糸液に対して、実質的に同じ電界を作用させることができるため、繊維径の揃った繊維を紡糸することができる。なお、導電体5は液吐出ノズルNlとの間に電界を形成し、繊維を引き付ける作用を奏するため、導電体5の非導電性捕集体3を横切る方向における長さは不織布の所望幅とほぼ同じか、少し長い長さであるのが好ましい。

【0136】

このような導電体5は、例えば棒状、板状であることができるが、棒状であるのが好ましい。通常、ガス吐出ノズルNgから吐出されたガスをサクション装置4によって除去するが、板状であることによって、そのガスを反射し、不織布の地合いを乱す傾向があるためである。なお、棒状である場合、均一な電界を形成し、ガスの流れを阻害しないように、断面は円形であるのが好ましい。また、導電体5は1本である必要はなく、2本以上を備えていても良い。2本以上備えている場合、不織布の地合いを乱さないように、導電体同士を離間させて配置するのが好ましい。また、2本以上備えている場合、いずれの導電体も紡糸装置対向部とはずれて配置しているのが好ましい。

【0137】

なお、断面円形の棒状導電体5を非導電性捕集体3と接触させて配置する場合、導電体一本当たりの非導電性捕集体3との接触面の幅は1mm以上、50mm以下であるのが好ましい。接触面の幅が1mm未満であると、アースとしての役割を果たせなくなる傾向があり、50mmを超えると、ガスの流れを妨げ、不織布の地合いを乱す傾向があるためである。また、断面が四角形の板状導電体を紡糸装置対向部とはずれているものの、サクション口の直上に設置する場合、板状導電体の非導電性捕集体との接触面の幅は40mm以下であるのが好ましい。なお、板状導電体をサクション口の直上以外の領域に設置する場合には、接触面の幅は40mmを超えていても構わない。

【0138】

なお、本発明における導電体5の導電性は体積抵抗率が10−4Ω・cm以下であることをいい、例えば、鉄、アルミニウム、金、銀、銅等の金属、これら金属の合金、高導電性プラスチック等から構成することができる。

【0139】

本発明においては、紡糸装置が導電体の伸びる方向に水平移動した場合に、移動前後における液吐出部と導電体との距離が、いずれの液吐出部においても実質的に同じである平滑性を有する。例えば、導電体が直線状に伸びている場合には、その直線に沿って水平移動し、導電体が半円状に伸びている場合には、その半円状に沿って水平移動した場合に、移動前後における液吐出部と導電体との距離が、いずれの液吐出部においても実質的に同じである。なお、「液吐出部と導電体との距離」は、液吐出部と導電体との最も近い距離を意味する。また、「実質的に同じ」とは液吐出部と導電体との距離が中央値の±5%の範囲内に収まっていることを意味する。

【0140】

容器用ガス供給装置としては、例えば、プロペラファン、シロッコファン、エアコンプレッサー、或いは送風機などを挙げることができる。なお、図15(a)においては、紡糸容器6の上壁面からガスを供給しているが、側壁面からガスを供給することもできる。しかしながら、紡糸空間へ効率的に、かつ繊維の集積状態に影響を与えないようにガスを供給できる位置から供給するのが好ましい。

【0141】

また、排気装置は特に限定するものではないが、例えば、排気口に設置されたファンであることができる。図15(a)のように、容器用ガス供給装置によって紡糸容器6へ気体を供給する場合には、単に排気口を設けるだけで供給量と同量の気体を排出することができるため、排気装置は必ずしも必要ではない。なお、図15(a)のように排気装置によって排気する場合、排気量は紡糸用ガス供給装置及び容器用ガス供給装置からのガス供給量と同量あるいはわずかに排気量の方が多い方が好ましい。紡糸液が溶媒を含む場合、供給量と排気量とが異なると、紡糸容器6内における圧力が変わることによって、溶媒の蒸発速度が変わり、繊維径のバラツキが生じやすいためである。また、若干排気量を多くし、紡糸容器内を陰圧にすることで、紡糸容器外への溶媒の漏れを防ぐことができる。また、図15(a)に示す態様とは異なり、排気装置への排気口は紡糸容器6の底壁面ではなく、側壁面に設けることもできる。また、サクション装置4に排気装置を兼用させると、最も効率よく排気できると同時にロスの少ない効率的な集積となる。

【0142】

なお、紡糸液供給装置としては、紡糸液がポリマーを溶媒に溶解させたものである場合には、例えば、シリンジ、ステンレスタンク、プラスチックタンク、或は塩化ビニル樹脂製、ポリエチレン樹脂製などの樹脂製バッグなどを挙げることができ、紡糸液がポリマーを加熱溶融させたものである場合には、押出し機、ヒーターにより加熱された金属製シリンジなどを挙げることができる。また、紡糸用ガス供給装置としては、例えば、圧縮機、ヒーターに接続した圧縮機、ガスボンベ、ブロアなどを挙げることができる。

【0143】

図15(a)の不織布製造装置においては、紡糸装置1を1台だけ配置しているが、1台である必要はなく、2台以上配置することができる。2台以上配置することによって不織布の生産性を高めることができる。

【0144】

また、図15(a)の不織布製造装置においては、特に繊維を結合させるための装置を配置していないが、繊維を結合するための装置を配置することができる。例えば、バインダーを付与し、乾燥する装置、繊維同士を融着させることのできる熱処理装置、繊維同士を絡合させることのできる絡合装置、などを配置することができる。

【0145】

本発明の不織布の製造方法は前記不織布製造装置を用いる方法である。特には、紡糸装置1のガス吐出部Egから流速100m/sec.以上のガスを吐出するのが好ましい。ガス吐出部Egから流速100m/sec.以上のガスを吐出することによって、液滴の発生を抑え、繊維径の揃った細径化した繊維を含む不織布を効率的に製造することができるためである。より好ましくは流速150m/sec.以上のガスを吐出し、更に好ましくは流速200m/sec.以上のガスを吐出する。なお、ガス流速の上限は安定して紡糸できる流速であれば良く、特に限定するものではない。

【0146】

このような流速のガスは、例えば、圧縮機からガスを供給すれば良い。なお、ガスの種類は特に限定するものではないが、例えば、空気、窒素ガス、アルゴンガスなどを使用することができ、これらの中でも空気であると経済的である。また、ガスの温度は紡糸液によって異なり、特に限定するものではないが、ポリマーを紡糸液に溶解させた紡糸液である場合には、常温であるのが経済的に好ましく、ポリマーを加熱溶融させた紡糸液である場合には、紡糸液に対してガスの随伴気流が作用する部分で、加熱溶融したポリマーの温度よりも100℃低い温度から、加熱溶融したポリマーの温度よりも100℃高い温度までの範囲の温度のガスであるのが好ましい。加熱溶融したポリマーの温度よりも低い温度のガスの場合、冷却作用により繊維の固化を促進することができ、また、加熱溶融したポリマーの温度よりも高い温度のガスの場合、ポリマーの固化を抑制し、長い時間、紡糸液にガスの剪断力を作用させることができる。

【0147】

なお、紡糸装置1と非導電性捕集体3との間の空間に、冷却ガスなどを供給して繊維を冷却することにより、繊維の固化を促進することもできる。また、紡糸装置1と非導電性捕集体3との間の空間に、加熱ガスを供給して繊維を加熱、保温することにより、繊維の固化を抑制することもできる。

【0148】

本発明においては、ガスの随伴気流以外に、電界を作用させることにより、確実に紡糸液を繊維化する。その条件は前述の通り、0.05〜1.5kV/cmであるのが好ましい。

【0149】

本発明の製造方法に使用できる紡糸液は、例えば、所望ポリマーを溶媒に溶解させたもの、所望ポリマーを加熱溶融させたものなどを挙げることができ、特に限定するものではない。

【0150】

例えば、所望ポリマーを溶媒に溶解させた紡糸液として、例えば、ポリエチレングリコール、部分けん化ポリビニルアルコール、完全けん化ポリビニルアルコール、ポリビニルピロリドン、ポリ乳酸、ポリエステル、ポリグリコール酸、ポリアクリロニトリル、共重合ポリアクリロニトリル、ポリメタクリル酸、ポリメタクリル酸メチル、ポリカーボネート、ポリスチレン、ポリアミド、ポリイミド、ポリエチレン、ポリプロピレン、ポリエーテルスルホン、ポリスルホン、フッ素系樹脂(ポリフッ化ビニリデン、共重合ポリフッ化ビニリデンなど)、ポリウレタン、パラ又はメタ系アラミド、セルロース系、酸化ケイ素系ゾル、酸化アルミニウム系ゾル、酸化チタン系ゾル、酸化ジルコニウム系ゾル、酸化スズ系ゾルなど1種又は2種以上のポリマーを、水、アセトン、メタノール、エタノール、プロパノール、イソプロパノール、テトラヒドロフラン、ジメチルスルホキシド、1,4−ジオキサン、ピリジン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、アセトニトリル、ギ酸、トルエン、ベンゼン、シクロヘキサン、シクロヘキサノン、四塩化炭素、塩化メチレン、クロロホルム、トリクロロエタン、エチレンカーボネート、ジエチルカーボネート、プロピレンカーボネートなど1種又は2種以上の溶媒に溶解させたものを挙げることができる。

【0151】

このポリマーを溶媒に溶解させた紡糸液の紡糸時の粘度は10〜10000cPの範囲であるのが好ましく、20〜8000cPの範囲であるのがより好ましい。粘度が10cP未満であると、粘度が低すぎて曳糸性が悪く、繊維になりにくい傾向があり、粘度が10000cPを超えると、紡糸液が延伸されにくく、繊維となりにくい傾向があるためである。なお、常温で粘度が10000cPを超える場合であっても、紡糸液自体、液用柱状中空部Hl等を加熱することにより、紡糸時に前記粘度範囲内に収まるのであれば、使用することができる。逆に、常温で粘度が10cP未満であっても、紡糸液自体、液用柱状中空部Hl等を冷却することにより、紡糸時に前記粘度範囲内に収まるのであれば、使用することができる。本発明における「粘度」は、粘度測定装置を用い、紡糸時と同じ温度で測定した、シェアレート100s−1の時の値をいう。

【0152】

ポリマーを加熱溶融させた紡糸液を構成できるポリマーとして、例えば、ポリオレフィン系(ポリプロピレン、ポリエチレン、ポリプロピレンーポリエチレン共重合体、ポリメチルペンテンなど)、ポリエステル系(脂肪族ポリエステル系、芳香族ポリエステル系)、アクリル系(ポリアクリロニトリル、共重合ポリアクリロニトリル)、セルロース系、ポリビニルアルコール、エチレンビニルアルコール共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリカーボネート、ポリスチレン、ポリウレタン、ポリ乳酸、ポリアミド系(ナイロン6、ナイロン66、ナイロン12、ナイロン610)、ポリアセタール、アラミド系、ポリエーテルスルホン、ポリスルホン、或はフッ素系樹脂(ポリフッ化ビニリデン、共重合ポリフッ化ビニリデン、ポリテトラフルオロエチレン、四フッ化エチレン−パーフルオロアルコキシエチレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、共重合テトラフルオロエチレンなど)、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、などを1種類または2種類以上を混合して使用することができる。

【0153】

このポリマーを加熱溶融させた紡糸液の紡糸時の温度範囲は、ポリマーの融点から融点より200℃高い温度までの範囲であるのが好ましく、融点より20℃高い温度から融点より100℃高い温度までの範囲であるのがより好ましい。温度依存性を示すポリマーの場合、融点より200℃高い温度よりも高い温度では、ポリマーの熱分解が発生して紡糸が困難となるためである。また、紡糸時のポリマーにかかる剪断速度は、1〜10000s−1であるのが好ましく、剪断速度50〜5000s−1であるのがより好ましい。圧力依存性を示すポリマーの場合、剪断速度が1s−1未満であると、吐出が安定せず、10000s−1を超えると、高い吐出圧力が必要となり吐出が困難となる傾向があるためである。なお、上記の温度範囲および剪断速度範囲において、ポリマーの紡糸時の粘度が10〜10000cPの範囲であるのが好ましく、20〜8000cPの範囲であるのがより好ましい。粘度が10cP未満であると、粘度が低すぎて曳糸性が悪く、繊維になりにくい傾向があり、粘度が10000cPを超えると、紡糸液が延伸されにくく、繊維となりにくい傾向があるためである。なお、溶融時に粘度が10000cPを超える場合であっても、紡糸液自体、液用柱状中空部Hl等を加熱することにより、紡糸時の粘度が前記粘度範囲内に収まるのであれば、使用することができる。逆に、溶融時に粘度が10cP未満であっても、紡糸液自体、液用柱状中空部Hl等を冷却することにより、紡糸時の粘度が前記粘度範囲内に収まるのであれば、使用することができる。

【0154】

なお、液吐出部Elからの紡糸液の吐出量は、紡糸液の粘度やガス流速によって変化するため、特に限定するものではないが、0.1〜100g/時間であるのが好ましい。なお、液吐出ノズル間の吐出量は同じであっても異なっていても良い。同じであれば、繊維径の揃った繊維を紡糸することができる。

【0155】

また、液吐出部Elを2箇所以上有する場合、2種以上の吐出条件で紡糸液を吐出して繊維化することにより、異なる種類の繊維が混在する不織布を製造することができる。例えば、図10のような紡糸装置1における、液吐出部El1、El2、El3からの吐出条件と液吐出部El4、El5、El6からの吐出条件を異なるようにすると、吐出された紡糸液に作用するガスは同じであるため、異なった種類の繊維を紡糸することができ、結果として異なった種類の繊維が混在する不織布を製造することができる。

【0156】

この「2種以上の吐出条件」とは全く同一ではないことを意味し、例えば、液吐出部Elの形が異なる、液吐出部Elの大きさが異なる、液吐出部Elのガス吐出部Egからの距離が異なる、紡糸液の吐出量が異なる、紡糸液の濃度が異なる、紡糸液構成ポリマーが異なる、紡糸液の粘度が異なる、紡糸液の溶媒が異なる、紡糸液構成ポリマーが2種類以上である場合にはその配合比率が異なる、紡糸液構成溶媒が2種類以上である場合にはその配合比率が異なる、紡糸液の温度が異なる、紡糸液の調製方法が異なる(例えば、溶媒に溶解させた紡糸液と加熱溶融させた紡糸液)、紡糸液に添加されている添加剤の種類及び/又は量が異なる、などのこれら1つ、又は2つ以上が異なる。

【0157】

同様に、ガス吐出部Egを2箇所以上有する場合、2種以上の吐出条件でガスを吐出することにより、異なる種類の繊維が混在する不織布を製造することができる。例えば、ガス吐出部Egの形が異なる、ガス吐出部Egの大きさが異なる、ガス吐出部Egの液吐出部Elからの距離が異なる、ガスの吐出量が異なる、ガスの組成が異なる、ガスの温度が異なる、ガスの吐出流速が異なる、などのこれら1つ、又は2つ以上が異なると、異なる種類の繊維が混在する不織布を製造することができる。

【0158】

本発明においては、前述のような紡糸装置1を用いて繊維を紡糸し、集積して不織布を製造する際に、飛翔する繊維に対して、粉体、繊維、及び/又は繊維集合体を供給し、これらを混合することによって、不織布に機能を付与することもできる。

【0159】

例えば、粉体として、活性炭(例えば、水蒸気賦活炭、アルカリ処理活性炭、酸処理活性炭など)、無機粒子(例えば、二酸化マンガン、酸化鉄、酸化銅、酸化ニッケル、酸化コバルト、酸化亜鉛、チタン含有酸化物、ゼオライト、触媒担持セラミックス、シリカなど)、イオン交換樹脂、植物の種子などを挙げることができる。

【0160】

繊維として、レーヨン、ポリノジック、キュプラなどの再生繊維、アセテート繊維などの半合成繊維、ナイロン繊維、ビニロン繊維、ビニリデン繊維、ポリ塩化ビニル繊維、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ポリウレタン繊維などの合成繊維、ガラス繊維、炭素繊維などの無機繊維、綿、麻などの植物繊維、羊毛、絹などの動物繊維などを挙げることができる。

【0161】

繊維集合体として、前記と同様の繊維の集合体を挙げることができる。なお、繊維集合体の集合状態は特に限定するものではなく、例えば、繊維同士が絡んだ状態、繊維同士が接着した状態、繊維同士が融着した状態、繊維同士を撚って糸となった状態、などを挙げることができる。

【0162】

本発明の不織布は上述の方法により製造された不織布である。したがって、繊維径が小さく、安定して生産性良く製造でき、しかも嵩高な、地合いの優れるものである。なお、不織布を構成する平均繊維径は特に限定するものではないが、50〜5000nmであることができる。この平均繊維径は300本の繊維径の算術平均値であり、この繊維径は、走査電子顕微鏡(SEM)により得た不織布表面の写真画像をもとに、そのスケールから算出して得られる値をいう。

【0163】

本発明の不織布の目付は0.1〜100g/m2、厚さは1〜2000μm、嵩密度は0.05〜0.5g/cm3、通気度は0.1〜50cm3/cm2/secであることができる。目付は10cm角の不織布試料の重量から1m2の重量に換算した値であり、厚さは圧縮弾性式厚み計により計測した値であり、具体的には5cm2の荷重領域に3mm/sの速度で100gfの荷重をかけたときの値をいう。嵩密度は目付(単位:g/m2)を厚さ(μm)で除した値であり、通気度はJIS L 1913:2000(一般不織布試験方法)6.8.1(フラジール形法)に規定する方法により測定した値である。

【実施例】

【0164】

以下に本発明の実施例を記載するが、本発明は以下の実施例に限定されるものではない。

【0165】

(実施例1)

(紡糸液の調製)

アクリロニトリル共重合体を、N,N−ジメチルホルムアミドに濃度12mass%となるように溶解させた紡糸液A(粘度(温度:23℃):400cP)を用意した。

【0166】

アクリロニトリル共重合体を、N,N−ジメチルホルムアミドに濃度17mass%となるように溶解させた紡糸液B(粘度(温度:23℃):2450cP)を用意した。

【0167】

(不織布製造装置の準備)

(イ)図2のような、次の構成からなる紡糸単位を2組用意し、図16に示すように、紡糸単位Nu1、Nu2のいずれの液吐出ノズルNl11〜22も非導電性捕集体と対向しているとともに、紡糸単位同士が対向するように、アルミ製支持体Bに固定し、紡糸装置を作製した。なお、紡糸装置はアルミ製支持体Bの伸びる方向Dsが非導電性捕集体の流れ方向(進行方向Tdと平行方向、第1液吐出ノズルNl11(Nl21)が上流側)と一致するように配置した。

(1) 紡糸液供給装置:シリンジ

(2) 紡糸用ガス供給装置:圧縮機

(3) 第1液吐出ノズルNl11(Nl21):金属製

(3)−1 第1液吐出部El11(El21):0.41mm径(断面積:0.132mm2)の円形

(3)−2 第1液用柱状中空部Hl11(Hl21):0.41mm径の円柱状

(3)−3 ノズル外径:0.71mm

(4) 第2液吐出ノズルNl12(Nl22):金属製

(4)−1 第2液吐出部El12(El22):0.33mm径(断面積:0.086mm2)の円形

(4)−2 第2液用柱状中空部Hl12(Hl22):0.33mm径の円柱状

(4)−3 ノズル外径:0.64mm

(5) ガス吐出ノズルNg1(Ng2):金属製

(5)−1 ガス吐出部Eg1(Eg2):0.33mm径(断面積:0.086mm2)の円形

(5)−2 ガス用柱状中空部Hg1(Hg2):0.33mm径の円柱状

(5)−3 ノズル外径:0.64mm

(5)−4 位置:ガス吐出部Eg1(Eg2)が第1液吐出部El11(El21)と第2液吐出部El12(El22)のいずれよりも3mm上流側に、ノズルの外壁面が当接するように配置

(6)−1 第1液仮想柱状部Hvl11(Hvl21)とガス仮想柱状部Hvg1(Hvg2)との距離:0.31mm

(6)−2 第1液吐出方向中心軸Al11(Al21)とガス吐出方向中心軸Ag1(Ag2):平行

(6)−3 ガス用柱状中空部Hg1(Hg2)の中心軸Ag1(Ag2)に対して垂直な平面で切断した時に、ガス用柱状中空部Hg1(Hg2)の切断面の外周と第1液用柱状中空部Hl11(Hl21)の切断面の外周との距離が最も短い直線の本数:1本

(6)−4 ガス用柱状中空部Hg1(Hg2)の中心軸Ag1(Ag2)に対して垂直な平面で切断した時に、ガス用柱状中空部Hg1(Hg2)の切断面の外周に対して、第1液用柱状中空部Hl11(Hl21)の切断面の外周から距離が最も短い直線を引くことができる、第1液用柱状中空部Hl11(Hl21)の切断面の外周の長さ:第1液用柱状中空部Hl11(Hl21)の切断面の外周長の50%以下

(7)−1 第2液仮想柱状部Hvl12(Hvl22)とガス仮想柱状部Hvg1(Hvg2)の距離:0.31mm

(7)−2 第2液吐出方向中心軸Al12(Al22)とガス吐出方向中心軸Ag1(Ag2):平行

(7)−3 ガス用柱状中空部Hg1(Hg2)の中心軸Ag1(Ag2)に対して垂直な平面で切断した時に、ガス用柱状中空部Hg1(Hg2)の切断面の外周と第2液用柱状中空部Hl12(Hl22)の切断面の外周との距離が最も短い直線の本数:1本

(7)−4 ガス用柱状中空部Hg1(Hg2)の中心軸Ag1(Ag2)に対して垂直な平面で切断した時に、ガス用柱状中空部Hg1(Hg2)の切断面の外周に対して、第2液用柱状中空部Hl12(Hl22)の切断面の外周から距離が最も短い直線を引くことができる、第2液用柱状中空部Hl12(Hl22)の切断面の外周の長さ:第2液用柱状中空部Hl12(Hl22)の切断面の外周長の50%以下

【0168】

(ロ) 印加装置:第1液吐出ノズルNl11、Nl21及び第2液吐出ノズルNl12、Nl22に高電圧電源を接続

【0169】

(ハ) 非導電性捕集体:表面をフッ素樹脂でコーティングした、ガラス繊維でできたメッシュタイプのコンベアネット

(1) 非導電性捕集体の位置:非導電性捕集体の捕集面が紡糸装置の液吐出ノズルNl11〜Nl22の吐出方向中心軸に対して直交するように、液吐出ノズルNl11〜Nl22から吐出方向(重力方向)に100mm離れた位置に、捕集体の捕集面が位置するように配置

(2) サクション装置:サクションボックス(サクション口:80mm×350mm)、排気装置を兼用

【0170】

(ニ) アースされた棒状導電体:直径7mmの鉄製棒、横断面形状:円形、長さ:350mm、1本、紡糸装置が導電体の伸びる方向に水平移動した場合に、移動前後における液吐出部と導電体との距離が、いずれの液吐出部においても実質的に同じである滑らかさを有する

(1) 位置:非導電性捕集体の紡糸装置面側とは反対面側に、非導電性捕集体と当接(接触面の幅:1mm)して配置。非導電性捕集体の進行方向Td前方に配置。紡糸装置方向(G方向)からの透視図上における、非導電性捕集体3の紡糸装置対向部Fpと導電体5とのずれた距離Dは、第2液吐出ノズルNl12、Nl22から20mm。サクション口の上方に配置。

(2) 伸びる方向:非導電性捕集体の進行方向Tdと直交する方向(非導電性捕集体の幅方向)へ一直線状に伸びる

【0171】

(ホ) 紡糸容器:高さ1010mm×幅1010mm×奥行1010mm

(1) 紡糸装置、電源、非導電性捕集体、サクション装置及び棒状導電体を紡糸容器内に配置

(2) 容器用ガス供給装置を紡糸容器の上壁面に接続

【0172】

(不織布の製造)

次の条件で繊維を非導電性捕集体上に集積させ、不織布(平均繊維径:460nm)を製造したところ、液滴の発生が少なく、嵩高な、地合いの優れる不織布を安定して、生産性良く製造することができた。

(イ) 第2液吐出ノズルNl12、Nl22からの各吐出量:3g/時間(紡糸液Aを吐出)

(ロ) 第1液吐出ノズルNl11、Nl21からの各吐出量:2.1g/時間(紡糸液Bを吐出)

(ハ) 空気吐出流速:253m/sec.

(ニ) 空気吐出量:1.3L/min.

(ホ) 印加電圧:10kV(電位差:+1.0kV/cm)

(ヘ) 非導電性捕集体の移動速度:4mm/min.

(ト) サクションボックスの吸引条件:1.4m3/min.

(チ) 容器用ガスの供給条件:温度28℃、湿度40%の空気を600L/min.で供給

【0173】

(実施例2)

紡糸装置方向(G方向)からの透視図上における、非導電性捕集体3の紡糸装置対向部Fpと導電体5とのずれた距離Dを、第2液吐出ノズルNl12、Nl22から40mmとしたこと以外は、実施例1と同様にして、不織布(平均繊維径:460nm)を製造したところ、液滴の発生が少なく、嵩高な、地合いの優れる不織布を安定して、生産性良く製造することができた。

【0174】

(実施例3)

紡糸装置方向(G方向)からの透視図上における、非導電性捕集体3の紡糸装置対向部Fpと導電体5とのずれた距離Dを、第2液吐出ノズルNl12、Nl22から60mmとしたこと以外は、実施例1と同様にして、不織布(平均繊維径:460nm)を製造したところ、液滴の発生が少なく、嵩高な、地合いの優れる不織布を安定して、生産性良く製造することができた。

【0175】

(比較例1)

紡糸装置方向(G方向)からの透視図上における、非導電性捕集体3の紡糸装置対向部Fpと導電体5とのずれた距離Dを、第2液吐出ノズルNl12、Nl22から0mm、つまり、どの紡糸装置対向部と導電体5とが重なるように配置したこと以外は、実施例1と同様にして、不織布(平均繊維径:460nm)を製造したところ、液滴の発生が少なく、地合いの優れる不織布を安定して、生産性良く製造することができたものの、嵩のない緻密な不織布であった。

【0176】

(物性評価)

実施例1〜3及び比較例1の厚さ、目付、嵩密度及び通気度を測定し、紡糸装置対向部と導電体との距離との関係を図18〜図21に示した。これらの図から、非導電性捕集体の紡糸装置対向部と導電体とのずれた距離が30mm以上となると、急激に厚さ、嵩密度及び通気度が増加することがわかった。

【0177】

(比較例2)

(1)非導電性捕集体に替えて、80メッシュ金属網[線径:0.162mm、目開き:0.16mm(たて)、0.29mm(よこ)]を導電性捕集体として使用し、アースしたこと、(2)横断面形状円形の鉄製棒(導電体)を使用しなかったこと、(3)紡糸液の濃度を7mass%(60cP)としたこと、(4)第1液吐出ノズルNl11〜Nl21及び第2液吐出ノズルNl12〜Nl22からの各吐出量を1.5g/時間/本としたこと以外は、実施例1と同様にして、不織布(平均繊維径:120nm、目付:3g/m2、厚さ:9μm)を製造したところ、液滴の発生は少ないものの、導電性捕集体の網目のついた、地合いの悪い不織布となってしまった。

【産業上の利用可能性】

【0178】

本発明の不織布は嵩高く、空隙が多く、又は通気性の高いものであるため、例えば、エアフィルタ、液体フィルタ、血液フィルタなどのフィルタ用濾過材、バッテリーセパレータ、キャパシタ用セパレータなどの電気化学素子用セパレータ、電極材料、膜支持体、半導体基板、フレキシブルディスプレイ用基板、断熱材、防音材、細胞培養担体、創傷材料、ドラッグデリバリーシステム材料、センサーチップ、スマートファブリックなどの用途に好適に使用できる。

【符号の説明】

【0179】

Nl、Nl1、Nl2 液吐出ノズル

Ng ガス吐出ノズル

El、El1、El2、El3、El4、El5、El6 液吐出部

Eg、Eg1、Eg2、Eg3、Eg4 ガス吐出部

Hl、Hl1、Hl2、Hl3 液用柱状中空部

Hg、Hg1、Hg2、Hg3 ガス用柱状中空部

Hvl、Hvl1、Hvl2、Hvl3 液仮想柱状部

Hvg、Hvg1、Hvg2、Hvg3 ガス仮想柱状部

Al、Al1、Al2、Al3 吐出方向中心軸(液)

Ag、Ag1、Ag2、Ag3 吐出方向中心軸(ガス)

L1 外周間の距離が最も短い直線

L1 外周間の距離が最も短い直線

L2 外周間の距離が最も短い直線

C ガス用柱状中空部の中心軸に対して垂直な平面

Cg ガス吐出部Egから吐出されたガスの紡糸液との接触可能長さ

Cl ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる液用柱状中空部Hlの切断面の外周の長さ

Nu 紡糸単位

L 紡糸装置の長さ方向

Ss 紡糸液貯留部材

Sr 貯留部

Wl 液用中空部形成壁材

S スリット

Wa 中空部形成壁材

Wg ガス用中空部形成壁材

Sg ガス貯留部材

d 溝

Td 非導電性捕集体の進行方向

D 紡糸装置対向部と導電体とのずれた距離

Ds アルミ製支持体の伸びる方向

Fp 紡糸装置対向部

1 紡糸装置

2 電源

3 非導電性捕集体

4 サクション装置

5 導電体

6 紡糸容器

12 第1部材

22 第2部材

32 第3部材

14、24、34 供給端部

16、26、36 対向出口端部

18 第1供給スリット

38 第1ガススリット

20 ガスジェット空間

【技術分野】

【0001】

本発明は不織布製造装置、不織布の製造方法及び不織布に関する。

【背景技術】

【0002】

不織布を構成する繊維の繊維径が小さいと、分離性能、液体保持性能、払拭性能、隠蔽性能、絶縁性能、或いは柔軟性など、様々な性能に優れているため、不織布を構成する繊維の繊維径は小さいのが好ましい。このような繊維径の小さい繊維からなる不織布の製造方法として、紡糸液をノズルから吐出するとともに、吐出した紡糸液に電界を作用させて紡糸液を延伸し、細径化した後に捕集体上に直接捕集して不織布とする、いわゆる静電紡糸法が知られている。この静電紡糸法によれば、平均繊維径1μm以下の繊維からなる不織布を製造することができる。しかしながら、静電紡糸法は紡糸液の吐出量に限界があるため生産性の悪い方法であった。

【0003】

この生産性の改善を期待できる紡糸装置として、図17に示すような「圧縮ガス流を用いることによってナノファイバの不織マットを形成する装置は、平行な間隔を設けた第1(12)、第2(22)及び第3(32)部材を含み、各々は、供給端部(14,24,34)及び対向出口端部(16,26,36)を有する。第2部材(22)は第1部材(12)に隣接する。第2部材(22)の出口端部(26)は、第1部材(12)の出口端部(16)を越えて延びる。第1(12)及び第2(22)部材は、第1供給スリット(18)を画成する。第3部材(32)は、第1部材(12)の第2部材(22)から反対側で第1部材(12)に隣接して位置する。第1(12)及び第3(32)部材は第1ガススリット(38)を画成し、第1(12)、第2(22)及び第3(32)部材の出口端部(16,26,36)はガスジェット空間(20)を画成する。圧縮ガス流を用いることによってナノファイバの不織マットを形成する方法も含まれる。」ことが提案されている(特許文献1)。この装置は高電圧を印加する必要がないため、生産性を改善できることが期待できる。しかしながら、この装置においては平板状の第1、第2及び第3部材を平行に設けていることから、シート状の紡糸液に対してガスジェットを作用させることになり、繊維形状になりにくく、液滴を多く含むものとなり、繊維形状にできたとしても太い繊維しか形成できないものであると考えられた。

【0004】

同様の紡糸装置として、「センターチューブ、センターチューブに同心状かつ離間して位置する第1供給チューブ、第1供給チューブに同心状かつ離間して位置する中間ガスチューブ、中間ガスチューブに同心状かつ離間して位置する第2供給チューブを備え、センターチューブと第1供給チューブは第1環状コラムを形成し、中間ガスチューブと第1供給チューブは第2環状コラムを形成し、中間ガスチューブと第2供給チューブは第3環状コラムを形成し、第1ガスジェット空間がセンターチューブと第1供給チューブの下流側端部に形成され、第2ガスジェット空間が中間ガスチューブと第2供給チューブの下流側端部に形成されるように位置している、圧縮ガスを用いるナノファイバー製造装置。」が提案されている(特許文献2)。この製造装置も高電圧を印加する必要がないため、生産性を改善できることが期待できる。しかしながら、この装置においても、環状に吐出された紡糸液に対してガスジェットを作用させるため、紡糸が不安定で繊維形状になりにくく、液滴を多く含むものであった。

【0005】

そこで、本願出願人は「紡糸液を吐出できる液吐出部と、前記液吐出部よりも上流側に位置し、ガスを吐出できるガス吐出部とを有する、次の条件を満足する紡糸装置に加えて、繊維の捕集体を備えている不織布製造装置。(1)液吐出部を端部とする液用柱状中空部(Hl)を有する、(2)ガス吐出部を端部とするガス用柱状中空部(Hg)を有する、(3)液用柱状中空部(Hl)を延長した液仮想柱状部(Hvl)とガス用柱状中空部(Hg)を延長したガス仮想柱状部(Hvg)とは近接している、(4)液用柱状中空部(Hl)の吐出方向中心軸とガス用柱状中空部(Hg)の吐出方向中心軸とが平行である、(5)ガス用柱状中空部(Hg)の中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部(Hg)の切断面の外周と液用柱状中空部(Hl)の切断面の外周との距離が最も短い直線を、1本だけ引くことができる」を提案した(特許文献3)。この不織布製造装置によれば、細径化した繊維からなる不織布を製造できるものであった。しかしながら、繊維化していない液滴が混在する場合があった。

【0006】

また、「所定溶媒に溶解されたポリマー溶液を出糸ノズルに搬送させ、前記ポリマー溶液を高電圧が印加された出糸ノズルを介して吐出させながら前記出糸ノズルの下部に圧縮空気を噴射させ、前記出糸ノズルの下部の接地された吸気コレクター上にポリマー溶液を出糸する工程を含むナノ繊維の製造方法」が提案されている(特許文献4)。この製造方法はポリマー溶液に対して高電圧と圧縮空気を作用させているためポリマー溶液の吐出量を多くすることができ、生産性を高めることができることが期待できる。しかしながら、特許文献4で開示されている圧縮空気の噴出方法は、出糸ノズルの両側にナイフエッジ状のエアノズルを使用するか、出糸ノズルを円形に取り囲むエアノズルを使用しているため、紡糸が不安定で繊維形状になりにくく、液滴を多く含むものであった。

【0007】

【特許文献1】特表2005−515316号公報(要約、表1など)

【特許文献2】米国特許第6520425号公報(要約、図2など)

【特許文献3】特開2009−287138号公報(請求項1、2)

【特許文献4】特表2005−520068号公報(請求項1、段落番号0014、段落番号0015など)

【発明の開示】

【発明が解決しようとする課題】

【0008】

また、上述の引用文献1〜4のいずれの方法においても、圧縮ガス等の作用により紡糸液が延伸され、捕集されて不織布構造を採ることができるが、圧縮ガス等の作用によって、勢い良く捕集されるため、繊維同士が密着した、厚さの薄い、緻密な、又は通気度の低い不織布しか製造できないものであった。そのため、厚さを必要とする用途、空隙の多いのが好ましい用途、又は通気性の高いのが好ましい用途に適用しにくいものであった。

本発明はこのような問題点に鑑みてなされたものであり、繊維径の小さい繊維からなる、嵩高な、地合いの優れる不織布を、液滴の発生を抑え、安定して生産性良く製造できる装置、不織布の製造方法、及び不織布を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の請求項1にかかる発明は、「(イ)紡糸液を吐出できる液吐出部を1箇所以上と、前記いずれの液吐出部よりも上流に位置し、ガスを吐出できるガス吐出部1箇所を有するとともに、次の条件を満足する紡糸単位を1つ以上有する紡糸装置、(1)液吐出部を端部とする、壁材に囲まれた液用柱状中空部(Hl)を有する、(2)ガス吐出部を端部とする、壁材に囲まれたガス用柱状中空部(Hg)を有する、(3)液用柱状中空部(Hl)を延長した液仮想柱状部(Hvl)と、ガス用柱状中空部(Hg)を延長したガス仮想柱状部(Hvg)とは、いずれの組み合わせにおいても近接している、(4)液用柱状中空部(Hl)の吐出方向中心軸とガス用柱状中空部(Hg)の吐出方向中心軸とは、いずれの組み合わせにおいても平行である、(5)ガス用柱状中空部(Hg)の中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部(Hg)の切断面の外周に対して、液用柱状中空部(Hl)の切断面の外周から距離が最も短い直線を引くことができる、液用柱状中空部(Hl)の切断面の外周の長さが、いずれの組み合わせにおいても、液用柱状中空部(Hl)の切断面の外周長の50%以下である、(ロ)前記紡糸装置から吐出された紡糸液に対して電圧を印加できる印加装置、(ハ)繊維を捕集できる非導電性捕集体、及び(ニ)前記非導電性捕集体の紡糸装置面側とは反対面側に、アースされた導電体を備えており、前記導電体は前記紡糸装置が導電体の伸びる方向に水平移動した場合に、移動前後における前記液吐出部と前記導電体との距離が、いずれの液吐出部においても実質的に同じである平滑性を有するとともに、前記非導電性捕集体の紡糸装置対向部とずれて配置していることを特徴とする不織布製造装置。」である。

【0010】

本発明の請求項2にかかる発明は、「請求項1に記載の不織布製造装置を用いる、不織布の製造方法。」である。

【0011】

本発明の請求項3にかかる発明は、「請求項2の製造方法により製造した不織布。」である。

【発明の効果】

【0012】

本発明の請求項1にかかる発明は、液吐出部から吐出された紡糸液とガス吐出部から吐出されたガスとは近接しており、平行であり、しかも紡糸液には随伴気流による剪断力が作用するため、細径化した繊維を安定して紡糸できる。また、ガスの作用によって繊維を紡糸しているため、紡糸液の吐出量を増やすことができ、生産性良く不織布を製造することができる。更に、紡糸液に対して電界を作用させることによって、気体の剪断作用によって延伸されず、液滴となりやすい紡糸液も引き伸ばされて繊維化するため、液滴の発生を抑え、安定して不織布を製造できる。また、電界の作用によって、繊維が帯電し、互いに反発することによって、繊維同士が結着した繊維束を形成せず、個々の繊維が分散した状態で捕集されるため、繊維径の揃った不織布を製造できる。更に、非導電性捕集体とは別にアースされた導電体を備えており、紡糸装置が導電体の伸びる方向に水平移動した場合に、移動前後における液吐出部と導電体との距離が、いずれの液吐出部においても実質的に同じである平滑性を有し、いずれの液吐出部と導電体との間にも均一な電界を形成できるため、目付バラツキや厚さのバラツキを生じることなく、地合いの優れる不織布を製造することができる。更に、導電体は非導電性捕集体の紡糸装置対向部とずれて配置しているため、吐出されたガスによる牽引方向と電界の作用による牽引方向とが一致せず、紡糸された繊維が非導電性捕集体に集積する際の衝撃力が緩和されるため、従来よりも嵩高な不織布を製造することができる。

【0013】

本発明の請求項2にかかる発明は、前記不織布製造装置を用いる不織布の製造方法であるため、繊維径の小さい繊維からなる、嵩高な、地合いの優れる不織布を安定して生産性良く製造できる方法である。

【0014】

本発明の請求項3にかかる発明は、前記不織布の製造方法により製造した不織布であるため、繊維径の小さい繊維からなる、嵩高な地合いの優れる不織布である。

【図面の簡単な説明】

【0015】

【図1】(a) 紡糸単位先端部の模式的斜視図 (b) (a)における平面Cでの切断図

【図2】別の紡糸単位先端部の模式的斜視図

【図3】(a) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の一例(図2の平面Cでの切断平面図) (b) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例 (c) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例 (d) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例 (e) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例

【図4】(a) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の一例 (b) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例 (c) ガス用柱状中空部の中心軸に対して垂直な平面で切断した時の切断平面図の他例

【図5】(a) 別の紡糸単位先端部の模式的斜視図 (b) (a)における平面Cでの切断図

【図6】紡糸装置の一部模式的切断図

【図7】別の紡糸装置の一部模式的切断図

【図8】更に別の紡糸装置の一部模式的切断図

【図9】更に別の紡糸装置の一部模式的切断図

【図10】更に別の紡糸装置の一部模式的切断図

【図11】(a) 紡糸装置を分解して示す斜視説明図 (b) 紡糸装置のA方向側面図 (c) 紡糸装置のB方向底面図

【図12】紡糸装置において使用できるガス用中空部形成壁材の斜視図

【図13】(a) 別の紡糸装置を分解して示す斜視説明図 (b) 紡糸装置のA方向側面図 (c) 紡糸装置のB方向底面図

【図14】(a) 更に別の紡糸装置を分解して示す斜視説明図 (b) 紡糸装置のA方向側面図 (c) 紡糸装置のB方向底面図

【図15】(a) 本発明の不織布製造装置の模式的断面説明図 (b) (a)における紡糸装置方向(G方向)からの一部模式的透視図

【図16】実施例で使用した紡糸装置における紡糸単位の位置関係を示す平面図

【図17】従来の紡糸装置の横断面図

【図18】実施例1〜3及び比較例1で製造した不織布の厚さと、紡糸装置対向部と導電体との距離との関係を示すグラフ

【図19】実施例1〜3及び比較例1で製造した不織布の目付と、紡糸装置対向部と導電体との距離との関係を示すグラフ

【図20】実施例1〜3及び比較例1で製造した不織布の嵩密度と、紡糸装置対向部と導電体との距離との関係を示すグラフ

【図21】実施例1〜3及び比較例1で製造した不織布の通気度と、紡糸装置対向部と導電体との距離との関係を示すグラフ

【発明を実施するための最良の形態】

【0016】

本発明の不織布製造装置を構成する紡糸装置の紡糸単位について、その先端部の模式的斜視図である図1(a)、及び図1(a)におけるC平面切断図である図1(b)をもとに説明する。

【0017】

本発明の紡糸装置の紡糸単位は、紡糸液を吐出できる液吐出部Elを一方の端部に有する液吐出ノズルNl1本と、ガスを吐出できるガス吐出部Egを一方の端部に有するガス吐出ノズルNg1本の外壁面が当接し、ガス吐出ノズルNgのガス吐出部Egが液吐出部Elよりも上流側となる位置にある。なお、液吐出ノズルNlは液吐出部Elを端部とする、壁材(液吐出ノズル)に囲まれた液用柱状中空部Hlを有しており、ガス吐出ノズルNgはガス吐出部Egを端部とする、壁材(ガス吐出ノズル)に囲まれたガス用柱状中空部Hgを有している。また、前記液用柱状中空部Hlを延長した液仮想柱状部Hvlと前記ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgとは、液吐出ノズルNlの壁厚とガス吐出ノズルNgの壁厚の和に相当する距離だけ離れて近接した状態にある。しかも前記液用柱状中空部Hlの吐出方向中心軸Alとガス用柱状中空部Hgの吐出方向中心軸Agとが平行である関係にある。更には、図1(b)にガス用柱状中空部Hgの中心軸に対して垂直な平面Cで切断した切断図を示すように、ガス用柱状中空部Hgの切断面の外形、液用柱状中空部Hlの切断面の外形ともに円形であり、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができるのは1点であり、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる液用柱状中空部Hlの切断面の外周の長さは、液用柱状中空部Hlの切断面の外周長の50%以下である。

【0018】

そのため、図1のような紡糸単位の液吐出ノズルNlに紡糸液を供給し、ガス吐出ノズルNgにガスを供給すると、紡糸液は液用柱状中空部Hlを通り液吐出部Elから液用柱状中空部Hlの軸方向に吐出されると同時に、ガスはガス用柱状中空部Hgを通りガス吐出部Egからガス用柱状中空部Hgの軸方向に吐出される。この吐出されたガスと吐出された紡糸液とは近接した状態にあり、ガスの吐出方向と紡糸液の吐出方向とは平行関係にあり、しかも平面C上、吐出されたガスと吐出された紡糸液とは最も近い点が1点、つまり、紡糸液は1本の直線状にガスおよび随伴気流による剪断作用を受け、細径化しながら液用柱状中空部Hlの軸方向に飛翔して繊維化する。また、後述のように、この紡糸液に対して電界を作用させることのできる印加装置とアースされた導電体を備えているため、これらによって形成される電界の作用によって、ガスの剪断作用によって延伸されず、液滴となりやすい紡糸液も引き伸ばされて繊維化する。また、電界の作用によって繊維が帯電し、互いに反発することによって、繊維同士が結着して繊維束を形成せず、個々の繊維が分散した状態で捕集される。

【0019】

液吐出ノズルNlは紡糸液を吐出できるものであれば良く、液吐出部Elの形状は特に限定するものではないが、液吐出部Elの形状は、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができるが、ガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくいように、円形であるのが好ましい。なお、液吐出部Elの形状が多角形である場合には、多角形の1つの角をガス吐出ノズルNg側となるように配置することにより、ガス及び随伴気流の剪断作用が1本の直線状となり、液滴を生じにくくなる。つまり、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、1本だけ引くことができる状態となり、吐出された紡糸液はガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくくなる。

【0020】

また、液吐出部Elの大きさも特に限定するものではないが、0.0025〜3000mm2であるのが好ましく、0.04〜500mm2であるのがより好ましく、0.1〜3mm2であるのが更に好ましい。0.0025mm2よりも小さいと、粘度の高い紡糸液を吐出するのが困難になる傾向があり、3000mm2を超えると、吐出された紡糸液全体に剪断作用を均一に働かせることが困難となり、ショットやビーズ(粒子形状の樹脂)を生じやすくなる傾向があるためである。

【0021】

なお、液吐出ノズルNlは金属製であっても樹脂製であってもよく、その素材は特に限定するものではない。また、金属製又は樹脂製のチューブを用いることもできる。液吐出ノズルNlが金属製であれば、液吐出ノズルNlに対して電圧を印加することにより、紡糸液に対して電界を作用させることができる。更に、図1においては、円柱状の液吐出ノズルNlを図示しているが、先端が傾斜を持って切断された鋭角ノズルを使用することもできる。この鋭角ノズルの場合、紡糸液の粘度が高い場合に有効である。このような鋭角ノズルを使用する場合、尖った側をガス吐出ノズル側とすると、ガス及び随伴気流の剪断作用を受けやすく、安定して繊維化できる。

【0022】

ガス吐出ノズルNgはガスを吐出できるものであれば良く、ガス吐出部Egの形状は特に限定するものではないが、ガス吐出部Egの形状は、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができるが、ガス及び随伴気流の剪断作用を働きやすくするために、円形であるのが好ましい。なお、ガス吐出部Egの形状が多角形である場合には、多角形の1つの角を液吐出ノズルNl側となるように配置することにより、1本の直線状にガス及び随伴気流の剪断作用が働きやすくなる。つまり、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、1本だけ引くことができる状態となり、吐出された紡糸液はガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくくなる。

【0023】

また、ガス吐出部Egの大きさも特に限定するものではないが、0.0025〜4000mm2であるのが好ましく、0.04〜800mm2であるのがより好ましく、0.5〜5mm2であるのが更に好ましい。0.0025mm2よりも小さいと、吐出された紡糸液全体に剪断作用を働かせることが困難となり、安定して繊維化することが困難になる傾向があるためで、4000mm2を超えると剪断作用を働かせるために十分な風速が必要で、多量のガスが必要となって不経済であるためである。なお、ガス吐出部Egの大きさは液吐出部Elの大きさと同じか、より大きいのが好ましい。ガス及び随伴気流の剪断作用が働きやすいためである。

【0024】

なお、ガス吐出ノズルNgは金属製であっても樹脂製であっても良く、その素材は特に限定しない。また、ガス吐出ノズルに替えて金属製や樹脂製のチューブを用いることもできる。

【0025】

ガス吐出ノズルNgはガス吐出部Egが液吐出部Elよりも上流側(紡糸液の供給側)となる位置に配置されているため、液吐出部周辺へ紡糸液が巻き上がるのを防止できる。そのため、液吐出部を汚すことなく、長時間の紡糸が可能である。なお、ガス吐出部Egと液吐出部Elとの距離は特に限定するものではないが、20mm以下であることが好ましく、5mm以下であることがより好ましい。20mmを超えると紡糸液に対するガス及び随伴気流の剪断力が不十分となり、繊維化しにくくなる傾向があるためである。ガス吐出部Egと液吐出部Elとの距離の差の下限は特に限定するものではなく、ガス吐出部Egと液吐出部Elとが一致していなければ良い。

【0026】

液用柱状中空部Hlは紡糸液の通過経路であり、紡糸液の吐出時における形状を形作り、ガス用柱状中空部Hgはガスの通過経路であり、ガスの吐出時における形状を形作る。

【0027】

なお、液用柱状中空部Hlを延長した液仮想柱状部Hvlは液吐出部Elから吐出された紡糸液の吐出直後の飛翔経路であり、ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgはガス吐出部Egから吐出されたガスの吐出直後の噴出経路である。この液仮想柱状部Hvlとガス仮想柱状部Hvgとの距離は液吐出ノズルNlの壁厚とガス吐出ノズルNgの壁厚の和に相当しているが、この距離は2mm以下であることが好ましく、1mm以下であることがより好ましい。2mmを超えるとガス及び随伴気流の剪断力が作用しにくく、繊維化しにくくなる傾向があるためである。

【0028】

この液仮想柱状部Hvlとガス仮想柱状部Hvgのいずれも内部充実した柱状である。例えば、円柱状の液仮想部を中空円柱状のガス仮想部で覆った状態、又は円柱状のガス仮想部を中空円柱状の液仮想部で覆った状態であると、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる、液用柱状中空部Hlの切断面の外周の長さが、液用柱状中空部Hlの切断面の外周長の100%となり、紡糸液の様々な点にガス及び随伴気流の剪断力が作用し、繊維化が不十分となり、液滴が多くなるためである。この「仮想柱状部」はノズルの内壁面を延長して形成される部分である。

【0029】

更に、液用柱状中空部Hlの吐出方向中心軸Alとガス用柱状中空部Hgの吐出方向中心軸Agとが平行であるため、吐出された紡糸液に対して1本の直線状にガス及び随伴気流を作用し、安定して繊維を形成することができる。例えば、円柱状の液用中空部を中空円柱状のガス中空部で覆った状態、又は円柱状のガス中空部を中空円柱状の液用中空部で覆った状態であるように、これら中心軸が一致すると、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる、液用柱状中空部Hlの切断面の外周の長さが、液用柱状中空部Hlの切断面の外周長の100%となり、紡糸液の様々な点にガス及び随伴気流の剪断力が作用し、繊維化が不十分となり、液滴が多くなる。また、これら中心軸が交差又はねじれの位置にあると、ガス及び随伴気流による剪断力が作用しないか、作用したとしても不均一であることから、安定して繊維を形成することができない。この「平行」であるとは、液用柱状中空部Hlの吐出方向中心軸Alとガス用柱状中空部Hgの吐出方向中心軸Agとが同一平面上に位置することができ、しかも平行であることを意味する。また、「吐出方向中心軸」とは吐出部の中心と仮想柱状部の横断面における中心とを結んでできる直線である。

【0030】

本発明の紡糸単位の1つの態様は、図1(b)に示すように、ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、1本だけ引くことができる。このようなガス用柱状中空部から吐出されたガス及び随伴気流は、液用柱状中空部から吐出された紡糸液に対して、1本の直線状に作用し、剪断作用を発揮し、液滴の発生を抑え、安定して紡糸することができる。

【0031】

なお、図1(a)には図示していないが、紡糸液がポリマーを溶媒に溶解させたものである場合には、液吐出ノズルNlは紡糸液貯蔵装置(例えば、シリンジ、ステンレスタンク、プラスチックタンク、或は塩化ビニル樹脂製、ポリエチレン樹脂製などの樹脂製バッグなど)に接続されており、ガス吐出ノズルNgはガス供給装置(例えば、圧縮機、ガスボンベ、ブロアなど)に接続されている。また、紡糸液がポリマーを加熱溶融させたものである場合には、液吐出ノズルNlは押出し機、ヒーターにより加熱された金属製シリンジなどの供給装置に接続され、ガス吐出ノズルNgはヒーターに接続した圧縮機、ガスボンベ、ブロアなどの供給装置に接続されている。

【0032】

また、不織布製造装置においては、液吐出ノズルNlは電圧印加装置に接続されている。或いは液吐出ノズルNl内の紡糸液に対して電圧を印加できるように、液吐出ノズル内に導電ワイヤーが挿入され、導電ワイヤーは電圧印加装置に接続されている。

【0033】

図1の紡糸単位においては、液吐出ノズルNlとガス吐出ノズルNgとが固定された状態にあるが、前述のような関係を満たす限り、図1の態様に限定されない。例えば、液吐出ノズルNlの液吐出部El及び/又はガス吐出ノズルNgのガス吐出部Egの位置を自由に調整できる機構を備えていることもできる。また、段差を有する基材に対して液用柱状中空部Hlとガス用柱状中空部Hgを穿孔したものであっても良い。

【0034】

本発明の紡糸装置は図1のように、1つの紡糸単位から構成することもできるが、2つ以上の紡糸単位から構成することもできる。2つ以上の紡糸単位から構成されていると、不織布の生産性を高めることができる。

【0035】

本発明の別の紡糸単位について、液吐出部2箇所とガス吐出部1箇所とを有する紡糸単位の先端部を拡大した斜視図である図2及び図2におけるC平面切断図である図3(a)をもとに説明する。

【0036】

この紡糸単位は、紡糸液を吐出できる第1液吐出部El1を一方の端部に有する第1液吐出ノズルNl1と、紡糸液を吐出できる第2液吐出部El2を一方の端部に有する第2液吐出ノズルNl2とが、ガスを吐出できるガス吐出部Egを一方の端部に有するガス吐出ノズルNgを挟むように外壁面が当接し、ガス吐出ノズルNgのガス吐出部Egが第1液吐出部El1、第2液吐出部El2のいずれよりも上流側となる位置にある。なお、第1液吐出ノズルNl1は第1液吐出部El1を端部とする壁材(第1液吐出ノズルNl1)に囲まれた第1液用柱状中空部Hl1を有し、第2液吐出ノズルNl2は第2液吐出部El2を端部とする壁材(第1液吐出ノズルNl2)に囲まれた第2液用柱状中空部Hl2を有し、ガス吐出ノズルNgはガス吐出部Egを端部とするガス用柱状中空部Hgを有している。また、前記第1液用柱状中空部Hl1を延長した第1液仮想柱状部Hvl1と前記ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgとは、第1液吐出ノズルNl1の壁厚とガス吐出ノズルNgの壁厚の和に相当する距離だけ離れて近接した状態にあり、前記第2液用柱状中空部Hl2を延長した第2液仮想柱状部Hvl2と前記ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgとは、第2液吐出ノズルNl2の壁厚とガス吐出ノズルNgの壁厚の和に相当する距離だけ離れて近接した状態にある。しかも前記第1液用柱状中空部Hl1の第1吐出方向中心軸Al1とガス用柱状中空部Hgの吐出方向中心軸Agとが平行である関係にあり、前記第2液用柱状中空部Hl2の第2吐出方向中心軸Al2とガス用柱状中空部Hgの吐出方向中心軸Agとが平行である関係にある。更には、ガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外形が円形であり、液用柱状中空部Hl1、Hl2の切断面の外形がいずれも円形であり、ガス用柱状中空部Hgの切断面の外周に対して、第1液用柱状中空部Hl1の切断面の外周から距離が最も短い直線を引くことができるのは1点であり、ガス用柱状中空部Hgの切断面の外周に対して、第1液用柱状中空部Hl1の切断面の外周から距離が最も短い直線を引くことができる第1液用柱状中空部Hl1の切断面の外周の長さは、第1液用柱状中空部Hl1の切断面の外周長の50%以下である。同様に、ガス用柱状中空部Hgの切断面の外周に対して、第2液用柱状中空部Hl2の切断面の外周から距離が最も短い直線を引くことができるのは1点であり、ガス用柱状中空部Hgの切断面の外周に対して、第2液用柱状中空部Hl2の切断面の外周から距離が最も短い直線を引くことができる第2液用柱状中空部Hl2の切断面の外周の長さは、第2液用柱状中空部Hl2の切断面の外周長の50%以下である。

【0037】

そのため、図2のような紡糸単位の第1液吐出ノズルNl1及び第2液吐出ノズルNl2に紡糸液を供給し、ガス吐出ノズルNgにガスを供給すると、紡糸液は第1液用柱状中空部Hl1、第2液用柱状中空部Hl2をそれぞれ通り、第1液吐出部El1、第2液吐出部El2から第1液用柱状中空部Hl1の第1軸方向、第2液用柱状中空部Hl2の第2軸方向にそれぞれ吐出されると同時に、ガスはガス用柱状中空部Hgを通りガス吐出部Egからガス用柱状中空部Hgの軸方向に吐出される。この吐出されたガスと吐出された各紡糸液とはいずれも近接した状態にあり、各液吐出部の直近においては、吐出ガスの中心軸Agと各吐出紡糸液の中心軸Al1、Al2とがいずれも平行関係にあり、しかもC平面上、吐出されたガスと吐出された紡糸液とは、いずれの組み合わせにおいても最も近い点が1箇所であることから、つまりいずれの紡糸液も1本の直線状にガスおよび随伴気流による剪断作用を受け、細径化しながら第1液用柱状中空部Hl1の第1軸方向、第2液用柱状中空部Hl2の第2軸方向にそれぞれ飛翔し、繊維化する。このように、図2の紡糸単位は1つのガス流によって、2つの紡糸液を紡糸して繊維化することができ、ガス量を減らすことができるため、不織布を生産性良く製造できる。更に、吸引力を強くする必要がないため、厚さの薄い不織布から厚い不織布まで製造することができる。また、後述のように、この紡糸液に対して電界を作用させることのできる印加装置とアースされた導電体を備えているため、これらの間の電界の作用によって、気体の剪断作用によって延伸されず、液滴となりやすい紡糸液も引き伸ばされて繊維化する。また、電界の作用によって、繊維が帯電し、互いに反発することによって、繊維同士が結着した繊維束を形成せず、個々の繊維が分散した状態で捕集されるため、繊維径の揃った不織布を製造できる。

【0038】

第1液吐出ノズルNl1、第2液吐出ノズルNl2は紡糸液を吐出できるものであれば良く、第1液吐出部El1、第2液吐出部El2の外形は特に限定するものではなく、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができるが、ガス及び随伴気流の剪断作用を1本の直線状に作用を受け、液滴を生じにくいように、円形であるのが好ましい。つまり、第1液吐出ノズルNl1、第2液吐出ノズルNl2の外形が円形であると、ガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と液用柱状中空部Hl1、Hl2の切断面の外周との距離が最も短い直線L1、L2を、いずれの組み合わせにおいても1本だけ引くことができる状態となりやすいため、吐出された紡糸液はガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくくなる。なお、第1液吐出部El1と第2液吐出部El2の外形は同じ外形であっても良いし、異なる外形であっても良いが、いずれも円形であるのが好ましい。

【0039】

第1液吐出部El1、第2液吐出部El2の形状が多角形である場合には、多角形の1つの角をガス吐出ノズルNg側となるように配置することにより、ガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくくするのが好ましい。つまり、ガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と第1液用柱状中空部Hl1、第2液用柱状中空部Hl2の切断面の外周との距離が最も短い直線(図3(b)、(d)、(e)におけるL1、L2)を、いずれの組み合わせにおいても、1本だけ引くことができるように第1液吐出ノズルNl1、第2液吐出ノズルNl2を配置すると、紡糸液はガス及び随伴気流の剪断作用を1本の直線状に受け、安定して紡糸でき、液滴を生じにくくなる。

【0040】

また、第1液吐出部El1及び第2液吐出部El2の大きさも特に限定するものではないが、いずれも0.0025〜3000mm2であるのが好ましく、0.04〜500mm2であるのがより好ましく、0.1〜3mm2であるのが更に好ましい。0.0025mm2よりも小さいと、粘度の高い紡糸液を吐出するのが困難になる傾向があり、3000mm2を超えると、吐出された紡糸液全体に剪断作用を均一に働かせることが困難となり、ショットやビーズ(粒子形状の樹脂)を生じやすくなる傾向があるためである。なお、第1液吐出部El1の大きさと第2液吐出部El2の大きさは同じであっても異なっていても良い。同じ大きさであれば、繊維径の揃った繊維を紡糸しやすい。

【0041】

なお、第1液吐出ノズルNl1及び第2液吐出ノズルNl2は金属製であっても樹脂製であってもよく、その素材は特に限定するものではない。また、金属製又は樹脂製のチューブを用いることもできる。第1液吐出ノズルNl1又は第2液吐出ノズルNl2が金属製であれば、第1液吐出ノズルNl1又は第2液吐出ノズルNl2に対して電圧を印加することによって、紡糸液に対して電界を作用させることができる。更に、図2においては、円柱状の第1液吐出ノズルNl1及び第2液吐出ノズルNl2を図示しているが、先端が傾斜を持って切断された鋭角ノズルを使用することもできる。この鋭角ノズルの場合、紡糸液の粘度が高い場合に有効である。このような鋭角ノズルを使用する場合、尖った側をガス吐出ノズル側とすると、ガス及び随伴気流の剪断作用を受けやすく、安定して繊維化できる。

【0042】

なお、図2においては、第1液吐出ノズルNl1と第2液吐出ノズルNl2の2本について図示しているが、液吐出ノズルは2本である必要はなく、3本以上であっても良い(図4参照)。この液吐出ノズルの本数が多ければ多いほど、ガスを効率的に使用し、生産性良く不織布を製造することができる。

【0043】

ガス吐出ノズルNgはガスを吐出できるものであれば良く、ガス吐出部Egの形状は特に限定するものではなく、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができるが、ガス吐出部に対して各液吐出部をどのように配置しても、各液吐出部から吐出された各紡糸液に、ガス吐出部から吐出されたガスおよび随伴気流による剪断力をそれぞれ1本の直線状に作用させ、細径化した繊維を紡糸しやすいように、円形であるのが好ましい。なお、ガス吐出部Egの形状が多角形である場合には、多角形の1つの角が第1液吐出ノズルNl1側となり、もう1つの角が第2液吐出ノズルNl2側となるように配置することにより、ガス及び随伴気流の剪断作用が働きやすくなる。つまり、前述の通り、ガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と第1液用柱状中空部Hl1、第2液用柱状中空部Hl2の切断面の外周との距離が最も短い直線L1、L2を、いずれの組み合わせにおいても、1本だけ引くことができる状態となるように第1液吐出ノズルNl1、第2液吐出ノズルNl2を配置する(図3(c)〜(d)参照)と、紡糸液はガス及び随伴気流の剪断作用を1本の直線状に受け、液滴を生じにくくなる。

【0044】

また、ガス吐出部Egの大きさも特に限定するものではないが、0.0025〜4000mm2であるのが好ましく、0.04〜800mm2であるのがより好ましく、0.5〜5mm2であるのが更に好ましい。0.0025mm2よりも小さいと、吐出された各紡糸液全体に剪断作用を働かせることが困難になり、安定して繊維化することが困難になる傾向があるためで、4000mm2を超えると剪断作用を働かせるために十分な風速が必要で、多量のガスが必要となって不経済であるためである。

【0045】

なお、ガス吐出ノズルNgは金属製であっても樹脂製であっても良く、その素材は特に限定しない。また、ガス吐出ノズルに替えて金属製や樹脂製のチューブを用いることもできる。

【0046】

ガス吐出ノズルNgはガス吐出部Egが第1液吐出部El1及び第2液吐出部El2よりも上流側(紡糸液の供給側)となる位置に配置されているため、第1液吐出部El1及び第2液吐出部El2の周辺へ紡糸液が巻き上がるのを防止できる。そのため、液吐出部El1、El2を汚すことなく、長時間の紡糸が可能である。なお、ガス吐出部Egと第1液吐出部El1又は第2液吐出部El2との距離は特に限定するものではないが、いずれも20mm以下であることが好ましく、5mm以下であることがより好ましい。20mmを超えると第1液吐出部El1又は第2液吐出部El2におけるガス及び随伴気流の剪断力が不十分となり、繊維化しにくくなる傾向があるためである。ガス吐出部Egと第1液吐出部El1及び第2液吐出部El2との距離の下限は特に限定するものではなく、ガス吐出部Egと第1液吐出部El1及び第2液吐出部El2とが一致していなければ良い。

【0047】

なお、ガス吐出部Egと第1液吐出部El1又は第2液吐出部El2との距離は同じであっても異なっていても良いが、同じであると、各紡糸液に対して同程度の剪断力を作用させることができ、安定して紡糸できるため好適である。

【0048】

第1液用柱状中空部Hl1及び第2液用柱状中空部Hl2は紡糸液の通過経路であり、紡糸液の吐出時における形状を形作り、ガス用柱状中空部Hgはガスの通過経路であり、ガスの吐出時における形状を形作る。図2の紡糸単位においては、第1液用柱状中空部Hl1、第2液用柱状中空部Hl2、ガス用柱状中空部Hgのいずれも柱状の紡糸液又はガスを形成できるため、ガス及び随伴気流の剪断作用を各紡糸液に十分に作用させることができ、繊維化することができる。

【0049】

なお、第1液用柱状中空部Hl1を延長した第1液仮想柱状部Hvl1は第1液吐出部El1から吐出された紡糸液の吐出直後の飛翔経路であり、第2液用柱状中空部Hl2を延長した第2液仮想柱状部Hvl2は第2液吐出部El2から吐出された紡糸液の吐出直後の飛翔経路であり、ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgはガス吐出部Egから吐出されたガスの吐出直後の噴出経路である。この第1液仮想柱状部Hvl1とガス仮想柱状部Hvgとの距離は第1液吐出ノズルNl1の壁厚とガス吐出ノズルNgの壁厚の和に相当し、第2液仮想柱状部Hvl2とガス仮想柱状部Hvgとの距離は第2液吐出ノズルNl2の壁厚とガス吐出ノズルNgの壁厚の和に相当しているが、これら距離は2mm以下であることが好ましく、1mm以下であることがより好ましい。2mmを超えるとガス及び随伴気流の剪断力が作用しにくく、繊維化しにくくなる傾向があるためである。

【0050】

この第1液仮想柱状部Hvl1、第2液仮想柱状部Hvl2、ガス仮想柱状部Hvgのいずれも内部充実した柱状である。例えば、円柱状の第1液仮想部を中空円柱状のガス仮想部で覆った状態、又は円柱状のガス仮想部を中空円柱状の第1液仮想部で覆った状態であるように、ガス仮想柱状部Hvgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、第1液用柱状中空部Hl1の切断面の外周から距離が最も短い直線を引くことができる、第1液用柱状中空部Hl1の切断面の外周の長さが、第1液用柱状中空部Hl1の切断面の外周長の100%であると、紡糸液の様々な点にガス及び随伴気流の剪断力が作用し、繊維化が不十分となり、液滴が多くなる。

【0051】

更に、第1液用柱状中空部Hl1の第1吐出方向中心軸Al1とガス用柱状中空部Hgの吐出方向中心軸Agとが平行であり、また、第2液用柱状中空部Hl2の第2吐出方向中心軸Al2とガス用柱状中空部Hgの吐出方向中心軸Agとが平行であるため、吐出されたいずれの紡糸液に対してもガス及び随伴気流が1本の直線状に作用し、安定して繊維を形成することができる。例えば、円柱状の第1液用中空部を中空円柱状のガス中空部で覆った状態、又は円柱状のガス中空部を中空円柱状の第1液用中空部で覆った状態であるように、これら中心軸が一致すると、ガス仮想柱状部Hvgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、第1液用柱状中空部Hl1の切断面の外周から距離が最も短い直線を引くことができる、第1液用柱状中空部Hl1の切断面の外周の長さが、第1液用柱状中空部Hl1の切断面の外周長の100%となり、紡糸液の様々な点にガス及び随伴気流の剪断力が作用し、繊維化が不安定となり、液滴が多くなる。また、これら中心軸が交差又はねじれの位置にあると、ガス及び随伴気流による剪断力が作用しないか、作用したとしても不均一であることから、安定して繊維を形成することができない。

【0052】

図2の紡糸単位はガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と第1液用柱状中空部Hl1の切断面の外周との距離が最も短い直線L1を1本だけ引くことができ、ガス用柱状中空部Hgの切断面の外周と第2液用柱状中空部Hl2の切断面の外周との距離が最も短い直線L2を1本だけ引くことができる。このようなガス用柱状中空部Hgから吐出されたガス及び随伴気流は、第1液用柱状中空部Hl1から吐出された紡糸液と第2液用柱状中空部Hl2から吐出された紡糸液のいずれに対しても1本の直線状に作用し、剪断作用を発揮することができ、液滴の発生を抑え、安定して紡糸することができる。

【0053】

なお、図2には図示していないが、紡糸液がポリマーを溶媒に溶解させたものである場合には、第1液吐出ノズルNl1及び第2液吐出ノズルNl2は紡糸液貯蔵装置(例えば、シリンジ、ステンレスタンク、プラスチックタンク、或は塩化ビニル樹脂製、ポリエチレン樹脂製などの樹脂製バッグなど)に接続されており、ガス吐出ノズルNgはガス供給装置(例えば、圧縮機、ガスボンベ、ブロアなど)に接続されている。また、紡糸液がポリマーを加熱溶融させたものである場合には、第1液吐出ノズルNl1及び第2液吐出ノズルNl2は押出し機、ヒーターにより加熱された金属製シリンジなどの供給装置に接続され、ガス吐出ノズルNgはヒーターに接続した圧縮機、ガスボンベ、ブロアなどの供給装置に接続されている。

【0054】

また、紡糸単位の第1液吐出ノズルNl1及び第2液吐出ノズルNl2は電圧印加装置に接続されている。或いは第1液吐出ノズルNl1及び/又は第2液吐出ノズルNl2内の紡糸液に対して電圧を印加できるように、第1液吐出ノズルNl1及び/又は第2液吐出ノズルNl2内に導電ワイヤーが挿入され、導電ワイヤーが電圧印加装置に接続されている。

【0055】

また、図2においては、第1液吐出ノズルNl1、第2液吐出ノズルNl2、及びガス吐出ノズルNgとを固定した状態にあるが、前述のような関係を満たす限り、図2の態様に限定されない。例えば、第1液吐出ノズルNl1の第1液吐出部El1、第2液吐出ノズルNl2の第2液吐出部El2、及び/又はガス吐出ノズルNgのガス吐出部Egの位置を自由に調整できる機構を備えていることもできる。また、段差を有する基材に対して第1液用柱状中空部Hl1、第2液用柱状中空部Hl2及びガス用柱状中空部Hgを穿孔したものであっても良い。

【0056】

本発明の紡糸装置は図2のような1つの紡糸単位から構成することも、2つ以上の紡糸単位から構成することもできる。2つ以上の紡糸単位を有する紡糸装置であれば、不織布の生産性を更に高めることができる。

【0057】

本発明の更に別の紡糸単位について、紡糸単位の模式的斜視図である図5(a)、及び図5(a)におけるC平面での切断図である図5(b)をもとに説明する。

【0058】

図5における紡糸単位は紡糸液を吐出できる液吐出部Elを一方の端部に有する液吐出ノズルNl1本と、ガスを吐出できるガス吐出部Egを一方の端部に有するガス吐出ノズルNg1本の外壁面が当接し、ガス吐出ノズルNgのガス吐出部Egが液吐出部Elよりも上流側となる位置にある。なお、液吐出ノズルNlは液吐出部Elを端部とする液用柱状中空部Hlを有しており、ガス吐出ノズルNgはガス吐出部Egを端部とするガス用柱状中空部Hgを有している。また、前記液用柱状中空部Hlを延長した液仮想柱状部Hvlと前記ガス用柱状中空部Hgを延長したガス仮想柱状部Hvgとは、液吐出ノズルNlの壁厚とガス吐出ノズルNgの壁厚の和に相当する距離だけ離れて近接した状態にある。しかも前記液用柱状中空部Hlの吐出方向中心軸Alとガス用柱状中空部Hgの吐出方向中心軸Agとが平行である関係にある。更には、図5(b)にガス用柱状中空部Hgの中心軸に対して垂直な平面Cで切断した切断図を示すように、ガス用柱状中空部Hgの切断面の外形、液用柱状中空部Hlの切断面の外形ともに四角形(正方形)であり、これら外周間の距離が最も短い直線を、2本以上(無数)引くことができる状態にある。また、図5(b)のガス用柱状中空部Hgの中心軸に対して垂直な平面Cで切断した切断図からわかるように、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる液用柱状中空部Hlの切断面の外周の長さ(図5(b)におけるCl)が、液用柱状中空部Hlの切断面の外周長の25%である。

【0059】

そのため、図5のような紡糸単位の液吐出ノズルNlに紡糸液を供給し、ガス吐出ノズルNgにガスを供給すると、紡糸液は液用柱状中空部Hlを通り液吐出部Elから液用柱状中空部Hlの軸方向に吐出されると同時に、ガスはガス用柱状中空部Hgを通りガス吐出部Egからガス用柱状中空部Hgの軸方向に吐出される。この吐出されたガスと吐出された紡糸液とは近接した状態にあり、ガスの吐出方向と紡糸液の吐出方向とは平行関係にあるため、紡糸液は随伴気流による剪断作用を受け、細径化しながら液用柱状中空部Hlの軸方向に飛翔し、繊維化する。

【0060】

なお、図5のような紡糸単位においては、ガス用柱状中空部Hgの切断面の外周と、液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、2本以上(無数)引くことができるため、紡糸液は随伴気流による剪断作用を2ヶ所以上で受ける可能性がある。このように、紡糸液が随伴気流による剪断作用を2ヶ所以上で受けると、安定して紡糸することができず、液滴が発生すると考えていたが、ガス用柱状中空部Hgの中心軸に対して垂直な平面Cで切断した時に、ガス用柱状中空部Hgの切断面の外周に対して、液用柱状中空部Hlの切断面の外周から距離が最も短い直線を引くことができる液用柱状中空部Hlの切断面の外周の長さが、液用柱状中空部Hlの切断面の外周長の50%以下の場合に、実際に紡糸をすると、液滴の発生を抑え、安定して紡糸することを見出した。これは従来の考え方からすると、予測できないことであった。

【0061】

本発明者らは、ガス吐出部Egが液吐出部Elよりも上流側にあるため、ガス吐出部Egから吐出されたガスが液吐出部Elに到達する間に、四角柱の状態から円柱状又は楕円柱状に拡散し、同様に、液吐出部Elから吐出された紡糸液も表面張力と重力の作用により、四角柱の状態から半球体状になると考えている。このように、半球体状の紡糸液に対して、円柱状又は楕円柱状のガスの随伴気流が作用する、つまり、紡糸液には限りなく1箇所に近い状態で随伴気流が連続的に作用するため、液滴の発生を抑え、安定した紡糸ができると考えている。

【0062】

このように、ガス用柱状中空部Hgの切断面の外周と、液用柱状中空部Hlの切断面の外周との距離が最も短い直線を、2本以上(無数)引くことができるということは、図5のように、ガス用柱状中空部Hgの切断面と液用柱状中空部Hlの切断面のいずれもが四角形(長方形)でも良く、加工性に優れているため、単位長さあたりの紡糸単位数を多くすることができ、結果として生産性に優れる紡糸装置であることができる。

【0063】

液吐出ノズルNlは紡糸液を吐出できるものであれば良く、液吐出部Elの形状は特に限定するものではないが、液吐出部Elの形状は、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができる。これらの中でも、四角形であると、特に加工性に優れ、単位長さあたりの紡糸単位数を多くすることができるため好適である。

【0064】

また、液吐出部Elの大きさも特に限定するものではないが、0.0025〜3000mm2であるのが好ましく、0.04〜500mm2であるのがより好ましく、0.1〜3mm2であるのが更に好ましい。0.0025mm2よりも小さいと、粘度の高い紡糸液を吐出するのが困難になる傾向があり、3000mm2を超えると、吐出された紡糸液全体に剪断作用を均一に働かせることが困難となり、ショットやビーズ(粒子形状の樹脂)を生じやすくなる傾向があるためである。

【0065】

なお、液吐出部Elから吐出された紡糸液のガスとの接触可能長さ(図5(b)におけるCl)は、0.05〜3000mmであるのが好ましい。0.05mmよりも短いと粘度の高い紡糸液を吐出するのが困難になる傾向があり、かつ、液吐出部Elを形成するための機械加工が困難となる傾向がある。また、3000mmを超えると、吐出された紡糸液全体に剪断作用を均一に働かせることが困難となり、ショットやビーズ(粒子形状の樹脂)を生じやすくなる傾向があるためである。

【0066】

本発明における液吐出部Elは壁材によって完全に周囲を囲まれた領域と、壁材によって不完全に周囲を囲まれた領域(壁材によって全く囲まれていない領域を含む)との境界部分を意味する。

【0067】

なお、液吐出ノズルNlは金属製であっても樹脂製であってもよく、その素材は特に限定するものではない。液吐出ノズルNlが金属製であれば、液吐出ノズルNlに対して電圧を印加することにより、紡糸液に対して電界を作用させることができる。また、図5においては、角柱状の液吐出ノズルNlを図示しているが、先端が傾斜を持って切断された鋭角ノズルを使用することもできる。この鋭角ノズルの場合、紡糸液の粘度が高い場合に有効である。このような鋭角ノズルを使用する場合、尖った側をガス吐出ノズル側とし、ガスが直接紡糸液に作用しないようにするのが好ましい。ガスが直接紡糸液に作用すると液滴を発生しやすいためである。

【0068】

ガス吐出ノズルNgはガスを吐出できるものであれば良く、ガス吐出部Egの形状は特に限定するものではないが、例えば、円形、長円形、楕円形、多角形(例えば、三角形、四角形、六角形)であることができる。これらの中でも、四角形であると、特に加工性に優れ、単位長さあたりの紡糸単位数を多くすることができるため好適である。

【0069】

また、ガス吐出部Egの大きさも特に限定するものではないが、0.0025〜4000mm2であるのが好ましく、0.04〜800mm2であるのがより好ましく、0.5〜5mm2であるのが更に好ましい。0.0025mm2よりも小さいと、吐出された紡糸液全体に剪断作用を働かせることが困難になる傾向があり、安定して繊維化することが困難になる傾向があるためで、4000mm2を超えると剪断作用を働かせるために十分な風速が必要で、多量のガスが必要となって不経済であるためである。

【0070】

なお、ガス吐出部Egから吐出されたガスの紡糸液との接触可能長さ(図5(b)におけるCg)は、紡糸液のガスとの接触可能長さ(Cl)よりも長ければ良く、特に限定するものではない。

【0071】

本発明におけるガス吐出部Egは壁材によって完全に周囲を囲まれた領域と、壁材によって不完全に周囲を囲まれた領域(壁材によって全く囲まれていない領域を含む)との境界部分を意味する。

【0072】

なお、ガス吐出ノズルNgは金属製であっても樹脂製であっても良く、その素材は特に限定しない。

【0073】

ガス吐出ノズルNgはガス吐出部Egが液吐出部Elよりも上流側となる位置に配置されているため、液吐出部周辺へ紡糸液が巻き上がるのを防止できる。そのため、液吐出部Elを汚すことなく、長時間の紡糸が可能である。また、ガス吐出部Egが液吐出部Elよりも上流側に配置していることによって、吐出されたガスが円柱状又は楕円柱状となり、そのガスの随伴気流を紡糸液に対して作用させることができるため、液滴の発生を抑え、紡糸できると考えている。

【0074】

なお、ガス吐出部Egと液吐出部Elとの距離は特に限定するものではないが、20mm以下であることが好ましく、5mm以下であることがより好ましい。20mmを超えると紡糸液に対する随伴気流の剪断力が不十分となり、繊維化しにくくなる傾向があるためである。ガス吐出部Egと液吐出部Elとの距離の差の下限は特に限定するものではなく、ガス吐出部Egと液吐出部Elとが一致していなければ良い。このように、ガス吐出部Egが液吐出部Elよりも上流側に位置しているため、紡糸液の吐出方向において、ガス吐出部Egと液吐出部Elとの間に必ず紡糸液の吐出方向に延びる壁材が存在することを意味する。後述のように、紡糸液とガスとは平行に吐出されることと相まって、紡糸液に対して円柱状又は楕円柱状のガスの随伴気流が作用するため、安定して紡糸することができる。

【0075】