不織布

【課題】凸状部の表面の平滑性が高く、かつ凸状部の嵩高感が高い不織布を提供すること。

【解決手段】加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブ30にエンボス加工を施して、複数のエンボス部が形成されたエンボスシート31を得、次いでエンボスシート31をエアスルー方式で熱処理して該熱伸長性繊維を伸長させて得られた不織布10である。不織布10は、前記エンボス部からなる複数の凹状部12と複数の凸状部11とを有する。凸状部11はその表面に実質的に毛羽立ちが存在せず平滑である。かつ凸状部11は、KESに従い測定された圧縮の仕事量であるWC値が2.0gf/cm2以上であるとともに、平滑の程度が、KESに従い測定された平滑係数で表して0.08〜0.16mmである。

【解決手段】加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブ30にエンボス加工を施して、複数のエンボス部が形成されたエンボスシート31を得、次いでエンボスシート31をエアスルー方式で熱処理して該熱伸長性繊維を伸長させて得られた不織布10である。不織布10は、前記エンボス部からなる複数の凹状部12と複数の凸状部11とを有する。凸状部11はその表面に実質的に毛羽立ちが存在せず平滑である。かつ凸状部11は、KESに従い測定された圧縮の仕事量であるWC値が2.0gf/cm2以上であるとともに、平滑の程度が、KESに従い測定された平滑係数で表して0.08〜0.16mmである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は不織布に関する。本発明の不織布は、例えば使い捨ておむつや生理用ナプキン等の吸収性物品の構成材料として特に有用である。

【背景技術】

【0002】

使い捨ておむつの表面シートとして、肌に触れる面の繊維先端が毛羽立たないように加工された不織布を用いた使い捨ておむつが知られている(特許文献1参照)。この不織布は、該不織布を構成する繊維先端のうち該不織布表面から突出した部分が、該不織布表面上に寝かされるように押さえ付けられている。繊維先端が毛羽立たないようにする手段としては、不織布の肌と接触する面に、ローラーで圧力をかける方法が用いられている。この手段を採用すれば、確かに不織布の表面はなめらかになるが、圧力が加わることに起因して不織布の嵩高さが減じられてしまう。

【0003】

この技術とは別に、本出願人は先に、凹凸形状を有する立体賦形不織布において、原料となる繊維として、加熱によってその長さが延びる熱伸長性繊維を用いることを提案した(特許文献2参照)。この技術によれば、熱伸長性繊維の伸長に起因して、嵩高な凸部を形成できるという利点がある。しかし、熱伸長性繊維の伸長の程度を制御せずに該繊維を伸長させると、例えば図5に示すように凸部111の表面で毛羽立ちが生じ、該凸部111が平滑になりにくい場合がある。

【0004】

【特許文献1】特開2003−265528号公報

【特許文献2】特開2005−350836号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の課題は、前述した従来技術の不織布よりも各種の性能が一層向上した不織布を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブにエンボス加工を施して、複数のエンボス部が形成されたエンボスシートを得、次いで該エンボスシートをエアスルー方式で熱処理して該熱伸長性繊維を伸長させて得られた不織布であって、

前記不織布は、前記エンボス部からなる複数の凹状部と、凹状部間に位置する複数の凸状部とを有し、

前記凸状部の表面に実質的に毛羽立ちが存在せず平滑であり、かつ該凸状部は、KESに従い測定された圧縮の仕事量であるWC値が2.0gf/cm2以上であるとともに、平滑の程度が、KESに従い測定された平滑係数で表して0.08〜0.16mmである不織布を提供するものである。

【0007】

また本発明は、前記の不織布の好適な製造方法として、

加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブにエンボス加工を施して、複数のエンボス部が形成されたエンボスシートを得、次いで該エンボスシートをエアスルー方式で熱処理して該熱伸長性繊維を伸長させる工程を備え、

前記エンボス加工に用いられるエンボスロールとして、凸部間の凹部の表面が微細な凹凸形状となっているものを用いる不織布の製造方法を提供するものである。

【発明の効果】

【0008】

本発明の不織布は、凸状部の表面の平滑性が高く、かつ凸状部のふんわり感(つまり嵩高でかつ柔軟性に富んでいる感触)が高いものである。また本発明の製造方法によれば、そのような不織布を容易に製造することができる。

【発明を実施するための最良の形態】

【0009】

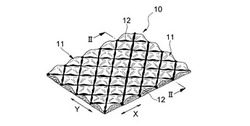

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。図1には、本発明の不織布の一実施形態の斜視図が示されている。図2は、図1におけるII−II線断面図である。本実施形態の不織布10は、単層構造をしている。不織布10はその一面10aがほぼ平坦となっており、他面10bが多数の凸状部11及び凹状部12を有する凹凸形状となっている。凹状部12は、後述するエンボス加工によって形成されたエンボス部からなる。凸状部11は凹状部12間に位置している。凸状部11内は、不織布10の構成繊維で満たされている。エンボス部は、不織布10の構成繊維が熱及び/又は圧力によって結合した部位である。ここでいうエンボス加工は、例えば熱及び/又は圧力を伴うエンボス加工や、超音波エンボス加工を包含する。

【0010】

凹状部12は、実質的に連続な直線から構成されており、複数の直線が菱形の格子をなすように形成されている。実質的に連続とは、完全な連続及び連続とみなせる程度に間隔が詰まった不連続点の線状配列群の双方を包含する趣旨である。凹状部12が菱形の格子をなすように形成されていることで、凸状部11はその周囲の全域が実質的に連続する凹状部12で取り囲まれた状態になっている。しかしながら、本発明の不織布における凹状部12の形状はこれに限られず、凹状部12を例えば互いに離間した散点状のドットパターンとすることもできる。

【0011】

凸状部11においては、不織布10の構成繊維は、それらの交点がエンボス加工以外の結合手段によって結合していてもよく、あるいは結合していなくてもよい。凸状部11の毛羽立ちを抑制し、凸状部11の表面の平滑性を高める観点からは、凸状部11を構成する繊維は、それらの交点で結合していることが好ましい。

【0012】

不織布10は、図2に示すように、その凸状部11の表面に実質的に毛羽立ちが存在せず平滑であることを特徴の一つとしている。凸状部11の表面に毛羽立ちが存在すると、不織布10を例えば使い捨ておむつや生理用ナプキン等の表面シートなど、ヒトの肌に直接に接する用途に用いた場合に、肌に刺激感を与えやすくなる。凸状部11の表面に毛羽立ちが実質的に存在せず平滑であるか否かは、例えば不織布10の縦断面を顕微鏡観察することで判断することができる。また、平滑の程度を数値で客観的に表すこともできる。具体的には、KES(Kawabata Evaluation System)に従い以下の方法で測定された平滑係数を平滑の程度の尺度として用いることができる。この値が0.08〜0.16、好ましくは0.10〜0.13である場合に、凸状部11の表面の毛羽立ちが少なく、平滑であると判断することができる。

【0013】

KESは「風合いの評価の標準化と解析(第2版)」川端季雄著、社団法人日本繊維機械学会 風合い計量と規格化研究委員会発行(昭和55年7月10日)に記載されている。平滑係数は、KESに従い不織布を圧縮したときの厚みの差で表される。具体的には、カトーテック製の自動化圧縮試験装置KES−FB3−AUTO−Aを用い、不織布に0.1g/cm2の荷重を加えたときの厚みと、0.5g/cm2の荷重を加えたときの厚みとの差をもって平滑係数の値とする。測定面積は2cm2の円形とする。不織布に0.1g/cm2の荷重を加えたときの厚みは、毛羽立ちも含めた不織布の厚みを表し、0.5g/cm2の荷重を加えたときの厚みは、毛羽立ちを抑えた不織布の厚みを表している。したがって、平滑係数はその値が小さいほど毛羽立ちが少なく、凸状部が平滑であることを意味する。それ故、凸状部11が平滑であるという観点のみからは、その値は小さければ小さいほど好ましい。しかし、実際には、その値を0にすることは困難である。したがって本発明においては、平滑係数の下限値を、上述した値に設定した。凸状部11のふんわり感については次に説明する。

【0014】

不織布10は、凸状部11がふんわり感の高いものであることによっても特徴付けられる。本明細書にいうふんわり感とは、嵩高でかつ柔軟性に富んでいる感触のことである。ふんわり感が高いことで、不織布10の風合いが良好になる。したがって、不織布10を例えば使い捨ておむつや生理用ナプキン等の表面シートなど、ヒトの肌に直接に接する用途に好適に用いることができる。

【0015】

ふんわり感は、嵩高性と柔軟性とを表す指標であり、凸状部11を圧縮したときの仕事量を尺度として表現することができる。この仕事量はKESに従い測定することができる。具体的には、カトーテック製の自動化圧縮試験装置KES−FB3−AUTO−Aを用いて測定される。測定手順は次のとおりである。20cm×20cmの試験片を準備し、試験台に取り付ける。その試験片を面積 2cm2の円形平面を持つ鋼板間で圧縮する。圧縮速度は100μm/sec、圧縮最大荷重は4.9kPaとする。回復過程も同一速度で測定を行う。圧縮仕事量WCは次式で表される。Tm、T0及びPは、それぞれ4.9kPa(50gf/cm2)荷重時の厚み、49Pa(0.5gf/cm2)荷重時の厚み及び測定時の荷重(gf)を示す。

【0016】

【数1】

【0017】

上述の方法で測定されたWC値は、その値が大きいほど凸状部11のふんわり感が高いことを意味する。本発明者らの検討の結果、WC値が2.0gf/cm2以上であれば、凸状部11が十分なふんわり感を呈することが判明した。特にWC値は2.1gf/cm2以上であることが好ましい。上限値に特に制限はないが、3.0gf/cm2程度以下であれば、十分に満足すべき結果を得ることができる。

【0018】

凸状部11のふんわり感に関連して、不織布10はその厚みが1.3〜3.0mm、特に1.5〜2.5mmであることが好ましい。また不織布10はその坪量が15〜50g/m2、特に20〜30g/m2であることが好ましい。この範囲の厚み及び坪量とすることで、不織布10を例えば吸収性物品の表面シートを始めとするヒトの肌に接する用途に用いた場合に、吸収性物品の装着感が良好になる。前記の厚みはKES−FB3−AUTO−Aを用い、荷重49Pa下で測定された値である。

【0019】

不織布10の見かけの面積に占める凹状部12の面積の総和の割合は、不織布10の風合いや強度に関連する。この観点から、この割合は10〜30%、特に12〜25%であることが好ましい。

【0020】

これに関連して、凹状部12によって取り囲まれる個々の凸状部11の面積を、0.2〜2.5cm2、特に0.3〜1.2cm2に設定し、後述する方法で不織布10を製造すると、表面の平滑性が高く、かつふんわり感の高い凸状部11が容易に形成されることが、本発明者らの検討の結果判明した。詳細には、凸状部11の面積を0.2cm2以上に設定することでそのふんわり感が増し、1.5cm2以下に設定することで、その平滑性を増すことができる。凸状部11の面積及び形状は、不織布10の製造に用いられるエンボスロール24(図4参照)における凹部29の面積及び形状にほぼ等しい。

【0021】

凸状部11の面積に加え、凸状部11の形状も、その平滑性やふんわり感に影響することが本発明者らの検討の結果判明した。詳細には、本実施形態の凸状部11は凹状部12によって取り囲まれているところ、このような状態で形成された凸状部11の縦横の長さを適切な比率に設定し、後述する方法で不織布10を製造すると、表面の平滑性が高く、かつふんわり感の高い凸状部11が容易に形成される。ここでいう縦横の長さの比率とは、不織布10の製造時における機械方向の長さと幅方向の長さとの比率である。機械方向における凸状部11の長さをPmとし、幅方向の長さをPcとした場合、Pc/Pmの値が0.4〜1.2、特に0.5〜0.9となるように凸状部11を形成すると、該凸状部11の表面平滑性が高くなり、かつふんわり感も高くなる。詳細には、Pc/Pmの比を0.4以上に設定することで、そのふんわり感が増し、1.2以下に設定することで、その平滑性を増すことができる。凸状部11の長さPm及びPcとは、本実施形態のように凸状部11が平面視して菱形をなし、かつその2つの対角線が機械方向及び幅方向を向いている場合には、2つの対角線の長さを指す。凸状部11が不定形である場合には、機械方向及び幅方向に関して最も長い部位での当該長さを指す。

【0022】

本実施形態の不織布10は、その原料繊維として、加熱によってその長さが伸びる繊維(以下、この繊維を熱伸長性繊維という)を用いたことによっても特徴付けられる。熱伸長性繊維としては、例えば加熱により樹脂の結晶状態が変化して伸びたり、あるいは捲縮加工が施された繊維であって捲縮が解除されて見かけの長さが伸びたりする繊維が挙げられる。本実施形態の不織布10に特に好ましく用いられる熱伸長性繊維としては、配向指数が40%以上の第1樹脂成分と、該第1樹脂成分の融点より低い融点又は軟化点を有しかつ配向指数が25%以下の第2樹脂成分とからなり、第2樹脂成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維(以下、この繊維を熱伸長性複合繊維という)が挙げられる。以下に、この熱伸長性複合繊維を用いた不織布10の好ましい製造方法を、図3を参照しながら説明する。

【0023】

図3には、図1に示す不織布10を製造するために好適に用いられる装置20が模式的に示されている。製造装置20は、工程の上流側から下流側へ向けて、ウエブ形成部21、エンボス加工部22及び熱処理部23をこの順で備えている。ウエブ形成部21は、例えばカード機、エアレイド装置、スパンボンド装置等から構成される(図3にはカード機が示されている。)。

【0024】

エンボス加工部22は、エンボスロール24及び平滑ロール25を備えている。両ロールは互いの回転軸を平行に揃えつつ外周面を対向させて互いに反対方向に回転するようになっている。各ロール24,25はヒータ(図示せず)を備えており、該ヒータによって必要に応じエンボスロール24及び/又は平滑ロール25を加熱できるようになっている。エンボスロール24の周面は凹凸形状となっている。エンボスロール24における凹凸形状の凸部及び凹部は規則的に配置されている。エンボスロール24における凸部は、目的とする不織布10における凹状部12のパターンに対応したパターンとなっている。

【0025】

熱処理部23はフード26を備えている。フード26内には、加熱装置(図示せず)が配置されている。本実施形態で用いている加熱装置は熱風の吹き出し装置であるが、加熱装置はこれに限られるものではない。例えば加熱装置として赤外線ランプ等を用いることもできる。加熱装置は、上述したエンボス部22におけるエンボスロール24が配置されている側と同じ側に設置されている。シートを挟んで加熱装置と反対側にはサクションボックス27が設置されている。サクションボックス27は、上述したエンボス部22における平滑ロール25が配置されている側と同じ側に設置されている。サクションボックス27は、加熱手段としての熱風の吹き出し装置から吹き出された熱風を吸引するために用いられる。このような熱風の吹き出し及び吸引によって、エアスルー方式の熱処理を行うことが可能となる。

【0026】

以上の装置を用いた不織布10の製造方法について説明すると、先ず原料となる繊維ウエブ30を製造する。繊維ウエブとは、構成繊維が緩やかに交絡しており、それ自体ではシートとしての保形性を有さない繊維集合体のことである。したがって、シートとしての保形性を有する不織布は、本発明に言うウエブに該当しない。繊維ウエブの製造には例えばカード機を用いることができる。また、エアレイド法やスパンボンド法によって繊維ウエブを製造することもできる。

【0027】

繊維ウエブ30を構成する繊維の太さは本製造方法において臨界的ではなく、目的とする不織布10の具体的な用途に応じて適切な太さが選択される。一般に、繊度が5.6〜2.0dtex、特に4.6〜3.0dtexの繊維を用いることで、満足すべき特性を有する不織布10が得られる。この繊度は、得られる不織布10においても実質的に変化はない。繊維ウエブ30を構成する繊維の長さも本製造方法において臨界的でない。例えば繊維長が76mm程度までの短繊維を原料として用いる場合には、カード機械を用いて繊維ウエブ30を製造したり、エアレイド法を用いて製造したりすればよい。長繊維を原料とする場合には、スパンボンド法を用いればよい。

【0028】

繊維ウエブ30は、加熱によってその長さが伸びる熱伸長性繊維を含んでいる。熱伸長性繊維が含まれていることによって、表面における凹凸の程度が顕著であり、かつ嵩高感の高い不織布10を容易に得ることができるからである。熱伸長性繊維は熱融着性を有していてもよく、あるいは有していなくてもよい。熱伸長性繊維が熱融着性を有していると、該熱伸長性繊維のみを用いて不織布を得ることができるので好ましい。熱伸長性繊維が熱融着性を有していない場合には、該繊維とは別途に熱融着性繊維を繊維ウエブ30に配合することが好ましい。繊維ウエブ40に占める熱伸長性繊維の割合は20重量%以上、特に50重量%以上であることが好ましい。もちろん熱伸長性繊維100%から繊維ウエブ30を構成してもよい。

【0029】

熱伸長性繊維は、その捲縮率が7〜13%、特に9〜12%であることが好ましい。この範囲の捲縮率は、不織布の製造に通常用いられている繊維の捲縮率よりも低いものである。このような低捲縮率の繊維を用いることで、繊維ウエブ30の製造時に熱伸長性繊維が機械方向に引き揃えられやすくなる。その結果、繊維ウエブ30の構成繊維が該ウエブ30の平面方向を向きやすくなり、目的とする不織布10における凸状部11の平滑性が高くなる。繊維の捲縮率は、JIS L0208に従い測定される。捲縮率は、繊維を引き伸ばしたときの長さAに対する、繊維を引き伸ばしたときの長さAと元の繊維の長さBとの差の百分率で定義され、下記の式から算出される。

捲縮率=(A−B)/A×100(%)

【0030】

熱伸長性繊維とは別に、繊維ウエブ30に(熱伸長性でない)熱融着性繊維が含まれている場合には、該熱融着性繊維として、高融点樹脂を芯とし、低融点樹脂を鞘とする芯鞘型複合繊維を用いることができる。また高融点樹脂と低融点樹脂からなるサイド・バイ・サイド型複合繊維を用いることもできる。

【0031】

繊維ウエブ30に含まれる熱伸長性繊維としては、例えば本出願人の先の出願に係る特開2005−350836号公報や特開2007−130800号公報に記載のものを特に制限なく用いることができる。これらの文献に記載されている熱伸長性繊維は、多成分系の複合繊維(芯鞘型複合繊維、サイド・バイ・サイド型複合繊維等)であり、熱融着性繊維でもある。熱伸長性繊維は、それを構成する多成分系の樹脂のうち、最も融点の低い樹脂における当該融点から10℃高い温度で測定された熱伸長率が5%以上、特に7%以上であることが、嵩高感の高い不織布を容易に得る点から好ましい。熱伸長率は、特開2005−350836号公報に記載の方法に従い測定することができる。

【0032】

製造された繊維ウエブ30は、エンボス加工部22へ導入される。エンボス加工部30においては、所定の間隙を隔てて設置されたエンボスロール24及び平滑ロール25の間に繊維ウエブ30が通されて、両ロール24,25による挟圧が行われる。ロール24,25の少なくとも一方は、繊維ウエブ30に含まれる繊維の熱融着温度以上の温度に加熱されている。エンボス加工部22における処理の目的は、繊維ウエブ30を不織布化することに加え、繊維ウエブ30の構成繊維を平面状に揃えることにある。繊維を平面状に揃えるとは、繊維ウエブ30の厚み方向を向いている繊維の数を減らし、平面方向を向く繊維の本数を増やすことをいう。繊維を平面状に揃えることで、エンボス加工後の熱処理において熱伸長性繊維が伸長して凸状部11が形成されたときに、その表面を首尾良く平滑にすることができる。

【0033】

エンボス加工部22におけるエンボス加工によって繊維ウエブ30には複数のエンボス部(図示せず)が形成される。これによってエンボスシート31が得られる。得られたエンボスシート31は長尺帯状のものとなる。エンボス部、すなわち目的とする不織布10における凹状部12のパターンは、不織布10の性能に影響を及ぼす。すなわち、エンボス部によって連続的に取り囲まれた領域は、目的とする不織布10における凸状部11に対応する部位であるところ、この部位の面積が、上述したとおり0.2〜2.5cm2、特に0.3〜1.2cm2となるようにエンボスシート31を形成することで、不織布10における凸状部11の平滑性やふんわり感を高めることが可能となる。また、該部位の機械方向の長さPmに対する幅方向の長さPcの比(Pc/Pm)が0.4〜1.2、特に0.5〜0.9となるようにエンボスシート31を形成することでも、不織布10における凸状部11の平滑性や嵩高感を高めることが可能となる。

【0034】

前記のエンボス部に関連し、エンボスロール24に形成されている凹凸部間の深さD(図4参照)が好ましくは0.5〜1.2mmであると、ウエブが押さえられてその表面を平滑にでき、毛羽立ちを抑えられるので好ましい。

【0035】

不織布10における凸状部11の嵩高感を高める観点から、エンボスロール24の構造を工夫することも有効である。すなわち、エンボスロール24を加熱して使用する場合には、図4に示すように、エンボスロール24として、凸部28間の凹部29の表面が微細な凹凸形状となっているものを用いると、凹部29において繊維ウエブ30の構成繊維とエンボスロール24との接触面積が低下する。その結果、エンボスロール24の熱が繊維に伝わりにくくなり、繊維どうしの融着が抑制される。この融着抑制によって、後工程である熱処理部23でのエンボスシート31の加熱で熱伸長性繊維が伸長しやすくなり、嵩高感の高い凸状部11が形成される。凹部29の凹凸形状の程度としては、JIS B0601に従い測定された表面粗さRaの値が50〜400μm、特に100〜250μmであることが好ましい。

【0036】

不織布10における凸状部11の平滑性を高める観点からは、エンボス加工の程度を制御することも有効である。詳細には、49Pa荷重下におけるエンボスシート31の厚みAに対して、該エンボスシート31に形成されたエンボス部の深さBが、B/A=0.2〜0.8となるようにエンボス加工を施すことで、該エンボスシート31の表面を平面状にすることができる。その結果、不織布10における凸状部11の平滑性が高くなる。つまり、深さの浅いエンボス部を形成することが、平滑性の高い凸状部11を形成する観点から有利である。

【0037】

エンボス加工部22における処理では、エンボスロール24及び平滑ロール25の少なくとも一方を加熱する。加熱温度は、繊維ウエブ30に含まれている熱融着性繊維の融点Mpに対して−20〜+20℃とすることが好ましい。なお、熱融着性繊維が2種以上の樹脂からなる複合繊維である場合、融点Mpとは、最も融点の低い樹脂の当該融点を意味する。この時点では熱伸長性繊維の伸長はあまり生じていない。

【0038】

エンボス加工部22における処理では、繊維ウエブ30に熱とともに圧力が加わる。圧力の程度は、目的とする不織布の具体的な用途に応じて適切な値が選択される。圧力の程度は、エンボスロール24及び平滑ロール25の間隙を調整することでコントロールできる。

【0039】

エンボス加工部22において形成されたエンボスシート31は、次いで熱処理部23へ搬送される。熱処理部23内に搬送されたエンボスシート31には、その一方の面から熱風の吹き付けが行われる。他方の面は、ワイヤーメッシュ等の支持部材32に当接している。エンボスシート31は、エアスルー方式の熱風の吹き付けによって加熱され、エンボスシート31におけるエンボス部間に位置する熱伸長繊維が伸長する。このように、本製造方法によって得られる不織布は、広義のエアスルー不織布である。伸長した繊維は、エンボス部による規制によって行き場を失いエンボスシート31の厚み方向に向けて隆起する。これによって凸状部11が形成される。吹き付ける熱風の温度によっては、凸状部11を構成する繊維どうしが、それらの交点において融着する場合がある。

【0040】

エンボスシート31に吹き付ける熱風の温度は、該シート31に含まれる熱伸長性繊維の融点との関係で決定される。具体的には、熱風の温度は、熱伸長性繊維の融点に対して、−5℃〜+20℃の範囲に設定することが好ましい。特に、熱伸長性繊維の融点以上であることが更に好ましい。

【0041】

以上の工程によって、目的とする不織布10が得られる。不織布10は、その平滑性の高さやふんわり感の高さの利点を生かして、例えば使い捨ておむつや生理用ナプキン等の吸収性物品における着用者の肌に接する部材として好適に用いられる。そのような部材としては、例えば表面シートが挙げられる。また、表面シート以外に、表面シートと吸収体との間に配される部材であるサブレーヤーシートとして用いることもでき、更に吸収体の一部として用いることもできる。更に、吸収性物品以外の用途として、例えば手術衣などにも用いることができる。

【実施例】

【0042】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。

【0043】

〔実施例1〕

図3及び図4に示す装置を用いて不織布を製造した。先ず、原料となる熱伸長性繊維を、本出願人の先の出願に係る特開2005−350836号公報の実施例の記載に従い製造した。具体的には、第1樹脂成分としてのポリプロピレン及び第2樹脂成分としての高密度ポリエチレンを原料として用い高速溶融紡糸を行い、同心タイプの芯鞘型熱伸長性繊維を得た。第1樹脂成分と第2樹脂成分との重量比は50:50であった。得られた繊維を繊維長51mmの短繊維とし、この短繊維に二次元の機械捲縮を施した。この繊維の熱伸長率は11.2%、捲縮率は11.8、第1樹脂成分の融点は163℃、第2樹脂成分の融点は128℃であった。紡糸条件は以下のとおりである。

・口金温度:250℃

・紡糸速度2000m/min

・繊維径:3.8dtex

・延伸:なし

【0044】

得られた熱伸長繊維を原料として用い、これをカード機に供給して坪量40g/m2のカードウエブ30を製造した。このカードウエブ30を、エンボス装置を用いてエンボス加工し、エンボスシート31を得た。エンボス装置におけるエンボスロール24は、凹部29が菱形格子状のパターンとなっており、凸部28が菱形の形状をしているものであった。凹部29の個々の面積は0.52cm2であり、凹部29の機械方向の長さPmに対する幅方向の長さPcの比(Pc/Pm)は0.62であった。エンボス装置におけるエンボスロール24の加熱温度は120℃、平滑ロール25の加熱温度は120℃であった。線圧は9.8MPa/cmであった。エンボスロール24における凹部29の表面は微細な凹凸加工が施されており、この表面粗さRaは50μmであった。またエンボスロール24における凹凸部間の深さは1.0mmであった。

【0045】

次に、エンボスシート31に熱風を吹き付けてエアスルー方式の熱処理をした。熱風の温度は136℃であった。熱風は、エンボス加工を施した面(つまり、エンボスロール24が当接した面)に吹き付けた。このようにして図1及び図2に示す形態の不織布(坪量40g/m2)を得た。

【0046】

得られた不織布について、坪量及び厚みを測定した。また、上述した方法で圧縮の仕事量WC及び平滑係数を測定した。更に以下の方法でふんわり感となめらか感の官能評価をした。これらの結果を以下の表1に示す。

【0047】

〔ふんわり感の官能評価〕

不織布10の表面(10b)を手のひらで直接触れ、その感触を以下の基準に従って判定した。判定は3人で行い、最も支持の多い意見を判定の結果とした。判定が1人ずつに分かれた場合は、それらの中間となる意見を判定結果とした。この評価において○以上であれば実用上の要求を満足し、◎以上であれば実用上の要求を高いレベルで満足する。

◎:柔らかく、嵩高感が高い。

○:柔らかく、嵩高感がある。

△:やや硬く、嵩高感があまりない。

×:硬く、嵩高感がない。

【0048】

〔なめらか感の評価〕

不織布10の表面(10b)を手のひらで直接触れ、その感触を以下の基準に従って判定した。判定は3人で行い、最も支持の多い意見を判定の結果とした。判定が1人ずつに分かれた場合は、それらの中間となる意見を判定結果とした。この評価において○以上であれば実用上の要求を満足し、◎以上であれば実用上の要求を高いレベルで満足する。

◎:非常になめらかな感じがある。

○:なめらかな感じがある。

△:なめらか感が少なく、ザラツキ感が少しある。

×:なめらか感がなく、ザラツキ感がある。

【0049】

〔実施例2及び3並びに比較例1ないし7〕

以下の表1に示す条件を採用する以外は実施例1と同様にして不織布を得た。得られた不織布について実施例1と同様の測定及び評価を行った。比較例1及び2では、熱伸長性でない熱融着繊維を用いており、比較例3においては、ポリプロピレンのみを原料として用い、スパンボンド法で製造したユニチカ製のエルベス(S0403WDO)を使用した。それらの結果を表1に示す。

【0050】

【表1】

【0051】

表1に示す結果から明らかなように、WC値が高く、かつ平滑係数が小さい各実施例の不織布(本発明品)は、比較例の不織布に比べてふんわり感やなめらか感が良好であることが判る。また、表には示していないが、不織布の縦断面の顕微鏡観察から、各実施例の不織布においては凸状部に毛羽立ちがほとんど発生していないことが確認された。これに対して、比較例1、2、4及び7の不織布においては、凸状部に多数の毛羽立ちが観察された。また比較例3、5及び6の不織布は、ふんわり感の低いものであった。

【図面の簡単な説明】

【0052】

【図1】図1は、本発明の不織布の一実施形態を示す斜視図である。

【図2】図2は、図1におけるII−II線断面図である。

【図3】図3は、図1に示す不織布を製造するための好適な装置を示す模式図である。

【図4】図4は、図3に示す装置におけるエンボスロールの要部を拡大して示す模式図である。

【図5】従来の方法で製造された不織布の縦断面図を示す模式図である。

【符号の説明】

【0053】

10 不織布

11 凸状部

12 凹状部

20 製造装置

21 ウエブ形成部

22 エンボス加工部

23 熱処理部

24 エンボスロール

25 平滑ロール

30 繊維ウエブ

31 エンボスシート

【技術分野】

【0001】

本発明は不織布に関する。本発明の不織布は、例えば使い捨ておむつや生理用ナプキン等の吸収性物品の構成材料として特に有用である。

【背景技術】

【0002】

使い捨ておむつの表面シートとして、肌に触れる面の繊維先端が毛羽立たないように加工された不織布を用いた使い捨ておむつが知られている(特許文献1参照)。この不織布は、該不織布を構成する繊維先端のうち該不織布表面から突出した部分が、該不織布表面上に寝かされるように押さえ付けられている。繊維先端が毛羽立たないようにする手段としては、不織布の肌と接触する面に、ローラーで圧力をかける方法が用いられている。この手段を採用すれば、確かに不織布の表面はなめらかになるが、圧力が加わることに起因して不織布の嵩高さが減じられてしまう。

【0003】

この技術とは別に、本出願人は先に、凹凸形状を有する立体賦形不織布において、原料となる繊維として、加熱によってその長さが延びる熱伸長性繊維を用いることを提案した(特許文献2参照)。この技術によれば、熱伸長性繊維の伸長に起因して、嵩高な凸部を形成できるという利点がある。しかし、熱伸長性繊維の伸長の程度を制御せずに該繊維を伸長させると、例えば図5に示すように凸部111の表面で毛羽立ちが生じ、該凸部111が平滑になりにくい場合がある。

【0004】

【特許文献1】特開2003−265528号公報

【特許文献2】特開2005−350836号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の課題は、前述した従来技術の不織布よりも各種の性能が一層向上した不織布を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブにエンボス加工を施して、複数のエンボス部が形成されたエンボスシートを得、次いで該エンボスシートをエアスルー方式で熱処理して該熱伸長性繊維を伸長させて得られた不織布であって、

前記不織布は、前記エンボス部からなる複数の凹状部と、凹状部間に位置する複数の凸状部とを有し、

前記凸状部の表面に実質的に毛羽立ちが存在せず平滑であり、かつ該凸状部は、KESに従い測定された圧縮の仕事量であるWC値が2.0gf/cm2以上であるとともに、平滑の程度が、KESに従い測定された平滑係数で表して0.08〜0.16mmである不織布を提供するものである。

【0007】

また本発明は、前記の不織布の好適な製造方法として、

加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブにエンボス加工を施して、複数のエンボス部が形成されたエンボスシートを得、次いで該エンボスシートをエアスルー方式で熱処理して該熱伸長性繊維を伸長させる工程を備え、

前記エンボス加工に用いられるエンボスロールとして、凸部間の凹部の表面が微細な凹凸形状となっているものを用いる不織布の製造方法を提供するものである。

【発明の効果】

【0008】

本発明の不織布は、凸状部の表面の平滑性が高く、かつ凸状部のふんわり感(つまり嵩高でかつ柔軟性に富んでいる感触)が高いものである。また本発明の製造方法によれば、そのような不織布を容易に製造することができる。

【発明を実施するための最良の形態】

【0009】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。図1には、本発明の不織布の一実施形態の斜視図が示されている。図2は、図1におけるII−II線断面図である。本実施形態の不織布10は、単層構造をしている。不織布10はその一面10aがほぼ平坦となっており、他面10bが多数の凸状部11及び凹状部12を有する凹凸形状となっている。凹状部12は、後述するエンボス加工によって形成されたエンボス部からなる。凸状部11は凹状部12間に位置している。凸状部11内は、不織布10の構成繊維で満たされている。エンボス部は、不織布10の構成繊維が熱及び/又は圧力によって結合した部位である。ここでいうエンボス加工は、例えば熱及び/又は圧力を伴うエンボス加工や、超音波エンボス加工を包含する。

【0010】

凹状部12は、実質的に連続な直線から構成されており、複数の直線が菱形の格子をなすように形成されている。実質的に連続とは、完全な連続及び連続とみなせる程度に間隔が詰まった不連続点の線状配列群の双方を包含する趣旨である。凹状部12が菱形の格子をなすように形成されていることで、凸状部11はその周囲の全域が実質的に連続する凹状部12で取り囲まれた状態になっている。しかしながら、本発明の不織布における凹状部12の形状はこれに限られず、凹状部12を例えば互いに離間した散点状のドットパターンとすることもできる。

【0011】

凸状部11においては、不織布10の構成繊維は、それらの交点がエンボス加工以外の結合手段によって結合していてもよく、あるいは結合していなくてもよい。凸状部11の毛羽立ちを抑制し、凸状部11の表面の平滑性を高める観点からは、凸状部11を構成する繊維は、それらの交点で結合していることが好ましい。

【0012】

不織布10は、図2に示すように、その凸状部11の表面に実質的に毛羽立ちが存在せず平滑であることを特徴の一つとしている。凸状部11の表面に毛羽立ちが存在すると、不織布10を例えば使い捨ておむつや生理用ナプキン等の表面シートなど、ヒトの肌に直接に接する用途に用いた場合に、肌に刺激感を与えやすくなる。凸状部11の表面に毛羽立ちが実質的に存在せず平滑であるか否かは、例えば不織布10の縦断面を顕微鏡観察することで判断することができる。また、平滑の程度を数値で客観的に表すこともできる。具体的には、KES(Kawabata Evaluation System)に従い以下の方法で測定された平滑係数を平滑の程度の尺度として用いることができる。この値が0.08〜0.16、好ましくは0.10〜0.13である場合に、凸状部11の表面の毛羽立ちが少なく、平滑であると判断することができる。

【0013】

KESは「風合いの評価の標準化と解析(第2版)」川端季雄著、社団法人日本繊維機械学会 風合い計量と規格化研究委員会発行(昭和55年7月10日)に記載されている。平滑係数は、KESに従い不織布を圧縮したときの厚みの差で表される。具体的には、カトーテック製の自動化圧縮試験装置KES−FB3−AUTO−Aを用い、不織布に0.1g/cm2の荷重を加えたときの厚みと、0.5g/cm2の荷重を加えたときの厚みとの差をもって平滑係数の値とする。測定面積は2cm2の円形とする。不織布に0.1g/cm2の荷重を加えたときの厚みは、毛羽立ちも含めた不織布の厚みを表し、0.5g/cm2の荷重を加えたときの厚みは、毛羽立ちを抑えた不織布の厚みを表している。したがって、平滑係数はその値が小さいほど毛羽立ちが少なく、凸状部が平滑であることを意味する。それ故、凸状部11が平滑であるという観点のみからは、その値は小さければ小さいほど好ましい。しかし、実際には、その値を0にすることは困難である。したがって本発明においては、平滑係数の下限値を、上述した値に設定した。凸状部11のふんわり感については次に説明する。

【0014】

不織布10は、凸状部11がふんわり感の高いものであることによっても特徴付けられる。本明細書にいうふんわり感とは、嵩高でかつ柔軟性に富んでいる感触のことである。ふんわり感が高いことで、不織布10の風合いが良好になる。したがって、不織布10を例えば使い捨ておむつや生理用ナプキン等の表面シートなど、ヒトの肌に直接に接する用途に好適に用いることができる。

【0015】

ふんわり感は、嵩高性と柔軟性とを表す指標であり、凸状部11を圧縮したときの仕事量を尺度として表現することができる。この仕事量はKESに従い測定することができる。具体的には、カトーテック製の自動化圧縮試験装置KES−FB3−AUTO−Aを用いて測定される。測定手順は次のとおりである。20cm×20cmの試験片を準備し、試験台に取り付ける。その試験片を面積 2cm2の円形平面を持つ鋼板間で圧縮する。圧縮速度は100μm/sec、圧縮最大荷重は4.9kPaとする。回復過程も同一速度で測定を行う。圧縮仕事量WCは次式で表される。Tm、T0及びPは、それぞれ4.9kPa(50gf/cm2)荷重時の厚み、49Pa(0.5gf/cm2)荷重時の厚み及び測定時の荷重(gf)を示す。

【0016】

【数1】

【0017】

上述の方法で測定されたWC値は、その値が大きいほど凸状部11のふんわり感が高いことを意味する。本発明者らの検討の結果、WC値が2.0gf/cm2以上であれば、凸状部11が十分なふんわり感を呈することが判明した。特にWC値は2.1gf/cm2以上であることが好ましい。上限値に特に制限はないが、3.0gf/cm2程度以下であれば、十分に満足すべき結果を得ることができる。

【0018】

凸状部11のふんわり感に関連して、不織布10はその厚みが1.3〜3.0mm、特に1.5〜2.5mmであることが好ましい。また不織布10はその坪量が15〜50g/m2、特に20〜30g/m2であることが好ましい。この範囲の厚み及び坪量とすることで、不織布10を例えば吸収性物品の表面シートを始めとするヒトの肌に接する用途に用いた場合に、吸収性物品の装着感が良好になる。前記の厚みはKES−FB3−AUTO−Aを用い、荷重49Pa下で測定された値である。

【0019】

不織布10の見かけの面積に占める凹状部12の面積の総和の割合は、不織布10の風合いや強度に関連する。この観点から、この割合は10〜30%、特に12〜25%であることが好ましい。

【0020】

これに関連して、凹状部12によって取り囲まれる個々の凸状部11の面積を、0.2〜2.5cm2、特に0.3〜1.2cm2に設定し、後述する方法で不織布10を製造すると、表面の平滑性が高く、かつふんわり感の高い凸状部11が容易に形成されることが、本発明者らの検討の結果判明した。詳細には、凸状部11の面積を0.2cm2以上に設定することでそのふんわり感が増し、1.5cm2以下に設定することで、その平滑性を増すことができる。凸状部11の面積及び形状は、不織布10の製造に用いられるエンボスロール24(図4参照)における凹部29の面積及び形状にほぼ等しい。

【0021】

凸状部11の面積に加え、凸状部11の形状も、その平滑性やふんわり感に影響することが本発明者らの検討の結果判明した。詳細には、本実施形態の凸状部11は凹状部12によって取り囲まれているところ、このような状態で形成された凸状部11の縦横の長さを適切な比率に設定し、後述する方法で不織布10を製造すると、表面の平滑性が高く、かつふんわり感の高い凸状部11が容易に形成される。ここでいう縦横の長さの比率とは、不織布10の製造時における機械方向の長さと幅方向の長さとの比率である。機械方向における凸状部11の長さをPmとし、幅方向の長さをPcとした場合、Pc/Pmの値が0.4〜1.2、特に0.5〜0.9となるように凸状部11を形成すると、該凸状部11の表面平滑性が高くなり、かつふんわり感も高くなる。詳細には、Pc/Pmの比を0.4以上に設定することで、そのふんわり感が増し、1.2以下に設定することで、その平滑性を増すことができる。凸状部11の長さPm及びPcとは、本実施形態のように凸状部11が平面視して菱形をなし、かつその2つの対角線が機械方向及び幅方向を向いている場合には、2つの対角線の長さを指す。凸状部11が不定形である場合には、機械方向及び幅方向に関して最も長い部位での当該長さを指す。

【0022】

本実施形態の不織布10は、その原料繊維として、加熱によってその長さが伸びる繊維(以下、この繊維を熱伸長性繊維という)を用いたことによっても特徴付けられる。熱伸長性繊維としては、例えば加熱により樹脂の結晶状態が変化して伸びたり、あるいは捲縮加工が施された繊維であって捲縮が解除されて見かけの長さが伸びたりする繊維が挙げられる。本実施形態の不織布10に特に好ましく用いられる熱伸長性繊維としては、配向指数が40%以上の第1樹脂成分と、該第1樹脂成分の融点より低い融点又は軟化点を有しかつ配向指数が25%以下の第2樹脂成分とからなり、第2樹脂成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維(以下、この繊維を熱伸長性複合繊維という)が挙げられる。以下に、この熱伸長性複合繊維を用いた不織布10の好ましい製造方法を、図3を参照しながら説明する。

【0023】

図3には、図1に示す不織布10を製造するために好適に用いられる装置20が模式的に示されている。製造装置20は、工程の上流側から下流側へ向けて、ウエブ形成部21、エンボス加工部22及び熱処理部23をこの順で備えている。ウエブ形成部21は、例えばカード機、エアレイド装置、スパンボンド装置等から構成される(図3にはカード機が示されている。)。

【0024】

エンボス加工部22は、エンボスロール24及び平滑ロール25を備えている。両ロールは互いの回転軸を平行に揃えつつ外周面を対向させて互いに反対方向に回転するようになっている。各ロール24,25はヒータ(図示せず)を備えており、該ヒータによって必要に応じエンボスロール24及び/又は平滑ロール25を加熱できるようになっている。エンボスロール24の周面は凹凸形状となっている。エンボスロール24における凹凸形状の凸部及び凹部は規則的に配置されている。エンボスロール24における凸部は、目的とする不織布10における凹状部12のパターンに対応したパターンとなっている。

【0025】

熱処理部23はフード26を備えている。フード26内には、加熱装置(図示せず)が配置されている。本実施形態で用いている加熱装置は熱風の吹き出し装置であるが、加熱装置はこれに限られるものではない。例えば加熱装置として赤外線ランプ等を用いることもできる。加熱装置は、上述したエンボス部22におけるエンボスロール24が配置されている側と同じ側に設置されている。シートを挟んで加熱装置と反対側にはサクションボックス27が設置されている。サクションボックス27は、上述したエンボス部22における平滑ロール25が配置されている側と同じ側に設置されている。サクションボックス27は、加熱手段としての熱風の吹き出し装置から吹き出された熱風を吸引するために用いられる。このような熱風の吹き出し及び吸引によって、エアスルー方式の熱処理を行うことが可能となる。

【0026】

以上の装置を用いた不織布10の製造方法について説明すると、先ず原料となる繊維ウエブ30を製造する。繊維ウエブとは、構成繊維が緩やかに交絡しており、それ自体ではシートとしての保形性を有さない繊維集合体のことである。したがって、シートとしての保形性を有する不織布は、本発明に言うウエブに該当しない。繊維ウエブの製造には例えばカード機を用いることができる。また、エアレイド法やスパンボンド法によって繊維ウエブを製造することもできる。

【0027】

繊維ウエブ30を構成する繊維の太さは本製造方法において臨界的ではなく、目的とする不織布10の具体的な用途に応じて適切な太さが選択される。一般に、繊度が5.6〜2.0dtex、特に4.6〜3.0dtexの繊維を用いることで、満足すべき特性を有する不織布10が得られる。この繊度は、得られる不織布10においても実質的に変化はない。繊維ウエブ30を構成する繊維の長さも本製造方法において臨界的でない。例えば繊維長が76mm程度までの短繊維を原料として用いる場合には、カード機械を用いて繊維ウエブ30を製造したり、エアレイド法を用いて製造したりすればよい。長繊維を原料とする場合には、スパンボンド法を用いればよい。

【0028】

繊維ウエブ30は、加熱によってその長さが伸びる熱伸長性繊維を含んでいる。熱伸長性繊維が含まれていることによって、表面における凹凸の程度が顕著であり、かつ嵩高感の高い不織布10を容易に得ることができるからである。熱伸長性繊維は熱融着性を有していてもよく、あるいは有していなくてもよい。熱伸長性繊維が熱融着性を有していると、該熱伸長性繊維のみを用いて不織布を得ることができるので好ましい。熱伸長性繊維が熱融着性を有していない場合には、該繊維とは別途に熱融着性繊維を繊維ウエブ30に配合することが好ましい。繊維ウエブ40に占める熱伸長性繊維の割合は20重量%以上、特に50重量%以上であることが好ましい。もちろん熱伸長性繊維100%から繊維ウエブ30を構成してもよい。

【0029】

熱伸長性繊維は、その捲縮率が7〜13%、特に9〜12%であることが好ましい。この範囲の捲縮率は、不織布の製造に通常用いられている繊維の捲縮率よりも低いものである。このような低捲縮率の繊維を用いることで、繊維ウエブ30の製造時に熱伸長性繊維が機械方向に引き揃えられやすくなる。その結果、繊維ウエブ30の構成繊維が該ウエブ30の平面方向を向きやすくなり、目的とする不織布10における凸状部11の平滑性が高くなる。繊維の捲縮率は、JIS L0208に従い測定される。捲縮率は、繊維を引き伸ばしたときの長さAに対する、繊維を引き伸ばしたときの長さAと元の繊維の長さBとの差の百分率で定義され、下記の式から算出される。

捲縮率=(A−B)/A×100(%)

【0030】

熱伸長性繊維とは別に、繊維ウエブ30に(熱伸長性でない)熱融着性繊維が含まれている場合には、該熱融着性繊維として、高融点樹脂を芯とし、低融点樹脂を鞘とする芯鞘型複合繊維を用いることができる。また高融点樹脂と低融点樹脂からなるサイド・バイ・サイド型複合繊維を用いることもできる。

【0031】

繊維ウエブ30に含まれる熱伸長性繊維としては、例えば本出願人の先の出願に係る特開2005−350836号公報や特開2007−130800号公報に記載のものを特に制限なく用いることができる。これらの文献に記載されている熱伸長性繊維は、多成分系の複合繊維(芯鞘型複合繊維、サイド・バイ・サイド型複合繊維等)であり、熱融着性繊維でもある。熱伸長性繊維は、それを構成する多成分系の樹脂のうち、最も融点の低い樹脂における当該融点から10℃高い温度で測定された熱伸長率が5%以上、特に7%以上であることが、嵩高感の高い不織布を容易に得る点から好ましい。熱伸長率は、特開2005−350836号公報に記載の方法に従い測定することができる。

【0032】

製造された繊維ウエブ30は、エンボス加工部22へ導入される。エンボス加工部30においては、所定の間隙を隔てて設置されたエンボスロール24及び平滑ロール25の間に繊維ウエブ30が通されて、両ロール24,25による挟圧が行われる。ロール24,25の少なくとも一方は、繊維ウエブ30に含まれる繊維の熱融着温度以上の温度に加熱されている。エンボス加工部22における処理の目的は、繊維ウエブ30を不織布化することに加え、繊維ウエブ30の構成繊維を平面状に揃えることにある。繊維を平面状に揃えるとは、繊維ウエブ30の厚み方向を向いている繊維の数を減らし、平面方向を向く繊維の本数を増やすことをいう。繊維を平面状に揃えることで、エンボス加工後の熱処理において熱伸長性繊維が伸長して凸状部11が形成されたときに、その表面を首尾良く平滑にすることができる。

【0033】

エンボス加工部22におけるエンボス加工によって繊維ウエブ30には複数のエンボス部(図示せず)が形成される。これによってエンボスシート31が得られる。得られたエンボスシート31は長尺帯状のものとなる。エンボス部、すなわち目的とする不織布10における凹状部12のパターンは、不織布10の性能に影響を及ぼす。すなわち、エンボス部によって連続的に取り囲まれた領域は、目的とする不織布10における凸状部11に対応する部位であるところ、この部位の面積が、上述したとおり0.2〜2.5cm2、特に0.3〜1.2cm2となるようにエンボスシート31を形成することで、不織布10における凸状部11の平滑性やふんわり感を高めることが可能となる。また、該部位の機械方向の長さPmに対する幅方向の長さPcの比(Pc/Pm)が0.4〜1.2、特に0.5〜0.9となるようにエンボスシート31を形成することでも、不織布10における凸状部11の平滑性や嵩高感を高めることが可能となる。

【0034】

前記のエンボス部に関連し、エンボスロール24に形成されている凹凸部間の深さD(図4参照)が好ましくは0.5〜1.2mmであると、ウエブが押さえられてその表面を平滑にでき、毛羽立ちを抑えられるので好ましい。

【0035】

不織布10における凸状部11の嵩高感を高める観点から、エンボスロール24の構造を工夫することも有効である。すなわち、エンボスロール24を加熱して使用する場合には、図4に示すように、エンボスロール24として、凸部28間の凹部29の表面が微細な凹凸形状となっているものを用いると、凹部29において繊維ウエブ30の構成繊維とエンボスロール24との接触面積が低下する。その結果、エンボスロール24の熱が繊維に伝わりにくくなり、繊維どうしの融着が抑制される。この融着抑制によって、後工程である熱処理部23でのエンボスシート31の加熱で熱伸長性繊維が伸長しやすくなり、嵩高感の高い凸状部11が形成される。凹部29の凹凸形状の程度としては、JIS B0601に従い測定された表面粗さRaの値が50〜400μm、特に100〜250μmであることが好ましい。

【0036】

不織布10における凸状部11の平滑性を高める観点からは、エンボス加工の程度を制御することも有効である。詳細には、49Pa荷重下におけるエンボスシート31の厚みAに対して、該エンボスシート31に形成されたエンボス部の深さBが、B/A=0.2〜0.8となるようにエンボス加工を施すことで、該エンボスシート31の表面を平面状にすることができる。その結果、不織布10における凸状部11の平滑性が高くなる。つまり、深さの浅いエンボス部を形成することが、平滑性の高い凸状部11を形成する観点から有利である。

【0037】

エンボス加工部22における処理では、エンボスロール24及び平滑ロール25の少なくとも一方を加熱する。加熱温度は、繊維ウエブ30に含まれている熱融着性繊維の融点Mpに対して−20〜+20℃とすることが好ましい。なお、熱融着性繊維が2種以上の樹脂からなる複合繊維である場合、融点Mpとは、最も融点の低い樹脂の当該融点を意味する。この時点では熱伸長性繊維の伸長はあまり生じていない。

【0038】

エンボス加工部22における処理では、繊維ウエブ30に熱とともに圧力が加わる。圧力の程度は、目的とする不織布の具体的な用途に応じて適切な値が選択される。圧力の程度は、エンボスロール24及び平滑ロール25の間隙を調整することでコントロールできる。

【0039】

エンボス加工部22において形成されたエンボスシート31は、次いで熱処理部23へ搬送される。熱処理部23内に搬送されたエンボスシート31には、その一方の面から熱風の吹き付けが行われる。他方の面は、ワイヤーメッシュ等の支持部材32に当接している。エンボスシート31は、エアスルー方式の熱風の吹き付けによって加熱され、エンボスシート31におけるエンボス部間に位置する熱伸長繊維が伸長する。このように、本製造方法によって得られる不織布は、広義のエアスルー不織布である。伸長した繊維は、エンボス部による規制によって行き場を失いエンボスシート31の厚み方向に向けて隆起する。これによって凸状部11が形成される。吹き付ける熱風の温度によっては、凸状部11を構成する繊維どうしが、それらの交点において融着する場合がある。

【0040】

エンボスシート31に吹き付ける熱風の温度は、該シート31に含まれる熱伸長性繊維の融点との関係で決定される。具体的には、熱風の温度は、熱伸長性繊維の融点に対して、−5℃〜+20℃の範囲に設定することが好ましい。特に、熱伸長性繊維の融点以上であることが更に好ましい。

【0041】

以上の工程によって、目的とする不織布10が得られる。不織布10は、その平滑性の高さやふんわり感の高さの利点を生かして、例えば使い捨ておむつや生理用ナプキン等の吸収性物品における着用者の肌に接する部材として好適に用いられる。そのような部材としては、例えば表面シートが挙げられる。また、表面シート以外に、表面シートと吸収体との間に配される部材であるサブレーヤーシートとして用いることもでき、更に吸収体の一部として用いることもできる。更に、吸収性物品以外の用途として、例えば手術衣などにも用いることができる。

【実施例】

【0042】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。

【0043】

〔実施例1〕

図3及び図4に示す装置を用いて不織布を製造した。先ず、原料となる熱伸長性繊維を、本出願人の先の出願に係る特開2005−350836号公報の実施例の記載に従い製造した。具体的には、第1樹脂成分としてのポリプロピレン及び第2樹脂成分としての高密度ポリエチレンを原料として用い高速溶融紡糸を行い、同心タイプの芯鞘型熱伸長性繊維を得た。第1樹脂成分と第2樹脂成分との重量比は50:50であった。得られた繊維を繊維長51mmの短繊維とし、この短繊維に二次元の機械捲縮を施した。この繊維の熱伸長率は11.2%、捲縮率は11.8、第1樹脂成分の融点は163℃、第2樹脂成分の融点は128℃であった。紡糸条件は以下のとおりである。

・口金温度:250℃

・紡糸速度2000m/min

・繊維径:3.8dtex

・延伸:なし

【0044】

得られた熱伸長繊維を原料として用い、これをカード機に供給して坪量40g/m2のカードウエブ30を製造した。このカードウエブ30を、エンボス装置を用いてエンボス加工し、エンボスシート31を得た。エンボス装置におけるエンボスロール24は、凹部29が菱形格子状のパターンとなっており、凸部28が菱形の形状をしているものであった。凹部29の個々の面積は0.52cm2であり、凹部29の機械方向の長さPmに対する幅方向の長さPcの比(Pc/Pm)は0.62であった。エンボス装置におけるエンボスロール24の加熱温度は120℃、平滑ロール25の加熱温度は120℃であった。線圧は9.8MPa/cmであった。エンボスロール24における凹部29の表面は微細な凹凸加工が施されており、この表面粗さRaは50μmであった。またエンボスロール24における凹凸部間の深さは1.0mmであった。

【0045】

次に、エンボスシート31に熱風を吹き付けてエアスルー方式の熱処理をした。熱風の温度は136℃であった。熱風は、エンボス加工を施した面(つまり、エンボスロール24が当接した面)に吹き付けた。このようにして図1及び図2に示す形態の不織布(坪量40g/m2)を得た。

【0046】

得られた不織布について、坪量及び厚みを測定した。また、上述した方法で圧縮の仕事量WC及び平滑係数を測定した。更に以下の方法でふんわり感となめらか感の官能評価をした。これらの結果を以下の表1に示す。

【0047】

〔ふんわり感の官能評価〕

不織布10の表面(10b)を手のひらで直接触れ、その感触を以下の基準に従って判定した。判定は3人で行い、最も支持の多い意見を判定の結果とした。判定が1人ずつに分かれた場合は、それらの中間となる意見を判定結果とした。この評価において○以上であれば実用上の要求を満足し、◎以上であれば実用上の要求を高いレベルで満足する。

◎:柔らかく、嵩高感が高い。

○:柔らかく、嵩高感がある。

△:やや硬く、嵩高感があまりない。

×:硬く、嵩高感がない。

【0048】

〔なめらか感の評価〕

不織布10の表面(10b)を手のひらで直接触れ、その感触を以下の基準に従って判定した。判定は3人で行い、最も支持の多い意見を判定の結果とした。判定が1人ずつに分かれた場合は、それらの中間となる意見を判定結果とした。この評価において○以上であれば実用上の要求を満足し、◎以上であれば実用上の要求を高いレベルで満足する。

◎:非常になめらかな感じがある。

○:なめらかな感じがある。

△:なめらか感が少なく、ザラツキ感が少しある。

×:なめらか感がなく、ザラツキ感がある。

【0049】

〔実施例2及び3並びに比較例1ないし7〕

以下の表1に示す条件を採用する以外は実施例1と同様にして不織布を得た。得られた不織布について実施例1と同様の測定及び評価を行った。比較例1及び2では、熱伸長性でない熱融着繊維を用いており、比較例3においては、ポリプロピレンのみを原料として用い、スパンボンド法で製造したユニチカ製のエルベス(S0403WDO)を使用した。それらの結果を表1に示す。

【0050】

【表1】

【0051】

表1に示す結果から明らかなように、WC値が高く、かつ平滑係数が小さい各実施例の不織布(本発明品)は、比較例の不織布に比べてふんわり感やなめらか感が良好であることが判る。また、表には示していないが、不織布の縦断面の顕微鏡観察から、各実施例の不織布においては凸状部に毛羽立ちがほとんど発生していないことが確認された。これに対して、比較例1、2、4及び7の不織布においては、凸状部に多数の毛羽立ちが観察された。また比較例3、5及び6の不織布は、ふんわり感の低いものであった。

【図面の簡単な説明】

【0052】

【図1】図1は、本発明の不織布の一実施形態を示す斜視図である。

【図2】図2は、図1におけるII−II線断面図である。

【図3】図3は、図1に示す不織布を製造するための好適な装置を示す模式図である。

【図4】図4は、図3に示す装置におけるエンボスロールの要部を拡大して示す模式図である。

【図5】従来の方法で製造された不織布の縦断面図を示す模式図である。

【符号の説明】

【0053】

10 不織布

11 凸状部

12 凹状部

20 製造装置

21 ウエブ形成部

22 エンボス加工部

23 熱処理部

24 エンボスロール

25 平滑ロール

30 繊維ウエブ

31 エンボスシート

【特許請求の範囲】

【請求項1】

加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブにエンボス加工を施して、複数のエンボス部が形成されたエンボスシートを得、次いで該エンボスシートをエアスルー方式で熱処理して該熱伸長性繊維を伸長させて得られた不織布であって、

前記不織布は、前記エンボス部からなる複数の凹状部と、凹状部間に位置する複数の凸状部とを有し、

前記凸状部の表面に実質的に毛羽立ちが存在せず平滑であり、かつ該凸状部は、KESに従い測定された圧縮の仕事量であるWC値が2.0gf/cm2以上であるとともに、平滑の程度が、KESに従い測定された平滑係数で表して0.08〜0.16mmである不織布。

【請求項2】

前記凸状部はその周囲の全域が、実質的に連続する前記凹状部で取り囲まれている請求項1記載の不織布。

【請求項3】

平面視における前記凸状部の個々の面積が0.2〜2.5cm2であり、前記不織布の機械方向における該凸状部の長さPmに対する、幅方向における該凸状部の長さPcの比(Pc/Pm)が0.4〜1.2である請求項2記載の不織布。

【請求項4】

請求項1記載の不織布の製造方法であって、

加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブにエンボス加工を施して、複数のエンボス部が形成されたエンボスシートを得、次いで該エンボスシートをエアスルー方式で熱処理して該熱伸長性繊維を伸長させる工程を備え、

前記エンボス加工に用いられるエンボスロールとして、凸部間の凹部の表面が微細な凹凸形状となっているものを用いる不織布の製造方法。

【請求項5】

前記熱伸長性繊維として捲縮率が7〜13%のものを用いる請求項4記載の製造方法。

【請求項6】

前記エンボスロールとして凹凸部間の深さが0.5〜1.2mmのものを用いてエンボス加工を施す請求項4又は5のいずれかに記載の製造方法。

【請求項1】

加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブにエンボス加工を施して、複数のエンボス部が形成されたエンボスシートを得、次いで該エンボスシートをエアスルー方式で熱処理して該熱伸長性繊維を伸長させて得られた不織布であって、

前記不織布は、前記エンボス部からなる複数の凹状部と、凹状部間に位置する複数の凸状部とを有し、

前記凸状部の表面に実質的に毛羽立ちが存在せず平滑であり、かつ該凸状部は、KESに従い測定された圧縮の仕事量であるWC値が2.0gf/cm2以上であるとともに、平滑の程度が、KESに従い測定された平滑係数で表して0.08〜0.16mmである不織布。

【請求項2】

前記凸状部はその周囲の全域が、実質的に連続する前記凹状部で取り囲まれている請求項1記載の不織布。

【請求項3】

平面視における前記凸状部の個々の面積が0.2〜2.5cm2であり、前記不織布の機械方向における該凸状部の長さPmに対する、幅方向における該凸状部の長さPcの比(Pc/Pm)が0.4〜1.2である請求項2記載の不織布。

【請求項4】

請求項1記載の不織布の製造方法であって、

加熱によってその長さが伸びる熱伸長性繊維を含む繊維ウエブにエンボス加工を施して、複数のエンボス部が形成されたエンボスシートを得、次いで該エンボスシートをエアスルー方式で熱処理して該熱伸長性繊維を伸長させる工程を備え、

前記エンボス加工に用いられるエンボスロールとして、凸部間の凹部の表面が微細な凹凸形状となっているものを用いる不織布の製造方法。

【請求項5】

前記熱伸長性繊維として捲縮率が7〜13%のものを用いる請求項4記載の製造方法。

【請求項6】

前記エンボスロールとして凹凸部間の深さが0.5〜1.2mmのものを用いてエンボス加工を施す請求項4又は5のいずれかに記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−150686(P2010−150686A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−328897(P2008−328897)

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]