不織布

【課題】熱風の吹き付けなどの嵩回復のための後加工に付したときに、表面側が毛羽立ち難く、かつ嵩回復性が良好な不織布を提供すること。

【解決手段】不織布10は、加熱によって伸長する熱伸長性繊維を含み、一方の面側に多数の凸部19及び凹部18を有する。凸部19を構成する熱伸長性繊維は、その熱伸長率が、凸部19の下部19bよりも上部19aの方が高くなっている。凸部19の上部19aに位置する熱伸長性繊維を構成する樹脂の融点+20℃において、凸部19の上部19aに位置する熱伸長性繊維の熱伸長率が0.5%以上50%未満であり、凸部19の下部19bに位置する繊維の熱伸長率が−50%以上、0.5%未満であることが好適である。

【解決手段】不織布10は、加熱によって伸長する熱伸長性繊維を含み、一方の面側に多数の凸部19及び凹部18を有する。凸部19を構成する熱伸長性繊維は、その熱伸長率が、凸部19の下部19bよりも上部19aの方が高くなっている。凸部19の上部19aに位置する熱伸長性繊維を構成する樹脂の融点+20℃において、凸部19の上部19aに位置する熱伸長性繊維の熱伸長率が0.5%以上50%未満であり、凸部19の下部19bに位置する繊維の熱伸長率が−50%以上、0.5%未満であることが好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加熱によって伸長する熱伸長性繊維を含む不織布に関する。本発明の不織布は、例えば生理用ナプキンや使い捨ておむつを始めとする各種の吸収性物品の構成材料として特に好適に用いられる。

【背景技術】

【0002】

加熱によってその長さが延びる繊維である熱伸長性繊維を原料とする不織布に関し、本出願人は先に、構成繊維が圧着又は接着されている多数の圧接着部を有するとともに、圧接着部以外の部分において構成繊維どうしの交点が圧接着以外の手段によって接合しており、圧接着部が凹部となっているとともに該凹部間が凸部となっている凹凸形状を少なくとも一方の面に有する立体賦形不織布を提案した(特許文献1参照)。この不織布は、熱伸長性繊維を原料とすることで、特殊な製造方法を用いなくても、三次元的な凹凸形状を有し、また柔軟であり、低坪量でもあるという利点を有する。

【0003】

熱伸長性繊維を原料とする不織布について本発明者らが更に検討を重ねたところ、熱伸長性繊維は繊維弾性率が、通常の熱融着性繊維のそれよりも低く、そのことによって、不織布をその厚み方向に荷重を加えると嵩が減じてしまい、繊維間距離が短くなる傾向にあることが判明した。そのような不織布を例えば吸収性物品の表面シートとして用いると、繊維間距離が短いことに起因して、排泄された液が不織布中に残りやすくなることがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−350836号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、熱伸長性繊維を含む不織布の改良にある。

【課題を解決するための手段】

【0006】

本発明は、加熱によってその長さが伸びる熱伸長性繊維を含み、一方の面側に多数の凸部及び凹部を有する不織布であって、該凸部を構成する繊維は、その熱伸長率が、凸部の下部よりも上部の方が高くなっている不織布を提供するものである。

【発明の効果】

【0007】

本発明の不織布においては、表面側に位置する繊維が熱伸長しやすいので、該不織布を熱風の吹き付けなどの嵩回復のための後加工に付したときに、表面側の繊維が熱伸長し、嵩回復性が良好になる。また嵩回復によって表面側の繊維間距離が増して、裏面側に比べて毛管力が相対的に低下するので、表面側から裏面側へ向けた毛管力勾配が生じる。それによって液の透過性が高くなり、また透過した液の逆戻りが起こりづらくなる。

【図面の簡単な説明】

【0008】

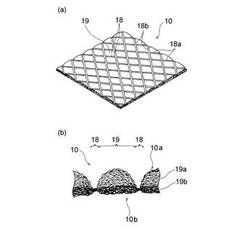

【図1】図1(a)は、本発明の不織布の一実施形態を示す斜視図であり、図1(b)は、図1(a)に示す不織布の縦断面の要部拡大図である。

【図2】図2は、図1に示す不織布の製造に好適に用いられる装置を示す模式図である。

【発明を実施するための形態】

【0009】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。図1(a)には、本発明の不織布の一実施形態の斜視図が示されている。また図1(b)には、図1(a)に示す不織布の縦断面の要部拡大図が示されている。本実施形態の不織布10は、多層構造をしている。不織布10はその一面(図1(a)における裏面10b)がほぼ平坦となっており、他面(図1(a)における表面10a)が多数の凸部19及び凹部18を有する凹凸形状となっている。つまり立体賦形されたものである。凹部18は、不織布10の構成繊維が圧密化され接合されて形成された接合部を含んでいる。接合部の形成手段としては、例えば熱を伴うか又は伴わないエンボス加工、超音波エンボス加工などが挙げられる。一方、凸部19は非接合部となっている。凹部18の厚みは凸部19の厚みよりも小さくなっている。凸部19は、不織布10の表面側(図1(b)における上面側)に向けて隆起した形状になっている。凸部19内は、不織布10の構成繊維で満たされている。凸部19においては、不織布10の構成繊維どうしが、それらの交点において融着している。凸部19において繊維の交点が熱融着していることで、不織布10の表面における毛羽立ちが起こりにくくなる。繊維どうしが熱融着しているか否かは、不織布10を走査型電子顕微鏡観察することで判断する。

【0010】

凹部18は、互いに平行に一方向へ延びる第1の線状部18aを有している。また凹部18は、第1の線状部と交差するように、互いに平行に一方向へ延びる第2の線状部18bを有している。両線状部18a,18bが交差することで、閉じた形状の菱形部が形成される。この菱形部が凸部19となっている。つまり凸部19は、連続した閉じた形状の凹部18によって取り囲まれて形成されている。

【0011】

不織布10における凹部18と凸部19との面積比は、エンボス化率(エンボス面積率、すなわち不織布10全体に対する凹部18の面積の合計の比率)で表され、不織布10の嵩高感や強度に影響を与える。これらの観点から、不織布10におけるエンボス化率は、5〜35%、特に10〜25%であることが好ましい。エンボス化率は、以下の方法によって測定される。まず、マイクロスコープ(株式会社キーエンス製、VHX−900)を用いて不織布10の表面拡大写真を得、この表面拡大写真にスケールを合わせ、凹部18(すなわちエンボス部分)の寸法を測定し、測定部位の全体面積Qにおける、凹部18の面積の合計Pを算出する。

エンボス化率は、計算式(P/Q)×100、によって算出することができる。

【0012】

不織布10は、その構成繊維として、加熱によってその長さが伸びる繊維である熱伸長性繊維を含んでいる。熱伸長性繊維としては、例えば加熱により樹脂の結晶状態が変化して伸びたり、あるいは捲縮加工が施された繊維であって捲縮が解除されて見かけの長さが伸びたりする繊維が挙げられる。熱伸長性繊維は、不織布10中において、加熱によって伸長可能な状態で存在している。したがって、不織布10を加熱することで、それに含まれている熱伸長性繊維が伸長し、不織布10は加熱前に比べて嵩高感が高まる。

【0013】

不織布10において特に好ましく用いられる熱伸長性繊維は、高融点樹脂からなる第1樹脂成分と、該第1樹脂成分の融点より低い融点(後述する融点を持たない樹脂の場合には、軟化点で代用する)を有する低融点樹脂からなる第2樹脂成分とを含み、第2樹脂成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維(以下、この繊維を「熱伸長性複合繊維」という)である。熱伸長性複合繊維における第1樹脂成分は該繊維の熱伸長性を発現する成分であり、第2樹脂成分は熱融着性を発現する成分である。また、不織布10は非熱伸長性繊維を含んでいてもよい。特に好ましく用いられる非熱伸長性繊維は、高融点樹脂からなる第1樹脂成分と、該第1樹脂成分の融点より低い融点(後述する融点を持たない樹脂の場合には、軟化点で代用する)を有する低融点樹脂からなる第2樹脂成分とを含み、第2樹脂成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維である。該複合繊維における第2樹脂成分は熱融着性を発現する成分である。熱伸長性繊維及び非熱伸長性繊維の詳細については後述する。

【0014】

不織布10の各凸部19においては、凸部19の上部19aに位置する繊維と、下部19bに位置する繊維とで、熱伸長率に違いがある。本発明は、この点に特徴の一つを有する。詳細には、同じ加熱温度で比較した場合、凸部19を構成する繊維は、凸部19の下部19bに位置するものよりも、上部19aに位置するものの方が、熱伸長率が相対的に高くなっている。つまり、ある温度の熱を加えたときに、凸部10の上部19aに位置する繊維の方が、下部19bに位置する繊維よりも伸長の程度が大きい。逆に言えば、凸部10の下部19bに位置する繊維の方が、上部19aに位置する繊維よりも伸長の程度が小さい。凸部19に含まれる繊維の熱伸長の程度がこのようになっていることで、不織布10は、表面10a側に位置する繊維が熱伸長しやすいので、該不織布を熱風の吹き付けなどの嵩回復のための後加工に付したときに、表面10a側の繊維が熱伸長し、嵩回復性が良好になるという有利な効果が奏される。また嵩回復によって表面10a側の繊維間距離が、裏面10b側の繊維間距離よりも大きくなり、表面10a側が裏面10b側に比べて相対的に毛管力が低下する。このことに起因して表面10a側から裏面10b側へ向けた毛管力勾配が生じる。それによって液の透過性が高くなり、また透過した液の逆戻りが起こりづらくなるという有利な効果も奏される。

【0015】

凸部19に含まれる繊維の熱伸長率は、下部19bから上部19aに向けて徐々に高くなっていてもよく、あるいはステップ状に高くなっていてもよい。本発明において、凸部19の上部19aと下部19bとの間には明確な境界があるわけではなく、不織布10の厚さ方向に関する「上部19a」及び「下部19b」は、凸部19における相対的な位置関係を示すものである。

【0016】

上述の効果を一層顕著なものとする観点から、凸部の上部に位置する繊維の少なくとも一種として熱伸長性繊維を用い、該熱伸長性繊維を構成する低融点樹脂の融点+20℃の温度において(融点を持たない樹脂の場合は軟化点+20℃の温度において)、凸部19の上部19aに位置する熱伸長性繊維の熱伸長率が0.5%以上、50%未満、特に0.5%以上、20%未満、とりわけ0.9%以上、10%未満であることが好ましい。一方、凸部19の下部19bに位置する繊維の熱伸長率は、前記の温度において、−50%以上、0.5%未満、特に−20%以上、0.5%未満、とりわけ−10%以上、0.4%未満であることが好ましい。この熱伸長率は、凸部19に含まれている繊維を対象として測定されたものである。熱伸長率の測定方法は後述する。熱伸長率がマイナスの値であることは、繊維が熱によって収縮することを意味する。

【0017】

第1樹脂成分及び第2樹脂成分の融点は、示差走査型熱量計(セイコーインスツルメンツ株式会社製DSC6200)を用いて測定する。細かく裁断した繊維試料(サンプル重量2mg)の熱分析を昇温速度10℃/minで行い、各樹脂の融解ピーク温度を測定する。融点は、その融解ピーク温度で定義される。第2樹脂成分の融点がこの方法で明確に測定できない場合、この樹脂を「融点を持たない樹脂」と定義する。この場合、第2樹脂成分の分子の流動が始まる温度として、第2樹脂成分が融着する温度を軟化点とする。

【0018】

不織布10の原料となる繊維としては、熱伸長性繊維を用いることができる。以下の説明においては、不織布10に含まれる熱伸長性繊維と、不織布10の原料となる熱伸長性繊維とを区別することを目的として、不織布10の原料となる熱伸長性繊維のことを「熱伸長性原料繊維」と呼ぶ。単に「熱伸長性繊維」と言うときには、不織布10に含まれる熱伸長性繊維を指す。また、不織布10の原料となる繊維としては、熱伸長性原料繊維に加えて、非熱伸長性繊維を用いることができる、以下の説明においては、不織布10に含まれる非熱伸長性繊維と、不織布10の原料となる非熱伸長性繊維とを区別することを目的として、不織布10の原料となる非熱伸長性繊維のことを「非熱伸長性原料繊維」と呼ぶ。単に「非熱伸長性繊維」と言うときには、不織布10に含まれる非熱伸長性繊維を指す。

【0019】

不織布10の原料となる繊維としては、熱伸長性原料繊維と非熱伸長性原料繊維とを組み合わせて用いることが好ましい。この場合には、凸部19の上部19a側が、熱伸長性原料繊維を用いて形成され、凸部19の下部19b側が、非熱伸長性原料繊維を用いて形成されていることが好ましい。両者の配合比率(重量)は、熱伸長性原料繊維:非熱伸長性原料繊維の比で表して、好ましくは95:5〜5:95、更に好ましくは80:20〜20:80、一層好ましくは60:40〜40:60、更に一層好ましくは55:45〜45:55である。不織布10の好ましい製造方法については後述する。

【0020】

不織布10の原料となる繊維としては、熱伸長を開始する温度が異なる2種の熱伸長性原料繊維を用いることもできる。つまり。相対的に高温で伸長する熱伸長性原料繊維(以下、「高温伸長性原料繊維」と言う)と、相対的に低温で伸長する熱伸長性原料繊維(以下、「低温伸長性原料繊維」と言う)とを用いることができる。かかる2種の繊維を用いて製造された不織布10においては、凸部19の上部19a側が、高温伸長性原料繊維を用いて形成され、凸部19の下部19b側が、低温伸長性原料繊維を用いて形成されていることが好ましい。両者の配合比率(重量)は、高温伸長性原料繊維:低温伸長性原料繊維の比で表して、好ましくは95:5〜5:95、更に好ましくは80:20〜20:80、一層好ましくは60:40〜40:60、更に一層好ましくは55:45〜45:55である。

【0021】

不織布10において特に好ましく用いられる熱伸長性原料繊維(低温伸長性原料繊維及び高温伸長性原料繊維を含む)は、高融点樹脂からなる第1樹脂成分と、該第1樹脂成分の融点より低い融点又は軟化点を有する低融点樹脂からなる第2樹脂成分とからなり、第2樹脂成分が繊維表面の少なくとも一部を長さ方向に連続して存在している2成分系複合繊維(以下、この繊維を「熱伸長性複合原料繊維」という)である。熱伸長性複合原料繊維における第1樹脂成分は該繊維の熱伸長性を発現する成分であり、第2樹脂成分は熱融着性を発現する成分である。

【0022】

熱伸長性複合原料繊維は、第1樹脂成分の融点よりも低い温度において熱によって伸長可能になっている。そして熱伸長性複合原料繊維は、第2樹脂成分の融点又は軟化点より10℃高い温度での熱伸長率が0.5〜20%、特に3〜20%、とりわけ5〜20%であることが好ましい。このような熱伸長率の繊維を原料として製造された不織布10は、不織布10の製造過程における該繊維の伸長によって嵩高くなり、あるいは立体的な外観を呈する。例えば不織布10の表面の凹凸形状が顕著なものになる。

【0023】

原料繊維の熱伸長率は次の方法で測定される。セイコーインスツルメンツ(株)製の熱機械的分析装置TMA/SS6000を用いる。試料としては、長さが10mm以上の繊維を、繊維長さ10mmあたりの合計重量が0.5mgとなるように複数本採取したものを用意し、その複数本の繊維を平行に並べた後、チャック間距離10mmで装置に装着する。測定開始温度を25℃とし、0.73mN/dtexの一定荷重を負荷した状態で5℃/minの昇温速度で昇温させる。その際の繊維の伸び量を測定し、第2樹脂成分の融点より10℃高い温度、融点を持たない樹脂の場合は軟化点より10℃高い温度での伸び量Xmmを読み取る。

原料繊維の熱伸長率は、(X/10)×100[%]から算出する。

また、原料繊維の熱伸長を開始する温度は、上式で算出された原料繊維の熱伸長率が1%になった温度とする。

【0024】

第1樹脂成分及び第2樹脂成分の種類に特に制限はなく、繊維形成能のある樹脂であればよい。特に、両樹脂成分の融点差、又は第1樹脂成分の融点と第2樹脂成分の軟化点との差が20℃以上、特に25℃以上であることが、熱融着による不織布10の製造を容易に行い得る点から好ましい。熱伸長性原料繊維が芯鞘型である場合には、鞘成分の融点又は軟化点よりも芯成分の融点の方が高い樹脂を用いる。特にポリプロピレン(PP)又はポリエチレンテレフタレート(PET)を芯とし、これらよりも融点の低い樹脂を鞘とする芯鞘型の熱伸長性複合原料繊維を用いることが好ましい。第1樹脂成分と第2樹脂成分との好ましい組み合わせとしては、第1樹脂成分をPPとした場合の第2樹脂成分としては、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン(PE)、エチレンプロピレン共重合体、ポリスチレンなどが挙げられる。また、第1樹脂成分としてPET、ポリブチレンテレフタレート(PBT)などのポリエステル系樹脂を用いた場合は、第2樹脂成分として、前述した第2樹脂成分の例に加え、PP、共重合ポリエステルなどが挙げられる。更に、第1樹脂成分としては、ポリアミド系重合体や前述した第1樹脂成分の2種以上の共重合体も挙げられ、また第2樹脂成分としては前述した第2樹脂成分の2種以上の共重合体なども挙げられる。これらは適宜組み合わされる。

【0025】

2種類の熱伸長性原料繊維を用いる場合には、不織布10の凸部19の上部19a側が、芯がポリエチレンテレフタレートで、鞘がポリエチレンである芯鞘型の熱伸長性複合繊維を含み、凸部19の下部19b側が、芯がポリプロピレンで、鞘がポリエチレンである芯鞘型の熱伸長性複合繊維を含むことが、不織布10に熱風を吹き付けたときの不織布10の嵩回復を一層顕著にできる点から好ましい。

【0026】

熱伸長性原料繊維としては、例えば特許第4131852号公報、特開2005−350836号公報、特開2007−303035号公報、特開2007−204899号公報、特開2007−204901号公報及び特開2007−204902号公報、特開2008−101285号公報等に記載の繊維を用いることができる。

【0027】

熱伸長性原料繊維と非熱伸長性原料繊維とを組み合わせて用いる場合には、非熱伸長性原料繊維として、融点の異なる2成分からなり、かつ延伸処理されてなる、非熱伸長性の熱融着性複合繊維を用いることが好ましい。この熱融着性複合繊維は、熱を付与してもその長さは実質的に伸びない。場合によっては、若干収縮することもある。そして非熱伸長性原料繊維は、第2樹脂成分の融点又は軟化点より20℃高い温度での熱伸長率が−50%〜0.5%、特に−20〜0.4%、とりわけ−10%〜0.1%であることが好ましい。この熱融着性複合繊維は、高融点成分と低融点成分とを含み、低融点成分が繊維表面の少なくとも一部を長さ方向に連続して存在している二成分系の複合繊維である。複合繊維の形態には芯鞘型やサイド・バイ・サイド型など種々の形態があり、いずれの形態でも用いることができる。熱融着性複合繊維は原料の段階で(つまり、不織布10に用いられる前の段階で)、延伸処理が施されている。ここで言う延伸処理とは、延伸倍率2〜6倍程度の延伸操作のことである。

【0028】

熱伸長性原料繊維及び非熱伸長性原料繊維の繊維長は、不織布10の製造方法に応じて適切な長さのものが用いられる。不織布10を例えば後述するようにカード法で製造する場合には、繊維長を30〜70mm程度とすることが好ましい。

【0029】

熱伸長性原料繊維は、熱伸長によってその繊維径が小さくなる。したがって、不織布10に含まれる熱伸長性繊維は、一般に、その原料である熱伸長性原料繊維の繊維径よりも小さい繊維径を有している。不織布10に含まれる熱伸長性繊維の繊維径は、不織布10の具体的な用途に応じ適切に選択される。不織布10を吸収性物品の表面シート等の吸収性物品の構成部材として用いる場合、不織布10に含まれる熱伸長性繊維の繊維径は、10〜35μm、特に15〜30μm、とりわけ15〜25μmであることが好ましい。熱伸長性原料繊維の繊維径は、不織布10に含まれる熱伸長性繊維の繊維径を考慮して決定される。一方、不織布10に含まれる非熱伸長性繊維の繊維径は、不織布10を吸収性物品の表面シート等の吸収性物品の構成部材として用いる場合、10〜35μm、特に15〜30μm、とりわけ15〜25μmであることが好ましい。

【0030】

不織布10は、上述した繊維に加え、例えば、本来的に熱融着性を有さない繊維(例えばコットンやパルプ等の天然繊維、レーヨンやアセテート繊維など)を付加的に含んでいてもよい。

【0031】

不織布10は、これを例えば吸収性物品の表面シートとして用いる場合には、その坪量が10〜80g/m2、特に15〜60g/m2、とりわけ20〜40g/m2であることが好ましい。同様の用途に用いる場合、不織布10の厚みは、熱風による嵩回復後(これについては後述する)の状態において0.5〜3mm、特に0.7〜3mmであることが好ましい。なお不織布の厚みは、後述する方法で測定した。

【0032】

次に、不織布10の好適な製造方法について図2を参照しながら説明する。図2に示す装置20は、ウエブ製造部30、エンボス加工部40、熱風吹き付け部50を備えている。ウエブ製造部30においては、熱伸長性原料繊維及び必要に応じて非熱伸長性原料繊維を用いてウエブ10aが製造される。熱伸長性原料繊維としては、上述した第1樹脂成分及び第2樹脂成分を含む2成分系の複合繊維が用いられることが好ましい。

【0033】

ウエブ製造部30としては例えば、図示するような2台のカード機31a,31bを用いることができる。不織布10の具体的な用途に応じ、カード機に代えて、他のウエブ製造装置、例えばエアレイド装置を用いることもできる。カード機31aには、熱伸長性原料繊維が供給される。カード機31bには、非熱伸長性原料繊維が供給される。2種類の熱伸長性繊維を用いる場合には、カード機31aには、高温伸長性原料繊維が供給され、カード機31bには、低温伸長性原料繊維が供給される。

【0034】

各カード機によって形成されたウエブは積層されてウエブ10aとなる。ウエブ10aにおいては、熱伸長性原料繊維が上層に位置し、非熱伸長性原料繊維が下層に位置する。2種類の熱伸長性繊維を用いる場合には、高温伸長性原料繊維が上層に位置し、低温伸長性原料繊維が下層に位置する。ウエブ10aの上層に位置する繊維は、製造された不織布10の凸部19における上側19aを主として構成する。ウエブ10aの下層に位置する繊維は、凸部19における下側19bを主として構成する。以下の説明においては、ウエブ10aにおいて、熱伸長性原料繊維(又は高温伸長性原料繊維)が存在する側の表面を第1の面101と呼び、非熱伸長性原料繊維(又は低温伸長性原料繊維)が存在する側の表面を第2の面102と呼ぶこととする。第1の面101は、後述するエンボス加工部40において、パターンロール41と当接する面であり、かつ熱風吹き付け部50において、熱風が吹き付けられる面である。第2の面102は、エンボス加工部40において、フラットロール42と当接する面であり、かつ後述する熱風吹き付け部50において、通気性ネットからなるコンベアベルト52に対向する面である。

【0035】

ウエブ製造部30において製造されたウエブ10aは、その構成繊維どうしが緩く絡合した状態にあり、シートとしての保形性を獲得するにはいたっていない。そこでウエブ10aに、シートとしての保形性を付与するために、該ウエブ10aをエンボス加工部40において処理し、エンボスウエブ10bを形成する。

【0036】

エンボス加工部40は、ウエブ10aを挟んで対向配置された一対のロール41,42を備えている。両ロールは、所定のクリアランスを隔てて離間している。ロール41はその周面に多数の凹凸が形成された金属製のパターンロールからなる。このパターンロールにおける凹凸のパターンは、不織布10の具体的な用途に応じ適切に選択することができる。例えば図1に示す菱形格子状のエンボスパターンを形成する場合には、その菱形格子に対応した形状の凸部を、ロール41の周面に形成すればよい。また、ドット状のエンボスパターン(図示せず)を不織布10に形成したい場合には、そのドットに対応した形状の凸部を、ロール41の周面に形成すればよい。一方、ロール42はその周面が平滑なフラットロールからなる。ロール42は金属製、ゴム製、紙製等である。

【0037】

エンボス加工部40においては、ウエブ10aを両ロール41,42で挟圧してエンボス加工を行う。具体的には、熱を伴うか又は伴わない圧密化によって、ウエブ10aの構成繊維を圧密化して、該ウエブ10aに多数のエンボス部からなる接合部を形成し、エンボスウエブ10bを製造する。本製造方法においてはロール41及びロール42は加熱可能な構造になっている。エンボス加工部40の動作時には、パターンロール41及び/又はフラットロール42が所定温度に加熱されていることが好ましい。

【0038】

エンボス加工部40において、パターンロール41及びフラットロール42の少なくともいずれか一方を加熱する場合、その加熱温度は次のように設定することが好ましい。すなわち、熱伸長性原料繊維と非熱伸長性原料繊維との組み合わせを採用する場合には、熱伸長性原料繊維における第2樹脂成分の融点−20℃以上かつ第1樹脂成分の融点未満とすることが好ましい。高温伸長性原料繊維と低温伸長性原料繊維との組み合わせを採用する場合には、低温伸長性原料繊維における第2樹脂成分の融点−20℃以上かつ第1樹脂成分の融点未満とすることが好ましい。

【0039】

エンボス加工部40による処理で保形性が付与されたエンボスウエブ10bは、次いで熱風吹き付け部50に搬送される。熱風吹き付け部50は、フード51を備えている。エンボスウエブ10bは、このフード51内を通過する。また、熱風吹き付け部50は、通気性ネットからなるコンベアベルト52を備えている。コンベアベルト52は、フード51内を周回している。エンボスウエブ10bはコンベアベルト52上に載置されて熱風吹き付け部50内を搬送される。コンベアベルト52は、金属や、ポリアミド及びポリエステル等の樹脂から形成されている。

【0040】

熱風吹き付け部50においてはエンボスウエブ10bに対して熱風がエアスルー方式で吹き付けられる。すなわち熱風吹き付け部50は、所定温度に加熱された熱風が、エンボスウエブ10bを貫通するように構成されている。エアスルー加工は、エンボスウエブ10b中の熱伸長性原料繊維(高温伸長性原料繊維及び低温伸長性原料繊維)が加熱によって伸長する温度で行われる。かつ、エンボスウエブ10bにおけるエンボス部以外の部分に存するフリーな状態の熱伸長性原料繊維(高温伸長性原料繊維及び低温伸長性原料繊維)どうしの交点及び非熱伸長性原料繊維どうしが熱融着する温度で行われる。

【0041】

熱風の温度は、次のように設定することが好ましい。すなわち、熱伸長性原料繊維と非熱伸長性原料繊維との組み合わせを採用する場合には、熱伸長性原料繊維が熱伸長する温度とする。また熱伸長性原料繊維どうしが融着し、かつ非熱伸長性原料繊維どうしが融着する温度とする。具体的には、熱風の温度は、熱伸長性原料繊維の第2樹脂成分の融点+5℃以上、かつ第1樹脂成分の融点以下であることが好ましい。特に、第2樹脂成分の融点+10℃以上かつ、第1樹脂成分の融点−10℃以下であることが、強度と風合いの観点から好ましい。この温度の熱風を吹き付けることで、熱伸長性原料繊維が伸長する。一方、非熱伸長性繊維は実質的に伸長せず、元の長さを実質的に保っている。熱伸長性原料繊維はその一部がエンボス部によって固定されているので、伸長するのはエンボス部間の部分である。そして、熱伸長性原料繊維はその一部がエンボス部によって固定されていることによって、伸長した繊維の伸び分は、エンボスウエブ10bの平面方向への行き場を失い、該エンボスウエブ10bの厚み方向へ移動する。これによって、エンボス部間に凸部19が形成され、不織布10が嵩高になる。また、多数の凸部19が形成された立体的な外観を有するようになる。更に、熱伸長性原料繊維どうしの交点が融着し、かつ非熱伸長性原料繊維どうしの交点が融着する。

【0042】

一方、高温伸長性原料繊維と低温伸長性原料繊維との組み合わせを採用する場合には、熱風の温度は、高温伸長性原料繊維及び低温伸長性原料繊維の双方が熱伸長する温度とする。また、高温伸長性原料繊維どうしが融着し、かつ低温伸長性原料繊維どうしが融着する温度とする。具体的には、熱風の温度は、低温伸長性原料繊維の第2樹脂成分の融点+5℃以上、かつ第1樹脂成分の融点以下であることが好ましい。特に、第2樹脂成分の融点+10℃以上かつ、第1樹脂成分の融点−10℃以下であることが、強度と風合いの観点から好ましい。この温度の熱風を吹き付けることで、低温伸長性原料繊維及び高温伸長性原料繊維が伸長する。そして、その伸長に起因して、エンボス部間に凸部19が形成され、不織布10が嵩高になる。また、多数の凸部19が形成された立体的な外観を有するようになる。更に、高温伸長性原料繊維どうしの交点が融着し、かつ低温伸長性原料繊維どうしの交点が融着する。

【0043】

本製造方法における熱風の吹き付けは、熱伸長性原料繊維が完全に伸長しきらないうちに終了させる。これによって、以後の熱処理工程で伸長可能な熱伸長性繊維を含む不織布が得られる。したがって不織布10は、熱伸長性原料繊維を用いて製造されたものであり、かつ熱伸長性繊維を含むものである。

【0044】

熱伸長性原料繊維と非熱伸長性原料繊維との組み合わせを採用した場合には、熱伸長性原料繊維が完全に伸長しきらないうちに熱風の吹き付けを終了させるので、更に熱処理を行ったときに、該熱伸長性原料繊維は更に伸長することができる。一方、非熱伸長性原料繊維は、更に熱処理を行っても実質的に伸長しない。この理由によって、得られた不織布10においては、凸部19を構成する繊維は、同温度で測定された熱伸長率が、凸部19の下部19bよりも上部19aの方が高くなる。

【0045】

高温伸長性原料繊維と低温伸長性原料繊維との組み合わせを採用した場合には、低温伸長性原料繊維の方が、伸長を開始する温度が低い分だけ、高温伸長性原料繊維よりも伸長の程度が大きくなる。その結果、更に熱処理を行うときには、低温伸長性原料繊維の方が、熱伸長の伸びしろが小さいので、熱伸長率が相対的に低くなる。逆に言えば、更に熱処理を行うときには、高温伸長性原料繊維の方が、熱伸長の伸びしろが大きいので、熱伸長率が相対的に高くなる。この理由によって、得られた不織布10においては、凸部19を構成する繊維は、同温度で測定された熱伸長率が、凸部19の下部19bよりも上部19aの方が高くなる。

【0046】

このようにして得られた不織布10は、その凹凸形状や嵩高さ等を生かした種々の分野に適用できる。例えば使い捨ておむつや生理用ナプキンなどの使い捨て衛生物品の分野における表面シート、セカンドシート(表面シートと吸収体との間に配されるシート)、裏面シート、防漏シート、あるいは対人用清拭シート、スキンケア用シート、更には対物用のワイパーなどとして好適に用いられる。不織布10を例えば生理用ナプキン等の吸収性物品に用いる場合には、該不織布10における凸部及び凹部を有する面が着用者の肌に臨むように吸収体の上に配することができる。

【0047】

これらの用途に使用される前の状態の不織布10は一般にロール状に巻回された状態で保存されている。このことに起因して不織布10は、その嵩高さが減じられている場合が多い、そこで不織布10の使用時には、該不織布10にエアスルー方式で熱風を吹き付けて、減じられた嵩を回復させることが好ましい。嵩の回復においては、不織布10に吹き付ける熱風として、熱伸長性繊維における第1樹脂成分の融点未満で、かつ該融点−50℃以上の温度の熱風を用いることが好ましい。2種類の熱伸長性原料繊維を用いた場合には、低温伸長性原料繊維における第1樹脂成分の融点未満で、かつ該融点−50℃以上の温度の熱風を用いることが好ましい。このような不織布の嵩回復方法としては、例えば本出願人の先の出願に係る特開2004−137655号公報、特開2007−177364号公報及び特開2008−231609号公報等に記載の技術を用いることができる。

【0048】

以上、本発明をその好ましい実施形態に基づいて説明したが、本発明は前記実施形態に制限されない。例えば前記実施形態における不織布10の凹部は、菱形格子状をなす形状をしていたが、これに代えて散点状に分散配置されたドット状の凹部を採用してもよい。また正方形若しくは長方形の格子状や、亀甲模様をなす形状を採用してもよい。

【0049】

また前記実施形態においては、接合部(凹部18)の形成に熱エンボス加工を用いたが、これに代えて超音波エンボス加工によって接合部を形成することもできる。また、不織布10は多層の構造のものに限られず、単層構造であってもよい。更に、不織布10の裏面10b側に他の不織布を更に積層してもよい。

【0050】

また前記実施形態の不織布10は、その2つの面のうちの一方の面が、凹凸になっており、他方の面が平坦になっていたが、これに代えて、各面とも凹凸になっていてもよい。

【実施例】

【0051】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。

【0052】

〔実施例1〕

図2に示す装置を用い、図1に示す多層の不織布10を製造した。図2に示す装置におけるパターンロール41は、線の幅が0.5mmである菱形格子状の凸部を有するものであった。このエンボスロール14における凸部の面積率は14%であった。熱伸長性原料繊維として、芯がポリプロピレン(融点161℃)で、鞘がポリエチレン(融点126℃)からなる4dtexのステープルファイバを用いた。136℃における熱伸長性原料繊維の熱伸長率は7.9%であった。また、下記の繊維弾性率測定方法で測定した繊維弾性率が、0.6MPaであった。非熱伸長性原料繊維として、芯がポリエチレンテレフタレート(融点250℃)で、鞘がポリエチレン(融点126℃)からなる4dtexのステープルファイバを用いた。136℃における非熱伸長性原料繊維の熱伸長率は−1.3%であり、繊維弾性率は1.3MPaであった。以下の表1に示す条件で製造を行い、不織布を得た。得られた不織布においては、熱伸長性繊維どうしの交点が融着していた。また非熱伸長性繊維どうしの交点も融着していた。得られた不織布について、以下の方法で各種の評価を行った。その結果を表1に示す。

【0053】

〔繊維弾性率測定方法〕

セイコーインスツルメンツ(株)製の熱機械的分析装置TMA/SS6000を用いる。測定環境温度は25℃とする。試料としては、長さが10mm以上の繊維を、繊維長さ10mmあたりの合計重量が0.5mgとなるように複数本採取したものを用意し、その複数本の繊維を平行に並べた後、チャック間距離10mmで装着し、0.73mN/dtexの一定荷重を負荷する。その後、240mN/minの条件下で応力−歪み曲線を得た後、歪みが0.1%時における曲線の接線の傾きを繊維弾性率とする。

【0054】

〔比較例1及び2〕

表1に示す条件を採用する以外は、実施例1と同様にして不織布を得た。得られた不織布について、以下の方法で各種の評価を行った。その結果を表1に示す。

【0055】

〔不織布の凸部における繊維の熱伸長率〕

不織布の凸部における繊維の熱伸長率は下記の1〜5の順番で測定・算出した。

1.不織布からの繊維の採取

不織布の凸部の上部及び下部から繊維をそれぞれ5本採取する。採取する繊維の長さは1mm以上5mm以下とする。

2。不織布から採取した繊維の全長測定

採取した繊維をプレパラートに挟み、挟んだ繊維の全長を測定する。測定には、KEYENCE製のマイクロスコープVHX−900、レンズVH−Z20Rを用いた。測定は50〜100倍の倍率で前記繊維を観察し、その観察像に対して装置に組み込まれた計測ツールを用いて行った。この測定で得られた長さを「不織布から採取した繊維の全長」とする。

3.不織布から採取した繊維の加熱処理

全長を測定した不織布から採取した繊維を、エスアイアイナノテクノロジー株式会社製のDSC6200用の試料容器(品名:ロボット用容器52−023P、15μL、アルミ製)に入れる。前記繊維の入った容器を、予め145℃にセットされたDSC6200の加熱炉中の試料置き場に置く。DSC6200の試料置き場直下に設置された熱電対で測定された温度(計測ソフトウェア中の表示名:試料温度)が145℃±1℃の範囲になってから、60sec間加熱し、その後素早く取り出す。

4.加熱処理後の繊維の全長測定

加熱処理後の繊維をDSCの試料容器から取り出しプレパラートに挟み、挟んだ繊維の全長を測定する。測定には、KEYENCE製のマイクロスコープVHX−900、レンズVH−Z20Rを用いた。測定は50〜100倍の倍率で前記繊維を観察し、その観察像に対して装置に組み込まれた計測ツールを用いて行った。この測定で得られた長さを「加熱処理後の繊維の全長」とする。

5.熱伸長率(%)の算出

熱伸長率(%)は以下の式から算出する。

熱伸長率(%)={(加熱処理後の繊維の全長−不織布から採取した繊維の全長)÷(不織布から採取した繊維の全長)}×100 [%]

【0056】

〔不織布の厚み〕

測定台上に円形プレートを載置し、この状態でのプレートの上面の位置を測定の基準点Aとする。次にプレートを取り除き、測定台上に測定対象となる不織布を載置し、その上に前記プレートを載置する。この状態でのプレート上面の位置をBとする。AとBの差から測定対象となる不織布の厚みを求める。プレートの大きさと重さを測定目的により種々変更可能であるが、ここではプレートが不織布に及ぼす圧力が49Paになるように重さ12.5g、直径56.4mmとした円形プレートを用いて測定した。測定機器にはレーザー変位計((株)キーエンス製、CCDレーザー変位センサーKL−080)を用いた。これに代えてダイヤルゲージ式の厚み計を用いてもよい。

【0057】

〔不織布中の液残り量〕

市販の生理用ナプキン(花王製、商品名「ロリエさらさらクッション ウィング付き」)から、表面シートを取り除いて、ナプキン吸収体を得る。また、測定対象の不織布をMD120mm×CD60mmに切断し、切断片を作製する。この切断片を、前記ナプキン吸収体における前記表面シートが存していた箇所(ナプキン吸収体の肌当接面上)に、図1(b)における不織布10の裏面10aが該ナプキン吸収体との対向面となるように置き、測定対象の不織布を表面シートとして用いた生理用ナプキンを得る。前記測定対象の不織布を用いた生理用ナプキンの表面上に、円筒状の透過孔を有するアクリル板を重ねて、該ナプキンに100Paの一定荷重を掛ける。斯かる荷重下において、該アクリル板の透過孔から脱繊維馬血3.0gを流し込む。脱繊維馬血を流し込んでから120秒後に更に脱繊維馬血3.0gを流し込む。合計6.0gの脱繊維馬血を流し込んでから60秒後にアクリル板を取り除き、次いで不織布の重量(W2)を測定する。そして、予め測定しておいた、脱繊維馬血を流し込む前の不織布の重量(W1)との差(W2−W1)を算出する。以上の操作を3回行い、3回の平均値を液残り量(mg)とする。液残り量は、装着者の肌がどの程度濡れるのかの指標となるものであり、液残り量が少ないほど高評価となる。

【0058】

〔不織布の嵩回復性〕

以下の手順で嵩回復性を評価した。

1.サンプル作製

不織布10を4.9kPaの圧力になるように錘などを載せ加圧し、50℃環境の中に10日間(240時間)静置したものをサンプルとし嵩回復を評価した。サンプルの大きさに特に制約はない。前記10日間静置したサンプルを、保存後の不織布10と呼ぶ。

2.初期厚み測定

保存前の不織布10の厚みを、前記の〔不織布の厚み〕の項に記載した方法で測定する。この厚みを初期厚みと呼ぶ。

3.嵩回復処理

保存後の不織布10に熱風を吹付けることにより、不織布の厚みを回復させた。前記処理を嵩回復処理と呼び、嵩回復処理を施した保存後の不織布10を嵩回復処理後の不織布10と呼ぶ。ここで、嵩回復の処理温度は110℃、風速2.5m/sec、処理時間3secである。

4.嵩回復処理後の厚み測定

嵩回復処理後の不織布10の厚みを、前記の〔不織布の厚み〕の項に記載した方法で測定する。この厚みを嵩回復後厚みと呼ぶ。

5.嵩回復性(%)の算出

以下の式により嵩回復性を算出する。

嵩回復性(%)=(嵩回復後厚み÷初期厚み)×100

なお、嵩回復性(%)は不織布5枚に対する平均値とする。

前記嵩回復性が65%未満の場合を×、65以上〜75%未満の場合を△、75%以上の場合を○と評価する。嵩回復性の値が高いほど高評価となる。

【0059】

【表1】

【0060】

表1に示す結果から明らかなように、実施例で得られた不織布(本発明品)は、液残りの量が少なく、液の透過性が高いことが判る。また熱処理したときの嵩回復性に優れていることも判る。

【符号の説明】

【0061】

10 不織布

18 凹部

19 凸部

20 製造装置

30 ウエブ製造部

40 エンボス加工部

50 熱風吹き付け部

【技術分野】

【0001】

本発明は、加熱によって伸長する熱伸長性繊維を含む不織布に関する。本発明の不織布は、例えば生理用ナプキンや使い捨ておむつを始めとする各種の吸収性物品の構成材料として特に好適に用いられる。

【背景技術】

【0002】

加熱によってその長さが延びる繊維である熱伸長性繊維を原料とする不織布に関し、本出願人は先に、構成繊維が圧着又は接着されている多数の圧接着部を有するとともに、圧接着部以外の部分において構成繊維どうしの交点が圧接着以外の手段によって接合しており、圧接着部が凹部となっているとともに該凹部間が凸部となっている凹凸形状を少なくとも一方の面に有する立体賦形不織布を提案した(特許文献1参照)。この不織布は、熱伸長性繊維を原料とすることで、特殊な製造方法を用いなくても、三次元的な凹凸形状を有し、また柔軟であり、低坪量でもあるという利点を有する。

【0003】

熱伸長性繊維を原料とする不織布について本発明者らが更に検討を重ねたところ、熱伸長性繊維は繊維弾性率が、通常の熱融着性繊維のそれよりも低く、そのことによって、不織布をその厚み方向に荷重を加えると嵩が減じてしまい、繊維間距離が短くなる傾向にあることが判明した。そのような不織布を例えば吸収性物品の表面シートとして用いると、繊維間距離が短いことに起因して、排泄された液が不織布中に残りやすくなることがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−350836号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、熱伸長性繊維を含む不織布の改良にある。

【課題を解決するための手段】

【0006】

本発明は、加熱によってその長さが伸びる熱伸長性繊維を含み、一方の面側に多数の凸部及び凹部を有する不織布であって、該凸部を構成する繊維は、その熱伸長率が、凸部の下部よりも上部の方が高くなっている不織布を提供するものである。

【発明の効果】

【0007】

本発明の不織布においては、表面側に位置する繊維が熱伸長しやすいので、該不織布を熱風の吹き付けなどの嵩回復のための後加工に付したときに、表面側の繊維が熱伸長し、嵩回復性が良好になる。また嵩回復によって表面側の繊維間距離が増して、裏面側に比べて毛管力が相対的に低下するので、表面側から裏面側へ向けた毛管力勾配が生じる。それによって液の透過性が高くなり、また透過した液の逆戻りが起こりづらくなる。

【図面の簡単な説明】

【0008】

【図1】図1(a)は、本発明の不織布の一実施形態を示す斜視図であり、図1(b)は、図1(a)に示す不織布の縦断面の要部拡大図である。

【図2】図2は、図1に示す不織布の製造に好適に用いられる装置を示す模式図である。

【発明を実施するための形態】

【0009】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。図1(a)には、本発明の不織布の一実施形態の斜視図が示されている。また図1(b)には、図1(a)に示す不織布の縦断面の要部拡大図が示されている。本実施形態の不織布10は、多層構造をしている。不織布10はその一面(図1(a)における裏面10b)がほぼ平坦となっており、他面(図1(a)における表面10a)が多数の凸部19及び凹部18を有する凹凸形状となっている。つまり立体賦形されたものである。凹部18は、不織布10の構成繊維が圧密化され接合されて形成された接合部を含んでいる。接合部の形成手段としては、例えば熱を伴うか又は伴わないエンボス加工、超音波エンボス加工などが挙げられる。一方、凸部19は非接合部となっている。凹部18の厚みは凸部19の厚みよりも小さくなっている。凸部19は、不織布10の表面側(図1(b)における上面側)に向けて隆起した形状になっている。凸部19内は、不織布10の構成繊維で満たされている。凸部19においては、不織布10の構成繊維どうしが、それらの交点において融着している。凸部19において繊維の交点が熱融着していることで、不織布10の表面における毛羽立ちが起こりにくくなる。繊維どうしが熱融着しているか否かは、不織布10を走査型電子顕微鏡観察することで判断する。

【0010】

凹部18は、互いに平行に一方向へ延びる第1の線状部18aを有している。また凹部18は、第1の線状部と交差するように、互いに平行に一方向へ延びる第2の線状部18bを有している。両線状部18a,18bが交差することで、閉じた形状の菱形部が形成される。この菱形部が凸部19となっている。つまり凸部19は、連続した閉じた形状の凹部18によって取り囲まれて形成されている。

【0011】

不織布10における凹部18と凸部19との面積比は、エンボス化率(エンボス面積率、すなわち不織布10全体に対する凹部18の面積の合計の比率)で表され、不織布10の嵩高感や強度に影響を与える。これらの観点から、不織布10におけるエンボス化率は、5〜35%、特に10〜25%であることが好ましい。エンボス化率は、以下の方法によって測定される。まず、マイクロスコープ(株式会社キーエンス製、VHX−900)を用いて不織布10の表面拡大写真を得、この表面拡大写真にスケールを合わせ、凹部18(すなわちエンボス部分)の寸法を測定し、測定部位の全体面積Qにおける、凹部18の面積の合計Pを算出する。

エンボス化率は、計算式(P/Q)×100、によって算出することができる。

【0012】

不織布10は、その構成繊維として、加熱によってその長さが伸びる繊維である熱伸長性繊維を含んでいる。熱伸長性繊維としては、例えば加熱により樹脂の結晶状態が変化して伸びたり、あるいは捲縮加工が施された繊維であって捲縮が解除されて見かけの長さが伸びたりする繊維が挙げられる。熱伸長性繊維は、不織布10中において、加熱によって伸長可能な状態で存在している。したがって、不織布10を加熱することで、それに含まれている熱伸長性繊維が伸長し、不織布10は加熱前に比べて嵩高感が高まる。

【0013】

不織布10において特に好ましく用いられる熱伸長性繊維は、高融点樹脂からなる第1樹脂成分と、該第1樹脂成分の融点より低い融点(後述する融点を持たない樹脂の場合には、軟化点で代用する)を有する低融点樹脂からなる第2樹脂成分とを含み、第2樹脂成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維(以下、この繊維を「熱伸長性複合繊維」という)である。熱伸長性複合繊維における第1樹脂成分は該繊維の熱伸長性を発現する成分であり、第2樹脂成分は熱融着性を発現する成分である。また、不織布10は非熱伸長性繊維を含んでいてもよい。特に好ましく用いられる非熱伸長性繊維は、高融点樹脂からなる第1樹脂成分と、該第1樹脂成分の融点より低い融点(後述する融点を持たない樹脂の場合には、軟化点で代用する)を有する低融点樹脂からなる第2樹脂成分とを含み、第2樹脂成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維である。該複合繊維における第2樹脂成分は熱融着性を発現する成分である。熱伸長性繊維及び非熱伸長性繊維の詳細については後述する。

【0014】

不織布10の各凸部19においては、凸部19の上部19aに位置する繊維と、下部19bに位置する繊維とで、熱伸長率に違いがある。本発明は、この点に特徴の一つを有する。詳細には、同じ加熱温度で比較した場合、凸部19を構成する繊維は、凸部19の下部19bに位置するものよりも、上部19aに位置するものの方が、熱伸長率が相対的に高くなっている。つまり、ある温度の熱を加えたときに、凸部10の上部19aに位置する繊維の方が、下部19bに位置する繊維よりも伸長の程度が大きい。逆に言えば、凸部10の下部19bに位置する繊維の方が、上部19aに位置する繊維よりも伸長の程度が小さい。凸部19に含まれる繊維の熱伸長の程度がこのようになっていることで、不織布10は、表面10a側に位置する繊維が熱伸長しやすいので、該不織布を熱風の吹き付けなどの嵩回復のための後加工に付したときに、表面10a側の繊維が熱伸長し、嵩回復性が良好になるという有利な効果が奏される。また嵩回復によって表面10a側の繊維間距離が、裏面10b側の繊維間距離よりも大きくなり、表面10a側が裏面10b側に比べて相対的に毛管力が低下する。このことに起因して表面10a側から裏面10b側へ向けた毛管力勾配が生じる。それによって液の透過性が高くなり、また透過した液の逆戻りが起こりづらくなるという有利な効果も奏される。

【0015】

凸部19に含まれる繊維の熱伸長率は、下部19bから上部19aに向けて徐々に高くなっていてもよく、あるいはステップ状に高くなっていてもよい。本発明において、凸部19の上部19aと下部19bとの間には明確な境界があるわけではなく、不織布10の厚さ方向に関する「上部19a」及び「下部19b」は、凸部19における相対的な位置関係を示すものである。

【0016】

上述の効果を一層顕著なものとする観点から、凸部の上部に位置する繊維の少なくとも一種として熱伸長性繊維を用い、該熱伸長性繊維を構成する低融点樹脂の融点+20℃の温度において(融点を持たない樹脂の場合は軟化点+20℃の温度において)、凸部19の上部19aに位置する熱伸長性繊維の熱伸長率が0.5%以上、50%未満、特に0.5%以上、20%未満、とりわけ0.9%以上、10%未満であることが好ましい。一方、凸部19の下部19bに位置する繊維の熱伸長率は、前記の温度において、−50%以上、0.5%未満、特に−20%以上、0.5%未満、とりわけ−10%以上、0.4%未満であることが好ましい。この熱伸長率は、凸部19に含まれている繊維を対象として測定されたものである。熱伸長率の測定方法は後述する。熱伸長率がマイナスの値であることは、繊維が熱によって収縮することを意味する。

【0017】

第1樹脂成分及び第2樹脂成分の融点は、示差走査型熱量計(セイコーインスツルメンツ株式会社製DSC6200)を用いて測定する。細かく裁断した繊維試料(サンプル重量2mg)の熱分析を昇温速度10℃/minで行い、各樹脂の融解ピーク温度を測定する。融点は、その融解ピーク温度で定義される。第2樹脂成分の融点がこの方法で明確に測定できない場合、この樹脂を「融点を持たない樹脂」と定義する。この場合、第2樹脂成分の分子の流動が始まる温度として、第2樹脂成分が融着する温度を軟化点とする。

【0018】

不織布10の原料となる繊維としては、熱伸長性繊維を用いることができる。以下の説明においては、不織布10に含まれる熱伸長性繊維と、不織布10の原料となる熱伸長性繊維とを区別することを目的として、不織布10の原料となる熱伸長性繊維のことを「熱伸長性原料繊維」と呼ぶ。単に「熱伸長性繊維」と言うときには、不織布10に含まれる熱伸長性繊維を指す。また、不織布10の原料となる繊維としては、熱伸長性原料繊維に加えて、非熱伸長性繊維を用いることができる、以下の説明においては、不織布10に含まれる非熱伸長性繊維と、不織布10の原料となる非熱伸長性繊維とを区別することを目的として、不織布10の原料となる非熱伸長性繊維のことを「非熱伸長性原料繊維」と呼ぶ。単に「非熱伸長性繊維」と言うときには、不織布10に含まれる非熱伸長性繊維を指す。

【0019】

不織布10の原料となる繊維としては、熱伸長性原料繊維と非熱伸長性原料繊維とを組み合わせて用いることが好ましい。この場合には、凸部19の上部19a側が、熱伸長性原料繊維を用いて形成され、凸部19の下部19b側が、非熱伸長性原料繊維を用いて形成されていることが好ましい。両者の配合比率(重量)は、熱伸長性原料繊維:非熱伸長性原料繊維の比で表して、好ましくは95:5〜5:95、更に好ましくは80:20〜20:80、一層好ましくは60:40〜40:60、更に一層好ましくは55:45〜45:55である。不織布10の好ましい製造方法については後述する。

【0020】

不織布10の原料となる繊維としては、熱伸長を開始する温度が異なる2種の熱伸長性原料繊維を用いることもできる。つまり。相対的に高温で伸長する熱伸長性原料繊維(以下、「高温伸長性原料繊維」と言う)と、相対的に低温で伸長する熱伸長性原料繊維(以下、「低温伸長性原料繊維」と言う)とを用いることができる。かかる2種の繊維を用いて製造された不織布10においては、凸部19の上部19a側が、高温伸長性原料繊維を用いて形成され、凸部19の下部19b側が、低温伸長性原料繊維を用いて形成されていることが好ましい。両者の配合比率(重量)は、高温伸長性原料繊維:低温伸長性原料繊維の比で表して、好ましくは95:5〜5:95、更に好ましくは80:20〜20:80、一層好ましくは60:40〜40:60、更に一層好ましくは55:45〜45:55である。

【0021】

不織布10において特に好ましく用いられる熱伸長性原料繊維(低温伸長性原料繊維及び高温伸長性原料繊維を含む)は、高融点樹脂からなる第1樹脂成分と、該第1樹脂成分の融点より低い融点又は軟化点を有する低融点樹脂からなる第2樹脂成分とからなり、第2樹脂成分が繊維表面の少なくとも一部を長さ方向に連続して存在している2成分系複合繊維(以下、この繊維を「熱伸長性複合原料繊維」という)である。熱伸長性複合原料繊維における第1樹脂成分は該繊維の熱伸長性を発現する成分であり、第2樹脂成分は熱融着性を発現する成分である。

【0022】

熱伸長性複合原料繊維は、第1樹脂成分の融点よりも低い温度において熱によって伸長可能になっている。そして熱伸長性複合原料繊維は、第2樹脂成分の融点又は軟化点より10℃高い温度での熱伸長率が0.5〜20%、特に3〜20%、とりわけ5〜20%であることが好ましい。このような熱伸長率の繊維を原料として製造された不織布10は、不織布10の製造過程における該繊維の伸長によって嵩高くなり、あるいは立体的な外観を呈する。例えば不織布10の表面の凹凸形状が顕著なものになる。

【0023】

原料繊維の熱伸長率は次の方法で測定される。セイコーインスツルメンツ(株)製の熱機械的分析装置TMA/SS6000を用いる。試料としては、長さが10mm以上の繊維を、繊維長さ10mmあたりの合計重量が0.5mgとなるように複数本採取したものを用意し、その複数本の繊維を平行に並べた後、チャック間距離10mmで装置に装着する。測定開始温度を25℃とし、0.73mN/dtexの一定荷重を負荷した状態で5℃/minの昇温速度で昇温させる。その際の繊維の伸び量を測定し、第2樹脂成分の融点より10℃高い温度、融点を持たない樹脂の場合は軟化点より10℃高い温度での伸び量Xmmを読み取る。

原料繊維の熱伸長率は、(X/10)×100[%]から算出する。

また、原料繊維の熱伸長を開始する温度は、上式で算出された原料繊維の熱伸長率が1%になった温度とする。

【0024】

第1樹脂成分及び第2樹脂成分の種類に特に制限はなく、繊維形成能のある樹脂であればよい。特に、両樹脂成分の融点差、又は第1樹脂成分の融点と第2樹脂成分の軟化点との差が20℃以上、特に25℃以上であることが、熱融着による不織布10の製造を容易に行い得る点から好ましい。熱伸長性原料繊維が芯鞘型である場合には、鞘成分の融点又は軟化点よりも芯成分の融点の方が高い樹脂を用いる。特にポリプロピレン(PP)又はポリエチレンテレフタレート(PET)を芯とし、これらよりも融点の低い樹脂を鞘とする芯鞘型の熱伸長性複合原料繊維を用いることが好ましい。第1樹脂成分と第2樹脂成分との好ましい組み合わせとしては、第1樹脂成分をPPとした場合の第2樹脂成分としては、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン(PE)、エチレンプロピレン共重合体、ポリスチレンなどが挙げられる。また、第1樹脂成分としてPET、ポリブチレンテレフタレート(PBT)などのポリエステル系樹脂を用いた場合は、第2樹脂成分として、前述した第2樹脂成分の例に加え、PP、共重合ポリエステルなどが挙げられる。更に、第1樹脂成分としては、ポリアミド系重合体や前述した第1樹脂成分の2種以上の共重合体も挙げられ、また第2樹脂成分としては前述した第2樹脂成分の2種以上の共重合体なども挙げられる。これらは適宜組み合わされる。

【0025】

2種類の熱伸長性原料繊維を用いる場合には、不織布10の凸部19の上部19a側が、芯がポリエチレンテレフタレートで、鞘がポリエチレンである芯鞘型の熱伸長性複合繊維を含み、凸部19の下部19b側が、芯がポリプロピレンで、鞘がポリエチレンである芯鞘型の熱伸長性複合繊維を含むことが、不織布10に熱風を吹き付けたときの不織布10の嵩回復を一層顕著にできる点から好ましい。

【0026】

熱伸長性原料繊維としては、例えば特許第4131852号公報、特開2005−350836号公報、特開2007−303035号公報、特開2007−204899号公報、特開2007−204901号公報及び特開2007−204902号公報、特開2008−101285号公報等に記載の繊維を用いることができる。

【0027】

熱伸長性原料繊維と非熱伸長性原料繊維とを組み合わせて用いる場合には、非熱伸長性原料繊維として、融点の異なる2成分からなり、かつ延伸処理されてなる、非熱伸長性の熱融着性複合繊維を用いることが好ましい。この熱融着性複合繊維は、熱を付与してもその長さは実質的に伸びない。場合によっては、若干収縮することもある。そして非熱伸長性原料繊維は、第2樹脂成分の融点又は軟化点より20℃高い温度での熱伸長率が−50%〜0.5%、特に−20〜0.4%、とりわけ−10%〜0.1%であることが好ましい。この熱融着性複合繊維は、高融点成分と低融点成分とを含み、低融点成分が繊維表面の少なくとも一部を長さ方向に連続して存在している二成分系の複合繊維である。複合繊維の形態には芯鞘型やサイド・バイ・サイド型など種々の形態があり、いずれの形態でも用いることができる。熱融着性複合繊維は原料の段階で(つまり、不織布10に用いられる前の段階で)、延伸処理が施されている。ここで言う延伸処理とは、延伸倍率2〜6倍程度の延伸操作のことである。

【0028】

熱伸長性原料繊維及び非熱伸長性原料繊維の繊維長は、不織布10の製造方法に応じて適切な長さのものが用いられる。不織布10を例えば後述するようにカード法で製造する場合には、繊維長を30〜70mm程度とすることが好ましい。

【0029】

熱伸長性原料繊維は、熱伸長によってその繊維径が小さくなる。したがって、不織布10に含まれる熱伸長性繊維は、一般に、その原料である熱伸長性原料繊維の繊維径よりも小さい繊維径を有している。不織布10に含まれる熱伸長性繊維の繊維径は、不織布10の具体的な用途に応じ適切に選択される。不織布10を吸収性物品の表面シート等の吸収性物品の構成部材として用いる場合、不織布10に含まれる熱伸長性繊維の繊維径は、10〜35μm、特に15〜30μm、とりわけ15〜25μmであることが好ましい。熱伸長性原料繊維の繊維径は、不織布10に含まれる熱伸長性繊維の繊維径を考慮して決定される。一方、不織布10に含まれる非熱伸長性繊維の繊維径は、不織布10を吸収性物品の表面シート等の吸収性物品の構成部材として用いる場合、10〜35μm、特に15〜30μm、とりわけ15〜25μmであることが好ましい。

【0030】

不織布10は、上述した繊維に加え、例えば、本来的に熱融着性を有さない繊維(例えばコットンやパルプ等の天然繊維、レーヨンやアセテート繊維など)を付加的に含んでいてもよい。

【0031】

不織布10は、これを例えば吸収性物品の表面シートとして用いる場合には、その坪量が10〜80g/m2、特に15〜60g/m2、とりわけ20〜40g/m2であることが好ましい。同様の用途に用いる場合、不織布10の厚みは、熱風による嵩回復後(これについては後述する)の状態において0.5〜3mm、特に0.7〜3mmであることが好ましい。なお不織布の厚みは、後述する方法で測定した。

【0032】

次に、不織布10の好適な製造方法について図2を参照しながら説明する。図2に示す装置20は、ウエブ製造部30、エンボス加工部40、熱風吹き付け部50を備えている。ウエブ製造部30においては、熱伸長性原料繊維及び必要に応じて非熱伸長性原料繊維を用いてウエブ10aが製造される。熱伸長性原料繊維としては、上述した第1樹脂成分及び第2樹脂成分を含む2成分系の複合繊維が用いられることが好ましい。

【0033】

ウエブ製造部30としては例えば、図示するような2台のカード機31a,31bを用いることができる。不織布10の具体的な用途に応じ、カード機に代えて、他のウエブ製造装置、例えばエアレイド装置を用いることもできる。カード機31aには、熱伸長性原料繊維が供給される。カード機31bには、非熱伸長性原料繊維が供給される。2種類の熱伸長性繊維を用いる場合には、カード機31aには、高温伸長性原料繊維が供給され、カード機31bには、低温伸長性原料繊維が供給される。

【0034】

各カード機によって形成されたウエブは積層されてウエブ10aとなる。ウエブ10aにおいては、熱伸長性原料繊維が上層に位置し、非熱伸長性原料繊維が下層に位置する。2種類の熱伸長性繊維を用いる場合には、高温伸長性原料繊維が上層に位置し、低温伸長性原料繊維が下層に位置する。ウエブ10aの上層に位置する繊維は、製造された不織布10の凸部19における上側19aを主として構成する。ウエブ10aの下層に位置する繊維は、凸部19における下側19bを主として構成する。以下の説明においては、ウエブ10aにおいて、熱伸長性原料繊維(又は高温伸長性原料繊維)が存在する側の表面を第1の面101と呼び、非熱伸長性原料繊維(又は低温伸長性原料繊維)が存在する側の表面を第2の面102と呼ぶこととする。第1の面101は、後述するエンボス加工部40において、パターンロール41と当接する面であり、かつ熱風吹き付け部50において、熱風が吹き付けられる面である。第2の面102は、エンボス加工部40において、フラットロール42と当接する面であり、かつ後述する熱風吹き付け部50において、通気性ネットからなるコンベアベルト52に対向する面である。

【0035】

ウエブ製造部30において製造されたウエブ10aは、その構成繊維どうしが緩く絡合した状態にあり、シートとしての保形性を獲得するにはいたっていない。そこでウエブ10aに、シートとしての保形性を付与するために、該ウエブ10aをエンボス加工部40において処理し、エンボスウエブ10bを形成する。

【0036】

エンボス加工部40は、ウエブ10aを挟んで対向配置された一対のロール41,42を備えている。両ロールは、所定のクリアランスを隔てて離間している。ロール41はその周面に多数の凹凸が形成された金属製のパターンロールからなる。このパターンロールにおける凹凸のパターンは、不織布10の具体的な用途に応じ適切に選択することができる。例えば図1に示す菱形格子状のエンボスパターンを形成する場合には、その菱形格子に対応した形状の凸部を、ロール41の周面に形成すればよい。また、ドット状のエンボスパターン(図示せず)を不織布10に形成したい場合には、そのドットに対応した形状の凸部を、ロール41の周面に形成すればよい。一方、ロール42はその周面が平滑なフラットロールからなる。ロール42は金属製、ゴム製、紙製等である。

【0037】

エンボス加工部40においては、ウエブ10aを両ロール41,42で挟圧してエンボス加工を行う。具体的には、熱を伴うか又は伴わない圧密化によって、ウエブ10aの構成繊維を圧密化して、該ウエブ10aに多数のエンボス部からなる接合部を形成し、エンボスウエブ10bを製造する。本製造方法においてはロール41及びロール42は加熱可能な構造になっている。エンボス加工部40の動作時には、パターンロール41及び/又はフラットロール42が所定温度に加熱されていることが好ましい。

【0038】

エンボス加工部40において、パターンロール41及びフラットロール42の少なくともいずれか一方を加熱する場合、その加熱温度は次のように設定することが好ましい。すなわち、熱伸長性原料繊維と非熱伸長性原料繊維との組み合わせを採用する場合には、熱伸長性原料繊維における第2樹脂成分の融点−20℃以上かつ第1樹脂成分の融点未満とすることが好ましい。高温伸長性原料繊維と低温伸長性原料繊維との組み合わせを採用する場合には、低温伸長性原料繊維における第2樹脂成分の融点−20℃以上かつ第1樹脂成分の融点未満とすることが好ましい。

【0039】

エンボス加工部40による処理で保形性が付与されたエンボスウエブ10bは、次いで熱風吹き付け部50に搬送される。熱風吹き付け部50は、フード51を備えている。エンボスウエブ10bは、このフード51内を通過する。また、熱風吹き付け部50は、通気性ネットからなるコンベアベルト52を備えている。コンベアベルト52は、フード51内を周回している。エンボスウエブ10bはコンベアベルト52上に載置されて熱風吹き付け部50内を搬送される。コンベアベルト52は、金属や、ポリアミド及びポリエステル等の樹脂から形成されている。

【0040】

熱風吹き付け部50においてはエンボスウエブ10bに対して熱風がエアスルー方式で吹き付けられる。すなわち熱風吹き付け部50は、所定温度に加熱された熱風が、エンボスウエブ10bを貫通するように構成されている。エアスルー加工は、エンボスウエブ10b中の熱伸長性原料繊維(高温伸長性原料繊維及び低温伸長性原料繊維)が加熱によって伸長する温度で行われる。かつ、エンボスウエブ10bにおけるエンボス部以外の部分に存するフリーな状態の熱伸長性原料繊維(高温伸長性原料繊維及び低温伸長性原料繊維)どうしの交点及び非熱伸長性原料繊維どうしが熱融着する温度で行われる。

【0041】

熱風の温度は、次のように設定することが好ましい。すなわち、熱伸長性原料繊維と非熱伸長性原料繊維との組み合わせを採用する場合には、熱伸長性原料繊維が熱伸長する温度とする。また熱伸長性原料繊維どうしが融着し、かつ非熱伸長性原料繊維どうしが融着する温度とする。具体的には、熱風の温度は、熱伸長性原料繊維の第2樹脂成分の融点+5℃以上、かつ第1樹脂成分の融点以下であることが好ましい。特に、第2樹脂成分の融点+10℃以上かつ、第1樹脂成分の融点−10℃以下であることが、強度と風合いの観点から好ましい。この温度の熱風を吹き付けることで、熱伸長性原料繊維が伸長する。一方、非熱伸長性繊維は実質的に伸長せず、元の長さを実質的に保っている。熱伸長性原料繊維はその一部がエンボス部によって固定されているので、伸長するのはエンボス部間の部分である。そして、熱伸長性原料繊維はその一部がエンボス部によって固定されていることによって、伸長した繊維の伸び分は、エンボスウエブ10bの平面方向への行き場を失い、該エンボスウエブ10bの厚み方向へ移動する。これによって、エンボス部間に凸部19が形成され、不織布10が嵩高になる。また、多数の凸部19が形成された立体的な外観を有するようになる。更に、熱伸長性原料繊維どうしの交点が融着し、かつ非熱伸長性原料繊維どうしの交点が融着する。

【0042】

一方、高温伸長性原料繊維と低温伸長性原料繊維との組み合わせを採用する場合には、熱風の温度は、高温伸長性原料繊維及び低温伸長性原料繊維の双方が熱伸長する温度とする。また、高温伸長性原料繊維どうしが融着し、かつ低温伸長性原料繊維どうしが融着する温度とする。具体的には、熱風の温度は、低温伸長性原料繊維の第2樹脂成分の融点+5℃以上、かつ第1樹脂成分の融点以下であることが好ましい。特に、第2樹脂成分の融点+10℃以上かつ、第1樹脂成分の融点−10℃以下であることが、強度と風合いの観点から好ましい。この温度の熱風を吹き付けることで、低温伸長性原料繊維及び高温伸長性原料繊維が伸長する。そして、その伸長に起因して、エンボス部間に凸部19が形成され、不織布10が嵩高になる。また、多数の凸部19が形成された立体的な外観を有するようになる。更に、高温伸長性原料繊維どうしの交点が融着し、かつ低温伸長性原料繊維どうしの交点が融着する。

【0043】

本製造方法における熱風の吹き付けは、熱伸長性原料繊維が完全に伸長しきらないうちに終了させる。これによって、以後の熱処理工程で伸長可能な熱伸長性繊維を含む不織布が得られる。したがって不織布10は、熱伸長性原料繊維を用いて製造されたものであり、かつ熱伸長性繊維を含むものである。

【0044】

熱伸長性原料繊維と非熱伸長性原料繊維との組み合わせを採用した場合には、熱伸長性原料繊維が完全に伸長しきらないうちに熱風の吹き付けを終了させるので、更に熱処理を行ったときに、該熱伸長性原料繊維は更に伸長することができる。一方、非熱伸長性原料繊維は、更に熱処理を行っても実質的に伸長しない。この理由によって、得られた不織布10においては、凸部19を構成する繊維は、同温度で測定された熱伸長率が、凸部19の下部19bよりも上部19aの方が高くなる。

【0045】

高温伸長性原料繊維と低温伸長性原料繊維との組み合わせを採用した場合には、低温伸長性原料繊維の方が、伸長を開始する温度が低い分だけ、高温伸長性原料繊維よりも伸長の程度が大きくなる。その結果、更に熱処理を行うときには、低温伸長性原料繊維の方が、熱伸長の伸びしろが小さいので、熱伸長率が相対的に低くなる。逆に言えば、更に熱処理を行うときには、高温伸長性原料繊維の方が、熱伸長の伸びしろが大きいので、熱伸長率が相対的に高くなる。この理由によって、得られた不織布10においては、凸部19を構成する繊維は、同温度で測定された熱伸長率が、凸部19の下部19bよりも上部19aの方が高くなる。

【0046】

このようにして得られた不織布10は、その凹凸形状や嵩高さ等を生かした種々の分野に適用できる。例えば使い捨ておむつや生理用ナプキンなどの使い捨て衛生物品の分野における表面シート、セカンドシート(表面シートと吸収体との間に配されるシート)、裏面シート、防漏シート、あるいは対人用清拭シート、スキンケア用シート、更には対物用のワイパーなどとして好適に用いられる。不織布10を例えば生理用ナプキン等の吸収性物品に用いる場合には、該不織布10における凸部及び凹部を有する面が着用者の肌に臨むように吸収体の上に配することができる。

【0047】

これらの用途に使用される前の状態の不織布10は一般にロール状に巻回された状態で保存されている。このことに起因して不織布10は、その嵩高さが減じられている場合が多い、そこで不織布10の使用時には、該不織布10にエアスルー方式で熱風を吹き付けて、減じられた嵩を回復させることが好ましい。嵩の回復においては、不織布10に吹き付ける熱風として、熱伸長性繊維における第1樹脂成分の融点未満で、かつ該融点−50℃以上の温度の熱風を用いることが好ましい。2種類の熱伸長性原料繊維を用いた場合には、低温伸長性原料繊維における第1樹脂成分の融点未満で、かつ該融点−50℃以上の温度の熱風を用いることが好ましい。このような不織布の嵩回復方法としては、例えば本出願人の先の出願に係る特開2004−137655号公報、特開2007−177364号公報及び特開2008−231609号公報等に記載の技術を用いることができる。

【0048】

以上、本発明をその好ましい実施形態に基づいて説明したが、本発明は前記実施形態に制限されない。例えば前記実施形態における不織布10の凹部は、菱形格子状をなす形状をしていたが、これに代えて散点状に分散配置されたドット状の凹部を採用してもよい。また正方形若しくは長方形の格子状や、亀甲模様をなす形状を採用してもよい。

【0049】

また前記実施形態においては、接合部(凹部18)の形成に熱エンボス加工を用いたが、これに代えて超音波エンボス加工によって接合部を形成することもできる。また、不織布10は多層の構造のものに限られず、単層構造であってもよい。更に、不織布10の裏面10b側に他の不織布を更に積層してもよい。

【0050】

また前記実施形態の不織布10は、その2つの面のうちの一方の面が、凹凸になっており、他方の面が平坦になっていたが、これに代えて、各面とも凹凸になっていてもよい。

【実施例】

【0051】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。

【0052】

〔実施例1〕

図2に示す装置を用い、図1に示す多層の不織布10を製造した。図2に示す装置におけるパターンロール41は、線の幅が0.5mmである菱形格子状の凸部を有するものであった。このエンボスロール14における凸部の面積率は14%であった。熱伸長性原料繊維として、芯がポリプロピレン(融点161℃)で、鞘がポリエチレン(融点126℃)からなる4dtexのステープルファイバを用いた。136℃における熱伸長性原料繊維の熱伸長率は7.9%であった。また、下記の繊維弾性率測定方法で測定した繊維弾性率が、0.6MPaであった。非熱伸長性原料繊維として、芯がポリエチレンテレフタレート(融点250℃)で、鞘がポリエチレン(融点126℃)からなる4dtexのステープルファイバを用いた。136℃における非熱伸長性原料繊維の熱伸長率は−1.3%であり、繊維弾性率は1.3MPaであった。以下の表1に示す条件で製造を行い、不織布を得た。得られた不織布においては、熱伸長性繊維どうしの交点が融着していた。また非熱伸長性繊維どうしの交点も融着していた。得られた不織布について、以下の方法で各種の評価を行った。その結果を表1に示す。

【0053】

〔繊維弾性率測定方法〕

セイコーインスツルメンツ(株)製の熱機械的分析装置TMA/SS6000を用いる。測定環境温度は25℃とする。試料としては、長さが10mm以上の繊維を、繊維長さ10mmあたりの合計重量が0.5mgとなるように複数本採取したものを用意し、その複数本の繊維を平行に並べた後、チャック間距離10mmで装着し、0.73mN/dtexの一定荷重を負荷する。その後、240mN/minの条件下で応力−歪み曲線を得た後、歪みが0.1%時における曲線の接線の傾きを繊維弾性率とする。

【0054】

〔比較例1及び2〕

表1に示す条件を採用する以外は、実施例1と同様にして不織布を得た。得られた不織布について、以下の方法で各種の評価を行った。その結果を表1に示す。

【0055】

〔不織布の凸部における繊維の熱伸長率〕

不織布の凸部における繊維の熱伸長率は下記の1〜5の順番で測定・算出した。

1.不織布からの繊維の採取

不織布の凸部の上部及び下部から繊維をそれぞれ5本採取する。採取する繊維の長さは1mm以上5mm以下とする。

2。不織布から採取した繊維の全長測定

採取した繊維をプレパラートに挟み、挟んだ繊維の全長を測定する。測定には、KEYENCE製のマイクロスコープVHX−900、レンズVH−Z20Rを用いた。測定は50〜100倍の倍率で前記繊維を観察し、その観察像に対して装置に組み込まれた計測ツールを用いて行った。この測定で得られた長さを「不織布から採取した繊維の全長」とする。

3.不織布から採取した繊維の加熱処理

全長を測定した不織布から採取した繊維を、エスアイアイナノテクノロジー株式会社製のDSC6200用の試料容器(品名:ロボット用容器52−023P、15μL、アルミ製)に入れる。前記繊維の入った容器を、予め145℃にセットされたDSC6200の加熱炉中の試料置き場に置く。DSC6200の試料置き場直下に設置された熱電対で測定された温度(計測ソフトウェア中の表示名:試料温度)が145℃±1℃の範囲になってから、60sec間加熱し、その後素早く取り出す。

4.加熱処理後の繊維の全長測定

加熱処理後の繊維をDSCの試料容器から取り出しプレパラートに挟み、挟んだ繊維の全長を測定する。測定には、KEYENCE製のマイクロスコープVHX−900、レンズVH−Z20Rを用いた。測定は50〜100倍の倍率で前記繊維を観察し、その観察像に対して装置に組み込まれた計測ツールを用いて行った。この測定で得られた長さを「加熱処理後の繊維の全長」とする。

5.熱伸長率(%)の算出

熱伸長率(%)は以下の式から算出する。

熱伸長率(%)={(加熱処理後の繊維の全長−不織布から採取した繊維の全長)÷(不織布から採取した繊維の全長)}×100 [%]

【0056】

〔不織布の厚み〕

測定台上に円形プレートを載置し、この状態でのプレートの上面の位置を測定の基準点Aとする。次にプレートを取り除き、測定台上に測定対象となる不織布を載置し、その上に前記プレートを載置する。この状態でのプレート上面の位置をBとする。AとBの差から測定対象となる不織布の厚みを求める。プレートの大きさと重さを測定目的により種々変更可能であるが、ここではプレートが不織布に及ぼす圧力が49Paになるように重さ12.5g、直径56.4mmとした円形プレートを用いて測定した。測定機器にはレーザー変位計((株)キーエンス製、CCDレーザー変位センサーKL−080)を用いた。これに代えてダイヤルゲージ式の厚み計を用いてもよい。

【0057】

〔不織布中の液残り量〕

市販の生理用ナプキン(花王製、商品名「ロリエさらさらクッション ウィング付き」)から、表面シートを取り除いて、ナプキン吸収体を得る。また、測定対象の不織布をMD120mm×CD60mmに切断し、切断片を作製する。この切断片を、前記ナプキン吸収体における前記表面シートが存していた箇所(ナプキン吸収体の肌当接面上)に、図1(b)における不織布10の裏面10aが該ナプキン吸収体との対向面となるように置き、測定対象の不織布を表面シートとして用いた生理用ナプキンを得る。前記測定対象の不織布を用いた生理用ナプキンの表面上に、円筒状の透過孔を有するアクリル板を重ねて、該ナプキンに100Paの一定荷重を掛ける。斯かる荷重下において、該アクリル板の透過孔から脱繊維馬血3.0gを流し込む。脱繊維馬血を流し込んでから120秒後に更に脱繊維馬血3.0gを流し込む。合計6.0gの脱繊維馬血を流し込んでから60秒後にアクリル板を取り除き、次いで不織布の重量(W2)を測定する。そして、予め測定しておいた、脱繊維馬血を流し込む前の不織布の重量(W1)との差(W2−W1)を算出する。以上の操作を3回行い、3回の平均値を液残り量(mg)とする。液残り量は、装着者の肌がどの程度濡れるのかの指標となるものであり、液残り量が少ないほど高評価となる。

【0058】

〔不織布の嵩回復性〕

以下の手順で嵩回復性を評価した。

1.サンプル作製

不織布10を4.9kPaの圧力になるように錘などを載せ加圧し、50℃環境の中に10日間(240時間)静置したものをサンプルとし嵩回復を評価した。サンプルの大きさに特に制約はない。前記10日間静置したサンプルを、保存後の不織布10と呼ぶ。

2.初期厚み測定

保存前の不織布10の厚みを、前記の〔不織布の厚み〕の項に記載した方法で測定する。この厚みを初期厚みと呼ぶ。

3.嵩回復処理

保存後の不織布10に熱風を吹付けることにより、不織布の厚みを回復させた。前記処理を嵩回復処理と呼び、嵩回復処理を施した保存後の不織布10を嵩回復処理後の不織布10と呼ぶ。ここで、嵩回復の処理温度は110℃、風速2.5m/sec、処理時間3secである。

4.嵩回復処理後の厚み測定

嵩回復処理後の不織布10の厚みを、前記の〔不織布の厚み〕の項に記載した方法で測定する。この厚みを嵩回復後厚みと呼ぶ。

5.嵩回復性(%)の算出

以下の式により嵩回復性を算出する。

嵩回復性(%)=(嵩回復後厚み÷初期厚み)×100

なお、嵩回復性(%)は不織布5枚に対する平均値とする。

前記嵩回復性が65%未満の場合を×、65以上〜75%未満の場合を△、75%以上の場合を○と評価する。嵩回復性の値が高いほど高評価となる。

【0059】

【表1】

【0060】

表1に示す結果から明らかなように、実施例で得られた不織布(本発明品)は、液残りの量が少なく、液の透過性が高いことが判る。また熱処理したときの嵩回復性に優れていることも判る。

【符号の説明】

【0061】

10 不織布

18 凹部

19 凸部

20 製造装置

30 ウエブ製造部

40 エンボス加工部

50 熱風吹き付け部

【特許請求の範囲】

【請求項1】

加熱によって伸長する熱伸長性繊維を含み、一方の面側に多数の凸部及び凹部を有する不織布であって、該凸部を構成する繊維は、その熱伸長率が、凸部の下部よりも上部の方が高くなっている不織布。

【請求項2】

凸部の上部に、熱伸長性繊維として、高融点樹脂とこれより融点の低い低融点樹脂とを含む熱伸長性複合繊維が位置し、

前記低融点樹脂の融点+20℃において、凸部の上部に位置する前記熱伸長性複合繊維繊維の熱伸長率が0.5%以上、50%未満であり、

凸部の下部に位置する繊維の熱伸長率が−50%以上、0.5%未満である請求項1記載の不織布。

【請求項3】

凸部の上部側が、熱伸長性原料繊維を用いて形成され、凸部の下部側が、非熱伸長性原料繊維を用いて形成されている請求項1又は2記載の不織布。

【請求項4】

凸部の上部側が、相対的に高温で熱伸長する熱伸長性原料繊維を用いて形成され、凸部の下部側が、相対的に低温で熱伸長する熱伸長性原料繊維を用いて形成されている請求項1又は2記載の不織布。

【請求項5】

表面シートが請求項1記載の不織布からなり、該不織布が、該不織布における凸部及び凹部を有する面が着用者の肌に臨むように配されている吸収性物品。

【請求項1】

加熱によって伸長する熱伸長性繊維を含み、一方の面側に多数の凸部及び凹部を有する不織布であって、該凸部を構成する繊維は、その熱伸長率が、凸部の下部よりも上部の方が高くなっている不織布。

【請求項2】

凸部の上部に、熱伸長性繊維として、高融点樹脂とこれより融点の低い低融点樹脂とを含む熱伸長性複合繊維が位置し、

前記低融点樹脂の融点+20℃において、凸部の上部に位置する前記熱伸長性複合繊維繊維の熱伸長率が0.5%以上、50%未満であり、

凸部の下部に位置する繊維の熱伸長率が−50%以上、0.5%未満である請求項1記載の不織布。

【請求項3】

凸部の上部側が、熱伸長性原料繊維を用いて形成され、凸部の下部側が、非熱伸長性原料繊維を用いて形成されている請求項1又は2記載の不織布。

【請求項4】

凸部の上部側が、相対的に高温で熱伸長する熱伸長性原料繊維を用いて形成され、凸部の下部側が、相対的に低温で熱伸長する熱伸長性原料繊維を用いて形成されている請求項1又は2記載の不織布。

【請求項5】

表面シートが請求項1記載の不織布からなり、該不織布が、該不織布における凸部及び凹部を有する面が着用者の肌に臨むように配されている吸収性物品。

【図1】

【図2】

【図2】

【公開番号】特開2011−252252(P2011−252252A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−126347(P2010−126347)

【出願日】平成22年6月1日(2010.6.1)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月1日(2010.6.1)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]