不織布

【課題】熱融着性複合繊維が混綿されていても、嵩高で、強度や風合いを両立させ易い不織布を提供すること。

【解決手段】融点の異なる2成分を含み、加熱によってその長さが伸びる熱伸長性繊維を原料とする第1繊維と、融点の異なる2成分を含む熱融着性複合繊維を原料とする第2繊維とを含み、繊維の交点が熱融着している不織布10であり、前記熱伸長性繊維の低融点成分の融点が、前記熱融着性複合繊維の低融点成分の融点よりも低く、その融点の差が1.5〜10℃である。

【解決手段】融点の異なる2成分を含み、加熱によってその長さが伸びる熱伸長性繊維を原料とする第1繊維と、融点の異なる2成分を含む熱融着性複合繊維を原料とする第2繊維とを含み、繊維の交点が熱融着している不織布10であり、前記熱伸長性繊維の低融点成分の融点が、前記熱融着性複合繊維の低融点成分の融点よりも低く、その融点の差が1.5〜10℃である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は不織布及びその製造方法に関する。本発明の不織布は、例えば生理用ナプキンや使い捨ておむつ等の吸収性物品の構成材料として特に好適に用いられる。

【背景技術】

【0002】

加熱によってその長さが伸びる繊維である熱伸長性繊維を原料とする不織布に関し、本出願人は先に、融点の異なる2成分からなる熱融着性複合繊維と、非熱融着性繊維とを含み、該熱融着性複合繊維どうしの交点が熱融着しており、該熱融着性複合繊維と該非熱融着性繊維は熱融着していない不織布であって、熱融着性複合繊維の原料として、樹脂の配向指数が特定の範囲にある熱伸長性繊維を用いたものを提案した(特許文献1参照)。

【0003】

これとは別に、熱伸長性繊維を原料とする不織布に関し、本出願人は先に、構成繊維が圧着又は接着されている多数の圧接着部を有するとともに、圧接着部以外の部分において構成繊維どうしの交点が圧接着以外の手段によって接合しており、圧接着部が凹部となっているとともに該凹部間が凸部となっている凹凸形状を少なくとも一方の面に有する立体賦形不織布も提案した(特許文献2参照)。この不織布は、熱伸長性繊維を原料とすることで、特殊な製造方法を用いなくても、三次元的な凹凸形状を有し、また柔軟であり、低坪量でもあるという利点を有する。

【0004】

熱伸長性繊維を原料とする不織布について本発明者らが更に検討を重ねたところ、熱伸長性繊維のみを原料に用いた場合には、嵩高な不織布が容易に得られるが、強度の向上や厚み方向の嵩回復性等の向上の観点から、非熱伸長性の熱融着性複合繊維を混綿して不織布を製造すると、嵩高な不織布が得られにくくなることが判明した。また、特許文献2には、熱伸長性繊維と、熱伸長性繊維の低融点成分との融点差が大きいポリエチレンテレフタレートを構成成分とする熱融着性繊維との併用例が記載され、特許文献1には、熱伸長性繊維と熱融着性を発現しない繊維とを併用する態様が記載されているが、それらの場合には、強度と風合いを両立させることが難しい。

【0005】

また、熱伸長性繊維を原料とする不織布の製造方法に関し、本出願人は先に、熱伸長性複合繊維を用い、温度が異なる複数の熱処理工程を経て不織布を製造する方法を提案した(特許文献3参照)。しかし、第1の熱処理工程の温度が熱伸長性繊維の低融点成分の融点以上であるため、繊維同士の融着により熱伸長性繊維の伸長が阻害される。そのため、嵩高な不織布を得る観点からは不利である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−350835号公報

【特許文献2】特開2005−350836号公報

【特許文献3】特開2008−101285号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって本発明の課題は、前述した従来技術が有する欠点を解消し得るべく、熱伸長性繊維を原料とする不織布であって、熱伸長性繊維と熱融着性複合繊維とを混綿した不織布であっても、不織布が嵩高で、また、不織布の厚み方向に加わった荷重によって厚みが減少した場合の嵩回復性が優れ、強度と風合いを両立させ易い不織布を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、融点の異なる2成分を含み、加熱によってその長さが伸びる熱伸長性繊維を原料とする第1繊維と、融点の異なる2成分を含む熱融着性複合繊維を原料とする第2繊維とを含み、繊維の交点が熱融着している不織布であって、前記熱伸長性繊維の低融点成分の融点が、前記熱融着性複合繊維の低融点成分の融点よりも低く、その融点の差が1.5〜10℃である不織布を提供するものである。

【0009】

また本発明は、請求項1記載の不織布の製造方法であって、融点の異なる2成分を含み、加熱によってその長さが伸びる熱伸長性繊維と、融点の異なる2成分を含む熱融着性複合繊維とを含む繊維ウエブに、熱風をエアスルー方式で吹き付け、該熱伸長性繊維を伸長させて不織布の前駆体を得る第1段階と、該不織布の前駆体に熱風をエアスルー方式で吹き付け、前記熱伸長性繊維と前記熱融着性複合繊維の交点を熱融着させて不織布を得る第2段階を含み、第1段階で吹き付ける熱風の温度を、前記熱伸長性繊維の低融点成分の融点よりも低い温度とし、第2段階で吹き付ける熱風の温度を、第1段階での熱風の温度よりも高い温度とする不織布の製造方法を提供するものである。

【発明の効果】

【0010】

本発明によれば、熱伸長性繊維を原料とする不織布であって、熱伸長性繊維と熱融着性複合繊維とを混綿した不織布であっても、不織布が嵩高で、強度等にも優れた不織布が提供される。

【図面の簡単な説明】

【0011】

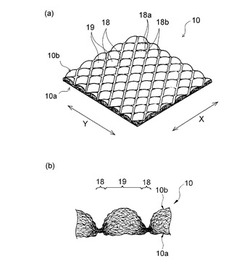

【図1】図1(a)は、本発明の不織布の一実施形態を示す斜視図であり、図1(b)は、図1(a)に示す不織布の厚み方向に沿う断面の一部を拡大して示す拡大断面図である。

【図2】図2は、本発明の製造方法の一実施態様の実施に好適に用いられる装置を示す模式図である。

【図3】図3は、本発明の製造方法の別の実施態様の実施に好適に用いられる装置を示す模式図である。

【図4】図4は、本発明の製造方法の更に別の実施態様の実施に好適に用いられる装置を示す模式図である

【発明を実施するための形態】

【0012】

以下本発明を、その好ましい実施形態に基づき説明する。

図1には、本発明の不織布の一実施形態である不織布10が示されている。図1に示す不織布10は、単層構造をしている。不織布10は、その片面が凹凸形状を有する凹凸面10bとなっており、他面が、平坦であるか又は前記凹凸面10bに比して凹凸の程度が小さい平坦面10aとなっている。凹凸面10bには、凹部18及び凸部19が形成されている。凹部18は、互いに平行に延びる第1の線状凹部18aと、互いに平行に延びる第2の線状凹部18bとを有している。凸部19は、凹部18に挟まれた領域、より具体的には、凹部18に周囲を囲まれた菱形状の閉鎖領域内に形成されている。凸部19内は、不織布10の構成繊維で満たされている。また、凸部19においては、不織布10の構成繊維が、それらの交点において融着している。凹部18においては、熱エンボス加工等により不織布10の構成繊維どうしが熱融着している。

【0013】

本発明の不織布は、その構成繊維として、(イ)融点の異なる2成分を含み、加熱によってその長さが伸びる繊維である熱伸長性繊維を原料とする第1繊維と、(ロ)融点の異なる2成分を含む熱融着性複合繊維を原料とする第2繊維を含むことによって特徴付けられる。

【0014】

第1繊維の原料の熱伸長性繊維としては、例えば加熱により樹脂の結晶状態が変化して伸びる繊維が挙げられる。特に好ましく用いられる熱伸長性繊維は、高融点成分と、該高融点成分の融点より低い融点を有する低融点成分を含み、低融点成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維(以下、この繊維を「熱伸長性複合繊維」という)である。熱伸長性複合繊維における高融点成分は該繊維の熱伸長性を発現する成分であり、低融点成分は熱融着性を発現する成分である。熱伸長性複合繊維は、少なくとも、低融点成分の融点以上で且つ高融点成分の融点未満の温度で熱処理を行うことにより伸長するものであるが、低融点成分の融点よりも低い温度で伸長を開始するものであることが好ましい。

一般に、不織布の製造にあたっては、低融点成分(後述する第2樹脂成分)の融点以上で高融点成分(後述する第1樹脂成分)の融点以下の温度で熱処理を行うことより、熱伸長性繊維を用いた不織布は、熱伸長性繊維が伸長した状態で不織布となる。また、この不織布を前記熱処理温度以上、高融点成分の融点以下の温度で加熱すると熱伸長性繊維は更に伸長することになる。

熱伸長性複合繊維の形態としては、芯鞘型やサイド・バイ・サイド型など種々の形態があり、いずれの形態でも用いることができるが、芯部が高融点成分、鞘部が低融点成分で構成された芯鞘型(同芯型及び偏芯型の何れでも良い)が好ましい。本発明の不織布の製造においては、熱処理により熱伸長性繊維が伸長して第1繊維が生じる。

【0015】

第2繊維の原料の熱融着性複合繊維は、高融点成分と該高融点成分の融点より低い融点を有する低融点成分とを含み、該低融点成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維である。熱融着性複合繊維の形態としては、芯鞘型やサイド・バイ・サイド型など種々の形態があり、いずれの形態でも用いることができるが、芯部が高融点成分、鞘部が低融点成分で構成された芯鞘型(同芯型及び偏芯型の何れでも良い)が好ましい。熱融着性複合繊維は、加熱によってその長さが実質的に伸びない非熱伸長性の繊維であっても良いし、加熱によってその長さが伸びる熱伸長性繊維であって第1繊維の原料に用いた熱伸長性繊維とは低融点成分の融点が異なる繊維であっても良い。好ましく用いられる熱融着性複合繊維は、融点の異なる2成分を含み、かつ延伸処理されてなるものである。この熱融着性複合繊維は、熱を付与してもその長さが実質的に伸びない。この熱融着性複合繊維は原料の段階で(つまり、不織布に用いられる前の段階で)、延伸処理が施されている。ここで言う延伸処理とは、延伸倍率2〜6倍程度の延伸操作のことである。

【0016】

上述したとおり、第1繊維は、熱伸長性繊維を原料とするものであり、該熱伸長性繊維が熱の付与によって伸長した繊維から構成されている。第2繊維は、その原料として、加熱によってその長さが実質的に伸びない非熱伸長性の熱融着性複合繊維を用いた場合、この熱融着性複合繊維は、熱の付与の前後において実質的な変化はない。また、第2繊維は、その原料として、熱伸長性繊維(但し、第1繊維の原料に用いた熱伸長性繊維とは低融点成分の融点が異なるもの)を原料として用いた場合、該熱伸長性繊維が熱の付与によって伸長した繊維から構成されている。

【0017】

本発明の不織布は、第1繊維の原料である熱伸長性繊維の低融点成分の融点が、第2繊維の原料である熱融着性複合繊維の低融点成分の融点よりも低く、その融点の差が1.5〜10℃である。

熱伸長性繊維の低融点成分の融点が熱融着性複合繊維の低融点成分の融点より低いことにより、熱融着性複合繊維の低融点成分が溶融して繊維同士が熱融着する前に、熱伸長性繊維を充分に熱伸長させることができる。これにより、熱融着性複合繊維どうし及び熱伸長性繊維と熱融着性複合繊維が溶融して生じる粘着力により熱伸長性繊維の伸長が妨げられることを防止ないし軽減でき、嵩高の不織布が容易に得られる。

また、低融点成分どうしの融点の差が10℃以内であることにより、熱伸長性繊維の低融点成分の融点に対して過度に高くない温度で熱融着性複合繊維の低融点成分を溶融させることができ、熱伸長性繊維の過度の溶融による不織布の風合いの悪化や、熱伸長性繊維の高融点成分の溶融による不織布の強度低下等を防止ないし軽減することができる。つまり、加熱によって熱伸長性繊維を充分に伸長させた後、その熱伸長した繊維と熱融着性複合繊維の低融点成分を溶融させ繊維の交点を充分に熱融着させることができる。これにより嵩高で、風合い及び強度に優れた不織布が得られる。このような効果を得る観点から、熱伸長性繊維と熱融着性複合繊維の低融点成分どうしの融点の差は、1.5〜10℃であることがより好ましい。

【0018】

また、熱伸長性繊維の高融点成分の融点は、熱融着性複合繊維の低融点成分の融点に比べて30〜135℃高いことが好ましく、35〜130℃高いことがより好ましい。これにより、不織布の強度低下等を一層効果的に防止ないし軽減することができる。さらには、本発明の不織布を吸収性物品の表面シート材料として用いる場合、エンボス等によりエンドシールや防漏溝を形成する際も、成形性が良好であると共に穴開き等の欠陥を生じさせ難い。

【0019】

熱伸長性繊維及び熱融着性複合繊維それぞれの高融点成分及び低融点成分の融点は、示差走査型熱量計(セイコーインスツルメンツ株式会社製DSC6200)を用いて測定する。細かく裁断した繊維試料(サンプル重量2mg)の熱分析を昇温速度10℃/minで行い、高融点成分又は低融点成分としての樹脂の融解ピーク温度を測定する。融点は、その融解ピーク温度で定義される。高融点成分又は低融点成分としての樹脂の融点がこの方法で明確に測定できない場合、この樹脂を「融点を持たない樹脂」と定義する。この場合、樹脂成分の分子の流動が始まる温度として、樹脂成分が融着する温度を、高融点成分又は低融点成分の融点とする。

【0020】

本発明の不織布においては、繊維の交点が熱融着している。繊維の交点の熱融着には、発熱又は加熱した部材で繊維ウエブを物的に押圧して形成された熱融着部等は含まれない。本発明の不織布においては、第1繊維と第2繊維との交点及び/又は第2繊維どうしの交点が、少なくとも熱融着性複合繊維の溶融固化した低融点成分を介して熱融着していることが好ましく、第1繊維どうしの交点、第2繊維どうしの交点、及び第1繊維と第2繊維との交点が熱融着していることがより好ましい。繊維同士の交点の熱融着は、エアスルー方式で熱融着していることが好ましい。このような熱融着によって構成繊維の三次元ネットワークが確実に保持され、本発明の不織布は、嵩高でありながら、必要な強度を確保することが容易であり、また、厚み方向へ圧縮力が加わったときに厚みが減じにくくなったり、圧縮後の厚み回復性に優れる等の効果も奏される。繊維の交点がエアスルー方式で熱融着しているか否かは、不織布を走査型電子顕微鏡で観察することで判断できる。

【0021】

嵩高になっていることを特徴の一つとする本発明の不織布は、これを例えば吸収性物品の表面シートとして用いる場合には、その厚みが0.50〜3.00mm、特に1.00〜3.00mm、とりわけ1.50〜3.00mmであることが好ましい。また、厚みがこの範囲内であることを条件として、本発明の不織布は、その坪量が10〜80g/m2、特に15〜60g/m2であることが好ましい。嵩高さの指標となる不織布の見かけ密度は、坪量を厚みで除すことで求められる。不織布の厚みは、不織布の縦断面を観察することによって測定される。まず、不織布を100mm×100mmの大きさに裁断し測定片を採取する。その測定片の上に12.5g(直径56.4mm)のプレートを載置し、49Paの荷重を加える。この状態下に不織布の縦断面をマイクロスコープ(株式会社キーエンス製、VHX−900)で観察し厚みを測定する。

【0022】

不織布10に含まれる第1繊維の繊維径は、不織布10の具体的な用途に応じて適宜選択される。例えば、不織布10を吸収性物品の表面シート材料として用いる場合、不織布10に含まれる第1繊維の繊維径は、10〜35μm、特に15〜30μm、とりわけ15〜25μmであることが、不織布10に良好な風合いをもたらせる観点から好ましい。

本発明の不織布においては、第1繊維は、熱伸長した後の熱伸長性繊維から構成されているので、ここで言う第1繊維の繊維径とは、加熱によって伸長した後の熱伸長性繊維の繊維径のことを指す。なお、熱伸長性繊維は一般に、加熱によって伸長すると、その繊維径が小さくなる。

【0023】

同様の観点から、第2繊維の繊維径は、10〜35μm、特に15〜30μm、とりわけ15〜25μmであることが好ましい。これらの繊維径は、不織布を走査型電子顕微鏡観察することで測定される。

【0024】

本発明の不織布には、第1繊維と第2繊維とが混合状態で含まれている。第1繊維と第2繊維との混合比率(前者/後者)は、質量比で20/80〜80/20であることが好ましく、質量比で30/70〜70/30であることがより好ましい。このような混合比率とすることにより、熱伸長性繊維の伸長による嵩高性と、第2繊維を併存させることによる不織布の諸物性の維持・向上との両立が容易となる。ここでいう、不織布の諸物性としては、例えば、不織布の強度や厚み方向の圧縮回復性等が挙げられる。

【0025】

本発明の不織布は、上述の第1繊維及び第2繊維に加え、それら以外の繊維を含んでいてもよい。そのような繊維としては、本来的に熱融着性を有さない繊維(例えばコットンやパルプ等の天然繊維、レーヨンやアセテート繊維など)や、アクリル繊維等が挙げられる。これらの繊維は、例えばコットンの場合、吸湿性など繊維が持つ特性を不織布に付与することを目的として不織布に含有される。但し、第1繊維、第2繊維以外の繊維が含まれる場合、不織布中の第1繊維及び第2繊維以外の繊維の合計含有割合は、5〜30質量%、特に5〜15質量%であることが好ましい。

【0026】

本発明の不織布は、その構成繊維の交点が熱融着(好ましくはエアスルー方式で熱融着)していることで不織布の形態が保たれているところ、この熱融着に加えて他の手段を更に採用して不織布の形態を保つようにしてもよい。そのような手段としては、熱エンボス加工が挙げられる。熱エンボス加工によれば、不織布の構成繊維が、熱を伴う圧密化によって圧密化する。この圧密化によって不織布に形成されたエンボス部は、不織布の他の部位に比較してその厚みが減じられている。エンボス部は、例えば円形や矩形等の形状をしており、不織布の全域にわたって散点状に形成することができる。あるいは、複数条の直線状又は曲線状のエンボス部を形成することもできる。複数条の直線状又は曲線状のエンボス部は、互いに交差するように形成することもできる。

【0027】

次に、本発明の不織布の好適な製造方法について、図2を参照しながら説明する。図2に示す装置20は、ウエブ製造部30、エンボス加工部40、第1熱風吹き付け部50、第2熱風吹き付け部60を備えている。ウエブ製造部30においては、不織布10の原料となる繊維を用いてウエブ10Aが製造される。ウエブ製造部30としては例えば、図示するようなカード機31を用いることができる。不織布10の具体的な用途に応じ、カード機31に代えて、他のウエブ製造装置、例えばエアレイド装置を用いることもできる。カード機31によって製造されたウエブ10Aは、その構成繊維どうしが緩く絡合した状態にあり、シートとしての保形性を獲得するにはいたっていない。そこでウエブ10Aに、シートとしての保形性を付与するために、該ウエブ10Aをエンボス加工部40において処理し、エンボスウエブ10Bを形成する。

【0028】

エンボス加工部40は、ウエブ10Aを挟んで対向配置された一対のロール41,42を備えている。両ロール41,42は所定のクリアランスを隔てて対向しているか、又はクリアランスがゼロになっている。ロール41はその周面が凹凸加工された金属製の彫刻ロールからなる。この彫刻ロールにおける凹凸のパターンは、不織布10の具体的な用途に応じ適切に選択することができる。例えば図1に示す菱形格子状のエンボスパターンを形成する場合には、その菱形格子に対応した形状の凸部を、ロール41の周面に形成すればよい。また、ドット状のエンボスパターン(図示せず)を不織布10に形成したい場合には、そのドットに対応した形状の凸部を、ロール41の周面に形成すればよい。一方、ロール42はその周面が平滑なアンビルロールからなる。ロール42は金属製、ゴム製、紙製等である。

【0029】

エンボス加工部40においては、熱を伴うか又は伴わない圧密化によって、ウエブ10Aの構成繊維を圧密化して、該ウエブ10Aに多数の接合部を形成し、エンボスウエブ10Bが製造される。したがってロール41及び/又はロール42は加熱可能な構造になっており、エンボス加工部40の動作時には、必要に応じロール41及び/又はロール42を所定温度に加熱する。ロール41及び/又はロール42を加熱する場合の加熱温度は、ウエブ10Aに含まれている熱伸長性繊維の融点や熱伸長開始温度に応じて適切に設定される。具体的には、加熱温度は、熱伸長性複合繊維の低融点成分の融点に対して−20℃以上で、かつ高融点成分の融点未満の温度とすることが好ましい。エンボス加工部40における処理では、熱伸長性複合繊維に実質的な伸長が発現しないようにすることが好ましい。「実質的に発現していない」とは、意図的に熱伸長複合繊維を伸長させることを排除し、エンボス加工部40における温度の振れ等に起因して不可避的に熱伸長性複合繊維が僅かに伸長することを許容する趣旨である。

【0030】

エンボス加工部40による処理で保形性が付与されたエンボスウエブ10Bは、次いで第1熱風吹き付け部50に搬送される。第1熱風吹き付け部50は、フード51を備えている。エンボスウエブ10Bは、このフード51内を通過する。フード51内においては、ワイヤメッシュのコンベアベルト52が周回しており、該コンベアベルト52上にエンボスウエブ10B載置されて搬送される。コンベアベルト52は、金属やポリエチレンテレフタレート等の樹脂から形成されている。

【0031】

フード51内には、搬送されるエンボスウエブ10Bに対向して、ブロア(図示せず)が配置されている。ブロアからは、エンボスウエブ10Bに向けて、所定温度に加熱された熱風が吹き出される。また、フード51内には、エンボスウエブ10B及びコンベアベルト52を挟んで、ブロアと対向する位置にサクションボックス(図示せず)が配置されている。ブロアから吹き付けられた熱風は、エアスルー方式でエンボスウエブ10B及びコンベアベルト52を通過し、サクションボックスに吸引される。吸引された熱風は、ヒータ(図示せず)で加熱された後にブロアへ送られ、再びエンボスウエブ10Bに吹き付けられる。つまり熱風は、ブロアとサクションボックスとの間を循環する。この循環によって、効率的に熱風の吹き付けを行うことができる。

【0032】

第1熱風吹き付け部50においては、エアスルー方式の熱風の吹き付けによってエンボスウエブ10Bに含まれる熱伸長性繊維を伸長させる。熱伸長性繊維及び熱融着性複合繊維が混合状態で含まれているエンボスウエブを不織布化させる際に、熱伸長性繊維の伸長が充分にすすんでいない段階で、熱融着性複合繊維の低融点成分が溶融すると、溶融した熱融着性複合繊維の低融点成分によって、熱伸長性繊維の伸長によるウエブの嵩高化が妨げられ、嵩高さが発現しづらくなる。また、一旦潰れてしまったエンボスウエブ10Bの嵩を回復させることは非常に困難である。

そこで、本製造方法においては、エンボスウエブ10Bに対する熱処理を、熱風をエアスルー方式で吹き付けにより、熱伸長性繊維を伸長させる第1段階と、次いで、熱風をエアスルー方式で吹き付け、熱伸長性繊維と熱融着性複合繊維の交点を熱融着させて不織布を得る第2段階とに分けて行い、熱伸長性繊維を充分に伸長させた後、繊維同士の交点を熱融着させるようにしている。この目的のために、1段階目の熱風の吹き付けである第1熱風吹き付け部50においては、第2熱風吹き付け部60における熱風よりも低温の熱風を吹き付けている。

【0033】

具体的な条件としては、1段階目の熱風の吹き付け温度は、熱伸長性繊維の低融点成分の融点より2〜20℃低い温度、より好ましくは2〜15℃低い温度、更に好ましくは2〜10℃低い温度であることが、熱伸長性繊維の伸長が妨げられることを防止ないし軽減でき、嵩高の不織布が容易に得られる観点から好ましい。

また、2段階目の熱風の吹き付け温度は、第1熱風吹き付け部50における熱風の温度よりも高いことを条件として、前記熱融着性複合繊維の低融点成分の融点より2℃低い温度から20℃高い温度までの温度で、かつ前記熱伸長性繊維及び前記熱融着性複合繊維の高融点成分の融点未満とすることが好ましく、より好ましくは前記熱融着性複合繊維の低融点成分の融点より2℃低い温度から15℃高い温度までの温度で、かつ前記熱伸長性繊維及び該熱融着性複合繊維の高融点成分の融点未満とすることが、不織布の風合いの悪化や不織布の強度低下等を防止ないし軽減できる観点から好ましい。

また融点の測定は、前述した方法を用いる。熱風の温度は、エンボスウェブ10Bから上に10cm離れた位置において測定されたものである。測定手段としては、例えば熱電対式の温度センサー及び温度表示器が用いられる。また、熱風の吹き付け温度は、エンボスウエブ10Bにおける熱風の吹き付け面側において測定される。

【0034】

また、熱伸長性繊維は一般に、通常の繊維(非熱伸長性繊維)よりもヤング率が低い傾向にあるので、熱風を高風速で吹き付けると、繊維は伸長するものの、エンボスウエブ10Bが風圧で潰れてしまい、嵩高さが発現しづらくなる。そこで、エンボスウエブ10Bの潰れを極力防止しつつ、熱伸長性繊維を熱伸長させることを目的とし、1段階目の熱風の吹き付けである第1熱風吹き付け部50及び2段階目の熱風の吹き付けである第2熱風吹き付け部60において、熱風の吹き付け速度は0.05〜10m/secとすることが好ましく、より好ましくは0.2〜2.5m/secとする。熱風の吹き付け速度は、エンボスウェブ10Bから10cm上方の位置において、KANOMAX社製のANEMOMASTERのMODEL6162およびMODEL0203を用いて測定された値である。熱風の吹き付け時間は、熱風の温度及び風速が上述した範囲内であることを条件として、0.05〜10秒、特に0.05〜5秒であることが好ましい。

【0035】

前記の吹き付け条件を採用することで、エンボスウエブ10bに含まれている熱融着性複合繊維同士および熱伸長性繊維と熱融着性複合繊維の熱融着することにより熱伸長性繊維の伸長が妨げられることを一層確実に防止ないし軽減できる。なお、熱伸長性繊維の伸長や熱伸長性繊維どうしの融着は、エンボスウエブ10Bの2つの面のうち、熱風の吹き付け面側で優先的に生じる。換言すれば、コンベアベルト52に当接する面の側の熱伸長性繊維は、熱風の吹き付け面側の熱伸長性繊維よりも相対的に伸長せず、また繊維どうしの交点は相対的に融着していない。

【0036】

エンボスウエブ10Bおける接合部に位置する繊維は圧密化されているので、熱風が吹き付けられても伸長は生じない。伸長は、接合部以外の部分に存する熱伸長性繊維について生じる。つまり熱伸長性繊維が伸長するのは、接合部間の部分である。そして、熱伸長性繊維はその一部が接合部によって固定されていることによって、伸長した熱伸長性繊維の伸び分は、エンボスウエブ10Bの平面方向への行き場を失い、該エンボスウエブ10Bの厚み方向へ移動する。これによって、接合部間に凸部が形成され、エンボスウエブ10Bは嵩高になる。また、多数の凸部が形成された立体的な外観を有するようになる。このようにして、目的とする不織布10が得られる。

【0037】

図3には本発明の製造方法の別の実施態様が開示されている。図3に示す実施態様については、先に述べた実施態様と異なる点について説明することとし、特に説明しない点については、先に述べた実施態様に関する説明が適宜適用される。また、図3において、図2と同じ部材には同じ符号を付して、その説明を省略する。

【0038】

図3に示す実施態様が、先に説明した実施態様と異なる点は、先に説明した実施態様においては、1つの製造ラインにおいて不織布を製造したのに対し、本実施態様においては、不織布90を一旦ロール状に巻回した巻回体100の状態で保存し、その後に工場内の別の設備又は工場外の別に設備において、該巻回体100から不織布90を繰り出し、第3熱風吹き付け部70において、その不織布90に熱風をエアスルー方式で吹き付けて該不織布の嵩を回復させる点にある。

ロール状に巻回された状態にある不織布90は、巻回圧によってその嵩が減じられている。特に、前述の通り不織布は嵩高な凹凸形状を有していることから、巻回圧による嵩の減少は著しい。また、熱風の吹き付け処理に付すことで、巻回圧によって減少していた嵩が回復するとは別に、加熱によって伸長可能な状態で存在している熱伸長性繊維は更に伸長する。この嵩の回復は、不織布中に、非熱伸長性の熱融着性複合繊維が含まれている場合に一層顕著なものとなる。

【0039】

図3に示す実施態様では第3熱風吹き付け部70にドラム式の熱風吹き付け装置7を用いている。ドラム式の熱風吹き付け装置7は、通気性部材によって周面が形成された搬送用ドラム71及び搬送用ドラム71をその上方から覆うフード72を備えている。

搬送用ドラム71は、図3中、矢印で示す方向に回転している。巻回体100から繰り出された不織布90は、回転する搬送用ドラム71の周面に抱かれた状態で搬送される。また、フード71内には、搬送される不織布90に対向して、ブロア(図示せず)が配置されている。ブロアからは、搬送される不織布90に向けて、所定温度に加熱された熱風が吹き出される。また、搬送用ドラム71には、不織布90を挟んで、ブロアと対向する位置にサクションボックス(図示せず)が配置されている。ブロアから吹き付けられた熱風は、エアスルー方式で不織布10を通過し、サクションボックスに吸引される。吸引された熱風は、ヒータ(図示せず)で加熱された後にブロアへ送られ、再び不織布90に吹き付けられる。つまり第1及び第2熱風吹き付け部50,60と同様に、熱風は、ブロアとサクションボックスとの間を循環する。この循環によって、効率的に熱風の吹き付けを行うことができる。

巻回体100とされて嵩が減少していた不織布90に、熱風の吹き付けによる嵩回復処理を施すことにより、嵩の回復した嵩高な不織布80が得られる。

【0040】

図4には本発明の製造方法の更に別の実施態様が開示されている。図4に示す実施態様についても、先に述べた実施態様と異なる点について説明することとし、特に説明しない点については、先に述べた実施態様に関する説明が適宜適用される。また、図4において、図2又は図3と同じ部材には同じ符号を付して、その説明を省略する。

【0041】

図4に示す実施態様においては、第1熱風吹き付け部50における熱風の吹き付けにより、熱伸長性繊維を伸長させる第1段階の熱風の吹き付けを行い、不織布の半完成品10Cを製造した後、これを一旦ロール状に巻回した巻回体100の状態で保存し、その後に工場内の別の設備又は工場外の別の設備において該巻回体100から不織布の半完成品10Cを繰り出し、該半完成品10Cに、熱風をエアスルー方式で吹き付けて、該熱伸長性繊維を更に伸長させ、該熱伸長性繊維と該熱融着性複合繊維の交点を熱融着させ、該不織布の半完成品10Cの嵩を回復させる。

【0042】

ロール状に巻回された状態にある不織布の半完成品10Cは、巻回圧によってその嵩が減じられている。特に、不織布の半完成品10Cは嵩高な凹凸形状を有していることから、巻回圧による嵩の減少は著しい。この状態の不織布の半完成品10Cを、第2熱風吹き付け部60において再度の熱風の吹き付け処理に付すことで、熱伸長繊維を更に伸長させて嵩を高める。また、熱伸長性繊維の伸長とは別に、熱風の吹き付け処理に付すことで、巻回圧によって減少していた嵩が回復する。この嵩の回復は、不織布の半完成品10C中に、非熱伸長性の熱融着性複合繊維が含まれている場合に一層顕著なものとなる。第2熱風吹き付け部60における熱風の吹き付け条件としては、先に述べた実施形態と同様に、第2段階で吹き付ける熱風の温度を、第1段階での熱風の温度よりも高い温度とする。これにより、目的とする不織布80が得られる。

【0043】

図4に示す実施態様においては、第2熱風吹き付け部60にドラム式の熱風吹き付け装置7を用いている。

図4に示す実施態様における第2熱風吹き付け部60においては、熱風の吹き付け条件として、第1熱風吹き付け部50における吹き付け条件よりも高い温度を採用する。高い温度を採用する理由は、熱伸長性繊維の低融点成分よりも融点の高い熱融着性複合繊維の低融点成分を溶融させ、その溶融した低融点成分により、第1繊維と第2繊維との交点及び第2繊維どうしの交点を熱融着させることにより、不織布に充分な強度を付与するためである。

【0044】

具体的な条件としては、2段階目の熱風の吹き付け温度は、第1熱風吹き付け部50における熱風の温度よりも高いことを条件として、熱融着性複合繊維の低融点成分の融点より2℃低い温度から20℃高い温度までの温度で、熱伸長性繊維及び熱融着性複合繊維それぞれの高融点成分の融点未満であることが好ましく、より好ましくは熱融着性複合繊維の低融点成分の融点より2℃低い温度から15℃高い温度までの温度で、熱伸長性繊維及び該熱融着性複合繊維の高融点成分の融点未満とすることが好ましい。

熱風の温度は、エンボスウェブ10Bから上に10cm離れた位置において測定されたものである。測定手段としては、例えば熱電対式の温度センサー及び温度表示器が用いられる。また、熱風の吹き付け温度は、エンボスウエブ10Bにおける熱風の吹き付け面において測定される。

熱風の吹き付け速度は、0.05〜10m/secとすることが好ましく、より好ましくは0.2〜2.5m/secとすることである。また、第2熱風吹き付け部70における熱風の温度及び風速が上述した範囲内であることを条件として、0.05〜10秒、特に0.05〜5秒であることが好ましい。高融点成分及び/又は低融点成分としての樹脂の融点並びに熱風の温度及び速度の測定方法は、先に述べた方法と同様である。

【0045】

第2熱風吹き付け部60における熱風の吹き付けによって、熱融着性複合繊維の低融点成分が溶融し、その溶融した低融点成分により、第1繊維と第2繊維との交点及び第2繊維どうしの交点が熱融着して、不織布に充分な強度及び/又は優れた圧縮回復性が付与される。また、1段階目の熱風の吹き付けでは、熱伸長性繊維の伸長や熱伸長性繊維どうしの交点の熱融着が不充分であった場合、当該熱伸長性繊維を更に伸長させたり、熱伸長性繊維どうしの交点を熱融着させることもできる。これによって、不織布の半完成品10Cは、強度や圧縮回復性が向上し、更に条件によっては嵩高性が一層向上し、目的とする不織布80が得られる。

【0046】

以上の説明から明らかなように、第2熱風吹き付け部60における熱風の吹き付けは、第1熱風吹き付け部50において嵩高くなった不織布の半完成品10Cの嵩高さを損なわないようにしつつ行うことが好ましい。この観点から、第2熱風吹き付け部70における熱風の吹き付け面を、第1熱風吹き付け部50における熱風の吹き付け面と反対側にしてもよい。この場合、不織布の半完成品10Cを表裏反転させることなく、搬送用ドラム71の内側から外側に向けて熱風をエアスルー方式で吹き付けてもよく、あるいは不織布の半完成品10Cを搬送用ドラム71の周面に抱かせる前に表裏反転させた後に該周面に抱かせ、搬送用ドラム71の外側から内側に向けて熱風をエアスルー方式で吹き付けてもよい。あるいは、エアスルー方式である限り、不織布の半完成品10Cの両面から熱風を吹き付けてもよい。

【0047】

このようにして得られた不織布10及び/又は不織布80は、その凹凸形状、嵩高さ、及び高強度又は良好は圧縮回復性を生かした種々の分野に適用できる。例えば使い捨ておむつや生理用ナプキンなどの使い捨て衛生物品の分野における表面シート、セカンドシート(表面シートと吸収体との間に配されるシート)、ギャザー形成用シート、裏面シート、防漏シート、あるいは対人用清拭シート、スキンケア用シート、更には対物用のワイパーなどとして好適に用いられる。

【0048】

次に、第1繊維及び第2繊維の原料である熱伸長性複合繊維及び熱融着性複合繊維について更に説明する。

【0049】

第1繊維の原料である熱伸長性複合繊維における高融点成分を第1樹脂成分、低融点成分を第2樹脂成分とすると、それらの配向指数は、特定の値であることが、十分な熱伸長性の発現の点から好ましい。樹脂の配向指数は用いる樹脂により自ずと異なるが、例えば第1樹脂成分としてポリプロピレン樹脂を用いる場合は、配向指数が60%以下、特に40%以下、更には25%以下であることが好ましい。また、第1樹脂成分がポリエステルの場合は、配向指数が25%以下、特に20%以下、更には10%以下であることが好ましい。一方、第2樹脂成分はその配向指数が好ましくは5%以上、特に15%以上、更には30%以上であることが好ましい。配向指数は、繊維を構成する樹脂の高分子鎖の配向の程度の指標となるものである。そして、第1樹脂成分及び第2樹脂成分の配向指数がそれぞれ前記の値であることによって、熱伸長性複合繊維は、加熱によって伸長するようになる。

【0050】

第1樹脂成分及び第2樹脂成分の配向指数は、熱伸長性複合繊維における樹脂の複屈折の値をAとし、樹脂の固有複屈折の値をBとしたとき、以下の式(1)で表される。

配向指数(%)=A/B×100 (1)

【0051】

固有複屈折とは、樹脂の高分子鎖が完全に配向した状態での複屈折をいい、その値は例えば「成形加工におけるプラスチック材料」初版、付表 成形加工に用いられる代表的なプラスチック材料(プラスチック成形加工学会編、シグマ出版、1998年2月10日発行)に記載されている。

【0052】

熱伸長性複合繊維における複屈折は、干渉顕微鏡に偏光板を装着し、繊維軸に対して平行方向及び垂直方向の偏光下で測定する。浸漬液としてはCargille社製の標準屈折液を使用する。浸漬液の屈折率はアッベ屈折計によって測定する。干渉顕微鏡により得られる複合繊維の干渉縞像から、以下の文献に記載の算出方法で繊維軸に対し平行及び垂直方向の屈折率を求め、両者の差である複屈折を算出する。

「芯鞘型複合繊維の高速紡糸における繊維構造形成」第408頁(繊維学会誌、Vol.51、No.9、1995年)

【0053】

熱伸長性複合繊維は、第1樹脂成分の融点よりも低い温度において熱によって伸長可能になっている。そして熱伸長性複合繊維は、第2樹脂成分の融点より10℃高い温度での熱伸長率が0.5〜20%、特に3〜20%、とりわけ5.0〜20%であることが好ましい。このような熱伸長率の繊維を原料として不織布を製造すると、該繊維の伸長によって不織布が嵩高くなる。

【0054】

繊維の熱伸長率は次の方法で測定される。セイコーインスツルメンツ(株)製の熱機械的分析装置TMA/SS6000を用いる。試料としては、繊維長さが10mm以上の繊維を繊維長さ10mmあたりの合計重量が0.5mgとなるように複数本採取したものを用意し、その複数本の繊維を平行に並べた後、チャック間距離10mmで装置に装着する。測定開始温度を25℃とし、0.73mN/dtexの一定荷重を負荷した状態で5℃/minの昇温速度で昇温させる。その際の繊維の伸び量を測定し、熱伸長性繊維の第2樹脂成分の融点より3.5℃低い温度での伸び量と、熱融着性複合繊維の第2樹脂成分の融点より10℃高い温度での伸び量をそれぞれ読み取る。それぞれの伸び量をX1mm、X2mmとすると、それぞれの熱伸長率は、次の式で表される。

(X1/10)×100(%)

(X2/10)×100(%)

熱伸長率を前記の温度で測定する理由は、後述するように、加熱によって熱伸長性繊維を充分に伸長させる第1段階と、熱伸長繊維と熱融着性複合繊維の低融点成分を溶融させ繊維の交点を充分に熱融着させる第2段階によって不織布10を製造しているためである。まず、第1段階において、熱伸長性繊維の第2樹脂成分の融点以下、具体的には3.5℃程度低い温度で熱処理することによって熱伸長性繊維の伸長が妨げられることを防止ないし軽減出来、次いで第2段階において、熱融着性複合繊維の第2樹脂成分の融点以上で、かつそれらより10℃程度高い温度までの範囲で熱処理を行うのが通常だからである。

【0055】

熱伸長性複合繊維が前記のような熱伸長率を達成するためには、例えば融点の異なる第1樹脂成分及び第2樹脂成分を用い、引き取り速度2000m/分未満の低速で溶融紡糸して複合繊維を得た後に、該複合繊維に対して加熱処理及び/又は捲縮処理を行えばよい。これに加えて、延伸処理を行わないようにすればよい。

【0056】

捲縮処理としては、機械捲縮を行うことが簡便である。機械捲縮には二次元状及び三次元状の態様がある。また、偏芯タイプの芯鞘型複合繊維やサイド・バイ・サイド型複合繊維に見られる三次元の顕在捲縮などがある。本発明においてはいずれの態様の捲縮を行ってもよい。捲縮処理には加熱を伴う場合がある。また、捲縮処理後に加熱処理を行ってもよい。更に、捲縮処理後の加熱処理に加え、捲縮処理前に別途加熱処理を行ってもよい。あるいは、捲縮処理を行わずに別途加熱処理を行ってもよい。

【0057】

捲縮処理に際しては繊維が多少引き伸ばされる場合があるが、そのような引き延ばしは本発明にいう延伸処理には含まれない。本発明にいう延伸処理とは、未延伸糸に対して通常行われる延伸倍率2〜6倍程度の延伸操作をいう。

【0058】

前記の加熱処理の条件は、複合繊維を構成する第1及び第2樹脂成分の種類に応じて適切な条件が選択される。加熱温度は、第2樹脂成分の融点より低い温度である。例えば熱伸長性複合繊維が芯鞘型であり、芯成分がポリプロピレン又はポリエステルで鞘成分が高密度ポリエチレンである場合、加熱温度は50〜120℃、特に70〜115℃であることが好ましく、加熱時間は10〜1800秒、特に20〜1200秒であることが好ましい。加熱方法としては、熱風の吹き付け、赤外線の照射などが挙げられる。この加熱処理は前述のとおり、捲縮処理の後に行うことができる。

【0059】

第1樹脂成分及び第2樹脂成分の種類に特に制限はなく、繊維形成能のある樹脂であればよい。特に、両樹脂成分の融点差、又は第1樹脂成分の融点と第2樹脂成分の軟化点との差が20℃以上、特に25℃以上であることが、熱融着による不織布10の製造を容易に行い得る点から好ましい。熱伸長性複合繊維が芯鞘型である場合には、鞘成分の融点よりも芯成分の融点の方が高い樹脂を用いる。特にポリプロピレン(PP)又はポリエチレンテレフタレート(PET)のようなポリエステルを芯とし、これらよりも融点の低い樹脂を鞘とする芯鞘型の熱伸長性複合繊維を用いることが好ましい。第1樹脂成分と第2樹脂成分との好ましい組み合わせとしては、第1樹脂成分をPPとした場合の第2樹脂成分としては、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン、エチレンプロピレン共重合体、ポリスチレンなどが挙げられるが、LLDPEであることが好ましい。また、第1樹脂成分としてPET、ポリブチレンテレフタレート(PBT)などのポリエステル系樹脂を用いた場合は、第2樹脂成分として、前述した第2樹脂成分の例に加え、PP、共重合ポリエステルなどが挙げられる。更に、第1樹脂成分としては、ポリアミド系重合体や前述した第1樹脂成分の2種以上の共重合体も挙げられ、また第2樹脂成分としては前述した第2樹脂成分の2種以上の共重合体なども挙げられる。これらは適宜組み合わされる。

【0060】

熱伸長性複合繊維における第1樹脂成分と第2樹脂成分との比率(質量比)は10:90〜90:10%、特に20:80〜80:20%、とりわけ50:50〜70:30%であることが好ましい。この範囲内であれば繊維の力学特性が十分となり、実用に耐え得る繊維となる。また融着成分の量が十分となり、繊維どうしの融着が十分となる。また、伸長性を損なうことなく、カード機により製造される不織布の原料として用いた場合のカード通過性を良好にする観点から、芯となる第1樹脂成分の比率が大きい方が好ましい。

【0061】

熱伸長性繊維としては、上述の熱伸長性複合繊維のほかに、特許第4131852号公報、特開2005−350836号公報、特開2007−303035号公報、特開2007−204899号公報、特開2007−204901号公報及び特開2007−204902号公報等に記載の繊維を用いることもできる。

【0062】

熱伸長性繊維と原料として用いられる熱融着性複合繊維は、熱伸長性繊維と熱融着性複合繊維との融着を首尾良く行う観点からは、熱伸長性複合繊維における低融点成分と、熱融着性複合繊維における低融点成分とが同種の樹脂であるか、又は異種の場合には相溶性を有することが好ましい。

【0063】

熱融着性複合繊維においては、高融点成分/低融点成分の重量比が6/4〜2/8、特に5/5〜3/7であることが好ましい。つまり低融点成分を多めに含むことが好ましい。これによって、エアスルー方式による熱融着が確実に起こるようになる。この重量比は、熱融着性複合繊維の断面観察によって測定される高融点成分及び低融点成分それぞれの断面積と、高融点成分及び低融点成分それぞれの密度とから算出することができる。エアスルー方式による熱融着を確実に起こすための別の手段として、熱融着性複合繊維における低融点成分のメルトインデックスが10〜40g/10min、特に10〜25g/10minであるものを用いることが好ましい。メルトインデックスは、JIS K7210に準じ、190℃、荷重2.16kgの条件下に測定される。

【0064】

上述した熱伸長性複合繊維との関係で好適に用いられる熱融着性複合繊維の樹脂としては、高融点成分としてポリプロピレンやポリエチレンテレフタレートを用い、低融点成分として高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン、エチレンプロピレン共重合体、ポリスチレン、ポリプロピレン、共重合ポリエステルを用いる組み合わせ等が挙げられる。これらの中でも、高融点成分としてポリプロピレンやポリエチレンテレフタレートを用い、低融点成分として高密度ポリエチレン(HDPE)を用いる組みあわせが特に好ましい。

【0065】

熱伸長性複合繊維及び熱融着性複合繊維が混合された繊維ウエブは、カード機に両繊維を投入することにより容易に製造することができる。カード機で繊維ウエブを良好に形成する観点から、両繊維の繊維長は、30〜70mm程度であることが好ましい。

【0066】

以上、本発明をその好ましい実施形態に基づいて説明したが、本発明は前記実施形態に制限されない。例えば前記の製造方法においては、カードウエブ10Aに熱エンボス加工を施してエンボスウエブ10Bを製造し、このエンボスウエブ10Bに対してエアスルー加工を施したが、これに代えて、熱エンボス加工を行わず、カードウエブ10Aに直接にエアスルー加工を施してもよい。また、第1熱風吹き付け部50でエアスルー加工を施した後の半完成品10Cを、冷却部(図示せず)で一端冷却した後に、該半完成品10Cに対して第2熱風吹き付け部60でエアスルー加工を施しても良い。

また、図4に示す実施態様におけるように、第1熱風吹き付け部50でエアスルー加工を施した後の半完成品10Cを一端ロール状に巻き取った後、そのロールから繰り出した半完成品10Cに対して、ドラム式の熱風吹き付け装置7を配置した第2熱風吹き付け部60でエアスルー加工を施すのに代えて、第1熱風吹き付け部50でエアスルー加工を施した半完成品10Cを、ドラム式の熱風吹き付け装置7に直接導入して第2段階のエアスルー加工を施しても良い。

【0067】

また本発明の不織布は、第1繊維及び第2繊維を含む単層構造のものに限られず、第1繊維及び第2繊維を含む繊維層と、他の繊維を含む1又は2以上の他の繊維層との積層構造からなる多層構造の不織布であってもよい。更に、第1繊維及び第2繊維を含む単層構造の不織布に、他の不織布を積層一体化した複合不織布であっても良い。

【実施例】

【0068】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。

【0069】

〔実施例1〜2、比較例1〜3〕

表1に示す熱伸長性複合繊維及び熱融着性複合繊維を原料として用い、表2に示す条件下に、図3に示す方法に従って、図1に示す不織布を製造した。なお、エンボスパターンは、図1に示すとおりであり、エンボスの線の幅が0.5mmである菱形格子状であり、この不織布のエンボス化率は14.1%であった。また、接合部(凹部18)の形成に熱エンボス加工を用い、エンボス温度を110℃とした。これらの不織布の製造においては、不織布90を一旦ロール状に巻回した巻回体100を得た。この巻回体100から繰り出した不織布90を保管前の不織布とした。嵩回復性の評価においては、該巻回体100から不織布90を繰出し、不織布90に熱風をエアスルー方式で吹き付け、該不織布の嵩を回復させた。

また、熱伸長性複合繊維は、引き取り速度1300m/分で溶融紡糸されたものである。溶融紡糸後に、熱伸長性複合繊維を親水化剤の水溶液に浸漬し、親水化剤を付着させた。次いで、機械捲縮を施した後、加熱処理を行うことで繊維を乾燥させ、切断して短繊維(繊維長51mm)を得た。なお、該繊維を製造するに延伸処理は行ってはいない。なお、ここでいう延伸処理とは、溶融紡糸後に得られる未延伸糸に対して通常行われる2〜6倍程度の延伸操作を意味する。

【0070】

【表1】

【0071】

【表2】

【0072】

〔評価〕

実施例及び比較例で得られた不織布の厚み(保存前厚み)及び見かけ密度(保存前見かけ密度)を測定し、嵩高さの指標となる見かけ密度を下記の評価基準で評価した。また、得られた不織布について、嵩回復性、不織布強度及び肌触り(ふっくら感)を、それぞれ後述する方法により測定、評価した。それらの結果を表3に示す。

【0073】

〔不織布の厚みと見かけ密度の測定〕

不織布の嵩高さの指標となる見かけ密度は、坪量を厚みで除すことで求められる。不織布の厚みは、不織布の縦断面を観察することによって測定される。まず、不織布を100mm×100mmの大きさに裁断し測定片を採取する。その測定片の上に12.5g(直径56.4mm)のプレートを載置し、49Paの荷重を加える。この状態下に不織布の縦断面をマイクロスコープ(株式会社キーエンス製、VHX−900)で観察し厚みを測定する。不織布の見かけ密度の値が低いほど高評価となる。

【0074】

〔不織布の嵩回復性〕

不織布を外径85mmの紙管に巻き長さ2700mでロール状に巻回し、常温で2週間保管する。この保管後の不織布を、直径500mmより外側で、かつ直径で600mmより内側の範囲において、150m/minの搬送速度で繰り出し、処理温度115℃、処理時間0.20秒、風速2.8m/秒で該不織布に熱風を吹き付けることにより、不織布厚みを回復させる。不織布の嵩回復性は、不織布をロール状に巻きつける前の不織布の凸部の厚み(保存前厚み)をCとし、熱風吹き付け後の不織布の凸部の厚み(回復後厚み)をDとしたとき、以下の式(2)で表される。熱風吹き付け後の不織布厚みの測定は、熱風吹き付けから1分〜1時間後に測定する。不織布の厚みは、先に述べた方法で測定する。

嵩回復性(%)=D/C×100 (2)

式(2)で算出した嵩回復性が60%未満の場合を×、60%以上〜70%未満の場合を△、70%以上〜80%未満の場合を○、80%以上の場合を◎と評価する。嵩回復性の値が高いほど高評価となる。

【0075】

〔不織布強度〕

不織布を、機械の流れ方向(MD方向)へ200mm、それと直角する方向(CD方向)へ50mmの大きさで切り出し、これを試験片とする。この試験片を株式会社島津製作所製:引張試験機 AG−ISに、チャック間150mmで取り付け、引張速度300mm/分で引張試験を行う。その際の最大強度を不織布強度とする。ここで、不織布強度は不織布の坪量に大きく依存するため、上述の不織布強度をその坪量で除して得られた値を、単位坪量当りのMD強度、CD強度として、不織布の強度を表す指標としている。

【0076】

〔肌触り(ふっくら感)〕

不織布を平らな台の上に凸部が上になるように置く。10人のモニターを対象として、以下の3段階の判定基準で、手のひらでの触感を評価させた。結果は、10人の平均で示した。

判定基準

3:ふっくら感がある。

2:ややふっくら感がある。

1:ふっくら感がない。

評価結果

◎:判定平均2.5以上〜3.0以下

○:判定平均2.5以上〜3.0以下

△:判定平均1.5以上〜2.5未満

×:判定平均1以上〜1.5未満

【0077】

【表3】

【0078】

表3に示す結果から明らかなように、各実施例で得られた不織布は、熱融着性複合繊維を混合状態で含んでいるにも拘わらず、不織布が嵩高であり、かつ熱融着性複合繊維の併用により、熱風の吹き付けによる嵩回復性に優れていることが判る。また、不織布の強度が高く、肌触りが良好であることが判る。

【符号の説明】

【0079】

10,80 不織布

18 凹部

19 凸部

20 製造装置

30 ウエブ製造部

40 エンボス加工部

50 第1熱風吹き付け部

60 第2熱風吹き付け部

70 第3熱風吹き付け部

7 ドラム式の熱風吹き付け装置

【技術分野】

【0001】

本発明は不織布及びその製造方法に関する。本発明の不織布は、例えば生理用ナプキンや使い捨ておむつ等の吸収性物品の構成材料として特に好適に用いられる。

【背景技術】

【0002】

加熱によってその長さが伸びる繊維である熱伸長性繊維を原料とする不織布に関し、本出願人は先に、融点の異なる2成分からなる熱融着性複合繊維と、非熱融着性繊維とを含み、該熱融着性複合繊維どうしの交点が熱融着しており、該熱融着性複合繊維と該非熱融着性繊維は熱融着していない不織布であって、熱融着性複合繊維の原料として、樹脂の配向指数が特定の範囲にある熱伸長性繊維を用いたものを提案した(特許文献1参照)。

【0003】

これとは別に、熱伸長性繊維を原料とする不織布に関し、本出願人は先に、構成繊維が圧着又は接着されている多数の圧接着部を有するとともに、圧接着部以外の部分において構成繊維どうしの交点が圧接着以外の手段によって接合しており、圧接着部が凹部となっているとともに該凹部間が凸部となっている凹凸形状を少なくとも一方の面に有する立体賦形不織布も提案した(特許文献2参照)。この不織布は、熱伸長性繊維を原料とすることで、特殊な製造方法を用いなくても、三次元的な凹凸形状を有し、また柔軟であり、低坪量でもあるという利点を有する。

【0004】

熱伸長性繊維を原料とする不織布について本発明者らが更に検討を重ねたところ、熱伸長性繊維のみを原料に用いた場合には、嵩高な不織布が容易に得られるが、強度の向上や厚み方向の嵩回復性等の向上の観点から、非熱伸長性の熱融着性複合繊維を混綿して不織布を製造すると、嵩高な不織布が得られにくくなることが判明した。また、特許文献2には、熱伸長性繊維と、熱伸長性繊維の低融点成分との融点差が大きいポリエチレンテレフタレートを構成成分とする熱融着性繊維との併用例が記載され、特許文献1には、熱伸長性繊維と熱融着性を発現しない繊維とを併用する態様が記載されているが、それらの場合には、強度と風合いを両立させることが難しい。

【0005】

また、熱伸長性繊維を原料とする不織布の製造方法に関し、本出願人は先に、熱伸長性複合繊維を用い、温度が異なる複数の熱処理工程を経て不織布を製造する方法を提案した(特許文献3参照)。しかし、第1の熱処理工程の温度が熱伸長性繊維の低融点成分の融点以上であるため、繊維同士の融着により熱伸長性繊維の伸長が阻害される。そのため、嵩高な不織布を得る観点からは不利である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−350835号公報

【特許文献2】特開2005−350836号公報

【特許文献3】特開2008−101285号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって本発明の課題は、前述した従来技術が有する欠点を解消し得るべく、熱伸長性繊維を原料とする不織布であって、熱伸長性繊維と熱融着性複合繊維とを混綿した不織布であっても、不織布が嵩高で、また、不織布の厚み方向に加わった荷重によって厚みが減少した場合の嵩回復性が優れ、強度と風合いを両立させ易い不織布を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、融点の異なる2成分を含み、加熱によってその長さが伸びる熱伸長性繊維を原料とする第1繊維と、融点の異なる2成分を含む熱融着性複合繊維を原料とする第2繊維とを含み、繊維の交点が熱融着している不織布であって、前記熱伸長性繊維の低融点成分の融点が、前記熱融着性複合繊維の低融点成分の融点よりも低く、その融点の差が1.5〜10℃である不織布を提供するものである。

【0009】

また本発明は、請求項1記載の不織布の製造方法であって、融点の異なる2成分を含み、加熱によってその長さが伸びる熱伸長性繊維と、融点の異なる2成分を含む熱融着性複合繊維とを含む繊維ウエブに、熱風をエアスルー方式で吹き付け、該熱伸長性繊維を伸長させて不織布の前駆体を得る第1段階と、該不織布の前駆体に熱風をエアスルー方式で吹き付け、前記熱伸長性繊維と前記熱融着性複合繊維の交点を熱融着させて不織布を得る第2段階を含み、第1段階で吹き付ける熱風の温度を、前記熱伸長性繊維の低融点成分の融点よりも低い温度とし、第2段階で吹き付ける熱風の温度を、第1段階での熱風の温度よりも高い温度とする不織布の製造方法を提供するものである。

【発明の効果】

【0010】

本発明によれば、熱伸長性繊維を原料とする不織布であって、熱伸長性繊維と熱融着性複合繊維とを混綿した不織布であっても、不織布が嵩高で、強度等にも優れた不織布が提供される。

【図面の簡単な説明】

【0011】

【図1】図1(a)は、本発明の不織布の一実施形態を示す斜視図であり、図1(b)は、図1(a)に示す不織布の厚み方向に沿う断面の一部を拡大して示す拡大断面図である。

【図2】図2は、本発明の製造方法の一実施態様の実施に好適に用いられる装置を示す模式図である。

【図3】図3は、本発明の製造方法の別の実施態様の実施に好適に用いられる装置を示す模式図である。

【図4】図4は、本発明の製造方法の更に別の実施態様の実施に好適に用いられる装置を示す模式図である

【発明を実施するための形態】

【0012】

以下本発明を、その好ましい実施形態に基づき説明する。

図1には、本発明の不織布の一実施形態である不織布10が示されている。図1に示す不織布10は、単層構造をしている。不織布10は、その片面が凹凸形状を有する凹凸面10bとなっており、他面が、平坦であるか又は前記凹凸面10bに比して凹凸の程度が小さい平坦面10aとなっている。凹凸面10bには、凹部18及び凸部19が形成されている。凹部18は、互いに平行に延びる第1の線状凹部18aと、互いに平行に延びる第2の線状凹部18bとを有している。凸部19は、凹部18に挟まれた領域、より具体的には、凹部18に周囲を囲まれた菱形状の閉鎖領域内に形成されている。凸部19内は、不織布10の構成繊維で満たされている。また、凸部19においては、不織布10の構成繊維が、それらの交点において融着している。凹部18においては、熱エンボス加工等により不織布10の構成繊維どうしが熱融着している。

【0013】

本発明の不織布は、その構成繊維として、(イ)融点の異なる2成分を含み、加熱によってその長さが伸びる繊維である熱伸長性繊維を原料とする第1繊維と、(ロ)融点の異なる2成分を含む熱融着性複合繊維を原料とする第2繊維を含むことによって特徴付けられる。

【0014】

第1繊維の原料の熱伸長性繊維としては、例えば加熱により樹脂の結晶状態が変化して伸びる繊維が挙げられる。特に好ましく用いられる熱伸長性繊維は、高融点成分と、該高融点成分の融点より低い融点を有する低融点成分を含み、低融点成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維(以下、この繊維を「熱伸長性複合繊維」という)である。熱伸長性複合繊維における高融点成分は該繊維の熱伸長性を発現する成分であり、低融点成分は熱融着性を発現する成分である。熱伸長性複合繊維は、少なくとも、低融点成分の融点以上で且つ高融点成分の融点未満の温度で熱処理を行うことにより伸長するものであるが、低融点成分の融点よりも低い温度で伸長を開始するものであることが好ましい。

一般に、不織布の製造にあたっては、低融点成分(後述する第2樹脂成分)の融点以上で高融点成分(後述する第1樹脂成分)の融点以下の温度で熱処理を行うことより、熱伸長性繊維を用いた不織布は、熱伸長性繊維が伸長した状態で不織布となる。また、この不織布を前記熱処理温度以上、高融点成分の融点以下の温度で加熱すると熱伸長性繊維は更に伸長することになる。

熱伸長性複合繊維の形態としては、芯鞘型やサイド・バイ・サイド型など種々の形態があり、いずれの形態でも用いることができるが、芯部が高融点成分、鞘部が低融点成分で構成された芯鞘型(同芯型及び偏芯型の何れでも良い)が好ましい。本発明の不織布の製造においては、熱処理により熱伸長性繊維が伸長して第1繊維が生じる。

【0015】

第2繊維の原料の熱融着性複合繊維は、高融点成分と該高融点成分の融点より低い融点を有する低融点成分とを含み、該低融点成分が繊維表面の少なくとも一部を長さ方向に連続して存在している複合繊維である。熱融着性複合繊維の形態としては、芯鞘型やサイド・バイ・サイド型など種々の形態があり、いずれの形態でも用いることができるが、芯部が高融点成分、鞘部が低融点成分で構成された芯鞘型(同芯型及び偏芯型の何れでも良い)が好ましい。熱融着性複合繊維は、加熱によってその長さが実質的に伸びない非熱伸長性の繊維であっても良いし、加熱によってその長さが伸びる熱伸長性繊維であって第1繊維の原料に用いた熱伸長性繊維とは低融点成分の融点が異なる繊維であっても良い。好ましく用いられる熱融着性複合繊維は、融点の異なる2成分を含み、かつ延伸処理されてなるものである。この熱融着性複合繊維は、熱を付与してもその長さが実質的に伸びない。この熱融着性複合繊維は原料の段階で(つまり、不織布に用いられる前の段階で)、延伸処理が施されている。ここで言う延伸処理とは、延伸倍率2〜6倍程度の延伸操作のことである。

【0016】

上述したとおり、第1繊維は、熱伸長性繊維を原料とするものであり、該熱伸長性繊維が熱の付与によって伸長した繊維から構成されている。第2繊維は、その原料として、加熱によってその長さが実質的に伸びない非熱伸長性の熱融着性複合繊維を用いた場合、この熱融着性複合繊維は、熱の付与の前後において実質的な変化はない。また、第2繊維は、その原料として、熱伸長性繊維(但し、第1繊維の原料に用いた熱伸長性繊維とは低融点成分の融点が異なるもの)を原料として用いた場合、該熱伸長性繊維が熱の付与によって伸長した繊維から構成されている。

【0017】

本発明の不織布は、第1繊維の原料である熱伸長性繊維の低融点成分の融点が、第2繊維の原料である熱融着性複合繊維の低融点成分の融点よりも低く、その融点の差が1.5〜10℃である。

熱伸長性繊維の低融点成分の融点が熱融着性複合繊維の低融点成分の融点より低いことにより、熱融着性複合繊維の低融点成分が溶融して繊維同士が熱融着する前に、熱伸長性繊維を充分に熱伸長させることができる。これにより、熱融着性複合繊維どうし及び熱伸長性繊維と熱融着性複合繊維が溶融して生じる粘着力により熱伸長性繊維の伸長が妨げられることを防止ないし軽減でき、嵩高の不織布が容易に得られる。

また、低融点成分どうしの融点の差が10℃以内であることにより、熱伸長性繊維の低融点成分の融点に対して過度に高くない温度で熱融着性複合繊維の低融点成分を溶融させることができ、熱伸長性繊維の過度の溶融による不織布の風合いの悪化や、熱伸長性繊維の高融点成分の溶融による不織布の強度低下等を防止ないし軽減することができる。つまり、加熱によって熱伸長性繊維を充分に伸長させた後、その熱伸長した繊維と熱融着性複合繊維の低融点成分を溶融させ繊維の交点を充分に熱融着させることができる。これにより嵩高で、風合い及び強度に優れた不織布が得られる。このような効果を得る観点から、熱伸長性繊維と熱融着性複合繊維の低融点成分どうしの融点の差は、1.5〜10℃であることがより好ましい。

【0018】

また、熱伸長性繊維の高融点成分の融点は、熱融着性複合繊維の低融点成分の融点に比べて30〜135℃高いことが好ましく、35〜130℃高いことがより好ましい。これにより、不織布の強度低下等を一層効果的に防止ないし軽減することができる。さらには、本発明の不織布を吸収性物品の表面シート材料として用いる場合、エンボス等によりエンドシールや防漏溝を形成する際も、成形性が良好であると共に穴開き等の欠陥を生じさせ難い。

【0019】

熱伸長性繊維及び熱融着性複合繊維それぞれの高融点成分及び低融点成分の融点は、示差走査型熱量計(セイコーインスツルメンツ株式会社製DSC6200)を用いて測定する。細かく裁断した繊維試料(サンプル重量2mg)の熱分析を昇温速度10℃/minで行い、高融点成分又は低融点成分としての樹脂の融解ピーク温度を測定する。融点は、その融解ピーク温度で定義される。高融点成分又は低融点成分としての樹脂の融点がこの方法で明確に測定できない場合、この樹脂を「融点を持たない樹脂」と定義する。この場合、樹脂成分の分子の流動が始まる温度として、樹脂成分が融着する温度を、高融点成分又は低融点成分の融点とする。

【0020】

本発明の不織布においては、繊維の交点が熱融着している。繊維の交点の熱融着には、発熱又は加熱した部材で繊維ウエブを物的に押圧して形成された熱融着部等は含まれない。本発明の不織布においては、第1繊維と第2繊維との交点及び/又は第2繊維どうしの交点が、少なくとも熱融着性複合繊維の溶融固化した低融点成分を介して熱融着していることが好ましく、第1繊維どうしの交点、第2繊維どうしの交点、及び第1繊維と第2繊維との交点が熱融着していることがより好ましい。繊維同士の交点の熱融着は、エアスルー方式で熱融着していることが好ましい。このような熱融着によって構成繊維の三次元ネットワークが確実に保持され、本発明の不織布は、嵩高でありながら、必要な強度を確保することが容易であり、また、厚み方向へ圧縮力が加わったときに厚みが減じにくくなったり、圧縮後の厚み回復性に優れる等の効果も奏される。繊維の交点がエアスルー方式で熱融着しているか否かは、不織布を走査型電子顕微鏡で観察することで判断できる。

【0021】

嵩高になっていることを特徴の一つとする本発明の不織布は、これを例えば吸収性物品の表面シートとして用いる場合には、その厚みが0.50〜3.00mm、特に1.00〜3.00mm、とりわけ1.50〜3.00mmであることが好ましい。また、厚みがこの範囲内であることを条件として、本発明の不織布は、その坪量が10〜80g/m2、特に15〜60g/m2であることが好ましい。嵩高さの指標となる不織布の見かけ密度は、坪量を厚みで除すことで求められる。不織布の厚みは、不織布の縦断面を観察することによって測定される。まず、不織布を100mm×100mmの大きさに裁断し測定片を採取する。その測定片の上に12.5g(直径56.4mm)のプレートを載置し、49Paの荷重を加える。この状態下に不織布の縦断面をマイクロスコープ(株式会社キーエンス製、VHX−900)で観察し厚みを測定する。

【0022】

不織布10に含まれる第1繊維の繊維径は、不織布10の具体的な用途に応じて適宜選択される。例えば、不織布10を吸収性物品の表面シート材料として用いる場合、不織布10に含まれる第1繊維の繊維径は、10〜35μm、特に15〜30μm、とりわけ15〜25μmであることが、不織布10に良好な風合いをもたらせる観点から好ましい。

本発明の不織布においては、第1繊維は、熱伸長した後の熱伸長性繊維から構成されているので、ここで言う第1繊維の繊維径とは、加熱によって伸長した後の熱伸長性繊維の繊維径のことを指す。なお、熱伸長性繊維は一般に、加熱によって伸長すると、その繊維径が小さくなる。

【0023】

同様の観点から、第2繊維の繊維径は、10〜35μm、特に15〜30μm、とりわけ15〜25μmであることが好ましい。これらの繊維径は、不織布を走査型電子顕微鏡観察することで測定される。

【0024】

本発明の不織布には、第1繊維と第2繊維とが混合状態で含まれている。第1繊維と第2繊維との混合比率(前者/後者)は、質量比で20/80〜80/20であることが好ましく、質量比で30/70〜70/30であることがより好ましい。このような混合比率とすることにより、熱伸長性繊維の伸長による嵩高性と、第2繊維を併存させることによる不織布の諸物性の維持・向上との両立が容易となる。ここでいう、不織布の諸物性としては、例えば、不織布の強度や厚み方向の圧縮回復性等が挙げられる。

【0025】

本発明の不織布は、上述の第1繊維及び第2繊維に加え、それら以外の繊維を含んでいてもよい。そのような繊維としては、本来的に熱融着性を有さない繊維(例えばコットンやパルプ等の天然繊維、レーヨンやアセテート繊維など)や、アクリル繊維等が挙げられる。これらの繊維は、例えばコットンの場合、吸湿性など繊維が持つ特性を不織布に付与することを目的として不織布に含有される。但し、第1繊維、第2繊維以外の繊維が含まれる場合、不織布中の第1繊維及び第2繊維以外の繊維の合計含有割合は、5〜30質量%、特に5〜15質量%であることが好ましい。

【0026】

本発明の不織布は、その構成繊維の交点が熱融着(好ましくはエアスルー方式で熱融着)していることで不織布の形態が保たれているところ、この熱融着に加えて他の手段を更に採用して不織布の形態を保つようにしてもよい。そのような手段としては、熱エンボス加工が挙げられる。熱エンボス加工によれば、不織布の構成繊維が、熱を伴う圧密化によって圧密化する。この圧密化によって不織布に形成されたエンボス部は、不織布の他の部位に比較してその厚みが減じられている。エンボス部は、例えば円形や矩形等の形状をしており、不織布の全域にわたって散点状に形成することができる。あるいは、複数条の直線状又は曲線状のエンボス部を形成することもできる。複数条の直線状又は曲線状のエンボス部は、互いに交差するように形成することもできる。

【0027】

次に、本発明の不織布の好適な製造方法について、図2を参照しながら説明する。図2に示す装置20は、ウエブ製造部30、エンボス加工部40、第1熱風吹き付け部50、第2熱風吹き付け部60を備えている。ウエブ製造部30においては、不織布10の原料となる繊維を用いてウエブ10Aが製造される。ウエブ製造部30としては例えば、図示するようなカード機31を用いることができる。不織布10の具体的な用途に応じ、カード機31に代えて、他のウエブ製造装置、例えばエアレイド装置を用いることもできる。カード機31によって製造されたウエブ10Aは、その構成繊維どうしが緩く絡合した状態にあり、シートとしての保形性を獲得するにはいたっていない。そこでウエブ10Aに、シートとしての保形性を付与するために、該ウエブ10Aをエンボス加工部40において処理し、エンボスウエブ10Bを形成する。

【0028】

エンボス加工部40は、ウエブ10Aを挟んで対向配置された一対のロール41,42を備えている。両ロール41,42は所定のクリアランスを隔てて対向しているか、又はクリアランスがゼロになっている。ロール41はその周面が凹凸加工された金属製の彫刻ロールからなる。この彫刻ロールにおける凹凸のパターンは、不織布10の具体的な用途に応じ適切に選択することができる。例えば図1に示す菱形格子状のエンボスパターンを形成する場合には、その菱形格子に対応した形状の凸部を、ロール41の周面に形成すればよい。また、ドット状のエンボスパターン(図示せず)を不織布10に形成したい場合には、そのドットに対応した形状の凸部を、ロール41の周面に形成すればよい。一方、ロール42はその周面が平滑なアンビルロールからなる。ロール42は金属製、ゴム製、紙製等である。

【0029】

エンボス加工部40においては、熱を伴うか又は伴わない圧密化によって、ウエブ10Aの構成繊維を圧密化して、該ウエブ10Aに多数の接合部を形成し、エンボスウエブ10Bが製造される。したがってロール41及び/又はロール42は加熱可能な構造になっており、エンボス加工部40の動作時には、必要に応じロール41及び/又はロール42を所定温度に加熱する。ロール41及び/又はロール42を加熱する場合の加熱温度は、ウエブ10Aに含まれている熱伸長性繊維の融点や熱伸長開始温度に応じて適切に設定される。具体的には、加熱温度は、熱伸長性複合繊維の低融点成分の融点に対して−20℃以上で、かつ高融点成分の融点未満の温度とすることが好ましい。エンボス加工部40における処理では、熱伸長性複合繊維に実質的な伸長が発現しないようにすることが好ましい。「実質的に発現していない」とは、意図的に熱伸長複合繊維を伸長させることを排除し、エンボス加工部40における温度の振れ等に起因して不可避的に熱伸長性複合繊維が僅かに伸長することを許容する趣旨である。

【0030】

エンボス加工部40による処理で保形性が付与されたエンボスウエブ10Bは、次いで第1熱風吹き付け部50に搬送される。第1熱風吹き付け部50は、フード51を備えている。エンボスウエブ10Bは、このフード51内を通過する。フード51内においては、ワイヤメッシュのコンベアベルト52が周回しており、該コンベアベルト52上にエンボスウエブ10B載置されて搬送される。コンベアベルト52は、金属やポリエチレンテレフタレート等の樹脂から形成されている。

【0031】

フード51内には、搬送されるエンボスウエブ10Bに対向して、ブロア(図示せず)が配置されている。ブロアからは、エンボスウエブ10Bに向けて、所定温度に加熱された熱風が吹き出される。また、フード51内には、エンボスウエブ10B及びコンベアベルト52を挟んで、ブロアと対向する位置にサクションボックス(図示せず)が配置されている。ブロアから吹き付けられた熱風は、エアスルー方式でエンボスウエブ10B及びコンベアベルト52を通過し、サクションボックスに吸引される。吸引された熱風は、ヒータ(図示せず)で加熱された後にブロアへ送られ、再びエンボスウエブ10Bに吹き付けられる。つまり熱風は、ブロアとサクションボックスとの間を循環する。この循環によって、効率的に熱風の吹き付けを行うことができる。

【0032】

第1熱風吹き付け部50においては、エアスルー方式の熱風の吹き付けによってエンボスウエブ10Bに含まれる熱伸長性繊維を伸長させる。熱伸長性繊維及び熱融着性複合繊維が混合状態で含まれているエンボスウエブを不織布化させる際に、熱伸長性繊維の伸長が充分にすすんでいない段階で、熱融着性複合繊維の低融点成分が溶融すると、溶融した熱融着性複合繊維の低融点成分によって、熱伸長性繊維の伸長によるウエブの嵩高化が妨げられ、嵩高さが発現しづらくなる。また、一旦潰れてしまったエンボスウエブ10Bの嵩を回復させることは非常に困難である。

そこで、本製造方法においては、エンボスウエブ10Bに対する熱処理を、熱風をエアスルー方式で吹き付けにより、熱伸長性繊維を伸長させる第1段階と、次いで、熱風をエアスルー方式で吹き付け、熱伸長性繊維と熱融着性複合繊維の交点を熱融着させて不織布を得る第2段階とに分けて行い、熱伸長性繊維を充分に伸長させた後、繊維同士の交点を熱融着させるようにしている。この目的のために、1段階目の熱風の吹き付けである第1熱風吹き付け部50においては、第2熱風吹き付け部60における熱風よりも低温の熱風を吹き付けている。

【0033】

具体的な条件としては、1段階目の熱風の吹き付け温度は、熱伸長性繊維の低融点成分の融点より2〜20℃低い温度、より好ましくは2〜15℃低い温度、更に好ましくは2〜10℃低い温度であることが、熱伸長性繊維の伸長が妨げられることを防止ないし軽減でき、嵩高の不織布が容易に得られる観点から好ましい。

また、2段階目の熱風の吹き付け温度は、第1熱風吹き付け部50における熱風の温度よりも高いことを条件として、前記熱融着性複合繊維の低融点成分の融点より2℃低い温度から20℃高い温度までの温度で、かつ前記熱伸長性繊維及び前記熱融着性複合繊維の高融点成分の融点未満とすることが好ましく、より好ましくは前記熱融着性複合繊維の低融点成分の融点より2℃低い温度から15℃高い温度までの温度で、かつ前記熱伸長性繊維及び該熱融着性複合繊維の高融点成分の融点未満とすることが、不織布の風合いの悪化や不織布の強度低下等を防止ないし軽減できる観点から好ましい。

また融点の測定は、前述した方法を用いる。熱風の温度は、エンボスウェブ10Bから上に10cm離れた位置において測定されたものである。測定手段としては、例えば熱電対式の温度センサー及び温度表示器が用いられる。また、熱風の吹き付け温度は、エンボスウエブ10Bにおける熱風の吹き付け面側において測定される。

【0034】

また、熱伸長性繊維は一般に、通常の繊維(非熱伸長性繊維)よりもヤング率が低い傾向にあるので、熱風を高風速で吹き付けると、繊維は伸長するものの、エンボスウエブ10Bが風圧で潰れてしまい、嵩高さが発現しづらくなる。そこで、エンボスウエブ10Bの潰れを極力防止しつつ、熱伸長性繊維を熱伸長させることを目的とし、1段階目の熱風の吹き付けである第1熱風吹き付け部50及び2段階目の熱風の吹き付けである第2熱風吹き付け部60において、熱風の吹き付け速度は0.05〜10m/secとすることが好ましく、より好ましくは0.2〜2.5m/secとする。熱風の吹き付け速度は、エンボスウェブ10Bから10cm上方の位置において、KANOMAX社製のANEMOMASTERのMODEL6162およびMODEL0203を用いて測定された値である。熱風の吹き付け時間は、熱風の温度及び風速が上述した範囲内であることを条件として、0.05〜10秒、特に0.05〜5秒であることが好ましい。

【0035】

前記の吹き付け条件を採用することで、エンボスウエブ10bに含まれている熱融着性複合繊維同士および熱伸長性繊維と熱融着性複合繊維の熱融着することにより熱伸長性繊維の伸長が妨げられることを一層確実に防止ないし軽減できる。なお、熱伸長性繊維の伸長や熱伸長性繊維どうしの融着は、エンボスウエブ10Bの2つの面のうち、熱風の吹き付け面側で優先的に生じる。換言すれば、コンベアベルト52に当接する面の側の熱伸長性繊維は、熱風の吹き付け面側の熱伸長性繊維よりも相対的に伸長せず、また繊維どうしの交点は相対的に融着していない。

【0036】

エンボスウエブ10Bおける接合部に位置する繊維は圧密化されているので、熱風が吹き付けられても伸長は生じない。伸長は、接合部以外の部分に存する熱伸長性繊維について生じる。つまり熱伸長性繊維が伸長するのは、接合部間の部分である。そして、熱伸長性繊維はその一部が接合部によって固定されていることによって、伸長した熱伸長性繊維の伸び分は、エンボスウエブ10Bの平面方向への行き場を失い、該エンボスウエブ10Bの厚み方向へ移動する。これによって、接合部間に凸部が形成され、エンボスウエブ10Bは嵩高になる。また、多数の凸部が形成された立体的な外観を有するようになる。このようにして、目的とする不織布10が得られる。

【0037】

図3には本発明の製造方法の別の実施態様が開示されている。図3に示す実施態様については、先に述べた実施態様と異なる点について説明することとし、特に説明しない点については、先に述べた実施態様に関する説明が適宜適用される。また、図3において、図2と同じ部材には同じ符号を付して、その説明を省略する。

【0038】

図3に示す実施態様が、先に説明した実施態様と異なる点は、先に説明した実施態様においては、1つの製造ラインにおいて不織布を製造したのに対し、本実施態様においては、不織布90を一旦ロール状に巻回した巻回体100の状態で保存し、その後に工場内の別の設備又は工場外の別に設備において、該巻回体100から不織布90を繰り出し、第3熱風吹き付け部70において、その不織布90に熱風をエアスルー方式で吹き付けて該不織布の嵩を回復させる点にある。

ロール状に巻回された状態にある不織布90は、巻回圧によってその嵩が減じられている。特に、前述の通り不織布は嵩高な凹凸形状を有していることから、巻回圧による嵩の減少は著しい。また、熱風の吹き付け処理に付すことで、巻回圧によって減少していた嵩が回復するとは別に、加熱によって伸長可能な状態で存在している熱伸長性繊維は更に伸長する。この嵩の回復は、不織布中に、非熱伸長性の熱融着性複合繊維が含まれている場合に一層顕著なものとなる。

【0039】

図3に示す実施態様では第3熱風吹き付け部70にドラム式の熱風吹き付け装置7を用いている。ドラム式の熱風吹き付け装置7は、通気性部材によって周面が形成された搬送用ドラム71及び搬送用ドラム71をその上方から覆うフード72を備えている。

搬送用ドラム71は、図3中、矢印で示す方向に回転している。巻回体100から繰り出された不織布90は、回転する搬送用ドラム71の周面に抱かれた状態で搬送される。また、フード71内には、搬送される不織布90に対向して、ブロア(図示せず)が配置されている。ブロアからは、搬送される不織布90に向けて、所定温度に加熱された熱風が吹き出される。また、搬送用ドラム71には、不織布90を挟んで、ブロアと対向する位置にサクションボックス(図示せず)が配置されている。ブロアから吹き付けられた熱風は、エアスルー方式で不織布10を通過し、サクションボックスに吸引される。吸引された熱風は、ヒータ(図示せず)で加熱された後にブロアへ送られ、再び不織布90に吹き付けられる。つまり第1及び第2熱風吹き付け部50,60と同様に、熱風は、ブロアとサクションボックスとの間を循環する。この循環によって、効率的に熱風の吹き付けを行うことができる。

巻回体100とされて嵩が減少していた不織布90に、熱風の吹き付けによる嵩回復処理を施すことにより、嵩の回復した嵩高な不織布80が得られる。

【0040】

図4には本発明の製造方法の更に別の実施態様が開示されている。図4に示す実施態様についても、先に述べた実施態様と異なる点について説明することとし、特に説明しない点については、先に述べた実施態様に関する説明が適宜適用される。また、図4において、図2又は図3と同じ部材には同じ符号を付して、その説明を省略する。

【0041】

図4に示す実施態様においては、第1熱風吹き付け部50における熱風の吹き付けにより、熱伸長性繊維を伸長させる第1段階の熱風の吹き付けを行い、不織布の半完成品10Cを製造した後、これを一旦ロール状に巻回した巻回体100の状態で保存し、その後に工場内の別の設備又は工場外の別の設備において該巻回体100から不織布の半完成品10Cを繰り出し、該半完成品10Cに、熱風をエアスルー方式で吹き付けて、該熱伸長性繊維を更に伸長させ、該熱伸長性繊維と該熱融着性複合繊維の交点を熱融着させ、該不織布の半完成品10Cの嵩を回復させる。

【0042】

ロール状に巻回された状態にある不織布の半完成品10Cは、巻回圧によってその嵩が減じられている。特に、不織布の半完成品10Cは嵩高な凹凸形状を有していることから、巻回圧による嵩の減少は著しい。この状態の不織布の半完成品10Cを、第2熱風吹き付け部60において再度の熱風の吹き付け処理に付すことで、熱伸長繊維を更に伸長させて嵩を高める。また、熱伸長性繊維の伸長とは別に、熱風の吹き付け処理に付すことで、巻回圧によって減少していた嵩が回復する。この嵩の回復は、不織布の半完成品10C中に、非熱伸長性の熱融着性複合繊維が含まれている場合に一層顕著なものとなる。第2熱風吹き付け部60における熱風の吹き付け条件としては、先に述べた実施形態と同様に、第2段階で吹き付ける熱風の温度を、第1段階での熱風の温度よりも高い温度とする。これにより、目的とする不織布80が得られる。

【0043】

図4に示す実施態様においては、第2熱風吹き付け部60にドラム式の熱風吹き付け装置7を用いている。

図4に示す実施態様における第2熱風吹き付け部60においては、熱風の吹き付け条件として、第1熱風吹き付け部50における吹き付け条件よりも高い温度を採用する。高い温度を採用する理由は、熱伸長性繊維の低融点成分よりも融点の高い熱融着性複合繊維の低融点成分を溶融させ、その溶融した低融点成分により、第1繊維と第2繊維との交点及び第2繊維どうしの交点を熱融着させることにより、不織布に充分な強度を付与するためである。

【0044】

具体的な条件としては、2段階目の熱風の吹き付け温度は、第1熱風吹き付け部50における熱風の温度よりも高いことを条件として、熱融着性複合繊維の低融点成分の融点より2℃低い温度から20℃高い温度までの温度で、熱伸長性繊維及び熱融着性複合繊維それぞれの高融点成分の融点未満であることが好ましく、より好ましくは熱融着性複合繊維の低融点成分の融点より2℃低い温度から15℃高い温度までの温度で、熱伸長性繊維及び該熱融着性複合繊維の高融点成分の融点未満とすることが好ましい。

熱風の温度は、エンボスウェブ10Bから上に10cm離れた位置において測定されたものである。測定手段としては、例えば熱電対式の温度センサー及び温度表示器が用いられる。また、熱風の吹き付け温度は、エンボスウエブ10Bにおける熱風の吹き付け面において測定される。

熱風の吹き付け速度は、0.05〜10m/secとすることが好ましく、より好ましくは0.2〜2.5m/secとすることである。また、第2熱風吹き付け部70における熱風の温度及び風速が上述した範囲内であることを条件として、0.05〜10秒、特に0.05〜5秒であることが好ましい。高融点成分及び/又は低融点成分としての樹脂の融点並びに熱風の温度及び速度の測定方法は、先に述べた方法と同様である。

【0045】

第2熱風吹き付け部60における熱風の吹き付けによって、熱融着性複合繊維の低融点成分が溶融し、その溶融した低融点成分により、第1繊維と第2繊維との交点及び第2繊維どうしの交点が熱融着して、不織布に充分な強度及び/又は優れた圧縮回復性が付与される。また、1段階目の熱風の吹き付けでは、熱伸長性繊維の伸長や熱伸長性繊維どうしの交点の熱融着が不充分であった場合、当該熱伸長性繊維を更に伸長させたり、熱伸長性繊維どうしの交点を熱融着させることもできる。これによって、不織布の半完成品10Cは、強度や圧縮回復性が向上し、更に条件によっては嵩高性が一層向上し、目的とする不織布80が得られる。

【0046】

以上の説明から明らかなように、第2熱風吹き付け部60における熱風の吹き付けは、第1熱風吹き付け部50において嵩高くなった不織布の半完成品10Cの嵩高さを損なわないようにしつつ行うことが好ましい。この観点から、第2熱風吹き付け部70における熱風の吹き付け面を、第1熱風吹き付け部50における熱風の吹き付け面と反対側にしてもよい。この場合、不織布の半完成品10Cを表裏反転させることなく、搬送用ドラム71の内側から外側に向けて熱風をエアスルー方式で吹き付けてもよく、あるいは不織布の半完成品10Cを搬送用ドラム71の周面に抱かせる前に表裏反転させた後に該周面に抱かせ、搬送用ドラム71の外側から内側に向けて熱風をエアスルー方式で吹き付けてもよい。あるいは、エアスルー方式である限り、不織布の半完成品10Cの両面から熱風を吹き付けてもよい。

【0047】

このようにして得られた不織布10及び/又は不織布80は、その凹凸形状、嵩高さ、及び高強度又は良好は圧縮回復性を生かした種々の分野に適用できる。例えば使い捨ておむつや生理用ナプキンなどの使い捨て衛生物品の分野における表面シート、セカンドシート(表面シートと吸収体との間に配されるシート)、ギャザー形成用シート、裏面シート、防漏シート、あるいは対人用清拭シート、スキンケア用シート、更には対物用のワイパーなどとして好適に用いられる。

【0048】

次に、第1繊維及び第2繊維の原料である熱伸長性複合繊維及び熱融着性複合繊維について更に説明する。

【0049】

第1繊維の原料である熱伸長性複合繊維における高融点成分を第1樹脂成分、低融点成分を第2樹脂成分とすると、それらの配向指数は、特定の値であることが、十分な熱伸長性の発現の点から好ましい。樹脂の配向指数は用いる樹脂により自ずと異なるが、例えば第1樹脂成分としてポリプロピレン樹脂を用いる場合は、配向指数が60%以下、特に40%以下、更には25%以下であることが好ましい。また、第1樹脂成分がポリエステルの場合は、配向指数が25%以下、特に20%以下、更には10%以下であることが好ましい。一方、第2樹脂成分はその配向指数が好ましくは5%以上、特に15%以上、更には30%以上であることが好ましい。配向指数は、繊維を構成する樹脂の高分子鎖の配向の程度の指標となるものである。そして、第1樹脂成分及び第2樹脂成分の配向指数がそれぞれ前記の値であることによって、熱伸長性複合繊維は、加熱によって伸長するようになる。

【0050】

第1樹脂成分及び第2樹脂成分の配向指数は、熱伸長性複合繊維における樹脂の複屈折の値をAとし、樹脂の固有複屈折の値をBとしたとき、以下の式(1)で表される。

配向指数(%)=A/B×100 (1)

【0051】

固有複屈折とは、樹脂の高分子鎖が完全に配向した状態での複屈折をいい、その値は例えば「成形加工におけるプラスチック材料」初版、付表 成形加工に用いられる代表的なプラスチック材料(プラスチック成形加工学会編、シグマ出版、1998年2月10日発行)に記載されている。

【0052】

熱伸長性複合繊維における複屈折は、干渉顕微鏡に偏光板を装着し、繊維軸に対して平行方向及び垂直方向の偏光下で測定する。浸漬液としてはCargille社製の標準屈折液を使用する。浸漬液の屈折率はアッベ屈折計によって測定する。干渉顕微鏡により得られる複合繊維の干渉縞像から、以下の文献に記載の算出方法で繊維軸に対し平行及び垂直方向の屈折率を求め、両者の差である複屈折を算出する。

「芯鞘型複合繊維の高速紡糸における繊維構造形成」第408頁(繊維学会誌、Vol.51、No.9、1995年)

【0053】

熱伸長性複合繊維は、第1樹脂成分の融点よりも低い温度において熱によって伸長可能になっている。そして熱伸長性複合繊維は、第2樹脂成分の融点より10℃高い温度での熱伸長率が0.5〜20%、特に3〜20%、とりわけ5.0〜20%であることが好ましい。このような熱伸長率の繊維を原料として不織布を製造すると、該繊維の伸長によって不織布が嵩高くなる。

【0054】

繊維の熱伸長率は次の方法で測定される。セイコーインスツルメンツ(株)製の熱機械的分析装置TMA/SS6000を用いる。試料としては、繊維長さが10mm以上の繊維を繊維長さ10mmあたりの合計重量が0.5mgとなるように複数本採取したものを用意し、その複数本の繊維を平行に並べた後、チャック間距離10mmで装置に装着する。測定開始温度を25℃とし、0.73mN/dtexの一定荷重を負荷した状態で5℃/minの昇温速度で昇温させる。その際の繊維の伸び量を測定し、熱伸長性繊維の第2樹脂成分の融点より3.5℃低い温度での伸び量と、熱融着性複合繊維の第2樹脂成分の融点より10℃高い温度での伸び量をそれぞれ読み取る。それぞれの伸び量をX1mm、X2mmとすると、それぞれの熱伸長率は、次の式で表される。

(X1/10)×100(%)

(X2/10)×100(%)

熱伸長率を前記の温度で測定する理由は、後述するように、加熱によって熱伸長性繊維を充分に伸長させる第1段階と、熱伸長繊維と熱融着性複合繊維の低融点成分を溶融させ繊維の交点を充分に熱融着させる第2段階によって不織布10を製造しているためである。まず、第1段階において、熱伸長性繊維の第2樹脂成分の融点以下、具体的には3.5℃程度低い温度で熱処理することによって熱伸長性繊維の伸長が妨げられることを防止ないし軽減出来、次いで第2段階において、熱融着性複合繊維の第2樹脂成分の融点以上で、かつそれらより10℃程度高い温度までの範囲で熱処理を行うのが通常だからである。

【0055】

熱伸長性複合繊維が前記のような熱伸長率を達成するためには、例えば融点の異なる第1樹脂成分及び第2樹脂成分を用い、引き取り速度2000m/分未満の低速で溶融紡糸して複合繊維を得た後に、該複合繊維に対して加熱処理及び/又は捲縮処理を行えばよい。これに加えて、延伸処理を行わないようにすればよい。

【0056】

捲縮処理としては、機械捲縮を行うことが簡便である。機械捲縮には二次元状及び三次元状の態様がある。また、偏芯タイプの芯鞘型複合繊維やサイド・バイ・サイド型複合繊維に見られる三次元の顕在捲縮などがある。本発明においてはいずれの態様の捲縮を行ってもよい。捲縮処理には加熱を伴う場合がある。また、捲縮処理後に加熱処理を行ってもよい。更に、捲縮処理後の加熱処理に加え、捲縮処理前に別途加熱処理を行ってもよい。あるいは、捲縮処理を行わずに別途加熱処理を行ってもよい。

【0057】

捲縮処理に際しては繊維が多少引き伸ばされる場合があるが、そのような引き延ばしは本発明にいう延伸処理には含まれない。本発明にいう延伸処理とは、未延伸糸に対して通常行われる延伸倍率2〜6倍程度の延伸操作をいう。

【0058】

前記の加熱処理の条件は、複合繊維を構成する第1及び第2樹脂成分の種類に応じて適切な条件が選択される。加熱温度は、第2樹脂成分の融点より低い温度である。例えば熱伸長性複合繊維が芯鞘型であり、芯成分がポリプロピレン又はポリエステルで鞘成分が高密度ポリエチレンである場合、加熱温度は50〜120℃、特に70〜115℃であることが好ましく、加熱時間は10〜1800秒、特に20〜1200秒であることが好ましい。加熱方法としては、熱風の吹き付け、赤外線の照射などが挙げられる。この加熱処理は前述のとおり、捲縮処理の後に行うことができる。

【0059】

第1樹脂成分及び第2樹脂成分の種類に特に制限はなく、繊維形成能のある樹脂であればよい。特に、両樹脂成分の融点差、又は第1樹脂成分の融点と第2樹脂成分の軟化点との差が20℃以上、特に25℃以上であることが、熱融着による不織布10の製造を容易に行い得る点から好ましい。熱伸長性複合繊維が芯鞘型である場合には、鞘成分の融点よりも芯成分の融点の方が高い樹脂を用いる。特にポリプロピレン(PP)又はポリエチレンテレフタレート(PET)のようなポリエステルを芯とし、これらよりも融点の低い樹脂を鞘とする芯鞘型の熱伸長性複合繊維を用いることが好ましい。第1樹脂成分と第2樹脂成分との好ましい組み合わせとしては、第1樹脂成分をPPとした場合の第2樹脂成分としては、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン、エチレンプロピレン共重合体、ポリスチレンなどが挙げられるが、LLDPEであることが好ましい。また、第1樹脂成分としてPET、ポリブチレンテレフタレート(PBT)などのポリエステル系樹脂を用いた場合は、第2樹脂成分として、前述した第2樹脂成分の例に加え、PP、共重合ポリエステルなどが挙げられる。更に、第1樹脂成分としては、ポリアミド系重合体や前述した第1樹脂成分の2種以上の共重合体も挙げられ、また第2樹脂成分としては前述した第2樹脂成分の2種以上の共重合体なども挙げられる。これらは適宜組み合わされる。

【0060】

熱伸長性複合繊維における第1樹脂成分と第2樹脂成分との比率(質量比)は10:90〜90:10%、特に20:80〜80:20%、とりわけ50:50〜70:30%であることが好ましい。この範囲内であれば繊維の力学特性が十分となり、実用に耐え得る繊維となる。また融着成分の量が十分となり、繊維どうしの融着が十分となる。また、伸長性を損なうことなく、カード機により製造される不織布の原料として用いた場合のカード通過性を良好にする観点から、芯となる第1樹脂成分の比率が大きい方が好ましい。

【0061】

熱伸長性繊維としては、上述の熱伸長性複合繊維のほかに、特許第4131852号公報、特開2005−350836号公報、特開2007−303035号公報、特開2007−204899号公報、特開2007−204901号公報及び特開2007−204902号公報等に記載の繊維を用いることもできる。

【0062】

熱伸長性繊維と原料として用いられる熱融着性複合繊維は、熱伸長性繊維と熱融着性複合繊維との融着を首尾良く行う観点からは、熱伸長性複合繊維における低融点成分と、熱融着性複合繊維における低融点成分とが同種の樹脂であるか、又は異種の場合には相溶性を有することが好ましい。

【0063】

熱融着性複合繊維においては、高融点成分/低融点成分の重量比が6/4〜2/8、特に5/5〜3/7であることが好ましい。つまり低融点成分を多めに含むことが好ましい。これによって、エアスルー方式による熱融着が確実に起こるようになる。この重量比は、熱融着性複合繊維の断面観察によって測定される高融点成分及び低融点成分それぞれの断面積と、高融点成分及び低融点成分それぞれの密度とから算出することができる。エアスルー方式による熱融着を確実に起こすための別の手段として、熱融着性複合繊維における低融点成分のメルトインデックスが10〜40g/10min、特に10〜25g/10minであるものを用いることが好ましい。メルトインデックスは、JIS K7210に準じ、190℃、荷重2.16kgの条件下に測定される。

【0064】

上述した熱伸長性複合繊維との関係で好適に用いられる熱融着性複合繊維の樹脂としては、高融点成分としてポリプロピレンやポリエチレンテレフタレートを用い、低融点成分として高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン、エチレンプロピレン共重合体、ポリスチレン、ポリプロピレン、共重合ポリエステルを用いる組み合わせ等が挙げられる。これらの中でも、高融点成分としてポリプロピレンやポリエチレンテレフタレートを用い、低融点成分として高密度ポリエチレン(HDPE)を用いる組みあわせが特に好ましい。

【0065】

熱伸長性複合繊維及び熱融着性複合繊維が混合された繊維ウエブは、カード機に両繊維を投入することにより容易に製造することができる。カード機で繊維ウエブを良好に形成する観点から、両繊維の繊維長は、30〜70mm程度であることが好ましい。

【0066】

以上、本発明をその好ましい実施形態に基づいて説明したが、本発明は前記実施形態に制限されない。例えば前記の製造方法においては、カードウエブ10Aに熱エンボス加工を施してエンボスウエブ10Bを製造し、このエンボスウエブ10Bに対してエアスルー加工を施したが、これに代えて、熱エンボス加工を行わず、カードウエブ10Aに直接にエアスルー加工を施してもよい。また、第1熱風吹き付け部50でエアスルー加工を施した後の半完成品10Cを、冷却部(図示せず)で一端冷却した後に、該半完成品10Cに対して第2熱風吹き付け部60でエアスルー加工を施しても良い。

また、図4に示す実施態様におけるように、第1熱風吹き付け部50でエアスルー加工を施した後の半完成品10Cを一端ロール状に巻き取った後、そのロールから繰り出した半完成品10Cに対して、ドラム式の熱風吹き付け装置7を配置した第2熱風吹き付け部60でエアスルー加工を施すのに代えて、第1熱風吹き付け部50でエアスルー加工を施した半完成品10Cを、ドラム式の熱風吹き付け装置7に直接導入して第2段階のエアスルー加工を施しても良い。

【0067】

また本発明の不織布は、第1繊維及び第2繊維を含む単層構造のものに限られず、第1繊維及び第2繊維を含む繊維層と、他の繊維を含む1又は2以上の他の繊維層との積層構造からなる多層構造の不織布であってもよい。更に、第1繊維及び第2繊維を含む単層構造の不織布に、他の不織布を積層一体化した複合不織布であっても良い。

【実施例】

【0068】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。

【0069】

〔実施例1〜2、比較例1〜3〕

表1に示す熱伸長性複合繊維及び熱融着性複合繊維を原料として用い、表2に示す条件下に、図3に示す方法に従って、図1に示す不織布を製造した。なお、エンボスパターンは、図1に示すとおりであり、エンボスの線の幅が0.5mmである菱形格子状であり、この不織布のエンボス化率は14.1%であった。また、接合部(凹部18)の形成に熱エンボス加工を用い、エンボス温度を110℃とした。これらの不織布の製造においては、不織布90を一旦ロール状に巻回した巻回体100を得た。この巻回体100から繰り出した不織布90を保管前の不織布とした。嵩回復性の評価においては、該巻回体100から不織布90を繰出し、不織布90に熱風をエアスルー方式で吹き付け、該不織布の嵩を回復させた。

また、熱伸長性複合繊維は、引き取り速度1300m/分で溶融紡糸されたものである。溶融紡糸後に、熱伸長性複合繊維を親水化剤の水溶液に浸漬し、親水化剤を付着させた。次いで、機械捲縮を施した後、加熱処理を行うことで繊維を乾燥させ、切断して短繊維(繊維長51mm)を得た。なお、該繊維を製造するに延伸処理は行ってはいない。なお、ここでいう延伸処理とは、溶融紡糸後に得られる未延伸糸に対して通常行われる2〜6倍程度の延伸操作を意味する。

【0070】

【表1】

【0071】

【表2】

【0072】

〔評価〕

実施例及び比較例で得られた不織布の厚み(保存前厚み)及び見かけ密度(保存前見かけ密度)を測定し、嵩高さの指標となる見かけ密度を下記の評価基準で評価した。また、得られた不織布について、嵩回復性、不織布強度及び肌触り(ふっくら感)を、それぞれ後述する方法により測定、評価した。それらの結果を表3に示す。

【0073】

〔不織布の厚みと見かけ密度の測定〕

不織布の嵩高さの指標となる見かけ密度は、坪量を厚みで除すことで求められる。不織布の厚みは、不織布の縦断面を観察することによって測定される。まず、不織布を100mm×100mmの大きさに裁断し測定片を採取する。その測定片の上に12.5g(直径56.4mm)のプレートを載置し、49Paの荷重を加える。この状態下に不織布の縦断面をマイクロスコープ(株式会社キーエンス製、VHX−900)で観察し厚みを測定する。不織布の見かけ密度の値が低いほど高評価となる。

【0074】

〔不織布の嵩回復性〕

不織布を外径85mmの紙管に巻き長さ2700mでロール状に巻回し、常温で2週間保管する。この保管後の不織布を、直径500mmより外側で、かつ直径で600mmより内側の範囲において、150m/minの搬送速度で繰り出し、処理温度115℃、処理時間0.20秒、風速2.8m/秒で該不織布に熱風を吹き付けることにより、不織布厚みを回復させる。不織布の嵩回復性は、不織布をロール状に巻きつける前の不織布の凸部の厚み(保存前厚み)をCとし、熱風吹き付け後の不織布の凸部の厚み(回復後厚み)をDとしたとき、以下の式(2)で表される。熱風吹き付け後の不織布厚みの測定は、熱風吹き付けから1分〜1時間後に測定する。不織布の厚みは、先に述べた方法で測定する。

嵩回復性(%)=D/C×100 (2)

式(2)で算出した嵩回復性が60%未満の場合を×、60%以上〜70%未満の場合を△、70%以上〜80%未満の場合を○、80%以上の場合を◎と評価する。嵩回復性の値が高いほど高評価となる。

【0075】

〔不織布強度〕

不織布を、機械の流れ方向(MD方向)へ200mm、それと直角する方向(CD方向)へ50mmの大きさで切り出し、これを試験片とする。この試験片を株式会社島津製作所製:引張試験機 AG−ISに、チャック間150mmで取り付け、引張速度300mm/分で引張試験を行う。その際の最大強度を不織布強度とする。ここで、不織布強度は不織布の坪量に大きく依存するため、上述の不織布強度をその坪量で除して得られた値を、単位坪量当りのMD強度、CD強度として、不織布の強度を表す指標としている。

【0076】

〔肌触り(ふっくら感)〕

不織布を平らな台の上に凸部が上になるように置く。10人のモニターを対象として、以下の3段階の判定基準で、手のひらでの触感を評価させた。結果は、10人の平均で示した。

判定基準

3:ふっくら感がある。

2:ややふっくら感がある。

1:ふっくら感がない。

評価結果

◎:判定平均2.5以上〜3.0以下

○:判定平均2.5以上〜3.0以下

△:判定平均1.5以上〜2.5未満

×:判定平均1以上〜1.5未満

【0077】

【表3】

【0078】

表3に示す結果から明らかなように、各実施例で得られた不織布は、熱融着性複合繊維を混合状態で含んでいるにも拘わらず、不織布が嵩高であり、かつ熱融着性複合繊維の併用により、熱風の吹き付けによる嵩回復性に優れていることが判る。また、不織布の強度が高く、肌触りが良好であることが判る。

【符号の説明】

【0079】

10,80 不織布

18 凹部

19 凸部

20 製造装置

30 ウエブ製造部

40 エンボス加工部

50 第1熱風吹き付け部

60 第2熱風吹き付け部

70 第3熱風吹き付け部

7 ドラム式の熱風吹き付け装置

【特許請求の範囲】

【請求項1】

融点の異なる2成分を含み、加熱によってその長さが伸びる熱伸長性繊維を原料とする第1繊維と、融点の異なる2成分を含む熱融着性複合繊維を原料とする第2繊維とを含み、繊維の交点が熱融着している不織布であって、

前記熱伸長性繊維の低融点成分の融点が、前記熱融着性複合繊維の低融点成分の融点よりも低く、その融点の差が1.5〜10℃である不織布。

【請求項2】

前記熱融着性複合繊維は、加熱によってその長さが実質的に伸びない非熱伸長性の繊維である、請求項1記載の不織布。

【請求項3】

第1繊維と第2繊維との混合比率(前者/後者)が質量比で20/80〜80/20であり、第1繊維どうしの交点、第2繊維どうしの交点、及び第1繊維と第2繊維との交点がそれぞれエアスルー方式で熱融着している請求項1又は2記載の不織布。

【請求項4】

請求項1記載の不織布の製造方法であって、

融点の異なる2成分を含み、加熱によってその長さが伸びる熱伸長性繊維と、融点の異なる2成分を含む熱融着性複合繊維とを含む繊維ウエブに、熱風をエアスルー方式で吹き付け、該熱伸長性繊維を伸長させて不織布の前駆体を得る第1段階と、該不織布の前駆体に熱風をエアスルー方式で吹き付け、前記熱伸長性繊維と前記熱融着性複合繊維の交点を熱融着させて不織布を得る第2段階を含み、

第1段階で吹き付ける熱風の温度を、前記熱伸長性繊維の低融点成分の融点よりも低い温度とし、第2段階で吹き付ける熱風の温度を、第1段階での熱風の温度よりも高い温度とする不織布の製造方法。

【請求項5】

第1段階で吹き付ける熱風の温度を、前記熱伸長性繊維の低融点成分の融点より2〜20℃低い温度とし、第2段階で吹き付ける熱風の温度を、前記熱融着性複合繊維の低融点成分の融点より2℃低い温度から20℃高い温度までの温度とする請求項4記載の不織布の製造方法。

【請求項1】

融点の異なる2成分を含み、加熱によってその長さが伸びる熱伸長性繊維を原料とする第1繊維と、融点の異なる2成分を含む熱融着性複合繊維を原料とする第2繊維とを含み、繊維の交点が熱融着している不織布であって、

前記熱伸長性繊維の低融点成分の融点が、前記熱融着性複合繊維の低融点成分の融点よりも低く、その融点の差が1.5〜10℃である不織布。

【請求項2】

前記熱融着性複合繊維は、加熱によってその長さが実質的に伸びない非熱伸長性の繊維である、請求項1記載の不織布。

【請求項3】

第1繊維と第2繊維との混合比率(前者/後者)が質量比で20/80〜80/20であり、第1繊維どうしの交点、第2繊維どうしの交点、及び第1繊維と第2繊維との交点がそれぞれエアスルー方式で熱融着している請求項1又は2記載の不織布。

【請求項4】

請求項1記載の不織布の製造方法であって、

融点の異なる2成分を含み、加熱によってその長さが伸びる熱伸長性繊維と、融点の異なる2成分を含む熱融着性複合繊維とを含む繊維ウエブに、熱風をエアスルー方式で吹き付け、該熱伸長性繊維を伸長させて不織布の前駆体を得る第1段階と、該不織布の前駆体に熱風をエアスルー方式で吹き付け、前記熱伸長性繊維と前記熱融着性複合繊維の交点を熱融着させて不織布を得る第2段階を含み、

第1段階で吹き付ける熱風の温度を、前記熱伸長性繊維の低融点成分の融点よりも低い温度とし、第2段階で吹き付ける熱風の温度を、第1段階での熱風の温度よりも高い温度とする不織布の製造方法。

【請求項5】

第1段階で吹き付ける熱風の温度を、前記熱伸長性繊維の低融点成分の融点より2〜20℃低い温度とし、第2段階で吹き付ける熱風の温度を、前記熱融着性複合繊維の低融点成分の融点より2℃低い温度から20℃高い温度までの温度とする請求項4記載の不織布の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−1856(P2012−1856A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−139553(P2010−139553)

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]