不織布

【課題】破断強度が高いにも拘わらず、全体にふっくら感があり、肌触りの向上した不織布を提供すること。また、ループ状の繊維が少なく、肌に引っかかり難く肌触りの向上した不織布を提供すること。

【解決手段】本発明の不織布1は、長繊維2からなるウェブを熱融着部3により固定した不織布である。不織布1は、長繊維2の一部が破断されて、一端部20aのみが熱融着部3により固定され、且つ他端部側の自由端部20bが太くなっている繊維を備えている。

【解決手段】本発明の不織布1は、長繊維2からなるウェブを熱融着部3により固定した不織布である。不織布1は、長繊維2の一部が破断されて、一端部20aのみが熱融着部3により固定され、且つ他端部側の自由端部20bが太くなっている繊維を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長繊維からなる不織布に関する。

【背景技術】

【0002】

例えば、使い捨ておむつ等の吸収性物品には、破断強度が高く加工適正に優れ、しかも経済的であるとの理由からスパンボンド不織布が多用されている。しかし、スパンボンド不織布は、その製造法上、全体にふっくら感等が足らず、肌触り(風合い)を向上させることが難しかった。

【0003】

例えば、特許文献1には、スパンボンド不織布を基材に、短繊維を積層し、その積層体をニードルパンチ加工して、表面から弧状繊維ループの浮き出た不織布が記載されている。しかしながら、特許文献1に記載の弧状繊維ループの浮き出た不織布を、使い捨ておむつ等の吸収性物品に使用すると、その弧状繊維ループが肌に引っ掛かり、逆に使用感を低下させてしまう。また、特許文献1には、構成繊維の先端形状について、何ら記載されていない。

【0004】

また、例えば、特許文献2には、延伸した連続長繊維不織布を、その厚さ方向の中間部を境に剥離分離して、一面に、繊維接合部から剥離した繊維や、ループ状に伸長された繊維等が混在する起立様不織布が記載されている。しかしながら、特許文献2に記載の起立様不織布も、製造法上、ループ状に伸長された繊維等が多く混在すると考えられるため、使い捨ておむつ等の吸収性物品に使用すると、そのループ状の繊維が肌に引っ掛かり、使用感を低下させてしまう。また、特許文献2にも、構成繊維の先端形状について、何ら記載されていない。

さらに特許文献3には、短繊維が接着剤により形成された植毛シートが記載されている。植毛シートの先端は太くなっておらず、繊維のカット面が露出しているため、先端が角張っていたりして肌触りに劣る場合がある。また、不織布に接着剤を用いて別の繊維を付着させているため、使用される接着剤等の薬剤により肌に悪影響を及ぼしたり、肌に刺激を与えたりする危険がある。さらに使用時植毛繊維のはがれ、接着面の露出などの問題もある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−19015号公報

【特許文献2】特開2002−302861号公報

【特許文献3】特開2001−198997号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

したがって、本発明の課題は、破断強度が高いにも拘わらず、全体にふっくら感があり、肌触りの向上した不織布を提供することにある。また、本発明の課題は、ループ状の繊維が少なく、肌に引っかかり難く肌触りの向上した不織布を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、長繊維からなるウェブを熱融着部により固定した不織布であって、前記長繊維の一部が破断されて、一端部のみが前記熱融着部により固定され、且つ他端部側の自由端部が太くなっている繊維を備えている不織布を提供するものである。

【発明の効果】

【0008】

本発明の不織布によれば、破断強度が高いにも拘わらず、全体にふっくら感があり、肌触りが向上する。また、本発明の不織布によれば、ループ状の繊維が少なく、肌に引っかかり難く肌触りが向上する。

【図面の簡単な説明】

【0009】

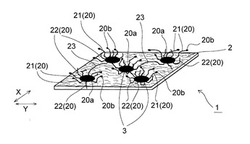

【図1】図1は、本発明の不織布の一実施形態を示す斜視図である。

【図2】図2は、図1に示す不織布の有する自由端部が太くなっている繊維を示す斜視図である。

【図3】図3は、図1に示す不織布を製造するための好適な装置を示す模式図である。

【図4】図4は、図1に示す不織布を製造するための好適な装置を示す模式図である。

【図5】図5は、本発明の不織布の先端繊維径を測定する方法を示した模式図である。

【図6】図6は、本発明の不織布の起毛している繊維の本数を測定する方法を示した模式図である。

【図7】図7は、本発明の不織布の使用形態の例を説明するための図であり、パンツ型使い捨ておむつを展開して伸長させた状態を示す展開平面図である。

【図8】図8は、図7のX1−X1線断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の不織布を、その好ましい実施形態に基づき、図1〜5を参照しながら説明する。

【0011】

本実施形態の不織布1は、図1に示すように、長繊維2からなるウェブを熱融着部3により間欠的に固定した不織布であって、長繊維2の一部が破断されて、一端部20aのみが熱融着部3により固定され、且つ他端部側の自由端部20bが太くなっている繊維21を備えている。不織布1については、図1に示すように、不織布1の長手方向をY方向、不織布1の幅方向をX方向として、以下説明する。尚、不織布1に関し、構成繊維の配向方向により繊維の配向方向に沿うMD方向を長手方向(Y方向)、それと直交するCD方向を幅方向(X方向)と判断する。従って、以下の説明では、長手方向(Y方向)とMD方向とは同じ方向を意味し、幅方向(X方向)とCD方向は同じ方向を意味する。

【0012】

本実施形態の不織布1について、詳述すると、不織布1は、長繊維2からなるウェブを熱融着部3により間欠的に、互いの繊維を圧着または融着して、固定したスパンボンド不織布を元に形成されている。以下、これを元のスパンボンド不織布という。不織布1は、長繊維の一部が破断しているため、通常のスパンボンド不織布に比べて、薄い厚みの場合でも、ふっくら感を有する。

ここで、「長繊維」とは、30mm以上の繊維長を有するもので、繊維長150mm以上の所謂連続長繊維であると破断強度が高い不織布が得られる点で好ましい。

【0013】

不織布1は、安価でかつ、良好な肌触り感が得られること、また加工適正の観点から、その坪量が、5〜100g/m2であることが好ましく、5〜25g/m2であることが更に好ましい。

【0014】

不織布1は、使用時の破れの防止、および加工適正の観点から、その破断強度の値が、5.00N/50mm以上であることが好ましく、8〜30N/50mmであることが更に好ましい。尚、元のスパンボンド不織布の破断強度の値は、不織布1の破断強度を達成する目的の観点から、7N/50mm以上であることが好ましく、10〜50N/50mmであることが更に好ましい。本発明によれば、後述する起毛法により製造される不織布1の破断強度の値は、他の起毛方法に比べて元のスパンボンド不織布の破断強度の値からの低下が少ないものが得られる。不織布1及び元のスパンボンド不織布の破断強度は、X方向(CD方向)において前記の範囲を満たしていることが好ましい。不織布1と元の不織布の破断強度の比(不織布1の破断強度/元の不織布の破断強度)は、0.5〜1.0であることが好ましく、0.7〜1.0であることが更に好ましい。破断強度は以下の方法で測定される。

【0015】

〔破断強度の測定法〕

22℃65%RH環境下にて、不織布1又は元のスパンボンド不織布から、X方向(幅方向)に200mm、Y方向(長手方向)に50mmの寸法の長方形形状の測定片を切り出す。この切り出された長方形形状の測定片を測定サンプルとする。この測定サンプルを、X方向が引張方向となるように、引張試験機(例えば、オリエンテック社製テンシロン引張り試験機「RTA−100」)のチャックに取り付ける。チャック間距離は150mmとする。測定サンプルを300mm/分で引っ張り、サンプル破断までの最大荷重点をX方向の破断強度とする。また、Y方向に200mm、X方向に50mmの寸法の長方形形状の測定片を切り出し、これを測定サンプルとする。この測定サンプルを、そのY方向が引張方向となるように引張試験機のチャックに取り付ける。上述したX方向の破断強度の測定方法と同様の手順によってY方向の破断強度を求める。

【0016】

本実施形態の不織布1は、肌触りが良いことによっても特徴付けられる。

従来、肌触りを表す特性値は多く知られており、特にカトーテック株式会社製のKESでの特性値が一般的に知られている(参考文献:風合い評価の標準化と解析(第2版)、著者 川端季雄、発行 昭和55年7月10日)。特にふっくら感を示すにはその中でも圧縮特性と呼ばれる三つの特性値のLC(圧縮荷重―圧縮ひずみ曲線の直線性)、WC(圧縮仕事量)、RC(圧縮レジリエンス)が知られている。これらの圧縮特性は荷重を0.5〜50gf/cm2(高感度測定では0.5〜10gf/cm2)かけたときの変形量から特性値を算出している。しかし目付けの小さい(5〜25g/m2)不織布などの大変薄い布では大きな差が出ず、肌触りとの相関は大きくなかった。さらに人間が吸収性物品を触る際の荷重は1g/cm2前後と大変軽い荷重で肌触りを感じており、本来の肌触りを表すためには従来の荷重よりも小さい範囲での特性値が有用であると考え、荷重が0.3gf/cm2から1gf/cm2の間の荷重とそのときの変形量から新しい特性値を見出した。この特性値はスパンボンド不織布とエアスルー不織布との肌触りの違いを如実に表す数値として示され、スパンボンド不織布の肌触りを表す新しい特性値として不織布を表すことができる。

【0017】

〔微小荷重時の圧縮特性値〕

22℃65%RH環境下にて、本発明では微小荷重時の圧縮特性値を、肌触りを表す新しい特性値として定義している。測定は22℃65%RH環境下にて行った。微小荷重時の圧縮特性値の算出の元となるデータの測定はカトーテック株式会社製のKES FB3−AUTO−A(商品名)を用いた。不織布1を20cm×20cmに3枚カットして測定サンプルを準備する。次にそのうちの1枚の測定サンプルを試験台に起毛面を上に向けて設置する(起毛してない場合、または両面が起毛している場合は両方測定して小さいほうを採用する)。次に、面積2cm2の円形平面をもつ鋼板間で圧縮する。圧縮速度20μm/sec、最大圧縮荷重10gf/cm2、回復過程も同一速度で測定する。このとき、鋼板間の変位量をx(mm)とし、荷重をy(gf/cm2)とし、荷重を検知した点の位置をx=0として圧縮方向に測定する。xの値は圧縮されるほど大きくなる。

【0018】

微小荷重時の圧縮特性値は測定したデータ(x、y)より、微小荷重時の厚みの変形量を抽出して算出する。具体的には回復過程ではない一回目の、荷重が0.30gf/cm2から1.00gf/cm2の間の荷重とそのときの変形量のデータを抽出し、xとyの関係について近似直線を最小二乗法により求め、そのときの傾きを上記特性値とする(単位(gf/cm2)/mm)。1枚の測定サンプルで3箇所測定する。3枚のサンプル合計9箇所の測定を行う。9箇所それぞれの特性値を算出して、それらの平均値をその不織布の微小荷重時の圧縮特性値とする。

【0019】

本発明者は、微小荷重時の圧縮特性値は肌触りと相関があることを見出し、特に元の不織布が同じ場合に強い相関性があることを見出した。(微小荷重時の)圧縮特性値は低い数値ほど、小さな荷重で潰れやすいことを示しており、人間の肌触りを感じる感覚(特にふっくら感)の良好さを表すことができる。例えば、後述する加工処理を施していない、通常の目付けが5〜25g/m2の元のスパンボンド不織布の上記圧縮特性値は20.0(gf/cm2)/mm〜30.0(gf/cm2)/mmであるのに対し、そのスパンボンド不織布に後述する加工処理を施した不織布1は、表面が潰れやすくなり18.0gf/cm2)/mm以下になる。つまり肌触りの観点から、5〜25g/m2の元のスパンボンド不織布に加工処理を施した不織布1の上記圧縮特性値は、18.0(gf/cm2)/mm以下であり、15.0(gf/cm2)/mm以下であることが好ましく、肌触りのよいエアスルー不織布に近い肌触りになる観点から、10.0(gf/cm2)/mm以下になることがさらに好ましい。目付けが5〜25g/m2の元のスパンボンド不織布に加工処理を施した不織布1の上記圧縮特性値の下限は特に制限されないが、製造上の観点からは、1.00(gf/cm2)/mm程度である。従来の起毛方法等の加工処理では、5〜25g/m2といった目付けの低い元のスパンボンド不織布に、破断強度の大幅な減少をさせずにこのような特性値を有するように加工処理を施すことは困難であった。

【0020】

不織布1を構成する長繊維2(元のスパンボンド不織布の構成繊維)は、熱可塑性樹脂を主として含み、熱可塑性樹脂としては、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、アクリロニトリル系樹脂、ビニル系樹脂、ビニリデン系樹脂などが挙げられる。ポリオレフィン系樹脂としてはポリエチレン、ポリプロピレン、ポリブデン等が挙げられる。ポリエステル系樹脂としてはポリエチレンテレフタレート、ポリブチレンテレフタレート等が挙げられる。ポリアミド系樹脂としてはナイロン等が挙げられる。ビニル系樹脂としてはポリ塩化ビニル等が挙げられる。ビニリデン系樹脂としてはポリ塩化ビニリデン等が挙げられる。これら各種樹脂の1種を単独で又は2種以上を混合して用いることもでき、これら各種樹脂の変成物を用いることもできる。また長繊維2には、繊維着色剤、静電気防止特性剤、潤滑剤、親水剤など少量の添加物を付与した繊維を用いることもできる。長繊維2の繊径は、後述する加工前において、5〜30μmであることが好ましく、10〜20μmであることが更に好ましい。

【0021】

不織布1を形成する元のスパンボンド不織布は、紡糸性の観点からポリオレフィン系樹脂であるポリプロピレン樹脂から形成されていることが好ましい。ポリプロピレン樹脂としては、滑らかでありさらに肌触りが向上する観点と破断のしやすさから、ランダムコポリマー、ホモポリマー、ブロックコポリマーのいずれか1種以上を5〜100重量%、より好ましくは25重量%〜80重量%含んだ樹脂であることが好ましい。また、これらのコポリマーやホモポリマーを混合してもよいし、他の樹脂を混合してもよいが、成形時に糸切れし難いことから、ポリプロピレンのホモポリマーとランダムコポリマーの混合が好ましい。これにより、繊維の結晶性を低下させて起毛繊維自体が柔らかくなり肌触りが良くなるとともに、不織布強度との両立ができ、起毛繊維がエンボスなどの融着部で切断されやすくなるため、エンボス融着点などの接合部での剥離がなくなり、起毛繊維が短くなり、毛玉ができにくく、外観も良好なものが得られる。また、融点の分布が広くなるためシール性が良くなる。さらにはプロピレン成分をベースとしてランダムコポリマーとしてエチレンやα−オレフィンと共重合したものが好ましく、エチレンプロピレン共重合体樹脂が特に好ましい。ポリプロピレン樹脂としては、同様な観点から、エチレンプロピレン共重合体樹脂を5重量%以上含んだ樹脂であることが好ましく、25重量%以上含んだ樹脂であることが更に好ましい。エチレンプロピレン共重合体樹脂中にはエチレン濃度が1〜20重量%含まれたものが好ましく、特に、べた付きがなく、しかも、延伸時に伸びやすく、毛羽抜けが少なく、破断強度が維持される点で、エチレン濃度が3〜8%であることがより好ましい。また、ポリプロピレン樹脂としては、環境の観点から、再生ポリプロピレン樹脂を25重量%以上含んだ樹脂であることが好ましく、50重量%以上含んだ樹脂であることが更に好ましい。尚、不織布1が、スパンボンドの層とメルトブローンの層との積層不織布を元に形成されている場合も同様である。

【0022】

エンボスによる熱融着部3は、肌触りや、加工適正の観点から、各熱融着部3の面積が、0.05〜10mm2であることが好ましく、0.1〜1mm2であることが更に好ましい。熱融着部3の数は、10〜250個/cm2であることが好ましく、35〜65個/cm2であることが更に好ましい。X方向に隣り合う熱融着部3同士の中心間の距離は、0.5〜10mmであることが好ましく、1〜3mmであることが更に好ましく、Y方向に隣り合う熱融着部3同士の中心間の距離は、0.5〜10mmであることが好ましく、1〜3mmであることが更に好ましい。

【0023】

熱融着部3は、エンボス(エンボス凸ロールとフラットロールなどによる)による熱圧着により間欠的に形成されたものや、超音波融着によるもの、間欠的に熱風を加えて部分融着させたものなどが挙げられる。この中で熱圧着によるものが繊維を破断させやすい点で好ましい。熱融着部3の形状は、特に制限されず、例えば、円形、菱形、三角形等の任意の形状であってもよい。不織布1の一面の表面積に占める熱融着部3の合計面積の割合は、5〜30%であることが好ましく、10〜20%であることが、毛玉が出来にくい点で更に好ましい。

【0024】

本実施形態の不織布1は、長繊維2からなるスパンボンド不織布を元に形成されており、長繊維2の一部が破断されて、一端部20aのみが熱融着部3により固定されている繊維20が形成されており、繊維20は自由端部20bが太くなっている繊維21を含んでいる。先端が太くなっているものとして、その先端部における断面が扁平状(楕円や潰れた形状)であるものが好ましい。これにより、柔らかな先端の起毛繊維が得られ、肌への刺激が少ない不織布が得られる。図1に示すように、一端部20aのみが熱融着部3により固定されている繊維20は、他端部側の自由端部20bが太くなっている繊維21及び自由端部20bが太くなっていない繊維22からなる。ここで、「自由端部」とは、一端部20aのみが熱融着部3により固定されている繊維20における「他端部」のことを意味し、言い換えれば「先端部」を意味する。自由端部20bが太くなっているか否かは、以下の測定法により繊維径を測定し、先端繊維径の増加割合を算出し判断する。

【0025】

〔繊維径の測定法〕

先ず、22℃65%RH環境下にて、図5(a)に示すように、測定する不織布1から、鋭利なかみそりで、X方向に2cm、Y方向に2cmの大きさの測定片を切り出して、図5(b)に示すように、複数個の熱融着部3を通るX方向に延びる折り返し線Zにて山折りした測定サンプルを、図5(c)に示すように、カーボンテープを載せた走査型電子顕微鏡(SEM)用アルミ製試料台に載せて固定する。次に、およそ750倍に拡大したSEM画像から、一端部20aのみが熱融着部3により固定されている繊維20をランダムに10本選出し、それら繊維の自由端部の先端付近の写真撮影を行なう。得られた写真(図2参照)から、自由端部20bの先端から120μm離れた位置での繊維20の繊維径(自由端部20bを除く部位での繊維20の径21a)をそれぞれ測定する。自由端部20bを除く部位での繊維20の径21aの測定時における傾きを、そのまま自由端部20b側に平行移動し、自由端部20bの先端と先端から20μm離れた位置との間に挟まれた領域において最も太くなっている位置での繊維21の繊維径(自由端部20bでの繊維21の径21b)を測定する。尚、先端部が扁平状である場合は観察角度によっては先端が太く見えない場合もあるが、その場合でも得られた写真でそのまま測定する。

【0026】

自由端部20bが太くなっている繊維21とは、先の、ランダムに選出した10本の繊維20の中で、10本の繊維20の写真それぞれから測定した、自由端部20bでの繊維20の径21bと、自由端部20bを除く部位での繊維20の径21aとから、下記の式(1)で求められる先端繊維径の増加割合の値が15%以上との要件を満たす繊維であることを意味し、熱融着部3同士の間(熱融着部3と繊維との境界を除く、繊維形態部分)での繊維の切断が抑えられ、破断強度の減少が抑えられ、肌触りの良いものが得られる点から、20%以上大きくなっていることが好ましく、25%以上大きくなっていることが更に好ましい。

先端繊維径の増加割合(%)=[(21b−21a)÷21a)×100]・・・(1)

【0027】

不織布1においては、肌触りと破断強度の両立の観点から、一端部20aのみが熱融着部3により固定されている繊維20(自由端部20bが太くなっている繊維21及び自由端部20bが太くなっていない繊維22)における、自由端部20bが太くなっている繊維21の割合が、20%以上であることが好ましく、30%以上であることが更に好ましく、40%以上であることが特に好ましい。自由端部20bが太くなっている繊維21の割合は、上述した繊維径の測定法において、ランダムに10本選んだ繊維20をおよそ750倍に拡大したSEM画像から、先端繊維径の増加割合をそれぞれ算出し、自由端部20bが太くなっている繊維21の割合を算出する。

また、不織布1は、熱融着部3の周辺部において切断された繊維を含んでいる。不織布1の熱融着部3をランダムに選んで熱融着部3の周辺部(熱融着部3と長繊維2との境界から外側及び内側へ100μm以内の範囲、総計10mm2分)を電子顕微鏡で観察する。繊維が切断された跡(エンボス部の繊維が押し潰された形状と、押し潰されておらず繊維形状そのままの部分が非連続になっている部分)を数えた場合に、この繊維が切断された跡の数が多いと、極表面のみ起毛していることになり、起毛量の割には破断強度の高い不織布が得られる点で、3ヶ所以上切断された不織布であることが好ましく、さらには5ヶ所〜15ヶ所切断された不織布であることが好ましい。

【0028】

不織布1は、図1に示すように、熱融着部3,3同士の間でループ状に起立するループ状の繊維23を有している。起立している「ループ状の繊維23」とは、上述した繊維径の測定法において図5(c)のように観察した際、他端部側に自由端部20bを有さず、折り返し線Zから0.5mm以上離れて起立している繊維を意味する。本実施形態において、ループ状の繊維23とは前記起立しているループ状の繊維をいう。本実施形態の不織布1を構成する繊維は、自由端部20bが太くなっている繊維21及び自由端部20bが太くなっていない繊維22からなる、一端部20aのみが熱融着部3により固定されている繊維20と、繊維20以外に、熱融着部3,3同士の間でループ状に起立するループ状の繊維23とを有している。不織布1は肌に引っ掛からずに、不快感が低減され、肌触りの向上につながる観点から、不織布1を構成する繊維のうち、一端部20aのみが熱融着部3により固定されている繊維20及びループ状の繊維23の総数における、ループ状の繊維23の割合が、50%より少ないことが好ましく、45%以下であることが更に好ましく、40%以下であることが特に好ましい。ループ状の繊維23の割合は、上述した繊維径の測定法において、およそ50倍に拡大したSEM画像から、ランダムに10本繊維を選び、ランダムに選んだ10本の繊維から、一端部20aのみが熱融着部3により固定されている繊維20(自由端部20bが太くなっている繊維21、自由端部20bが太くなっていない繊維22)、及びループ状の繊維23を抽出し、繊維21、繊維22及び繊維23の総数における繊維23(ループ状の繊維)の割合を算出して求める。尚、測定値は、別の部位のSEM画像9点からも同様に割合を求め、それらの10点平均により算出する。尚、ランダムに選んだ10本の繊維の中にループ状の繊維23が1本含まれる場合には、ループ状の繊維23は、1本として数えられる。

【0029】

不織布1においては、自由度の比較的高くなった繊維を含むことによって繊維間の隙間が埋められて、表面の粗さが小さく滑らかになる。肌触りの向上につながる観点から、繊維径の分布(分散度)は、広ければ広いほど好ましいが、肌触りの観点からは、0.33以上であれば十分に満足すべき効果が得られ、0.35以上であれば更に満足すべき効果が得られる。繊維径の分布(分散度)は、特に上限はないが、100以下が好ましい。より好ましくは、繊維径の分布(分散度)は、0.33〜0.9である。ここでいう繊維径の分布(分散度)とは、不織布1を構成するすべての繊維の繊維径の分布(分散度)を意味し、一端部20aのみが熱融着部3により固定されている繊維20、ループ状の繊維23、及び両端部が熱融着部3により固定されており、ループ状に起立していない繊維(後述する加工処理による影響を受けない繊維)全体の分布である。繊維径の分布(分散度)は以下の方法で測定される。

【0030】

繊維径の測定法〔繊維径の分布(分散度)の測定法〕

先ず、22℃65%RH環境下にて、測定する不織布1から、鋭利なかみそりで、X方向に2cm、Y方向に2cmの大きさの測定片を切り出して、カーボンテープを載せた走査型電子顕微鏡(SEM)用アルミ製試料台に折り曲げずにそのまま載せて固定する。次に、およそ750倍に拡大したSEM画像から、ランダムに繊維を10本抽出し、自由端部20bを除く部位においてそれぞれの繊維径を測定する(尚、測定する不織布1が、スパンボンドの層とメルトブローンの層との積層不織布を元に形成されている場合には、メルトブローンの層の繊維は選ばず、スパンボンドの層の繊維のみを選択する。)。1つの前記アルミ製試料台で10本の繊維径を上述のように測定し、測定された10本の繊維径d1〜d10から平均値daveを求め、得られた10本の繊維径d1〜d10と平均値daveとから、下記の式(2)で、ランダムに選んだ10本の繊維の繊維径の分布を求める。測定単位はμmとし、0.1μmの分解能で計測する。10本の繊維の繊維径の分布を、1つの不織布1につき、6箇所前記アルミ製試料台を作成し、各箇所で得られた10本の繊維の繊維径の分布の平均値(下記の式(3)参照)を、不織布1における繊維径の分布とする。尚、10本の繊維の繊維径の分布の算出には、マイクロソフト社の表計算ソフトexcel2003におけるVARPA関数を使用する。

10本の繊維の繊維径の分布=[(d1−dave)2+(d2−dave)2+・・・(d10−dave)221a)]/10・・・(2)

不織布1における繊維径の分布(分散度)=(上記式(2)で得られた10本の繊維の繊維径の分布の総和)/6・・・(3)

【0031】

不織布1は、肌触りが良くなる観点から、起毛している繊維が、8本/cm以上であることが好ましく、12本/cm以上であることが更に好ましい。また、十分な破断強度が得られる観点から上限は100本/cm以下、より好ましくは外観上、毛羽立って見えない点から40本/cm以下が好ましい。起毛している繊維は、以下の測定法により測定する。

【0032】

〔起毛している繊維の測定法〕

図6は、22℃65%RH環境下にて、不織布1を構成する繊維の中で起毛している繊維の本数を測定する方法を示した模式図である。先ず、測定する不織布から、鋭利なかみそりで、20cm×20cmの測定片を切り出し、図6(a)に示すように、測定片の起毛した面において山折りして測定サンプル104を形成する。次に、この測定サンプル104を、A4サイズの黒い台紙の上に載せ、図6(b)に示すように、さらにその上に、縦1cm×横1cmの穴107をあけたA4サイズの黒い台紙を載せる。このとき、図6(b)に示すように、測定サンプル104の折り目105が、上側の黒い台紙の穴107から見えるように配置する。両台紙には、富士共和製紙株式会社の「ケンラン(黒)連量265g」を用いた。その後、上側の台紙の穴107の両側それぞれから、折り目105に沿って外方に5cmはなれた位置に、50gのおもりをそれぞれ載せ、測定サンプル104が完全に折りたたまれた状態を作る。次に、図6(c)に示すように、マイクロスコープ(KEYENCE社製VHX−900)を用いて、30倍の倍率で、台紙の穴107内を観察し、測定サンプル104の折り目105から0.2mm上方に平行移動した位置に形成される仮想線108よりも上方に起毛している1cmあたりの起毛した繊維の本数を計測する。9箇所計測し、平均値(少数第二位を四捨五入)を起毛している繊維とする。

【0033】

また、起毛している繊維の数を数える際には、例えば、図6(c)に示す繊維106aのように、折り目105から0.2mm上方にある仮想線108を2回横切る繊維がある場合、その繊維は2本と数える。具体的には、図6(c)に示す例では、仮想線108を1回横切る繊維が4本、仮想線108を2回横切る繊維106aが1本存在するが、2回横切る繊維106aは2本と数え、起毛した繊維の本数は6本となる。

【0034】

不織布1は、肌触り向上の観点から、起毛している繊維(仮想線108を横切る繊維)の平均繊維径が、同じ面の起毛していない部位の表面繊維(仮想線108を横切らず、仮想線108に至っていない繊維)の平均繊維径より小さいことが好ましい。平均繊維径は、起毛している繊維、及び起毛していない繊維それぞれ12箇所の繊維径を顕微鏡(光学顕微鏡、またはSEM等)で計測した繊維径のことをいう。起毛している繊維の繊維径は、起毛していない繊維の97%〜40%が好ましく、90%〜40%であることが、肌触りに優れるのでより好ましい。

【0035】

また、不織布1は、毛玉になりにくい、ケバ抜けし難い、外観的に柔らかそうに見えて好ましい観点から、起毛している繊維の高さが1.5mm以下であることが好ましく、0.8mm以下であることが更に好ましい。上記観点からは、低ければ低いほど好ましいが、0.2mm以上であれば十分に満足すべき肌触りのものが得られる。また、上記に加えて破断強度との両立のため、より好ましくは、起毛している繊維の高さが1.5mm以下であり、且つ起毛している繊維が8本/cm以上であることが好ましい。さらには、起毛している繊維の高さが0.5mm以下、且つ起毛している繊維が15本/cm以上であることが、肌にまとわりつきににくく感触が好ましいといった点でよい。ここで、繊維の高さとは、繊維の長さと異なり、繊維を測定時に引っ張ることなく、自然状態での繊維の高さのことを意味する。起毛している繊維の長さの値が大きい場合や繊維の剛性が高いと、起毛している繊維の高さが高くなる傾向にある。起毛している繊維の高さは、以下の測定法により測定する。

【0036】

起毛している繊維の高さは、起毛している繊維の本数を測定する際に、同時に測定する。具体的には、図6(c)に示すように、台紙の穴107内を観察し、折り目105から平行に線を0.05mmごとに起毛繊維が交わらなくなるところまで引く。次に、上述のように測定した起毛している繊維の本数(0.2mm上方にある仮想線108より判断)に比べて、平行な線に交わる繊維が半分になる平行線を選び、そこから折り目までの距離を起毛高さとする。以上の操作を測定する不織布に対して3枚分計測し、1枚につき3箇所、3枚で計9箇所の平均をとり、起毛している繊維の高さとする。

【0037】

起毛している繊維の高さ、及び起毛している繊維に加えて不織布1のバルクソフトネスが8.0cN以下であることが、柔軟なものが得られ肌触りに優れる点で好ましい。さらに0.5〜3.0cNであることが、乳児や幼児のうぶ着のようなしなやかなものになる点で好ましい。バルクソフトネスは、以下の測定法により測定する。

【0038】

〔バルクソフトネスの測定方法〕

不織布1のバルクソフトネスは、22℃65%RH環境下にて、不織布1をMD方向に150mm、CD方向に30mm切り出し、直径45mmのリング状に、ホッチキスを用いて端部を上下2箇所で止める。このときステープラーの芯はMD方向に長くなるようにする。引張試験機(例えば、オリエンテック社製テンシロン引張り試験機「RTA−100」)を用いて、試料台の上に前記リングを筒状に立て、上方から台とほぼ平行な平板にて圧縮速度10mm/分の速度で圧縮していった際の最大荷重を測定し、CD方向のバルクスフトネスとする。次に、MD方向とCD方向を変えてリングを作製し、同様にMD方向のバルクソフトネスを測定する。MD方向及びCD方向それぞれ2本ずつリングを作製して測定し、これらのCD方向とMD方向の平均値を不織布1のバルクスフトネスとする。

【0039】

不織布1を形成する元のスパンボンド不織布に、柔軟剤を練りこんだり、塗布したりすれば、本発明の効果がより効果的である。柔軟剤としては、例えばワックスエマルジョン、反応型柔軟剤、シリコーン系、界面活性剤などを使用することができる。特にアミノ基含有シリコーン、オキシアルキレン基含有シリコーン、界面活性剤を使用することが好ましい。界面活性剤としては、カルボン酸塩系のアニオン界面活性剤、スルホン酸塩系のアニオン界面活性剤、硫酸エステル塩系のアニオン界面活性剤、リン酸エステル塩系のアニオン界面活性剤(特にアルキルリン酸エステル塩)等のアニオン界面活性剤;ソルビタン脂肪酸エステル、ジエチレングリコールモノステアレート、ジエチレングリコールモノオレエート、グリセリルモノステアレート、グリセリルモノオレート、プロピレングリコールモノステアレート等の多価アルコールモノ脂肪酸エステル、N−(3−オレイロキシ−2−ヒドロキシプロピル)ジエタノールアミン、ポリオキシエチレン硬化ヒマシ油、ポリオキシエチレンソルビット蜜ロウ、ポリオキシエチレンソルビタンセスキステアレート、ポリオキシエチレンモノオレエート、ポリオキシエチレンソルビタンセスキステアレート、ポリオキシエチレングリセリルモノオレート、ポリオキシエチレンモノステアレート、ポリオキシエチレンモノラウレート、ポリオキシエチレンモノオレエート、ポリオキシエチレンセチルエーテル、ポリオキシエチレンラウリルエーテル等の、非イオン系界面活性剤:第4級アンモニウム塩、アミン塩又はアミン等のカチオン界面活性剤;カルボキシ、スルホネート、サルフェートを含有する第2級若しくは第3級アミンの脂肪族誘導体、又は複素環式第2級若しくは第3級アミンの脂肪族誘導体等の、両性イオン界面活性剤などを使用することができる。また、必要に応じて、公知の薬剤を副次的添加剤(少量成分)として本発明の柔軟剤に添加することができる。

柔軟剤を含むことにより、肌触りがよく、毛羽抜けが少なく、表面の肌摩擦も低く、破断強度も高く本発明において効果が特に高い。

柔軟剤は、段落〔0021〕に記載の前記ランダムコポリマーとの併用が、よりその効果を増す点で好ましく、起毛した繊維においてランダムコポリマーによるぬめり感が生じるのを、柔軟剤により低減させることができ、さらりとした肌触りのものが得られる点で特に好ましい。

【0040】

また、不織布1が、後述するスパンボンドの層とメルトブローンの層との積層不織布を元に形成されており、該積層不織布のスパンボンドの層が複数層からなる、例えば、スパンボンド−メルトブローン−スパンボンド積層不織布、スパンボンド−スパンボンド−メルトブローン−スパンボンド積層不織布等を用いる場合には、一層のスパンボンドの層のみに上記柔軟剤を練りこむことが好ましく、全てのスパンボンドの層に練りこむ等してもよい。一層のスパンボンドの層に柔軟剤を練りこんだ場合には、その層側に後述の加工処理を施し、自由端部が太くなっている繊維を備えるようにすると、肌触りがよく、破断強度も高い点で好ましい。このように、不織布1は、肌触りや破断強度の調整がし易い点から、スパンボンド不織布単体を元に形成するよりも、スパンボンドの層とメルトブローンの層との積層不織布を元に形成する方が好ましい。

【0041】

次に、本発明の不織布1の好適な製造方法について、図3,図4を参照しながら説明する。不織布1の製造方法に好ましく用いられる製造装置は、プレ加工部4と、プレ加工部4の下流側に配される起毛加工部5とに大別される。

【0042】

プレ加工部4は、図3に示すように、互いに噛み合う凸部410と凹部420とが周面に設けられた一対のロール41,42からなるスチールマッチングエンボスローラー43を備えている。図3に示すように、スチールマッチングエンボスローラー43は、ロール41の周面に設けられた複数個の凸部410とロール42の周面に設けられた複数個の凹部420とが、互いに噛み合うように形成されており、複数個の凸部410は、ロール41の回転軸方向及び周方向にそれぞれ均一に且つ規則的に配されている。一対のロール41,42は、何れか一方の回転軸に駆動手段(図示せず)からの駆動力が伝達されることによって噛み合って回転する。また、プレ加工部4は、たとえば図3に示すように、スチールマッチングエンボスローラー43の上流側及び下流側に、原料不織布10を搬送する搬送ロール44,45を備えている。

【0043】

ロール41の各凸部410は、ロール41の周面から凸部410の頂点までの高さが、1〜10mmであることが好ましく、2〜7mmであることが更に好ましい。回転軸方向に隣り合う凸部410同士の距離(ピッチ)は、0.01〜20mmであることが好ましく、1〜10mmであることが更に好ましく、周方向に隣り合う凸部410同士の距離(ピッチ)は、0.01〜20mmであることが好ましく、1〜10mmであることが更に好ましい。ロール41の各凸部410の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部410の頂部表面の面積は、0.01〜500mm2であることが好ましく、0.1〜10mm2であることが更に好ましい。ロール42の各凹部420は、ロール41の各凸部410に対応する位置に配されている。ロール41の各凸部410とロール42の各凹部420との噛み合いの深さ(各凸部410と各凹部420とが重なっている部分の長さ)は、0.1〜10mmであることが好ましく、1〜5mmであることが更に好ましい。

【0044】

起毛加工部5は、図4に示すように、周面に凸部510が設けられた凸ロール51を備え、凸ロール51の上流側及び下流側に、原料不織布10を搬送する搬送ロール52,53を備えている。凸ロール51は、その回転軸に駆動手段(図示せず)からの駆動力が伝達されることによって回転する。

【0045】

凸ロール51の各凸部510は、凸ロール51の周面から凸部510の頂点までの高さが、0.001〜3mmであることが好ましく、0.001〜0.1mmであることが更に好ましい。回転軸方向に隣り合う凸部510同士の距離(ピッチ)は、0.1〜50mmであることが好ましく、0.1〜3mmであることが更に好ましく、周方向に隣り合う凸部510同士の距離(ピッチ)は、0.1〜50mmであることが好ましく、0.1〜3mmであることが更に好ましい。凸ロール51の各凸部510の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部510の頂部表面の面積は、0.001〜20mm2であることが好ましく、0.01〜1mm2であることが更に好ましい。

【0046】

このような構成のプレ加工部4及び起毛加工部5を備える製造装置においては、先ず、不織布1の原料である、例えば帯状のスパンボンド不織布(原料不織布10)を、ロール(不図示)から巻き出して、搬送ロール44,45により、原料不織布10をスチールマッチングエンボスローラー43の一対のロール41,42間に搬送する。プレ加工部4においては、図3に示すように、原料不織布10を一対のロール41,42間で挟圧し、原料不織布10にダメージを与える。ダメージを与える際、スパンボンド不織布の構成繊維間で熱融着を起こさない観点から、スチールマッチングエンボスローラー43の一対のロール41,42は、積極的に加熱をしないか、または原料不織布10を構成する繊維の成分のうち最も低い融点を示す成分の融点以下の温度で、特に、該融点よりさらに70℃以上低い温度でスチールマッチエンボス加工することが好ましい。

【0047】

次に、ダメージが与えられた原料不織布10’を、搬送ロール52,53により、周面に凸部510が設けられた凸ロール51に搬送する。起毛加工部5においては、ダメージを与えられた原料不織布10’の表面を、凸ロール51により加工し、スパンボンド不織布を構成する長繊維2の一部を破断し、一端部20aのみがスパンボンド不織布の熱融着部3により固定されている繊維20を有する不織布1を形成する(図1参照)。長繊維2の一部を破断し、図1に示す繊維20を効率よく形成する観点から、凸ロール51の回転方向を、原料不織布10’の搬送方向に対して逆方向に回転させることが好ましく、原料不織布10’の搬送速度に対し、0.3〜10倍の速度で凸ロール51を回転させることが好ましい。また周方向(搬送方向に対して順方向)に回転させる場合には1.5〜20倍の速度で凸ロール51を回転させることが好ましい。ここで、凸ロール51の速度は、凸ロール51の周面での周速度のことを意味する。

【0048】

長繊維2の一部を更に効率よく破断し、図1に示す繊維20を更に効率よく形成する観点から、図4に示すように、凸ロール51より搬送ロール53の位置を高く設定し、ダメージを与えられた原料不織布10’が凸ロール51の接触面に、10〜180°の抱き角αで接触していることが好ましく、30〜120°の抱き角αで接触していることが、不織布のネックインによる幅減少が抑えられるため、更に好ましい。

【0049】

尚、一端部20aのみが熱融着部3により固定されている繊維20を、不織布1の両面に形成する場合には、凸ロール51により加工した原料不織布10’の表面と異なる表面(裏面)を、更に、別の凸ロール51により加工することにより得られる。

【0050】

本発明者は、上記の繊維20が形成される理由として、スチールマッチングエンボスローラー43によりスパンボンド不織布(原料不織布10)が延伸され、スパンボンド不織布(原料不織布10)の熱融着部3に弱化点が形成され、その後、凸ロール51によって、不織布の熱融着部3の極表面の弱化点から長繊維2が破断され、熱融着部3から切断された繊維が形成されると推測している。本発明者は、この熱融着部3から切断された繊維が、自由端部20bが太くなっている繊維21であると推測している。また、本発明者は、凸ロール51により、熱融着部3の弱化点から長繊維2が剥離され、この熱融着部3から剥離された繊維が、熱融着部3,3同士の間でループ状に起立するループ状の繊維23になると推測している。また、本発明者は、凸ロール51により表面を加工する際に、熱融着部3,3同士の間で長繊維2が破断され、自由端部20bの太くなっていない繊維22が形成されると推測している。上述した本発明の不織布1の好適な製造方法により製造される不織布は、従来の起毛方法により製造される不織布に比べ、ループ状の繊維23や、太くなっていない繊維22の割合が少ないのが特徴である。従来の起毛方法により製造される不織布のように、太くなっていない繊維22が多く存在すると、エンボス部とエンボス部との間などの熱融着部3間で破断されて、熱融着部3間でいわゆる切れ目(裂け目、穴)ができることになる。これにより起毛していないベースの繊維を傷つけずに起毛でき、破断強度の高いものが得られる。逆に、弱化点が形成されていない状態で起毛しようとすると、より強い力で繊維表面を擦らないと繊維が起毛され難く、起毛していない極表面以外のベースの繊維まで起毛時に傷つけてしまうことになるため、不織布全体が破断しやすく強度が保持されにくい。一方、上述した本発明の不織布1の好適な製造方法により製造される不織布は、太くなっていない繊維22の割合が少ないので、破断強度を保持することができる。さらにこのような不織布をパンツ型使い捨ておむつなどの外包材に用いた場合には、おむつをはく際に引き上げるとき指などで突きぬけにくく破れにくい(突き抜け強度が高い)といったメリットがある。また、パンツ型使い捨ておむつのサイドシールに用いた場合おいて、おむつを脱ぐとき、サイドシールを裂いて脱衣する場合があるが、このとき、おむつの横方向に不織布が裂けにくく、より裂き易いものが得られる。また弱化点が形成されていない状態で起毛すると、熱融着部からの繊維剥離が生じ、起毛繊維の本数が少なくなるとともに、起毛高さが高くなる傾向にある。このため、毛羽になりやすい等の問題が生じやすくなる。

【0051】

前記スチールマッチングエンボスローラー43によって、熱融着部3と熱融着部3の間の繊維が延伸されるとともに、熱融着部3の周辺部において弱化点を形成され易い。弱化点の調整は、スチールマッチングエンボスローラー43の上下一対のロール41,42のかみ合い量によって調整される。弱化点は、延伸方向に対して接合部と接合部の間の繊維長さが短いものに形成されやすい。この弱化点が形成されることで、脆弱部ができ、起毛加工部5による起毛時において繊維が弱化点より切断されやすくなるため、起毛繊維の短いものが得られ、肌触りに優れ、外観上もケバが目立たず、毛玉になりにくく、破断強度も高い起毛不織布が得られる点で好ましい。同時に、熱融着部3と熱融着部3の間の繊維を延伸することで繊維が細くなり、また、熱融着部3も柔らかくなって肌触りの良い不織布が得られる。特に、スチールマッチングエンボスローラー43によって、繊維が細く延伸され、長く伸びることにより、繊維間の距離が増し通気性が向上する。これに加え、起毛加工部5によって起毛処理することで起毛した表面の繊維のかさ密度が低下するため、同じ目付けの不織布でも起毛した不織布の方が通気度が向上する。上述したように、繊維の延伸と起毛処理とを組み合わせることにより、通気度が元の不織布に比べ1.2〜2.0倍、より好ましくは、1.3〜1.8倍に向上する。通気度は、カトーテック製AUTOMATIC AIR−PERMEABILITY TESTER KES−F8−AP1により通気抵抗を測定し、その逆数として求められる。得られた不織布の通気度は24m/(kPa・s)以上となっていることが好ましい。肌触りと通気度の両方が良好な原料不織布10のスパンボンド不織布としては、メルトブローン層を含まない、スパンボンド層のみが積層されたもの(例えば、スパンボンド−スパンボンド−スパンボンド)から構成されている不織布が好ましい。

【0052】

上述した本発明の実施形態の不織布1を使用した際の作用効果について説明する。

本実施形態の不織布1には、図1に示すように、長繊維2の一部が破断されて、一端部20aのみが熱融着部3により固定されている繊維20が形成されている。このような繊維20が形成されているため、全体に不織布1にふっくら感を与えることができる。また、長繊維2の一部しか破断していないので、破断強度を、元のスパンボンド不織布と同様に、高く保つことができる。また、本実施形態の不織布1の繊維20は、図1に示すように、自由端部20bが太くなっている繊維21を含んでいる。自由端部20bが太くなっている繊維21を含んでいる為、自由端部20bがチクチクせず、肌に引っかかり難く、肌触りが良い。また、自由端部20bが太くなっている繊維21は、自由端部20b側が垂れ易く、滑らかになるので、肌触りが良い。

スパンボンド不織布やスパンボンド積層不織布は従来ふっくら感が少なく、エアスルー製法の不織布と比較して肌触りに劣る。上述した本実施形態の不織布1によれば、スパンボンドの層とメルトブローンの層との積層不織布がもつ和紙のような滑らかさに、ふっくらさを加えて肌触りを大きく向上することができる。

【0053】

不織布1の利用範囲は、主として使い捨ておむつ、生理用ナプキン等の吸収性物品における構成部材に好適に用いられる。構成部材としては、例えば、表面シート、裏面シート、外装体を構成するシート等が挙げられる。不織布1の利用範囲は、その他、清掃用シートにも好適に用いられる。以下、不織布1を利用した使い捨ておむつを例に挙げ、具体的に説明する。

【0054】

パンツ型使い捨ておむつ100は、図7に示すように、吸収体40を含む吸収性本体50と、吸収性本体50の非肌当接面側に位置して該吸収性本体50を固定している外包材60とを備えている。

吸収性本体50は、図8に示すように、液透過性の表面シート70、液不透過性(撥水性も含む)の裏面シート80及び両シート70,80間に介在された液保持性の吸収体40を有しており、実質的に縦長である。

外包材60は、着用者の背側に配される背側部A、腹側に配される腹側部B、それらの間に位置し股間部に配される股下部Cを有しており、背側部Aと腹側部Bの両側縁部6a,6b同士が接合されて、一対のサイドシール部(図示せず)、一対のレッグ開口部(図示せず)及びウエスト開口部(図示せず)が形成される。また、外包材60は、おむつの外面を形成する外層シート62、その肌当接面側に位置して部分的に該外層シート62と接合された内層シート61を有しており、ウエスト開口部及びレッグ開口部を形成するウエスト部及びレッグ部6dにおける両シート61,62間に、ギャザー形成用のウエスト部弾性部材63及びレッグ部弾性部材64が配されている。

【0055】

吸収性本体50は、図7に示すように、外包材60の背側部Aから腹側部Bに跨って配設されており、吸収性本体50の長手方向の両端部は、外包材60の長手方向の両端部よりも長手方向の内方に後退した位置にある。吸収性本体50は、図8に示すように、吸収性本体50の裏面シート80の非肌当接面が、接着剤、ヒートシール、超音波シール等による接合法によって外包材60の内層シート61の肌当接面に接合されている。

吸収性本体50の長手方向の両側部には、図7に示すように、液不透過性又は撥水性で且つ通気性の素材から構成された側方カフス55,55が設けられている。各側方カフス55の自由端部近傍には、側方カフス形成用の弾性部材56が伸長状態で配設固定されている。側方カフス55は、おむつの装着時に自由端部側が起立し、吸収性本体50の幅方向への排泄物の流出を阻止することができる。側方カフス55形成用シートは、図8に示すように、吸収性本体50の幅方向外方の所定幅の部分55aが、吸収体40の非肌当接面側に巻き込まれて、吸収体40と裏面シート80との間に固定されている。尚、所定幅の部分55aが、裏面シート30と外包材60との間に固定されていてもよい。

【0056】

本発明に係る不織布は、外層シート62として好ましく用いられる。また、表面シート70、裏面シート80、側方カフス55形成用シート、内層シート61として、本発明に係る起毛不織布を用いることもできる。本発明に係る不織布を使用しない場合の各部の部材には、通常、使い捨ておむつ等の吸収性物品に用いられるものを特に制限なく用いることができる。例えば、表面シート70としては、液透過性の不織布や、開孔フィルム、これらの積層体等を用いることができ、裏面シート80としては、樹脂フィルムや樹脂フィルムと不織布の積層体等を用いることができる。側方カフス55形成用シートとしては、伸縮性のフィルム、不織布、織物またはそれらの積層シート等を用いることができる。内層シート61及び外層シート62としては、撥水性の不織布等を用いることができる。

【0057】

吸収体40としては、従来、使い捨ておむつ等の吸収性物品に用いられるもの等を、特に制限なく用いることができる。例えば、吸収体40としては、パルプ等の繊維材料の繊維集合体又はこれに高吸収性ポリマーを担持させたものからを、ティッシュペーパーや透水性の不織布等の被覆材で包んでなるもの等を用いることができる。

側方カフス形成用の弾性部材56、ウエスト部弾性部材63及びレッグ部弾性部材64としては、通常、使い捨ておむつ等の吸収性物品に用いられるもの等を、特に制限なく用いることができる。例えば、天然ゴム、ポリウレタン、ポリスチレン−ポリイソプレン共重合体、ポリスチレン−ポリブタジエン共重合体、アクリル酸エチル−エチレン等のポリエチレン−αオレフィン共重合体等からなる伸縮性の材料等を用いることができる。

【0058】

本発明の不織布は、上述の本実施形態の不織布1に何ら制限されるものではなく、適宜変更可能である。

【0059】

例えば、上述の本実施形態の不織布1においては、図2に示すように、スパンボンド不織布を元に形成しているが、スパンボンドの層とメルトブローンの層との積層不織布を元に形成してもよい。積層不織布の場合には、スパンボンドの層をメルトブローンの層の表面及び/又は裏面に配した不織布であることが好ましい。スパンボンドの層とメルトブローンの層との積層不織布は、その全体が、滑らかでありさらに肌触りが向上する観点と起毛時の繊維破断のし易さから、特に、ランダムコポリマーであるエチレンプロピレン共重合体樹脂を、25重量%以上含み、メルトブローン層にはホモポリマーのポリプロピレン樹脂を用いることが好ましい。また、ランダムコポリマーを含む樹脂が最外側層のスパンボンドの層を形成することが、柔らかい層が外側に配するため曲げ剛性が低くなり、しなやかとなる点で好ましい。コストパフォーマンスの点から、肌に触れる面のスパンボンドの層のみ前記ランダムコポリマーを含む樹脂から形成されている積層不織布とすることが、肌触りのよい面(ランダムコポリマーが含まれる層)と破断強度を出す面と分担ができ、効率的に肌触りを向上できる点で好ましい。同様に、上記ランダムコポリマーに代えて、再生ポリプロピレン樹脂を25重量%以上含んだポリプロピレン樹脂からなる繊維から構成されていることが環境に優しい観点から好ましい。

不織布1を形成する元の不織布は、不織布(例えば、スパンボンド不織布)、積層不織布(例えば、スパンボンドの層とメルトブローンの層とを熱エンボスにより積層した不織布、不織布と未結合のウエブを積層し熱などにより接合したもの、の他に、30mm以上のステープル繊維をヒートロール等により熱圧着させたもの、もしくはエアースルー熱処理後にエンボス加工を施したもの、などが挙げられる。不織布を構成する繊維は単繊維、複合繊維(サイドバイサイド、芯鞘、偏芯繊維)、捲縮繊維、熱収縮繊維、熱伸張繊維、延伸により分割する繊維であってもよい。特に安価な点から、単繊維が好ましい。また上記不織布に、別の不織布やフィルムを、接着剤や熱により接合した複合不織布であってもよい。この場合、起毛加工は別の不織布やフィルムを張り合わせる前に行ってもよいし、後に行ってもよい。

また、起毛加工部5による起毛時において凸ロール51の回転方向が不織布の流れ方向(MD方向)に行なわれるため、繊維の配向度(MD/CD)は1.1〜1.8、より好ましくは1.2〜1.5であると、繊維が凸ロール51の凸部510に引っかかり易くなり起毛量が多いものが得られやすくなる点で好ましい。繊維の配向度はサンプルをMD方向に95mm、CD方向に95mm角に切り出し、マイクロ波式分子配向計MOA−6004(Oji Scientific Instruments社製)によりMOR値として測定される。繊維の配向度は、サンプル数5点の平均値とする。

【0060】

上述した製造装置を用いて製造された不織布は、先行技術である特許文献3に示されたような植毛シートとは異なり、不織布に接着剤等を用いて、新たな繊維を付着させる操作がないため、使用される接着剤等の薬剤により肌に悪影響を及ぼす危険性が低減できる。また、植毛とは異なり、使用時の植毛繊維のはがれ、接着面の露出などの問題も起こらない。また、例えば、吸収性物品に使われている不織布のひとつであるスパンボンド不織布は薄く、一般的な起毛加工では破れが生じやすく困難であるが、上述した製造装置を用いた不織布の製造方法によれば、起毛密度が高く肌触りのよい起毛(スパンボンド)不織布が得られる。

【実施例】

【0061】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲はかかる実施例に制限されない。

【0062】

〔実施例1〕

繊維径14.7μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した(この状態の不織布を比較例5とする。)。次に、このSMS不織布を、図3に示すスチールマッチングエンボスローラー43に通し、図4に示す凸ロール51により表面加工し、二段階処理して不織布を得た。用いたスチールマッチングエンボスローラー43のロール41における各凸部410は、その高さが2.8mmであり、ロール41の各凸部410とロール42の各凹部420との噛み合いの深さは、2.7mmであった。また、回転軸方向に隣り合う凸部410同士の距離(ピッチ)は、7mmであり、周方向に隣り合う凸部410同士の距離(ピッチ)は、7mmであった。また、用いた凸ロール51の各凸部510の高さは、0.6mmであり、回転軸方向に隣り合う凸部510同士の距離(ピッチ)は、1.4mmであり、周方向に隣り合う凸部510同士の距離(ピッチ)は、2.1mmであった。不織布の搬送方向に対して、逆方向に4倍の速度で凸ロールを回転させた。抱き角は130度であった。それぞれの搬送速度は10m/分であった。

【0063】

〔実施例2〕

繊維径17.7μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。次に、このSMS不織布を、実施例1と同様の条件で二段階処理して不織布を得た。

【0064】

〔実施例3〕

繊維径12.9μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量18g/m2の不織布(スパンボンド−スパンボンド−メルトブローン−スパンボンド積層不織布、以下SSMSともいう。このSSMS不織布の両面のスパンボンドの層には、柔軟剤を練りこんである。)を使用した。次に、このSSMS不織布を、実施例1と同様の条件で二段階処理して不織布を得た。

【0065】

〔実施例4〕

繊維径14.6μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量12g/m2(スパンボンド−メルトブローン−メルトブローン−スパンボンド積層不織布、以下SMMSともいう)の不織布を使用した。次に、このSMMS不織布を、実施例1と同様の条件で二段階処理して不織布を得た。

【0066】

〔実施例5〕

繊維径14.9μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)の不織布を使用した。また、このSMSの不織布の片面のスパンボンドの層には柔軟剤を練りこんである。次に、このSMS不織布の柔軟剤を練りこんだ層側を、実施例1と同様の条件で二段階処理して不織布を得た。

【0067】

〔実施例6〕

繊維径15.0μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−スパンボンド−スパンボンド積層不織布、以下SSSともいう)の不織布を使用した。また、このSSSの不織布には柔軟剤を練りこんである。次に、このSSS不織布を、実施例1と同様の条件で二段階処理して不織布を得た。

【0068】

〔実施例7〕

繊維径14.9μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−スパンボンド−スパンボンド積層不織布、以下SSSともいう)の不織布を使用した。次に、このSSS不織布を、実施例1と同様の条件で二段階処理して不織布を得た。

【0069】

〔比較例1〕

実施例1と同様に、繊維径14.7μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。次に、このSMS不織布に、ニードルパンチ処理を再現するために先の尖ったピンセット(TWEEZERS製、ピンセットK−14)を用いて、5cm×5cmのSMS不織布の上面側から表面の繊維を先の尖った部分で不織布表面の繊維を引っ掛けて引っ張り上げることにより、かかった繊維を引きちぎる操作を30回行うことにより表面の繊維が浮いた不織布を得た。

【0070】

〔比較例2〕

実施例1と同様に、繊維径14.7μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。次に、このSMS不織布に、カット処理を施して、不織布を得た。用いたカット方法は、液体窒素に5分浸し凍らせたスパンボンド不織布をカミソリで切断することで得た。

【0071】

〔比較例3〕

実施例1と同様に、繊維径14.7μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。次に、トラスコ中山(株)製サンドペーパー粒度♯240を110φのロール全周に両面テープにより接着し、そのロールの全周360度の内、8.5度接触する状態で抱きかけ、このSMS不織布を10m/minで流した。その際サンドペーパーを接着したロールは50m/minで進行方向とは逆回転に回転させ、繊維を破断させた不織布を得た。

【0072】

〔比較例4〕

実施例1に用いた、繊維径14.7μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMS)を使用した。特に起毛加工は行わなかった。

【0073】

〔比較例5〕

実施例2に用いた、繊維径17.7μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。次に、このSMS不織布に、ニードルパンチ処理を再現するために尖ったピンセット(TWEEZERS製、ピンセットK−14)を用いて、5cm×5cmのSMS不織布の上面側から表面の繊維を先の尖った部分で不織布表面の繊維を引っ掛けて引っ張り上げることにより、かかった繊維を引きちぎる操作を30回行うことにより表面の繊維が浮いた不織布を得た。

〔比較例6〕

実施例2に用いた、繊維径17.7μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。特に起毛加工は行わなかった。

【0074】

〔比較例7〕

実施例3に用いた、繊維径12.9μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量18g/m2の不織布(スパンボンド−スパンボンド−メルトブローン−スパンボンド積層不織布、以下SSMSともいう。このSSMS不織布の両面のスパンボンド層には、柔軟剤を練りこんである。)を使用した。特に起毛加工は行わなかった。

【0075】

〔比較例8〕

実施例4に用いた、繊維径14.6μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量12g/m2(スパンボンド−メルトブローン−メルトブローン−スパンボンド積層不織布、以下SMMSともいう)の不織布を使用した。特に起毛加工は行わなかった。

【0076】

〔比較例9〕

実施例5に用いた、繊維径14.9μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)の不織布を使用した。またこのSMSの不織布の片面のスパンボンドの層には柔軟剤を練りこんである。特に起毛加工は行わなかった。

【0077】

〔比較例10〕

実施例6に用いた、繊維径15.0μmのエチレンプロピレン共重合樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−スパンボンド−スパンボンド積層不織布、以下SSSともいう)の不織布を使用した。またこのSSSの不織布には柔軟剤を練りこんである。特に起毛加工は行わなかった。

【0078】

〔比較例11〕

実施例7に用いた、繊維径14.9μmのエチレンプロピレン共重合樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−スパンボンド−スパンボンド積層不織布、以下SSSともいう)の不織布を使用した。特に起毛加工は行わなかった。

【0079】

〔性能評価〕

実施例1〜7、比較例1〜3、比較例5で得られた不織布について、上述した繊維径の測定法により繊維径を測定し、先端繊維径の増加割合を求め、求められた先端繊維径の増加割合が15%以上の場合に○とし、15%未満の場合に×として表1,表2,表3,表4に示した。

また、実施例1〜7、比較例1〜3、比較例5で得られた不織布について、上述した繊維径の測定法により、一端部20aのみが熱融着部3により固定されている繊維20(自由端部20bが太くなっている繊維21及び自由端部20bが太くなっていない繊維22)における、自由端部20bが太くなっている繊維21の割合を求め、求められた太くなっている繊維21の割合が20%以上の場合に○とし、20%未満の場合に×として表1,表2,表3,表4に示した。

また、実施例1〜7、比較例1〜3、比較例5で得られた不織布について、上述した繊維径の測定法により、不織布を構成する繊維(一端部20aのみが熱融着部3により固定されている繊維20(自由端部20bが太くなっている繊維21及び自由端部20bが太くなっていない繊維22)及びループ状の繊維23)における、ループ状の繊維23の割合を求め、求められたループ状の繊維23の割合が50%より少ない場合に○とし、50%以上である場合に×として表1,表2,表3,表4に示した。

また、実施例1〜7、比較例1〜11で得られた不織布について、上述した繊維径の分布の測定法により、不織布における繊維径の分布を求め、求められた繊維径の分布が0.33以上の場合に○とし、0.33未満である場合に×として表1,表2,表3,表4に示した。

【0080】

〔肌触りの官能評価〕

実施例1〜7、比較例1〜3、比較例5〜11で得られた不織布について、比較例4の不織布を基準(3点)としたときの10段階の(10点に近づく程よりよい肌触り)官能評価を行い、各不織布について3枚の平均値を、整数桁に四捨五入して求め、実施例1〜7、比較例1〜3、比較例5で得られた不織布それぞれが、各々の未処理の不織布に対して(実施例1と比較例5、実施例2と比較例6、比較例5と比較例6、実施例3と比較例7、実施例4と比較例8、実施例5と比較例9、実施例6と比較例10、実施例7と比較例11、比較例1〜4と比較例5)、求められた官能評価の平均値が向上していれば○とし、平均値が変わらないものは×として表1,表2,表3,表4に示した。

【0081】

〔破断強度の比の評価〕

実施例1〜7、比較例1〜11で得られた不織布について、上述した破断強度の測定法により、X方向(幅方向)に200mm、Y方向(長手方向)に50mmの測定サンプルを取り出し、チャック間を150mmにした引張試験機(島津製作所製)で、引張速度300mm/分で引っ張り、X方向(幅方向)の強度を測定し、4枚の平均値をX方向(幅方向)の強度とした。次に、実施例1〜7、比較例1〜3、比較例5で得られた不織布の起毛加工前の元の不織布(例えば、実施例1においては比較例5)のX方向(幅方向)の強度を測定し、実施例1〜7、比較例1〜3、比較例5で得られた不織布と、起毛加工前の元の不織布との破断強度の比を求め、求められた比が50%以上の場合を○、50%未満の場合を×として表1,表2,表3,表4に示した。

【0082】

〔毛羽抜け評価〕

実施例1〜7、比較例1〜11で得られた不織布について、X方向(幅方向)に200mm、Y方向(縦方向)に200mmの試験片を取り出し、この試験片の一方の面を評価面として評価した。具体的には、この評価面を上にして、試験片の四辺をガムテープでプレートに固定した。スポンジ(モルトプレンMF−30)を巻き付けた摩擦板を試験片上にセットした。スポンジの荷重は240gであった。正回転3回、逆回転3回を1セットとして摩擦板を回転させた。これを15セット行った。1回転は3秒の速度とした。その後、前記回転によってスポンジに付着したすべての繊維を透明な粘着テープに付着させた。この粘着テープを黒台紙に貼った。試験片の表面状態と粘着テープに付着した繊維から、毛羽抜けの度合いを、以下の基準に従って目視にて評価した。得られた結果を表1,表2,表3,表4に示した。

○:試験片に毛羽や毛玉がほとんどない。粘着テープに繊維の付着がほとんどない。

△:試験片に毛羽又は毛玉が認められるが、粘着テープに繊維のかたまり状のものはない。

×:試験片に毛羽又は毛玉が認められ、粘着テープに繊維のかたまり状のものが多く認められる。

【0083】

また、実施例1〜7、比較例1〜11で得られた不織布について、上述した微小荷重時の圧縮特性値の測定法により、不織布における微小荷重時の圧縮特性の値を求め、求められた圧縮特性の値が18.0(gf/cm2)/mm以下の場合に○とし、18.0(gf/cm2)/mmより大きい場合に×として表1,表2,表3,表4に示した。

また、実施例1〜7、比較例1〜11で得られた不織布について、上述した起毛している繊維の測定法により、起毛している繊維の本数を求め、求められた繊維の本数が8本/cm以上の場合に○とし、8本/cmより少ない場合に×として表1,表2,表3,表4に示した。

また、実施例1〜7、比較例1〜11で得られた不織布について、上述した起毛している繊維の高さの測定法により、起毛している繊維の高さを求め、求められた繊維の高さが1.5mm以下の場合に○とし、1.5mmより高い場合に×として表1,表2,表3,表4に示した。

【0084】

【表1】

【0085】

【表2】

【0086】

【表3】

【0087】

【表4】

【0088】

表1に示す結果から明らかなように、実施例1の不織布は、比較例1〜3の不織布に比較して、自由端部20bが太くなっている繊維21の割合が高くなっていることが判る。また、実施例1の不織布は、比較例1〜3の不織布に比較して、先端繊維径の増加割合が高いことが判る。さらに、実施例1の不織布は、比較例1〜3の不織布に比較して、ループ状の繊維23の割合が少なく、繊維径の分布も広いことがわかる。実施例1の不織布は未処理の比較例4の不織布に対して肌触りに優れ、破断強度の減少も少なく、毛羽抜けや、毛玉ができにくく、肌に引っかからない不織布が得られた。一方、比較例1、2の不織布は、未処理の比較例4の不織布と、肌触りの評価が変わらず、比較例3の不織布は、未処理の比較例4の不織布に対して肌触りは向上するが、破断強度の減少が著しいことが判る。上述した実施例1の不織布が未処理の比較例4の不織布に対して肌触りに優れていることは、実施例1の不織布が未処理の比較例4の不織布に対して、微小荷重時の圧縮特性の値が低く、起毛している繊維の本数が多いことからも判断できる。

【0089】

また、表2,表3,表4に示す結果から明らかなように、実施例1の不織布を構成する成分の異なる樹脂を用いた場合や、実施例1の不織布と坪量、柔軟剤の有無を変更した実施例2〜7の不織布においても、実施例1と同様、未処理の比較例6〜9の不織布に対して肌触りが向上し、破断強度の減少を抑えた不織布が得られた。肌触りに優れていることは、実施例1と同様、実施例2〜7の不織布においても、未処理の比較例6〜11の不織布に対して、微小荷重時の圧縮特性の値が低く、起毛している繊維の本数が多いことからも判断できる。但し、比較例5の不織布のように、未処理の比較例6の不織布よりも、起毛している繊維の本数が多くなっても、起毛している繊維の高さが高くなりすぎると、肌触りの評価が悪くなることが判る。また樹脂にエチレンプロピレン共重合体や柔軟剤を練りこむと、より肌触りがよくなることが判る。また実施例6,7の不織布は、微小荷重時の圧縮特性値が良好であるため、肌触りがよい結果となっている。

【符号の説明】

【0090】

1 不織布

2 長繊維

20 一端部のみが熱融着部3により固定されている繊維

20a 一端部

20b 自由端部

21 自由端部20bが太くなっている繊維

21a 自由端部20bを除く部位での繊維21の径

21b 自由端部20bでの繊維21の径

22 自由端部20bが太くなっていない繊維

23 ループ状の繊維

3 熱融着部

4 プレ加工部

41,42 一対のロール

410 凸部

43 スチールマッチングエンボスローラー

44,45 搬送ロール

5 起毛加工部

51 凸ロール

510 凸部

52,53 搬送ロール

10,10’ 原料不織布

104 測定サンプル

105 折り目

106a 2回横切る繊維

107 穴

108 仮想線

100 パンツ型使い捨ておむつ

40 吸収体

50 吸収性本体

55 側方カフス

55a

56 側方カフス形成用の弾性部材

60 外包材

61 内層シート

62 外層シート

63 ウエスト部弾性部材

64 レッグ部弾性部材

70 表面シート

80 裏面シート

A 背側部、B 腹側部、C 股下部

【技術分野】

【0001】

本発明は、長繊維からなる不織布に関する。

【背景技術】

【0002】

例えば、使い捨ておむつ等の吸収性物品には、破断強度が高く加工適正に優れ、しかも経済的であるとの理由からスパンボンド不織布が多用されている。しかし、スパンボンド不織布は、その製造法上、全体にふっくら感等が足らず、肌触り(風合い)を向上させることが難しかった。

【0003】

例えば、特許文献1には、スパンボンド不織布を基材に、短繊維を積層し、その積層体をニードルパンチ加工して、表面から弧状繊維ループの浮き出た不織布が記載されている。しかしながら、特許文献1に記載の弧状繊維ループの浮き出た不織布を、使い捨ておむつ等の吸収性物品に使用すると、その弧状繊維ループが肌に引っ掛かり、逆に使用感を低下させてしまう。また、特許文献1には、構成繊維の先端形状について、何ら記載されていない。

【0004】

また、例えば、特許文献2には、延伸した連続長繊維不織布を、その厚さ方向の中間部を境に剥離分離して、一面に、繊維接合部から剥離した繊維や、ループ状に伸長された繊維等が混在する起立様不織布が記載されている。しかしながら、特許文献2に記載の起立様不織布も、製造法上、ループ状に伸長された繊維等が多く混在すると考えられるため、使い捨ておむつ等の吸収性物品に使用すると、そのループ状の繊維が肌に引っ掛かり、使用感を低下させてしまう。また、特許文献2にも、構成繊維の先端形状について、何ら記載されていない。

さらに特許文献3には、短繊維が接着剤により形成された植毛シートが記載されている。植毛シートの先端は太くなっておらず、繊維のカット面が露出しているため、先端が角張っていたりして肌触りに劣る場合がある。また、不織布に接着剤を用いて別の繊維を付着させているため、使用される接着剤等の薬剤により肌に悪影響を及ぼしたり、肌に刺激を与えたりする危険がある。さらに使用時植毛繊維のはがれ、接着面の露出などの問題もある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−19015号公報

【特許文献2】特開2002−302861号公報

【特許文献3】特開2001−198997号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

したがって、本発明の課題は、破断強度が高いにも拘わらず、全体にふっくら感があり、肌触りの向上した不織布を提供することにある。また、本発明の課題は、ループ状の繊維が少なく、肌に引っかかり難く肌触りの向上した不織布を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、長繊維からなるウェブを熱融着部により固定した不織布であって、前記長繊維の一部が破断されて、一端部のみが前記熱融着部により固定され、且つ他端部側の自由端部が太くなっている繊維を備えている不織布を提供するものである。

【発明の効果】

【0008】

本発明の不織布によれば、破断強度が高いにも拘わらず、全体にふっくら感があり、肌触りが向上する。また、本発明の不織布によれば、ループ状の繊維が少なく、肌に引っかかり難く肌触りが向上する。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の不織布の一実施形態を示す斜視図である。

【図2】図2は、図1に示す不織布の有する自由端部が太くなっている繊維を示す斜視図である。

【図3】図3は、図1に示す不織布を製造するための好適な装置を示す模式図である。

【図4】図4は、図1に示す不織布を製造するための好適な装置を示す模式図である。

【図5】図5は、本発明の不織布の先端繊維径を測定する方法を示した模式図である。

【図6】図6は、本発明の不織布の起毛している繊維の本数を測定する方法を示した模式図である。

【図7】図7は、本発明の不織布の使用形態の例を説明するための図であり、パンツ型使い捨ておむつを展開して伸長させた状態を示す展開平面図である。

【図8】図8は、図7のX1−X1線断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の不織布を、その好ましい実施形態に基づき、図1〜5を参照しながら説明する。

【0011】

本実施形態の不織布1は、図1に示すように、長繊維2からなるウェブを熱融着部3により間欠的に固定した不織布であって、長繊維2の一部が破断されて、一端部20aのみが熱融着部3により固定され、且つ他端部側の自由端部20bが太くなっている繊維21を備えている。不織布1については、図1に示すように、不織布1の長手方向をY方向、不織布1の幅方向をX方向として、以下説明する。尚、不織布1に関し、構成繊維の配向方向により繊維の配向方向に沿うMD方向を長手方向(Y方向)、それと直交するCD方向を幅方向(X方向)と判断する。従って、以下の説明では、長手方向(Y方向)とMD方向とは同じ方向を意味し、幅方向(X方向)とCD方向は同じ方向を意味する。

【0012】

本実施形態の不織布1について、詳述すると、不織布1は、長繊維2からなるウェブを熱融着部3により間欠的に、互いの繊維を圧着または融着して、固定したスパンボンド不織布を元に形成されている。以下、これを元のスパンボンド不織布という。不織布1は、長繊維の一部が破断しているため、通常のスパンボンド不織布に比べて、薄い厚みの場合でも、ふっくら感を有する。

ここで、「長繊維」とは、30mm以上の繊維長を有するもので、繊維長150mm以上の所謂連続長繊維であると破断強度が高い不織布が得られる点で好ましい。

【0013】

不織布1は、安価でかつ、良好な肌触り感が得られること、また加工適正の観点から、その坪量が、5〜100g/m2であることが好ましく、5〜25g/m2であることが更に好ましい。

【0014】

不織布1は、使用時の破れの防止、および加工適正の観点から、その破断強度の値が、5.00N/50mm以上であることが好ましく、8〜30N/50mmであることが更に好ましい。尚、元のスパンボンド不織布の破断強度の値は、不織布1の破断強度を達成する目的の観点から、7N/50mm以上であることが好ましく、10〜50N/50mmであることが更に好ましい。本発明によれば、後述する起毛法により製造される不織布1の破断強度の値は、他の起毛方法に比べて元のスパンボンド不織布の破断強度の値からの低下が少ないものが得られる。不織布1及び元のスパンボンド不織布の破断強度は、X方向(CD方向)において前記の範囲を満たしていることが好ましい。不織布1と元の不織布の破断強度の比(不織布1の破断強度/元の不織布の破断強度)は、0.5〜1.0であることが好ましく、0.7〜1.0であることが更に好ましい。破断強度は以下の方法で測定される。

【0015】

〔破断強度の測定法〕

22℃65%RH環境下にて、不織布1又は元のスパンボンド不織布から、X方向(幅方向)に200mm、Y方向(長手方向)に50mmの寸法の長方形形状の測定片を切り出す。この切り出された長方形形状の測定片を測定サンプルとする。この測定サンプルを、X方向が引張方向となるように、引張試験機(例えば、オリエンテック社製テンシロン引張り試験機「RTA−100」)のチャックに取り付ける。チャック間距離は150mmとする。測定サンプルを300mm/分で引っ張り、サンプル破断までの最大荷重点をX方向の破断強度とする。また、Y方向に200mm、X方向に50mmの寸法の長方形形状の測定片を切り出し、これを測定サンプルとする。この測定サンプルを、そのY方向が引張方向となるように引張試験機のチャックに取り付ける。上述したX方向の破断強度の測定方法と同様の手順によってY方向の破断強度を求める。

【0016】

本実施形態の不織布1は、肌触りが良いことによっても特徴付けられる。

従来、肌触りを表す特性値は多く知られており、特にカトーテック株式会社製のKESでの特性値が一般的に知られている(参考文献:風合い評価の標準化と解析(第2版)、著者 川端季雄、発行 昭和55年7月10日)。特にふっくら感を示すにはその中でも圧縮特性と呼ばれる三つの特性値のLC(圧縮荷重―圧縮ひずみ曲線の直線性)、WC(圧縮仕事量)、RC(圧縮レジリエンス)が知られている。これらの圧縮特性は荷重を0.5〜50gf/cm2(高感度測定では0.5〜10gf/cm2)かけたときの変形量から特性値を算出している。しかし目付けの小さい(5〜25g/m2)不織布などの大変薄い布では大きな差が出ず、肌触りとの相関は大きくなかった。さらに人間が吸収性物品を触る際の荷重は1g/cm2前後と大変軽い荷重で肌触りを感じており、本来の肌触りを表すためには従来の荷重よりも小さい範囲での特性値が有用であると考え、荷重が0.3gf/cm2から1gf/cm2の間の荷重とそのときの変形量から新しい特性値を見出した。この特性値はスパンボンド不織布とエアスルー不織布との肌触りの違いを如実に表す数値として示され、スパンボンド不織布の肌触りを表す新しい特性値として不織布を表すことができる。

【0017】

〔微小荷重時の圧縮特性値〕

22℃65%RH環境下にて、本発明では微小荷重時の圧縮特性値を、肌触りを表す新しい特性値として定義している。測定は22℃65%RH環境下にて行った。微小荷重時の圧縮特性値の算出の元となるデータの測定はカトーテック株式会社製のKES FB3−AUTO−A(商品名)を用いた。不織布1を20cm×20cmに3枚カットして測定サンプルを準備する。次にそのうちの1枚の測定サンプルを試験台に起毛面を上に向けて設置する(起毛してない場合、または両面が起毛している場合は両方測定して小さいほうを採用する)。次に、面積2cm2の円形平面をもつ鋼板間で圧縮する。圧縮速度20μm/sec、最大圧縮荷重10gf/cm2、回復過程も同一速度で測定する。このとき、鋼板間の変位量をx(mm)とし、荷重をy(gf/cm2)とし、荷重を検知した点の位置をx=0として圧縮方向に測定する。xの値は圧縮されるほど大きくなる。

【0018】

微小荷重時の圧縮特性値は測定したデータ(x、y)より、微小荷重時の厚みの変形量を抽出して算出する。具体的には回復過程ではない一回目の、荷重が0.30gf/cm2から1.00gf/cm2の間の荷重とそのときの変形量のデータを抽出し、xとyの関係について近似直線を最小二乗法により求め、そのときの傾きを上記特性値とする(単位(gf/cm2)/mm)。1枚の測定サンプルで3箇所測定する。3枚のサンプル合計9箇所の測定を行う。9箇所それぞれの特性値を算出して、それらの平均値をその不織布の微小荷重時の圧縮特性値とする。

【0019】

本発明者は、微小荷重時の圧縮特性値は肌触りと相関があることを見出し、特に元の不織布が同じ場合に強い相関性があることを見出した。(微小荷重時の)圧縮特性値は低い数値ほど、小さな荷重で潰れやすいことを示しており、人間の肌触りを感じる感覚(特にふっくら感)の良好さを表すことができる。例えば、後述する加工処理を施していない、通常の目付けが5〜25g/m2の元のスパンボンド不織布の上記圧縮特性値は20.0(gf/cm2)/mm〜30.0(gf/cm2)/mmであるのに対し、そのスパンボンド不織布に後述する加工処理を施した不織布1は、表面が潰れやすくなり18.0gf/cm2)/mm以下になる。つまり肌触りの観点から、5〜25g/m2の元のスパンボンド不織布に加工処理を施した不織布1の上記圧縮特性値は、18.0(gf/cm2)/mm以下であり、15.0(gf/cm2)/mm以下であることが好ましく、肌触りのよいエアスルー不織布に近い肌触りになる観点から、10.0(gf/cm2)/mm以下になることがさらに好ましい。目付けが5〜25g/m2の元のスパンボンド不織布に加工処理を施した不織布1の上記圧縮特性値の下限は特に制限されないが、製造上の観点からは、1.00(gf/cm2)/mm程度である。従来の起毛方法等の加工処理では、5〜25g/m2といった目付けの低い元のスパンボンド不織布に、破断強度の大幅な減少をさせずにこのような特性値を有するように加工処理を施すことは困難であった。

【0020】

不織布1を構成する長繊維2(元のスパンボンド不織布の構成繊維)は、熱可塑性樹脂を主として含み、熱可塑性樹脂としては、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、アクリロニトリル系樹脂、ビニル系樹脂、ビニリデン系樹脂などが挙げられる。ポリオレフィン系樹脂としてはポリエチレン、ポリプロピレン、ポリブデン等が挙げられる。ポリエステル系樹脂としてはポリエチレンテレフタレート、ポリブチレンテレフタレート等が挙げられる。ポリアミド系樹脂としてはナイロン等が挙げられる。ビニル系樹脂としてはポリ塩化ビニル等が挙げられる。ビニリデン系樹脂としてはポリ塩化ビニリデン等が挙げられる。これら各種樹脂の1種を単独で又は2種以上を混合して用いることもでき、これら各種樹脂の変成物を用いることもできる。また長繊維2には、繊維着色剤、静電気防止特性剤、潤滑剤、親水剤など少量の添加物を付与した繊維を用いることもできる。長繊維2の繊径は、後述する加工前において、5〜30μmであることが好ましく、10〜20μmであることが更に好ましい。

【0021】

不織布1を形成する元のスパンボンド不織布は、紡糸性の観点からポリオレフィン系樹脂であるポリプロピレン樹脂から形成されていることが好ましい。ポリプロピレン樹脂としては、滑らかでありさらに肌触りが向上する観点と破断のしやすさから、ランダムコポリマー、ホモポリマー、ブロックコポリマーのいずれか1種以上を5〜100重量%、より好ましくは25重量%〜80重量%含んだ樹脂であることが好ましい。また、これらのコポリマーやホモポリマーを混合してもよいし、他の樹脂を混合してもよいが、成形時に糸切れし難いことから、ポリプロピレンのホモポリマーとランダムコポリマーの混合が好ましい。これにより、繊維の結晶性を低下させて起毛繊維自体が柔らかくなり肌触りが良くなるとともに、不織布強度との両立ができ、起毛繊維がエンボスなどの融着部で切断されやすくなるため、エンボス融着点などの接合部での剥離がなくなり、起毛繊維が短くなり、毛玉ができにくく、外観も良好なものが得られる。また、融点の分布が広くなるためシール性が良くなる。さらにはプロピレン成分をベースとしてランダムコポリマーとしてエチレンやα−オレフィンと共重合したものが好ましく、エチレンプロピレン共重合体樹脂が特に好ましい。ポリプロピレン樹脂としては、同様な観点から、エチレンプロピレン共重合体樹脂を5重量%以上含んだ樹脂であることが好ましく、25重量%以上含んだ樹脂であることが更に好ましい。エチレンプロピレン共重合体樹脂中にはエチレン濃度が1〜20重量%含まれたものが好ましく、特に、べた付きがなく、しかも、延伸時に伸びやすく、毛羽抜けが少なく、破断強度が維持される点で、エチレン濃度が3〜8%であることがより好ましい。また、ポリプロピレン樹脂としては、環境の観点から、再生ポリプロピレン樹脂を25重量%以上含んだ樹脂であることが好ましく、50重量%以上含んだ樹脂であることが更に好ましい。尚、不織布1が、スパンボンドの層とメルトブローンの層との積層不織布を元に形成されている場合も同様である。

【0022】

エンボスによる熱融着部3は、肌触りや、加工適正の観点から、各熱融着部3の面積が、0.05〜10mm2であることが好ましく、0.1〜1mm2であることが更に好ましい。熱融着部3の数は、10〜250個/cm2であることが好ましく、35〜65個/cm2であることが更に好ましい。X方向に隣り合う熱融着部3同士の中心間の距離は、0.5〜10mmであることが好ましく、1〜3mmであることが更に好ましく、Y方向に隣り合う熱融着部3同士の中心間の距離は、0.5〜10mmであることが好ましく、1〜3mmであることが更に好ましい。

【0023】

熱融着部3は、エンボス(エンボス凸ロールとフラットロールなどによる)による熱圧着により間欠的に形成されたものや、超音波融着によるもの、間欠的に熱風を加えて部分融着させたものなどが挙げられる。この中で熱圧着によるものが繊維を破断させやすい点で好ましい。熱融着部3の形状は、特に制限されず、例えば、円形、菱形、三角形等の任意の形状であってもよい。不織布1の一面の表面積に占める熱融着部3の合計面積の割合は、5〜30%であることが好ましく、10〜20%であることが、毛玉が出来にくい点で更に好ましい。

【0024】

本実施形態の不織布1は、長繊維2からなるスパンボンド不織布を元に形成されており、長繊維2の一部が破断されて、一端部20aのみが熱融着部3により固定されている繊維20が形成されており、繊維20は自由端部20bが太くなっている繊維21を含んでいる。先端が太くなっているものとして、その先端部における断面が扁平状(楕円や潰れた形状)であるものが好ましい。これにより、柔らかな先端の起毛繊維が得られ、肌への刺激が少ない不織布が得られる。図1に示すように、一端部20aのみが熱融着部3により固定されている繊維20は、他端部側の自由端部20bが太くなっている繊維21及び自由端部20bが太くなっていない繊維22からなる。ここで、「自由端部」とは、一端部20aのみが熱融着部3により固定されている繊維20における「他端部」のことを意味し、言い換えれば「先端部」を意味する。自由端部20bが太くなっているか否かは、以下の測定法により繊維径を測定し、先端繊維径の増加割合を算出し判断する。

【0025】

〔繊維径の測定法〕

先ず、22℃65%RH環境下にて、図5(a)に示すように、測定する不織布1から、鋭利なかみそりで、X方向に2cm、Y方向に2cmの大きさの測定片を切り出して、図5(b)に示すように、複数個の熱融着部3を通るX方向に延びる折り返し線Zにて山折りした測定サンプルを、図5(c)に示すように、カーボンテープを載せた走査型電子顕微鏡(SEM)用アルミ製試料台に載せて固定する。次に、およそ750倍に拡大したSEM画像から、一端部20aのみが熱融着部3により固定されている繊維20をランダムに10本選出し、それら繊維の自由端部の先端付近の写真撮影を行なう。得られた写真(図2参照)から、自由端部20bの先端から120μm離れた位置での繊維20の繊維径(自由端部20bを除く部位での繊維20の径21a)をそれぞれ測定する。自由端部20bを除く部位での繊維20の径21aの測定時における傾きを、そのまま自由端部20b側に平行移動し、自由端部20bの先端と先端から20μm離れた位置との間に挟まれた領域において最も太くなっている位置での繊維21の繊維径(自由端部20bでの繊維21の径21b)を測定する。尚、先端部が扁平状である場合は観察角度によっては先端が太く見えない場合もあるが、その場合でも得られた写真でそのまま測定する。

【0026】

自由端部20bが太くなっている繊維21とは、先の、ランダムに選出した10本の繊維20の中で、10本の繊維20の写真それぞれから測定した、自由端部20bでの繊維20の径21bと、自由端部20bを除く部位での繊維20の径21aとから、下記の式(1)で求められる先端繊維径の増加割合の値が15%以上との要件を満たす繊維であることを意味し、熱融着部3同士の間(熱融着部3と繊維との境界を除く、繊維形態部分)での繊維の切断が抑えられ、破断強度の減少が抑えられ、肌触りの良いものが得られる点から、20%以上大きくなっていることが好ましく、25%以上大きくなっていることが更に好ましい。

先端繊維径の増加割合(%)=[(21b−21a)÷21a)×100]・・・(1)

【0027】

不織布1においては、肌触りと破断強度の両立の観点から、一端部20aのみが熱融着部3により固定されている繊維20(自由端部20bが太くなっている繊維21及び自由端部20bが太くなっていない繊維22)における、自由端部20bが太くなっている繊維21の割合が、20%以上であることが好ましく、30%以上であることが更に好ましく、40%以上であることが特に好ましい。自由端部20bが太くなっている繊維21の割合は、上述した繊維径の測定法において、ランダムに10本選んだ繊維20をおよそ750倍に拡大したSEM画像から、先端繊維径の増加割合をそれぞれ算出し、自由端部20bが太くなっている繊維21の割合を算出する。

また、不織布1は、熱融着部3の周辺部において切断された繊維を含んでいる。不織布1の熱融着部3をランダムに選んで熱融着部3の周辺部(熱融着部3と長繊維2との境界から外側及び内側へ100μm以内の範囲、総計10mm2分)を電子顕微鏡で観察する。繊維が切断された跡(エンボス部の繊維が押し潰された形状と、押し潰されておらず繊維形状そのままの部分が非連続になっている部分)を数えた場合に、この繊維が切断された跡の数が多いと、極表面のみ起毛していることになり、起毛量の割には破断強度の高い不織布が得られる点で、3ヶ所以上切断された不織布であることが好ましく、さらには5ヶ所〜15ヶ所切断された不織布であることが好ましい。

【0028】

不織布1は、図1に示すように、熱融着部3,3同士の間でループ状に起立するループ状の繊維23を有している。起立している「ループ状の繊維23」とは、上述した繊維径の測定法において図5(c)のように観察した際、他端部側に自由端部20bを有さず、折り返し線Zから0.5mm以上離れて起立している繊維を意味する。本実施形態において、ループ状の繊維23とは前記起立しているループ状の繊維をいう。本実施形態の不織布1を構成する繊維は、自由端部20bが太くなっている繊維21及び自由端部20bが太くなっていない繊維22からなる、一端部20aのみが熱融着部3により固定されている繊維20と、繊維20以外に、熱融着部3,3同士の間でループ状に起立するループ状の繊維23とを有している。不織布1は肌に引っ掛からずに、不快感が低減され、肌触りの向上につながる観点から、不織布1を構成する繊維のうち、一端部20aのみが熱融着部3により固定されている繊維20及びループ状の繊維23の総数における、ループ状の繊維23の割合が、50%より少ないことが好ましく、45%以下であることが更に好ましく、40%以下であることが特に好ましい。ループ状の繊維23の割合は、上述した繊維径の測定法において、およそ50倍に拡大したSEM画像から、ランダムに10本繊維を選び、ランダムに選んだ10本の繊維から、一端部20aのみが熱融着部3により固定されている繊維20(自由端部20bが太くなっている繊維21、自由端部20bが太くなっていない繊維22)、及びループ状の繊維23を抽出し、繊維21、繊維22及び繊維23の総数における繊維23(ループ状の繊維)の割合を算出して求める。尚、測定値は、別の部位のSEM画像9点からも同様に割合を求め、それらの10点平均により算出する。尚、ランダムに選んだ10本の繊維の中にループ状の繊維23が1本含まれる場合には、ループ状の繊維23は、1本として数えられる。

【0029】

不織布1においては、自由度の比較的高くなった繊維を含むことによって繊維間の隙間が埋められて、表面の粗さが小さく滑らかになる。肌触りの向上につながる観点から、繊維径の分布(分散度)は、広ければ広いほど好ましいが、肌触りの観点からは、0.33以上であれば十分に満足すべき効果が得られ、0.35以上であれば更に満足すべき効果が得られる。繊維径の分布(分散度)は、特に上限はないが、100以下が好ましい。より好ましくは、繊維径の分布(分散度)は、0.33〜0.9である。ここでいう繊維径の分布(分散度)とは、不織布1を構成するすべての繊維の繊維径の分布(分散度)を意味し、一端部20aのみが熱融着部3により固定されている繊維20、ループ状の繊維23、及び両端部が熱融着部3により固定されており、ループ状に起立していない繊維(後述する加工処理による影響を受けない繊維)全体の分布である。繊維径の分布(分散度)は以下の方法で測定される。

【0030】

繊維径の測定法〔繊維径の分布(分散度)の測定法〕

先ず、22℃65%RH環境下にて、測定する不織布1から、鋭利なかみそりで、X方向に2cm、Y方向に2cmの大きさの測定片を切り出して、カーボンテープを載せた走査型電子顕微鏡(SEM)用アルミ製試料台に折り曲げずにそのまま載せて固定する。次に、およそ750倍に拡大したSEM画像から、ランダムに繊維を10本抽出し、自由端部20bを除く部位においてそれぞれの繊維径を測定する(尚、測定する不織布1が、スパンボンドの層とメルトブローンの層との積層不織布を元に形成されている場合には、メルトブローンの層の繊維は選ばず、スパンボンドの層の繊維のみを選択する。)。1つの前記アルミ製試料台で10本の繊維径を上述のように測定し、測定された10本の繊維径d1〜d10から平均値daveを求め、得られた10本の繊維径d1〜d10と平均値daveとから、下記の式(2)で、ランダムに選んだ10本の繊維の繊維径の分布を求める。測定単位はμmとし、0.1μmの分解能で計測する。10本の繊維の繊維径の分布を、1つの不織布1につき、6箇所前記アルミ製試料台を作成し、各箇所で得られた10本の繊維の繊維径の分布の平均値(下記の式(3)参照)を、不織布1における繊維径の分布とする。尚、10本の繊維の繊維径の分布の算出には、マイクロソフト社の表計算ソフトexcel2003におけるVARPA関数を使用する。

10本の繊維の繊維径の分布=[(d1−dave)2+(d2−dave)2+・・・(d10−dave)221a)]/10・・・(2)

不織布1における繊維径の分布(分散度)=(上記式(2)で得られた10本の繊維の繊維径の分布の総和)/6・・・(3)

【0031】

不織布1は、肌触りが良くなる観点から、起毛している繊維が、8本/cm以上であることが好ましく、12本/cm以上であることが更に好ましい。また、十分な破断強度が得られる観点から上限は100本/cm以下、より好ましくは外観上、毛羽立って見えない点から40本/cm以下が好ましい。起毛している繊維は、以下の測定法により測定する。

【0032】

〔起毛している繊維の測定法〕

図6は、22℃65%RH環境下にて、不織布1を構成する繊維の中で起毛している繊維の本数を測定する方法を示した模式図である。先ず、測定する不織布から、鋭利なかみそりで、20cm×20cmの測定片を切り出し、図6(a)に示すように、測定片の起毛した面において山折りして測定サンプル104を形成する。次に、この測定サンプル104を、A4サイズの黒い台紙の上に載せ、図6(b)に示すように、さらにその上に、縦1cm×横1cmの穴107をあけたA4サイズの黒い台紙を載せる。このとき、図6(b)に示すように、測定サンプル104の折り目105が、上側の黒い台紙の穴107から見えるように配置する。両台紙には、富士共和製紙株式会社の「ケンラン(黒)連量265g」を用いた。その後、上側の台紙の穴107の両側それぞれから、折り目105に沿って外方に5cmはなれた位置に、50gのおもりをそれぞれ載せ、測定サンプル104が完全に折りたたまれた状態を作る。次に、図6(c)に示すように、マイクロスコープ(KEYENCE社製VHX−900)を用いて、30倍の倍率で、台紙の穴107内を観察し、測定サンプル104の折り目105から0.2mm上方に平行移動した位置に形成される仮想線108よりも上方に起毛している1cmあたりの起毛した繊維の本数を計測する。9箇所計測し、平均値(少数第二位を四捨五入)を起毛している繊維とする。

【0033】

また、起毛している繊維の数を数える際には、例えば、図6(c)に示す繊維106aのように、折り目105から0.2mm上方にある仮想線108を2回横切る繊維がある場合、その繊維は2本と数える。具体的には、図6(c)に示す例では、仮想線108を1回横切る繊維が4本、仮想線108を2回横切る繊維106aが1本存在するが、2回横切る繊維106aは2本と数え、起毛した繊維の本数は6本となる。

【0034】

不織布1は、肌触り向上の観点から、起毛している繊維(仮想線108を横切る繊維)の平均繊維径が、同じ面の起毛していない部位の表面繊維(仮想線108を横切らず、仮想線108に至っていない繊維)の平均繊維径より小さいことが好ましい。平均繊維径は、起毛している繊維、及び起毛していない繊維それぞれ12箇所の繊維径を顕微鏡(光学顕微鏡、またはSEM等)で計測した繊維径のことをいう。起毛している繊維の繊維径は、起毛していない繊維の97%〜40%が好ましく、90%〜40%であることが、肌触りに優れるのでより好ましい。

【0035】

また、不織布1は、毛玉になりにくい、ケバ抜けし難い、外観的に柔らかそうに見えて好ましい観点から、起毛している繊維の高さが1.5mm以下であることが好ましく、0.8mm以下であることが更に好ましい。上記観点からは、低ければ低いほど好ましいが、0.2mm以上であれば十分に満足すべき肌触りのものが得られる。また、上記に加えて破断強度との両立のため、より好ましくは、起毛している繊維の高さが1.5mm以下であり、且つ起毛している繊維が8本/cm以上であることが好ましい。さらには、起毛している繊維の高さが0.5mm以下、且つ起毛している繊維が15本/cm以上であることが、肌にまとわりつきににくく感触が好ましいといった点でよい。ここで、繊維の高さとは、繊維の長さと異なり、繊維を測定時に引っ張ることなく、自然状態での繊維の高さのことを意味する。起毛している繊維の長さの値が大きい場合や繊維の剛性が高いと、起毛している繊維の高さが高くなる傾向にある。起毛している繊維の高さは、以下の測定法により測定する。

【0036】

起毛している繊維の高さは、起毛している繊維の本数を測定する際に、同時に測定する。具体的には、図6(c)に示すように、台紙の穴107内を観察し、折り目105から平行に線を0.05mmごとに起毛繊維が交わらなくなるところまで引く。次に、上述のように測定した起毛している繊維の本数(0.2mm上方にある仮想線108より判断)に比べて、平行な線に交わる繊維が半分になる平行線を選び、そこから折り目までの距離を起毛高さとする。以上の操作を測定する不織布に対して3枚分計測し、1枚につき3箇所、3枚で計9箇所の平均をとり、起毛している繊維の高さとする。

【0037】

起毛している繊維の高さ、及び起毛している繊維に加えて不織布1のバルクソフトネスが8.0cN以下であることが、柔軟なものが得られ肌触りに優れる点で好ましい。さらに0.5〜3.0cNであることが、乳児や幼児のうぶ着のようなしなやかなものになる点で好ましい。バルクソフトネスは、以下の測定法により測定する。

【0038】

〔バルクソフトネスの測定方法〕

不織布1のバルクソフトネスは、22℃65%RH環境下にて、不織布1をMD方向に150mm、CD方向に30mm切り出し、直径45mmのリング状に、ホッチキスを用いて端部を上下2箇所で止める。このときステープラーの芯はMD方向に長くなるようにする。引張試験機(例えば、オリエンテック社製テンシロン引張り試験機「RTA−100」)を用いて、試料台の上に前記リングを筒状に立て、上方から台とほぼ平行な平板にて圧縮速度10mm/分の速度で圧縮していった際の最大荷重を測定し、CD方向のバルクスフトネスとする。次に、MD方向とCD方向を変えてリングを作製し、同様にMD方向のバルクソフトネスを測定する。MD方向及びCD方向それぞれ2本ずつリングを作製して測定し、これらのCD方向とMD方向の平均値を不織布1のバルクスフトネスとする。

【0039】

不織布1を形成する元のスパンボンド不織布に、柔軟剤を練りこんだり、塗布したりすれば、本発明の効果がより効果的である。柔軟剤としては、例えばワックスエマルジョン、反応型柔軟剤、シリコーン系、界面活性剤などを使用することができる。特にアミノ基含有シリコーン、オキシアルキレン基含有シリコーン、界面活性剤を使用することが好ましい。界面活性剤としては、カルボン酸塩系のアニオン界面活性剤、スルホン酸塩系のアニオン界面活性剤、硫酸エステル塩系のアニオン界面活性剤、リン酸エステル塩系のアニオン界面活性剤(特にアルキルリン酸エステル塩)等のアニオン界面活性剤;ソルビタン脂肪酸エステル、ジエチレングリコールモノステアレート、ジエチレングリコールモノオレエート、グリセリルモノステアレート、グリセリルモノオレート、プロピレングリコールモノステアレート等の多価アルコールモノ脂肪酸エステル、N−(3−オレイロキシ−2−ヒドロキシプロピル)ジエタノールアミン、ポリオキシエチレン硬化ヒマシ油、ポリオキシエチレンソルビット蜜ロウ、ポリオキシエチレンソルビタンセスキステアレート、ポリオキシエチレンモノオレエート、ポリオキシエチレンソルビタンセスキステアレート、ポリオキシエチレングリセリルモノオレート、ポリオキシエチレンモノステアレート、ポリオキシエチレンモノラウレート、ポリオキシエチレンモノオレエート、ポリオキシエチレンセチルエーテル、ポリオキシエチレンラウリルエーテル等の、非イオン系界面活性剤:第4級アンモニウム塩、アミン塩又はアミン等のカチオン界面活性剤;カルボキシ、スルホネート、サルフェートを含有する第2級若しくは第3級アミンの脂肪族誘導体、又は複素環式第2級若しくは第3級アミンの脂肪族誘導体等の、両性イオン界面活性剤などを使用することができる。また、必要に応じて、公知の薬剤を副次的添加剤(少量成分)として本発明の柔軟剤に添加することができる。

柔軟剤を含むことにより、肌触りがよく、毛羽抜けが少なく、表面の肌摩擦も低く、破断強度も高く本発明において効果が特に高い。

柔軟剤は、段落〔0021〕に記載の前記ランダムコポリマーとの併用が、よりその効果を増す点で好ましく、起毛した繊維においてランダムコポリマーによるぬめり感が生じるのを、柔軟剤により低減させることができ、さらりとした肌触りのものが得られる点で特に好ましい。

【0040】

また、不織布1が、後述するスパンボンドの層とメルトブローンの層との積層不織布を元に形成されており、該積層不織布のスパンボンドの層が複数層からなる、例えば、スパンボンド−メルトブローン−スパンボンド積層不織布、スパンボンド−スパンボンド−メルトブローン−スパンボンド積層不織布等を用いる場合には、一層のスパンボンドの層のみに上記柔軟剤を練りこむことが好ましく、全てのスパンボンドの層に練りこむ等してもよい。一層のスパンボンドの層に柔軟剤を練りこんだ場合には、その層側に後述の加工処理を施し、自由端部が太くなっている繊維を備えるようにすると、肌触りがよく、破断強度も高い点で好ましい。このように、不織布1は、肌触りや破断強度の調整がし易い点から、スパンボンド不織布単体を元に形成するよりも、スパンボンドの層とメルトブローンの層との積層不織布を元に形成する方が好ましい。

【0041】

次に、本発明の不織布1の好適な製造方法について、図3,図4を参照しながら説明する。不織布1の製造方法に好ましく用いられる製造装置は、プレ加工部4と、プレ加工部4の下流側に配される起毛加工部5とに大別される。

【0042】

プレ加工部4は、図3に示すように、互いに噛み合う凸部410と凹部420とが周面に設けられた一対のロール41,42からなるスチールマッチングエンボスローラー43を備えている。図3に示すように、スチールマッチングエンボスローラー43は、ロール41の周面に設けられた複数個の凸部410とロール42の周面に設けられた複数個の凹部420とが、互いに噛み合うように形成されており、複数個の凸部410は、ロール41の回転軸方向及び周方向にそれぞれ均一に且つ規則的に配されている。一対のロール41,42は、何れか一方の回転軸に駆動手段(図示せず)からの駆動力が伝達されることによって噛み合って回転する。また、プレ加工部4は、たとえば図3に示すように、スチールマッチングエンボスローラー43の上流側及び下流側に、原料不織布10を搬送する搬送ロール44,45を備えている。

【0043】

ロール41の各凸部410は、ロール41の周面から凸部410の頂点までの高さが、1〜10mmであることが好ましく、2〜7mmであることが更に好ましい。回転軸方向に隣り合う凸部410同士の距離(ピッチ)は、0.01〜20mmであることが好ましく、1〜10mmであることが更に好ましく、周方向に隣り合う凸部410同士の距離(ピッチ)は、0.01〜20mmであることが好ましく、1〜10mmであることが更に好ましい。ロール41の各凸部410の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部410の頂部表面の面積は、0.01〜500mm2であることが好ましく、0.1〜10mm2であることが更に好ましい。ロール42の各凹部420は、ロール41の各凸部410に対応する位置に配されている。ロール41の各凸部410とロール42の各凹部420との噛み合いの深さ(各凸部410と各凹部420とが重なっている部分の長さ)は、0.1〜10mmであることが好ましく、1〜5mmであることが更に好ましい。

【0044】

起毛加工部5は、図4に示すように、周面に凸部510が設けられた凸ロール51を備え、凸ロール51の上流側及び下流側に、原料不織布10を搬送する搬送ロール52,53を備えている。凸ロール51は、その回転軸に駆動手段(図示せず)からの駆動力が伝達されることによって回転する。

【0045】

凸ロール51の各凸部510は、凸ロール51の周面から凸部510の頂点までの高さが、0.001〜3mmであることが好ましく、0.001〜0.1mmであることが更に好ましい。回転軸方向に隣り合う凸部510同士の距離(ピッチ)は、0.1〜50mmであることが好ましく、0.1〜3mmであることが更に好ましく、周方向に隣り合う凸部510同士の距離(ピッチ)は、0.1〜50mmであることが好ましく、0.1〜3mmであることが更に好ましい。凸ロール51の各凸部510の頂部表面の形状に特に制限はなく、例えば、円形、多角形、楕円形等が用いられ、各凸部510の頂部表面の面積は、0.001〜20mm2であることが好ましく、0.01〜1mm2であることが更に好ましい。

【0046】

このような構成のプレ加工部4及び起毛加工部5を備える製造装置においては、先ず、不織布1の原料である、例えば帯状のスパンボンド不織布(原料不織布10)を、ロール(不図示)から巻き出して、搬送ロール44,45により、原料不織布10をスチールマッチングエンボスローラー43の一対のロール41,42間に搬送する。プレ加工部4においては、図3に示すように、原料不織布10を一対のロール41,42間で挟圧し、原料不織布10にダメージを与える。ダメージを与える際、スパンボンド不織布の構成繊維間で熱融着を起こさない観点から、スチールマッチングエンボスローラー43の一対のロール41,42は、積極的に加熱をしないか、または原料不織布10を構成する繊維の成分のうち最も低い融点を示す成分の融点以下の温度で、特に、該融点よりさらに70℃以上低い温度でスチールマッチエンボス加工することが好ましい。

【0047】

次に、ダメージが与えられた原料不織布10’を、搬送ロール52,53により、周面に凸部510が設けられた凸ロール51に搬送する。起毛加工部5においては、ダメージを与えられた原料不織布10’の表面を、凸ロール51により加工し、スパンボンド不織布を構成する長繊維2の一部を破断し、一端部20aのみがスパンボンド不織布の熱融着部3により固定されている繊維20を有する不織布1を形成する(図1参照)。長繊維2の一部を破断し、図1に示す繊維20を効率よく形成する観点から、凸ロール51の回転方向を、原料不織布10’の搬送方向に対して逆方向に回転させることが好ましく、原料不織布10’の搬送速度に対し、0.3〜10倍の速度で凸ロール51を回転させることが好ましい。また周方向(搬送方向に対して順方向)に回転させる場合には1.5〜20倍の速度で凸ロール51を回転させることが好ましい。ここで、凸ロール51の速度は、凸ロール51の周面での周速度のことを意味する。

【0048】

長繊維2の一部を更に効率よく破断し、図1に示す繊維20を更に効率よく形成する観点から、図4に示すように、凸ロール51より搬送ロール53の位置を高く設定し、ダメージを与えられた原料不織布10’が凸ロール51の接触面に、10〜180°の抱き角αで接触していることが好ましく、30〜120°の抱き角αで接触していることが、不織布のネックインによる幅減少が抑えられるため、更に好ましい。

【0049】

尚、一端部20aのみが熱融着部3により固定されている繊維20を、不織布1の両面に形成する場合には、凸ロール51により加工した原料不織布10’の表面と異なる表面(裏面)を、更に、別の凸ロール51により加工することにより得られる。

【0050】

本発明者は、上記の繊維20が形成される理由として、スチールマッチングエンボスローラー43によりスパンボンド不織布(原料不織布10)が延伸され、スパンボンド不織布(原料不織布10)の熱融着部3に弱化点が形成され、その後、凸ロール51によって、不織布の熱融着部3の極表面の弱化点から長繊維2が破断され、熱融着部3から切断された繊維が形成されると推測している。本発明者は、この熱融着部3から切断された繊維が、自由端部20bが太くなっている繊維21であると推測している。また、本発明者は、凸ロール51により、熱融着部3の弱化点から長繊維2が剥離され、この熱融着部3から剥離された繊維が、熱融着部3,3同士の間でループ状に起立するループ状の繊維23になると推測している。また、本発明者は、凸ロール51により表面を加工する際に、熱融着部3,3同士の間で長繊維2が破断され、自由端部20bの太くなっていない繊維22が形成されると推測している。上述した本発明の不織布1の好適な製造方法により製造される不織布は、従来の起毛方法により製造される不織布に比べ、ループ状の繊維23や、太くなっていない繊維22の割合が少ないのが特徴である。従来の起毛方法により製造される不織布のように、太くなっていない繊維22が多く存在すると、エンボス部とエンボス部との間などの熱融着部3間で破断されて、熱融着部3間でいわゆる切れ目(裂け目、穴)ができることになる。これにより起毛していないベースの繊維を傷つけずに起毛でき、破断強度の高いものが得られる。逆に、弱化点が形成されていない状態で起毛しようとすると、より強い力で繊維表面を擦らないと繊維が起毛され難く、起毛していない極表面以外のベースの繊維まで起毛時に傷つけてしまうことになるため、不織布全体が破断しやすく強度が保持されにくい。一方、上述した本発明の不織布1の好適な製造方法により製造される不織布は、太くなっていない繊維22の割合が少ないので、破断強度を保持することができる。さらにこのような不織布をパンツ型使い捨ておむつなどの外包材に用いた場合には、おむつをはく際に引き上げるとき指などで突きぬけにくく破れにくい(突き抜け強度が高い)といったメリットがある。また、パンツ型使い捨ておむつのサイドシールに用いた場合おいて、おむつを脱ぐとき、サイドシールを裂いて脱衣する場合があるが、このとき、おむつの横方向に不織布が裂けにくく、より裂き易いものが得られる。また弱化点が形成されていない状態で起毛すると、熱融着部からの繊維剥離が生じ、起毛繊維の本数が少なくなるとともに、起毛高さが高くなる傾向にある。このため、毛羽になりやすい等の問題が生じやすくなる。

【0051】

前記スチールマッチングエンボスローラー43によって、熱融着部3と熱融着部3の間の繊維が延伸されるとともに、熱融着部3の周辺部において弱化点を形成され易い。弱化点の調整は、スチールマッチングエンボスローラー43の上下一対のロール41,42のかみ合い量によって調整される。弱化点は、延伸方向に対して接合部と接合部の間の繊維長さが短いものに形成されやすい。この弱化点が形成されることで、脆弱部ができ、起毛加工部5による起毛時において繊維が弱化点より切断されやすくなるため、起毛繊維の短いものが得られ、肌触りに優れ、外観上もケバが目立たず、毛玉になりにくく、破断強度も高い起毛不織布が得られる点で好ましい。同時に、熱融着部3と熱融着部3の間の繊維を延伸することで繊維が細くなり、また、熱融着部3も柔らかくなって肌触りの良い不織布が得られる。特に、スチールマッチングエンボスローラー43によって、繊維が細く延伸され、長く伸びることにより、繊維間の距離が増し通気性が向上する。これに加え、起毛加工部5によって起毛処理することで起毛した表面の繊維のかさ密度が低下するため、同じ目付けの不織布でも起毛した不織布の方が通気度が向上する。上述したように、繊維の延伸と起毛処理とを組み合わせることにより、通気度が元の不織布に比べ1.2〜2.0倍、より好ましくは、1.3〜1.8倍に向上する。通気度は、カトーテック製AUTOMATIC AIR−PERMEABILITY TESTER KES−F8−AP1により通気抵抗を測定し、その逆数として求められる。得られた不織布の通気度は24m/(kPa・s)以上となっていることが好ましい。肌触りと通気度の両方が良好な原料不織布10のスパンボンド不織布としては、メルトブローン層を含まない、スパンボンド層のみが積層されたもの(例えば、スパンボンド−スパンボンド−スパンボンド)から構成されている不織布が好ましい。

【0052】

上述した本発明の実施形態の不織布1を使用した際の作用効果について説明する。

本実施形態の不織布1には、図1に示すように、長繊維2の一部が破断されて、一端部20aのみが熱融着部3により固定されている繊維20が形成されている。このような繊維20が形成されているため、全体に不織布1にふっくら感を与えることができる。また、長繊維2の一部しか破断していないので、破断強度を、元のスパンボンド不織布と同様に、高く保つことができる。また、本実施形態の不織布1の繊維20は、図1に示すように、自由端部20bが太くなっている繊維21を含んでいる。自由端部20bが太くなっている繊維21を含んでいる為、自由端部20bがチクチクせず、肌に引っかかり難く、肌触りが良い。また、自由端部20bが太くなっている繊維21は、自由端部20b側が垂れ易く、滑らかになるので、肌触りが良い。

スパンボンド不織布やスパンボンド積層不織布は従来ふっくら感が少なく、エアスルー製法の不織布と比較して肌触りに劣る。上述した本実施形態の不織布1によれば、スパンボンドの層とメルトブローンの層との積層不織布がもつ和紙のような滑らかさに、ふっくらさを加えて肌触りを大きく向上することができる。

【0053】

不織布1の利用範囲は、主として使い捨ておむつ、生理用ナプキン等の吸収性物品における構成部材に好適に用いられる。構成部材としては、例えば、表面シート、裏面シート、外装体を構成するシート等が挙げられる。不織布1の利用範囲は、その他、清掃用シートにも好適に用いられる。以下、不織布1を利用した使い捨ておむつを例に挙げ、具体的に説明する。

【0054】

パンツ型使い捨ておむつ100は、図7に示すように、吸収体40を含む吸収性本体50と、吸収性本体50の非肌当接面側に位置して該吸収性本体50を固定している外包材60とを備えている。

吸収性本体50は、図8に示すように、液透過性の表面シート70、液不透過性(撥水性も含む)の裏面シート80及び両シート70,80間に介在された液保持性の吸収体40を有しており、実質的に縦長である。

外包材60は、着用者の背側に配される背側部A、腹側に配される腹側部B、それらの間に位置し股間部に配される股下部Cを有しており、背側部Aと腹側部Bの両側縁部6a,6b同士が接合されて、一対のサイドシール部(図示せず)、一対のレッグ開口部(図示せず)及びウエスト開口部(図示せず)が形成される。また、外包材60は、おむつの外面を形成する外層シート62、その肌当接面側に位置して部分的に該外層シート62と接合された内層シート61を有しており、ウエスト開口部及びレッグ開口部を形成するウエスト部及びレッグ部6dにおける両シート61,62間に、ギャザー形成用のウエスト部弾性部材63及びレッグ部弾性部材64が配されている。

【0055】

吸収性本体50は、図7に示すように、外包材60の背側部Aから腹側部Bに跨って配設されており、吸収性本体50の長手方向の両端部は、外包材60の長手方向の両端部よりも長手方向の内方に後退した位置にある。吸収性本体50は、図8に示すように、吸収性本体50の裏面シート80の非肌当接面が、接着剤、ヒートシール、超音波シール等による接合法によって外包材60の内層シート61の肌当接面に接合されている。

吸収性本体50の長手方向の両側部には、図7に示すように、液不透過性又は撥水性で且つ通気性の素材から構成された側方カフス55,55が設けられている。各側方カフス55の自由端部近傍には、側方カフス形成用の弾性部材56が伸長状態で配設固定されている。側方カフス55は、おむつの装着時に自由端部側が起立し、吸収性本体50の幅方向への排泄物の流出を阻止することができる。側方カフス55形成用シートは、図8に示すように、吸収性本体50の幅方向外方の所定幅の部分55aが、吸収体40の非肌当接面側に巻き込まれて、吸収体40と裏面シート80との間に固定されている。尚、所定幅の部分55aが、裏面シート30と外包材60との間に固定されていてもよい。

【0056】

本発明に係る不織布は、外層シート62として好ましく用いられる。また、表面シート70、裏面シート80、側方カフス55形成用シート、内層シート61として、本発明に係る起毛不織布を用いることもできる。本発明に係る不織布を使用しない場合の各部の部材には、通常、使い捨ておむつ等の吸収性物品に用いられるものを特に制限なく用いることができる。例えば、表面シート70としては、液透過性の不織布や、開孔フィルム、これらの積層体等を用いることができ、裏面シート80としては、樹脂フィルムや樹脂フィルムと不織布の積層体等を用いることができる。側方カフス55形成用シートとしては、伸縮性のフィルム、不織布、織物またはそれらの積層シート等を用いることができる。内層シート61及び外層シート62としては、撥水性の不織布等を用いることができる。

【0057】

吸収体40としては、従来、使い捨ておむつ等の吸収性物品に用いられるもの等を、特に制限なく用いることができる。例えば、吸収体40としては、パルプ等の繊維材料の繊維集合体又はこれに高吸収性ポリマーを担持させたものからを、ティッシュペーパーや透水性の不織布等の被覆材で包んでなるもの等を用いることができる。

側方カフス形成用の弾性部材56、ウエスト部弾性部材63及びレッグ部弾性部材64としては、通常、使い捨ておむつ等の吸収性物品に用いられるもの等を、特に制限なく用いることができる。例えば、天然ゴム、ポリウレタン、ポリスチレン−ポリイソプレン共重合体、ポリスチレン−ポリブタジエン共重合体、アクリル酸エチル−エチレン等のポリエチレン−αオレフィン共重合体等からなる伸縮性の材料等を用いることができる。

【0058】

本発明の不織布は、上述の本実施形態の不織布1に何ら制限されるものではなく、適宜変更可能である。

【0059】

例えば、上述の本実施形態の不織布1においては、図2に示すように、スパンボンド不織布を元に形成しているが、スパンボンドの層とメルトブローンの層との積層不織布を元に形成してもよい。積層不織布の場合には、スパンボンドの層をメルトブローンの層の表面及び/又は裏面に配した不織布であることが好ましい。スパンボンドの層とメルトブローンの層との積層不織布は、その全体が、滑らかでありさらに肌触りが向上する観点と起毛時の繊維破断のし易さから、特に、ランダムコポリマーであるエチレンプロピレン共重合体樹脂を、25重量%以上含み、メルトブローン層にはホモポリマーのポリプロピレン樹脂を用いることが好ましい。また、ランダムコポリマーを含む樹脂が最外側層のスパンボンドの層を形成することが、柔らかい層が外側に配するため曲げ剛性が低くなり、しなやかとなる点で好ましい。コストパフォーマンスの点から、肌に触れる面のスパンボンドの層のみ前記ランダムコポリマーを含む樹脂から形成されている積層不織布とすることが、肌触りのよい面(ランダムコポリマーが含まれる層)と破断強度を出す面と分担ができ、効率的に肌触りを向上できる点で好ましい。同様に、上記ランダムコポリマーに代えて、再生ポリプロピレン樹脂を25重量%以上含んだポリプロピレン樹脂からなる繊維から構成されていることが環境に優しい観点から好ましい。

不織布1を形成する元の不織布は、不織布(例えば、スパンボンド不織布)、積層不織布(例えば、スパンボンドの層とメルトブローンの層とを熱エンボスにより積層した不織布、不織布と未結合のウエブを積層し熱などにより接合したもの、の他に、30mm以上のステープル繊維をヒートロール等により熱圧着させたもの、もしくはエアースルー熱処理後にエンボス加工を施したもの、などが挙げられる。不織布を構成する繊維は単繊維、複合繊維(サイドバイサイド、芯鞘、偏芯繊維)、捲縮繊維、熱収縮繊維、熱伸張繊維、延伸により分割する繊維であってもよい。特に安価な点から、単繊維が好ましい。また上記不織布に、別の不織布やフィルムを、接着剤や熱により接合した複合不織布であってもよい。この場合、起毛加工は別の不織布やフィルムを張り合わせる前に行ってもよいし、後に行ってもよい。

また、起毛加工部5による起毛時において凸ロール51の回転方向が不織布の流れ方向(MD方向)に行なわれるため、繊維の配向度(MD/CD)は1.1〜1.8、より好ましくは1.2〜1.5であると、繊維が凸ロール51の凸部510に引っかかり易くなり起毛量が多いものが得られやすくなる点で好ましい。繊維の配向度はサンプルをMD方向に95mm、CD方向に95mm角に切り出し、マイクロ波式分子配向計MOA−6004(Oji Scientific Instruments社製)によりMOR値として測定される。繊維の配向度は、サンプル数5点の平均値とする。

【0060】

上述した製造装置を用いて製造された不織布は、先行技術である特許文献3に示されたような植毛シートとは異なり、不織布に接着剤等を用いて、新たな繊維を付着させる操作がないため、使用される接着剤等の薬剤により肌に悪影響を及ぼす危険性が低減できる。また、植毛とは異なり、使用時の植毛繊維のはがれ、接着面の露出などの問題も起こらない。また、例えば、吸収性物品に使われている不織布のひとつであるスパンボンド不織布は薄く、一般的な起毛加工では破れが生じやすく困難であるが、上述した製造装置を用いた不織布の製造方法によれば、起毛密度が高く肌触りのよい起毛(スパンボンド)不織布が得られる。

【実施例】

【0061】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲はかかる実施例に制限されない。

【0062】

〔実施例1〕

繊維径14.7μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した(この状態の不織布を比較例5とする。)。次に、このSMS不織布を、図3に示すスチールマッチングエンボスローラー43に通し、図4に示す凸ロール51により表面加工し、二段階処理して不織布を得た。用いたスチールマッチングエンボスローラー43のロール41における各凸部410は、その高さが2.8mmであり、ロール41の各凸部410とロール42の各凹部420との噛み合いの深さは、2.7mmであった。また、回転軸方向に隣り合う凸部410同士の距離(ピッチ)は、7mmであり、周方向に隣り合う凸部410同士の距離(ピッチ)は、7mmであった。また、用いた凸ロール51の各凸部510の高さは、0.6mmであり、回転軸方向に隣り合う凸部510同士の距離(ピッチ)は、1.4mmであり、周方向に隣り合う凸部510同士の距離(ピッチ)は、2.1mmであった。不織布の搬送方向に対して、逆方向に4倍の速度で凸ロールを回転させた。抱き角は130度であった。それぞれの搬送速度は10m/分であった。

【0063】

〔実施例2〕

繊維径17.7μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。次に、このSMS不織布を、実施例1と同様の条件で二段階処理して不織布を得た。

【0064】

〔実施例3〕

繊維径12.9μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量18g/m2の不織布(スパンボンド−スパンボンド−メルトブローン−スパンボンド積層不織布、以下SSMSともいう。このSSMS不織布の両面のスパンボンドの層には、柔軟剤を練りこんである。)を使用した。次に、このSSMS不織布を、実施例1と同様の条件で二段階処理して不織布を得た。

【0065】

〔実施例4〕

繊維径14.6μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量12g/m2(スパンボンド−メルトブローン−メルトブローン−スパンボンド積層不織布、以下SMMSともいう)の不織布を使用した。次に、このSMMS不織布を、実施例1と同様の条件で二段階処理して不織布を得た。

【0066】

〔実施例5〕

繊維径14.9μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)の不織布を使用した。また、このSMSの不織布の片面のスパンボンドの層には柔軟剤を練りこんである。次に、このSMS不織布の柔軟剤を練りこんだ層側を、実施例1と同様の条件で二段階処理して不織布を得た。

【0067】

〔実施例6〕

繊維径15.0μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−スパンボンド−スパンボンド積層不織布、以下SSSともいう)の不織布を使用した。また、このSSSの不織布には柔軟剤を練りこんである。次に、このSSS不織布を、実施例1と同様の条件で二段階処理して不織布を得た。

【0068】

〔実施例7〕

繊維径14.9μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−スパンボンド−スパンボンド積層不織布、以下SSSともいう)の不織布を使用した。次に、このSSS不織布を、実施例1と同様の条件で二段階処理して不織布を得た。

【0069】

〔比較例1〕

実施例1と同様に、繊維径14.7μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。次に、このSMS不織布に、ニードルパンチ処理を再現するために先の尖ったピンセット(TWEEZERS製、ピンセットK−14)を用いて、5cm×5cmのSMS不織布の上面側から表面の繊維を先の尖った部分で不織布表面の繊維を引っ掛けて引っ張り上げることにより、かかった繊維を引きちぎる操作を30回行うことにより表面の繊維が浮いた不織布を得た。

【0070】

〔比較例2〕

実施例1と同様に、繊維径14.7μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。次に、このSMS不織布に、カット処理を施して、不織布を得た。用いたカット方法は、液体窒素に5分浸し凍らせたスパンボンド不織布をカミソリで切断することで得た。

【0071】

〔比較例3〕

実施例1と同様に、繊維径14.7μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。次に、トラスコ中山(株)製サンドペーパー粒度♯240を110φのロール全周に両面テープにより接着し、そのロールの全周360度の内、8.5度接触する状態で抱きかけ、このSMS不織布を10m/minで流した。その際サンドペーパーを接着したロールは50m/minで進行方向とは逆回転に回転させ、繊維を破断させた不織布を得た。

【0072】

〔比較例4〕

実施例1に用いた、繊維径14.7μmのエチレンプロピレン共重合体樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMS)を使用した。特に起毛加工は行わなかった。

【0073】

〔比較例5〕

実施例2に用いた、繊維径17.7μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。次に、このSMS不織布に、ニードルパンチ処理を再現するために尖ったピンセット(TWEEZERS製、ピンセットK−14)を用いて、5cm×5cmのSMS不織布の上面側から表面の繊維を先の尖った部分で不織布表面の繊維を引っ掛けて引っ張り上げることにより、かかった繊維を引きちぎる操作を30回行うことにより表面の繊維が浮いた不織布を得た。

〔比較例6〕

実施例2に用いた、繊維径17.7μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量15g/m2の不織布(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)を使用した。特に起毛加工は行わなかった。

【0074】

〔比較例7〕

実施例3に用いた、繊維径12.9μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量18g/m2の不織布(スパンボンド−スパンボンド−メルトブローン−スパンボンド積層不織布、以下SSMSともいう。このSSMS不織布の両面のスパンボンド層には、柔軟剤を練りこんである。)を使用した。特に起毛加工は行わなかった。

【0075】

〔比較例8〕

実施例4に用いた、繊維径14.6μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量12g/m2(スパンボンド−メルトブローン−メルトブローン−スパンボンド積層不織布、以下SMMSともいう)の不織布を使用した。特に起毛加工は行わなかった。

【0076】

〔比較例9〕

実施例5に用いた、繊維径14.9μmのプロピレン樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−メルトブローン−スパンボンド積層不織布、以下SMSともいう)の不織布を使用した。またこのSMSの不織布の片面のスパンボンドの層には柔軟剤を練りこんである。特に起毛加工は行わなかった。

【0077】

〔比較例10〕

実施例6に用いた、繊維径15.0μmのエチレンプロピレン共重合樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−スパンボンド−スパンボンド積層不織布、以下SSSともいう)の不織布を使用した。またこのSSSの不織布には柔軟剤を練りこんである。特に起毛加工は行わなかった。

【0078】

〔比較例11〕

実施例7に用いた、繊維径14.9μmのエチレンプロピレン共重合樹脂からなるスパンボンドの層を有する、坪量18g/m2(スパンボンド−スパンボンド−スパンボンド積層不織布、以下SSSともいう)の不織布を使用した。特に起毛加工は行わなかった。

【0079】

〔性能評価〕

実施例1〜7、比較例1〜3、比較例5で得られた不織布について、上述した繊維径の測定法により繊維径を測定し、先端繊維径の増加割合を求め、求められた先端繊維径の増加割合が15%以上の場合に○とし、15%未満の場合に×として表1,表2,表3,表4に示した。

また、実施例1〜7、比較例1〜3、比較例5で得られた不織布について、上述した繊維径の測定法により、一端部20aのみが熱融着部3により固定されている繊維20(自由端部20bが太くなっている繊維21及び自由端部20bが太くなっていない繊維22)における、自由端部20bが太くなっている繊維21の割合を求め、求められた太くなっている繊維21の割合が20%以上の場合に○とし、20%未満の場合に×として表1,表2,表3,表4に示した。

また、実施例1〜7、比較例1〜3、比較例5で得られた不織布について、上述した繊維径の測定法により、不織布を構成する繊維(一端部20aのみが熱融着部3により固定されている繊維20(自由端部20bが太くなっている繊維21及び自由端部20bが太くなっていない繊維22)及びループ状の繊維23)における、ループ状の繊維23の割合を求め、求められたループ状の繊維23の割合が50%より少ない場合に○とし、50%以上である場合に×として表1,表2,表3,表4に示した。

また、実施例1〜7、比較例1〜11で得られた不織布について、上述した繊維径の分布の測定法により、不織布における繊維径の分布を求め、求められた繊維径の分布が0.33以上の場合に○とし、0.33未満である場合に×として表1,表2,表3,表4に示した。

【0080】

〔肌触りの官能評価〕

実施例1〜7、比較例1〜3、比較例5〜11で得られた不織布について、比較例4の不織布を基準(3点)としたときの10段階の(10点に近づく程よりよい肌触り)官能評価を行い、各不織布について3枚の平均値を、整数桁に四捨五入して求め、実施例1〜7、比較例1〜3、比較例5で得られた不織布それぞれが、各々の未処理の不織布に対して(実施例1と比較例5、実施例2と比較例6、比較例5と比較例6、実施例3と比較例7、実施例4と比較例8、実施例5と比較例9、実施例6と比較例10、実施例7と比較例11、比較例1〜4と比較例5)、求められた官能評価の平均値が向上していれば○とし、平均値が変わらないものは×として表1,表2,表3,表4に示した。

【0081】

〔破断強度の比の評価〕

実施例1〜7、比較例1〜11で得られた不織布について、上述した破断強度の測定法により、X方向(幅方向)に200mm、Y方向(長手方向)に50mmの測定サンプルを取り出し、チャック間を150mmにした引張試験機(島津製作所製)で、引張速度300mm/分で引っ張り、X方向(幅方向)の強度を測定し、4枚の平均値をX方向(幅方向)の強度とした。次に、実施例1〜7、比較例1〜3、比較例5で得られた不織布の起毛加工前の元の不織布(例えば、実施例1においては比較例5)のX方向(幅方向)の強度を測定し、実施例1〜7、比較例1〜3、比較例5で得られた不織布と、起毛加工前の元の不織布との破断強度の比を求め、求められた比が50%以上の場合を○、50%未満の場合を×として表1,表2,表3,表4に示した。

【0082】

〔毛羽抜け評価〕

実施例1〜7、比較例1〜11で得られた不織布について、X方向(幅方向)に200mm、Y方向(縦方向)に200mmの試験片を取り出し、この試験片の一方の面を評価面として評価した。具体的には、この評価面を上にして、試験片の四辺をガムテープでプレートに固定した。スポンジ(モルトプレンMF−30)を巻き付けた摩擦板を試験片上にセットした。スポンジの荷重は240gであった。正回転3回、逆回転3回を1セットとして摩擦板を回転させた。これを15セット行った。1回転は3秒の速度とした。その後、前記回転によってスポンジに付着したすべての繊維を透明な粘着テープに付着させた。この粘着テープを黒台紙に貼った。試験片の表面状態と粘着テープに付着した繊維から、毛羽抜けの度合いを、以下の基準に従って目視にて評価した。得られた結果を表1,表2,表3,表4に示した。

○:試験片に毛羽や毛玉がほとんどない。粘着テープに繊維の付着がほとんどない。

△:試験片に毛羽又は毛玉が認められるが、粘着テープに繊維のかたまり状のものはない。

×:試験片に毛羽又は毛玉が認められ、粘着テープに繊維のかたまり状のものが多く認められる。

【0083】

また、実施例1〜7、比較例1〜11で得られた不織布について、上述した微小荷重時の圧縮特性値の測定法により、不織布における微小荷重時の圧縮特性の値を求め、求められた圧縮特性の値が18.0(gf/cm2)/mm以下の場合に○とし、18.0(gf/cm2)/mmより大きい場合に×として表1,表2,表3,表4に示した。

また、実施例1〜7、比較例1〜11で得られた不織布について、上述した起毛している繊維の測定法により、起毛している繊維の本数を求め、求められた繊維の本数が8本/cm以上の場合に○とし、8本/cmより少ない場合に×として表1,表2,表3,表4に示した。

また、実施例1〜7、比較例1〜11で得られた不織布について、上述した起毛している繊維の高さの測定法により、起毛している繊維の高さを求め、求められた繊維の高さが1.5mm以下の場合に○とし、1.5mmより高い場合に×として表1,表2,表3,表4に示した。

【0084】

【表1】

【0085】

【表2】

【0086】

【表3】

【0087】

【表4】

【0088】

表1に示す結果から明らかなように、実施例1の不織布は、比較例1〜3の不織布に比較して、自由端部20bが太くなっている繊維21の割合が高くなっていることが判る。また、実施例1の不織布は、比較例1〜3の不織布に比較して、先端繊維径の増加割合が高いことが判る。さらに、実施例1の不織布は、比較例1〜3の不織布に比較して、ループ状の繊維23の割合が少なく、繊維径の分布も広いことがわかる。実施例1の不織布は未処理の比較例4の不織布に対して肌触りに優れ、破断強度の減少も少なく、毛羽抜けや、毛玉ができにくく、肌に引っかからない不織布が得られた。一方、比較例1、2の不織布は、未処理の比較例4の不織布と、肌触りの評価が変わらず、比較例3の不織布は、未処理の比較例4の不織布に対して肌触りは向上するが、破断強度の減少が著しいことが判る。上述した実施例1の不織布が未処理の比較例4の不織布に対して肌触りに優れていることは、実施例1の不織布が未処理の比較例4の不織布に対して、微小荷重時の圧縮特性の値が低く、起毛している繊維の本数が多いことからも判断できる。

【0089】

また、表2,表3,表4に示す結果から明らかなように、実施例1の不織布を構成する成分の異なる樹脂を用いた場合や、実施例1の不織布と坪量、柔軟剤の有無を変更した実施例2〜7の不織布においても、実施例1と同様、未処理の比較例6〜9の不織布に対して肌触りが向上し、破断強度の減少を抑えた不織布が得られた。肌触りに優れていることは、実施例1と同様、実施例2〜7の不織布においても、未処理の比較例6〜11の不織布に対して、微小荷重時の圧縮特性の値が低く、起毛している繊維の本数が多いことからも判断できる。但し、比較例5の不織布のように、未処理の比較例6の不織布よりも、起毛している繊維の本数が多くなっても、起毛している繊維の高さが高くなりすぎると、肌触りの評価が悪くなることが判る。また樹脂にエチレンプロピレン共重合体や柔軟剤を練りこむと、より肌触りがよくなることが判る。また実施例6,7の不織布は、微小荷重時の圧縮特性値が良好であるため、肌触りがよい結果となっている。

【符号の説明】

【0090】

1 不織布

2 長繊維

20 一端部のみが熱融着部3により固定されている繊維

20a 一端部

20b 自由端部

21 自由端部20bが太くなっている繊維

21a 自由端部20bを除く部位での繊維21の径

21b 自由端部20bでの繊維21の径

22 自由端部20bが太くなっていない繊維

23 ループ状の繊維

3 熱融着部

4 プレ加工部

41,42 一対のロール

410 凸部

43 スチールマッチングエンボスローラー

44,45 搬送ロール

5 起毛加工部

51 凸ロール

510 凸部

52,53 搬送ロール

10,10’ 原料不織布

104 測定サンプル

105 折り目

106a 2回横切る繊維

107 穴

108 仮想線

100 パンツ型使い捨ておむつ

40 吸収体

50 吸収性本体

55 側方カフス

55a

56 側方カフス形成用の弾性部材

60 外包材

61 内層シート

62 外層シート

63 ウエスト部弾性部材

64 レッグ部弾性部材

70 表面シート

80 裏面シート

A 背側部、B 腹側部、C 股下部

【特許請求の範囲】

【請求項1】

長繊維からなるウェブを熱融着部により固定した不織布であって、前記長繊維の一部が破断されて、一端部のみが前記熱融着部により固定され、且つ他端部側の自由端部が太くなっている繊維を備えている不織布。

【請求項2】

自由端部が太くなっている前記繊維は、その先端繊維径の増加割合が15%以上である請求項1に記載の不織布。

【請求項3】

一端部のみが前記熱融着部により固定されている繊維における、自由端部が太くなっている前記繊維の割合が20%以上である請求項1または2に記載の不織布。

【請求項4】

前記熱融着部の間でループ状に起立するループ状の繊維を有し、該ループ状の繊維及び一端部のみが前記熱融着部により固定されている繊維の総数における、該ループ状の繊維の割合が50%より少ない請求項1〜3に記載の不織布。

【請求項5】

前記不織布を構成する繊維の繊維径の分散度が0.33〜100である請求項1〜4の何れかに記載の不織布。

【請求項6】

前記不織布は、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布を元に形成されている請求項1〜5の何れかに記載の不織布。

【請求項7】

前記スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との前記積層不織布は、エチレンプロピレン共重合体樹脂を5%以上、または再生ポリプロピレン樹脂を25重量%以上含んだポリプロピレン樹脂からなる請求項6に記載の不織布。

【請求項8】

前記スパンボンド不織布が柔軟剤を含むものである請求項6又は請求項7に記載の不織布。

【請求項9】

前記不織布は、スパンボンドの層とメルトブローンの層との前記積層不織布を元に形成されており、該積層不織布の該スパンボンドの層は、複数層からなり、

前記長繊維の一部が破断されて、一端部のみが前記熱融着部により固定され、且つ他端部側の自由端部が太くなっている繊維を備えているスパンボンドの層が柔軟剤を含むものである請求項6又は請求項7に記載の不織布。

【請求項10】

微小荷重時の圧縮特性値が18.0(gf/cm2)/mm以下であり、CD方向の破断強度の値が5.00N/5cm以上であり、目付けが5〜25g/m2である請求項1〜9の何れか1項に記載の不織布。

【請求項11】

起毛している繊維の平均繊維径が、同じ面の起毛していない部位の表面繊維の平均繊維径より小さい、請求項1〜10の何れか1項に記載の不織布。

【請求項12】

起毛している繊維が8本/cm以上であり、且つ起毛している繊維の高さが1.5mm以下である請求項1〜11の何れか1項に記載の不織布。

【請求項13】

前記長繊維の一部の破断は、前記熱融着部の周辺部である請求項1〜12の何れか1項に記載の不織布。

【請求項14】

請求項1〜13に記載の不織布を構成部材として用いた吸収性物品。

【請求項1】

長繊維からなるウェブを熱融着部により固定した不織布であって、前記長繊維の一部が破断されて、一端部のみが前記熱融着部により固定され、且つ他端部側の自由端部が太くなっている繊維を備えている不織布。

【請求項2】

自由端部が太くなっている前記繊維は、その先端繊維径の増加割合が15%以上である請求項1に記載の不織布。

【請求項3】

一端部のみが前記熱融着部により固定されている繊維における、自由端部が太くなっている前記繊維の割合が20%以上である請求項1または2に記載の不織布。

【請求項4】

前記熱融着部の間でループ状に起立するループ状の繊維を有し、該ループ状の繊維及び一端部のみが前記熱融着部により固定されている繊維の総数における、該ループ状の繊維の割合が50%より少ない請求項1〜3に記載の不織布。

【請求項5】

前記不織布を構成する繊維の繊維径の分散度が0.33〜100である請求項1〜4の何れかに記載の不織布。

【請求項6】

前記不織布は、スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との積層不織布を元に形成されている請求項1〜5の何れかに記載の不織布。

【請求項7】

前記スパンボンド不織布、又はスパンボンドの層とメルトブローンの層との前記積層不織布は、エチレンプロピレン共重合体樹脂を5%以上、または再生ポリプロピレン樹脂を25重量%以上含んだポリプロピレン樹脂からなる請求項6に記載の不織布。

【請求項8】

前記スパンボンド不織布が柔軟剤を含むものである請求項6又は請求項7に記載の不織布。

【請求項9】

前記不織布は、スパンボンドの層とメルトブローンの層との前記積層不織布を元に形成されており、該積層不織布の該スパンボンドの層は、複数層からなり、

前記長繊維の一部が破断されて、一端部のみが前記熱融着部により固定され、且つ他端部側の自由端部が太くなっている繊維を備えているスパンボンドの層が柔軟剤を含むものである請求項6又は請求項7に記載の不織布。

【請求項10】

微小荷重時の圧縮特性値が18.0(gf/cm2)/mm以下であり、CD方向の破断強度の値が5.00N/5cm以上であり、目付けが5〜25g/m2である請求項1〜9の何れか1項に記載の不織布。

【請求項11】

起毛している繊維の平均繊維径が、同じ面の起毛していない部位の表面繊維の平均繊維径より小さい、請求項1〜10の何れか1項に記載の不織布。

【請求項12】

起毛している繊維が8本/cm以上であり、且つ起毛している繊維の高さが1.5mm以下である請求項1〜11の何れか1項に記載の不織布。

【請求項13】

前記長繊維の一部の破断は、前記熱融着部の周辺部である請求項1〜12の何れか1項に記載の不織布。

【請求項14】

請求項1〜13に記載の不織布を構成部材として用いた吸収性物品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−92475(P2012−92475A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2011−95915(P2011−95915)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]