不織製品の製造に用いる工業用布およびその製造方法

【課題】不織製品の製造のための無端のベルトあるいはスリーブなどの工業用布、およびそれの製造方法の提供。

【解決手段】布は複数の貫通空所を含む。貫通空所は、それぞれ、布の上面に関連する第1の開口、および、その第1の開口に近接する周囲の第1の盛上がり縁をもつ。それぞれの貫通空所は、さらに、布の下面に関連する第2の開口、および、その第2の開口に近接する周囲の第2の盛上がり縁をもつ。第1の開口の面領域は、第2の開口のそれと同じか、それよりも大きくなっている。

【解決手段】布は複数の貫通空所を含む。貫通空所は、それぞれ、布の上面に関連する第1の開口、および、その第1の開口に近接する周囲の第1の盛上がり縁をもつ。それぞれの貫通空所は、さらに、布の下面に関連する第2の開口、および、その第2の開口に近接する周囲の第2の盛上がり縁をもつ。第1の開口の面領域は、第2の開口のそれと同じか、それよりも大きくなっている。

【発明の詳細な説明】

【関連出願の相互参照】

【0001】

この出願は、2009年1月28日出願の米国仮特許出願第61/147,894号を基礎にするものであり、その優先権の利益を主張する。

【引用による組み入れ】

【0002】

ここで引用するすべての特許、特許出願、文書、文献、製造者の使用説明書、解説、製品仕様書、およびここで述べる製品についての製品説明書を引用によってここに組み入れ、しかもまた、この発明を実施する上で使用する。

【技術分野】

【0003】

この発明は、エンドレスつまり無端の布(ファブリック)に関し、特には、不織製品の製造に用いる工業用布に関する。さらに詳しくは、この発明は、模様付け、あるいはマーク付けをした不織製品の製造に用いるベルトやスリーブなどのサポート部材に関する。さらに、この発明は、たとえばエアレイド、メルトブローン、スパンボンド、およびハイドロエンタングルなどのプロセスによって不織製品を製造するのに用いるベルトおよび/またはスリーブとして使用することができる。

【背景技術】

【0004】

不織製品の製造プロセスは、多年にわたり知られている。あるプロセスにおいて、繊維バットあるいはウェブを水の流れあるいは噴出で処理し、繊維が互いに絡まるようにし、ウェブの強度などの物理的特性を向上させる。水の噴出によるそのような処理技術は、長い間知られている。たとえば、米国特許第3,214,819号、第3,508,308号、および第3,485,706号に見ることができる。

【0005】

一般的に言えば、この方法は、加圧した水噴射の作用によって基本繊維を互いに交錯させることを含み、それは繊維状の構造物に針のように作用し、ウェブを形作る繊維の一部分を厚さ方向に新しい方向に向けることができる。

【0006】

そのような技術は、現在大きく発展し、織物用のいわゆる「スパンレース」あるいは「ハイドロエンタングル」構造物、特には、医療や病院用として、ふき取り、ろ過およびティーバッグの包み、および規則的であり均質に得られる物品のような連続した媒体に小さな穴をあけることに用いる。それらについては、米国特許第3,508,308号に見ることができ、また必要なら、繊維を新しい方向に向けることによって得るデザイン、それは美的に必要なものであるが、それについて米国特許第3,485,706号に見ることができる。

【0007】

「スパンレース」あるいは「ハイドロエンタングル」タイプの製品について、たとえば、異なるタイプの繊維から成る複数のウェブを組み合わせることによって、製品の最終的な特性を変えることができることが長い間知られている。異なるタイプは、たとえば、天然、人工あるいは合成の繊維、または平らなウェブであり、その中に繊維と不織の構造物に組み入れる補強材とを予め混ぜた(「スパンボンド」タイプなどのウェブ)ものである。

【0008】

米国特許第5,718,022号および第5,768,756号にそれぞれ対応する、フランス特許FR−A−2730246および2734285は、水噴射によって、疎水性の繊維あるいはそれらの繊維の混合物と、親水性の他の繊維あるいは全部が天然繊維から成る平らなウェブとをうまく処理する解決策を示している。

【0009】

一般的に言うと、それらの文献の技術によると、処理には、同じタイプか異なるタイプの基本繊維から成るベースを処理すること、このベースウェブを圧縮および湿らせること、そして、それからベースウェブに作用する、加圧した連続噴射を少なくとも一回当てることにより繊維を混ぜ合わせることを含む。

【0010】

このために、ベースウェブを運転中の無端で多孔性のサポート上に積極的に進ませる。そして、それは穴のあいた回転円筒形ドラムに行き、不完全真空が加わるそのドラムの内側に行く。ベースウェブは、多孔性のサポートと回転ドラム(これらは、事実上同じ速度で進む)との間で機械的に圧縮される。その圧縮区域のすぐ川下で、水カーテンがウェブ上に向かい、多孔性のサポート、圧縮ベースウェブおよび過剰な水を取り除く穴の空いた支持ドラムを通して連続的に通り抜ける。

【0011】

基本繊維は、回転円筒形ドラムでもなお、圧縮し湿ったウェブによって、連続的に混ぜ合わされる。そのウェブは、高圧の水噴射を少なくとも一回浴びるという作用を受ける。一般に、結合を行うのは、連続的に複数回にわたる水噴射であり、水噴射はウェブの同一面に作用するか、2つの面に交互に作用するかのいずれかである。水噴射の圧力および速度は、ある噴射とその次のものとは異なり、通常、段階的に変わる。

【0012】

フランス特許2734285から分かるように、穴あきローラがランダムに分布した微小穴を備えることに留意すべきである。もし必要なら、最初の結合処理を終えた後、繊維状の不織構造物の反対側の面に第2の処理を施すことができる。

【0013】

スパンレースあるいはハイドロエンタングルタイプの製品を製造するプロセスにおいて、仕上げ製品にしばしば模様付けあるいはマーク付けをし、それにより製品に必要なデザインを作り出すことが求められる。この模様付けあるいはマーク付けは、一般に、第2のプロセスで作り出される。その第2のプロセスは、不織のシートの形成および巻上げプロセスとは別であり、凹凸付け/模様付けしたカレンダーロールを用いる。それらのロールは、一般に高価であり、繊維状ウェブのある領域を圧縮し、必要な模様あるいはマークを作り出すという原理による。しかし、不織製品に模様あるいはマークを作り出すために別のプロセスを用いることには、いくつかの欠点がある。たとえば、カレンダーロールに対する大きな初期投資が必要であり、製造者に経済的に正当と認められる生産時間の長さを制限することになる。第2に、分離した模様付けあるいはマーク付けに起因し、大きな処理コストを負うことになる。第3に、カレンダー処理で圧縮した後での製品厚さを保つため、必要とする材料量が多くなるであろう。最後に、2段階のプロセスによって、カレンダー処理による大きな圧縮に起因し、最終製品のバルク(かさ、比容積)を必要なものより小さくする。このような公知の模様付け処理で作った今までの不織製品は、明確かつ充分に盛り上がった個所をもたず、目的の模様を見ることが困難である。加えて、今までの凹凸付けした不織製品における盛り上がり部分は、寸法的に安定せず、しかも、使用に応じて一定期間経過後力が加わると、三次元の構造を失ってしまう。

【0014】

米国特許第5,098,764号および第5,244,711号は、不織ウェブあるいは製品を製造するためのより新しい方法においてサポート部材を使用することを示している。サポート部材は、穴が配列していることに加えて、地形的に特徴をもつ形状である。このプロセスにおいて、スタート時の繊維ウェブをその地形的なサポート部材の上に置く。その上に繊維状のウェブを伴うサポート部材は、高圧の流体、一般に水の噴射する中を通過する。水の噴射によって、繊維は互いに絡まりかつもつれ、サポート部材の地形的な形状に基づいて特定の模様(パターン)になる。

【0015】

サポート部材における地形的な特徴および穴をもつ模様は、結果として生じる不織製品の構造物に不可欠である。さらに、流体噴射が安定した布を提供する新しい配列で繊維を再配列し絡ませる間、サポート部材は繊維状ウェブを支持するために充分な構造的な完全性および強度をもたなければならない。サポート部材は、流体噴射を受けるとき、大きな歪みを受けることがあってはならない。また、サポート部材には、交錯のための流体のかなり大きな量を取り除き、繊維状ウェブに「氾濫」が生じることを防ぐための手段がなければならない。「氾濫」は、有効に交錯させることに支障を来すことになる。一般的に、サポート部材には、繊維状ウェブの完全性を維持し、成形面から繊維が損失することを防ぐために、充分に小さな寸法にした排水開口がある。加えて、サポート部材には、ぎざぎざ、かぎ状あるいはそれに似た不整が実質的にあってはならない。それらは、交錯させた不織製品をサポート部材から取り外すことの障害になる。同時に、サポート部材は、その上で処理する繊維状ウェブの繊維を、流体噴射の影響で洗い出さないように(すなわち、良好な繊維保持および支持)しなければならない。

【0016】

不織製品を製造するときに起こる主要な課題の一つは、バルク、手触り、外観などの特定の物理的特性を維持あるいは与えるとき、問題とする(流体噴射)適用によって、不織製品に機械的な特性を与えるため、不織構造を作り上げる繊維の結合を達成することである。

【0017】

バルク、吸収性、強度、柔軟さ、そして美的な外観という特性は、目的とする用途に用いるとき多くの製品にとって実に大切である。そのような特性をもつ不織製品を製造するため、サポート部材について、シート接触面が地形的に変動するようにしばしば構成する。

【0018】

これらのサポート部材(布、ベルト、スリーブ)は、無端のループの形態であり、コンベヤーのように働くようにすることができる。さらに、不織製品の製造は、かなりの速度で進行する連続的なプロセスであることを理解されたい。すなわち、基本の繊維あるいはウェブは、成形部分の成形布/ベルト上に連続的に堆積し、また同時に、新しく絡まった不織布は、サポート部材から次のプロセスへと連続的に移される。

【0019】

この発明は、在来の織り布に代わるベルトおよびスリーブを提供するものであり、その上に製造する不織製品に対し、必要な織りの感じ(テクスチャー)、手触り、およびバルクを与えるものである。

【発明の概要】

【0020】

したがって、この発明の主な目的は、その上に製造する不織製品に対し、必要なテクスチャー、手触り、バルク、外観、吸収性、および強度を与える、改良したベルトあるいはスリーブを提供することである。

【0021】

この発明のさらに別の目的は、必要なパターンの貫通空所をもつベルトあるいはスリーブのような、スパンレースあるいはハイドロエンタングル用のサポート部材を提供することである。サポート部材は、また、エアレイド、メルトブローンあるいはスパンボンドのプロセスベルトあるいはスリーブとして用いることもできる。

【0022】

この発明のさらなる目的は、貫通穴あるいは空所のパターンにより、一方の面あるいは両方の面に地形あるいはテクスチャーをもつベルトあるいはスリーブを提供することである。この発明によれば、それらおよび他の目的および利点を得ることができる。それに限定するわけではないが、他の利点として、たとえば、基本の繊維をトラップする糸の交差がないことから、今までの織り布に比べてすぐれた繊維の支持および取外し(むしりなし)、および容易な清掃性がある。ベルトあるいはスリーブの表面のテクスチャーによって、不織物に移す有効な模様/テクスチャーを生じることになるし、たとえば、バルク/吸収性などのより良い物理的な特性を生じることにもなる。

【0023】

この発明は、スパンレースあるいはハイドロエンタングルプロセスにおける天然、人工あるいは合成の繊維を支持および運ぶためのベルトあるいはスリーブなどの無端のサポート部材に関する。この発明の多孔性の構造物、ベルト、あるいはスリーブは、カレンダー技術よりもすぐれた次のような利点(それに限定されない)を示す。すなわち、布スリーブが据付けの装置に大きな資本投資を伴うような高価なものではないという利点、また、模様付けを絡み合い(エンタングル)プロセス自体の間に行うことができ、分離したカレンダープロセスを設けることを省略するという利点、厚さが圧縮によって低減されないので、最終製品の材料量を少なくすることができるという利点、さらには、カレンダー段階で圧縮されないので、仕上げ製品を大きなバルクを伴って製造することができるという利点、がある。そしてまた、不織の巻き製品を製造する者にとっては、それらのプロセスの利点によって、最終製品にさらなる利点を得ることができる。すなわち、必要な模様、マーク、あるいはテクスチャー付きのスパンレースあるいはハイドロエンタングルウェブのコストを低減することができるという利点、注文製品に対する生産稼働の大きさ/長さを低減できることから、注文製品への対応性が増すという利点、大きなバルクが高い吸収性特性を生み、それは消費者が使用する上で重要であるが、高性能の製品を製造することができるという利点、を得る。

【0024】

したがって、この発明の一つの実施形態は、複数の貫通空所を含むベルトあるいはスリーブなどの工業用布である。貫通空所は、それぞれ、布の上面に関連する第1の開口、布の下面に関連する第2の開口、および、それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える。

【0025】

この発明の別の実施形態は、ベルトあるいはスリーブなどの工業用布に貫通空所を製造するためのシステムである。そのシステムは、入射光放射を生じる光源、その光源に結合し、入射光放射に関連する少なくとも一つの特性を制御する駆動ユニット、および、布を保持し、光源と布との相対的な動きさせることにより、入射光放射によって布に穴をあけ貫通空所を生じる装置を備える。貫通空所は、布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁を備える。

【0026】

また、この発明の別の実施形態は、ベルトあるいはスリーブなどの工業用布に貫通空所を製造するための方法である。その方法は、布の上面に関連する第1の開口を形成する工程、布の下面に関連する第2の開口を形成する工程、および、それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を形成する工程を備える。

【0027】

この発明のさらに別の実施形態は、ベルトあるいはスリーブなどの工業用布に貫通空所を製造するための方法である。その方法は、布に当てるための入射光放射を生じる工程、および、入射光放射に関連する少なくとも一つの特性を制御し、入射光放射によって、布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁をそれぞれ含む貫通空所を形成する工程を備える。

【0028】

この発明のさらに別の実施形態は、ベルトあるいはスリーブなどの工業用布であって、1あるいは2以上のらせん巻きの高分子材料ストリップを含み、それららせん巻きの高分子材料ストリップの隣接するものが結合したものである。らせん巻きのストリップは、複数の貫通空所を備え、それら貫通空所のそれぞれが布の上面に関連する第1の開口、布の下面に関連する第2の開口、および、それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える。

【0029】

この発明のさらにまた別の実施形態は、ベルトあるいはスリーブなどの工業用布であって、1あるいは2以上のらせん巻きの高分子材料ストリップを含み、それららせん巻きの高分子材料ストリップの隣接するものが結合してベルトを形作ったものである。そのベルトには、全体にわたって複数の貫通空所が分布し、それら複数の貫通空所は、それらのそれぞれに関連する第1および第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える。

【0030】

布(ファブリック)および布構造物という用語を使用しているが、この発明の構造物を説明する上で、布、ベルト、コンベヤー、スリーブ、支持部材および布構造物を相互に交換可能に用いている。同様に、ストリップ材料、ストリップ材についても、説明の中で相互に交換可能に用いている。

【0031】

この発明を特徴付けるいろいろな新しい特徴を、添付のクレームに明らかにしている。そのクレームの記載内容は、この開示の一部を構成する。この発明、それを用いることにより得る利点および具体的な目的をより良く理解するため、添付の図面を参照されたい。そこには、この発明の好ましい実施例を示している。図面中、対応する構成部分には、同じ符号を付けてある。

【図面の簡単な説明】

【0032】

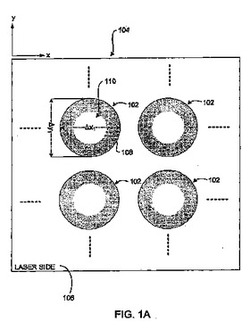

【図1A】この発明の一実施形態による貫通空所をもつ工業用布、ベルトあるいはスリーブの一例を示す。

【図1B】この発明の一実施形態による貫通空所をもつ工業用布、ベルトあるいはスリーブの一例を示す。

【図2A】この発明の一実施形態による貫通空所をもつ布、ベルトあるいはスリーブの断面の一例を示す。

【図2B】この発明の一実施形態による分岐空所構造をもつ布、ベルトあるいはスリーブの断面の一例を示す。

【図3A】この発明の一実施形態による貫通空所をもつ布、ベルトあるいはスリーブを形成するためのシステムブロック線図である。

【図3B】この発明の一実施形態による貫通空所をもつ布、ベルトあるいはスリーブを形成するために用いる装置を示す。

【図4A】この発明の布、ベルトあるいはスリーブを用いて不織ウェブを製造するための装置を示す模式図である。

【図4B】この発明の布、ベルトあるいはスリーブを用いて不織ウェブを製造するための別のタイプの装置を示す模式図である。

【図5】この発明の一実施形態による布、ベルトあるいはスリーブに貫通穴を形成するプロセスを示すフロー図である。

【図6】この発明の一実施形態により穴あけした布、ベルトあるいはスリーブの像である。

【図7】この発明の別の実施形態により穴あけした布、ベルトあるいはスリーブの像である。

【図8A】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8B】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8C】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8D】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8E】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8F】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8G】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図9】図8Gに対応する穴あけした貫通空所の上面、下面の像を示す。

【図10】この発明のさらに別の実施形態により形成したいくつかの貫通空所を示す。

【図11】この発明の一実施形態による布、ベルトあるいはスリーブの斜視図である。

【図12】この発明の布を構成するための方法を示す図である。

【図13A】この発明の一実施形態によりパターンにあけた貫通空所をもつ布、ベルトあるいはスリーブの上面の像を示す。

【図13B】この発明の一実施形態によりパターンにあけた貫通空所をもつ布、ベルトあるいはスリーブの下面の像を示す。

【図14A】この発明の別の実施形態によりパターンにあけた貫通空所をもつ布、ベルトあるいはスリーブの像である。

【図14B】この発明の別の実施形態により別のパターンにあけた貫通空所をもつ布、ベルトあるいはスリーブの像である。

【図14C】この発明の別の実施形態によりさらに別のパターンにあけた貫通空所をもつ布、ベルトあるいはスリーブの像である。

【発明を実施するための形態】

【0033】

さて、以下、この発明の好ましい実施例を示す添付図面を参照しながら、この発明についてさらに詳しく説明する。しかし、この発明は、多くの異なる形態で実施することができ、ここに述べる実施例に限定して解釈されるわけではない。むしろ、これらの図示する実施例は、一貫して完全であり、当業者に対してこの発明の考え方を充分に伝えるであろう。

【0034】

この発明は、たとえば、図4Aに示す装置に用いる無端ベルトなどの連続的なサポート部材を提供する。次に述べる説明は、スパンレースプロセスおよびそこで用いる布あるいはベルトに主に向かっているが、この出願はそれに限定されるわけではない。この発明のベルト/スリーブは、たとえばエアレイド、メルトブローンあるいはスパンボンドなどの他の不織プロセスに有用である。不織サポート部材は、今までの織りサポート部材に代わる物として機能し、その上に製造する不織製品に必要なテクスチャー、手触りおよびバルクを与えるのを助ける。この発明のサポート部材は、不織製品の製造に関係する製造時間および製造コストを低減する。

【0035】

図4Aは、この発明によるサポート部材を用いることにより、不織製品を連続的に製造する装置を示している。図4Aの装置は、この発明による地形的(あるいは凹凸付けする)サポート部材として実際に働くコンベヤーベルト80を備える。そのベルトは、たとえば、その分野で良く知られた間隔をあけて配置した一対のローラの周りを、反時計回りに連続的に動く。ベルト80の周りには、複数のオリフィスの管路あるいはグループにつながる流体噴出マニホールド79がある。各グループは、1または2以上の非常に微細な径のオリフィス、たとえばそれぞれが約0.007インチ(つまり、0.18mm)で1インチ(つまり、25.4mm)当たり30のそのようなオリフィスを備える。水は、予め定めた圧力でオリフィスのグループ81に供給され、非常に微細な実質的に円柱状の逸れのない流れあるいは噴射になってオリフィスから吐出する。マニホールドには、プレッシャゲージ88および制御弁87があり、それによってオリフィスの管路あるいはグループのそれぞれの流体圧を調節する。各オリフィスの管路あるいはグループのすぐ下にサクションボックス82があり、過剰な水を取り除き、領域を不都合な浸水から守る。不織製品に形作る繊維ウェブ83を、地形的(あるいは凹凸付けする)この発明のサポート部材のコンベヤーベルトに供給する。適切なノズル84を通して繊維状ウェブの上に水をスプレーし、入ってくるウェブ83を予め湿らせ、流体吐出マニホールドの下を通るように制御することを助ける。この水ノズルの下に、サクションスロット85が位置し、余分な水を取り除く。繊維状ウェブは、流体吐出マニホールドの下を反時計回りに通り過ぎる。特定のグループ81のオリフィスにおける圧力は、他のグループ81のオリフィスにおける圧力とは独立している。しかし、一般的に、スプレーノズル84に最も近接するオリフィスグループ81は、他と比べて低圧、たとえば100psi(psiはpound per square inchを意味し、100psiは7kg/cm2に相当する)。このことにより、入ってくるウェブをサポート部材の面上に据えることを助ける。ウェブが図4Aにおいて反時計方向に通るとき、オリフィスグループ81が生じる圧力は通常大きくなる。オリフィスグループ81について、隣のものよりも時計方向における後のものの圧力を高圧にすることは必ずしも必要としない。たとえば、2または3以上の近接するオリフィスグループ81を同じ圧力にし、その後に続くオリフィスグループ81(反時計方向)を異なる圧力にすることができる。ごく一般的には、ウェブを取り外すコンベヤーベルトの端部の作動圧力は、ウェブをコンベヤーベルトに最初に供給する作動圧力よりも高い。図4Aには6つのオリフィスグループ81を示すが、この数は重要ではなく、ウェブの重量、用いる速度、圧力、各グループの穴列の数などによって、オリフィスグループ81の数は定まる。流体吐出マニホールドとサクションマニホールドとの間を通った後、成形された不織のウェブは、追加的なサクションスロット86上を通って余分な水を取り除く。オリフィスグループ81の下部の面から繊維状ウェブ83の上部の面までの距離は、一般的に、約0.5インチ(つまり、約1.3cm)〜約2.0インチ(つまり、約5.1cm)の範囲であり、好ましくは、約0.75インチ(つまり、約1.9cm)〜約1.0インチ(つまり、約2.5cm)の範囲が良い。ウェブがマニホールドに接触するような近くに置くことができないことは明らかである。他方、オリフィスグループの下部の面からウェブの上部面までの距離を過剰に大きくすると、流体の流れがエネルギーをロスし、処理効果が小さくなってしまう。

【0036】

この発明のサポート部材を用いることにより不織の布を製造する好ましい装置を、図4Bが模式的に示す。この装置において、地形的(あるいは凹凸付けする)サポート部材は、回転ドラムスリーブ91である。ドラムスリーブ91の内側のドラム90は、反時計方向に回転する。ドラムスリーブ91の外側の面には、必要とする凹凸のサポート形状がある。ドラムの周囲の一部にマニホールド89が配置されており、マニホールド89に複数のオリフィスストリップ92がつながる。オリフィスストリップ92は、湾曲したプレートの外側面に位置する繊維状ウェブ93に対し、水あるいは他の流体を当てるためのものである。各オリフィスストリップには、非常に微細な穴、あるいはすでに述べたタイプの開口の1あるいは2以上の列がある。一般的に、開口の径は、約0.005〜0.010インチ(つまり、約0.013cm〜0.025cm)である。目的に適うように、他の大きさおよび配列を利用することができるのは明らかである。また、たとえば、それらは、1インチ(つまり、2.54cm)当たり50あるいは60の穴、または必要な場合にはそれ以上の多くの穴である。水や他の流体が、各列のオリフィスを通して向かう。一般的には、すでに述べたように、各オリフィスグループの圧力は、その内側を繊維状ウェブが通る最初のグループから最後のグループへと増大する。適当な制御弁97によって、圧力の制御を行い、プレッシャゲージ98が監視する。ドラムは集水孔94につながり、その集水孔は真空に引かれ、水を取り除いてその領域が水浸しにならないようにする。作動するとき、繊維状ウェブ93は、図4Bに示すように、凹凸のあるサポート部材の上部面に置かれた後で、水吐出マニホールドに達する。繊維状ウェブは、オリフィスストリップの下を通り、不織の布へと形作られる。成形された布は、その後、装置の部分95の上を通るが、その部分95にはオリフィスストリップはないが、連続的に真空が引かれている。脱水された後、布はドラムから取り除かれ、一連の乾燥筒96の周りを通り乾燥される。

【0037】

次に、サポート部材、布、ベルト、あるいはスリーブの構造に目を向けよう。サポート部材は、パターン状の貫通空所を備える。貫通空所は、いろいろなものがある中で、幾何学的特徴を含む。その特徴は、たとえば、サポート部材、ベルト、あるいはスリーブ上で製造するとき、不織製品あるいはウェブに対し、増大した地形(凹凸)およびバルクを与える。この発明のサポート部材の別の利点は、ウェブの取外しの容易さ、汚れに対する耐性の向上、および繊維のむしり(摘み取り)の減少がある。さらに別の利点は、貫通空所をどのような配置あるいはパターンにも配することができるので、今までの織機の必要性および制約から逃れることができることである。加えて、この発明によって構成する布、ベルトあるいはスリーブによれば、より深いポケットを生じ、結果として、より高いバルク吸収性およびより小さな密度をもつ不織製品を生じる。

【0038】

用語「貫通空所」については、用語「貫通穴」と同じ意味と理解することができる。それは、ベルトあるいはスリーブなどのサポート部材を完全に貫通する開口を意味する。ここで言うサポート部材は、限定するわけではないが、ベルトあるいはコンベヤーなどの工業用の布、および特に不織の製造(たとえば、エアレイド、メルトブローン、スパンボンド、あるいはハイドロエンタングルなどのプロセス)に用いるスリーブあるいは円筒形ベルトを含む。先に述べたように、好ましい実施例を説明するために、布や布構造物という用語を用いているが、この発明の構造物を説明する上で、布、ベルト、コンベヤー、スリーブ、サポート部材、および布構造物は、相互に交換可能な用語である。

【0039】

図1Aおよび1Bは、この発明の一実施形態の布、ベルトあるいはスリーブ104の一部に形成した複数の貫通空所102の平面図である。一つの見方からすると、貫通空所は、不織の製造のためのスパンレースあるいはハイドロエンタングルプロセスで用いる排水孔として働く。図1Aは、レーザー源(図示しない)に面する上面(つまり、レーザー側)に見る複数の貫通空所102を示す。それにより、レーザー源を作動して、布104に貫通空所あるいは貫通穴を作り出すことができる。各貫通空所102は、円錐形であり、各貫通空所102の内側面108が上面106の開口110から布104の下面114(図1B)の開口112(図1B)まで先細りになっている。開口110のx座標方向に沿う直径はΔx1で示し、開口110のy座標方向に沿う直径はΔy1で示す。同様に、図1Bを参照すると、開口112のx座標方向に沿う直径はΔx2で示し、開口112のy座標方向に沿う直径はΔy2で示す。図1Aおよび1Bから分かるように、布104の上面106の開口110のx座標方向に沿う直径Δx1は、布104の下面114の開口112のx座標方向に沿う直径Δx2よりも大きい。また、布104の上面106の開口110のy座標方向に沿う直径Δy1は、布104の下面114の開口112のy座標方向に沿う直径Δy2よりも大きい。

【0040】

図2Aは、図1Aおよび1Bに示す貫通空所102の一つの断面図を示す。前に述べたように、各貫通空所102は円錐形であり、各貫通空所102の内側面108が内側に傾斜し、上面106の開口110から布104の下面114の開口112まで通じている。各貫通空所102の円錐形状については、CO2あるいは他のレーザー装置などの光学源が生じる入射光放射の結果として作り出すことができる。適切な特性(たとえば、出力、焦点距離、パルス幅など)をもつレーザー放射202を、たとえば不織の布に当てることにより、レーザー放射が布104の表面106,114を穴あけする結果として、貫通空所102が作り出される。レーザー装置使用による貫通空所の形成については、実験データを伴って後の部分で説明する。

【0041】

図2Aが示すように、ある形態によれば、レーザー放射202は、衝撃によって、布104の上面106の第1の盛上がり端あるいは尾根204と、下面114の第2の盛上がり端あるいは尾根206とを作り出す。これらの盛上がり端204,206は、盛上がり縁あるいは唇とも言うことができる。盛上がり端204を上部から見たものを符号204Aで示す。同様に、盛上がり端206を下部から見たものを符号206Aで示す。盛上がり端204,206の両方において、点線205Aおよび205Bは、盛上がり縁あるいは唇を写実的に表現する。したがって、点線205Aおよび205Bは、線条あるいは筋を示すものではない。各盛上がり端204,206の高さは、5〜10μmの範囲である。高さは、布の面と盛上がり端との間の標高差として算出する。たとえば、盛上がり端204の高さは、面106と盛上がり端204の上部分208との標高差として測定する。符号204や206のような盛上がり端は、いろいろな利点を生むが、一つの利点は、各貫通空所あるいは貫通穴を局所的に機械的な補強を行うことである。それは、引き続いて特定の穴があいた布(たとえば、クレープ布)の全体的な耐性を向上することになる。また、空所がより深くなれば、製造する不織物により深いポケットを生み、そしてまた、たとえば、より大きなバルクおよび小さな密度を生じることになる。留意すべきは、すべての場合に、Δx1/Δx2が1.1以上であり、Δy1/Δy2が1.1以上であることである。その代わりに、ある場合あるいはすべての場合において、Δx1/Δx2を1、Δy1/Δy2を1とし、それにより、円筒形状の貫通空所を形成することができる。

【0042】

盛上がり端をもつ貫通空所をサポート部材に作り出すことは、レーザー装置を用いて成し遂げることができるが、他の装置によってそれを達成することもできる。機械的な打抜き、あるいはエンボス加工後に打抜きを行うことができる。たとえば、不織の布材を突出部および関連する凹部(くぼみ)のパターンでエンボス加工し、必要なパターンを得る。その後、各突出部を機械的に打ち抜きか、あるいはレーザーで穴あけ加工することができる。

【0043】

図3Aは、布302に貫通空所304を作り出すためのシステム300の典型的な例を示す。システム300は、レーザー装置306、レーザー駆動ユニット308、レーザーヘッド310、および、その上に布302を置く機械的な備品316がある。

【0044】

レーザー駆動ユニット308は、レーザーの出力を異ならせるいろいろな条件を制御する。たとえば、駆動ユニット308は、レーザーからの出力パワーの調節、およびいろいろな変調特性の供給を行うことができる。たとえば、レーザーは決まった時間、あるいは連続した時間の間パルスを生じるが、それによって、パルス幅を特定の範囲にわたって調節する。

【0045】

レーザーヘッド310は、ノズル314を通して布302に入射光放射312を送り、貫通空所304を作り出す。入射光放射312は、ノズル314から放出されるに先立ち、いろいろなビーム形状の成分に支配される。たとえば、光学レンズの異なる配列を用いることによって、レーザーヘッド310のノズル314と布、ベルトあるいはスリーブ302の上面との間の必要な作動距離(つまり、Dw)を得る。また、光学スプリッタ、アイソレータ、偏光子、スリット、および/または他の構成要素を用いることによって、レーザーヘッド310から出力する入射光放射312の属性を異ならせることができる。たとえば、スポットの大きさおよび形を、必要な属性にすることができる。事実上、入射光放射が、布302に貫通穴あるいは貫通空所を穴あけ(あるいは切断加工)する。

【0046】

布、ベルトあるいはスリーブ302は、適切な装置320(たとえば、図3Bを参照)上に載せたり置くことができる。装置320は、モーターが付属した構成要素、レール、ローラなどさまざまを備え、特定のx−y座標方向に布302および/またはレーザーヘッド310を移動させることができる。x−y座標方向に沿って布302の動きを制御することによって、貫通空所の凹凸を、必要とする異なるパターンにしたがって、布上に作り出すことができる。x−y方向の動きに加えて、z座標方向に沿う動きを与えるモーター付き台の上にレーザーヘッド310を支持することによって、作動距離Dwを変化させることができる。システムの設計を変えることにより、布を固定したままにし、レーザーヘッドを三次元に動かすようにすることができる。それとは別に、布を縦方向(MD)あるいは「y」軸方向に動かすようにし、レーザーヘッドを布を横切り、横方向「x」あるいはCD(横方向)に動かすことができる。また、機械的に固定したレーザーヘッドに対し、布を三次元に動かすように、システムを組み立てることもできる。

【0047】

図3Bは、この発明の一つの形態によって、布、ベルトあるいはスリーブに貫通空所を作り出すために用いる装置320の典型的な例を示す。図3Bに示す布322は、その布322の全体長の短い一部であると理解されたい。布322は無端(エンドレス)であり、図には示さないが、当業者に良く知られているように、実際は一対のロール周りに支持されている。そのような事情の中、装置320は、2つのロール間の布322の2つの走りの一方、最も好都合には上部の走りに配置されている。しかし、無端であろうがなかろうが、布322は、加工する間、妥当な程度の張力をかけておくのが好ましい。さらには、自重による垂下を防ぐために、布322が装置320を通って動くとき、布322を水平に下から支えることができる。

【0048】

さて、図3Bをもっと具体的に参照すると、布322が装置320を通り抜けて上の方に動くとき、この発明の方法が実行される。装置320には、一連の数個のステーション(場所)がある。そこから布が製造されていくとき、布322はステーションを増大するように通り過ぎて行く。

【0049】

上の例で示す布、ベルトあるいはスリーブは、ここに述べるシステムおよび方法によって穴あけし製造することができる布の一例である。布に作り出す貫通空所の望ましい特性によって、その上に製造する不織製品に関連する1または2以上の特性を高めることができる。この発明によって構成した布によれば、不織製造機械の性能を向上させることができる。なぜなら、布における貫通空所が、好ましくは円錐形状であり、ウェブあるいはシート側の開口が大きく、機械側の開口が小さく、大きなドローレベルあるいは小さな坪量で布を引き続いて作動させることができる。

【0050】

図5は、この発明の一実施形態により布に貫通穴を形成するプロセスを示す流れ図である。ステップ502において、レーザー装置がシングルパスモードあるいはマルチパスモードで作動しているかについて決定する。シングルパスモードの場合、レーザーは、布上を動くとき、シングルパスで貫通空所を作り出す。マルチパスモードの場合、レーザーは、同じ位置に対して2回あるいは3回以上通り光放射を与え、求める貫通空所を完成させる。

【0051】

もしステップ504においてシングルパスモードが選ばれると、レーザーパラメータのセットをアクセスする(ステップ506)。それらのレーザーパラメータは、ユニット308(図3A)のようなレーザー駆動ユニットに適用する、いろいろな設定を含む。ステップ508において、アクセスしたレーザーパラメータに基づいて、レーザーからの光放射出力が布に穴あけし、求める形の貫通空所を形成する。ステップ510において、形成した貫通空所の形/形態を検討し(たとえば、視覚的な検査、像の取得/加工など)、その貫通空所が求める形状規準に合致するかを決定する(ステップ512)。貫通空所が求める形状規準に合致すれば(ステップ512)、アクセスしたレーザー設定を保存し(ステップ514)、同じあるいは同様な布の穴あけプロセスで再使用できるようにする。他方、貫通空所が求める形状規準に合致しないとすれば、レーザー駆動に用いるレーザーパラメータを再調整し(ステップ516)、求める形状規準をもつ貫通空所を形成するように試みる。ステップ512、516、508、および510は、貫通穴が形状規準に合致するまで行う。形成する貫通穴が必要な形状規準に合致したら、布全体の穴あけを行う。

【0052】

もしステップ504においてマルチパスモードが選ばれると、レーザーパラメータのセットをアクセスする(ステップ520)。それらのレーザーパラメータは、ユニット308(図3A)のようなレーザー駆動ユニットに適用する、いろいろな設定を含む。ステップ522において、アクセスしたレーザーパラメータに基づいて、レーザーからの光放射出力が布に穴あけし、求める形の貫通空所を形成する。ステップ524において、形成した貫通空所あるいは穴の形/形態を検討し(たとえば、視覚的な検査、像の取得/加工など)、布の穴が貫通空所を形成しているか、そして、その貫通空所が求める形状規準に合致するかを決定する(ステップ526)。貫通空所が形成され、その貫通空所が求める形状規準に合致すれば(ステップ526)、アクセスしたレーザー設定を保存し(ステップ528)、同じあるいは同様な布の穴あけプロセスで再使用できるようにする。他方、貫通空所が形成されていないか(たとえば、布表面の穴)、貫通空所が求める形状規準に合致しない、のいずれかであれば、レーザーを貫通空所上を引き続く時間通過させ、貫通穴に光放射を当てる(ステップ530)。ステップ526、530、532(任意のステップ)、および524は、貫通空所が形成され、その貫通空所が形状規準に合致するまで行う。形成する貫通穴が必要な形状規準に合致したら、布全体の穴あけを行う。任意のステップ532において、レーザー駆動に用いるレーザーパラメータをまた再調整し、貫通空所の形成、および/または必要な形状規準に合致した貫通空所の達成を助長する。しかし、貫通空所を形成するためのパス数は、多くの要素に応じて異なる。要素として(それに限定するわけではないが)、布の材料、布の厚さ、レーザー装置の種類、レーザー作動あるいは駆動パラメータなどがある。

【0053】

図6は、この発明の一あるいはそれ以上の実施形態で穴あけした布の像を示す。像602は、布に穴あけした貫通空所であって、布の上面(つまり、レーザー側)から観察したものである。また、像604は、布に穴あけした貫通空所であって、布の下面(つまり、反対側)から観察したものである。穴あけの規準は、レーザー側あるいは上面により大きな開口区域をもつ丸い形状の貫通空所を達成することであった。像602および604は、下面の開口(図6の符号604)に比べてレーザー側あるいは上面の開口(図6の符号602)がより大きいことを示す。貫通空所は、CO2レーザーを用いて穴あけすることができるが、そのレーザーについては、所定時間にわたって所定のパルス幅の光パルスを生じるようにプログラムあるいは作動するようにする。穴あけプロセスに関係する他のいろいろなパラメータがある。そのようなパラメータには、たとえば、限定するわけではないが、レーザーが生じる出力パワー(ワット)、穴あけ速度、xおよびyの両方向へのインクリメントな動き、作動距離(すなわち、レーザーヘッドノズルから布表面までの距離)、特定の布に必要な穴の密度(穴数/面積)、および布を光放射にさらすパス数がある。

【0054】

図7は、この発明の一あるいはそれ以上の実施形態で穴あけした布の像を示す。像702は、布に穴あけした貫通空所であって、布の上面(つまり、レーザー側)から観察したものである。また、像704は、布に穴あけした貫通空所であって、布の下面(つまり、反対側)から観察したものである。穴あけの規準は、布の反対側あるいは下面に比べてレーザー側あるいは上面により大きな開口区域をもつ貫通空所を達成することであった。像702および704は、下面の開口(図7の符号704)に比べてレーザー側あるいは上面の開口(図7の符号702)がより大きいことを示す。それらの貫通空所は、CO2レーザーを用いて穴あけすることができるが、そのレーザーについては、所定時間にわたって所定のパルス幅の光パルスを生じるようにプログラムあるいは作動するようにする。穴あけプロセスに関係する他のいろいろなパラメータがある。そのようなパラメータには、たとえば、限定するわけではないが、レーザーが生じる出力パワー(ワット)、穴あけ速度、xおよびyの両方向へのインクリメントな動き、作動距離(すなわち、レーザーヘッドノズルから布表面までの距離)、特定の布に必要な穴の密度(穴数/面積)、および布を光放射にさらすパス数がある。図7に示すように、貫通穴の形状は、図6に示す貫通空所に比べて実質的に楕円形である。異なるファクターおよび/またはパラメータ(たとえば、穴あけ速度)によって、布のレーザー側および反対側の両方に対応する貫通空所の形状および貫通空所の開口領域(%)に違いを生じる。

【0055】

図8A〜8Gは、この発明の一実施形態によって穴あけした積層布の像を示す。この例による積層布は、適当な積層技術を用いて取り付けた2あるいは3以上の層を含む。CO2レーザーは、たとえば、600W付近の出力パワーが放つトーンバーストモードで作動する。穴あけする布が積層物であるので、貫通空所が形成されるのは、入射光放射が多数通過した後である。

【0056】

図8A〜8Gは、顕微鏡の像であって、第1パスから第7パスまでの各パスによる入射光放射の浸透(貫通)深さを示す。それらの像は、また、穴あけプロセスのとき作り出される盛上がり端を示す。それら盛上がり端(すなわち、上面)は、符号804(図8A)、806(図8B)、および808(図8G)で示す。各パスによって、図8A〜8Gの像は、貫通空所の上面および下面の両方の開口が少し大きくなることを示す。たとえば、図8Dに関係する像は、第4パス後における貫通空所であるが、上面の開口が約3.2mmの直径であり、下面の開口が約1.4mmである。しかし、図8Gに示す第7パスの後、貫通空所の上面の開口は約3.3mmの直径であり、下面の開口が約2.5mmと大きくなっている。それらの図から、貫通空所を形成するために5回のパスが必要であることが分かる。しかし、貫通空所を形成するためのパスの数は、多くの要素、たとえば、それに限定されるわけではないが、積層材料、積層厚さ、レーザー装置の種類、レーザー作動あるいは駆動パラメータなどによって異なることを理解されたい。

【0057】

図9は、図8G(すなわち、第7パス後)に対応する穴あけした貫通空所について、上面902および下面904の両方の像を示す。図9に示すように、第7パスの後、貫通空所の上面および下面の形は実質的に長方形の形である。

【0058】

図10は、この発明のさらに別の実施形態により貫通空所を形成するための実験の試みからの、いくつかの空所パターンを示す。ある場合には、大きさを大きくした貫通空所が必要である。レーザースポットの大きさは、たとえば、限定的な要素である。その制限を克服し、より大きな貫通空所を形成するため、レーザー装置は、穴あけドリルというよりもむしろ切断カッターとして有効に用いる。その切断作動を作り出すため、異なる周波数(たとえば、ウォビュレーション頻度;Wobulation あるいはVobulation frequency)および強度規準(たとえば、ウォビュレーション指数;Wobulation あるいはVobulation index)によって、レーザーヘッドをゆらがせ(すなわち、Wobulation あるいはVobulation)、より大きな貫通空所を生じさせる。たとえば、図10に示す像1010および1012は、限定されるわけではないが、たとえば、穴あけ速度、ウォビュレーション頻度、ウォビュレーション指数、レーザー出力パワーなどの動作パラメータを異ならせることに基づいて生じる貫通空所に相応するものである。したがって、像1010に対応する貫通空所に対する表面開口1014の形状は実質的に丸(円形)であり、他方、像1012に関係する貫通空所に対する表面開口1016の形状は実質的に長方形である。表面開口の形状に影響を及ぼす要素はいろいろあるが、一つの要素は、布に貫通空所を続けて作り出すために、入射する放射がある位置から次へと動く際のレーザーの走査速度(つまり、mm/s)である。

【0059】

別の実施例において、布構造物(ベース支持基材をもつこともたないこともある)は、一連のランド領域および凹みを含むシート接触面、ならびに、ティッシュ、タオル、あるいは不織製品にテクスチャーを与える分岐した空所構造を備える。図2Bは、分岐した空所あるいは開口11を伴う布構造物10の表面の断面を示す。分岐開口11は、シート側12に複数の小さな穴10a,10bを備え、それら小さな穴は表面の反対側14でより大きな空所10cに合流する。図に示すように、分岐開口11は、また、小さな穴10a,10bの周囲近くに盛上り端あるいは縁16を含むように作られる。図2Bには示さないが、盛上り端あるいは縁は、また、布構造物の反対側14の大きな空所10cの周囲近くにも作られる。小さな穴10a,10bが空所10cに合流するように示すが、3あるいはそれ以上の穴を大きな空所に合流させることができる。それによって、盛上り縁は、シート側の小さな穴および反対側の大きな空所のいずれか一方、あるいは両方に作ることができる。さらに、盛上り縁は、布を部分的あるいは完全に被うようにすることができる。

【0060】

そのような構造によれば、布構造物に非常に多くの小さな穴を設けることができ、また、長期にわたってMD方向の伸びを小さくすることができ、さらには、CD方向の曲げに対する高い剛性を得ることができる。また、そのような構造によれば、たとえば、布構造物における穴を基材(サブストレート)の厚さよりも小さな径にすることができ、それにより、たとえば、汚れに起因して穴をふさぐことをなくすこともできる

【0061】

以上のような分岐構造の表面をもつ布構造物を、不織へ適用する。たとえば、上面の構造が粗く、反対側の機械側の面の穴が小さいことから、たとえば、布構造物上に繊維を適切なパターンに配列するように取り込み、形作り、および/または方向付けることができる。先に述べたように、以上のような空所は、直線的(円筒形)あるいは円錐形にすることができる。たとえば、さまざまなパターンの円錐形の穴を、ウェブあるいはシート側の面の一方の側にわたって大きくしかも充分に配置し、それに対し、反対の機械側の面の空所を、MD方向にほぼ揃うように配列し、それによって、たとえば、排水の増加を生じる。分岐した空所は、たくさんの穴あけ方法あるいはそれらの組合わせによって、作ることができる。穴あけ方法として、レーザー穴あけ、機械的な打抜き、およびエンボス加工(たとえば、熱的あるいは超音波による)がある。たとえば、空所をレーザー穴あけとエンボス加工との組合わせによって作り出すことができる。

【0062】

前述した一般の不織製造ベルトは、その上で製造する不織製品に対し、有意な構造を与えないことに留意すべきである。「構造」は、不織物の坪量および/または密度の変化に関係する。それらの坪量や密度は、通常の不織物の製造プロセスおよび通常の変形が起因して生じるもののそれらよりも大きい。しかし、「構造」は、また、不織物のテクスチャーあるいはパターンとも言うことができる。そのような「構造付けした」不織物は、一般的に、高い吸収性をもち柔軟でかさがある。そのようなベルトは、表面のパターン構成を備え、補強構造をもつ。構造付けした不織物は、構造付けしない不織物よりも柔軟で、より吸収性があり、しかも、より小さな坪量である。

【0063】

工業用布は、一般に、2つの側、つまり、シートあるいはウェブ接触側と機械あるいはロール側とを備える。前者の所以は、新しく形成する不織ウェブが面する布側にある。また、後者の所以は、布が通過し機械のロールに接触する側にある。

【0064】

図11は、この発明の典型的な一実施例により形成したベルトあるいはスリーブ1110の斜視図である。一実施例によると、そのベルトあるいはスリーブ1110は、内側の面1112と外側の面1114とを備える。そして、それは、上に述べたようないくつかの方法およびシステムを用いて製造したストリップ状の高分子材料1116をらせん状に巻くことによって形作る。ベルトについては、同じ出願人の米国特許第5,360,656号(レクスフェルトほか)に示す方法を用いて形成することができる。その特許のすべての内容を参照によってここに組み入れる。ストリップ材1116は、複数が重なり互いに隣接するように回転するようらせん状に巻くことによって形作り、そのベルト1110を構成するらせん形に基づいて、ベルト1110の長さに沿う実質的に長さ(縦)方向にらせん巻きする。

【0065】

ベルト1110を製造するための典型的な方法を図12に示す。装置1220は、第1の処理ロール1222および第2の処理ロール1224を含み、それらの各ロールはその縦軸の回りを回転可能である。第1の処理ロール1222および第2の処理ロール1224は、互いに平行であり、ある距離だけ離れている。その距離は、その回りの長さを測るとき、そこに製造すべきベルト1110の全長を定めるものである。第1の処理ロール1222の側に供給リール(図示しない)が備わっている。その供給リールは、軸回りに支持され、処理ロール1222,1224に対し平行かつ取り外し可能になっている。それらの処理ロール1222,1224は、その上に巻く布の長さがほぼ最終の布に必要な長さになるように設定する。供給リールは、たとえば10mmあるいはそれ以上の幅のストリップ材1116をリール巻きして供給することができる。供給リールは、はじめには、たとえば第1処理ロール1222の左手に位置し、その後、所定の速度で右側あるいは他方の側へと連続的に位置を変える。

【0066】

ベルト1110の製造を開始するため、ストリップ材1116の最初の部分を、第1の処理ロール1122からぴんと張った状態で第2の処理ロール1224へと向かわせ、第2の処理ロール1224を回り、第1の処理ロール1222へと戻り、閉じたらせん1226からなる第1のコイルを形成する。閉じたらせん1226からなる第1のコイルを閉じるため、ストリップ材1116の最初の部分を端部1228で第1のコイルの端に接合する。次に述べるように、ストリップ材1116のらせん巻きの隣接する回転(巻き)同士は、機械的、熱的、および/あるいは接着手段によって互いに接合する。

【0067】

したがって、閉じたらせん1226からなる引き続くコイルは、ストリップ材1116を第1の処理ロール1222に供給しつつ、図12の矢印が示すように、第1の処理ロール1222および第2の処理ロール1224を共通の方向に回転させることによって製造する。同時に、第1の処理ロール1222上に新しく巻かれるストリップ材1116は、第1の処理ロール1222および第2の処理ロール1224上にすでにあるものと連続的に接合する。その接合は、たとえば、機械的および/あるいは接着手段またはその他の適切な手段により行い、それにより、閉じたらせん1226からなる追加のコイルを製造する。

【0068】

このプロセスあるいは処理は、第1の処理ロール1222あるいは第2の処理ロール1224に沿って軸方向に測るとき、閉じたらせん1226が求める幅に達するまで続ける。達したその時点で、第1の処理ロール1222および第2の処理ロール1224上にまだ巻かれていないストリップ材16は切断し、それによって製造した閉じたらせん1226に対し、布の端が平行となり、しかも必要な幅になるように整えるのが好ましい。その後、第1の処理ロール1222および第2の処理ロール1224から取り外し、この発明のベルト1110を供給する。

【0069】

この発明の一実施例において、隣接するストリップ材をつなぎ合わせ保持する一つの方法は、隣接するストリップに横の圧力を加えて端と端とを互いに接触させつつ、それら隣接するストリップの端と端とを超音波で溶接する方法である。たとえば、溶接装置の一方の部分で一方のストリップ(好ましくは、すでにらせんに巻いたもの)を支持ロールの下方に保持し、そしてまた、溶接装置の他方の部分で他方のストリップ(好ましくは、巻いてないもの)を下方に保持したストリップに対して押し上げる。

【0070】

超音波ギャップ溶接を適用すると、結果として特に強い結合を生じる。対照してみると、時間モードあるいはエネルギーモードのいずれかによる超音波溶接(これもまた、一般的な超音波溶接として知られている)は、壊れやすいと言うことができるような結合を生じる。したがって、一般的に知られる超音波溶接と比較して、超音波ギャップ溶接によって形成する結合の方が好ましいと言うことができる。

【0071】

この発明の一実施例によれば、隣接するストリップを一緒に保持するための別の典型的な方法は、隣接するストリップの端部に接着剤を付け、それらを接合する方法である。留意すべきは、充填材料を用いることにより、ストリップ同士が互いに接触しないギャップあるいは部分を充填することである。

【0072】

この発明の一実施例によれば、隣接するストリップ材を一緒に保持するための別の方法は、隣接するストリップをレーザー溶接技術によって溶接することである。超音波溶接に比べてレーザー溶接がもつ一つの利点は、超音波溶接の上限速度が約10m/分であるのに対し、レーザー溶接は100m/分の範囲の速度で溶接を行うことができることである。ストリップの端に光吸収性の染料やインクを加えるなら、レーザーの熱的作用を集中させる助けをする。吸収材は、黒インクあるいはヒトの眼に見えない近赤外染料(たとえば、「クリアウェルド」として知られるもの)が良い。ストリップの接触する端が、使用時に離れないような耐性をもたせる。端をある角度に削るか、あるいは他の方法で形作ることができる。他の方法として、共有の米国特許第6,630,223号(ハンセン)が示すものがある。参照によって、その特許の内容をここに組み入れる。

【0073】

ベルト100を製造するこの発明の方法およびシステムは、非常に自由度が高く、縦および横がいろいろな大きさの工業用布あるいはベルトの製造に適用することができる。すなわち、製造業者は、この発明を実施することにより、無端織りあるいは平織りの、適切な長さおよび幅の縫合布を製造し、不織物製造機械の所定位置に設けることはもはや必要でない。むしろ、製造業者は、第1の処理ロール1222と第2の処理ロール1224とを適切な距離だけ離し、ベルト1110のおおよその長さを定め、そして、第1の処理ロール1222および第2の処理ロール1224上にストリップ材1116を巻き、閉じたらせん1226が大体求める幅に到達するようにすれば良い。

【0074】

さらに、ベルト1110は、ストリップ材1116をらせん状に巻くことにより製造され、織り布ではないので、ベルト1110の外側の面1112はなめらかで連続的であり、ナックル(knuckle)がない。ナックルは、織り布の表面が完全にはなめらかにならないようにするものである。好ましくは、ストリップ材として、たとえば、フィルムあるいは箔のような熱可塑性材料のストリップが良く、また、高分子材料、好ましくはポリエステル(PET)で構成することができる。しかし、他のポリエステル(たとえば、ポリエチレンナフタレート(PEN))あるいはポリフェニレンサルファイド(PPS)などの他の材料を用いることもできる。ポリアミド、あるいはポリエーテルエーテルケトン(PEEK)もまた用いることができる。

【0075】

2または3層以上の積層体について、各層を同じ材料で作ることができるし、異なる材料で作ることもできる。フィルムあるいは箔材料は、MDおよびCDの両方に狙いとする機能が生じるように、充分なモジュラスでかつ安定性をもって一軸あるいは二軸に方向付けすることができる。さらにまた、フィルムあるいは箔は、MDあるいはCD、あるいはMDおよびCDの両方に、またはどの方向にも、補強繊維を入れるようにすることができる。補強繊維は、押出しあるいは引抜き処理によって入れることができ、繊維はフィルムや箔を形作る材料と一緒に押し出されたり、引き抜かれたりする。補強繊維は、大きなモジュラスをもつ材料、それに限定されるわけではないが、たとえば、商品名ケブラーやノーメックスといったアラミドで構成することができ、フィルムや箔に対し、付加的な強度、モジュラス、引裂きおよび/または割れの耐性を与える。

【0076】

あるいはまた、ストリップ材は、たとえばポリアミドのような低溶解の繊維で形成したストリップ状の不織材料にすることができる。たとえば、それをニードルパンチあるいは他の適当な手段でカーディング作用を及ぼし統合することができ、そして、そのストリップ材をたとえば加熱ロールニップを通過させて溶かし、それによって、ストリップ材の一方あるいは両方の側になめらかな面を形成することができる。不織材料は、また、異なる材料を混合した構成にすることもできる。たとえば、低溶解と高溶解の繊維同士の組合せであり、たとえば、90%の低溶解ポリアミド6と10%のPA6,6との組合せ、あるいは求める特性を授けるための他の組合せがある。代わりに、不織材料の一部を複合繊維で構成することができる。複合繊維として、たとえば、シースコアタイプの繊維があり、その繊維は外側のシースが低溶解材料、内側のコアが機能性材料になっている。ストリップ材は、また、たとえばポリウレタン樹脂で被覆し、たとえば布の平滑性を付加的に得ることができる。被覆によって、シートの取外し性、および/またはストリップ材の構造的な完全さを向上させることができる。その後、以上に述べた構造物は、次に述べるような手法で穴あけする。

【0077】

図13Aは、この発明の別の実施例による布、ベルトあるいはスリーブ1302の上面の像であり、ほぼ斜め模様に穴あけした貫通空所をもつ。たとえば、貫通空所1304は、布、ベルトあるいはスリーブの横方向(L)に対して対角線1306に沿うように穴あけする。同様に、図13Bは、ほぼ斜め模様に沿うように穴あけした貫通空所をもつ布1302の下面の像を示す。図に示すように、貫通空所1304は、対角線1306に沿うように穴あけしている。図に示す布1302の像は、たとえば、長さが15mであり、上面の穴の大きさは大体1.5mm(CD)x1.2mm(MD)であり、下面の穴の大きさは大体0.65mmx0.5mmである。一例であるが、CD方向の穴の間隔は大体1.695mm、MD方向の穴の間隔は大体1.18mmである。

【0078】

同様にして、図14A〜14Cは、この発明のいろいろな実施形態による各種の模様(パターン)に穴あけした貫通空所をもつ、布、ベルトあるいはスリーブの像の例を示す。たとえば、布1402は、四角のひし形模様1403を呈している。布1402内部の区域1404aの拡大像を1404bに示す。点線の区域1405を拡大像1404bに付け加えることによって、穴あけした貫通穴模様を視覚的に認識しやすくしている。同様に、布1402内部の区域1406aに関する別の拡大像を1406bに示す。点線の区域1407を拡大像1406bに付け加えることによって、穴あけした貫通穴模様を視覚的に認識しやすくしている。

【0079】

別の実施例による布1410は、やはり四角のひし形模様1411を呈するように穴あけした貫通空所を備える。布1410内部の区域1412aの拡大像を1412bに示す。点線のガイドライン1413を拡大像1412bに付け加えることによって、穴あけした貫通穴模様を視覚的に認識しやすくしている。同様に、布1410内部の区域1414aに関する別の拡大像を1414bに示す。点線のガイドライン1415をまた拡大像1414bに付け加えることによって、穴あけした貫通穴模様を視覚的に認識しやすくしている。

【0080】

さらに別の実施例によると、布1418は、別の模様1419にしたがって穴あけした貫通空所を備える。布1418内部の区域1420aの拡大像を1420bに示す。点線のガイドライン1422を拡大像1420bに付け加えることによって、穴あけした貫通穴模様を視覚的に認識しやすくしている。端的に言えば、この発明の布、ベルトあるいはスリーブに形成した貫通空所あるいは穴は、平らなランド領域によって分離することができ、それによって、必要な大きさのどのような幾何学的形状にもすることができる。図にはひし形や四角形などの幾何学的形状を示しているが、それらの形状は単なる例であり、穴の模様は、ランド領域として、実際上どのような形にも変えることができる。たとえば、平行四辺形、三角形、花模様、六角形あるいは多角形などの形である。

【0081】

先に述べたように、この発明の布は、エアレイド、メルトブローン、スパンボンド、あるいはハイドロエンタングルに用いるプロセスベルトあるいはスリーブとして使用することができる。この発明の布、ベルトあるいはスリーブは、ストリップ材で形成した基材(サブストレート)の上あるいは下に、1または2以上の付加的な層を設けることができるが、それは単に機能性を与えるためからであり、補強をするためのものではない。たとえば、付加的な層として、織り材料あるいは不織材料、MDおよび/またはCD糸配列、織り材料をらせん状に巻いたストリップであり、サポート部材よりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合わせによるものを用いることができ、公知の方法でそれを基材(サブストレート)に取り付けることができる。たとえば、数例であるが、熱接着や化学接着を利用することができる。

【0082】

この発明の好ましい実施例およびそれらの変形例について詳しく説明したが、この発明は、それらの実施例や変形例に限定されるわけではない。当業者は、他の変形や修正をすることができるが、それらの変化はこの発明の考え方を示すクレームの内容を越えることはない。

【符号の説明】

【0083】

102 貫通空所

104 布、ベルト、スリーブ

108 内側面

110 上面の開口

112 下面の開口

202 レーザー放射

204 第1の盛上がり端

206 第2の盛上がり端

302 布

304 貫通空所

306 レーザー装置

308 レーザー駆動ユニット

310 レーザーヘッド

312 入射光放射

314 ノズル

322 布

1110 ベルト、スリーブ

1116 ストリップ材

1302 布、ベルト、スリーブ

1304 貫通空所

1306 対角線

1402 布

1403 ひし形模様

1410 布

【関連出願の相互参照】

【0001】

この出願は、2009年1月28日出願の米国仮特許出願第61/147,894号を基礎にするものであり、その優先権の利益を主張する。

【引用による組み入れ】

【0002】

ここで引用するすべての特許、特許出願、文書、文献、製造者の使用説明書、解説、製品仕様書、およびここで述べる製品についての製品説明書を引用によってここに組み入れ、しかもまた、この発明を実施する上で使用する。

【技術分野】

【0003】

この発明は、エンドレスつまり無端の布(ファブリック)に関し、特には、不織製品の製造に用いる工業用布に関する。さらに詳しくは、この発明は、模様付け、あるいはマーク付けをした不織製品の製造に用いるベルトやスリーブなどのサポート部材に関する。さらに、この発明は、たとえばエアレイド、メルトブローン、スパンボンド、およびハイドロエンタングルなどのプロセスによって不織製品を製造するのに用いるベルトおよび/またはスリーブとして使用することができる。

【背景技術】

【0004】

不織製品の製造プロセスは、多年にわたり知られている。あるプロセスにおいて、繊維バットあるいはウェブを水の流れあるいは噴出で処理し、繊維が互いに絡まるようにし、ウェブの強度などの物理的特性を向上させる。水の噴出によるそのような処理技術は、長い間知られている。たとえば、米国特許第3,214,819号、第3,508,308号、および第3,485,706号に見ることができる。

【0005】

一般的に言えば、この方法は、加圧した水噴射の作用によって基本繊維を互いに交錯させることを含み、それは繊維状の構造物に針のように作用し、ウェブを形作る繊維の一部分を厚さ方向に新しい方向に向けることができる。

【0006】

そのような技術は、現在大きく発展し、織物用のいわゆる「スパンレース」あるいは「ハイドロエンタングル」構造物、特には、医療や病院用として、ふき取り、ろ過およびティーバッグの包み、および規則的であり均質に得られる物品のような連続した媒体に小さな穴をあけることに用いる。それらについては、米国特許第3,508,308号に見ることができ、また必要なら、繊維を新しい方向に向けることによって得るデザイン、それは美的に必要なものであるが、それについて米国特許第3,485,706号に見ることができる。

【0007】

「スパンレース」あるいは「ハイドロエンタングル」タイプの製品について、たとえば、異なるタイプの繊維から成る複数のウェブを組み合わせることによって、製品の最終的な特性を変えることができることが長い間知られている。異なるタイプは、たとえば、天然、人工あるいは合成の繊維、または平らなウェブであり、その中に繊維と不織の構造物に組み入れる補強材とを予め混ぜた(「スパンボンド」タイプなどのウェブ)ものである。

【0008】

米国特許第5,718,022号および第5,768,756号にそれぞれ対応する、フランス特許FR−A−2730246および2734285は、水噴射によって、疎水性の繊維あるいはそれらの繊維の混合物と、親水性の他の繊維あるいは全部が天然繊維から成る平らなウェブとをうまく処理する解決策を示している。

【0009】

一般的に言うと、それらの文献の技術によると、処理には、同じタイプか異なるタイプの基本繊維から成るベースを処理すること、このベースウェブを圧縮および湿らせること、そして、それからベースウェブに作用する、加圧した連続噴射を少なくとも一回当てることにより繊維を混ぜ合わせることを含む。

【0010】

このために、ベースウェブを運転中の無端で多孔性のサポート上に積極的に進ませる。そして、それは穴のあいた回転円筒形ドラムに行き、不完全真空が加わるそのドラムの内側に行く。ベースウェブは、多孔性のサポートと回転ドラム(これらは、事実上同じ速度で進む)との間で機械的に圧縮される。その圧縮区域のすぐ川下で、水カーテンがウェブ上に向かい、多孔性のサポート、圧縮ベースウェブおよび過剰な水を取り除く穴の空いた支持ドラムを通して連続的に通り抜ける。

【0011】

基本繊維は、回転円筒形ドラムでもなお、圧縮し湿ったウェブによって、連続的に混ぜ合わされる。そのウェブは、高圧の水噴射を少なくとも一回浴びるという作用を受ける。一般に、結合を行うのは、連続的に複数回にわたる水噴射であり、水噴射はウェブの同一面に作用するか、2つの面に交互に作用するかのいずれかである。水噴射の圧力および速度は、ある噴射とその次のものとは異なり、通常、段階的に変わる。

【0012】

フランス特許2734285から分かるように、穴あきローラがランダムに分布した微小穴を備えることに留意すべきである。もし必要なら、最初の結合処理を終えた後、繊維状の不織構造物の反対側の面に第2の処理を施すことができる。

【0013】

スパンレースあるいはハイドロエンタングルタイプの製品を製造するプロセスにおいて、仕上げ製品にしばしば模様付けあるいはマーク付けをし、それにより製品に必要なデザインを作り出すことが求められる。この模様付けあるいはマーク付けは、一般に、第2のプロセスで作り出される。その第2のプロセスは、不織のシートの形成および巻上げプロセスとは別であり、凹凸付け/模様付けしたカレンダーロールを用いる。それらのロールは、一般に高価であり、繊維状ウェブのある領域を圧縮し、必要な模様あるいはマークを作り出すという原理による。しかし、不織製品に模様あるいはマークを作り出すために別のプロセスを用いることには、いくつかの欠点がある。たとえば、カレンダーロールに対する大きな初期投資が必要であり、製造者に経済的に正当と認められる生産時間の長さを制限することになる。第2に、分離した模様付けあるいはマーク付けに起因し、大きな処理コストを負うことになる。第3に、カレンダー処理で圧縮した後での製品厚さを保つため、必要とする材料量が多くなるであろう。最後に、2段階のプロセスによって、カレンダー処理による大きな圧縮に起因し、最終製品のバルク(かさ、比容積)を必要なものより小さくする。このような公知の模様付け処理で作った今までの不織製品は、明確かつ充分に盛り上がった個所をもたず、目的の模様を見ることが困難である。加えて、今までの凹凸付けした不織製品における盛り上がり部分は、寸法的に安定せず、しかも、使用に応じて一定期間経過後力が加わると、三次元の構造を失ってしまう。

【0014】

米国特許第5,098,764号および第5,244,711号は、不織ウェブあるいは製品を製造するためのより新しい方法においてサポート部材を使用することを示している。サポート部材は、穴が配列していることに加えて、地形的に特徴をもつ形状である。このプロセスにおいて、スタート時の繊維ウェブをその地形的なサポート部材の上に置く。その上に繊維状のウェブを伴うサポート部材は、高圧の流体、一般に水の噴射する中を通過する。水の噴射によって、繊維は互いに絡まりかつもつれ、サポート部材の地形的な形状に基づいて特定の模様(パターン)になる。

【0015】

サポート部材における地形的な特徴および穴をもつ模様は、結果として生じる不織製品の構造物に不可欠である。さらに、流体噴射が安定した布を提供する新しい配列で繊維を再配列し絡ませる間、サポート部材は繊維状ウェブを支持するために充分な構造的な完全性および強度をもたなければならない。サポート部材は、流体噴射を受けるとき、大きな歪みを受けることがあってはならない。また、サポート部材には、交錯のための流体のかなり大きな量を取り除き、繊維状ウェブに「氾濫」が生じることを防ぐための手段がなければならない。「氾濫」は、有効に交錯させることに支障を来すことになる。一般的に、サポート部材には、繊維状ウェブの完全性を維持し、成形面から繊維が損失することを防ぐために、充分に小さな寸法にした排水開口がある。加えて、サポート部材には、ぎざぎざ、かぎ状あるいはそれに似た不整が実質的にあってはならない。それらは、交錯させた不織製品をサポート部材から取り外すことの障害になる。同時に、サポート部材は、その上で処理する繊維状ウェブの繊維を、流体噴射の影響で洗い出さないように(すなわち、良好な繊維保持および支持)しなければならない。

【0016】

不織製品を製造するときに起こる主要な課題の一つは、バルク、手触り、外観などの特定の物理的特性を維持あるいは与えるとき、問題とする(流体噴射)適用によって、不織製品に機械的な特性を与えるため、不織構造を作り上げる繊維の結合を達成することである。

【0017】

バルク、吸収性、強度、柔軟さ、そして美的な外観という特性は、目的とする用途に用いるとき多くの製品にとって実に大切である。そのような特性をもつ不織製品を製造するため、サポート部材について、シート接触面が地形的に変動するようにしばしば構成する。

【0018】

これらのサポート部材(布、ベルト、スリーブ)は、無端のループの形態であり、コンベヤーのように働くようにすることができる。さらに、不織製品の製造は、かなりの速度で進行する連続的なプロセスであることを理解されたい。すなわち、基本の繊維あるいはウェブは、成形部分の成形布/ベルト上に連続的に堆積し、また同時に、新しく絡まった不織布は、サポート部材から次のプロセスへと連続的に移される。

【0019】

この発明は、在来の織り布に代わるベルトおよびスリーブを提供するものであり、その上に製造する不織製品に対し、必要な織りの感じ(テクスチャー)、手触り、およびバルクを与えるものである。

【発明の概要】

【0020】

したがって、この発明の主な目的は、その上に製造する不織製品に対し、必要なテクスチャー、手触り、バルク、外観、吸収性、および強度を与える、改良したベルトあるいはスリーブを提供することである。

【0021】

この発明のさらに別の目的は、必要なパターンの貫通空所をもつベルトあるいはスリーブのような、スパンレースあるいはハイドロエンタングル用のサポート部材を提供することである。サポート部材は、また、エアレイド、メルトブローンあるいはスパンボンドのプロセスベルトあるいはスリーブとして用いることもできる。

【0022】

この発明のさらなる目的は、貫通穴あるいは空所のパターンにより、一方の面あるいは両方の面に地形あるいはテクスチャーをもつベルトあるいはスリーブを提供することである。この発明によれば、それらおよび他の目的および利点を得ることができる。それに限定するわけではないが、他の利点として、たとえば、基本の繊維をトラップする糸の交差がないことから、今までの織り布に比べてすぐれた繊維の支持および取外し(むしりなし)、および容易な清掃性がある。ベルトあるいはスリーブの表面のテクスチャーによって、不織物に移す有効な模様/テクスチャーを生じることになるし、たとえば、バルク/吸収性などのより良い物理的な特性を生じることにもなる。

【0023】

この発明は、スパンレースあるいはハイドロエンタングルプロセスにおける天然、人工あるいは合成の繊維を支持および運ぶためのベルトあるいはスリーブなどの無端のサポート部材に関する。この発明の多孔性の構造物、ベルト、あるいはスリーブは、カレンダー技術よりもすぐれた次のような利点(それに限定されない)を示す。すなわち、布スリーブが据付けの装置に大きな資本投資を伴うような高価なものではないという利点、また、模様付けを絡み合い(エンタングル)プロセス自体の間に行うことができ、分離したカレンダープロセスを設けることを省略するという利点、厚さが圧縮によって低減されないので、最終製品の材料量を少なくすることができるという利点、さらには、カレンダー段階で圧縮されないので、仕上げ製品を大きなバルクを伴って製造することができるという利点、がある。そしてまた、不織の巻き製品を製造する者にとっては、それらのプロセスの利点によって、最終製品にさらなる利点を得ることができる。すなわち、必要な模様、マーク、あるいはテクスチャー付きのスパンレースあるいはハイドロエンタングルウェブのコストを低減することができるという利点、注文製品に対する生産稼働の大きさ/長さを低減できることから、注文製品への対応性が増すという利点、大きなバルクが高い吸収性特性を生み、それは消費者が使用する上で重要であるが、高性能の製品を製造することができるという利点、を得る。

【0024】

したがって、この発明の一つの実施形態は、複数の貫通空所を含むベルトあるいはスリーブなどの工業用布である。貫通空所は、それぞれ、布の上面に関連する第1の開口、布の下面に関連する第2の開口、および、それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える。

【0025】

この発明の別の実施形態は、ベルトあるいはスリーブなどの工業用布に貫通空所を製造するためのシステムである。そのシステムは、入射光放射を生じる光源、その光源に結合し、入射光放射に関連する少なくとも一つの特性を制御する駆動ユニット、および、布を保持し、光源と布との相対的な動きさせることにより、入射光放射によって布に穴をあけ貫通空所を生じる装置を備える。貫通空所は、布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁を備える。

【0026】

また、この発明の別の実施形態は、ベルトあるいはスリーブなどの工業用布に貫通空所を製造するための方法である。その方法は、布の上面に関連する第1の開口を形成する工程、布の下面に関連する第2の開口を形成する工程、および、それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を形成する工程を備える。

【0027】

この発明のさらに別の実施形態は、ベルトあるいはスリーブなどの工業用布に貫通空所を製造するための方法である。その方法は、布に当てるための入射光放射を生じる工程、および、入射光放射に関連する少なくとも一つの特性を制御し、入射光放射によって、布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁をそれぞれ含む貫通空所を形成する工程を備える。

【0028】

この発明のさらに別の実施形態は、ベルトあるいはスリーブなどの工業用布であって、1あるいは2以上のらせん巻きの高分子材料ストリップを含み、それららせん巻きの高分子材料ストリップの隣接するものが結合したものである。らせん巻きのストリップは、複数の貫通空所を備え、それら貫通空所のそれぞれが布の上面に関連する第1の開口、布の下面に関連する第2の開口、および、それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える。

【0029】

この発明のさらにまた別の実施形態は、ベルトあるいはスリーブなどの工業用布であって、1あるいは2以上のらせん巻きの高分子材料ストリップを含み、それららせん巻きの高分子材料ストリップの隣接するものが結合してベルトを形作ったものである。そのベルトには、全体にわたって複数の貫通空所が分布し、それら複数の貫通空所は、それらのそれぞれに関連する第1および第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える。

【0030】

布(ファブリック)および布構造物という用語を使用しているが、この発明の構造物を説明する上で、布、ベルト、コンベヤー、スリーブ、支持部材および布構造物を相互に交換可能に用いている。同様に、ストリップ材料、ストリップ材についても、説明の中で相互に交換可能に用いている。

【0031】

この発明を特徴付けるいろいろな新しい特徴を、添付のクレームに明らかにしている。そのクレームの記載内容は、この開示の一部を構成する。この発明、それを用いることにより得る利点および具体的な目的をより良く理解するため、添付の図面を参照されたい。そこには、この発明の好ましい実施例を示している。図面中、対応する構成部分には、同じ符号を付けてある。

【図面の簡単な説明】

【0032】

【図1A】この発明の一実施形態による貫通空所をもつ工業用布、ベルトあるいはスリーブの一例を示す。

【図1B】この発明の一実施形態による貫通空所をもつ工業用布、ベルトあるいはスリーブの一例を示す。

【図2A】この発明の一実施形態による貫通空所をもつ布、ベルトあるいはスリーブの断面の一例を示す。

【図2B】この発明の一実施形態による分岐空所構造をもつ布、ベルトあるいはスリーブの断面の一例を示す。

【図3A】この発明の一実施形態による貫通空所をもつ布、ベルトあるいはスリーブを形成するためのシステムブロック線図である。

【図3B】この発明の一実施形態による貫通空所をもつ布、ベルトあるいはスリーブを形成するために用いる装置を示す。

【図4A】この発明の布、ベルトあるいはスリーブを用いて不織ウェブを製造するための装置を示す模式図である。

【図4B】この発明の布、ベルトあるいはスリーブを用いて不織ウェブを製造するための別のタイプの装置を示す模式図である。

【図5】この発明の一実施形態による布、ベルトあるいはスリーブに貫通穴を形成するプロセスを示すフロー図である。

【図6】この発明の一実施形態により穴あけした布、ベルトあるいはスリーブの像である。

【図7】この発明の別の実施形態により穴あけした布、ベルトあるいはスリーブの像である。

【図8A】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8B】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8C】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8D】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8E】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8F】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図8G】この発明の一実施形態により穴あけした積層布、ベルトあるいはスリーブの像である。

【図9】図8Gに対応する穴あけした貫通空所の上面、下面の像を示す。

【図10】この発明のさらに別の実施形態により形成したいくつかの貫通空所を示す。

【図11】この発明の一実施形態による布、ベルトあるいはスリーブの斜視図である。

【図12】この発明の布を構成するための方法を示す図である。

【図13A】この発明の一実施形態によりパターンにあけた貫通空所をもつ布、ベルトあるいはスリーブの上面の像を示す。

【図13B】この発明の一実施形態によりパターンにあけた貫通空所をもつ布、ベルトあるいはスリーブの下面の像を示す。

【図14A】この発明の別の実施形態によりパターンにあけた貫通空所をもつ布、ベルトあるいはスリーブの像である。

【図14B】この発明の別の実施形態により別のパターンにあけた貫通空所をもつ布、ベルトあるいはスリーブの像である。

【図14C】この発明の別の実施形態によりさらに別のパターンにあけた貫通空所をもつ布、ベルトあるいはスリーブの像である。

【発明を実施するための形態】

【0033】

さて、以下、この発明の好ましい実施例を示す添付図面を参照しながら、この発明についてさらに詳しく説明する。しかし、この発明は、多くの異なる形態で実施することができ、ここに述べる実施例に限定して解釈されるわけではない。むしろ、これらの図示する実施例は、一貫して完全であり、当業者に対してこの発明の考え方を充分に伝えるであろう。

【0034】

この発明は、たとえば、図4Aに示す装置に用いる無端ベルトなどの連続的なサポート部材を提供する。次に述べる説明は、スパンレースプロセスおよびそこで用いる布あるいはベルトに主に向かっているが、この出願はそれに限定されるわけではない。この発明のベルト/スリーブは、たとえばエアレイド、メルトブローンあるいはスパンボンドなどの他の不織プロセスに有用である。不織サポート部材は、今までの織りサポート部材に代わる物として機能し、その上に製造する不織製品に必要なテクスチャー、手触りおよびバルクを与えるのを助ける。この発明のサポート部材は、不織製品の製造に関係する製造時間および製造コストを低減する。

【0035】

図4Aは、この発明によるサポート部材を用いることにより、不織製品を連続的に製造する装置を示している。図4Aの装置は、この発明による地形的(あるいは凹凸付けする)サポート部材として実際に働くコンベヤーベルト80を備える。そのベルトは、たとえば、その分野で良く知られた間隔をあけて配置した一対のローラの周りを、反時計回りに連続的に動く。ベルト80の周りには、複数のオリフィスの管路あるいはグループにつながる流体噴出マニホールド79がある。各グループは、1または2以上の非常に微細な径のオリフィス、たとえばそれぞれが約0.007インチ(つまり、0.18mm)で1インチ(つまり、25.4mm)当たり30のそのようなオリフィスを備える。水は、予め定めた圧力でオリフィスのグループ81に供給され、非常に微細な実質的に円柱状の逸れのない流れあるいは噴射になってオリフィスから吐出する。マニホールドには、プレッシャゲージ88および制御弁87があり、それによってオリフィスの管路あるいはグループのそれぞれの流体圧を調節する。各オリフィスの管路あるいはグループのすぐ下にサクションボックス82があり、過剰な水を取り除き、領域を不都合な浸水から守る。不織製品に形作る繊維ウェブ83を、地形的(あるいは凹凸付けする)この発明のサポート部材のコンベヤーベルトに供給する。適切なノズル84を通して繊維状ウェブの上に水をスプレーし、入ってくるウェブ83を予め湿らせ、流体吐出マニホールドの下を通るように制御することを助ける。この水ノズルの下に、サクションスロット85が位置し、余分な水を取り除く。繊維状ウェブは、流体吐出マニホールドの下を反時計回りに通り過ぎる。特定のグループ81のオリフィスにおける圧力は、他のグループ81のオリフィスにおける圧力とは独立している。しかし、一般的に、スプレーノズル84に最も近接するオリフィスグループ81は、他と比べて低圧、たとえば100psi(psiはpound per square inchを意味し、100psiは7kg/cm2に相当する)。このことにより、入ってくるウェブをサポート部材の面上に据えることを助ける。ウェブが図4Aにおいて反時計方向に通るとき、オリフィスグループ81が生じる圧力は通常大きくなる。オリフィスグループ81について、隣のものよりも時計方向における後のものの圧力を高圧にすることは必ずしも必要としない。たとえば、2または3以上の近接するオリフィスグループ81を同じ圧力にし、その後に続くオリフィスグループ81(反時計方向)を異なる圧力にすることができる。ごく一般的には、ウェブを取り外すコンベヤーベルトの端部の作動圧力は、ウェブをコンベヤーベルトに最初に供給する作動圧力よりも高い。図4Aには6つのオリフィスグループ81を示すが、この数は重要ではなく、ウェブの重量、用いる速度、圧力、各グループの穴列の数などによって、オリフィスグループ81の数は定まる。流体吐出マニホールドとサクションマニホールドとの間を通った後、成形された不織のウェブは、追加的なサクションスロット86上を通って余分な水を取り除く。オリフィスグループ81の下部の面から繊維状ウェブ83の上部の面までの距離は、一般的に、約0.5インチ(つまり、約1.3cm)〜約2.0インチ(つまり、約5.1cm)の範囲であり、好ましくは、約0.75インチ(つまり、約1.9cm)〜約1.0インチ(つまり、約2.5cm)の範囲が良い。ウェブがマニホールドに接触するような近くに置くことができないことは明らかである。他方、オリフィスグループの下部の面からウェブの上部面までの距離を過剰に大きくすると、流体の流れがエネルギーをロスし、処理効果が小さくなってしまう。

【0036】

この発明のサポート部材を用いることにより不織の布を製造する好ましい装置を、図4Bが模式的に示す。この装置において、地形的(あるいは凹凸付けする)サポート部材は、回転ドラムスリーブ91である。ドラムスリーブ91の内側のドラム90は、反時計方向に回転する。ドラムスリーブ91の外側の面には、必要とする凹凸のサポート形状がある。ドラムの周囲の一部にマニホールド89が配置されており、マニホールド89に複数のオリフィスストリップ92がつながる。オリフィスストリップ92は、湾曲したプレートの外側面に位置する繊維状ウェブ93に対し、水あるいは他の流体を当てるためのものである。各オリフィスストリップには、非常に微細な穴、あるいはすでに述べたタイプの開口の1あるいは2以上の列がある。一般的に、開口の径は、約0.005〜0.010インチ(つまり、約0.013cm〜0.025cm)である。目的に適うように、他の大きさおよび配列を利用することができるのは明らかである。また、たとえば、それらは、1インチ(つまり、2.54cm)当たり50あるいは60の穴、または必要な場合にはそれ以上の多くの穴である。水や他の流体が、各列のオリフィスを通して向かう。一般的には、すでに述べたように、各オリフィスグループの圧力は、その内側を繊維状ウェブが通る最初のグループから最後のグループへと増大する。適当な制御弁97によって、圧力の制御を行い、プレッシャゲージ98が監視する。ドラムは集水孔94につながり、その集水孔は真空に引かれ、水を取り除いてその領域が水浸しにならないようにする。作動するとき、繊維状ウェブ93は、図4Bに示すように、凹凸のあるサポート部材の上部面に置かれた後で、水吐出マニホールドに達する。繊維状ウェブは、オリフィスストリップの下を通り、不織の布へと形作られる。成形された布は、その後、装置の部分95の上を通るが、その部分95にはオリフィスストリップはないが、連続的に真空が引かれている。脱水された後、布はドラムから取り除かれ、一連の乾燥筒96の周りを通り乾燥される。

【0037】

次に、サポート部材、布、ベルト、あるいはスリーブの構造に目を向けよう。サポート部材は、パターン状の貫通空所を備える。貫通空所は、いろいろなものがある中で、幾何学的特徴を含む。その特徴は、たとえば、サポート部材、ベルト、あるいはスリーブ上で製造するとき、不織製品あるいはウェブに対し、増大した地形(凹凸)およびバルクを与える。この発明のサポート部材の別の利点は、ウェブの取外しの容易さ、汚れに対する耐性の向上、および繊維のむしり(摘み取り)の減少がある。さらに別の利点は、貫通空所をどのような配置あるいはパターンにも配することができるので、今までの織機の必要性および制約から逃れることができることである。加えて、この発明によって構成する布、ベルトあるいはスリーブによれば、より深いポケットを生じ、結果として、より高いバルク吸収性およびより小さな密度をもつ不織製品を生じる。

【0038】

用語「貫通空所」については、用語「貫通穴」と同じ意味と理解することができる。それは、ベルトあるいはスリーブなどのサポート部材を完全に貫通する開口を意味する。ここで言うサポート部材は、限定するわけではないが、ベルトあるいはコンベヤーなどの工業用の布、および特に不織の製造(たとえば、エアレイド、メルトブローン、スパンボンド、あるいはハイドロエンタングルなどのプロセス)に用いるスリーブあるいは円筒形ベルトを含む。先に述べたように、好ましい実施例を説明するために、布や布構造物という用語を用いているが、この発明の構造物を説明する上で、布、ベルト、コンベヤー、スリーブ、サポート部材、および布構造物は、相互に交換可能な用語である。

【0039】

図1Aおよび1Bは、この発明の一実施形態の布、ベルトあるいはスリーブ104の一部に形成した複数の貫通空所102の平面図である。一つの見方からすると、貫通空所は、不織の製造のためのスパンレースあるいはハイドロエンタングルプロセスで用いる排水孔として働く。図1Aは、レーザー源(図示しない)に面する上面(つまり、レーザー側)に見る複数の貫通空所102を示す。それにより、レーザー源を作動して、布104に貫通空所あるいは貫通穴を作り出すことができる。各貫通空所102は、円錐形であり、各貫通空所102の内側面108が上面106の開口110から布104の下面114(図1B)の開口112(図1B)まで先細りになっている。開口110のx座標方向に沿う直径はΔx1で示し、開口110のy座標方向に沿う直径はΔy1で示す。同様に、図1Bを参照すると、開口112のx座標方向に沿う直径はΔx2で示し、開口112のy座標方向に沿う直径はΔy2で示す。図1Aおよび1Bから分かるように、布104の上面106の開口110のx座標方向に沿う直径Δx1は、布104の下面114の開口112のx座標方向に沿う直径Δx2よりも大きい。また、布104の上面106の開口110のy座標方向に沿う直径Δy1は、布104の下面114の開口112のy座標方向に沿う直径Δy2よりも大きい。

【0040】

図2Aは、図1Aおよび1Bに示す貫通空所102の一つの断面図を示す。前に述べたように、各貫通空所102は円錐形であり、各貫通空所102の内側面108が内側に傾斜し、上面106の開口110から布104の下面114の開口112まで通じている。各貫通空所102の円錐形状については、CO2あるいは他のレーザー装置などの光学源が生じる入射光放射の結果として作り出すことができる。適切な特性(たとえば、出力、焦点距離、パルス幅など)をもつレーザー放射202を、たとえば不織の布に当てることにより、レーザー放射が布104の表面106,114を穴あけする結果として、貫通空所102が作り出される。レーザー装置使用による貫通空所の形成については、実験データを伴って後の部分で説明する。

【0041】

図2Aが示すように、ある形態によれば、レーザー放射202は、衝撃によって、布104の上面106の第1の盛上がり端あるいは尾根204と、下面114の第2の盛上がり端あるいは尾根206とを作り出す。これらの盛上がり端204,206は、盛上がり縁あるいは唇とも言うことができる。盛上がり端204を上部から見たものを符号204Aで示す。同様に、盛上がり端206を下部から見たものを符号206Aで示す。盛上がり端204,206の両方において、点線205Aおよび205Bは、盛上がり縁あるいは唇を写実的に表現する。したがって、点線205Aおよび205Bは、線条あるいは筋を示すものではない。各盛上がり端204,206の高さは、5〜10μmの範囲である。高さは、布の面と盛上がり端との間の標高差として算出する。たとえば、盛上がり端204の高さは、面106と盛上がり端204の上部分208との標高差として測定する。符号204や206のような盛上がり端は、いろいろな利点を生むが、一つの利点は、各貫通空所あるいは貫通穴を局所的に機械的な補強を行うことである。それは、引き続いて特定の穴があいた布(たとえば、クレープ布)の全体的な耐性を向上することになる。また、空所がより深くなれば、製造する不織物により深いポケットを生み、そしてまた、たとえば、より大きなバルクおよび小さな密度を生じることになる。留意すべきは、すべての場合に、Δx1/Δx2が1.1以上であり、Δy1/Δy2が1.1以上であることである。その代わりに、ある場合あるいはすべての場合において、Δx1/Δx2を1、Δy1/Δy2を1とし、それにより、円筒形状の貫通空所を形成することができる。

【0042】

盛上がり端をもつ貫通空所をサポート部材に作り出すことは、レーザー装置を用いて成し遂げることができるが、他の装置によってそれを達成することもできる。機械的な打抜き、あるいはエンボス加工後に打抜きを行うことができる。たとえば、不織の布材を突出部および関連する凹部(くぼみ)のパターンでエンボス加工し、必要なパターンを得る。その後、各突出部を機械的に打ち抜きか、あるいはレーザーで穴あけ加工することができる。

【0043】

図3Aは、布302に貫通空所304を作り出すためのシステム300の典型的な例を示す。システム300は、レーザー装置306、レーザー駆動ユニット308、レーザーヘッド310、および、その上に布302を置く機械的な備品316がある。

【0044】

レーザー駆動ユニット308は、レーザーの出力を異ならせるいろいろな条件を制御する。たとえば、駆動ユニット308は、レーザーからの出力パワーの調節、およびいろいろな変調特性の供給を行うことができる。たとえば、レーザーは決まった時間、あるいは連続した時間の間パルスを生じるが、それによって、パルス幅を特定の範囲にわたって調節する。

【0045】

レーザーヘッド310は、ノズル314を通して布302に入射光放射312を送り、貫通空所304を作り出す。入射光放射312は、ノズル314から放出されるに先立ち、いろいろなビーム形状の成分に支配される。たとえば、光学レンズの異なる配列を用いることによって、レーザーヘッド310のノズル314と布、ベルトあるいはスリーブ302の上面との間の必要な作動距離(つまり、Dw)を得る。また、光学スプリッタ、アイソレータ、偏光子、スリット、および/または他の構成要素を用いることによって、レーザーヘッド310から出力する入射光放射312の属性を異ならせることができる。たとえば、スポットの大きさおよび形を、必要な属性にすることができる。事実上、入射光放射が、布302に貫通穴あるいは貫通空所を穴あけ(あるいは切断加工)する。

【0046】

布、ベルトあるいはスリーブ302は、適切な装置320(たとえば、図3Bを参照)上に載せたり置くことができる。装置320は、モーターが付属した構成要素、レール、ローラなどさまざまを備え、特定のx−y座標方向に布302および/またはレーザーヘッド310を移動させることができる。x−y座標方向に沿って布302の動きを制御することによって、貫通空所の凹凸を、必要とする異なるパターンにしたがって、布上に作り出すことができる。x−y方向の動きに加えて、z座標方向に沿う動きを与えるモーター付き台の上にレーザーヘッド310を支持することによって、作動距離Dwを変化させることができる。システムの設計を変えることにより、布を固定したままにし、レーザーヘッドを三次元に動かすようにすることができる。それとは別に、布を縦方向(MD)あるいは「y」軸方向に動かすようにし、レーザーヘッドを布を横切り、横方向「x」あるいはCD(横方向)に動かすことができる。また、機械的に固定したレーザーヘッドに対し、布を三次元に動かすように、システムを組み立てることもできる。

【0047】

図3Bは、この発明の一つの形態によって、布、ベルトあるいはスリーブに貫通空所を作り出すために用いる装置320の典型的な例を示す。図3Bに示す布322は、その布322の全体長の短い一部であると理解されたい。布322は無端(エンドレス)であり、図には示さないが、当業者に良く知られているように、実際は一対のロール周りに支持されている。そのような事情の中、装置320は、2つのロール間の布322の2つの走りの一方、最も好都合には上部の走りに配置されている。しかし、無端であろうがなかろうが、布322は、加工する間、妥当な程度の張力をかけておくのが好ましい。さらには、自重による垂下を防ぐために、布322が装置320を通って動くとき、布322を水平に下から支えることができる。

【0048】

さて、図3Bをもっと具体的に参照すると、布322が装置320を通り抜けて上の方に動くとき、この発明の方法が実行される。装置320には、一連の数個のステーション(場所)がある。そこから布が製造されていくとき、布322はステーションを増大するように通り過ぎて行く。

【0049】

上の例で示す布、ベルトあるいはスリーブは、ここに述べるシステムおよび方法によって穴あけし製造することができる布の一例である。布に作り出す貫通空所の望ましい特性によって、その上に製造する不織製品に関連する1または2以上の特性を高めることができる。この発明によって構成した布によれば、不織製造機械の性能を向上させることができる。なぜなら、布における貫通空所が、好ましくは円錐形状であり、ウェブあるいはシート側の開口が大きく、機械側の開口が小さく、大きなドローレベルあるいは小さな坪量で布を引き続いて作動させることができる。

【0050】

図5は、この発明の一実施形態により布に貫通穴を形成するプロセスを示す流れ図である。ステップ502において、レーザー装置がシングルパスモードあるいはマルチパスモードで作動しているかについて決定する。シングルパスモードの場合、レーザーは、布上を動くとき、シングルパスで貫通空所を作り出す。マルチパスモードの場合、レーザーは、同じ位置に対して2回あるいは3回以上通り光放射を与え、求める貫通空所を完成させる。

【0051】

もしステップ504においてシングルパスモードが選ばれると、レーザーパラメータのセットをアクセスする(ステップ506)。それらのレーザーパラメータは、ユニット308(図3A)のようなレーザー駆動ユニットに適用する、いろいろな設定を含む。ステップ508において、アクセスしたレーザーパラメータに基づいて、レーザーからの光放射出力が布に穴あけし、求める形の貫通空所を形成する。ステップ510において、形成した貫通空所の形/形態を検討し(たとえば、視覚的な検査、像の取得/加工など)、その貫通空所が求める形状規準に合致するかを決定する(ステップ512)。貫通空所が求める形状規準に合致すれば(ステップ512)、アクセスしたレーザー設定を保存し(ステップ514)、同じあるいは同様な布の穴あけプロセスで再使用できるようにする。他方、貫通空所が求める形状規準に合致しないとすれば、レーザー駆動に用いるレーザーパラメータを再調整し(ステップ516)、求める形状規準をもつ貫通空所を形成するように試みる。ステップ512、516、508、および510は、貫通穴が形状規準に合致するまで行う。形成する貫通穴が必要な形状規準に合致したら、布全体の穴あけを行う。

【0052】

もしステップ504においてマルチパスモードが選ばれると、レーザーパラメータのセットをアクセスする(ステップ520)。それらのレーザーパラメータは、ユニット308(図3A)のようなレーザー駆動ユニットに適用する、いろいろな設定を含む。ステップ522において、アクセスしたレーザーパラメータに基づいて、レーザーからの光放射出力が布に穴あけし、求める形の貫通空所を形成する。ステップ524において、形成した貫通空所あるいは穴の形/形態を検討し(たとえば、視覚的な検査、像の取得/加工など)、布の穴が貫通空所を形成しているか、そして、その貫通空所が求める形状規準に合致するかを決定する(ステップ526)。貫通空所が形成され、その貫通空所が求める形状規準に合致すれば(ステップ526)、アクセスしたレーザー設定を保存し(ステップ528)、同じあるいは同様な布の穴あけプロセスで再使用できるようにする。他方、貫通空所が形成されていないか(たとえば、布表面の穴)、貫通空所が求める形状規準に合致しない、のいずれかであれば、レーザーを貫通空所上を引き続く時間通過させ、貫通穴に光放射を当てる(ステップ530)。ステップ526、530、532(任意のステップ)、および524は、貫通空所が形成され、その貫通空所が形状規準に合致するまで行う。形成する貫通穴が必要な形状規準に合致したら、布全体の穴あけを行う。任意のステップ532において、レーザー駆動に用いるレーザーパラメータをまた再調整し、貫通空所の形成、および/または必要な形状規準に合致した貫通空所の達成を助長する。しかし、貫通空所を形成するためのパス数は、多くの要素に応じて異なる。要素として(それに限定するわけではないが)、布の材料、布の厚さ、レーザー装置の種類、レーザー作動あるいは駆動パラメータなどがある。

【0053】

図6は、この発明の一あるいはそれ以上の実施形態で穴あけした布の像を示す。像602は、布に穴あけした貫通空所であって、布の上面(つまり、レーザー側)から観察したものである。また、像604は、布に穴あけした貫通空所であって、布の下面(つまり、反対側)から観察したものである。穴あけの規準は、レーザー側あるいは上面により大きな開口区域をもつ丸い形状の貫通空所を達成することであった。像602および604は、下面の開口(図6の符号604)に比べてレーザー側あるいは上面の開口(図6の符号602)がより大きいことを示す。貫通空所は、CO2レーザーを用いて穴あけすることができるが、そのレーザーについては、所定時間にわたって所定のパルス幅の光パルスを生じるようにプログラムあるいは作動するようにする。穴あけプロセスに関係する他のいろいろなパラメータがある。そのようなパラメータには、たとえば、限定するわけではないが、レーザーが生じる出力パワー(ワット)、穴あけ速度、xおよびyの両方向へのインクリメントな動き、作動距離(すなわち、レーザーヘッドノズルから布表面までの距離)、特定の布に必要な穴の密度(穴数/面積)、および布を光放射にさらすパス数がある。

【0054】

図7は、この発明の一あるいはそれ以上の実施形態で穴あけした布の像を示す。像702は、布に穴あけした貫通空所であって、布の上面(つまり、レーザー側)から観察したものである。また、像704は、布に穴あけした貫通空所であって、布の下面(つまり、反対側)から観察したものである。穴あけの規準は、布の反対側あるいは下面に比べてレーザー側あるいは上面により大きな開口区域をもつ貫通空所を達成することであった。像702および704は、下面の開口(図7の符号704)に比べてレーザー側あるいは上面の開口(図7の符号702)がより大きいことを示す。それらの貫通空所は、CO2レーザーを用いて穴あけすることができるが、そのレーザーについては、所定時間にわたって所定のパルス幅の光パルスを生じるようにプログラムあるいは作動するようにする。穴あけプロセスに関係する他のいろいろなパラメータがある。そのようなパラメータには、たとえば、限定するわけではないが、レーザーが生じる出力パワー(ワット)、穴あけ速度、xおよびyの両方向へのインクリメントな動き、作動距離(すなわち、レーザーヘッドノズルから布表面までの距離)、特定の布に必要な穴の密度(穴数/面積)、および布を光放射にさらすパス数がある。図7に示すように、貫通穴の形状は、図6に示す貫通空所に比べて実質的に楕円形である。異なるファクターおよび/またはパラメータ(たとえば、穴あけ速度)によって、布のレーザー側および反対側の両方に対応する貫通空所の形状および貫通空所の開口領域(%)に違いを生じる。

【0055】

図8A〜8Gは、この発明の一実施形態によって穴あけした積層布の像を示す。この例による積層布は、適当な積層技術を用いて取り付けた2あるいは3以上の層を含む。CO2レーザーは、たとえば、600W付近の出力パワーが放つトーンバーストモードで作動する。穴あけする布が積層物であるので、貫通空所が形成されるのは、入射光放射が多数通過した後である。

【0056】

図8A〜8Gは、顕微鏡の像であって、第1パスから第7パスまでの各パスによる入射光放射の浸透(貫通)深さを示す。それらの像は、また、穴あけプロセスのとき作り出される盛上がり端を示す。それら盛上がり端(すなわち、上面)は、符号804(図8A)、806(図8B)、および808(図8G)で示す。各パスによって、図8A〜8Gの像は、貫通空所の上面および下面の両方の開口が少し大きくなることを示す。たとえば、図8Dに関係する像は、第4パス後における貫通空所であるが、上面の開口が約3.2mmの直径であり、下面の開口が約1.4mmである。しかし、図8Gに示す第7パスの後、貫通空所の上面の開口は約3.3mmの直径であり、下面の開口が約2.5mmと大きくなっている。それらの図から、貫通空所を形成するために5回のパスが必要であることが分かる。しかし、貫通空所を形成するためのパスの数は、多くの要素、たとえば、それに限定されるわけではないが、積層材料、積層厚さ、レーザー装置の種類、レーザー作動あるいは駆動パラメータなどによって異なることを理解されたい。

【0057】

図9は、図8G(すなわち、第7パス後)に対応する穴あけした貫通空所について、上面902および下面904の両方の像を示す。図9に示すように、第7パスの後、貫通空所の上面および下面の形は実質的に長方形の形である。

【0058】

図10は、この発明のさらに別の実施形態により貫通空所を形成するための実験の試みからの、いくつかの空所パターンを示す。ある場合には、大きさを大きくした貫通空所が必要である。レーザースポットの大きさは、たとえば、限定的な要素である。その制限を克服し、より大きな貫通空所を形成するため、レーザー装置は、穴あけドリルというよりもむしろ切断カッターとして有効に用いる。その切断作動を作り出すため、異なる周波数(たとえば、ウォビュレーション頻度;Wobulation あるいはVobulation frequency)および強度規準(たとえば、ウォビュレーション指数;Wobulation あるいはVobulation index)によって、レーザーヘッドをゆらがせ(すなわち、Wobulation あるいはVobulation)、より大きな貫通空所を生じさせる。たとえば、図10に示す像1010および1012は、限定されるわけではないが、たとえば、穴あけ速度、ウォビュレーション頻度、ウォビュレーション指数、レーザー出力パワーなどの動作パラメータを異ならせることに基づいて生じる貫通空所に相応するものである。したがって、像1010に対応する貫通空所に対する表面開口1014の形状は実質的に丸(円形)であり、他方、像1012に関係する貫通空所に対する表面開口1016の形状は実質的に長方形である。表面開口の形状に影響を及ぼす要素はいろいろあるが、一つの要素は、布に貫通空所を続けて作り出すために、入射する放射がある位置から次へと動く際のレーザーの走査速度(つまり、mm/s)である。

【0059】

別の実施例において、布構造物(ベース支持基材をもつこともたないこともある)は、一連のランド領域および凹みを含むシート接触面、ならびに、ティッシュ、タオル、あるいは不織製品にテクスチャーを与える分岐した空所構造を備える。図2Bは、分岐した空所あるいは開口11を伴う布構造物10の表面の断面を示す。分岐開口11は、シート側12に複数の小さな穴10a,10bを備え、それら小さな穴は表面の反対側14でより大きな空所10cに合流する。図に示すように、分岐開口11は、また、小さな穴10a,10bの周囲近くに盛上り端あるいは縁16を含むように作られる。図2Bには示さないが、盛上り端あるいは縁は、また、布構造物の反対側14の大きな空所10cの周囲近くにも作られる。小さな穴10a,10bが空所10cに合流するように示すが、3あるいはそれ以上の穴を大きな空所に合流させることができる。それによって、盛上り縁は、シート側の小さな穴および反対側の大きな空所のいずれか一方、あるいは両方に作ることができる。さらに、盛上り縁は、布を部分的あるいは完全に被うようにすることができる。

【0060】

そのような構造によれば、布構造物に非常に多くの小さな穴を設けることができ、また、長期にわたってMD方向の伸びを小さくすることができ、さらには、CD方向の曲げに対する高い剛性を得ることができる。また、そのような構造によれば、たとえば、布構造物における穴を基材(サブストレート)の厚さよりも小さな径にすることができ、それにより、たとえば、汚れに起因して穴をふさぐことをなくすこともできる

【0061】

以上のような分岐構造の表面をもつ布構造物を、不織へ適用する。たとえば、上面の構造が粗く、反対側の機械側の面の穴が小さいことから、たとえば、布構造物上に繊維を適切なパターンに配列するように取り込み、形作り、および/または方向付けることができる。先に述べたように、以上のような空所は、直線的(円筒形)あるいは円錐形にすることができる。たとえば、さまざまなパターンの円錐形の穴を、ウェブあるいはシート側の面の一方の側にわたって大きくしかも充分に配置し、それに対し、反対の機械側の面の空所を、MD方向にほぼ揃うように配列し、それによって、たとえば、排水の増加を生じる。分岐した空所は、たくさんの穴あけ方法あるいはそれらの組合わせによって、作ることができる。穴あけ方法として、レーザー穴あけ、機械的な打抜き、およびエンボス加工(たとえば、熱的あるいは超音波による)がある。たとえば、空所をレーザー穴あけとエンボス加工との組合わせによって作り出すことができる。

【0062】

前述した一般の不織製造ベルトは、その上で製造する不織製品に対し、有意な構造を与えないことに留意すべきである。「構造」は、不織物の坪量および/または密度の変化に関係する。それらの坪量や密度は、通常の不織物の製造プロセスおよび通常の変形が起因して生じるもののそれらよりも大きい。しかし、「構造」は、また、不織物のテクスチャーあるいはパターンとも言うことができる。そのような「構造付けした」不織物は、一般的に、高い吸収性をもち柔軟でかさがある。そのようなベルトは、表面のパターン構成を備え、補強構造をもつ。構造付けした不織物は、構造付けしない不織物よりも柔軟で、より吸収性があり、しかも、より小さな坪量である。

【0063】

工業用布は、一般に、2つの側、つまり、シートあるいはウェブ接触側と機械あるいはロール側とを備える。前者の所以は、新しく形成する不織ウェブが面する布側にある。また、後者の所以は、布が通過し機械のロールに接触する側にある。

【0064】

図11は、この発明の典型的な一実施例により形成したベルトあるいはスリーブ1110の斜視図である。一実施例によると、そのベルトあるいはスリーブ1110は、内側の面1112と外側の面1114とを備える。そして、それは、上に述べたようないくつかの方法およびシステムを用いて製造したストリップ状の高分子材料1116をらせん状に巻くことによって形作る。ベルトについては、同じ出願人の米国特許第5,360,656号(レクスフェルトほか)に示す方法を用いて形成することができる。その特許のすべての内容を参照によってここに組み入れる。ストリップ材1116は、複数が重なり互いに隣接するように回転するようらせん状に巻くことによって形作り、そのベルト1110を構成するらせん形に基づいて、ベルト1110の長さに沿う実質的に長さ(縦)方向にらせん巻きする。

【0065】

ベルト1110を製造するための典型的な方法を図12に示す。装置1220は、第1の処理ロール1222および第2の処理ロール1224を含み、それらの各ロールはその縦軸の回りを回転可能である。第1の処理ロール1222および第2の処理ロール1224は、互いに平行であり、ある距離だけ離れている。その距離は、その回りの長さを測るとき、そこに製造すべきベルト1110の全長を定めるものである。第1の処理ロール1222の側に供給リール(図示しない)が備わっている。その供給リールは、軸回りに支持され、処理ロール1222,1224に対し平行かつ取り外し可能になっている。それらの処理ロール1222,1224は、その上に巻く布の長さがほぼ最終の布に必要な長さになるように設定する。供給リールは、たとえば10mmあるいはそれ以上の幅のストリップ材1116をリール巻きして供給することができる。供給リールは、はじめには、たとえば第1処理ロール1222の左手に位置し、その後、所定の速度で右側あるいは他方の側へと連続的に位置を変える。

【0066】

ベルト1110の製造を開始するため、ストリップ材1116の最初の部分を、第1の処理ロール1122からぴんと張った状態で第2の処理ロール1224へと向かわせ、第2の処理ロール1224を回り、第1の処理ロール1222へと戻り、閉じたらせん1226からなる第1のコイルを形成する。閉じたらせん1226からなる第1のコイルを閉じるため、ストリップ材1116の最初の部分を端部1228で第1のコイルの端に接合する。次に述べるように、ストリップ材1116のらせん巻きの隣接する回転(巻き)同士は、機械的、熱的、および/あるいは接着手段によって互いに接合する。

【0067】

したがって、閉じたらせん1226からなる引き続くコイルは、ストリップ材1116を第1の処理ロール1222に供給しつつ、図12の矢印が示すように、第1の処理ロール1222および第2の処理ロール1224を共通の方向に回転させることによって製造する。同時に、第1の処理ロール1222上に新しく巻かれるストリップ材1116は、第1の処理ロール1222および第2の処理ロール1224上にすでにあるものと連続的に接合する。その接合は、たとえば、機械的および/あるいは接着手段またはその他の適切な手段により行い、それにより、閉じたらせん1226からなる追加のコイルを製造する。

【0068】

このプロセスあるいは処理は、第1の処理ロール1222あるいは第2の処理ロール1224に沿って軸方向に測るとき、閉じたらせん1226が求める幅に達するまで続ける。達したその時点で、第1の処理ロール1222および第2の処理ロール1224上にまだ巻かれていないストリップ材16は切断し、それによって製造した閉じたらせん1226に対し、布の端が平行となり、しかも必要な幅になるように整えるのが好ましい。その後、第1の処理ロール1222および第2の処理ロール1224から取り外し、この発明のベルト1110を供給する。

【0069】

この発明の一実施例において、隣接するストリップ材をつなぎ合わせ保持する一つの方法は、隣接するストリップに横の圧力を加えて端と端とを互いに接触させつつ、それら隣接するストリップの端と端とを超音波で溶接する方法である。たとえば、溶接装置の一方の部分で一方のストリップ(好ましくは、すでにらせんに巻いたもの)を支持ロールの下方に保持し、そしてまた、溶接装置の他方の部分で他方のストリップ(好ましくは、巻いてないもの)を下方に保持したストリップに対して押し上げる。

【0070】

超音波ギャップ溶接を適用すると、結果として特に強い結合を生じる。対照してみると、時間モードあるいはエネルギーモードのいずれかによる超音波溶接(これもまた、一般的な超音波溶接として知られている)は、壊れやすいと言うことができるような結合を生じる。したがって、一般的に知られる超音波溶接と比較して、超音波ギャップ溶接によって形成する結合の方が好ましいと言うことができる。

【0071】

この発明の一実施例によれば、隣接するストリップを一緒に保持するための別の典型的な方法は、隣接するストリップの端部に接着剤を付け、それらを接合する方法である。留意すべきは、充填材料を用いることにより、ストリップ同士が互いに接触しないギャップあるいは部分を充填することである。

【0072】

この発明の一実施例によれば、隣接するストリップ材を一緒に保持するための別の方法は、隣接するストリップをレーザー溶接技術によって溶接することである。超音波溶接に比べてレーザー溶接がもつ一つの利点は、超音波溶接の上限速度が約10m/分であるのに対し、レーザー溶接は100m/分の範囲の速度で溶接を行うことができることである。ストリップの端に光吸収性の染料やインクを加えるなら、レーザーの熱的作用を集中させる助けをする。吸収材は、黒インクあるいはヒトの眼に見えない近赤外染料(たとえば、「クリアウェルド」として知られるもの)が良い。ストリップの接触する端が、使用時に離れないような耐性をもたせる。端をある角度に削るか、あるいは他の方法で形作ることができる。他の方法として、共有の米国特許第6,630,223号(ハンセン)が示すものがある。参照によって、その特許の内容をここに組み入れる。

【0073】

ベルト100を製造するこの発明の方法およびシステムは、非常に自由度が高く、縦および横がいろいろな大きさの工業用布あるいはベルトの製造に適用することができる。すなわち、製造業者は、この発明を実施することにより、無端織りあるいは平織りの、適切な長さおよび幅の縫合布を製造し、不織物製造機械の所定位置に設けることはもはや必要でない。むしろ、製造業者は、第1の処理ロール1222と第2の処理ロール1224とを適切な距離だけ離し、ベルト1110のおおよその長さを定め、そして、第1の処理ロール1222および第2の処理ロール1224上にストリップ材1116を巻き、閉じたらせん1226が大体求める幅に到達するようにすれば良い。

【0074】

さらに、ベルト1110は、ストリップ材1116をらせん状に巻くことにより製造され、織り布ではないので、ベルト1110の外側の面1112はなめらかで連続的であり、ナックル(knuckle)がない。ナックルは、織り布の表面が完全にはなめらかにならないようにするものである。好ましくは、ストリップ材として、たとえば、フィルムあるいは箔のような熱可塑性材料のストリップが良く、また、高分子材料、好ましくはポリエステル(PET)で構成することができる。しかし、他のポリエステル(たとえば、ポリエチレンナフタレート(PEN))あるいはポリフェニレンサルファイド(PPS)などの他の材料を用いることもできる。ポリアミド、あるいはポリエーテルエーテルケトン(PEEK)もまた用いることができる。

【0075】

2または3層以上の積層体について、各層を同じ材料で作ることができるし、異なる材料で作ることもできる。フィルムあるいは箔材料は、MDおよびCDの両方に狙いとする機能が生じるように、充分なモジュラスでかつ安定性をもって一軸あるいは二軸に方向付けすることができる。さらにまた、フィルムあるいは箔は、MDあるいはCD、あるいはMDおよびCDの両方に、またはどの方向にも、補強繊維を入れるようにすることができる。補強繊維は、押出しあるいは引抜き処理によって入れることができ、繊維はフィルムや箔を形作る材料と一緒に押し出されたり、引き抜かれたりする。補強繊維は、大きなモジュラスをもつ材料、それに限定されるわけではないが、たとえば、商品名ケブラーやノーメックスといったアラミドで構成することができ、フィルムや箔に対し、付加的な強度、モジュラス、引裂きおよび/または割れの耐性を与える。

【0076】

あるいはまた、ストリップ材は、たとえばポリアミドのような低溶解の繊維で形成したストリップ状の不織材料にすることができる。たとえば、それをニードルパンチあるいは他の適当な手段でカーディング作用を及ぼし統合することができ、そして、そのストリップ材をたとえば加熱ロールニップを通過させて溶かし、それによって、ストリップ材の一方あるいは両方の側になめらかな面を形成することができる。不織材料は、また、異なる材料を混合した構成にすることもできる。たとえば、低溶解と高溶解の繊維同士の組合せであり、たとえば、90%の低溶解ポリアミド6と10%のPA6,6との組合せ、あるいは求める特性を授けるための他の組合せがある。代わりに、不織材料の一部を複合繊維で構成することができる。複合繊維として、たとえば、シースコアタイプの繊維があり、その繊維は外側のシースが低溶解材料、内側のコアが機能性材料になっている。ストリップ材は、また、たとえばポリウレタン樹脂で被覆し、たとえば布の平滑性を付加的に得ることができる。被覆によって、シートの取外し性、および/またはストリップ材の構造的な完全さを向上させることができる。その後、以上に述べた構造物は、次に述べるような手法で穴あけする。

【0077】

図13Aは、この発明の別の実施例による布、ベルトあるいはスリーブ1302の上面の像であり、ほぼ斜め模様に穴あけした貫通空所をもつ。たとえば、貫通空所1304は、布、ベルトあるいはスリーブの横方向(L)に対して対角線1306に沿うように穴あけする。同様に、図13Bは、ほぼ斜め模様に沿うように穴あけした貫通空所をもつ布1302の下面の像を示す。図に示すように、貫通空所1304は、対角線1306に沿うように穴あけしている。図に示す布1302の像は、たとえば、長さが15mであり、上面の穴の大きさは大体1.5mm(CD)x1.2mm(MD)であり、下面の穴の大きさは大体0.65mmx0.5mmである。一例であるが、CD方向の穴の間隔は大体1.695mm、MD方向の穴の間隔は大体1.18mmである。

【0078】

同様にして、図14A〜14Cは、この発明のいろいろな実施形態による各種の模様(パターン)に穴あけした貫通空所をもつ、布、ベルトあるいはスリーブの像の例を示す。たとえば、布1402は、四角のひし形模様1403を呈している。布1402内部の区域1404aの拡大像を1404bに示す。点線の区域1405を拡大像1404bに付け加えることによって、穴あけした貫通穴模様を視覚的に認識しやすくしている。同様に、布1402内部の区域1406aに関する別の拡大像を1406bに示す。点線の区域1407を拡大像1406bに付け加えることによって、穴あけした貫通穴模様を視覚的に認識しやすくしている。

【0079】

別の実施例による布1410は、やはり四角のひし形模様1411を呈するように穴あけした貫通空所を備える。布1410内部の区域1412aの拡大像を1412bに示す。点線のガイドライン1413を拡大像1412bに付け加えることによって、穴あけした貫通穴模様を視覚的に認識しやすくしている。同様に、布1410内部の区域1414aに関する別の拡大像を1414bに示す。点線のガイドライン1415をまた拡大像1414bに付け加えることによって、穴あけした貫通穴模様を視覚的に認識しやすくしている。

【0080】

さらに別の実施例によると、布1418は、別の模様1419にしたがって穴あけした貫通空所を備える。布1418内部の区域1420aの拡大像を1420bに示す。点線のガイドライン1422を拡大像1420bに付け加えることによって、穴あけした貫通穴模様を視覚的に認識しやすくしている。端的に言えば、この発明の布、ベルトあるいはスリーブに形成した貫通空所あるいは穴は、平らなランド領域によって分離することができ、それによって、必要な大きさのどのような幾何学的形状にもすることができる。図にはひし形や四角形などの幾何学的形状を示しているが、それらの形状は単なる例であり、穴の模様は、ランド領域として、実際上どのような形にも変えることができる。たとえば、平行四辺形、三角形、花模様、六角形あるいは多角形などの形である。

【0081】

先に述べたように、この発明の布は、エアレイド、メルトブローン、スパンボンド、あるいはハイドロエンタングルに用いるプロセスベルトあるいはスリーブとして使用することができる。この発明の布、ベルトあるいはスリーブは、ストリップ材で形成した基材(サブストレート)の上あるいは下に、1または2以上の付加的な層を設けることができるが、それは単に機能性を与えるためからであり、補強をするためのものではない。たとえば、付加的な層として、織り材料あるいは不織材料、MDおよび/またはCD糸配列、織り材料をらせん状に巻いたストリップであり、サポート部材よりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合わせによるものを用いることができ、公知の方法でそれを基材(サブストレート)に取り付けることができる。たとえば、数例であるが、熱接着や化学接着を利用することができる。

【0082】

この発明の好ましい実施例およびそれらの変形例について詳しく説明したが、この発明は、それらの実施例や変形例に限定されるわけではない。当業者は、他の変形や修正をすることができるが、それらの変化はこの発明の考え方を示すクレームの内容を越えることはない。

【符号の説明】

【0083】

102 貫通空所

104 布、ベルト、スリーブ

108 内側面

110 上面の開口

112 下面の開口

202 レーザー放射

204 第1の盛上がり端

206 第2の盛上がり端

302 布

304 貫通空所

306 レーザー装置

308 レーザー駆動ユニット

310 レーザーヘッド

312 入射光放射

314 ノズル

322 布

1110 ベルト、スリーブ

1116 ストリップ材

1302 布、ベルト、スリーブ

1304 貫通空所

1306 対角線

1402 布

1403 ひし形模様

1410 布

【特許請求の範囲】

【請求項1】

不織製品の製造のための工業用布であって、複数の貫通空所を備え、それらの貫通空所のそれぞれが、

前記布の上面に関連する第1の開口と、

前記布の下面に関連する第2の開口と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える、工業用布。

【請求項2】

前記複数の貫通空所のそれぞれが、円錐形あるいは円筒形の内側面を含む、請求項1の布。

【請求項3】

前記盛上がり縁が、前記上面上、5〜10μmの範囲の高さである、請求項1の布。

【請求項4】

前記盛上がり縁が、前記下面上、5〜10μmの範囲の高さである、請求項1の布。

【請求項5】

前記貫通空所は、前記布の1あるいは2以上の層を形成するストリップ材に形成されている、請求項1の布。

【請求項6】

前記ストリップ材は、フィルム、箔あるいはストリップ状の不織材料である、請求項5の布。

【請求項7】

前記フィルムあるいは箔は、MD、CD、あるいはMDおよびCDの両方に、またはどの方向にも、補強繊維を備える、請求項6の布。

【請求項8】

前記ストリップ状の不織材料は、シートの取外し性、および/またはストリップ材の構造的な完全さを向上させるため、被覆されている、請求項6の布。

【請求項9】

不織製品の製造のための工業用布に貫通空所を製造するためのシステムであって、そのシステムは、

入射光放射を生じる光源と、

その光源に結合し、入射光放射に関連する少なくとも一つの特性を制御する駆動ユニットと、

前記布を保持し、前記光源と前記布との相対的な動きさせることにより、前記入射光放射によって前記布に穴をあけ前記貫通空所を生じる装置を備え、

しかもまた、前記貫通空所のそれぞれは、前記布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁を備える、システム。

【請求項10】

前記入射光放射は、集中したレーザー出力を備える、請求項9のシステム。

【請求項11】

前記装置は、モーターが付属した複数の構成要素を備え、前記布に対する1あるいは2以上の方向の動き、および前記光源に関係するヘッドに対する動きを生じ、前記ヘッドが前記布に対してx、y、あるいはz方向に動くようにする、請求項9のシステム。

【請求項12】

前記入射光放射に関連する少なくとも一つの特性は、出力パワーを備える、請求項9のシステム。

【請求項13】

前記入射光放射に関連する少なくとも一つの特性は、変調特性を備える、請求項9のシステム。

【請求項14】

前記布に前記入射光放射を当てるに先立ち、前記入射光放射の形状を変えるビーム形状構成要素をさらに備える、請求項9のシステム。

【請求項15】

不織製品の製造のための工業用布に貫通空所を製造する方法であって、その方法は、

前記布の上面に関連する第1の開口を形成する工程と、

前記布の下面に関連する第2の開口を形成する工程と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を形成する工程とを備える、方法。

【請求項16】

不織製品の製造のための工業用布に貫通空所を製造する方法であって、その方法は、

前記布に当てるための入射光放射を生じる工程と、

前記入射光放射に関連する少なくとも一つの特性を制御し、前記入射光放射によって、前記布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁をそれぞれ含む貫通空所を形成する工程とを備える、方法。

【請求項17】

前記貫通空所のそれぞれが、円錐形あるいは円筒形の内側面領域を含む、請求項16の方法。

【請求項18】

前記入射光放射に関連する少なくとも一つの特性を制御することの中に、下面の開口よりも上面の開口の方がより大きな表面領域をもつように前記貫通空所を形成することを含む、請求項16の方法。

【請求項19】

不織製品の製造のための工業用布であって、

1あるいは2以上のらせん巻きの高分子材料ストリップを含み、それららせん巻きの高分子材料ストリップの隣接するものが結合し、しかもまた、前記らせん巻きのストリップは、複数の貫通空所を備え、それら貫通空所のそれぞれが

前記布の上面に関連する第1の開口と、

前記布の下面に関連する第2の開口と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁とを備える、工業用布。

【請求項20】

織り材料あるいは不織材料、MDあるいはCD糸配列、織り材料をらせん状に巻いたストリップであり、ベルトあるいはスリーブよりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合わせによるものからなる、1あるいは2以上の層をさらに備える、請求項19の布。

【請求項21】

前記複数の貫通空所は、所定の模様にしたがって穴あけされている、請求項19の布。

【請求項22】

前記隣接するストリップは、レーザー、赤外、および超音波の溶接の少なくとも一つで結合されている、請求項19の布。

【請求項23】

不織製品の製造のための工業用布であって、

隣接するものが結合してベルトを形作るらせん巻きの高分子材料ストリップと、前記ベルトの全体にわたって分布する複数の貫通空所であり、それら複数の貫通空所は、それらのそれぞれに関連する第1および第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える貫通空所

とを備える、工業用布。

【請求項24】

織り材料あるいは不織材料、MDあるいはCD糸配列、織り材料をらせん状に巻いたストリップであり、ベルトあるいはスリーブよりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合わせによるものからなる、1あるいは2以上の層をさらに備える、請求項23の布。

【請求項25】

前記複数の貫通空所は、所定の模様にしたがって穴あけされている、請求項23の布。

【請求項26】

前記隣接するストリップは、レーザー、赤外、および超音波の溶接の少なくとも一つで結合されている、請求項23の布。

【請求項27】

前記布は、エアレイド、メルトブローン、スパンボンド、あるいはハイドロエンタングルのプロセスで用いるベルトあるいはスリーブである、請求項1の布。

【請求項28】

前記貫通空所は、ランド領域で分離されている、請求項19の布。

【請求項29】

前記貫通空所は、ランド領域で分離されている、請求項23の布。

【請求項30】

前記ランド領域は、ひし形、正方形、長方形、円形、平行四辺形、六角形、花模様および多角形の中から選択する幾何学的形状である、請求項28の布。

【請求項31】

前記ランド領域は、ひし形、正方形、長方形、円形、平行四辺形、六角形、花模様および多角形の中から選択する幾何学的形状である、請求項29の布。

【請求項32】

前記布は、エアレイド、メルトブローン、スパンボンド、あるいはハイドロエンタングルのプロセスで用いるベルトあるいはスリーブである、請求項19の布。

【請求項33】

前記布は、エアレイド、メルトブローン、スパンボンド、あるいはハイドロエンタングルのプロセスで用いるベルトあるいはスリーブである、請求項23の布。

【請求項34】

前記貫通空所は、ランド領域で分離されている、請求項23の布。

【請求項1】

不織製品の製造のための工業用布であって、複数の貫通空所を備え、それらの貫通空所のそれぞれが、

前記布の上面に関連する第1の開口と、

前記布の下面に関連する第2の開口と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える、工業用布。

【請求項2】

前記複数の貫通空所のそれぞれが、円錐形あるいは円筒形の内側面を含む、請求項1の布。

【請求項3】

前記盛上がり縁が、前記上面上、5〜10μmの範囲の高さである、請求項1の布。

【請求項4】

前記盛上がり縁が、前記下面上、5〜10μmの範囲の高さである、請求項1の布。

【請求項5】

前記貫通空所は、前記布の1あるいは2以上の層を形成するストリップ材に形成されている、請求項1の布。

【請求項6】

前記ストリップ材は、フィルム、箔あるいはストリップ状の不織材料である、請求項5の布。

【請求項7】

前記フィルムあるいは箔は、MD、CD、あるいはMDおよびCDの両方に、またはどの方向にも、補強繊維を備える、請求項6の布。

【請求項8】

前記ストリップ状の不織材料は、シートの取外し性、および/またはストリップ材の構造的な完全さを向上させるため、被覆されている、請求項6の布。

【請求項9】

不織製品の製造のための工業用布に貫通空所を製造するためのシステムであって、そのシステムは、

入射光放射を生じる光源と、

その光源に結合し、入射光放射に関連する少なくとも一つの特性を制御する駆動ユニットと、

前記布を保持し、前記光源と前記布との相対的な動きさせることにより、前記入射光放射によって前記布に穴をあけ前記貫通空所を生じる装置を備え、

しかもまた、前記貫通空所のそれぞれは、前記布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁を備える、システム。

【請求項10】

前記入射光放射は、集中したレーザー出力を備える、請求項9のシステム。

【請求項11】

前記装置は、モーターが付属した複数の構成要素を備え、前記布に対する1あるいは2以上の方向の動き、および前記光源に関係するヘッドに対する動きを生じ、前記ヘッドが前記布に対してx、y、あるいはz方向に動くようにする、請求項9のシステム。

【請求項12】

前記入射光放射に関連する少なくとも一つの特性は、出力パワーを備える、請求項9のシステム。

【請求項13】

前記入射光放射に関連する少なくとも一つの特性は、変調特性を備える、請求項9のシステム。

【請求項14】

前記布に前記入射光放射を当てるに先立ち、前記入射光放射の形状を変えるビーム形状構成要素をさらに備える、請求項9のシステム。

【請求項15】

不織製品の製造のための工業用布に貫通空所を製造する方法であって、その方法は、

前記布の上面に関連する第1の開口を形成する工程と、

前記布の下面に関連する第2の開口を形成する工程と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を形成する工程とを備える、方法。

【請求項16】

不織製品の製造のための工業用布に貫通空所を製造する方法であって、その方法は、

前記布に当てるための入射光放射を生じる工程と、

前記入射光放射に関連する少なくとも一つの特性を制御し、前記入射光放射によって、前記布に関連する上面および下面の少なくとも一方に作り出した開口に近接し、周囲が盛り上がった少なくとも一つの縁をそれぞれ含む貫通空所を形成する工程とを備える、方法。

【請求項17】

前記貫通空所のそれぞれが、円錐形あるいは円筒形の内側面領域を含む、請求項16の方法。

【請求項18】

前記入射光放射に関連する少なくとも一つの特性を制御することの中に、下面の開口よりも上面の開口の方がより大きな表面領域をもつように前記貫通空所を形成することを含む、請求項16の方法。

【請求項19】

不織製品の製造のための工業用布であって、

1あるいは2以上のらせん巻きの高分子材料ストリップを含み、それららせん巻きの高分子材料ストリップの隣接するものが結合し、しかもまた、前記らせん巻きのストリップは、複数の貫通空所を備え、それら貫通空所のそれぞれが

前記布の上面に関連する第1の開口と、

前記布の下面に関連する第2の開口と、

それらの第1、第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁とを備える、工業用布。

【請求項20】

織り材料あるいは不織材料、MDあるいはCD糸配列、織り材料をらせん状に巻いたストリップであり、ベルトあるいはスリーブよりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合わせによるものからなる、1あるいは2以上の層をさらに備える、請求項19の布。

【請求項21】

前記複数の貫通空所は、所定の模様にしたがって穴あけされている、請求項19の布。

【請求項22】

前記隣接するストリップは、レーザー、赤外、および超音波の溶接の少なくとも一つで結合されている、請求項19の布。

【請求項23】

不織製品の製造のための工業用布であって、

隣接するものが結合してベルトを形作るらせん巻きの高分子材料ストリップと、前記ベルトの全体にわたって分布する複数の貫通空所であり、それら複数の貫通空所は、それらのそれぞれに関連する第1および第2の開口の少なくとも一方に近接し、周囲が盛り上がった少なくとも一つの縁を備える貫通空所

とを備える、工業用布。

【請求項24】

織り材料あるいは不織材料、MDあるいはCD糸配列、織り材料をらせん状に巻いたストリップであり、ベルトあるいはスリーブよりも小さな幅をもつもの、繊維状ウェブ、フィルム、またはそれらの組合わせによるものからなる、1あるいは2以上の層をさらに備える、請求項23の布。

【請求項25】

前記複数の貫通空所は、所定の模様にしたがって穴あけされている、請求項23の布。

【請求項26】

前記隣接するストリップは、レーザー、赤外、および超音波の溶接の少なくとも一つで結合されている、請求項23の布。

【請求項27】

前記布は、エアレイド、メルトブローン、スパンボンド、あるいはハイドロエンタングルのプロセスで用いるベルトあるいはスリーブである、請求項1の布。

【請求項28】

前記貫通空所は、ランド領域で分離されている、請求項19の布。

【請求項29】

前記貫通空所は、ランド領域で分離されている、請求項23の布。

【請求項30】

前記ランド領域は、ひし形、正方形、長方形、円形、平行四辺形、六角形、花模様および多角形の中から選択する幾何学的形状である、請求項28の布。

【請求項31】

前記ランド領域は、ひし形、正方形、長方形、円形、平行四辺形、六角形、花模様および多角形の中から選択する幾何学的形状である、請求項29の布。

【請求項32】

前記布は、エアレイド、メルトブローン、スパンボンド、あるいはハイドロエンタングルのプロセスで用いるベルトあるいはスリーブである、請求項19の布。

【請求項33】

前記布は、エアレイド、メルトブローン、スパンボンド、あるいはハイドロエンタングルのプロセスで用いるベルトあるいはスリーブである、請求項23の布。

【請求項34】

前記貫通空所は、ランド領域で分離されている、請求項23の布。

【図1B】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図8D】

【図8E】

【図8F】

【図8G】

【図9】

【図13A】

【図13B】

【図14A】

【図14C】

【図1A】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図5】

【図10】

【図11】

【図12】

【図14B】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図8D】

【図8E】

【図8F】

【図8G】

【図9】

【図13A】

【図13B】

【図14A】

【図14C】

【図1A】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図5】

【図10】

【図11】

【図12】

【図14B】

【公表番号】特表2012−516396(P2012−516396A)

【公表日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2011−548254(P2011−548254)

【出願日】平成22年1月27日(2010.1.27)

【国際出願番号】PCT/US2010/022247

【国際公開番号】WO2010/088280

【国際公開日】平成22年8月5日(2010.8.5)

【出願人】(597098947)オルバニー インターナショナル コーポレイション (31)

【Fターム(参考)】

【公表日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年1月27日(2010.1.27)

【国際出願番号】PCT/US2010/022247

【国際公開番号】WO2010/088280

【国際公開日】平成22年8月5日(2010.8.5)

【出願人】(597098947)オルバニー インターナショナル コーポレイション (31)

【Fターム(参考)】

[ Back to top ]