不透明焼結体

【課題】低密度で高い機械的強度を有し、かつ表面平滑性に優れた石英ガラスの断熱・構造材を提供する。

【解決手段】高純度四塩化珪素を酸素・水素混合炎中で加熱して加水分解させて径が0.1〜0.5μmのシリカ微粒子からなる嵩比重が0.3×103Kg/m3の多孔質体を得た。この多孔質体を石英ガラス製炉芯管を装着した横型管状炉内にセットし、一酸化炭素ガス及び窒素ガスの混合ガスを流通させ、1100℃まで昇温させた後、60℃/時間の昇温速度で1280℃まで昇温させ、その温度で12時間保持し、その後冷却した。得られた焼結体の白色度は98%以上で均一であり、嵩密度は1.09×103Kg/m3、4点曲げ強度が平均で50MPaであった。

【解決手段】高純度四塩化珪素を酸素・水素混合炎中で加熱して加水分解させて径が0.1〜0.5μmのシリカ微粒子からなる嵩比重が0.3×103Kg/m3の多孔質体を得た。この多孔質体を石英ガラス製炉芯管を装着した横型管状炉内にセットし、一酸化炭素ガス及び窒素ガスの混合ガスを流通させ、1100℃まで昇温させた後、60℃/時間の昇温速度で1280℃まで昇温させ、その温度で12時間保持し、その後冷却した。得られた焼結体の白色度は98%以上で均一であり、嵩密度は1.09×103Kg/m3、4点曲げ強度が平均で50MPaであった。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は軽量で曲げ強度に優れ、白色度が高く、かつ表面平滑性に優れた不透明焼結体を提供するものである。

【背景技術】

【0002】

一般的な半導体製造工程における様々な熱処理工程において、石英ガラス製の治具が使用されている。この石英ガラス製の治具が使用される理由は、被処理物のシリコンウエハーを金属等の不純物によって汚染させず、かつ、高温耐熱性・耐薬品性に優れていることによるものである。

石英ガラスは透明石英ガラスの他に、外見が白色に見える不透明石英ガラスと呼ばれるものもあり、半導体製造工程用の治具として主に断熱用製品として利用されており、特許文献1及び2に開示されている。

【特許文献1】特開平4−65328「不透明石英ガラスの製造法」

【特許文献2】特開平5−254882「不透明石英ガラス」

【特許文献3】特開平7−165434「発泡シリカガラスの製造方法」

【0003】

この白色の不透明石英ガラスは、一般的な透明石英ガラスと同じ原料である天然水晶粉などの珪酸質原料粉末に添加剤として窒化珪素微粉末(Si3N4)を一定量添加したものを酸素・水素の混合炎などにより溶融してインゴット化したものである。添加剤である窒化珪素を加えることにより、高温時における窒化珪素の熱分解により発生した窒素ガスによりインゴット自体が溶融時に発泡して不透明石英ガラスが製造される。

溶融インゴット内部には、平均粒径で80μm程度の独立した気泡が形成され、この泡によって溶融インゴット自体は白く見えると共に、一般的な透明石英ガラスと比較して断熱特性・遮光性等に優れる性質を有することになる。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、この不透明石英ガラスは断熱特性・遮光性において優れている反面、内部気泡の影響によりガラス表面の平滑性(表面粗さ)が透明石英ガラスのものより劣っている。一般的な石英ガラス加工である切断加工や研削加工を施すことによって表面の粗さを抑えることは困難であるため、ガラス表面を酸素・水素混合炎で処理をする、いわゆる焼き仕上げ加工という処理方法によって表面に数十μm程度の透明層(焼き仕上げ層)を形成することで表面平滑性を改善する試みがなされている。

【0005】

また、添加剤の窒化珪素をある一定量以上加えると、耐熱特性・遮光性の目安となる白色度が増加するが、溶融インゴットの平均気泡径が大きくなり、その結果、表面粗さが悪くなる(粗くなる)傾向となる。機械的特性もこの気泡の存在によって低下し、例えば4点曲げ強度が透明石英ガラスに比べて弱いという問題を有している。

【0006】

特許文献3(特開平7−165434号「発泡シリカガラスの製造方法」)のようにシリカ粉末と窒化珪素添加剤粉末との混合粉末を成型後に加熱発泡させて低密度の軽量化された断熱・保温材に適した材料としての発泡石英ガラスがある。しかしながら、この発泡石英ガラスも低密度化が達成できても、より発泡させるために気泡径も大きく強度面で問題があり、表面粗さも悪く、表面状態を改善するための機械的加工や熱的加工によっても平滑な面が得られないという問題を有していた。

本発明は、低密度でありながら高い機械的強度をもち、かつ表面平滑性に優れた新たな断熱・構造材を提供するものである。

【課題を解決するための手段】

【0007】

本発明は、シリカ微粒子の積層体を加熱処理した焼結体であって白色を呈し、嵩密度が1.3×103Kg/m3以下、曲げ強度が39MPa以上である不透明焼結体である。

この不透明焼結体は、シリカ微粒子の粒径が0.1〜0.5μmであって、白色度が98%以上であり、表面粗さがRaで0.3μm以下のものである。

【0008】

シリカ微粒子の積層体は、四塩化珪素やアルキルシリケートなどの珪素化合物を酸素・水素火炎中で加水分解させ、形成されたシリカ微粒子をターゲットに堆積させて軸方向に成長させて高純度のシリカ多孔質体を製造する。これは、合成石英ガラスの一般的製造方法であるVAD法として良く知られている方法である。

なお、VAD法に限らず、OVD法など珪素化合物を気相加水分解させてシリカ多孔質体を製造する方法であれば、他の方法を用いても構わない。

得られたシリカ多孔質体は、嵩密度が0.3×103Kg/m3程度であり、このシリカ多孔質体を加熱処理して不透明焼結体とする。

【0009】

シリカ多孔質体の熱処理は、窒素もしくは一酸化炭素と窒素の混合ガス、もしくは塩素と窒素の混合ガス雰囲気中でおこなう。得られた不透明シリカ焼結体は、従来の不透明石英ガラスよりも機械的曲げ強度に優れていると共に、シリカ微粒子の粒径が微小であるため表面粗さが小さい。

シリカ多孔質体の加熱処理は、電気炉によっておこなう。加熱条件は一酸化炭素ガス含有雰囲気内で、温度1100〜1400℃で、処理時間は8〜16時間程度が好ましい。1100℃未満では一酸化炭素含有ガスとの反応が充分に進行せず強度が低下し、また、1400℃を超えると焼結体の透明化が進行して不透明シリカ焼結体が得られない恐れがある。白色度の高いものを得るためには1300℃未満とすることが好ましい。

【0010】

低温度域での温度加熱となる場合は、一定時間以上加熱を保持しないと焼結が不十分となり、また、一定以上の加熱保持時間を超えると焼結体の密度を低密度に保てなくなる。

このように焼結体の嵩密度は焼結時の加熱条件並びに処理時間によってコントロールできるものであり、焼結体の嵩密度を1.3×103Kg/m3以下に制御することができる。

【0011】

一酸化炭素ガス含有雰囲気としては、一酸化炭素ガスとHe、Arなどの不活性ガスとの混合ガス雰囲気としても良いが、一酸化炭素ガスと窒素ガスとの混合ガスとすることが好ましい。これは窒素ガスの方が経済的にも有利であり、また、窒素ガスによりシリカ焼結体中のSi−OH構造がSi−N構造となると考えられるためである。Si−N結合は結合強度が強いため、還元性の強いガスである一酸化炭素ガスによりOH基やCl基が除去された後のシリカ焼結体構造を強固にして、嵩密度が低いのにもかかわらず、機械的強度が高いものとなる。

【発明の効果】

【0012】

本発明の不透明焼結体は、シリカ微粒子を堆積させた多孔質体を加熱処理して焼結したものであるので、低密度であると共に、高い機械的強度を有し、かつ表面平滑性に優れたものである。高純度に精製された四塩化珪素やアルキルシリケートなどの珪素化合物を原料として酸素・水素火炎中で加水分解させ、得られたシリカ微粒子をターゲットに堆積させ、軸方向に成長させることにより得られるシリカ多孔質体を焼結するものであり、原料の四塩化珪素やアルキルシリケートなどの珪素化合物に含有される金属元素、Na,Li,Kなどのアルカリ金属、Ca,Mgなどのアルカリ土類金属、Fe,Al,Cu,Zn,Co,Cr,Ni,Tiなどの遷移金属の不純物が、それぞれ50ppb以下、好ましくは20ppb以下のものを使用することが可能である。このような高純度の四塩化珪素やアルキルシリケートなどの珪素化合物は、蒸留精製などで簡単に得ることができるため、金属不純物が50ppb以下の極めて高純度な不透明焼結体を得ることができる。

【発明を実施するための最良の形態】

【0013】

実施例

以下、実施例により本発明を具体的に説明するが、本発明はこれら実施例に限定されるものでないことはいうまでもない。

高純度の四塩化珪素を気化させて酸素・水素火炎を形成しているバーナーの中心層に導入することによって加水分解させ、シリカ粉をターゲット上に付着させ、軸方向に引上げ成長させ、200mmφ×600mmL、嵩密度0.3×103Kg/m3のシリカ多孔質体を得た。

このシリカ多孔質体を200mmφ×100mmの寸法に切り出してサンプルとした。このサンプルをシリカガラス製炉芯管を装着した横型管状炉内にセットし、一酸化炭素ガス及び窒素ガスの混合ガスを流通させ、管状炉を1100℃まで昇温させた後、60℃/時間の昇温速度で1280℃まで昇温させ、その温度で12時間保持し、室温で冷却した。

得られたシリカ焼結体を3mmの厚さに切断して白色度、表面粗さ、シリカ微粒子の粒径、熱的特性等の各種特性について測定した。なお、JISに定められている曲げ強度の測定は、規定に従い、40mm×4mm×3mm厚に切り出したものを使用して測定した。

【0014】

比較例

珪石粉に窒化珪素を0.2wt%添加混合した原料粉末を、酸水素火炎溶融法により溶融して嵩密度2.06×103Kg/m3、平均泡径80μmの不透明石英ガラスインゴットを得た。この不透明石英ガラスの諸特性も実施例と同様に測定した。

【0015】

実施例の焼結体は、外見が白色であり、その白色度を、コニカミノルタ製の色彩色差計CR−400で測定した。結果を表1に示す。表1に示すよう白色度(%)は、98%であり、比較例の不透明石英ガラスの70%に比べても大きい値を示した。また、この白色度は生成した焼結体のどの部分においてもほぼ同じであり、白色度は均一化されている。

なお、比較例に準じて窒化珪素の添加量だけを5倍及び10倍増やして製造した不透明石英ガラスの白色度を測定したが、5倍品で78%、10倍品で79%と、白色度は向上したものの、表面粗さは更に悪いものとなっていた。

【0016】

【表1】

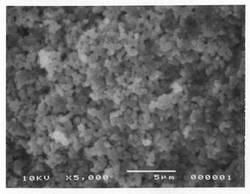

焼結体のシリカ微粒子の状態を走査型電子顕微鏡を使用して写真撮影し、シリカ微粒子の粒径を測定した。実施例の焼結体のシリカ微粒子の粒径は、図1及び図2の走査型電子顕微鏡写真に示されるように0.5μm以下であった。この値は、比較例の不透明石英ガラスの気泡径と比べるとはるかに小さく、また、粒径は焼結体全体にわたって均一である。

焼結体はこの0.1〜0.5μmのシリカ微粒子の焼結集合体であり、この粒子間の小さな空隙が微小気泡として存在している。実際にはこの焼結体中の微小気泡は、閉気泡ではなく、開放状態の微小気孔が連続したものであることが認められる。

【0017】

実施例の焼結体の嵩密度は1.09×103Kg/m3であった。比較例の不透明石英ガラスの嵩密度が2.06×103Kg/m3であり、約53%であり軽量で低密度である。

【0018】

焼結体の機械的強度(4点曲げ強度)は、表2のように10サンプル測定して平均で50MPaとなり、比較例の不透明石英ガラスに比べて約30%高い結果が得られた。

焼結体の曲げ強度は、低密度でありながら不透明石英ガラスの曲げ強度である39MPa以上となっている。

【0019】

【表2】

【0020】

実施例で得た素材を石英ガラスの加工で一般的に使用される内周刃切断機(#170)で切断後、ロータリー平面加工研削機(#120)で研削し、研削面の表面粗さを測定した。表3に示すように、表面粗さRaは0.3μm以下に抑えられており、比較例の不透明石英ガラスの表面粗さRaよりも小さかった。

その他の切断機や研削機、または研磨機等を用いても、加工ツールや加工条件を変えることで更に表面粗さを抑えることができた。

【0021】

【表3】

【0022】

上記焼結体の熱的特性(熱伝導率、比熱、熱拡散率、熱容量)をレーザーフラッシュ法熱定数測定装置を用いて測定した。その結果を表4に示す。

比較例の不透明石英ガラスに比べて焼結体は熱伝導率も0.5W/(m・K)以下となっており、断熱・耐熱効果が向上している。

【0023】

【表4】

【図面の簡単な説明】

【0024】

【図1】本発明の不透明焼結体の電子顕微鏡写真。

【図2】本発明の不透明焼結体の電子顕微鏡写真。

【技術分野】

【0001】

本発明は軽量で曲げ強度に優れ、白色度が高く、かつ表面平滑性に優れた不透明焼結体を提供するものである。

【背景技術】

【0002】

一般的な半導体製造工程における様々な熱処理工程において、石英ガラス製の治具が使用されている。この石英ガラス製の治具が使用される理由は、被処理物のシリコンウエハーを金属等の不純物によって汚染させず、かつ、高温耐熱性・耐薬品性に優れていることによるものである。

石英ガラスは透明石英ガラスの他に、外見が白色に見える不透明石英ガラスと呼ばれるものもあり、半導体製造工程用の治具として主に断熱用製品として利用されており、特許文献1及び2に開示されている。

【特許文献1】特開平4−65328「不透明石英ガラスの製造法」

【特許文献2】特開平5−254882「不透明石英ガラス」

【特許文献3】特開平7−165434「発泡シリカガラスの製造方法」

【0003】

この白色の不透明石英ガラスは、一般的な透明石英ガラスと同じ原料である天然水晶粉などの珪酸質原料粉末に添加剤として窒化珪素微粉末(Si3N4)を一定量添加したものを酸素・水素の混合炎などにより溶融してインゴット化したものである。添加剤である窒化珪素を加えることにより、高温時における窒化珪素の熱分解により発生した窒素ガスによりインゴット自体が溶融時に発泡して不透明石英ガラスが製造される。

溶融インゴット内部には、平均粒径で80μm程度の独立した気泡が形成され、この泡によって溶融インゴット自体は白く見えると共に、一般的な透明石英ガラスと比較して断熱特性・遮光性等に優れる性質を有することになる。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、この不透明石英ガラスは断熱特性・遮光性において優れている反面、内部気泡の影響によりガラス表面の平滑性(表面粗さ)が透明石英ガラスのものより劣っている。一般的な石英ガラス加工である切断加工や研削加工を施すことによって表面の粗さを抑えることは困難であるため、ガラス表面を酸素・水素混合炎で処理をする、いわゆる焼き仕上げ加工という処理方法によって表面に数十μm程度の透明層(焼き仕上げ層)を形成することで表面平滑性を改善する試みがなされている。

【0005】

また、添加剤の窒化珪素をある一定量以上加えると、耐熱特性・遮光性の目安となる白色度が増加するが、溶融インゴットの平均気泡径が大きくなり、その結果、表面粗さが悪くなる(粗くなる)傾向となる。機械的特性もこの気泡の存在によって低下し、例えば4点曲げ強度が透明石英ガラスに比べて弱いという問題を有している。

【0006】

特許文献3(特開平7−165434号「発泡シリカガラスの製造方法」)のようにシリカ粉末と窒化珪素添加剤粉末との混合粉末を成型後に加熱発泡させて低密度の軽量化された断熱・保温材に適した材料としての発泡石英ガラスがある。しかしながら、この発泡石英ガラスも低密度化が達成できても、より発泡させるために気泡径も大きく強度面で問題があり、表面粗さも悪く、表面状態を改善するための機械的加工や熱的加工によっても平滑な面が得られないという問題を有していた。

本発明は、低密度でありながら高い機械的強度をもち、かつ表面平滑性に優れた新たな断熱・構造材を提供するものである。

【課題を解決するための手段】

【0007】

本発明は、シリカ微粒子の積層体を加熱処理した焼結体であって白色を呈し、嵩密度が1.3×103Kg/m3以下、曲げ強度が39MPa以上である不透明焼結体である。

この不透明焼結体は、シリカ微粒子の粒径が0.1〜0.5μmであって、白色度が98%以上であり、表面粗さがRaで0.3μm以下のものである。

【0008】

シリカ微粒子の積層体は、四塩化珪素やアルキルシリケートなどの珪素化合物を酸素・水素火炎中で加水分解させ、形成されたシリカ微粒子をターゲットに堆積させて軸方向に成長させて高純度のシリカ多孔質体を製造する。これは、合成石英ガラスの一般的製造方法であるVAD法として良く知られている方法である。

なお、VAD法に限らず、OVD法など珪素化合物を気相加水分解させてシリカ多孔質体を製造する方法であれば、他の方法を用いても構わない。

得られたシリカ多孔質体は、嵩密度が0.3×103Kg/m3程度であり、このシリカ多孔質体を加熱処理して不透明焼結体とする。

【0009】

シリカ多孔質体の熱処理は、窒素もしくは一酸化炭素と窒素の混合ガス、もしくは塩素と窒素の混合ガス雰囲気中でおこなう。得られた不透明シリカ焼結体は、従来の不透明石英ガラスよりも機械的曲げ強度に優れていると共に、シリカ微粒子の粒径が微小であるため表面粗さが小さい。

シリカ多孔質体の加熱処理は、電気炉によっておこなう。加熱条件は一酸化炭素ガス含有雰囲気内で、温度1100〜1400℃で、処理時間は8〜16時間程度が好ましい。1100℃未満では一酸化炭素含有ガスとの反応が充分に進行せず強度が低下し、また、1400℃を超えると焼結体の透明化が進行して不透明シリカ焼結体が得られない恐れがある。白色度の高いものを得るためには1300℃未満とすることが好ましい。

【0010】

低温度域での温度加熱となる場合は、一定時間以上加熱を保持しないと焼結が不十分となり、また、一定以上の加熱保持時間を超えると焼結体の密度を低密度に保てなくなる。

このように焼結体の嵩密度は焼結時の加熱条件並びに処理時間によってコントロールできるものであり、焼結体の嵩密度を1.3×103Kg/m3以下に制御することができる。

【0011】

一酸化炭素ガス含有雰囲気としては、一酸化炭素ガスとHe、Arなどの不活性ガスとの混合ガス雰囲気としても良いが、一酸化炭素ガスと窒素ガスとの混合ガスとすることが好ましい。これは窒素ガスの方が経済的にも有利であり、また、窒素ガスによりシリカ焼結体中のSi−OH構造がSi−N構造となると考えられるためである。Si−N結合は結合強度が強いため、還元性の強いガスである一酸化炭素ガスによりOH基やCl基が除去された後のシリカ焼結体構造を強固にして、嵩密度が低いのにもかかわらず、機械的強度が高いものとなる。

【発明の効果】

【0012】

本発明の不透明焼結体は、シリカ微粒子を堆積させた多孔質体を加熱処理して焼結したものであるので、低密度であると共に、高い機械的強度を有し、かつ表面平滑性に優れたものである。高純度に精製された四塩化珪素やアルキルシリケートなどの珪素化合物を原料として酸素・水素火炎中で加水分解させ、得られたシリカ微粒子をターゲットに堆積させ、軸方向に成長させることにより得られるシリカ多孔質体を焼結するものであり、原料の四塩化珪素やアルキルシリケートなどの珪素化合物に含有される金属元素、Na,Li,Kなどのアルカリ金属、Ca,Mgなどのアルカリ土類金属、Fe,Al,Cu,Zn,Co,Cr,Ni,Tiなどの遷移金属の不純物が、それぞれ50ppb以下、好ましくは20ppb以下のものを使用することが可能である。このような高純度の四塩化珪素やアルキルシリケートなどの珪素化合物は、蒸留精製などで簡単に得ることができるため、金属不純物が50ppb以下の極めて高純度な不透明焼結体を得ることができる。

【発明を実施するための最良の形態】

【0013】

実施例

以下、実施例により本発明を具体的に説明するが、本発明はこれら実施例に限定されるものでないことはいうまでもない。

高純度の四塩化珪素を気化させて酸素・水素火炎を形成しているバーナーの中心層に導入することによって加水分解させ、シリカ粉をターゲット上に付着させ、軸方向に引上げ成長させ、200mmφ×600mmL、嵩密度0.3×103Kg/m3のシリカ多孔質体を得た。

このシリカ多孔質体を200mmφ×100mmの寸法に切り出してサンプルとした。このサンプルをシリカガラス製炉芯管を装着した横型管状炉内にセットし、一酸化炭素ガス及び窒素ガスの混合ガスを流通させ、管状炉を1100℃まで昇温させた後、60℃/時間の昇温速度で1280℃まで昇温させ、その温度で12時間保持し、室温で冷却した。

得られたシリカ焼結体を3mmの厚さに切断して白色度、表面粗さ、シリカ微粒子の粒径、熱的特性等の各種特性について測定した。なお、JISに定められている曲げ強度の測定は、規定に従い、40mm×4mm×3mm厚に切り出したものを使用して測定した。

【0014】

比較例

珪石粉に窒化珪素を0.2wt%添加混合した原料粉末を、酸水素火炎溶融法により溶融して嵩密度2.06×103Kg/m3、平均泡径80μmの不透明石英ガラスインゴットを得た。この不透明石英ガラスの諸特性も実施例と同様に測定した。

【0015】

実施例の焼結体は、外見が白色であり、その白色度を、コニカミノルタ製の色彩色差計CR−400で測定した。結果を表1に示す。表1に示すよう白色度(%)は、98%であり、比較例の不透明石英ガラスの70%に比べても大きい値を示した。また、この白色度は生成した焼結体のどの部分においてもほぼ同じであり、白色度は均一化されている。

なお、比較例に準じて窒化珪素の添加量だけを5倍及び10倍増やして製造した不透明石英ガラスの白色度を測定したが、5倍品で78%、10倍品で79%と、白色度は向上したものの、表面粗さは更に悪いものとなっていた。

【0016】

【表1】

焼結体のシリカ微粒子の状態を走査型電子顕微鏡を使用して写真撮影し、シリカ微粒子の粒径を測定した。実施例の焼結体のシリカ微粒子の粒径は、図1及び図2の走査型電子顕微鏡写真に示されるように0.5μm以下であった。この値は、比較例の不透明石英ガラスの気泡径と比べるとはるかに小さく、また、粒径は焼結体全体にわたって均一である。

焼結体はこの0.1〜0.5μmのシリカ微粒子の焼結集合体であり、この粒子間の小さな空隙が微小気泡として存在している。実際にはこの焼結体中の微小気泡は、閉気泡ではなく、開放状態の微小気孔が連続したものであることが認められる。

【0017】

実施例の焼結体の嵩密度は1.09×103Kg/m3であった。比較例の不透明石英ガラスの嵩密度が2.06×103Kg/m3であり、約53%であり軽量で低密度である。

【0018】

焼結体の機械的強度(4点曲げ強度)は、表2のように10サンプル測定して平均で50MPaとなり、比較例の不透明石英ガラスに比べて約30%高い結果が得られた。

焼結体の曲げ強度は、低密度でありながら不透明石英ガラスの曲げ強度である39MPa以上となっている。

【0019】

【表2】

【0020】

実施例で得た素材を石英ガラスの加工で一般的に使用される内周刃切断機(#170)で切断後、ロータリー平面加工研削機(#120)で研削し、研削面の表面粗さを測定した。表3に示すように、表面粗さRaは0.3μm以下に抑えられており、比較例の不透明石英ガラスの表面粗さRaよりも小さかった。

その他の切断機や研削機、または研磨機等を用いても、加工ツールや加工条件を変えることで更に表面粗さを抑えることができた。

【0021】

【表3】

【0022】

上記焼結体の熱的特性(熱伝導率、比熱、熱拡散率、熱容量)をレーザーフラッシュ法熱定数測定装置を用いて測定した。その結果を表4に示す。

比較例の不透明石英ガラスに比べて焼結体は熱伝導率も0.5W/(m・K)以下となっており、断熱・耐熱効果が向上している。

【0023】

【表4】

【図面の簡単な説明】

【0024】

【図1】本発明の不透明焼結体の電子顕微鏡写真。

【図2】本発明の不透明焼結体の電子顕微鏡写真。

【特許請求の範囲】

【請求項1】

シリカ微粒子の積層体を加熱処理した不透明焼結体であって、嵩密度が1.3×103Kg/m3以下、曲げ強度が39MPa以上であることを特徴とする不透明焼結体。

【請求項2】

請求項1において、シリカ微粒子の粒径が0.1〜0.5μmであることを特徴とする不透明焼結体。

【請求項3】

請求項1において、不透明焼結体の白色度が98%以上であることを特徴とする不透明焼結体。

【請求項4】

請求項1において、不透明焼結体の表面粗さがRaで0.3μm以下であることを特徴とする不透明焼結体。

【請求項5】

請求項1において、不透明焼結体の熱伝導率が0.5W/(m・K)以下であることを特徴とする不透明焼結体。

【請求項6】

四塩化珪素を酸素・水素炎中で加熱して加水分解させて粒径0.1〜0.5μmのシリカ微粒子の積層体を生成させ、この積層体を温度1100〜1400℃で8〜16時間加熱処理し、嵩密度が1.3×103Kg/m3以下、曲げ強度が39MPa以上であることを特徴とする不透明焼結体。

【請求項7】

請求項6において、加熱処理を一酸化炭素ガス含有雰囲気でおこなうことを特徴とする不透明焼結体。

【請求項1】

シリカ微粒子の積層体を加熱処理した不透明焼結体であって、嵩密度が1.3×103Kg/m3以下、曲げ強度が39MPa以上であることを特徴とする不透明焼結体。

【請求項2】

請求項1において、シリカ微粒子の粒径が0.1〜0.5μmであることを特徴とする不透明焼結体。

【請求項3】

請求項1において、不透明焼結体の白色度が98%以上であることを特徴とする不透明焼結体。

【請求項4】

請求項1において、不透明焼結体の表面粗さがRaで0.3μm以下であることを特徴とする不透明焼結体。

【請求項5】

請求項1において、不透明焼結体の熱伝導率が0.5W/(m・K)以下であることを特徴とする不透明焼結体。

【請求項6】

四塩化珪素を酸素・水素炎中で加熱して加水分解させて粒径0.1〜0.5μmのシリカ微粒子の積層体を生成させ、この積層体を温度1100〜1400℃で8〜16時間加熱処理し、嵩密度が1.3×103Kg/m3以下、曲げ強度が39MPa以上であることを特徴とする不透明焼結体。

【請求項7】

請求項6において、加熱処理を一酸化炭素ガス含有雰囲気でおこなうことを特徴とする不透明焼結体。

【図1】

【図2】

【図2】

【公開番号】特開2007−238419(P2007−238419A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−67506(P2006−67506)

【出願日】平成18年3月13日(2006.3.13)

【出願人】(390005072)東ソー・クォーツ株式会社 (46)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月13日(2006.3.13)

【出願人】(390005072)東ソー・クォーツ株式会社 (46)

【Fターム(参考)】

[ Back to top ]