不連続な金属被膜を有する弾性体及びその製造方法

【課題】シリコーンゴムからなる基材の表面に設けた不連続な金属被膜が、基材から剥がれ難く、しかも亀裂を生じ難い不連続な金属被膜を有する弾性体の提供を目的とする。

【解決手段】パーオキサイド架橋により形成され、D4〜D10の低分子シロキサンの含有量が300PPM以下であるシリコーン基材11上に、塩素化ポリオレフィン系樹脂からなるプライマーコート層13と、アクリル系樹脂又はポリウレタン系樹脂からなるアンダーコート層15と、蒸着により形成された不連続な金属被膜21と、トップコート層25がこの順に積層され、前記トップコート層25を前記アンダーコート層15と同材料で構成して、不連続な金属被膜を有する弾性体を構成した。

【解決手段】パーオキサイド架橋により形成され、D4〜D10の低分子シロキサンの含有量が300PPM以下であるシリコーン基材11上に、塩素化ポリオレフィン系樹脂からなるプライマーコート層13と、アクリル系樹脂又はポリウレタン系樹脂からなるアンダーコート層15と、蒸着により形成された不連続な金属被膜21と、トップコート層25がこの順に積層され、前記トップコート層25を前記アンダーコート層15と同材料で構成して、不連続な金属被膜を有する弾性体を構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコーンゴムからなる基材に不連続な金属被膜を設けた弾性体及びその製造方法に関する。

【背景技術】

【0002】

シリコーンゴムは弾性を有し、耐熱性、耐寒性、化学的安定性に優れるため、それらの機能が求められる用途に広く使用されている。また、シリコーンゴムの用途によっては、表面に金属被膜が求められる場合がある。

【0003】

しかしながら、蒸着等の通常の金属被膜形成方法でシリコーンゴムの表面に金属被膜を形成した場合には、シリコーンゴムの引張りや屈曲等によって金属被膜が剥がれたり、金属被膜に亀裂を生じたりするおそれがある。

【0004】

なお、金属被膜の剥がれや亀裂の防止を防ぐ方法として、軟調樹脂材料からなる基材に結晶粒界を有する厚さ150Å以上800Å以下の金属薄膜層を形成したり(特許文献1)、金属粒子の薄膜層を基材の表面に形成した後に基材全体を熱膨張させて金属粒子層に微細な溝状クラックを発生さたり(特許文献2)、金属を蒸着装置の空間内に均一かつ直線的に飛散させることによって、長手方向の最大長が5μm以内の蒸着金属粒からなる多数の島部が不連続に密集する平坦な表面構造を有し、層厚が20nm〜100nmからなる金属薄膜層をシリコーンゴムに形成する方法(特許文献3)がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−34220号公報

【特許文献2】特開平11−131213号公報

【特許文献3】特開2007−136689号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら従来における金属被膜の剥がれや亀裂を防ぐ方法では、金属被膜の剥がれや亀裂の防止が充分ではなかった。

本発明は前記の点に鑑みなされたものであって、金属被膜の剥がれや亀裂を生じ難い不連続な金属皮膜を有する弾性体とその製造方法の提供を目的とする。

【課題を解決するための手段】

【0007】

請求項1の発明は、パーオキサイド架橋により形成され、D4〜D10の低分子シロキサンの含有量が300PPM以下であるシリコーン基材上に、塩素化ポリオレフィン系樹脂からなるプライマーコート層と、アクリル系樹脂又はポリウレタン系樹脂からなるアンダーコート層と、蒸着により形成された不連続な金属被膜と、トップコート層がこの順に積層され、前記トップコート層が前記アンダーコート層と同材料からなることを特徴とする不連続な金属被膜を有する弾性体に係る。

【0008】

請求項2の発明は、パーオキサイド架橋により形成されるシリコーンゴムからなる基材に蒸着された不連続な金属被膜を有する弾性体の製造方法であって、前記基材を180〜200℃で1〜12時間加熱処理した後、前記基材表面にフレーム処理、コロナ放電処理、プラズマ処理の群から一つ選択される表面処理を施し、前記基材の表面に塩素化ポリオレフィン系樹脂からなるプライマーコート層とアンダーコート層を順に形成した後、蒸着により不連続な金属被膜を形成し、前記不連続な金属被膜上に前記アンダーコート層と同材料からなるトップコート層を形成することを特徴とする不連続な金属被膜を有する弾性体の製造方法に係る。

【0009】

請求項3の発明は、請求項2において、前記プライマーコート層は塩素化ポリオレフィン系樹脂からなり、前記アンダーコート層とトップコート層はアクリル系樹脂又はポリウレタン系樹脂からなることを特徴とする。

【発明の効果】

【0010】

本発明によれば、蒸着により形成された不連続な金属被膜を、同じ材料からなるトップコート層とアンダーコート層で挟んだことにより、不連続な金属被膜が弾性体の曲げ等によっても剥がれ難くなると共に亀裂を生じ難くなる。さらに本発明の製造方法によれば、パーオキサイド架橋により形成されるシリコーンゴムからなる基材を180〜200℃にて1〜12時間加熱した後に蒸着により金属被膜を形成しているため、シリコーンゴムに含まれるD4〜D10の低分子シロキサンの含有量が300PPM以下となって、製造された金属被膜は弾性体の曲げ等によっても剥がれ難くなると共に亀裂を生じ難くなる。なお、本発明における「不連続な金属被膜」は、金属被膜が一面に連続せず、平面方向の最大長さが10μm以内の多数の蒸着金属粒体が島状に互いに離間して又は一部接触した状態で平面形状を形成している金属被膜の意味である。

【図面の簡単な説明】

【0011】

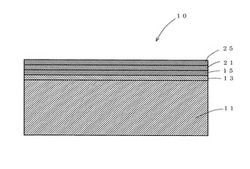

【図1】本発明の製造方法で製造された不連続な金属被膜を有する弾性体の拡大断面図である。

【発明を実施するための形態】

【0012】

図1に示す不連続な金属被膜を有する弾性体10は、本発明の不連続な金属被膜を有する弾性体の製造方法によって製造されたものであり、基材11の表面にプライマーコート層13、アンダーコート層15、不連続な金属被膜21、トップコート層25が順に形成されたものからなる。

【0013】

前記基材11は、シリコーンゴムからなる。シリコーンゴムとしては、パーオキサイド架橋により形成され、加熱処理によって、D4〜D10の低分子シロキサンの含有量が300PPM以下となったものが、前記プライマーコート層13との密着性を良好にできるために好ましいものである。前記基材11の厚みは、前記金属被膜を有する弾性体10の用途等に応じて決定される。

【0014】

前記プライマーコート層13は、蒸着による金属被膜21の形成を良好に行うために設けられ、ポリオレフィン系樹脂、塩素化ポリオレフィン系樹脂、エポキシ系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂等からなる。耐候性、耐酸・アルカリ性に優れた塩素化ポリオレフィン系樹脂が好ましく、アンダーコート層との相溶性を考慮して、エポキシや無水マレイン酸等の極性基をもった化合物で変成されているものがさらに好ましい。前記プライマーコート層13の厚みは2〜4μmが好ましい。

【0015】

前記アンダーコート層15は、蒸着による金属被膜21の形成を良好に行うために前記プライマーコート層13の表面に設けられ、エポキシ系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂等からなる。プライマーコート層に塩素化ポリオレフィン系樹脂を用いた場合、ポリウレタン系樹脂またはアクリル形樹脂が好ましい。前記アンダーコート層15の厚みは10〜12μmが好ましい。

【0016】

前記不連続な金属被膜21は、前記基材11に金属調を付与するために設けられている。前記金属被膜21の厚みは、400Å〜1000Åが好ましい。前記金属被膜21を構成する金属の種類は、アルミニウム、クロム、銅、銀、金、ゲルマニウム、インジウム、鉄、マグネシウム、ニッケル、錫、亜鉛などが挙げられる。それらの中でも、アルミニウム、インジウム、マグネシウム等は好ましいものである。

【0017】

前記トップコート層25は、前記不連続な金属被膜21の表面保護のために設けられ、エポキシ系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂等からなる。前記トップコート層25の厚みは10〜12μmが好ましい。前記トップコート層25は、不連続な金属被膜21を通過してアンダーコート層15と接着して不連続な金属被膜を21挟み込むことからトップコート層25は、アンダーコート層15と同じ樹脂が好ましい。

【0018】

次に、前記不連続な金属被膜を有する弾性体10の製造方法について説明する。

まず、シリコーンゴムからなる前記基材11を加熱する。シリコーンゴムの製造は、シリコーンポリマー、パーオキサイド加硫剤および必要に応じて顔料などの添加物を加えた材料をオープンロールにて混練させる。混練後、適当な厚みにシーティングし、熱プレスにて適宜の成型温度、圧力にて加硫し、成型を行う。

【0019】

前記基材11の加熱は、前記基材11を構成するシリコーンゴムに含まれる低分子シロキサンやシリコーンオイルなどの未反応物を、強制的に前記基材11から除去するために行われる。低分子シロキサンやシリコーンオイルなどの未反応物が前記基材11の表面や内部に多く存在していると、その後に形成する前記プライマーコート層13と前記基材11との密着性が悪くなって、前記金属被膜21が前記基材11から剥離しやすくなると共に、前記金属被膜21の亀裂を生じやすくなる。なお、前記加熱を行わなかった場合と、前記加熱を行った場合とにおける前記金属被膜21の剥離や亀裂のし難さの差は、前記金属被膜を有する弾性体10の製造直後では小さいが、製造後からの期間が長くなるほど大きくなる。

【0020】

前記加熱温度は180〜200℃が好ましい。前記加熱温度が180℃未満の場合には、低分子シロキサンやシリコーンオイルなどの未反応物をシリコーンゴムから充分に除去できなくなり、前記金属被膜21の剥離や亀裂防止効果が低くなる。一方、前記加熱温度が200℃よりも高い場合には、加熱によってシリコーンゴムが変形しやすい。また、前記加熱の時間は1〜12時間が好ましい。特に好ましくは2〜6時間である。1時間よりも短い加熱は低分子シロキサンやシリコーンオイルなどの未反応物をシリコーンゴムから充分に除去できず、D4〜D10の低分子シロキサンの含有量が300PPMより大きくなって、密着性が低下する。一方、12時間より長い加熱は、製造効率が悪くなる。

【0021】

前記基材11の加熱後、フレーム処理、コロナ放電処理、プラズマ処理の群から一つ選択される表面処理を施す。例えばフレーム処理は、ガスバーナーで前記基材11の表面を焼いて接着性を向上する方法であり、一般的には、極性の低い基材11の表面をガスの炎であぶることで、基材11の表面の分子に極性を持たせることができ、濡れ性を向上させることができる。また、前記基材11の表面に極性を持たせる塩基などを生じさせるコロナ放電処理、プラズマ処理でもフレーム処理と同様に接着性を向上させることができる。

【0022】

前記表面処理後、前記基材11の表面にプライマーコート層13とアンダーコート層15を所定の厚みで順に形成する。前記プライマーコート層13とアンダーコート層15の形成は、スプレー塗布等の公知の塗布方法によって行われる。前記プライマーコート層13及びアンダーコート層15は、それぞれ塗布後に乾燥硬化が行われる。

【0023】

次に、前記アンダーコート層15の表面に、蒸着によって前記不連続な金属被膜21を形成する。前記蒸着は、公知の方法で行われる。特にスパッタリングなどの物理的蒸着が好ましい。前記蒸着は、前記金属被膜21が所定厚み、好ましくは400Å〜1000Åとなるようにして行う。

【0024】

前記金属被膜21を形成した後、前記金属被膜21の表面に前記トップコート層25を所定厚みで形成する。前記トップコート層25の形成は、スプレー塗布等によって行われる。これによって、前記金属被膜を有する弾性体10が得られる。

【実施例】

【0025】

グレード:TSE−221−5UC、モメンティブ・パフォーマンス・マテリアルズ社、100重量部と、グレード:TC−8、モメンティブ・パフォーマンス・マテリアルズ社、5重量部とからなるシリコーンゴム(パーオキサイド架橋により形成されたもの)を裁断して、厚み2mm、一辺100mmの正方形板状体からなる基材を作成した。

【0026】

前記基材を恒温層に収容して、表1の加熱温度及び加熱時間で基材の加熱を行った。その後、前記基材を恒温槽から取り出して自然冷却し、低分子シロキサン量を測定した。なお、シリコーンゴムのサンプル片0.5gを、アセトンを5ml中に12時間浸漬したものを試験液とし、1μlをガスクロマトグラフ(島津製作所GC−17A)にて測定し、ケイ素数4〜10の環状体及び非環状体の総量(D4〜D10)を低分子シロキサン量として定量した。冷却後の基材の片面に、ガスバーナーの炎を当てることによりフレーム処理を行った。次に、フレーム処理後の基材の片面にプライマー塗料をスプレー塗装し、その後70℃で3分間乾燥させて厚み3μmのプライマーコート層を基材の表面に形成した。使用したプライマー塗料は、ポリプロピレン用プライマー、品番:S−No.54 PPプライマーNo.2(塩素化ポリオレフィン系樹脂)、長島特殊塗料(株)である。

【0027】

プライマーコート層の表面に、アンダー塗料をスプレー塗装し、その後70℃で3分の予備加熱、続いて80℃で120分の乾燥を行い、厚み11μmのアンダーコート層を形成した。使用したアンダー塗料の配合は、アクリル樹脂系塗料の塗料液、品番:オリジンプレートZ クリヤ、オリジン電気(株)、400重量部、アクリル樹脂系塗料の硬化剤、品番:ポリハードR、オリジン電気(株)、100重量部、アクリル系樹脂塗料のシンナー、品番:プラネット シンナー#D210、オリジン電気(株)、300重量部である。

【0028】

プライマーコート層及びアンダーコート層形成後の基材を、真空蒸着装置に収容し、インジウム、純度99.99%、長さ45mm、真空度3.0×10−2Pa、余熱1 1100A/15A、余熱2 1200A/15A、蒸着1350A/15Aで蒸着を行い、厚み600Åの不連続な金属被膜をアンダーコート層の表面に形成した。

【0029】

次に、不連続な金属被膜の表面に、トップ塗料をスプレー塗装し、その後70℃で3分の予備加熱、続いて70℃で120分の乾燥を行い、厚み11μmのトップコート層を形成し、実施例1〜5の金属被膜を有する弾性体を製造した。使用したトップ塗料は、アンダー塗料と同じものであり、アクリル樹脂系塗料の塗料液、品番:オリジンプレートZ クリヤ、オリジン電気(株)、400重量部、アクリル樹脂系塗料の硬化剤、品番:ポリハードR、オリジン電気(株)、100重量部、アクリル系樹脂塗料のシンナー、品番:プラネット シンナー#D210、オリジン電気(株)、300重量部、スリップ剤、品番:4001、東邦化研工業(株)、24重量部である。

【0030】

一方、前記実施例と同じシリコーンゴムを用いて、前記金属被膜の形成前に加熱を行わないためD4〜D10の低分子シロキサンの含有量が5300であった比較例1、前記実施例と同じシリコーンゴムを用いて前記加熱温度を150℃、加熱時間を3時間としたためD4〜D10の低分子シロキサンの含有量が1700であった比較例2、前記実施例と同じシリコーンゴムを用いて前記加熱温度を180℃、加熱時間を0.5時間としたためD4〜D10の低分子シロキサンの含有量が330であった比較例3、白金触媒による付加反応型シリコーン(RTV)ゴムを用いた以外は、すべて前記実施例5と同様に行った比較例4の不連続な金属被膜を有する弾性体をそれぞれ製造した。

【0031】

【表1】

【0032】

各実施例及び各比較例について、変形・変色の有無確認、製造直後の碁盤目試験、2ヶ月保存後の碁盤目試験、製造直後の引張り試験、2ヶ月保存後の引張り試験を行った。

変形・変色の有無は、製造後の各実施例及び各比較例について、基材が変色(色抜け)しているか、歪みが発生しているかを目視で判断し、変色と変形の何れも無い場合には「無」、何れか一方でも有る場合には「有」とした。

【0033】

製造直後の碁盤目試験は、製造直後の各実施例及び各比較例におけるトップコート層の表面に、1.5mm間隔で100升の碁盤目状の切り傷を付け、100升上にセロハンテープを密着させて剥離し、トップコート層が剥離していない升の数を数えた。

2ヶ月保存後の碁盤目試験は、各実施例及び各比較例を製造後、室内(常温保存)に2ヶ月保存した後、各実施例及び各比較例におけるトップコート層の表面に、1.5mm間隔で100升の碁盤目状の切り傷を付け、100升上にセロハンテープを密着させて剥離し、トップコート層が剥離しなかった升の数を数えた。

【0034】

製造直後の引張り試験は、製造直後の各実施例及び各比較例に対して、オートグラフによる引張り試験を行って、基材からプライマーコート層、アンダーコート層、金属被膜及びトップコート層が剥がれたか否かを目視で判断した。

2ヶ月保存後の引張り試験は、各実施例及び各比較例を製造後、室内(常温保存)に2ヶ月保存した後、各実施例及び各比較例に対して、オートグラフによる引張り試験(JIS K6251 ダンベル3号)を伸び率100%となるように行って、基材からプライマーコート層、アンダーコート層、金属被膜及びトップコート層が剥がれたか否かを目視で判断した。

【0035】

結果を前記表1に示す。表1に示す通り、実施例1〜実施例8は、製造直後及び2ヶ月保存後の何れにおいても碁盤目試験結果が100/100であり、また、引張り試験結果は剥がれの無いものであった。さらに、実施例1〜実施例8の何れも変形、変色が無かった。

【0036】

一方、加熱を行わないためD4〜D10の低分子シロキサンの含有量が高い比較例1は、製造直後の碁盤目試験結果が100/100、製造直後の引張り試験結果が剥がれ無しであったが、2ヶ月保存後の碁盤目試験結果が50/100であり、しかも2ヶ月保存後の引張り試験結果が剥がれ有りであり、長期間経過後に金属被膜が剥がれやすくなることがわかる。また、加熱温度が150℃と低いため、D4〜D10の低分子シロキサンの含有量が高い比較例2は、製造直後の碁盤目試験結果が100/100、製造直後の引張り試験結果が剥がれ無しであったが、2ヶ月保存後の碁盤目試験結果が90/100であってしかも2ヶ月保存後の引張り試験結果が剥がれ有りであり、長期間経過後に金属被膜が剥がれやすくなることがわかる。また、加熱温度が0.5時間と短くD4〜D10の低分子シロキサンの含有量が高い比較例3は、製造直後の碁盤目試験結果が100/100、製造直後の引張り試験結果が剥がれ無しであったが、2ヶ月保存後の碁盤目試験結果が90/100であってしかも2ヶ月保存後の引張り試験結果が剥がれ有りであり、長期間経過後に金属被膜が剥がれやすくなることがわかる。また、比較例4は、白金触媒による付加反応型シリコーン(RTV)で、実施例5と同条件で蒸着をしたが、製造直後の碁盤目試験結果が50/100であった。

【0037】

また、プライマーコート層の種類による不連続な金属被膜の剥がれ難さの違いを確認するため、実施例2における塩素化ポリオレフィン系樹脂のプライマー塗料に代えて、プライマー塗料をアクリル系樹脂塗料とした比較例5の不連続な金属被膜を有する弾性体と、プライマー塗料をポリウレタン系樹脂とした比較例6の不連続な金属被膜を有する弾性体を、実施例2と同じ条件で製造し、前記製造直後の碁盤目試験を行った。

【0038】

その結果は、表2に示す通りであり、プライマー塗料を塩素化ポリオレフィン系樹脂とした実施例2は100升の全てが剥離しなかった(100/100)のに対し、プライマー塗料をアクリル系樹脂塗料とした比較例5及びプライマー塗料をポリウレタン系樹脂とした比較例6は、何れも100升の全てが剥離した(100/100)という結果であった。このことから、本発明において、プライマーコート層を塩素化ポリオレフィン系樹脂とすることは、不連続な金属被膜を剥がれ難くするのに効果があるのがわかる。

【0039】

【表2】

【0040】

本発明において、パーオキサイド架橋によるシリコーンゴムによる不連続な金属被膜との密着性(剥離し難さ)が良好である理由は定かではないが、ゴム中のパーオキサイド残渣によるものと考えられる。架橋前のシリコーンの側鎖はメチル基やビニル基等からなり、ビニル基は2〜30%程度含まれているため、メチル基とビニル基間の架橋がおきる。当該架橋の場合、ラジカルは消費されず、架橋後に温度が下がればパーオキサイドに戻るため、ゴム中にパーオキサイドが残存すると考えられる。パーオキサイド残渣をフレーム処理等することで、パーオキサイドが再度分解してラジカルが発生し、その状態で塩素化ポリオレフィン系樹脂プライマーが塗布されることにより、シリコーン表面のメチル基やビニル基等と、プレイマー中の炭化水素鎖や炭化水素基等とが架橋して、接着性が向上すると考えられる。すなわち、フレーム処理等によって、表面極性を発生させることで密着性を向上すると共に、シリコーン中にラジカルを発生させて、シリコーンとプライマーとを架橋をさせる効果によりさらに密着力が向上すると考えられる。

【0041】

このように、本発明品は、金属被膜が基材から剥がれ難く、しかも変色や変形が無く、美観の良好な金属調を有するものであり、例えば、自動車の内装、外装部材、スイッチ、センターパネル周りの加飾部品、クッション部材等に好適なものである。

なお、前記の実施例では、基材の片面のみに金属被膜を形成したが、基材の両面に金属被膜を形成してもよい。

【符号の説明】

【0042】

10 金属被膜を有する弾性体

11 基材

13 プライマーコート層

15 アンダーコート層

21 不連続な金属被膜

25 トップコート層

【技術分野】

【0001】

本発明は、シリコーンゴムからなる基材に不連続な金属被膜を設けた弾性体及びその製造方法に関する。

【背景技術】

【0002】

シリコーンゴムは弾性を有し、耐熱性、耐寒性、化学的安定性に優れるため、それらの機能が求められる用途に広く使用されている。また、シリコーンゴムの用途によっては、表面に金属被膜が求められる場合がある。

【0003】

しかしながら、蒸着等の通常の金属被膜形成方法でシリコーンゴムの表面に金属被膜を形成した場合には、シリコーンゴムの引張りや屈曲等によって金属被膜が剥がれたり、金属被膜に亀裂を生じたりするおそれがある。

【0004】

なお、金属被膜の剥がれや亀裂の防止を防ぐ方法として、軟調樹脂材料からなる基材に結晶粒界を有する厚さ150Å以上800Å以下の金属薄膜層を形成したり(特許文献1)、金属粒子の薄膜層を基材の表面に形成した後に基材全体を熱膨張させて金属粒子層に微細な溝状クラックを発生さたり(特許文献2)、金属を蒸着装置の空間内に均一かつ直線的に飛散させることによって、長手方向の最大長が5μm以内の蒸着金属粒からなる多数の島部が不連続に密集する平坦な表面構造を有し、層厚が20nm〜100nmからなる金属薄膜層をシリコーンゴムに形成する方法(特許文献3)がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−34220号公報

【特許文献2】特開平11−131213号公報

【特許文献3】特開2007−136689号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら従来における金属被膜の剥がれや亀裂を防ぐ方法では、金属被膜の剥がれや亀裂の防止が充分ではなかった。

本発明は前記の点に鑑みなされたものであって、金属被膜の剥がれや亀裂を生じ難い不連続な金属皮膜を有する弾性体とその製造方法の提供を目的とする。

【課題を解決するための手段】

【0007】

請求項1の発明は、パーオキサイド架橋により形成され、D4〜D10の低分子シロキサンの含有量が300PPM以下であるシリコーン基材上に、塩素化ポリオレフィン系樹脂からなるプライマーコート層と、アクリル系樹脂又はポリウレタン系樹脂からなるアンダーコート層と、蒸着により形成された不連続な金属被膜と、トップコート層がこの順に積層され、前記トップコート層が前記アンダーコート層と同材料からなることを特徴とする不連続な金属被膜を有する弾性体に係る。

【0008】

請求項2の発明は、パーオキサイド架橋により形成されるシリコーンゴムからなる基材に蒸着された不連続な金属被膜を有する弾性体の製造方法であって、前記基材を180〜200℃で1〜12時間加熱処理した後、前記基材表面にフレーム処理、コロナ放電処理、プラズマ処理の群から一つ選択される表面処理を施し、前記基材の表面に塩素化ポリオレフィン系樹脂からなるプライマーコート層とアンダーコート層を順に形成した後、蒸着により不連続な金属被膜を形成し、前記不連続な金属被膜上に前記アンダーコート層と同材料からなるトップコート層を形成することを特徴とする不連続な金属被膜を有する弾性体の製造方法に係る。

【0009】

請求項3の発明は、請求項2において、前記プライマーコート層は塩素化ポリオレフィン系樹脂からなり、前記アンダーコート層とトップコート層はアクリル系樹脂又はポリウレタン系樹脂からなることを特徴とする。

【発明の効果】

【0010】

本発明によれば、蒸着により形成された不連続な金属被膜を、同じ材料からなるトップコート層とアンダーコート層で挟んだことにより、不連続な金属被膜が弾性体の曲げ等によっても剥がれ難くなると共に亀裂を生じ難くなる。さらに本発明の製造方法によれば、パーオキサイド架橋により形成されるシリコーンゴムからなる基材を180〜200℃にて1〜12時間加熱した後に蒸着により金属被膜を形成しているため、シリコーンゴムに含まれるD4〜D10の低分子シロキサンの含有量が300PPM以下となって、製造された金属被膜は弾性体の曲げ等によっても剥がれ難くなると共に亀裂を生じ難くなる。なお、本発明における「不連続な金属被膜」は、金属被膜が一面に連続せず、平面方向の最大長さが10μm以内の多数の蒸着金属粒体が島状に互いに離間して又は一部接触した状態で平面形状を形成している金属被膜の意味である。

【図面の簡単な説明】

【0011】

【図1】本発明の製造方法で製造された不連続な金属被膜を有する弾性体の拡大断面図である。

【発明を実施するための形態】

【0012】

図1に示す不連続な金属被膜を有する弾性体10は、本発明の不連続な金属被膜を有する弾性体の製造方法によって製造されたものであり、基材11の表面にプライマーコート層13、アンダーコート層15、不連続な金属被膜21、トップコート層25が順に形成されたものからなる。

【0013】

前記基材11は、シリコーンゴムからなる。シリコーンゴムとしては、パーオキサイド架橋により形成され、加熱処理によって、D4〜D10の低分子シロキサンの含有量が300PPM以下となったものが、前記プライマーコート層13との密着性を良好にできるために好ましいものである。前記基材11の厚みは、前記金属被膜を有する弾性体10の用途等に応じて決定される。

【0014】

前記プライマーコート層13は、蒸着による金属被膜21の形成を良好に行うために設けられ、ポリオレフィン系樹脂、塩素化ポリオレフィン系樹脂、エポキシ系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂等からなる。耐候性、耐酸・アルカリ性に優れた塩素化ポリオレフィン系樹脂が好ましく、アンダーコート層との相溶性を考慮して、エポキシや無水マレイン酸等の極性基をもった化合物で変成されているものがさらに好ましい。前記プライマーコート層13の厚みは2〜4μmが好ましい。

【0015】

前記アンダーコート層15は、蒸着による金属被膜21の形成を良好に行うために前記プライマーコート層13の表面に設けられ、エポキシ系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂等からなる。プライマーコート層に塩素化ポリオレフィン系樹脂を用いた場合、ポリウレタン系樹脂またはアクリル形樹脂が好ましい。前記アンダーコート層15の厚みは10〜12μmが好ましい。

【0016】

前記不連続な金属被膜21は、前記基材11に金属調を付与するために設けられている。前記金属被膜21の厚みは、400Å〜1000Åが好ましい。前記金属被膜21を構成する金属の種類は、アルミニウム、クロム、銅、銀、金、ゲルマニウム、インジウム、鉄、マグネシウム、ニッケル、錫、亜鉛などが挙げられる。それらの中でも、アルミニウム、インジウム、マグネシウム等は好ましいものである。

【0017】

前記トップコート層25は、前記不連続な金属被膜21の表面保護のために設けられ、エポキシ系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂等からなる。前記トップコート層25の厚みは10〜12μmが好ましい。前記トップコート層25は、不連続な金属被膜21を通過してアンダーコート層15と接着して不連続な金属被膜を21挟み込むことからトップコート層25は、アンダーコート層15と同じ樹脂が好ましい。

【0018】

次に、前記不連続な金属被膜を有する弾性体10の製造方法について説明する。

まず、シリコーンゴムからなる前記基材11を加熱する。シリコーンゴムの製造は、シリコーンポリマー、パーオキサイド加硫剤および必要に応じて顔料などの添加物を加えた材料をオープンロールにて混練させる。混練後、適当な厚みにシーティングし、熱プレスにて適宜の成型温度、圧力にて加硫し、成型を行う。

【0019】

前記基材11の加熱は、前記基材11を構成するシリコーンゴムに含まれる低分子シロキサンやシリコーンオイルなどの未反応物を、強制的に前記基材11から除去するために行われる。低分子シロキサンやシリコーンオイルなどの未反応物が前記基材11の表面や内部に多く存在していると、その後に形成する前記プライマーコート層13と前記基材11との密着性が悪くなって、前記金属被膜21が前記基材11から剥離しやすくなると共に、前記金属被膜21の亀裂を生じやすくなる。なお、前記加熱を行わなかった場合と、前記加熱を行った場合とにおける前記金属被膜21の剥離や亀裂のし難さの差は、前記金属被膜を有する弾性体10の製造直後では小さいが、製造後からの期間が長くなるほど大きくなる。

【0020】

前記加熱温度は180〜200℃が好ましい。前記加熱温度が180℃未満の場合には、低分子シロキサンやシリコーンオイルなどの未反応物をシリコーンゴムから充分に除去できなくなり、前記金属被膜21の剥離や亀裂防止効果が低くなる。一方、前記加熱温度が200℃よりも高い場合には、加熱によってシリコーンゴムが変形しやすい。また、前記加熱の時間は1〜12時間が好ましい。特に好ましくは2〜6時間である。1時間よりも短い加熱は低分子シロキサンやシリコーンオイルなどの未反応物をシリコーンゴムから充分に除去できず、D4〜D10の低分子シロキサンの含有量が300PPMより大きくなって、密着性が低下する。一方、12時間より長い加熱は、製造効率が悪くなる。

【0021】

前記基材11の加熱後、フレーム処理、コロナ放電処理、プラズマ処理の群から一つ選択される表面処理を施す。例えばフレーム処理は、ガスバーナーで前記基材11の表面を焼いて接着性を向上する方法であり、一般的には、極性の低い基材11の表面をガスの炎であぶることで、基材11の表面の分子に極性を持たせることができ、濡れ性を向上させることができる。また、前記基材11の表面に極性を持たせる塩基などを生じさせるコロナ放電処理、プラズマ処理でもフレーム処理と同様に接着性を向上させることができる。

【0022】

前記表面処理後、前記基材11の表面にプライマーコート層13とアンダーコート層15を所定の厚みで順に形成する。前記プライマーコート層13とアンダーコート層15の形成は、スプレー塗布等の公知の塗布方法によって行われる。前記プライマーコート層13及びアンダーコート層15は、それぞれ塗布後に乾燥硬化が行われる。

【0023】

次に、前記アンダーコート層15の表面に、蒸着によって前記不連続な金属被膜21を形成する。前記蒸着は、公知の方法で行われる。特にスパッタリングなどの物理的蒸着が好ましい。前記蒸着は、前記金属被膜21が所定厚み、好ましくは400Å〜1000Åとなるようにして行う。

【0024】

前記金属被膜21を形成した後、前記金属被膜21の表面に前記トップコート層25を所定厚みで形成する。前記トップコート層25の形成は、スプレー塗布等によって行われる。これによって、前記金属被膜を有する弾性体10が得られる。

【実施例】

【0025】

グレード:TSE−221−5UC、モメンティブ・パフォーマンス・マテリアルズ社、100重量部と、グレード:TC−8、モメンティブ・パフォーマンス・マテリアルズ社、5重量部とからなるシリコーンゴム(パーオキサイド架橋により形成されたもの)を裁断して、厚み2mm、一辺100mmの正方形板状体からなる基材を作成した。

【0026】

前記基材を恒温層に収容して、表1の加熱温度及び加熱時間で基材の加熱を行った。その後、前記基材を恒温槽から取り出して自然冷却し、低分子シロキサン量を測定した。なお、シリコーンゴムのサンプル片0.5gを、アセトンを5ml中に12時間浸漬したものを試験液とし、1μlをガスクロマトグラフ(島津製作所GC−17A)にて測定し、ケイ素数4〜10の環状体及び非環状体の総量(D4〜D10)を低分子シロキサン量として定量した。冷却後の基材の片面に、ガスバーナーの炎を当てることによりフレーム処理を行った。次に、フレーム処理後の基材の片面にプライマー塗料をスプレー塗装し、その後70℃で3分間乾燥させて厚み3μmのプライマーコート層を基材の表面に形成した。使用したプライマー塗料は、ポリプロピレン用プライマー、品番:S−No.54 PPプライマーNo.2(塩素化ポリオレフィン系樹脂)、長島特殊塗料(株)である。

【0027】

プライマーコート層の表面に、アンダー塗料をスプレー塗装し、その後70℃で3分の予備加熱、続いて80℃で120分の乾燥を行い、厚み11μmのアンダーコート層を形成した。使用したアンダー塗料の配合は、アクリル樹脂系塗料の塗料液、品番:オリジンプレートZ クリヤ、オリジン電気(株)、400重量部、アクリル樹脂系塗料の硬化剤、品番:ポリハードR、オリジン電気(株)、100重量部、アクリル系樹脂塗料のシンナー、品番:プラネット シンナー#D210、オリジン電気(株)、300重量部である。

【0028】

プライマーコート層及びアンダーコート層形成後の基材を、真空蒸着装置に収容し、インジウム、純度99.99%、長さ45mm、真空度3.0×10−2Pa、余熱1 1100A/15A、余熱2 1200A/15A、蒸着1350A/15Aで蒸着を行い、厚み600Åの不連続な金属被膜をアンダーコート層の表面に形成した。

【0029】

次に、不連続な金属被膜の表面に、トップ塗料をスプレー塗装し、その後70℃で3分の予備加熱、続いて70℃で120分の乾燥を行い、厚み11μmのトップコート層を形成し、実施例1〜5の金属被膜を有する弾性体を製造した。使用したトップ塗料は、アンダー塗料と同じものであり、アクリル樹脂系塗料の塗料液、品番:オリジンプレートZ クリヤ、オリジン電気(株)、400重量部、アクリル樹脂系塗料の硬化剤、品番:ポリハードR、オリジン電気(株)、100重量部、アクリル系樹脂塗料のシンナー、品番:プラネット シンナー#D210、オリジン電気(株)、300重量部、スリップ剤、品番:4001、東邦化研工業(株)、24重量部である。

【0030】

一方、前記実施例と同じシリコーンゴムを用いて、前記金属被膜の形成前に加熱を行わないためD4〜D10の低分子シロキサンの含有量が5300であった比較例1、前記実施例と同じシリコーンゴムを用いて前記加熱温度を150℃、加熱時間を3時間としたためD4〜D10の低分子シロキサンの含有量が1700であった比較例2、前記実施例と同じシリコーンゴムを用いて前記加熱温度を180℃、加熱時間を0.5時間としたためD4〜D10の低分子シロキサンの含有量が330であった比較例3、白金触媒による付加反応型シリコーン(RTV)ゴムを用いた以外は、すべて前記実施例5と同様に行った比較例4の不連続な金属被膜を有する弾性体をそれぞれ製造した。

【0031】

【表1】

【0032】

各実施例及び各比較例について、変形・変色の有無確認、製造直後の碁盤目試験、2ヶ月保存後の碁盤目試験、製造直後の引張り試験、2ヶ月保存後の引張り試験を行った。

変形・変色の有無は、製造後の各実施例及び各比較例について、基材が変色(色抜け)しているか、歪みが発生しているかを目視で判断し、変色と変形の何れも無い場合には「無」、何れか一方でも有る場合には「有」とした。

【0033】

製造直後の碁盤目試験は、製造直後の各実施例及び各比較例におけるトップコート層の表面に、1.5mm間隔で100升の碁盤目状の切り傷を付け、100升上にセロハンテープを密着させて剥離し、トップコート層が剥離していない升の数を数えた。

2ヶ月保存後の碁盤目試験は、各実施例及び各比較例を製造後、室内(常温保存)に2ヶ月保存した後、各実施例及び各比較例におけるトップコート層の表面に、1.5mm間隔で100升の碁盤目状の切り傷を付け、100升上にセロハンテープを密着させて剥離し、トップコート層が剥離しなかった升の数を数えた。

【0034】

製造直後の引張り試験は、製造直後の各実施例及び各比較例に対して、オートグラフによる引張り試験を行って、基材からプライマーコート層、アンダーコート層、金属被膜及びトップコート層が剥がれたか否かを目視で判断した。

2ヶ月保存後の引張り試験は、各実施例及び各比較例を製造後、室内(常温保存)に2ヶ月保存した後、各実施例及び各比較例に対して、オートグラフによる引張り試験(JIS K6251 ダンベル3号)を伸び率100%となるように行って、基材からプライマーコート層、アンダーコート層、金属被膜及びトップコート層が剥がれたか否かを目視で判断した。

【0035】

結果を前記表1に示す。表1に示す通り、実施例1〜実施例8は、製造直後及び2ヶ月保存後の何れにおいても碁盤目試験結果が100/100であり、また、引張り試験結果は剥がれの無いものであった。さらに、実施例1〜実施例8の何れも変形、変色が無かった。

【0036】

一方、加熱を行わないためD4〜D10の低分子シロキサンの含有量が高い比較例1は、製造直後の碁盤目試験結果が100/100、製造直後の引張り試験結果が剥がれ無しであったが、2ヶ月保存後の碁盤目試験結果が50/100であり、しかも2ヶ月保存後の引張り試験結果が剥がれ有りであり、長期間経過後に金属被膜が剥がれやすくなることがわかる。また、加熱温度が150℃と低いため、D4〜D10の低分子シロキサンの含有量が高い比較例2は、製造直後の碁盤目試験結果が100/100、製造直後の引張り試験結果が剥がれ無しであったが、2ヶ月保存後の碁盤目試験結果が90/100であってしかも2ヶ月保存後の引張り試験結果が剥がれ有りであり、長期間経過後に金属被膜が剥がれやすくなることがわかる。また、加熱温度が0.5時間と短くD4〜D10の低分子シロキサンの含有量が高い比較例3は、製造直後の碁盤目試験結果が100/100、製造直後の引張り試験結果が剥がれ無しであったが、2ヶ月保存後の碁盤目試験結果が90/100であってしかも2ヶ月保存後の引張り試験結果が剥がれ有りであり、長期間経過後に金属被膜が剥がれやすくなることがわかる。また、比較例4は、白金触媒による付加反応型シリコーン(RTV)で、実施例5と同条件で蒸着をしたが、製造直後の碁盤目試験結果が50/100であった。

【0037】

また、プライマーコート層の種類による不連続な金属被膜の剥がれ難さの違いを確認するため、実施例2における塩素化ポリオレフィン系樹脂のプライマー塗料に代えて、プライマー塗料をアクリル系樹脂塗料とした比較例5の不連続な金属被膜を有する弾性体と、プライマー塗料をポリウレタン系樹脂とした比較例6の不連続な金属被膜を有する弾性体を、実施例2と同じ条件で製造し、前記製造直後の碁盤目試験を行った。

【0038】

その結果は、表2に示す通りであり、プライマー塗料を塩素化ポリオレフィン系樹脂とした実施例2は100升の全てが剥離しなかった(100/100)のに対し、プライマー塗料をアクリル系樹脂塗料とした比較例5及びプライマー塗料をポリウレタン系樹脂とした比較例6は、何れも100升の全てが剥離した(100/100)という結果であった。このことから、本発明において、プライマーコート層を塩素化ポリオレフィン系樹脂とすることは、不連続な金属被膜を剥がれ難くするのに効果があるのがわかる。

【0039】

【表2】

【0040】

本発明において、パーオキサイド架橋によるシリコーンゴムによる不連続な金属被膜との密着性(剥離し難さ)が良好である理由は定かではないが、ゴム中のパーオキサイド残渣によるものと考えられる。架橋前のシリコーンの側鎖はメチル基やビニル基等からなり、ビニル基は2〜30%程度含まれているため、メチル基とビニル基間の架橋がおきる。当該架橋の場合、ラジカルは消費されず、架橋後に温度が下がればパーオキサイドに戻るため、ゴム中にパーオキサイドが残存すると考えられる。パーオキサイド残渣をフレーム処理等することで、パーオキサイドが再度分解してラジカルが発生し、その状態で塩素化ポリオレフィン系樹脂プライマーが塗布されることにより、シリコーン表面のメチル基やビニル基等と、プレイマー中の炭化水素鎖や炭化水素基等とが架橋して、接着性が向上すると考えられる。すなわち、フレーム処理等によって、表面極性を発生させることで密着性を向上すると共に、シリコーン中にラジカルを発生させて、シリコーンとプライマーとを架橋をさせる効果によりさらに密着力が向上すると考えられる。

【0041】

このように、本発明品は、金属被膜が基材から剥がれ難く、しかも変色や変形が無く、美観の良好な金属調を有するものであり、例えば、自動車の内装、外装部材、スイッチ、センターパネル周りの加飾部品、クッション部材等に好適なものである。

なお、前記の実施例では、基材の片面のみに金属被膜を形成したが、基材の両面に金属被膜を形成してもよい。

【符号の説明】

【0042】

10 金属被膜を有する弾性体

11 基材

13 プライマーコート層

15 アンダーコート層

21 不連続な金属被膜

25 トップコート層

【特許請求の範囲】

【請求項1】

パーオキサイド架橋により形成され、D4〜D10の低分子シロキサンの含有量が300PPM以下であるシリコーン基材上に、塩素化ポリオレフィン系樹脂からなるプライマーコート層と、アクリル系樹脂又はポリウレタン系樹脂からなるアンダーコート層と、蒸着により形成された不連続な金属被膜と、トップコート層がこの順に積層され、前記トップコート層が前記アンダーコート層と同材料からなることを特徴とする不連続な金属被膜を有する弾性体。

【請求項2】

パーオキサイド架橋により形成されるシリコーンゴムからなる基材に蒸着された不連続な金属被膜を有する弾性体の製造方法であって、 前記基材を180〜200℃で1〜12時間加熱処理した後、 前記基材表面にフレーム処理、コロナ放電処理、プラズマ処理の群から一つ選択される表面処理を施し、 前記基材の表面に塩素化ポリオレフィン系樹脂からなるプライマーコート層とアンダーコート層を順に形成した後、 蒸着により不連続な金属被膜を形成し、 前記不連続な金属被膜上に前記アンダーコート層と同材料からなるトップコート層を形成することを特徴とする不連続な金属被膜を有する弾性体の製造方法。

【請求項3】

前記プライマーコート層は塩素化ポリオレフィン系樹脂からなり、前記アンダーコート層とトップコート層はアクリル系樹脂又はポリウレタン系樹脂からなることを特徴とする請求項2に記載の不連続な金属被膜を有する弾性体の製造方法。

【請求項1】

パーオキサイド架橋により形成され、D4〜D10の低分子シロキサンの含有量が300PPM以下であるシリコーン基材上に、塩素化ポリオレフィン系樹脂からなるプライマーコート層と、アクリル系樹脂又はポリウレタン系樹脂からなるアンダーコート層と、蒸着により形成された不連続な金属被膜と、トップコート層がこの順に積層され、前記トップコート層が前記アンダーコート層と同材料からなることを特徴とする不連続な金属被膜を有する弾性体。

【請求項2】

パーオキサイド架橋により形成されるシリコーンゴムからなる基材に蒸着された不連続な金属被膜を有する弾性体の製造方法であって、 前記基材を180〜200℃で1〜12時間加熱処理した後、 前記基材表面にフレーム処理、コロナ放電処理、プラズマ処理の群から一つ選択される表面処理を施し、 前記基材の表面に塩素化ポリオレフィン系樹脂からなるプライマーコート層とアンダーコート層を順に形成した後、 蒸着により不連続な金属被膜を形成し、 前記不連続な金属被膜上に前記アンダーコート層と同材料からなるトップコート層を形成することを特徴とする不連続な金属被膜を有する弾性体の製造方法。

【請求項3】

前記プライマーコート層は塩素化ポリオレフィン系樹脂からなり、前記アンダーコート層とトップコート層はアクリル系樹脂又はポリウレタン系樹脂からなることを特徴とする請求項2に記載の不連続な金属被膜を有する弾性体の製造方法。

【図1】

【公開番号】特開2012−183784(P2012−183784A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−49855(P2011−49855)

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【出願人】(506233335)津田工業株式会社 (3)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【出願人】(506233335)津田工業株式会社 (3)

【Fターム(参考)】

[ Back to top ]