両側溶接方法及び両側溶接構造物

【課題】両側溶接が必要な厚板の管部材や板部材の両面U型開先継手を対象に、低変形で高能率及び高品質な両側積層溶接部を得ると共に、生産性向上及びコスト低減に有効な両側溶接方法及び両側溶接構造物を提供する。

【解決手段】前記両面U型開先継手の板厚Tの中央部又はその近傍に形成されている表側の開先3の底部を初層裏波溶接し、初層溶接部分15を含む開先3の底部から溶接前開先深さHo1又は二等分板厚Tの1/5以上2/5以下の範囲である積層ビード高さHbに到達するか或いは溶接前開先深さHo1の4/5以下3/5以上の範囲である残存開先深さHkに到達するか或いは開先肩幅w1、w2収縮量の所定の上限値が2mmに接近するまで表側積層溶接し、その後に裏側のU型開先継手の開先底部B2から開先上部の最終層まで裏側積層溶接し、その後に表側の残り開先部分から開先上部の最終層まで表側積層溶接する。

【解決手段】前記両面U型開先継手の板厚Tの中央部又はその近傍に形成されている表側の開先3の底部を初層裏波溶接し、初層溶接部分15を含む開先3の底部から溶接前開先深さHo1又は二等分板厚Tの1/5以上2/5以下の範囲である積層ビード高さHbに到達するか或いは溶接前開先深さHo1の4/5以下3/5以上の範囲である残存開先深さHkに到達するか或いは開先肩幅w1、w2収縮量の所定の上限値が2mmに接近するまで表側積層溶接し、その後に裏側のU型開先継手の開先底部B2から開先上部の最終層まで裏側積層溶接し、その後に表側の残り開先部分から開先上部の最終層まで表側積層溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大型容器、大口配管、および大型構造物等に使用される厚い金属板から成る管部材や板部材を突き合せて形成した両面U型開先継手をTIG(Tungsten Inert Gas)溶接する両側溶接方法及び両側溶接構造物に関する。

【背景技術】

【0002】

原子力発電プラントや火力発電プラント等の建設では、高級な厚板材料を使用する大型溶接構造物が多く、最近、信頼性を重視すると共に工期短縮やコスト低減が強く要求されるようになっている。また、厚板部材の溶接では低変形で高能率及び高品質な溶接部を得るために、合理的で信頼性の高い高能率なTIG溶接技術が求められている。

【0003】

特許文献1(特開平5−115975号公報)に記載されたステンレス鋼板突き合せ継手溶接方法では、両側溶接する際に、裏側の初層溶接に4.8〜6.4mm径のタングステン電極を用いて直流で、棒マイナスとし、電流550〜750AでTIG溶接することが提案されている。

【0004】

特許文献2(特開2000−79478号公報)に記載された開先溶接方法では、片面溶接が必要な横向き開先継手を対象に、絶縁板を介して2本一対の電極を上下配置及び溶接ワイヤを後方位置に挿通した細長平板状の電極構造体の先端部を横向き開先内に挿入し、上側電極への印加電流が下側電極への印加電流よりも小さくなるように制御した状態で前記開先を溶接することが提案されている。

【0005】

特許文献3(特開平9−103883号公報)に記載された自動ティグ溶接施工方法では、引張り強さ780N/mm2級以下の低炭素鋼板のX開先継手を対象に、仕上前層の溶接残し開先深さを2mm以下、仕上層の溶接電流を220〜350A、仕上層のビード端部と開先端との距離を2〜5mm、仕上層のワイヤ溶着量を25g/分以下として、前記低炭素鋼板の表裏両側の仕上前層及び仕上層を形成することが提案されている。

【0006】

特許文献4(特開2003−10968号公報)に記載されたタンク側板の溶接施工法及びこれに用いられる内外面同時溶接装置では、複数の冶具で側板開先合わせを行う第1工程と、側板内外面に溶接機をセットする第2工程と、前記溶接機で仮付けを行う第3工程と、前記冶具を取外す第4工程と、前記側板内外面のU開先部を同時に溶接する第5工程と、前記溶接機を移動又は取外す第6工程を有することが提案されている。

【0007】

特許文献5(特開昭54−74240号公報)に記載された断熱パイプの高能率溶接法では、片面溶接が必要な耐熱短管の狭開先継手を対象に、ホットワイヤを送給しつつ1層1パスづつTIG溶接することが提案されている。

特許文献6(特開昭54−125269号公報)に記載された狭開先溶接方法では、突き合せ溶接継手の狭開先を、該開先の表側からの溶接により予め設定した所定ののど厚まで溶接し、この溶接後に、前記開先の裏側を溶接し、この溶接後に、前記表側を最終層まで溶接することが提案されている。

【0008】

特許文献7(特開平9−1376号公報)に記載された低残留応力構造の溶接方法では、特定の溶接条件下もしくは種々の溶接条件下で溶接による残留応力解析又は残留変形解析もしくは残留変形測定を行い、残留応力評価点として予め定めた注目点での残留応力値もしくは残留変形値が最も小さくなる積層順序を、複数ある溶接パスの積層順序と逐次比較して選択、又は予め定めた注目点での残留応力値もしくは残留変形値が最も小さくなる種々の溶接条件を前記種々の溶接条件と逐次比較して選択することが提案されている。

【0009】

特許文献8(特開2006−192438号公報)に記載された狭開先継手の多層盛溶接方法は、本出願人が提案したものであり、片面溶接及び溶接裏面部の残留応力改善が必要なオーステナイト系ステンレス鋼の狭開先継手(片面U型開先)を対象に、材質の異なるオーステナイト系ワイヤとマルテンサイト系ワイヤとを使い分けて開先上部まで積層するアーク溶接を行うことを提案している。

【0010】

また、特許文献9(特開2007−21516号公報)に記載された狭開先溶接方法及び溶接構造物並びにその溶接装置も、本出願人が提案したものであり、片面溶接及び溶接裏面部の残留応力改善が必要な狭開先継手(片面U型開先)を対象に、開先底部の裏面側に裏ビードを形成する初層裏波溶接工程と、特定の積層ビード高さまで第1の入熱量範囲で積層溶接する第1の積層溶接工程と、残りの開先部分から開先上部の最終層まで第2の入熱量範囲で積層溶接する第2の積層溶接工程とを備えることを提案している。

【特許文献1】特開平5−115975号公報

【特許文献2】特開2000−79478号公報(特許3684858号公報)

【特許文献3】特開平9−103883号公報(特許2860072号公報)

【特許文献4】特開2003−10968号公報

【特許文献5】特開昭54−74240号公報

【特許文献6】特開昭54−125269号公報

【特許文献7】特開平9−1376号公報(特許3542407号公報)

【特許文献8】特開2006−192438号公報

【特許文献9】特開2007−21516号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

特許文献1に開示された技術的思想では、高電流のTIG溶接によって裏側開先ルート部に深い溶け込みが得られ、裏掘り(裏アツリ)やグラインダ作業を省略できると考えられるが、TIG溶接部は裏側の初層部のみであり、他の溶接箇所は溶接ワイヤを電極とするCO2アーク溶接又はMIG溶接を行っている。また、両面開先継手の各開先角度が60度前後の大きさで極めて広く、溶接すべき開先断面積やワイヤ使用量が増大するという問題がある。

【0012】

特許文献2に開示された技術的思想では、横向き開先の上壁側にアンダーカット、下壁側にオーバーラップのない平滑なビードが得られると考えられるが、2本一対の電極を開先幅方向に配置して溶接する必要があるため、例えば、開先幅が9mm以下の狭い開先継手の溶接には横向き姿勢を含む全ての姿勢も適用することができないという問題がある。

また、2本一対の電極と溶接ワイヤに給電するために3組の電源及び制御装置が必要であり、新たな設備投資に伴って製造コストが高騰することになる。さらに、特許文献2では、2つのアークで形成した1つの溶融プール内に通電加熱の溶接ワイヤを送給する溶接法であると共に、片面開先継手の片面溶接が対象であり、両側溶接のことは何も開示されていない。

【0013】

特許文献3に開示された技術的思想では、所定の機械的特性を損なわずに良好な耐曲げ性能が得られると考えられるが、両側X開先継手の開先角度が50〜60度の大きさで極めて広く、溶接すべき開先断面積やワイヤ使用量が増大し、また、溶接箇所の開先幅が広くなるため、溶接中に溶接トーチを溶接線左右方向に揺動させるウィービング動作も必要になるという問題がある。また、特許文献3には、仕上前層及び仕上層以外の初層溶接や中間層(充填層)の積層溶接や表裏両側の溶接手順などについて何も開示されていない。

【0014】

特許文献4に開示された技術的思想では、内外面同時溶接による裏ハツリ作業省略、ストロングバック不要化による付帯作業軽減、工期短縮、費用軽減が図れると考えられるが、2組の自動TIG溶接機を用いて溶融池磁気制御方式のホットワイヤTIG溶接を内外面同時に実行するため、2組の溶接電源と溶接トーチ及び磁気発生器、4組のワイヤ送給装置及びワイヤ加熱電源、これらを統括する制御装置が必要であり、新たな設備投資に伴って製造コストが高騰することになるという問題がある。また、特許文献4に開示されている第5工程では、内外面U開先部を同時溶接するようにしているが、多層溶接で必要な積層方法や溶接条件なども何ら開示されていない。また、磁気コイルを溶接トーチ先端近傍に設置する必要があるため、厚板の深い開先や狭い開先継手の溶接適用には不向きである。

【0015】

特許文献5に開示された技術的思想では、溶接速度増加、溶接時間短縮及び生産性向上が図れると考えられるが、ホットワイヤTIG溶接のため、溶接電源とワイヤ加熱電源及び制御装置が必要であり、新たな設備投資に伴って製造コストが高騰することになるという問題がある。また、積層溶接による開先収縮が考慮されていないため、開先底幅(L=5.5〜6mm)が狭いと、開先壁面にアークが飛んだり、開先壁面に電極面が接触したりする可能性があり、さらに、細径電極の使用に限定され、ホットワイヤによる高電流高速溶接の安定持続が困難となると考えられる。また、特許文献5では、片面U型開先継手の片面溶接であり、両側溶接のことは何も開示されていない。

【0016】

特許文献6に開示された技術的思想では、開先深さが深い表側の狭開先溶接で生じる角変形が低減できると考えられるが、開先深さが浅い裏側の開先側は特定ののど厚までガウジングした後にサブマージアーク溶接を行っているため、ガウジングによって切削及び飛散した金属粉を回収したり、また、サブマージアーク溶接で使用したフラックスや固着スラグ等を回収したりする必要があり、作業工数が増加するという問題がある。また、特許文献6では、角変形と異なる開先幅方向の収縮変形、溶接対象の開先形状寸法や溶接条件等、両側溶接で重要なことが何も開示されていない。

【0017】

特許文献7に開示された技術的思想では、原子力発電プラントの大型溶接構造物を対象に、溶接による残留応力を許容値以下(又は最小)にできると考えられるが、特殊な残留応力解析装置や溶接手順評価装置が必要であり、新たな設備投資に伴って製造コストが高騰することになるという問題がある。また、特許文献7では、外表面側(又は反対側の内表面側)を約1/2まで溶接した後に内表面側(又は反対側の外表面側)を溶接し、その後に外表面側の残り約1/2を溶接した例を開示しているが、前半の溶接が過剰であり、開先幅方向の収縮変形が大きくなるため、例えば、開先幅が9mm以下の狭い開先継手の溶接には適用することができないという問題がある。

【0018】

特許文献8に開示された技術的思想では、継手部材底面側の片面溶接裏面部及び近傍に残留する引張応力を圧縮応力に改善できるが、両面U型開先継手の両側溶接を対象にすることは明記されていないし、両側溶接のことは何も開示されていない。

【0019】

特許文献9に開示された技術的思想では、上記特許文献6の場合と同様に、継手部材底面側の片面溶接裏面部及び近傍に残留する引張応力を圧縮応力に改善できるが、両面U型開先継手の両側溶接を対象にすることは明記されていないし、両側溶接のことは何も開示されていない。

本発明の目的は、両側溶接が必要な厚板の管部材や板部材の両面U型開先継手を対象に、低変形で高能率及び高品質な両側積層溶接部を得ると共に、生産性向上及びコスト低減に有効な両側溶接方法及び両側溶接構造物を提供することにある。

【課題を解決するための手段】

【0020】

上記目的を達成するために、第1の本発明は、大型容器、大口配管、大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U型開先継手をTIG溶接する両側溶接方法において、前記両面U型開先継手の板厚中央部又はその近傍に形成されている表側の開先底部を初層裏波溶接し、初層溶接部分を含む開先底部から溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲である積層ビード高さに到達するか或いは溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さに到達するか或いは開先肩幅収縮量の上限値が2mmに接近するまで表側積層溶接し、その後に裏側の両面U型開先継手の開先底部から開先上部の最終層まで裏側積層溶接し、その後に表側の残り開先部分から開先上部の最終層まで表側積層溶接することを特徴とする両側溶接方法を提案する。

【0021】

また、上記目的を達成するために、第2の本発明は、大型容器、大口配管、大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U型開先継手をTIG溶接する両側溶接方法において、前記両面U型開先継手の板厚中央部又はその近傍に形成されている表側の開先底部の裏側に裏ビードを形成する初層溶接工程と、初層溶接部分を含む開先底部から溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲である積層ビード高さに到達するか或いは溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さに到達するか或いは開先肩幅収縮量の上限値が2mmに接近するまで積層溶接する第1の表側積層溶接工程と、その後に裏側のU型開先継手の開先底部から開先上部の最終層まで積層溶接する裏側積層溶接工程と、その後に表側の残り開先部分から開先上部の最終層まで積層溶接する第2の表側積層溶接工程とを備えることを特徴とする両側溶接方法を提案する。

【0022】

特に、前記管部材や板部材の表裏両側に形成するU型開先継手の開先底幅は6mm以上9mm以下の範囲であり、開先両壁面の開先角度は4度以上10度以下の範囲であり、かつ、前記両側溶接において、非消耗電極方式のパルスアーク溶接又は直流アーク溶接を行うと共にアーク溶接部分に通電加熱なしの溶接ワイヤを溶着させて、初層溶接以降の溶接ビード高さを1.5mm以上4.5mm以下の範囲に形成するとよい。また、前記表側の開先底部から所定範囲の積層ビード高さまで表側積層溶接する過程で収縮する開先肩幅収縮量又は開先底部収縮量を対応し、裏側のU型開先幅を表側のU型開先幅より0.5mm以上2mm以下の範囲で予め大きく形成することもできる。

【0023】

また、上記目的を達成するために、第3の本発明は、大型容器、大口配管、大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U型開先継手をTIG溶接された両側溶接構造物において、前記両面U型開先継手の板厚中央部又はその近傍に形成されている表側の開先底部に形成された初層溶接部を含む表側の開先底部から溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲である積層ビード高さに到達するか或いは溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さに到達するか或いは開先肩幅収縮量の上限値が2mmに接近するまで表側積層溶接して形成された第1の表側積層溶接金属部と、その後に裏側のU型開先継手の開先底部から開先上部の最終層まで裏側積層溶接して形成された裏側積層溶接金属部と、前記第1の表側積層溶接金属部と接する表面部分から開先上部の最終層まで表側積層溶接して形成された第2の表側積層溶接金属部とを備えることを特徴とする両側溶接構造物を提案する。

【0024】

特に、前記積層溶接金属部の断面形状は、両面U型開先継手の両側から各々1層1パスづつ積層溶接された溶け込み状態に形成され、表裏両側の最終層が1パス溶接又は3パス以下の複数パス溶接されており、かつ、溶接された開先側面の溶け部分を含む開先内の溶接ビード幅が6mm以上9mm以下の範囲に形成され、初層溶接部より上位の表側積層溶接部分と反対側の裏側積層溶接部分との各溶接ビード高さが1.5mm以上4.5mm以下の範囲に形成されているとよい。また、前記積層溶接金属部は、原子力機器や火力機器に適用される両面U型開先継手の表裏両側に形成することもできる。

【0025】

すなわち、第1、第2の本発明の両側溶接方法では、前記両面U型開先継手の板厚中央部又はその近傍に形成されている表側の開先底部を初層裏波溶接すること又はこれに該当する初層溶接工程により、前記開先底部の裏側まで溶融した裏ビードを有する良好な初層溶接ビードを表側開先底部に形成することができる。また、初層溶接部分を含む開先底部から溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲である積層ビード高さに到達するか或いは溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さに到達するか或いは開先肩幅収縮量の上限値が2mmに接近するまで表側積層溶接すること又はこの積層溶接する第1の表側積層溶接工程により、第1の表側積層溶接金属部を所定高さまで確実に形成することができると共に、まだ溶接していない裏側のU型開先継手の幅収縮量を抑制することができる。

【0026】

その後に裏側のU型開先継手の開先底部から開先上部の最終層まで裏側積層溶接すること又はこの積層溶接する裏側積層溶接工程により、幅収縮量が少ないU型開先継手のままの状態で正常に溶接でき、同時に前記開先底部に溶け不足がなく、前記裏ビード部分と良好に融合した溶け込み部を含む裏側積層溶接金属部を開先上部まで確実に形成することができる。また、前記積層溶接による収縮変形を低減することができる。

その後に表側の残り開先部分から開先上部の最終層まで表側積層溶接すること又はこの積層溶接する第2の表側積層溶接工程により、前記第1の表側積層溶接金属部と融合した第2の表側積層溶接金属部を開先上部まで確実に形成することができる。同時に、前記積層溶接による収縮変形を低減することができる。さらに、表側積層溶接金属部と反対側の裏側積層溶接金属部との断面形状をほぼ対称形状に形成することができる。また、前記両側溶接の構成及び実施によって、低変形で高品質な両側積層溶接部を得ることができ、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0027】

なお、前記積層ビード高さが溶接前開先深さ又は二等分板厚の1/5より小さいか、或いは前記残存開先深さが溶接前開先深さの4/5より大きいと、表側と反対側の裏側U型開先継手部の積層溶接によって、表側残り開先部の幅収縮量を抑制できなくなり易い。

反対に、前記積層ビード高さが溶接前開先深さ又は二等分板厚の2/5より大きいか、或いは前記残存開先深さが溶接前開先深さの3/5より小さいと、前半の表側積層溶接が過剰な実行となり、まだ溶接されていない裏側U型開先継手部の幅収縮量が増加し、裏側積層溶接の実行時に開先幅が狭過ぎる等の支障が生じたり、表裏両側溶接の終了後に、表側と裏側の溶接断面形状が対称形状にならずに大小異なる形状になったりし易いので好ましくない。また、開先肩幅収縮量の特定上限値が2mmより大きくなり過ぎる場合も、裏側の開先幅が狭くなるため、裏側積層溶接が正常に実行できなくなるような悪影響が生じ易くなるので好ましくない。

【0028】

前記部材の表裏両側に形成するU型開先継手の開先底幅は6mm以上9mm以下の範囲であり、開先両壁面の開先角度は4度以上10度以下の範囲であることにより、溶接すべき開先断面積を減少させ、溶接ワイヤの使用量を削減できると共に、普通の電極棒(例えばφ3.2mmのタングステン電極)の使用による溶接電流の高出力化と溶接速度の増加、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の短縮が可能になる。

また、前記両側溶接では、非消耗電極方式のパルスアーク溶接又は直流アーク溶接を行うと共にアーク溶接部分に通電加熱なしの溶接ワイヤを溶着させて、初層溶接以降の溶接ビード高さを1.5mm以上4.5mm以下の範囲に形成することにより、高価なホットワイヤTIG溶接装置でなくても、普通のTIG溶接装置によって溶接でき、溶接スパッタ(溶融金属の飛散)の発生や溶け不足の発生がなく、良好なワイヤ溶着で充填された高品質な両側積層溶接金属部を高能率に得ることができる。

【0029】

前記アーク溶接部分に送給する溶接ワイヤは、例えば、前記両面U型開先継手の部材材質と同類材質の溶接ワイヤ又はオーステナイト系ステンレス鋼の溶接ワイヤを使用すればよい。

また、前記表側の開先底部から所定範囲の積層ビード高さまで前記表側積層溶接する過程で収縮する開先肩幅収縮量又は開先底部収縮量に対応し、裏側のU型開先幅を表側のU型開先幅より0.5mm以上2mm以下の範囲で予め大きく形成することにより、前記表側積層溶接による裏側の開先幅収縮が予想以上に生じても、裏側積層溶接の実行可能な開先幅がより確実に確保できると共に、裏側積層溶接の実行が容易となり、品質良好な溶接部を形成することが可能となる。

【0030】

なお、U型開先継手の開先底幅が6mmより小さい場合や開先角度が4度より小さい場合には、開先断面積は減少するが、積層溶接の進行に伴って開先幅が収縮するため、溶接電流の高出力化が可能な太い電極棒を開先内に挿入して正常溶接することができなくなる。

反対に、開先底幅が9mmより大きい場合や開先角度が10度より大きい場合には、開先断面積が増加し、開先壁面の溶け状態が悪くなるため、1層1パスづつ積層する溶接が困難となり、1層2パス溶接に変更する必要があり、溶接パス数の増加に至る。

【0031】

第3の本発明の両側溶接構造物では、両面U型開先継手の板厚中央部又はその近傍に形成されている表側の開先底部に形成された初層溶接部を含む表側の開先底部から溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲である積層ビード高さに到達するか或いは溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さに到達するか或いは開先肩幅収縮量の特定上限値が2mmに接近するまで表側積層溶接して形成された第1の表側積層溶接金属部と、その後に裏側のU型開先継手の開先底部から開先上部の最終層まで裏側積層溶接して形成された裏側積層溶接金属部と、第1の表側積層溶接金属部と接する表面部分から開先上部の最終層まで表側積層溶接して形成された第2の表側積層溶接金属部とを備えることにより、上述したように、低変形で高品質な両側積層溶接部を有する溶接構造物を高能率で短工期に製作することができ、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0032】

特に、前記積層溶接金属部の断面形状は、両面U型開先継手の両側から各々1層1パスづつ積層溶接された溶け込み状態に形成され、表裏両側の最終層が1パス溶接又は3パス以下の複数パス溶接されており、かつ、開先側面の溶け部分を含む開先内の溶接ビード幅が6mm以上9mm以下の範囲に形成され、初層溶接部より上位の表側積層溶接部分と反対側の裏側積層溶接部分との各溶接ビード高さが1.5mm以上4.5mm以下の範囲に形成されていることにより、溶接パス数を削減でき、また両側積層溶接による収縮変形を低減でき、溶接時間を短縮できると同時に、溶け不足のない品質良好な両側積層溶接部を得ることができる。

【0033】

なお、各溶接ビード高さが1.5mmより小さいと、積層する溶接パス数が増加し、反対に各溶接ビード高さが4.5mmより大きいと、例えば、350Aを超える高電流出力、40g/分を超えるワイヤ溶融速度が必要になり、また、開先壁面の溶け状態が悪くなったり、ガスシールド性が悪くなったりして、溶け不足等の溶接欠陥が発生し易くなるので好ましくない。また、表裏両側の最終層が1パス溶接又は3パス以下の複数パス溶接されていることにより、開先上部にアンダーカットや凹みのない余盛りビードを良好に形成することができる。

さらに、前記積層溶接金属部は、原子力機器や火力機器に適用されるU型開先継手の表裏両側に形成されていることにより、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0034】

上記目的を達成するために、第4の本発明は、大型容器、大口配管、または大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U開先継手をTIG溶接する両側溶接方法において、前記両面U開先継手の板厚中央部又はその近傍にある表側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで表側積層溶接し、その後に表側と反対側の裏側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで裏側積層溶接した後に、前記表側の残り開先部から開先上部の最終層まで表側積層溶接すると共に、前記裏側の残り開先部から開先上部の最終層まで裏側積層溶接することを特徴とする両側溶接方法を提案する。

【0035】

また、上記目的を達成するために、第5の本発明は、大型容器、大口配管、または大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U開先継手をTIG溶接する両側溶接方法において、前記両面U開先継手の板厚中央部又はその近傍にある表側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで表側積層溶接する第1の表側積層溶接工程と、その後に表側と反対側の裏側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで裏側積層溶接する第1の裏側積層溶接工程と、前記表側の残り開先部から開先上部の最終層まで表側積層溶接する第2の表側積層溶接工程と、前記裏側の残り開先部から開先上部の最終層まで裏側積層溶接する第2の裏側積層溶接工程とを備えることを特徴とする両側溶接方法を提案する。

【0036】

特に、前記両面U開先継手の両側を横向き姿勢又は立向き姿勢で溶接施工する場合、前記表側又はこれに該当する外側又は左側のU開先継手を溶接する1台以上の溶接トーチ及び溶接機を配置して前記表側積層溶接を実行し、前記表側と反対側の裏側又はこれに該当する内側又は右側のU開先継手部を溶接する1台以上の他の溶接トーチ及び溶接機を配置して前記裏側積層溶接を実行するとよい。

また、表裏両側の残り開先部から開先上部の最終層まで各々積層溶接する場合、表側と裏側とを1パスづつ又は複数パスづつ交互に繰返し実行するか又は表側の溶接位置と裏側の溶接位置とが時間的及び空間的に大きく離れた別位置でそれぞれ繰返し実行することもできる。

【0037】

また、前記所定範囲の積層ビード高さは溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲であり、前記所定範囲の残存開先深さは溶接前開先深さの4/5以下3/5以上の範囲であり、また、前記開先肩幅収縮量の所定の上限値は2mm以下であるとよい。

さらに、表側の初層溶接部と表裏両側の最終層溶接部とを除いた表裏両側の開先内を各々積層溶接する時には、パス毎の溶接ビード高さを2mm以上5mm以下の範囲に形成すると同時に、開先側面の溶け部分を含む溶接ビード幅を6mm以上9mm以下の範囲に形成するとよい。

【0038】

また、上記目的を達成するために、第6の本発明は、大型容器、大口配管、または大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U開先継手をTIG溶接された両側溶接構造物において、前記両面U開先継手の板厚中央部又はその近傍にある表側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで積層溶接された第1の表側積層溶接金属部と、その後に裏側のU間先継手の開先底部から前記所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで積層溶接された第1の裏側積層溶接金属部と、前記第1の表側積層溶接金属部と接する表面部分から開先上部の最終層まで積層溶接された第2の表側積層溶接金属部と、前記第1の裏側積層溶接金属部と接する表面部分から開先上部の最終層まで積層溶接された第2の裏側積層溶接金属部とを備えることを特徴とする両側溶接構造物を提案する。

【0039】

特に、表裏両側の最終層溶接部を除いた表裏両側の積層溶接金属部は、1層1パスづつ積層されており、かつ、表側の初層溶接部と前記最終層溶接部とを除いた表裏両側のパス毎の溶接ビード高さが2mm以上5mm以下の範囲に形成されているとともに、開先側面の溶け部分を含む溶接ビード幅が6mm以上9mm以下の範囲に形成されているとよい。また、前記部材の表裏両側に形成する両面U開先継手の開先底幅は6mm以上9mm以下の範囲であり、開先両壁面の開先角度は5度以上8度以下の範囲であるとよい。

また、前記所定範囲の積層ビード高さは溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲であり、前記所定範囲の残存開先深さは溶接前開先深さの4/5以下3/5以上の範囲であり、また、前記開先肩幅収縮量の所定の上限値は2mm以下であるとよい。

【0040】

さらに、前記積層溶接金属部は、原子力機器や火力機器に適用される両面U開先継手の表裏両側に形成され、かつ、前記継手部材のオーステナイト系ステンレス鋼と同質の溶接ワイヤが溶融接合されているとすることもできる。

すなわち、第4、第5の本発明の両側溶接方法では、前記両面U開先継手の板厚中央部又はその近傍にある表側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで表側積層溶接すること又はこれに該当する第1の表側積層溶接工程により、開先底部の裏面まで溶融した裏ビードを有する初層溶接部を含む第1の表側積層溶接金属部を所定の高さまで確実に形成することができると共に、まだ溶接していない裏側のU開先継手の幅収縮量を抑制することができる。

【0041】

その後に、表側と反対側の裏側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量が所定の上限値に接近するまで裏側積層溶接した後又はこれに該当する第1の裏側積層溶接工程の終了後に、前記表側の残り開先部から開先上部の最終層まで表側積層溶接する又はこれに該当する第2の表側積層溶接工程を実行すると共に、前記裏側の残り開先部から開先上部の最終層まで裏側積層溶接すること又はこれに該当する第2の裏側積層溶接工程を実行することにより、開先幅収縮量が少ないU開先継手のままの状態で正常に溶接でき、同時に前記開先底部に溶け不足がなく、前記裏ビード部分と良好に融合した溶け込み部を含む第1の裏側積層溶接金属部を所定の高さまで確実に形成することができる。また、前記第1の表側積層溶接金属部の上位部分と良好に融合した第2の表側積層溶接金属部を表側開先上部まで確実に形成することができる。

【0042】

同様に、前記第1の裏側積層溶接金属部の上位部分と良好に融合した第2の裏側積層溶接金属部を裏側開先上部まで確実に形成することができると共に、前記積層溶接による収縮変形を低減することもできる。さらに、表側積層溶接金属部と反対側の裏側積層溶接金属部との断面形状をほぼ対称形状に形成することができる。また、前記両側溶接の構成及び実施によって、両側溶接が必要な厚板の管部材や板部材の両面U開先継手であっても、低変形で高品質な両側積層溶接部を得ることができ、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0043】

前記両面U開先継手の両側を横向き姿勢又は立向き姿勢で溶接施工する場合、前記表側又はこれに該当する外側又は左側のU開先継手部を溶接する1台以上の溶接トーチ及び溶接機を配置して前記表側積層溶接を実行し、前記表側と反対側の裏側又はこれに該当する内側又は右側のU開先継手部を溶接する1台以上の他の溶接トーチ及び溶接機を配置して前記裏側積層溶接を実行することにより、溶接トーチや溶接機の取り付け取り外し等の段取り作業が簡素化できると共に、溶接待ち時間も短縮でき、さらに、溶接能力が2倍以上に高まり、生産性向上及びコスト低減が可能となる。

【0044】

また、表裏両側の残り開先部から開先上部の最終層まで各々積層溶接する場合、表側と裏側とを1パスづつ又は複数パスづつ交互に繰返し実行又は表側の溶接位置と裏側の溶接位置とが時間的及び空間的に大きく離れた別位置でそれぞれ繰返し実行することにより、溶接待ち時間が短縮でき、溶接作業能率を大幅に高めることができる。

前記所定範囲の積層ビード高さは溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲、前記所定範囲の残存開先深さは溶接前開先深さの4/5以下3/5以上の範囲であることにより、第1の表側積層溶接金属部及び反対側の第1の裏側積層溶接金属部を所定高さまで確実に形成することができると共に、表裏両側の開先幅の収縮変形を抑制することができる。また、前記開先肩幅収縮量の所定の上限値は2mm以下であることにより、上記積層溶接による収縮変形を所定値以下に抑制することができる。

【0045】

なお、前記積層ビード高さが溶接前開先深さ又は二等分板厚の1/5より小さいか又は前記残存開先深さが溶接前開先深さの4/5より大きいと、表側と反対側の裏側U開先継手部の積層溶接によって、表側残り開先部の幅収縮量を抑制できなくなり易い。

反対に、前記積層ビード高さが溶接前開先深さ又は二等分板厚の2/5より大きいか又は前記残存開先深さが溶接前開先深さの3/5より小さいと、前半の表側積層溶接が過剰な実行となり、まだ溶接されていない裏側U開先継手部の幅収縮量が増加し、裏側積層溶接の実行時に開先幅が狭過ぎる等の支障が生じたり、表裏両側溶接の終了後に、表側と裏側の溶接断面形状が対称形状にならずに大小異なる形状になったりし易いので好ましくない。また、開先肩幅収縮量の所定の上限値が2mmより大きくなり過ぎる場合も、裏側の開先幅が狭くなるため、裏側積層溶接が正常に実行できなくなるような悪影響が生じ易くなるので好ましくない。

【0046】

表側の初層溶接部と表裏両側の最終層溶接部とを除いた表裏両側の開先内を各々積層溶接する時には、パス毎の溶接ビード高さを2mm以上5mm以下の範囲に形成すると同時に、開先側面の溶け部分を含む溶接ビード幅を6mm以上9mm以下の範囲に形成することにより、高価なホットワイヤTIG溶接装置でなくても、普通のTIG溶接装置によって溶接でき、溶接スパッタ(溶融金属の飛散)の発生や溶け不足の発生がなく、ワイヤ溶着で充填された高能率で高品質な両側U断面形状の積層溶接金属部を確実に得ることができる。同時に、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の大幅短縮が可能になる。

【0047】

なお、各溶接ビード高さが2mmより小さいと、積層する溶接パス数が増加し、反対に各溶接ビード高さが5mmより大きいと、例えば、350Aを超える高電流出力、40g/分を超えるワイヤ溶融速度が必要になり、また、開先壁面の溶け状態が悪くなったり、ガスシールド性が悪くなったりして、溶け不足等の溶接欠陥が発生し易くなるので好ましくない。また、溶接ビード幅が6mmより小さい場合は、溶接すべき開先断面積は減少するが、積層溶接の進行に伴って開先幅が収縮するため、溶接電流の高出力化が可能な太い電極棒を開先内に挿入して正常溶接することができなくなる。反対に、前記溶接ビード幅が9mmより大きい場合には、開先幅の広い開先継手になるため、溶接断面積が増加し、溶接パス数の増加になるので好ましくない。

【0048】

本発明の両側溶接構造物では、前記両面U開先継手の板厚中央部又はその近傍にある表側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで積層溶接された第1の表側積層溶接金属部と、その後に裏側のU開先継手の開先底部から前記所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の特定上限値に接近するまで積層溶接された第1の裏側積層溶接金属部と、前記第1の表側積層溶接金属部と接する表面部分から開先上部の最終層まで積層溶接された第2の表側積層溶接金属部と、前記第1の裏側積層溶接金属部と接する表面部分から開先上部の最終層まで積層溶接された第2の裏側積層溶接金属部とを備えることにより、上述したように、両側溶接が必要な厚板の管部材や板部材の両面U開先継手であっても、低変形で高品質な両側積層溶接部を有する溶接構造物を高能率で短工期に製作することができ、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0049】

また、表裏両側の最終層溶接部を除いた表裏両側の積層溶接金属部は、1層1パスづつ積層されており、かつ、表側の初層溶接部と前記最終層溶接部とを除いた表裏両側のパス毎の溶接ビード高さが2mm以上5mm以下の範囲に形成されているとともに、開先側面の溶け部分を含む溶接ビード幅が6mm以上9mm以下の範囲に形成されていることにより、上述したように、高価なホットワイヤTIG溶接装置でなくても、普通のTIG溶接装置によって溶接でき、溶接スパッタ(溶融金属の飛散)の発生や溶け不足の発生がなく、ワイヤ溶着で充填された高能率で高品質な両側U断面形状の積層溶接金属部を確実に得ることができる。同時に、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の大幅短縮が可能になる。

【0050】

また、前記管部材や板部材の表裏両側に形成する両面U開先継手の開先底幅は6mm以上9mm以下の範囲であり、開先両壁面の開先角度は5度以上8度以下の範囲であることにより、溶接すべき開先断面積を減少し、かつ溶接ワイヤの使用量を削減できると共に、普通の電極棒(例えばΦ3.2mmのタングステン電極)の使用による溶接電流の高出力化と溶接速度の増加、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の短縮が可能になる。

なお、U開先継手の開先底幅が6mmより小さい場合や開先角度が5度より小さい場合には、開先断面積は減少するが、積層溶接の進行に伴って開先幅が収縮するため、溶接電流の高出力化が可能な太い電極棒を開先内に挿入して正常溶接することができなくなる。

反対に、前記開先底幅が9mmより大きい場合や開先角度が8度よりさらに大きい場合には、溶接すべき開先断面積が増加し、開先壁面の溶け状態が悪くなり易いため、1層1パスづつ積層する溶接が困難となり、1層2パス溶接に変更する必要があり、溶接パス数の増加になるので好ましくない。

【0051】

さらに、前記積層溶接金属部は、原子力機器や火力機器に適用される両面U開先継手の表裏両側に形成され、かつ、前記継手部材のオーステナイト系ステンレス鋼と同質の溶接ワイヤが溶融接合されていることにより、耐食性に優れたオーステナイト系ステンレスワイヤで充填された両側U断面形状の積層溶接金属部を備えた両側溶接構造物を製造することができると共に、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【発明の効果】

【0052】

以上述べたように、本発明の両側溶接方法及びその両側溶接構造物によれば、両側溶接が必要な厚板の管部材や板部材の両面U型開先継手であっても、低変形で高品質な両側積層溶接部を得ることができ、また、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【発明を実施するための最良の形態】

【0053】

以下、本発明の実施形態について添付図面を参照して説明する。

<<第1実施形態>>

<溶接対象>

図1(a)は、本発明を適用した実施形態の原子力発電プラント等に用いられる大型容器Oを示す斜視図であり、図1(b)は、図1(a)のA−A線断面図であり、両側溶接が必要な継手部材の溶接前の開先断面を示している。

主に原子力機器や火力機器や他の機器に用いられる大型容器O (図1(a)参照)、大口配管、大型構造物等は、厚板の管部材又は板部材である図1(b)に示す継手部材1、2に突き合せて形成した狭い両面U型開先3、4を、表裏両側から溶接する必要がある。

【0054】

図1(a)に示す大型容器Oは、例えば板厚50mmの鋼板を溶接により接合し、直径5mの円筒形状を形成している。

なお、継手部材1、2の材質は、主に耐食性に優れたオーステナイト系ステンレス鋼(SUS304系、SUS309系、SUS316系、SUS321系、SUS347系)であり、他のステンレス鋼であってもよい。また、ステンレス鋼と異なるニッケル合金や低炭素鋼や低合金鋼であってもよい。

【0055】

<溶接機の構成>

図2は、実施形態の両側溶接構造物に係わる開先形状を溶接する溶接装置Yの構成概要及びアーク溶接中の継手部材の開先溶接断面を示した概念図である。なお、図2は、継手部材1、2の板厚Tの中央部近傍の表側開先内をアーク溶接しているところを示している。

図2に示す継手部材1、2は、上述した原子力機器や火力機器や他の機器に適用される両側溶接が必要な厚板の管部材や板部材の両面U型開先継手である。

上述の接合に適用されるアーク溶接は、図2に示すように、溶接トーチ6(TIGトーチ)に装着した開先3内の非消耗性の電極棒5先端と継手部材1、2との間にTIG溶接電源8から給電して開先3内でアーク12を発生させ、そのアーク12溶接部分に通電加熱なしの溶接ワイヤ7を送給し溶着させ溶接している。

【0056】

TIG溶接電源8は、溶接モードを選択するスイッチによってパルスアーク溶接又は直流アーク溶接の切り換えが可能な溶接電源であり、公知の市販品を使用すればよい。

また、制御装置9aは、溶接トーチ6や溶接ワイヤ7及びそのワイヤ送給装置10を搭載した図示しない溶接台車の走行を制御し、TIG溶接電源8の出力を制御する。さらに、制御装置9aは、溶接トーチ6の上下左右位置制御、アーク12溶接部分に送給する溶接ワイヤ7の送り速度や上下左右位置制御も行う。

操作ペンダント9bは、制御装置9aに接続されており、溶接条件の調整手段、トーチ位置及びワイヤ位置の調整手段を内蔵している。この操作ペンダント9bを介して、制御装置9aは、各溶接条件(溶接電流、アーク電圧、溶接速度、ワイヤ送り速度など)を設定したり、溶接中に個別の条件値を割り込んで適正な値に調整したり、また、トーチ位置及びワイヤ位置も調整したりすることができるように構成されている。

【0057】

U型開先3、4内に挿入する電極棒5は、開先底幅Bo(図1(b)参照)より細い太さの円形断面形状を有する非消耗性の丸棒タングステン電極であり、高融点材のLa2O3(酸化ランタン)入りW(タングステン)、Y2O3(酸化セリウム)入りW、ThO2(酸化イットリウム)入りWなどの電極棒を使用するとよい。

例えば、外径φ3.2の電極棒5、すなわち円形断面形状の電極先端のみを円錐形状に研磨加工した電極は、開先底幅Bo(図1(b)参照)が6≦Bo≦9mmの特定範囲のU型開先3、4内に挿入可能であると共に、積層溶接による開先幅収縮があっても、開先壁面に電極棒5外面が接触することなく、溶接を安定に継続することができる。

【0058】

また、300A前後の高い溶接電流の出力、溶接速度およびワイヤ溶着速度の増加によるアーク溶接を長時間実行することができ、また、電極先端の消耗も極めて少ない。

さらに、電極棒5は、特殊加工が必要な偏平横断面形状の電極と比べて、安価で使い勝手も良く、電極交換の時でも消耗部の電極先端を簡単に再研磨加工するのみで再使用することができる。なお、電極棒5は、公知の市販品を購入して溶接トーチ6に装着使用すればよい。

開先3内のアーク12溶接部分及び近傍に流出するシールドガス11については、電位傾度の高いH2ガスとArガスとの混合ガス又は数十パーセントのHeガスとArガスとの混合ガスを使用すればよい。例えば、H2ガス3〜5%入りの混合ガスを使用すると、不活性ガスの純Arガス使用と比べてエネルギ密度およびアーク集中性の増加によって溶融性が高まり、溶接速度やワイヤ溶融速度を増加することができる。

【0059】

アーク12溶接部分に送給するワイヤ7は、溶接対象の継手部材1、2の材質に適した同類材質のワイヤを使用すればよく、例えば、継手部材1、2がSUS304系やSUS316系のオーステナイト系ステンレス鋼であれば、同等材質のオーステナイト系ステンレスワイヤ(SUS308系ワイヤ、SUS316系ワイヤ)を選択すればよい。

このように構成した溶接装置を使用して溶接することにより、両側溶接が必要な厚板の管部材や板部材の両面U型開先継手であっても、低変形で高品質な両側積層溶接部を有する溶接構造物を高能率で短工期に製作することが可能である。

ここで、図1(b)に示す両面U型開先3、4を溶接する場合には、その表裏両側(図1(b)の紙面の上下両側)、すなわち図1(a)に示す大型容器Oの外側および内側を、各々別個の溶接台車(図示せず)に据え付けられた別の前記溶接装置Y、Yが運搬され、表裏両側の溶接が行われる。

【0060】

<溶接手順>

次に、溶接装置Yを用いた両側溶接構造物の溶接手順について、両側溶接構造物の溶接手順概要を示した図3を用いて説明する。

図3に示す最初の開先継手の製作工程及び溶接準備工程S11は、図1(b)に示すように、溶接対象の継手部材1、2を所定寸法に機械加工したり、加工後の部材や部品を溶接現場で組立したり、また、溶接装置Yを装着する溶接台車(図示せず)や溶接トーチ6や溶接ワイヤ7等を取り付けたり、溶接電源8や制御装置9aの立上げ及び溶接動作の準備を行う工程である。

【0061】

図1(b)に示す継手部材1、2の表裏両側に形成する狭い両面U型開先3、4内の開先底幅Boは、6mm以上9mm以下の寸法範囲であり、開先3、4の両壁面の開先角度2θは、4度以上10度以下の寸法範囲に形成し、好ましくは開先角度2θを5度以上8度以下に形成する。

これによって、溶接すべき開先3、4の断面積を減少させ、溶接ワイヤ7の使用量を削減できるととともに、太い電極棒5(例えばφ3.2mmのタングステン電極)の使用による溶接電流の高出力化と溶接速度の増加、溶接ワイヤ7の送給速度の増加による溶接パス数の削減及び溶接時間の短縮が可能になる。

また、継手部材1、2の板厚Tの中央部又はその近傍に形成されている開先3、4の底部のルートフェイスfは、1mm以上3mm以下に形成し、好ましくは、ルートフェイスfを1mm以上2mm以下に形成することにより、開先3、4の底部を容易に溶融でき、良好な裏ビード15'(図4(a)参照)を有する初層溶接ビード15を形成することができる。

【0062】

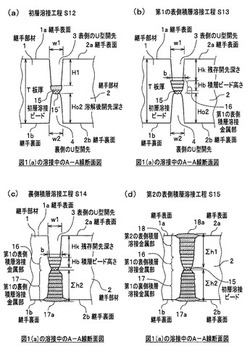

なお、図4(a)は、溶接中の図1(a)のA−A線断面図であり、板厚中央部又はその近傍に形成されている表側の開先3の底部を初層溶接した時(図3に示す初層溶接工程S12)の溶接断面図である。

続く、図3に示す初層溶接工程S12は、図4(a)に示すように、両面U型開先3、4の継手の板厚Tの中央部又はその近傍に形成されている表側の開先3の底部B1(図1(b)参照)に初層溶接ビード15を形成するための初層溶接を行う工程である。

表側の開先3の底部B1の裏側まで溶融可能な溶接電流、アーク電圧及び溶接速度などの適正な溶接条件を出力させて初層溶接することにより、溶け不足のない良好な裏ビード15'を有する初層溶接ビード15を形成することができる。

【0063】

この両面U型開先継手の場合には、板厚Tの中央部又はその近傍に形成されている突き合せ部を初層溶接するため、U型開先を一方の片側にのみ形成した片面U型開先継手において他方の片側の板厚底部の突き合せ部を初層溶接する場合と比較し、開先3、4の両壁面からの熱引きが大きくなるため、この熱引き増加を考慮した溶接電流の増加によるアーク溶接を実行することが望ましい。

両面U型開先継手の裏ビード15'の形成に必要な初層溶接時の入熱量については、開先3、4の底部の底幅Bo(図1(b)参照)やルートフェイスfの大きさ、材質の違いによって異なるが、概ね14〜20kJ/cmの範囲で形成可能である。

なお、単位長さ当りの入熱量Q(kJ/cm)は平均溶接電流Ia(A)、アーク電圧Ea(V)、溶接速度V(mm/s)との関係より下式によって算出することができる。

【0064】

Q=Ia×Ea/(100×V)

図4(b)は、溶接中の図1(a)のA−A線断面図であり、初層溶接と同一方向から特定の積層ビード高さまで第1の表側積層溶接した時(下記の第1の表側積層溶接工程S13)の溶接断面図である。

続く、図3に示す第1の表側積層溶接工程S13は、図4(b)に示すように、初層溶接工程12の後に、初層溶接部分の初層溶接ビード15を含む開先3の底部B1(図1(b)参照)から溶接前開先深さ又は二等分板厚T(T/2)の1/5以上2/5以下の範囲である積層ビード高さHbに到達するか、或いは、溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さHkに到達するか、或いは、開先肩幅w1、w2収縮量の上限値が2mmに接近するまで表側積層溶接(例えば4パス溶接)する工程である。

【0065】

この第1の表側積層溶接工程S13により、第1の表側積層溶接金属部16を特定高さHbまで確実に形成することができると共に、まだ溶接していない裏側のU型開先4の継手の開先幅収縮量を抑制することができる。

図5は、両側溶接構造物に係わる溶接前開先深さHo1と表側溶接すべき積層高さビードHbの下限値及び上限値の関係を示す図である。

図5に示すように、領域Aは、第1の表側積層溶接工程S13(図3参照)における適正積層高さビードHbの領域であり、次工程の裏側積層溶接工程S14への適正な切替時期を示している。

領域Bは、第1の表側積層溶接工程S13における積層高さビードHbの不足領域であり、次の裏側積層溶接工程S14において開先肩幅w2(図4(b)参照)を含む開先幅(図4(b)の紙面の左右方向の開先4の両壁面間距離)の収縮量が増加し、第2の表側積層溶接工程S15の実行に悪影響がある。

【0066】

領域Cは、第1の表側積層溶接工程S13における積層高さビードHbの過剰領域であり、開先肩幅w1(図4(a)参照)を含む開先3の幅 (図4(a)の紙面の左右方向の開先3の両壁面間距離)の収縮量が増加し、次の裏側積層溶接工程S14に悪影響がある。

図4(b)及び図5に示すように、表側のU型開先部を積層溶接すべき積層ビード高さHbの範囲は、溶接前開先深さHo1の1/5以上2/5以下の範囲(0.2×Ho1≦Hb≦0.4×Ho1の範囲)であり、また、二等分板厚T(T/2)の1/5以上2/5以下の範囲(0.2×T/2≦Hb≦0.4×T/2の範囲)であってもよい。

また、残存開先深さHkの範囲は、溶接前開先深さHo1の4/5以下3/5以上の範囲(0.8×Ho1≧Hk≧0.6×Ho1の範囲)であり、溶接前開先深さHo1から前記積層ビード高さHbを差引いた値(Hk=Ho1−Hb)で示すこともできる。

【0067】

なお、積層溶接による肩幅収縮量Δw1、Δw2及び積層ビード高さHbについては後記の図10及び図11で詳述する。

このように、積層ビード高さHb等を範囲設定又は上限値設定し、第1の表側積層溶接工程S13を実行することにより、第1の表側積層溶接金属部16を特定高さまで確実に形成できると同時に、まだ溶接していない裏面1b、2b側のU型開先4の継手の開き幅収縮量を抑制することができる。

なお、積層ビード高さHb(図4(b)参照)が溶接前開先深さHo1(図1(b)参照)又は二等分板厚T(T/2)の1/5より小さいか又は前記特定範囲の残存開先深さHk(図4(b)参照)が溶接前開先深さHo1(図1(b)参照)の4/5より大きいと、表側と反対側の裏側U型開先4の継手部の次の積層溶接工程S14(図3参照)によって、表側残り開先部の開先肩幅w1収縮量が大きくなり、この開先肩幅w1収縮量を抑制できなくなり易い。

【0068】

反対に、積層ビード高さHbが溶接前開先深さHo1(図1(b)参照)又は二等分板厚T(T/2)の2/5より大きいか又は前記特定範囲の残存開先深さHkが溶接前開先深さHo1の3/5より小さいと、第1の表側積層溶接工程S13が過剰な実行となり、まだ溶接されていない裏側U型開先4の継手部の開先幅収縮量が増加し、次の裏側積層溶接工程S14(図3参照)の実行時に開先幅が狭過ぎる等の支障が生じたり、表裏両側溶接の終了後に、表側と裏側の溶接断面形状が対称形状にならずに大小異なる形状になったりし易いので好ましくない。

また、開先肩幅w1、w2収縮量の特定上限値が2mmより大きくなり過ぎる場合も、裏側開先肩幅w2が狭くなるため、次の裏側積層溶接工程S14(図3参照)が実行できなくなるような悪影響(例えば、図2に示す溶接トーチ6の電極棒5と開先4の壁面との接触による溶接中断や開先4の壁面へのアーク飛び)が生じ易くなるので好ましくない。

【0069】

図4(c)は、溶接中の図1(a)のA−A線断面図であり、裏側の開先4の底部から開先4の上部の最終層まで裏側積層溶接した時(下記の裏側積層溶接工程S14)の溶接断面図である。

次の図3に示す裏側積層溶接工程S14は、図4(c)に示すように、図4(b)に示す裏面1b、2b側のU型開先4の継手の開先底部B2(図1(b)参照)から開先4の上部の最終層17aまで裏側積層溶接する工程である。

この裏側積層溶接工程S14により、裏側開先肩幅w2の収縮量が少ないU型開先4の継手のままの状態で正常に溶接でき、同時に前記開先底部B2に溶け不足がなく、裏ビード15'部分と良好に融合した溶け込み部を含む裏側積層溶接金属部17を開先4の上部、すなわち裏側累計積層ビード高さΣh2まで確実に形成することができる。また、この裏側積層溶接による収縮変形を低減することができる。

【0070】

図4(d)は、溶接中の図1(a)のA−A線断面図であり、表側の残り開先3部分から開先3の上部の最終層まで第2の表側積層溶接した時(下記の第2の表側積層溶接工程S15)の溶接断面図である。

次の図3に示す第2の表側積層溶接工程S15は、図4(d)に示すように、表面1a、2a側の残り開先3部分(図4(c)参照)から開先上部の最終層18aまで表側積層溶接する工程である。

この第2の表側積層溶接工程S15により、第1の表側積層溶接金属部16の上位部分と融合した第2の表側積層溶接金属部18を開先上部(表側累計積層ビード高さΣh1)まで確実に形成することができる。同時に、第2の表側積層溶接金属部18による収縮変形を低減することができる。さらに、表側積層溶接金属部16、18と反対側の裏側積層溶接金属部17との断面形状をほぼ対称形状に形成することができる。

【0071】

<溶接された両側溶接構造物>

上述した本実施形態の両側溶接構造物では、図1(b)、図4に示すように、両面U型開先3、4の継手の板厚Tの中央部又はその近傍に形成されている開先底部B1に形成された初層溶接金属部15(図4参照)を含む表側の開先底部B1(図1(b)参照)から溶接前開先深さHo1又は二等分板厚T(T/2)の1/5以上2/5以下の範囲である積層ビード高さHb(図4(b)参照)に到達するか、又は溶接前開先深さHo1(図1(b)参照)の4/5以下3/5以上の範囲である残存開先深さHk(図4(b)参照)に到達するか、又は開先肩幅w1、w2の収縮量の特定上限値が2mmに接近するまで表側積層溶接して形成された第1の表側積層溶接金属部16と、その後に裏側のU型開先4の継手の開先底部B2(図1(b)参照)から開先上部の最終層17aまで裏側積層溶接して形成された裏側積層溶接金属部17(図4(c)参照)と、第1の表側積層溶接金属部16と接する表面部分から開先上部の最終層18aまで表側積層溶接して形成された第2の表側積層溶接金属部18とを備えている。

【0072】

このような構成に溶接することにより、両側溶接が必要な厚板から成る管部材や板部材の両面U型開先継手であっても、低変形で高品質な両側積層溶接部(図4(d)参照)を有する溶接構造物を高能率で短工期に製作することができる。

特に、原子力機器や火力機器の両側溶接構造物に適用されることにより、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0073】

図4(d)に示す表裏両側の積層溶接金属部16、17、18の断面形状は、両面U型開先3、4の継手の両側から各々1層1パスづつ積層溶接された溶け込み状態に形成され、表裏両側の最終層が1パス溶接又は3パス以下の複数パス溶接されており、かつ、開先側面の溶け部分を含む溶接ビード幅b(図4(b)、図4(c)参照)が6mm以上9mm以下の範囲に形成され、初層溶接部の初層溶接ビード15より上位の表側積層溶接部分16、18と反対側の裏側積層溶接部分17との各溶接ビード高さh1、h2が1.5mm以上4.5mm以下の範囲に形成されていることにより、溶接パス数を削減し、また両側積層溶接による収縮変形を低減し、また溶接時間を短縮できると同時に溶け不足のない品質良好な両側積層溶接部16、17、18を得られる。

【0074】

特に、表裏両側の最終層の溶接部分17a、18aが1パス溶接又は3パス以下の複数パス溶接されていることにより、図4(d)に示すように、開先3、4上部にアンダーカットや凹みがない良好な余盛りビードを形成することができる。

なお、各溶接ビード高さh1、h2が1.5mmより小さいと、積層する溶接パス数が増加し、反対に、各溶接ビード高さh1、h2が4.5mmより大きいと、例えば、350Aを超える高電流出力、40g/分を超えるワイヤ溶融速度が必要になり、また、開先壁面の溶け状態が悪くなったり、ガスシールド性が悪くなったりして、溶け不足等の溶接欠陥が発生し易くなるので好ましくない。

【0075】

<<第1実施形態の変形形態の溶接手順>>

次に、変形形態の溶接手順について、図6、図7を用いて説明する。

図6、図7に図示した変形形態の溶接手順と第1実施形態の図1(b)、図4に示す溶接手順(図3参照)との主な相違点は、第1の表側積層溶接による積層ビード高さHbを小さくしていること、もう一つは継手部材1、2の表裏両側の最終層部分を左右に振分ける2パス溶接にしていることである。

なお、溶接姿勢は、下向き姿勢の例を示しているが、他の横向き姿勢や立向き姿勢の両面U型開先継手であっても、下向き姿勢の場合とほぼ同じように良好に両側溶接を実行することが可能である。

【0076】

図7は、変形形態の溶接手順概要の一例を示す説明図であり、図1(a)の溶接中のA−A線断面図を示している。

図7(a)は、図1(a)の溶接中のA−A線断面図であり、表側の開先底部B1(図1(b)参照)から特定の積層ビード高さまで第1の表側積層溶接した時(第1の表側積層溶接工程23)の溶接断面図である。

まず、図3に示す開先継手の製作工程及び溶接準備工程S11を行った後、図6に示すように、図7(a)に示す板厚Tの中央部又はその近傍に形成されている表側の開先3の底部B1に初層溶接部の初層溶接ビード15を形成する初層裏波溶接工程S22を行う。ちなみに、図7では、初層裏波溶接工程S22の図示を省略している。

図6に示す第1の表側積層溶接工程23では、図7(a)に示すように、初層溶接部15を含む開先底部B1(図1(b)参照)から特定範囲の積層ビード高さHbに到達するか、又は開先表面1a、2aから特定範囲の残存開先深さHkに到達するか、又は開先肩幅w1、w2の収縮量が特定上限値に接近するまで表側積層溶接工程S23(例えば3パス溶接)を行い、第1の表側積層溶接金属部16を形成する。

【0077】

この第1の表側積層溶接工程S23の実行により、上述したように、第1の表側積層溶接金属部16を特定高さまで確実に形成することができると共に、まだ溶接していない裏側のU型開先4の継手の裏側開先肩幅w2を含む開き幅収縮量(図7(a)参照)を抑制することができる。

特定範囲の積層ビード高さHbは、溶接前開先深さHo1(図1(b)参照)又は二等分板厚T(T/2)の1/5以上2/5以下の範囲、すなわち、

0.2×Ho1≦Hb≦0.4×Ho1又は0.2×T/2≦Hb≦0.4×T/2

の範囲である。

【0078】

また、特定範囲の残存開先深さHk(図7(a)参照)は、溶接前開先深さHo1の4/5以下3/5以上の範囲、すなわち

0.8×Ho1≧Hk≧0.6×Ho1

の範囲であり、溶接前開先深さHo1から積層ビード高さHbを差引いた値(Hk=Ho1−Hb)で示すこともできる。また、開先肩幅w1、w2(図7(a)参照)の収縮量の特定上限値は2mm以下とすることもできる。

図7(b)は、図1(a)の溶接中のA−A線断面図であり、裏側の開先底部から開先上部の最終層まで裏側積層溶接した時(下記の裏側積層溶接工程S24)の溶接断面図である。

続く、図6に示す裏側積層溶接工程S24では、図7(b)に示すように、第1の表側積層溶接工程23の終了後に、裏側のU型開先継手の開先4の底部B2(図1(b)参照)から開先上部の最終層まで裏側積層溶接して裏側積層溶接金属部17を形成している。

【0079】

この裏側積層溶接工程24の実行により、上述したように、裏側開先肩幅w2を含む開き幅収縮量が少ないU型開先4の継手のままの状態で正常に溶接でき、同時に開先底部B2に溶け不足がなく、前記裏ビード15'部分と良好に融合した溶け込み部を含む裏側積層溶接金属部17を開先4上部、すなわち裏側累計積層ビード高さΣh2まで確実に形成することができる。また、この裏側積層溶接工程24による収縮変形を低減することができる。裏側の最終層溶接部分17aでは、左右に振分ける2パス溶接17a1、17a2を実行しており、図7(b)に示すように、開先上部にアンダーカットや凹みがなく、溶接幅が少し広い良好な余盛りビードを形成することができる。

図7(c)は、図1(a)の溶接中のA−A線断面図であり、表側の残り開先部分から開先上部の最終層まで第2の表側積層溶接した時(下記の第2の表側積層溶接工程S25)の溶接断面を示している。

【0080】

続く、図6に示す第2の表側積層溶接工程S25では、図7(c)に示すように、裏側積層溶接24工程の終了後に、表側の残り開先3部分である第1の表側積層溶接金属部16と接触する表面部分から開先3上部の最終層まで第2の表側積層溶接工程を行い、第2の表側積層溶接金属部18を形成している。第2の表側積層溶接工程S25の実行により、上述したように、第1の表側積層溶接金属部16の上位部分と融合した第2の表側積層溶接金属部18を開先3上部の表側累計積層ビード高さΣh1まで確実に形成することができる。

【0081】

同時に、第2の積層溶接工程S25による収縮変形を低減することができる。さらに、表側積層溶接金属部16、18と反対側の裏側積層溶接金属部17との断面形状をほぼ対称形状(図7(c)参照)に形成することができる。

表側の最終層溶接部分18aでは、裏側の最終層溶接部分17aと同様に、左右に振分ける2パス溶接18a1、18a2を実行しており、開先3上部にアンダーカットや凹みがなく、溶接幅が少し広い良好な余盛りビードを形成することができる。

【0082】

前記の表側積層溶接工程S23、S25及び裏側積層溶接工程S24の実行では、開先側壁面の溶け部分を含む溶接ビード幅b(図7(a)参照)が6mm以上9mm以下の範囲に形成され、パス毎の各溶接ビード高さh1、h2(図7(c)参照)が1.5mm以上4.5mm以下の範囲に形成されており、厚板の管部材や板部材の両面U型開先継手であっても、溶接パス数を削減し、また両側積層溶接による収縮変形を低減し、溶接時間を短縮できると同時に、溶け不足のない品質良好な両側積層溶接金属部16、17、18を得られる。

また、パス毎の各溶接ビード高さh1、h2を保持したまま、溶接速度及びワイヤ溶着速度を増加することにより、生産性をさらに高めることができる。

【0083】

また、図1(b)、図4及び図7に示したように、両側溶接が必要な厚板の管部材や板部材の両面U型開先継手であっても、表裏両側の積層溶接の実行により、低変形で高品質な両側積層溶接部を有する溶接構造物を高能率で短工期に製作することができる。

特に、原子力機器や火力機器の両側溶接構造物に適用されることにより、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

表1は、両面U型開先継手の両側溶接条件の一例であり、図1(b)、図4及び図7に示した初層溶接工程、第1及び第2の表側積層溶接工程、裏側積層溶接工程で使用可能な溶接条件である。板厚50mmの開先底幅Bo(7、8、9mmの3種類)を変化させた両面U型開先継手(材質SUS316L)を用いて下向き姿勢で両側溶接試験を行った。

【0084】

その結果、表1に示すように、開先底幅Bo=7mmの場合(本発明イ)で17層19パス溶接、Bo=8mmの場合(本発明ロ)で19層21パス溶接、Bo=9mmの場合(本発明ハ)で22層24パス溶接となった。

【表1】

特に、初層溶接では、板厚T中央部にある開先底部B1(図1(b)参照)に裏ビード15'(図4(a)参照)を形成するため、例えば、溶接速度を60mm/minに下げ、溶接ワイヤ7(図2参照)を少量送って溶接した。

初層溶接工程12、22(図3、図6参照)後の2パス目溶接と表裏両側の最終層溶接では、溶け過ぎないようにするため、例えば、溶接速度を約120mm/min、ワイヤ溶着速度を10〜15g/分まで上げると共に、これに適した溶接電流を出力させて溶接した。

【0085】

他の中間層部分の表裏両側積層溶接工程では、溶接速度を200mm/minに上げて一定とし、主にワイヤ溶着速度を15〜40g/分まで増減させて溶接した。

初層溶接部15を除いた表裏両側積層溶接部16、17、18(図4(d)、図7(c)参照)の入熱量は約9〜13kJ/cmである。溶接パス毎の入熱量は高くても15kJ/cm以下に抑制すると共に、ワイヤ溶着速度を高めて両側溶接することにより、収縮変形を低減し、かつ溶接パス数を削減することができた。

図8は、表1及び図6、図7に示した溶接条件(本発明イ)及び両側溶接方法を実行した両面U型開先継手(板厚T:50mm、開先底幅Bo(図1(b)参照):7mm)の溶接推移を示した図であり、図8(a)は表側前半の溶接工程S23(図6参照)で特定高さの積層ビード高さHbを形成した後の断面図であり、図8(b)は裏側溶接工程S24(図6参照)終了後の断面図であり、図8(c)は両側の溶接工程S24、S25終了後の断面図である。

【0086】

最初の第1の表側積層溶接工程S23では、図8(a)に示すように、板厚Tの中央部に裏ビード15'部形成の初層溶接部15(図4(a)参照)から所定の積層ビード高さHbまで積層溶接しており、裏ビード15'部の形成及び開先壁面と融合した良好な溶け込みを有する溶接断面が得られた。開先3の壁面側の溶け深さ、すなわち開先3の壁面が溶接によって溶けた深さは左右共に約1mmである。

積層ビード高さHbは約9.5mmであり、また、溶接前開先深さHo1(図1(b)参照)との積層高さ比Hb/Ho1は0.39であり、初層溶接部15を含む4パス溶接で到達した。

第1の表側積層溶接工程23で必要な特定範囲の積層ビード高さHbは、上述したように、溶接前開先深さHo1又は二等分板厚T(T/2)の1/5以上2/5以下の範囲であればよい。

【0087】

次の図6に示す裏側積層溶接工程24では、図8(b)に示すように、表側と反対側の裏側開先4の底部B2(図1(b)参照)から開先4上部の最終層17a(図7(b)参照)まで積層溶接(裏側累計積層ビード高さΣh2)しており、欠陥がない溶け込み良好な溶接断面が得られた。また、裏側の最終層17a部分は、左右に振分ける2パス溶接17a1、17a2(図7(b)参照)を実行しており、1〜1.2mmの余盛り高さを有する幅広で平滑な余盛りビードが得られた。

次の図6に示す第2の表側積層溶接工程25では、図8(c)に示すように、表側の残り開先3部(図7(b)、図8(b)参照)から開先上部の最終層18a(図7(c)参照)まで積層溶接しており表側累計積層ビード高さΣh1(図7(c)参照)となり、裏ビード15'部や開先3、4の壁面と融合した良好な溶け込みを有する溶接断面が得られた。

【0088】

また、表側の最終層18a(図7(c)参照)部分は、裏側の最終層部分と同様に、左右に振分ける2パス溶接18a1、18a2を実行しており、幅広で平滑な余盛りビードが得られた。合計17層19パスの溶接結果であり、表側の積層溶接部と裏側の積層溶接部との断面形状が対称形状になっている。表裏両側の最終層部分は、1パス溶接を実行してもアンダーカットのない平滑な余盛りビードを形成することが可能である。

図9は、図8に示した両側溶接時のパス番号Pと積層高さΣh、残存開先深さH、ビード高さh及びワイヤ溶着速度の関係の一例を示す図である。

図9に示すように、表裏両側の残存開先深さH(三角印の線)は溶接パスの進行に伴って減少し、反対に、表裏両側の積層高さΣh(丸印の線)は溶接パスPの進行に伴って増加した。また、溶接パス毎のビード高さh(四角印の線)は、溶接部開先幅(溶接部開先の左右両壁面間距離)やワイヤ溶着速度Vm及び溶接速度Vなどによって変化するが、初層及び最終層の溶接部を除けば、約2.3〜4mmであり、溶接パス数の削減に寄与することができた。

【0089】

図10は、図8及び図9に示した両側溶接時のパス番号Pとビード幅b、開先肩幅w1、w2及び肩幅収縮量Δw1、Δw2の関係を示す一例の図である。

図10に示すように、表裏両側の開先肩幅w1、w2(黒三角印の線)は、溶接パスPの進行及び収縮変形の増加に伴って減少し、その後に表裏両側の最終層の手前で開先両肩が溶融(肩溶け)するため、 代わりに測定可能なビード幅b1、b2とした。例えば、表裏両側の開先肩幅w1、w2(黒三角印の線)は、表側溶接前の初期値(wo=9.7mm)から第1表側積層溶接工程S23(4パス溶接)が終了した時点で、表裏両側共に8.2mmまで減少し、その後に実行した裏側積層溶接工程S24によって裏側の開先肩幅w2が最小6.9mmまで減少し、同時に表側の開先肩幅w1も0.2mm少ない8mmまで減少した。

【0090】

そして、裏側積層溶接工程S24の終了後に実行した表側残り開先3部の第2表側積層溶接工程S25によって表側の開先肩幅w1が最小7.3mmまで減少していた。表裏両側の開先両肩が溶融(肩溶け)した状態では、開先肩幅w1、w2がなくなってしまうため、代わりに測定可能なビード幅b1、b2とした。

表裏両側の肩幅収縮量Δw1、Δw2(黒四角印の線)は、溶接前の開先肩幅w1、w2が積層溶接によって収縮変形した初期値との偏差(wo−w1、wo−w2)であり、図10に示すように、溶接パスPの進行及び溶接ビードの積み重ねに伴って増加していた。

例えば、第1表側積層溶接工程S23(4パス溶接)が終了した時点で、表裏両側の肩幅収縮量Δw1、w2は両方共に1.7mmであり、まだ溶接していない裏側も同時に収縮していた。

【0091】

例えば、第1表側積層溶接工程S23によって生じる裏側開先4の肩幅収縮量Δw2が2mmより大きくなり過ぎると、裏側の開先4幅が狭くなるため、裏側積層溶接工程S24が正常に実行できなくなるような悪影響(例えば、溶接トーチ6の電極5と開先4の壁面との接触による溶接中断や開先4の壁面へのアーク飛び)が生じ易くなるので好ましくない。

従って、表側の肩幅収縮量Δw1、裏側の肩幅収縮量Δw2の何れかが約2mmに接近する状態又は2mmより少し小さい状態にある時に、第1表側積層溶接工程S23を終了し、表側開先3と反対側の裏側開先4の裏側積層溶接工程S24を実行するとよい。

また、別な方法として、例えば、表側の開先底部B1(図1(b)参照)から特定範囲の積層ビード高さHbまで表側積層溶接する過程で収縮する開先肩幅収縮量Δw1又は開先底部B1収縮量を考慮し、裏側のU型開先4幅を表側のU型開先3幅より0.5mm以上2mm以下の範囲で予め大きく形成することもできる。

【0092】

裏側のU型開先4幅を予め大きく形成することにより、第1表側積層溶接工程S23による裏側の開先幅収縮が予想以上に生じた場合でも、裏側積層溶接工程S24の実行可能な開先4幅がより確実に確保できると共に、裏側積層溶接工程S24の実行が容易となり、品質良好な溶接部を形成することが可能となる。

その後、裏側積層溶接工程S24が終了した時点で裏側の肩幅収縮量Δw2が最大2.8mmであり、また、その後に表側残り開先3部の第2の表側積層溶接工程S25が終了した時点で表側の肩幅収縮量Δw1が最大2.4mmであり、裏側より0.4mm小さい結果になっていた。

【0093】

一方、図10中に示したビード幅b1、b2(黒丸印の線)は、開先壁面の溶け込みを含まない溶接部開先幅に該当する値であり、第1の表側積層溶接工程S23(4パス溶接)によって表側のビード幅b1が溶接前の初期値(Bo=7mm)から6.3mmまで減少していた。その後に実行した裏側積層溶接工程S24の部分では、先行の表側4パス溶接(第1の表側積層溶接工程S23)によって開先幅が収縮(肩幅収縮量Δw1=Δw2=1.7mm)しているため、裏側のビード幅b2は、最小6mmから6.5mmまで増加する結果になっていた。

【0094】

なお、真の溶接ビード幅は、図10中に記載したビード幅bと開先壁面側の溶け込みとを加算した値であり、溶接断面の観察によって測定可能となるが、溶接途中で測定することは不可能である。そして、裏側積層溶接工程S24の終了後に実行した表側残り開先3部の第2の表側積層溶接工程S25によって、表側のビード幅b1が最小6.3mmから6.7mmまで増加する結果になっていた。

なお、開先底幅Boの初期値を上記7mmから8mmに広くした両面U型開先継手の両側溶接試験では、ビード幅b1、b2及び開先肩幅w1、w2の値より約1mm大きくなり、溶接パス毎のアーク溶接も安定に実行することができ、溶け込み良好な両側積層溶接断面が得られることを確認した。

【0095】

また、開先底幅Boが7mmの場合でも、上述したビード幅b1、b2より狭いφ3.2mm電極棒5が開先3、4内に挿入可能であり、両側溶接が容易に実行でき、図8に示した溶接断面状態のように、低変形で高能率な両側溶接の実行によって溶け込み良好な両側積層溶接断面を得ることができた。

図11は、板厚50mmの両面U開先3、4の継手おける表側開先3の積層高さ比Hb/Ho1と開先肩幅w1、肩幅収縮量Δw1、溶接パス番号P及び残存開先深さHkの関係の一例を示す図である。図11中には溶接良好断面状態と溶接不良断面状態の比較例を示している。

【0096】

図11に示すように、表側積層溶接行程S23、S25による積層高さ比Hb/Ho1の増加(溶接パスPの進行)に伴って、肩幅収縮量Δw1(黒四角印の線)は増加し、反対に開先肩幅w1(四角印の線)は減少し、最終層の手前で開先両肩が溶融、すなわち肩溶けするため、ビード幅b1が大きく変化しており、同時に、残存開先深さHk(三角印の線)も減少する結果になっている。

特に、表側開先3の積層高さ比Hb/Ho1が0.4以下の時に第1表側積層溶接工程S23を終了し、その後にS裏側積層溶接工程24を実行した場合には、肩幅収縮量Δw1(黒四角印の線)が2mm以下の1.7mmであり、溶け込み良好な溶接断面(図11中の左側の断面状態)を得ることができた。

【0097】

これに対して、積層高さ比Hb/Ho1が0.48の時で、しかも肩幅収縮量Δw1が2.4mmになっていた時に第1表側積層溶接工程S23を終了し、その後に裏側積層溶接工程S24を実行した場合には、表側溶接の積層過剰及び収縮過剰によって裏側の開先4幅が狭くなり過ぎて、開先4の壁面への飛びアーク(片寄りアーク)が発生すると共に、図11中の右側の断面状態のような溶接不良が発生して溶接中止に至った。

このように、表側開先3の積層高さ比Hb/Ho1が0.4を超える領域又は肩幅収縮量Δw1が2mmを超える領域では、表側溶接と反対側の裏側溶接に悪影響が生じ易くなるため、適用不可と判断した。

従って、両側溶接が可能な表側開先3の積層高さHbの上限値を溶接前開先深さHo1の0.4以下にすることに決定した。

【0098】

一方、図11に示したように、表側開先の積層高さ比Hb/Ho1が0.2未満の領域は、初層溶接(1パス目)のみ又は2パス目溶接の部分であり、肩幅収縮量Δw1(黒四角印の線)が1mm未満で小さいが、積層不足の状態にあるため、その後に裏側積層溶接工程S24を実行すると、裏側開先4幅の収縮変形増加と同時に、反対側の表側残り開先3部の幅収縮が増加し易い。さらに、裏側開先底部B2(図1(b)参照)の溶接時に表側溶接部分が赤熱酸化する可能性があるため、バックガスシールドをする必要があり、余計な工数増加になるので好ましくない。

また、裏側積層溶接工程S24の終了後に表側残り開先3部を積層溶接工程S25を行う時に、前工程の裏側積層溶接工程S24によって表側残り開先3部が収縮変形しているため、溶接困難となるような悪影響が生じ易くなるため、適用不可と判断した。

【0099】

従って、両側溶接が可能な表側開先3の積層高さHbの下限値を溶接前開先深さHo1の0.2以上にすることに決め、その結果、上記積層高さHbの適正範囲は溶接前開先深さHo1又は二等分板厚T/2の1/5以上2/5以下の範囲、すなわち、

0.2×Ho1≦Hb≦0.4×Ho1又は0.2×T/2≦Hb≦0.4×T/2

の範囲にした。

なお、本発明は、前記第1実施形態のみに限定されるものではない。例えば、始めに初層溶接工程を行う開先側を表側とし、この表側と対向する反対側の開先側を裏側として説明したが、表側と裏側とが逆方向であってもよいし、また、表側と裏側の代わりに外側と内側又は左側と右側であってもよい。また、両側溶接の対象が両面U型開先継手と類似形状の両面H型開先継手であっても実施可能であり、発明の主旨を逸脱しないことは勿論である。

【0100】

このように、本発明の両側溶接方法を実行すれば、両側溶接が必要な厚板の管部材や板部材の両面U型開先継手であっても、低変形で高品質な両側積層溶接部を得ることができ、特に、原子力機器や火力機器の両側溶接構造物に適用されることにより、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0101】

<<第2実施形態>>

次に、本発明の第2実施形態について説明する。

第2実施形態においては、第1実施形態における裏側積層溶接金属部を2つに分けて形成したものである。

図12は、両側溶接が必要な継手部材1、2の溶接前の横向開先断面を示しており、溶接前の図1(a)のC−C線断面図である。

図12に示すように、継手部材1、2は、主に原子力機器や火力機器や他の機器に使用される厚板の図1(a)に示す大型容器や大口配管や大型構造物等の管部材又は板部材であり、突き合せて形成した狭い両面U開先3、4を横向姿勢又は立向姿勢で両側溶接する必要がある。

【0102】

図13は、第2実施形態の両側溶接構造物の溶接装置Y1、Y2の概略構成を示す説明図であり、図13(a)は溶接装置Y1、Y2の構成概要及び横向姿勢でアーク溶接中の溶接断面図であり、図13(b)は表側開先3の反対側である裏側開先4を横向姿勢でアーク溶接中の溶接断面である。

継手部材1、2の両側溶接を行うための装置として、図13(a)に示す表側又はこれに該当する外側又は左側のU開先3の継手部を横向姿勢又は立向姿勢で溶接する溶接トーチ6及び溶接機Y1と、図13(b)に示す裏側又はこれに該当する内側又は右側のU開先継手部を横向姿勢又は立向姿勢で溶接する他の溶接トーチ66及び溶接機Y2とを各々配置しており、表側U開先3の積層溶接と裏側U開先4の積層溶接とを区分けして実行することができる。溶接機Y1、Y2は、それぞれ別の溶接台車に据え付けられ、これらの溶接台車を走行させることにより、表側U開先3の積層溶接作業と裏側U開先4の積層溶接作業とが行われる。

【0103】

従って、継手部材が数メートルもあるような大型構造物であれば、表裏両側に等間隔に離れた位置に2組づつ配置することも可能である。

このように、表側専用の溶接トーチ6及び溶接機Y1と裏側専用の他の溶接トーチ66及び溶接機Y2とを予め配置することによって、1台のみの溶接トーチ6及び溶接機を両面U開先近傍の表側と裏側とに交互に取付けたり取外したりする段取り作業に比べ、段取り作業が簡素化できると共に、溶接待ち時間も短縮でき、さらに、溶接能力が2倍以上に高まり、生産性向上及びコスト低減が可能となる。

表側U開先3のアーク溶接は、図13(a)に示すように、溶接トーチ6(TIGトーチ)に装着した開先3内の非消耗性の電極棒5先端と継手部材1、2との間にTIG溶接電源8から給電して開先3内でアーク12を発生させ、そのアーク12溶接部分に通電加熱なしの溶接ワイヤ7を送給し溶着させ溶接している。

【0104】

両面U開先継手1、2の板厚Tの中央部又はその近傍にある表側の開先底部から特定範囲の積層ビード高さHbに到達するまで表側積層溶接して第1の表側積層溶接金属部16を形成する。

TIG溶接電源8は、溶接モードを選択するスイッチによってパルスアーク溶接又は直流ア−ク溶接の切り換えが可能な溶接電源であり、既に公知の市販品を使用すればよい。

また、制御装置9aは、溶接トーチ6や溶接ワイヤ7及びそのワイヤ送給装置10を搭載した図示しない溶接台車の走行を制御し、TIG溶接電源8の出力を制御する。また、溶接トーチ6の上下左右位置制御、アーク12溶接部分に送給する溶接ワイヤ7の送り速度や上下左右位置制御も行う。

【0105】

操作ペンダント9bは、制御装置9aに接続されており、溶接条件の調整手段、トーチ位置及びワイヤ位置の調整手段を内蔵している。この操作ペンダント9bを介して、制御装置9aは、各溶接条件(溶接電流、アーク電圧、溶接速度、ワイヤ送り速度など)を設定したり、溶接中に個別の条件値を割り込んで適正な値に調整したり、トーチ位置及びワイヤ位置も調整したりすることができるようになっている。

一方、図13(b)に示すように、第1の表側積層溶接金属部16と反対側の裏側U開先4のアーク溶接は、他の溶接トーチ66を使用して行い、前記特定範囲の積層ビード高さHbに到達するまで後記の裏側積層溶接工程S33を行い第1の裏側積層溶接金属部17を形成するところを示している。この裏側溶接で使用する他のTIG溶接電源88や周辺機器は、図13(a)に示す表側溶接で使用する溶接電源8や周辺機器と同じ機能及び構成であり、上述した通りである。

【0106】

U開先3、4内に挿入する電極5、55は、図12に示す開先底幅Boより細い太さの円形断面形状を有する非消耗性の丸棒タングステン電極であり、高融点材のLa2O3(酸化ランタン)入りW、Y2O3(酸化セリウム)入りW、ThO2(酸化イットリウム)入りWなどの電極棒を使用するとよい。

例えば、外径φ3.2の電極棒5、55は、円形断面形状の電極先端のみを円錐形状に研磨加工した電極であり、開先底幅Bo(図12参照)が6≦Bo≦9mmの特定範囲のU開先3、4内に挿入可能であると共に、積層溶接による開先幅の収縮があっても、開先壁面に電極棒5面が接触することなく、溶接を安定に継続することができる。

【0107】

また、300A前後の高い溶接電流の出力、溶接速度及びワイヤ溶着速度の増加によるアーク溶接を長時間実行することができ、また、電極先端の消耗も極めて少ない。

さらに、電極棒5、55は、特殊加工が必要な偏平断面形状の電極と比べて、安価で使い勝手も良く、電極交換の時でも消耗部の電極先端を簡単に再研磨加工するのみで再使用することができる。なお、電極棒5、55は、公知の市販品を購入して溶接トーチ6、66に装着使用すればよい。

開先3、4内のアーク12、122溶接部分及びその近傍に流出するシールドガス11、111については、電位頻度の高いH2ガスとArガスとの混合ガス又は数十パーセントのHeガスとArガスとの混合ガスを使用すればよい。

【0108】

例えば、H2ガス3〜5%入りの混合ガスを使用すると、不活性ガスの純Arガス使用と比べてエネルギ密度及びアーク集中性の増加によって溶融性が高まり、溶接速度やワイヤ溶融速度を増加することができる。また、アーク12、122溶接部分に送給する溶接ワイヤ7、77は、溶接対象の継手部材1、2の材質に適した同類の材質のワイヤを使用すればよく、例えば、継手部材1、2がSUS304系やSUS316系のオーステナイト系ステンレス鋼であれば、同等材質のオーステナイト系ステンレスワイヤ(SUS308系ワイヤ、SUS316系ワイヤ)を選択すればよい。

【0109】

このように構成した2組の溶接トーチ6、66及び溶接機Y1、Y2を使用して表側溶接と裏側溶接とを実行することにより、両側溶接が必要な厚板の管部材や板部材の両面U開先継手であっても、溶接待ち時間が短縮でき、溶接能力が2倍以上に高まり、生産性向上及びコスト低減が可能となる。また、低変形で高品質な両側積層溶接部を有する溶接構造物を高能率で短工期に製作することができる。

また、表裏両側の残り開先3、4部から開先3、4上部の最終層まで各々積層溶接する時には、表側と裏側とを1パスづつ又は複数パスづつ交互に繰返し実行、又は表側の溶接位置と裏側の溶接位置とが時間的及び空間的に大きく離れた別位置でそれぞれ、繰返し実行することにより、溶接待ち時間が短縮でき、さらに、溶接作業能率を大幅に高めることができる。

【0110】

上記構成の溶接機Y1、Y2を用いて溶接される図12に示す両面U開先継手1、2は、例えば、開先3、4の開先底幅Boが6mm以上9mm以下の寸法範囲、好ましくは7mm以上9mm以下の寸法範囲に形成され、また、開先3、4両壁面の開先角度2θは5度以上8度以下に形成されている。そのため、溶接すべき開先3、4断面積が減少され、また溶接ワイヤ7、77の使用量を削減できると共に、太い電極棒5、55(例えばφ3.2mmのタングステン電極)の使用による溶接電流の高出力化と溶接速度の増加、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の短縮が可能になっている。

【0111】

<第2実施形態の溶接手順>

次に、溶接機Y1、Y2を用いた両側溶接構造物の溶接手順について、両側溶接構造物の溶接手順概要を示した図14および図15、図16を用いて説明する。なお、図15、図16は、図1のB−B線断面を示しており、溶接手順の過程を示す断面図である。

図14に示す最初の開先継手の製作工程及び溶接準備工程S31は、溶接対象の継手部材1、2を所定寸法に機械加工したり、加工後の部材や部品を溶接現場で組立したり、また、溶接台車や溶接トーチ6、66や溶接ワイヤ7、77等を取り付けたり、溶接電源8、88や制御装置9aの立上げ及び溶接動作の準備を行う工程である。

【0112】

図15(a)は、溶接前の図1のB−B線断面図であり、両側溶接が必要な継手部材の溶接前の下向開先断面図である。

図15(a)に示す溶接対象の継手部材1、2は、主に原子力機器や火力機器や他の機器に使用される厚板の大型容器(図1(a)参照)や大口配管や大型構造物等の管部材又は板部材であり、突き合せて形成した狭い両面U開先3、4を両側溶接する必要がある。

継手部材1、2の材質は、主に耐食性に優れたオーステナイト系ステンレス鋼(例えばSUS304系、SUS309系、SUS316系、SUS321系、SUS347系)であり、他のステンレス鋼であってもよい。また、ステンレス鋼と異なるニッケル合金や低炭素鋼や低合金鋼であってもよい。

【0113】

この継手部材1、2の表裏両側に形成する狭い両面U開先3、4は、その開先底幅Boが6mm以上9mm以下の寸法範囲に形成、好ましくは開先底幅Boを7mm以上9mm以下の寸法範囲に形成する。

また、開先3、4両壁面の開先角度2θは、4度以上10度以下の寸法範囲に形成、好ましくは開先角度2θを5度以上8度以下に形成することにより、溶接すべき開先断面積を減少させ、また、溶接ワイヤ7、77の使用量を削減できると共に、太い電極棒5、55(例えばφ3.2mmのタングステン電極)の使用による溶接電流の高出力化と溶接速度の増加、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の短縮が可能になる。

【0114】

また、板厚Tの中央部又はその近傍に形成されている開先3、4の底部のルートフェイスfは、1mm以上3mm以下に形成、好ましくはルートフェイスfを1mm以上2mm以下に形成することにより、開先3、4の開先底部B3、B4を容易に溶融でき、良好な裏ビード15b(図15(b)参照)を有する初層溶接ビード15を形成することができる。

なお、図15(b)は、溶接中の図1のB−B線断面図であり、両面U開先の板厚中央部又はその近傍にある表側の開先底部から特定範囲の積層ビード高さまで第1の表側積層溶接した時の溶接断面図である。

次の図14に示す初層を含む第1の表側積層溶接工程S32は、図15(b)に示すように、両面U開先3、4の継手の板厚Tの中央部又はその近傍にある表側の開先3の底部B3から特定範囲の積層ビード高さHbに到達するか、又は特定範囲の残存開先深さHkに到達するか、又は開先肩幅w1の収縮量が特定上限値に接近するまで表側積層溶接する工程である。

【0115】

溶接工程S32の最初の初層溶接では、開先3の底部B3の裏側に裏ビード15bを形成する必要があるため、表側の開先3の底部B3の裏側まで溶融可能な溶接電流、アーク電圧及び溶接速度などの適正な溶接条件で出力させ初層溶接することにより、溶け不足のない良好な裏ビード15bを有する初層溶接ビード15を形成することができる。

特に、両面U開先継手の場合には、板厚T中央又はその近傍に形成されている突き合せ部を初層溶接するため、一方面側はU開先が形成され他方面側は平面状である片面U開先継手をその板厚底部の突き合せ部を初層溶接する場合と比較して、開先3の両壁面からの熱引きが大きくなり、この熱引き増加を考慮した溶接電流の増加によるアーク溶接を実行することが望ましい。

【0116】

両面U開先継手の裏ビード15b形成に必要な初層溶接時の入熱量については、開先3、4の底部B3の底幅Boやルートフェイスf(図15(a)参照)の大きさ、材質の違いによって異なるが、概ね14〜20kJ/cmの範囲で形成可能である。なお、単位長さ当りの入熱量Q(k J/cm)は平均溶接電流la(A)、アーク電圧Ea(V)、溶接速度V(mm/s)との関係より下式によって算出することができる。

Q=la×Ea/(100×V)

図17は、表側の溶接前開先深さHo1と溶接すべき積層ビード高さHbの下限値及び上限値の関係の一例を示す図である。

また、初層溶接後の溶接の溶接工程S32では、図15(b)に示すように、初層溶接ビード15部分を含む開先3の底部B3から特定範囲の積層ビード高さHb(図17に示す第1の表側溶接の適正積層高さ領域D)に到達するまで積層溶接する。

【0117】

図17によれば、表側のU開先部を溶接すべき積層ビード高さHbの範囲は、溶接前開先深さHo1の1/5以上2/5以下の範囲(0.2×Ho1≦Hb≦0.4×Ho1の範囲)であり、また、二等分板厚T(T/2)の1/5以上2/5以下の範囲(0.2×T/2≦Hb≦0.4×T/2の範囲)であってもよい。

また、残存開先深さHk(図15(b)参照)の範囲は、溶接前開先深さHo1の4/5以下3/5以上の範囲(0.8×Ho1≧Hk≧0.6×Ho1の範囲)であり、溶接前開先深さHo1から積層ビード高さHbを差引いた値(Hk=Ho1−Hb)で示すこともできる。また、開先肩幅収縮量の特定上限値は、2mm以下であるとよい。なお、積層溶接による肩幅収縮量△w1、△w2及び積層ビード高さHbについては図18を用いて詳細に後述する。

【0118】

このように範囲設定又は上限値設定して、初層を含む第1の表側積層溶接工程S32を実行することにより、第1の表側積層溶接金属部16を特定高さまで確実に形成できると同時に、まだ溶接していない裏面1b、2b側のU開先4の継手の開先幅収縮量を抑制することができる。

なお、積層ビード高さHbが溶接前開先深さHo1又は二等分板厚T(T/2)の1/5より小さいか又は特定範囲の残存開先深さHkが溶接前開先深さHo1の4/5より大きいと、図17に示した積層高さ下限値(図17中の黒三角印を結んだ線)を下回り、表側と反対側の裏側U開先4の継手部の次の第1の裏側積層溶接工程S33(図14参照)によって、表側残り開先部の幅収縮量を抑制できなくなり易い。

【0119】

反対に、積層ビード高さHbが溶接前開先深さHo1又は二等分板厚T(T/2)の2/5より大きいか又は特定範囲の残存開先深さHkが溶接前開先深さHo1の3/5より小さいと、図17に示した積層高さ上限値(図17中の黒丸印を結んだ線)を上回り、前半の表側積層溶接工程S32が過剰な実行となり、まだ溶接されていない裏側U開先4の継手部の開先幅収縮量が増加し、裏側積層溶接工程S33、S35(図14参照)の実行時に開先幅が狭過ぎる等の支障が生じたり、表裏両側溶接の終了後に、表側と裏側の溶接断面形状が対称形状にならずに大小異なる形状になったりし易いので好ましくない。

また、肩幅収縮量△w1、△w2の特定上限値が2mmより大きくなり過ぎる場合も、裏側開先幅が狭くなるため、次の第1の裏側積層溶接工程S33が実行できなくなるような悪影響(例えば、図13(b)に示す溶接トーチ66の電極棒55と開先4の壁面との接触による溶接中断や開先4の壁面へのアーク飛び)が生じ易くなるので好ましくない。

【0120】

次の図14に示す第1の裏側積層溶接工程S33は、図15(c)に示すように、裏面1b、2b側のU開先4の継手の開先底部B4(図15(a)参照)から前記特定範囲の積層ビード高さHbに到達するか、又は特定範囲の残存開先深さHkに到達するか、又は開先肩幅収縮量の特定上限値に接近するまで裏側積層溶接する工程である。

なお、図15(c)は、溶接中の図1のB−B線断面図であり、裏側の開先底部から特定範囲の積層ビード高さまで第1の裏側積層溶接した時(第1の裏側積層溶接工程S33)の溶接断面図である。

この第1の裏側積層溶接工程S33の実行により、開先幅収縮量が少ないU開先4の継手のままの状態で正常に溶接でき、同時に開先底部B4に溶け不足がなく、裏ビード15部分と良好に融合した溶け込み部を含む第1の裏側積層溶接金属部17を特定高さまで確実に形成することができる。

【0121】

上述したように、図17等より、最適な特定範囲の積層ビード高さHbは、溶接前開先深さHo1、Ho2又は二等分板厚T(T/2)の1/5以上2/5以下の範囲であり、最適な特定範囲の残存開先深さHkは溶接前開先深さHo1、Ho2の4/5以下3/5以上の範囲であり、また、開先肩幅収縮量△w1、△w2の特定上限値は2mm以下であればよい。

次の図14に示す第2の表側積層溶接工程S34は、図16(a)に示すように、表面1a、2a側の残り開先3部分から開先上部の最終層18bまで表側積層溶接する工程である。

なお、図16(a)は、溶接中の図1のB−B線断面図であり、表側の残り開先3部分から最終層まで第2の表側積層溶接した時(第2の表側積層溶接工程S34)の溶接断面図である。

【0122】

この第2の表側積層溶接工程S34の実行により、第1の表側積層溶接金属部16の上位部分と融合した第2の表側積層溶接金属部18を開先上部(表側累計積層ビード高さΣh1(図16(b)参照))まで確実に形成することができる。同時に、この第2の表側積層溶接工程S34による収縮変形を低減することができる。

次の図14に示す第2の裏側積層溶接工程S35は、図16(b)に示すように、表側と反対側の裏面1b、2b側の残り開先4部分から開先上部の最終層19aまで裏側積層溶接する工程である。

【0123】

なお、図16(b)は、溶接中の図1のB−B線断面図であり、裏側の残り開先部分から最終層まで第2の裏側積層溶接した時(第2の裏側積層溶接工程S35)の溶接断面図である。

この第2の裏側積層溶接工程S35の実行により、第1の裏側積層溶接金属部17の上位部分と融合した第2の裏側積層溶接金属部19を開先上部(表側累計積層ビード高さΣh2)まで確実に形成することができる。同時に、この第2の裏側積層溶接工程S35による収縮変形を低減することができる。また、表側積層溶接金属部16、18と反対側の裏側積層溶接金属部17、19との断面形状をほぼ対称形状に形成することもできる。

【0124】

上述した如く、図15、図16に示すように、両面U開先3、4の継手の板厚Tの中央部又はその近傍にある表側の開先3の底部B3(図15(a)参照)から特定範囲の積層ビード高さHbに到達するか、又は特定範囲の残存開先深さHkに到達するか、又は開先肩幅収縮量△w1の特定上限値に接近するまで積層溶接された第1の表側積層溶接金属部16と、その後に裏側のU開先継手の開先4の底部B4から特定範囲の積層ビード高さHbに到達するか、又は特定範囲の残存開先深さHkに到達するか、又は開先肩幅収縮量△w2の特定上限値に接近するまで積層溶接された第1の裏側積層溶接金属部17と、第1の表側積層溶接金属部16と接する表面部分から開先3上部の最終層まで積層溶接された第2の表側積層溶接金属部18と、第1の裏側積層溶接金属部17と接する表面部分から開先4上部の最終層まで積層溶接された第2の裏側積層溶接金属部19とを備えることもできる。

このように構成しかつ実施することにより、両側溶接が必要な厚板の管部材や板部材の両面U開先継手であっても、低変形で高品質な両側積層溶接部を有する溶接構造物を高能率で短工期に製作することができ、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0125】

特に、原子力機器や火力機器の両側溶接構造物に適用されることにより、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。また、継手部材のオーステナイト系ステンレス鋼と同質の溶接ワイヤが溶融接合されていることにより、耐食性に優れたオーステナイト系ステンレスワイヤで充填された両側U断面形状の積層溶接金属部を備えた両側溶接構造物を製造することができる。

また、図16(b)に示すように、表裏両側の最終層溶接部18b、19aを除いた表裏両側の積層溶接金属部は、1層1パスづつ積層されており、かつ、表側の初層溶接部15と前記最終層溶接部18b、19aとを除いた表裏両側のパス毎の溶接ビード高さh1、h2が2mm以上5mm以下の範囲に形成されていると同時に、開先側面の溶け部分を含む溶接ビード幅b(図15(b)、図15(c)参照)が6mm以上9mm以下の範囲に形成されていることにより、溶接パス数を削減し、また、両側積層溶接による収縮変形を低減し、さらに溶接時間を短縮できると同時に、溶け不足がない品質良好な両側U断面形状の積層溶接金属部16、17、18、19を得ることができる。

【0126】

なお、各溶接ビード高さh1、h2が2mmより小さい場合には、積層する溶接パス数が増加し、反対に、各溶接ビード高さh1、h2が5mmより大きい場合には、例えば、350Aを超える高電流出力、40g/分を超えるワイヤ溶融速度が必要になり、また、開先3、4の壁面の溶け状態が悪くなったり、ガスシールド性が悪くなったりして、溶け不足等の溶接欠陥が発生し易くなるので好ましくない。

図18は、板厚50mmの両面U開先継手おける表側開先3の積層高さ比Hb/Ho1と開先肩幅w1、肩幅収縮量△w1、溶接パス番号P及び残存開先深さHkの関係の一例を示す図である。

図18中には横向姿勢での溶接良好断面状態と溶接不良断面状態の比較例を示している。

【0127】

図18に示すように、表側積層溶接工程S32、S34(図15(b)、図16(a)参照)による積層高さ比Hb/Ho1の増加(溶接パス番号Pの進行)に伴って、肩幅収縮量△w1(黒四角印の線)は増加し、反対に、開先肩幅w1(四角印の線)は減少し、最終層の手前で開先両肩が溶融(肩溶け)するため、ビード幅bの大きさに変化しており、同時に、残存開先深さHk(三角印の線)も減少する結果になっている。

特に、表側U開先3の積層高さ比Hb/Ho1 が0.4以下の時に初層を含む第1の表側積層溶接工程S32を終了した場合には、肩幅収縮量△w1が2mm以下の1.7mmであり、溶け込み良好な溶接断面(左側の断面写真)を得ることができた。また、第1の裏側積層溶接工程S33後に表側残り開先3部を溶接する前の時点でも、肩幅収縮量△w1が0.2mm増加の1.9mm(2mm以下の範囲)であった。

これに対して、積層高さ比Hb/Ho1 が0.48の時で、しかも肩幅収縮量△w1(黒四角印の線)が2.4mmになっていた時に初層を含む第1の表側積層溶接工程S32を終了し、その後に第1の裏側積層溶接工程S33を実行した場合には、表側溶接の積層過剰及び収縮過剰によって裏側の開先4幅が狭くなり過ぎて、開先4の壁面への飛びアーク(片寄りアーク)が発生すると共に、右側の断面写真のような溶接不良が発生して溶接中止に至った。

【0128】

このように、表側開先3の積層高さ比Hb/Ho1が0.4を超える領域又は肩幅収縮量△w1(黒四角印の線)が2mm(図18中の破線)を超える領域では、表側溶接と反対側の裏側溶接に悪影響が生じ易くなるため、適用不可と判断した。

従って、両側溶接が可能な表側U開先3の積層高さHbの上限値を溶接前開先深さHo1の0.4以下にすることに決定した。溶接パスP毎のビード高さhや肩幅収縮量△w1は、溶接前開先3幅や入熱量やワイヤ溶着速度などの相違によっても多少変化するが、図18に示した特性と類似乃至相関するような特性になるものと考えられる。

一方、図18に示したように、表側開先3の積層高さ比H b/Ho1 が0.2未満の領域は、初層溶接(1パス目)のみ又は2パス目溶接の部分であり、肩幅収縮量△w1が1mm未満で小さいが、積層不足の状態にあるため、その後に第1の裏側積層溶接工程S33(図15(c)参照)を実行すると、裏側開先4幅の収縮変形増加と同時に、反対側の表側残り開先3部の幅収縮が増加し易い。

【0129】

さらに、裏側開先底部B4の溶接時に表側溶接部分が赤熱酸化する可能性があるため、バックガスシールドをする必要があり、余計な工数増加になるので好ましくない。また、第1の裏側積層溶接工程S33の終了後に表側残り開先3部を第2の積層溶接工程S34を行う時に、前工程の第1の裏側積層溶接工程S33によって表側残り開先3部が収縮変形しているため、溶接困難となるような悪影響が生じ易くなるため、適用不可と判断した。

従って、両側溶接が可能な表裏両側開先3、4の積層高さHbの下限値を溶接前開先深さHo1の0.2以上にすることに決め、その結果、積層高さHbの適正範囲は、溶接前開先深さHo1又は二等分板厚T(T/2)の1/5以上2/5以下の範囲、すなわち、

0.2×Ho1≦Hb≦0.4×Ho1又は0.2×T/2≦Hb≦0.4×T/2

の範囲にした。

【0130】

<<第2実施形態の変形形態の溶接手順>>

次に、第2実施形態の変形形態の溶接手順について、その変形形態の溶接手順を図示した図19、および図20を用いて説明する。

変形形態の図14から図16に示す第2実施形態との主な相違点は、溶接姿勢が横向姿勢であること又は立向姿勢であってもよいこと、もう一つは継手部材1、2の表裏両側の最終層部分を上下振分け2パス溶接していることである。

図20は、溶接中の図1(a)のC−C線断面図であり、第2実施形態の変形形態の溶接手順の過程を示した図である。

図20(a)は、溶接中の図1(a)のC−C線断面図であり、表側の開先底部B3(図15(a)参照)から特定範囲の積層ビード高さHbまで第1の表側積層溶接した時(後記の第1の表側積層溶接工程S42)の横向溶接断面図である。

図19に示す第1の表側積層溶接工程S42は、前記図14に示した開先継手の製作工程及び溶接準備工程S31の後に行われる工程である。

【0131】

第1の表側積層溶接工程S42は、図20(a)に示すように、両面U開先継手1、2の板厚Tの中央部又はその近傍に形成されている表側の開先底部B3を初層溶接して初層溶接ビード15および裏ビード15bを形成した後に、初層溶接ビード15部分を含む開先底部B3から特定範囲の積層ビード高さHbに到達するか又は開先表面1a、2aから特定範囲の残存開先深さHkに到達するか又は開先肩幅w1、w2の収縮量が特定上限値に接近するまで表側積層溶接、例えば3パス溶接して第1の表側積層溶接金属部16を形成している。

この第1の表側積層溶接工程S43の実行により、横向姿勢の場合でも下向姿勢の場合と同じように、第1の表側積層溶接金属部16を特定高さまで確実に形成することができると共に、まだ溶接していない裏側のU開先4の継手の開先幅収縮量を抑制することができる。

次の図19に示す第1の裏側積層溶接工程S43では、図20(b)に示すように、前記第1の表側積層溶接工程S42の終了後に、裏側のU開先継手の開先底部B4から特定範囲の積層ビード高さHbに到達するか又は開先表面1a、2aから特定範囲の残存開先深さHkに到達するか又は開先肩幅w1、w2の収縮量が特定上限値に接近するまで裏側積層溶接して第1の裏側積層溶接金属部17を形成している。

【0132】

なお、図20(b)は、溶接中の図1(a)のC−C線断面図であり、裏側の開先底部B4(図15(a)参照)から特定範囲の積層ビード高さHbまで第1の表側積層溶接した時(第1の裏側積層溶接工程S43)の横向溶接断面図である。

この第1の裏側積層溶接工程S43の実行により、横向姿勢の場合でも下向姿勢の場合と同じように、幅収縮量が少ないU開先4の継手のままの状態で正常に溶接でき、同時に開先4の底部B4に溶け不足がなく、裏ビード15b部分と良好に融合した溶け込み部を含む第1の裏側積層溶接金属部17を特定高さまで確実に形成することができる。

上述したように、前記特定範囲の積層ビード高さHbは溶接前開先深さHo1、Ho2又は二等分板厚T(T/2)の1/5以上2/5以下の範囲、前記特定範囲の残存開先深さHkは溶接前開先深さHo1、Ho2の4/5以下3/5以上の範囲であり、また、前記開先肩幅収縮量の特定上限値は2mm以下であればよい。

【0133】

次の図19に示す第2の表側積層溶接工程S44では、図20(c)に示すように、第1の裏側積層溶接工程S43の終了後に、表側の残り開先3部分、すなわち第1の表側積層溶接金属部16と接触する表面部分から開先3上部の最終層まで表側積層溶接して第2の表側積層溶接金属部18を形成している。

なお、図20(c)は、溶接中の図1(a)のC−C線断面図であり、表側の残り開先3部分から最終層まで第2の表側積層溶接した時(第2の表側積層溶接工程S44)の横向溶接断面図である。

この第2の表側積層溶接工程S44の実行により、上述したように、第1の表側積層溶接金属部16の上位部分と融合した第2の表側積層溶接金属部18を開先3上部(表側累計積層ビード高さΣh1)まで確実に形成することができる。同時に、前記第2の表側積層溶接工程S44による収縮変形を低減することができる。

【0134】

表側の最終層溶接部分18cは、上下に振分ける2パス溶接18c1、18c2を実行しており、開先3上部にアンダーカットや凹みがなく、溶接幅が少し広い良好な余盛りビードを形成することができる。

次の第2の裏側積層溶接工程S45では、図20(d)に示すように、裏側の残り開先4部分(第1の裏側積層溶接金属部17と接触する表面部分)から開先4上部の最終層まで裏側積層溶接して第2の裏側積層溶接金属部19を形成している。

なお、図20(d)は、溶接中の図1(a)のC−C線断面図であり、裏側の残り開先4部分(図20(c)参照)から最終層まで第2の裏側積層溶接した時(第2の裏側積層溶接工程S45)の横向溶接断面である。

【0135】

この第2の裏側積層溶接工程S45の実行により、上述したように、第1の裏側積層溶接金属部17の上位部分と融合した第2の裏側積層溶接金属部19を開先4上部(表側累計積層ビード高さΣh2)まで確実に形成することができる。

同時に、第2の裏側積層溶接工程S45による収縮変形を低減することができる。また、裏側の最終層溶接部分19bは、表側の最終層溶接部分18cと同じように、上下に振分ける2パス溶接19b1、19b2を実行しており、開先4上部にアンダーカットや凹みがなく、溶接幅が少し広い良好な余盛りビードを形成することができる。さらに、表側積層溶接金属部16、18と反対側の前記裏側積層溶接金属部1 7、19との断面形状をほぼ対称形状に形成することもできる。

【0136】

また、図20に示したように、表裏両側の最終層溶接部18c、19bを除いた表裏両側の積層溶接金属部16、17、18、19は、1層1パスづつ積層されており、かつ、表側の初層溶接部15と最終層溶接部18c、19bとを除いた表裏両側のパス毎の溶接ビード高さが2mm以上5mm以下の範囲、好ましくは2mm以上4.5mm以下の範囲に形成されていると同時に、開先側面の溶け部分を含む溶接ビード幅が6mm以上9mm以下の範囲に形成されていることにより、上述したように、高価なホットワイヤTIG溶接装置でなくても、普通のTIG溶接装置によって溶接でき、溶接スパッタ(溶融金属の飛散)の発生や溶け不足の発生がなく、ワイヤ溶着で充填された高能率で高品質な両側U断面形状の積層溶接金属部を確実に得られる。

同時に、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の大幅短縮が可能になる。

【0137】

また、表裏両側の残り開先部から開先上部の最終層まで各々積層溶接する時には、表側と裏側とを1パスづつ又は複数パスづつ交互に繰返し実行又は表側の溶接位置と裏側の溶接位置とが時間的及び空間的に大きく離れた別位置でそれぞれ繰返し実行することにより、溶接待ち時間が短縮でき、溶接作業能率を大幅に高めることができる。

また、図15、図16、図20に示したように、両側溶接が必要な厚板の管部材や板部材の両面U開先継手であっても、前記表裏両側の積層溶接の実行により、低変形で高品質な両側積層溶接部を有する溶接構造物を高能率で短工期に製作することができる。

特に、原子力機器や火力機器の両側溶接構造物に適用されることにより、上述したように、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。また、継手部材のオーステナイト系ステンレス鋼と同質の溶接ワイヤが溶融接合されていることにより、耐食性に優れたオーステナイト系ステンレスワイヤで充填された両側U断面形状の積層溶接金属部を有する両側溶接構造物を製造することができる。

【0138】

表2は、両面U開先継手の両側溶接条件の一実施例であり、図20に示した初層溶接を含む第1及び第2の表側積層溶接工程S42、S44、第1及び第2の裏側積層溶接工程S43、S45で使用可能な溶接条件である。板厚50mmの開先底幅Bo(7、8mmの2種類)を変化させた両面U開先継手(材質SUS316L)を用いて横向き姿勢で両側溶接試験した。その結果、表2中に示すように、開先底幅Boが7mmの場合(本発明ニ)は17層19パス溶接、また、Boが8mmの場合(本発明ホ)には、ワイヤ溶着速度の増加によってパス数が同一の17層19パス溶接となった。

【表2】

【0139】

最初の初層溶接では、両面U開先継手1、2の板厚Tの中央部にある表側の開先底部B3に裏ビード15b(図15(a)、図20(a)参照)を形成する必要があるため、例えば、溶接速度を60mm/minに下げ、溶接ワイヤ7を少量送って溶接した。初層溶接後の2パス目溶接と表裏両側の最終層溶接では、溶け過ぎないようにするため、例えば、溶接速度を約120〜1 3 0mm/min、 ワイヤ溶着速度を10〜20g/分まで上げると共に、これに適した溶接電流を出力させて溶接した。

他の中間層に該当する第1/第2の表側溶接部分及び第1/第2の裏側溶接部分では、溶接速度を200mm/minに上げて一定とし、また、溶接電流の上限値を300Aまでとし、主にワイヤ溶着速度を15〜30g/分まで増減させて溶接した。

Boが8mmの場合(本発明ニ)には、Boが7mmの場合(本発明ホ)よりも中間層のワイヤ溶着速度(又はワイヤ送り速度)を増加して、溶接パス数が同一になるように積層溶接した。初層溶接部15を除いた表裏両側積層溶接部の入熱量は約9〜10kJ/cmである。

【0140】

溶接パス毎の入熱量は高くても15kJ/cm以下に抑制すると共に、ワイヤ溶着速度を高めて両側溶接することにより、収縮変形を低減及び溶接パス数を削減することができた。

図21は、板厚50mm及び開先底幅7mmの両面U開先継手を両側溶接した時の溶接パス番号Pと積層高さΣh、残存開先深さH、ビード高さh及びワイヤ溶着速度Vmの関係を示す一例の図である。

図21に示すように、溶接パスの進行に伴って、表裏両側の残存開先深さH(三角印の線)は減少し、反対に、表裏両側の積層高さΣh(丸印の線)は増加した。また、溶接パス毎のビード高さh(四角印の線)は、開先幅やワイヤ溶着速度Vm及び溶接速度Vによって変化するが、初層及び最終層の溶接部を除けば、約2.9〜3.8mmであり、溶接パス数の削減に寄与することができた。ワイヤ溶着速度Vmをさらに増加すれば、ビード高さhを5mm近くまで大きくすることが可能である。

【0141】

また、図22は、図21に示した両側溶接時の溶接パス番号Pとビード幅b、開先肩幅w及び肩幅収縮量△wの関係を示す一例の図である。なお、図21及び図22中には第1の表側溶接工程、第1の裏側溶接工程、第2の表側溶接工程及び第2の裏側溶接工程の順序及びパス領域を示している。

図22に示すように、表裏両側の開先肩幅w1、w2(黒三角印の線)は、溶接パス番号Pの進行及び収縮変形の増加に伴って減少し、表裏両側の最終層の手前で開先両肩が溶融(肩溶け)するため、代わりに測定可能なビード幅b1、b2とした。例えば、表裏両側の開先肩幅w1、w2は、表側溶接前の初期値(wo=9.9mm)から第1の表側積層溶接工程S42(3パス溶接)が終了した時点で、表裏両側共に8.2mmまで減少し、その後に実行した第1の裏側積層溶接工程S43(3パス溶接)によって、裏側の開先肩幅w2が7.5mmまで減少し、同時に表側の開先肩幅w1も0.2mm少ない8mmまで減少していた。さらに、表側残り開先部の第2表側積層溶接工程S44(7パス溶接)によって、表側の開先肩幅w1が最小で7.5mmまで減少していた。また、第2の裏側積層溶接工程S45(6パス溶接)によって、裏側の開先肩幅w2が最小7mmまで減少していた。

【0142】

表裏両側の肩幅収縮量△w1、w2(黒四角印の線)は、溶接前の開先肩幅w1、w2が積層溶接によって収縮変形した初期値との偏差(wo−w1、wo− w2)であり、図22に示すように、溶接パス(番号)Pの進行及び溶接ビードの積み重ねに伴って増加していた。

例えば、第1の表側積層溶接工程S42が終了した時点で、表裏両側の肩幅収縮量△w1、△w2は両方共に1.7mmであり、まだ溶接していない裏側も同時に収縮していた。

例えば、第1の表側積層溶接工程S42によって生じる裏側開先の肩幅収縮量△w2が2mmより大きくなり過ぎると、裏側の開先幅が狭くなるため、第1の裏側積層溶接工程S43が正常に実行できなくなるような悪影響(例えば、図13(b)に示す溶接トーチ66の電極55と開先4の壁面との接触による溶接中断や開先4の壁面へのアーク飛び)が生じ易くなるので好ましくない。

【0143】

従って、表側の肩幅収縮量△w1、裏側の肩幅収縮量△w2の何れかが約2mmに接近する状態又は2mmより少し小さい状態にある時に、第1の表側積層溶接工程S42を終了し、表側開先3と反対側の裏側開先4を積層溶接するようにするとよい。

また、別な方法として、例えば、表側の開先底部B3から特定範囲の積層ビード高さHbまで第1の表側積層溶接工程S42を行う過程で収縮する開先肩幅w2収縮量又は開先底部B4収縮量を考慮し、裏側のU開先4幅を表側のU開先3幅より0.5mm以上2mm以下の範囲で予め大きく形成することもできる。

裏側のU開先4幅を予め大きく形成しておくことにより、第1の表側積層溶接工程S42による裏側の開先4幅収縮が予想以上に生じた場合でも、溶接可能な開先幅がより確実に確保でき、第1及び第2の裏側積層溶接工程S43、S45の実行が容易となり、品質良好な溶接部を得ることが可能となる。

【0144】

図22に示したように、第1の裏側積層溶接工程S43による裏側の肩幅収縮量△w2が2.4mmであった。また、表側残り開先3部の第2表側積層溶接工程S44による表側の肩幅収縮量△w1が最大2.4mmであり、また、裏側残り開先4部の第2の裏側積層溶接工程S45による裏側の肩幅収縮量△w2が最大2.9mmであった。

一方、ビード幅b1、b2(黒丸印の線)は、開先壁面の溶け込みを含まない溶接部開先幅に該当する値であり、第1の表側積層溶接工程S42によって、表側のビード幅b1が溶接前の初期値(Bo=7.3mm)から6.6mmまで減少していた。

【0145】

なお、真の溶接ビード幅は、図22中に示したビード幅bと開先壁面側の溶け込みとを加算(図20参照)した値であり、溶接断面の観察によって測定可能となるが、溶接途中で測定することは不可能である。従って、図22中のビード幅bは溶接部分の開先幅に該当する。

次に、第1の裏側積層溶接工程S43の部分では、先行の表側3パス溶接(第1の表側積層溶接工程S42)によって開先幅が収縮しているため、裏側のビード幅b2は最小6.2mmから6.4mmに変化していた。また、第2の裏側積層溶接工程S45の部分では、裏側のビード幅b2が6.7mmまで増加していた。

同様に、第2表側積層溶接工程S44の部分では、6.8mmまで増加していた。このように、開先底幅が7mmの場合も、上述したビード幅b1、b2より狭いφ3.2mm電極棒5が開先3内に挿入可能であり、低変形で高能率な両側溶接が容易に実行でき、溶け込み良好な両側積層溶接断面を得ることができた。なお、開先底幅Boの初期値を上記7mmから8mmに広くした両面U開先継手の両側溶接試験では、ビード幅b1、b2及び開先肩幅w1、w2の値より約1mm大きくなり、溶接パス毎のアーク溶接も安定に実行することができ、溶け込み良好な両側積層溶接断面が得られることを確認した。

【0146】

図23は、表1に示した溶接施工条件(本発明ニ)で両側溶接方法を実行した時の両面U開先継手(板厚T50mm、 開先底幅Bo7mm)の溶接断面写真を示す一例の図であり、図23(a)は表側前半溶接(特定積層高さHbを形成する第1の表側積層溶接工程S42)終了後の横向溶接断面、図23(b)は両側溶接終了(第2の裏側積層溶接工程S45)後の横向溶接断面である。なお、図20に示した実施形態の断面では表側溶接部分が左側になっているが、図23に示す横向溶接断面は表側溶接部分が正反対の右側になっている。

表側U開先の第1の表側積層溶接工程S42では、図23(a)に示す断面写真のように、板厚Tの中央部にある開先底部B3(図15(a)参照)から特定範囲の積層ビード高さHbまで積層溶接しており、裏ビード15b(図20(a)参照)形成及び開先壁面と融合した良好な溶け込みを有する溶接断面が得られた。

【0147】

開先3の壁面側の溶け深さは上下共に約1mmである。上記積層ビード高さHbは約9.3mmであり、溶接前開先深さHo1との積層高さ比Hb/Ho1が0.38となり、上述した特定範囲の上限値0.4以下を満足しており、3パス溶接で到達した。その後に、裏側U開先の第1の裏側積層溶接工程S43を特定範囲の積層ビード高さHb(図20(b)参照)まで行い、表側残り開先3部の第2の表側積層溶接工程S44と裏側残り開先4部の第2の裏側積層溶接工程S45とを行って合計17層19パスで終了した。

その結果、図23(b)に示す溶接断面写真のように、溶け込み良好であり、また、表側の積層溶接部と裏側の積層溶接部との断面形状がほぼ対称形状であると共に、表裏両側の最終層部分18c、19bにアンダーカットのない平滑な余盛りビードを有する溶接断面が得られた。

【0148】

なお、本発明は、前記第2実施形態のみに限定されるものではなく、例えば、始めに初層溶接を行う開先側を表側とし、この表側と対向する反対側の開先側を裏側としたのであり、表側と裏側とが逆方向であってもよいし、また、表側と裏側の代わりに外側と内側又は左側と右側であってもよい。

また、両側溶接の対象が両面U開先継手と類似形状の両面H型開先継手であっても適用可能であり、発明の主旨を逸脱しないことは勿論である。

このように、本発明の両側溶接方法を実行すれば、両側溶接が必要な厚板の管部材や板部材の両面U開先継手であっても、低変形で高品質な両側積層溶接部を得ることができ、特に、原子力機器や火力機器の両側溶接構造物に適用されることにより、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【図面の簡単な説明】

【0149】

【図1】(a)および(b)は、本発明を適用した第1実施形態の原子力発電プラント等に用いられる大型容器を示す斜視図、および図1(b)は、図1(a)のA−A線断面図である。

【図2】第1実施形態の両側溶接構造物に係わる開先形状を溶接する溶接装置の構成概要及びアーク溶接中の継手部材の開先溶接断面を示した概念図である。

【図3】第1実施形態の両側溶接構造物の溶接手順概要を示した図である。

【図4】(a)図は第1実施形態の板厚中央部又はその近傍に形成されている表側の開先底部を初層溶接した時の溶接断面図であり、(b)図は第1実施形態の初層溶接と同一方向から特定の積層ビード高さまで第1の表側積層溶接した時の溶接断面図であり、(c)図は第1実施形態の裏側の開先底部から開先上部の最終層まで裏側積層溶接した時の溶接断面図であり、(d)図は第1実施形態の表側の残り開先部分から開先上部の最終層まで第2の表側積層溶接した時の溶接断面図である。

【図5】第1実施形態の両側溶接構造物に係わる溶接前開先深さと表側溶接すべき積層高さビードの下限値及び上限値の関係を示す図である。

【図6】第1実施形態の変形形態の溶接手順を示した図である。

【図7】図7(a)は第1実施形態の変形形態の表側の開先底部から特定の積層ビード高さまで第1の表側積層溶接した時の溶接断面図であり、図7(b)は第1実施形態の変形形態の裏側の開先底部から開先上部の最終層まで裏側積層溶接した時の溶接断面図であり、図7(c)は第1実施形態の変形形態の表側の残り開先部分から開先上部の最終層まで第2の表側積層溶接した時の溶接断面図である。

【図8】(a)図は第1実施形態の変形形態の表側前半溶接工程で特定高さの積層ビード高さを形成終了後の断面図であり、(b)図は第1実施形態の変形形態の裏側溶接工程終了後の断面図であり、(c)図は第1実施形態の変形形態の両側溶接工程終了後の断面図である。

【図9】図8に示した両側溶接時のパス番号と積層高さ、残存開先深さ、ビード高さ及び溶接ワイヤ溶着速度の関係の一例を示す図である。

【図10】図8及び図9に示した両側溶接時のパス番号とビード幅、開先肩幅及び肩幅収縮量の関係を示す一例の図である。

【図11】板厚50mmの両面U開先継手おける表側開先の積層高さ比と開先肩幅、肩幅収縮量、溶接パス番号及び残存開先深さの関係の一例を示す図である。

【図12】第2実施形態の両側溶接が必要な継手部材の溶接前の横向開先断面を示しており、溶接前の図1(a)のC−C線断面図である。

【図13】第2実施形態の両側溶接構造物の溶接装置の概略構成を示す説明図であり、(a)図は、溶接装置の構成概要及び横向姿勢でアーク溶接中の溶接断面図であり、(b)図は、表側開先と反対側の裏側開先を横向姿勢でアーク溶接中の溶接断面である。

【図14】第2実施形態の両側溶接構造物の溶接手順概要を示した図である。

【図15】第2実施形態の溶接手順の過程を示す断面図であり、 (a)図は、溶接前の図1のB−B線断面図であって両側溶接が必要な継手部材の溶接前の下向開先断面図であり、(b)図 は、溶接中の図1のB−B線断面図であって両面U開先の板厚中央部又はその近傍にある表側の開先底部から特定範囲の積層ビード高さまで第1の表側積層溶接した時の溶接断面図であり、 (c)図は、溶接中の図1のB−B線断面図であって裏側の開先底部から特定範囲の積層ビード高さまで第1の裏側積層溶接した時の溶接断面図である。

【図16】第2実施形態の溶接手順の過程を示す断面図であり、 (a)図は、溶接中の図1のB−B線断面図であって表側の残り開先部分から最終層まで第2の表側積層溶接した時の溶接断面図であり、(b)図は、溶接中の図1のB−B線断面図であって裏側の残り開先部分から最終層まで第2の裏側積層溶接した時の溶接断面図である。

【図17】表側の溶接前開先深さHo1と溶接すべき積層ビード高さHbの下限値及び上限値の関係の一例を示す図である。

【図18】板厚50mmの両面U開先継手おける表側開先の積層高さ比Hb/Ho1と開先肩幅w1、肩幅収縮量△w1、溶接パス番号P及び残存開先深さHkの関係の一例を示す図である。

【図19】第2実施形態の変形形態の溶接手順を示した図である。

【図20】第2実施形態の変形形態の溶接手順の過程を示した図であり、(a)図 は、溶接中の図1(a)のC−C線断面図であって表側の開先底部から特定範囲の積層ビード高さHbまで第1の表側積層溶接した時の横向溶接断面図であり、(b)図 は、溶接中の図1(a)のC−C線断面図であって裏側の開先底部から特定範囲の積層ビード高さまで第1の表側積層溶接した時の横向溶接断面図であり、(c)図 は、溶接中の図1(a)のC−C線断面図であって表側の残り開先部分から最終層まで第2の表側積層溶接した時の横向溶接断面図であり、 (d)図は、溶接中の図1(a)のC−C線断面図であって裏側の残り開先部分から最終層まで第2の裏側積層溶接した時の横向溶接断面である。

【図21】板厚50mm及び開先底幅7mmの両面U開先継手を両側溶接した時の溶接パス番号Pと積層高さΣh、残存開先深さH、ビード高さh及びワイヤ溶着速度Vmの関係を示す一例の図である。

【図22】図21に示した両側溶接時の溶接パス番号Pとビード幅b、開先肩幅w及び肩幅収縮量△wの関係を示す一例の図である。

【図23】表1に示した溶接施工条件(本発明ニ)で両側溶接方法を実行した時の両面U開先継手(板厚T50mm、開先底幅Bo7mm)の溶接断面写真を示す一例の図であり、(a)図は表側前半溶接(特定積層高さHbを形成する第1の表側積層溶接工程S42)終了後の横向溶接断面であり、(b)図は両側溶接終了(第2の裏側積層溶接工程S45)後の横向溶接断面である。

【符号の説明】

【0150】

1、2…継手部材、

1a、2a…継手表面、

1b、2b…継手裏面、

3…表側のU型開先、

4…裏側のU型開先、

5、5 5…電極棒、

6、6 6…溶接トーチ、

7、7 7…溶接ワイヤ、

8、8 8…TIG溶接電源、

9a…制御装置、

9b…操作ペンダント、

10…ワイヤ送給装置、

11、111…シールドガス、

12、122…アーク、

15…初層溶接ビード(初層溶接部)、

16…第1の表側積層溶接金属部、

17…裏側積層溶接金属部、第1の裏側積層溶接金属部、

18…第2の表側積層溶接金属部

B1…表側の開先底部(請求項1から請求項7)

B2…裏側の開先底部(請求項1から請求項7)

B3…表側の開先底部(請求項8から請求項18)

B4…裏側の開先底部(請求項8から請求項18)

Hb…積層ビード高さ

Hk…残存開先深さ

Ho1…溶接前開先深さ

O…大型容器

T…板厚

Y、Y1、Y2…溶接装置(溶接機)

Δw1…表側の開先肩幅収縮量

Δw2…裏側の開先肩幅収縮量

【技術分野】

【0001】

本発明は、大型容器、大口配管、および大型構造物等に使用される厚い金属板から成る管部材や板部材を突き合せて形成した両面U型開先継手をTIG(Tungsten Inert Gas)溶接する両側溶接方法及び両側溶接構造物に関する。

【背景技術】

【0002】

原子力発電プラントや火力発電プラント等の建設では、高級な厚板材料を使用する大型溶接構造物が多く、最近、信頼性を重視すると共に工期短縮やコスト低減が強く要求されるようになっている。また、厚板部材の溶接では低変形で高能率及び高品質な溶接部を得るために、合理的で信頼性の高い高能率なTIG溶接技術が求められている。

【0003】

特許文献1(特開平5−115975号公報)に記載されたステンレス鋼板突き合せ継手溶接方法では、両側溶接する際に、裏側の初層溶接に4.8〜6.4mm径のタングステン電極を用いて直流で、棒マイナスとし、電流550〜750AでTIG溶接することが提案されている。

【0004】

特許文献2(特開2000−79478号公報)に記載された開先溶接方法では、片面溶接が必要な横向き開先継手を対象に、絶縁板を介して2本一対の電極を上下配置及び溶接ワイヤを後方位置に挿通した細長平板状の電極構造体の先端部を横向き開先内に挿入し、上側電極への印加電流が下側電極への印加電流よりも小さくなるように制御した状態で前記開先を溶接することが提案されている。

【0005】

特許文献3(特開平9−103883号公報)に記載された自動ティグ溶接施工方法では、引張り強さ780N/mm2級以下の低炭素鋼板のX開先継手を対象に、仕上前層の溶接残し開先深さを2mm以下、仕上層の溶接電流を220〜350A、仕上層のビード端部と開先端との距離を2〜5mm、仕上層のワイヤ溶着量を25g/分以下として、前記低炭素鋼板の表裏両側の仕上前層及び仕上層を形成することが提案されている。

【0006】

特許文献4(特開2003−10968号公報)に記載されたタンク側板の溶接施工法及びこれに用いられる内外面同時溶接装置では、複数の冶具で側板開先合わせを行う第1工程と、側板内外面に溶接機をセットする第2工程と、前記溶接機で仮付けを行う第3工程と、前記冶具を取外す第4工程と、前記側板内外面のU開先部を同時に溶接する第5工程と、前記溶接機を移動又は取外す第6工程を有することが提案されている。

【0007】

特許文献5(特開昭54−74240号公報)に記載された断熱パイプの高能率溶接法では、片面溶接が必要な耐熱短管の狭開先継手を対象に、ホットワイヤを送給しつつ1層1パスづつTIG溶接することが提案されている。

特許文献6(特開昭54−125269号公報)に記載された狭開先溶接方法では、突き合せ溶接継手の狭開先を、該開先の表側からの溶接により予め設定した所定ののど厚まで溶接し、この溶接後に、前記開先の裏側を溶接し、この溶接後に、前記表側を最終層まで溶接することが提案されている。

【0008】

特許文献7(特開平9−1376号公報)に記載された低残留応力構造の溶接方法では、特定の溶接条件下もしくは種々の溶接条件下で溶接による残留応力解析又は残留変形解析もしくは残留変形測定を行い、残留応力評価点として予め定めた注目点での残留応力値もしくは残留変形値が最も小さくなる積層順序を、複数ある溶接パスの積層順序と逐次比較して選択、又は予め定めた注目点での残留応力値もしくは残留変形値が最も小さくなる種々の溶接条件を前記種々の溶接条件と逐次比較して選択することが提案されている。

【0009】

特許文献8(特開2006−192438号公報)に記載された狭開先継手の多層盛溶接方法は、本出願人が提案したものであり、片面溶接及び溶接裏面部の残留応力改善が必要なオーステナイト系ステンレス鋼の狭開先継手(片面U型開先)を対象に、材質の異なるオーステナイト系ワイヤとマルテンサイト系ワイヤとを使い分けて開先上部まで積層するアーク溶接を行うことを提案している。

【0010】

また、特許文献9(特開2007−21516号公報)に記載された狭開先溶接方法及び溶接構造物並びにその溶接装置も、本出願人が提案したものであり、片面溶接及び溶接裏面部の残留応力改善が必要な狭開先継手(片面U型開先)を対象に、開先底部の裏面側に裏ビードを形成する初層裏波溶接工程と、特定の積層ビード高さまで第1の入熱量範囲で積層溶接する第1の積層溶接工程と、残りの開先部分から開先上部の最終層まで第2の入熱量範囲で積層溶接する第2の積層溶接工程とを備えることを提案している。

【特許文献1】特開平5−115975号公報

【特許文献2】特開2000−79478号公報(特許3684858号公報)

【特許文献3】特開平9−103883号公報(特許2860072号公報)

【特許文献4】特開2003−10968号公報

【特許文献5】特開昭54−74240号公報

【特許文献6】特開昭54−125269号公報

【特許文献7】特開平9−1376号公報(特許3542407号公報)

【特許文献8】特開2006−192438号公報

【特許文献9】特開2007−21516号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

特許文献1に開示された技術的思想では、高電流のTIG溶接によって裏側開先ルート部に深い溶け込みが得られ、裏掘り(裏アツリ)やグラインダ作業を省略できると考えられるが、TIG溶接部は裏側の初層部のみであり、他の溶接箇所は溶接ワイヤを電極とするCO2アーク溶接又はMIG溶接を行っている。また、両面開先継手の各開先角度が60度前後の大きさで極めて広く、溶接すべき開先断面積やワイヤ使用量が増大するという問題がある。

【0012】

特許文献2に開示された技術的思想では、横向き開先の上壁側にアンダーカット、下壁側にオーバーラップのない平滑なビードが得られると考えられるが、2本一対の電極を開先幅方向に配置して溶接する必要があるため、例えば、開先幅が9mm以下の狭い開先継手の溶接には横向き姿勢を含む全ての姿勢も適用することができないという問題がある。

また、2本一対の電極と溶接ワイヤに給電するために3組の電源及び制御装置が必要であり、新たな設備投資に伴って製造コストが高騰することになる。さらに、特許文献2では、2つのアークで形成した1つの溶融プール内に通電加熱の溶接ワイヤを送給する溶接法であると共に、片面開先継手の片面溶接が対象であり、両側溶接のことは何も開示されていない。

【0013】

特許文献3に開示された技術的思想では、所定の機械的特性を損なわずに良好な耐曲げ性能が得られると考えられるが、両側X開先継手の開先角度が50〜60度の大きさで極めて広く、溶接すべき開先断面積やワイヤ使用量が増大し、また、溶接箇所の開先幅が広くなるため、溶接中に溶接トーチを溶接線左右方向に揺動させるウィービング動作も必要になるという問題がある。また、特許文献3には、仕上前層及び仕上層以外の初層溶接や中間層(充填層)の積層溶接や表裏両側の溶接手順などについて何も開示されていない。

【0014】

特許文献4に開示された技術的思想では、内外面同時溶接による裏ハツリ作業省略、ストロングバック不要化による付帯作業軽減、工期短縮、費用軽減が図れると考えられるが、2組の自動TIG溶接機を用いて溶融池磁気制御方式のホットワイヤTIG溶接を内外面同時に実行するため、2組の溶接電源と溶接トーチ及び磁気発生器、4組のワイヤ送給装置及びワイヤ加熱電源、これらを統括する制御装置が必要であり、新たな設備投資に伴って製造コストが高騰することになるという問題がある。また、特許文献4に開示されている第5工程では、内外面U開先部を同時溶接するようにしているが、多層溶接で必要な積層方法や溶接条件なども何ら開示されていない。また、磁気コイルを溶接トーチ先端近傍に設置する必要があるため、厚板の深い開先や狭い開先継手の溶接適用には不向きである。

【0015】

特許文献5に開示された技術的思想では、溶接速度増加、溶接時間短縮及び生産性向上が図れると考えられるが、ホットワイヤTIG溶接のため、溶接電源とワイヤ加熱電源及び制御装置が必要であり、新たな設備投資に伴って製造コストが高騰することになるという問題がある。また、積層溶接による開先収縮が考慮されていないため、開先底幅(L=5.5〜6mm)が狭いと、開先壁面にアークが飛んだり、開先壁面に電極面が接触したりする可能性があり、さらに、細径電極の使用に限定され、ホットワイヤによる高電流高速溶接の安定持続が困難となると考えられる。また、特許文献5では、片面U型開先継手の片面溶接であり、両側溶接のことは何も開示されていない。

【0016】

特許文献6に開示された技術的思想では、開先深さが深い表側の狭開先溶接で生じる角変形が低減できると考えられるが、開先深さが浅い裏側の開先側は特定ののど厚までガウジングした後にサブマージアーク溶接を行っているため、ガウジングによって切削及び飛散した金属粉を回収したり、また、サブマージアーク溶接で使用したフラックスや固着スラグ等を回収したりする必要があり、作業工数が増加するという問題がある。また、特許文献6では、角変形と異なる開先幅方向の収縮変形、溶接対象の開先形状寸法や溶接条件等、両側溶接で重要なことが何も開示されていない。

【0017】

特許文献7に開示された技術的思想では、原子力発電プラントの大型溶接構造物を対象に、溶接による残留応力を許容値以下(又は最小)にできると考えられるが、特殊な残留応力解析装置や溶接手順評価装置が必要であり、新たな設備投資に伴って製造コストが高騰することになるという問題がある。また、特許文献7では、外表面側(又は反対側の内表面側)を約1/2まで溶接した後に内表面側(又は反対側の外表面側)を溶接し、その後に外表面側の残り約1/2を溶接した例を開示しているが、前半の溶接が過剰であり、開先幅方向の収縮変形が大きくなるため、例えば、開先幅が9mm以下の狭い開先継手の溶接には適用することができないという問題がある。

【0018】

特許文献8に開示された技術的思想では、継手部材底面側の片面溶接裏面部及び近傍に残留する引張応力を圧縮応力に改善できるが、両面U型開先継手の両側溶接を対象にすることは明記されていないし、両側溶接のことは何も開示されていない。

【0019】

特許文献9に開示された技術的思想では、上記特許文献6の場合と同様に、継手部材底面側の片面溶接裏面部及び近傍に残留する引張応力を圧縮応力に改善できるが、両面U型開先継手の両側溶接を対象にすることは明記されていないし、両側溶接のことは何も開示されていない。

本発明の目的は、両側溶接が必要な厚板の管部材や板部材の両面U型開先継手を対象に、低変形で高能率及び高品質な両側積層溶接部を得ると共に、生産性向上及びコスト低減に有効な両側溶接方法及び両側溶接構造物を提供することにある。

【課題を解決するための手段】

【0020】

上記目的を達成するために、第1の本発明は、大型容器、大口配管、大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U型開先継手をTIG溶接する両側溶接方法において、前記両面U型開先継手の板厚中央部又はその近傍に形成されている表側の開先底部を初層裏波溶接し、初層溶接部分を含む開先底部から溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲である積層ビード高さに到達するか或いは溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さに到達するか或いは開先肩幅収縮量の上限値が2mmに接近するまで表側積層溶接し、その後に裏側の両面U型開先継手の開先底部から開先上部の最終層まで裏側積層溶接し、その後に表側の残り開先部分から開先上部の最終層まで表側積層溶接することを特徴とする両側溶接方法を提案する。

【0021】

また、上記目的を達成するために、第2の本発明は、大型容器、大口配管、大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U型開先継手をTIG溶接する両側溶接方法において、前記両面U型開先継手の板厚中央部又はその近傍に形成されている表側の開先底部の裏側に裏ビードを形成する初層溶接工程と、初層溶接部分を含む開先底部から溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲である積層ビード高さに到達するか或いは溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さに到達するか或いは開先肩幅収縮量の上限値が2mmに接近するまで積層溶接する第1の表側積層溶接工程と、その後に裏側のU型開先継手の開先底部から開先上部の最終層まで積層溶接する裏側積層溶接工程と、その後に表側の残り開先部分から開先上部の最終層まで積層溶接する第2の表側積層溶接工程とを備えることを特徴とする両側溶接方法を提案する。

【0022】

特に、前記管部材や板部材の表裏両側に形成するU型開先継手の開先底幅は6mm以上9mm以下の範囲であり、開先両壁面の開先角度は4度以上10度以下の範囲であり、かつ、前記両側溶接において、非消耗電極方式のパルスアーク溶接又は直流アーク溶接を行うと共にアーク溶接部分に通電加熱なしの溶接ワイヤを溶着させて、初層溶接以降の溶接ビード高さを1.5mm以上4.5mm以下の範囲に形成するとよい。また、前記表側の開先底部から所定範囲の積層ビード高さまで表側積層溶接する過程で収縮する開先肩幅収縮量又は開先底部収縮量を対応し、裏側のU型開先幅を表側のU型開先幅より0.5mm以上2mm以下の範囲で予め大きく形成することもできる。

【0023】

また、上記目的を達成するために、第3の本発明は、大型容器、大口配管、大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U型開先継手をTIG溶接された両側溶接構造物において、前記両面U型開先継手の板厚中央部又はその近傍に形成されている表側の開先底部に形成された初層溶接部を含む表側の開先底部から溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲である積層ビード高さに到達するか或いは溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さに到達するか或いは開先肩幅収縮量の上限値が2mmに接近するまで表側積層溶接して形成された第1の表側積層溶接金属部と、その後に裏側のU型開先継手の開先底部から開先上部の最終層まで裏側積層溶接して形成された裏側積層溶接金属部と、前記第1の表側積層溶接金属部と接する表面部分から開先上部の最終層まで表側積層溶接して形成された第2の表側積層溶接金属部とを備えることを特徴とする両側溶接構造物を提案する。

【0024】

特に、前記積層溶接金属部の断面形状は、両面U型開先継手の両側から各々1層1パスづつ積層溶接された溶け込み状態に形成され、表裏両側の最終層が1パス溶接又は3パス以下の複数パス溶接されており、かつ、溶接された開先側面の溶け部分を含む開先内の溶接ビード幅が6mm以上9mm以下の範囲に形成され、初層溶接部より上位の表側積層溶接部分と反対側の裏側積層溶接部分との各溶接ビード高さが1.5mm以上4.5mm以下の範囲に形成されているとよい。また、前記積層溶接金属部は、原子力機器や火力機器に適用される両面U型開先継手の表裏両側に形成することもできる。

【0025】

すなわち、第1、第2の本発明の両側溶接方法では、前記両面U型開先継手の板厚中央部又はその近傍に形成されている表側の開先底部を初層裏波溶接すること又はこれに該当する初層溶接工程により、前記開先底部の裏側まで溶融した裏ビードを有する良好な初層溶接ビードを表側開先底部に形成することができる。また、初層溶接部分を含む開先底部から溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲である積層ビード高さに到達するか或いは溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さに到達するか或いは開先肩幅収縮量の上限値が2mmに接近するまで表側積層溶接すること又はこの積層溶接する第1の表側積層溶接工程により、第1の表側積層溶接金属部を所定高さまで確実に形成することができると共に、まだ溶接していない裏側のU型開先継手の幅収縮量を抑制することができる。

【0026】

その後に裏側のU型開先継手の開先底部から開先上部の最終層まで裏側積層溶接すること又はこの積層溶接する裏側積層溶接工程により、幅収縮量が少ないU型開先継手のままの状態で正常に溶接でき、同時に前記開先底部に溶け不足がなく、前記裏ビード部分と良好に融合した溶け込み部を含む裏側積層溶接金属部を開先上部まで確実に形成することができる。また、前記積層溶接による収縮変形を低減することができる。

その後に表側の残り開先部分から開先上部の最終層まで表側積層溶接すること又はこの積層溶接する第2の表側積層溶接工程により、前記第1の表側積層溶接金属部と融合した第2の表側積層溶接金属部を開先上部まで確実に形成することができる。同時に、前記積層溶接による収縮変形を低減することができる。さらに、表側積層溶接金属部と反対側の裏側積層溶接金属部との断面形状をほぼ対称形状に形成することができる。また、前記両側溶接の構成及び実施によって、低変形で高品質な両側積層溶接部を得ることができ、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0027】

なお、前記積層ビード高さが溶接前開先深さ又は二等分板厚の1/5より小さいか、或いは前記残存開先深さが溶接前開先深さの4/5より大きいと、表側と反対側の裏側U型開先継手部の積層溶接によって、表側残り開先部の幅収縮量を抑制できなくなり易い。

反対に、前記積層ビード高さが溶接前開先深さ又は二等分板厚の2/5より大きいか、或いは前記残存開先深さが溶接前開先深さの3/5より小さいと、前半の表側積層溶接が過剰な実行となり、まだ溶接されていない裏側U型開先継手部の幅収縮量が増加し、裏側積層溶接の実行時に開先幅が狭過ぎる等の支障が生じたり、表裏両側溶接の終了後に、表側と裏側の溶接断面形状が対称形状にならずに大小異なる形状になったりし易いので好ましくない。また、開先肩幅収縮量の特定上限値が2mmより大きくなり過ぎる場合も、裏側の開先幅が狭くなるため、裏側積層溶接が正常に実行できなくなるような悪影響が生じ易くなるので好ましくない。

【0028】

前記部材の表裏両側に形成するU型開先継手の開先底幅は6mm以上9mm以下の範囲であり、開先両壁面の開先角度は4度以上10度以下の範囲であることにより、溶接すべき開先断面積を減少させ、溶接ワイヤの使用量を削減できると共に、普通の電極棒(例えばφ3.2mmのタングステン電極)の使用による溶接電流の高出力化と溶接速度の増加、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の短縮が可能になる。

また、前記両側溶接では、非消耗電極方式のパルスアーク溶接又は直流アーク溶接を行うと共にアーク溶接部分に通電加熱なしの溶接ワイヤを溶着させて、初層溶接以降の溶接ビード高さを1.5mm以上4.5mm以下の範囲に形成することにより、高価なホットワイヤTIG溶接装置でなくても、普通のTIG溶接装置によって溶接でき、溶接スパッタ(溶融金属の飛散)の発生や溶け不足の発生がなく、良好なワイヤ溶着で充填された高品質な両側積層溶接金属部を高能率に得ることができる。

【0029】

前記アーク溶接部分に送給する溶接ワイヤは、例えば、前記両面U型開先継手の部材材質と同類材質の溶接ワイヤ又はオーステナイト系ステンレス鋼の溶接ワイヤを使用すればよい。

また、前記表側の開先底部から所定範囲の積層ビード高さまで前記表側積層溶接する過程で収縮する開先肩幅収縮量又は開先底部収縮量に対応し、裏側のU型開先幅を表側のU型開先幅より0.5mm以上2mm以下の範囲で予め大きく形成することにより、前記表側積層溶接による裏側の開先幅収縮が予想以上に生じても、裏側積層溶接の実行可能な開先幅がより確実に確保できると共に、裏側積層溶接の実行が容易となり、品質良好な溶接部を形成することが可能となる。

【0030】

なお、U型開先継手の開先底幅が6mmより小さい場合や開先角度が4度より小さい場合には、開先断面積は減少するが、積層溶接の進行に伴って開先幅が収縮するため、溶接電流の高出力化が可能な太い電極棒を開先内に挿入して正常溶接することができなくなる。

反対に、開先底幅が9mmより大きい場合や開先角度が10度より大きい場合には、開先断面積が増加し、開先壁面の溶け状態が悪くなるため、1層1パスづつ積層する溶接が困難となり、1層2パス溶接に変更する必要があり、溶接パス数の増加に至る。

【0031】

第3の本発明の両側溶接構造物では、両面U型開先継手の板厚中央部又はその近傍に形成されている表側の開先底部に形成された初層溶接部を含む表側の開先底部から溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲である積層ビード高さに到達するか或いは溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さに到達するか或いは開先肩幅収縮量の特定上限値が2mmに接近するまで表側積層溶接して形成された第1の表側積層溶接金属部と、その後に裏側のU型開先継手の開先底部から開先上部の最終層まで裏側積層溶接して形成された裏側積層溶接金属部と、第1の表側積層溶接金属部と接する表面部分から開先上部の最終層まで表側積層溶接して形成された第2の表側積層溶接金属部とを備えることにより、上述したように、低変形で高品質な両側積層溶接部を有する溶接構造物を高能率で短工期に製作することができ、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0032】

特に、前記積層溶接金属部の断面形状は、両面U型開先継手の両側から各々1層1パスづつ積層溶接された溶け込み状態に形成され、表裏両側の最終層が1パス溶接又は3パス以下の複数パス溶接されており、かつ、開先側面の溶け部分を含む開先内の溶接ビード幅が6mm以上9mm以下の範囲に形成され、初層溶接部より上位の表側積層溶接部分と反対側の裏側積層溶接部分との各溶接ビード高さが1.5mm以上4.5mm以下の範囲に形成されていることにより、溶接パス数を削減でき、また両側積層溶接による収縮変形を低減でき、溶接時間を短縮できると同時に、溶け不足のない品質良好な両側積層溶接部を得ることができる。

【0033】

なお、各溶接ビード高さが1.5mmより小さいと、積層する溶接パス数が増加し、反対に各溶接ビード高さが4.5mmより大きいと、例えば、350Aを超える高電流出力、40g/分を超えるワイヤ溶融速度が必要になり、また、開先壁面の溶け状態が悪くなったり、ガスシールド性が悪くなったりして、溶け不足等の溶接欠陥が発生し易くなるので好ましくない。また、表裏両側の最終層が1パス溶接又は3パス以下の複数パス溶接されていることにより、開先上部にアンダーカットや凹みのない余盛りビードを良好に形成することができる。

さらに、前記積層溶接金属部は、原子力機器や火力機器に適用されるU型開先継手の表裏両側に形成されていることにより、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0034】

上記目的を達成するために、第4の本発明は、大型容器、大口配管、または大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U開先継手をTIG溶接する両側溶接方法において、前記両面U開先継手の板厚中央部又はその近傍にある表側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで表側積層溶接し、その後に表側と反対側の裏側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで裏側積層溶接した後に、前記表側の残り開先部から開先上部の最終層まで表側積層溶接すると共に、前記裏側の残り開先部から開先上部の最終層まで裏側積層溶接することを特徴とする両側溶接方法を提案する。

【0035】

また、上記目的を達成するために、第5の本発明は、大型容器、大口配管、または大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U開先継手をTIG溶接する両側溶接方法において、前記両面U開先継手の板厚中央部又はその近傍にある表側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで表側積層溶接する第1の表側積層溶接工程と、その後に表側と反対側の裏側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで裏側積層溶接する第1の裏側積層溶接工程と、前記表側の残り開先部から開先上部の最終層まで表側積層溶接する第2の表側積層溶接工程と、前記裏側の残り開先部から開先上部の最終層まで裏側積層溶接する第2の裏側積層溶接工程とを備えることを特徴とする両側溶接方法を提案する。

【0036】

特に、前記両面U開先継手の両側を横向き姿勢又は立向き姿勢で溶接施工する場合、前記表側又はこれに該当する外側又は左側のU開先継手を溶接する1台以上の溶接トーチ及び溶接機を配置して前記表側積層溶接を実行し、前記表側と反対側の裏側又はこれに該当する内側又は右側のU開先継手部を溶接する1台以上の他の溶接トーチ及び溶接機を配置して前記裏側積層溶接を実行するとよい。

また、表裏両側の残り開先部から開先上部の最終層まで各々積層溶接する場合、表側と裏側とを1パスづつ又は複数パスづつ交互に繰返し実行するか又は表側の溶接位置と裏側の溶接位置とが時間的及び空間的に大きく離れた別位置でそれぞれ繰返し実行することもできる。

【0037】

また、前記所定範囲の積層ビード高さは溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲であり、前記所定範囲の残存開先深さは溶接前開先深さの4/5以下3/5以上の範囲であり、また、前記開先肩幅収縮量の所定の上限値は2mm以下であるとよい。

さらに、表側の初層溶接部と表裏両側の最終層溶接部とを除いた表裏両側の開先内を各々積層溶接する時には、パス毎の溶接ビード高さを2mm以上5mm以下の範囲に形成すると同時に、開先側面の溶け部分を含む溶接ビード幅を6mm以上9mm以下の範囲に形成するとよい。

【0038】

また、上記目的を達成するために、第6の本発明は、大型容器、大口配管、または大型構造物等に使用される厚板の管部材や板部材を突き合せて形成した両面U開先継手をTIG溶接された両側溶接構造物において、前記両面U開先継手の板厚中央部又はその近傍にある表側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで積層溶接された第1の表側積層溶接金属部と、その後に裏側のU間先継手の開先底部から前記所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで積層溶接された第1の裏側積層溶接金属部と、前記第1の表側積層溶接金属部と接する表面部分から開先上部の最終層まで積層溶接された第2の表側積層溶接金属部と、前記第1の裏側積層溶接金属部と接する表面部分から開先上部の最終層まで積層溶接された第2の裏側積層溶接金属部とを備えることを特徴とする両側溶接構造物を提案する。

【0039】

特に、表裏両側の最終層溶接部を除いた表裏両側の積層溶接金属部は、1層1パスづつ積層されており、かつ、表側の初層溶接部と前記最終層溶接部とを除いた表裏両側のパス毎の溶接ビード高さが2mm以上5mm以下の範囲に形成されているとともに、開先側面の溶け部分を含む溶接ビード幅が6mm以上9mm以下の範囲に形成されているとよい。また、前記部材の表裏両側に形成する両面U開先継手の開先底幅は6mm以上9mm以下の範囲であり、開先両壁面の開先角度は5度以上8度以下の範囲であるとよい。

また、前記所定範囲の積層ビード高さは溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲であり、前記所定範囲の残存開先深さは溶接前開先深さの4/5以下3/5以上の範囲であり、また、前記開先肩幅収縮量の所定の上限値は2mm以下であるとよい。

【0040】

さらに、前記積層溶接金属部は、原子力機器や火力機器に適用される両面U開先継手の表裏両側に形成され、かつ、前記継手部材のオーステナイト系ステンレス鋼と同質の溶接ワイヤが溶融接合されているとすることもできる。

すなわち、第4、第5の本発明の両側溶接方法では、前記両面U開先継手の板厚中央部又はその近傍にある表側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで表側積層溶接すること又はこれに該当する第1の表側積層溶接工程により、開先底部の裏面まで溶融した裏ビードを有する初層溶接部を含む第1の表側積層溶接金属部を所定の高さまで確実に形成することができると共に、まだ溶接していない裏側のU開先継手の幅収縮量を抑制することができる。

【0041】

その後に、表側と反対側の裏側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量が所定の上限値に接近するまで裏側積層溶接した後又はこれに該当する第1の裏側積層溶接工程の終了後に、前記表側の残り開先部から開先上部の最終層まで表側積層溶接する又はこれに該当する第2の表側積層溶接工程を実行すると共に、前記裏側の残り開先部から開先上部の最終層まで裏側積層溶接すること又はこれに該当する第2の裏側積層溶接工程を実行することにより、開先幅収縮量が少ないU開先継手のままの状態で正常に溶接でき、同時に前記開先底部に溶け不足がなく、前記裏ビード部分と良好に融合した溶け込み部を含む第1の裏側積層溶接金属部を所定の高さまで確実に形成することができる。また、前記第1の表側積層溶接金属部の上位部分と良好に融合した第2の表側積層溶接金属部を表側開先上部まで確実に形成することができる。

【0042】

同様に、前記第1の裏側積層溶接金属部の上位部分と良好に融合した第2の裏側積層溶接金属部を裏側開先上部まで確実に形成することができると共に、前記積層溶接による収縮変形を低減することもできる。さらに、表側積層溶接金属部と反対側の裏側積層溶接金属部との断面形状をほぼ対称形状に形成することができる。また、前記両側溶接の構成及び実施によって、両側溶接が必要な厚板の管部材や板部材の両面U開先継手であっても、低変形で高品質な両側積層溶接部を得ることができ、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0043】

前記両面U開先継手の両側を横向き姿勢又は立向き姿勢で溶接施工する場合、前記表側又はこれに該当する外側又は左側のU開先継手部を溶接する1台以上の溶接トーチ及び溶接機を配置して前記表側積層溶接を実行し、前記表側と反対側の裏側又はこれに該当する内側又は右側のU開先継手部を溶接する1台以上の他の溶接トーチ及び溶接機を配置して前記裏側積層溶接を実行することにより、溶接トーチや溶接機の取り付け取り外し等の段取り作業が簡素化できると共に、溶接待ち時間も短縮でき、さらに、溶接能力が2倍以上に高まり、生産性向上及びコスト低減が可能となる。

【0044】

また、表裏両側の残り開先部から開先上部の最終層まで各々積層溶接する場合、表側と裏側とを1パスづつ又は複数パスづつ交互に繰返し実行又は表側の溶接位置と裏側の溶接位置とが時間的及び空間的に大きく離れた別位置でそれぞれ繰返し実行することにより、溶接待ち時間が短縮でき、溶接作業能率を大幅に高めることができる。

前記所定範囲の積層ビード高さは溶接前開先深さ又は二等分板厚の1/5以上2/5以下の範囲、前記所定範囲の残存開先深さは溶接前開先深さの4/5以下3/5以上の範囲であることにより、第1の表側積層溶接金属部及び反対側の第1の裏側積層溶接金属部を所定高さまで確実に形成することができると共に、表裏両側の開先幅の収縮変形を抑制することができる。また、前記開先肩幅収縮量の所定の上限値は2mm以下であることにより、上記積層溶接による収縮変形を所定値以下に抑制することができる。

【0045】

なお、前記積層ビード高さが溶接前開先深さ又は二等分板厚の1/5より小さいか又は前記残存開先深さが溶接前開先深さの4/5より大きいと、表側と反対側の裏側U開先継手部の積層溶接によって、表側残り開先部の幅収縮量を抑制できなくなり易い。

反対に、前記積層ビード高さが溶接前開先深さ又は二等分板厚の2/5より大きいか又は前記残存開先深さが溶接前開先深さの3/5より小さいと、前半の表側積層溶接が過剰な実行となり、まだ溶接されていない裏側U開先継手部の幅収縮量が増加し、裏側積層溶接の実行時に開先幅が狭過ぎる等の支障が生じたり、表裏両側溶接の終了後に、表側と裏側の溶接断面形状が対称形状にならずに大小異なる形状になったりし易いので好ましくない。また、開先肩幅収縮量の所定の上限値が2mmより大きくなり過ぎる場合も、裏側の開先幅が狭くなるため、裏側積層溶接が正常に実行できなくなるような悪影響が生じ易くなるので好ましくない。

【0046】

表側の初層溶接部と表裏両側の最終層溶接部とを除いた表裏両側の開先内を各々積層溶接する時には、パス毎の溶接ビード高さを2mm以上5mm以下の範囲に形成すると同時に、開先側面の溶け部分を含む溶接ビード幅を6mm以上9mm以下の範囲に形成することにより、高価なホットワイヤTIG溶接装置でなくても、普通のTIG溶接装置によって溶接でき、溶接スパッタ(溶融金属の飛散)の発生や溶け不足の発生がなく、ワイヤ溶着で充填された高能率で高品質な両側U断面形状の積層溶接金属部を確実に得ることができる。同時に、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の大幅短縮が可能になる。

【0047】

なお、各溶接ビード高さが2mmより小さいと、積層する溶接パス数が増加し、反対に各溶接ビード高さが5mmより大きいと、例えば、350Aを超える高電流出力、40g/分を超えるワイヤ溶融速度が必要になり、また、開先壁面の溶け状態が悪くなったり、ガスシールド性が悪くなったりして、溶け不足等の溶接欠陥が発生し易くなるので好ましくない。また、溶接ビード幅が6mmより小さい場合は、溶接すべき開先断面積は減少するが、積層溶接の進行に伴って開先幅が収縮するため、溶接電流の高出力化が可能な太い電極棒を開先内に挿入して正常溶接することができなくなる。反対に、前記溶接ビード幅が9mmより大きい場合には、開先幅の広い開先継手になるため、溶接断面積が増加し、溶接パス数の増加になるので好ましくない。

【0048】

本発明の両側溶接構造物では、前記両面U開先継手の板厚中央部又はその近傍にある表側の開先底部から所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の所定の上限値に接近するまで積層溶接された第1の表側積層溶接金属部と、その後に裏側のU開先継手の開先底部から前記所定範囲の積層ビード高さに到達するか又は所定範囲の残存開先深さに到達するか又は開先肩幅収縮量の特定上限値に接近するまで積層溶接された第1の裏側積層溶接金属部と、前記第1の表側積層溶接金属部と接する表面部分から開先上部の最終層まで積層溶接された第2の表側積層溶接金属部と、前記第1の裏側積層溶接金属部と接する表面部分から開先上部の最終層まで積層溶接された第2の裏側積層溶接金属部とを備えることにより、上述したように、両側溶接が必要な厚板の管部材や板部材の両面U開先継手であっても、低変形で高品質な両側積層溶接部を有する溶接構造物を高能率で短工期に製作することができ、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【0049】

また、表裏両側の最終層溶接部を除いた表裏両側の積層溶接金属部は、1層1パスづつ積層されており、かつ、表側の初層溶接部と前記最終層溶接部とを除いた表裏両側のパス毎の溶接ビード高さが2mm以上5mm以下の範囲に形成されているとともに、開先側面の溶け部分を含む溶接ビード幅が6mm以上9mm以下の範囲に形成されていることにより、上述したように、高価なホットワイヤTIG溶接装置でなくても、普通のTIG溶接装置によって溶接でき、溶接スパッタ(溶融金属の飛散)の発生や溶け不足の発生がなく、ワイヤ溶着で充填された高能率で高品質な両側U断面形状の積層溶接金属部を確実に得ることができる。同時に、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の大幅短縮が可能になる。

【0050】

また、前記管部材や板部材の表裏両側に形成する両面U開先継手の開先底幅は6mm以上9mm以下の範囲であり、開先両壁面の開先角度は5度以上8度以下の範囲であることにより、溶接すべき開先断面積を減少し、かつ溶接ワイヤの使用量を削減できると共に、普通の電極棒(例えばΦ3.2mmのタングステン電極)の使用による溶接電流の高出力化と溶接速度の増加、ワイヤ送給速度の増加による溶接パス数の削減及び溶接時間の短縮が可能になる。

なお、U開先継手の開先底幅が6mmより小さい場合や開先角度が5度より小さい場合には、開先断面積は減少するが、積層溶接の進行に伴って開先幅が収縮するため、溶接電流の高出力化が可能な太い電極棒を開先内に挿入して正常溶接することができなくなる。

反対に、前記開先底幅が9mmより大きい場合や開先角度が8度よりさらに大きい場合には、溶接すべき開先断面積が増加し、開先壁面の溶け状態が悪くなり易いため、1層1パスづつ積層する溶接が困難となり、1層2パス溶接に変更する必要があり、溶接パス数の増加になるので好ましくない。

【0051】

さらに、前記積層溶接金属部は、原子力機器や火力機器に適用される両面U開先継手の表裏両側に形成され、かつ、前記継手部材のオーステナイト系ステンレス鋼と同質の溶接ワイヤが溶融接合されていることにより、耐食性に優れたオーステナイト系ステンレスワイヤで充填された両側U断面形状の積層溶接金属部を備えた両側溶接構造物を製造することができると共に、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【発明の効果】

【0052】

以上述べたように、本発明の両側溶接方法及びその両側溶接構造物によれば、両側溶接が必要な厚板の管部材や板部材の両面U型開先継手であっても、低変形で高品質な両側積層溶接部を得ることができ、また、従来の溶接施工と比べて生産性向上、コスト低減、工数削減及び合理化が可能となる。

【発明を実施するための最良の形態】

【0053】

以下、本発明の実施形態について添付図面を参照して説明する。

<<第1実施形態>>

<溶接対象>

図1(a)は、本発明を適用した実施形態の原子力発電プラント等に用いられる大型容器Oを示す斜視図であり、図1(b)は、図1(a)のA−A線断面図であり、両側溶接が必要な継手部材の溶接前の開先断面を示している。

主に原子力機器や火力機器や他の機器に用いられる大型容器O (図1(a)参照)、大口配管、大型構造物等は、厚板の管部材又は板部材である図1(b)に示す継手部材1、2に突き合せて形成した狭い両面U型開先3、4を、表裏両側から溶接する必要がある。

【0054】

図1(a)に示す大型容器Oは、例えば板厚50mmの鋼板を溶接により接合し、直径5mの円筒形状を形成している。

なお、継手部材1、2の材質は、主に耐食性に優れたオーステナイト系ステンレス鋼(SUS304系、SUS309系、SUS316系、SUS321系、SUS347系)であり、他のステンレス鋼であってもよい。また、ステンレス鋼と異なるニッケル合金や低炭素鋼や低合金鋼であってもよい。

【0055】

<溶接機の構成>

図2は、実施形態の両側溶接構造物に係わる開先形状を溶接する溶接装置Yの構成概要及びアーク溶接中の継手部材の開先溶接断面を示した概念図である。なお、図2は、継手部材1、2の板厚Tの中央部近傍の表側開先内をアーク溶接しているところを示している。

図2に示す継手部材1、2は、上述した原子力機器や火力機器や他の機器に適用される両側溶接が必要な厚板の管部材や板部材の両面U型開先継手である。

上述の接合に適用されるアーク溶接は、図2に示すように、溶接トーチ6(TIGトーチ)に装着した開先3内の非消耗性の電極棒5先端と継手部材1、2との間にTIG溶接電源8から給電して開先3内でアーク12を発生させ、そのアーク12溶接部分に通電加熱なしの溶接ワイヤ7を送給し溶着させ溶接している。

【0056】

TIG溶接電源8は、溶接モードを選択するスイッチによってパルスアーク溶接又は直流アーク溶接の切り換えが可能な溶接電源であり、公知の市販品を使用すればよい。

また、制御装置9aは、溶接トーチ6や溶接ワイヤ7及びそのワイヤ送給装置10を搭載した図示しない溶接台車の走行を制御し、TIG溶接電源8の出力を制御する。さらに、制御装置9aは、溶接トーチ6の上下左右位置制御、アーク12溶接部分に送給する溶接ワイヤ7の送り速度や上下左右位置制御も行う。

操作ペンダント9bは、制御装置9aに接続されており、溶接条件の調整手段、トーチ位置及びワイヤ位置の調整手段を内蔵している。この操作ペンダント9bを介して、制御装置9aは、各溶接条件(溶接電流、アーク電圧、溶接速度、ワイヤ送り速度など)を設定したり、溶接中に個別の条件値を割り込んで適正な値に調整したり、また、トーチ位置及びワイヤ位置も調整したりすることができるように構成されている。

【0057】

U型開先3、4内に挿入する電極棒5は、開先底幅Bo(図1(b)参照)より細い太さの円形断面形状を有する非消耗性の丸棒タングステン電極であり、高融点材のLa2O3(酸化ランタン)入りW(タングステン)、Y2O3(酸化セリウム)入りW、ThO2(酸化イットリウム)入りWなどの電極棒を使用するとよい。

例えば、外径φ3.2の電極棒5、すなわち円形断面形状の電極先端のみを円錐形状に研磨加工した電極は、開先底幅Bo(図1(b)参照)が6≦Bo≦9mmの特定範囲のU型開先3、4内に挿入可能であると共に、積層溶接による開先幅収縮があっても、開先壁面に電極棒5外面が接触することなく、溶接を安定に継続することができる。

【0058】

また、300A前後の高い溶接電流の出力、溶接速度およびワイヤ溶着速度の増加によるアーク溶接を長時間実行することができ、また、電極先端の消耗も極めて少ない。

さらに、電極棒5は、特殊加工が必要な偏平横断面形状の電極と比べて、安価で使い勝手も良く、電極交換の時でも消耗部の電極先端を簡単に再研磨加工するのみで再使用することができる。なお、電極棒5は、公知の市販品を購入して溶接トーチ6に装着使用すればよい。

開先3内のアーク12溶接部分及び近傍に流出するシールドガス11については、電位傾度の高いH2ガスとArガスとの混合ガス又は数十パーセントのHeガスとArガスとの混合ガスを使用すればよい。例えば、H2ガス3〜5%入りの混合ガスを使用すると、不活性ガスの純Arガス使用と比べてエネルギ密度およびアーク集中性の増加によって溶融性が高まり、溶接速度やワイヤ溶融速度を増加することができる。

【0059】

アーク12溶接部分に送給するワイヤ7は、溶接対象の継手部材1、2の材質に適した同類材質のワイヤを使用すればよく、例えば、継手部材1、2がSUS304系やSUS316系のオーステナイト系ステンレス鋼であれば、同等材質のオーステナイト系ステンレスワイヤ(SUS308系ワイヤ、SUS316系ワイヤ)を選択すればよい。

このように構成した溶接装置を使用して溶接することにより、両側溶接が必要な厚板の管部材や板部材の両面U型開先継手であっても、低変形で高品質な両側積層溶接部を有する溶接構造物を高能率で短工期に製作することが可能である。

ここで、図1(b)に示す両面U型開先3、4を溶接する場合には、その表裏両側(図1(b)の紙面の上下両側)、すなわち図1(a)に示す大型容器Oの外側および内側を、各々別個の溶接台車(図示せず)に据え付けられた別の前記溶接装置Y、Yが運搬され、表裏両側の溶接が行われる。

【0060】

<溶接手順>

次に、溶接装置Yを用いた両側溶接構造物の溶接手順について、両側溶接構造物の溶接手順概要を示した図3を用いて説明する。

図3に示す最初の開先継手の製作工程及び溶接準備工程S11は、図1(b)に示すように、溶接対象の継手部材1、2を所定寸法に機械加工したり、加工後の部材や部品を溶接現場で組立したり、また、溶接装置Yを装着する溶接台車(図示せず)や溶接トーチ6や溶接ワイヤ7等を取り付けたり、溶接電源8や制御装置9aの立上げ及び溶接動作の準備を行う工程である。

【0061】

図1(b)に示す継手部材1、2の表裏両側に形成する狭い両面U型開先3、4内の開先底幅Boは、6mm以上9mm以下の寸法範囲であり、開先3、4の両壁面の開先角度2θは、4度以上10度以下の寸法範囲に形成し、好ましくは開先角度2θを5度以上8度以下に形成する。

これによって、溶接すべき開先3、4の断面積を減少させ、溶接ワイヤ7の使用量を削減できるととともに、太い電極棒5(例えばφ3.2mmのタングステン電極)の使用による溶接電流の高出力化と溶接速度の増加、溶接ワイヤ7の送給速度の増加による溶接パス数の削減及び溶接時間の短縮が可能になる。

また、継手部材1、2の板厚Tの中央部又はその近傍に形成されている開先3、4の底部のルートフェイスfは、1mm以上3mm以下に形成し、好ましくは、ルートフェイスfを1mm以上2mm以下に形成することにより、開先3、4の底部を容易に溶融でき、良好な裏ビード15'(図4(a)参照)を有する初層溶接ビード15を形成することができる。

【0062】

なお、図4(a)は、溶接中の図1(a)のA−A線断面図であり、板厚中央部又はその近傍に形成されている表側の開先3の底部を初層溶接した時(図3に示す初層溶接工程S12)の溶接断面図である。

続く、図3に示す初層溶接工程S12は、図4(a)に示すように、両面U型開先3、4の継手の板厚Tの中央部又はその近傍に形成されている表側の開先3の底部B1(図1(b)参照)に初層溶接ビード15を形成するための初層溶接を行う工程である。

表側の開先3の底部B1の裏側まで溶融可能な溶接電流、アーク電圧及び溶接速度などの適正な溶接条件を出力させて初層溶接することにより、溶け不足のない良好な裏ビード15'を有する初層溶接ビード15を形成することができる。

【0063】

この両面U型開先継手の場合には、板厚Tの中央部又はその近傍に形成されている突き合せ部を初層溶接するため、U型開先を一方の片側にのみ形成した片面U型開先継手において他方の片側の板厚底部の突き合せ部を初層溶接する場合と比較し、開先3、4の両壁面からの熱引きが大きくなるため、この熱引き増加を考慮した溶接電流の増加によるアーク溶接を実行することが望ましい。

両面U型開先継手の裏ビード15'の形成に必要な初層溶接時の入熱量については、開先3、4の底部の底幅Bo(図1(b)参照)やルートフェイスfの大きさ、材質の違いによって異なるが、概ね14〜20kJ/cmの範囲で形成可能である。

なお、単位長さ当りの入熱量Q(kJ/cm)は平均溶接電流Ia(A)、アーク電圧Ea(V)、溶接速度V(mm/s)との関係より下式によって算出することができる。

【0064】

Q=Ia×Ea/(100×V)

図4(b)は、溶接中の図1(a)のA−A線断面図であり、初層溶接と同一方向から特定の積層ビード高さまで第1の表側積層溶接した時(下記の第1の表側積層溶接工程S13)の溶接断面図である。

続く、図3に示す第1の表側積層溶接工程S13は、図4(b)に示すように、初層溶接工程12の後に、初層溶接部分の初層溶接ビード15を含む開先3の底部B1(図1(b)参照)から溶接前開先深さ又は二等分板厚T(T/2)の1/5以上2/5以下の範囲である積層ビード高さHbに到達するか、或いは、溶接前開先深さの4/5以下3/5以上の範囲である残存開先深さHkに到達するか、或いは、開先肩幅w1、w2収縮量の上限値が2mmに接近するまで表側積層溶接(例えば4パス溶接)する工程である。

【0065】