両歯面噛合式歯車検査装置

【課題】マスタ歯車の精度、被検査歯車の打痕の位置に左右されることなく、被検査歯車の1ピッチ噛み合い誤差、歯溝の振れ、打痕等の判定が迅速かつ正確に行なえる両歯面噛合式歯車検査装置を得る。

【解決手段】異なる歯数のマスタ歯車(16)と被検査歯車(17)とを接近方向に押圧付勢して互いに噛合させ、前記マスタ歯車(16)又は被検査歯車(17)をパルスモータ(4)によって回転させ、前記マスタ歯車(16)と被検査歯車(17)との軸間変動量を検出する検出器(検査歯車(17)の規定整数回転に転に間変動量をおける前記検出器(13)から入力するサンプリング数を一定とし、前記パルスモータ(4)に発する駆動パルスのパルス列、前記検出器(13)から入力するサンプリングの周期から、被検査歯車(17)の1ピッチ噛み合い誤差、及び歯溝の振れを求める。

【解決手段】異なる歯数のマスタ歯車(16)と被検査歯車(17)とを接近方向に押圧付勢して互いに噛合させ、前記マスタ歯車(16)又は被検査歯車(17)をパルスモータ(4)によって回転させ、前記マスタ歯車(16)と被検査歯車(17)との軸間変動量を検出する検出器(検査歯車(17)の規定整数回転に転に間変動量をおける前記検出器(13)から入力するサンプリング数を一定とし、前記パルスモータ(4)に発する駆動パルスのパルス列、前記検出器(13)から入力するサンプリングの周期から、被検査歯車(17)の1ピッチ噛み合い誤差、及び歯溝の振れを求める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被検査歯車の1ピッチ噛み合い誤差、歯溝の振れ、打痕を短時間でかつ高精度に計測し、被検査歯車の良否の判定が迅速かつ正確に行なえる両歯面噛合式歯車検査装置に関するものである。

【背景技術】

【0002】

従来の技術として特許文献1があった。即ち、OBD(オーバーボールダイヤメータ)、振れが基準値に形成されたマスタ歯車を設け、該マスタ歯車を被検査歯車に押圧付勢して噛み合わせ、前記マスタ歯車の被検査歯車に対する軸間変動量を検出する軸間変動検出センサと、マスタ歯車の回転を検出する回転位置検出センサとを設ける。そして、前記マスタ歯車をブレーキ付きのモータにより回転させ、軸間変動検出センサにより被検査歯車の振れを計測する。

【0003】

また、前記軸間変動検出センサから得た波形を周波数フィルタにより整理して突出した振れのみをクローズアップし、設定レベルよりも大きい振れを打痕とみなし、該打痕の場所を前記回転位置検出センサから割り出すようにしたものがあった。

【0004】

前記従来のものは、マスタ歯車に振れがないものとして被検査歯車の振れを計測するようにしていたので、被検査歯車の振れを高精度に計測することができないものであった。また、打痕の判定は、被検査歯車の波形の中心線(ピッチ円)に対する振れを求めて行なうようにしていたので、打痕が歯丈の中心部にあるものと、歯先部にあるものとでは、同じ大きさの打痕であっても打痕による振れの量が異なり、打痕の判定が不正確になるものであった。

【特許文献1】特許第3620218号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、マスタ歯車の精度、被検査歯車に発生した打痕の位置に左右されることなく、被検査歯車の1ピッチ噛み合い誤差、歯溝の振れ、打痕等の判定が迅速かつ正確に行なえる両歯面噛合式歯車検査装置を得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、前記目的を達成するために以下の如く構成したものである。即ち、請求項1に係る発明は、異なる歯数のマスタ歯車と被検査歯車とを接近方向に押圧付勢して互いに噛合させ、前記マスタ歯車又は被検査歯車をパルスモータによって回転させ、前記マスタ歯車と被検査歯車との軸間変動量を検出する検出器を設け、被検査歯車の規定整数回転における前記検出器から入力するサンプリング数を一定とし、前記パルスモータに発する駆動パルスのパルス列、前記検出器から入力するサンプリングの周期から、被検査歯車の1ピッチ噛み合い誤差、及び歯溝の振れを求める構成にしたものである。

請求項2に係る発明は、前記検出器で検出したマスタ歯車と被検査歯車との時間軸間変動原波形をフーリエ変換して周波数軸パワースペクトルに分解することにより、マスタ歯車1回転周期のパワースペクトル、被検査歯車1回転周期のパワースペクトル、及び被検査歯車歯数周期のパワースペクトルを周波数別に生成し、前記マスタ歯車1回転周期のパワースペクトルの振幅をマスタ歯車の歯溝の振れ、前記被検査歯車1回転周期のパワースペクトルの振幅を被検査歯車の歯溝の振れ、前記被検査歯車歯数周期のパワースペクトルの振幅を被検査歯車の1ピッチ噛み合い誤差としたものである。

請求項3に係る発明は、前記フーリエ変換された周波数軸パワースペクトルから、マスタ歯車1回転周期のパワースペクトル、被検査歯車1回転周期のパワースペクトル、及び被検査歯車歯数周期パワースペクトルのみを抽出して二次周波数軸パワースペクトルを生成し、該二次周波数軸パワースペクトルを逆フーリエ変換してマスタ歯車と被検査歯車との時間軸間変動二次波形を生成し、検出器で検出した時間軸間変動原波形から前記時間軸間変動二次波形を減算して時間軸間変動三次波形を生成し、該時間軸間変動三次波形から被検査歯車の打痕値を求めるようにしたものである。

請求項4に係る発明は、前記時間軸間変動三次波形から被検査歯車の打痕部のパルス列を求め、パルスモータに所定の駆動パルスを発して前記打痕部がマーキング位置となるように被検査歯車を回転させるようにしたものである。

【発明の効果】

【0007】

請求項1に係る発明は、歯数の異なる被検査歯車とマスタ歯車とをパルスモータにより回転させ、被検査歯車の規定整数回転における検出器から入力するサンプリング数を一定としたので、前記パルスモータに発する駆動パルスのパルス列、前記サンプリングの周期から、マスタ歯車の歯溝の振れ、被検査歯車の歯溝の振れ、及び被検査歯車の1ピッチ噛み合い誤差を個別に求めることができ、被検査歯車の良否の判定が迅速かつ正確に行なえることになる。

請求項2に係る発明は、マスタ歯車1回転周期のパワースペクトル、被検査歯車1回転周期のパワースペクトル、及び被検査歯車歯数周期のパワースペクトルが周波数軸上に個別に生成されるとともに、各パワースペクトルの振幅がマスタ歯車の歯溝の振れ、被検査歯車の歯溝の振れ、被検査歯車の1ピッチ噛み合い誤差の値となり、被検査歯車の良否の判定が迅速かつ正確に行なえることになる。

請求項3に係る発明は、時間軸間変動原波形からマスタ歯車の歯溝の振れ、被検査歯車の歯溝の振れ、被検査歯車の1ピッチ噛み合い誤差の波形を取り除くようにしたので、被検査歯車の打痕値を正確に求めることができる。

請求項4に係る発明は、被検査歯車に発生している打痕部のパルス列を求め、パルスモータに所定の駆動パルスを発するようにしたので、前記打痕部をマーキング位置に正確に位置決めすることができる。

【発明を実施するための最良の形態】

【0008】

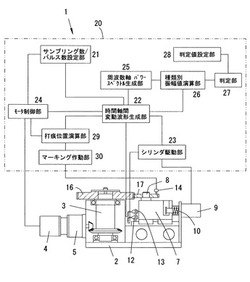

以下、本発明の実施例を図面に基づいて説明する。図面において、図1は本発明の概要構造を示す断面図、図2はマスタ歯車と被検査歯車との時間軸間変動原波形図、図3は時間軸間変動原波形をフーリエ変換した周波数軸パワースペクトル図、図4は周波数軸パワースペクトルから抽出した二次周波数軸パワースペクトル図、図5は二次周波数軸パワースペクトルを逆フーリエ変換した時間軸間変動二次波形図、図6は時間軸間変動原波形から時間軸間変動二次波形を減算した時間軸間変動三次波形図、図7は時間軸間変動原波形を要素波形毎に分解した説明用分解波形図、図8は制御部のフローチャートである。

【0009】

図1において、1は両歯面噛合式歯車検査装置、2はそのフレームである。フレーム2の左部にマスタ歯車16が取り付けられるスピンドル3を回転自在に起立支持し、該スピンドル3をパルスモータ4により減速機5を介して回転させる。

【0010】

前記フレーム2の右部にスライダ7を左右(X軸)方向に移動可能に取り付け、該スライダ7に被検査歯車17が取り付けられる支持軸8を回転自在に起立支持する。スライダ7は、フレーム2の右部に取り付けたシリンダ9によりばね10を介して左右方向に移動されるようになっている。

【0011】

前記フレーム2に、前記スライダ7の進行側の面(左面)に対面させて噛合検出器12、及び軸間距離検出器13を取り付ける。噛合検出器12は被検査歯車17がマスタ歯車16に噛合したか否かを検出し、軸間距離検出器13は前記マスタ歯車16と被検査歯車17との軸間距離を検出するものである。14はマーキング装置であり、被検査歯車17の打痕部の歯の側部にマーキングを付すようになっている。

【0012】

本例では、前記パルスモータ4を1回転させる駆動パルス数Pは500、減速機5の減速比iは20、マスタ歯車16の歯数Zmは50個、検査歯車17の歯数Zhは25個とし、また、被検査歯車17の測定回転数Rは4回転、該測定回転数Rにおけるサンプリングデータ数Nは2048(又は1024)となっている。

【0013】

図1において、20は制御部であり、サンプリング数・駆動パルス数設定部21、時間軸間変動波形生成部22、シリンダ駆動部23、モータ制御部24、周波数軸パワースペクトル生成部25、種類別振幅演算部26、判定部27、判定値設定部28、打痕位置演算部29、マーキング作動部30等を有する。

【0014】

サンプリング数・パルス設定部21は、モータ駆動パルス列を基にしたサンプリング周期で規定の測定整数回転におけるサンプリングデータ数を設定するものであり、被検査歯車17が4回転する際の軸間距離検出器13からのサンプリングデータ数Nを設定したり、パルスモータ4の1回転当たりの駆動パルス数Pを設定したりする。

【0015】

時間軸間変動波形生成部22は、シリンダ駆動部23及びモータ制御部24に駆動信号を発し、被検査歯車17をマスタ歯車16に噛み合わせた後、マスタ歯車16を介して被検査歯車17を測定に要する回転、本例では4回転させ、該回転時における軸間距離検出器13からのサンプリングデータ数N(2048)に基づいて図2に示すような時間軸間変動原波形A1を生成する。また、後述する二次周波数軸パワースペクトルB2(図4)を逆フーリエ変換して図5に示すような時間軸間変動二次波形A2、あるいは時間軸間変動原波形A1から時間軸間変動二次波形A2を減算して時間軸変動三次波形A3(図6)を生成する。

【0016】

周波数軸パワースペクトル生成部25は、時間軸間変動波形生成部22で生成された時間軸間変動原波形A1(図2)をフーリエ変換して図3に示すような周波数軸パワースペクトルB1を生成する。また、前記周波数軸パワースペクトルB1からマスタ歯車1回転周期のパワースペクトルB1−1、被検査歯車1回転周期のパワースペクトルB1−2、及び被検査歯車歯数周期パワースペクトルB1−3のみを抽出して図4に示すような、二次周波数軸パワースペクトルB2を生成する。

【0017】

種類別振幅演算部26は、周波数軸パワースペクトル生成部25で生成されたマスタ歯車1回転周期のパワースペクトルB1−1、被検査歯車1回転周期のパワースペクトルB1−2、及び被検査歯車歯数周期のパワースペクトルB1−3の振幅値から、マスタ歯車16の歯溝の振れ、被検査歯車17の歯溝の振れ、及び被検査歯車17の1ピッチ噛み合い誤差を演算する。また、時間軸間変動波形生成部22で減算処理された時間軸変動三次波形A3から打痕部の振幅値(高さ)を演算する。

【0018】

判定部27は、前記種類別振幅演算部26で演算された値と、判定値設定部28で設定された値と対比し、被検査歯車17の歯溝の振れ、被検査歯車17の1ピッチ噛み合い誤差の良否、及び打痕の有無を判定する。

【0019】

打痕位置演算部29は、前記時間軸間変動波形生成部22で処理された時間軸変動三次波形A3から被検査歯車17に発生している打痕部の位置を演算し、モータ制御部24、及びマーキング作動部30に駆動信号を発し、モータ制御部24からパルスモータ4に所定の駆動パルスを発して被検査歯車17を規定量回転させ、前記打痕部をマーキング装置14位置に移動させた後、マーキング装置14を作動させて打痕が位置する被検査歯車17の歯の側部にマークを付す。作業者はこのマークを基に被検査歯車17に発生している打痕を除去(修正)する。

【0020】

次に、制御部20の動作を図8、図1により説明する。なお、図8において、S1〜S19はフローチャートの各ステップである。測定開始のスイッチがオンされると、S1で測定開始となり、時間軸間変動波形生成部22からモータ制御部24及びシリンダ駆動部23に駆動信号が発せられ、パルスモータ4が回転し、減速機5、スピンドル3を介してマスタ歯車16を回転(S2)させ、同時にシリンダ9を伸長作動させてばね10を介してスライダ7をスピンドル方向に押圧付勢し、被検査歯車17を前記マスタ歯車16に噛合させる(S3)。

【0021】

噛合検出器12によってマスタ歯車16と被検査歯車17との噛合が確認されると、この時点からパルスモータ4に発する駆動パルスがカウントされるとともに、マスタ歯車16と被検査歯車17との軸間距離の変動が軸間距離変動検出器13によって順次計測され、時間軸間変動波形生成部22に入力される。時間軸間変動波形生成部22は、被検査歯車17が4回転する間に2048個のデータをサンプリングし、該データ数で図2に示すような時間軸間変動原波形A1を生成する(S4)。

【0022】

ここで、前記時間軸間変動原波形A1は、図7に示すように、マスタ歯車の歯溝振れ波形A1−1、被検査歯車17の歯溝振れ波形A1−2、被検査歯車17の1ピッチ噛み合い誤差波形A1−3が混合した波形となっている。

【0023】

前記時間軸間変動原波形A1を、周波数軸パワースペクトル生成部25でフーリエ変換(S5)して図3に示すような周波数軸パワースペクトルB1に分解する。該周波数軸パワースペクトルB1は、被検査歯車17の歯数(25個)がマスタ歯車16の歯数(50個)の1/2となっているので、マスタ歯車16が1/2回転すると被検査歯車17の初期噛合歯が再びマスタ歯車16に噛合し、マスタ歯車16が1回転すると該マスタ歯車16の初期噛合歯が再び被検査歯車17に噛合することになる。

【0024】

これにより、周波数軸パワースペクトルB1上の0.5サイクル目にマスタ歯車16の振れ、即ち、マスタ歯車1回転周期のパワースペクトルB1−1が、1サイクル目に被検査歯車17の歯溝の振れ、即ち、被検査歯車1回転周期のパワースペクトルB1−2が現れることになる。また、周波数軸パワースペクトルB1上の25サイクル目に被検査歯車17の歯(25歯)の歯溝の振れ、即ち、被検査歯車歯数周期パワースペクトルB1−3が現れることになる。

【0025】

前記マスタ歯車1回転周期のパワースペクトルB1−1、被検査歯車1回転周期のパワースペクトルB1−2、及び被検査歯車歯数周期パワースペクトルB1−3は、種類別振幅演算部26で演算され(S7)、被検査歯車の歯溝の振れ、1ピッチ噛み合い誤差、及びマスタ歯車16の歯溝の振れが計測される。

【0026】

前記被検査歯車の歯溝の振れ、及び1ピッチ噛み合い誤差は判定部27で判定(S8)され、この判定がNGの場合は、廃却され、OKの場合は、周波数パワースペクトル生成部25で前記周波数軸パワースペクトルB1からマスタ歯車1回転周期のパワースペクトルB1−1、被検査歯車1回転周期のパワースペクトルB1−2、及び被検査歯車歯数周期パワースペクトルB1−3のみを抽出(S9)して図4に示すような、二次周波数軸パワースペクトルB2を生成する。

【0027】

前記二次周波数軸パワースペクトルB2を時間軸変動波形生成部22で逆フーリエ変換(S10)し、図5に示すような時間軸間変動二次波形A2を生成(S11)する。そして、前記時間軸間変動原波形A1から前記該時間軸間変動二次波形A2を減算して図6に示すような打痕部を主体とした時間軸変動三次波形A3を生成(S13)し、種類別振幅値演算部26で打痕値を求め(S14)、該打痕値を判定部27で判定(S15)する。

【0028】

打痕値が設定値以下の場合は、判定部27でOKと判定し、S16で検査を終了する。前記打痕値が設定値以上の場合は、判定部27でNGと判定し、打痕位置演算部29で打痕位置までの駆動パルスを演算(S17)し、モータ制御部24に所定の駆動パルスを発してパルスモータ4を回転、従って被検査歯車17を所定角度回転させ、前記打痕部をマーキング装置14部位に移動(S18)させた後、マーキング作動部30に駆動信号を発して打痕の位置する被検査歯車17の歯側部にマーキング、又は、位置決めされた箇所で作業者が打痕を修正(S19)する。

【図面の簡単な説明】

【0029】

【図1】本発明の概要構造を示す断面図である。

【図2】マスタ歯車と被検査歯車との時間軸間変動原波形図である。

【図3】時間軸間変動原波形をフーリエ変換した周波数軸パワースペクトル図である。

【図4】周波数軸パワースペクトルから抽出した二次周波数軸パワースペクトル図である。

【図5】二次周波数軸パワースペクトルを逆フーリエ変換した時間軸間変動二次波形図である。

【図6】時間軸間変動原波形から時間軸間変動二次波形を減算した時間軸間変動三次波形図である。

【図7】時間軸間変動原波形を要素波形毎に分解した説明用分解波形図である。

【図8】制御部のフローチャートである。

【符号の説明】

【0030】

1 両歯面噛合式歯車検査装置

2 フレーム

3 スピンドル

4 パルスモータ

5 減速機

7 スライダ

8 支持軸

9 シリンダ

10 ばね

12 噛合検出器

13 軸間距離検出器

16 マスタ歯車

17 被検査歯車

20 制御部

21 サンプリング数・駆動パルス数設定部

22 時間軸間変動波形生成部

23 シリンダ駆動部

24 モータ制御部

25 周波数軸パワースペクトル生成部

26 種類別振幅演算部

27 判定部

28 判定値設定部

29 打痕位置演算部

30 マーキング作動部

A1 時間軸間変動原波形

A1−1 マスタ歯車の歯溝振れ波形

A1−2 被検査歯車の歯溝振れ波形

A1−3 被検査歯車の1ピッチ噛み合い誤差波形

B1 周波数軸パワースペクトル

B1−1 マスタ歯車1回転周期のパワースペクトル

B1−2 被検査歯車1回転周期のパワースペクトル

B1−3 被検査歯車歯数周期パワースペクトル

B2 二次周波数軸パワースペクトル

【技術分野】

【0001】

本発明は、被検査歯車の1ピッチ噛み合い誤差、歯溝の振れ、打痕を短時間でかつ高精度に計測し、被検査歯車の良否の判定が迅速かつ正確に行なえる両歯面噛合式歯車検査装置に関するものである。

【背景技術】

【0002】

従来の技術として特許文献1があった。即ち、OBD(オーバーボールダイヤメータ)、振れが基準値に形成されたマスタ歯車を設け、該マスタ歯車を被検査歯車に押圧付勢して噛み合わせ、前記マスタ歯車の被検査歯車に対する軸間変動量を検出する軸間変動検出センサと、マスタ歯車の回転を検出する回転位置検出センサとを設ける。そして、前記マスタ歯車をブレーキ付きのモータにより回転させ、軸間変動検出センサにより被検査歯車の振れを計測する。

【0003】

また、前記軸間変動検出センサから得た波形を周波数フィルタにより整理して突出した振れのみをクローズアップし、設定レベルよりも大きい振れを打痕とみなし、該打痕の場所を前記回転位置検出センサから割り出すようにしたものがあった。

【0004】

前記従来のものは、マスタ歯車に振れがないものとして被検査歯車の振れを計測するようにしていたので、被検査歯車の振れを高精度に計測することができないものであった。また、打痕の判定は、被検査歯車の波形の中心線(ピッチ円)に対する振れを求めて行なうようにしていたので、打痕が歯丈の中心部にあるものと、歯先部にあるものとでは、同じ大きさの打痕であっても打痕による振れの量が異なり、打痕の判定が不正確になるものであった。

【特許文献1】特許第3620218号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、マスタ歯車の精度、被検査歯車に発生した打痕の位置に左右されることなく、被検査歯車の1ピッチ噛み合い誤差、歯溝の振れ、打痕等の判定が迅速かつ正確に行なえる両歯面噛合式歯車検査装置を得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、前記目的を達成するために以下の如く構成したものである。即ち、請求項1に係る発明は、異なる歯数のマスタ歯車と被検査歯車とを接近方向に押圧付勢して互いに噛合させ、前記マスタ歯車又は被検査歯車をパルスモータによって回転させ、前記マスタ歯車と被検査歯車との軸間変動量を検出する検出器を設け、被検査歯車の規定整数回転における前記検出器から入力するサンプリング数を一定とし、前記パルスモータに発する駆動パルスのパルス列、前記検出器から入力するサンプリングの周期から、被検査歯車の1ピッチ噛み合い誤差、及び歯溝の振れを求める構成にしたものである。

請求項2に係る発明は、前記検出器で検出したマスタ歯車と被検査歯車との時間軸間変動原波形をフーリエ変換して周波数軸パワースペクトルに分解することにより、マスタ歯車1回転周期のパワースペクトル、被検査歯車1回転周期のパワースペクトル、及び被検査歯車歯数周期のパワースペクトルを周波数別に生成し、前記マスタ歯車1回転周期のパワースペクトルの振幅をマスタ歯車の歯溝の振れ、前記被検査歯車1回転周期のパワースペクトルの振幅を被検査歯車の歯溝の振れ、前記被検査歯車歯数周期のパワースペクトルの振幅を被検査歯車の1ピッチ噛み合い誤差としたものである。

請求項3に係る発明は、前記フーリエ変換された周波数軸パワースペクトルから、マスタ歯車1回転周期のパワースペクトル、被検査歯車1回転周期のパワースペクトル、及び被検査歯車歯数周期パワースペクトルのみを抽出して二次周波数軸パワースペクトルを生成し、該二次周波数軸パワースペクトルを逆フーリエ変換してマスタ歯車と被検査歯車との時間軸間変動二次波形を生成し、検出器で検出した時間軸間変動原波形から前記時間軸間変動二次波形を減算して時間軸間変動三次波形を生成し、該時間軸間変動三次波形から被検査歯車の打痕値を求めるようにしたものである。

請求項4に係る発明は、前記時間軸間変動三次波形から被検査歯車の打痕部のパルス列を求め、パルスモータに所定の駆動パルスを発して前記打痕部がマーキング位置となるように被検査歯車を回転させるようにしたものである。

【発明の効果】

【0007】

請求項1に係る発明は、歯数の異なる被検査歯車とマスタ歯車とをパルスモータにより回転させ、被検査歯車の規定整数回転における検出器から入力するサンプリング数を一定としたので、前記パルスモータに発する駆動パルスのパルス列、前記サンプリングの周期から、マスタ歯車の歯溝の振れ、被検査歯車の歯溝の振れ、及び被検査歯車の1ピッチ噛み合い誤差を個別に求めることができ、被検査歯車の良否の判定が迅速かつ正確に行なえることになる。

請求項2に係る発明は、マスタ歯車1回転周期のパワースペクトル、被検査歯車1回転周期のパワースペクトル、及び被検査歯車歯数周期のパワースペクトルが周波数軸上に個別に生成されるとともに、各パワースペクトルの振幅がマスタ歯車の歯溝の振れ、被検査歯車の歯溝の振れ、被検査歯車の1ピッチ噛み合い誤差の値となり、被検査歯車の良否の判定が迅速かつ正確に行なえることになる。

請求項3に係る発明は、時間軸間変動原波形からマスタ歯車の歯溝の振れ、被検査歯車の歯溝の振れ、被検査歯車の1ピッチ噛み合い誤差の波形を取り除くようにしたので、被検査歯車の打痕値を正確に求めることができる。

請求項4に係る発明は、被検査歯車に発生している打痕部のパルス列を求め、パルスモータに所定の駆動パルスを発するようにしたので、前記打痕部をマーキング位置に正確に位置決めすることができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の実施例を図面に基づいて説明する。図面において、図1は本発明の概要構造を示す断面図、図2はマスタ歯車と被検査歯車との時間軸間変動原波形図、図3は時間軸間変動原波形をフーリエ変換した周波数軸パワースペクトル図、図4は周波数軸パワースペクトルから抽出した二次周波数軸パワースペクトル図、図5は二次周波数軸パワースペクトルを逆フーリエ変換した時間軸間変動二次波形図、図6は時間軸間変動原波形から時間軸間変動二次波形を減算した時間軸間変動三次波形図、図7は時間軸間変動原波形を要素波形毎に分解した説明用分解波形図、図8は制御部のフローチャートである。

【0009】

図1において、1は両歯面噛合式歯車検査装置、2はそのフレームである。フレーム2の左部にマスタ歯車16が取り付けられるスピンドル3を回転自在に起立支持し、該スピンドル3をパルスモータ4により減速機5を介して回転させる。

【0010】

前記フレーム2の右部にスライダ7を左右(X軸)方向に移動可能に取り付け、該スライダ7に被検査歯車17が取り付けられる支持軸8を回転自在に起立支持する。スライダ7は、フレーム2の右部に取り付けたシリンダ9によりばね10を介して左右方向に移動されるようになっている。

【0011】

前記フレーム2に、前記スライダ7の進行側の面(左面)に対面させて噛合検出器12、及び軸間距離検出器13を取り付ける。噛合検出器12は被検査歯車17がマスタ歯車16に噛合したか否かを検出し、軸間距離検出器13は前記マスタ歯車16と被検査歯車17との軸間距離を検出するものである。14はマーキング装置であり、被検査歯車17の打痕部の歯の側部にマーキングを付すようになっている。

【0012】

本例では、前記パルスモータ4を1回転させる駆動パルス数Pは500、減速機5の減速比iは20、マスタ歯車16の歯数Zmは50個、検査歯車17の歯数Zhは25個とし、また、被検査歯車17の測定回転数Rは4回転、該測定回転数Rにおけるサンプリングデータ数Nは2048(又は1024)となっている。

【0013】

図1において、20は制御部であり、サンプリング数・駆動パルス数設定部21、時間軸間変動波形生成部22、シリンダ駆動部23、モータ制御部24、周波数軸パワースペクトル生成部25、種類別振幅演算部26、判定部27、判定値設定部28、打痕位置演算部29、マーキング作動部30等を有する。

【0014】

サンプリング数・パルス設定部21は、モータ駆動パルス列を基にしたサンプリング周期で規定の測定整数回転におけるサンプリングデータ数を設定するものであり、被検査歯車17が4回転する際の軸間距離検出器13からのサンプリングデータ数Nを設定したり、パルスモータ4の1回転当たりの駆動パルス数Pを設定したりする。

【0015】

時間軸間変動波形生成部22は、シリンダ駆動部23及びモータ制御部24に駆動信号を発し、被検査歯車17をマスタ歯車16に噛み合わせた後、マスタ歯車16を介して被検査歯車17を測定に要する回転、本例では4回転させ、該回転時における軸間距離検出器13からのサンプリングデータ数N(2048)に基づいて図2に示すような時間軸間変動原波形A1を生成する。また、後述する二次周波数軸パワースペクトルB2(図4)を逆フーリエ変換して図5に示すような時間軸間変動二次波形A2、あるいは時間軸間変動原波形A1から時間軸間変動二次波形A2を減算して時間軸変動三次波形A3(図6)を生成する。

【0016】

周波数軸パワースペクトル生成部25は、時間軸間変動波形生成部22で生成された時間軸間変動原波形A1(図2)をフーリエ変換して図3に示すような周波数軸パワースペクトルB1を生成する。また、前記周波数軸パワースペクトルB1からマスタ歯車1回転周期のパワースペクトルB1−1、被検査歯車1回転周期のパワースペクトルB1−2、及び被検査歯車歯数周期パワースペクトルB1−3のみを抽出して図4に示すような、二次周波数軸パワースペクトルB2を生成する。

【0017】

種類別振幅演算部26は、周波数軸パワースペクトル生成部25で生成されたマスタ歯車1回転周期のパワースペクトルB1−1、被検査歯車1回転周期のパワースペクトルB1−2、及び被検査歯車歯数周期のパワースペクトルB1−3の振幅値から、マスタ歯車16の歯溝の振れ、被検査歯車17の歯溝の振れ、及び被検査歯車17の1ピッチ噛み合い誤差を演算する。また、時間軸間変動波形生成部22で減算処理された時間軸変動三次波形A3から打痕部の振幅値(高さ)を演算する。

【0018】

判定部27は、前記種類別振幅演算部26で演算された値と、判定値設定部28で設定された値と対比し、被検査歯車17の歯溝の振れ、被検査歯車17の1ピッチ噛み合い誤差の良否、及び打痕の有無を判定する。

【0019】

打痕位置演算部29は、前記時間軸間変動波形生成部22で処理された時間軸変動三次波形A3から被検査歯車17に発生している打痕部の位置を演算し、モータ制御部24、及びマーキング作動部30に駆動信号を発し、モータ制御部24からパルスモータ4に所定の駆動パルスを発して被検査歯車17を規定量回転させ、前記打痕部をマーキング装置14位置に移動させた後、マーキング装置14を作動させて打痕が位置する被検査歯車17の歯の側部にマークを付す。作業者はこのマークを基に被検査歯車17に発生している打痕を除去(修正)する。

【0020】

次に、制御部20の動作を図8、図1により説明する。なお、図8において、S1〜S19はフローチャートの各ステップである。測定開始のスイッチがオンされると、S1で測定開始となり、時間軸間変動波形生成部22からモータ制御部24及びシリンダ駆動部23に駆動信号が発せられ、パルスモータ4が回転し、減速機5、スピンドル3を介してマスタ歯車16を回転(S2)させ、同時にシリンダ9を伸長作動させてばね10を介してスライダ7をスピンドル方向に押圧付勢し、被検査歯車17を前記マスタ歯車16に噛合させる(S3)。

【0021】

噛合検出器12によってマスタ歯車16と被検査歯車17との噛合が確認されると、この時点からパルスモータ4に発する駆動パルスがカウントされるとともに、マスタ歯車16と被検査歯車17との軸間距離の変動が軸間距離変動検出器13によって順次計測され、時間軸間変動波形生成部22に入力される。時間軸間変動波形生成部22は、被検査歯車17が4回転する間に2048個のデータをサンプリングし、該データ数で図2に示すような時間軸間変動原波形A1を生成する(S4)。

【0022】

ここで、前記時間軸間変動原波形A1は、図7に示すように、マスタ歯車の歯溝振れ波形A1−1、被検査歯車17の歯溝振れ波形A1−2、被検査歯車17の1ピッチ噛み合い誤差波形A1−3が混合した波形となっている。

【0023】

前記時間軸間変動原波形A1を、周波数軸パワースペクトル生成部25でフーリエ変換(S5)して図3に示すような周波数軸パワースペクトルB1に分解する。該周波数軸パワースペクトルB1は、被検査歯車17の歯数(25個)がマスタ歯車16の歯数(50個)の1/2となっているので、マスタ歯車16が1/2回転すると被検査歯車17の初期噛合歯が再びマスタ歯車16に噛合し、マスタ歯車16が1回転すると該マスタ歯車16の初期噛合歯が再び被検査歯車17に噛合することになる。

【0024】

これにより、周波数軸パワースペクトルB1上の0.5サイクル目にマスタ歯車16の振れ、即ち、マスタ歯車1回転周期のパワースペクトルB1−1が、1サイクル目に被検査歯車17の歯溝の振れ、即ち、被検査歯車1回転周期のパワースペクトルB1−2が現れることになる。また、周波数軸パワースペクトルB1上の25サイクル目に被検査歯車17の歯(25歯)の歯溝の振れ、即ち、被検査歯車歯数周期パワースペクトルB1−3が現れることになる。

【0025】

前記マスタ歯車1回転周期のパワースペクトルB1−1、被検査歯車1回転周期のパワースペクトルB1−2、及び被検査歯車歯数周期パワースペクトルB1−3は、種類別振幅演算部26で演算され(S7)、被検査歯車の歯溝の振れ、1ピッチ噛み合い誤差、及びマスタ歯車16の歯溝の振れが計測される。

【0026】

前記被検査歯車の歯溝の振れ、及び1ピッチ噛み合い誤差は判定部27で判定(S8)され、この判定がNGの場合は、廃却され、OKの場合は、周波数パワースペクトル生成部25で前記周波数軸パワースペクトルB1からマスタ歯車1回転周期のパワースペクトルB1−1、被検査歯車1回転周期のパワースペクトルB1−2、及び被検査歯車歯数周期パワースペクトルB1−3のみを抽出(S9)して図4に示すような、二次周波数軸パワースペクトルB2を生成する。

【0027】

前記二次周波数軸パワースペクトルB2を時間軸変動波形生成部22で逆フーリエ変換(S10)し、図5に示すような時間軸間変動二次波形A2を生成(S11)する。そして、前記時間軸間変動原波形A1から前記該時間軸間変動二次波形A2を減算して図6に示すような打痕部を主体とした時間軸変動三次波形A3を生成(S13)し、種類別振幅値演算部26で打痕値を求め(S14)、該打痕値を判定部27で判定(S15)する。

【0028】

打痕値が設定値以下の場合は、判定部27でOKと判定し、S16で検査を終了する。前記打痕値が設定値以上の場合は、判定部27でNGと判定し、打痕位置演算部29で打痕位置までの駆動パルスを演算(S17)し、モータ制御部24に所定の駆動パルスを発してパルスモータ4を回転、従って被検査歯車17を所定角度回転させ、前記打痕部をマーキング装置14部位に移動(S18)させた後、マーキング作動部30に駆動信号を発して打痕の位置する被検査歯車17の歯側部にマーキング、又は、位置決めされた箇所で作業者が打痕を修正(S19)する。

【図面の簡単な説明】

【0029】

【図1】本発明の概要構造を示す断面図である。

【図2】マスタ歯車と被検査歯車との時間軸間変動原波形図である。

【図3】時間軸間変動原波形をフーリエ変換した周波数軸パワースペクトル図である。

【図4】周波数軸パワースペクトルから抽出した二次周波数軸パワースペクトル図である。

【図5】二次周波数軸パワースペクトルを逆フーリエ変換した時間軸間変動二次波形図である。

【図6】時間軸間変動原波形から時間軸間変動二次波形を減算した時間軸間変動三次波形図である。

【図7】時間軸間変動原波形を要素波形毎に分解した説明用分解波形図である。

【図8】制御部のフローチャートである。

【符号の説明】

【0030】

1 両歯面噛合式歯車検査装置

2 フレーム

3 スピンドル

4 パルスモータ

5 減速機

7 スライダ

8 支持軸

9 シリンダ

10 ばね

12 噛合検出器

13 軸間距離検出器

16 マスタ歯車

17 被検査歯車

20 制御部

21 サンプリング数・駆動パルス数設定部

22 時間軸間変動波形生成部

23 シリンダ駆動部

24 モータ制御部

25 周波数軸パワースペクトル生成部

26 種類別振幅演算部

27 判定部

28 判定値設定部

29 打痕位置演算部

30 マーキング作動部

A1 時間軸間変動原波形

A1−1 マスタ歯車の歯溝振れ波形

A1−2 被検査歯車の歯溝振れ波形

A1−3 被検査歯車の1ピッチ噛み合い誤差波形

B1 周波数軸パワースペクトル

B1−1 マスタ歯車1回転周期のパワースペクトル

B1−2 被検査歯車1回転周期のパワースペクトル

B1−3 被検査歯車歯数周期パワースペクトル

B2 二次周波数軸パワースペクトル

【特許請求の範囲】

【請求項1】

異なる歯数のマスタ歯車(16)と被検査歯車(17)とを接近方向に押圧付勢して互いに噛合させ、前記マスタ歯車(16)又は被検査歯車(17)をパルスモータ(4)によって回転させ、前記マスタ歯車(16)と被検査歯車(17)との軸間変動量を検出する検出器(13)を設け、被検査歯車(17)の規定整数回転における前記検出器(13)から入力するサンプリング数を一定とし、前記パルスモータ(4)に発する駆動パルスのパルス列、前記検出器(13)から入力するサンプリングの周期から、被検査歯車(17)の1ピッチ噛み合い誤差、及び歯溝の振れを求めることを特徴とする両歯面噛合式歯車検査装置。

【請求項2】

検出器(13)で検出したマスタ歯車(16)と被検査歯車(17)との時間軸間変動原波形(A1)をフーリエ変換して周数軸パワースペクトル(B1)に分解することにより、マスタ歯車1回転周期のパワースペクトル(B1−1)、被検査歯車1回転周期のパワースペクトル(B1−2)、及び被検査歯車歯数周期のパワースペクトル(B1−3)を周波数別に生成し、前記マスタ歯車1回転周期のパワースペクトル(B1−1)の振幅をマスタ歯車(16)の歯溝の振れ、前記被検査歯車1回転周期のパワースペクトル(B1−2)の振幅を被検査歯車(17)の歯溝の振れ、前記被検査歯車歯数周期のパワースペクトル(B1−3)の振幅を被検査歯車(17)の1ピッチ噛み合い誤差としたことを特徴とする請求項1記載の両歯面噛合式歯車検査装置。

【請求項3】

フーリエ変換された周数軸パワースペクトル(B1)から、マスタ歯車1回転周期のパワースペクトル(B1−1)、被検査歯車1回転周期のパワースペクトル(B1−2)、及び被検査歯車歯数周期のパワースペクトル(B1−3)のみを抽出して二次周波数軸パワースペクトル(B2)を生成し、該二次周波数軸パワースペクトル(B2)を逆フーリエ変換してマスタ歯車(16)と被検査歯車(17)との時間軸間変動二次波形(A2)を生成し、検出器(13)で検出した時間軸間変動原波形(A1)から前記時間軸間変動二次波形(A2)を減算して時間軸間変動三次波形(A3)を生成し、該時間軸間変動三次波形(A3)から被検査歯車(17)の打痕値を求めたことを特徴とする請求項2記載の両歯面噛合式歯車検査装置。

【請求項4】

時間軸間変動三次波形(A3)から被検査歯車(17)の打痕部のパルス列を求め、パルスモータ(4)に所定の駆動パルスを発して前記打痕部がマーキング位置となるように被検査歯車(17)を回転させたことを特徴とする請求項3記載の両歯面噛合式歯車検査装置。

【請求項1】

異なる歯数のマスタ歯車(16)と被検査歯車(17)とを接近方向に押圧付勢して互いに噛合させ、前記マスタ歯車(16)又は被検査歯車(17)をパルスモータ(4)によって回転させ、前記マスタ歯車(16)と被検査歯車(17)との軸間変動量を検出する検出器(13)を設け、被検査歯車(17)の規定整数回転における前記検出器(13)から入力するサンプリング数を一定とし、前記パルスモータ(4)に発する駆動パルスのパルス列、前記検出器(13)から入力するサンプリングの周期から、被検査歯車(17)の1ピッチ噛み合い誤差、及び歯溝の振れを求めることを特徴とする両歯面噛合式歯車検査装置。

【請求項2】

検出器(13)で検出したマスタ歯車(16)と被検査歯車(17)との時間軸間変動原波形(A1)をフーリエ変換して周数軸パワースペクトル(B1)に分解することにより、マスタ歯車1回転周期のパワースペクトル(B1−1)、被検査歯車1回転周期のパワースペクトル(B1−2)、及び被検査歯車歯数周期のパワースペクトル(B1−3)を周波数別に生成し、前記マスタ歯車1回転周期のパワースペクトル(B1−1)の振幅をマスタ歯車(16)の歯溝の振れ、前記被検査歯車1回転周期のパワースペクトル(B1−2)の振幅を被検査歯車(17)の歯溝の振れ、前記被検査歯車歯数周期のパワースペクトル(B1−3)の振幅を被検査歯車(17)の1ピッチ噛み合い誤差としたことを特徴とする請求項1記載の両歯面噛合式歯車検査装置。

【請求項3】

フーリエ変換された周数軸パワースペクトル(B1)から、マスタ歯車1回転周期のパワースペクトル(B1−1)、被検査歯車1回転周期のパワースペクトル(B1−2)、及び被検査歯車歯数周期のパワースペクトル(B1−3)のみを抽出して二次周波数軸パワースペクトル(B2)を生成し、該二次周波数軸パワースペクトル(B2)を逆フーリエ変換してマスタ歯車(16)と被検査歯車(17)との時間軸間変動二次波形(A2)を生成し、検出器(13)で検出した時間軸間変動原波形(A1)から前記時間軸間変動二次波形(A2)を減算して時間軸間変動三次波形(A3)を生成し、該時間軸間変動三次波形(A3)から被検査歯車(17)の打痕値を求めたことを特徴とする請求項2記載の両歯面噛合式歯車検査装置。

【請求項4】

時間軸間変動三次波形(A3)から被検査歯車(17)の打痕部のパルス列を求め、パルスモータ(4)に所定の駆動パルスを発して前記打痕部がマーキング位置となるように被検査歯車(17)を回転させたことを特徴とする請求項3記載の両歯面噛合式歯車検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−250954(P2009−250954A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−103312(P2008−103312)

【出願日】平成20年4月11日(2008.4.11)

【出願人】(000154347)株式会社ユニバンス (132)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月11日(2008.4.11)

【出願人】(000154347)株式会社ユニバンス (132)

【Fターム(参考)】

[ Back to top ]