両端部に継手部を有する合成樹脂製ホースとその製造方法

【課題】 空調機等の排水管路における硬質のドレーン口と軟質のドレーン排水管間を、別な継手部材を用いることなく簡単且つ確実に接続することができる両端部に継手部を有する可撓合成樹脂製ホースを提供する。

【解決手段】 外周面に補強螺旋突条4を螺旋巻きしてなる軟質合成樹脂製ホース主体1の一端部に一定厚みの軟質合成樹脂製継手部2を、他端部に一定厚みの硬質合成樹脂製継手部3を設けてなり、その軟質合成樹脂製継手部2を硬質のドレーン口等にパッキンなどを用いることなく被嵌させる一方、硬質合成樹脂製継手部3を軟質のドレーン排水管等に別に継手部材を用いることなく挿嵌してそれぞれ接続させるように構成している。

【解決手段】 外周面に補強螺旋突条4を螺旋巻きしてなる軟質合成樹脂製ホース主体1の一端部に一定厚みの軟質合成樹脂製継手部2を、他端部に一定厚みの硬質合成樹脂製継手部3を設けてなり、その軟質合成樹脂製継手部2を硬質のドレーン口等にパッキンなどを用いることなく被嵌させる一方、硬質合成樹脂製継手部3を軟質のドレーン排水管等に別に継手部材を用いることなく挿嵌してそれぞれ接続させるように構成している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一端部に軟質合成樹脂製継手部を、他端部に硬質合成樹脂製継手部を一体に設けてなる可撓性を有する合成樹脂製ホースとその製造方法に関するものである。

【背景技術】

【0002】

従来から、冷房装置などの空調機のドレンホースや台所の流し台等の排出口に接続する排水ホースとしては、例えば、特許文献1に記載されているように、硬質塩化ビニル樹脂等の硬質合成樹脂よりなるドレーンパイプや、特許文献2に記載されているように、内周面を全長に亘って同一径の平滑な面に形成している所定長さを有する軟質合成樹脂製ホース主体の外周面に硬質合成樹脂製線材を螺旋状に巻着することによって補強螺旋突条を設けていると共にこのホース主体の両端部に短筒形状の軟質合成樹脂製継手部を一体に設けてなる軟質合成樹脂製排水ホースが広く知られている。

【0003】

さらに、上記特許文献2には、軟質合成樹脂製排水ホースの製造方法として、成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を重合、融着させながら螺旋巻きすると共に重合部間に半溶融状態の硬質合成樹脂製線材を介入させることにより補強螺旋突条を形成した一定長さの可撓性を有する軟質合成樹脂製ホース主体を形成していく工程と、このホース主体の形成工程に引き続いて上記半溶融状態の軟質合成樹脂製帯状材を肉厚に成形する一方、硬質合成樹脂製線材を極細に成形しながら螺旋状に巻回することよりこの極細硬質合成樹脂製線材を埋設した一定長さの軟質合成樹脂製筒体部を形成する工程とを順次、繰り返し行い、さらに、軟質合成樹脂製筒体部をの長さ方向の中央部から分断して両端部にこの軟質合成樹脂製筒体部の分割片からなる軟質合成樹脂製継手部を有する一定長のホース主体を得ることが記載されている。

【特許文献1】特開平11−51288号公報

【特許文献2】特開2003−154572号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、前者の硬質合成樹脂製ドレーンパイプを空調機のドレンパンから突設している短管形状のドレン排出口に接続する場合には、このドレン排出口も硬質合成樹脂等の硬質材料から形成されているために、該ドレーンパイプの一端部をドレン排出口に被嵌可能な継手部に形成しておいても、両者が滑り易い硬質面同士を介して接合した状態となってドレーンパイプが簡単にドレン排出口から引き抜き方向に離脱する虞れがある。このようなドレン排出口からのドレーンパイプの継手部の離脱をなくするには、接着剤を介して接続すればよいが、そうすると、ドレーンパイプの交換ができなくなるため、ドレンーパイプの継手部の内周面に周溝を設けてこの周溝に円環形状の弾性パッキンを装着しておき、この弾性パッキンを介してその継手部をドレーン排出口の外周面に嵌着させているのが現状であり、周溝の形成やパッキンの装着等による構造の複雑化と共に製品がコスト高になり、また、製造も手間を要するといった問題点がある。

【0005】

一方、後者の軟質合成樹脂製排水ホースによれば、その継手部も軟質合成樹脂製であるので、予め、該継手部の内径をドレン排出口に被嵌可能な径に形成しておくことにより、ドレン排出口の外周面にその内周面を弾性的に圧着させながら強固に接続することが可能であるが、空調機から室外の壁面等に沿って配設するドレーン水排水管は、通常、軟質合成樹脂製管であるため、この軟質合成樹脂製に上記軟質合成樹脂製排水ホースの他方の軟質合成樹脂製継手部を直接、接続することができない。

【0006】

そのため、軟質合成樹脂製排水ホースの継手部又は軟質合成樹脂製管の対向端部のいずれかに硬質の継手管を取り付け、この継手管を介して両者を接続しなければならず、継手構造が複雑化して上記硬質合成樹脂製ドレーンパイプ同様にコスト高になると共に接続作業に著しい手間を要するといった問題点が生じることになる。

【0007】

本発明はこのような問題点に鑑みてなされたもので、その目的とするところはドレーン排出口等の硬質材料よりなる口部と軟質合成樹脂製排水管等の軟質合成樹脂製口部とを容易に且つ確実に接続することができる軟質合成樹脂製ホースとこの軟質合成樹脂製ホースを能率よく且つ正確に製造することができる製造方法を提供するにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の請求項1に係る発明は、内周面を全長に亘って同一径の平滑な面に形成している所定長さを有する軟質合成樹脂製ホース主体の外周面に硬質合成樹脂製線材を螺旋状に巻着することによって補強螺旋突条を設けていると共にこのホース主体の両端部に外周面を全長に亘って平滑な面に形成している継手部を設けてなる合成樹脂製ホースであって、上記一方の継手部を上記ホース主体を形成している軟質合成樹脂からなる一定肉厚の軟質合成樹脂製継手部に形成していると共に、他方の継手部を上記硬質合成樹脂製線材を融着させてなる一定肉厚の剛直な硬質合成樹脂製継手部に形成していることを特徴とする。

【0009】

このように構成した両端部に継手部を有する合成樹脂製ホースにおいて、請求項2に係る発明は、上記硬質合成樹脂製継手部の内周層をホース主体の端部の延長部分からなる軟質合成樹脂製内周層に形成すると共にこの内周層の内径をホース主体の内径と同一径に形成していることを特徴とし、請求項3に係る発明は、上記補強螺旋突条は、中空又は中実の硬質合成樹脂製線材からなることを特徴とする。

【0010】

請求項4に係る発明は、上記合成樹脂製ホースの製造方法であって、成形回転軸上に一定幅を有する半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより、内径が全長に亘って同一径で且つ一定厚みを有するホース主体を形成していくと共にこのホース主体の外周面に半溶融状態の硬質合成樹脂製線材を一定のピッチでもって螺旋状に巻着することにより補強螺旋突条を設ける工程と、この補強螺旋突条を設けた所定長のホース主体の形成工程に引き続いて上記成形回転軸上に上記半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより一定長と内外周面が平滑な一定厚みを有する軟質合成樹脂製筒体部を形成する工程と、この軟質合成樹脂製筒体部の形成に引き続いて上記形成回転軸上に再び上記と同じ工程によって補強螺旋突条を設けた所定長のホース主体を形成する工程と、この工程後に上記成形回転軸上に上記半溶融状態の軟質合成樹脂製帯状材を介して上記半溶融状態の硬質合成樹脂製線材を螺旋状に巻着してこの硬質合成樹脂製線材を成形ローラにより押し潰すことにより一定厚みを有する硬質合成樹脂製筒体部を形成する工程とからなり、上記軟質合成樹脂製筒体部と硬質合成樹脂製筒体部とを上記所定長さのホース主体が形成される毎に交互に形成し、これらの軟質合成樹脂製筒体部と硬質合成樹脂製筒体部とを順次、その長さ方向の中央部から分断して一端部に上記軟質合成樹脂製筒体部の分割片からなる軟質合成樹脂製継手部を他端部に上記硬質合成樹脂製筒体部の分割片からなる硬質合成樹脂製継手部を有する一定長のホース主体を得ることを特徴とする。

【0011】

このように構成した両端部に継手部を有する合成樹脂製ホースの製造方法において、請求項5に係る発明は、ホース主体の外周面に螺旋状に巻着する半溶融状態の硬質合成樹脂製線材を硬質合成樹脂製筒体部の形成時にはこの硬質合成樹脂製線材よりも大径に成形しながら成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を介して螺旋状に巻着して成形ローラにより押し潰すことにより一定厚みの硬質合成樹脂製筒体部を形成し、軟質合成樹脂製筒体部の形成時には、ホース主体の外周面に巻着する上記半溶融状態の硬質合成樹脂製線材を小径に成形しながら軟質合成樹脂製筒体部の外周面に螺旋巻きすると共に埋設させて軟質合成樹脂製筒体部を形成することを特徴とする。

【発明の効果】

【0012】

請求項1に係る発明によれば、軟質合成樹脂製ホース主体の両端継手部の一方を軟質合成樹脂製継手部に、他方を硬質合成樹脂製継手部に形成しているので、空調機のドレン排出口のような硬質口部に対してはその軟質合成樹脂製継手部を直接、被嵌させることにより、弾性パッキンなどを使用することなく該軟質合成樹脂製継手部を拡径方向に弾性変形させながら容易に且つ強固に圧着、接続することができると共に、このホース主体の他端側には硬質合成樹脂製継手部を形成しているので、空調機から外部に配管する軟質合成樹脂製排水管に対してはこの硬質合成樹脂製継手部を該軟質合成樹脂製排水管の対向端部内に挿嵌することによって、硬質の継手管などを使用することなくこの継手部の硬質外周面で軟質合成樹脂製排水管の内周面を弾性的に圧着、変形させながら容易に且つ強固に接続することができる。従って、排水管路等における硬質の管路と軟質の管路間を本発明の合成樹脂製ホースによって別に継手部材などを使用することなく確実に接続することができる。

【0013】

さらに、軟質合成樹脂製ホース主体は、その外周面に硬質合成樹脂製線材を螺旋状に巻着することによって補強螺旋突条を設けているので、屈曲させても圧潰変形することなく断面円形を保持させておくことができ、従って、排水等が円滑に行わせることができる配管施工が可能となる。

【0014】

また、上記ホース主体の一端部に形成している軟質合成樹脂製継手部は、このホース主体を形成している軟質合成樹脂材を連続的に延長してなり、他端部に形成している硬質合成樹脂製継手部は、ホース主体の外周面に螺旋巻きしてなる上記硬質合成樹脂製線材を延長させて互いに融着させることにより、一定厚みの剛直な合成樹脂製継手部に形成されているので、別な継手部材等を接続していない構造が簡単な合成樹脂製ホースを安価に提供することができる。

【0015】

なお、上記両端部に継手部を有する合成樹脂製ホースにおいては、請求項2に係る発明のように、剛直な硬質合成樹脂製継手部の内周層を合成樹脂製ホース主体の管壁を延長させてなる軟質合成樹脂製内周層に形成しておいてもよく、また、合成樹脂製ホース主体の外周面に巻着した硬質合成樹脂製線材は中空であっても中実であってもよい。

【0016】

請求項4に係る発明は、上記両端部に継手部を有する合成樹脂製ホースの製造に関するものであって、この方法によれば、外周面に補強螺旋突条を巻着している軟質合成樹脂製ホースを形成する工程と、この軟質合成樹脂製ホースの端部に軟質合成樹脂製筒体部を形成する工程と、この軟質合成樹脂製筒体部に引き続いて上記と同一構造の軟質合成樹脂製ホースを形成する工程と、この軟質合成樹脂製ホースの端部に硬質合成樹脂製筒体部を形成する工程とを繰り返し行ったのち、上記軟質合成樹脂製筒体部と硬質合成樹脂製筒体部とを順次、その長さ方向の中央部から分断するものであるから、外周面に補強螺旋突条を巻着している一定長さの一端部に上記軟質合成樹脂製筒体部の分割片からなる軟質合成樹脂製継手部を、他端部に上記硬質合成樹脂製筒体部の分割片からなる硬質合成樹脂製継手部を有する合成樹脂製ホースを多数本、連続的に能率よく製造することができ、製造コストや製品コストの低減を図ることができる。

【0017】

さらに、同じ成形回転軸上に上記合成樹脂製ホース主体と軟質合成樹脂製筒体部及び硬質合成樹脂製筒体部とを形成していくので、内周面を全長に亘って流動抵抗が殆ど生じることのない平滑な面に形成することができるのは勿論、上記軟質合成樹脂製ホース主体は成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより一定の肉厚に形成され、この軟質合成樹脂製ホース主体の外周面に半溶融状態の硬質合成樹脂製線材を一定のピッチでもって螺旋状に巻着することにより補強螺旋突条を設けるので、全長に亘って均一な屈曲性を発揮し、且つ、屈曲させても補強螺旋突条によって圧潰変形するのを防止することができる軟質合成樹脂製ホース主体を製造することができる。

【0018】

さらにまた、合成樹脂製ホース主体の端部に軟質合成樹脂製継手部を形成するための軟質合成樹脂製筒体部は、この補強螺旋突条を設けたホース主体の形成工程に引き続いて上記成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより形成されるものであるから、ホース主体の端部に連続して該軟質合成樹脂製筒体部を能率よく形成していくことができると共に、この軟質合成樹脂製筒体部の厚みは、上記軟質合成樹脂製帯状材の厚みを成形ノズルからの押出量を調整することによって簡単に設定することができるものである。

【0019】

一方、硬質合成樹脂製継手部を形成するための硬質合成樹脂製筒体部は、上記軟質合成樹脂製ホース主体の形成に引き続いて成形回転軸上に上記半溶融状態の軟質合成樹脂製帯状材を介して半溶融状態の硬質合成樹脂製線材を螺旋状に巻着しながら、この硬質合成樹脂製線材を成形ローラにより押し潰すことにより形成されるものであるから、軟質合成樹脂製ホース主体上に螺旋巻きする硬質合成樹脂製線材をそのまま成形回転軸上に螺旋巻きすることによってホース主体の製造速度と同じ速度でもって能率よく形成していくことができると共に、螺旋巻した硬質合成樹脂製線材を成形ローラによって押し潰すので、先に一巻き状に螺旋巻きした硬質合成樹脂製線材と次に一巻き状に螺旋巻きした硬質合成樹脂製線材とが互いに接合して一体に融着すると共に成形ローラにより均されて外周面が全長に亘って平滑な一定厚みを有する硬質合成樹脂製筒体部に能率よく正確に形成することができる。

【0020】

また、請求項5に係る発明によれば、ホース主体の外周面に螺旋状に巻着する半溶融状態の硬質合成樹脂製線材を硬質合成樹脂製筒体部の形成時には、この硬質合成樹脂製線材よりも大径に成形しながら成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を介して螺旋状に巻着して成形ローラにより押し潰すものであるから、比較的肉厚で剛直性に富んだ硬質合成樹脂製継手部を形成することができる。また、軟質合成樹脂製筒体部の形成時には、ホース主体の外周面に巻着する上記半溶融状態の硬質合成樹脂製線材を小径に成形しながら軟質合成樹脂製筒体部の外周面に螺旋巻きすると共に埋設させて軟質合成樹脂製筒体部を形成するので、この軟質合成樹脂製筒体部からなる継手部の柔軟性を損なうことなく内外周面が平滑な一定厚みの継手部に形成することができるばかりでなく、成形回転軸上に軟質合成樹脂製帯状材と硬質合成樹脂製線材とを中断させることなく連続的に供給しながら、一端部に軟質合成樹脂製継手部を、他端部に硬質合成樹脂製継手部をそれぞれ一体に設けている合成樹脂製ホースを能率よく製造することができる。

【発明を実施するための最良の形態】

【0021】

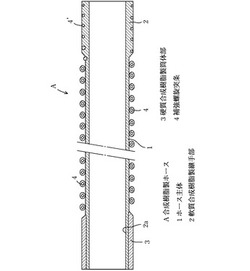

次に、本発明の具体的な実施の形態を図面について説明すると、図1は可撓性を有する一定長さの合成樹脂製ホース主体1の一端部に柔軟性と適度な弾性を有する短い円筒形状の軟質合成樹脂製継手部2を、他端部に剛直性を有する短い円筒形状の硬質合成樹脂製継手部3を一体に設けてなる合成樹脂製ホースAの一部を切除した縦断側面図であって、合成樹脂製ホース主体1は、軟質のEVA樹脂やポリエチレン、ポリプロピレン樹脂などのオレフィン系樹脂、或いは軟質塩化ビニル樹脂等の軟質合成樹脂よりなり、その内周面を全長に亘って同一径の平坦な面に形成している一定厚みを有する円筒形状に形成されてあり、この軟質合成樹脂製ホース主体1の外周面に全長に亘って適度な弾性的屈曲性と硬度を有する硬質合成樹脂製線材を一定のピッチでもって螺旋状に巻着することによって補強螺旋突条4を設けている。

【0022】

この補強螺旋突条4を形成する上記硬質合成樹脂製線材は、硬質のポリエチレン樹脂やポリプロピレン樹脂、或いは硬質塩化ビニル樹脂等の硬質合成樹脂よりなり、半溶融状態で上記軟質合成樹脂製のホース主体1の外周面に螺旋巻きされて接着剤を使用することなくホース主体1と接する一部をホース主体1の外周面に一体に融着させることにより補強螺旋突条4を形成している。この補強螺旋突条4は、図1に示す合成樹脂製ホースAにおいては、断面が中空円形状に形成しているが、図2に示すように断面が中実円形状であってもよく、さらに、断面円形状に限らず、図3に示すように、断面矩形状の補強螺旋突条4であってもよい。

【0023】

なお、ホース主体1を形成している合成樹脂と、補強螺旋突条4を形成している合成樹脂とを同一種類の合成樹脂、例えば、ホース主体1が軟質塩化ビニル樹脂よりなる場合には補強螺旋突条4を硬質塩化ビニル樹脂より形成し、ホース主体1を軟質ポリエチレン樹脂より形成している場合には、補強螺旋突条4を硬質ポリエチレン樹脂より形成しているものである。

【0024】

このように、外周面に補強螺旋突条4を螺旋状に巻着しているホース主体1の一端部に上記軟質合成樹脂製継手部2を、他端部に硬質合成樹脂製継手部3を設けてなり、軟質合成樹脂製継手部2は、ホース主体1を形成している軟質合成樹脂材をホース主体1の一端から連続的に延長させることによって内外周面を平滑な面に形成した一定長さで一定厚みを有する短い円筒形状に形成してなるものである。この軟質合成樹脂製継手部2の内径はホース主体1の内径と同一径に形成されているが、その厚みはホース主体1の管壁の厚みと同じ厚みであっても、図に示すように肉厚に形成されていてもよい。

【0025】

なお、この軟質合成樹脂製継手部2の外周面には、ホース主体1の外周面に巻着することによって補強螺旋突条4を形成している上記硬質合成樹脂製線材を極細状態にしてこの極細の硬質合成樹脂製線材4'を螺旋巻きすることにより埋設してあり、その継手部2の外周面を全長に亘って同一径の平滑な面に形成している。なお、軟質合成樹脂製継手部2にはこのような極細の硬質合成樹脂製線材4'を必ずしも埋設しておく必要はない。

【0026】

一方、軟質合成樹脂製ホース主体1の他端部に形成している硬質合成樹脂製継手部3は、ホース主体1を形成している軟質合成樹脂材をホース主体1の一端から連続的に延長させることによって薄肉で一定厚みを有し、且つ、内径がホース主体1の内径と同径でその内周面を全長に亘って平滑な面に形成している軟質合成樹脂製内周層2aを形成し、この軟質合成樹脂製内周層2aの外周面に、上記補強螺旋突条4を形成しているホース主体1の外周面に巻着した硬質合成樹脂製線材を連続的に螺旋巻きすると共に成形ローラ等によって圧潰して表面を板状に均すことにより先に巻着した硬質合成樹脂製線材と次に巻着した硬質合成樹脂製線材とを互いに融着一体化させ、且つ、外周面が全長に亘って平滑な面に形成した一定厚みを有する剛直な継手部に形成されている。

【0027】

なお、この硬質合成樹脂製継手部3は、上記軟質合成樹脂製内周層2aを設けることなく硬質合成樹脂製線材のみを板状に均して一定厚みの筒状とした継手部に形成しておいてもよく、また、その厚みはホース主体1に螺旋巻きした補強螺旋突条4の外周径と同径若しくはやや大径に形成され、要するに、この硬質合成樹脂製継手部3に被嵌して接続すべき軟質合成樹脂製ホース(図示せず)の接続口の内径に応じた外径を有する厚みに形成されている。なお、この硬質合成樹脂製継手部3に接続すべき配管が硬質合成樹脂製であってもよく、この場合には、互いに接着剤を介して嵌合、固着される。

【0028】

次に、このように構成した両端部に継手部を有する合成樹脂製ホースAの製造方法を図4〜図8に基づいて説明すると、まず、図4に示すように一定幅と一定厚みを有する半溶融状態の軟質塩化ビニル樹脂等の軟質合成樹脂製帯状材11を第1成形ノズル21から押し出しながら周知のように金属製成形回転軸20の基端部上に、先行する帯状材部の一側部上に後続する帯状材部の対向側部を重ね合わせて一体に融着させながら一定のピッチでもって螺旋状に巻回することによって内径が全長に亘って同一径で一定厚みを有するホース主体1を形成していくと共に、上記軟質合成樹脂製帯状材11に後続して第2成形ノズル22から一定径を有する半溶融状態の硬質ポリエチレン、硬質塩化ビニル等の硬質合成樹脂製線材4aを押し出しながら成形回転軸20上に螺旋巻される上記軟質合成樹脂製帯状材11上に一定のピッチでもって螺旋状に巻回することによりその内周面側の一部を軟質合成樹脂製帯状材11の外周面に融着させてホース主体1の外周面に補強螺旋突条4を形成していく。

【0029】

このように、成形回転軸20上に半溶融状態の軟質合成樹脂製帯状材11を螺旋巻きすることによってホース主体1を形成すると共にこの未硬化のホース主体1の外周面に半溶融状態の硬質合成樹脂製線材4aを螺旋巻きしながら、該ホース主体1を成形回転軸20上を先端に向かって前方に連続的に送り出す。そして、外周面に硬質合成樹脂製線材4aからなる補強螺旋突条4を巻着してなる所定長さの軟質合成樹脂製ホース主体1が形成されると、このホース主体1の端部に上記軟質合成樹脂製継手部2の2倍の長さを有する軟質合成樹脂製筒体部2Aを連続的に形成する。

【0030】

この軟質合成樹脂製筒体部2Aの形成は、図5に示すように、上記第1成形ノズル21から成形回転軸20上に軟質合成樹脂製帯状材11を螺旋巻きして外周面に補強螺旋突条4を設けてなる一定長さのホース主体1の形成に引き続いて、上記半溶融状態の軟質合成樹脂製帯状材11を第1成形ノズル21からさらに連続的に押し出しながら成形回転軸20上に、先行する帯状材部の一側部上に後続する帯状材部の対向側部を重ね合わて互いに融着させながら螺旋状に巻回することによって行われる。この際、第2成形ノズル22から押し出される上記半溶融状態の硬質合成樹脂製線材4'を、その外径を小径の極細に形成しながら押し出して上記軟質合成樹脂製筒体部2Aの外周面に一定のピッチでもって螺旋巻きすると共にこの軟質合成樹脂製筒体部2Aの外周面に成形ローラ23を成形回転軸20の回転に同調させて該成形回転軸20と逆方向に回転させながら押し付けることにより、極細の硬質合成樹脂製線材4'を未硬化の軟質合成樹脂製筒体部2Aの外周層内に埋入させた状態で融着させると共に該軟質合成樹脂製筒体部2Aの外周面を均して全長に亘って外周面を平滑な一定の外形に形成する。

【0031】

なお、軟質合成樹脂製筒体部2Aは一定幅と厚みを有する軟質合成樹脂製帯状材11を互いに対向側部を重ね合わせながら融着させるので、その外周面を成形ローラ23による押圧して均すことなく、一定厚みに形成することができるが、重ね合わせ部に螺旋状の筋が形成されるので、成形ローラ23によって押圧することが望ましい。さらに、この軟質合成樹脂製筒体部2Aを形成する軟質合成樹脂製帯状材11は、ホース主体1の形成時における厚みと同じ厚みであってもよいが、その厚みをホース主体1を形成する軟質合成樹脂製帯状材11よりも厚くなるように第1成形ノズル21から押し出して図に示すようにホース主体1よりも肉厚に形成している。また、この軟質合成樹脂製筒体部2Aの外周層に極細の硬質合成樹脂製線材4'を埋設状態に融着させなくてもよいが、第2成形ノズル22からの半溶融状態の硬質合成樹脂製線材の押し出しを一旦、停止させて極細の硬質合成樹脂製線材4'の形成を止めると、次のホース主体1の形成時に、第2成形ノズル22からの成形回転軸20上への硬質合成樹脂製線材の送り出しが困難となり、ホース主体1の連続製造ができなくなるため、軟質合成樹脂製筒体部2Aの形成工程時には、該筒体部2Aの表面平滑性や柔軟性等を損なわないように上述したように極細硬質合成樹脂製線材4'として第2成形ノズル22から常に連続して押し出している。

【0032】

上記軟質合成樹脂製筒体部2Aの形成に引き続いて、図6に示すように、第1成形ノズル21から押し出される半溶融状態の軟質合成樹脂製帯状材11を上記同様に成形回転軸20上に螺旋状に重合、溶着させると共にその上に第2成形ノズル22から押し出される硬質合成樹脂製線材4aを一定のピッチでもって螺旋状に巻着することにより上記筒体部2Aに連続した所定長さのホース主体1を形成する。この際、上記軟質合成樹脂製帯状材11の厚みや硬質合成樹脂製線材4aの太さ(外径)は、先に形成した上記ホース主体1の形成時の軟質合成樹脂製帯状材11の厚みや硬質合成樹脂製線材4aの太さと同じである。

【0033】

次いで、この所定長さのホース主体1の形成後、このホース主体1の端部に上記硬質合成樹脂製継手部3の2倍の長さを有する硬質合成樹脂製筒体部3Aを連続的に形成する。この硬質合成樹脂製筒体部3Aの形成は、図7に示すように、上記ホース主体1の形成に引き続いて上記第1成形ノズル21から半溶融状態の軟質合成樹脂製帯状材11を連続的に押し出しながら成形回転軸20上に螺旋巻きして先行する帯状材部の一側部上に後続する帯状材部の対向側部を重ね合わて互いに融着させることにより軟質合成樹脂製内周層2aを形成すると共に、上記第2成形ノズル22から押し出される半溶融状態の硬質合成樹脂製線材の太さ(外径)を大きくしてこの大径の硬質合成樹脂製線材4bを上記軟質合成樹脂製内周層11a

上に上記ホース主体1の外周面に巻着される時と同一ピッチでもって螺旋状に巻回し、この硬質合成樹脂製線材4bを上記回転成形ローラ23によって圧潰して先に巻回した線材部分と次ぎに巻回した線材部分とを接合させながら成形回転軸20の長さ方向及び周方向に板状に展延することにより行われ、全長に亘って外周面が平滑な一定の外径を有する硬質合成樹脂製筒体部3Aに形成される。

【0034】

上記軟質合成樹脂製内周層2aを形成する軟質合成樹脂製帯状材11の厚みは、ホース主体1の形成時の厚みよりも薄くしながら第1成形ノズル21から押し出してもよい。なお、成形回転軸20上に上記軟質合成樹脂製内周層2aを形成することなく、直接、大径の硬質合成樹脂製線材4bを螺旋巻きして成形ローラ23による押し潰しにより一定長さと一定厚みを有する硬質合成樹脂製筒体部3Aを形成してもよいが、第1成形ノズル21からの半溶融状態の軟質合成樹脂製帯状材11の押し出しを一旦停止すると、次のホース主体1の形成が困難となるので、上述したように、軟質合成樹脂製帯状材11を常に、一定のピッチでもって成形回転軸20上に螺旋巻きするものである。

【0035】

このように、一定長さの未硬化の軟質合成樹脂製筒体部2Aと硬質合成樹脂製筒体部3Aとを、外周面に硬質合成樹脂製線材よりなる補強螺旋突条4を螺旋巻きしている一定長さの未硬化の軟質合成樹脂製ホース主体1を形成する毎に該ホース主体1の端部に連続して交互に形成しながら、成形回転軸20の先端側に送り出し、図8に示すように、該成形回転軸20の外側方に配設している冷却装置24から噴射される冷却水によって冷却して硬化させたのち、さらに成形回転軸20上を移動させて該成形回転軸20の先端側外周方に配設している回転切断刃25により該回転切断刃25の位置に交互に達する軟質合成樹脂製筒体部2Aと硬質合成樹脂製筒体部3Aとの長さ方向の中央部を切断することより、外周面に補強螺旋突条4を螺旋巻きしている一定長さのホース主体1の一端部に上記軟質合成樹脂製筒体部2Aの分割片からなる軟質合成樹脂製継手部2を、他端部に上記硬質合成樹脂製筒体部3Aの分割片からなる硬質合成樹脂製継手部3を有する一定長の合成樹脂ホースAを順次、連続的に製造するものである。

【0036】

なお、以上の実施の形態においては、第2成形ノズル22から押し出す硬質合成樹脂製線材4aは、断面中空円形であるが中実であってもよく、さらには、断面矩形状の硬質合成樹脂製線材であってもよい。

【図面の簡単な説明】

【0037】

【図1】本発明合成樹脂製ホースの一部を省略した縦断側面図、

【図2】別な実施の形態を示す一部を省略した縦断側面図。

【図3】さらに、別な実施の形態を示す一部を省略した縦断側面図。

【図4】ホース主体を形成している状態の一部を断面した簡略側面図。

【図5】軟質合成樹脂製筒体部を形成している状態の一部を断面した簡略側面図。

【図6】引き続いてホース主体を形成している状態の簡略側面図。

【図7】硬質合成樹脂製筒体部を形成している状態の一部を断面した簡略側面図。

【図8】筒体部を分断する状態を示す側面図。

【符号の説明】

【0038】

A 合成樹脂製ホース

1 ホース主体

2 軟質合成樹脂製継手部

2A 軟質合成樹脂製筒体部

3 硬質合成樹脂製継手部

3A 硬質合成樹脂製筒体部

4 補強螺旋突条

4a、4b、4' 硬質合成樹脂製線材

11 軟質合成樹脂製帯状材

20 成形回転軸

21 第1成形ノズル

22 第2成形ノズル

23 成形ローラ

【技術分野】

【0001】

本発明は一端部に軟質合成樹脂製継手部を、他端部に硬質合成樹脂製継手部を一体に設けてなる可撓性を有する合成樹脂製ホースとその製造方法に関するものである。

【背景技術】

【0002】

従来から、冷房装置などの空調機のドレンホースや台所の流し台等の排出口に接続する排水ホースとしては、例えば、特許文献1に記載されているように、硬質塩化ビニル樹脂等の硬質合成樹脂よりなるドレーンパイプや、特許文献2に記載されているように、内周面を全長に亘って同一径の平滑な面に形成している所定長さを有する軟質合成樹脂製ホース主体の外周面に硬質合成樹脂製線材を螺旋状に巻着することによって補強螺旋突条を設けていると共にこのホース主体の両端部に短筒形状の軟質合成樹脂製継手部を一体に設けてなる軟質合成樹脂製排水ホースが広く知られている。

【0003】

さらに、上記特許文献2には、軟質合成樹脂製排水ホースの製造方法として、成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を重合、融着させながら螺旋巻きすると共に重合部間に半溶融状態の硬質合成樹脂製線材を介入させることにより補強螺旋突条を形成した一定長さの可撓性を有する軟質合成樹脂製ホース主体を形成していく工程と、このホース主体の形成工程に引き続いて上記半溶融状態の軟質合成樹脂製帯状材を肉厚に成形する一方、硬質合成樹脂製線材を極細に成形しながら螺旋状に巻回することよりこの極細硬質合成樹脂製線材を埋設した一定長さの軟質合成樹脂製筒体部を形成する工程とを順次、繰り返し行い、さらに、軟質合成樹脂製筒体部をの長さ方向の中央部から分断して両端部にこの軟質合成樹脂製筒体部の分割片からなる軟質合成樹脂製継手部を有する一定長のホース主体を得ることが記載されている。

【特許文献1】特開平11−51288号公報

【特許文献2】特開2003−154572号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、前者の硬質合成樹脂製ドレーンパイプを空調機のドレンパンから突設している短管形状のドレン排出口に接続する場合には、このドレン排出口も硬質合成樹脂等の硬質材料から形成されているために、該ドレーンパイプの一端部をドレン排出口に被嵌可能な継手部に形成しておいても、両者が滑り易い硬質面同士を介して接合した状態となってドレーンパイプが簡単にドレン排出口から引き抜き方向に離脱する虞れがある。このようなドレン排出口からのドレーンパイプの継手部の離脱をなくするには、接着剤を介して接続すればよいが、そうすると、ドレーンパイプの交換ができなくなるため、ドレンーパイプの継手部の内周面に周溝を設けてこの周溝に円環形状の弾性パッキンを装着しておき、この弾性パッキンを介してその継手部をドレーン排出口の外周面に嵌着させているのが現状であり、周溝の形成やパッキンの装着等による構造の複雑化と共に製品がコスト高になり、また、製造も手間を要するといった問題点がある。

【0005】

一方、後者の軟質合成樹脂製排水ホースによれば、その継手部も軟質合成樹脂製であるので、予め、該継手部の内径をドレン排出口に被嵌可能な径に形成しておくことにより、ドレン排出口の外周面にその内周面を弾性的に圧着させながら強固に接続することが可能であるが、空調機から室外の壁面等に沿って配設するドレーン水排水管は、通常、軟質合成樹脂製管であるため、この軟質合成樹脂製に上記軟質合成樹脂製排水ホースの他方の軟質合成樹脂製継手部を直接、接続することができない。

【0006】

そのため、軟質合成樹脂製排水ホースの継手部又は軟質合成樹脂製管の対向端部のいずれかに硬質の継手管を取り付け、この継手管を介して両者を接続しなければならず、継手構造が複雑化して上記硬質合成樹脂製ドレーンパイプ同様にコスト高になると共に接続作業に著しい手間を要するといった問題点が生じることになる。

【0007】

本発明はこのような問題点に鑑みてなされたもので、その目的とするところはドレーン排出口等の硬質材料よりなる口部と軟質合成樹脂製排水管等の軟質合成樹脂製口部とを容易に且つ確実に接続することができる軟質合成樹脂製ホースとこの軟質合成樹脂製ホースを能率よく且つ正確に製造することができる製造方法を提供するにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の請求項1に係る発明は、内周面を全長に亘って同一径の平滑な面に形成している所定長さを有する軟質合成樹脂製ホース主体の外周面に硬質合成樹脂製線材を螺旋状に巻着することによって補強螺旋突条を設けていると共にこのホース主体の両端部に外周面を全長に亘って平滑な面に形成している継手部を設けてなる合成樹脂製ホースであって、上記一方の継手部を上記ホース主体を形成している軟質合成樹脂からなる一定肉厚の軟質合成樹脂製継手部に形成していると共に、他方の継手部を上記硬質合成樹脂製線材を融着させてなる一定肉厚の剛直な硬質合成樹脂製継手部に形成していることを特徴とする。

【0009】

このように構成した両端部に継手部を有する合成樹脂製ホースにおいて、請求項2に係る発明は、上記硬質合成樹脂製継手部の内周層をホース主体の端部の延長部分からなる軟質合成樹脂製内周層に形成すると共にこの内周層の内径をホース主体の内径と同一径に形成していることを特徴とし、請求項3に係る発明は、上記補強螺旋突条は、中空又は中実の硬質合成樹脂製線材からなることを特徴とする。

【0010】

請求項4に係る発明は、上記合成樹脂製ホースの製造方法であって、成形回転軸上に一定幅を有する半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより、内径が全長に亘って同一径で且つ一定厚みを有するホース主体を形成していくと共にこのホース主体の外周面に半溶融状態の硬質合成樹脂製線材を一定のピッチでもって螺旋状に巻着することにより補強螺旋突条を設ける工程と、この補強螺旋突条を設けた所定長のホース主体の形成工程に引き続いて上記成形回転軸上に上記半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより一定長と内外周面が平滑な一定厚みを有する軟質合成樹脂製筒体部を形成する工程と、この軟質合成樹脂製筒体部の形成に引き続いて上記形成回転軸上に再び上記と同じ工程によって補強螺旋突条を設けた所定長のホース主体を形成する工程と、この工程後に上記成形回転軸上に上記半溶融状態の軟質合成樹脂製帯状材を介して上記半溶融状態の硬質合成樹脂製線材を螺旋状に巻着してこの硬質合成樹脂製線材を成形ローラにより押し潰すことにより一定厚みを有する硬質合成樹脂製筒体部を形成する工程とからなり、上記軟質合成樹脂製筒体部と硬質合成樹脂製筒体部とを上記所定長さのホース主体が形成される毎に交互に形成し、これらの軟質合成樹脂製筒体部と硬質合成樹脂製筒体部とを順次、その長さ方向の中央部から分断して一端部に上記軟質合成樹脂製筒体部の分割片からなる軟質合成樹脂製継手部を他端部に上記硬質合成樹脂製筒体部の分割片からなる硬質合成樹脂製継手部を有する一定長のホース主体を得ることを特徴とする。

【0011】

このように構成した両端部に継手部を有する合成樹脂製ホースの製造方法において、請求項5に係る発明は、ホース主体の外周面に螺旋状に巻着する半溶融状態の硬質合成樹脂製線材を硬質合成樹脂製筒体部の形成時にはこの硬質合成樹脂製線材よりも大径に成形しながら成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を介して螺旋状に巻着して成形ローラにより押し潰すことにより一定厚みの硬質合成樹脂製筒体部を形成し、軟質合成樹脂製筒体部の形成時には、ホース主体の外周面に巻着する上記半溶融状態の硬質合成樹脂製線材を小径に成形しながら軟質合成樹脂製筒体部の外周面に螺旋巻きすると共に埋設させて軟質合成樹脂製筒体部を形成することを特徴とする。

【発明の効果】

【0012】

請求項1に係る発明によれば、軟質合成樹脂製ホース主体の両端継手部の一方を軟質合成樹脂製継手部に、他方を硬質合成樹脂製継手部に形成しているので、空調機のドレン排出口のような硬質口部に対してはその軟質合成樹脂製継手部を直接、被嵌させることにより、弾性パッキンなどを使用することなく該軟質合成樹脂製継手部を拡径方向に弾性変形させながら容易に且つ強固に圧着、接続することができると共に、このホース主体の他端側には硬質合成樹脂製継手部を形成しているので、空調機から外部に配管する軟質合成樹脂製排水管に対してはこの硬質合成樹脂製継手部を該軟質合成樹脂製排水管の対向端部内に挿嵌することによって、硬質の継手管などを使用することなくこの継手部の硬質外周面で軟質合成樹脂製排水管の内周面を弾性的に圧着、変形させながら容易に且つ強固に接続することができる。従って、排水管路等における硬質の管路と軟質の管路間を本発明の合成樹脂製ホースによって別に継手部材などを使用することなく確実に接続することができる。

【0013】

さらに、軟質合成樹脂製ホース主体は、その外周面に硬質合成樹脂製線材を螺旋状に巻着することによって補強螺旋突条を設けているので、屈曲させても圧潰変形することなく断面円形を保持させておくことができ、従って、排水等が円滑に行わせることができる配管施工が可能となる。

【0014】

また、上記ホース主体の一端部に形成している軟質合成樹脂製継手部は、このホース主体を形成している軟質合成樹脂材を連続的に延長してなり、他端部に形成している硬質合成樹脂製継手部は、ホース主体の外周面に螺旋巻きしてなる上記硬質合成樹脂製線材を延長させて互いに融着させることにより、一定厚みの剛直な合成樹脂製継手部に形成されているので、別な継手部材等を接続していない構造が簡単な合成樹脂製ホースを安価に提供することができる。

【0015】

なお、上記両端部に継手部を有する合成樹脂製ホースにおいては、請求項2に係る発明のように、剛直な硬質合成樹脂製継手部の内周層を合成樹脂製ホース主体の管壁を延長させてなる軟質合成樹脂製内周層に形成しておいてもよく、また、合成樹脂製ホース主体の外周面に巻着した硬質合成樹脂製線材は中空であっても中実であってもよい。

【0016】

請求項4に係る発明は、上記両端部に継手部を有する合成樹脂製ホースの製造に関するものであって、この方法によれば、外周面に補強螺旋突条を巻着している軟質合成樹脂製ホースを形成する工程と、この軟質合成樹脂製ホースの端部に軟質合成樹脂製筒体部を形成する工程と、この軟質合成樹脂製筒体部に引き続いて上記と同一構造の軟質合成樹脂製ホースを形成する工程と、この軟質合成樹脂製ホースの端部に硬質合成樹脂製筒体部を形成する工程とを繰り返し行ったのち、上記軟質合成樹脂製筒体部と硬質合成樹脂製筒体部とを順次、その長さ方向の中央部から分断するものであるから、外周面に補強螺旋突条を巻着している一定長さの一端部に上記軟質合成樹脂製筒体部の分割片からなる軟質合成樹脂製継手部を、他端部に上記硬質合成樹脂製筒体部の分割片からなる硬質合成樹脂製継手部を有する合成樹脂製ホースを多数本、連続的に能率よく製造することができ、製造コストや製品コストの低減を図ることができる。

【0017】

さらに、同じ成形回転軸上に上記合成樹脂製ホース主体と軟質合成樹脂製筒体部及び硬質合成樹脂製筒体部とを形成していくので、内周面を全長に亘って流動抵抗が殆ど生じることのない平滑な面に形成することができるのは勿論、上記軟質合成樹脂製ホース主体は成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより一定の肉厚に形成され、この軟質合成樹脂製ホース主体の外周面に半溶融状態の硬質合成樹脂製線材を一定のピッチでもって螺旋状に巻着することにより補強螺旋突条を設けるので、全長に亘って均一な屈曲性を発揮し、且つ、屈曲させても補強螺旋突条によって圧潰変形するのを防止することができる軟質合成樹脂製ホース主体を製造することができる。

【0018】

さらにまた、合成樹脂製ホース主体の端部に軟質合成樹脂製継手部を形成するための軟質合成樹脂製筒体部は、この補強螺旋突条を設けたホース主体の形成工程に引き続いて上記成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより形成されるものであるから、ホース主体の端部に連続して該軟質合成樹脂製筒体部を能率よく形成していくことができると共に、この軟質合成樹脂製筒体部の厚みは、上記軟質合成樹脂製帯状材の厚みを成形ノズルからの押出量を調整することによって簡単に設定することができるものである。

【0019】

一方、硬質合成樹脂製継手部を形成するための硬質合成樹脂製筒体部は、上記軟質合成樹脂製ホース主体の形成に引き続いて成形回転軸上に上記半溶融状態の軟質合成樹脂製帯状材を介して半溶融状態の硬質合成樹脂製線材を螺旋状に巻着しながら、この硬質合成樹脂製線材を成形ローラにより押し潰すことにより形成されるものであるから、軟質合成樹脂製ホース主体上に螺旋巻きする硬質合成樹脂製線材をそのまま成形回転軸上に螺旋巻きすることによってホース主体の製造速度と同じ速度でもって能率よく形成していくことができると共に、螺旋巻した硬質合成樹脂製線材を成形ローラによって押し潰すので、先に一巻き状に螺旋巻きした硬質合成樹脂製線材と次に一巻き状に螺旋巻きした硬質合成樹脂製線材とが互いに接合して一体に融着すると共に成形ローラにより均されて外周面が全長に亘って平滑な一定厚みを有する硬質合成樹脂製筒体部に能率よく正確に形成することができる。

【0020】

また、請求項5に係る発明によれば、ホース主体の外周面に螺旋状に巻着する半溶融状態の硬質合成樹脂製線材を硬質合成樹脂製筒体部の形成時には、この硬質合成樹脂製線材よりも大径に成形しながら成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を介して螺旋状に巻着して成形ローラにより押し潰すものであるから、比較的肉厚で剛直性に富んだ硬質合成樹脂製継手部を形成することができる。また、軟質合成樹脂製筒体部の形成時には、ホース主体の外周面に巻着する上記半溶融状態の硬質合成樹脂製線材を小径に成形しながら軟質合成樹脂製筒体部の外周面に螺旋巻きすると共に埋設させて軟質合成樹脂製筒体部を形成するので、この軟質合成樹脂製筒体部からなる継手部の柔軟性を損なうことなく内外周面が平滑な一定厚みの継手部に形成することができるばかりでなく、成形回転軸上に軟質合成樹脂製帯状材と硬質合成樹脂製線材とを中断させることなく連続的に供給しながら、一端部に軟質合成樹脂製継手部を、他端部に硬質合成樹脂製継手部をそれぞれ一体に設けている合成樹脂製ホースを能率よく製造することができる。

【発明を実施するための最良の形態】

【0021】

次に、本発明の具体的な実施の形態を図面について説明すると、図1は可撓性を有する一定長さの合成樹脂製ホース主体1の一端部に柔軟性と適度な弾性を有する短い円筒形状の軟質合成樹脂製継手部2を、他端部に剛直性を有する短い円筒形状の硬質合成樹脂製継手部3を一体に設けてなる合成樹脂製ホースAの一部を切除した縦断側面図であって、合成樹脂製ホース主体1は、軟質のEVA樹脂やポリエチレン、ポリプロピレン樹脂などのオレフィン系樹脂、或いは軟質塩化ビニル樹脂等の軟質合成樹脂よりなり、その内周面を全長に亘って同一径の平坦な面に形成している一定厚みを有する円筒形状に形成されてあり、この軟質合成樹脂製ホース主体1の外周面に全長に亘って適度な弾性的屈曲性と硬度を有する硬質合成樹脂製線材を一定のピッチでもって螺旋状に巻着することによって補強螺旋突条4を設けている。

【0022】

この補強螺旋突条4を形成する上記硬質合成樹脂製線材は、硬質のポリエチレン樹脂やポリプロピレン樹脂、或いは硬質塩化ビニル樹脂等の硬質合成樹脂よりなり、半溶融状態で上記軟質合成樹脂製のホース主体1の外周面に螺旋巻きされて接着剤を使用することなくホース主体1と接する一部をホース主体1の外周面に一体に融着させることにより補強螺旋突条4を形成している。この補強螺旋突条4は、図1に示す合成樹脂製ホースAにおいては、断面が中空円形状に形成しているが、図2に示すように断面が中実円形状であってもよく、さらに、断面円形状に限らず、図3に示すように、断面矩形状の補強螺旋突条4であってもよい。

【0023】

なお、ホース主体1を形成している合成樹脂と、補強螺旋突条4を形成している合成樹脂とを同一種類の合成樹脂、例えば、ホース主体1が軟質塩化ビニル樹脂よりなる場合には補強螺旋突条4を硬質塩化ビニル樹脂より形成し、ホース主体1を軟質ポリエチレン樹脂より形成している場合には、補強螺旋突条4を硬質ポリエチレン樹脂より形成しているものである。

【0024】

このように、外周面に補強螺旋突条4を螺旋状に巻着しているホース主体1の一端部に上記軟質合成樹脂製継手部2を、他端部に硬質合成樹脂製継手部3を設けてなり、軟質合成樹脂製継手部2は、ホース主体1を形成している軟質合成樹脂材をホース主体1の一端から連続的に延長させることによって内外周面を平滑な面に形成した一定長さで一定厚みを有する短い円筒形状に形成してなるものである。この軟質合成樹脂製継手部2の内径はホース主体1の内径と同一径に形成されているが、その厚みはホース主体1の管壁の厚みと同じ厚みであっても、図に示すように肉厚に形成されていてもよい。

【0025】

なお、この軟質合成樹脂製継手部2の外周面には、ホース主体1の外周面に巻着することによって補強螺旋突条4を形成している上記硬質合成樹脂製線材を極細状態にしてこの極細の硬質合成樹脂製線材4'を螺旋巻きすることにより埋設してあり、その継手部2の外周面を全長に亘って同一径の平滑な面に形成している。なお、軟質合成樹脂製継手部2にはこのような極細の硬質合成樹脂製線材4'を必ずしも埋設しておく必要はない。

【0026】

一方、軟質合成樹脂製ホース主体1の他端部に形成している硬質合成樹脂製継手部3は、ホース主体1を形成している軟質合成樹脂材をホース主体1の一端から連続的に延長させることによって薄肉で一定厚みを有し、且つ、内径がホース主体1の内径と同径でその内周面を全長に亘って平滑な面に形成している軟質合成樹脂製内周層2aを形成し、この軟質合成樹脂製内周層2aの外周面に、上記補強螺旋突条4を形成しているホース主体1の外周面に巻着した硬質合成樹脂製線材を連続的に螺旋巻きすると共に成形ローラ等によって圧潰して表面を板状に均すことにより先に巻着した硬質合成樹脂製線材と次に巻着した硬質合成樹脂製線材とを互いに融着一体化させ、且つ、外周面が全長に亘って平滑な面に形成した一定厚みを有する剛直な継手部に形成されている。

【0027】

なお、この硬質合成樹脂製継手部3は、上記軟質合成樹脂製内周層2aを設けることなく硬質合成樹脂製線材のみを板状に均して一定厚みの筒状とした継手部に形成しておいてもよく、また、その厚みはホース主体1に螺旋巻きした補強螺旋突条4の外周径と同径若しくはやや大径に形成され、要するに、この硬質合成樹脂製継手部3に被嵌して接続すべき軟質合成樹脂製ホース(図示せず)の接続口の内径に応じた外径を有する厚みに形成されている。なお、この硬質合成樹脂製継手部3に接続すべき配管が硬質合成樹脂製であってもよく、この場合には、互いに接着剤を介して嵌合、固着される。

【0028】

次に、このように構成した両端部に継手部を有する合成樹脂製ホースAの製造方法を図4〜図8に基づいて説明すると、まず、図4に示すように一定幅と一定厚みを有する半溶融状態の軟質塩化ビニル樹脂等の軟質合成樹脂製帯状材11を第1成形ノズル21から押し出しながら周知のように金属製成形回転軸20の基端部上に、先行する帯状材部の一側部上に後続する帯状材部の対向側部を重ね合わせて一体に融着させながら一定のピッチでもって螺旋状に巻回することによって内径が全長に亘って同一径で一定厚みを有するホース主体1を形成していくと共に、上記軟質合成樹脂製帯状材11に後続して第2成形ノズル22から一定径を有する半溶融状態の硬質ポリエチレン、硬質塩化ビニル等の硬質合成樹脂製線材4aを押し出しながら成形回転軸20上に螺旋巻される上記軟質合成樹脂製帯状材11上に一定のピッチでもって螺旋状に巻回することによりその内周面側の一部を軟質合成樹脂製帯状材11の外周面に融着させてホース主体1の外周面に補強螺旋突条4を形成していく。

【0029】

このように、成形回転軸20上に半溶融状態の軟質合成樹脂製帯状材11を螺旋巻きすることによってホース主体1を形成すると共にこの未硬化のホース主体1の外周面に半溶融状態の硬質合成樹脂製線材4aを螺旋巻きしながら、該ホース主体1を成形回転軸20上を先端に向かって前方に連続的に送り出す。そして、外周面に硬質合成樹脂製線材4aからなる補強螺旋突条4を巻着してなる所定長さの軟質合成樹脂製ホース主体1が形成されると、このホース主体1の端部に上記軟質合成樹脂製継手部2の2倍の長さを有する軟質合成樹脂製筒体部2Aを連続的に形成する。

【0030】

この軟質合成樹脂製筒体部2Aの形成は、図5に示すように、上記第1成形ノズル21から成形回転軸20上に軟質合成樹脂製帯状材11を螺旋巻きして外周面に補強螺旋突条4を設けてなる一定長さのホース主体1の形成に引き続いて、上記半溶融状態の軟質合成樹脂製帯状材11を第1成形ノズル21からさらに連続的に押し出しながら成形回転軸20上に、先行する帯状材部の一側部上に後続する帯状材部の対向側部を重ね合わて互いに融着させながら螺旋状に巻回することによって行われる。この際、第2成形ノズル22から押し出される上記半溶融状態の硬質合成樹脂製線材4'を、その外径を小径の極細に形成しながら押し出して上記軟質合成樹脂製筒体部2Aの外周面に一定のピッチでもって螺旋巻きすると共にこの軟質合成樹脂製筒体部2Aの外周面に成形ローラ23を成形回転軸20の回転に同調させて該成形回転軸20と逆方向に回転させながら押し付けることにより、極細の硬質合成樹脂製線材4'を未硬化の軟質合成樹脂製筒体部2Aの外周層内に埋入させた状態で融着させると共に該軟質合成樹脂製筒体部2Aの外周面を均して全長に亘って外周面を平滑な一定の外形に形成する。

【0031】

なお、軟質合成樹脂製筒体部2Aは一定幅と厚みを有する軟質合成樹脂製帯状材11を互いに対向側部を重ね合わせながら融着させるので、その外周面を成形ローラ23による押圧して均すことなく、一定厚みに形成することができるが、重ね合わせ部に螺旋状の筋が形成されるので、成形ローラ23によって押圧することが望ましい。さらに、この軟質合成樹脂製筒体部2Aを形成する軟質合成樹脂製帯状材11は、ホース主体1の形成時における厚みと同じ厚みであってもよいが、その厚みをホース主体1を形成する軟質合成樹脂製帯状材11よりも厚くなるように第1成形ノズル21から押し出して図に示すようにホース主体1よりも肉厚に形成している。また、この軟質合成樹脂製筒体部2Aの外周層に極細の硬質合成樹脂製線材4'を埋設状態に融着させなくてもよいが、第2成形ノズル22からの半溶融状態の硬質合成樹脂製線材の押し出しを一旦、停止させて極細の硬質合成樹脂製線材4'の形成を止めると、次のホース主体1の形成時に、第2成形ノズル22からの成形回転軸20上への硬質合成樹脂製線材の送り出しが困難となり、ホース主体1の連続製造ができなくなるため、軟質合成樹脂製筒体部2Aの形成工程時には、該筒体部2Aの表面平滑性や柔軟性等を損なわないように上述したように極細硬質合成樹脂製線材4'として第2成形ノズル22から常に連続して押し出している。

【0032】

上記軟質合成樹脂製筒体部2Aの形成に引き続いて、図6に示すように、第1成形ノズル21から押し出される半溶融状態の軟質合成樹脂製帯状材11を上記同様に成形回転軸20上に螺旋状に重合、溶着させると共にその上に第2成形ノズル22から押し出される硬質合成樹脂製線材4aを一定のピッチでもって螺旋状に巻着することにより上記筒体部2Aに連続した所定長さのホース主体1を形成する。この際、上記軟質合成樹脂製帯状材11の厚みや硬質合成樹脂製線材4aの太さ(外径)は、先に形成した上記ホース主体1の形成時の軟質合成樹脂製帯状材11の厚みや硬質合成樹脂製線材4aの太さと同じである。

【0033】

次いで、この所定長さのホース主体1の形成後、このホース主体1の端部に上記硬質合成樹脂製継手部3の2倍の長さを有する硬質合成樹脂製筒体部3Aを連続的に形成する。この硬質合成樹脂製筒体部3Aの形成は、図7に示すように、上記ホース主体1の形成に引き続いて上記第1成形ノズル21から半溶融状態の軟質合成樹脂製帯状材11を連続的に押し出しながら成形回転軸20上に螺旋巻きして先行する帯状材部の一側部上に後続する帯状材部の対向側部を重ね合わて互いに融着させることにより軟質合成樹脂製内周層2aを形成すると共に、上記第2成形ノズル22から押し出される半溶融状態の硬質合成樹脂製線材の太さ(外径)を大きくしてこの大径の硬質合成樹脂製線材4bを上記軟質合成樹脂製内周層11a

上に上記ホース主体1の外周面に巻着される時と同一ピッチでもって螺旋状に巻回し、この硬質合成樹脂製線材4bを上記回転成形ローラ23によって圧潰して先に巻回した線材部分と次ぎに巻回した線材部分とを接合させながら成形回転軸20の長さ方向及び周方向に板状に展延することにより行われ、全長に亘って外周面が平滑な一定の外径を有する硬質合成樹脂製筒体部3Aに形成される。

【0034】

上記軟質合成樹脂製内周層2aを形成する軟質合成樹脂製帯状材11の厚みは、ホース主体1の形成時の厚みよりも薄くしながら第1成形ノズル21から押し出してもよい。なお、成形回転軸20上に上記軟質合成樹脂製内周層2aを形成することなく、直接、大径の硬質合成樹脂製線材4bを螺旋巻きして成形ローラ23による押し潰しにより一定長さと一定厚みを有する硬質合成樹脂製筒体部3Aを形成してもよいが、第1成形ノズル21からの半溶融状態の軟質合成樹脂製帯状材11の押し出しを一旦停止すると、次のホース主体1の形成が困難となるので、上述したように、軟質合成樹脂製帯状材11を常に、一定のピッチでもって成形回転軸20上に螺旋巻きするものである。

【0035】

このように、一定長さの未硬化の軟質合成樹脂製筒体部2Aと硬質合成樹脂製筒体部3Aとを、外周面に硬質合成樹脂製線材よりなる補強螺旋突条4を螺旋巻きしている一定長さの未硬化の軟質合成樹脂製ホース主体1を形成する毎に該ホース主体1の端部に連続して交互に形成しながら、成形回転軸20の先端側に送り出し、図8に示すように、該成形回転軸20の外側方に配設している冷却装置24から噴射される冷却水によって冷却して硬化させたのち、さらに成形回転軸20上を移動させて該成形回転軸20の先端側外周方に配設している回転切断刃25により該回転切断刃25の位置に交互に達する軟質合成樹脂製筒体部2Aと硬質合成樹脂製筒体部3Aとの長さ方向の中央部を切断することより、外周面に補強螺旋突条4を螺旋巻きしている一定長さのホース主体1の一端部に上記軟質合成樹脂製筒体部2Aの分割片からなる軟質合成樹脂製継手部2を、他端部に上記硬質合成樹脂製筒体部3Aの分割片からなる硬質合成樹脂製継手部3を有する一定長の合成樹脂ホースAを順次、連続的に製造するものである。

【0036】

なお、以上の実施の形態においては、第2成形ノズル22から押し出す硬質合成樹脂製線材4aは、断面中空円形であるが中実であってもよく、さらには、断面矩形状の硬質合成樹脂製線材であってもよい。

【図面の簡単な説明】

【0037】

【図1】本発明合成樹脂製ホースの一部を省略した縦断側面図、

【図2】別な実施の形態を示す一部を省略した縦断側面図。

【図3】さらに、別な実施の形態を示す一部を省略した縦断側面図。

【図4】ホース主体を形成している状態の一部を断面した簡略側面図。

【図5】軟質合成樹脂製筒体部を形成している状態の一部を断面した簡略側面図。

【図6】引き続いてホース主体を形成している状態の簡略側面図。

【図7】硬質合成樹脂製筒体部を形成している状態の一部を断面した簡略側面図。

【図8】筒体部を分断する状態を示す側面図。

【符号の説明】

【0038】

A 合成樹脂製ホース

1 ホース主体

2 軟質合成樹脂製継手部

2A 軟質合成樹脂製筒体部

3 硬質合成樹脂製継手部

3A 硬質合成樹脂製筒体部

4 補強螺旋突条

4a、4b、4' 硬質合成樹脂製線材

11 軟質合成樹脂製帯状材

20 成形回転軸

21 第1成形ノズル

22 第2成形ノズル

23 成形ローラ

【特許請求の範囲】

【請求項1】

内周面を全長に亘って同一径の平滑な面に形成している所定長さを有する軟質合成樹脂製ホース主体の外周面に硬質合成樹脂製線材を螺旋状に巻着することによって補強螺旋突条を設けていると共にこのホース主体の両端部に内外周面を全長に亘って平滑な面に形成している継手部を設けてなる合成樹脂製ホースであって、上記一方の継手部を上記ホース主体を形成している軟質合成樹脂からなる一定肉厚の軟質合成樹脂製継手部に形成していると共に、他方の継手部を上記硬質合成樹脂製線材を融着させてなる一定肉厚の剛直な硬質合成樹脂製継手部に形成していることを特徴とする両端部に継手部を有する合成樹脂製ホース。

【請求項2】

硬質合成樹脂製継手部の内周層をホース主体の端部の延長部分からなる軟質合成樹脂製内周層に形成し、この内周層の内径をホース主体の内径と同一径に形成していることを特徴とする請求項1に記載の両端部に継手部を有する合成樹脂製ホース。

【請求項3】

補強螺旋突条は、中空又は中実の硬質合成樹脂製線材からなることを特徴とする請求項1に記載の両端部に継手部を有する合成樹脂製ホース。

【請求項4】

成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより、内径が全長に亘って同一径で且つ一定厚みを有するホース主体を形成していくと共にこのホース主体の外周面に半溶融状態の硬質合成樹脂製線材を一定のピッチでもって螺旋状に巻着することにより補強螺旋突条を設ける工程と、この補強螺旋突条を設けた所定長のホース主体の形成工程に引き続いて上記成形回転軸上に上記半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより一定長と内外周面が平滑な一定厚みを有する軟質合成樹脂製筒体部を形成する工程と、この軟質合成樹脂製筒体部の形成に引き続いて上記形成回転軸上に再び上記と同じ工程によって補強螺旋突条を設けた所定長のホース主体を形成する工程と、この工程後に上記成形回転軸上に上記半溶融状態の軟質合成樹脂製帯状材を介して上記半溶融状態の硬質合成樹脂製線材を螺旋状に巻着してこの硬質合成樹脂製線材を成形ローラにより押し潰すことにより一定厚みを有する硬質合成樹脂製筒体部を形成する工程とからなり、上記軟質合成樹脂製筒体部と硬質合成樹脂製筒体部とを上記所定長さのホース主体が形成される毎に交互に形成し、これらの軟質合成樹脂製筒体部と硬質合成樹脂製筒体部とを順次、その長さ方向の中央部から分断して一端部に上記軟質合成樹脂製筒体部の分割片からなる軟質合成樹脂製継手部を他端部に上記硬質合成樹脂製筒体部の分割片からなる硬質合成樹脂製継手部を有する一定長のホース主体を得ることを特徴とする両端部に継手部を有する合成樹脂製ホースの製造方法。

【請求項5】

ホース主体の外周面に螺旋状に巻着する半溶融状態の硬質合成樹脂製線材を硬質合成樹脂製筒体部の形成時にはこの硬質合成樹脂製線材よりも大径に成形しながら成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を介して螺旋状に巻着して成形ローラにより押し潰すことにより一定厚みの硬質合成樹脂製筒体部を形成し、軟質合成樹脂製筒体部の形成時には、ホース主体の外周面に巻着する上記半溶融状態の硬質合成樹脂製線材を小径に成形しながら軟質合成樹脂製筒体部の外周面に螺旋巻きすると共に埋設させて軟質合成樹脂製筒体部を形成することを特徴とする請求項4に記載の両端部に継手部を有する合成樹脂製ホースの製造方法。

【請求項1】

内周面を全長に亘って同一径の平滑な面に形成している所定長さを有する軟質合成樹脂製ホース主体の外周面に硬質合成樹脂製線材を螺旋状に巻着することによって補強螺旋突条を設けていると共にこのホース主体の両端部に内外周面を全長に亘って平滑な面に形成している継手部を設けてなる合成樹脂製ホースであって、上記一方の継手部を上記ホース主体を形成している軟質合成樹脂からなる一定肉厚の軟質合成樹脂製継手部に形成していると共に、他方の継手部を上記硬質合成樹脂製線材を融着させてなる一定肉厚の剛直な硬質合成樹脂製継手部に形成していることを特徴とする両端部に継手部を有する合成樹脂製ホース。

【請求項2】

硬質合成樹脂製継手部の内周層をホース主体の端部の延長部分からなる軟質合成樹脂製内周層に形成し、この内周層の内径をホース主体の内径と同一径に形成していることを特徴とする請求項1に記載の両端部に継手部を有する合成樹脂製ホース。

【請求項3】

補強螺旋突条は、中空又は中実の硬質合成樹脂製線材からなることを特徴とする請求項1に記載の両端部に継手部を有する合成樹脂製ホース。

【請求項4】

成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより、内径が全長に亘って同一径で且つ一定厚みを有するホース主体を形成していくと共にこのホース主体の外周面に半溶融状態の硬質合成樹脂製線材を一定のピッチでもって螺旋状に巻着することにより補強螺旋突条を設ける工程と、この補強螺旋突条を設けた所定長のホース主体の形成工程に引き続いて上記成形回転軸上に上記半溶融状態の軟質合成樹脂製帯状材を螺旋巻きすることにより一定長と内外周面が平滑な一定厚みを有する軟質合成樹脂製筒体部を形成する工程と、この軟質合成樹脂製筒体部の形成に引き続いて上記形成回転軸上に再び上記と同じ工程によって補強螺旋突条を設けた所定長のホース主体を形成する工程と、この工程後に上記成形回転軸上に上記半溶融状態の軟質合成樹脂製帯状材を介して上記半溶融状態の硬質合成樹脂製線材を螺旋状に巻着してこの硬質合成樹脂製線材を成形ローラにより押し潰すことにより一定厚みを有する硬質合成樹脂製筒体部を形成する工程とからなり、上記軟質合成樹脂製筒体部と硬質合成樹脂製筒体部とを上記所定長さのホース主体が形成される毎に交互に形成し、これらの軟質合成樹脂製筒体部と硬質合成樹脂製筒体部とを順次、その長さ方向の中央部から分断して一端部に上記軟質合成樹脂製筒体部の分割片からなる軟質合成樹脂製継手部を他端部に上記硬質合成樹脂製筒体部の分割片からなる硬質合成樹脂製継手部を有する一定長のホース主体を得ることを特徴とする両端部に継手部を有する合成樹脂製ホースの製造方法。

【請求項5】

ホース主体の外周面に螺旋状に巻着する半溶融状態の硬質合成樹脂製線材を硬質合成樹脂製筒体部の形成時にはこの硬質合成樹脂製線材よりも大径に成形しながら成形回転軸上に半溶融状態の軟質合成樹脂製帯状材を介して螺旋状に巻着して成形ローラにより押し潰すことにより一定厚みの硬質合成樹脂製筒体部を形成し、軟質合成樹脂製筒体部の形成時には、ホース主体の外周面に巻着する上記半溶融状態の硬質合成樹脂製線材を小径に成形しながら軟質合成樹脂製筒体部の外周面に螺旋巻きすると共に埋設させて軟質合成樹脂製筒体部を形成することを特徴とする請求項4に記載の両端部に継手部を有する合成樹脂製ホースの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−256013(P2008−256013A)

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願番号】特願2007−96296(P2007−96296)

【出願日】平成19年4月2日(2007.4.2)

【出願人】(000114994)エバック株式会社 (41)

【Fターム(参考)】

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願日】平成19年4月2日(2007.4.2)

【出願人】(000114994)エバック株式会社 (41)

【Fターム(参考)】

[ Back to top ]